Xylem Aquavar SPD SPD20100F, Aquavar SPD SPD20050F, Aquavar SPD SPD20075F, Aquavar SPD SPD20200F, Aquavar SPD SPD20200 Instruction Manual

...Page 1

INSTRUCTION MANUAL

IM213R06

™

Aquavar SPD

Variable Speed Pump Control

INSTALLATION, OPERATION AND MAINTENANCE INSTRUCTIONS

Page 2

INDEX

Important Safety Instructions ...........................................................................................................................3

System Components ......................................................................................................................................... 4

System Design ...................................................................................................................................................5

Piping .................................................................................................................................................................. 7

Mounting the Controller ................................................................................................................................... 8

Power Supply and Wiring ................................................................................................................................. 9

Starting the System (Input/Output Connections, Switch Settings, Motor Rotation) ................................14

Input and Output Functions (Control Terminals) ......................................................................................... 19

Troubleshooting ..............................................................................................................................................20

Controller Dimensions ....................................................................................................................................25

Appendix (Input Wire Sizing Chart) ...............................................................................................................26

Appendix (Output Wire Sizing Chart) ...........................................................................................................27

Limited Warranty ..............................................................................................................................................28

NOTE:

• Use 60/75°C Copper wire only (90°C copper wire or equivalent for SPD20300 / SPD20300F).

• Suitable for use on a circuit capable of delivering not more than 5000 RMS symmetrical amperes,

240 or 460 Volts maximum when protected by T Class Fuses.

• Integral solid state short circuit protection does not provide branch circuit protection. Branch circuit

protection must be provided in accordance with the National Electric Code and any additional local

codes. Branch circuit protection provided by fuses only.

• Suitable for use in a pollution degree 2 micro-environment.

• Motor overload protection provided at 110% of full load current.

• These devices are not provided with motor over temperature sensing, or equivalent.

• In order to maintain the environmental rating integrity of the enclosure, all openings must be closed

by equipment rated 3, 3R, 3S, 4, 4X, 6, or 6P.

• Maximum ambient temperature is 40°C.

Page 2

Page 3

DANGER

Hazardous

voltage

DANGER

Hazardous

Pressure

CAUTION

SAFETY INSTRUCTIONS

WARNING

CAUTION

Section 1

Important: Read all safety information prior to installation of the Controller.

NOTE

This is a SAFETY ALERT SYMBOL. When you see this symbol on the controller, pump or in this

manual, look for one of the following signal words and be alert to the potential for personal

injury or property damage. Obey all messages that follow this symbol to avoid injury or death.

Indicates an imminently hazardous situation which, if not avoided, will result in death or

serious injury.

Indicates a potentially hazardous situation which, if not avoided, could result in death or

serious injury.

Indicates a potentially hazardous situation which, if not avoided, may result in minor or

moderate injury.

CAUTION

NOTE Indicates special instructions which are very important and must be followed.

Used without a safety alert symbol indicates a potentially hazardous situation which, if

not avoided, could result in property damage.

NOTE

All operating instructions must be read, understood, and followed by the operating personnel. CentriPro

accepts no liability for damages or operating disorders which are the result of non-compliance with the

operating instructions.

1. This manual is intended to assist in the installation, operation and repair of the system and must be kept with

the system.

2. Installation and maintenance MUST be performed by properly trained and qualied personnel.

3. Review all instructions and warnings prior to performing any work on the system.

4. Any safety decals MUST be left on the controller and/or pump system.

5. The system MUST be disconnected from the main power supply before attempting any operation

or maintenance on the electrical or mechanical part of the system. Failure to disconnect electrical

power before attempting any operation or maintenance can result in electrical shock, burns or

death.

6. When in operation, the motor and pump could start unexpectedly and cause serious injury.

Page 3

Page 4

WARNING

Hazardous

voltage

Hazardous

Pressure

CAUTION

SYSTEM COMPONENTS

Section 2

Please review the SPD components and insure that you have all the parts and are familiar with their names. Be

sure to inspect all components CentriPro supplies for shipping damage.

SPD Variable Speed Controller:

1. SPD Controller

2. Pressure Transducer with Cable

3. Conduit Plate Caps

WARNING

DO NOT power the unit or run the pump until all electrical and plumbing connections,

especially the pressure sensor connection, are completed. The pump should not be run dry.

All electrical work must be performed by a qualied technician. Always follow the National

Electrical Code (NEC), or the Canadian Electrical Code (CEC) as well as all local, state and

provincial codes. Code questions should be directed to your local electrical inspector or code

enforcement agency. Failure to follow electrical codes and OSHA safety standards

may result in personal injury or equipment damage. Failure to follow manufacturer's installation instructions

may result in electrical shock, re hazard, personal injury, death, damage to equipment, unsatisfactory

performance and may void manufacturer's warranty.

Controller Product Code Information

SPD Y XXXX F

F = with Output Filter for Submersible Pump Applications

BLANK = without Filter for Above Ground/Centrifugal Pump Applications.

4 Digits for HP

5 HP = 0050

7.5 HP = 0075

10 HP = 0100

15 HP = 0150

20 HP = 0200

25 HP = 0250

30 HP = 0300

1 Digit for Input Voltage

230 volt = 2

460 volt = 4

575 volt = 5

SERIES

Page 4

Page 5

SYSTEM DESIGN

Section 3

NOTE

Systems MUST be designed by qualied technicians only and meet all applicable state and local code

requirements.

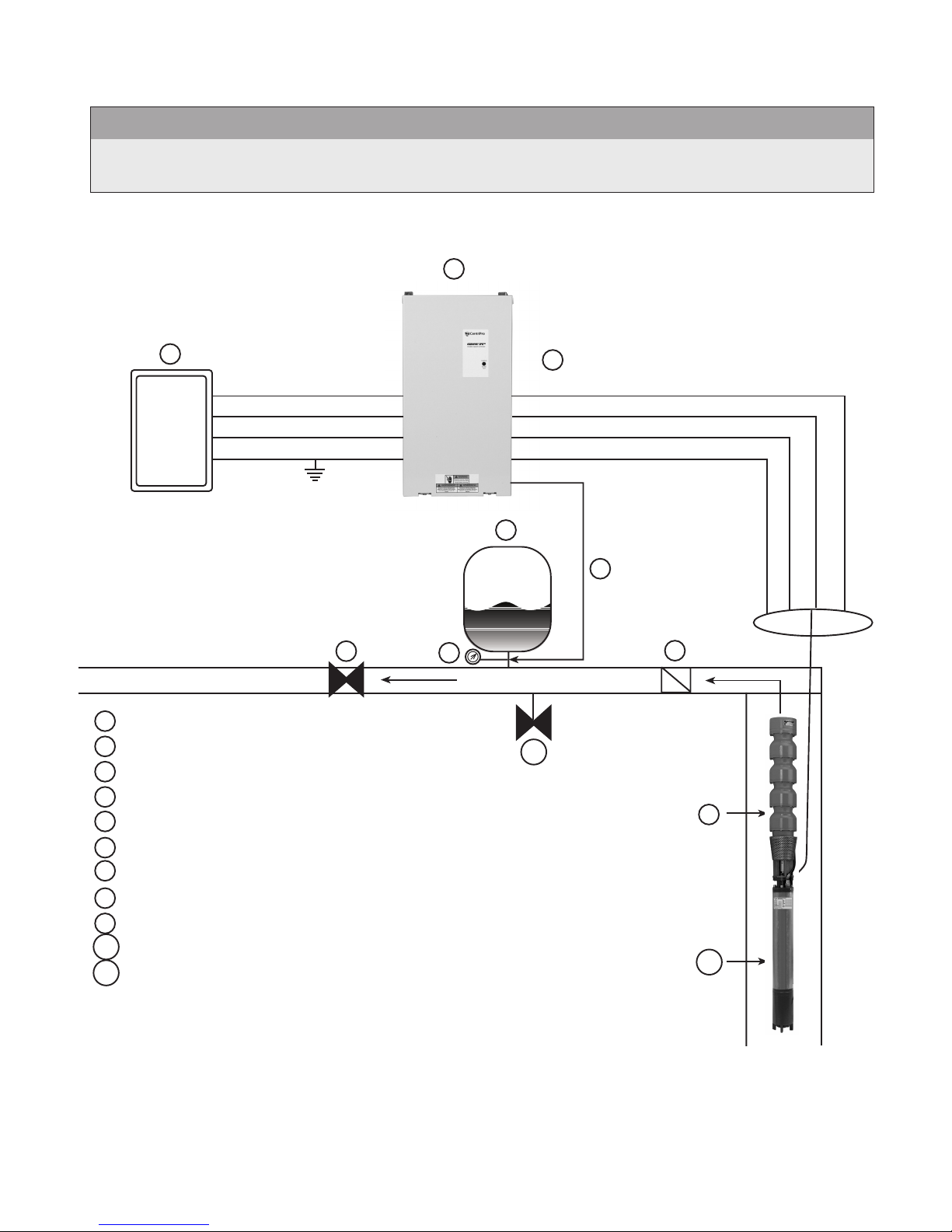

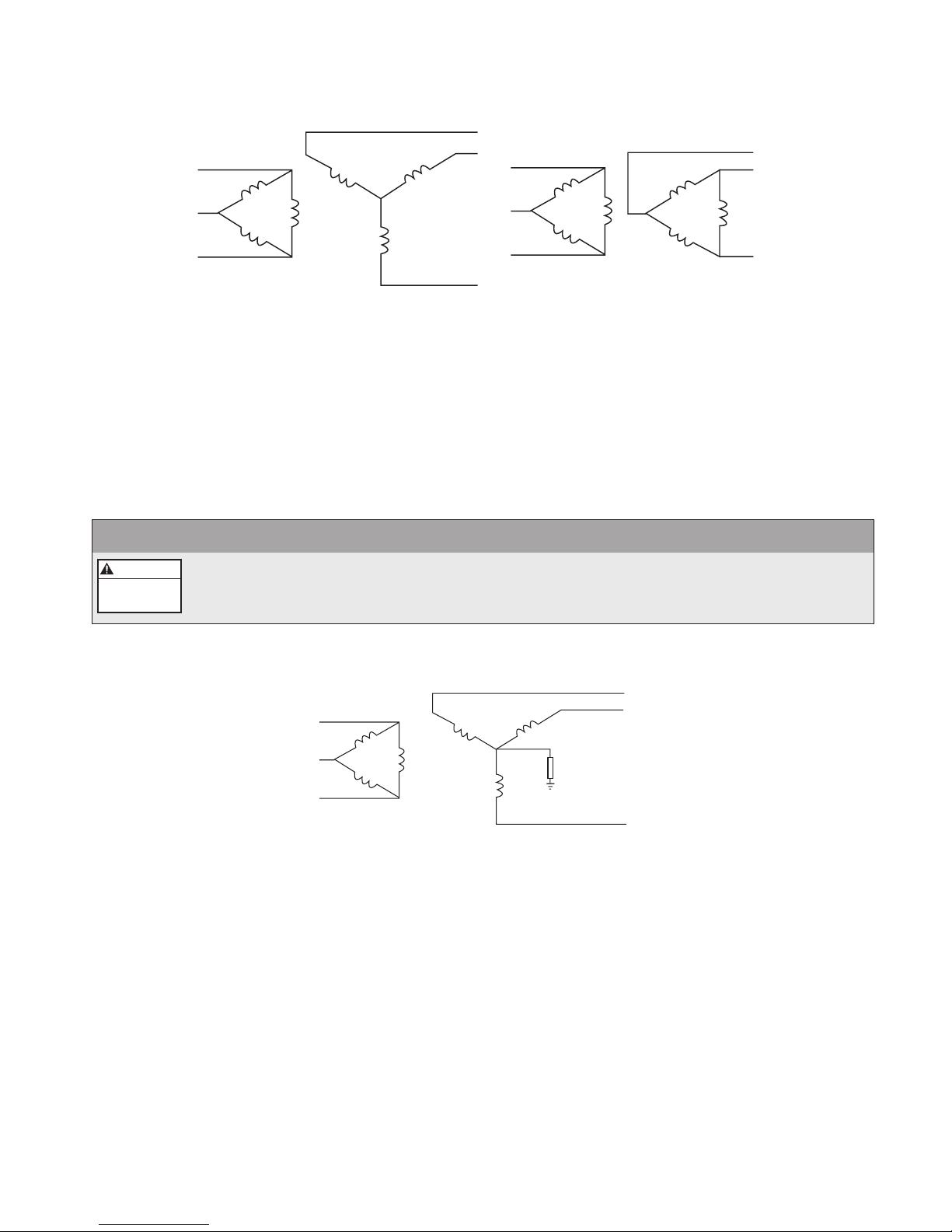

The following diagrams show a typical system using the SPD_ _ F with Filter, Constant Pressure Controller.

Diagram #1 shows a typical set up for a submersible system.

1

2

SUPPLY POWER

L1

L2

L3

GND

6

T1

T2

T3

GND

4

5

8

3

FLOW

7

1 SPD_F CONTROLLER

2 FUSIBLE DISCONNECT

11

3 PRESSURE GAUGE

4 AIR DIAPHRAGM TANK

5 PRESSURE TRANSDUCER

6 3 PHASE OUTPUT (ALWAYS)

7 DISCHARGE CHECK VALVE

8 GATE VALVE (HIGHLY RECOMMENDED)

9 SUBMERSIBLE PUMP END

10 SUBMERSIBLE MOTOR (3 PHASE)

11 PRESSURE RELIEF VALVE

NOTE: FOR SINGLE PHASE INPUT, CONNECT L1 AND L3, THEN SET MOTOR

OVERLOAD SWITCHES TO 50% OF CONTROLLER RATING OR LOWER.

9

10

Page 5

Page 6

SYSTEM DESIGN

Section 3 (continued)

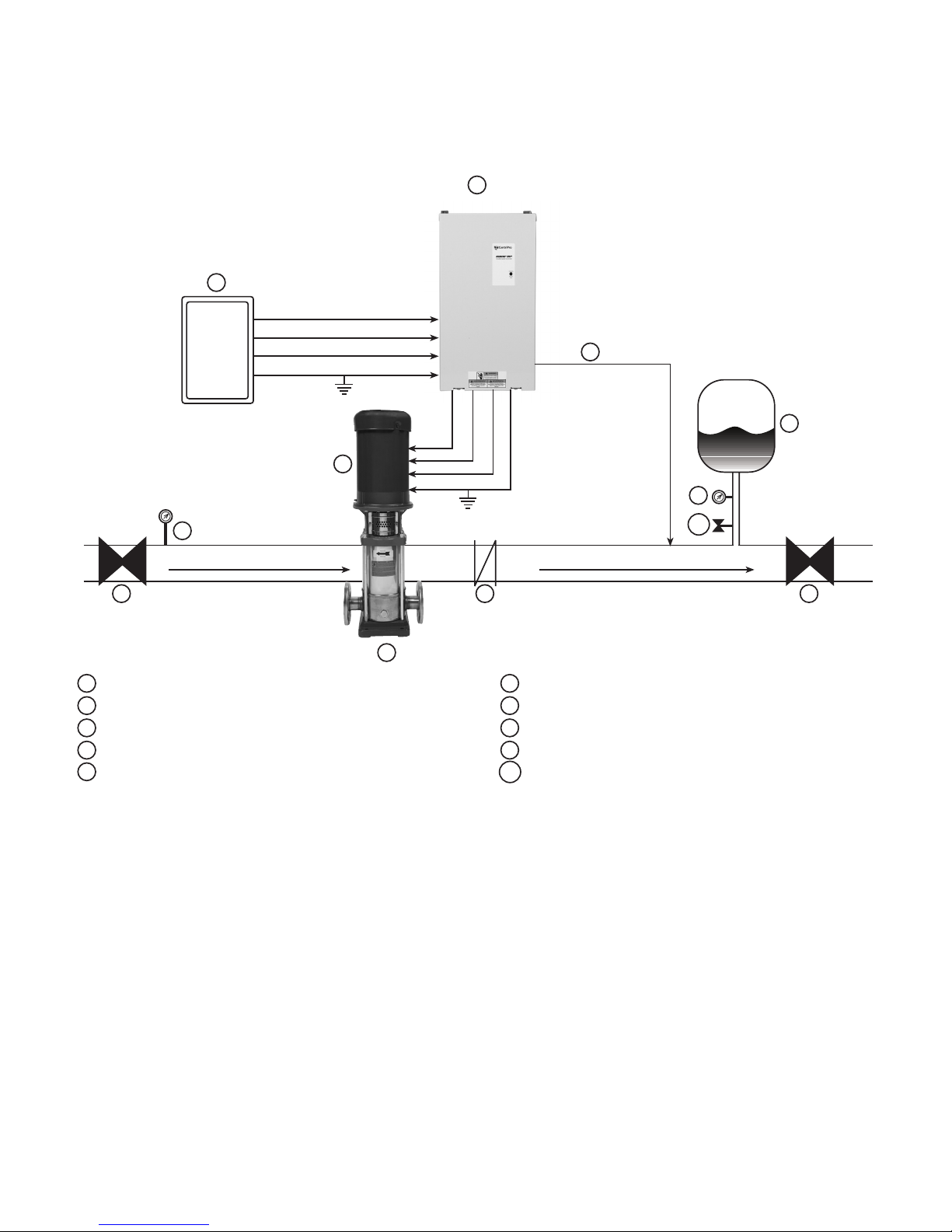

Diagram #2 shows a set-up for municipal water connection.

1

2

9

SUCTION

8

SUPPLY POWER

L1

L2

L3

GND

7

T1

T2

T3

3 PHASE OUTPUT

GND

TO MOTOR

4

5

9

10

FLOW

3

1 SPD CONTROLLER 6 AIR DIAPHRAGM TANK

2 FUSIBLE DISCONNECT 7 3 PHASE MOTOR

3 CENTRIFUGAL PUMP 8 GATE VALVE (BALL VALVE)

4 CHECK VALVE 9 PRESSURE GAUGE

5 PRESSURE TRANSDUCER (CABLE ASSEMBLY) 10 PRESSURE RELIEF VALVE

AIR

6

8

NOTES: For single phase input power, use L1 and L3 terminals and adjust motor overload switches

to 50% of controller rating or lower.

Page 6

Page 7

Hazardous

Pressure

CAUTION

Hazardous

Pressure

CAUTION

PIPING

Section 4

General

NOTE

All plumbing work must be performed by a qualied technician. Always follow all local, state and provincial

codes.

A proper installation requires a pressure relief valve, a ¼" female N.P.T. threaded tting for the pressure sensor,

and properly sized pipe. Piping should be no smaller than the pump discharge and/or suction connections.

Piping should be kept as short as possible. Avoid the use of unnecessary ttings to minimize friction losses.

Some pump and motor combinations supplied with this system can create dangerous pressure.

Select pipe and ttings accordingly per your pipe suppliers’ recommendation. Consult local codes

for piping requirements in your area.

All joints must be airtight. Use Teon tape or another type of pipe sealant to seal threaded connections. Please

be careful when using thread sealant as any excess that gets inside the pipe may plug the pressure sensor.

Galvanized ttings or pipe should never be connected directly to the stainless steel discharge head or casing as

galvanic corrosion may occur. Barb type connectors should always be double clamped.

Pressure Tank, Pressure Relief Valve and Discharge Piping

Use only “pre-charged” tanks on this system. Do not use galvanized tanks. Select an area that is always above

34º F (1.1º C) in which to install the tank, pressure sensor and pressure relief valve. If this is an area where a water

leak or pressure relief valve blow-off may damage property, connect a drain line to the pressure relief valve. Run

the drain line from the pressure relief valve to a suitable drain or to an area where water will not damage

property.

Pressure Tank, System Pressure

Sizing – A diaphragm tank (not included) is used to cushion the pressure system during start-up and shut-down.

It should be sized to at least 20% of the total capacity of your pump. Example: If your pump is sized for 100 GPM

then size your tank for at least 20 gal. total volume, not draw down. Pre-charge your bladder tank to 10-15 PSI

below your system pressure. The controller is pre-set for 50 PSI at the factory. Therefore a 35-40 PSI pre-charge in

your tank would be required. Use the higher tank pre-charge setting if the system drifts over 5 PSI at a constant

ow rate. NOTE: Pre-charge your tank before lling with water!

CAUTION

Maximum working pressure of HydroPro diaphragm tank is 125 psi.

Installing the Pressure Sensor

The pressure sensor requires a ¼" FNPT tting for installation. Install the pressure sensor with the electrical

connector pointing up to avoid clogging the pressure port with debris. Install the pressure sensor in a straight

run of pipe away from elbows or turbulence. For optimum pressure control install the pressure sensor in the

same straight run of pipe as the pressure tank. Ensure the pressure sensor is within 10ft of the pressure tank.

Installing the pressure sensor far away from the pressure tank may result in pressure oscillations. Do not install

the pressure sensor in a location where freezing can occur. A frozen pipe can cause damage to the pressure

sensor.

Page 7

Page 8

WARNING

Hazardous

voltage

PIPING

Section 4 (continued)

The pressure sensor cable is prewired to the controller. The cable can be shortened for a cleaner installation.

Longer cable lengths are available, consult factory. Maximum recommended pressure sensor cable length is

300ft. Avoid leaving a coil of pressure sensor cable as this can induce unwanted transient voltages and noise into

the system. Do not run the pressure sensor cable alongside the input or output wiring. Maintain a distance of at

least 8” between the pressure sensor cable and input or output wiring.

Ensure the pressure sensor cable is connected as follows: Brown to terminal 7 (24VDC SUPPLY), White to

terminal 6 (TRANSDUCER INPUT), Drain to chassis. Connecting the Drain wire to the chassis electrically

connects the sensor case to the chassis of the controller. In some cases this drain wire must be disconnected

from the controller chassis. In cases where the there is grounded metal piping which is continuous between the

transducer and the motor or the transducer is installed in grounded metal piping, a ground loop can result so

the drain wire must be disconnected from the chassis. In cases where there are sections of nonmetallic piping

between the transducer and motor or the transducer is installed in ungrounded piping this drain wire should be

connected to the controller chassis.

MOUNTING THE CONTROLLER

Section 5

General

Mount the controller in a well ventilated, shaded area using 4 screws. The controller must be mounted vertically.

Be sure to leave 8 inches of free air space on every side of the unit. The controller must be in an area with an

ambient between -22º F and 122º F. If installation is above 3300 feet above sea level, ambient temperatures

are derated 1% per 330 feet above 3300 feet. The altitude limit for this controller is 6500 ft. Do not install above

6500 ft.

NOTE

Do not block the heat sink (ns) or fans and do not set anything on the units.

WARNING

The controller access cover should always be securely fastened to the control box due to the

dangerous voltage/shock hazard inside the unit. A lock can be used to prevent unwanted entry.

Page 8

Page 9

WARNING

Hazardous

voltage

POWER SUPPLY AND WIRING

Section 6

Power Supply

NOTE

Installation and maintenance MUST be performed by properly trained and qualied personnel. Always follow

the National Electrical Code (NEC) or Canadian Electric Code (CEC), as well as all state, local and provincial

codes when wiring the system.

The type of transformer and the connection conguration feeding a drive plays an important role in its

performance and safety. The following is a brief description of some of the more common congurations and a

discussion of their virtues and shortcomings. Always ask what type of power system the site has before sizing the

drive.

Delta/Wye with grounded Wye neutral

This conguration is one of if not the most common. It provides rebalancing of unbalanced voltage with a 30

degree phase shift. Depending on the output connections from the drive to motor, the grounded neutral may be

a path for common mode current caused by the drive output.

Delta/Delta with grounded leg

Another common conguration providing voltage rebalancing with no phase shift between input and output.

Again, depending on the output connections from the drive to motor, the grounded neutral may be a path for

common mode current caused by the drive output.

In this case the line to ground voltage on the phases that are not grounded will be equal to the phase to phase

voltage. This voltage can exceed the voltage ratings of the EMC lter and input MOV protection devices. This can

cause catastrophic controller failure if the line to ground EMC lter and input MOV protection devices are not

disconnected. Refer to Disconnecting EMC Filter and MOVs for details on line to ground voltage limitations and

disconnecting these devices.

WARNING

If the secondary of the transformer is a delta with a grounded leg (corner grounded delta), the

line to ground EMC lter components and line to ground MOV protection must be disconnected

or damage to the controller can result.

Page 9

Page 10

WARNING

Hazardous

voltage

POWER SUPPLY AND WIRING

Section 6 (continued)

Ungrounded secondary

Grounding of the transformer secondary is essential to the safety of personnel as well as the safe operation of

the drive. Leaving the secondary oating can permit dangerously high voltages between the chassis of the drive

and the internal power structure components. In many cases this voltage could exceed the rating of the EMC

lter and input MOV protection devices of the drive causing a catastrophic failure. In all cases, the input power to

the drive should be referenced to ground. If the transformer can not be grounded, then an isolation transformer

must be installed with the secondary of the transformer grounded.

In this conguration the line to ground voltage from the incoming power supply may exceed the voltage rating

of the line to ground EMC lter components and line to ground MOV protection. This can cause catastrophic

controller failure if the line to ground EMC lter and input MOV protection devices are not disconnected. Refer

to Disconnecting EMC Filter and MOVs for details on line to ground voltage limitations and disconnecting these

devices.

WARNING

If a power system with an ungrounded secondary is used, the line to ground EMC lter

components and line to ground MOV protection must be disconnected or damage to the

controller can result.

Resistance grounding and ground fault protection

Connecting the Wye secondary neutral to ground through a resistor is an acceptable method of grounding.

Under a short circuit secondary condition, any of the output phases to ground will not exceed the normal

line to line voltage. This is within the rating of the MOV input protection devices on the drive. The resistor is

often used to detect ground current by monitoring the associated voltage drop. Since high frequency ground

current can ow through this resistor, care should be taken to properly connect the drive motor leads using

the recommended cables and methods. In some cases, multiple drives on one transformer can produce a

cumulative ground current that can trigger the ground fault interrupt circuit.

Page 10

Page 11

WARNING

Hazardous

voltage

POWER SUPPLY AND WIRING

Section 6 (continued)

Open Delta (consult factory)

This type of conguration is common on 230 volt systems. From time to time it may be encountered where

only single phase power is available and three-phase power is required. The technique uses two single phase

transformers to derive a third phase. When used to power a drive this conguration must be derated to about

70% of the single phase rating of one transformer. This system provides poor regulation and it is possible that

only the two line connected phases will provide power. In this case the drive must be derated to 50 % of its

rating. (Ex. A 20 HP 230 volt drive now becomes a 10 HP 230 volt drive.)

WARNING

“Open Delta” power systems should be sized using the 50% derate factor. Consult factory.

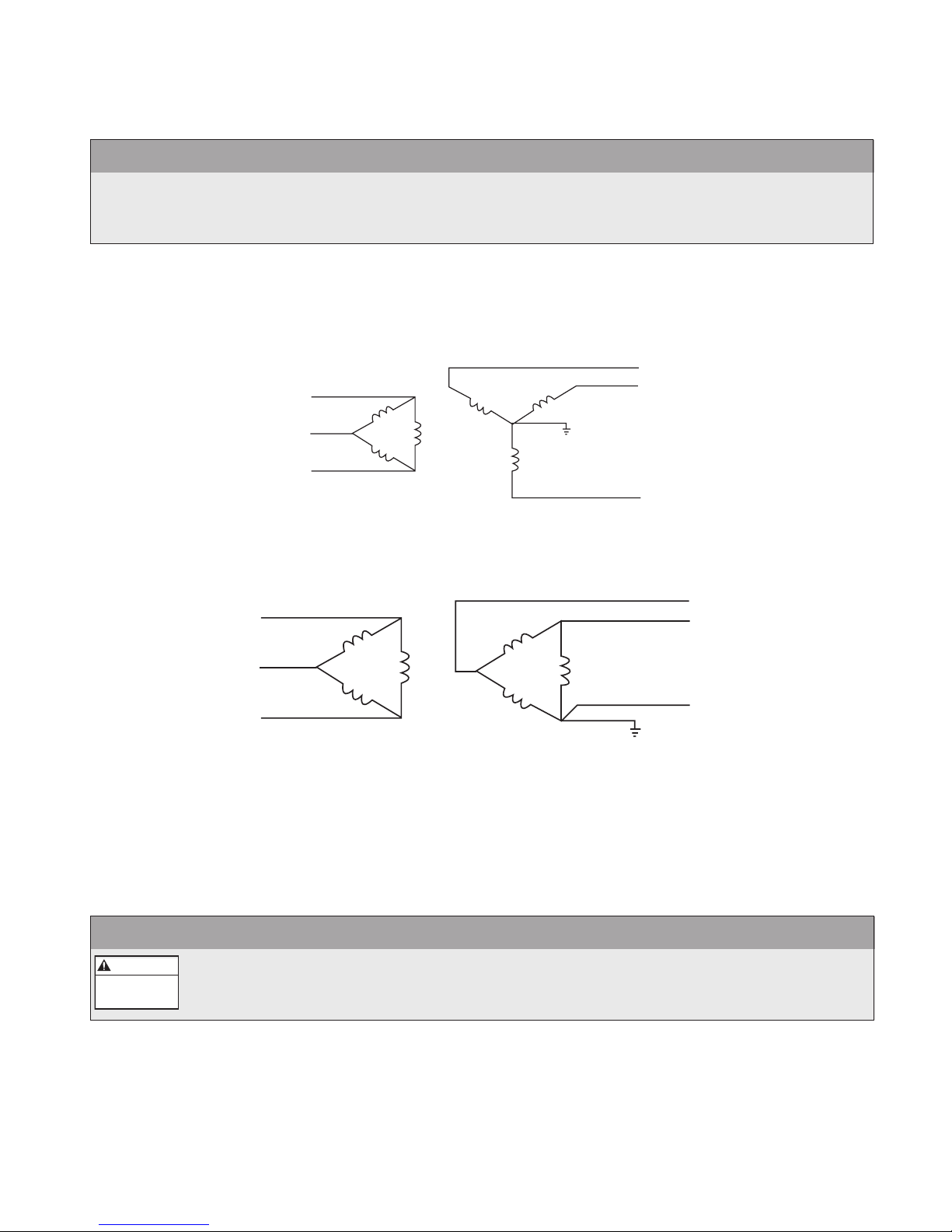

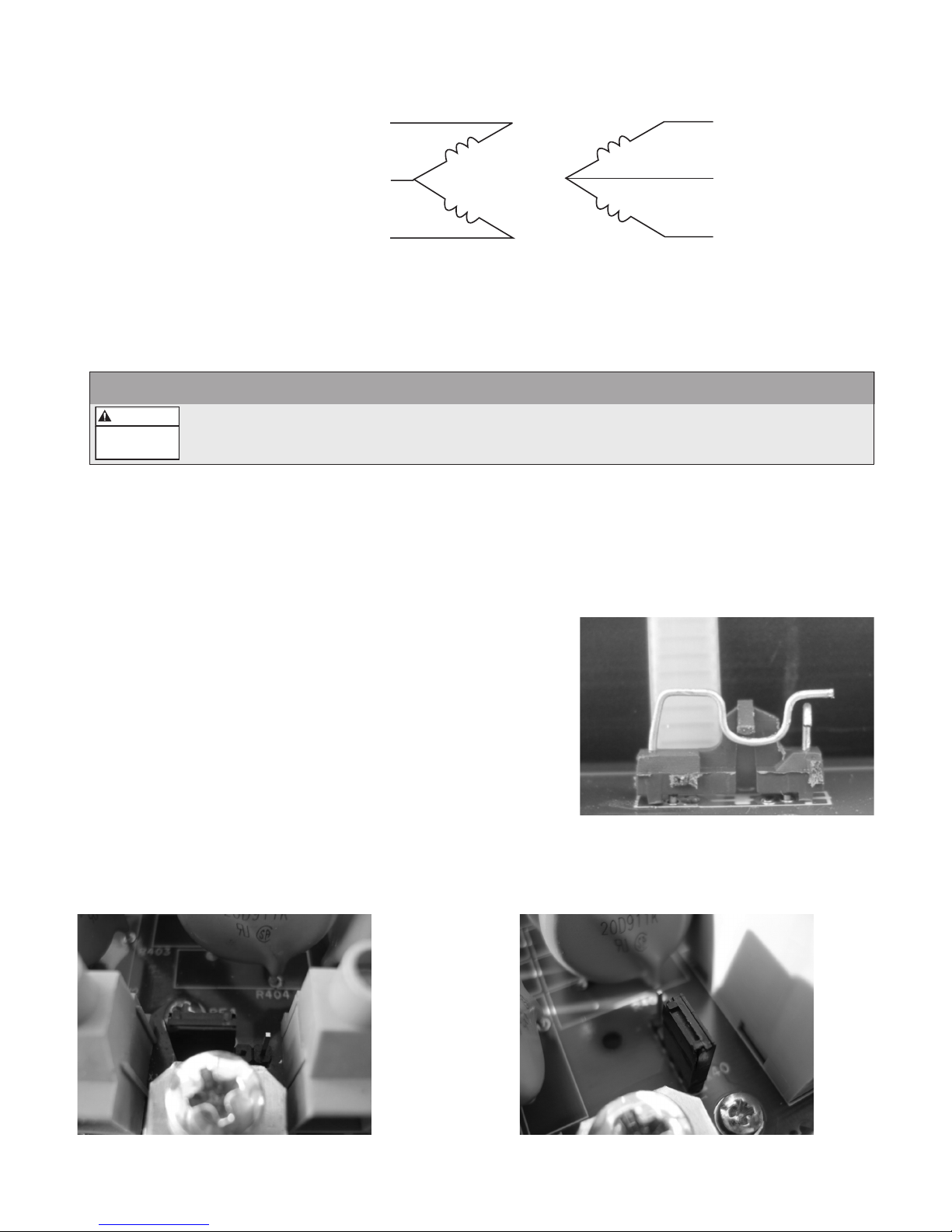

Disconnecting EMC Filter and MOVs

For all controllers, if the line to ground voltage from the incoming power supply is greater than 300Vac then the

line to ground EMC lter components must be disconnected as described below. For 230V controllers, if the

line to ground voltage from the incoming power supply exceeds 300Vac then the line to ground MOVs must be

disconnected as described below. For 460V controllers, if the line to ground voltage from the incoming power

supply exceeds 550Vac then the line to ground MOVs must be disconnected as described below.

To disconnect the line to ground EMC lter components, locate

the jumper shown below. The jumper is on the left hand side of the

controller on the main board. Move to the disconnected position

shown to the right.

To disconnect the line to ground MOV protection, locate the jumper shown below. The jumper is located

between the input and output terminal blocks on the main board. Move to the position shown.

For Frame Size 1 Controllers: For Frame Sizes 2 and 3 Controllers:

Page 11

Page 12

POWER SUPPLY AND WIRING

Section 6 (continued)

For Frame Size 4 Controllers:

Single Phase Connection

For small drives with diode rectier front end it is possible to run a three phase output with a single phase input.

Only part of the three phase input bridge is used. Ripple current becomes 120 Hz rather than 360. This places a

greater demand on the DC lter components (capacitor bank and DC choke). The result is that the drive must be

derated to 50% current.

If single phase input power is used the Motor Overload switches must be set to 50% or lower.

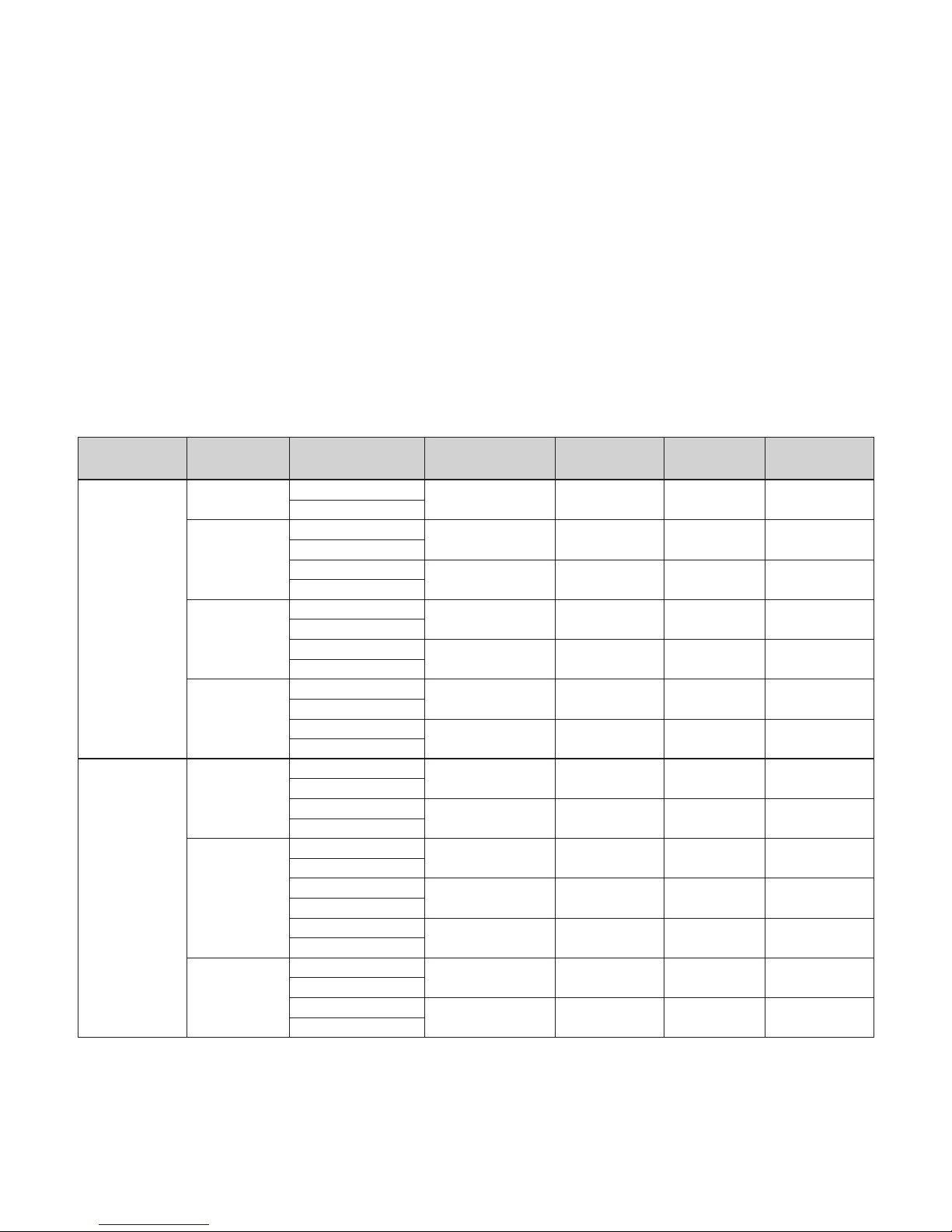

Supply Voltage Frame Size Model Number

SPD20050

SPD20050F

SPD20075

SPD20075F

SPD20100

SPD20100F

SPD20150

SPD20150F

SPD20200

SPD20200F

SPD20250

SPD20250F

SPD20300

SPD20300F

SPD40050

SPD40050F

SPD40075

SPD40075F

SPD40100

SPD40100F

SPD40150

SPD40150F

SPD40200

SPD40200F

SPD40250

SPD40250F

SPD40300

SPD40300F

208/230

460

1

2

3

4

1

2

3

Nominal HP Rating

3 Phase Input 1 Phase Input

5.0 2.0

7.5 3.0

10.0 5.0

15.0 7.5

20.0 10.0

25.0 12.0

30.0 15.0

5.0

7.5

10.0

15.0

20.0

25.0

30.0

Page 12

Page 13

POWER SUPPLY AND WIRING

Conduit, Wire and Fuse Sizing

The use of metal conduit with metal conduit connectors is recommended for all electrical connections. Use the

NEC or CEC to determine the required conduit size for the application.

Refer to the chart below for the minimum allowable wire size for each controller. Note that these wire sizes

are not adjusted for voltage drop due to long cable lengths. Refer to the wire sizing chart in the appendix to

determine the maximum length for the input cable. Refer to the motor manual for maximum output cable length.

The maximum recommended voltage drop on both input and output cable combined is 5%. Standard wire

sizing charts give maximum cable lengths for only input or output cables. Because of this the lengths given in the

table must be adjusted so the total voltage drop does not exceed 5%. For example, if the input wire sizing chart

in the appendix gives the maximum length of 400' and only 100' is used then only 25% of the total voltage drop

(1.25% drop) is used. The maximum output cable length read from the motor‘s wire sizing chart must then be

adjusted to 75% of its value so that the maximum voltage drop of 5% is not exceeded.

Use only fast acting class T fuses. The wire used for the input power connections on models SPD20300 and

SPD20300F must have a temperature rating of 90ºC minimum. All other wire must be rated 75 ºC minimum. The

chart below shows the recommended sizes for wire and fuses for each controller. Note that the wire sizes were

not adjusted for voltage drop due to long cable lengths.

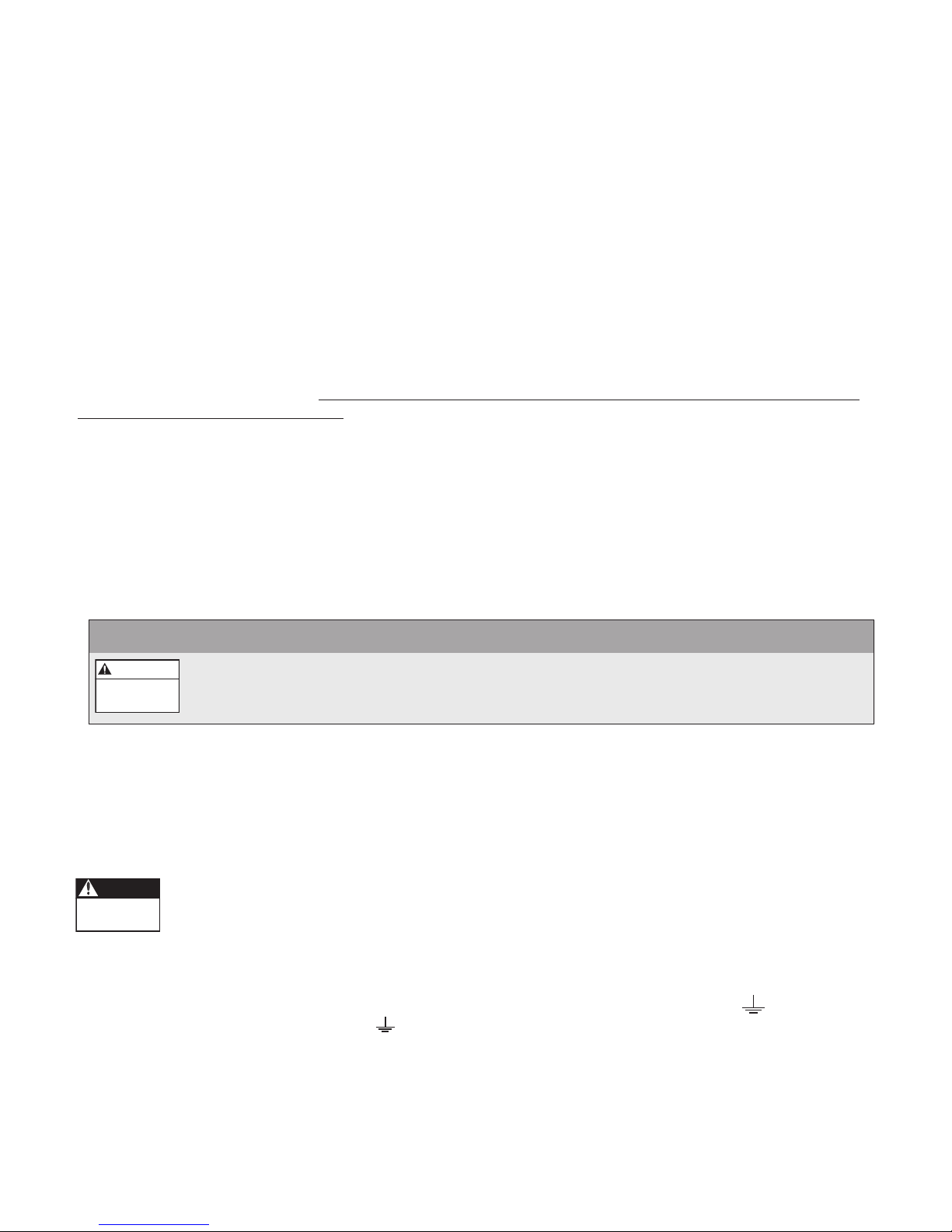

Voltage Frame Size Model Number

SPD20050

SPD20050F

SPD20075

SPD20075F

SPD20100

SPD20100F

SPD20150

SPD20150F

SPD20200

SPD20200F

SPD20250

SPD20250F

SPD20300

SPD20300F

SPD40050

SPD40050F

SPD40075

SPD40075F

SPD40100

SPD40100F

SPD40150

SPD40150F

SPD40200

SPD40200F

SPD40250

SPD40250F

SPD40300

SPD40300F

208/230

460

1

2

3

4

1

2

3

Full Load

Output Current

17.8 5.0 30.0 7700

26.4 7.5 40.0 11400

37.0 10.0 50.0 16000

47.4 15.0 70.0 20500

60.6 20.0 80.0 26200

76.0 25.0 110.0 32800

94.0 30.0 135.0 40600

8.9 5.0 15.0 7700

13.2 7.5 20.0 11400

18.5 10.0 30.0 16000

23.7 15.0 40.0 20500

30.3 20.0 50.0 26200

37.5 25.0 60.0 32400

47.0 30.0 70.0 40600

Nominal HP Fuse Size

Generator

Size (VA)

Page 13

Page 14

WARNING

Hazardous

voltage

Hazardous

voltage

DANGER

POWER SUPPLY AND WIRING

Section 6 (continued)

Input Power and Line Transformer Requirements

The line input voltage and transformer power must meet certain phase and balance requirements. If you or

your installing electrical contractor is in doubt of the requirements, the following provide guidelines for

installation. When in doubt contact the local power utility or the factory.

Before connecting power to the controller measure the line to line and line to ground voltage from the power

source. The line to line voltage must be in the range of 195Vac to 265Vac (230V +/– 15%) for 230V models

and 391Vac to 529Vac (460V +/– 15%) for 460V models. The maximum phase to phase imbalance is +/– 3%.

If the phase to phase imbalance is greater than +/– 3% then an isolation transformer may be necessary. The

line to ground voltage must be less than 110% of the nominal (230V or 460V) line to line voltage. If the line to

ground voltage is not in this range the EMC lter and MOV components may need to be removed (see section

on “Ungrounded secondary” transformers) or an isolation transformer with a grounded secondary may be

necessary.

If an isolation transformer is used, the best choice is ONE three phase, six winding transformer. A delta primary

is best for third harmonic cancellation. A wye secondary avoids circulating current problems and provides the

very desirable option of grounding the secondary neutral for minimum voltage stress and ripple to ground. The

transformer should have a KVA rating at least 1.1 times the maximum connected HP. A K factor of 6 is sufcient if

transformer impedence is greater than 2%. A K Factor of 5 is sufcient if transformer impedence is greater than

3%. The transformer manufacturer may provide derating for non K Factor rated transformers to operate at the

drive produced K Factor levels.

Other transformer congurations are acceptable. Three single phase transformers can be used if they are

identical for phase to phase symmetry and balance. A wye connected primary neutral should never be

grounded. Great care should be taken with delta primary delta secondary congurations. Any lack of phase to

phase symmetry could result in circulating currents and unacceptable transformer heating.

WARNING

Never use phase converters with drives as nuisance tripping and possible damage may occur.

Instead, use single phase input power and 50% derate factor.

STARTING THE SYSTEM

Section 7

Output Power Connections

Run the motor lead wire from the motor or conduit box through metal conduit to the bottom of the

controller. Use metal conduit and metal conduit connectors. Size the conduits according to the NEC,

CEC or local codes. Connect conduit and insert the wires through the second or third opening from

the left. Choose the opening that ts or is larger than the conduit used. If the opening is larger than

the conduit, use conduit bushings to attach the conduit to the controller.

Consult motor manual to determine the wire size for the application. Ensure the ground connection to the motor

is continuous. Connect wires to the output terminal block labeled T1/U, T2/V, T3/W, and GND/ . Connect the

ground wire to the terminal labeled GND/ . Connect the other phase leads to T1/U, T2/V and T3/W.

For CentriPro Motors, connecting T1/U to Red, T2/V to Black and T3/W to Yellow will give the correct rotation.

Page 14

Page 15

Hazardous

voltage

DANGER

Hazardous

voltage

DANGER

Hazardous

voltage

DANGER

Hazardous

voltage

DANGER

Hazardous

voltage

DANGER

STARTING THE SYSTEM

Section 7 (continued)

DANGER

The controller has high leakage current to ground. The output terminals marked “GND” or

“ ” must be directly connected to the motor ground. Failure to properly ground the controller

or motor will create an electrical shock hazard.

Input Power Connections

Make sure disconnect switches or circuit breakers are securely in the OFF position before making

this connection. Run the input power wires from the fused disconnect through metal conduit to

the bottom of the controller. Use metal conduit and metal conduit connectors. Size the conduits

according to the NEC, CEC or local codes. Use the wire sizing chart in the appendix to determine

the size of the input power wires. Connect the conduit and insert the wires into the far left opening on the

controller. Connect wires to the “INPUT” terminal block. Connect the ground wire to the terminal labeled GND.

For three phase input, connect the input phase wires to L1, L2 and L3. For single phase input, connect the input

wires to L1 and L3. If single phase input is used the motor overload switches must be set to 50% or lower.

CAUTION

The wire used for input power connections on models SPD20300 and SPD20300F must have a temperature

rating of 90ºC minimum.

DANGER

The controller has a high leakage current to ground. The input terminals marked “GND” must be

directly connected to the service entrance ground. Failure to properly ground the controller or

motor will create an electrical shock hazard.

NOTE

If single phase input power is used the Motor Overload switches must be set to 50% or lower or nuisance

input phase loss errors can result.

NOTE

Do not use GFCI protection with this controller. Nuisance tripping will result.

DANGER

Status Code Indicator Light is not a voltage indicator! Always turn off disconnect switch and

circuit breaker and wait 5 minutes before servicing.

DANGER

The controller will remain electrically charged for 5 minutes after power is turned off. Wait 5

minutes after disconnecting power before opening controller access cover as there is a severe

shock hazard.

Page 15

Page 16

STARTING THE SYSTEM

Section 7 (continued)

Setting the Motor Overload Switches

The Motor Overload Setting Switches adjust the level of motor overload current

protection necessary to protect the motor in case of an over current condition.

Bank 1 switches 1, 2 and 3 allow adjustment of the motor overload setting. These

switches adjust the motor overload protection as a percentage of the full load

output current rating of the controller. Choose a motor overload setting that meets

or is less than the motor’s SFA rating. For example, if the full load output current

rating of the controller is 37A and the motor SFA rating is 33A, the motor overload

setting should be set to 85% (33A/37A = 89%, next lowest setting is 85%).

In applications where the pump and motor are not used to the full capacity the

system may not draw current close to the motor’s SFA rating. In this case choose a

motor overload setting that is close to the actual full load running current.

NOTE

If single phase input power is used the motor overload switches must be set to

50% or lower or nuisance input phase loss errors can result.

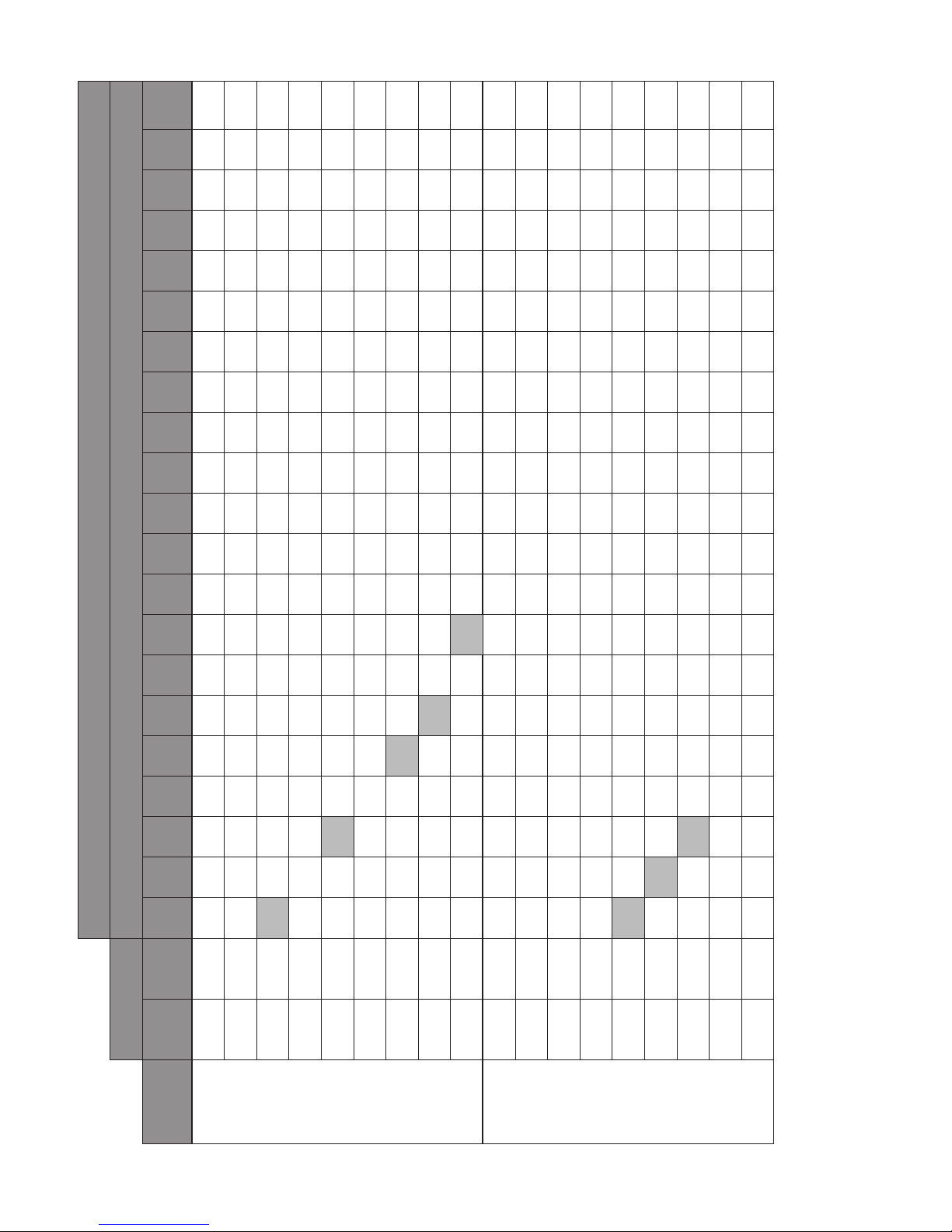

The chart below shows the motor overload setting for each model.

Supply

Voltage

208/230

460

Frame

Size

1

2

3

4

1

2

3

Model

Number

SPD20050

SPD20050F

SPD20075

SPD20075F

SPD20100

SPD20100F

SPD20150

SPD20150F

SPD20200

SPD20200F

SPD20250

SPD20250F

SPD20300

SPD20300F

SPD40050

SPD40050F

SPD40075

SPD40075F

SPD40100

SPD40100F

SPD40150

SPD40150F

SPD40200

SPD40200F

SPD40250

SPD40250F

SPD40300

SPD40300F

100% 95% 90% 85% 80% 70% 50% 40%

17.8 16.9 16.0 15.1 14.2 12.5 8.9 7.1

26.4 25.1 23.8 22.4 21.1 18.5 13.2 10.6

37.0 35.2 33.3 31.5 29.6 25.9 18.5 14.8

47.4 45.0 42.7 40.3 37.9 33.2 23.7 19.0

60.6 57.6 54.5 51.5 48.5 42.4 30.3 24.2

76.0 72.2 68.4 64.6 60.8 53.2 38.0 30.4

94.0 89.3 84.6 79.9 75.2 65.8 47.0 37.6

8.9 8.5 8.0 7.6 7.1 6.2 4.5 3.6

13.2 12.5 11.9 11.2 10.6 9.2 6.6 5.3

18.5 17.6 16.7 15.7 14.8 13.0 9.3 7.4

23.7 22.5 21.3 20.1 19.0 16.6 11.9 9.5

30.3 28.8 27.3 25.8 24.2 21.2 15.2 12.1

37.5 35.6 33.8 31.9 30.0 26.3 18.8 15.0

47.0 44.7 42.3 40.0 37.6 32.9 23.5 18.8

Motor Overload Setting

Page 16

Page 17

STARTING THE SYSTEM

Section 7 (continued)

CAUTION

Failure to properly set the Motor Overload Setting switches can result in loss of motor overload protection

and will void the motor warranty. Nuisance tripping or motor damage can occur if these switches are not set

properly.

Setting the Acceleration/Deceleration Switches

Switch 4 from bank 1 and switches 1 and 2 from bank 2 control the acceleration/deceleration ramp times. The

acceleration/deceleration switches (ACCEL/DECEL RAMP SETTINGS) control how fast the controller will change

the speed of the motor. The ramp setting is the time it takes the motor to change from minimum speed to

maximum speed. For example, if the ramp setting is set to 1 second and the minimum speed is set to 30Hz, the

motor will ramp up from 30Hz to 60Hz in 1 second. A faster ramp setting should be used in systems where the

ow rate can change quickly. This means that the motor can react faster to maintain the set pressure. A slower

ramp setting should be used in systems where the ow rate changes slowly or where fast changes in speed can

cause water hammer or pressure surges.

Setting the No Water Restart Time Switches

Switches 3 and 4 from bank 2 control the no water restart time. The no water (dry well) restart time switches

control the time between a no water (dry well) error and the restart of the system. For example, if the no water

restart time switches are set to 30 minutes, the system will restart 30 minutes after a no water (dry well) error

has been detected. For the 10 minute restart time, the controller will not restart if 5 faults are detected within 60

minutes. All other settings will continue to restart after the chosen restart time.

NOTE

Failure to properly set the motor overload switches can result in nuisance no water (dry well) faults.

Setting the Minimum Frequency Switch

Switch 1 from bank 3 controls the minimum frequency. The minimum frequency switch controls the slowest

speed that the motor will run. For submersible pump/motor applications these switches must always be set to

30Hz minimum speed. For above ground applications with high suction pressure, the 15Hz setting can be used

to prevent pressure oscillation at low speeds. In some cases the suction pressure may be high enough that the

pump exceeds the pressure setting at 30Hz. In this case the 15Hz setting can be used.

CAUTION

Failure to properly set the minimum frequency switch can result in motor damage and will void the motor

warranty. The minimum frequency must be set to 30Hz for submersible applications.

Setting the Carrier Frequency Switch

Switch 2 from bank 3 controls the carrier frequency. For model numbers without the F sufx, the switch can be

used to change the output carrier frequency to avoid audible noise issues in above ground applications. For

model numbers with the F sufx, this switch is disabled and the carrier frequency is always set to 2 kHz.

Setting the Pressure

When power is applied the pump will start and the system pressure will increase to the factory preset pressure

(50 PSI if SP1 is enabled and a 300 PSI sensor is used or 75PSI if SP2 is enabled and a 300 PSI sensor is used).

After the pressure has stabilized, use the increase (INC) or decrease (DEC) pressure adjust pushbuttons to

adjust the pressure setting. Push and Hold the increase or decrease pushbutton until the desired pressure

setting is reached. The new pressure setting will save when the system goes into standby mode (solid green

light/pump off). Pressure set point 1 will be adjusted and stored when the SP2/SP1 switch input is open.

Pressure set point 1 is preset to 50 PSI when used with a 300 PSI transducer. Pressure set point 2 will be

adjusted and stored when the SP2/SP1 switch input is closed. Pressure set point 2 is preset to 75 PSI when used

with a 300 PSI transducer.

Page 17

Page 18

Hazardous

voltage

DANGER

STARTING THE SYSTEM

Section 7 (continued)

Motor Rotation Direction

If the pressure/ow seems low or the system is indicating Motor Overload error check the motor rotation

direction. Turn the breaker/disconnect switch to the off position and wait 5 minutes. Switch any two leads on the

controller output (T1/U, T2/V or T3/W). Turn the breaker/disconnect switch to the on position. Observe pressure

and ow. If the pressure or ow still seems low check plumbing.

For CentriPro Motors, connecting T1/U to Red, T2/V to Black and T3/W to Yellow will give the correct rotation.

NOTE

It is possible for the pump to maintain constant pressure with a low ow or a high suction head even if the

pump is rotating backwards. While the pump is running use an amp probe on one of the output power leads

connected to the motor and compare the current draw between the two rotation directions. The lowest

current reading indicates the pump is running in the correct direction.

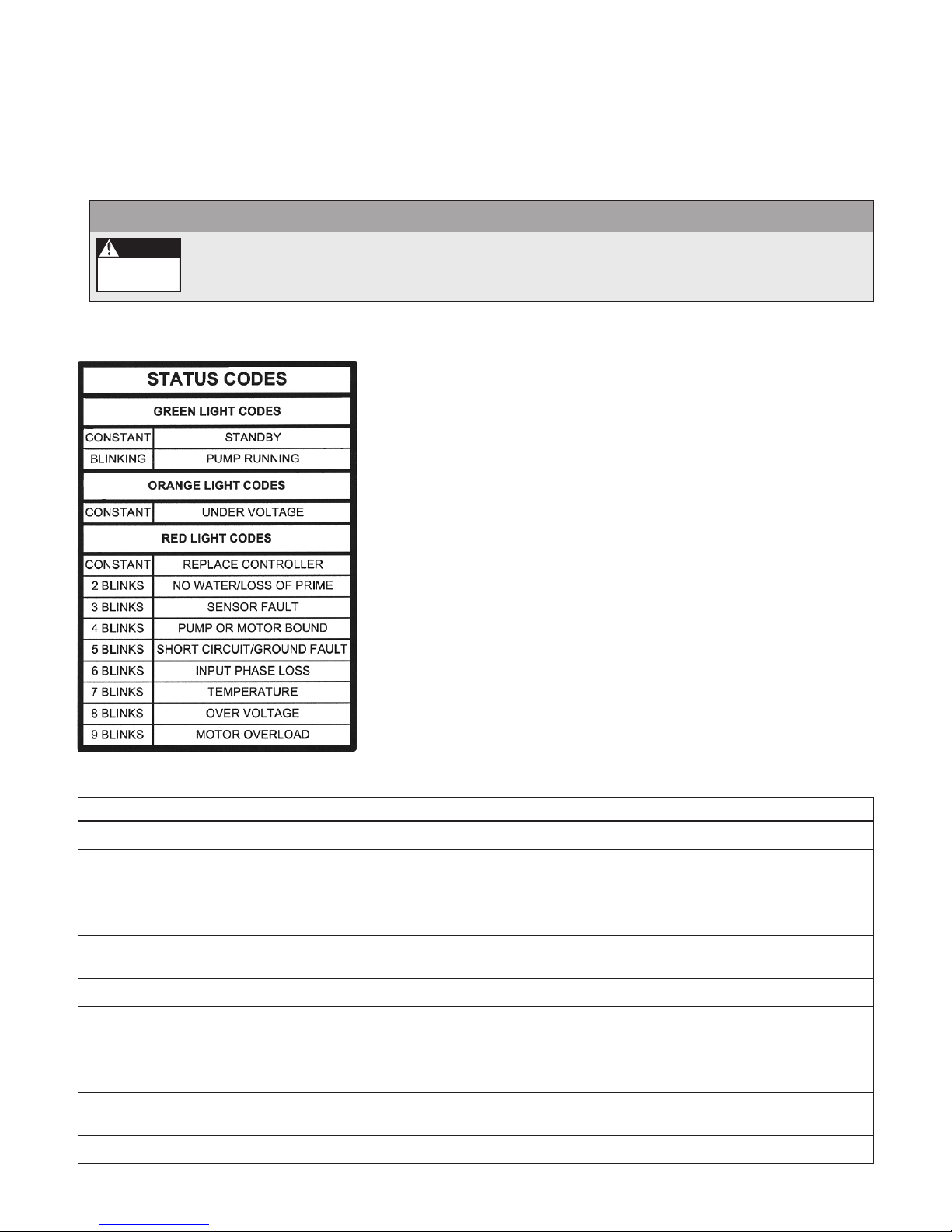

System Status

The status indicator light displays the status of the controller. A constant green status code indicates that the

pump is in standby mode (pump not running). A blinking green status code indicates that the pump is running. A

constant orange light indicates the input voltage is low. A blinking or constant red light indicates a problem with

the controller or system. Refer to the access cover side panel for a list of status codes. See Section 9 for more

details.

DANGER

The status code indicator light is not a voltage indicator! Always turn off disconnect switch and

circuit breaker and wait 5 minutes before servicing.

Page 18

Page 19

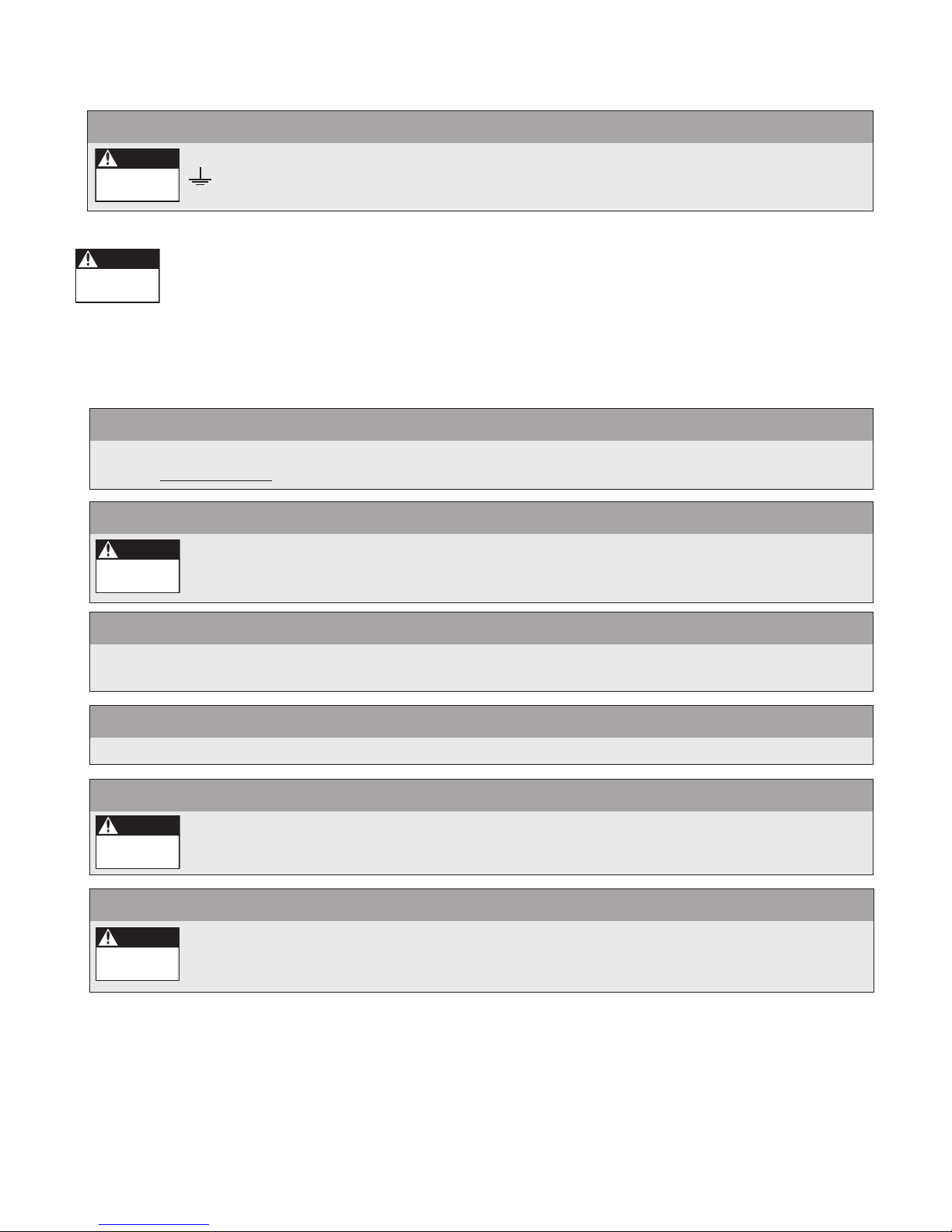

INPUT AND OUTPUT FUNCTIONS

Section 8

The control terminal strips allow for a variety of input and output functions.

Warning: Turn off all power to the controller before wiring devices to the

control terminals.

Warning: Inputs RUN/STOP, HAND/AUTO, SP2/SP1 and PRESSURE DROP

are switch inputs. Do not connect power to these inputs or damage to the

controller will result. Only connect non-powered switch contacts to these

inputs.

RUN/STOP: This input allows the pump/motor to be turned on and off by

an external switch. Connect the contacts of a non-powered external switch

to terminals 1 (COM) and 2 (RUN/STOP). When the switch is closed the

controller is in RUN mode (output to motor is enabled). When the switch is

open the controller is in STOP mode (output to motor is disabled).

HAND/AUTO: This input allows the controller to run the motor at

full speed without the use of a pressure transducer. This input can be

controlled by an external non-powered switch. Connect the contacts

of a non-powered external switch to terminals 3 (COM) and 4 (HAND/AUTO). When the switch is closed the

controller is in HAND mode. While in HAND mode the RUN/STOP input is used to start and stop the motor and

the pressure transducer input is ignored. When the switch is open the controller is in AUTO mode. While in

AUTO mode the controller uses the pressure transducer feedback to control the speed of the motor.

INPUT and +24V: These terminals are the transducer feedback and transducer power supply. Connect the

white lead from the transducer cable to terminal 6 (INPUT). Connect the brown lead from the transducer cable to

terminal 7 (+24V). Connecting the drain (bare) wire to the chassis allows grounding of the case of the pressure

transducer. The controller is congured with a 300 PSI 4-20mA output pressure transducer.

ANALOG OUTPUT: This output is a 4-20mA signal based on motor speed (4mA = 0Hz, 20mA = 60Hz) and can

be connected to external monitoring or external control devices. Connect terminal 10 (ANALOG OUTPUT) to the

4-20mA input of the external device. Connect terminal 9 (COM) to the negative side of the current loop on the

external device. The external device must have an input resistance (impedance) in the range of 45Ω to 250Ω. The

maximum output voltage is 24V.

SP2/SP1: This input allows the system to operate at one of 2 pressure settings. This input can be controlled by

an external non-powered switch. Connect the contacts of a non-powered external switch to terminals 5 (COM)

and 11 (SP2/SP1). When the switch is closed pressure set point 2 is enabled (preset to 75 PSI when used with a

300 PSI transducer). When the switch is open pressure set point 1 is enabled (preset to 50 PSI when used with a

300 PSI transducer).

PRESSURE DROP: This input allows the user to select the amount of pressure drop in the system before the

pump starts. This input can be controlled by an external non-powered switch. Connect the contacts of a nonpowered external switch to terminals 5 or 9 (COM) and 12 (PRESSURE DROP). When the switch is closed the

system pressure will drop 20 PSI (when used with a 300 PSI transducer) before restarting the pump. When the

switch is open the system pressure will drop 5 PSI (when used with a 300 PSI transducer) before restarting the

pump.

RUN RELAY: This output indicates when the pump/motor is running. This output can be used to control power

to a light, an alarm or other external device. When the pump/motor is off terminal 13 (RELAY1 – NO) will be open

and terminal 14 (RELAY 1 – NC) will be connected to terminal 15 (RELAY1 – COM). When the pump/motor is on

terminal 13 (RELAY1 – NO) will be connected to terminal 15 (RELAY1 – COM) and terminal 14 (RELAY 1 – NC) will

be open. The relay rating is 250Vac, 5 amps maximum.

FAULT RELAY: This output indicates when the system is faulted. This output can be used to control power to a

light, an alarm or other external device. When the system is not faulted terminal 16 (RELAY2 – NO) will be open

and terminal 17 (RELAY 2 – NC) will be connected to terminal 18 (RELAY2 – COM). When the system is faulted

terminal 16 (RELAY2 – NO) will be connected to terminal 18 (RELAY2 – COM) and terminal 17 (RELAY 2 – NC) will

be open. The relay rating is 250Vac, 5 amps maximum.

Page 19

Page 20

Hazardous

voltage

DANGER

TROUBLESHOOTING

Section 9

General

The Aquavar SPD drives are self-diagnosing controllers. If a problem occurs, observe the Status Code Indicator

Light on the front of the unit. No Status Code Indicator Light means either no or low input voltage (less than

140Vac).

DANGER

Status Code Indicator Light is not a voltage indicator! Always turn off disconnect switch and

circuit breaker and wait 5 minutes before servicing. High voltage may still remain on controller.

Refer to the status code label on the side of the controller access cover to diagnose system errors.

See the following diagram.

Use the following table to help troubleshoot problems.

Red Flashes Fault Code Restart Action

Constant Replace Controller Controller will not restart. Power must be reset to clear the fault.

2 Blinks No Water / Loss of Prime

3 Blinks Sensor Fault

4 Blinks Pump or Motor Bound

5 Blinks Short Circuit / Ground Fault Controller will not restart. Power must be reset to clear the fault.

6 Blinks Input Phase Loss

7 Blinks Temperature

8 Blinks Over Voltage

9 Blinks Motor Overload Controller will restart automatically.

Page 20

Controller will restart automatically according to the No Water Restart

Time switches (switches 3&4 of bank 2).

Controller will restart automatically when the sensor signal is within the

valid operating range.

Controller will restart automatically 5 times. After 5 faults the power

must be reset to clear the fault.

Controller will restart automatically 5 times. After 5 faults the power

must be reset to clear the fault.

Controller will restart automatically when temperature is within the

operating range of the controller.

Controller will restart automatically when the input voltage is within the

operating range of the controller.

Page 21

TROUBLESHOOTING

NO LIGHT

Controller Status Description

Check the input voltage to the controller. Measure the input voltage be-

Low/No Input Voltage

tween phases using an AC Voltmeter. This voltage should be greater than

140Vac for the status indicator light to turn on.

GREEN LIGHT CODES

Flashes Controller Status Description

Constant Green Light indicates the pump is off. The system is in Standby

Constant Standby

Blinking Pump Running Flashing Green Light indicates the pump is running.

mode when there is no ow in the system and the pressure setting has

been reached or the RUN/STOP input is set to STOP (open switch).

ORANGE LIGHT CODES

Flashes Controller Status Description

Constant Orange Light indicates the system input voltage is low. For 230V

Constant Low Input Voltage

Blinking

No Water/Loss of Prime

Fault Disabled

units, the orange light will be indicated when the input voltage is between

140Vac and 170Vac. For 460V units, the orange light will be displayed

when the input voltage is between 140Vac and 310Vac.

Blinking Orange Light indicates the No Water/Loss of Prime Fault is disabled and the pump/motor is running. For details see 2 Blinks under Red

Light Codes.

Number of

Flashes

Constant Controller Error

2 Blinks No Water/Loss of Prime

Controller Status Description

RED LIGHT CODES

Internal controller fault. The controller may be internally damaged. Verify

the error by turning power off, waiting 5 minutes then apply power. If the

error persists, replace controller.

This fault can be caused by:

• Water supply level in well falls below suction inlet of pump.

• Plugged suction screen.

• Restriction in pipe between pump and pressure sensor.

• Air bound pump.

• Deadheaded pump, pump running against a closed valve.

• Filling long irrigation lines on start-up**

• Incorrect setting of Motor Overload Setting switches.

In systems where the motor operates at less than Service Factor Amps

the controller may show a false No Water/Loss of Prime fault. Reducing the motor overload setting will eliminate the false readings.

If problem persists, please verify supply capacity.

The controller will automatically restart according to the No Water Restart

Time switches.

** Controllers with software revision A3 or later allow the user to disable

this function by holding down both push buttons for 5 seconds while the

pump/motor is running. While the no water/loss of prime function is disabled, the status LED will blink orange while the pump/motor is running.

To re-enable the function, hold down both push buttons for 5 seconds

while fault is disabled and the pump/motor is running.

It is not recommended to keep the No Water/Loss of Prime fault disabled

after the system has been primed. Doing so can result in damage to the

pump.

Page 21

Page 22

TROUBLESHOOTING

Number of

Flashes

3 Blinks Sensor Fault

Controller Status Description

RED LIGHT CODES

This fault can be caused by:

• Disconnected sensor. Disconnect sensor from sensor cable connector

and reconnect to ensure a good connection.

• Disconnected sensor cable lead inside the controller. Check for loose

wires where the sensor cable connects to the circuit board by tugging

on each wire.

• Broken wire in the sensor cable.

• Miswired sensor cable. Check that the wires are connected to the correct terminals on the control terminal block. Connect terminal 7 (24VDC

SUPPLY) to the Brown wire. Connect terminal 6 (TRANSDUCER INPUT)

to the White wire. Connect the Drain wire to the chassis.

• Vacuum in the system. A vacuum condition may exist in the system piping. Remove the sensor from the piping to release the vacuum.

• Failed sensor. To diagnose this failure a meter capable of reading milliamperes (mA) and DC voltage (VDC) is required.

- Set the meter to read DC voltage (VDC)

- Place the black lead on terminal 5 (COM) and the red lead on terminal

7 (24VDC SUPPLY)

- If functioning properly, the DC voltage will be 24VDC +/- 15%. If this

voltage is not present, disconnect all control terminals and repeat the

measurement. If voltage does not recover, replace controller.

- Disconnect the White wire in the sensor cable from terminal 6.

- Set the meter to read DC current (mA)

- Connect the black lead from the meter to terminal 6 (TRANSDUCER

INPUT)

- Connect the red lead from the meter to the White wire in the sensor

cable.

- The meter will display the output of the sensor. If functioning properly,

the output of the sensor will be between 4mA and 20mA depending

on the pressure in the system. Refer to the chart below to determine

the sensor feedback at various pressures.

Page 22

The following formula gives the transducer output based on applied

pressure:

Output Current =

Pressure Range

Output Current Range

[ ] ( )

x System Pressure + 4mA

Page 23

TROUBLESHOOTING

Number of

Flashes

3 Blinks

(continued)

4 Blinks Pump or Motor Bound

5 Blinks Short Circuit/Ground Fault

6 Blinks Input Phase Loss

7 Blinks Temperature

Controller Status Description

Sensor Fault

(continued)

RED LIGHT CODES

Where:

• Output Current is the transducer output

• Output Current Range is the maximum output signal of the transducer

minus the minimum output signal of the transducer. In this case:

Output Current Range = 20mA – 4mA, or 16mA

• Pressure Range is the pressure that corresponds to the maximum output signal. For a 300 PSI transducer the Pressure Range =

300 PSI – 0 PSI = 300 PSI

• System Pressure is the system pressure as read on the pressure gauge.

This fault can be caused by:

• Mechanical binding from debris in pump.

• Electrical failure of the motor.

• Incorrect setting of Motor Overload Setting switches.

• Incorrect rotation.

• Motor phase loss.

This fault will be displayed if the output current exceeds 125% of the

controller rating. The controller will attempt to restart 5 times. If the condition persists the controller will lock out and will need to be reset. Verify the

error by turning power to controller off for 5 minutes and then on. Pump/

Motor/Wiring must be checked if fault persists.

This fault can be caused by:

• Electrical failure of the motor

• Electrical failure of wiring between controller and motor.

This fault will be displayed if the output current exceeds 150% of the

controller rating. Verify the error by turning power to controller off for 1

minute and then on. If error persists, motor and wiring between controller

and motor must be checked. Turn power off for 5 minutes. Remove the

three motor wires from the terminal block. Check output wiring and motor

for shorting phase to phase and phase to ground. Refer to motor's manual

for information on resistance readings and megger readings.

This fault can be caused by:

• Disconnected input power phase.

• Incorrect Motor Overload Setting switches. When using single phase

input power the Motor Overload Setting switches must be set to 50% or

lower.

For three phase input operation; this fault will be displayed if input voltage imbalance is more than 3%. The controller will attempt to restart 5

times. If the condition persists the controller will lock out and will need to

be reset.

This fault can be caused by:

• High ambient temperature. The maximum ambient temperature rating

is 122ºF (50ºC).

• Low ambient temperature. The minimum ambient temperature rating is

-22ºF (-30ºC).

This fault will be displayed if the ambient temperature is greater than

122ºF (50ºC) or less than -22ºF (-30ºC). Do not install the controller where

it will be exposed to direct sunlight. Check for a fan failure. The fans on the

back of the controller will turn on only when needed. The fans will turn on

when the motor is running and the heatsink temperature reaches 104ºF

(40ºC).

Page 23

Page 24

TROUBLESHOOTING

Number of

Flashes

8 Blinks Over Voltage

9 Blinks Motor Overload

Controller Status Description

RED LIGHT CODES

This fault can be caused by:

• High input voltage.

This fault will be displayed if the phase to phase input voltage is greater

than 275V for 230V units and 560V for 460V units.

This fault can be caused by:

• Mechanical binding from debris in pump.

• Electrical failure of the motor.

• Incorrect setting of Motor Overload Setting switches.

• Incorrect rotation.

The controller will protect the motor from over current by limiting the current applied to the motor. The current limit is set according to the Motor

Overload Setting switches. This fault is displayed if the output frequency is

reduced to limit the current to the motor by more than 10Hz for 5 minutes.

Page 24

Page 25

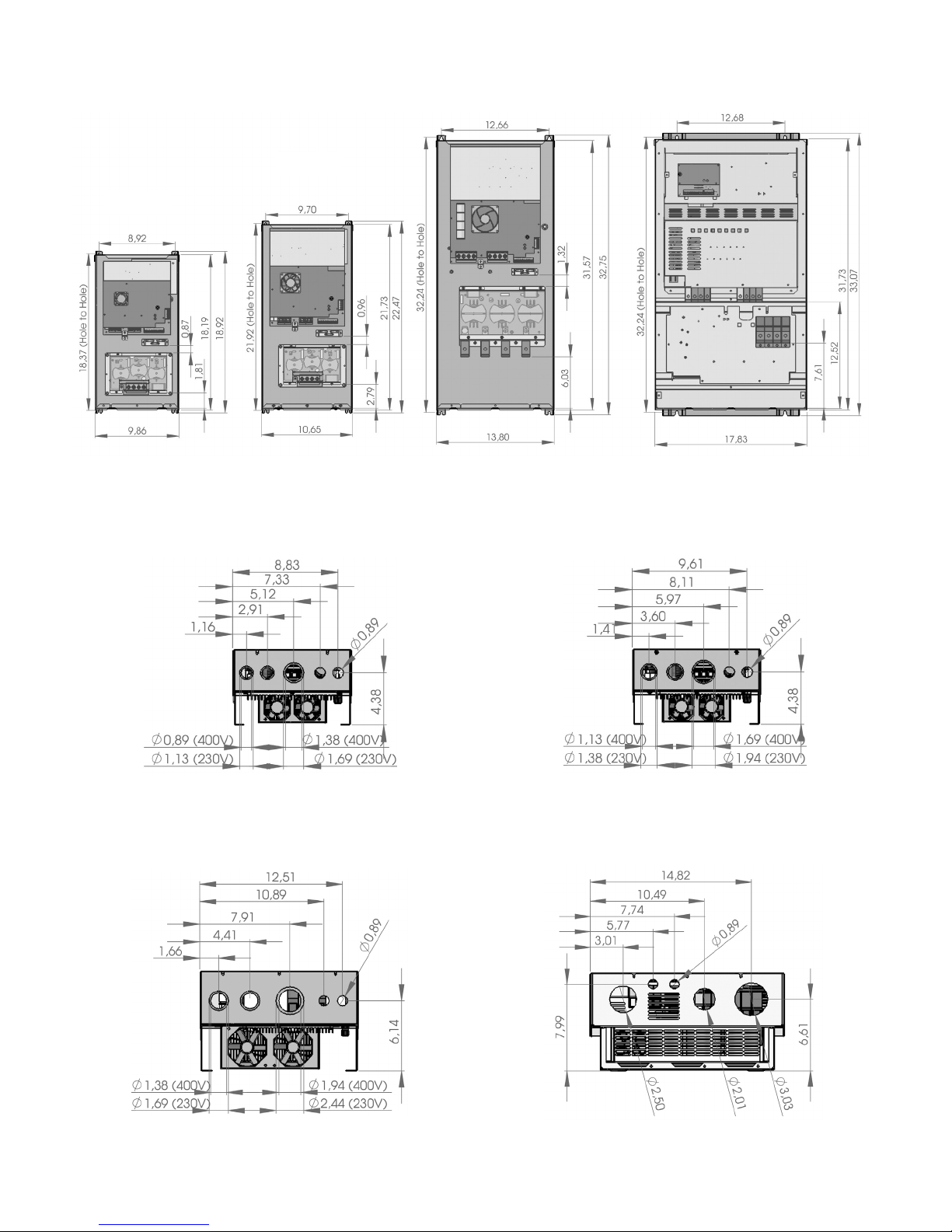

CONTROLLER DIMENSIONS

SIZE 2

SIZE 1

SIZE 3 SIZE 4

SIZE 1 SIZE 2

SIZE 3 SIZE 4

Page 25

Page 26

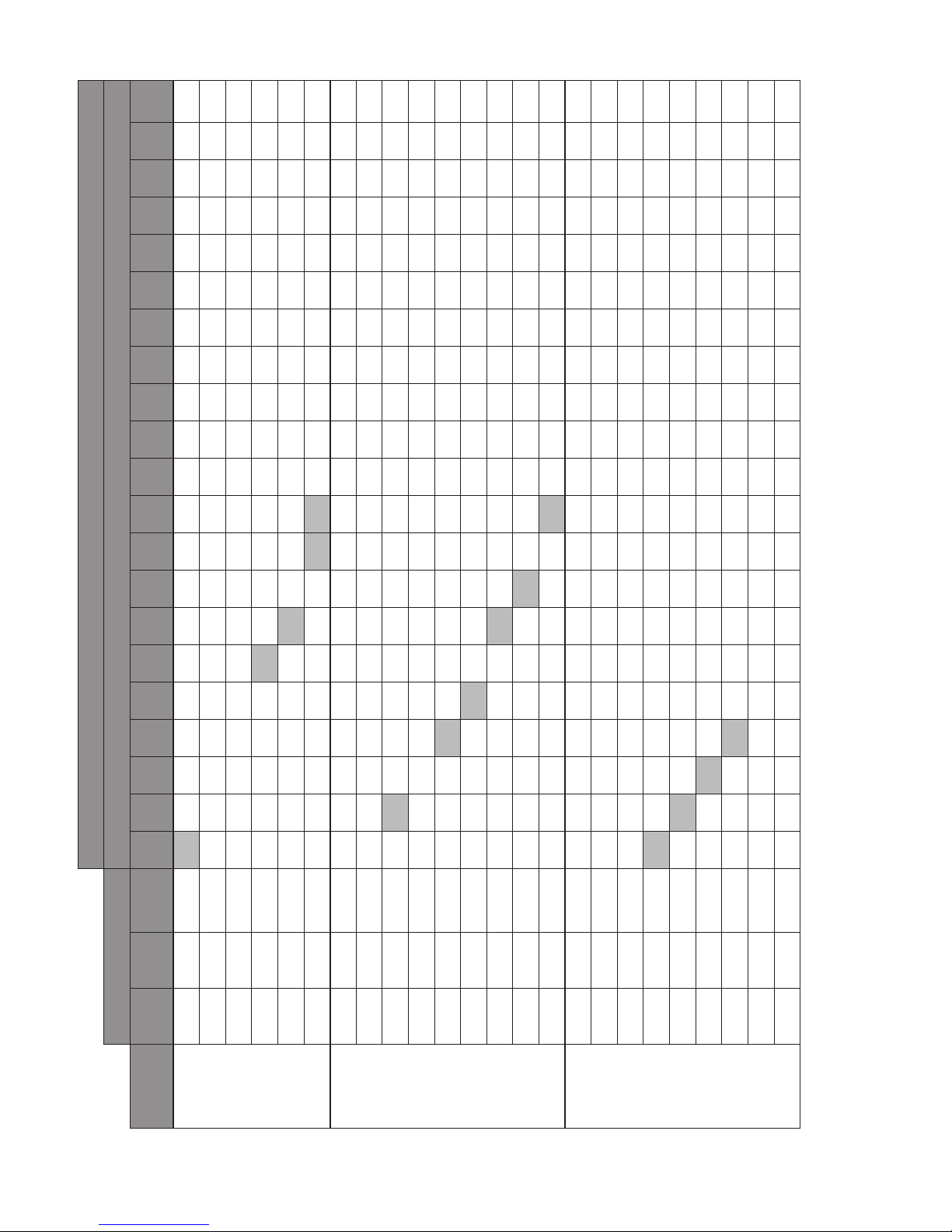

APPENDIX: INPUT WIRE SIZING CHARTS

Maximum Allowable Conductor Length in Feet (40˚C Ambient, 5% drop)

Ratings Conductor Size for 75˚C Rated Wire (Lengths in Bold Require 90˚C Rated Wire)

14 12 10 8 6 4 3 2 1 1/0 2/0 3/0 4/0 250 300 350 400 500 600 750 1000

Input

Current

SFA

Motor

HP

Motor

Input

Controller

2 7.6 17.6 112 185 306 495 776 1243 1566 1980 2496 3152 3979

3 10.1 23.3 224 367 579 931 1174 1485 1874 2368 2991 3778

5 17.5 40.4 321 524 666 846 1071 1356 1717 2171 2740 3238 3889

230V,

1Ø Input

7 1/2 26.4 61.0 333 428 548 697 886 1127 1427 1805 2136 2568 3005 3440

10 33.0 76.2 331 427 547 698 891 1132 1434 1700 2045 2395 2744 3421

15 46.0 106.2 373 482 622 794 1012 1204 1451 1702 1954 2440 2942 3696

2 7.6 8.9 276 444 715 1138 1774 2832 3561

3 10.1 11.9 203 329 534 853 1332 2128 2677 3383

5 17.5 20.6 177 297 484 761 1221 1539 1946 2454 3101 3915

7 1/2 26.4 31.1 310 494 800 1011 1282 1619 2048 2588 3271

10 33.0 38.8 240 387 632 802 1019 1289 1632 2065 2611 3294 3893

230V,

3Ø Input

15 46.0 54.1 264 440 563 719 912 1159 1471 1862 2353 2784 3345 3914

20 60.0 70.6 418 538 687 876 1116 1416 1793 2124 2554 2990 3425

25 76.0 89.4 410 528 677 868 1104 1402 1665 2004 2349 2693 3359

30 94.0 110.6 531 687 878 1119 1333 1606 1885 2165 2705 3260

2 3.8 4.5 1130 1561 2495 3956

3 5.3 6.2 804 1114 1785 2833

5 8.5 10.0 489 684 1104 1760 2745

7 1/2 13.5 15.9 252 414 682 1098 1719 2751 3464

10 17.2 20.2 313 524 853 1341 2152 2712 3430

460V

15 23.0 27.1 377 625 991 1598 2018 2555 3225

20 30.0 35.3 464 745 1211 1535 1947 2461 3115 3940

25 37.0 43.5 590 968 1232 1566 1984 2514 3184

30 47.0 55.3 744 952 1217 1545 1963 2492 3155 3988

Lengths in BOLD require 90ºC wire Input connections for models SPD20300 and SPD20300F always require 90ºC wire

Page 26

Page 27

APPENDIX: OUTPUT WIRE SIZING CHARTS

Maximum Allowable Conductor Length in Feet (40˚C Ambient, 5% drop)

14 12 10 8 6 4 3 2 1 1/0 2/0 3/0 4/0 250 300 350 400 500 600 750 1000

SFA

Motor

Ratings Conductor Size for 75˚C Rated Wire

Motor

HP

2 7.6 327 525 843 1340 2089 3333

3 10.1 242 391 631 1006 1569 2505 3152 3981

5 17.5 129 214 355 573 899 1440 1813 2293 2890 3651

7 1/2 26.4 224 371 587 946 1195 1513 1909 2413 3049 3852

Input

Controller

10 33.0 171 289 463 751 950 1205 1522 1925 2435 3077 3880

230V

15 46.0 320 526 670 854 1081 1371 1737 2198 2775 3281 3941

20 60.0 233 391 502 643 818 1040 1322 1675 2118 2507 3013 3526

25 76.0 295 384 495 633 808 1032 1310 1661 1969 2368 2773 3177 3961

30 94.0 386 498 639 821 1046 1330 1580 1902 2231 2558 3192 3848

2 3.8 1332 2123 3391

3 5.3 950 1517 2427 3851

5 8.5 582 935 1505 2395 3733

7 1/2 13.0 366 597 972 1556 2432 3888

10 16.5 277 458 756 1218 1909 3056 3848

460V

15 23.0 309 525 860 1356 2180 2750 3480

20 30.0 384 644 1025 1658 2096 2656 3354

25 37.0 507 817 1331 1687 2141 2708 3428

30 47.0 624 1028 1311 1669 2115 2682 3399

Lengths in BOLD require 90ºC wire

Page 27

Page 28

COMMERCIAL WARRANTY

For goods sold to commercial buyers, Seller warrants the goods sold to Buyer hereunder (with the exception of membranes, seals, gaskets,

elastomer materials, coatings and other “wear parts” or consumables all of which are not warranted except as otherwise provided in the quotation

or sales form) will be (i) be built in accordance with the specications referred to in the quotation or sales form, if such specications are expressly

made a part of this Agreement, and (ii) free from defects in material and workmanship for a period of one (1) year from the date of installation or

twelve (12) months from the date of shipment (which date of shipment shall not be greater than eighteen (18) months after receipt of notice that the

goods are ready to ship), whichever shall occur rst, unless a longer period is specied in the product documentation (the “Warranty”).

Except as otherwise required by law, Seller shall, at its option and at no cost to Buyer, either repair or replace any product which fails to conform

with the Warranty provided Buyer gives written notice to Seller of any defects in material or workmanship within ten (10) days of the date when any

defects or non-conformance are rst manifest. Under either repair or replacement option, Seller shall not be obligated to remove or pay for the

removal of the defective product or install or pay for the installation of the replaced or repaired product and Buyer shall be responsible for all other

costs, including, but not limited to, service costs, shipping fees and expenses. Seller shall have sole discretion as to the method or means of repair

or replacement. Buyer’s failure to comply with Seller’s repair or replacement directions shall terminate Seller’s obligations under this Warranty and

render the Warranty void. Any parts repaired or replaced under the Warranty are warranted only for the balance of the warranty period on the parts

that were repaired or replaced. Seller shall have no warranty obligations to Buyer with respect to any product or parts of a product that have been:

(a) repaired by third parties other than Seller or without Seller’s written approval; (b) subject to misuse, misapplication, neglect, alteration, accident,

or physical damage; (c) used in a manner contrary to Seller’s instructions for installation, operation and maintenance; (d) damaged from ordinary

wear and tear, corrosion, or chemical attack; (e) damaged due to abnormal conditions, vibration, failure to properly prime, or operation without ow;

(f) damaged due to a defective power supply or improper electrical protection; or (g) damaged resulting from the use of accessory equipment not

sold or approved by Seller. In any case of products not manufactured by Seller, there is no warranty from Seller; however, Seller will extend to Buyer

any warranty received from Seller’s supplier of such products.

THE FOREGOING WARRANTY IS EXCLUSIVE AND IN LIEU OF ANY AND ALL OTHER EXPRESS OR IMPLIED WARRANTIES, GUARANTEES,

CONDITIONS OR TERMS OF WHATEVER NATURE RELATING TO THE GOODS PROVIDED HEREUNDER, INCLUDING WITHOUT LIMITATION ANY

IMPLIED WARRANTIES OF MERCHANTABILITY AND FITNESS FOR A PARTICULAR PURPOSE, WHICH ARE HEREBY EXPRESSLY DISCLAIMED AND

EXCLUDED. EXCEPT AS OTHERWISE REQUIRED BY LAW, BUYER’S EXCLUSIVE REMEDY AND SELLER’S AGGREGATE LIABILITY FOR BREACH OF

ANY OF THE FOREGOING WARRANTIES ARE LIMITED TO REPAIRING OR REPLACING THE PRODUCT AND SHALL IN ALL CASES BE LIMITED

TO THE AMOUNT PAID BY THE BUYER FOR THE DEFECTIVE PRODUCT. IN NO EVENT SHALL SELLER BE LIABLE FOR ANY OTHER FORM OF

DAMAGES, WHETHER DIRECT, INDIRECT, LIQUIDATED, INCIDENTAL, CONSEQUENTIAL, PUNITIVE, EXEMPLARY OR SPECIAL DAMAGES,

INCLUDING BUT NOT LIMITED TO LOSS OF PROFIT, LOSS OF ANTICIPATED SAVINGS OR REVENUE, LOSS OF INCOME, LOSS OF BUSINESS, LOSS

OF PRODUCTION, LOSS OF OPPORTUNITY OR LOSS OF REPUTATION.

Xylem Inc.

2881 East Bayard Street Ext., Suite A

Seneca Falls, NY 13148

Phone: (800) 453-6777

Fax: (888) 322-5877

www.centripro.com

CentriPro and Aquavar SPD are trademarks of Xylem Inc. or one of its subsidiaries.

© 2017 Xylem Inc. IM213 Revision Number 6 September 2017

Page 29

MANUAL DE INSTRUCCIÓN

IM213R06

™

Aquavar SPD

Control de Bomba de Velocidad Variable

INSTRUCCIONES DE INSTALACIÓN, FUNCIONAMIENTO Y MANTENIMIENTO

Page 30

ÍNDICE

Instrucciones importantes sobre seguridad ........................................................................................................ 31

Componentes del sistema ...................................................................................................................................... 32

Diseño del sistema ................................................................................................................................................... 33

Tuberías: .................................................................................................................................................................... 35

Montaje del Controlador ......................................................................................................................................... 37

Suministro de energía eléctrica y cableado ..........................................................................................................37

Arranque del sistema (Conexiones de entrada/salida, ajuste de los interruptores,

rotación del motor) ............................................................................................................................................... 43

Funciones de entrada y salida (Terminales de control) ...................................................................................... 48

Localización y resolución de problemas ...............................................................................................................49

Dimensiones del Controlador ............................................................................................................................... 54

Apéndice (Tabla de determinación del tamaño de alambre) ............................................................................. 55

Garantía limitada ...................................................................................................................................................... 58

NOTA:

• Use 60/75°C Copper wire only (90°C copper wire or equivalent for SPD20300 / SPD20300F).

• Suitable for use on a circuit capable of delivering not more than 5000 RMS symmetrical amperes,

240 or 460 Volts maximum when protected by T Class Fuses.

• Integral solid state short circuit protection does not provide branch circuit protection. Branch circuit

protection must be provided in accordance with the National Electric Code and any additional local

codes. Branch circuit protection provided by fuses only.

• Suitable for use in a pollution degree 2 micro-environment.

• Motor overload protection provided at 110% of full load current.

• These devices are not provided with motor over temperature sensing, or equivalent.

• In order to maintain the environmental rating integrity of the enclosure, all openings must be closed

by equipment rated 3, 3R, 3S, 4, 4X, 6, or 6P.

• Maximum ambient temperature is 40°C.

Page 30

Page 31

PELIGRO

ADVERTENCIA

PRECAUCIÓN

INSTRUCCIONES IMPORTANTES SOBRE SEGURIDAD

Sección 1:

Importante: Lea toda la información sobre seguridad antes de instalar el

Controlador.

NOTA:

Este es un SÍMBOLO DE ALERTA DE SEGURIDAD. Al ver este símbolo en el controlador, en

la bomba o en este manual, busque una de las siguientes palabras de alerta y manténgase

atento dada la posibilidad de que se produzcan lesiones personales o daños a la propiedad.

Obedezca todos los mensajes que siguen a este símbolo para evitar lesiones o muerte.

Indica una inminente situación peligrosa que, de no ser evitada, podría provocar la

muerte o lesiones graves.

Indica una situación potencialmente peligrosa que, de no ser evitada, podría provocar la

muerte o lesiones graves

Indica una situación potencialmente peligrosa que, de no ser evitada, podría provocar la

muerte o lesiones graves.

PRECAUCIÓN

Si se utiliza sin el símbolo de alerta de seguridad, indica una situación potencialmente

peligrosa que, de no ser evitada, podría resultar en daños a la propiedad.

NOTA Indica que son instrucciones especiales muy importantes y que deben ser respetadas.

NOTA

El personal de operaciones deberá leer, comprender y respetar todas las instrucciones referidas al

funcionamiento. CentriPro no acepta responsabilidad alguna por daños o irregularidades operativas

que se produzcan como resultado del no cumplimiento de las instrucciones referidas al funcionamiento.

1. Este manual tiene por objeto asistir en la instalación, operación y reparación del sistema y debe guardarse

junto al sistema.

2. La instalación y el mantenimiento DEBEN estar a cargo de personal debidamente capacitado y calicado.

3. Repase todas las instrucciones y advertencias antes de hacerle cualquier trabajo al sistema.

4. Cualquier calcomanía relativa a seguridad DEBE dejarse colocada sobre el controlador y/o

PELIGRO

Voltaje

peligrosa

5. El sistema DEBE desconectarse del suministro principal de energía eléctrica antes de intentar

PRECAUCIÓN

Presión

Peligrosa

sistema de bombeo.

realizar alguna operación o mantenimiento a la parte eléctrica o mecánica del sistema. Si no se

desconecta la corriente eléctrica antes de intentar realizar cualquier ope-ración o mantenimiento,

esto puede traducirse en electrochoque, quemaduras o muerte.

6. Cuando el sistema está en funcionamiento, el motor y la bomba pueden arrancar inespera

damente y causar serias lesiones.

Page 31

Page 32

Voltaje

peligrosa

PELIGRO

Presión

Peligrosa

PRECAUCIÓN

COMPONENTES DEL SISTEMA

Sección 2:

Tenga a bien revisar los componentes SPD, asegurarse de contar con todas las partes y estar familiarizado

con sus nombres. Asegúrese de inspeccionar todos los componentes que provee CentriPro para saber si se

produjeron daños en el transporte.

Controlador SPD de Velocidad Variable:

1. Controlador SPD

2. Transductor de Presión con Cable

3. Tapas de chapa para conductos

ADVERTENCIA

NO ENCIENDA la unidad o ponga en funcionamiento la bomba hasta terminar todas las

conexiones eléctricas y de plomería, especialmente la conexión del sensor de presión. La bomba

no debe funcionar en seco. Todo trabajo eléctrico debe ser realizado por un técnico calicado.

Siempre respete el Código Nacional Eléctrico (NEC - National Electric Code), o el Código

Eléctrico Canadiense, así como todo código local, estatal y provincial. Debe dirigir sus preguntas

sobre el código a su inspector local en electricidad o agencia de aplicación de códigos. El no

respetar los códigos eléctricos y las normas de seguridad de OSHA puede resultar en lesión

personal o daño a equipos. El no respetar las instrucciones de instalación del fabricante puede resultar

en electrochoque, peligro de incendio, lesión personal o muerte, daños a los equipos, funcionamiento

insatisfactorio, y puede anular la garantía del fabricante.

Información sobre el código de producto del controlador

SPD Y XXXX F

F = con el ltro de la salida para las aplicaciones sumergibles de la bomba

BLANK / EN BLANCO = sin el ltro para las aplicaciones de la tierra antedicha/de la

bomba centrífuga

4 dígitos para HP

5 HP = 0050

7.5 HP = 0075

10 HP = 0100

15 HP = 0150

20 HP = 0200

25 HP = 0250

30 HP = 0300

1 dígito para voltaje de entrada

230 voltio = 2

460 voltio = 4

575 voltio = 5

SERIE

Page 32

Page 33

DISEÑO DEL SISTEMA

Sección 3:

NOTA

el diseño de los sistemas DEBE estar a cargo únicamente de técnicos calicados y cumplir con todos los

requisitos de los códigos locales y estatales pertinentes.

Los siguientes diagramas muestran a un sistema típico utilizando el Controlador SPD_ _ F de Presión Constante,

con el ltro. El Diagrama #1 muestra un armado clásico para el sistema sumergible.

1

2

SUMINISTRO DE

CORRIENTE

L1

L2

L3

TIERRA

6

T1

T2

T3

TIERRA

4

5

8

3

FLUJO

7

1 CONTROLADOR SPD_F

2 DISYUNTOR DE FUSIBLE

11

3 INDICADOR DE PRESIÓN

4 TANQUE DE AIRE DE DIAFRAGMA

5 TRANSDUCTOR DE PRESIÓN

6 SALIDA TRIFÁSICA (SIEMPRE)

7 VÁLVULA DE VERIFICACIÓN DE DESCARGA

8 VÁLVULA DE COMPUERTA (MUY RECOMENDADA)

9 EXTREMIDAD DE LA BOMBA SUMERGIBLE

10 MOTOR SUMERGIBLE (TRIFÁSICO)

11 VÁLVULA DE ALIVIO DE PRESIÓN

NOTA: PARA LA ENTRADA MONOFÁSICA, CONECTE L1 Y L3, LUEGO

AJUSTE LOS INTERRUPTORES DE SOBRECARGA DEL MOTOR AL 50% DE

LA POTENCIA INDICADA DEL CONTROLADOR, O EN MENOS.

9

10

Page 33

Page 34

DISEÑO DEL SISTEMA

Sección 3 (continuación)

El Diagrama #2 muestra un armado utilizado para la conexión con el agua del municipio.

1

2

SUMINISTRO DE

CORRIENTE

L1

L2

L3

TIERRA

5

AIRE

6

T1

7

9

SUCCIÓN

8

T2

T3

TIERRA

SALIDA TRIFÁSICA

AL MOTOR

4

9

10

FLUJO

8

3

1 CONTROLADOR SPD 6 TANQUE DE AIRE DE DIAGRAGMA

2 DISYUNTOR DE FUSIBLE 7 MOTOR TRIFÁSICO

3 BOMBA CENTRÍFUGA 8 VÁLVULA DE COMPUERTA (VÁLVULA O LLAVE DE BOLA

4 VÁLVULA DE VERIFICACIÓN 9 INDICADOR DE PRESIÓN

5 TRANSDUCTOR DE PRESIÓN (ENSAMBLAJE DE CABLES) 10 VÁLVULA DE ALIVIO DE PRESIÓN

NOTAS: Para la corriente eléctrica de entrada monofásica utilice L1 y L3 y ajuste los interruptores de sobrecarga del

motor al 50% de la potencia del controlador, o a un porcentaje menor.

Page 34

Page 35

Presión

Peligrosa

PRECAUCIÓN

Presión

Peligrosa

PRECAUCIÓN

TUBERÍAS

Sección 4:

Generalidades

NOTA

Todo trabajo de plomería debe ser realizado por un técnico calicado. Siempre respete todos los códigos

locales, estatales y provinciales.

Una instalación adecuada requiere una válvula de alivio de presión, una rosca convencional N.P.T. hembra de ¼"

para el sensor de la presión, y un caño de dimensión apropiada. La tubería no debe ser más pequeña que las

conexiones de descarga y/o de succión de la bomba. La tubería debe mantenerse lo más corta posible. Evite

utilizar accesorios innecesarios para reducir al mínimo las pérdidas por fricción.

Algunas combinaciones de bomba y motor suministradas con este sistema pueden crear una

presión peligrosa. Seleccione las tuberías y accesorios de acuerdo con la recomendación de su

proveedor de tuberías. Consulte los códigos locales sobre requisitos de las tuberías en su zona.

Todas las juntas deben ser herméticas. Utilice cinta de Teon u otro tipo de sellador de tubos para sellar las

conexiones roscadas. Tenga cuidado cuando utilice sellador de roscas ya que cualquier exceso que entre en la

tubería podría tapar el sensor de presión.

Los accesorios o tuberías galvanizados nunca deben conectarse directamente a la carcasa o al cabezal de

descarga de acero inoxidable ya que podría producirse corrosión galvánica. Los conectores tipo arpón o púa

siempre deben sujetarse con doble abrazadera.

Tanque de presión, válvula de alivio de presión y tubería de descarga

Utilice sólo tanques “precargados” en este sistema. No utilice tanques galvanizados. Seleccione un área que

siempre esté a más de 34º F (1,1º C) para instalar el tanque, el sensor de presión y la válvula de alivio de presión.

Si éste es un lugar donde una fuga de agua o purga de la válvula de alivio de presión podría producir daños

materiales, conecte una línea de drenaje a la válvula de alivio de presión. Conecte una línea de drenaje desde

la válvula de alivio de presión a un drenaje apropiado o a un lugar donde el agua no produzca daños

materiales.

Tanque de presión, presión del sistema

Determinación del tamaño – Se utiliza un tanque con cámara (no incluida) para amortiguar el sistema

de presión durante el arranque y el apagado. Debe ser dimensionado como mínimo al 20% del total de la

capacidad de su bomba. Ejemplo: Si su bomba se ajusta para 100 GPM, entonces ajuste usted su tanque para

20 gal. del volumen total, como mínimo, sin rebajar. Hágale una carga previa a su tanque con cámara en 10-15

PSI por debajo de su sistema de presión. El controlador está preestablecido de fábrica en 50 PSI. Por lo tanto,

su tanque necesitará una precarga de 35-40 PSI. Efectúe el ajuste de precarga del tanque superior si el sistema

pierde más de 5 PSI a un ujo constante. NOTA: ¡Realice la precarga a su tanque antes de llenar con agua!

CUIDADO

La presión máxima de funcionamiento del tanque con cámara HydroPro es 125 PSI.

Page 35

Page 36

TUBERÍAS

Sección 4 (continuación)

Instalación del sensor de presión

Para instalar el sensor de presión se necesita una pieza de conexión FNPT de ¼". Instale el sensor de presión con

el conector eléctrico mirando hacia arriba a n de evitar obstruir el puerto de presión con escombros. Instale el

sensor de presión haciendo un trazado de tubería directo, lejos de codos o turbulencia. Para obtener un control

óptimo de la presión, instale el sensor de presión en el mismo trazado de tubería directo que tiene el tanque

de presión. Asegúrese de que el sensor de presión se encuentre dentro de los 10 pies del tanque de presión. Si

instala el sensor de presión lejos del tanque de presión pueden producirse oscilaciones de la presión. No instale

el sensor de presión en un lugar donde puede producirse un congelamiento. Una tubería congelada puede

causar daños al sensor de presión.

El cable del sensor de la presión se encuentra precableado al controlador. Puede acortarse el cable para

efectuar una instalación más prolija. Hay disponibilidad de cables más largos, consulte en fábrica. El largo

máximo recomendado para el cable del sensor de presión es 300 pies. Evite dejar una cola de cable del sensor

de presión ya que esto puede inducir a voltajes transitorios no deseados y ruido dentro del sistema. No extienda