Tweco 210-MIG User Manual

210 FABRICATOR®

MIG WELDING MACHINE

Art # A-07360

Operating Manual

Revision: AI |

Issue Date: July 28, 2010 |

Manual No.: 0-4855 |

Operating Features: |

|

|

250 |

208 |

230 |

60HZ |

|

V |

V |

|

WE APPRECIATE YOUR BUSINESS!

Congratulations on your new Thermal Arc product. We are proud to have you as our customer and will strive to provide you with the best service and reliability in the industry. This product is backed by our extensive warranty and world-wide service network. To locate your nearest distributor or service agency call 1-800-752-7621, or visit us on the web at www.thermalarc.com.

This Operating Manual has been designed to instruct you on the correct use and operation of your Thermal Arc product. Your satisfaction with this product and its safe operation is our ultimate concern. Therefore please take the time to read the entire manual, especially the Safety Precautions. They will help you to avoid potential hazards that may exist when working with this product.

YOU ARE IN GOOD COMPANY!

The Brand of Choice for Contractors and Fabricators Worldwide.

Thermal Arc is a Global Brand of Arc Welding Products for Thermadyne Industries Inc. We manufacture and supply to major welding industry sectors worldwide including; Manufacturing, Construction, Mining, Automotive, Aerospace, Engineering, Rural and DIY/Hobbyist.

We distinguish ourselves from our competition through marketleading, dependable products that have stood the test of time. We pride ourselves on technical innovation, competitive prices, excellent delivery, superior customer service and technical support, together with excellence in sales and marketing expertise.

Above all, we are committed to develop technologically advanced products to achieve a safer working environment within the welding industry.

!WARNINGS

Read and understand this entire Manual and your employer’s safety practices before installing, operating, or servicing the equipment.

While the information contained in this Manual represents the Manufacturer's best judgement, the Manufacturer assumes no liability for its use.

Fabricator 210 MIG Welding Machine

Instruction Manual Number 0-4855 for:

Package System Part Number 100047B-001

Power Source Part Number 707519

Published by: Thermadyne Inc. 82 Benning Street

West Lebanon, New Hampshire, USA 03784 (603) 298-5711

www.thermalarc.com

©Copyright 2006, 2007, 2008, 2009, 2010 by Thermadyne Industries Inc.

All rights reserved.

Reproduction of this work, in whole or in part, without written permission of the publisher is prohibited.

The publisher does not assume and hereby disclaims any liability to any party for any loss or damage caused by any error or omission in this Manual, whether such error results from negligence, accident, or any other cause.

Publication Date: April 27, 2006

Revision AH Date: July 28, 2010

Record the following information for Warranty purposes:

Where Purchased: |

___________________________________ |

Purchase Date: |

___________________________________ |

Equipment Serial #: |

___________________________________ |

i

TABLE OF CONTENTS

SECTION 1: |

|

|

SAFETY INSTRUCTIONS AND WARNINGS ....................................................... |

1-1 |

|

1.01 |

Arc Welding Hazards ...................................................................................... |

1-1 |

1.02 |

Principal Safety Standards ............................................................................. |

1-4 |

1.03 |

Symbol Chart ................................................................................................. |

1-5 |

1.04 |

Precautions De Securite En Soudage à L’arc .................................................. |

1-6 |

1.05 |

Dangers Relatifs au Soudage à L’arc .............................................................. |

1-6 |

1.06 |

Principales Normes De Securite ..................................................................... |

1-9 |

1.07 |

Graphique de Symbole ................................................................................. |

1-10 |

SECTION 2: |

|

|

INTRODUCTION ...................................................................................... |

2-1 |

|

2.01 |

How To Use This Manual ................................................................................ |

2-1 |

2.02 |

Equipment Identification ................................................................................. |

2-1 |

2.03 |

General Information ....................................................................................... |

2-2 |

2.04 |

Safety ............................................................................................................. |

2-2 |

2.05 |

Protective Filter Lenses .................................................................................. |

2-2 |

2.06 |

User Responsibility ........................................................................................ |

2-2 |

2.07 |

Duty Cycle ...................................................................................................... |

2-3 |

2.08 |

Specifications ................................................................................................. |

2-3 |

2.09 |

Included Items ............................................................................................... |

2-5 |

2.10 |

Optional Accessories ...................................................................................... |

2-5 |

SECTION 3: |

|

|

INSTALLATION ....................................................................................... |

3-1 |

|

3.01 |

Environment ................................................................................................... |

3-1 |

3.02 |

Location ......................................................................................................... |

3-1 |

3.03 |

Ventilation ...................................................................................................... |

3-1 |

3.04 |

Input Power Requirements ............................................................................. |

3-2 |

3.05 |

Alternative Mains Supply Voltages ................................................................. |

3-2 |

3.06 |

Quick Setup .................................................................................................... |

3-3 |

3.07 |

Installation of Shielding Gas (GMAW) Process .............................................. |

3-4 |

3.08 |

Attaching the Gun and Cable |

|

|

Assembly to the Power Source....................................................................... |

3-7 |

3.09 |

Input And Output Wire Guide Installation ....................................................... |

3-9 |

3.10 |

Selection and Installation of Feedrolls ............................................................ |

3-9 |

3.11 |

Installing Wire Spool .................................................................................... |

3-10 |

3.12 |

Inserting Wire into the Feedhead .................................................................. |

3-11 |

3.13 |

Wirefeeder Drive Roller Pressure Adjustment .............................................. |

3-12 |

3.14 |

Wire Reel Hub Brake .................................................................................... |

3-12 |

3.15 |

Spool Gun Attachment ................................................................................. |

3-13 |

3.16 |

Polarity Changeover ..................................................................................... |

3-14 |

TABLETABLEOF CONTENTSOF CONTENTS(continued)

SECTION 4: |

|

|

OPERATION ........................................................................................... |

|

4-1 |

4.01 |

Power Supply Controls, Indicators and Features ............................................ |

4-1 |

4.02 |

Weld Mode Selector ....................................................................................... |

4-4 |

4.03 |

MIG Gun Identification ................................................................................... |

4-6 |

4.04 |

TWECO Weldskill 250A MIG Gun ................................................................... |

4-7 |

4.05 |

Installing A New Wire Conduit ........................................................................ |

4-8 |

4.06 |

MIG Gun Maintenance .................................................................................... |

4-9 |

4.07 |

Basic Welding Technique ................................................................................ |

4-9 |

4.08 |

Stitch Welding Operation .............................................................................. |

4-11 |

4.09 |

Spot Welding Operation ............................................................................... |

4-12 |

4.10 |

Gas Selection for Gas Metal Arc Welding ..................................................... |

4-13 |

4.11 |

Welding Setting Selection Guide .................................................................. |

4-14 |

SECTION 5: |

|

|

MAINTENANCE & TROUBLESHOOTING .......................................................... |

5-1 |

|

5.01 |

Routine Maintenance & Inspection ................................................................. |

5-1 |

5.02 |

Basic Troubleshooting .................................................................................... |

5-3 |

5.03 |

Solving Problems Beyond the Welding Terminals .......................................... |

5-3 |

5.04 |

Welding Problems .......................................................................................... |

5-5 |

5.05 |

Power Supply Problems ................................................................................. |

5-7 |

APPENDIX 1: OPTIONAL ACCESSORIES AND CONSUMABLES ...................................... |

A-1 |

|

APPENDIX 2: POWER SUPPLY CIRCUIT DIAGRAM ................................................... |

A-2 |

|

APPENDIX 3: FEEDROLL KITS ........................................................................... |

A-4 |

|

STATEMENT OF WARRANTY |

|

|

WARRANTY SCHEDULE |

|

|

GLOBAL CUSTOMER SERVICE CONTACT INFORMATION .......................... |

Inside Rear Cover |

|

FABRICATOR 210

SECTION 1:

SAFETY INSTRUCTIONS AND WARNINGS

!WARNING

PROTECT YOURSELF AND OTHERS FROM POSSIBLE SERIOUS INJURY OR DEATH. KEEP CHILDREN AWAY. PACEMAKER WEARERS KEEP AWAY UNTIL CONSULTING YOUR DOCTOR. DO NOT LOSE THESE INSTRUCTIONS. READ OPERATING/INSTRUCTION MANUAL BEFORE INSTALLING, OPERATING OR SERVICING THIS EQUIPMENT.

Welding products and welding processes can cause serious injury or death, or damage to other equipment or property, if the operator does not strictly observe all safety rules and take precautionary actions.

Safe practices have developed from past experience in the use of welding and cutting. These practices must be learned through study and training before using this equipment. Some of these practices apply to equipment

connected to power lines; other practices apply to engine driven equipment. Anyone not having extensive training in welding and cutting practices should not attempt to weld.

Safe practices are outlined in the American National Standard Z49.1 entitled: SAFETY IN WELDING AND CUTTING. This publication and other guides to what you should learn before operating this equipment are listed at the end of these safety precautions. HAVE ALL INSTALLATION,

OPERATION, MAINTENANCE, AND REPAIR WORK PERFORMED ONLY BY QUALIFIED PEOPLE.

1.01Arc Welding Hazards

WARNING

ELECTRIC SHOCK can kill.

Touching live electrical parts can cause fatal shocks or severe burns. The electrode and work circuit is electrically live whenever the output is on. The input power circuit and machine internal circuits are also live when power is on. In semiautomatic or automatic wire welding, the wire, wire reel, drive roll housing, and all metal parts touching the welding wire are electrically live. Incorrectly installed or improperly grounded equipment is a hazard.

1.Do not touch live electrical parts.

2.Wear dry, hole-free insulating gloves and body protection.

3.Insulate yourself from work and ground using dry insulating mats or covers.

4.Disconnect input power or stop engine before installing or servicing this equipment. Lock input power disconnect switch open, or remove line fuses so power cannot be turned on accidentally.

5.Properly install and ground this equipment according to its Owner’s Manual and national, state, and local codes.

6.Turn off all equipment when not in use. Disconnect power to equipment if it will be left unattended or out of service.

7.Use fully insulated electrode holders. Never dip holder in water to cool it or lay it down on the ground or the work surface. Do not touch holders connected to two welding machines at the same time or touch other people with the holder or electrode.

8.Do not use worn, damaged, undersized, or poorly spliced cables.

9.Do not wrap cables around your body.

10.Ground the workpiece to a good electrical (earth) ground.

11.Do not touch electrode while in contact with the work (ground) circuit.

12.Use only well-maintained equipment. Repair or replace damaged parts at once.

13.In confined spaces or damp locations, do not use a welder with AC output unless it is equipped with a voltage reducer. Use equipment with DC output.

14.Wear a safety harness to prevent falling if working above floor level.

15.Keep all panels and covers securely in place.

WARNING

ARC RAYS can burn eyes and skin; NOISE can damage hearing. Arc rays from the welding process produce intense heat and strong ultraviolet rays that can burn eyes and skin. Noise from some processes can damage hearing.

1.Wear a welding helmet fitted with a proper shade of filter (see ANSI Z49.1 listed in Safety Standards) to protect your face and eyes when welding or watching.

2.Wear approved safety glasses. Side shields recommended.

Manual No. 0-4855 |

1-1 |

SAFETY INSTRUCTIONS |

FABRICATOR 210

3.Use protective screens or barriers to protect others from flash and glare; warn others not to watch the arc.

4.Wear protective clothing made from durable, flame-resistant material (wool and leather) and foot protection.

5.Use approved ear plugs or ear muffs if noise level is high.

WARNING

FUMES AND GASES can be hazardous to your health.

Welding produces fumes and gases. Breathing these fumes and gases can be hazardous to your health.

1.Keep your head out of the fumes. Do not breathe the fumes.

2.If inside, ventilate the area and/or use exhaust at the arc to remove welding fumes and gases.

3.If ventilation is poor, use an approved air-supplied respirator.

4.Read the Material Safety Data Sheets (MSDSs) and the manufacturer’s instruction for metals, consumables, coatings, and cleaners.

5.Work in a confined space only if it is well ventilated, or while wearing an air-supplied respirator. Shielding gases used for welding can displace air causing injury or death. Be sure the breathing air is safe.

6.Do not weld in locations near degreasing, cleaning, or spraying operations. The heat and rays of the arc can react with vapors to form highly toxic and irritating gases.

7.Do not weld on coated metals, such as galvanized, lead, or cadmium plated steel, unless the coating is removed from the weld area, the area is well ventilated, and if necessary, while wearing an air-supplied respirator. The coatings and any metals containing these elements can give off toxic fumes if welded.

WARNING

WELDING can cause fire or explosion.

Sparks and spatter fly off from the welding arc. The flying sparks and hot metal, weld spatter, hot workpiece, and hot equipment can cause fires and burns. Accidental contact of electrode or welding wire to metal objects can cause sparks, overheating, or fire.

1.Protect yourself and others from flying sparks and hot metal.

2.Do not weld where flying sparks can strike flammable material.

3.Remove all flammables within 35 ft (10.7 m) of the welding arc. If this is not possible, tightly cover them with approved covers.

4.Be alert that welding sparks and hot materials from welding can easily go through small cracks and openings to adjacent areas.

5.Watch for fire, and keep a fire extinguisher nearby.

6.Be aware that welding on a ceiling, floor, bulkhead, or partition can cause fire on the hidden side.

7.Do not weld on closed containers such as tanks or drums.

8.Connect work cable to the work as close to the welding area as practical to prevent welding current from traveling long, possibly unknown paths and causing electric shock and fire hazards.

9.Do not use welder to thaw frozen pipes.

10.Remove stick electrode from holder or cut off welding wire at contact tip when not in use.

Eye protection filter shade selector for welding or cutting (goggles or helmet), from AWS A6.2-73.

Welding or cutting |

Electrode Size |

Filter |

Welding or cutting |

Electrode Size |

Filter |

Torch soldering |

|

2 |

Gas metal-arc |

|

|

Torch brazing |

|

3 or 4 |

Non-ferrous base metal |

All |

11 |

Oxygen Cutting |

|

|

Ferrous base metal |

All |

12 |

Light |

Under 1 in., 25 mm |

3 or 4 |

Gas tungsten arc welding |

All |

12 |

Medium |

1 to 6 in., 25-150 mm |

4 or 5 |

(TIG) |

All |

12 |

Heavy |

Over 6 in., 150 mm |

5 or 6 |

Atomic hydrogen welding |

All |

12 |

Gas welding |

|

|

Carbon arc welding |

All |

12 |

Light |

Under 1/8 in., 3 mm |

4 or 5 |

Plasma arc welding |

|

|

Medium |

1/8 to 1/2 in., 3-12 mm |

5 or 6 |

Carbon arc air gouging |

|

|

Heavy |

Over 1/2 in., 12 mm |

6 or 8 |

Light |

|

12 |

Shielded metal-arc |

Under 5/32 in., 4 mm |

10 |

Heavy |

|

14 |

|

5/32 to 1/4 in., |

12 |

Plasma arc cutting |

|

|

|

Over 1/4 in., 6.4 mm |

14 |

Light |

Under 300 Amp |

9 |

|

|

|

Medium |

300 to 400 Amp |

12 |

|

|

|

Heavy |

Over 400 Amp |

14 |

SAFETY INSTRUCTIONS |

1-2 |

Manual No. 0-4855 |

FABRICATOR 210

WARNING

FLYING SPARKS AND HOT METAL can cause injury.

Chipping and grinding cause flying metal. As welds cool, they can throw off slag.

1.Wear approved face shield or safety goggles. Side shields recommended.

2.Wear proper body protection to protect skin.

WARNING

CYLINDERS can explode if damaged.

Shielding gas cylinders contain gas under high pressure. If damaged, a cylinder can explode. Since gas cylinders are normally part of the welding process, be sure to treat them carefully.

1.Protect compressed gas cylinders from excessive heat, mechanical shocks, and arcs.

2.Install and secure cylinders in an upright position by chaining them to a stationary support or equipment cylinder rack to prevent falling or tipping.

3.Keep cylinders away from any welding or other electrical circuits.

4.Never allow a welding electrode to touch any cylinder.

5.Use only correct shielding gas cylinders, regulators, hoses, and fittings designed for the specific application; maintain them and associated parts in good condition.

6.Turn face away from valve outlet when opening cylinder valve.

7.Keep protective cap in place over valve except when cylinder is in use or connected for use.

8.Read and follow instructions on compressed gas cylinders, associated equipment, and CGA publication P-1 listed in Safety Standards.

!WARNING

Engines can be dangerous.

WARNING

ENGINE EXHAUST GASES can kill.

Engines produce harmful exhaust gases.

1. Use equipment outside in open, well-ventilated areas.

2.If used in a closed area, vent engine exhaust outside and away from any building air intakes.

WARNING

ENGINE FUEL can cause fire or explosion.

Engine fuel is highly flammable.

1.Stop engine before checking or adding fuel.

2.Do not add fuel while smoking or if unit is near any sparks or open flames.

3.Allow engine to cool before fueling. If possible, check and add fuel to cold engine before beginning job.

4.Do not overfill tank — allow room for fuel to expand.

5.Do not spill fuel. If fuel is spilled, clean up before starting engine.

WARNING

MOVING PARTS can cause injury.

Moving parts, such as fans, rotors, and belts can cut fingers and hands and catch loose clothing.

1.Keep all doors, panels, covers, and guards closed and securely in place.

2.Stop engine before installing or connecting unit.

3.Have only qualified people remove guards or covers for maintenance and troubleshooting as necessary.

4.To prevent accidental starting during servicing, disconnect negative (-) battery cable from battery.

5.Keep hands, hair, loose clothing, and tools away from moving parts.

6.Reinstall panels or guards and close doors when servicing is finished and before starting engine.

WARNING

SPARKS can cause BATTERY GASES TO EXPLODE; BATTERY ACID can burn eyes and skin.

Batteries contain acid and generate explosive gases.

1.Always wear a face shield when working on a battery.

2.Stop engine before disconnecting or connecting battery cables.

3.Do not allow tools to cause sparks when working on a battery.

4.Do not use welder to charge batteries or jump start vehicles.

5.Observe correct polarity (+ and –) on batteries.

Manual No. 0-4855 |

1-3 |

SAFETY INSTRUCTIONS |

FABRICATOR 210

WARNING

STEAM AND PRESSURIZED HOT COOLANT can burn face, eyes, and skin.

The coolant in the radiator can be very hot and under pressure.

1.Do not remove radiator cap when engine is hot. Allow engine to cool.

2.Wear gloves and put a rag over cap area when removing cap.

3.Allow pressure to escape before completely removing cap.

!WARNING

This product, when used for welding or cutting, produces fumes or gases which contain chemicals know to the State of California to cause birth defects and, in some cases, cancer. (California Health & Safety code Sec. 25249.5 et seq.)

NOTE

Considerations About Welding And The Effects of Low Frequency Electric and Magnetic Fields

The following is a quotation from the General Conclusions Section of the U.S. Congress, Office of Technology Assessment, Biological Effects of Power Frequency Electric & Magnetic Fields - Background Paper, OTA-BP-E-63 (Washington, DC: U.S. Government Printing Office, May 1989): “...there is now a very large volume of scientific findings based on experiments at the cellular level and from studies with animals and people which clearly establish that low frequency magnetic fields and interact with, and produce changes in, biological systems. While most of this work is of very high quality, the results are complex. Current scientific understanding does not yet allow us to interpret the evidence in a single coherent framework. Even more frustrating, it does not yet allow us to draw definite conclusions about questions of possible risk or to offer clear science-based advice on strategies to minimize or avoid potential risks.”

To reduce magnetic fields in the workplace, use the following procedures.

1.Keep cables close together by twisting or taping them.

2.Arrange cables to one side and away from the operator.

3.Do not coil or drape cable around the body.

4.Keep welding power source and cables as far away from body as practical.

ABOUT PACEMAKERS:

The above procedures are among those also normally recommended for pacemaker wearers. Consult your doctor for complete information.

1.02Principal Safety Standards

Safety in Welding and Cutting, ANSI Standard Z49.1, from American Welding Society, 550 N.W. LeJeune Rd., Miami, FL 33126.

Safety and Health Standards, OSHA 29 CFR 1910, from Superintendent of Documents, U.S. Government Printing Office, Washington, D.C. 20402.

Recommended Safe Practices for the Preparation for Welding and Cutting of Containers That Have Held Hazardous Substances, American Welding Society Standard AWS F4.1, from American Welding Society, 550 N.W. LeJeune Rd., Miami, FL 33126.

National Electrical Code, NFPA Standard 70, from National Fire Protection Association, Batterymarch Park, Quincy, MA 02269.

Safe Handling of Compressed Gases in Cylinders, CGA Pamphlet P- 1, from Compressed Gas Association, 1235 Jefferson Davis Highway, Suite 501, Arlington, VA 22202.

Code for Safety in Welding and Cutting, CSA Standard W117.2, from Canadian Standards Association, Standards Sales, 178 Rexdale Boulevard, Rexdale, Ontario, Canada M9W 1R3.

Safe Practices for Occupation and Educational Eye and Face Protection, ANSI Standard Z87.1, from American National Standards Institute, 1430 Broadway, New York, NY 10018.

Cutting and Welding Processes, NFPA Standard 51B, from National Fire Protection Association, Batterymarch Park, Quincy, MA 02269.

SAFETY INSTRUCTIONS |

1-4 |

Manual No. 0-4855 |

FABRICATOR 210

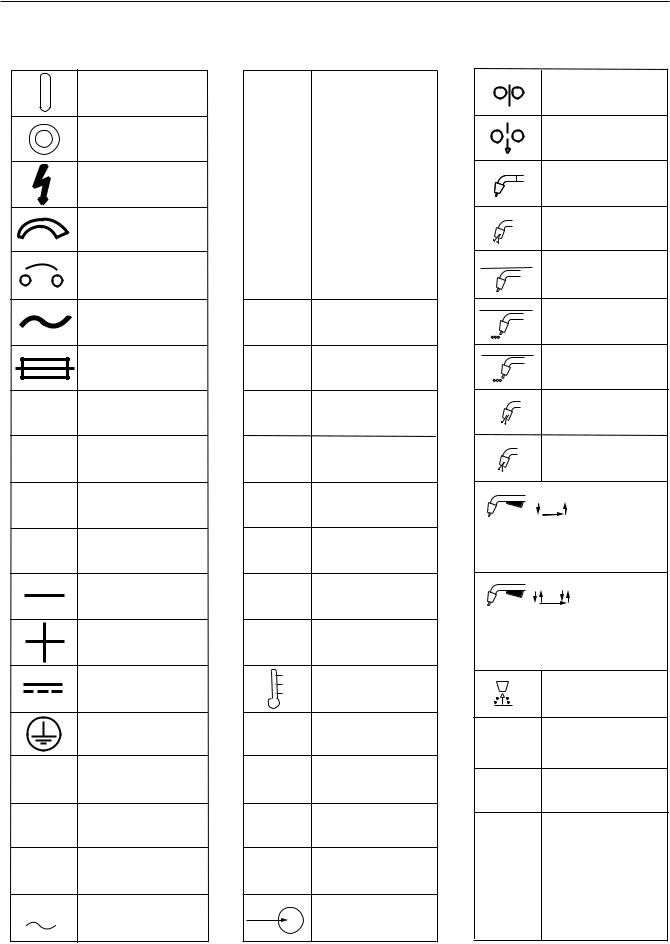

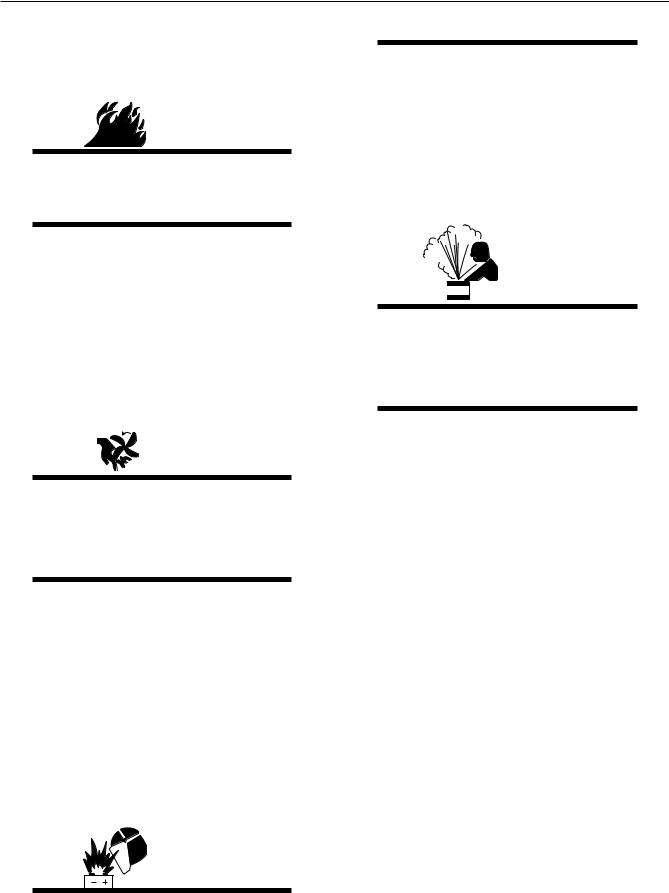

1.03Symbol Chart

Note that only some of these symbols will appear on your model.

On

Off

Dangerous Voltage

Increase/Decrease

Circuit Breaker

AC Auxiliary Power

Fuse

Amperage

Voltage

Hertz (cycles/sec)

Frequency

Negative

Positive

Direct Current (DC)

Protective Earth (Ground)

Line

Line Connection

Auxiliary Power

115V 15A Receptacle Rating-

Auxiliary Power

|

Single Phase |

|

|

|

Three Phase |

|

|

|

Three Phase Static |

|

Frequency Converter- |

|

Transformer-Rectifier |

|

|

|

Remote |

|

|

X |

Duty Cycle |

%Percentage

Panel/Local

hielded Metal

Arc Welding (SMAW)

Gas Metal Arc

Welding (GMAW)

Gas Tungsten Arc

Welding (GTAW)

Air Carbon Arc

Cutting (CAC-A)

Constant Current

Constant Voltage

Or Constant Potential

High Temperature

Fault Indication

Arc Force

Touch Start (GTAW)

Variable Inductance

V |

Voltage Input |

|

Wire Feed Function

Wire Feed Towards

Workpiece With

Output Voltage Off.

Welding Gun

|

|

|

Purging Of Gas |

|

|

|

Continuous Weld |

|

|

|

Mode |

|

|

|

Spot Weld Mode |

|

|

t |

Spot Time |

|

|

|

|

t1 |

|

|

Preflow Time |

|

t2 |

|

Postflow Time |

|

|

|

|

|

|

|

2 Step Trigger |

|

|

|

Operation |

Press to initiate wirefeed and welding, release to stop.

4 Step Trigger

Operation

Press and hold for preflow, release to start arc. Press to stop arc, and hold for preflow.

t |

Burnback Time |

IPM |

Inches Per Minute |

MPM |

Meters Per Minute |

Art # A-04130

Manual No. 0-4855 |

1-5 |

SAFETY INSTRUCTIONS |

FABRICATOR 210

1.04Precautions De Securite En Soudage à L’arc

!MISE EN GARDE

LE SOUDAGE A L’ARC EST DANGEREUX

PROTEGEZ-VOUS, AINSI QUE LES AUTRES, CONTRE LES BLESSURES GRAVES POSSIBLES OU LA MORT. NE LAISSEZ PAS LES ENFANTS S’APPROCHER, NI LES PORTEURS DE STIMULATEUR CARDIAQUE (A MOINS QU’ILS N’AIENT CONSULTE UN MEDECIN). CONSERVEZ CES INSTRUCTIONS. LISEZ LE MANUEL D’OPERATION OU LES INSTRUCTIONS AVANT D’INSTALLER, UTILISER OU ENTRETENIR CET EQUIPEMENT.

Les produits et procédés de soudage peuvent sauser des blessures graves ou la mort, de même que des dommages au reste du matériel et à la propriété, si l’utilisateur n’adhère pas strictement à toutes les règles de sécurité et ne prend pas les précautions nécessaires.

En soudage et coupage, des pratiques sécuritaires se sont développées suite à l’expérience passée. Ces pratiques doivent être apprises par étude ou entraînement avant d’utiliser l’equipement. Toute personne n’ayant pas suivi un entraînement intensif en soudage et coupage ne devrait pas tenter de souder. Certaines pratiques concernent les équipements raccordés aux lignes d’alimentation alors que d’autres s’adressent aux groupes électrogènes.

La norme Z49.1 de l’American National Standard, intitulée “SAFETY IN WELDING AND CUTTING” présente les pratiques sécuritaires à suivre. Ce document ainsi que d’autres guides que vous devriez connaître avant d’utiliser cet équipement sont présentés à la fin de ces instructions de sécurité.

SEULES DES PERSONNES QUALIFIEES DOIVENT FAIRE DES TRAVAUX D’INSTALLATION, DE REPARATION, D’ENTRETIEN ET D’ESSAI.

1.05Dangers Relatifs au Soudage à L’arc

AVERTISSEMENT

L’ELECTROCUTION PEUT ETRE MORTELLE.

Une décharge électrique peut tuer ou brûler gravement. L’électrode et le circuit de soudage sont sous tension dès la mise en circuit. Le circuit d’alimentation et les circuits internes de l’équipement sont aussi sous tension dès la mise en marche. En soudage automatique ou semi-automatique avec fil, ce dernier, le rouleau ou la bobine de fil, le logement des galets d’entrainement et toutes les pièces métalliques en contact avec le fil de soudage sont sous tension. Un équipement inadéquatement installé ou inadéquatement mis à la terre est dangereux.

1.Ne touchez pas à des pièces sous tension.

2.Portez des gants et des vêtements isolants, secs et non troués.

3Isolez-vous de la pièce à souder et de la mise à la terre au moyen de tapis isolants ou autres.

4.Déconnectez la prise d’alimentation de l’équipement ou arrêtez le moteur avant de l’installer ou d’en faire l’entretien. Bloquez le commutateur en circuit ouvert ou enlevez les fusibles de l’alimentation afin d’éviter une mise en marche accidentelle.

5.Veuillez à installer cet équipement et à le mettre à la terre selon le manuel d’utilisation et les codes nationaux, provinciaux et locaux applicables.

6.Arrêtez tout équipement après usage. Coupez l’alimentation de l’équipement s’il est hors d’usage ou inutilisé.

7.N’utilisez que des porte-électrodes bien isolés. Ne jamais plonger les porte-électrodes dans l’eau pour les refroidir. Ne jamais les laisser traîner par terre ou sur les pièces à souder. Ne touchez pas aux porte-électrodes raccordés à deux sources de courant en même temps. Ne jamais toucher quelqu’un d’autre avec l’électrode ou le porte-électrode.

8.N’utilisez pas de câbles électriques usés, endommagés, mal épissés ou de section trop petite.

9.N’enroulez pas de câbles électriques autour de votre corps.

10.N’utilisez qu’une bonne prise de masse pour la mise à la terre de la pièce à souder.

11.Ne touchez pas à l’électrode lorsqu’en contact avec le circuit de soudage (terre).

12.N’utilisez que des équipements en bon état. Réparez ou remplacez aussitôt les pièces endommagées.

13.Dans des espaces confinés ou mouillés, n’utilisez pas de source de courant alternatif, à moins qu’il soit muni d’un réducteur de tension. Utilisez plutôt une source de courant continu.

14.Portez un harnais de sécurité si vous travaillez en hauteur.

15.Fermez solidement tous les panneaux et les capots.

SAFETY INSTRUCTIONS |

1-6 |

Manual No. 0-4855 |

FABRICATOR 210

AVERTISSEMENT

AVERTISSEMENT

LE RAYONNEMENT DE L’ARC PEUT BRÛLER LES YEUX ET LA PEAU; LE BRUIT PEUT ENDOMMAGER L’OUIE.

L’arc de soudage produit une chaleur et des rayons ultraviolets intenses, susceptibles de brûler les yeux et la peau. Le bruit causé par certains procédés peut endommager l’ouïe.

1.Portez une casque de soudeur avec filtre oculaire de nuance appropriée (consultez la norme ANSI Z49 indiquée ci-après) pour vous protéger le visage et les yeux lorsque vous soudez ou que vous observez l’exécution d’une soudure.

2.Portez des lunettes de sécurité approuvées. Des écrans latéraux sont recommandés.

3.Entourez l’aire de soudage de rideaux ou de cloisons pour protéger les autres des coups d’arc ou de l’éblouissement; avertissez les observateurs de ne pas regarder l’arc.

4.Portez des vêtements en matériaux ignifuges et durables (laine et cuir) et des chaussures de sécurité.

5.Portez un casque antibruit ou des bouchons d’oreille approuvés lorsque le niveau de bruit est élevé.

AVERTISSEMENT

LES VAPEURS ET LES FUMEES SONT DANGEREUSES POUR LA SANTE.

Le soudage dégage des vapeurs et des fumées dangereuses à respirer.

1.Eloignez la tête des fumées pour éviter de les respirer.

2.A l’intérieur, assurez-vous que l’aire de soudage est bien ventilée ou que les fumées et les vapeurs sont aspirées à l’arc.

3.Si la ventilation est inadequate, portez un respirateur à adduction d’air approuvé.

4.Lisez les fiches signalétiques et les consignes du fabricant relatives aux métaux, aux produits consummables, aux revêtements et aux produits nettoyants.

5.Ne travaillez dans un espace confiné que s’il est bien ventilé; sinon, portez un respirateur à adduction d’air. Les gaz protecteurs de soudage peuvent déplacer l’oxygène de l’air et ainsi causer des malaises ou la mort. Assurez-vous que l’air est propre à la respiration.

6.Ne soudez pas à proximité d’opérations de dégraissage, de nettoyage ou de pulvérisation. La chaleur et les rayons de l’arc peuvent réagir avec des vapeurs et former des gaz hautement toxiques et irritants.

SELECTION DES NUANCES DE FILTRES OCULAIRS POUR LA PROTECTION

DES YEUX EN COUPAGE ET SOUDAGE (selon AWS á 8.2-73)

Opération de coupage |

Dimension d'électrode ou |

Nuance de |

Opération de coupage |

Dimension d'électrode ou |

Nuance de |

|

Epiasseur de métal ou |

Epiasseur de métal ou |

|||||

ou soudage |

filtre oculaire |

ou soudage |

filtre oculaire |

|||

Intensité de courant |

Intensité de courant |

|||||

|

|

|

|

|||

|

|

|

|

|

|

|

Brassage tendre |

toutes conditions |

2 |

Soudage á l'arc sous gaz |

|

|

|

au chalumeau |

avec fil plein (GMAW) |

|

|

|||

|

|

|

|

|||

Brassage fort |

toutes conditions |

3 ou 4 |

métaux non-ferreux |

toutes conditions |

11 |

|

au chalumeau |

||||||

|

|

|

|

|

||

Oxycoupage |

|

|

métaux ferreux |

toutes conditions |

12 |

|

|

|

|

|

|

|

|

mince |

moins de 1 po. (25 mm) |

2 ou 3 |

Soudage á l'arc sous gaz avec |

toutes conditions |

12 |

|

électrode de tungstène (GTAW) |

||||||

|

|

|

|

|

||

|

|

|

|

|

|

|

moyen |

de 1 á 6 po. (25 á 150 mm) |

4 ou 5 |

Soudage á l'hydrogène |

toutes conditions |

12 |

|

atomique (AHW) |

||||||

|

|

|

|

|

||

épais |

plus de 6 po. (150 mm) |

5 ou 6 |

Soudage á l'arc avec |

toutes conditions |

12 |

|

électrode de carbone (CAW) |

||||||

|

|

|

|

|

||

Soudage aux gaz |

|

|

Soudage á l'arc Plasma (PAW) |

toutes dimensions |

12 |

|

|

|

|

|

|

|

|

mince |

moins de 1/8 po. (3 mm) |

4 ou 5 |

Gougeage Air-Arc avec |

|

|

|

électrode de carbone |

|

|

||||

|

|

|

|

|

||

moyen |

de 1/8 á 1/2 po. (3 á 12 mm) |

5 ou 6 |

mince |

|

12 |

|

épais |

plus de 1/2 po. (12 mm) |

6 ou 8 |

épais |

|

14 |

|

Soudage á l'arc avec |

|

|

|

|

|

|

électrode enrobees |

moins de 5/32 po. (4 mm) |

10 |

Coupage á l'arc Plasma (PAC) |

|

|

|

(SMAW) |

|

|

|

|

|

|

|

5/32 á 1/4 po. (4 á 6.4 mm) |

12 |

mince |

moins de 300 amperès |

9 |

|

|

plus de 1/4 po. (6.4 mm) |

14 |

moyen |

de 300 á 400 amperès |

12 |

|

|

|

|

épais |

plus de 400 amperès |

14 |

|

|

|

|

|

|

|

Manual No. 0-4855 |

1-7 |

SAFETY INSTRUCTIONS |

FABRICATOR 210

7.Ne soudez des tôles galvanisées ou plaquées au plomb ou au cadmium que si les zones à souder ont été grattées à fond, que si l’espace est bien ventilé; si nécessaire portez un respirateur à adduction d’air. Car ces revêtements et tout métal qui contient ces éléments peuvent dégager des fumées toxiques au moment du soudage.

AVERTISSEMENT

LE SOUDAGE PEUT CAUSER UN INCENDIE OU UNE EXPLOSION

L’arc produit des étincellies et des projections. Les particules volantes, le métal chaud, les projections de soudure et l’équipement surchauffé peuvent causer un incendie et des brûlures. Le contact accidentel de l’électrode ou du fil-électrode avec un objet métallique peut provoquer des étincelles, un échauffement ou un incendie.

1.Protégez-vous, ainsi que les autres, contre les étincelles et du métal chaud.

2.Ne soudez pas dans un endroit où des particules volantes ou des projections peuvent atteindre des matériaux inflammables.

3.Enlevez toutes matières inflammables dans un rayon de 10, 7 mètres autour de l’arc, ou couvrez-les soigneusement avec des bâches approuvées.

4.Méfiez-vous des projections brulantes de soudage susceptibles de pénétrer dans des aires adjacentes par de petites ouvertures ou fissures.

5.Méfiez-vous des incendies et gardez un extincteur à portée de la main.

6.N’oubliez pas qu’une soudure réalisée sur un plafond, un plancher, une cloison ou une paroi peut enflammer l’autre côté.

7.Ne soudez pas un récipient fermé, tel un réservoir ou un baril.

8.Connectez le câble de soudage le plus près possible de la zone de soudage pour empêcher le courant de suivre un long parcours inconnu, et prévenir ainsi les risques d’électrocution et d’incendie.

9.Ne dégelez pas les tuyaux avec un source de courant.

10.Otez l’électrode du porte-électrode ou coupez le fil au tube-con- tact lorsqu’inutilisé après le soudage.

11.Portez des vêtements protecteurs non huileux, tels des gants en cuir, une chemise épaisse, un pantalon revers, des bottines de sécurité et un casque.

AVERTISSEMENT

AVERTISSEMENT

LES ETINCELLES ET LES PROJECTIONS BRULANTES PEUVENT CAUSER DES BLESSURES.

Le piquage et le meulage produisent des particules métalliques volantes. En refroidissant, la soudure peut projeter du éclats de laitier.

1.Portez un écran facial ou des lunettes protectrices approuvées. Des écrans latéraux sont recommandés.

2.Portez des vêtements appropriés pour protéger la peau.

AVERTISSEMENT

LES BOUTEILLES ENDOMMAGEES PEUVENT EXPLOSER

Les bouteilles contiennent des gaz protecteurs sous haute pression. Des bouteilles endommagées peuvent exploser. Comme les bouteilles font normalement partie du procédé de soudage, traitez-les avec soin.

1.Protégez les bouteilles de gaz comprimé contre les sources de chaleur intense, les chocs et les arcs de soudage.

2.Enchainez verticalement les bouteilles à un support ou à un cadre fixe pour les empêcher de tomber ou d’être renversées.

3.Eloignez les bouteilles de tout circuit électrique ou de tout soudage.

4.Empêchez tout contact entre une bouteille et une électrode de soudage.

5.N’utilisez que des bouteilles de gaz protecteur, des détendeurs, des boyauxs et des raccords conçus pour chaque application spécifique; ces équipements et les pièces connexes doivent être maintenus en bon état.

6.Ne placez pas le visage face à l’ouverture du robinet de la bouteille lors de son ouverture.

7.Laissez en place le chapeau de bouteille sauf si en utilisation ou lorsque raccordé pour utilisation.

8.Lisez et respectez les consignes relatives aux bouteilles de gaz comprimé et aux équipements connexes, ainsi que la publication P-1 de la CGA, identifiée dans la liste de documents ci-dessous.

AVERTISSEMENT

AVERTISSEMENT

LES MOTEURS PEUVENT ETRE DANGEREUX

LES GAZ D’ECHAPPEMENT DES MOTEURS PEUVENT ETRE MORTELS.

Les moteurs produisent des gaz d’échappement nocifs.

SAFETY INSTRUCTIONS |

1-8 |

Manual No. 0-4855 |

FABRICATOR 210

1.Utilisez l’équipement à l’extérieur dans des aires ouvertes et bien ventilées.

2.Si vous utilisez ces équipements dans un endroit confiné, les fumées d’échappement doivent être envoyées à l’extérieur, loin des prises d’air du bâtiment.

AVERTISSEMENT

LE CARBURANT PEUR CAUSER UN INCENDIE OU UNE EXPLOSION.

Le carburant est hautement inflammable.

1. Arrêtez le moteur avant de vérifier le niveau e carburant ou de faire le plein.

2.Ne faites pas le plein en fumant ou proche d’une source d’étincelles ou d’une flamme nue.

3.Si c’est possible, laissez le moteur refroidir avant de faire le plein de carburant ou d’en vérifier le niveau au début du soudage.

4.Ne faites pas le plein de carburant à ras bord: prévoyez de l’espace pour son expansion.

5.Faites attention de ne pas renverser de carburant. Nettoyez tout carburant renversé avant de faire démarrer le moteur.

AVERTISSEMENT

DES PIECES EN MOUVEMENT PEUVENT CAUSER DES BLESSURES.

Des pièces en mouvement, tels des ventilateurs, des rotors et des courroies peuvent couper doigts et mains, ou accrocher des vêtements amples.

1.Assurez-vous que les portes, les panneaux, les capots et les protecteurs soient bien fermés.

2.Avant d’installer ou de connecter un système, arrêtez le moteur.

3.Seules des personnes qualifiées doivent démonter des protecteurs ou des capots pour faire l’entretien ou le dépannage nécessaire.

4.Pour empêcher un démarrage accidentel pendant l’entretien, débranchez le câble d’accumulateur à la borne négative.

5.N’approchez pas les mains ou les cheveux de pièces en mouvement; elles peuvent aussi accrocher des vêtements amples et des outils.

6.Réinstallez les capots ou les protecteurs et fermez les portes après des travaux d’entretien et avant de faire démarrer le moteur.

AVERTISSEMENT

DES ETINCELLES PEUVENT FAIRE EXPLOSER UN ACCUMULATEUR; L’ELECTROLYTE D’UN ACCUMULATEUR PEUT BRULER LA PEAU ET LES YEUX.

Les accumulateurs contiennent de l’électrolyte acide et dégagent des vapeurs explosives.

1.Portez toujours un écran facial en travaillant sur un accumu-lateur.

2.Arrêtez le moteur avant de connecter ou de déconnecter des câbles d’accumulateur.

3.N’utilisez que des outils anti-étincelles pour travailler sur un accumulateur.

4.N’utilisez pas une source de courant de soudage pour charger un accumulateur ou survolter momentanément un véhicule.

5.Utilisez la polarité correcte (+ et –) de l’accumulateur.

AVERTISSEMENT

LA VAPEUR ET LE LIQUIDE DE REFROIDISSEMENT BRULANT SOUS PRESSION PEUVENT BRULER LA PEAU ET LES YEUX.

Le liquide de refroidissement d’un radiateur peut être brûlant et sous pression.

1.N’ôtez pas le bouchon de radiateur tant que le moteur n’est pas refroidi.

2.Mettez des gants et posez un torchon sur le bouchon pour l’ôter.

3.Laissez la pression s’échapper avant d’ôter complètement le bouchon.

1.06Principales Normes De Securite

Safety in Welding and Cutting, norme ANSI Z49.1, American Welding Society, 550 N.W. LeJeune Rd., Miami, FL 33128.

Safety and Health Standards, OSHA 29 CFR 1910, Superintendent of Documents, U.S. Government Printing Office, Washington, D.C. 20402.

Recommended Safe Practices for the Preparation for Welding and Cutting of Containers That Have Held Hazardous Substances, norme AWS F4.1, American Welding Society, 550 N.W. LeJeune Rd., Miami, FL 33128.

National Electrical Code, norme 70 NFPA, National Fire Protection Association, Batterymarch Park, Quincy, MA 02269.

Safe Handling of Compressed Gases in Cylinders, document P-1, Compressed Gas Association, 1235 Jefferson Davis Highway, Suite 501, Arlington, VA 22202.

Code for Safety in Welding and Cutting, norme CSA W117.2 Association canadienne de normalisation, Standards Sales, 276 Rexdale Boulevard, Rexdale, Ontario, Canada M9W 1R3.

Safe Practices for Occupation and Educational Eye and Face Protection, norme ANSI Z87.1, American National Standards Institute, 1430 Broadway, New York, NY 10018.

Cutting and Welding Processes, norme 51B NFPA, National Fire Protection Association, Batterymarch Park, Quincy, MA 02269.

Manual No. 0-4855 |

1-9 |

SAFETY INSTRUCTIONS |

FABRICATOR 210

1.07Graphique de Symbole

Seulement certains de ces symboles apparaîtront sur votre modèle.

Sous Tension

Hors Tension

Tension dangereuse

Augmentez/Diminuer

Disjoncteur

Source AC Auxiliaire

Fusible

Intensité de Courant

Tension

Hertz (cycles/sec)

Fréquence

Négatif

Positif

Courant Continue (DC)

Terre de Protection

Ligne

Connexion de la Ligne

Source Auxiliaire

115V 15A Classement de PriseSource Auxiliaire

|

Mono Phasé |

|

|

|

Trois Phasé |

|

|

|

Tri-Phase Statique |

|

Fréquence Convertisseur |

|

Transformateur-Redresseur |

|

|

|

Distant |

|

|

X |

Facteur de Marche |

%Pourcentage

Panneau/Local

oudage Arc Electrique

Avec Electrode Enrobé

SMAW)

Soudage á L’arc Avec Fil Electrodes Fusible (GMAW)

Soudage á L’arc Avec Electrode Non Fusible (GTAW)

Decoupe Arc Carbone

(CAC-A)

Courant Constant

Tension Constante

Ou Potentiel Constant

Haute Température

Force d'Arc

Amorçage de L’arc au

Contact (GTAW)

Inductance Variable

V Tension

V Tension

Déroulement du Fil

Alimentation du Fil Vers la Pièce de Fabrication Hors Tension

Torch de Soudage

Purge Du Gaz

Mode Continu de

Soudure

Soudure Par Point

Duréc du Pulse

t

t1 |

|

Durée de Pré-Dèbit |

|

t2 |

Durée de Post-Dèbit |

|

|

|

|

|

Détente à 2-Temps |

Appuyez pour dèruarer l’alimentation du fils et la soudure, le relâcher pour arrêter.

Détente à 4-Temps

Maintenez appuyez pour pré-dèbit, relailez pour initier l'arc. Appuyez pour arrêter l'arc, et mainteuir pour pré-dèbit.

|

|

|

t |

Probléme de Terre |

|

|

|||

|

|

|

|

|

IPM Pouces Par Minute |

||||

|

|

|

|

|

MPM |

Mètres Par Minute |

|||

Art # A-07639

SAFETY INSTRUCTIONS |

1-10 |

Manual No. 0-4855 |

FABRICATOR 210

SECTION 2:

INTRODUCTION

2.01 How To Use This Manual

This Service Manual applies to only the specification or part numbers listed on page i.

To ensure safe operation, read the entire manual, including the chapter on safety instructions and warnings.

Throughout this manual, the words WARNING, CAUTION, and NOTE may appear. Pay particular attention to the information provided under these headings. These special annotations are easily recognized as follows:

!WARNING

A WARNING gives information regarding possible personal injury.

CAUTION

A CAUTION refers to possible equipment damage.

NOTE

A NOTE offers helpful information concerning certain operating procedures.

Additional copies of this manual may be purchased by contacting Thermal Arc at the address and phone number in your area listed in the inside back cover of this manual. Include the manual number and equipment identification numbers.

Electronic copies of this manual can also be downloaded at no charge in Acrobat PDF format by going to the Thermal Arc web site listed below and clicking on the Literature link:

http://www.thermalarc.com

2.02 Equipment Identification

The unit’s identification number (specification or part number), model, and serial number usually appear on a nameplate attached to the rear panel. In some cases, the nameplate may be attached to the control panel. Equipment which does not have a name plate such as gun and cable assemblies is identified only by the specification or part number printed on the shipping container. Record these numbers on the bottom of page i for future reference.

Manual No. 0-4855 |

2-1 |

INTRODUCTION |

FABRICATOR 210

2.03 General Information

The Fabricator 210 is a semiautomatic Gas Metal Arc Welder (GMAW-commonly MIG) with an integrated wire feed unit. This Power Supply is designed to meet the broad operating needs of the metal fabrication industry where production efficiency is vital. The Fabricator 210 is designed and manufactured to meet the requirements of CSA and IEC 60974-1 standards.

The Fabricator 210 gives excellent performance on mild steel, stainless steel, aluminum, silicon bronze and some hard facing wires with Argon based shielding gases. The Power Supply also gives excellent results on mild steel using Carbon Dioxide shielding gas.

The Fabricator 210 is supplied as a complete package ready to weld (apart from gas cylinder and electrode wire). The following instructions detail how to correctly set up the welder and give guidelines on gaining the best production efficiency from the Power Supply. Please read these instructions thoroughly before using your Fabricator welder.

2.04 Safety

2.05 Protective Filter Lenses

Protective filter lenses are provided to reduce the intensity of radiation entering the eye thus filtering out harmful infrared, ultraviolet radiation and a percentage of the visible light. Such filter lenses are incorporated within face shields. To prevent damage to the filter lenses from molten or hard particles an additional hard clear glass or special plastic external cover lens should be used. This cover lens should always be kept in place and replaced before the damage impairs your vision while welding.

|

Filter lens |

Approximate range of |

required for |

welding current |

MIG |

|

|

Up to 150 |

Shade 10 |

150-250 |

Shade 11 |

250-300 |

Shade 12 |

300-350 |

Shade 13 |

Over 350 |

Shade 14 |

Table 2-1: Filter Lens Size Versus Welding Current

The following basic safety rules should always be followed:

•Ensure the machine is correctly installed, if necessary, by a qualified electrician.

•Ensure the Power Supply is grounded correctly (electrically) in accordance with local regulations.

•Excessive heat in the welding cables may cause fire. Never weld with poor electrical connections, damaged welding cables or exceed the welding cable current rating as this will produce excessive heat and may cause a fire.

•Always wear the correct protective clothing for protection from sparks, molten particles and arc rays.

•When welding in confined spaces, always ensure adequate ventilation and constant observation of the operator.

•Keep combustible materials away from the welding area. Have a suitable fire extinguisher handy.

•Never watch the welding arc with naked eyes. Always use and wear a welding mask fitted with the correct filter lens.

•Do not stand on damp ground when welding.

For more complete safety advice please read section 1.

It is recommended to use a welding helmet, conforming to the local relevant Standards when electric arc welding. Use a welding helmet in serviceable condition with the correct filter lens. Refer to Table 2-1 above and AWS table in Section 1.

2.06 User Responsibility

This equipment will perform as per the information contained herein when installed, operated, maintained and repaired in accordance with the instructions provided. This equipment must be checked periodically. Defective equipment (including welding leads) should not be used. Parts that are broken, missing, plainly worn, distorted or contaminated, should be replaced immediately. Should such repairs or replacements become necessary, it is recommended that such repairs be carried out by appropriately qualified persons approved by Thermal Arc. Advice in this regard can be obtained by contacting Thermal Arc.

This equipment or any of its parts should not be altered from standard specification without prior written approval of Thermal Arc. The purchaser of this equipment shall have the sole responsibility for any malfunction which results from improper use or unauthorized modification from standard specification, faulty maintenance, damage or improper repair by anyone other than appropriately qualified persons approved by Thermal Arc.

INTRODUCTION |

2-2 |

Manual No. 0-4855 |

FABRICATOR 210

2.07 Duty Cycle

The rated duty cycle of a welding Power Supply is the operating time it may be used at its rated output current without exceeding the temperature limits of the insulation of the component parts. To explain the ten minute duty cycle period the following example is used. Suppose a welding Power Supply is designed to operate at 25% duty cycle, 250 amperes at 26.2 volts. This means that it has been designed and built to provide the rated amperage (250A) at the rated load voltage (26.2V), for 2.5 minutes out of every 10 minute period (25% of 10 minutes is 2.5 minutes). During the other 7.5 minutes of the 10 minute period the Power Supply must idle and be allowed to cool. The thermal cutout will operate if the duty cycle is exceeded.

2.08 Specifications

MIG Gun Specifications |

|

Gun Catalog Number |

20584P |

Gun Type |

TWECO Weldskill 250 AMP |

Gun Cable Length |

15 ft (4.5m) |

Table 2-2: MIG Gun Specifications |

|

|

Wire Drive Specifications |

|

|

||

Control Circuit Supply |

|

30VA @ 32VAC |

|

||

Wire Drive Motor Supply |

|

180VA @ 14 to 46VDC |

|

||

Wire Speed Range |

|

80 to 800 ipm |

|

||

|

(2 to 20 m/min) |

|

|||

|

|

|

|||

Wire Diameter |

.023" |

.030" |

.035" |

.045" |

|

(0.6mm) |

(0.8mm) |

(0.9mm) |

(1.2mm) |

||

|

|||||

Mild Steel: |

Y |

Y |

Y |

Y |

|

Stainless Steel: |

Y |

Y |

Y |

Y |

|

Aluminum: |

|

Y |

Y |

Y |

|

Flux Cored: |

|

Y |

Y |

Y |

|

Wire Spool Size Capacity |

44 lb, 33 lb, 10 lb, 8" and 12" wire spool sizes. |

||||

Table 2-3: Wire Drive Specifications

Manual No. 0-4855 |

2-3 |

INTRODUCTION |

FABRICATOR 210

Fabricator 210

Package System Part Number |

100047B-001 |

||

Power Source Part Number |

707519 |

||

Power Source Weight |

190lb (86kg) |

||

Power Source Dimensions HxWxD |

32” x 21” x 36-3/4” |

||

(including wheels and cylinder carrier) |

(813 x 533 |

x 933mm) |

|

Nominal Input Voltage |

208V ±10% |

|

230V ±10% |

Number of Phases |

1Ø |

||

Frequency |

60 Hz |

||

Flexible Supply Cable Size |

10ft (3m) |

10AWG |

|

Supply Plug |

NEMA 6-50P |

||

Rated Input Current @ 100% Duty Cycle |

*18.8A |

|

*17.0A |

Rated kVA @ 100% Duty Cycle |

4.0kVA |

|

4.0kVA |

Maximum Input Current @ 250A Output |

50.7A |

|

45.9A |

Generator Requirements |

15 kVA |

|

15 kVA |

Supply VA @ Maximum Output |

10.6 kVA |

|

10.6 kVA |

Recommended Primary Circuit Size |

50A |

|

50A |

Recommended Minimum Primary Fuse |

45A |

|

45A |

Open Circuit Voltage Range |

17.3 – 42.2V DC |

|

17.3 – 42.2V DC |

Welding Arc Voltage Range |

15.2 – 25.0V DC |

|

15.2 – 25.0V DC |

Output Current Range |

20 – 250A DC |

|

20 – 250A DC |

Rated Output Duty Cycle |

210A/23.0V @ 30% |

|

210A/23.0V @ 30% |

Maximum Duty Cycle |

250A/25.0V @ 25% |

|

250A/25.0V @ 25% |

100% Duty Cycle Output Rating |

115A DC at 20V |

|

115A DC at 20V |

Duty Cycle Period |

10 minutes |

||

Number of Output Voltage Values |

16 |

|

|

Electrode Wire Type and Diameter |

|

||

Mild / Stainless Steel |

.023” (0.6mm) – .045” (1.2mm) |

||

Aluminum |

.030” (0.8mm) – .045” (1.2mm) |

||

Flux Cored |

.030” (0.8mm) – .045” (1.2mm) |

||

Wire Feed Speed Range |

80 – 800 ipm (2 – 20 m/min ) |

||

Wire Spool Size Diameter |

8” / 12” (200mm / 300mm) |

||

Burn-Back Timer Range |

0 – 0.6 seconds |

||

Burn-Back Time Factory Set to |

0.16 seconds |

||

Spot Timer Range |

0.5 – 9 seconds |

||

Dwell Timer Range |

1 – 12 seconds |

||

Stitch Weld Time Weld (Stitch) Time |

0.5 – 9 seconds |

||

Dwell (non-weld) Time |

1 – 12 seconds |

||

Thermal Protection |

Self-resetting thermostat fitted to rectifier |

||

|

assembly and transformer |

||

Operating Temperature Range |

32° to 104°F (0° to 40°C) |

||

*The Rated Input Current should be used for the determination of cable size & supply requirements.

Table 2-4: Machine Specifications

INTRODUCTION |

2-4 |

Manual No. 0-4855 |

FABRICATOR 210

2.09 Included Items

Fabricator 210 Package System Contents

Fabricator 210 Power Source with Integrated Wirefeeder |

Y |

Factory Fitted Wheeling Kit |

Y |

Factory Fitted Single Cylinder Rack |

Y |

Factory Fitted Primary Power Cable 10 AWG, 10ft (3m) with Plug |

|

NEMA 6-50P |

Y |

Work Lead 10ft (3m) with clamp |

Y |

Cable Stowage Hook |

Y |

Regulator / Flowmeter - Argon Mix Gases |

Y |

TWECO Weldskill MIG gun 250A, 15' (4.5m) |

Y |

Drive Roll for .035"/.045" (0.9mm/1.2mm) Hard Wire |

Y |

Table 2-5: Power Supply Contents

2.10 Optional Accessories

Refer to the Appendix section for the list of available options and accessories.

Manual No. 0-4855 |

2-5 |

INTRODUCTION |

FABRICATOR 210

INTRODUCTION |

2-6 |

Manual No. 0-4855 |

Loading...

Loading...