Page 1

EDK82EV903

.LLy

Global Drive

Montageanleitung

Mounting Instructions

Ä.LLyä

8200 vector 15 ... 90 kW

Instructions de montage

E82xVxxxKxxxxx

Frequenzumrichter

Frequency inverter

Convertisseur de fréquence

Page 2

Lesen Sie zuerst diese Anleitung, bevor Sie mit den Arbeiten beginnen!

Beachten Sie die enthaltenen Sicherheitshinweise.

Ausführliche Informationen finden Sie im entsprechenden Systemhandbuch.

Read these instructions before you start working!

Follow the safety instructions given.

More detailed information can be found in the corresponding System Manual.

Veuillez lire attentivement cette documentation avant toute action !

Les consignes de sécurité doivent impérativement être respectées.

Pour plus de détails, consulter le manuel correspondant.

Page 3

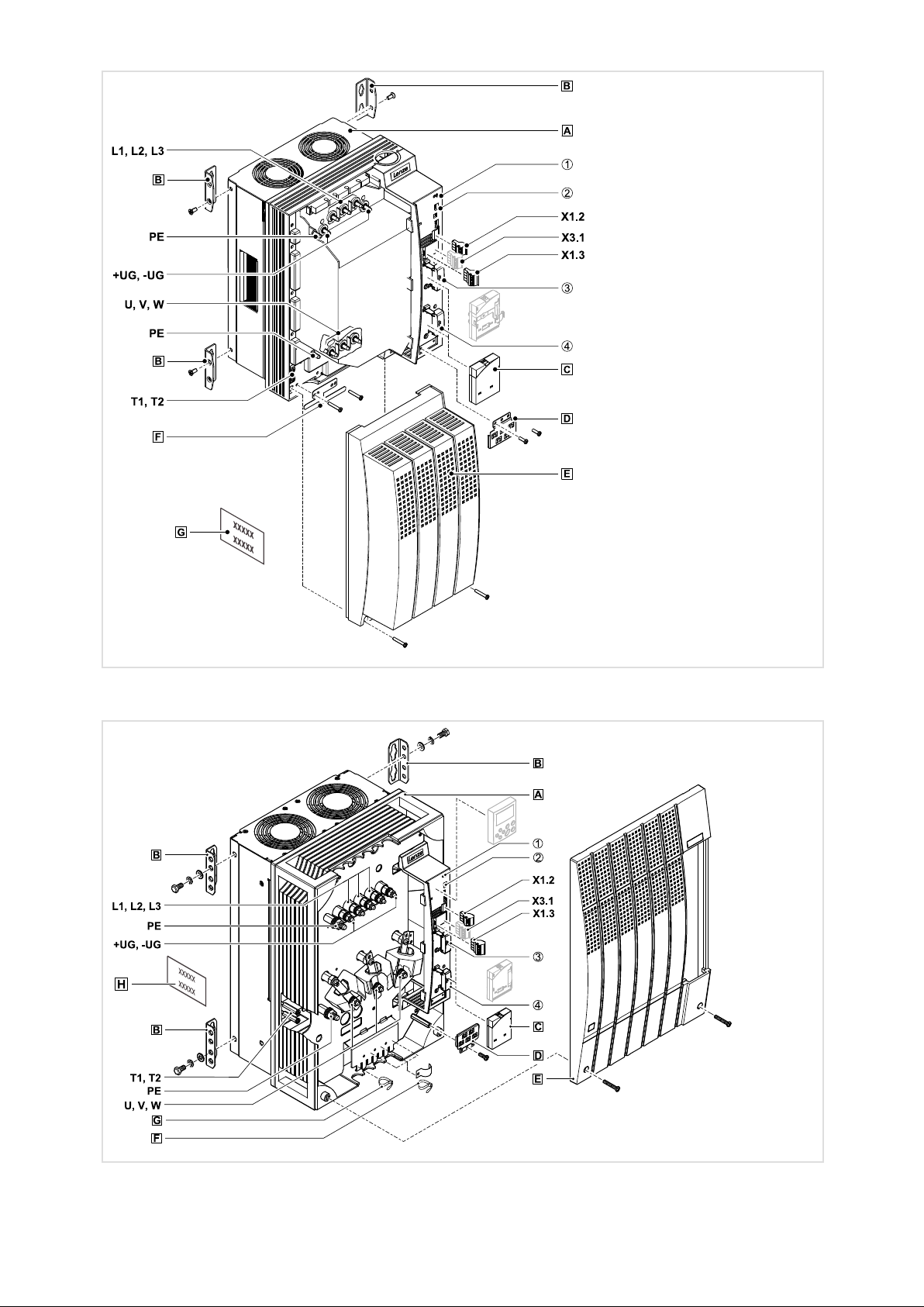

E82EV153K4B ... E82EV303K4B

E82EV453K4B ... E82EV553K4B

8200vec292

8200vec311

Page 4

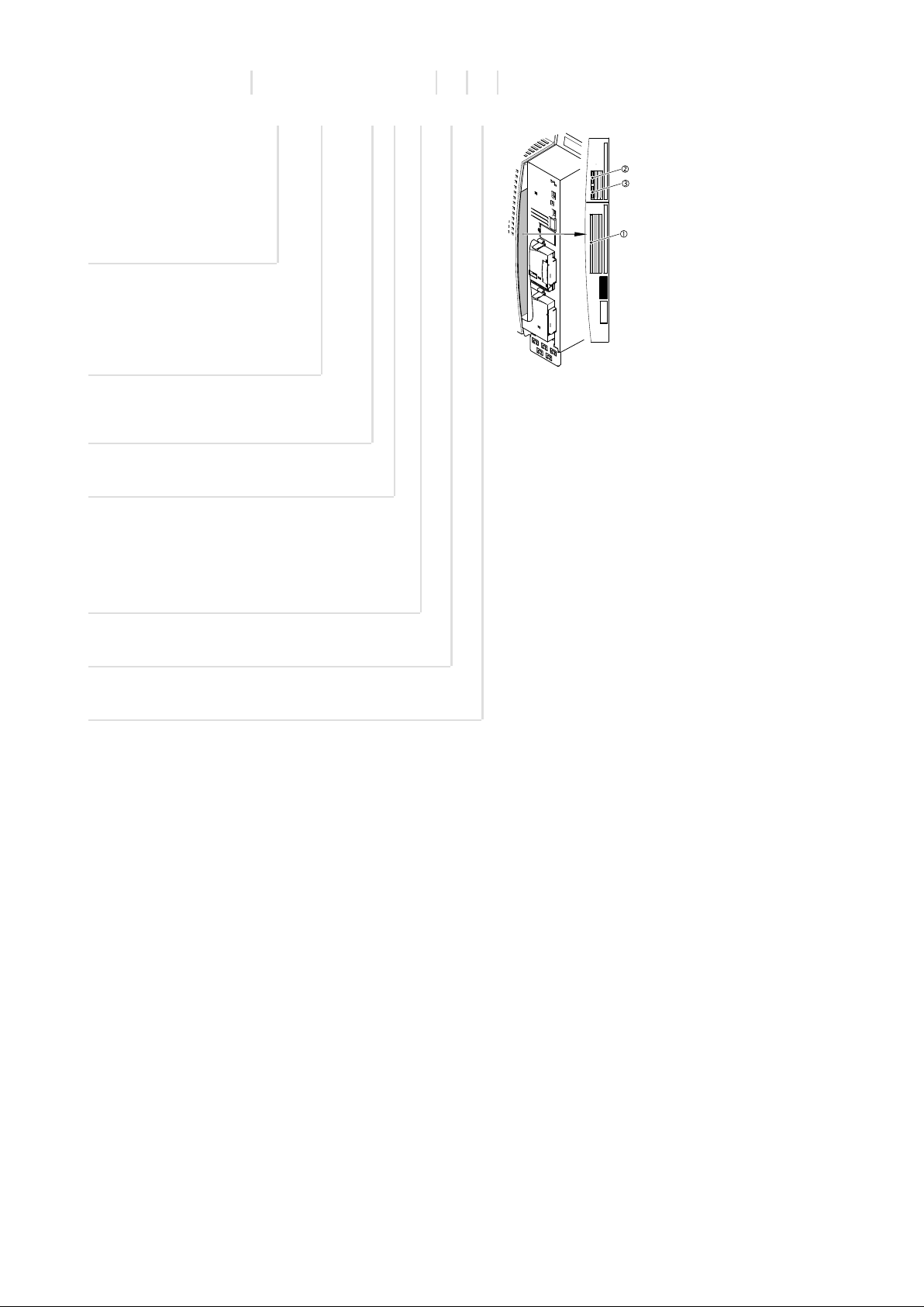

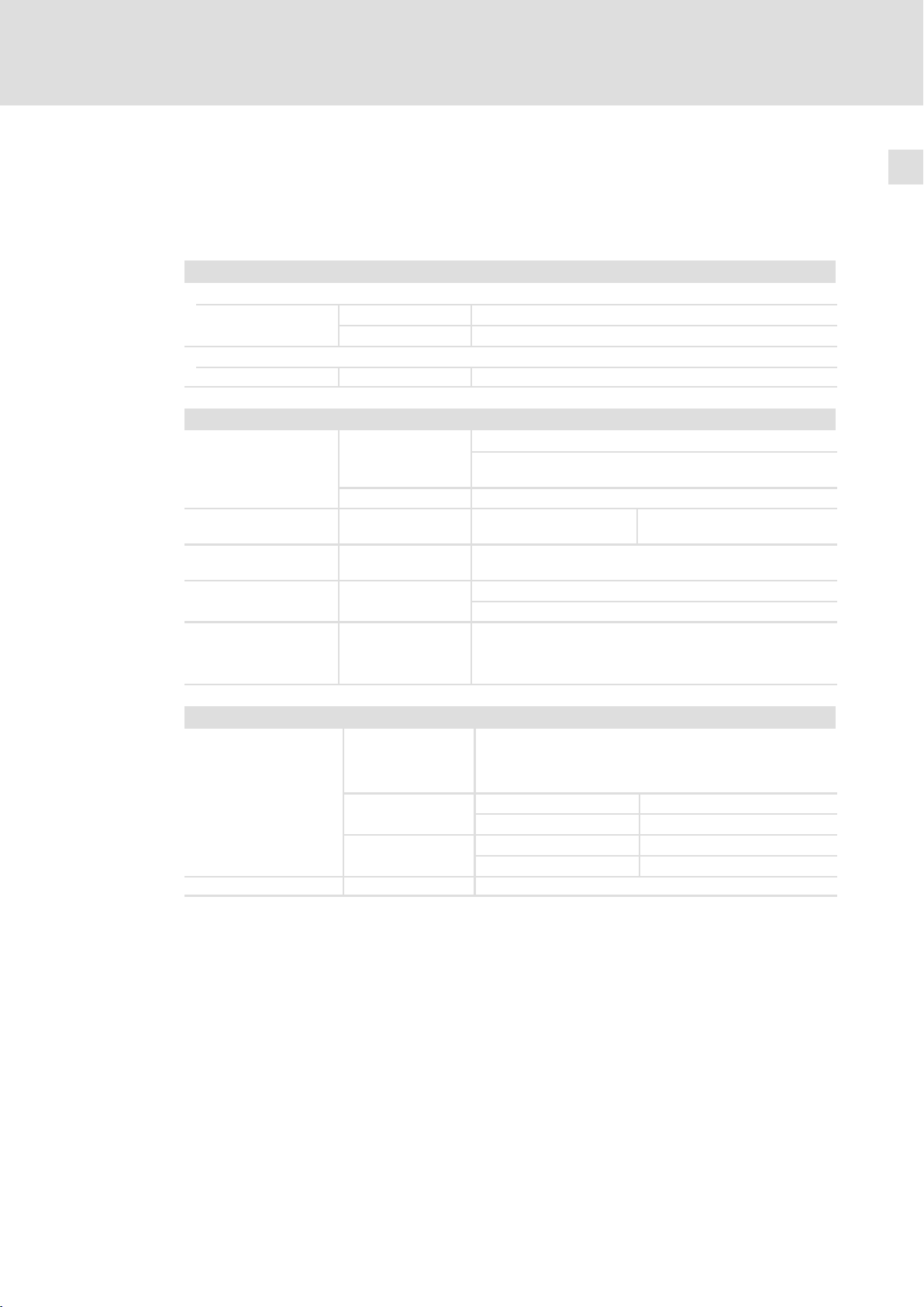

Legende zur Übersicht

Schnittstellen und Anzeigen

Position Beschreibung Funktion

2 Leuchtdioden (rot, grün) Statusanzeige 90

Schnittstelle AIF

(Automatisierungs−Interface)

Schnittstelle FIF I

(Funktions−Interface)

Schnittstelle FIF II

(Funktions−Interface)

Steckplatz für Kommunikationsmodul

z. B. Keypad E82ZBC

Mit Abdeckkappe für den Betrieb ohne Funktionsmodul

oder Steckplatz für Funktionsmodul

Mit Abdeckkappe für den Betrieb ohne Funktionsmodul

oder Steckplatz für Funktionsmodul

E82EV153K4B ... E82EV303K4B

(Ausklappseite links)

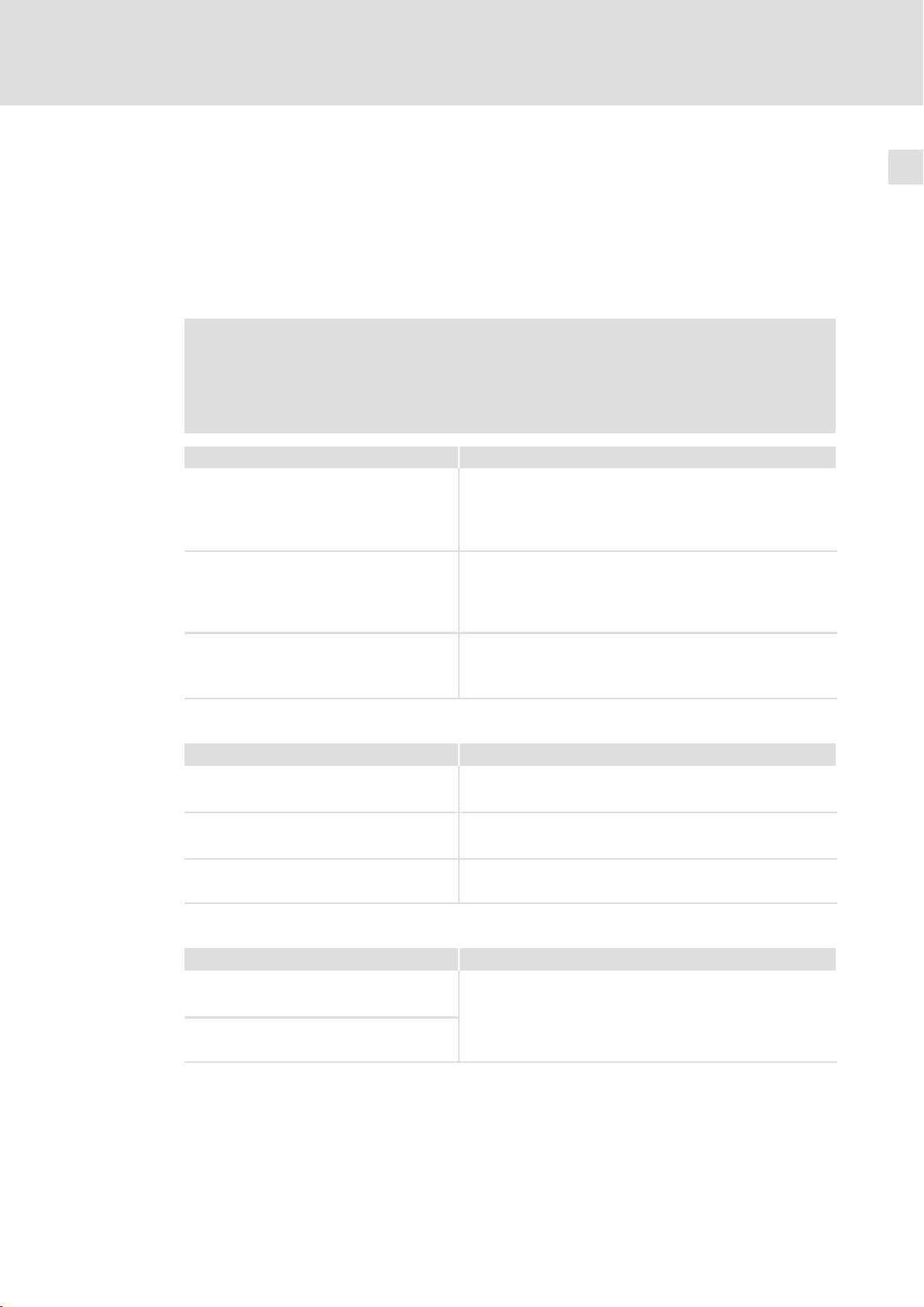

Lieferumfang und Anschlüsse

Position Beschreibung

Aufkleber (benötigt für Montage nach UL) 25

T1, T2 Anschluss PTC bzw. Thermokontakt (Öffner) des Motors 52

U, V, W, PE Motoranschluss 52

L1, L2, L3, PE Netzanschluss 49

+UG, −U

X1.2 Klemmenleiste für Anschluss Relaisausgang K1

X1.3 Klemmenleiste für Anschluss Relaisausgang K2

X3.1 Klemmenleiste für Anschluss Relaisausgang KSR für "Sicherer Halt" (nur bei Variante Bx4x) 63

Frequenzumrichter 8200 vector

Befestigungswinkel für Standardmontage 26

Blindkappen (2 Stück) für Schnittstellen FIF I und FIF II 68

EMV−Schirmblech mit Befestigungsschrauben für geschirmte Steuerleitungen 48

Haube mit Befestigungsschrauben

EMV−Schirmblech für die Motorleitung und für die Zuleitung Motortemperatur−Überwachung 52

DC-Einspeisung

G

71

68

61

E82EV453K4B ... E82EV553K4B

(Ausklappseite links)

Lieferumfang und Anschlüsse

Position Beschreibung

Frequenzumrichter 8200 vector

Befestigungswinkel für Standardmontage 32

EMV−Schirmblech mit Befestigungsschrauben für geschirmte Steuerleitungen 48

Haube mit Befestigungsschrauben

Schirmschelle und Zugentlastung für die Motorleitung

Zugentlastung für die PE−Leitung Motor und die Zuleitung Motortemperatur−Überwachung mit Kalt-

Aufkleber (benötigt für Montage nach UL) 25

T1, T2 Anschluss PTC bzw. Thermokontakt (Öffner) des Motors 56

U, V, W, PE Motoranschluss 56

L1, L2, L3, PE Netzanschluss 53

+UG, −U

X1.2 Klemmenleiste für Anschluss Relaisausgang K1

X1.3 Klemmenleiste für Anschluss Relaisausgang K2

X3.1 Klemmenleiste für Anschluss Relaisausgang KSR für "Sicherer Halt" (nur bei Variante Bx4x) 63

Blindkappen (2 Stück) für Schnittstellen FIF I und FIF II 68

leiter (PTC) oder Thermokontakt (Öffner)

DC-Einspeisung

G

56

61

4

EDK82EV903 DE/EN/FR 5.1

Page 5

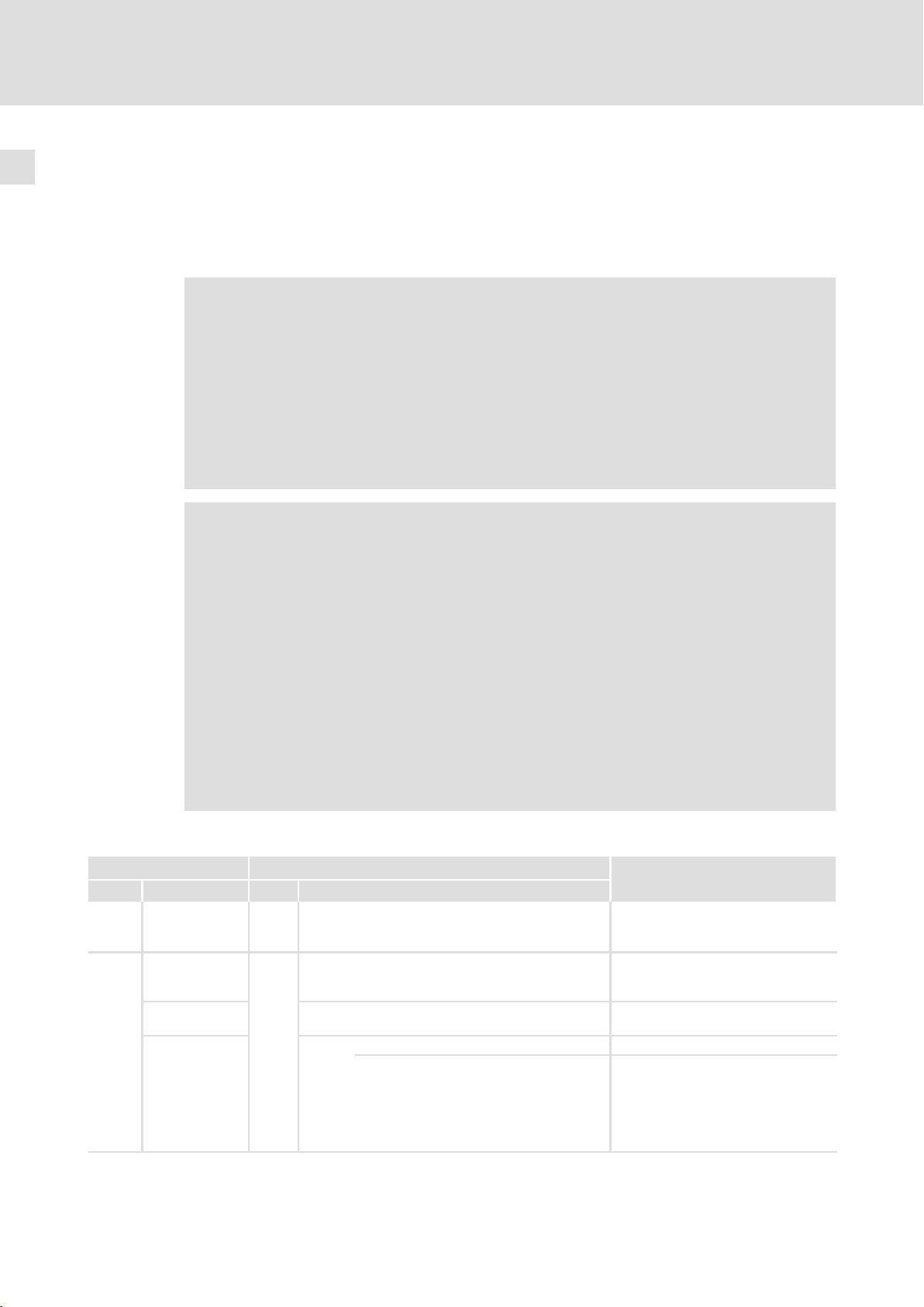

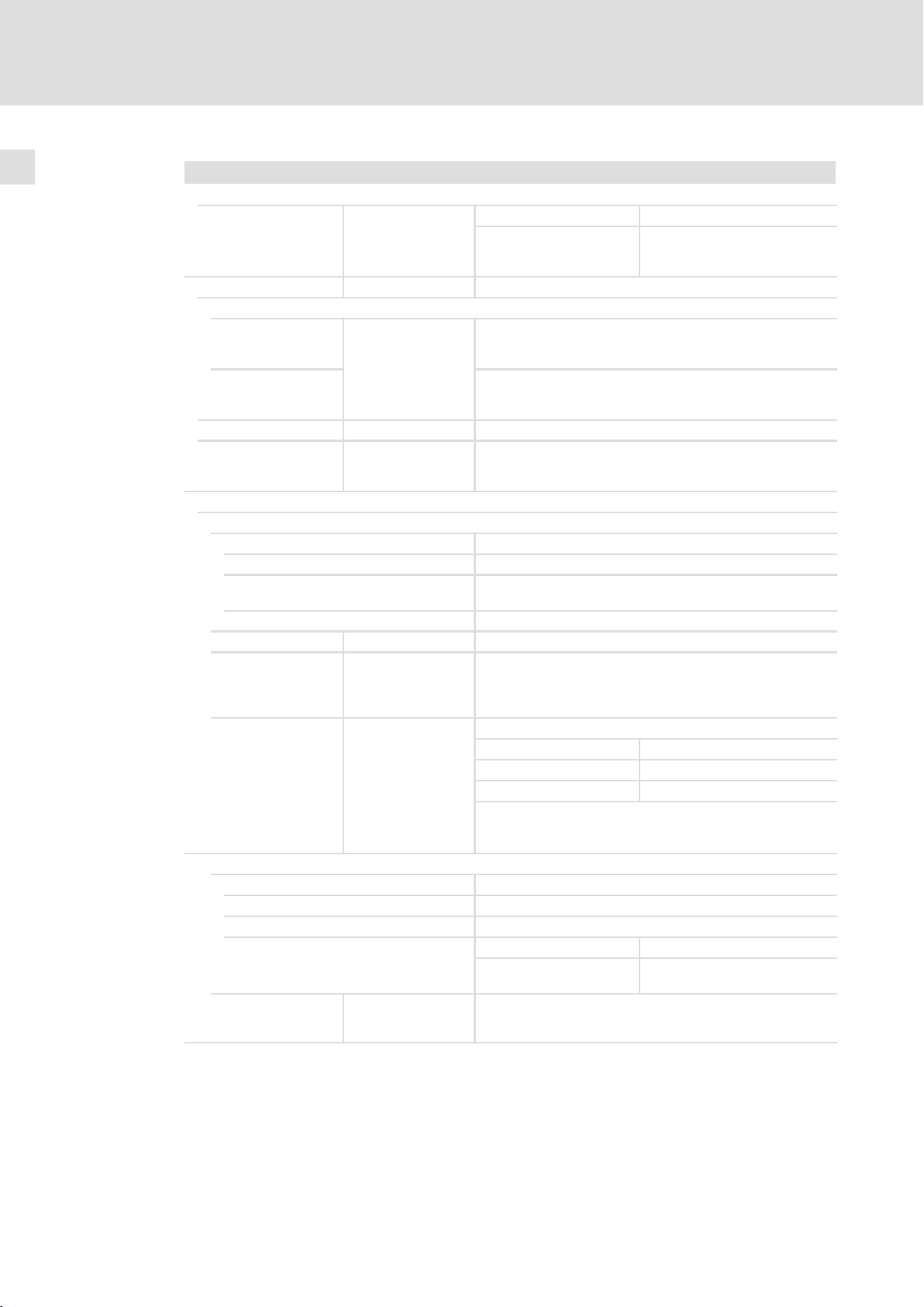

E82EV753K4B ... E82EV903K4B

(Ausklappseite rechts)

Lieferumfang und Anschlüsse

Position Beschreibung

Frequenzumrichter 8200 vector

Befestigungswinkel für Standardmontage 41

EMV−Schirmblech mit Befestigungsschrauben für geschirmte Steuerleitungen 48

Haube mit Befestigungsschrauben

Schirmschelle und Zugentlastung für die Motorleitung

Zugentlastung für die PE−Leitung Motor und die Zuleitung Motortemperatur−Überwachung mit Kalt-

Aufkleber (benötigt für Montage nach UL) 25

T1, T2 Anschluss PTC bzw. Thermokontakt (Öffner) des Motors 60

U, V, W, PE Motoranschluss 60

L1, L2, L3, PE Netzanschluss 57

+UG, −U

X1.2 Klemmenleiste für Anschluss Relaisausgang K1

X1.3 Klemmenleiste für Anschluss Relaisausgang K2

X3.1 Klemmenleiste für Anschluss Relaisausgang KSR für "Sicherer Halt" (nur bei Variante Bx4x) 63

Blindkappen (2 Stück) für Schnittstellen FIF I und FIF II 68

leiter (PTC) oder Thermokontakt (Öffner)

DC-Einspeisung

G

60

61

EDK82EV903 DE/EN/FR 5.1

5

Page 6

Identifikation

Typ

E = Einbaugerät

D = Einbaugerät in Durchstoßtechnik

C = Einbaugerät in Cold Plate−

Technik

E82xV xxx K x B xxx 3x 3x

Prod.-No.Prod.-No.

Prod.-IDProd.-ID

Ser.-No.Ser.-No.

VersionVersion

InputInput

TypeType

OutputOutput

nash_elmo Industries GmbH

Industriestrasse 26

D-97616 Bad Neustadt

Leistung

(z. B. 153 = 15 ´ 10

(z. B. 903 = 90 ´ 10

3

W = 15 kW)

3

W = 90 kW)

Spannungsklasse

4 = 400 V/500 V

Geräte−Generation

Ausführung, Variante

1xx = für IT−Netze

2xx = ohne integrierte Filter

3xx = mit Unterbau−Netzfilter

x4x = mit Funktion "Sicher abgeschaltetes Moment"

Hardwarestand

Softwarestand

0Abb. 0Tab. 0

15 ... 90 kW

Tipp!

Informationen und Hilfsmittel rund um die Lenze−Produkte finden Sie im

Download−Bereich unter

http://www.Lenze.com

6

EDK82EV903 DE/EN/FR 5.1

Page 7

Inhalt i

1 Über diese Dokumentation 10. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.1 Verwendete Konventionen 10. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.2 Verwendete Hinweise 11. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2 Sicherheitshinweise 12. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.1 Bestimmungsgemäße Verwendung 12. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.2 Allgemeine Sicherheitshinweise 13. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.3 Motor thermisch überwachen 16. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.4 Restgefahren bei Lenze−Antriebsreglern 18. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.5 Sicherheitshinweise für die Installation nach UL 20. . . . . . . . . . . . . . . . . . . . . . . . . . .

3 Technische Daten 21. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.1 Allgemeine Daten und Einsatzbedingungen 21. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.2 Bemessungsdaten 23. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.2.1 Betrieb mit Bemessungsleistung (Normalbetrieb) 23. . . . . . . . . . . . . . . . . .

4 Mechanische Installation 25. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.1 Wichtige Hinweise 25. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.2 Grundgeräte im Leistungsbereich 15 ... 30 kW 25. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.2.1 Montage mit Befestigungswinkeln (Standard) 25. . . . . . . . . . . . . . . . . . . . .

4.2.2 Montage thermisch separiert (Durchstoßtechnik) 28. . . . . . . . . . . . . . . . . .

4.2.3 Montage in "Cold Plate"−Technik 29. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.3 Grundgeräte mit der Leistung 45 kW 31. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.3.1 Montage mit Befestigungswinkeln (Standard) 31. . . . . . . . . . . . . . . . . . . . .

4.3.2 Montage thermisch separiert (Durchstoßtechnik) 34. . . . . . . . . . . . . . . . . .

4.4 Grundgeräte mit der Leistung 55 kW 35. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.4.1 Montage mit Befestigungswinkeln (Standard) 35. . . . . . . . . . . . . . . . . . . . .

4.4.2 Montage thermisch separiert (Durchstoßtechnik) 37. . . . . . . . . . . . . . . . . .

4.4.3 Umbau der Lüfterbaugruppe bei Durchstoßtechnik 38. . . . . . . . . . . . . . . .

4.5 Grundgeräte im Leistungsbereich 75 ... 90 kW 40. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.5.1 Montage mit Befestigungswinkeln (Standard) 40. . . . . . . . . . . . . . . . . . . . .

4.5.2 Montage thermisch separiert (Durchstoßtechnik) 43. . . . . . . . . . . . . . . . . .

EDK82EV903 DE/EN/FR 5.1

7

Page 8

Inhalti

5 Elektrische Installation 44. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.1 Wichtige Hinweise 44. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.2 Verdrahtung 46. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.2.1 Zuordnung Netzdrossel/Filter 46. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.2.2 Klemmleisten verdrahten 47. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.2.3 EMV−gerechte Verdrahtung 47. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.3 Grundgeräte im Leistungsbereich 15 ... 30 kW 49. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.3.1 Netzanschluss 49. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.3.2 Sicherungen und Leitungsquerschnitte nach EN 60204−1 50. . . . . . . . . . . .

5.3.3 Sicherungen und Leitungsquerschnitte nach UL 51. . . . . . . . . . . . . . . . . . .

5.3.4 Anschluss Motor 52. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.4 Grundgeräte im Leistungsbereich 55 kW 53. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.4.1 Netzanschluss 53. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.4.2 Sicherungen und Leitungsquerschnitte nach EN 60204−1 54. . . . . . . . . . . .

5.4.3 Sicherungen und Leitungsquerschnitte nach UL 55. . . . . . . . . . . . . . . . . . .

5.4.4 Anschluss Motor 56. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.5 Grundgeräte im Leistungsbereich 75 ... 90 kW 57. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.5.1 Netzanschluss 57. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.5.2 Sicherungen und Leitungsquerschnitte nach EN 60204−1 58. . . . . . . . . . . .

5.5.3 Sicherungen und Leitungsquerschnitte nach UL 59. . . . . . . . . . . . . . . . . . .

5.5.4 Anschluss Motor 60. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.6 Anschluss Relaisausgang K1 und K2 61. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.7 Anschluss Relaisausgang KSR für Sicherheitsfunktion 63. . . . . . . . . . . . . . . . . . . . .

6 Erweiterungen für die Automatisierung 66. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.1 Module 66. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.1.1 Funktionsmodule montieren und demontieren 67. . . . . . . . . . . . . . . . . . . .

6.1.2 Kommunikationsmodule montieren und demontieren 71. . . . . . . . . . . . . .

6.1.3 Reglersperre (CINH) verdrahten bei Betrieb von zwei Funktionsmodulen 72

8

EDK82EV903 DE/EN/FR 5.1

Page 9

Inhalt i

7 Inbetriebnahme 73. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.1 Vor dem ersten Einschalten 73. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.2 Parametrierung mit dem Keypad E82ZBC 74. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.2.1 U/f−Kennliniensteuerung 75. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.2.2 Vectorregelung 76. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.3 Parametrierung mit dem Keypad XT EMZ9371BC 78. . . . . . . . . . . . . . . . . . . . . . . . . .

7.3.1 U/f−Kennliniensteuerung 78. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.3.2 Vectorregelung 80. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.4 Wichtige Codes für die schnelle Inbetriebnahme 82. . . . . . . . . . . . . . . . . . . . . . . . . .

8 Fehlersuche und Störungsbeseitigung 90. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.1 Fehlersuche 90. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.1.1 Statusanzeige über LEDs am Antriebsregler 90. . . . . . . . . . . . . . . . . . . . . . .

8.1.2 Störungsanalyse mit dem Historienspeicher 90. . . . . . . . . . . . . . . . . . . . . .

8.2 Antriebsverhalten bei Störungen 91. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.3 Störungsbeseitigung 92. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.3.1 Fehlverhalten des Antriebs 92. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.3.2 Störungsmeldungen 93. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.4 Störungsmeldungen zurücksetzen 96. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

EDK82EV903 DE/EN/FR 5.1

9

Page 10

1

Über diese Dokumentation

Verwendete Konventionen

1 Über diese Dokumentation

Informationen zur Gültigkeit

Diese Anleitung ist gültig für

ƒ Frequenzumrichter E82xV153K4B

ƒ Frequenzumrichter E82xV223K4B

ƒ Frequenzumrichter E82xV303K4B

ƒ Frequenzumrichter E82xV453K4B

ƒ Frequenzumrichter E82xV553K4B

ƒ Frequenzumrichter E82xV753K4B

ƒ Frequenzumrichter E82xV903K4B

Zielgruppe

Diese Dokumentation richtet sich an qualifiziertes Fachpersonal nach IEC 60364.

Qualifiziertes Fachpersonal sind Personen, die für die auszuführenden Tätigkeiten bei der

Aufstellung, Montage, Inbetriebsetzung und dem Betrieb des Produkts über entsprechende Qualifikationen verfügen.

1.1 Verwendete Konventionen

Diese Dokumentation verwendet folgende Konventionen zur Unterscheidung verschiedener Arten von Information:

Zahlenschreibweise

Dezimaltrennzeichen

Warnhinweise

UL−Warnhinweise

UR−Warnhinweise

Symbole

Seitenverweis Verweis auf eine andere Seite mit zusätzli-

Dokumentationsverweis Verweis auf eine andere Dokumentation

Punkt Es wird generell der Dezimalpunkt verwen-

det.

Zum Beispiel: 1234.56

Werden nur in der englischen Sprache verwendet.

chen Informationen

Zum Beispiel: 16 = siehe Seite 16

mit zusätzlichen Informationen

Zum Beispiel: EDKxxx = siehe Dokumentation EDKxxx

10

EDK82EV903 DE/EN/FR 5.1

Page 11

Über diese Dokumentation

Verwendete Hinweise

1

1.2 Verwendete Hinweise

Um auf Gefahren und wichtige Informationen hinzuweisen, werden in dieser Dokumentation folgende Piktogramme und Signalwörter verwendet:

Sicherheitshinweise

Aufbau der Sicherheitshinweise:

Gefahr!

(kennzeichnet die Art und die Schwere der Gefahr)

Hinweistext

(beschreibt die Gefahr und gibt Hinweise, wie sie vermieden werden kann)

Piktogramm und Signalwort Bedeutung

Gefahr!

Gefahr!

Stop!

Gefahr von Personenschäden durch gefährliche elektrische

Spannung

Hinweis auf eine unmittelbar drohende Gefahr, die den Tod oder

schwere Verletzungen zur Folge haben kann, wenn nicht die

entsprechenden Maßnahmen getroffen werden.

Gefahr von Personenschäden durch eine allgemeine Gefahrenquelle

Hinweis auf eine unmittelbar drohende Gefahr, die den Tod oder

schwere Verletzungen zur Folge haben kann, wenn nicht die

entsprechenden Maßnahmen getroffen werden.

Gefahr von Sachschäden

Hinweis auf eine mögliche Gefahr, die Sachschäden zur Folge

haben kann, wenn nicht die entsprechenden Maßnahmen getroffen werden.

Anwendungshinweise

Piktogramm und Signalwort Bedeutung

Hinweis!

Tipp!

Spezielle Sicherheitshinweise und Anwendungshinweise

Piktogramm und Signalwort Bedeutung

Warnings!

Warnings!

Wichtiger Hinweis für die störungsfreie Funktion

Nützlicher Tipp für die einfache Handhabung

Verweis auf andere Dokumentation

Sicherheitshinweis oder Anwendungshinweis für den Betrieb

nach UL− oder CSA−Anforderungen.

Die Maßnahmen sind erforderlich, um die Anforderungen nach

UL oder CSA zu erfüllen.

EDK82EV903 DE/EN/FR 5.1

11

Page 12

2

Sicherheitshinweise

Bestimmungsgemäße Verwendung

2 Sicherheitshinweise

2.1 Bestimmungsgemäße Verwendung

Frequenzumrichter 8200 vector und Zubehör

ƒ sind Komponenten

– zur Steuerung und Regelung von drehzahlveränderbaren Antrieben mit

Asynchron−Normmotoren, Reluktanzmotoren, PM−Synchronmotoren mit

asynchronem Dämpferkäfig.

– zum Einbau in eine Maschine.

– zum Zusammenbau mit anderen Komponenten zu einer Maschine.

ƒ dürfen nur unter den in dieser Dokumentation vorgeschriebenen

Einsatzbedingungen betrieben werden.

ƒ erfüllen die Schutzanforderungen der EG−Richtlinie "Niederspannung".

ƒ sind keine Maschinen im Sinne der EG−Richtlinie "Maschinen".

ƒ sind keine Haushaltsgeräte, sondern als Komponenten ausschließlich für die

Weiterverwendung zur gewerblichen Nutzung bzw. professionellen Nutzung im

Sinne der EN 61000−3−2 bestimmt.

Das Antriebssystem (Frequenzumrichter und Antrieb) entspricht der EG−Richtlinie "Elektromagnetische Verträglichkeit", wenn es nach den Vorgaben des CE−typischen Antriebssystems installiert wird.

Eine andere oder darüberhinausgehende Verwendung gilt als sachwidrig!

12

EDK82EV903 DE/EN/FR 5.1

Page 13

2.2 Allgemeine Sicherheitshinweise

Gefahr!

Wenn Sie die folgenden grundlegenden Sicherheitsmaßnahmen missachten,

kann dies zu schweren Personenschäden und Sachschäden führen:

Beachten Sie unbedingt die produktspezifischen Sicherheits− und Anwendungshinweise

in dieser Dokumentation!

Hinweis für UL−approbierte Anlagen: UL warnings sind Hinweise, die nur für UL−Anlagen

gelten. Die Dokumentation enthält spezielle Hinweise zu UL.

ƒ Lenze−Antriebs− und Automatisierungskomponenten ...

... ausschließlich bestimmungsgemäß verwenden.

... niemals trotz erkennbarer Schäden in Betrieb nehmen.

... niemals technisch verändern.

... niemals unvollständig montiert in Betrieb nehmen.

... niemals ohne erforderliche Abdeckungen betreiben.

... können während und nach dem Betrieb − ihrer Schutzart entsprechend − spannungs-

führende, auch bewegliche oder rotierende Teile haben. Oberflächen können heiß

sein.

Sicherheitshinweise

Allgemeine Sicherheitshinweise

2

ƒ Alle Vorgaben der beiliegenden und zugehörigen Dokumentation beachten.

Dies ist Voraussetzung für einen sicheren und störungsfreien Betrieb sowie für das Erreichen der angegebenen Produkteigenschaften.

Die in diesem Dokument dargestellten verfahrenstechnischen Hinweise und Schaltungsausschnitte sind Vorschläge, deren Übertragbarkeit auf die jeweilige Anwendung überprüft werden muss. Für die Eignung der angegebenen Verfahren und Schaltungsvorschläge übernimmt der Hersteller keine Gewähr.

ƒ Alle Arbeiten mit und an Lenze−Antriebs− und Automatisierungskomponenten darf

nur qualifiziertes Fachpersonal ausführen.

Nach IEC 60364 bzw. CENELEC HD 384 sind dies Personen, ...

... die mit Aufstellung, Montage, Inbetriebsetzung und Betrieb des Produkts vertraut

sind.

... die über die entsprechenden Qualifikationen für ihre Tätigkeit verfügen.

... die alle am Einsatzort geltenden Unfallverhütungsvorschriften, Richtlinien und Ge-

setze kennen und anwenden können.

Transport, Lagerung

ƒ Transport und Lagerung in trockener, schwingungsarmer Umgebung ohne

aggressiver Atmosphäre; möglichst in der Hersteller−Verpackung.

– Vor Staub und Stößen schützen.

– Klimatische Bedingungen gemäß den Technischen Daten einhalten.

EDK82EV903 DE/EN/FR 5.1

13

Page 14

2

Sicherheitshinweise

Allgemeine Sicherheitshinweise

Mechanische Installation

ƒ Das Produkt nach den Vorschriften der zugehörigen Dokumentation aufstellen.

Beachten Sie insbesondere den Abschnitt "Einsatzbedingungen" im Kapitel

"Technische Daten".

ƒ Sorgen Sie für sorgfältige Handhabung und vermeiden Sie mechanische

Überlastung. Verbiegen Sie bei der Handhabung weder Bauelemente noch ändern

Sie Isolationsabstände.

ƒ Das Produkt enthält elektrostatisch gefährdete Bauelemente, die durch Kurzschluss

oder statische Entladungen (ESD) leicht beschädigt werden können. Berühren Sie

deshalb elektronische Bauelemente und Kontakte nur, wenn Sie zuvor

ESD−Maßnahmen getroffen haben.

Elektrische Installation

ƒ Führen Sie die elektrische Installation nach den einschlägigen Vorschriften durch

(z. B. Leitungsquerschnitte, Absicherungen, Schutzleiteranbindung). Zusätzliche

Hinweise enthält die Dokumentation.

ƒ Beachten Sie bei Arbeiten an unter Spannung stehenden Produkten die geltenden

nationalen Unfallverhütungsvorschriften (z. B. BGV 3).

ƒ Die Dokumentation enthält Hinweise für die EMV−gerechte Installation (Schirmung,

Erdung, Anordnung von Filtern und Verlegung der Leitungen). Der Hersteller der

Anlage oder Maschine ist verantwortlich für die Einhaltung der im Zusammenhang

mit der EMV−Gesetzgebung geforderten Grenzwerte.

Warnung: Die Antriebsregler sind Produkte, die nach EN 61800−3 in Antriebssystemen

der Kategorie C2 eingesetzt werden können. Diese Produkte können im Wohnbereich

Funkstörungen verursachen. In diesem Fall kann es für den Betreiber erforderlich sein,

entsprechende Maßnahmen durchzuführen.

ƒ Um die am Einbauort geltenden Grenzwerte für Funkstöraussendungen

einzuhalten, müssen Sie die Komponenten − falls in den Technischen Daten

vorgegeben − in Gehäuse (z. B. Schaltschränke) einbauen. Die Gehäuse müssen einen

EMV−gerechten Aufbau ermöglichen. Achten Sie besonders darauf, dass z. B.

Schaltschranktüren möglichst umlaufend metallisch mit dem Gehäuse verbunden

sind. Öffnungen oder Durchbrüche durch das Gehäuse auf ein Minimum reduzieren.

ƒ Alle steckbaren Anschlussklemmen nur im spannungslosen Zustand aufstecken oder

abziehen!

Inbetriebnahme

ƒ Sie müssen die Anlage ggf. mit zusätzlichen Überwachungs− und

Schutzeinrichtungen gemäß den jeweils gültigen Sicherheitsbestimmungen

ausrüsten (z. B. Gesetz über technische Arbeitsmittel,

Unfallverhütungsvorschriften).

14

ƒ Vor der Inbetriebnahme Transportsicherungen entfernen und für spätere

Transporte aufbewahren.

EDK82EV903 DE/EN/FR 5.1

Page 15

Sicherheitshinweise

Allgemeine Sicherheitshinweise

Sicherheitsfunktionen

ƒ Das beschriebene Produkt darf ohne übergeordnetes Sicherheitssystem keine

Funktionen für den Maschinen− und Personenschutz wahrnehmen.

ƒ Bestimmte Varianten der Antriebsregler unterstützen Sicherheitsfunktionen (z. B.

"Sicher abgeschaltetes Moment", ehem. "Sicherer Halt") .

Beachten Sie unbedingt die Hinweise zu den Sicherheitsfunktionen in der Dokumenta-

tion zu den Varianten.

Wartung und Instandhaltung

ƒ Die Komponenten sind wartungsfrei, wenn die vorgeschriebenen

Einsatzbedingungen eingehalten werden.

ƒ Bei verunreinigter Umgebungsluft können Kühlflächen verschmutzen oder

Kühlöffnungen verstopft werden. Bei diesen Betriebsbedingungen deshalb

regelmäßig die Kühlflächen und Kühlöffnungen reinigen. Dazu niemals scharfe oder

spitze Gegenstände verwenden!

ƒ Nachdem das System von der Versorgungsspannung getrennt ist, dürfen Sie

spannungsführende Geräteteile und Leistungsanschlüsse nicht sofort berühren, weil

Kondensatoren aufgeladen sein können. Beachten Sie dazu die entsprechenden

Hinweisschilder auf dem Gerät.

2

Entsorgung

ƒ Metalle und Kunststoffe zur Wiederverwertung geben. Bestückte Leiterplatten

fachgerecht entsorgen.

EDK82EV903 DE/EN/FR 5.1

15

Page 16

2

Sicherheitshinweise

Motor thermisch überwachen

2.3 Motor thermisch überwachen

Beschreibung

Mit der I

2

t−Überwachung können Sie eigenbelüftete Drehstrommotoren sensorlos ther-

misch überwachen.

Hinweis!

ƒ Die I

ƒ Die I

ƒ Einen Motorvollschutz können Sie nur erreichen, wenn der Motor mit einem

2

xt−Überwachung basiert auf einem mathematischen Modell, das aus

den erfassten Motorströmen eine thermische Motorauslastung berechnet.

2

xt−Überwachung ist trotzdem kein Motorvollschutz, da andere

Einflüsse auf die Motorauslastung nicht erfasst werden können, wie

veränderte Kühlungsbedingungen (z. B. Kühlluftstrom unterbrochen oder zu

warm).

PTC−Widerstand oder einem Thermokontakt ausgerüstet ist.

Warnings!

Wenn Sie in UL−approbierten Anlagen die I2xt−Funktion zur thermischen

Überwachung des Motors verwenden:

ƒ Die I

ƒ In UL−approbierten Anlagen sind keine zusätzlichen Schutzmaßnahmen für

Bei Geräten ab Softwarestand V3.9 (Typenschildbezeichnung: E82xV.... xx 39)

ist eine zusätzliche Einstellung notwendig!

ƒ Sie müssen den Startwert 50 % für die I

ƒ Beispiel:

Codes für die Parametrierung

Code Einstellmöglichkeiten WICHTIG

Nr. Bezeichnung Lenze Auswahl

C0120 I2t−Abschaltung 0 0

C0311*

Funktionen für

spezielle Anwendungen 2

(ab Software 3.9) 128

2

xt−Funktion ist UL−approbiert.

den Motor erforderlich.

2

xt−Funktion aktivieren:

– Addieren Sie 128 zum angezeigten Wert in Code C0311.

– C0311 = 1 (Lenze−Einstellung)

– Einstellung für UL−approbierte Anlagen: C0311 = 129

{1 %} 200 Bezug: Motor−Scheinstrom (C0054)

= inaktiv

1

0 Alle Funktionen ausgeschaltet Eine Kombination der Funktionen ak-

1, 2, 4,

8, 16

Systemhandbuch

Funktion aktiv: Funktion ausgeschaltet:

Die thermische Motorbelastung wird beim

Netzeinschalten des Gerätes mit dem Wert

50 % initialisiert.

Die Funktion muss bei Betrieb in UL−approbierten Anlagen aktiviert sein.

Bezug auf Motor−Wirkstrom (C0056)

möglich, siehe C0310

tivieren Sie, indem Sie die Summe der

Auswahlwerte eingeben.

Startwert Motorüberlast (I2xt)

Die thermische Motorbelastung wird

beim Netzeinschalten des Gerätes

mit dem Wert 0 % initialisiert ("kalter

Motor").

16

EDK82EV903 DE/EN/FR 5.1

Page 17

Sicherheitshinweise

Motor thermisch überwachen

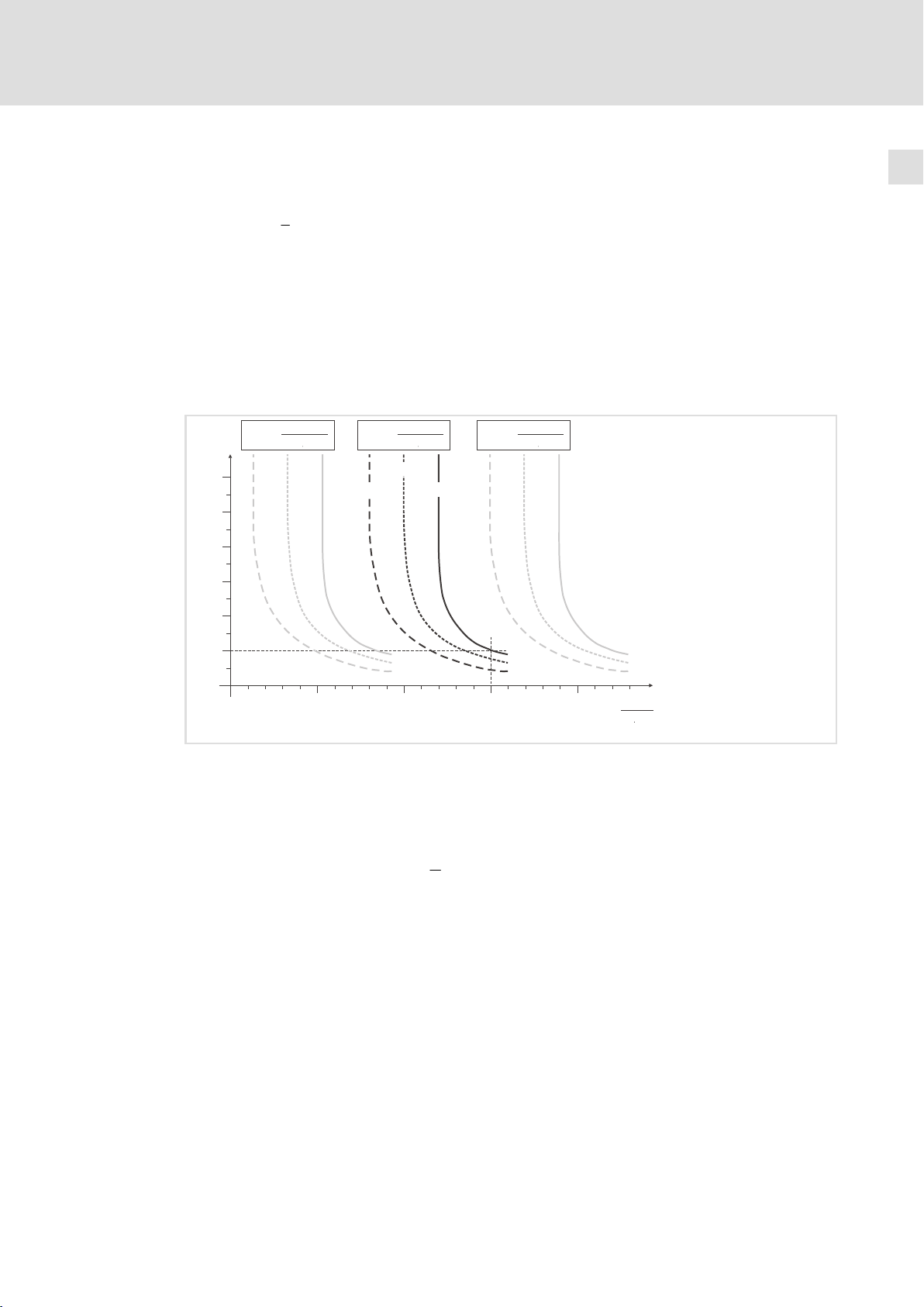

Abgleich

1. Berechnen Sie C0120. Dieser Wert entspricht 100 % Motorauslastung:

2

C0120[%] +

I

r

@ 100%

I

N

IrMotor−Bemessungsstrom

I

Antriebsregler−Bemessungsstrom bei Schaltfrequenz 8 kHz

N

2. Wenn Sie C0120 ausgehend vom berechneten Wert verringern, spricht die

Überwachung schon bei Motorauslastung < 100 % an.

3. Wenn Sie C0120 ausgehend vom berechneten Wert vergrößern, spricht die

Überwachung erst bei Motorauslastung > 100 % an.

Der Antriebsregler schaltet mit dem Fehler OC6 ab, wenn der Motor−Scheinstrom längere

Zeit größer ist als der Motor−Nennstrom.

t [s]

360

300

240

180

120

I x 100 %

r

C0120 <

60

I

N

f=0Hz

C0120 =

f=20Hz

I x 100 %

r

I

N

f>40Hz

C0120 >

I x 100 %

r

I

N

0

0

0.5

1.0

1.5 2.0

C0054

I

r

8200vec523

f Ausgangsfrequenz

t Auslösezeit

I

N

I

r

Antriebsregler−Bemessungsstrom bei Schaltfrequenz 8 kHz

Motor−Bemessungsstrom

C0054 Motor−Scheinstrom

Beispiel:

C0120 +

I

r

@ 100%

I

N

C0054 = 1.5 x Motor−Bemessungsstrom

Der Antriebsregler schaltet bei Ausgangsfrequenzen f > 40 Hz nach ca. 60 s mit

Fehler OC6 ab.

EDK82EV903 DE/EN/FR 5.1

17

Page 18

2

Sicherheitshinweise

Restgefahren bei Lenze−Antriebsreglern

Einstelltipps

ƒ Um bei fremdbelüfteten Motoren ein vorzeitiges Ansprechen zu verhindern, ggf. die

Funktion deaktivieren.

ƒ Die Stromgrenzen C0022 und C0023 haben auf die I

Einfluss. Sie können aber mit den Einstellungen von C0022 und C0023 den Betrieb

des Motors mit maximal möglicher Auslastung verhindern.

Hinweis!

Bei Betrieb des Antriebsreglers mit erhöhter Bemessungsleistung kann die

I2t−Überwachung ansprechen, wenn C0120 kleiner 100% eingestellt wird.

2.4 Restgefahren bei Lenze−Antriebsreglern

Personenschutz

2

t−Berechnung nur indirekten

ƒ Lenze−Antriebsregler (Frequenzumrichter, Servo−Umrichter, Stromrichter) und

zugehörige Komponenten können während des Betriebs − ihrer Schutzart

entsprechend − spannungsführende, auch bewegliche oder rotierende Teile haben.

Oberflächen können heiß sein.

– Bei unzulässigem Entfernen der erforderlichen Abdeckung, bei unsachgemäßem

Einsatz, bei falscher Installation oder Bedienung besteht die Gefahr von schweren

Personen− oder Sachschäden.

– Weitere Informationen entnehmen Sie der Dokumentation.

ƒ Im Antriebsregler treten hohe Energien auf. Deshalb bei Arbeiten am Antriebsregler

unter Spannung immer eine persönliche Schutzausrüstung tragen (Körperschutz,

Kopfschutz, Augenschutz, Gehörschutz, Handschutz).

ƒ Überprüfen Sie vor Arbeiten am Antriebsregler, ob alle Leistungsklemmen

spannungslos sind.

– nach dem Netzabschalten die Leistungsklemmen U, V, W, +UG, −UG, BR1 und BR2

noch mindestens 3 Minuten gefährliche Spannung führen

– bei gestopptem Motor die Leistungsklemmen L1, L2, L3; U, V, W, +UG, −UG, BR1

und BR2 gefährliche Spannung führen

– bei vom Netz getrenntem Antriebsregler die Relaisausgänge K11, K12, K14

gefährliche Spannung führen können

ƒ Der Ableitstrom gegen PE−Potenzial ist > 3.5 mA. Nach EN 61800−5−1

– ist eine Festinstallation erforderlich.

– muss der PE−Leiter doppelt ausgeführt sein oder einfach ausgeführt einen

Leitungsquerschnitt von mindestens 10 mm

2

haben.

18

ƒ Sicherheitstechnische Trennung des Antriebsreglers vom Netz nur über ein

eingangsseitiges Schütz durchführen.

EDK82EV903 DE/EN/FR 5.1

Page 19

Sicherheitshinweise

Restgefahren bei Lenze−Antriebsreglern

ƒ Antriebsregler können einen Gleichstrom im Schutzleiter verursachen. Wird für den

Schutz bei einer direkten oder indirekten Berührung ein Differenzstromgerät (RCD)

oder ein Fehlerstrom−Überwachungsgerät (RCM) verwendet, ist auf der

Stromversorgungsseite nur ein RCD/RCM folgenden Typs zulässig:

– Typ B bei Anschluss an ein 3−phasiges Netz

– Typ A oder Typ B bei Anschluss an ein 1−phasiges Netz

Alternativ kann eine andere Schutzmaßnahme angewendet werden, wie z. B. Tren-

nung von der Umgebung durch doppelte oder verstärkte Isolierung oder Trennung

vom Versorgungsnetz durch einen Transformator.

ƒ Wenn Sie die Funktion Drehrichtungsvorgabe" über das digitale Signal

DCTRL1−CW/CCW verwenden (C0007 = 0 ... 13, C0410/3 ¹ 255):

– Bei Drahtbruch oder bei Ausfall der Steuerspannung kann der Antrieb die

Drehrichtung wechseln.

ƒ Wenn Sie die Funktion "Fangschaltung" (C0142 = 2, 3) bei Maschinen mit geringem

Massenträgheitsmoment und geringer Reibung verwenden:

– Nach Reglerfreigabe im Stillstand kann der Motor kurzzeitig anlaufen oder

kurzzeitig die Drehrichtung wechseln.

2

Geräteschutz

ƒ Häufiges Schalten der Versorgungsspannung (z. B. Tipp−Betrieb über Netzschütz)

kann die Eingangsstrombegrenzung des Antriebsreglers überlasten und zerstören:

– Zwischen zwei Einschaltvorgängen mindestens 3 Minuten warten.

ƒ Schütze in der Motorleitung nur bei gesperrtem Regler schalten. Andernfalls ...

– können Überwachungsfunktionen des Antriebsreglers ansprechen.

– kann der Antriebsregler unter ungünstigen Betriebsbedingungen zerstört werden.

Motorschutz

ƒ Bei bestimmten Einstellungen am Antriebsregler kann der angeschlossene Motor

überhitzt werden (z. B. bei längerem Betrieb der Gleichstrombremse oder eines

eigenbelüfteten Motors bei kleiner Drehzahl).

– Weitgehenden Schutz gegen Überlastung bietet der Einsatz eines Überstromrelais

oder einer Temperaturüberwachung.

– Wir empfehlen zur Temperaturüberwachung des Motors, PTC (Kaltleiter) oder

Thermokontakte einzusetzen. (Lenze−Drehstrommotoren sind standardmäßig mit

Thermokontakten (Öffner) bestückt)

– PTC oder Thermokontakte können am Antriebsregler angeschlossen werden.

ƒ Antriebe können gefährliche Überdrehzahlen erreichen (z. B. Einstellung hoher

Ausgangsfrequenzen bei dafür ungeeigneten Motoren und Maschinen).

EDK82EV903 DE/EN/FR 5.1

19

Page 20

2

2.5 Sicherheitshinweise für die Installation nach UL

Sicherheitshinweise

Sicherheitshinweise für die Installation nach UL

Warnings!

ƒ Motor Overload Protection

– For information on the protection level of the internal overload protection

for a motor load, see the corresponding manuals or software helps.

– If the integral solid state motor overload protection is not used, external or

remote overload protection must be provided.

ƒ Branch Circuit Protection

– The integral solid state protection does not provide branch circuit

protection.

– Branch circuit protection has to be provided externally in accordance with

corresponding instructions, the National Electrical Code and any

additional codes.

ƒ Please observe the specifications for fuses and screw−tightening torques in

these instructions.

ƒ E82xV153K4B ... E82xV303K4B:

– Suitable for use on a circuit capable of delivering not more than 5000 rms

symmetrical amperes, 500 V maximum. When protected by fuses.

– Suitable for use on a circuit capable of delivering not more than 50000 rms

symmetrical amperes, 500 V maximum. When protected by J, T or R class

fuses

– Maximum surrounding air temperature: 0 ... +50 °C

– > +40 °C: reduce the rated output current by 2.5 %/°C

– Use 60/75 °C or 75 °C copper wire only.

ƒ E82xV453K4B ... E82xV903K4B:

– Suitable for use on a circuit capable of delivering not more than 10000 rms

symmetrical amperes, 500 V maximum. When protected by fuses.

– Suitable for use on a circuit capable of delivering not more than 50000 rms

symmetrical amperes, 500 V maximum. When protected by J, T or R class

fuses

– Maximum surrounding air temperature: 0 ... +50 °C

– > +40 °C: reduce the rated output current by 2.5 %/°C

– Use 60/75 °C or 75 °C copper wire only.

20

EDK82EV903 DE/EN/FR 5.1

Page 21

Allgemeine Daten und Einsatzbedingungen

3 Technische Daten

3.1 Allgemeine Daten und Einsatzbedingungen

Konformität und Approbation

Konformität

CE 2006/95/EG Niederspannungsrichtlinie

2004/108/EG EMV−Richtlinie

Approbation

UL cULus Power Conversion Equipment (File No. E132659)

Personenschutz und Geräteschutz

Schutzart EN 60529

NEMA 250 Berührschutz nach Typ 1

Erdableitstrom IEC/EN 61800−5−1 > 3.5 mA AC

Isolierung von Steuerschaltkreisen

Isolationsfestigkeit IEC/EN 61800−5−1

Schutzmaßnahmen Gegen Kurzschluss, Erdschluss (erdschlussfest beim Netzein-

IEC/EN 61800−5−1 Sichere Trennung vom Netz durch doppelte (verstärkte) Isolie-

IP20

IP41 bei thermisch separierter Montage (Durchstoßtechnik)

zwischen Schaltschrank (innen) und Umgebung.

> 10 mA DC

rung

< 2000 m Aufstellhöhe: Überspannungskategorie III

> 2000 m Aufstellhöhe: Überspannungskategorie II

schalten, eingeschränkt erdschlussfest im Betrieb), Überspannung, Kippen des Motors, Motor−Übertemperatur (Eingang für

PTC oder Thermokontakt, I

Technische Daten

Bestimmungen und Sicherheitshinweise beachten!

2

t−Überwachung)

3

EMV

Störaussendung

Störfestigkeit IEC/EN 61800−3 Kategorie C3

1)

Motorleitungslängen sind abhängig vom Umrichtertyp und Schaltfrequenz

IEC/EN 61800−3

0.25 ... 11 kW

15 ... 90 kW

Leitungsgeführt, Kategorie C1 oder C2 bei geschirmter Motor-

1)

leitung

entstörmaßnahmen oder zusätzlichem Funkentstör− bzw.

Netzfilter

E82xVxxxKxC0xx ohne zusätzliche Maßnahmen

E82xVxxxKxC2xx mit externen Filtermaßnahmen

E82EVxxxK4B3xx ohne zusätzliche Maßnahmen

E82xVxxxK4B2xx mit externen Filtermaßnahmen

, je nach Geräteausführung mit integrierten Funk-

EDK82EV903 DE/EN/FR 5.1

21

Page 22

3

Technische Daten

Allgemeine Daten und Einsatzbedingungen

Umgebungsbedingungen

Klimatisch

Lagerung

Transport IEC/EN 60721−3−2 2K3 (−25 ... +70 °C)

Betrieb

2.2 ... 11 kW

15 ... 90 kW 3K3 (0 ... +50 °C)

Verschmutzung IEC/EN 61800−5−1 Verschmutzungsgrad 2

Aufstellhöhe < 4000 m üNN

Elektrisch

Netzanschluss AC−Netz

Max. Netzspannungsbereich

E82xV251K2... und E82xV371K2... 1/N/PE 180 V − 0 % ... 264 V + 0 %

E82xV551K2... bis E82xV752K2... 1/N/PE 180 V − 0 % ... 264 V + 0 % oder

E82xV551K4... bis E82xV903K4... 3/PE 320 V − 0 % ... 550 V + 0 %

Netzfrequenz 45 Hz − 0 % ... 65 Hz + 0 %

Netzsystem Mit geerdetem Sternpunkt (TT, TN): Betrieb uneingeschränkt

Betrieb an öffentlichen Netzen

Netzanschluss DC−Netz

Max. Netzspannungsbereich 450 V − 0 % ... 740 V + 0 %

E82xV251K2... und E82xV371K2... nicht möglich

E82xV551K2... bis E82xV752K2... 140 V − 0 % ... 370 V + 0 %

E82xV551K4... bis E82xV903K4...

Betriebsbedingungen Gleichspannung muss symmetrisch zu PE sein.

IEC/EN 60721−3−1

IEC/EN 60721−3−3

EN 61000−3−2

1K3 (−25 ... +60 °C) < 6 Monate

1K3 (−25 ... +40 °C) > 6 Monate

> 2 Jahre: Zwischenkreis−Kondensatoren formieren

3K3 (−10 ... +55 °C)

> +40 °C den Ausgangs−Bemessungsstrom um 2.5 %/°C reduzieren.

> +40 °C den Ausgangs−Bemessungsstrom um 2.5 %/°C reduzieren.

> 1000 m üNN den Ausgangs−Bemessungsstrom um

5 %/ 1000 m reduzieren.

3/PE 100 V − 0 % ... 264 V + 0 %

erlaubt

Andere Netzsysteme: Einschränkungen im Systemhandbuch,

Kapitel "Hinweise für die Projektierung" beachten

Begrenzung von Oberschwingungsströmen

Gesamtleistung am Netz Einhaltung der Anforderungen

< 1 kW Mit Netzdrossel.

> 1 kW Ohne zusätzliche Maßnahmen.

1)

Die genannten Zusatzmaßnahmen bewirken, dass alleinig die Antriebsregler

die Anforderungen der EN 61000−3−2 erfüllen. Die Einhaltung der Anforderungen

für die Maschine/Anlage liegt in der Verantwortung des Maschinen−/Anlagenherstellers!

450 V − 0 % ... 775 V + 0 % Betrieb mit Bemessungsleistung

450 V − 0 % ... 625 V + 0 % Betrieb mit erhöhter Bemes-

Antriebsregler wird bei geerdetem +U

zerstört.

sungsleistung

−Leiter oder −UG−Leiter

G

1)

22

EDK82EV903 DE/EN/FR 5.1

Page 23

Technische Daten

Bemessungsdaten

Betrieb mit Bemessungsleistung (Normalbetrieb)

Umgebungsbedingungen

Motoranschluss

Länge der Motorleitung

Mechanisch

Rüttelfestigkeit

(9.81 m/s

2

= 1 g)

Germanischer Lloyd

5 ... 13.2 Hz

IEC/EN 60068−2−6

10 ... 57 Hz

Montagebedingungen

Einbauort Im Schaltschrank

Einbaulage Vertikal

Abmessungen,

Einbaufreiräume

Gewichte Kapitel "Technische Daten", "Betrieb mit Bemessungslei-

< 50 m geschirmt

< 100 m ungeschirmt

Bei Netz−Bemessungsspannung und Schaltfrequenz £ 8 kHz

ohne zusätzliche Ausgangsfilter.

Müssen EMV−Bedingungen eingehalten werden, kann sich die

zulässige Leitungslänge ändern.

Amplitude ±1 mm 13.2 ... 100 Hz:

beschleunigungsfest bis 0.7 g

Amplitude 0.075 mm 57 ... 150 Hz:

beschleunigungsfest bis 1 g

Kapitel "Mechanische Installation"

stung" oder "Betrieb mit erhöhter Bemessungsleistung"

3

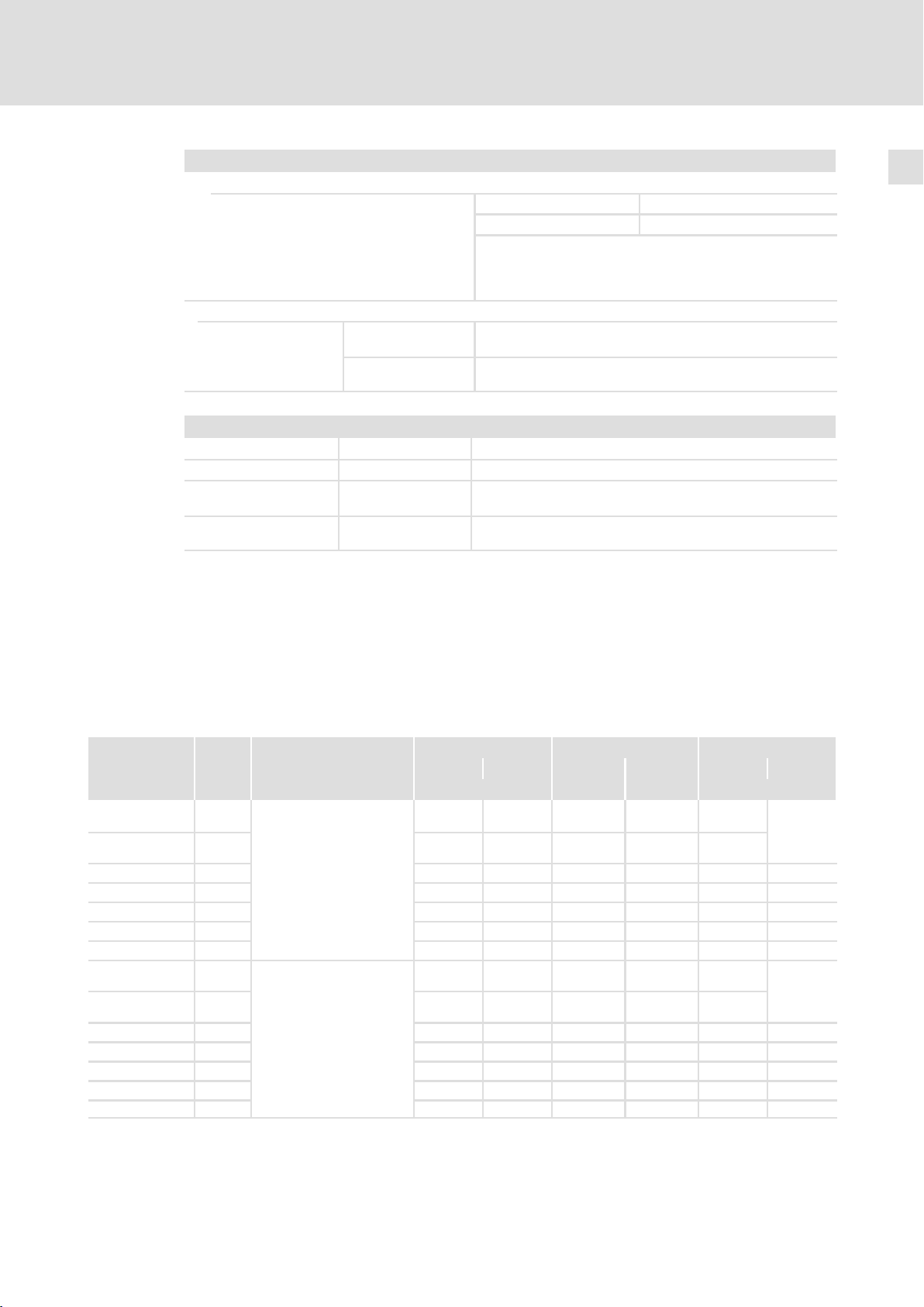

3.2 Bemessungsdaten

3.2.1 Betrieb mit Bemessungsleistung (Normalbetrieb)

Daten für Betrieb an Netz−Bemessungsspannung und Schaltfrequenz 8 kHz. Daten und

Einschränkungen für andere Schaltfrequenzen siehe Systemhandbuch.

Typ

E82xV153K4B

E82xV223K4B

E82xV303K4B

E82xV453K4B

E82xV553K4B

E82xV753K4B

E82xV903K4B

E82xV153K4B

E82xV223K4B

E82xV303K4B

E82xV453K4B

E82xV553K4B

E82xV753K4B

E82xV903K4B

Leistung

[kW] ohne mit

P

2)

15

2)

22 − 42 47 70.5 15

2)

30 − 55 59 89 15 34

2)

45 − 80 89 134 36 60

2)

55 − 100 110 165 38 66

2)

75 − 135 150 225 59 112

2)

90 − 165 171 221 59 112

2)

15

2)

22 − 42 47 70.5 15

2)

30 − 55 56 84 15 34

2)

45 − 80 84 126 36 60

2)

55 − 100 105 157 38 66

2)

75 − 135 142 213 59 112

2)

90 − 165 162 211 59 112

1)

Ströme für periodisches Lastwechselspiel: 1 min Überstromdauer mit I

2)

Betrieb nur erlaubt mit Netzdrossel ( 49)

3)

E82CV...: Netzfilter separat

Netz−Bemessungsspan-

N

3/PE AC 400 V:

320 V −0 % ... 440 V +0 %

45 Hz −0 % ... 65 Hz +0 %

DC 565 V:

450 V −0 % ... 620 V +0 %

3/PE AC 500 V:

400 V −0 % ... 550 V +0 %

45 Hz −0 % ... 65 Hz +0 %

DC 710 V:

565 V −0 % ... 775 V +0 %

nung

Netzstrom [A] Ausgangsstrom [A] Masse [kg]

Netzdrossel/Netzfilter Netzfilter

43.5 29 32 48 13.5

43.5 29 32 48 13.5

IN I

und 2 min Grundlastdauer mit 75 % I

max

max

(60 s)

1)

(E82CV... 13)

(E82CV... 13)

(E82CV... 13)

(E82CV... 13)

ohne mit

34

34

3)

3)

N

EDK82EV903 DE/EN/FR 5.1

23

Page 24

3

Technische Daten

Bemessungsdaten

Betrieb mit Bemessungsleistung (Normalbetrieb)

Betrieb mit erhöhter Bemessungsleistung

Systemhandbuch

24

EDK82EV903 DE/EN/FR 5.1

Page 25

Montage mit Befestigungswinkeln (Standard)

4 Mechanische Installation

4.1 Wichtige Hinweise

Warnings!

Im Lieferumfang des Antriebsreglers ist ein Aufkleber mit folgendem Text:

"Suitable for use on a circuit capable of delivering not more than ...".

Wenn der Antriebsregler in Anlagen nach UL eingesetzt wird, kleben Sie diesen

Aufkleber vor der Montage auf den Antriebsregler. Wählen Sie die Position so,

dass keine Belüftungsöffnung und keine Kühlrippen abgedeckt werden.

Der Beipack liegt im Innenraum des Antriebsreglers.

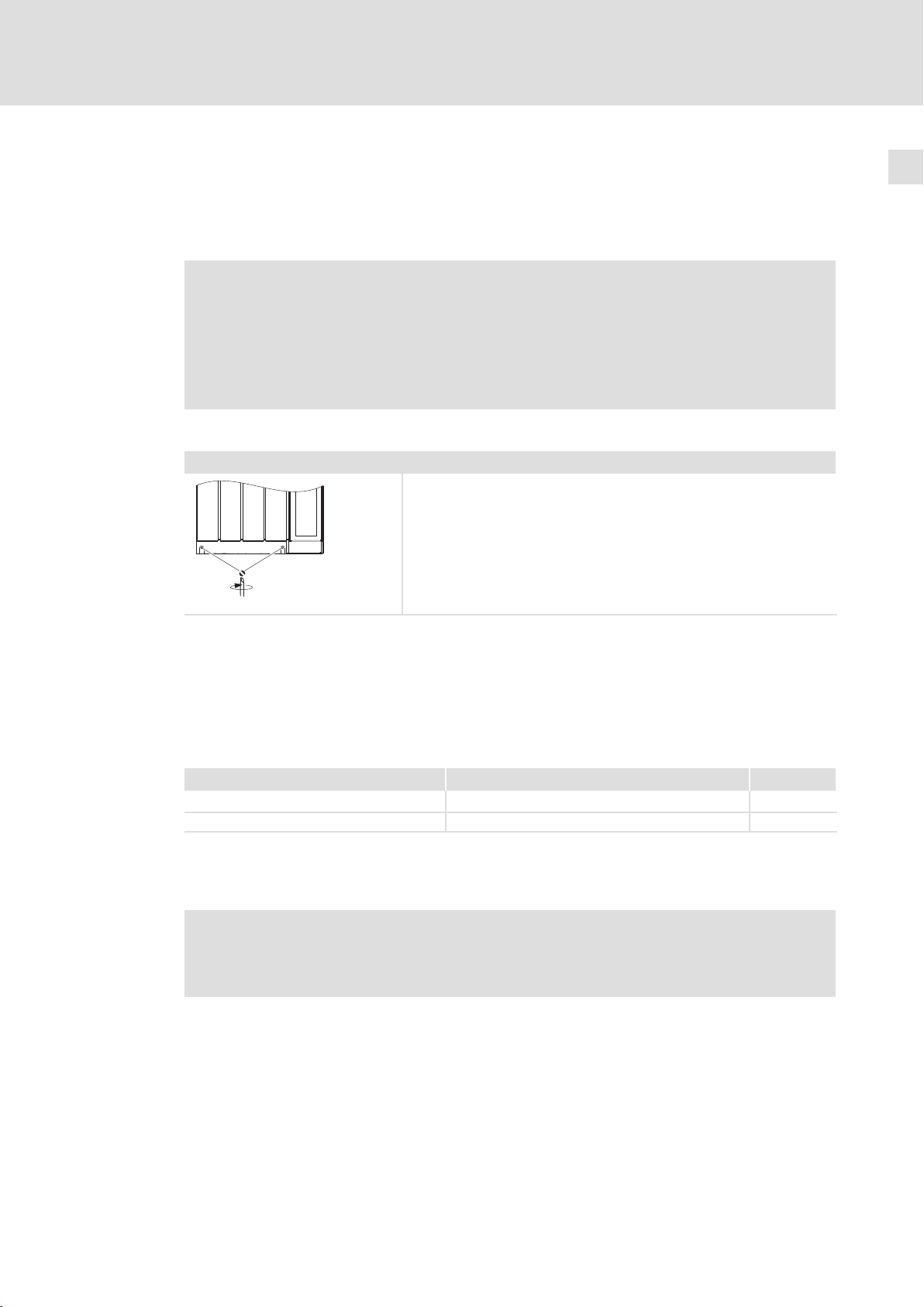

Haube des Antriebsreglers abnehmen

1. Schrauben lösen

2. Haube nach oben klappen und aushängen

Mechanische Installation

Wichtige Hinweise

4

1

0

9300vec113

4.2 Grundgeräte im Leistungsbereich 15 ... 30 kW

4.2.1 Montage mit Befestigungswinkeln (Standard)

Benötigtes Montagematerial aus dem Lieferumfang:

Beschreibung Verwendung Anzahl

Befestigungswinkel Befestigung Antriebsregler 4

Linsensenkschraube M5 × 10 mm (DIN 966) Montage Befestigungswinkel am Antriebsregler 4

Antriebsregler−Variante "2xx" (ohne fertig montiertem Unterbaufilter)

Für diese Montagevariante benötigen Sie den Antriebsregler Typ E82EVxxxK4B2xx.

Hinweis!

Lesen Sie vor der Montage des Antriebsreglers die Dokumentation zu

netzseitig vorgeschalteten Komponenten (Netzdrossel, Filter).

EDK82EV903 DE/EN/FR 5.1

25

Page 26

4

2

3

Mechanische Installation

Grundgeräte im Leistungsbereich 15 ... 30 kW

Montage mit Befestigungswinkeln (Standard)

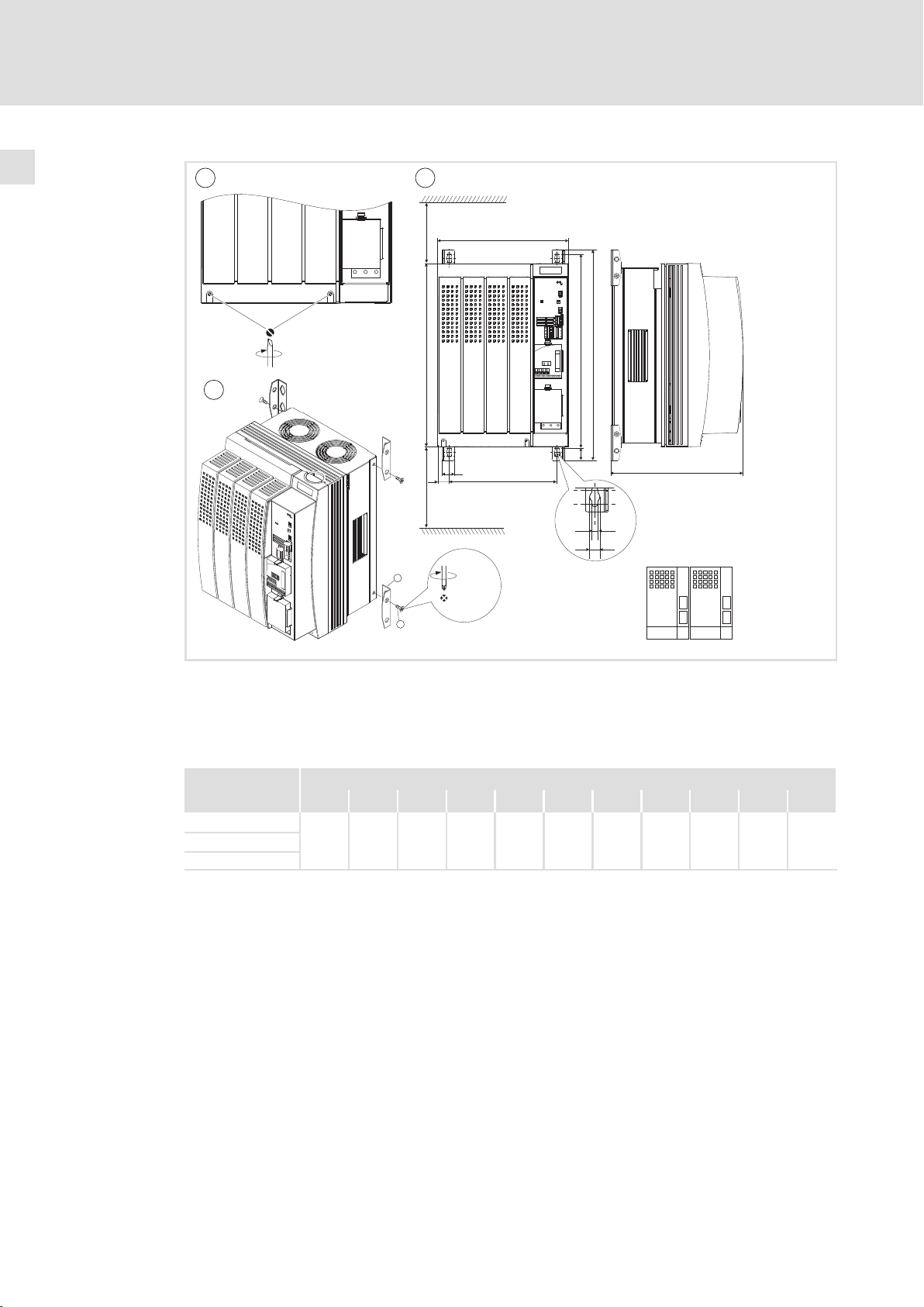

1

³ 100 mm

b1

l

Beide Schrauben lösen, um den Gehäusedeckel abnehmen zu können. Den Beipack finden Sie

c1

³ 100 mm

a

h

k

3 Nm

26.5 lb-in

a

l

d

d2

d1

c

g

m

e

0

unter dem Gehäusedeckel.

Montage der Befestigungswinkel

Abmessungen

Antriebsregler können ohne Abstand angereiht werden.

8200vec291

Maße [mm]

8200 vector a b1 c c1 d d1 d2 e

1)

g k m

E82EV153K4B2xx

E82EV223K4B2xx

250

350 206 22 402 24 370 250 6.5 24 11

E82EV303K4B2xx

1)

Bei aufgestecktem Funktionsmodul: Montagefreiraum und Kabelbiegeradius beachten. Die Klemmen von

Funktionsmodulen in der Ausführung PT ragen um 8 mm über das Gehäuse hinaus.

26

EDK82EV903 DE/EN/FR 5.1

Page 27

Mechanische Installation

Grundgeräte im Leistungsbereich 15 ... 30 kW

Montage mit Befestigungswinkeln (Standard)

Antriebsregler−Variante "3xx" (mit fertig montiertem Unterbau−Filter)

Für diese Montagevariante benötigen Sie den Antriebsregler Typ E82EVxxxK4B3xx.

4

3

1

b1

³ 150 mm

2

l

3 Nm

26.5 lb-in

a

l

d

b

d2

³ 50 mm

a

h

³ 50 mm

0

d1

e

g

m

c1

³ 100 mm

k

c

Beide Schrauben lösen, um den Gehäusedeckel abnehmen zu können. Den Beipack finden Sie

unter dem Gehäusedeckel.

Montage der Befestigungswinkel

Abmessungen

Antriebsregler mit Abstand anreihen, um ggf. Ringschrauben demontieren zu können.

Maße [mm]

8200 vector integr. Netzfilter 2)a b b1 c c1 d d1 d2 e

1)

g k m

E82EV153K4B3xx E82ZN22334B230

E82EV223K4B3xx E82ZN22334B230

250 456 350 206 22 402 24 370 340 6.5 24 11

E82EV303K4B3xx E82ZN30334B230

1)

Bei aufgestecktem Funktionsmodul: Montagefreiraum und Kabelbiegeradius beachten. Die Klemmen von

Funktionsmodulen in der Ausführung PT ragen um 8 mm über das Gehäuse hinaus.

2)

Die integrierten Netzfilter sind nur für den Betrieb des Antriebsreglers mit Bemessungsleistung ausgelegt. Andere

Filter mit anderen Abmessungen sind möglich ( 46).

8200vec293

EDK82EV903 DE/EN/FR 5.1

27

Page 28

4

Mechanische Installation

Grundgeräte im Leistungsbereich 15 ... 30 kW

Montage thermisch separiert (Durchstoßtechnik)

4.2.2 Montage thermisch separiert (Durchstoßtechnik)

Für diese Montagevariante benötigen Sie den Antriebsregler Typ E82DV...

Hinweis!

Lesen Sie vor der Montage des Antriebsreglers die Dokumentation zu

netzseitig vorgeschalteten Komponenten (Netzdrossel, Filter).

a

a1

d2

d3

b

d

d2

d1

h

h

8200 vector a a1 b b1 c1 c2 c3 d d1 d2 d3 e 1)e1

E82DV153K4B

E82DV223K4B

E82DV303K4B

1)

Bei aufgestecktem Funktionsmodul: Montagefreiraum und Kabelbiegeradius beachten. Die Klemmen von

Funktionsmodulen in der Ausführung PT ragen um 8 mm über das Gehäuse hinaus.

c1

c2

c3

279.5

250 379.5 350 19 131 243 361.5 32 100 97 250 159.5 6 9

g

b1

e1

e

Maße [mm]

Ausschnitt im Schaltschrank

Maße [mm]

8200 vector Breite Höhe

E82DV153K4B

E82DV223K4B

E82DV303K4B

236

336

8200vec304

1)

g h

28

EDK82EV903 DE/EN/FR 5.1

Page 29

Grundgeräte im Leistungsbereich 15 ... 30 kW

4.2.3 Montage in "Cold Plate"−Technik

Für diese Montagevariante benötigen Sie den Antriebsregler Typ E82CV...

Für den sicheren Betrieb der Antriebsregler sind folgende Punkte wichtig:

ƒ Gute thermische Anbindung an den Kühler

– Die Kontaktfläche zwischen Summenkühler und Antriebsregler muss mindestens

so groß sein wie die Kühlplatte des Antriebsreglers.

– Ebene Kontaktfläche, Abweichung max. 0.05 mm.

– Summenkühler mit allen vorgeschriebenen Schraubverbindungen mit dem

Antriebsregler verbinden.

Mechanische Installation

Montage in "Cold Plate"−Technik

4

ƒ Thermischen Widerstand R

nach Tabelle einhalten. Die Werte gelten für den

th

Betrieb der Antriebsregler unter Bemessungsbedingungen.

vom Kühlkörper abzuführende Leistung Kühlstrecke Kühlkörper − Umgebung

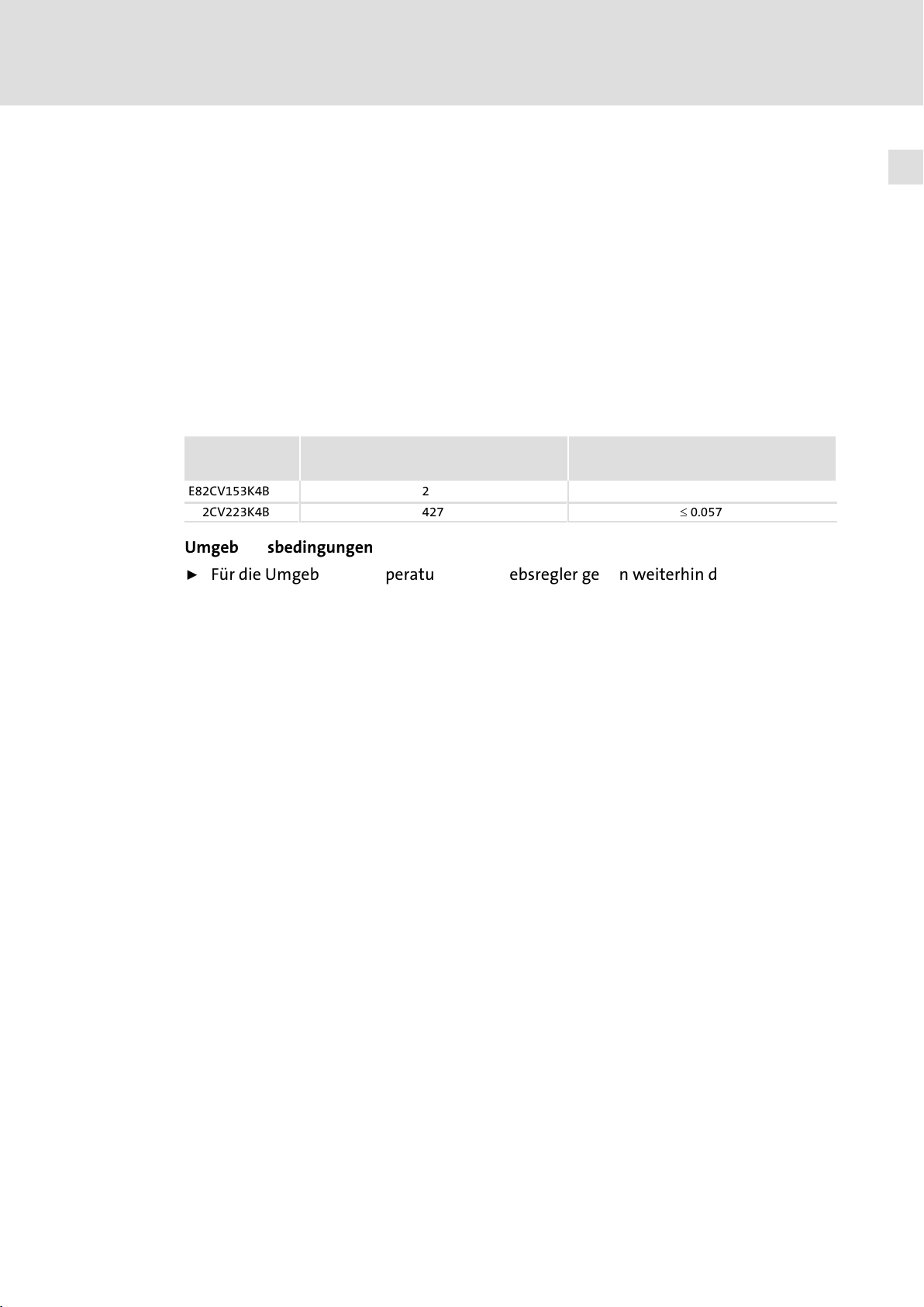

8200 vector Pv [W] Rth [K/W]

E82CV153K4B

E82CV223K4B

287

427

£ 0.085

£ 0.057

Umgebungsbedingungen

ƒ Für die Umgebungstemperatur der Antriebsregler gelten weiterhin die

Bemessungsdaten und die Deratingfaktoren bei erhöhter Temperatur.

ƒ Temperatur an der Kühlplatte des Antriebsreglers: Maximal 75 °C.

EDK82EV903 DE/EN/FR 5.1

29

Page 30

4

Mechanische Installation

Grundgeräte im Leistungsbereich 15 ... 30 kW

Montage in "Cold Plate"−Technik

Hinweis!

Lesen Sie vor der Montage des Antriebsreglers die Dokumentation zu

netzseitig vorgeschalteten Komponenten (Netzdrossel, Filter).

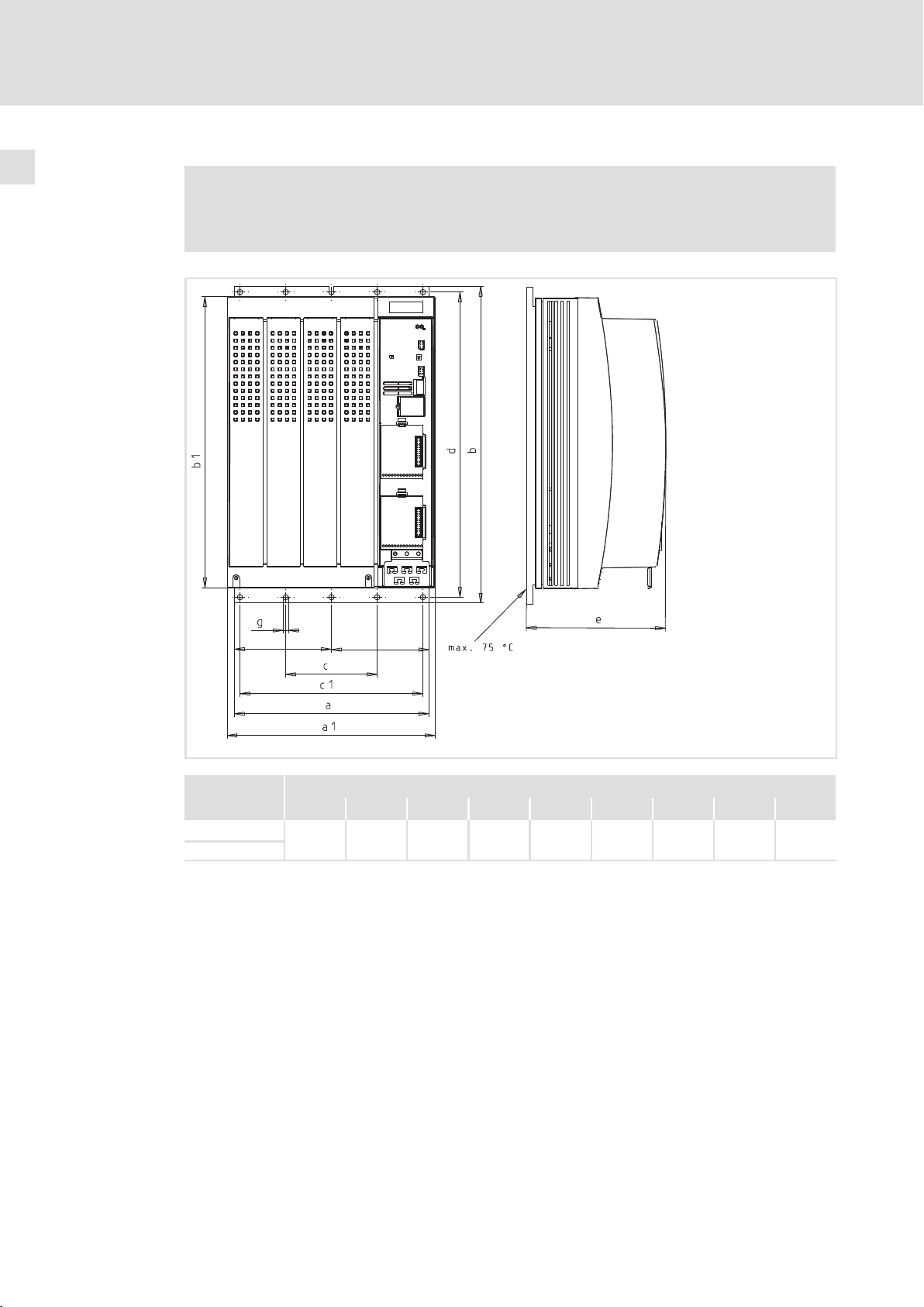

8200vec301

Maße [mm]

8200 vector a a1 b b1 c c1 d e

E82CV153K4B

E82CV223K4B

1)

Bei aufgestecktem Funktionsmodul: Montagefreiraum und Kabelbiegeradius beachten. Die Klemmen von

Funktionsmodulen in der Ausführung PT ragen um 8 mm über das Gehäuse hinaus.

234

250 381 350 110 220 367 171 6.5

1)

g

Montage

Tragen Sie vor dem Verschrauben von Kühler und Kühlplatte des Antriebsreglers Wärmeleitpaste auf, damit der Wärmeübergangswiderstand möglichst gering ist.

1. Kontaktfläche von Kühler und Kühlplatte mit Spiritus säubern.

2. Wärmeleitpaste mit Spachtel oder Pinsel dünn auftragen.

– Die Wärmeleitpaste im Beipack reicht aus für eine Fläche von ca. 1000 cm

2

.

3. Antriebsregler auf den Kühler montieren.

30

EDK82EV903 DE/EN/FR 5.1

Page 31

Mechanische Installation

Grundgeräte mit der Leistung 45 kW

Montage mit Befestigungswinkeln (Standard)

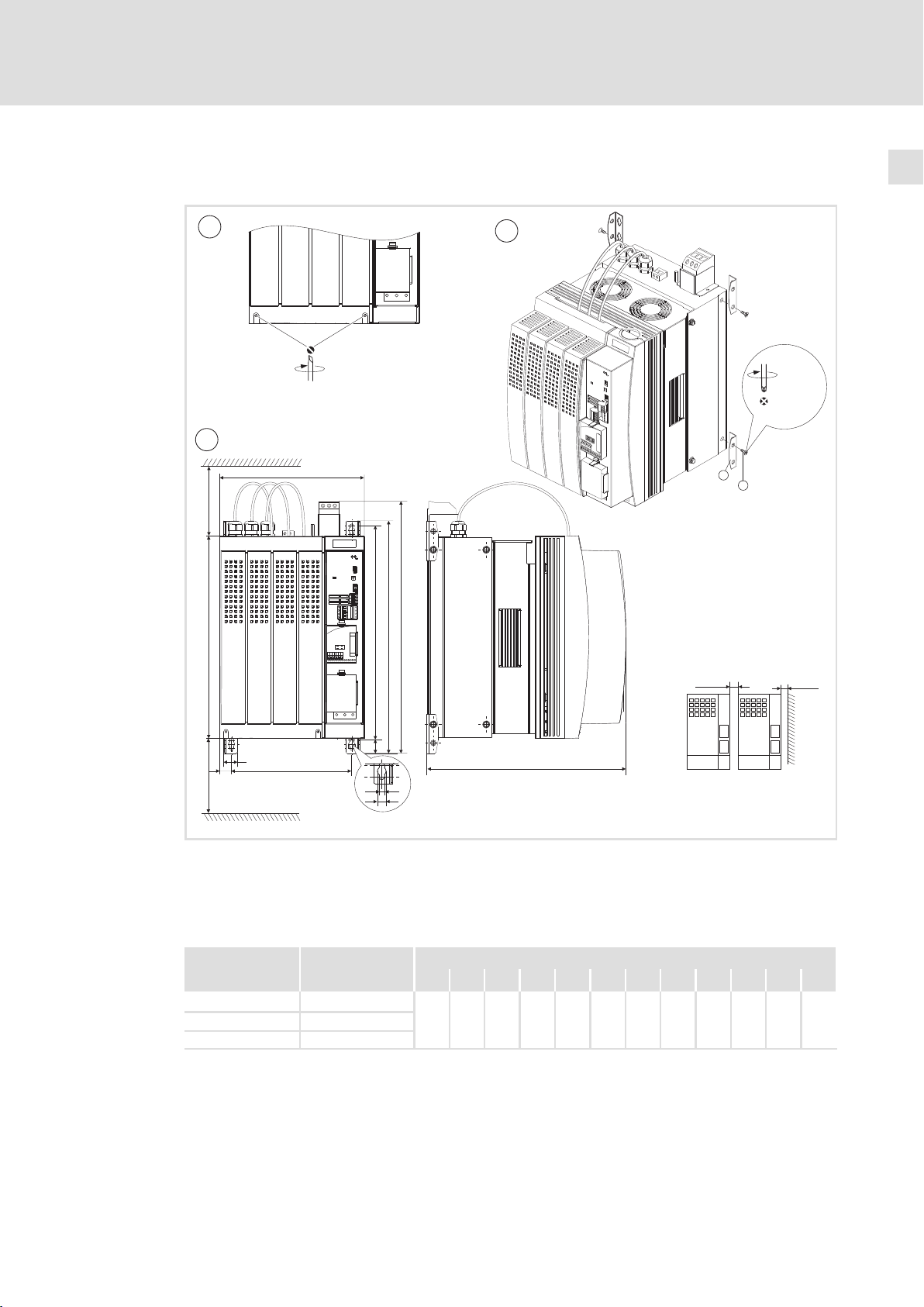

4.3 Grundgeräte mit der Leistung 45 kW

4.3.1 Montage mit Befestigungswinkeln (Standard)

Benötigtes Montagematerial aus dem Lieferumfang:

Beschreibung Verwendung Anzahl

Befestigungswinkel Befestigung Antriebsregler 4

Sechskantschraube M8 × 16 mm (DIN 933) Montage Befestigungswinkel am Antriebsregler 4

Unterlegscheibe Æ 8,4 mm (DIN 125) Für Sechskantschraube 4

Federring Æ 8 mm (DIN 127) Für Sechskantschraube 4

Antriebsregler−Variante "2xx" (ohne fertig montiertem Unterbaufilter)

Für diese Montagevariante benötigen Sie den Antriebsregler Typ E82EVxxxK4B2xx.

Hinweis!

Lesen Sie vor der Montage des Antriebsreglers die Dokumentation zu

netzseitig vorgeschalteten Komponenten (Netzdrossel, Filter).

4

EDK82EV903 DE/EN/FR 5.1

31

Page 32

4

Mechanische Installation

Grundgeräte mit der Leistung 45 kW

Montage mit Befestigungswinkeln (Standard)

1

3

³ 100 mm

b1

a

l

d

d2

2

L

M 8

max. 15 mm

a

M 8

18 Nm

159.3 lb-in

c1

³ 100 mm

d1

k

c

³ 50 mm

g

m

³ 50 mm

0

e

f

g

e

8200vec296

Beide Schrauben lösen, um den Gehäusedeckel abnehmen zu können. Den Beipack finden Sie

unter dem Gehäusedeckel.

Montage der Befestigungswinkel

Abmessungen

Antriebsregler mit Abstand anreihen, um ggf. Ringschrauben demontieren zu können.

Maße [mm]

8200 vector a b1 c c1 d d1 d2 e

1)

g k m

E82EV453K4B2xx 340 510 283 28.5 580 38 532 285 11 28 18

1)

Bei aufgestecktem Funktionsmodul: Montagefreiraum und Kabelbiegeradius beachten. Die Klemmen von

Funktionsmodulen in der Ausführung PT ragen um 8 mm über das Gehäuse hinaus.

32

EDK82EV903 DE/EN/FR 5.1

Page 33

Mechanische Installation

Grundgeräte mit der Leistung 45 kW

Montage mit Befestigungswinkeln (Standard)

Antriebsregler−Variante "3xx" (mit fertig montiertem Unterbau−Filter)

Für diese Montagevariante benötigen Sie den Antriebsregler Typ E82EVxxxK4B3xx.

4

1

3

³ 150 mm

b1

2

M 8

L

a

l

d

b

d2

max. 15 mm

a

f

g

M 8

18 Nm

159.3 lb-in

e

³ 50 mm

0

³ 50 mm

d1

g

m

e

8200vec298

c1

³ 100 mm

k

c

Beide Schrauben lösen, um den Gehäusedeckel abnehmen zu können. Den Beipack finden Sie

unter dem Gehäusedeckel.

Montage der Befestigungswinkel

Abmessungen

Antriebsregler mit Abstand anreihen, um ggf. Ringschrauben demontieren zu können.

Maße [mm]

8200 vector integr. Netzfilter 2)a b b1 c c1 d d1 d2 e 1)g k m

E82EV453K4B3xx E82ZN45334B230 340 619 510 283 28.5 580 38 532 375 11 28 18

1)

Bei aufgestecktem Funktionsmodul: Montagefreiraum und Kabelbiegeradius beachten. Die Klemmen von

Funktionsmodulen in der Ausführung PT ragen um 8 mm über das Gehäuse hinaus.

2)

Die integrierten Netzfilter sind nur für den Betrieb des Antriebsreglers mit Bemessungsleistung ausgelegt. Andere

Filter mit anderen Abmessungen sind möglich ( 46).

EDK82EV903 DE/EN/FR 5.1

33

Page 34

4

Mechanische Installation

Grundgeräte mit der Leistung 45 kW

Montage thermisch separiert (Durchstoßtechnik)

4.3.2 Montage thermisch separiert (Durchstoßtechnik)

Für diese Montagevariante benötigen Sie den Antriebsregler Typ E82DV...

Hinweis!

Lesen Sie vor der Montage des Antriebsreglers die Dokumentation zu

netzseitig vorgeschalteten Komponenten (Netzdrossel, Filter).

a

a1

d2

d2

d

b

b1

d2

d1

c2

c3

g

c4

Maße [mm]

e1

e

8200vec302

c1

h

h

8200 vector a a1 b b1 c1 c2 c3 c4 d d1 d2 e 1)e1 g h

E82DV453K4B 373 340 543 510 45 137.5 217.5 310 525 45 145 285 163.5 7 9

1)

Bei aufgestecktem Funktionsmodul: Montagefreiraum und Kabelbiegeradius beachten. Die Klemmen von

Funktionsmodulen in der Ausführung PT ragen um 8 mm über das Gehäuse hinaus.

Ausschnitt im Schaltschrank

34

Maße [mm]

8200 vector Breite Höhe

E82DV453K4B 320 492

EDK82EV903 DE/EN/FR 5.1

Page 35

Mechanische Installation

m

Grundgeräte mit der Leistung 55 kW

Montage mit Befestigungswinkeln (Standard)

4.4 Grundgeräte mit der Leistung 55 kW

4.4.1 Montage mit Befestigungswinkeln (Standard)

Benötigtes Montagematerial aus dem Lieferumfang:

Beschreibung Verwendung Anzahl

Befestigungswinkel Befestigung Antriebsregler 4

Sechskantschraube M8 × 16 mm (DIN 933) Montage Befestigungswinkel am Antriebsregler 4

Unterlegscheibe Æ 8,4 mm (DIN 125) Für Sechskantschraube 4

Federring Æ 8 mm (DIN 127) Für Sechskantschraube 4

Antriebsregler−Variante "2xx" (ohne fertig montiertem Unterbaufilter)

Für diese Montagevariante benötigen Sie den Antriebsregler Typ E82EVxxxK4B2xx.

Hinweis!

Lesen Sie vor der Montage des Antriebsreglers die Dokumentation zu

netzseitig vorgeschalteten Komponenten (Netzdrossel, Filter).

4

0

³ 100 mm

l

b1

c

c1

a

Beide Schrauben lösen, um den Gehäusedeckel abnehmen zu können. Den Beipack finden Sie

unter dem Gehäusedeckel.

Montage der Befestigungswinkel

Abmessungen

Antriebsregler mit Abstand anreihen, um ggf. Ringschrauben demontieren zu können.

d

b

d1

e

³ 100mm

g

m

³ 50 mm

k

³ 50

9300vec175

8200 vector a b b1 c c1 d d1 e

E82EV553K4B2xx 340 672 591 28.5 283 615 38 285 11 28 18

1)

Bei aufgestecktem Funktionsmodul: Montagefreiraum und Kabelbiegeradius beachten. Die Klemmen von

Funktionsmodulen in der Ausführung PT ragen um 8 mm über das Gehäuse hinaus.

EDK82EV903 DE/EN/FR 5.1

Maße [mm]

1)

g k m

35

Page 36

4

m

Mechanische Installation

Grundgeräte mit der Leistung 55 kW

Montage mit Befestigungswinkeln (Standard)

Antriebsregler−Variante "3xx" (mit fertig montiertem Unterbau−Filter)

Für diese Montagevariante benötigen Sie den Antriebsregler Typ E82EVxxxK4B3xx.

0

³ 100 mm

l

³ 50 mm

³ 50

b

c

c1

a

Beide Schrauben lösen, um den Gehäusedeckel abnehmen zu können. Den Beipack finden Sie

d

d1

e

³ 100mm

k

g

m

8200vec298

unter dem Gehäusedeckel.

Montage der Befestigungswinkel

Abmessungen

Antriebsregler mit Abstand anreihen, um ggf. Ringschrauben demontieren zu können.

Maße [mm]

8200 vector integr. Netzfilter 2)a b b1 c c1 d d1 d2 e 1)g k m

E82EV553K4B3xx E82ZN55334B230 340 729 591 283 28.5 672 38 615 375 11 28 18

1)

Bei aufgestecktem Funktionsmodul: Montagefreiraum und Kabelbiegeradius beachten. Die Klemmen von

Funktionsmodulen in der Ausführung PT ragen um 8 mm über das Gehäuse hinaus.

2)

Die integrierten Netzfilter sind nur für den Betrieb des Antriebsreglers mit Bemessungsleistung ausgelegt. Andere

Filter mit anderen Abmessungen sind möglich ( 46).

36

EDK82EV903 DE/EN/FR 5.1

Page 37

Mechanische Installation

Grundgeräte mit der Leistung 55 kW

Montage thermisch separiert (Durchstoßtechnik)

4.4.2 Montage thermisch separiert (Durchstoßtechnik)

Für diese Montagevariante benötigen Sie den Antriebsregler Typ E82DV...

Hinweis!

Lesen Sie vor der Montage des Antriebsreglers die Dokumentation zu

netzseitig vorgeschalteten Komponenten (Netzdrossel, Filter).

Hinweis!

Bei thermisch separierter Montage muss die Lüfterbaugruppe um 180°

gedreht werden, damit der Antriebsregler in den Montageausschnitt passt.

( 38)

4

a

a1

d3

d2

L

e2

e3

b1

d

b

d2

d2

d1

g

c1

h

h

c2

c3

c4

e1

e

9300vec174

8200 vector a a1 b b1 c1 c2 c3 c4 d d1 d2 d3 e 1)e1 e2 e3 g h

E82DV553K4B 373 340 543 591 45 137.5 217.5 310 525 45 145 81 285 163.5 185 66 7 9

1)

Bei aufgestecktem Funktionsmodul: Montagefreiraum und Kabelbiegeradius beachten. Die Klemmen von

Funktionsmodulen in der Ausführung PT ragen um 8 mm über das Gehäuse hinaus.

Ausschnitt im Schaltschrank

8200 vector Breite Höhe

E82DV553K4B 320 492

EDK82EV903 DE/EN/FR 5.1

Maße [mm]

Maße [mm]

37

Page 38

4

Mechanische Installation

Grundgeräte mit der Leistung 55 kW

Umbau der Lüfterbaugruppe bei Durchstoßtechnik

4.4.3 Umbau der Lüfterbaugruppe bei Durchstoßtechnik

Bei thermisch separierter Montage muss die Lüfterbaugruppe um 180° gedreht werden,

damit der Antriebsregler in den Montageausschnitt passt.

Lüfterbaugruppe abnehmen

Abb. 4−1 Lüfterbaugruppe vom Antriebsregler abnehmen

1. Beide Schrauben entfernen.

Die Schrauben verbinden die Versorgungsspannung mit den Lüftern.

9300vec170

2. Auf jeder Seite die 4 Schrauben zur Befestigung der Lüfterbaugruppe entfernen.

3. Lüfterbaugruppe zurück ziehen und vorsichtig nach oben abnehmen.

Darauf achten, dass die Gewindehülsen nicht die Gehäusekante berühren. Sie können

abbrechen.

Gewindehülsen an der Lüfterbaugruppe umbauen

9300vec171

Abb. 4−2 Gewindehülsen für die Spannungsversorgung der Lüfter umbauen

1. Gewindehülsen entfernen.

2. Gewindehülsen auf der gegeüberliegenden Seite eindrehen und festschrauben.

38

EDK82EV903 DE/EN/FR 5.1

Page 39

Mechanische Installation

Grundgeräte mit der Leistung 55 kW

Umbau der Lüfterbaugruppe bei Durchstoßtechnik

Lüfter−Anschlussleitung an der Lüfterbaugruppe umstecken

4

9300vec173

Abb. 4−3 Lüfter−Anschlussleitung für die Spannungsversorgung umstecken

1. Kabelschuhe der beiden roten Anschlussleitungen abziehen und auf der diagonal

gegenüberliegenden Seite wieder aufstecken.

2. Kabelschuhe der beiden blauen Anschlussleitungen abziehen und auf der diagonal

gegenüberliegenden Seite wieder aufstecken.

Lüfterbaugruppe um 180° gedreht einbauen

9300vec172

Abb. 4−4 Lüfterbaugrupe an den Antriebsregler montieren

1. Lüfterbaugruppe auf den Antriebsregler setzen. Dabei die Laschen hinten in die

Bodenwanne einsetzen .

Darauf achten, dass die Gewindehülsen nicht die Gehäusekante berühren. Sie können

abbrechen.

2. Die Lüfterbaugruppe nach vorne schieben.

3. Auf jeder Seite die 4 Schrauben zur Befestigung der Lüfterbaugruppe eindrehen und

festziehen.

4. Die beiden Schrauben für die Spannungsversorgung eindrehen und festziehen.

EDK82EV903 DE/EN/FR 5.1

39

Page 40

4

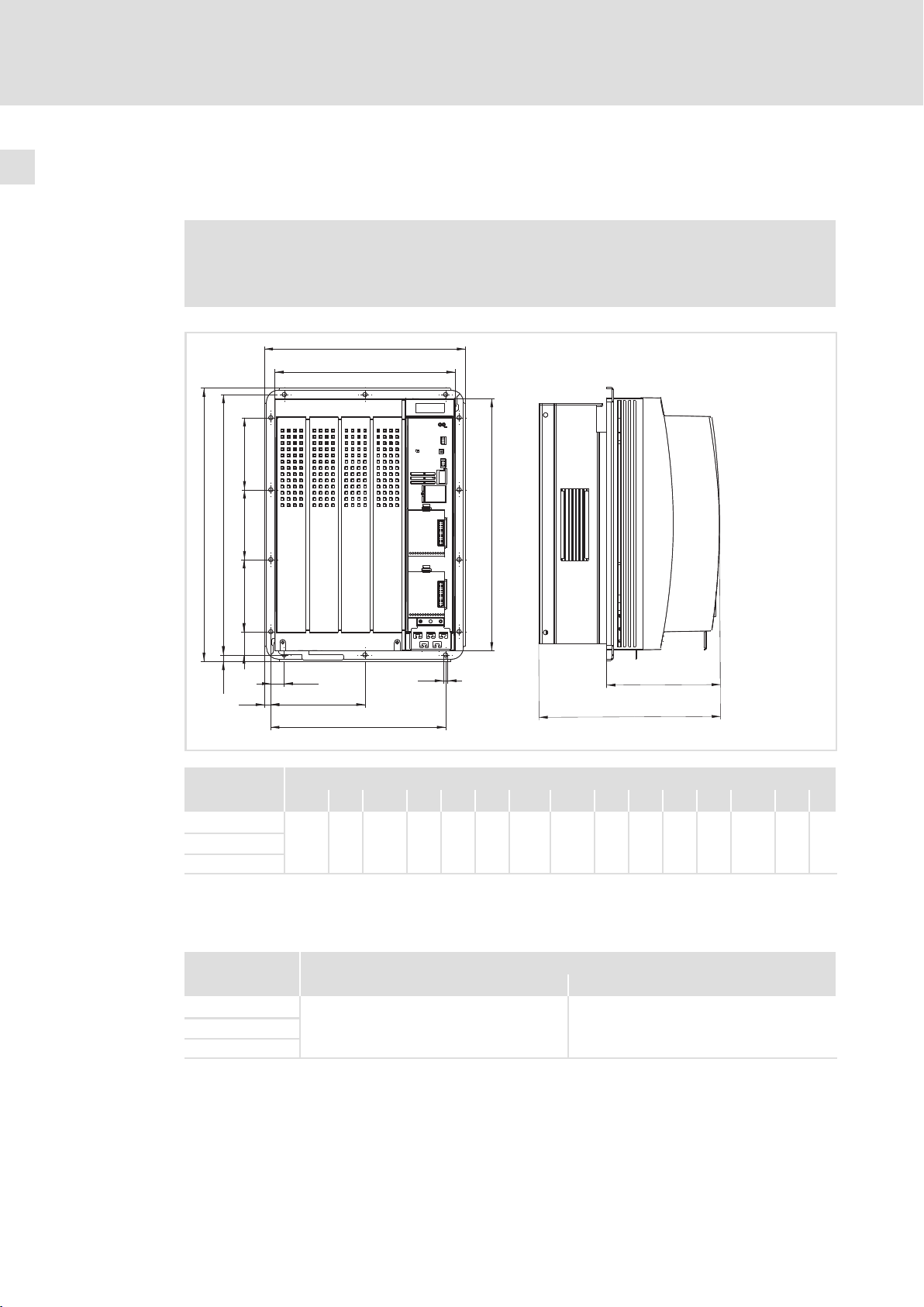

4.5 Grundgeräte im Leistungsbereich 75 ... 90 kW

4.5.1 Montage mit Befestigungswinkeln (Standard)

Mechanische Installation

Grundgeräte im Leistungsbereich 75 ... 90 kW

Montage mit Befestigungswinkeln (Standard)

Benötigtes Montagematerial aus dem Lieferumfang:

Beschreibung Verwendung Anzahl

Befestigungswinkel Befestigung Antriebsregler 4

Sechskantschraube M8 × 16 mm (DIN 933) Für Befestigungswinkel 8

Unterlegscheibe Æ 8,4 mm (DIN 125) Für Sechskantschraube 8

Federring Æ 8 mm (DIN 127) Für Sechskantschraube 8

40

EDK82EV903 DE/EN/FR 5.1

Page 41

Mechanische Installation

Grundgeräte im Leistungsbereich 75 ... 90 kW

Montage mit Befestigungswinkeln (Standard)

Antriebsregler−Variante "2xx" (ohne fertig montiertem Unterbaufilter)

Für diese Montagevariante benötigen Sie den Antriebsregler Typ E82EVxxxK4B2xx.

Hinweis!

Lesen Sie vor der Montage des Antriebsreglers die Dokumentation zu

netzseitig vorgeschalteten Komponenten (Netzdrossel, Filter).

4

1

3

³ 100 mm

b1

a

l

d2

d

2

M 8

L

max. 15 mm

a

f

g

e

c1

M 8

18 Nm

159.3 lb-in

³ 100mm

k

c

d1

g

m

³ 50 mm

e

³ 50 mm

0

8200 vector a b1 c c1 d d1 d2 e

E82EV753K4B2xx

E82EV903K4B2xx

1)

Bei aufgestecktem Funktionsmodul: Montagefreiraum und Kabelbiegeradius beachten. Die Klemmen von

Funktionsmodulen in der Ausführung PT ragen um 8 mm über das Gehäuse hinaus.

EDK82EV903 DE/EN/FR 5.1

Beide Schrauben lösen, um den Gehäusedeckel abnehmen zu können. Den Beipack finden Sie

unter dem Gehäusedeckel.

Montage der Befestigungswinkel

Abmessungen

Antriebsregler mit Abstand anreihen, um ggf. Ringschrauben demontieren zu können.

Maße [mm]

1)

g k m

450

680 393 28.5 750 38 702 285 11 28 18

8200vec273

41

Page 42

4

Mechanische Installation

Grundgeräte im Leistungsbereich 75 ... 90 kW

Montage mit Befestigungswinkeln (Standard)

Antriebsregler−Variante "3xx" (mit fertig montiertem Unterbau−Filter)

Für diese Montagevariante benötigen Sie den Antriebsregler Typ E82EVxxxK4B3xx.

1

3

³ 150 mm

b1

2

M 8

a

max. 15 mm

f

g

³ 50 mm

e

M 8

18 Nm

159.3 lb-in

L

a

l

b

d

d2

³ 50 mm

0

c1

³ 100 mm

k

c

Beide Schrauben lösen, um den Gehäusedeckel abnehmen zu können. Den Beipack finden Sie

d1

g

m

e

8200vec283

unter dem Gehäusedeckel.

Montage der Befestigungswinkel

Abmessungen

Antriebsregler mit Abstand anreihen, um ggf. Ringschrauben demontieren zu können.

Maße [mm]

8200 vector integr. Netzfilter 2)a b b1 c c1 d d1 d2 e 1)g k m

E82EV753K4B3xx E82ZN75334B230

E82EV903K4B3xx E82ZN90334B230

1)

Bei aufgestecktem Funktionsmodul: Montagefreiraum und Kabelbiegeradius beachten. Die Klemmen von

Funktionsmodulen in der Ausführung PT ragen um 8 mm über das Gehäuse hinaus.

2)

Die integrierten Netzfilter sind nur für den Betrieb des Antriebsreglers mit Bemessungsleistung ausgelegt. Andere

Filter mit anderen Abmessungen sind möglich ( 46).

450 802 680 393 28.5 750 38 702 375 11 28 18

42

EDK82EV903 DE/EN/FR 5.1

Page 43

Mechanische Installation

Grundgeräte im Leistungsbereich 75 ... 90 kW

Montage thermisch separiert (Durchstoßtechnik)

4.5.2 Montage thermisch separiert (Durchstoßtechnik)

Für diese Montagevariante benötigen Sie den Antriebsregler Typ E82DV...

Hinweis!

Lesen Sie vor der Montage des Antriebsreglers die Dokumentation zu

netzseitig vorgeschalteten Komponenten (Netzdrossel, Filter).

a

a1

d2

4

b

8200 vector a a1 b b1 c1 c2 c3 c4 d d1 d2 e 1)e1 1)g h

E82DV753K4B

E82DV903K4B

1)

d2

d

d2

d1

h

Bei aufgestecktem Funktionsmodul: Montagefreiraum und Kabelbiegeradius beachten. Die Klemmen von

Funktionsmodulen in der Ausführung PT ragen um 8 mm über das Gehäuse hinaus.

c1

h

g

c2

c3

c4

488

450 718 680 49 172.5 295.5 419 698 49 200 285 164 9 10

b1

e1

e

Maße [mm]

8200vec303

Ausschnitt im Schaltschrank

8200 vector Breite Höhe

E82DV753K4B

E82DV903K4B

EDK82EV903 DE/EN/FR 5.1

428.5

Maße [mm]

660

43

Page 44

5

Elektrische Installation

Wichtige Hinweise

5 Elektrische Installation

5.1 Wichtige Hinweise

Gefahr!

Gefährliche elektrische Spannung

Anschlussklemmen können gefährliche elektrische Spannung führen − auch

bei gestopptem Motor oder nach Netz−Ausschalten!

Mögliche Folgen:

ƒ Tod oder schwere Verletzungen beim Berühren spannungsführender

Klemmen.

Schutzmaßnahmen:

Vor allen Arbeiten am Antriebsregler

ƒ Netzspannung abschalten und mindestens 3 Minuten warten.

ƒ Anschlussklemmen auf Spannungsfreiheit kontrollieren, da

– nach dem Netzabschalten die Leistungsklemmen U, V, W, +UG, −UG, BR1,

BR2 und die Pins der FIF−Schnittstellen noch mindestens 3 Minuten

gefährliche Spannung führen.

– bei gestopptem Motor die Leistungsklemmen L1, L2, L3; U, V, W, +UG, −UG,

BR1, BR2 und die Pins der FIF−Schnittstellen gefährliche Spannung führen.

– bei vom Netz getrenntem Antriebsregler die Relaisausgänge K11, K12, K14

gefährliche Spannung führen können.

Stop!

Kurzschluss und statische Entladungen

Das Gerät enthält Bauelemente, die bei Kurzschluss oder statischer Entladung

gefährdet sind.

Mögliche Folgen:

ƒ Das Gerät oder Teile davon werden zerstört.

Schutzmaßnahmen:

ƒ Bei allen Arbeiten am Gerät, immer Spannungsversorgung abschalten. Dies

gilt insbesondere:

– vor dem Öffnen des Gehäuses.

– vor dem Anschließen / Abziehen von Steckverbindern.

– vor dem Stecken / Ziehen von Modulen.

ƒ Vor Arbeiten am Gerät muss sich das Personal durch geeignete Maßnahmen

von elektrostatischen Aufladungen befreien.

ƒ Kontakte nicht berühren.

44

EDK82EV903 DE/EN/FR 5.1

Page 45

Stop!

Besonderheiten beim Betrieb der Antriebsreglervariante 1xx (IT−Netz)

ƒ Der Betrieb mit Netzfiltern oder Funk−Entstörfiltern von Lenze ist nicht

erlaubt, da diese Komponenten Bauelemente enthalten, die gegen PE

verschaltet sind. Dadurch würde das Schutzkonzept des IT−Netzes

aufgehoben.

ƒ Physikalisch bedingt kann ein motorseitiger Erdschluss am Antriebsregler

andere Geräte am selben IT−Netz stören oder beschädigen. Daher müssen

geeignete Maßnahmen getroffen werden, die den Erdschluss erkennen und

den Antriebsregler vom Netz trennen.

Mögliche Folgen:

ƒ Die Komponenten werden bei Erdschluss zerstört.

Schutzmaßnahmen:

ƒ Antriebsregler E82xVxxK4B1xx nur mit den zugeordneten Netzdrosseln

betreiben, nicht mit Netz− oder Funk−Entstörfiltern.

ƒ IT−Netz gegen Erdschluss am Antriebsregler schützen.

Elektrische Installation

Wichtige Hinweise

5

Hinweis!

Ein Fehlerstrom−Schutzschalter zwischen speisendem Netz und Antriebsregler

kann fälschlicherweise auslösen ...

ƒ durch kapazitive Ausgleichsströme der Leitungsschirme während des

Betriebs (vor allem bei langen, geschirmten Motorleitungen),

ƒ durch gleichzeitiges Zuschalten mehrerer Antriebsregler ans Netz,

ƒ bei Einsatz zusätzlicher Entstörfilter.

EDK82EV903 DE/EN/FR 5.1

45

Page 46

5

Elektrische Installation

Verdrahtung

Zuordnung Netzdrossel/Filter

5.2 Verdrahtung

5.2.1 Zuordnung Netzdrossel/Filter

Betrieb mit Bemessungsleistung am 400/500−V−Netz, 3/PE

8200 vector Netzdrossel

Störspannungskategorie (EN 61800−3) und Motorleitungslänge

Komponente Komponente

Typ Var. Typ C2 max. [m] C1 max. [m]

E82xV153K4B 2xx ELN3−0088H035−001

EZN3A0110H030 25 EZN3B0110H030

EZN3B0110H030U

E82ZN22334B230 50

10

E82ZZ15334B230 50

10

5)

5)

E82ZN22334B230 10

E82ZZ15334B230 10

2)

3)

3xx − − 50 − 10

E82xV223K4B 2xx ELN3−0075H045

EZN3A0080H042 25 EZN3B0080H042 50

E82ZN22334B230 50

10

5)

E82ZN22334B230 10

3xx − − 50 − 10

E82xV303K4B 2xx ELN3−0055H055

EZN3A0055H060 25 EZN3B0055H060 50

E82ZN30334B230 50

10

5)

E82ZN30334B230 10

3xx − − 50 10

E82xV453K4B 2xx ELN3−0038H085

3xx − − 50 10

E82xV553K4B 2xx ELN3−0027H105

EZN3A0037H090 25 EZN3B0037H090 50

E82ZN45334B230 50

EZN3A0030H110

EZN3A0030H110N001

4)

E82ZN55334B230 50

5)

10

25 EZN3B0030H110 50

5)

10

E82ZN45334B230 10

E82ZN55334B230 10

3xx − − 50 − 10

E82xV753K4B 2xx ELN3−0022H130

EZN3A0022H150 25 EZN3B0022H150 50

E82ZN75334B230 50

10

5)

E82ZN75334B230 10

3xx − − 50 − 10

E82xV903K4B 2xx ELN3−0017H170

EZN3A0017H200 25 EZN3B0017H200 50

E82ZN90334B230 50

10

5)

E82ZN90334B230 10

3xx − − 50 − 10

2)

Nebenbaufilter

3)

Unterbaufilter

4)

Für E82DV553K4B (Durchstoßtechnik)

5)

bei Schaltfrequenz f

= 16 kHz; die Störspannungskategorie C1 kann nicht eingehalten werden

ch

0

0

0

0

0

0

0

0

50

5)

5)

5)

5)

5)

5)

5)

5)

46

Betrieb mit erhöhter Bemessungsleistung

Systemhandbuch

EDK82EV903 DE/EN/FR 5.1

Page 47

Elektrische Installation

Verdrahtung

Klemmleisten verdrahten

5

5.2.2 Klemmleisten verdrahten

Die mitgelieferten Klemmleisten sind geprüft nach den Spezifikationen der

ƒ DIN VDE 0627:1986−06 (in Teilen)

ƒ DIN EN 60999:1994−04 (in Teilen)

Geprüft wurden u. a. mechanische, elektrische und thermische Beanspruchung, Vibration,

Leiterbeschädigung, Leiterlockerung, Korrosion und Alterung.

Stop!

Um Klemmleisten und Kontakte des Antriebsreglers nicht zu beschädigen:

ƒ Nur bei vom Netz getrenntem Antriebsregler aufstecken oder abziehen!

ƒ Klemmleisten erst verdrahten, dann aufstecken!

ƒ Unbenutzte Klemmleisten ebenfalls aufstecken, um die Kontakte zu

schützen.

Hinweis!

Eine Verdrahtung ohne Aderendhülsen ist grundsätzlich möglich.

Wenn Sicherheitsfunktionen (z. B. "Sicher abgeschaltetes Moment")

eingesetzt werden, sind isolierte Aderendhülsen oder starre Leiter

vorgeschrieben!

5.2.3 EMV−gerechte Verdrahtung

(Aufbau des CE−typischen Antriebssystems)

Hinweis!

ƒ Steuerleitungen und Netzleitungen räumlich getrennt von der Motorleitung

verlegen, um Störeinkopplungen zu vermeiden.

ƒ Steuerleitungen immer geschirmt ausführen.

ƒ Generell empfehlen wir, die Zuleitung zum PTC oder Thermokontakt

abgeschirmt und räumlich getrennt von der Motorleitung zu verlegen.

8200vec015

EDK82EV903 DE/EN/FR 5.1

47

Page 48

5

Elektrische Installation

Verdrahtung

EMV−gerechte Verdrahtung

L1

L2

L3

N

PE

F1…F3

S2

K1

Z1

8200 vector

(15kW … 90kW)

T2

T1

PES

PE

PES

PE

PTC

S1

PES

Z2

Z3

PES

F4 F5

L3

L1 L2

PE

W

UV

PE

J>

M

+UG -UG

FIF I

+20V

PES

PES

PES

PES

PES

PES

K22 K24

K21

K2 K

GND2 GND1

39 7

2820X3

-UG +UG

nc

34

FIF II

E82ZAFCS010E82ZAFx

62 9 7 20 28

X3

33 K32

+5V

PE

9352

K31

SR

GND1

RFR

RB1 RB2

K11

+20V

K1

RB

JRB

K1

K12 K14

K1

GND2

E1 E2E3E439A1

A

B

C

D

59

E

3~

F

PES

M

PE

3~

8200vec264

Absicherung

F1

...

F5

Netzschütz

K1

HF−Schirmabschluss durch großflächige Anbindung an PE

PES

Netzfilter/Netzdrossel

Z1

Bremswiderstand

Z2

Bremschopper

Z3

Anschluss Relais K1

Anschluss Relais K2

Anschluss Relais KSR Sicher abgeschaltetes Moment" (nur bei Variante Bx4x)

Feldbus−Funktionsmodul auf Schnittstelle FIF I

Funktionsmodul Standard−I/O auf Schnittstelle FIF II

Schirmauflage Steuerleitungen (Schirm mit Kabelbinder fest auf dem Blech fixieren)

48

EDK82EV903 DE/EN/FR 5.1

Page 49

Grundgeräte im Leistungsbereich 15 ... 30 kW

5.3 Grundgeräte im Leistungsbereich 15 ... 30 kW

5.3.1 Netzanschluss

Stop!

ƒ Antriebsregler nur an zugelassene Netzspannung anschließen

( Technische Daten). Eine höhere Netzspannung zerstört den

Antriebsregler!

ƒ Einige Antriebsregler dürfen nur mit Netzdrossel bzw. Netzfilter betrieben

werden. Diese Forderung kann sich zwischen dem Betrieb mit

Bemessungsleistung und dem Betrieb mit erhöhter Bemessungsleistung

unterscheiden.

ƒ Der Ableitstrom gegen Erde (PE) ist > 3.5 mA.

Nach EN 61800−5−1 ist eine Festinstallation erforderlich. Der PE muss

doppelt ausgeführt sein.

Elektrische Installation

Netzanschluss

5

1

PE

0

PE

3/PE AC 400V

PE

+UG

L1, L2, L3

+UG, -UG

PE

3

l

-UG

L2

L3

L1

M6

5 Nm

44 lb-in

L1

L2

L3

N

PE

3/PE AC 400V

Z1

L2L3L1

T1

J>

4

T2

3

L1

+UG

l

L2

L3

-UG

Z1

3

8200vec288

3/PE AC 400V

2,5 Nm

T1

22.1 lb-in

T2

4

L1 L2 L3

L1, L2,

L3

2-5 Nm

17.7-44.3 lb-in

2

PE L1’ L2’ L3’

Gerät / Load

PE

3

PE

PE

+UG

L1, L2, L3

+UG, -UG

PE

-UG

L2

L3

L1