Page 1

TC-GW 150

D Originalbetriebsanleitung

Schutzgasschweissgerät

GB Original operating instructions

Shielding gas welder

F Instructions d’origine

Appareil à souder au gaz inerte

I Istruzioni per l’uso originali

Saldatrice a gas inerte

DK/ Original betjeningsvejledning

N Beskyttelsesgas-svejseapparat

S Original-bruksanvisning

MIG/MAG-svets

CZ Originální návod k obsluze

Svářečka pro svařování v

ochranné atmosféře

SK Originálny návod na obsluhu

Zváračka v ochrannej atmosfére

NL Originele handleiding

Schermgaslasinstallatie

E Manual de instrucciones original

Soldador de hilo

FIN Alkuperäiskäyttöohje

Suojakaasuhitsauslaite

RUS Оригинальное руководство по

эксплуатации

Газосварочный аппарат

SLO Originalna navodila za uporabo

Varilni aparat na zaščitni plin

H Eredeti használati utasítás

Védőgáz-hegesztőkészülék

RO Instrucţiuni de utilizare originale

Aparat de sudură cu gaz de

protecţie

GR Πρωτότυπες Οδηγίες χρήσης

Συσκευή συγκόλλησης αερίου

9

Art.-Nr.: 15.749.75 I.-Nr.: 11017

Page 2

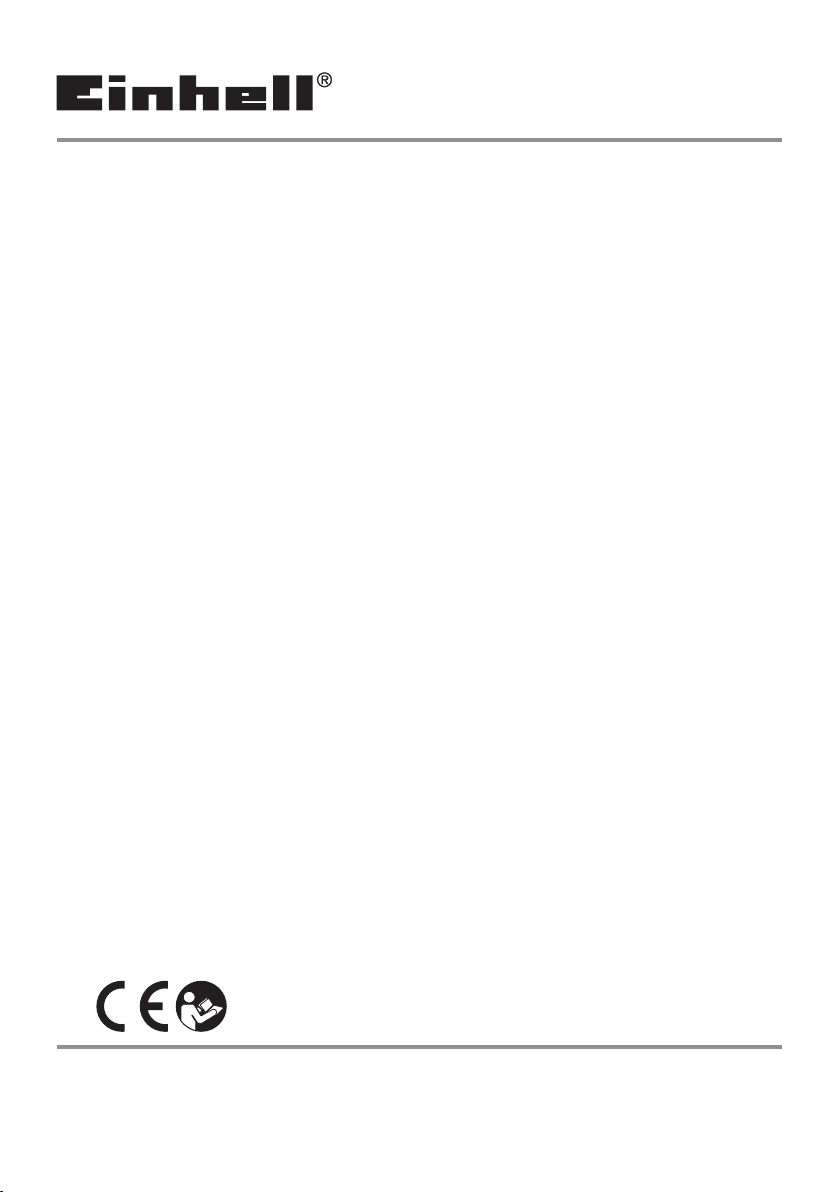

1

2

14

1

4

2

15

12

13

3

7

8

9

11

5

6

10

3

18

19

17

16

5

61 8

- 2 -

Page 3

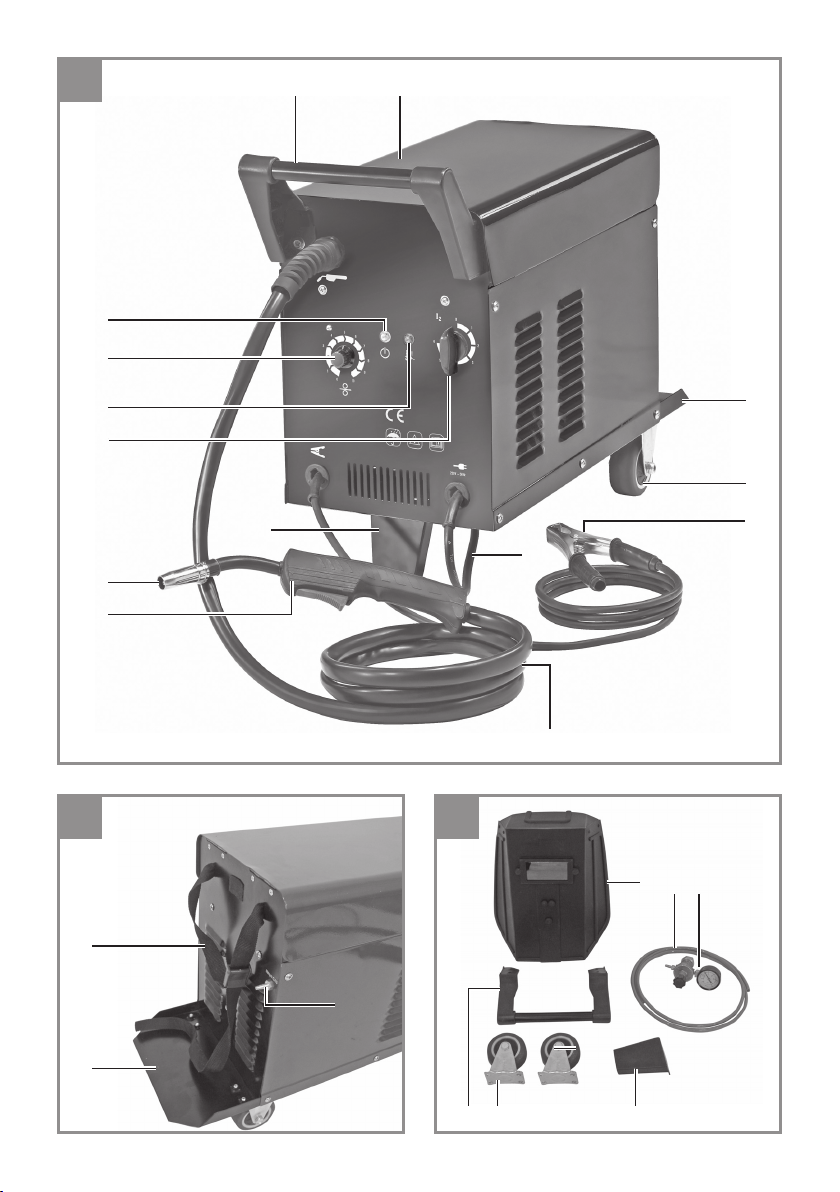

4

20

19

22

21

5

12 13

24

6

12 26

8

s k l m

23

25

7

abc

de

ghi

j

f

9

8 6

n

o

pqr13

- 3 -

Page 4

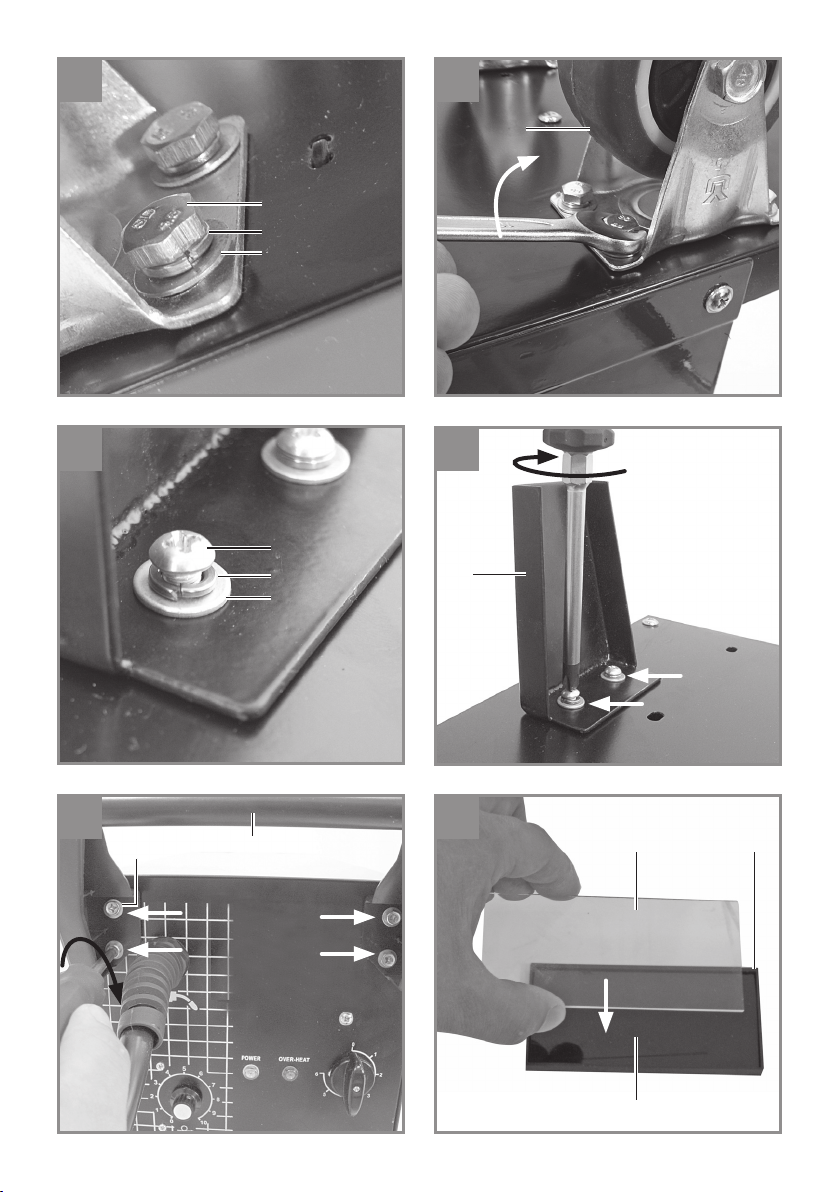

10 11

a

b

c

6

12

14

d,e,f 1

13

g

h

i

8

15

m k

- 4 -

l

Page 5

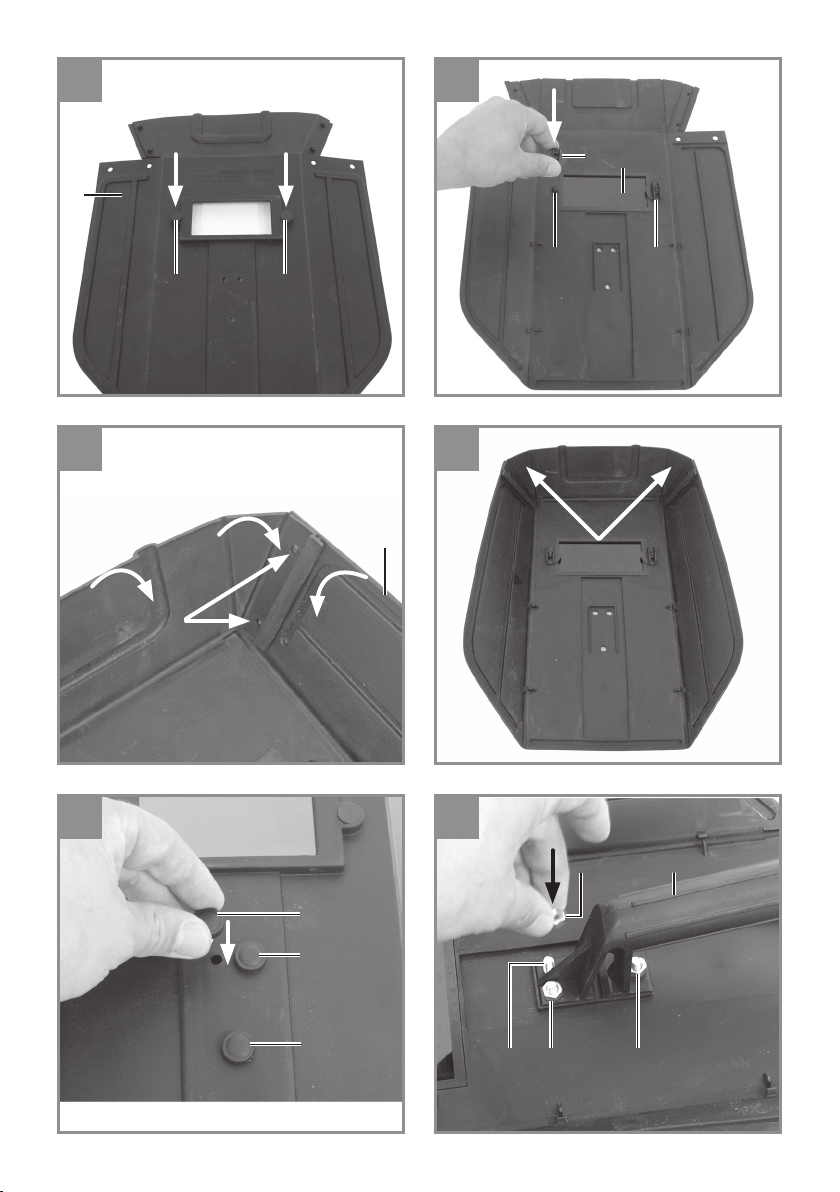

16 17

s

q q

18 19

n k,l,m

q n

2.

1.

4.

s

3.

20 21

p

p

p

p

ro

o o

- 5 -

Page 6

28

2322

A

15

2.

1.

5

24

26

18

25

A

B

C

1

C

B

27

16

19

d

- 6 -

18

J

23

Page 7

28

C D

E

E FG

M

H

IJKL

AB

29

A

O

N

30

31 32

JI

K

K

E

F

E

- 7 -

Page 8

33 34

G

H

G

IM

35

K

L J

36

L

- 8 -

Page 9

Inhaltsverzeichnis

1. Sicherheitshinweise

2. Gerätebeschreibung und Lieferumfang

3. Bestimmungsgemäße Verwendung

4. Symbole und Technische Daten

5. Vor Inbetriebnahme

6. Bedienung

7. Austausch der Netzanschlussleitung

8. Reinigung, Wartung und Ersatzteilbestellung

9. Entsorgung und Wiederverwertung

10. Lagerung

11. Störungssuche

D

- 9 -

Page 10

D

Gefahr! - Elektrischer Schlag von der Schweißelektrode kann tödlich sein.

Gefahr! - Einatmen von Schweißrauch kann Ihre Gesundheit gefährden

Gefahr! - Schweißfunken können eine Explosion oder einen Brand verursachen

Gefahr! - Lichtbogenstrahlen können die Augen schädigen und die Haut verletzen

Gefahr! - Elektromagnetische Felder können die Funktion von Herzschrittmachern stören

Gefahr! Gefährdung durch elektrischen Schlag

Gefahr! - Zur Verringerung des Verletzungsrisikos Bedienungsanleitung lesen

Vorsicht! Tragen sie spezielle Schweißer Handschuhe. Beim Schweißen können glühende Partikel um-

her fl iegen. Schützen Sie daher ihre Hände und Arme mit speziellen Schweißer Handschuhen.

- 10 -

Page 11

D

Gefahr!

Beim Benutzen von Geräten müssen einige Sicherheitsvorkehrungen eingehalten werden, um

Verletzungen und Schäden zu verhindern. Lesen

Sie diese Bedienungsanleitung / Sicherheitshinweise deshalb sorgfältig durch. Bewahren Sie diese gut auf, damit Ihnen die Informationen jederzeit

zur Verfügung stehen. Falls Sie das Gerät an andere Personen übergeben sollten, händigen Sie

diese Bedienungsanleitung / Sicherheitshinweise

bitte mit aus. Wir übernehmen keine Haftung für

Unfälle oder Schäden, die durch Nichtbeachten

dieser Anleitung und den Sicherheitshinweisen

entstehen.

1. Sicherheitshinweise

Die entsprechenden Sicherheitshinweise fi nden

Sie im beiliegenden Heftchen!

Gefahr!

Lesen Sie alle Sicherheitshinweise und Anweisungen. Versäumnisse bei der Einhaltung der

Sicherheitshinweise und Anweisungen können

elektrischen Schlag, Brand und/oder schwere

Verletzungen verursachen. Bewahren Sie alle

Sicherheitshinweise und Anweisungen für

die Zukunft auf.

2. Gerätebeschreibung und

Lieferumfang

2.1 Gerätebeschreibung (Bild 1-8)

1. Handgriff

2. Betriebsanzeige

3 Kontrollleuchte Thermowächter

4. Gehäuseabdeckung

5. Gasfl aschen-Abstellfl äche

6. Laufrollen

7. Ein-/Aus-/Schweißstrom-Schalter

8. Standfuß

9. Netzstecker

10. Masseklemme

11. Schlauchpaket

12. Gasdüse

13. Brenner

14. Schweißdraht-Geschwindigkeitsregler

15. Gurtband

16. Gaszuführungsanschluss

17. Schweißschirm

18. Schutzgasschlauch

19. Druckminderer

20. Manometer (Gasdurchfl ussmenge)

21. Verschraubung

22. Sicherheitsventil

23. Anschluss Schutzgasschlauch

24. Drehknopf

25. Brennerschalter

26. 2 x Kontaktrohr

a. 8 x Schraube für Laufrollen

b. 8 x Sprengring für Laufrollen

c. 8 x Unterlegscheibe für Laufrollen

d. 4 x Schraube für Handgriff

e. 4 x Sprengring für Handgriff

f. 4 x Unterlegscheibe für Handgriff

g. 2 x Schraube für Standfuß

h. 2 x Sprengring für Standfuß

i. 2 x Unterlegscheibe für Standfuß

j. 2 x Schlauchklemme

k. 1 x Rahmen Schutzglas

l. 1 x Schweißglas

m. 1 x Transparentes Schutzglas

n. 2 x Haltebuchsen Schutzglas

o. 3 x Mutter für Haltegriff

p. 3 x Schrauben für Haltegriff

q. 2 x Haltestift Schutzglas

r. 1 x Handgriff

s. 1 x Schweißschirm-Rahmen

2.2 Lieferumfang

Bitte überprüfen Sie die Vollständigkeit des Artikels anhand des beschriebenen Lieferumfangs.

Bei Fehlteilen wenden Sie sich bitte spätestens

innerhalb von 5 Arbeitstagen nach Kauf des Artikels unter Vorlage eines gültigen Kaufbeleges an

unser Service Center oder an die Verkaufstelle,

bei der Sie das Gerät erworben haben. Bitte

beachten Sie hierzu die Gewährleistungstabelle

in den Service-Informationen am Ende der Anleitung.

Öffnen Sie die Verpackung und nehmen Sie

•

das Gerät vorsichtig aus der Verpackung.

Entfernen Sie das Verpackungsmaterial so-

•

wie Verpackungs-/ und Transportsicherungen

(falls vorhanden).

Überprüfen Sie, ob der Lieferumfang vollstän-

•

dig ist.

Kontrollieren Sie das Gerät und die Zubehör-

•

teile auf Transportschäden.

Bewahren Sie die Verpackung nach Möglich-

•

keit bis zum Ablauf der Garantiezeit auf.

Gefahr!

Gerät und Verpackungsmaterial sind kein

Kinderspielzeug! Kinder dürfen nicht mit

Kunststoff beuteln, Folien und Kleinteilen

spielen! Es besteht Verschluckungs- und Er-

- 11 -

Page 12

D

stickungsgefahr!

Schweißgerät

•

Originalbetriebsanleitung

•

Sicherheitshinweise

•

3. Bestimmungsgemäße

Verwendung

Das Schutzgasschweißgerät ist ausschließlich

zum Schweißen von Stählen im MAG (Metall-Aktiv-Gas)-Verfahren unter Verwendung der entsprechenden Schweißdrähte und Gase geeignet.

Die Maschine darf nur nach ihrer Bestimmung

verwendet werden. Jede weitere darüber hinausgehende Verwendung ist nicht bestimmungsgemäß. Für daraus hervorgerufene Schäden oder

Verletzungen aller Art haftet der Benutzer/Bediener und nicht der Hersteller.

Wichtiger Hinweis zum Stromanschluss

Das Gerät unterfällt der Klasse A der Norm EN

60974-10, d. h. es ist nicht für den Gebrauch in

Wohnbereichen, in denen die Stromversorgung

über ein öff entliches Niederspannungs-Versor-

gungs-system erfolgt, vorgesehen, weil es dort

bei ungünstigen Netzverhältnissen Störungen

verursachen kann. Wenn Sie das Gerät in Wohnbereichen, in denen die Stromversorgung über

ein öff entliches Niederspannungs-Versorgungs-

system erfolgt, einsetzen möchten, ist der Einsatz

eines elektromagnetischen Filters notwendig,

welcher die elektromagnetischen Störungen so

weit reduziert, dass sie für den Benutzer nicht

mehr als störend empfunden werden.

In Industriegebieten oder anderen Bereichen, in

denen die Stromversorgung nicht über ein öff ent-

liches Niederspannungs-Versorgungssystem

erfolgt, kann das Gerät ohne den Einsatz eines

solchen Filters verwendet werden.

Allgemeine Sicherheitsmaßnahmen

Der Benutzer ist verantwortlich, das Gerät gemäß

den Angaben des Herstellers fachgerecht zu

installieren und zu nutzen. Soweit elektromagnetische Störungen festgestellt werden sollten, liegt

es in der Verantwortung des Benutzers, diese mit

den oben unter dem Punkt „Wichtiger Hinweis

zum Stroman-schluss“ genannten technischen

Hilfsmitteln zu be-seitigen.

Emissionsreduzierung

Hauptstromversorgung

Das Schweißgerät muss gemäß den Angaben

des Herstellers an der Hauptstromversorgung

angeschlossen werden. Wenn Störungen auftreten, kann es notwendig sein, zusätzliche Vorkehrungen einzurichten, z. B. das Anbringen eines

Filters an der

Hauptstromversorgung (siehe oben unter dem

Punkt „Wichtiger Hinweis zum Stromanschluss“).

Die Schweißkabel sollten so kurz wie möglich

gehalten werden.

Herzschrittmacher

Personen, die ein elektronisches Lebenserhaltungs-gerät (wie z.B. Herzschrittmacher etc.)

tragen, sollten Ihren Arzt befragen, bevor sie

sich in die Nähe von Lichtbogen-, Schneid-, Ausbrenn- oder Punktschweißanlagen begeben, um

sicherzustellen, dass die magnetischen Felder in

Verbindung mit den hohen elektrischen Strömen

ihre Geräte nicht be- einfl ussen.

Die Gewährleistungszeit beträgt 12 Monate bei

gewerblicher Nutzung, 24 Monate für Verbraucher

und beginnt mit dem Zeitpunkt des Kaufs des

Gerätes.

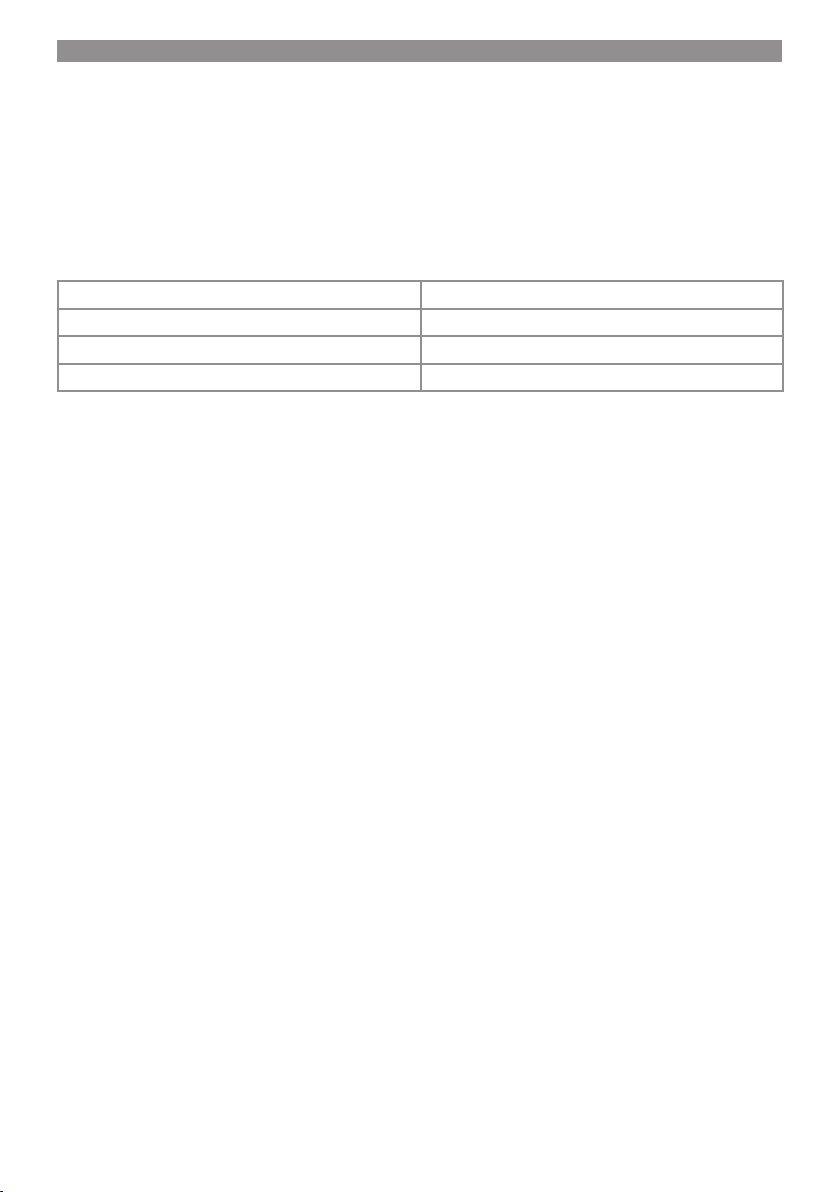

4. Symbole und Technische Daten

EN 60974-1

Europäische Norm für Lichtbogenschweißeinrichtungen und Schweißstromquellen mit beschränkter Einschaltdauer

U0

Nennleerlaufspannung

U

1

Netzspannung

Ø mm

Schweissdrahtdurchmesser

I

1 max

höchster Netzstrom Bemessungswert

I

2

Schweißstrom

~ 50 Hz

Netzfrequenz

- 12 -

Page 13

D

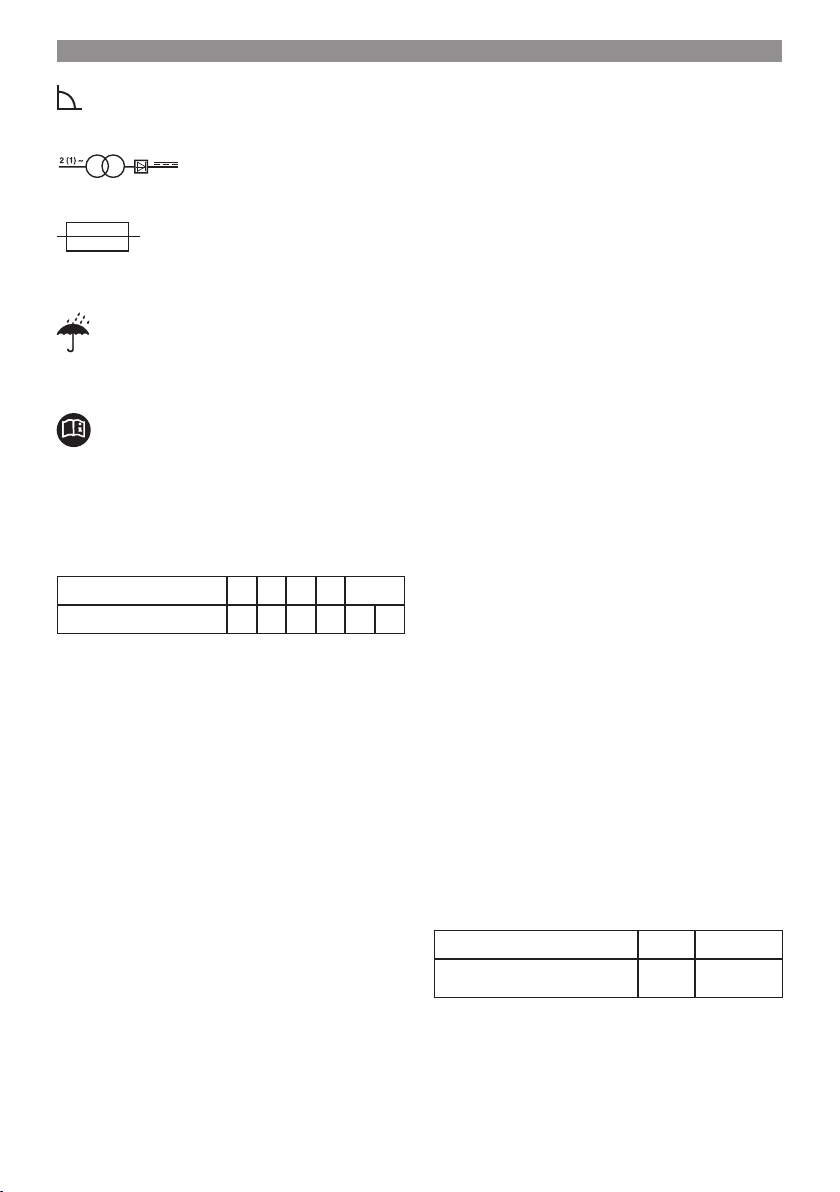

IP 21 S

Schutzart

H

Isolationsklasse

X

Einschaltdauer

Netzanschluss

Metall-Inert- und Aktivgas-Schweißen einschließlich der Verwendung von Fülldraht

Symbol für fallende Kennlinie

Transformator

Sicherung mit Nennwert in Ampere im Netzanschluss

Lagern oder verwenden Sie das Gerät nicht in

feuchter oder nasser Umgebung oder im Regen

Vor Gebrauch des Schweißgerätes die Bedienungsanleitung sorgfältig lesen und beachten

Netzanschluss: ............................. 230 V ~ 50 Hz

Schweißstrom: ..................25-120 A (max. 150 A)

Einschaltdauer X%: 10 20 30 60 100

Schweißstrom I

Nenleerlaufspannung U0: .............................. 36 V

Schweißdrahttrommel max.: ..........................5 kg

Schweißdrahtdurchmesser: ............... 0,6/0,8 mm

Absicherung: ................................................. 16 A

Gewicht: .......................................................25 kg

Die Schweißzeiten gelten bei einer Umgebungstemperatur von 40°C.

(A): 120 90 75 52 40 25

2

5. Vor Inbetriebnahme

5.1 Montage (Abb. 5-21)

5.1.1 Montage der Laufrollen (6)

Laufrollen (6) wie in den Abbildungen 7, 9, 10, 11

dargestellt, montieren.

5.1.2 Montage des Standfußes (8)

Standfuß (8) wie in den Abbildungen 7, 9, 12, 13

dargestellt, montieren.

5.1.3 Montage des Handgriff es (1)

Handgriff (1) wie in den Abbildungen 7, 14 darge-

stellt, montieren.

5.1.4 Montage des Schweißschirmes (17)

Schweißglas (l) und darüber transparentes

•

Schutzglas (m) in Rahmen für Schutzglas (k)

legen (Abb. 15).

Haltestifte Schutzglas (q) außen in Bohrun-

•

gen im Schweißschirm Rahmen (s) drücken.

(Abb. 16)

Rahmen für Schutzglas (k) mit Schweißglas

•

(l) und transparentem Schutzglas (m) von

innen in die Aussparung im SchweißschirmRahmen (s) legen, Haltebuchsen Schutzglas

(n) auf Halte-stifte Schutzglas (q) drücken, bis

diese einrasten, um den Rahmen für Schutzglas (k) zu sichern. Das transparente Schutzglas (m) muss auf der Außenseite liegen.

(Abb. 17)

Oberkante von Schweißschirm-Rahmen (s)

•

nach innen biegen (Abb. 18/1.) und Ecken

der Ober-kante einknicken (Abb. 18/2.). Nun

Außenseiten des Schweißschirm-Rahmens

(s) nach innen biegen (Abb. 18/3.) und diese

durch festes Zu-sammendrücken der Oberkantenecken und Außenseiten verbinden. Pro

Seite müssen beim Einrasten der Haltestifte 2

deutliche Klickgeräusche wahrnehmbar sein

(Abb. 18/4.)

Sind beide oberen Ecken des Schweiß-

•

schirms, wie in Abbildung 19 dargestellt,

verbunden, Schrauben für Haltegriff (p) von

außen durch die 3 Löcher im Schweißschirm

stecken. (Abb. 20)

Schweißschirm umdrehen und Handgriff

•

(r) über die Gewinde der 3 Schrauben für

Haltegriff (p) führen. Handgriff (r) mit den 3

Muttern für Haltegriff (o) am Schweißschirm

festschrauben. (Abb. 21)

- 13 -

Page 14

D

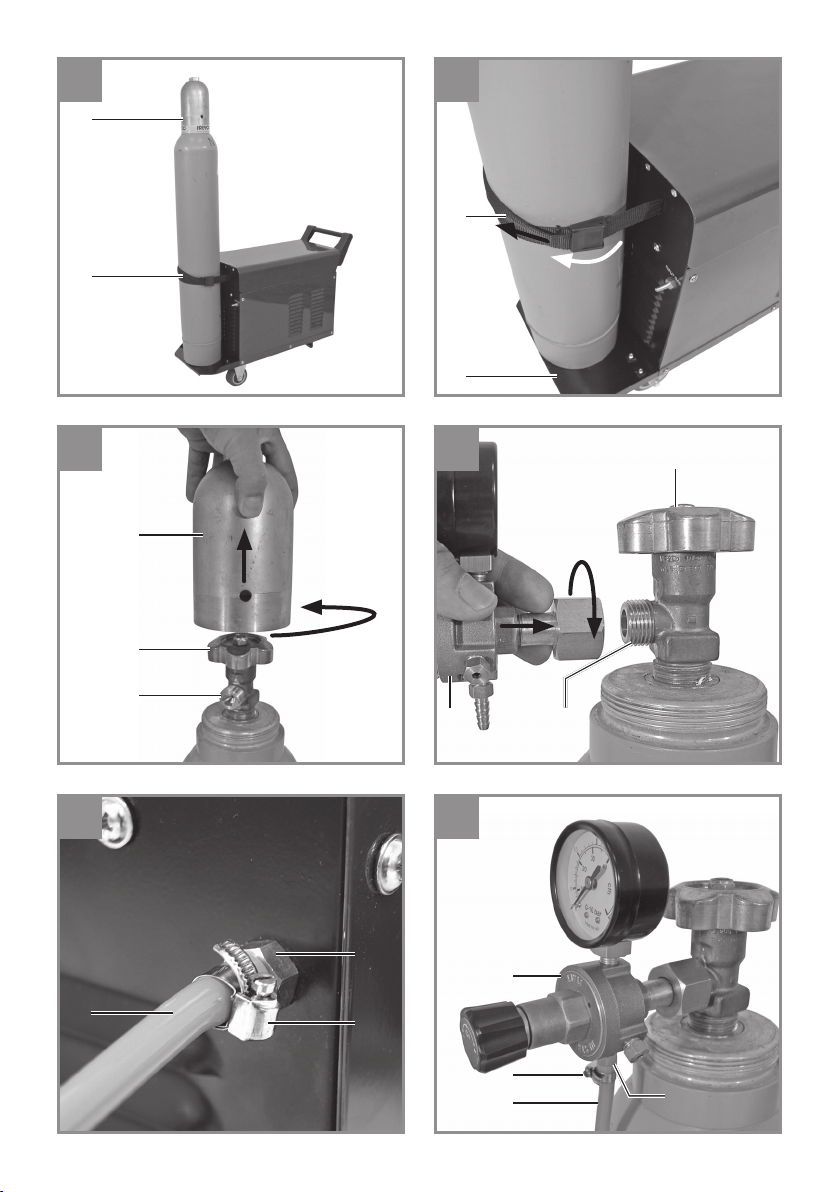

5.2 Gasanschluss (Abb. 4, 5, 22-27)

5.2.1 Gasarten

Beim Schweißen mit durchgehendem Draht ist

Gasschutz notwendig, die Zusammensetzung

des Schutzgases ist vom gewählten Schweißverfahren abhängig:

Schutzgas CO2 Argon/CO2

Zu schweissendes Metall:

Unlegierter Stahl

5.2.2 Gasfl asche auf dem Gerät montieren

(Abb. 22-23)

Gasfl asche ist nicht im Lieferumfang enthalten!

Montieren Sie die Gasfl asche wie in den Abbil-

dungen 22-23 dargestellt. Achten Sie auf festen

Sitz des Gurtbandes (15) und darauf dass das

Schweißgerät kippsicher steht.

Gefahr! Auf der Gasfl aschen-Abstellfl äche (Abb.

23/5) dürfen nur Gasfl aschen bis maximal 10 Liter

montiert werden. Bei Verwendung größerer Gasfl aschen besteht Kippgefahr, diese dürfen daher

nur neben dem Gerät aufgestellt werden. Ist dies

der Fall muss die Gasfl asche ausreichend gegen

Umkippen geschützt werden!

5.2.3 Anschluss der Gasfl asche

(Abb. 7, 24-27)

Nach dem Abnehmen der Schutzkappe (Abb.

24/A) Flaschenventil (Abb. 24/B) in vom Körper

abgewandter Richtung kurz öff nen. Anschluss-

gewinde (Abb. 24/C) gegebenenfalls mit einem

trockenen Lappen, ohne Zuhilfenahme irgendwelcher Reinigungsmittel, von Verschmutzungen reinigen. Kontrollieren ob Dichtung am Druckminderer (19) vorhanden und in einwandfreiem Zustand

ist. Druckminderer (19) im Uhrzeigersinn auf das

Anschlussgewinde (Abb. 25/C) der Gasfl asche

schrauben (Abb. 25). Die beiden Schlauchschellen (j) über den Schutzgasschlauch (18) führen.

Schutzgasschlauch (18) auf Anschluss Schutzgasschlauch (23) am Druckminderer (19) und

Gaszuführungsanschluss (16) am Schweißgerät

stecken und an beiden Anschlussstellen mit den

Schlauchschellen (j) sichern. (Abb. 26-27)

Gefahr! Achten Sie auf Dichtheit sämtlicher Gasanschlüsse und Verbindungen! Kontrollieren Sie

die Anschlüsse und Verbindungsstellen mit Leckspray oder Seifenwasser.

XX

5.2.4 Erklärung des Druckminderers

(Abb. 4/19)

Am Drehknopf (24) kann die Gasdurchfl ussmen-

ge eingestellt werden. Die eingestellte Gasdurchfl ussmenge kann am Manometer (20) in Litern

pro Minute (l/min) abgelesen werden. Das Gas

tritt am Anschluss Schutzgasschlauch (23) aus

und wird über den Schutzgasschlauch (Abb. 3/18)

zum Schweißgerät weiterbefördert. (siehe 5.2.3)

Hinweis! Verfahren Sie zum Einstellen der Gasdurchfl ussmenge immer wie unter Punkt 6.1.3

beschrieben.

Der Druckminderer wird mit Hilfe der Verschraubung (21) an der Gasfl asche montiert (siehe

5.2.3).

Gefahr! Eingriff e und Reparaturen am Druckmin-

derer dürfen nur von Fachpersonal ausgeführt

werden. Senden Sie defekte Druckminderer gegebenenfalls an die Serviceadresse.

5.3 Netzanschluss

Überzeugen Sie sich vor dem Anschließen,

•

dass die Daten auf dem Typenschild mit den

Netzdaten übereinstimmen.

Das Gerät darf nur an ordnungsgemäß geer-

•

deten und abgesicherten Steckdosen betrieben werden.

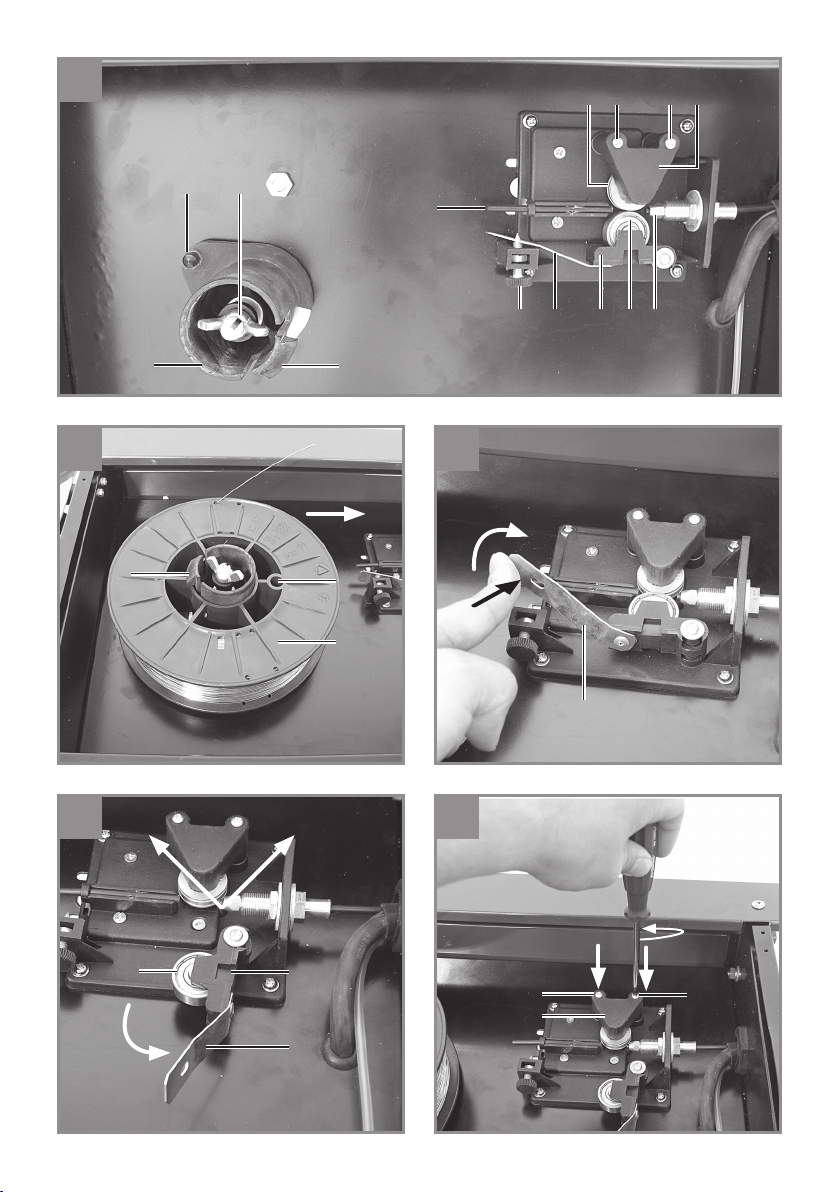

5.4 Montage der Drahtspule

(Abb. 1, 5, 6, 28-36)

Drahtspule ist nicht im Lieferumfang enthalten!

5.4.1 Drahtarten

Je nach Anwendungsfall werden verschiedene

Schweißdrähte benötigt. Das Schweißgerät kann

mit Schweißdrähten mit einem Durchmesser

von 0,6, und 0,8 mm verwendet werden. Die

entsprechende Vorschubrollen und Kontaktrohre

liegen dem Gerät bei. Vorschubrolle, Kontaktrohr

und Drahtquerschnitt müssen immer zusammen

passen.

5.4.2 Drahtspulenkapazität

In dem Gerät können Drahtspulen bis maximal

5kg montiert werden.

5.4.3 Einsetzen der Drahtspule

Gehäuseabdeckung (Abb. 1/4) öffnen

•

Kontrollieren, dass sich die Wicklungen auf

•

der Spule nicht überlagern, um ein gleichmäßiges Abwickeln des Drahtes zu gewährleisten.

- 14 -

Page 15

D

Beschreibung der Drahtführungseinheit

(Abb. 28-36)

A Spulenarretierung

B Spulenhalter

C Mitnehmerstift

D Justierschraube für Rollenbremse

E Schrauben für Vorschubrollenhalter

F Vorschubrollenhalter

G Vorschubrolle

H Schlauchpaketaufnahme

I Druckrolle

J Druckrollenhalter

K Druckrollenfeder

L Justierschraube für Gegendruck

M Führungsrohr

N Drahtspule

O Mitnahmeöff nung der Drahtspule

Einsetzen der Drahtspule (Abb. 28, 29)

Drahtspule (N) auf Spulenhalter (B) legen. Darauf

achten, dass das Ende des Schweißdrahtes auf

der Seite der Drahtführung abgewickelt wird,

siehe Pfeil. Beachten, dass die Spulenarretierung

(A) eingedrückt wird und der Mitnehmerstift (C)

in der Mitnahmeöff nung der Drahtspule (O) sitzt.

Die Spulenarretierung (A) muss wieder über der

Drahtspule (N) einrasten. (Abb. 27)

Einführen des Schweißdrahtes und justieren

der Drahtführung (Abb. 30-36)

Druckrollenfeder (K) nach oben drücken und

•

nach vorne schwenken (Abb. 30).

Druckrollenhalter (J) mit Druckrolle (I) und

•

Druckrollenfeder (K) nach unten klappen

(Abb. 31)

Schrauben für Vorschubrollenhalter (E) lösen

•

und Vorschubrollenhalter (F) nach oben abziehen (Abb. 32).

Vorschubrolle (G) überprüfen. Auf der oberen

•

Seite der Vorschubrolle (G) muss die entsprechende Drahtstärke angegeben sein. Die

Vorschubrolle (G) ist mit 2 Führungsnuten

ausgestattet. Vorschubrolle (G) gegebenenfalls umdrehen oder austauschen. (Abb. 33)

Vorschubrollenhalter (F) wieder aufsetzen

•

und festschrauben.

Gasdüse (Abb. 5/12) unter Rechtsdrehung

•

vom Brenner (Abb. 5/13) abziehen, Kontaktrohr (Abb. 6/26) abschrauben (Abb. 5 - 6).

Schlauchpaket (Abb. 1/11) möglichst gerade

vom Schweißgerät wegführend auf den Boden legen.

Die ersten 10 cm des Schweißdrahtes so

•

abschneiden, dass ein gerader Schnitt ohne

Vorsprünge, Verzug und Verschmutzungen

entsteht. Ende des Schweißdrahtes entgraten.

Schweißdraht durch das Führungsrohr (M),

•

zwischen Druck- und Vorschubrolle (G/I)

hindurch in die Schlauchpaketaufnahme (H)

schieben. (Abb. 34) Schweißdraht vorsichtig von Hand so weit in das Schlauchpaket

schieben bis er am Brenner (Abb. 5/13) um

ca. 1 cm herausragt.

Justierschraube für Gegendruck (L) um eini-

•

ge Umdrehungen lösen. (Abb. 36)

Druckrollenhalter (J) mit Druckrolle (I) und

•

Druckrollenfeder (K) wieder nach oben klappen und Druckrollenfeder (K) wieder an Justierschraube für Gegendruck (L) einhängen

(Abb. 35)

Justierschraube für Gegendruck (L) nun so

•

einstellen, dass der Schweißdraht fest zwischen Druckrolle (I) und Vorschubrolle (G)

sitzt ohne gequetscht zu werden. (Abb. 36)

Passendes Kontaktrohr (Abb. 6/26) für den

•

verwendeten Schweißdrahtdurchmesser

auf den Brenner (Abb. 5/13) schrauben und

Gasdüse (Abb. 5/12) unter Rechtsdrehung

aufstecken.

Justierschraube für Rollenbremse (D) so

•

einstellen, dass sich der Draht noch immer

führen lässt und die Rolle nach Abbremsen

der Drahtführung automatisch stoppt.

6. Bedienung

6.1 Einstellung

Da die Einstellung des Schweißgeräts je nach

Anwendungsfall unterschiedlich erfolgt, empfehlen wir, die Einstellungen anhand einer Probeschweißung vorzunehmen.

6.1.1 Einstellen des Schweißstromes

Der Schweißstrom kann in 6 Stufen am Schweißstrom-Schalter (Abb. 1/7) eingestellt werden. Der

erforderliche Schweißstrom ist abhängig von der

Materialstärke, der gewünschten Einbrenntiefe

und dem verwendeten Schweißdrahtdurchmesser.

6.1.2 Einstellen der Drahtvorschub-Geschwindigkeit

Die Drahtvorschub-Geschwindigkeit wird automatisch an die verwendete Stromeinstellung

angepasst. Eine Feineinstellung der Drahtvorschub-Geschwindigkeit kann stufenlos am

Schweißdraht-Geschwindigkeitsregler (Abb. 1/14)

- 15 -

Page 16

D

vorgenommen werden. Es ist empfehlenswert bei

der Einstellung in Stufe 5 zu beginnen, welche

einen Mittelwert darstellt, und gegebenenfalls

nachzuregeln. Die erforderliche Drahtmenge ist

abhängig von der Materialdicke, der Einbrenntiefe, dem verwendeten Schweißdrahtdurchmesser,

und auch von der Größe zu überbrückender Abstände der zu verschweißenden Werkstücke.

6.1.3 Einstellen der Gasdurchfl ussmenge

Die Gasdurchfl ussmenge kann stufenlos am

Druckminderer (Abb.4/19) eingestellt werden. Sie

wird am Manometer (Abb. 4/20) in Liter pro Minute (l/min) angegeben. Empfohlene Gasdurchfl uss-

menge in zugluftfreien Räumen: 5 – 15 l/min.

Zum Einstellen der Gasdurchfl ussmenge zuerst

Druckrollenfeder (Abb. 28/K) der DrahtvorschubEinheit lösen, um unnötigen Drahtverschleiß zu

vermeiden (siehe 5.4.3). Netzanschluss herstellen (siehe Punkt 5.3), und Ein- /Aus- /Spannungswahl-schalter (Abb. 1/7) entsprechend einstellen.

Schweißstrom-Schalter (Abb.1/7; 8) auf Stufe 1;

230 V/400 V stellen und Brennerschalter (Abb.

5/25) betätigen, um Gasdurchfl uss freizugeben.

Nun am Druckminderer (Abb. 4/19) gewünschte

Gasdurchfl ussmenge einstellen.

Linksdrehung des Drehknopfes (Abb. 4/24): geringere Durchfl ussmenge

Rechtsdrehung des Drehknopfes (Abb. 4/24): höhere Gasdurchfl ussmenge

Druckrollenfeder (Abb. 28/K) der DrahtvorschubEinheit wieder festklemmen.

6.2 Elektrischer Anschluss

lischen Überzügen, Schmutz, Rost, Fett und

Feuchtigkeit sein.

Stellen Sie Schweißstrom, Drahtvorschub und

Gasdurchfl ussmenge (siehe 6.1.1 – 6.1.3) ent-

sprechend ein.

Halten Sie den Schweißschirm (Abb. 3/17) vor

das Gesicht, und führen Sie die Gasdüse an die

Stelle des Werkstücks, an der geschweißt werden

soll. Betätigen Sie nun den Brennerschalter (Abb.

5/25).

Brennt der Lichtbogen, fördert das Gerät Draht

in das Schweißbad. Ist die Schweißlinse groß

genug, wird der Brenner langsam an der gewünschten Kante entlang geführt. Gegebenenfalls leicht pendeln, um das Schweißbad etwas

zu vergrößern.

Die ideale Einstellung von Schweißstrom,

Drahtvorschub-Geschwindigkeit und Gasdurchfl ussmenge anhand einer Probeschweißung

ermitteln. Im Idealfall ist ein gleichmäßiges

Schweißgeräusch zu hören. Die Einbrenntiefe

sollte möglichst tief sein, das Schweißbad jedoch

nicht durch das Werkstück hindurch fallen.

6.4 Schutzeinrichtungen

6.4.1 Thermowächter

Das Schweißgerät ist mit einem Überhitzungsschutz ausgestattet, welcher den Schweißtrafo

vor Überhitzung schützt. Sollte der Überhitzungsschutz ansprechen, so leuchtet die Kontrolllampe

(3) an Ihrem Gerät. Lassen Sie das Schweißgerät

einige Zeit abkühlen.

6.2.1 Netzanschluss

Siehe Punkt 5.3

6.2.2 Anschluss der Masseklemme (Abb.

1/10)

Masseklemme (10) des Gerätes möglichst in unmittelbarer Nähe der Schweißstelle anklemmen.

Auf metallisch blanken Übergang an der Kontaktstelle achten.

6.3 Schweißen

Sind alle elektrischen Anschlüsse für Stromversorgung und Schweißstromkreis sowie der

Schutzgasanschluss vorgenommen, kann folgendermaßen verfahren werden:

Die zu schweißenden Werkstücke müssen im

Bereich der Schweißung frei von Farbe, metal-

7. Austausch der

Netzanschlussleitung

Gefahr!

Wenn die Netzanschlussleitung dieses Gerätes

beschädigt wird, muss sie durch den Hersteller

oder seinen Kundendienst oder eine ähnlich qualifi zierte Person ersetzt werden, um Gefährdun-

gen zu vermeiden.

- 16 -

Page 17

D

8. Reinigung, Wartung und

Ersatzteilbestellung

Gefahr!

Ziehen Sie vor allen Reinigungsarbeiten den

Netzstecker.

8.1 Reinigung

Halten Sie Schutzvorrichtungen, Luftschlitze

•

und Motorengehäuse so staub- und schmutzfrei wie möglich. Reiben Sie das Gerät mit

einem sauberen Tuch ab oder blasen Sie es

mit Druckluft bei niedrigem Druck aus.

Wir empfehlen, dass Sie das Gerät direkt

•

nach jeder Benutzung reinigen.

Reinigen Sie das Gerät regelmäßig mit einem

•

feuchten Tuch und etwas Schmierseife. Verwenden Sie keine Reinigungs- oder Lösungsmittel; diese könnten die Kunststoffteile des

Gerätes angreifen. Achten Sie darauf, dass

kein Wasser in das Geräteinnere gelangen

kann. Das Eindringen von Wasser in ein Elektrogerät erhöht das Risiko eines elektrischen

Schlages.

8.2 Wartung

Im Geräteinneren befi nden sich keine weiteren zu

wartenden Teile.

8.3 Ersatzteilbestellung:

Bei der Ersatzteilbestellung sollten folgende Angaben gemacht werden;

Typ des Gerätes

•

Artikelnummer des Gerätes

•

Ident-Nummer des Gerätes

•

Ersatzteilnummer des erforderlichen Ersatz-

•

teils

Aktuelle Preise und Infos fi nden Sie unter

www.isc-gmbh.info

keine Sammelstelle bekannt ist, sollten Sie bei

der Gemeindeverwaltung nachfragen.

10. Lagerung

Lagern Sie das Gerät und dessen Zubehör an

einem dunklen, trockenen und frostfreiem Ort. Die

optimale Lagertemperatur liegt zwischen 5 und

30 ˚C. Bewahren Sie das Elektrowerkzeug in der

Originalverpackung auf.

9. Entsorgung und

Wiederverwertung

Das Gerät befi ndet sich in einer Verpackung um

Transportschäden zu verhindern. Diese Verpackung ist Rohstoff und ist somit wieder verwend-

bar oder kann dem Rohstoff kreislauf zurückge-

führt werden. Das Gerät und dessen Zubehör

bestehen aus verschiedenen Materialien, wie

z.B. Metall und Kunststoff e. Defekte Geräte ge-

hören nicht in den Hausmüll. Zur fachgerechten

Entsorgung sollte das Gerät an einer geeigneten

Sammelstellen abgegeben werden. Wenn Ihnen

- 17 -

Page 18

D

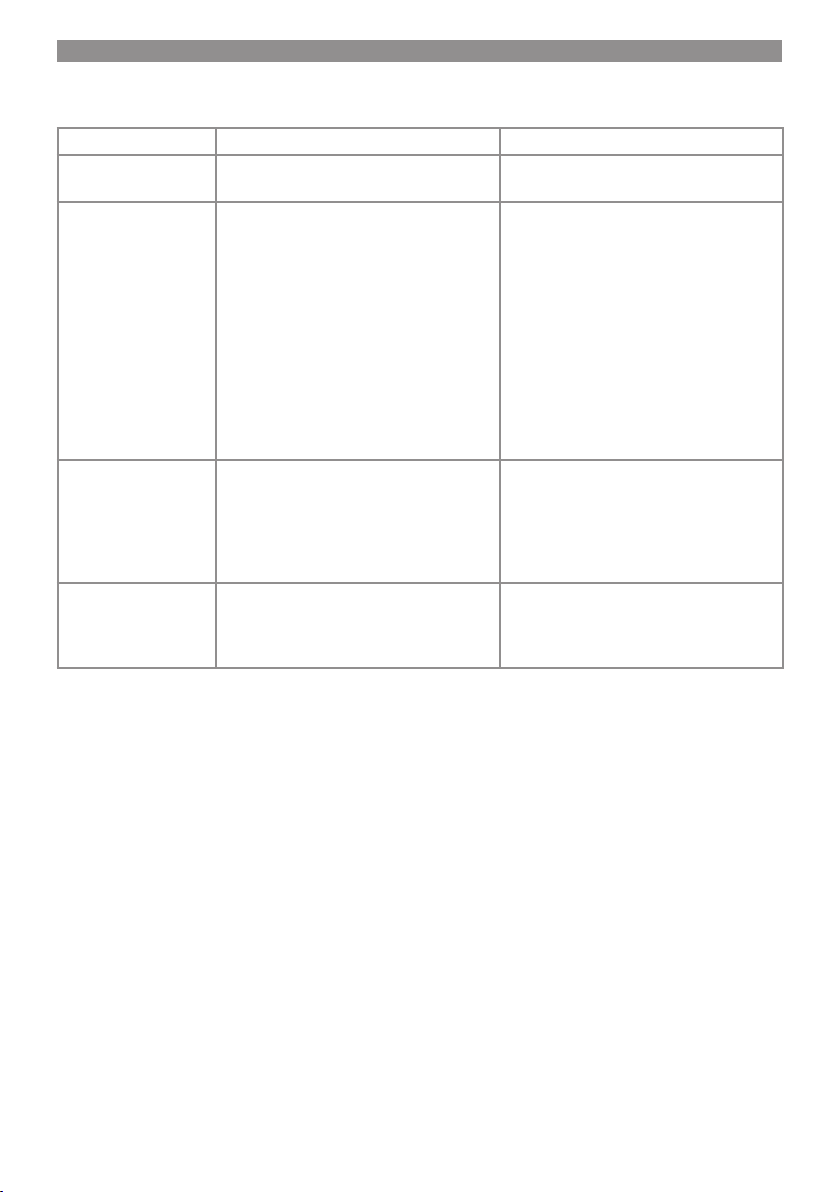

11. Störungssuche

Fehler Ursache Abhilfe

Vorschubrolle dreht

nicht

Vorschubrolle dreht,

jedoch keine Drahtzuführung

Gerät funktioniert

nach längerem

Betrieb nicht mehr,

Kontrollleuchte

Thermowächter (3)

leuchtet

Sehr schlechte

Schweißnaht

- Netzspannung fehlt

- Regler Drahtvorschub auf 0

- Schlechter Rollendruck (siehe

5.4.3)

- Rollenbremse zu fest eingestellt

(siehe 5.4.3)

- Verschmutzte / beschädigte Vorschubrolle (siehe 5.4.3)

- Beschädigtes Schlauchpaket

- Kontaktrohr falsche Größe / verschmutzt / verschlissen (siehe

5.4.3)

- Schweißdraht an Gasdüse/Kontaktrohr festgeschweißt

- Gerät hat sich durch zu lange Anwendung bzw. Nichteinhaltung der

Rücksetzzeit überhitzt

- Falsche Strom-/Vorschubeinstellung (siehe 6.1.1/6.1.2)

- Kein / zu wenig Gas (siehe 6.1.3)

- Anschluss überprüfen

- Einstellung überprüfen

- Einstellung überprüfen

- Einstellung überprüfen

- Reinigen bzw. austauschen

- Mantel der Drahtführung überprüfen

- Reinigen / austauschen

- lösen

- Gerät mindestens 20-30 Minuten

abkühlen lassen

- Einstellung überprüfen

- Einstellung überprüfen bzw. Fülldruck der Gasfl asche kontrollieren

- 18 -

Page 19

D

Nur für EU-Länder

Werfen Sie Elektrowerkzeuge nicht in den Hausmüll!

Gemäß europäischer Richtlinie 2012/19/EU über Elektro- und Elektronik-Altgeräte und Umsetzung in

nationales Recht müssen verbrauchte Elektrowerkzeuge getrennt gesammelt werden und einer umweltgerechten Wiederverwertung zugeführt werden.

Recycling-Alternative zur Rücksendeauff orderung:

Der Eigentümer des Elektrogerätes ist alternativ anstelle Rücksendung zur Mitwirkung bei der sachgerechten Verwertung im Falle der Eigentumsaufgabe verpfl ichtet. Das Altgerät kann hierfür auch einer

Rücknahmestelle überlassen werden, die eine Beseitigung im Sinne der nationalen Kreislaufwirtschafts- und Abfallgesetze durchführt. Nicht betroff en sind den Altgeräten beigefügte Zubehörteile und

Hilfsmittel ohne Elektrobestandteile.

Der Nachdruck oder sonstige Vervielfältigung von Dokumentation und Begleitpapieren der Produkte,

auch auszugsweise, ist nur mit ausdrücklicher Zustimmung der iSC GmbH zulässig.

Technische Änderungen vorbehalten

- 19 -

Page 20

D

Service-Informationen

Wir unterhalten in allen Ländern, welche in der Garantieurkunde benannt sind, kompetente ServicePartner, deren Kontakte Sie der Garantieurkunde entnehmen. Diese stehen Ihnen für alle ServiceBelange wie Reparatur, Ersatzteil- und Verschleißteil-Versorgung oder den Bezug von Verbrauchsmaterialien zur Verfügung.

Es ist zu beachten, dass bei diesem Produkt folgende Teile einem gebrauchsgemäßen oder natürlichen

Verschleiß unterliegen bzw. folgende Teile als Verbrauchsmaterialien benötigt werden.

Kategorie Beispiel

Verschleißteile* Vorschubrolle, Drahtseele, Massezange

Verbrauchsmaterial/ Verbrauchsteile* Schweissdraht, Düsen, Kontaktrohr

Fehlteile

* nicht zwingend im Lieferumfang enthalten!

Bei Mängel oder Fehlern bitten wir Sie, den Fehlerfall im Internet unter www.isc-gmbh.info anzumelden.

Bitte achten Sie auf eine genaue Fehlerbeschreibung und beantworten Sie dazu in jedem Fall folgende

Fragen:

Hat das Gerät bereits einmal funktioniert oder war es von Anfang an defekt?

•

Ist Ihnen vor dem Auftreten des Defektes etwas aufgefallen (Symptom vor Defekt)?

•

Welche Fehlfunktion weist das Gerät Ihrer Meinung nach auf (Hauptsymptom)?

•

Beschreiben Sie diese Fehlfunktion.

- 20 -

Page 21

D

Garantieurkunde

Sehr geehrte Kundin, sehr geehrter Kunde,

unsere Produkte unterliegen einer strengen Qualitätskontrolle. Sollte dieses Gerät dennoch einmal nicht

einwandfrei funktionieren, bedauern wir dies sehr und bitten Sie, sich an unseren Servicedienst unter

der auf dieser Garantiekarte angegebenen Adresse zu wenden. Gerne stehen wir Ihnen auch telefonisch über die angegebene Servicerufnummer zur Verfügung. Für die Geltendmachung von Garantieansprüchen gilt folgendes:

1. Diese Garantiebedingungen richten sich ausschließlich an Verbraucher, d. h. natürliche Personen,

die dieses Produkt weder im Rahmen ihrer gewerblichen noch anderen selbständigen Tätigkeit

nutzen wollen. Diese Garantiebedingungen regeln zusätzliche Garantieleistungen, die der u. g.

Hersteller zusätzlich zur gesetzlichen Gewährleistung Käufern seiner Neugeräte verspricht. Ihre

gesetzlichen Gewährleistungsansprüche werden von dieser Garantie nicht berührt. Unsere Garantieleistung ist für Sie kostenlos.

2. Die Garantieleistung erstreckt sich ausschließlich auf Mängel an einem von Ihnen erworbenen neuen Gerät des u. g. Herstellers, die auf einem Material- oder Herstellungsfehler beruhen und ist nach

unserer Wahl auf die Behebung solcher Mängel am Gerät oder den Austausch des Gerätes beschränkt. Bitte beachten Sie, dass unsere Geräte bestimmungsgemäß nicht für den gewerblichen,

handwerklichen oder berufl ichen Einsatz konstruiert wurden. Ein Garantievertrag kommt daher nicht

zustande, wenn das Gerät innerhalb der Garantiezeit in Gewerbe-, Handwerks- oder Industriebetrieben verwendet wurde oder einer gleichzusetzenden Beanspruchung ausgesetzt war.

3. Von unserer Garantie ausgenommen sind:

- Schäden am Gerät, die durch Nichtbeachtung der Montageanleitung oder aufgrund nicht fachgerechter Installation, Nichtbeachtung der Gebrauchsanleitung (wie durch z.B. Anschluss an eine

falsche Netzspannung oder Stromart) oder Nichtbeachtung der Wartungs- und Sicherheitsbestimmungen oder durch Aussetzen des Geräts an anomale Umweltbedingungen oder durch mangelnde

Pfl ege und Wartung entstanden sind.

- Schäden am Gerät, die durch missbräuchliche oder unsachgemäße Anwendungen (wie z.B. Überlastung des Gerätes oder Verwendung von nicht zugelassenen Einsatzwerkzeugen oder Zubehör),

Eindringen von Fremdkörpern in das Gerät (wie z.B. Sand, Steine oder Staub, Transportschäden),

Gewaltanwendung oder Fremdeinwirkungen (wie z. B. Schäden durch Herunterfallen) entstanden

sind.

- Schäden am Gerät oder an Teilen des Geräts, die auf einen gebrauchsgemäßen, üblichen oder

sonstigen natürlichen Verschleiß zurückzuführen sind.

4. Die Garantiezeit beträgt 24 Monate und beginnt mit dem Kaufdatum des Gerätes. Garantieansprüche sind vor Ablauf der Garantiezeit innerhalb von zwei Wochen, nachdem Sie den Defekt erkannt

haben, geltend zu machen. Die Geltendmachung von Garantieansprüchen nach Ablauf der Garantiezeit ist ausgeschlossen. Die Reparatur oder der Austausch des Gerätes führt weder zu einer

Verlängerung der Garantiezeit noch wird eine neue Garantiezeit durch diese Leistung für das Gerät

oder für etwaige eingebaute Ersatzteile in Gang gesetzt. Dies gilt auch bei Einsatz eines Vor-OrtServices.

5. Für die Geltendmachung Ihres Garantieanspruches melden Sie bitte das defekte Gerät an unter:

www.isc-gmbh.info. Halten Sie bitte den Kaufbeleg oder andere Nachweise Ihres Kaufs des Neugeräts bereit. Geräte, die ohne entsprechende Nachweise oder ohne Typenschild eingesendet werden, sind von der Garantieleistung aufgrund mangelnder Zuordnungsmöglichkeit ausgeschlossen.

Ist der Defekt des Gerätes von unserer Garantieleistung erfasst, erhalten Sie umgehend ein repariertes oder neues Gerät zurück.

Selbstverständlich beheben wir gegen Erstattung der Kosten auch gerne Defekte am Gerät, die vom

Garantieumfang nicht oder nicht mehr erfasst sind. Dazu senden Sie das Gerät bitte an unsere Serviceadresse.

Für Verschleiß-, Verbrauchs- und Fehlteile verweisen wir auf die Einschränkungen dieser Garantie gemäß den Service-Informationen dieser Bedienungsanleitung.

iSC GmbH · Eschenstraße 6 · 94405 Landau/Isar (Deutschland)

- 21 -

Page 22

D

Sehr geehrte Kundin, sehr geehrter Kunde,

um Ihnen noch mehr Service zu bieten, haben Sie die Möglichkeit auf unserem Onlineportal weitere

Informationen abzurufen.

Sollten einmal Probleme oder Fragen zu Ihrem Produkt auftreten, können Sie schnell und einfach unter

www.isc-gmbh.info viele Aktionen durchführen. Hier einige Beispiele:

Ersatzteile bestellen

•

Aktuelle Preisauskünfte

•

Verfügbarkeiten der Ersatzteile

•

Servicestellen Vorort für Benzingeräte

•

Defekte Geräte anmelden

•

Garantieverlängerungen (nur bei bestimmten Geräten)

•

Bestellverfolgung

•

Wir freuen uns auf Ihren Besuch online unter www.isc-gmbh.info!

Telefon: 09951 / 95 920 00 ·Telefax: 09951/95 917 00

E-Mail: info@einhell.de · Internet: www.isc-gmbh.info

iSC GmbH · Eschenstraße 6 · 94405 Landau/Isar (Deutschland)

- 22 -

Page 23

GB

Table of contents

1. Safety regulations

2. Layout and items supplied

3. Proper use

4. Symbols and technical data

5. Before starting the equipment

6. Operation

7. Replacing the power cable

8. Cleaning, maintenance and ordering of spare parts

9. Disposal and recycling

10. Storage

11. Troubleshooting

- 23 -

Page 24

GB

Danger! - An electric shock from the welding electrode can be fatal

Danger! - The inhaling of welding fumes can harm your health

Danger! - Welding sparks can cause an explosion or fi re

Danger! - Welding arc radiation can damage your eyes and injure your skin

Danger! - Electromagnetic fi elds can disturb the operation of pacemakers

Danger! Danger from electric shock

Danger! - Read the operating instructions to reduce the risk of injury

Caution! Wear special welders‘ gloves. Hot glowing particles may fl y about while you are welding.

You should therefore wear special welding gloves to protect your hands and arms.

- 24 -

Page 25

GB

Danger!

When using the equipment, a few safety precautions must be observed to avoid injuries and

damage. Please read the complete operating

instructions and safety regulations with due care.

Keep this manual in a safe place, so that the information is available at all times. If you give the

equipment to any other person, hand over these

operating instructions and safety regulations as

well. We cannot accept any liability for damage

or accidents which arise due to a failure to follow

these instructions and the safety instructions.

1. Safety regulations

The corresponding safety information can be

found in the enclosed booklet.

Danger!

Read all safety regulations and instructions.

Any errors made in following the safety regulations and instructions may result in an electric

shock, fi re and/or serious injury.

Keep all safety regulations and instructions

in a safe place for future use.

2. Layout and items supplied

2.1 Layout (Fig. 1-8)

1. Handle

2. Operating status indicator

3. Thermostat control lamp

4. Housing cover

5. Gas bottle support surface

6. Castors

7. ON/OFF/Welding current switch

8. Supporting foot

9. Mains plug

10. Earth terminal

11. Hose package

12. Gas nozzle

13. Burner

14. Welding wire speed controller

15. Belt strap

16. Gas supply connector

17. Welding screen

18. Shielding gas hose

19. Pressure reducer

20. Pressure gauge

21. Screw connector

22. Safety valve

23. Shielding gas hose connector

24. Rotary knob

25. Burner switch

26. 2 x contact pipe

a. 8 x Screw for castors

b. 8 x Spring ring for castors

c. 8 x Washer for castors

d. 4 x Screw for handle

e. 4 x Spring ring for handle

f. 4 x Washer for handle

g. 2 x Screw for supporting foot

h. 2 x Spring ring for supporting foot

i. 2 x Washer for supporting foot

j. 2 x Hose clip

k. 1 x Safety glass frame

l. 1 x Welding glass

m. 1 x Transparent safety glass

n. 2 x Safety glass retaining bushes

o. 3 x Nut for handle

p. 3 x Screws for handle

q. 2 x Safety glass retaining pin

r. 1 x Handle

s. 1 x Welding screen frame

2.2 Items supplied

Please check that the article is complete as

specifi ed in the scope of delivery. If parts are

missing, please contact our service center or the

sales outlet where you made your purchase at

the latest within 5 working days after purchasing

the product and upon presentation of a valid bill

of purchase. Also, refer to the warranty table in

the service information at the end of the operating

instructions.

Open the packaging and take out the equip-

•

ment with care.

Remove the packaging material and any

•

packaging and/or transportation braces (if

available).

Check to see if all items are supplied.

•

Inspect the equipment and accessories for

•

transport damage.

If possible, please keep the packaging until

•

the end of the guarantee period.

Danger!

The equipment and packaging material are

not toys. Do not let children play with plastic

bags, foils or small parts. There is a danger of

swallowing or suff ocating!

Welding set

•

Original operating instructions

•

Safety instructions

•

- 25 -

Page 26

GB

3. Proper use

The shielding gas welding set is exclusively designed for welding steel with the MAG (Metal Active

Gas) method using the appropriate welding wires

and gases.

The machine is to be used only for its prescribed

purpose. Any other use is deemed to be a case

of misuse. The user / operator and not the manufacturer will be liable for any damage or injuries of

any kind caused as a result of this.

Important information about the power connection

This equipment falls under Class A of the standard EN 60974-10, i.e. it is not designed for use

in residential areas in which the power supply is

based on a public low-voltage supply system because given unfavorable conditions in the power

supply the equipment may cause interference.

If you want to use the equipment in residential

areas in the which the power supply is based on

a public low-voltage supply system, you must use

an electromagnetic fi lter which reduces the elec-

tromagnetic interference to the point where the

user no longer notices any disturbance.

In industrial parks or other areas in which the

power supply is not based on a public low-voltage

supply system the equipment can be used without such a fi lter.

General safety information

It is the user’s responsibility to install and use

the equipment properly in accordance with the

instructions issued by the manufacturer. If electromagnetic interference is noticed, it is the user’s

responsibility to eliminate said interference with

the technical devices mentioned in the section

“Important information about the power connection”.

Reduction of emissions

Main current supply

The welder must be connected to the main current supply in accordance with the instructions

issued by the manufacturer. If interference occurs,

it may be necessary to introduce additional measures, e.g. fi tting a fi lter to the main current supply

(see above in the section “Important information

about the power connection”). The welding cables

should be kept as short as possible.

Pacemakers

Persons using an electronic life support device

(e.g. a pacemaker) should consult their doctor

before they go near electric sparking, cutting,

burning or spot-welding equipment in order to

be sure that the combination of magnetic fi elds

and high electric currents does not aff ect their

devices.

For commercial users the guarantee period is 12

months and for normal users 24 months, beginning from the date of purchase.

4. Symbols and technical data

EN 60974-1

European standard for arc welding sets and welding power supplies with limited on time

U

0

Rated idling voltage

U

1

Mains voltage

Ø mm

Welding wire diameter

I

1max

Rated maximum mains current

I

2

Welding current

~ 50 Hz

Mains frequency

IP 21 S

Protection type

H

Insulation class

X

On-load factor

Mains connection

Metal inert and active gas welding including the

use of fi ller wire

- 26 -

Page 27

Symbol for falling characteristic curve

Transformer

Fuse with rated value in A in the mains connection

Do not store or use the equipment in wet or damp

conditions or in the rain

Read the operating instructions carefully before

using the welding set and follow them

Mains connection: ......................... 230 V ~ 50 Hz

Welding current: ...............25-120 A (max. 150 A)

Duty cycle r X%: 10 20 30 60 100

Welding current I

Rated idling voltage U0: ................................ 36 V

Max. welding wire drum: ................................5 kg

Welding wire diameter ....................... 0.6/0.8 mm

Fuse: ............................................................16 A

Weight: ........................................................25 kg

The welding times apply for an ambient temperature of 40° C.

(A): 120 90 75 52 40 25

2

GB

5.1.3 Fitting the handle (1)

Fit the handle (1) as shown in Figures 7 and 14.

5.1.4 Fitting the welding screen (17)

Place the welding glass (l) and the transpa-

•

rent safety glass (m) over it in the frame for

the safety glass (k) (Fig. 15).

Press the safety glass retaining pins (q) into

•

the holes in welding screen frame (s) from the

outside. (Fig. 16)

Place the frame for the safety glass (k) with

•

the welding glass (l) and transparent safety

glass (m) from the inside into the recess in

the welding frame (s), press the safety glass

retaining bushes (n) on to the safety glass

retaining pins (q) until they engage to secure

the frame for the safety glass (k). The transparent safety glass (m) must be on the outside.

(Fig. 17)

Bend the top of the welding screen frame

•

(s) inwards (Fig. 18/1) and fold down the top

corners (Fig. 18/2) Now bend the outer sides

of the welding screen frame (s) inwards (Fig.

18/3) and connect them by pressing the top

corners and outer sides together. As the retaining pins engage, you should be able to hear

two clear clicks on each side (Fig. 18/4).

When the top corners of the welding screen

•

are connected as shown in Figure 19, place

the screws for the handle (p) from the outside

through the three holes in the welding screen.

(Fig. 20)

Turn over the welding screen and place

•

the handle (r) over the threads on the three

screws for the handle (p). Secure the handle

(r) to the welding screen the three nuts for the

handle (o) (Fig. 21).

5.2 Gas connection (Fig. 4, 5, 22-27)

5. Before starting the equipment

5.1 Assembly (Fig. 5-21)

5.1.1 Fitting the castors (6)

Fit the castors (6) as shown in Figures 7, 9, 10

and 11.

5.1.2 Fitting the supporting foot (8)

Fit the standing foot (8) as shown in Figures 7, 9,

12 and 13.

5.2.1 Gas types

Gas shielding is required for welding with continuous wire, the composition of the shielding gas

depends on the welding method you wish to use.

Shielding gas CO2 Argon/CO2

Metal to be welded:

Non-alloyed steel

- 27 -

XX

Page 28

GB

5.2.2 Fitting the gas bottle on the unit

(Fig. 22-23)

The gas bottle is not supplied.

Fit the gas bottle as shown in Figures 22 – 23. Ensure that the belt strap (15) is secure and that the

welding set cannot tip over.

Danger! Only gas bottles with a maximum capacity of 10 liters may be fi tted on the gas bottle

support area (Fig. 23/5). If you wish to use larger

gas bottles, there is a risk that they will tip over

and therefore they may only be placed next to the

unit. In this case the gas bottle must be secured

to prevent it tipping over.

5.2.3 Connecting the gas bottle (Fig. 7, 24-27)

After removing the protective cap (Fig. 24/A),

open the bottle valve (Fig. 24/B) briefl y, ensuring it

is pointing away from your body.

Clean any dirt off the connecting thread (Fig.

24/C) if necessary using a dry cloth without adding any cleaning products. Check whether there

is a seal on the pressure reducer (19) and that it

is in perfect condition. Turn the pressure reducer

(19) clockwise on to the connection thread (Fig.

25/C) on the gas bottle (Fig. 25). Place the two

hose clips (j) over the shielding gas hose (18).

Connect the shielding gas hose (18) to the shielding gas hose connection (23) on the pressure

reducer (19) and gas supply connector (16) on

the welding set and secure it to both connectors

using the hose clips (j). (Fig. 26-27)

Important. Check all gas and other connection for

leaks. Check the connections using leak spray or

soap suds.

5.2.4 Information about the pressure reducer

(Fig. 4/19)

The gas delivery rate can be adjusted using the

rotary knob (24). The set gas delivery rate can be

read off the pressure gage (20) in liters per minu-

te (l/min). The gas is discharged at the shielding

gas hose connector (23) and is then forwarded

to the welding set through the shielding gas hose

(Fig. 3/18). (see 5.2.3)

Important. Always proceed as described in point

6.1.3 for setting the gas delivery rate.

Send defective pressure reducers to the service

address if necessary.

5.3 Mains connection

Before you connect the equipment to the

•

mains supply make sure that the data on the

rating plate are identical to the mains data.

The equipment may only be operated from

•

properly earthed and fused shock-proof sockets.

5.4 Fitting the wire spool (Fig. 1, 5, 6, 28 – 36)

The wire spool is not supplied.

5.4.1 Wire types

Various welding wires are required for diff erent

applications. The welding set can be used with

welding wires with a diameter of 0.6 and 0.8 mm.

The appropriate feed rollers and contact tubes

are supplied with the set. The feed roller, contact

tube and wire cross-section must always match

each other.

5.4.2 Wire spool capacity

Wire spools with a maximum weight of 5 kg can

be fi tted in the welding set.

5.4.3 Inserting the wire spool

Open the housing cover (Fig. 1/4)

•

Check that the windings on the spool do not

•

overlap so as to ensure that the wire can be

unwound evenly.

Description of the wire guide unit (Fig. 28-36)

A Spool lock

B Spool holder

C Cam pin

D Adjusting screw for roller brake

E Screws for feed roller holder

F Fee roller holder

G Feed roller

H Hose package mounting

I Pressure roller

J Pressure roller holder

K Pressure roller spring

L Adjusting screw for counter-pressure

M Guide tube

N Wire spool

O Cam opening in wire spool

The pressure reducer is fi tted on the gas bottle

using the screw connector (21) (see 5.2.3).

Danger! The pressure reducer may only be

adjusted and repaired by trained personnel.

Inserting the wire spool (Fig. 28, 29)

Place the wire spool (N) on the spool holder (B).

Ensure that the end of the welding wire is unwound on the side of the wire guide, see arrow.

Ensure that the spool lock (A) is pushed in and

- 28 -

Page 29

GB

the cam pin (C) is engaged in the cam opening in

the wire spool (O). The spool lock (A) must engage again over the wire spool (N). (Fig. 27)

Inserting the welding wire and adjusting the

wire guide (Fig. 30-36)

Push the pressure roller spring (K) upwards

•

and swing it forwards (Fig. 30).

Pull the pressure roller holder (J) with the

•

pressure roller (I) and pressure roller spring

(K) downwards (Fig. 31).

Undo the screws for the feed roller holder (E)

•

and pull off the feed roller holder (F) upwards

(Fig. 32).

Check the feed roller (G). The appropriate

•

wire thickness must be specified on the top of

the feed roller (G). The feed roller (G) is fitted

with two guide grooves. Turn the feed roller

(G) over if necessary or replace it. (Fig. 33)

Position the feed roller holder (F) again and

•

secure it.

Remove the gas nozzle (Fig. 5/12) from the

•

burner (Fig. 5/13) by turning it clockwise,

unscrew the contact tube (Fig. 6/26). (Fig.

5 – 6). Place the hose package (Fig. 1/11) on

the floor as straight as possible pointing away

from the welding set.

Cut off the first 10 cm of the welding wire

•

to produce a straight cut with no shoulders,

warping or dirt. Deburr the end of the welding

wire.

Push the welding wire through the guide tube

•

(M) between the pressure and feed rollers

(G/I) into the hose package mounting (H).

(Fig. 34) Carefully push the welding wire by

hand into the hose package until it projects

out of the hose package by approx. 1 cm at

the burner (Fig. 5/13).

Undo the adjusting screw for counter-pressu-

•

re (L) a few turns. (Fig. 36)

Push the pressure roller holder (J) with pres-

•

sure roller (I) and pressure roller spring (K)

upwards again and attach the pressure roller

spring (K) to the adjusting screw for counterpressure (L) again (Fig. 35).

Now set the adjusting screw for counter-pres-

•

sure (L) so that the welding wire is positioned

firmly between the pressure roller (I) and feed

roller (G) without being crushed. (Fig. 36)

Screw the appropriate contact tube (Fig. 6/26)

•

for the welding wire diameter on to the burner

(Fig. 5/13) and fit the gas nozzle, turning it

clockwise (Fig. 5/12).

Set the adjusting screw for the roller brake

•

(D) so that the wire can still be moved and the

roller stops automatically after the wire guide

has been braked.

6. Operation

6.1 Setting

Since the welding set must be set to suit the specifi c application, we recommend that the settings

be made on the basis of a test weld.

6.1.1 Setting the welding current

The welding current can be set to 6 diff erent

levels using the welding current switch (Fig. 1/7).

The required welding current depends on the

material thickness, the required penetration depth

and the welding wire diameter.

6.1.2 Setting the wire feed speed

The wire feed speed is automatically adjusted to

the current setting. The fi nal wire feed speed set-

ting can be made on the welding wire speed controller (Fig. 1/14). We recommend that you start the

setting work at level 5 which is the middle value,

and then adjust it from there. The required quantity of wire depends on the material thickness, the

penetration depth, the welding wire diameter and

also of the size of the gap to be bridged between

the workpieces you wish to weld.

6.1.3 Setting the gas delivery rate

The gas delivery rate can be infi nitely adjusted

on the pressure reducer (Fig. 4/19). It is shown on

the pressure gage (Fig. 4/20) in liters per minute

(l/min). Recommended gas delivery rate in rooms

with no drafts: 5 – 15 l/min.

To set the gas fl ow rate, fi rst release the clamp

lever (Fig. 28/K) on the wire feed unit to prevent

unnecessary wire wear (Fig. 5.4.3). Connect to

the mains outlet (see point 5.3), set the ON/OFF/

Welding current switch (Fig. 1/7) to setting 1 and

press the burner switch (Fig. 5/25) to start the gas

fl ow. Now set the required gas delivery rate on the

pressure reducer (Fig. 4/19).

Turn the rotary knob (Fig. 4/24) counter-clockwise:

Lower gas delivery rate

Turn the rotary knob (Fig. 4/24) clockwise:

Higher gas delivery rate

Secure the clamp lever (Fig. 28/K) to the wire feed

unit again.

- 29 -

Page 30

GB

6.2 Electrical connection

6.2.1 Mains connection

See point 5.3

6.2.2 Connecting the earth terminal (Fig.

1/10)

Connect the welding set’s earth terminal (10) in

the immediate vicinity of the welding position if

possible.

Ensure that the contact point is bare metal.

6.3 Welding

When all the electrical connections for the power

supply and welding current circuit have been

made and the shielding gas has also been connected, you can proceed as follows:

The workpieces for welding must be clear of

paint, metallic coatings, dirt, rust, grease and

moisture in the area where they are to be welded.

Set the welding current, wire feed and gas fl ow

rate (see 6.1.1 – 6.1.3) as required.

Hold the welding screen (Fig. 3/17) in front of your

face and move the gas nozzle to the point on the

workpiece where you wish to complete the weld.

Now press the burner switch (Fig. 5/25).

When the arc is burning, the welding set will feed

wire into the weld pool. When the weld nugget is

large enough, move the burner slowly along the

required edge. Move it to and fro if necessary to

enlarge the weld pool a little.

Find the ideal setting of the welding current, wire

feed speed and gas delivery rate by carrying out

a test weld. Ideally an even welding noise will be

audible. The penetration depth should be as deep

as possible, but the weld pool must not be allowed to fall through the workpiece.

6.4 Safety equipment

6.4.1 Thermostat

The welding set is fi tted with an overheating

guard that protects the welding transformer from

overheating. If the overheating guard trips, the

control lamp (3) on your set will be lit. Allow the

welding set to cool for a time.

7. Replacing the power cable

Danger!

If the power cable for this equipment is damaged,

it must be replaced by the manufacturer or its

after-sales service or similarly trained personnel

to avoid danger.

8. Cleaning, maintenance and

ordering of spare parts

Danger!

Always pull out the mains power plug before starting any cleaning work.

8.1 Cleaning

Keep all safety devices, air vents and the

•

motor housing free of dirt and dust as far as

possible. Wipe the equipment with a clean

cloth or blow it with compressed air at low

pressure.

We recommend that you clean the device

•

immediately each time you have finished

using it.

Clean the equipment regularly with a moist

•

cloth and some soft soap. Do not use

cleaning agents or solvents; these could attack the plastic parts of the equipment. Ensure that no water can seep into the device. The

ingress of water into an electric tool increases

the risk of an electric shock.

8.2 Maintenance

There are no parts inside the equipment which

require additional maintenance.

8.3 Ordering replacement parts:

Please quote the following data when ordering

replacement parts:

Type of machine

•

Article number of the machine

•

Identification number of the machine

•

Replacement part number of the part required

•

For our latest prices and information please go to

www.isc-gmbh.info

- 30 -

Page 31

9. Disposal and recycling

The equipment is supplied in packaging to prevent it from being damaged in transit. The raw

materials in this packaging can be reused or

recycled. The equipment and its accessories are

made of various types of material, such as metal

and plastic. Never place defective equipment in

your household refuse. The equipment should

be taken to a suitable collection center for proper

disposal. If you do not know the whereabouts of

such a collection point, you should ask in your

local council offi ces.

10. Storage

Store the equipment and accessories in a dark

and dry place at above freezing temperature. The

ideal storage temperature is between 5 and 30

°C. Store the electric tool in its original packaging.

GB

- 31 -

Page 32

GB

11. Troubleshooting

Fault Cause Remedy

Feed roller does

not turn

Feed roller turns,

but does not feed

any wire

After a lengthy

period of use the

welding set does

not work any longer,

the thermostat (3)

control light is lit

Very poor weld - Incorrect current / feed setting (see

- Power supply not connected

- Wire feed controller set to 0

- Incorrect roller pressure (see 5.4.3)

- Roller brake set too fi rmly (see

5.4.3)

- Dirty / damaged feed roller (see

5.4.3)

- Damaged hose package

- Contact tube wrong size / dirty /

worn (see 5.4.3)

- Welding wire welded to the gas

nozzle / contact tube

- The welding set has overheated

due to being used for too long and

a failure to observe the reset time

6.1.1/6.1.2)

- No / too little gas (see 6.1.3)

- Check connection

- Check setting

- Check setting

- Check setting

- Clean or replace

- Check the wire guide jacket

- Clean or replace

- Release

- Leave the set to cool down for at

least 20 – 30 minutes

- Check setting

- Check setting and fi lling pressure of

the gas bottle

- 32 -

Page 33

GB

For EU countries only

Never place any electric power tools in your household refuse.

To comply with European Directive 2012/19/EC concerning old electric and electronic equipment and

its implementation in national laws, old electric power tools have to be separated from other waste and

disposed of in an environment-friendly fashion, e.g. by taking to a recycling depot.

Recycling alternative to the return request:

As an alternative to returning the equipment to the manufacturer, the owner of the electrical equipment

must make sure that the equipment is properly disposed of if he no longer wants to keep the equipment.

The old equipment can be returned to a suitable collection point that will dispose of the equipment in

accordance with the national recycling and waste disposal regulations. This does not apply to any accessories or aids without electrical components supplied with the old equipment.

The reprinting or reproduction by any other means, in whole or in part, of documentation and papers

accompanying products is permitted only with the express consent of the iSC GmbH.

Subject to technical changes

- 33 -

Page 34

GB

Service information

We have competent service partners in all countries named on the guarantee certifi cate whose contact

details can also be found on the guarantee certifi cate. These partners will help you with all service re-

quests such as repairs, spare and wearing part orders or the purchase of consumables.

Please note that the following parts of this product are subject to normal or natural wear and that the

following parts are therefore also required for use as consumables.

Category Example

Wear parts* Feed roller, wire core, mass tongs

Consumables* Welding wire, nozzles, contact tube

Missing parts

* Not necessarily included in the scope of delivery!

In the eff ect of defects or faults, please register the problem on the internet at www.isc-gmbh.info. Ple-

ase ensure that you provide a precise description of the problem and answer the following questions in

all cases:

Did the equipment work at all or was it defective from the beginning?

•

Did you notice anything (symptom or defect) prior to the failure?

•

What malfunction does the equipment have in your opinion (main symptom)?

•

Describe this malfunction.

- 34 -

Page 35

GB

Warranty certifi cate

Dear Customer,

All of our products undergo strict quality checks to ensure that they reach you in perfect condition. In the

unlikely event that your device develops a fault, please contact our service department at the address

shown on this guarantee card. You can also contact us by telephone using the service number shown.

Please note the following terms under which guarantee claims can be made:

1. These guarantee terms apply to consumers only, i.e. natural persons intending to use this product

neither for their commercial activities nor for any other self-employed activities. These warranty

terms regulate additional warranty services, which the manufacturer mentioned below promises to

buyers of its new products in addition to their statutory rights of guarantee. Your statutory guarantee

claims are not aff ected by this guarantee. Our guarantee is free of charge to you.

2. The warranty services cover only defects due to material or manufacturing faults on a product which

you have bought from the manufacturer mentioned below and are limited to either the rectifi cation of

said defects on the product or the replacement of the product, whichever we prefer.

Please note that our devices are not designed for use in commercial, trade or professional applications. A guarantee contract will not be created if the device has been used by commercial, trade or

industrial business or has been exposed to similar stresses during the guarantee period.

3. The following are not covered by our guarantee:

- Damage to the device caused by a failure to follow the assembly instructions or due to incorrect

installation, a failure to follow the operating instructions (for example connecting it to an incorrect

mains voltage or current type) or a failure to follow the maintenance and safety instructions or by exposing the device to abnormal environmental conditions or by lack of care and maintenance.

- Damage to the device caused by abuse or incorrect use (for example overloading the device or the

use or unapproved tools or accessories), ingress of foreign bodies into the device (such as sand,

stones or dust, transport damage), the use of force or damage caused by external forces (for example by dropping it).

- Damage to the device or parts of the device caused by normal or natural wear or tear or by normal

use of the device.

4. The guarantee is valid for a period of 24 months starting from the purchase date of the device. Guarantee claims should be submitted before the end of the guarantee period within two weeks of the

defect being noticed. No guarantee claims will be accepted after the end of the guarantee period.

The original guarantee period remains applicable to the device even if repairs are carried out or

parts are replaced. In such cases, the work performed or parts fi tted will not result in an extension

of the guarantee period, and no new guarantee will become active for the work performed or parts

fi tted. This also applies if an on-site service is used.

5. To make a claim under the guarantee, please register the defective device at: www.isc-gmbh.info.

Please keep your bill of purchase or other proof of purchase for the new device. Devices that are

returned without proof of purchase or without a rating plate shall not be covered by the guarantee,

because appropriate identifi cation will not be possible. If the defect is covered by our guarantee,

then the item in question will either be repaired immediately and returned to you or we will send you

a new replacement.

Of course, we are also happy off er a chargeable repair service for any defects which are not covered by

the scope of this guarantee or for units which are no longer covered. To take advantage of this service,

please send the device to our service address.

Also refer to the restrictions of this warranty concerning wear parts, consumables and missing parts as

set out in the service information in these operating instructions.

- 35 -

Page 36

F

Sommaire

1. Consignes de sécurité

2. Description de l’appareil et volume de livraison

3. Utilisation conforme à l’aff ectation

4. Symboles et caractéristiques techniques

5. Avant la mise en service

6. Commande

7. Remplacement de le câble d’alimentation réseau

8. Nettoyage, maintenance et commande de pièces de rechange

9. Mise au rebut et recyclage

10. Stockage

11. Recherche de dérangement

- 36 -

Page 37

F

Danger ! - La décharge électrique de l’électrode de soudage peut être mortelle

Danger ! - L’inhalation de fumée de soudage peut constituer un danger pour votre santé

Danger ! - Les étincelles provenant du soudage peuvent provoquer une explosion ou un incendie

Danger ! - Les rayons des arcs de lumière peuvent endommager les yeux et abîmer la peau

Danger ! - Les champs électromagnétiques peuvent altérer le fonctionnement des stimulateurs

cardiaques

Danger ! - Mise en danger en raison des décharges électriques

Danger! - Pour réduire le risque de blessure, lisez le mode d’emploi.

Attention ! Portez des gants spéciaux pour soudeurs. Des particules incandescentes peuvent

s’échapper pendant le soudage. Pour cette raison, protégez vos mains et vos bras avec des gants spéciaux pour soudeurs.

- 37 -

Page 38

F

Danger !

Lors de l’utilisation d’appareils, il faut respecter

certaines mesures de sécurité afi n d’éviter des

blessures et dommages. Veuillez donc lire attentivement ce mode d’emploi/ces consignes de

sécurité. Veillez à le conserver en bon état pour

pouvoir accéder aux informations à tout moment.

Si l’appareil doit être remis à d’autres personnes,

veillez à leur remettre aussi ce mode d’emploi/

ces consignes de sécurité. Nous déclinons toute

responsabilité pour les accidents et dommages

dus au non-respect de ce mode d’emploi et des

consignes de sécurité.

1. Consignes de sécurité

Vous trouverez les consignes de sécurité correspondantes dans le cahier en annexe.

Danger !

Veuillez lire toutes les consignes de sécurité

et instructions. Tout non-respect des consignes

de sécurité et instructions peut provoquer une

décharge électrique, un incendie et/ou des blessures graves.

Conservez toutes les consignes de sécurité

et instructions pour une consultation ultérieure.

2. Description de l’appareil et

volume de livraison

2.1 Description de l’appareil (fi gure 1-8)

1. Poignée

2. Indicateur d’état

3 Témoin du contrôleur thermique

4. Recouvrement du boîtier

5. Emplacement pour les bouteilles de gaz

6. Galets de roulement

7. Interrupteur de mise en /hors circuit du courant de soudage

8. Pied

9. Fiche de contact

10. Borne de mise à la terre (masse)

11. Faisceau de câbles

12. Buse de gaz

13. Chalumeau

14. Variateur de vitesse du fi l de soudage

15. Sangle

16. Raccordement de l’alimentation en gaz

17. Ecran de soudage

18. Tuyau de gaz inerte

19. Réducteur de pression

20. Manomètre

21. Vissage

22. Soupape de sécurité

23. Raccord du tuyau de gaz inerte

24. Bouton rotatif

25. Interrupteur du brûleur

26. 2 tubes de contact

a. 8 vis pour galets de roulement

b. 8 circlips pour galets de roulement

c. 8 rondelles pour galets de roulement

d. 4 vis pour poignée

e. 4 circlips pour poignée

f. 4 rondelles pour poignée

g. 2 vis pour pied

h. 2 circlips pour pied

p. 2 rondelles pour pied

j. 2 pinces pour fl exible

k. 1 cadre de verre de protection

l. 1 verre de soudage

m. 1 verre de protection transparent

n. 2 douilles de maintien du verre de protection

o. 3 écrous pour poignée de retenue

p. 3 vis pour poignée de retenue

q. 2 chevilles d’arrêt du verre de protection

r. 1 poignée

s. 1 cadre d’écran de soudage

2.2 Volume de livraison

Veuillez contrôler si l‘article est complet à l‘aide

de la description du volume de livraison. S‘il

manque des pièces, adressez-vous dans un délai

de 5 jours maximum après votre achat à notre

service après-vente ou au magasin où vous avez

acheté l‘appareil muni d‘une preuve d‘achat valable. Veuillez consulter pour cela le tableau des

garanties dans les informations service aprèsvente à la fi n du mode d‘emploi.

Ouvrez l’emballage et prenez l’appareil en le

•

sortant avec précaution de l’emballage.

Retirez le matériel d’emballage tout comme

•

les sécurités d’emballage et de transport (s’il

y en a).

Vérifiez si la livraison est bien complète.

•

Contrôlez si l’appareil et ses accessoires ne

•

sont pas endommagés par le transport.

Conservez l’emballage autant que possible

•

jusqu’à la fin de la période de garantie.

Danger !

L’appareil et le matériel d’emballage ne sont

pas des jouets ! Il est interdit de laisser des

enfants jouer avec des sacs et des fi lms en

plastique et avec des pièces de petite taille.

Ils risquent de les avaler et de s’étouff er !

- 38 -

Page 39

F

Appareil à souder

•

Mode d’emploi d’origine

•

Consignes de sécurité

•

3. Utilisation conforme à

l’aff ectation

Le poste à souder sous gaz de protection est à

utiliser uniquement pour la soudure d’aciers avec

le procédé MAG (soudage à l’arc en atmosphère

active), avec utilisation des fi ls à souder et des

gaz correspondants.

La machine doit exclusivement être employée

conformément à son aff ectation. Chaque uti-

lisation allant au-delà de cette aff ectation est

considérée comme non conforme. Pour les

dommages en résultant ou les blessures de tout

genre, le producteur décline toute responsabilité

et l’opérateur/l’exploitant est responsable.

Veillez au fait que nos appareils, conformément

à leur aff ectation, n’ont pas été construits, pour

être utilisés dans un environnement professionnel, industriel ou artisanal. Nous déclinons toute

responsabilité si l’appareil est utilisé professionnellement, artisanalement ou dans des sociétés

industrielles, tout comme pour toute activité

équivalente.

I

2

Courant de soudage

~ 50 Hz

Fréquence de réseau

IP 21 S

Type de protection

H

Classe d‘isolation

X

Durée de fonctionnement

Branchement secteur

Soudage sous gaz inerte et sous gaz actif y compris l‘utilisation de fi l fourré

Symbole pour caractéristique descendante

Transformateur

4. Symboles et caractéristiques

techniques

EN 60974-1

Norme européenne pour les dispositifs de soudage à l‘arc et les sources de courant de soudage

avec durée limitée de fonctionnement

U

0

Tension nominale de marche à vide

U

1

Tension du réseau

Ø (mm)

Diamètre du fi l de soudage

I

1max

Valeur admissible de courant de réseau le plus

élevé

Sécurité avec valeur nominale en ampère dans le

raccordement réseau

Ne stockez pas et n‘utilisez pas l‘appareil dans

un environnement humide ou mouillé ou sous la

pluie

Lisez et respectez attentivement le mode

d‘emploi avant d‘utiliser l‘appareil de soudage

- 39 -

Page 40

F

Branchement secteur : .................. 230 V ~ 50 Hz

Courant de soudage : .......25-120 A (max. 150 A)

Durée de mise en circuit

X%:

Courant de soudage I

Tension de marche à vide nominale U0: ....... 36 V

Bobine de fi l plein maxi. : ...............................5 kg

Diamètre du fi l plein : ......................... 0,6/0,8 mm

Fusible : ........................................................ 16 a

Poids : .........................................................25 kg