CARRIER 19XR PIC II, 19XRV PICIII User Manual [fr]

19XR PIC II / 19XRV PICIII

Refroidisseurs de liquide

50 Hz

Instructions d'installation, de fonctionnement et d'entretien

Systèmes de Management

de la Qualité et Environnemental certifiés

|

TABLE DES MATIÈRES |

|

1 - CONSIGNES DE SECURITE................................................................................................................................................. |

9 |

|

1.1 |

- Consignes de sécurité à l'installation ..................................................................................................................................... |

9 |

1.2 |

- Consignes de sécurité pour la maintenance .......................................................................................................................... |

9 |

1.3 |

- Contrôles en service, soupape............................................................................................................................................... |

10 |

1.4 |

- Equipements et composants sous pression ......................................................................................................................... |

10 |

1.5 |

- Consignes de sécurité pour la réparation ............................................................................................................................ |

10 |

2 - INTRODUCTION ET PRESENTATION .......................................................................................................................... |

11 |

|

2.1 |

- Marquage CE.......................................................................................................................................................................... |

11 |

2.2 |

- Abréviations............................................................................................................................................................................ |

12 |

2.3 |

- Présentation du groupe 19XR .............................................................................................................................................. |

12 |

|

2.3.1 - Plaque signalétique de la machine .......................................................................................................................... |

12 |

|

2.3.2 - Les divers éléments du groupe refroidisseur ........................................................................................................ |

12 |

|

2.3.3 - Le cycle frigorifique.................................................................................................................................................. |

13 |

|

2.3.4 - Le cycle de refroidissement de l’huile du moteur ................................................................................................. |

14 |

|

2.3.5 - Le cycle de lubrification ........................................................................................................................................... |

15 |

|

2.3.6 - L’équipement de contrôle et de régulation............................................................................................................ |

16 |

|

2.3.7 - L’équipement de puissance...................................................................................................................................... |

16 |

3 - INSTRUCTIONS D’INSTALLATION ................................................................................................................................ |

16 |

|

3.1 |

- Introduction ............................................................................................................................................................................ |

16 |

3.2 |

- Réception de la machine ....................................................................................................................................................... |

16 |

|

3.2.1 - Inspection du produit livré ...................................................................................................................................... |

16 |

|

3.2.2 - Protéger la machine .................................................................................................................................................. |

17 |

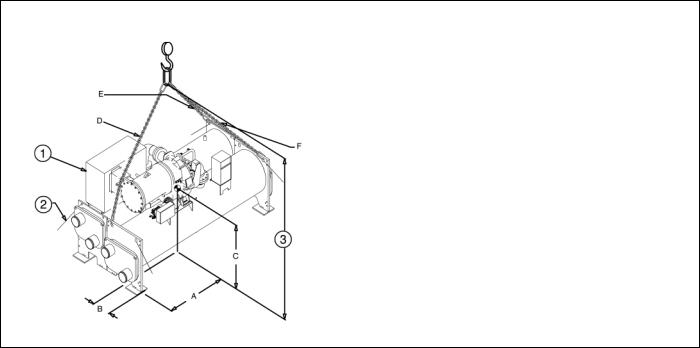

3.3 |

- Manutention du groupe et informations dimensionnelles ................................................................................................ |

17 |

|

3.3.1 - Manutention du groupe tout entier ........................................................................................................................ |

17 |

|

3.3.2 - Manutention des divers éléments du groupe......................................................................................................... |

18 |

|

3.3.3 -Caractéristiques physiques et dimensions............................................................................................................... |

18 |

3.4 |

- Pose des supports de la machine .......................................................................................................................................... |

23 |

|

3.4.1 - Installation d’une isolation standard ...................................................................................................................... |

23 |

|

3.4.2 - Installation d’un accessoire de mise à niveau (si besoin est) ............................................................................... |

23 |

|

3.4.3 - Installation de ressorts d’isolation .......................................................................................................................... |

24 |

3.5 |

- Le raccordement des conduites en eau................................................................................................................................ |

25 |

|

3.5.1 - Installation des conduites d’eau vers les échangeurs de chaleur......................................................................... |

25 |

|

3.5.2 - Installation de purges et de soupapes de sécurité ................................................................................................. |

28 |

3.6 |

- Branchements électriques .................................................................................................................................................... |

28 |

|

3.6.1 - Normes et précautions d’installation...................................................................................................................... |

29 |

|

3.6.2 - Caractéristiques électriques des moteurs. .............................................................................................................. |

29 |

|

3.6.3 - Section des câbles recommandée............................................................................................................................ |

29 |

|

3.6.4 Câblage de contrôle externe ...................................................................................................................................... |

29 |

|

3.6.5 - Effectuer les connexions nécessaires aux signaux de commande sortants ........................................................ |

30 |

|

3.6.6 - Raccorder l’armoire de démarrage......................................................................................................................... |

30 |

|

3.6.7 - Raccorder l’armoire de démarrage à la boîte de contrôle ................................................................................... |

33 |

|

3.6.8 - L’interface Réseau Confort Carrier (CCN) .......................................................................................................... |

33 |

3.7 |

- Pose de l'isolation sur le lieu d'implantation ..................................................................................................................... |

34 |

4 - AVANT LA MISE EN ROUTE INITIALE......................................................................................................................... |

35 |

|

4.1 |

- Effectuer diverses vérifications ............................................................................................................................................ |

35 |

|

4.1.1 - Informations nécessaires sur les conditions d'utilisation ..................................................................................... |

35 |

|

4.1.2 - Matériel nécessaire ................................................................................................................................................... |

35 |

|

4.1.3 - L'utilisation du réservoir de stockage en option et du système de tirage au vide. ........................................... |

35 |

|

4.1.4 - Retirer l’emballage. .................................................................................................................................................. |

35 |

|

4.1.5 - Ouvrir les vannes du circuit d'huile. ....................................................................................................................... |

35 |

|

4.1.6 - Serrer tous les joints d'étanchéité à l'aide d'une clé dynamométrique ............................................................. |

35 |

|

4.1.7 - Inspecter les tuyauteries. ......................................................................................................................................... |

35 |

|

4.1.8 - Contrôler les soupapes de sécurité ......................................................................................................................... |

36 |

4.2 |

- Vérifier l’étanchéité de la machine ...................................................................................................................................... |

36 |

|

4.2.1 - Contrôler l'absence de fuites ................................................................................................................................... |

36 |

|

4.2.2 - Effectuer l’essai de détection de fuites................................................................................................................... |

36 |

4.3 |

- Procéder à un essai sous vide à l’arrêt ................................................................................................................................. |

37 |

4.4 |

- Effectuer une déshydratation du groupe............................................................................................................................. |

39 |

4.5 |

- Inspecter le câblage................................................................................................................................................................ |

40 |

4.6 |

- Vérifier le démarreur ............................................................................................................................................................. |

41 |

4.7 |

- Vérifier la charge d’huile....................................................................................................................................................... |

41 |

4.8 |

- Vérifier l’alimentation de la commande et du réchauffeur de carter............................................................................... |

41 |

4.9 |

- Vérifier les commandes et le compresseur du système de tirage au vide (option) ....................................................... |

41 |

4.10 - Sites en haute altitude.......................................................................................................................................................... |

41 |

|

4.11 - Charger du fluide frigorigène dans la machine................................................................................................................. |

41 |

|

4.12 - Egalisation de la pression dans une machine 19XR sans système de tirage au vide.................................................... |

41 |

|

4.13 - Egalisation de la pression dans une machine 19XR avec système de tirage au vide ................................................... |

42 |

|

4.14 - Optimiser la charge de réfrigérant ..................................................................................................................................... |

42 |

|

5 - MISE EN ROUTE INITIALE ............................................................................................................................................... |

42 |

|

5.1 |

- Préparation.............................................................................................................................................................................. |

42 |

5.2 |

- Test de la séquence de démarrage ........................................................................................................................................ |

43 |

5.3 |

- Vérifier la rotation du moteur .............................................................................................................................................. |

43 |

5.4 |

- Vérifier la pression d’huile et l’arrêt du compresseur........................................................................................................ |

43 |

5.5 |

- Pour empêcher tout démarrage intempestif........................................................................................................................ |

43 |

5.6 |

- Vérifier les consignes et les conditions de fonctionnement de la machine...................................................................... |

44 |

5.7 |

- Instructions à l’opérateur ...................................................................................................................................................... |

44 |

|

5.7.1 - Evaporateur - Condenseur....................................................................................................................................... |

44 |

|

5.7.2 - Bloc moteur - compresseur...................................................................................................................................... |

44 |

|

5.7.3 - Système de commande ............................................................................................................................................. |

44 |

|

5.7.4 - Equipements auxiliaires ........................................................................................................................................... |

44 |

|

5.7.5 - Passer la maintenance en revue............................................................................................................................... |

44 |

|

5.7.6 - Procédures et dispositifs de sécurité....................................................................................................................... |

44 |

|

5.7.7 - Contrôler les connaissances de l'opérateur ........................................................................................................... |

44 |

6 - INSTRUCTIONS D’EXPLOITATION ............................................................................................................................... |

45 |

|

6.1 |

- Ce que l’opérateur doit faire................................................................................................................................................. |

45 |

6.2 |

- Pour démarrer le groupe ....................................................................................................................................................... |

45 |

6.3 |

- Vérifier le système en fonctionnement................................................................................................................................ |

45 |

6.4 |

- Pour arrêter le groupe............................................................................................................................................................ |

45 |

6.5 |

- Après un arrêt bref................................................................................................................................................................. |

45 |

6.6 |

- Arrêt Prolongé........................................................................................................................................................................ |

45 |

6.7 |

- Après un arrêt prolongé ........................................................................................................................................................ |

46 |

6.8 |

- Fonctionnement par temps froid .......................................................................................................................................... |

46 |

6.9 |

- Commande manuelle des aubes directrices ....................................................................................................................... |

46 |

6.10 - Livret de service ................................................................................................................................................................... |

46 |

|

7 - ENTRETIEN ............................................................................................................................................................................ |

48 |

|

7.1 |

- Instructions d'entretien ......................................................................................................................................................... |

48 |

|

7.1.1 - Brasage - Soudage..................................................................................................................................................... |

48 |

|

7.1.2 - Propriétés des fluides frigorigènes ......................................................................................................................... |

48 |

|

7.1.3 - Ajouter du fluide frigorigène .................................................................................................................................. |

48 |

|

7.1.4 - Retirer du fluide frigorigène ................................................................................................................................... |

48 |

|

7.1.5 - Comment faire l'appoint de la charge de fluide frigorigène ............................................................................... |

48 |

|

7.1.6 - Essai de détection des fuites de fluide frigorigène ............................................................................................... |

48 |

|

7.1.7 - Réparation de fuite, réalisation du test au vide.................................................................................................... |

49 |

|

7.1.8 - Inspection de la tringlerie mécanique .................................................................................................................... |

49 |

|

7.1.9 - Optimiser la charge de fluide frigorigène ............................................................................................................. |

49 |

7.2 |

- Entretien hebdomadaire ....................................................................................................................................................... |

49 |

7.3 |

- Entretien périodique.............................................................................................................................................................. |

50 |

|

7.3.1 - Durée écoulée depuis la dernière révision ............................................................................................................ |

50 |

|

7.3.2 - Inspection de l’équipement électrique .................................................................................................................. |

50 |

|

7.3.3 - Changement du filtre à huile .................................................................................................................................. |

50 |

|

7.3.4 - Caractéristique de l’huile ........................................................................................................................................ |

50 |

|

7.3.5 - Vidanges d'huile ....................................................................................................................................................... |

50 |

|

7.3.6 - Changement du filtre de fluide frigorigène............................................................................................................ |

51 |

|

7.3.7 - Le filtre de récupération d'huile ............................................................................................................................. |

51 |

|

7.3.8 - Inspecter la chambre à flotteur du circuit de fluide frigorigène.......................................................................... |

51 |

|

7.3.9 - Inspecter les soupapes de sécurité et les tuyauteries ........................................................................................... |

51 |

|

7.3.10 - Vérification du tarage du pressostat ..................................................................................................................... |

51 |

|

7.3.11 - Vues utiles pour la maintenance des compresseurs ............................................................................................ |

52 |

|

7.3.12 - Inspection des tubes des échangeurs ................................................................................................................... |

53 |

|

7.3.13 - Présence d’eau......................................................................................................................................................... |

53 |

|

7.3.14 - Inspecter les équipements de démarrage ............................................................................................................ |

53 |

|

7.3.15 - Vérifier les transducteurs de pression .................................................................................................................. |

53 |

|

7.3.16 - Contrôle corrosion.................................................................................................................................................. |

53 |

3

|

PARTICULARITÉS DES UNITÉS 19XRV PICIII |

|

8 - 19XRV PICIII - CONSIGNES DE SÉCURITÉ POUR LA MAINTENANCE............................................................ |

54 |

|

9 - 19XRV PICIII - PRÉSENTATION DE L’ÉQUIPEMENT .............................................................................................. |

54 |

|

9.1 - Conditions d’environnement ................................................................................................................................................ |

54 |

|

9.2 - Marquage CE.......................................................................................................................................................................... |

54 |

|

9.3 - Description des éléments de l’équipement électrique....................................................................................................... |

54 |

|

|

9.3.1 - Le coffret de contrôle et de régulation PICIII ...................................................................................................... |

54 |

|

9.3.2 - Le variateur de puissance compresseur.................................................................................................................. |

55 |

9.4 - Les principes généraux de la régulation de vitesse compresseur ..................................................................................... |

56 |

|

9.5 - Refroidissement variateur..................................................................................................................................................... |

57 |

|

9.6 - Détection de débit avec la sonde de température saturée d’aspiration........................................................................... |

58 |

|

9.7 - Spécifications électriques ...................................................................................................................................................... |

58 |

|

10 - 19XRV PICIII - INSTRUCTIONS D’INSTALLATION ET DE RACCORDEMENT ÉLECTRIQUE ................ |

58 |

|

10.1 |

- Introduction .......................................................................................................................................................................... |

58 |

10.2 |

- Réception de la machine ..................................................................................................................................................... |

58 |

10.3 |

- Caractéristiques physiques. ................................................................................................................................................. |

58 |

|

10.3.1 - Manutention du groupe.......................................................................................................................................... |

58 |

|

10.3.2 - Poids et dimensions................................................................................................................................................. |

58 |

10.4 |

- Positionnement des points de raccordement et interfaces .............................................................................................. |

59 |

10.5 |

- Branchements électriques ................................................................................................................................................... |

59 |

|

10.5.1 - Raccordements de puissance................................................................................................................................. |

59 |

|

10.5.2 - Raccordements de reports et de commandes sur site......................................................................................... |

59 |

10.6 |

- Particularités des équipements............................................................................................................................................ |

59 |

11 - 19XRV PICIII - AVANT LA MISE EN ROUTE INITIALE.......................................................................................... |

59 |

|

11.1 |

- Avant la mise sous tension .................................................................................................................................................. |

59 |

|

11.1.1 - Ouverture des vannes d’isolement de la ligne de refroidissement variateur................................................... |

59 |

|

11.1.2 - Inspection du câblage et de l’installation ............................................................................................................. |

60 |

11.2 |

- Vérifications à la mise sous tension.................................................................................................................................... |

60 |

|

11.2.1 - Mise sous tension des circuits de contrôle PIC et de réchauffeur de carter .................................................... |

60 |

|

11.2.2 - Contrôle rapide des diodes d’état. ....................................................................................................................... |

60 |

11.3 |

- Vérifications sur la régulation............................................................................................................................................. |

60 |

|

11.3.1 - Paramétrage de l’application variateur ................................................................................................................ |

60 |

|

11.3.2 - Test fonctionnel (quick test) .................................................................................................................................. |

60 |

12 - 19XRV PICIII - MISE EN ROUTE INITIALE................................................................................................................ |

61 |

|

12.1 |

- Vérification de la rotation moteur...................................................................................................................................... |

61 |

12.2 |

- Démarrage du compresseur................................................................................................................................................ |

61 |

13 - 19XRV PICIII - MODE D’EMPLOI .................................................................................................................................. |

61 |

|

13.1 |

- Arrêt contrôlé de la machine .............................................................................................................................................. |

61 |

13.2 |

- Commandes de forçage manuels........................................................................................................................................ |

61 |

|

13.2.1 - Pilotage de l’ouverture des aubes ........................................................................................................................ |

61 |

|

13.2.2 - Pilotage de la vitesse du compresseur .................................................................................................................. |

61 |

13.3 |

- LED d’état du module de communication passerelle...................................................................................................... |

61 |

13.4 |

- LED d’état du module de puissance.................................................................................................................................. |

63 |

13.5 |

- Arrêts et coupures pour assurer la sécurité....................................................................................................................... |

63 |

|

13.5.1 - Arrêt de sécurité...................................................................................................................................................... |

63 |

|

13.5.2 - Coupure d’urgence par le disjoncteur-sectionneur principal............................................................................. |

63 |

|

13.5.3 - Coupure pressostat de sécurité.............................................................................................................................. |

63 |

14 - 19XRV PICIII - ENTRETIEN ............................................................................................................................................. |

64 |

|

14.1 |

- Précautions particulières lors de l’entretien...................................................................................................................... |

64 |

|

14.1.1 - Vérification de l’isolation ...................................................................................................................................... |

64 |

|

14.1.2 - Démontage et remplacement de composants dans le coffret variateur ........................................................... |

64 |

14.2 |

- Entretien périodique............................................................................................................................................................ |

64 |

|

14.2.1 - Entretien standard .................................................................................................................................................. |

64 |

|

14.2.2 - Ligne de refroidissement du variateur ................................................................................................................. |

64 |

|

14.2.3 - Dispositifs de protections....................................................................................................................................... |

64 |

4

FIGURES - SCHÉMAS - PLANS |

|

Signifiance du numéro de modèle ................................................................................................................................................ |

12 |

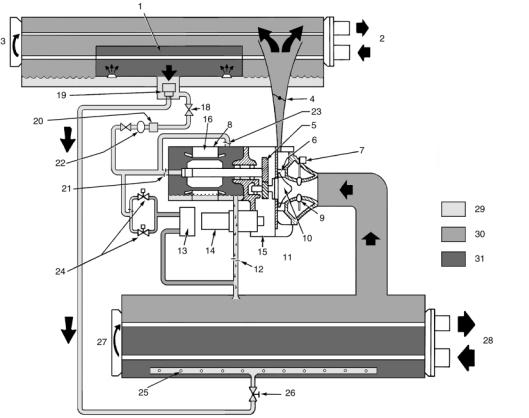

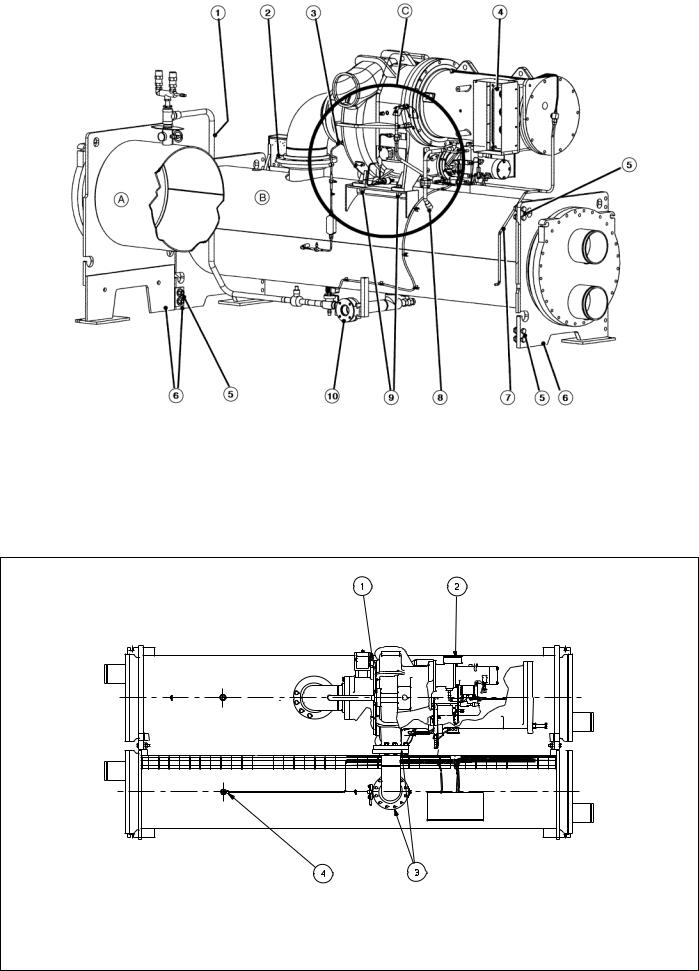

Les éléments du 19XR ................................................................................................................................................................... |

13 |

Schéma de principe des unités 19XR. .......................................................................................................................................... |

14 |

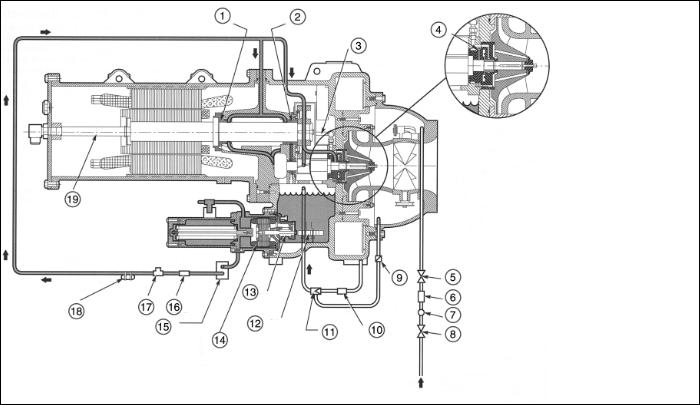

Le circuit de lubrification .............................................................................................................................................................. |

16 |

Guide de manutention de l'unité 19XR....................................................................................................................................... |

17 |

Répartition du poids des unités 19XR en fonctionnement ....................................................................................................... |

18 |

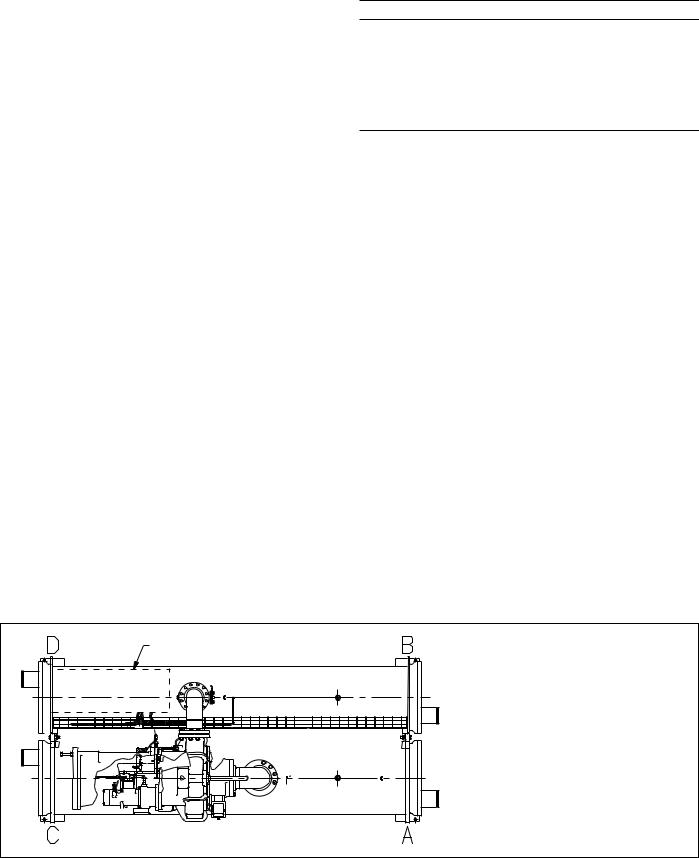

Vue de côté de l'évaporateur 19XR ............................................................................................................................................. |

19 |

Vue du dessus de l'unité 19XR ..................................................................................................................................................... |

19 |

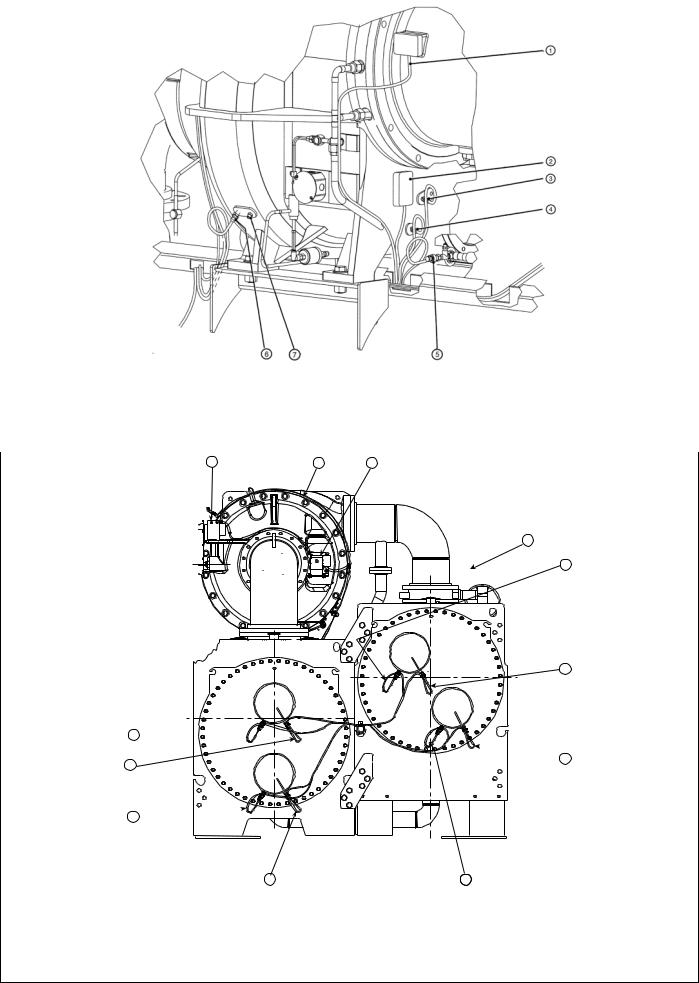

Vue de détails du compresseur 19XR .......................................................................................................................................... |

20 |

Vue arrière de l’unité 19XR .......................................................................................................................................................... |

20 |

Plan dimensionnel pour les dimensions / dégagements des unités 19XR................................................................................ |

21 |

Encombrement au sol de l'unité 19XR........................................................................................................................................ |

23 |

Isolation standard ........................................................................................................................................................................... |

23 |

Accessoire de mise à niveau pour 19XR ..................................................................................................................................... |

24 |

Ressorts d'isolation du 19XR........................................................................................................................................................ |

24 |

Tuyauterie type des connexions d'eau hors fourniture Carrier ................................................................................................ |

25 |

Arrangement des connexions eau sur boîtes à eau à embout pour les unités 19XR ............................................................. |

26 |

Schéma de la tuyauterie du système de tirage au vide en option avec réservoir de stockage............................................... |

27 |

Schéma de la tuyauterie du système de tirage au vide sans réservoir de stockage................................................................. |

27 |

Implantation des soupapes ............................................................................................................................................................ |

28 |

Unité 19XR avec démarreur / variateur monté .......................................................................................................................... |

30 |

Unité 19XR avec démarreur / variateur indépendant ............................................................................................................... |

31 |

Diamètre et distance entre bornes pour le câblage entre démarreur et moteur de compresseur ........................................ |

32 |

Câblage type de communication CCN comm 1 pour refroidisseurs 19XR multiples ............................................................ |

33 |

Plan d'isolation de l'unité 19XR................................................................................................................................................... |

34 |

Logigramme de détection de fuites pour les 19XR.................................................................................................................... |

38 |

Piège à froid de déshydratation .................................................................................................................................................... |

39 |

Schéma de rotation......................................................................................................................................................................... |

43 |

Feuille de service des données frigorifiques................................................................................................................................ |

47 |

Tringlerie des aubes directrices..................................................................................................................................................... |

49 |

Conception du flotteur linéaire des unités 19XR ....................................................................................................................... |

51 |

Ajustements et tolérances du compresseur................................................................................................................................. |

52 |

Armoire variateur pour les machines de courant nominal maximum jusqu’à 608A.............................................................. |

55 |

Armoire variateur pour les machines de courant nominal maximum supérieur à 608A....................................................... |

55 |

Schéma de principe pour l'unité 19XRV ..................................................................................................................................... |

57 |

Hauteur du 19XRV avec variateurref: 19XR-506---912 et 19XR-506---922 ........................................................................... |

58 |

Hauteur du 19XRV avec variateurs ref: 19XR-506---802 et 19XR-506---81 .......................................................................... |

58 |

Localisation de vannes d'isolement pour 19XRV ...................................................................................................................... |

59 |

Passerelle de communication du 19XRV..................................................................................................................................... |

62 |

Carte interface de communication du 19XRV............................................................................................................................ |

63 |

Position des diodes d’état du module de puissance des variateurs ref 19XR-506---912 et 19XR-506---922 ....................... |

63 |

Les photos et graphiques montrés dans ce document sont uniquement à titre indicatif, et ne sont pas contractuels.

Le fabricant se réserve le droit de changer le design à tout moment, sans avis préalable.

5

LISTE DE CONTRÔLES POUR LA MISE EN ROUTE DES REFROIDISSEURS DE LIQUIDE CENTRIFUGES HERMÉTIQUES 19XR

Nom: |

_______________________________________________________________________________ |

Adresse: |

_______________________________________________________________________________ |

Localité: |

_______________________________________________________________________________ |

Code Postal: |

_______________________________________________________________________________ |

Pays.: |

_______________________________________________________________________________ |

Numéro d'installation: |

_______________________________________________________________________________ |

Modèle: |

_______________________________________________________________________________ |

Numéro de série: |

_______________________________________________________________________________ |

Conditions d'utilisation

|

Puissance |

Saumure |

Débit |

Température |

Température |

Pertes de |

Passe(s) |

Temps |

Temps de |

|

|

frigorifique |

|

|

d'entrée |

de sortie |

charge |

|

d'aspiration |

condensation |

|

Evaporateur |

|

|

|

|

|

|

|

|

|

|

Condenseur |

|

|

|

|

|

|

|

|

|

|

Compresseur |

Tension_______________ Intensité nominale ________OLTA (courant de surcharge) ____________ |

|||||||||

Démarreur |

Fabricant _____________ Type ____________________ |

|

|

|

|

|||||

Pompe à huile |

Tension_______________ Intensité nominale ________OLTA (courant de surcharge) ____________ |

|||||||||

Circuit de contrôle /Réchauffeur de carter 115 Volts _________________ 230 Volts _______________________________

Fluide frigorigène ____________________ Type ____________________ Charge (kg)_____________________________

Obligations de Carrier |

|

|

Montage: |

Oui / Non |

_________________________________ |

Essai de détection des fuites: |

Oui / Non |

_________________________________ |

Déshydratation: |

Oui / Non |

_________________________________ |

Charge: |

Oui / Non |

_________________________________ |

Formation au fonctionnement: |

|

___________________________ Heures |

LE DÉMARRAGE DOIT ÊTRE EFFECTUÉ EN CONFORMITÉ AVEC LES INSTRUCTIONS DE DÉMARRAGE DE LA MACHINE

Informations nécessaires sur les conditions d'utilisation: |

|

|

|

1- Instructions d'installation du groupe 19XR |

|

Oui / Non ______________________________ |

|

2- Schémas de montage, de câblage et de tuyauteries |

|

Oui / Non ______________________________ |

|

3- Description détaillée du démarrareur et les schémas de câblage |

Oui / Non ______________________________ |

||

4- Caratéristiques techniques nominales concernées (voir plus haut) |

Oui / Non ______________________________ |

||

5- Instructions et schémas relatifs aux options ou commandes spéciales |

Oui / Non ______________________________ |

||

Pression initiale de la machine:___________________________________ |

|

||

La machine est-elle étanche ? |

|

|

Oui / Non ______________________________ |

Si non, les fuites ont-elles été réparées ? |

|

Oui / Non ______________________________ |

|

La machine a-t-elle été déshydratée après les réparations ? |

|

Oui / Non ______________________________ |

|

Vérifier le niveau d'huile et le noter |

|

|

|

Huile ajoutée: |

Oui / Non ___________________________________ |

||

Volume: |

____________________________________________ |

||

Voyant supérieur |

|

Voyant inférieur |

|

____________________3/4 |

|

___________________ 3/4 |

|

____________________1/2 |

|

___________________ 1/2 |

|

____________________1/4 |

|

___________________ 1/4 |

|

Pertes de charge côté eau |

Evaporateur ______________________ Condenseur ____________________________ |

||

Charge de fluide frigorigène |

Charge initiale ____________________ Charge optimisée ________________________ |

||

INSPECTER LE CÂBLAGE ET NOTER LES CARACTÉRISTIQUES ÉLECTRIQUES

Valeurs nominales :

Tension du moteur __________________________________Intensité du moteur _________________________________

Tension de la pompe à huile __________________________Intensité du démarrage ______________________________

Tension secteur

Moteur __________Pompe à huile _________ Contrôle / Réchauffeur d'huile ___________________________________

6

Démarreurs posés sur chantier uniquement

Vérifier la continuité de la borne 1 à la borne 1, etc (débrancher les câbles des bornes 4, 5 et 6, du moteur au démarreur). Ne pas mesurer au mégohmètre les démarreurs électroniques, débrancher les fils au moteur et mesurer les.

Moteur |

Phase à phase |

|

|

Phase à terre |

|

|

|

T1-T2 |

T1-T3 |

T2-T3 |

T1-G |

T2-G |

T3-G |

Relevés toutes les 10 secondes |

|

|

|

|

|

|

Relevés toutes les 60 secondes |

|

|

|

|

|

|

Rapport de polarisation |

|

|

|

|

|

|

Démarreur

Electromécanique ____________________________________ Electronique ____________________________________

Rapport du transformateur du courant au moteur__________ : _______ Résistance du signal _______________ Ohms

Durée du temporisateur de transition _____________________________ secondes. |

|

|

|

Vérifier les relais magnétiques de surcharge Ajouter de l'huile dans les coupelles |

Oui / Non |

____________________ |

|

|

Relais de surcharge électroniques |

Oui / Non |

____________________ |

Démarreur électronique |

Tension initiale |

________________________ Volts |

|

|

Montée en puissance progressive |

____________________ Secondes |

|

COMMANDES: SÉCURITÉ, FONCTIONNEMENT |

|

|

|

Effectuer l'essai des commandes |

Oui / Non ________________________________ |

|

|

ATTENTION: le moteur du compresseur et le centre de contrôle doivent être connectés correctement et séparement à la terre du démarreur (conformément aux schémas électriques) : oui _______________

FONCTIONNEMENT DE LA MACHINE

Ces dispositifs provoquent-ils l'arrêt de la machine ?

Contrôleur de débit du condenseur Oui / Non |

________________________________ |

|

Contrôleur de débit de l'eau glacée Oui / Non |

________________________________ |

|

Asservissement des pompes |

Oui / Non |

________________________________ |

MISE EN ROUTE INITIALE

Positionner toutes les vannes comme indiqué dans le manuel: ________________________________________________

Mettre les pompes à eau en matche et établir le débit d'eau: _________________________________________________

Niveau et température d'huile corrects: ___________________________________________________________________

Vérifier la rotation-pression de la pompe à huile: ___________________________________________________________

Vérifier la rotation du moteur du compresseur (par le voyant côté moteur) et noter le sens (horaire ou non) : _______

Remettre le compresseur en route, l'amener à sa vitesse normale, puis l'arrêter.

Avez vous constaté des bruits anormaux pendant le ralentissement ? __________________________________________

Oui / Non _____________________Si oui déterminer la cause.________________________________________________

METTRE LA MACHINE EN MARCHE ET LA FAIRE FONCTIONNER,

EFFECTUER LES OPÉRATIONS SUIVANTES

A.Optimiser la charge et la noter. ______________________________________________________________________

B.Achever tout étalonnage des commandes qui reste à faire et les noter. _____________________________________

C.Relever au moins deux fois les valeurs de données frigorifiques pendant le fonctionnement et les noter. ________

D.Une fois que la machine fonctionne correctement et qu'elle est bien réglée, l'arrêter et noter les niveaux d'huile et de fluide frigorigène lors de l'arrêt. ___________________________________________________________________

E.Donner les instructions nécessaires au personnel du client chargé des opérations. Heure______________________

F.Appeler votre usine pour l'informer du démarrage.

Date |

_________________________________Ttechnicien Carrier _________________________________ |

|

Signature |

Date |

_________________________________Représentant du client_______________________________ |

|

Signature |

7

LISTE DES CONTRÔLES POUR LA MISE EN ROUTE DES REFROIDISSEURS DE LIQUIDE CENTRIFUGES HERMÉTIQUES 19XR

(à détacher et à conserver)

Nom du régulateur __________________________________N° du bus __________________________________________

N° d'élément _______________________________________

Description du tableau_______________________________Nom du tableau: SETPOINT

Tableau de configuration des points de consigne

Description |

Plage de |

Unités |

Valeur par |

Valeur réelle |

|

configuration |

|

défaut |

|

Limiteur de demande |

40-100 |

% |

100 |

|

Point de consigne du départ de l'eau glacée |

12,2-48,9 |

°C |

50 |

|

Point de consigne du retour de l'eau glacée |

12,2-48,9 |

°C |

60 |

|

Nom du régulateur __________________________________N° du bus __________________________________________

N° d'élément _______________________________________

Description du tableau_______________________________Nom du tableau: OCCP01S

Feuille de configuration des horaires programmes pour la commande PIC 19XR (OCCP01S)

Jour |

|

|

|

|

|

|

|

Heures |

|

L |

M |

M |

J |

V |

S |

D |

C |

d'occupation |

d'inoccupation |

Période 1

Période 2

Période 3

Période 4

Période 5

Période 6

Période 7

Période 8

Nota: le réglage par défaut est occupation 24 heures sur 24

Nom du régulateur __________________________________N° du bus __________________________________________

N° d'élément _______________________________________

Description du tableau_______________________________Nom du tableau: HOLIDEFS.

Tableau de configuration des jours de congé

Description |

Plage de configuration |

Unités |

Valeur réelle |

Mois du début du congé |

1-12 |

- |

|

Jour du début du congé |

1-31 |

- |

|

Durée |

0-99 |

Jours |

|

Nom du régulateur __________________________________N° du bus __________________________________________

N° d'élément _______________________________________

Description du tableau_______________________________Nom du tableau: HOLIDEFS

Tableau de configuration des jours de congé

Description |

Plage de configuration |

Unités |

Valeur réelle |

Mois du début du congé |

1-12 |

- |

|

Jour du début du congé |

1-31 |

- |

|

Durée |

0-99 |

Jours |

|

8

1 - CONSIGNES DE SECURITE

Les refroidisseurs de liquide 19XR sont conçus pour apporter un service sûr et fiable lorsqu’ils fonctionnent dans le cadre des spécifications d’étude. Lors du fonctionnement de cet équipement, suivre les précautions de sécurité et agir avec bon sens pour éviter tout endommagement de l’équipement et des biens ou tout risque de blessures du personnel.

Assurez-vous que vous comprenez et suivez les procédures et les précautions de sécurité faisant partie des instructions de la machine, ainsi que celles figurant dans ce guide.

Pour savoir si ces produits sont conformes à certaines directives européennes (Sécurité machine, Basse tension, compatibilité électromagnétique, équipements sous pression...), vérifier les déclarations de conformité de ces produits.

1.1 - Consignes de sécurité à l'installation

Dans certains cas les soupapes sont montées sur des vannes à boule. Ces vannes sont systématiquement livrées d'origine plombées en position ouverte. Ce système permet d'isoler et d'enlever la soupape à des fins de contrôle ou de changement. Les soupapes sont calculées et montées pour assurer une protection contre les risques d'incendie.

Enlever la soupape ne peut se faire que si le risque d'incendie est complètement maîtriser et sous la responsabilité de l'exploitant.

Toutes les soupapes montées d'usine sont scellées pour interdire toute modification du tarage. Si une soupape est enlevée à des fins de contrôle ou de remplacement, s'assurer qu'il reste toujours une soupape active sur chacun des inverseurs installés sur l'unité.

Les soupapes de sécurité doivent être raccordées à des conduites de décharge. Ces conduites doivent être installées de manière à ne pas exposer les personnes et les biens aux échappements de fluide frigorigène. Ces fluides peuvent être diffusés dans l'air mais loin de toute prise d'air du bâtiment ou déchargés dans une quantité adéquate d'un milieu absorbant convenable.

Contrôle périodique des soupapes: Voir paragraphe "Consignes de sécurité pour la maintenance".

DANGER: Ne pas libérer les soupapes de fluide frigorigène à l’intérieur d’un bâtiment. L’échappement provenant d’une soupape doit avoir lieu à l’extérieur. L’accumulation de fluide frigorigène dans un espace fermé peut déplacer l’oxygène et entraîner des risques d’asphyxie.

Prévoir une bonne ventilation, particulièrement dans les espaces fermés et au plafond bas. L’inhalation de concentrations élevées de vapeur s’avère dangereuse et peut provoquer des battements de coeur irréguliers, des évanouissements ou même être fatal. Une mauvaise utilisation peut être fatale. La vapeur est plus lourde que l’air et réduit la quantité d’oxygène pouvant être respiré. Le produit provoque des irritations des yeux et de la

peau. Les produits de décomposition sont également dangereux.

Ne pas utiliser d'oxygène pour purger les conduites ou pour pressuriser une machine pour n’importe qu’elle raison. L’oxygène réagit violemment en contact avec l’huile, la graisse et autres substances ordinaires.

Ne jamais dépasser les pressions d’essais spécifiées.

Vérifier la pression d’essai admissible en se référant à la documentation d’instructions et aux pressions nominales sur la plaque d’identification de l’équipement.

Ne pas utiliser de l’air pour les essais de fuites. Utiliser uniquement du fluide frigorigène ou de l’azote sec.

Ne pas fermer les dispositifs de sécurité.

S’assurer que toutes les soupapes sont correctement installées avant de faire fonctionner une machine.

1.2 - Consignes de sécurité pour la maintenance

Le technicien qui intervient sur la partie électrique ou frigorifique doit être une personne autorisée, qualifiée et habilitée.

Toutes réparations sur le circuit frigorifique seront faites par un professionnel possédant une qualification suffisante pour intervenir sur les unités. Il aura été formé à la connaissance de l'équipement et de l'installation. Les

opérations de brasage seront réalisées par des spécialistes qualifiés.

Toute manipulation (ouverture ou fermeture) d'une vanne d'isolement devra être faite par un technicien qualifié et autorisé. Ces manœuvres devront être réalisées unité à l'arrêt.

NOTA: Il ne faut jamais laisser une unité à l'arrêt avec la vanne de la ligne liquide fermée.

Lors de toutes les opérations de manutention, maintenance ou service, les techniciens qui interviennent doivent être équipés de gants, de lunettes, de vêtements isolants et de chaussures de sécurité.

AVERTISSEMENT: ne pas souder ou couper à la flamme toute conduite ou réservoir de fluide frigorigène avant que tout le fluide frigorigène (liquide et vapeur) ait été éliminé du refroidisseur. Les traces de vapeur doivent être éliminées à l’azote sec et la surface de travail doit être bien ventilée. Le fluide frigorigène en contact à une flamme découverte produit des gaz toxiques.

Ne pas travailler sur les composants électriques, y compris les panneaux de commande, les interrupteurs, les relais, etc., avant d’être sûr qu’il y a eu coupure à tous les niveaux de l'alimentation électrique

Les circuits électriques doivent être verrouillés en circuits ouverts et étiquetés durant l’entretien.

Machines 19XRV : des précautions complémentaires doivent être mises en œuvre pour s’assurer de l’absence de tension ; se reporter aux instructions particulières des machines 19XRV.

9

1.3 - Contrôles en service, soupape

Contrôles en service:

Information importante concernant le fluide frigorigène utilisé:

Ce produit contient du gaz fluoré à effet de serre concerné par le protocole de Kyoto.

Type de fluide : R134a Valeur de PRP = 1300

(Potentiel de Réchauffement de la Planète)

Des inspections périodiques pour les fuites peuvent être demandées en application des réglementations européennes ou nationales. Veuillez contacter votre revendeur local pour plus d’information

Pendant la durée de vie du système, l'inspection et les essais doivent être effectués en accord avec la réglementation nationale.

L'information sur l'inspection en service donné dans l'annexe C de la norme EN378-2 peut-être utilisée quand des critères similaires n'existent pas dans la réglementation nationale.

Contrôle des dispositifs de sécurité (annexe C6 - EN378-2):

Les dispositifs de sécurité sont contrôlés sur site une fois par an pour les dispositifs de sécurité (pressostats HP), tous les cinq ans pour les dispositifs de surpression externes (soupapes de sécurité).

Pour une explication détaillée de la méthode de test des pressostats haute pression, consulter Carrier Service.

Ne pas essayer de réparer ou de remettre en état une soupape lorsqu’il y a corrosion ou accumulation de matières étrangères (rouille, saleté, dépôts calcaires, etc.) sur le corps ou le mécanisme de vanne. Remplacer la vanne. si nécessaire

Ne pas installer de vannes de détente en série ou à l’envers.

Prévoir un raccord d'évacuation dans la conduite de décharge à proximité de chaque soupape pour empêcher une accumulation de condensats ou d’eau de pluie.

1.4 - Equipements et composants sous pression

Ces produits comportent des équipements ou des composants sous pression, fabriqués par Carrier ou par d'autres constructeurs. Nous vous recommandons de consulter votre syndicat professionnel pour connaître la réglementation qui vous concerne en tant qu'exploitant ou propriétaire d'équipements ou de composants sous pression (déclaration, requalification, réépreuve...). Les caractéristiques de ces équipements ou composants se trouvent sur les plaques signalétiques ou dans la documentation réglementaire fournie avec le produit.

1.5 - Consignes de sécurité pour la réparation

Toutes les parties de l'installation doivent être entretenues par le personnel qui en est chargé afin d'éviter la détérioration du matériel ou tout accident de personnes. Il faut remédier immédiatement aux pannes et aux fuites. Le technicien autorisé doit être immédiatement chargé de réparer le défaut. Une vérification des organes de sécurité devra être faite chaque fois que des réparations ont été effectuées sur l'unité.

En cas de fuite ou de pollution du fluide frigorigène (par exemple court-circuit dans un moteur) vidanger toute la charge à l'aide d'un groupe de récupération et stocker le fluide dans des récipients mobiles.

Réparer la fuite, détecter et recharger le circuit avec la charge totale de R-134a indiquée sur la plaque signalétique de l'unité.

Ne pas siphonner le fluide frigorifique.

Éviter de renverser du fluide frigorifique sur la peau et éviter tout éclaboussement des yeux.

Porter des lunettes de sécurité et des gants.

Si du fluide a été renversé sur la peau, laver la peau avec de l’eau et au savon. Si du fluide frigorifique atteint les yeux, rincer immédiatement les yeux avec de l’eau et consulter un médecin.

Ne jamais appliquer une flamme découverte ou de la vapeur vive sur un cylindre de fluide frigorigène. Une surpression dangereuse peut se développer. Lorsqu’il est nécessaire de chauffer du fluide frigorifique, n’utiliser que de l’eau chaude.

DANGEREUX ET ILLEGAL: ne pas réutiliser des cylindres jetables (non repris) et ne pas essayer de les remplir à nouveau.

Lorsque les cylindres sont vides, évacuer la pression de gaz restante, desserrer le collier, dévisser et mettre au rebut la tige de soupape.

Ne pas incinérer.

Lors des opérations de vidange, vérifier le type de fluide frigorifique avant de l’ajouter sur la machine. L’introduction d’un fluide frigorifique qui n’est pas adapté peut provoquer des dommages ou un mauvais fonctionnement de la machine.

Toute utilisation des refroidisseurs concernés ici avec un fluide différent doit être en accord avec la norme ou réglementation nationale en vigueur.

Ne pas essayer de retirer les raccords, composants, etc., alors que la machine est sous pression ou lorsque la machine fonctionne. S’assurer que la pression est à 0 kPa avant de rompre la connexion du fluide frigorifique.

ATTENTION: aucune partie de l'unité ne doit servir de marche pied, d'étagère ou de support.

10

Surveiller périodiquement et réparer ou remplacer si nécessaire tout composant ou tuyauterie ayant subi des dommages.

Ne pas monter sur une machine. Utiliser une plate-forme.

Utiliser un équipement mécanique (grue, élévateur, etc.) pour soulever ou déplacer des composants lourds. Même si les composants sont légers, utiliser un équipement mécanique lorsqu’il y a risque de glisser ou de perdre son équilibre.

Ne pas utiliser d’oeillets pour le levage d’une partie du groupe, ni du groupe tout entier.

ATTENTION: certains dispositifs de démarrage automatiques peuvent démarrer les ventilateurs de la tour de refroidissement ou les pompes.

Utiliser uniquement des pièces de réparation ou de remplacement qui sont conformes aux spécifications du code de l’équipement d’origine.

Ne pas dégager ou vidanger les boîtes d’eau contenant du saumure industriel sans en avoir la permission de votre groupe de contrôle industriel.

Ne pas désserrer les boulons des boîtes d’eau avant de les avoir vidangées complètement.

Ne pas désserrer un écrou de presse-étoupe avant d’avoir contrôlé que l’écrou a un engagement de filetage positif.

Inspecter périodiquement toutes les vannes, raccords et tuyauteries pour s’assurer qu’il n’y a aucune corrosion, rouille fuites ou aucun dommage.

Lors des opérations de vidange et de stockage du fluide frigorigène, des règles doivent être respectées. Ces règles permettant le conditionnement et la récupération des hydrocarbures halogénés dans les meilleures conditions de qualité pour les produits et de sécurité pour les personnes, les biens et l'environnement sont décrites dans la norme NFE 29795. Toutes les opérations de transfert et de récupération du fluide frigorigène doivent être effectuées avec un groupe de transfert. Une prise 3/8 SAE située sur la vanne manuelle de la ligne liquide est disponible sur toutes les unités pour le raccordement du groupe de transfert. Il ne faut jamais effectuer de modifications sur l'unité pour ajouter des dispositifs de remplissage, de prélèvement et de purge en fluide frigorigène et en huile. Tous ces dispositifs sont prévus sur les unités. Consulter les plans dimensionnels certifiés des unités.

2 - INTRODUCTION ET PRESENTATION

Toutes les personnes concernées par la mise en route, le fonctionnement et l’entretien des unités 19XR doivent être très bien informées des caractéristiques du site et avoir lu attentivement les présentes instructions avant la mise en route initiale. Cette brochure est présentée de telle sorte que l’on puisse se familiariser avec le système de commande avant d’exécuter la procédure de mise en route. Les procédures sont traitées dans l’ordre nécessaire

pour mettre le groupe en route et le faire fonctionner correctement.

Machines 19XRV: Une qualification spéciale est requise pour le personnel chargé de la mise en route des machines ainsi que des interventions sur le variateur.

Stockage et transport des unités 19XR

Les températures ambiantes à ne pas dépasser sont: Température minimale = -20°C

Température maximale= 48°C.

Plage de fonctionnement de l'unité 19XR

Evaporateur |

°C |

Minimum |

Maximum |

Température d’entrée d’eau de |

6 |

17 |

|

l’évaporateur* |

°C |

3,3 |

10 |

Température de sortie d’eau de |

|||

l’évaporateur* |

|

|

|

Condenseur** |

°C |

Minimum |

Maximum |

Température d’entrée d’eau du |

16 |

35 |

|

condenseur* |

°C |

13,3 |

44 |

Température de sortie d’eau du |

|||

condenseur* |

|

|

|

*Pour une application nécessitant un fonctionnement brine, contacter Carrier pour la sélection d’une unité à l’aide du catalogue électronique Carrier.

**Refroidi par eau

ATTENTION: ne pas court circuiter les bornes sur la carte électronique ou les modules, au risque de les endommager définitivement.

Prenez garde d’éviter toute décharge électrostatique en manipulant ou lors de tous contacts avec les cartes électroniques ou les connections des modules. Toujours être en contact avec le châssis ( la terre ) pour dissiper les charges électrostatiques avant toutes interventions sur ces composants.

Soyez extrêmement prudents lors de la manipulations d’outils à proximité , ou lors de branchement ou débranchements, les cartes électroniques étant particulièrement sensibles.

Les niveaux d'émission et d'immunité électromagnétique répondent aux exigences d'un environnement industriel et ne sont pas prévus pour fonctionner dans un environnement résidentiel.

Cet équipement utilise et peut émettre des radio fréquences. S’ils ne sont pas installés et utilisés comme prévu dans ce manuel d’instruction, il peut causer des interférences dans les communications radio.

2.1 - Marquage CE

Les machines qui portent le marquage CE sont en conformité avec les directives européennes :

•Equipement sous pression (DESP) 97/23/CE

•Machines 98/37/CE modifiée

•Basse tension 2006/95/CE

•Compatibilité électromagnétique (CEM) 2004/108/CEE Pour assurer sa conformité aux directives, les machines sont conçues conformes aux normes harmonisées:

•EN60204-1 : Sécurité de machines, équipement électrique des machines ; Partie 1: Prescriptions générales.

•EN61000-6-2 et EN61000-6-4 pour la compatibilité

électromagnétique en milieu industriel, à l’exception des machines 19XRV (Se reporter aux chapitres dédiés aux Particularités du 19XRV (chap. 8 à 14)

11

2.2 - Abréviations

Abréviations fréquemment utilisées dans ce manuel:

CCM |

Module de contrôle d'entrée / de sortie |

CCN |

Carrier Comfort Network |

CCW |

Sens inverse des aiguilles d’une montre |

CW |

Sens des aiguilles d’une montre |

ECW |

Entrée d’eau évaporateur |

ECDW Entrée d’eau condenseur |

|

EMS |

Gestion technique centralisée |

HGBP |

Bipasse gaz chaud |

ICVC |

Interface de régulation |

|

(Interface Chiller Visual Control) |

ISM |

Module de démarrage du compresseu |

I/O |

Entrée / sortie |

LCD |

Écran à cristaux liquides |

LCDW |

Sortie d’eau condenseur |

LCW |

Sortie d’eau évaporateur |

LED |

Diode électroluminescente |

OLTA |

Valeur de coupure en surcharge intensité |

PIC |

Système de régulation PIC |

RLA |

Intensité nominale |

SI |

Système international |

TXV |

Détendeur pour circuit d'huile |

La version software du ICVC de votre 19XR sera indiquée sur le couvercle du module ICVC.

Ce document ne contient pas d’informations relatives à la régulation qui est traitée dans un manuel dédié.

Toutes les informations données sur les armoires de démarrages sont relatives aux armoires Etoile/Triangle. Les démarreurs électroniques auront leur propre documentation.

2.3 - Présentation du groupe 19XR

2.3.1 - Plaque signalétique de la machine

La plaque signalétique se trouve au dessous de la boîte de contrôle.

2.3.2 - Les divers éléments du groupe refroidisseur

Les éléments comprennent les échangeurs de chaleur de l’évaporateur et du condenseur dans des récipients distincts, le bloc moteur-compresseur, un système de lubrification, un centre de commande et un démarreur. Tous les raccords partant des récipients sous pression sont à filetage externe pour que chaque composant puisse être soumis à des essais de pression à l’aide d’un obturateur de tuyau à filetage lors de l’assemblage en usine.

2.3.2.1 - L’évaporateur

Cet échangeur se trouve sous le compresseur. Il est maintenu à pression et température basses, de telle sorte que le fluide frigorigène qui s’évapore puisse extraire la chaleur de l’eau qui circule à l’intérieur des tubes.

2.3.2.2 - Le condenseur

Le condenseur fonctionne à température et pression plus élevées que l’évaporateur, l’eau qui circule dans ses tubes extrait la chaleur du fluide frigorigène.

2.3.2.3 - Le moteur-compresseur

Celui-ci maintient les écarts de température/pression et propulse le fluide frigorigène porteur de chaleur de l’évaporateur vers le condenseur.

2.3.2.4 - L’équipement de contrôle et de régulation.

Il est constitué des circuits et des automates de régulation destinés à contrôler et piloter le groupe, afin d’en réguler la puissance selon les besoins pour maintenir la température de départ de l’eau glacée requise. Il assure les fonctions suivantes:

•Acquisition des signaux des capteurs présents dans la machine: pressions, températures, retour d’états…

•Contrôle des actionneurs de la machine.

•Interfaçage homme-machine pour lecture des paramètres d’état, configuration…

•Pilotage et report d’état du groupe à distance: par signaux dédiés ou par bus (CCN).

L’équipement de contrôle et de régulation peut être monté dans un coffret dédié ou intégré dans l’armoire de démarrage.

Numéro de service: 19XR_50 52 4V6 LFH 52 |

|

Modèle: 19XR |

50 52 --- 001--EE-- |

||||||||||||||||||||||

Désignation de l'unité |

|

|

|

|

|

|

|

|

|

|

Code tension moteur |

|

Désignation de l'unité |

|

|

|

|

|

|

|

|

|

Unité fabriquée à Montuel |

||

19XR ou 19XRV |

|

|

|

|

|

|

|

|

|

19XR / 19XV |

|

|

|

|

|

|

|

|

|||||||

Dimensions de l’évaporateur |

|

|

|

|

|

|

|

Code efficacité moteur |

Dimensions de l’évaporateur |

|

|

|

|

|

|

|

|||||||||

- 6 châssis |

|

|

|

|

|

|

|

S: standard |

- 6 châssis |

|

|

|

|

|

|

|

|||||||||

- 3 longueurs |

|

|

|

|

|

|

|

H: haute efficacité |

- 3 longueurs |

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Dimensions du condenseur |

|

|

|

|

|

|

|

|

Dimensions du condenseur |

|

|

|

|

|

|

|

|||||||||

- 6 châssis |

|

|

|

|

|

|

Code moteur |

- 6 châssis |

|

|

|

|

|

|

Numéro chronologique |

||||||||||

- 3 longueurs |

|

|

|

|

|

|

- 3 longueurs |

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Code du compresseur - 4 tailles (2-3-4-5) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Signifiance du numéro de modèle

(référence donnée pour exemple)

12

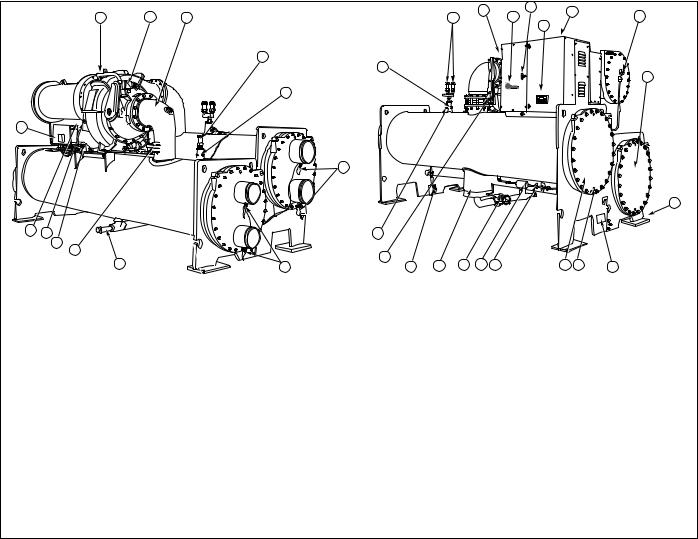

3 |

1 |

2 |

8 |

33 |

18 |

15 |

16 |

19 |

|||

|

|

|

|

|

17 |

4

32

20

5

14

6

21

13 |

12 |

|

31 |

|

|

|

|

|

|

|

|

11 |

|

|

|

|

|

|

|

|

|

|

10 |

|

30 |

|

|

|

|

|

|

|

|

9 |

7 |

28 |

27 |

26 |

25 |

24 |

23 |

22 |

|

|

29 |

Vue avant

1.Moteur des aubes de pré-rotation

2.Coude d’aspiration

3.Compresseur

4.Soupape évaporateur*

5.Transducteur de pression/évaporateur

6.Sonde de température condenseur (entrée et sortie)

7.Sonde de température évaporateur (entrée et sortie)

8.Plaque signalétique (placée sur le côté de l’armoire) Voir figure de droite (Vue arrière)

9.Vanne de chargement

10.Connexion à bride standard

11.Vanne de vidange d’huile

12.Voyant niveau d’huile

13.Refroidisseur d’huile par réfrigérant (non visible)

14.Boîte de dérivation

*(Une soupape par échangeur est fournie en standard. L'option soupapes comprend deux soupapes plus un change-over par échangeur)

Vue arrière

15.Soupape condenseur*

16.Interrupteur / Disjoncteur

17.ICVC

18.Armoire de démarrage montée d’usine (19XR) ou variateur de fréquence (19XRV)

19.Voyant moteur

20.Couvercle boîte à eau évaporateur

21.Plaque signalétique évaporateur

22.Plaque signalétique condenseur

23.Purge boîte à eau

24.Couvercle boîte à eau condenseur

25.Voyant indicateur d’humidité et de débit réfrigérant

26.Filtre deshumidificateur de réfrigérant

27.Vanne d’isolation de la ligne liquide (option)

28.Chambre à flotteur (float valve)

29.Liaison échangeur

30.Vanne d’isolation de refoulement (option)

31.Vanne de tirage à vide

32.Transducteur de pression/condenseur

Les éléments du 19XR

2.3.2.5 - L’équipement de puissance

En standard sur les machines 19XR, il est constitué des circuits et appareillages destinés à assurer la lubrification.

En option sur les machines 19XR