Page 1

Operating Instructions

Bedienungsanleitung

Manuel Opérateur

V 201308A

771079701 MANUAL HVSMART-EN-DE-FR

Page 2

Page 3

ENGLISH

Index

1 Important safety instructions ..........................................................................6

2 Technical Data..................................................................................................8

3 Included components and mounting instructions ..........................................9

3.1 Wall mounting unit..................................................................................9

3.1.1 Layout and Ground connection ............................................................................... 9

3.2 Panel mounting unit ..............................................................................10

3.2.1 Layout and Ground connection ............................................................................. 10

3.2.2 Included Component ............................................................................................. 11

3.3 Explosion drawing .................................................................................11

3.4 Pressure transducer ...............................................................................12

4 Control Terminals and Display unit ...............................................................12

Terminals of the HYDROVAR-Smart .............................................................14

4.2 Display unit ............................................................................................15

5 Language Selection........................................................................................15

6 Parameters of the main menu .......................................................................16

7 Settings in the Secondary Menu ...................................................................20

7.1 JOG-MODE..............................................................................................20

7.2 Window - %............................................................................................20

7.3 Ramp Hysteresis .....................................................................................21

7.4 Ramp 1: Fast running up time: ..............................................................21

7.5 Ramp 2: Fast running down time: .........................................................21

7.6 Ramp 3: Slow running up time:.............................................................21

7.7 Ramp 4: Slow running down time:........................................................22

7.8 Maximum Frequency..............................................................................22

7.9 Minimum Frequency ..............................................................................22

7.10 Operation at the minimum frequency.................................................23

7.11 Delay time for shut off at minimum frequency ..................................23

7.12 Sensor – Adjust ....................................................................................23

7.13 Sensor - Curve ......................................................................................23

7.14 Setting of the sensor range .................................................................24

7.15 Operation Mode...................................................................................24

7.16 Control Response .................................................................................25

7.17 Start Value ...........................................................................................25

3

Page 4

7.18 2nd Required Value ...............................................................................26

7.19 Configuration of 1st relay.....................................................................27

7.20 Submenu Offset ...................................................................................27

7.20.1 Source of the Offset input ................................................................................... 27

7.20.2 1

7.20.3 2

7.20.4 INTENSITY 1......................................................................................................... 28

7.20.5 INTENSITY 2......................................................................................................... 28

7.20.6 Example for the Offset:

st

Offset level...................................................................................................... 28

nd

Offset level..................................................................................................... 28

........................................................................................ 29

7.21 Submenu Sequence control.................................................................30

7.21.1 Lift Value ............................................................................................................. 30

7.21.2 Fall Value............................................................................................................. 31

7.21.3 Release frequency of the following controller...................................................... 31

7.21.4 Switch Interval..................................................................................................... 32

7.21.5 Source of required value...................................................................................... 32

7.21.6 Synchronous Control ........................................................................................... 32

7.21.7 Pump status indication ........................................................................................ 33

7.21.8 Error Signals for Data Bus Interruptions............................................................... 34

7.22 Submenu - RS 485 Interface ................................................................34

7.22.1 Pump Address...................................................................................................... 34

7.22.2 ADC Reference..................................................................................................... 34

7.23 Compensation Frequency ....................................................................35

7.24 Lift-Intensity.........................................................................................35

7.25 Analogue output 1...............................................................................36

7.26 Unit.......................................................................................................36

7.27 Automatic test run...............................................................................36

7.28 Submenu for manual test run .............................................................37

7.28.1 Activate manual test run...................................................................................... 37

7.28.2 Test Frequency..................................................................................................... 37

7.29 Submenu - Error...................................................................................37

7.29.1 Conveyor Limit..................................................................................................... 37

7.29.2 Delay Time........................................................................................................... 38

7.29.3 Automatic Error reset .......................................................................................... 38

7.29.4 Erase Error memory ............................................................................................. 38

7.30 Operating Hours...................................................................................38

7.31 Display - Contrast.................................................................................39

7.32 Set Password........................................................................................39

7.33 Operating Lock.....................................................................................39

7.34 Setting Default Values .........................................................................39

7.34.1 Default Values Europe ......................................................................................... 39

7.34.2 Default Values USA.............................................................................................. 39

7.35 Saving...................................................................................................40

8 Error Signals...................................................................................................41

8.1 Low Water ..............................................................................................41

4

Page 5

8.2 Conveyor Control ...................................................................................41

8.3 Overheating – Motor..............................................................................41

8.4 Pressure Sensor Error .............................................................................41

8.5 Pressure Sensor Error I < 4 mA............................................................41

8.6 Additional Error signals: ........................................................................42

9 RS 485 - Interface...........................................................................................42

10 Auxiliary Texts...............................................................................................43

11 Maintenance .................................................................................................43

12 Diagram of all Software parameters............................................................44

Follow the Pump Operating and Maintenance Instructions

We reserve the right to alter specifications

5

Page 6

1 Important safety instructions

Read and follow the operating instructions

and safety instructions carefully before

starting operations! All modifications must be

done by qualified technicians!

In addition to the instructions contained in these operating instructions please pay

attention to universal safety and accident prevention regulations.

Warns that disregarding of the regulations may cause electric shock.

Warns that disregarding of the regulations may cause personal injury or

damage to property.

The HYDROVAR-Smart control unit must be disconnected from the power supply before

any work can be carried out in the electrical or mechanical part of the system.

Installation, maintenance and repair work may only be carried out by trained, skilled and

qualified personnel.

Unauthorised modifications or changes to the system make all guarantees null and void.

When in operation, the motor can be stopped by remote control, whereby the inverter and

the motor remain under voltage. For safety reasons, the unit has to be disconnected from

the power supply when carrying out work on the machinery as locking out the equipment

by switching off the release mechanism or set value cannot prevent accidental starting of

the motor.

The HYDROVAR-Smart works with a low voltage supply of 24VAC/DC.

Nevertheless it is not allowed to touch any parts of the unit, when power

supply is on. Because of the possibility to connect external voltages to the

relays, at some places of the HYDROVAR-Smart, there can be dangerous

voltages!

Touching these components seriously endangers life !

Before removing the HYDROVAR-SMART the system must be disconnected

from the power supply. After switching off the power supply wait

at least 5 minutes before starting work on or in the HYDROVAR-SMART

drive head (the capacitors in the intermediate circuit of the inverter have to

be discharged by the installed discharge resistors first).

Please refer also to the instruction manual of the connected frequency

converter and read it carefully!

6

Page 7

Furthermore, care must be taken not to short circuit the neighbouring

components when connecting the external control wires and that open

cable ends which are not in use are isolated.

The HYDROVAR-SMART control unit contains electronic safety devices

which switch off the frequency drive in the event of faults, whereby the

motor has zero current but remains energised and comes to a halt. The

motor can also be halted by mechanical blocking. If it is switched off

electronically the motor is disconnected from the mains voltage

through the electronics of the frequency converter but is not potentialfree in the circuit.

In addition voltage fluctuations, especially power failures can cause the

system to switch off itself.

Repair of faults can cause the motor to start up again!

The system is only allowed to be put into operation when it has been earthened. In

addition, efficient grounding of all pipes must be ensured.

The operating instructions must be read, understood and followed by the operating

personnel. We point out that we accept no liability for damage and operating disorders

which are the result of non-compliance with the operating instructions.

7

Page 8

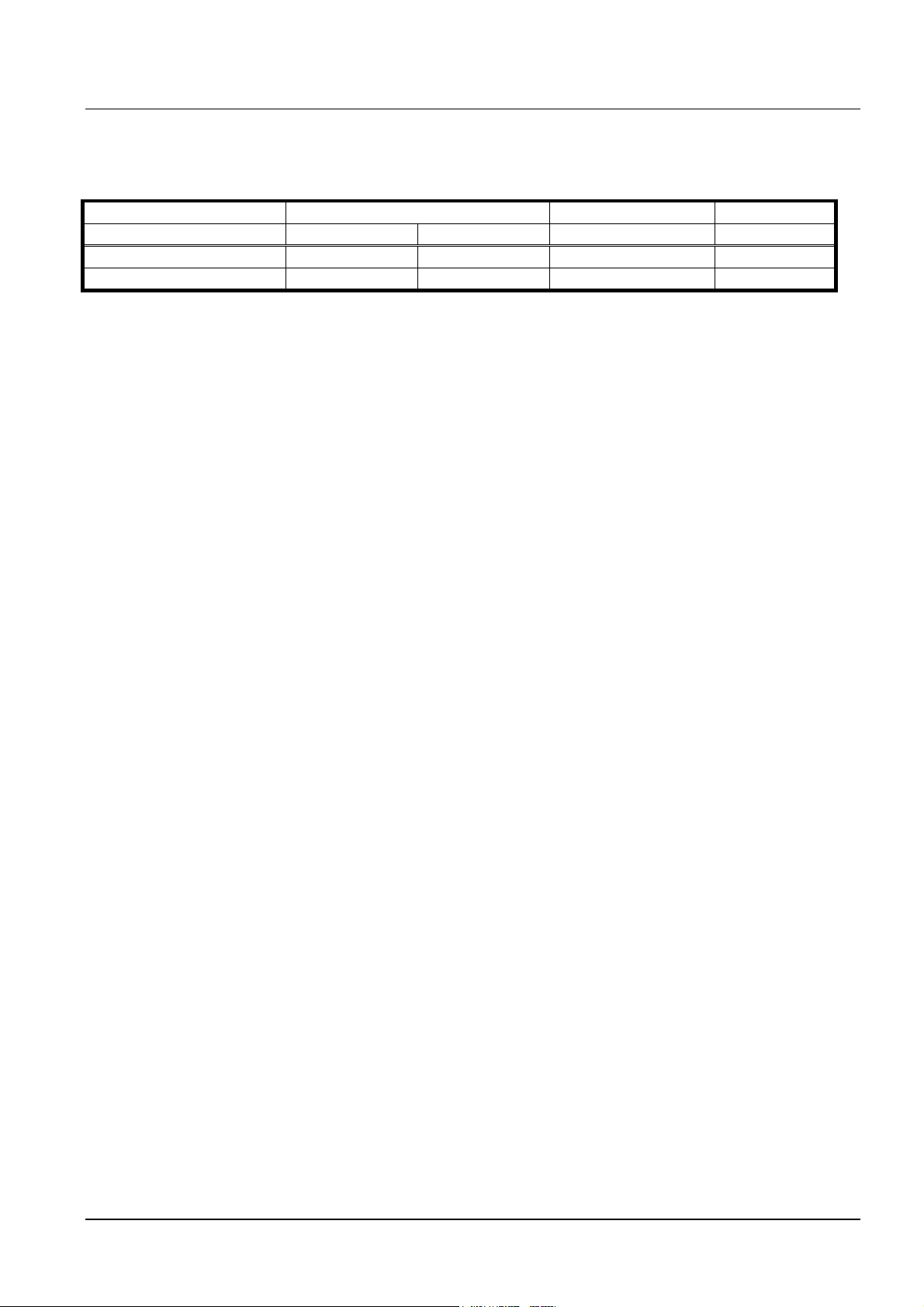

2 Technical Data

HYDROVAR Smart Supply Voltage Output Signal Weight

Type Voltage Max. Current to the Inverter kg

Wall mounting unit 24 VAC/DC 130 mA 0 – 10 VDC 1,70

Panel mounting unit 24 VAC/DC 130 mA 0 – 10 VDC 0,5

The HYDROVAR-Smart is tested according to the following standards:

EN 61000-6-3

EN 61000-6-4

EN 61010-1

Ambient temperature: +5° C ... +40°C

Storage temperature: -25° C ... +55° C (+70°C during max. 24 hours.)

Humidity: RH max. 50% at 40°C, Unlimited

RH max. 90% at 20°C, max. 30 days per year

75% average per year (Class F, DIN 40 040)

Air pollution:

Class of protection : Wall mounting unit ..... IP 55

8

Condensation is not permitted!

The air may contain dry dust as found in workshops where

there is no excessive quantity of dust due to machines.

Excessive amounts of dust, acids, corrosive gases, salts etc.

are not permitted

Panel mounting unit ... IP 00

Page 9

3 Included components and mounting instructions

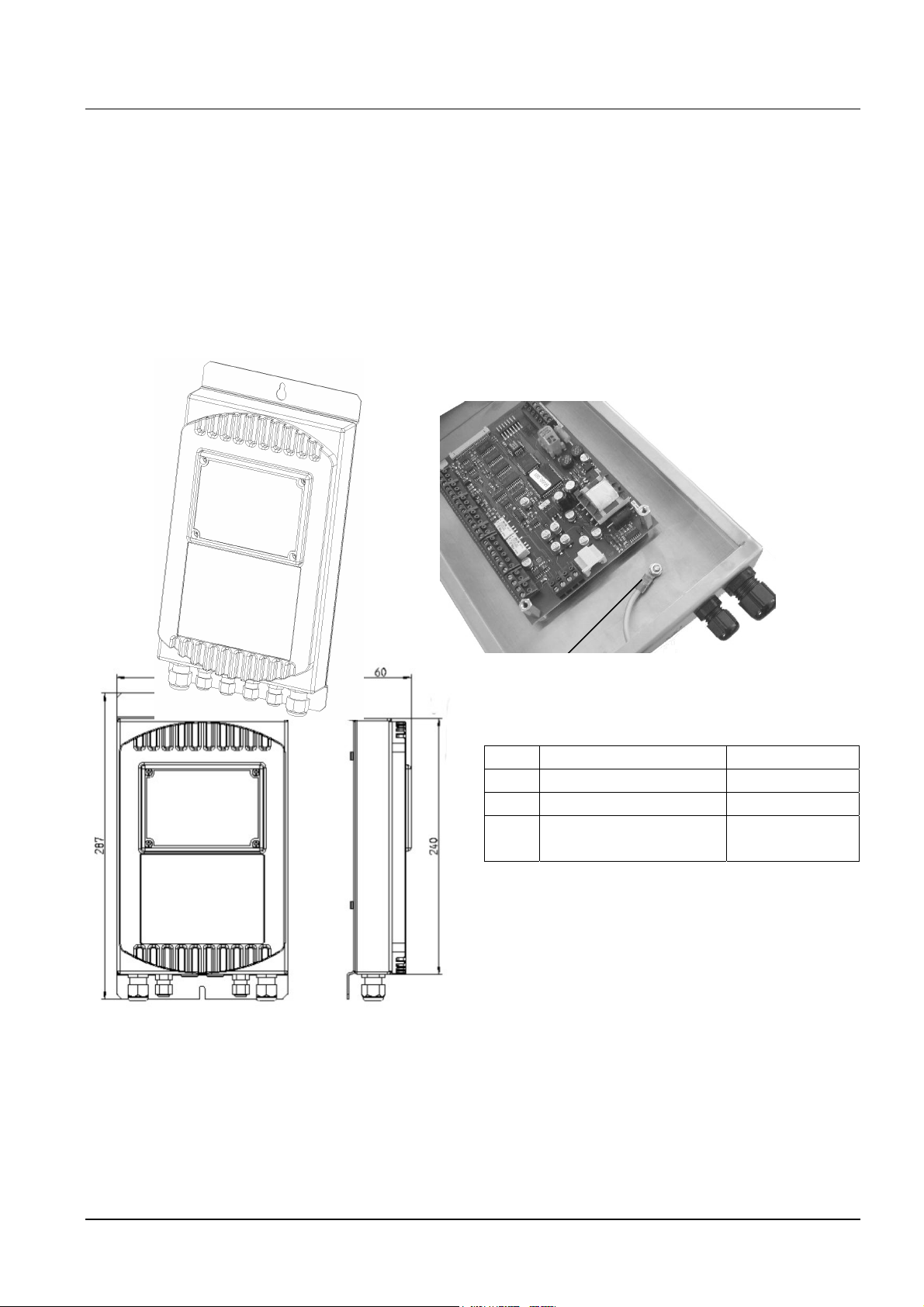

3.1 Wall mounting unit

3.1.1 Layout and Ground connection

The back cover can be opened by removing the 4 screws on the back side of the HydrovarSmart. For the arrangement of the control terminals, please refer to chapter 4.

The grounding has to be done according to the following pictures.

Ground connection

pcs. Cable gland type Max.Cable Ø

2 M16x1,5 10mm

2 M12x1,5 7,5mm

2 Rubber plug for

7,5mm

M12

All dimensions in mm

9

Page 10

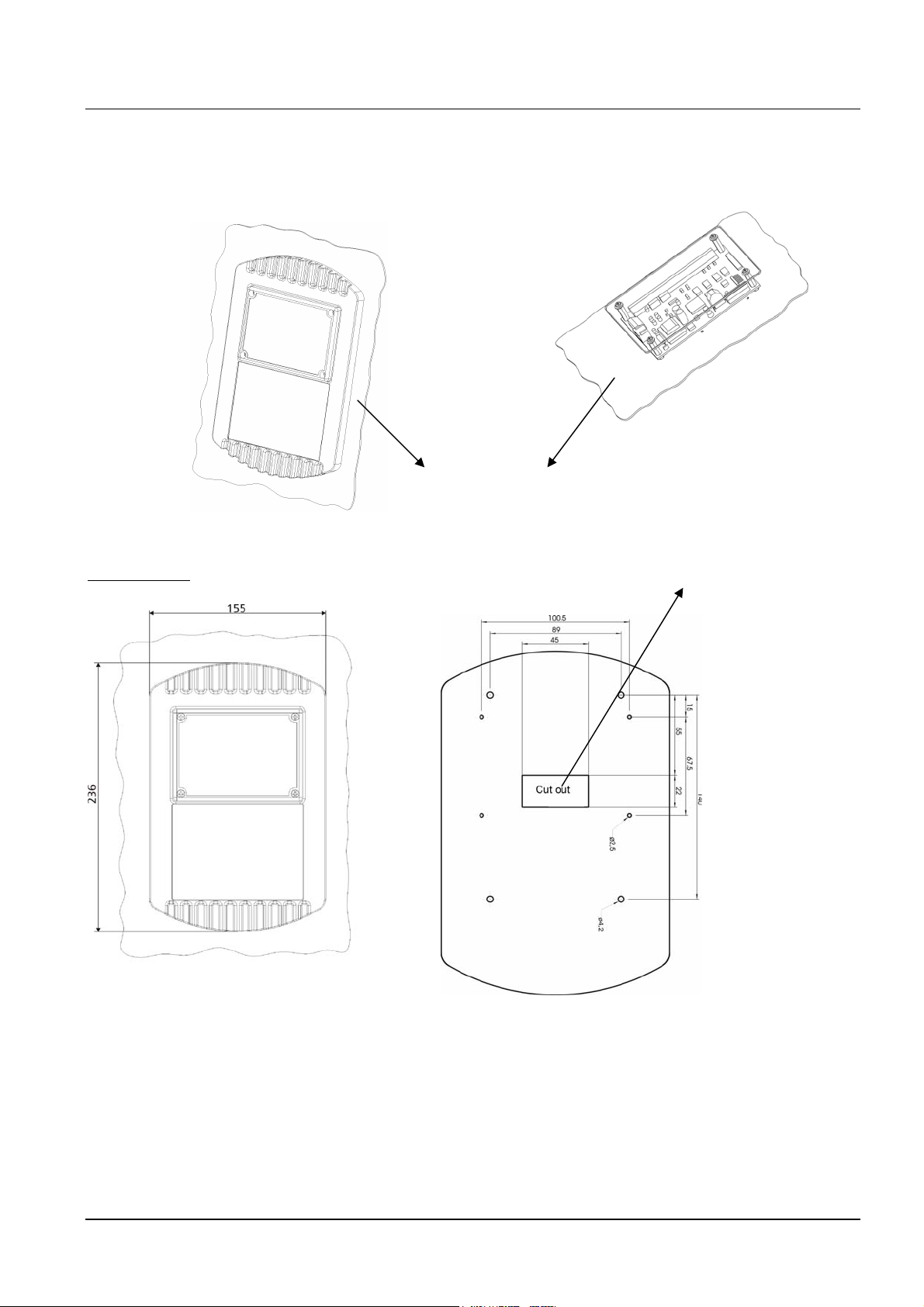

3.2 Panel mounting unit

3.2.1 Layout and Ground connection

Panel door

The proper ground connection has to be realised over the panel door. No additional

grounding required!

Dimensions:

Cutting or punching

All dimensions in mm

You can find the drilling plan in

the real dimensions 1:1 on an

enclosed sheet.

10

Page 11

3.2.2 Included Component

Æ 1 x HYDROVAR-Smart print

Æ 1 x Display unit

Æ 1 x Display-sealing

Æ 1 x Front cover

Æ 1 x Protection cover

Æ 1 x Label (SCH 60.25)

Æ 1 x Label (SCH 60.35)

Æ 4 x Distance bolt M4xM4x22 I/I

Æ 4 x Distance bolt M4xM4x8 A/I

Æ 4 x Screw M3x10

Æ 4 x Screw M4x10

Æ 4 x Screw M4x6

Æ 8 x Washer M4

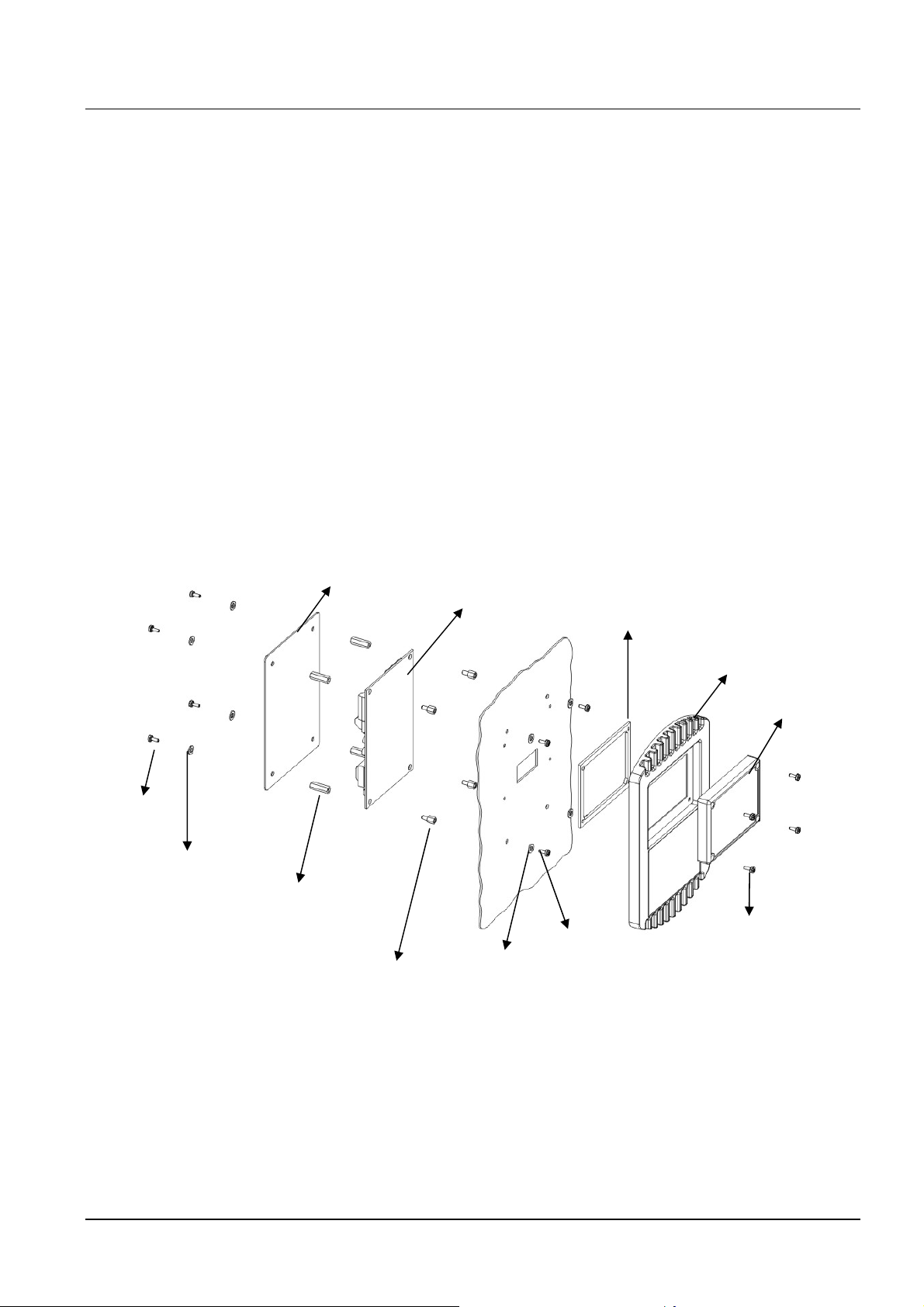

3.3 Explosion drawing

Protection cover

HYDROVARSmart print

Display-sealing

Front cover

Display unit

M4x10

Washer M4

Distance boltM4xM4x22 I/I

Distance bolt M4xM4x8 A/I

Washer M4

M4x6

M3x10

The self-adhesive label SCH 60.25 (with the cut-out for the display) has to be fixed in this

way, that the yellow areas are placed on top of the push buttons.

The self-adhesive label SCH 60.35 has to be fixed below the display unit.

A photo of the right place for these labels is shown on the first page of this instruction

manual!

11

Page 12

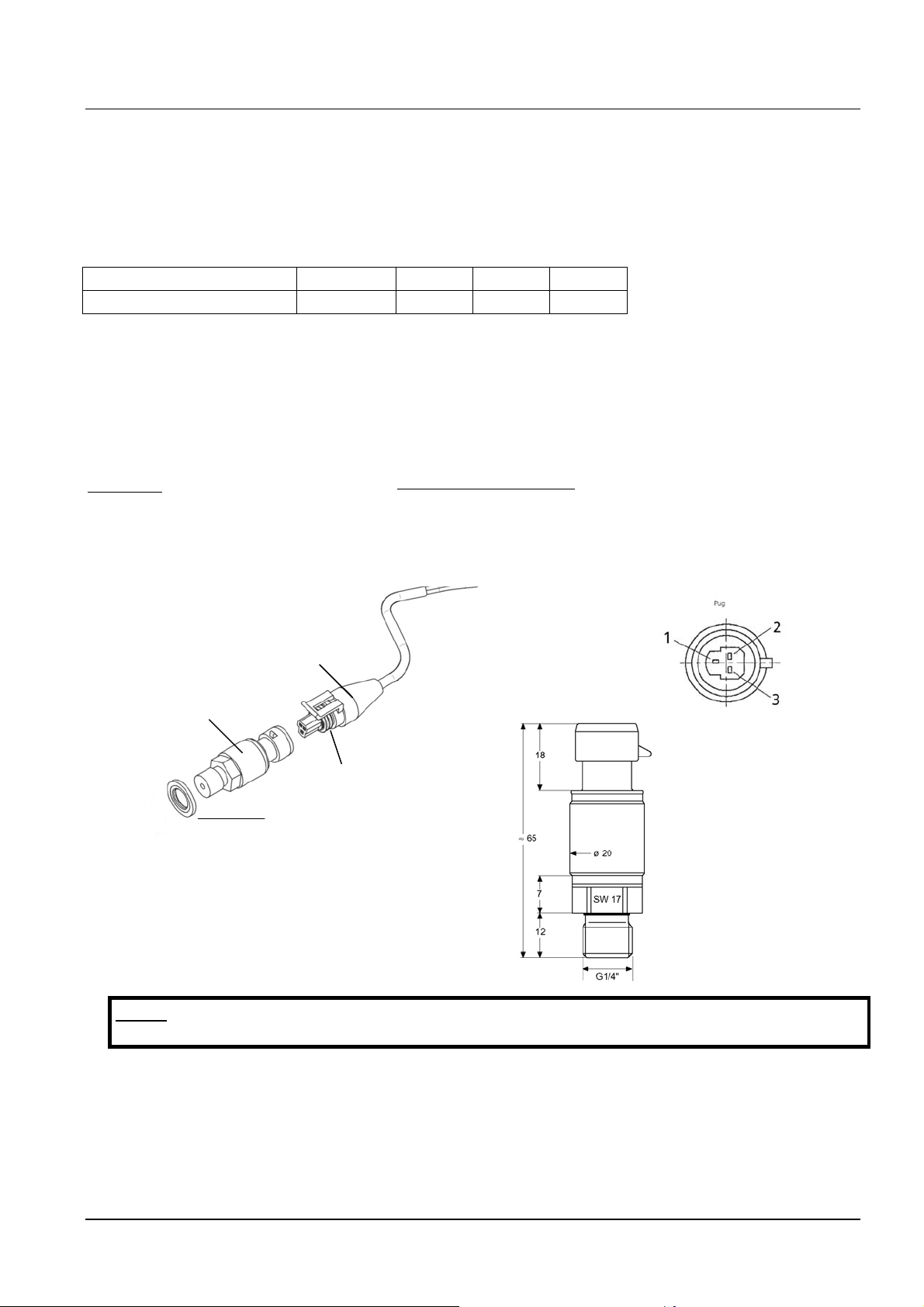

3.4 Pressure transducer PA-22S (4-20mA)

The sensor of this transmitter is a piezoresistive silicon pressure sensor, mounted on a tape

(TAP) freely floating in an oil chamber. The pressure is transferred to the sensor by a

separate steel diaphragm in the oil chamber.

Specification

Range (FS): 10 bar 16 bar 25 bar 40 bar

Max. pressure – P

: 20 bar 30 bar 50 bar 80 bar

max

Class of protection IP 67

Output signal: 4...20 mA; 2-wire

Supply: 8 – 28 VDC

Operating temperature: -10...80°C compensated (max. –40...135 °C)

Storage temperature: -40...135°C

Cable length: 2 m (screen)

Material:

Body: 1.4435

Diaphragm: 1.4435

Thread: G ¼“

Electrical connection:

White = Analogue output signal (+ Out) (1)

(2) not used

Brown = Supply voltage (+ VCC) (3)

Plug / cable

Pressure transmitter

Gasket

Gasket Viton®

Measures in mm

Note: To guarantee the protection class IP67, the rubber gasket has to be

mounted between the pressure transducer and the plug!

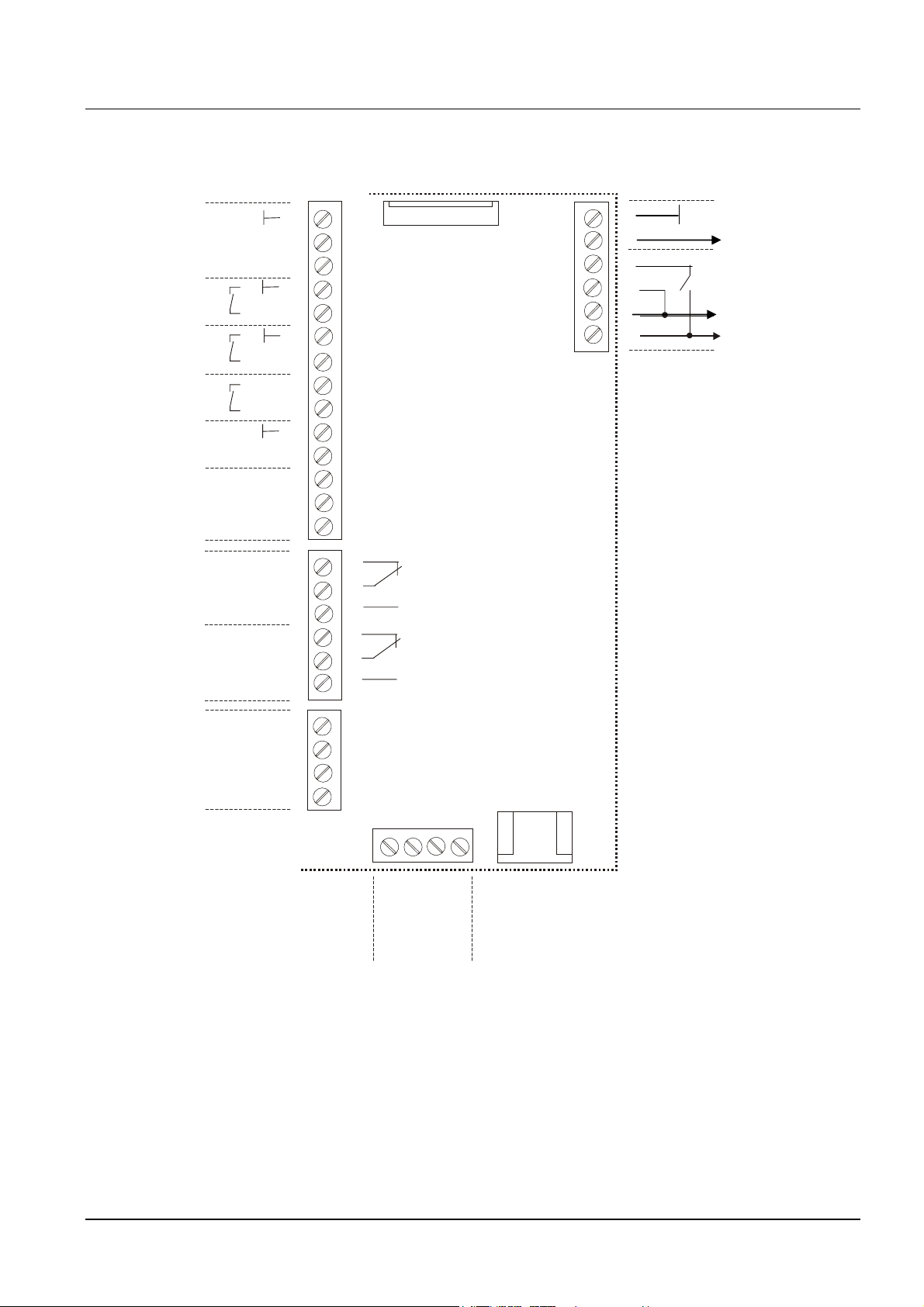

4 Control Terminals and Display unit

All externally used cables must to be shielded. Do not connect the ground of the electronic

components to other potentials (all electronic ground and GND of the RS 485-interface are

connected together internally).

12

Page 13

For external on/off switches, (terminals X1/4 – X1/5) contacts, which are suitable for

switching low voltages <10 VDC, are necessary.

If unshielded control cables are used, signal interference may occur and interfere

with the function of the controller.

Terminals:

X1/ 1 GND

2 Actual value input 4...20mA, 50 Ohm internal load resistance

3 Power supply for external transducer; 15VDC, max. 100mA

4 GND

5 5 VDC for external on/off (release); Ri=10kOhm,

(gold plated contact necessary!)

6 GND

7 5 VDC for external low water protection; Ri=10kOhm,

(e.g. incoming pressure switch or water level switch)

8 Thermal switch or PTC (in motor terminal box)

9 Thermal switch or PTC

10 GND

11 Analogue output 2; 0...10 VDC (see chapter 7.25)

12 Current signal input 4...20mA

13 Voltage signal input 0...10V or 2...10V

14 Digital input for activating of 2nd required value

Terminal:

X2/ 1 Fault signal relay NC max. 250VAC 1A free of inductivity

(for dry 2 Fault signal relay CC max. 250VAC 1A free of inductivity

Contacts) 3 Fault signal relay NO max. 250VAC 1A free of inductivity

4 Pump operation

NC max. 250VAC 1A free of inductivity

signal relay

5 Pump operation

CC max. 250VAC 1A free of inductivity

signal relay

6 Pump operation

NO max. 250VAC 1A

free of inductivity

signal relay

!! Fault relay (X2/2 - X2/3) is closed, when there is no error!!

Terminal:

Terminal:

2

3

4

X3 Display

X5-6/ 1 RS 485 SIO - LOW

RS 485 SIO + HIGH

RS 485 GND

RS 485 + 5 VDC

max. 20mA out

For supply of external interface converter

Terminal:

X8 RS 485

Terminal: X9/ 1 24 VAC or DC Supply Voltage

2 24 VAC or GND Supply Voltage

3 Error relay of the connected VFD

4 Error relay of the connected VFD

5 Analogue output for the speed signal of the VFD (0-10V DC)

6 GND

13

Page 14

4.1 Terminals of the HYDROVAR-Smart

f

N

t

NC N

N

N

Screen

Actual value signal input 4-20mA

+15 VDC max. 100mA

External on/of

External low Water

Display

X

1

2

3

4

5

6

7

X 1

X3

9

6

5

4

3

2

1

Error Relay of the VFD

GND

Analogue output 1 (0-10V)

to the VFD

GND

DC +supply

Supply Voltage

Motor thermal switch or PTC

Ground

Analogue output 2; 0-10V

Current signal input 4..20mA

Voltage signal input 0..10V or 2..10V

Digital inpu

Fault signal

Pump running signal

RS 485

CC

CC

SIO -

SIO +

GND

+ 5V

C

O

O

12

14

8

9

10

11

13

1

2

3

4

5

6

1

2

3

4

X2

HV – Smart Controlcard HV – Smart Controlcard

X

5

X

8

X

6

1

3

4

2

+

O

I

S

RS 485

V

D

5

O

+

G

I

S

RS 485

When connecting more variable speed drives (max. 4 pumps) via the interface RS 485, the

terminals X5/1/2/3 or X6/1/2/3 of each Hydrovar-Smart have to be connected together by

using a shielded cable and have to be programmed accordingly.

14

Page 15

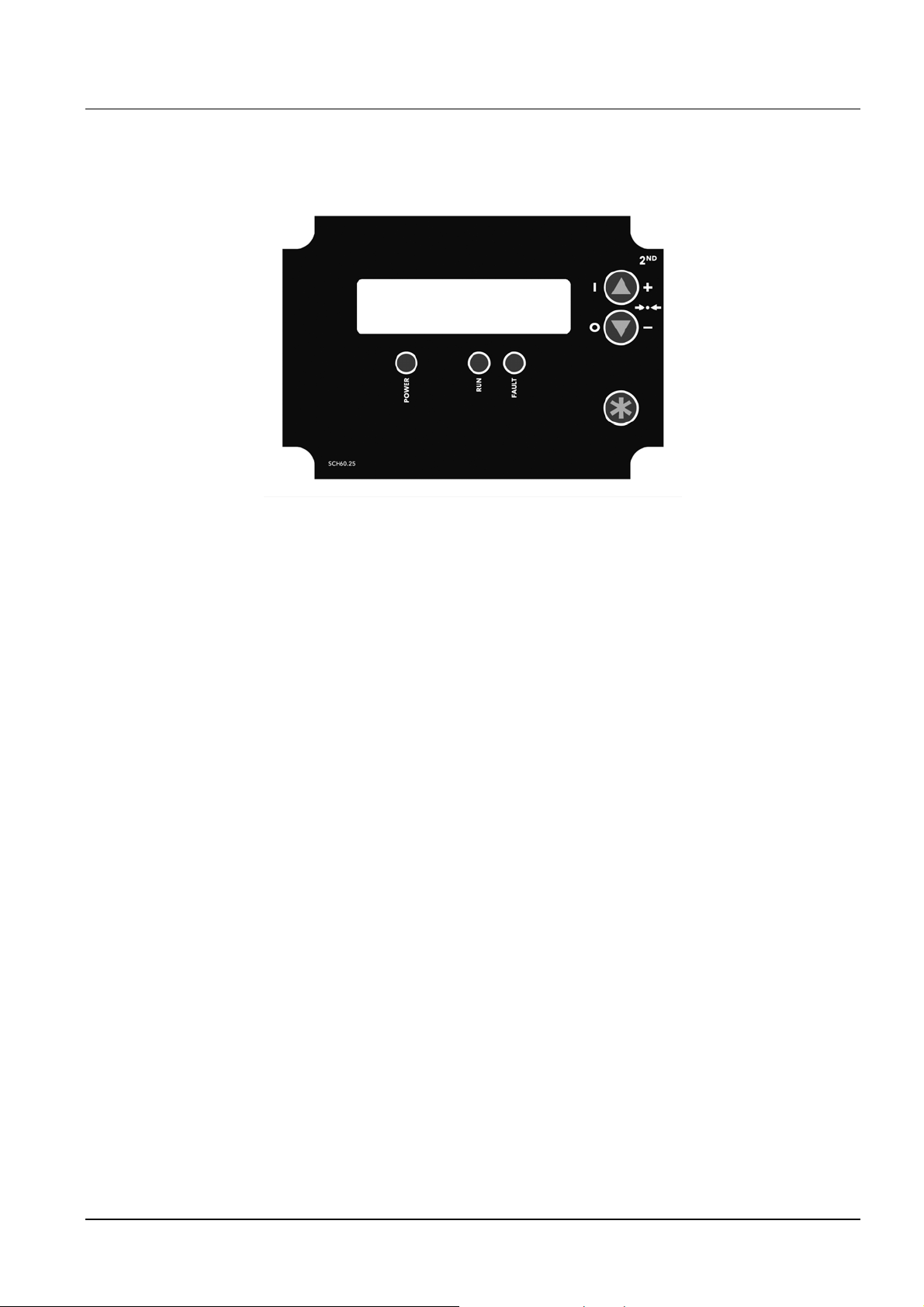

4.2 Display unit

ON

OFF

Select

Power supply OK

Run indication

Fault indication

5 Language Selection

The information on the display can be called up in German, English, Italian, French,

Spanish, Portuguese or Dutch.

To select the required language proceed as follows:

Briefly press ¾ and Ï simultaneously (in 1st display);

⇒ the actual language will now appear in the second line and the desired language can be

selected with the buttons Ï or Ð. After the language has been selected, press ¾ briefly

and the 1

If only the language is changed it is not necessary to SAVE.

st

display of the main menu will appear again.

15

Page 16

6 Parameters of the main menu

After connection of the Hydrovar-Smart unit to the power supply the following displays

become visible.

SW-Ver: HV00-001

Date: xxxx

The following two displays are depending on the selected mode:

a) Active MODE = Controller:

1.

XYLEM

XX.X BAR

Continue by pressing the ¾-button

2.

REQUIRED VALUE 1

X.XX BAR

If several pumps are connected via the RS-485 interface, one pump must be ready for

operation when the set pressure is changed, otherwise the set value will not be accepted

by the follow-up pumps. Afterwards the new required pressure has to be saved in all

pumps.

If you want to change to Required Value 2 you have to close the external contact,

connected to X1/10-X1/14.

After closing this contact, the display changes from Required value 1 to

2.1 REQUIRED VALUE 2

ADC-X XX.X BAR

ADC-X: This parameter shows the source of the external or internal value.

XX.X Bar: shows the actual value of the Required Value 2.

Continue by pressing the ¾-button (to point 3)

The current software version with the date of

programming is displayed for about 3s.

This window is mentioned several times in the

Operating Instructions as 1st display at Mode Controller

Set the desired set pressure with either Ï or Ð and

then briefly press the ¾-button.

In this window, there is shown the condition of

the second Required value.

16

Page 17

b) Active MODE = Actuator:

1.

XYLEM

Frequency XX.X Hz

This window is mentioned several times in the

Operating Instructions as 1st display at the Mode

Actuator.

Continue by pressing the ¾-button

2.

REQUIRED VALUE 1

X.XX BAR

Not active in the actuator mode, because the

internal controller is not active.

Continue by pressing the ¾-button (to point 3)

c) Active MODE = Synch. Controller or Multicontroller:

1.

ADR (X) P X

XX.X Bar

This window is mentioned several times in the

Operating Instructions as 1st display in the

Synch. Controller or Multicontroller mode.

Continue by pressing the ¾-button

2.

REQUIRED VALUE 1

X.XX BAR

Set the desired set pressure with either Ï or Ð and

then briefly press the ¾-button.

If several pumps are connected via the RS-485 interface, one pump must be ready for

operation when the set pressure is changed, otherwise the set value will not be accepted

by the follow-up pumps. Afterwards the new required pressure has to be saved in all

pumps.

If you want to change to Required Value 2 you have to close the external contact,

connected to X1/10-X1/14.

After closing this contact, the display changes from Required value 1 to

2.1

REQUIRED VALUE 2

ADC-X XX.X BAR

In this window, there is shown the condition of

the second Required value.

ADC-X: This parameter shows the source of the external or internal value.

XX.X Bar: shows the actual value of the Required Value 2.

Continue by pressing the ¾-button (to point 3)

d) Active MODE = Manual control:

1.

XYLEM

Frequency XX.X Hz

This window is mentioned several times in the

Operating Instructions as 1st display at the Mode

Manual control.

Continue by pressing the ¾-button

17

Page 18

2.

MANUAL LOCAL

X.X Hz X.XX BAR

Set the desired output frequency with either Ï or Ð

and then briefly press the ¾-button.

If several pumps are connected via the RS-485 interface, you have to set this

parameter on each pump!

Press the ¾ button on the Hydrovar-Smart to change to

!! The following displays of the main menu are valid for all selected Modes !!

3.

AUTO - START

Select (ON) with the Ï button or (OFF) with Ð .

ON

AUTO-START ON starts the pump automatically after a failure of the power supply.

If AUTO-START is OFF, the Hydrovar-Smart has to be restarted by pressing the buttons Ð

(OFF) and then Ï (ON) after a power supply failure.

If the AUTO-START is OFF, the unit will not start again in cases of a power supply failure or

disconnection. After restarting the following message is shown:

3.1

NO AUTOSTART

disable inverter

To restart the unit, press at first the Ð and then the Ï button for the start.

Press ¾ and the display changes to

Note:

4. E R R O R 1

All errors are only readable in English language

Here, there is shown the last error

.........................

Press the ¾ button to change to

5. E R R O R 2

Shows the error before the last error

.........................

Press the ¾ button to change to

6. E R R O R 3

Shows the error before error 2

.........................

Press the ¾ button to change to

7. E R R O R 4

Shows the error before error 3

.........................

Press the ¾ button to change to

8. E R R O R 5

Shows the error before error 4

.........................

Press the ¾ button to change to

18

Page 19

9. TOTAL RUN TIME

0000:00

Runtime of the motor.

This time can be reset together with the

Operating hours.

Press the ¾ button to change to

Note: All changes have to be saved, that they will not be lost in case of shut off

of the power supply !!

10.

SAVE ???

Simultaneously press buttons Ï and Ð until...:

Ï + Ð

11.

SAVE ???

SAVED

appears on the display. After five seconds the

display jumps back to the 1st display.

These parameters can also be set during operation; To do so, briefly press the button ¾

and repeat steps 1 – 10.

Note: Often shown displays:

12.

INVERTER LOCKED

enable inverter

This message appears when the connection of

terminal X1/4-X1/5 is open (external release contact).

To start the Hydrovar-Smart, connect these terminals by closing the external release contact

or by using a short-circuit connection!

19

Page 20

7 Settings in the Secondary Menu

Important! Before entering the secondary menu, these instructions

have to be read carefully to prevent incorrect settings which could cause

malfunction.

Secondary Menu:

In the following paragraphs all possible settings are listed (in the display, there

is shown the European default setting).

INVERTER STOP

ON -> START

PASSWORD

0000

PASSWORD

0066

Stop motor by pressing Ð (OFF)

Press ¾ for 3 seconds to change to

Set ‘Password 0066’ by pressing Ï

Note: The password must be entered at each entry!

J O G – MODE

0.0Hz X.XX Bar

Confirm by pressing ¾ and the first window of the sub

menu is shown

7.1 JOG-MODE

Display and Manual Operation Mode

J O G – MODE

0.0Hz X.XX Bar

Actual outgoing frequency and actual analogue input

are shown. By pressing Ï or Ð in this menu, the

internal controller of the Hydrovar-Smart will be shut off and the inverter changes to

manual mode. With the buttons Ï and Ð you can set any constant speed.

Setting of 0,0 Hz stops the inverter. If the JOG-MODE is left at a frequency higher than 0,0

Hz the inverter will continue its normal automatic operation.

Press ¾ on the Hydrovar-Smart to change to

7.2 Window - %

WINDOW

5%

This value indicates the max. variation of the outgoing

pressure.

Possible setting: between 0% - 100% of required value.

Press ¾ on the Hydrovar-Smart to change to

20

Page 21

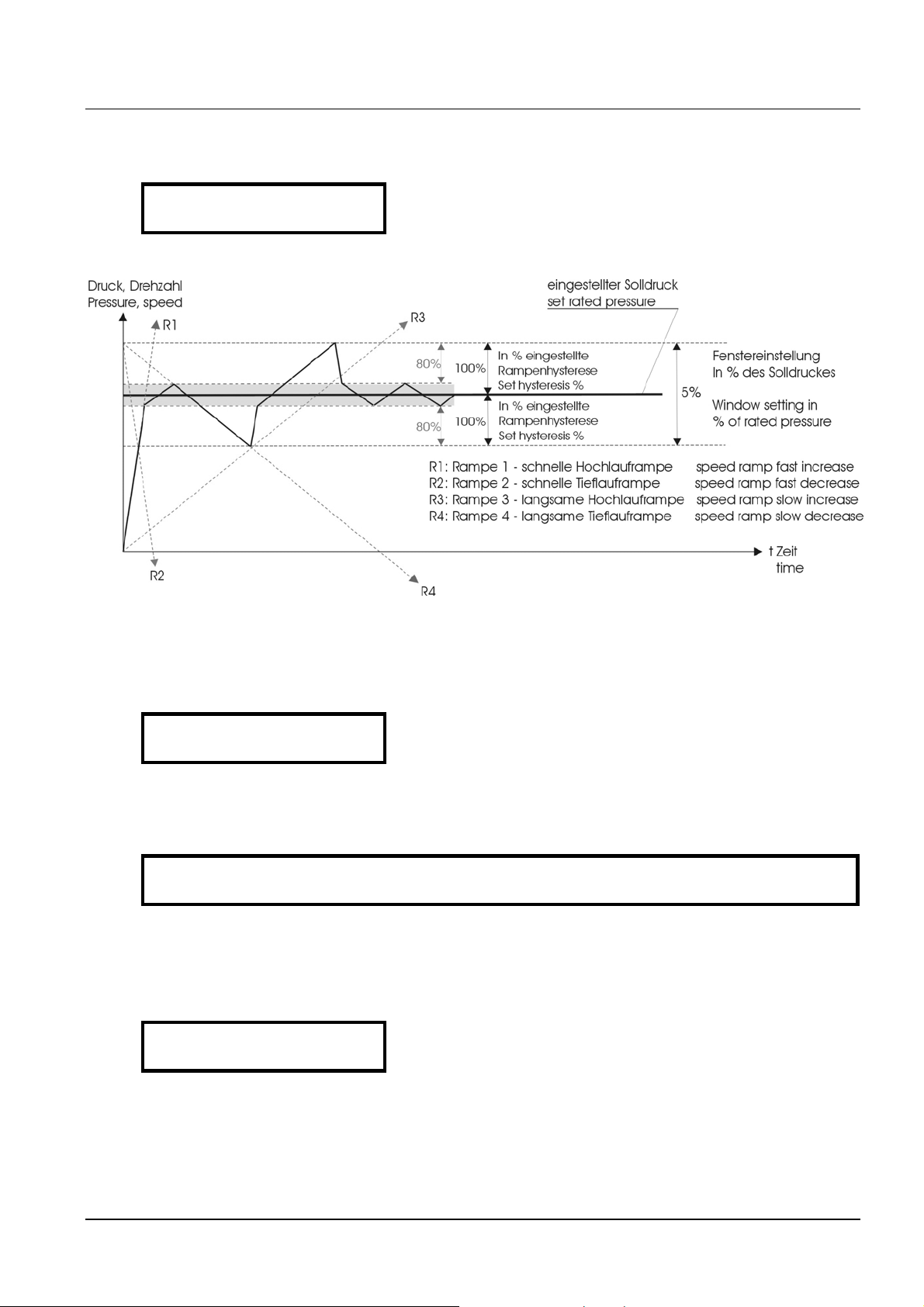

7.3 Ramp Hysteresis

RAMP HYSTERESIS

80%

Level, where the fast ramps are changing to the slow

ramps

Possible setting: between 0%..100% of the window

Press ¾ on the Hydrovar-Smart to change to

7.4 Ramp 1: Fast running up time:

Time setting at Ramp 1, 2, 3, or 4 will influence the control of the pump and

MUST NOT BE CHANGED at normal operation. Possible setting of each ramp

0,05 - 1000 sec.

Please take care, that the ramp times of the connected VFD are every time faster than the

settings of the ramps 1-4 of the HYDROVAR-Smart!

The fast ramp times 1 and 2 are determined by the power of the connected drive.

(Standard settings = 4-15s, depending on the power)

RAMP 1

4.0 Sec

Excessively fast running up time may overload the

inverter in the starting moment.

Excessively slow running up time may cause a break

down of the outgoing pressure during operation.

Press ¾ on the Hydrovar-Smart to change to

7.5 Ramp 2: Fast running down time:

RAMP 2

4.0 Sec

Excessively fast running down time tends to cause

oscillation or hunting or can cause an error

(OVERVOLTAGE) during ramp down of the pump.

Excessively slow running down time tends to generate over pressure.

Press ¾ on the Hydrovar-Smart to change to

7.6 Ramp 3: Slow running up time:

The following ramps 3 and 4 determine the speed of the internal Hydrovar-Smart controller

and depend on the system, which should be controlled.

RAMP 3

70 Sec

A too slow running up time can cause a break of the

outgoing pressure during variation of the demand.

A too fast running up time may lead to oscillation

and/or overload of the inverter.

Press ¾ on the Hydrovar-Smart to change to

21

Page 22

7.7 Ramp 4: Slow running down time:

RAMP 4

70 Sec

Diagram: Ramp – Window

A too fast setting leads to oscillation

A too slow setting delays the switching off too much

Press ¾ on the Hydrovar-Smart to change to

7.8 Maximum Frequency

MAX. FREQUENCY

50.0 Hz

Possible setting between 40 and 70 Hz.

The Hydrovar-Smart gives an analogue output signal of 0-10VDC as a speed signal, which is

connected to the frequency drive, where 0V corresponds to 0Hz and 10VDC corresponds to

the maximum frequency.

It is important that this values correspond with the values of the inverter.

Note: The setting of the Maximum frequency in the HYDROVAR-Smart has to

be the same than in the connected VFD!

Press ¾ on the Hydrovar-Smart to change to

7.9 Minimum Frequency

MIN. FREQUENCY

0.0 Hz

Here you can set the minimum frequency between 0,0

and the Maximum frequency.

Attention!: If there is set f>fmin in the parameter CONFIG. FMIN the pump will not stop in

the normal mode. It will keep running with the set minimum frequency.

!! Possibility of overheating of the pump !!

Press ¾ on the Hydrovar-Smart to change to

22

Page 23

7.10 Operation at the minimum frequency

CONFIG FMIN

f => fmin

If you have selected „f->0“ the frequency will go

down to the selected minimum frequency.

Then the inverter will keep running for the selected stop-delay time and after this time the

Hydrovar-Smart will stop automatically.

If the selection is „f->f

“ you can not run the pump below the set minimum frequency. In

min

the controller, actuator and multi controller mode the pump will never run below the set

minimum frequency (the pump will only stop with an external on/off-(terminals X1/4 and

X1/5) or in case of a failure.

Press ¾ on the Hydrovar-Smart to change to

7.11 Delay time for shut off at minimum frequency

STOP-DELAY FMIN

5 s

After running the pump for this selected time at

minimum frequency, the pump will stop, if parameter

CONFIG. FMIN is set to f ⇒ 0

Adjustable between 0 and 100s.

NOTICE!

Problems with shut off of the pump at 0 demand (too small or no pressure tank) can be

solved by using these settings!

Additional function: selectable delay time to start a full speed pump in case of “Simple

Multicontroller” mode.

Press ¾ on the Hydrovar-Smart to change to

7.12 Sensor – Adjust

SENSOR_ADJUST?

Out of range

Zero point adjustment of the transmitter

Depressurise the system and press buttons Ï + Ð

simultaneously. After a successive adjustment, "adjusted" appears on the display.

If “out of range” is shown on the display, no adjustment is possible

Press ¾ on the Hydrovar-Smart to change to

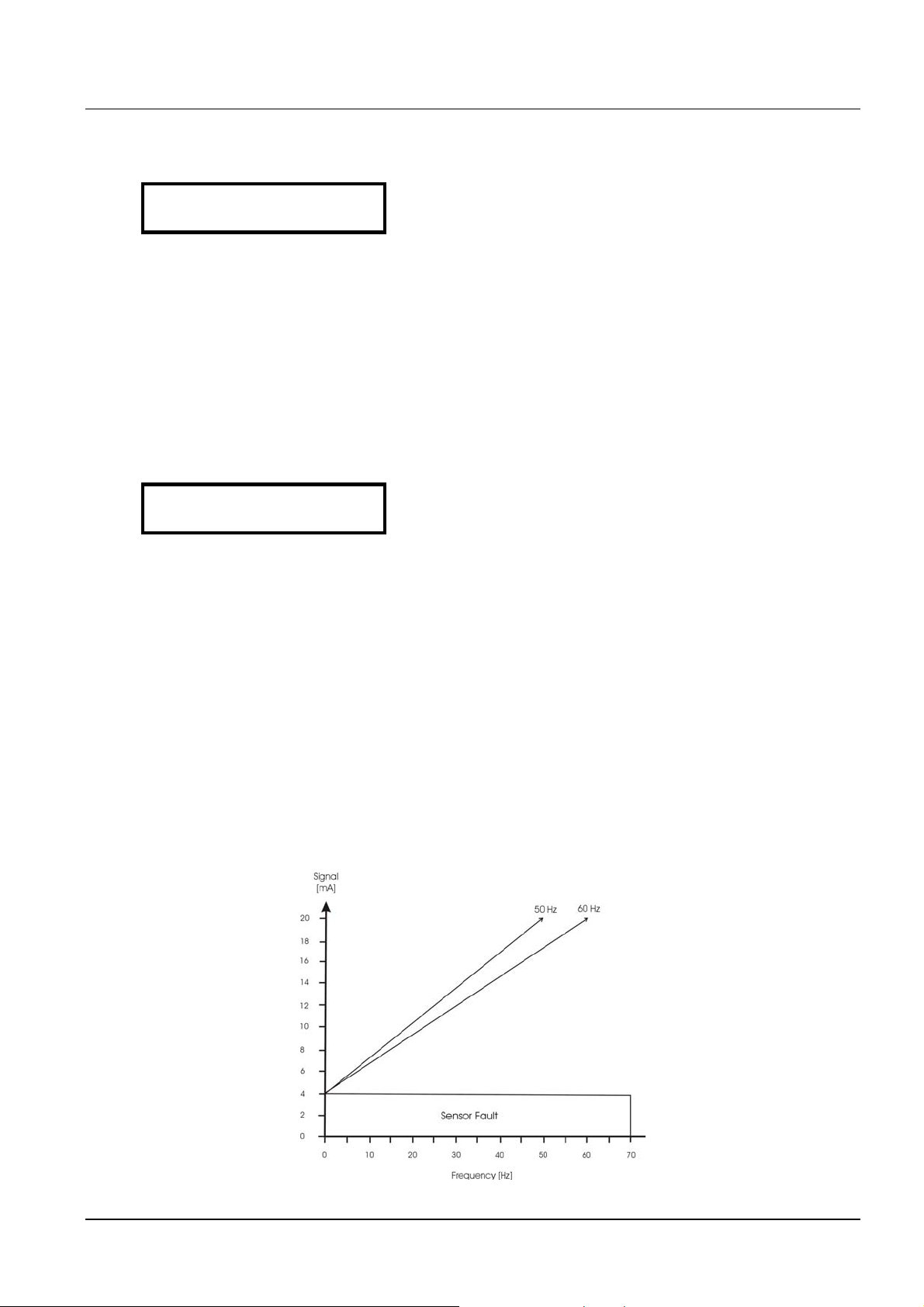

7.13 Sensor - Curve

SENSOR-CURVE

Linear

Function of the input signal (4...20mA) of the

Hydrovar to the actual measured value.

Application:

linear: Pressure control, differential pressure control, level, temperature and flow control

(inductive or mechanical).

quadratic: Flow control by using an orifice plate together with a differential pressure

transmitter.

Press ¾ on the Hydrovar-Smart to change to

23

Page 24

7.14 Setting of the sensor range

SENSOR RANGE

20mA = 10.0Bar

Setting of the maximum value of the measuring

transmitter, which corresponds to

20mAe.g. 10.0 bar = 20mA of the pressure transmitter

Adjustable ranges: Bar: 0.2...100 bar; psi 2.9...1450psi;

m3/h: 4...2400m3/h; g/min: 9...10560g/min

mH2O: max 1019,5mH2O; ft: max 3345ft

0...100 %; or without unit: max 1000;

Press ¾ on the Hydrovar-Smart to change to

7.15 Operation Mode

MODE:

Controller

Select your required Mode by using the Ï and Ð

buttons

If only one HYDROVAR-Smart pump is in operation set the Controller. If more than one

pump work together via the RS485 interface (follow-up pump control), the Multicontroller

must be set with the buttons Ï or Ð.

Synch. Controller:

The Synchronous Controller mode is working in the same way like the Multicontroller. The

only difference is, that all pumps in a multipump system are running at the same

frequency.

Actuator:

The Actuator application is only used if you have another external controller. Then the

internal controller is shut off, and the output frequency is proportional to the input signal

(X1/2) ⇒ 4-20 mA = 0 - f

. The outgoing signal changes with the programmed ramps 1

max

and 2. The functions of low water, thermal protection and external ON/OFF are still

working.

24

Page 25

If MANUAL CONTROL is selected, the parameter REQUIRED VALUE will change to MANUAL

CONTROL in the main menu, where the actual frequency and the actual value is displayed

(according to the JOG-MODE in the submenu).

Now the frequency can be changed with the Ï and Ð buttons, and the speed of the pump

will change with the fasten ramps. After selecting the right frequency, it can be saved with

the standard SAVE.

After a supply failure, the pump will then run with this selected frequency (depending on

the parameter AUTO-START).

The frequency can be changed between the set minimum and maximum frequency.

In the 1st display, there is shown the actual frequency.

NOTE:

CONFIG. FMIN will not work in this mode.

Attention

Driving the pump in a not allowed speed range can damage the motor or the

inverter!

Press ¾ on the Hydrovar-Smart to change to

7.16 Control Response

REGULATION MODE

Normal

Normal: Speed is increased with falling actual value

signals. (e.g.: Control at constant output pressure).

Inverse: Speed is reduced with falling actual value

signal, (e.g.: Control at constant suction pressure or at

constant level).

Press ¾ on the Hydrovar-Smart to change to

7.17 Start Value

START VALUE

disabled

This parameter gives you the start value after pump

stop in percentage of the required value (adjustable

between disabled and sensor range).

Example:

required value: 5,0 bar

start value: 2,5 bar

If the pump system have reached the required pressure from 5.0 Bar and there is no more

consumption, the Hydrovar-Smart shuts off the pump. When the consumption increases

and the pressure goes down the pump will normally start. If you have selected the START

VALUE at 2,5 bar the pump will start again at this selected pressure.

Press ¾ on the Hydrovar-Smart to change to

25

Page 26

7.18 2

nd

Required Value

CONFIG. REQ. VAL.2

OFF

With this parameter CONFIG. REQ. VAL.2 you can

select a independent 2nd required value.

The change between 1st and the 2nd required value can be done over the digital

input, terminal X1/14 on the control card. If this input is connected to Ground,

2nd required value active.

Possible settings:

OFF: actual value 2 is not active (no change after closing the input X1/14)

INT: internal required value 2, function and setting according to existing required

value.

EXT ADC-I: the required value 2 is made from the value of the current signal (4-

20mA) at the terminals X1/12, X1/10. 20mA is equal to the programmed

SENSOR RANGE. If the incoming current signal is below 4mA, there will be

shown an error message on the display, but no failure is indicated (failure relay

is not closed). In this case the required value 2 will be 0.

EXT ADC-U 0-10V: the required value 2 is made from the value of the voltage signal

of 0-10VDC at the terminals X1/13, X1/10 (Ground)

EXT ADC-U 2-10V: the required value 2 is made from the value of the voltage signal

of 2-10VDC at the terminals X1/13, X1/10 (Ground)

Example for connection of an external 4-20mA signal for the 2nd required value:

Setting the required value2:

The active required value is shown in the actual display of the parameter required value.

When the 2nd required value is active (digital input, terminal X1/14, closed), in the first line,

nd

there is shown Required value 2. The second line will show the source of the 2

value,

which is selected in the parameter CONFIG. REQ VAL:2 (INT, EXT-ADC-I or EXT-ADC-U) and

also the actual value of this input.

INT: you can select your value with the Ï and Ð buttons

EXT: only display of the value of the 2

nd

analogue input signal.

In case of saving, every time both required values are saved.

Press ¾ on the Hydrovar-Smart to change to

26

Page 27

7.19 Configuration of 1

RELAY CONFIG.

Simple Multicontr.

st

relay

Selection possible with buttons Ï and Ð.

Run Motor ⇒ motor run indication (over the relay)

Simple Multicontr. ⇒ allows to start/stop a constant speed pump

Enable Seq.Ctl. – this will be the start frequency of the slave pump

Synchron. Limit – this will be the stop value of the slave pump

Stop Delay fmin. – this will be the delay time before starting the slave pump.

e.g. if the speed controlled pump reaches the start level, the relay will be switched on,

and will be switched off, when the output frequency falls below the stop level.

Press ¾ on the Hydrovar-Smart to change to

7.20 Submenu Offset

S U B M E N U

Offset

Press ¾ for about 3 seconds to enter the submenu

and the display changes to

7.20.1 Source of the Offset input

OFFSET INPUT

Off

The second additional input can be used as required

value 2 and also for an Offset of

the 1st required value.

(Example:)

OFF : Offset deactivated

EXT ADC-I : Offset will be calculated according to the current input (4-20mA) at

the

terminals X1/12 (X1/10=Ground).

Note:

If the incoming current signal is below 4mA, there will be an error message on

the display, but no failure is shown (failure relay is not closed). In this case the

OFFSET INPUT works like external signal=0.

EXT ADC-U 0-10V: Offset will be calculated according to the voltage input of 0-

10VDC

at terminals X1/13 (X1/10=Ground)

EXT ADC-U 2-10V: Offset will be calculated according to the voltage input of 2-

10VDC

at terminals X1/13 (X1/10=Ground)

Press ¾ on the Hydrovar-Smart to change to

27

Page 28

7.20.2 1

st

Offset level

LEVEL 1

XX.X %

analogue input).

The level 1 is the start level of the 1st Offset.

(adjustable between 0 and 100% of the additional

Press ¾ on the Hydrovar-Smart to change to

7.20.3 2

nd

Offset level

LEVEL 2

XX.X %

analogue input).

The level 2 is the start level of the 2nd Offset.

(adjustable between 0 and 100% of the additional

Press ¾ on the Hydrovar-Smart to change to

7.20.4 INTENSITY 1

INTENSITY 1

+XX.X %

Settings: -200% up to +200% of the sensor range.

This is the intensity of the 1st Offset of the required

value at the zero point of the second analogue input

Press ¾ on the Hydrovar-Smart to change to

7.20.5 INTENSITY 2

INTENSITY 2

+XX.X %

This is the intensity of the 2

value at the maximum point of the second analogue

nd

Offset of the required

input.

Settings: -200% up to +200% of the sensor range.

To leave the submenu press the ¾ longer than 3 sec. to change to

S U B M E N U

Offset

28

Page 29

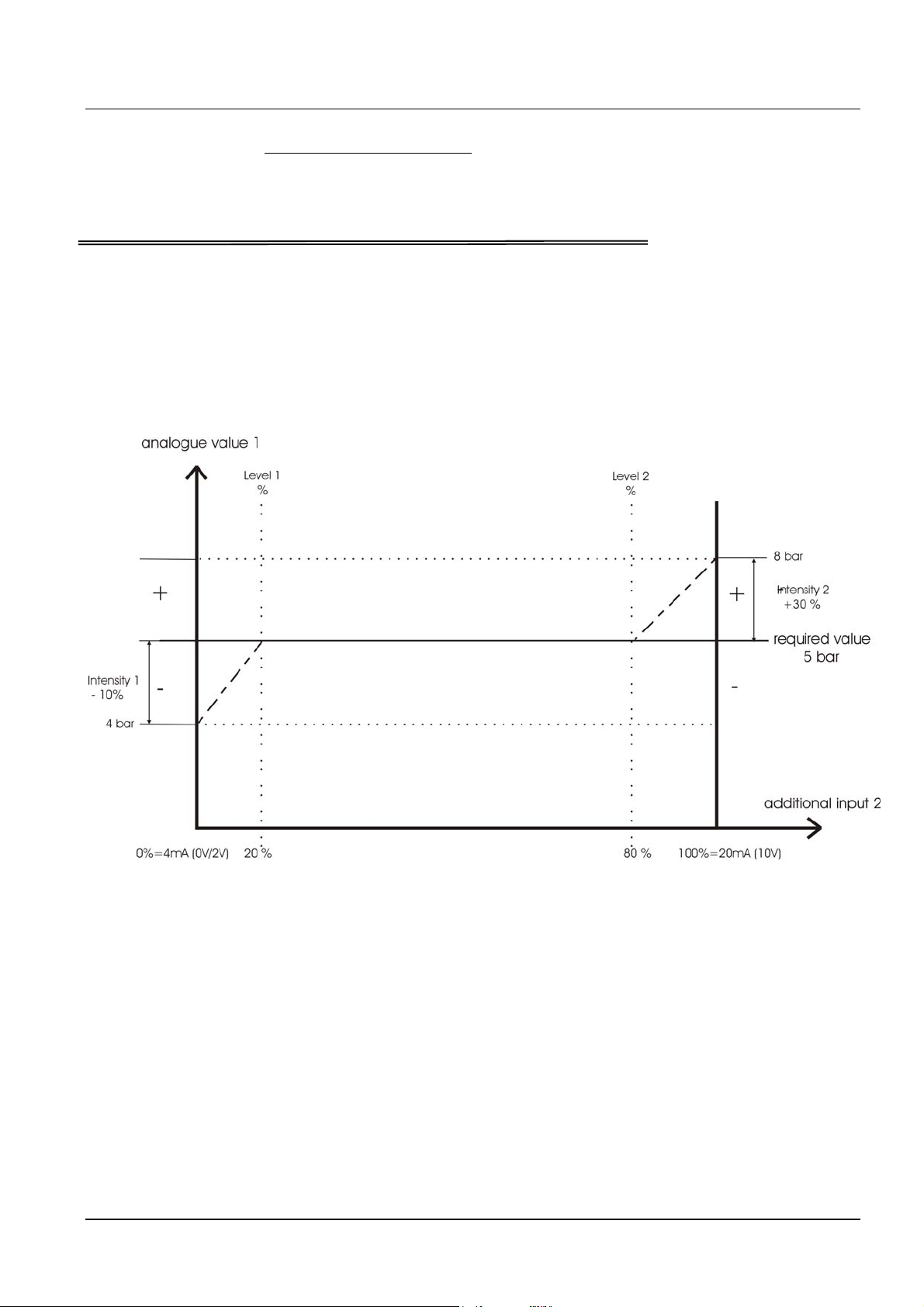

7.20.6 Example for the Offset:

Sensor range: 20mA ≙ 10 bar

Required value: 5 bar

Level 1: 20% of the 2nd additional input

Level 2: 80% of the 2nd additional input

Intensity 1: -10% ≙ -1 bar (refer to the required value)

Intensity 2: +30% ≙ +3 bar (refer to the required value)

The Level 1 have to be entered on the axis of the “additional input” in percent of this

Second Additional input (=20%). Also proceed with the second level (80%).

Intensity 1 and 2 are depending on the Sensor range of the actual value signal.

The offset of Intensity 1 is valid till Level 1. After reaching Level 1 the Required Value has

no offset. Therefore you have to enter the Intensity 1 at the 0%-axis to fine the right offset

value.

The Required Value is valid till you reach the Level 2. After reaching Level 2, the new value,

is influenced by the offset of Intensity 2. To get the right offset after Level 2, you have to

enter the Intensity 2 at the 100%-axis of the additional input.

Press ¾ on the Hydrovar-Smart to change to

29

Page 30

7.21 Submenu Sequence control

S U B M E N U

Seq. Control

Programming of the Multipump Operation:

Up to four pumps can be connected using the integrated RS-485 interface, by connecting

the terminals /1, /2 and /3 of the terminal blocks X5 or X6 of each pump together).

However, the following additional programming must be carried out in the submenu:

Press ¾ for about 3 seconds to enter the submenu and the display changes to

7.21.1 Lift Value

ACTU. VALUE INC.

0.35 Bar

Adjustable between 0.0 to the pre-selected

Sensor range

Operation of the start of the slave pump:

1) Pump 1 reaches ENABLE SEQ. CONTROL (maximum speed)

2) Pressure falls and reaches the start-value of the 2

nd

pump

(= REQUIRED VALUE – ACTU. VALUE DEC.)

3) Pump 2 is switched on automatically

4) The required value is calculated new, after the start of the 2

nd

pump in the

following way!

New required value = REQUIRED VALUE – ACTU. VALUE DEC. + ACU. VALUE INC.

Generally:

k ... Number of active pumps (k >1)

p = p

• Lift value = Fall value ⇒ Pressure constant when pumps switch on

• Lift value > Fall value ⇒ Pressure rises when lag-pump switches on

• Lift value < Fall value ⇒ Pressure falls when lag-pump switches on

+ (k-1)*[lift value – fall value]

set

30

Page 31

Press ¾ on the Hydrovar-Smart to change to

7.21.2 Fall Value

For calculation of the set pressure after start of pumps 2 to 4

ACTU. VALUE DEC.

0.15 BAR

Adjustable from 0,0 to pre-selected Sensor range

determines the start-value of the 2nd pump and the

other following pumps.

(Start-Value = REQUIRED VALUE –ACT. VALUE DEC.)

Press ¾ on the Hydrovar-Smart to change to

7.21.3 Release frequency of the following controller

ENABLE SEQ. CTL.

48.0 Hz

Release of the follow-up pump only when the startvalue is reached and

the lead

Pump has reached the programmed frequency (Adjustable from 0.0 Hz to 70 Hz)

If you do not want to start a following pump this value has to be set higher than the

maximum frequency.

This parameter is also used to start a constant speed pump (when Simple Multicontr. is

set). When this frequency level is reached, the potential free contact of the relay X2/5 –

X2/6 will be closed.

Press ¾ on the Hydrovar-Smart to change to

31

Page 32

7.21.4 Switch Interval

SWITCH INTERVAL

12 hours

For changing the master pump and follow-up pump in

order to achieve even operating hours of the pumps

Adjustable between 1 hour and 100 hours. If it is set higher than 100 hours, the

automatic changeover is deactivated).

Manual change of master pump in the 1st display with the Ï-button.

Press ¾ on the Hydrovar-Smart to change to

7.21.5 Source of required value

SOURCE REQ. VALUE

OFF

for selecting the pump address of the source of the

required value.

Five settings are possible:

OFF, ADR1,ADR2, ADR3 and ADR4. If an additional input (INT or EXT-ADC-I or EXT-ADCU) is active, you must select the address where this input is connected.

When Multicontroller or Synch. Controller is active, the actual active value is shown in

brackets in the middle of the display. If the sign “#” is shown in the second line of the

display, the pump will work with a required value from another pump in the multipump

system. On the pump, which is the source of the required value, there is no “#” shown.

Press ¾ on the Hydrovar-Smart to change to

7.21.6 Synchronous Control

If the synchronous control is active the activated pumps try to control the set pressure

together (all pumps run at the same frequency). The 2nd pump starts, when the 1st pump

reaches the release frequency (ENABLE SEQ. CONTR.) The pumps will now maintain

constant pressure by running synchronously. The follow-up pump will stop, when both

pumps together run below the set SYNCHRON. LIMIT. This creates the hysteresis effect.

S U B M E N U

Synch. Control

Press ¾ for about 3 seconds to enter the

submenu and the display changes to

7.21.6.1 Synchronous Limit

SYNCHRON. LIMIT

0,0 Hz

Frequency threshold adjustable between 0,0 Hz and

the set maximum frequency.

Switch off threshold of the first follow-up pump. The switch off thresholds of the other

pumps are each higher by the SYNCHRON-WINDOW.

This parameter is also used for the stop value for the external constant speed pump at

activated Simple Multicontroller in the parameter configuration relay.

Press ¾ on the Hydrovar-Smart to change to

32

Page 33

7.21.6.2 Synchronous Window

SYNCHRON-WINDOW

2.0 Hz

Frequency offset

Adjustable between 0...10 Hz

Threshold lift for switching off the 3rd and 4th follow-up pump.

Setting the Synchronous Limit:

1. Set the desired set value and close the outgoing valves for no flow.

2. Start the first pump in JOG Mode (1st Window in the submenu), increase the frequency,

till you reach the required value. Read the frequency ( = f0 )

3. Set the synchronous threshold (f

+ 2-3 Hz)

0

4. Set the synchronous offset to 1-2 Hz

(depending on the pump curve and operating point).

To leave the submenu press the ¾ longer than 3 sec. to change to

S U B M E N U

Synch. Control

Press ¾ on the Hydrovar-Smart to change to

7.21.7 Pump status indication

PUMP – SEQUENCY

Adr1 disabled

Shows the status of the individual drives

- for follow-up pump switching

- settings from address 1 to 4, (address 5 is reserved for external control

devices)

- Information concerning the actual sequential status of each pump.

The following diagnosis parameters can be also be read in this display window:

hold Px Pump is stopped (control released)

run Px Pump is running (control released)

stop Px Pump is stopped, because f< start frequency of the previous

pump

Disabled Hydrovar-Smart not ready to start (no release)

Error Hydrovar-Smart error

Fault Polling failure (RS-485)

(interface connection wrong or not connected)

Detected Polling successful (RS-485)

AdrX * “*” -> Address of the pump that is being read

Press ¾ on the Hydrovar-Smart to change to

33

Page 34

7.21.8 Error Signals for Data Bus Interruptions

BUSARBIT-DIAG.

0

Counts the number of fault synchronising attempts

over the RS-485 interface.

Is there an indication >100, the RS485 interface connection has to be checked!

To leave the submenu press the ¾ longer than 3 sec. to change to

S U B M E N U

Seq. Control

Press ¾ on the Hydrovar-Smart to change to

7.22 Submenu - RS 485 Interface

S U B M E N U

RS 485-Interface

Press ¾ for about 3 seconds to enter the submenu

and the display changes to

7.22.1 Pump Address

PUMP-ADDRESS

OFF

If only one pump is used, the setting remains OFF. If

several pumps are connected via the RS-485

interface (max. 4) each pump must be allocated its own address number.

Each address may only be used once!

Press ¾ on the Hydrovar-Smart to change to

7.22.2 ADC Reference

ADC REFERENCE

Local

Reference for the local ADC (Analogue/DigitalConverter) or SIO (RS485 interface).

LOCAL: Actual value from transmitter (Terminal X1/ 1-2)

REMOTE: Actual value via RS-485 (Terminal X5 or X6 / 1-2-3)

To leave the submenu press the ¾ longer than 3 sec. to change to

S U B M E N U

RS 485-Interface

Press ¾ on the Hydrovar-Smart to change to

34

Page 35

7.23 Compensation Frequency

Control according to a system curve (increase of the set pressure, depending upon the

flow rate or speed).

FREQU. – LIFTING

30.0 Hz

Adjustable between 6 Hz and the set MAXIMUM

FREQUENCY, this setting states at which frequency the

set pressure should be increased. That is the speed, where the pump works at the set

pressure and at a flow rate=0 (can be read in the JOG MODE).

Press ¾ on the Hydrovar-Smart to change to

7.24 Lift-Intensity

LIFT – AMOUNT

0.0 %

1. Setting of the required pressure (see: Inverter main menu)

2. Enter frequency for demand = 0 and set pressure = Actual Value

(see: Jog Mode ) ⇒ FREQU. LIFTING

3. Set desired lift at maximum speed, in % of required pressure.

Figure: Lift-Intensity

Adjustable from 0% to 99,9%; this value states how

much the set value should be increased, when the

pump is running at maximum speed (=maximum

flow).

35

Page 36

Press ¾ on the Hydrovar-Smart to change to

7.25 Analogue output 1

ANALOG OUT 1

Frequency

Determines the source of the output signal (010VDC on terminals X9/5 and X1/11

Selection possible over the Ï and Ð buttons:

Æ Setting Frequency: At terminal X9/5 there is the 0-10VDC output of the speed signal for

the connected VFD; At terminal X1/11 the 0-10VDC output corresponds to the actual value

input signal on X1/2.

Æ Setting Actual value: The source for the 0-10VDC signals are vice versa.

Standard setting = Frequency!

Press ¾ on the Hydrovar-Smart to change to

7.26 Unit

DIMENSION UNIT

Bar

Adjustable units: bar, psi, m3/h, g/min, ft, mH2O,

% or without unit can be changed with Ï or Ð.

Press ¾ on the Hydrovar-Smart to change to

7.27 Automatic test run

TEST RUN

Adjustable between 10...100 operating hours.

after 100 h.

The timer for the automatic test run starts at every motor stop. After the motor is not

running for the set time, the automatic test run starts:

The HYDROVAR-Smart starts the pump and ramps up with ramp time 1 up to the set

TEST Frequency, runs at this frequency for 1 second and stops the pump, by ramping

down with ramp time 2.

Because the timer is updated only hourly, the can be a tolerance of this automatic test

run timer of about 1 hour!

The automatic test run can be deactivated by holding the Ï button and press the Ð button

shortly together.

-> deactivated is shown in the 2nd line.

To reactivate the automatic test run, you have to press the Ð button.

The automatic test run is only active, when the HYDROVAR-Smart is not switched off

over the external release signal (X1/4 and X1/5) or the OFF button on the display

unit!

But the internal timer is running also, when the HYDROVAR-SMART is stopped and the test

run timer will start again internally, either the HYDROVAR-Smart has done the test run or

not.

Press ¾ on the Hydrovar-Smart to change to

36

Page 37

7.28 Submenu for manual test run

S U B M E N U

TEST RUN man.

Press ¾ for about 3 seconds to enter the submenu

and the display changes to

7.28.1 Activate manual test run

TEST RUN man.

Ï + Ð

By simultaneously pressing Ï + Ð a test run will

be released.

The function and operation of the started manual test run is similar to the automatic

test run

Press ¾ on the Hydrovar-Smart to change to

7.28.2 Test Frequency

TEST-FREQUENCY

30.0 Hz

Frequency for manual and automatic test run.

Can be set from 6.0 Hz up to 70,0 Hz

Press ¾ on the Hydrovar-Smart to change to

To leave the submenu press the ¾ longer than 3 sec. to change to

S U B M E N U

TEST RUN man.

Press ¾ on the Hydrovar-Smart to change to

7.29 Submenu - Error

S U B ME N U

ERRORS

Press ¾ for about 3 seconds to enter the submenu

and the display changes to

7.29.1 Conveyor Limit

CONVEYOR-LIMIT

disabled

Disabled or adjustable between 0.00...SENSOR

RANGE. To disable the conveyor limit, press Ð till

“disabled” or “0 bar” is shown on the display.

An adjusted value >0 has to be reached till the programmed “DELAY TIME”.

Doesn’t this value be reached; the failure “VAL. RANGE CONTR.” will be indicated and

the pump stops.

Press ¾ on the Hydrovar-Smart to change to

37

Page 38

7.29.2 Delay Time

DELAY TIME

2 Sec

Adjustable between 0...100 Sec.

Delayed switch-off of the Hydrovar-Smart

in case of low water, (terminals X1/6-X1/7 opened) and also for the conveyor limit.

Press ¾ on the Hydrovar-Smart to change to

7.29.3 Automatic Error reset

ERROR – RESET

OFF

The parameter can be set OFF (no automatic reset)

or, if you want to have an automatic error reset for

5 times, a delay time of the automatic restart (0-250 sec.) has to be set.

e.g. ERROR-RESET = 5 seconds

The Inverter tries to reset the failure for 5 times, between each try to reset the failure and

restart the HYDROVAR-Smart there is a delay of 5 seconds. After 5 not successful restarts,

the Hydrovar-Smart will shut off and an error message is shown.

The last five error signals are always stored in the Error memory 1 to 5 (main menu)

Press ¾ on the Hydrovar-Smart to change to

7.29.4 Erase Error memory

CLEAR ERRORS

0000

The error memory can be deleted by entering a

password. If you want to know that, please contact

your responsible distributor!

To leave the submenu press the ¾ longer than 3 sec. to change to

S U B ME N U

ERRORS

Press ¾ on the Hydrovar-Smart to change to

7.30 Operating Hours

OPPERATING HOURS

OOOO h.

operating time of the control unit (Hydrovar-Smart

-supply is OK)

Reset by simultaneously pressing of Ï + Ð until TIMER – RESET appears.

Press ¾ on the Hydrovar-Smart to change to

38

Page 39

7.31 Display - Contrast

DISP. CONTRAST

50 %

Can be adjusted between 10...100%. For improved

clarity of the display, depending on the installation

position.

Press ¾ on the Hydrovar-Smart to change to

7.32 Set Password

SET PASSWORT

The pre-set password can be changed if necessary.

0066

Press ¾ on the Hydrovar-Smart to change to

7.33 Operating Lock

LOCK FUNCTION

OFF

When [ON] is activated, it is not possible to make

any changes in the main menu.

Only the ON/OFF (start and stop) buttons Ï and Ð are active.

In order to change the desired set value, the lock function must be switched off [OFF],

than you can return into the main menu and the set pressure can be changed.

Press ¾ on the Hydrovar-Smart to change to

7.34 Setting Default Values

S U B M E N U

DEFAULT VALUES

Press ¾ for about 3 seconds to enter the submenu

and the display changes to

7.34.1 Default Values Europe

DEFAULT EUROPE

Ï + Ð

Load the DEFAULT – PARAMETERS for Europe

Press buttons Ï + Ð for approx. 5 seconds.

(e.g.: maximum frequency 50 Hz, display unit = bar, Analog out 1 =

Frequency)

Press ¾ on the Hydrovar-Smart to change to

7.34.2 Default Values USA

DEFAULT USA

Ï + Ð

Load the DEFAULT – PARAMETER for the USA

Press buttons Ï + Ð for approx. 5 seconds

(e.g.: max. frequency 60 Hz, display unit = psi, Analog out 1 = Frequency)

Attention

After reloading the default settings the display is flashing, to deactivate the

flashing press the ¾ until you reach the parameter “SAVE”

To leave the submenu press the ¾ longer than 3 sec. and change to

39

Page 40

S U B M E N U

DEFAULT VALUES

Press ¾ on the Hydrovar-Smart to change to

7.35 Saving

SAVE ???

Ï + Ð

All values must be saved (stored in an EEPROM) after

changing. If they are not saved, all changes will be

lost in case of a power failure!

Saving: Press Ï + Ð together, till the message “SAVED” is shown on the display.

After saving, the display automatically changes to the 1st display after a few seconds.

40

Page 41

8 Error Signals

The active Error messages are every time shown in the selected language, but in the Error

memory (main menu) the last 5 Error are stored only in English language!

8.1 Low Water – Lack of water

LACK OF WATER :

E R R O R

If suction pressure or tank level is normal the unit restarts itself. If there is no suction

pressure switch (e.g. circulating systems), bridge terminals X1/6 and X1/7.

8.2 Conveyor Control – Val. Range contr.

VAL.RANGE CONTR.

E R R O R

threshold) was not achieved within the set delay time.

At error reset ON the system is only shut down after 5 attempts of starting. If the delivery

threshold is set at <0, this function is deactivated.

After the cause has been remedied, the malfunction can be reset by cutting off the power

supply or pressing all three buttons (Ï,Ð and. ¾) together for about 5 seconds.

Remedy:

Check suction pressure or tank level!

The set minimum pressure threshold for

monitoring pump delivery (delivery

8.3 Overheating – Motor

MOTOR OVERHEAT

E R R O R

Possible causes: insufficient cooling

Ambient temperature is too high, motor

overloaded. After the cause has been remedied, the malfunction can be reset by cutting

off the power supply or pressing all three buttons (Ï,Ð and ¾) together for about 5

seconds.

8.4 Inverter Error

INVERTER - ERROR

INVERTER- ERROR

Possible cause: The inverter error relay

indicates and failure (contact open), or there

is an installation error (terminals X9/3 and X9/4)

After the cause has been remedied, the malfunction can be reset by cutting off the power

supply or pressing all three buttons (Ï,Ð and ¾) together for about 5 seconds.

8.5 Pressure Sensor Error I < 4 mA – act. value sensor

ACT. VALUE SENSOR

E R R O R

Possible cause: Defective pressure

transmitter or broken cable (damaged cable)

Check the pressure transmitter!

After the cause has been remedied, the malfunction can be reset by cutting off the power

supply or pressing all three buttons (Ï,Ð

and ¾) together for about 5 seconds.

41

Page 42

An error indication is given over terminal X2/1, X2/2 and X2/3 (changeover contact).

If no Error is active, the relay is switched on and terminals X2/2 and X2/3 are closed.

Attention If "AUTO - START ON" and "ERROR-RESET – ON" are programmed, the unit

can start again automatically after a power failure.

8.6 Additional Error signals:

ERROR 1 : EEPROM-ERROR (corresponding data block malfunction)

ERROR 2 : Security error / Software protection error

ERROR 4 : Display unit / Push buttons error (e.g.: jammed key)

ERROR 5 : EPROM-error

ERROR 6 : Program error: Watchdog error

ERROR 7 : Program error: Processor pulse error

ERROR 8 : Program error: invalid processor command

These ERROR signals can be reset by cutting off the power supply or pressing all three

buttons (Ï,Ð and ¾) together for about 5 seconds.

If the error signal should appear again, contact customer service and provide a detailed

description of the error.

9 RS 485 - Interface

Standardised Bus-Interface for communication between the inverters (Hydrovar-Smart and/or

Hydrovar Drive heads) and/or an overruling external control system.

The data protocol complies with ISO 1745 for RS 485 interfaces and contains the following

configurations:

Transfer rate : 9600 Baud (1 Start bit, 8 Data, 1 Stop bit)

An interface inverter RS 232/RS 485 is necessary in case communication with a V24 interface

of a PC or another external control system is wanted.

All parameters can be approached via the standard interface. The inline structure of the

Hydrovar-Smart Drive head can be obtained upon request.

For further information see:

serial data transmission – RS485

HYDROVAR-Smart – Protocol 120

42

Page 43

10 Auxiliary Texts

All auxiliary texts that are available in texts in the display window are listed here. To call

them up press the buttons ¾ + Ï; each auxiliary text then appears as "running text" in the

second line of the window.

11 Maintenance

The Hydrovar-Smart unit does not require special maintenance.

When replacing the control card in a plant with more than one pump ensure, that the

same or compatible software version is used in all Hydrovar-Smart units.

For further information, please ask your responsible distributor!

43

Page 44

12 Diagram of all Software parameters

XYLEM

44

Page 45

DEUTSCH

Inhaltsverzeichnis

1 Wichtige Sicherheitsbestimmungen......................................................................... 5

2 Technische Daten.....................................................................................................6

3 Zubehör und Montagepläne ....................................................................................7

3.1 Wandmontageeinheit ........................................................................................ 7

3.1.1 Layout und Erdungsanschluss ............................................................................................... 7

3.2 Schaltschrankeinheit.......................................................................................... 8

3.2.1 Layout und Erdungsanschluss ............................................................................................... 8

3.2.2 Einzelteile ............................................................................................................................9

3.3 Explosionszeichnung.......................................................................................... 9

3.4 Drucktransmitter.............................................................................................. 10

4 Steuerklemmen und Displayeinheit........................................................................ 12

4.1 Klemmenplan der Steuerkarte .......................................................................... 13

4.2 Displayeinheit .................................................................................................. 14

5 Sprachauswahl..................................................................................................... 14

6 Parameter des Hauptmenüs................................................................................... 15

7 Einstellungen im Untermenü.................................................................................. 19

7.1 JOG-MODUS..................................................................................................... 19

7.2 Fenster............................................................................................................. 20

7.3 Rampenhysterese............................................................................................. 20

7.4 Rampe 1: Schnelle Hochlaufzeit:....................................................................... 20

7.5 Rampe 2: Schnelle Tieflaufzeit: ......................................................................... 20

7.6 Rampe 3: Langsame Hochlaufzeit:.................................................................... 21

7.7 Rampe 4: Langsame Tieflaufzeit: ...................................................................... 21

7.8 Maximalfrequenz............................................................................................. 21

7.9 Minimalfrequenz.............................................................................................. 22

7.10 Funktion bei Betrieb mit Minimalfrequenz .................................................... 22

7.11 Verzögerungszeit für die Abschaltung bei Minimalfrequenz ......................... 22

7.12 Nullpunktabgleich des Sensors..................................................................... 23

7.13 Sensor - Kennlinie......................................................................................... 23

7.14 Einstellung des Messbereiches ...................................................................... 23

7.15 Betriebsart................................................................................................... 24

7.16 Reglerverhalten............................................................................................ 25

7.17 Startschwelle ............................................................................................... 25

7.18 2. Sollwert .................................................................................................... 26

7.19 Konfiguration des 1. Relais........................................................................... 27

2

Page 46

7.20 Untermenü Offset ........................................................................................ 27

7.20.1 Quelle des Offset-Einganges ...............................................................................................27

7.20.2 Offsetschwelle 1................................................................................................................. 28

7.20.3 Offsetschwelle 2................................................................................................................. 28

7.20.4 INTENSITÄT 1 .....................................................................................................................28

7.20.5 INTENSITÄT 2 .....................................................................................................................29

7.20.6 Beispiel für Offset-Berechnung des Sollwertes: ....................................................................29

7.21 Untermenü Folgeregelung............................................................................ 30

7.21.1 Anhubwert ........................................................................................................................30

7.21.2 Absenkwert........................................................................................................................31

7.21.3 Freigabefrequenz für Folgepumpen ....................................................................................32

7.21.4 Folgezeit ............................................................................................................................32

7.21.5 Quelle Sollwert................................................................................................................... 32

7.21.6 Synchronregelung..............................................................................................................33

7.21.7 Anzeige des Betriebszustandes der Pumpen ........................................................................34

7.21.8 Zähler bei Schnittstellenproblemen .....................................................................................34

7.22 Untermenü - RS485-Schnittstelle .................................................................. 35

7.22.1 Pumpenadresse ..................................................................................................................35

7.22.2 ADC Referenz.....................................................................................................................35

7.23 Anhubfrequenz............................................................................................ 35

7.24 Anhubintensität ........................................................................................... 36

7.25 Analog Ausgang 1 ........................................................................................ 37

7.26 Einheit ......................................................................................................... 37

7.27 Automatischer Probelauf.............................................................................. 37

7.28 Untermenü für manuellen Probelauf ............................................................ 38

7.28.1 Starten des manuellen Probelaufes .....................................................................................38

7.28.2 Testfrequenz......................................................................................................................38

7.29 Untermenü - Fehler ...................................................................................... 38

7.29.1 Förderschwelle ...................................................................................................................38

7.29.2 Verzögerungszeit ...............................................................................................................39

7.29.3 Automatische Fehlerquittierung..........................................................................................39

7.29.4 Löschen des Fehlerspeichers ...............................................................................................39

7.30 Betriebsstunden........................................................................................... 40

7.31 Display - Kontrast ......................................................................................... 40

7.32 Einstellen des Passwortes............................................................................. 40

7.33 Bedienersperre ............................................................................................. 40

7.34 Einstellen der Werkseinstellung.................................................................... 40

7.34.1 Werkseinstellung für Europa............................................................................................... 41

7.34.2 Werkseinstellung für USA ...................................................................................................41

7.35 Speichern..................................................................................................... 41

8 Fehlermeldungen................................................................................................... 42

8.1 Wassermangel.................................................................................................. 42

8.2 Förderüberwachung......................................................................................... 42

8.3 Übertemperatur des Motors ............................................................................. 42

8.4 Fehler des Umrichter‘s...................................................................................... 42

3

Page 47

8.5 Fehler des Sensors (Klemme X1/2: I < 4 mA) ..................................................... 43

9 RS 485 – Schnittstelle............................................................................................. 44

10 Hilfstexte ............................................................................................................... 44

11 Wartung und Anmerkung ...................................................................................... 44

12 Gesamtübersicht der Softwareparameter.............................................................. 45

Beachten Sie die Pumpen- sowie Umrichter - Bedienungs- und Wartungsanleitungen

Wir behalten uns das Recht vor, die technischen Anforderungen zu ändern

4

Page 48

Macht darauf aufmerksam, dass bei Nichtbeachtung der Vorschriften

Macht darauf aufmerksam, dass bei Nichtbeachtung der Vorschriften das

1 Wichtige Sicherheitsbestimmungen

Vor der ersten Inbetriebnahme muss die

Bedienungsanleitung sorgfältigst gelesen werden.

Alle Installationen bzw. Änderungen müssen von

Beachten Sie neben den Hinweisen in dieser Bedienungsanleitung die allgemeingültigen

Sicherheits- und Unfallverhütungsvorschriften!

Grundsätzlich ist vor jedem Eingriff in den elektrischen oder mechanischen Teil der Anlage der

Hydrovar-Smart von der Netzspannung zu trennen.

Installations-, Wartungs-, und Reparaturarbeiten dürfen nur von eingewiesenem,

fachlich geeignetem und qualifiziertem Personal durchgeführt werden.

Eigenmächtige Umbauten oder Veränderungen an der Anlage schließen jede Gewährleistung

aus.

Im Betriebszustand kann der Motor durch Abschaltung der Freigabe oder des Sollwertes

angehalten werden, wobei der Umrichter und der Motor unter Spannung bleiben. Wenn aus