Page 1

PLASTMAX

ORIGINALBETRIEBSANLEITUNG

wagner-group.com

D GB F

- D - Betriebsanleitung 2

- GB - Operating manual 30

- F - Mode d'emploi 56

- NL - Gebruikshandleiding 82

NL

Page 2

PlastMax

D

Warnung!

Mörtelspritzmaschinen entwickeln hohe Spritzdrücke.

Achtung Verletzungsgefahr!

1

Nie mit den Fingern oder mit der Hand in den Spritzstrahl fassen!

Nie die Spritzlanze auf sich oder andere Personen richten!

Beschichtungsstoe sind ätzend oder reizend!

Haut und Augen schützen!

2

Vor jeder Inbetriebnahme sind gemäß Betriebsanleitung folgende Punkte

zu beachten:

1. Anschluß an das Stromnetz nur über einen besonderen Speisepunkt z. B. über

einen Baustromverteiler mit Fehlerstromschutzeinrichtung mit INF ≤ 30 mA.

RCD (FI-Schalter) Typ B mit 30 mA empfohlen.

2. Zulässige Drücke beachten.

3. Alle Verbindungsteile auf Dichtheit prüfen.

3

Anweisungen zur regelmäßigen Reinigung und Wartung der Mörtelspritzmaschine sind streng einzuhalten.

Vor allen Arbeiten an der Mörtelspritzmaschine und bei jeder Arbeitspause

folgende Punkte beachten:

1. Aushärtezeit des Beschichtungsstoes beachten.

2. Spritzlanze und Mörtelschlauch entlasten.

3. Mörtelspritzmaschine ausschalten.

Achte auf Sicherheit!

Page 3

3

PlastMax

D

Inhaltsverzeichnis

1 SICHERHEITSVORSCHRIFTEN _________________ 4

1.1 Arbeitssicherheit ______________________________4

1.2 Betriebssicherheit ______________________________4

1.3 Elektrische Sicherheit ___________________________5

1.4 Mörtelschlauch ________________________________5

2 EINFÜHRUNG________________________________ 6

2.1 Verarbeitbare Materialien _______________________6

2.2 Technische Daten ______________________________6

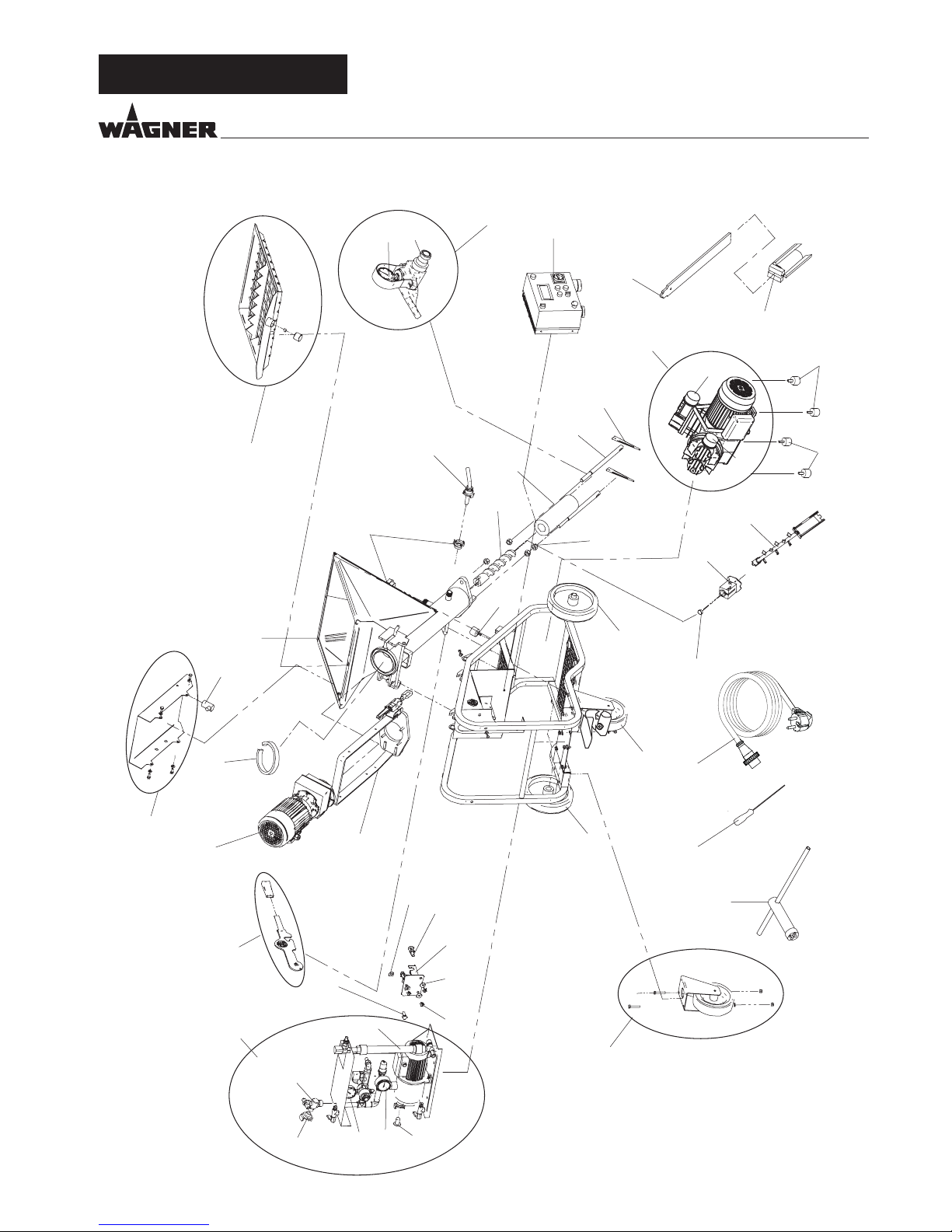

2.3 Beschreibung der Mischpumpe ___________________7

2.4 Erklärungsbild (Abb. 1) __________________________7

2.5 Bedienelemente und Anzeigen am Gerät (Abb. 2) ____8

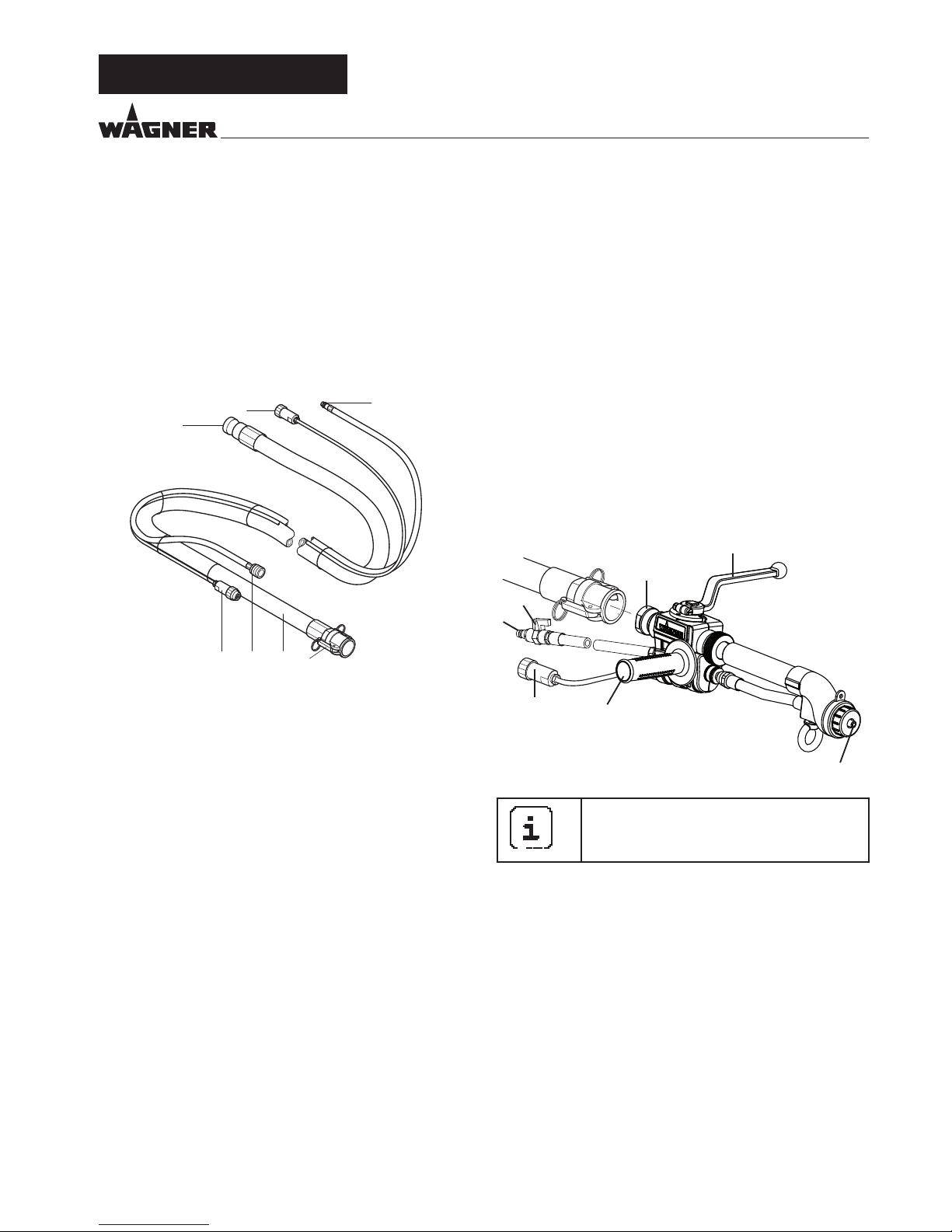

2.6 Mörtelschlauch (Abb. 3) _________________________9

2.6 Spritzlanze (Abb. 4) _____________________________9

3 TRANSPORT ________________________________ 10

3.1 Krantransport _______________________________ 10

4 INSTALLATION ______________________________ 11

4.1 Stromanschluss ______________________________ 11

4.2 Wasseranschluss _____________________________ 11

4.3 Mörtelschlauch anschließen ___________________ 12

4.4 Spritzlanze anschließen (Abb. 10)________________ 12

5 INBETRIEBNAHME __________________________ 13

5.1 Trockenmaterial ______________________________ 13

5.2 Vorgemischtes Material _______________________ 14

6 GEBRAUCH _________________________________ 15

6.1 Pumpenmantel austauschen ___________________ 15

6.2 Arbeitspausen _______________________________ 15

7 REINIGEN UND AUSSCHALTEN DER MASCHINE _ 16

8 WARTUNG _________________________________ 17

9 REPARATUREN______________________________ 17

10 BEHEBUNG VON STÖRUNGEN ________________ 18

10.1 Fehlermeldungen im Display ___________________ 18

10.2 Weitere mögliche Fehler _______________________ 20

11 ZUBEHÖR __________________________________ 22

12 ERSATZTEILLISTE ___________________________ 24

Servicenetz in Deutschland _________________________ 27

Prüfung der Mörtelspritzmaschine ___________________ 28

Entsorgungshinweis ______________________________ 28

Wichtiger Hinweis zur Produkthaftung _______________ 28

Garantieerklärung ________________________________ 28

CE-Konformitätserklärung _________________________ 108

Europa-Servicenetz ______________________________ 112

Erklärung der verwendeten Symbole

Dieses Symbol weist auf eine potenzielle

Gefahr für Sie bzw. das Gerät hin. Unter

diesem Symbol nden Sie wichtige

Informationen, wie Sie Verletzungen

und Schäden am Gerät vermeiden.

Lesen Sie die mit diesem Symbol

bezeichneten Abschnitte mit besonderer

Aufmerksamkeit.

i

Kennzeichnet Anwendungstipps und

andere besonders nützliche Hinweise.

Die Hände vom Materialauslauf fernhalten.

Schutzgitter nicht entfernen

Quetschgefahr durch bewegliche Teile

Informiert über den Schallpegel

Page 4

4

PlastMax

D

1 SICHERHEITSVORSCHRIFTEN

1.1 ARBEITSSICHERHEIT

Bitte lesen Sie aus Sicherheitsgründen die

folgenden Anleitungen aufmerksam durch.

Das vorliegende GEBRAUCHS- UND WARTUNGSHANDBUCH

muss vom Baustellenleiter auf der Baustelle aufbewahrt werden

und für eventuelles Nachschlagen stets zur Verfügung stehen.

Das Handbuch ist als Bestandteil der Maschine zu betrachten

und muss für zukünftigen Bedarf (EN ISO 12100-2) bis zu deren

Entsorgung aufbewahrt werden. Im Fall des Verlustes oder

der Beschädigung kann beim Hersteller ein neues Exemplar

angefordert werden.

Das Handbuch enthält die EG-Konformitätserklärung (2006/42/

EG) und wichtige Hinweise zur Baustellenvorbereitung und

Installation, zum Einsatz, zu Wartungseingrien und zur Ersatzteilbestellung. Es ist jedoch unerlässlich, dass der Anwender

über ausreichende Erfahrung und eingehende Kenntnis der

Maschine verfügt: Er muss hierzu von einer vollkommen mit

den Einsatzvorschriften der Maschine vertrauten Person unterwiesen werden.

Zur Gewährleistung der Bediener- und Betriebssicherheit sowie

einer langen Lebensdauer der Maschine sind die Anleitungen

dieses Handbuchs und die einschlägigen Gesetzesnormen für

die Sicherheit und Unfallverhütung am Arbeitsplatz (Gebrauch

spezieller Sicherheitsschuhe und Kleidung, Helme, Handschuhe, Schutzbrille usw.) unbedingt zu beachten

. Zum Schutz der

Ohren Gehörschutz tragen.

Alle Aufschriften müssen stets einwandfrei

lesbar sein.

Es ist verboten, Änderungen an der Metallstruktur oder an Anlagenteilen der Mischpumpe vorzunehmen.

Wagner übernimmt bei Schäden oder Defekten durch den

Anschluss der Maschinen aus ihrer Produktion an Maschinen

und Geräte von Fremdherstellern keinerlei Haftung.

Wagner übernimmt im Fall der Missachtung der Gesetzesvorschriften hinsichtlich des Einsatzes derartiger Geräte keinerlei

Haftung – insbesondere bei unzweckmäßigem Gebrauch, unkorrekter Speisung, mangelhafter Wartung, nicht genehmigten

Umrüstungen oder Änderungen, Nichtbeachtung von Teilen

oder der Gesamtheit der vorliegenden Handbuchanleitungen.

Wagner hat das Recht, die Eigenschaften der Anlage bzw. den

Inhalt des vorliegenden Handbuchs zu ändern, ohne vorausgehende Maschinen und/oder Handbücher aktualisieren zu

müssen.

Die Mischpumpe ist für den Einsatz auf

Baustellen bestimmt. Sie dient zum Mischen und Pumpen aller Werk-Vormörtel,

die laut Hersteller maschinengängig sind:

Gipsputze, Anhydrit-, Kalk-/ Zementputze,

Wärmedämmputze, Mörtel zur Fugenabdichtung usw.

1.2 BETRIEBSSICHERHEIT

Vor jeder Inbetriebnahme der Mischpumpe

überprüfen, ob alle Schutzvorkehrungen

korrekt montiert sind.

Vor jeder Inbetriebnahme die Mischpumpe

auf sichtbare Schäden prüfen. Insbesondere elektrische Zuleitungen, Stecker und

Kupplungen.

Bei laufender Maschine nicht in den Trichter

oder in die Mischkammer greifen oder steigen und kein Werkzeug einführen.

Den Mischer nur in ausreichend belüfteten

Räumen einsetzen.

Verletzungsgefahr durch austretendes Material. Vor jedem Einschalten überprüfen,

dass der Materialhahn an der Spritzlanze

geschlossen ist. Materialhahn bei jeder

Arbeitsunterbrechung schließen.

Sämtliche Gefahrenstellen der Wagner-Mischpumpe sind

mit geeigneten Schutzeinrichtungen geschützt, die stets in

einwandfreiem Zustand gehalten werden und montiert sein

müssen. Dazu gehört zum Beispiel das Gehäuse des Kühllüfters der Elektromotoren und das Trichterschutzgitter, das den

Kontakt mit dem Mischer verhindert.

Insbesondere wird dank einem Sicherheitsschalter beim Önen

des Motoransches oder des Trichterschutzgitters der Stillstand

der drehenden Maschinenteile herbeigeführt.

Im Arbeitsbereich müssen die Unfallschutzvorschriften und die

Sicherheitsanweisungen befolgt werden.

Die Säcke möglichst so handhaben, dass kein Materialstaub

aufgewirbelt und infolge dessen eingeatmet wird. Falls dies

nicht möglich ist, sind Nase und Mund durch eine Gesichtsmaske zu schützen.

Der Einsatz der Maschine in Umgebungen

mit Explosions- bzw. Brandgefahr oder in

unterirdischen Räumen ist nicht gestattet.

Page 5

5

PlastMax

D

Der Mischer ist nicht mit eigener Beleuchtung ausgestattet,

daher muss der Arbeitsbereich ausreichend beleuchtet sein.

Vor dem Ausführen von Reinigungs- und Wartungsarbeiten –

Mischpumpe ausschalten. Netzstecker aus der Steckdose ziehen.

Mörtelschlauch nicht unter Druck abkuppeln. Vor dem Abkuppeln

Druck am Manometer beachten.

Gerät auf keinen Fall mit scharfem Strahl, besonders nicht mit

Hochdruck- oder Dampfhochdruckreiniger abspritzen. Kurzschlussgefahr durch eindringendes Wasser !

1.3 ELEKTRISCHE SICHERHEIT

Die Mischpumpe PlastMax erfüllt die Vorschriften der Norm EN

60204-1 und ist gegen Wasserspritzer, Überlast und Spannungsausfall geschützt.

Die Mischpumpe muss geerdet werden.

Anschluss an das Stromnetz nur über einen besonderen Speisepunkt z. B. über einen Baustromverteiler mit Fehlerstromschutzeinrichtung mit INF ≤ 30 mA. RCD (FI-Schalter) Typ B mit 30 mA

empfohlen.

Die Versorgungsleitungen sind so zu verlegen, dass deren

mögliche Beschädigung ausgeschlossen ist. Den Mischer nicht

auf das Netzkabel stellen.

Der Stromanschluss muss so erfolgen, dass kein Wasser in die

Steckverbindungen eindringen kann. Ausschließlich Steckverbindungen und Anschlüsse verwenden, die mit Schutzgehäusen gegen Wasserspritzer ausgestattet sind.

- Keine ungeeigneten oder provisorischen Stromleitungen

verwenden. Ggf. einen Elektriker zu Rate ziehen.

- Die Reparaturen der elektrischen Ausrüstungen dürfen

ausschließlich von Fachpersonal durchgeführt werden. Vor

Wartungseingrien oder Reparaturen an der Maschine stets

den Netzstecker ziehen.

-Die Stromkabel dürfen nicht mit beweglichen und/oder in Bewegung bendlichen Maschinenteilen in Berührung kommen,

da sie bei eventueller Beschädigung deren Metallteile unter

Spannung setzen können.

1.4 MÖRTELSCHLAUCH

Nur gekennzeichnete Mörtelschläuche mit mindestens

40

bar

Betriebsdruck einsetzen.

Achtung Verletzungsgefahr durch Injektion! Durch Verschleiß, Knicken und nicht

zweckentsprechende Verwendung können

sich Leckstellen im Mörtelschlauch bilden.

Durch eine Leckstelle kann Flüssigkeit in

die Haut injiziert werden.

Mörtelschlauch vor jeder Benutzung gründlich überprüfen.

Beschädigten Mörtelschlauch sofort ersetzen.

Niemals defekten Mörtelschlauch selbst reparieren!

Scharfes Biegen oder Knicken vermeiden, kleinster Biegeradius etwa 80 cm.

Mörtelschlauch nicht überfahren, sowie vor scharfen Gegenständen und Kanten schützen.

Niemals am Mörtelschlauch ziehen, um das Gerät zu bewegen.

Mörtelschlauch nicht verdrehen.

Mörtelschlauch so verlegen, dass keine Stolpergefahr besteht.

Aus Gründen der Funktion, Sicherheit und

Lebensdauer nur WAGNER Original-Mörtelschläuche verwenden.

Bei alten Mörtelschläuchen steigt das Risiko

von Beschädigungen.

Wagner empehlt den

Mörtelschlauch nach

6 Jahren auszutauschen.

Page 6

6

PlastMax

D

2 EINFÜHRUNG

2.1

VERARBEITBARE MATERIALIEN

Die Mischpumpe ist zum universellen Mischen folgender Materialien geeignet:

•

Mineralische WDVS (Wärmedämm-Verbundsysteme)-Kleber

und Armierung

•

Baukleber

•

Mineralische Strukturputze bis etwa K 5 mm

•

Kalk-Zement Putze

•

Zementputze

•

Innenkalkputze

•

Feinbeton

•

Gipsputze

Verarbeitung anderer Beschichtungsstoe

nur nach Rücksprache mit der WAGNERAnwendungstechnik.

2.2 TECHNISCHE DATEN

Spannung: 220-230 V ~, 50-60 Hz

Absicherung: 16 A träge

Geräteanschlussleitung: 6 m lang, 3 x 2,5 mm

2

Max. Leistung:

Getriebemotor:

Pumpe:

Kompressor:

3,4 kW

2,2 kW

0,45 kW

0,75 kW

Wasseranschluss: 3/4“

Wasserdruck (min): 2,5 bar

Mischleistung (Richtwert): 15 l/min

Max. Betriebsdruck:

40 bar

Abmessungen L x B x H: 1100 x 670 x 1010 mm

Ladehöhe: 1000 mm

Maximale Korngröße: 5 mm

Trichterinhalt: 60 l

Max. Mörtelschlauchlänge:

Schlauchdurchmesser 25mm

Schlauchdurchmesser 35mm

20 m

30 m

Gewicht: 178 kg

Schutzart: IP 54

Geräuschpegel*:

L

PA

in 1m

L

WA

< 76 dB (A)

90 dB (A)

* In der Tabelle sind der Geräuschpegel des Mischers am

Ohr des Bedieners (L

pA

in 1 m) und der Schallpegel in der

Umgebung (Leistung L

WA

), Messung gemäß EN ISO 3744

(2000/14/EG), wiedergegeben.

Page 7

7

PlastMax

D

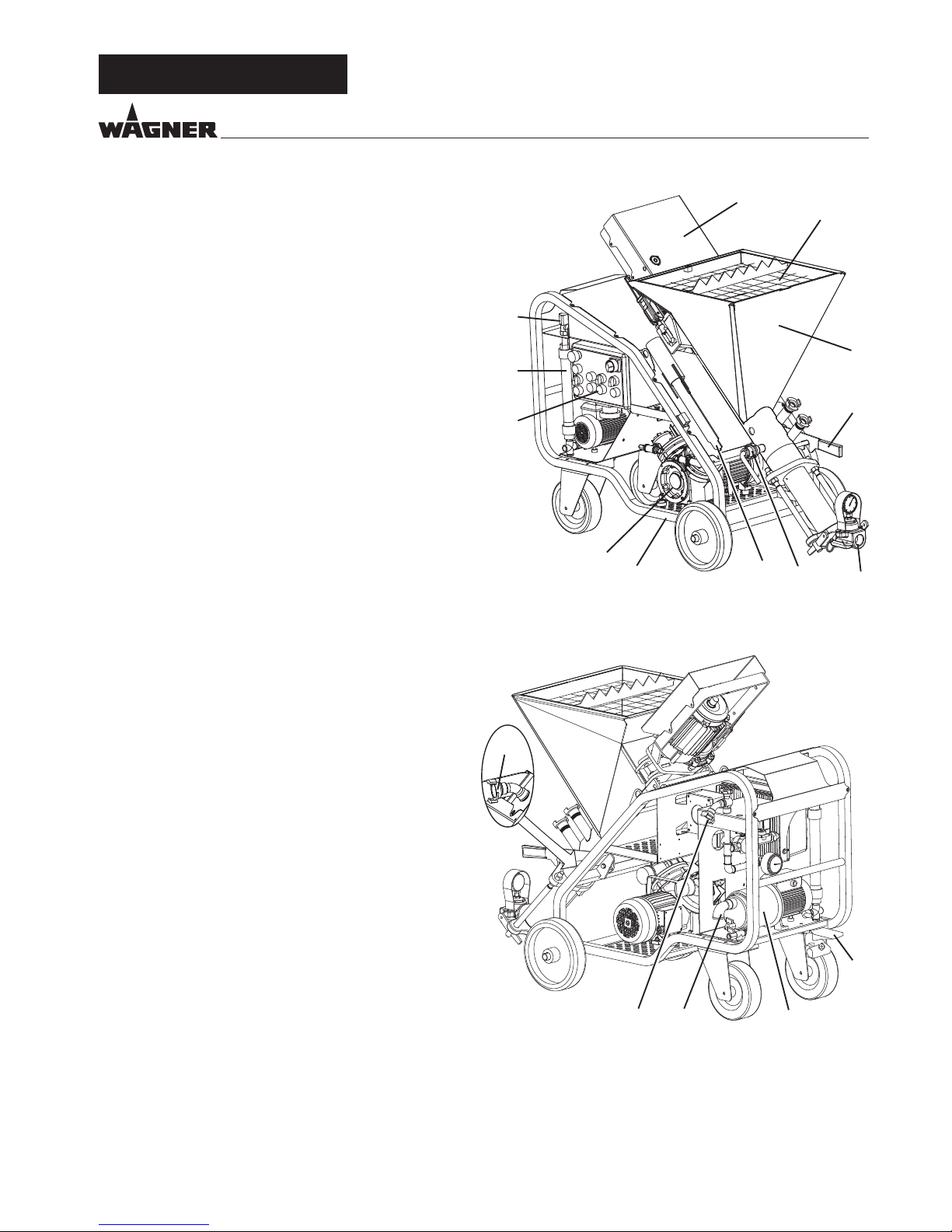

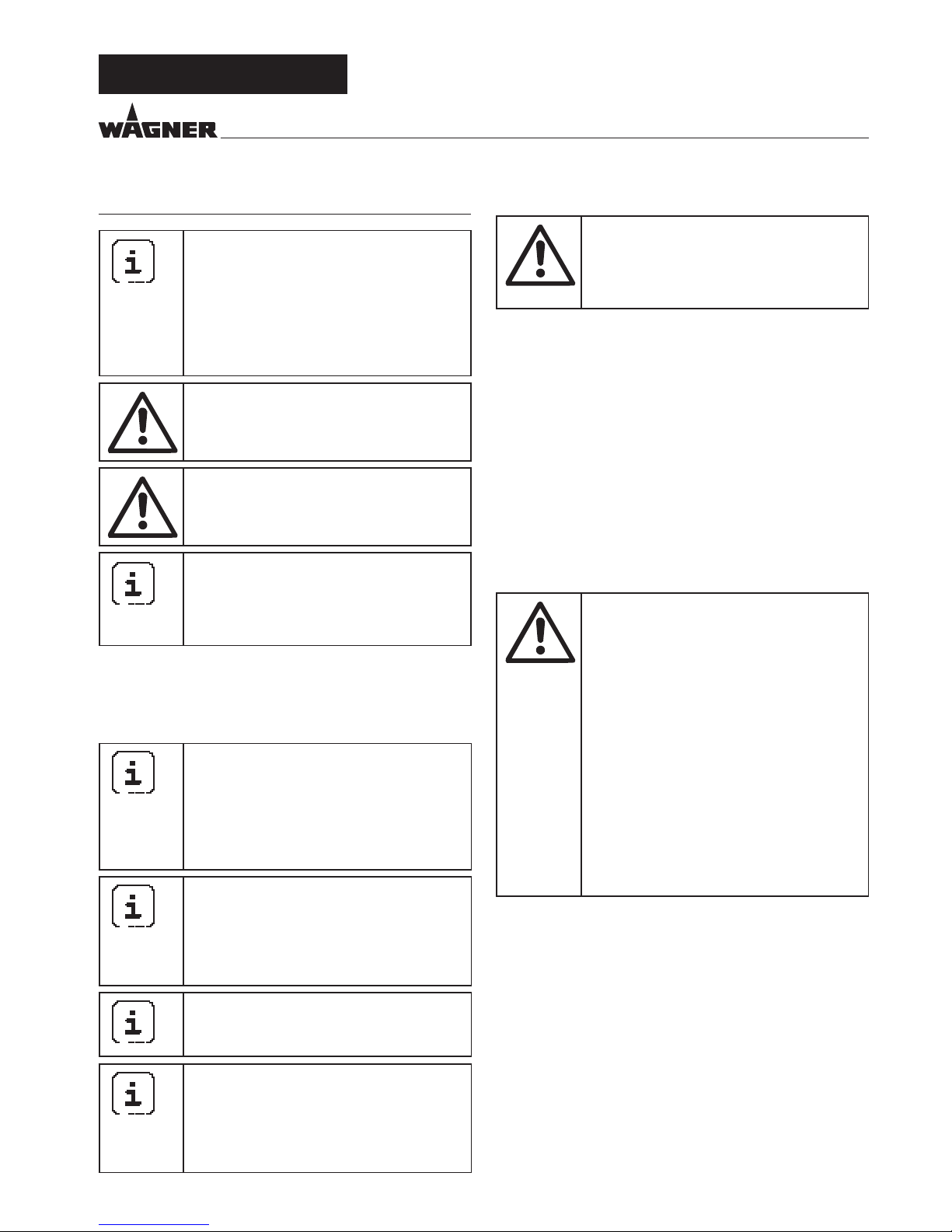

2.3 BESCHREIBUNG DER MISCHPUMPE

Die Mischpumpe besteht aus einem Rahmen mit Rädern, auf

dem ein Behälter mit Sicherheitsgitter, ein Elektromotor mit

Mischer, eine Wasseranlage mit Druckerhöhungspumpe und

ein Kompressor montiert sind.

Das vorgemischte oder Trockenmaterial wird in den Behälter

eingefüllt. Im Behälter bendet sich der mittels Getriebemotor

angetriebene Mischer. Bei der Verarbeitung von Trockenmaterial wird dieses mit dem von der Wasseranlage zugeleiteten

Wasser vermischt. Letztere entnimmt das Wasser aus dem

Wassernetz oder aus einem dafür vorgesehenen Behälter. Der

Wasserdurchsatz wird mit einem Mengenregler geregelt und

an einem Durchussmesser angezeigt.

Der Mischer zieht eine Exzenterschneckenpumpe, die das

Material über einen Mörtelschlauch zur Spritzlanze pumpt.

Außer dem Mörtelschlauch ist die Spritzlanze auch mit einem

Luftschlauch verbunden. Mit der vom Kompressor gelieferten

Luft wird das Material an der Spritzlanze zerstäubt.

1 Elektromotor mit Getriebe

2 Sicherheitsgitter

3 Behälter

4 Hebel zur Einstellung des Neigungswinkels

5 Materialauslauf

6 Reinigungswerkzeug für Wasseranschluss

7 Reinigungswerkzeug für Mischkammer

8 Rahmen mit Rädern

9 Kompressor

10 Schalttafel

11 Wasser-Durchussmesser

12 Wasser-Mengenregler

13 Bremse

14 Druckerhöhungspumpe

15 Wasseranschluss

16 Reinigungsanschluss für Mörtelschlauch

17 Luftanschluss

2.4 ERKLÄRUNGSBILD ABB. 1

햲

1

2

3

12

11

10

9

8

5

7

4

6

13

14

1516

17

Page 8

8

PlastMax

D

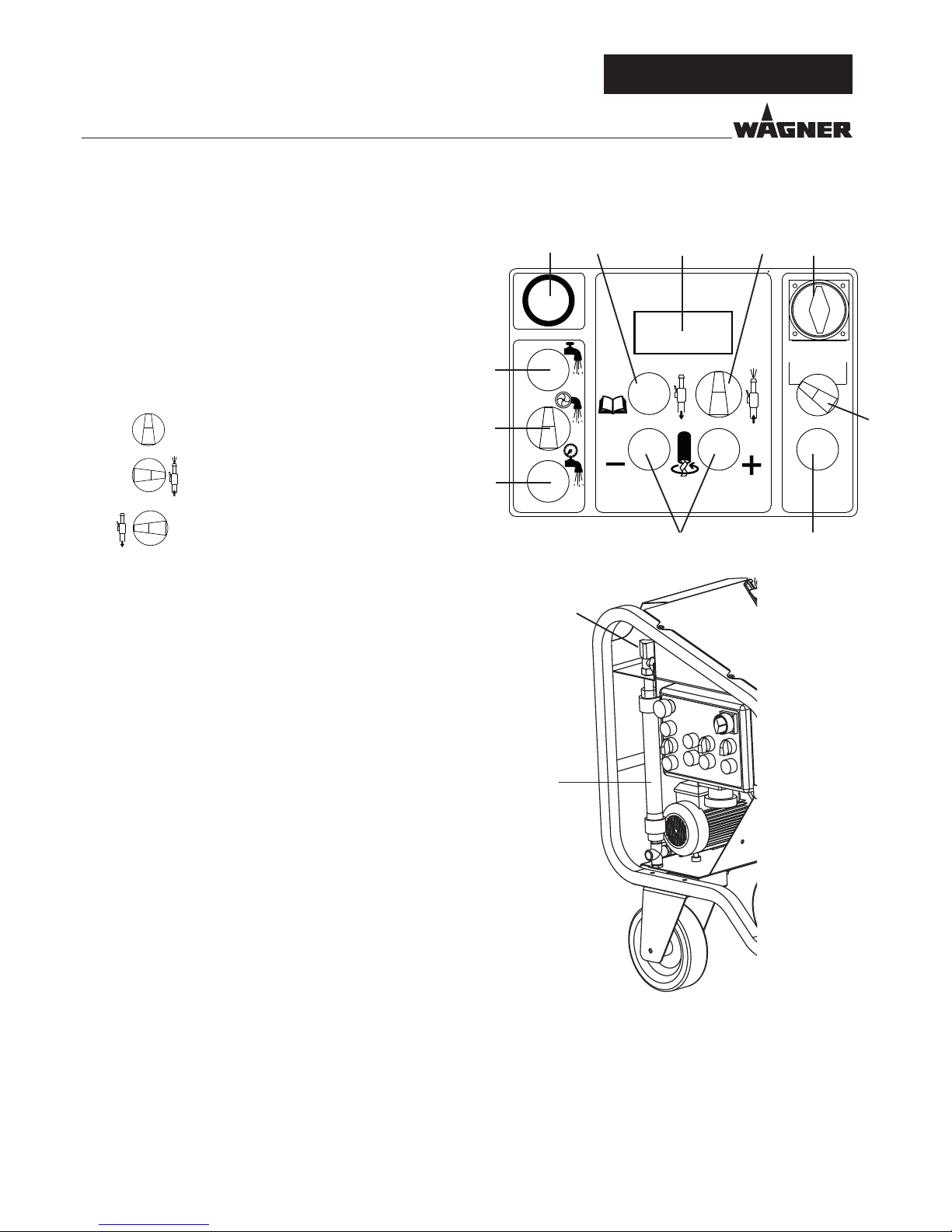

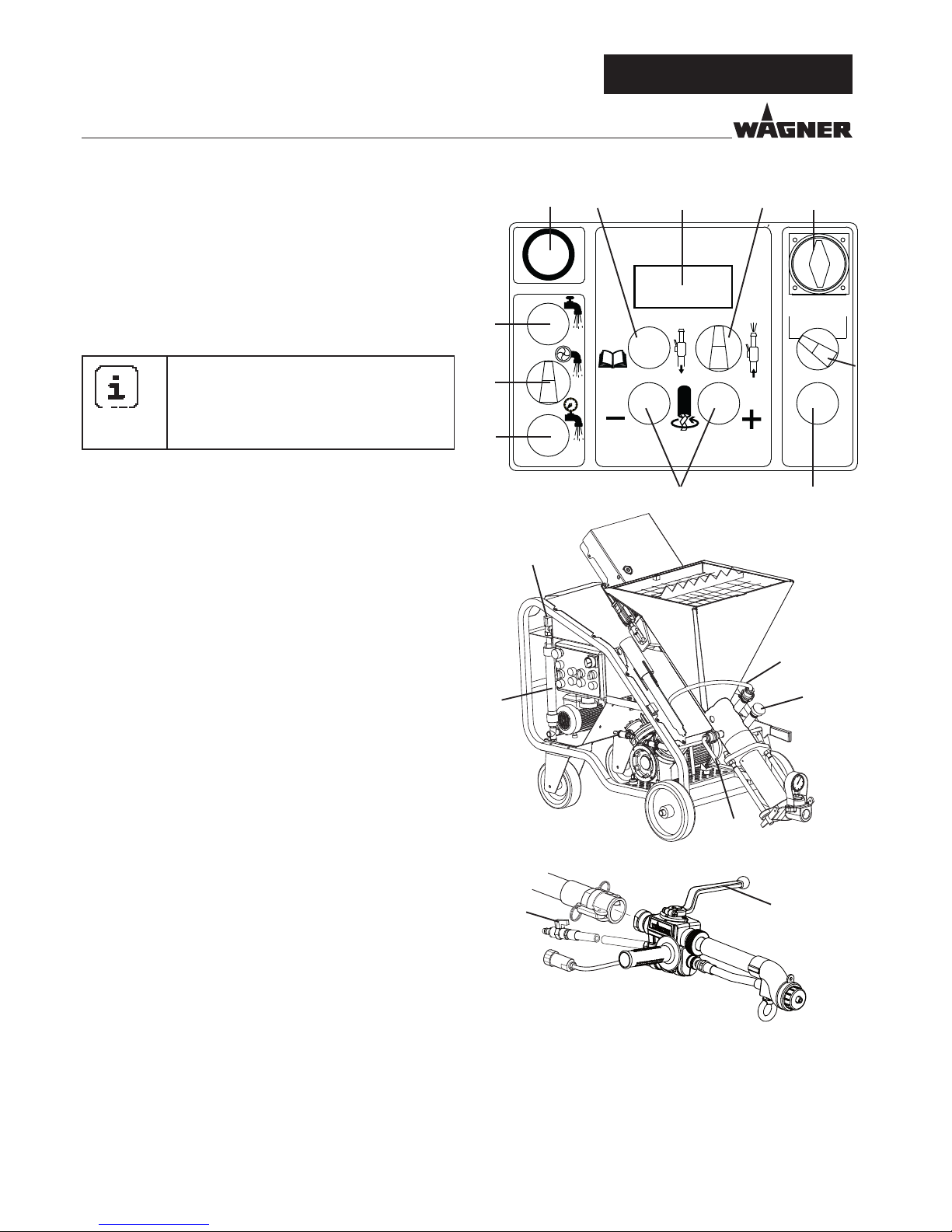

2.5 BEDIENELEMENTE UND ANZEIGEN AM GERÄT ABB. 2

1 Hauptschalter: Schaltet die Maschine ein (I) und aus (0)

2 Wahlschalter für den Betriebsmodus:

Pneumatic = Betrieb mit einer Pneumatikspritzlanze

Automatic = Betrieb mit einer Automatikspritzlanze

3 Kontrollleuchte (blau): Zeigt vorhandene Netzspannung

an

4 Geschwindigkeitsregler (+ und -): Die gewählte Geschwin-

digkeitsstufe (1 bis 4) wird im Display angezeigt

5 Display

6 Wahlschalter Förderpumpe:

Förderpumpe steht still

Vorwärtsgang: Das Material wird zur Spritzlanze gefördert

Rückwärtsgang: Die Förderpumpe läuft

rückwärts. Dient z.B. zur Druckentlastung

7 Fehleranzeige (rot): Leuchtet wenn ein Problem auftritt.

Zusätzlich wird ein Fehlercode im Display angezeigt

8 Ein/Aus Schalter Wasserpumpe: Schaltet bei Bedarf die

Wasserpumpe ein (Position I)

9 Kontrollleuchte Wasserpumpe (grün): Leuchtet wenn die

Pumpe zur Wasserversorgung eingeschaltet ist

10 Wasserzufuhr: Schaltet durch Drücken die Wasserzufuhr

ein und aus

11 NOT-AUS Schalter

Durch Drücken des NOT-AUS Schalters wird die PlastMax

sofort ausgeschaltet.

Um den NOT-AUS Schalter wieder zu entriegeln, muss

dieser gedreht werden. Die Maschine bleibt nach dem

Entriegeln weiterhin ausgeschaltet. Um sie wieder einzu-

schalten, muss der Hauptschalter erneut betätigt werden.

12 Wasser-Mengenregler: Durch Drehen wird die für das Ma-

terial benötigte Wassermenge eingestellt

13 Wasser-Durchussmesser: Zeigt die eingestellte Wasser-

menge an

12

13

Pneumatic Automatic

햳

1

34

56

711

10

8

9

2

Page 9

9

PlastMax

D

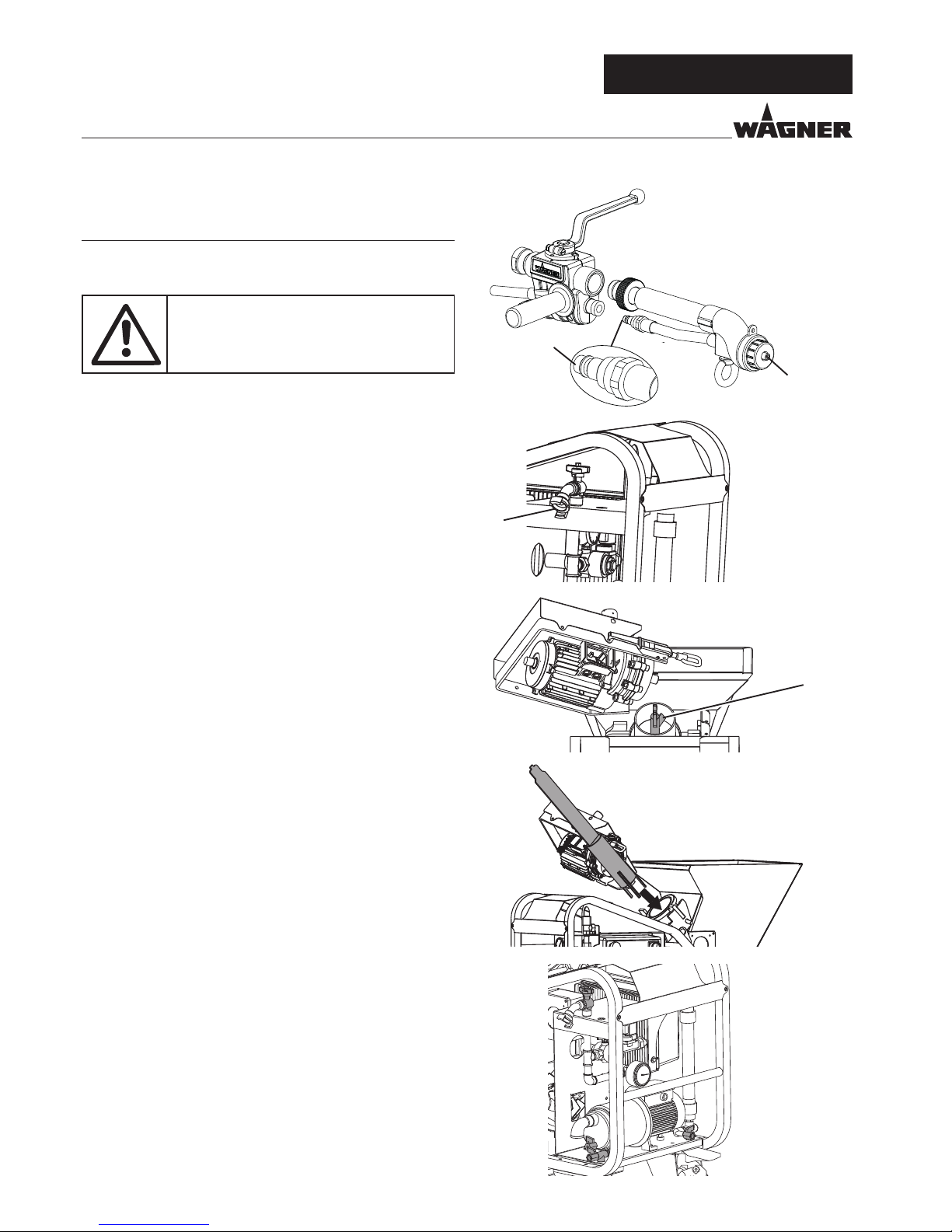

2.6 MÖRTELSCHLAUCH ABB. 3

1 Materialanschluss-Mörtelspritzmaschine

2 Steuerkabelanschluss/ Kontroller (nur Automatik Version)

3 Zerstäuberluftanschluss-Druckluftversorgung

4 Materialanschluss-Spritzlanze

5 Mörtelschlauch

6 Zerstäuberluftanschluss-Spritzlanze

7 Steuerkabelanschluss/Automatikspritzlanze (nur Auto-

matik Version)

3

2

1

7 6 5

4

햴

2.7 SPRITZLANZE ABB. 4

1 Materialanschluss

2 Kombinierter Material- und Lufthahn:

Oen: Materialhahn im 90° Winkel zur Spritzlanze

Geschlossen: Materialhahn zeigt nach vorne

3 Unterputzdüse:

In die Unterputzlanze sind verschiedene Unrerputzdüsen

einsetzbar. Die Düsengröße richtet sich nach der Dicküssigkeit des Materials und dem gewünschten Spritzbild.

4 Haltegri:

Der Haltegri kann je nach Bedarf auf der rechten oder

linken Seite der Spritzlanze montiert werden. Das Gewinde auf der anderen Seite kann zum Schutz mit dem bei-

liegenden Verschlussstopfen verschlossen werden.

5 Steuerkabelanschluss (nur Automatik Version)

6 Luftmengenregler

7 Zerstäuberluftanschluss

햵

1

2

3

4

5

6

7

Zum Arbeiten mit der Automatik Spritzlanze wird ein stärkerer Kompressor (z.B.

C330/03, Zubehör) benötigt.

Page 10

10

PlastMax

D

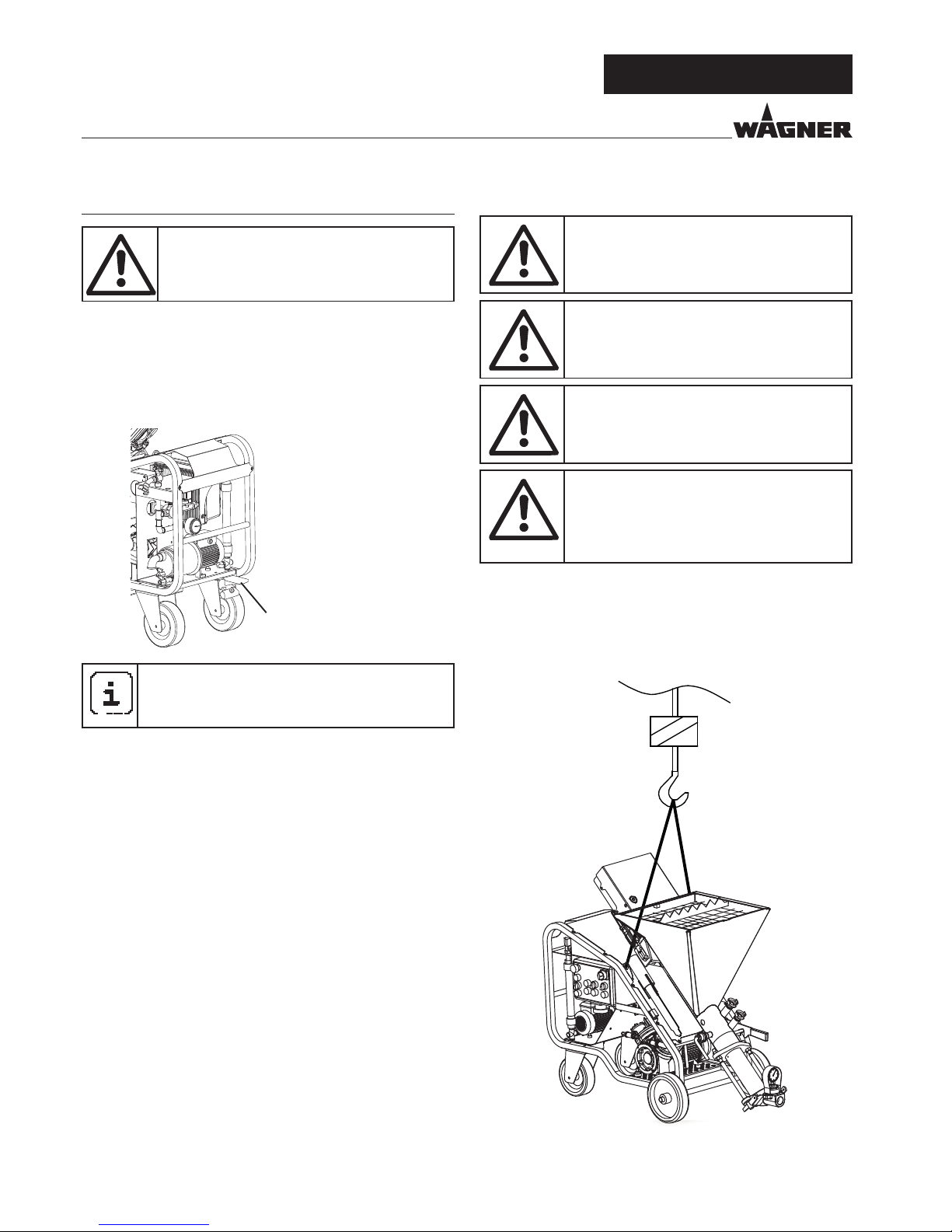

3 TRANSPORT

ACHTUNG! Vor dem Bewegen des Mischers

stets den Netzstecker ziehen.

Vor dem Bewegen der Mischpumpe sollte ebenfalls der Wasserversorgungsschlauch abgetrennt werden.

Darüber hinaus sollte sich möglichst wenig Material im Trichter

benden.

Bremse lösen (Abb. 5, 1).

Die Mischpumpe in die gewünschte Richtung schieben.

햶

1

Um den Transpor t zu erleichtern, kann die Maschine

in Motor, Behälter und Kompressor zerlegt werden.

3.1 KRANTRANSPORT

ACHTUNG! Vor dem Anheben der Mischpumpe stets überprüfen, ob alle Komponenten korrekt gesichert und befestigt sind und

keine Gegenstände darauf liegen.

ACHTUNG! Den Kompressor vor dem Anheben der Mischpumpe immer abbauen und

getrennt transportieren.

ACHTUNG! Beim Anheben der Maschine ist

Vorsicht geboten, da sie leicht schwanken

kann.

ACHTUNG! Die Maschine darf ausschließlich

anhand der in Abb. 6 gezeigten Hebepunkten angehoben werden. Insbesondere darf

kein Hebezeug an der Abdeckung des Getriebemotors angebracht werden.

Eine für das Gesamtgewicht der Maschine (191 kg) geeignete

Hebevorrichtung verwenden.

Zum Anheben der Maschine die zwei hierfür vorgesehenen

Ringe (einer pro Maschinenseite) benutzen (wie auf der untenstehenden Abbildung dargestellt).

햷

Page 11

11

PlastMax

D

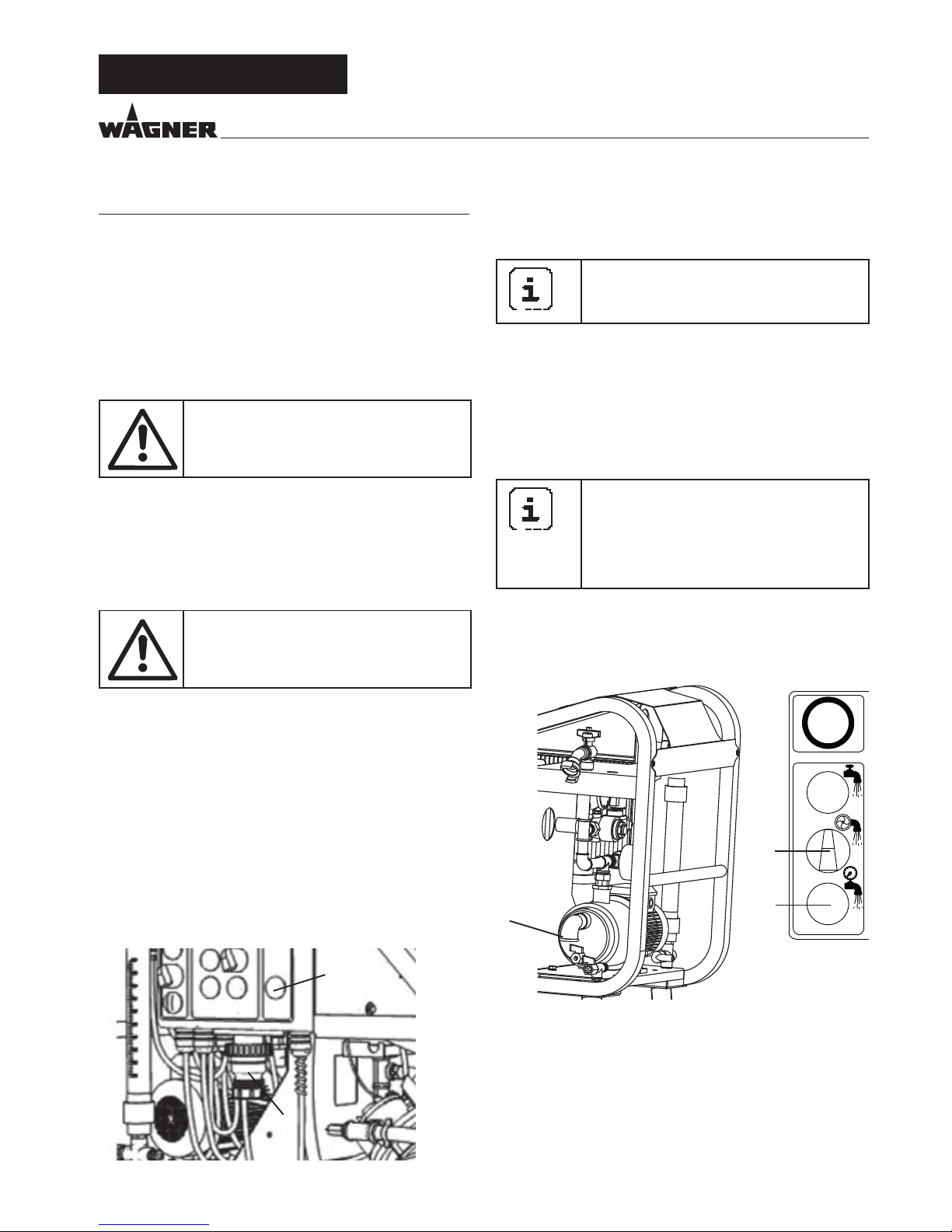

4 INSTALLATION

Die Mischpumpe am Arbeitsort eben aufstellen, sodass sie weder während der Arbeit noch bei der anschließenden Reinigung

ein Hindernis darstellt und die Schläuche so kurz wie möglich

gehalten werden können.

- Das Rad mit der Bremse blockieren.

- Den Mischer so aufstellen, dass keine Flüssigkeiten (z.B. Regen)

in den Trichter gelangen können.

4.1 STROMANSCHLUSS

Prüfen, ob Versorgungsspannung, Netzfrequenz und Stromanschluss (Steckdose,

Sicherungen, Kabel)

mit den Angaben auf

dem Leistungschild übereinstimmt.

Die Versorgungsleitung muss gegen Überströme (beispielsweise mittels Sicherungen und Magnetschutzschalter) und gegen

indirekte Berührungen (z.B. mittels Fehlerstrom-Schutzschalter)

geschützt sein. Um übermäßige Spannungsabfälle zu vermeiden, sind bei der Dimensionierung des Versorgungskabels

die Betriebsströme und die Länge der Leitungen zu berücksichtigen.

ACHTUNG! Nur Verlängerungskabel mit

einem Querschnitt von 3x2,5 mm² verwenden. Keine Kabeltrommeln verwenden.

Das Versorgungskabel muss für häuge Bewegungen ausgelegt und mit einer reibfesten Ummantelung ausgestattet sein

(z.B. H07RN-F).

Vor dem Anschluss des Mischers an das Stromnetz ist sicherzustellen, dass alle Sicherheitsvorkehrungen korrekt positioniert

und in gutem Gebrauchszustand sind. Überprüfen Sie, dass

das Verlängerungskabel in gutem Zustand ist und Steckdosen

sowie Stecker trocken sind.

Das Versorgungskabel (Abb. 7, 1) an den Stecker auf der Schalttafel des Mischers anschließen.

Netzstecker in die Steckdose einstecken. Die blaue Kontrollleuchte (Abb. 7, 2) auf der Schalttafel leuchtet auf.

Wenn die Kontrollleuchte nicht aueuchtet liegt entweder

keine Spannung oder eine Spannung von mehr als 240V vor.

햸

2

1

4.2 WASSERANSCHLUSS

Verbinden Sie den Wasseranschluss (Abb. 8, 1) mit dem Wassernetz.

Das Wassernetz muss einen Durchsatz von

mind. 15 l/min und einen Mindestdruck von

2,5 bar gewährleisten.

Falls die Wasserversorgung nicht ausreichend ist, kann auch

ein ca. 200 Liter großer Wasserspeicher (muss während des

Betriebes ständig gefüllt sein) mit sauberem Wasser verwendet werden.

Schließen Sie einen maximal 3 m langen Schlauch (Mindestdurchmesser 3/4“, vorzugsweise mit Bodenlter), der sich

während des Betriebes nicht verformt, an die Druckerhöhungspumpe (Abb. 8, 1) an.

Wichtig. Beim ersten Anschluss an den Wasserspeicher und jedes Mal, nachdem die

Wasseranlage geleert wurde bzw. nach einem

längeren Maschinenstillstand, muss der Ansaugschlauch von Hand mit Wasser gefüllt werden,

um die Pumpe in Betrieb zu setzen.

Schließen Sie den Schlauch an den Wasserspeicher an.

Stellen Sie den Ein/Aus Schalter der Pumpe (Abb. 8, 2) auf I, die

grüne Kontrollleuchte (3) leuchtet auf.

햹

1

2

3

Page 12

12

PlastMax

D

4.4 SPRITZLANZE ANSCHLIESSEN ABB. 10

Im Zubehör sind unterschiedlich große Düsen verfügbar. Ein kleiner Düsendurchmesser bewirkt eine

feinere Zerstäubung. Düsen mit einem größeren

Durchmesser eignen sich für grobkörnige Materialien (Düsengröße sollte mindestens dreifache

Korngröße betragen, z.B. Korngröße –> 3 mm /

Düsengröße –> 10 mm)

Wählen Sie die für das Material geeignete Unterputzdüse aus:

Achten Sie darauf, dass die

Luftbohrung frei ist. Bei Bedarf

mit Reinigungsnadel (0342

916) reinigen.

Unterputzdüse (Abb. 10, 3) auf Unterputzlanze stecken.

Unterputzlanze (1) an den Materialschlauch anschließen und

mit Spannhebeln (8) sichern.

Zerstäuberluftanschluss (7) am Luftschlauch des Mörtelschlauches ankuppeln.

Bei Automatikversion: Kupplungsstecker (5) für Fernbedienung

am Steuerkabel des Mörtelschlauchs anschrauben.

햻

1

2

3

5

7

8

4.3 MÖRTELSCHLAUCH ANSCHLIESSEN

Mörtelschlauch (Abb. 9, 3) am Materialauslauf anschließen und

mit Spannhebeln (4) sichern.

Bei Verwendung eines Luftschlauches mit Schnellkupplung:

Beiliegenden Adapter (7) auf Luftanschluss (8) montieren.

Zerstäuberluftanschluss (6) am Mörtelschlauch an den Adapter

(7) bzw. den Luftanschluss (8) ankuppeln.

Bei Automatikversion: Fernbedienung am Anschluss (5) anschrauben.

3

햺

4

687

5

Page 13

13

PlastMax

D

5 INBETRIEBNAHME

Das Schutzgitter muss stets montiert und

korrekt befestigt sein. Durch Entfernen

des Schutzgitters wird der Stillstand der

beweglichen Maschinenteile herbeigeführt.

Um die Maschine wieder in Betrieb zu setzen, muss das Schutzgitter wieder eingesetzt und der Hauptschalter auf 0 gedreht

werden.

In den Trichter darf ausschließlich geeignetes Trockenmaterial oder vorgemischtes

Material eingefüllt werden.

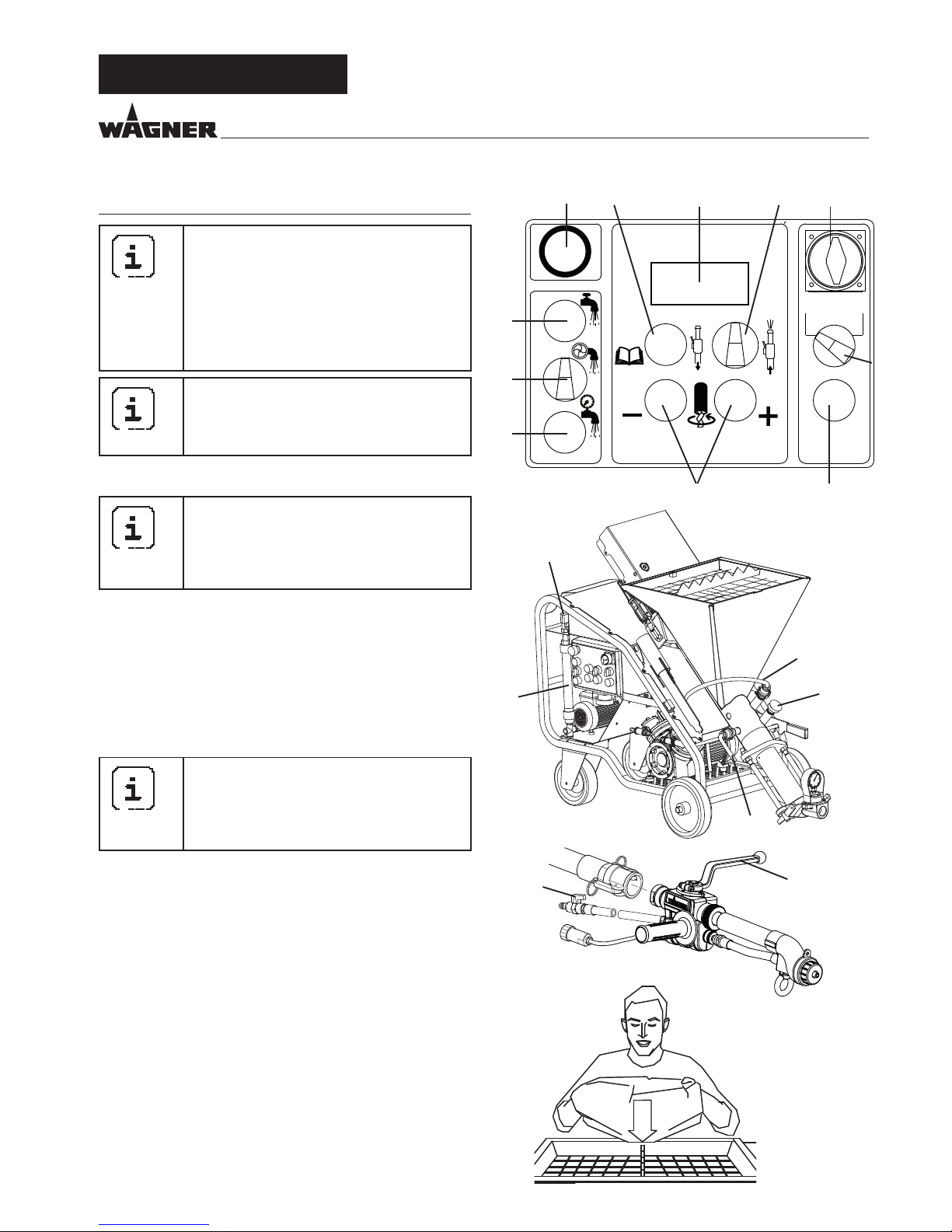

5.1 TROCKENMATERIAL

Um Verstopfungen zu vermeiden, sollte der

Mörtelschlauch vorgespült werden. Achtung! Wasser reicht als Gleitmittel nicht aus.

Zellulosekleister verwenden (z.B. Metylan

Tapetenkleister Art Nr. 2312136).

Wahlschalter für Betriebsmodus (Abb. 11, 19) auf Pneumatic (für

Pneumatiklanze) oder Automatic (für Automatiklanze) stellen.

Zellulosekleister in Mörtelschlauch einfüllen, am Materialauslauf anschließen und mit Spannhebeln (4) sichern.

Wasserschlauch (17) und Blindstopfen (18) von den Anschlüssen

entfernen.

Materialreste durch vor- und zurückbewegen des Reinigungswerkzeuges (12) entfernen. Danach Reinigungswerkzeug

komplett aus der Önung ziehen.

Abhängig vom Material sollte der Wasserschlauch (17) an einem anderen Anschluss

montiert werden:

leicht mischbares Material = unterer Anschluss

schwer mischbares Material = oberer Anschluss

Bei Bedarf Abdeckung (18) entfernen und Wasserschlauch (17)

anschließen.

Taste für Wasserzufuhr (9) drücken und halten bis Wasser an

der Önung des Reinigungswerkzeuges austritt.

Reinigungswerkzeug wieder einsetzen und korrekt verschließen.

Den Behälter mit dem Material aus den Säcken befüllen.

(Abb.13).

Den am Strömungsmesser (Abb. 11, 14) angezeigten Wasserdurchsatz mit dem Wassermengen-Regler (13) einstellen:

- bei Materialien auf Zementbasis –> 300 l/h

- bei Materialien auf Gipsbasis –> 500 l/h

Den Hauptschalter (Abb. 11, 1) der Schalttafel auf 1 drehen, um

den Kompressor einzuschalten.

Die zwei Taster (Abb. 11, 3) betätigen, bis am Display (4) die

Betriebsstufe 2 oder 3 angezeigt wird.

Den Startschalter (Abb. 11, 5) in Betriebsstellung (nach rechts)

drehen.

햿

16

15

햾

13

14

12

17

18

Pneumatic Automatic

햽

1

23

45

610

9

7

8

19

Page 14

14

PlastMax

D

Spritzlanze über leeren Eimer halten.

Luftmengenregler (Abb. 12, 15) schließen.

Materialhahn (Abb. 12, 16) an der Spritzlanze önen (Materialhahn im 90° Winkel zur Spritzlanze).

Wenn Zellulosekleister aus der Düse austritt, Materialhahn

(Abb. 12, 16) schließen (Materialhahn zeigt nach vorne).

Die Maschine ist jetzt betriebsbereit.

5.2 VORGEMISCHTES MATERIAL

Um Verstopfungen zu vermeiden, sollte der

Mörtelschlauch vorgespült werden. Achtung! Wasser reicht als Gleitmittel nicht aus.

Zellulosekleister verwenden (z.B. Metylan

Tapetenkleister Art Nr. 2312136).

Wahlschalter für Betriebsmodus (Abb. 11, 19) auf Pneumatic (für

Pneumatiklanze) oder Automatic (für Automatiklanze) stellen.

Zellulosekleister in Mörtelschlauch einfüllen, am Materialauslauf anschließen und mit Spannhebeln (4) sichern.

Den Behälter mit dem vorgemischten Material befüllen.

Den Hauptschalter (Abb. 11, 1) der Schalttafel auf 1 drehen, um

den Kompressor einzuschalten.

Die zwei Taster (Abb. 11, 3) betätigen, bis am Display (4) die

Betriebsstufe 2 oder 3 angezeigt wird.

Den Startschalter (Abb. 11, 5) in Betriebsstellung (nach rechts)

drehen.

Spritzlanze über leeren Eimer halten.

Luftmengenregler (Abb. 12, 15) schließen.

Materialhahn (Abb. 12, 16) an der Spritzlanze önen (Materialhahn im 90° Winkel zur Spritzlanze).

Wenn Zellulosekleister aus der Düse austritt, Materialhahn

(Abb. 12, 16) schließen (Materialhahn zeigt nach vorne).

Die Maschine ist jetzt betriebsbereit.

16

15

햾

13

14

12

17

18

Pneumatic Automatic

햽

1

2

3

45

610

9

7

8

19

Page 15

15

PlastMax

D

6.1 PUMPENMANTEL AUSTAUSCHEN

Achtung! Vor der Demontage sicherstellen,

dass keinerlei Restdruck vorhanden ist.

Manometer beachten ––> 0 bar.

Maschine ausschalten und Netzstecker

ziehen.

Splinte an der Auslaufeinheit entfernen.

Auslaufeinheit und Pumpenmantel abziehen.

Gewünschten Pumpenmantel (Zubehör) montieren.

6.2 ARBEITSPAUSEN

Aushärtezeit des Materials beachten.

Ein zu langer Stillstand kann ein Verstopfen der Materialschläuche zur Folge haben:

In diesem Fall tritt kein Material aus der Spritzlanze aus und

das Manometer zeigt einen höheren Druck als den normalen

Arbeitsdruck an.

Den Hauptschalter auf 0 drehen, um die Maschine anzuhalten.

Die verstopfte Schlauchstelle suchen und mit einem Schlägel

darauf schlagen, um das Material daraus zu entfernen.

Achtung! Falls die Spritzlanze abgenommen

oder die Leitungsanschlüsse geönet werden müssen, unbedingt zuvor sicherstellen,

dass in ihrem Inneren keinerlei Druck vorhanden ist.

Maschine kurz (max. 5 Sekunden) rückwärts

laufen lassen um Druck zu entlasten.

Das Materialmanometer muss 0 bar anzeigen und die Schläuche müssen, abgesehen

von der eventuell verstopften Stelle, weich

sein.

Der Bediener, der diesen Eingri ausführt,

muss hierfür speziell unterwiesen sein.

Falls auch nur der geringste Zweifel besteht, dass in den Schläuchen ein Restdruck

vorhanden ist, dürfen die Anschlüsse auf

keinen Fall geönet werden.

6 GEBRAUCH

Das Schutzgitter muss stets montiert und

korrekt befestigt sein. Durch Entfernen

des Schutzgitters wird der Stillstand der

beweglichen Maschinenteile herbeigeführt.

Um die Maschine wieder in Betrieb zu setzen, muss das Schutzgitter wieder eingesetzt und der Hauptschalter auf 0 gedreht

werden.

Vor der Arbeit die vorgesehene persönliche

Schutzausrüstung anlegen.

Im Notfall Maschinenbetrieb durch Drücken

des roten EIN/AUS-Schalters unterbrechen,

um alle beweglichen Teile zu stoppen. Anschließend Netzstecker ziehen.

Der Elektromotor ist durch einen Temperaturschalter vor Überlastung geschützt. Die

Mischpumpe muss nach dem Abkühlen mit

dem EIN/AUS-Schalter erneut eingeschalt

werden.

Luftmengenregler (Abb. 12, 15) und Materialhahn (Abb. 12, 16)

an der Spritzlanze önen.

Materialmenge mit Fördermengenregler (Abb. 11, 3) der Steuereinheit und Luftmenge mit Luftmengenregler (Abb. 12, 15)

dem Spritzbild entsprechend einstellen.

Wichtig: Wasserzufuhr während der Verarbeitung von Trockenmaterial niemals unterbrechen. Falls kein Wasser zuießt, stoppt die

Maschine. Vor erneuter Inbetriebnahme der

Maschine die Ursache des Problems ausndig machen: Hahn geschlossen, Zuleitungsschlauch geknickt, Tank leer, Filter verstopft.

Die aus der Spritzlanze austretende Mischung

kann durch Korrigieren der Wassermenge

optimiert werden. Hierfür mit dem Wassermengen-Regler (Abb. 11, 13) den Wasserdurchsatz

in 20 l Schritten solange verändern, bis die

gewünschte Konsistenz erreicht ist.

Erhöhter Verschleiß des Materialhahns. Materialmenge nicht mit Materialhahn sondern nur

mit dem Fördermengenregler einstellen.

Bei Stromausfall während der Arbeit müssen

die Maschine und die Schläuche möglichst

bald ausgespült werden. Ebenfalls die Pumpe

ausbauen, die Schnecke aus dem Stator herausdrehen und waschen. Anschließend alle

Komponenten zusammenbauen.

Page 16

16

PlastMax

D

7 REINIGEN UND AUSSCHALTEN DER

MASCHINE

Nach der Arbeit weiterpumpen, bis der Behälter und die

Materialschläuche leer sind.

Achtung! Vor dem Entfernen der Spritzlanze

oder den Schläuchen immer sicherstellen,

dass keinerlei Restdruck darin vorhanden

ist. Manometer beachten ––> 0 bar.

Maschine rückwärts laufen lassen um Druck zu entlasten.

Den Hauptschalter auf 0 drehen, um die Maschine auszuschalten.

Unterputzlanze entfernen und wie folgt reinigen:

- Unterputzdüse (Abb. 14, 1) reinigen.

- Lufbohrungen mit Reinigungsnadel reinigen

- O-Ring (Abb. 14, 2) reinigen und einfetten.

- Spritzlanze und Materialrohr innen mit Flaschenbürste

(0342 329) reinigen.

- Alle Gewinde gründlich reinigen.

- Spülen Sie die Spritzlanze mit klarem Wasser durch.

Önen und schließen Sie den Materialhahn dabei dreimal.

Mörtelschlauch von der Auslaufeinheit abkuppeln.

Reinigungskugel in Mörtelschlauch einstecken.

Den Mörtelschlauch an den Reinigungsanschluss (Abb. 15, 3)

anschließen.

Die Wasserpumpe einschalten und den Wasserhahn önen, bis

die Reinigungskugel am anderen Ende austritt.

Diesen Vorgang wiederholen, bis der Schlauch einwandfrei

sauber ist.

Die Schnellverbindung mit Sicherung lösen und die Mischkammer des Behälters önen. (Abb. 16)

Den Mischer (Abb. 16, 1) herausnehmen und waschen.

Den Mischbereich mit einem Spachtel reinigen.

Das Reinigungswerkzeug einsetzen und am Anschluss mit dem

Getriebemotor einhängen. (Abb. 17)

Die Maschine einschalten bis der Reinigungsvorgang abgeschlossen ist.

Die Maschine anhalten und das Reinigungswerkzeug wieder

herausnehmen.

Den sauberen Mischer wieder einbauen.

Nach der Maschinenreinigung den Hauptschalter ausschalten,

das Netzkabel aus der Steckdose ziehen, den Wasserzulauf

schließen, den zusätzlichen Hahn ein paar Sekunden önen

und den Versorgungsschlauch trennen.

Falls auch nur die geringste Frostgefahr besteht, die vier

Hähne (Abb. 18) in der Wasseranlage önen und das ganze

Wasser aus der Wasseranlage ablassen.

Die Hähne müssen vor der erneuten Inbetriebnahme der Maschine wieder geschlossen werden.

헁

3

헃

헂

1

헄

1

2

헀

Page 17

17

PlastMax

D

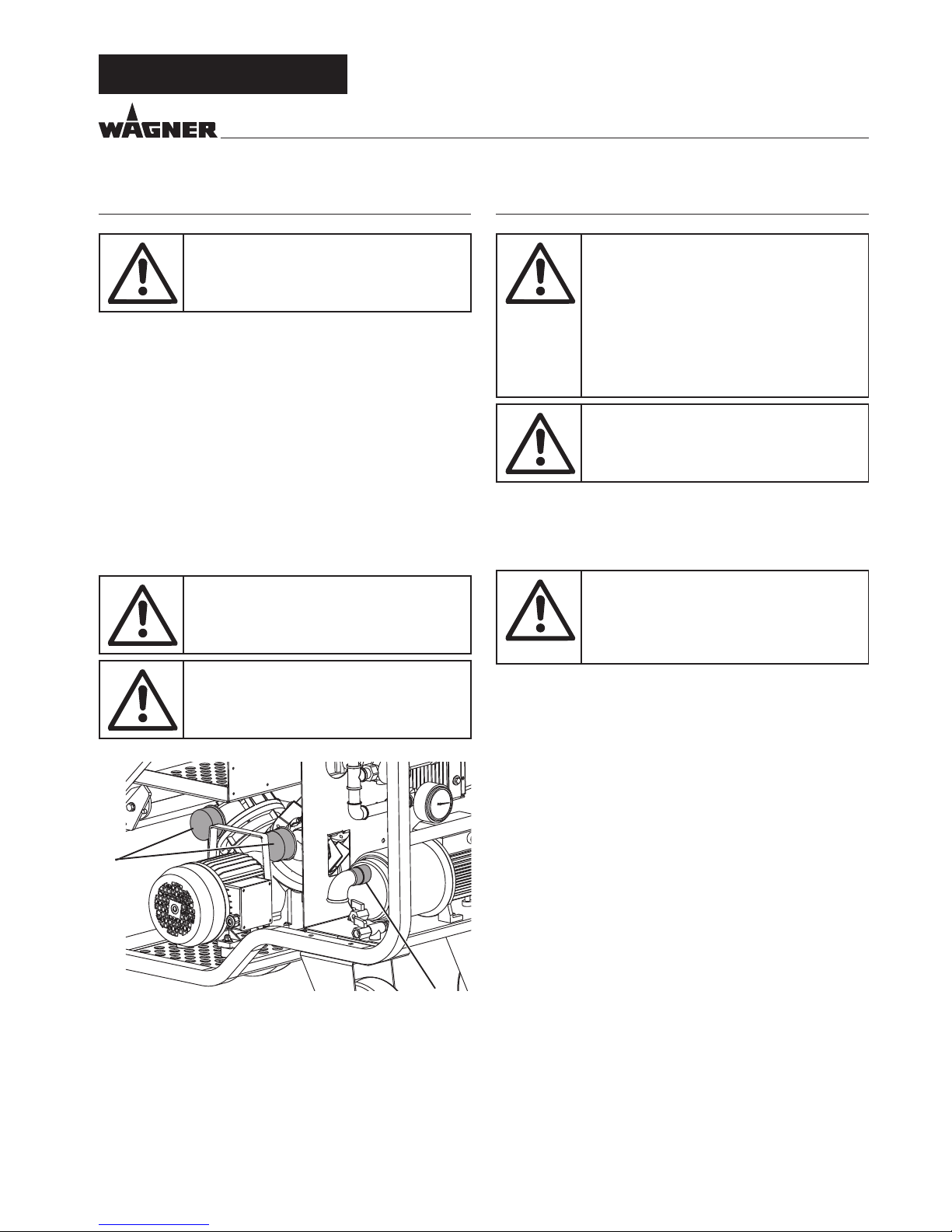

8 WARTUNG

Wartungsarbeiten dürfen nur von sachkundigem Personal ausgeführt werden. Zuvor

immer die Maschine ausschalten, den Netzstecker ziehen und der Trichter entleeren.

Täglich prüfen, ob der Wasserlter (Abb.19, 1) sauber ist.

Einmal wöchentlich prüfen, ob der Kompressor-Luftfilter

(Abb.19, 2) sauber ist. Falls er abgenutzt oder beschädigt ist,

ersetzen.

Einmal wöchentlich den einwandfreien Zustand des Mischers

prüfen und gegebenenfalls auswechseln.

Einmal wöchentlich den einwandfreien Zustand des Motoranschlusses prüfen und gegebenenfalls auswechseln.

Einmal wöchentlich prüfen, ob die Motoren frei von Staub und

Schmutz sind und gegebenenfalls mit Druckluft säubern.

Einmal wöchentlich prüfen, ob die Kontakte von Steckern und

Steckdosen einwandfrei sauber, trocken und nicht oxidiert sind.

Die Maschine alle 12 Monate bei einer autorisierten WagnerKundendienststelle kontrollieren lassen.

Altöl muss als Sondermüll vorschriftsgemäß

entsorgt werden.

Achten Sie darauf, dass die Maschinenschilder und -aufkleber immer gut lesbar sind.

9 REPARATUREN

Die Mischpumpe während Reparaturarbeiten nicht in Betrieb nehmen.

Die Reparaturen der elektrischen Ausrüstungen dürfen ausschließlich von Fachpersonal durchgeführt werden.

Bei Bedarf sind ausschließlich OriginalErsatzteile von Wagner zu verwenden, an

denen keine Änderungen vorgenommen

werden dürfen.

Falls die Schutzabdeckungen bei Reparaturarbeiten abgenommen werden, müssen

sie anschließend wieder korrekt montiert

werden.

Austreten von abwechselnd hartem und weichem Material ist

möglicherweise ein Zeichen für Pumpenverschleiß.

Um den Stator/Rotor auszuwechseln, folgendermaßen vorgehen:

Achtung! Vor der Demontage sicherstellen,

dass keinerlei Restdruck vorhanden ist.

Manometer beachten ––> 0 bar.

Maschine ausschalten und Netzstecker

ziehen.

Den Gri links neben dem Trichter lösen.

Den Rohrschlüssel am Mischerende ansetzen und so weit

ausdrehen, bis die Schnecke aus dem Inneren des Stators entnommen werden kann.

Den Gri wieder schließen, die ganze Trichtereinheit neigen und

in angehobener Stellung blockieren, die Material-Sammelleitung ausbauen und das neue Paar Schnecke/Stator montieren.

Vor der Montage der Schnecke in den Stator die Gewindeteile

mit dem bei Wagner erhältlichen Schmierspray besprühen.

Hierzu niemals Mineralöl oder -fett verwenden, da hierdurch

der Stator beschädigt werden könnte. Alle Benzole vermeiden.

헅

2

1

Page 18

18

PlastMax

D

FEHLERMELDUNG

IM DISPLAY

MÖGLICHE URSACHE BEHEBUNG

ERR00

- Schutzgitter fehlt oder nicht in der

korrekten Position

- Temperaturwächter im Motor der

Schneckenpumpe (siehe ERR02)

- Not-Aus-Schalter gedrückt

- Systemstörung

- Kontrollieren, ob sich das Gitter in der korrekten Position bendet

-

Vor Neustart Abkühlen abwarten

-

Vor Neustart Abkühlen abwarten

-

Wagner Service kontaktieren

ERR01

- Hohe Temperatur der Elektronikplatine (Inverter)

- Vor Neustart Abkühlen abwarten

ERR02

- Hohe Temperatur des Schneckenpumpen-Motors

- Der Motor wurde über längere Zeit

überlastet.

- Vor Neustart Abkühlen abwarten.

-

Die verwendete Mischung korrigieren

ERR03

- Der Motor der Schneckenpumpe ist

überlastet (Motor blockiert)

- Wasser zur Mischung hinzufügen

-

Bindemittel zur Mischung hinzufügen

-

Sand mit optimaler Korngrößenverteilung verwenden.

-

Verstopfung entfernen.

ERR04

- Der Motor der Schneckenpumpe

dreht sich ist aber überlastet

- Sand mit optimaler Korngrößenverteilung verwenden.

-

Wasser zur Mischung hinzufüge

-

Bindemittel zur Mischung hinzufügen

-

Motordrehzahl der Schneckenpumpe reduzieren

-

Sicherstellen, dass die Versorgungsspannung bei laufender

Maschine zwischen 200 und 230 Volt liegt, dass die Versorgungskabel korrekt bemessen sind, und dass keine anderen

Geräte (Kräne, Hubgeräte, Sägemaschinen, Betonmischer usw.)

an dieselbe Versorgungsleitung angeschlossen sind

ERR05

- Der Kompressor schaltet zu oft ein

und aus obwohl der Lufthahn an der

Spritzlanze geschlossen ist

- Loch im Luftschlauch

- Leckstellen an den Anschlüssen

- Spritzlanze ersetzen

-

Luftschlauch ersetzen

-

Anschlüsse überprüfen

ERR06

- Aktuelle Versorgungsspannung höher als 265 Volt

- Die Stromqualität am Ausgang der Versorgungsquelle von

Fachpersonal prüfen lassen.

ERR07

- Stromverlust gegen Erde oder Systemstörung

- Wagner Service kontaktieren

-

Kontrollieren, ob Wasser in das System eindringt

ERR08

- Zu niedrige Versorgungsspannung

(unter 170 Volt)

-

Sicherstellen, dass die Versorgungsspannung bei laufender

Maschine zwischen 200 und 230 Volt liegt, dass die Versorgungskabel korrekt bemessen sind, und dass keine anderen

Geräte (Kräne, Hubgeräte, Sägemaschinen, Betonmischer usw.)

an dieselbe Versorgungsleitung angeschlossen sind

10 BEHEBUNG VON STÖRUNGEN

10.1 FEHLERMELDUNGEN IM DISPLAY

Während des Betriebes können bei Fehlfunktionen folgende Fehlermeldungen im Display angezeigt werden.

Page 19

19

PlastMax

D

FEHLERMELDUNG

IM DISPLAY

MÖGLICHE URSACHE BEHEBUNG

BLOC

- Motor der Schneckenpumpe ist blockiert

- Kontrollieren, ob Stator und Schnecke miteinander verkeilt

sind (ausbauen und befreien / ersetzen)

- Fremdkörper aus dem Trichter / aus der Mischkammer entfernen

STOP

- Warnmeldung Luft zur geschlossenen Lanze

.

- Pistolendüse / Luftleitung verstopft,

die Maschine startet nach der Pause

nicht.

- Lanze önen

- Die Luftdüse reinigen bzw. die Luftleitung befreien

H2O

- Wasserdruck unter 2,5 bar; ungenügender Durchsatz/Druck für den

korrekten Betrieb

- Die Maschine hat sich selbst ausund wieder eingeschaltet, auf dem

Display blinkt die Anzeige H2O einige Sekunden lang.

- Luft in der Leitung/Anlage

- Automatiklanze geschlossen

- Die Wasserpumpe der Maschine einschalten

- Kontrollieren, ob die Filter in der Hydraulikanlage der Maschine

sauber sind

- Wasser aus dem Ablasshahn laufen lassen, um die Leitung/Anlage zu entlüften

- Es liegt kein Fehler vor

Page 20

20

PlastMax

D

STÖRUNG MÖGLICHE URSACHE BEHEBUNG

Maschine startet nicht

Wasser

- Zu niedriger Wasserdruck: Das Manometer zeigt einen Druck unter 2

bar an (leuchtet die grüne Kontrolllampe?), am Display erscheint die

Anzeige H2O

Material

- Zu trockenes Produkt in der Mischkammer (Mörtelpumpe blockiert?

Leuchtet die rote Kontrolllampe?)

Luft

- Luftdruck sinkt bei vollständig geönetem Pistolenhahn nicht unter den

Mindestdruckwert des Maschinendruckschalters

Gitter

- Das Gitter ist nicht korrekt montiert,

am Display erscheint die Anzeige

Bloc

Controler

- Steuerkabel nicht eingesteckt (bei

Automatikbetrieb)

- Controler bei Pneumatikbetrieb auf

"Automatic" eingestellt

- Controler bei Automatikbetrieb auf

"Pneumatic" eingestellt

-

Prüfen, ob Wasser aus der Versorgungsleitung

austritt

-

Prüfen, ob der Wasserlter sauber ist

-

Prüfen, ob die Wasserpumpe eingeschaltet ist

-

Falls die Pumpe Wasser aus einem Speicher ent-

nimmt, prüfen, ob sie beim ersten Mal korrekt

gefüllt wurde und sicherstellen, dass die Anschlüsse nicht lecken

- Erster Maschinenstart nicht korrekt (s. Kapitel 5)

-

Wasserdurchsatz zu gering eingestellt (s. Kapitel

4.2)

-

Kein Wasserzulauf zur Mischkammer (Wasse-

reinlass verstopft, Wasser-Magnetventil funktioniert nicht)

-

Prüfen, ob der Luftschlauch geknickt oder ver-

stopft ist

-

Prüfen, ob die Spritzdüse einwandfrei sauber ist

-

Gitter korrekt montieren

- Steuerkabel einstecken (s. Kapitel 4.2)

- Auf "Pneumatic" umschalten

- Auf "Automatic" umschalten

Weder die Maschine noch der

Kompressor starten und die

blaue Kontrolllampe bleibt ausgeschaltet

- Kein Strom an der Steckdose der Bau

stellenschalttafel(Sicherungen?)

- Keine Stromzufuhr zur Maschine

(Anschluss Steckdose defekt? Kabel

unterbrochen?)

- Der Hauptschalter ist nicht eingeschaltet

- Nebenstehend aufgelistete Punkte überprüfen

Die Maschine startet nicht,

Kompressor startet

- Betriebsschalter wurde nicht gedrückt

- Ansprechen des Druckschalters für

min. Wasserdruck beim Start (ist die

Wasserpumpe eingeschaltet? Siehe

auch „Maschine startet nicht“, Ursache Wasser)

- Nebenstehend aufgelistete Punkte überprüfen

10.2 WEITERE MÖGLICHE FEHLER

Page 21

21

PlastMax

D

STÖRUNG MÖGLICHE URSACHE BEHEBUNG

Maschine und/oder Kompressor

bleibt nicht stehen

- Luftschlauch defekt (Schlauch

durchgeschnitten? Tritt Luft an den

Anschlüssen aus?)

- Kompressor erzeugt nicht genug

Druckluft

- Lufthahn an der Lanze defekt (in

Oen-Stellung blockiert)

- Druckschalter defekt

- Luftschlauch, insbesondere die Anschlussverschraubungen, kontrollieren und ggf ersetzen

- Luftlter überprüfen (s. Kapitel 8)

- Spritzlanze ersetzen

- Wagner Service kontaktieren

Maschine bleibt nach Inbetriebnahme stehen

- Ansauglter verstopft

- Filter des Druckminderers verstopft

- Wasserschlauch zu lang und/oder zu

dünn

- Wasserversorgung nicht ausreichend

- Die nebenstehend aufgelisteten Punkte kontrollieren: Filter reinigen, kontrollieren, ob der Wasserdurchsatz am Wasserschlauch ausreichend

ist (mind. 10-12 l/Min. für Kalk-/Zementmörtel,

mind. 15-20 l/Min. für Gipsmörtel). Gegebenenfalls den Schlauch ersetzen bzw. Wasser aus

einem zusätzlichen Tank entnehmen

Der Materialuss setzt aus (Luftblasen)

- Mischer nicht für das Produkt geeignet

- Mischkammer mit Material verklebt

- Mischer reinigen und ggf. gegen einen für das

Produkt geeigneten austauschen

-

Mischkammer reinigen und trocknen und Arbeit

wieder aufnehmen

Der Materialuss setzt aus

- Materialschlauch verstopft

- Verstopfung in der Spritzlanze

- Verstopfung beseitigen

Material an der Lanze nicht konstant, zu hart oder zu üssig

Schlechtes vorgemischtes Material

Baugruppe Schnecke-Stator abgenutzt

Mischer nicht geeignet oder abgenutzt

- Nebenstehend aufgelistete Punkte überprüfen

Das Wasser in der Mischkammer

nimmt während des Betriebs zu

- Baugruppe Schnecke-Stator abgenutzt

- Schnecke-Stator ersetzen

Das Wasser in der Mischkammer

nimmt bei stehender Maschine

zu

- Magnetventil defekt - Überprüfen

Page 22

22

PlastMax

D

11 ZUBEHÖR

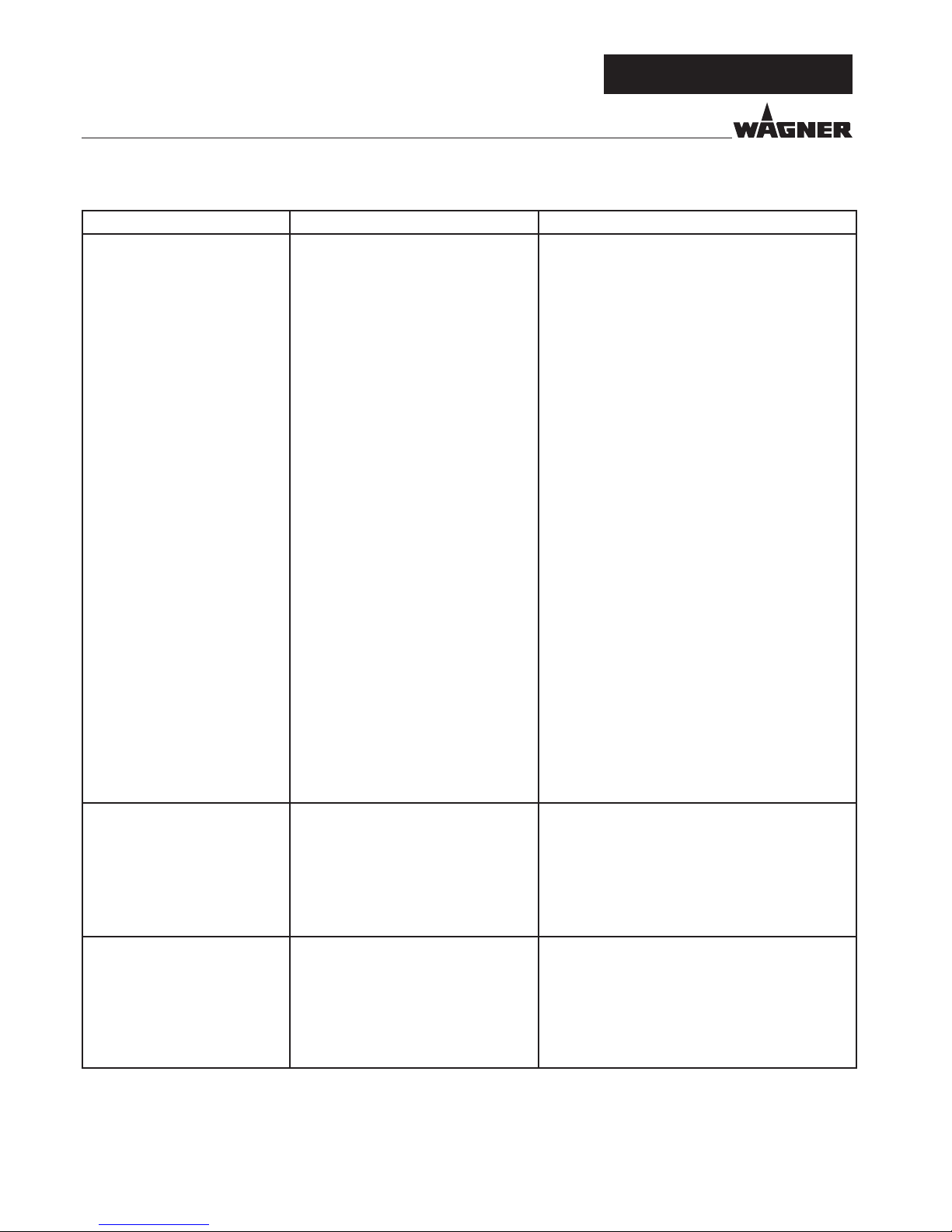

POS. BESTELLNR. BENENNUNG

1 2334 115 Automatik Spritzlanze*

2 2334 121 Unterputzlanze (Automatik Version)

3 2334 122 Unterputzlanze (Pneumatik Version)

4 Strukturdüsen für Automatik Spritzlanze:

0268 779 Strukturdüse 4

0348 915 Strukturdüse 5

0268 780 Strukturdüse 6

0348 916 Strukturdüse 7

0268 781 Strukturdüse 8

0348 917 Strukturdüse 9

0268 782 Strukturdüse 10

0342 327 Strukturdüse 12

0342 328 Strukturdüse 15

0268 905 Strukturdüsensatz 4, 6, 8, 10

5 2362 235 Unterputzdüse 10

2362 236 Unterputzdüse 12

0268 746 Unterputzdüse 14

0268 747 Unterputzdüse 16

0268 748 Unterputzdüse 18

0268 726 Unterputzdüsensatz 14, 16, 18

6 2334 123

2339 400

2334 124

Verlängerung 80 cm

Verlängerung 150 cm

Verlängerung 200 cm

7 2335 394 Klebeaufsatz

8 2335 388 Verfüll/Dosieraufsatz

9 Mörtelschlauch (inkl. Luftschlauch und Steuerkabel)

für Automatik Spritzlanze (2334115, 2334121)

2334 131 Mörtelschlauch DN 19 – 2 m,

Anschluss V 25 mit Drehgelenk

2325 193 Mörtelschlauch DN 19 – 10 m,

Anschluss V 25

2325 197 Mörtelschlauch DN 25 – 10 m,

Anschluss V 25

2363 405 Mörtelschlauch DN 35 – 13,3 m,

Anschluss V 35

10 0342 314 Dichtung Fix-Kupplung M 27

POS. BESTELLNR. BENENNUNG

11 Mörtelschlauch (inkl. Luftschlauch)

für Pneumatik Spritzlanze (2334122)

2324 927 Mörtelschlauch DN 19 – 2 m,

Anschluss V 25 mit Drehgelenk

2325 194 Mörtelschlauch DN 19 – 10 m,

Anschluss V 25

2325 182 Mörtelschlauch DN 25– 10 m,

Anschluss V 25

2363 405 Mörtelschlauch DN 35– 13,3 m,

Anschluss V 35

12 2337 672 Winkelspritzkopf

13 0342 916 Reinigungsnadel

14 0342 330 Reinigungskugel für DN 19

0342 331 Reinigungskugel für DN 27

0342 332 Reinigungskugel für DN 35

15 0342 329 Flaschenbürste zur Innenreinigung

von Auslaufeinheit und Spritzlanze

16 9100 095 Bürste mit Gri und Schutzkappe

(ohne Abbildung)

17 0348 959 Reinigungsbürste (280-420 mm lang,

ohne Abbildung)

18 0348 450 Werkzeugbox (ohne Inhalt)

19 9992 824 Pumpengleitmittel 500 ml

20 0342 215 Schlauchhalter

21 0342 241 Reinigungsadapter M 27 – GK

0348 948 Reinigungsadapter M 35 – GK

22 2337 718 Kompressor C330/03, 230 V~, 50 Hz,

23 2349 514 Wasserschlauch (ohne Abbildung)

24 2311 644 Luftschlauch (ohne Abbildung)

25 0342 321 Kupplungsreduzierstück V35/M25

(ohne Abbildung)

0348 920 Kupplungsreduzierstück V25/M35

(ohne Abbildung)

26 2311 692 Steuerkabel für Automatik Spritzlanze

14 m (ohne Abbildung)

27 2312 136 Gleitmittel für den Mörtelschlauch

(Metylan Tapetenkleister) 125g

(ohne Abbildung)

* Zum Arbeiten mit der Automatik Spritzlanze wird ein

stärkerer Kompressor (z.B. C330/03, Zubehör Pos. 22)

benötigt.

Page 23

23

PlastMax

D

1

2

19

20

21

11

15

14

22

10

10

9

13

6

7

8

3

4

5

12

18

Page 24

24

PlastMax

D

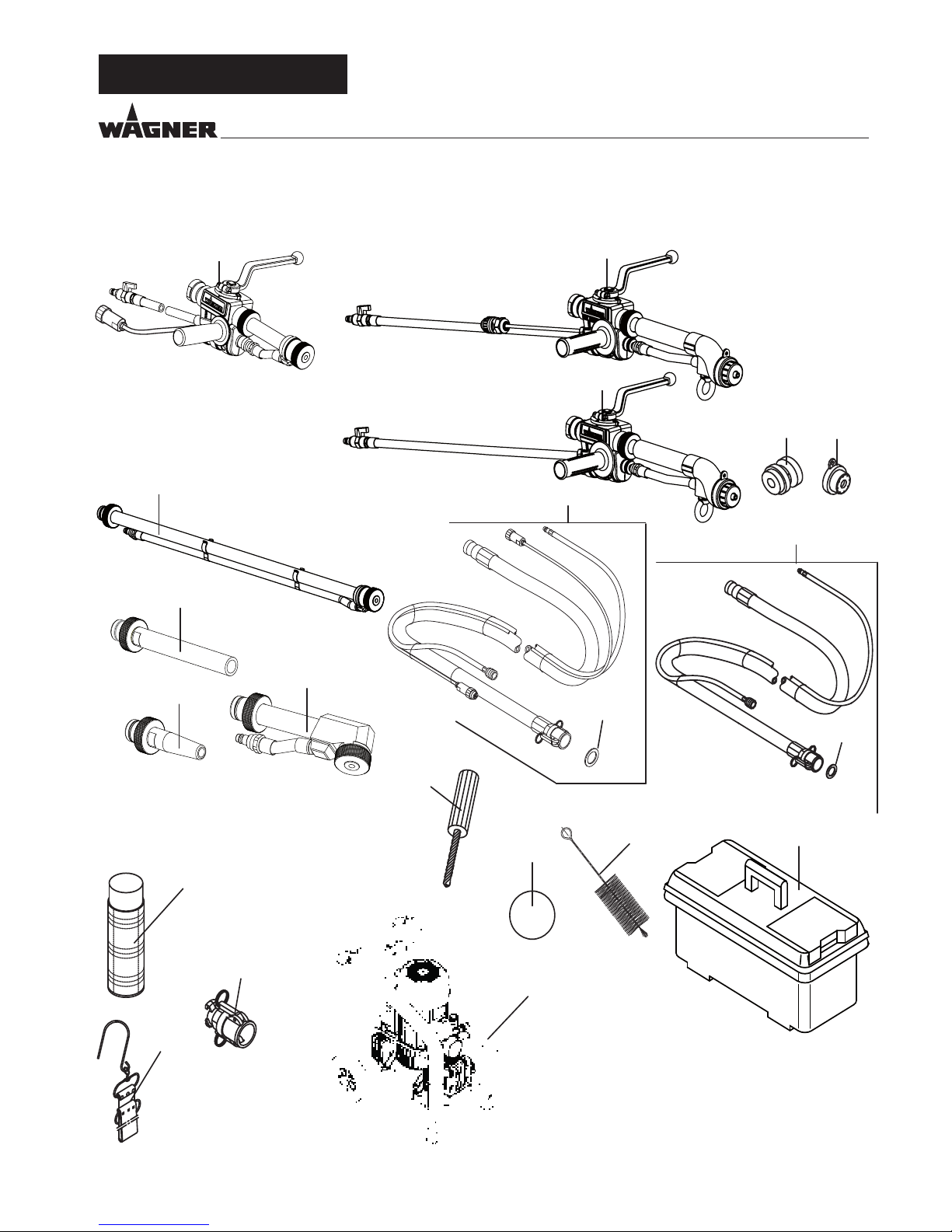

12 ERSATZTEILLISTE

POS. BESTELLNR. BENENNUNG

1 2367367 Behälter

2 2367368 Sicherheitsgitter kpl.

3 2367369

Schnellanschluss

4 2367370

Stutzen

5 2367371

Schwingungsdämpfer

6 2366671

Rotor

7 2366670

Stator

8 2367382 Manometer

9 2367383

Materialanschluss

10 2367384

Auslaufeinheit kpl.

11 2367385

Schaltschrank

12 2367386 Flachanker

13 2367388

Splint

14 2367389 Flanschmutter

15 2367390

Reinigungswerkzeug

16 2367391

Kompressor kpl.

17 2367421

Filter Kompressor

18 2367422

Schaber

19 2367423

Dämpfer

20 2367428

Dämpfer

21 2367430 Mischer

22 2367434 Klemme

23 2367436

Abstandhalter

24 2367438

Vorderrad

25 2368772

Hinterrad kpl. (inkl. Bremse)

26 2349166

Netzkabel

27 2367441

Reinigungsnadel

28 2367442

Rohrschlüssel

29 2367443

Filter Wasserpumpe

30 2367444

Manometer

31 2367445

Manometer

32 2367446

Schnellkupplung

33 2367447

Kugelventil

34 2367448

Wasseranlage kpl.

POS. BESTELLNR. BENENNUNG

35 2367440

Hinterrad kpl.

36 2367452

Hebel

37 2367453 Motor

38 2367454 Halter

39 2367455

Gehäuse kpl.

40 2367456

Dichtung

41 2367457

Sensor

42 2367450

Mutter

43 2370814

Unterlegscheibe

44 2370819

Halterung

45 2370815

Schraube

46 2370817

Unterlegscheibe

47 2370818

Schraube

48 2406918

Wasser-Durchussmesser

Page 25

25

PlastMax

D

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

17

18

19

20

21

22

23

24

24

25

35

26

27

28

29

30

31

32

33

34

42

36

37

38

39

40

41

43

44

45

46

47

48

Page 26

26

PlastMax

D

Page 27

27

PlastMax

D

SERVICENETZ IN DEUTSCHLAND

Bei Fragen zu unseren Produkten oder technischen Problemen helfen Ihnen unsere Experten gerne weiter.

Kundenzentrum

T 07544 - 505-1666

F 07544 - 505-1155

email: kundenzentrum@wagner-group.com

Reparatur Hotline

T 0180 - 55924637

Mo-Fr. 8.00 - 18.00 Uhr

14 Cent/Minute aus dem deutschen Festnetz, Mobilfunk max. 42 Cent/Min

Servicestützpunkte ganz in Ihrer Nähe nden Sie auch im Internet unter

go.wagner-group.com/pro

Page 28

28

PlastMax

D

PRÜFUNG DER MÖRTELSPRITZMASCHINE

Aus Gründen der Sicherheit empfehlen wir das Gerät bei Bedarf, jedoch mindestens alle 12 Monate, durch Sachkundige

daraufhin zu prüfen, ob ein sicherer Betrieb weiterhin gewährleistet ist.

Bei stillgelegten Geräten kann die Prüfung bis zur nächsten

Inbetriebnahme hinausgeschoben werden.

Zusätzlich sind auch alle (eventuell abweichende) nationalen

Prüfungs- und Wartungsvorschriften zu beachten.

Bei Fragen wenden Sie sich bitte an die Kundendienststellen

der Firma Wagner.

ENTSORGUNGSHINWEIS

Gemäß der europäischen Richtlinie 2002/96/EG zur Entsorgung von Elektro- Altgeräten, und deren Umsetzung in nationales Recht, ist dieses Produkt nicht über den Hausmüll zu

entsorgen, sondern muss der umweltgerechten Wiederverwertung zugeführt werden!

Ihr Wagner - Altgerät wird von uns, bzw. unseren Handelsvertretungen zurückgenommen und für Sie umweltgerecht

entsorgt. Wenden Sie sich in diesem Fall an einen unserer

Service-Stützpunkte, bzw. Handelsvertretungen oder direkt

an uns.

WICHTIGER HINWEIS ZUR PRODUKTHAFTUNG

Nach dem seit 01.10.1990 geltenden Produkthaftungsgesetz

haftet der Hersteller für sein Produkt bei Produktfehlern uneingeschränkt nur dann, wenn alle Teile vom Hersteller stammen oder von diesem freigegeben wurden, die Geräte sachgemäß montiert und betrieben werden. Bei Verwendung von

fremdem Zubehör und Ersatzteilen kann die Haftung ganz

oder teilweise entfallen, wenn die Verwendung des fremden

Zubehörs oder der fremden Ersatzteile zu einem Produktfehler führt. In extremen Fällen kann von den zuständigen Behörden (Berufsgenossenschaft und Gewerbeaufsichtsamt) der

Gebrauch des gesamten Geräts untersagt werden.

Mit original WAGNER Zubehör und Ersatzteilen haben Sie die

Gewähr, dass alle Sicherheitsvorschriften erfüllt sind.

GARANTIEERKLÄRUNG

Stand 01.02.2009)

1. Garantieumfang

Alle Wagner Pro-Farbauftragsgeräte (im folgenden Produkte genannt) werden sorgfältig geprüft, getestet und

unterliegen den strengen Kontrollen der Wagner Qualitätssicherung. Wagner gibt daher ausschließlich dem gewerblichen oder beruichen Verwender, der das Produkt im autorisierten Fachhandel erworben hat (im folgenden „Kunde“

genannt), eine erweiterte Garantie für die im Internet unter

www.wagner-group.com/pro-guarantee aufgeführten Produkte.

Die Mängelhaftungsansprüche des Käufers aus dem Kaufvertrag mit dem Verkäufer sowie gesetzliche Rechte werden

durch diese Garantie nicht eingeschränkt.

Wir leisten Garantie in der Form, dass nach unserer Entscheidung das Produkt oder Einzelteile hiervon ausgetauscht oder

repariert werden oder das Gerät gegen Erstattung des Kaufpreises zurückgenommen wird. Die Kosten für Material und

Arbeitszeit werden von uns getragen. Ersetzte Produkte oder

Teile gehen in unser Eigentum über.

2. Garantiezeit und Registrierung

Die Garantiezeit beträgt 36 Monate, bei industriellem Gebrauch oder gleichzusetzender Beanspruchung wie insbesondere Schichtbetrieb oder bei Vermietung 12 Monate.

Für Benzin und Luft betriebene Antriebe gewähren wir ebenso 12 Monate.

Die Garantiezeit beginnt mit dem Tag der Lieferung durch den

autorisierten Fachhandel. Maßgebend ist das Datum auf dem

Original-Kaufbeleg.

Für alle ab 01.02.2009 beim autorisierten Fachhandel gekauften Produkte verlängert sich die Garantiezeit um 24 Monate,

wenn der Käufer diese Geräte innerhalb von 4 Wochen nach

dem Tag der Lieferung durch den autorisierten Fachhandel

entsprechend den nachfolgenden Bestimmungen registriert.

Die Registrierung erfolgt im Internet unter

www.wagner-group.com/pro-guarantee.

Als Bestätigung gilt das Garantiezertikat, sowie der OriginalKaufbeleg, aus dem das Datum des Kaufes hervorgeht. Eine

Registrierung ist nur dann möglich, wenn der Käufer sich mit

der Speicherung seiner dort einzugebenden Daten einverstanden erklärt.

Durch Garantieleistungen wird die Garantiefrist für das Produkt weder verlängert noch erneuert.

Nach Ablauf der jeweiligen Garantiezeit können Ansprüche

gegen und aus der Garantie nicht mehr geltend gemacht werden.

Page 29

29

PlastMax

D

3. Abwicklung

Zeigen sich innerhalb der Garantiezeit Fehler in Material, Verarbeitung oder Leistung des Geräts, so sind Garantieansprüche unverzüglich, spätestens jedoch in einer Frist von 2 Wochen geltend zu machen.

Zur Entgegennahme von Garantieansprüchen ist der autorisierte Fachhändler, welcher das Gerät ausgeliefert hat, berechtigt.

Die Garantieansprüche können auch bei unseren,

in der Bedienungsanleitung genannten, Servicedienststellen

geltend gemacht werden.

Das Produkt muss zusammen mit

dem Original-Kaufbeleg, der die Angabe des Kaufdatums

und der Produktbezeichnung enthalten muss, frei eingesandt

oder vorgelegt werden. Zur Inanspruchnahme der Garantieverlängerung muss zusätzlich das Garantiezertikat beigefügt

werden.

Die Kosten sowie das Risiko eines Verlustes oder einer Beschädigung des Produkts auf dem Weg zu oder von der Stelle, welche die Garantieansprüche entgegennimmt oder das instand

gesetzte Produkt wieder ausliefert, trägt der Kunde.

4. Ausschluss der Garantie

Garantieansprüche können nicht berücksichtigt werden

-

für Teile, die einem gebrauchsbedingten oder sonstigen,

natürlichen Verschleiß unterliegen, sowie Mängel am Produkt,

die auf einen gebrauchsbedingten oder sonstigen natürlichen

Verschleiß zurückzuführen sind. Hierzu zählen insbesondere

Kabel, Ventile, Packungen, Düsen, Zylinder, Kolben, Medium

führende Gehäuseteile, Filter, Schläuche, Dichtungen, Rotoren,

Statoren, etc.. Schäden durch Verschleiß werden insbesondere

verursacht durch schmirgeln-de Beschichtungsstoe, wie

beispielsweise Dispersionen, Putze, Spachtel, Kleber, Glasuren,

Quarzgrund.

-

bei Fehlern an Geräten, die auf Nichtbeachtung von

Bedienungshinweisen, ungeeignete oder unsachgemäße

Verwendung, fehlerhafte Montage, bzw. Inbetriebsetzung

durch den Käufer oder durch Dritte, nicht bestimmungsgemäßen Gebrauch, anomale Umweltbedingungen,

ungeeignete Beschichtungsstoffe, chemische,

elektrochemische oder elektrische Einüsse, sachfremde

Betriebsbedingungen, Betrieb mit falscher Netzspannung/

-Frequenz, Überlastung oder mangelnde Wartung oder Pege

bzw. Reinigung zurückzuführen sind.

-

bei Fehlern am Gerät, die durch Verwendung von Zubehör-,

Ergänzungs- oder Ersatzteilen verursacht wurden, die keine

Wagner-Originalteile sind.

-

bei Produkten, an denen Veränderungen oder Ergänzungen

vorgenommen wurden.

-

bei Produkten mit entfernter oder unlesbar gemachter

Seriennummer

-

bei Produkten, an denen von nicht autorisierten Personen

Reparaturversuche durchgeführt wurden.

-

bei Produkten mit geringfügigen Abweichungen von der SollBeschaenheit, die für Wert und Gebrauchstauglichkeit des

Geräts unerheblich sind.

-

bei Produkten, die teilweise oder komplett zerlegt worden

sind.

5. Ergänzende Regelungen

Obige Garantien gelten ausschließlich für Produkte, die in der

EU, GUS, Australien vom autorisierten Fachhandel gekauft

und innerhalb des Bezugslandes verwendet werden.

Ergibt die Prüfung, dass kein Garantiefall vorliegt, so geht die

Reparatur zu Lasten des Käufers.

Die vorstehenden Bestimmungen regeln das Rechtsverhältnis

zu uns abschließend. Weitergehende Ansprüche, insbesondere für Schäden und Verluste gleich welcher Art, die durch

das Produkt oder dessen Gebrauch entstehen, sind außer im

Anwendungsbereich des Produkthaftungsgesetzes ausgeschlossen.

Mängelhaftungsansprüche gegen den Fachhändler bleiben

unberührt.

Für diese Garantie gilt deutsches Recht Die Vertragssprache ist

deutsch. Im Fall, dass die Bedeutung des deutschen und eines

ausländischen Textes dieser Garantie voneinander abweichen,

ist die Bedeutung des deutschen Textes vorrangig.

J. Wagner GmbH

Division Professional Finishing

Otto Lilienthal Strasse 18

88677 Markdorf

Bundesrepublik Deutschland

Änderungen vorbehalten

Page 30

30

PlastMax

GB

Translation of the original operating instructions

Warning!

Mortar spraying machines develop high spraying pressures.

Attention − Danger of injury!

1

Never reach into the spray jet with your ngers or hand!

Never point the spray lance at yourself or other persons!

Coating materials are caustic or irritating!

Protect your skin and eyes!

2

The following points are to be observed in accordance with the operating

manual before every start-up:

1. Only connect to the mains supply using a special distributing point, e.g. using

a site distribution system with fault current protection with INF ≤ 30 mA.

RCD

Type B with 30 mA recommended.

2. Observe the permissible pressures.

3. Check all the connecting parts for leaks.

3

Instructions for regular cleaning and maintenance of the machine are to be

observed strictly.

Observe the following point before any work on the machine and at every

working break:

1. Observe the curing time of the coating material.

2. Depressurize the spray lance and mortar hose.

3. Switch o the machine.

Ensure safety!

Page 31

31

PlastMax

GB

Contents

1 SAFETY REGULATIONS ______________________ 32

1.1 Working in safety ____________________________ 32

1.2 Operation safety _____________________________ 32

1.3 Electric safety ________________________________ 33

1.4 Motar hose __________________________________ 33

2 INTRODUCTION ____________________________ 34

2.1 Processable materials _________________________ 34

2.2 Technical data _______________________________ 34

2.3 Description of the mixing pump ________________ 35

2.4 Explanatory Diagram (g. 1) ____________________ 35

2.5 Operating elements and displays on device (g. 2) __ 36

2.6 Motar hose (g. 3) ____________________________ 37

2.7 Spray lance (g. 4) ____________________________ 37

3 TRANPORT _________________________________ 38

3.1 Transport using a crane ________________________ 38

4 INSTALLATION ______________________________ 39

4.1 Electrical connection __________________________ 39

4.2 Water connection ____________________________ 39

4.3 Connecting the motar hose ____________________ 40

4.4 Connecting the spray lance ____________________ 40

5 STARTUP __________________________________ 41

5.1 Dry material _________________________________ 41

5.2 Premixed material ____________________________ 42

6 OPERATION ________________________________ 43

6.1 Replace pump casing _________________________ 43

6.2 Pauses during work ___________________________ 43

7 MIXER CLEANING AND SHUTDOWN ___________ 44

8 MAINTENANCE _____________________________ 45

9 REPAIRS ___________________________________ 45

10 ELIMINATING FAULTS ________________________ 45

10.1 Error messages in the display ___________________ 46

10.2 Further potential errors ________________________ 48

11 ACCESSORIES ______________________________ 50

12 SPARE PARTS LIST __________________________ 52

Testing of the unit ________________________________ 54

Note on disposal _________________________________ 54

Important information on product liability ____________ 54

Guarantee declaration _____________________________ 54

CE - declaration________ _________________________ 108

European service network ________________________ 112

Explanation of symbols used

This symbol indicates a potential danger

for you or for the device. Under this symbol

you can nd important information on

how to avoid injuries and damage to the

device. Special attention must be given to

warnings with this symbol.

i

Indicates tips for use and other particularly

useful information.

Keep the hands away from the outlet.

Do not remove protective grid Risk of

crushing due to moving parts

Provides information about noise level

Page 32

32

PlastMax

GB

1 SAFETY REGULATIONS

1.1 WORKING IN SAFETY

To ensure complete safety, read all the instructions in this manual carefully.

This OPERATION AND MAINTENANCE manual must be kept

by the Site Manager and be always available for consultation.

The manual is considered part of the machine and must be

stored for future reference ( EN ISO 12100-2 ) through to scrapping of the machine itself. If the manual is lost or damaged, a

replacement copy can be ordered from the manufacturer.

The manual contains the EC declaration of conformity (2006/42/

EC) important information on construction site procedures, installation, operation, maintenance and requests for spare parts.

Nevertheless, the user must both have adequate experience

and knowledge of the machine prior to use: the user should

be trained by a person totally familiar with the operation and

use of this machine.

To guarantee complete safety of the operator, safe operation

and long life of equipment, follow the instructions in this manual carefully, and observe all safety standards currently in force

for the prevention of accidents at work (use of safety footwear

and suitable clothing, helmets, gloves, goggles etc.). In order

to protect your ears wear ear protection.

Make sure that all signs are legible.

It is not permitted to make changes to the

metal structure or systems parts of the

mixing pump.

Wagner accepts no responsibility in the event of damage or

defects on machinery or equipment not supplied by Wagner

and used in combination with Wagner machinery.

Wagner accepts no responsibility in the event of failure to comply with laws governing the use of this type of equipment, with

particular reference to: improper use, incorrect power supply,

lack of maintenance, unauthorised modications, failure to

comply, either wholly or partially, with the instructions set out

in this manual.

Wagner reserves the right to modify the characteristics of the

mixer and/or contents of this manual, without the obligation

to update the previous machine and/or manuals.

The mixing pump is designed for use on

building sites. It is for mixing and pumping

all factory-made premixed mortar, which,

according to the manufacturer are machine

compatible: gypsum plaster, anhydrite, lime

/ cement plaster, heat insulation plaster,

mortar for joint grouting etc.

1.2 OPERATION SAFETY

Before the mixing pump is put into operation, check whether all protective measures

have been correctly tted.

Before the mixing pump is put into operation, check it for visible damage. Particularly

electric cables, plugs and connections.

When the machine is running do not reach

or climb into the funnel or mixing chamber

and do not insert any tools.

Always use the mixer in suciently ventilated environments.

Risk of injury from escaping material. Before

switching on, always check that the material

tap on the spray lance is closed. Close material tap whenever stopping work.

All of the Wager mixing pump's danger points must be safeguarded with suitable protective measures, which must be kept in

perfect working order and must always be correctly mounted.

For example, the cooling lter housing for the electro-motors

and the funnel protection guard, which prevents contact with

the mixer.

In particular, when the motor ange or funnel protection guard

is opened, a safety switch causes the moving machine parts to

come to a stop.

All current standards governing accident prevention and safety

devices must be observed in the workplace.

Take care when handling sacks of material to avoid dispersion

of dust with inhalation of the latter; if this is not possible, masks

must be worn to protect the mouth and nose.

Never use the machine in areas subject to

the risk of explosion/res or in underground

installations.

The mixer is not equipped with a lighting system and therefore

the workplace must be tted with adequate lighting.

Page 33

33

PlastMax

GB

Before any cleaning or maintenance work is carried out, switch

o the mixing pump. Unplug the power plug from the outlet. Do

not decouple the mortar hose under pressure. Before decoupling

watch the pressure at the manometer.

Never spray o the device with a power spray and especially not

with a high-pressure cleaner or high-pressure steam cleaner. Danger of short-circuits caused by water ingressing!

1.3 ELECTRIC SAFETY

The PlastMax mixing pump meets the requirements stated in

directive EN 60204-1 and is protected against sprays of water,

overloading and power failures.

The mixing pump must be grounded.

Connection to the mains network only via a special feeding point,

for example via a distribution board for construction sites, with

residual current protective device with INF ≤ 30 mA. RCD Type B

with 30 mA recommended.

The power lines must be laid to prevent any possible damage.

Never place the mixer on electric power cables.

Ensure that the electrical connection is protected against the

risk of water penetration in connectors. Use exclusively connectors and couplings equipped with water spray protection.

- Never use inadequate or provisional electric lines: if in doubt

consult specialist personnel for assistance.

- Repairs to the electrical circuit must be performed exclusively

by specialised personnel. Disconnect the machine from the

power supply before performing maintenance or repairs.

-The electric cables may not touch any moving parts and/or

machine parts in motion, as in the event of damage, the metal

parts could be energised.

1.4 MORTAR HOSE

Only use identied mortar hoses with an operating pressure

of at least 40 bar.

Danger of injury through leaking mortar

hose. Wear and tear and links as well as

usage that is not appropriate to the purpose of the device can cause leakages to form

in the mortar hose. Liquid can be injected

into the skin through a leakage.

Mortar hoses must be checked thoroughly before they are

used.

Replace any damaged mortar hose immediately.

Never repair defective mortar hoses yourself!

Avoid sharp bends and folds: the smallest bending radius is

about 80 cm.

Do not drive over the mortar hose. Protect against sharp objects and edges.

Never pull on the mortar hose to move the device.

Do not twist the mortar hose.

Lay the mortar hose in such a way as to ensure that it cannot

be tripped over.

Only use WAGNER original-mortar hoses in

order to ensure functionality, safety and durability.

The risk of damage rises with the age of the

mortar hose.

Wagner recommends replacing mortar hoses

after 6 years.

Page 34

34

PlastMax

GB

2 INTRODUCTION

2.1

PROCESSABLE MATERIALS

The mixing pump is suitable for the universal mixing of the

following materials:

•

Mineral thermal insulation composite system adhesives and

reinforcement

•

Building adhesive

•

Mineral textured plaster up to about K 5 mm

•

Lime-cement plasters

•

Cement plasters

•

Interior lime plasters

•

Rened concrete

•

Gypsum plaster

Processing of other coating materials only

after consultation with WAGNER application

technology.

2.2 TECHNICAL DATA

Voltage: 220-230 V ~, 50-60 Hz

Unit connecting line : 6 m long, 3 x 2.5 mm

2

Unit connecting line : 6 m long, 3 x 2.5 mm

2

Max. performance:

Gearmotor:

Water pump:

Compressor:

3.4 kW

2.2 kW

0.45 kW

0.75 kW

Water connection: 3/4“

Waterpressure setting (min): 2.5 bar

Mixing capacity

(approximate):

15 l/min

Max. operating pressure:

40 bar

Dimensions L x W x H: 1100 x 670 x 1010 mm

Loading height: 1000 mm

Maximum grain size: 5 mm

Hopper capacity: 60 l

Max. mortar hose length:

Hose diameter 25mm

Hose diameter 35mm

20 m

30 m

Weight: 178 kg

Degree of protection: IP 54

Noise emission level*:

L

PA

at 1m

L

WA

< 76 dB (A)

90 dB (A)

* The table shows the sound pressure levels of the mixer

measured at the ear of the operator (L

pA

at 1 m) and noise

emission levels in the environment (power L

WA

) measured

according to EN ISO 3744 (2000/14/CE)

Page 35

35

PlastMax

GB

2.3 DESCRIPTION OF THE MIXING PUMP

The mixing pump is composed of a frame with wheels, to which

a container with safety guard, an electro-motor with mixer, a

water system with pressure booster pump and a compressor

are tted.

The pre-mixed or dry material is lled into the container. Inside

the container are mixers driven by a gear motor. When the

dry material is processed, it is mixed with water supplied by

the water system. The water system takes the water from the

water network or from a container designed for the purpose.

The water through-put is regulated by a volume regulator and

a ow meter.

The mixer has a helical rotor pump, which pumps the material

by mortar hose to the spray lance. In addition to the mortar

hose, the spray lance is also connected to an air hose. The

material is atomised at the spray lance with the air supplied

by the compressor.

1 Electric motor with transmission

2 Safety guard

3 Hopper

4 Lever to set the tilt angle

5 Material outlet

6 Cleaning tool for water connection

7 Cleaning tool for mixing chamber

8 Wheeled frame

9 Compressor

10 Electricalpanel

11 Water ow meter

12 Water volume regulator

13 Brake

14 Pressure booster pump

15 Water connection

16 Cleaning connection for mortar hose

17 Air connection

2.4 EXPLANATORY DIAGRAM FIG. 1

햲

1

2

3

12

11

10

9

8

5

7

4

6

13

14

1516

17

Page 36

36

PlastMax

GB

2.5 OPERATING ELEMENTS AND DISPLAYS ON DEVICE FIG. 2

1 Main switch: Switches machine on (I) and o (0)

2 Selector switch for operating mode:

Pneumatic = Operation with pneumatic spray lance

Automatic = Operation with automatic spray lance

3 Indicating lamp (blue): indicates presence of line voltage

4 Speed regulator (+ and -): The selected speed (1 to 4) is

shown in the display

5 Display

6 Selection switch for conveyor pump:

Conveyor pump is at standstill

Forwards motion gear: The material is conveyed to the spray lance

Reverse gear: The conveyor pump runs in

reverse. For example to relieve pressure

7 Error display (red): Lights up when a problem is incurred.

An error code is also shown in the display

8 On/O switch for water pump: Switches on water pump

as required (position I)

9 Pilot lamp for water pump (green): Lights up when the

pump is switched on to supply water

10 Water supply: Press to switch the water supply on and o

11 When the EMERGENCY STOP switch is pressed, the Plast-

Max is switched o immediately.

Turn the EMERGENCY STOP switch in order to release it

again. The machine remains switched o after release.

To switch it back on again, the main switch has to be

pressed again.

12 Water volume regulator: The required volume of water is

set by turning the regulator

13 Water ow meter: Shows the set volume of water

12

13

Pneumatic Automatic

햳

1

34

56

7

11

10

8

9

2

Page 37

37

PlastMax

GB

2.6 MORTAR HOSE FIG. 3

1 Material connection mortar spraying machine

2 Control cable connection / controller (automatic version

only)

3 Atomizing air connection compressed air supply

4 Material connection spray lance

5 Mortar hose

6 Atomizing air connection spray lance

7 Control cable connection/ automatic spray lance

(auto-

matic version only)

3

2

1

7 6 5

4

햴

2.7 SPRAY LANCE FIG. 4

1 Material connection

2 Combined material and air tap:

Open: material tap at 90° to spray lance

Closed: material tap points forwards

3 Rendering tip:

Various rendering tips can be used in the rendering