Page 1

Instrucciones de servicio

Sensor de radar para la medición

continua de nivel de líquidos

VEGAPULS 61

Protocolo Modbus y Levelmaster

Document ID: 41361

Page 2

Arranque rápido

Montaje

Arranque rápido

El arranque rápido posibilita una puesta en marcha rápida en muchas

aplicaciones. Más informaciones se pueden encontrar en los capítulos correspondientes del manual de instrucciones.

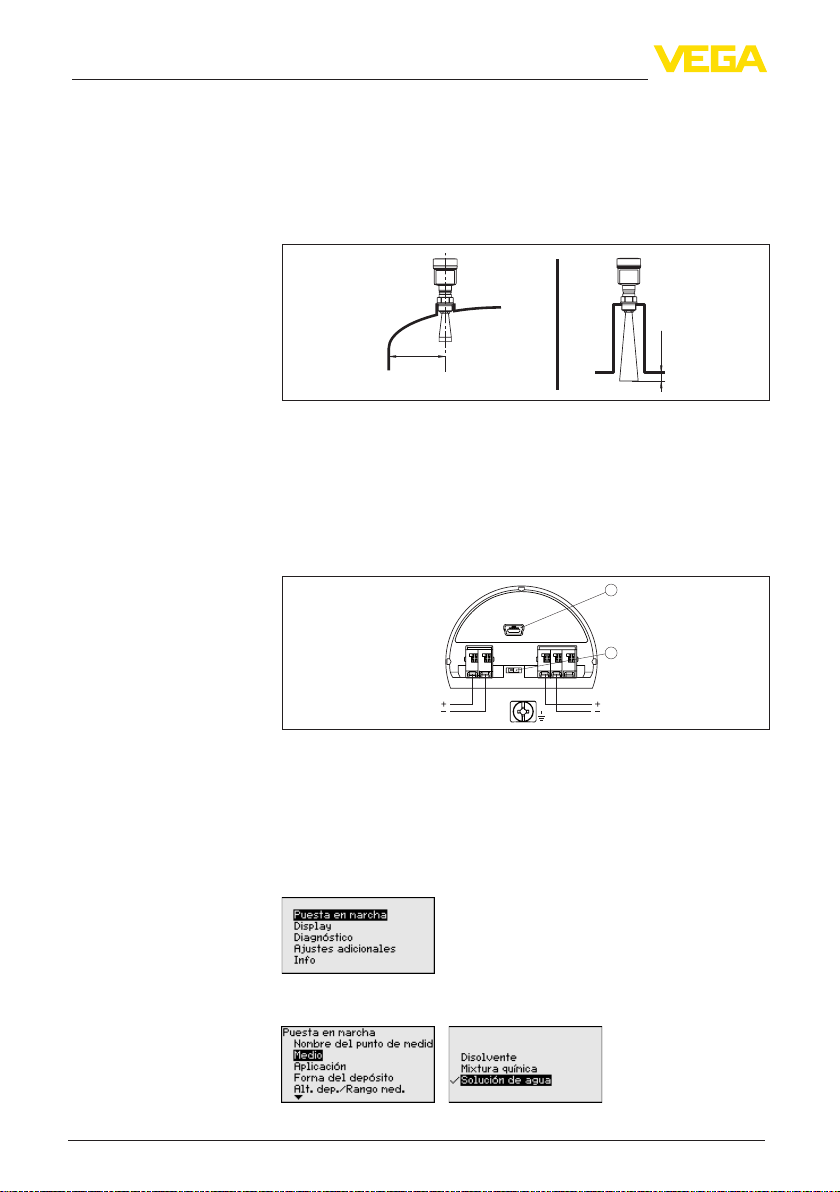

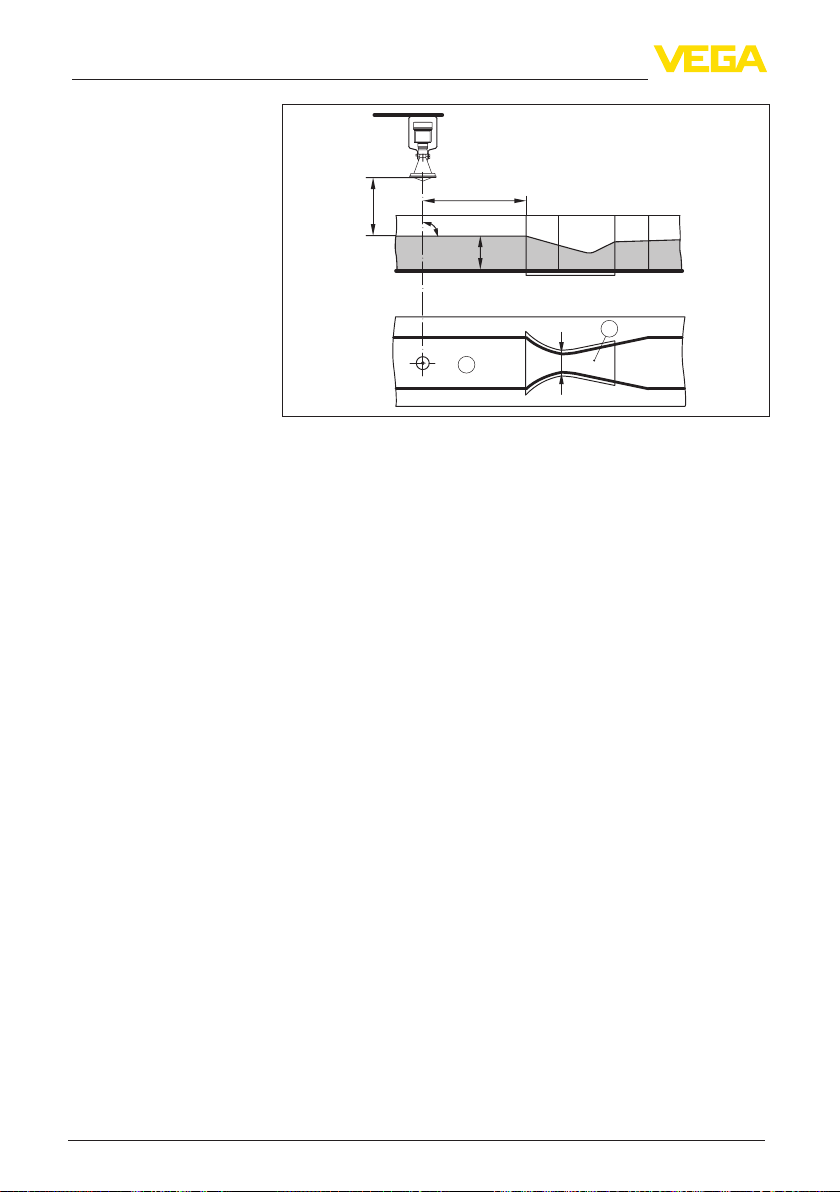

1. Distancia desde la pared del depósito > 200 mm, la antena debe

sobresalir > 10 mm en el depósito

Conexión eléctrica

Ajustar parámetros

> 200 mm

(7.87

")

ca. 10 mm

Fig. 1: Distancia de la antena hasta la pared del depósito/tapa del depósito

2. Atender el diámetro mínimo de tubuladura en dependencia del

largo de la tubuladura

Para más informaciones véase el capítulo "Montaje".

1. Asegurar, que la alimentación de tensión coincida con las especicaciones de la placa de tipos.

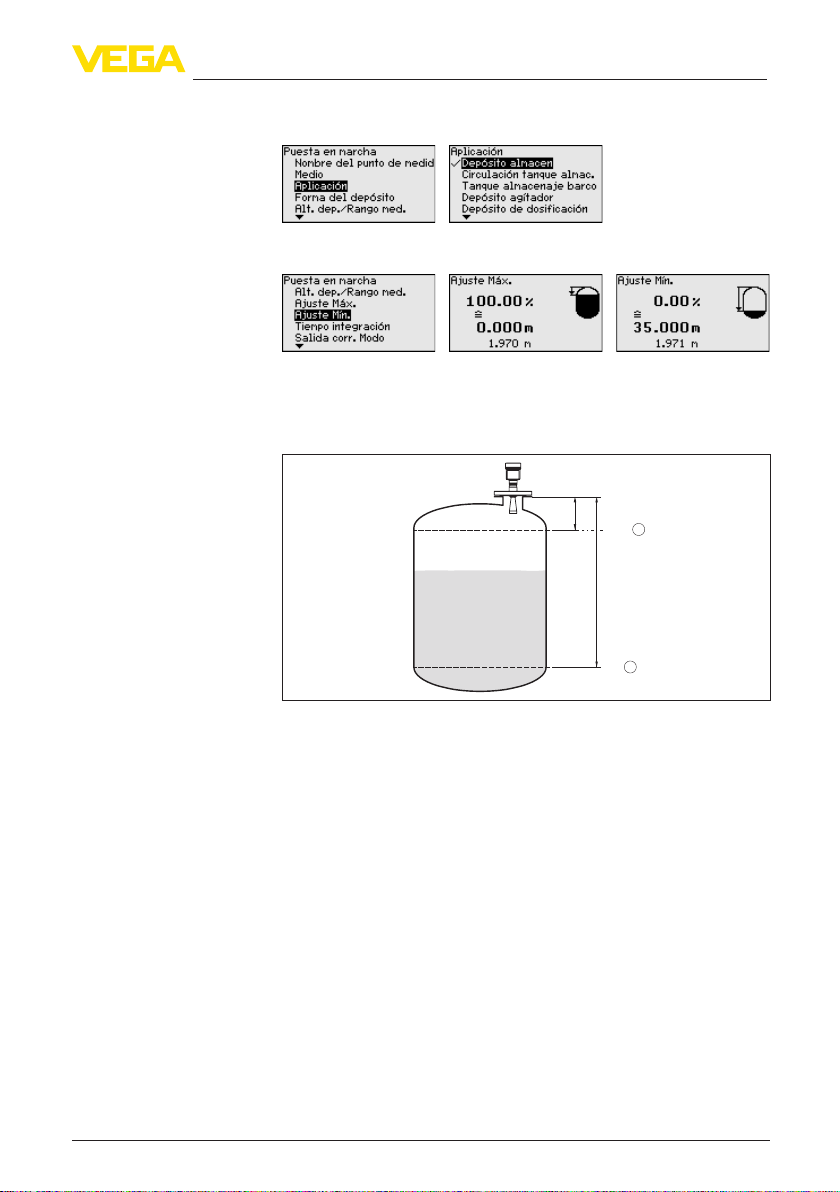

2. Conectar el equipo según la gura siguiente

1

USB

MODBUS

)

+

(

power supply

(-)

( )

1345

2off

+

(-)

IS GND

D0

D1

2

on

Fig. 2: Compartimiento de conexiones

1 Conexión USB

2 Conmutadordeslizantepararesistenciadeterminaciónintegrada(20Ω)

Para más informaciones véase capítulo "Conectar a la tensión de

alimentación".

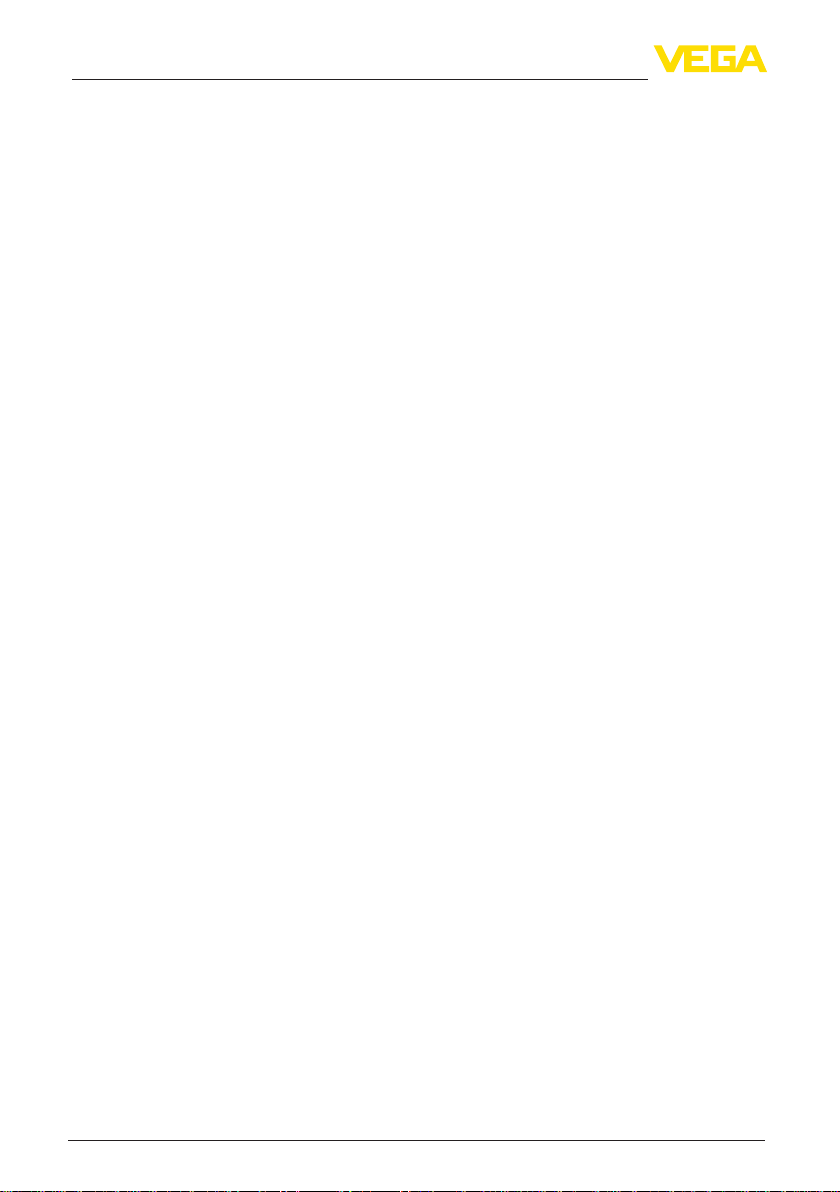

1. Ir al menú "Puesta en marcha" a través del módulo de indicación

y conguración.

2. En el punto menú "Medio" seleccionar el medio de su aplicación,

p. Ej. "Solución acuosa".

2

VEGAPULS 61 • Protocolo Modbus y Levelmaster

41361-ES-121113

Page 3

Arranque rápido

3. En el punto menú "Aplicación" seleccionar el depósito, la aplicación y la forma del depósito, p. Ej. tanque de almacenaje.

4. En los puntos de menú "Ajuste mín." y "Ajuste máx." realizar el

ajuste.

Ejemplo de parametrización

Otros pasos

El sensor de radar mide la distancia del sensor a la supercie del

producto. Para la indicación de la altura verdadera del producto, hay

que realizar una asignación de la distancia medida respecto a la

altura porcentual.

")

0,5 m

(19.68

100%

2

")

5 m

(196.9

0%

1

Fig. 3: Ejemplo de parametrización ajuste mín/máx

1 Nivel mín. = Distancia de medición máx.

2 Nivel máx. = Distancia de medición mín

Para ese ajuste se entra la distancia de los niveles mínimo y máximo.

Si se desconocen esos valores, también se puede ajustar p. Ej. con

las distancias correspondientes al 10 % y el 90 %. El punto de partida

para esos datos de distancia es siempre la supercie de obturación

de la rosca.

1. En el menú "Otros ajustes", punto menú "Atenuación" ajustar la

atenuación deseada de la señal de salida.

2. En el punto menú "Salida de corriente" seleccionar la curva

característica de salida.

De esta forma termina el arranque rápido. Para más informaciones

véase el capítulo "Parametrización".

41361-ES-121113

VEGAPULS 61 • Protocolo Modbus y Levelmaster

3

Page 4

Índice

Índice

1 Acerca de este documento

1.1 Función .............................................................................. 6

1.2 Grupo destinatario .............................................................. 6

1.3 Simbología empleada......................................................... 6

2 Para su seguridad

2.1 Personal autorizado ............................................................ 7

2.2 Empleo acorde con las prescripciones ............................... 7

2.3 Aviso contra uso incorrecto ................................................ 7

2.4 Instrucciones generales de seguridad ................................ 7

2.5 Conformidad CE ................................................................. 8

2.6 Recomendaciones NAMUR ............................................... 8

2.7 Homologación radiotécnica para Europa ........................... 8

2.8 Homologación radiotécnica para USA/Canadá .................. 8

2.9 Instrucciones acerca del medio ambiente .......................... 9

3 Descripción del producto

3.1 Construcción .................................................................... 10

3.2 Principio de operación ...................................................... 11

3.3 Embalaje, transporte y almacenaje .................................. 12

3.4 Accesorios y piezas de repuesto ...................................... 13

4 Montaje

4.1 Instrucciones generales ................................................... 14

4.2 Brida suelta o brida de adaptación ................................... 14

4.3 Preparación de montaje estribo de montaje ..................... 15

4.4 instrucciones de montaje.................................................. 16

5 Conectar a la tensión de alimentación y al sistema de bus

5.1 Preparación de la conexión .............................................. 27

5.2 Conexión .......................................................................... 28

5.3 Esquema de conexión ...................................................... 29

5.4 Fase de conexión ............................................................. 30

6 Congurarelsensorconelmódulodeindicaciónycongu-

ración

6.1 Alcance de conguración ................................................. 31

6.2 Poner módulo de indicación y conguración ................... 31

6.3 Sistema de conguración ................................................. 32

6.4 Ajuste de parámetros ....................................................... 33

6.5 Aseguramiento de los datos de parametrización .............. 45

7 CongurarlainterfacedelsensoryModbusconPACTware

7.1 Conectar el PC ................................................................. 47

7.2 Parametrización con PACTware ........................................ 48

7.3 Aseguramiento de los datos de parametrización .............. 50

8 Puestaenfuncionamientoconotrossistemas

8.1 Programa de conguración DD ........................................ 51

8.2 Communicator 375, 475 ................................................... 51

9 Diagnóstico, Asset Management y servicio

9.1 Mantenimiento ................................................................. 52

41361-ES-121113

4

VEGAPULS 61 • Protocolo Modbus y Levelmaster

Page 5

9.2 Memoria de valores medidos y eventos ........................... 52

9.3 Función Asset-Management ............................................ 53

9.4 Eliminación de fallos ......................................................... 57

9.5 Cambiar módulo electrónico............................................. 60

9.6 Actualización del software ................................................ 61

9.7 Procedimiento en caso de reparación .............................. 61

10 Desmontaje

10.1 Secuencia de desmontaje ................................................ 62

10.2 Eliminación ....................................................................... 62

11 Anexo

11.1 Datos técnicos.................................................................. 63

11.2 Principios Modbus ............................................................ 68

11.3 Registro Modbus .............................................................. 70

11.4 Modbus instrucciones RTU .............................................. 72

11.5 Instrucciones Levelmaster ................................................ 75

11.6 Conguración servidor Modbus típico .............................. 79

11.7 Medidas ........................................................................... 83

Índice

Instrucciones de seguridad para zonas Ex

En caso de aplicaciones Ex tener en cuenta las instrucciones de seguridad especícas Ex.Estas forman parte del manual de instrucciones y están anexas a cada equipo con homologación Ex.

41361-ES-121113

Estado de redacción:2012-09-27

VEGAPULS 61 • Protocolo Modbus y Levelmaster

5

Page 6

1 Acerca de este documento

1 Acerca de este documento

1.1 Función

Este manual de instrucciones suministra las informaciones necesarias para el montaje, la conexión y conguración, así como instrucciones importantes de mantenimiento y eliminación de fallos Por eso

léala antes de la puesta en marcha y consérvela todo el tiempo al

alcance de la mano en las cercanías del equipo como parte integrante del producto.

1.2 Grupo destinatario

El presente manual de instrucciones está dirigido a los especialistas

capacitados. Hay que facilitar el acceso de los especialistas al contenido del presente manual de instrucciones y aplicarlo.

1.3 Simbología empleada

Información,sugerencia,nota

Este símbolo caracteriza informaciones adicionales de utilidad.

Cuidado: En caso de omisión de ese aviso se pueden producir fallos

o interrupciones.

Aviso: En caso de omisión de ese aviso se pueden producir lesiones

personales y/o daños graves del equipo.

Peligro: En caso de omisión de ese aviso se pueden producir lesio-

nes personales graves y/o la destrucción del equipo.

Aplicaciones Ex

Este símbolo caracteriza instrucciones especiales para aplicaciones

Ex.

Lista

•

El punto precedente caracteriza una lista sin secuencia obligatoria

Paso de procedimiento

→

Esa echa caracteriza un paso de operación individual.

1 Secuencia de operación

Los números precedentes caracterizan pasos de operación secuenciales.

Eliminación de baterías

Este símbolo caracteriza indicaciones especiales para la eliminación

de baterías y acumuladores.

41361-ES-121113

6

VEGAPULS 61 • Protocolo Modbus y Levelmaster

Page 7

2 Para su seguridad

2.1 Personal autorizado

Todas las operaciones descritas en este manual de instrucciones

pueden ser realizadas solamente por especialistas capacitados,

autorizados por el operador del equipo.

Durante los trabajos en y con el equipo siempre es necesario el uso

del equipo de protección necesario.

2.2 Empleo acorde con las prescripciones

VEGAPULS 61 es un sensor para la medición continua de nivel.

Informaciones detalladas sobre el campo de aplicación se encuen-

tran en el capítulo "Descripción del producto".

La conabilidad funcional del equipo está garantizada solo en caso

de empleo acorde con las prescripciones según las especicaciones

en el manual de instrucciones del equipo así como las instrucciones

suplementarias.

2.3 Aviso contra uso incorrecto

En caso de empleo inadecuado o contrario a las prescripciones se

pueden producir riesgos de aplicación especícos de este equipo,

por ejemplo, un sobrellenado de depósito o daños en las partes del

equipo a causa de montaje o ajuste erróneo.

2.4 Instrucciones generales de seguridad

El equipo corresponde con el estado tecnológico bajo observación

de las prescripciones y recomendaciones normales. Solamente puede emplearse en estado técnico perfecto y con seguridad funcional.

El operador es responsable por el funcionamiento del equipo sin

fallos.

Además, el operador está en la obligación de determinar durante el

tiempo completo de empleo la conformidad de las medidas de seguridad del trabajo necesarias con el estado actual de las regulaciones

validas en cada caso y las nuevas prescripciones.

El usuario tiene que respetar las instrucciones de seguridad de este

manual de instrucciones, las normas de instalación especícas del

país y las normas validas de seguridad y de prevención de accidentes.

Por motivos de seguridad y de garantía las manipulaciones en el

equipo que excedan las operaciones necesarias descritas en el

manual de instrucciones deben ser realizadas exclusivamente por el

personal autorizado del fabricante

Además, hay que atender a los símbolos e indicaciones de seguridad

puestos en el equipo.

Las frecuencias de transmisión de los sensores de radar están en la

gama de banda C o K en dependencia de la versión del equipo. Las

potencias reducidas de transmisión son muy inferiores a los valores

límites homologados internacionalmente. No se espera ningún tipo

41361-ES-121113

VEGAPULS 61 • Protocolo Modbus y Levelmaster

2 Para su seguridad

7

Page 8

2 Para su seguridad

de perjuicio de la salud en caso de empleo acorde con las prescripciones.

2.5 ConformidadCE

El equipo cumple los requisitos legales de la norma CE correspondiente. Con el símbolo CE conrmamos la comprobación exitosa

La declaración de conformidad CE está en la zona de descarga de

nuestro sitio web.

El equipo está destinado para el empleo en entorno industrial. Aquí

hay que calcular con magnitudes perturbadoras ligadas a las líneas

y a causa de la radiación, como es común en caso de un equipo

clase A según EN 61326-1. Si el equipo se emplea en otro entorno,

entonces hay que asegurar la compatibilidad electromagnética con

los demás equipos a través de medidas apropiadas.

2.6 Recomendaciones NAMUR

NAMUR es la sociedad de intereses técnica de automatización en la

industria de procesos en Alemania. Las recomendaciones NAMUR

editadas se aplican en calidad de estándar en la instrumentación de

campo.

El equipo cumple las requisitos de las recomendaciones NAMUR

siguientes:

NE 21 – Compatibilidad electromagnética de medios de produc-

•

ción

NE 43 – Nivel de señal para información de fallo de convertidores

•

de medición

NE 53 – Compatibilidad con equipos de campo y componentes de

•

indicación y conguración

NE 107 - autocontrol y diagnosis de equipos de campo

•

Para otras informaciones ver www.namur.de.

2.7 Homologación radiotécnica para Europa

El equipo está homologado según EN 302372-1/2 (2006-04) para el

empleo en depósitos cerrados.

2.8 Homologación radiotécnica para USA/

Canadá

Este equipo tiene conformidad con la parte 15 de las recomendaciones de FCC. Para la operación hay que tener en cuenta las determinaciones correspondientes:

El equipo no puede causar ningún tipo de emisiones parásitas

•

El equipo tiene que ser insensible contra emisiones parásitas,

•

incluso contra aquellas que causan estados de operación indeseados

Las modicaciones no autorizadas expresamente por el fabricante

provocan la extinción de la licencia de operación según FCC/IC.

El equipo tiene conformidad con RSS-210 de las proscripciones IC.

8

VEGAPULS 61 • Protocolo Modbus y Levelmaster

41361-ES-121113

Page 9

2 Para su seguridad

El equipo solamente se puede emplear en depósitos cerrados de

metal, hormigón o plástico reforzado con bra de vidrio.

2.9 Instrucciones acerca del medio ambiente

La protección de la base natural de vida es una de las tareas más

urgentes. Por eso hemos introducido un sistema de gestión del

medio ambiente, con el objetivo de mejorar continuamente el medio

ambiente empresarial. El sistema de gestión del medio ambiente está

certicado por la norma DIN EN ISO 14001.

Ayúdenos a satisfacer esos requisitos, prestando atención a las

instrucciones del medio ambiente en este manual:

Capitulo "Embalaje, transporte y almacenaje"

•

Capitulo "Reciclaje"

•

41361-ES-121113

VEGAPULS 61 • Protocolo Modbus y Levelmaster

9

Page 10

3 Descripción del producto

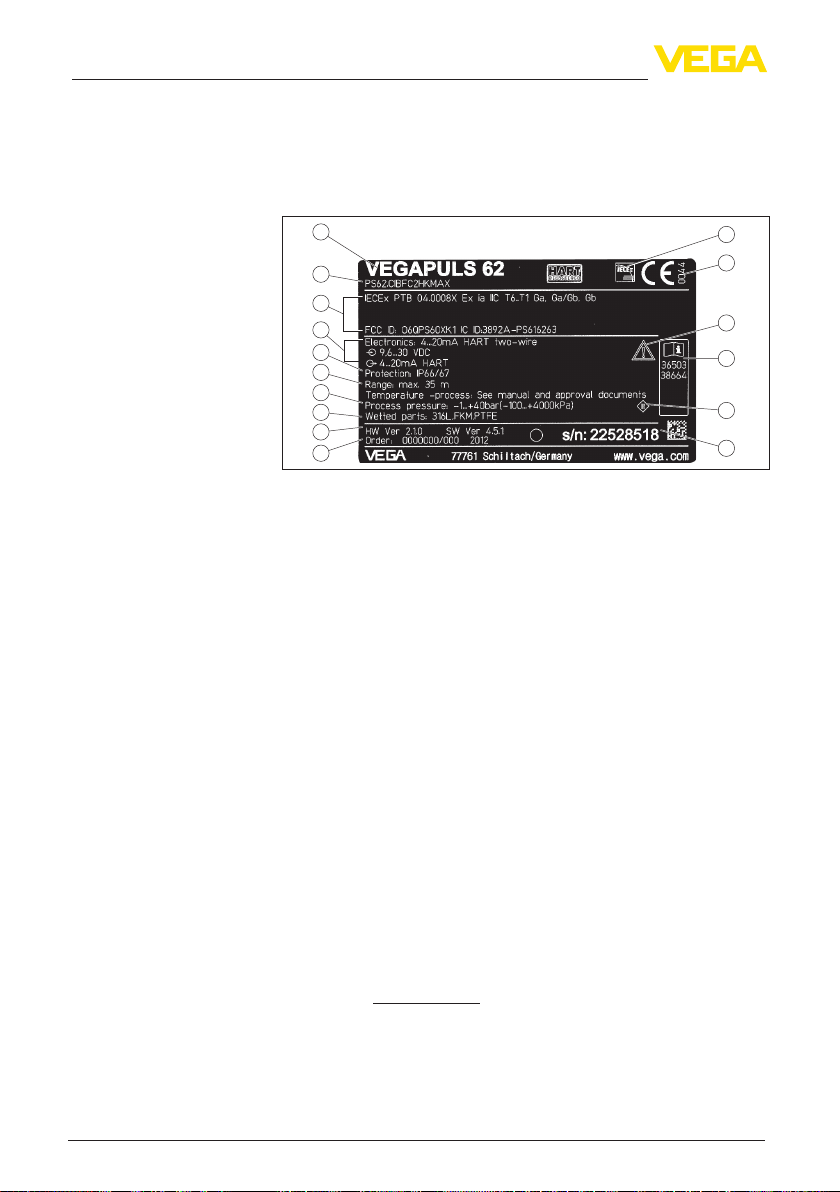

Placa de tipos

3 Descripción del producto

3.1 Construcción

La placa de tipos contiene los datos más importantes para la identicación y empleo del equipo.

1

2

3

4

5

6

7

8

9

10

Fig.4:Montajedelaplacadetipos(Ejemplo)

1 Tipo de equipo

2 Código del producto

3 Homologaciones

4 Alimentación y salida de señal electrónica

5 Tipo de protección

6 Margen de medición

7 Temperatura de proceso y ambiente, presión de proceso

8 Material piezas en contacto con el medio

9 Versión de hardware y software

10 Número de pedido

11 Número de serie del equipo

12 Símbolo para clase de protección de equipo

13 Númerodeidenticacióndocumentacióndelequipo

14 Nota de atención sobre la documentación del equipo

15 OrganismonoticadoparalacerticacióndeconformidadCE

16 Norma de homologación

16

15

14

13

12

11

Número de serie

Diseño electrónico

10

Con el número de serie del equipo en la placa de tipos Usted tiene

acceso a la datos siguientes en nuestra página inicial:

Número de articulo del equipo (HTML)

•

Fecha de suministro (HTML)

•

Características del equipo especícas del pedido (HTML)

•

Manual de instrucciones al momento de suministro (PDF)

•

Datos del sensor especícos del pedido para un cambio de la

•

electrónica (XML)

Certicado de comprobación exactitud de medición (PDF)

•

Para eso ir a www.vega.com y "VEGA Tools".

El equipo tiene dos electrónicas diferentes en sus cámaras de la

carcasa

La electrónica Modbus para la alimentación y la comunicación

•

con el Modbus-RTU

VEGAPULS 61 • Protocolo Modbus y Levelmaster

41361-ES-121113

Page 11

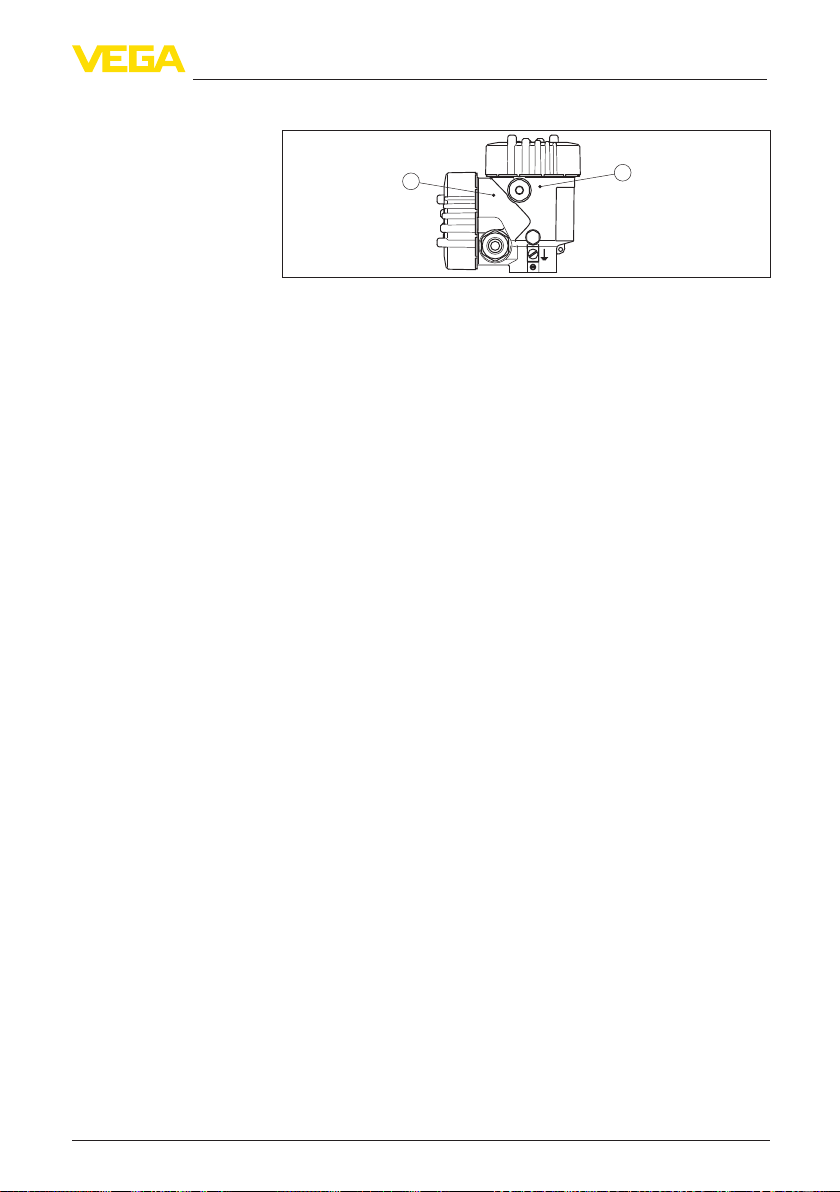

3 Descripción del producto

La electrónica del sensor para las tareas de medición propias

•

Ámbito de vigencia de

este manual de instrucciones

Versiones de la electrónica del sensor

Alcance de suministros

1

Fig. 5: Posición de las electrónicas Modbus y del sensor

1 Electrónica Modbus

2 Electrónica del sensor

El manual de instrucciones siguiente es válido para las versiones de

quipos siguientes:

Hardware a partir de 2.1.0

•

Software a partir de la versión 4.5.1

•

El equipo se suministra en dos versiones electrónicas diferentes.

La selección se realiza según el campo de aplicación, ver capítulo

"Modo de trabajo".

La versión correspondiente se puede determinar mediante el código

del producto en la placa de tipos así como en la electrónica.

Electrónica estándar tipo PS60HK.-

•

Electrónica con alta sensibilidad tipo PS60HS.-

•

El alcance de suministros comprende:

Sensor de radar

•

Documentación

•

– Este manual de instrucciones

– Certicado de comprobación exactitud de medición, en depen-

dencia de la versión VEGAPULS 61 (opcional)

– Manual de instrucciones "Módulodeindicaciónyconguración

PLICSCOM" (opcional)

– instrucción adicional "Calefacción para el modulo de indicación

yconguración" (opcional)

– Instrucción adicional " Conexión roscada de enchufe para

sensores de medición continua" (opcional)

– "Instrucciones de seguridad" especicas EX (para versiones

Ex)

– Otras certicaciones en caso necesario

2

3.2 Principio de operación

Campo de aplicación

41361-ES-121113

VEGAPULS 61 • Protocolo Modbus y Levelmaster

VEGAPULS 61 es un sensor de radar para la medida continua de

nivel de líquidos bajo condiciones simples de proceso.

En dependencia del área de aplicación se emplean diferentes versiones:

11

Page 12

3 Descripción del producto

Medida de nivel de líquidos agresivos en depósitos pequeño:

•

Sistema de antenas encapsulado

Medida de caudal en canales abiertos o medida de nivel en

•

aguas: Antena de trompeta plástica

Productos con un valor εr ≥1,8: Electrónica estándar

•

Productos con valor εr ≥1,5, < 1,8; aplicaciones con muy malas

•

propiedades de reexión: Electrónica con alta sensibilidad

Los valores efectivos realizables dependen de las condiciones de

medición, el sistema antenas, el tubo vertical o bypass

Principiodefuncionamiento

Embalaje

Transporte

Inspección de transporte

Almacenaje

Desde la antena del sensor de radar se emiten impulsos cortos de

radar con una duración aproximada de 1 ns. Dichos impulsos son

reejados por el producto y captados en forma de ecos por la antena.

El tiempo de duración de los impulsos de radar desde la transmisión

hasta la recepción es proporcional a la distancia y de esta forma a la

altura de llenado. La altura de llenado determinada de esta forma se

transforma en una señal de salida correspondiente y emitida como

valor medido.

3.3 Embalaje, transporte y almacenaje

Su equipo está protegido por un embalaje durante el transporte

hasta el lugar de empleo. Aquí las solicitaciones normales a causa

del transporte están aseguradas mediante un control según la norma

DIN EN 24180.

En caso de equipos estándar el embalaje es de cartón, compatible

con el medio ambiente y reciclable. En el caso de versiones especiales se emplea adicionalmente espuma o película de PE. Deseche los

desperdicios de material de embalaje a través de empresas especializadas en reciclaje.

Hay que realizar el transporte, considerando las instrucciones en

el embalaje de transporte. La falta de atención puede tener como

consecuencia daños en el equipo.

Durante la recepción hay que comprobar inmediatamente la integridad del alcance de suministros y daños de transporte eventuales.

Hay que tratar correspondientemente los daños de transporte o los

vicios ocultos determinados.

Hay que mantener los paquetes cerrados hasta el montaje, y almacenados de acuerdo de las marcas de colocación y almacenaje

puestas en el exterior.

Almacenar los paquetes solamente bajo esas condiciones, siempre y

cuando no se indique otra cosa:

No mantener a la intemperie

•

Almacenar seco y libre de polvo

•

No exponer a ningún medio agresivo

•

Proteger de los rayos solares

•

Evitar vibraciones mecánicas

•

41361-ES-121113

12

VEGAPULS 61 • Protocolo Modbus y Levelmaster

Page 13

3 Descripción del producto

Temperaturadealmacenaje y transporte

Módulo de indicación y

conguración

Adaptadordeinterface

Cubierta protectora

Bridas

Temperatura de almacenaje y transporte ver "Anexo - Datos técni-

•

cos - Condiciones ambientales"

Humedad relativa del aire 20 … 85 %

•

3.4 Accesorios y piezas de repuesto

El módulo de indicación y conguración PLICSCOM sirve para la

indicación de valor medido, operación y diagnóstico. Se puede poner

y quitar nuevamente del equipo en cualquier momento.

Otras informaciones se encuentran en el manual de instrucciones

"MódulodeindicaciónyconguraciónPLICSCOM" (Documento de

identidad 27835).

El adaptador de interface VEGACONNECT posibilita la conexión de

equipos con capacidad de comunicación a la interface USB de una

PC. Para la parametrización de estos equipos se necesita un software

de conguración con DTM VEGA.

Otras informaciones se encuentran en el manual de instrucciones

"Adaptador de interface VEGACONNECT" (Documento de identidad

32628).

La tapa protectora protege la carcasa del sensor contra suciedad y

fuerte calentamiento por radiación solar.

Otras informaciones están en la instrucción adicional "Tapa protecto-

ra" (Documento de identidad 34296).

Las bridas roscadas están disponibles en diferentes versiones

según las normas siguientes: DIN 2501, EN 1092-1, ANSI B 16.5,

JIS B 2210-1984, GOST 12821-80.

Otras informaciones están en la instrucción adicional "Bridas según

DIN-EN-ASME-JIS" (Documento de identidad 31088).

Módulo electrónico

Módulo electrónico

Modbus

Cono adaptador de

antena

41361-ES-121113

VEGAPULS 61 • Protocolo Modbus y Levelmaster

El módulo electrónico VEGAPULS Serie 60 es una pieza de recambio

para sensores de radar VEGAPULS Serie 60. Hay disponible una

versión propia para cada salidas de señal.

Otras informaciones están en el manual de instrucciones "Módulo

electrónico VEGAPULS Serie 60" (ID documento 36801).

El módulo electrónico Modbus es una pieza de recambio para sensores de radar VEGAPULS Serie 60. Hay disponible una versión propia

para cada salida de señal.

Otras informaciones están en el manual de instrucciones "Módulo

electrónico Modbus VEGAPULS Serie 60" (ID documento 41864).

El cono adaptador de antena sirve para la transmisión óptima de

microondas y para hermetizar frente el proceso.

Otras informaciones se encuentran en el manual de instrucciones

"Cono adaptador de antena VEGAPULS 62 y 68" (Documento de

identidad 31381).

13

Page 14

4 Montaje

Atornillar

4 Montaje

4.1 Instrucciones generales

En equipos con conexión a proceso con rosca hay que apretar en el

hexágono con una herramienta adecuada.

Advertencia:

!La carcasa no puede emplearse para atornillar! El apriete puede

causar daños en el sistema mecánico de rotación de la carcasa.

Humedad

Idoneidad para las condiciones de proceso

Emplear el cable recomendado (ver capitulo "Conexión a la alimentación de tensión") y je el racor atornillado para cables.

De esta forma Usted protege su equipo adicionalmente contra la entrada de humedad, llevando el cable de conexión hacia abajo antes

del racor atornillado para cables. De esta forma puede gotear el agua

de lluvia y de condensado. Esto se aplica especialmente en montaje

a la intemperie, en lugares donde se calcula con humedad (p. ej., por

procesos de limpieza) o en depósitos refrigerados o caldeados.

Asegurar, que todas las partes del equipo que están en el proceso,

especialmente la pieza de medición activa, las juntas y las conexiones a proceso sean adecuadas para las condiciones de proceso

existentes Dentro de ellas se cuenta especialmente la presión de proceso, la temperatura de proceso así como las propiedades químicas

de los medios.

Las especicaciones respectivas se encuentran en el capítulo Datos

técnicos y en la placa de tipos.

4.2 Brida suelta o brida de adaptación

Para el montaje del equipo en una tubuladura, hay disponible una

brida suelta universal para DN 80 (ASME 3" o JIS 80) también para

el reequipamiento. Opcionalmente el equipo se puede equipar de

fábrica con una brida de adaptación a partir de DN 100 (ASME 4" o

JIS 100).

En el caso de las variantes de carcasas plásticas, cámara única de

aluminio y acero inoxidable se puede pasar la brida suelta directamente sobre la carcasa. En el caso de las variantes de carcasas de

aluminio de dos cámara es imposible el montaje posterior, hay que

denir el tipo de montaje durante el pedido.

Los planos para esas opciones de montaje están en el capítulo

"Medidas".

14

41361-ES-121113

VEGAPULS 61 • Protocolo Modbus y Levelmaster

Page 15

4 Montaje

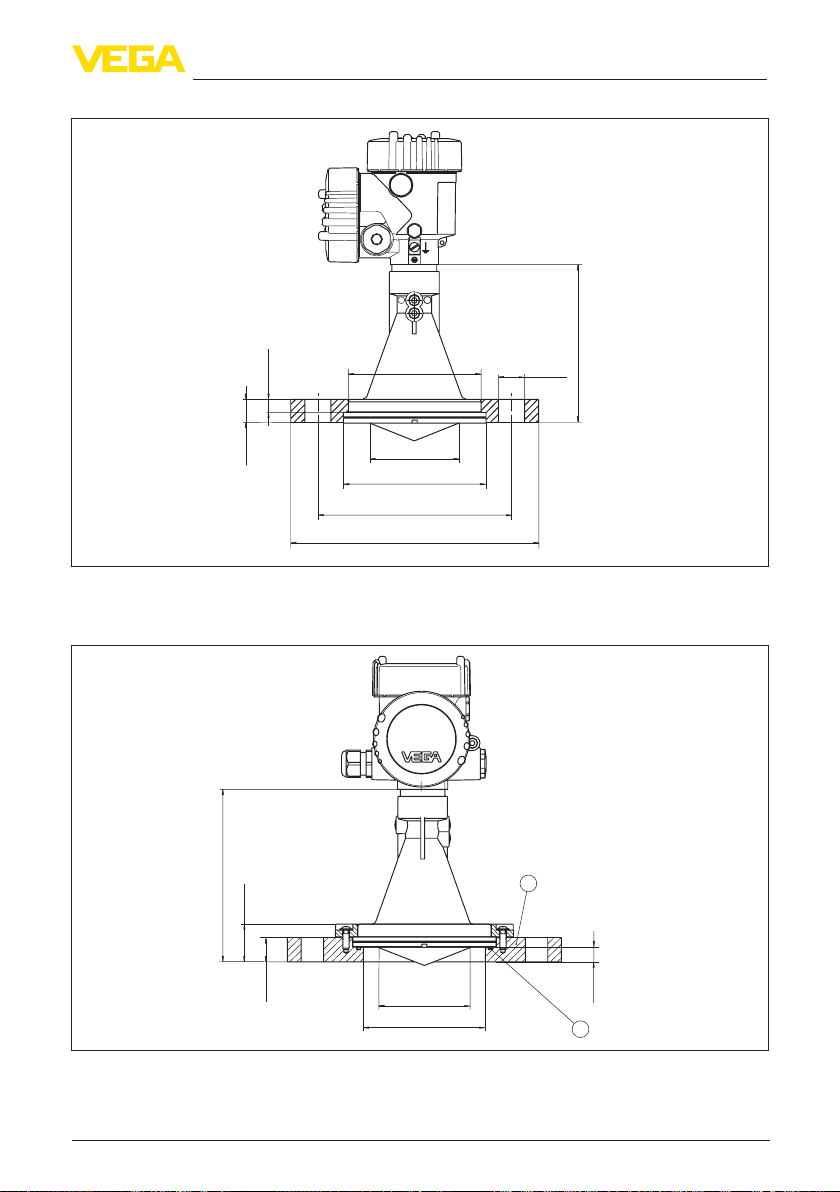

Fig. 6: Montaje con brida del sensor de radar

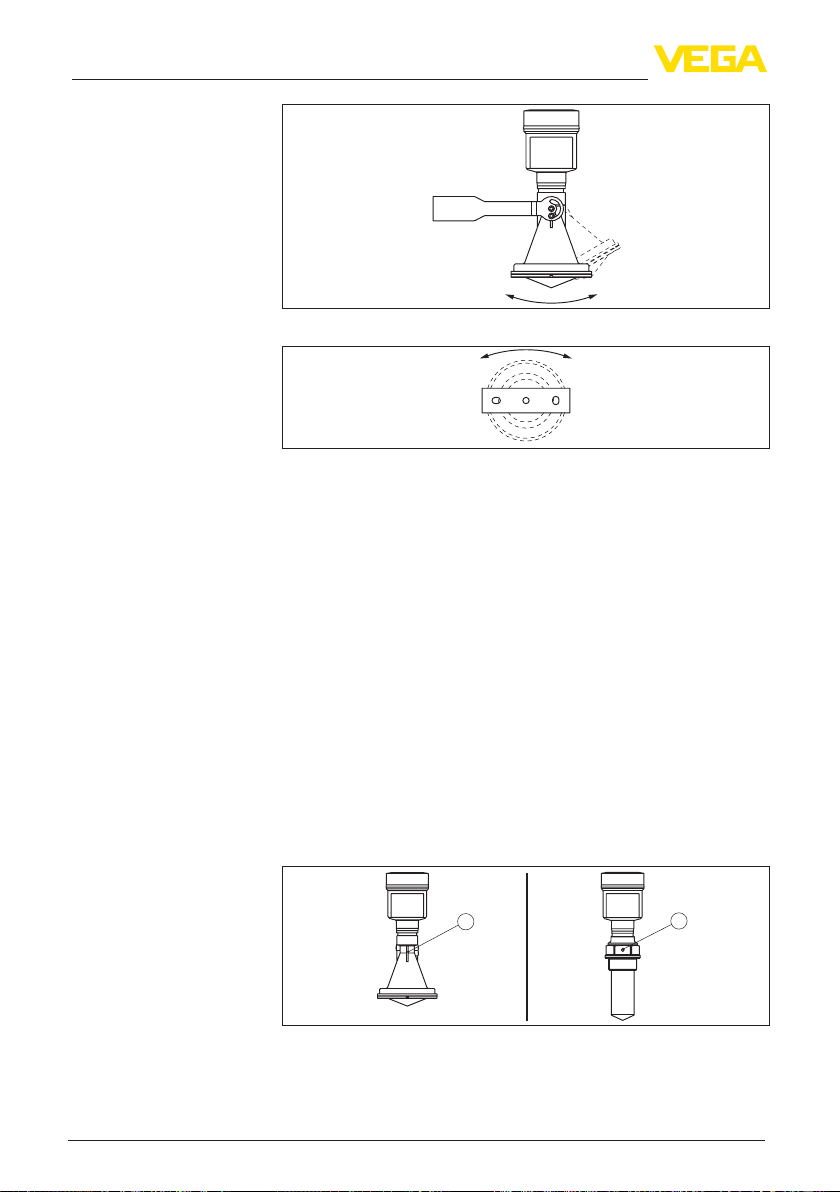

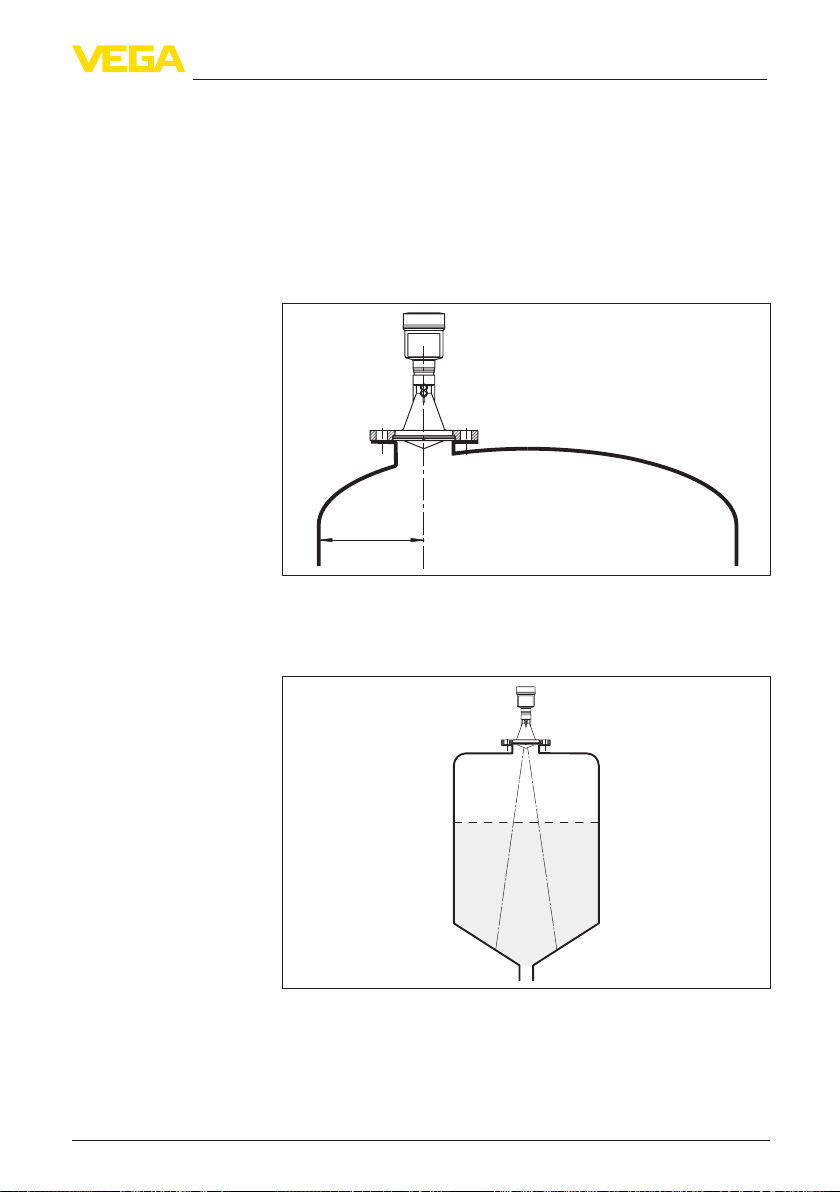

4.3 Preparación de montaje estribo de montaje

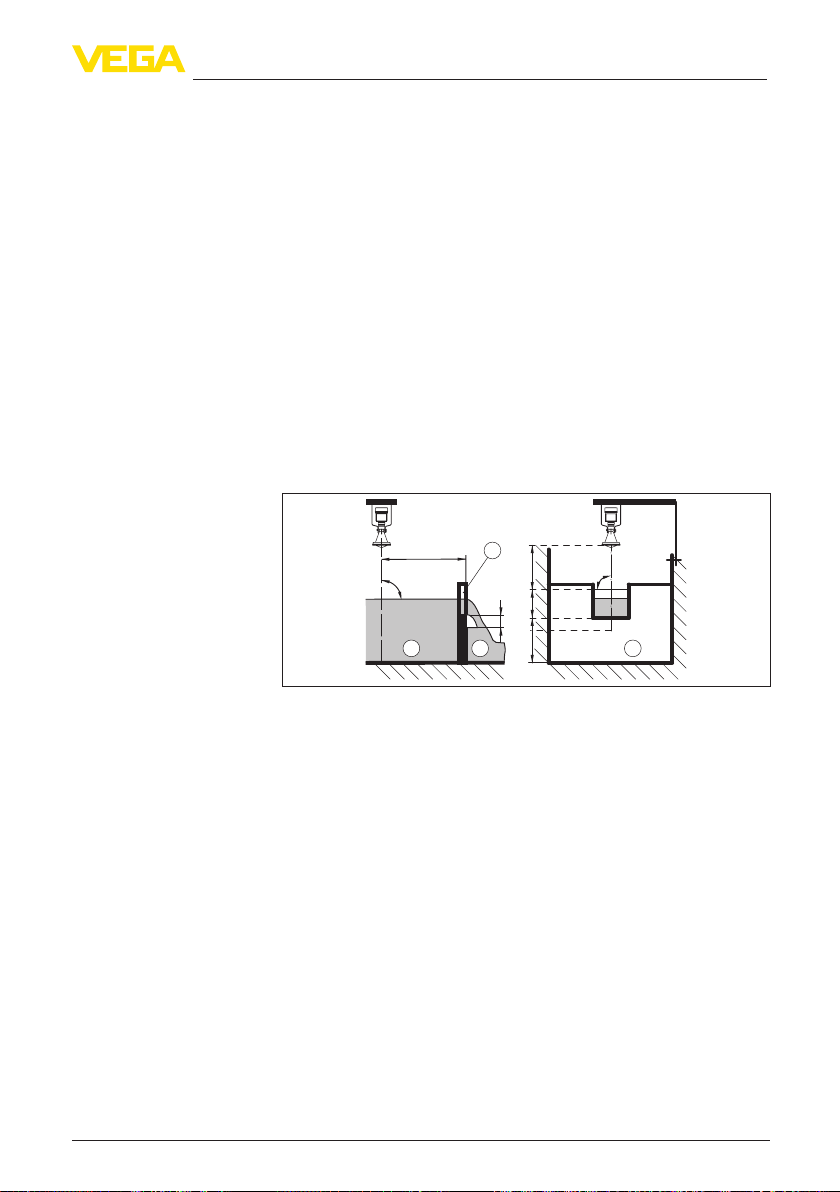

El estribo de montaje posibilita la jación sencilla a la pared del depósito o el techo del silo. El mismo sirve para el montaje en paredes,

techo o salientes. Ante todo, en caso de depósitos abiertos esto

representa una posibilidad muy simple y efectiva de orientar el sensor

sobre la supercie del producto.

El estribo se suministra suelto y hay que atornillarlo al sensor con 3

tornillos Allen M5 x 10 y arandelas elásticas antes de la puesta en

marcha. Par máximo de apriete ver capitulo "Datos técnicos". Herramientas necesarias: Llave Allen Nº 4.

Para atornillar el estribo al sensor hay dos variantes. En dependencia

de la variante seleccionada se puede girar el sensor en el estribo de

la forma siguiente:

Carcasa de una cámara

•

– Ángulo de inclinación 180° continuo

– Ángulo de inclinación en tres escalones 0°, 90° y 180°

Carcasa de dos cámaras

•

– Ángulo de inclinación 90° continuo

– Ángulo de inclinación en dos escalones 0° y 90°

41361-ES-121113

VEGAPULS 61 • Protocolo Modbus y Levelmaster

15

Page 16

4 Montaje

Montaje hermético de

la antena de trompeta

plástica

Fig. 7: Ajuste del ángulo de inclinación

Fig.8:Giroconjaciónenelcentro

4.4 instrucciones de montaje

Para el montaje hermético de la versión con antena plástica con brida

suelta o de adaptación hay que cumplir lo siguiente:

1. Emplear junta plana adecuada p. Ej.de EPDM con dureza Shore

25 o 50

2. Cantidad de tornillos de brida según la cantidad de taladros de

brida

3. Hay que apretar todos los tornillos con el par de fuerza indicado

en los datos técnicos.

Plano de polarización

16

Los impulsos de radar emitidos del sensor de radar son ondas

electromagnéticas. El plano de polarización es la dirección del

componente eléctrico. Girando el equipo en la brida de conexión o

tubuladura roscada se puede usar la polarización, para la reducir el

efecto de ecos parásitos.

La posición del plano de polarización está caracterizada por una

marca en la conexión a proceso del equipo.

1

Fig. 9: Posición del plano de polarización

1 Marca para la versión con sistema de antena encapsulado

2 Marca para la versión con antena de trompeta plástica

2

VEGAPULS 61 • Protocolo Modbus y Levelmaster

41361-ES-121113

Page 17

4 Montaje

Posición de montaje

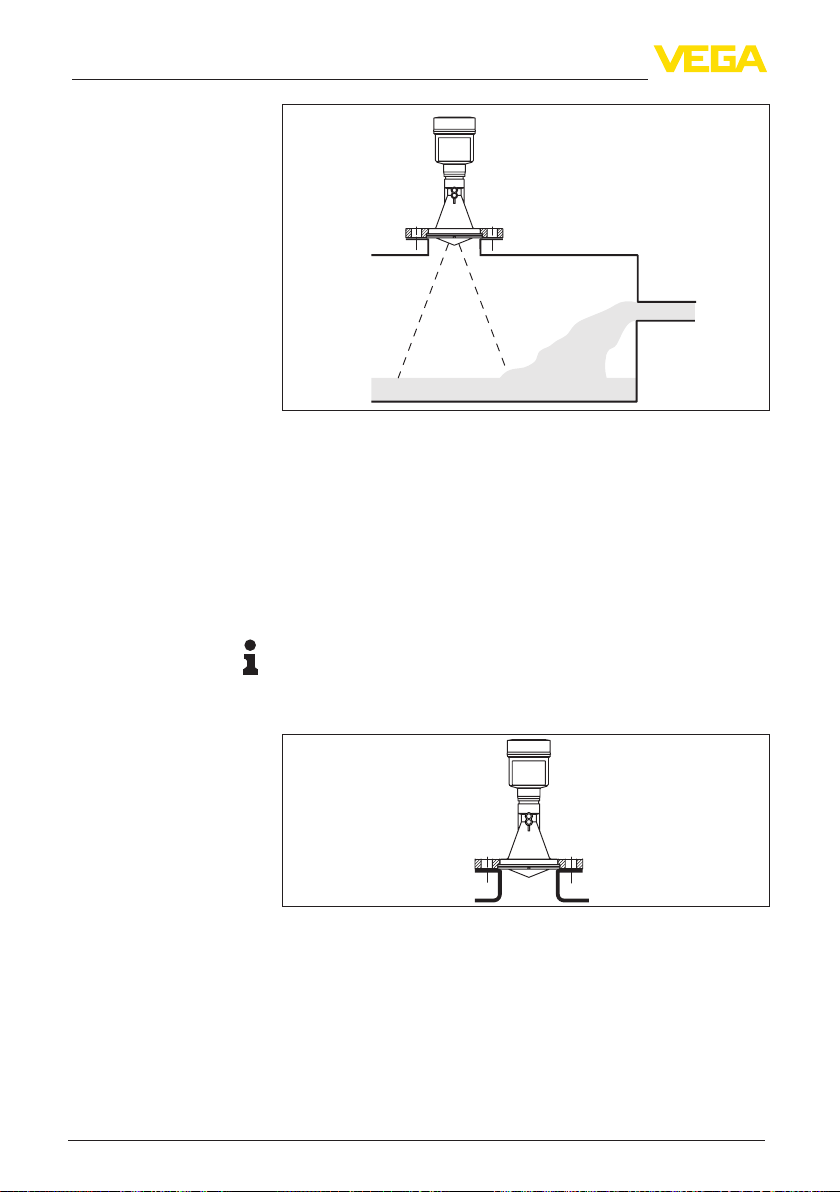

Montar el sensor en una posición, alejada por lo menos 200 mm

(7.874 in) de la pared del deposito. Cuando el sensor se monta centrado en depósitos con bóvedas o esquinas redondeadas, pueden

aparecer ecos múltiples con posibilidad de compensación mediante

un ajuste adecuado (ver capítulo " Puesta en marcha").

Si no puede mantenerse dicha distancia, hay que realizar un registro

de señal parásita durante la puesta en marcha. Esto resulta especialmente valido, si se esperan adherencias en la pared del deposito.

En ese caso se recomienda repetir más tarde el registro de señal

parásita con presencia de adherencias.

> 200 mm

(7.87

")

Fig. 10: Montaje del sensor en tapas de depósito redondas

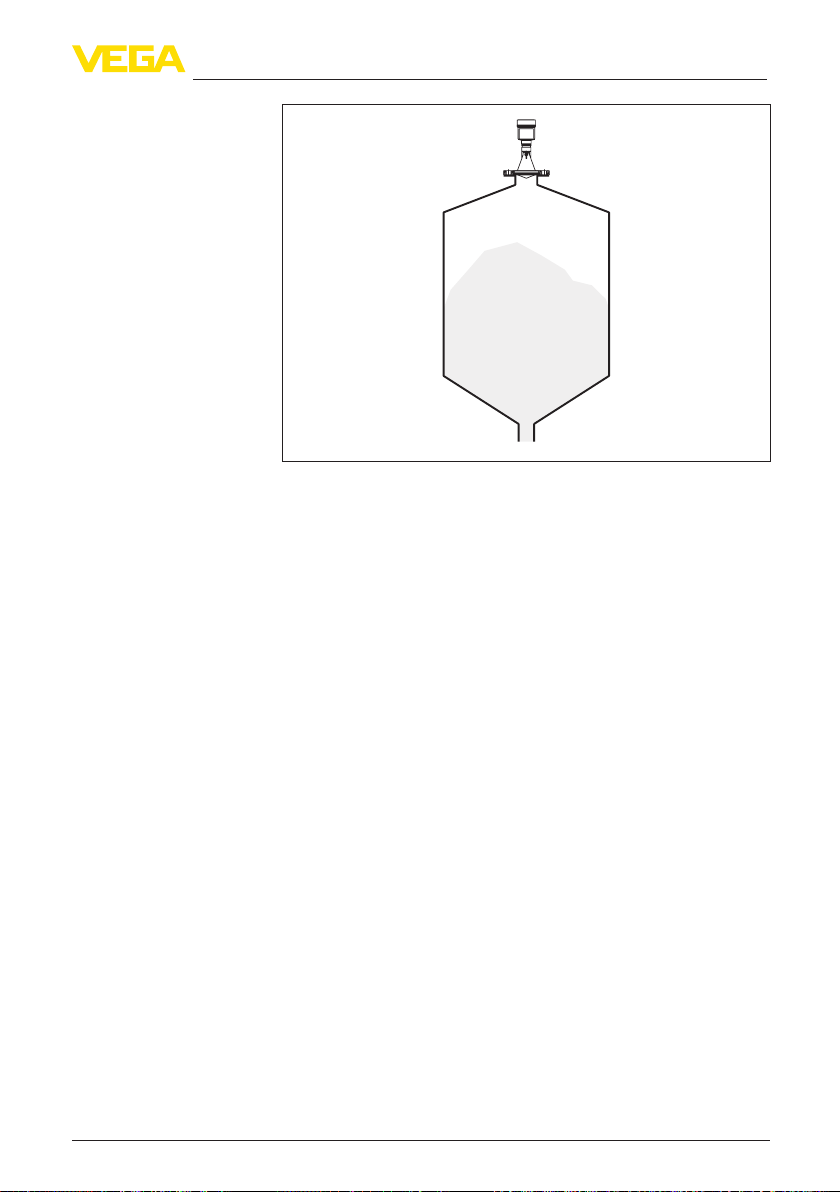

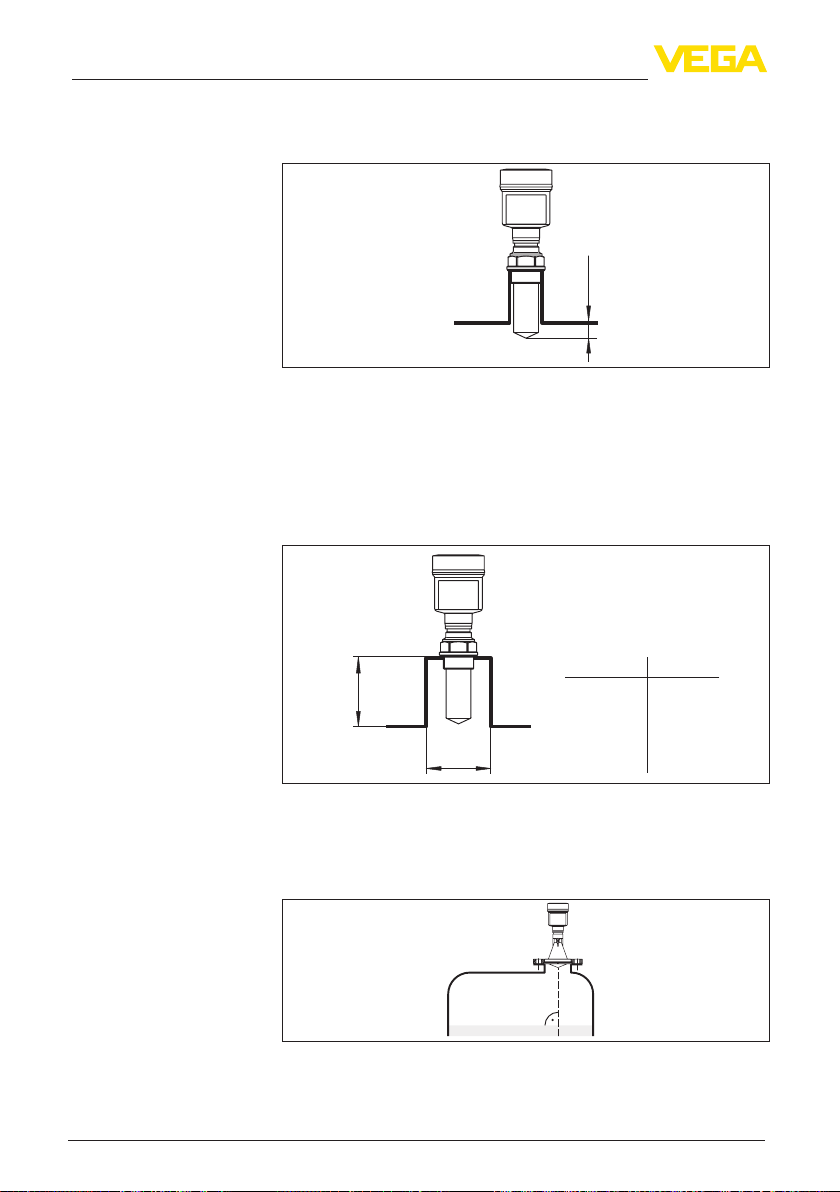

En caso de depósitos de fondo cónico puede resultar ventajoso el

montaje del sensor en el centro del depósito, ya que así es posible la

medición hasta el fondo.

Fig. 11: Montaje del sensor de radar en depósito con fondo cónico

Corriente de llenado del

producto

No montar los equipos sobre la corriente de llenado o dentro de ella.

Asegúrese, de detectar la supercie del producto y no la corriente de

llenado.

41361-ES-121113

VEGAPULS 61 • Protocolo Modbus y Levelmaster

17

Page 18

4 Montaje

Fig.12:Montajedelsensorderadarenujodeentradadeproducto

Tubuladuraparaantenas

de trompeta plástica

Para el montaje del VEGAPULS 61 en una tubuladura hay disponible

una brida suelta correspondiente para DN 80 (ASME 3" o JIS 80) así

como bridas de adaptación adecuadas.

En el caso de las variantes de carcasas plásticas, cámara única de

aluminio y acero inoxidable se puede pasar la brida suelta directamente sobre la carcasa. En el caso de las variantes de carcasas de

aluminio de dos cámara es imposible el montaje posterior, hay que

denir el tipo de montaje durante el pedido.

Información:

Hay que mantener la tubuladura lo más corta posible y el extremo de

la tubuladura debe estar redondeado. De esta forma se mantienen

reducidas las reexiones de interferencia por las tubuladuras del

depósito.

Fig. 13: Montaje recomendado en tubuladuras

En caso de buenas propiedades de reexión del producto, VEGAPULS 61 se puede montar también sobre tubuladuras más largas.

Valores de referencia de las alturas de las tubuladuras se encuentran

en las guras siguientes. Después hay que realizar un registro de

señales parásitas.

41361-ES-121113

18

VEGAPULS 61 • Protocolo Modbus y Levelmaster

Page 19

4 Montaje

h

d

Las tablas a continuación reejan la longitud máxima de tubuladura h

en dependencia del diámetro d.

Diámetro de tubuladura d Longitud de tubuladura h

80 mm 300 mm

100 mm 400 mm

150 mm 500 mm

Diámetro de tubuladura d Longitud de tubuladura h

3" 11.8 in

4" 15.8 in

6" 19.7 in

Consejos:

En el caso de instalaciones nuevas resulta conveniente inclinar las

tubuladuras del depósito en dirección de la descarga. De esta forma

se producen menos reexiones de interferencia desde la pared del

depósito, siendo posible una medición hasta la salida cónica.

Fig. 15: Instalación en silos

41361-ES-121113

VEGAPULS 61 • Protocolo Modbus y Levelmaster

19

Page 20

4 Montaje

Tubuladurasensistemas

de antenas encapsulados

Preferiblemente hay que dimensionar las tubuladuras, de forma tal

que el extremo de la antena sobresalga como min. 10 mm (0.4 in) de

la tubuladura.

ca. 10 mm

Fig. 16: Montaje recomendado en tubuladuras

En caso de buenas propiedades de reexión del producto también

puede montarse el VEGAPULS 61 sobre tubuladuras, más altas que

la longitud de la antena. Valores de referencia de alturas de tubuladuras se encuentran en la gura siguiente. En este caso los extremos

de las tubuladuras tienen que ser lisos sin rebabas, incluso redondeados si es posible. Después hay que realizar un registro de la señal

parásita.

d

h

d

1½"

50 mm/2"

80 mm/3"

100 mm/4"

150 mm/6"

h

200 mm

250 mm

300 mm

500 mm

800 mm

Orientación del sensor

20

Fig. 17: Medidas diferentes de tubuladuras

Orientar el sensor en los líquidos lo más perpendicular posible

respecto a la supercie del producto, para conseguir una medición

óptima.

41361-ES-121113

Fig. 18: Orientación en líquidos

VEGAPULS 61 • Protocolo Modbus y Levelmaster

Page 21

4 Montaje

Estructuras internas del

depósito.

Agitadores

Hay que seleccionar la ubicación del sensor de radar de forma

tal que las estructuras internas no se crucen con las señales de

microondas

Las estructuras del depósito, tales como escalerillas, interruptores

límites, serpentines de calefacción, arriostramientos, etc., pueden

causar ecos parásitos que se superponen al eco útil. Al planicar el

punto de medida debe prestarse atención a que las señales de radar

accedan libremente "Vista libre" al producto almacenado.

En caso existencia de estructuras en el depósito hay que realizar un

registro de señal parásita durante la puesta en marcha.

En caso de que estructuras grandes del depósito tales como arriostramientos y soportes produzcan ecos parásitos, se pueden debilitar

los mismos mediante medidas adicionales. Pequeñas pantallas

metálicas colocadas de forma inclinada sobre las estructuras "dispersan" las señales de radar, impidiendo así la reexión directa del eco

parásito de una forma efectiva.

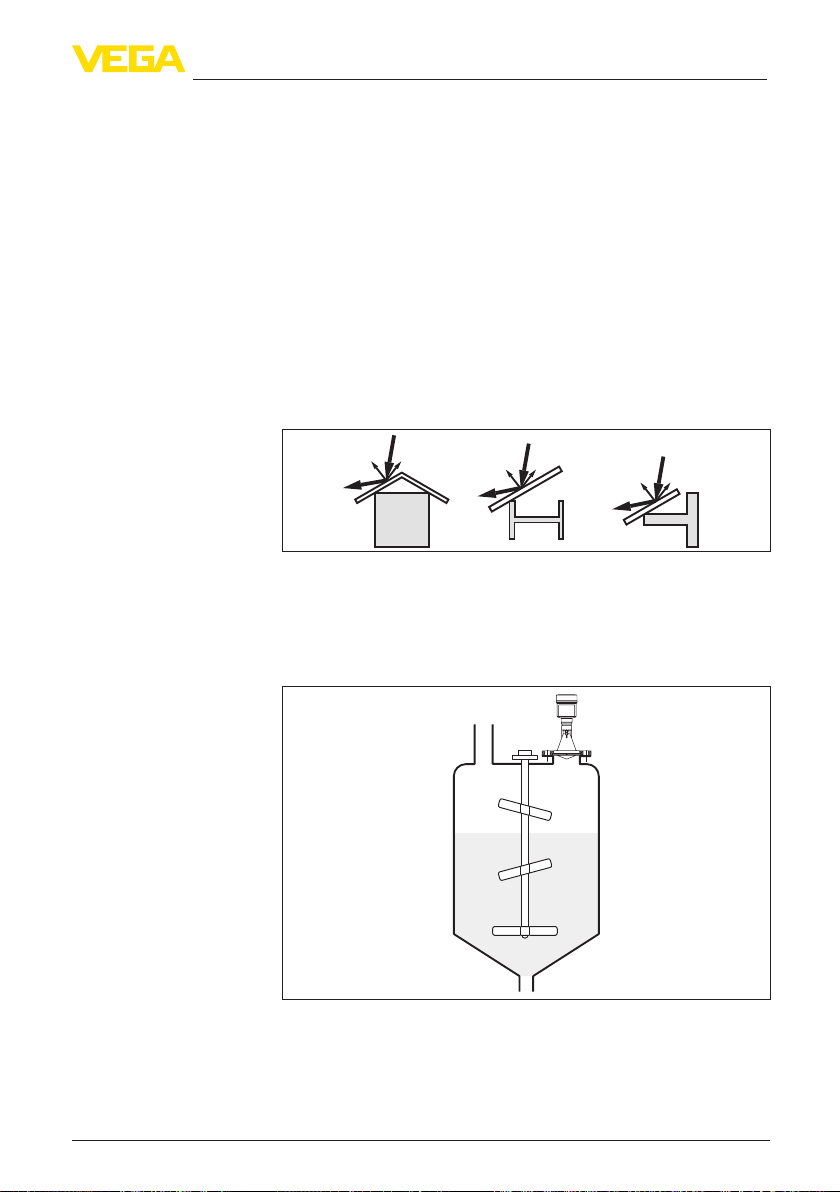

Fig.19:Taparlosperleslisosconpantallasdispersoras

En caso de agitadores en el depósito hay que realizar un registro de

señal parásita durante la marcha del agitador. De esta forma se asegura, que las reexiones parásitas del agitador sean almacenadas en

posiciones diferentes.

Fig. 20: Agitadores

Formación de espuma

A causa del llenado, agitadores u otros procesos en el depósito,

pueden formarse espumas muy compactas parcialmente sobre la

41361-ES-121113

VEGAPULS 61 • Protocolo Modbus y Levelmaster

21

Page 22

4 Montaje

supercie del producto de llenado, que amortiguan fuertemente la

señal de emisión.

En caso de ocurrir errores de medición a causa de la espuma, hay

que emplear antenas de radar lo más grande posible, la electrónica

con alta sensibilidad o sensores de radar de baja frecuencia (Banda

C).

Como alternativa se pueden considerar sensores con microonda

guiada. Estos no son inuenciados por la formación de espuma y son

especialmente apropiados para esas aplicaciones.

Medición en el tubo tranquilizador

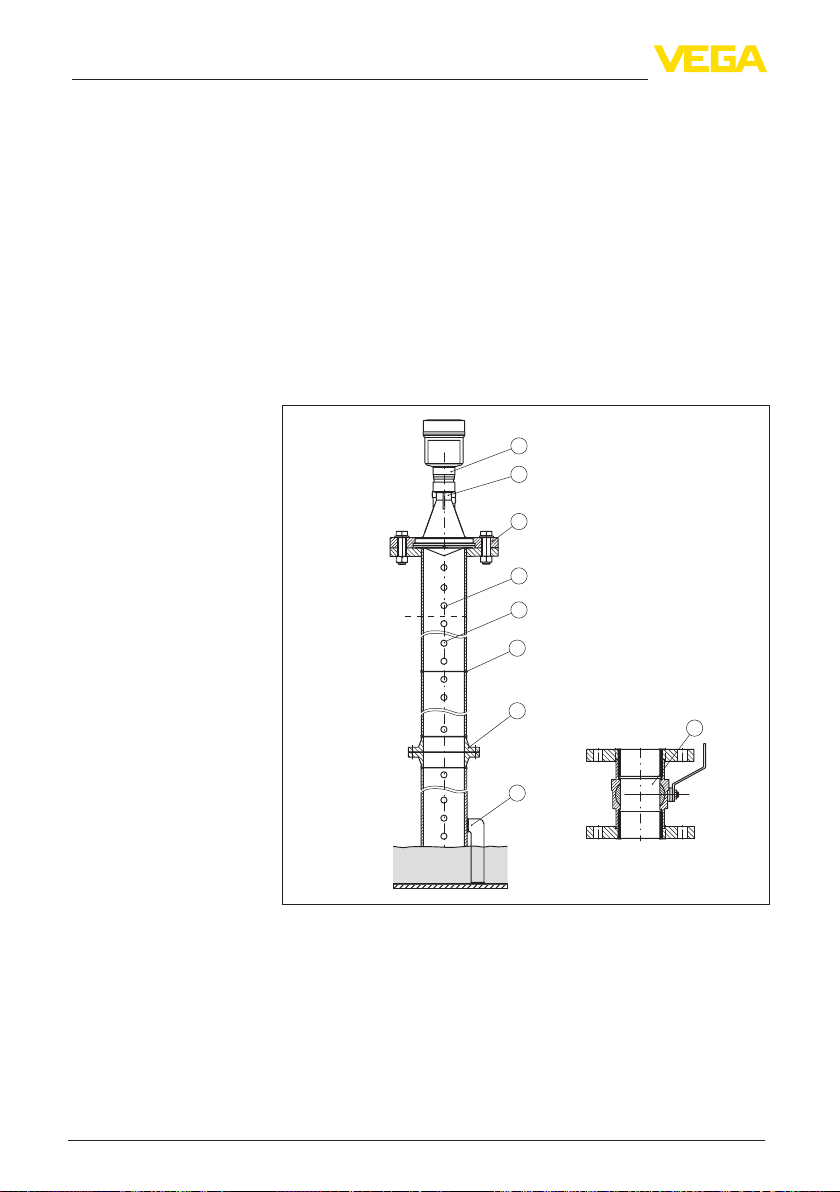

Mediante el empleo en un tubo tranquilizador en el depósito se eliminan las inuencias de estructuras del depósito y turbulencias. Bajo

esas condiciones es posible la medición de productos con baja constante dieléctrica (valor ε

adherencias, no es conveniente la medición en tubo tranquilizador.

≥ 1,6). En productos, con gran tendencia a

r

1

2

3

4

100%

5

6

7

8

9

0%

22

Fig. 21: Estructura tubo tranquilizador

1 Sensor de radar

2 Marcado del sentido de polarización

3 Rosca o brida en el equipo

4 Taladro de ventilación

5 Taladros

6 Costura de soldadura

7 Brida para soldar

8 Llave esférica con sección de paso completa

9 Fijación del tubo tranquilizador

Indicaciones para la orientación:

VEGAPULS 61 • Protocolo Modbus y Levelmaster

41361-ES-121113

Page 23

4 Montaje

Atender las marcas en el plano de polarización del sensor

•

En la conexión roscada la marca está en el hexágono, en la

•

conexión embridada entre dos taladros de brida

Todos los taladros en el tubo rompeolas tienen que estar en un

•

plano con esa marca

Indicaciones para la medición:

El punto 100 % tiene que estar debajo del taladro de descarga de

•

aire superior y del borde de la antena

El punto 0 % es el nal del tubo rompeolas

•

El diámetro de tubo tiene que ser por lo menos DN 40 o 1½" para

•

un tamaño de antena de 40 mm (1½")

Durante la parametrización hay que seleccionar "Aplicación tubo

•

vertical" y entrar el diámetro del tubo, para compensar errores por

desplazamiento del tiempo de funcionamiento

Una supresión de señal parásita con el sensor montado es reco-

•

mendable, pero no obligatoriamente necesaria

Es posible la medición a través de una llave esférica con paso

•

integral

Requisitos constructivos del tubo rompeolas:

Material metálico, interior del tubo liso

•

Preferentemente acero inoxidable estirado o soldado longitudinal-

•

mente

La costura de soldadura debe ser lo más plana posible y estar

•

situada en un eje con los taladros

Las bridas están soldadas al tubo según la orientación del plano

•

de polarización en el tubo

En caso de extensión con brida para soldar o manguito de tubo

•

así como en caso de empleo de una llave esférica, alinear las

reducciones en los lados interiores y jarlas exactamente

Tamaño de ranura para empalmes ≤ 0,1 mm

•

No soldar a través de la pared del tubo. La pared interior del

•

tubo rompeolas tiene que permanecer lisa. Eliminar con limpieza

irregularidades y cordones de soldadura producidos en el lado

interior por penetraciones de soldadura involuntarias, ya que en

caso contrario estos pueden causar ecos parásitos intensos y

favorecer la adherencia de producto

Los tubos rompeolas tienen que llegar hasta la altura mínima

•

de llenado deseada, ya que una medición solamente es posible

dentro del tubo

Diámetro taladros ≤ 5 mm, cantidad arbitraria, de un lado o inter-

•

conectados

El diámetro de antena del sensor debe que coincidir lo más posi-

•

ble con el diámetro interior del tubo.

El diámetro tiene que ser constante por toda la longitud

•

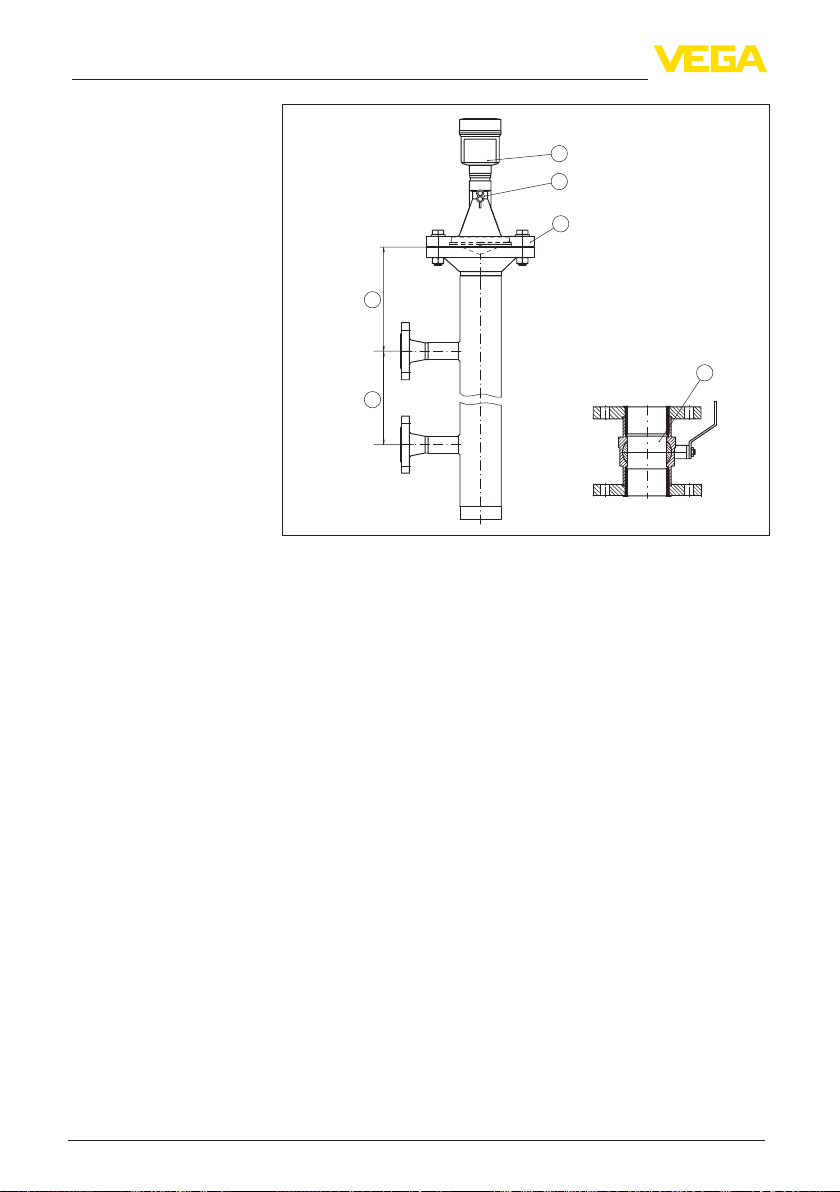

Medición en el bypass

41361-ES-121113

VEGAPULS 61 • Protocolo Modbus y Levelmaster

Una alternativa a la medición en el tubo rompeolas es la medición en

una derivación fuera del depósito.

23

Page 24

4 Montaje

1

2

3

4

100 %

6

5

0 %

Fig. 22: Montaje bypass

1 Sensor de radar

2 Marcado del sentido de polarización

3 Brida del equipo

4 Distancia del plano de referencia del sensor a la unión de tubos superior

5 Distancia de las uniones de tubos

6 Llave esférica con sección de paso completa

Indicaciones para la orientación:

Atender las marcas en el plano de polarización del sensor

•

En la conexión roscada la marca está en el hexágono, en la

•

conexión embridada entre dos taladros de brida

Las uniones de tubos hacia el depósito tienen que estar en un

•

plano con esa marca

Indicaciones para la medición:

El punto 100 % no puede estar encima de la unión de tubo supe-

•

rior hacia el depósito

El punto 0 % no puede estar debajo de la unión de tubo inferior

•

hacia el depósito

Distancia mínima plano de referencia del sensor hacia el borde

•

superior de la unión de tubo superior> 300 mm

El diámetro de tubo tiene que ser por lo menos DN 40 o 1½" para

•

un tamaño de antena de 40 mm (1½")

Durante la parametrización hay que seleccionar "Aplicación tubo

•

vertical" y entrar el diámetro del tubo, para compensar errores por

desplazamiento del tiempo de funcionamiento

Una supresión de señal parásita con el sensor montado es reco-

•

mendable, pero no obligatoriamente necesaria

41361-ES-121113

24

VEGAPULS 61 • Protocolo Modbus y Levelmaster

Page 25

4 Montaje

Es posible la medición a través de una llave esférica con paso

•

integral

Requisitos constructivos del tubo bypass:

Material metálico, interior del tubo liso

•

En caso de lado interior de la tubería demasiado rugosa, emplear

•

una tubería encajada (tubería en tubería) o un sensor de radar con

antena tubular

Las bridas están soldadas al tubo según la orientación del plano

•

de polarización en el tubo

Tamaño de ranura para reducciones ≤ 0,1 mm, p. Ej. en caso de

•

empleo de una llave esférica o de bridas intermedias para piezas

de tubo individuales

El diámetro de antena del sensor debe que coincidir lo más posi-

•

ble con el diámetro interior del tubo.

El diámetro tiene que ser constante por toda la longitud

•

Medicióndeujocon

vertedero rectangular

Los ejemplos breves le dan indicaciones introductorias para la medición de ujo. Los datos de proyecto detallados se encuentran donde

el fabricante de canales y en la literatura especializada.

3 ... 4 h

90°

2 3

Fig.23:Medicióndeujoconcanalrectangular:d

sensor(vercapítulo"Datostécnicos");h

cuadrado

1 Compuertadelaliviadero(Vistalateral)

2 Aguas arriba

3 Aguas abajo

4 Compuertadelaliviadero(Vistadeaguasabajo)

1

max

≥ 50 mm

min

d

h

≥ 2 mm x h

max.

90°

max

max

4

= Distancia mínima del

min.

= max. Llenado del aliviadero

Básicamente hay que considerar los puntos de vistas siguientes:

Montaje del sensor por el lado de aguas arriba

•

Montaje en el centro del canal y perpendicular a la supercie del

•

líquido.

Distancia hasta la compuerta del vertedero

•

Distancia abertura de diafragma sobre el piso

•

Distancia mínima de la abertura de diafragma hasta las aguas

•

abajo

Distancia mínima del sensor hasta la altura máxima de embalse

•

41361-ES-121113

VEGAPULS 61 • Protocolo Modbus y Levelmaster

25

Page 26

4 Montaje

Medicióndeujocon

canalKhafagi-Venturi:

3 ... 4 x h

d

max

90°

h

max

2

1

Fig.24:MedicióndeujoconcanalKhafagi-Venturi:d=distanciamínimadel

sensor;h

1 Posición del sensor

2 Canal venturi

=llenadomáximodelcanal;B=mayorestrechamientodelcanal

max.

B

Básicamente hay que considerar los puntos de vistas siguientes:

Montaje del sensor por el lado de entrada

•

Montaje en el centro del canal y perpendicular a la supercie del

•

líquido.

Distancia hasta el canal venturi

•

Distancia mínima del sensor hasta la altura máxima de embalse

•

26

41361-ES-121113

VEGAPULS 61 • Protocolo Modbus y Levelmaster

Page 27

Instrucciones de seguridad

5 Conectar a la tensión de alimentación y al sistema de bus

5 Conectar a la tensión de alimentación y al

sistema de bus

5.1 Preparación de la conexión

Prestar atención fundamentalmente a las instrucciones de seguridad

siguientes:

Conectar solamente en estado libre de tensión

•

En caso de esperarse sobrecargas de voltaje, hay que montar un

•

equipo de protección contra sobrecarga.

Alimentación de tensión

Cable de conexión

Entradadecables½NPT

Blindaje del cable y conexión a tierra

41361-ES-121113

VEGAPULS 61 • Protocolo Modbus y Levelmaster

El equipo necesita una tensión de trabajo de 8 … 30 V DC. La tensión

de trabajo y la señal digital del bus van por cables de conexión bilares separados.

El equipo se conecta con cable comercial de dos hilos, torcido

adecuado para RS 485. En caso de esperarse interferencias electromagnéticas, superiores a los valores de comprobación de la norma

EN 61326 para zonas industriales, hay que emplear cable blindado.

Emplear cable con sección redonda. Un diámetro exterior del cable

de 5 … 9 mm (0.2 … 0.35 in) garantiza la estanqueidad del racor.

Si se emplea cable de otro diámetro o sección, cambiar la junta o

emplear un racor atornillado adecuado.

Atender que toda la instalación se realice según la especicación

Fieldbus. Hay que prestar especialmente atención a la terminación

del bus a través de las resistencia nales correspondientes.

En las carcasas plásticas hay que atornillar el racor atornillado

para cables NPT o el tubo de acero Conduit sin grasa en el inserto

roscado.

Par máximo de apriete para todas las carcasas ver capítulo "Datos

técnicos".

En el caso de instalaciones con conexión equipotencial poner el

blindaje del cable de la fuente de alimentación, de la carcasa de

conexiones y del sensor directamente al potencial de tierra. Para

eso hay que conectar el blindaje de sensor directamente al terminal

interno de puesta a tierra. El terminal externo de puesta a tierra

de la carcasa tiene que estar conectado con baja impedancia a la

conexión equipotencial.

En instalaciones sin conexión equipotencial conectar el blindaje

del cable en la fuente de alimentación y en sensor directamente al

potencial de tierra. En la caja de conexiones o en el distribuidor en

T el blindaje del cable corto de empalme hacia el sensor no puede

conectarse ni con el potencial a tierra ni con otro blindaje de cable.

Hay que conectar entre si los blindajes de los cables hacia la fuente

de alimentación y hacia el próximo distribuidor, conectándolos con

el potencial a tierra a través de un condensador cerámico (p. Ej.

1 nF, 1500 V). Las corrientes equipotenciales de baja frecuencia se

interrumpen ahora, sin embargo se conserva el efecto protector para

las señales de interferencia de alta frecuencia.

27

Page 28

5 Conectar a la tensión de alimentación y al sistema de bus

5.2 Conexión

Técnicadeconexión

La conexión de la alimentación de tensión y de la salida de señal se

realizan por los terminales elásticos en la carcasa.

La conexión hacia el módulo de indicación y conguración o hacia el

adaptador de interface se realiza a través de las espigas de contacto

en la carcasa.

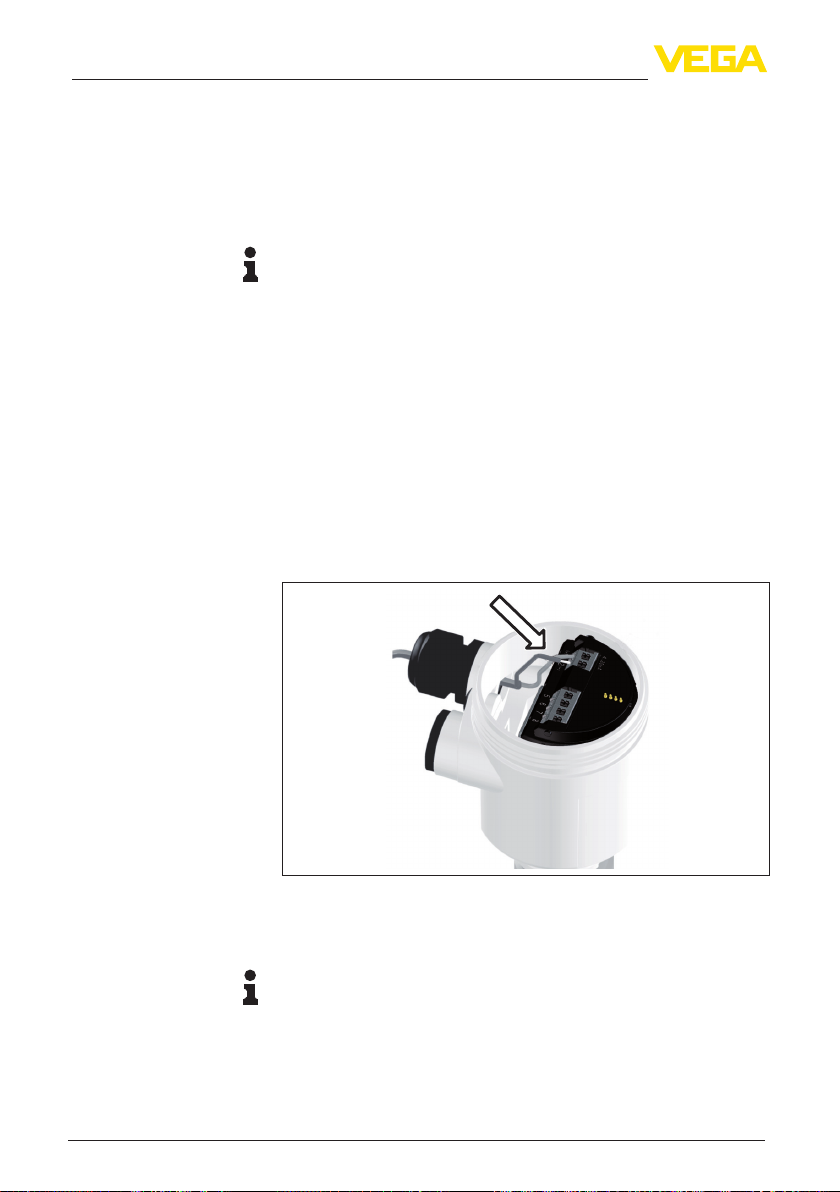

Información:

El bloque de terminales es enchufable y se puede sacar de la electrónica. Con ese objetivo, subir y extraer el bloque de terminales con

un destornillador pequeño. Cuando se enchufe nuevamente tiene que

enclavar perceptiblemente.

Pasos de conexión

Proceder de la forma siguiente:

1. Destornillar la tapa de la carcasa

2. Extraer un módulo de indicación y conguración existente eventualmente, girando ligeramente hacia la izquierda

3. Zafar la tuerca de unión del racor atornillado para cables

4. Pelar aproximadamente 10 cm (4 in) de la envoltura del cable de

conexión, quitar aproximadamente 1 cm (0.4 in) de aislamiento a

los extremos de los conductores

5. Empujar el cable en el sensor a través del racor atornillado para

cables

Fig. 25: Pasos de conexión 5 y 6

6. Enchufar los extremos de los conductores en los terminales

según el esquema

Información:

Los conductores jos y los conductores exibles con virolas de

cables se enchufan directamente en las aberturas de los terminales.

Para conductores exibles sin virolas de cables al apretar la cabeza

del terminal con un destornillador pequeño, se libera la abertura del

terminal. Cuando se suelta el destornillador se cierran los terminales

nuevamente.

41361-ES-121113

28

VEGAPULS 61 • Protocolo Modbus y Levelmaster

Page 29

Resumen

5 Conectar a la tensión de alimentación y al sistema de bus

Otras informaciones respecto a la sección máxima de conductor se

encuentran en "Datos técnicos/Datos electromecánicos"

7. Comprobar el asiento correcto de los conductores en los terminales tirando ligeramente de ellos

8. Conectar el blindaje con el terminal interno de puesta a tierra, y el

terminal externo de puesta a tierra con la conexión equipotencial.

9. Apretar la tuerca de unión del racor pasacables, la junta tiene que

abrazar el cable completamente

10. Poner nuevamente el módulo de indicación y conguración disponible eventualmente

11. Atornillar la tapa de la carcasa

Con ello queda establecida la conexión eléctrica.

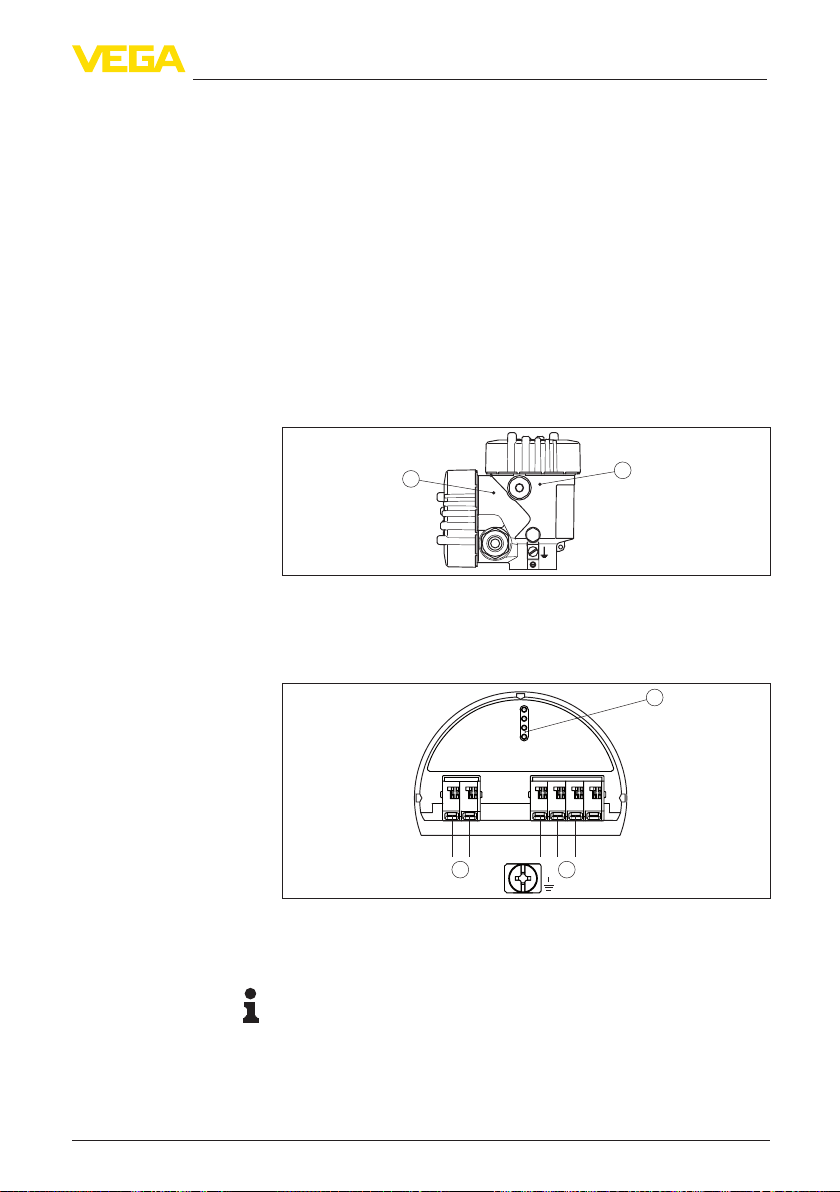

5.3 Esquema de conexión

Compartimiento de la

electrónica

1

Fig.26:Posicióndelcompartimientodeconexiones(ElectrónicaModbus)yel

compartimientodelaelectrónica(Electrónicadelsensor)

1 Compartimiento de conexiones

2 Compartimiento de la electrónica

2

2

4...20mA

+

( )

(-)

1

2

567

8

11

Fig. 27: Compartimiento de la electrónica con carcasa de dos cámaras.

1 Conexión interna hacia el compartimento de conexión

2 Paraelmódulodeindicaciónyconguraciónoadaptadordeinterface

Información:

La conexión de una unidad de indicación y conguración externa no

es posible con esa carcasa de dos cámara.

41361-ES-121113

VEGAPULS 61 • Protocolo Modbus y Levelmaster

29

Page 30

5 Conectar a la tensión de alimentación y al sistema de bus

Compartimiento de conexiones

power supply

( )

+

Fig. 28: Compartimiento de conexiones

1 Conexión USB

2 Conmutadordeslizantepararesistenciadeterminaciónintegrada(20Ω)

Terminal Función Polaridad

1 Alimentación de tensión +

2 Alimentación de tensión -

3 Señal Modbus D0 +

4 Señal Modbus D1 -

5 Tierra funcional con instala-

ción según CSA

5.4 Fase de conexión

Después de la conexión del VEGAPULS 61 al sistema de bus, el

equipo realiza primeramente un auto chequeo durante 30 segundos

aproximadamente. Se ejecutan los pasos siguientes:

Comprobación interna de la electrónica

•

Indicación del tipo de equipo, versión de hardware y software,

•

nombres del punto de medición en pantalla y PC.

Indicación del aviso de estado "F 105 Determinación valor de

•

medición" en pantalla o PC

El byte de estado se pone momentáneamente en interrupción

•

Inmediatamente que aparece un valor de medición plausible, es

entregado a la línea de señal. El valor corresponde al nivel actual así

como los ajustes realizados previamente, p. Ej., el ajuste de fábrica.

USB

MODBUS

)

+

(

(-)

D0

D1

(-)

1345

2off

on

1

IS GND

2

30

41361-ES-121113

VEGAPULS 61 • Protocolo Modbus y Levelmaster

Page 31

6 Congurar el sensor con el módulo de indicación y conguración

6 Congurarelsensorconelmódulode

indicaciónyconguración

6.1 Alcancedeconguración

El módulo de indicación y conguración sirve exclusivamente para

la parametrización del sensor, es decir la adaptación a la tarea de

medición.

La parametrización de la interface Modbus se realiza a través de un

PC con PACTware. El modo de procedimiento para ello se encuentra

en el capítulo "ConguracióndelsensorylainterfaceModbuscon

PACTw are ".

6.2 Ponermódulodeindicaciónyconguración

El módulo de indicación y conguración se puede montar y desmontar del sensor en cualquier momento. Aquí se pueden seleccionar

cuatro posiciones desplazadas a 90°. Aquí no es necesaria la interrupción de la alimentación eléctrica.

Proceder de la forma siguiente:

1. Destornillar la tapa de la carcasa

2. Poner el módulo de indicación y control sobre el sistema electrónico, girándolo hacia la derecha hasta que enclave.

3. Atornillar jamente la tapa de la carcasa con la ventana.

El desmontaje tiene lugar análogamente en secuencia inversa.

El módulo de indicación y conguración es alimentado por el sensor,

no se requiere ninguna conexión adicional.

Fig.29:Empleodelmódulodeindicaciónyconguraciónencarcasadeuna

cámara

41361-ES-121113

VEGAPULS 61 • Protocolo Modbus y Levelmaster

31

Page 32

6 Congurar el sensor con el módulo de indicación y conguración

Indicaciones:

En caso de que se desee reequipar el equipo con un módulo de indicación y conguración para la indicación continua del valor medido,

se necesita una tapa más alta con ventana.

6.3 Sistemadeconguración

Fig.30:Elementosdeindicaciónyconguración

1 Pantalla LC

2 Teclasdeconguración

Funciones de las teclas

Tecla [OK]:

•

– Cambiar al esquema de menús

– Conrmar el menú seleccionado

– Edición de parámetros

– Almacenar valor

Tecla [->]:

•

– Cambiar representación valor medido

– Seleccionar registro de lista

– Seleccionar posición de edición

Tecla [+]:

•

– Modicar el valor de un parámetro

Tecla-[ESC]:

•

– Interrupción de la entrada

– Retornar al menú de orden superior

1

2

Sistemadeconguración

32

El sensor se congura con las cuatro teclas del módulo de indicación

y conguración. En el display LC aparecen los diferentes puntos del

menú. La función se toma de la representación superior. Aproximadamente 10 minutos después de la última pulsación de teclas tiene

lugar un retorno automático a la indicación de valor medido. Durante

esta operación se pierden los valores que no han sido conrmados

con [OK].

VEGAPULS 61 • Protocolo Modbus y Levelmaster

41361-ES-121113

Page 33

6 Congurar el sensor con el módulo de indicación y conguración

6.4 Ajuste de parámetros

Mediante la parametrización se adapta el equipo a las condiciones

de empleo. La parametrización se lleva a cabo a través de un menú

de conguración.

Menú principal

Puesta en marcha/medio

El menú principal está dividido en cinco zonas con la funcionalidad

siguiente:

Puesta en marcha: Ajustes, p. Ej. para el producto, aplicación, depósito, ajuste, tiempo de atenuación

Display: Cambio de idioma, ajustes para la indicación del valor medido así como iluminación

Diagnóstico: Informaciones p. Ej.sobre el estado del equipo, Indicador de seguimiento, seguridad de medición, simulación, curva de

ecos

Otros ajustes: p. Ej. unidades del equipo, unidad SV 2, supresión de

señales parásitas, linealización, fecha/Hora, Reset, copiar datos del

sensor

Información: Nombre del equipo, versión de hardware y software,

fecha de calibración, ID dispositivo, características del equipo

En el punto del menú principal "Puesta en marcha" se deben que

seleccionar los puntos secundarios del menú secuencialmente

para el ajuste óptimo de la medición, dotándolos de los parámetros

correctos. La forma de procedimiento se describe a continuación.

Cada producto tiene un comportamiento de reexión diferente. En

el caso de los líquidos existen además supercies agitadas del

producto y formación de espuma como factores de interferencia. Y en

el caso de los sólidos estos son el desarrollo de polvo, los conos de

apilado y los ecos adicionales a través de la pared del depósito.

Para adaptar el sensor a las diferentes condiciones de medición,

hay que realizar en ese punto de menú primeramente la selección

"Líquido" o "Sólido a granel".

Con esa selección el sensor se adapta óptimamente al producto,

aumentando considerablemente la seguridad de medición, especialmente en casos de medios con malas propiedades de reexión.

41361-ES-121113

VEGAPULS 61 • Protocolo Modbus y Levelmaster

33

Page 34

6 Congurar el sensor con el módulo de indicación y conguración

Entre los parámetros deseados a través de las teclas correspondientes, almacenar la entrada con [OK] y pasar con [ESC] y [->] al punto

de menú próximo.

Puesta en marcha/Aplicación

Adicionalmente al medio también se puede afectar la aplicación o la

medición.

Ese punto de menú también le posibilita, adaptar el sensor a las

condiciones de medición. Las posibilidades de ajuste dependen de la

selección tomada "Líquido" o "Sólido a granel" en "Medio".

Para "Líquido" están disponible las posibilidades de selección

siguientes:

La selección "Tubo vertical" abre una ventana nueva, en la que se

entra el diámetro interior del tubo vertical empleado.

Las aplicaciones se basan en las características siguientes:

Tanquedealmacenaje

Estructura: de gran espacio, vertical cilíndrica, acostada redonda

•

Velocidad de llenado del producto: llenado y vaciado lento

•

Condiciones de medición/proceso:

•

– Formación de condensado

– Supercie del producto tranquila

– Requisito máximo de exactitud de medición

Tanquedealmacenajeconcirculacióndeproducto:

Estructura: de gran espacio, vertical cilíndrica, acostada redonda

•

Velocidad de llenado del producto: llenado y vaciado lento

•

Depósito: agitador pequeño montado lateralmente o grande

•

montado por arriba

Condiciones de medición/proceso:

•

– Supercie del producto relativamente tranquila

– Requisito máximo de exactitud de medición

– Formación de condensado

– Poca generación de espuma

– Sobrellenado posible

41361-ES-121113

34

VEGAPULS 61 • Protocolo Modbus y Levelmaster

Page 35

6 Congurar el sensor con el módulo de indicación y conguración

Tanquedealmacenajeenbarcos(CargoTank):

Velocidad de llenado del producto: llenado y vaciado lento

•

Depósito:

•

– Tabiques en el fondo (refuerzos, serpentines de calefacción)

– Tubuladura alta 200 … 500 mm, también con diámetro grande

Condiciones de medición/proceso:

•

– Formación de condensado, sedimentación de producto por

movimiento

– Requisito máximo de exactitud de medición a partir de 95 %

Depósitoagitador(Reactor):

Estructura: todos los tamaños de depósito posibles

•

Velocidad del producto

•

– Posibilidad de llenado rápido hasta despacio

– Alta frecuencia de vaciado y llenado del depósito

Depósito:

•

– Tubuladura disponible

– Pala del agitador grande de metal

– Deector antitorbellino, serpentines de calefacción

Condiciones de medición/proceso:

•

– Formación de condensado, sedimentación de producto por

movimiento

– Formación de tromba fuerte

– Supercie de gran movimiento, formación de espuma

Depósitodedosicación:

Estructura: todos los tamaños de depósito posibles

•

Velocidad del producto

•

– Llenado y vaciado muy rápido

– Alta frecuencia de vaciado y llenado del depósito

Depósito: Posición de montaje estrecha

•

Condiciones de medición/proceso:

•

– Formación de condensado, incrustaciones de producto en la

antena

– Formación de espuma

Tubovertical:

Velocidad de llenado del producto: llenado y vaciado muy rápido

•

Depósito:

•

– Taladro de ventilación

– Puntos de unión tales como bridas, costuras de soldadura

– Desplazamiento del tiempo de trabajo en el tubo

Condiciones de medición/proceso:

•

– Formación de condensado

– Incrustaciones

Bypass:

Velocidad del producto

•

– Posibilidad de llenado rápido hasta lento en tubos de bypass

cortos hasta largos

– Frecuentemente se mantiene el nivel a través de una regula-

ción

Depósito:

41361-ES-121113

VEGAPULS 61 • Protocolo Modbus y Levelmaster

•

35

Page 36

6 Congurar el sensor con el módulo de indicación y conguración

– Entradas y salidas laterales

– Puntos de unión tales como bridas, costuras de soldadura

– Desplazamiento del tiempo de trabajo en el tubo

Condiciones de medición/proceso:

•

– Formación de condensado

– Incrustaciones

– Posibilidad de separación de aceite y agua

– Posibilidad de sobrellenado hasta la antena

Tanqueplástico:

Depósito:

•

– Medición ja montada o integrada

– Medición a través de la tapa del depósito en dependencia de la

aplicación

– Con el depósito vacío la medición puede pasar por el fondo

Condiciones de medición/proceso:

•

– Formación de condensado en la tapa plástica

– Posibilidad de acumulación de agua o nieve en la tapa del

depósito

Tanqueplásticotransportable:

Depósito:

•

– Material y espesor diferente

– Medición a través de la tapa del depósito

Condiciones de medición/proceso:

•

– Salto del valor de medición durante el cambio de depósito

Aguasabiertas(medidadeaforo):

Velocidad de variación de nivel: variación lenta de nivel

•

Condiciones de medición/proceso:

•

– La distancia sensor supercie del agua es grande

– Tiempo de atenuación de la señal de salida grande por forma-

ción de oleaje

– Posibilidad de formación de hielo y condensado en la antena

– Arañas e insectos anidan en las antenas

– Material otante o animales esporádicamente en la supercie

del agua

Canalabierto(Medicióndecaudal):

Velocidad de variación de nivel: variación lenta de nivel

•

Condiciones de medición/proceso:

•

– Posibilidad de formación de hielo y condensado en la antena

– Arañas e insectos anidan en las antenas

– Supercie del agua tranquila

– Resultado de medición exacto requerido

– Normalmente distancia relativamente grande hasta la super-

cie del agua

Aliviaderodeagualluvia(Presa):

Velocidad de variación de nivel: variación lenta de nivel

•

Condiciones de medición/proceso:

•

– Posibilidad de formación de hielo y condensado en la antena

– Arañas e insectos anidan en las antenas

41361-ES-121113

36

VEGAPULS 61 • Protocolo Modbus y Levelmaster

Page 37

6 Congurar el sensor con el módulo de indicación y conguración

– Supercie del agua turbulenta

– Posibilidad de inundación del sensor

Demostración:

Ajuste para todas las aplicaciones, que no son la típica medición

•

de nivel

El sensor acepta inmediatamente cualquier variación del valor de

•

medición dentro del rango de medición

Aplicaciones típicas:

•

– Demostración de equipo

– Detección/control de objetos (necesidad de ajuste adicional)

Cuidado:

En caso de que en el depósito aparezca una separación de líquidos

con valores diferentes de ε

entonces el sensor de radar podrá detectar bajo determinadas

circunstancias solamente el producto de mayor constante dieléctrica.

Tener en cuenta, que las capas de separación pueden conducir de

este modo a mediciones erróneas.

Si se desea medir seguramente la altura total de ambos líquidos,

contactar con nuestro servicio o emplear un equipo de separación de

capas.

Para "Sólido a granel" están disponible las posibilidades de selección

siguientes:

, p. Ej., por formación de condensado,

r

Las aplicaciones se basan en las características siguientes:

Silo(delgadoyalto):

Depósito de metal: costuras de soldadura

•

Condiciones de medición/proceso:

•

– Llenado cerca del sensor sensor

– Ruido elevado del sistema con el silo completamente vacío

– Supresión automática de señales parásitas con el depósito

lleno parcialmente

Tolva(degranvolumen):

Depósito de hormigón o metal:

•

– Paredes del depósito estructuradas

– Estructuras disponibles

Condiciones de medición/proceso:

•

– Gran distancia hasta el producto

– Gran ángulo de reposo

Tolvaconllenadorápido:

Depósito de hormigón o metal, también silo multicámaras:

•

– Paredes del depósito estructuradas

– Estructuras disponibles

Condiciones de medición/proceso:

•

– Salto del valor de medición, p. Ej. por llenado del camión

41361-ES-121113

VEGAPULS 61 • Protocolo Modbus y Levelmaster

37

Page 38

6 Congurar el sensor con el módulo de indicación y conguración

– Gran distancia hasta el producto

– Gran ángulo de reposo

Vaciadero:

Montaje del sensor en cinta transportadora móvil

•

Detección del perl del vaciadero

•

Detección de altura durante el llenado

•

Condiciones de medición/proceso:

•

– Saltos de valores de medición p. Ej. por el perl del vaciadero

y traviesas

– Gran ángulo de reposo

– Medición cercana a la corriente de llenado

Trituradora:

Depósito: Estructuras, dispositivos de desgaste y protección

•

disponibles

Condiciones de medición/proceso:

•

– Salto del valor de medición, p. Ej. por llenado del camión

– Velocidad de reacción rápida

– Gran distancia hasta el producto

Demostración:

Ajuste para todas las aplicaciones, que no son la típica medición

•

de nivel

El sensor acepta inmediatamente cualquier variación del valor de

•

medición dentro del rango de medición

Aplicaciones típicas:

•

– Demostración de equipo

– Detección/control de objetos (necesidad de ajuste adicional)

Mediante esa selección el sensor se adapta de forma óptima a la

aplicación o al lugar de aplicación y aumenta considerablemente la

seguridad de medición para las diferentes condiciones básicas.

Entre los parámetros deseados a través de las teclas correspondientes, almacenar la entrada con [OK] y pasar con [ESC] y [->] al punto

de menú próximo.

Puesta en marcha/altura

del depósito, rango de

medida

Puestaenmarcha/forma

del depósito

38

Mediante esa selección el rango de trabajo del sensor se adapta a

la altura del depósito y la seguridad de medición para las diferentes

condiciones básicas aumenta considerablemente.

Independientemente de esto todavía hay que realizar el ajuste mínimo a continuación.

Entre los parámetros deseados a través de las teclas correspondientes, almacenar la entrada con [OK] y pasar con [ESC] y [->] al punto

de menú próximo.

En combinación con el medio y la aplicación la forma del depósito

puede inuenciar también la medición. Para adaptar el sensor a esas

VEGAPULS 61 • Protocolo Modbus y Levelmaster

41361-ES-121113

Page 39

6 Congurar el sensor con el módulo de indicación y conguración

condiciones de medición, este menú le brinda diferentes posibilidades de selección para determinadas aplicaciones para fondos y

tapas de depósitos.

Entre los parámetros deseados a través de las teclas correspondientes, almacenar la entrada con [OK] y pasar con [ESC] y [->] al punto

de menú próximo.

Puesta en marcha/ajuste

Debido a que un sensor de radar es un equipo de medición de

distancia, se mide la distancia desde el sensor a la supercie del

producto. Para indicar la altura real del producto, hay que efectuar

una asignación de la distancia medida respecto a la altura porcentual.

Para la ejecución de ese ajuste se entra la distancia con el depósito

vacío o con el depósito lleno, véase el ejemplo siguiente:

")

0,5 m

(19.68

100%

2

")

5 m

(196.9

0%

1

Fig. 31: Ejemplo de parametrización ajuste mín/máx

1 Nivel mín. = Distancia de medición máx.

2 Nivel máx. = Distancia de medición mín

Si se desconocen esos valores, también se puede ajustar p. Ej. con

las distancias correspondientes al 10 % y el 90 %. El punto de partida

para esos datos de distancia es siempre la supercie de obturación

de la rosca o de la brida. A través de dichas informaciones se calcula

después la verdadera altura de llenado.

El nivel actual no juega ningún tipo de papel durante ese ajuste, el

ajuste Mín-/Máx. siempre se realiza sin variación del producto. De

41361-ES-121113

VEGAPULS 61 • Protocolo Modbus y Levelmaster

39

Page 40

6 Congurar el sensor con el módulo de indicación y conguración

esta forma pueden realizarse esos ajustes previamente sin necesidad de montaje del equipo.

Puesta en marcha/ajuste

mín.

Puesta en marcha/ajuste

máx.

Proceder de la forma siguiente:

1. Seleccionar el punto de menú "Puesta en marcha" con [–>] y

conrmar con [OK]. Seleccionar ahora con [->] el punto de menú

"Ajuste mín." y conrmar con [OK].

2. Editar el valor porcentual con [OK], y poner el cursor con [–>]

sobre el punto deseado.

3. Ajustar el valor porcentual deseado con [+] y almacenarlo con

[OK]. Ahora el cursor salta al valor de distancia.

4. Entrar el valor de distancia correcto en metros adecuado al valor

procentual para el deposito vacío (p. Ej. Distancia del sensor al

fondo del deposito).

5. Almacenar los ajustes con [OK] y cambiar con [ESC] y [->] al

ajuste máx.

Proceder de la forma siguiente:

1. Con [->] seleccionar el punto menú ajuste máx. y conrmar con

[OK].

40

2. Preparar el valor porcentual para la edición con [OK] y poner el

cursor con [–>] sobre el punto deseado.

3. Ajustar el valor porcentual deseado con [+] y almacenarlo con

[OK]. Ahora el cursor salta al valor de distancia.

VEGAPULS 61 • Protocolo Modbus y Levelmaster

41361-ES-121113

Page 41

6 Congurar el sensor con el módulo de indicación y conguración

4. Entrar el valor correcto de distancia en metros, adecuado al valor

porcentual para el depósito lleno. Durante dicha operación favor

de prestar atención, que el nivel máximo tiene que estar debajo

de la distancia mínima hasta el borde de la antena.

5. Almacenar ajustes con [OK]

Diagnóstico/Indicador de

seguimiento

Diagnóstico/Seguridad

de medición.

Diagnóstico/Indicación

curva

En el sensor se almacena en cada caso el valor mínimo y máximo de

temperatura de la electrónica correspondiente. En el punto de menú

"Indicador de seguimiento" se indican esos valores así como el valor

de temperatura actual.

En el caso de sensores de medición sin contacto, se puede inuencia

la medición a través de las condiciones de proceso correspondientes.

En ese punto de menú se indica la seguridad de medición del eco

de nivel en dB. La seguridad de medición es intensidad de medición

menos ruido. Mientras mayor es el valor, más seguramente funciona

la medición. Para una medición en funcionamiento los valores son

> 10 dB.

La "curva de ecos" representa la intensidad de la señal de los ecos a

través del rango de medida en dB. La intensidad de la señal posibilita

una valoración de la calidad de la medición.

La "supresión de señales parásitas" representa los ecos parásitos

almacenados (ver menú "otros ajustes") del depósito vacío con intensidad de señal en "dB" a través del rango de medida.

41361-ES-121113

VEGAPULS 61 • Protocolo Modbus y Levelmaster

41

Page 42

6 Congurar el sensor con el módulo de indicación y conguración

Una comparación de la curva de ecos y de la supresión de señal

parásita permite una información más exacta sobre la seguridad de

medición. La curva seleccionada se actualiza continuamente. Con la

tecla [OK] se abre un menú secundario con funciones de zoom:

"X-Zoom": Función de lupa para la distancia de medición

•

"Y-Zoom": ampliación 1-, 2-, 5- y 10 veces mayor de la señal en

•

"dB"

"Unzoom": retorno de la representación a la gama nominal de

•

medición con ampliación simple

Diagnóstico/memoria de

curva de eco

Otros ajustes/supresión

señal parásita

La función "Memoria de curvas de ecos" posibilita, el almacenaje de

la curva de ecos en el momento de la conguración. Esto es generalmente recomendable, incluso totalmente obligatorio para el uso de

la funcionalidad Asset-Management. Hay que realizar el almacenaje

con el nivel de llenado mínimo posible.

Con el software de conguración PACTware y con el PC se puede

visualizar y emplear la curva de ecos de alta resolución, para detectar

variaciones de señal durante el tiempo de operación. Adicionalmente

también se puede visualizar la curva de ecos de la conguración

en la ventana de curva de ecos y compararla con la curva de ecos

actual.

Las condiciones siguientes causan reexiones de interferencia y

pueden afectar la medición:

Tubuladuras altas

•

Estructuras internas del deposito , tales como arriostramientos

•

Agitadores

•

Adherencias o costuras de soldadura en las paredes del deposito

•

Indicaciones:

Una supresión de la señal parásita detecta, marca y almacena esas

señales parásitas, para que no se consideren más durante la medición de nivel.

Esto debe realizarse con bajo nivel, para poder captar todas las

reexiones de interferencia eventuales existentes.

Proceder de la forma siguiente:

1. Seleccionar el punto de menú "Otros ajustes" con [–>] y conr-

mar con [OK]. Seleccionar con [->] el punto de menú "Supresión

señal parásita" y conrmar con [OK].

41361-ES-121113

42

VEGAPULS 61 • Protocolo Modbus y Levelmaster

Page 43

6 Congurar el sensor con el módulo de indicación y conguración

2. Conrmar nuevamente con [OK].

3. Conrmar nuevamente con [OK].

4. Conrmar con [OK] y entrar la verdadera distancia desde el

sensor hasta la supercie del producto.

5. Todos las señales parásitas existentes en esa zona son detectadas y almacenadas por el sensor después de la conrmación con

[OK].

Indicaciones:

Comprobar la distancia hasta la supercie del producto, ya que en

caso de una especicación falsa (demasiado grande) se salva el

nivel actual como señal parásita. Por consiguiente en esa zona no

puede captarse más el nivel.

Si en el sensor ya se ha implementado una supresión de señal parásita, entonces en caso de selección de "Supresión de señal parásita"

aparece la ventana siguiente:

El punto de menú "Borrar" sirve para borrar completamente una

supresión de señal parásita previamente implementada. Esto es

práctico, cuando la supresión de señal parásita implementada no es

más adecuada para los requisitos de metrología.