AT PLUS-2500

Manuale di installazione

e manutenzione per

I

automazioni per cancelli

scorrevoli.

2500

FCM

FCE

Q

AVVERTENZE PER L’INSTALLATORE

OBBLIGHI GENERALI PER LA SICUREZZA

1) ATTENZIONE! È importante per la sicurezza 13) Verificare che a monte dell'impianto vi sia un

delle persone seguire attentamente tutte le interruttore differenziale con soglia da 0,03A.

istruzioni. Una errata installazione o un errato

uso del prodotto può portare a gravi danni alle 14) Verificare che l'impianto di terra sia realizzato a

persone. regola d'arte e collegarvi le parti metalliche della

chiusura. Collegare inoltre a terra il filo Giallo/Verde

2) Leggere attentamente le istruzioni prima di dell'automatismo.

iniziare l’installazione del prodotto.

15) I dispositivi di sicurezza (Es.: fotocellule, coste

3) I materiali dell'imballaggio non devono essere sensibili, ecc.) permettono di proteggere eventuali

lasciati alla portata dei bambini in quanto fonti di aree di pericolo da Rischi meccanici di

pericolo. movimento, come ad Es. schiacciamento,

convogliamento, cesoiamento.

4) Conservare le istruzioni.

16) Per ogni impianto è indispensabile l'utilizzo di

5) Questo prodotto è stato progettato e costruito almeno una segnalazione luminosa nonchè di un

esclusivamente per l'utilizzo indicato in questa cartello di segnalazione fissato adeguatamente

documentazione. Qualsiasi altro utilizzo non sulla struttura dell'infisso, oltre ai dispositivi di

espressamente indicato potrebbe pregiudicare sicurezza.

l'integrità del prodotto e/o rappresentare fonte di

pericolo. 17)

6) Il fabbricante declina qualsiasi responsabilità dell'automazione in caso vengano utilizzati

derivata dall’uso improprio o diverso da quello per componenti dell'impianto non originali.

cui l’automatismo è destinato.

7) Non installare l'apparecchio in atmosfera parti originali.

esplosiva: la presenza di gas o fumi infiammabili

costituisce un grave pericolo per la sicurezza. 19) Non eseguire alcuna modifica sui componenti

8) Gli elementi costruttivi meccanici devono essere

in accordo con quanto stabilito dalle Normative 20) L'installatore deve fornire tutte le informazioni

UN18612, CEN pr EN 12604 e CEN pr EN 12605. relative al funzionamento manuale del sistema in

Per i Paesi extra-CEE, oltre ai riferimenti normativi caso di emergenza

nazionali, per ottenere un livello di sicurezza e consegnare all'utilizzatore dell'impianto la "Guida

adeguato, devono essere seguite le Norme sopra per l'Utente" allegata al prodotto.

riportate.

I l f a bb r ic an t e

9 )

dell'inosservanza della Buona Tecnica nella funzionamento.

costruzione delle chiusure da motorizzare, nonchè

delle deformazioni che dovessero intervenire 22) Tenere fuori dalla portata dei bambini

nell’utilizzo. radiocomandi o qualsiasi altro datore di impulso, per

10) L'installazione deve essere effettuata involontariamente.

nell'osservanza delle Norme UN18612, CEN pr EN

12453 e CEN pr EN 12635. Il livello di sicurezza 23) L'utilizzatore deve astenersi da qualsiasi

dell'automazione deve essere C+E. tentativo di riparazione o d'intervento diretto e

11) Prima di effettuare qualsiasi intervento

sull'impianto, togliere l'alimentazione elettrica. 24) Tut to q uello che non è prev isto

12) Prevedere sulla rete di alimentazione permesso.

dell'automazione un interruttore onnipolare con

distanza d'apertura dei contatti uguale o superiore a

3mm. È consigliabile l'uso di un magnetotermico da

6A con interruzione onnipolare.

n on è r es po n sa b il e nel le vi cina nze del prod otto dur a nte il

Il fabbricante

della sicurezza e del buon funzionamento

18) Per la manutenzione utilizzare esclusivamente

facenti parte del sistema d'automazione.

21) Non permettere ai bambini o persone di sostare

evitare che l'automazione possa essere azionata

rivolgersi solo a personale qualificato.

espressamente in queste istruzioni non è

declina ogni responsabilità ai fini

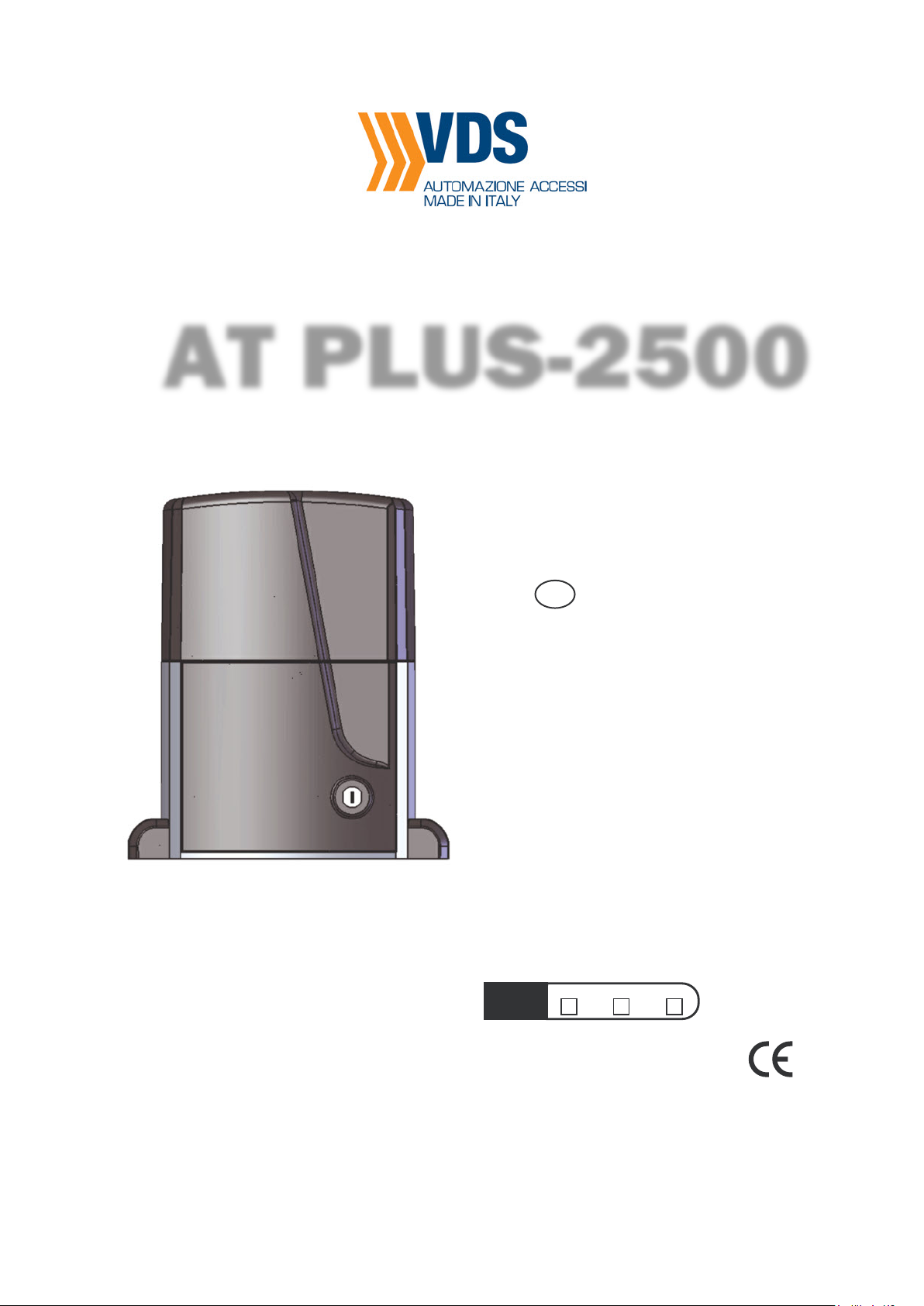

MOTORIDUTTORE - AT2500

Doppio dico a bagno d’olio

Le presenti istruzioni sono valide per i seguenti modelli: AT2500.

Le automazioni AT 2500 per cancelli scorrevoli sono

motoriduttori elettromeccanici che trasmettono il movimento al

cancello scorrevole tramite un pignone opportunamente

accoppiato ad una cremagliera fissata nel cancello stesso.

Le automazioni AT garantiscono il blocco meccanico del

cancello e quindi non occorre installare la serratura.

I motoriduttori AT sono dotati di frizione meccanica e frizione

elettronica tramite centralina , che offrono la necessaria

sicurezza antischiacciamento regolabile.

Un comodo sblocco manuale rende manovrabile il

cancello in caso di black-out o disservizio.

I motoriduttori AT sono stati progettati e costruiti per il

controllo d’accesso veicolare.

Evitare qualsiasi

altro diverso utilizzo.

1. DESCRIZIONE E CARATTERISTICHE TECNICHE

1.1. DIMENSIONI AT 2500

dove:

Ta = tempo di apertura

Tc = tempo d chiusura

Tp = tempo d pausa

Ti = tempo di intervallo tra un ciclo completo e l’altro

Grafico frequenza d’utilizzo

mm. 335

mm. 290

mm. 210

1.2. CURVA DI MASSIMO UTILIZZO

La curva consente di individuare il tempo massimo di lavoro

(T) in funzione della frequenza di utilizzo (F).

Es: I motoriduttori AT 2500 possono funzionare

ininterrottamente alla frequenza d' utilizzo del 30%.

Per garantire il buon funzionamento è necessario operare nel

campo di lavoro sotto la curva.

Importante: La curva è ottenuta alla temperatura di 24 °C.

L'esposizione all’irragiamento solare diretto può determinare

diminuzioni della frequenza d' utilizzo fino al 20%.

Calcolo della frequenza d’utilizzo

E' la percentuale del tempo di lavoro effettivo (apertura +

chiusura) rispetto al tempo totale del ciclo (apertura + chiusura

+ tempi sosta).

La formula di calcolo è la seguente:

Ta + Tc

______________________

%F =

Ta + Tc + Tp + Ti

X 100

1.3. CARATTERISTICHE TECNICHE

MODELLO

Alimentazione

Potenza (W) 650

Numero giri motore( min.) 1400

Corrente assorbita (A) 2,4

Condensatore 25 uf /

Rapporto di riduzione 1:30

Pignone Modulo 4 - Z16

Spinta max (daN) 170

Termoprotezione avvolgimento

Frequanza di utilizzo Uso intensivo

Quantità olio (Lt) 1

Tipo olio Total Equivis HZS 68

Temperatura di funzionamento

peso (Kg) 17

Grado di protezione IP 44

Peso max cancello (Kg) 2500

Velocità cancello 9,6 ml/min.

frizione

Monofase Trifase

230V (+6% -10%)

50Hz

380V (+6% -10%)

130°C

-20°C +55°C

50Hz

2. PREDISPOSIZIONI ELETTRICHE (impianto standard)

Fig. 3

1) Motoriduttore AT 2500

2) Fotocellule

3) Pulsante a chiave

4) Lampeggiatore

5) Ricevente radio

Fig. 2

3. INSTALLAZIONE DELL’ AUTOMAZIONE

3.1. VERIFICHE PRELIMINARI

Per la sicurezza e per un corretto funzionamento

dell’automazione, verificare l'esistenza dei seguenti requisiti:

- La struttura del cancello deve essere idonea per

essere automatizzata. In particolare si richiede che il

diametro delle ruote sia rapportato al p eso del

cancello da automatizzare, che sia presente una guida

superiore e vi siano degli arresti meccanici di finecorsa per

evitare deragliamenti del cancello.

- Le caratteristiche del terreno devono garantire una

sufficiente tenuta del plinto di fondazione.

- Nella zona di scavo del plinto non devono essere presenti

tubazioni o cavi elettrici.

- Se il motoriduttore si trova esposto al passaggio di

v e i c o l i , p o s s i b i l m e n t e p r e v e d e r e a d e g u a t e

protezioni contro urti accidentali.

- Verificare l'esistenza di una efficiente presa di terra per il

collegamento del motoriduttore.

160

286

Fig. 4

160

286

Fig. 5

3.2. MURATURA DELLA PIASTRA DI FONDAZIONE

1) La piastra di fondazione deve essere posizionata come da

fig. 3 (chiusura destra) o fig. 4(chiusura sinistra) per garantire il

corretto ingranamento tra il pignone e la cremagliera.

Nota bene: E' consigliabile collocare la piastra su un

basamento di cemento a circa 50 mm dal suolo (fig.6).

2) Assemblare la piastra di fondazione come da fig.5

3) Eseguire un plinto di fondazione e murare la piastra di

fondazione prevedendo una o più guaine per il passaggio dei

cavi elettrici. Verificare la perfetta orizzontalità della piastra

con una livella. Attendere che il cemento faccia presa.

4) Predisporre i cavi elettrici per il collegamento con gli

accessori e l'alimentazione elettrica

Per effettuare agevolmente i collegamenti fare fuoriuscire i

cavi circa 45 cm dal foro della piastra di fondazione.

3.3. INSTALLAZIONE MECCANICA

1) Togliere il coperchio e posizionare il motoriduttore sulla

piastra di fondazione facendo passare i cavi elettrici nel

condotto presente nel corpo dell'operatore.

2) Fissare il motoriduttore sulla piastra di fondazione tramite i

dadi e le piastrine in dotazione.

Fig. 6

3.4. MONTAGGIO DELLA CREMAGLIERA

3.4.1. CREMAGLIERA DI ACCIAIO A SALDARE (fig.7)

1) Montare i tre nottolini filettati sull'elemento della cremagliera

posizionandoli nella parte superiore dell'asola. In tale modo il

gioco sull'asola consentirà nel tempo le eventuali regolazioni.

2) Portare manualmente l'anta in posizione di chiusura.

3)Appoggiare sul pignone il primo pezzo di cremagliera a

livello e saldare il nottolino filettato sul cancello

4) Muovere manualmente il cancello, verificando che la

cremagliera sia in appoggio sul pignone e saldare il secondo e

il terzo nottolino.

5) Accostare un altro elemento di cremagliera al precedente

utilizzando, per mettere in fase la dentatura dei due elementi,

un pezzo di cremagliera.

6) Aprire manualmente il cancello e saldare i tre nottolini

filettati proseguendo fino alla copertura completa del cancello.

N. B.: Verificare che durante la corsa del cancello tutti gli

elementi della cremagliera non vadano fuori dal pignone.

Attenzione: Non saldare assolutamente gli elementi della

cremagliera ne ai distanziali né tra di loro (solo per cremagliera

in acciaio).

Verificare manualmente che il cancello raggiunga

regolarmente le battute di arresto meccaniche di finecorsa e

che non vi siano attriti durante la corsa.

Non utilizzare grasso o altri prodotti lubrificanti tra pignone e

cremagliera.

Fig. 9

Fig. 7

3.4.2. CREMAGLIERA DI ACCIAIO AD AVVITARE (fig. 8)

1)Portare manualmente l'anta in posizione di chiusura.

2)Appoggiare sul pignone il primo pezzo di cremagliera a

livello ed interporre il distanziale tra cremagliera e cancello,

posizionandolo nella parte superiore dell'asola.

3) Segnare il punto di foratura sul cancello. Forare diam 6,5

mm e filettare con maschi diam. 8 mm.Avvitare il bullone.

4) Muovere manualmente il cancello, verificando che la

cremagliera sia in appoggio sul pignone e ripetere le

operazioni al punto 3.

5) Accostare un altro elemento di cremagliera al precedente

utilizzando, per mettere in fase la dentatura dei due elementi,

un pezzo di cremagliera.

6) Muovere manualmente il cancello e procedere nelle

operazioni di fissaggio come per il primo elemento,

proseguendo fino alla copertura completa del cancello.

Fig. 8

4. MESSA IN FUNZIONE

4.1. COLLEGAMENTO APPARECCHIATURA ELETTRONICA

Attenzione: Prima di effettuare qualsiasi tipo di intervento

sul l 'apparecch i a tura elettronica (co l legamenti,

programmazione, manutenzione) togliere sempre

l'alimentazione elettrica.

4.2. REGOLAZIONE DELLA COPPIA TRASMESSA

Per tarare il sistema di regolazione della forza trasmessa,

agire sulla vite posta sull’albero di rotazione del motore

elettrico. (Fig. 10)

Per aumentare la coppia, ruotare la vite in senso orario.

Per diminuire la coppia, ruotare la vite in senso antiorario.

ATTENZIONE: L’OPERATORE VIENE FORNITO CON LA

FRIZIONE TARATA AL MASSIMO. OCCORRE PERTANTO

RUOTARE LA VITE IN SENSO ANTIORARIO FINO A

RAGGIUNGERE LA REGOLAZIONE OTTIMALE.

Azionare l’operatore e verificare l’intervento della frizione

fermando manualmente il cancello, considerando che

effettuando questa operazione interviene il dispositivo

elettronico antischiacciamento interrompendo il moto

di apertura e invertendo quello di chiusura.

La soglia di intervento del dispositivo elettronico è

conseguente alla taratura della frizione meccanica.

3.4.3. CREMAGLIERA DI NYLON AD AVVITARE (fig. 9)

1) Portare manualmente l'anta in posizione di chiusura.

2) Appoggiare sul pignone il primo pezzo di cremagliera a

livello e segnare il punto di foratura sul cancello.

Forare con punta diam 4 mm ed avvitare la vite autofilettante

6 x 20 mm con relativa piastrina di rinforzo.

3) Muovere manualmente il cancello, verificando che la

cremagliera sia in appoggio sul pignone e ripetere le

operazioni al punto 2.

4) Accostare un altro elemento di cremagliera al precedente

utilizzando, per mettere in fase la dentatura dei due elementi,

un pezzo di cremagliera

5) Muovere manualmente il cancello e procedere nelle

operazioni di fissaggio come per il primo elemento,

proseguendo fino alla copertura completa del cancello.

Fig. 10

4.3. PROVA DELL’AUTOMAZIONE

Terminata l’installazione, procedere alla verifica funzionale accurata dell’automazione e di tutti gli accessori ad essa collegati.

Consegnare al Cliente la “Guida per l’utente”, illustrare il corretto funzionamento e utilizzo del motoriduttore ed evidenziare le zone di

potenziale pericolo dell’automazione.

5. FUNZIONAMENTO MANUALE

Nel caso sia necessario azionare manualmente il cancello a causa di mancanza di

alimentazione elettrica o disservizio dell’automazione, è necessario agire sul

dispositivo di sblocco come segue.

SBLOCCO A LEVA

1) Aprire lo sportello di plastica di protezione dello sblocco.

2)Tirare la leva in dotazione nel sistema di sblocco.

3)Effettuare manualmente la manovra di apertura e chiusura del cancello.

6. RIPRISTINO DEL FUNZIONAMENTO NORMALE

Per evitare che un impulso involontario possa azionare il cancello durante la manovra, prima di ribloccare l’operatore, togliere

l’alimentazione all’impianto.

SBLOCCO A LEVA

1) Richiudere la leva nella sua sede.

2) Muovere il cancello fino all’ingranamento dello sblocco.

3) Richiudere lo sportello di plastica di protezione dello sblocco.

7. MANUTENZIONE

In occasione delle manutenzioni verificare sempre la corretta taratura della frizione antischiacciamento e il corretto funzionamento

dei dispositivi di sicurezza.

7.1. RABBOCCO DELL’OLIO

Verificare periodicamente la quantità dell’olio all’interno dell’operatore.

Per frequenze di utilizzo medio-basse è sufficiente un controllo annuale; per utilizzi più gravosi è consigliabile ogni 6 mesi.

Per effettuare rabbocchi, svitare il tappo di carico e versare l’olio fino al livello.

8. RIPARAZIONI

Per eventuali riparazioni rivolgersi ai Centri di Riparazione autorizzati.

AVVERTENZA

Le descrizioni e le illustrazioni del presente manuale non sono impegnative. Il fabbricante si riserva il diritto, lasciando

inalterate le caratteristiche essenziali dell'apparecchiatura, di apportare in qualunque momento e senza impegnarsi ad

aggiornare la presente pubblicazione, le modifiche che esso ritiene convenienti per miglioramenti tecnici o per

qualsiasi altra esigenza di carattere costruttivo o commerciale.

AT 2500

I

RICAMBI

Corpo riduttore

1

Cuscinetto 6303

2

Albero motore

3

Cuscinetto 6303

4

Coperchio motore

5

Vite TCEI 6 x 12

6

Tappo registro frizione

7

Cerniera scatola elettronica

8

Supporto molla fine corsa

9

Base scatola fine corsa

10

Coperchio fine corsa

11

Base scatola elettronica

12

Coperchio scatola elettronica

13

Coperchio rettangolare esterno

14

Serratura MSC

15

Sportello

16

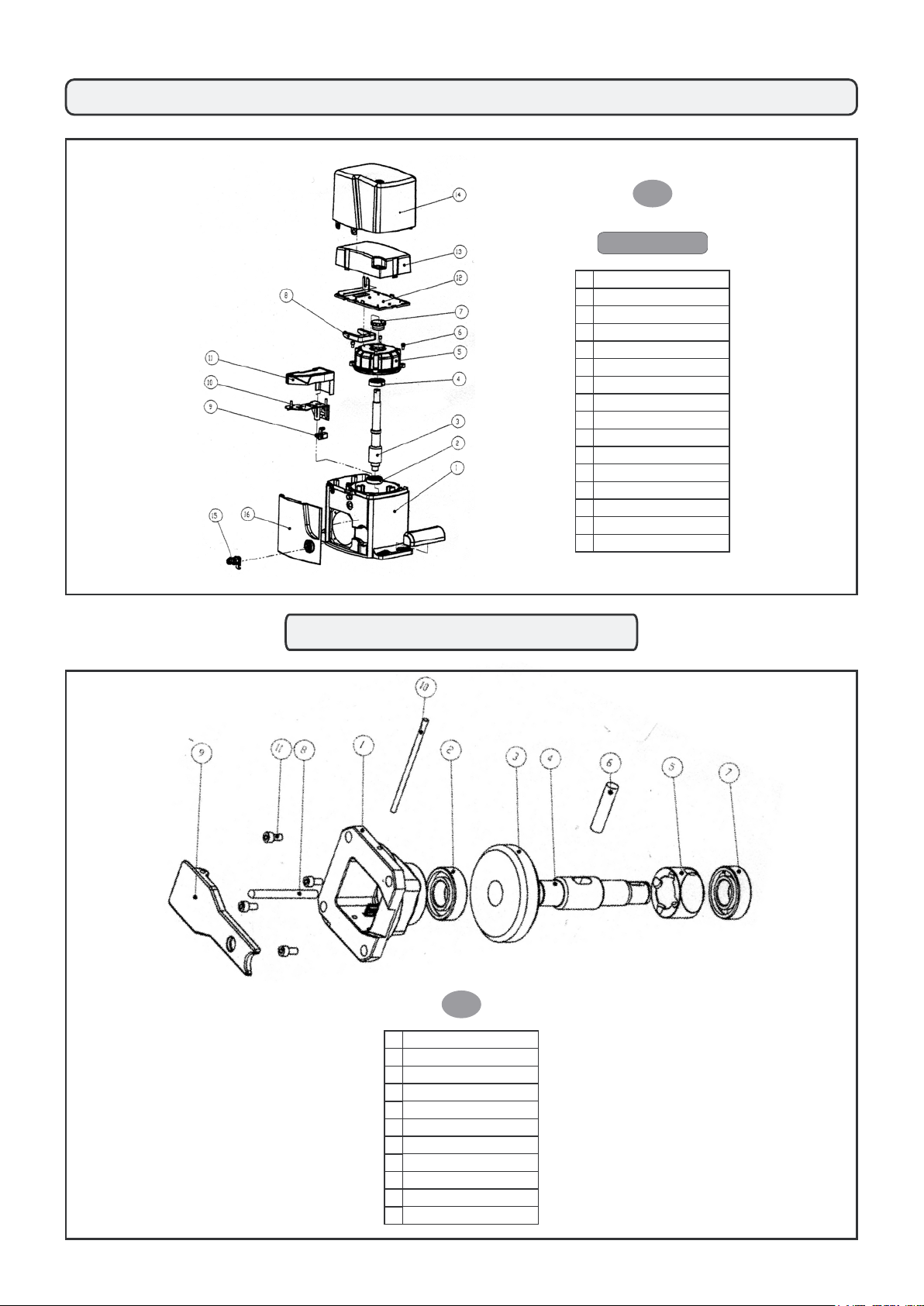

GRUPPO TRASMISSIONE E SBLOCCO

I

Calotta quadra

1

Cuscinetto 6205

2

Ruota elicoidale

3

Albero condotto

4

Giunto di sblocco

5

Spina 12 X 47

6

Cuscinetto 6205

7

Perno di sblocco 8 x 80,5

8

Leva di sblocco

9

Spina leva sblocco 5 X 106

10

Vite TCEI 6 X 12

11

MANUALE D’USO PER L’UTENTE

MOTORIDUTTORE PER CANCELLO SCORREVOLE MOD. - AT 2500

Leggere attentamente le istruzioni prima di utilizzare il

prodotto e conservarle per eventuali necessità future

NORME GENERALI DI SICUREZZA

Le automazioni AT 2500 se correttamente installate

ed utilizzate garantiscono un elevato grado di sicurezza.

Alcune semplici norme di comportamento possono evitare

inoltre inconvenienti accidentali:

- Non sostare e non permettere a bambini, persone o cose di

sostare nelle vicinanze dell'automazione, evitando ancor più

durante il funzionamento.

- Tenere fuori dalla portata dei bambini, qualsiasi altro datore

d'impulso che possa azionare involontariamente l'automazione.

- Non permettere ai bambini di giocare con l'automazione.

- Non contrastare volontariamente il movimento del cancello.

- Evitare che rami o arbusti possano interferire col movimento

del cancello,

- Mantenere efficienti e ben visibili i sistemi di segnalazione luminosa.

- Non tentare di azionare manualmente il cancello se non dopo

averlo sbloccato.

- In caso di malfunzionamenti sbloccare il cancello per consentire

l'accesso ed attendere l'intervento tecnico di personale qualificato.

- Una volta predisposto il funzionamento manuale, prima di

ripristinare il funzionamento normale . togliere alimentazione

elettrica all'impianto

- Non eseguire alcuna modifica sui componenti facenti parte il

sistema d'automazione.

- Astenersi da qualsiasi tentativo di riparazione o d'intervento

diretto e rivolgersi solo a personale qualificato .

- Far verificare almeno semestralmente l'efficienza

dell’automazione, dei dispositivi di sicurezza e del

collegamento di terra da personale qualificato

DESCRIZIONE

Le automazioni AT 2500 sono ideali per il

controllo di aree di accesso veicolare a medio-alta frequenza

di transito. AT 2500 per cancelli scorrevoli sono

operatori elettromeccanici che trasmettono il movimento

all'anta tramite un pignone a cremagliera accoppiato

opportunamente al cancello scorrevole. Se è stato impostato il

funzionamento automatico, inviando un impulso il cancello si

richiude da solo dopo il tempo di pausa selezionato.

Se è stato impostato il funzionamento semiautomatico, è

necessario inviare un secondo impulso per ottenere la

richiusura.

Un impulso di apertura dato durante la fase di richiusura,

provoca sempre l'inversione del movimento. Un impulso di

stop (se previsto) arresta sempre il movimento. Per il

dettagliato comportamento del cancello scorrevole nelle

diverse logiche di funzionamento, fare riferimento al Tecnico

d'installazione.

Nelle automazioni sono presenti dispositivi di sicurezza

(fotocellule) che impediscono la richiusura del cancello

quando un ostacolo si trova nella zona da loro protetta. Il

sistema garantisce il blocco meccanico quando il motore non

è in funzione e quindi non occorre installare alcuna serratura.

L'apertura manuale è quindi possibile solo intervenendo

sull'apposito sistema di sblocco.

I rnotoriduttori sono dotati di frizioni meccaniche che offrono

la necessaria sicurezza antischiacciamento.

Un comodo sblocco manuale rende manovrabile il cancello in

caso di black-out o disservizio. La segnalazione luminosa

indica il movimento in atto del cancello

FUNZIONAMENTO MANUALE

Nel caso sia necessario azionare manualmente il cancello a

causa di mancanza di alimentazione elettrica o disservizio

dell'automazione, è necessario agire sul dispositivo di sblocco

come segue.

SBLOCCO A LEVA

- Aprire lo sportello di plastica di protezione dello sblocco.

- Tirare la leva in dotazione nel sistema di sblocco.

- Effettuare manualmente la manovra di apertura e chiusura

del cancello.

RIPRISTINO DEL FUNZIONAMENTO NORMALE

Per evitare che un impulso involontario possa azionare

cancello durante la manovra, prima di ribloccare l'operatore,

togliere alimentazione all'impianto.

SBLOCCO A LEVA

- Richiudere la leva nella sua sede.

- Muovere il cancello fino all’ingranamento dello sblocco.

- Richiudere lo sportello di plastica di protezione dello sblocco.

I dati e le immagini sono puramente indicativi

VDS si riserva il diritto di modificare in qualsiasi momento le caratteristiche dei prodotti

descritti a suo insindacabile giudizio, senza alcun preavviso.

Via Circolare p.i.p. N° 10

65010 Santa Teresa di Spoltore (PE) - ITALY

Tel. +39 085 4971946 - FAX +39 085 4973849

www.vdsautomation.com - info@vdsautomation.it

AT PLUS-2500

Manual for installation

ENG

and maintenance of

automatisms for sliding

gates.

800

FCM

FCE

Q

2500

FCM

FCE

Q

WARNINGS FOR THE INSTALLER

GENERAL SAFETY OBLIGATIONS

1) ATTENTION! To ensure the safety of people, it is 13) Make sure that a differential switch with threshold of

important that you read all the following 0.03 A is fitted upstream of the system.

instructions. Incorrect installation or incorrect use

of the product could cause serious harm to people.

2) Carefully read the instructions before beginning to the closure to it.

install the product.

3) Do not leave packing materials (plastic, polystyrene, any danger areas against mechanical movement

etc.) within reach of children as such materials are Risks, such as crushing, dragging, and shearing.

potential sources of danger.

4) Store these instructions for future reference. for every system, as well as a warning sign adequately

5) This product was designed and built strictly for the

use indicated in this documentation. Any other use, not

expressly indicated here, could compromise the good 17) VDS declines all liability as concerns

condition/operation of the product and/or be a source of safety and efficient operation of the automated system,

danger. if system components not produced by Gruppo Norton

6) VDS declines all liability caused by

improper use or use other than that for which the 18) For maintenance, strictly use original parts by

automated system was intended. VDS

14) Make sure that the earthing system is perfectly

constructed, and connect metal parts of the means of

15) The safety devices (EN 12978 standard) protect

16) Use of at least one indicator-light is recommended

secured to the frame structure, in addition to the safety

devices.

are used.

7) Do not install the equipment in an explosive 19) Do not in any way modify the components of the

atmosphere: the presence of inflammable gas or fumes automated system.

is a serious danger to safety.

20) The installer shall supply all information concerning

8) The mechanical parts must conform to the manual operation of the system in case of an

provisions of Standards EN 12604 and EN 12605. emergency, and shall hand over to the user the

For non-EU countries, to obtain an adequate level of

safety, the Standards mentioned above must be

observed, in addition to national legal regulations.

9) VDS is not responsible for failure to

observe Good Technique in the construction of the

closing elements to be motorised, or for any

deformation that may occur during use.

10) The installation must conform to Standards EN

12453 and EN 12445. For non-EU countries, to obtain

an adequate level of safety, the Standards mentioned

above must be observed, in addition to national legal

regulations.

11) Before attempting any job on the system, cut out

electrical power.

12) The mains power supply of the automated system

must be fitted with an all-pole switch with contact

opening distance of 3mm or greater. Use of a 6A

thermal breaker with all-pole circuit break is

recommended.

warnings handbook supplied with the product.

21) Do not allow children or adults to stay near the

product while it is operating.

22) Keep radiocontrols or other pulse generators away

from children, to prevent the automated system from

being activated involuntarily.

23) The user must not attempt any kind of repair or

direct action whatever and contact qualified personnel

only.

24) Transit is permitted only when the automated

system is idle.

25) Maintenance: check at least every 6 months the

efficiency of the system, particularly the efficiency of

the safety devices (including, where foreseen, the

operator thrust force) and of the release devices.

26) Anything not expressly specified in these

instructions is not permitted.

MOTOR AT 2500

Double disc in oil

These instructions apply to the following models: AT-2500

The automatisms AT-2500 gearmotor is an

electro-mechanical operator designed for moving sliding

gates.

The non-reversing reduction system ensures the gate is

mechanically locked when the gearmotor is not operating,

therefore it is not necessary to install any electric lock

A convenient manual release with customised key makes it

possible to move the gate in the event of a power failure or

malfunction of the operator.

The AT-2500 gearmotor was designed and built

for controlling vehicle access.

AVOID ANY OTHER USE WHATEVER.

1. DESCRIPTION AND TECHNICAL SPECIFICATIONS

1.1. DIMENSIONS AT-2500

where:

Ta = opening time

Tc = closing time

Tp = pause time

Ti = time of interval between two complete cycles

mm. 335

mm. 290

mm. 210

1.2. MAXIMUM USE CURVE

The curve makes it possible to establish maximum work time

(T) according to use frequency (F). With reference to IEC 34-1

Standard, the AT-2500 gearmotor can operate at a use

frequency of 40%.

To ensure efficient operation, it is necessary to operate in the

work range below the curve.

Important: The curve is obtained at a temperature of 20°C.

Exposure to the direct sun rays can reduce use frequency

down to 20%.

Calculation of use frequency

Use frequency is the percentage of effective work time

(opening + closing) compared to total time of cycle (opening +

closing + pause times).

Calculation formula:

Ta + Tc

______________________

%F =

Ta + Tc + Tp + Ti

X 100

1.3. TECHINICAL SPECIFICATIONS

MODEL

AT- 2500

Monophase Tree phase

Power supply

Absorbed power (W) 650

RPM (X min.) 1400

Absorbed current (A) 2,4

Capacitor 25 uf /

Reduction Ratio 1:30

Pinion Modulo 4 - Z16

Thrust on pinion (daN) 170

Winding thermal protection

Use frequency Intensive use

Oil quantity (Lt) 1

Oil type Total Equivis HZS 68

Operating temperature -20°C +55°C

Gearmotor weight (Kg) 17

Protection class IP 44

Gate max weight (Kg) 2500

Gate speed 9,6 ml/min.

Clutch

230V (+6% -10%)

50Hz

130°C

380V (+6% -10%)

50Hz

2. ELECTRICAL SET-UP (standard system)

Fig. 3

1) Motor AT-2500

2) Photocells

3) Key selector

4) Flashing lamp

5) Radio receiver

Fig. 2

3. INSTALLING THE AUTOMATISM

3.1. Preliminary checks

To ensure safety and efficiency of the automated system,

make sure the following requirements are observed before

installing the system:

• The gate structure must be suitable for automation. The

following are necessary in particular: wheel diameter must be

in proportion to the weight of the gate, an upper track must be

provided, plus mechanical travel stops to prevent the gate

derailing.

• The soil must guarantee a perfect stability of the foundation

plinth.

• There must be no pipes or electric cables in the plinth

excavation area.

• If the gearmotor is located in the vehicle transit or manoeuvre

area, adequate means of protection should be provided

against accidental impact.

• Check if an efficient earthing is available for connection

to the gearmotor.

160

286

Fig. 4

160

286

Fig. 5

3.2. MASONRY FOR FOUNDATION PLATE

1- Assemble the foundation plate as shown in figure 05.

2- In order to ensure that the pinion and rack engage correctly,

the foundation plate must be positioned as shown in Fig. 03

(right closing) or Fig. 04 (left closing).

Warning: The hole for the cables on the foundation plate must

always point to the gate, see Fig. 05.

3- After determining the position of the foundation plate, make

a plinth as shown in Fig. 06 and wall the plate, providing

several sheaths for routing the cables. Using a spirit level,

check if the plate is perfectly level. Wait for the cement to set.

4- Lay the electric cables for connection to the accessories

and power supply as shown in diagram of Fig. 02. To facilitate

connections to the control unit, allow the cables to protrude by

at least 45 cm from the hole on the foundation plate.

3.3. MECHANICAL INSTALLATION

1- Remove the cover and position the operator on the

foundation plate, using the supplied washers and nuts. During

this operation, route the cables through the appropriate

openings in the motor body.

2- Adjust the height of the gearmotor and the distance from the

gate, referring to dimensions in Fig.6.

Attention: This operation is necessary to ensure the rack is

correctly secured and to enable any new adjustments.

4- Secure the gearmotor to the plate, tightening the nuts.

Fig. 6

3.4. ASSEMBLING THE RACK

3.4.1. STEEL RACK TO WELD (fig.7)

1) Fit the three threaded pawls on the rack element,

positioning them at the bottom of the slot. In this way, the slot

play will enable any future adjustments to be made.

2) Manually take the leaf into its closing position.

3) Lay the first section of rack level on the pinion and weld the

threaded pawl on the gate.

4) Move the gate manually, checking if the rack is resting on

the pinion, and weld the second and third pawl.

5) Position another rack element end to end with the previous

one, using a section of rack to synchronise the teeth of the two

elements.

6) Move the gate manually and weld the three threaded pawls,

thus proceeding until the gate is fully covered.

Fig. 7

3.4.2. STEEL RACK TO SCREW (fig. 8)

1) Manually take the leaf into its closing position.

2) Lay the first section of rack level on the pinion and place the

spacer between the rack and the gate, positioning it at the

bottom of the slot.

3) Mark the drilling point on the gate. Drill a Ø 6,5 mm hole and

thread with an M8 male tap. Screw the bolt.

4) Move the gate manually, checking if the rack is resting on

the pinion, and repeat the operations at point 3.

5) Position another rack element end to end with the previous

one, using a section of rack to synchronise the teeth of the two

elements.

6) Move the gate manually and carry out the securing

operations as for the first element, thus proceeding until the

gate is fully covered.

NOTES ON RACK INSTALLATION

• Make sure that, during the gate travel, all the rack elements

do not exit the pinion.

• Do not, on any account, weld the rack elements either to the

spacers or to each other.(only for steel rack).

• When the rack has been installed, to ensure it meshes

correctly with the pinion, it is advisable to lower the gearmotor

position by about 1.5 mm.

• Manually check if the gate correctly reaches the mechanical

limit stops maintaining the pinion and rack coupled and make

sure there is no friction during gate travel.

• Do not use grease or other lubricants between rack and

pinion.

Fig. 9

4. START UP

4.1. CONTROL BOARD CONNECTION

ATTENTION:

Before attempting any work on the board (connections,

programming, maintenance), always turn off power.

4.2. ADJUSTING THE TORQUE TRANSMISSION

(only for AT 2500)

To adjust the torque transmission, act on the screw placed on

the engine (Fig. 10):

- Rotate the screw clockwise to encrease the torque

transmission.

- Rotate the screw anticlockwise to decrease the torque

transmission.

Fig. 8

3.4.3. NYLON RACK TO SCREW (fig. 9)

1) Manually take the leaf into its closing position.

2) Lay the first section of rack level on the pinion.

3) Mark the drilling point on the gate. Drill a Ø 4 mm hole and

thread with screw 6x20 mm with relative plate reinforcement.

4) Move the gate manually, checking if the rack is resting on

the pinion, and repeat the operations at point 2.

5) Position another rack element end to end with the previous

one, using a section of rack to synchronise the teeth of the two

elements.

6) Move the gate manually and carry out the securing

operations as for the first element, thus proceeding until the

gate is fully covered.

CAUTION: THE MOTOR IS PROVIDED WITH THE CLUTCH

RE GUL AT E D AT M A X. S HO U LD BE RO TATE

ANTICLOCKWISE THE SCREW, UP TO ACHIEVE THE

OPTIMAL ADJUSTMENT.

Fig. 10

4.3. AUTOMATISM SYSTEM TEST

Once installation of the operator has been completed, make a careful functional check of all accessories and safety devices

connected.

Give the Client the “User Guide” and demonstrate the correct operation and use of the gearmotor, highlighting the potentially

dangerous zones of the automated system.

5. MANUAL OPERATION

If it is necessary to manually actuate the gate due to lack of power or disruption of

automation, you must act on the release as follows.

LEVER UNLOCK

1) Insert the key supplied in the plastic fold and open it.

2)Pull the lever unlock.

3)Open or close the gate manually.

6. RESTORING NORMAL OPERATION

To prevent an inadvertent boost could move the gate during the maneuver, turn off the power supply , before locking again the motor.

LEVER UNLOCK

1) Close the unlock lever.

2) Move the gate until the release system meshes.

3) Close the plastic fold and restore the power supply to the system

7. MAINTENANCE

Check the functional operation of the system at least every six months, especially the efficiency of the safety devices (including the

operator thrust force) and the release devices.

7.1. OIL FILLING

Periodically check the amount of oil within the operator.

For medium-low frequency of use, an annual check is enough, for more intensive use it is recommended every 6 months.

To make filling, unscrew the cap and load until the level.

8. REPAIRS

For any repairs, contact Norton’s authorised Repair Centres.

AT-2500

SPARE PARTS

Body reducer

1

Bearing 6303

2

Crankshaft

3

Bearing 6303

4

Motor cover

5

Screw TCEI 6 x 12

6

Register clutch cap

7

Electronic box hinge

8

Support spring limit switch

9

Limit switch box base

10

Limit switch cover

11

Electric box base

12

Electric box cover

13

External cover

14

MSC lock

15

Fold

16

TRANSMISSION AND UNLOCK GROUP

1

2

3

4

5

6

7

8

9

10

11

Timbro del Rivendltore:/Distrlbutor's Stamp:/Timbre de I'Agent:/ Fachhandlerstempel/Sello del Revendedor:

Square cap

Bearing 6205

Helical wheel

Led tree

Unlock Coupling

Plug 12 X 47

Bearing 6205

Unlock pin 8 x 80,5

Unlock lever

Unlock lever plug 5 X 106

Screw TCEI 6 X 12

USER’S GUIDE

MOTOR FOR SLIDING GATE MOD. AT 2500

Read the instructions carefully before using the product

and keep them for future consultation.

GENERAL SAFETY RULES

If installed and used correctly, the AT-2500

automated system will ensure a high degree of safety.

Some simple rules regarding behaviour will avoid any accidental

trouble:

• Do not stand near the automated system and do not allow

children and other people or things to stand there, especially

while it is operating.

• Keep radiocontrols or any other pulse generator well away from

children to prevent the automated system from being activated

involuntarily.

• Do not allow children to play with the automated system.

• Do not willingly obstruct gate movement.

• Prevent any branches or shrubs from interfering with gate

movement.

• Keep light signalling systems efficient and clearly visible.

• Do not attempt to activate the gate by hand unless you have

released it.

• In the event of malfunctions, release the gate to allow access

and wait for qualified technical personnel to do the necessary

work.

• After enabling manual operation, switch off the power supply

to the system before restoring normal operation.

• Do not make any alterations to the components of the

automated system.

• Do not attempt any kind of repair of direct action whatsoever

and contact qualified personnel only.

• Call in qualified personnel at least every 6 months to check the

efficiency of the automated system, safety devices and earth

connection.

MANUAL OPERATION

If it is necessary to manually actuate the gate due to lack of

power or disruption of automation, you must act on the release

as follows.

LEVER UNLOCK

1) Insert the key supplied in the plastic fold and open it.

2)Pull the lever unlock.

3)Open or close the gate manually.

DESCRIPTION

The AT-2500 automated system is ideal for controlling

vehicle access areas of medium transit frequency.

The AT-2500 automated system for sliding gates

is an electro-mechanical operator transmitting motion to the

sliding gate with a rack pinion appropriately coupled to the

gate.

Operation of the sliding gate is controlled by an electronic

control unit housed inside the operator or in a hermetically

sealed outdoor enclosure.

When, with the gate closed, the unit receives an opening

command by radiocontrol or from another suitable device, it

activates the motor until the opening position is reached.

If automatic operation was set, the gate re-closes

automatically after the selected pause time has elapsed.

If the semi-automatic operation was set, a second pulse must

be sent to close the gate again.

An opening pulse during re-closing, always causes movement

to be reversed.

A stop pulse (if provided) always stops movement.

The light signalling indicates that the gate is currently moving.

For details on sliding gate behaviour in different function

logics, consult the installation technician.

The automated systems include obstacle-detection and/or

safety devices (photocells, edges) that prevent the gate from

closing when there is an obstacle in the area they protect.

The system ensures mechanical locking when the motor is not

operating and, therefore, it is not necessary to install any lock.

Manual opening is, therefore, only possible by using the

release system.

The gearmotor AT-2500 have a mechanical clutch, so it

doesn’t need any electronic clutch.

A convenient manual release with customised key makes it

possible to move the gate in the event of a power failure or

malfunction.

RESTORING NORMAL OPERATION

To prevent an inadvertent boost could move the gate during

the maneuver, turn off the power supply , before locking again

the motor.

LEVER UNLOCK

1) Close the unlock lever.

2) Move the gate until the release system meshes.

3) Close the plastic fold and restore the power supply to the

system

The data and images are for guidance only

VDS reserves the right to change at any time characteristics of the products described in

its sole discretion, without notice.

Via Circolare p.i.p. N° 10

65010 Santa Teresa di Spoltore (PE) - ITALY

Tel. +39 085 4971946 - FAX +39 085 4973849

www.vdsautomation.com - info@vdsautomation.it

AT PLUS-2500

Manual para la

instalaciòn y la

manutenciòn para

E

automatización para

cancelas de corredera.

2500

FCM

FCE

Q

ADVERTENCIAS PARA EL INSTALADOR

REGLAS GENERALES PARA LA SEGURIDAD

1) ¡ATENCION! Para poder garantizar la seguridad 13) Comprobar que antes de la instalación eléctrica

personal, es importante seguir atentamente todas haya un interruptor diferencial con umbral de 0,03 A

las instrucciones. La instalación incorrecta o el

uso inapropiado del producto pueden provocar 14) Cerciorarse de que la conexión a tierra está

graves daños personales. correctamente realizada. Conectar a ella las partes

metálicas del cierre y el cable amarillo/verde del

2) Leer detenidamente las instrucciones antes de equipo automático.

empezar a instalar el equipo.

15) Los dispositivos de seguridad (por ej.: fotocélulas,

3) No dejar los materiales de embalaje al alcance de bandas sensibles, etc.) permiten evitar peligros

los niños, ya que constituyen fuentes potenciales de derivados de acciones mecánicas de movimiento

peligro. (aplastamiento, arrastre, cercenamiento).

4) Conservar las instrucciones para futuras consultas. 16) Para cada equipo es indispensable utilizar por lo

menos una señalización luminosa así como también

5) Este producto ha sido proyectado y construido un letrero de señalización correctamente fijado a la

exclusivamente para el uso indicado en el presente estructura de la cancela, además de los dispositivos

manual. Cualquier aplicación no expresamente de seguridad.

indicada podría resultar perjudicial para el equipo o

para las personas circunstantes. 17) El fabricante declina toda responsabilidad

respecto a la seguridad y al correcto funcionamiento

6) El fabricante declina toda responsabilidad ante del equipo automático en el caso de que se utilicen

inconvenientes derivados del uso impropio del equipo otros componentes del sistema que no hayan sido

o de aplicaciones distintas de aquella para la cual el producidos por dicha empresa.

mismo fue creado.

18) Para el mantenimiento, utilizar exclusivamente

7) No instalar el aparato en una atmósfera explosiva. recambios originales.

La presencia de gases o humos inflamables implica

un grave peligro para la seguridad. 19) No efectuar ninguna modificación de los

eleme n tos que compo ne n el si st em a de

8) Los elementos mecánicos de construcción deben automatización.

ser conformes a lo establecido en las Normativas UNI

8612, EN pr EN 12604 y CEN pr EN 12605. 20) El técnico instalador debe facilitar toda la

En los países no pertenecientes a la CEE, además de información relativa al funcionamiento manual del

respetarse las normativas nacionales, para obtener sistema en casos de emergencia, y entregar al

un nivel de seguridad adecuado deben cumplirse las usuario del sistema las "Instrucciones para el usuario"

normas arriba mencionadas. que se anexa al producto.

9) El fabricante no es responsable por la 21) No permitir que los niños, ni ninguna otra persona,

inobservancia de los adecuados criterios técnicos en permanezcan en proximidad del equipo durante el

la construcción de los cierres que se van a motorizar, funcionamiento.

ni por las deformaciones que puedan verificarse con

el uso. 22) No dejar al alcance de los niños mandos a

distancia ni otros generadores de impulsos, para

10) La instalación debe efectuarse de conformidad evitar que el equipo automático sea accionado

con las Normas UNI 8612, CEN pr EN 12453 y CEN pr involuntariamente.

EN 12635. El nivel de seguridad del equipo

automático debe ser C+E. 23) El usuario debe abstenerse de todo intento de

reparación o de intervención directa; es preciso

11) Antes de efectuar cualquier operación en el consultar siempre con personal especializado.

equipo, desconéctelo de la alimentación eléctrica.

24) Todo aquello que no esté expresamente

12) La red de alimentación del equipo automático especificado en estas instrucciones habrá de

debe estar dotada de un interruptor omnipolar con considerarse no permitido.

una distancia de apertura de los contactos igual o

superior a 3 mm. Como alternativa, se aconseja

utilizar un interruptor magnetotérmico de 6 A con

interrupción omnipolar.

ESPAÑOL

T

emperatura de funcionamiento

Doble disco en aceite

AUTOMATISMOS AT2500

Las presentes instrucciones son válidas para los siguientes

modelos: AT 2500

Los automatismos AT 2500 para cancelas correderas

son actuadores electromecánicos que transmiten

el movimiento ala hoja mediante un piñón con cremallera,

acoplado ala cancela.

El sistema garantiza el bloqueo mecánico cuando el motor no

está en marcha, lo que permite prescindir de cerraduras. Los

motorreductores están dotados de embragues mecánicos o

electrónicosregulables, que funcionan como medio de

seguridad antia plasta miento y proveen a la detención y al

bloqueo de la cancela. Un cómodo mecanismo de desbloqueo

manual permite moverla cancela en caso de corte de energía

o fallo del sistema

Los automatismos AT han sido proyectados y

construidos para controlar el acceso vehicular.

Evítese todo otro uso.

1. DESCRIPCIÓN Y CARACTERISTICAS TÉCNICAS

1.1. MEDIDAS AT 2500

donde:

Ta = tiempo de apertura

Tc = tiempo de cierre

Tp = tiempo de pausa

Ti = tiempo de intervalo entre dos ciclos completos

Gráfico de las frecuencias de uso

mm. 335

mm. 290

mm. 210

1.2. CURVA DE MÁXIMA UTILIZACIÓN

La curva permite calcular el tiempo máximo de trabajo (T) en

función de la frecuencia de uso (F).

Ej.: los motorreductores AT 2500 pueden

funcionar ininterrumpidamente a una frecuencia de uso del 30%.

Para garantizar un funcionamiento correcto es necesario

trabajar en el campo de valores situado debajo de la curva.

Importante - La curva fue realizada a una temperatura de 24°

C. La exposición directa a las radiaciones solares puede

disminuir la frecuencia de uso hasta en un 20%.

Cálculo de la frecuencia de uso

Es el porcentaje del tiempo de trabajo efectivo (apertura

cierre) con respecto a la duración total del ciclo (apertura

cierre + pausas).

La fórmula de cálculo es la siguiente:

Ta + Tc

______________________

%F =

Ta + Tc + Tp + Ti

X 100

1.3. CARACTERÍSTICAS TÉCNICAS DE LOS MOTORREDUCTORES

MODELO

Alimentación

Potencia absorbida (W) 650

Velocidad de rotación (rev/min.)

Corriente absorbita (A) 2,4

Condensador de arranque 25 uf /

Relación de reducción 1:30

Pinón Modulo 4 - Z16

Empuje màx (daN) 170

Protecciòn tèrmica bobinado

Frequencia de uso Uso intensivo

Cantidad de aceite (Lt) 1

Aceite Total Equivis HZS 68

Peso motorreductor (Kg) 17

Grado de protecciòn IP 44

Peso max cacela (Kg) 2500

Velocidad de la cancela 9,6 ml/min.

Embrague

Monofásico Trifásico

230V (+6% -10%)

50Hz

380V (+6% -10%)

1400

130°C

-20°C +55°C

50Hz

2. INSTALACIÓN ELÉCTRICA (sistema estándard)

Fig. 3

1) Motore AT2500

2) Fotocélulas

3) Pulsador con llave

4) Intermitente

5) Receptor de radio

Fig. 2

3. INSTALACIÓN DEL AUTOMATISMO

3.1. CONTROLES PRELIMINARES

Por seguridad, y para garantizar un funcionamiento correcto

del automatismo, deben satisfacerse los siguientes

requisitos:

- La estructura de la cancela debe ser idónea para el

funcionamiento automatizado. En particular, es necesario que

el diámetro de las ruedas sea compatible con el peso de la

cancela y que estén instalados una guía superior y topes

mecánicos de final de carrera para evitar que la cancela

descarrile.

- El suelo debe ser lo suficientemente firme para soportar el

plinto de cimentación.

- En la zona donde se practique la excavación para el plinto no

debe haber tubos ni cables eléctricos.

- Si el motorreductor se encuentra expuesto al paso de

vehículos, es conveniente instalar adecuadas protecciones

contra choques accidentales.

- Cerciorarse de que haya una descarga a tierra eficaz para la

conexión del motorreductor

160

286

Fig. 4

160

286

Fig. 5

3.2. EMPOTRAMIENTO DE LA PLACA DE CIMENTACIÓN

1) Colocar la placa de cimentación como ilustra la fig. 3 (cierre

a la derecha) o la fig. 4 (cierre a la izquierda) para asegurar

que el piñón y la cremallera engranen correctamente.

N.B. Se aconseja colocar la placa sobre una base de

cemento, a unos 50 mm del suelo (fig. 6).

2) Ensamblar la placa de cimentación como ilustra la fig. 5

3) Realizar el plinto de cimentación y empotrar la placa

colocando una o más vainas para el paso de los cables

eléctricos. Verificar la perfecta horizontalidad de la placa

mediante un nivel, y dejar fraguar el cemento.

4) Tender los cables para la conexión con los accesorios y la

alimentación eléctrica. Para facilitar las conexiones, dejar

sobresalir los cables aproximadamente 45 cm de la placa de

cimentación.

3.3. INSTALACIÓN MECANICA

1) Quitar la tapa y ubicar el motorreductor sobre la placa de

cimentación, pasando los cables eléctricos por el conducto

practicado en el cuerpo del actuador.

2) Fijar el motorreductor a la placa de cimentación mediante

las tuercas y las chapas que se incluyen en el suministro

Fig. 6

3.4. MONTAJE DE LA CREMALLERA

3.4.1. CREMALLERA DE ACERO PARA SOLDAR (fig.7)

1) Montar los tres pitones roscados en el elemento de la

cremallera, colocándolos en la parte superior de la ranura. De

este modo, el juego en la ranura permitirá efectuar los ajustes

necesarios a medida que pase el tiempo.

2) Cerrar la hoja manualmente.

3) Apoyar en el piñón el primer tramo de cremallera,

correctamente nivelado, y soldar el pitón roscado a la cancela

4) Mover la cancela manualmente, controlando que la

cremallera se apoye en el piñón, y soldar los dos pitones

siguientes.

5) Acercar otro elemento de cremallera al anterior, utilizando

un trozo de cremallera para poner en fase el dentado de

ambos tramos.

6) Abrir la cancela manualmente y soldar los tres pitones

roscados. Continuar hasta cubrir completamente la cancela.

Fig. 7

3.4.2. CREMALLERA DE ACERO PARA ATORNILLAR (fig. 8)

1) Cerrar la hoja manualmente.

2) Apoyar en el piñón el primer tramo de cremallera,

correctamente nivelado, y colocar el espaciador en la parte

superior de la ranura entre la cremallera y la cancela.

3) Marcar el punto de perforación en la cancela. Taladrar con

una broca de 6,5 mm de diámetro y roscar con un macho de

8mm.Atornillar el perno.

4) Mover la cancela manualmente, controlando que la

cremallera se apoye en el piñón, y repetir las operaciones

descritas en el punto 3).

5) Acercar otro elemento de cremallera al anterior, utilizando

un trozo de cremallera para poner en fase el dentado de

ambos tramos.

6) Mover la cancela manualmente y repetir las operaciones de

fijación como para el primer elemento. Continuar hasta cubrir

toda la cancela.

N.B. Verificar que, durante el desplazamiento de la cancela,

ningún elemento de la cremallera se salga del piñón.

Atención: no soldar por ningún motivo los elementos de la

cremallera ni a los espaciadores ni entre si (sólo para

cremalleras de acero).

Mover la cancela a mano y controlar que llegue correctamente

a los topes mecánicos de final de carrera. El movimiento debe

ser suave y sin rozamientos.

No utilizar grasa ni otros productos lubricantes entre el piñón y

la cremallera.

Fig. 9

4. PUESTA EN FUNCIONAMIENTO

4.1. CONEXIÓN DEL EQUIPO ELECTRÓNICO

Atención: antes de efectuar cualquier tipo de operación

en el equipo electrónico (conexiones, programación o

mantenimiento), desconectar siempre la alimentación

eléctrica.

4.2. REGULACIÓN DEL PAR TRANSMITIDO

Para calibrar el sistema de regulación de la fuerza transmitida,

utilizar el tornillo situado en el eje de rotación del motor

eléctrico (fig. 10)

Para aumentar el par, hacer girar el tornillo hacia la derecha.

Para disminuir el par, hacerlo girar hacia la izquierda.

ATENCIÓN: EL MOTOR SE SUMINISTRA CON EL

EMBRAGUE CALIBRADO AL MÁXIMO, POR LO CUAL SE

DEBE HACER GIRAR EL TORNILLO HACIA LA IZQUIERDA

H A STA E NC ON T R A R L A R EG UL A CIO N M ÁS

CONVENIENTE.

Fig. 8

3.4.3. CREMALLERA DE NYLON PARA ATORNILLAR (fig. 9)

1) Cerrar la hoja manualmente.

2) Apoyar en el piñón el primer tramo de cremallera,

correctamente nivelado, y marcar el punto donde debe

perforarse la cancela. Taladrar con una broca de 4 mm de

diámetro y colocar el tornillo autorroscante 6 x 20 mm con la

respectiva placa de refuerzo.

3) Mover la cancela manualmente, controlando que la

cremallera se apoye en el piñón, y repetirlas operaciones

descritas en el punto 2).

4) Acercar otro elemento de cremallera al anterior, utilizando

un trozo de cremallera para poner en fase el dentado de

ambos tramos

5) Mover la cancela manualmente y repetir las operaciones de

fijación como para el primer elemento. Continuar hasta cubrir

toda la cancela.

Accionar el motor y detener manualmente la cancela para

comprobar la intervención del embrague. Recordar qúe,

cuando esta operación se efectúa el dispositivo electrónico

antiaplastamiento interrumpe el movimiento de apertura e

invierte el de cierre.

El umbral de intervención del dispositivo electrónico depende

de la calibración del embrague mecánico.

Fig. 10

4.3. PRUEBA DEL AUTOMATISMO

Una vez concluida la instalación,comprobar minuciosamente el funcionamiento del automatismo y de todos los accesorios

conectados a él. Entregar al cliente un ejemplar de la «Guja para el usuario» e ilustrarle las condiciones correctas de funcionamiento

y el empleo del motorreductor, remarcando las zonas de peligro potencial del automatismo

5. FUNCIONAMIENTO MANUAL

Si fuera necesario mover la cancela a mano - por falta de energía eléctrica o fallo del

automatismo - servirse del dispositivo de desbloqueo como se describe a

continuación.

SISTEMA DE DESBLOQUEO CON PALANCA

1) Abrir la taquilla de plàstico de protection del sistema de desbloqueo.

2) Tirar la palanca en el alojatamiento del sistema de desbloqueo.

3) Abrir o cerrar la puerta manualmente.

6. REANUDACIÓN DEL FUNCIONAMIENTO NORMAL

Para evitar que un impulso involuntario accione la cancela durante la maniobra, antes de volver a bloquear el actuador, desconectar

la alimentaciòn elèctrica del equipo.

SISTEMA DE DESBLOQUEO CON PALANCA

1) Cerrar la palanca de desbloqueo en su sede.

2) Abrir o cerrar la puerta hasta que el sistema de desbloqueo se engrane.

3) Cerrar la tarquilla de plastico de proteccion del sistema de desbloqueo.

7. MANTENIMIENTO

Durante el mantenimiento, verificar siempre la calibración del embrague antiaplastamiento y la eficacia de los dispositivos de

seguridad.

7.1. RECARGA DE ACEITE

Controlar periódicamente la cantidad de aceite que hay dentro del motor.

Para frecuencias de uso medias-bajas, es suficiente un control anual. Para empleos más intensos, se aconseja efectuarlo cada seis

meses.

Para rellenar, desenroscar el tapón de carga y verter aceite hasta el nivel adecuado

8. REPARACIONES

Para cualquier reparación, dirigirse a un centro autorizado.

ADVERTENCIA

Las descripciones y las ilustraciones de este manual no comportan compromiso alguno. El fabricante se reserva el

derecho, dejando inmutadas las características esenciales de los aparatos, de aportar, en cualquier momentoy sin

comprometerse a poner aldia la presente publicación, todas las modificaciones que considere oportunas para el

perfeccionamiento técnico o para cualquier otro tipo de exigencia de carácter constructivo o comercial.

AT 2500

E

REPUESTOS

Cuerpo reductor

1

Rodamiento 6303

2

Arbolo motor

3

Rodamiento 6303

4

Tapa motor

5

Tornillo TCEI 6 x 12

6

Tapa registro embrague

7

Visagra caja electronica

8

Suporte molla final carrera

9

Base caja final carrera

10

Tapa final carrera

11

Base caja electronica

12

Tapa caja electronica

13

Tapa rettangular esterna

14

Bombillo con llave MSC

15

Tarquilla

16

E

Tapa quadra

1

Rodamiento 6205

2

Rueda dentada

3

Arbolo partidario

4

Junta de desbloqueo

5

Spina 12 X 47

6

Rodamiento 6205

7

Perno de desbloqueo 8 x 80,5

8

Palanca de desbloqueo

9

Spina palanca 5 X 106

10

Tornillo TCEI 6 X 12

11

INSTRUCCIONES PARA EL USUARIO

MOTORREDUCTORES DE CORREDERA AT2500

Leer atentamente las instrucciones antes de utilizar el

producto y guardarlas para futuras consultas

NORMAS GENERALES DE SEGURIDAD

Los automatismos AT2500 si están

correctamente instalados y se emplean de la manera debida,

garantizan un elevado grado de seguridad.

Algunas sencillas normas de comportamiento pueden evitar

inconvenientes accidentales:

- Controlar que ninguna persona ni objeto permanezca en

proximidad del automatismo, especialmente durante el

funcionamiento del mismo.

- No dejar al alcance de los niños radiomandos ni otros

gene r a d o res d e im p u l s os qu e pue d a n ac c i o nar

involuntariamente el automatismo.

- No permitir que los niños jueguen con el automatismo.

- No oponer resistencia al movimiento de la cancela.

- Evitar que ramas o arbustos interfieran con el movimiento de

la cancela.

- Mantener eficaces y bien visibles los sistemas de

señalización luminosa.

- No tratar de accionar la cancela a mano sin haberla

desbloqueado previamente.

- En caso de fallo, desbloquear la cancela para permitir el

tránsito y solicitarla intervención de personal técnico calificado.

- Una vez activado el funcionamiento manual, antes de

restablecer la modalidad normal, desconectar la alimentación

eléctrica del sistema.

- No efectuar ninguna modificación en los componentes del

sistema de automatización.

- Abstenerse de todo intento de reparación o de intervención

directa, y recurrir sólo a personal calificado.

- AI menos cada seis meses, hacer controlar por un técnico

calificado la eficacia del automatismo, de los dispositivos de

seguridad y de la conexión de tierra.

FUNCIONAMIENTO MANUAL

Si fuera necesario mover la cancela a mano por falta de

energía eléctrica o fallo del automatismo- servirse del

dispositivo de desbloqueo como se describe a continuación.

SISTEMA DE DESBLOQUEO CON PALANCA.

- Abrir la taquilla de plàstico de protection del sistema de

desbloqueo.

- Tirar la palanca en el alojatamiento del sistema de

desbloqueo.

- Abrir o cerrar la puerta manualmente.

DESCRIPTIÓN

Los automatismos AT2500 se están

especificamente concebidos para controlar áreas de acceso

vehicular con frecuencia de tránsito media-alta. Los modelos

AT2500 para cancelas correderas son

actuadores electromecánicos que transmiten el movimiento

de la hoja mediante un piñón con cremallera oportunamente

acoplado a la cancela. Si se ha definido el funcionamiento

automático, enviando un impulso la cancela se cierra sola tras

el tiempo de pausa programado.

Si está activada la modalidad semiautomática, es necesario

enviar un segundo impulso para obtener el cierre.

Un impulso de apertura enviado durante la fase de cierre

provoca siempre la inversión del movimiento. Un impulso de

parada (si está previsto) detiene siempre el movimiento.

Para una descripción detallada del comportamiento de la

cancela corredera en las distintas modalidades de'

funcionamiento, consultar con el técnico instalador. Los

automatismos están dotados de elementos de seguridad

(fotocélulas) que impiden que la cancela se cierre cuando hay

un obstáculo en su radio de acción. El sistema garantiza el

bloqueo mecánico cuando el motor no está en marcha, lo que

permite prescindir de cerraduras. Por este motivo, para abrir

la cancela manualmente es necesario utilizar el sistema de

desbloqueo. Los motorreductores están dotados de

embragues mecánicos o electrónicos regulables, que

funcionan como medio de seguridad antiaplastamiento y

garantizan la detención y el bloqueo de la cancela.

REANUDACIÓN DEL FUNCIONAMIENTO NORMAL

Para evitar que un impulso involuntario accione la cancela

durante la maniobra, antes de volver a bloquear el actuador,

desconectar la alimentación eléctrica del equipo.

SISTEMA DE DESBLOQUEO CON PALANCA

- Cerrar la palanca de desbloqueo en su sede.

- Abrir o cerrar la puerta hasta que el sistema de desbloqueo

se engrane.

- Cerrar la tarquilla de plastico de proteccion del sistema de

desbloqueo.

Los datos y las imágenes son orientativos

VDS se reserva el derecho de modificar en cualquier momento de las características de los

productos descritos en su única discreción, sin previo aviso.

Via Circolare p.i.p. N° 10

65010 Santa Teresa di Spoltore (PE) - ITALY

Tel. +39 085 4971946 - FAX +39 085 4973849

www.vdsautomation.com - info@vdsautomation.it

Loading...

Loading...