Page 1

Page 2

AVANT-PROPOS

• La présente publication a été réalisée spécialement pour les techniciens du secteur (Services Après-vente agréés MALAGUTI, réparateurs de motos indépendants). Elle

contient toutes les interventions techniques prévues par le Constructeur au moment de sa diffusion.

• Nous avons v olontairement omis certaines informations car - à notre avis - elles font partie de la culture technique de base indispensable.

• Pour toute autre inf ormation, se reporter au CAT ALOGUE DE PIECES DETACHEES et au MANUEL D’A TELIER - section P ARTIE CYCLE .

• Il est important de lire les informations introductives de caractère général, avant de consulter les arguments spécifiques des différentes interven tions à effectuer sur le moteur ,

au profit d’une consultation rationnelle de chaque argument traité et des concepts techniques et de sécurité.

• Les interventions de contrôle, d’entretien, de réparation, de remplacement de pièces etc..., sont du ressort exclusif de techniciens compétents et experts en technologies

modernes, procédures rapides et rationnelles, caracté-ristiques techniques, valeurs de réglage, couples de serrage que , seul le fabricant est à même d’établir a vec certitude.

• Il est très important d’observer scrupuleusement les indications. Les interventions effectuées de façon superficielle ou omises, peuvent porter préjudice au moteur, ou

entraîner, dans la meilleure des h ypothèses, de désagréab les contestations.

La société MALAGUTI S.p .A. se réserve le droit d’apporter des modifications à tout moment, sans avis préalable. P our toute demande ou pour toute inf ormation complémentaire,

contacter l’Atelier après-vente de la société MALAGUTI S.p.A.

MALAGUTI S.p.A.

Via Emilia 498, 40068 - San Lazzaro di Savena (BO) - ITALY

Tel. 051.62.24.811 - Fax 051.69.47.782

e-mail: inf o@malaguti.com - http: // www .malaguti.com

2 04/08

Page 3

REGLES GENERALES DE TRAVAIL

• Les recommandations qui suivent garantissent des interventions rationnelles en toute sécurité opérationnelle, réduisant progressivement les probabilités d’accidents, les

dommages de toute nature et les temps morts. Il est donc conseillé de les observer scrupuleusement.

• Tenir toujours en considération, sans les négliger, les impressions du client et ses communications de dysfonctionnement du moteur, en formulant des questions précises

permettant de dresser un cadre complet des symptômes des problèmes mis en évidence et de diagnostiquer, av ec une approximation minimale , les causes effectives . Dans

le présent manuel, vous trouverez les informations techniques et les indications essentielles sur les modalités d’intervention, qui sont toutefois insuffisantes si elles ne sont

pas appuyées par une juste dose d’expérience personnelle.

• Planifier les interventions de réparation afin d’éviter des procédures dispersives et, de ce fait, des temps morts. Pour accéder aux composants à réparer, se limiter aux

opérations essentielles.

• Préparer les composants à remplacer et les pièces de rechange originales.

• Marquer les pièces qui risquent de se confondre en phase d’installation.

• Utiliser toujours des outils et un outillage d’excellente qualité.

• Pendant toute l’opération, garder les outils à portée de la main, disposés si possible suivant un ordre préétab li.

• Le lieu de travail doit toujours être propre et en ordre.

• Pour serrer les vis et les écrous , commencer par ceux qui ont un diamètre plus grand ou bien par ceux internes, puis continuer en “croix”, par “tractions” successives .

• Les valeurs de couple indiqués dans le manuel se réfèrent au “serrage final” et doivent être obtenues progressi-vement, par passages successifs.

• L’utilisation correcte des clés fixes (à f ourche) s’effectue par “tractions” et non par “poussées”.

• Si les opérations prévoient la présence de deux techniciens, il est indispensable, au préalable, que ceux-ci se mettent d’accord sur les tâches et les synergies.

• Vérifier toujours le bon montage de chaque pièce avant d’en monter une autre.

• Les joints des bagues d’étanchéité, les bagues élastiques et les goupilles doivent être toujours remplacés à chaque dépose.

• Utiliser toujours des tournevis de dimensions adaptées aux vis sur lesquelles il faut agir .

Ne jamais utiliser des flammes libres, en aucun cas.

Nettoyer tous les éléments avec un détergent à faible degré d’inflammabilité.

Ne pas effectuer de soudures en présence d’essence.

• Ne jamais réutiliser un joint ou une bague élastique.

• Ne jamais utiliser un tournevis comme levier ou comme burin.

• Ne pas dévisser ni visser les vis et les écrous avec des pinces.

• Ne pas taper sur la clé avec un marteau (ou autre) pour desserrer ou serrer les vis et les écrous.

• Ne pas augmenter le bras de levier en enfilant un tube sur la clé.

3 04/08

Page 4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

4

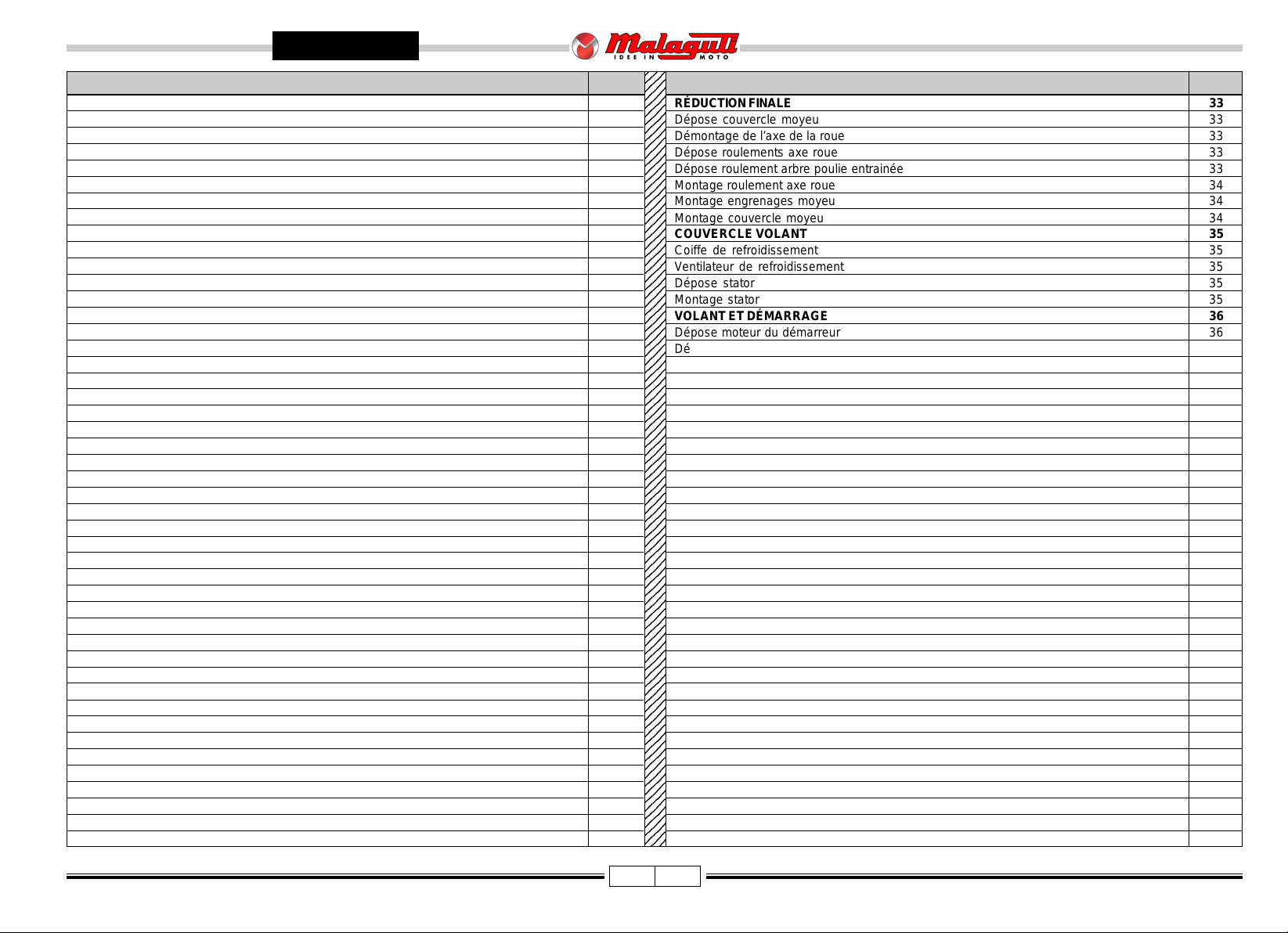

SOMMAIRE

23

23

DESCRIPTION P.

DONNÉES TECHNIQUES 5

COUPLES DE SERRAGE 7

JEUX DE MONT AGE 8

Cylindre-piston 8

Joints spie 9

Carter- vilebrequin-bielle 9

SYSTÈME D’ÉPAISSISSEMENT DE LA CULASSE 10

EQUIPEMENT SPÉCIFIQUE 11

CONTRÔLES ET MAINTENANCE 13

Carburateur 13

Controle avance à l’allumage 14

Bougie 15

Huile moyeu 15

Huile moteur 16

Filtre huile moteur 16

Controle synchronisation de la distribution 17

Controle du jeu aux soupapes 17

Controle CO 18

Controle pression fin de compression 19

RICHERCHE PANNES 20

Performances insuffisantes 20

Roue arrière tourne avec moteur au ralenti 20

Difficultés au démarrage 21

Consommation excessive d'huile/fumée à l'èchappement 21

Mauvaise pressione de lubrification 22

Le moteur a tendance à s'arreter à l'ouverture maximum des gaz 22

Le moteur a tendance à s'arreter au ralenti 22

Excessif bruit au dechargement 23

Consommation élevée de carburant 23

Anomalie du dispositif d’air secondaire 23

Dechirure ou fonctionement irregulier embrayage 23

TRANSMISSION AUTOMATIQUE 24

Couvercle transmission 24

Démarrage à pédale 24

Convoyeur d’air 24

Dépose du roulement support arbre poulie entrainée 25

Dépose poulie entrainée 25

Controle cloche embrayage 25

Dépose embrayage 26

Collier de retenue pivots 27

Dépose roulements demi-poulie entrainée 27

Montage roulements demi poulie entrainée 29

Montage embrayage - Montage poulie entrainée 30

Dépose poulie motrice 31

Montage poulie motrice 32

Montage couvercle transmission 32

23

23

23

RÉDUCTION FINALE 33

23

23

Dépose couvercle moyeu 33

23

23

Démontage de l’axe de la roue 33

23

23

Dépose roulements axe roue 33

23

23

Dépose roulement arbre poulie entrainée 33

23

23

Montage roulement axe roue 34

23

23

Montage engrenages moyeu 34

23

23

Montage couvercle moyeu 34

23

23

COUVERCLE VOLANT 35

23

23

Coiffe de refroidissement 35

23

23

Ventilateur de refroidissement 35

23

23

Dépose stator 35

23

23

Montage stator 35

23

23

VOLANT ET DÉMARRAGE 36

23

Dépose moteur du démarreur 36

23

23

Dépose volant magnétique 36

23

23

Montage volant magnétique 37

23

23

Montage moteur du démarreur 37

23

23

GROUPE THERMIQUE ET DISTRIBUTION 38

23

23

Dépose couvercle de poussoirs 38

23

23

Dépose commande distribution 38

23

23

Dépose arbre à cames 39

23

23

Dépose culasse 39

23

23

Dépose soupapes 39

23

23

Dépose cylindre piston 40

23

23

Montage piston 42

23

23

Montage bagues de retenue 42

23

23

Montage cylindre 43

23

23

Montage des soupapes 46

23

23

Montage culasse et composants de la distribution 47

23

23

Montage chaine et distribution 48

23

23

Montage couvercle poussoirs 49

23

23

Montage collecteur aspiration 49

23

23

Carter vilebrequin 49

23

23

Ouverture carter 50

23

23

Dépose paliers de vilebrequin 51

23

23

Montage paliers de vilebrequin 51

23

23

Accouplement carter 52

23

23

LUBRIFICATION 53

23

23

Pare-huile des roulis 53

23

23

Pompe huile 54

23

23

Dépose coupelle d’huile 55

23

23

Montage coupelle d’huile 55

23

23

CARBURATEUR 56

23

23

Dépose carburateur 56

23

Montage carburateur 58

4 04/08

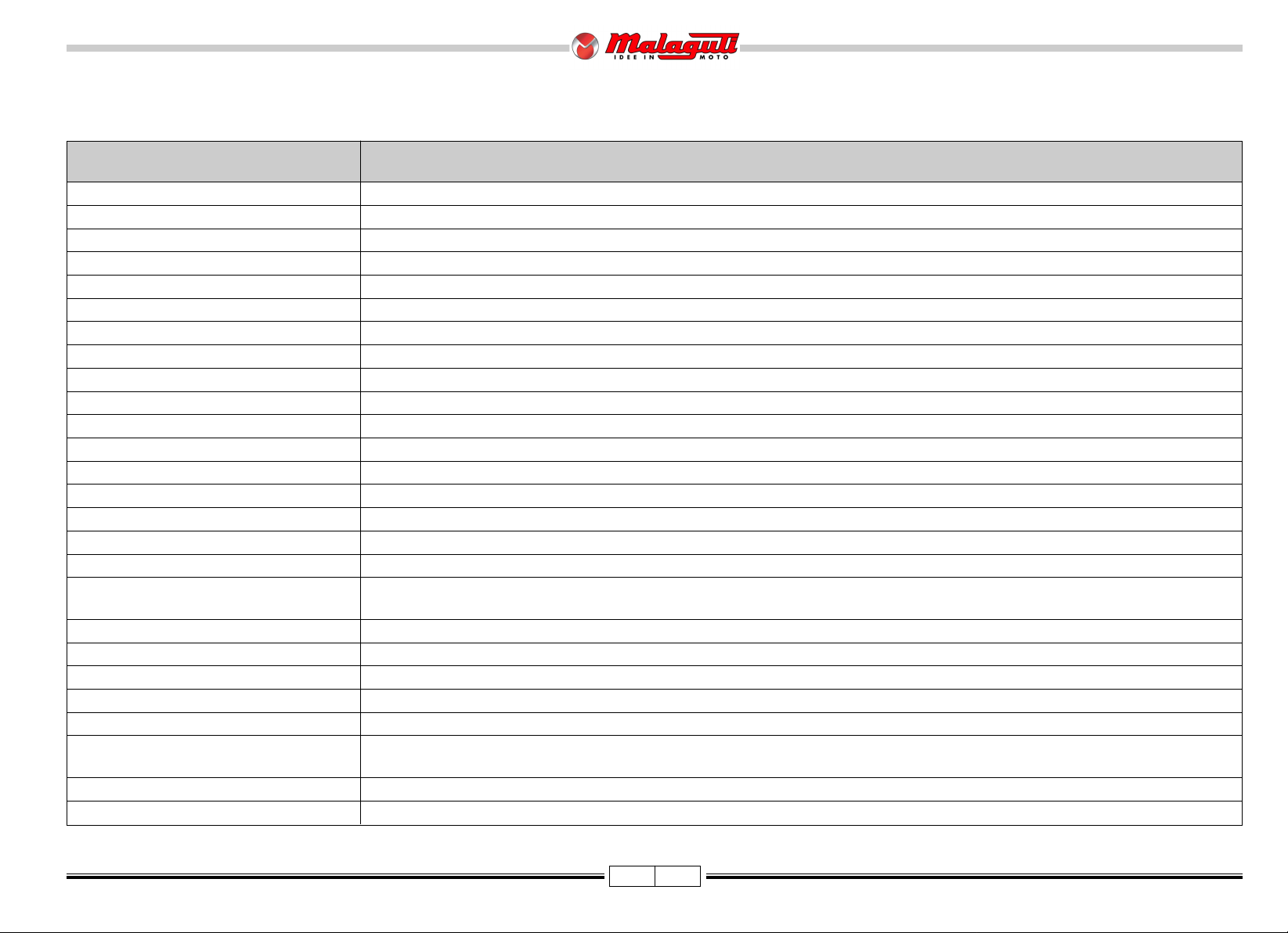

DESCRIPTION P.

Page 5

Données Techniques

Caractéristique Description / Valeur

Moteur Monocylindre 4 temps Piaggio Hi-PER4

Alésage x course 39 x 41,8 mm

Cylindrée 49,93 cm³

T aux de compression 1 1,5 :1

Distribution monoarbre à cames sur la culasse et deux soupapes, commandé par une chaîne sur le côté gauche.

Carburateur à dépression KEIHN CVK 18

Réglage CO 3,2% ± 0,5

Ralenti moteur 1900 ÷ 2000 g/min.

Filtre à air En éponge

Système de démarrage démarreur électrique/kickstarter

Graissage Au moyen d’une pompe à lobes (à l’intérieur du carter) commandée par une chaîne et un double filtre: crépine et centrifuge.

Alimentation Essence sans plomb (au moyen d’un carburateur).

Puissance maxi. (au vilebrequin) 2,5 KW (3,4 CV) a 6500 g/min.

Refroidissement par air forcé

Jeu des soupapes Aspiration: 0,10 mm - Échappement: 0,15 mm

Transmission Variateur automatique à poulies exp ansibles avec dispositif asservissement de couple, courroie trapézoïdale, embrayage

automatique.

Huile moyeu arrière Quantité: ~ 85 cc

Huile moteur Quantité: ~ 850 cc

Type d’allumage Allumage électronique avec bobine H.T. incorporée

Avance a l’allumage variable à

microprocesseur (avant le P .M.H.)

Bougie recommandée NGK CR 8E - NGK CR 8EB

Générateur à courant alternatif monophasé.

8° a 1000 ÷ 2000 tr/min - 21° a 4000 ÷ 7000 tr/min

5 04/08

Page 6

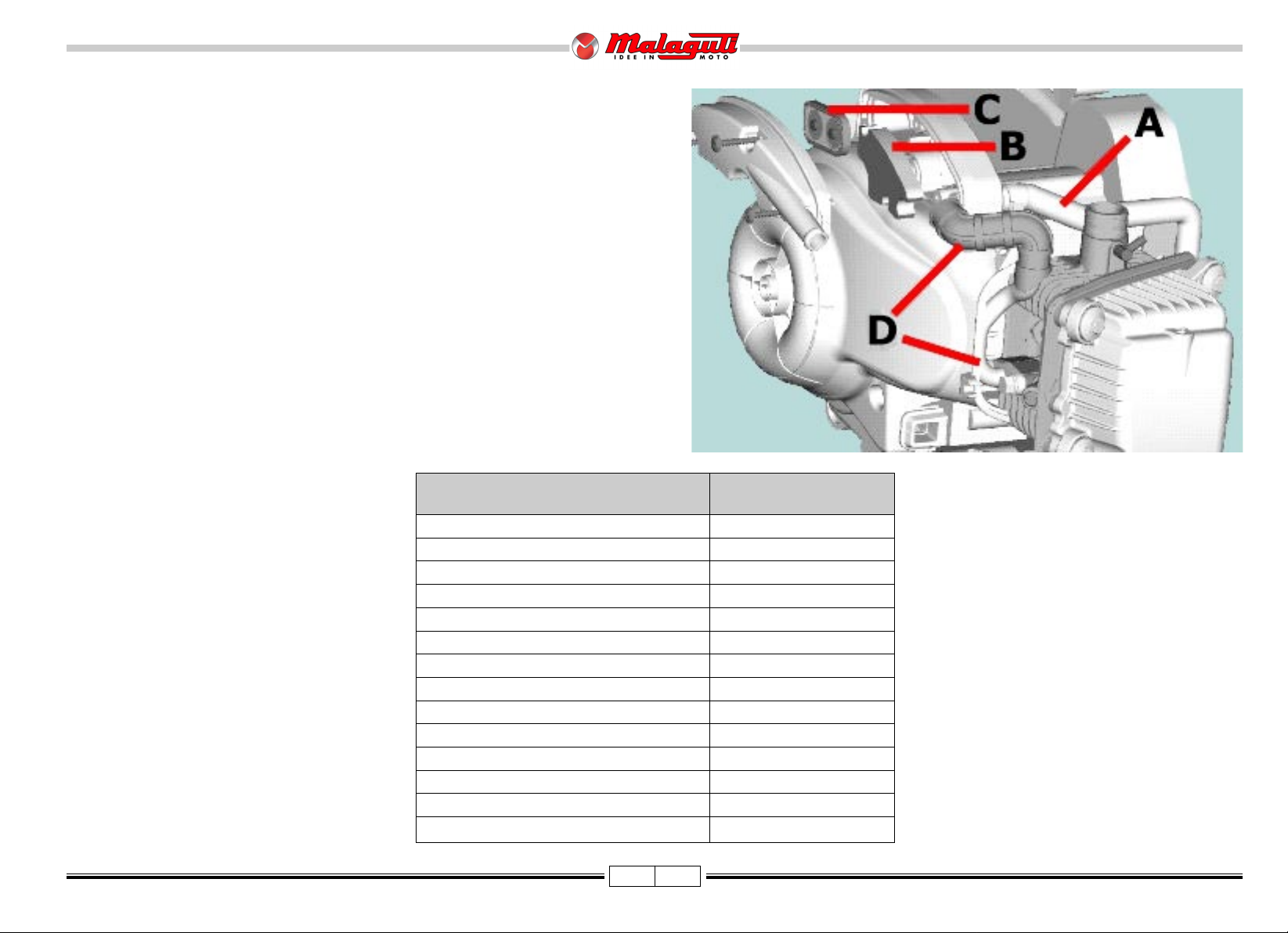

AIR SECONDAIRE (SOUP APE SAS)

• Le principe de fonctionnement du SAS du moteur 50 4T est en tout point point semblable

à celui du 50 2T ; la seule dif férence est l’admission d’air ambiant extérieur et non de

l’intérieur de la boite de transmission.

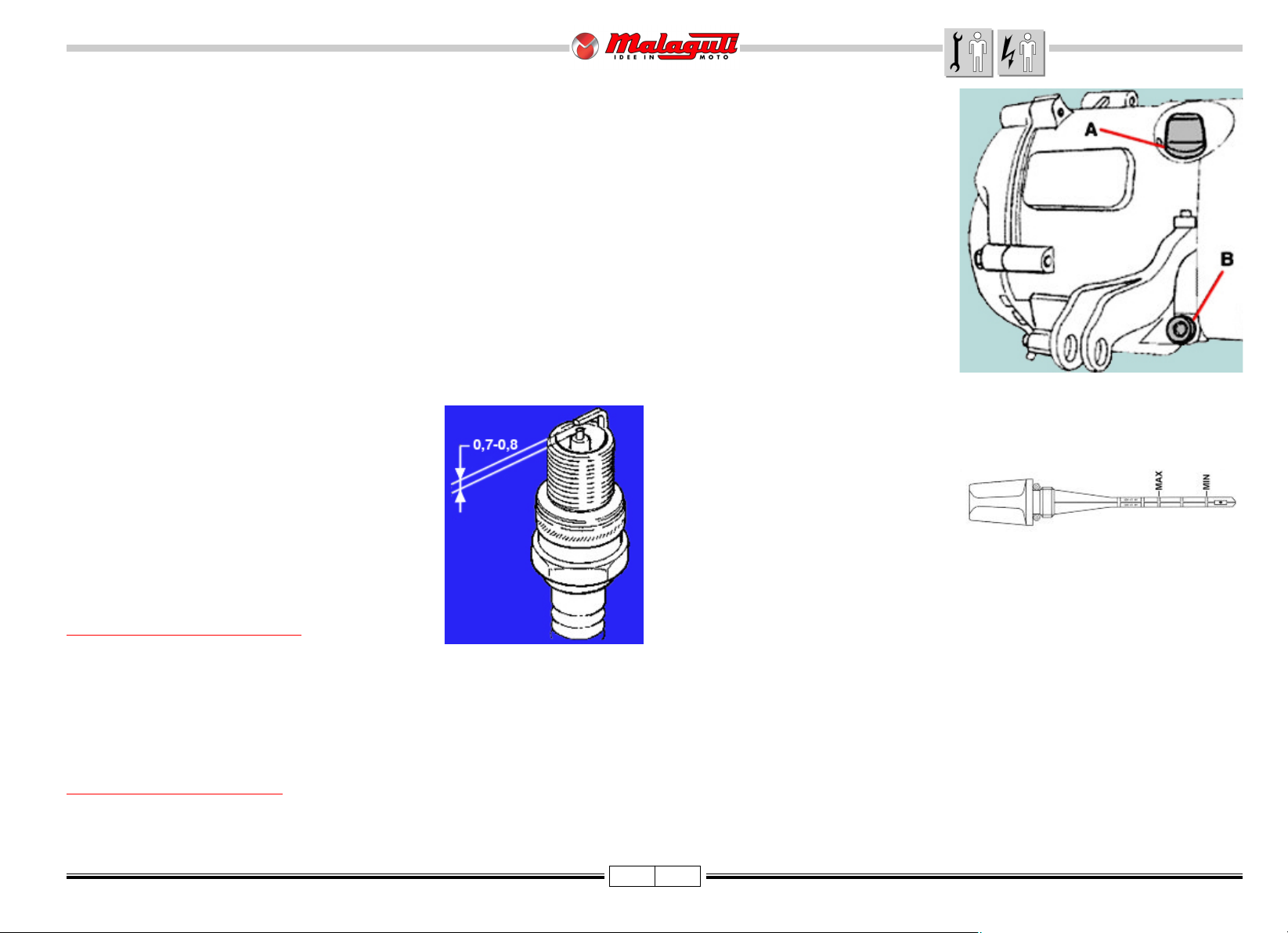

• L’air est aspiré p ar le conduit «A» (latéral au cylindre). Après avoir été dépuré par le

filtre «B», il entre dans la soupape à lamelle «C» pour être dirigé vers la culasse par un

conduit flexible puis rigide «D» bridé à la culasse. De cette façon, l’air rejoint le conduit

d’échappement pour augmenter la quantité d’oxygène des gaz non brulés avant le

catalyseur , favorisant ainsi une meilleure réaction de ce dernier.

CARBURATEUR KEHIN

Caractéristique Description / Valeur

Type CVK 18

Diamètre vanne d’étranglement Ø 18,5

Diamètre diffuseur Ø 17

Estampage sur le corps 17ND

Gicleur maximum 75

Ajutage d’air maximum (sur corps) Ø1,1

Estampage aiguille conique NACA

Ressort soupape gaz 70 ÷ 99 gr

Gicleur minimum 35

Ajutage d’air minimum (sur le corps) Ø 1,5

Ouverture initiale vis de richesse ralenti - 2 3/8

Gicleur starter 48

Gicleur air starter (sur le corps) Ø 1,5

Course pointeau starter 1 1 mm

6 04/08

Page 7

Couples de serrage

Nom Couples en N*m

Bougie d’allumage 10 ÷ 15

Vis couvercle culasse 8 ÷ 10

Goujons culasse-cylindre 6 ÷ 7 + 90° + 90° *

Vis de fixation culasse et cylindre au carter 8 ÷ 10

Vis patin tendeur de chaîne 5 ÷ 7

Vis tendeur de chaîne distribution 8 ÷ 10

Vis centrale tendeur de chaîne distribution 5 ÷ 6

Vis poulie arbre à came 12 ÷ 14

Vis axes culbuteurs et roulement arbre à came 3 ÷ 4

Ecrous de blocage pastille de réglage jeu des soupapes 7 ÷ 9

Capuchon préfiltre huile moteur 25 ÷ 28

Bouchon de vidange huile moteur 25 ÷ 28

Ecrou volant alternateur 40 ÷ 44

Vis Pick-up 3 ÷ 4

Vis stator 3 ÷ 4

Vis cloison pompe à huile 4 ÷ 5

Vis couvercle compartiment chaîne de

distribution/pompe à huile

Vis tôle labyrinthe de décantation huile 7 ÷ 8

4 ÷ 5

Nom Couples en N*m

Vis couronne pompe à huile 8 ÷ 10

Vis de fixation de la pompe à huile au carter 5 ÷ 6

Vis d’accouplement pompe à huile 7 ÷ 9

Vis bac à huile 8 ÷ 10

Vis collecteur d’aspiration 7 ÷ 9

Vis collier carburateur/collecteur 1,2 ÷ 1,5

Vis de fixation des câbles au démarreur 1,5 ÷ 2,5

Vis démarreur 1 1 ÷ 13

Vis carter transmission 11 ÷ 13

Vis levier de démarrage 1 1 ÷ 13

Vis coiffe de refroidissement sur carter 2 ÷ 2,5

Ecrou de sécurité groupe d’embrayage sur poulie 55 ÷ 60

Ecrou poulie arbre moteur 18 ÷ 20 + 90°

Ecrou arbre poulie entraînée 40 ÷ 44

Vis de vidange huile moyeu 3 ÷ 5

Vis couvercle moyeu arrière 24 ÷ 26

Ecrou axe de roue 1 15 ÷ 125

Vis de jonction demi-carter 8 ÷ 10

Afin de garantir un couple de serrage correct, graisser les écrous avant le montage.

* En installant de nouveaux goujons, l’opération de serrage des écrous comporte la réalisation de 3 rotations de 90° après le premier blocage à 6 ÷7 N*m ; soit : 6 ÷7 N*m +

90° + 90° + 90° à passages croisés.

7 04/08

Page 8

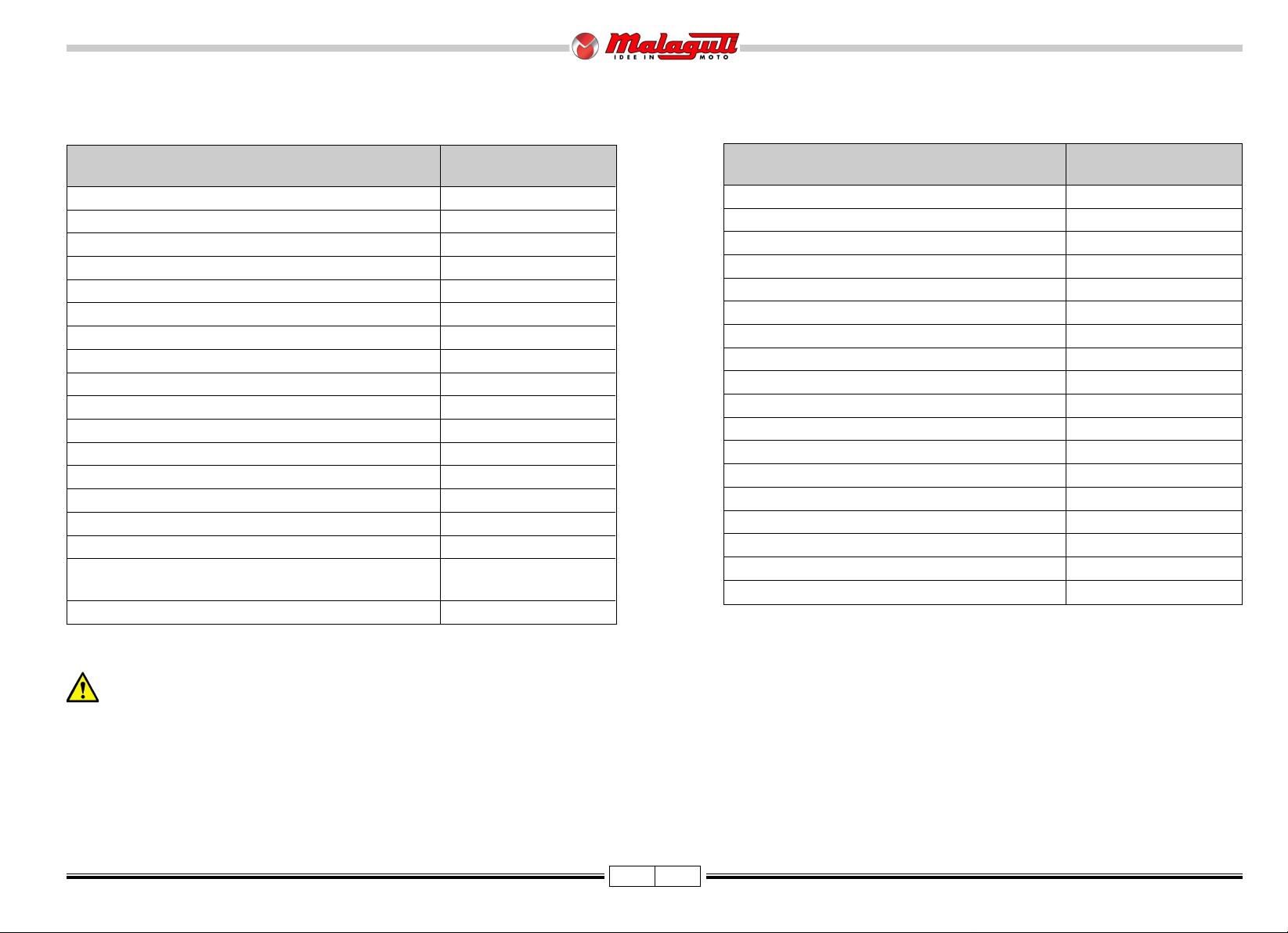

Jeux de montage

CYLINDRE-PISTON

Nom Sigle Cylindre Piston Jeu au montage

Cylindre (avec piston “Shiram”) B 39,000 ÷ 39,007 38,956 ÷ 38,966 0.037 ÷ 0.051

Axe piston/right way (avec “Axe” piston/”Right way”) C 39,007 ÷ 39,014 38,968 ÷ 38,975 0,032 ÷ 0,046

Axe piston/right way (avec cylindre “Shiram”) C 39,007 ÷ 39,014 38,963 ÷ 38,970 0,037 ÷ 0,051

Piston shiram (con “Axe” cylindre/”Right way”) D 39,014 ÷ 39,021 38,975 ÷ 38,982 0,032 ÷ 0,046

Piston shiram (avec cylindre “Shiram”) D 39,014 ÷ 39,021 38,970 ÷ 38,977 0,037 ÷ 0,051

Cylindre (avec “Axe” de piston/”Right way”) A 38,993 ÷ 39,000 38,954 ÷ 38,961 0.032 ÷ 0.046

Cylindre (avec piston “Shiram”) A 38,993 ÷ 39,000 38,949 ÷ 38,956 0.037 ÷ 0.051

Cylindre (avec “Axe” de piston/”Right way”) B 39,000 ÷ 39,007 38,961 ÷ 38,968 0.032 ÷ 0.046

Cylindre 1ère maj A 1 39,193 ÷ 39,200 39,154 ÷ 39,161 0,032 ÷ 0,046

Cylindre 1ère maj B 1 39,200 ÷ 39,207 39,161 ÷ 39,168 0,032 ÷ 0,046

Piston 1ère Maj C1 39,207 ÷ 39,214 39,168 ÷ 39,175 0,032 ÷ 0,046

Piston 1ère Maj D1 39,214 ÷ 39,221 39,175 ÷ 39,182 0,032 ÷ 0,046

Cylindre 2ème Maj A2 39,393 ÷ 39,400 39,354 ÷ 39,361 0,032 ÷ 0,046

Cylindre 2ème Maj B2 39,400 ÷ 39,407 39,361 ÷ 39,368 0,032 ÷ 0,046

Piston 2ème Ma C 2 39,407 ÷ 39,414 39,368 ÷ 39,375 0,032 ÷ 0,046

Piston 2ème Ma D 2 39,414 ÷ 39,421 39,375 ÷ 39,382 0,032 ÷ 0,046

Cylindre 3ème Maj A3 39,593 ÷ 39,600 39,554 ÷ 39,561 0,032 ÷ 0,046

Cylindre 3ème Maj B3 39,600 ÷ 39,607 39,561 ÷ 39,568 0,032 ÷ 0,046

Piston 3ème Maj C 3 39,607 ÷ 39,614 39,568 ÷ 39,575 0,032 ÷ 0,046

Piston 3ème Maj D 3 39,614 ÷ 39,621 39,575 ÷ 39,582 0,032 ÷ 0,046

CATÉGORIES D’ACCOUPLEMENT

8 06/08

Page 9

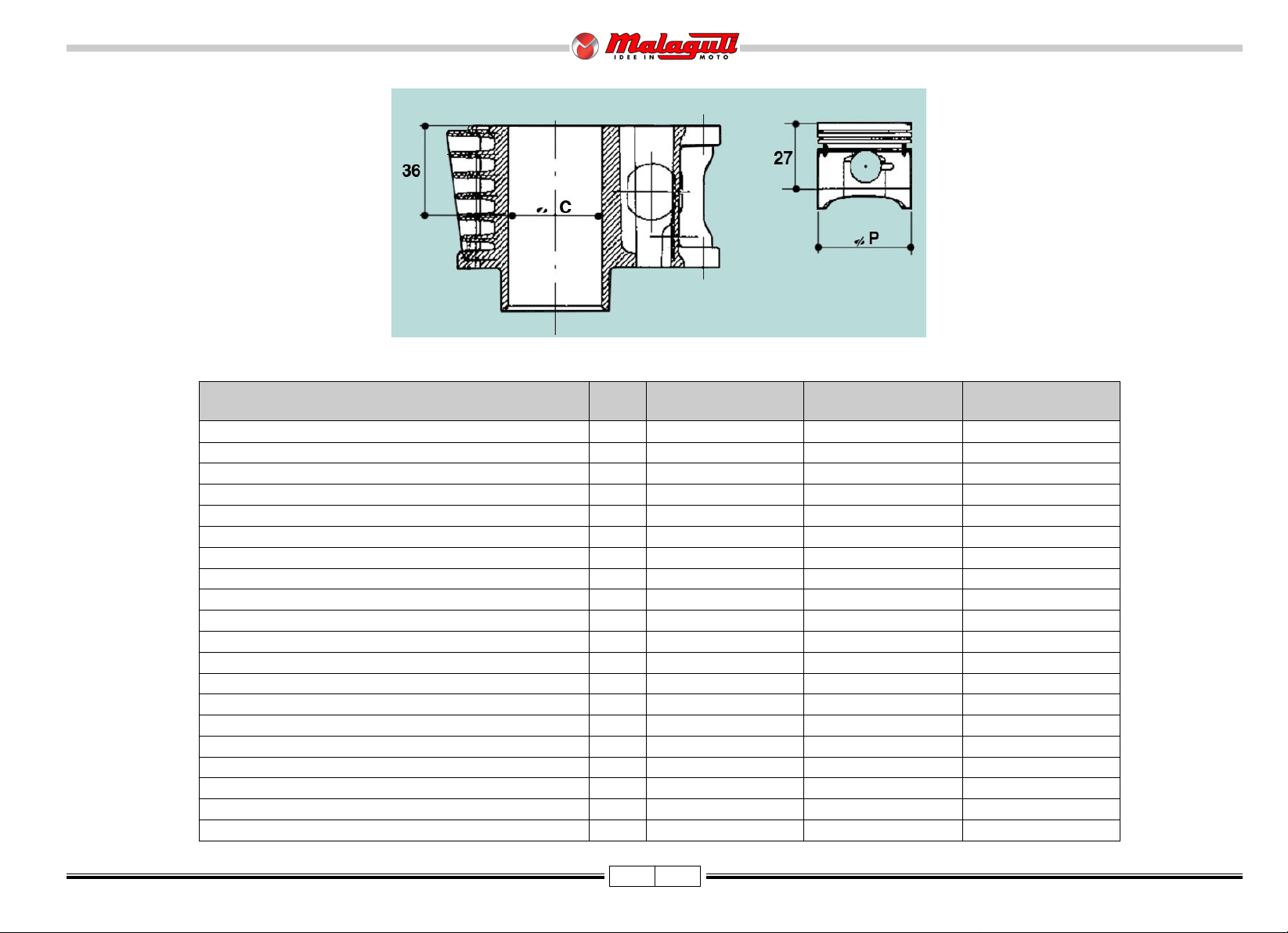

JOINTS SPIE

CARTER- VILEBREQUIN-BIELLE

Nom Dimensions Valeur Valeur

1er segment coup de feu 39 x 1 A 0,08 ÷ 0,20

2e segment coup de feu 39 x 1 A 0,05 ÷ 0,20

Segment joint racleur 39 x 2 A 0,20 ÷ 0,70

1er segment de compression 1er Maj. 39,2 x 1 A 0,08 ÷ 0,20

2e segment de compression 1e Maj. 39,2 x 1 A 0,05 ÷ 0,20

Segment joint racleur 1er Maj. 39,2 x 2 A 0,20 ÷ 0,70

1er segment de compression 2e Maj. 39,4 x 1 A 0,08 ÷ 0,20

2e segment de compression 2e Maj. 39,4 x 1 A 0,05 ÷ 0,20

Segment joint racleur 2e Maj. 39,4 x 2 A 0,20 ÷ 0,70

1er segment de compression 3e Maj. 39,6 x 1 A 0,08 ÷ 0,20

2e segment de compression 3e Maj. 39,6 x 1 A 0,05 ÷ 0,20

Segment joint racleur 3e Maj. 39,6 x 2 A 0,20 ÷ 0,70

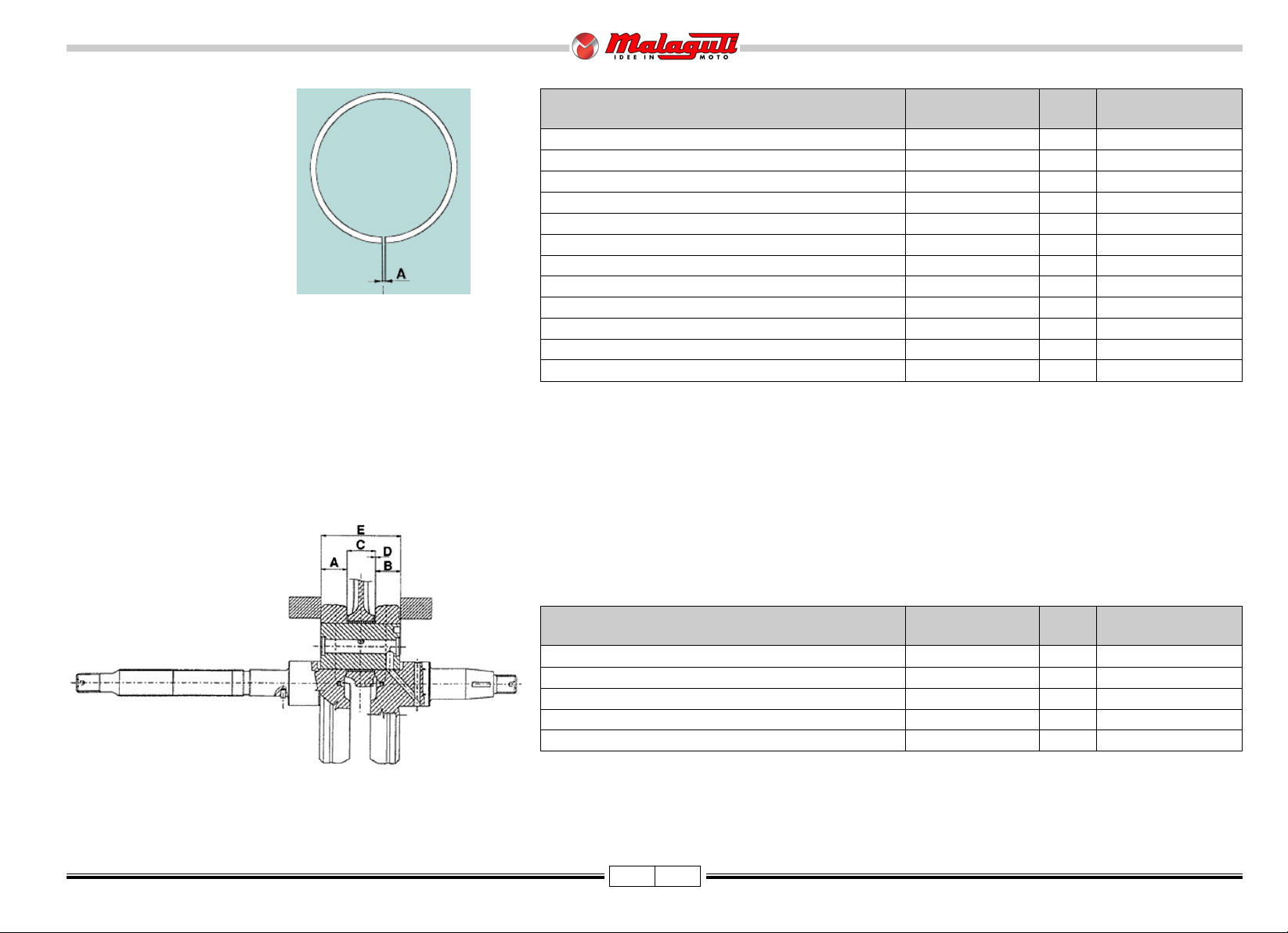

JEU AXIAL ENTRE ARBRE MOTEUR ET BIELLE

Nom Dimensions Sigle Valeur

Demi-arbre côté transmission 14 (+0/-0,005) A

Demi-arbre côté volant 16 (+0/-0,005) B

Bielle 14,8 (+0,05/-0) C

Arbre moteur 45,00 E

Jeu axial bielle 0,15 ÷ 0,30 D

9 04/08

Page 10

Système d’épaississement de la culasse

NOTE

LA MESURE «A» EST UNE V ALEUR DE RENFONCEMENT DU PISTON QUI INDIQUE DE COMBIEN LE PLAN DE LA CALOTTE DU PIST ON DESCEND EN DESSOUS DU PLAN DE JOINT DU

CYLINDRE. PLUS LE PISTON DESCEND A L’INTERIEUR DU CYLINDRE ET PLUS LE JOINT D’EMBASE SERA FIN (POUR COMPENSER LE RAPPORT DE COMPRESSION) ET VICE-VERSA.

Caractéristiques techniques

Système d’épaississement pour contenir le rapport de compression RC: 11,1 ÷ 12,9

CONTRÔLE SAILLIE DU PISTON

Nom Mesure A Epaisseur

épaississement_1 0,05 ÷ 0,25 0,35

épaississement_2 0,25 ÷ 0,40 0,2

10 04/08

Page 11

Equipement spécifique

Cod.

PIAGGIO

001467Y008

001467Y009 Cloche pour roulements Ø extérieur 42 mm

004499Y Extracteur de roulements pour arbres

020162Y Extracteur de volant

Description

Pince pour l’extraction des roulements

Ø 17 mm

Cod.

PIAGGIO

020306Y

020340Y Bouterolle pour le montage du joint

020358Y Adaptateur 37 x40 mm

020359Y Adaptateur 42 x 47 mm

Description

Bouterolle pour le montage des bagues

d’étanchéité des soupapes

huile du volant et de la transmission

020288Y

020291Y

Fourche pour le montage du piston sur

le cylindre

Outil pour le montage/la dépose des

soupapes

020360Y Adaptateur 52 x 55 mm

020362Y Glissière de 12 mm

11 04/08

Page 12

Cod.

PIAGGIO

Description

Cod.

PIAGGIO

Description

020363Y Glissière de 20 mm

020364Y Glissière de 25 mm

020376Y Manchon pour adaptateurs

020431Y Extracteur pour joint huile soupape

020432Y Outil pour le montage du ressort du

secteur de démarrage

020448Y Outil pour le montage des bloque-axes

020449Y

Support pour le contrôle de la position du

piston

020450Y Outil pour le montage/la dépose

de l’arbre à came

020452Y Tube pour la dépose et la repose de

l’arbre de la poulie entraînée

020456Y Adaptateur Ø 24 mm

020439Y Glissière de 17 mm

020565Y Clé à ergots bloque-volant

12 04/08

Page 13

Contrôles et maintenance

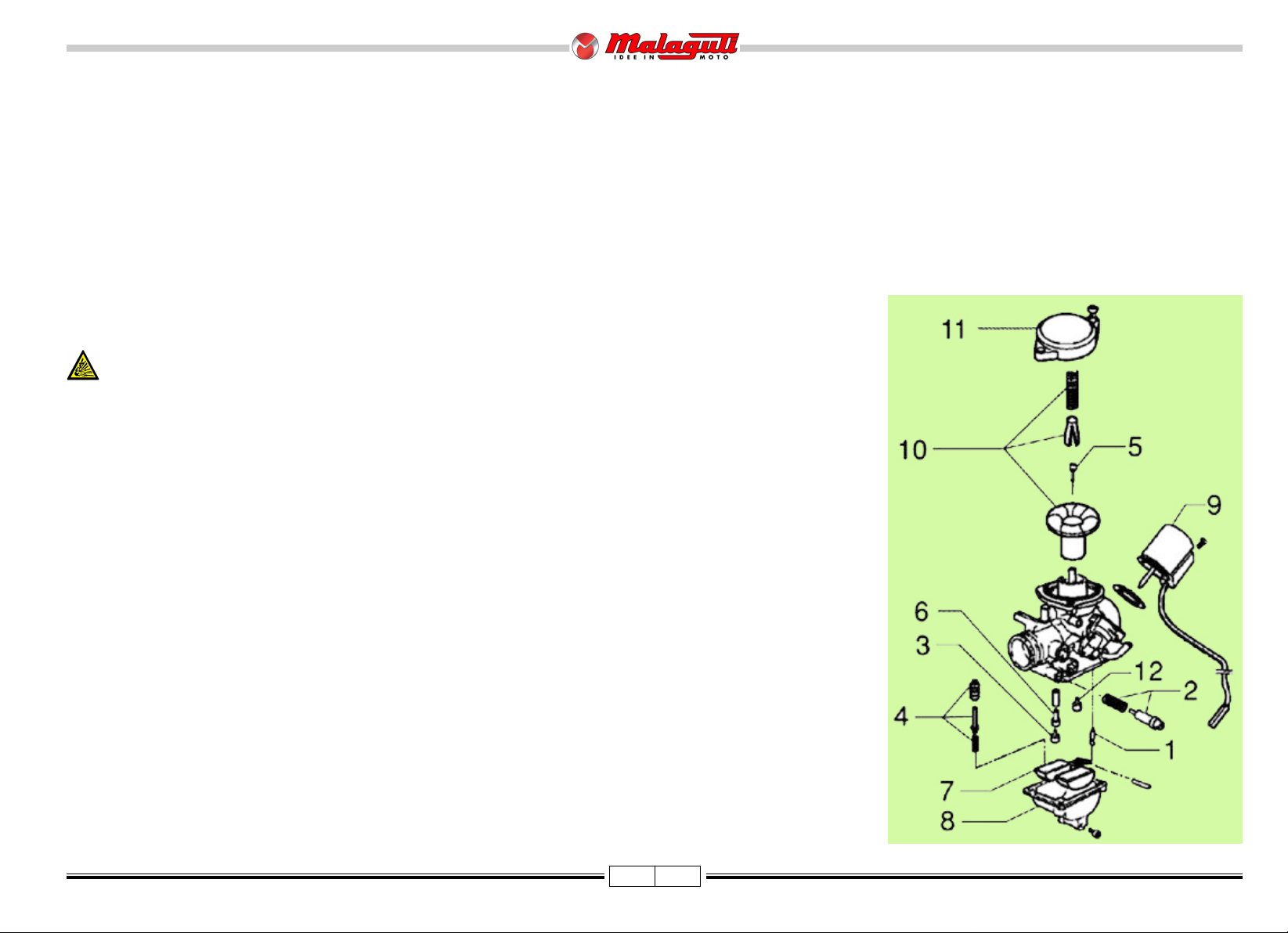

Carburateur

- Désassembler le carburateur, laver soigneusement tous les composants avec un solvant; les sécher à l’air comprimé ainsi que toutes les canalisations du corp s afin d’assurer

un nettoyage complet.

- Contrôler attentivement l’état de toutes les pièces.

- Le boisseau de l’accélérateur doit pouvoir bouger librement dans la chambre de mélange; en cas de jeu excessif dû à l’usure, procéder au remplacement.

- En cas de traces d’usure dans la chambre, pouvant compromettre l’étanchéité ou le coulissement du boisseau (même neuf), remplacer le carburateur.

- Il faut changer les joints à chaque remontage.

RISQUES D’EXPLOSION DUS A L’ESSENCE. T OUJOURS REMPLACER LES JOINTS AFIN D’EVITER

LES FUITES D’ESSENCE.

1. Pointeau

2. Vis de réglage du ralenti

3. Gicleur max.

4. Pompe de reprise

5. Pointeau conique

6. Porte-gicleur

7. Flotteur

8. Cuve

9. Dispositif starter

10. Robinet à dépression

11. Couvercle

12. Gicleur ralenti

13 04/08

Page 14

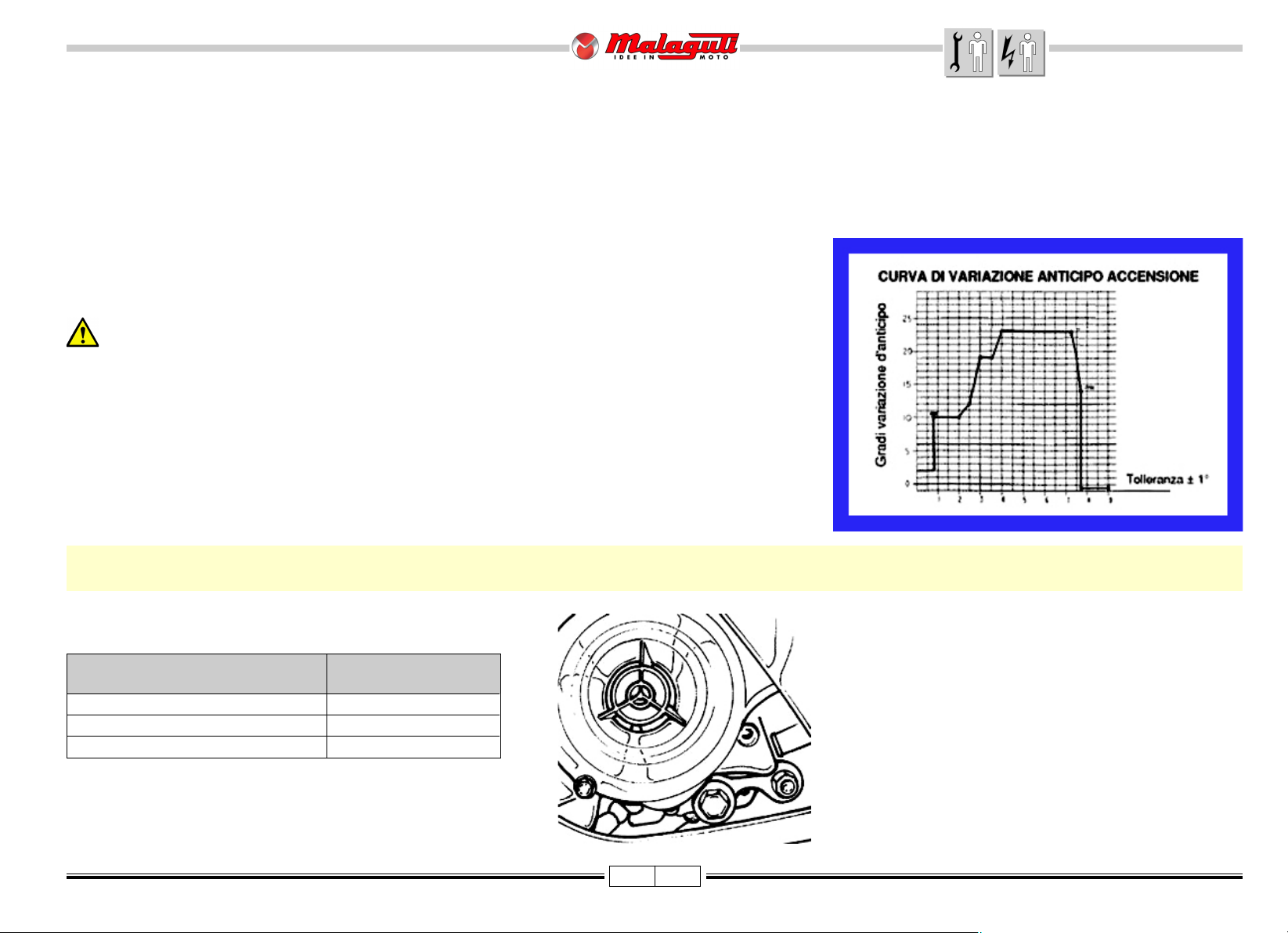

Controle avance à l’allumage

- Le véhicule est équipé d’un dispositif électronique d’avance variable. Sur la protection du volant se trouvent deux références pour le calage, pour garantir une plus grande

précision dans le relèvement du signe pratiqué sur le ventilateur. Pour procéder au contrôle, utiliser un pistolet stroboscopique T ecnotest 130/P ou autre. Démarrer le moteur et

l’amener à 1900 T/mn en agissant sur le dispositif de calage; aligner la référence sur le ventilateur du volant à l’intérieur des deux références pratiquées sur la calotte;

simultanément, lire la valeur de l’avance sur l’afficheur du pistolet stroboscopique qui doit être de 10°.

- Répéter l’opération avec le moteur à 5000÷6000 T/mn, on doit relever une avance de 23°.

LORSQUE LA VISION AU FLASH EST INST ABLE ET L ’INDICA TION DES TOURS NE CORRESPOND P AS AVEC LA V ARIATION EFFECTIVE DU REGIME DU MOTEUR (PAR EX. DES V ALEURS REDUITES DE MOITIE), PROCEDER AU BRANCHEMENT D’UN CABLE RESISTIF DE

10 ÷ 15 K

A VEC CE SYSTEME, VERIFIER LES COMPOSANTS DU CIRCUIT D’ALLUMAGE.

NOTE

LORSQUE LA PINCE A INDUCTION LIT CORRECTEMENT LE SIGNAL, IL EST POSSIBLE D’EFFECTUER UNE LECTURE SUPERIEURE A 6000 TR/MN.

ΩΩ

Ω

BRANCHE EN SERIE AU CABLE H.T. SI LES IRREGULARITES PERSISTENT MEME

ΩΩ

Limiteur de tours

Caractéristique Description / Valeur

1 étincelle sur 7 8200 T ours/min

1 étincelle sur 3 8300 T ours/min

suppression de toutes les étincelles 8500 Tours/min

14 06/08

Page 15

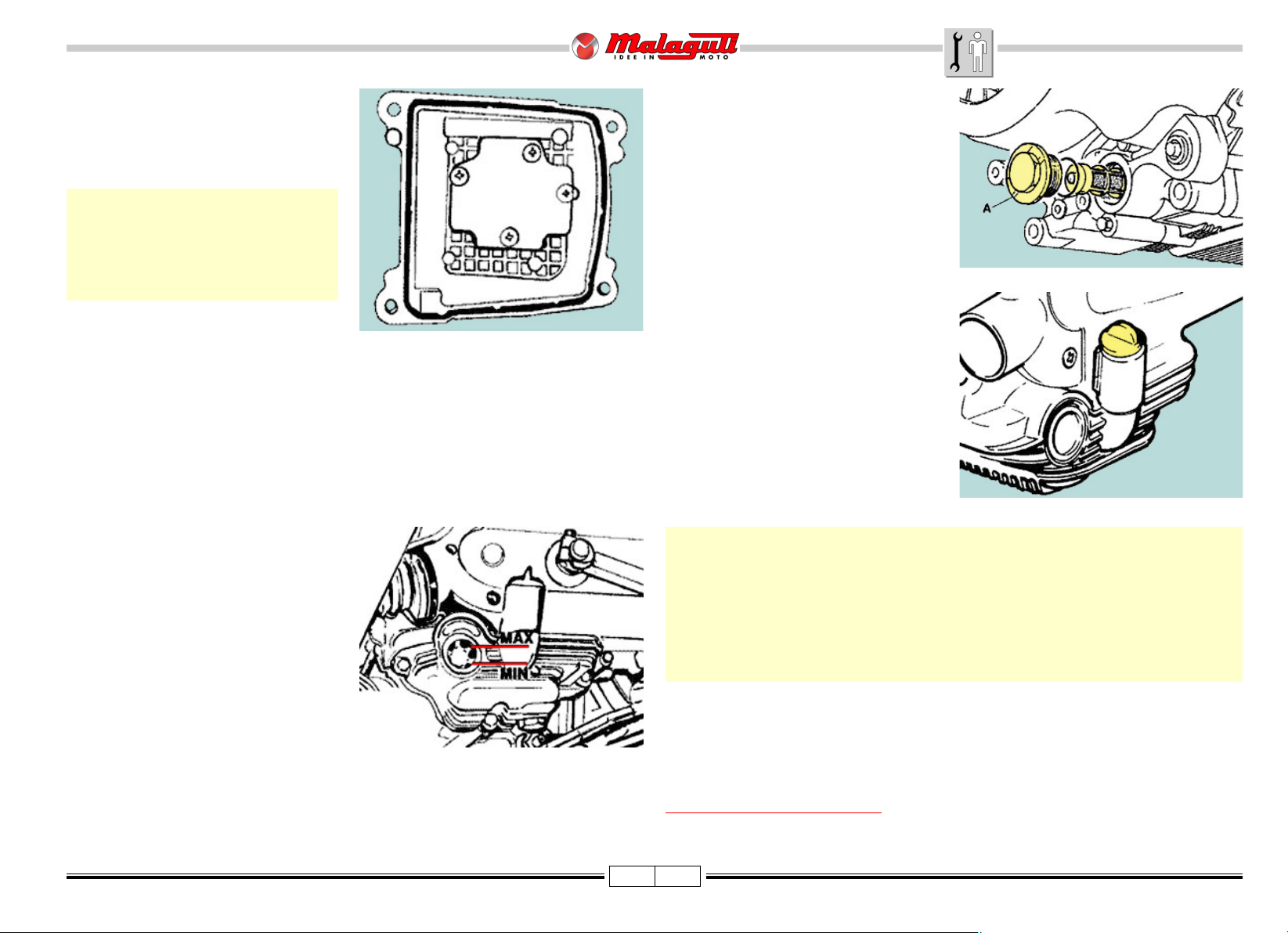

Bougie

Huile moyeu

La bougie ci-dessus est traitée avec de l’huile à la silicone sur l’électrode centrale

comme agent antioxydant. Si cette huile est excessive des cristaux tendent à se

former qui, engendrant des points chauds d’amorçage de phénomènes de préallumage, font décliner les performances de la bougie. Sur les véhicules cela est

indiqué par la difficulté d’atteindre la vitesse maximale et par un bruit anormal.

Par conséquent, en cas de situations de ce type, avant d’effectuer toute autre

intervention, il faut remplacer la bougie. A vant d’installer la nouvelle bougie, afin

d’éliminer la quantité excessive d’huile à la silicone, il faut effectuer une opération de

soufflage.

Le soufflage se fait en dirigeant un jet d’air comprimé au fond de la gorge circulaire

entre la partie métallique filetée et la céramique de l’électrode intérieure, tournant la

bougie de façon à éliminer toute la quantité excessive d’huile.

Débrancher le capuchon et démonter la bougie.

- L’examiner soigneusement et si l’isolant est ébrêché

ou abimé, la remplacer.

- Mesurer la distance entre les électrodes avec une

cale d’épaisseur et si nécessaire régler en pliant avec

précautions l’électrode extérieure.

- Contrôler le bon état du joint.

- Monter la bougie, la visser à la main puis la bloquer

avec une clef à bougie au couple prévu.

Controle

- Monter le véhicule sur la béquille sur un

terrain bien plat.

- Dévisser la jauge «A», l’essuyer avec

un chiffon propre et la revisser à fond.

- Dévisser à nouveau la jauge et contrôler

que le niveau d’huile reste au milieu

(jauge à deux encoches) ou effleure

l’encoche intermédiaire (jauge à trois

encoches).

- Revisser la jauge et vérifier le serrage.

Produits conseillés: Q8 T35 - 80W

Caractéristiques techniques

Distance électrodes

0,7 ÷ 0,8 mm

Bougie recommandée

NGK CR 8E

Bougie recommandée

NGK CR 8EB

Couples de blocage (N*m)

Bougie

10 ÷ 15

Remplacement

Retirer le bouchon/jauge «A» de l’orifice de remplissage.

- Dévisser le bouchon de vidange «B» indiqué dans la figure et laisser l’huile s’écouler

complètement.

- Revisser le bouchon de vidange et remplir la boîte avec l’huile (environ 100 cm3).

15 04/08

Page 16

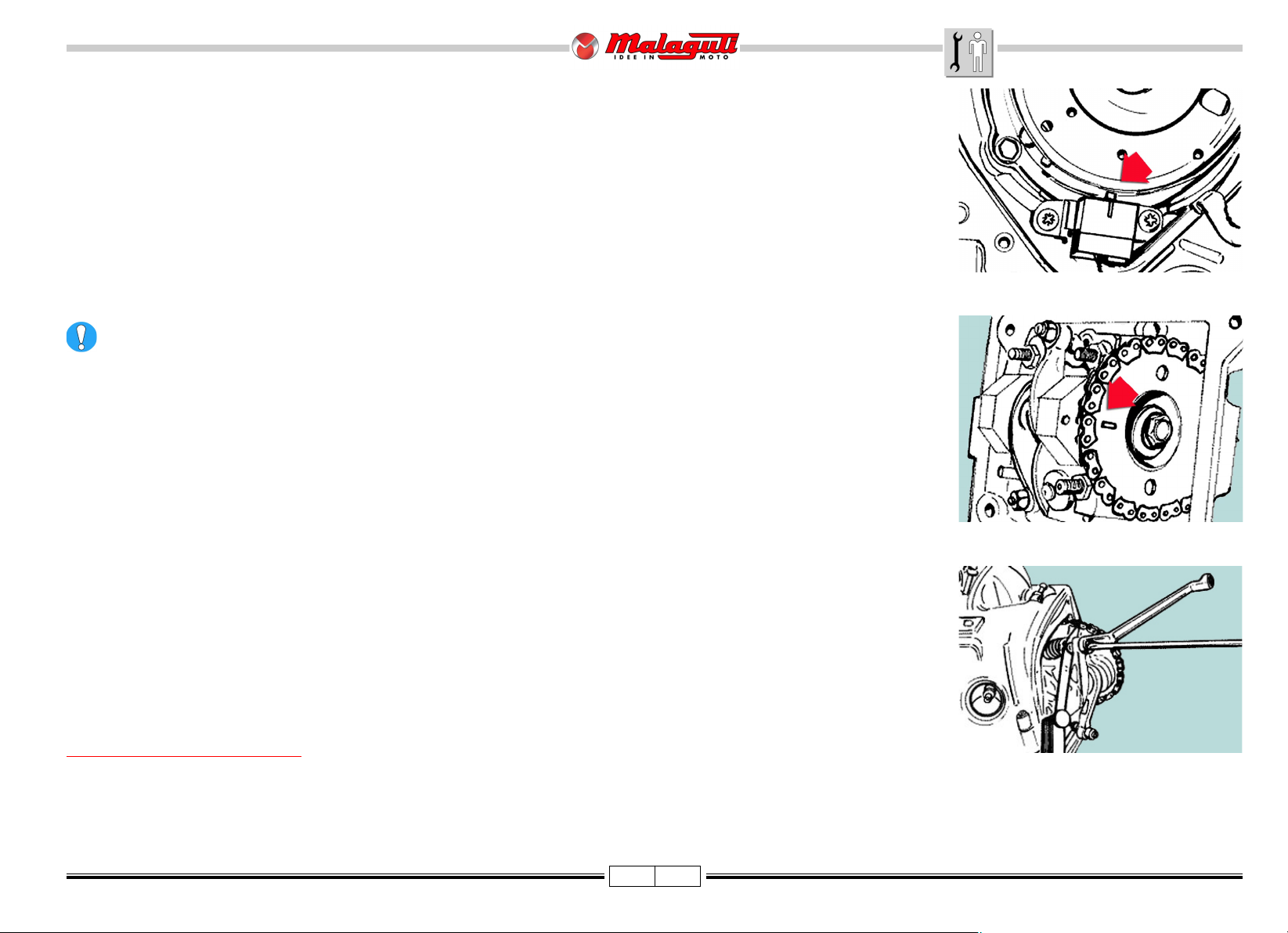

Huile moteur

Filtre huile moteur

- Le système de décantation d'huile est

du type à labyrinthe et ne nécessite

donc pas d'entretien.

NOTE

EN CAS DE LONGS PARCOURS OU DE CA-

RENCE D'ENTRETIEN, EFFECTUER UN NETTOY AGE ADAPTÉ DU LABYRINTHE APRES

AVOIR ENLEVÉ LES 4 VIS ET LE COUVERCLE EN TÔLE.

Remplacement

Mettre le véhicule sur un sol plat et le monter sur la béquille (moteur froid).

- Vérifier que le niveau d'huile est compris entre les repères MAX et MIN du hublot.

- Le repère du niveau MAX indique une quantité de ~850 cc d'huile dans le moteur.

- Au cas où le niveau s'approche ou descend en dessous du MIN, ajouter de l'huile

sans jamais dépasser le niveau MAX

Controle

Portare il veicolo su un terreno piano e

metterlo sul cavalletto (a motore freddo).

- Verificare che il livello dell’olio sia compreso tra gli indici di MAX e MIN dell’

oblò.

- Il riferimento del livello MAX indica una

quantità di ~ 850 cc di olio nel motore.

- Qualora il livello dell’olio sia in prossimità del livello MIN, procedere al rabbocco, aggiungendo olio senza mai superare il livello MAX.

- Effectuer le changement d'huile à moteur

chaud.

- Placer un récipient sous la cuvette de

l'huile et ôter le bouchon de vidange

d'huile.

- Après avoir effectué la vidange d'huile,

il est nécessaire de nettoyer le filtre à

tamis avec un solvant spécifique et

souffler à l'air comprimé.

- On accède au filtre après avoir enlevé

le bouchon «A» (voir figure).

- Après cette dernière opération, il est

nécessaire de remonter le filtre et de

serrer le bouchon au couple prescrit.

Utiliser un nouvel O-Ring

- Faire l'appoint en huile du moteur par le

trou de remplissage d'huile placé sur la

cuvette.

- Capacité huile moteur: ~ 850 cc.

- Bloquer le bouchon à la main.

NOTE

FAIRE TOURNER LE MOTEUR QUELQUES MINUTES PUIS RECONTROLER LE NIVEAU

D'HUILE À MOTEUR FROID. LE NIVEAU DOIT TOUJOURS SE TROUVER EN-DESSOUS DU

MAX.

NOTE

EN CAS DE PREMIER REMPLISSAGE OU DE RÉVISION, METTRE 850 CC. D'HUILE MOTEUR.

DANS LES AUTRES CAS, 650 CC. PLUS LES ÉVENTUELS APPOINTS.

Produits conseillés

Q8 Formula Excel 5W40

Produits conseillés

Q8 Formula Excel 5W40

Huile pour moteur 4 temps

Couples de blocage (N*m)

Bouchon pré-filtre huile moteur 25 ÷ 28

16 04/08

Page 17

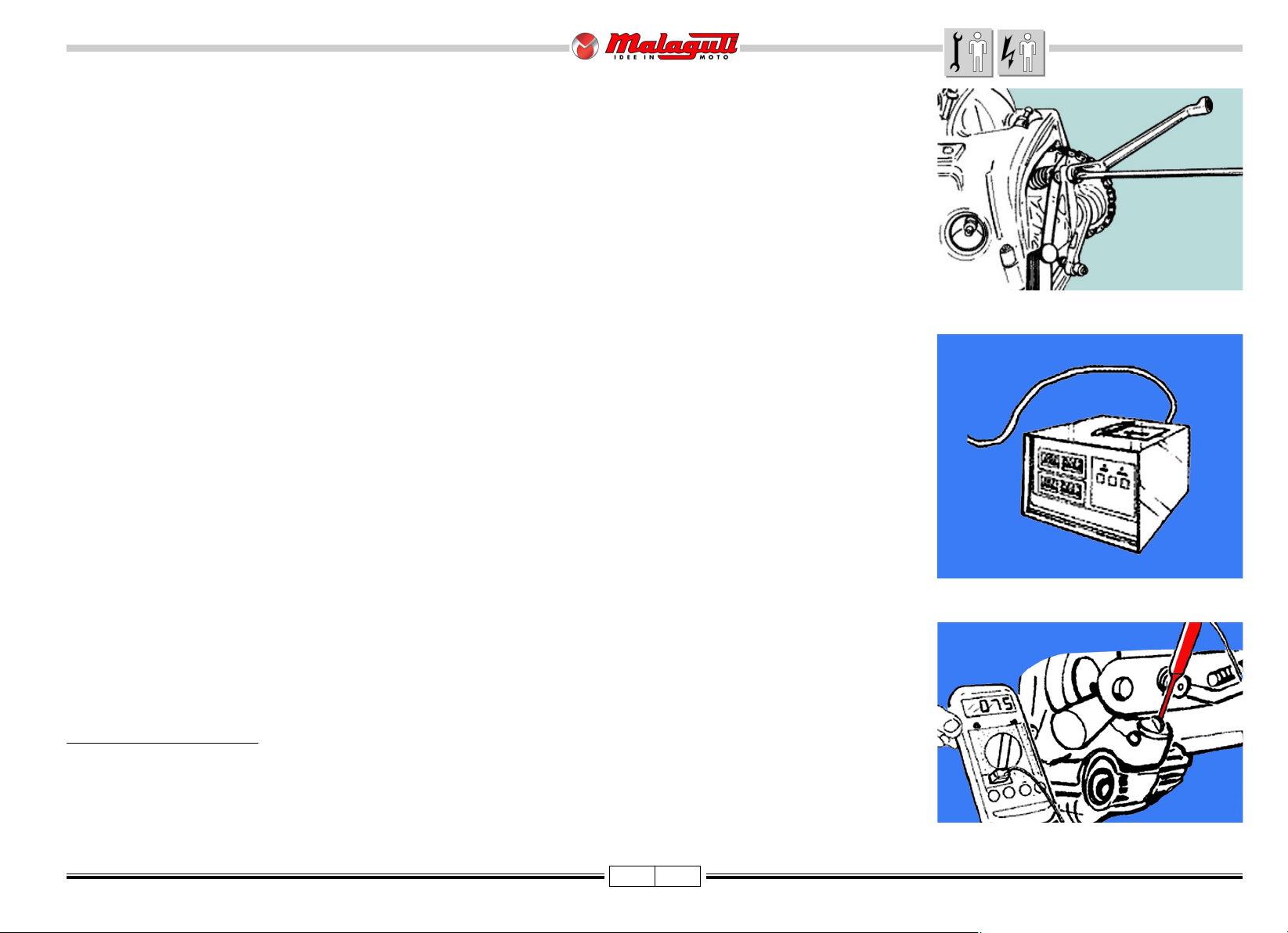

Controle synchronisation de la distribution

- T ourner le volant dans le sens des aiguilles d'une montre jusqu'à l'alignement du deuxième trait sur le trait de repère du Pick-Up

comme montré sur la figure.

Vérifier que le repère de la couronne de commande de l'arbre à cames est aligné sur le point de repère de la culasse, comme

montré sur la deuxième figure.

Si le repère se trouvait à l'opposé du repère de la culasse, effectuer une nouvelle rotation du vilebrequin pour que le piston se trouve

au P.M.S. de la phase d'explosion.

SI LE GROUPE DISTRIBUTION EST HORS PHASE, PROCEDER A SON REGLAGE LORS DE LA REINST ALLA TION

DE LA CULASSE (PAGES 47 et 48).

Controle du jeu aux soupapes

- Pour effectuer le contrôle du jeu aux soupapes, il faut faire correspondre les repères du point de calage de la ditribution comme

décrit précedement.

- À l'aide d'une jauge d'épaisseur, vérifier que le jeu entre la soupape et la vis de réglage correspond aux valeurs indiquées.

- Si les valeurs du jeu aux soupapes, respectivement admission et échappement, étaient différentes des valeurs reportées cidessous, procéder au réglage en desserrant le contre-écrou et en agissant avec un tournevis sur la vis de réglage comme

montré sur la figure.

Caractéristiques techniques

Admission (à moteur froid)

0,10 mm

Echappement (à moteur froid)

0,15 mm

17 04/08

Page 18

Controle CO

Le contrôle peut être nécessaire en cas de fonctionnement irrégulier du moteur ou durant l'opération de réglage du régime du

ralenti du moteur .

- L'essai doit être effectué après un lavage soigné de toutes les parties du carburateur, un filtre à air propre et une bougie

d'allumage en bon état.

1) Chauffer le véhicule en roulant pendant environ 5-10 min., temps nécessaire au starter automatique pour exclure son

propre circuit.

2) Éteindre le véhicule le strict temps nécessaire pour effectuer les opérations 3) et 4).

3) Enlever le côté latéral droit et enlever le couvercle de la boite SAS en agissant sur les 3 vis indiquées sur la photo.

Intercaler une feuille en plastique entre la soupape unidirectionnelle d'air secondaire et son siège sur le couvercle. Vérifier

que la garniture de la soupape unidirectionnelle fasse étanchéité dans son siège. Remonter le couvercle sur la boite SAS.

4) Raccorder le véhicule à l’analyseur des gaz d’échappement, en introduisant la sonde de l’analyseur dans un tuyau de

rallonge, installé à la sortie du silencieux (attention la jonction doit être étanche).

5) Insérer le thermomètre du multimètre à la coupe en utilisant un bouchon pour remplissage d'huile spécialement équipé

pour l'introduction de la sonde.

6) Démarrer le moteur avant de procéder au réglage du ralenti en s'assurant que la température d'huile soit comprise entre

70 ÷ 80 °C.

7) Attendre environ une minute que le ralenti se stabilise.

8) Sans jamais faire fonctionner l'accélérateur, et en utilisant la vis appropriée du ralenti, ramener le moteur à un régime

de 1950 ± 50 t/min.

9) Régler la vis de flux de façon à obtenir une valeur de "CO" égale à 3,2 % ± 0,5 %.

10 ) T ourner lentement la poignée des gaz en accélérant le moteur jusqu'à un régime de 4000 tours/min. puis la remettre sur

la position fermée ; vérifier que le régime du ralenti se soit maintenu sur la valeur établie auparavant, sinon recommencer

l'opération en repartant du point (3).

Equipement spécifique

020332Y Compteur de tours numérique

494929y Analyseur gaz d'échappement

020331y Multimètre numérique

18 04/08

Page 19

Controle pression fin de compression

- Déposer le capuchon de la bougie à moteur froid.

- Déposer la bougie d'allumage.

- Monter un manomètre à épreuve de compression dans le siège de la bougie à l'aide d'un raccord pour bougie et serrer.

- Faire tourner le moteur avec le démarreur électrique et le carburateur à pleine ouverture jusqu'à ce que l'indication du manomètre se soit stabilisée.

- Si la pression apparait normale, enlever l'outil et procéder à la repose en effectuant les opérations dans le sens inverse.

- Si on relève une pression inférieure à celle indiquée, vérifier le nombre de tours du moteur durant l'exécution de l'opération. S'il est faible, vérifier l'installation de démarrage, s'il

est légèrement supérieur, contrôler les types sélectionnés de joint d'embase du cylindre et bagues de retenue des p arties thermiques (colliers élastiques - soupapes ect...).

NOTE

SI ON RENCONTRAIT DES DIFFICULTÉS POUR INSÉRER LE RACCORD DU MANOMÈTRE, PROCÉDER EN DÉBRANCHANT LE PIVOT DE RACCORD MOTEUR-BRAS OSCILLANT ET

RECULER L'ENSEMBLE MOTEUR DE FACON À PERMETTRE L'INSERTION DU RACCORD.

Caractéristiques techniques

Raccord pour bougie

10 mm

Pression de fin de compression : T ours moteur

~ 630 tours/min (régime de démarrage).

19 04/08

Page 20

Richerche pannes

PERFORMANCES INSUFFISANTES

Cause Possible Intervention

Gicleurs du carburateur encrassés ou bouchés Démonter, laver avec du solvant et sécher à l'air comprimé.

Excès d'incrustations dans la chambre à explosion Désincruster le cylindre, le piston la tête et les soupapes.

Mise en phase non correcte ou bien composants distribution usés Rétablir la phase distribution ou bien remplacer les parties usées.

Pot d'échappement bouché Substituer

St arter automatique avarié Vérifier écoulement mécanique, liaison électrique et présence alimentation, si nécessaire remplacer .

Niveau huile moteur supérieur au maximum Vérifier les causes et rétablir le niveau correct

Mauvaise compression: usure des segments, du cylindre, des soupapes Remplacer les pièces usées

Courroie de transmission usée Remplacer

Transmission automatique inéfficace

Glissement embrayage Vérifier et si nécessaire remplacer le groupe embrayage et/ou la cloche

Soupapes surchauffées Démonter la tête et les soupapes, émeriller ou remplacer les soupapes.

Réglage erroné des soupapes Régler correctement le jeu soupapes

Siège soupapes déformé ou usé Remplacer le groupe tête.

Filtre à air bouché ou sale d'essence et huile spécifique (voir Manuel d’Emploi et de Maintenance). Puis l'essorer entre les

Soupape flottante défectueuse Vérifier le glissement correct du flotteur et le fonctionnement de la soupape.

Vérifier les rouleaux et le glissement des poulies, remplacer les pièces avariées et lubrifier le guide

de la poulie conduite avec de la graisse Montblanc Molybdenum Grease.

Démonter l'éponge, laver à l'eau et au shampooing, puis imprégner avec un mélange à 50%

mains sans la froisser et la laisser égoutter. Enfin remonter .

ROUE ARRIÈRE TOURNE AVEC MOTEUR AU RALENTI

Cause Possible Intervention

T ours au ralenti trop hauts Régler le régime du ralenti et éventuellement, effectuer le réglage du C.O.

Avarie de l'embrayage Vérifier les ressorts/ masses de frottement et la cloche d'embrayage

Boîtier du filtre à air pas étanche Remonter correctement la boîte filtre, si endommagé, la remplacer

Raccord épurateur-carburateur endommagé Remplacer

20 04/08

Page 21

DIFFICULTÉS AU DÉMARRAGE

Cause Possible Intervention

Caractéristiques altérées du carburant Eliminer le carburant détérioré et ravitailler .

Régime de démarrage trop bas ou démarreur et circuit de

démarrage détèriorés

Etanchéité soupapes non correcte ou réglage soupapes erroné Réviser la tête et/ou rétablir le jeu correct.

Moteur noyé

Starter automatique en p anne

Filtre à air bouché ou sale d'essence et huile spécifique (voir Manuel d’Emploi et de Maintenance).

Bougie défectueuse ou avance à l'allumage erronée Remplacer la bougie ou vérifier les composants du circuit d'allumage.

Gicleurs du carburateur encrassés ou bouchés Démonter, laver avec du solvant et sécher à l'air comprimé.

Batterie déchargée

Raccord d'aspiration fêlé ou bandes mal serrées Remplacer le raccord d'aspiration et vérifier le serrage des bandes.

Soupape flottante défectueuse Vérifier le glissement correct du flotteur et le fonctionnement de la soupape.

Jets du carburateur bouchés Démonter , laver avec du solvant et sécher à air comprimé.

Vérifier le démarreur électrique et l'installation.

Effectuer le démarrage en ouvrant les gaz. Si le démarrage n'a pas lieu, démonter la bougie,

l'essuyer et avant de la remonter, faire tourner le moteur pour expulser l'excès de carburant en

ayant bien soin de garder le capuchon branché à la bougie et la bougie à la masse. En cas

d'épuisement du carburant, ravitailler puis procéder au démarrage.

Vérifier écoulement mécanique, branchement électrique et la présence d'alimentation,

si nécessaire remplacer.

Démonter l'éponge, laver à l'eau et au shampooing, puis imprégner avec un mélange à 50%

Puis l'essorer entre les mains sans la froisser et la laisser égoutter. Enfin remonter.

Vérifier l'état de chargement de la batterie, s'il y a traces de sulfatation, remplacer et mettre en

fonction la nouvelle batterie selon les instructions reportées à la section.

CONSOMMATION EXCESSIVE D'HUILE/FUMÉE À L'ÈCHAPPEMENT

Cause Possible Intervention

Pare-huile soupape usé Remplacer le pare-huile soupape

Fuites d'huile des accouplements ou des garnitures Vérifier et remplacer les joints ou rétablir l'étanchéité des accouplements

Bandes élastiques usées ou cassées ou bien non montées de manière

adéquate

Guides soupapes usés Vérifier et éventuellement remplacer le groupe de la culasse

Remplacer le groupe cylindre piston ou seulement les bandes

21 04/08

Page 22

MAUVAISE PRESSION DE LUBRIFICATION

Cause Possible Intervention

By-Pass reste ouvert Vérifier le By-Pass et si nécessaire remplacer . Nettoyer soigneusement la zone du By-Pass.

Pompe à huile avec un jeu excessif Effectuer les contrôles des dimensions sur les composants de la pompe à huile

Filtre à huile excessivement sale Remplacer le filtre à cartouche

Niveau hui le trop bas Rétablir le niveau avec une huile du type conseillé (voir Manuel d’Emploi et de Maintenance).

LE MOTEUR A TENDANCE À S'ARRETER À L'OUVERTURE MAXIMUM DES GAZ

Cause Possible Intervention

Circuit d'alimentation défectueux

Niveau du flotteur non correct d'entrée essence de manière à obtenir , avec le carburateur renversé, le flotteur même

Eau dans le carburateur Vider la bassine au moyen du dispositif de purge prévu

Gicleur principal sale - carburation insuffisante Laver le gicleur avec un solvant et sécher avec de l'air comprimé

Vérifier et éventuellement remplacer le robinet de dépression.

Contrôler la prise de dépression et la tenue du conduit

Rétablir le niveau en bassin en pliant sur le flotteur la lamelle de poussée du pointeau

parallèle au plan du bassin.

LE MOTEUR A TENDANCE À S'ARRÊTER AU RALENTI

Cause Possible Intervention

Mise en phase distribution non correcte Rétablir la mise en phase ou bien remplacer les parties distribution usées.

Réglage ralenti non correct Effectuer le réglage avec le compteur de tours.

Pression de fin compression trop basse Vérifier les étanchéités du groupe thermique et remplacer les composants usés.

Bougie défectueuse ou avance à l'allumage erronée Remplacer la bougie ou vérifier les composants du circuit d'allumage.

St arter automatique reste inséré

Gicleur ralenti sale Laver avec un solvant et sécher avec de l'air comprimé

Vérifier le branchement électrique, la présence d'alimentation et le glissement mécanique,

éventuellement remplacer.

22 04/08

Page 23

EXCESSIF BRUIT AU DECHARGEMENT

Cause Possible Intervention

Tube prise de dépression du dispositif d'air

secondaire débranché ou fissuré

Le clapet du dispositif d'air secondaire ne ferme pas correctement

et détériore le manchon en caoutchouc entre le dispositif Remplacer le dispositif et le manchon.

et le tube de culasse

Remplacer le tube

CONSOMMATION ÉLEVÉE DE CARBURANT

Cause Possible Intervention

Rétablir le niveau en bassin en pliant sur le flotteur la lamelle de poussée du pointeau d'entrée

Niveau du flotteur essence de manière à obtenir , avec le carburateur renversé, le flotteur même parallèle au plan

du bassin.

Jets relâchés Vérifier le blocage des jets maximum et minimum dans le siège.

Starter inef ficace

Filtre à air sale d'essence et huile spécifique (voir Manuel d’Emploi et de Maintenance).

Vérifier: les branchements électriques, continuité du circuit, fluage mécanique et présence

d'alimentation

Démonter l'éponge, laver à l'eau et au shampooing, puis imprégner avec un mélange à 50%

Puis l'essorer entre les mains sans la froisser et la laisser égoutter. Enfin remonter.

ANOMALIE DU DISPOSITIF D'AIR SECONDAIRE

Cause Possible Intervention

Tube prise de dépression du dispositif d'air

secondaire débranché ou fissuré

Le clapet du dispositif d'air secondaire ne ferme pas correctement

et détériore le manchon en caoutchouc entre le dispositif Remplacer le dispositif et le manchon.

et le tube de culasse

Remplacer le tube

DÉCHIRURE OU FONCTIONEMENT IRRÉGULIER EMBRAYAGE

Cause Possible Intervention

Vérifier que sur les masses, il n'y ait pas de graisse. Vérifier que la superficie de contact des

Embrayage défectueux

masses de l'embrayage avec la cloche soit supérieure au centre et avec des caractéristiques

équivalentes sur les 3 masses. Vérifier que la cloche de l'embrayage ne soit ni rayée ni usée de

manière anormale.

23 04/08

Page 24

Transmission automatique

Couvercle transmission

- Remover les 12 vis de fixation.

- Remover je bouche de chargement huile et ôter le couvercle.

Dans le cas dans lequel cette opération soit effectuée directement sur le véhicule, il est nécessaire de procéder avec le

déplacement du manchon de refroidissement transmission et des fixations de la boîte je filtre de l’air.

NOTE

POUR LA DEPOSE DU COUVERCLE, AGIR SUR LES APPENDICES A VEC UN MAILLET .

Démarrage à pédale

- Déposer le pignon du démarreur en poussant sur le levier de kick pour faciliter l’expulsion.

- Dévisser la vis et le levier du kick-starter.

- Retirer le circlip et la rondelle indiqués sur la figure.

- Extraire le secteur denté.

LE SECTEUR MAINTIENT LE RESSORT COMPRIME, RESTER VIGILANT POUR EVITER LES ACCIDENTS.

Convoyeur d’air

- Pour le démontage de la bouche d’aspiration du couvercle transmission, il suffit d’enlever les 3 vis indiquées sur la figure.

24 06/08

Page 25

Dépose du roulement support arbre poulie entrainée

- Chauffer légèrement le carter de l’intérieur pour ne pas endommager les peintures et, à l’aide de l’arbre de poulie entraînée ou d’un

axe de diamètre équivalent, déposer le palier.

NOTE

EN CAS DE DIFFICULTES, IL EST POSSIBLE D’UTILISER UN EXTRACTEUR GENERIQUE POUR CAGES 8 mm.

Montage du roulement support arbre poulie entrainée

Après avoir légèrement réchauffé la partie interne du carter , remonter le palier à l’aide d’une douille du même diamètre que la piste

externe du palier .

REMPLACER LE PALIER P AR UN AUTRE NOUVEAU A CHAQUE REMONT AGE.

DURANT LES OPÉRATIONS DE DÉPOSE/REPOSE DU P ALIER, F AIRE A TTENTION À NE PAS ABIMER LA SURF ACE

VERNIE DU COUVERCLE.

Dépose poulie entrainée

- Immobiliser la cloche à l’aide de l’outil spécial.

- Déposer l’écrou, la cloche d’embrayage et la poulie réceptrice complète.

NOTE

LE GROUPE PEUT ETRE DEMONTE A VEC LA POULIE MOTRICE MONTEE.

Equipement spécifique:

020565Y : Clé à griffes de maintien du volant

Controle cloche embrayage

- Vérifier que la cloche embrayage ne soit pas usée ou endommagée.

- Mesurer l’alésage de la cloche d’embrayage.

Caractéristiques techniques

Diamètre cloche embrayage/ valeur standard:

Ø 107 (+0,2/+0) mm

Diamètre cloche embrayage/ valeur max. admise après utilisation:

Ø 107,5 mm

Excentricité remarquée/max.:

0,20 mm

25 04/08

Page 26

Dépose embrayage

- Equiper l’outil avec les goujons longs vissés de l’extérieur en position «A», introduire l’ensemble de la poulie réceptrice dans

l’outil et agir sur la vis centrale.

UN BLOCAGE EXCESSIF DE LA VIS CENTRALE PROVOQUE UNE DEFORMA TION DE L ’OUTIL.

- A l’aide d’une clé à douille de 34 mm, retirer l’écrou de maintien d’embrayage.

- Desserrer la vis centrale en décomprimant le ressort du groupe poulie réceptrice.

- Séparer les composants.

Equipement spécifique:

020444Y: Outil pour le montage/démontage de l’embrayage sur la poulie entraînée

Dépose embrayage

- Vérifier l’épaisseur du matériel de frottement des masses embrayage.

- Les masses ne doivent présenter aucune trace de lubrifiants, dans le cas contraire, vérifier l’étanchéité du groupe poulies

conduites.

NOTE

LES MASSES EN PHASE DE RODAGE DOIVENT PRESENTER UNE SURFACE DE CONT ACT CENTRALE ET NE DOIVENT P AS DIFFERER

LES UNES DES AUTRES. DES CONDITIONS DIVERSES PEUVENT PROVOQUER LA DECHIRURE DE L’EMBRA Y AGE.

NE P AS OUVRIR LES MASSES A L’AIDE D’OUTILS AFIN D’EVITER UNE VARIATION DE CHARGE DES RESSORTS

DE RAPPEL.

Caractéristiques techniques

Vérification Epaisseur minimum: 1 mm

26 06/08

Page 27

Collier de retenue pivots

- Retirer le collier à l’aide de 2 tournevis.

Dépose roulements demi-poulie entrainée

- Enlever le palier à rouleaux à l’aide de

l’extracteur spécifique inséré dans la

partie inférieure de la demi-poulie fixe

PLACER LE BORD DE LA PINCE

À EXTRACTION ENTRE L’EXTREMITE DU PALIER ET L’ANNEAU DE ET ANCHEITE INCORPOREE.

Equipement spécifique

001467Y029 Cloche pour paliers ø

extérieur 38 mm

- Déposer les 3 pions de guidage et le

flasque mobile.

- Enlever la bague élastique de retenue

du palier à billes.

- Extraire le palier à billes du côté du siège

de l’embrayage au moyen de l’outil

spécifique.

NOTE

SOUTENIR ADEQUATEMENT LA DEMIPOULIE POUR NE PAS DEFORMER LA

PISTE DE LA COURROIE DE

TRANSMISSION.

Equipement spécifique

020376Y : Manche pour adapteurs

020363Y : Guide de 20mm

27 04/08

Page 28

Controle demi-poulie entrainée fixe

- Vérifier l’absence de signes d’usure sur la surface de travail de la courroie. Dans le cas contraire, procéder à la substitution

de la demi-poulie.

- Vérifier que les paliers ne présentent pas anomalies d’usure.

- Mesurer le diamètre extérieur de la douille de la poulie.

Caractéristiques techniques

Demi-poulie entraînée fixe/Diamètre standard:

Ø 33,965 ÷ 33,985 mm

Demi-poulie entraînée fixe/Diamètre minimum admis après utilisation:

Ø 33,960 mm

Controle demi-poulie entrainée mobile

- Déposer les 2 anneaux d’étanchéité intérieurs et les 2 joints toriques

- Mesurer le diamètre intérieur de la douille de la demi-poulie mobile.

Caractéristiques techniques

Demi-poulie entraînée mobile/ Diamètre maximum admis:

Ø 34,08 mm

- Vérifier les surfaces de contact avec la courroie.

- Insérer à nouveaux pare-huile et joint torique sur la demi-poulie mobile.

- Monter la demi-poulie sur la douille.

Produits conseillés:

TUTELA MRM 2 Graisse pour bague tournante de la roue phonique

Graisse au bisulfure de molybdène et savon au lithium.

- Vérifier l’absence d’usure des pivots et du collier. Remonter les pivots et le collier .

- Lubrifier l’ensemble poulie entraînée à l’aide d’un graisseur à bec courbé avec environ 6 gr. de graisse. Cette opération doit être

effectuée par l’un des trous à l’intérieur de la douille jusqu’à la sortie de la graisse par le trou opposé. Cette opération est

nécessaire pour éviter la présence de graisse au-delà des joints toriques.

Produits conseillés:

TUTELA MRM 2 Graisse pour bague tournante de la roue phonique

Graisse au bisulfure de molybdène et savon au lithium

28 04/08

Page 29

Montage roulements demi poulie entrainée

- Monter un palier à billes neuf en utilisant l’outillage spécial.

- Monter le jonc d’arrêt du palier à billes

- Monter le paliers à rouleaux neuf avec l’inscription en vue à l’extérieur.

SOUTENIR ADEQUA TEMENT LA DEMIE-POULIE POUR NE P AS ENDOMMAGER L’EXTREMITE FILETEE LORS DU

MONT AGE DES P ALIERS.

Equipement spécifique:

020376Y : Manche pour adapteurs

020456Y : Adapt ateur Ø 24 mm

020362Y : Guide de 12 mm

020171Y: Pointeau pour étui à rouleaux ø 17 mm

Controle ressort de poussée

- Vérifier que le ressort de contraste de la poulie entraînée ne présente pas de déformations

- Mesure la longueur libre du ressort du flasque mobile.

Caractéristiques techniques

Longueur standard:

1 18 mm

- Vérifier l’épaisseur de la garniture des masses.

- Les masses ne doivent pas présenter de traces de lubrifiant, dans le cas contraire, vérifier le groupe poulie réceptrice.

NOTE

LES MASSES EN PHASE DE RODAGE DOIVENT PRESENTER UNE SURFACE DE CONT ACT CENTRALE ET NE DOIVENT P AS DIFFERER LES

UNES DES AUTRES. D’AUTRES CONDITIONS POURRAIENT PROVOQUER LE BROUTEMENT DE L ’EMBRA YAGE.

N’OUVREZ P AS LES MASSES AVEC DES OUTILS, POUR EVITER UNE VARIATION DE LA CHARGE DES

RESSORTS DE RAPPEL

Caractéristiques techniques

Epaisseur minimum tolérée:

1 mm

29 06/08

Page 30

Montage embrayage

Montage poulie entrainée

- Pré-assembler l’ensemble poulie

entraînée avec ressort, gaine et

embrayage.

- Positionner le ressort avec la gaine

- Introduire les composants dans l’outil

et précharger le ressort en prenant

garde à ne pas détériorer le fourreau

en plastique ni l’extrémité de la queue

filetée.

- Remonter l’écrou de blocage de

l’embrayage et serrer au couple

préconisé.

POUR NE P AS ENDOMMAGER

L ’ECROU D’EMBRA Y AGE,

UTILISER UNE CLE A DOUILLE

A VEC PEU DE BISEAU.

PLACER LA SURF ACE NON

CHANFREINEE DE L ’ECROU

EN CONT ACT AVEC L’EMBRAYAGE

Couples de blocage (N*m)

Ecrou de blocage groupe embrayage

sur poulie:

55 ÷ 60

- Remonter le groupe poulie entraînée, la

cloche de l’ embrayage et l’écrou, en

utilisant l’outil prévu.

Equipement spécifique:

020565Y : Clé à griffes de maintien

du volant

Couples de blocage (N*m)

Ecrou arbre poulie entraînée:

40 ÷ 44

Courroie de transmission

- Vérifier que la courroie de

transmission ne soit pas

endommagée et ne présente de

gerçures dans les gorges des dents.

- Vérifier la largeur de la courroie.

Caractéristiques techniques

Courroie de transmission/ Largeur

minimum:

17,5 mm

30 04/08

Page 31

Dépose poulie motrice

- Bloquer la poulie motrice à l’aide de l’outil spécial.

- Démonter l’écrou central avec la rondelle, déposer la prise de mouvement et le rotor en plastique.

- Déposer la demie-poulie fixe.

- Enlever la courroie, la rondelle limitatrice et dévisser la poulie mobile avec sa douille en prenant garde à la sortie des rouleaux et

du plateau de contraste sur lequel ils sont montés librement.

Equipement spécifique:

020451Y : Arrêt couronne de démarrage

Controle boitier à galets

1) Vérifier que la douille et les bagues de coulissement de la poulie mobile ne sont pas rayées ou déformées.

2) Vérifier les pistes de coulissement des rouleaux sur la poulie de contact; il ne doit pas y avoir de signes d’usure. Vérifier l’état

des surfaces de contact de la courroie sur les demi-poulies (mobile et fixe).

3) Vérifier que les rouleaux ne présentent pas de facettes marquées sur la surface de coulissement et que la pièce métallique ne

sort pas des bords du fourreau en plastique.

4) Vérifier l’intégrité des patins de coulissement de la plaque de contact.

- Vérifier que le coussinet intérieur montré sur la figure ne présente pas d’usure anormale et mesurer l’alésage “A”.

- Mesurer le diamètre extérieur “B” de la douille montrée sur la figure.

NE P AS LUBRIFIER NI NETTOYER LE COUSSINET .

Caractéristiques techniques

Poulie motrice/ Diamètre max.: 20,12 mm

Poulie motrice/ Diamètre standard: 20,021 mm

Douille poulie mobile / Diamètre standard: 20 (-0,020/-0,041)mm

31 04/08

Page 32

Montage poulie motrice

- Distancer manuellement la demipoulie entraînée mobile en la tirant

vers le groupe embrayage et insérer la

courroie en respectant le sens de

rotation du premier montage.

NOTE

IL EST DE BON USAGE DE TOUJOURS

MONTER LA COURROIE AVEC LE TEXTE

LISIBLE AU CAS OU CELLE-CI NE

PORTERAIT PAS DE SENS DE MONT AGE.

- Remonter les pièces du groupe

(contenant les rouleaux et la douille,

rondelle limitatrice, demi-poulie fixe,

ventilateur de refroidissement,

courroie avec prise de démarrage,

rondelle et écrou).

- Serrer l’écrou de blocage au couple

de 20 N*m puis effectuer un blocage

définitif de 90° empêchant la rotation

de la poulie motrice avec l’outil

spécifique.

NOTE

REMPLACER L’ECROU P AR UN AUTRE NOUVEAU A CHAQUE REMONT AGE.

AU MOMENT DE FIXER L’ENSEMBLE POULIE MOTRICE, IL EST TRES

IMPORTANT QUE LA COURROIE SOIT LIBRE À L’INTERIEUR POUR EVITER D’EFFECTUER UN MAUV AIS SERRAGE , CE QUI POURRAIT PROVOQUER UNE DETERIORATION DES STRIES DU VILEBREQUIN.

Equipement spécifique:

020451Y : Arrêt couronne de démarrage

Montage couvercle transmission

- Vérifier les traces d’usure éventuelles

sur le secteur denté, sur l’arbre du

secteur denté, sur la douille de

logement du couvercle, sur l’arbre du

pignon, son siège sur le carter et le

ressort de rappel.

- Remplacer les parties endommagées.

- Graisser le ressort.

- Remonter le secteur denté en

comprimant le ressort avec l’outil

spécial.

- Remonter la rondelle, le circlip et le

levier de kick.

Produits conseillés:

JOT A 3 FS Graisse pour chambre de

renvoi compteur kilométrique

Graisse au savon de lithium NLGI 3

- Insérer le pignon dans son siège.

S’aider en faisant pression sur le levier

de démarrage.

- Monter la bouche d’aspiration et bloquer les 3 vis .

- Vérifier la présence des pions de centrage et du joint d’étanchéité sur le carter d’huile.

- Remonter le couvercle et serrer les 12 vis au couple prescrit.

- Remonter le bouchon jauge de remplissage.

Couples de blocage (N*m)

Vis couvercle transmission:

1 1 ÷ 13

Couples de blocage (N*m)

Couple de serrage plus angle:

(18 ÷ 20) N*m + 90°

32 04/08

Page 33

Réduction finale

Dépose couvercle moyeu

- Vidanger l’huile du moyeu arrière

- Enlever la poulie entrainée

- Enlever les machoires du frein arrière

- Enlever les 5 vis de fixation couvercle

carter

- Enlever le couvercle avec l’axe de

roue et le dévisser

- Enlever l’engrenage intermédiaire et

les entretoises correspondantes

Démontage de l’axe de la roue

- Enlever l’engrenage intermédiaire ainsi

que l’axe de la roue avec son

engrenage.

- Faire attention, lors du démontage de

l’engrenage intermédiaire, aux butées

correspondantes.

Dépose roulements axe roue

- Remover le pare-huile et l’anneau

seeger

- Supporter adéquatement le couvercle

je coupe pour éviter d’eventuels

dommages à la superficie de tenue

avec le carter.

- Remover le tampon asse roue au

moyen de j’équipe spécifie

Dépose roulement arbre poulie entrainée

- Enlever la bague seeger

- Chauffer le carter moteur en évitant de

diriger l’air chaud vers le roulement

- Extraire l’arbre de la poulie entrainée

avec le roulement en frappant quelques

coups de maillet

- Enlever le roulement de l’arbre de poulie

entrainée au moyen d l’outil spécifique.

NOTE

UTILISER L’OUTIL SPÉCIFIQUE DU CÔTÉ

DU DIAMÈTRE INTERNE LE PLUS PETIT .

Equipement spécifique:

020452Y : Tube pour montage/

démontage arbre de poulie entraînée

Controle arbre moyeu

- Vérifier que les surfaces dentées, les

portées des roulements et des parehuile des trois arbres ne sont pas usées

ou déformées.

- Si on relève des anomalies, remplacer

les pièces détériorées.

- Vérifier la portée ( A ) de l’engrenage de

renvoi (usure, rayures ect.)

- Vérifier le siège de l’arbre de la poulie:

Une usure superficielle ( B ) peut indiquer

des irrégularités sur les sièges du carter

et sur les portées de l’arbre de la poulie

Equipement spécifique:

020363Y : Guide de 20 mm

020376Y : Manche pour adapteurs

020477Y : Adaptateur 37 mm

Controle couvercle moyeu

- Vérifier que les portées ne présentent

pas d’irrégularités ou de déformations.

- En cas d’anomalie, remplacer le

couvercle moyeu.

33 04/08

Page 34

Montage roulement axe roue

Montage engrenages moyeu

- Utiliser une plaque de bois pour

supporter le couvercle du moyeu

- Réchauffer le couvercle du moyeu au

pistolet thermique

- Pré-assembler le roulement sur le

pointeau spécifique en utilisant de la

graisse puis l’insérer dans son

logement

- Remonter la bague seeger et le

pare-huile à l’aide de l’adapteur

42 x 47 mm

NOTE

PLACER LE PARE-HUILE A VEC LE JOINT À LÈVRE RETOURNÉ VERS L ’INTÉRIEUR DU

MOYEU.

Equipement spécifique:

020150Y: Support réchauffeur à air

020151Y: Réchauffeur à air

020376Y: Manche pour adapteurs

020363Y: Guide de 20 mm

020359Y: Adapt ateur 42 x 47 mm

- Remonter l’axe de roue sur le couvercle

en faisant attention à ne pas abimer le

joint à lèvre du pare-huile

- Mettre un voile de graisse sur les deux

entretoises de l’engrenage intermédiaire

et en monter une sur le couvercle de

façon à ce qu’il n’y ait pas d’interférence

avec l’engrenage de l’axe de roue

pendant l’insertion de l’arbre de renvoi.

Montage couvercle moyeu

- Appliquer le produit conseillé pour

plans sur le couvercle du moyeu et le

remonter sur le carter

- Installer les 5 vis et les serrer au couple

préconisé.

NOTE

NETTOYER LES SURFACES DU COUVERCLE DU MOYEU ET DU DEMI-CARTER DES RESI-

DUS DE JOINTS PRECEDENTS A V ANT D’EN APPLIQUER A NOUVEAU.

Produits conseillés:

Loctite 510 Joint d’étanchéité liquide

Couples de blocage (N*m)

Vis couvercle moyen:

24 - 26

34 04/08

Page 35

Couvercle volant

Coiffe de refroidissement

- Enlever le collecteur avec le carburateur

en agissant sur les 2 vis de fixation de

la culasse

- Enlever la bride de fixation du tube d’air

secondaire et le détacher

- Enlever les 4 vis d’assemblage frontales

(dont une sur le pommeau) et la vis

latérale de fixation à la base du carter.

- Enlever les 4 vis latérales

- Oter les 3 coiffes

- Enlever le joint des coiffes sur la culasse

- Pour la repose, répéter les mêmes

opérations que la dépose en sens

inverse

Ventilateur de refroidissement

- Enlever le ventilateur de

refroidissement en agissant sur les 3

vis de fixation du rotor

- Lors du remontage, faire attention à

faire coincider les trous de fixation du

ventilateur avec le rotor puis serrer les

vis au couple préconisé

Dépose stator

- Retirer les 2 vis du capteur d’allumage

ainsi que les 2 vis de fixation du stator

indiquées sur la figure.

- Déposer le stator avec le câblage.

VEILLER AU POSITIONNEMENT

CORRECT DU CONNECTEUR DU

VOLANT.

NOTE

DURANT LE RETRAIT DE LA COIFFE, F AI-

RE A TTENTION A NE P AS ENDOMMAGER

LE CABLAGE ELECTRIQUE DU STA TOR.

Montage stator

- Remonte le stator et le volant en

procédant dans le sens inverse du

démontage et serrer les fixations au

couple prescrit.

NOTE

LE CABLE DU CAPTEUR D’ALLUMAGE DOIT ETRE POSITIONNE ADHERANT A LA LAN-

GUETTE MOULEE SUR LE CARTER DE MANIERE A EVITER L’ECRASEMENT P AR LE COUVERCLE DE VENTILA TEUR.

Couples de blocage (N*m)

Vis Pick-up 3 ÷ 4

Vis stator 3 ÷ 4

35 04/08

Page 36

Volant et démarrage

- Au moyen de l’outil extracteur procéder

à l’extraction du volant.

Dépose moteur du démarreur

- Desserrer la vis du contact

d’alimentation positif et débrancher le

câble

- Desserrer les 2 vis de fixation du

démarreur au carter et récupérer les

câbles d’alimentation.

Equipement spécifique:

020565Y : Clé à griffes de maintien du

volant

020162Y : Extracteur volant

Controle composants

volant

- Vérifier l’intégrité des aimanrs internes

du volant.

- Vérifier que la rivure du volant ne s’est

pas relachée.

- Vérifier l’absence de déformation, cause

possible de frottement sur le stator et

le Pick-Up.

- Vérifier l’integrité du bobinage du stator,

de son support ferro-magnétique et du

pick-up.

Dépose volant magnétique

- Bloquer la rotation des volants au

moyen de la clé à griffes .

- Déposer l’écrou.

L ’UTILISA TION D’UNE CLE À

GRIFFES DIFFERENTE DE

CELLE EN DOT A TION PEUT

ENDOMMAGER LES BOBINES

DU ST A TOR.

36 04/08

Page 37

Courroie de démarrage

- Vérifier l’integrité et la planéité des

dents

NOTE

UNE V ARIA TION DE LA DIST ANCE D’EN-

TREFER PEUT PORTER À UNE V ARIATION

DE L’A V ANCE À L ’ALLUMAGE JUSQU’À

CAUSER UNE DETONA TION, UN COGNEMENT , ETC.

Equipement spécifique:

020565Y : Clé à griffes de maintien

du volant

Couples de blocage (N*m)

Engrenage intermédiaire

- Vérifier l’integrité des dents de calage

sur la couronne et sur le démarreur

électrique.

- Vérifier le bon fonctionement d’ouverture

et de retour du bendix.

Montage volant magnétique

- Remonter le stator et le pick-up en

faisant attention de passer le câblage

dans les appendices appropriés du

carter.

- Remonter le volant sur le vilebrequin en

repectant l’insertion de la clavette puis

bloquer la rotation à l’aide de l’outil

spécifique et visser l’écrou au couple

préconisé.

Écrou du volant:

52 ÷ 58

Montage moteur du démarreur

- Installer le démarreur électrique dans

son logement sur le carter.

- Serrer la vis côté culasse sans la bloquer

et visser l’autre vis en y insérant le câble

de masse (noir), puis serrer les 2 vis au

couple préconisé.

- Visser la vis de blocage du fil positif

(rouge) sur le contact latéral.

NOTE

REMONTER LES PIECES REST ANTES COMME DECRIT DANS LES CHAPITRES CYLINDRE

TETE DE DISTRIBUTION, LUBRIFICA TION, VOLANT ET TRANSMISSION.

Couples de blocage (N*m)

Vis démarreur:

1 1 ÷ 13

37 04/08

Page 38

Groupe thermique et distribution

Dépose couvercle de poussoirs

- Enlever les coiffes de refroidissement

- Elever les 4 fixations du couvercle des

poussoirs

- Enlever le couvercle et son O-Ring

- Enlever les 4 vis puis le couvercle du

Blow-by

- Effectuer le nettoyage du labyrinthe

de l’ajutage et de la membrane (la

remplacer si nécessaire), puis

remonter l’ensemble sur le couvercle.

Voyez également:

Coiffe de refroidissement

Dépose commande distribution

- Desserrer la vis centrale du tendeur de

façon préventive et la déposer en même

temps que le ressort.

- Desserrer les 2 fixs indiquées sur la

figure et enlever le support du tendeur

de chaine en prenant soin de récupérer

la bague de retenue.

- Enlever la poulie motrice

- Enlever la chaine pompe huile

- Enlever le couvercle des poussoirs

- Enlever la vis centrale et la rondelle

Belleville indiquée sur la figure en

bloquant la couronne de l’arbre à cames

à l’aide de l’outil spécifique.

NOTE

POUR FACILITER LA DÉPOSE DES COM-

POSANTS DE LA CULASSE, IL EST CONSEILLÉ DE PLACER LE VILEBREQUIN AU

POINT DE CALAGE (PMH DE LA FIN DE

COMPRESSION).

Equipement spécifique:

020565Y

- Enlever la poulie de commande de l’arbre à cames et la cale en dessous.

- Enlever le pignon de commande de la distribution du vilebrequin

- Pour la dépose du patin inférieur de guidage de chaine, on peut agir de la tête en

dévissant vers le haut

NOTE

IL EST CONSEILLÉ DE MARQUER LA CHAÎNE AFIN DE GARDER LE MÊME SENS DE ROTA-

TION. POUR LA DÉPOSE DU P A TIN TENDEUR, IL EST POSSIBLE D’AGIR DE LA CULASSE

EN EXTRA Y ANT VERS LE HAUT .

Voyez également:

Dépose poulie motrice

Dépose couvercle de poussoirs

NOTE

AU CAS OU LA BAGUE NE SERAIT P AS EN

P ARFAITES CONDITIONS, IL F AUDRAIT LA

REMPLACER APRES AVOIR SOIGNEUSEMENT NETTOYÉ LES SURF ACES DE CONT ACT DE FACON À EMPECHER DES FUITES D’HUILE MOTEUR.

38 04/08

Page 39

Dépose arbre à cames

Dépose culasse

- Déposer la vis de maintien du

roulement indiquée sur la figure.

- Extraire l’arbre à cames avec le

roulement en utilisant l’outil spécial

comme le montre la figure.

- Chasser le roulement de l’arbre à

cames à l’aide de l’outil spécial en

ayant soin de monter une vis sur

l’arbre à cames pour protéger la

queue filetée de l’arbre.

NOTE

EN CAS DE SÉPARA TION DU ROULE-

MENT ET DE L’ARBRE À CAMES, IL EST

INDISPENSABLE DE MONTER UN

ROULEMENT NEUF .

Equipement spécifique:

020450Y : Outil pour pose/dépose

arbre à cames

004499Y : Extracteur de paliers pour

arbre

004499Y001: Cloche pour outil

d’extraction des paliers

004499Y002: Vis pour outil

d’extraction des paliers

004499Y006: Bague pour outil

d’extraction des paliers

004499Y027: Extracteur pour

roulements/équipés des accessoires

- Déposer l’axe des culbuteurs en

agissant par l’orifice côté volant et

simultanément, déposer les

culbuteurs.

NOTE

MARQUER LA POSITION DE MONT AGE

DES CULBUTEURS, AFIN D’ÉVITER

D’INTERVERTIR L ’ADMISSION ET

L’ÉCHAPPEMENT.

- Déposer les coiffes de

refroidissement, l’entraînement de la

distribution, l’arbre à cames et les

culbuteurs.

- Déposer la bougie.

- Retirer les 2 fixations latérales

indiquées sur la figure.

- Desserrer en deux ou trois temps et

en ordre croisé, les 4 écrous de

fixation de la culasse.

- Déposer la culasse, les 2 pions de

centrage et le joint.

NOTE

EN CAS DE NÉCESSITÉ, IL EST POSSI-

BLE DE DÉPOSER LA CULASSE AVEC

ARBRE À CAMES, AXE DES CULBUTEURS MONTÉS ET SANS DÉPOSER LE

GROUPE POULIE MOTRICE. IL FAUT

TOUTEFOIS SE RAPPELER DE CALER

LA CHAÎNE DE DISTRIBUTION AVEC UN

MORCEAU DE FIL MÉT ALLIQUE ET

D’EFFECTUER AU REMONTAGE, LE

RÉGLAGE DU TENDEUR DE CHAÎNE.

Dépose soupapes

- A l’aide de l’outil spécial équipé de la

pièce sur la figure, effectuer le

démontage des demi-clavettes, des

coupelles et des ressorts des deux

soupapes.

- Retirer les joints à lèvre à l’aide de

l’outil spécial.

- Déposer les coupelles inférieures des

ressorts.

Equipement spécifique:

020431Y Extracteur pour joint à

lèvre soupape

39 04/08

Page 40

Dépose cylindre piston

Controle pied de bielle

- Déposer le cylindre en faisant attention

aux deux pions de centrage du cylindre

sur le carter-moteur .

- Enlever le joint d’embase.

- Afin d’éviter d’endommager le piston,

maintenir celui-ci pendant la dépose du

cylindre.

- Retirer les 2 circlips, l’axe de piston et

le piston.

- Enlever les 3 segments du piston.

- A l’aide d’un micromètre pour

intérieurs, mesurer l’alésage du pied

de bielle.

NOTE

SI LE DIAMETRE DU PIED DE LA BIELLE

DEPASSE LE DIAMETRE MAXIMUM ADMIS

OU PRESENTE DES POINTS D’USURE OU

DE SURCHAUFFE, PROCEDER AU

REMPLACEMENT DE L’ARBRE MOTEUR

COMME CELA EST DECRIT AU CHAPITRE

“CARTER ET ARBRE MOTEUR”.

Caractéristiques techniques

Alésage max. toléré: 13,030 mm

Alésage standard:

13 (+0,025/+0,015) mm

Controle axe de piston

- Vérifier le diamètre extérieur de l’axe

de piston.

NOTE

VEILLER À NE PAS ENDOMMAGER LES

SEGMENTS PENDANT LE DÉMONT AGE.

Caractéristiques techniques

Diamètre standard:

13 (-0/-0,004) mm

Diamètre minimum toléré:

12,990 mm

40 06/08

Page 41

Controle piston

Controle cylindre

- Calculer le jeu d’accouplement entre

l’axe et le piston.

Jeu d’accouplement:

Alésage standard sur piston:

13 (+0,010/+0,005) mm 0,005 ÷ 0,014 mm

- Mesurer le diamètre externe du piston

selon une direction orthogonale à l’axe

de l’axe de piston.

- Effectuer le mesurage à 27 mm du ciel

du piston, comme montré sur la figure.

Contrôle des logements

des anneaux de retenue.

- Faire un nettoyage méticuleux des

gorges de logement des segments à

l’aide d’un segment usé.

- Avec un jeu de cales d’épaisseur ,

mesurer le jeu dans la gorge.

- En cas de jeux supérieurs à ceux

indiqués, procéder au remplacement

du piston et des segments.

PISTON

Nom Jeu axial Valeur Maximale

1° segment 0,030 ÷ 0,065 mm 0,080 mm

2° segment 0,020 ÷ 0,055 mm 0,070 mm

Racloir à huile 0,040 ÷ 0,160 mm 0,20 mm

- A l’aide d’un comparateur d’alésage,

mesurer l’alésage du cylindre selon les

directions indiquées sur la figure et à

trois hauteurs différentes.

- Vérifier que le plan de joint avec la

culasse ne pré-sente pas d’usure ou de

défaut de planéité.

- Les pistons et les cylindres sont classés

par catégories en fonction du diamètre.

L’accouplement s’ef fectue par classes

correspondantes (A-A, B-B, C-C, D-D).

Caractéristiques techniques

Défaut de planéité maximum toléré:

0,05 mm

- L’opération de réalésage du cylindre doit

être réalisée avec une finition qui

respecte l’angle d’origine: à 120° croisé.

- La surface d’alésage doit présenter une

rugosité de R.A = 0,30 ÷ 0,50.

- Ceci est indispensable pour garantir un

bon tassement des segments, ce qui

assure une consommation d’huile

réduite et d’excellentes performances.

- Des pistons majorés sont prévus en cas

de réalésage du cylindre, subdivisés en

deux catégories 1°, 2° correspondant à

0,2-0,4 mm de majoration. Ceux-ci sont

également classés en 4 catégories AA, B-B, C-C, D-D.

41 04/08

Page 42

Controle bagues de

retenue

- Introduire alternativement les 3

segments dans le cylindre dans la

partie où l’alésage reste d’origine.

Introduire les segments en position

perpendiculaire à l’axe du cylindre en

s’aidant avec le piston.

- Mesurer le jeu à la coupe des

segments à l’aide d’un calibre

d’épaisseur.

- En cas de valeurs supérieures à celle

indiquées, remplacer les segments.

NOTE

A VANT D’EFFECTUER UN REMPLACEMENT DES SEGMENTS SEULS, VÉRIFIER QUE LES

PRESCRIPTIONS CONCERNANT LE JEU DANS LES GORGES DES SEGMENTS ET LE JEU

CYLINDRE-PISTON SONT RESPECTÉES. DANS TOUS LES CAS, LES SEGMENTS NEUFS

ASSOCIÉS À UN CYLINDRE USÉ PEUVENT PRÉSENTER DES CONDITIONS DE T ASSEMENT

DIFFÉRENTES DU STANDARD.

SEGMENTS DANS LE CYLINDRE

Nom Ouverture résiduelle Valeur Maximale

1° segment 0,08 ÷ 0,20 mm 0,35 mm

2° segment 0,05 ÷ 0,20 mm 0,30 mm

Segment racleur d’huile 0,20 ÷ 0,70 mm 0,80 mm

Montage piston

- Monter le piston et l’axe sur la bielle et

orienter le piston avec la flèche vers

l’échappement.

- Introduire le circlip de maintien de l’axe

dans l’outil spécial.

Equipement spécifique:

020448Y : Outil de montage des circlips

de piston

- Avec la coupe dans la position indiquée

sur l’outil, mettre le circlip en place à

l’aide du poussoir .

- Appuyer l’outil sur le piston en veillant

à ce que la partie biseautée à 90° soit

toujours orientée vers le haut comme

l’indique la figure.

- Monter le circlip en utilisant la pointe.

L’UTILISATION DU MARTEAU POUR LA MISE EN PLACE DES CIRCLIPS

PEUT ENDOMMAGER LE SIÈGE.

Montage bagues de retenue

- Introduire alternativement les 3

segments dans le cylindre dans la

partie où l’alésage reste d’origine.

Introduire les segments en position

perpendiculaire à l’axe du cylindre en

s’aidant avec le piston.

- Mesurer le jeu à la coupe des

segments à l’aide d’un calibre

d’épaisseur .

- En cas de valeurs supérieures à celle

indiquées, rem-placer les segments.

NOTE

A VANT D’EFFECTUER UN REMPLACEMENT DES SEGMENTS SEULS, VÉRIFIER QUE LES

PRESCRIPTIONS CONCERNANT LE JEU DANS LES GORGES DES SEGMENTS ET LE JEU

CYLINDRE-PISTON SONT RESPECTÉES. DANS TOUS LES CAS, LES SEGMENTS NEUFS

ASSOCIÉS À UN CYLINDRE USÉ PEUVENT PRÉSENTER DES CONDITIONS DE T ASSEMENT

DIFFÉRENTES DU STANDARD.

42 04/08

Page 43

SEGMENTS DANS LE CYLINDRE

Nome Ouverture résiduelle Valeur Maximale

1° segment 0,08 ÷ 0,20 mm 0,35 mm

2° segment 0,05 ÷ 0,20 mm 0,30 mm

Segment racleur d’huile 0,20 ÷ 0,70 mm 0,80 mm

- Mettre en place le ressort du racleur

d’huile en partant du ressort, en veillant à

ce que les extrémités de celui-ci ne

soient pas superposées. Monter ensuite

les deux segments de manière à ce que

leur coupe et celle du racleur ne soient

jamais alignées.

- Monter le 2° segment avec la lettre «T»

orienté vers le haut du piston.

- Monter le 1° segment avec le repère «T»

orienté vers le haut du piston

- Tiercer les segments à 120° comme le

montre la figure.

- Lubrifier les pièces avec de l’huile moteur.

Montage cylindre

- Mettre en place le joint d’embase dont

l’épaisseur a été déterminée

précédemment.

- Procéder au montage du cylindre

comme l’indique la figure.

- Il est possible de maintenir le piston

hors du plan du carter à l’aide de

l’outil spécial.

NOTE

A VANT LE MONT AGE DU CYLINDRE, SOUFFLER SOIGNEUSEMENT LE CONDUIT DE LUBRI-

FICA TION ET HUILER L’ALÉSAGE DU CYLINDRE.

Equipement spécifique:

020288Y : Fourchette de montage piston sur cylindre

En cas de remplacement des quatre goujons du cylindre sur ces moteurs, il est

nécessaire de serrer les écrous de culasse en suivant les instructions ci-dessous.

NOTE

POUR OBTENIR UN MEILLEUR T ASSEMENT , LES 2 SEGMENTS D’ÉTANCHÉITÉ SONT RÉA-

LISÉS A VEC LA SURF ACE DE PORTÉE SUR LE CYLINDRE DE FORME CONIQUE. POUR

CETTE RAISON, IL EST IMPORT ANT DE RESPECTER LE MONTAGE DES SEGMENTS AVEC

L’INDICA TION «T» VERS LE HAUT

43 04/08

Ecrous de serrage culasse (uniquement en cas de remplacement des

goujons)

6÷7 N*m +90° +90° +90°

Page 44

Controle culasse

- A l’aide d’une barre rectifiée, vérifier que

le plan de joint ne présente ni usure ni

défaut de planéité.

- Vérifier que les portées de l’arbre à

cames et de l’axe des culbuteurs ne

présentent pas de traces d’usure.

- Vérifier qu’il n’y a pas d’usure sur le plan

du couvre-culasse, sur les collecteurs

d’admission et d’échappement.

Caractéristiques techniques

Défaut de planéité maximum admis:

0,05 mm

CONTRÔLE DE LA CULASSE

Caractéristique Description /

Valeur

Diamètre

standard (mm) A Ø 32,015 ÷ 32,025

Diamètre

standard (mm) B Ø 16,0 ÷ 16,018

Diamètre

standard (mm) C Ø 11,0 ÷ 1 1,018

- Retirer la vis centrale avec la rondelle

et le ressort du tendeur. Vérifier

l’absence d’usure sur le mécanisme

unidirectionnel .

- Vérifier l’état du ressort du tendeur.

- En cas d’usure, procéder au

remplacement du groupe complet.

Controle maintien des

soupapes

- Mesurer la largeur de la portée sur les

sièges de soupape.

Caractéristiques techniques

Largeur de portée:

Admission 1,5 mm

Largeur de portée:

Echappement 1,6 mm

Controle composants de

la distribution

- Vérifier que le patin guide et le patin

tendeur ne soient pas excessivement

usés.

- Contrôler qu’il n’y a pas d’usure sur le

groupe chaîne, poulie d’entraînement de

l’arbre à cames et pignon.

- En cas d’usure, remplacer les

composants ou dans le cas d’usure

généralisée chaîne, pignon et poulie,

remplacer le groupe complet.

- Mettre les soupapes en place dans la

culasse.

- Essayer alternativement les 2

soupapes.

- L’essai s’effectue en remplissant le

collecteur d’essence et en vérifiant

que celle-ci ne suinte pas par la

soupape maintenue enfoncée par une

poussé du doigt .

44 04/08

Page 45

Controle usure des sièges

de soupape