Page 1

OM-130 098V

August 2000

Processes

Stick (SMAW) Welding

TIG (GTAW) Welding

Air Carbon Arc (CAC-A) Cutting And Gouging

With Optional Equipment:

Flux Cored (FCAW) With

Voltage-Sensing Wire Feeder

Description

Contractor 3225DX

Visit our website at

www.HobartWelders.com

Page 2

From Hobart to You

Thank you and congratulations on choosing Hobart.

Now you can get the job done and get it done right.

We know you don’t have time to do it any other way.

This Owner’s Manual is designed to help you get the

most out of your Hobart products. Please take time

to read the Safety precautions. They will help you

protect yourself against

potential hazards on the

worksite. We’ve made

installation and operation

quick and easy. With Hobart you can count on

years of reliable service with proper

maintenance. And if for some reason the unit

Hobart is registered to the

ISO 9001 Quality System

Standard.

needs repair, there’s a Troubleshooting section

that will help you figure out what the problem

is. The parts list will then help you to decide

which exact part you may need to fix the

problem. Warranty and service information for

your particular model are also provided.

Hobart Welders manufactures a full line

of welders and welding related equipment.

For information on other quality Hobart

products, contact your local Hobart distributor

to receive the latest full line catalog or

individual catalog sheets. To locate your nearest

distributor or service agency call 1-877-Hobart1.

Hobart offers a Technical

Manual which provides

more detailed service and

parts information for your

unit. T o obtain a Technical

Manual, contact your local

distributor. Y our distributor

can also supply you with

Welding Process Manuals

such as SMAW, GTAW,

GMAW, and GMA W-P.

Page 3

WARNING

This product, when used

for welding or cutting,

produces fumes or

gases which contain

chemicals known to the

State of California to

cause birth defects and,

in some cases, cancer.

(California Health &

Safety Code Section

25249.5 et seq.)

WARNING

Battery posts, terminals

and related accessories

contain lead and lead

compounds, chemicals

known to the State of

California to cause

cancer and birth defects

or other reproductive

harm. Wash hands after

handling.

CALIFORNIA

Proposition 65

Warning

Diesel engine exhaust and

some of its constituents

are known to the State of

California to cause

cancer, birth defects, and

other reproductive harm.

The following terms are

used interchangeably

throughout this manual:

Stick = SMAW

TABLE OF CONTENTS

SECTION 1 – SAFETY PRECAUTIONS - READ BEFORE USING 1. . . . . . . . . . . . . . . . . . . . . . . . . . .

1-1. Symbol Usage 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-2. Arc Welding Hazards 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-3. Engine Hazards 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-4. Additional Symbols for Installation, Operation, and Maintenance 3. . . . . . . . . . . . . . . . . . . . . .

1-5. Principal Safety Standards 4. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-6. EMF Information 4. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECTION 2 – DEFINITIONS 5. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2-1. Symbols And Definitions 5. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECTION 3 – SPECIFICATIONS 6. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

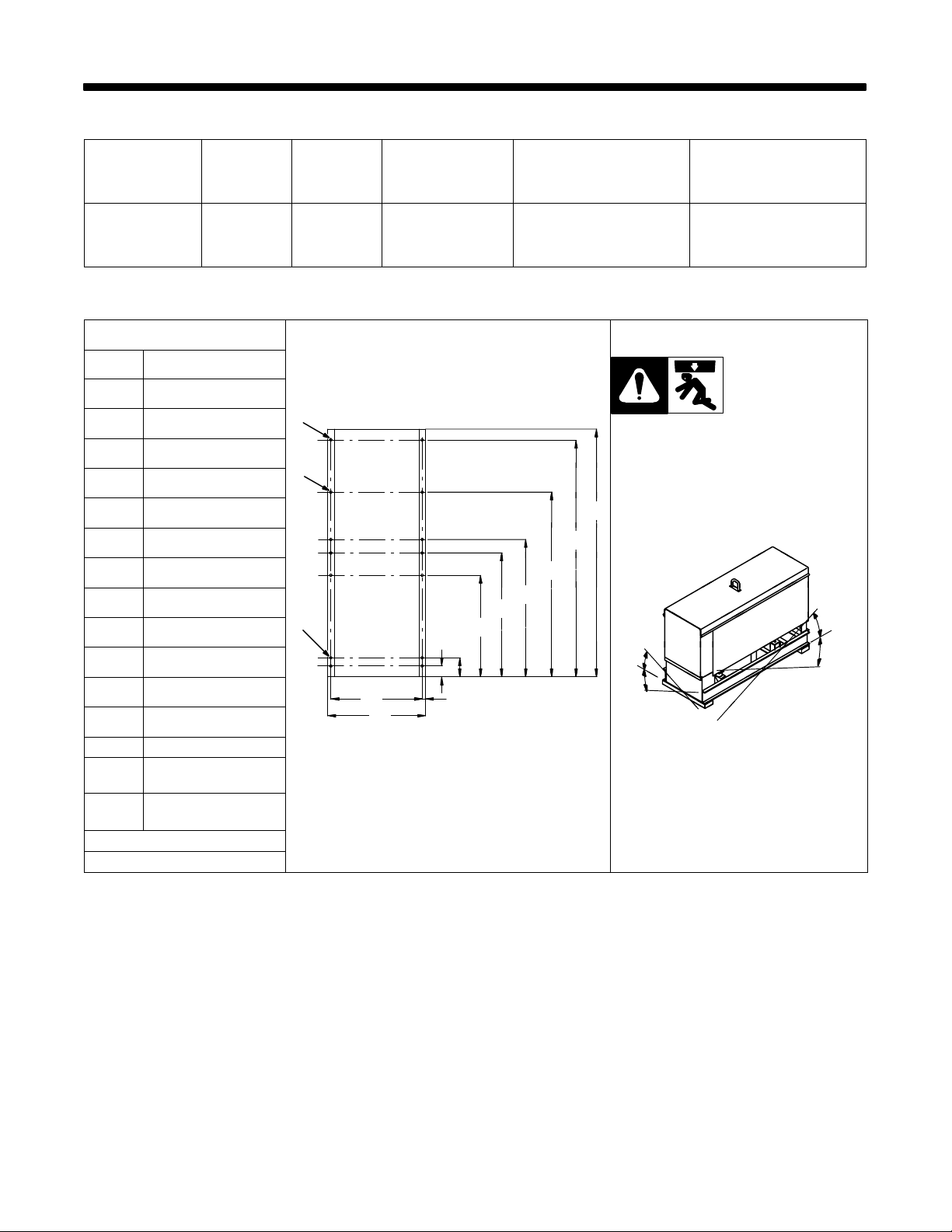

3-1. Weld, Power, And Engine Specifications 6. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-2. Dimensions, Weights, And Operating Angles 6. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

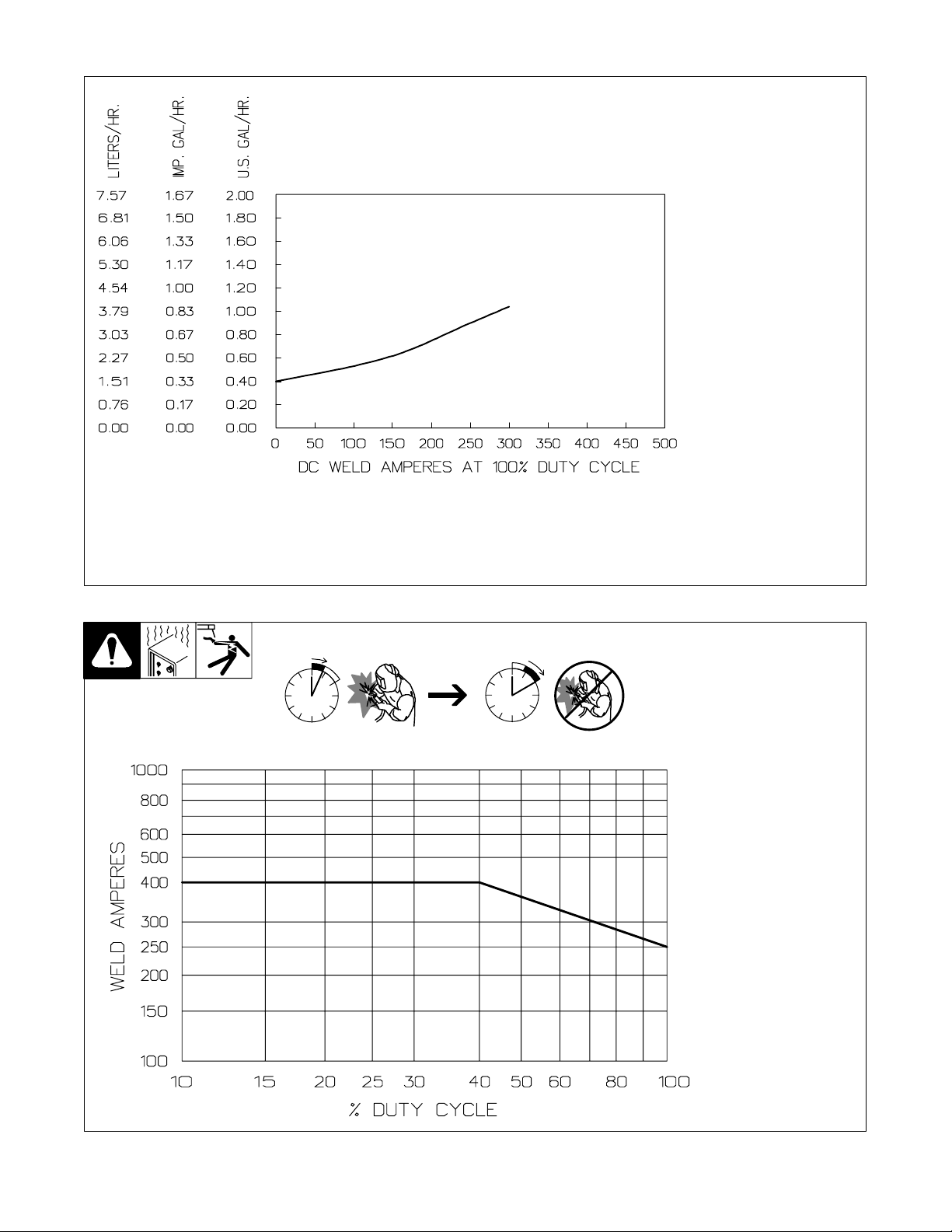

3-3. Fuel Consumption 7. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-4. Duty Cycle And Overheating 7. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

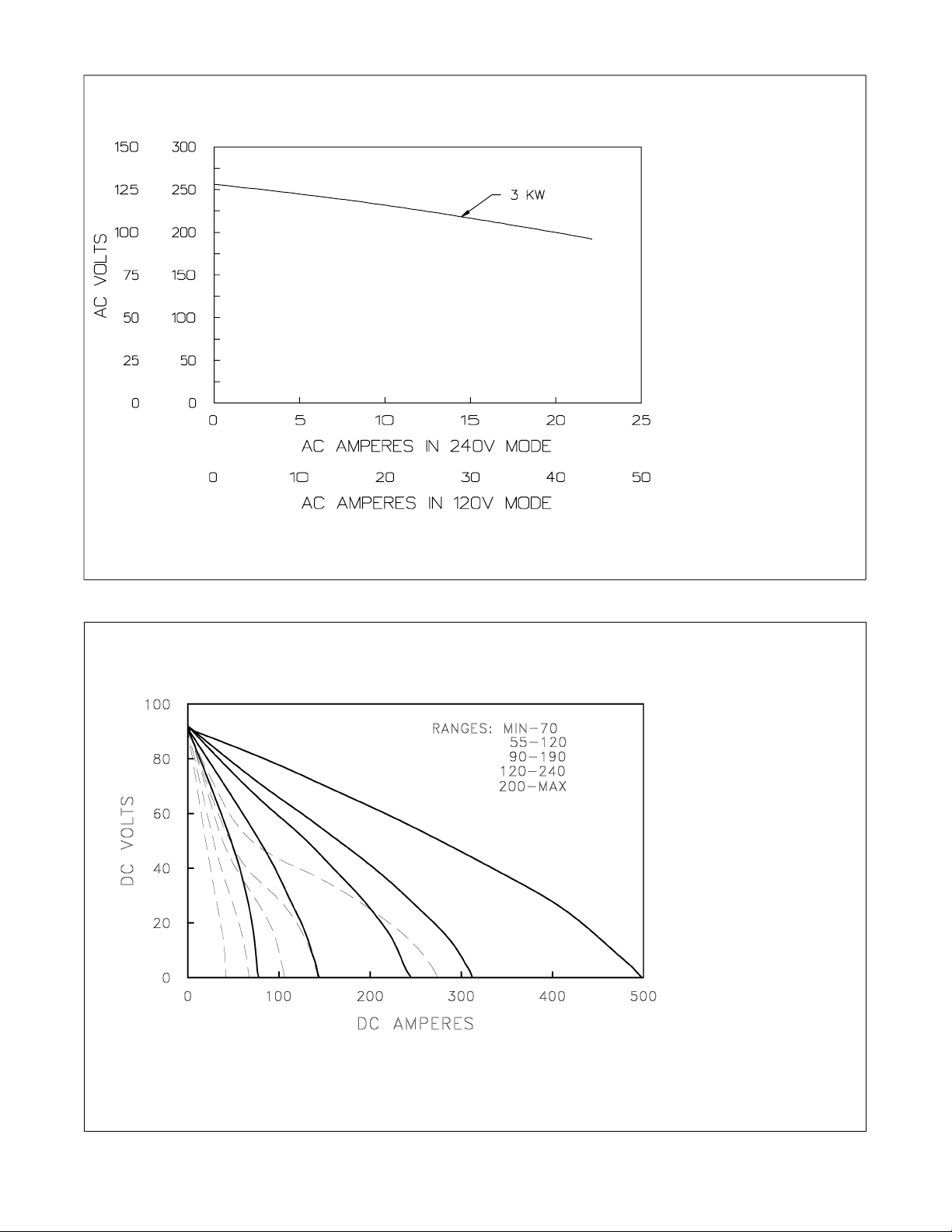

3-5. AC Auxiliary Power 8. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-6. Volt-Ampere Curves 8. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

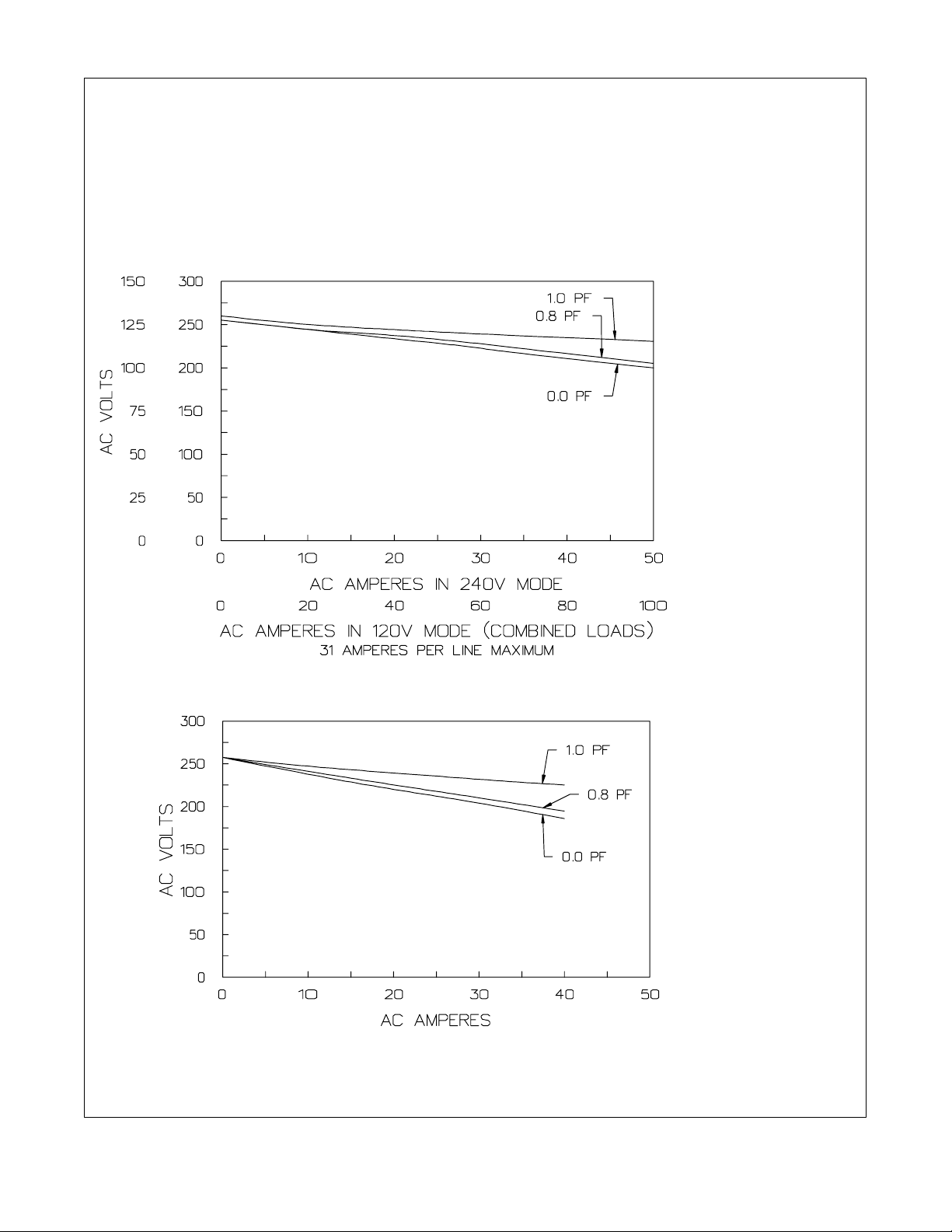

3-7. Optional AC Power Plant Curves 9. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECTION 4 – INSTALLATION 10. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-1. Installing Welding Generator 10. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-2. Installing Muffler Pipe 10. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-3. Activating The Dry Charge Battery 11. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-4. Connecting The Battery 12. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-5. Engine Prestart Checks 12. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-6. Installing Ether Cylinder (Optional Ether Starting Aid) 13. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-7. Connecting To Weld Output Terminals 13. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-8. Selecting Weld Cable Sizes 14. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECTION 5 – OPERATING THE WELDING GENERATOR 16. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-1. Controls (See Section 5-2) 16. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-2. Description Of Front Panel Controls (See Section 5-1) 17. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-3. Remote A/V Control 17. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECTION 6 – OPERATING AUXILIAR Y EQUIPMENT 18. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-1. 120 Volt And 240 Volt Duplex Receptacles 18. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-2. Optional Auxiliary Power Receptacles 19. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-3. Connecting Optional Auxiliary Power Plant 20. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECTION 7 – MAINTENANCE AND TROUBLESHOOTING 21. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-1. Routine Maintenance 21. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-2. Maintenance Label 22. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-3. Servicing Air Cleaner 23. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-4. Servicing Fuel And Lubrication Systems 24. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-5. Adjusting Engine Speed 25. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-6. Overload Protection 26. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-7. Servicing Optional Ether Starting Aid 26. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-8. Inspecting And Cleaning Optional Spark Arrestor 27. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-9. Troubleshooting 27. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECTION 8 – ELECTRICAL DIAGRAM 29. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECTION 9 – RUN-IN PROCEDURE 30. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9-1. Wetstacking 30. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9-2. Run-In Procedure Using Load Bank 31. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9-3. Run-In Procedure Using Resistance Grid 32. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECTION 10 – AUXILIARY POWER GUIDELINES 33. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SECTION 11 – PARTS LIST 40. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

WARRANTY

Page 4

Page 5

SECTION 1 – SAFETY PRECAUTIONS - READ BEFORE USING

rom _nd_11/98

1-1. Symbol Usage

Means Warning! Watch Out! There are possible hazards

with this procedure! The possible hazards are shown in

the adjoining symbols.

Marks a special safety message.

Means “Note”; not safety related.

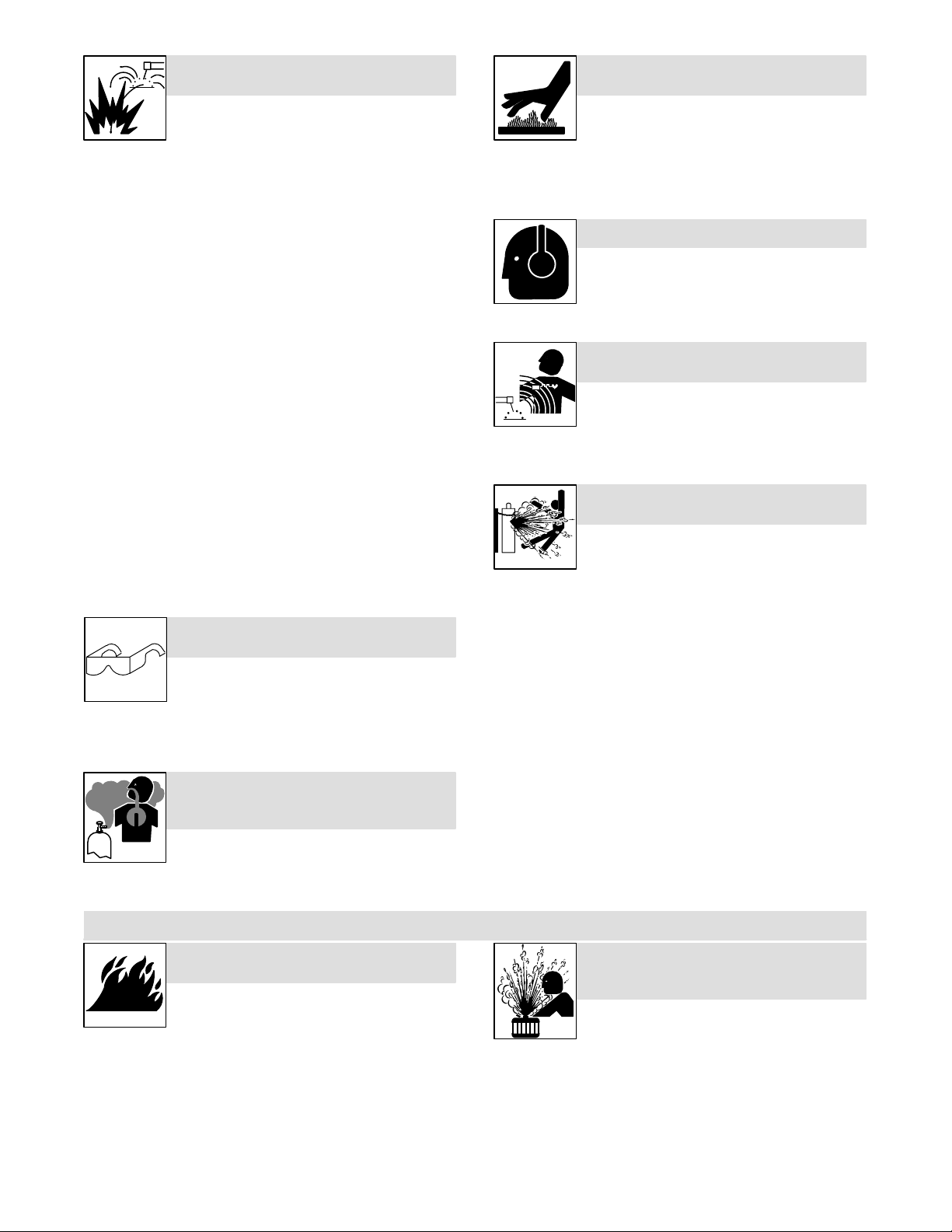

1-2. Arc Welding Hazards

The symbols shown below are used throughout this manual to

call attention to and identify possible hazards. When you see

the symbol, watch out, and follow the related instructions to

avoid the hazard. The safety information given below is only

a summary of the more complete safety information found in

the Safety Standards listed in Section 1-5. Read and follow all

Safety Standards.

Only qualified persons should install, operate, maintain, and

repair this unit.

During operation, keep everybody, especially children, away.

ELECTRIC SHOCK can kill.

Touching live electrical parts can cause fatal shocks

or severe burns. The electrode and work circuit is

electrically live whenever the output is on. The input

power circuit and machine internal circuits are also

live when power is on. In semiautomatic or automatic wire welding, the

wire, wire reel, drive roll housing, and all metal parts touching the

welding wire are electrically live. Incorrectly installed or improperly

grounded equipment is a hazard.

Do not touch live electrical parts.

Wear dry, hole-free insulating gloves and body protection.

Insulate yourself from work and ground using dry insulating mats

or covers big enough to prevent any physical contact with the work

or ground.

Do not use AC output in damp areas, if movement is confined, or if

there is a danger of falling.

Use AC output ONLY if required for the welding process.

If AC output is required, use remote output control if present on

unit.

Disconnect input power or stop engine before installing or

servicing this equipment. Lockout/tagout input power according to

OSHA 29 CFR 1910.147 (see Safety Standards).

Properly install and ground this equipment according to its

Owner’s Manual and national, state, and local codes.

Always verify the supply ground – check and be sure that input

power cord ground wire is properly connected to ground terminal in

disconnect box or that cord plug is connected to a properly

grounded receptacle outlet.

When making input connections, attach proper grounding conduc-

tor first – double-check connections.

Frequently inspect input power cord for damage or bare wiring –

replace cord immediately if damaged – bare wiring can kill.

Turn off all equipment when not in use.

Do not use worn, damaged, undersized, or poorly spliced cables.

Do not drape cables over your body.

If earth grounding of the workpiece is required, ground it directly

with a separate cable.

Do not touch electrode if you are in contact with the work, ground,

or another electrode from a different machine.

Use only well-maintained equipment. Repair or replace damaged

parts at once. Maintain unit according to manual.

This group of symbols means Warning! Watch Out! possible

ELECTRIC SHOCK, MOVING PARTS, and HOT PARTS hazards.

Consult symbols and related instructions below for necessary actions

to avoid the hazards.

Wear a safety harness if working above floor level.

Keep all panels and covers securely in place.

Clamp work cable with good metal-to-metal contact to workpiece

or worktable as near the weld as practical.

Insulate work clamp when not connected to workpiece to prevent

contact with any metal object.

Do not connect more than one electrode or work cable to any

single weld output terminal.

SIGNIFICANT DC VOLTAGE exists after stopping

engine on inverters.

Stop engine on inverter and discharge input capacitors according

to instructions in Maintenance Section before touching any parts.

ARC RAYS can burn eyes and skin.

Arc rays from the welding process produce intense

visible and invisible (ultraviolet and infrared) rays

that can burn eyes and skin. Sparks fly of f from t h e

weld.

Wear a welding helmet fitted with a proper shade of filter to protect

your face and eyes from arc rays and sparks when welding or

watching (see ANSI Z49.1 and Z87.1 listed in Safety Standards).

Wear approved safety glasses with side shields under your

helmet.

Use protective screens or barriers to protect others from flash and

glare; warn others not to watch the arc.

Wear protective clothing made from durable, flame-resistant mate-

rial (wool and leather) and foot protection.

FUMES AND GASES can be hazardous.

Welding produces fumes and gases. Breathing

these fumes and gases can be hazardous to your

health.

Keep your head out of the fumes. Do not breathe the fumes.

If inside, ventilate the area and/or use exhaust at the arc to remove

welding fumes and gases.

If ventilation is poor, use an approved air-supplied respirator.

Read the Material Safety Data Sheets (MSDSs) and the

manufacturer’s instructions for metals, consumables, coatings,

cleaners, and degreasers.

Work in a confined space only if it is well ventilated, or while

wearing an air-supplied respirator. Always have a trained watchperson nearby. Welding fumes and gases can displace air and

lower th e oxygen level causing injury or death. Be sure the breathing air is safe.

Do not weld in locations near degreasing, cleaning, or spraying op-

erations. The heat and rays of the arc can react with vapors to form

highly toxic and irritating gases.

Do not weld on coated metals, such as galvanized, lead, or

cadmium plated steel, unless the coating is removed from the weld

area, the area is well ventilated, and if necessary, while wearing an

air-supplied respirator. The coatings and any metals containing

these elements can give off toxic fumes if welded.

OM-130 098 Page 1

Page 6

WELDING can cause fire or explo-

sion.

Welding on closed containers, such as tanks,

drums, or pipes, can cause them to blow up. Sparks

can fly off from the welding arc. The flying sparks, hot

workpiece, and hot equipment can cause fires and

burns. Accidental contact of electrode to metal objects can cause

sparks, explosion, overheating, or fire. Check and be sure the area is

safe before doing any welding.

Protect yourself and others from flying sparks and hot metal.

Do not weld where flying sparks can strike flammable material.

Remove all flammables within 35 ft (10.7 m) of the welding arc. If

this is not possible, tightly cover them with approved covers.

Be alert that welding sparks and hot materials from welding can

easily go through small cracks and openings to adjacent areas.

Watch for fire, and keep a fire extinguisher nearby.

Be aware that welding on a ceiling, floor, bulkhead, or partition can

cause fire on the hidden side.

Do not weld on closed containers such as tanks, drums, or pipes,

unless they are properly prepared according to AWS F4.1 (see

Safety Standards).

Connect work cable to the work as close to the welding area as

practical to prevent welding current from traveling long, possibly

unknown paths and causing electric shock and fire hazards.

Do not use welder to thaw frozen pipes.

Remove stick electrode from holder or cut off welding wire at

contact tip when not in use.

Wear oil-free protective garments such as leather gloves, heavy

shirt, cuffless trousers, high shoes, and a cap.

Remove any combustibles, such as a butane lighter or matches,

from your person before doing any welding.

FLYING METAL can injure eyes.

Welding, chipping, wire brushing, and grinding

cause sparks and flying metal. As welds cool,

they can throw off slag.

Wear approved safety glasses with side

shields even under your welding helmet.

BUILDUP OF GAS can injure or kill.

Shut off shielding gas supply when not in use.

Always ventilate confined spaces or use ap-

proved air-supplied respirator.

HOT PARTS can cause severe burns.

Allow cooling period before maintaining.

Wear protective gloves and clothing when

working on a hot engine.

Do not touch hot engine parts or just-welded

parts bare-handed.

NOISE can damage hearing.

Noise from some processes or equipment can

damage hearing.

Wear approved ear protection if noise level is

high.

MAGNETIC FIELDS can affect pacemakers.

Pacemaker wearers keep away.

Wearers should consult their doctor before

going near arc welding, gouging, or spot

welding operations.

CYLINDERS can explode if damaged.

Shielding gas cylinders contain gas under high

pressure. If damaged, a cylinder can explode. Since

gas cylinders are normally part of the welding

process, be sure to treat them carefully.

Protect compressed gas cylinders from excessive heat, mechani-

cal shocks, slag, open flames, sparks, and arcs.

Install cylinders in an upright position by securing to a stationary

support or cylinder rack to prevent falling or tipping.

Keep cylinders away from any welding or other electrical circuits.

Never drape a welding torch over a gas cylinder.

Never allow a welding electrode to touch any cylinder.

Never weld on a pressurized cylinder – explosion will result.

Use only correct shielding gas cylinders, regulators, hoses, and fit-

tings designed for the specific application; maintain them and

associated parts in good condition.

Turn face away from valve outlet when opening cylinder valve.

Keep protective cap in place over valve except when cylinder is in

use or connected for use.

Read and follow instructions on compressed gas cylinders,

associated equipment, and CGA publication P-1 listed in Safety

Standards.

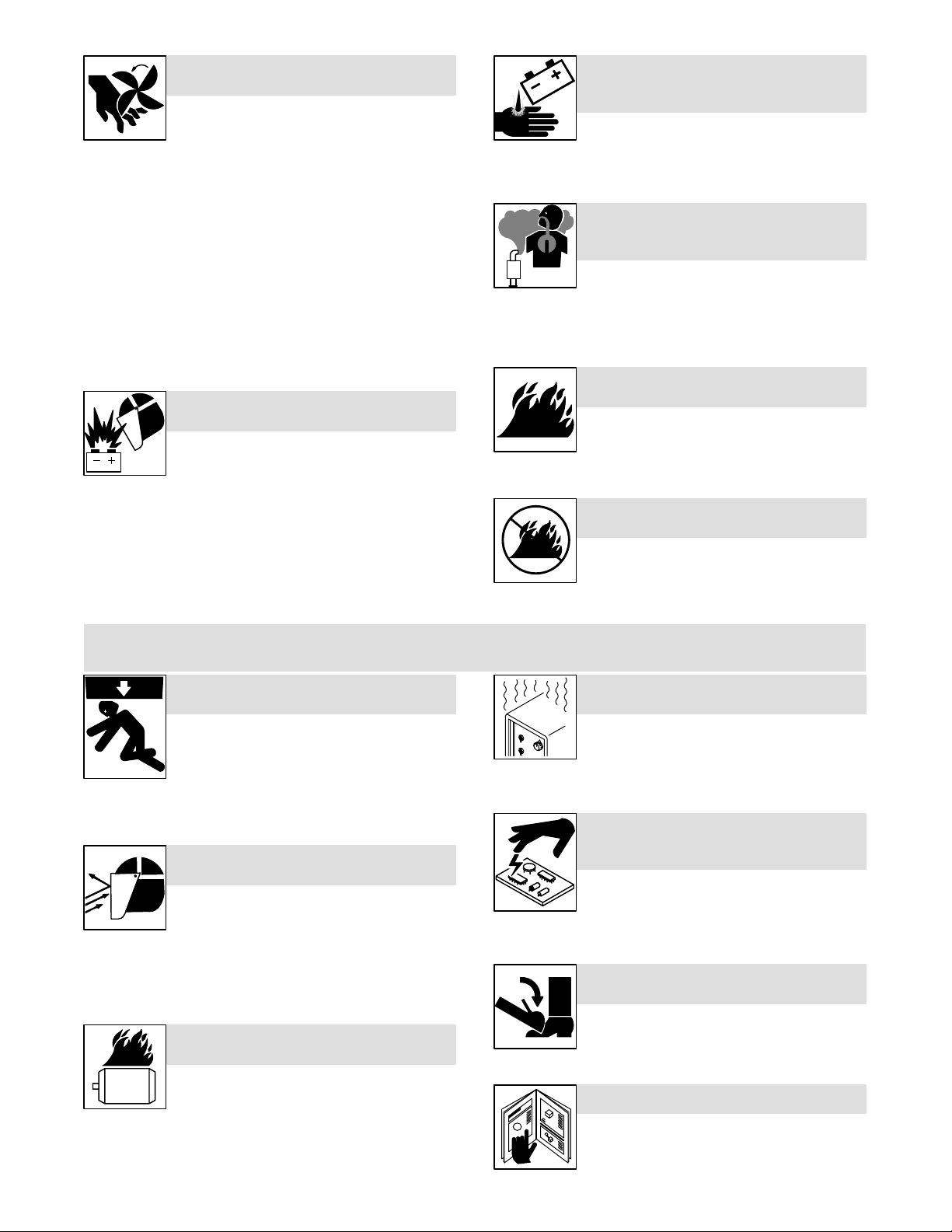

1-3. Engine Hazards

FUEL can cause fire or explosion.

Stop engine and let it cool of f before checking or

adding fuel.

Do not add fuel while smoking or if unit is near

any sparks or open flames.

Do not overfill tank – allow room for fuel to expand.

Do not spill fuel. If fuel is spilled, clean up before starting engine.

Dispose of rags in a fireproof container.

OM-130 098 Page 2

STEAM AND HOT COOLANT can burn.

If possible, check coolant level when engine is

cold to avoid scalding.

Always check coolant level at overflow tank, if

present on unit, instead of radiator (unless told

otherwise in maintenance section or engine

manual).

If the engine is warm, checking is needed, and

there is no overflow tank, follow the next two

statements.

Wear safety glasses and gloves and put a rag over radiator cap.

Turn cap slightly and let pressure escape slowly before completely

removing cap.

Page 7

MOVING PARTS can cause injury.

Keep away from fans, belts, and rotors.

Keep all doors, panels, covers, and guards

closed and securely in place.

Stop engine before installing or connecting unit.

Have only qualified people remove guards or covers for maint-

enance and troubleshooting as necessary.

To prevent accidental starting during servicing, disconnect

negative ( –) battery cable from battery.

Keep hands, hair, loose clothing, and tools away from moving

parts.

Reinstall panels or guards and close doors when servicing is

finished and before starting engine.

Before working on generator, remove spark plugs or injectors to

keep engine from kicking back or starting.

Block flywheel so that it will not turn while working on generator

components.

BATTERY EXPLOSION can BLIND.

Always wear a face shield, rubber gloves, and

protective clothing when working on a battery.

Stop engine before disconnecting or connect-

ing battery cables or servicing battery.

Do not allow tools to cause sparks when working on a battery.

Do not use welder to charge batteries or jump start vehicles.

Observe correct polarity (+ and –) on batteries.

Disconnect negative (–) cable first and connect it last.

BATTERY ACID can BURN SKIN and

EYES.

Do not tip battery.

Replace damaged battery.

Flush eyes and skin immediately with water.

ENGINE EXHAUST GASES can kill.

Use equipment outside in open, well-ventilated

areas.

If used in a closed area, vent engine exhaust

outside and away from any building air intakes.

ENGINE HEAT can cause fire.

Do not locate unit on, over, or near combustible

surfaces or flammables.

Keep exhaust and exhaust pipes way from

flammables.

EXHAUST SPARKS can cause fire.

Do not let engine exhaust sparks cause fire.

Use approved engine exhaust spark arrestor in

required areas – see applicable codes.

1-4. Additional Symbols For Installation, Operation, And Maintenance

FALLING UNIT can cause injury.

Use lifting eye to lift unit only, NOT running

gear, gas cylinders, trailer, or any other

accessories.

Use equipment of adequate capacity to lift and

support unit.

If using lift forks to move unit, be sure forks are long enough to

extend beyond opposite side of unit.

FLYING SPARKS can cause injury.

Wear a face shield to protect eyes and face.

Shape tungsten electrode only on grinder with

proper guards in a safe location wearing proper

face, hand, and body protection.

Sparks can cause fires — keep flammables away.

OVERHEATING can damage motors.

Turn off or unplug equipment before starting or

stopping engine.

Do not let low voltage and frequency caused by

low engine speed damage electric motors.

Do not connect 50 or 60 Hertz motors to the 100 Hertz receptacle

where applicable.

OVERUSE can cause OVERHEATING.

Allow cooling period; follow rated duty cycle.

Reduce current or reduce duty cycle before

starting to weld again.

Do not block or filter airflow to unit.

STATIC (ESD) can damage PC boards.

Put on grounded wrist strap BEFORE handling

boards or parts.

Use proper static-proof bags and boxes to

store, move, or ship PC boards.

TILTING OF TRAILER can cause injury.

Use tongue jack or blocks to support weight.

Properly install welding generator onto trailer

according to instructions supplied with trailer.

READ INSTRUCTIONS.

Use only genuine MILLER replacement parts.

Perform engine maintenance and service

according to this manual and the engine

manual.

OM-130 098 Page 3

Page 8

H.F. RADIATION can cause interference.

ARC WELDING can cause interference.

High-frequency (H.F.) can interfere with radio

navigation, safety services, computers, and

communications equipment.

Have only qualified persons familiar with

electronic equipment perform this installation.

The user is responsible for having a qualified electrician prompt-

ly correct any interference problem resulting from the installation.

If notified by the FCC about interference, stop using the

equipment at once.

Have the installation regularly checked and maintained.

Keep high-frequency source doors and panels tightly shut, keep

spark gaps at correct setting, and use grounding and shielding to

minimize the possibility of interference.

1-5. Principal Safety Standards

Safety in Welding and Cutting, ANSI Standard Z49.1, from American

Welding Society, 550 N.W. LeJeune Rd, Miami FL 33126

Safety and Health Standards, OSHA 29 CFR 1910, from Superintendent of Documents, U.S. Government Printing Office, Washington, D.C.

20402.

Recommended Safe Practices for the Preparation for Welding and Cutting of Containers That Have Held Hazardous Substances, American

Welding Society Standard AWS F4.1, from American Welding Society ,

550 N.W. LeJeune Rd, Miami, FL 33126

National Electrical Code, NFPA Standard 70, from National Fire Protection Association, Batterymarch Park, Quincy, MA 02269.

Electromagnetic energy can interfere with

sensitive electronic equipment such as

computers and computer-driven equipment

such as robots.

Be sure all equipment in the welding area is

electromagnetically compatible.

To reduce possible interference, keep weld cables as short as

possible, close together, and down low, such as on the floor.

Locate welding operation 100 meters from any sensitive elec-

tronic equipment.

Be sure this welding machine is installed and grounded

according t o this manual.

If interference still occurs, the user must take extra measures

such as moving the welding machine, using shielded cables,

using line filters, or shielding the work area.

Safe Handling of Compressed Gases in Cylinders, CGA Pamphlet P-1,

from Compressed Gas Association, 1235 Jefferson Davis Highway,

Suite 501, Arlington, VA 22202.

Code for Safety in Welding and Cutting, CSA Standard W117.2, from

Canadian Standards Association, Standards Sales, 178 Rexdale

Boulevard, Rexdale, Ontario, Canada M9W 1R3.

Safe Practices For Occupation And Educational Eye And Face

Protection, ANSI Standard Z87.1, from American National Standards

Institute, 1430 Broadway, New York, NY 10018.

Cutting And Welding Processes, NFPA Standard 51B, from National

Fire Protection Association, Batterymarch Park, Quincy, MA 02269.

1-6. EMF Information

Considerations About Welding And The Effects Of Low Frequency

Electric And Ma g netic Fields

Welding current, as it flows through welding cables, will cause electromagnetic fields. There has been and still is some concern about such

fields. However, after examining more than 500 studies spanning 17

years of research, a special blue ribbon committee of the National

Research Council concluded that: “The body of evidence, in the

committee’s judgment, has not demonstrated that exposure to power-

frequency electric and magnetic fields is a human-health hazard.”

However, studies are still going forth and evidence continues to be

examined. Until the final conclusions of the research are reached, you

may wish to minimize your exposure to electromagnetic fields when

welding or cutting.

To reduce magnetic fields in the workplace, use the following

procedures:

1. Keep cables close together by twisting or taping them.

2. Arrange cables to one side and away from the operator.

3. Do not coil or drape cables around your body.

4. Keep welding power source and cables as far away from

operator as practical.

5. Connect work clamp to workpiece as close to the weld as possible.

About Pacemakers:

Pacemaker wearers consult your doctor first. If cleared by your doctor,

then following the above procedures is recommended.

OM-130 098 Page 4

Page 9

SECTION 1 – CONSIGNES DE SÉCURITÉ – LIRE AVANT

UTILISATION

rom _nd_fre 11/98

1-1. Signification des symboles

Signifie Mise en garde ! Soyez vigilant ! Cette procédure

présente des risques de danger ! Ceux-ci sont identifiés

par des symboles adjacents aux directives.

Identifie un message de sécurité particulier.

Signifie NOTA ; n’est pas relatif à la sécurité.

1-2. Dangers relatifs au soudage à l’arc

Les symboles présentés ci-après sont utilisés tout au long du

présent manuel pour attirer votre attention et identifier les risques de danger. Lorsque vous voyez un symbole, soyez

vigilant e t suivez les directives mentionnées afin d’éviter tout

danger. Les consignes de sécurité présentées ci-après ne font

que résumer l’information contenue dans les normes de sécurité énumérées à la section 1-5. Veuillez lire et respecter toutes

ces normes de sécurité.

L’installation, l’utilisation, l’entretien et les réparations ne

doivent être confiés qu’à des personnes qualifiées.

Au cours de l’utilisation, tenir toute personne à l’écart et plus

particulièrement les enfants.

UN CHOC ÉLECTRIQUE peut tuer.

Un simple contact avec des pièces électriques peut

provoquer une électrocution ou des blessures graves.

L’électrode et le circuit de soudage sont sous tension dès

que l’appareil est sur ON. Le circuit d’entrée et les circuits

moment-là. En soudage semi-automatique ou automatique, le fil, le dévidoir, le

logement des galets d’entraînement et les pièces métalliques en contact avec

le fil de soudage sont sous tension. Des matériels mal installés ou mal mis à la

terre présentent un danger.

Ne jamais toucher les pièces électriques sous tension.

Porter des gants et des vêtements de protection secs ne comportant pas

de trous.

S’isoler de la pièce et de la terre au moyen de tapis ou d’autres moyens iso-

lants suffisamment grands pour empêcher le contact physique éventuel

avec la pièce ou la terre.

Ne pas se servir de source électrique àcourant électrique dans les zones

humides, dans les endroits confinés ou là où on risque de tomber.

Se servir d’une source électrique àcourant électrique UNIQUEMENT si le

procédé de soudage le demande.

Si l’utilisation d’une source électrique àcourant électrique s’avère néces-

saire, se servir de la fonction de télécommande si l’appareil en est équipé.

Couper l ’alimentation ou arrêter le moteur avant de procéder à l’installation,

à la réparation ou à l’entretien de l’appareil. Déverrouiller l’alimentation

selon la norme OSHA 29 CFR 1910.147 (voir normes de sécurité).

Installer et mettre à la terre correctement cet appareil conformément à son

manuel d’utilisation et aux codes nationaux, provinciaux et municipaux.

Toujours vérifier la terre du cordon d’alimentation – Vérifier et s’assurer que

le fil de terre du cordon d’alimentation est bien raccordé à la borne de terre

du sectionneur ou que la fiche du cordon est raccordée à une prise

correctement mise à la terre.

En effectuant les raccordements d’entrée fixer d’abord le conducteur de

mise à la terre approprié et contre-vérifier les connexions.

Vérifier fréquemment le cordon d’alimentation pour voir s’il n’est pas en-

dommagé ou dénudé – remplacer le cordon immédiatement s’il est

endommagé – un câble dénudé peut provoquer une électrocution.

Mettre l’appareil hors tension quand on ne l’utilise pas.

Ne pas utiliser des câbles usés, endommagés, de grosseur insuffisante ou

mal épissés.

Ne pas enrouler les câbles autour du corps.

Si la pièce soudée doit être mise à la terre, le faire directement avec un

câble distinct – ne pas utiliser le connecteur de pièce ou le câble de retour.

Ne pas toucher l’électrode quand on est en contact avec la pièce, la terre ou

une électrode provenant d’une autre machine.

internes de l’appareil sont également sous tension à ce

Ce groupe de symboles signifie Mise en garde ! Soyez vigilant ! Il y a des

risques de danger reliés aux CHOCS ÉLECTRIQUES, aux PIÈCES EN

MOUVEMENT et aux PIÈCES CHAUDES. Reportez-vous aux symboles

et aux directives ci-dessous afin de connaître les mesures à prendre pour

éviter tout danger.

N’utiliser qu’un matériel en bon état. Réparer ou remplacer sur-le-champ

les pièces endommagées. Entretenir l’appareil conformément à ce

manuel.

Porter un harnais de sécurité quand on travaille en hauteur.

Maintenir solidement en place tous les panneaux et capots.

Fixer le c âble de retour de façon à obtenir un bon contact métal-métal avec

la pièce à souder ou la table de travail, le plus près possible de la soudure.

Isoler la pince de masse quand pas mis à la pièce pour éviter le contact

avec tout objet métallique.

Une tension DC importante subsiste à l’intérieur

des onduleurs après avoir coupé l’alimentation.

Couper l’alimentation du poste et décharger les condensateurs d’entrée

comme indiqué dans la Section Maintenance avant de toucher des composants.

LES RAYONS DE L’ARC peuvent pro-

voquer des brûlures dans les yeux et

sur la peau.

Le rayonnement de l’arc du procédé de soudage génère

infrarouges) susceptibles de provoquer des brûlures dans les yeux et sur la

peau. Des étincelles sont projetées pendant le soudage.

Porter u n casque de soudage muni d’un écran de filtre approprié pour pro-

téger votre visage et vos yeux pendant le soudage ou pour regarder (voir

ANSI Z49.1 et Z87.1 énuméré dans les normes de sécurité).

Porter des protections approuvés pour les oreilles si le niveau sondre est

trop élevé.

Utiliser des écrans ou des barrières pour protéger des tiers de l’éclair et de

l’éblouissement; demander aux autres personnes de ne pas regarder l’arc.

Porter des vêtements de protection constitué dans une matière durable, ré-

sistant au feu (laine ou cuir) et une protection des pieds.

des rayons visibles et invisibles intenses (ultraviolets et

LES FUMÉES ET LES GAZ peuvent

être dangereux.

Le soudage génère des fumées et des gaz. Leur inhalation

peut être dangereux pour votre santé.

Eloigner votre tête des fumées. Ne pas respirer les fumées.

À l’interieur, ventiler la zone et/ou utiliser un échappement au niveau de

l’arc pour l’évacuation des fumées et des gaz de soudage.

Si la ventilation est insuffisante, utiliser un respirateur à alimentation d’air

homologué.

Lire les spécifications de sécurité des matériaux (MSDSs) et les instruc-

tions du fabricant concernant les métaux, les consommables, les

revêtements, les nettoyants et les dégraisseurs.

T ravailler dans un espace fermé seulement s’il est bien ventilé ou en por-

tant un respirateur à alimentation d’air. Demander toujours à un surveillant

dûment formé de se tenir à proximité. Des fumées et des gaz de soudage

peuvent déplacer l’air et abaisser le niveau d’oxygène provoquant des

blessures ou des accidents mortels. S’assurer que l’air de respiration ne

présente aucun danger.

Ne pas souder dans des endroits situés à proximité d’opérations de dé-

graissage, de nettoyage ou de pulvérisation. La chaleur et les rayons de

l’arc peuvent réagir en présence de vapeurs et former des gaz hautement

toxiques et irritants.

Ne pas souder des métaux munis d’un revêtement, tels que l’acier galvani-

sé, plaqué en plomb ou au cadmium à moins que le revêtement n’ait été

enlevé dans la zone de soudure, que l’endroit soit bien ventilé, et si nécessaire, en portant un respirateur à alimentation d’air. Les revêtements et

tous les métaux renfermant ces éléments peuvent dégager des fumées

toxiques en cas de soudage.

OM-130 098 Page 5

Page 10

LE SOUDAGE peut provoquer un incendie ou une explosion.

DES PIÈCES CHAUDES peuvent

provoquer des brûlures graves.

Le soudage effectué sur des conteneurs fermés tels que

des réservoirs, tambours ou des conduites peut provoquer

l’arc de soudure. La projection d’étincelles, des pièces chaudes et des

équipements chauds peut provoquer des incendies et des brûlures. Le contact

accidentel de l’électrode avec des objets métalliques peut provoquer des

étincelles, une explosion, un surchauffement ou un incendie. Avant de

commencer le soudage, vérifier et s’assurer que l’endroit ne présente pas de

danger.

Se protéger et d’autres personnes de la projection d’étincelles et de métal

chaud.

Ne pas souder dans un endroit là où des étincelles peuvent tomber sur des

substances inflammables.

Déplacer toutes les substances inflammables à une distance de 10,7 m de

l’arc de soudage. En cas d’impossibilité les recouvrir soigneusement avec

des protections homologués.

Des étincelles et des matériaux chauds du soudage peuvent facilement

passer dans d’autres zones en traversant de petites fissures et des

ouvertures.

Surveiller tout déclenchement d’incendie et tenir un extincteur à proximité.

Le soudage effectué sur un plafond, plancher, paroi ou séparation peut dé-

clencher un incendie de l’autre côté.

Ne pas effectuer le soudage sur des conteneurs fermés tels que des réser-

voirs, tambours, ou conduites, à moins qu’ils n’aient été préparés

correctement conformément à AWS F4.1 (voir les normes de sécurité).

Brancher l e c âble sur la pièce le plus près possible de la zone de soudage

pour éviter le transport du courant sur une longue distance par des chemins inconnus éventuels en provoquant des risques d’électrocution et

d’incendie.

Ne pas utiliser le poste de soudage pour dégeler des conduites gelées.

En cas de non utilisation, enlever la baguette d’électrode du porte-électro-

de ou couper le fil à la pointe de contact.

Porter des vêtements de protection dépourvus d’huile tels que des gants

en cuir, une chemise en matériau lourd, des pantalons sans revers, des

chaussures hautes et un couvre chef.

Avant de souder, retirer toute substance combustible de vos poches telles

qu’un allumeur au butane ou des allumettes.

leur éclatement. Des étincelles peuvent être projetées de

DES PARTICULES VOLANTES

peuvent blesser les yeux.

Le soudage, l’écaillement, le passage de la pièce

à la brosse en fil de fer, et le meulage génèrent

lantes. Pendant la période de refroidissement des soudures, elles ris-

quent de projeter du laitier.

Porter des lunettes de sécurité avec écrans latéraux ou un écran facial.

des étincelles et des particules métalliques vo-

LES ACCUMULATIONS DE GAZ risquent de provoquer des blessures ou

même la mort.

Fermer l’alimentation du gaz protecteur en cas de

non utilisation.

Veiller toujours à bien aérer les espaces confinés ou se servir d’un respi-

rateur d’adduction d’air homologué.

Prévoir u n e p ériode de refroidissement avant d’effec-

tuer des travaux d’entretien.

Porter des gants et des vêtements de protection pour

travailler sur un moteur chaud.

Ne pas toucher à mains nues les parties chaudes du moteur ni les pièces

récemment soudées.

LE BRUIT peut affecter l’ouïe.

Le bruit des processus et des équipements peut affecter

l’ouïe.

Porter des protections approuvés pour les oreilles si

le niveau sondre est trop élevé.

LES CHAMPS MAGNÉTIQUES peuvent

affecter les stimulateurs cardiaques.

Porteurs d e stimulateur cardiaque, restez à distance.

Les porteurs d’un stimulateur cardiaque doivent

d’abord consulter leur médecin avant de s’approcher

des opérations de soudage à l’arc, de gougeage ou

de soudage par points.

Si des BOUTEILLES sont endommagées, elles pourront exploser.

Des bouteilles de gaz protecteur contiennent du gaz sous

haute pression. Si une bouteille est endommagée, elle peut

exploser. Du fait que les bouteilles de gaz font normalement partie du procédé de soudage, les manipuler avec

précaution.

Protéger les bouteilles de gaz comprimé d’une chaleur excessive, des

chocs mécaniques, du laitier, des flammes ouvertes, des étincelles et des

arcs.

Placer les bouteilles debout en les fixant dans un support stationnaire ou

dans un porte-bouteilles pour les empêcher de tomber ou de se renverser .

Tenir les bouteilles éloignées des circuits de soudage ou autres circuits

électriques.

Ne jamais placer une torche de soudage sur une bouteille à gaz.

Une électrode de soudage ne doit jamais entrer en contact avec une bou-

teille.

Ne jamais souder une bouteille pressurisée – risque d’explosion.

Utiliser seulement des bouteilles de gaz protecteur, régulateurs, tuyaux et

raccords convenables pour cette application spécifique; les maintenir ainsi

que les éléments associés en bon état.

Ne pas tenir la tête en face de la sortie en ouvrant la soupape de la bouteille.

Maintenir le chapeau de protection sur la soupape, sauf en cas d’utilisation

ou de branchement de la bouteille.

Lire et suivre les instructions concernant les bouteilles de gaz comprimé,

les équipements associés et les publication P-1 CGA énumérées dans les

normes de sécurité.

1-3. Dangers existant en relation avec le moteur

LE CARBURANT MOTEUR peut provoquer un incendie ou une explosion.

Arrêter le moteur avant de vérifier le niveau de carbu-

rant ou de faire le plein.

Ne pas faire le plein en fumant ou proche d’une sour-

Ne pas faire le plein de carburant à ras bord; prévoir de l’espace pour son

expansion.

Faire attention de ne pas renverser de carburant. Nettoyer tout carbu-

rant renversé avant de faire démarrer le moteur.

Jeter les chiffons dans un récipient ignifuge.

ce d’étincelles ou d’une flamme nue.

OM-130 098 Page 6

Toujours vérifier le niveau de liquide de refroidissement dans le vase

Si le moteur est chaud et que le liquide doit être vérifié, opérer comme

Mettre des lunettes de sécurité et des gants, placer un torchon sur le

Dévisser le bouchon légèrement et laisser la vapeur s’échapper avant

LA VAPEUR ET LE LIQUIDE DE

REFROIDISSEMENT CHAUD peuvent

provoquer des brûlures.

Il est préférable de vérifier le liquide de

refroidissement une fois le moteur refroidi pour éviter

de se brûler.

d’expansion (si présent), et non dans le radiateur (sauf si précisé autrement dans la section maintenance du manuel du moteur).

suivant :

bouchon du radiateur.

d’enlever le bouchon.

Page 11

DES ORGANES MOBILES peuvent

provoquer des blessures.

Ne pas approcher les mains des ventilateurs, cour-

roies et autres pièces en mouvement.

Maintenir fermés et fixement en place les portes,

panneaux, recouvrements et dispositifs de

protection.

Arrêter le moteur avant d’installer ou brancher l’appareil.

Demander seulement à un personnel qualifié d’enlever les dispositifs de

sécurité ou les recouvrements pour effectuer, s’il y a lieu, des travaux

d’entretien et de d épannage.

Pour e m p êcher tout démarrage accidentel pendant les travaux d’entre-

tien, débrancher le câble négatif (–) de batterie de la borne.

Ne pas approcher les mains, cheveux, vêtements lâches et outils des or-

ganes mobiles.

Remettre en place les panneaux ou les dipositifs de protection et fermer

les portes à la fin des travaux d’entretien et avant de faire démarrer le

moteur.

Avant d’intervenir, déposer les bougies ou injecteurs pour éviter la mise

en route accidentelle du moteur.

Bloquer le volant moteur pour éviter sa rotation lors d’une intervention

sur le générateur.

L’EXPLOSION DE LA BATTERIE peut

RENDRE AVEUGLE.

Toujours porter une protection faciale, des gants en

caoutchouc et vêtements de protection lors d’une in-

tervention sur la batterie.

Arrêter le moteur avant de débrancher ou de brancher les câbles de

batterie.

Eviter de provoquer des étincelles avec les outils en travaillant sur la

batterie.

Ne pas utiliser le poste de soudage pour charger les batteries ou des vé-

hicules de démarrage rapide.

Observer la polarité correcte (+ et –) sur les batteries.

Débrancher l e c âble négatif (–) en premier lieu. Le rebrancher en dernier

lieu.

L’ACIDE DE LA BATTERIE peut provoquer des br ûlures dans les YEUX et

sur la PEAU.

Ne pas renverser la batterie.

Remplacer une batterie endommagée.

Rincer immédiatement les yeux et la peau à l’eau.

LES GAZ D’ÈCHAPPEMENT DU

MOTEUR peuvent provoquer des

accidents mortels.

Utiliser l’équipement à l’extérieur dans des zones ou-

vertes et bien ventilées.

En cas d’utilisation dans un endroit fermé évacuer les gaz d’échappe-

ment du moteur vers l’extérieur à distance des entrées d’air dans les bâti-

ments.

LA CHALEUR DU MOTEUR peut provoquer un incendie.

Ne pas placer l’appareil sur, au-dessus ou à proximité

de surfaces inflammables.

Tenir à distance les produits inflammables de

l’échappement.

LES ÉTINCELLES À L’ÉCHAPPEMENT

peuvent provoquer un incendie.

Empêcher les étincelles d’échappement du moteur

de provoquer un incendie.

Utiliser uniquement un pare-étincelles approuvé –

voir codes en vigueur.

1-4. Dangers supplémentaires en relation avec l’installation, le fonctionnement

et la maintenance

LA CHUTE DE L’APPAREIL peut

blesser.

Utiliser l’anneau de levage uniquement pour soulever

l’appareil lui-même ; sans chariot, de bouteilles de

gaz, remorque, ou autres accessoires.

Utiliser un équipement de levage de capacité suffi-

sante pour lever l’appareil.

En utilisant des fourches de levage pour déplacer l’unité, s’assurer

que les fourches sont suffisamment longues pour dépasser du côté

opposé de l’appareil.

LES ÉTINCELLES VOLANTES risquent de provoquer des blessures.

Porter un écran facial pour protéger le visage et les

yeux.

Affuterr l’électrode au tungstène uniquement à la meuleuse dotée de pro-

tecteurs. Cette manoeuvre est à exécuter dans un endroit sûr lorsque

l’on porte l’équipement homologué de protection du visage, des mains et

du corps.

Les étincelles risquent de causer un incendie – éloigner toute substance

inflammable.

LE SURCHAUFFEMENT peut endommager le moteur électrique.

Arrêter ou déconnecter l’équipement avant de dé-

marrer ou d’arrêter le moteur.

Ne pas laisser tourner le moteur trop lentement sous

risque d’endommager le moteur électrique à cause

d’une tension et d’une fréquence trop faibles.

Ne pas brancher de moteur de 50 ou de 60 Hz à la prise de 100 Hz, s’il y a

lieu.

L’EMPLOI EXCESSIF peut

SURCHAUFFER L’ÉQUIPEMENT.

Laisser l’équipement refroidir ; respecter l e facteur de

marche nominal.

Réduire le courant ou le facteur de marche avant de

poursuivre le soudage.

Ne pas obstruer les passages d’air du poste.

LES CHARGES

ÉLECTROSTATIQUES peuvent

endommager les circuits imprimés.

Établir la connexion avec la barrette de terre avant de

manipuler des cartes ou des pièces.

Utiliser des pochettes et des boîtes antistatiques

pour stocker, déplacer ou expédier des cartes de

circuits imprimes.

UNE REMORQUE QUI BASCULE peut

entraîner des blessures.

Utiliser les supports de la remorque ou des blocs

pour soutenir le poids.

Installer convenablement le poste sur la remorque

comme indiqué dans le manuel s’y rapportant.

LIRE LES INSTRUCTIONS.

Utiliser seulement les pièces de rechange d’origine.

Effecteur la maintenance et la mise en service

d’après le manuel et celui du moteur.

OM-130 098 Page 7

Page 12

LE RAYONNEMENT HAUTE FRÉ-

QUENCE (H.F.) risque de provoquer

des interférences.

Le rayonnement haute fréquence (H.F.) peut

provoquer des interférences avec les équipements

de radio–navigation et de communication, les

services de sécurité et les ordinateurs.

Demander seulement à des personnes qualifiées familiarisées avec des

équipements électroniques de faire fonctionner l’installation.

L’utilisateur est tenu de faire corriger rapidement par un électricien quali-

fié les interférences résultant de l’installation.

Si le FCC signale des interférences, arrêter immédiatement l’appareil.

Effectuer régulièrement le contrôle et l’entretien de l’installation.

Maintenir soigneusement fermés les portes et les panneaux des sources

de haute fréquence, maintenir les éclateurs à une distance correcte et

utiliser une terre et et un blindage pour réduire les interférences

éventuelles.

1-5. Principales normes de sécurité

Safety in Welding and Cutting, norme ANSI Z49.1, de l’American Weld-

ing Society, 550 N.W. Lejeune Rd, Miami FL 33126

Safety and Health Sandards, OSHA 29 CFR 1910, du Superintendent

of Documents, U.S. Government Printing Office, Washington, D.C.

20402.

Recommended Safe Practice for the Preparation for Welding and Cutting of Containers That Have Held Hazardous Substances, norme A WS

F4.1, de l ’American Welding Society , 550 N.W. Lejeune Rd, Miami FL

33126

National Electrical Code, NFPA Standard 70, de la National Fire Protection Association, Batterymarch Park, Quincy, MA 02269.

LE SOUDAGE À L’ARC risque de

provoquer des interférences.

L’énergie électromagnétique risque de provoquer

des interférences pour l’équipement électronique

sensible tel que les ordinateurs et l’équipement commandé par ordinateur tel que les robots.

Veiller à ce que tout l’équipement de la zone de soudage soit compatible

électromagnétiquement.

Pour réduire la possibilité d’interférence, maintenir les câbles de souda-

ge aussi courts que possible, les grouper, et les poser aussi bas que possible (ex. par terre).

Veiller à souder à une distance de 100 mètres de tout équipement élec-

tronique sensible.

Veiller à ce que ce poste de soudage soit posé et mis à la terre conformé-

ment à ce mode d’emploi.

En cas d’interférences après avoir pris les mesures précédentes, il in-

combe à l’utilisateur de prendre des mesures supplémentaires telles que

le déplacement du poste, l’utilisation de câbles blindés, l’utilisation de fil-

tres de ligne ou la pose de protecteurs dans la zone de travail.

Safe Handling of Compressed Gases in Cylinders, CGA Pamphlet P-1,

de la Compressed Gas Association, 1235 Jefferson Davis Highway,

Suite 501, Arlington, VA 22202.

Règles de s écurité en soudage, coupage et procédés connexes, norme

CSA W117.2, de l’Association canadienne de normalisation, vente de

normes, 178 Rexdale Boulevard, Rexdale (Ontario) Canada M9W 1R3.

Safe Pra ctices For Occupation And Educational Eye And Face Protection, norme ANSI Z87.1, de l’American National Standards Institute,

1430 Broadway, New York, NY 10018.

Cutting and Welding Processes, norme NFPA 51B, de la National Fire

Protection Association, Batterymarch Park, Quincy, MA 02269.

1-6. Information sur les champs électromagnétiques

Données sur le soudage électrique et sur les ef fets, pour l ’organisme,

des champs magnétiques basse fréquence

Le courant de soudage, pendant son passage dans les câbles de soudage, causera des champs électromagnétiques. Il y a eu et il y a encore

un certain souci à propos de tels champs. Cependant, après avoir examiné plus de 500 études qui ont été faites pendant une période de

recherche de 17 ans, un comité spécial ruban bleu du National Research Council a conclu: “L’accumulation de preuves, suivant le

jugement du comité, n’a pas démontré que l’exposition aux champs

magnétiques et champs électriques à haute fréquence représente un

risque à la santé humaine”. Toutefois, des études sont toujours en cours

et les preuves continuent à être examinées. En attendant que les conclusions finales de la recherche soient établies, il vous serait

souhaitable de réduire votre exposition aux champs électromagnéti-

ques pendant le soudage ou le coupage.

Afin de réduire les champs électromagnétiques dans l’environnement

de travail, respecter les consignes suivantes :

1 Garder les câbles ensembles en les torsadant ou en les

attachant avec du ruban adhésif.

2 Mettre tous les câbles du côté opposé de l’opérateur.

3 Ne pas courber pas et ne pas entourer pas les câbles autour de

votre corps.

4 Garder le poste de soudage et les câbles le plus loin possible de

vous.

5 Relier la pince de masse le plus près possible de la zone de

soudure.

Consignes relatives aux stimulateurs cardiaques :

Les personnes qui portent un stimulateur cardiaque doivent avant tout

consulter leur docteur. Si vous êtes déclaré apte par votre docteur, il est

alors recommandé de respecter les consignes ci–dessus.

OM-130 098 Page 8

Page 13

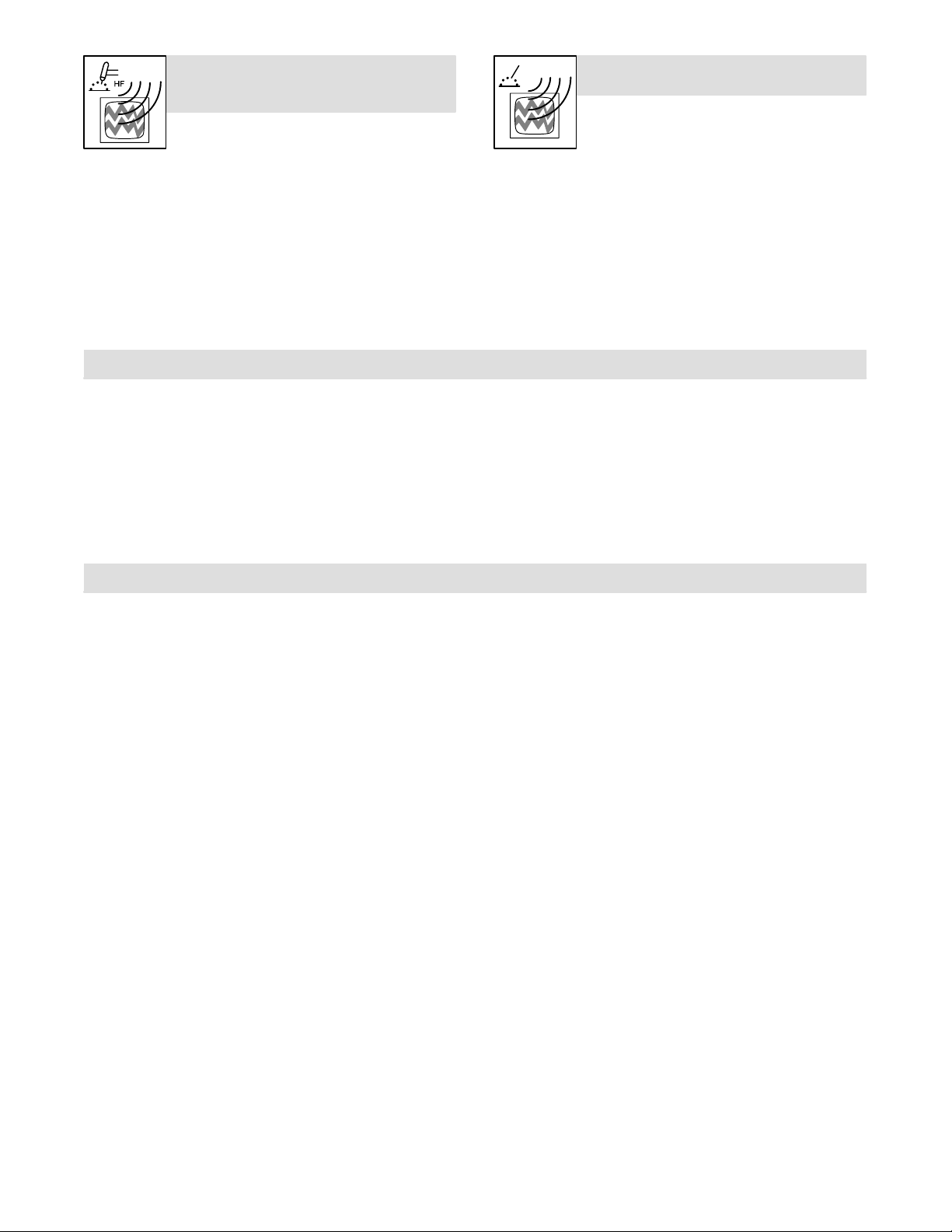

SECTION 2 – DEFINITIONS

2-1. Symbols And Definitions

A

Stop Engine

Fast/Slow

(Run/Idle)

Check Injectors/

Pump

Positive Negative

Amperes

Fast (Run, Weld/

Battery (Engine) Circuit Breaker Engine Oil

Check Valve

V

Read Operator’s

Manual

Alternating

Current

G

1

Power)

Clearance

Volts Panel/Local Remote

Engine Temperature Output

Time

h

Slow (Idle) Start Engine

Fuel

Certified/Trained

Mechanic

Hours

Protective Earth

(Ground)

Welding Arc

Seconds

s

Do Not Switch

While Welding

Engine Coolant

Temperature

1

Single Phase

3

Three Phase Ether Starting Aid

OM-130 098 Page 9

Page 14

SECTION 3 – SPECIFICATIONS

°

C

3-1. Weld, Power, And Engine Specifications

Maximum

Rated W elding

Output

400 A,

40 Volts DC,

40% Duty Cycle

Amperage

Range

40 – 400 95 (90)

3-2. Dimensions, Weights, And Operating Angles

Dimensions

Height 40-1/2 i n (1029 mm)

Width 24-5/8 i n (625 mm)

Depth 56 in (1422 mm)

Open-Circuit

Voltage DC

(Nominal)

N

Auxiliary Power

Rating

Single-Phase,

3 kVA/kW, 26 A,

120 V AC, 60 Hz

Engine Fuel Capacity

Deutz F3L-1011

Air/Oil-Cooled,

Three-Cylinder,

29 HP Diesel Engine

11.3 gal (42.8 L)

A 23-1/4 i n (591 mm)

B 24-5/8 i n (625 mm)

C 11/16 in (17 mm)

D 2-7/8 in (73 mm)

E 4-1/2 in (114) mm)

F 22-9/16 i n (573 mm)

G 27 in (686 mm)

H 30-3/8 in (772 mm)

J 41-1/4 in (1048 mm)

K 51-1/8 in (1299 mm)

L 54 in (1372 mm)

21/32 i n (16.7 mm) Dia.

M

N

1475 lb (670 kg)

4 Holes

1/2 in (12.7 mm) Dia.

10 Holes

Weight

Do not exceed tilt angles or engine

M

L

K

J

H

G

M

D

D

A

A

B

G

F

E

E

C

Ref. ST-110 850-F

Do not exceed tilt angles or engine

could b e damaged or unit could tip.

Do not move or operate unit where

it could tip.

30°

30°

°

30

30°

angles 4/96

OM-130 098 Page 10

Page 15

3-3. Fuel Consumption

The curve shows typical fuel use

under weld or power loads.

3-4. Duty Cycle And Overheating

40% Duty Cycle At 400 Amperes

4 Minutes Welding 6 Minutes Resting

SB-137 487-A

Duty Cycle is percentage of 10 mi n utes that unit can weld at rated load

without overheating.

Exceeding duty cycle can

damage unit and void

warranty.

rduty1 5/95 – SB-070 999-B

OM-130 098 Page 11

Page 16

3-5. AC Auxiliary Power

The ac power curve shows the auxiliary power in amperes available at

the 120 and 240 volt receptacles.

3-6. Volt-Ampere Curves

rsb3.1 2/92 – ST-109 365-C

The volt-ampere curve shows the

minimum and maximum voltage

and amperage output capabilities of

the welding generator. Curves of al l

other settings fall between the

curves shown.

OM-130 098 Page 12

ST-183 882

Page 17

3-7. Optional AC Power Plant Curves

A. 7.5 KVA/KW Single-Phase Auxiliary Power Plant (No Weld Load)

The ac power curves show the auxiliary power in amperes available at

the single-phase 120/240 volt or

three-phase 240 volt terminals.

B. 10 KVA/KW Three-Phase Auxiliary Power Plant (No Weld Load)

rsb13.1 12/94 - ST-134 636-A / ST-134 637-A

OM-130 098 Page 13

Page 18

SECTION 4 – INSTALLATION

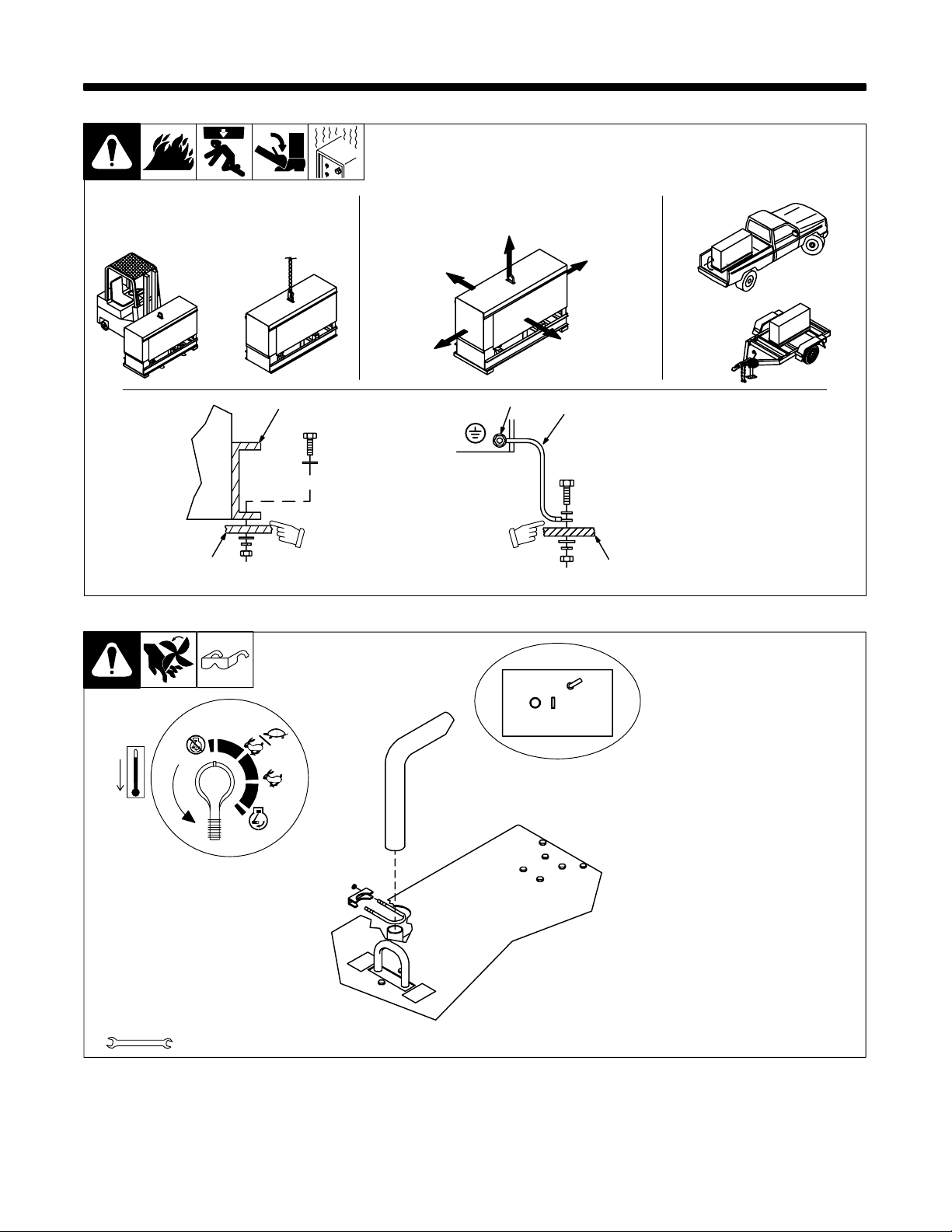

4-1. Installing Welding Generator

Movement Airflow Clearance Location

Do Not Lift Unit From End

18 in

(460 mm)

OR

18 in

(460 mm)

18 in

(460 mm)

OR

Grounding

2

1

Electrically bond generator frame to

vehicle frame by metal-to-metal

contact.

4-2. Installing Muffler Pipe

18 in

(460 mm)

OR

GND/PE

18 in

(460 mm)

3

4

2

install1 3/96 – Ref. ST-800 652 / Ref. ST-800 477-A / ST-158 936-A / S-0854

Top View

1 Generator Base

2 Metal Vehicle Frame

3 Equipment Grounding

Terminal

4 Grounding Cable

Use #10 AWG or larger insulated

copper wire.

If unit does not have GFCI re-

ceptacles, use GFCI-

protected extension cord.

Stop engine and let cool.

Do not blow exhaust toward

air cleaner or air intake.

Tools Needed:

1/2 in

OM-130 098 Page 14

exh_pipe2 12/96 – ST-154 089-A / ST-154 611 / Ref. ST-188 449

Page 19

4-3. Activating The Dry Charge Battery

4

1

3

2

Remove battery from unit.

1 Eye Protection – Safety

Glasses Or Face Shield

5

2 Rubber Gloves

3 Vent Caps

4 Sulfuric Acid Electrolyte

(1.265 Specific Gravity)

5 Well

Fill each cell with electrolyte to

bottom of well (maximum).

Do not overfill battery cells.

Wait ten minutes and check electrolyte level. If necessary , add electrolyte to raise to proper level. Reinstall vent caps.

6 Battery Charger

Read and follow all instruc-

tions supplied with battery

charger.

Charge battery for 12 minutes at 30

amperes or 30 minutes at 5 amperes. Disconnect charging cables

and install battery.

When electrolyte is low, add

only distilled water to cells to

maintain proper level.

5 A For 30 Minutes

OR

30 A For 12 Minutes

6

+

–

Tools Needed:

drybatt1 2/96 – S-0886

OM-130 098 Page 15

Page 20

4-4. Connecting The Battery

Tools Needed:

1/2 in

4-5. Engine Prestart Checks

1/2 in

(13 mm)

Full

Diesel

Connect Negative (–)

Cable Last.

–

+

ST-156 011-A / Ref. ST-188 449 / S-0756

Check all fluids daily. Engine must

be cold and on a level surface.

Follow run-in procedure in engine

manual. I f unburned fuel and oil collect in exhaust pipe during run-in,

see Section 9.

1 Fuel

Do not use gasoline. Gaso-

line will damage engine.

Add fresh diesel fuel before starting

engine the first time (see maintenance label for specifications). Fill

fuel tank up to 1/2 in. (13 mm) from

top to allow room for expansion.

Open fuel shut-off valve.

Do not run out of fuel or air enters

fuel system and causes starting

problems. See engine manual to

bleed air from fuel system.

2 Oil

After fueling, check oil with unit on

level surface. If oil is not up to full

mark on dipstick, add oil (see maintenance label).

To improve cold weather

starting:

Valve Open

OM-130 098 Page 16

Keep battery in good condition.

Store battery in warm area off

concrete surface.

Use fuel formulated for cold

weather (diesel fuel can gel in

cold weather). Contact local

fuel supplier for fuel information.

Use correct grade oil for cold

weather.

Full

Ref. ST-801 739

Page 21

4-6. Installing Ether Cylinder (Optional Ether Starting Aid)

1

2

3

4

5

6

Stop engine.

Improper handling or expo-

sure to ether can harm your

health. Follow manufacturer’s safety instructions on

cylinder.

Do not use Ether Starting Aid

while engine is running.

Open side door(s).

1 Ether Cylinder

2 Nozzle

Remove cover and clean cylinder

nozzle.

3 Clamp

4 Fitting

5 Cap

6 Valve

Remove cap and clean fitting.

Install cylinder on fitting. Tighten

clamp.

After installing cylinder, wait at

least 10 minutes before using

to let ether particles settle and

prevent atomizer plugging.

Put cap on fitting when cylinder is

removed.

4-7. Connecting To Weld Output Terminals

ether1 12/96 – ST-153 382-A / Ref. ST-188 449

Open left side door.

1 Bracket

Route cables through bracket.

2 Positive (+) Weld Output

Terminal

3 Negative (–) Weld Output Ter-

minal

For Stick welding Direct Current

Electrode Positive (DCEP), connect work cable to (–) terminal and

3

2

1

electrode holder cable to (+)

terminal.

For Direct Current Electrode Negative (DCEN), reverse cable

connections.

If equipped with optional polarity

switch, connect electrode holder

cable to Electrode (–) terminal and

work cable to Work (+) terminal.

For FCAW welding, connect work

cable t o (–) terminal and wire feeder

cable to (+) terminal.

Close door.

Tools Needed:

3/4 in

Ref. ST-800 162-A

OM-130 098 Page 17

Page 22

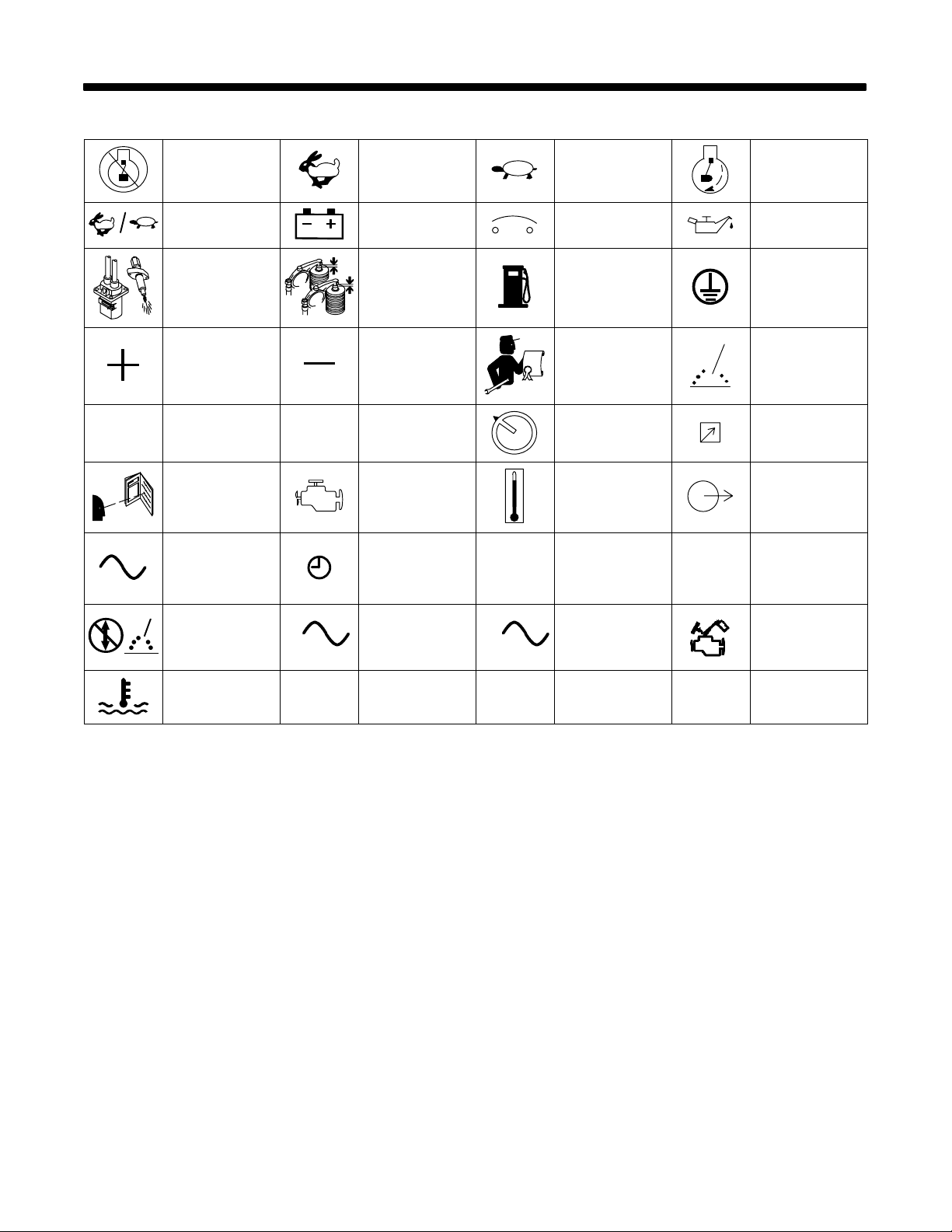

4-8. Selecting Weld Cable Sizes

Total Cable (Copper) Length In Weld Circuit Not Exceeding

Welding

Amperes

Amperes

100 4 4 4 3 2 1 1/0 1/0

150 3 3 2 1 1/0 2/0 3/0 3/0

200 3 2 1 1/0 2/0 3/0 4/0 4/0

250 2 1 1/0 2/0 3/0 4/0 2-2/0 2-2/0

300 1 1/0 2/0 3/0 4/0 2-2/0 2-3/0 2-3/0

350 1/0 2/0 3/0 4/0 2-2/0 2-3/0 2-3/0 2-4/0

400 1/0 2/0 3/0 4/0 2-2/0 2-3/0 2-4/0 2-4/0

500 2/0 3/0 4/0 2-2/0 2-3/0 2-4/0 3-3/0 3-3/0

Weld cable size (AWG) is based on either a 4 volts or less drop or a current density of at least 300 circular mils per ampere. Contact your distributor for the mm2 equivalent weld cable sizes. S-0007-E

100 ft (30 m) Or Less

10 – 60%

Duty Cycle

60 – 100% Duty

Cycle

150 ft

(45 m)

200 ft

(60 m)

250 ft

(70 m)

10 – 100% Duty Cycle

300 ft

(90 m)

350 ft

(105 m)

400 ft

(120 m)

OM-130 098 Page 18

Page 23

Notes

OM-130 098 Page 19

Page 24

SECTION 5 – OPERATING THE WELDING GENERATOR

5-1. Controls (See Section 5-2)

1

2

13

12

11

10

3

4

89

67

5

OM-130 098 Page 20

15

14

Ref. ST-188 449 / ST-800 162-A / ST-800 159-D

Page 25

5-2. Description Of Front Panel Controls (See Section 5-1)

This unit has a max OCV control circuit

that resets the Amperage/Voltage Control to maximum when the arc breaks.

When a n arc is struck, weld output control

returns to the front panel or remote control setting. The Amperage/voltage Control adjusts amperage only when welding

and does not adjust open-circuit voltage.

1 Ampere Range Switch

Use switch to select weld amperage range.

For most welding applications, use lowest

amperage range possible to prevent arc outages.

Do not switch under load.

2 Amperage/Voltage Control

Control adjusts amperage within range

selected by Ampere Range switch. W eld output would be 140 A DC with controls set as

shown (50% of 90 to 190 A).

3 DC Voltmeter (Optional)

4 DC Ammeter (Optional)

5 Remote A/V Switch And Receptacle

(See Section 5-3)

6 Magnetic Shutdown Switch (Optional)

Use switch during start-up to bypass optional

engine shutdown system. System stops engine i f oil pressure is too low or oil temperature

is too high.

7 Engine Control Switch

To Start: turn switch to Start while pressing

Shutdown switch. Release switches when

engine starts.

If the engine does not start, let engine

come to a complete stop before attempt-

ing restart.

In Run position, engine runs at weld/power

speed. In Run/Idle position (optional), engine

runs at idle speed at no load and weld/power

speed with load applied.

To Stop: turn switch to Off position.

8 Battery Charging Warning Light

Light goes on when battery is not charging.

9 Oil Pressure Warning Light

Light goes on if oil pressure is too low. If unit

has automatic shutdown option, light also

goes on if oil temperature is too high.

Stop engine and fix trouble if either

light goes on.

10 Ether Starting Aid Switch (Optional)

Push switch up and release while cranking

engine t o r e l ease ether.

Do not use Ether if engine is running.

11 Engine Hour Meter

12 Oil Temperature Gauge/Switch

(Optional)

13 Oil Pressure Gauge/Switch (Optional)

14 Polarity Switch (Optional)

Place switch in Straight position for electrode

negative, or Reverse position for electrode

positive.

15 Manual Shutoff Lever

Use lever to stop engine if engine control

switch does not work.

5-3. Remote A/V Control

1

Example: Combination Remote Amperage Control

1 A/V Control Switch

Use switch to select front panel or

remote amperage control.

2 Remote A/V Receptacle RC3

Connect optional remote control to

2

RC3.

In Example:

Range = 90 to 190 A

Percentage Of Range = 50%

Max = 140 A DC (50% of 90 to 190)

Max (140 A DC)

Min (66 A DC)

Adjust Optional Remote ControlSet Switch Set Range Set Percentage

S-0774

OM-130 098 Page 21

Page 26

SECTION 6 – OPERATING AUXILIARY EQUIPMENT

6-1. 120 Volt And 240 Volt Duplex Receptacles

12

If unit does not have GFCI re-

ceptacles, use GFCI-protected extension cord.

Auxiliary power is not affected

by weld output.

If a circuit breaker continues to

open, contact Factory Authorized Service Agent.

1 240 V 15 A AC Receptacle

RC1

2 120 V 15 A AC Receptacle

RC2

Receptacles supply 60 Hz singlephase power at weld/power speed.

3 Circuit Breakers CB1 And

CB2

CB1 and CB2 protect the

receptacles from overload. If CB1

or CB2 opens, RC1 and half of RC2

does not work. 120 volts may still be

present at RC1.

Maximum output from each duplex

receptacle is 1.8 kVA/kW, and 3

kVA/kW from all receptacles.

Auxiliary power is not affected by

weld output.

EXAMPLE: If 10 A is drawn from

RC1, only 10 A is available at RC2:

(240 V x 10 A) + (120 V x 5 A) = 3.0

kVA/kW

OM-130 098 Page 22

3

Ref. ST-188 449

Page 27

6-2. Optional Auxiliary Power Receptacles

If unit does not have GFCI re-

ceptacles, use GFCI-protected extension cord.

Auxiliary power is not affected

by weld output.

1

2

5

If a circuit breaker continues to

open, contact Factory Authorized Service Agent.

GFCI Receptacle Option

1 120 V 15 A AC GFCI

Receptacle GFCI1

Auxiliary power output and circuit

breaker protection is the same as

standard receptacles (see Section

6-1).

If a ground fault is detected, GFCI

Reset button pops out and

receptacle does not work. Check

for faulty tools plugged in

receptacle. Press button to reset.

At least once a month, run en-

gine at weld/power speed and

press test button to verify GFCI

3

5

is working properly.

Australian, British, And South

African Receptacle Options

2 240 V 10 A AC Australian Re-

ceptacle RC1

3 240 Volt 13 A AC South

African Receptacle RC1

4 240 Volt 13 A AC British

Receptacle RC1

RC1 supplies 60 Hz single-phase

power at weld/power speed. Maximum output from receptacle is 3

kVA/kW.

5 Circuit Breaker CB1

CB1 protects RC1 from overload. If

CB1 opens, RC1 does not work.

Press button to reset breaker.

4

5

Ref. ST-188 449 / ST-174 408

OM-130 098 Page 23

Page 28

6-3. Connecting Optional Auxiliary Power Plant

10

F3

F2

F1

Stop engine.

Power and weld outputs are

live at the same time.

Disconnect or insulate

unused cables.

Have qualified person install

according to circuit diagram

and Auxiliary Power Guidelines

(Section 10).

Remove junction box cover.

1 Lead 93

2 Lead 92

3 Lead 91

4 Lead 90 (Neutral)

5 Lead 42 (Circuit Grounding

Lead)

11

Lead 42 connects to front panel

Ground stud.

6 Grounding Terminal

7 Jumper Lead 42

8 Isolated Neutral Terminal

1

Jumper 42 is connected to lead 90

at factory. Jumper 42 may be disconnected from neutral to meet

2

applicable electrical codes.

9 User Supplied Leads

3

10 Load Terminals

Connect leads to terminals.

11 Fuses F1, F2, And F3

4

F1, F2, and F3 protect each load line

from overload.

Set Engine Control switch to

Run when using auxiliary

power.

9

5

678

93

91

90

92

AC

Output

Volts

Amps

KVA/KW

Engine Speed

Max. Fuse Size 35 Amperes

Lead 42 connects to GROUND stud on front of

unit.

Jumper 42 is connected to 90 at factory.

Single

Phase

1

120/240

31

7.5

1850 RPM

Three

Phase

3

240

24

10

60 HzFrequency

Tools Needed:

Ref. S-188 059-A

OM-130 098 Page 24

Page 29

SECTION 7 – MAINTENANCE AND TROUBLESHOOTING

7-1. Routine Maintenance

Stop engine before maintaining.

Recycle

engine

fluids.

8 h

See also Engine Manual and Maintenance Label.

Service engine more often if used in severe conditions.

* To be done by Factory Authorized Service Agent.

Wipe Up

Spills.

Check Fluid

Levels. See

Section 4-5.

FUEL

WATER

50 h

Clean Air Filter.

See Section 7-3.

100 h

Clean

Cooling

System.

Clean An d

Tighten

Battery

Connections.

Check air

cleaner hoses

for cracks and

loose clamps.

200 h 250 h

Replace

Unreadable

Labels.

Drain Water

From Fuel

System. See

Section 7-4.

Clean And

Tighten Weld

Terminals.

Check And

Clean Spark

Arrestor. See

Section 7-8.

1/2 in.

(13 mm)

OR

Change Oil. See

Section 7-4.

Blow Out Or

Vacuum Inside.

During Heavy

Service,

Clean Monthly.

Check

Belt

Tension.

FUEL

SLUDGE

500 h

1000 h

Drain Sludge

Section 7-4.

3000 h

Clean/Set

Injectors.

Change Oil

Filter. See

Section 7-4.

Change Fuel

Filters. See

Section 7-4.

From Fuel

Tank. See

Repair Or

Replace

Cracked

Cables.

Service Welding

Generator Brushes

And Slip Rings.

Service More Often

In Dirty Conditions.*

Check

Valve

Clearance.*

OM-130 098 Page 25

Page 30

NOTE

Follow the storage procedure in the engine owner’s manual if the unit will not be

used for an extended period.

7-2. Maintenance Label

OM-130 098 Page 26

Page 31

7-3. Servicing Air Cleaner

9

Stop engine.

1 Air Cleaner

2 Service Indicator (Optional)

3 Window

4 Reset Button

Service air cleaner element if red

4

1

2

3

6

7

8

5

band appears in window. A green

band means air cleaner is okay.

Press button to reset indicator.

Do not run engine without air

cleaner or with dirty element.

Clean or replace element if dirty or

damaged. Replace element yearly

or after six cleanings.

5 Dust Ejector

6 Dust Cover

7 Element

8 Safety Element (Optional)

9 Body

To clean air filter:

Wipe off cover and body. Remove

cover and dump out dust. Wipe dust

from inside cover and body with

damp cloth. Remove element(s)

and reinstall cover .

Do not clean housing with air

hose.

Clean element(s) with compressed

air only. Keep nozzle at least 1 in

(25 mm) from inside of element.

Max. air pressure: 100 psi (690

kPa). Replace element(s) if it has

holes or damaged gaskets.

Reinstall element(s) and cover

(dust ejector down)

Blow Inspect

aircleaner4 9/99– 802 495 / Ref. S-0698-B

OM-130 098 Page 27

Page 32

7-4. Servicing Fuel And Lubrication Systems

9

1 6

Stop engine and let cool.

1 Oil Filter

2 Oil Drain Plug

3 Oil Fill Cap

4 Primary Fuel Filter (Fuel/

Water Separator)

5 Petcock

6 Secondary Fuel Filter

7 Fuel Shutoff V alve

8 Fuel Line

9 Sludge Drain Plug

To change oil and filter:

See engine manual.

To drain water from fuel system:

Open primary fuel filter petcock a n d

drain water into metal container.

Close petcock when water-free fuel

flows.

To replace primary fuel filter:

Close shutoff valve and turn filter

counterclockwise. Remove filter.

Apply thin coat of fuel to gasket on

new filter. Install new filter and turn

clockwise. Open shutoff valve.

Bleed air from fuel system according to engine manual.

Inspect fuel line, and replace if

cracked or worn.

To replace secondary fuel filter:

See engine manual.

To drain sludge from fuel tank:

Put metal container under drain,

and remove sludge drain plug. Reinstall plug when done.

3

After servicing, start engine

and check for fuel leaks.

Stop engine, tighten connec-

tions as necessary, and wipe

up spilled fuel.

Close doors.

7

Valve Open

Tools Needed:

OM-130 098 Page 28

8

7/16, 11/16 in

2

4

5

Ref. ST-801 739 / Ref. ST-188 449

Page 33

7-5. Adjusting Engine Speed

Standard Models

1850 rpm

1250 rpm

After tuning engine, check engine