Page 1

FANUC Series 30*-MODEL A

FANUC Series 31*-MODEL A

FANUC Series 32*-MODEL A

旋盤系

取 扱 説 明 書

B-63944JA-1/04

Page 2

・本書からの無断転載を禁じます。

・本機の外観および仕様は改良のため変更することがあります。

本説明書に記載された商品は、『外国為替及び外国貿易法』に基づく規制対象です。Series

30i/300i/300is-MODEL A, Series 31i/310i/310is-MODEL A5 の輸出には日本政府の許可が

必要です。他の商品も許可が必要な場合もあります。また、商品によっては米国政府の再

輸出規制を受ける場合があります。本商品の輸出に当たっては当社までお問い合わせ下さ

い。

本説明書では、できるだけ色々な事柄を書くように努めています。

しかし、こういう事はやってはいけない、こういう事はできないという事は非常に多く

説明書が膨大になり、書ききれません。

したがって、本書で特にできると書いていない事は「できない」と解釈して下さい。

Page 3

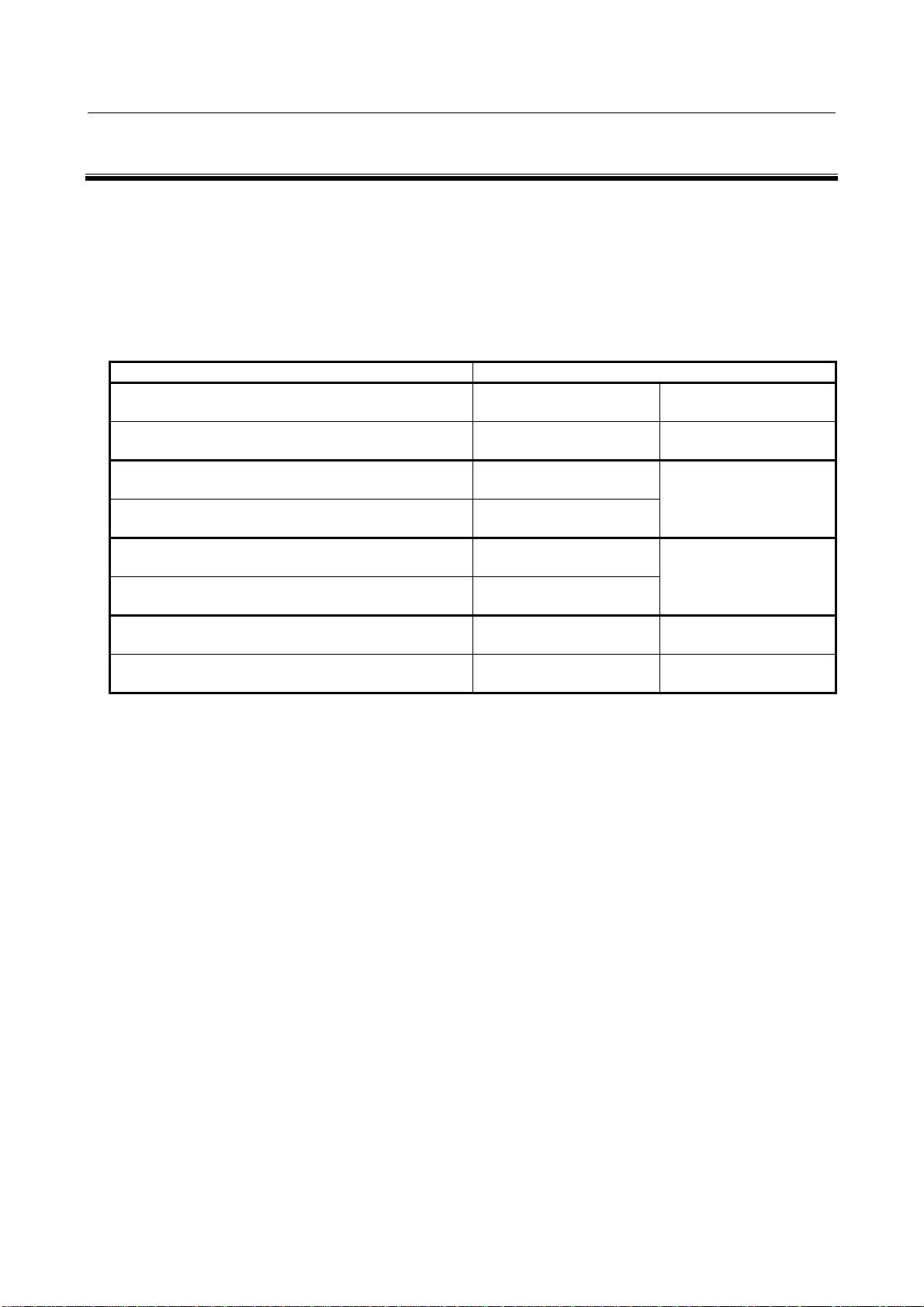

CNC の機種名称の変更について

CNC の機種名称の変更について

本説明書には、下記の CNC に関する記載がありますが、これらの機種は、表中の各欄下段()内に記載した旧名称

から、各欄上段に記載した新名称に、名称が変更されています。これは単に名称(呼称)のみが変更されたものであ

り、仕様に関しては旧名称の従来品と同一品です。したがいまして、これらの機種の取り扱いに関しては、以下の点

にご注意ください。

・ 本説明書中の旧名称による記述は、すべて新名称に読み替えてください。

・ 装置において旧名称が表示される場合には、すべて新名称に読み替えてください。

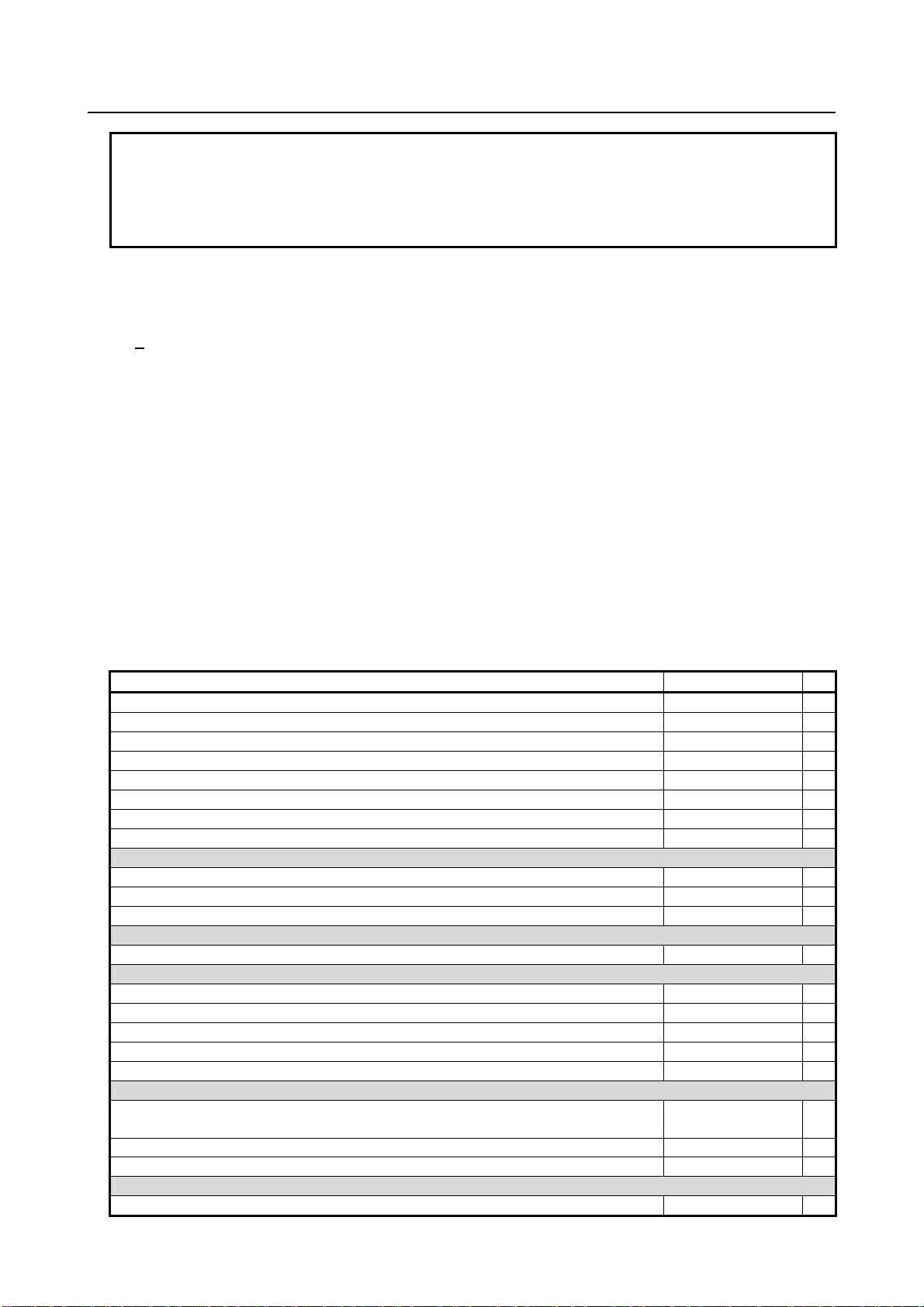

表 1 CNC の機種名称

機種名 略称

FANUC Series 30i-MODEL A

(旧名称:FANUC Series 300i-MODEL A)

FANUC Series 30i-MODEL A

(旧名称:FANUC Series 300is-MODEL A)

FANUC Series 31i-MODEL A

(旧名称:FANUC Series 310i-MODEL A)

FANUC Series 31i-MODEL A5

(旧名称:FANUC Series 310i-MODEL A5)

FANUC Series 31i-MODEL A

(旧名称:FANUC Series 310is-MODEL A)

FANUC Series 31i-MODEL A5

(旧名称:FANUC Series 310is-MODEL A5)

FANUC Series 32i-MODEL A

(旧名称:FANUC Series 320i-MODEL A)

FANUC Series 32i-MODEL A

(旧名称:FANUC Series 320is-MODEL A)

30i –A

(300i–A)

30i –A

(300is–A)

31i –A

(310i–A)

31i –A5

(310i–A5)

31i –A

(310is–A)

31i –A5

(310is–A5)

32i –A

(320i–A)

32i –A

(320is–A)

Series 30i

(Series 300i)

Series 30i

(Series 300is)

Series 31i

(Series 310i)

Series 31i

(Series 310is)

Series 32i

(Series 320i)

Series 32i

(Series 320is)

Page 4

Page 5

B-63944JA-1/04 安全にご使用いただくために

安全にご使用いただくために

「安全にご使用いただくために」は CNC 装置が付いた機械(以下機械と称す)をより安全にご使用いただくために、

CNC 装置に関する安全のための注意事項を説明しています。ご使用いただく CNC 装置によっては、対応する機能が

ないために該当しない注意事項がありますのでその場合、読み飛ばして下さい。

機械の安全に関する注意事項については、機械メーカ殿発行の説明書も参照して下さい。

機械のプログラミングや操作などを行う作業者は、機械メーカ殿の説明書と本説明書を十分に理解した上でご使用下

さい。

目次

警告、注意、注について............................................................................................................................................................s-1

一般的な警告および注意............................................................................................................................................................s-2

プログラミングに関する警告および注意 ................................................................................................................................s-3

操作に関する警告および注意 ....................................................................................................................................................s-4

日常保守に関する警告................................................................................................................................................................s-5

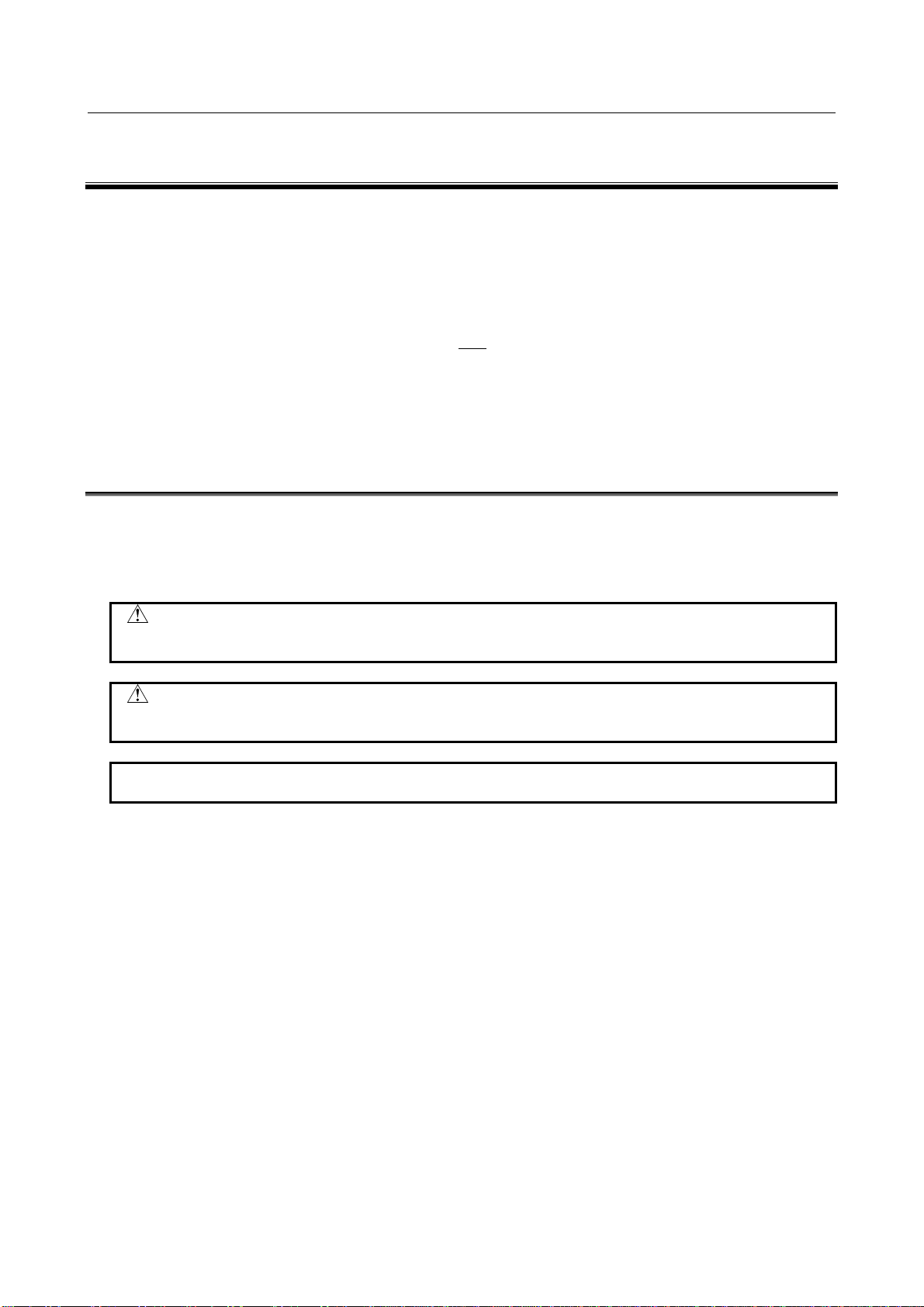

警告、注意、注について

本説明書では、使用者の安全および機械の破損防止のために、安全に関する注意事項の程度に応じて、本文中に『警

告』および『注意』の表記をしています。

また、補足的な説明を記述するために『注』の表記をしています。

使用する前に、『警告』、『注意』、『注』に記載されている事項をよく読んで下さい。

警告

取扱いを誤った場合に、使用者が死亡又は重傷を負う危険の状態が生じることが想定される場合に用いられ

ます。

注意

取扱いを誤った場合に、使用者が軽傷を負うか又は物的損害のみが発生する危険の状態が生じることが想定

される場合に用いられます。

注

警告又は注意以外のことで、補足的な説明を記述する場合に用いられます。

• 本説明書を熟読し、大切に保管して下さい。

s-1

Page 6

安全にご使用いただくために B-63944JA-1/04

一般的な警告及び注意

警告

1

ワークを実際に加工する場合には、いきなり起動させずに、シングルブロック、送り速度オーバライド、マ

シンロックなどの機能を利用したり、工具やワークを取り付けずに運転するなどして、試運転で機械の動作

が正しいことを十分に確認しておいて下さい。確認が不十分だった場合、機械の予期しない動きによりワー

クや機械などが破損したり、けがをする可能性があります。

2

入力したいデータが正しく入力されたことを十分確認して、その後の操作を行なって下さい。

使用者がデータの誤りに気が付かずに運転すると、機械の予期しない動きによりワークや機械などが破損し

たり、けがをする可能性があります。

3

送り速度は運転内容に対して適正な値が指令されていることを確認して下さい。一般的には機械ごとに最高

送り速度は制限されています。運転の内容によっても最適な速度は異なりますので、機械の説明書にも従っ

て下さい。

正しくない速度で運転すると、機械に予期しない負荷がかかり、ワークや機械などが破損したり、けがをす

る可能性があります。

4

工具補正機能を使用する場合は、補正方向、補正量を十分確認して下さい。使用者がデータの誤りに気が付

かずに運転すると、機械の予期しない動きによりワークや機械などが破損したり、けがをする可能性があり

ます。

5 CNCやPMC

パラメータを変更する場合は、そのパラメータの働きを十分に理解した上で実施して下さい。

パラメータの設定を誤ると、機械の予期しない動きによりワークや機械などが破損したり、けがをする可能

性があります。

注意

1

電源投入時には、

には触れないで下さい。

保守用あるいは特殊な操作用に使用されているキーがあり、これらのキーを誤って押すと

しない状態となり、そのまま運転すると機械の予期しない動作を引き起こす可能性があります。

2

取扱説明書ではオプション機能も含めて、その

いるオプション機能はそれぞれの機械ごとに異なります。したがって、説明書記載の機能で使用できないも

のがありますので、あらかじめ機械の仕様を確認しておいて下さい。

3

機械メーカ殿の組込みにより実現されている機能があります。それらの使用方法や注意事項については機械

メーカ殿の説明書に従って下さい。

4

液晶ディスプレイは非常に精密な加工技術を使用して作られていますが、その特性上画素欠けや常時点灯す

る画素が存在する場合があります。これは故障ではありませんので、あらかじめご了承下さい。

注

プログラム、パラメータ、マクロ変数などは

は電源のオン/オフにより、この内容が失われることはありません。しかし、不注意により消してしまった

り、あるいは障害の復旧のために不揮発性メモリに記憶されている貴重なデータを消さざるをえない事態が

発生することが考えられます。

このような不測の事態が発生した場合に速やかに復旧させるため、事前に各種データの控えを作成しておい

て下さい。

のパラメータは最適な値が設定されており、通常は変更の必要がありません。何らかの必要で

CNC

装置の画面上に位置表示画面又はアラーム画面が表示されるまで、

CNC

装置が持つ機能の全体を説明しています。選択されて

CNC

装置内部の不揮発性メモリに記憶されています。一般に

MDI

パネルのキー

CNC

装置が予期

s-2

Page 7

B-63944JA-1/04 安全にご使用いただくために

プログラミングに関する警告および注意

プログラミングに関する、安全のための主要な注意事項を以下に示します。

プログラミングする際は、取扱説明書を熟読し、内容を十分に理解して下さい。

警告

1

座標系設定

座標系の設定を誤った場合、プログラムの移動指令が正しくても、予期しない動作をします。

その場合、工具や機械およびワークを破損したり、けがをする可能性があります。

2

非直線補間形位置決め

非直線補間形位置決め(始点と終点の間を直線的でない移動をする位置決め方式)の場合は経路をよく確認

してプログラムする必要があります。

位置決めは、早送り速度で行なわれるため、工具とワークが接触すると工具や機械およびワークを破損した

り、けがをする可能性があります。

3

回転軸が動作する機能

極座標補間や法線方向制御等のプログラムにおいては、回転軸の速度を十分考慮してプログラムして下さい。

プログラムが不適当であると、回転軸の速度が過大になり、ワークの取り付け方によっては遠心力によって

ワークが外れます。

その場合、工具や機械およびワークを破損したり、けがをする可能性があります。

4

インチ/メトリック入力変換

インチ入力とメトリック入力を切換えても、ワーク原点オフセット量、各種パラメータ、現在位置等の単位

は変換されません。運転する前にこれらのデータの単位を充分に確認して下さい。誤ったデータで運転する

と、工具や機械およびワークを破損したり、けがをする可能性があります。

5

周速一定制御

周速一定制御中に周速一定制御軸のワーク座標系での現在位置が0に近づくと、主軸速度が非常に過大にな

る場合がありますので最大回転数を正しく指令して下さい。正しく指令しないと、工具や機械およびワーク

を破損したり、けがをする可能性があります。

6

ストロークチェック

手動レファレンス点復帰が必要な機械においては、電源投入後、必ず手動レファレンス点復帰を行って下さ

い。手動レファレンス点復帰を行うまでは、ストロークチェックは無効です。ストロークチェックが無効の

状態では、リミットを越えてもアラームとならず、工具や機械およびワークを破損したり、けがをする可能

性があります。

7

刃物台干渉チェック

刃物台干渉チェックでは、自動運転で指令された工具のデータをもとに干渉チェックが行なわれます。指令

された工具が実際に使用される工具と一致していないと正しく干渉チェックされず、工具や機械を破損した

り、けがをする可能性があります。

電源投入時や手動で刃物台を選択した後は、使用する工具の工具番号を自動運転で必ず指令して下さい。

注意

1

アブソリュート/インクレメンタルモード

アブソリュート値で作成したプログラムをインクレメンタルモードで実行したり、インクレメンタル値で作

成したプログラムをアブソリュートモードで実行すると、機械が予期しない動作をします。

2

平面選択

円弧補間/ヘリカル補間/固定サイクル等において平面指定を間違えると機械が予期しない動作をします。詳

細については、それぞれの機能の説明を参照して下さい。

3

トルクリミットスキップ

トルクリミットスキップの前には、必ずトルクリミットを有効にして下さい。

トルクリミットが無効のままで、トルクリミットスキップが指令されると、スキップ動作をすることなく移

動指令が実行されます。

4

プログラマブルミラーイメージ

プログラマブルミラーイメージを有効にするとその後のプログラムの動作が大きく変化しますので、注意し

て下さい。

5

補正機能

補正機能モード中に機械座標系での指令、レファレンス点復帰関係等の指令をすると一時的に補正がキャン

セルされるため、機械が予期しない動作する場合があります。

そのため、これらの指令は補正機能モードをキャンセルしてから行って下さい。

s-3

Page 8

安全にご使用いただくために B-63944JA-1/04

操作に関する警告および注意

操作に関する、安全のための主要な注意事項を以下に示します。

操作をする際には、取扱説明書を熟読し、内容を十分に理解して下さい。

警告

1

手動運転

手動運転を行う際に、工具やワーク等の現在位置を把握して、移動軸、移動方向および送り速度等の選択に

誤りがないか十分確認して下さい。誤って操作すると工具や機械およびワークを破損したり、けがをする可

能性があります。

2

手動レファレンス点復帰

手動レファレンス点復帰が必要な機械においては、電源投入後、必ず手動レファレンス点復帰を行って下さ

い。手動レファレンス点復帰を行わずに機械を動作させると、予期しない動作をすることがあります。また、

手動レファレンス点復帰をするまでは、ストロークチェックが無効です。

その場合、工具や機械およびワークを破損したり、けがをする可能性があります。

3

手動数値指令

手動数値指令を行う際に、工具やワーク等の現在位置を把握して、移動軸と移動方向、指令の選択および入

力する数値等に誤りがないか十分確認して下さい。

誤った指令で運転すると工具や機械およびワークを破損したり、けがをする可能性があります。

4

手動ハンドル送り

手動ハンドル送りを使用する場合、

の移動速度は速くなります。そのため、注意して動作させないと工具や機械を破損したり、けがをする可能

性があります。

5

オーバライドの無効

ねじ切り中、リジッドタップ中、タッピング中、マクロ変数によるオーバライド無効指定やオーバライドキ

ャンセル等によってオーバライドが無効となっている場合は、予期しない速度となり、工具や機械およびワ

ークを破損したり、けがをする可能性があります。

6

オリジン/プリセット操作

原則としてプログラム実行中にオリジン/プリセット操作をしないで下さい。

もしプログラム実行中にオリジン/プリセット操作を行うとその後のプログラム実行において機械が予期し

ない動作をします。

その場合、工具や機械およびワークを破損したり、けがをする可能性があります。

7

ワーク座標系シフト

手動介入、マシンロック、ミラーイメージ等でワーク座標系がシフトされる場合があります。したがって、

プログラムを実行する前に座標系をよく確認して下さい。

ワーク座標系のシフトを考慮しないでプログラムを実行すると、機械が予期しない動作をします。

その場合、工具や機械およびワークを破損したり、けがをする可能性があります。

8

ソフトウエアオペレータズパネル、メニュースイッチ

ソフトウエアオペレータズパネルやメニュースイッチでは

変更、ジョグ送り指令等、機械操作盤にない操作も含めて指令できます。

このため不用意に

よびワークを破損したり、けがをする可能性があります。

9 RESET

RESET

キーは

とを目的とする場合には

100

倍などの大きい倍率を選んでハンドルを回すと工具やテーブルなど

MDI

パネルからモード変更やオーバライド値の

MDI

パネルのキー操作を行うと機械が予期しない動作をします。その場合、工具や機械お

キー

キーを押すと、実行中のプログラムは停止します。その結果として、サーボ軸は停止しますが、

MDI

パネルの故障等によって機能しない可能性がありますので、安全のためにモータを停止させるこ

RESET

キーではなく非常停止ボタンを使用して下さい。

RESET

s-4

Page 9

B-63944JA-1/04 安全にご使用いただくために

注意

1

手動介入

プログラム実行途中で手動介入を行った場合、状態によってはその後の再開において移動経路が異なります。

したがって、マニュアルアブソリュートスイッチ、パラメータ、アブソリュート/インクレメンタル指令モー

ド等の状態をよく確認の上、再開して下さい。

2

フィードホールド、オーバライド、シングルブロック

カスタムマクロシステム変数

ルブロックを無効にすることができます。その時はオペレータによるこれらの操作が無効になりますので機

械の操作には注意して下さい。

3

ドライラン

ドライランは一般には機械を空送りして動作の確認をする時に使用します。この時の送り速度はドライラン

速度となり、プログラムで指令した送り速度とは異なります。場合によっては早い送り速度で動くことがあ

ります。

4 MDI

MDI

て下さい。特に工具径補正モード又は刃先R補正モードで自動運転中に

合には、その後の自動運転再開時の移動経路に注意して下さい。詳細については、それぞれの機能の説明を

参照して下さい。

5

プログラムの編集

加工を一時停止して、加工中のプログラムに対し、変更、挿入、削除などを行った後、そのプログラムを続

行すると、機械が予期しない動作をすることがあります。加工中のプログラムに対して、変更、挿入、削除

などは危険なため、原則として行わないで下さい。

#3004

により、フィードホールドやフィードレートオーバライドおよびシング

モードでの工具径補正、刃先R補正

モードでの指令に対しては、工具径補正又は刃先R補正は一切行なわれませんので、移動経路に注意し

MDI

からの入力指令を介入させた場

日常保守に関する警告

警告

1

メモリのバックアップ用バッテリの交換

本作業は、保守および安全に関して教育を受けた人以外は、作業をしてはいけません。

キャビネットを開けて、バッテリの交換をする際には、高電圧回路部分( マークが付いており、感電防

止カバーで覆われています。)には触れないよう注意して下さい。

カバーが外れていて、その部分に触れると感電します。

注

CNC

2

注

には、電源オフ時にもプログラム、オフセット量、パラメータなどのデータを保持する必要があるため、

バッテリを使用しています。

バッテリの電圧が低下すると、機械操作盤又は画面上にバッテリ電圧低下アラームが表示されます。

バッテリ電圧低下のアラームが表示されたら、一週間以内にバッテリを交換して下さい。バッテリを交換し

ないと、メモリの内容が失われます。

バッテリの交換手順は、取扱説明書(T系/M系共通)の

Ⅳ.保守にあるバッテリの交換方法を参照して下さい。

警告

アブソリュートパルスコーダ用電池の交換

本作業は、保守および安全に関して教育を受けた人以外は、作業をしてはいけません。

キャビネットを開けて、バッテリの交換をする際には、高電圧回路部分( マークが付いており、感電防

止カバーで覆われています。)には触れないよう注意して下さい。

カバーが外れていて、その部分に触れると感電します。

アブソリュートパルスコータは絶対位置を保持する必要があるため、バッテリを使用しています。

バッテリの電圧が低下すると、機械操作盤又は画面上にアブソリュートパルスコーダのバッテリ電圧低下ア

ラームが表示されます。

バッテリ電圧低下のアラームが表示されたら、一週間以内にバッテリを交換して下さい。バッテリを交換し

ないと、アブソリュートパルスコーダ内部の絶対位置データが失われます。

バッテリの交換は、

FANUC SERVO MOTOR AMPLIFIER

i

series

α

保守説明書を参照して下さい。

s-5

Page 10

安全にご使用いただくために B-63944JA-1/04

警告

3

ヒューズの交換

ヒューズの交換作業は、ヒューズが切れた原因を取り除いてから、ヒューズを交換する必要があります。

このため、保守および安全に関して十分に教育を受けた人以外は、作業をしてはいけません。

キャビネットを開けて、ヒューズの交換をする際には、高電圧回路部分(

止カバーで覆われています。)には触れないよう注意して下さい。

カバーが外れていて、その部分に触れると感電します。

マークが付いており、感電防

s-6

Page 11

B-63944JA-1/04 目次

目次

安全にご使用いただくために ..........................................................................................s-1

警告、注意、注について......................................................................................................................s-1

一般的な警告及び注意 .........................................................................................................................s-2

プログラミングに関する警告および注意 ............................................................................................s-3

操作に関する警告および注意 ..............................................................................................................s-4

日常保守に関する警告 .........................................................................................................................s-5

I. 概要

1 概要 ............................................................................................................................3

1.1 本説明書を読むにあたっての注意事項....................................................................................6

1.2 各種データに関する注意事項 ..................................................................................................6

II. プログラミング

1 概要 ............................................................................................................................9

1.1 補正 ..........................................................................................................................................9

2 準備機能(G機能).................................................................................................10

3 補間機能...................................................................................................................15

3.1 等リードねじ切り (G32)........................................................................................................15

3.2 連続ねじ切り .........................................................................................................................18

3.3 多条ねじ切り .........................................................................................................................18

4 プログラミングを簡単にする機能 ...........................................................................20

4.1 単一形固定サイクル (G90, G92, G94)...................................................................................20

4.1.1 外径,内径旋削サイクル (G90)......................................................................................................20

4.1.1.1 ストレート切削サイクル.................................................................................................................. 20

4.1.1.2 テーパ切削サイクル.......................................................................................................................... 21

4.1.2 ねじ切りサイクル (G92)..................................................................................................................23

4.1.2.1 ストレートねじ切りサイクル.......................................................................................................... 23

4.1.2.2 テーパねじ切りサイクル.................................................................................................................. 26

4.1.3 端面旋削サイクル (G94)..................................................................................................................28

4.1.3.1 正面切削サイクル..............................................................................................................................28

4.1.3.2 テーパ切削サイクル.......................................................................................................................... 29

4.1.4 単一形固定サイクル (G90, G92, G94) の使用法............................................................................31

4.1.5 単一形固定サイクルと刃先 R 補正 ................................................................................................33

4.1.6 単一形固定サイクルの制限事項.....................................................................................................34

4.2 複合形固定サイクル (G70~G76)..........................................................................................36

4.2.1 外径荒削りサイクル (G71)..............................................................................................................37

4.2.2 端面荒削りサイクル (G72)..............................................................................................................48

4.2.3 閉ループ切削サイクル (G73)..........................................................................................................52

4.2.4 仕上げサイクル (G70)......................................................................................................................54

4.2.5 端面突切りサイクル (G74)..............................................................................................................57

4.2.6 外径、内径突切りサイクル (G75)..................................................................................................58

4.2.7 複合形ねじ切りサイクル (G76)......................................................................................................60

4.2.8 複合形固定サイクル (G70~G76) における制限事項...................................................................64

4.3 穴あけ用固定サイクル ...........................................................................................................66

4.3.1 正面ドリルサイクル (G83)/側面ドリルサイクル (G87)...............................................................69

4.3.2 正面タッピングサイクル (G84)/側面タッピングサイクル (G88)...............................................72

c-1

Page 12

目次 B-63944JA-1/04

4.3.3 正面ボーリングサイクル (G85)/側面ボーリングサイクル (G89)...............................................73

4.3.4 穴あけ用固定サイクルキャンセル (G80) ......................................................................................74

4.3.5 穴あけ用固定サイクル M コード出力改良....................................................................................74

4.3.6 オペレータが注意する事項.............................................................................................................75

4.4 リジッドタッピング...............................................................................................................76

4.4.1 正面リジッドタッピング (G84)/側面リジッドタッピング (G88)...............................................76

4.4.2 深穴リジッドタッピング(G84 又は G88).......................................................................................81

4.4.3 固定サイクルキャンセル (G80)......................................................................................................84

4.4.4 リジッドタッピング中のオーバライド.........................................................................................84

4.4.4.1 引き抜きオーバライド...................................................................................................................... 85

4.4.4.2 オーバライド信号..............................................................................................................................86

4.5 研削用固定サイクル(研削盤用)..............................................................................................87

4.5.1 トラバース研削サイクル(G71).......................................................................................................88

4.5.2 トラバース直接定寸研削サイクル(G72) .......................................................................................90

4.5.3 オシレーション研削サイクル(G73)...............................................................................................92

4.5.4 オシレーション直接定寸研削サイクル(G74) ...............................................................................93

4.6 面取り・コーナR ..................................................................................................................95

4.7 対向刃物台ミラーイメージ (G68, G69)...............................................................................101

4.8 図面寸法直接入力 ................................................................................................................102

5 補正機能.................................................................................................................108

5.1 工具位置補正 .......................................................................................................................108

5.1.1 工具形状オフセットと工具摩耗オフセット...............................................................................108

5.1.2 工具位置オフセットのための T コード.......................................................................................109

5.1.3 工具選択 ..........................................................................................................................................109

5.1.4 オフセット番号 ..............................................................................................................................110

5.1.5 オフセットの動作 ..........................................................................................................................110

5.1.6 Y 軸オフセット...............................................................................................................................113

5.1.6.1 Y軸オフセット任意軸対応 ............................................................................................................113

5.1.7 第 2 形状工具オフセット...............................................................................................................113

5.1.8 第 4 軸/第 5軸オフセット ...........................................................................................................116

5.2 刃先 R 補正 (G40~G42)の概略説明 ...................................................................................117

5.2.1 仮想刃先 ..........................................................................................................................................117

5.2.2 仮想刃先の方向 ..............................................................................................................................118

5.2.3 オフセット番号とオフセット量...................................................................................................120

5.2.4 ワーク側の指定と移動指令...........................................................................................................121

5.2.5 刃先 R 補正の注意事項..................................................................................................................126

5.3 工具径補正(G40~G42)の概略説明 ................................................................................128

5.4 工具径・刃先R補正の詳細説明 ..........................................................................................134

5.4.1 概要 ..................................................................................................................................................134

5.4.2 スタートアップでの工具の動き...................................................................................................138

5.4.3 オフセットモードでの工具の動き...............................................................................................144

5.4.4 オフセットモードキャンセルでの工具の動き...........................................................................162

5.4.5 工具径・刃先 R 補正による切込み過ぎの防止...........................................................................168

5.4.6 干渉チェック ..................................................................................................................................171

5.4.6.1 干渉と判断された場合の動作........................................................................................................174

5.4.6.2 干渉チェックアラーム機能............................................................................................................ 174

5.4.6.3 干渉チェック回避機能.................................................................................................................... 176

5.4.7 MDI からの入力に対する工具径・刃先 R補正 ..........................................................................180

5.5 ベクトル保持(G38) .........................................................................................................182

5.6 コーナ円弧補間(G39)......................................................................................................183

5.7 拡張工具選択 .......................................................................................................................185

5.8 自動工具補正 (G36, G37) ....................................................................................................187

5.9 座標回転 (G68.1, G69.1)......................................................................................................190

5.10 手動送りによるアクティブオフセット量変更.....................................................................194

c-2

Page 13

B-63944JA-1/04 目次

6 Series15 フォーマットでのメモリ運転.................................................................197

6.1 Series15 プログラムフォーマットのアドレスと指令値範囲 ..............................................197

6.2 サブプログラムの呼出し .....................................................................................................197

6.3 単一形固定サイクル.............................................................................................................198

6.3.1 外径、内径旋削サイクル(G90).....................................................................................................198

6.3.1.1 ストレート切削サイクル................................................................................................................ 198

6.3.1.2 テーパ切削サイクル........................................................................................................................ 199

6.3.2 ねじ切りサイクル(G92).................................................................................................................200

6.3.2.1 ストレートねじ切りサイクル........................................................................................................200

6.3.2.2 テーパねじ切りサイクル................................................................................................................ 203

6.3.3 端面旋削サイクル(G94).................................................................................................................205

6.3.3.1 正面切削サイクル............................................................................................................................205

6.3.3.2 テーパ切削サイクル........................................................................................................................ 206

6.3.4 単一形固定サイクルの使用法.......................................................................................................208

6.3.5 単一形固定サイクルと刃先 R 補正 ..............................................................................................210

6.3.6 単一形固定サイクルの制限事項...................................................................................................211

6.4 複合形固定サイクル.............................................................................................................213

6.4.1 外径荒削りサイクル(G71).............................................................................................................213

6.4.2 端面荒削りサイクル(G72).............................................................................................................225

6.4.3 閉ループ切削サイクル(G73).........................................................................................................229

6.4.4 仕上げサイクル(G70).....................................................................................................................231

6.4.5 端面突切りサイクル(G74).............................................................................................................235

6.4.6 外径、内径突切りサイクル(G75).................................................................................................237

6.4.7 複合形ねじ切りサイクル(G コード体系 A/B:G76)(Gコード体系 C:G78)................................239

6.4.8 複合形固定サイクルにおける制限事項.......................................................................................244

6.5 穴あけ用固定サイクル .........................................................................................................246

6.5.1 高速深穴あけサイクル(G83.1)......................................................................................................250

6.5.2 ドリルサイクルスポットドリリング(G81) .................................................................................251

6.5.3 ドリルサイクルカウンタボーリング(G82) .................................................................................252

6.5.4 深穴あけサイクル(G83).................................................................................................................253

6.5.5 タッピングサイクル(G84).............................................................................................................254

6.5.6 ボーリングサイクル(G85).............................................................................................................255

6.5.7 ボーリングサイクル(G89).............................................................................................................256

6.5.8 穴あけ用固定サイクルキャンセル(G80) .....................................................................................257

6.5.9 オペレータが注意する事項...........................................................................................................257

7 多系統制御機能 ......................................................................................................258

7.1 バランスカット(G68, G69)..................................................................................................258

III. 操作

1 データの入出力 ......................................................................................................265

1.1 各画面での入出力操作 .........................................................................................................265

1.1.1 Y 軸オフセットの入出力操作.......................................................................................................265

1.1.1.1 Y軸オフセットデータの入力操作 ................................................................................................265

1.1.1.2 Y軸オフセットデータの出力操作 ................................................................................................266

1.1.2 工具補正/第 2 形状データの入出力操作...................................................................................267

1.1.2.1 工具補正/第 2形状データの入力操作........................................................................................267

1.1.2.2 工具補正/第 2形状データの出力操作........................................................................................267

1.1.3 第 4 軸/第 5軸オフセットの入出力操作 ...................................................................................268

1.1.3.1 第 4軸/第 5 軸オフセットデータの入力操作 ............................................................................268

1.1.3.2 第 4軸/第 5 軸オフセットデータの出力操作 ............................................................................269

1.2 ALL IO 画面での入出力操作.................................................................................................271

1.2.1 Y 軸オフセットデータの入出力操作...........................................................................................271

1.2.2 工具補正/第 2 形状データの入出力操作...................................................................................272

c-3

Page 14

目次 B-63944JA-1/04

2 データの表示と設定...............................................................................................274

2.1

機能キー

2.1.1 工具オフセット量の設定と表示...................................................................................................274

2.1.2 工具位置オフセット量の直接入力...............................................................................................279

2.1.3 工具補正量測定値直接入力 B.......................................................................................................282

2.1.4 オフセット量カウンタ入力...........................................................................................................283

2.1.5 ワーク座標系シフト量の設定.......................................................................................................285

2.1.6 工具補正/第 2 形状オフセット量の設定...................................................................................287

2.1.7 Y 軸オフセット量の設定...............................................................................................................290

2.1.8 第4軸/第5軸オフセット量の設定...........................................................................................296

2.1.9 チャックテールストックバリア...................................................................................................301

に属する画面

................................................................................................274

付録

A パラメータ .............................................................................................................311

A.1 パラメータの説明 ................................................................................................................311

A.2 データ形式 ...........................................................................................................................344

A.3 標準パラメータ設定表 .........................................................................................................345

c-4

Page 15

I. 概要

Page 16

Page 17

B-63944JA-1/04 概要 1.概要

1 概要

本説明書は下記の編から構成されています。

説明書の記述内容

Ⅰ. 概要

本説明書の構成、適用機種、関連説明書、および説明書を読むにあたっての注意事項を記述しています。

Ⅱ. プログラミング編

NC 言語でプログラムを作成するためのプログラムのフォーマット、解説、制限事項などについて、機能ごとに

記述しています。

Ⅲ. 操作編

機械の手動運転と自動運転、データの入出力方法、プログラムの編集方法などについて記述しています。

付録

パラメータ、指令値範囲、アラームなどの各種一覧表を記述しています。

注

1

本説明書では、旋盤系の系統制御タイプにて動作可能な機能についてのみ記述されています。旋盤系に特化

しない他の機能等については、取扱説明書(旋盤系/マシニングセンタ系共通)

さい。

2

本説明書に記述されている機能のうち、機種によって使用できないものがあります。詳細については仕様説

(B-63942JA)

明書

3

本説明書では、本文中で述べている以外のパラメータの詳細については記述しておりませんので、別冊のパ

ラメータ説明書

パラメータとは、

す。通常は、機械メーカにより工作機械が使いやすい状態にパラメータが設定されています。

4

本説明書では、ベーシック機能だけでなく、オプション機能についても記述しています。

納入された装置にどのオプションが実装されているかについては、機械メーカ発行の説明書を参照して下さ

い。

を参照して下さい。

(B-63950JA)

CNC

を参照して下さい。

工作機械の機能や動作状態、良く使用する量などをあらかじめ設定しておくもので

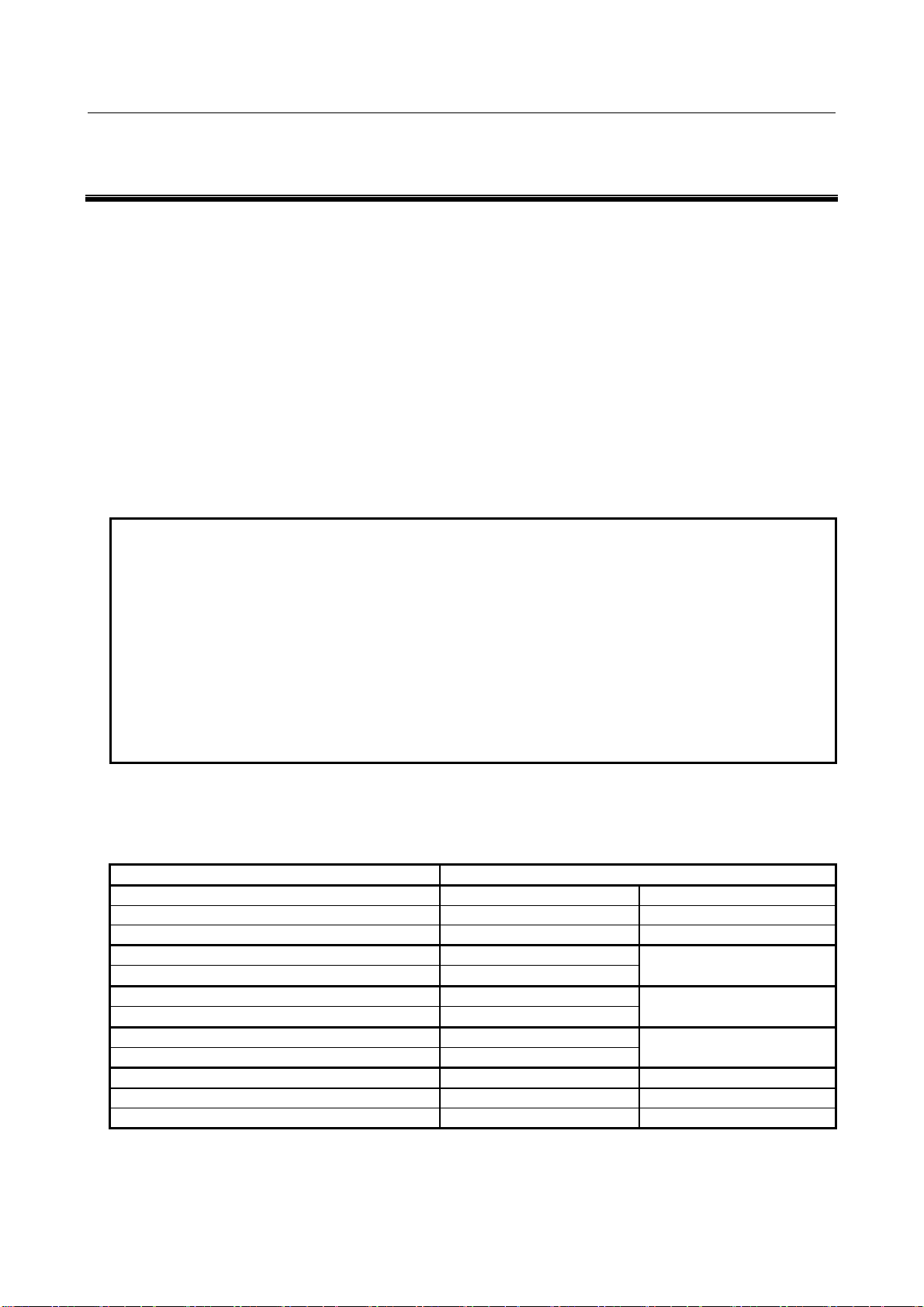

適用機種名

本説明書では、下記の機種について述べています。

また、本文中で下記の略称を使用することがあります。

機種名 略称

FANUC Series 30i– A 30i –A Series 30i

FANUC Series 300i–A 300i–A Series 300i

FANUC Series 300is–A 300is–A Series 300is

FANUC Series 31i–A 31i –A

FANUC Series 31i–A5 31i –A5

FANUC Series 310i–A 310i–A

FANUC Series 310i–A5 310i–A5

FANUC Series 310is–A 310is–A

FANUC Series 310is–A5 310is–A5

FANUC Series 32i–A 32i –A Series 32i

FANUC Series 320i–A 320i–A Series 320i

FANUC Series 320is–A 320is–A Series 320is

(B-63944JA)

Series 31i

Series 310i

Series 310is

を参照して下

- 3 -

Page 18

1.概要 概要 B-63944JA-1/04

注

1

本説明書では、特に断りがない限り、機種名において

i

/

310

i

310is-A、31

/

B-63942JA

31

ただし、下記2の事項に当てはまる場合はこの限りではありません。

2

本説明書に記述されている機能のうち、機種によって使用できないものがあります。詳細については、仕様

説明書(

i

i

310

310is-A5、32

/

/

)を参照して下さい。

i

320

/

i

320is-A

/

をまとめて

i

/

300

i

/

300is

と表記してあります。

30

記号説明

本文中では、下記の記号を使っています。記号の意味は次のとおりです。

・IP

X_ Y_ Z_ …のように、任意の軸の組合せを表します。

アドレスに続くアンダーラインの個所には、座標値などの数値が入ります。

(プログラミング編で使用)

・;

エンドオブブロックを意味します。

実際には ISO コードでは LF、EIA コードでは CR のことです。

Series 30i/300i/300is- MODEL A

Series 31i/310i/310is- MODEL A

Series 32i/320i/320is- MODEL A

の関連説明書

Series 30i/300i/300is-A, Series 31i/310i/310is-A, Series 32i/320i/320is-A の関連説明書は表1 (a)の通りです。

*は本説明書です。

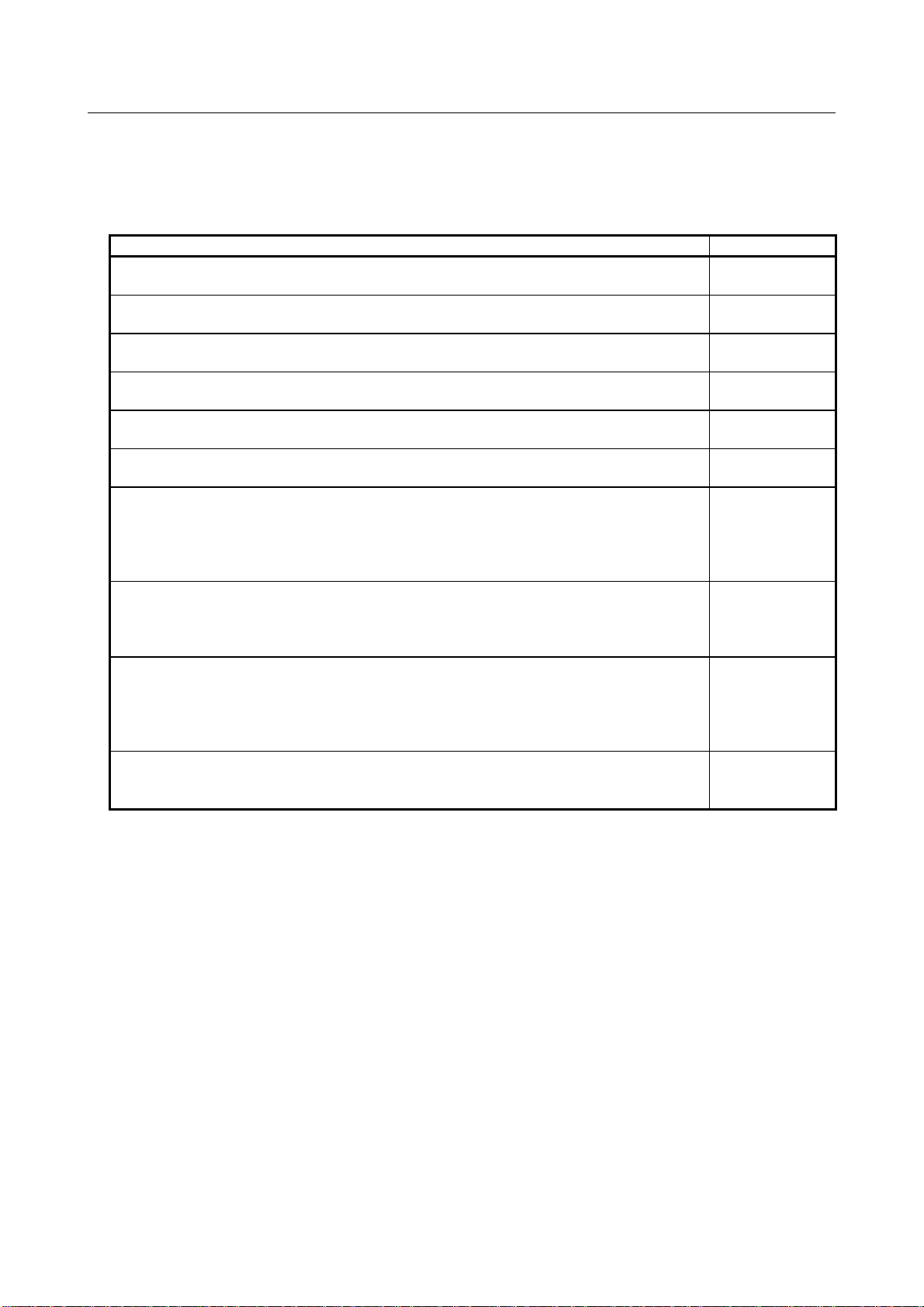

表1 (a) 関連説明書一覧表

説明書名 仕様番号

仕様説明書

結合説明書(ハードウェア編)

結合説明書(機能編)

取扱説明書(旋盤系/マシニングセンタ系共通)

取扱説明書(旋盤系)

取扱説明書(マシニングセンタ系)

保守説明書

パラメータ説明書

プログラミング関係

マクロエグゼキュータ プログラミング説明書

マクロコンパイラ プログラミング説明書

C 言語エグゼキュータ プログラミング説明書

PMC

PMC プログラミング説明書

ネットワーク関係

PROFIBUS-DP ボード 結合説明書

ファストイーサネット/ファストデータサーバ 取扱説明書

DeviceNet ボード 結合説明書

FL-net ボード 結合説明書

CC-Link ボード 結合説明書

操作ガイダンス機能関係

マニュアルガイド i (旋盤系/マシニングセンタ系共通)

取扱説明書

マニュアルガイド i (マシニングセンタ系) 取扱説明書

マニュアルガイド i 段取り支援機能 取扱説明書 B-63874JA-1

デュアル・チェック・セイフティ

デュアル・チェック・セイフティ結合説明書

B-63942JA

B-63943JA

B-63943JA-1

B-63944JA

B-63944JA-1

B-63944JA-2

B-63945JA

B-63950JA

B-63943JA-2

B-66263JA

B-63943JA-3

B-63983JA

B-63993JA

B-64014JA

B-64043JA

B-64163JA

B-64463JA

B-63874JA

B-63874JA-2

B-64003JA

- 4 -

*

Page 19

B-63944JA-1/04 概要 1.概要

サーボモータの関連説明書

サーボモータ αi/βi の関連説明書は表1 (b)の通りです。

表1 (b) SERVO MOTOR αiβi series の関連説明書

説明書名 説明書番号

FANUC AC SERVO MOTOR αi series

仕様説明書

FANUC AC SPINDLE MOTOR αi series

仕様説明書

FANUC AC SERVO MOTOR βi series

仕様説明書

FANUC AC SPINDLE MOTOR βi series

仕様説明書

FANUC SERVO AMPLIFIER αi series

仕様説明書

FANUC SERVO AMPLIFIER βi series

仕様説明書

FANUC SERVO MOTOR αis series

FANUC SERVO MOTOR αi series

FANUC AC SPINDLE MOTOR αi series

FANUC SERVO AMPLIFIER αi series

保守説明書

FANUC SERVO MOTOR βis series

FANUC AC SPINDLE MOTOR βi series

FANUC SERVO AMPLIFIER βi series

保守説明書

FANUC AC SERVO MOTOR αi series

FANUC AC SERVO MOTOR βi series

FANUC LINEAR MOTOR LiS series

FANUC SYNCHRONOUS BUILT-IN SERVO MOTOR DiS series

パラメータ説明書

FANUC AC SPINDLE MOTOR αi/βi series,

BUILT-IN SPINDLE MOTOR Bi series

パラメータ説明書

本説明書で説明する CNC には、上記のサーボおよびスピンドルを接続する事が出来ます。ただし、αi SV シリーズに

つきましては、レベルアップ版のみが接続可能です。また、βi SVSP シリーズは、接続できません。

本説明書内では、主に FANUC SERVO MOTOR αi series として記述していますが、サーボおよびスピンドルに関しま

しては、実際に接続するサーボおよびスピンドルに応じた説明書を別途参照して下さい。

B-65262JA

B-65272JA

B-65302JA

B-65312JA

B-65282JA

B-65322JA

B-65285JA

B-65325JA

B-65270JA

B-65280JA

- 5 -

Page 20

1.概要 概要 B-63944JA-1/04

1.1 本説明書を読むにあたっての注意事項

注意

1 CNC

2

3

工作機械システムとしての機能は

操作盤などの組合わせによって機能が決定します。それらの色々な組合わせの場合についての機能、プログラ

ミング、操作についての説明をすることは不可能です。

本説明書では

機械メーカから発行される説明書をよくお読み下さい。本説明書より機械メーカから発行される説明書が記

載事項に関し優先します。

本説明書は、読者が容易に必要事項を参照できるように、各ページの上部の欄に見出しを付けています。

まずは見出しを見て必要な部分のみ参照することができます。

本説明書では、できるだけ色々なことについて書くように努めています。

しかし、こういうことはやってはいけない、こういうことはできないということは非常に多く、説明書が膨

大になり、書ききれません。

したがって、本説明書では、特にできると書いていないことは「できない」と解釈して下さい。

CNC

の側に立って一般的な説明をしていますので、個々の

CNC

だけで決まるのではなく、機械、機械側強電回路、サーボ系、

CNC

工作機械についての説明は、

CNC

、

1.2 各種データに関する注意事項

注意

加工プログラム、パラメータ、オフセットデータなどは、

す。一般には電源のオン/オフによりこの内容が失われることはありません。しかし、誤操作により消して

しまったり、あるいは障害の復旧のための不揮発性メモリに記憶されている貴重なデータを消さざるをえな

い事態が発生することが考えられます。

このような不測の事態が発生した場合に速やかに復旧させるため、事前に各種データの控えを作成しておい

て下さるようお願いします。

CNC

装置内部の不揮発性メモリに記憶されていま

- 6 -

Page 21

II. プログラミング

Page 22

Page 23

B-63944JA-1/04 プログラミング 1.概要

1 概要

1 章「概要」は下記の内容で構成されています。

1.1 補正 ............................................................................................................................... .......................................................9

1.1 補正

解説

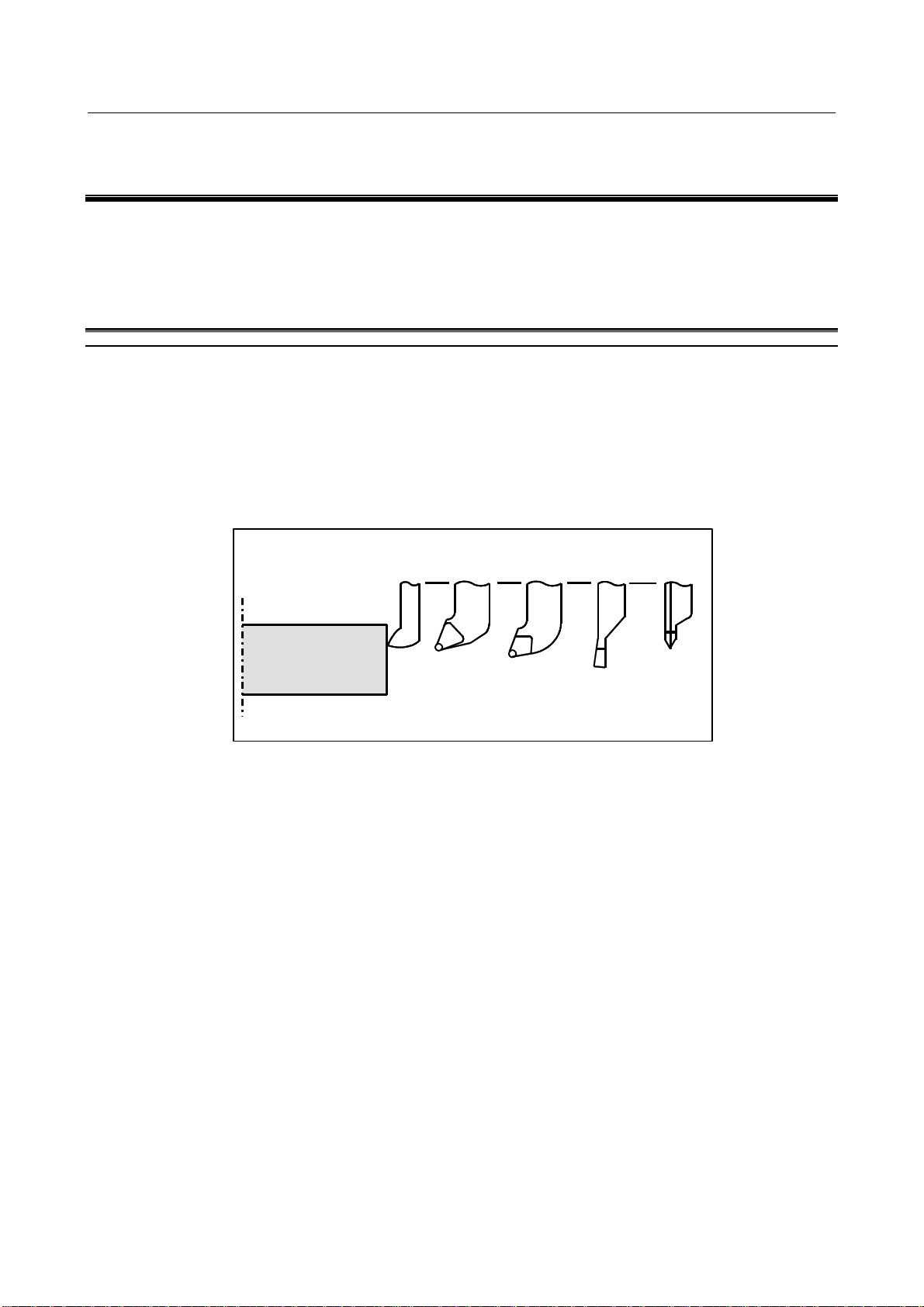

・工具位置オフセット

通常 1 つのワークを加工するには、数本の工具を使用します。

各工具は、異なった工具長を持っていますので、工具に応じてプログラムを変更するのは大変面倒です。

このため、ある基準工具を選び、この工具の先端位置と使用する各工具の先端位置との差をあらかじめ測定します。

測定した値を CNC に設定すると(取扱説明書(旋盤系/マシンニングセンタ系共通)の「データの表示と設定」の

項参照)工具が交換されても、プログラムを変更しないで、加工をすることができます。この機能を工具位置オフセ

ットと言います。(5.1 節「工具位置補正」を参照)

基準工具荒削り

工具

仕上げ

工具

溝切

工具

ねじ切り

工具

ワーク

図1.1 (a) 工具位置オフセット

- 9 -

Page 24

2.準備機能(G機能) プログラミング B-63944JA-1/04

2 準備機能(G機能)

準備機能の命令はアドレス G に続く数値によって表現され、ブロックに含まれる命令の意味を規定します。G コード

には次の 2 種類があります。

種別 意味

ワンショットな G コード 指令されたブロックにだけ有効な G コード

モーダルな G コード 同一グループの他の G コードが指令されるまで有効な G コード

(例) G01,G00 はモーダルな G コードです。

G01X_;

Z_;

X_;

G00Z_;

X_;

G01X_;

A,B,C の 3 種類の G コード体系があります(表 2)。どの体系を選択するかは、パラメータ GSC(No.3401#7)およびパ

ラメータ GSB(No.3401#6)の設定値によります。ただし、B または C の G コード体系を選択する場合には、G コード

体系 B/C のオプションが必要です。

この説明書では、G コード体系 A を使用して説明します。G コード体系 B/C 特有の内容については、その旨記述しま

す。

解説

1. 電源投入時、又はリセットによりクリア状態(パラメータ CLR (No.3402#6))になった時、モーダルの G コード

は次の状態になります。

(1) 表2

(2) G20 と G21 は、電源投入、又はリセットによるクリア状態で変化しません。

(3) G22 と G23 は、パラメータ G23(No.3402#7)により、電源投入時にどちらの G コードの状態にするかを設定で

(4) G00 と G01 は、パラメータ G01(No.3402#0)によりどちらの G コードの状態にするかを設定できます。

(5) G コード体系 B 又は C の場合、G90 と G91 は、パラメータ G91 (No.3402#3)によりどちらの G コードの状態

2. G10 と G11 を除く、00 グループの G コードはワンショットの G コードです。

3. G コード一覧表に載っていない G コードを指令した場合、および対応するオプションがついていない G コードを

指令した場合、アラーム(PS0010)を表示します。

4. 異なるグループの G コードは、同一ブロックに複数個指令できます。同じグループの G コードを同一ブロックに

複数個指令すれば、最後に指令した G コードが有効になります。

5. 穴明け用固定サイクル中に 01グループの G コードを指令すると、穴あけ用固定サイクルはキャンセルされます。

すなわち、G80 を指令したのと同じ状態になります。

なお、01 グループの G コードは、穴あけ用固定サイクルの指令 G コードの影響を受けません。

6. G コード体系 A の場合、アブソリュート/インクレメンタル指令は G コード(G90/G91)ではなくアドレスワード

(X/U,Z/W

7. G コードはグループ番号ごとに表示されます。

の記号

きます。リセットによるクリア状態では変化しません。

にするかを設定できます。

,C/H,Y/V)で区別します。また、穴あけ用固定サイクルの復帰点レベルはイニシャルレベルのみです。

この間は G01 が有効

この間は G00 が有効

つきのGコードの状態になります。

- 10 -

Page 25

B-63944JA-1/04 プログラミング 2.準備機能(G機能)

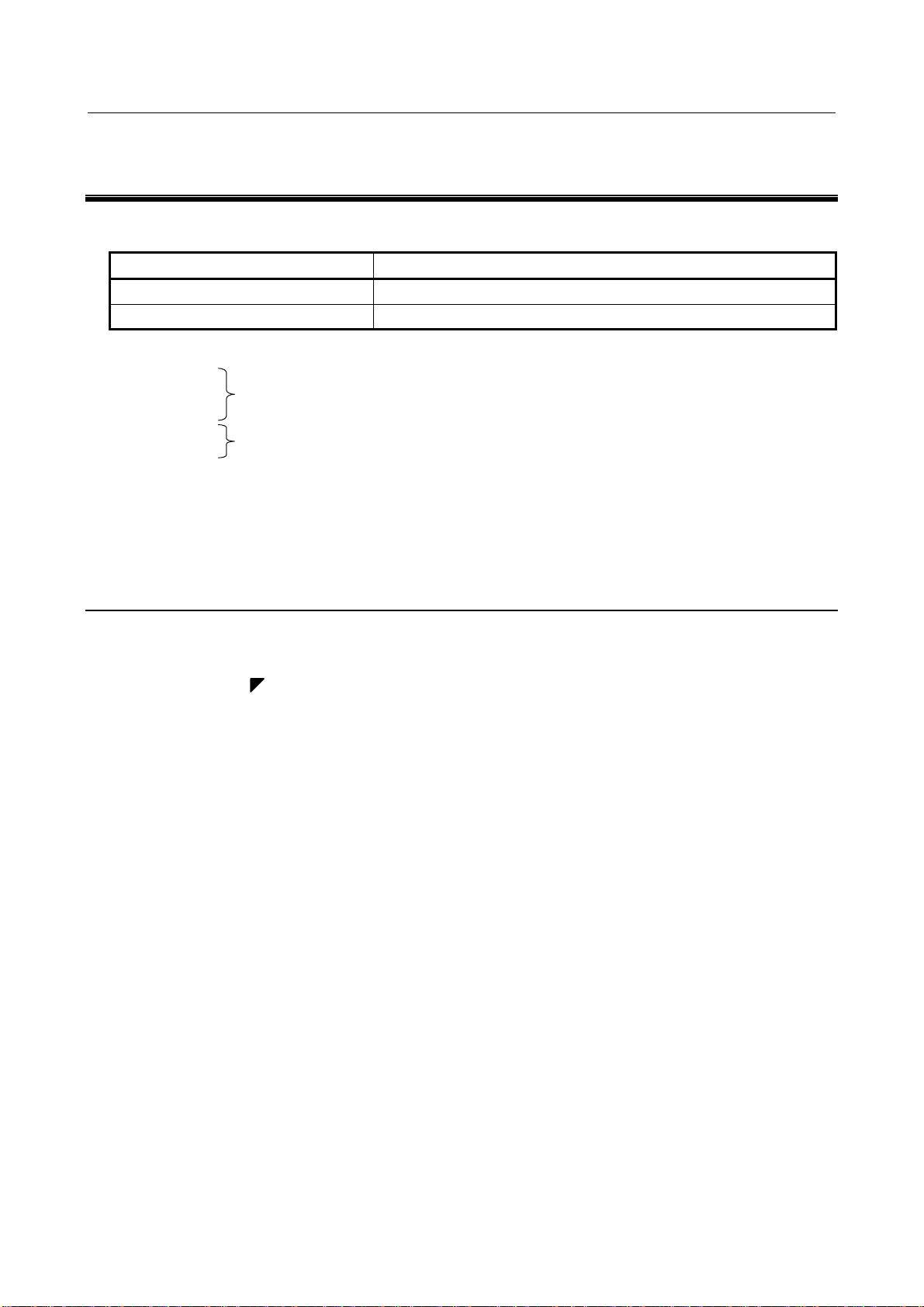

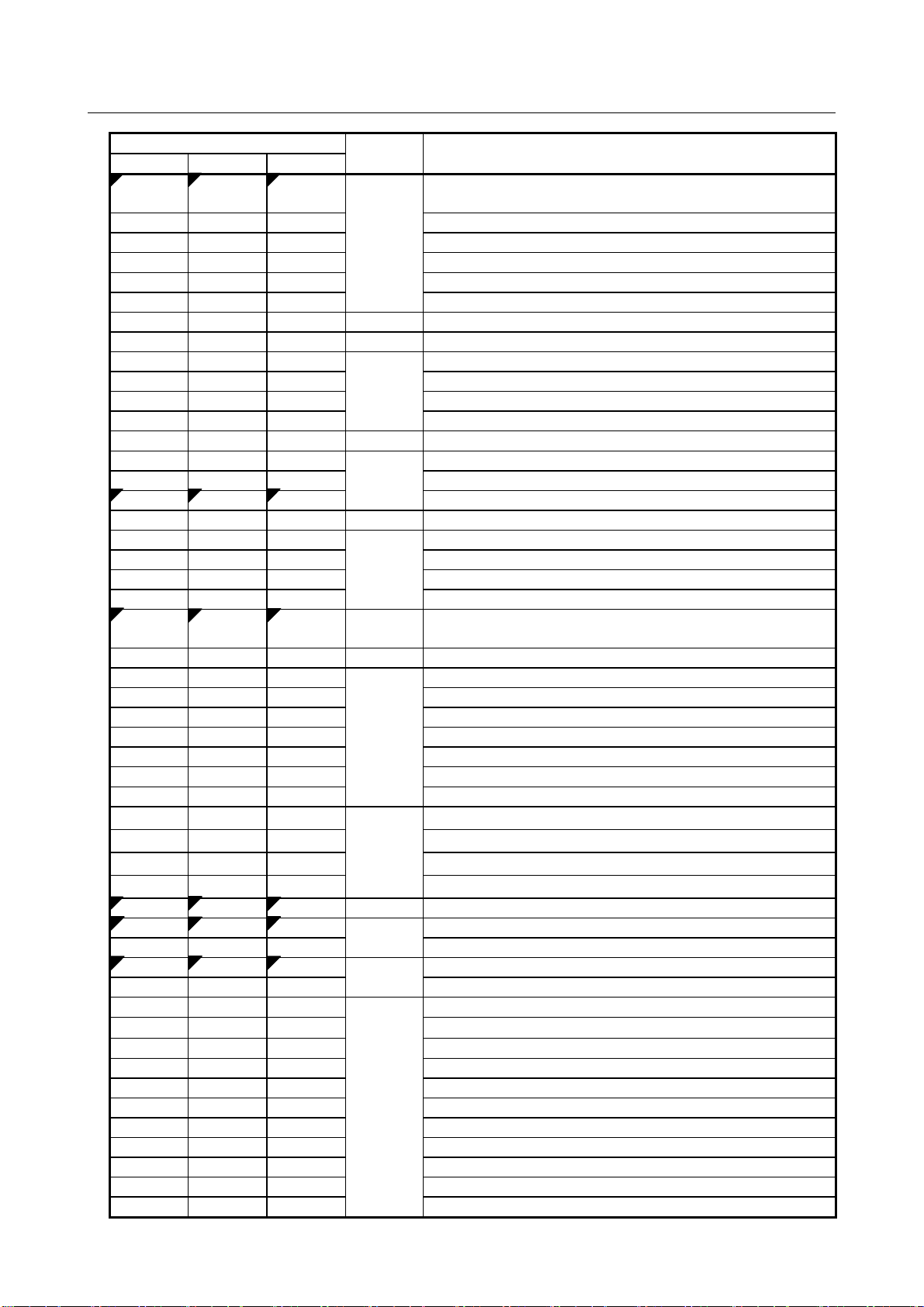

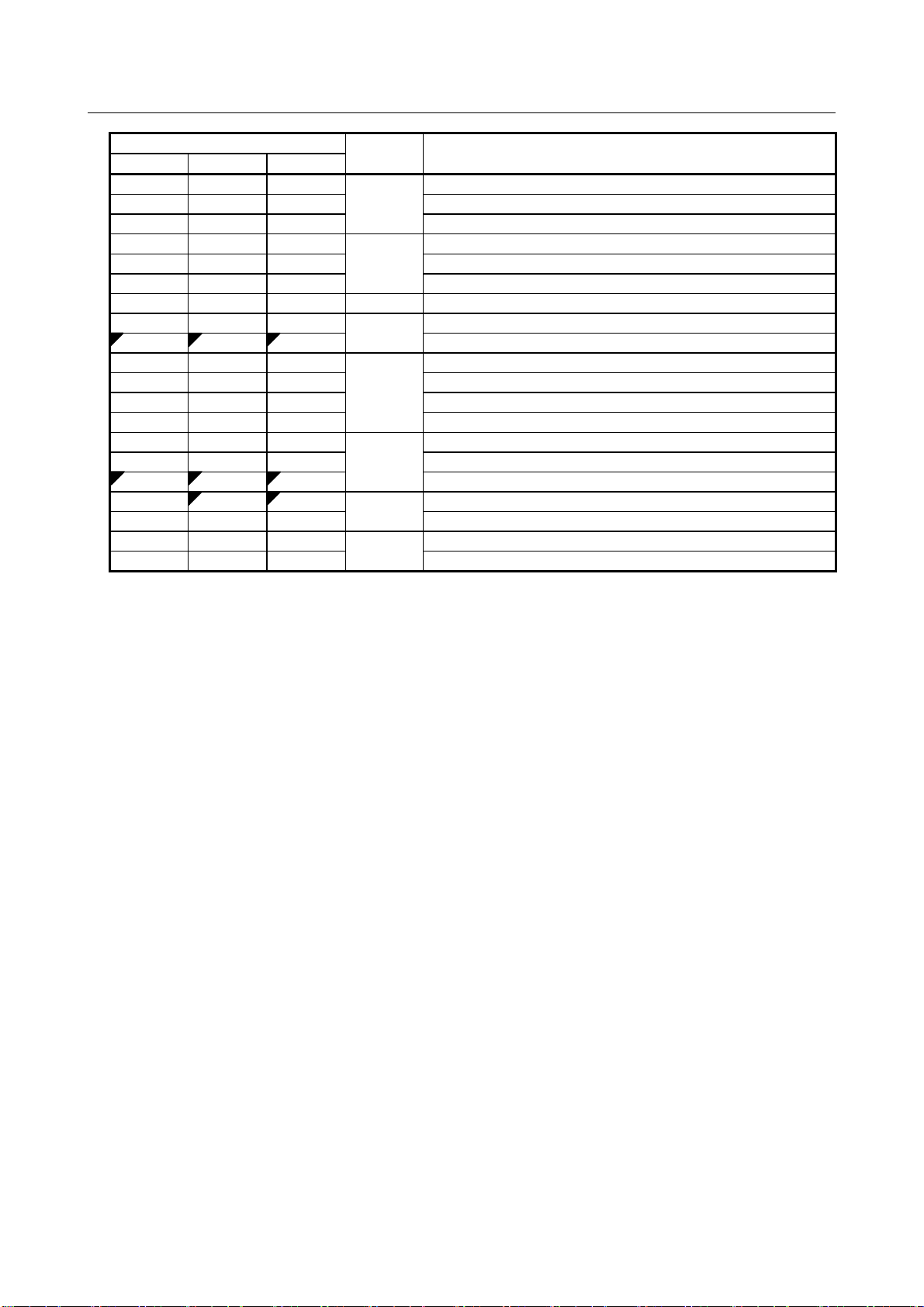

表2 G コード一覧表

G コード体系

A B C

G00 G00 G00

G01 G01 G01

G02 G02 G02

G03 G03 G03

G02.2 G02.2 G02.2

G02.3 G02.3 G02.3

G02.4 G02.4 G02.4

G03.2 G03.2 G03.2

G03.3 G03.3 G03.3

G03.4 G03.4 G03.4

G04 G04 G04

G05 G05 G05

G05.1 G05.1 G05.1

G05.4 G05.4 G05.4

G06.2 G06.2 G06.2 01

G07 G07 G07

G07.1

(G107)

G08 G08 G08

G09 G09 G09

G10 G10 G10

G10.6 G10.6 G10.6

G10.9 G10.9 G10.9

G11 G11 G11

G12.1

(G112)

G13.1

(G113)

G17 G17 G17

G18 G18 G18

G19 G19 G19

G20 G20 G70

G21 G21 G71

G22 G22 G22

G23 G23 G23

G25 G25 G25

G26 G26 G26

G27 G27 G27

G28 G28 G28

G28.2 G28.2 G28.2

G29 G29 G29

G30 G30 G30

G30.1 G30.1 G30.1

G30.2 G30.2 G30.2

G31 G31 G31

G31.8 G31.8 G31.8

G32 G33 G33

G34 G34 G34

G35 G35 G35

G07.1

(G107)

G12.1

(G112)

G13.1

(G113)

G07.1

(G107)

G12.1

(G112)

G13.1

(G113)

グループ 機能

位置決め(早送り)

直線補間(切削送り)

円弧補間 CW 又は ヘリカル補間 CW

円弧補間 CCW 又は ヘリカル補間 CCW

01

00

00

21

16

06

09

08

00

01

インボリュート補間 CW

指数関数補間 CW

3次元円弧補間 CW

インボリュート補間 CCW

指数関数補間 CCW

3次元円弧補間 CCW

ドウェル

AI 輪郭制御(高精度輪郭制御互換指令)、高速サイクル加工、

高速バイナリ運転

AI 輪郭制御/ナノスムージング/滑らか補間

HRV3,4 オン/オフ

NURBS 補間

仮想軸補間

円筒補間

先行制御

イグザクトストップ

プログラマブルデータ入力

工具退避&復帰

直径/半径指定プログラマブル切り換え

プログラマブルデータ入力キャンセル

極座標補間モード

極座標補間キャンセルモード

XpYp 平面選択

ZpXp 平面選択

YpZp 平面選択

インチデータ入力

メトリックデータ入力

ストアードストロークチェック機能オン

ストアードストロークチェック機能オフ

主軸速度変動検出オフ

主軸速度変動検出オン

レファレンス点復帰チェック

レファレンス点への復帰

インポジションチェック無効レファレンス点復帰

レファレンス点からの移動

第 2 , 第 3 , 第 4 レファレンス点復帰

フローティングレファレンス点復帰

インポジションチェック無効

第 2 , 第 3 , 第 4 レファレンス点復帰

スキップ機能

EGB 軸スキップ

ねじ切り

可変リードねじ切り

円弧ねじ切り(時計回り)

- 11 -

Page 26

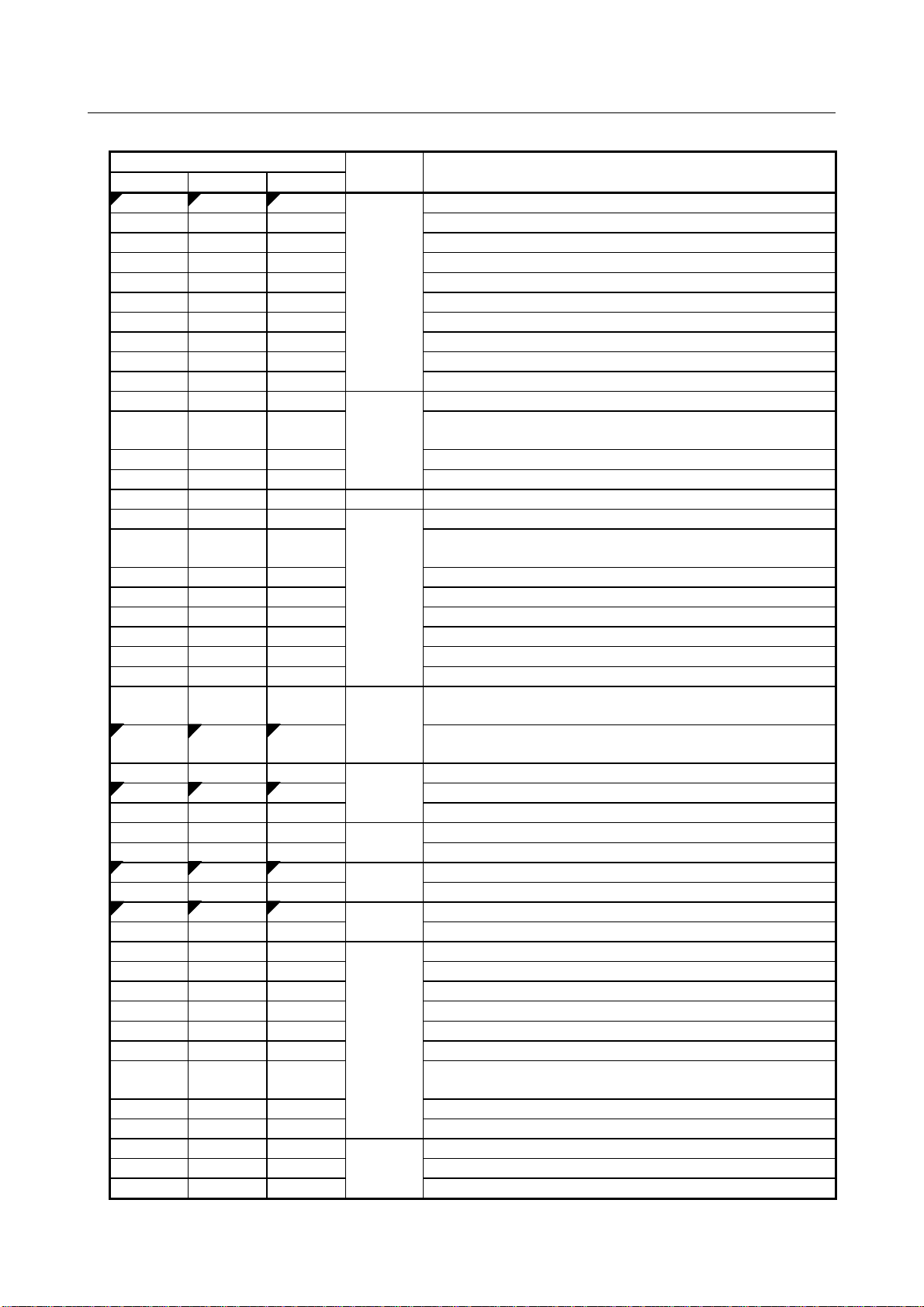

2.準備機能(G機能) プログラミング B-63944JA-1/04

G コード体系

A B C

G36 G36 G36

G37 G37 G37

G37.1 G37.1 G37.1

G37.2 G37.2 G37.2

G38 G38 G38

G39 G39 G39

G40 G40 G40

G41 G41 G41

G42 G42 G42

G41.2 G41.2 G41.2

G41.3 G41.3 G41.3

G41.4 G41.4 G41.4

G41.5 G41.5 G41.5

G41.6 G41.6 G41.6

G42.2 G42.2 G42.2

G42.4 G42.4 G42.4

G42.5 G42.5 G42.5

G42.6 G42.6 G42.6

G40.1 G40.1 G40.1

G41.1 G41.1 G41.1

G42.1 G42.1 G42.1

G43 G43 G43

G44 G44 G44

G43.1 G43.1 G43.1

G43.4 G43.4 G43.4

G43.5 G43.5 G43.5

G43.7

(G44.7)

G49

(G49.1)

G50 G92 G92

G50.3 G92.1 G92.1

─

─

G50.1 G50.1 G50.1

G51.1 G51.1 G51.1

G50.2

(G250)

G51.2

(G251)

G50.4 G50.4 G50.4

G50.5 G50.5 G50.5

G50.6 G50.6 G50.6

G51.4 G51.4 G51.4

G51.5 G51.5 G51.5

G51.6 G51.6 G51.6

G52 G52 G52

G53 G53 G53

G53.1 G53.1 G53.1

G53.6 G53.6 G53.6

G43.7

(G44.7)

G49

(G49.1)

G50 G50

G51 G51

G50.2

(G250)

G51.2

(G251)

G43.7

(G44.7)

G49

(G49.1)

G50.2

(G250)

G51.2

(G251)

グループ 機能

円弧ねじ切り(反時計回り)(パラメータ G36(No.3405#3)=1 時)

又は、自動工具補正(X 軸)(パラメータ G36(No.3405#3)=0 時)

自動工具補正(Z 軸)(パラメータ G36(No.3405#3)=0 時)

01

07

19

23

00

18

22

20

00

00

自動工具補正(X 軸)(パラメータ G36(No.3405#3)=1 時)

自動工具補正(Z 軸)(パラメータ G36(No.3405#3)=1 時)

工具径・刃先 R 補正 ベクトル保持

工具径・刃先 R 補正 コーナ円弧補間

工具径・刃先 R 補正キャンセル

工具径・刃先 R 補正 左

工具径・刃先 R 補正 右

3次元工具径補正 左側(タイプ1)

3次元工具径補正(リーディングエッジオフセット)

3次元工具径補正 左側(タイプ1)(FS16i 互換指令)

3次元工具径補正 左側(タイプ1)(FS16i 互換指令)

3次元工具径補正 左側(タイプ2)

3次元工具径補正 右側(タイプ1)

3次元工具径補正 右側(タイプ1)(FS16i 互換指令)

3次元工具径補正 右側(タイプ1)(FS16i 互換指令)

3次元工具径補正 右側(タイプ2)

法線方向制御キャンセルモード

法線方向制御左側オン

法線方向制御右側オン

工具長補正 + (パラメータ TCT(No.5040#3)=1 のみ可)

工具長補正 - (パラメータ TCT(No.5040#3)=1 のみ可)

工具軸方向工具長補正(パラメータ TCT(No.5040#3)=1 のみ可)

工具先端点制御(タイプ1)

(パラメータ TCT(No.5040#3)=1 のみ可)

工具先端点制御(タイプ2)

(パラメータ TCT(No.5040#3)=1 のみ可)

工具位置オフセット

(パラメータ TCT(No.5040#3)=1 のみ可)

工具長補正キャンセル

(パラメータ TCT(No.5040#3)=1 のみ可)

座標系設定 又は 主軸最高回転数クランプ

ワーク座標系プリセット

スケーリングキャンセル

スケーリング

プログラマブルミラーイメージキャンセル

プログラマブルミラーイメージ

ポリゴン加工キャンセル

ポリゴン加工

同期制御終了

混合制御終了

重畳制御終了

同期制御開始

混合制御開始

重畳制御開始

ローカル座標系設定

機械座標系選択

工具軸方向制御

工具先端点保持形工具軸方向制御

- 12 -

Page 27

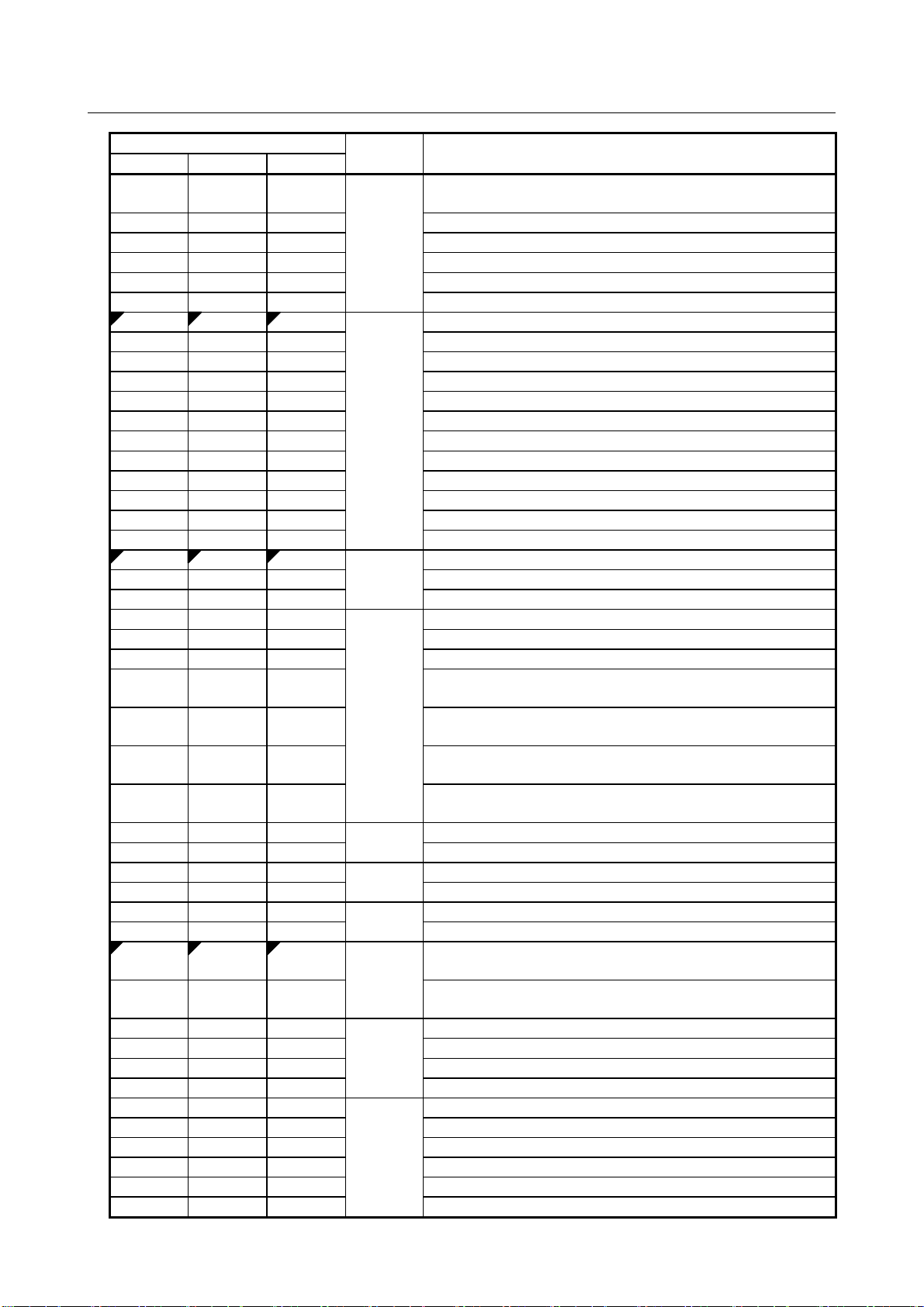

B-63944JA-1/04 プログラミング 2.準備機能(G機能)

G コード体系

A B C

G54

(G54.1)

G55 G55 G55

G56 G56 G56

G57 G57 G57

G58 G58 G58

G59 G59 G59

G54.4 G54.4 G54.4 26

G60 G60 G60 00

G61 G61 G61

G62 G62 G62

G63 G63 G63

G64 G64 G64

G65 G65 G65 00

G66 G66 G66

G66.1 G66.1 G66.1

G67 G67 G67

G68 G68 G68 04

G68.1 G68.1 G68.1

G68.2 G68.2 G68.2

G68.3 G68.3 G68.3

G68.4 G68.4 G68.4

G69 G69 G69

G69.1 G69.1 G69.1 17

G70 G70 G72

G71 G71 G73

G72 G72 G74

G73 G73 G75

G74 G74 G76

G75 G75 G77

G76 G76 G78

G71 G71 G72

G72 G72 G73

G73 G73 G74

G74 G74 G75

G80 G80 G80 10

G80.4 G80.4 G80.4

G81.4 G81.4 G81.4

G80.5 G80.5 G80.5

G81.5 G81.5 G81.5

G81 G81 G81

G82 G82 G82

G83 G83 G83

G83.1 G83.1 G83.1

G83.5 G83.5 G83.5

G83.6 G83.6 G83.6

G84 G84 G84

G84.2 G84.2 G84.2

G85 G85 G85

G87 G87 G87

G87.5 G87.5 G87.5

G54

(G54.1)

G54

(G54.1)

グループ 機能

14

15

12

17

04

00

01

28

27

10

ワーク座標系1選択

ワーク座標系2選択

ワーク座標系3選択

ワーク座標系4選択

ワーク座標系5選択

ワーク座標系6選択

ワーク設置誤差補正

一方向位置決め

イグザクトストップモード

自動コーナオーバライドモード

タッピングモード

切削モード

マクロ呼出し

マクロモーダル呼出しA

マクロモーダル呼出し B

マクロモーダル呼出しA/Bキャンセル

対向刃物台ミラーイメージオン又はバランスカットモード

座標回転開始または 3 次元座標変換モードオン

傾斜面加工指令

工具軸方向による傾斜面加工指令

傾斜面加工指令(インクレメンタル多重指令)

対向刃物台ミラーイメージオフ又は

バランスカットモードキャンセル

座標回転キャンセルまたは 3 次元座標変換モードオフ

仕上げサイクル

外径/内径荒削りサイクル

端面荒削サイクル

閉ループ切削サイクル

端面突切りサイクル

外径/内径突切りサイクル

複合形ねじ切りサイクル

トラバース研削サイクル

トラバース直接定寸研削サイクル

オシレーション研削サイクル

オシレーション直接定寸研削サイクル

穴あけ用固定サイクルキャンセル

電子ギアボックス同期キャンセル

電子ギアボックス同期開始

電子ギアボックス 2組同期キャンセル

電子ギアボックス 2組同期開始

スポットドリリング(FS15-T フォーマット)

カウンタボーリング(FS15-T フォーマット)

正面ドリルサイクル

高速深穴あけサイクル(FS15-T フォーマット)

高速深穴あけサイクル

深穴あけサイクル

正面タップサイクル

リジッドタッピングサイクル(FS15 フォーマット)

正面ボーリングサイクル

側面ドリルサイクル

高速深穴あけサイクル

- 13 -

Page 28

2.準備機能(G機能) プログラミング B-63944JA-1/04

G コード体系

A B C

G87.6 G87.6 G87.6

G88 G88 G88

G89 G89 G89

G90 G77 G20

G92 G78 G21

G94 G79 G24

G91.1 G91.1 G91.1 00

G96 G96 G96

G97 G97 G97

G96.1 G96.1 G96.1

G96.2 G96.2 G96.2

G96.3 G96.3 G96.3

G96.4 G96.4 G96.4

G93 G93 G93

G98 G94 G94

G99 G95 G95

─

─

─

─

G90 G90

G91 G91

G98 G98

G99 G99

グループ 機能

10

01

02

00

05

03

11

深穴あけサイクル

側面タップサイクル

側面ボーリングサイクル

外径/内径旋削サイクル

ねじ切りサイクル

端面旋削サイクル

最大インクレメンタル指令量チェック

周速一定制御

周速一定制御キャンセル

主軸割出し実行(完了待ちあり)

主軸割出し実行(完了待ちなし)

主軸割出し完了確認

SV 回転制御モード ON

インバースタイム送り

毎分送り

毎回転送り

アブソリュート指令

インクレメンタル指令

固定サイクルイニシャルレベル復帰

固定サイクルR点レベル復帰

- 14 -

Page 29

B-63944JA-1/04 プログラミング 3.補間機能

3 補間機能

3 章「補間機能」は下記の内容で構成されています。

3.1 等リードねじ切り (G32).................................................................................................................................................15

3.2 連続ねじ切り ....................................................................................................................................................................18

3.3 多条ねじ切り ....................................................................................................................................................................18

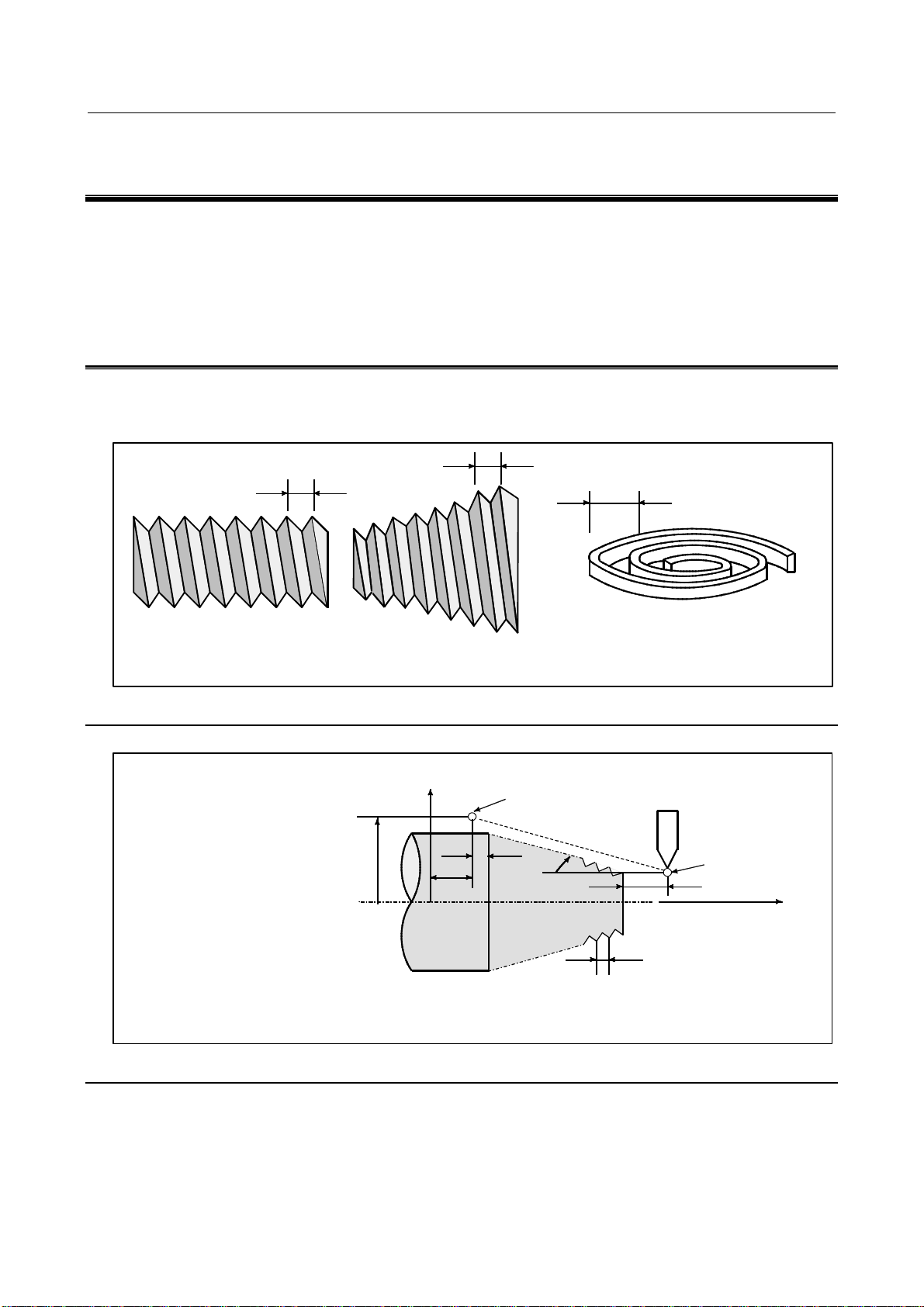

3.1 等リードねじ切り (G32)

G32 指令により、等リードのストレートねじ、テーパねじ、および正面ねじを切削できます。

主軸回転数を、主軸にとり付けられたポジションコーダから時々刻々読み取り、毎分送りの切削送り速度に変換し工

具が送られます。

L

ストレートねじ

フォーマット

G32IP_F_;

IP_: 終点

長軸方向のリード

F _:

(常に半径指定)

L

テーパねじ

図3.1 (a) ねじの種類

軸

X

X

Z

0

終点

δ

2

α

L

正面ねじ(ストロークねじ)

始点

δ

1

軸

Z

L

図3.1 (b) ねじ切りの例

解説

一般に、一本のねじを作る場合には、荒削りから仕上げまで、何回も同じ通路でねじ切りを行います。

ねじ切りは主軸に取り付けられたポジションコーダからの一回転信号を検出してから開始します。そのため何度ねじ

切りを行っても、ワークの円周上の切り始めの点および工具の通路は同じとなります。ただし、荒削りから仕上げま

で、主軸の回転数は一定でなければなりません。主軸の回転数が変化する場合には、ねじが多少ずれることがありま

す。

- 15 -

Page 30

3.補間機能 プログラミング B-63944JA-1/04

X

X

テーパねじ部分

L

α

Z

LZ

α≦45°なら リードは

α≧45°なら リードは

LZ

LX

図3.1 (c) テーパねじの LZ/LXの説明

ねじの切り始めおよび切り終わりの部分には、一般にサーボ系の遅れなどによりリードの不正な部分ができます。そ

のため、不正部分の量を考慮して、必要なねじの長さよりも長めに指令する必要があります。

表 3.1 (a)にねじのリードの指令範囲を示します。

表3.1 (a) リードの指令範囲

リード指令可能範囲

ミリ入力 0.0001~500.0000 mm

インチ入力 0.000001~9.999999 inch

- 16 -

Page 31

B-63944JA-1/04 プログラミング 3.補間機能

例題

ストレートねじ切り

1.

X軸

テーパねじ切り

2.

X軸

φ

50

0

φ

30

30mm

δ

δ

2

70

δ

2

43

40

1

軸

Z

δ

1

φ

Z

14

ねじのリード

切り込み深さ

行ないます。

(ミリ入力、直径指定)

G00 U-62.0 ;

G32 W-74.5 F4.0 ;

G00 U62.0 ;

W74.5 ;

U-64.0 ;

(2

G32 W-74.5 ;

G00 U64.0 ;

W74.5 ;

ねじのリード:Z方向に

切り込み深さX方向に

ラミングを行ないます。

(ミリ入力、直径指定)

G00 X 12.0 Z72.0 ;

G32 X 41.0 Z29.0 F3.5 ;

軸

G00 X 50.0 ;

Z 72.0 ;

X 10.0 ;

(2

G32 X 39.0 Z29.0 ;

G00 X 50.0 ;

Z 72.0 ;

:4mm

δ

1=3mm

δ

2=1.5mm

:1mm(2

回目はさらに

δ

1=2mm

δ

2=1mm

回目はさらに

回切込む)としてプログラミングを

切込み)

1mm

3.5mm

:1mm(2

切込み)

1mm

回切込む)としてプログ

注意

1

ねじ切り中は、送り速度オーバライドは無効で

2

ねじ切り中に、主軸を停止させることなく、送りを停止させると切り込みが急増して危険です。従って、フ

100%

に固定されます。

ィードホールドはねじ切り中は無効で、ねじ切りモードの後の初めてのねじ切りでないブロックを実行した

後、シングルブロック停止のように止まります。ただし、フィードホールドランプ(

SPL

ランプ)はフィー

ドホールドボタン(機械操作盤)を押した時に点灯します。そして停止した時には消えます(シングルブロ

ック停止状態となります)。

3

ねじ切りモードの後の初めてのねじ切りでないブロックに入ってフィードホールドボタンをもう一度押した

場合(あるいはずっと押しつづけていた時)はねじ切りでないブロックですぐに停止します。

4

シングルブロック状態でねじ切りを行うと、ねじ切りでないブロックを実行した後に停止します。

5

ねじ切りのブロックの途中で自動運転モードから手動運転モードに変更した場合には、3.の場合と同じく、

ねじ切りでないブロックの始めでフィードホールド停止となります。

ただし、自動運転モードから他の自動運転モードにした場合は4.と同じねじ切りでないブロックを実行後シ

ングルブロックの状態で停止します。

6

前がねじ切りのブロックの時は、現在がねじ切りのブロックであっても、切り始めで一回転信号の検出は行

わずすぐに移動を開始します。

7

(例)

G32Z_F_;

Z

:このブロックの前で一回転信号を見ない

G32

:このブロックもねじ切りのブロックとみなされる

Z_F

:このブロックの前でも一回転信号は見ない

正面ねじ、テーパねじを切っている時も周速一定制御がかかり、回転数が変わり、正しいねじのリードを保

てないことがあります。したがってねじ切りの時は

G97

を指定して、周速一定制御を使用しないで下さい。

- 17 -

Page 32

3.補間機能 プログラミング B-63944JA-1/04

注意

8

ねじ切りの前の移動指令のブロックは面とり、コーナRであってはいけません。

9

ねじ切りのブロック中に面とり、コーナRの指定があってはいけません。

10

ねじ切り中はスピンドルオーバライドは無効で

11 G32

12

には「ねじ切りサイクルリトラクト」の機能は無効です。

ねじ切りと同一ブロックに工具位置補正(Tコードまたは

具位置補正は指令できません"が発生します。

100%

に固定されます。

G43.7

)を指令した場合、アラーム

(PS0509)"

工

3.2 連続ねじ切り

ねじ切りにおいて、連続するブロックの加工での移動のとぎれによる不連続部分が無いように制御するため、ねじ切

りのブロックを続けて指令することが可能です。

解説

ブロックとブロックのつなぎで、主軸との同期ができるだけずれないように制御するため、途中でリード、形状等が

変化する特殊なねじを切ることができます。

G32

G32

図3.2 (a) 連続ねじ切り(G コード体系 A,G32 指令の例)

切込みを変えながら同じ箇所を繰返しねじ切りを行う場合でも、ねじ山を損なうことなく正しく加工できます。

G32

3.3 多条ねじ切り

スピンドルの 1 回転信号からねじ切り開始までの角度を、アドレス Q で指定することにより、ねじ切り開始角度をシ

フトすることができるので、多条ねじを簡単に切ることができます。

図3.3 (a) 多条ねじ

フォーマット

(等リードねじ切りの場合)

G32 IP _ F_ Q_ ;

IP : 終点

F_ : 長軸方向のリード

G32 IP _ Q_ ;

Q_ : ねじ切り開始角度

解説

・指令可能なねじ切り

G32 : 等リードねじ切り

G34 : 可変リードねじ切り

L

L:リード

- 18 -

Page 33

B-63944JA-1/04 プログラミング 3.補間機能

G76 : 複合形ねじ切りサイクル

G92 : ねじ切りサイクル

制限事項

・開始角度の指令

開始角度はモーダルではないので、その都度、開始角度を指令して下さい。特に指令がない場合は、0°とみなされ

ます。

・開始角度の指令単位

開始角度の指令(Q)の単位は、0.001°です。なお、小数点は指令できません。

例:シフト角度 180°の場合、Q180000 と指令します。

Q180.000 は、小数点付き指令値なので指令できません。

・開始角度の指令範囲

開始角度の指令(Q)の範囲は、0~360000(0.001°単位)です。

360000(360°)以上の値を指令しても 360000(360°)で丸められます。

・複合形ねじ切りサイクル(G76)

G76 の複合形ねじ切りサイクルは、FS15 指令フォーマットを必ず使用して下さい。

例題

二条ねじ(開始角度 0°、180°)の場合

G00 X40.0 ;

G32 W-38.0 F4.0 Q0 ;

G00 X72.0 ;

W38.0 ;

X40.0 ;

G32 W-38.0 F4.0 Q180000 ;

G00 X72.0 ;

W38.0 ;

- 19 -

Page 34

4.プログラミングを簡単にする機能 プログラミング B-63944JA-1/04

4 プログラミングを簡単にする機能

4 章「プログラミングを簡単にする機能」は下記の内容で構成されています。

4.1 単一形固定サイクル (G90, G92, G94) ................................................................................................................................20

4.2 複合形固定サイクル (G70~G76) .......................................................................................................................................36

4.3 穴あけ用固定サイクル .........................................................................................................................................................66

4.4 リジッドタッピング .............................................................................................................................................................76

4.5 研削用固定サイクル(研削盤用) ........................................................................................................................................... 87

4.6 面取り・コーナR .................................................................................................................................................................95

4.7 対向刃物台ミラーイメージ (G68, G69) ...........................................................................................................................101

4.8 図面寸法直接入力 ...............................................................................................................................................................102

4.1 単一形固定サイクル (G90, G92, G94)

単一形固定サイクルには、外径、内径旋削サイクル(G90)、ねじ切りサイクル(G92)、および端面旋削サイクル(G94)

があります。

注

1

本章の説明図は、平面をZX平面、X軸を直径指定、Z軸を半径指定としています。X軸が半径指定の場合は、

U/2

のところはU、

2

単一固定サイクルは、任意平面(平行軸を含む)で行うことができます。

ただし、Gコード体系Aの場合は、U、V、Wを平行軸に設定することはできません。

3

長手方向は、平面第1軸方向で以下の通りです。

ZX

平面:Z軸方向

YZ

平面:Y軸方向

XY

平面:X軸方向

4

端面方向は、平面第2軸方向で以下の通りです。

ZX

平面:X軸方向

YZ

平面:Z軸方向

XY

平面:Y軸方向

X/2

のところはXとして下さい。

4.1.1 外径,内径旋削サイクル (G90)

長手方向のストレートおよびテーパの切削サイクルが行えます。

4.1.1.1 ストレート切削サイクル

フォーマット

G90 X(U)_ Z(W)_ F_ ;

X_,Z_ : 長手方向切削終了点(図4.1.1 (a)の A’点)の座標値

U_,W_ : 長手方向切削終了点(図4.1.1 (a)の A’点)までの移動量

F_ : 切削送り速度

- 20 -

Page 35

B-63944JA-1/04 プログラミング 4.プログラミングを簡単にする機能

A’ A

X 軸

Z

W

4(R)

3(F)

2(F)

図4.1.1 (a) ストレート切削サイクル

1(R)

(R)…早送り

(F)…切削送り

U/2

X/2

Z 軸

解説

・動作

ストレート切削サイクルは、4 つの動作を行います。

(1) 1 の動作は、開始点(A)から、平面第 2 軸の指令座標値(ZX 平面の場合 X 軸の指令座標値)まで早送りで移動し

ます。

(2) 2 の動作は、平面第 1 軸の指令座標値(ZX平面の場合 Z 軸の指令座標値)まで切削送りで移動します。(長手方

向切削終了点(A’)まで移動します。)

(3) 3 の動作は、平面第 2 軸の開始座標値(ZX 平面の場合 X 軸の開始座標値)まで切削送りで移動します。

(4) 4 の動作は、平面第 1 軸の開始座標値(ZX 平面の場合 Z 軸の開始座標値)まで早送りで移動します。(開始点(A)

に戻ります。)

注

シングルブロックの場合、

・モードキャンセル

単一形固定サイクルモードをキャンセルするには、G90、G92、G94 以外の 01 グループのコードを指令します。

1,2,3,4

の動作を一度のサイクルで行います。

4.1.1.2 テーパ切削サイクル

フォーマット

G90 X(U)_ Z(W)_ R_ F_ ;

X_,Z_ : 長手方向切削終了点(図4.1.1 (b)の A’点)の座標値

U_,W_ : 長手方向切削終了点(図4.1.1 (b)A’点)までの移動量

R_ : テーパ量(図4.1.1 (b)の R)

F_ : 切削送り速度

- 21 -

Page 36

4.プログラミングを簡単にする機能 プログラミング B-63944JA-1/04

A

A

X 軸

4(R)

U/2

X/2

Z

3(F)

’

2(F)

W

図4.1.1 (b) テーパ切削サイクル

1(R)

(R) …早送り

(F)…切削送り

R

Z 軸

解説

テーパの形状は、長手方向切削終了点の座標値(A’)とテーパ量(アドレス R)の符号で形状が決まります。図4.1.1 (b)

のサイクルでは、テーパ量の符号はマイナスとなります。

注

テーパを指令するアドレスRの設定単位は、基準軸の設定単位に従います。また、Rは、半径値で指定しま

す。

・動作

ストレート切削サイクルと同じ 4 つの動作を行います。

ただし、1 の動作は、開始点(A)から、平面第 2 軸の指令座標値(ZX 平面の場合 X 軸の指令座標値)にテーパ量を加

味した位置まで早送りで移動します。

その後の動作 2,3,4 は、ストレート切削サイクルの場合と同じです。

注

シングルブロックの場合、

・テーパ量の符号と工具経路の関係

工具経路は、テーパ量(アドレス R)の符号と、アブソリュート指令またはインクレメンタル指令による長手方向切

削終了点との関係により表4.1.1 (a)の通りとなります。

1,2,3,4

の動作を一度のサイクルで行います。

- 22 -

Page 37

B-63944JA-1/04 プログラミング 4.プログラミングを簡単にする機能

表4.1.1 (a)

外径加工

1. U < 0, W < 0, R < 0 2. U > 0, W < 0, R > 0

X

Z

U/2

X

X

U/2

X

3(F)

3. U < 0, W < 0, R > 0

ただし

Z

3(F)

4(R)

2(F)

W

|R|≦|U / 2 |

4(R)

2(F)

W

内径加工

X

Z

1(R)

X

X

U/2 3(F)

4. U > 0, W < 0, R<0

X

Z

U/2

ただし

3(F)

R

1(R)

R

W

2(F)

4(R)

|R|≦|U / 2 |

W

2(F)

4(R)

1(R)

1(R)

R

R

・モードキャンセル

単一形固定サイクルモードをキャンセルするには、G90、G92、G94 以外の 01 グループのコードを指令します。

4.1.2 ねじ切りサイクル (G92)

4.1.2.1 ストレートねじ切りサイクル

フォーマット

G92 X(U)_ Z(W)_ F_ Q_ ;

X_,Z_ : 長手方向切削終了点(図4.1.2 (c)の A’点)の座標値

U_,W_ : 長手方向切削終了点(図4.1.2 (c) の A’点)までの移動量

Q_ : ねじ切り開始角度のシフト角度

(0.001°単位、0~360°範囲)

F_ : ねじのリード(図4.1.2 (c)の L)

- 23 -

Page 38

4.プログラミングを簡単にする機能 プログラミング B-63944JA-1/04

(R)

約

A

A

X軸

Z

3

’

45

°

r

ねじの切り上げ部詳細

図4.1.2 (c) ストレートねじ切りサイクル

W

4(R)

2(F)

(サーボ系の遅れ等により切り上げの

始まり部分は45°以下になります。)

1(R)

(R)

(F)

L

U/2

X/2

…早送り

…切削送り

Z

軸

解説

ねじのリード範囲および主軸速度の制限は、G32 のねじ切りと同一です。

・動作

ストレートねじ切りサイクルは、4 つの動作を行います。

(1) 1 の動作は、開始点(A)から、平面第 2 軸の指令座標値(ZX 平面の場合 X 軸の指令座標値)まで早送りで移動し

ます。

(2) 2 の動作は、平面第 1 軸の指令座標値(ZX 平面の場合 Z 軸の指令座標値)まで切削送りで移動します。この時、

ねじの切り上げを行います。

(3) 3 の動作は、平面第 2 軸の開始座標値(ZX 平面の場合 X 軸の開始座標値)まで早送りで移動します。(切り上げ

後の逃げ動作)

(4) 4 の動作は、平面第 1 軸の開始座標値(ZX 平面の場合 Z 軸の開始座標値)まで早送りで移動します。(開始点(A)

に戻ります。)

注意

ねじ切りに関する注意事項は、

ィードホールドでの停止は、3の動作終了後停止します。

注

シングルブロックの場合、

・モードキャンセル

単一形固定サイクルモードをキャンセルするには、G90、G92、G94 以外の 01 グループのコードを指令します。

・ねじ切りの補間後加減速

ねじ切りの補間後加減速度は、指数関数形加減速ですが、パラメータ THLx (No.1610#5)により、切削送りと同じ加減

速を選択できます。(パラメータ CTBx,CTLx(No.1610#1,#0)に従います)。ただし、時定数と FL 速度はねじ切りサイ

クルのパラメータ(No.1626、No.1627)を使用します。

・ねじ切りの時定数、FL 速度

パラメータ(No.1626)のねじ切りの補間後加減速の時定数、パラメータ(No.1627)の FL 速度を使用します。

G32

のねじ切りの場合と同様です。ただし、ねじ切り中(この動作中)のフ

1,2,3,4

の動作を一度のサイクルで行います。

- 24 -

Page 39

B-63944JA-1/04 プログラミング 4.プログラミングを簡単にする機能

・ねじの切り上げ

ねじの切り上げ(チャンファリング)が可能です。ねじの切り上げをするかしないかは、機械側の信号によります。

ねじの切り上げrの値は、リードを L とすると 0.1L~12.7L の範囲で、0.1L きざみで任意の値をパラメータ(No.5130)

で選択することができます。

ねじの切り上げ角度は、パラメータ(No.5131)で 1~89°までを指定することができます。パラメータ値が 0 の場合は、

45°となります。

ねじの切り上げは、ねじ切りと同じ補間後加減速タイプ、補間後加減速の時定数、FL 速度を使用します。

注

ねじの切上げ(チャンファリング)量、角度のパラメータは、

G76

のねじ切りサイクルと共通です。

・切上げ後の逃げ

切上げ後の逃げの速度および、補間後の加減速タイプ、時定数は表4.1.2 (b)の通りです。

表4.1.2 (b)

パラメータ CFR

(No.1611#0)

0

0 0

1

切上げ後の逃げ動作の速度に対して、パラメータ ROC(No.1403#4)に 1 を設定することで、早送りオーバライドを無効

とすることができます。

注

逃げ動作中は、パラメータ

パラメータ(No.1466) 内容

ねじ切り時の補間後加減速のタイプでねじ切りの時定数(パラメー

0 以外

RF0(No.1401#4)

タ(No.1626))、FL 速度(パラメータ(No.1627))、パラメータ

(No.1466)の逃げ動作速度を使用します。

ねじ切り時の補間後加減速のタイプでねじ切りの時定数(パラメー

タ(No.1626))、FL 速度(パラメータ(No.1627))、パラメータ

(No.1420)の早送り速度を使用します。

逃げ動作の前に指令速度が 0(加減速の遅れが 0)になったチェッ

クを行い、早送りの補間後加減速のタイプで、早送りの時定数、パ

ラメータ(No.1420)の早送り速度を使用します。

には関係なく、切削送り速度オーバライド0%で停止しません。

・開始角度シフト

ねじ切りの開始角度をアドレス Q の指令によりシフトすることが可能です。開始角度の指令(Q)の単位は、0.001°で、

範囲は 0~360°です。なお、小数点指令はできません。

・ねじ切りサイクル中のフィードホールド

ねじ切りサイクルリトラクト機能が付いていない場合は、ねじ切り中にフィードホールドをかけると切り上げ後の逃

げの終点(3 の動作終了点)で停止します。

・ねじ切りサイクルリトラクト

「ねじ切りサイクルリトラクト」オプション機能が付いた場合、ねじ切り中(2 の動作)にフィードホールドがかか

ると、工具はすぐにチャンファリングをしながら逃げ、平面第 2 軸(X 軸)、平面第 1 軸(Z 軸)の順で出発点に戻

ります。

- 25 -

Page 40

4.プログラミングを簡単にする機能 プログラミング B-63944JA-1/04

X 軸

Z 軸

早送り

切削送り

ここでフィードホールドになった

逃げる時のチャンファリングの角度は、終点におけるチャンファリングの角度と同じです。

注意

逃げている最中にさらにフィードホールドは効きません。

通常の時のサイクル

フィードホールド時の動き

出発点

・インチねじ切り

アドレス E 指定によるインチねじ切りを行うはできません。

4.1.2.2 テーパねじ切りサイクル

フォーマット

G92 X(U)_ Z(W)_ R_ F_ Q_ ;

X_,Z_ : 長手方向切削終了点(図4.1.2 (d)の A’点)の座標値

U_,W_ : 長手方向切削終了点(図4.1.2 (d) の A’点)のまでの移動量

Q_ : ねじ切り開始角度のシフト角度

R_ : テーパ量(図4.1.2 (d)の R)

F_ : ねじのリード(図4.1.2 (d)の L)

(0.001°単位、0~360°範囲)

- 26 -

Page 41

B-63944JA-1/04 プログラミング 4.プログラミングを簡単にする機能

(R)

A

A

X

軸

U/2

X/2

Z

R

’

約45°

r

3(R)

W

4(R)

・・・早送り

(F)

・・・切削送り

Z 軸

1(R)

2(F)

L

(サーボ系の遅れ等により切り

上げの始まり部分は45°以下に

なります。)

ねじの切り上げ部詳細

図4.1.2 (d) テーパねじ切りサイクル

解説

ねじのリード範囲および主軸速度の制限は、G32 のねじ切りと同一です。

テーパの形状は、長手方向切削終了点の座標値(A’)とテーパ量(アドレス R)の符号で形状が決まります。図4.1.2 (d)

のサイクルでは、テーパ量の符号はマイナスとなります。

注

テーパを指令するアドレスRの設定単位は、基準軸の設定単位に従います。また、Rは、半径値で指定しま

す。

・動作

動作は、ストレートねじ切りサイクルと同じ 4 つの動作を行います。

ただし、1 の動作は、開始点(A)から、平面第 2 軸の指令座標値(ZX 平面の場合 X 軸の指令座標値)にテーパ量を加

味した位置まで早送りで移動します。その後の動作 2,3,4 はストレートねじ切りサイクルの場合と同じです。

注意

ねじ切りに関する注意事項は、

ィードホールドでの停止は、3の動作終了後停止します。

注

シングルブロックの場合、

・テーパ量の符号と工具経路の関係

工具経路は、テーパ量(アドレス R)の符号と、アブソリュート指令またはインクレメンタル指令による長手方向切

削終了点との関係により表4.1.2 (c)の通りとなります。

G32

のねじ切りの場合と同様です。ただし、ねじ切り中(この動作中)のフ

1,2,3,4

の動作を一度のサイクルで行います。

- 27 -

Page 42

4.プログラミングを簡単にする機能 プログラミング B-63944JA-1/04

表4.1.2 (c)

外径加工

1. U < 0, W < 0, R < 0 2. U > 0, W < 0, R > 0

X

Z

U/2

X

X

U/2

X

3(F)

3. U < 0, W < 0, R > 0

ただし

Z

3(F)

4(R)

2(F)

W

|R|≦|U / 2 |

4(R)

2(F)

W

内径加工

X

Z

1(R)

X

X

U/2 3(F)

4. U > 0, W < 0, R<0

X

Z

U/2

ただし

3(F)

R

1(R)

R

・モードキャンセル

単一形固定サイクルモードをキャンセルするには、G90、G92、G94 以外の 01 グループのコードを指令します。

・ねじ切りの補間後加減速

・ねじ切りの時定数、FL 速度

・ねじの切り上げ

・切上げ後の逃げ

・開始角度シフト

・ねじ切りサイクルリトラクト

・インチねじ切り

ストレートねじ切りサイクルのページを参照してください。

W

2(F)

4(R)

|R|≦|U / 2 |

W

2(F)

4(R)

1(R)

1(R)

R

R

4.1.3 端面旋削サイクル (G94)

4.1.3.1 正面切削サイクル

フォーマット

G94 X(U)_ Z(W)_ F_ ;

X_,Z_ : 端面方向切削終了点(図4.1.3 (e)の A’点)の座標値

U_,W_ : 端面方向切削終了点(図4.1.3 (e) の A’点)までの移動量

F : 切削送り速度

- 28 -

Page 43

B-63944JA-1/04 プログラミング 4.プログラミングを簡単にする機能

A A

X 軸

U/2

X/2

Z

1(R)

2(F)

3(F)

’

W

4(R)

・・・早送り

(R)

(F)・・・切削送り

軸

Z

図4.1.3 (e) 正面切削サイクル

解説

・動作

正面切削サイクルは、4 つの動作を行います。

(1) 1 の動作は、開始点(A)から、平面第 1 軸の指令座標値(ZX 平面の場合 Z 軸の指令座標値)まで早送りで移動し

ます。

(2) 2 の動作は、平面第 2 軸の指令座標値(ZX 平面の場合 X 軸の指令座標値)まで切削送りで移動します。(端面方

向切削終了点(A’)まで移動します。)

(3) 3 の動作は、平面第 1 軸の開始座標値(ZX 平面の場合 Z 軸の開始座標値)まで切削送りで移動します。

(4) 4 の動作は、平面第 2 軸の開始座標値(ZX 平面の場合 X 軸の開始座標値)まで早送りで移動します。(開始点(A)

に戻ります。)

注

シングルブロックの場合、

・モードキャンセル

単一形固定サイクルモードをキャンセルするには、G90、G92、G94 以外の 01 グループのコードを指令します。

1,2,3,4

の動作を一度のサイクルで行います。

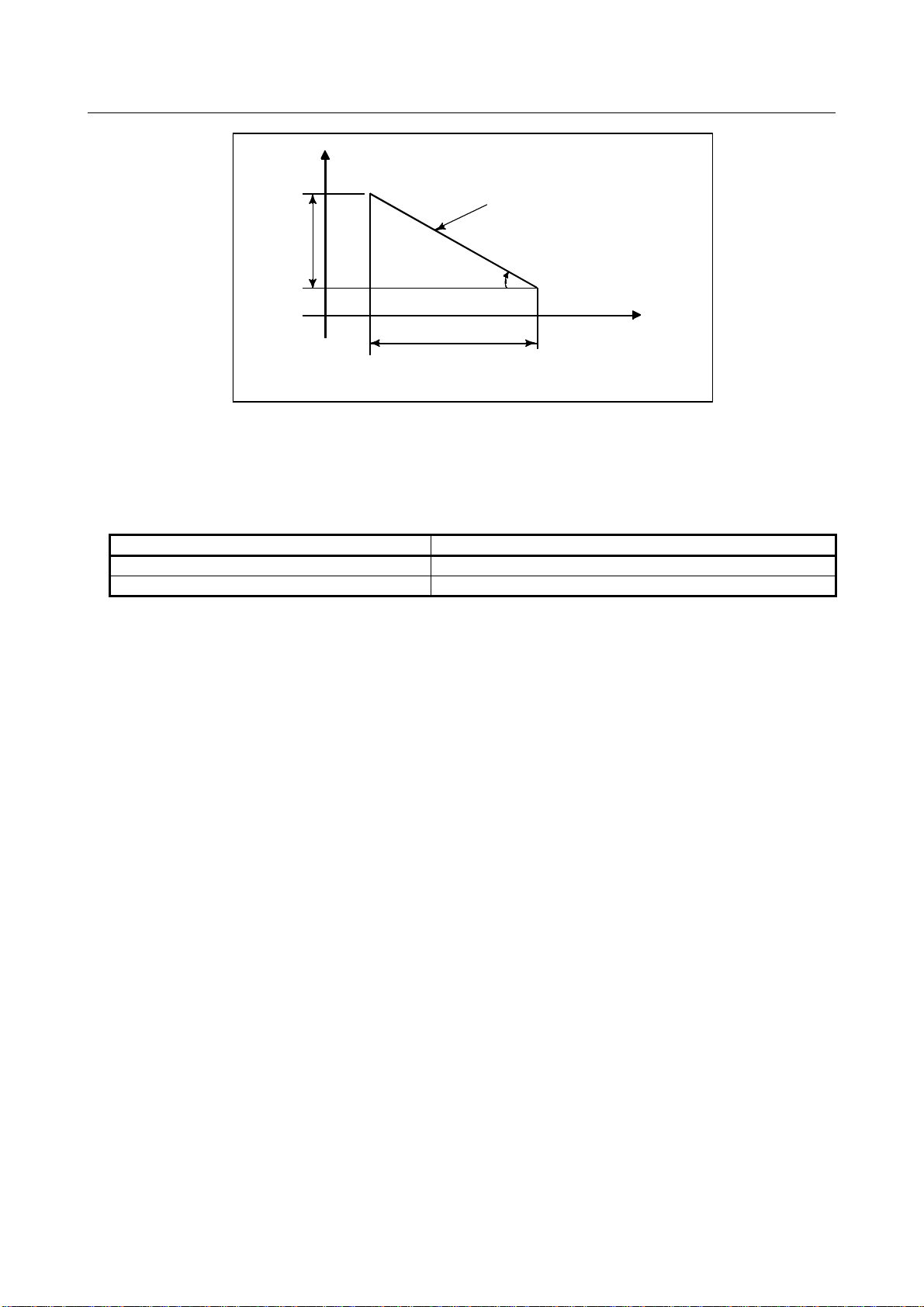

4.1.3.2 テーパ切削サイクル

フォーマット

G94 X(U)_ Z(W)_ R_ F_ ;

X_,Z_ : 端面方向切削終了点(図4.1.3 (f)の A’点)の座標値

U_,W_ : 端面方向切削終了点(図4.1.3 (f) の A’点)までの移動量

R : テーパ量(図4.1.3 (f)の R)

F : 切削送り速度

- 29 -

Page 44

4.プログラミングを簡単にする機能 プログラミング B-63944JA-1/04

A

A

X 軸

1(R)

(R)

U/2

X/2

Z

図4.1.3 (f) テーパ切削サイクル

2(F)

R

’

4(R)

3(F)

W

・・・早送り

(F)

・・・切削送り

Z

軸

解説

テーパの形状は、端面方向切削終了点の座標値(A’)とテーパ量(アドレス R)の符号で形状が決まります。図4.1.3 (f)

のサイクルでは、テーパ量の符号はマイナスとなります。

注

テーパを指令するアドレスRの設定単位は、基準軸の設定単位に従います。また、Rは、半径値で指定しま

す。

・動作

動作は、正面切削サイクルと同じ 4 つの動作を行います。

ただし、1 の動作は、開始点(A)から、平面第 1 軸の指令座標値(ZX 平面の場合 Z 軸の指令座標値)にテーパ量を加

味した位置まで早送りで移動します。

その後の動作 2,3,4 は正面切削サイクルの場合と同じです。

注

シングルブロックの場合、

・テーパ量の符号と工具経路の関係

工具経路は、テーパ量(アドレス R)の符号とアブソリュート指令またはインクレメンタル指令による端面方向切削

終了点の座標値との関係により表4.1.3 (d)の通りとなります。

1,2,3,4

の動作を一度のサイクルで行います。

- 30 -

Page 45

B-63944JA-1/04 プログラミング 4.プログラミングを簡単にする機能

表4.1.3 (d)

外径加工

1. U < 0, W < 0, R < 0 2. U > 0, W < 0, R< 0

X

Z

U/2

Z

X

Z

U/2

Z

R

3. U < 0, W < 0, R > 0

ただし

R

1(R)

2(F)

|R|≦|W|

2(F)

1(R)

3(F)

3(F)

W

4(R)

W

4(R)

X

Z

X

Z

Z

内径加工

Z

U/2

4. U > 0, W < 0, R > 0

ただし

U/2

R

2(F)

|R|≦|W|

2(F)

R

1(R)

W

3(F)

1(R)

W

3(F)

4(R)

4(R)

・モードキャンセル

単一形固定サイクルモードをキャンセルするには、G90、G92、G94 以外の 01 グループのコードを指令します。

4.1.4 単一形固定サイクル (G90, G92, G94) の使用法

素材形状と製品形状により適当な単一形固定サイクルを選択します。

・ストレート切削サイクル(G90)

素材形状

製品形状

- 31 -

Page 46

4.プログラミングを簡単にする機能 プログラミング B-63944JA-1/04

・テーパ切削サイクル(G90)

素材形状

製品形状

・正面切削サイクル(G94)

製品形状

・正面テーパ切削サイクル(G94)

素材形状

素材形状

製品形状

- 32 -

Page 47

B-63944JA-1/04 プログラミング 4.プログラミングを簡単にする機能

4.1.5 単一形固定サイクルと刃先R補正

刃先 R 補正をかけた場合の刃先の中心経路とオフセットの方向は下記のようになります。サイクル開始点では、オフ

セットベクトルがなくなり、サイクル開始点からの移動でオフセットのスタートアップを行います。また、サイクル

開始点に戻る時も、オフセットベクトルは一時的になくなり、次の移動指令で再びオフセットがかかります。オフセ

ットの方向は G41,G42 に関係なく、切削パターンにより決まります。

・外径、内径旋削サイクル(G90)

刃先R中心経路

全刃先

刃先R中心経路

0

8

4

5

3

オフセットの方向

7

1

全刃先

プログラムされた経路

・端面切削サイクル(G94)

刃先R中心経路

全刃先

刃先R中心経路

全刃先

プログラムされた経路

4

5

1

8

・ねじ切りサイクル(G92)

刃先 R 補正をかけることはできません。

・FANUC Series16i/18i/21i との相違

注

FANUC Series16i/18i/21

本CNC

•

の場合

単一形固定サイクルのサイクル動作を

ートアップ、最後の開始点へ戻るブロックでオフセットキャンセルを行った場合と同様の動作となりま

す。

FANUC Series16i/18i/21

•

開始点からの移動ブロック、および最後の開始点へ戻るブロックの動作が本

FANUC Series16i/18i/21

は

i

とは、オフセットの方向については同一ですが、刃先R中心経路が異なります。

i

の場合

i

取扱説明書を参照して下さい。

6

全刃先

6

全刃先

2

0

3

7

2

G00,G01

- 33 -

オフセットの方向

に置き換え、最初の開始点からの移動ブロックでスタ

CNC

と異なります。詳細

Page 48

4.プログラミングを簡単にする機能 プログラミング B-63944JA-1/04

・FANUC Series16i/18i/21i における補正のかかり方

G90 G94

刃先R中心経路

4,8,3

5,0,7

0

8

4

3

刃先R中心経路

4,8,3

5,0,7

0

8

4

3

5

1,6,2

全刃先

プログラムされた経路

1

4,5,1

7

2

6

8,0,6

3,7,2

1,6,2

全刃先

プログラムされた経路

5

1

4,5,1

7

2

6

8,0,6

3,7,2

4.1.6 単一形固定サイクルの制限事項

制限事項

・モーダル

単一形固定サイクル中のデータ X(U)、Z(W)、R は、G90、G92、G94 に共通なモーダル値です。そのため、X(U)、Z(W)、

R を新たに指令しない場合は、前に指令したデータが有効となります。

したがって、下記のプログラム例のように、Z 軸の移動量が同じ場合は、X 軸の移動量のみを指令することにより、

単一形固定サイクルを繰り返すことができます。

例

X軸

66

4

8

12

16

ワーク

0

上図のサイクルは、次のプログラムで実行されます。

N030 G90 U-8.0 W -66.0 F0.4 ;

N031 U-16.0 ;

N032 U-24.0 ;

N033 U-32.0 ;

単一形固定サイクルの共通なモーダル値は、G04 以外のワンショット G コード指令をしますとクリアされます。

単一形固定サイクルモードは、ワンショット G コード指令でキャンセルされませんので、再びモーダル値の指令を行

うことにより単一形固定サイクルを行うことができます。モーダル値を指令しないとサイクル動作は行われません。

G04 指令は、G04 を実行し、単一形固定サイクルは行われません。

・移動指令なしのブロック

単一形固定サイクルモード中の移動指令のないブロックにおいても単一形固定サイクルを行います。たとえば、EOB

のみのブロックや M、S、T 指令。移動指令のないブロックなどです。単一形固定サイクルモード中に M、S、T の指

令を行うと、単一形固定サイクルと M、S、T の機能を同時に行います。もし、これが不都合な場合は、下記のプロ

グラム例のようにいったん、単一形固定サイクルモードをキャンセルする G90、G92、G94 以外の 01 グループのコー

ド指令(G00、G01 指令)して M、S、T を指令します。その後、再び単一形固定サイクルを指定して下さい。

- 34 -

Page 49

B-63944JA-1/04 プログラミング 4.プログラミングを簡単にする機能

例

N003 T0101 ;

:

:

N010 G90 X20.0 Z10.0 F0.2 ;

N011 G00 T0202 ; ←

N012 G90 X20.5 Z10.0 ;

モードキャンセル

・平面選択指令

平面選択指令(G17,G18,G19)は、単一形固定サイクルモードにする前に指令しておくか、始めて指令する単一形固定サ

イクルと同じブロックで指令する必要があります。

もし、単一形固定サイクルモード後に平面選択指令を行うと、平面選択指令は実行しますが、単一形固定サイクルの

共通なモーダル値はクリアされます。

選択した平面以外の軸指令を行うとアラーム(PS0330)となります。

・平行軸指令

G コード体系 A の場合は、U、V、W を平行軸に設定することはできません。

・リセット

リセット操作により 01 グループのモーダル G コードを保持する以下のいずれかの設定において、単一形固定サイク

ルを実行中にリセット操作を行うと、グループ 01 のモーダル G コードは G01 モードに変更されます。

(1) リセット状態(パラメータ CLR(No.3402#6)=0)

(2)

クリア状態(パラメータ CLR(No.3402#6)=1)かつリセット時にグループ 01 のモーダル G コードを保持(パラ

メータ C01(No.3406#1)=1)

動作例)

単一形固定サイクルを実行中(X0 ブロック)にリセットし、X20.Z1.の指令を運転すると、単一形固定サイクル

でなく、直線補間(G01)で動作します。

- 35 -

Page 50

4.プログラミングを簡単にする機能 プログラミング B-63944JA-1/04

4.2 複合形固定サイクル (G70~G76)

複合形固定サイクルは、プログラムをより容易にするためにあらかじめ用意された数種の固定サイクルです。例えば、

仕上げ形状のみの情報を与えることによって、途中の荒削りの工具経路は自動的に決定することができます。

また、ねじ切り用の固定サイクルも用意されています。

注

1

本章の説明図は、平面をZX平面、X軸を直径指定、Z軸を半径指定としています。X軸が半径指定の場合は、

U/2

のところはU、

2

複合形固定サイクルを行う平面は、任意平面(平行軸を含む)で行うことができます。ただし、Gコード体

系Aの場合は、U、V、Wを平行軸に設定することはできません。

X/2

のところはXとして下さい。

- 36 -

Page 51

B-63944JA-1/04 プログラミング 4.プログラミングを簡単にする機能

4.2.1 外径荒削りサイクル (G71)

外径荒削りサイクルのタイプには、タイプⅠとタイプⅡがあります。

タイプⅡを使用する場合は、「複合形固定サイクル 2」のオプション機能が必要です。

フォーマット

ZpXp 平面

G71 U(Δd) R(e) ;

G71 P(ns) Q(nf) U(Δu) W(Δw) F(f) S(s) T(t) ;

N (ns) ;

・・・

N (nf) ;

YpZp 平面

G71 W(Δd) R(e) ;

G71 P(ns) Q(nf) V(Δw) W(Δu) F(f) S(s) T(t) ;

N (ns) ;

・・・

N (nf) ;

XpYp 平面

G71 V(Δd) R(e) ;

G71 P(ns) Q(nf) U(Δw) V(Δu) F(f) S(s) T(t) ;

N (ns) ;

・・・

N (nf) ;

Δd : 切り込み量

切込み方向は、A A'の方向によって決まります。この指定は、モーダルで次に指定されるまで有効

e : 逃げ量

この指定はモーダルで次に指定されるまで有効です。また、パラメータ(No.5133)でも設定でき、プ

Ns : 仕上げ形状のブロック群の最初のブロックのシーケンス番号

nf : 仕上げ形状のブロック群の最後のブロックのシーケンス番号

Δu : 平面第 2 軸(ZX平面の場合 X軸)方向の仕上げ代の距離

Δw : 平面第 1 軸(ZX平面の場合 Z軸)方向の仕上げ代の距離

f ,s, t : サイクル中は、ns~nf 間のブロックで指定した F 機能、S機能あるいは、T 機能が無視されます。

Δd 基準軸の設定単位に従う 半径指定 無し 可能

e

Δu 基準軸の設定単位に従う 平面第 2 軸の直径 / 半径指定に従う 有り 可能

Δw 基準軸の設定単位に従う 平面第 1 軸の直径 / 半径指定に従う 有り 可能

A→A’→B の仕上形状の移動指令をシーケンス番号

ns から nf までのブロックで指令します。

です。また、パラメータ(No.5132)でも設定でき、プログラム指令によりパラメータ値も変わります。

ログラム指令によりパラメータ値も変わります。

そして、G71 のブロックで指定した F 機能、S 機能あるいは T 機能のデータが有効となります。

単位 直径/半径指定 符号 小数点入力

基準軸の設定単位に従う 半径指定 無し 可能

- 37 -

Page 52

4.プログラミングを簡単にする機能 プログラミング B-63944JA-1/04

A

A

B

(F)

45

仕上げ形状

+X

(F):

切削送り

(R):

+Z

図4.2.1 (a) 外径荒削りサイクルの切削経路(タイプⅠ)

早送り

°

(R)

(R)

e

e:逃げ量

(F)

C

d

△

u/2

△

'

W

△

解説

・動作

プログラムで A→A’→B 間の仕上げ形状を与えるとΔu/2、Δw の仕上げ代を残して切り込み量Δd ずつ削り取って行

きます。最後の切り込みで平面第 2 軸(ZX 平面の場合 X 軸)方向に切り込んだ後、仕上げ形状に沿って荒削り仕上

げ切削を行います。荒削り仕上げ切削が終わると、Q で指定したシーケンスブロックの次のブロックが実行されます。

注

1 Δd

2

3 A-B

4

とΔuは共に同じアドレスで指定しますが、この区別は、P、Qの指定の有無により判断します。

サイクル動作は、P、Qの指定された

間の移動指令中に指定されたF、SおよびT機能を無視し、

した値が有効になります。また、M機能、第2補助機能についてもF、S、T機能と同様の扱いとなります。

周速一定制御オプション機能付きの場合、

A-B

間の移動中に

または

G97

G96

を指令して下さい。

または

G97

G71

指令で行います。

A-B

間の移動指令中に指令した

を有効にしたい場合は、

G71

指令のブロックまたはそれ以前に指定

G96

G71

のブロックまたはそれ以前のブロックで

または

G97

は無視されます。

G96

- 38 -

Page 53

B-63944JA-1/04 プログラミング 4.プログラミングを簡単にする機能

A

A

A

A

A

A

A

A

・仕上げ形状

パターン

G71 で切削する形状には、次の 4 つのパターンが考えられます。いずれも平面第 1 軸(ZX 平面の場合 Z 軸)に平行

な移動によりワークを切削し、その時のΔu、Δw の仕上げ代の符号は次のようになります。

B

U(+)…W(+)

U(+)…W(-)

B

直線、円弧補間

とも可能です。

B

B

+X

U(-)…W(+)

+Z

'

'

'

'

図4.2.1 (b) 4 パターンの仕上げ形状

U(-)…W(-)

制限

(1) U(+)の場合は、サイクル開始点より高い位置を持つ形状は加工することができません。

U(-)の場合は、サイクル開始点より低い位置を持つ形状は加工することができません。

(2) タイプⅠの場合は、平面第 1 軸、平面第 2 軸ともに単調増加あるいは単調減少の形状でなくてはなりません。

(3) タイプⅡの場合は、平面第 1 軸が単調増加または単調減少の形状でなくてはなりません。

・先頭ブロック

仕上げ形状プログラムの先頭ブロック(シーケンス番号 ns のブロックで A-A'間の指令)で、G00 または G01 を含む

指令をする必要があります。指令しない場合は、アラーム(PS0065)になります。

G00 指令の場合は、A-A'に沿って位置決めを行います。G01 指令の場合は、A-A'に沿って切削送りで直線補間を行い

ます。

また、この先頭ブロックで、タイプⅠあるいはタイプⅡを選択します。

・チェック機能

サイクル動作中は、常に仕上げ形状が単調増加または単調減少となっていることをチェックします。

注

刃先R補正をかけている場合は、補正がかかった仕上げ形状でチェックします。

また、以下のチェックを行うことができます。

チェック内容 関連パラメータ

アドレス Q で指定されるシーケンス番号を持つブロックがプログラムに存在す

ることをサイクル動作前にチェックする。

仕上げ形状をサイクル動作前にチェックする。

(アドレス Q で指定されるシーケンス番号の存在チェックも行います。)

QSR(No.5102#2)=1 で有効とな

ります。

FCK(No.5104#2)=1 で有効とな

ります。

・タイプⅠとタイプⅡ使い分け

G71 には、タイプⅠとタイプⅡがあります。

仕上げ形状にポケットがある場合は、必ずタイプⅡを使用して下さい。

また、タイプⅠとⅡでは、平面第 1 軸(ZX 平面の場合 Z 軸)方向への荒削りを行った後の逃げが異なります。タイ

プⅠは 45°方向へ逃げますが、タイプⅡは仕上げ形状に沿って切り上げます。仕上げ形状にポケットが無い場合は、

逃げの仕方により使い分けて下さい。

- 39 -

Page 54

4.プログラミングを簡単にする機能 プログラミング B-63944JA-1/04

A

A

注

タイプⅡを使用するには、複合形固定サイクルⅡのオプションが必要です。

選択方法

仕上げ形状の先頭ブロック(シーケンス番号 ns)で、タイプⅠあるいはタイプⅡを選択します。

(1) タイプⅠの選択

平面第 2 軸(ZX 平面の場合 X 軸)の指令のみを行います。平面第 1 軸(ZX 平面の場合 Z 軸)の指令があっては

いけません。

(2) タイプⅡの選択

平面第 2 軸(ZX 平面の場合 X 軸)と平面第 1 軸(ZX 平面の場合 Z 軸)の指令を行います。

もし、平面第 1 軸(ZX 平面の場合 Z 軸)の移動がなくタイプⅡを使用する場合は、移動量 0 のインクレメンタ

ル指令(ZX 平面の場合 W0)と指令します。

・タイプⅠ

(1) シーケンス番号 ns のブロックで、平面第 2 軸(ZX 平面の場合 X(U)軸)の指令のみを行う必要があります。

例

ZX平面

G71 V10.0 R5.0 ;

G71 P100 Q200....;

N100 X(U)_ ;

: ;

: ;

N200..............;

(2) A'-B 間の形状は平面構成軸(ZX 平面の場合 Z 軸、X 軸)方向ともに、単調増加または減少でなくてはなりませ

ん。図4.2.1 (c)のようにポケットがあってはいけません。

(平面第2軸の指令のみを行う。)

B

X

Z

図4.2.1 (c) 単調増加または減少でない形状(タイプⅠ)

注意

平面第1軸あるいは第2軸が単調変化でない場合は、アラーム

す。ただし、微少な単調変化でない移動であり危険が無いと判断できる場合は、パラメータ

に許容量を設定し、アラームにしないようにすることができます。

(3) 荒削り後の逃げは、45°方向に切削送りで逃げます。