Page 1

Bedienungsanleitung

Schutzgas-Schweißgerät

Operating Instructions

Shielding Gas Welder

Mode d’emploi

Appareil à souder au gaz inerte

Istruzioni per l’uso

Saldatrice a gas inerte

Betjeningsvejledning

Beskyttelsesgas-svejseapparat

Használati utasítás

Védőgáz-hegesztőkészülék

Bf

Upute za uporabu

Uređaj za zavarivanje sa zaštitnim plinom

4

Uputstva za upotrebu

Uređaj za varenje sa zaštitnim gasom

j

Návod k obsluze

Svářečka pro svařování v ochranné atmosféře

W

Návod na obsluhu

Zváračka v ochrannej atmosfére

Vor Inbetriebnahme Bedienungsanleitung und

Sicherheitshinweise lesen und beachten

Read and follow the operating instructions and safety information

before using for the first time.

Avant la mise en service, lisez le mode d’emploi et les consignes

de sécurité et respectez-les.

Prima della messa in esercizio leggete e osservate le istruzioni

per l’uso e le avvertenze di sicurezza.

Betjeningsvejledningen og sikkerhedsanvisningerne skal læses,

inden maskinen tages i brug. Alle anvisninger skal følges.

Üzembehelyezés előtt elolvasni és figyelembe venni a használati

utasítást és a biztonsági utasításokat.

Bf Prije puštanja u rad pročitajte i pridržavajte se ovih uputa za uporabu

i sigurnosnih napomena.

4 Prije puštanja u pogon pročitajte i uvažite uputstva za upotrebu i

napomene bezbednosti.

j Před uvedením do provozu si přečíst návod k obsluze a bezpečnostní

předpisy a oboje dodržovat.

W Pred uvedením do prevádzky si prečítajte a dodržiavajte návod na

obsluhu a bezpečnostné pokyny.

Art.-Nr.: 15.749.80 I.-Nr.: 01017

BT-GW

170

Anleitung_BT_GW_170_SPK1:_ 29.12.2008 12:22 Uhr Seite 1

Page 2

2

1

2

1

6

12

13

2

3

14

16

3

18

19

28

6

8

17

5

15

10

8

9

7

11

5

4

27

Anleitung_BT_GW_170_SPK1:_ 29.12.2008 12:22 Uhr Seite 2

Page 3

3

7

4

8

5

9

24

a

b

c

d

S

23

22

25

12

13

20

19

21

q

p

o

n

m

8

6

l

k

r

6

12

26

Anleitung_BT_GW_170_SPK1:_ 29.12.2008 12:22 Uhr Seite 3

Page 4

4

14

13

q

q

n

n

q

S

k, l, m

10 11

a

b

c

12

m

k

l

15

1.

4.

2.

3.

S

Anleitung_BT_GW_170_SPK1:_ 29.12.2008 12:22 Uhr Seite 4

Page 5

5

16 17

p

p

p

18

o

o

o

r

p

19

A

28

5

20 21

15

15

28

28

Anleitung_BT_GW_170_SPK1:_ 29.12.2008 12:23 Uhr Seite 5

Page 6

6

22 23

A

B

C

24

B

C

19

d

18

16

26

A

B

K

J

L

M

E

I H

F

G

D

C

25

d

18

23

19

Anleitung_BT_GW_170_SPK1:_ 29.12.2008 12:23 Uhr Seite 6

Page 7

7

29

I

K

J

30

E

E

F

27

O

A

N

28

K

31

G

32

M

H

I

G

Anleitung_BT_GW_170_SPK1:_ 29.12.2008 12:23 Uhr Seite 7

Page 8

8

33

K

J

I

L

34

L

Anleitung_BT_GW_170_SPK1:_ 29.12.2008 12:23 Uhr Seite 8

Page 9

9

D

Inhaltsverzeichnis: Seite

1. Sicherheitshinweise 10

2. Gerätebeschreibung und Lieferumfang 10

3. Bestimmungsgemäße Verwendung 10

4. Technische Daten 11

5. Vor Inbetriebnahme 11-13

6. Bedienung 13-14

7. Reinigung, Wartung und Ersatzteilbestellung 14

8. Entsorgung und Wiederverwertung 14

9. Störungssuche 15

10. Erklärung der Symbole 16

Anleitung_BT_GW_170_SPK1:_ 29.12.2008 12:23 Uhr Seite 9

Page 10

Achtung!

Beim Benutzen von Geräten müssen einige

Sicherheitsvorkehrungen eingehalten werden, um

Verletzungen und Schäden zu verhindern. Lesen Sie

diese Bedienungsanleitung und die Sicherheitshinweise deshalb sorgfältig durch. Bewahren Sie

diese gut auf, damit Ihnen die Informationen jederzeit

zur Verfügung stehen. Falls Sie das Gerät an andere

Personen übergeben sollten, händigen Sie diese

Bedienungsanleitung/ Sicherheitshinweise bitte mit

aus. Wir übernehmen keine Haftung für Unfälle oder

Schäden, die durch Nichtbeachten dieser Anleitung

und der Sicherheitshinweise entstehen.

1. Sicherheitshinweise

Die entsprechenden Sicherheitshinweise finden Sie

im beiliegenden Heftchen!

2. Gerätebeschreibung und

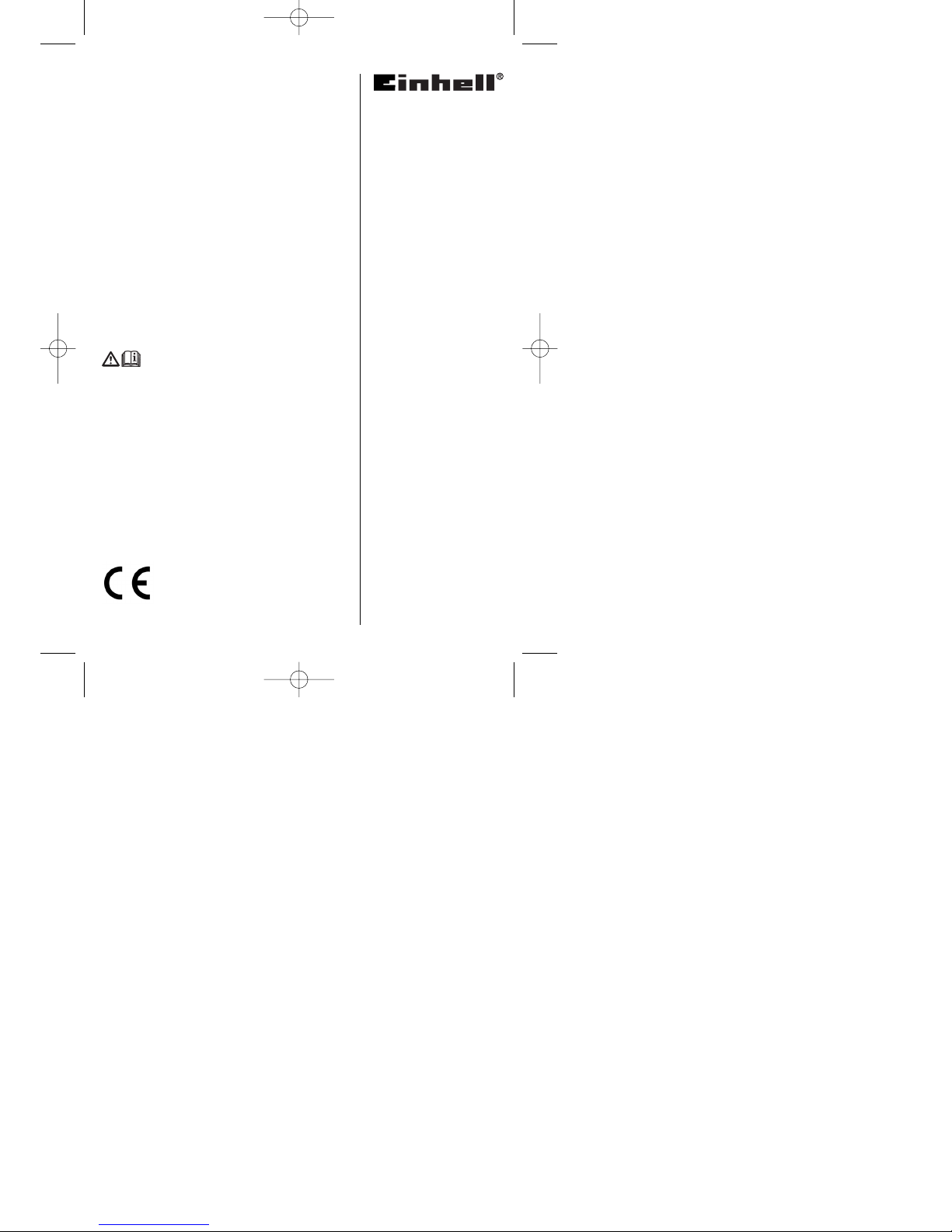

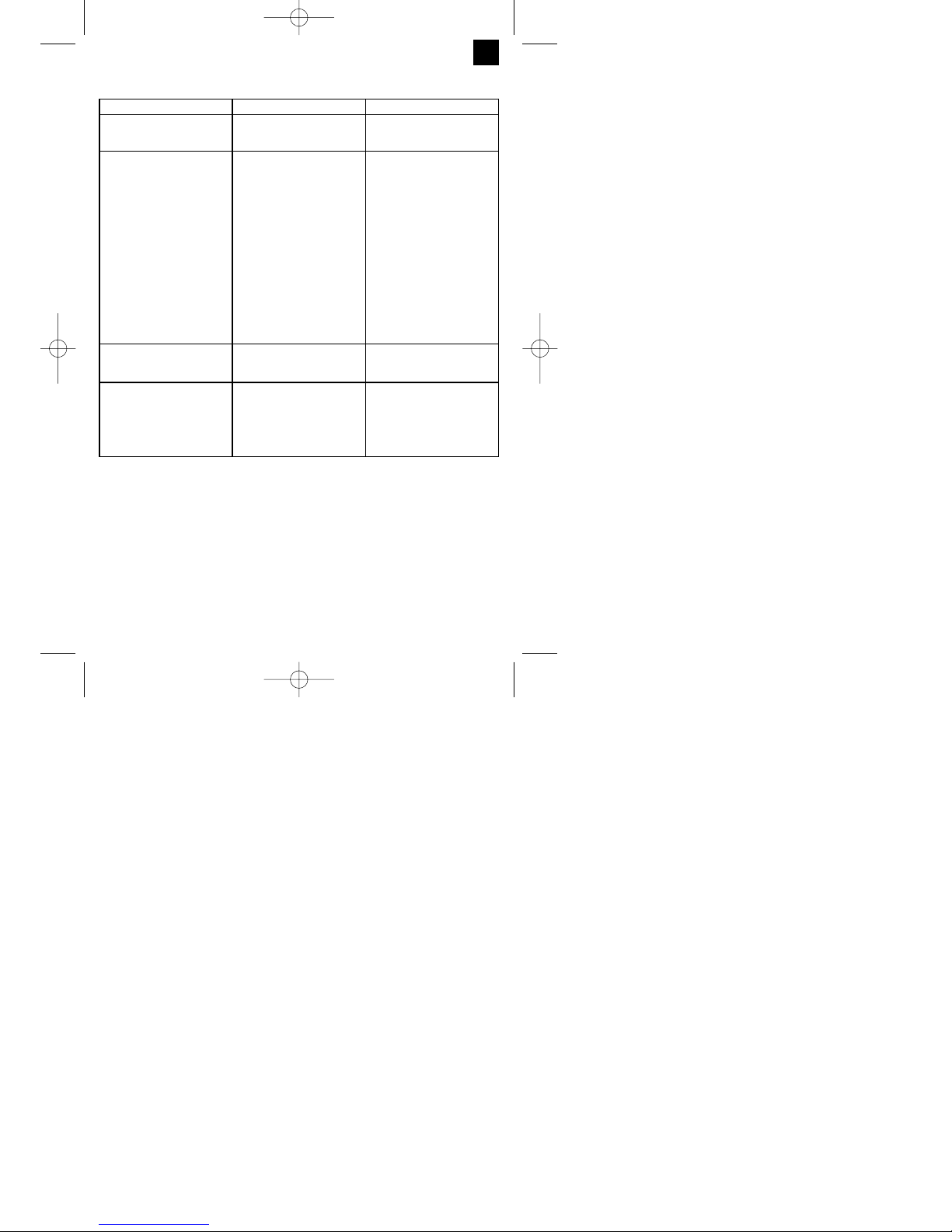

Lieferumfang (Bild 1-8)

1. Handgriff

2. Betriebsanzeige

3 Kontrollleuchte Thermowächter

4. Gehäuseabdeckung

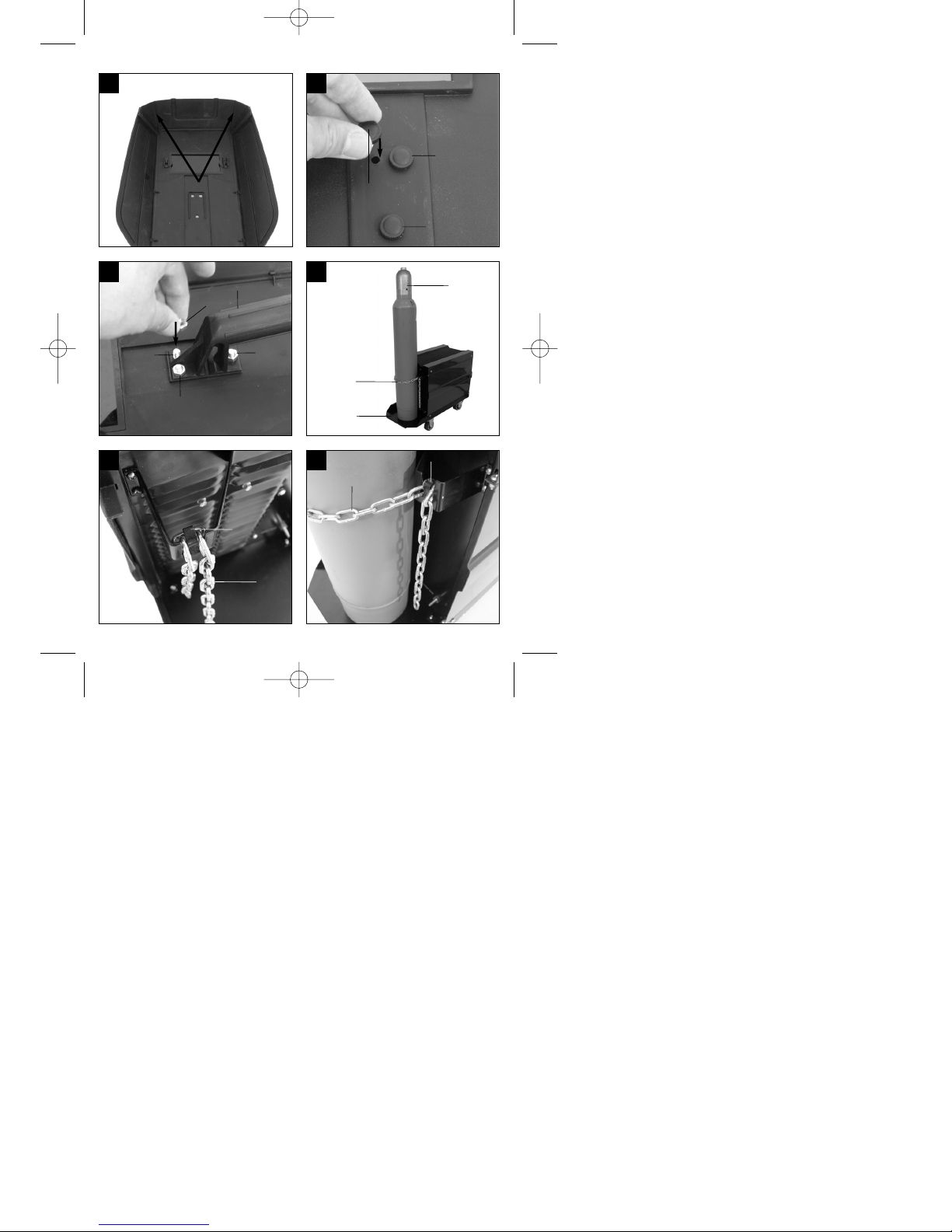

5. Gasflaschen-Abstellfläche

6. Laufrollen

7. Ein-/Aus-/Schweißstrom-Schalter

8. Lenkrollen

9. Netzstecker

10. Masseklemme

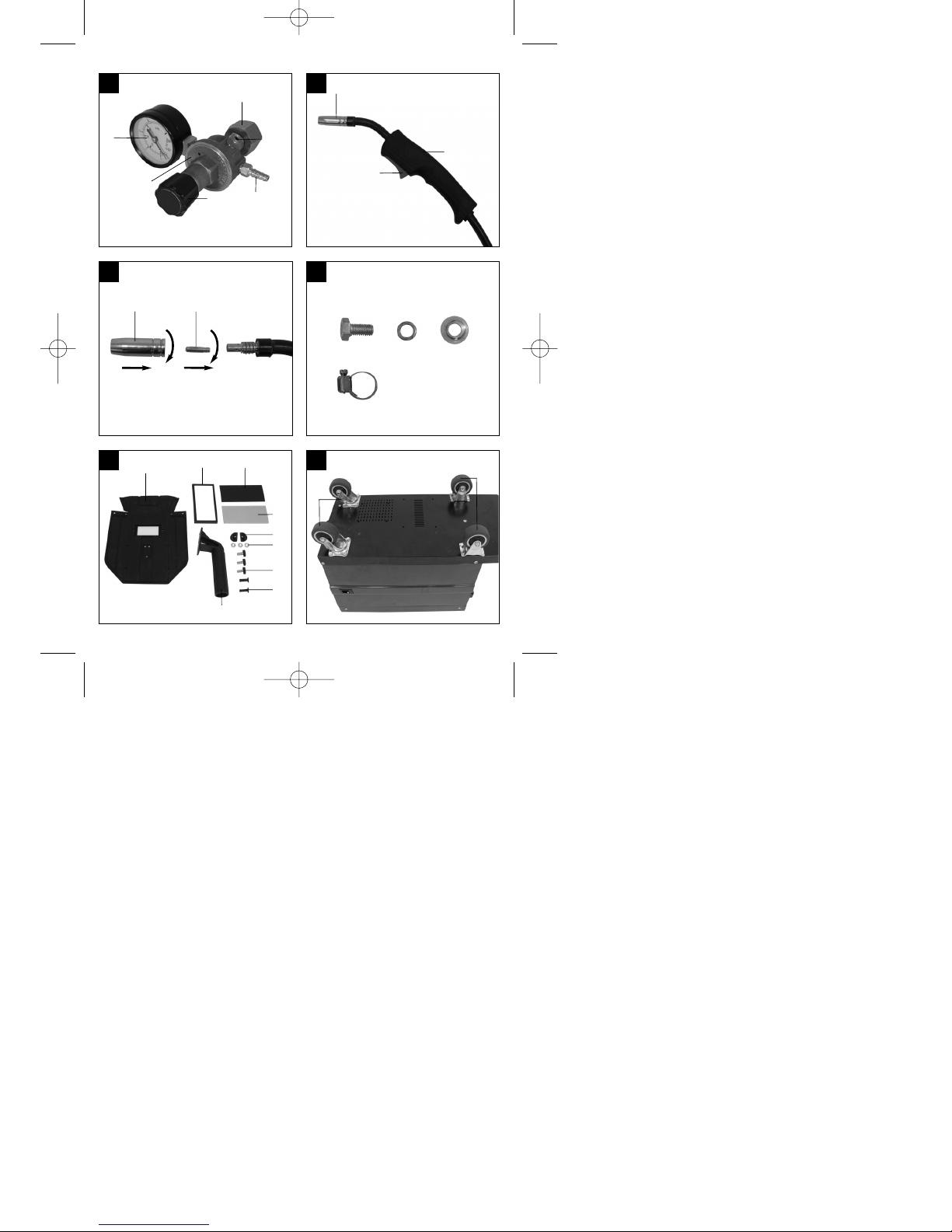

11. Schlauchpaket

12. Gasdüse

13. Brenner

14. Schweißdraht-Geschwindigkeitsregler

15. Kettenhaken

16. Gaszuführungsanschluss

17. Schweißschirm

18. Schutzgasschlauch

19. Druckminderer

20. Manometer

21. Verschraubung

22. Sicherheitsventil

23. Anschluss Schutzgasschlauch

24. Drehknopf

25. Brennerschalter

26. 2 x Kontaktrohr

27. Griff für Gehäuseabdeckung

28. Sicherungskette

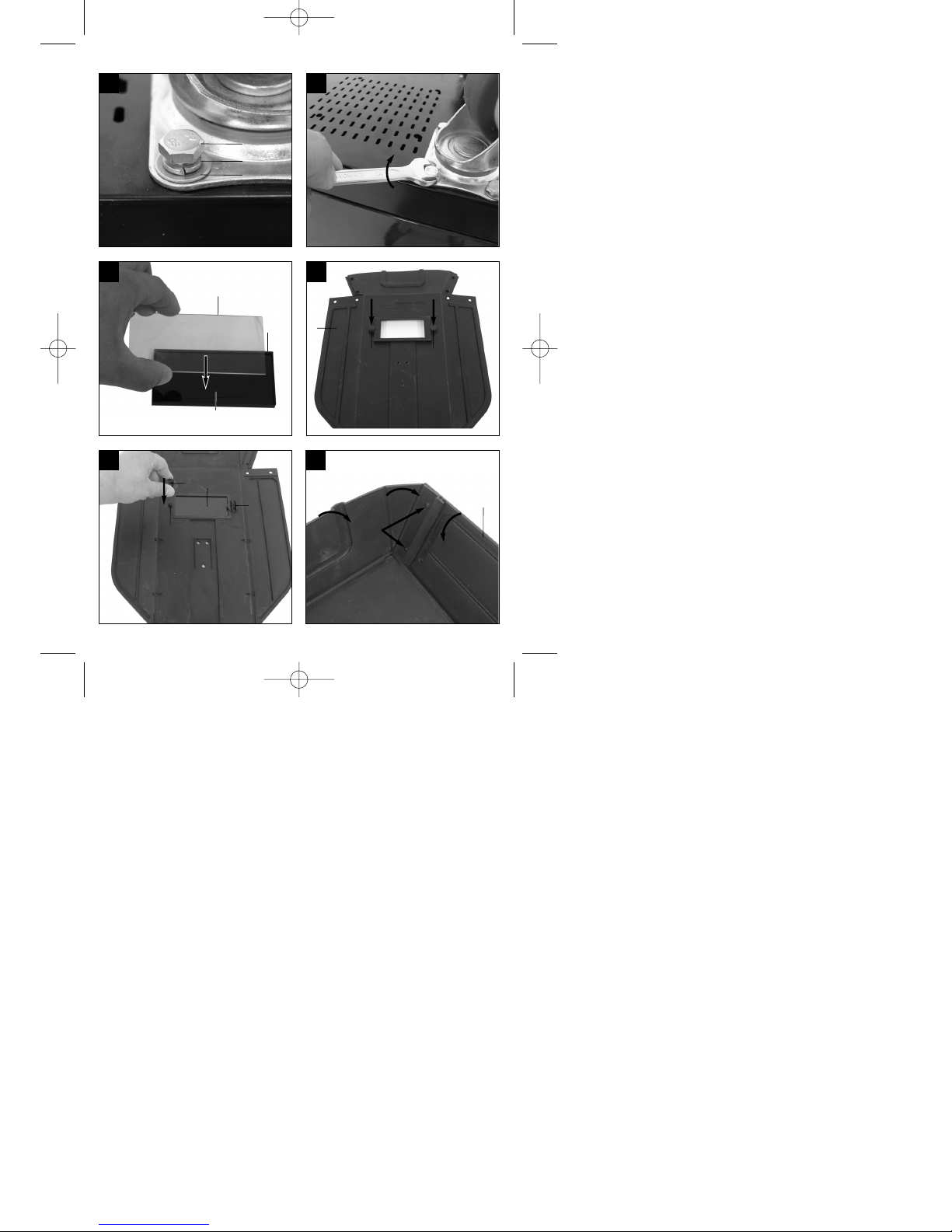

2.1 Montagematerial

a. 16 x Schraube für Lauf- /Lenkrollen

b. 16 x Sprengring für Lauf- /Lenkrollen

c. 16 x Unterlegscheibe für Lauf- /Lenkrollen

d. 2 x Schlauchklemme

k. 1 x Rahmen Schutzglas

l. 1 x Schweißglas

m. 1 x Transparentes Schutzglas

n. 2 x Haltebuchsen Schutzglas

o. 3 x Mutter für Haltegriff

p. 3 x Schrauben für Haltegriff

q. 2 x Haltestift Schutzglas

r. 1 x Handgriff

s. 1 x Schweißschirm-Rahmen

3. Bestimmungsgemäße Verwendung

Das Schutzgasschweißgerät ist ausschließlich zum

Schweißen von Aluminium im MIG-(Metall-InertGas)-Verfahren und Stählen im MAG-(Metall-AktivGas)-Verfahren unter Verwendung der

Entsprechenden Schweißdrähte und Gase geeignet.

Die Maschine darf nur nach ihrer Bestimmung

verwendet werden. Jede weitere darüber

hinausgehende Verwendung ist nicht

bestimmungsgemäß. Für daraus hervorgerufene

Schäden oder Verletzungen aller Art haftet der

Benutzer/Bediener und nicht der Hersteller.

Bitte beachten Sie, dass unsere Geräte

bestimmungsgemäß nicht für den gewerblichen,

handwerklichen oder industriellen Einsatz konstruiert

wurden. Wir übernehmen keine Gewährleistung,

wenn das Gerät in Gewerbe-, Handwerks- oder

Industriebetrieben sowie bei gleichzusetzenden

Tätigkeiten eingesetzt wird.

D

10

Anleitung_BT_GW_170_SPK1:_ 29.12.2008 12:23 Uhr Seite 10

Page 11

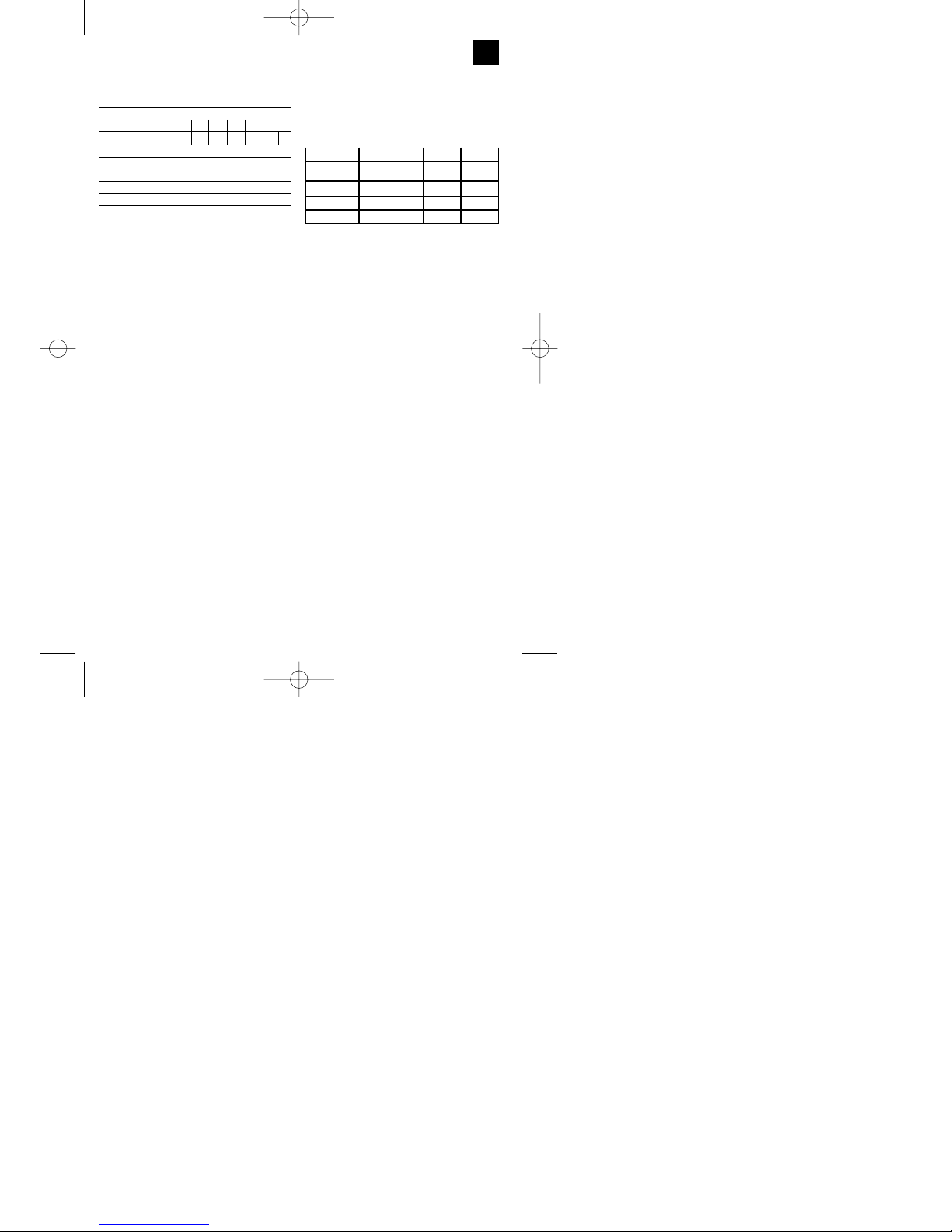

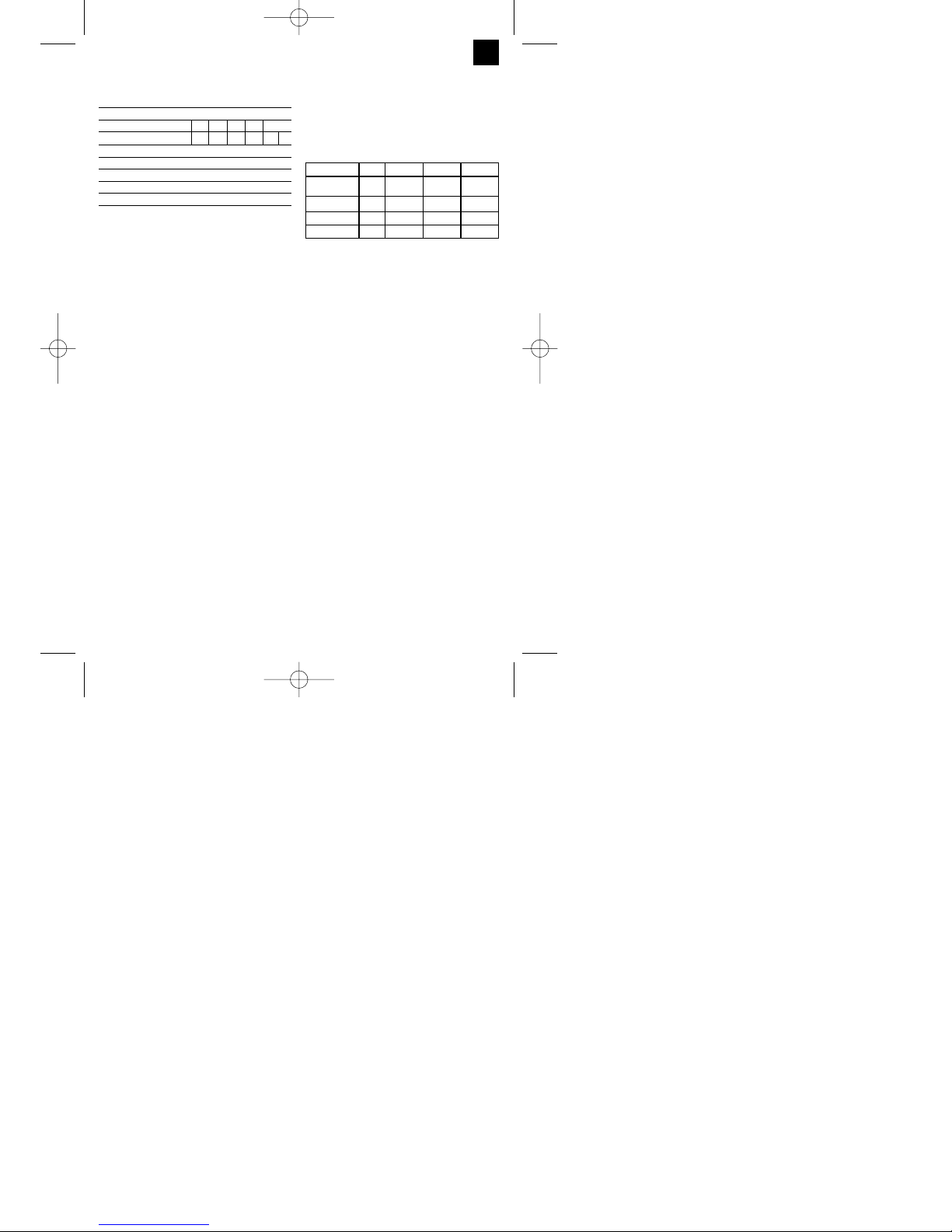

4. Technische Daten

Netzanschluss: 230 V ~ 50 Hz

Schweißstrom: 25-135 A (max. 170 A)

Einschaltdauer X%: 10 20 30 60 100

Schweißstrom I2(A): 135 100 77 54 42 25

Nennleerlaufspannung U0: 40 V

Schweißdrahttrommel max.: 5 kg

Schweißdrahtdurchmesser: 0,6/0,8 mm

Absicherung: 16 A

Gewicht: 32,3 kg

5. Vor Inbetriebnahme

5.1 Montage (Abb. 5-21)

5.1.1 Montage der Lauf- und Lenkrollen (6/8)

Laufrollen (6) und Lenkrollen (8) wie in den

Abbildungen 7, 9, 10, 11 dargestellt, montieren.

5.1.2 Montage des Schweißschirmes (17)

Schweißglas (l) und darüber transparentes

Schutzglas (m) in Rahmen für Schutzglas (k)

legen (Abb. 12).

Haltestifte Schutzglas (q) außen in Bohrungen im

Schweißschirm Rahmen (s) drücken. (Abb. 13)

Rahmen für Schutzglas (k) mit Schweißglas (l)

und transparentem Schutzglas (m) von innen in

die Aussparung im Schweißschirm-Rahmen (s)

legen, Haltebuchsen Schutzglas (n) auf

Haltestifte Schutzglas (q) drücken, bis diese

einrasten, um den Rahmen für Schutzglas (k) zu

sichern. Das transparente Schutzglas (m) muss

auf der Außenseite liegen. (Abb. 14)

Oberkante von Schweißschirm-Rahmen (s) nach

innen biegen (Abb. 15/1.) und Ecken der

Oberkante einknicken (Abb. 15/2.). Nun

Außenseiten des Schweißschirm-Rahmens (s)

nach innen biegen (Abb. 15/3.) und diese durch

festes Zusammendrücken der Oberkantenecken

und Außenseiten verbinden. Pro Seite müssen

beim Einrasten der Haltestifte 2 deutliche

Klickgeräusche wahrnehmbar sein (Abb. 15/4.)

Sind beide oberen Ecken des Schweißschirms,

wie in Abbildung 16 dargestellt, verbunden,

Schrauben für Haltegriff (p) von außen durch die

3 Löcher im Schweißschirm stecken. (Abb. 17)

Schweißschirm umdrehen und Handgriff (r) über

die Gewinde der 3 Schrauben für Haltegriff (p)

führen. Handgriff (r) mit den 3 Muttern für

Haltegriff (o) am Schweißschirm festschrauben.

(Abb. 18).

5.2 Gasanschluss (Abb. 4-6, 19-25)

5.2.1 Gasarten

Beim Schweißen mit durchgehendem Draht ist

Gasschutz notwendig, die Zusammensetzung des

Schutzgases ist vom gewählten Schweißverfahren

abhängig:

5.2.2 Gasflasche auf dem Gerät montieren

(Abb. 19-25)

Gasflasche ist nicht im Lieferumfang enthalten!

Montieren sie die Gasflasche wie in den Abbildungen

19 - 21 dargestellt. Achten Sie auf festen Sitz der

Sicherungskette (28) und darauf dass das

Schweißgerät kippsicher steht.

Achtung! Auf der Gasflaschen-Abstellfläche (Abb.

19/5) dürfen nur Gasflaschen bis maximal 20 Liter

montiert werden. Bei Verwendung größerer

Gasflaschen besteht Kippgefahr, diese dürfen daher

nur neben dem Gerät aufgestellt werden. Ist dies der

Fall muss die Gasflasche ausreichend gegen

Umkippen geschützt werden!

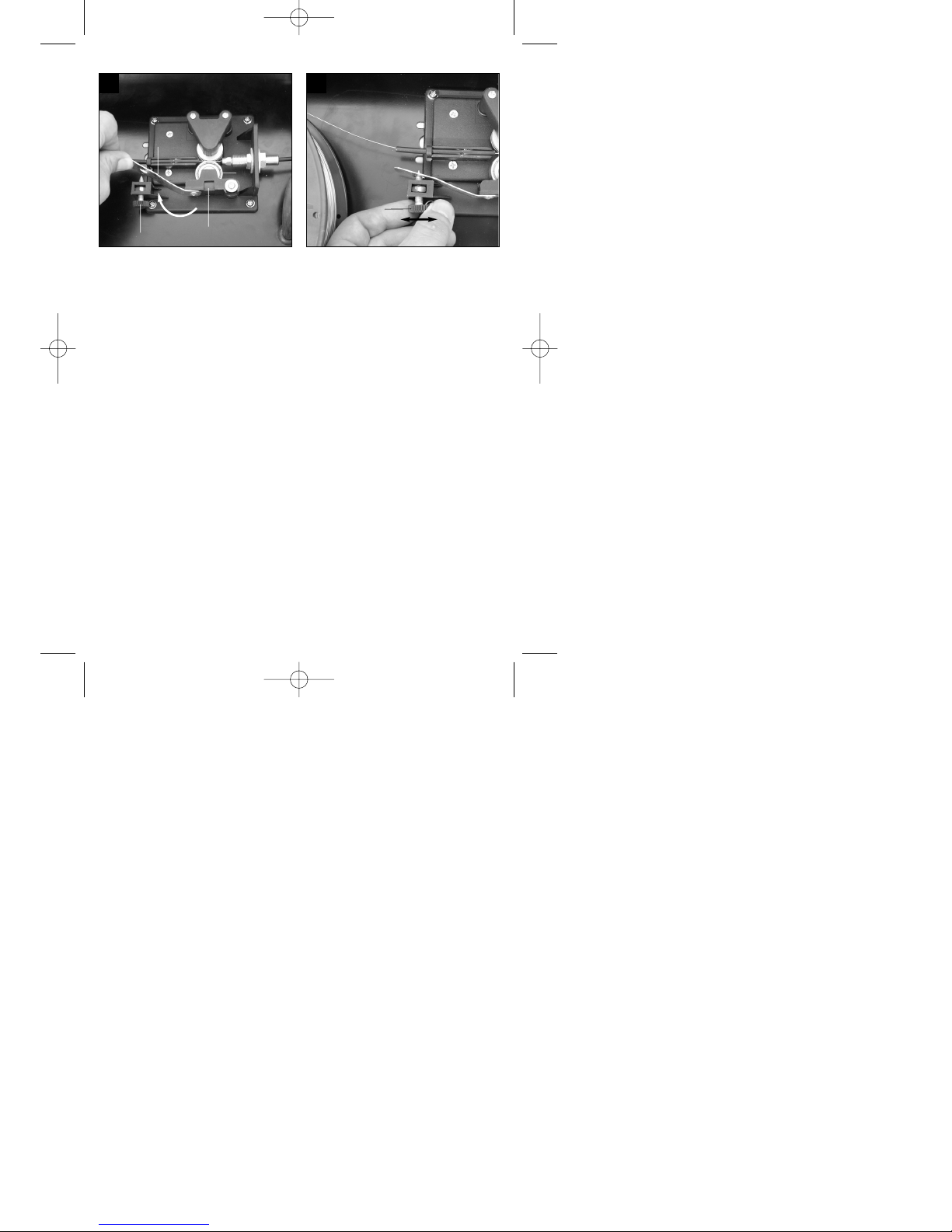

5.2.3 Anschluss der Gasflasche

Nach dem Abnehmen der Schutzkappe (Abb. 22/A)

Flaschenventil (Abb. 22/B) in vom Körper

abgewandter Richtung kurz öffnen.

Anschlussgewinde (Abb. 22/C) gegebenenfalls mit

einem trockenen Lappen, ohne Zuhilfenahme

irgendwelcher Reinigungsmittel, von

Verschmutzungen reinigen. Kontrollieren ob

Dichtung am Druckminderer (19) vorhanden und in

einwandfreiem Zustand ist. Druckminderer (19) im

Uhrzeigersinn auf das Anschlussgewinde (Abb.

23/C) der Gasflasche schrauben (Abb. 23). Die

beiden Schlauchschellen (d) über den

Schutzgasschlauch (18) führen. Schutzgasschlauch

(18) auf Anschluss Schutzgasschlauch (23) am

Druckminderer (19) und Gaszuführungsanschluss

(16) am Schweißgerät stecken und an beiden

Anschlussstellen mit den Schlauchschellen (d)

sichern. (Abb. 24 - 25)

Achtung! Achten Sie auf Dichtheit sämtlicher

Gasanschlüsse und Verbindungen! Kontrollieren Sie

die Anschlüsse und Verbindungsstellen mit

D

11

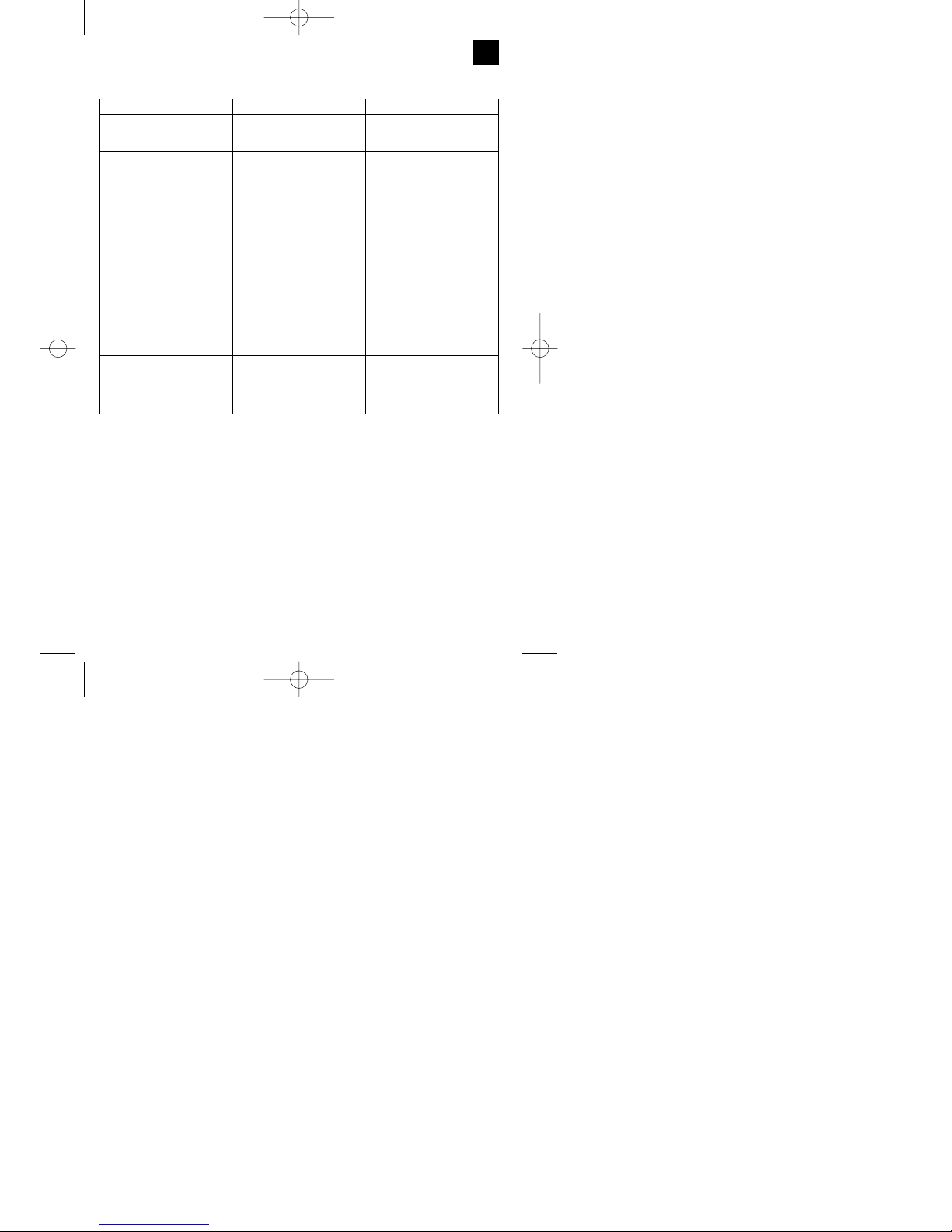

Schutzgas CO2 Argon/CO2 Argon Argon/O

Zu schweißendes Metall

Unlegierter Stahl X X

Aluminium X

Edelstahl X X

Anleitung_BT_GW_170_SPK1:_ 29.12.2008 12:23 Uhr Seite 11

Page 12

Leckspray oder Seifenwasser.

5.2.4 Erklärung des Druckminderers (Abb. 4/19)

Am Drehknopf (24) kann die Gasdurchflussmenge

eingestellt werden. Die eingestellte

Gasdurchflussmenge kann am Manometer (20) in

Litern pro Minute (l/min) abgelesen werden. Das Gas

tritt am Anschluss Schutzgasschlauch (23) aus und

wird über den Schutzgasschlauch (Abb. 3/18) zum

Schweißgerät weiterbefördert. (siehe 5.2.3)

Achtung! Verfahren Sie zum Einstellen der

Gasdurchflussmenge immer wie unter Punkt 6.1.3

beschrieben.

Der Druckminderer wird mit Hilfe der Verschraubung

(21) an der Gasflasche montiert (siehe 5.2.3).

Achtung! Eingriffe und Reparaturen am

Druckminderer dürfen nur von Fachpersonal

ausgeführt werden. Senden Sie defekte

Druckminderer gegebenenfalls an die

Serviceadresse.

5.3 Netzanschluss

Überzeugen Sie sich vor dem Anschließen, dass

die Daten auf dem Typenschild mit den

Netzdaten übereinstimmen.

Das Gerät darf nur an ordnungsgemäß

geerdeten und abgesicherten

Schutzkontaktsteckdosen betrieben werden.

5.4 Montage der Drahtspule (Abb. 1, 5, 6, 26-34)

Drahtspule ist nicht im Lieferumfang enthalten!

5.4.1 Drahtarten

Je nach Anwendungsfall werden verschiedene

Schweißdrähte benötigt. Das Schweißgerät kann mit

Schweißdrähten mit einem Durchmesser von 0,6 und

0,8mm verwendet werden. Die entsprechende

Vorschubrolle und Kontaktrohre liegen dem Gerät

bei. Vorschubrolle, Kontaktrohr und Drahtquerschnitt

müssen immer zusammen passen.

5.4.2 Drahtspulenkapazität

In dem Gerät können Drahtspulen bis maximal 5kg

montiert werden.

5.4.3 Einsetzen der Drahtspule

Gehäuseabdeckung (Abb. 2/4) öffnen, dazu Griff

für Gehäuseabdeckung (Abb. 2/27) nach hinten

schieben und Gehäuseabdeckung (Abb. 2/4)

aufklappen.

Kontrollieren dass sich die Wicklungen auf der

Spule nicht überlagern, um ein gleichmäßiges

Abwickeln des Drahtes zu gewährleisten.

Beschreibung der Drahtführungseinheit

(Abb. 26-37)

A Spulenarretierung

B Spulenhalter

C Mitnehmerstift

D Justierschraube für Rollenbremse

E Schrauben für Vorschubrollenhalter

F Vorschubrollenhalter

G Vorschubrolle

H Schlauchpaketaufnahme

I Druckrolle

J Druckrollenhalter

K Druckrollenfeder

L Justierschraube für Gegendruck

M Führungsrohr

N Drahtspule

O Mitnahmeöffnung der Drahtspule

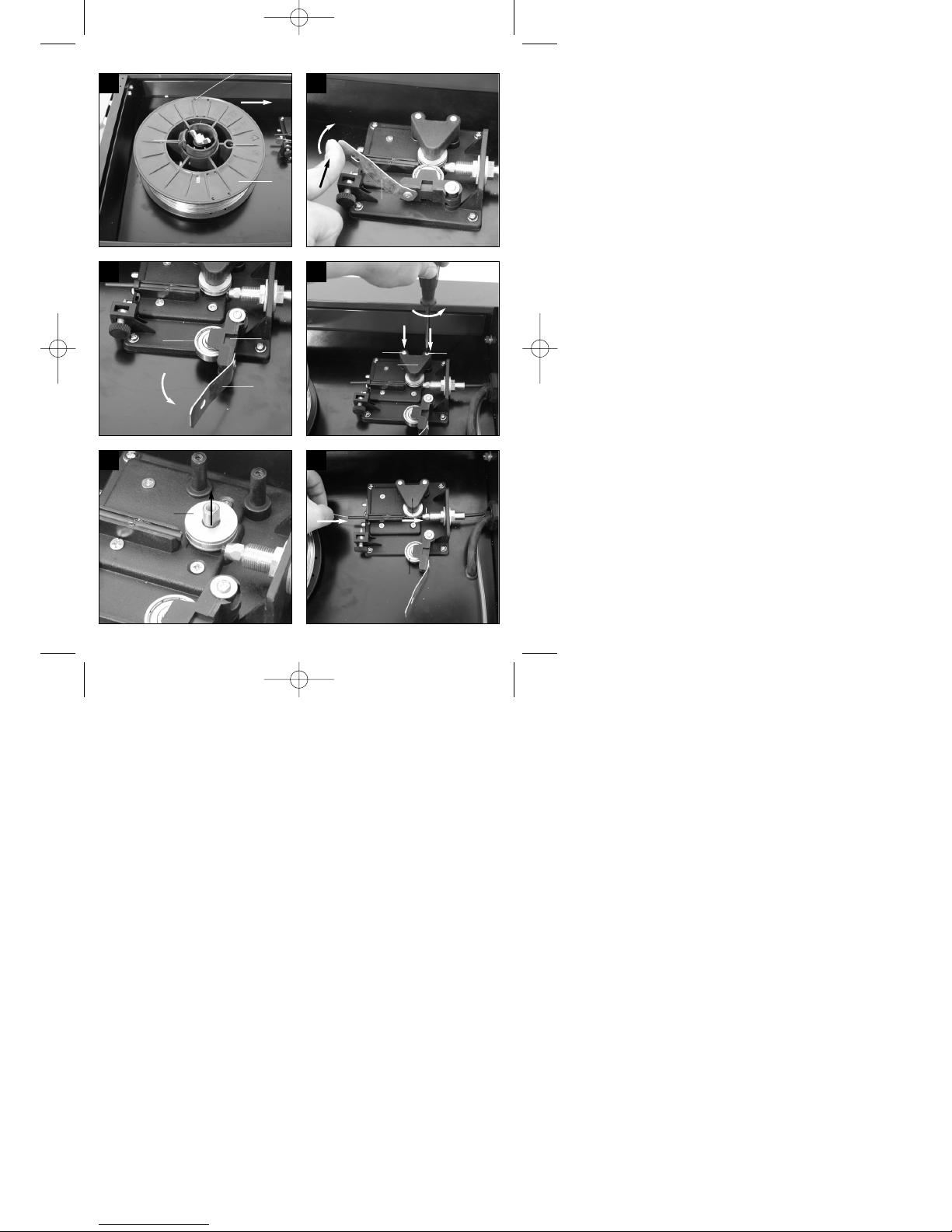

Einsetzen der Drahtspule (Abb. 26,27)

Drahtspule (N) auf Spulenhalter (B) legen. Darauf

achten dass das Ende des Schweißdrahtes auf der

Seite der Drahtführung abgewickelt wird, siehe Pfeil.

Beachten, dass die Spulenarretierung (A)

eingedrückt wird und der Mitnehmerstift (C) in der

Mitnahmeöffnung der Drahtspule (O) sitzt. Die

Spulenarretierung (A) muss wieder über der

Drahtspule (N) einrasten. (Abb. 27)

Einführen des Schweißdrahtes und justieren der

Drahtführung (Abb. 28-34)

Druckrollenfeder (K) nach oben drücken und

nach vorne schwenken (Abb. 28).

Druckrollenhalter (J) mit Druckrolle (I) und

Druckrollenfeder (K) nach unten klappen (Abb.

29)

Schrauben für Vorschubrollenhalter (E) lösen

und Vorschubrollenhalter (F) nach oben

abziehen (Abb. 30).

Vorschubrolle (G) überprüfen. Auf der oberen

Seite der Vorschubrolle (G) muss die

entsprechende Drahtstärke angegeben sein. Die

Vorschubrolle (G) ist mit 2 Führungsnuten

ausgestattet. Vorschubrolle (G) gegebenenfalls

umdrehen oder austauschen. (Abb. 31)

Vorschubrollenhalter (F) wieder aufsetzen und

festschrauben.

Gasdüse (Abb. 5/12) unter Rechtsdrehung vom

Brenner (Abb. 5/13) abziehen, Kontaktrohr (Abb.

6/26) abschrauben (Abb. 5 - 6). Schlauchpaket

(Abb. 1/11) möglichst gerade vom Schweißgerät

wegführend auf den Boden legen.

Die ersten 10 cm des Schweißdrahtes so

abschneiden, dass ein gerader Schnitt ohne

Vorsprünge, Verzug und Verschmutzungen

entsteht. Ende des Schweißdrahtes entgraten.

Schweißdraht durch das Führungsrohr (M),

D

12

Anleitung_BT_GW_170_SPK1:_ 29.12.2008 12:23 Uhr Seite 12

Page 13

zwischen Druck- und Vorschubrolle (G/I)

hindurch in die Schlauchpaketaufnahme (H)

schieben. (Abb. 32) Schweißdraht vorsichtig von

Hand so weit in das Schlauchpaket schieben bis

er am Brenner (Abb. 5/13) um ca. 1 cm

herausragt.

Justierschraube für Gegendruck (L) um einige

Umdrehungen lösen. (Abb. 34)

Druckrollenhalter (J) mit Druckrolle (I) und

Druckrollenfeder (K) wieder nach oben klappen

und Druckrollenfeder (K) wieder an

Justierschraube für Gegendruck (L) einhängen

(Abb. 33)

Justierschraube für Gegendruck (L) nun so

einstellen, dass der Schweißdraht fest zwischen

Druckrolle (I) und Vorschubrolle (G) sitzt ohne

gequetscht zu werden. (Abb. 34)

Passendes Kontaktrohr (Abb. 6/26) für den

verwendeten Schweißdrahtdurchmesser auf den

Brenner (Abb. 5/13) schrauben und Gasdüse

(Abb. 5/12) unter Rechtsdrehung aufstecken.

Justierschraube für Rollenbremse (D) so

einstellen, dass sich der Draht noch immer

führen lässt und die Rolle nach Abbremsen der

Drahtführung automatisch stoppt.

6. Bedienung

6.1 Einstellung

Da die Einstellung des Schweißgeräts je nach

Anwendungsfall unterschiedlich erfolgt, empfehlen

wir, die Einstellungen anhand einer

Probeschweißung vorzunehmen.

6.1.1 Einstellen des Schweißstromes

Der Schweißstrom kann in 6 Stufen am Ein-/Aus/Schweißstrom-Schalter (Abb. 1/7) eingestellt

werden. Der erforderliche Schweißstrom ist abhängig

von der Materialstärke, der gewünschten

Einbrenntiefe und dem verwendeten

Schweißdrahtdurchmesser.

6.1.2 Einstellen der DrahtvorschubGeschwindigkeit

Die Drahtvorschub-Geschwindigkeit wird automatisch

an die verwendete Stromeinstellung angepasst. Eine

Feineinstellung der Drahtvorschub-Geschwindigkeit

kann stufenlos am SchweißdrahtGeschwindigkeitsregler (Abb. 1/14) vorgenommen

werden. Es ist empfehlenswert bei der Einstellung in

Stufe 5 zu beginnen, welche einen Mittelwert

darstellt, und gegebenenfalls nachzuregeln. Die

erforderliche Drahtmenge ist abhängig von der

Materialdicke, der Einbrenntiefe, dem verwendeten

Schweißdrahtdurchmesser, und auch von der Größe

zu überbrückender Abstände der zu

verschweißenden Werkstücke.

6.1.3 Einstellen der Gasdurchflussmenge

Die Gasdurchflussmenge kann stufenlos am

Druckminderer (Abb.4/19) eingestellt werden. Sie

wird am Manometer (Abb. 4/20) in Liter pro Minute

(l/min) angegeben. Empfohlene Gasdurchflussmenge

in zugluftfreien Räumen: 5 – 15 l/min.

Zum Einstellen der Gasdurchflussmenge zuerst

Druckrollenfeder (Abb. 26/K) der DrahtvorschubEinheit lösen, um unnötigen Drahtverschleiß zu

vermeiden (siehe 5.4.3). Netzanschluss herstellen

(siehe Punkt 5.3), Ein-/Aus-/Schweißstrom-Schalter

(Abb.1/7) auf Stufe 1 stellen und Brennerschalter

(Abb. 5/25) betätigen, um Gasdurchfluss

freizugeben. Nun am Druckminderer (Abb. 4/19)

gewünschte Gasdurchflussmenge einstellen.

Linksdrehung des Drehknopfes (Abb. 4/24):

geringere Durchflussmenge

Rechtsdrehung des Drehknopfes (Abb. 4/24): höhere

Gasdurchflussmenge

Druckrollenfeder (Abb. 26/K) der DrahtvorschubEinheit wieder festklemmen.

6.2 Elektrischer Anschluss

6.2.1 Netzanschluss

Siehe Punkt 5.3

6.2.2 Anschluss der Masseklemme (Abb. 1/10)

Masseklemme (10) des Gerätes möglichst in

unmittelbarer Nähe der Schweißstelle anklemmen.

Auf metallisch blanken Übergang an der

Kontaktstelle achten.

6.3 Schweißen

Sind alle elektrischen Anschlüsse für

Stromversorgung und Schweißstromkreis sowie der

Schutzgasanschluss vorgenommen, kann

folgendermaßen verfahren werden:

Die zu schweißenden Werkstücke müssen im

Bereich der Schweißung frei von Farbe, metallischen

Überzügen, Schmutz, Rost, Fett und Feuchtigkeit

sein.

Stellen Sie Schweißstrom, Drahtvorschub und

Gasdurchflussmenge (siehe 6.1.1 – 6.1.3)

entsprechend ein.

Halten Sie den Schweißschirm (Abb. 3/17) vor das

Gesicht, und führen Sie die Gasdüse an die Stelle

D

13

Anleitung_BT_GW_170_SPK1:_ 29.12.2008 12:23 Uhr Seite 13

Page 14

des Werkstücks, an der geschweißt werden soll.

Betätigen Sie nun den Brennerschalter (Abb. 5/25).

Brennt der Lichtbogen, fördert das Gerät Draht in

das Schweißbad. Ist die Schweißlinse groß genug,

wird der Brenner langsam an der gewünschten

Kante entlang geführt. Gegebenenfalls leicht

pendeln, um das Schweißbad etwas zu vergrößern.

Die ideale Einstellung von Schweißstrom,

Drahtvorschub-Geschwindigkeit und

Gasdurchflussmenge anhand einer

Probeschweißung ermitteln. Im Idealfall ist ein

gleichmäßiges Schweißgeräusch zu hören. Die

Einbrenntiefe sollte möglichst tief sein, das

Schweißbad jedoch nicht durch das Werkstück

hindurch fallen.

6.4 Schutzeinrichtungen

6.4.1 Thermowächter

Das Schweißgerät ist mit einem Überhitzungsschutz

ausgestattet, welcher den Schweißtrafo vor

Überhitzung schützt. Sollte der Überhitzungsschutz

ansprechen, so leuchtet die Kontrolllampe (3) an

Ihrem Gerät. Lassen Sie das Schweißgerät einige

Zeit abkühlen.

7. Reinigung, Wartung und

Ersatzteilbestellung

Ziehen Sie vor allen Reinigungsarbeiten den

Netzstecker.

7.1 Reinigung

Halten Sie Schutzvorrichtungen, Luftschlitze und

Motorengehäuse so staub- und schmutzfrei wie

möglich. Reiben Sie das Gerät mit einem

sauberen Tuch ab oder blasen Sie es mit

Druckluft bei niedrigem Druck aus.

Wir empfehlen, dass Sie das Gerät direkt nach

jeder Benutzung reinigen.

Reinigen Sie das Gerät regelmäßig mit einem

feuchten Tuch und etwas Schmierseife.

Verwenden Sie keine Reinigungs- oder

Lösungsmittel; diese könnten die Kunststoffteile

des Gerätes angreifen. Achten Sie darauf, dass

kein Wasser in das Geräteinnere gelangen kann.

7.2 Wartung

Im Geräteinneren befinden sich keine weiteren zu

wartenden Teile.

7.3 Ersatzteilbestellung:

Bei der Ersatzteilbestellung sollten folgende

Angaben gemacht werden;

Typ des Gerätes

Artikelnummer des Gerätes

Ident-Nummer des Gerätes

Ersatzteilnummer des erforderlichen Ersatzteils

Aktuelle Preise und Infos finden Sie unter

www.isc-gmbh.info

8. Entsorgung und Wiederverwertung

Das Gerät befindet sich in einer Verpackung um

Transportschäden zu verhindern. Diese Verpackung

ist Rohstoff und ist somit wieder verwendbar oder

kann dem Rohstoffkreislauf zurückgeführt werden.

Das Gerät und dessen Zubehör bestehen aus

verschiedenen Materialien, wie z.B. Metall und

Kunststoffe. Führen Sie defekte Bauteile der

Sondermüllentsorgung zu. Fragen Sie im

Fachgeschäft oder in der Gemeindeverwaltung nach!

14

D

Anleitung_BT_GW_170_SPK1:_ 29.12.2008 12:23 Uhr Seite 14

Page 15

15

D

Fehler Ursache Abhilfe

Vorschubrolle dreht nicht Netzspannung fehlt

Regler Drahtvorschub auf 0

Anschluss überprüfen

Einstellung überprüfen

Vorschubrolle dreht, jedoch keine

Drahtzuführung

Schlechter Rollendruck

(siehe 5.4.3)

Rollenbremse zu fest eingestellt

(siehe 5.4.3)

Verschmutzte / beschädigte

Vorschubrolle (siehe 5.4.3)

Beschädigtes Schlauchpaket

Kontaktrohr falsche Größe /

verschmutzt / verschlissen

(siehe 5.4.3)

Schweißdraht an

Gasdüse/Kontaktrohr festgeschweißt

Einstellung überprüfen

Einstellung überprüfen

Reinigen bzw. austauschen

Mantel der Drahtführung

überprüfen

Reinigen / austauschen

lösen

Gerät funktioniert nach längerem

Betrieb nicht mehr, Kontrollleuchte

Thermowächter (3) leuchtet

Gerät hat sich durch zu lange

Anwendung bzw. Nichteinhaltung

der Rücksetzzeit überhitzt

Gerät mindestens 20-30 Minuten

abkühlen lassen

Sehr schlechte Schweißnaht Falsche Strom-/Vorschub-

einstellung

(siehe 6.1.1/6.1.2)

Kein / zu wenig Gas (siehe 6.1.3)

Einstellung überprüfen

Einstellung überprüfen bzw.

Fülldruck der Gasflasche

kontrollieren

9. Störungssuche

Anleitung_BT_GW_170_SPK1:_ 29.12.2008 12:23 Uhr Seite 15

Page 16

16

D

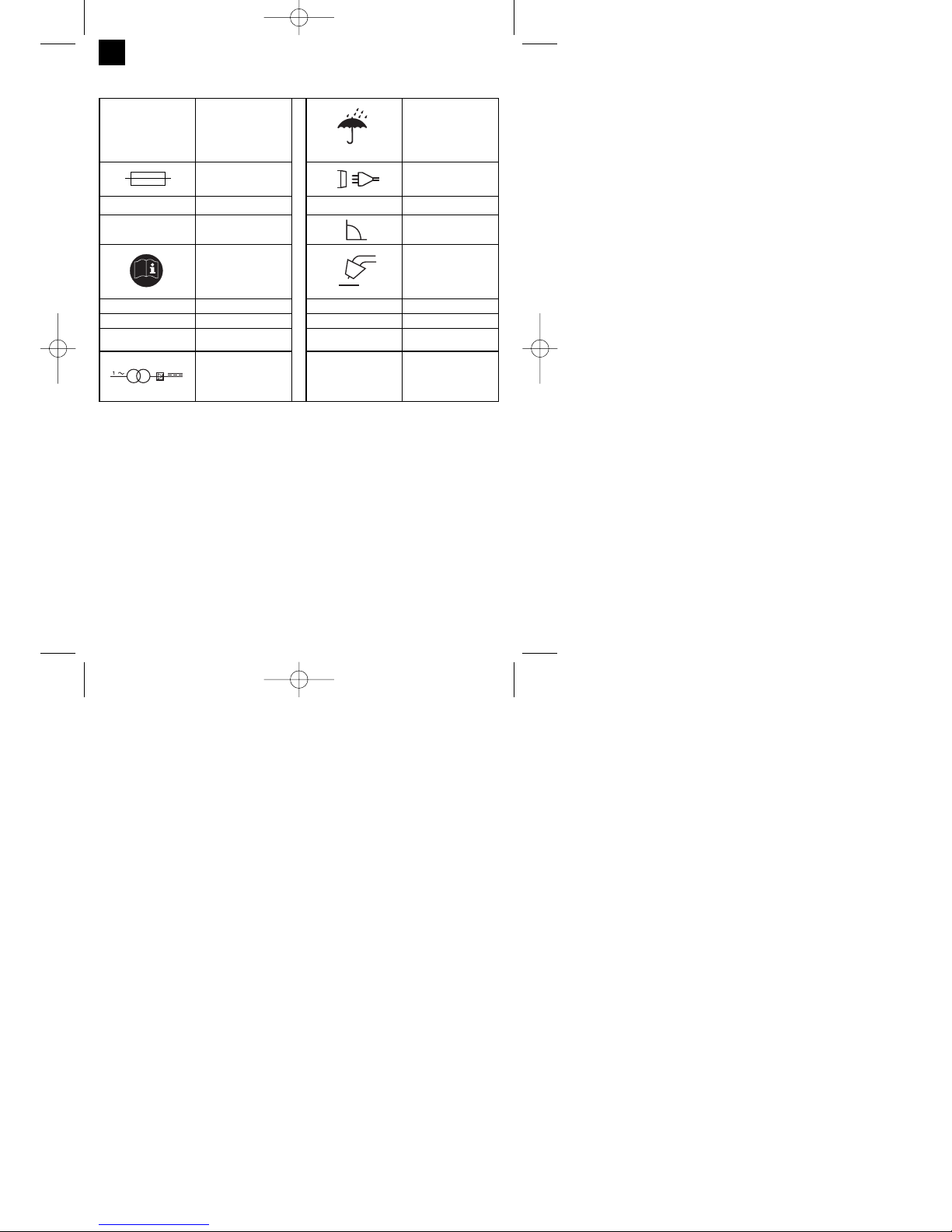

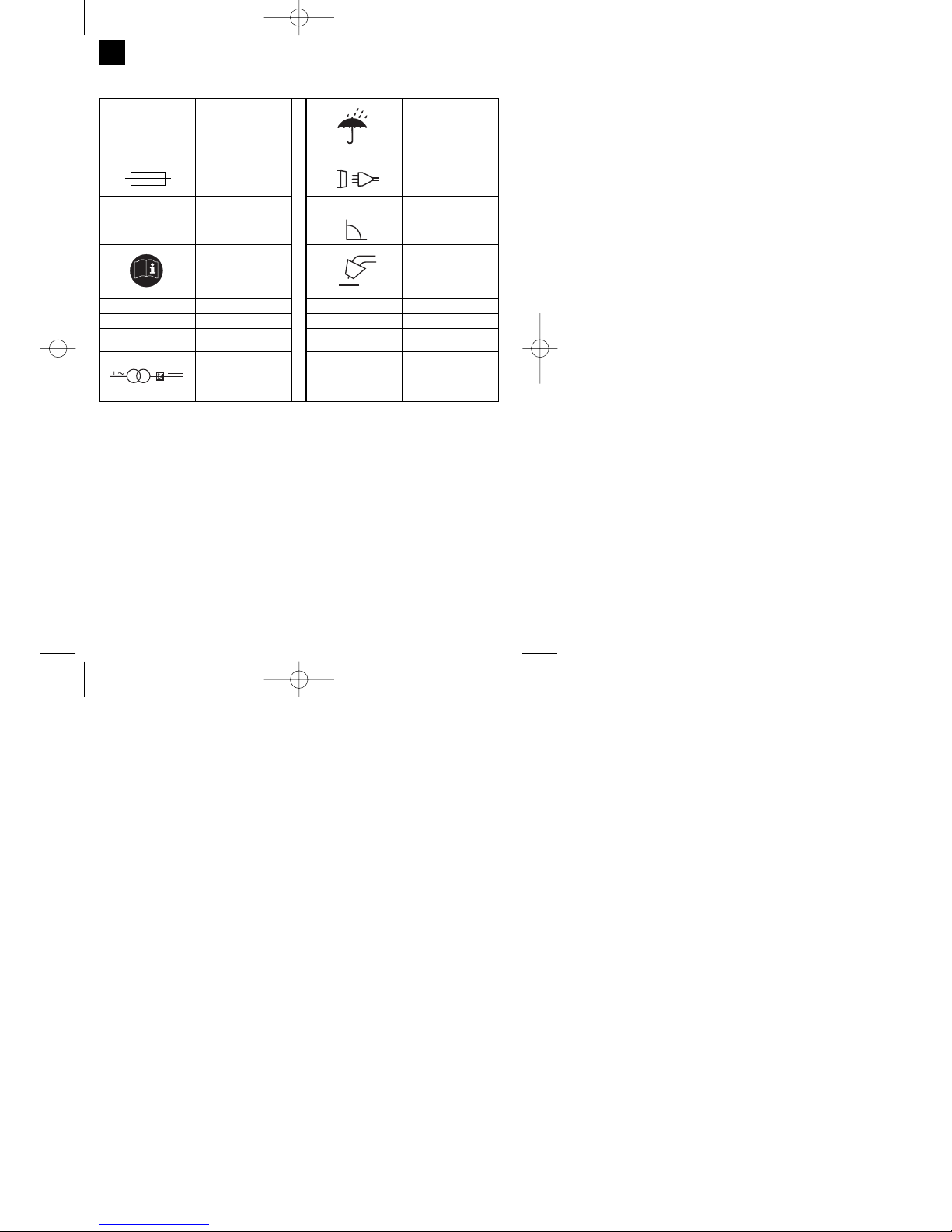

10. Erklärung der Symbole

EN 60974-1 Europäische Norm für

Lichtbogenschweißeinrichtungen und

Schweißstromquellen

mit beschränkter Einschaltdauer

Lagern oder verwenden

Sie das Gerät nicht in

feuchter oder nasser

Umgebung oder im

Regen

Sicherung mit Nennwert

in Ampere im

Netzanschluss

1 Phasen Netzanschluss

U

1

Netzspannung 50 Hz Netzfrequenz

I1max höchster Netzstrom

Bemessungswert

Symbol für fallende

Kennlinie

Vor Gebrauch des

Schweißgerätes die

Bedienungsanleitung

sorgfältig lesen und

beachten

Metall-Inert- und

Aktivgas-Schweißen

einschließlich der

Verwendung von

Fülldraht

U

0

Nennleerlaufspannung IP 21 Schutzart

I

2

Schweißstrom H Isolationsklasse

Ø mm Schweißdrahtdurch-

messer

X Einschaltdauer

Einphasiger

Transformator mit

Gleichrichter

Gerät ist funkentstört nach EG-Richtlinie 89/336/EWG

Anleitung_BT_GW_170_SPK1:_ 29.12.2008 12:23 Uhr Seite 16

Page 17

17

GB

Table of contents: Page

1. Safety regulations 18

2. Layout and items supplied 18

3. Intended use 18

4. Technical data 19

5. Before starting the equipment 19-21

6. Operation 21-22

7. Cleaning, maintenance and ordering spare parts 22

8. Disposal and recycling 22

9. Troubleshooting 23

10. Key to symbols 24

Anleitung_BT_GW_170_SPK1:_ 29.12.2008 12:23 Uhr Seite 17

Page 18

Important!

When using the equipment, a few safety precautions

must be observed to avoid injuries and damage.

Please read the complete operating instructions and

safety regulations with due care. Keep this manual in

a safe place, so that the information is available at all

times. If you give the equipment to any other person,

hand over these operating instructions and safety

regulations as well. We cannot accept any liability for

damage or accidents which arise due to a failure to

follow these instructions and the safety instructions.

1. Safety regulations

The corresponding safety information can be found

in the enclosed booklet.

2. Layout and items supplied (Fig. 1-8)

1. Handle

2. Operating status indicator

3. Thermostat control lamp

4. Housing cover

5. Gas bottle support surface

6. Castors

7. ON/OFF/Welding current switch

8. Guide rollers

9. Mains plug

10. Earth terminal

11. Hose package

12. Gas nozzle

13. Burner

14. Welding wire speed controller

15. Chain hook

16. Gas supply connector

17. Welding screen

18. Shielding gas hose

19. Pressure reducer

20. Pressure gauge

21. Screw connector

22. Safety valve

23. Shielding gas hose connector

24. Rotary knob

25. Burner switch

26. 2 x contact pipe

27. Handle for housing cover

28. Safety chain

2.1 Assembly material

a. 16 x Screw for castors

b. 16 x Spring ring for castors

c. 16 x Washer for castors

d. 2 x Hose clip

k. 1 x Safety glass frame

l. 1 x Welding glass

m. 1 x Transparent safety glass

n. 2 x Safety glass retaining bushes

o. 3 x Nut for handle

p. 3 x Screws for handle

q. 2 x Safety glass retaining pin

r. 1 x Handle

s. 1 x Welding screen frame

3. Intended use

The shielding gas welding set is exclusively designed

for welding aluminum with the MIG /metal inert gas)

method and steel with the MAG (metal active gas)

method using the appropriate welding wires and

gases.

The machine is to be used only for its prescribed

purpose. Any other use is deemed to be a case of

misuse. The user / operator and not the

manufacturer will be liable for any damage or injuries

of any kind caused as a result of this.

Please note that our equipment has not been

designed for use in commercial, trade or industrial

applications. Our warranty will be voided if the

machine is used in commercial, trade or industrial

businesses or for equivalent purposes.

18

GB

Anleitung_BT_GW_170_SPK1:_ 29.12.2008 12:23 Uhr Seite 18

Page 19

4. Technical data

Mains connection: 230 V ~ 50 Hz

Welding current: 25-135 A (max. 170 A)

Duty cycle X% 10 20 30 60 100

Welding current I2(A): 135 100 77 54 42 25

Rated idling voltage U0: 40 V

Max. welding wire drum: 5 kg

Welding wire diameter 0.6/0.8 mm

Fuse: 16 A

Weight: 32,3 kg

5. Before starting the equipment

5.1 Assembly (Fig. 5-21)

5.1.1 Installing the castors and guide rollers (6/8)

Install the castors (6) and guide rollers (8) as shown

in Figures 7, 9, 10 and 11.

5.1.2 Fitting the welding screen (17)

Place the welding glass (l) and the transparent

safety glass (m) over it in the frame for the safety

glass (k) (Fig. 12).

Press the safety glass retaining pins (q) into the

holes in welding screen frame (s) from the

outside. (Fig. 13)

Place the frame for the safety glass (k) with the

welding glass (l) and transparent safety glass (m)

from the inside into the recess in the welding

frame (s), press the safety glass retaining

bushes (n) on to the safety glass retaining pins

(q) until they engage to secure the frame for the

safety glass (k). The transparent safety glass (m)

must be on the outside. (Fig. 14)

Bend the top of the welding screen frame (s)

inwards (Fig. 15/1) and fold down the top corners

(Fig. 15/2) Now bend the outer sides of the

welding screen frame (s) inwards (Fig. 15/3) and

connect them by pressing the top corners and

outer sides together. As the retaining pins

engage, you should be able to hear to clear

clicks on each side (Fig. 15/4).

When the top corners of the welding screen are

connected as shown in Figure 16, place the

screws for the handle (p) from the outside

through the three holes in the welding screen.

(Fig. 17)

Turn over the welding screen and place the

handle (r) over the threads on the three screws

for the handle (p). Secure the handle (r) to the

welding screen the three nuts for the handle (o)

(Fig. 18).

5.2 Gas connection (Fig. 4-6, 19-25)

5.2.1 Gas types

Gas shielding is required for welding with continuous

wire, the composition of the shielding gas depends

on the welding method you wish to use.

5.2.2 Fitting the gas bottle on the unit (Fig. 19-25)

The gas bottle is not supplied.

Fit the gas bottle cables as shown in Figures 19 - 21.

Ensure that the safety chain (28) is secure and that

the welding set cannot tip over.

Important. Only gas bottles with a maximum capacity

of 20 liters may be fitted on the gas bottle support

area (Fig. 19/5). If you wish to use larger gas bottles,

there is a risk that they will tip over and therefore

they may only be placed next to the unit. In this case

the gas bottle must be secured to prevent it tipping

over.

5.2.3 Connecting the gas bottle

After removing the protective cap (Fig. 22/A), open

the bottle valve (Fig. 22/B) briefly, ensuring it is

pointing away from your body.

Clean any dirt off the connecting thread (Fig. 22/C) if

necessary using a dry cloth without adding any

cleaning products. Check whether there is a seal on

the pressure reducer (19) and that it is in perfect

condition. Turn the pressure reducer (19) clockwise

on to the connection thread (Fig. 23/C) on the gas

bottle (Fig. 23). Place the two hose clips (d) over the

shielding gas hose (18). Connect the shielding gas

hose (18) to the shielding gas hose connection (23)

on the pressure reducer and gas supply connector

(16) on the welding set and secure it to both

connectors using the hose clips (d). (Fig. 24-25)

Important. Check all gas and other connection for

leaks. Check the connections using leak spray or

soap suds.

19

GB

Shielding gas CO2 Argon/CO2 Argon Argon/O

Metal to be

welded

Non-alloyed steel X X

Aluminium X

Stainless steel X X

Anleitung_BT_GW_170_SPK1:_ 29.12.2008 12:23 Uhr Seite 19

Page 20

5.2.4 Information about the pressure reducer

(Fig. 4/19)

The gas delivery rate can be adjusted using the

rotary knob (24). The set gas delivery rate can be

read off the pressure gage (20) in liters per minute

(l/min). The gas is discharged at the shielding gas

hose connector (23) and is then forwarded to the

welding set through the shielding gas hose (Fig.

3/18). (see 5.2.3)

Important. Always proceed as described in point

6.1.3 for setting the gas delivery rate.

The pressure reducer is fitted on the gas bottle using

the screw connector (21) (see 5.2.3).

Important. The pressure reducer may only be

adjusted and repaired by trained personnel. Send

defective pressure reducers to the service address if

necessary.

5.3 Mains connection

Before you connect the equipment to the mains

supply make sure that the data on the rating

plate are identical to the mains data.

The equipment may only be operated from

properly earthed and fused shock-proof sockets.

5.4 Fitting the wire spool (Fig. 1, 5, 6, 26 – 34)

The wire spool is not supplied.

5.4.1 Wire types

Various welding wires are required for different

applications. The welding set can be used with

welding wires with a diameter of 0.6 and 0.8 mm.

The appropriate feed rollers and contact tubes are

supplied with the set. The feed roller, contact tube

and wire cross-section must always match each

other.

5.4.2 Wire spool capacity

Wire spools with a maximum weight of 5 kg can be

fitted in the welding set.

5.4.3 Inserting the wire spool

Open the housing cover (Fig. 2/4) by pushing the

handle for the housing cover (Fig. 2/27)

backwards and opening the housing cover (Fig.

2/4).

Check that the windings on the spool do not

overlap so as to ensure that the wire can be

unwound evenly.

Description of the wire guide unit (Fig. 26-27)

A Spool lock

B Spool holder

C Cam pin

D Adjusting screw for roller brake

E Screws for feed roller holder

F Fee roller holder

G Feed roller

H Hose package mounting

I Pressure roller

J Pressure roller holder

K Pressure roller spring

L Adjusting screw for counter-pressure

M Guide tube

N Wire spool

O Cam opening in wire spool

Inserting the wire spool (Fig. 26, 27)

Place the wire spool (N) on the spool holder (B).

Ensure that the end of the welding wire is unwound

on the side of the wire guide, see arrow.

Ensure that the spool lock (A) is pushed in and the

cam pin (C) is engaged in the cam opening in the

wire spool (O). The spool lock (A) must engage

again over the wire spool (N). (Fig. 27)

Inserting the welding wire and adjusting the wire

guide (Fig. 28-34)

Push the pressure roller spring (K) upwards and

swing it forwards (Fig. 28).

Pull the pressure roller holder (J) with the

pressure roller (I) and pressure roller spring (K)

downwards (Fig. 29).

Undo the screws for the feed roller holder (E)

and pull off the feed roller holder (F) upwards

(Fig. 30).

Check the feed roller (G). The appropriate wire

thickness must be specified on the top of the

feed roller (G). The feed roller (G) is fitted with

two guide grooves. Turn the feed roller (G) over

if necessary or replace it. (Fig. 31)

Position the feed roller holder (F) again and

secure it.

Remove the gas nozzle (Fig. 5/12) from the

burner (Fig. 5/13) by turning it clockwise,

unscrew the contact tube (Fig. 6/26). (Fig. 5 – 6).

Place the hose package (Fig. 1/11) on the floor

as straight as possible pointing away from the

welding set.

Cut off the first 10 cm of the welding wire to

produce a straight cut with no shoulders, warping

or dirt. Deburr the end of the welding wire.

Push the welding wire through the guide tube (M)

between the pressure and feed rollers (G/I) into

the hose package mounting (H). (Fig. 32)

Carefully push the welding wire by hand into the

20

GB

Anleitung_BT_GW_170_SPK1:_ 29.12.2008 12:23 Uhr Seite 20

Page 21

hose package until it projects out of the hose

package by approx. 1 cm at the burner (Fig.

5/13).

Undo the adjusting screw for counter-pressure

(L) a few turns. (Fig. 34)

Push the pressure roller holder (J) with pressure

roller (I) and pressure roller spring (K) upwards

again and attach the pressure roller spring (K) to

the adjusting screw for counter-pressure (L)

again (Fig. 33).

Now set the adjusting screw for counter-pressure

(L) so that the welding wire is positioned firmly

between the pressure roller (I) and feed roller (G)

without being crushed. (Fig. 34)

Screw the appropriate contact tube (Fig. 6/26) for

the welding wire diameter on to the burner (Fig.

5/13) and fit the gas nozzle, turning it clockwise

(Fig. 5/12).

Set the adjusting screw for the roller brake (D) so

that the wire can still be moved and the roller

stops automatically after the wire guide has been

braked.

6. Operation

6.1 Setting

Since the welding set must be set to suit the specific

application, we recommend that the settings be

made on the basis of a test weld.

6.1.1 Setting the welding current

The welding current can be set to 6 different levels

using the ON/OFF/Welding current switch (Fig. 1/7).

The required welding current depends on the

material thickness, the required penetration depth

and the welding wire diameter.

6.1.2 Setting the wire feed speed

The wire feed speed is automatically adjusted to the

current setting. The final wire feed speed setting can

be made on the welding wire speed controller (Fig.

1/14). We recommend that you start the setting work

at level 5 which is the middle value, and then adjust it

from there. The required quantity of wire depends on

the material thickness, the penetration depth, the

welding wire diameter and also of the size of the gap

to be bridged between the workpieces you wish to

weld.

6.1.3 Setting the gas delivery rate

The gas delivery rate can be infinitely adjusted on

the pressure reducer (Fig. 4/19). It is shown on the

pressure gage (Fig. 4/20) in liters per minute (l/min).

Recommended gas delivery rate in rooms with no

drafts: 5 – 15 l/min.

To set the gas flow rate, first release the clamp lever

(Fig. 26/K) on the wire feed unit to prevent

unnecessary wire wear (Fig. 5.4.3). Connecting to

the mains (see point 5.3), set the ON/OFF/Welding

current switch (Fig. 1/7) to setting 1 and press the

burner switch (Fig. 5/25) to start the gas flow. Now

set the required gas delivery rate on the pressure

reducer (Fig. 4/19).

Turn the rotary knob (Fig. 4/24) counter-clockwise:

Lower gas delivery rate

Turn the rotary knob (Fig. 4/24) clockwise:

Higher gas delivery rate

Secure the pressure roller spring (Fig. 26/K) to the

wire feed unit again.

6.2 Electrical connection

6.2.1 Mains connection

See point 5.3

6.2.2 Connecting the earth terminal (Fig. 1/10)

Connect the welding set’s earth terminal (10) in the

immediate vicinity of the welding position if possible.

Ensure that the contact point is bare metal.

6.3 Welding

When all the electrical connections for the power

supply and welding current circuit have been made

and the shielding gas has also been connected, you

can proceed as follows:

The workpieces for welding must be clear of paint,

metallic coatings, dirt, rust, grease and moisture in

the area where they are to be welded.

Set the welding current, wire feed and gas flow rate

(see 6.1.1 – 6.1.3) as required.

Hold the welding screen (Fig. 3/17) in front of your

face and move the gas nozzle to the point on the

workpiece where you wish to complete the weld.

Now press the burner switch (Fig. 5/25).

When the arc is burning, the welding set will feed

wire into the weld pool. When the weld nugget is

large enough, move the burner slowly along the

required edge. Move it to and fro if necessary to

enlarge the weld pool a little.

Find the ideal setting of the welding current, wire

feed speed and gas delivery rate by carrying out a

test weld. Ideally an even welding noise will be

audible. The penetration depth should be as deep as

21

GB

Anleitung_BT_GW_170_SPK1:_ 29.12.2008 12:23 Uhr Seite 21

Page 22

possible, but the weld pool must not be allowed to

fall through the workpiece.

6.4 Safety equipment

6.4.1 Thermostat

The welding set is fitted with an overheating guard

that protects the welding transformer from

overheating. If the overheating guard trips, the

control lamp (3) on your set will be lit. Allow the

welding set to cool for a time.

7. Cleaning, maintenance and ordering

of spare parts

Always pull out the mains power plug before starting

any cleaning work.

7.1 Cleaning

Keep all safety devices, air vents and the motor

housing free of dirt and dust as far as possible.

Wipe the equipment with a clean cloth or blow it

with compressed air at low pressure.

We recommend that you clean the device

immediately each time you have finished using it.

Clean the equipment regularly with a moist cloth

and some soft soap. Do not use cleaning agents

or solvents; these could attack the plastic parts

of the equipment. Ensure that no water can seep

into the device.

7.2 Maintenance

There are no parts inside the equipment which

require additional maintenance.

7.3 Ordering replacement parts

Please quote the following data when ordering

replacement parts:

Type of machine

Article number of the machine

Identification number of the machine

Replacement part number of the part required

For our latest prices and information please go to

www.isc-gmbh.info

8. Disposal and recycling

The unit is supplied in packaging to prevent its being

damaged in transit. This packaging is raw material

and can therefore be reused or can be returned to

the raw material system.

The unit and its accessories are made of various

types of material, such as metal and plastic.

Defective components must be disposed of as

special waste. Ask your dealer or your local council.

22

GB

Anleitung_BT_GW_170_SPK1:_ 29.12.2008 12:23 Uhr Seite 22

Page 23

23

GB

Fault Cause Remedy

Feed roller does not turn Power supply not connected

Wire feed controller set to 0

Check connection

Check setting

Feed roller turns, but does not feed

any wire

Incorrect roller pressure (see 5.4.3)

Roller brake set too firmly (see

5.4.3)

Dirty / damaged feed roller (see

5.4.3)

Damaged hose package

Contact tube wrong size / dirty /

worn (see 5.4.3)

Welding wire welded to the gas

nozzle / contact tube

Check setting

Check setting

Clean or replace

Check the wire guide jacket

Clean or replace

Release

After a lengthy period of use the

welding set does not work any

longer, the thermostat (3) control

light is lit

The welding set has overheated

due to being used for too long and

a failure to observe the reset time

Leave the set to cool down for at

least 20 – 30 minutes

Very poor weld Incorrect current / feed setting (see

6.1.1/6.1.2)

No / too little gas (see 6.1.3)

Check setting

Check setting and filling pressure

of the gas bottle

9. Troubleshooting

Anleitung_BT_GW_170_SPK1:_ 29.12.2008 12:23 Uhr Seite 23

Page 24

24

GB

10. Key to symbols

EN 60974-1 European standard for

arc welding sets and

welding power supplies

with limited on time

Do not store or use the

appliance in wet or damp

conditions or in the rain.

Fuse with rated value in

A in the mains

connection

1-phase mains

connection

U

1

Mains voltage 50 Hz Mains frequency

I1max Rated maximum mains

current

Symbol for falling

characteristic curve

Read the operating

instructions carefully

before using the welding

set and follow them

Metal inert and active

gas welding including

the use of filler wire

U

0

Rated idling voltage IP 21 Protection type

I

2

Welding current H Insulation class

Ø mm Welding wire diameter X On-load factor

Single-phase

transformer with rectifier

The set is interference-suppressed in compliance with EC Directive 89/336/EEC

Anleitung_BT_GW_170_SPK1:_ 29.12.2008 12:23 Uhr Seite 24

Page 25

Table des matières : Page

1. Consignes de sécurité 26

2. Description de l’appareil et étendue de la livraison 26

3. Utilisation conforme à l’affectation 26

4. Caractéristiques techniques 27

5. Avant la mise en service 27-29

6. Commande 29-30

7. Nettoyage, maintenance et commande de pièces de rechange 30

8. Mise au rebut et recyclage 30

9. Dépannage 31

10. Explication des symboles 32

25

F

Anleitung_BT_GW_170_SPK1:_ 29.12.2008 12:23 Uhr Seite 25

Page 26

Attention !

Lors de l’utilisation d’appareils, il faut respecter

certaines mesures de sécurité afin d’éviter des

blessures et dommages. Veuillez donc lire

attentivement ce mode d’emploi. Conservez-le bien

de façon à pouvoir disposer à tout moment de ces

informations. Si l’appareil doit être remis à d’autres

personnes, remettez-leur aussi ce mode d’emploi.

Nous déclinons toute responsabilité pour les

accidents et dommages dus au non-respect de ce

mode d’emploi et des consignes de sécurité.

1. Consignes de sécurité

Vous trouverez les consignes de sécurité

correspondantes dans le petit manuel ci-joint.

2. Description de l’appareil et volume

de livraison (figure 1-8)

1. Poignée

2. Indicateur d’état

3 Témoin du contrôleur thermique

4. Recouvrement du boîtier

5. Emplacement pour les bouteilles de gaz

6. Galets de roulement

7. Interrupteur de mise en /hors circuit du courant

de soudage

8. Roues directrices

9. Fiche de contact

10. Borne de mise à la terre (masse)

11. Faisceau de câbles

12. Buse de gaz

13. Chalumeau

14. Variateur de vitesse du fil de soudage

15. Crochet à chaîne

16. Raccordement de l’alimentation en gaz

17. Ecran de soudage

18. Tuyau de gaz inerte

19. Réducteur de pression

20. Manomètre

21 Vissage

22. Soupape de sécurité

23. Raccord du tuyau de gaz inerte

24. Bouton rotatif

25. Interrupteur du brûleur

26. 2 tubes de contact

27. Poignée pour le recouvrement du boîtier

28. Chaîne de sécurité

2.1 Matériel de montage

a. 16 vis pour galets de roulement

b. 16 circlips pour galets de roulement

c. 16 rondelles pour galets de roulement

d. 2 pinces pour flexible

k. 1 cadre de verre de protection

l. 1 verre de soudage

m. 1 verre de protection transparent

n. 2 douilles de maintien du verre de protection

o. 3 écrous pour poignée de retenue

p. 3 vis pour poignée de retenue

q. 2 chevilles d’arrêt du verre de protection

r. 1 poignée

s. 1 cadre d’écran de soudage

3. Utilisation conforme à l’affectation

L’appareil de soudage au gaz inerte est

exclusivement destiné au soudage de l’aluminium en

processus MIG (métal-gaz inerte) et d’aciers en

processus MAG (soudage à l’arc avec électrode en

atmosphère active /métal-gaz actif) en utilisant les

électrodes à fil plein et les gaz correspondants.

La machine doit exclusivement être employée

conformément à son affectation. Chaque utilisation

allant au-delà de cette affectation est considérée

comme non conforme. Pour les dommages en

résultant ou les blessures de tout genre, le

producteur décline toute responsabilité et

l’opérateur/l’exploitant est responsable.

Veillez au fait que nos appareils, conformément à

leur affectation, n’ont pas été construits, pour être

utilisés dans un environnement professionnel,

industriel ou artisanal. Nous déclinons toute

responsabilité si l’appareil est utilisé

professionnellement, artisanalement ou dans des

sociétés industrielles, tout comme pour toute activité

équivalente.

26

F

Anleitung_BT_GW_170_SPK1:_ 29.12.2008 12:23 Uhr Seite 26

Page 27

4. Caractéristiques techniques

Branchement secteur : 230 V ~ 50 Hz

Courant de soudage : 25-135 A (max. 170 A)

Durée de mise en circuit X%:

10 20 30 60 100

Courant de soudage I

2

(A) :

135 100 77 54 42 25

Tension de marche à vide nominale U0: 40 V

Bobine de fil plein maxi. : 5 kg

Diamètre du fil plein : 0,6/0,8 mm

Fusible : 16 a

Poids : 32,3 kg

5. Avant la mise en service

5.1 Montage (fig. 5-21)

5.1.1 Montage des galets de roulement et des

roues directrices (6/8)

Montez les galets de roulement (6) et les roues

directrices (8) comme indiqué dans les figures 7, 9,

10, 11.

5.1.2 Montage de l’écran de soudage (17)

Placez le verre de soudage (l) et par dessus, le

verre de protection transparent (m) dans le cadre

pour le verre de protection (k) (fig. 12).

Enfoncez les goupilles de fixation du verre de

protection (q) extérieur dans les perçages du

cadre de l’écran de soudage (s). (fig. 13)

Mettez le cadre du verre de protection (k) avec le

verre de soudage (l) et le verre de protection

transparent (m) de l’intérieur dans l’encoche

dans le cadre de l’écran de soudage (s),

appuyez les douilles de maintien du verre de

protection (n) sur les broches de maintien du

verre de protection (q), jusqu’à ce qu’elles

s’engagent afin de sécuriser le cadre du verre de

protection (k). Le verre de protection transparent

(m) doit se trouver sur le côté extérieur. (fig. 14)

Plier le bord supérieur du cadre de l’écran de

soudage (s) vers l’intérieur (fig. 15/1.) et fléchir

les coins du bord supérieur (fig. 15/2.). Plier à

présent les côtés extérieurs du cadre de l’écran

de soudage (s) vers l’intérieur (fig. 15/3.) et

joindre,en appuyant avec force sur les coins des

bords supérieurs et les côtés extérieurs. Il faut

entendre nettement deux bruits d’encliquetage

lorsque les broches de support s’encrantent pour

chaque côté (fig. 15/4.)

Si les deux angles supérieurs de l’écran de

soudage sont reliés, comme indiqué en figure

16, enfoncez les vis de la poignée de retenue (p)

de l’extérieur dans les 3 trous de l’écran de

soudage. (fig. 17)

Retournez l’écran de soudage et mettez la

poignée (r) via le filetage des 3 vis de poignée de

retenue (p). Vissez à fond la poignée (r) avec les

3 écrous de la poignée de retenue (o) sur l’écran

de soudage. (fig. 18)

5.2 Raccord de gaz (fig. 4-6, 19-25)

5.2.1 Type de gaz

Lorsque l’on soude avec un fil ininterrompu, une

protection antigaz est nécessaire, la composition du

gaz inerte dépend du procédé de soudage

sélectionné :

5.2.2 Montez la bouteille de gaz sur l’appareil

(fig. 19-25)

La bouteille de gaz n’est pas comprise dans la

livraison !

Montez la bouteille de gaz comme indiqué dans les

figures 19 à 21. Veiller à ce que la chaîne de sécurité

(28) tienne correctement et à ce que l’appareil à

souder ne puisse pas basculer.

Attention ! Il est uniquement autorisé de monter des

bouteilles de gaz de 20 l au maximum sur les

emplacements réservés aux bouteilles de gaz (fig.

19/5). Si vous utilisez des bouteilles de gaz, elles

risquent de basculer, raison pour laquelle elles

doivent être placées uniquement à côté de l’appareil.

Dans un tel cas, il faut alors bloquer la bouteille de

gaz pour l’empêcher de basculer.

5.2.3 Raccord de la bouteille de gaz

Après avoir enlevé le capuchon de protection (fig.

22/A), ouvrez brièvement la valve de la bouteille

dans le sens écarté du corps (fig. 22/B).

Nettoyez le cas échéant les salissures du filet de

raccordement (fig. 22/C) avec un chiffon sec, sans

produit de nettoyage. Contrôlez si le joint sur le

réducteur de pression (19) est présent et s’il est dans

un état impeccable. Vissez le réducteur de pression

(19) dans le sens des aiguilles d’une montre sur le

27

F

Gaz inerte CO2 Argon/CO2 Argon Argon/O

Métal à souder

Acier non allié X X

Aluminium X

Acier inoxydable X X

Anleitung_BT_GW_170_SPK1:_ 29.12.2008 12:23 Uhr Seite 27

Page 28

filet de raccordement (fig. 23/C) de la bouteille de

gaz (fig. 23). Faites passer les deux colliers de

serrage (d) au-dessus du tuyau de gaz inerte (18).

Enfichez le tuyau de gaz inerte (18) sur le raccord du

tuyau de gaz inerte (23) sur le réducteur de pression

(19) et le raccordement de l’alimentation en gaz (16)

sur l’appareil à souder et bloquez-le au niveau des

deux points de raccordement à l’aide des colliers de

serrage (d). (fig. 24-25)

Attention ! Veillez à ce que tous les raccords (de gaz

ou autres) soient bien étanches ! Contrôlez les

raccords et les points de raccordement à l’aide d’un

spray à fuites ou en utilisant de l’eau savonneuse.

5.2.4 Explication du réducteur de pression

(fig. 4/19)

On peut régler le débit du gaz sur le bouton rotatif

(24). Le débit de gaz réglé peut-être lu sur le

manomètre (20) en litres par minute (l/min). Le gaz

sort du raccord du tuyau de gaz inerte (23) et est

refoulé ensuite via le tuyau de gaz inerte (fig. 3/18)

jusqu’à l’appareil à souder. (voir 5.2.3)

Attention ! Pour régler le débit de gaz, procédez

toujours comme indiqué au point 6.1.3.

Le réducteur de pression se monte sur la bouteille de

gaz à l’aide du raccord vissé (21) (voir 5.2.3).

Attention ! Seul le personnel dûment qualifié est

autorisé à travailler sur le réducteur de pression et à

le réparer. Envoyez le cas échéant le réducteur de

pression défectueux à l’adresse du service aprèsvente.

5.3 Raccord réseau

Assurez-vous, avant de connecter la machine,

que les données se trouvant sur la plaque de

signalisation correspondent bien aux données du

réseau.

Il est uniquement autorisé de faire fonctionner

l’appareil lorsqu’il est raccordé à des prises de

courants de sécurité mises à la terre dans les

règles de l’art.

5.4 Montage de la bobine de fil

(fig. 1, 5, 6, 26 – 34)

La bobine de fil n’est pas comprise dans la livraison !

5.4.1 Types de fil

En fonction des cas d’application, on a besoin de

différents fils de soudage. On peut utiliser l’appareil à

souder avec des fils d’un diamètre allant de 0,6 à 0,8

mm. Le cylindre d’avance et les tubes de contact

correspondants se trouvent dans l’appareil. Le

cylindre d’avance, le tube de contact et le diamètre

du fil doivent toujours être adaptés.

5.4.2 Capacité de la bobine de fil

On peut monter des bobines de fil de maximum cinq

kilos dans l’appareil.

5.4.3 Montage de la bobine de fil

Ouvrez le recouvrement du boîtier (fig. 2/4), pour

ce faire, poussez la poignée du recouvrement du

boîtier (fig. 2/27) en arrière et rabattre le

recouvrement (fig. 2/4) vers le haut.

Contrôlez que les enroulements sur la bobine ne

se superposent pas pour pouvoir garantir un

déroulement homogène du fil.

Description de l’unité de guidage de fil (fig. 26-

27)

A Arrêt de bobine

B Support de la bobine

C Broche d’entraînement

D Vis d’ajustage pour le frein du rouleau

E Vis pour le support des cylindres d’avance

F Support des cylindres d’avance

G Cylindre d’avance

H Logement du paquet de tuyaux

I Rouleau presseur

J Support des rouleaux presseurs

K Ressort du cylindre presseur

L Vis d’ajustage pour contre-pression

M Tube de guidage

N Bobine fil

O Orifice d’entraînement de la bobine fil

Montage de la bobine de fil (fig. 26, 27)

Montez la bobine de fil (N) sur le support de la

bobine (B). Veillez à ce que l’extrémité du fil plein

soit bien déroulée sur le côté du guidage de fil

métallique, voir la flèche.

Veillez au fait que l’arrêt de bobine (A) soit enfoncé

et que la broche d’entraînement (C) se trouve bien

dans l’orifice d’entraînement de la bobine de fil (O).

L’arrêt de bobine (A) doit à nouveau s’encranter audessus de la bobine de fil (N). (fig. 27)

28

F

Anleitung_BT_GW_170_SPK1:_ 29.12.2008 12:23 Uhr Seite 28

Page 29

Introduction du fil plein et ajustage du guidage

de fil métallique (fig. 28-34)

Poussez le ressort du cylindre presseur (K) vers

le haut et faites-le tourner vers l’avant (fig. 28).

Rabattez vers le bas le support des rouleaux

presseurs (J) avec le rouleau presseur (I) et le

ressort du cylindre presseur (K) (fig. 29)

Desserrez les vis du support des cylindres

d’avance (E) et retirez le support des cylindres

d’avance (F) vers le haut (fig. 30).

Contrôlez le cylindre d’avance (G). L’épaisseur

du fil correspondante doit être indiquée sur la

face supérieure du cylindre d’avance (G). Le

cylindre d’avance (G) est doté de 2 rainures de

guidage. Retournez le cylindre d’avance (G) le

cas échéant, ou remplacez-le. (fig. 31)

Remettre le support des cylindres d’avance (F)

et vissez-le à fond.

Retirez la buse de gaz (fig. 5/12) en tournant le

brûleur vers la droite (fig. 5/13), dévissez le tube

de contact (fig. 6/26) (fig. 5 - 6). Posez le

faisceau de tuyaux (fig. 1/11) le plus droit

possible sur le sol en partant de l’appareil à

souder.

Couper les premiers 10 cm du fil plein de

manière à obtenir une coupe droite, sans saillie,

distorsion ni salissure. Enlever les bavures de

l’extrémité du fil plein.

Poussez l’électrode à fil plein dans le tube de

guidage (M), entre le cylindre de pression et

celui d’avance (G/I) dans le logement du

faisceau de tuyaux (H). (Fig. 32) Introduisez

précautionneusement le fil plein à la main dans

le faisceau de tuyaux jusqu‘à ce qu’il dépasse

d’env. 1 cm du brûleur (fig. 5/13).

Desserrez la vis d’ajustage de la contre-pression

(L) de quelques tours. (fig. 34)

Rabattez le support des rouleaux presseurs (J)

avec le rouleau presseur (I) et le ressort du

cylindre presseur (K) vers le haut et accrochez le

ressort du cylindre presseur (K) à nouveau à la

vis d’ajustage pour la contre-pression (L) (fig. 33)

Réglez à présent la vis d’ajustage de la contre-

pression (L) de manière que l’électrode à fil plein

se trouve entre le rouleau presseur (I) et le

cylindre d’avance (G) sans être écrasé. (fig. 34)

Vissez le tube de contact qui convient (fig. 6/26)

au diamètre du fil plein utilisé sur le brûleur (fig.

5/13) et enfichez la buse de gaz en tournant vers

la droite (fig. 5/12).

Réglez la vis d’ajustage du frein du rouleau (D)

de manière que le fil puisse encore être guidé et

que la bobine s’arrête automatiquement après le

freinage du guidage de fil.

6. Commande

6.1 Réglage

Comme le réglage de l’appareil de soudage se fait

de façon différente en fonction du cas d’application,

entreprenez les réglages sur la base d’un soudage

test.

6.1.1 Réglage du courant de soudage

Le courant de soudage peut être réglé en 6 étapes

sur l’interrupteur de mise en /hors circuit du courant

de soudage (fig. 1/7). Le courant de soudage requis

dépend de l’épaisseur du matériau, de la profondeur

de marquage désirée et du diamètre du fil plein

utilisé.

6.1.2 Réglage de la vitesse de l’avance de fil

La vitesse de l’avance de fil est automatiquement

adaptée au réglage du courant utilisé. Un réglage de

précision de la vitesse de l’avance de fil peut se faire

en continu sur le variateur de vitesse du fil de

soudage (fig. 1/14). Il est recommandé de

commencer le réglage à l’étape 5 qui représente une

moyenne et de régler une nouvelle fois

ultérieurement, le cas échéant. La quantité de fil

requise dépend de l’épaisseur du matériau, de la

profondeur de marquage, du diamètre du fil plein

utilisé et même de la grandeur des distances à

ponter des pièces à souder.

6.1.3 Réglage du débit de gaz

Le débit de gaz peut être réglé en continu sur le

réducteur de pression (fig. 4/19). Il est indiqué sur le

manomètre (fig. 4/20) en litres par minute (l/min).

Débit de gaz recommandé dans les pièces sans

courant d’air : 5 – 15 l/min.

Pour réguler le débit du gaz, desserrez tout d’abord

le levier de serrage (fig. 26/K) de l’unité d’avance de

fil afin d’éviter une usure inutile du fil (voir 5.4.3).

Etablissez le branchement secteur (voir point. 5.3),

mettez l’interrupteur de mise en /hors circuit du

courant de soudage (fig.1/7) sur le niveau 1 et

actionnez l’interrupteur du brûleur (fig. 5/25) pour

libérer le flux de gaz. Réglez à présent le flux de gaz

désiré sur le réducteur de pression (fig. 4/19).

Rotation à gauche du bouton rotatif (fig. 4/24) :

Débit moindre

Rotation à droite du bouton rotatif (fig. 4/24) :

Débit de gaz plus important

Serrez à fond le ressort du cylindre presseur (fig.

26/K) de l’unité d’avance de fil.

29

F

Anleitung_BT_GW_170_SPK1:_ 29.12.2008 12:23 Uhr Seite 29

Page 30

6.2 Raccordement électrique

6.2.1 Raccord réseau

Cf. point 5.3

6.2.2 Raccord de la borne de mise à la terre

(fig. 1/10)

Connecter la borne de mise à la terre (10) de

l’appareil dans la mesure du possible à proximité

immédiate de la soudure.

Attention au raccord métallique nu sur l’endroit de

contact.

6.3 Soudage

Lorsque tous les raccordements électriques de

l’alimentation en courant et du circuit de courant de

soudage, ainsi que le raccord de gaz inerte sont

établis, on peut alors procéder de la manière

suivante :

les pièces à souder doivent être exemptes de toutes

couleurs, de tout recouvrement métallique, de

salissures, rouille, graisse et humidité dans la zone

de soudage.

Réglez le courant de soudage, l’avance de fil et le

débit de gaz (voir 6.1.1 – 6.1.3) en fonction.

Maintenez l’écran de soudage (fig. 3/17) devant le

visage et mettez la buse de gaz sur le point de la

pièce à usiner qui doit être soudé.

Actionnez à présent l’interrupteur du brûleur (fig.

5/25).

Lorsque l’arc apparaît, l’appareil introduit du fil dans

le bain de fusion. Si la lentille de soudage est assez

grande, le brûleur est déplacé doucement le long de

l’arrête désirée. Le cas échéant, faites-le mouvoir

comme un pendule pour augmenter le bain de

fusion.

Déterminer le réglage parfait du courant de soudage,

de la vitesse de l’avance de fil et du débit de gaz en

effectuant un essai de soudage. Dans le cas idéal,

on entend un léger bruit de soudage régulier. Le

marquage doit être le plus profond possible, le bain

de fusion ne doit cependant pas traverser la pièce à

usiner.

6.4 Dispositifs de protection

6.4.1 Contrôleur thermique

L’appareil à souder est équipé d’une protection

contre la surchauffe qui protège le transformateur de

soudage de la surchauffe. Si la protection contre la

surchauffe se déclenche, la lampe de contrôle (3) de

votre appareil s’allume. Laissez l’appareil à souder

refroidir pendant un moment.

7. Nettoyage, maintenance et

commande de pièces de rechange

Retirez la fiche de contact avant tous travaux de

nettoyage.

7.1 Nettoyage

Maintenez les dispositifs de protection, les fentes

à air et le carter de moteur aussi propres (sans

poussière) que possible. Frottez l’appareil avec

un chiffon propre ou soufflez dessus avec de l’air

comprimé à basse pression.

Nous recommandons de nettoyer l’appareil

directement après chaque utilisation.

Nettoyez l’appareil régulièrement à l’aide d’un

chiffon humide et un peu de savon. N’utilisez

aucun produit de nettoyage ni détergeant ; ils

pourraient endommager les pièces en matières

plastiques de l’appareil. Veillez à ce qu’aucune

eau n’entre à l’intérieur de l’appareil.

7.2 Maintenance

Aucune pièce à l’intérieur de l’appareil n’a besoin

de maintenance.

7.3 Commande de pièces de rechange :

Pour les commandes de pièces de rechange,

veuillez indiquer les références suivantes:

Type de l’appareil

No. d’article de l’appareil

No. d’identification de l’appareil

No. de pièce de rechange de la pièce requise

Vous trouverez les prix et informations actuelles à

l’adresse www.isc-gmbh.info

8. Mise au rebut et recyclage

L’appareil se trouve dans un emballage permettant

d’éviter les dommages dus au transport. Cet

emballage est une matière première et peut donc

être réutilisé ultérieurement ou être réintroduit dans

le circuit des matières premières.

L’appareil et ses accessoires sont en matériaux

divers, comme par ex. des métaux et matières

plastiques. Eliminez les composants défectueux

dans les systèmes d’élimination des déchets

spéciaux. Renseignez-vous dans un commerce

spécialisé ou auprès de l’administration de votre

commune !

30

F

Anleitung_BT_GW_170_SPK1:_ 29.12.2008 12:23 Uhr Seite 30

Page 31

31

F

Erreur Origine Remède

Le cylindre d’avance ne tourne pas Tension secteur manque

Régulateur de l’avance de fil sur 0

Contrôler le raccord

Contrôler le réglage

Le cylindre d’avance tourne,

cependant aucune amenée de fil

Mauvaise pression de cylindre

(voir 5.4.3)

Frein du rouleau réglé trop

durement (voir 5.4.3)

Cylindre d’avance encrassé /

endommagé (voir 5.4.3)

Faisceau de tuyaux endommagé

Tube de contact, mauvaise taille /

encrassé / usé (voir 5.4.3)

Electrode à fil plein fixement soudé

à la buse de gaz/au tube de

contact

Contrôler le réglage

Contrôler le réglage

Nettoyer ou encore remplacer

Contrôler l’enveloppe du guidage

de fil

Nettoyer remplacer

Détacher

L’appareil ne fonctionne plus après

un long service, le témoin du

contrôleur thermique (3) s’allume

L’appareil est surchauffé après

l’avoir utilisé pendant trop

longtemps ou encore lorsque l’on

n’a pas respecté le temps de

remise à zéro

Laisser l’appareil refroidir pendant

au moins 20 à 30 minutes

Très mauvaise soudure Mauvais réglage du courant ou de

l’avance (voir 6.1.1/6.1.2)

Pas de gaz ou pas assez (voir

6.1.3)

Contrôler le réglage

Contrôler le réglage ou encore la

pression de charge de la bouteille

de gaz

9. Recherche de dérangement

Anleitung_BT_GW_170_SPK1:_ 29.12.2008 12:23 Uhr Seite 31

Page 32

32

F

10. Explication des symboles

EN 60974-1 Norme européenne pour

les dispositifs de

soudage à l’arc et les

sources de courant de

soudage à durée de

mise en circuit limitée

Ne stockez ni

n’employez l’appareil

dans un environnement

humide, dans un milieu

humide ou sous la pluie

Fusible avec valeur

nominale en ampère

dans le branchement

secteur

Branchement secteur 1

phase

U

1

Tension du réseau 50 Hz Fréquence du réseau

I1maxi Plus grande valeur de

dimensionnement du

courant du secteur

Symbole de ligne

caractéristique tombante

Avant d’utiliser l’appareil

à souder, lisez le mode

d’emploi minutieusement

et respectez-le !

Soudage de métal au

gaz inerte et au gaz

actif, y compris

l’utilisation de fil

métallique de

remplissage

U

0

Tension de marche à

vide nominale

IP 21 Type de protection

I

2

Courant de soudage H Classe d’isolation

Ø mm Diamètre du fil plein X Durée de mise en circuit

Transformateur

monophasé avec

redresseur

L’appareil est antiparasité conformément à la directive CE 89/336/CEE

Anleitung_BT_GW_170_SPK1:_ 29.12.2008 12:23 Uhr Seite 32

Page 33

Indice Pagina

1. Avvertenze di sicurezza 34

2. Descrizione dell’apparecchio ed elementi forniti 34

3. Utilizzo proprio 34

4. Caratteristiche tecniche 34

5. Prima della messa in esercizio 35-37

6. Funzionamento 37-38

7. Pulizia, manutenzione e ordinazione dei pezzi di ricambio 38

8. Smaltimento e riciclaggio 38

9. Localizzazione delle anomalie 39

10. Spiegazione dei simboli 40

33

I

Anleitung_BT_GW_170_SPK1:_ 29.12.2008 12:23 Uhr Seite 33

Page 34

Attenzione!

Nell’usare gli apparecchi si devono rispettare diverse

avvertenze di sicurezza per evitare lesioni e danni.

Quindi leggete attentamente queste istruzioni per

l’uso. Conservatele bene per avere a disposizione le

informazioni in qualsiasi momento. Se date

l’apparecchio ad altre persone consegnate loro

queste istruzioni per l’uso insieme all’apparecchio!

Non ci assumiamo alcuna responsabilità per incidenti

o danni causati dal mancato rispetto di queste

istruzioni e delle avvertenze di sicurezza.

1. Avvertenze di sicurezza

Le relative avvertenze di sicurezza si trovano

nell’opuscolo allegato.

2. Descrizione dell’apparecchio ed

elementi forniti (Fig. 1-8)

1. Impugnatura

2. Indicatore di esercizio

3. Spia di controllo termostato

4. Copertura della scocca

5. Superficie di appoggio bombola del gas

6. Rotelle

7. Interruttore ON/OFF della corrente di saldatura

8. Rotelle orientabili

9. Spina di rete

10. Morsetto massa

11. Pacchetto cavi flessibili

12. Ugello del gas

13. Cannello

14. Regolatore velocità filo per saldatura

15. Ganci per catena

16. Attacco alimentazione gas

17. Visiera protettiva

18. Tubo flessibile di gas inerte

19. Riduttore di pressione

20. Manometro

21. Collegamento a vite

22. Valvola di sicurezza

23. Attacco tubo flessibile di gas inerte

24. Manopola

25. Interruttore del cannello

26. 2 x Tubo di contatto

27. Impugnatura per copertura della scocca

28. Catena di sicurezza

2.1 Materiale di montaggio

a. 16 x viti per rotelle

b. 16 x anelli di sicurezza per rotelle

c. 16 x rosette per rotelle

d. 2 x stringitubo

k. 1 x telaio per il vetro protettivo

l. 1 x vetro di saldatura

m. 1 x vetro protettivo trasparente

n. 2 x bussole di attacco del vetro protettivo

o. 3 x dadi per impugnatura

p. 3 x viti per impugnatura

q. 2 x perni a prigioniero per vetro protettivo

r. 1 x impugnatura

s. 1 x telaio della visiera protettiva

3. Utilizzo proprio

La saldatrice a gas inerte è adatta esclusivamente

per saldare alluminio nei processi MIG (Metal Inert

Gas) e acciaio nei processi MAG (Metal Active Gas)

usando i fili per saldatura e gas relativi.

L’apparecchio deve venire usato solamente per lo

scopo a cui è destinato. Ogni altro tipo di uso che

esuli da quello previsto non è un uso conforme.

L’utilizzatore/l’operatore, e non il costruttore, è

responsabile dei danni e delle lesioni di ogni tipo che

ne risultino.

Tenete presente che i nostri apparecchi non sono

stati costruiti per l’impiego professionale, artigianale

o industriale. Non ci assumiamo alcuna garanzia

quando l’apparecchio viene usato in imprese

commerciali, artigianali o industriali, o in attività

equivalenti.

4. Caratteristiche tecniche

Allacciamento alla rete: 230 V ~ 50 Hz

Corrente di saldatura: 25-135 A (max. 170 A)

Durata di inserimento X%:

10 20 30 60 100

Corrente di saldatura I2(A):

135 100 77 54 42 25

Tensione nominale a vuoto U

0

40 V

Tamburo filo per saldatura max.: 5 kg

Diametro filo per saldatura: 0,6/0,8 mm

Protezione: 16 A

Peso: 32,3 kg

34

I

Anleitung_BT_GW_170_SPK1:_ 29.12.2008 12:23 Uhr Seite 34

Page 35

5. Prima della messa in esercizio

5.1 Montaggio (Fig. 5-21)

5.1.1 Montaggio delle rotelle e delle rotelle

orientabili (6/8)

Montate le rotelle (6) e le rotelle orientabili (8) come

indicato nelle figure 7, 9, 10, 11.

5.1.2 Montaggio della visiera protettiva per

saldatura (17)

Mettete il vetro di saldatura (l) e sopra ad esso il

vetro protettivo trasparente (m) nel telaio per il

vetro protettivo (k) (Fig. 12).

Premete i prigionieri del vetro protettivo (q)

all’esterno nei fori nel telaio della visiera

protettiva per saldatura (s). (Fig. 13)

Per fissare il telaio per il vetro protettivo (k)

infilate dall’interno il telaio per il vetro protettivo

(k) assieme al vetro di saldatura (l) e al vetro

protettivo trasparente (m) nella cavità nel telaio

della visiera protettiva per saldatura (s) e

premete le bussole di attacco (n) sui prigionieri

del vetro protettivo (q) fino a che non scattano. Il

vetro protettivo trasparente (m) deve essere

posizionato sul lato esterno. (Fig. 14)

Piegate verso l’interno il bordo superiore del

telaio della visiera protettiva per saldatura (s)

(Fig. 15/1.) e gli angoli del bordo superiore (Fig.

15/2.). Dopodiché piegate verso l’interno i lati

esterni del telaio della visiera protettiva per

saldatura (s) (Fig. 15/3.) e collegateli premendo

con forza gli angoli del bordo superiore e i lati

esterni. Ad ogni lato si devono sentire 2 chiari

click quando i prigionieri scattano in posizione

(Fig. 15/4.)

Quando i due angoli superiori della visiera

protettiva per saldatura sono collegati come

rappresentato in Fig. 16, inserite dall’esterno le

viti per l’impugnatura (p) attraverso i 3 fori nella

visiera protettiva per saldatura. (Fig. 17)

Capovolgete la visiera protettiva per saldatura e

infilate la maniglia (r) attraverso i filetti delle 3 viti

per l’impugnatura (p). Avvitate la maniglia (r) con

i 3 dadi per l’impugnatura (o) sulla visiera

protettiva per saldatura. (Fig. 18)

5.2 Attacco gas (Abb. 4-6, 19-25)

5.2.1 Tipi di gas

Nella saldatura a filo continuo è necessaria la

protezione tramite gas, la composizione del gas

inerte dipende dal processo di saldatura scelto.

5.2.2 Montaggio della bombola del gas

sull’apparecchio (Fig. 19-25)

La bombola del gas non è compresa tra gli elementi

forniti!

Montate la bombola come indicato nelle Fig. 19-21.

Assicuratevi che la catena di sicurezza (28) sia ben