Page 1

Operating Instructions

Bedienungsanleitung

Manuel d‘utilisation

Type 8821

Functional unit comprising MasterJet air unit and base construction

Funktionseinheit bestehend aus MasterJet mit Lufteinheit und Sockelaufbau

Unité fonctionnelle comprenant le MasterJet avec unité pneumatique et socle

Page 2

We reserve the right to make technical changes without notice.

Technische Änderungen vorbehalten.

Sous réserve de modifications techniques.

© Bürker t Werke GmbH & Co. KG, 2012 - 2017

Operating Instructions 1805/01_EU-EN_00810012 / Original DE

Page 3

Type 8821

english

Contents

OPERATING INSTRUCTIONS ..................................................................5

1.

1.1. Symbols ..........................................................................................5

1.2. Definitions of terms .....................................................................5

2. AUTHORIZED USE........................................................................................6

2.1. Restrictions ....................................................................................6

3. BASIC SAFETY INSTRUCTIONS ...........................................................6

4. GENERAL INFORMATION ..........................................................................7

4.1. Contact address ...........................................................................7

4.2. Warranty..........................................................................................7

4.3. Information on the Internet ..........................................................7

5. SYSTEM DESCRIPTION .............................................................................8

5.1. Intended application area............................................................8

5.2. General description ...................................................................... 8

5.3. Functions ........................................................................................8

6. TECHNICAL DATA ..........................................................................................9

6.1. Conformity ...................................................................................... 9

6.2. Standards ....................................................................................... 9

6.3. Operating conditions ...................................................................9

6.4. General technical data ................................................................9

6.5. Schematic circuit ........................................................................12

7. ASSEMBLY

7.1. Safety instructions ......................................................................13

7.2. Assembly of the functional unit ................................................13

..................................................................................................... 13

8. INSTALLATION

8.1. Safety instructions ......................................................................15

8.2. Pneumatic installation ................................................................15

8.3. Hydraulic installation ..................................................................16

8.4. Parts list for the screw connections .......................................16

8.5. Overview of MasterJet screw connections

with the pneumatic unit .............................................................17

8.6. Electrical installation ...................................................................18

8.7. Electrical installation ...................................................................19

9. START-UP

9.1. Safety instructions ......................................................................20

9.2. Starting-up the pneumatic unit ................................................20

9.3. Starting-up Type 8821 ..............................................................21

10. OPERATION

10.1. Safety instructions ......................................................................22

10.2. Manual operation of the MasterJet .........................................23

10.3. Automatic operation of the MasterJet ....................................23

10.4. Sensor programming .................................................................24

11. MAINTENANCE

11.1. Safety instructions ......................................................................26

12. SPARE PARTS .............................................................................................. 27

.............................................................................................15

.......................................................................................................20

................................................................................................... 22

............................................................................................ 26

3

Page 4

13. REPAIRS .......................................................................................................... 28

english

13.1. Replacing pilot valve Type 6014 .............................................28

13.2. Replacing pilot valve Type 0450 .............................................29

13.3. Replacing flow-rate sensor SE12 ...........................................30

13.4. Replacing the display and evaluation unit

(electronics module SE32) .......................................................31

13.5. Replacing drive DM63 and DM50 ..........................................32

13.6. Replacing expansion cylinder DM63 .....................................33

13.7. Replacing the pneumatic unit ..................................................34

14. SHUTDOWN...................................................................................................35

14.1. Safety instructions ......................................................................35

14.2. Disassembly of Type 8821 .......................................................35

15. TRANSPORTATION, STORAGE, DISPOSAL .................................36

Type 8821

4

Page 5

Type 8821

english

Operating Instructions

1. OPERATING INSTRUCTIONS

The operating instructions describe the entire life cycle of the device.

Keep these instructions in a location which is easily accessible to

every user, and make these instructions available to every new owner

of the device.

The operating instructions contain important safety

information!

Failure to observe these instructions may result in hazardous

situations.

• The operating instructions must be read and understood.

1.1. Symbols

DANGER!

Warns of an immediate danger!

• Failure to observe the warning will result in a fatal or serious

injury.

WARNING!

Warns of a potentially dangerous situation!

• Failure to observe the warning may result in serious injuries or

death.

CAUTION!

Warns of a possible danger!

• Failure to observe this warning may result in a moderate or

minor injury.

NOTE!

Warns of damage to property!

• Failure to observe the warning may result in damage to the

device or the equipment.

Indicates important additional information, tips and

recommendations.

Refers to information in these operating instructions or in

other documentation.

→ Designates a procedure which you must carry out.

1.2. Definitions of terms

In these instructions, the maximized version of the term "functional

unit" comprises the following components:

MasterJet, pneumatic unit and base construction.

While the minimum version only comprises

the pneumatic unit and base construction.

5

Page 6

Type 8821

english

Authorized Use

2. AUTHORIZED USE

Non-authorized use of the functional unit may be dangerous

to people, nearby equipment, and the environment.

• The functional unit is designed to control and monitor the cooling circuits on industrial production systems.

• The functional unit must not be used in potentially explosive

areas.

• Use according to the authorized data, operating conditions, and

conditions of use specified in the contract documents and operating instructions. These are described in the chapter entitled

"Technical Data".

• The functional unit must only be used in conjunction with thirdparty devices and components recommended and approved by

Bürkert.

• Correct transportation, storage, and installation, as well as careful use and maintenance are essential for reliable and faultless

operation.

• Do not make any external modifications to the device housings.

Do not paint housing parts or screws.

• Only use the functional unit as intended.

2.1. Restrictions

If exporting the system/device, observe any existing restrictions.

3. BASIC SAFETY INSTRUCTIONS

These safety instructions do not make allowance for any

• Contingencies and events which may arise during the installation,

operation, and maintenance of the devices.

• Local safety regulations – the operator is responsible for observing

these regulations, also in relation to the installation personnel.

Danger – high pressure!

• Turn off the pressure and vent the lines before loosening lines

or valves.

Risk of electric shock!

• Switch off the power supply and secure it against reactivation

before reaching into the device or equipment!

• Observe applicable accident prevention and safety regulations

for electrical equipment!

General hazardous situations!

To prevent injuries:

• Do not supply the medium connectors of the system with

aggressive or flammable media.

• Do not supply the compressed-air connections with any liquids.

• The impact protection on the top of the device must not be

loaded with more than 70 kg.

• Ensure that the system cannot be activated unintentionally.

6

Page 7

Type 8821

english

General Information

• Installation and repair work may be carried out by authorized

technicians only and with the appropriate tools.

• After an interruption in the electrical or pneumatic supply,

ensure that the process is restarted in a defined or controlled

manner.

• The device must only be operated when in a perfect condition

and in consideration of the operating instructions.

• The general rules of technology apply to application planning

and operation of the device.

NOTE!

Electrostatic sensitive components/modules!

The device contains electronic components which react sensitively

to electrostatic discharge (ESD). Contact with electrostatically

charged persons or objects are hazardous to these components.

In the worst case scenario, they will be destroyed immediately or

will fail after start-up.

• Observe the requirements in accordance with EN 61340-5-1

and -5-2 to minimize/avoid the possibility of damage caused by

a sudden electrostatic discharge!

• Also, ensure that you do not touch electronic components when

the power supply voltage is present!

4. GENERAL INFORMATION

4.1. Contact address

Germany

Bürkert Fluid Control Systems

Technik Center

Christian-Bürkert-Str. 13-17

D-74653 Ingelfingen

Germany

Tel. + 49 (0) 7940 - 10 91 110

Fax + 49 (0) 7940 - 10 91 448

E-mail: info@de.buerkert.com

International

Contact addresses can be found on the final pages of the printed

operating instructions.

And also on the Internet at:

www.burkert.com

4.2. Warranty

The warranty is only valid if the functional unit is used as intended in

accordance with the specified application conditions.

4.3. Information on the Internet

The operating instructions and data sheets for Type 8821 can be found

on the Internet at:

www.burkert.com

7

Page 8

Type 8821

english

System Description

5. SYSTEM DESCRIPTION

5.1. Intended application area

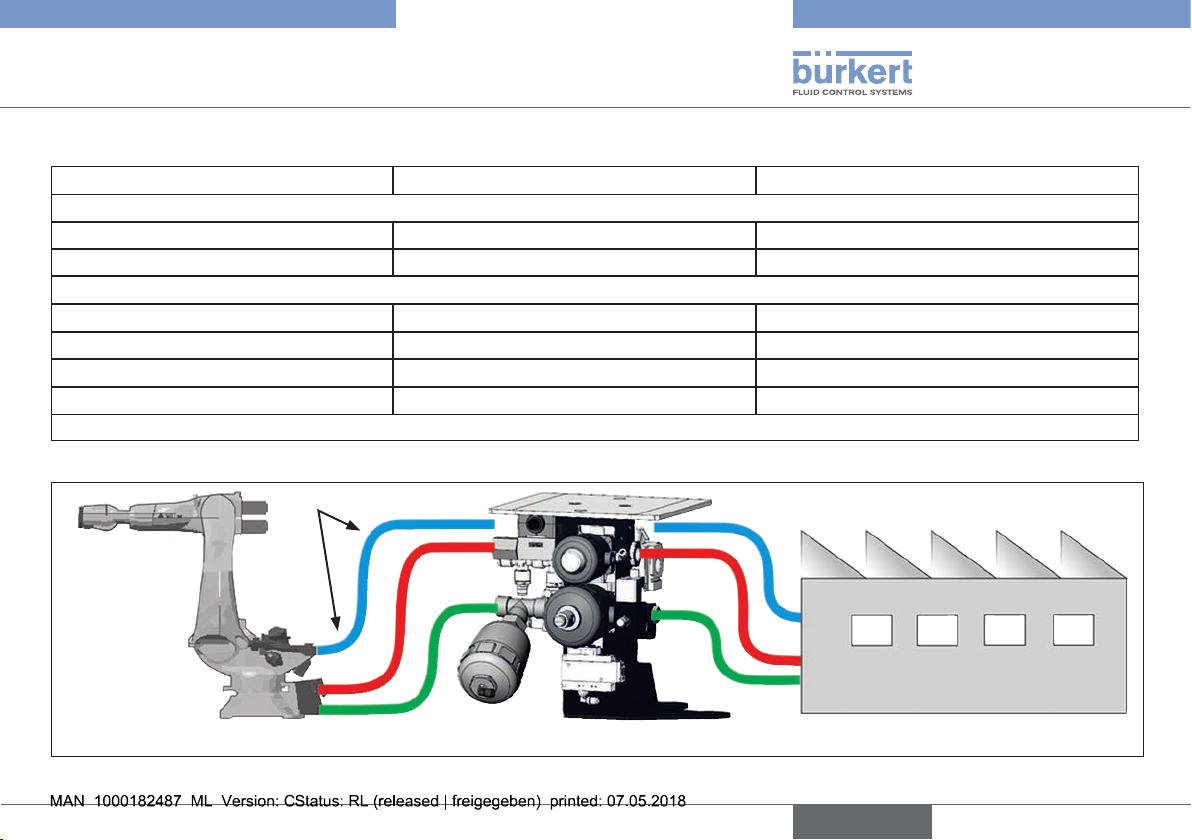

Type 8821 is intended for the use in industrial systems, especially

robot applications used for resistance spot welding for controlling

and monitoring cooling water circuits.

5.2. General description

Type 8821 is used to control and monitor the flow of coolant in

industrial robot applications used for resistance spot welding.

The coolant circuit is controlled by the unit and the required coolant

quantity is monitored.

Additionally, the water pressure within the system is reduced when

the flow of cooling water is switched off.

This is advantageous when replacing the welding electrodes as this

prevents any cooling water from escaping.

5.3. Functions

• The main valve (NC) for the feed and return of the cooling circuit is

controlled via pilot valve Type 6014.

• During shutdown, the pressure in the cooling system is automatically

reduced by the delayed drive control in the return.

• The residual pressure is released via delayed switched pilot valve

Type 0450 and pneumatic expansion cylinder DM63 in the closed

cooling circuit.

• An optical cooling water flow sensor Type 8012 DN8, comprising

evaluation electronics with integrated impeller SE12, fitting SO30

and electronics module SE32 monitors the flow rate and sends

signal outputs to the overriding control or robot in accordance with

the programmed monitoring windows.

• The flow-rate sensor comprises a flow direction detector.

• The flow quantity of the cooling water can be limited via a manual

adjusting screw on the pneumatic feed drive.

8

Page 9

Type 8821

english

Technical Data

6. TECHNICAL DATA

6.1. Conformity

Type 8821 conforms with the EC Directives according to the EC

Declaration of Conformity.

6.2. Standards

The applied standards, which verify conformity with the EC Directives, can be found on the EC-Type Examination Certificate and / or

the EC Declaration of Conformity.

6.3. Operating conditions

WARNING!

Risk of injury!

Malfunction if used outside!

• Do not use Type 8821 outdoors and avoid heat sources which

may cause the permissible temperature range to be exceeded.

Permitted temperatures

Ambient temperature: +5 to +55°C

Medium temperature: +5 to +90°C

Media: Aggressive and neutral fluids

Protection class: IP65 in accordance with EN 60529

6.4. General technical data

Weight: 9.5 kg

Housing material: VA / brass

External sealing material: EPDM

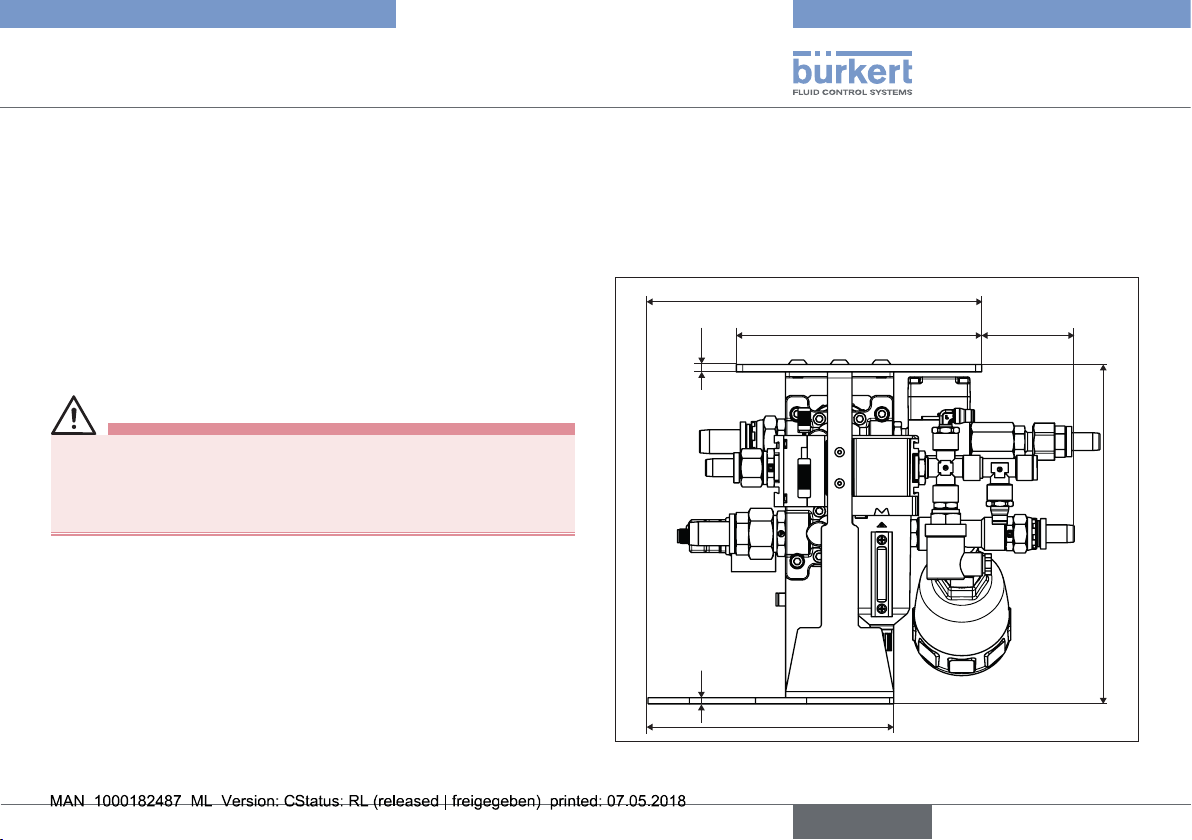

6.4.1. Dimensions

271,3

199,5

6

5

199,8

85,6

276,3

Fig. 1: Type 8821, MasterJet with pneumatic unit and base construction;

rear view

9

Page 10

Type 8821

english

Technical Data

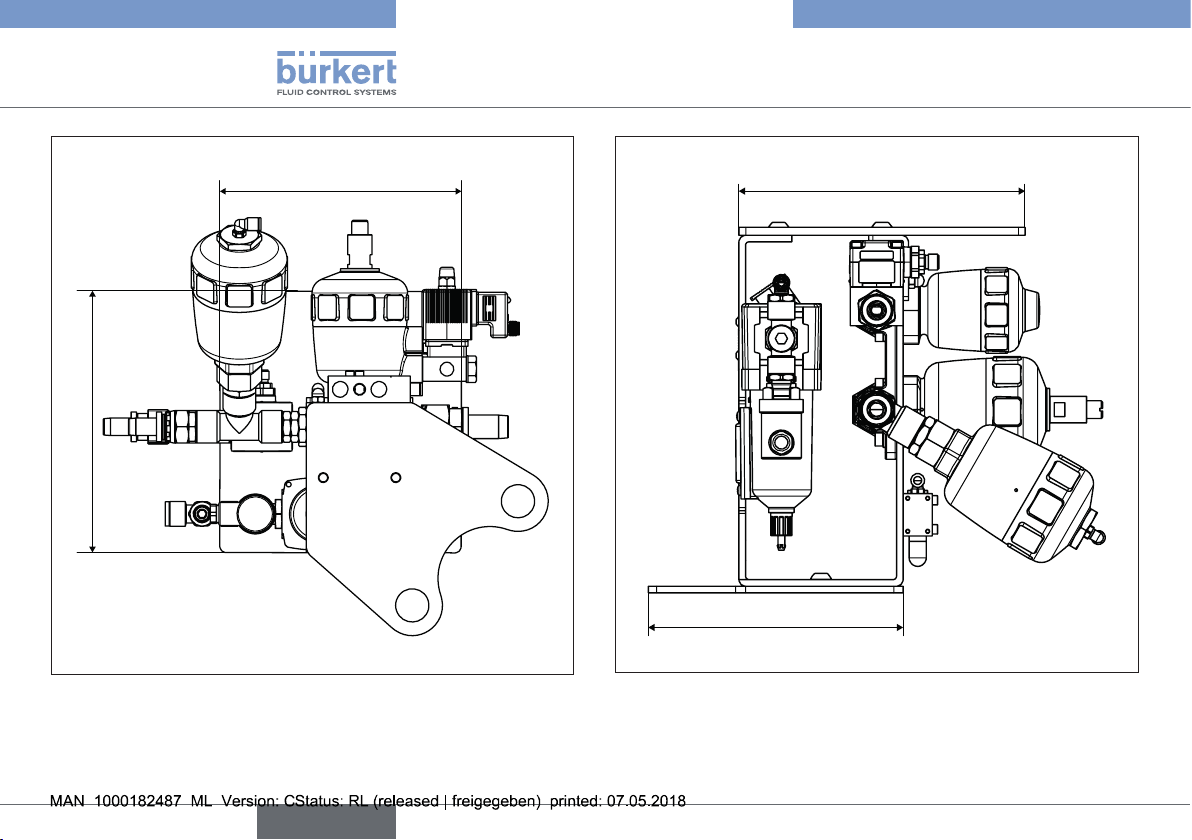

199,5

216,1

Fig. 2: Type 8821, MasterJet with pneumatic unit and base construction;

bottom view

216

192,6

Fig. 3: Type 8821, MasterJet with pneumatic unit and base construction;

left side view

10

Page 11

Type 8821

english

Technical Data

6.4.2. Pneumatic data

Control medium: Quality classes in accordance with DIN ISO 8573-1

Dust content: Class 5: max. particle size 40 μm,

max. particle density 10 mg/m

3

Water content: Class 3: max. pressure dew point -20°C or

min. 10°C below the lowest

operating temperature

Oil content: Class 5: max. 25 mg/m

3

Temperature range

of compressed air: -10 to +50°C

Pressure range 3.0 to 9.5 bar

Air flow rate IN/min

(for aeration and deaeration) (QNn value according to definition for

pressure drop from 7 to 6 bar absolute)

Connections Plug-in hose connector

Ø 6 mm / 1/4"

6.4.3. Hydraulic data

Medium: Water, cooling water

Max. operating pressure: 9.5 bar

Ambient temperature: +5 to +55°C

Water connections

on the block: See “Fig. 7”, page 17

6.4.4. Electrical data

Valve

Connection: DIN 43650 form B with M12 adapter

Power supply: 24 V DC

Sensor:

Connection: M12 connector

Power supply: 12 - 30 V DC

Measuring precision: +/- 1% of the final value, 3% of the mea-

sured value at a flow rate of 0.3 to 10 m/s

Output: 1 impulse /revolution, transistor NPN

700 mA

11

Page 12

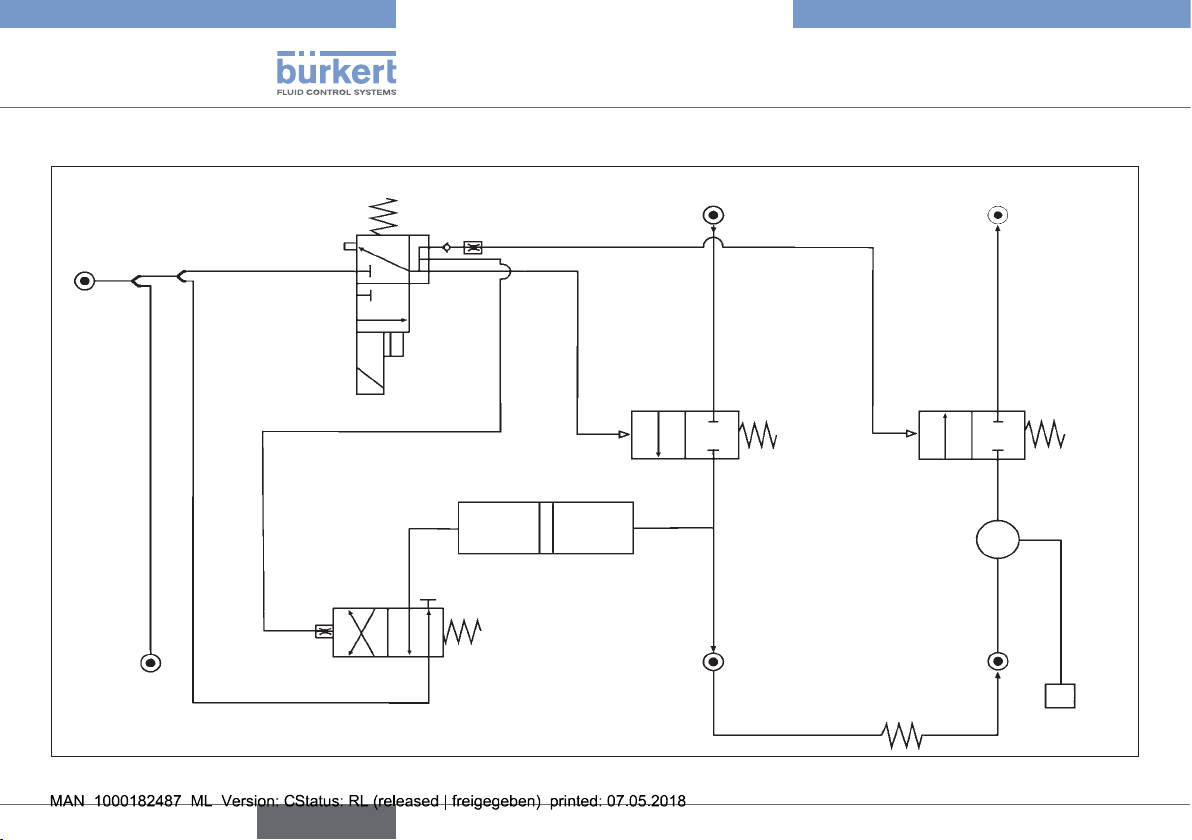

6.5. Schematic circuit

english

Type 8821

Technical Data

P customer's pressure

installation

P 5-10 bar

Pneumatic

leading to

the robot

3

1

3/2-way valve

(6014) 24VDC

ø 0.05

5/2-way valve (0450)

pneumatically controlled

Connector

4

3 1

Supply line

Customer's

supply

Return travel

ø 0.5

2

Valve supply 1

(2031) DN15

Valve return 2

(2031) DN15

ø 0.5

Deaeration

Air

Water

Flow-rate sensor

SE12 DN08

2

Supply line

Spot-welding gun

Return travel

Display SE32

Fig. 4: Schematic circuit

12

Page 13

Type 8821

english

Assembly

7. ASSEMBLY

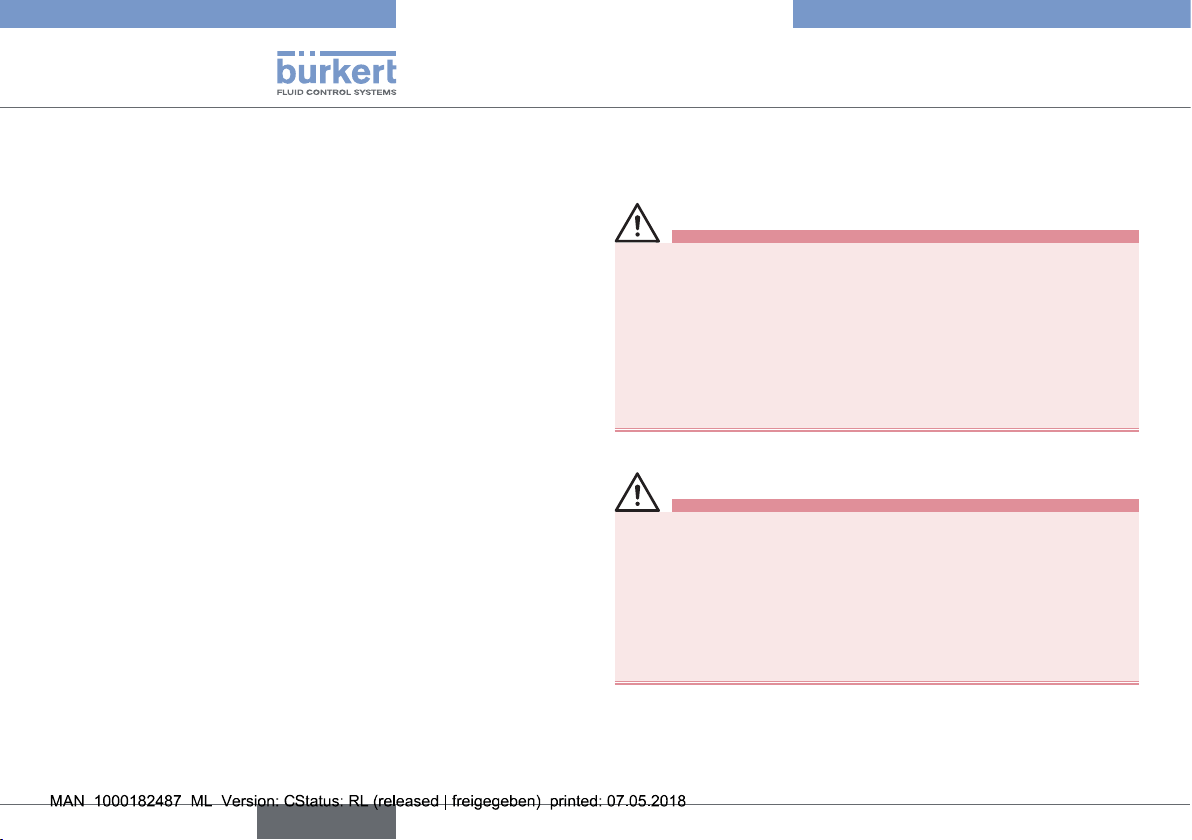

7.1. Safety instructions

DANGER!

Risk of injury from high pressure in the system!

• Turn off the pressure and vent the lines before loosening lines

or valves.

Risk of injury due to electrical shock!

• Switch off the power supply and secure it against reactivation

before reaching into the device or equipment!

• Observe applicable accident prevention and safety regulations

for electrical equipment!

WARNING!

Risk of injury from improper assembly!

• Installation must only be carried out by authorized technicians

and with the appropriate tools!

Risk of injury from unintentional activation of the system and

uncontrolled restart!

• Secure system from unintentional activation.

• Following assembly, ensure a controlled restart.

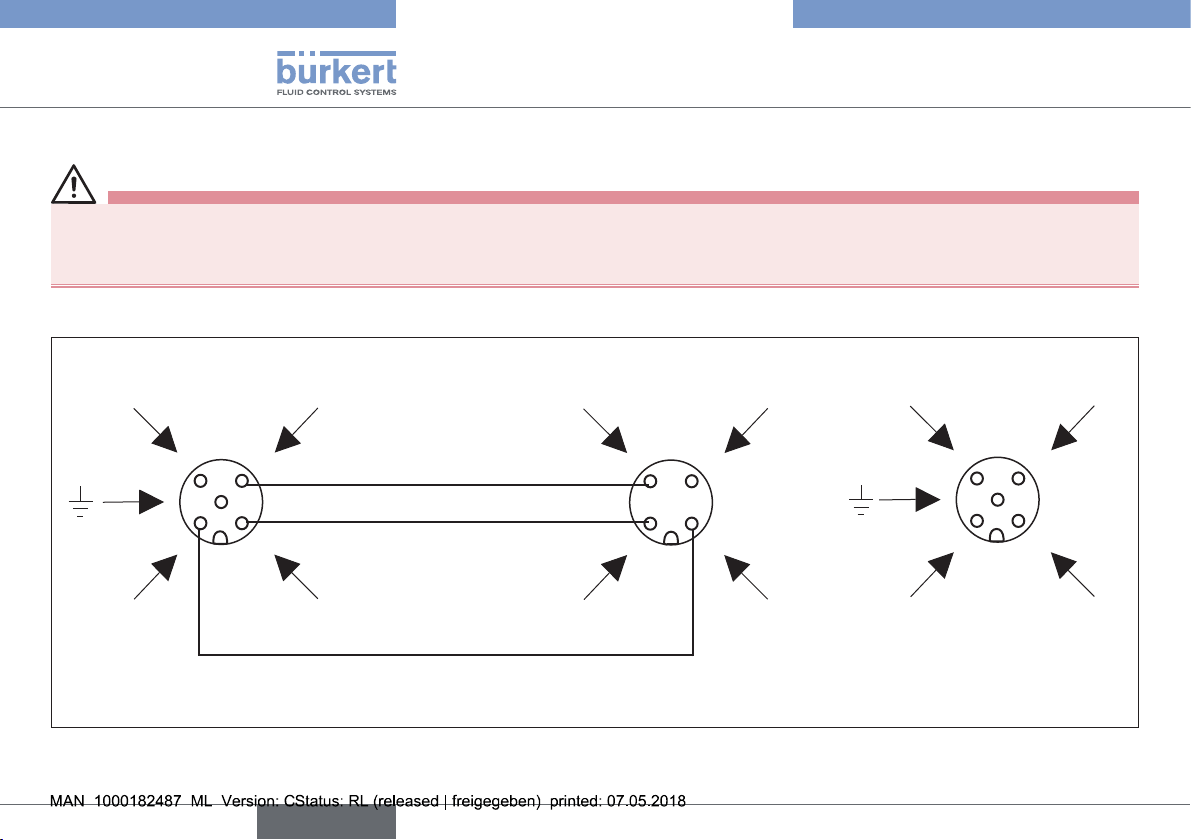

7.2. Assembly of the functional unit

WARNING!

Risk of injury from a sudden discharge of cooling water due

to improper installation!

If the installation position is incorrect (horizontal orientation or

upside down), the discharge function of the expansion cylinder is

no longer guaranteed. This can cause cooling water to suddenly

escape from the spot-welding gun when the electrode caps are

being replaced.

• Only install the functional unit vertically.

• The installation position must be observed.

Procedure:

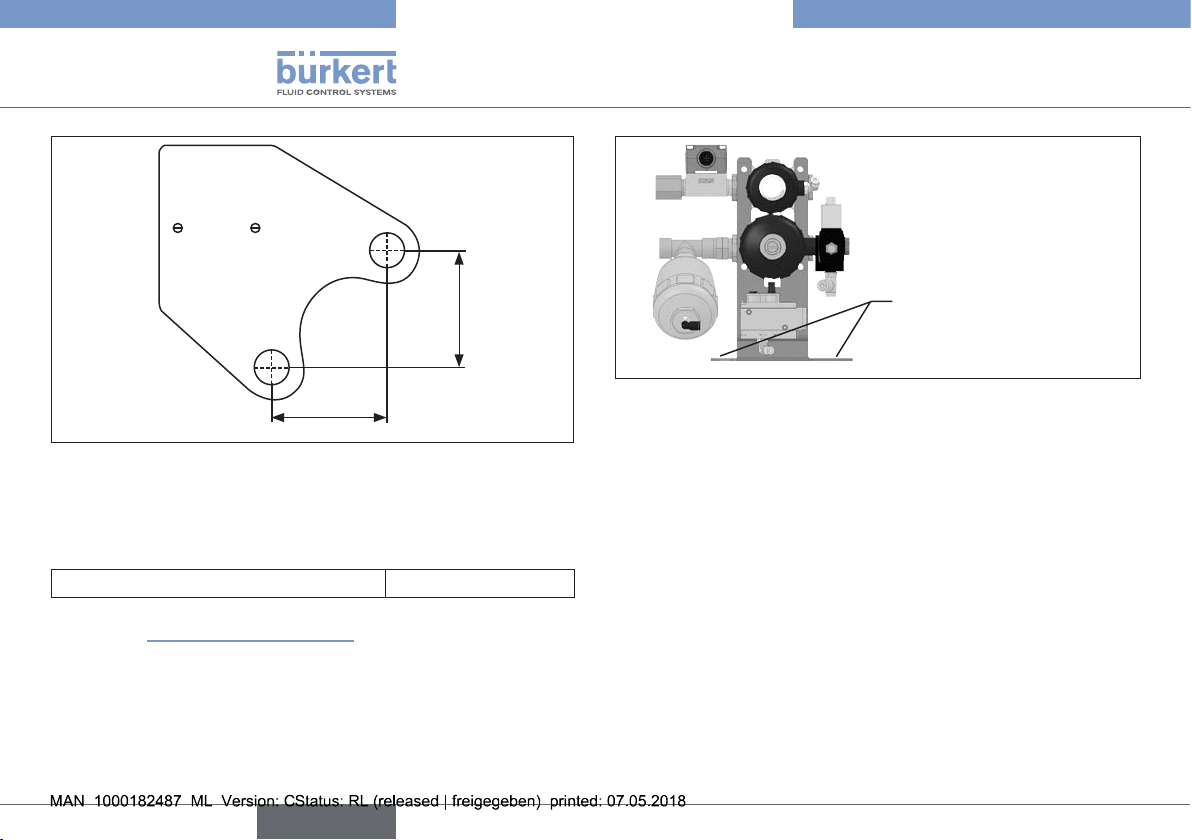

→ Connect the MasterJet to a base plate or fixture using the desig-

nated bores (see “Fig. 5” and “Fig. 6”).

NOTE!

• Pay attention to the installation position of the functional unit. If

installed correctly, the impact protection plate is at the top!

13

Page 14

Type 8821

english

Assembly

88

88

Fig. 5: Screwing bores in the base plate

A fixture that matches the screw hole pattern on the robot can be

supplied for mounting on the base of the robot.

Item designation and order number:

Angled bracket, complete 771338

See section “12. Spare Parts”, page 27

14

Fixture for installation of

the base of the robot

Fig. 6: MasterJet including fixture for mounting on the base of the robot

7.2.1. Mounting options:

Generally, various options are available for mounting the MasterJet.

Recommendation:

Mount the unit as close as possible to the process (e.g. spot-welding

gun).

Long hose lengths are required with large distances. This has the following consequences:

• The amount of coolant increases, which means that a correspondingly larger expansion cylinder has to be selected.

• Delayed reaction times when it comes to changes in the flow rate

caused, for example, by an electrode cap breaking on the spotwelding gun.

The detection of these and other error conditions are therefore

also delayed.

Page 15

Type 8821

english

Installation

8. INSTALLATION

8.1. Safety instructions

DANGER!

Risk of injury from high pressure in the system!

• Turn off the pressure and vent the lines before loosening lines

or valves.

Risk of injury due to electrical shock!

• Switch off the power supply and secure it against reactivation

before reaching into the device or equipment!

• Observe applicable accident prevention and safety regulations

for electrical equipment!

WARNING!

Risk of injury from improper installation!

• Installation may be carried out by authorized technicians only

and with the appropriate tools!

Risk of injury from unintentional activation of the system and

uncontrolled restart!

• Secure system from unintentional activation.

• Following installation, ensure a controlled restart.

8.2. Pneumatic installation

DANGER!

Risk of injury from high pressure in the system!

• Turn off the pressure and vent the lines before loosening lines

or valves.

Procedure:

→ Following the mechanical mounting of the MasterJet, establish

a pneumatic connection between the pneumatic unit and

MasterJet:

→ Connect the factory-provided air supply to the pneumatic unit.

See “Fig. 7: Overview of the hose system Type 8821”

Observe the air volume requirements in the robot

application.

The MasterJet requires a plug-in hose connection with a

6 mm diameter. The robot application requires a 1/2" connection (1/2" on M22 x 1.5 or equivalent is standard in most

structural work applications).

→ Connect the connecting hose leading to the base of the robot or

stationary welding gun to the output side of the T-fitting on the

maintenance unit.

→ Tighten the screws.

15

Page 16

Type 8821

english

Installation

NOTE!

Damage caused by high inlet pressure!

• The air pressure provided on site must not exceed the maximum

permissible pressure on the functional unit.

• Use a suitable pressure reducer if the inlet pressure is higher

than permissible!

8.3. Hydraulic installation

NOTE!

Damage caused by improper tightening of the screws!

• When tightening the universal rotary joint observe the maximum

torque or the 1/4 revolution tightening otherwise the screw connection can tear.

Procedure:

→ Connect the warehouse cooling water supply and return on the

input side of the MasterJet using the screws provided.

NOTE!

Malfunction of the MasterJet due to the supply and return

being mixed up!

The existing water flow is not measured if the flow direction is

mixed up.

• Observe the flow direction when connecting the cooling water

supply.

→ Cut the supplied plug-in hoses to length in accordance with the

distance between the MasterJet output and the connection point

on the base of the robot.

Cut the hoses to such a length that they can be laid with

large bending radii. Bending radii that are too tight can hinder

the water flow.

→ Then connect the prepared houses to the output side of the

MasterJet and the base of the robot.

Match the color of the hose with the color-coded connections

on the base of the robot: supply = green; return = red.

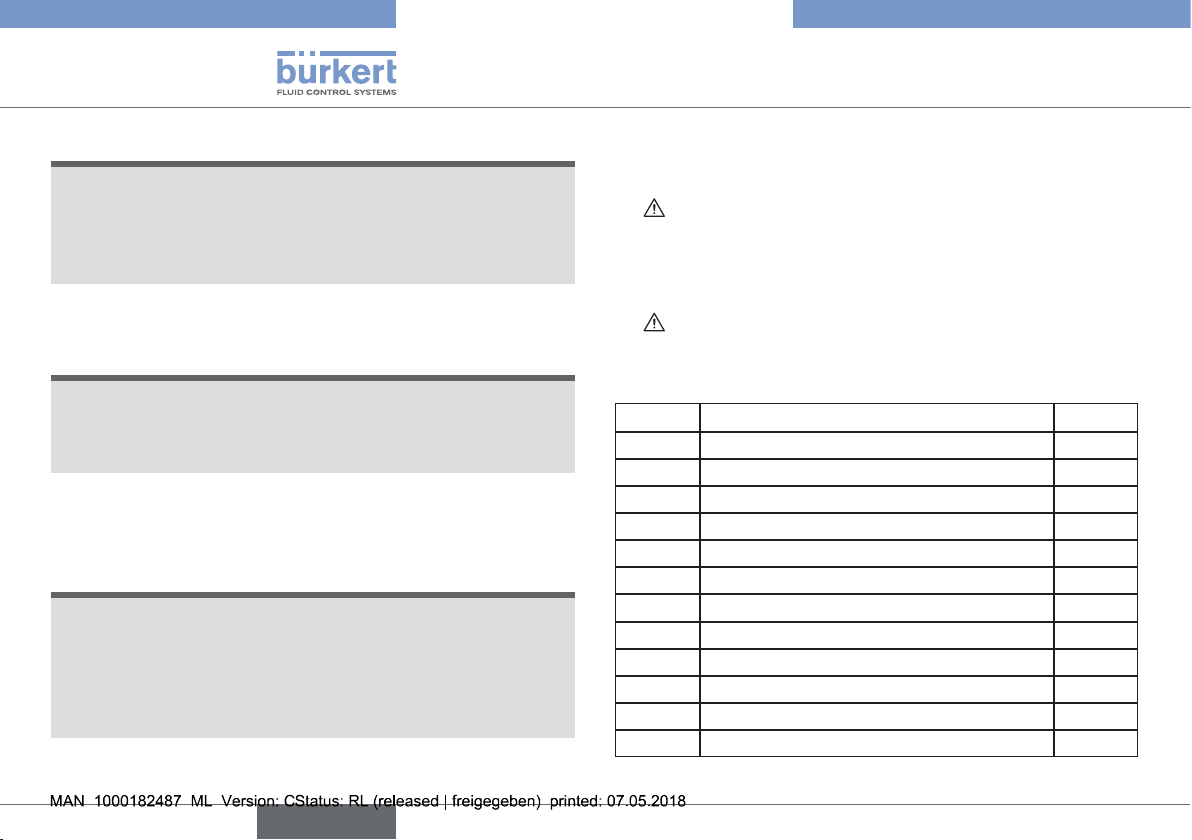

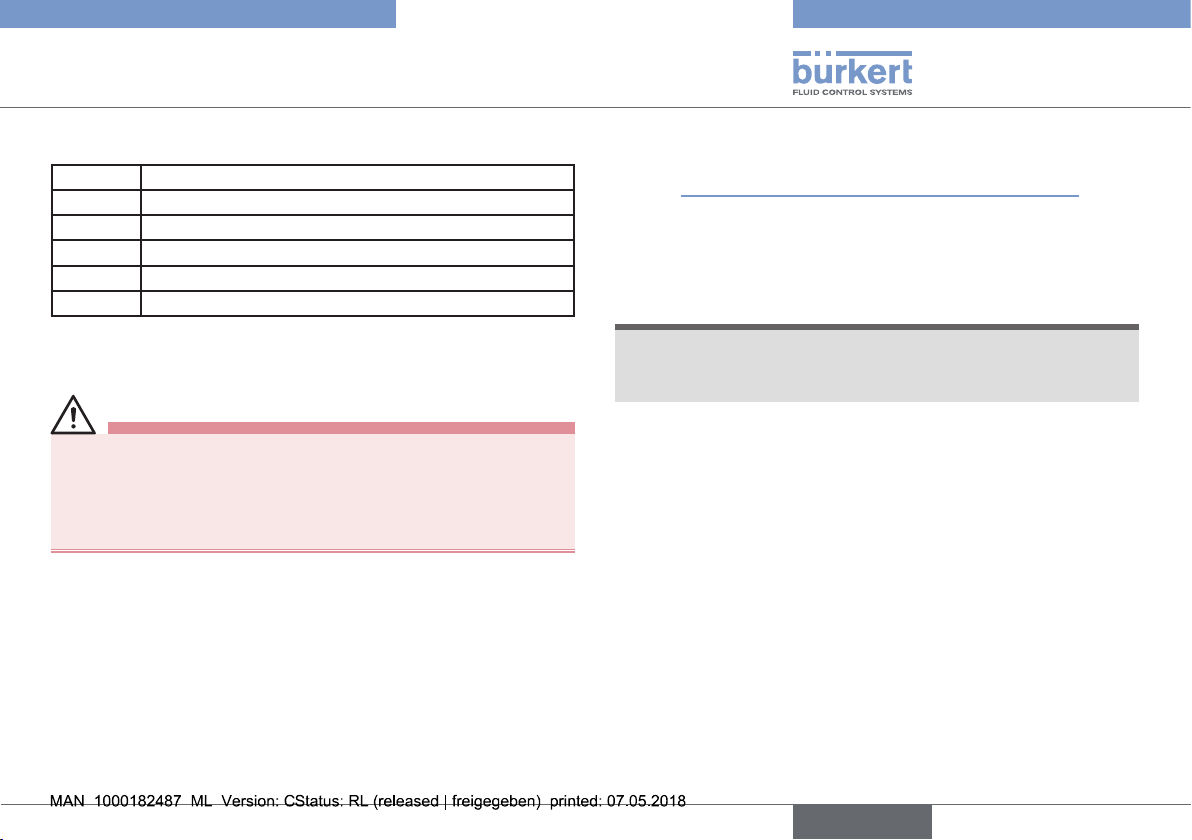

8.4. Parts list for the screw connections

Position Material number Quantity

1. GE15LREDOMDCF 1

2. 3C382-15-8 1

3. EVGE22LR3/4KEGMS 1

4. GE22LR3/4KEGMSX 1

5. 3D082-22-12B 1

6. 3C382-22-12B 1

7. EVGE15LR1/2KEGMS 1

8. GE15LR1/2KEGMSX 1

9. 3D082-15-8B 1(2)

10. 3C382-15-8B 1

11. 35C82-15-8B (2)

12. H898202 (1)

Tab. 1: Parts list for the screw connections

16

Page 17

Type 8821

english

Installation

8.5. Overview of MasterJet screw connections with the pneumatic unit

On the base of the robot On the functional unit/output On the functional unit/input

Pneumatic connections

Universal sealing head H898202 *) Double nipple GE15LREDOMDCF

35C82-15-8B + universal sealing head 3C382-15-8

Cooling water connections

Universal sealing head 35C82-15-8B *) Supply double nipple EVGE15LR1/2KEGMS Return double nipple EVGE22LR3/4KEGMS

+ hose coupling 3D082-15-8B + hose coupling 3D082-22-12B

Universal sealing head 3D082-15-8B *) Return double nipple GE15LR1/2KEGMSX Supply double nipple GE22LR3/4KEGMSX

+ universal sealing head 3C382-15-8B + universal sealing head 3C382-22-12B

*) included in the equipment pack

Tab. 2: Overview of the screw connections

Bending radius

When laying

the hoses,

ensure there

are sufficient

bending radii!

Fig. 7: Overview of the hose system Type 8821

17

Page 18

Type 8821

english

Installation

8.6. Electrical installation

DANGER!

Risk of injury due to electrical shock!

• Switch off the power supply and secure it against reactivation before reaching into the device or equipment!

• Observe applicable accident prevention and safety regulations for electrical equipment!

Overview: Electrical plug configuration

SE12

Not used

4

5

1

V+ (12-36 VDC)

Connection of the 5-pole M12 plastic

device plug

Fig. 8: Electrical connection; overview of the plugs

18

0 V DC

3

Max. cable length 10 m

2

Impulse output

(default NPN)

SE32

0 V DC

3

2

Impulse input

(default NPN)

Connection of the 4-pole

M12 metal plug

Not used

4

1

V+ (sensor)

PNP transistor

output

4

5

1

V+ (12-36 V DC)

Connection of the 5-pole plastic

device plug

3

2

NPN transistor

output

0 V DC

Page 19

Type 8821

english

Installation

Classification of wire colors:

Pin Wire color

1 brown

2 white

3 blue

4 black

5 gray

Tab. 3: Electrical connection; wire colors

8.7. Electrical installation

DANGER!

Risk of injury due to electrical shock!

• Switch off the power supply and secure it against reactivation

before reaching into the device or equipment!

• Observe applicable accident prevention and safety regulations

for electrical equipment!

Procedure:

→ Connect the flow-rate sensor SE12 DN08 with the display and

evaluation unit (electronics module SE32) via the connection

cable (ID number 555676). To do so, unscrew the standard M12

plug pin including the screw lock.

The display and evaluation unit (electronics module SE32) can

be mechanically mounted anywhere along the length of the connection cable (e.g. on the safety fence).

→ Connect the supply voltage for the display and evaluation unit

(electronics module SE32) to the 5-pole M12 device plug pin

(see “Fig. 8: Electrical connection; overview of the plugs”).

→ In the event of an alarm, etc., the unit's evaluation signals on the

same plug pin can be transferred to the overriding control or the

robot via the corresponding cable (see connection diagram with

NPN and PNP output).

NOTE!

Observe the maximum load capacity on the outputs!

• Failure to do so can overload the device and damage the

electronics.

19

Page 20

Type 8821

english

Start-Up

9. START-UP

9.1. Safety instructions

WARNING!

Risk of injury from improper operation!

Improper operation may result in injuries as well as damage to the

device and the surrounding area.

• Before start-up, ensure that the operating personnel are familiar

with and completely understand the contents of the operating

instructions.

• Observe the safety instructions and intended use.

• Only adequately trained personnel may start up the equipment/

the device.

9.2. Starting-up the pneumatic unit

To test the MasterJet, the pneumatic unit must first be placed into

operation as the control valve and expansion cylinder of the MasterJet

are controlled by compressed air.

DANGER!

Risk of injury from moving compressed air hoses that are not

connected!

• Check all of the hose connections are secured tightly before

charging the pneumatic unit with compressed air.

• Ensure that the exhaust shut-off valve remains closed during

initial start-up.

Procedure:

→ Open the air supply line on the input side of the pneumatic unit.

→ Check the compressed air connections and resolve any existing

air leaks with suitable measures.

→ Open the exhaust shut-off valve if there are no existing air leaks.

→ Also check the compressed air connections and components of

the pneumatic unit for leaks.

→ Ensure that there are no leaks.

→ Then check the electric feedback from the pressure switch.

→ Check that the input on the connected PLC or robot control is

set to the logic "1" switching status.

Observe the correct supply pressure on the input of the

pneumatic unit. It should be between 3 and 6 bar.

→ After deactivating the exhaust shut-off valve, the electric input of

the connected PLC or robot control should change to the logic

"0" switching status.

Start-up of the pneumatic unit is then complete.

20

Page 21

Type 8821

english

Start-Up

9.3. Starting-up Type 8821

Once

• the connected line system has been charged with compressed air

and cooling water and

• the pneumatic unit has been placed into operation,

• the functional unit can be started up.

Procedure:

→ After opening the cooling water flow, check the line feed on the

input side of the MasterJet for leaks.

→ Repair any leaks on the hose connections of the cooling water

circuit.

→ Start the cooling circuit via manual valve actuation on pilot

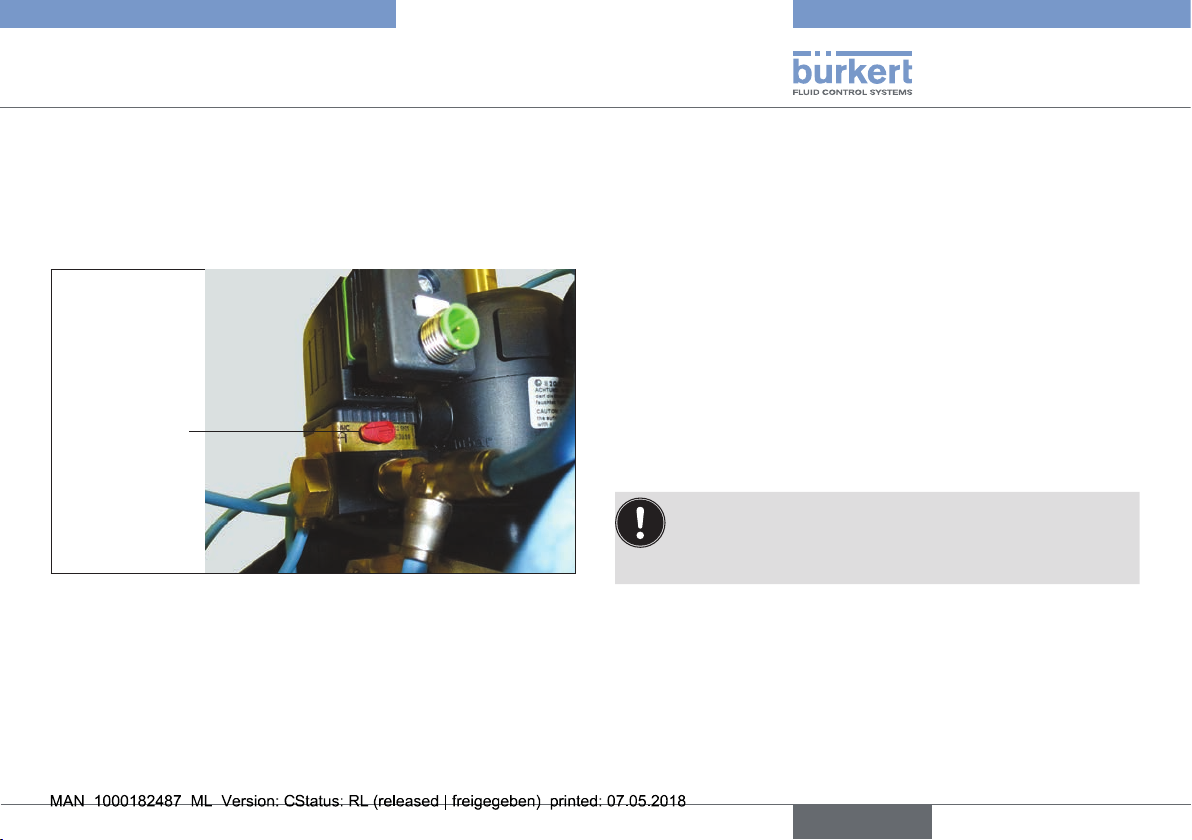

valve 6014 (see “Fig. 9”).

→ Check the screws on the output side for leaks.

→ A red LED indicates if the preset limit has been exceeded.

→ If all of the conditions are correct, the current flow rate is shown

on the display of the evaluation unit (electronics module SE32)

in liters or gallons per minute, depending on the settings when

the cooling water is running.

→ The maximum flow rate can be reduced to the required value

using the setting screw on the return valve of the MasterJet by

opening the lock nut and then turning the flat-blade screw.

NOTE!

Suitable tools for setting the flow rate:

• To reduce the flow rate, the setting screw can be slightly

adjusted with a large hexagon screwdriver. Counter this with an

open-end wrench.

→ Set the limit values for the flow rate monitor in the programming

menu of the evaluation unit (electronics module SE32)

(see “10.4.1. Programming menu of the evaluation unit (electronics module SE32)”).

The settings for other parameters, switching process, and measuring units are provided in the operating instructions for the

electronics module SE32.

→ To check the electrical functions, deactivate the cooling circuit

via the manual valve actuator on pilot valve 6014 (see “Fig. 9”).

→ To check the electrical functions, first of all set the corre-

sponding switching output of the PLC or robot control to the

logic "1" switching status.

Pilot valve 6014 is controlled with switching command "1" that

pneumatically opens the supply and return valves of the MasterJet and establishes the cooling circuit.

At the same time, the pneumatic side in the expansion cylinder

is pressed forward by means of a cover plate in the pneumatic

control circuit of the switching valve. The water in the expansion

cylinder is pressed into the cooling circuit.

→ Then reset the switching status of the switch output.

21

Page 22

Type 8821

english

Operation

This closes the cooling circuit and the air chamber in the

expansion cylinder is vented after a time delay.

The remaining pressure in the cooling circuit for the spotwelding gun is released into the expansion cylinder.

WARNING!

Risk of injury from ejected cooling water or steam!

If the expansion cylinder malfunctions when the electrode cap is

removed, this can cause cooling water or steam to escape.

• Only remove the electrode caps using the intended tools.

• Wear protective glasses and clothing when removing the electrode caps.

→ Remove the electrode caps from the spot-welding gun to test

the functionality of the MasterJet.

If the MasterJet is operating correctly, water must not spray out

of the electrode shaft when pressure is applied.

Start-up is completed following the function test of the expansion

cylinder.

10. OPERATION

10.1. Safety instructions

WARNING!

Danger due to improper operation!

Improper operation may result in injuries as well as damage to the

device and the area around it.

• The operating personnel must know and have understood the

contents of the operating instructions.

• Observe the safety instructions and intended use.

• Only adequately trained personnel may operate the equipment/

the device.

22

Page 23

Type 8821

english

Operation

10.2. Manual operation of the MasterJet

There are two ways to activate the cooling circuit:

• Either connect pilot valve Type 6014 with +24 VDC or

• Move the manual lever on the valve

(90° clockwise).

Manual lever

Fig. 9: Pilot valve Type 6014 with a lever for manual valve activation

Manual operation is used when starting up the system so that the

parameters for the flow monitor can be set for the first time, and to

ensure that the current flow rate is monitored simultaneously.

The correct functionality of the expansion cylinder can be checked via

a manual activation lever on pilot valve Type 0450.

10.3. Automatic operation of the

MasterJet

To activate the cooling circuit, the coil of pilot valve Type 6014 is

switched via a 24 V DC output of a PLC or robot control, which pneumatically activates the drives in the supply and return of the cooling

circuit, thus activating the cooling circuit.

At the same time as activating the cooling circuit, expansion cylinder

DM63 is pneumatically activated with a delay via pilot valve Type 0450

and a cover plate in the control circuit. When activated, the expansion

cylinder that is built into the supply line of the cooling water circuit

presses the cooling water in the cylinder into the cooling circuit.

If the cooling circuit is closed by the control (control of the 24 V DC

output on pilot valve Type 6014), the activation of the expansion cylinder

is also switched off via its pilot valve Type 0450. The existing water

pressure is dispelled in the expansion cylinder.

The dimensions of the expansion cylinder are dependent

on the length and diameter of the cooling circuit hoses. The

standard design is preferentially used with the MasterJet on

the base of the robot.

When the cooling circuit is activated, cooling water passes through

the flow-rate sensor SE12 located in the return.

Depending on the flow rate, the flow-rate sensor SE12 sends impulses

to the display and evaluation unit (electronics module SE32).

Based on the incoming impulses, the evaluation unit calculates the

flow rate and compares this with the minimum and maximum values

specified by the user.

23

Page 24

Type 8821

english

Operation

Following a programmable fade-out time, during which the current high

flow values are ignored until they are stabilized, an output is set on

the PLC or robot control when the correct flow rate is achieved. This

output is only reset in the event of a malfunction.

10.4. Sensor programming

Flow-rate sensor SE12 is connected to the display and evaluation

unit (electronics module SE32) by means of a connection cable.

Fig. 10: Flow-rate sensor including connection cable and evaluation unit

(electronics module SE32)

The maximum length of the connection cable is 10 m.

10.4.1. Programming menu of the evaluation

unit (electronics module SE32)

The following parameters can be set in this menu:

• Quantity unit: Liter/second or liter/minute.

• K-factor for the flow-rate sensor: Number of impulses per liter:

• Output action (MODE): Specification of the lower and upper limit

of the limit switch and the switching delay time.

• Filter effect: Adjustable range from 0 to 9.

• Bar graph scaling: Specification of the lower and upper limit.

Accessing the programming menu:

When the operating voltage is applied, the evaluation unit (electronics

module SE32) is in the read level. Switch to the calibration level for

programming purposes.

Changing to the calibration level:

Press and hold both of the

buttons simultaneously for approx.

5 seconds.

24

Page 25

Type 8821

english

Operation

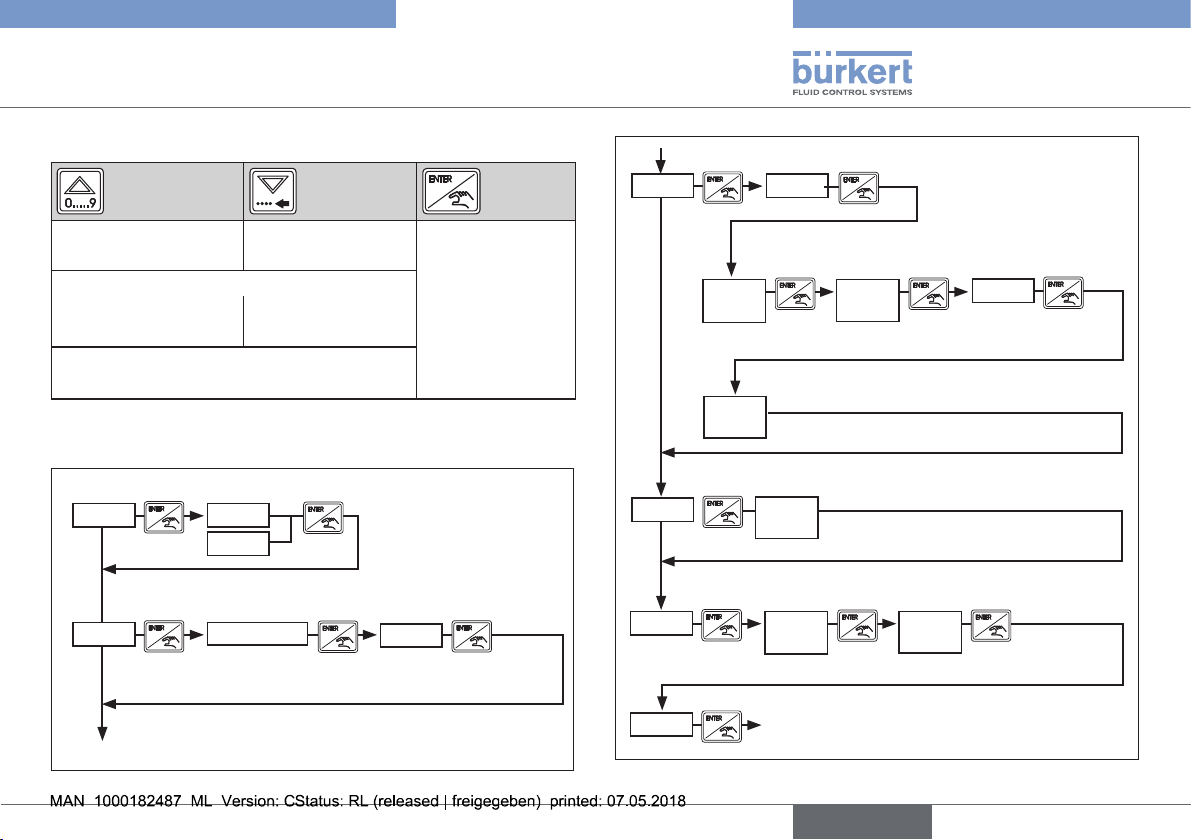

Function of the buttons in the calibration level:

Switches to the previous menu option

Enter values

Increase value

Press both of the buttons simultaneously to

move the decimal point.

Switches to the next

menu option

Change by one

position to the left

• Confirm menu

option

• Take over

settings

• Change to the

read level

Tab. 1: Function of the buttons in the calibration level

Menu structure:

Specify the measurement unit

UNIT

L/S

L/M

Set the K-factor for the flow-rate sensor

K-FAC

NO TEACH

144

Enter

value (144)

Set the output action (MODE)

OUT

MODE

Enter switching threshold

7500

OLO

Lower limit

Enter switching delay

00

Measurement unit in seconds

DEL

Set the filter

FILT

5

FILT

Scale the bar graph

BRGR

0.600

BGLO

Lower limit

8500

OHI

Upper limit

Setting value 0 to 9

12.00

BGHI

Upper limit

INV

Inversion

YES / NO

OUT

END

Fig. 11: Menu structure; programming SE32

Return to the read level

25

Page 26

Type 8821

english

Maintenance

Further information on operating and programming the display and

evaluation unit (electronics module SE32) is included in the operating

instructions.

11. MAINTENANCE

11.1. Safety instructions

DANGER!

Risk of injury from high pressure in the system!

• Turn off the pressure and vent the lines before loosening lines

or valves.

Risk of injury due to electrical shock!

• Switch off the power supply and secure it against reactivation

before reaching into the device or equipment!

• Observe applicable accident prevention and safety regulations

for electrical equipment!

WARNING!

Risk of injury from improper maintenance!

• Maintenance may be carried out by authorized technicians only

and with the appropriate tools!

Risk of injury from unintentional activation of the system and

uncontrolled restart!

• Secure system from unintentional activation.

• Following maintenance, ensure a controlled restart.

26

Page 27

Type 8821

english

Spare Parts

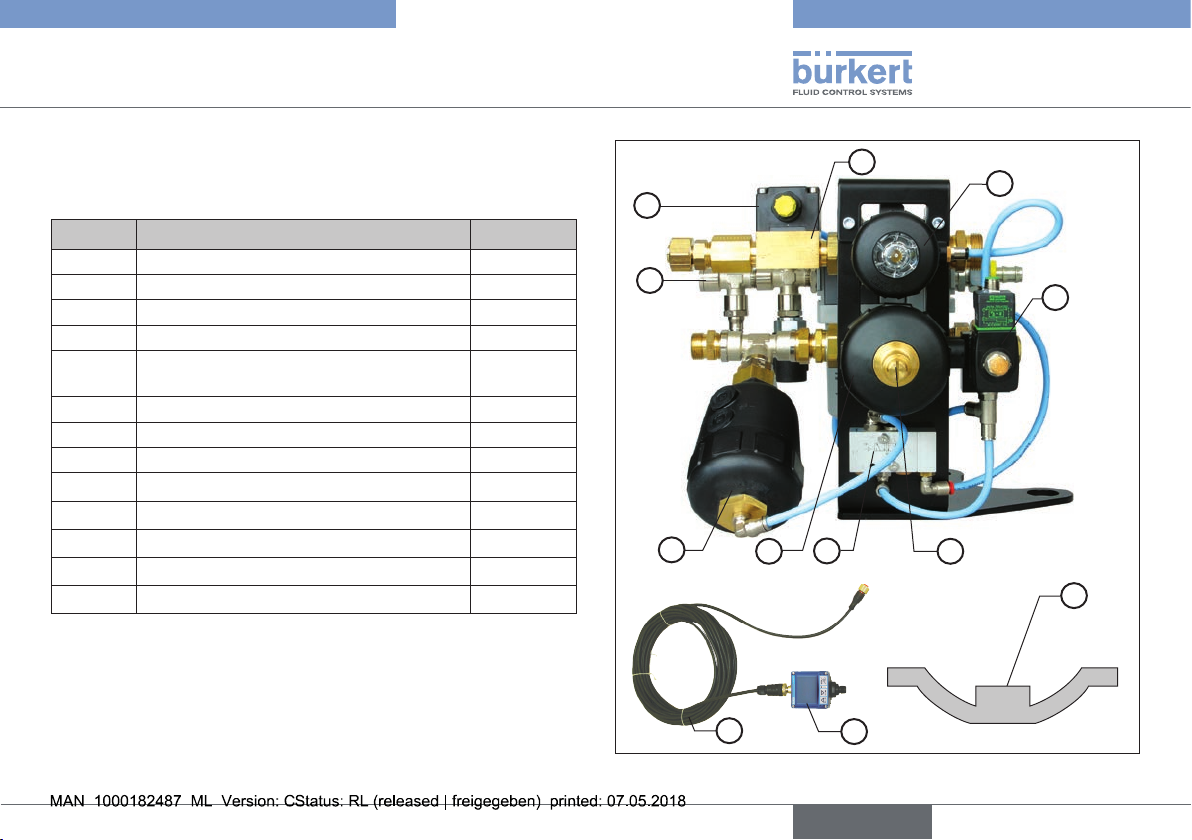

12. SPARE PARTS

Order numbers for spare parts:

Position Part designation Order no.

1 Sensor SE12 558777

2 Fitting DN08 444571

3 Electronics module SE32 563940

4 Pilot valve 6014 153771

5

6 Expansion cylinder 211861

7 Pilot valve release Type 0450 904258

8 Drive WWA/DM50 246737

9 Drive WWA/DM63 246738

10 Max stroke limit 637866

11 M12 4-pole plug (not pictured) 448856

12 Complete pneumatic unit, right 904230

13 Diaphragm 677664

Tab. 4: Overview of spare parts

Cable for the sensor / electronics

module SE32

555676

1

12

2

8

4

6

9

7

5

3

10

13

Fig. 12: Overview of spare parts

27

Page 28

Type 8821

english

Repairs

13. REPAIRS

13.1. Replacing pilot valve Type 6014

DANGER!

Risk of injury from high pressure in the system!

• Turn off the pressure and vent the lines before loosening lines

or valves.

Removing the pilot valve:

NOTE!

Malfunction caused by mixing up the plug-in hose

connections

• Before disconnecting the plug-in hoses identify the affiliation of

the hose and connection, to prevent the connections from being

mixed up when being reconnected.

Before replacing the pilot valve,

disconnect the pneumatic supply

as described below.

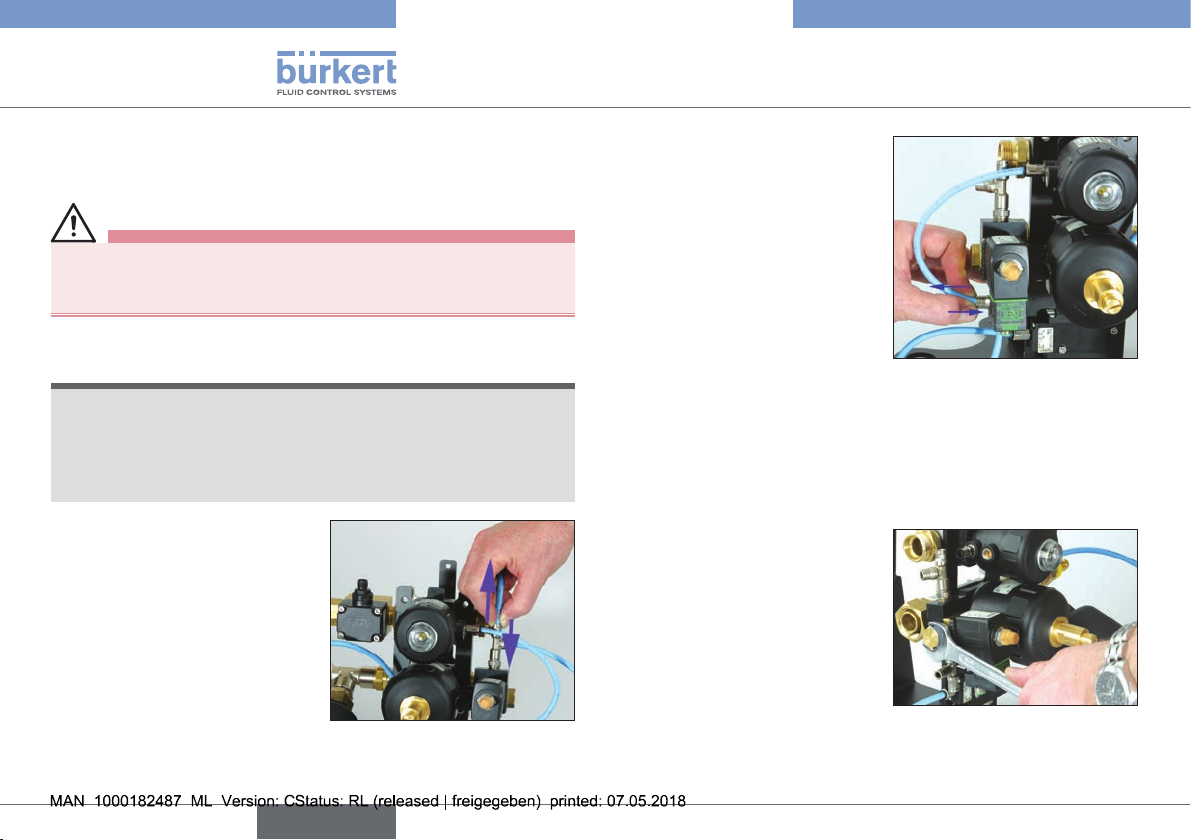

→ Push back the lock ring on the

plug-in connector and simultaneously pull the plug-in hose

from the plug-in connector.

Fig. 13: Replacing pilot valve

Type 6014

→ Loosen and remove all of the

other plug-in hose connectors

in the same way.

Fig. 14: Removing the plug-in

hoses

Once all of the plug-in hose connections have been removed:

→ Unscrew the plug pin for the electrical M12 control from the

valve coil.

Then remove the pilot valve Type 6014 as described below.

→ Loosen and remove the

through bolt using a suitable

flat or box wrench.

→ Remove the valve.

Fig. 15: Removing pilot valve

Type 6014

28

Page 29

Type 8821

english

Repairs

Installation of the new pilot valve:

→ Attach the valve.

→ Caution!

Replace the O-ring before pushing the through bolt through.

→ Insert the through bolt and tighten to a torque of 1 Nm using a

flat or box wrench.

The torque must be observed!

The valve housing may be damaged if the bolt is tightened

excessively.

→ Reestablish all of the plug-in hose connections. Ensure that the

hose and connector are assigned correctly.

→ Connect the plug pin for the electrical M12 control to the valve

coil.

13.2. Replacing pilot valve Type 0450

DANGER!

Risk of injury from high pressure in the system!

• Turn off the pressure and vent the lines before loosening lines

or valves.

Dismantling pilot valve Type 0450:

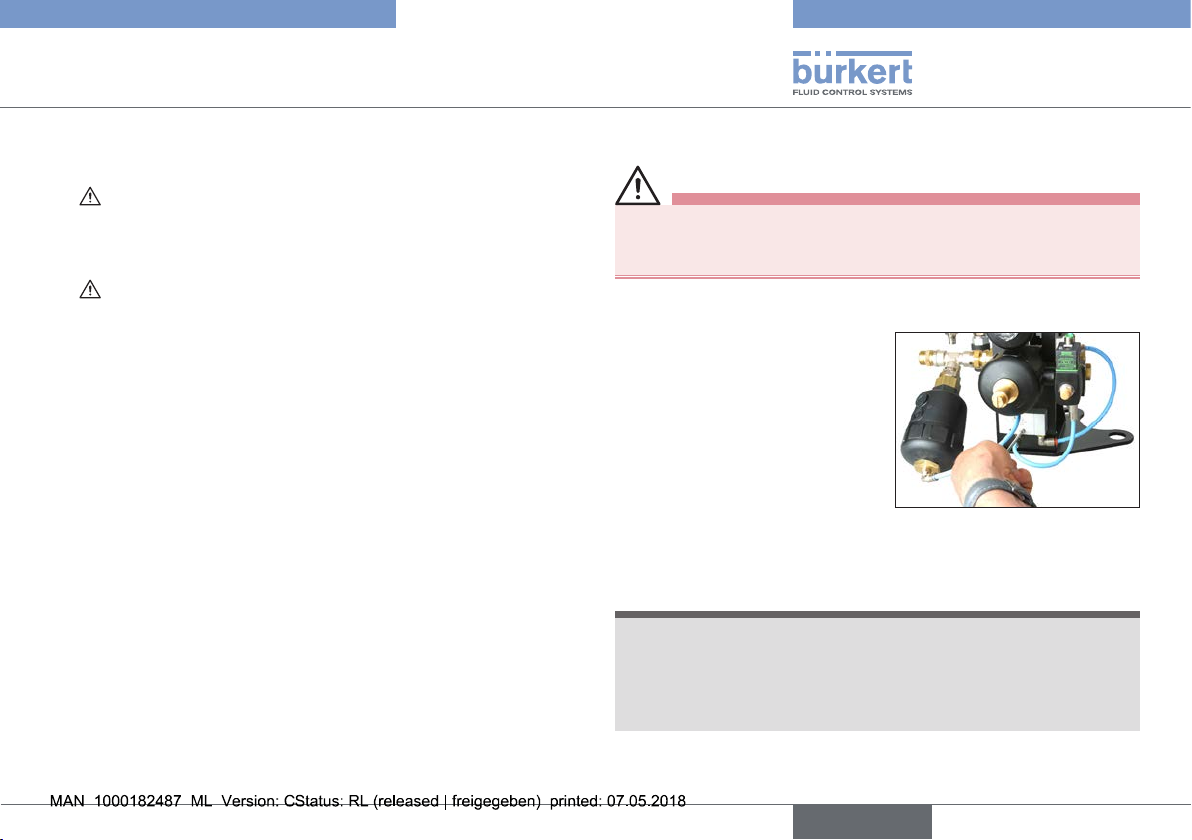

→ Loosen and remove both of

the fastening screws on the

fixing bracket using a flatblade screwdriver.

Fig. 16: Removing pilot valve

Type 0450

NOTE!

Malfunction caused by mixing up the plug-in hose

connections

• Before disconnecting the plug-in hoses identify the affiliation of

the hose and connection, to prevent the connections from being

mixed up when being reconnected.

29

Page 30

Type 8821

english

Repairs

→ Now remove all three of the

connected plug-in hoses.

Fig. 17: Loosening the plug-in

hoses on pilot valve

Type 0450

Installation of the new valve:

→ Reestablish all of the plug-in hose connections. Ensure that the

hose and connector are assigned correctly.

→ Disconnect the locking piece on the unused connection from the

removed pilot valve Type 0450 and connect it to the new valve.

→ Screw the valve to the fixing bracket using both of the fastening

screws.

13.3. Replacing flow-rate sensor SE12

Removing the flow-rate sensor:

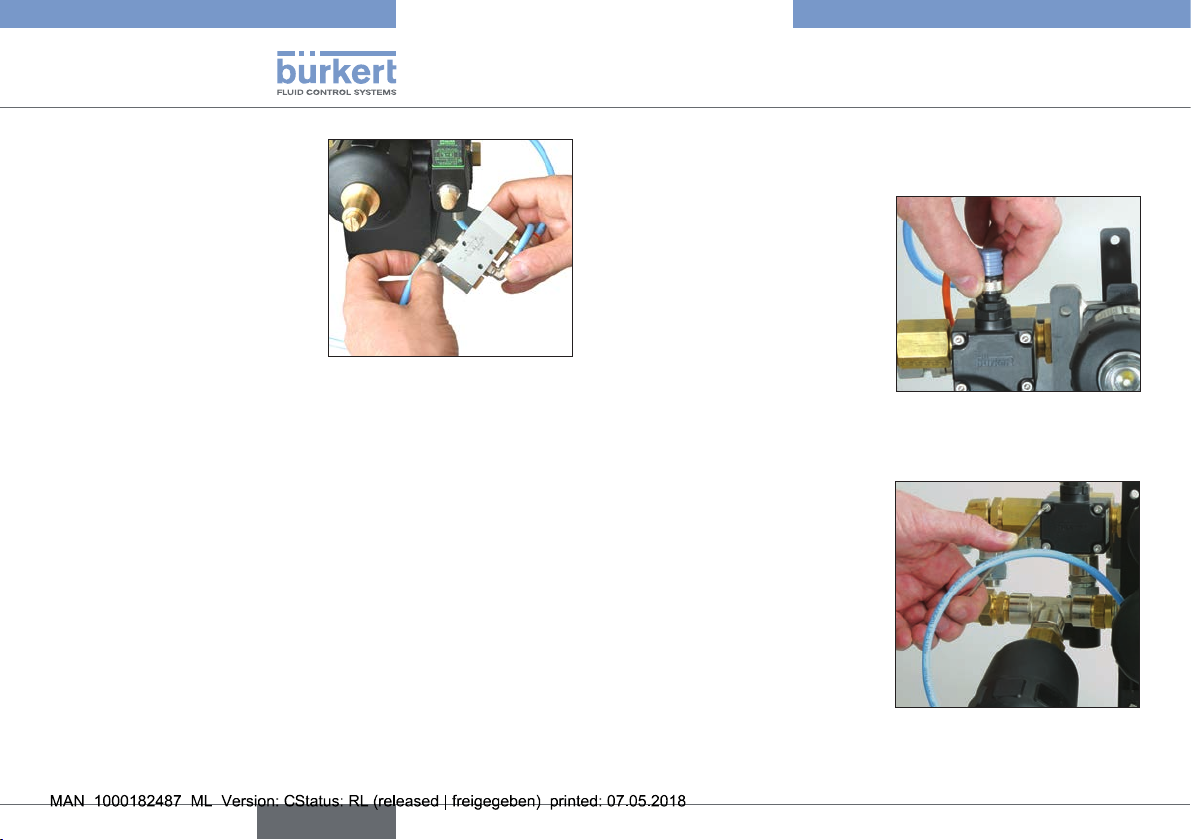

→ Unscrew the M12 plug pin on

the top of the sensor housing.

Fig. 18: Unscrewing the M12

plug pin on the flow-rate

sensor

→ Loosen and remove the 4

fastening screws on the

sensor head using a suitable

hex-wrench.

→ Remove the sensor head.

Fig. 19: Removing the sensor

head

30

Page 31

Type 8821

english

Repairs

Installation of the new sensor head:

→ Check the sealing ring on the

fitting is intact and is seated

correctly.

→ Place the sensor head on the

fitting.

→ Attach the sensor head with

the 4 hexagon socket screws.

CAUTION!

Tighten the 4 hexagon socket

screws crosswise.

13.4. Replacing the display and

evaluation unit

(electronics module SE32)

The display and evaluation unit (electronics module SE32) is connected with 2 cables. The 4-pole cable with the M12 plastic connector is for the power supply and data transfer from sensor

head SE12. The 5-pole cable with the M12 metal connector is for

the power supply of the display and evaluation unit (electronics

module SE32) and for the signal communication with the PLC or

robot control.

WARNING!

Risk of injury from uncontrolled actions of the system when

the supply voltage is switched on!

• Before replacing the part, switch off the power supply and

secure it against reactivation!

Fig. 20: Removed sensor head

Removing the evaluation unit (electronics module SE32)

→ Release and remove both of the M12 plug pins to remove the

display and evaluation unit (electronics module SE32).

→ Loosen the countersunk hexagon socket screw to mechanically

unlock the SE32 on the base plate.

→ Turn the evaluation unit by 30° to remove it from the bayonet

fixture.

Installation of the new evaluation unit (electronics module SE32):

→ To install, rotate the evaluation unit by 30° and place it in the

bayonet fixture on the base plate and turn to the dead center

position.

→ Secure the evaluation unit with the fixing screw.

→ Finally, replace the M12 plug pins and screw back in place.

NOTE!

Malfunction caused by missing configuration!

• The replaced display and evaluation unit (electronics

module SE32) must be programmed so that it meets the

required functionality. The programming process is described in

detail in the operating instructions of Type SE32.

31

Page 32

Type 8821

english

Repairs

13.5. Replacing drive DM63 and DM50

Removing the drive:

WARNING!

Risk of injury from pretensioned spring!

In an idle state, the drive is internally pretensioned by a spring

(flow is stopped). The spring force can suddenly slacken when the

hexagon socket screws are removed.

• Before removing the screws, charge the compressed-air connection with compressed air and maintain this counter-pressure

to the spring force.

→ Charge the compressed-air connection with compressed air and

maintain the pressure.

→ Loosen and remove all 4 of

the hexagon socket screws on

the rear of the MasterJet using

a hexagonal socket head

wrench.

→ Remove the drive.

Fig. 21: Removing the drive

Installation of the new drive:

NOTE!

Damage to the valve membranes caused by installation

without pressurization!

If the drive is installed without pressurization, the valve membrane

can be pushed into the valve seat by the spring force and be

damaged.

• Charge with compressed air before installing the valve.

→ Charge the compressed-air connection with compressed air

before installing the drive.

This is important, otherwise the spring force of the drive will push

the membrane so far out that the hexagon socket screws do not

catch.

→ Place the drive on top.

→ Uniformly tighten the 4 hexagon socket screws on the drive

housing so that the valve membranes are not jammed in the valve

structure.

32

Page 33

Type 8821

english

Repairs

13.6. Replacing expansion

cylinder DM63

DANGER!

Risk of injury from high pressure in the system!

• Turn off the pressure and vent the lines before loosening lines

or valves.

Removing the expansion cylinder:

First of all remove the pneumatic control on the top end of the

expansion cylinder as described below.

→ Press the lock ring in the

direction of the fitting and

simultaneously pull the hose

out of the fitting.

Fig. 22: Removing the plug-in

hose from the expansion

cylinder

→ Unscrew the expansion

cylinder from the screw connection on the T-fitting using

an open-end wrench.

Fig. 23: Unscrewing the

expansion cylinder from

the T-fitting

Installation of the new expansion cylinder:

→ Before the installation, remove any old seal residues from the

internal thread into which the expansion cylinder is going to be

screwed.

→ Fit the cleaned internal thread with new seals.

→ Screw the expansion cylinder to the T-fitting using an open-end

wrench.

→ Push the plug-in hose for the pneumatic control back into the

fitting.

33

Page 34

Type 8821

english

Repairs

13.7. Replacing the pneumatic unit

DANGER!

Risk of injury from high pressure in the system!

• Turn off the pressure and vent the lines before loosening lines

or valves.

Removing the pneumatic unit:

→ Close the compressed-air supply and ventilate the pneumatic

unit.

→ 1. Unscrew and remove the screws on the input and output side

of the supply hose and connection hose leading to the robot.

→ 2. Unscrew and remove the screw on the unit's T-fitting leading

to the tip dresser (or another peripheral device).

→ 3. Remove the plug-in hose

connection for the control air

to the MasterJet.

Fig. 24: Releasing the plug-in

hose on the pneumatic

unit

→ Release and remove the

pressure switch plug pin on

the input side of the pneumatic unit using a short flatblade screwdriver.

Fig. 25: Releasing the pressure

switch plug pin

→ Unscrew the pneumatic

unit from the fixture using a

hexagon socket screwdriver.

Fig. 26: Unscrewing the pneu-

matic unit from the fixture

Installation of the new pneumatic unit:

Install the new pneumatic unit in reverse order to that described in

the disassembly instructions.

34

Page 35

Type 8821

english

Shutdown

14. SHUTDOWN

14.1. Safety instructions

DANGER!

Risk of injury from high pressure in the system!

• Turn off the pressure and vent the lines before loosening lines

or valves.

Risk of injury due to electrical shock!

• Switch off the power supply and secure it against reactivation

before reaching into the device or equipment!

• Observe applicable accident prevention and safety regulations

for electrical equipment!

WARNING!

Risk of injury from improper removal!

• Removal may be carried out by authorized technicians only and

with the appropriate tools!

14.2. Disassembly of Type 8821

DANGER!

Risk of injury from falling robot!

Following disassembly of Type 8821, the robot must be screwed

back into place so that it cannot disconnect from the base frame

and fall over.

• Ensure that the required spring washers are inserted before the

fastening screws are secured.

• Ensure that the correct spring washers are inserted.

35

Page 36

15. TRANSPORTATION, STORAGE,

english

DISPOSAL

NOTE!

Transport damages!

Inadequately protected devices may be damaged during

transportation.

• Protect the device against moisture and dirt in shock-resistant

packaging during transportation.

• Prevent the temperature from exceeding or dropping below the

permitted storage temperature.

• Protect the electrical interfaces of the coil and pneumatic connections from damage by placing protective caps on them.

Incorrect storage may damage the device.

• Store the device in a dry and dust-free location!

• Storage temperature -40 to 55°C.

Damage to the environment caused by device components

contaminated with media.

• Ensure that the device and packaging are disposed of in an

environmentally sound manner!

• Observe applicable disposal and environmental regulations.

Type 8821

Transportation, Storage, Disposal

36

Page 37

Typ 8821

deutsch

Inhaltsverzeichnis

1. DIE BEDIENUNGSANLEITUNG ............................................................39

1.1. Darstellungsmittel ...........................................................................39

1.2. Begriffsdefinition ...........................................................................39

2. BESTIMMUNGSGEMÄSSE VERWENDUNG ................................... 40

2.1. Beschränkungen ............................................................................40

3. GRUNDLEGENDE SICHERHEITSHINWEISE .................................40

4. ALLGEMEINE HINWEISE .......................................................................... 41

4.1. Kontaktadressen .............................................................................41

4.2. Gewährleistung...............................................................................41

4.3. Informationen im Internet ..............................................................41

5. SYSTEMBESCHREIBUNG

5.1. Vorgesehener Einsatzbereich ......................................................42

5.2. Allgemeine Beschreibung ............................................................42

5.3. Funktionen........................................................................................42

6. TECHNISCHE DATEN ................................................................................ 43

6.1. Konformität .......................................................................................43

6.2. Normen .............................................................................................43

6.3. Betriebsbedingungen ....................................................................43

6.4. Allgemeine technische Daten ......................................................43

6.5. Prinzipschaltbild ..............................................................................46

7. MONTAGE

7.1. Sicherheitshinweise .......................................................................47

7.2. Montage der Funktionseinheit .....................................................47

........................................................................................................ 47

....................................................................... 42

8. INSTALLATION

8.1. Sicherheitshinweise .......................................................................49

8.2. Pneumatische Installation .............................................................49

8.3. Hydraulische Installation ...............................................................50

8.4. Stückliste Verschraubungen ........................................................50

8.5. Verschraubungsübersicht MasterJet mit Pneumatikeinheit . . 51

8.6. Elektrische Installation ...................................................................52

8.7. Elektrische Installation ...................................................................53

9. INBETRIEBNAHME

9.1. Sicherheitshinweise .......................................................................54

9.2. Inbetriebnahme Pneumatikeinheit ..............................................54

9.3. Inbetriebnahme Typ 8821 ............................................................55

10. BEDIENUNG

10.1. Sicherheitshinweise.....................................................................56

10.2. Manuelle Bedienung des MasterJets ......................................57

10.3. Automatisierte Bedienung des MasterJets ............................57

10.4. Sensor-Programmierung ............................................................58

11. WARTUNG

11.1. Sicherheitshinweise.....................................................................60

12. ERSATZTEILE

...............................................................................................49

......................................................................................54

.................................................................................................56

......................................................................................................60

............................................................................................... 61

37

Page 38

13. REPARATUR ..................................................................................................62

deutsch

13.1. Austausch Pilotventil Typ 6014 ................................................62

13.2. Austausch Pilotventil Typ 0450 ................................................63

13.3. Austausch Durchflusssensor SE12 .........................................64

13.4. Austausch Display- und Auswerteeinheit

(Elektronikmodul SE32) ................................................................65

13.5. Austausch Antrieb DM63 und DM50 .....................................66

13.6. Austausch des Expansionsszylinders DM63 .........................67

13.7. Austausch Pneumatikeinheit .....................................................68

Typ 8821

14. AUSSERBETRIEBNAHME

14.1. Sicherheitshinweise.....................................................................69

14.2. Demontage des Typs 8821 .......................................................69

15. TRANSPORT, LAGERUNG, ENTSORGUNG ................................. 70

38

..................................................................... 69

Page 39

Typ 8821

deutsch

Die Bedienungsanleitung

1. DIE BEDIENUNGSANLEITUNG

Die Bedienungsanleitung beschreibt den gesamten Lebenszyklus

des Geräts. Bewahren Sie diese Anleitung so auf, dass sie für jeden

Benutzer gut zugänglich ist und jedem neuen Eigentümer des Geräts

wieder zur Verfügung steht.

Die Bedienungsanleitung enthält wichtige Informationen zur

Sicherheit!

Das Nichtbeachten dieser Hinweise kann zu gefährlichen Situationen führen.

• Die Bedienungsanleitung muss gelesen und verstanden werden.

1.1. Darstellungsmittel

GEFAHR!

Warnt vor einer unmittelbaren Gefahr!

• Bei Nichtbeachtung sind Tod oder schwere Verletzungen die

Folge.

WARNUNG!

Warnt vor einer möglicherweise gefährlichen Situation!

• Bei Nichtbeachtung drohen schwere Verletzungen oder Tod.

VORSICHT!

Warnt vor einer möglichen Gefährdung!

• Nichtbeachtung kann mittelschwere oder leichte Verletzungen

zur Folge haben.

HINWEIS!

Warnt vor Sachschäden!

• Bei Nichtbeachtung kann das Gerät oder die Anlage beschädigt

werden.

bezeichnet wichtige Zusatzinformationen, Tipps und

Empfehlungen.

verweist auf Informationen in dieser Bedienungsanleitung

oder in anderen Dokumentationen.

→ markiert einen Arbeitsschritt, den Sie ausführen müssen.

1.2. Begriffsdefinition

Der in dieser Anleitung verwendete Begriff „Funktionseinheit“

besteht in der Maximalausführung aus den Komponenten:

MasterJet, Pneumatikeinheit und Sockelaufbau.

In der Minimalausführung nur aus den Komponenten:

Pneumatikeinheit und Sockelaufbau.

39

Page 40

Typ 8821

deutsch

Bestimmungsgemäße Verwendung

2. BESTIMMUNGSGEMÄSSE

VERWENDUNG

Bei nicht bestimmungsgemäßem Einsatz der Funktionseinheit können Gefahren für Personen, Anlagen in der

Umgebung und die Umwelt entstehen.

• Die Funktionseinheit ist für die Steuerung und Überwachung

von Kühlkreisläufen an industriellen Produktionsanlagen

konzipiert.

• Die Funktionseinheit darf nicht in explosionsgefährdeten Bereichen eingesetzt werden.

• Für den Einsatz die in den Vertragsdokumenten und der Bedienungsanleitung spezifizierten zulässigen Daten, Betriebs- und

Einsatzbedingungen beachten. Diese sind im Kapitel „Technische Daten“ beschrieben.

• Die Funktionseinheit darf nur in Verbindung mit von Bürkert

empfohlenen bzw. zugelassenen Fremdgeräten und -komponenten eingesetzt werden.

• Voraussetzungen für den sicheren und einwandfreien Betrieb

sind sachgemäßer Transport, sachgemäße Lagerung und Installation sowie sorgfältige Bedienung und Instandhaltung.

• Nehmen Sie keine äußerlichen Veränderungen an den Gerätegehäusen vor. Gehäuseteile und Schrauben nicht lackieren.

• Setzen Sie die Funktionseinheit nur bestimmungsgemäß ein.

2.1. Beschränkungen

Beachten Sie bei der Ausfuhr des Systems/Geräts gegebenenfalls

bestehende Beschränkungen.

3. GRUNDLEGENDE

SICHERHEITSHINWEISE

Diese Sicherheitshinweise berücksichtigen keine

• Zufälligkeiten und Ereignisse, die bei Montage, Betrieb und Wartung

der Geräte auftreten können.

• ortsbezogenen Sicherheitsbestimmungen, für deren Einhaltung, auch

in Bezug auf das Montagepersonal, der Betreiber verantwortlich ist.

Gefahr durch hohen Druck!

• Vor dem Lösen von Leitungen oder Ventilen den Druck abschalten und Leitungen entlüften.

Gefahr durch elektrische Spannung!

• Vor Eingriffen in das Gerät oder die Anlage die Spannung

abschalten und vor Wiedereinschalten sichern!

• Die geltenden Unfallverhütungs- und Sicherheitsbestimmungen

für elektrische Geräte beachten!

Allgemeine Gefahrensituationen.

Zum Schutz vor Verletzungen ist zu beachten:

• Speisen Sie in die Medienanschlüsse des Systems keine

aggressiven oder brennbaren Medien ein.

• Speisen Sie in die Druckluftanschlüsse keine Flüssigkeiten ein.

• Der Trittschutz an der Oberseite des Geräts darf nicht mit mehr

als 70 kg belastet werden.

• Dass die Anlage nicht unbeabsichtigt betätigt werden kann.

40

Page 41

Typ 8821

deutsch

Allgemeine Hinweise

• Installations- und Instandhaltungsarbeiten dürfen nur von autorisiertem Fachpersonal mit geeignetem Werkzeug ausgeführt

werden.

• Nach einer Unterbrechung der elektrischen oder pneumatischen

Versorgung ist ein definierter oder kontrollierter Wiederanlauf

des Prozesses zu gewährleisten.

• Das Gerät darf nur in einwandfreiem Zustand und unter Beachtung der Bedienungsanleitung betrieben werden.

• Für die Einsatzplanung und den Betrieb des Gerätes müssen

die allgemeinen Regeln der Technik eingehalten werden.

HINWEIS!

Elektrostatisch gefährdete Bauelemente / Baugruppen!

Das Gerät enthält elektronische Bauelemente, die gegen elektrostatische Entladung (ESD) empfindlich reagieren. Berührung

mit elektrostatisch aufgeladenen Personen oder Gegenständen

gefährdet diese Bauelemente. Im schlimmsten Fall werden sie

sofort zerstört oder fallen nach der Inbetriebnahme aus.

• Beachten Sie die Anforderungen nach EN 61340-5-1 und -5-2,

um die Möglichkeit eines Schadens durch schlagartige elektrostatische Entladung zu minimieren bzw. zu vermeiden!

• Achten Sie ebenso darauf, dass Sie elektronische Bauelemente

nicht bei anliegender Versorgungsspannung berühren!

4. ALLGEMEINE HINWEISE

4.1. Kontaktadressen

Deutschland

Bürkert Fluid Control Systems

Technik Center

Christian-Bürkert-Str. 13-17

D-74653 Ingelfingen

Tel. + 49 (0) 7940 - 10 91 110

Fax + 49 (0) 7940 - 10 91 448

E-mail: info@de.buerkert.com

International

Die Kontaktadressen finden Sie auf den letzten Seiten der

gedruckten Bedienungsanleitung.

Außerdem im Internet unter:

www.burkert.com

4.2. Gewährleistung

Voraussetzung für die Gewährleistung ist der bestimmungsgemäße

Gebrauch der Funktionseinheit unter Beachtung der spezifizierten

Einsatzbedingungen.

4.3. Informationen im Internet

Bedienungsanleitungen und Datenblätter zum Typ 8821 finden Sie

im Internet unter:

www.buerkert.de

41

Page 42

Typ 8821

deutsch

Systembeschreibung

5. SYSTEMBESCHREIBUNG

5.1. Vorgesehener Einsatzbereich

Der Typ 8821 ist für den Einsatz in industriellen Anlagen, insbesondere Roboterapplikationen zum Widerstandspunktschweißen

für die Steuerung und Überwachung von Kühlwasserkreisläufen

konzipiert.

5.2. Allgemeine Beschreibung

Der Typ 8821 dient der Steuerung und Überwachung des

Kühlmittelflusses in industriellen Roboteranwendungen zum

Widerstandspunktschweißen.

Durch die Einheit wird der Kühlwasserkreislauf gesteuert und die

geforderte Kühlmittelmenge überwacht.

Darüberhinaus wird bei Abschaltung des Kühlwasserstroms der im

System eingesperrte Wasserdruck abgebaut.

Dies ist beim Wechsel der Schweißelektroden vorteilhaft, da der

Kühlwasseraustritt dabei vermieden wird.

5.3. Funktionen

• Die Steuerung der Hauptventile (NC) von Vor- und Rücklauf des

Kühlkreislaufs erfolgt über ein Vorsteuerventil Typ 6014.

• Die Druckreduzierung im Kühlsystem wird beim Abschalten automatisch durch die verzögerte Antriebansteuerung im Rücklauf realisiert.

• Die Restdruckentspannung erfolgt über ein verzögert geschaltetes

Pilotventil Typ 0450 und einem pneumatischen Expansionszylinder

DM63 im geschlossenen Kühlkreislauf.

• Ein optischer Kühlwasserdurchflusssensor Typ 8012 DN8, bestehend

aus einer Auswerteelektronik mit integriertem Flügelrad SE12, Fitting

SO30 und Elektronikmodul SE32, überwacht die Durchflussrate und

schaltet entsprechend der programmierten Überwachungsfenster

Signalausgänge an die übergeordnete Steuerung oder den Roboter.

• Der Durchflusssensor verfügt über eine Durchflussrichtungserkennung.

• Die Kühlwasserdurchflussmenge kann über eine manuelle Justierschraube am pneumatischen Zulaufantrieb begrenzt werden.

42

Page 43

Typ 8821

deutsch

Technische Daten

6. TECHNISCHE DATEN

6.1. Konformität

Der Typ 8821 ist konform zu den EG-Richtlinien entsprechend der

EG-Konformitätserklärung.

6.2. Normen

Die angewandten Normen, mit denen die Konformität mit den EGRichtlinien nachgewiesen wird, sind in der EG-Baumusterprüfbescheinigung und/oder der EG-Konformitätserklärung nachzulesen.

6.3. Betriebsbedingungen

WARNUNG!

Verletzungsgefahr!

Funktionsausfall bei Einsatz im Außenbereich!

• Typ 8821 nicht im Außenbereich einsetzen und Wärmequellen,

die zur Überschreitung des zulässigen Temperaturbereichs

führen können, vermeiden.

Zulässige Temperaturen

Umgebungstemperatur: +5 ... +55 °C

Mediumstemperatur: +5 ... +90 °C

Medien: aggressive und neutrale flüssige Medien

Schutzart: IP65 nach EN 60529

6.4. Allgemeine technische Daten

Gewicht: 9,5 kg

Gehäusematerial: VA / Messing

Dichtungsmaterial außen: EPDM

6.4.1. Abmessungen

271,3

6

199,5

5

199,8

85,6

276,3

Bild 1: Typ 8821, MasterJet mit Pneumatikeinheit und Sockelaufbau;

Rückansicht

43

Page 44

Typ 8821

deutsch

Technische Daten

199,5

216,1

Bild 2: Typ 8821, MasterJet mit Pneumatikeinheit und Sockelaufbau;

Unteransicht

216

192,6

Bild 3: Typ 8821, MasterJet mit Pneumatikeinheit und Sockelaufbau;

Seitenansicht links

44

Page 45

Typ 8821

deutsch

Technische Daten

6.4.2. Pneumatische Daten

Steuermedium : Qualitätsklassen nach DIN ISO 8573-1

Staubgehalt: Klasse 5: max. Teilchengröße 40 μm,

max. Teilchendichte 10 mg/m

3

Wassergehalt: Klasse 3: max. Drucktaupunkt –20 °C oder

min. 10 °C unterhalb der niedrigsten

Betriebstemperatur

Ölgehalt: Klasse 5: max. 25 mg/m

3

Temperaturbereich

der Druckluft: –10 ... +50 °C

Druckbereich 3,0 ... 9,5 bar

Luftleistung IN/min

(für Be- und Entlüftung) (QNn-Wert nach Definition bei

Druckabfall von 7 auf 6 bar absolut)

Anschlüsse Schlauchsteckverbinder

Ø 6 mm / 1/4"

6.4.3. Hydraulische Daten

Medium: Wasser, Kühlwasser

Max. Betriebsdruck: 9,5 bar

Umgebungstemperatur: +5 ... +55 °C

Wasseranschlüsse

am Block: siehe „Bild 7“ auf Seite 51

6.4.4. Elektrische Daten

Ventil

Anschluss: DIN 43650 Form B mit M12 Adapter

Spannungsversorgung: 24 V DC

Sensor:

Anschluss: M12 Gerätestecker

Spannungsversorgung: 12 - 30 V DC

Messgenauigkeit: +/– 1% vom Endwert, 3 % Messwert bei

einem Durchfluss von 0,3 - 10 m/s

Ausgang: 1 Impuls / Umdrehung, Transistor NPN

700 mA

45

Page 46

6.5. Prinzipschaltbild

deutsch

Typ 8821

Technische Daten

P Druckinstallation

kundenseitig

P 5-10 bar

Pneumatik zu

Roboter

3

1

3/2-Wege-Ventil

(6014) 24VDC

ø 0,05

5/2-Wege-Ventil (0450)

pneumatisch gesteuert

Stopfen

4

3 1

Vorlauf

Versorgung

kundenseitig

Rücklauf

ø 0,5

2

Ventilzulauf 1

(2031) DN15

Ventilrücklauf 2

(2031) DN15

ø 0,5

Entlüftung

Luft

Wasser

Durchflusssensor

SE12 DN08

2

Vorlauf

Punktschweißzange

Rücklauf

Anzeige SE32

Bild 4: Prinzipschaltbild

46

Page 47

Typ 8821

deutsch

Montage

7. MONTAGE

7.1. Sicherheitshinweise

GEFAHR!

Verletzungsgefahr durch hohen Druck in der Anlage!

• Vor dem Lösen von Leitungen oder Ventilen den Druck abschalten und Leitungen entlüften.

Verletzungsgefahr durch Stromschlag!

• Vor Eingriffen in das Gerät oder die Anlage die Spannung

abschalten und vor Wiedereinschalten sichern!

• Die geltenden Unfallverhütungs- und Sicherheitsbestimmungen

für elektrische Geräte beachten!

WARNUNG!

Verletzungsgefahr bei unsachgemäßer Montage!

• Die Montage darf nur autorisiertes Fachpersonal mit geeignetem Werkzeug durchführen!

Verletzungsgefahr durch ungewolltes Einschalten der Anlage

und unkontrollierten Wiederanlauf!

• Anlage vor unbeabsichtigtem Betätigen sichern.

• Nach der Montage einen kontrollierten Wiederanlauf

gewährleisten.

7.2. Montage der Funktionseinheit

WARNUNG!

Verletzungsgefahr durch plötzlichen Kühlwasseraustritt bei

unsachgemäßem Einbau!

Bei falscher Einbaulage (Orientierung horizontal oder kopfüber)

ist die Entlastungsfunktion des Expansionszylinders nicht mehr

gewährleistet. Dadurch kann es beim Elektrodenkappenwechsel

an der Punktschweißzange zu einem plötzlichen Kühlwasseraustritt kommen.

• Die Funktionseinheit nur senkrecht stehend einbauen.

• Einbaulage unbedingt beachten.

Vorgehensweise:

→ Den MasterJet mittels den dafür vorgesehenen Bohrungen an

eine Grundplatte oder Halterung anschrauben (siehe „Bild 5“ und

„Bild 6“).

HINWEIS!

• Beachten Sie die Einbaulage der Funktionseinheit. Die Trittschutzplatte ist bei korrekter Montage oben!

47

Page 48

Typ 8821

deutsch

Montage

88

88

Bild 5: Anschraubbohrungen in Grundplatte

Für den Anbau am Roboterfuß kann eine Halterung passend zum

Schraubenlochbild des Roboters geliefert werden.

Artikelbezeichung und Bestellnummer:

Winkelhalter komplett 771338

Siehe Kapitel „12. Ersatzteile“ auf Seite 61

48

Halterung für die Montage

am Roboterfuß

Bild 6: MasterJet mit Halterung für Anbau am Roboterfuß

7.2.1. Anbaumöglichkeiten:

Grundsätzlich sind bei der Montage des MasterJets unterschiedliche

Anbaumöglichkeiten zulässig.

Empfehlung:

Die Einheit möglichst nahe am Prozess (z.B. Punktschweißzange)

montieren.

Bei großem Abstand entstehen lange Schlauchwege. Dies hat folgenden Auswirkungen:

• Die zu entspannende Kühlmittelmenge nimmt zu. Deshalb muss

der Expansionszylinder entsprechend größer gewählt werden.

• Verzögerte Reaktionszeiten auf Durchflussänderungen, wie sie z.B.

bei Elektrodenkappenabriss an der Punktschweißzange auftreten

können.

Die Erkennung von solchen und anderen Fehlerzuständen ist

deshalb ebenfalls verzögert.

Page 49

Typ 8821

deutsch

Installation

8. INSTALLATION

8.1. Sicherheitshinweise

GEFAHR!

Verletzungsgefahr durch hohen Druck in der Anlage!

• Vor dem Lösen von Leitungen oder Ventilen den Druck abschalten und Leitungen entlüften.

Verletzungsgefahr durch Stromschlag!

• Vor Eingriffen in das Gerät oder die Anlage die Spannung

abschalten und vor Wiedereinschalten sichern!

• Die geltenden Unfallverhütungs- und Sicherheitsbestimmungen

für elektrische Geräte beachten!

WARNUNG!

Verletzungsgefahr bei unsachgemäßer Installation!

• Die Installation darf nur autorisiertes Fachpersonal mit geeignetem Werkzeug durchführen!

Verletzungsgefahr durch ungewolltes Einschalten der Anlage

und unkontrollierten Wiederanlauf!

• Anlage vor unbeabsichtigtem Betätigen sichern.

• Nach der Installation einen kontrollierten Wiederanlauf

gewährleisten.

8.2. Pneumatische Installation

GEFAHR!

Verletzungsgefahr durch hohen Druck in der Anlage!

• Vor dem Lösen von Leitungen oder Ventilen den Druck abschalten und Leitungen entlüften.

Vorgehensweise:

→ Nach dem mechanischen Anbau des MasterJets den pneuma-

tischen Anschluss zwischen Pneumatikeinheit und MasterJet

herstellen:

→ Die werksseitige Luftversorgung an die Pneumatikeinheit anschließen.

Siehe „Bild 7: Verschlauchungsübersicht Typ 8821“

Die Luftmengenerfordernisse in der Roboterapplikation

beachten.

Der MasterJet benötigt einen Steckschlauchanschluss mit

6 mm Durchmesser. Die Roboterapplikation benötigt einen

1/2“-Anschluss (Standard in den meisten Rohbauapplikationen ist 1/2“ auf M22 x 1,5 oder äquivalent).

→ Am T-Stück der Wartungseinheit ausgangsseitig den Verbindungs-

schlauch zum Roboterfuß oder zu einer stationären Schweißzange

anschließen.

→ Die Verschraubungen anziehen.

49

Page 50

Typ 8821

deutsch

Installation

HINWEIS!

Sachschäden durch zu hohen Eingangsdruck!

• Der werkseitig vorgehaltene Luftdruck darf den maximal zulässigen Druck an der Funktionseinheit nicht übersteigen.

• Bei höherem als zugelassenem Eingangsdruck einen entsprechenden Druckminderer einsetzen!

8.3. Hydraulische Installation

HINWEIS!

Beschädigung der Verschraubungen durch unsachgemäßes

Anziehen!

• Beim Anziehen der Universaldichtköpfe das maximale Drehmoment bzw. 1/4 Umdrehung Anziehweg beachten, da sonst die

Verschraubung reißen kann.

Vorgehensweise:

→ Eingangsseitig am MasterJet mittels der beigelegten Verschrau-

bungen die hallenseitige Kühlwasserversorgung Vorlauf und

Rücklauf anschließen.

HINWEIS!

Fehlfunktion des MasterJets bei vertauschtem Vor- und

Rücklauf!

Bei vertauschter Fließrichtung wird ein bestehender Wasserfluss

nicht gemessen.

• Beim Anschluss der Kühlwasserversorung die Fließrichtung

beachten.

→ Die mitgelieferten Steckschläuche abhängig vom Abstand

Ausgang MasterJet und Anschlussstelle Roboterfuß ablängen.

Die Schläuche so lang lassen, dass sie mit großen

Biegeradien verlegt werden können. Durch zu enge Biegeradien

wird der Wasserfluss behindert.

→ Nun die vorbereiteten Schläuche am MasterJet ausgangsseitig

und am Roboterfuß anschließen.

Die Schlauchfarben und die farblich gekennzeichneten

Anschlüsse am Roboterfuss beachten:

Vorlauf = grün, Rücklauf = rot).

8.4. Stückliste Verschraubungen

Position Materialnummer Stück

1. GE15LREDOMDCF 1

2. 3C382-15-8 1

3. EVGE22LR3/4KEGMS 1