BFT URANO BFT Urano Manual

ATTUATORE PER CANCELLI SCORREVOLI A CREMAGLIERA

8

027908 2 4 8 7 9 4

I

ACTUATOR FOR RACK SLIDING GATES

GB

ACTIONNEUR POUR PORTAILS COULISSANTS A CREMAILLERE

F

ANTRIEB FÜR ZAHNSTANGEN-SCHIEBETORE

D

E

SERVOMOTOR PARA CANCELAS CORREDERAS DE CREMALLERA

P

ACCIONADOR PARA PORTÖES DE CORRER A CREMALLERA

D811431 ver. 05 15 -02-07

URANO BT

ISTRUZIONI D’USO E DI INSTALLAZIONE

INSTALLATION AND USER’S MANUAL

INSTRUCTIONS D’UTILISATION ET D’INSTALLATION

INSTALLATIONS-UND GEBRAUCHSANLEITUNG

INSTRUCCIONES DE USO Y DE INSTALACION

INSTRUÇÕES DE USO E DE INSTALAÇÃO

Via Lago di Vico, 44

36015 Schio (VI)

Tel.naz. 0445 696511

Tel.int. +39 0445 696533

Fax 0445 696522

Internet: www.bft.it

E-mail: sales@bft.it

2 - URANO BT Ver. 05

D811431_05

MANUALE D’USO

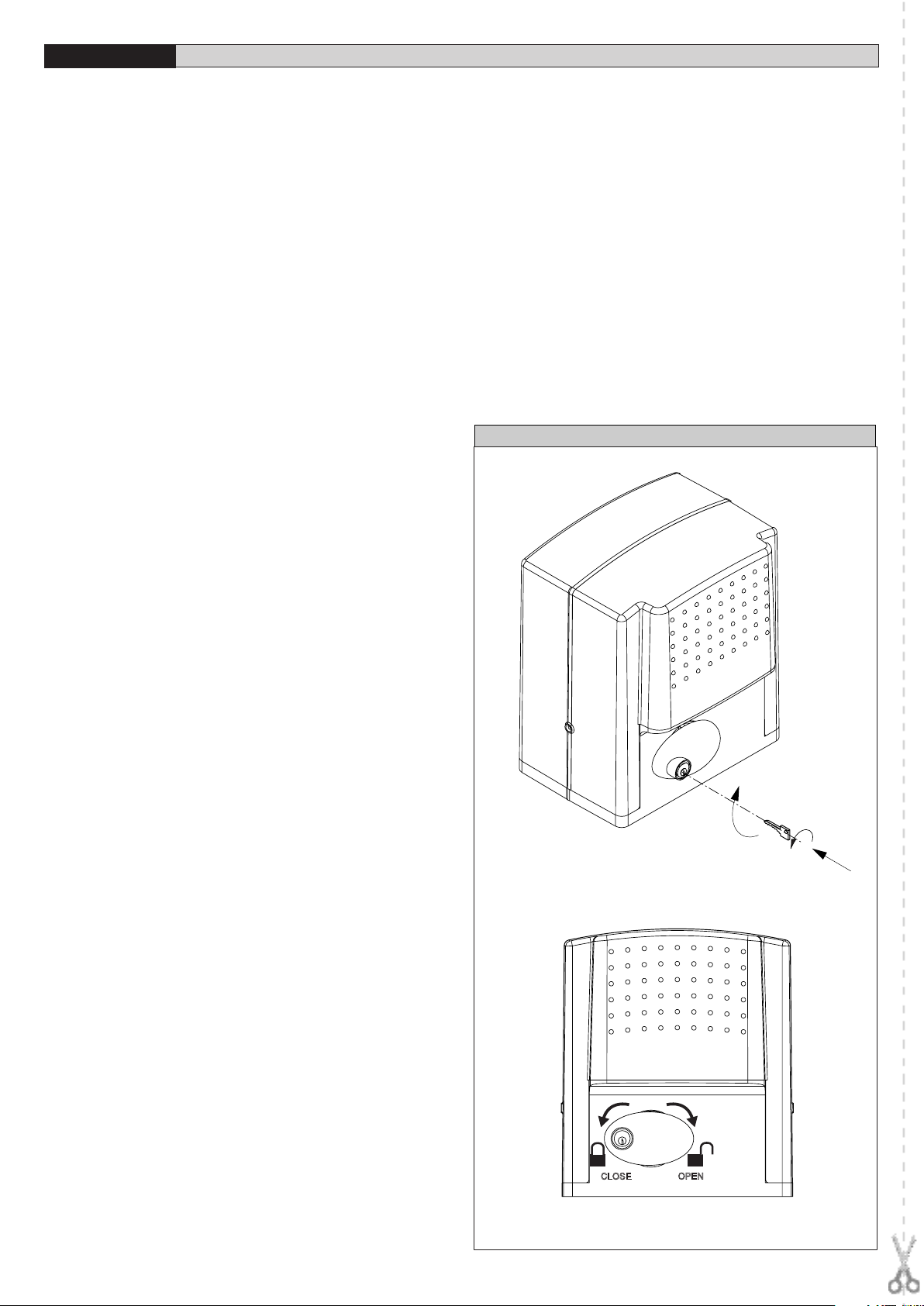

Fig. 1

1

2

OPEN

CLOSE

ITALIANO

Nel ringraziarVi per la preferenza accordata a questo prodotto, la Ditta è

D811431_05

certa che da esso otterrete le prestazioni necessarie al Vostro uso. Leggete attentamente l’opuscolo “Avvertenze” ed il “Libretto istruzioni” che

accompagnano questo prodotto in quanto forniscono importanti indicazioni

riguardanti la sicurezza, l’installazione, l’uso e la manutenzione. Questo

prodotto risponde alle norme riconosciute della tecnica e della disposizioni

relative alla sicurezza.

1) GENERALITÀ

L’attuatore URANO BT offre un’ampia versatilità d’installazione, grazie alla

posizione estremamente bassa del pignone, alla compattezza dell’attuatore

e alla regolazione dell’altezza e profondità di cui dispone. É dotato di un

dispositivo elettronico antischiacciamento al fine di garantire la sicurezza.

La manovra manuale d’emergenza si effettua con estrema facilità tramite

una manopola a chiave personalizzata.

L’arresto a fine corsa è controllato da microinterruttori elettromeccanici oppure,

per zone molto fredde, da sensori di prossimità. La centralina di comando

può essere incorporata oppure montata su quadro separato.

2) SICUREZZA

Automazione, se installata ed utilizzata correttamente, soddisfa il grado di

sicurezza richiesto. Tuttavia è opportuno osservare alcune regole di comportamento per evitare inconvenienti accidentali.

• Non lasciare radiocomandi o altri dispositivi di comando alla portata dei

bambini onde evitare azionamenti involontari dell’automazione.

• Tenere bambini, persone e cose fuori dal raggio d’azione dell’automazione,

in particolare durante il funzionamento.

• Non lasciare radiocomandi o altri dispositivi di comando alla portata dei

bambini onde evitare azionamenti involontari dell’automazione.

• Non contrastare volontariamente il movimento dell’anta.

• Non tentare di aprire manualmente il cancello se non è stato sbloccato

l’attuatore con l’apposita manopola di sblocco.

• Non modificare i componenti dell’automazione.

• In caso di malfunzionamento, togliere l’alimentazione, attivare lo sblocco

di emergenza per consentire l’accesso e richiedere l’intervento di un

tecnico qualificato (installatore).

• Per ogni operazione di pulizia esterna, togliere l’alimentazione di rete.

• Tenere pulite le ottiche delle fotocellule ed i dispositivi di segnalazione

luminosa. Controllare che rami ed arbusti non disturbino i dispositivi di

sicurezza (fotocellule).

• Per qualsiasi intervento diretto all’automazione, avvalersi di personale

qualificato (installatore).

• Annualmente far controllare l’automazione da personale qualificato.

• Esaminare frequentemente che l’installazione non presenti segni di

usura o danni a cavi, a molle e a supporti. Se si ritenesse necessario un

intervento di manutenzione, non utilizzare l’automazione.

• L’attivazione dello sblocco manopole potrebbe causare movimenti incontrollati della porta se in presenza di guasti o di condizioni di squilibrio.

AVVERTENZE

Il buon funzionamento dell’operatore è garantito solo se vengono rispettate

i dati riportati in questo manuale. La ditta non risponde dei danni causati

dall’inosservanza delle norme di installazione e delle indicazioni riportate

in questo manuale.

Le descrizioni e le illustrazioni del presente manuale non sono impegnative.

Lasciando inalterate le caratteristiche essenziali del prodotto, la Ditta si

riserva di apportare in qualunque momento le modifiche che essa ritiene convenienti per migliorare tecnicamente, costruttivamente e commercialmente

il prodotto, senza impegnarsi ad aggiornare la presente pubblicazione.

3) SBLOCCO MANUALE

Lo sblocco manuale o di emergenza va attivato quando si deve aprire

manualmente il cancello ed in ogni caso di non funzionamento o funzionamento anomalo dell’automazione. Per eseguire la manovra di emergenza,

bisogna:

• Inserire la chiave personalizzata nella serratura, ruotare la chiave in senso

antiorario per 90°.

• Impugnare la manopola di sblocco e ruotarla in senso orario (fig.1) fino

al suo arresto. In questo modo si rende folle il pignone permettendo così,

l’apertura manuale del cancello.

• Spingere manualmente l’anta del cancello accompagnandola per tutta la

sua corsa.

Attenzione: Non spingere violentemente l’anta del cancello, ma

accompagnarla per tutta la sua corsa.

La chiave non si può togliere dalla serratura fino a quando la manopola

non viene riportata nella posizione iniziale (azionamento motorizzato).

• Per ripristinare il comando motorizzato, ruotare la manopola in senso

antiorario per tutta la sua corsa, riportare la chiave in posizione di chiusura quindi togliere la chiave e riporla in un luogo sicuro e conosciuto

agli interessati.

4) MANUTENZIONE E DEMOLIZIONE

La manutenzione dell’impianto va fatta eseguire regolarmente da parte

di personale qualificato. I materiali costituenti l’apparecchiatura e il suo

imballo vanno smaltiti secondo le norme vigenti.

URANO BT Ver. 05 - 3

ENGLISH

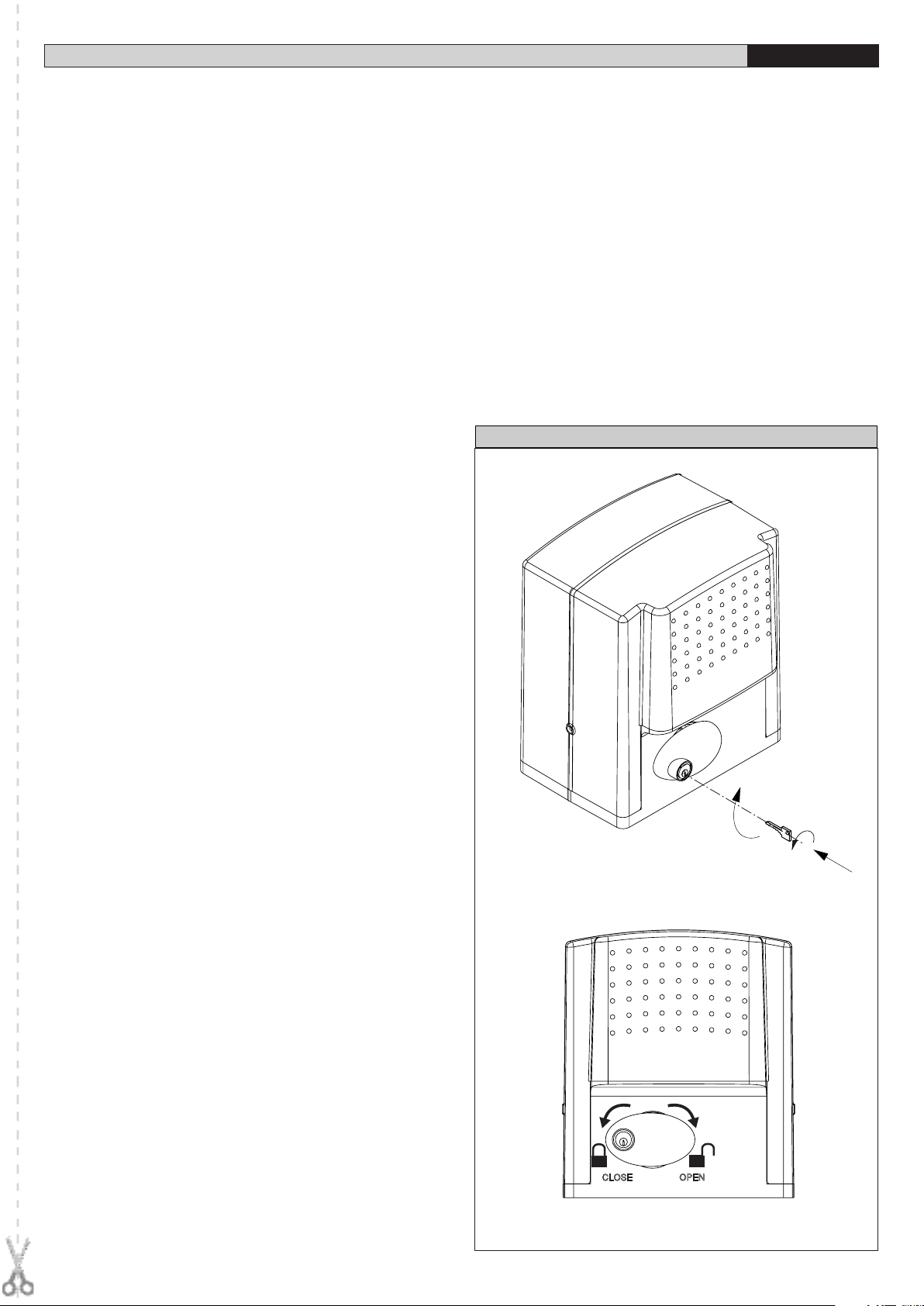

Fig. 1

1

2

OPEN

CLOSE

4 - URANO BT Ver. 05

D811431_05

USER’S MANUAL

Thank you for buying this product, our company is sure that you will be more

than satisfied with the product’s performance. The product is supplied with

a “Warnings” leaflet and an “Instruction booklet”. These should both be

read carefully as they provide important information about safety, installation, operation and maintenance. This product complies with the recognised

technical standards and safety regulations. We declare that this product is in

conformity with the following European Directives: 89/336/EEC, 73/23/EEC,

98/37/EEC (and subsequent amendments).

1) GENERAL OUTLINE

The URANO BT actuator offers ample installation versatility, thanks to the

extremely low position of the pinion, the compactness of the actuator and to

the height and depth which can be very easily adjusted. It is equipped with an

antisquash electronic device, which ensures utmost safety. The emergency

manual release can be activated very easily by means of a knob featuring

a personalised key.

The gate stop is controlled by electromechanical end-of-stroke microswitches

or, for very cold areas, by proximity sensors.

The control board can be built-in or installed onto a separate cabinet.

2) SAFETY

If correctly installed and used, this automation device satisfies the required

safety level standards. However, it is advisable to observe some practical

rules in order to avoid accidental problems.

• Keep radio control or other control devices out of children’s reach, in

order to avoid any unintentional automation activation.

• Keep children, persons and things outside the automation working area,

particularly during operation.

• Keep radio control or other control devices out of children’s reach, in

order to avoid any unintentional automation activation.

• Do not intentionally oppose the leaf movement.

• Do not attempt to open the gate by hand, if the actuator has not been

released by means of the appropriate release knob.

• Do not modify the automation components.

• In case of malfunction, disconnect the power supply, activate the emergency release to gain access to the actuator and request the assistance

of a qualified technician (installer).

• Before proceeding to any external cleaning operation, disconnect the

mains powers supply.

• Keep the photocell optical components and luminous signal indication

devices clean. Check that the safety devices (photocells) are not obscured

by branches or shrubs.

• For any direct assistance to the automation system, request the assistance

of a qualified technician (installer).

• Have qualified personnel check the automation system once a year.

• Inspect the installation frequently to check that there are no signs of

wear or damage to the springs or supports. If any maintenance work is

deemed necessary, do not use the operator.

• The activation of handle release could cause uncontrolled door movements

if any faulty or unbalanced conditions are present.

WARNINGS

Correct controller operation is only ensured when the data contained in

the present manual are observed. The company is not to be held responsible for any damage resulting from failure to observe the installation

standards and the instructions contained in the present manual.

The descriptions and illustrations contained in the present manual are

not binding. The Company reserves the right to make any alterations

deemed appropriate for the technical, manufacturing and commercial

improvement of the product, while leaving the essential product features unchanged, at any time and without undertaking to update the

present publication.

3) MANUAL RELEASE

The manual or emergency release should only be activated when the gate

has to be opened manually or whenever the automation is not correctly or

totally functioning.

To carry out the emergency manoeuvre, proceed as follows:

• Insert the personalised key into the lock and turn it anticlockwise by 90°.

• Turn the release knob clockwise (fig. 1) as far as it will go. The pinion will

therefore become idle and the gate can then be opened manually.

• Push the leaf of the gate all the way down to the end-of-stroke.

Warning: do not push the gate leaf roughly, but move it gently all

along its stroke.

The key can be removed from the lock only after the knob has been

moved back to its initial position (motor-driven operation)

• To re-activate motor-driven control, turn the knob anticlockwise as far as it

will go. Move the key back to its closing position, remove it and then store

it in a safe place, which is known to anyone who may need the knob.

4) MAINTENANCE AND DEMOLITION

The maintenance of the system should only be carried out by qualified

personnel regularly. The materials making up the set and its packing must

be disposed of according to the regulations in force.

MANUEL D’UTILISATION

Fig. 1

1

2

OPEN

CLOSE

FRANÇAIS

Nous vous remercions pour avoir choisi ce produit. Nous sommes certains

D811431_05

qu’il vous offrira les performances que vous souhaitez. Lisez attentivement

la brochure “Avertissements” et le “Manuel d’instructions” qui accompa-

gnent ce produit, puisqu’ils fournissent d’importantes indications concernant

la sécurité, l’installation, l’utilisation et l’entretien. Ce produit est conforme aux

règles reconnues de la technique et aux dispositions de sécurité. Nous certifions sa conformité avec les directives européennes suivantes: 89/336/CEE,

73/23/CEE, 98/37/CEE (et modifications successives).

1) GENERALITES

L’automatisme URANO BT offre de vastes possibilités d’installation, grâce

au pignon situé en position très basse, à la compacité de l’actionneur et

au réglage de la hauteur et de la profondeur dont il dispose. Il est doté

d’un dispositif électronique anti-écrasement afin d’assurer la plus grande

sécurité. La manoeuvre manuelle d’urgence se fait très facilement à l’aide

d’une poignée à clé personnalisée.

L’arrêt à la fin de course est commandé par des microinterrupteurs

électromécaniques ou bien, pour des zones très froides, par des capteurs

de proximité.La centrale de commande peut être incorporée ou montée

sur une boîte à part.

2) SECURITE

La motorisation, si installée et utilisée correctement, est conforme au degré

de sécurité demandé. Il est toutefois conseillé de respecter ces quelques

règles de conduite afin d’éviter tout inconvénient ou accident.

• Ne pas laisser les radio commandes ou d’autres dispositifs de commande

à la portée des enfants, afin d’éviter des actionnements involontaires de

la motorisation.

• Tenir les enfants, les personnes et les choses hors du rayon d’action de

la motorisation, particulièrement pendant le fonctionnement.

• Ne pas laisser les radio commandes ou d’autres dispositifs de commande

à la portée des enfants, afin d’éviter des actionnements involontaires de

la motorisation.

• Ne pas contraster volontairement le mouvement du portail.

• Ne pas chercher à ouvrir manuellement le portail si l’actionneur n’a pas

été débloqué avec la poignée de déblocage spéciale.

• Ne pas modifier les composants de la motorisation.

• En cas de mauvais fonctionnement, couper l’alimentation, activer le déblocage d’urgence afin de permettre l’accès et demander l’intervention

d’un technicien qualifié (installateur).

• Pour toute opération de nettoyage extérieur, couper l’alimentation de

ligne et, si présent, au moins un pôle des batteries.

• Nettoyer les optiques des cellules photoélectriques et les dispositifs de

signalisation lumineuse. S’assurer que des branches ou des arbustes ne

dérangent pas les dispositifs de sécurité (cellules photoélectriques).

• Pour toute intervention directe sur la motorisation, s’adresser à du personnel qualifié (installateur).

•

Chaque année, faire contrôler la motorisation par du personnel qualifié.

• Examiner régulièrement que l’installation ne présente pas de signes

d’usure ou de dommages aux câbles, aux ressorts et aux supports. Ne

pas utiliser l’automation si une intervention d’entretien est nécessaire.

• L’activation du déblocage des poignées pourrait provoquer des mouvements incontrôlés de la porte en présence de pannes ou de conditions

de déséquilibre.

4) ENTRETIEN ET DEMOLITION

L’entretien de l’installation doit être effectué régulièrement de la part de

personnel qualifié. Les matériaux constituant l’appareillage et son emballage

doivent être mis au rebut conformément aux normes en vigueur.

AVERTISSEMENTS

Le bon fonctionnement de l’actionneur n’est assuré que si les données

fournies dans ce manuel sont respectées. Le constructeur ne répond

pas pour les dommages provoqués par le non respect des normes

d’installation et des indications fournies dans ce manuel.

Les descriptions et les figures de ce manuel n’engagent pas le constructeur. En laissant inaltérées les caractéristiques essentielles du

produit, la Société se réserve le droit d’apporter à n’importe quel

moment les modifications qu’elle juge opportunes pour améliorer le

produit du point de vue technique, commercial et de construction, sans

s’engager à mettre à jour cette publication.

3) DEBLOCAGE MANUEL

Le déblocage manuel ou d’urgence doit être activé si on doit ouvrir le portail

manuellement et dans tous les cas de non fonctionnement ou de mauvais

fonctionnement de l’automatisme. Pour effectuer la manoeuvre d’urgence,

il faut:

• Enfoncer la clé personnalisée dans la serrure, tourner la clé de 90° dans

le sens contraire à celui des aiguilles d’une montre.

• Saisir la poignée de déblocage et la tourner dans le sens des aiguilles

d’une montre (fig. 1) jusqu’à son arrêt. Le pignon devient ainsi fou, ce

qui permet l’ouverture du portail.

• Pousser le vantail du portail manuellement, en l’accompagnant pour

toute sa course.

Attention: Ne pas pousser le vantail du portail trop énergiquement, mais

l’accompagner pour toute sa course.

La clé ne peut pas être enlevée de la serrure tant que la poignée n’est

pas replacée dans sa position initiale (actionnement motorisé).

• Pour rétablir la commande motoriste, tourner la poignée dans le sens

contraire à celui des aiguilles d’une montre pour toute sa course, replacer

la clé dans la position de fermeture, puis enlever la clé et la ranger dans

un lieu sûr et connu par les personnes concernées.

URANO BT Ver. 05 - 5

DEUTSCH

Fig. 1

1

2

OPEN

CLOSE

6 - URANO BT Ver. 05

D811431_05

BEDIENUNGSANLEITUNG

Wir danken Ihnen, daß Sie sich für diese Anlage entschieden haben. Ganz sicher

wird sie mit ihren Leistungen Ihren Ansprüchen vollauf gerecht werden. Lesen

Sie aufmerksam die Broschüre “Hinweisen“ und die “Gebrauchsanweisung“

durch, die dem Produkt beiliegen. Sie enthalten wichtige Hinweise zur Sicherheit,

Installation, Bedienung und Wartung der Anlage. Dieses Produkt genügt den anerkannten technischen Regeln und Sicherheitsbestimmungen. Wir bestätigen,

daß es mit folgenden Europäischen Richtlinien übereinstimmt: 89/336/EWG,

73/23/EWG, 98/37/ EWG (und ihren nachfolgende Änderungen).

1) ÜBERSICHT

Der Torantrieb URANO BT bietet wegen seines extrem niedrig gelegenen

Ritzels, seiner kompakten Bauweise und der Verstellbarkeit in Höhe und

Tiefe eine große Anzahl Installationsmöglichkeiten. Sein elektronischer

Quetschschutz gewährleistet die Sicherheit der Anlage. Im Notfall läßt sie sich

kinderleicht mit einem Handgriff bedienen, der nur mit einem persönlichen

Schlüssel entsperrt werden kann.

Der Endanschlagsbetrieb wird von elektromechanischen Mikroschaltern oder

- in besonders kalten Gegenden - von Näherungssensoren gesteuert.

Die Steuerung ist entweder bereits integriert oder wird in einem separaten

Kasten montiert.

2) SICHERHEIT

Die Anlage erfüllt bei richtiger Installation und Bedienung die erforderlichen

Sicherheitsstandards. Trotzdem ist es sinnvoll, einige Verhaltensmaßregeln

zu beachten, um unvorhergesehene Zwischenfälle auszuschließen.

• Keine Fernbedienungen oder andere Steuerungsvorrichtungen in Reichweite von Kindern liegen lassen. Sie könnten die Anlage ungewollt in

Gang setzen.

• Kinder, Erwachsene und Sachwerte sollten sich außerhalb des Wirkradius

der Anlage befinden, besonders während des Betriebes.

• Keine Fernbedienungen oder andere Steuerungsvorrichtungen in Reichweite von Kindern liegen lassen. Sie könnten die Anlage ungewollt in

Gang setzen.

• Der Flügelbewegung nicht willentlich Kraft entgegensetzen.

• Nicht versuchen, das Tor von Hand zu öffnen, wenn nicht vorher der Antrieb mit dem entsprechenden Entriegelungshandgriff entsperrt wurde.

• Keine Umbauten an Anlagenkomponenten vornehmen.

• Bei Betriebsstörungen die Stromversorgung unterbrechen, durch Betätigung der Notfallentsperrung den Zugang ermöglichen und einen

fachkundigen Techniker (Installateur) hinzuziehen.

• Vor jeder Außenreinigung die Stromversorgung unterbrechen und - falls

vorhanden - zumindest einen Batteriepol abklemmen.

• Halten Sie die Optiken der Fotozellen und die Leuchtsignalvorrichtungen

sauber. Prüfen Sie, ob Äste oder Gesträuch die Sicherheitsvorrichtungen

beeinträchtigen können (Fotozellen).

• Wenn eine Arbeit unmittelbar an der Anlage erforderlich ist, wenden Sie

sich hierzu an fachkundiges Personal (Installateur).

• Die Anlage muß einmal jährlich von Fachpersonal kontrolliert werden.

• Es muß häufiger untersucht werden, ob die Anlage Verschleißspuren oder

Schäden an Kabeln, Federn und Tragelementen aufweist. Entscheidet

man sich für Instandsetzungsmaßnahmen, darf der Antrieb nicht mehr

verwendet werden.

• Die Betätigung der Entriegelung der Handgriffe kann im Falle von Schäden

oder Gleichgewichtsstörungen ungewünschte Bewegungen des Tores zur

Folge haben.

4) INSTANDHALTUNG UND VERSCHROTTUNG

Die Anlagenwartung ist regelmäßig von Fachleuten vorzunehmen. Die

Materialien, aus denen die Apparatur besteht und ihre Verpackung sind

vorschriftsmäßig zu entsorgen.

HINWEISE

Der einwandfreie Betrieb des Antriebes ist nur dann garantiert, wenn die

Angaben aus diesem Handbuch beachtet werden. Der Hersteller haftet

nicht für Schäden, die durch Mißachtung der Installationsanweisungen

und der Angaben aus diesem Handbuch entstehen.

Die Beschreibungen und bildlichen Darstellungen in diesem Handbuch sind unverbindlich. Der Hersteller behält sich - ohne auch zur

Aktualisierung dieser Unterlagen verpflichtet zu sein - jederzeit vor,

Änderungen vornehmen, wenn er diese für technische oder bauliche

Verbesserungen als notwendig erachtet und die wesentlichen Produkteigenschaften unverändert bleiben.

3) HANDENTSPERRUNG

Die Hand- oder Notfallentsperrung wird betätigt, wenn das Tor manuell geöffnet werden muß, also bei Ausfall oder Fehlfunktionen der automatischen

Toranlage. Die Notfallbedienung läuft wie folgt ab:

• Den personalisierten Schlüssel in das Schloß stecken und um 90° gegen

den Uhrzeigersinn drehen.

• Entsperrgriff bis zum Anschlag im Uhrzeigersinn drehen (Fig.1). Dadurch

wird der Ritzel gelöst und das Tor läßt sich von Hand öffnen.

• Nun den Torflügel beim Anschieben auf der gesamten Strecke nicht

loslassen.

Vorsicht: Schieben Sie den Torflügel nicht mit Gewalt an, sondern

begleiten Sie ihn während seines gesamten Laufes.

Der Schlüssel kann erst aus dem Schloß gezogen werden, wenn der

Handgriff in seine Ausgangsstellung (Motorantrieb) zurückgebracht

wird.

• Um den Motorbetrieb wieder aufzunehmen, den Handgriff ganz gegen

den Uhrzeigersinn drehen, den Schlüssel in Verschlußposition bringen

und abziehen. Er ist an einem sicheren Ort aufzubewahren, der allen

Beteiligten bekannt ist.

MANUAL DE USO

Fig. 1

1

2

OPEN

CLOSE

ESPAÑOL

Al agradecerle la preferencia que ha manifestado por este producto, la

D811431_05

empresa está segura de que de él obtendrá las prestaciones necesarias

para sus exigencias. Lea atentamente el folleto “Advertencias” y el “Manual

de instrucciones” que acompañan a este producto, pues proporcionan

importantes indicaciones referentes a la seguridad, la instalación, el uso y el

mantenimiento del mismo. Este producto cumple los requisitos establecidos

por las normas reconocidas de la técnica y las disposiciones relativas a la

seguridad. Confirmamos su conformidad con las siguientes directivas europeas: 89/336/CEE, 73/23/CEE, 98/37/ CEE (y modificaciones sucesivas).

1) DATOS GENERALES

El servomotor URANO BT ofrece una amplia versatilidad de instalación,

gracias a la posición extremadamente baja del piñón, a la consistencia del

servomotor y a la regulación de la altura y de la profundidad de que dispone.

Está dotado de un dispositivo electrónico antiaplastamiento para garantizar

la seguridad. La maniobra manual de emergencia se efectúa con extrema

facilidad mediante una manecilla con llave personalizada.

La parada de fin de carrera es controlada por medio de microinterruptores

electromecánicos o bien, en caso de zonas muy frías, por medio de sensores

de proximidad.El cuadro de mandos puede incorporarse en el operador o

montarse en una caja separada.

2) SEGURIDAD

El automatismo, si se instala y utiliza correctamente, satisface el grado de

seguridad requerido. Sin embargo, es conveniente observar algunas reglas

de comportamiento para evitar inconvenientes accidentales.

• No dejar radiomandos u otros dispositivos de mando al alcance de los

niños, para evitar el accionamiento involuntario del automatismo.

• Mantener a niños, personas y cosas fuera del campo de acción del

automatismo, especialmente durante su funcionamiento.

• No dejar radiomandos u otros dispositivos de mando al alcance de los

niños, para evitar el accionamiento involuntario del automatismo.

• No contrastar voluntariamente el movimiento de la hoja.

• No intentar abrir manualmente la cancela si antes no se ha desbloqueado

el servomotor con la manecilla de desbloqueo.

• No modificar los componentes del automatismo.

• En caso de mal funcionamiento, cortar el suministro de corriente, activar

el mecanismo de desbloqueo de emergencia para consentir el acceso

y solicitar la intervención de un técnico cualificado (instalador).

• Antes de realizar cualquier operación de limpieza externa, cortar el

suministro de corriente.

• Mantener limpias las lentes de las fotocélulas y los dispositivos de señalización luminosa. Controlar que ramas o arbustos no interfieran con

los dispositivos de seguridad (fotocélulas).

• Si resulta necesario efectuar una intervención directa en el automatismo,

llamar a personal cualificado (instalador).

• Una vez al año, es preciso hacer controlar el automatismo por personal

cualificado.

• Controle frecuentemente que la instalación no presente señales de

desgaste o daños en cables, en muelles y en soportes. Si se considera

necesaria una intervención de mantenimiento, no utilice el automatismo.

• La activación del sistema de desbloqueo de las manillas podría causar

movimientos incontrolados de la puerta en presencia de averías o de

condiciones de desequilibrio.

3) DESBLOQUEO MANUAL

El mecanismo de desbloqueo manual o de emergencia debe activarse

cuando se tiene que abrir manualmente la cancela y en todo caso de no

funcionamiento o funcionamiento anómalo del automatismo. Para ejecutar

la maniobra de emergencia, hay que realizar lo siguiente:

• Introducir la llave personalizada en la cerradura y girarla 90° en sentido

contrario a las agujas del reloj.

• Empuñar la manecilla de desbloqueo y girarla en el sentido de las agujas

del reloj (fig. 1), hasta su bloqueo. De esta manera, se deja suelto el

piñón, permitiendo la apertura manual de la cancela.

• Empujar manualmente la hoja de la cancela, acompañándola por toda

su carrera.

Atención: La hoja de la cancela debe acompañarse por toda su carrera

y no debe empujarse violentamente.

• La llave debe permanecer en la cerradura hasta que la manecilla se

coloque en la posición inicial (accionamiento motorizado).

• Para restablecer el accionamiento motorizado, hay que girar la manecilla

en sentido contrario a las agujas del reloj por toda su carrera, poner la

llave de nuevo en posición de cierre y, a continuación, quitar la llave y

guardarla en un lugar seguro y conocido por los interesados.

4) MANTENIMIENTO Y DEMOLICION

El mantenimiento de la instalación debe ser realizado, con regularidad,

por personal cualificado. Los materiales que constituyen el equipo y su

embalaje deben eliminarse de conformidad con las normas vigentes.

ADVERTENCIAS

El buen funcionamiento del operador resulta garantizado únicamente

si se respetan los datos contenidos en este manual de instrucciones.

La empresa no responde de los daños causados por el incumplimiento de las normas de instalación y de las indicaciones contenidas en

este manual.

Las descripciones y las ilustraciones del presente manual tienen un

carácter puramente indicativo. Dejando inalteradas las características

esenciales del producto, la Empresa se reserva la posibilidad de aportar,

en cualquier momento, las modificaciones que considere convenientes

para mejorar técnica, constructiva y comercialmente el producto, sin

la obligación de poner al día esta publicación.

URANO BT Ver. 05 - 7

PORTUGUÊS

Fig. 1

1

2

OPEN

CLOSE

8 - URANO BT Ver. 05

D811431_05

MANUAL PARA DE USO

Agradecendolhe pela preferência dada a este produto, a Empresa tem a

certeza que do mesmo obterá as prestações necessárias para o uso que

entende fazer. Leia atentamente o opúsculo “Recomendações” e o “ Manual

de instruções” que o acompanham, pois que esses fornecem indicações

importantes respeitantes a segurança, a instalação, o uso e a manutenção.

Este produto está em conformidade com as normas reconhecidas pela técnica

e pelas disposições relativas à segurança. Confirmamos que o mesmo está

em conformidade com as seguintes directivas europeias: 89/336/CEE, 73/23/

CEE,98/37/ CEE (e modificações sucessivas).

1) GENERALIDADES

O accionador URANO BT oferece uma ampla versatilidade de instalação,

graças à posição extremamente baixa do pinhão, à compacidade do accionador e à regulação da altura e profundidade de que dispõe. Está equipado de

um dispositivo electrónico anti-esmagamento que visa garantir a segurança.

A manobra manual de emergência efectua-se com extrema facilidade através

dum manípulo com chave personalizada.

A paragem no final de curso é controlada por microinterruptores electromecânicos ou então, nas zonas muito frias, por sensores de proximidade.

O quadro de comandos pode ser incorporado ou montado em uma caixa

separada.

2) SEGURANÇA

Se a automatização é instalada e utilizada correctamente, satisfaz o grau

de segurança exigido. Todavia, é oportuno respeitar algumas regras de

comportamento para evitar problemas acidentais.

• Não deixe radiocomandos ou outros dispositivos de comando ao alcance

das crianças, para evitar accionamentos involuntários da automatização.

• Mantenha crianças, pessoas e objectos fora do raio de acção da automatização, especialmente durante o funcionamento.

• Não deixe radiocomandos ou outros dispositivos de comando ao alcance

das crianças, para evitar accionamentos involuntários da automatização.

• Não impeça voluntariamente o movimento da folha.

• Não tente de abrir manualmente o portão se o accionador, com específico

manípulo de desbloqueio, não tiver sido desbloqueado.

• Não modifique os componentes da automatização.

• Em caso de mau funcionamento, interrompa a alimentação, active o desbloqueio de emergência para consentir o acesso e peça a intervenção

de um técnico qualificado (instalador).

• Para qualquer operação de limpeza externa, interrompa a alimentação

de rede.

• Mantenha limpas as ópticas das fotocélulas e os dispositivos de sinalização

luminosa. Controle que ramos e arbustos não disturbem os dispositivos

de segurança (fotocélulas).

• Para qualquer intervenção directa na automatização, sirva-se de pessoal

qualificado (instalador).

• Faça controlar anualmente a automatização por pessoal qualificado.

• Examinar frequentemente que a instalação não apresente sinais de desgaste ou danos nos cabos, molas e suportes. Não utilizar a automatização,

se achar que é necessário efectuar uma intervenção de manutenção.

• A activação do desbloqueio dos puxadores poderia causar movimentos

incontroláveis da porta em presença de avarias ou de condições de

desequilíbrio.

3) DESBLOQUEIO MANUAL

O desbloqueio manual ou de emergência deve ser activado quando se deve

abrir o portão manualmente e, em todos aqueles casos de não funcionamento

ou de funcionamento anómalo da automatização. Para efectuar a manobra

de emergência, é preciso:

• Introduzir a chave personalizada na fechadura, girá-la no sentido antihorário por 90°.

• Pegar no manípulo de desbloqueio e girá-lo no sentido horário (fig.1)

até a sua paragem. Deste modo, torna-se livre o pinhão permitindo-se

assim, a abertura manual do portão.

• Empurrar manualmente a folha do portão acompanhando-a por todo o

seu percurso.

Atenção: Não empurrar com violência a folha do portão, mas acompanhá-

la por todo o seu percurso.

A chave não pode ser extraída da fechadura até quando o manípulo não

é recolocado na posição inicial (accionamento motorizado).

• Para restabelecer o comando motorizado, girar o manípulo no sentido

anti-horário por todo o seu percurso, voltar a colocar a chave na posição

de fecho extrair a chave e guardá-la num lugar seguro e conhecido pelos

interessados.

4) MANUTENÇÃO E DEMOLIÇÃO

A manutenção da instalação deve ser executada periodicamente por

pessoal qualificado. Os materiais que constituem a aparelhagem e a sua

embalagem devem ser eliminados de acordo com a legislação vigente.

AVISOS

O bom funcionamento do operador é garantido, somente se forem

respeitados os dados contidos neste manual. A empresa não responde

por danos provocados pela inobservância das normas de instalação

e das indicações contidas neste manual.

As descrições e as ilustrações deste manual não constituem um

compromisso. Mantendo inalteradas as características essenciais

do produto, a Empresa reservase o direito de efectuar em qualquer

momento as modificações que julgar convenientes para melhorar as

características técnicas, de construção e comerciais do produto, sem

comprometerse em actualizar esta publicação.

MANUALE PER L’INSTALLAZIONE

ITALIANO

Nel ringraziarVi per la preferenza accordata a questo prodotto, la Ditta è

D811431_05

certa che da esso otterrete le prestazioni necessarie al Vostro uso. Leggete attentamente l’opuscolo “Avvertenze” ed il “Libretto istruzioni” che

accompagnano questo prodotto in quanto forniscono importanti indicazioni

riguardanti la sicurezza, l’installazione, l’uso e la manutenzione. Questo

prodotto risponde alle norme riconosciute della tecnica e della disposizioni

relative alla sicurezza. Confermiamo che è conforme alle seguenti direttive

europee: 89/336/CEE, 73/23/CEE (e loro modifiche successive).

1) GENERALITÀ

L’attuatore URANO BT offre un’ampia versatilità d’installazione, grazie alla

posizione estremamente bassa del pignone, alla compattezza dell’attuatore e alla regolazione dell’altezza e profondità di cui dispone. Il limitatore

di coppia, regolabile, garantisce la sicurezza contro lo schiacciamento. La

manovra manuale d’emergenza si effettua con estrema facilità tramite una

manopola a chiave personalizzata.

L’arresto a fine corsa è controllato da microinterruttori elettromeccanici

oppure, per zone molto fredde, da sensori di prossimità.

Il quadro comandi può essere incorporato oppure montato su scatola separata.

Il motoriduttore (fig.1) è costituito da :

M Motore

R Riduttore a vite senza fine - ruota elicoidale

S Gruppo finecorsa elettromeccanico oppure sensore di prossimità

P Pignone con meccanismo di sblocco

C Quadro di comando

B 2 batterie tampone (BT BAT 2)

2) SICUREZZA GENERALE

ATTENZIONE!

Una installazione errata o un uso improprio del prodotto, può creare

danni a persone, animali o cose.

• Leggete attentamente l’opuscolo ”Avvertenze” ed il ”Libretto istruzioni”

che accompagnano questo prodotto, in quanto forniscono Importanti indicazioni riguardanti la sicurezza, l’installazione, l’uso e la manutenzione.

• Smaltire i materiali di imballo (plastica, cartone, polistirolo, ecc.) secondo

quanto previsto dalle norme vigenti. Non lasciare buste di nylon e polistirolo

a portata dei bambini.

• Conservare le istruzioni per allegarle al fascicolo tecnico e per consultazioni future.

• Questo prodotto è stato progettato e costruito esclusivamente per l’utilizzo

indicato in questa documentazione.

Usi non indicati in questa documentazione potrebbero essere fonte di

danni al prodotto e fonte di pericolo.

• La Ditta declina qualsiasi responsabilità derivante dall’uso improprio o

diverso da quello per cui è destinato ed indicato nella presente documentazione.

• Non installare il prodotto in atmosfera esplosiva.

• Gli elementi costruttivi della macchina devono essere in accordo con le

seguenti Direttive Europee: 89/336/CEE, 73/23/CEE e loro modifiche

successive. Per tutti i Paesi extra CEE, oltre alle norme nazionali vigenti,

per un buon livello di sicurezza è opportuno rispettare anche le norme

sopracitate.

• La Ditta declina qualsiasi responsabilità dall’inosservanza della Buona

Tecnica nella costruzione delle chiusure (porte, cancelli, ecc.), nonché

dalle deformazioni che potrebbero verificarsi durante l’uso.

•

L’installazione deve essere in accordo con quanto previsto dalle Direttive Europee: 89/336/CEE, 73/23/CEE,98/37 CEE e loro modifiche successive.

• Togliere l’alimentazione elettrica, prima di qualsiasi intervento sull’impianto.

Scollegare anche eventuali batterie tampone se presenti.

• Prevedere sulla rete di alimentazione dell’automazione, un interruttoreo un

magnetotermico onnipolare con distanza di apertura dei contatti uguale

o superiore a 3,5 mm.

• Verificare che a monte della rete di alimentazione, vi sia un interruttore

differenziale con soglia da 0.03A.

• Verificare se l’impianto di terra è realizzato correttamente: collegare tutte

le parti metalliche della chiusura (porte, cancelli, ecc.) e tutti i componenti

dell’impianto provvisti di morsetto di terra.

• Applicare tutti i dispositivi di sicurezza (fotocellule, coste sensibili, ecc.)

necessari a proteggere l’area da pericoli di schiacciamento, convoglia-

mento, cesoiamento.

• Applicare almeno un dispositivo di segnalazione luminosa (lampeggiante)

in posizione visibile, fissare alla struttura un cartello di Attenzione.

• La Ditta declina ogni responsabilità ai fini della sicurezza e del buon

funzionamento dell’automazione se vengono impiegati componenti di

altri produttori.

• Usare esclusivamente parti originali per qualsiasi manutenzione o riparazione.

• Non eseguire alcuna modifica ai componenti dell’automazione se non

espressamente autorizzata dalla Ditta.

• Istruire l’utilizzatore dell’impianto per quanto riguarda i sistemi di comando

applicati e l’esecuzione dell’apertura manuale in caso di emergenza.

• Non permettere a persone e bambini di sostare nell’area d’azione dell’automazione.

• Non lasciare radiocomandi o altri dispositivi di comando alla portata dei

bambini onde evitare azionamenti involontari dell’automazione.

• L’utilizzatore deve evitare qualsiasi tentativo di intervento o riparazione

dell’automazione e rivolgersi solo a personale qualificato.

• Tutto quello che non è espressamente previsto in queste istruzioni, non

è permesso.

• L’installazione deve essere fatta utilizzando dispositivi di sicurezza e

comandi conformi alla EN 12978.

• Controllare che il range dichiarato di temperatura sia compatibile con il

luogo destinato all’installazione dell’automazione.

• Il motore non può essere installato su cancelli che incorporano porte (a

meno che la motorizzazione non possa funzionare a porta aperta).

• Assicurarsi che sia evitato lo schiacciamento tra la parte guidata e le

parti circostanti fisse dovute al movimento della porta.

• Se presente, il comando a ritenuta deve essere in vista della parte guidata

e comunque distante dall’area di azione dell’automatismo. A meno che

non sia attivato attreverso una chiave, dovrebbe essere installato ad una

altezza minima di 1,5 m e non accessibile al pubblico.

3) DATI TECNICI

Alimentazione: .........................................monofase 230V~ ±10% 50Hz (*)

Motore: ............................................................................................24 V

Potenza assorbita: ............................................................................240 W

Classe d’isolamento: .................................................................................F

Rapporto di riduzione: ......................................................................... 1/50

Giri in uscita ....................................................................................:39 min

Modulo pignone: ..................................................................4 mm 18 denti

Velocità anta: ............................... 9m/min (18 denti).....:12m/min (25 denti)

Portata massima: ..............................con pignone Z18 12.000 N(≈1200 kg)

con pignone Z25 6.000 N(≈600 kg)

Tipo finecorsa: .................................................elettromeccanico o induttivo

Batterie tampone (opz): ........................................ 2 batterie da 12V, 1.2 Ah

Coppia max:.......................................................................................30 Nm

Reazione all’urto: ........................................Limitatore di coppia elettronico

Lubrificazione: ..............................................................Grasso permanente

Manovra manuale: ....................................Sblocco meccanico a manopola

Manovre in 24ore: ................................................................. ciclo intensivo

Unità di controllo: ............................................................................. QSC D

Condizioni ambientali:....................................................da -15 °C a +60 °C

Grado di protezione: ........................................................................... IP 24

Dimensioni: .............................................................................. Vedere fig.2

Peso attuatore: .....................................................................200N (~20 kg)

Peso anta max: ...........................................................12.000N (~1200 kg)

(*) Tensioni speciali di alimentazione a richiesta.

3.2) Dati tecnici quadro di comando QSC-D (Fig.17)

Alimentazione accessori: .................................................... 24V~ (180 mA)

Regolazione amperostop: .........................................in chiusura e apertura

Tempo di chiusura automatica: .................................................da 3 a 120s

Tempo di lavoro:...................................................................................2 min

Tempo di apertura pedonale: .......................................................... 7s fisso

Pausa inversione: ..............................................................................c.a.1s

Collegamento lampeggiante: ................................................ 24V max 25W

Fusibili:........................................................................................ Vedi fig.17

Impostazione parametri e opzioni: ............. tramite display LCD o UNIPRO

Radioricevente Rolling-Code incorporata: ............... frequenza 433.92MHz

Codice a mezzo:........ .Algoritmo Rolling-Code con clonazione trasmettitori

N° combinazioni: ........................................................................... 4 miliardi

Impedenza antenna: ........................................................... .50Ohm (RG58)

N° max. radiocomandi memorizzabili: ..................................................... 64

3.3) Versioni trasmettitori utilizzabili:

Tutti i trasmettitori ROLLING CODE compatibili con .

4) VERIFICHE PRELIMINARI

Prima di installare il motore, togliere e disabilitare qualsiasi apparecchiatura

non necessaria. Verificare che le caratteristiche della porta siano compatibili

con la coppia massima dichiarata e con il tempo di funzionamento. Prima

di procedere a qualsiasi operazione di installazione, verificare che la struttura del cancello sia conforme a quanto richiesto dalle norme vigenti ed in

particolare:

• Che il binario di scorrimento del cancello sia lineare, orizzontale e le ruote

idonee a sopportare il peso del cancello.

• Che il cancello possa essere mosso manualmente in modo agevole per

tutta la sua corsa e che non si verifichino eccessivi sbandamenti laterali.

• Che la guida superiore permetta il giusto gioco con il cancello per garantire

un movimento regolare e silenzioso.

• Che siano posizionate le battute di arresto in apertura e chiusura.

• Che la posizione stabilita per il fissaggio del motoriduttore, consenta di

eseguire la manovra di emergenza in modo agevole e sicuro. Nel caso

gli elementi verificati non soddisfino quanto sopra descritto, procedere

alla loro sistemazione o, se necessario, allo loro sostituzione.

ATTENZIONE: Ricordarsi che la motorizzazione è una facilitazione dell’uso del cancello e non risolve problemi dovuti a difetti e deficienze di

installazione o di mancata manutenzione del cancello stesso.

Togliere il prodotto dall’imballo e verificarne l’integrità. Se il prodotto non è

integro, rivolgersi al proprio rivenditore. Ricordarsi di smaltire i suoi componenti (cartone, polistirolo, nylon, ecc.) secondo le disposizioni delle norme

vigenti.

URANO BT Ver. 05 - 9

-1

ITALIANO

10 - URANO BT Ver. 05

D811431_05

MANUALE PER L’INSTALLAZIONE

5) ANCORAGGIO DELLA PIASTRA BASE

5.1) Posizione standard

• Predisporre uno scavo dove eseguire la piazzola di cemento con annegati

i tirafondi della piastra base per il fissaggio del gruppo riduttore (fig.3).

Se il binario di scorrimento è già esistente, lo scavo deve essere ricavato

in parte anche nel getto di fondazione del binario. In questo modo, un

eventuale cedimento del getto di fondazione del binario farà abbassare

anche la base del motoriduttore mantenendo così il gioco tra pignone e

cremagliera (circa 1-2mm).

• Posizionare la piastra base rispettando le quote riportate in fig.4.

Il simbolo del pignone stampigliato nella piastra base deve essere visibile

ed orientato verso il cancello. Ciò garantisce anche la corretta posizione

delle canalette per i collegamenti elettrici.

• Lasciare i tubi flessibili previsti per il passaggio dei collegamenti elettrici

sporgenti dalla piastra base .

• Per mantenere in posizione corretta la piastra base durante la posa in

opera, può risultare utile saldare due piatti di ferro sotto il binario sui quali

poi, saldare i tirafondi (fig.3).

• Eseguire un getto di calcestruzzo, facendo in modo che il getto della

piastra base faccia corpo unico con quello del binario del cancello.

• Controllare accuratamente:

Le quote di posizionamento.

Che la piastra base sia ben livellata.

Che i 4 filetti dei prigionieri siano ben puliti dal cemento.

Lasciare rapprendere il getto.

5.2) Altre posizioni

Il motoriduttore può essere posizionato in diversi modi. Nel caso il motoriduttore non venga fissato a livello del binario di scorrimento (Posizione

standard), si deve garantire un sicuro fissaggio del motoriduttore in relazione

anche alla posizione del cancello, in modo da mantenere un corretto gioco

(1-2mm) tra cremagliera e pignone. Deve essere garantito il rispetto delle

norme di sicurezza vigenti per quanto riguarda le persone, animali e cose, e

in particolare devono essere evitati rischi di infortuni dovuti a schiacciamento,

nella zona di ingranamento pignone - cremagliera ed altri rischi meccanici.

Tutti i punti critici dovranno essere protetti da dispositivi di sicurezza

secondo quanto prevedono le normative vigenti

6) FISSAGGIO MOTORIDUTTORE

Quando il getto è indurito, osservando la fig.6 procedere come segue:

•

Posizionare un dado M10 in ognuno dei tiranti mantenendo una distanza dalla

base di almeno 25mm per permettere di abbassare il motoriduttore ad installazione ultimata o per aggiustamenti successi del gioco tra pignone e cremagliera.

• Posizionare un piatto “P” in dotazione in ogni coppia di tiranti e con l’ausilio

di una livella, regolare il piano nei due sensi.

•

Togliere il cofano ed i due carter copriviti al motoriduttore, e posizionare il

gruppo riduttore nei quattro tiranti con il pignone rivolto verso il cancello.

• Posizionare i due piatti P superiori (Fig.6) e avvitare i quattro dadi di

bloccaggio del motoriduttore.

• Regolare la profondità del motoriduttore facendolo scorrere nelle apposite

feritoie previste nella base e fissarlo ad una distanza tra pignone e cancello

adeguata al tipo di cremagliera da installare. I denti della cremagliera

devono ingranare nel pignone per tutta la loro larghezza.

Al paragrafo “Montaggio della cremagliera” riportiamo le misure ed il

modo di installazione dei tipi più diffusi di cremagliera.

7) MONTAGGIO DELLA CREMAGLIERA

Al cancello, deve essere fissata una cremagliera con modulo denti m=4. Per

quanto riguarda la lunghezza, questa deve contemplare, oltre alla luce del

passaggio, anche il fissaggio delle staffe per l’azionamento dei micro finecorsa

e la parte di ingranamento del pignone. Esistono diversi tipi di cremagliera,

ognuno dei quali si diversifica per la portata ed il modo di fissaggio al cancello.

La Ditta commercializza tre tipi di cremagliera che sono:

7.1) Mod. CFZ (Fig.7).

Cremagliera di ferro zincato sez. 22x22mm - fornita in pezzi da 2 metri - portata

oltre i 2000kg (≈ 20000N). Questi pezzi devono essere, prima saldati ad un

adeguato angolare di ferro e poi il tutto, saldato al cancello. L’angolare, oltre

a mantenere la distanza fra la cremagliera ed il fianco del cancello, agevola

la fase di fissaggio al cancello stesso, anche se questo ha dei leggeri sbandamenti laterali. Nelle saldature di giunzione dei vari pezzi di cremagliera, si

consiglia di disporre uno spezzone di cremagliera come in (fig.8) per garantire

il passo corretto per tutta la lunghezza della cremagliera.

7.2) Mod. CPZ (Fig.7).

Cremagliera di plastica - sez. 22x22mm - fornita in pezzi da 1m - portata

max. 500kg (≈ 5000N). Questo modello va fissato al cancello con viti normali

o autofilettanti. È opportuno anche in questo caso, interporre uno spezzone

al contrario nella giunzione tra i vari spezzi in modo da mantenere il passo

corretto dei denti. Questo tipo di cremagliera, è più silenziosa e permette regolazioni in altezza anche dopo il fissaggio, per mezzo di feritoie previste.

7.3) Mod. CVZ (Fig.7)

Cremagliera di ferro zincato sez. 30x12mm fornita in pezzi da 1m - distanziali

filettati a saldare - portata max. 2000kg (≈ 20000N).

Fissati i distanziali in centro ad ogni asola dei vari pezzi di cremagliera, saldare i distanziali al cancello. Anche in questo caso, sistemare uno spezzone

al contrario nei punti di giunzione dei vari pezzi di cremagliera per garantire

il passo corretto dei denti. Le viti che fissano la cremagliera ai distanziali,

consentono regolazioni in altezza della cremagliera.

.

7.4) Fissaggio della cremagliera

Per il montaggio della cremagliera, eseguire quanto segue:

• Attivare lo sblocco di emergenza ruotando l’apposita manopola di sblocco

(Vedere paragrafo “Manovra di emergenza”).

• Appoggiare l’estremità della cremagliera sul pignone di comando ed eseguire il fissaggio (con saldatura o con viti) in corrispondenza del pignone

facendo scorrere manualmente il cancello (fig.9).

• Nel caso di cancello irregolare (eccessiva curvatura laterale), se non è

possibile correggerla, bisogna interporre degli spessori fra cremagliera

e cancello in modo da garantire sempre il centraggio della cremagliera

rispetto al pignone (fig.10).

PERICOLO - L’operazione di saldatura va eseguita da persona capace e

dotata di tutti i dispositivi di protezione individuali previsti dalle norme

di sicurezza vigenti.

8) REGOLAZIONE PIGNONE

Terminato il fissaggio della cremagliera è necessario regolare il gioco cremagliera - pignone che deve essere di circa 2mm (fig.6): ciò si ottiene allentando

per circa 2mm, i quattro dadi M10 sotto la base del motoriduttore e fissando

poi i quattro dadi superiori. Assicurare l’allineamento ed il centraggio della

cremagliera - pignone (fig.10).

ATTENZIONE - Ricordarsi che la durata della cremagliera e del pignone

dipendono in modo determinante dal corretto ingranamento.

9) FINECORSA ELETTROMECCANICI

L’operazione va eseguita con sblocco di emergenza attivato e senza alimentazione di rete. I pattini che comandano i finecorsa vanno posizionati alle

estremità della cremagliera.

- Spingere manualmente il cancello in completa apertura.

- Posizionare il pattino finecorsa di apertura (fig.11) in modo che intercetti

la leva di comando del micro e che lo facciano scattare. Individuata la

posizione corretta, serrare le viti del pattino.

- Spingere manualmente il cancello in completa chiusura.

- Posizionare il pattino finecorsa di chiusura (fig.11) in modo che intercetti

la leva di comando del micro e che lo facciano scattare.

Individuata la posizione corretta, serrare le viti del pattino.

- I pattini, devono bloccare il cancello, prima che questo intercetti i fermi d’arresto

meccanici posti sulla rotaia. La regolazione del pattino finecorsa di chiusura

deve essere fatta in modo da lasciare un franco di circa 50mm fra il cancello

ed il battente fisso, come previsto dalle norme di sicurezza vigenti oppure,

applicare una costa sensibile di almeno 50mm di spessore (fig.12).

10) FERMI D’ARRESTO

PERICOLO - Il cancello deve essere dotato dei fermi d’arresto meccanici sia in apertura sia in chiusura, in modo da impedire la fuoriuscita

del cancello dalla guida superiore (fig.13); devono essere solidamente

fissati a terra, qualche centimetro oltre il punto d’arresto elettrico.

11) PREDISPOSIZIONE IMPIANTO ELETTRICO

Predisporre l’impianto elettrico come indicato in fig.14 facendo riferimento

alle norme vigenti per gli impianti elettrici CEI 64-8, IEC364, armonizzazione

HD384 ed altre norme nazionali.

ATTENZIONE! Per il collegamento alla rete, utilizzare cavo multipolare

di sezione minima 3x1.5mm2 e del tipo previsto dalle normative vigenti.

A titolo di esempio, se il cavo è all’esterno (all’aperto), deve essere

almeno pari a H07RN-F mentre, se all’interno (in canaletta), deve essere

almeno pari a H05 VV-F con sezione 3x1.5mm2.

Realizzare i collegamenti dei dispositivi di comando e di sicurezza in armonia

con le norme per la tecnica degli impianti precedentemente citate. Tenere

nettamente separati i collegamenti di rete dai collegamenti in bassissima

tensione di sicurezza. I conduttori in 24 V devono essere fisicamente separati

oppure adeguatamente isolati (isolamento di 1 mm) dagli altri conduttori.

In fig.14 è riportato il numero di collegamenti e la loro sezione per una

lunghezza di circa 100 metri; per lunghezze superiori, calcolare la sezione

per il carico reale dell’automazione.

I componenti principali per una automazione sono (fig.14):

I Interruttore onnipolare omologato di adeguata portata con aper-

QR Quadro comando e ricevente incorporata

S Selettore a chiave

AL Lampeggiante con antenna accordata

M Attuatore

P Pulsantiera a muro

Fte, Fre Coppia fotocellule esterne

T Trasmittente 1-2-4 canali

C Cremagliera

INSTALLAZIONE ANTENNA

Usare una antenna accordata sui 433MHz.

Per il collegamento Antenna-Ricevitore usare cavo coassiale RG58.

La presenza di masse metalliche a ridosso dell’antenna, può disturbare la

ricezione radio. In caso di scarsa portata del trasmettitore, spostare l’antenna

in un punto più idoneo.

tura contati di almeno 3,5 mm provvisto di protezione contro i

sovraccarichi ed i corti circuiti, atto a sezionare l’automazione

dalla rete. Se non presente, prevedere a monte dell’automazione

un interruttore differenziale omologato con soglia 0,03A.

MANUALE PER L’INSTALLAZIONE

ITALIANO

12) COLLEGAMENTI MORSETTIERA

D811431_05

Passati gli adeguati cavi elettrici nelle canalette e fissati i vari componenti

dell’automazione nei punti prescelti, si passa al loro collegamento secondo

le indicazioni e gli schemi riportati nei relativi manuali istruzione. Effettuare

la connessione della fase, del neutro e della terra (obbligatoria). Il cavo di

rete va bloccato nell’apposito pressacavo (fig.15-rif.P1), i cavi degli accessori

nel pressacavo (fig.15-rif.P2), il conduttore di protezione (terra) con guaina

isolante di colore giallo/verde, deve essere collegato nell’apposito serrafilo

(fig.15-rif.S). L’automazione va messa in funzione quando sono collegati e

verificati tutti i dispositivi di sicurezza. Vedi schema morsettiera fig.16.

JP2

1-2 Collegamento motore (1 Blu - 2 Rosso).

3-4 Secondario trasformatore 24V.

ATTENZIONE - Se il verso di apertura non è corretto, invertire i collegamenti 1 e 2 del motore ed i collegamenti 6 e 7 dei finecorsa di

apertura e chiusura.

JP3

5-6 Fine corsa chiusura SWC (5 Nero comune - 6 Rosso).

5-7 Fine corsa apertura SWO (5 Nero comune - 7 Marrone).

8-9 Lampeggiante 24V max 25W.

10-11 Antenna (10 segnale - 11 calza).

12-13 Alimentazione accessori:

24 V~ funzionamento in presenza di rete.

24 V (12+,13-) funzionamento in assenza di rete e kit opzionale

batteria tampone. Mod. BT BAT 2.

14-15 Contatto libero (N.O.).

Spia Cancello Aperto SCA (24V~ max 3W) oppure uscita 2° canale

radio (Vedi Fig.19-A).

L’opzione è settabile dal “menù logiche” (vedi Fig.A).

16-17 Uscita alimentazione dispositivi di sicurezza (trasmettitore fotocellule

e trasmettitore costa sensibile).

N.B.: uscita attiva solo durante il ciclo di manovra.

24 V~ funzionamento in presenza di rete.

24 V (16-,17+) funzionamento in assenza di rete e kit opzionale

batteria tampone. Mod. BT BAT 2.

18-21 Ingresso dispositivi di sicurezza FAULT (vedere punto 13).

19-20

Pulsante comando pedonale PED (N.O.) Apre il cancello per un tempo

di 5 secondi con le modalità della logica impostata (2 o 4 passi).

21-22 Pulsante di comando START/CLOSE e selettore a chiave (N.O.).

21-23 Pulsante di comando STOP (N.C.).In ogni caso, arresta l’automazione

fino a nuovo start. Se non si usa, lasciare ponticellato.

21-24 Ingresso PHOT fotocellula (vedere punto 13). Se non si usa, lasciare

ponticellato.

21-25 Ingresso contatto costa sensibile BAR (N.C.). In caso di intervento si ha

l’arresto e l’inversione per circa 3s. Se non si usa, lasciare ponticellato.

21-26 Pulsante di comando APRE (Open) (N.O.).

JP1

31-32 Primario trasformatore 230V~.

33-34 Alimentazione monofase 230V~, 50-60Hz (33N - 34L).

13) COLLEGAMENTO DISPOSITIVI DI SICUREZZA

I conduttori devono essere vincolati da un fissaggio supplementare in

prossimità dei morsetti per esempio mediante fascette.

Aggiungere inoltre delle ulteriori fascette ai conduttori dei finecorsa,

ai conduttori del primario e del secondario del trasformatore e ai conduttori collegati al circuito stampato.

Il cavo di alimentazione, durante l’installazione, deve essere sguainato in modo da permettere il collegamento del conduttore di terra

all’appropriato morsetto lasciando però i conduttori attivi il più corti

possibile. Il conduttore di terra deve essere l’ultimo a tendersi in caso

di allentamento del dispositivo di fissaggio del cavo.

Nota: utilizzare solamente dispositivi di sicurezza riceventi con contatto

in libero scambio (rif. particolare figura 19).

Per il collagamento dei dispositivi di sicurezza verificati, fare riferimento allo

schema riportato in Fig.19, considerando il numero di coppie impiegate: 1

coppia riquadro 1C, 2 coppie riquadro 2C, 3 coppie riquadro 3C e 4 coppie

riquadro 4C. La centralina esegue il test di 3 o 4 dispositivi di sicurezza solo

con la scheda aggiuntiva SCS1-MA (vedi Fig.21). I dispositivi aggiuntivi devono essere con autodiagnosi interna e collegati in serie tra loro. Nel caso

non vengano utilizzate, lasciare i ponticelli a filo tra i morsetti 21/23, 21/24

e tra i morsetti 21/25 della scheda QSC D.

14) PROGRAMMAZIONE

Il quadro comandi dotato di microprocessore, viene fornito con parametri di

funzionamento preimpostati dal costruttore, validi per installazioni standard.

I parametri predefiniti possono essere variati mediante il programmatore

a display incorporato o mediante UNIPRO.

Nel caso la programmazione venga effettuata mediante UNIPRO, leggere

attentamente le istruzioni relative a UNIPRO e procedere come segue.

Collegare il programmatore UNIPRO alla centrale tramite l’accessorio

UNIFLAT e UNIDA (Vedere fig.17). La centrale QSC-D non alimenta il

programmatore UNIPRO che quindi necessita di apposito alimentatore.

Entrare nel menù “CENTRALINE”, nel sottomenù “PARAMETRI” e scorrere

le schermate del display con le frecce su/giù impostando numericamente

i valori dei parametri di seguito elencati.

Per le logiche di funzionamento, riferirsi al sottomenù “LOGICA”.

Nel caso si proceda alla programmazione mediante il programmatore incorporato fare riferimento alla Fig. A e B e al paragrafo “configurazione”.

N.B.: La centralina QSC-D non può alimentare il programmatore UNIPRO.

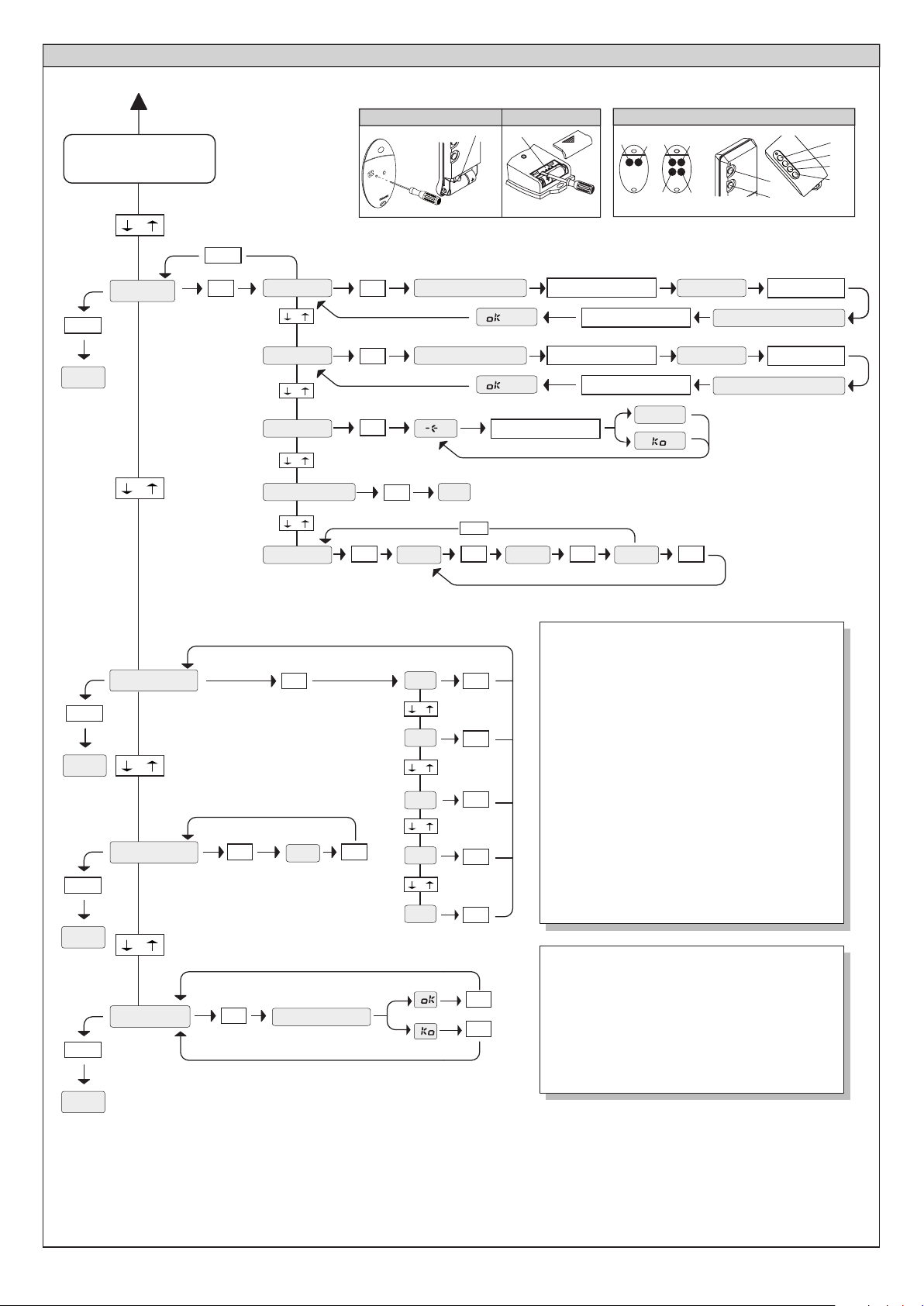

15) CONFIGURAZIONE

Il programmatore a display consente di impostare tutte le funzioni del quadro

comandi QSC-D.

Il programmatore dispone di tre pulsanti per la navigazione tra i menu e la

configurazione dei parametri di funzionamento:

+ tasto scorrimento menu/incremento valore

- tasto scorrimento menu/riduzione valore

OK tasto di invio (conferma)

La pressione simultanea dei tasti + e - consente di uscire menu in cui si sta

operando e passare al menu superiore.

Le modifiche apportate vengono impostate solo se seguite dalla pressione

del tasto OK.

Con la prima pressione del tasto OK si entra in modalità programmazione.

Inizialmente sul display compaiono le seguenti informazioni:

- Versione Software centrale di comando

- Numero manovre totali effettuate (il valore è espresso in centinaia quindi

durante le prime cento manovre il display indica costantemente 0000)

- Numero manovre effettuate dall’ultima manutenzione (il valore è espresso in centinaia quindi durante le prime cento manovre il display indica

costantemente 0000).

- Numero radiocomandi memorizzati.

Una pressione del tasto OK durante la fase di presentazione iniziale consente

di passare direttamente al primo menu.

Di seguito vengono elencati i menu principali ed i relativi sottomenu disponibili.

Il parametro predefinito, è quello chiuso fra parentesi quadre [ 0 ]. Tra

parentesi rotonde viene indicata la scritta che appare sul display.

Fate riferimento alle Tabelle A e B per la procedura di configurazione.

15.1) MENU PARAMETRI (PARAMM)

ATTENZIONE:la funzione rallentamento è obbligatoria e va quindi inserita.

- Tempo Chiusura Automatica (TCA) [10s]

Impostare numericamente il valore del tempo di apertura automatica da

3 a 120 secondi.

- Coppia motori apertura (C. ap) [ 80% ]

Impostare numericamente il valore di coppia dei motori tra 1% e 99%.

- Coppia motori chiusura (C. ch) [ 80% ]

Impostare numericamente il valore di coppia dei motori tra 1% e 99%.

- Coppia motori apertura in rallentamento (C. ap. rALL) [ 25% ]

(UNIPRO ⇒ Parametri avanzati ⇒ indirizzo 8)

Impostare numericamente il valore di coppia dei motori tra 1% e 99%.

- Coppia motori chiusura in rallentamento (C. ch. rALL) [ 25% ]

(UNIPRO ⇒ Parametri avanzati ⇒ indirizzo 9)

Impostare numericamente il valore di coppia dei motori tra 1% e 99%.

- Tempo Veloce in Apertura (T vel ap.) [ 25 s ]

(UNIPRO ⇒ Parametri avanzati ⇒ indirizzo 6)

Impostare il tempo a velocità di apertura normale (non rallentata), variabile

da 1 secondo a 2 minuti.

- Tempo Veloce in Chiusura (T vel ch.) [ 25 s ]

(UNIPRO ⇒ Parametri avanzati ⇒ indirizzo 7)

Impostare il tempo a velocità di chiusura normale (non rallentata), variabile

da 1 secondo a 2 minuti.

Nota: Il tempo di rallentamento, in chiusura e in apertura, si ottiene cronometrando la durata di una manovra, ed impostando un valore minore

in questo parametro. Se ad esempio la durata di una manovra è di 15

secondi, impostando un “tempo velocità normale” di 12s si otterranno 3s

di rallentamento.

- Velocità rallentamento (vel rall,) [ 1 ]

(UNIPRO ⇒ Parametri avanzati ⇒ indirizzo 5)

Impostare la velocità di rallentamento scegliendo uno di questi valori:

1 - rallentamento al 50% della velocità normale

2 - rallentamento al 33% della velocità normale

3 - rallentamento al 25% della velocità normale

A - Rallentamento automatico al 50% della velocità normale. Con questa

selezione la centrale calcola ad ogni manovra la durata del rallentamento e modifica automaticamente le impostazioni del Tempo

veloce in Apertura e Tempo Veloce in Chiusura per mantenere la

durata del Rallentamento.

- Zona (Zone) [ 0 ]

Impostare il numero di zona tra un valore minimo di 0 ed un valore mas-

simo di 127. Vedi paragrafo “Connessione seriale”.

15.2) MENU LOGICHE (LOGIC)

- TCA (TCA) [ OFF ]

ON Attiva la chiusura automatica

OFF Esclude la chiusura automatica.

- 3 Passi (3 Passi) [ OFF ]

ON Abilita la logica 3 passi. Un impulso di start ha i seguenti effetti:

porta chiusa:...............................................................................apre

in apertura: ...................... ferma ed inserisce il TCA (se configurato)

porta aperta: ...........................................................................chiude

in chiusura: .................................................................. ferma e riapre

OFF Abilita logica 4 passi. Un impulso di start ha i seguenti effetti:

porta chiusa:...............................................................................apre

(UNIPRO ⇒ Parametri avanzati ⇒ indirizzo 1)

URANO BT Ver. 05 - 11

ITALIANO

12 - URANO BT Ver. 05

D811431_05

MANUALE PER L’INSTALLAZIONE

in apertura: ...................... ferma ed inserisce il TCA (se configurato)

porta aperta: ...........................................................................chiude

in chiusura: ................................... ferma e non inserisce il tca (stop)

dopo stop: ................................................................................... apre

- Blocca Impulsi (BlImp) [ OFF ]

ON L’impulso di start non ha alcun effetto durante la fase di apertura.

OFF L’impulso di start ha effetto durante la fase di apertura o chiusura.

- Fotocellule in apertura (Fotoc ap) [ OFF ]

ON: in caso di oscuramento, esclude il funzionamento della fotocellula in

apertura. In fase di chiusura, inverte immediatamente.

OFF: in caso di oscuramento, le fotocellule sono attive sia in apertura che

in chiusura. Un oscuramento della fotocellula in chiusura, inverte il

moto solo dopo il disimpegno della fotocellula.

- Test fotocellule (test phot) [ OFF ]

(UNIPRO ⇒ Logiche avanzate ⇒ indirizzo 14)

ON Attiva la verifica delle fotocellule

OFF Disattiva la verifica delle fotocellule

Se disabilitato (OFF) inibisce la funzione di verifica delle fotocellule,

consentendo la connnessione di dispositivi non dotati di contatto

supplementare verifica.

- Spia cancello aperto o II° canale radio (SCA 2Ch) [ OFF ]

ON L’uscita tra i morsetti 14-15 viene configurata come Spia cancello aperto,

il II° canale radio in questo caso comanda l’apertura pedonale.

OF F L’uscita tra i morsetti 14-15 viene configurata come II° canale radio

- Preallarme (preall) [ OFF ]

ON Il lampeggiante si accende circa 3 secondi prima della partenza dei

motori

OFF Il lampeggiante si accende contemporanteamente alla partenza dei

motori

- Uomo presente (uomo pres) [ OFF ]

ON Funzionamento a uomo presente: la manovra continua finché viene

mantenuta la pressione sul tasto di comando. (OPEN-CLOSE)

OFF Funzionamento a impulsi, secondo la logica 3 o 4 passi.

- Selezione START - CLOSE (start - close) [ OFF ]

ON L’ingresso tra i due morsetti 21-22 funziona come CLOSE.

OFF L’ingresso tra i due morsetti 21-22 funziona come START.

- Codice Fisso (codice fisso) [ OFF ]

(UNIPRO ⇒ Logiche avanzate ⇒ indirizzo 13)

ON

Il ricevitore risulta configurato per il funzionamento in modalità codice fisso.

OFF Il ricevitore risulta configurato per il funzionamento in modalità rolling-code.

- Programmazione radiocomandi (prog radio) [ ON ]

(UNIPRO ⇒ Logiche avanzate ⇒ indirizzo 15)

ON Abilita la memorizzazione via radio dei trasmettitori:

1- Premere in sequenza il tasto nascosto (P1) e il tasto normale (T1-

T2-T3-T4) di un trasmettitore già memorizzato in modalità standard

attraverso il menu radio.

2- Premere entro 10s il tasto nascosto (P1) ed il tasto normale (T1-

T2-T3-T4) di un trasmettitore da memorizzare.

La ricevente esce dalla modalità programmazione dopo 10s, entro

questo tempo è possibile inserire ulteriori nuovi trasmettitori.

Questa modalità non richiede l’accesso al quadro comando.

OFF Disabilita la memorizzazione via radio dei trasmettitori.

I trasmettitori vengono memorizzati solo utilizzando l’apposito menu Radio.

- Master/Slave (master) [ OFF ]

(UNIPRO ⇒ Logiche avanzate ⇒ indirizzo 12)

ON Il quadro comando viene settato come Master in un collegamento

centralizzato.

OFF Il quadro comando viene settato come Slave in un collegamento

centralizzato.

15.3) MENU RADIO (RADIO)

Nel caso di installazioni standard nelle quali non siano richieste le funzionalità

avanzate è possibile procedere alla memorizzazione manuale dei trasmettitori,

facendo riferimento alla Fig.B per la programmazione base:

- Aggiungi

Consente di aggiungere un tasto di un radiocomando nella memoria della

ricevente, dopo la memorizzazione restituisce numero della ricevente

nella locazione della memoria (da 01 a 64).

Aggiungi Tasto start - (Agg start)

associa il tasto desiderato al comando Start

Aggiungi Tasto 2ch (Agg 2ch)

associa il tasto desiderato al comando 2° canale radio

Nota: Il tasto nascosto P1 assume aspetto diverso a seconda del modello

di trasmettitore.

Per i trasmettitori dotati di tasto nascosto, premere il pulsante nascosto

P1 (Fig.B1). Per i trasmettitori sprovvisti del tasto nascosto, il tasto P1

corrisponde alla pressione contemporanea dei 4 tasti del trasmettitore o,

aprendo il vano batteria, a ponticellare con un cacciavite le due piazzole

P1 (Fig.B2).

- Leggi (Leggi)

Effettua una verifica di un tasto di una ricevente, se memorizzato resti-

tuisce numero della ricevente nella locazione della memoria (da 01 a

64) e numero del tasto (T1-T2-T3 o T4).

- Elimina Lista (elim. 64)

ATTENZIONE! Rimuove completamente dalla memoria della ricevente

tutti i radiocomandi memorizzati.

- Lettura codice ricevitore (cod RX)

Visualizza il codice inserito nel ricevitore.

NOTA IMPORTANTE: CONTRASSEGNARE IL PRIMO TRASMETTITORE

MEMORIZZATO CON IL BOLLINO CHIAVE (MASTER).

Il primo trasmettitore, nel caso di programmazione manuale, assegna il

CODICE CHIAVE DEL RICEVITORE; questo codice risulta necessario per

poter effettuare la successiva clonazione dei radiotrasmettitori.

Il ricevitore di bordo incorporato Clonix dispone inoltre di alcune importanti

funzionalità avanzate:

• Clonazione del trasmettitore master (rolling-code o codice fisso)

• Clonazione per sostituzione di trasmettitori già inseriti nel ricevitore

• Gestione database trasmettitori

• Gestione comunità di ricevitori

Per l’utilizzo di queste funzionalità avanzate fate riferimento alle istruzioni

UNIRADIO ed alla Guida alla Programmazione CLONIX, fornite con il

dispositivo UNIRADIO.

15.4) MENU LINGUA (LINGUA)

Consente di impostare la lingua del programmatore a display.

- ITALIANO (ITA)

- FRANCESE (FRA)

- TEDESCO (DEU)

- INGLESE (ENG)

- SPAGNOLO (ESP)

15.5) MENU DEFAULT (DEFAULT)

Riporta la centrale ai valori preimpostati dei default. Dopo il ripristino è

necessario effettuare un nuovo autosettaggio.

15.6) DIAGNOSTICA E MONITORAGGIO

Il display presente sul quadro QSC-D sia nel normale funzionamento, sia

nel caso di anomalie visualizza alcune utili informazioni.

Diagnostica:

Nel caso di malfunzionamenti il display visualizza un messaggio che indica

quale dispositivo è necessario verificare:

PED = attivazione ingresso pedonale

STRT = attivazione ingresso START

STOP = attivazione ingresso STOP

PHOT = attivazione ingresso PHOT

BAR = attivazione ingresso COSTA

FLT = attivazione ingresso FAULT fotocellule verificate

CLOS = attivazione ingresso CLOSE

OPEN = attivazione ingresso OPEN

SWO = attivazione ingresso finecorsa apertura

SWC = attivazione ingresso finecorsa chiusura

TH = attivazione protezione termica software

Nel caso l’anta incontri un’ostacolo, il quadro QSC-D ferma e comanda

un’inversione, simultaneamente il display visualizza il messaggio “AMP”.

Monitoraggio:

Nelle fasi di apertura e chiusura il display visualizza quattro cifre separate

da un punto, ad es.

manovra e rappresentano la coppia massima raggiunta rispettivamente dal

motore (35) e la coppia impostata (40).

Questi valori consentono di correggere l’impostazione della coppia.

Se il valore di coppia massimo raggiunto durante la manovra si avvicina sensibilimente al valore impostato nel menu parametri, potrebbero verificarsi in futuro

anomalie di funzionamento dovute all’usura o a piccole deformazioni dell’anta.

Si consiglia pertanto di verificare la coppia massima raggiunta, durante alcune manovre in fase di installazione ed eventulmente impostare nel menu

parametri un valore superiore di circa 15/20 punti percentuali.

15.7) MENU AUTOSETTAGGIO (AUTOset)

Consente di effettuare il settaggio automatico della Coppia motori.

ATTENZIONE! L’operazione di autosettaggio va effettuata da finecorsa di

chiusura. Se si prova ad effettuare l’Autoset in una posizione diversa, comparirà il messaggio di errore: “nsvc” e la manovra non sarà effettuata.

ATTENZIONE!! L’operazione di autsettaggio va effettuata solo dopo aver

verificato l’esatto movimento dell’anta (apertura/chiusura) ed il corretto

intervento dei finecorsa.

Impostare la velocità di rallentamento adeguata: non appena premuto il

pulsante OK viene visualizzato il messaggio “.... .... ....”, la centrale comanda

una manovra di apertura senza rallentamento seguita da una manovra di

chiusura senza rallentamento durante le quali memorizza la durata della

corsa, di seguito la centrale comanda una seconda manovra di apertura

con rallentamento seguita da una seconda manovra di chiusura con rallentamento durante le quali viene automaticamente settato il valore minimo di

coppia necessario al movimento dell’anta. Quindi la centrale imposta un

rallentamento di 8 Sec. Se la corsa è inferiore agli 8 secondi, la centrale

imposta un rallentamento della durata di metà corsa.

Durante questa fase è importante evitare l’oscuramento delle fotocellule,

l’utilizzo dei comandi START, STOP, PED, CLOS, OPEN e del display.

Al termine, se l’autosettaggio è stato effettuato con successo, la centrale

visualizza il messaggio “OK”e dopo la pressione di un qualsiasi tasto ritorna

al menu Ausettaggio.

Se invece, la centrale visualizza il messaggio “KO” significa che la procedura

di autosettaggio non è stata eseguita con successo, è necessario verificare

35.40.

Le cifre si aggiornano costantemente durante la

MANUALE PER L’INSTALLAZIONE

ITALIANO

lo stato di usura del cancello e la regolarità del movimento delle ante e quindi

D811431_05

procedere ad una nuova operazione di autosettaggio.

ATTENZIONE! Durante la fase di autosettaggio la funzione di rilevamento

ostacoli non è attiva, quindi l’installatore deve controllare il movimento

dell’automazione e impedire a persone e cose di avvicinarsi o sostare nel

raggio di azione dell’automazione.