Page 1

L8543270

09/2018 rev 1

IT

BULL 1224 TURBO

EN

DE

FR

ES

PL

UNIONE NAZIONALE COSTRUTTORI

AUTOMATISMI PER CANCELLI, PORTE

SERRANDE ED AFFINI

Page 2

1

200

215

245

400

300

400

316

2

40

BULL.PI

(Optional)

34mm

318

204

70

180

3

A

B

2

Page 3

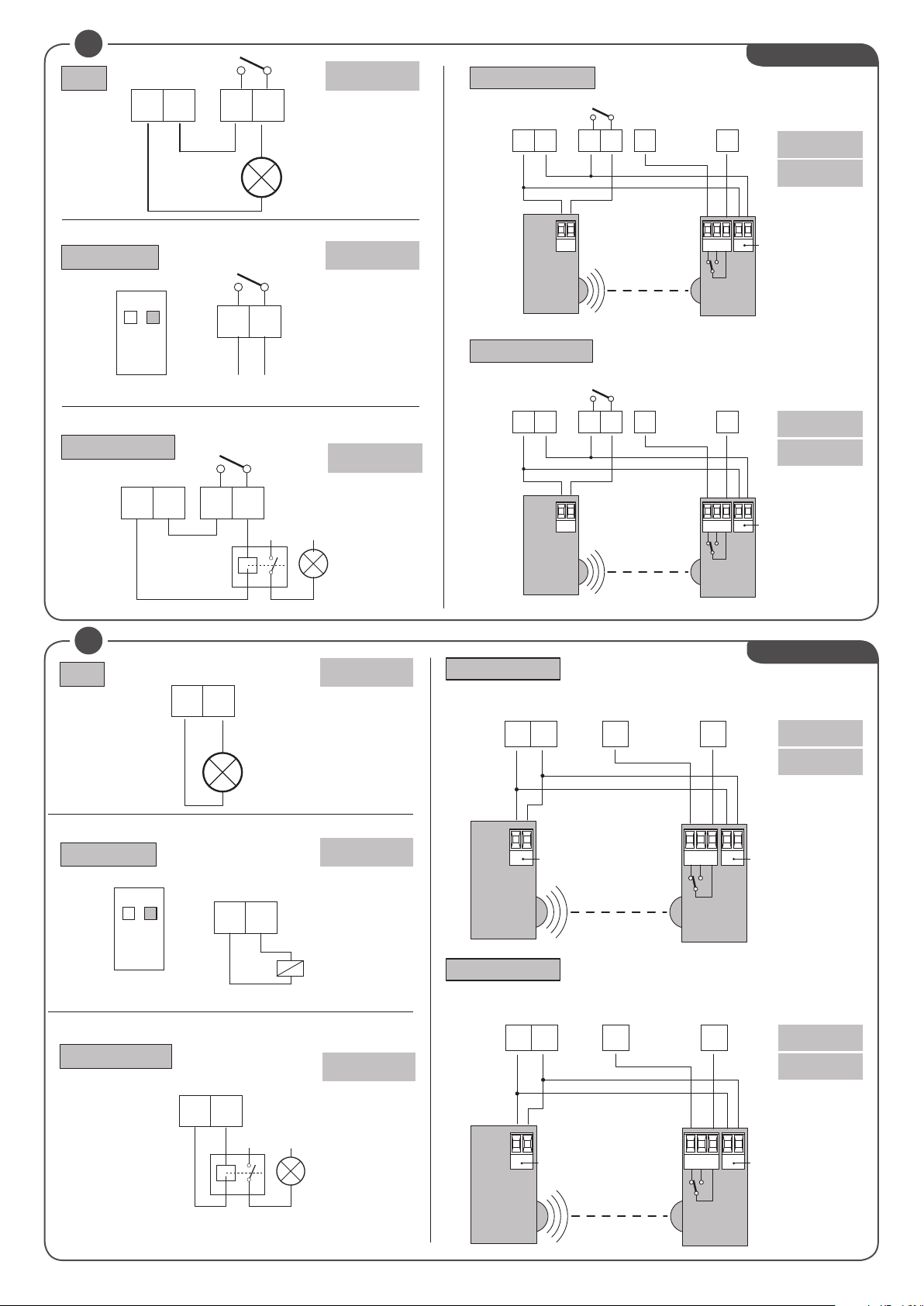

4

5

B

D

F

R

T

R

D

6

MIN =120 mm

MAX = 140 mm

7

V

Z

R

MIN = 10 mm

MAX = 20 mm

3

Page 4

8

P

S

9

≈1 mm

10

A

1 ÷ 3 cm

C

M

OK

F

S

11

B CA

X

BULL 1224 TURBO.S

(optional MLS)

K Max 35 mm

K X

3 mm 74 mm

35 mm 63 mm

4

Page 5

12 13

14

L

15

C

2 x 1,5

7

5

RG 58

4 x 0,25

4

6

POWER

2 x 0,25

1

2

4

3

3 x 0,25

5

5

Page 6

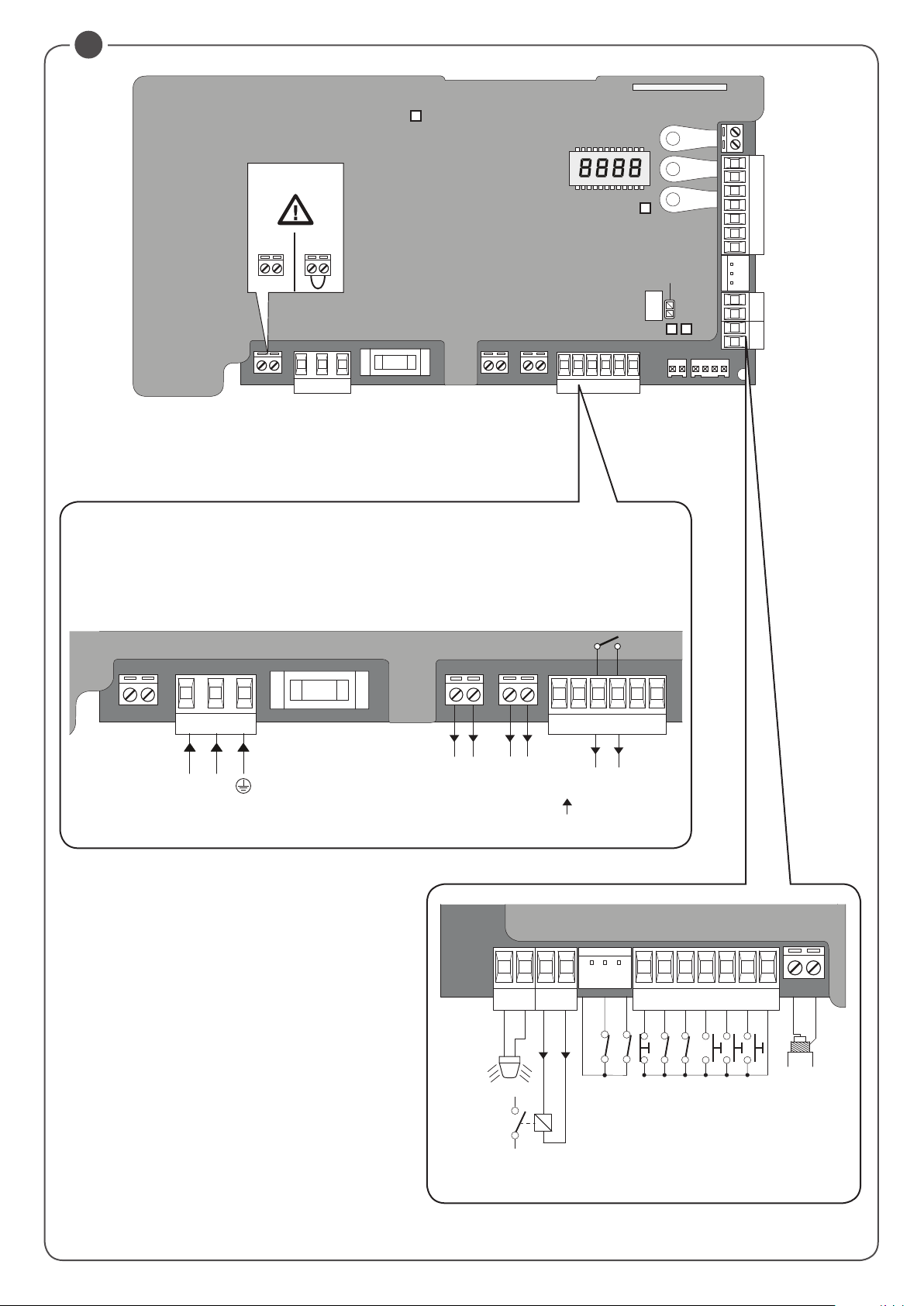

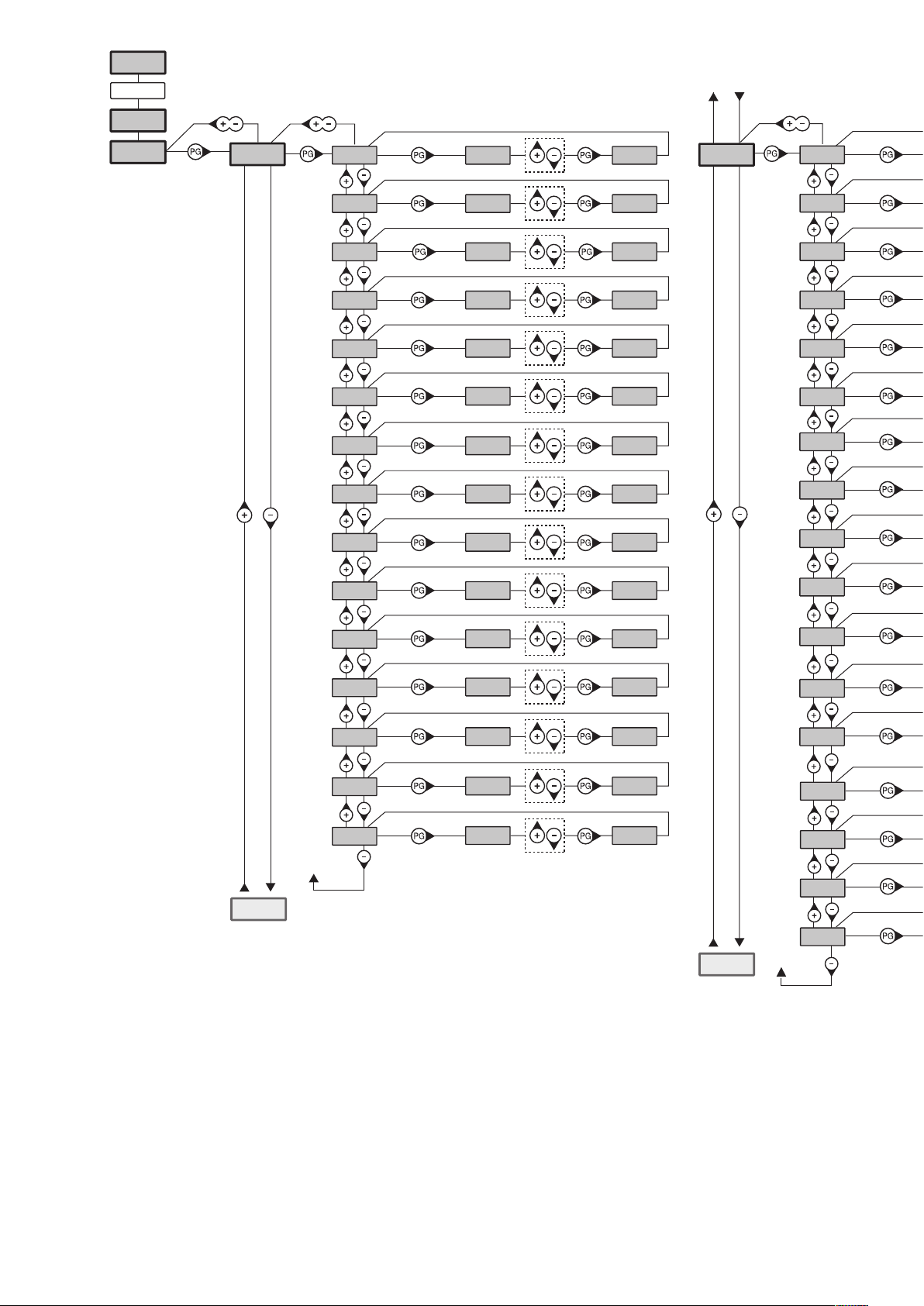

17

AUX1

AUX1

BLINK

BLINK

+24V

-24V

AUX1

AUX1

BLINK

BLINK

+24V

-24V

BLINK

BLINK

+24V

-24V

-

+

PG

F2

230Vac

Radio receiver

115Vac

POWER INPUT

SELECTION

AUX1

AUX1

BLINK

BLINK

+24V

-24V

BLINK

BLINK

+24V

F2

+ -

+ -

BAR

MANUAL

RELEASE

SWITCH

S.I.S.

(optional)

+ 24V -

AUX 1

MOTBATT

24Vdc

MAX

1A

J3

DL1

DL4 DL3

COSTA

8k2/N.C.

0,8A

DL2

AUX1

AUX1

BLINK

BLINK

+24V

-24V

AUX1

AUX1

BLINK

BLINK

+24V

-24V

BLINK

BLINK

+24V

-24V

-

+

PG

F2

230Vac

Radio receiver

115Vac

POWER INPUT

SELECTION

MANUAL

RELEASE

SWITCH

S.I.S.

(optional)

J3

DL1

DL4 DL3

COSTA

8k2/N.C.

DL2

Radio receiver

DL1

PG

COSTA

8k2/N.C.

+

-

AUX1

AUX1

BLINK

BLINK

+24V

-24V

POWER INPUT

SELECTION

230Vac

115Vac

DL2

-24V

+24V

BLINK

BLINK

AUX1

AUX1

F2

-24V

BLINK

BLINK

+24V

J3

DL4 DL3

SWITCH

MANUAL

RELEASE

S.I.S.

(optional)

-24V

+24V

L N

BLINK

BLINK

F2

24Vdc

MAX

1A

+ -

-24V

BLINK

+24V

+ -

MOTBATT

0,8A

+ 24V -

AUX 1

BLINK

AUX1

AUX1

BAR

BLINK

24Vdc

15W max.

COM

SWO

AUX 2

RELAY

6

AUX 2

24Vdc

24Vdc

0,5A max

0,5A max

SWC

-24V

STOP

+24V

PHO

BLINK

PHC

AUX1

AUX1

BLINK

CLOSE

P. P.

OPEN/PED

COM

ANT

ANT

SHIELD

Page 7

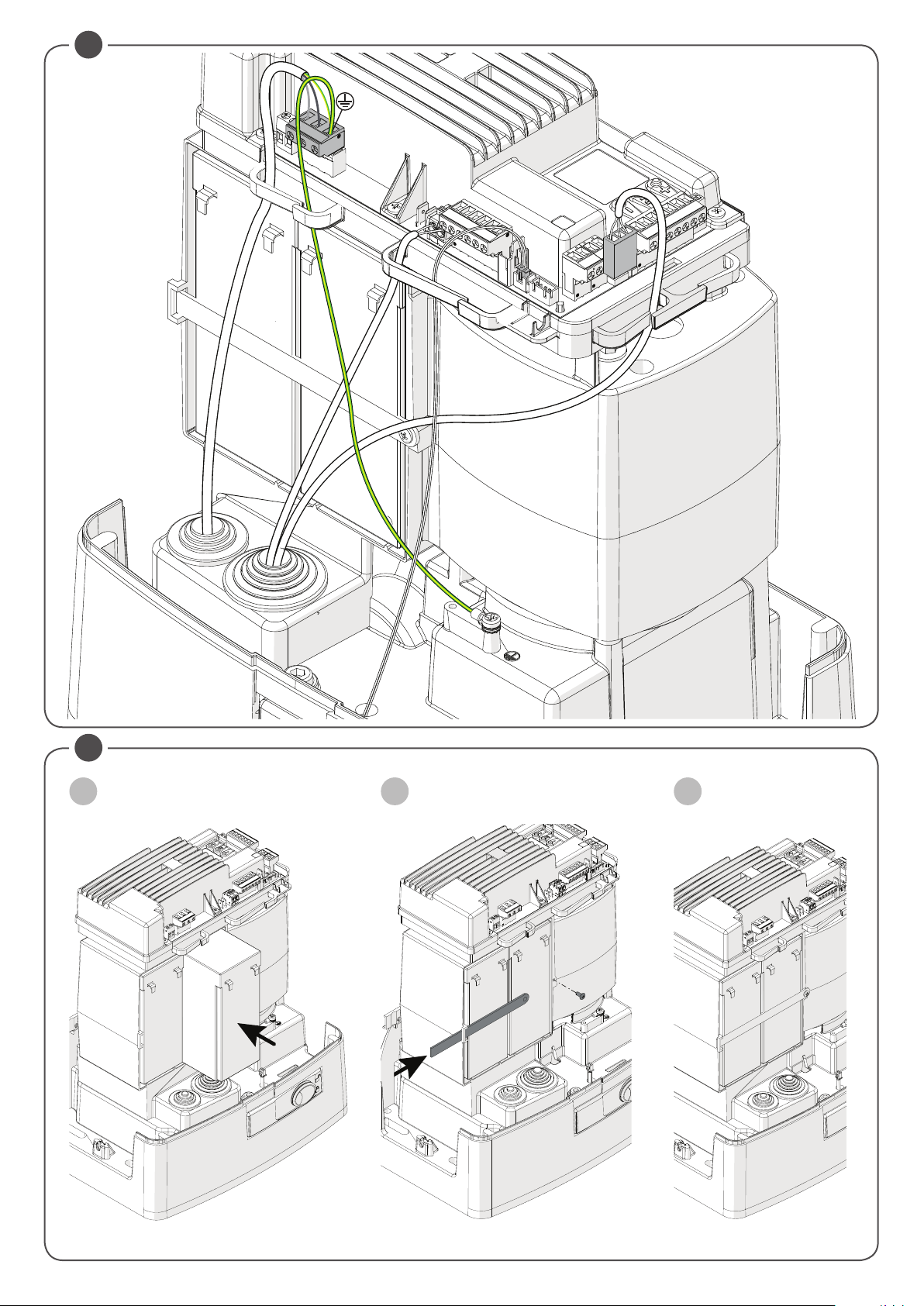

18

19

A B C

7

Page 8

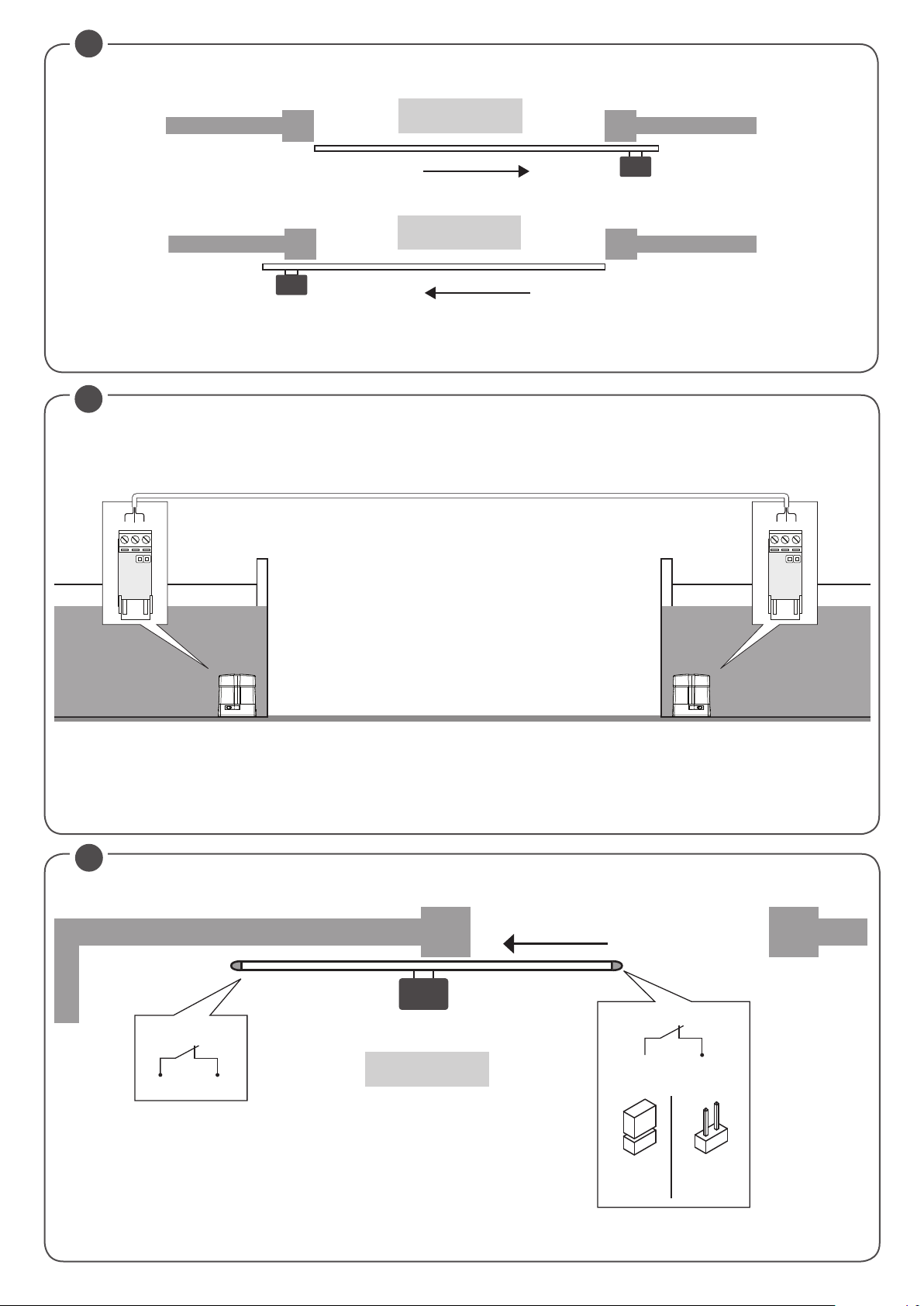

20

OPEN

21

MINV:On

OPEN

MINV:Off

OPEN

22

GND B A

MASTER

Menu BUS

ID=0

3x0,5mm

OPEN

SLAVE

Menu BUS

ID=1

GND B A

SISSIS

Open Safety Edge

COM PHOTO

MOTOR

bar:On

Close Safety Edge

BAR BAR

(8K2/N.O. Jumper)

N.C.

J3

Close

BAR 8K2

8

J3

Open

BAR N.C.

Page 9

23

SCA

24Vdc

+

-

AUX1:0000

AUX1

24Vdc Max1A

LIGHT

PHOTOTEST - PHO

24Vdc

+

-

AUX1

COM

AUX 1

PHOTO

AUX1:0003

tst1:on

II° CH RADIO

CH2

TX

SERVICE LIGHT

24Vdc

+

-

24

SCA

Relè

24Vdc

24Vdc

+

AUX1:0001

24Vdc Max1A

24Vac 24Vac/dc

+-

NC NO

COM

RXTX

AUX1

PHOTOTEST - PHC

AUX1

AUX1:0002

24Vdc Max1A

24Vdc

+

-

COM

PHOTC

AUX1:0003

tst2:on

AUX1

NC NO

PHOTO

AUX2

24Vdc

+

-

24Vac

COM

L N

230Vac LIGHT

AUX2:0000

AUX2

-

PHOTOTEST PHO

24Vac/dc

COM

RXTX

AUX 2

AUX2:0003

II° CH RADIO

CH2

TX

SERVICE LIGHT

Relè

24Vdc

24Vdc

+

24Vdc Max 0,5A

LIGHT

24Vdc

+

-

AUX2

-

L N

AUX2:0001

AUX2

AUX2:0002

230Vac LIGHT

24Vac/dc 24Vac/dc

+-

PHOTOTEST PHC

AUX2

24Vdc

+

-

+- +-

COM

NC NO

COM

RXTX

PHOTC

NC NO

COM

RXTX

tst1:on

AUX2:0003

tst2:on

24Vac/dc24Vac/dc

9

Page 10

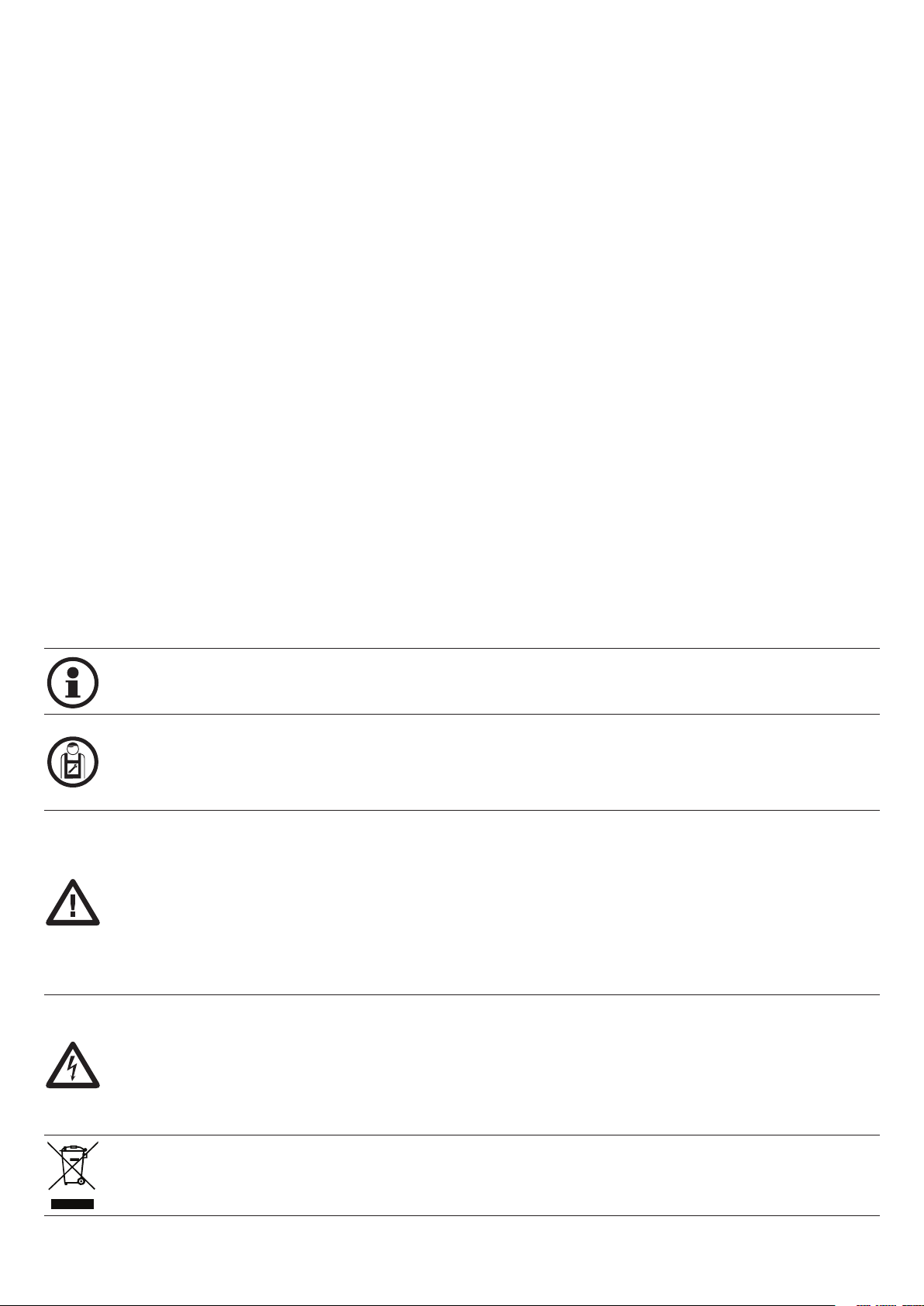

on PRG

OFF PRG

OFF PRG

OFF PRG

OFF PRG

OFF PRG

Display OFF

Firmware Ver. (3s)

OFF PRG

off PRG

off PRG

OFF PRG

off PRG

off PRG

off PRG

off PRG

off PRG

on PRG

off PRG

Power ON

v1.00

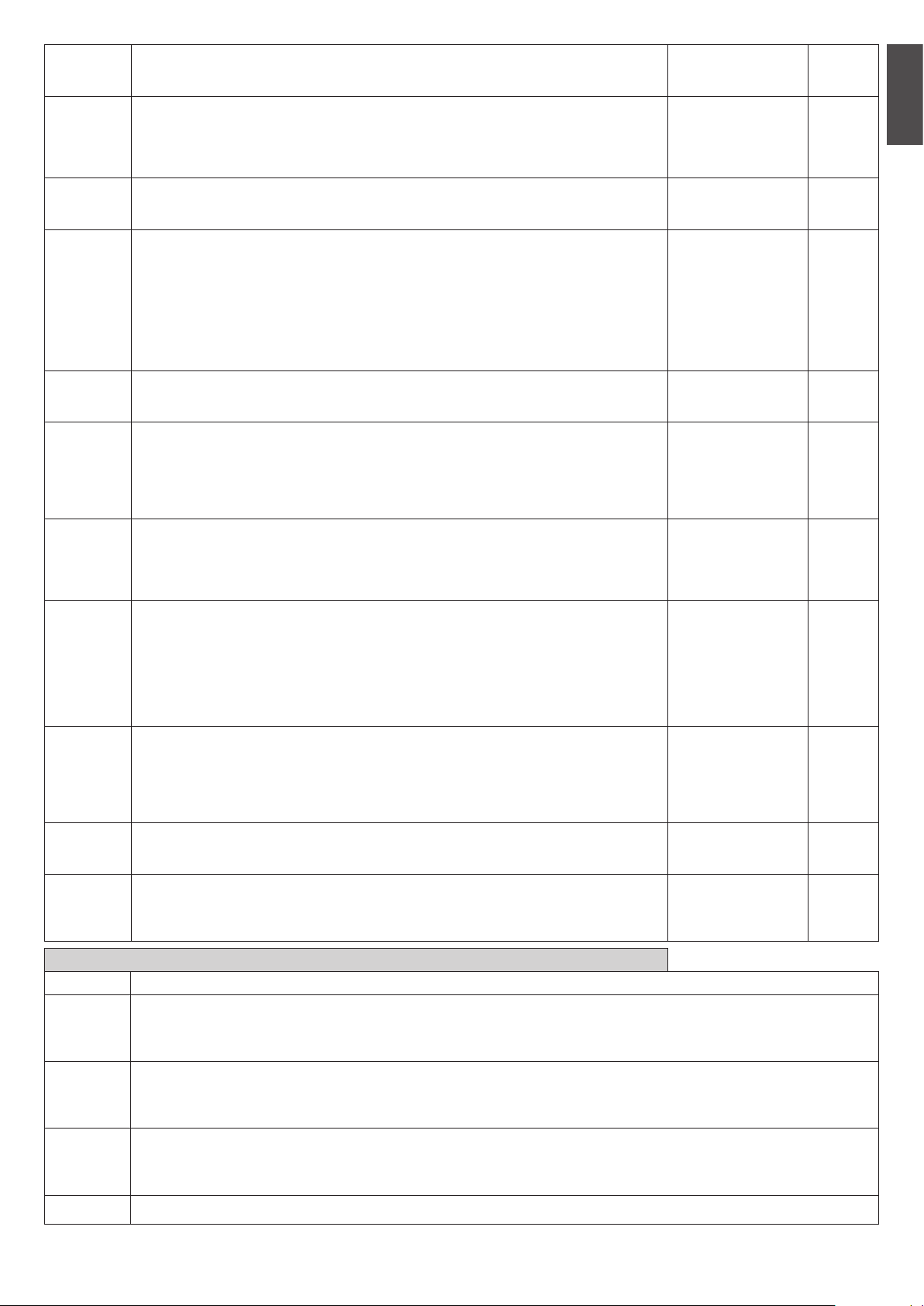

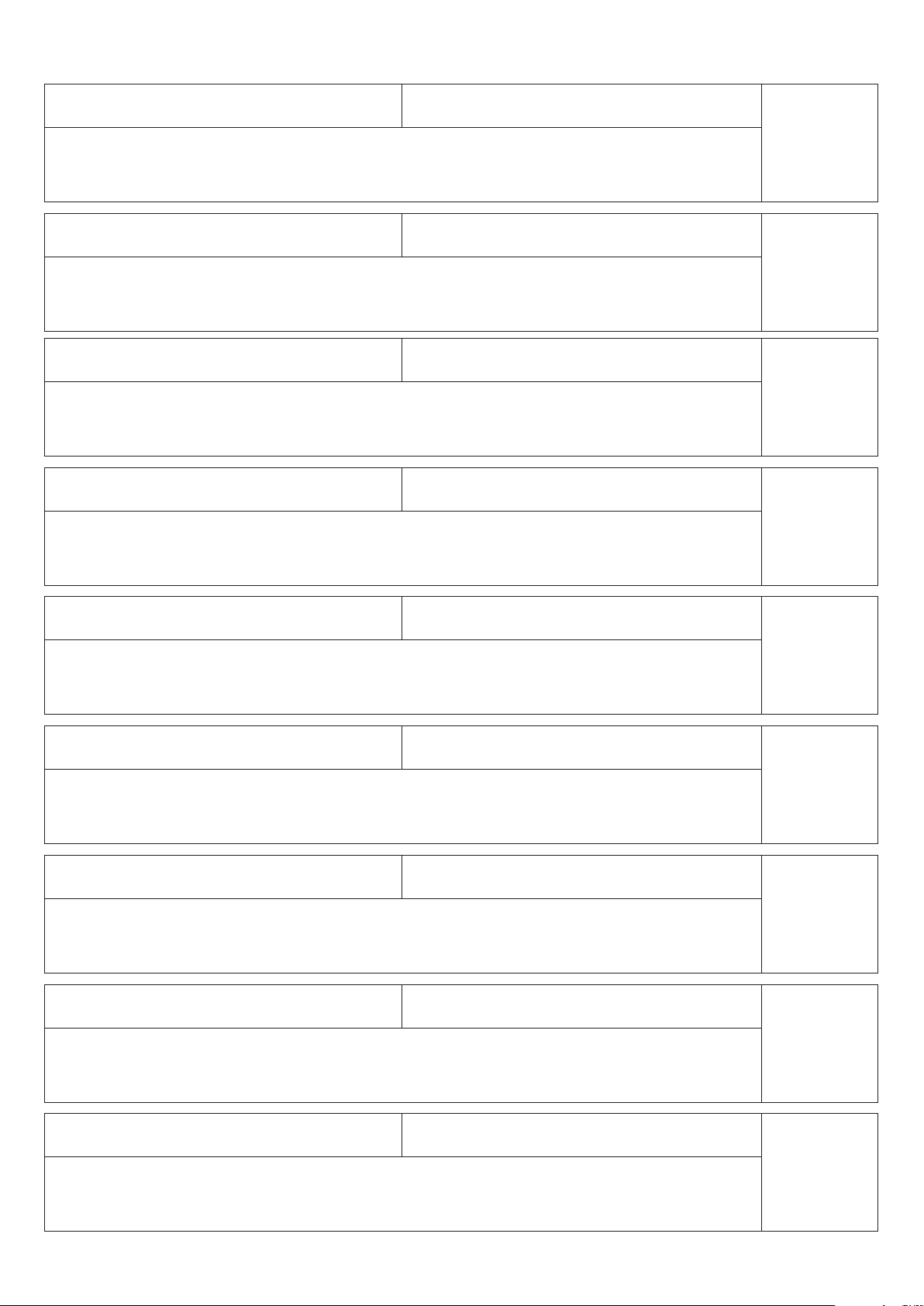

Schema menu di programmazione - Menu programming layout

Diagramm Programmiermenü - Menu de programmation

Menú de la carta de programación - Układ menu programowania

Diagnostic

8888

PAR

tca

tped

fsto

fstc

sldo

sldc

tsmo

tsmc

pmo

pmc

pso

40

50

99

99

50

50

20

20

20

20

20

PRG

PRG

PRG

PRG

PRG

PRG

PRG

PRG

PRG

PRG

PRG

LOG

tca

IBL

IBCA

SCL

PP

PRE

htr

opcl

ltca

phcl

opcl

LOG

TCA

psc

TLS

aux1

aux2

20

60

PRG

PRG

0

1

PRG

PRG

radi

TCA

tst1

tst2

bar

aopf

minv

rem

10

Page 11

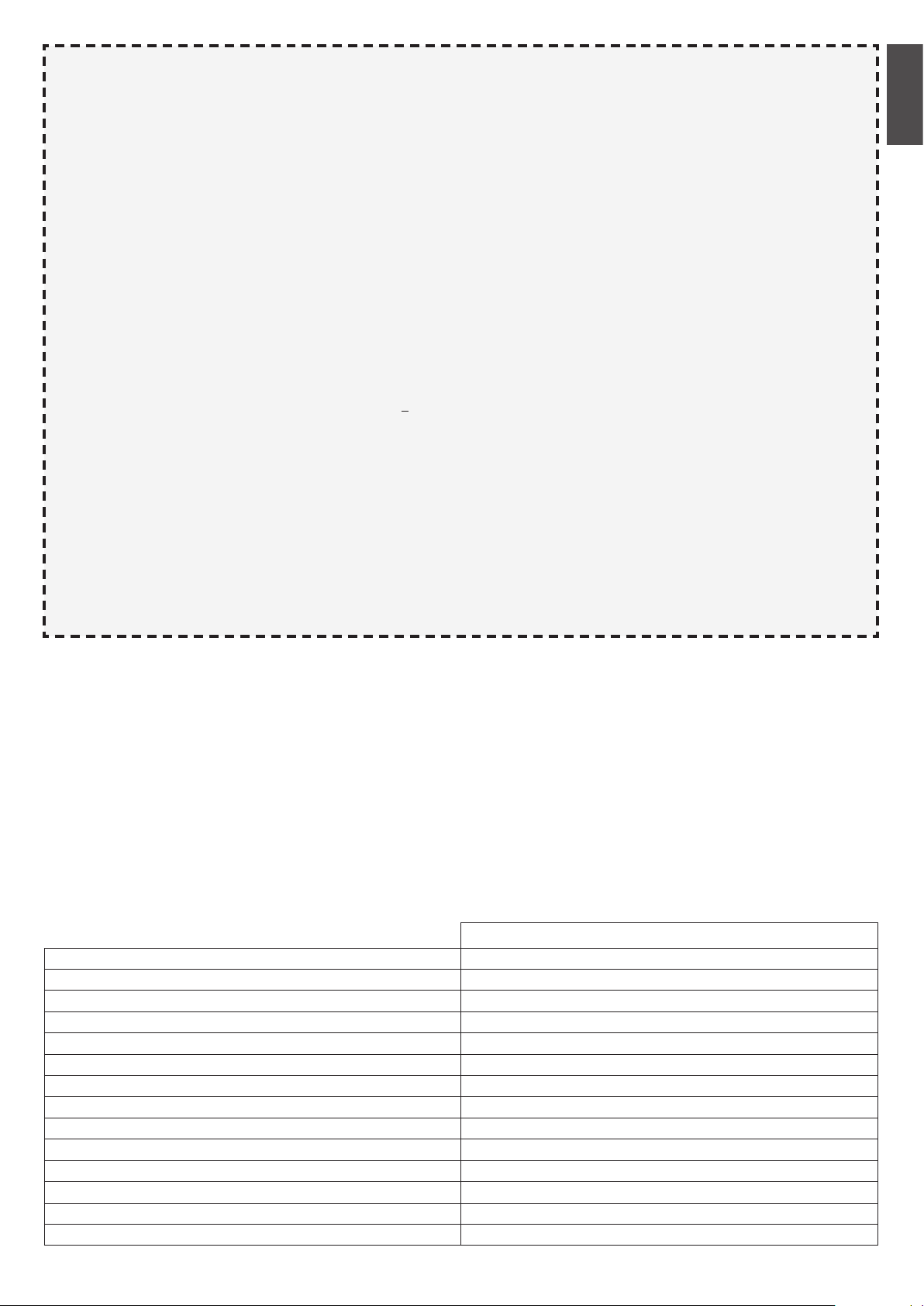

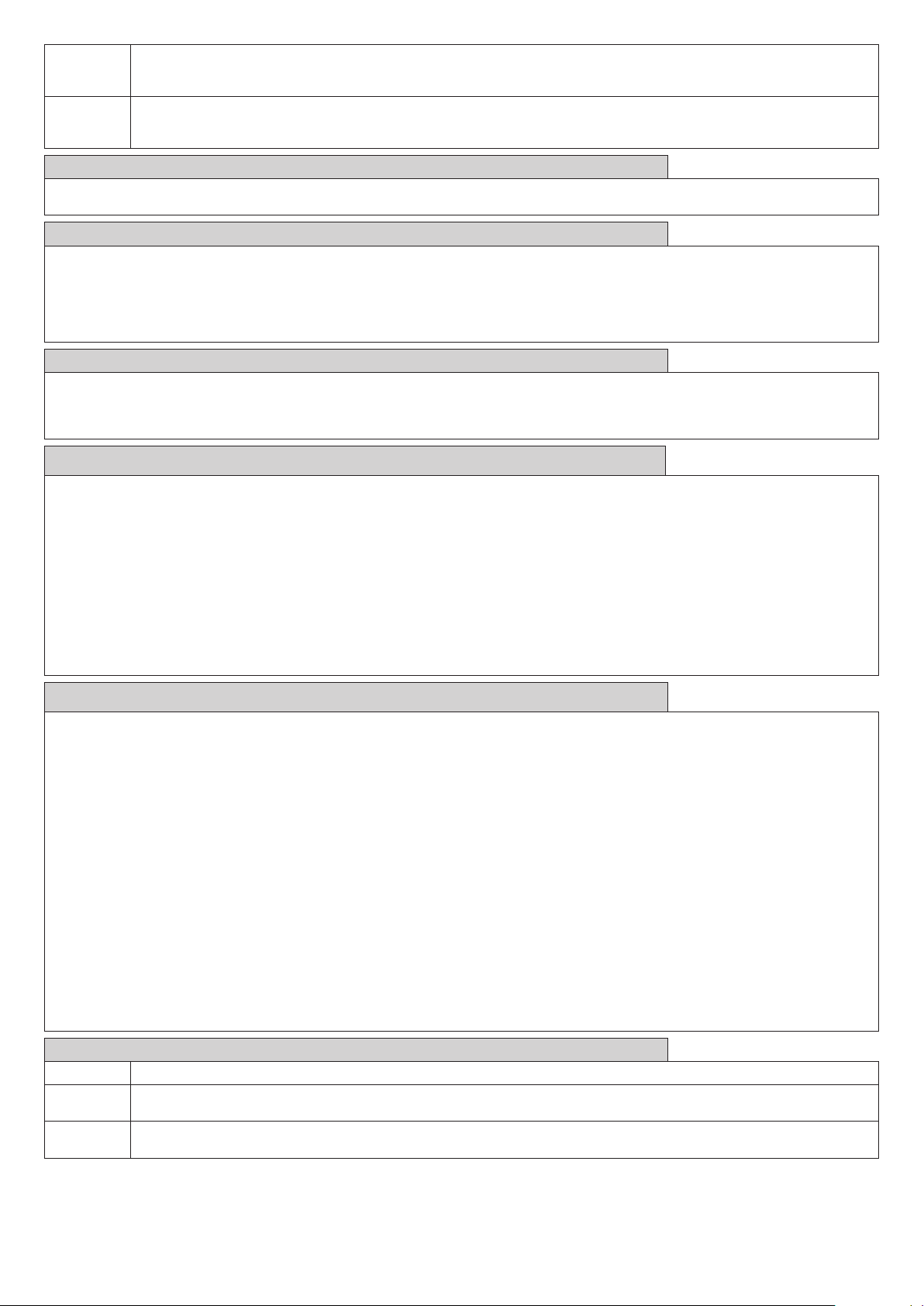

on PRG

RADI

pp

PUSH OK

OFF PRG

OFF PRG

OFF PRG

OFF PRG

OFF PRG

OFF PRG

off PRG

off PRG

OFF PRG

off PRG

off PRG

2ch

n TX

clr

rtr

PUSH OK

0012

PUSH OK

rtr PRG OK

TCA

Nman

MACI

RES

AUTO OK

0012 3456

OFF PRG

res PRG

PUSH

2 Cycle

OPEN/CLOSE

off PRG

off PRG

off PRG

on PRG

off PRG

Legenda

Premere il tasto (-) / Press key (-) / Die Taste (-) drücken

Appuyez sur la touche (-) / Presionar la tecla (-) / Wcisnąć przycisk (-)

Premere il tasto (+) / Press key (+) / Die Taste (+) drücken

Appuyez sur la touche (+) / Presionar la tecla (+) / Wcisnąć przycisk (+)

Premere il tasto (PG) / Press key (PG) / Die Taste (PG) drücken

Appuyez sur la touche (PG) / Presionar la tecla (PG )/ Wcisnąć przycisk (PG)

CODE

BUS

0000 conf OK

ID

Loc

9000 9C5a

0

OFF

PRG

PRG

RE-ENTER

idpar

Premere simultaneamente (+) e (-) / Press simultaneously keys (+) and (-)

Gleichzeitig (+) und (-) drücken / Presser simultanément (+) et (-)

Presionar simultáneamente (+) y (-) / Naciskać jednocześnie (+) i (-)

Selezionare il valore desiderato con i pulsanti (+) e (-)

Increase/decrease the value with keys (+) and (-)

Mit den Tasten (+) und (-) kann man eingerichtete Werte ändern

Régler la valeur désirée avec les touches (+) et (-)

Establecer con las teclas (+) y (-) el valor deseado

Nastawia przyciskami (+) i (-) obraną wartoś

Selezionare il pulsante del trasmettitore da associare alla funzione

Press the transmitter key, which is to be assigned to function

Taste des Sendegeräts drücken, dem diese Funktion zugeteilt werden soll.

Appuyer sur la touche du transmetteur qu’e l’on désire affecter à cette fonction.

Presionar la tecla del transmisor que se desea asignar a esta función.

Wcisnąć przycisk nadajnika, który zamierza się skojarzyć z tą funkcją.

CODE

Display OFF

11

Page 12

SOMMARIO

1) DESCRIZIONE E DESTINAZIONE D'USO .....................................................13

2) DATI TECNICI.............................................................................................13

3) VERIFICHE PRELIMINARI ........................................................................... 13

4) INSTALLAZIONE .......................................................................................14

4.1) DIMENSIONI .................................................................................... 14

4.2) POSA CON PIASTRA DI FONDAZIONE RIALZATA BULL.PI OPZIONALE 14

4.3) POSA CON REGOLAZIONE IN ALTEZZA SU FONDO IN CEMENTO GIÀ

ESISTENTE ............................................................................................. 14

4.4) POSA CON REGOLAZIONE IN ALTEZZA SU FONDO IN CEMENTO DA

REALIZZARE ........................................................................................... 14

4.5) FISSAGGIO CREMAGLIERA ............................................................... 14

5) MANOVRA MANUALE ................................................................................14

6) POSIZIONAMENTO STAFFE FINECORSA .....................................................14

7) INSTALLAZIONE DEI MAGNETI (BULL 1224 TURBO.S O ACCESSORIO MLS) 14

8) CENTRALE DI COMANDO CP.B24 TURBO ...................................................14

8.1) COLLEGAMENTI ELETTRICI .............................................................. 14

8.2) PROGRAMMAZIONE ......................................................................... 15

8.2.1 )PER ACCEDERE ALLA PROGRAMMAZIONE: ............................. 15

8.2.2) NOTE SULLA PROGRAMMAZIONE ........................................... 15

8.3) COLLAUDO ...................................................................................... 15

8.4) PARAMETRI, LOGICHE E FUNZIONI SPECIALI .................................... 16

8.4.1) PARAMETRI (PAR) .................................................................. 16

8.4.2) LOGICHE (LOG) ............................................................ 16

8.4.4) NUMERO MANOVRE (NMAN) ............................................18

8.4.5) CICLI MANUTENZIONE (MACI) .........................................18

8.4.6) RESET (RES) ...............................................................18

8.4.7) AUTOSET (AUTO) ................................................................... 18

8.4.8) PASSWORD DI ACCESSO (CODE)............................................ 18

8.4.9) SINCRONISMO (BUS) ............................................................. 19

8.5) SINCRONIZZAZIONE DI DUE SCORREVOLI CONTRAPPOSTI ............... 19

8.6) APPRENDIMENTO REMOTO TRASMETTITORI.................................... 19

8.7) FUSIBILI .......................................................................................... 19

8.8) BATTERIA DI EMERGENZA ...............................................................19

8.9) DIAGNOSTICA .................................................................................. 19

8.10) MESSAGGI DI ERRORE ................................................................... 19

9) MANUTENZIONE........................................................................................20

ITA

INFORMAZIONI GENERALI

E’ vietato l’utilizzo del prodotto per scopi o con modalità non previste nel presente manuale. Usi non corretti possono essere causa di danni

al prodotto e mettere in pericolo persone e cose. Si declina ogni responsabilità dall’inosservanza della buona tecnica nella costruzione dei

cancelli, nonché dalle deformazioni che potrebbero verificarsi durante l’uso. Conservare questo manuale per futuri utilizzi.

INFORMAZIONI PER L'INSTALLATORE

Questo manuale è destinato esclusivamente a personale qualificato per l’installazione e la manutenzione di aperture automatiche.

L’installazione deve essere effettuaua da personale qualificato (installatore professionale, secondo EN12635), nell’osservanza della Buona

Tecnica e delle norme vigenti. Verificare che la struttura del cancello sia adatta ad essere automatizzata.

L’installatore deve fornire tutte le informazioni relative al funzionamento automatico, manuale e di emergenza dell’automazione, e consegnare

all’utilizzatore dell’impianto le istruzioni d’uso.

AVVERTENZE GENERALI

I materiali dell’imballaggio non devono essere lasciati alla portata dei bambini in quanto fonte di potenziale pericolo. Non disperdere

nell’ambiente i materiali di imballo, ma separare le varie tipologie (es. cartone, polistirolo) e smaltirle secondo le normative locali.

Non permettere ai bambini di giocare con i dispositivi di comando del prodotto. Tenere i telecomandi lontano dai bambini.

Questo prodotto non è destinato a essere utilizzato da persone (bambini inclusi) con capacità fisiche, sensoriali o mentali ridotte, o con mancanza di conoscenze adeguate, a meno che non siano sotto supervisione o abbiano ricevuto istruzioni d’uso da persone responsabili della

loro sicurezza. Applicare tutti i dispositivi di sicurezza (fotocellule, coste sensibili, ecc.) necessari a proteggere l’area da pericoli di impatto,

schiacciamento, convogliamento, cesoiamento. Tenere in considerazione le normative e le direttive in vigore, i criteri della Buona Tecnica,

l’utilizzo, l’ambiente di installazione, la logica di funzionamento del sistema e le forze sviluppate dall’automazione.

L’installazione deve essere fatta utilizzando dispositivi di sicurezza e di comandi conformi alla EN12978 e EN12453.

Raccomandiamo di utilizzare accessori e parti di ricambio originali, utilizzando ricambi non originali il prodotto non sarà più coperto da garanzia.

Tutte le parti meccaniche ed elettroniche che compongono l'automazione soddisfano i requisiti e le norme in vigore e presentano marcatura CE.

SICUREZZA ELETTRICA

Prevedere sulla rete di alimentazione un interruttore/sezionatore onnipolare con distanza d’apertura dei contatti uguale o superiore a 3 mm.

Verificare che a monte dell’impianto elettrico vi sia un interruttore differenziale e una protezione di sovracorrente adeguati.

Alcune tipologie di installazione richiedono il collegamento dell’anta ad un impianto di messa a terra rispondente alle vigenti norme di sicurezza.

Durante gli interventi di installazione, manutenzione e riparazione, togliere l’alimentazione prima di accedere alle parti elettriche.

Scollegare anche eventuali batterie tampone se presenti. L’installazione elettrica e la logica di funzionamento devono essere in accordo con

le normative vigenti. I conduttori alimentati con tensioni diverse, devono essere fisicamente separati, oppure devono essere adeguatamente

isolati con isolamento supplementare di almeno 1 mm. I conduttori devono essere vincolati da un fissaggio supplementare in prossimità dei

morsetti. Ricontrollare tutti i collegamenti fatti prima di dare tensione. Gli ingressi N.C. non utilizzati devono essere ponticellati.

SMALTIMENTO

Come indicato dal simbolo a lato, è vietato gettare questo prodotto nei rifiuti domestici in quanto alcune parti che lo compongono potrebbero

risultare nocive per l’ambiente e la salute umana, se smaltite scorrettamente. L’apparecchiatura, pertanto, dovrà essere consegnata in adeguati

centri di raccolta differenziata, oppure riconsegnata al rivenditore al momento dell’acquisto di una nuova apparecchiatura equivalente. Lo

smaltimento abusivo del prodotto da parte dell’utente comporta l’applicazione delle sanzioni amministrative previste dalla normativa vigente.

Le descrizioni e le illustrazioni presenti in questo manuale non sono impegnative. Lasciando inalterate le caratteristiche essenziali del prodotto il fabbricante si riserva il diritto di apportare qualsiasi modifica di carattere tecnico, costruttivo o commerciale senza impegnarsi ad aggiornare la presente

pubblicazione.

12

AVVERTENZE

Page 13

PROGRAMMAZIONE RAPIDA

NOTA: Condizioni per programmazione rapida:

- Memoria del trasmettitore vuota

- Autoset mai eseguito.

- Valido solo con trasmettitori ARC (Advanced Rolling Code)

Nel caso si commetta qualche errore durante la fase di programmazione rapida è possibile togliere l'alimentazione di rete e riavviare

la procedura iniziale.

Fasi di Programmazione Rapida

1 - Sbloccare manualmente il cancello, portarlo in posizione di chiuso con relativo finecorsa attivato, ribloccare il cancello.

2 - Fornire tensione di rete.

3 - Il lampeggiante si accende (verificare che sia collegato).

4 - Si entra automaticamente nella fase di memorizzazione trasmettitori e la centrale si pone in attesa di un trasmettitore.

Per saltare la fase di programmazione rapida e procedere con la programmazione manuale premere + e - (ESC) contemporaneamente.

5 - Sul display appare la scritta lampeggiante TX00.

6 - Premere il tasto nascosto del trasmettitore da memorizzare.

7 - Sul display compare PUSH

8 - Premere il tasto desiderato da associare al ricevitore

9 - Sul display compare TX01 (nel caso del secondo trasmettitore TX02).

10 - Ripetere le operazioni ai punti 6 e 7 per i trasmettitori successivi da memorizzare fino ad un massimo di 99 verificando l'in

cremento sul display (esempio TX15).

11 - Per passare alla fase successiva di AUTOSET* premere il tasto di un trasmettitore già memorizzato fino alla visualizzazione

della scritta AUTO.

12 - Sul display compare la scritta AUTO e il cancello esegue automaticamente 3 manovre calcolando i parametri ottimali di funziona-

mento. Se l'operazione di autoset è andata a buon fine il cancello si ferma in posizione di aperto e sul display compare la scritta OK.

Il tempo massimo per programmare il primo trasmettitore è di 60 secondi.

Se necessario procedere con la configurazione manuale PARAMETRI e LOGICHE in base alla tipologia di installazione.

Questa funzione è INDISPENSABILE per impostare i valori ottimali di funzionamento dell’automazione.

*

.

IT

Trasmettitori ARC

IMPORTANTE, LEGGERE CON ATTENZIONE:

Il ricevitore radio presente in questo prodotto è compatibile esclusivamente con i trasmettitori ARC (Advanced Rolling Code) i quali, grazie alla codifica

a 128 bit, garantiscono una superiore sicurezza anticopiatura.

La memorizzazione dei nuovi trasmettitori ARC è del tutto analoga a quella dei normali trasmettitori Rolling Code con codifica HCS.

1) DESCRIZIONE E DESTINAZIONE D'USO

Motoriduttore 24Vdc per cancelli scorrevoli ad uso condominiale e industriale fino a 1500 Kg per uso intensivo dotato di centrale incorporata CP.B24 TURBO

Vi ricordiamo che registrandovi sul sito www.beninca.com avrete accesso a tutta la documentazione tecnica aggiornata per tutti i prodotti e gli accessori

ed alla guida per compilazione del fascicolo tecnico e dei documenti previsti dall'allegato V della Direttiva Macchine, obbligatorio ai sensi delle normative

vigenti in materia.

2) DATI TECNICI

BULL 1224 TURBO

Alimentazione di rete 115 o 230 Vac 50/60 Hz

Assorbimento 3A (230V) - 5A (115V)

Coppia 20 Nm

Intermittenza di lavoro uso intensivo

Grado di protezione IP44

Temp. funzionamento -20°C / +50°C

Peso max. cancello 1200 kg

Modulo cremagliera M4/M6 accessorio - RI.P6

Velocità apertura 25 m/min

Rumorosità <70 dB

Lubrificazione GRASSO

N° TX memorizzabili 2048

Centrale di comando CP.B24 TURBO

Peso - kg

13

Page 14

3) VERIFICHE PRELIMINARI

Prima di procedere con l'installazione verificare quanto segue:

- La struttura (cancello, colonna, rotaia di guida) dev'essere solida e stabile.

- La rotaia di guida e relative ruote devono essere opportunamente dimensionate e manutenzionate per evitare eccessivi attriti durante lo scorrimento

del cancello.

- Se disponibile verificare il contenuto della dichiarazione CE di conformità del cancello ed eseguire analisi dei rischi secondo direttiva macchine.

- Verificare che la corsa del cancello venga limitata in apertura e chiusura da fermi meccanici di adeguata robustezza.

4) INSTALLAZIONE

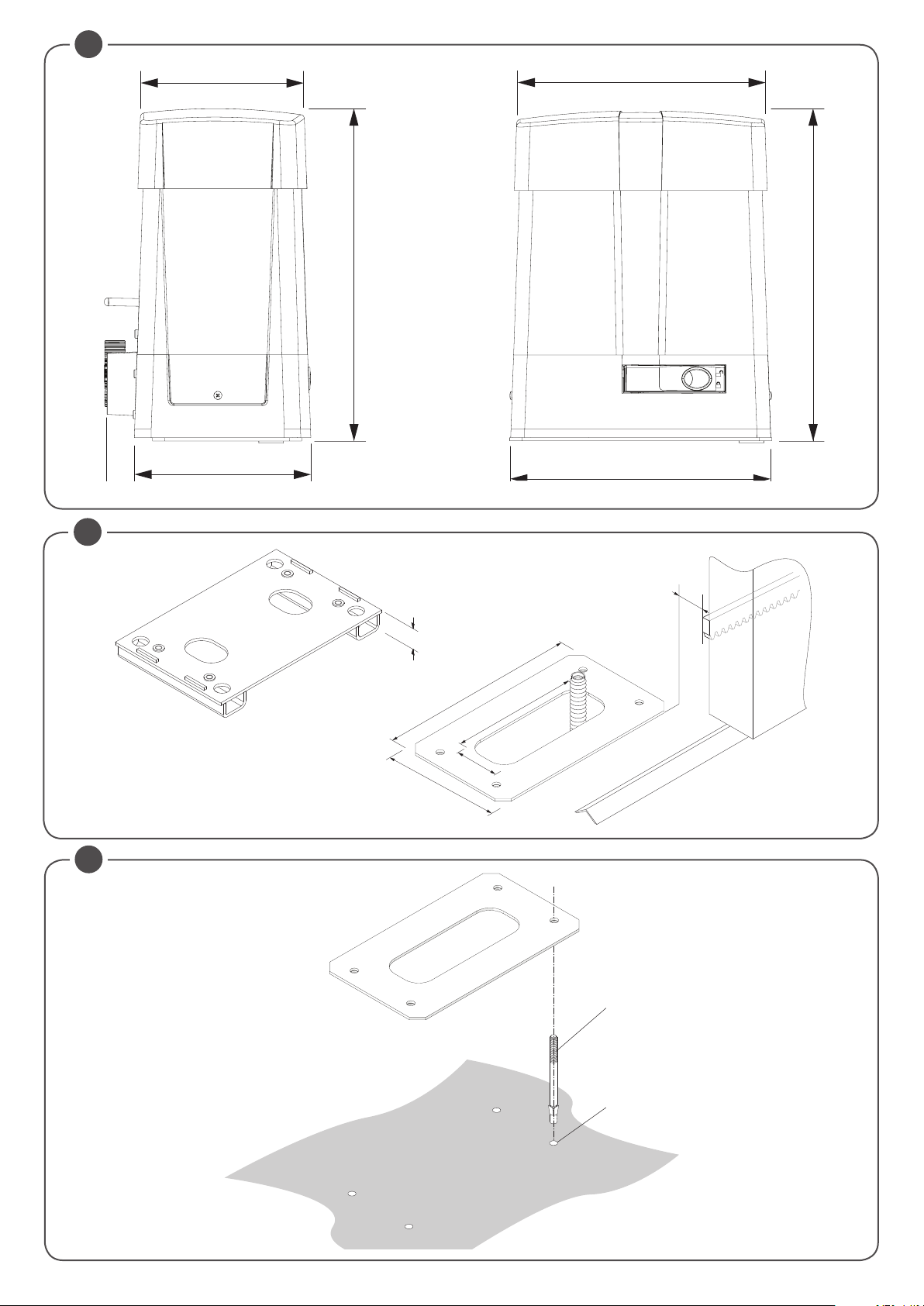

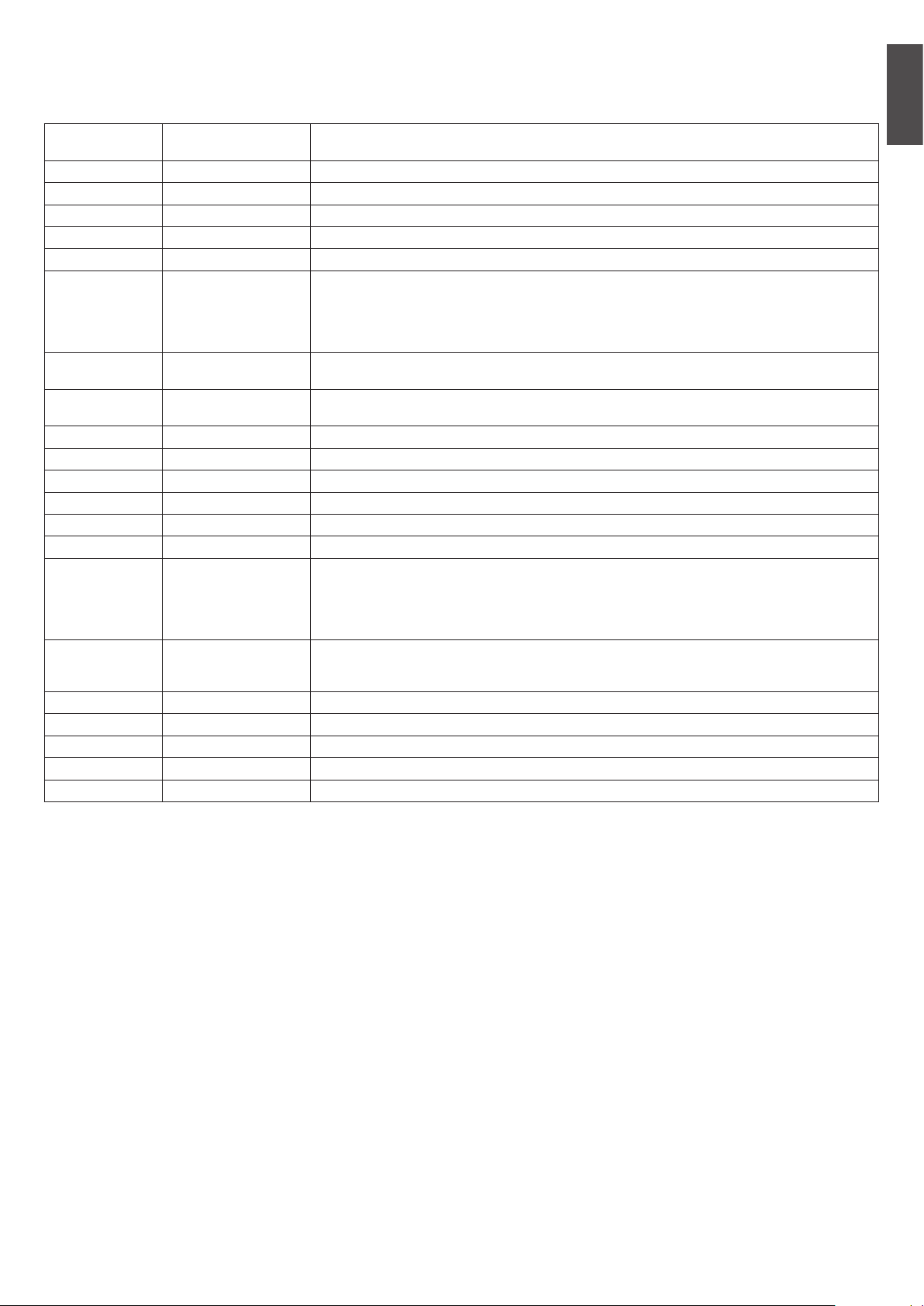

4.1) DIMENSIONI

In fig. 2 sono rappresentate le dimensioni della piastra di fondazione.

IMPORTANTE: è indispensabile rispettare la distanza dalla cremagliera (40 mm) per poter posizionare e rimuovere l'attuatore una volta fissata la cre-

magliera all'anta.

Le tipologie di fissaggio della piastra di fondazione sono principalmente le seguenti:

4.2) POSA CON PIASTRA DI FONDAZIONE RIALZATA BULL.PI OPZIONALE

E' disponibile su richiesta l'accessorio BULL.PI che consente il fissaggio rapido su pavimentazione in cemento esistente.

Consultare le istruzioni fornite con l'accessorio per ulteriori informazioni.

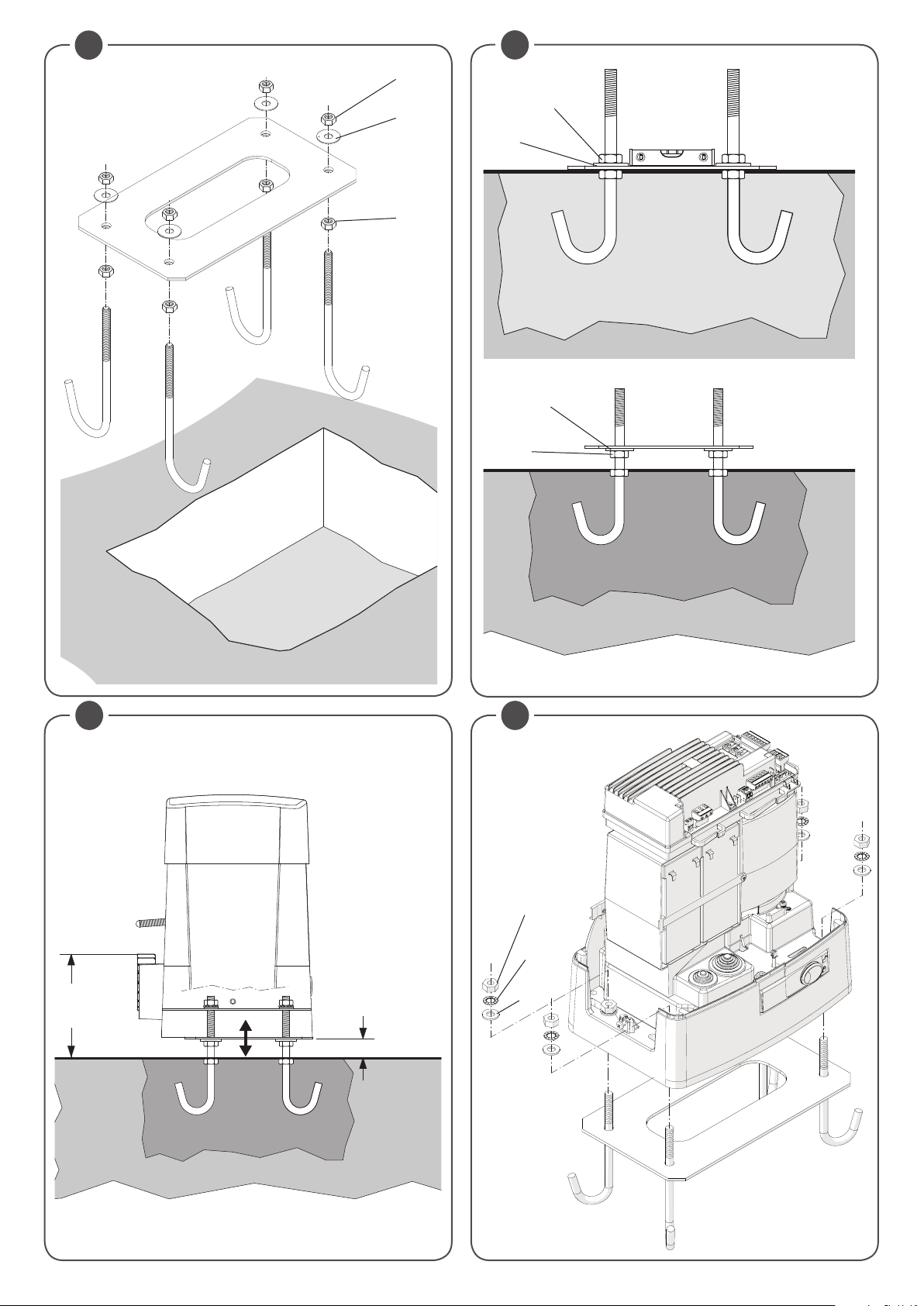

4.3) POSA CON REGOLAZIONE IN ALTEZZA SU FONDO IN CEMENTO GIÀ ESISTENTE

Utilizzando la piastra come dima di foratura, eseguire 4 fori, dove inserire dei tasselli per barre filettate in acciaio da Ø10mm.

Avvitare 4 barre filettate "S" da M10/120mm e ancorare i tasselli "T" avvitando a terra i dadi "B" con relativa rosetta.

Con riferimento alla Fig. 3 posizionare la piastra di fondazione con i dadi di regolazione "A". Posizionare il motore come indicato in Fig.6 e dopo aver

effettuato le opportune regolazioni, bloccarlo come indicato in Fig.7.

4.4) POSA CON REGOLAZIONE IN ALTEZZA SU FONDO IN CEMENTO DA REALIZZARE

Facendo riferimento alla fig.4, fissare i tirafondi sulla piastra di fondazione e predisporre uno scavo di dimensioni adeguate.

Annegare i tirafondi nel cemento, prestando attenzione al livello della piastra.

Attendere il consolidamento del getto di calcestruzzo, quindi rimuovere i dadi "D" e le rondelle "R" fascia larga 11x30 e portarli sotto la piastra per consentire le regolazioni in altezza dell'attuatore (Fig.5).

Effettuare le regolazioni evidenziate in Fig. 6 e bloccare il motore come indicato in Fig.7.

ATTENZIONE: indipendentemente dalla modalità di fissaggio utilizzata, è necessario verificare accuratamente la stabilità dell'attuatore e l'idoneità dei materiali utilizzati.

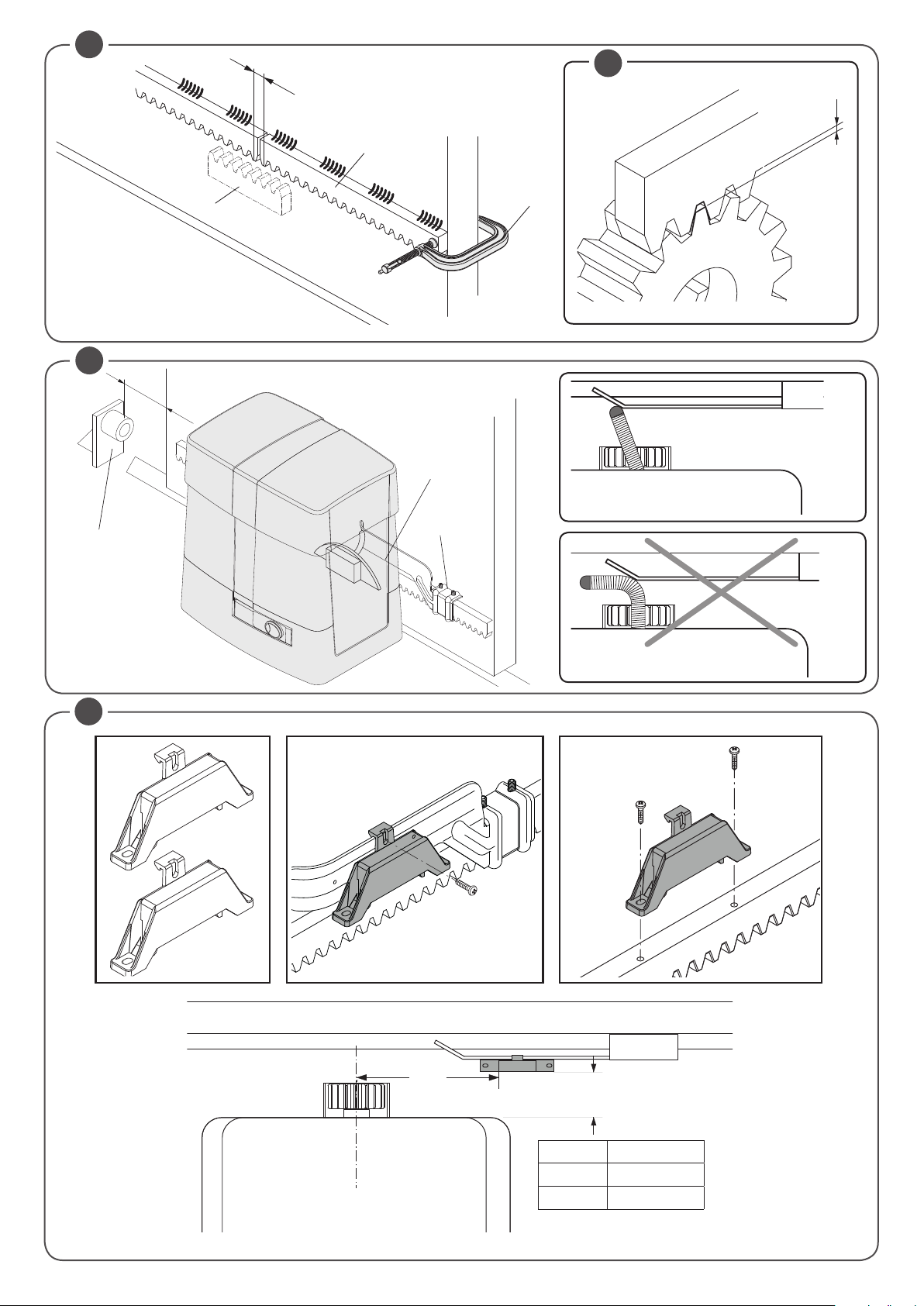

4.5) FISSAGGIO CREMAGLIERA

Cremagliera in Acciaio Zincato 123x30mm.

Posizionare i distanziali D saldandoli o avvitandoli sul cancello ad una altezza di 130/150 mm dalla mezzeria dell’asola di fissaggio alla base sulla quale

andrà fissata la piastra di fondazione.

Rispettare il passo di dentatura anche tra uno spezzone di cremagliera e l’altro; a tale scopo può essere utile accoppiare un’altro spezzone di cremagliera

(vedi Fig.8).

Fissare infine la cremagliera con le viti V, avendo cura, una volta installato l’attuatore, che rimanga circa 1mm di gioco tra cremagliera e ruota di trascinamento (vedi Fig.9); a tale scopo usufruire delle asole sulla cremagliera.

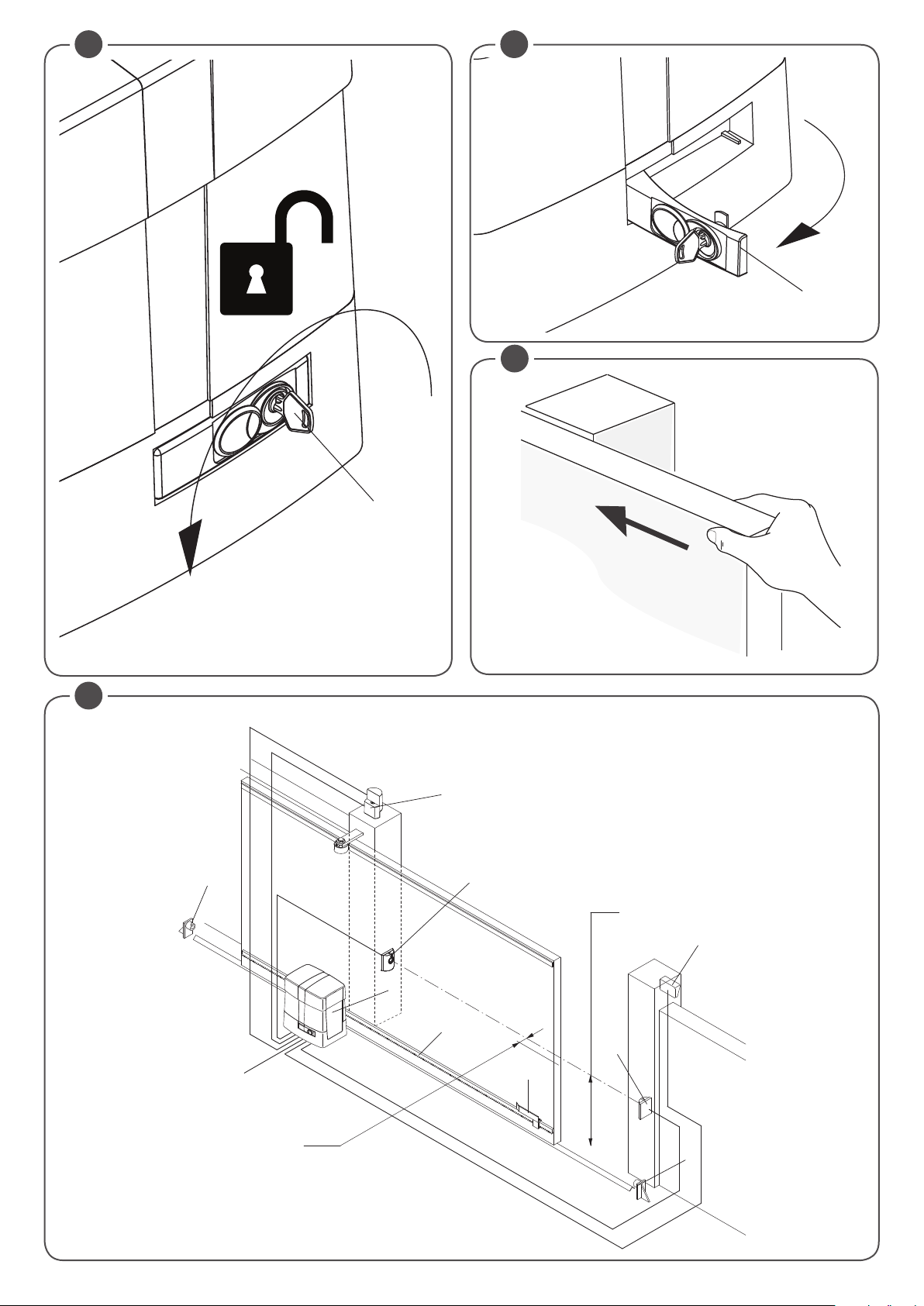

5) MANOVRA MANUALE (FIG. 12-13-14)

In caso di mancanza dell’energia elettrica o di guasto, per azionare manualmente l'anta procedere come segue :

- Inserita la chiave personalizzata C, farla ruotare in senso antiorario e tirare la leva L. (lucchetto aperto)

- Il motoriduttore è così sbloccato ed è possibile movimentare manualmente l'anta.

- Per ristabilire il normale funzionamento richiudere la leva L ed azionare il cancello manualmente fino ad ingranamento avvenuto.

6) POSIZIONAMENTO STAFFE FINECORSA

Portare manualmente il cancello in apertura lasciando una luce da 1 a 3cm a seconda del peso del cancello tra il portone stesso e l’arresto meccanico A;

fissare quindi la staffa del finecorsa S mediante i grani G in modo che il micro finecorsa sia premuto. Ripetere poi l’operazione con il portone in chiusura.

7) INSTALLAZIONE DEI MAGNETI (BULL 1224 TURBO.S O ACCESSORIO MLS) FIG.11

I magneti sono inseriti all’interno di speciali supporti (fig.11-”A”) i quali, posizionati sulle staffe finecorsa o sulla cremagliera, avvicinandosi ai sensori ne

provocano la commutazione.

7.1) APPLICAZIONE SU STAFFE FINECORSA

I supporti dispongono di alette di aggancio che consentono il fissaggio alle staffe finecorsa normalmente fornite con l’automazione come indicato in fig.11-B.

Questo tipo di fissaggio consente una veloce regolazione della posizione dei magneti. Dopo aver stabilito la distanza corretta fissare con una vite la

posizione del supporto, in modo da impedirne lo spostamento sulla staffa.

7.2) APPLICAZIONE SU CREMAGLIERA

E’ possibile in alternativa fissare i supporti direttamente sulla cremagliera, utilizzando le forature evidenziate in fig.11-C. Questa modalità non consente

regolazioni successive, pertanto è consigliabile effettuare delle prove con i supporti fissati provvisoriamente, prima del fissaggio definitivo.

IMPORTANTE: La corretta distanza del magnete rispetto al sensore dipende dalle caratteristiche dell’installazione e non può essere prestabilita ma

deve essere rilevata attraverso alcune prove.

Solo a titolo indicativo vengono riportate nella tabella di Fig. 11 alcune distanze di intervento del sensore (quota X) riferite a distanze K di 3 e 35 mm.

In ogni caso la distanza K non deve superare il valore di 35 mm poiché una distanza maggiore non consente la commutazione del sensore magnetico.

14

Page 15

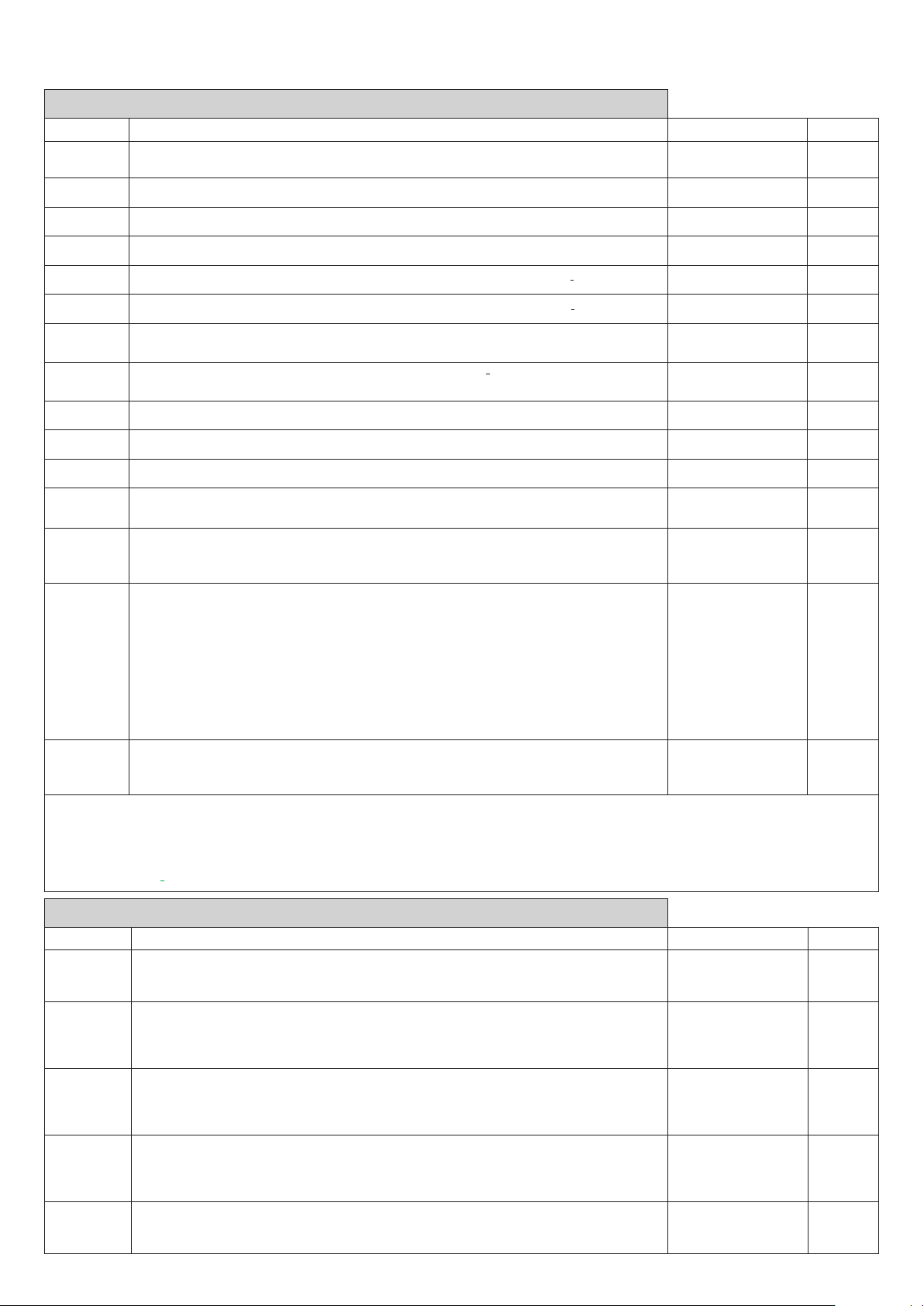

8) CENTRALE DI COMANDO CP.B24 TURBO

8.1) COLLEGAMENTI ELETTRICI

Nella seguente tabella sono descritti i collegamenti elettrici rappresentati in Fig. 17:

M2 SEL. 115V

L-N-GND Alimentazione di rete Ingresso alimentazione di rete selezionabile tramite ponticello M2.

+ BATT - Batterie Ingresso per il collegamento delle batterie tampone (accessorio) 2x12V 2,1Ah

M11 Motore Collegamento motore 24Vdc

+ 24 - 24 Vdc Uscita alimentazione accessori 24Vdc 0,8 A max (rispettare polarità accessori).

AUX1 Uscita ausiliaria AUX 1 Uscita con contatto N.O. configurabile dalla logica di funzionamento AUX1

BAR J3 Costa sensibile

RELEASE SW. Sensore Magnetico

S.I.S.

BLINK Lampeggiante Uscita 24Vdc 15W max. per collegamento al lampeggiante.

AUX2 Uscita ausiliaria AUX 2 Uscita 24 Vdc configurabile dalla logica di funzionamento AUX2 (0,5A max)

COM Comune Ingressi Comune per tutti gli ingressi di comando.

SWO Finecorsa apre Ingresso finecorsa APRE (contatto N.C.).

SWC Finecorsa chiude Ingresso finecorsa CHIUDE (contatto N.C.).

STOP STOP Ingresso pulsante STOP (contatto N.C.).

PHO

PHC Fotocellula chiusura

OPEN Apre Ingresso per comando di apertura configurabile come ingresso pedonale (Contatto N.O.)

CLOSE Chiude Ingresso per comando di chiusura (Contatto N.O.)

PP Passo-Passo Ingresso pulsante passo-passo (contatto N.O.)

COM Comune Ingressi Comune per tutti gli ingressi di comando.

ANT-SHIELD Antenna

Selezione Alimentazione

di rete

Scheda sincronismo

opzionale

Fotocellula apertura/

chiusura

230Vac 50/60Hz (da 207Vac a 253Vac) ponticello M2 APERTO

115Vac 50/60Hz (da 102Vac a 125 Vac) ponticello M2 CHIUSO

Ingresso contatto costa sensibile

Costa resistiva: Jumper “DAS” chiuso

Costa meccanica: Jumper “DAS” aperto

L’intervento della costa arresta il movimento dell’anta e inverte per circa 3s.

Se non si utilizza la costa: Jumper “DAS” aperto, ponticello tra i morsetti BAR.

Ingresso per microinterrutore di sicurezza collegato alla leva di sblocco. Arresta il moto del motore SE

LEVA SBLOCCO APERTA. Tutti i segmenti LED accesi.

Ingresso per scheda opzionale SIS per il sincronismo di due automazioni contrapposte.

Vedi paragrafo sincronizzazione di due automazioni.

Ingresso (contatto N.C.) per dispositivi di sicurezza (ad es. fotocellule).

In fase di chiusura: l’apertura del contatto provoca l’arresto del motore quando la fotocellula viene

liberata, il motore inverte la direzione di marcia (apre).

In fase di apertura: l’apertura del contatto provoca l’arresto del motore, quando la fotocellula viene

liberata, il motore riparte in apertura.

Ingresso (contatto N.C.) per dispositivi di sicurezza (ad es. fotocellule).

In fase di chiusura: Comportamento configurabile dalla logica PHCL.

In fase di apertura: Comportamento configurabile dalla logica PHCL.

Collegamento antenna scheda radioricevitore integrato (ANT-segnale/SHIELD-schermo).

IT

8.2) PROGRAMMAZIONE

La programmazione delle varie funzionalità della centrale viene effettuata utilizzando il display LCD presente a bordo della centrale ed impostando i valori

desiderati nei menu di programmazione descritti di seguito.

Il menu parametri consente di impostare un valore numerico ad una funzione, in modo analogo ad un trimmer di regolazione.

Il menu logiche consente di attivare o disattivare una funzione, in modo analogo al settaggio di un dip-switch.

8.2.1) PER ACCEDERE ALLA PROGRAMMAZIONE MANUALE:

1 - Premere il pulsante <PG>, il display si porta nel primo menu Installazione “PAR”.

2 - Scegliere con il pulsante <+> o <-> il menu che si intende selezionare.

3 - Premere il pulsante <PG>, il display mostra la prima funzione disponibile nel menu.

4 - Scegliere con il pulsante <+> o <-> la funzione che si intende modificare.

5 - Premere il pulsante <PG>, il display mostra il valore attualmente impostato per la funzione selezionata.

6 - Selezionare con il pulsante <+> o <-> il valore che si intende assegnare alla funzione.

7 - Premere il pulsante <PG>, il display mostra il segnale “PRG” che indica l’avvenuta programmazione.

8.2.2) NOTE SULLA PROGRAMMAZIONE

La pressione simultanea di <+> e <-> effettuata all’interno di un menu funzione consente di tornare al menu superiore senza apportare modifiche.

Mantenere la pressione sul tasto <+> o sul tasto <-> per accelerare l’incremento/decremento dei valori.

Dopo un’attesa di 120s la centrale esce dalla modalità programmazione e spegne il display.

La pressione del pulsante <-> a display spento equivale ad un comando passo-passo.

All’accensione della scheda viene visualizzata per circa 5s la versione software.

Le logiche ed i parametri preconfigurati di fabbrica tengono conto di una installazione tipica.

8.3) COLLAUDO

- Verificare il corretto funzionamento dei dispositivi di sicurezza.

- Verificare le forze operative nei punti previsti da EN 12445 con l'apposito strumento.

- Se i valori della forza risultano superiori, installare un dispositivo di protezione conforme alla norma EN12978 (ad esempio bordo sensibile) e ripetere le misure.

- Verificare il corretto settaggio della logica di funzionamento e che lo sblocco manuale funzioni correttamente.

15

Page 16

8.4) PARAMETRI, LOGICHE E FUNZIONI SPECIALI

Nelle tabelle di seguito vengono descritte le singole funzioni disponibili nella centrale.

8.4.1) PARAMETRI (PAR)

MENU FUNZIONE

TCA

Tped

fsto

fstc

sldo

sldc

tsmo

tsmc

PMO

PMC

PSO

Tempo di chiusura automatica. Attivo solo con logica “TCA”=ON.

Al termine del tempo impostato la centrale comanda una manovra di chiusura.

Regola lo spazio percorso dall’anta durante l’apertura parziale (pedonale) 10-99-(50)

Regola la velocità di apertura. 50-99-(99)

Regola la velocità di chiusura. 50-99-(99)

Regola la velocità dello scorrevole durante la fase di rallentamento in apertura*. 10-50-(25)

Regola la velocità dello scorrevole durante la fase di rallentamento in chiusura*. 10-50-(25)

Imposta il punto di inizio della fase di rallentamento in apertura. Il valore è espresso in percentuale

sull'intera corsa.

Imposta il punto di inizio della fase di rallentamento in chiusura. Il valore è espresso in percentuale sull'intera corsa.

Regola la coppia motore applicata allo scorrevole durante la fase di apertura.* 1-99-(20)

Regola la coppia motore applicata allo scorrevole durante la fase di chiusura.* 1-99-(20)

Regola la coppia motore applicata allo scorrevole durante la fase di rallentamento in apertura*. 1-99-(20)

MIN-MAX-(Default)

3-240-(40)

1-99-(20)

1-99-(20)

MEMO

PSC

tls

aux1

aux 2

* ATTENZIONE: UN’ERRATA IMPOSTAZIONE DI QUESTI PARAMETRI PUÒ RISULTARE PERICOLOSA.

RISPETTARE LE NORMATIVE VIGENTI!

Misurare che le forze di impatto rispettino quanto indicato dalla normativa en 12445, intervenendo se necessario sui parametri di funzionamento e

ripetendo le misure.

Dopo aver modificato manualmente i parametri SLDO, SLDC, PMO, PMC, PSO, PSC la centrale esegue una manovra completa di apprendimento

dei nuovi parametri..

Regola la coppia motore applicata allo scorrevole durante la fase di rallentamento in chiusura*. 1-99-(20)

Tempo di attivazione del contatto luce di cortesia. Valore espresso in secondi. Ad ogni manovra

il contatto viene chiuso per il tempo impostato.

Vedi descrizione parametro AUX1.

Seleziona la modalità di funzionamento dell’uscita AUX1:

0: Spia cancello aperto. La spia è spenta a porta chiusa, lampeggia con porta in movimento, è

accesa con porta aperta.

1: Secondo canale radio. L’uscita è controllata dal canale radio della ricevente incorporata (vedi

menu RADIO).

2: Luce di servizio. Il contatto si chiude per il tempo impostato con il parametro TLS. Il conteggio

inizia con l’inizio della manovra.

3: Fototest. Utilizzato per alimentare i trasmettitori delle fotocellule in modalità TEST.

Vedi schema di collegamento Fig.23.

Stesse opzioni di funzionamento dell’uscita AUX1, ma riferite ai morsetti AUX2.

ATTENZIONE!: L'uscita AUX2 presenta una tensione di 24Vdc/0,5 A Max, è possibile alimentare

direttamente i dispositivi 24Vdc, come indicato in Fig.24.

1-240 (60)

0-3-(1)

0-3-(0)

8.4.2) LOGICHE (LOG)

MENU FUNZIONE

Abilita o disabilita la chiusura automatica

TCA

IbL

ibca

SCL

PP

On: chiusura automatica abilitata

Off: chiusura automatica disabilitata

Abilita o disabilita la funzione condominiale.

On: funzione condominiale abilitata. L’impulso P.P. o del trasmettitore non ha effetto durante

la fase di apertura.

Off: funzione condominiale disabilitata.

Abilita o disabilita la funzione condominiale durante il conteggio TCA.

On: funzione condominiale abilitata. L’impulso P.P. o del trasmettitore non ha effetto durante il

conteggio del TCA.

Off: funzione condominiale -disabilitata.

Abilita o disabilita la chiusura rapida

On: chiusura rapida abilitata. Con cancello aperto o in movimento l’intervento della fotocellula

provoca la chiusura automatica dopo 3 s.Attiva solo con TCA:ON

Off: chiusura rapida disabilitata.

Seleziona la modalità di funzionamento del ”Pulsante P.P.” e del trasmettitore.

On: Funzionamento: APRE > CHIUDE > APRE >

Off: Funzionamento: APRE > STOP > CHIUDE > STOP >

ON-OFF-(DEFAULT)

(ON)

(OFF)

(OFF)

(OFF)

(OFF)

MEMO

16

Page 17

PRE

htr

ltca

phcl

OPCL

TST1

tst2

bar

aopf

minv

rem

Abilita o disabilita il pre-lampeggio.

On: Pre-lampeggio abilitato. Il lampeggiante si attiva 3s prima della partenza del motore.

Off: Pre-lampeggio disabilitato.

Abilita o disabilita la funzione Uomo presente.

On: Funzionamento Uomo Presente.

La pressione dei pulsanti APRE/CHIUDE deve essere mantenuta durante tutta la manovra.

L’apertura dell’ingresso STOP arresta il motore. Tutti gli ingressi di sicurezza sono disattivati.

Off: Funzionamento automatico.

Selezione la modalità di funzionamento del lampeggiante durante il tempo TCA

On: Lampeggiante acceso durante TCA

Off: Lampeggiante spento durante TCA

Seleziona la modalità di funzionamento dell’ingresso PHC.

On: Ingresso PHC attivo sia in apertura sia in chiusura.

In apertura: l’apertura del contatto provoca l’arresto del motore, quando la fotocellula viene

liberata, il motore riparte in apertura.

In chiusura: l’apertura del contatto provoca l’arresto del motore, quando la fotocellula viene

liberata, il motore inverte il senso di marcia (apre).

Off: Ingresso PHC attivo solo in chiusura.

In chiusura: l’apertura del contatto provoca l’arresto del motore e l’inversioneistantanea del

senso di marcia (apre).

Abilita l’ingresso OPEN come ingresso Pedonale (Apertura parziale parametro TPED).

On: Ingresso OPEN abilitato come ingresso pedonale (PED).

Off: Nessuna modifica all'ingresso OPEN

Abilita o disabilita la verifica delle fotocellule sull’ingresso PHOTO, attivo sia in chiusura, sia in

apertura.

On: Verifica abilitata. Se la verifica ha esito negativo non viene comandata nessuna manovra.

Vedi Fig.23 - “PHOTO TEST”. (AUX1=3)

Off: Verifica delle fotocellule ad ogni manovra disabilitata. Questa impostazione rende obbligatoria

ogni 6 mesi la manutenzione delle fotocellule.

Abilita o disabilita la verifica delle fotocellule sull’ingresso PHC.

On: Verifica abilitata. Se la verifica ha esito negativo non viene comandata nessuna manovra.

Vedi Fig.24 - “PHOTO TEST”.(AUX1=3)

Off: Verifica delle fotocellule ad ogni manovra disabilitata. Questa impostazione rende obbligatoria

ogni 6 mesi la manutenzione delle fotocellule.

Modifica la modalità di funzionamento degli ingressi PHO e BAR nel caso siano installate le coste

sensibili nei bordi mobili di apertura e chiusura (vedi Fig.21) .

On: L’ingresso PHO assume la funzione analoga all’ingresso BAR ma inverte il moto per 3s solo

durante la fase di apertura. La costa collegata all’ingresso BAR è attiva solo durante la fase di

chiusura.

Off: L’intervento della costa sensibile collegata all’ingresso BAR arresta il movimento dell’anta

e inverte per circa 3s, sia in apertura che in chiusura.

L’ingresso PHO riprende il funzionamento di fotocellula attiva in apertura.

Attiva o disattiva la funzione di “Apertura forzata in assenza di rete” (attivabile solo con batterie

di emergenza collegate e funzionanti).

On: Funzione attiva. In caso di mancanza di alimentazione di rete, prima che la batteria di emergenza si scarichi completamente, la centrale forza una manovra di apertura.

Lo scorrevole rimane aperto fino al ripristino dell'alimentazione di rete.

Off: Funzione non attiva.

Seleziona il verso di apertura del motore:

On: Motore installato a destra

Off: Motore installato a sinistra (fig.20)

Abilita o disabilita l’apprendimento remoto dei radiotrasmettitori, come indicato nel paragrafo

“Apprendimento remoto trasmettitori”.

On: Apprendimento remoto abilitato.

Off: Apprendimento remoto non abilitato.

(OFF)

IT

(OFF)

(OFF)

(OFF)

(OFF)

(OFF)

(OFF)

(OFF)

(OFF)

(OFF)

(ON)

8.4.3) RADIO (RADI)

MENU FUNZIONE

Selezionando questa funzione la ricevente si pone in attesa (Push) di un codice trasmettitore da assegnare alla funzione passo-passo.

PP

2Ch

ped

ntx

Premere il tasto del trasmettitore che si intende assegnare a questa funzione.

Se il codice è valido, viene memorizzato e viene visualizzato il messaggio OK

Se il codice non è valido, viene visualizzato il messaggio Err.

Selezionando questa funzione la ricevente si pone in attesa (Push) di un codice trasmettitore da assegnare al secondo canale radio.

Premere il tasto del trasmettitore che si intende assegnare a questa funzione.

Se il codice è valido, viene memorizzato e viene visualizzato il messaggio OK

Se il codice non è valido, viene visualizzato il messaggio Err.

Selezionando questa funzione la ricevente si pone in attesa (Push) di un codice trasmettitore da assegnare alla funzione PED. Premere

il tasto del trasmettitore che si intende assegnare a questa funzione.

Se il codice è valido, viene memorizzato e viene visualizzato il messaggio OK

Se il codice non è valido, viene visualizzato il messaggio Err.

Selezionando questa funzione il display LCD visualizza il numero di trasmettitori attualmente memorizzati nella ricevente.

17

Page 18

Selezionando questa funzione la ricevente si pone in attesa (Push) di un codice trasmettitore da cancellare dalla memoria.

CLR

RTR

Se il codice è valido, viene cancellato e viene visualizzato il messaggio OK

Se il codice non è valido o non è presente in memoria, viene visualizzato il messaggio Err

Cancella completamente la memoria della ricevente. Viene richiesta conferma dell’operazione.

Selezionando questa funzione la ricevente si pone in attesa (Push) di un una nuova pressione di PGM a conferma dell’operazione.

A fine cancellazione viene visualizzato il messaggio OK

8.4.4) NUMERO MANOVRE (NMAN)

Visualizza il numero di cicli completi (apre+chiude) effettuate dall’automazione. La prima pressione del pulsante <PG>, visualizza le prime 4 cifre, la

seconda pressione le ultime 4. Es. <PG> 0012 >>> <PG> 3456: effettuati 123.456 cicli.

8.4.5) CICLI MANUTENZIONE (MACI)

Questa funzione consente di attivare la segnalazione di richiesta manutenzione dopo un numero di manovre stabilito dall’installatore. Per attivare e

selezionare il numero di manovre, procedere come segue:

Premere il pulsante <PG>, il display visualizza OFF, che indica che la funzione è disabilitata (valore di default).

Con i pulsanti <+> e <-> selezionare uno dei valori numerici proposti (da OFF a 100). I valori vanno intesi come centinaia di cicli di manovre (ad es.:

il valore 50 sta ad indicare 5000 manovre). Premere il pulsante OK per attivare la funzione. Il display visualizza il messaggio PROG. La richiesta di

manutenzione viene segnalata all’utente mantenendo il lampeggiante acceso per altri 10s dopo la conclusione della manovra di apertura o chiusura.

8.4.6) RESET (RES)

RESET della centrale. ATTENZIONE!: Riporta la centrale ai valori di default.

La prima pressione del pulsante <PG> provoca il lampeggio della scritta RES, una ulteriore pressione del pulsante <PG> effettua il reset della centrale.

Nota: Non vengono cancellati i trasmettitori dalla ricevente ne la password di accesso e la configurazione del sincronismo.

Vengono riportati ai valori di default tutte le logiche e tutti i parametri, è pertanto necessario ripetere la procedura di autoset.

8.4.7) AUTOSET (AUTO)

Questa funzione permette di impostare i valori ottimali di funzionamento dell’automazione, e al termine della procedura, setta dei valori medi di COPPIA

(PMO/PMC e PSO/PSC).

Per effettuare l’autoset, procedere come segue:

a) Accertarsi che nell’area di manovra non siano presenti ostacoli di nessuna natura, se necessario, transennare l’area in modo da impedire l’accesso

a persone, animali, auto, ecc.

Durante la fase di autoset, la funzione di antischiacciamento non è attiva, mentre l'attivazione degli ingressi e sicurezze genera un errore

(vedi Paragrafo 8.10)

b) Selezionare la funzione AUTO e premere PG.

c) la centrale si pone in attesa di conferma di inizio procedura "AUTO" LAMPEGGIANTE

c) premere PG per dare inizio alla fase di autoset.

La centrale esegue una serie di manovre per l’apprendimento della corsa e per la configurazione dei parametri.

Nel caso l’operazione non abbia esito positivo viene visualizzato il messaggio ERR. Ripetere l’operazione dopo aver ricontrollato i cablaggi e l’eventuale

presenza di ostacoli.

8.4.8) PASSWORD DI ACCESSO (CODE)

Consente di inserire un codice di protezione di accesso alla programmazione della centrale.

E’ possibile inserire un codice alfanumerico di quattro caratteri utilizzando i numeri da 0 a 9 e le lettere A-B-C-D-E-F.

Il valore di default è 0000 (quattro zeri) e indica l’assenza di codice di protezione.

In qualsiasi momento è possibile annullare l’operazione di inserimento del codice, premendo contemporaneamente i tasti + e -. Una volta inserita la

password è possibile operare sulla centrale, entrando ed uscendo dalla programmazione per un tempo di circa 10 minuti, in modo da consentire le

operazioni di regolazione e test delle funzioni.

Sostituendo il codice 0000 con qualsiasi altro codice si abilita la protezione della centrale, impedendo l’accesso a tutti i menu. Se si desidera inserire

un codice di protezione, procedere come segue:

- selezionare il menu Code e premere OK.

- viene visualizzato il codice 0000, anche nel caso sia già stato inserito in precedenza un codice di protezione.

- con i tasti + e - si può variare il valore del carattere lampeggiante.

- con il tasto OK si conferma il carattere lampeggiante e si passa al successivo.

- dopo aver inserito i 4 caratteri compare un messaggio di conferma “CONF”.

- dopo alcuni secondi viene ri-visualizzato il codice 0000

- è necessario riconfermare il codice di protezione precedentemente inserito, in modo da evitare inserimenti involontari.

Se il codice corrisponde al precedente, viene visualizzato un messaggio di conferma “OK”

La centrale esce automaticamente dalla fase di programmazione, e per accedere nuovamente ai menu sarà necessario inserire il codice di protezione memorizzato.

IMPORTANTE: ANNOTARE il codice di protezione e CONSERVARLO IN LUOGO SICURO per future manutenzioni. Per rimuovere un codice da una

centrale protetta è necessario entrare in programmazione con la password e riportare il codice al valore di default 0000.

IN CASO DI SMARRIMENTO DEL CODICE È NECESSARIO RIVOLGERSI ALL’ASSISTENZA

TECNICA AUTORIZZATA, PER IL RESET TOTALE DELLA CENTRALE.

8.4.9) SINCRONISMO (BUS)

MENU FUNZIONE

id

loc

Imposta il numero id di sincronismo. E' possibile impostare un valore numerico da 0 a 16.

Se impostata con il valore 0 la centrale viene configurata come MASTER, tutti gli altri valori la configurano come SLAVE.

Consente ad una centrale configurata come SLAVE di accettare comandi locali.

Vedi paragrafo 8.5 "SINCRONIZZAZIONE DI DUE SCORREVOLI CONTRAPPOSTI"

18

Page 19

8.5) SINCRONIZZAZIONE DI DUE SCORREVOLI CONTRAPPOSTI

E' possibile gestire un sistema formato da due scorrevoli utilizzando su ogni scheda CP.B24 TURBO l'apposita scheda opzionale di sincronismo SIS, da

innestare nell'apposito connettore come indicato in Fig.21.

Ogni scheda deve essere interconnessa utilizzando 3 fili da 0,5mmq, come indicato in Fig.21.

Una delle due schede deve essere impostata come MASTER (ID=0), l'altra come SLAVE (ID=1)

Tutti i comandi (sia da radiotrasmettitori, sia da ingressi di comando e sicurezze) ricevuti dallo scorrevole MASTER verranno quindi trasmessi allo scorrevole SLAVE, che replicherà istantaneamente il comportamento dello scorrevole MASTER.

La logica LOC può essere settata in due modi:

ON: lo scorrevole SLAVE può accettare un comando locale e di conseguenza può effettuare una manovra di apertura e/o chiusura senza che ci sia un

effetto sullo scorrevole MASTER.

OFF: lo scorrevole SLAVE non accetta comandi locali, replicherà quindi sempre e comunque lo stato dello scorrevole MASTER.

Uno scorrevole SLAVE con LOC impostato in ON può ad esempio essere utile nel caso sia occasionalmente necessaria l'apertura parziale di un passaggio

che normalmente viene gestita da due scorrevoli contrapposti, dato che un pulsante Passo-Passo (o OPEN/CLOSE) collegato allo scorrevole SLAVE avrà

effetto solo su quest'ultima, mentre tutti i comandi alla MASTER saranno replicati dalla SLAVE.

I collegamenti dei dispositivi di sicurezza (fotocellule, bordi sensibili, ecc) possono essere collegati indifferentemente sulla scheda MASTER o SLAVE.

8.6) APPRENDIMENTO REMOTO TRASMETTITORI

Se si dispone di un trasmettitore già memorizzato nella ricevente è possibile effettuare l’apprendimento radio remoto (senza necessità di accedere alla centrale).

IMPORTANTE: La procedura deve essere eseguita con cancello in posizione di apertura. La logica REM deve essere ON.

Procedere come segue:

1 Premere il tasto nascosto del trasmettitore già memorizzato.

2 Premere, entro 5s, il tasto del trasmettitore già memorizzato corrispondente al canale da associare al nuovo trasmettitore. Il lampeggiante si accende.

3 Premere entro 10s il tasto nascosto del nuovo trasmettitore.

4 Premere, entro 5s, il tasto del nuovo trasmettitore da associare al canale scelto al punto 2. Il lampeggiante si spegne.

5 La ricevente memorizza il nuovo trasmettitore ed esce immediatamente dalla programmazione.

Nota: Funzione non utilizzabile con TO.GO 2/4 AK

8.7) FUSIBILI

F2 =T4A - Fusibile di protezione generale

IT

8.8) BATTERIA DI EMERGENZA

La centrale CP.B24 TURBO è dotata di caricabatterie integrato per la gestione in serie di due batterie 12V 2,1 Ah DA.BT2 (opzionali - fig. 19) che consentono il funzionamento dell'automazione anche nel caso di temporanea assenza dell'alimentazione di rete.

Durante il normale funzionamento di rete la scheda provvede alla ricarica delle batterie.

La corrente di carica massima è di 1A, la corrente di carica media è di 300mA. (rispettare la polarità).

Tempo di ricarica con batterie da 2,1Ah mod. DA.BT2: circa 3h.

Numero di cicli con batteria carica cu cancello da 4m/600kg.: circa 20.

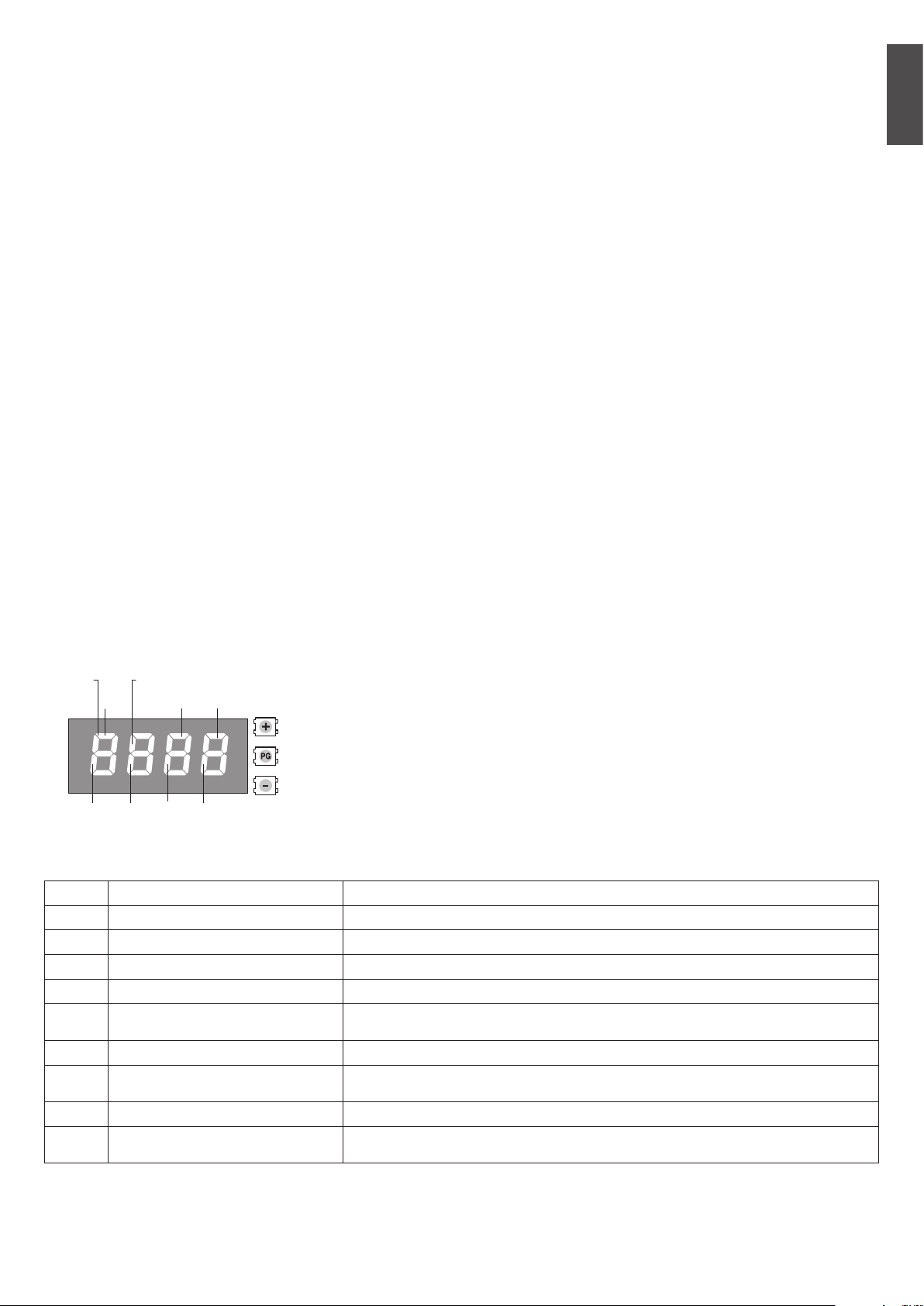

8.9) DIAGNOSTICA

DL 1 : Presenza alimentazione di rete

SWO

P.P.

PHO

PHC BAR

SWC

OPEN

/PED

STOP

CLOSE

DL 2 : Centrale di comando CP.B24 TURBO alimentata correttamente - Programma funzionante/Centrale

programmata.

DL 3 : Segnalazione sovraccarico o cortocircuito su uscita 24V.

DL 4 : Segnalazione cortocircuito su Comune Comandi (COM).

Ad ogni ingresso è associato un segmento del display che in caso di attivazione si accende, secondo

il seguente schema.

Gli ingressi N.C. sono rappresentati dai segmenti verticali.

Gli ingressi N.O. sono rappresentati dai segmenti orizzontali.

Nota: Con motore sbloccato, si accendono simultaneamente SWO/SWC/PHO/PHC/STOP/BAR

8.10) MESSAGGI DI ERRORE

Di seguito sono elencati alcuni messaggi che vengono visualizzati dal display in caso di anomalie di funzionamento:

Err1

Err2

Err4

Err5

Err7

Err8

AMP

THRM

OVLD

bar

Errore motore

Errore verifica fotocellule

errore ingresso COSTA durante autoset

Errore PHOT chiusura

errore ingresso STOP durante autoset

Errore ATTIVAZIONE INGRESSI (START/

OPEN/CLOSE) durante Autoset

Intervento sensore amperometrico Verificare presenza ostacoli o attriti.

Intervento sensore termico

Sovraccarico Superamento della potenza massima. Verificare motore o presenza attriti.

Intervento ingresso COSTA durante la

manovra

Verificare collegamenti motore, motore scollegato o non funzionante, problema su centrale di comando.

Surriscaldamento dovuto ad ostacoli permanenti. Sbloccare il cancello e verificare non ci siano

punti di attrito.

19

Page 20

9) MANUTENZIONE

La seguente tabella serve per registrare gli interventi di manutenzione, miglioramento o riparazione effettuati dal tecnico specializzato.

Data _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ Firma Tecnico _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Descrizione intervento

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Timbro

Data _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ Firma Tecnico _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Descrizione intervento

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Data _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ Firma Tecnico _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Descrizione intervento

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Data _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ Firma Tecnico _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Descrizione intervento

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Data _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ Firma Tecnico _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Descrizione intervento

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Timbro

Timbro

Timbro

Timbro

Data _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ Firma Tecnico _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Descrizione intervento

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Data _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ Firma Tecnico _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Descrizione intervento

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Data _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ Firma Tecnico _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Descrizione intervento

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Data _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ Firma Tecnico _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Descrizione intervento

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Timbro

Timbro

Timbro

Timbro

20

Page 21

INDEX

1) DESCRIPTION AND INTENDED USE ...........................................................22

2) SPECIFICATIONS .......................................................................................22

3) PRELIMINARY CHECKS .............................................................................22

4) INSTALLATION...........................................................................................23

4.1) OVERALL DIMENSIONS .................................................................... 23

4.2) INSTALLATION WITH OPTIONAL BULL.PI RAISED BEDPLATE ............. 23

4.3) INSTALLATION ON THE ALREADY EXISTING BASE IN CONCRETE ....... 23

4.4) INSTALLATION WITH ADJUSTMENT IN HEIGHT ON CONCRETE BASE 23

4.5) RACK FIXING ................................................................................... 23

5) MANUAL OPERATION ................................................................................23

6) HOW TO POSITION THE LIMIT SWITCH BRACKETS ..................................... 23

7) HOW TO INSTALL THE MAGNETS (BULL 1224 TURBO.S OR ACC. MLS) .......23

7.1) FITTING ONTO THE LIMIT SWITCH BRACKETS .................................. 23

7.2) FITTING ONTO THE RACK ................................................................ 23

ENG

GENERAL INFORMATIONS

The product shall not be used for purposes or in ways other than those for which the product is intended for and as described in this manual.

Incorrect uses can damage the product and cause injuries and damages.

The company shall not be deemed responsible for the non-compliance with a good manufacture technique of gates as well as for any deformation, which might occur during use. Keep this manual for further use.

INSTALLER GUIDE

This manual has been especially written to be use by qualified fitters.

Installation must be carried out by qualified personnel (professional installer, according to EN 12635), in compliance with Good Practice

and current code.

Make sure that the structure of the gate is suitable for automation.

The installer must supply all information on the automatic, manual and emergency operation of the automatic system and supply the end

user with instructions for use.

GENERAL WARNINGS

Packaging must be kept out of reach of children, as it can be hazardous.

For disposal, packaging must be divided the various types of waste (e.g. carton board, polystyrene) in compliance with regulations in force.

Do not allow children to play with the fixed control devices of the product.

Keep the remote controls out of reach of children.

This product is not to be used by persons (including children) with reduced physical, sensory or mental capacity, or who are unfamiliar with

such equipment, unless under the supervision of or following training by persons responsible for their safety.

Apply all safety devices (photocells, safety edges, etc.) required to keep the area free of impact, crushing, dragging and shearing hazard.

Bear in mind the standards and directives in force, Good Practice criteria, intended use, the installation environment, the operating logic of

the system and forces generated by the automated system.

Installation must be carried out using safety devices and controls that meet standards EN 12978 and EN 12453.

Only use original accessories and spare parts, use of non-original spare parts will cause the warranty planned to cover the products to

become null and void.

All the mechanical and electrical parts composing automation must meet the requirements of the standards in force and outlined by CE marking.

ELECTRICAL SAFETY

An omnipolar switch/section switch with remote contact opening equal to, or higher than 3mm must be provided on the power supply mains.

Make sure that before wiring an adequate differential switch and an overcurrent protection is provided.

Pursuant to safety regulations in force, some types of installation require that the gate connection be earthed.

During installation, maintenance and repair, cut off power supply before accessing to live parts.

Also disconnect buffer batteries, if any are connected.

The electrical installation and the operating logic must comply with the regulations in force.

The leads fed with different voltages must be physically separate, or they must be suitably insulated with additional insulation of at least 1 mm.

The leads must be secured with an additional fixture near the terminals.

During installation, maintenance and repair, interrupt the power supply before opening the lid to access the electrical parts

Check all the connections again before switching on the power.

The unused N.C. inputs must be bridged.

WASTE DISPOSAL

As indicated by the symbol shown, it is forbidden to dispose this product as normal urban waste as some parts might be harmful for environment and human health, if they are disposed of incorrectly.

Therefore, the device should be disposed in special collection platforms or given back to the reseller if a new and similar device is purchased.

An incorrect disposal of the device will result in fines applied to the user, as provided for by regulations in force.

Descriptions and figures in this manual are not binding.

While leaving the essential characteristics of the product unchanged, the manufacturer reserves the right to modify the same under the technical, design

or commercial point of view without necessarily update this manual.

8) CP.B24 TURBO CONTROL UNIT ..................................................................24

8.1) WIRE DIAGRAM................................................................................ 24

8.2) PROGRAMMING ............................................................................... 24

8.2.1) TO ACCESS PROGRAMMING ................................................... 24

8.2.2) PROGRAMMING NOTES .......................................................... 24

8.3) TESTING .......................................................................................... 25

8.4) PARAMETERS, LOGICS AND SPECIAL FUNCTIONS ............................ 25

8.5) SYNCHRONISATION OF TWO OPPOSITE SLIDING DOORS .................. 28

8.6) TRANSMITTERS REMOTE LEARNING ................................................ 28

8.7) FUSES ............................................................................................. 28

8.8) BACK UP BATTERIES .......................................................................28

8.9) DIAGNOSTICS .................................................................................. 29

8.10) ERROR MESSAGES ........................................................................ 29

9) MAINTENANCE ..........................................................................................29

WARNING

EN

21

Page 22

QUICK PROGRAMMING

NOTE: Quick programming conditions:

- Transmitter memory empty

- Autoset never run previously.

- Only valid with ARC (Advanced Rolling Code) transmitters

If you make a mistake during the quick programming procedure, you can disconnect the power supply and restart the procedure.

Quick programming steps

1 - Unlock the gate manually, put it in closed position with the relative end stop enabled, and lock the gate.

2 - Supply mains voltage.

3 - The flashing light turns on (make sure it is connected).

4 - The system starts saving the transmitters automatically and the control unit is put on hold, waiting for a transmitter.

To skip the quick programming step and proceed with manual programming press + and - (ESC) simultaneously.

5 - On display starts flashing the message TX00.

6 - Press the hidden key of the transmitter to be saved.

7 - PUSH appears on the display.

8 - Press the key you want to associate with the receiver.

9 - TX01 appears on the display (if the second transmitter TX02 is present).

10 - Repeat steps 6 and 7 for the subsequent transmitters to store, up to 99, checking the increase on the display (example TX15).

11 - To go to the next AUTOSET* step, press the key of a previously memorised transmitter until AUTO appears on the display.

12 - The message AUTO appears on display and the gate automatically performs 3 manoeuvres by calculating the optimal opera-

ting parameters. If the autoset operation has been completed successfully, the gate stops in open position and the message OK

appears on display.

The maximum time for programming the first transmitter is 60 seconds.

If necessary, proceed with the manual setup of PARAMETERS and LOGIC, depending on the type of installation.

*This function is NEEDED to set the optimal functioning values of the installation,

ARC CONTROL UNIT

IMPORTANT, PLEASE READ CAREFULLY:

The radio receiver in this product is compatible only with the new ARC (Advanced Rolling Code) transmitters which, thanks to 128-bit encryption ensure

superior copy-security. Storing new ARC transmitters is quite similar to that of normal rolling code transmitters with HCS coding

1) DESCRIPTION AND INTENDED USE

Gear motor 24Vdc for heavy-duty sliding gates up to 1500 Kg for residential or industrial buildings, with built-in controller CP.B24 TURBO

We would like to remind you that if you register on the site www.beninca.com you will have access to the technical documentation updated for all the

Benincà products and accessories and the guide for compiling the technical file and documents required under Annex V of the Machinery Directive,

mandatory under the regulations in force..

2) SPECIFICATIONS

BULL 1224 TURBO

Motor power supply

Consumption

Torque

Operating jogging

Protection level

Operating temperature

Gate max. weight

Rack module

Opening speed

Noise level

Lubrication

N° of storable TX

Central control

Weight

115 o 230 Vac 50/60 Hz

3A (230V) - 5A (115V)

20 Nm

intensive use

IP44

-20°C / +50°C

1200 kg

M4/M6 accessory - RI.P6

25 m/min

<70 dB

GREASE

2048

CP.B24 TURBO

- kg

3) PRELIMINARY CHECKS

Before proceeding with installation, check the following:

- The structure (gate, pillar, guide rail) must be sturdy and stable.

- The guide rail and its wheels must be suitably sized and maintained to avoid excess friction during gate sliding.

- If available, check the CE declaration of conformity of the gate and perform the risk analysis according to the machinery directive.

- Check that the gate travel during opening/ closing is limited by sturdy mechanical stops.

22

Page 23

4) INSTALLATION

4.1) OVERALL DIMENSIONS

Dimensions of the foundation plate are shown in Fig. 2.

IMPORTANT: It is essential to keep the distance from the rack (40 mm), in order to position and remove the actuator once the rack is fitted to the gate leaf.

The types of fittings of the foundation plate are mainly the following:

4.2) INSTALLATION WITH OPTIONAL BULL.PI RAISED BEDPLATE

The BULL.PI accessory that facilitates quick fixing on existing concrete floor, is available on request.

For more information refer to the instructions supplied with the accessory.

4.3) INSTALLATION WITH ADJUSTMENT IN HEIGHT ON THE ALREADY EXISTING BASE IN CONCRETE

By using the plate as drilling template, drill 4 holes, and insert the Ø 10mm steel screw anchors for threaded bars.

Tighten the 4 threaded bars "S", M10/120mm, and anchor the screw "T" anchors by tightening the nuts “B” to floor with the corresponding washers.

With reference to Fig. 3, position the foundation plate by means of the adjustment nuts “A”. After carrying out the required regulations, position the motor

as shown in Fig.6 and lock it, as indicated in Fig.7.

4.4) INSTALLATION WITH ADJUSTMENT IN HEIGHT ON CONCRETE BASE

With reference to Fig. 4, fit the stretcher bolts on the foundation plate and provide for a hole of adequate size.

Immerse the stretcher bolts in concrete, then remove the nuts “D” and the 11x30, large band washers “R”. Move them under the plate to allow for

regulations in height of the actuator (Fig. 5).

Carry out the regulations shown in Fig. 6 and lock the motor as indicated in Fig.7.

CAUTION: apart from the fitting modality used, carefully check that the actuator is steadily positioned and the materials are suited to the intended use.

4.5) RACK FIXING

Galvanized steel rack, 123x30mm.

Position the spacers D by welding or fit them to the gate with screws at 130/150mm height from the centre line of the slot used for fitting to the base on

which the foundation plate is to be fixed.

Keep the pitch of teeth between the two parts of the rack; the joining with another piece of rack would make it easier to achieve (see Fig.8)

Secure the rack with the screws V making sure, once the actuator has been installed, that between rack and the drive gear there is always approx. 1mm

clearance (see Fig.9); to get this clearance use the slots on the rack.

EN

5) MANUAL OPERATION (FIG. 12-13-14)

In the event of power failure or malfunction, to manually operate the gate proceed as follows:

- After inserting the customized key C, turn it anti-clockwise and pull the lever L (opened padlock)

- The geared motor is unlocked and the gate can be moved by hand.

- To return to the normal operating mode, close the lever L again and manually activate the gate until it is geared.

6) HOW TO POSITION THE LIMIT SWITCH BRACKETS

Open manually the gate and leave approximately of 1÷3cm, depending on gate weight, between gate and positive mechanical stop A; tighten the limit

stop flask S with the grains G to press the limit stop micro. Repeat the sequence with closing gate.

7) HOW TO INSTALL THE MAGNETS (BULL 1224 TURBO.S OR ACCESSORY MLS) FIG.11

The magnets are housed in special supports (fig.12-”A”). These magnets are to be fitted to the limit switch brackets or the rack and cause the triggering

of sensors when they approach them.

7.1) FITTING ONTO THE LIMIT SWITCH BRACKETS

The bases are complete with hooking tongue allowing the fitting of the magnets to the limit switch bracket supplied with the operator, as shown in Fig.12-B.

This type of fitting allows to rapidly adjust the position of magnets. After calculating the correct distance, fix the support in the correct position by means

of a screw, so as to avert the moving of the bracket.

7.2) FITTING ONTO THE RACK

As an alternative, the supports can be fitted directly to the rack, by using the slots shown in Fig. 12-C. This fitting mode does not allow for subsequent

regulations. It is therefore advised to make some trials with temporarily fitted supports before carrying out the final fitting.

IMPORTANT: The correct distance of the magnet with respect to the sensor depends on the installation characteristics. This space cannot be preset

and must be adjusted on a trial basis.

The distances regarding the triggering of the sensor (value X) with respect to distance K of 3 and 35 mm, which are shown in Fig. 12are only indicative.

In any case, distance K must not exceed 35 mm as a higher distance will not allow the triggering of the magnetic sensor.

23

Page 24

8) CP.B24 TURBO CONTROL UNIT

8.1) WIRE DIAGRAM

Wire connections shown in Fig. 17 are described hereunder:

M2 SEL. 115V

L-N-GND Mains power supply Mains power supply input selectable via M2 jumper.

+ BATT - Batteries Input for connecting buffer batteries (accessory) 2x12V 2.1Ah

M11 Motor 24Vdc motor connection

+ 24 - 24 Vdc Accessories power supply output 24Vdc 0.8 A max (respect accessories polarity).

AUX1 AUX 1 Auxiliary output Output with N.O. contact configurable by AUX1 operating logic

BAR J3 Responsive sensor

RELEASE SW. Magnetic Sensor

S.I.S.

BLINK Flashing 24Vdc output 15W max. for connection to the flashing light.

AUX2 Auxiliary output AUX 2 24 Vdc output configurable by AUX2 operating logic (0.5A max)

COM Common Inputs Common for all control inputs.

SWO Limit switch opens Limit switch input OPENS (N.C. contact).

SWC Limit switch closes Limit switch input CLOSES (N.C. contact).

STOP STOP Button input STOP (N.C. contact).

PHO

PHC Photocell closing

OPEN Opens Input for configurable opening command as pedestrian input (N.O. contact)

CLOSE Closes Close command input (N.O. contact)

PP Step-by-step Step-by-Step button input (N.O. contact)

COM Common Inputs Common for all control inputs.

ANT-SHIELD Antenna

Mains power supply selection

Synchronisation card

optional

Photocell opening/closing

230Vac 50/60Hz (from 207Vac to 253Vac) M2 OPEN jumper

115Vac 50/60Hz (from 102Vac to 125 Vac) M2 CLOSED jumper

Responsive sensor contact input

Resistive sensor: Jumper "DAS" closed

Mechanical sensor: Jumper "DAS" open

The sensor stops the movement of the door and reverses it for about 3s.

If the sensor is not used: Jumper "DAS" open, jumper between BAR terminals.

Input for safety microswitch connected to the release lever. Motor stops IF RELEASE LEVER OPEN.

All LED segments are on.

Optional SIS card input for synchronising two opposing automations.

See paragraph synchronisation of two automations.

Input, (N.C. contact) for safety devices (e.g. photocells).

During closure: if the contact is opened, the motor stops. With OPCL logics, when the photocell is

no longer obscured, the motor reversion occurs (gate opens).

During opening: if the contact is opened, the motor stops. with OPCL logics When the photocell is

no longer obscured, the motor restarts opening.

Input, (N.C. contact) for safety devices (e.g. photocells).

During closure: it can be preset by PHCL logics.

During opening: it can be preset by PHCL logics.

Built-in radio transmitter card antenna connection (ANT-signal/SHIELD-screen).

8.2) PROGRAMMING

The programming of the various functions of the control unit is carried out using the LCD display on the control unit and setting the desired values in

the programming menus described below.

The parameters menu allows you to assign a numerical value to a function, in the same way as a regulating trimmer.

The logic menu allows you to activate or deactivate a function, in the same way as setting a dip-switch.

8.2.1) TO ACCESS MANUAL PROGRAMMING

1 -Press the <PG> button to enter the first Installation menu “INST”.

2 -Choose with <+> or <-> button the menu you want to select (see menu at page 10-11)

3 - Press the button <PG>, the display shows the first function available on the menu.

4 - With the <+> or <-> button, select the function you want.

5 - Press the button <PG>, the display shows the value currently set for the function selected.

6 - With the <+> or <-> button, select the value you intend to assign to the function.

7 - Press the button <PG>, the display shows the signal “PRG” which indicates that programming has been completed.

8.2.2) PROGRAMMING NOTES

Simultaneously pressing <+> and <-> from inside a function menu allows you to return to the previous menu without making any changes. Hold down

the <+> key or the <-> key to accelerate the increase/decrease of the values.

Hold down the <+> key or the <-> key to accelerate the increase/decrease of the values.

After waiting 120s the control unit quits programming mode and switches off the display.

When the board is switched on, the software version is displayed for around 5 sec

The pre-set logic functions and parameters are made taking account of a typical installation.

24

Page 25

8.3) TESTING

- Check that the safety devices work correctly.

- Check the opening/closing forces at the points set out in EN 12445 with an appropriate instrument.

- If the forces are greater, install a safety device compliant with EN12978 (e.g. safety sensitive edge) and repeat the measurements.

- Check the correct setup of the operation logic and that the manual release works properly.

8.4) PARAMETERS, LOGICS AND SPECIAL FUNCTIONS

The following tables describe the functions available on the control unit.

8.4.1) PARAMETERS (PAR)

MENU FUNCTION

TCA

tped

fsto

fstc

sldo

sldc

tsmo

tsmc

PMO

PMC

PSO

PSC

tls

aux1

aux2

* ATTENTION: A WRONG SETTING OF THESE PARAMETERS CAN BE DANGEROUS.

RESPECT THE REGULATION IN FORCE!

Measure that impact forces comply with the values laid down in regulation en 12445. change, if necessary, the operating parameters and repeat the