Page 1

3B SCIENTIFIC3B SCIENTIFIC

3B SCIENTIFIC®

3B SCIENTIFIC3B SCIENTIFIC

PHYSICSPHYSICS

PHYSICS

PHYSICSPHYSICS

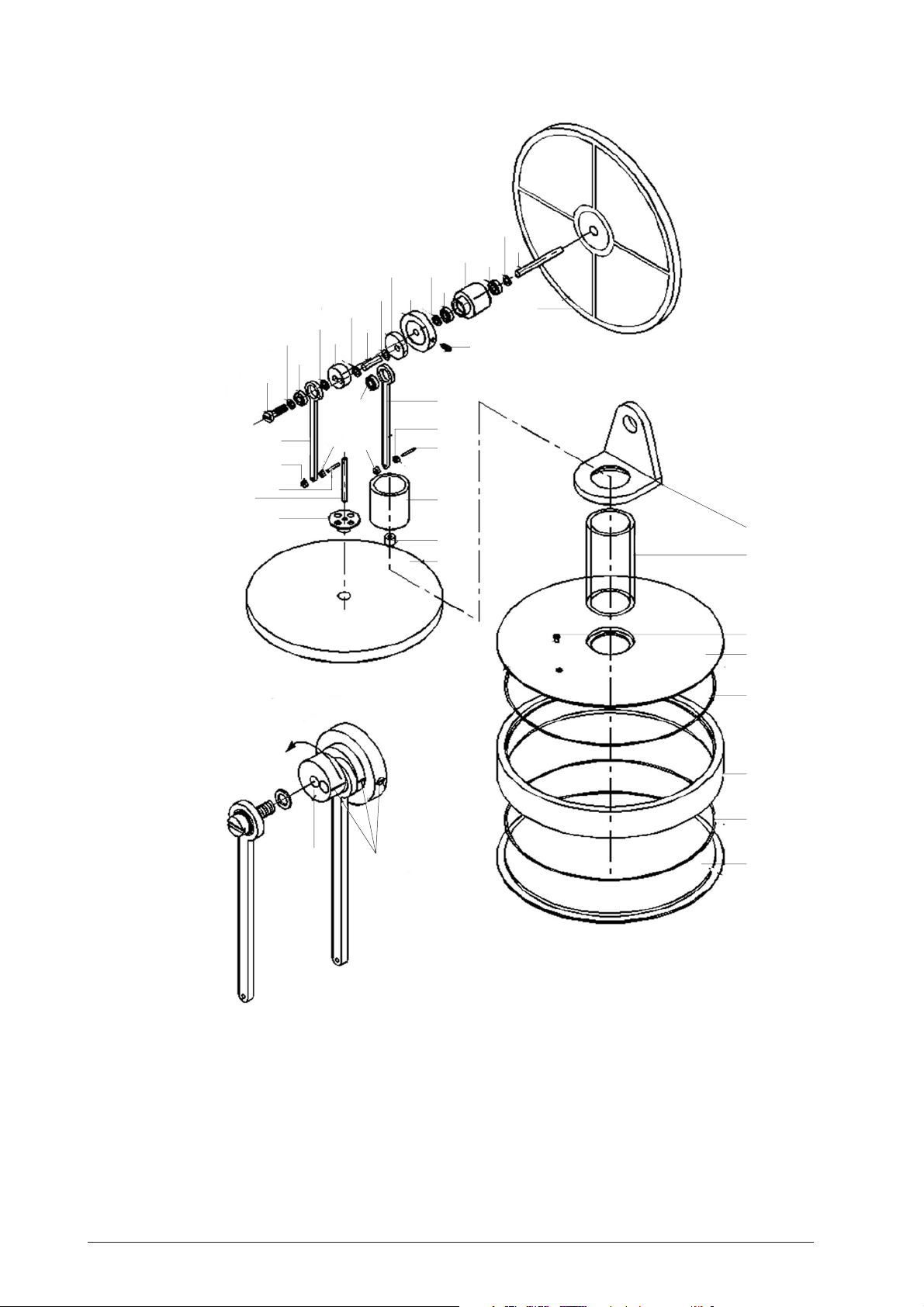

Niedrigtemperatur Stirlingmotor, Bausatz U10061

Bedienungsanleitung

08/05 ALF

cm

bq

bo bp

br

bs

bt

cp

bu

co

bn

bm

bl

9

cn

8

7

6

5

4

cr

cl

cq

ct

cs

1

2

3

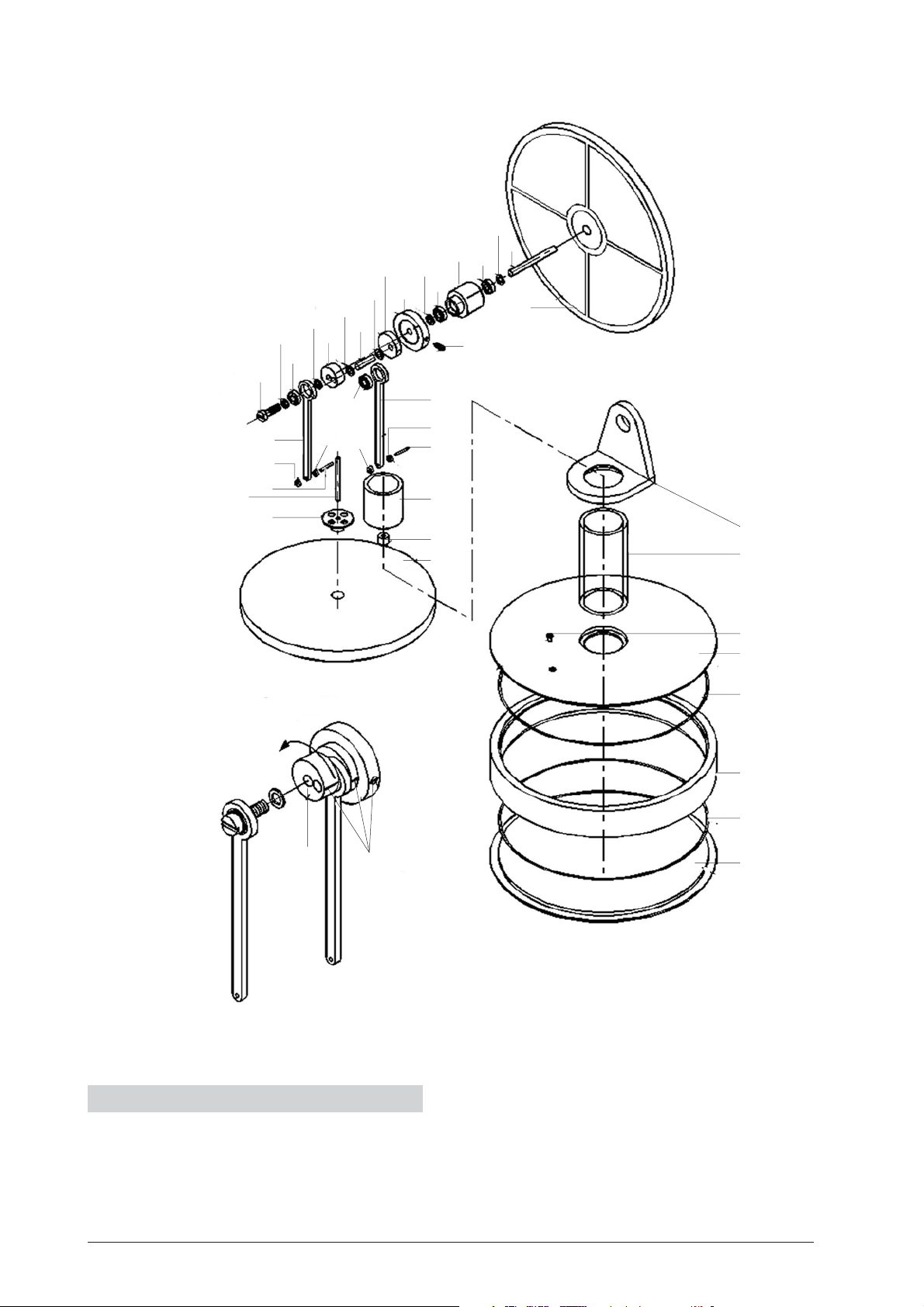

1 Oberplatte

2 Gehäusewand

3 Unterplatte

4 Verdränger

5 Verdrängerbuchse

6 Verdrängerstange

7 Arbeitskolben

8 Arbeitskolbenbuchse

9 Arbeitszylinder

bl Winkel

bm Pleuel, kurz

bn Pleuel, lang

bo Kurbelwange

bp Einsatz

bq Kurbelscheibe

br Lagerbuchse

bs Schwungrad

bt O-Ring (2x)

bu Kugellager (4x)

cl Kurbelwelle

cm Kurbelzapfen

1

cn Zylinderstift 1x8 (2x)

co Zylinderkopfschraube M3x8

cp Senkkopfschraube M2x3

cq Gewindestift M2x5

cr Distanzscheibe (6x)

cs Klemmscheibe, breit (3x)

ct Klemmscheibe, schmal

Page 2

Der Niedrigtemperatur Stirlingmotor dient der Veranschaulichung der Arbeitsweise und des prinzipiellen Aufbaus eines Stirlingmotors.

1. Beschreibung, technische Daten

Der Niedrigtemperatur Stirlingmotor wird schon durch

Zuführung von Handwärme in Bewegung gesetzt, wobei

hierfür nur eine Temperaturdifferenz zwischen Bodenund Oberplatte von ca. 5 ºC erforderlich ist. Der Arbeitszylinder besteht aus Präzisionsglas, Verdrängerzylinder und

Schwungrad aus Acrylglas, daher lassen sich die Bewegungen von Arbeits- und Verdrängerkolben sowie Kurbelantrieb gut beobachten. Kurbelwelle und Pleuel sind

in Präzisions-Miniaturkugellager gelagert, um Reibungsverluste zu minimieren. Aufgrund der mattschwarzen

Beschichtung der Oberplatte lässt sich der Stirlingmotor

auch als Solarmotor betreiben.

Drehzahl: ca. 80 U/min bei ∆T 10ºC

Schwungrad: 110 mm Ø

Abmessungen: 138 mm x 110 mm Ø

2. Montageanleitung

2.1 Endbearbeitung

• Alle grathaltigen Bauteile mit einer Schlichtfeile bzw.

einem Dreikantschaber entgraten.

• Je nach persönlichem Anspruch ggf. etwaige Werk-

stückflächen schleifen.

2.2. Montage

2.2.1. Herstellen der unlösbaren Verbindungen

• Als Klebstoff empfehlen wir die Verwendung von

„UHU plus endfest 300“ oder „UHU plus schnellfest“

2-Komponenten Epoxidharz-Kleber. Um die Beschichtung der Oberplatte nicht zu zerstören, vermeiden Sie

den Kontakt mit Lösungsmitteln. Aufgrund der verschiedenen Ausdehnungskoeffizienten der Werkstoffe, erwärmen Sie bei der Aushärtung keinesfalls diese

Bauteile. Die Aluminium-Teile würden beim Erkalten

wesentlich mehr schrumpfen als der Glaszylinder und

somit Spannungen auf ihn ausüben - folglich würde

sich der Innendurchmesser des Arbeitszylinders verringern oder dieser gar brechen. Grundsätzlich sollten die Verbindungen bei ca. 20°C verklebt werden.

1. Den Arbeitszylinder 9 bei Raumtemperatur mit dem

Winkel bl und anschließend mit der Oberplatte 1

verkleben.

2. Kugellager bu in der Lagerbuchse br befestigen.

Hierzu ein Kugellager bu auf die Kurbelwelle cl

schieben und dessen Umfangfläche an zwei oder drei

Punkten mit einem dünnen Klebstoff-Film versehen.

Das Kugellager bu nun in eine der beiden Ausdrehungen der Lagerbuchse br schieben. Überschüssigen Klebstoff ggf. mit einem in Spiritus getränkten

Lappen entfernen. Dabei unbedingt von innen nach

außen wischen, um das Eindringen von Klebstoff in

das Kugellager zu verhindern. Von der anderen Seite

das zweite Kugellager bu auf die Kurbelwelle cl

schieben und wie zuvor verfahren. Zur optimalen

axialen Ausrichtung der beiden Kugellager bu belassen Sie die Kurbelwelle cl bis zur Aushärtung des

Klebstoffs in dieser Position.

3. Den Einsatz bp in die Aussparung der Kurbelscheibe

bq kleben. Dabei darauf achten, dass beide Klebeflä-

chen plan aufeinander liegen. Auf der Umfangfläche

des Einsatzes bp befindet sich eine Markierung. Diese Markierung nach der Querbohrung der Kurbelscheibe bq ausrichten.

4. Nun den Kurbelzapfen cm in die Bohrung des Einsatzes bp kleben.

5. Je einen Zylinderstift cn in die Bohrung der Verdrängerstange 6 sowie des Arbeitskolbens 7 kleben. Dabei dürfen auf den Laufflächen der Zylinderstifte cn keinerlei Klebstoffreste verbleiben. Hierzu

den Zylinderstift bis auf ca. 2 mm in die entsprechende Bohrung führen und das noch herausragende Ende

mit etwas Klebstoff versehen. Anschließend den Zylinderstift cn auf seine vorgesehene Position schieben und Klebereste wie bereits beschrieben entfernen. Darauf achten, dass der Zylinderstift cn des

Arbeitskolbens 7 etwas versenkt eingeklebt wird,

damit dieser später nicht die Lauffläche des Arbeitszylinders 9 beschädigt.

6. Beim Kleben der Verdrängerbuchse 5 in die Bohrung des Verdrängers 4 wie folgt vorgehen. Die

Verdrängerstange 6 in die Arbeitskolbenbuchse 8

und anschließend den Arbeitskolben 7 in den Arbeitszylinder 9 schieben. Nun die Verdrängerbuchse 5 auf die Verdrängerstange 6 stecken. Diese in

die Bohrung des Verdrängers 4 kleben und die Baugruppe auf die untere Seite des Verdrängers 4 stellen, so dass Oberplatte 1 und Verdränger 4

einander berühren. Diese Bauteile bis zur vollständigen Aushärtung des Klebstoffs in dieser Position belassen, um die Parallelität zwischen Verdränger 4

und Oberplatte 1 zu gewährleisten.

7. Abschließend die Lagerbuchse br in die Bohrung

des Winkels bl kleben.

2.2.2. Herstellen der lösbaren Verbindungen

1. Die Kugellager bu in die Bohrungen der Pleuel bm

und bn drücken. Alle Kugellager sind im Anlieferungszustand ungeschmiert. Um einen freien Lauf

der Kugellager bu zu gewährleisten, bei der Montage

stets die mitgelieferten, etwas balligen, Distanzscheiben cr verwenden. Dabei muss jeweils die ballige

Seite der Distanzscheibe cr dem Kugellager bu zugewandt montiert werden.

2. Die erste Distanzscheibe cr, das lange Pleuel bn, die

zweite Distanzscheibe cr sowie die Kurbelwange bo

auf den Kurbelzapfen cm schieben. Dabei soll sich

die kleine Markierung auf der Umfangfläche der Kurbelwange bo in der Draufsicht rechts vom Kurbelzapfen cm befinden. Diese Markierung nach der des

Einsatzes bp ausrichten.

3. Die erste breite Klemmscheibe cs, das lange Pleuel

bn sowie die zweite breite Klemmscheibe cs auf

den etwas gefetteten Zylinderstift cn des Arbeitskol-

2

Page 3

bens 7 schieben. Der Bohrungs-Ø der breiten Klemm-

scheibe cs ist auf einer Seite etwas größer, so dass

sie sich leichter auf den Zylinderstift cn schieben

lässt.

4. Den Arbeitskolben 7 in den Arbeitszylinder 9

führen. Der Arbeitskolben

linder

Ebenso ist die gesamte Mechanik für den Trockenlauf ausgelegt und bedarf daher keiner Schmierung.

5. Nun die Kurbelscheibe bq mit dem Gewindestift cq

auf der Kurbelwelle cl befestigen, auf der zuvor die

Distanzscheibe cr geschoben wurde. Eine weitere

Distanzscheibe cr sowie das Schwungrad bs auf die

andere Seite der Kurbelwelle cl schieben unter Beibehaltung eines minimalen axialen Spiels.

Gegebenenfalls das Schwungrad bs mit etwas Klebstoff auf der Kurbelwelle cl fixieren.

6. Die schmale Klemmscheibe ct, das kurze Pleuel bm,

sowie die dritte breite Klemmscheibe cs auf den

etwas gefetteten Zylinderstift cn der Verdrängerstange

99

9 trocken, d. h. keinesfalls schmieren !

99

77

7 läuft im Arbeitszy-

77

6 schieben und die Verdrängerstange 6 in die

Arbeitskolbenbuchse 8 führen.

7. Nun das kurze Pleuel bm mit der Zylinderkopfschraube co an der Kurbelwange bo unter Verwendung

der Distanzscheiben cr befestigen.

8. Vorsichtig die in den Verdränger 4 eingeklebte Verdrängerbuchse 5 auf die Verdrängerstange 6 schie-

ben.

9. Den O-Ring bt in die Unterplatte 3 einlegen und

diese, unter konstant kräftigem Druck, in die Gehäusewand 2 drücken. Zur Erleichterung dieses Vorganges kann vorher der O-Ring bt mit etwas Geschirrspülmittel einbalsamiert werden.

10. Die Oberplatte 1 von der anderen Seite ebenso in

die Gehäusewand 2 drücken. Die Lösung dieser

Verbindung erfolgt (bei Bedarf), indem ein schlanker

Keil (z.B. Schraubendreher) zwischen Oberplatte 1

und Gehäusewand 2 geschoben wird. Gegebenenfalls

kann vorher in die Stirnfläche der Gehäusewand 2

eine kleine Aussparung gefeilt werden, um das Eindringen dieses Werkzeuges zu erleichtern.

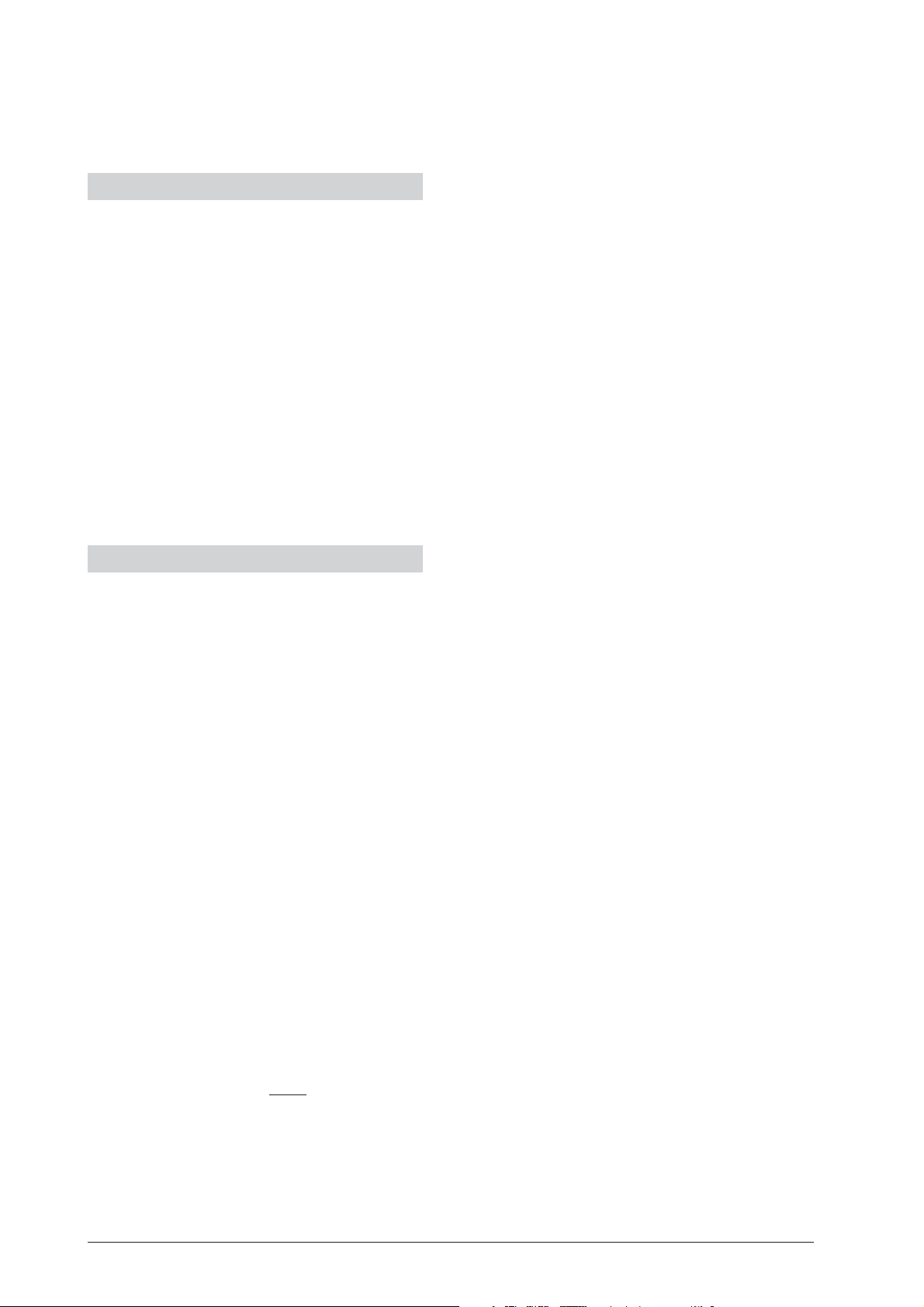

2.3. Feinjustierung

• Ziel der Feinjustierung ist es, dass bei einer Umdre-

hung jeweils nur eine minimale Distanz zwischen

Verdränger 4 und Ober- bzw. Unterplatte besteht.

• Nach Ausrichtung der Markierungen auf dem Einsatz

bp und der Kurbelwange bo ist der Verdrängerhub

noch zu klein. Durch geringfügiges Verdrehen der

Kurbelwange bo auf dem Kurbelzapfen lässt sich

dieser vergrößern (siehe Explosionszeichnung).

• Bei anschließender Drehung des Schwungrads bs

wird die Verdrängerbuchse 5, bei Berührung des

Verdrängers 4 mit der Oberplatte 1, auf der Verdrängerstange 6 verschoben.

• Den Verdrängerhub soweit vergrößern, dass bei ei-

ner Umdrehung der Verdränger 4 jeweils leicht an

die Ober- und Unterplatte anschlägt.

• Sodann den Verdrängerhub wiederum ein wenig ver-

kleinern, indem die Kurbelwange bo minimal zurückgedreht wird.

• Eine jeweils einheitliche minimale Distanz zwischen

Verdränger 4 und Ober-bzw. Unterplatte sollte nun

vorhanden sein.

• Zuletzt die Kurbelwelle cl drehen, so dass der Ar-

beitskolben 7 in der Mitte seines Hubes verbleibt.

Dann die Senkkopfschraube cp fest in die Oberplatte 1 schrauben.

3. Funktionsprobe

• Den Stirlingmotor auf die Handfläche oder eine er-

wärmte Fläche z.B. auf eine Tasse mit heißem Wasser

platzieren.

• Nach ca. 1-2 Minuten hat sich die Bodenplatte genü-

gend erwärmt. An warmen Tagen kann die Temperaturdifferenz zu gering sein. Die Oberplatte dann eventuell mit einem feuchten Tuch abkühlen.

• Das Schwungrad im Uhrzeigersinn (Blickrichtung auf

Kurbelwelle) in Bewegung setzen.

• Der Stirlingmotor läuft entgegen dem Uhrzeigersinn,

wenn die Oberplatte erwärmt wird z.B. durch Sonneneinstrahlung oder eine Leuchte. In diesem Fall

den Stirlingmotor auf eine kühle Unterlage z.B. Fensterbank stellen.

3

Page 4

6

co

cs

cn

5

cr

bu

cr

bo

ctbm

cr

bu

cm

cs

cr

bp

bq

cr

bu

bn

cs

cn

7

8

4

br

cr

cl

bu

bs

cq

bl

9

cp

1

V

bo

V: Verdrängerhub vergrößern,

M: Markierungen

4. Aufbewahrung und Reinigung

• Der Stirlingmotor erfordert keine Schmierung.

• Den Stirlingmotor staubfrei lagern.

M

bt

2

bt

3

• Zur Reinigung des Stirlingmotors feuchtes Tuch ggf.

mit etwas Spülmittel verwenden. Acrylglasteile nie

mit Lösungsmitteln oder aggressiven Putzmitteln reinigen.

3B Scientific GmbH • Rudorffweg 8 • 21031 Hamburg • Deutschland • www.3bscientific.com • Technische Änderungen vorbehalten

4

Page 5

3B SCIENTIFIC3B SCIENTIFIC

3B SCIENTIFIC®

3B SCIENTIFIC3B SCIENTIFIC

Low-temperature Stirling motor kit U10061

Instruction sheet

08/05 ALF

PHYSICSPHYSICS

PHYSICS

PHYSICSPHYSICS

cm

bo bp

bq

br

bs

bt

cp

bu

co

bn

bm

bl

9

cn

8

7

6

5

4

cr

cl

cq

ct

cs

1

2

3

1 Top plate

2 Wall of housing

3 Bottom plate

4 Displacer

5 Displacer socket

6 Displacer rod

7 Main piston

8 Main piston socket

9 Main cylinder

bl Bracket

bm Short connecting rod

bn Long connecting rod

bo Crank face

bp Insert

bq Crank disc

br Bearing socket

bs Flywheel

bt Gaskets (2x)

bu Ball bearings (4x)

cl Crankshaft

cm Crankshaft journal

5

cn Cylinder rods 1x8 (2x)

co Cylinder head screw M3x8

cp Countersunk screw M2x3

cq Threaded rod M2x5

cr Washers (6x)

cs Wide clamping discs (3x)

ct Narrow clamping disc

Page 6

The low-temperature Stirling motor demonstrates how a

Stirling motor operates as well as the principles of its

design.

1. Description, technical data

The low-temperature Stirling motor is set in motion even

by the heat of the human hand. It only requires a temperature difference of 5°C between the ground and the

top plate. The main cylinder is made of precision glass.

The displacer cylinder and the flywheel are transparent

acrylic so that the motion of the main piston, the displacer piston and the crank drive can all be seen clearly.

The crankshaft and connecting rods have miniature precision bearings to minimise friction. Due to the matt black

coating of the top plate, the Stirling motor can also be

operated using solar power.

Speed: 80 rpm approx. at ∆T 10ºC

Flywheel: 110 mm Ø

Dimensions: 138 mm x 110 mm Ø

2. Assembly instructions

2.1 Finishing

• All components with burred edges should have their

burrs filed off using a flat or triangular file.

• File down the surfaces on any workpieces if desired.

2.2. Assembly

2.2.1. Making a permanent assembly

• We recommend use of “UHU plus endfest 300”, “UHU

plus schnellfest” or similar 2-component epoxy resin

adhesive. In order to prevent damage to the coating

of the top plate, avoid any contact with solvents.

Owing to the differing expansion coefficients of the

materials, do not allow any of the components to

increase temperature during the hardening of the

adhesive. Aluminium will contract much more on

cooling than the glass cylinder, thus creating tension

in the glass leading to a decrease in the internal diameter of the main cylinder or possibly even causing

it to break. Glueing together to make the connections

should generally be performed at a consistent temperature of approximately 20°C.

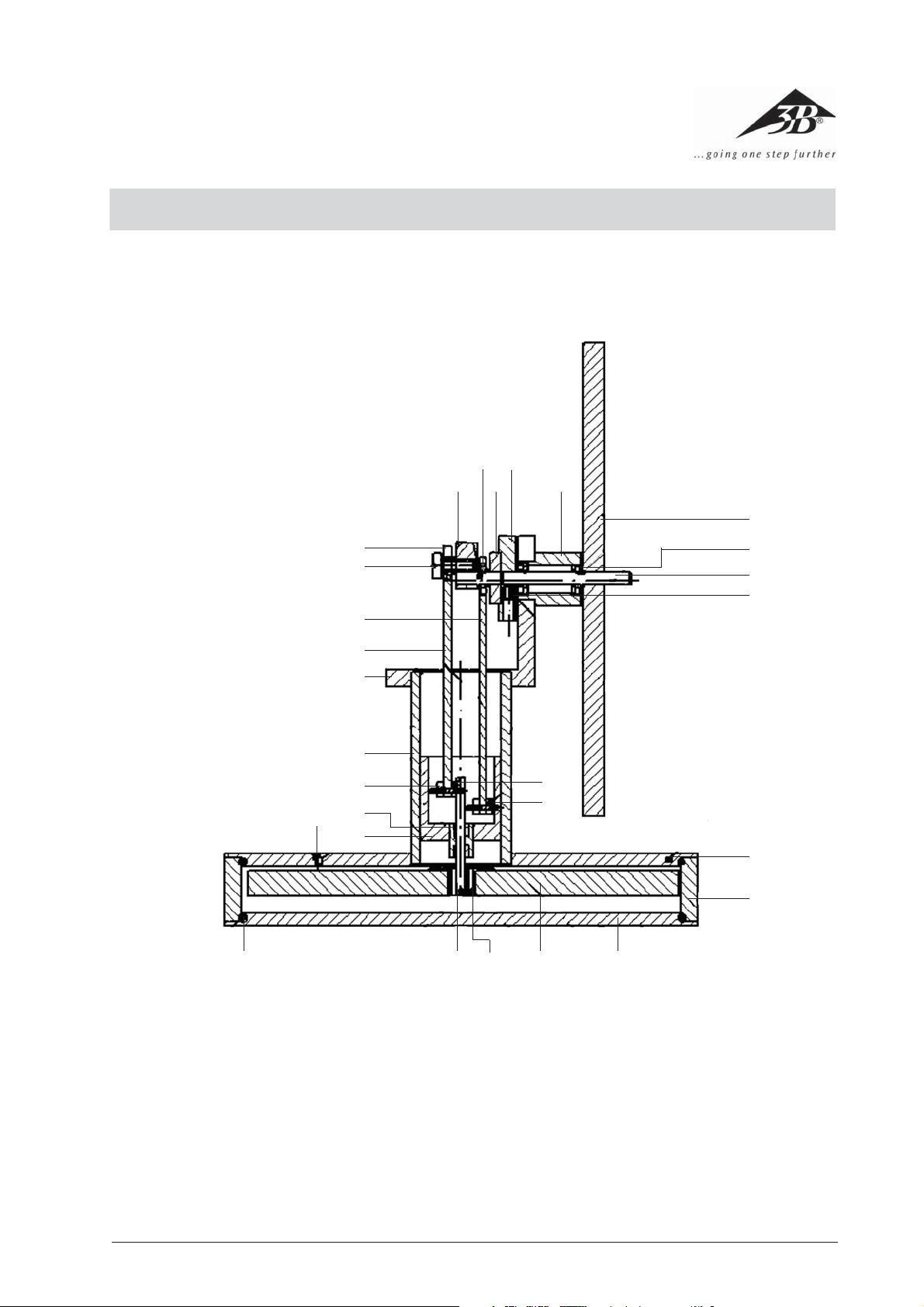

1. Glue the main cylinder 9 to the bracket bl at room

temperature, then glue it to the 1 top plate.

2. Fasten the bearings bu inside the bearing socket br.

Force the ball race bu onto the crankshaft cl and

apply a thin adhesive film to three points on its outer

surface. Then push the ball race bu into one of the

two recesses of the bearing socket br. Any surplus

adhesive should be removed with a cloth soaked in

white spirit. Always wipe towards the outside when

doing this to prevent adhesive penetrating into the

bearings. From the other side push another ball race

bu onto the crankshaft cl and proceed as before. To

achieve best alignment of the two ball races bu leave

the crankshaft cl in the same position until the

adhesive has hardened.

3. Glue the insert bp into its recess in the crank disc bq.

Make sure that both surfaces being adhered are flush

together. There is a marking on the outer surface of

the insert bp. Align this marking along the transverse

bore of the crank disc bq .

4. Next, glue the crank shaft journal cm into the bore of

the insert bp.

5. Glue cylinder rods cn into the bore of the displacer

rod 6 and the main piston 7. No adhesive residue

whatever may remain on the running surfaces of the

cylinder rods cn. Push the cylinder rods into the

relevant bores till about 2 mm protrudes and apply a

small amount of adhesive to the protruding end. Then

push the cylinder rod cn into its correct position and

remove any surplus adhesive as above. Make sure

the cylinder rod cn of the main piston 7 is glued so

that it is slightly recessed so that it does not damage

the running surface of the main cylinder 9 later on.

6. When glueing the displacer socket 5 into the bore

of the displacer 4 proceed as follows. Push the

displacer rod 6 into the main piston’s socket 8

then push the main piston 7 into the main cylinder

9. Next, attach the displacer socket 5 to the dis-

placer rod 6. Glue this into the bore of the displacer

4 and position the complete module on the under-

side of the displacer 4 so that the displacer 4 just

touches the top plate 1. Leave these components

in this position until the adhesive has fully hardened

to ensure that the displacer 4 and top plate 1

remain parallel.

7. Finally glue the bearing socket br into the bore of

the bracket bl.

2.2.2. Making a temporary assembly

1. Press the ball race bu into the bore of the connecting

rods bm and bn. All the bearings are supplied without lubricant. To ensure that the bearings bu run

smoothly always use the supplied, semi-spherical

washers cr in the assembly. The spherical side of the

washers cr should face the ball bearing bu.

2. Push the first washer cr, the long connecting rod

bn, the second washer cr and the face of the crank

bo onto the crankshaft journal cm.The small mark-

ing on the edge of the crank face bo should be to the

right of the crankshaft journal cm as seen in the

diagram.

3. Push the first wide clamping disc cs, the long connecting rod bn and the second wide clamping disc

cs onto the cylinder rod cn of the main piston 7,

having lubricated it slightly first. The diameter of the

6

Page 7

clamping disc’s cs bore is greater on one side than

the other so that it is easier to slide it onto the cylinder rod cn.

4. Slide the piston rod 7 into the main cylinder 9.

The main piston

with no lubrication so do not attempt to apply any

lubricant! The entire mechanism is also designed to

run with no lubrication so that no lubricant is necessary.

5. Now attach the crank disc bq with its threaded rod

77

7 moves inside the cylinder

77

99

9

99

cq to the crankshaft cl having first inserted a wash-

er cr. One more washer cr and the flywheel bs

should now be slid onto the other side of the crankshaft cl, making sure that there is as little axial play

as possible. If necessary, attach the flywheel bs to

the crankshaft cl with a little bit of glue.

6. The narrow clamping disc ct, the short connecting

rod bm, and the third wide clamping disc cs are next

to be slid onto the cylinder rod cn of the displacer

6, having first applied a little lubricant. Then slide

the displacer rod 6 into the main piston socket 8.

7. Now attach the short connecting rod bm to the crank

face bo separated by a washer cr using the cylinder

head screw co.

8. Carefully slide the displacer socket 5 onto the displacer rod 6, having first glued it into the displacer

4 itself.

9. Lay the O-ring gaskets bt inside the bottom plate

3 and press them into the side of the housing 2

using constant, firm pressure. To make this easier,

the O-ring gasket bt can first be lubricated with some

washing-up liquid.

10. Press the top plate 1 into the other side of the

housing 2 in a similar way. This connection can be

undone when necessary, by pushing a small wedge

(e.g. a small screwdriver) between the top plate 1

and the housing 2. If necessary a small opening

can be filed into the side of the housing 2 to make

inserting the tool easier.

2.3. Fine adjustment

• Fine adjustment is required to ensure that there is

only minimal separation between the displacer 4

and the top or bottom plate.

• After aligning the marking to the insert bp and the

crank face bo the stroke of the displacer should be

slightly too short. By turning the crank face bo on

the crankshaft journal a little bit it can be made longer (see exploded view, next page).

• Turning the flywheel bs afterward forces the dis-

placer socket 5 onto the displacer rod 6 when the

displacer 4 meets the top plate 1.

• Make the stroke of the displacer long enough so that

in one revolution the displacer 4 touches gently

against both the top plate and the bottom plate.

• Then shorten the stroke very slightly by turning the

crank face bo back a tiny bit.

• The displacer 4 and the top or bottom plate should

now be separated by a very small but even amount.

• Finally, turn the crankshaft cl so that the main pis-

ton 7 is in the middle of its stroke. Then firmly

screw the countersunk screw cp into the top plate

1.

3. Test of functionality

• Place the Stirling motor on the palm of your hand or

a surface that is heated, e.g. on top of a cup of hot

water.

• After about 1-2 minutes the base plate should have

heated up sufficiently. On hot days, the temperature

difference may not be great enough. If so cool the

top plate with a damp cloth.

• Spin the flywheel clockwise (looking towards the crank-

shaft).

• The Stirling motor rotates in an anti-clockwise direc-

tion when the top plate is heated, e.g. by sunlight or

by a lamp. In this instance, place the Stirling motor

on a cool surface such as a windowsill.

4. Storage and cleaning

• The Stirling motor requires no lubrication.

• Store the Stirling motor in a dust-free location.

• To clean the Stirling motor use a moist cloth, possibly

with some washing-up liquid. Never clean acrylic components using solvents or aggressive cleaning agents.

7

Page 8

6

co

cs

cn

5

cr

bu

cr

bo

ctbm

cr

bu

cm

cs

cr

bp

bq

cr

bu

bn

cs

cn

7

8

4

br

cr

cl

bu

bs

cq

bl

9

cp

1

V

V: Stroke increase;

M: Markers

bo

bt

2

bt

M

3

3B Scientific GmbH • Rudorffweg 8 • 21031 Hamburg • Germany • www.3bscientific.com • Technical amendments are possible

8

Page 9

3B SCIENTIFIC3B SCIENTIFIC

3B SCIENTIFIC®

3B SCIENTIFIC3B SCIENTIFIC

Moteur Stirling à basse température,

kit de construction U10061

Manuel d’utilisation

08/05 ALF

PHYSICSPHYSICS

PHYSICS

PHYSICSPHYSICS

cm

bo bp

bq

br

bs

bt

cp

bu

co

bn

bm

bl

9

cn

8

7

6

5

4

cr

cl

cq

ct

cs

1

2

3

1 Plaque supérieure

2 Paroi de boîtier

3 Plaque inférieure

4 Déplaceur

5 Douille de déplaceur

6 Barre de déplaceur

7 Piston moteur

8 Douille de piston moteur

9 Cylindre moteur

bl Equerre

bm Bielle courte

bn Bielle longue

bo Bras de manivelle

bp Insert

bq Flasque de manivelle

br Coussinet

bs Roue volante

bt Joint torique (2x)

bu Roulement à billes (4x)

cl Vilebrequin

cm Tourillon de manivelle

9

cn Goupille cylindrique 1x8 (2x)

co Vis à tête cylindrique M3x8

cp Boulon à tête conique M2x3

cq Vis sans tête M2x5

cr Disque d’espacement (6x)

cs Disque de serrage large (3x)

ct Disque de serrage étroit

Page 10

Le moteur Stirling à basse température sert à illustrer le

fonctionnement et la structure de principe d’un moteur

Stirling.

1. Description, caractéristiques techniques

La chaleur dégagée par la main suffit déjà pour mettre le

moteur Stirling à basse température en mouvement, une

différence de température entre les plaques inférieure et

supérieure d’env. 5°C seulement étant requise. Le cylindre moteur est en verre de précision, le cylindre déplaceur et la roue volante en verre acrylique, d’où une très

bonne observation des mouvements des pistons moteur et déplaceur ainsi que de l’entraînement du vilebrequin. Le vilebrequin et la bielle sont montés dans des

roulements à billes miniatures de précision, minimisant

ainsi les pertes au frottement. Par le revêtement noir

mat de la plaque supérieure, le moteur Stirling peut également être utilisé comme moteur solaire.

Vitesse de rotation : env. 80 t/min à ∆T 10ºC

Roue volante : Ø 110 mm

Dimensions : 38 mm x Ø 110 mm

2. Instructions de montage

2.1 Traitement final

• Ebarbez toutes les pièces à bavures à l’aide d’une

lime douce ou d’un grattoir triangulaire.

• Selon les besoins personnels, rectifiez d’éventuelles

surfaces de pièces.

2.2. Montage

2.2.1. Etablir les liaisons indesserrables

• Comme colle, nous recommandons la colle époxy à

deux composants « UHU plus endfest 300 » ou « UHU

plus schnellfest ». Pour ne pas endommager le revêtement de la plaque supérieure, évitez tout contact

avec des solvants. En raison des différents coefficients

de dilatation des matériaux, ne réchauffez jamais ces

composants pendant le durcissement. Lors du refroidissement, les pièces en aluminium rétréciraient

bien plus que le cylindre en verre et exerceraient ainsi

des tensions sur ce dernier - le diamètre intérieur du

cylindre moteur en serait réduit, le cylindre risquerait

même de se casser. Fondamentalement, collez les

liaisons à env. 20 °C.

1. Collez le cylindre moteur 9 à température ambiante à l’équerre bl, puis à la plaque supérieure 1.

2. Fixez le roulement à billes bu dans le coussinet br.

Pour cela, glissez un roulement à billes bu sur le

vilebrequin cl et recouvrez la surface circonférentielle de ce dernier sur un ou deux points d’une

mince couche de colle. A présent, glissez le roulement à billes bu dans l’un des deux alésages du

coussinet br. Le cas échéant, enlevez la colle en trop

à l’aide d’un chiffon imbibé d’alcool dénaturé. Ce

faisant, essuyez impérativement de l’intérieur vers

l’extérieur, pour empêcher que la colle ne pénètre

pas le roulement à billes. Depuis l’autre côté, glissez

le second roulement à billes bu sur le vilebrequin

cl et procédez comme décrit ci-dessus. Pour garan-

tir un ajustage axial optimal des deux roulements à

billes bu, laissez le vilebrequin cl dans cette position jusqu’à ce que la colle ait durci.

3. Collez l’insert bp dans l’évidement du flasque de

manivelle bq. Veillez à ce que les deux surfaces de

collage reposent planes l’une sur l’autre. La surface

circonférentielle de l’insert bp présente un repère.

Orientez-le vers l’alésage transversal du flasque de

manivelle bq.

4. A présent, collez le tourillon de manivelle bp dans

l’alésage de l’insert bp.

5. Collez une goupille cylindrique cn dans l’alésage de

la barre de déplaceur 6 ainsi que du piston moteur

7. Aucun résidu de colle ne doit subsister sur les

surfaces de roulement des goupilles cylindriques cn.

Pour cela, introduisez la goupille cylindrique jusqu’à

environ 2 mm dans l’alésage correspondant et appliquez un peu de colle sur l’extrémité qui dépasse encore. Ensuite, glissez la goupille cylindrique cn dans

sa position prévue et enlevez les restes de colle comme décrit plus haut. Lorsque vous la collez, veillez à

ce que la goupille cylindrique cn du piston moteur

7 soit légèrement noyée, pour qu’elle n’endomma-

ge pas plus tard la surface de roulement du cylindre

moteur 9.

6. Lors du collage de la douille 5 dans l’alésage du

déplaceur, procédez comme suit. Glissez la barre du

déplaceur 6 dans la douille du piston moteur 8,

puis le piston moteur 7 dans le cylindre moteur

9. A présent, enfichez la douille du déplaceur 5

sur la barre du déplaceur 6. Collez celle-ci dans

l’alésage du déplaceur 4 et placez le groupe sur la

partie inférieure du déplaceur 4 de telle manière

que la plaque supérieure 1 et le déplaceur 4 se

touchent. Laissez ces composants dans cette position jusqu’à ce que la colle ait complètement durci,

afin de garantir un parfait parallélisme entre le déplaceur 4 et la plaque supérieure 1.

7. Enfin, collez le coussinet br dans l’alésage de l’équerre

bl.

2.2.2. Etablir les liaisons desserrables

1. Enfoncez le roulement à billes bu dans les alésages

des bielles bm et bn. Lorsqu’ils sont livrés, tous les

roulements à billes ne sont pas lubrifiés. Pour garantir une course libre du roulement à billes bu, utilisez

toujours lors du montage les disques d’espacement

cr fournis. Lorsqu’il est monté, le côté bombé du

disque d’espacement cr doit être tourné vers le roulement à billes bu.

2. Glissez le premier disque d’espacement cr, la bielle

longue bn, le deuxième disque d’espacement cr

ainsi que le bras de manivelle bo sur le tourillon cm.

Le petit repère sur la surface circonférentielle du bras

bo doit se trouver à droite du tourillon cm (vu du

haut). Orientez ce repère vers celui de l’insert bp.

3. Glissez le premier disque de serrage cr, la bielle longue bn ainsi que le deuxième disque de serrage cs

10

Page 11

sur la goupille cylindrique légèrement graissée cn

du piston moteur 7. Sur un côté, le diamètre d’alésage du disque large cs est un peu plus grand, permettant ainsi d’être glissé plus facilement sur la goupille cylindrique cn.

4. Introduisez le piston moteur 7 dans le cylindre

moteur 9. Le piston moteur

moteur

cas le lubrifier ! De même, tout le groupe mécani-

que est conçu pour un fonctionnement à sec et ne

nécessite aucune lubrification.

5. A présent, fixez le flasque de manivelle bq avec la vis

sans tête cq sur le vilebrequin cl sur lequel a été

placé auparavant le disque d’espacement cr. Glissez

un autre disque d’espacement cr ainsi que la roue

volante bs sur l’autre côté du vilebrequin cl, tout

en respectant un jeu axial minimum. Le cas échéant,

fixez la roue volante bs avec un peu de colle sur le

vilebrequin cl.

6. Glissez le disque de serrage étroit ct, la bielle courte

99

9 marche à sec - vous ne devez en aucun

99

77

7 dans le cylindre

77

bm ainsi que le troisième disque de serrage large cs

sur la goupille cylindrique légèrement graissée cn de

la barre de déplaceur 6 et introduisez la barre de

déplaceur 6 dans la douille du piston moteur 8.

7. A présent, fixez la bielle courte bm avec la vis à tête

cylindrique co au bras de manivelle bo en utilisant

les disques d’espacement cr.

8. Disposez avec précaution sur la barre du déplaceur

6 la douille du déplaceur 5 collée dans le dépla-

ceur 4.

9. Introduisez le joint torique bt dans la plaque inférieure et enfoncez cette dernière dans la paroi du

boîtier 2 en appliquant une forte pression constante. Pour faciliter cette opération, on peut enduire

auparavant le joint torique bt avec un peu de nettoyant de vaisselle.

10. De la même manière, enfoncez la plaque supérieure

1 de l’autre côté dans la paroi du boîtier 2. Au

besoin, établissez ce raccord en glissant une mince

cale (par ex. tournevis) entre la plaque supérieure 1

et la paroi du boîtier 2. Le cas échéant, on peut

auparavant limer un petit évidement dans la face

avant de la paroi du boîtier 2 pour faciliter la pénétration de l’outil.

2.3. Ajustage fin

• L’objectif de l’ajustage fin est d’obtenir à chaque ro-

tation un écart minimum entre le déplaceur 4et les

plaques supérieure et inférieure.

• Lorsque les repères sur l’insert bp et le bras de mani-

velle bo sont ajustés, la course du déplaceur est encore trop petite. Pour l’augmenter, il suffit de tourner

légèrement le bras de manivelle bo sur le tourillon

(voir dessin éclaté).

• Lorsque la roue volante bs est alors tournée, la douille

de déplaceur 5 est déplacée sur la barre 6 lorsque

le déplaceur 4 touche la plaque supérieure 1.

• Augmentez la course du déplaceur de sorte qu’à cha-

que rotation le déplaceur 4 touche légèrement les

plaques supérieure et inférieure.

• Réduisez de nouveau quelque peu la course du dé-

placeur en ramenant le bras de manivelle bo très

légèrement en arrière.

• A présent, vous devriez obtenir un écart minimum

uniforme entre le déplaceur 4 et les plaques supérieure et inférieure.

• Enfin, tournez le vilebrequin cl de telle manière que

le piston moteur 7 reste au milieu de sa course.

Puis, vissez fermement le boulon à tête fraisée cp

dans la plaque supérieure 1.

3. Contrôle du fonctionnement

• Placez le moteur Stirling sur la main ou sur une surfa-

ce réchauffée (par ex. une tasse d’eau très chaude).

• Après env. 1 à 2 minutes, la plaque d’assise s’est suf-

fisamment réchauffée. Les jours chauds, la différence de température peut s’avérer trop faible. Refroidissez alors la plaque supérieure avec un chiffon humide.

• Tournez la roue volante dans le sens des aiguilles

d’une montre (vue sur le vilebrequin).

• Le moteur Stirling tourne dans le sens inverse des

aiguilles d’une montre lorsque la plaque supérieure

est réchauffée, par ex. par le rayonnement solaire ou

une lampe. Dans ce cas, posez le moteur Stirling sur

un support froid (par ex. banc de fenêtre).

11

Page 12

6

co

cs

cn

5

cr

bu

cr

bo

ctbm

cr

bu

cm

cs

cr

bp

bq

cr

bu

bn

cs

cn

7

8

4

br

cr

cl

bu

bs

cq

bl

9

cp

1

V

bo

V : Augmenter la course du déplaceur;

M : Repère

4. Rangement et nettoyage

• Le moteur Stirling ne nécessite aucune lubrification.

• Stockez le moteur Stirling à un endroit à l’abri de la

poussière.

M

bt

2

bt

3

• Pour le nettoyage, utilisez un chiffon humide, le cas

échéant un peu de nettoyant. Ne nettoyez jamais les

pièces en verre acrylique avec des solvants ou des

nettoyants agressifs.

3B Scientific GmbH • Rudorffweg 8 • 21031 Hamburg • Allemagne • www.3bscientific.com • Sous réserve de modifications techniques

12

Page 13

3B SCIENTIFIC3B SCIENTIFIC

3B SCIENTIFIC®

3B SCIENTIFIC3B SCIENTIFIC

Motore Stirling a bassa temperatura,

kit di montaggio U10061

Istruzioni per l’uso

08/05 ALF

PHYSICSPHYSICS

PHYSICS

PHYSICSPHYSICS

cm

bo bp

bq

br

bs

bt

cp

bu

co

bn

bm

bl

9

cn

8

7

6

5

4

cr

cl

cq

ct

cs

1

2

3

1 Piastra superiore

2 Parete del carter

3 Piastra inferiore

4 Organo di propulsione

5 Alloggiamento organo

di compressione

6 Asta organo di compressione

7 Pistone di lavoro

8 Boccola pistone di lavoro

9 Cilindro di lavoro

bl Angolo

bm Biella, corta

bn Biella, lunga

bo Braccio di manovella

bp Inserto

bq Disco di manovella

br Guscio di cuscinetto

bs Volano

bt O-ring (2x)

bu Cuscinetto a sfere (4x))

cl Albero a gomiti

cm Perno di manovella

13

cn Spina cilindrica 1x8 (2x)

co Vite a testa cilindrica M3x8

cp Vite a testa svasata M2x3

cq Perno filettato M2x5

cr Distanziale (6x)

cs Rondella di fissaggio, larga (3x)

ct Rondella di fissaggio, stretta

Page 14

Il motore Stirling a bassa temperatura serve per dimostrare il funzionamento e la struttura principale di un

motore Stirling.

1. Descrizione, caratteristiche tecniche

Per mettere in moto il motore Stirling a bassa temperatura è sufficiente il calore della mano dell’uomo, per cui

è necessaria una differenza di temperatura di appena

5 °C circa tra piastra di base e piastra superiore. Il cilindro

di lavoro è realizzato in vetro di precisione, il cilindro di

compressione e il volano in vetro acrilico; ciò consente di

osservare bene i movimenti del pistone di lavoro e di

compressione e dell’azionamento a manovella. L’albero

a gomiti e la biella sono dotati di cuscinetti di precisione

a sfera miniaturizzati, per ridurre al minimo le perdite

per attrito. Grazie al rivestimento nero opaco della piastra superiore, il motore Stirling può essere utilizzato come

motore solare.

Numero di giri: ca. 80 giri/min a ∆T 10 ºC

Volano: 110 mm Ø

Dimensioni: 138 mm x 110 mm Ø

2. Istruzioni per il montaggio

2.1 Lavorazione finale

• Eliminare le bavature da tutti i componenti con una

lima dolce o un raschietto triangolare.

• In base alle esigenze personali, levigare leggermente

le superfici dei pezzi.

2.2. Montaggio

2.2.1. Realizzazione di giunti indivisibili

• Si consiglia di utilizzare il collante “UHU plus endfest

300” o “UHU plus schnellfest” come adesivo epossidico bicomponente. Per non danneggiare il rivestimento della piastra superiore, evitare il contatto con

solventi. A causa dei diversi coefficienti di dilatazione

dei materiali, non riscaldare i componenti durante

l’indurimento. Durante il raffreddamento, le parti in

alluminio dovrebbero restringersi di più rispetto al

cilindro di vetro, quindi questo dovrebbe essere soggetto ai carichi. Di conseguenza, il diametro interno

del cilindro di lavoro dovrebbe ridursi o persino rompersi. Generalmente, i giunti devono essere incollati

ad una temperatura di ca. 20 °C.

1. Incollare il cilindro di lavoro 9 a temperatura ambiente con l’angolo bl e successivamente con la

piastra superiore 1.

2. Fissare il cuscinetto a sfere bu al guscio del cuscinetto br. A tale scopo, inserire un cuscinetto a sfere bu

sull’albero a gomiti cl e applicare in due o tre punti

della sua circonferenza un sottile strato di collante. A

questo punto, far scorrere il cuscinetto a sfere bu in

una delle due cavità del guscio del cuscinetto br.

Rimuovere il collante in eccesso con uno straccio

imbevuto di alcool. Strofinare rapidamente dall’interno verso l’esterno per evitare che il collante penetri nel cuscinetto a sfere. Sul lato opposto, far scorrere

il secondo cuscinetto a sfere bu sull’albero a gomiti

cl e procedere come descritto precedentemente. Per

ottenere un allineamento assiale ottimale dei due

cuscinetti a sfere bu, lasciare l’albero a gomiti cl in

questa posizione fino all’indurimento del collante.

3. Incollare l’inserto bp nell’incavo del disco di manovella bq. Fare attenzione che le due superfici da incollare combacino perfettamente. Sul perimetro dell’inserto bp è presente una tacca. Orientare questa

tacca verso il foro trasversale del disco di manovella

bq.

4. A questo punto, incollare il perno di manovella cm

nel foro dell’inserto bp.

5. Incollare una spina cilindrica cn nel foro sia dell’asta

dell’organo di compressione 6 sia del pistone di

lavoro 7. Controllare che sulle superfici di scorrimento delle spine cilindriche cn non rimangano residui di collante. A tale scopo, introdurre la spina cilindrica nel foro corrispondente per ca. 2 mm e applicare una piccola quantità di colla sulla parte che fuoriesce. Successivamente, far scorrere la spina cilindrica cn nella posizione prevista e rimuovere i residui

di collante come descritto in precedenza. Fare attenzione che la spina cilindrica cn del pistone di lavoro

7 venga incollata in posizione leggermente incava-

ta, in modo che successivamente non danneggi la

superficie di scorrimento del cilindro di lavoro 9.

6. Per incollare l’alloggiamento dell’organo di compressione 5 nel foro apposito 4, procedere come

descritto di seguito. Inserire l’asta dell’organo di compressione 6 nella boccola del pistone di lavoro 8,

quindi inserire il pistone di lavoro 7 nel cilindro di

lavoro 9. Ora innestare l’alloggiamento 5 sull’asta dell’organo di compressione 6. Incollare l’asta

nel foro dell’organo di compressione 4 e collocare

il gruppo sulla parte inferiore dell’organo di compressione 4, in modo che la piastra superiore 1 e

l’organo di compressione 4 si tocchino. Lasciare

questi componenti in questa posizione fino all’indurimento del collante, per mantenere l’organo di compressione 4 e la piastra superiore 1 in parallelo.

7. Successivamente, incollare il guscio del cuscinetto br

nel foro dell’angolo bl.

2.2.2. Realizzazione di giunti divisibili

1. Introdurre i cuscinetti a sfere bu nei fori delle bielle

bm e bn. Tutti i cuscinetti a sfere sono forniti di serie

non lubrificati. Per garantire uno scorrimento ottimale dei cuscinetti a sfere bu, in fase di montaggio

utilizzare i distanziali leggermente convessi cr forniti in dotazione. In questo caso montare i distanziali

cr con il lato convesso rivolto verso i cuscinetti a

sfere bu.

2. Inserire il primo distanziale cr, la biella lunga bn, il

secondo distanziale cr e il braccio di manovella bo

sul perno di manovella cm. Controllare che nella vista dall’alto non siano presenti tacche sulla superficie

del braccio di manovella bo a destra del perno di

manovella cm. Orientare questa tacca verso l’inserto

bp.

14

Page 15

3. Inserire la prima rondella di fissaggio larga cs, la

biella lunga bn e la seconda rondella di fissaggio

larga cs sulla spina cilindrica leggermente ingrassata

cn del pistone di lavoro 7. Il diametro del foro

della rondella di fissaggio larga cs è leggermente più

grande su un lato, in modo che possa essere inserita

più facilmente sulla spina cilindrica cn.

4. Introdurre il pistone di lavoro 7 nel cilindro di lavoro 9. Il pistone di lavoro

cilindro di lavoro

che l’intera meccanica è stata progettata per il funzionamento a secco, pertanto non necessita di lubrificazione.

5. A questo punto fissare il disco di manovella bq con

il perno filettato cq sull’albero a gomiti cl, sul

quale è stato precedentemente inserito il distanziale

99

9 a secco. Non lubrificare! An-

99

77

7 deve scorrere nel

77

cr. Inserire un altro distanziale cr e il volano bs

sull’altro lato dell’albero a gomiti cl, cercando di

mantenere un gioco assiale minimo. Se necessario,

fissare il volano bs sull’albero a gomiti cl con un

po’ di colla.

6. Inserire la rondella di fissaggio stretta ct, la biella

corta bm e la terza rondella di fissaggio larga cs sulla

spina cilindrica leggermente ingrassata cn dell’asta

dell’organo di compressione 6 e introdurre l’asta

6 nella boccola del pistone di lavoro 8.

7. Ora fissare la biella corta bm con la vite a testa cilindrica co al braccio di manovella bo utilizzando i

distanziali cr.

8. Far scorrere con cautela l’alloggiamento 5 incollato

nell’organo di compressione 4 sull’asta dell’organo di compressione 6.

9. Collocare l’O-ring bt nella piastra inferiore 3 e

introdurre quest’ultima nella parete del carter 2

esercitando una pressione continua. Per semplificare

questa procedura, applicare un po’ di detersivo per

piatti sull’O-ring bt prima dell’inserimento.

10. Introdurre anche la piastra superiore 1 nella parete

del carter 2 dal lato opposto. Per dividere questo

giunto (se necessario), inserire un cuneo sottile

(ad es. la punta di un cacciavite) tra la piastra superiore 1 e la parete del carter 2. Eventualmente, è

possibile praticare un piccolo incavo con una lima

nella superficie anteriore della parete del carter 2,

per facilitare l’inserimento dell’attrezzo.

2.3. Regolazione di precisione

• L’’obiettivo principale della regolazione di precisione

è quello di ottenere, durante la rotazione, solo una

distanza minima tra l’organo di compressione 4 e

le piastre superiore e inferiore.

• Dopo l’allineamento delle tacche sull’inserto bp e il

braccio di manovella bo, la corsa dell’organo di compressione è ancora troppo breve. Per aumentarla,

ruotare leggermente il braccio di manovella bo sul

perno (ved. disegno esploso).

• Ruotando successivamente il volano bs, l’alloggia-

mento dell’organo di compressione 5, tramite contatto dell’organo 4 con la piastra superiore 1,

viene spinto sull’asta 6.

• Aumentare la corsa dell’organo di compressione, fin-

ché, dopo un giro, l’organo di compressione 4 tocca leggermente le piastre superiore e inferiore.

• A questo punto, ridurre nuovamente la corsa ruotan-

do leggermente all’indietro il braccio di manovella

bo.

• Ora tra l’organo di compressione 4 e la piastra su-

periore o inferiore deve essere presente una distanza

minima.

• Infine girare l’albero a gomiti cl, in modo che il

pistone di lavoro si trovi 7 al centro della propria

corsa. Quindi serrare la vite a testa svasata cp nella

piastra superiore 1.

3. Prova di funzionamento

• Posizionare il motore Stirling sul palmo della mano o

su una superficie calda, ad es. su una tazza contenente acqua calda.

• Dopo ca. 1-2 minuti, la piastra di base si sarà riscalda-

ta sufficientemente. Nei giorni caldi, la differenza di

temperatura potrebbe essere troppo scarsa. Eventualmente, raffreddare la piastra superiore con un panno

umido.

• Mettere in movimento il volano facendolo girare in

senso orario (sguardo rivolto verso l’albero a gomiti).

• Il motore Stirling gira in senso antiorario, se la piastra

superiore viene riscaldata, ad es. dalla luce del sole o

da una lampada. In questo caso, collocare il motore

Stirling su un piano di appoggio freddo, ad es. sul

davanzale di una finestra.

15

Page 16

6

co

cs

cn

5

cr

bu

cr

bo

ctbm

cr

bu

cm

cs

cr

bp

bq

cr

bu

bn

cs

cn

7

8

4

br

cr

cl

bu

bs

cq

bl

9

cp

1

V

bo

V: Aumentare la corsa dell’organo di compression;

M: Tacca

4. Conservazione e pulizia

• Il motore Stirling non richiede lubrificazione.

• Conservare il motore Stirling in un luogo privo di pol-

vere.

M

bt

2

bt

3

• Per pulire il motore Stirling, utilizzare un panno inu-

midito, eventualmente con una quantità minima di

detergente. Non pulire le parti in vetro acrilico con

solventi o detergenti abrasivi.

3B Scientific GmbH • Rudorffweg 8 • 21031 Hamburg • Germania • www.3bscientific.com • Con riserva di modifiche tecniche

16

Page 17

3B SCIENTIFIC3B SCIENTIFIC

3B SCIENTIFIC®

3B SCIENTIFIC3B SCIENTIFIC

PHYSICSPHYSICS

PHYSICS

PHYSICSPHYSICS

Motor Stirling de baja temperatura, modelo U10061

Instrucciones de uso

08/05 Alf

cm

bq

bo bp

br

bs

bt

cp

bu

co

bn

bm

bl

9

cn

8

7

6

5

4

cr

cl

cq

ct

cs

1

2

3

1 Placa superior

2 Pared de la caja del motor

3 Placa inferior

4 Desplazador

5 Alojamiento del desplazador

6 Varilla de desplazamiento

7 Émbolo de trabajo

8 Alojamiento del émbolo de trabajo

9 Cilindro de trabajo

bl Ángulo

bm Biela, corta

bn Biela, larga

bo Brazo de manivela

bp Pieza insertada

bq Disco de manivela

br Casquillo del cojinete

bs Volante

bt Anillo en O (2x)

bu Rodamiento de bolas (4x)

cl Cigüeñal

cm Gorrón del cigüeñal

17

cn Pasador cilíndrico 1x8 (2x)

co Tornillo de cabeza cilíndrica M3x8

cp Tornillo de cabeza avellanada M2x3

cq Tornillo prisionero M2x5

cr Arandela separadora (6x)

cs Disco ancho de sujeción (3x)

ct Disco delgado de sujeción

Page 18

Este modelo de motor de baja temperatura ilustra el

funcionamiento y el principio de construcción de un

motor Stirling.

1. Descripción, datos técnicos

El motor Stirling de baja temperatura entra ya en movimiento con la aplicación del calor de la mano humana,

siendo para ello necesaria una diferencia de temperatura

entre la base y la placa superior de aproximadamente

5°C. El cilindro de trabajo está hecho de cristal de precisión, y el cilindro de desplazamiento, así como el volante, son de cristal acrílico, por ello se pueden observar a la

perfección los movimientos de los émbolos de trabajo,

del accionamiento de desplazamiento y del cigüeñal. El

cigüeñal y la biela están alojados en un rodamiento de

bolas de precisión en miniatura, con el fin de reducir al

mínimo las pérdidas por rozamiento. Gracias al recubrimiento en negro pulido de la placa superior, el motor

Stirling también puede operar como motor solar.

Velocidad de giro: aprox. 80 revoluciones/min. con

∆T 10ºC

Volante: 110 mm Ø

Dimensiones: 138 mm x 110 mm Ø

2. Instrucciones de montaje

2.1 Acabado

• Limar todos los componentes que presentan aristas

con una lima fina o un rascador triangular.

• Según las exigencias personales, si se da el caso, limar

las posibles superficies de las piezas de trabajo.

2.2. Montaje

2.2.1. Implementación de las uniones fijas

• Como pegamento, recomendamos la utilización de

adhesivos de dos componentes epóxicos con resina

«UHU plus endfest 300» o «UHU plus schnellfest». Para

no dañar el revestimiento de la placa superior, evite

el contacto con disolventes. Debido a los diferentes

coeficientes de dilatación de los materiales, no caliente en ningún caso estos componentes durante el

proceso de endurecimiento. Al enfriarse, las piezas

de aluminio se contraen en un grado considerablemente mayor que el cilindro de vidrio, con lo que

aplican presión sobre él. Como consecuencia, se reduciría el diámetro interior del cilindro de trabajo o

incluso podría llegar a romperse. En general, se deben pegar las uniones a una temperatura aproximada de 20°C.

1. A temperatura ambiente, pegar el cilindro de trabajo

9, en primer lugar, con el ángulo bl y, a continua-

ción, con la placa superior 1.

2. Fijar el rodamiento de bolas bu en el casquillo del

cojinete br. Para ello, colocar un rodamiento de bolas bu sobre el cigüeñal cl y extender en dos o tres

puntos del perímetro de la superficie una delgada

película de pegamento. A continuación, colocar el

rodamiento de bolas bu en uno de los dos aloja-

mientos del casquillo del cojinete br. Si se da el caso,

retirar el pegamento sobrante con un paño mojado

con alcohol. Para ello, limpiar siempre desde dentro

hacia fuera, evitando que el pegamento entre en el

rodamiento de bolas. Introducir por el otro lado el

segundo rodamiento de bolas bu en el cigüeñal cl

y proceder como en el caso anterior. Para alinear axialmente ambos rodamientos de bolas bu mantenga

el cigüeñal cl en esta posición hasta que se haya

endurecido el pegamento.

3. Pegar la pieza insertada bp en la entalladura del

disco de manivela bq. Al hacerlo, asegúrese de que

las dos superficies adherentes quedan exactamente

una sobre otra. Sobre el perímetro de la superficie de

la pieza insertada bp encontrará una marca que deberá orientar según la hendidura transversal del disco de manivela bq.

4. Ahora pegue el gorrón del cigüeñal cm en el orificio

de la pieza insertada bp.

5. Pegue cada uno de los pasadores cilíndricos cn en el

orificio de la varilla de desplazamiento 6 y del émbolo de trabajo 7. Las superficies de movimiento

de los pasadores cilíndricos cn deben quedar absolutamente libres de restos de pegamento. Para ello,

introducir el pasador cilíndrico en el orificio, aproximadamente 2 mm, y poner algo de pegamento en el

extremo que ha quedado fuera. A continuación, fijar

el pasador cilíndrico cn en su posición adecuada y

eliminar los restos de pegamento de la forma anteriormente indicada. Asegúrese de que el pasador cilíndrico cn del émbolo de trabajo 7 quede pegado, pero algo sumergido, para que después no pueda

dañar la superficie de movimiento del cilindro de

trabajo 9.

6. Para pegar el alojamiento del desplazador 5 en el

orificio del desplazador 4, proceda como se indica

a continuación: Introducir la varilla de desplazamiento 6 en el alojamiento del émbolo de trabajo 8

y, a continuación, el émbolo de trabajo 7 en el

cilindro de trabajo 9. Después, insertar el alojamiento del desplazador 5 en la varilla de desplazamiento 6. Pegar ésta en el orificio del desplazador

4 y colocar este grupo de componentes en la parte

inferior del desplazador 4, de manera que la placa

superior 1 y el desplazador 4 estén en contacto el

uno sobre el otro. Sujetar estos componentes en esta

posición hasta que el pegamento se haya endurecido completamente, para garantizar que el desplazador 4 y la placa superior 1 estén situados paralelamente.

7. Para finalizar, pegar el casquillo del cojinete br en el

orificio del ángulo bl.

2.2.2. Implementación de las uniones no fijas

1. Presionar el rodamiento de bolas bu en los orificios

de las bielas bm y bn. Los rodamientos no vienen

engrasados en el estado de suministro. Para garantizar un libre funcionamiento de los rodamientos bu,

utilice en el montaje las arandelas separadoras cr

del suministro que sean algo más abombadas. Para

18

Page 19

ello se deberá montar la parte más abombada de la

arandela separadora cr en dirección al rodamiento

de bolas bu.

2. Colocar la primera arandela separadora cr, la biela

larga bn, la segunda arandela separadora cr así

como el brazo de manivela bo sobre el gorrón del

cigüeñal cm. Para ello se deberá situar la pequeña

marca ubicada en la superficie del perímetro del brazo de manivela bo, vista desde arriba, hacia la derecha del gorrón del cigüeñal cm. Orientar esta marca

según la de la pieza insertada bp.

3. Introducir el primer disco ancho de sujeción cs, la

biela larga bn así como el primer disco ancho cs en

el pasador cilíndrico cn, algo engrasado, del émbolo

de trabajo 7. El diámetro del orificio del disco de

sujeción cs es algo mayor en un lado para que se

pueda introducir más fácilmente el pasador cilíndrico cn.

4. Introducir el émbolo de trabajo 7 en el cilindro de

trabajo 9. El émbolo de trabajo

seco en el cilindro de trabajo

que ¡nunca se debe lubricar! Toda la mecánica está

preparada para el funcionamiento en seco, por lo

que no necesita ningún tipo de lubricación.

5. Ahora, fije el disco de manivela bq con el tornillo

prisionero cq al cigüeñal cl, al que anteriormente

se ha colocado la arandela separadora cr. Desplazar

otra arandela separadora cr, así como el volante

77

7 funciona en

77

99

9, lo que significa

99

bs, hacia el otro lado del cigüeñal cl manteniendo

siempre un mínimo juego axial. Si es necesario, fije el

volante bs con un poco de pegamento al cigüeñal

cl.

6. Insertar el disco delgado de sujeción ct, la biela

corta bm, así como el tercer disco ancho de sujeción

cs en el pasador cilíndrico cn, algo engrasado, de la

varilla de desplazamiento 6 y dirigir la varilla de

desplazamiento 6 hacia el alojamiento del desplazador 8.

7. A continuación, fijar la biela corta bm con el tornillo

de cabeza cilíndrica co al brazo de manivela bo

utilizando las arandelas separadoras cr.

8. Acoplar cuidadosamente el alojamiento del desplazador 5, pegado en el desplazador 4, a la varilla

de desplazamiento 6.

9. Colocar el anillo en O bt en la placa inferior 3 y

presionarlos constante y fuertemente contra la pared de la caja del motor 2. Para facilitar este proceso se puede untar el anillo en O bt previamente con

un poco de lavavajillas.

10. Presionar de la misma manera, desde el otro lado, la

placa superior 1 contra la caja del motor 2. La

separación de esta unión se produce (en caso necesario) introduciendo una cuña fina (por ejemplo un destornillador) entre la placa superior 1 y la caja del

motor 2. Eventualmente se puede practicar una

pequeña entalladura en la superficie frontal de la caja

del motor 2 para facilitar la entrada de esta herramienta.

2.3. Ajuste de precisión

• El objetivo del ajuste de precisión es que en cada

revolución sólo haya una holgura mínima entre el

desplazador 4 y la placa superior o inferior.

• Tras el ajuste de las marcas en la pieza insertada bp

y el brazo de manivela bo, el recorrido del desplazador todavía es demasiado pequeño. Girando mínimamente el brazo de manivela bo sobre el gorrón

del cigüeñal se puede aumentar este recorrido (véase

la ilustración).

• Al girar a continuación el volante bs, el alojamiento

del desplazador 5 se deslizará sobre la varilla de

desplazamiento 6, cuando el desplazador 4 entre en contacto con la placa superior 1.

• Aumentar el recorrido del desplazador lo suficiente

para que, en cada revolución, el desplazador 4 golpee ligeramente la placa superior e inferior.

• Acto seguido, reducir un poco el recorrido del despla-

zador girando mínimamente otra vez hacia atrás el

brazo de manivela bo.

• Ahora se deberá haber conseguido una holgura uni-

forme entre el desplazador 4 la placa superior y la

inferior.

• Para finalizar, girar el cigüeñal cl, de manera que el

émbolo de trabajo 7 quede situado en la mitad de

su recorrido. Atornillar entonces el tornillo de cabeza

avellanada cp en la placa superior 1.

3. Prueba de funcionamiento

• Colocar el motor Stirling sobre la mano o una super-

ficie caliente, por ejemplo una taza con agua caliente.

• Tras aproximadamente 1 ó 2 minutos, la placa infe-

rior se ha calentado suficientemente. En días calurosos puede que la diferencia de temperatura no sea

suficiente. En este caso se puede enfriar la placa superior con un paño húmedo.

• Poner el volante en movimiento en sentido horario

(dirección visual hacia el cigüeñal).

• El motor Stirling se mueve en dirección contraria a las

agujas del reloj cuando se calienta la placa superior,

por ejemplo, con la luz solar o una lámpara. En este

caso, coloque el motor Stirling sobre una superficie

fría, por ejemplo, la repisa de la ventana.

19

Page 20

6

co

cs

cn

5

cr

bu

cr

bo

ctbm

cr

bu

cm

cs

cr

bp

bq

cr

bu

bn

cs

cn

7

8

4

br

cr

cl

bu

bs

cq

bl

9

cp

1

V

bo

V: Aumentar el recorrido del desplazador;

M: Marca

4. Limpieza y almacenamiento

• El motor Stirling no necesita lubricación.

• Almacenar el motor Stirling en un lugar libre de pol-

vo.

M

bt

2

bt

3

• Para limpiar el motor Stirling utilice un paño húme-

do y, si es necesario, un poco de detergente. No limpie nunca la parte de cristal acrílico con disolventes o

detergentes agresivos.

3B Scientific GmbH • Rudorffweg 8 • 21031 Hamburg • Alemania • www.3bscientific.com • Se reservan las modificaciones técnicas

20

Page 21

3B SCIENTIFIC3B SCIENTIFIC

3B SCIENTIFIC®

3B SCIENTIFIC3B SCIENTIFIC

Motor de Stirling de baixa temperatura,

kit de montagem U10061

Manual de instruções

08/05 Alf

PHYSICSPHYSICS

PHYSICS

PHYSICSPHYSICS

cm

bo bp

bq

br

bs

bt

cp

bu

co

bn

bm

bl

9

cn

8

7

6

5

4

cr

cl

cq

ct

cs

1

2

3

1 Placa superior

2 Parede da caixa do motor

3 Placa inferior

4 Propulsor

5 Caixa do propulsor

6 Eixo do propulsor

7 Êmbolo de trabalho

8 Caixa do êmbolo de trabalho

9 Cilindro de trabalho

bl Esquadria

bm Biela, curt

bn Biela, longa

bo Braço da manivela

bp Munhão

bq Disco da manivela

br Caixa de rolamentos

bs Roda de impulso

bt Anel em O (2x)

bu Rolimã (4x)

cl Eixo da manivela

cm Pino da manivela (moente)

21

cn Pino de cilindro 1x8 (2x)

co Parafuso da cabeça do cilindro M3x8

cp Parafuso de cabeça embutida M2x3

cq Pino de passo M2x5

cr Disco de distanciamento (6x)

cs Disco de entalo, largo (3x)

ct Disco de entalo, estreito

Page 22

O motor de Stirling de baixa temperatura serve para a

visualização do modo de funcionamento e da construção básica de um motor de Stirling.

1. Descrição, dados técnicos

O motor de baixa temperatura de Stirling pode ser posto

em movimento mesmo pela ação da temperatura da

mão, sendo que para isso só é necessária uma diferença

de temperatura de aproximadamente 5° entre a placa

inferior e a placa superior. O cilindro de trabalho é feito

de vidro de precisão, o cilindro de impulso e a roda de

impulso são de acrílico transparente. Por isso, os movimentos dos êmbolos de trabalho e de impulso, assim

como a propulsão da manivela, podem ser bem observados. O eixo da manivela e a biela são inseridos em

rolamentos miniaturizados de alta precisão, de modo a

minimizar a perda por atrito. Graças a pintura preta fosca

da placa superior, o motor de Stirling pode também ser

operado como motor de energia solar.

Número de rotações: aprox. 80 U/min. a ∆T 10ºC

Roda de impulso: 110 mm Ø

Medidas: 138 mm x 110 mm Ø

2. Instruções de montagem

2.1 Acabamentos finais

• Todas as partes apresentando farpas devem ser ali-

sadas com uma lima simples ou uma raspa de três

lados.

• Segundo a exigência pessoal, polir as peças onde se

considere necessário.

2.2. Montagem

2.2.1. Estabelecimento dos encaixes permanentes

• Para a colagem recomendamos a utilização das colas

“UHU plus endfest 300” ou a cola de resina epóxi de 2

componentes “UHU plus schnellfest” (importadas da

Alemanha). Para não destruir a camada fosca da placa superior, evite o contato com solventes. Por causa

dos diferentes coeficientes de dilatação dos materiais, não aqueça nunca esses elementos durante o

processo de endurecimento da cola. As partes em

alumínio iriam retrair-se muito mais intensamente

do que o cilindro de vidro, e assim, exercer pressão

sobre este último, pelo qual, o diâmetro do cilindro

de trabalho poderia reduzir-se, ou este poderia mesmo romper-se. Em princípio, os encaixes devem ser

colados a uma temperatura de aproximadamente

20°C.

1. Colar o cilindro de trabalho 9 na esquadria bl à

temperatura ambiente, e logo colá-lo na placa superior 1.

2. Fixar o rolimã bu na caixa de rolamentos br. Para

tal, inserir um rolimã bu no eixo da manivela cl e

cobrir as superfícies de contato em dois ou três pontos com um fino filme de cola. Inserir o rolimã bu

agora numa das duas voltas da caixa de rolamentos

br. Caso necessário, eliminar os excessos de cola com

um pano umedecido com álcool caseiro. Ao fazê-lo,

sempre limpar de dentro para fora, de modo a prevenir que a cola penetre dentro do rolimã. Introduzir

pelo outro lado o segundo rolimã bu no eixo da

manivela cl e proceder como anteriormente. Para

obter um posicionamento axial ideal de ambos rolimãs bu, deixe o eixo da manivela cl repousar nesta

posição até que a cola esteja totalmente seca.

3. Colar o munhão bp no orifício do disco da manivela

bq. Ao fazê-lo, prestar atenção para que ambas su-

perfícies de adesão se encontrem uma encima da

outra de forma plana. Na superfície de contato do

munhão bp encontra-se uma marca. Orientar essa

marca em função da perfuração transversal do disco

da manivela bq.

4. Colar agora o pino da manivela cm na perfuração do

munhão bp.

5. Colar a cada vez um pino de cilindro cn na perfuração no eixo de propulsão 6 assim como na do

êmbolo de trabalho 7. Sendo que não deve restar

nenhum resto de cola nas superfícies de atrito dos

pinos de cilindro cn. Para tal, introduzir o pino de

cilindro até aproximadamente 2 mm na perfuração

correspondente, e logo, cobrir a ponta saliente com

um pouco de cola. Finalmente, enfiar o pino de cilindro cn até a posição prevista e retirar os excessos de

cola como anteriormente descrito. Assim fazendo, ter

cuidado para que o pino de cilindro cn do êmbolo

de trabalho 7 encontre-se colado de forma ligeiramente afundada, para que este não danifique posteriormente a superfície de atrito do cilindro de trabalho 9.

6. Ao colar a caixa do propulsor 5 na perfuração do

propulsor 4, proceder como indicado a seguir. Introduzir o eixo do propulsor 6 na caixa do êmbolo

de trabalho 8 e logo, introduzir o êmbolo de trabalho 7 no cilindro de trabalho 9. Agora, inserir a

caixa do propulsor 5 no eixo do propulsor 6.

Colar este último na perfuração do propulsor 4 e o

colocar o grupo de peças no lado inferior do propulsor 4, de modo que a placa superior 1 e o propulsor 4 estejam em contato. Deixar essas peças

nesta posição até a cola endurecer totalmente, para

garantir o paralelismo entre o propulsor 4 e a placa

superior 1.

7. A seguir, colar a caixa de rolamentos br na perfuração da esquadria bl.

2.2.2. Estabelecimento dos encaixes móveis

1. Pressionar os rolimãs bu para dentro das perfurações das bielas bm e bn. No estado de fornecimento,

nenhum dos rolimãs está lubrificado. Para garantir

um rolamento livre dos rolimãs bu, utilizar o disco

de distanciamento cr, algo arredondado, incluído

no fornecimento. Para tal, o lado arredondado do

disco de distanciamento cr deve ser montado com

o lado arredondado de frente para o rolimã bu.

2. Empurrar o disco de distanciamento cr, a biela longa bn, o segundo disco de distanciamento cr, assim como o braço da manivela bo sobre o pino da

22

Page 23

manivela cm. Sendo que fazendo isto, a pequena

marca na superfície de contato do braço da manivela

bo, vista de cima, deve estar à direita do pino da

manivela cm. Posicionar essa marca em função do

munhão bp.

3. Inserir o disco de entalamento largo cs, a biela longa bn, assim como o segundo disco de entalamento

largo cs sobre o pino de cilindro cn levemente

lubrificado do êmbolo de trabalho 7. O diâmetro

da perfuração do disco de entalamento largo cs é

um pouco maior num dos lados, de modo que ele

seja mais fácil de introduzir no pino de cilindro cn.

4. Inserir o êmbolo de trabalho 7 no cilindro de trabalho 9. O êmbolo de trabalho

no cilindro de trabalho

lubrificado ! A totalidade da mecânica também está

prevista para o trabalho a seco e não precisa ser lubrificada.

5. Agora, fixar o disco da manivela bq com o pino de

passo cq sobre o eixo da manivela cl, sobre o qual,

o disco de distanciamento cr foi anteriormente encaixado. Introduzir um segundo disco de distanciamento cr, assim como a roda de impulso bs no

outro lado do eixo da manivela cl, mantendo um

mínimo de jogo no sentido do eixo. Caso necessário,

fixar a roda de impulso bs sobre o eixo da manivela

99

9, ou seja, nunca deve ser

99

77

7 move-se a seco

77

cl com um pouco de cola.

6. Inserir o disco de entalameto estreito ct, a biela

curta bm, assim como o terceiro disco largo de entalamento cs no pino de cilindro cn levemente lubrificado do eixo do propulsor 6, e logo introduzir o

eixo do propulsor 6 na caixa do êmbolo de trabalho 8.

7. Agora, fixar a biela curta bm com o parafuso da cabeça do cilindro co no braço da manivela bo, utilizando o disco de distanciamento cr.

8. Inserir com cuidado no eixo do propulsor 6 a caixa

do propulsor 5 que se encontra colada no propulsor 4.

9. Colocar o anel em O bt na placa inferior 3, e pressionar esta, com uma pressão forte e constante, contra a parede da caixa do motor 2. Para facilitar este

procedimento, pode-se untar o anel e O bt com um

pouco de detergente caseiro.

10. Pressionar a placa superior 1 pelo outro lado também contra a parede da caixa do motor 2. Caso

necessário, pode-se soltar esta associação inserindo

uma cunha fina (por exemplo, uma chave de fenda)

entre a placa superior 1 e a parede da caixa do

motor. Eventualmente, pode-se antes abrir uma pequena entalha com uma lima na parte frontal da

parede da caixa do motor 2, de modo a facilitar a

introdução da ferramenta.

2.3. Ajuste final

• O objetivo do ajuste final é que numa rotação haja o

mínimo de distância entre o propulsor 4 e as placas superiores e inferiores respectivamente.

• Após o posicionamento da marca no munhão bp e

no braço da manivela bo, o volume do propulsor

ainda é insuficiente. Este pode ser aumentado com

um ligeiro giro do braço da manivela bo sobre o

pino da manivela (veja a imagem desmontada).

• A continuação, com uma rotação da roda de impulso

bs a caixa do propulsor 5 é deslocada sobre o eixo

do propulsor 6 pelo contato do propulsor 4 com

a placa superior 1.

• Aumentar o volume do propulsor até que com uma

rotação o propulsor 4 toque levemente a placa

superior e inferior respectivamente.

• A seguir, reduzir novamente um pouco o volume do

propulsor soltando minimamente o braço da manivela bo.

• Agora deveria existir uma distância mínima equiva-

lente entre o propulsor 4 e as placas superior e

inferior respectivamente.

• Finalmente, girar o eixo da manivela cl, de modo

que o êmbolo de trabalho 7 se encontre no centro

do seu cilindro. Logo, aparafusar o parafuso de cabeça embutida cp firmemente na placa superior 1.

3. Teste operacional

• Colocar o motor de Stirling sobre a palma da mão ou

sobre uma superfície aquecida, por exemplo, uma

xícara com água quente.

• Após 1 ou 2 minutos, a placa inferior aqueceu-se o

suficiente. Em dias quentes, a diferença de temperatura pode ser insuficiente. Neste caso, esfriar a placa

superior com um pano úmido.

• Pôr a roda de impulso em movimento no sentido

horário (olhando para o eixo da manivela).

• O motor de Stirling opera em sentido anti-horário

quando a placa superior é aquecida, por exemplo

sob a ação dos raios solares ou de uma lâmpada.

Neste caso, colocar o motor de Stirling sobre uma

superfície fria, por exemplo, na bancada de uma janela.

23

Page 24

6

co

cn

cs

5

cr

bu

cr

bo

ctbm

cr

bu

cm

cs

cr

bp

bq

cr

bu

bn

cs

cn

7

8

4

br

cr

cl

bu

bs

cq

bl

9

cp

1

V

bo

V: Aumentar o volume do propulsor;

M: Marca

4. Armazenamento e limpeza

• O motor de Stirling não necessita qualquer lubrifica-

ção.

• Armazenar o motor de Stirling protegido da poeira.

M

bt

2

bt

3

• Para a limpeza do motor de Stirling, utilizar um pano

úmido, eventualmente com um pouco de detergente caseiro. Nunca limpar as partes de acrílico transparente com solventes ou com produtos de limpeza

agressivos.

3B Scientific GmbH • Rudorffweg 8 • 21031 Hamburg • Alemanha • www.3bscientific.com • Sob reserva de modificações técnicas

24

Loading...

Loading...