Page 1

2004

XT660R(S)

XT660X(S)

5VK1-AG1

WARTUNGSANLEITUNG

Page 2

Page 3

GAS00000

XT660R(S)/XT660X(S) 2004

WARTUNGSANLEITUNG

©2003 von MBK INDUSTRIE.

1. Auflage, Dezember 2003

Alle Rechte vorbehalten.

Nachdruck, Vervielfältigung und Ver-

breitung, auch auszugsweise,

ist ohne schriftliche Genehmigung

der MBK INDUSTRIE.

nicht gestattet.

Page 4

GAS00002

ZUR BEACHTUNG

Diese Anleitung wurde von der MBK Industrie hauptsächlich zur Verwendung für Yamaha-Händler

und deren qualifizierte Mechaniker zusammengestellt. Eine solche Anleitung kann umfassende

Kenntnisse auf dem Gebiet der Kraftfahrzeugtechnik nicht ersetzen. Deshalb wird vorausgesetzt,

daß jeder, der diese Anleitung zur Durchführung von Wartungs- und Reparaturarbeiten benutzt, um

diese Art von Yamaha-Fahrzeugen zu reparieren, über die entsprechenden Fähigkeiten verfügt.

Unsachgemäße Reparaturen und Wartung können die Verkehrssicherheit und Funktion dieses

Fahrzeugs beeinträchtigen.

Yamaha ist beständig darum bemüht alle ihre Modelle zu verbessern. Modifikationen und wesentliche Änderungen im Bereich Technik und Wartung werden allen autorisierten Yamaha-Händlern

bekannt gegeben und in späteren Ausgaben dieser Wartungsanleitung berücksichtigt.

HINWEIS:

_

Änderungen an Design und technischen Daten jederzeit vorbehalten.

GAS00004

KENNZEICHNUNG WICHTIGER INFORMATION

Besonders wichtige Informationen sind in dieser Anleitung wie folgt gekennzeichnet.

Das Ausrufezeichen bedeutet ACHTUNG! GEFAHR! ACHTEN SIE AUF

IHRE SICHERHEIT!

WARNUNG

ACHTUNG:

HINWEIS:

Ein Mißachten dieser WARNHINWEISE bringt Fahrer, Mechaniker und

andere Personen in potentielle Verletzungs- oder Lebensgefahr

Hierunter sind VORSICHTSMASSNAHMEN zum Schutz des Motorrads vor

Schäden aufgeführt.

Ein HINWEIS gibt Zusatzinformationen und Tips, um bestimmte Vorgänge

oder Arbeiten zu vereinfachen.

.

Page 5

GAS00007

BENUTZERHINWEISE

Diese Anleitung wurde zusammengestellt, um dem Mechaniker ein leicht verständliches Nachschlagewerk in die Hand zu geben. Alle dargestellten Arbeitsvorgänge (Ein- und Ausbau, Zerlegung und

Zusammenbau, Prüfung und Reparatur) sind detailliert und in der entsprechenden Reihenfolge

beschrieben.

1 Diese Anleitung ist in mehrere Kapitel gegliedert. Eine Abkürzung und ein Symbol in der rechten

oberen Ecke jeder Seite weisen auf das entsprechende Kapitel hin.

Siehe hierzu unter “SYMBOLE”.

2 Jedes Kapitel ist in Abschnitte unterteilt. Der jeweilige aktuelle Abschnittstitel befindet sich im

Kopf auf jeder Seite, außer in Kapitel 3 (“REGELMÄSSIGE WARTUNGS- UND EINSTELLARBEITEN”), in welchem die Untertitel der Abschnitte aufgezeigt werden.

3 Untertitel erscheinen in kleinerer Schriftform als Abschnittstitel.

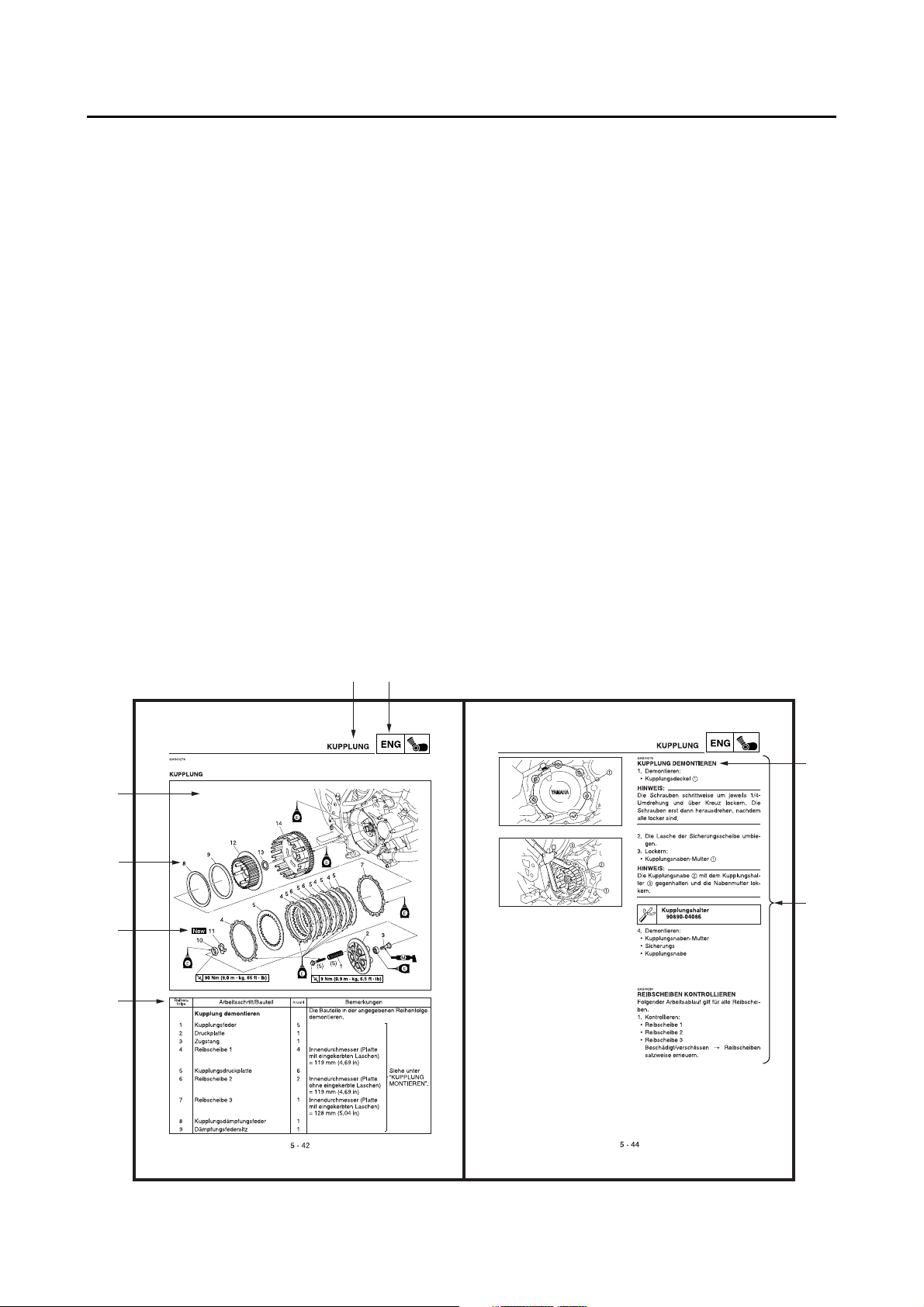

4 In jedem Kapitel befinden sich Explosionszeichnungen, die die richtige Reihenfolge beim Zerle-

gen oder Zusammenbau einzelner Teile oder Baugruppen veranschaulichen.

5 Die in den Explosionszeichnungen dargestellten Teile sind in der Arbeitsreihenfolge nummeriert.

Eine eingekreiste Zahl weist auf einen Demontageschritt hin.

6 Symbole weisen auf Bauteile hin, die geschmiert oder ersetzt werden müssen.

Siehe hierzu unter “SYMBOLE”.

7 Eine Tätigkeitsübersicht begleitet die Explosionszeichnungen und führt Arbeitsreihenfolge, Bau-

teilbezeichnung, besondere Bemerkungen usw. auf.

8 Umfangreichere Arbeitsvorgänge werden in den einzelnen Abschnitten ausführlich und in der

richtigen Reihenfolge beschrieben. Dort befinden sich auch Angaben über erforderliche Spezialwerkzeuge und technische Daten.

4

5

6

7

2

1

3

8

Page 6

12

GEN

SPEC

INFO

34

GAS00008

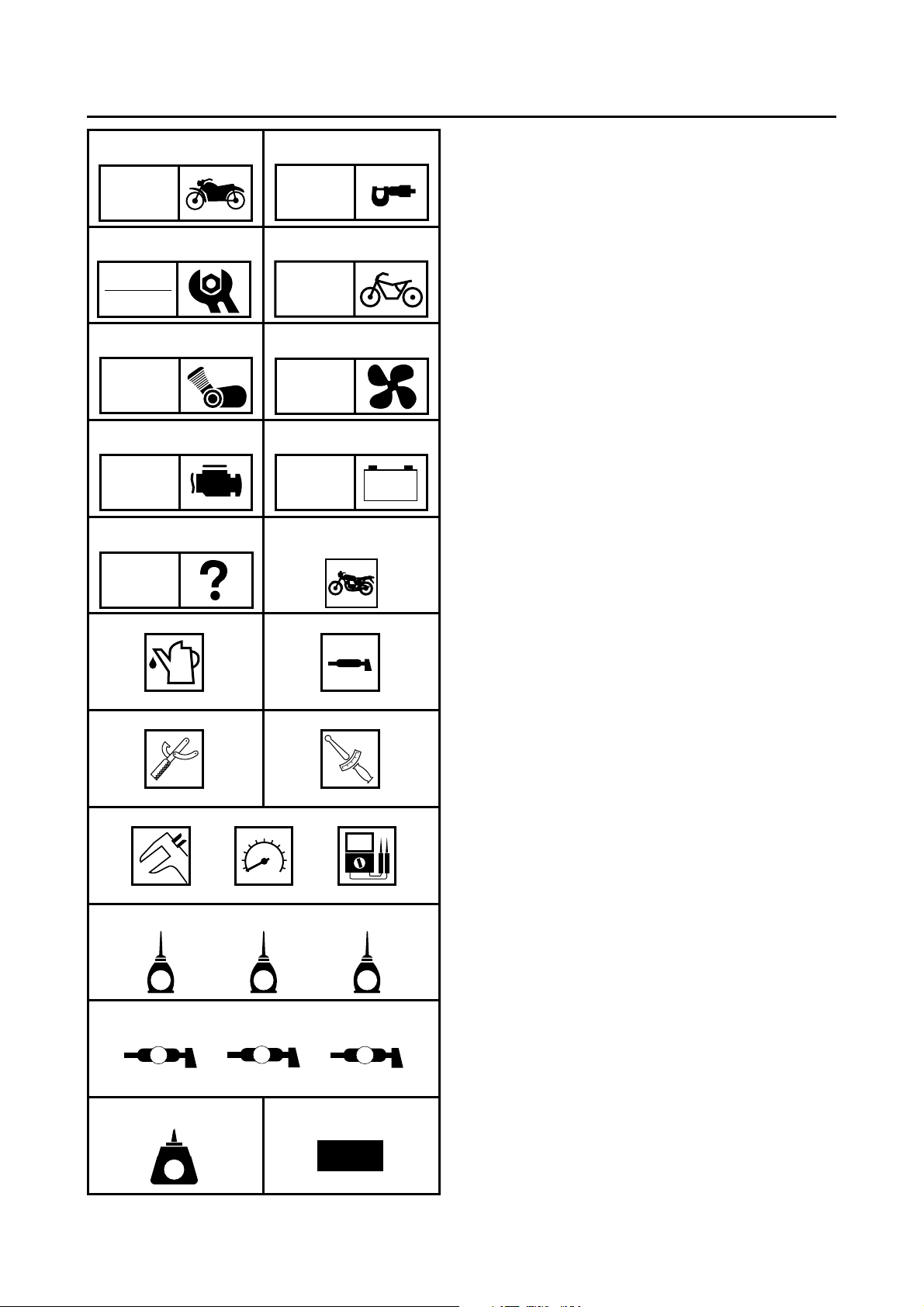

SYMBOLE

Die hier abgebildeten Symbole sind nicht für

jedes Modell von Belang.

Die unter 1 bis 9 abgebildeten Symbole weisen auf die Themen der einzelnen Kapitel hin.

CHK

CHAS

ADJ

56

ENG

78

FI

90

COOL

– +

ELEC

TRBL

SHTG

AB

1 Allgemeine Angaben

2 Technische Daten

3 Regelmäßige Wartungs- und Einstellarbeiten

4 Fahrwerk

5 Motor

6 Kühlsystem

7 Kraftstoffeinspritzsystem

8 Elektrische Anlage

9 Fehlersuche

Die Symbole 0 bis G weisen auf folgende

wichtige Angaben hin.

0 Wartung mit montiertem Motor möglich.

A Art und Menge einzufüllender Flüssigkeiten

B Schmiermittel

C Spezialwerkzeug

D Anzugsmoment

E Verschleißgrenze, Spiel

F Motordrehzahl

G Elektrische Sollwerte

CD

T

.

R

.

EFG

HIJ

LS

G

M

M

E

KLM

B

NO

New

LT

Die Symbole H bis M werden in den Explosionszeichnungen verwendet und weisen auf

Schmierstellen und entsprechende Schmiermittel hin.

H Motoröl

I Getriebeöl

J Molybdändisulfidöl

K Radlagerfett

L Lithiumseifenfett

M Molybdändisulfidfett

Die Symbole N und O in den Explosionszeichnungen weisen auf Folgendes hin.

N Klebemittel (LOCTITE®) auftragen.

O Neues Bauteil verwenden.

Page 7

GAS00010

INHALTSVERZEICHNIS

ALLGEMEINE ANGABEN

TECHNISCHE DATEN

REGELMÄSSIGE WARTUNGSUND EINSTELLARBEITEN

FAHRWERK

MOTOR

GEN

INFO

SPEC

CHK

ADJ

CHAS

ENG

1

2

3

4

5

KÜHLSYSTEM

KRAFTSTOFF-EINSPRITZSYSTEM

ELEKTRISCHE ANLAGE

FEHLERSUCHE

COOL

FI

– +

ELEC

TRBL

SHTG

6

7

8

9

Page 8

Page 9

GEN

INFO

1

Page 10

GEN

INFO

KAPITEL 1

ALLGEMEINE ANGABEN

FAHRZEUG-IDENTIFIZIERUNG.....................................................................1-1

FAHRGESTELLNUMMER ........................................................................1-1

MODELLCODE-PLAKETTE......................................................................1-1

BESONDERE MERKMALE.............................................................................1-2

UMRISS.....................................................................................................1-2

KRAFTSTOFF-EINSPRITZSYSTEM ........................................................1-3

WICHTIGE INFORMATIONEN........................................................................1-4

VORBEREITUNG FÜR AUSBAU UND ZERLEGUNG .............................1-4

ERSATZTEILE ..........................................................................................1-4

DICHTUNGEN, DICHTRINGE UND O-RINGE .........................................1-4

SICHERUNGSSCHEIBEN/-BLECHE UND SPLINTE...............................1-5

LAGER UND DICHTRINGE ......................................................................1-5

SICHERUNGSRINGE ...............................................................................1-5

ANSCHLÜSSE UND VERBINDUNGEN KONTROLLIEREN .........................1-6

SPEZIALWERKZEUGE...................................................................................1-7

Page 11

GEN

INFO

Page 12

FAHRZEUG-IDENTIFIZIERUNG

GAS00014

ALLGEMEINE ANGABEN

FAHRZEUG-IDENTIFIZIERUNG

GAS00017

FAHRGESTELLNUMMER

Die Fahrgestellnummer 1 ist auf der rechten

Seite des Lenkkopfrohrs eingeschlagen.

GAS00018

MODELLCODE-PLAKETTE

Die Modellcode-Plakette 1 ist am Rahmen

angebracht. Die darauf vermerkten Angaben

werden zur Ersatzteilbestellung benötigt.

GEN

INFO

1 - 1

Page 13

GEN

BESONDERE MERKMALE

GAS00019

BESONDERE MERKMALE

GAS00896

UMRISS

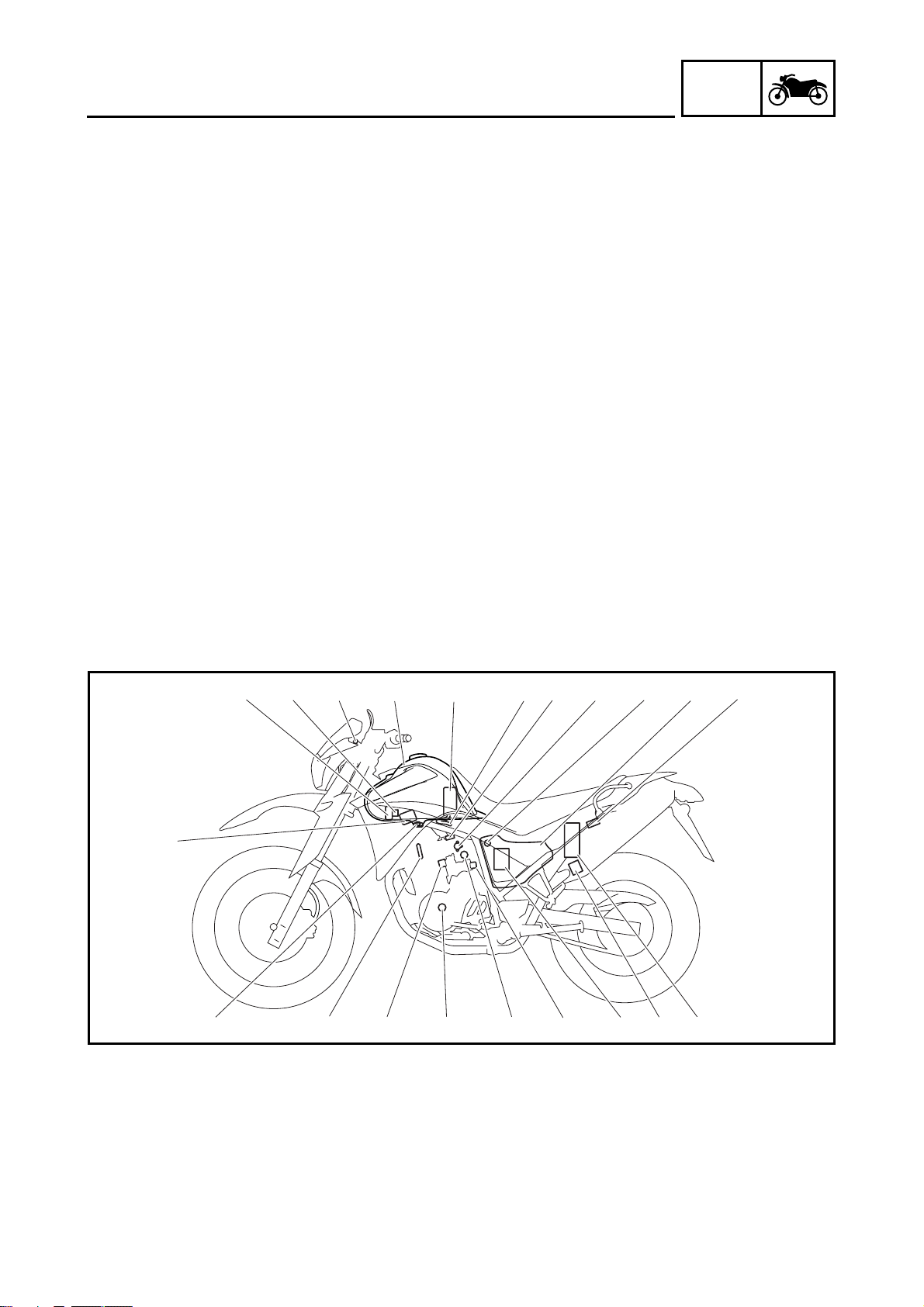

Die Hauptfunktion eines Kraftstoffzufuhrsystems ist es, Kraftstoff im optimalen Luft/Kraftstoff-Verhältnis, entsprechend den Motorbetriebsbedingungen und entsprechend der Lufttemperatur, in die

Verbrennungskammer zu leiten. In einem konventionellen Vergasersystem entsteht das Luft/Kraftstoff-Verhältnis des Gemisches, das der Verbrennungskammer zugeführt wird, aus dem Volumen

der Ansaugluft und dem von einer Düse dosierten Kraftstoff.

Bei einer gleichen Menge an Ansaugluft variiert jedoch der Kraftstoffbedarf mit den verschiedenen

Betriebsbedingungen des Motors, wie etwa Beschleunigung, Abbremsung und Zuladung. Vergaser,

die den Kraftstoff durch die Verwendung von Düsen dosieren, sind mit verschiedenen Hilfseinrichtungen ausgestattet, die ein optimales Luft/Kraftstoff-Verhältnis erzielen, damit die fortlaufenden

Veränderungen in den Betriebsbedingungen des Motors berücksichtigt werden können.

Da von Motoren erwartet wird, daß sie immer leistungsfähiger sind und sauberere Abgase ausstoßen, wird es notwendig, das Luft/Kraftstoff-Verhältnis auf präzisere und feiner abgestimmte Weise

zu kontrollieren. Um dieser Forderung entgegenzukommen, wurde dieses Modell mit einem elektronisch gesteuerten Kraftstoff-Einspritzsystem (FI) anstelle eines konventionellen Vergasersystems

versehen. Dank einem Mikroprozessor, der die Kraftstoffeinspritzmenge entsprechend den

Betriebsbedingungen des Motors, wie sie von verschiedenen Sensoren erkannt werden, reguliert,

kann dieses System das vom Motor benötigte optimale Luft/Kraftstoff-Verhältnis zu jedem gegebenen Zeitpunkt erzielen.

Dank dem Einspritzsystem ist die Kraftstoffzufuhr präziser, das Ansprechverhalten des Motors

gesteigert und der Kraftstoffverbrauch, sowie die Schadstoffabsonderung vermindert. In Verbindung mit dem computergesteuerten Sekundärluftsystem AIS (Air Induction System) erzielt das Einspritzsystem außerdem sauberere Abgase.

INFO

12

K

J

1 Sekundärluft-Abschalt-

ventil

2 Magnetventil des

Sekundärluftsystems

3 Motorstörungs-Warn-

leuchte

4 Kraftstofftank

5 Kraftstoffpumpe

34

6 Kraftstoffschlauch

7 Einspritzventil

8 Drosselklappensensor

9 Ansauglufttemperatur-

sensor

0 Luftfiltergehäuse

A Relais des Kraftstoffe-

inspritzsystems

567890A

B

C

DEFGHI

B Batterie

C Abgaskatalysator

D Elektronisches Steuer-

gerät (ECU)

E Neigungswinkel-Unter-

brecher

F Leerlaufbeschleuni-

gungs-Einheit

G Kurbelwellensensor

H Kühlflüssigkeitstempe-

ratursensor

I Zündkerze

J Ansaugluftdrucksen-

sor

K Zündspule

1 - 2

Page 14

GEN

BESONDERE MERKMALE

GAS00897

KRAFTSTOFF-EINSPRITZSYSTEM

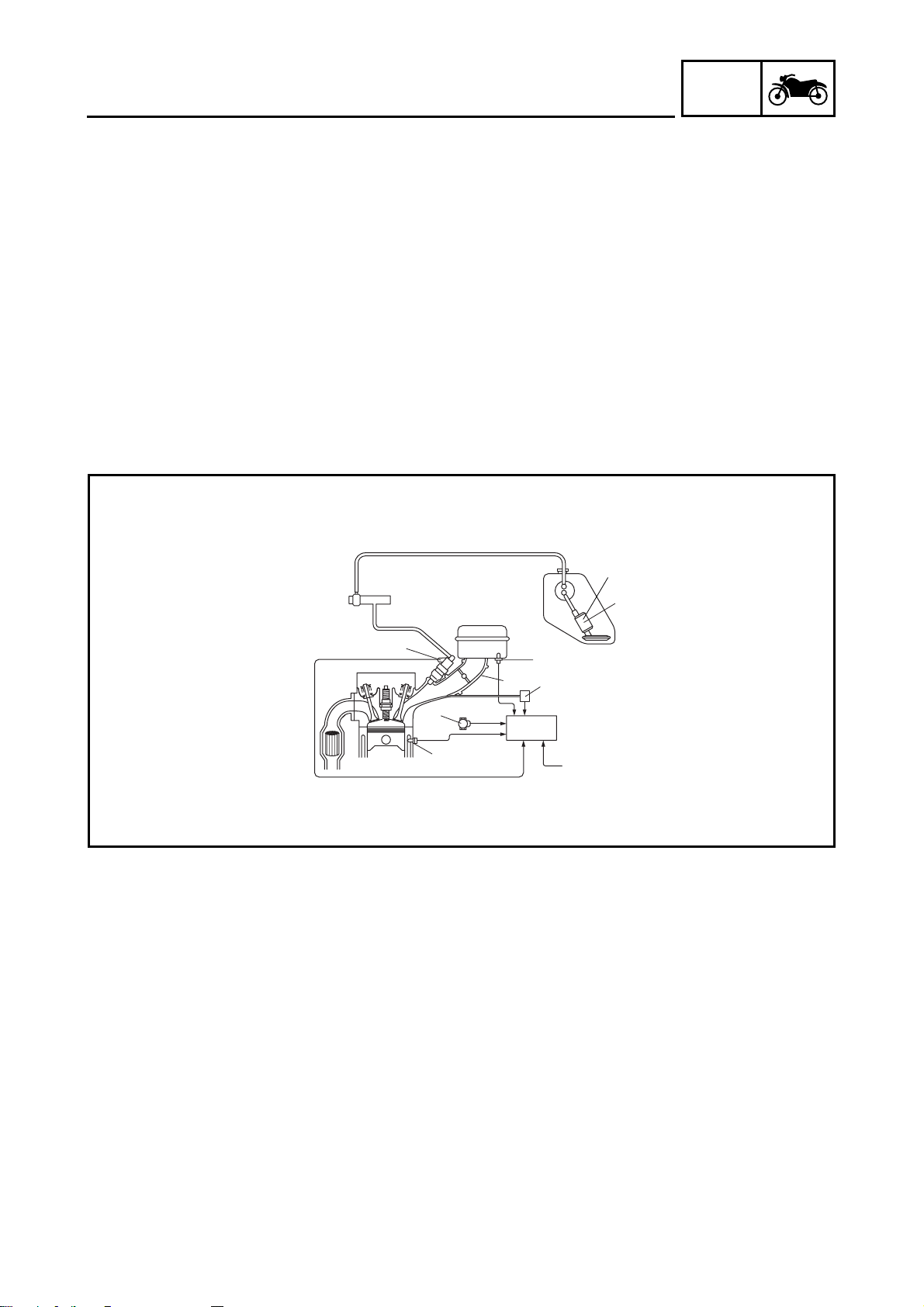

Die Kraftstoffpumpe leitet Kraftstoff über den Kraftstoffilter zum Einspritzventil. Der Druckregler hält

den Kraftstoffdruck, der auf das Einspritzventil mit 324 kPa (3,24 kg/cm

über dem Ansaugkrümmerdruck aufrecht. Dementsprechend öffnet sich der Kraftstoffweg, wenn

das vom elektronischen Steuergerät (ECU) ausgegebene Steuersignal das Einspritzventil einschal-

tet, woraufhin Kraftstoff in den Ansaugkrümmer eingespritzt wird, und zwar für die Dauer, die der

Kraftstoffweg geöffnet ist. Daher ist die zugeführte Kraftstoffmenge umso größer, je länger das Einspritzventil eingeschaltet ist (Einspritzzeit). Umgekehrt ist die zugeführte Kraftstoffmenge umso

geringer, je kürzer die Einspritzzeit ist (d. h. die Dauer, die das Einspritzventil eingeschaltet bleibt).

Die Einspritzzeit und die Einspritzsteuerung werden vom elektronischen Steuergerät (ECU) geregelt. Anhand der vom Drosselklappensensor, Kurbelwellensensor, Ansaugluftdrucksensor, Ansauglufttemperatursensor und Kühlflüssigkeitstemperatursensor eingehenden Signale bestimmt das

elektronische Steuergerät die Einspritzzeit. Die Einspritzsteuerung wird mit Hilfe des Signals vom

Kurbelwellensensor bestimmt. Daraus ergibt sich, daß dem Motor entsprechend den Fahrbedingungen jederzeit die erforderliche Kraftstoffmenge zugeführt werden kann.

Die Abbildung dient lediglich zur Veranschaulichung.

2

, 46,1 psi) ausgeübt wird,

INFO

1 Kraftstoffpumpe

2 Druckregler

3 Einspritzventil

4 Drosselklappenge-

häuse

È

#1

3

6

9

5 Ansauglufttemperatur-

sensor

6 Drosselklappensensor

7 Ansaugluftdrucksen-

sor

2

1

É

5

7

4

8

Ê

0

8 Elektronisches Steuer-

gerät (ECU)

9 Kühlflüssigkeitstempe-

ratursensor

0 Kurbelwellensensor

È Kraftstoffsystem

É Luftsystem

Ê Steuerungssystem

1 - 3

Page 15

WICHTIGE INFORMATIONEN

GAS00020

WICHTIGE INFORMATIONEN

VORBEREITUNG FÜR AUSBAU UND ZERLEGUNG

1. Vor dem Ausbau oder Zerlegen der Bauteile

und -gruppen sämtlichen Schmutz, Schlamm,

Staub und andere Fremdkörper entfernen.

2. Nur geeignete Werkzeuge und Reinigungsmittel verwenden.

Siehe unter “SPEZIALWERKZEUGE”.

3. Beim Zerlegen zusammengehörige Teile

immer gemeinsam ablegen. Dies gilt besonders für Zahnräder, Zylinder, Kolben und

andere bewegliche Teile, die sich im Laufe

des Betriebs aufeinander eingespielt haben.

Solche Bauteilgruppen dürfen nur komplett

wiederverwendet bzw. ausgetauscht werden.

4. Alle ausgebauten Teile reinigen und in der

Reihenfolge des Ausbaus auf einer sauberen Unterlage ablegen. Dies gewährleistet

einen zügigen und korrekten Zusammenbau.

5. Alle Bauteile von offenem Feuer fernhalten.

GEN

INFO

GAS00021

ERSATZTEILE

Nur Originalersatzteile von Yamaha verwenden. Ausschließlich die von Yamaha empfohlenen Schmierstoffe verwenden. Fremdfabrikate

können in Aussehen und Funktion ähnlich sein,

erfüllen jedoch häufig nicht die gestellten Qualitätsanforderungen.

GAS00022

DICHTUNGEN, DICHTRINGE UND O-RINGE

1. Beim Überholen des Motors sind sämtliche

Dichtungen, Dichtringe und O-Ringe zu

erneuern. Alle Dichtflächen, Dichtlippen

und O-Ringe vor dem Zusammenbau säu-

bern.

2. Beim Zusammenbau alle zusammengehöri-

gen Teile und Lager schmieren und alle

Dichtlippen einfetten.

1 - 4

Page 16

WICHTIGE INFORMATIONEN

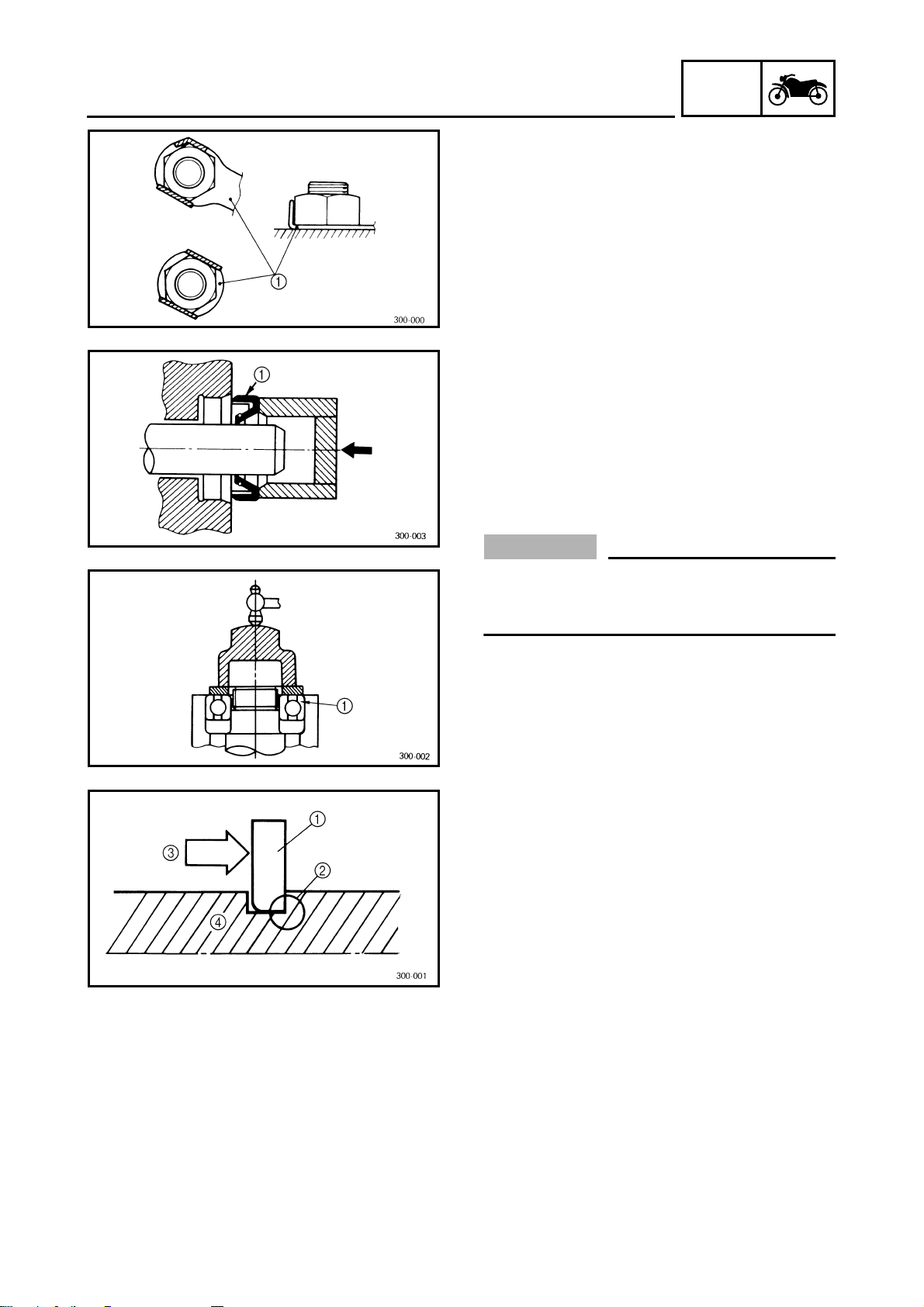

GAS00023

SICHERUNGSSCHEIBEN/-BLECHE UND

SPLINTE

Sicherungsscheiben/-bleche 1 sowie Splinte

müssen nach dem Ausbau ersetzt werden.

Sicherungslaschen werden nach dem vorschriftsmäßigen Festziehen der Schraubverbindungen gegen die Schlüsselflächen der

Schraube bzw. Mutter hochgebogen.

GAS00024

LAGER UND DICHTRINGE

Lager und Dichtringe so einbauen, daß die

Herstellerbeschriftung oder die Teilenummern

sichtbar bleiben. Beim Einbau von Dichtringen

die Dichtlippen dünn mit Lithiumseifenfett

bestreichen. Lager beim Einbau ggf. großzü-

gig ölen.

1 Dichtring

GEN

INFO

ACHTUNG:

_

Lager nie mit Druckluft behandeln, da hierdurch die Lagerlaufflächen beschädigt werden können.

1 Lager

GAS00025

SICHERUNGSRINGE

Sicherungsringe vor dem Wiedereinbau sorgfältig überprüfen und bei Beschädigung oder

Verformung ersetzen. Kolbenbolzensicherungen müssen nach jedem Ausbau erneuert werden. Beim Einbau eines Sicherungsrings 1

stets darauf achten, daß die scharfkantige

Seite 2 den Sicherungsring gegen die Druckrichtung 3 abstützt.

4 Welle

1 - 5

Page 17

ANSCHLÜSSE UND VERBINDUNGEN KONTROLLIE-

REN

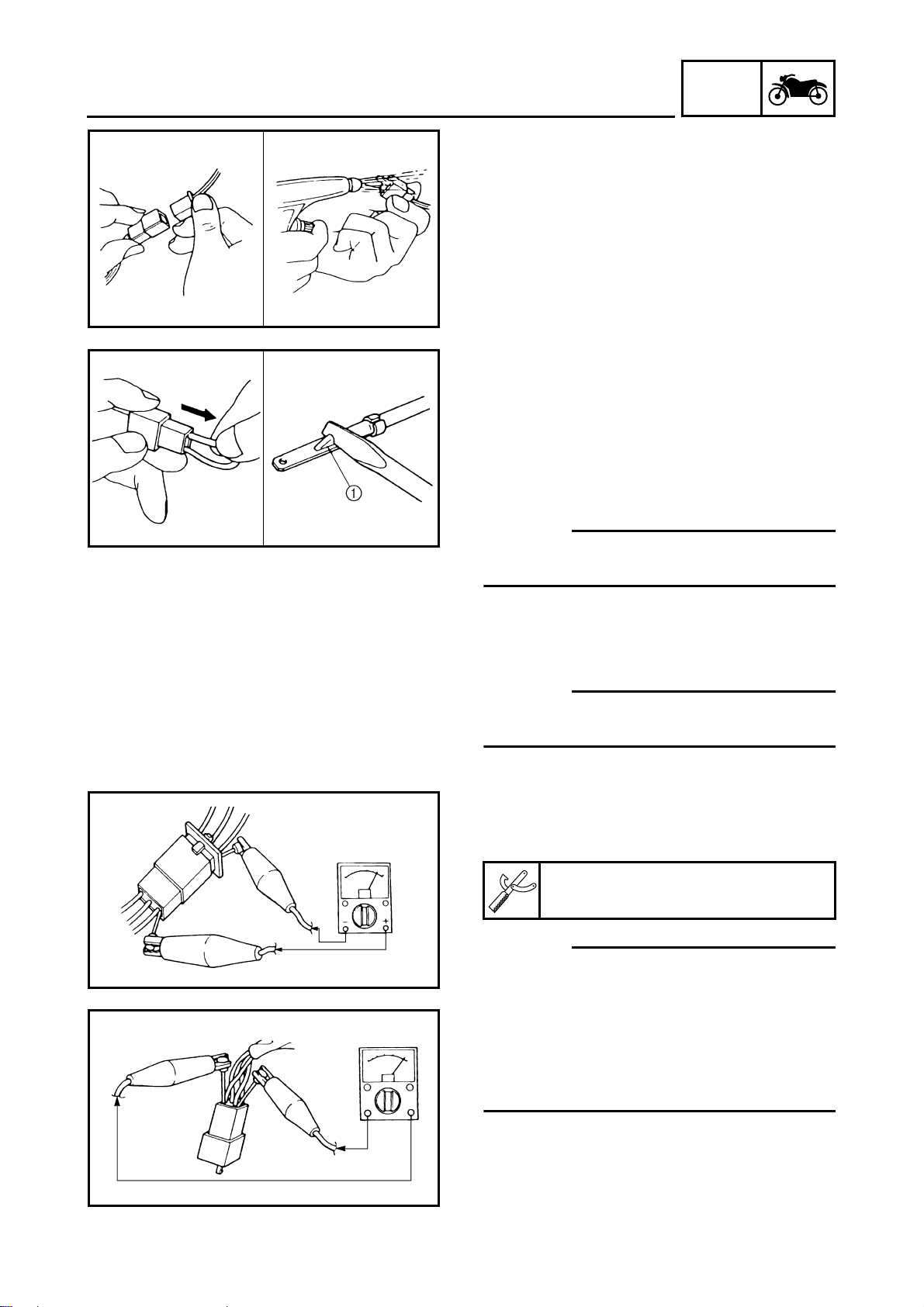

GAS00026

ANSCHLÜSSE UND VERBINDUN-

GEN KONTROLLIEREN

Kabel, Steckverbinder und Anschlüsse auf

Verfärbungen, Rost, Feuchtigkeit usw. kontrollieren.

1. Lösen:

• Kabel

• Steckverbinder

• Anschlußstück

2. Kontrollieren:

• Kabel

• Steckverbinder

• Anschlußstück

Feucht → Mit Druckluft trockenblasen.

Rostig/verfärbt → Mehrmals abziehen und

wieder aufstecken.

3. Kontrollieren:

• sämtliche Kabelanschlüsse

Lose → Fest verbinden.

HINWEIS:

_

Falls der Stift 1 an der Anschlußklemme

abgeflacht ist, muß es hochgebogen werden.

GEN

INFO

4. Anschließen:

• Kabel

• Steckverbinder

• Anschlußstück

HINWEIS:

_

Es ist sicherzustellen, daß sämtliche

Anschlüsse fest sitzen.

5. Kontrollieren:

• Durchgang

(mit dem Taschen-Meßgerät)

Taschen-Meßgerät

90890-03112

HINWEIS:

_

• Wenn kein Durchgang besteht, die

Anschlußklemmen reinigen.

• Bei der Prüfung des Kabelbaums die Schritte

(1) bis (3) durchführen.

• Um schnelle Abhilfe zu schaffen, kann ein

handelsübliches Kontaktspray verwendet

werden.

1 - 6

Page 18

GEN

SPEZIALWERKZEUGE

GAS00027

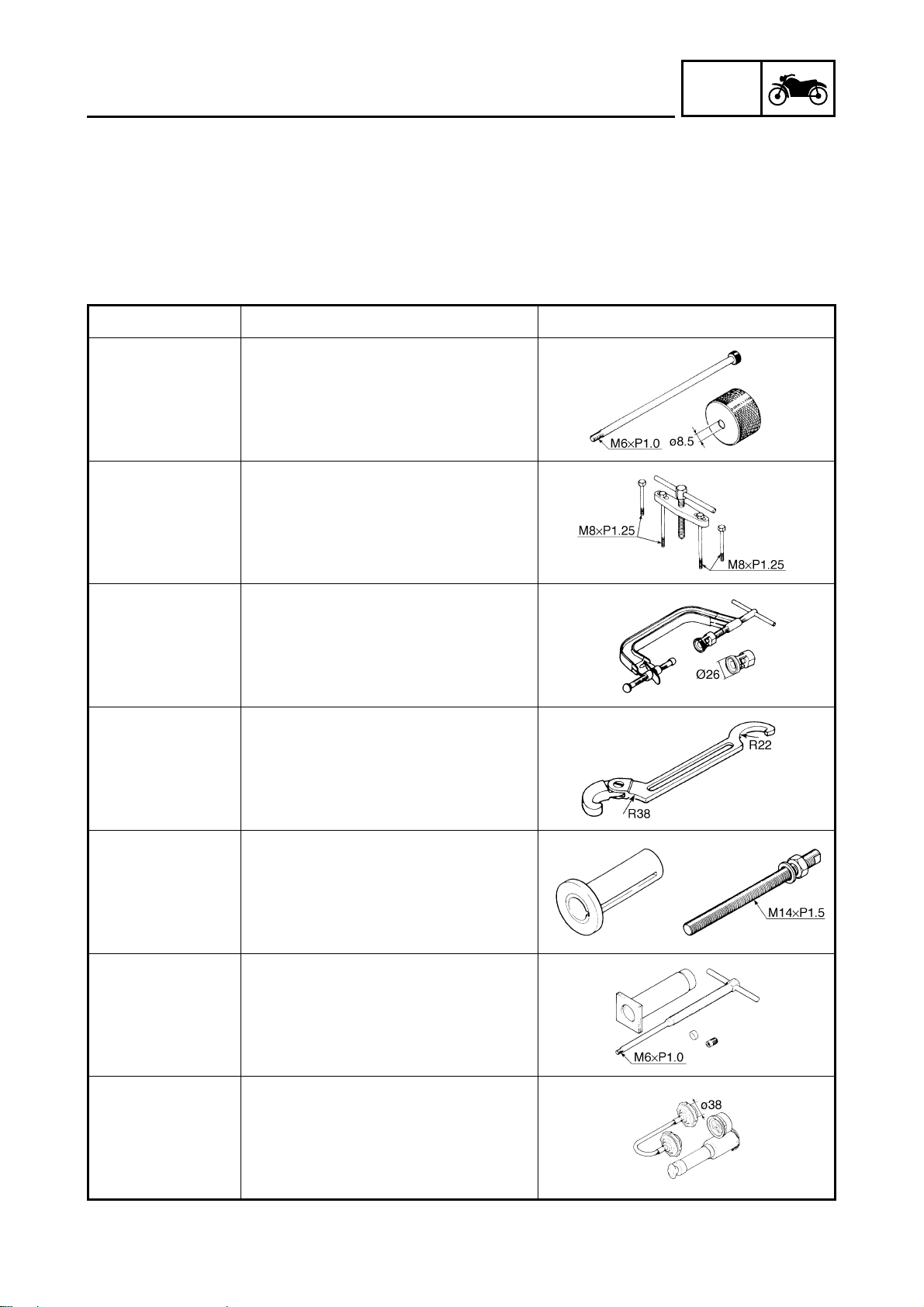

SPEZIALWERKZEUGE

Die folgenden Spezialwerkzeuge sind für korrekte und vollständige Einstell- und Montagearbeiten

unerlässlich. Durch die Verwendung dieser Werkzeuge können Beschädigungen vermieden werden, die beim Gebrauch ungeeigneter Hilfsmittel oder Improvisation entstehen können. Die Form

und Teilenummer eines Spezialwerkzeugs kann von Land zu Land variieren.

Bei einer Bestellung sollte auf die folgende Liste Bezug genommen werden, um Fehler zu vermeiden.

INFO

Werkzeugnummer

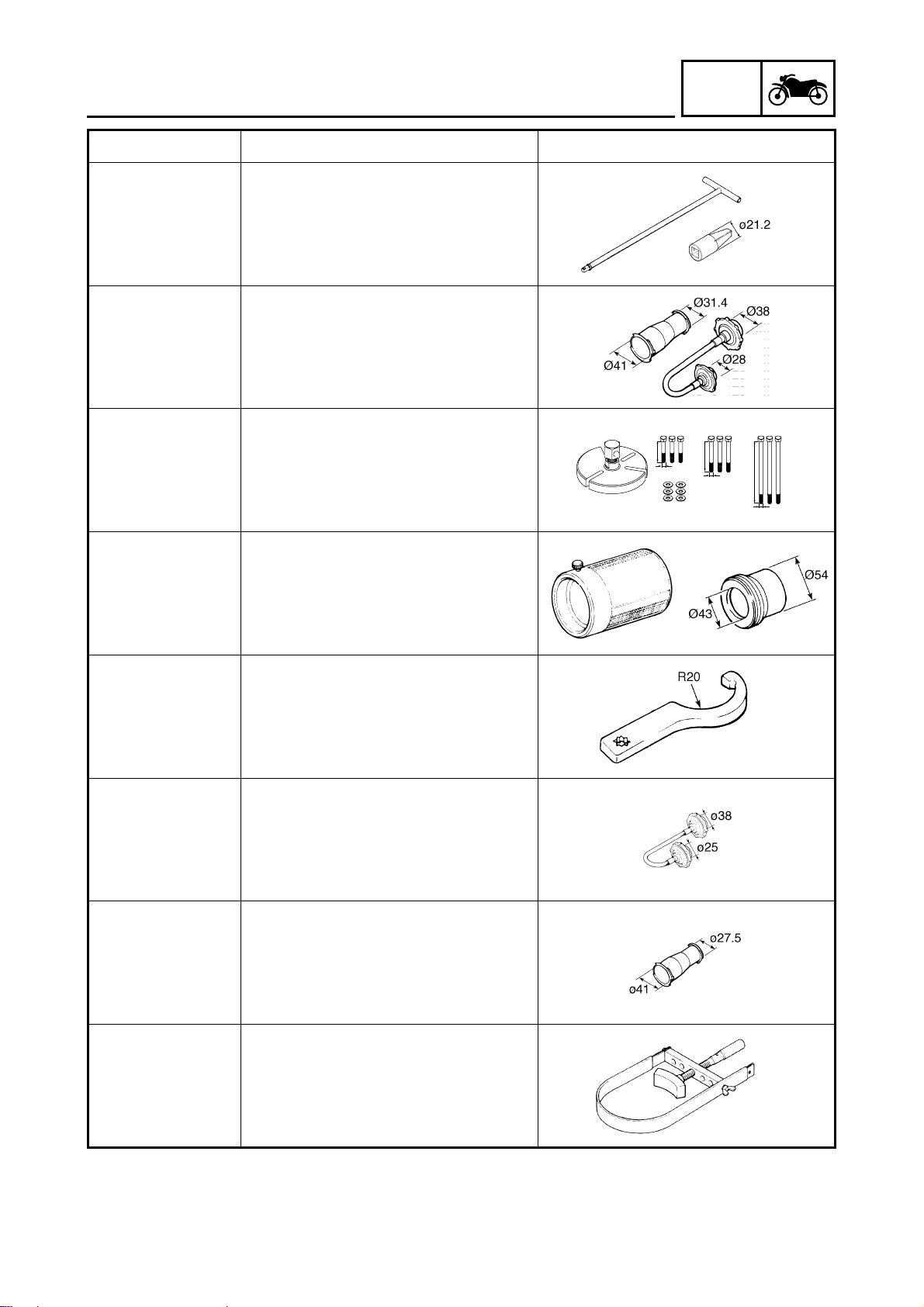

Schlagabzieher

90890-01083

Gewicht

90890-01084

90890-01135

Vorsatz

90890-01243

Ventilfederspanner

90890-04019

90890-01268

Werkzeug/Anwendung Abbildung

Schlagabzieher

Gewicht

Diese Werkzeuge werden für den Aus- und

Einbau der Kipphebelwellen verwendet.

Kurbelgehäuse-Trennwerkzeug

Dieses Werkzeug wird verwendet, um die

Kurbelwelle auszubauen.

Adapter

Ventilfederspanner

Diese Werkzeuge werden für den Ausund Einbau der Ventil-Baugruppen verwendet.

Hakenschlüssel

Dieses Werkzeug wird zum Lösen und

Festziehen der Lenkgewindemuttern

benutzt.

Einbauwerkzeug

90890-01274

Schraube

90890-01275

90890-01304

90890-01325

Kurbelwellen-Einbauwerkzeug

Kurbenwellen-Einbaubolzen

Diese Werkzeuge werden zum Einbau

der Kurbelwelle benutzt.

Kolbenbolzen-Abzieher

Dieses Werkzeug wird verwendet, um die

Kolbenbolzen auszubauen.

Kühlerverschlußdeckel-Prüfgerät

Dieses Werkzeug wird verwendet, um

das Kühlsystem zu kontrollieren.

1 - 7

Page 19

SPEZIALWERKZEUGE

GEN

INFO

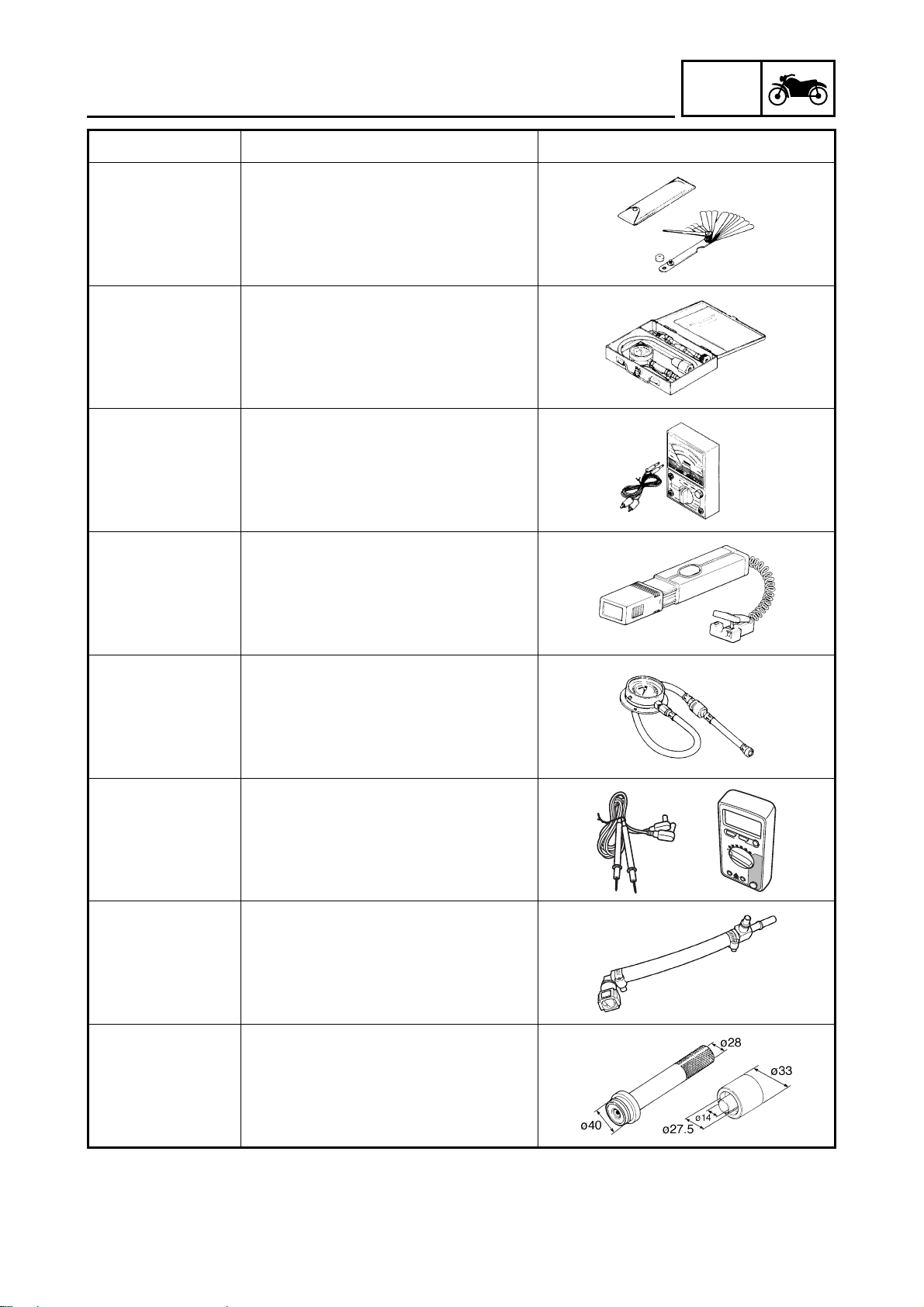

Werkzeugnummer

T-Handgriff

90890-01326

Halterung

90890-01460

90890-01352

90890-01362

Gewicht

90890-01367

Vorsatz

90890-01374

Werkzeug/Anwendung Abbildung

T-Handgriff

Dämpferrohr-Halter

Diese Werkzeuge werden verwendet, um

den Dämpferrohr-Halter beim Aus- oder

Einbau des Dämpferrohrs zu stützen.

Kühlerverschlußdeckel-Prüfgerätadapter

Dieses Werkzeug wird verwendet, um

das Kühlsystem zu kontrollieren.

Schwungradabzieher

Dieses Werkzeug wird verwendet, um

den Lichtmaschinenrotor auszubauen.

Gabeldichtring-Treiber

Vorsatz des Gabeldichtring-Treibers

(ø43)

Mit diesen Werkzeugen werden die

Öldichtung, Staubdichtung und die Gleitbuchse der Teleskopgabeln eingebaut.

M8 × 80 mm M8 × 60 mm M8 × 150 mm

60

80

M8

150

M8

M8

90890-01403

90890-01496

90890-01497

90890-01701

Hakenschlüssel

Dieses Werkzeug wird zum Lösen und

Festziehen der Lenkgewindemuttern

benutzt.

Kühler-Prüfgerätadapter

Dieses Werkzeug wird verwendet, um

das Kühlsystem zu kontrollieren.

Kühlerverschlußdeckel-Prüfgerätadapter

Dieses Werkzeug wird verwendet, um

das Kühlsystem zu kontrollieren.

Rotorhalter

Dieses Werkzeug wird benutzt, um den

Lichtmaschinenrotor während des

Lösens oder Festziehens der Rotormutter

zu halten.

1 - 8

Page 20

SPEZIALWERKZEUGE

GEN

INFO

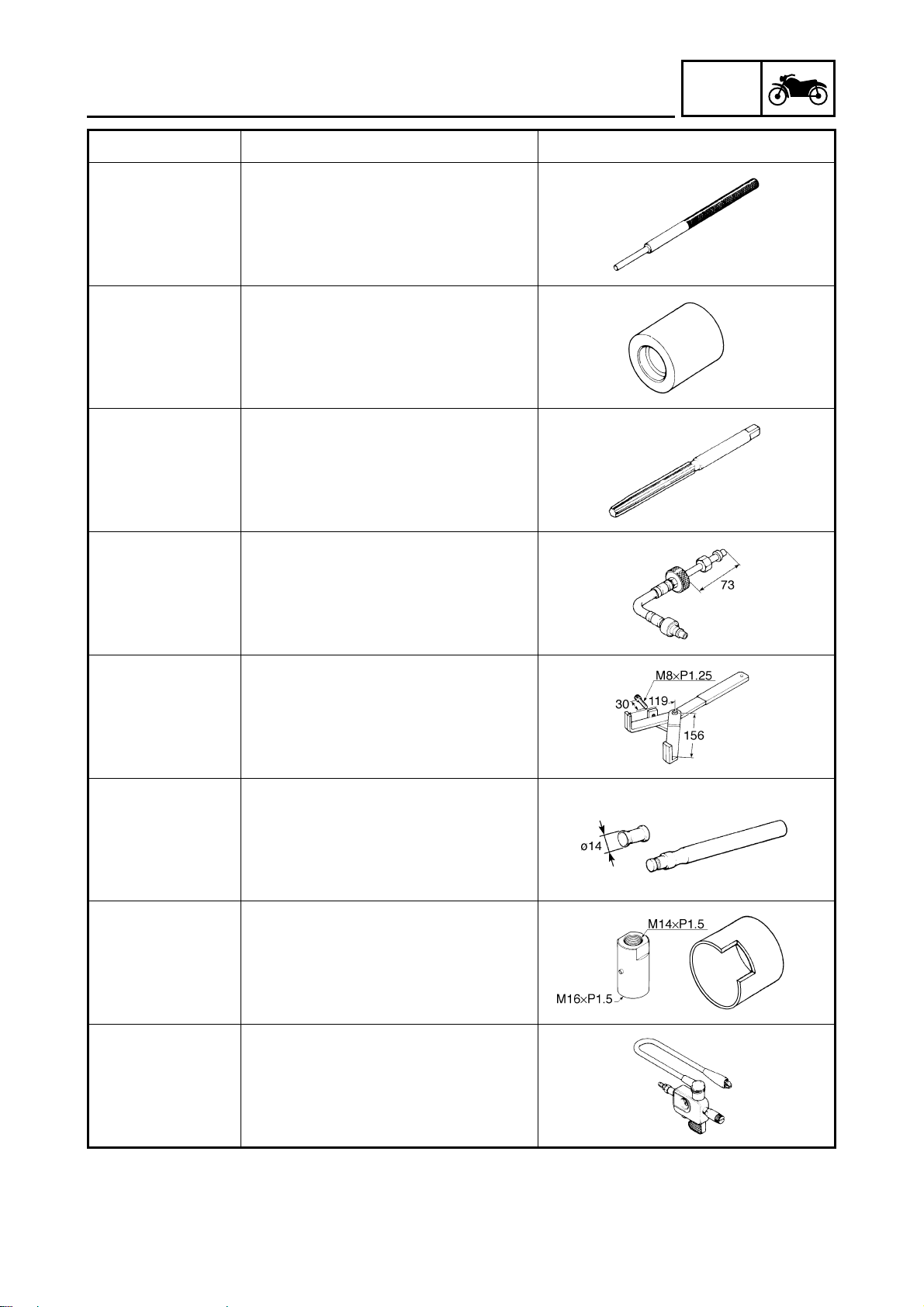

Werkzeugnummer

90890-03079

90890-03081

90890-03112

90890-03141

Werkzeug/Anwendung Abbildung

Fühlerlehre

Mit diesem Werkzeug wird das Ventilspiel

gemessen.

Kompressionsdruckprüfer

Mit diesen Werkzeugen wird der Kompressionsdruck gemessen.

Taschen-Meßgerät

Dieses Werkzeug wird verwendet, um die

elektrische Anlage zu kontrollieren.

Stroboskoplampe

90890-03153

90890-03174

90890-03176

Eintreiber

90890-04058

Montierer

90890-04132

Dieses Werkzeug wird verwendet, um

den Zündzeitpunkt zu kontrollieren.

Manometer

Mit diesem Werkzeug wird der Kraftstoffdruck gemessen.

Digitales Stromkreis-Prüfgerät

Dieses Werkzeug wird verwendet, um die

elektrische Anlage zu kontrollieren.

Kraftstoffdruck-Adapter

Mit diesem Werkzeug wird der Kraftstoffdruck gemessen.

Lageraustreiber der UmlenkgetriebeAbtriebswelle

Ringdichtungs-Einbauhülse

Diese Werkzeuge werden zum Einbau

von Ringdichtungen benutzt.

1 - 9

Page 21

SPEZIALWERKZEUGE

GEN

INFO

Werkzeugnummer

90890-04064

90890-04065

90890-04066

90890-04082

Werkzeug/Anwendung Abbildung

Ventilführungs-Zieher (ø 6)

Dieses Werkzeug wird zum Aus- und Einbau von Ventilführungen benutzt.

Ventilführungs-Eintreiber (ø 6)

Dieses Werkzeug wird zum Einbau von

Ventilführungen benutzt.

Ventilführuns-Reibahle (ø 6)

Dieses Werkzeug wird zum Ausbohren

neuer Ventilführungen benötigt.

Adapter (Kompressionsdruckprüfer)

90890-04086

90890-04101

Adapter

90890-04130

Distanzstück

90890-04144

Mit diesem Werkzeug wird der Kompressionsdruck des Motors gemessen.

Kupplungshalter

Dieses Werkzeug wird zum Gegenhalten

der Kupplung beim Ab- und Anschrauben

der Kupplungsnabenmutter benötigt.

Ventil-Drehstab

Mit diesem Werkzeug wird das Ventil

geläppt.

Adapter

Distanzstück (Kurbelwellen-Eintreiber)

Diese Werkzeuge werden zum Einbau

der Kurbelwelle benutzt.

Zündfunkenstrecken-Prüfgerät

90890-06754

Dieses Werkzeug wird zur Überprüfung

der Komponenten des Zündsystems

benutzt.

1 - 10

Page 22

SPEZIALWERKZEUGE

GEN

INFO

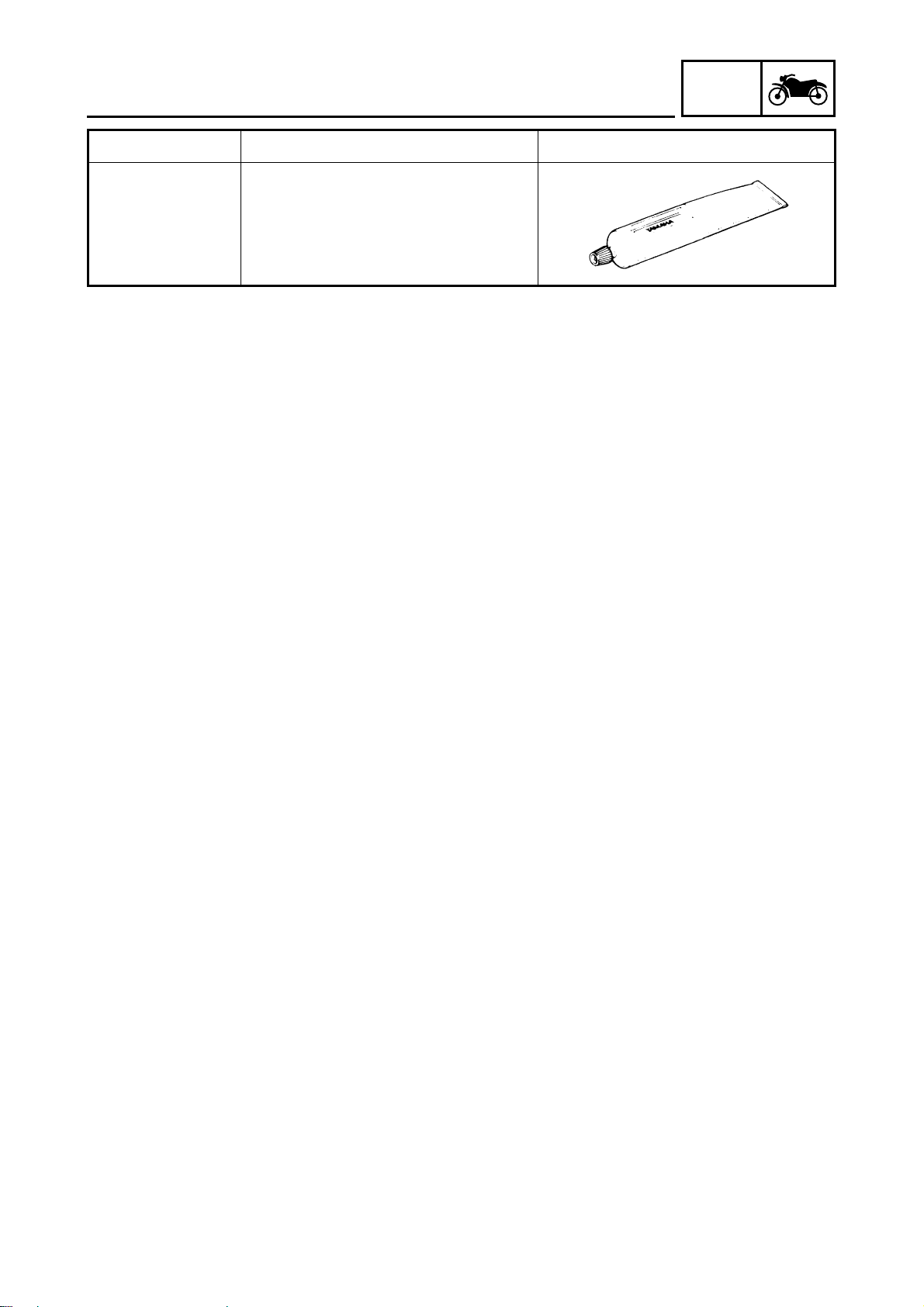

Werkzeugnummer

90890-85505

Werkzeug/Anwendung Abbildung

Yamaha-Dichtmasse Nr. 1215

Diese Dichtmasse wird benutzt um zwei

Paßflächen abzudichten (z.B. die Paßflä-

chen des Kurbelgehäuses).

1 - 11

Page 23

Page 24

SPEC

2

Page 25

SPEC

KAPITEL 2

TECHNISCHE DATEN

ALLGEMEINE TECHNISCHE DATEN............................................................2-1

MOTORDATEN ...............................................................................................2-2

FAHRWERKSDATEN ...................................................................................2-11

ELEKTRISCHE DATEN ................................................................................2-16

UMRECHNUNGSTABELLE..........................................................................2-19

ALLGEMEINE ANZUGSDREHMOMENTE...................................................2-19

ANZUGSMOMENTE......................................................................................2-20

MOTOR-ANZUGSMOMENTE.................................................................2-20

FAHRWERK-ANZUGSMOMENTE .........................................................2-23

SCHMIERSTELLEN UND SCHMIERMITTEL...............................................2-25

MOTOR ...................................................................................................2-25

FAHRWERK ............................................................................................2-27

KÜHLSYSTEM-DIAGRAMME.......................................................................2-28

SCHMIERTABELLE......................................................................................2-30

SCHMIERSTELLEN-DIAGRAMME ..............................................................2-31

KABELFÜHRUNG.........................................................................................2-35

Page 26

SPEC

Page 27

ALLGEMEINE TECHNISCHE DATEN

TECHNISCHE DATEN

ALLGEMEINE TECHNISCHE DATEN

Bezeichnung Norm Grenzwert

SPEC

Modellcode XT660R: 5VK1 (Europa)

5VK2 (AUS)

5VK3 (GB)

XT660X: 1D21 (Europa)

1D22 (AUS)

1D23 (GB)

Abmessungen

Gesamtlänge 2.240 mm (88,2 in) (XT660R)

2.150 mm (84,6 in) (XT660X)

Gesamtbreite 845 mm (33,3 in) (XT660R)

865 mm (34,1 in) (XT660X)

Gesamthöhe 1.230 mm (48,4 in) (XT660R)

1.210 mm (47,6 in) (XT660X)

Sitzhöhe 865 mm (34,1 in) (XT660R)

870 mm (34,3 in) (XT660X)

Radstand 1.505 mm (59,3 in) (XT660R)

1.490 mm (58,7 in) (XT660X)

Mindeste Bodenfreitheit 210 mm (8,27 in) (XT660R)

205 mm (8,07 in) (XT660X)

Mindester Wendehalbkreis 2.400 mm (94,5 in) ----

Gewicht

Fahrfertig (mit Öl und vollgetankt) 181 kg (399 lb) (XT660R)

186 kg (410 lb) (XT660X)

Max. Zuladung (Summe aus Fahrer,

Beifahrer, Gepäck und Zubehör)

186 kg (410 lb) ----

----

----

----

----

----

----

----

----

----

----

----

----

----

----

----

----

----

----

----

----

2 - 1

Page 28

MOTORDATEN

SPEC

MOTORDATEN

Bezeichnung Norm Grenzwert

Motor

Bauart Flüssigkeitsgekühlter 4-Takt-Motor,

SOHC (mit oben liegender Nockenwelle)

Hubraum 660 cm

Zylinderanordnung Einzelzylinder, nach vorn geneigt ---Bohrung × Hub 100,0 × 84,0 mm (3,94 × 3,31 in) ---Verdichtungsverhältnis 10,00 : 1 ---Leerlaufdrehzahl 1.300-1.500 U/min ---Wassertemperatur 80 °C (176 °F) ---Öltemperatur 55-60 °C (131-140 °F) ---Normaler Verdichtungsdruck

(auf Meereshöhe)

650 kPa (6,5 kg/cm

bei 800 U/min

Kraftstoff

Empfohlene Sorte Nur bleifreies Superbenzin ---Kraftstofftank-Fassungsvermögen

Gesamt (einschl. Reserve) 15,0 L (3,30 Imp gal, 3,96 US gal) ---davon Reserve 5,0 L (1,10 Imp gal, 1,32 US gal) ----

Motoröl

Schmiersystem Trockensumpf ---Empfohlenes Öl

-20 -10 0

10

20 30

40

50 ˚C

Siehe Tabelle für Motorölqualität.

Sorte API Service SE, SF, SG oder höher

SAE 10W-30

3

(40,27 cu · in) ----

2

, 92,4 psi)

----

----

----

SAE 10W-40

SAE 15W-40

SAE 20W-40

SAE 20W-50

Menge

Gesamtfüllmenge 2,90 L (2,55 Imp qt, 3,07 US qt) ---Regelmäßiger Ölwechsel 2,50 L (2,20 Imp qt, 2,64 US qt) ---Mit Wechsel des Ölfilters 2,60 L (2,29 Imp qt, 2,75 US qt) ----

Ölfilter

Ausführung Papierfilter-Patrone ----

Überdruckventil-Öffnungsdruck 40,0-80,0 kPa

(0,40-0,80 kg/cm

2

, 5,8-11,6 psi)

Druckprüfstelle Ölfilterkammer ----

----

2 - 2

Page 29

MOTORDATEN

Bezeichnung Norm Grenzwert

Ölpumpe

Bauart Trochoid ---Innenrotor-Radialspiel 0,07-0,12 mm (0,0028-0,0047 in) 0,2 mm

Außenrotor-Radialspiel 0,03-0,08 mm (0,0012-0,0031 in) 0,15 mm

Innen- und Außenrotor-Axialspiel 0,03-0,08 mm (0,0012-0,0031 in) 0,15 mm

Kühlsystem

Kühler-Fassungsvermögen 1,00 L (0,88 Imp, 1,06 US qt) ---Öffnungsdruck des Kühlerverschluß-

deckels

Kühlerblock-Abmessungen

Breite 280,0 mm (11,02 in) ---Höhe 158,0 mm (6,22 in) ---Tiefe 23,0 mm (0,91 in) ----

Kühlflüssigkeits-Ausgleichsbehälter

Fassungsvermögen 0,25 L (0,22 Imp, 0,26 US qt) --- <Zwischen Mindest- und Höchst-

stand>

Wasserpumpe

Bauart Kreiselpumpe mit Einzelzulauf ---Übersetzung 27/28 (0,964) ---Max. Laufradwellen-Rechtwinklig-

keit

Startsystemart Elektrostarter ----

Einspritzventil

Typ/Hersteller 297500-0390/DENSO ---Menge 1 ----

Zündkerze

Typ/Hersteller × Anzahl CR7E/NGK × 1 ---Elektrodenabstand 0,7-0,8 mm (0,028-0,031 in) ----

Zylinderkopf

Volumen 59,10-60,50 cm

Maximaler Verzug ---- 0,03 mm

110,0-140,0 kPa

(1,10-1,40 kg/cm

0,15 L (0,13 Imp, 0,16 US qt) ----

---- 0,15 mm

2

, 16,0-20,3 psi)

3

(3,61-3,69 cu · in) ----

SPEC

(0,008 in)

(0,0059 in)

(0,0059 in)

----

(0,006 in)

(0,0012 in)

2 - 3

Page 30

MOTORDATEN

Bezeichnung Norm Grenzwert

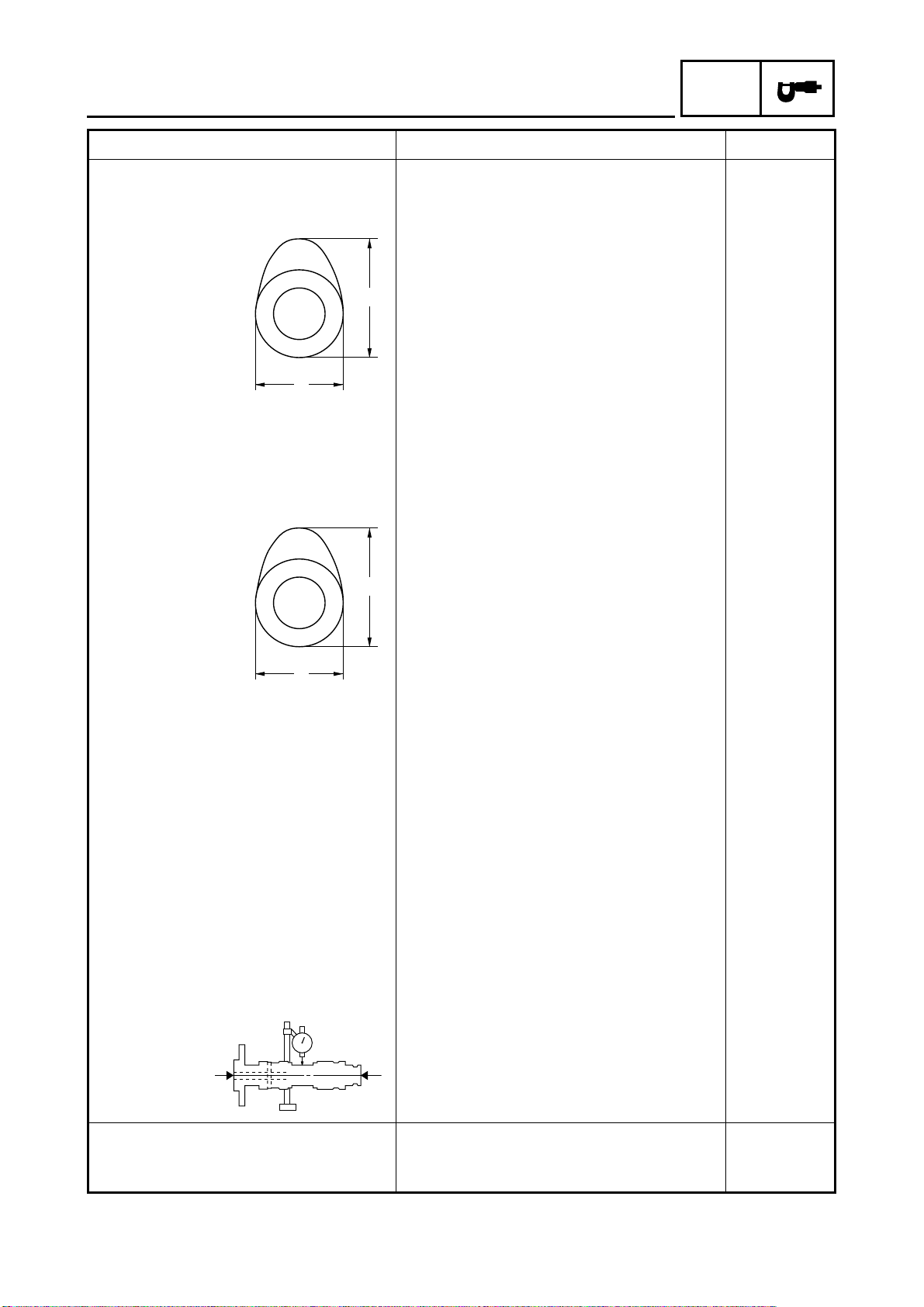

Nockenwelle

Antrieb Kettenantrieb (links) ---Einlaßnocken-Abmessungen

A

B

Abmessung A 43,488-43,588 mm (1,7121-1,7161 in) 43,338 mm

Abmessung B 36,959-37,059 mm (1,4551-1,4590 in) 36,840 mm

Auslaßnocken-Abmessungen

SPEC

(1,7062 in)

(1,4504 in)

A

B

Abmessung A 43,129-43,229 mm (1,6980-1,7019 in) 42,983 mm

(1,6922 in)

Abmessung B 37,007-37,107 mm (1,4570-1,4609 in) 36,886 mm

(1,4522 in)

Ventilsteuerzeit

Einlaß - offen (vor O.T.) 25° ---Einlaß - geschlossen (nach unterem Totpunkt)

Aulaß - offen (vor unterem Tot-

punkt)

Auslaß - geschlossen (nach obe-

rem Totpunkt)

Überlappungswinkel “A” 45° ----

Maximaler Nockenwellenschlag ---- 0,040 mm

55° ----

60° ----

20° ----

(0,0016 in)

Steuerkette

Typ/Anzahl der Glieder 98 × RH2010/126 ---Kettenspannsystem Automatisch ----

2 - 4

Page 31

MOTORDATEN

Bezeichnung Norm Grenzwert

Kipphebel/Kipphebelwelle

Innendurchmesser der Kipphebelbohrung

Außendurchmesser der Welle 11,981-11,991 mm (0,4717-0,4721 in) 11,955 mm

Spiel von Hebel-an-Welle 0,009-0,037 mm (0,0004-0,0015 in) 0,081 mm

Ventile, Ventilsitze, Ventilführungen

Ventilspiel (kalt)

Einlaß 0,09-0,13 mm (0,0035-0,0051 in) ---Auslaß 0,16-0,20 mm (0,0063-0,0079 in) ----

Ventilabmessungen

12,000-12,018 mm (0,4724-0,4731 in) 12,036 mm

SPEC

(0,4739 in)

(0,4707 in)

(0,0032 in)

B

A

Ventilteller-Durchmesser Ventilkegel-Breite Ventilsitz-Breite Ventiltellerkante-Stärke

Ventilteller-Durchmesser A

Einlaß 37,90-38,10 mm (1,4921-1,5000 in) ---Auslaß 31,90-32,10 mm (1,2559-1,2638 in) ----

Ventilkegel-Breite B

Einlaß 2,260 mm (0,0890 in) ---Auslaß 1,91-2,62 mm (0,075-0,103 in) ----

Ventilsitz-Breite C

Einlaß 1,00-1,20 mm (0,0394-0,0472 in) 1,6 mm

Auslaß 1,00-1,20 mm (0,0394-0,0472 in) 1,6 mm

Ventiltellerkante-Stärke D

Einlaß 0,80-1,20 mm (0,0315-0,0472 in) ---Auslaß 0,80-1,20 mm (0,0315-0,0472 in) ----

Ventilschaft-Durchmesser

Einlaß 5,975-5,990 mm (0,2352-0,2358 in) 5,945 mm

Auslaß 5,960-5,975 mm (0,2346-0,2352 in) 5,930 mm

Ventilführungs-Innendurchmesser

Einlaß 6,000-6,012 mm (0,2362-0,2367 in) 6,05 mm

Auslaß 6,000-6,012 mm (0,2362-0,2367 in) 6,05 mm

C

D

(0,06 in)

(0,06 in)

(0,2341 in)

(0,2335 in)

(0,2382 in)

(0,2382 in)

2 - 5

Page 32

MOTORDATEN

Bezeichnung Norm Grenzwert

Ventilschaft-zu-Ventilführung-Spiel

Einlaß 0,010-0,037 mm (0,0004-0,0015 in) 0,08 mm

Auslaß 0,025-0,052 mm (0,0010-0,0020 in) 0,10 mm

Ventilschaft-Schlag ---- 0,010 mm

Ventilsitz-Breite

Einlaß 1,00-1,20 mm (0,0394-0,0472 in) 1,6 mm

Auslaß 1,00-1,20 mm (0,0394-0,0472 in) 1,6 mm

Ventilfedern

Ungespannte Federlänge

Einlaß 40,38 mm (1,59 in) 38,36 mm

Auslaß 40,38 mm (1,59 in) 38,36 mm

Einbaulänge (Ventil geschlossen)

Einlaß 35,00 mm (1,38 in) ---Auslaß 35,00 mm (1,38 in) ----

Federdruck bei Einbaulänge

Einlaß 171-197 N

(17,44-20,09 kg, 38,44-44,29 lb)

Auslaß 171-197 N

(17,44-20,09 kg, 38,44-44,29 lb)

Rechtwinkeligkeit

SPEC

(0,0031 in)

(0,0039 in)

(0,0004 in)

(0,06 in)

(0,06 in)

(1,51 in)

(1,51 in)

----

----

Einlaß ---- 2,5°/1,8 mm

(2,5°/0,071 in)

Auslaß ---- 2,5°/1,8 mm

(2,5°/0,071 in)

Wicklungsrichtung (Ansicht von oben)

Einlaß Im Uhrzeigersinn ---Auslaß Im Uhrzeigersinn ----

2 - 6

Page 33

MOTORDATEN

Bezeichnung Norm Grenzwert

Zylinder

Zylinderanordnung Einzelzylinder, nach vorn geneigt ---Bohrung × Hub 100,0 × 84,0 mm (3,94 × 3,31 in) ---Verdichtungsverhältnis 10 : 1 ---Bohrung 100,000-100,010 (3,9370-3,9374 in) 100,080 mm

Maximale Konizität ---- 0,05 mm

Maximaler Unrundheitsgrenzwert ---- 0,05 mm

Kolben

Kolben-Zylinder-Spiel 0,030-0,055 mm (0,0012-0,0022 in) 0,13 mm

Durchmesser D 99,955-99,970 mm (3,9352-3,9358 in) ----

SPEC

(3,9402 in)

(0,002 in)

(0,002 in)

(0,0051 in)

H

D

Höhe H 10,0 mm (0,39 in) ---Kolbenbolzenbohrung (im Kolben)

Durchmesser 23,004-23,015 mm (0,9057-0,9061 in) 23,045 mm

(0,9073 in)

Versatz 0,50 mm (0,0197 in) ---Versatzrichtung Einlaßseite ----

Kolbenbolzen

Außendurchmesser 22,991-23,000 (0,9052-0,9055 in) 22,971 mm

(0,9044 in)

Kolbenbolzenspiel 0,004-0,024 mm (0,0002-0,0009 in) 0,074 mm

(0,0029 in)

Kolbenringe

Kompressionsring

B

T

Ausführung Zylindrisch ---Abmessungen (B × T) 1,20 × 3,80 mm (0,047 × 0,150 in) ---Ringstoß (eingebaut) 0,20-0,35 mm (0,0079-0,0138 in) 0,60 mm

(0,0236 in)

Ringnutspiel 0,030-0,080 mm (0,0012-0,0031 in) 0,13 mm

(0,0051 in)

2 - 7

Page 34

MOTORDATEN

Bezeichnung Norm Grenzwert

2. Kompressionsring

B

T

Ausführung Konisch ---Abmessungen (B × T) 1,20 × 4,00 mm (0,047 × 0,157 in) ---Ringstoß (eingebaut) 0,35-0,50 mm (0,0138-0,0197 in) 0,85 mm

Ringnutspiel 0,030-0,070 mm (0,0012-0,0028 in) 0,11 mm

Ölabstreifring

B

T

Abmessungen (B × T) 2,50 × 3,40 mm (0,098 × 0,134 in) ---Ringstoß (eingebaut) 0,20-0,70 mm (0,0079-0,0276 in) ---Ringnutspiel 0,060-0,150 mm (0,0024-0,0059 in) ----

Kurbelwelle

F

SPEC

(0,0335 in)

(0,0043 in)

C

Kröpfungsbreite A 74,95-75,00 mm (2,9508-2,9528 in) ---Maximaler Schlag C ---- 0,04 mm

Pleuelfuß-Axialspiel D 0,350-0,650 mm (0,0138-0,0256 in) 1,0 mm

Pleuelfuß-Radialspiel E 0,010-0,025 mm (0,0004-0,0010 in) ---Pleuelkopfspiel F 0,16-0,40 (0,0063-0,0157 in) ----

Ausgleichswelle

Antriebsmethode der Ausgleichswelle Zahnrad ----

C

E

D

A

(0,0016 in)

(0,04 in)

2 - 8

Page 35

MOTORDATEN

Bezeichnung Norm Grenzwert

Kupplung

Bauart Mehrscheiben-Ölbadkupplung ---Ausrückmechanismus Betätigung durch Zahnstangenzug ---Betätigung Linker Lenkerhebel ---Kupplungszugspiel

(am Ende des Kupplungshebels)

Reibscheiben 1

(Innendurchmesser: 120 mm)

Stärke 2,90-3,10 mm (0,114-0,122 in) 2,80 mm

Anzahl 4 ----

Reibscheiben 2

Stärke 2,92-3,08 mm (0,115-0,121 in) 2,80 mm

Anzahl 2 ----

Reibscheiben 3

(Innendurchmesser: 128 mm)

Stärke 2,90-3,10 mm (0,114-0,122 in) 2,80 mm

Anzahl 1 ----

Kupplungsdruckplatten

Stärke 1,50-1,70 mm (0,059-0,067 in) ---Anzahl 6 ---Maximaler Verzug ---- 0,20 mm

Kupplungsfeder

Ungespannte Federlänge 55,6 mm (2,19 in) 52,82 mm

Anzahl der Federn 5 ----

Getriebe

Ausführung Klauengeschaltetes 5-Gang-Getriebe ---Primärantrieb Stirnrad ----

Primärübersetzung 75/36 (2,083) ---Sekundärübersetzungs-System Kettenantriebe ---Sekundärübersetzung 45/15 (3,000) ---Betätigung Fußschalthebel links ---Getriebeabstufung

1. Gang 30/12 (2,500) ----

2. Gang 26/16 (1,625) ----

3. Gang 23/20 (1,150) ----

4. Gang 20/22 (0,909) ----

5. Gang 20/26 (0,769) ----

10,0-15,0 mm (0,39-0,59 in) ----

SPEC

(0,110 in)

(0,110 in)

(0,110 in)

(0,0079 in)

(2,08 in)

2 - 9

Page 36

MOTORDATEN

Bezeichnung Norm Grenzwert

Maximaler Schlag der Getriebe-Eingangswelle

Maximaler Schlag der Ausgangswelle

Schaltung

Schaltungsart Schaltwalze und Führungsstange ----

Dekompressionseinrichtung

Einrichtungstyp Automatischer Dekompressor ----

Luftfiltertyp Ölbeschichteter Papiereinsatz ----

Kraftstoffpumpe

Ausführung Elektrisch ---Typ/Hersteller 5VK/DENSO ---Verbrauch amperage <maximal> 3,5 A ---Förderdruck 294 kPa (2,94 kg/cm

Drosselklappengehäuse

Typ/Hersteller × Anzahl 44EHS/MIKUNI × 1 ---Ansaugunterdruck 37,6-40,2 kPa

Gaszugspiel (am Flansch des Gasdrehgriffs)

Kennzeichnung 5VK1 00 ---Drosselklappengröße #50 ----

---- 0,08 mm

---- 0,08 mm

2

, 41,8 psi) ----

(282 - 302 mmHg, 11,1-11,9 inHg)

3,0-5,0 mm (0,12-0,20 in) ----

SPEC

(0,0031 in)

(0,0031 in)

----

2 - 10

Page 37

FAHRWERKSDATEN

SPEC

FAHRWERKSDATEN

Bezeichnung Norm Grenzwert

Rahmen

Bauart Diamantförmig ---Lenkkopfwinkel 27,25° (XT660R)

26° (XT660X)

Nachlauf 107 mm (4,21 in) (XT660R)

94 mm (3,70 in) (XT660X)

Vorderrad

Bauart Speichenrad ---Felge

Größe 21 × 1,85 (XT660R)

17M/C × MT3,50 (XT660X)

Material Aluminium ----

Radfederweg 225 mm (8,86 in) (XT660R)

200 mm (7,87 in) (XT660X)

Felgenschlag

Maximaler radialer Felgenschlag ---- 2,0 mm

(0,08 in)

Maximaler lateraler Felgenschlag ---- 2,0 mm

(0,08 in)

Verbiegungsgrenzwert der Radachse ---- 0,25 mm

(0,01 in)

Hinterrad

Bauart Speichenrad ---Felge

Größe 17M/C × MT2,75 (XT660R)

17M/C × MT4,25 (XT660X)

Material Aluminium ----

Radfederweg 200,0 mm (7,87 in) ---Felgenschlag

Maximaler radialer Felgenschlag ---- 2,0 mm

(0,08 in)

Maximaler lateraler Felgenschlag ---- 2,0 mm

(0,08 in)

Verbiegungsgrenzwert der Radachse ---- 0,25 mm

(0,01 in)

----

----

----

----

----

----

----

----

----

----

2 - 11

Page 38

FAHRWERKSDATEN

Bezeichnung Norm Grenzwert

Vorderradreifen

Reifentyp Mit Schlauch ---Größe 90/90-21M/C 54S, 90/90-21M/C 54T

(XT660R)

120/70R 17M/C 58 H (XT660X)

Typ/Hersteller TOURANCE FRONT/METZELER,

SIRAC/MICHELIN (XT660R)

DRAGON/PIRELLI (XT660X)

Reifenluftdruck (kalter Reifen)

0-90 kg (0-198 lb) 200 kPa (2,00 kgf/cm, 29 psi) (XT660R)

210 kPa (2,10 kgf/cm, 30 psi) (XT660X)

90 (198 lb) - Maximum Belastung* 200 kPa (2,00 kgf/cm, 29 psi) (XT660R)

220 kPa (2,20 kgf/cm, 31 psi) (XT660X)

* Belastung ist das Gesamtgewicht von

Fahrer, Beifahrer, Gepäck und Zubehör

Geländefahrten 200 kPa (2,00 kgf/cm, 29 psi) (XT660R) ----

Mindestprofiltiefe ---- 1,6 mm

Hinterradreifen

Reifentyp Mit Schlauch ---Größe 130/80-17M/C 65S, 130/80-17M/C 65T

(XT660R)

160/60R 17M/C 69H (XT660X)

Typ/Hersteller TOURANCE/METZELER, SIRAC A/

MICHELIN (XT660R)

DRAGON/PIRELLI (XT660X)

Reifenluftdruck (kalter Reifen)

0-90 kg (0-198 lb) 200 kPa (2,00 kgf/cm, 29 psi) (XT660R)

210 kPa (2,10 kgf/cm, 30 psi) (XT660X)

90 (198 lb) - Maximum Belastung* 225 kPa (2,25 kgf/cm, 33 psi) (XT660R)

230 kPa (2,30 kgf/cm, 33 psi) (XT660X)

* Belastung ist das Gesamtgewicht von

Fahrer, Beifahrer, Gepäck und Zubehör

Geländefahrten 200 kPa (2,00 kgf/cm, 29 psi) (XT660R) ----

Mindestprofiltiefe ---- 1,6 mm

SPEC

(0,063 in)

(0,063 in)

----

----

----

----

----

----

----

----

----

----

----

----

----

----

----

----

2 - 12

Page 39

FAHRWERKSDATEN

Bezeichnung Norm Grenzwert

Vorderradbremsen

Bauart Einzelscheibenbremse ---Betätigung Handbremshebel (rechts) ---Empfohlene Bremsflüssigkeit DOT 4 ---Bremsscheiben

Durchmesser × Stärke 298,0 × 4,5 mm (11,73 × 0,18 in)

(XT660R)

320,0 × 4,5 mm (12,60 × 0,18 in)

(XT660X)

Mindeststärke ---- 4,0 mm

Maximale Ablenkung ---- 0,15 mm

Bremsbelagstärke innen 4,1 mm (0,16 in) (XT660R)

5,2 mm (0,20 in) (XT660X)

Bremsbelagstärke außen 4,1 mm (0,16 in) (XT660R)

5,2 mm (0,20 in) (XT660X)

Durchmesser der Hauptbremszylinderbohrung

Durchmesser der Bremssattel-Zylinderbohrung

Hinterradbremse

Bauart Einzelscheibenbremse ---Betätigung Fußbremshebel rechts ---Fußbremshebel-Position (unterhalb

der Fahrer-Fußrastenauflage)

Empfohlene Bremsflüssigkeit DOT 4 ---Bremsscheiben

Durchmesser × Stärke 245 × 5,0 mm (9,65 × 0,20 in) ---Mindeststärke ---- 4,5 mm

Maximale Ablenkung ---- 0,15 mm

Bremsbelagstärke innen 5,5 mm (0,22 in) 1,0 mm

Bremsbelagstärke außen 5,5 mm (0,22 in) 1,0 mm

Durchmesser der Hauptbremszylinderbohrung

Durchmesser der Bremssattel-Zylinderbohrung

12,7 mm (0,50 in) ----

32,00 mm × 1 (1,26 in × 1) und

30,00 mm × 1 (1,18 in × 1) (XT660R)

34,00 mm × 2 (1,34 in × 2) und

30,00 mm × 2 (1,18 in × 2) (XT660X)

12,0 mm (0,47 in) ----

12,7 mm (0,50 in) ----

34,00 mm × 1 (1,34 in × 1) ----

SPEC

(0,16 in)

(0,006 in)

1,0 mm

(0,04 in)

1,0 mm

(0,04 in)

1,0 mm

(0,04 in)

1,0 mm

(0,04 in)

(0,18 in)

(0,006 in)

(0,04 in)

(0,04 in)

----

----

----

----

2 - 13

Page 40

FAHRWERKSDATEN

Bezeichnung Norm Grenzwert

Lenkung

Lenkkopflager-Art Kegelrollenlager ---Winkel von Anschlag zu Anschlag

(links)

Winkel von Anschlag zu Anschlag

(rechts)

Vorderradaufhängung

Bauart Teleskopgabel ---Teleskopgabeltyp Spiralfeder, hydraulisch gedämpft ---Teleskopgabel-Federweg 225,0 mm (8,86 in) (XT660R)

Feder

Ungespannte Federlänge 633,0 mm (24,92 in) (XT660R)

Distanzstücklänge 0 mm (0 in) ---Einbaulänge 628,0 mm (24,72 in) (XT660R)

Federrate (K1) 3,75 N/mm (0,38 kg/mm, 21,41 lb/in)

Federweg (K1) 0-120,0 mm (0-4,72 in) (XT660R)

Federrate (K2) 6,00 N/mm (0,61 kg/mm, 34,26 lb/in)

Federweg (K2) 120,0-225,0 mm (4,72-8,86 in) (XT660R)

Umrüstmöglichkeit für die Feder Nein ---Gabelöl

Empfohlene Ölsorte Gabelöl 10W oder gleichwertig ---Füllmenge (je Gabelholm) 640,0 cm

Ölstand (von der Oberkante des

voll eingefederten Standrohrs ohne

Gabelfeder)

Außendurchmesser des Standrohrs 43,0 mm (1,69 in) ---Lager des Standrohrs ---- 0,2 mm

44,0° ----

44,0° ----

200,0 mm (7,87 in) (XT660X)

593,0 mm (23,35 in) (XT660X)

588,0 mm (23,15 in) (XT660X)

(XT660R)

3,75 N/mm (0,38 kg/mm, 21,41 lb/in)

(XT660X)

0-120,0 mm (0-4,72 in) (XT660X)

(XT660R)

6,00 N/mm (0,61 kg/mm, 34,26 lb/in)

(XT660X)

120,0-200,0 mm (4,72-7,87 in) (XT660X)

3

(22,53 Imp oz, 21,64 US oz)

(XT660R)

600,0 cm

(XT660X)

125,0 mm (4,92 in) (XT660R)

125,0 mm (4,92 in) (XT660X)

3

(21,12 Imp oz, 20,29 US oz)

SPEC

620 mm

(24,41 in)

581 mm

(22,87 in)

(0,0079 in)

----

----

----

----

----

----

----

----

----

----

----

----

----

----

----

----

2 - 14

Page 41

FAHRWERKSDATEN

Bezeichnung Norm Grenzwert

Hinterradaufhängung

Bauart Schwinge (einseitig) ---Bauart des Hinterradfederbeins Spiralfeder/Gasdruckunterstützter Stoß-

dämpfer

Federweg 65,0 mm (2,56 in) ---Feder

Ungespannte Federlänge 216,0 mm (8,50 in) 205 mm

Einbaulänge 206,0 mm (8,11 in) ---Federrate (K1) 125,00 N/mm (12,75 kg/mm, 713,75 lb/in) ----

Federweg (K1) 0-65,0 mm (0-2,56 in) ---Umrüstmöglichkeit für die Feder Nein ---Standard Gas-/Luftdruck mit vorge-

spannter Feder

Schwinge

Spiel

(am Ende der Schwinge)

Radialspiel ---- 1,0 mm

Axialspiel ---- 1,0 mm

Antriebskette

Typ / Hersteller DID520VP/DAIDO ---Gliedermenge 110 ---Antriebsketten-Durchhang 40,0-55,0 mm (1,57-2,17 in) ---Ein maximaler Abschnitt von 15-Gliedern

980 kPa (9,8 kg/cm

240,5 mm (9,47 in) ----

2

, 139,4 psi) ----

SPEC

(8,07 in)

(0,04 in)

(0,04 in)

----

2 - 15

Page 42

ELEKTRISCHE DATEN

SPEC

ELEKTRISCHE DATEN

Bezeichnung Norm Grenzwert

Bordnetzspannung 12 V ----

Zündsystem

Bauart Transistorzündung (digital) ---Zündzeitpunkt 9,0° vor OT bei 1.400 U/min ---Zündversteller (Bauart) Elektrisch ---Kurbelwellensensor-Widerstand/

Farbe

Zündbox: Typ (Hersteller) TBDF08/DENSO ----

Zündspule

Typ/Hersteller JO300/DENSO ---Min. Zündfunkenstrecke 6,0 mm (0,24 in) ---Primärwicklungs-Widerstand 3,4-4,6 Ω bei 20 °C (68 °F) ---Sekundärwicklungs-Widerstand 10,4-15,6 kΩ bei 20 °C (68 °F) ----

Zündkerzenstecker

Material Gummi ---Widerstand 10,0 kΩ bei 20 °C (68 °F) ----

Ladesystem

Bauart Lichtmaschine ---Typ/Hersteller LMX51/DENSO ---Nennleistung 14,0 V/20,8 A bei 5.000 U/min ---Widerstand der Statorwicklung/Farbe 0,224-0,336 Ω bei 20 °C (68 °F)

Gleichrichter/Regler

Bauart Halbleiter, kurzgeschlossen ---Typ/Hersteller SH713AA/SHINDENGEN ---Ruhespannung 14,1-14,9 V ---Nennstromstärke 35,0 A ---Stoßspannung 200,0 V ----

Batterie

Batterietyp/Hersteller GT9B-4/GS ---Batteriespannung/Kapazität 12 V 8,0 AH ---Zehnstündige Leistung 0,8 A ----

Scheinwerfertyp Halogenlampe ----

Kontrolleuchte

(Spannung/Watt × Anzahl)

Leerlauf-Kontrolleuchte LED × 1 ---Fernlicht-Kontrolleuchte LED × 1 ---Reserve-Warnleuchte LED × 1 ---Blinker-Kontrolleuchte LED × 1 ---Motorstörungs-Warnleuchte LED × 1 ---Kühlflüssigkeitstemperatur-Warn-

leuchte

Wegfahrsperren-Kontrolleuchte LED × 1 ----

192-288 Ω bei 20 °C (68 °F)

blau/gelb–grün/weiß

weiß–weiß

LED × 1 ----

----

----

2 - 16

Page 43

ELEKTRISCHE DATEN

Bezeichnung Norm Grenzwert

Glühbirnen

(Spannung/Watt × Anzahl)

Scheinwerfer 12 V 60,0 W/55,0 W × 1 ---Standlicht vorn 12 V 5,0 W × 1 ---Rücklicht/Bremslicht 12 V 21,0 W/5,0 W × 1 ---Blinker vorn 12 V 10,0 W × 2 ---Blinker hinten 12 V 10,0 W × 2 ---Instrumentenbeleuchtung EL ----

Elektrisches Startsystem

Bauart Dauereingriff ---Startermotor

Typ/Hersteller SM-13/(MITSUBA) ---Leistung 0,80 kW ---Widerstand der Ankerwicklung 0,025-0,035 Ω bei 20 °C (68 °F) ----

Kohlebürsten

Gesamtlänge 12,5 mm (0,49 in) 5,00 mm

Federkraft 7,65-10,01 N

(780-1.021 gf, 27,51-36,01 oz)

Kollektordurchmesser 28,0 mm (1,10 in) 27 mm

Unterschneidung der Kollektorisolierung

Starter-Relais

Typ/Hersteller MS5F-561/JIDECO ---Stromstärke 180,0 A ---Wicklungswiderstand 4,18-4,62 Ω bei 20 °C (68 °F) ----

Hupe

Ausführung flach ---Typ/Hersteller × Anzahl YF-12/NIKKO × 1 ---Maximale Stromstärke 3,0 A ---Leistung 105-120 db/2 m (6,6 ft) ---Wicklungswiderstand 1,15-1,25 Ω bei 20 °C (68 °F) ----

Blinker/Warnblinker-Relais

Bauart Volltransistor ---Typ/Hersteller FE218BH /DENSO ---Ausschaltautomatik Nein ---Blinkfrequenz 75-95 mal/min. ---Watt 10 W × 2 + 3,4 W ----

Relaiseinheit

Typ/Hersteller G8R-30Y-V4/OMRON ---Wicklungswiderstand 162-198 Ω ---Diode Ja ----

Drosselklappensensor

Typ/Hersteller 5PS1/MIKUNI ---Widerstand 4,0-6,0 kΩ ----

0,70 mm (0,028 in) ----

SPEC

(0,20 in)

(1,06 in)

----

2 - 17

Page 44

ELEKTRISCHE DATEN

Bezeichnung Norm Grenzwert

Scheinwerfer-Relais

Typ/Hersteller ACM33211 M04/MATSUSHITA ----

Kühlerlüfter

Typ/Hersteller 5VW/KTM ----

Lüftermotor-Relais

Typ/Hersteller ACM33211 M04/MATSUSHITA ----

Ansaugluftdrucksensor

Thermostattyp/Hersteller 5PS1/DENSO ---Ausgangsspannung 3,4-3,8 V ----

Ansauglufttemperatursensor

Typ/Hersteller 5VU1/DENSO ---Widerstand 2,21-2,69 kΩ bei 20 °C (68 °F)

0,290-0,354 kΩ bei 80 °C (176 °F)

Kühlflüssigkeitstemperatursensor

Typ/Hersteller 5PS1/DENSO ---Widerstand 2,32-2,59 kΩ bei 20 °C (68 °F)

0,310-0,326 kΩ bei 80 °C (176 °F)

0,140-0,145 kΩ bei 110 °C (230 °F)

Sicherungen (Stromstärke × Anzahl)

Hauptsicherung 30 A × 1 ---Signalanlagensicherung 10 A × 1 ---Scheinwerfersicherung 20 A × 1 ---Zündungssicherung 10 A × 1 ---Sicherung des Kraftstoffeinspritzsystems

Kühlerlüftersicherung 7,5 A × 1 ---Sicherung des Parklichts 10 A × 1 ---Zusatzsicherung (Wegfahrsperre,

Instrumentenkonsole)

Reservesicherung 30 A × 1

10 A × 1 ----

10 A × 1 ----

20 A × 1

10 A × 1

7,5 A × 1

SPEC

----

----

----

----

----

----

----

----

----

2 - 18

Page 45

UMRECHNUNGSTABELLE/

ALLGEMEINE ANZUGSDREHMOMENTE

SPEC

GAS00028

UMRECHNUNGSTABELLE

In dieser Anleitung werden bei der Angabe von

technischen Daten grundsätzlich die METRISCHEN und die SI-Einheiten verwendet.

Um Angaben des METRISCHEN Maßsystems

in das BRITISCHE Maßsystem umzuwandeln,

ist diese Umrechnungstabelle zu benützen.

Beispiel:

METRISCH FAKTOR BRITI-

SCHES

MASS-

SYSTEM

** mm × 0,03937 = ** in

2 mm × 0,03937 = 0,08 in

UMRECHNUNGSTABELLE

METRISCHES IN BRITISCHES MASS-SYSTEM

Anzugsmoment

Gewicht

Geschwin

digkeit

Abstand

Volumen/

Fassungsvermögen

Verschiedenes

Metrische

Einheit

m · kg

m · kg

cm · kg

cm · kg

kg

g

km/Std 0,6214 mph

km

m

m

cm

mm

3

cc (cm

3

cc (cm

l (Liter)

l (Liter)

kg/mm

2

kg/cm

Celsiusgrad

(°C)

Faktor

7,233

86,794

0,0723

0,8679

2,205

0,03527

0,6214

3,281

1,094

0,3937

0,03937

0,03527

)

0,06102

)

0,8799

0,2199

55,997

14,2234

9/5+32

Britische Einheit

ft · lb

in · lb

ft · lb

in · lb

lb

oz

mi

ft

yd

in

in

oz (IMP liq.)

cu · in

qt (IMP liq.)

qt (IMP liq.)

lb/in

psi (lb/in

Fahrenheit (°F)

2

)

GAS00030

ALLGEMEINE ANZUGSDREHMOMENTE

Aus der folgenden Tabelle sind die Anzugsmomente für normale Schraubverbindungen mit

ISO-Normgewinden ersichtlich. Anzugsmomente für spezielle Bauteile und Verschraubungen werden in den jeweiligen Abschnitten

dieser Anleitung gesondert aufgeführt. Um bei

mehreren Schraubverbindungen ein Verziehen der Bauteile zu vermeiden, sollten die

Schrauben bzw. Muttern usw. über Kreuz

angezogen werden, bis das vorgeschriebene

Anzugsmoment erreicht ist. Falls nicht anders

angegeben, gelten die genannten Anzugsmomente für saubere und trockene Schraubverbindungen. Die zu verschraubenden Teile

sollten Raumtemperatur aufweisen.

A: Abstand zwischen Flächen

B: Äußerer Gewindedurchmesser

Allgemeine Anzugs-

A

(Mutter)B(Schraube)

10 mm 6 mm 6 0,6 4,3

12 mm 8 mm 15 1,5 11

14 mm 10 mm 30 3,0 22

17 mm 12 mm 55 5,5 40

19 mm 14 mm 85 8,5 61

momente

Nm m · kg ft · lb

2 - 19

22 mm 16 mm 130 13,0 94

Page 46

ANZUGSMOMENTE

MOTOR-ANZUGSMOMENTE

ANZUGSMOMENTE

SPEC

Festzuziehendes Teil Bauteil

Zylinderkopf (Auspuffkrümmer)

Zylinderkopf (linke Seite)

= 145 mm (5,71 in)

Zylinderkopf (rechte Seite)

= 135 mm (5,31 in)

Stehbol-

zen

Gewin-

degröße

M8 4 15 1,5 11

Anz.

Schraube M9 2 50 5,0 36

Schraube M9 2 50 5,0 36

Anzugsmoment

Nm m · kg ft · lb

Zylinderkopf (Mitte – Unterseite) Schraube M9 2 45 4,5 32

Zylinderkopf Schraube M6 2 10 1,0 7,2

Zündkerze — M10S 1 13 1,3 9,4

Zylinder (linke Seite)

= 116 mm (4,57 in) 1.

Schraube M10 2 15 1,5 11

2. 50 5,0 36

Zylinder (rechte Seite)

= 109 mm (4,29 in) 1.

Schraube M10 2 15 1,5 11

2. 50 5,0 36

Zylinder Schraube M6 2 10 1,0 7,2

Kipphebeldeckel (Auslaßseite) Schraube M6 4 10 1,0 7,2

Kipphebeldeckel (Einlaßseite) Schraube M6 4 10 1,0 7,2

Nockenwellenrad-Deckel Schraube M6 2 10 1,0 7,2

Nockenwellenrad Schraube M7 2 20 2,0 14

Nockenwellen-Halterung Schraube M6 2 10 1,0 7,2

Ventil-Einstellschraube Mutter M6 4 14 1,4 10

Ausgleichswellen-Abtriebsrad Mutter M18 1 70 7,0 50

Bemerkungen

E

E

E

E

E

LT

Eine Sicherungsscheibe

verwenden.

E

Primärantriebsritzel Mutter M20 1 80 8,0 58

Steuerkettenspanner Schraube M6 2 10 1,0 7,2

Steuerkettenspanner-Verschluß-

schraube

Schraube M16 1 20 2,0 14

Steuerketten-Führung (Einlaß) Schraube M6 2 8 0,8 5,8

Thermostat-Abdeckung Schraube M6 2 10 1,0 7,2

Kühlflüssigkeitstemperatursensor — M12 1 18 1,8 13

Wasserpumpen-Abdeckung Schraube M6 3 10 1,0 7,2

Wasserpumpen-Baugruppe Schraube M6 2 10 1,0 7,2

Wasserpumpen-Ablaufrohr Schraube M6 1 10 1,0 7,2

Wasserkühlmantelstutzen Schraube M6 2 10 1,0 7,2

Kurbelgehäuse-Abdeckung (rechts) Schraube M6 9 10 1,0 7,2

2 - 20

Die Sicherungsscheibe

verwenden.

M

Page 47

ANZUGSMOMENTE

SPEC

Festzuziehendes Teil Bauteil

Gewin-

degröße

Anz.

Ölsieb Schraube M6 3 10 1,0 7,2

Anzugsmoment

Bemerkungen

Nm m · kg ft · lb

LT

Ölpumpe Schraube M6 3 10 1,0 7,2

Ölablenkplatte 2 Schraube M5 2 4 0,4 2,9

LT

Ölpumpen-Baugruppe Schraube M6 1 7 0,7 5,1

Motoröl-Ablaßschraube (Kurbelge-

häuse)

Schraube M14 1 30 3,0 22

Ölfiltergehäusedeckel Schraube M6 2 10 1,0 7,2

Ölfilter-Ablaßschraube Schraube M6 1 10 1,0 7,2

Motoröl-Ablaßschraube (Öltank) Schraube M8 1 18 1,8 13

Entlüftungsschraube (Ölfiltereinsatz) Schraube M5 1 5 0,5 3,6

Ölzufuhrrohr 1

Hohl-

schraube

M10 2 20 2,0 14

Schraube M6 1 10 1,0 7,2

Ölzufuhrrohr 2

Ölzufuhrschlauch 1 Schraube M6 1 10 1,0 7,2

Hohl-

schraube

M8 2 18 1,8 13

LT

Ölzufuhrschlauch 2 Schraube M6 2 10 1,0 7,2 Dichtungsmittel

Klemmschraube des Drosselklap-

pengehäuse-Anschlusses

Klemmschraube der Luftfiltergehäu-

severbindung

— M4 2 6 0,6 4,3

— M5 1 4 0,4 2,9

Luftfiltergehäuse Schraube M6 4 10 1,0 7,2

Auspuffrohr und -Halterung Schraube M8 2 27 2,7 19

Auspuffrohrhalterung und Rahmen Schraube M8 2 23 2,3 17

Auspuffrohr und Krümmer Schraube M8 1 12 1,2 8,7

Auspuffrohr Mutter M8 4 20 2,0 14

Schalldämpfer Schraube M8 4 27 2,7 19

Auspuffrohr und Krümmer Schraube M8 2 20 2,0 14

Sekundärluft-Abschaltventil-Auslaß-

rohr

Schraube M6 2 10 1,0 7,2

LT

Kupplungsdeckel Schraube M6 7 10 1,0 7,2

Kupplungszughalter Schraube M6 2 10 1,0 7,2

Kupplungsfeder Schraube M6 5 9 0,9 6,5

Kupplungsnabe Mutter M20 1 90 9,0 65

Schaltwellen-Federanschlag Schraube M8 1 22 2,2 16

E

E

LT

Drehmomentbegrenzer-Kappe Schraube M6 4 10 1,0 7,2

Lichtmaschinen-Abdeckung Schraube M6 8 10 1,0 7,2

Lichtmaschinenrotor Mutter M16 1 80 8,0 58

Lichtmaschinen-Kabelhalterung Schraube M6 1 10 1,0 7,2

E

LT

Kurbelgehäuse (linke Seite) Schraube M6 6 10 1,0 7,2

Kurbelgehäuse (rechte Seite) Schraube M6 8 10 1,0 7,2

Kabelhalterung Schraube M6 2 10 1,0 7,2

Lagerhalterung Schraube M6 3 10 1,0 7,2

LT

2 - 21

Page 48

ANZUGSMOMENTE

SPEC

Festzuziehendes Teil Bauteil

Starterkupplung Schraube M8 3 30 3,0 22

Statorwicklung Schraube M6 3 10 1,0 7,2

Kurbelwellensensor Schraube M5 2 7 0,7 5,1

Startermotor und Kurbelgehäuse Schraube M6 2 10 1,0 7,2

Startermotorkabel Mutter M6 1 5 0,5 3,6

Bürstenhalterung und Startermotor-

bügel

Startermotor-Baugruppe Schraube M5 2 5 0,5 3,6

Dichtringhalterung der Ausgangswelle

Antriebsritzel Mutter M18 1 120 12,0 85

Leerlaufschalter Schraube M6 2 4 0,4 2,9

Geschwindigkeitssensor Schraube M6 1 10 1,0 7,2

Fußschalthebel Schraube M6 1 16 1,6 11

Ansaugluftdrucksensor Mutter M6 2 7 0,7 5,1

Mutter M6 1 11 1,1 8

Mutter M6 2 10 1,0 7,2

Gewin-

degröße

Anz.

Anzugsmoment

Nm m · kg ft · lb

Bemerkungen

LT

LT

LT

Dichtungsmittel

Die Sicherungsscheibe

verwenden.

LT

Anzugsreihenfolge für den Zylinderkopf:

2

4

3

1

2 - 22

Page 49

FAHRWERK-ANZUGSMOMENTE

ANZUGSMOMENTE

SPEC

Festzuziehendes Teil

Gewinde-

größe

Anzugsmoment

Bemerkungen

Nm m · kg ft · lb

Motorhalterung:

Obere Halterung des Motors und Rahmen M10 73 7,3 53

Obere Halterung des Motors und Motor M10 55 5,5 40

Vordere Halterung des Motors und Rahmen M10 73 7,3 53

Vordere Halterung des Motors und Motor M10 73 7,3 53

Motor und Rahmen M10 73 7,3 53

Kühlerverschlußdeckel-Arretierung M6 7 0,7 5,1

Kühlflüssigkeits-Ausgleichsbehälter M6 5 0,5 3.6

Steuerkettenspanner (oberer und unterer) M8 23 2,3 17

Schwingenachse und Mutter M14 92 9,2 66

Hinterrad-Stoßdämpfer und Rahmen M14 59 5,9 43

Umlenkhebel und Rahmen M14 59 5,9 43

Umlenkhebel und Übertragungshebel M14 59 5,9 43

Schwinge und Übertragungshebel M14 59 5,9 43

Umlenkhebel und hinterer Stoßdämpfer M10 42 4,2 30

Kettenabdeckung und Schwinge M6 7 0,7 5,1

Stabilisator (XT660X) M6 7 0,7 5,1

Kettenschutz und Schwinge M6 7 0,7 5,1

Antriebsrad-Abdeckung M6 10 1,0 7,2

Klemmschraube (obere Gabelbrücke) M8 23 2,3 17

Untere Lenkerhalterung und obere Gabelbrücke M10 32 3,2 23

Lenkkopfmutter M22 130 13,0 94

Untere Ringmutter (Lenkachse) M25 ———

Obere Lenkerhalterung und untere Lenkerhalterung

M8 23 2,3 17

Siehe

HINWEIS

Vorderrad-Hauptbremszylinderhalterung M6 7 0,7 5,1

Kupplungshebel-Halterung M5 7 0,7 5,1

Vorderrad-Hauptbremszylinder und Bremshebel M6 6 0,6 4,3

Griffende M6 7 0,7 5,1

Hohlschraube für den Vorderrad-Bremsschlauch M10 30 3,0 22

Vorderrad-Kotflügel (XT660R) M6 7 0,7 5,1

Vorderrad-Kotflügel und Teleskopgabelschutzvor-

richtung (XT660R)

M6 7 0,7 5,1

Stabilisator und Vorderrad-Kotflügel (XT660X) M6 7 0,7 5,1

Stabilisator, Vorderrad-Kotflügel und Teleskopga-

bel (XT660R)

Vorderrad-Bremsschlauch-Halterung und Tele-

skopgabel

M8 16 1,6 11

M6 10 1,0 7,2

Klemmschraube (obere Gabelbrücke) M8 23 2,3 17

Klemmschraube (untere Gabelbrücke) M8 23 2,3 17

Hutschraube M50 18 1,8 13

Dämpferrohrschraube M12 30 3,0 22

LS

LS

LS

LS

LS

LS

LT

2 - 23

Page 50

ANZUGSMOMENTE

SPEC

Festzuziehendes Teil

Gewinde-

größe

Anzugsmoment

Nm m · kg ft · lb

Kraftstofftank und Rahmen M6 10 1,0 7,2

Kraftstoffpumpe und Kraftstofftank M5 4 0,4 2,9

Gleichrichter/Regler und Luftfiltergehäuse M6 7 0,7 5,1

Elektronischer Steuergerät (ECU) und Luftfilterge-

häuse

M6 7 0,7 5,1

Hupenhalterung und Rahmen M6 10 1,0 7,2

Seitliche Abdeckungen (links und rechts) und

Rahmen

M6 7 0,7 5,1

Haltegriff, hintere Abdeckung und Rahmen M8 23 2,3 17

Hinterrad-Kotflügel und Rahmen M6 7 0,7 5,1

Rücklicht/Bremslicht und Hinterrad-Kotflügel M6 4 0,4 2,9

Hinterrad-Kotflügel und Hinterradabdeckung M6 7 0,7 5,1

Hinterradabdeckung und Rahmen M6 7 0,7 5,1

Vorderradabdeckung und Rahmen M6 7 0,7 5,1

Teleskopgabel-Schutzvorrichtung und vordere

Verkleidungsteile

M6 8 0,8 5,8

Vorderrad-Bremsscheibe und Vorderrad M8 23 2,3 17

Vorderachse M16 59 5,9 43

Vorderachs-Klemmschraube M8 18 1,8 13

Vorderrad-Bremssattel M10 40 4,0 29

Entlüftungsschraube des Bremssattels M10 14 1,4 10

Mutter der Hinterradachse M16 105 10,5 75

Einstellsicherungsmutter des Kettenantriebs M8 16 1,6 11

Hinteres Kettenrad und Nabe M10 69 6,9 50

Hinterrad-Bremsscheibe und Hinterrad M6 13 1,3 9,4

Linksseitige Fersenplatte M6 10 1,0 7,2

Rechtseitige Fersenplatte und Hinterrad-Haupt-

bremszylinder

M8 23 2,3 17

Sicherungsmutter für die Fußbremshebel-Position M8 18 1,8 13

Fußrastenhalterung und Rahmen (rechts) M10 48 4,8 35

Hinterer Bremsschlauchhalter und Schwinge M6 7 0,7 5,1

Hohlschraube für den Hinterrad-Bremsschlauch M10 30 3,0 22

Hinterrad-Bremssattelschutz (Vorderseite) M6 7 0,7 5,1

Hinterrad-Bremssattelschutz (Hinterseite) M6 4 0,4 2,9

Bemerkungen

LT

LT

HINWEIS:

1. Zuerst die untere Ringmutter auf 43 Nm (4,3 m · kg, 31 ft · lb) mit einem Drehmomentschlüssel

festziehen und dann die untere Ringmutter ganz aufschrauben.

2. Die untere Ringmutter 7 Nm (0,7 m · kg, 5,1 ft · lb) mit einem Drehmomentschlüssel wieder festziehen.

2 - 24

Page 51

SCHMIERSTELLEN UND SCHMIERMITTEL

GAS00031

SCHMIERSTELLEN UND SCHMIERMITTEL

MOTOR

Schmierstelle Symbol

SPEC

Dichtringlippen

O-Ringe

Lager

Anzugsschrauben für den Zylinderkopf

Anzugsschrauben für die Zylinder

Kurbelzapfen

Innenfläche des Steuerkettenrads

Druckfläche des Pleuelfußes

Kolbenbolzen

Kolben und Kolbenringnut

Feststellmutter des Ausgleichswellengewichts

Innenfläche der Lichtmaschinenrotor-Feststellmutter

Ventilschaft (Einlaß und Auslaß)

Ventilschaftenden (Einlaß und Auslaß)

Kipphebelwelle

Nockenwellenerhebungen

Dekompressionshebelstift

Dekompressionshebel-Feder

Wasserpumpen-Laufradwelle

Ölpumpenrotoren (innere und äußere)

Ölpumpenwelle

Drehmomentbegrenzer

Druckfläche des Starterkupplungs-Leerlaufgetriebes

Innenfläche des Starterkupplungs-Leerlaufgetriebes

Starterkupplungsgetriebe (inneres und äußeres)

Starterkupplungs-Baugruppe

Feststellmutter des Primärantriebsritzels

Primärabtriebsrad

Feststellmutter der Kupplungsnabe

Druckstange

Getriebezahnräder (Zahnrad und Ritzel)

Ausgangs- und Eingangswelle

Schaltgabeln

Schaltwalze

Schaltwelle

Distanzstück der Schaltwelle

LS

LS

E

E

E

E

M

E

E

E

E

E

M

M

E

M

E

E

E

E

E

E

E

E

E

E

M

E

E

M

M

M

E

E

E

E

2 - 25

Page 52

SCHMIERSTELLEN UND SCHMIERMITTEL

Schmierstelle Symbol

SPEC

Paßfläche des Kurbelgehäuses

Gummitülle des Lichtmaschinenkabels (Lichtmaschinenabdeckung)

Feststellschraube der Dichtringhalterung

Feststellschraube des Ölzufuhrschlauchs 2

Yamaha-Dicht-

masse Nr. 1215

Yamaha-Dicht-

masse Nr. 1215

Yamaha-Dicht-

masse Nr. 1215

Yamaha-Dicht-

masse Nr. 1215

2 - 26

Page 53

GAS00032

FAHRWERK

SCHMIERSTELLEN UND SCHMIERMITTEL

Schmierstelle Symbol

SPEC

Vorderrad-Dichtringlippen (links und rechts)

Hinterrad-Dichtringlippen (links und rechts)

Kontaktfläche der Hinterrad-Radnabe

Außenfläche der Hinterrad-Schwingenachse und Außenfläche der

Buchse und Dichtringlippe

Druckfläche des Staubschutzdeckels

Umlenkhebel und Außenfläche der Montageschraube des Hinterrad-

Stoßdämpfers

Umlenkhebel und Dichtringlippen des Hinterrad-Stoßdämpfers

Umlenkhebel und Außenfläche der Montageschraube der Schwinge

Umlenkhebel und Dichtringlippen der Schwinge

Umlenkhebel und Außenfläche der Montageschraube des Übertragungs-

hebels

Umlenkhebel und Dichtringlippen des Übertragungshebels

Außenfläche des Fußbremshebels

Außenfläche des Hinterrad-Hauptbremszylinderzapfens

Lenkkopfrohr-Lager (oben und unten)

Lenkkopfrohr-Lagerlaufflächen (oben und unten)

Innere Gleitflächen der Schlauchführung (Gasdrehgriff)

Außenfläche des Kupplungshebelzapfens

Gleitfläche des Seitenständers und Außenfläche der Hülse

Drehpunkt der Fußraste

Federende der Fußraste

Außenfläche der Steuerkettenspannerhülse (oben und unten)

Außenfläche der Hinterrad-Achswelle

Drehpunkt der Beifahrer-Fußraste

LS

LS

LS

LS

LS

LS

LS

LS

LS

LS

LS

LS

LS

LS

LS

LS

LS

LS

LS

LS

LS

LS

LS

2 - 27

Page 54

KÜHLSYSTEM-DIAGRAMME

GAS00033

KÜHLSYSTEM-DIAGRAMME

1 Wasserkühlmantelstutzen

2 Auslaßschlauch der Wasserpumpe

3 Wasserpumpen-Ablaufrohr

4 Wasserpumpe

2

SPEC

È Vom Kühler

É Zum Zylinder

1

3

4

È

3

A

1

5VK

2

5VK00

A

É

È

4

2 - 28

Page 55

KÜHLSYSTEM-DIAGRAMME

SPEC

1 Auslaßschlauch des Leerlaufbeschleuniger-

Plungerkolbens

2 Entlüftungsschlauch des Kühlflüssigkeits-Aus-

gleichsbehälters

3 Kühlflüssigkeits-Ausgleichsbehälterschlauch

4 Kühlerverschlußdeckel

5 Kühler

6 Kühlflüssigkeits-Ausgleichsbehälterdeckel

7 Kühlflüssigkeits-Ausgleichsbehälter

8 Kühler-Ablaufschlauch

9 Wasserpumpe

0 Kühlerlüfter

A Kühler-Zulaufschlauch

1

2 3 4

È

È Vom Leerlaufbeschleuniger-Plungerkolben

É Zum Zylinder

Ê Vom Thermostat

5

6

9

7

8

É

Ê

5

A

0

2 - 29

Page 56

SCHMIERTABELLE

: Druckschmierung

: Tauchspülung

SCHMIERTABELLE

SPEC

Nockenwelle

Zylinderkopf

Ausgangs-

welle

Ölfilter

Ventilkugel

Ölpumpenro-

tor 1

Ölpumpenro-

tor 2

Öltank

Kurbelwelle

Eingangs-

welle

Pleuelstange

Ölsieb

2 - 30

Ölwanne

Page 57

SCHMIERSTELLEN-DIAGRAMME

GAS00034

SCHMIERSTELLEN-DIAGRAMME

1 Ölzufuhrschlauch 2

2 Ölsieb

3 Ölzufuhrschlauch 1

SPEC

1

A-A

2

3 2

2 - 31

A

A

Page 58

1 Ölzufuhrrohr 2

2 Ölzufuhrrohr 1

3 Ölfilter

4 Ölpumpe

SCHMIERSTELLEN-DIAGRAMME

3

SPEC

A-A

1

2

A

3

A

4

2 - 32

Page 59

SCHMIERSTELLEN-DIAGRAMME

SPEC

1 Ölzufuhrschlauch 2

2 Ölzufuhrrohr 2

3 Ölfilter

4 Ölpumpenrotor 1

5 Ölpumpenrotor 2

6 Eingangswelle

7 Ölzufuhrrohr 3

È

È Zum Öltank

32

1

6

7

2 - 33

45

Page 60

1 Nockenwelle

2 Ölzufuhrrohr 1

3 Ölfilter

4 Eingangswelle

5 Ausgangswelle

6 Kurbelwelle

SCHMIERSTELLEN-DIAGRAMME

1

SPEC

2

5

6

3

4

2 - 34

Page 61

GAS00035

KABELFÜHRUNG

1 Kabel der linken Lenkerarmatur

2 Kupplungsschalterkabel

3 Kupplungszug

4 Vorderrad-Bremslichtschalterkabel

5 Kabel der rechten Lenkerarmatur

6 Gaszug

7 Scheinwerferkabel

8 Kabel der Instrumentenkonsole

9 Zündschloßkabel

KABELFÜHRUNG

0 Wegfahrsperrenkabel

SPEC

2 - 35

Page 62

KABELFÜHRUNG

SPEC

È Beim Festziehen des Vorderrad-Bremslicht-

schalterkabels im dargestellten Bereich etwas

Durchhang lassen.

É Das Kabel der rechten Lenkerarmatur, das Vor-

derrad-Bremslichtschalterkabel und die Gaszüge

mit einem Plastikband befestigen. Das Ende des

Plastikbandes nach vorne weisen lassen.

Ê Den Kupplungszug mit einer Kabelhalterung

befestigen.

Ë Das linke Lenkerarmaturkabel und das Kupp-

lungsschalterkabel mit einem Plastikband befestigen. Das Ende des Plastikbandes nach vorne

weisen lassen.

Ì Die Gaszüge, das Kabel der linken und rechten

Lenkerarmatur, das Vorderrad-Bremslichtschalterkabel und das Kupplungsschalterkabel vor

die Lenksäule verlegen, mit dem Kupplungskabel, dem Scheinwerferkabel und dem Kabel der

Instrumentenkonsole folgen und schließlich das

Zündschloßkabel und das Wegfahrsperrenkabel verlegen.

2 - 36

Page 63

KABELFÜHRUNG

SPEC

1 Blinklichtkabel vorne rechts

2 Kabel der Instrumentenkonsole

3 Standlichtkabel

4 Blinklichtkabel vorne links

5 Scheinwerferkabel

6 Nebenkabelbaum

È Den Nebenkabelbaum und das Kabel der Instru-

mentenkonsole mit einem Kunststoffbinder befestigen. Den Nebenkabelbaum am weißen Band

befestigen. Das Ende des Plastikbandes nach

vorne weisen lassen.

É Sicherstellen, daß im Kabel zwischen der Instru-

mentenkonsole und dem Kunststoffbinder kein

Durchhang vorhanden ist. Die Gummi-Schutzmanschette auf der Instrumentenkonsole kann

wie dargestellt gebogen werden.

Ê Den Durchhang der vorderen linken und rechten

Blinkerkabel zwischen die Scheinwerfer-Baugruppe und die Frontverkleidung legen.

2 - 37

Page 64

KABELFÜHRUNG

SPEC

Ë Die Kabel der vorderen linken und rechten Blin-

ker an der Scheinwerferstebe mit einem Kabelbinder befestigen.

Ì Die Kabel für den linken und rechten Blinker vor

die Scheinwerferstrebe führen.

Í In dieser Abbildung wird nur die linke Seite dar-

gestellt. Das Kabel des rechten Blinkers auf die

gleiche Weise verlegen.

Î Die Kabel des linken und rechten Blinkers zwi-

schen die Scheinwerferstrebe und den Teleskopgabelschutz verlegen.

Ï 0

-5 mm (0-0,20 in) für die linken und rechten

Seiten

2 - 38

Page 65

KABELFÜHRUNG

SPEC

1 Zündspulenkabel

2 Zündschloß-Steckverbinder

3 Wegfahrsperren-Steckverbinder

4 Kabel des Sekundärluftsystems

5 Hupenkabel

6 Hupe

7 Zündspule

8 Zündkerzenkabel

9 Kupplungszug

0 Ölzufuhrrohr 1

A Kabelbaum

A

B

B-B

B Auslaßschlauch des Leerlaufbeschleuniger-

Plungerkolbens

È Den Auslaßschlauch des Leerlaufbeschleuni-

ger-Plungerkolbens und die Zündspulenkabel

mit einem Schlauchbinder befestigen. Den

Schlauchbinder so anbringen, daß die Verschlüsse nach unten weisen.

É Den Kabelbaum, das Zündschloßkabel und das

Kabel der Wegfahrsperre mit einem Plastikband

am Rahmen befestigen.

Ï

È

Ê

Ë

4

3

2

É

1

B

5

B

6

A

A

Í

7

Ì

Î

8

9

0

2 - 39

9

A-A

Page 66

KABELFÜHRUNG

SPEC

Ê Das Zündschloßkabel, das Wegfahrsperrenka-

bel und das Hupenschalterkabel mit einem

Kabelbinder befestigen. Um die Kabel zu befestigen, die Steckverbinder anschließen und

dann den Lenker ganz nach links drehen.

Ë Das Zündschloßkabel, das Kabel der Wegfahr-

sperre und den Kupplungszug mit einem Kunststoffbinder unter dem Motoröl-Einfüllschraubverschluß

befestigen. Um die Kabel und den Seilzug zu befestigen, die Steckverbinder anschließen und dann

den Lenker ganz nach links drehen.

A

B

Ï

B-B

Ì Den Kupplungszug am Hupenbügel mit einem

Kabelbinder befestigen.

Í Den Kabelbinder so hoch wie möglich anbrin-

gen.

Î Den Kupplungszug und das Ölzufuhrrohr 1 mit

einem Kabelbinder befestigen.

Ï Den Auslaßschlauch des Leerlaufbeschleuni-

ger-Plungerkolbens zur Innenseite der Linie verlegen, wie in der Abbildung dargestellt, so daß

er nicht zwischen dem Rahmen und der rechten

Seitenabdeckung eingeklemmt wird.

È

Ê

Ë

4

3

2

É

1

B

5

B

6

A

A

Í

7

Ì

Î

8

9

0

2 - 40

9

A-A

Page 67

KABELFÜHRUNG

SPEC

1 Hinterrad-Bremslichtschalterkabel

2 Batterie-Minuskabel

3 Kabel des Neigungswinkel-Unterbrechers

4 Kabel des Drosselklappensensors

5 Kabel des Kühlflüssigkeitstemperatursensors

6 Blinker/Warnblinker-Relais

7 Scheinwerfer-Relais

8 Kühlerlüftermotor-Relais

9 Relaiseinheit

È 1 ÈÉ2 Ê 345

È Den Kabelbaum, das Batterie-Minuskabel und

das Hinterrad-Bremslichtschalterkabel mit einem

Kabelbinder am Rahmen befestigen.

É Das Rück-/Bremslichtkabel mit einem Kabelbin-

der am Rahmen befestigen.

Ê Den Kabelbaum am Rahmen beim weißen Band

mit einem Kabelbinder befestigen.

Ë Das Batterie-Minuskabel hinter der Halterung

des Neigungswinkel-Unterbrecherschalters entlang verlegen.

Ì Das Hinterrad-Bremslichtschalterkabel zwischen

Luftfiltergehäuse und Rahmen entlang verlegen.

9

8

7

6

Ì

Ë

É

2 - 41

Page 68

KABELFÜHRUNG

SPEC

1 Leerlaufschalter-Anschlußstück

2 Steckverbinder des Kurbelwel-

lensensors

3 Lichtmaschinen-Steckverbinder

4 Geschwindigkeitssensorkabel

5 Kabel des Ansauglufttempera-

turs

6 ECU-Kabel

7 Startermotorkabel

8 Kabel des Seitenständerschal-

ters

D

9 Geschwindigkeitssensor

0 Lichtmaschinenkabel

A Öltank-Belüftungsschlauch

B Ölzufuhrschlauch 2

C Kabel des Kühlerlüftermotors

D Gaszug

E Scheinwerferkabel

F Kabel der Instrumentenkonsole

G Kabel der linken Lenkerarmatur

H Kabel der rechten Lenkerarma-

tur

G

F

E

H

I

J

K

M

L

I Vorderrad-Bremslichtschalter-

kabel

J Kupplungsschalterkabel

K Wegfahrsperrenkabel

L Kupplungszug

M Zündschloßkabel

N Luftfilter-zum-Schlauch des

Sekundärluft-Abschaltventils

O Kabelbaum

H

E

B

D

F

C

A-A B-B C-C D

G

I

J

B

N

E-E

D

Ó

O

A

A

D

C

Ò

Ñ

B

A

È

A

B

É

B

C

Ê

C

D

E

E

Ë

1

2

34 5

Ì

76

8

F-F

Ð

Ï

098

2 - 42

F

F

ÎÍ

Page 69

KABELFÜHRUNG

SPEC

È Die Kabel der linken und rechten Lenkerarmatu-

ren, das Scheinwerferkabel, das Kabel der

Instrumentenkonsole, das Vorderrad-Bremslichtschalterkabel und das Kupplungsschalterkabel mit einem Kabelbinder am Rahmen

befestigen. Um die Kabel zu befestigen, die

Steckverbinder anschließen und dann den Lenker ganz nach rechts drehen.

G

F

E

D

K

M

L

A-A B-B C-C D

J

É Die Kabel der linken und rechten Lenkerarmatu-

ren, das Scheinwerferkabel, das Kabel der

Instrumentenkonsole, das Kabel des VorderradBremslichtschalters, das Kupplungsschalterkabel, das Kühlerlüftermotorkabel und die Gaszüge mit einem Kabelbinder befestigen. Um die

Kabel und Seilzüge zu befestigen, die Steckverbinder anschließen und dann den Lenker ganz

nach rechts drehen.

Ê Den Öltank-Belüftungsschlauch außen an den

Gaszügen entlang verlegen.

I

G

H

E

F

I

H

B

D

C

J

B

N

E-E

D

Ó

O

A

A

D

C

Ò

Ñ

B

A

È

A

B

É

B

C

Ê

C

D

E

E

Ë

1

2

34 5

Ì

76

8

F-F

Ð

Ï

098

2 - 43

F

F

ÎÍ

Page 70

KABELFÜHRUNG

SPEC

Ë Den Kabelbaum am Rahmen beim weißen Band

mit einem Kabelbinder befestigen.

Ì Das Kabel des Startermotors mit einem Kabel-

binder am Rahmen befestigen.

Í Das Kabel des Seitenständerschalters mit