Yamaha TDM900 '01-03 Service Manual

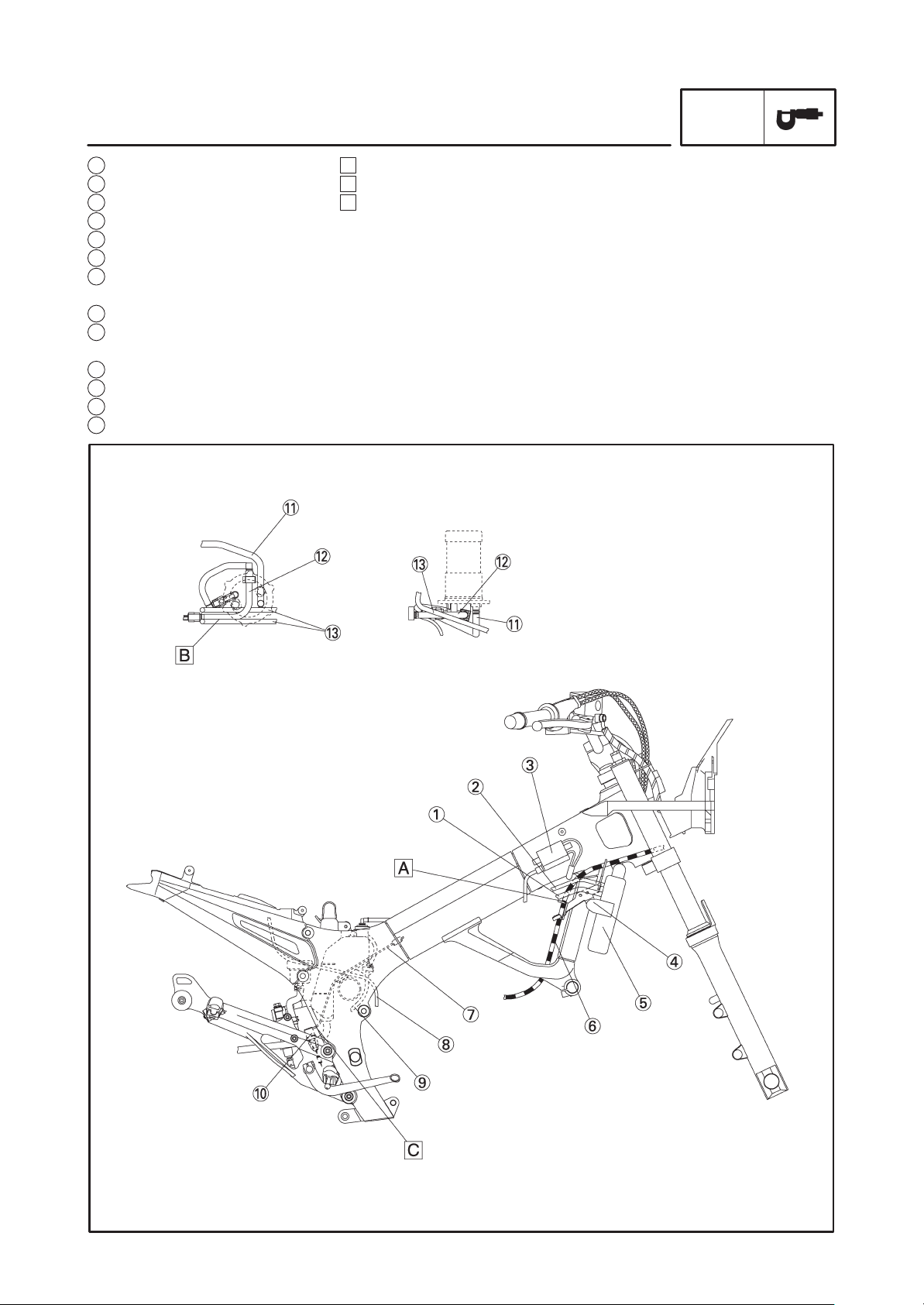

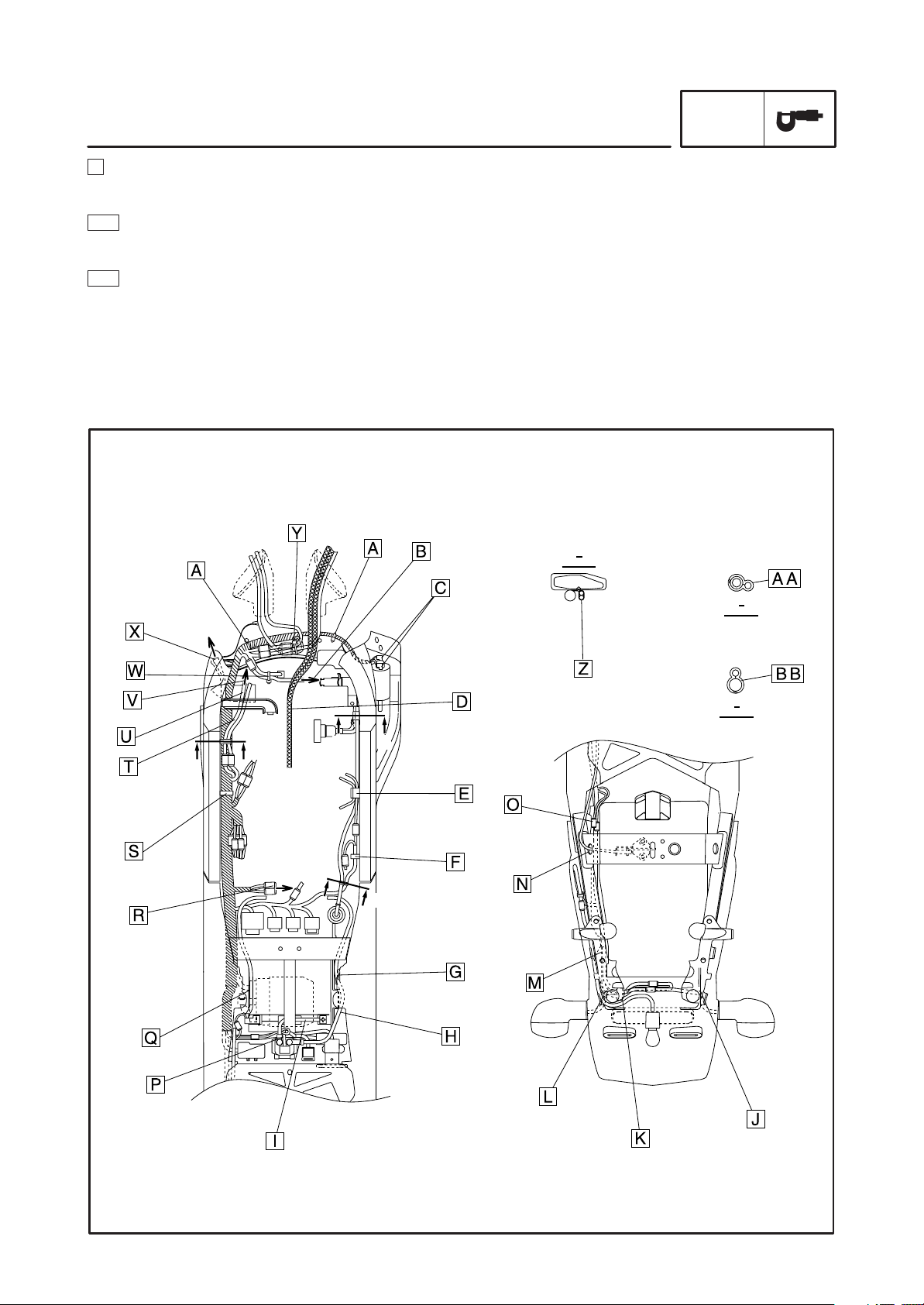

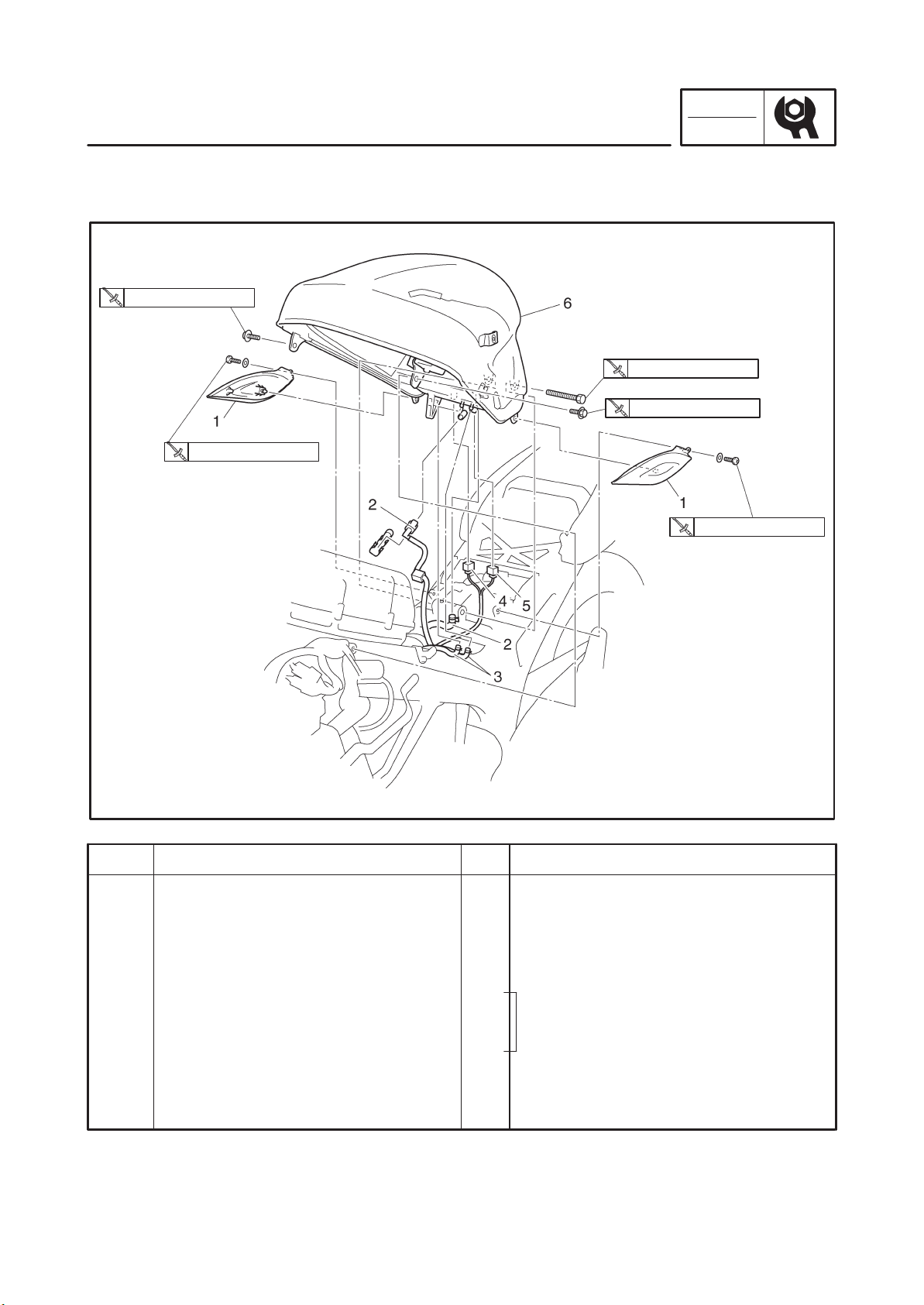

KABELFÜHRUNG

SPEC

1 Schlauch 2

2 Schlauch

3 Zündspule

4 Strebe 2

5 Kühler

6 Kupplungszug

7 Hinterrad-Bremslichtschalterka-

bel

8 Starterrelaiskabel

9 Kühler-Ausgleichsbehälter, Ab-

lassschlauch

10 Hinterrad-Bremslichtschalter

11 Kraftstoff-Rücklaufschlauch

12 Kraftstoffschlauch

13 Kraftstoff-Ablassschlauch

A Kupplungszug durch die Führung der Strebe 2 verlegen.

B Kraftstoffschlauch zwischen den Kraftstoff-Ablassschläuchen verlegen.

C Die Ausgangsöffnung des Bremslichtschalterkabels nach vorn richten.

2-40

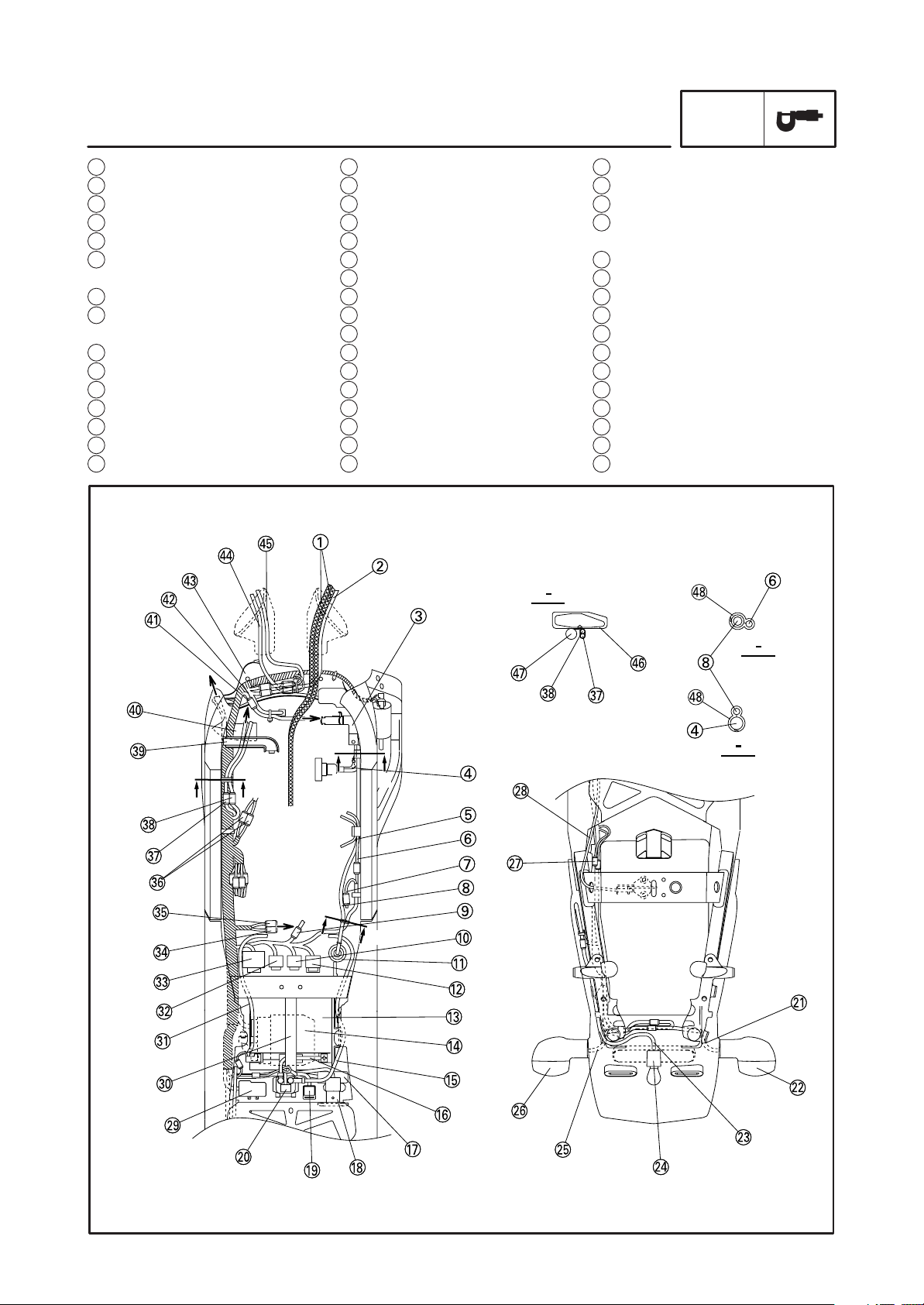

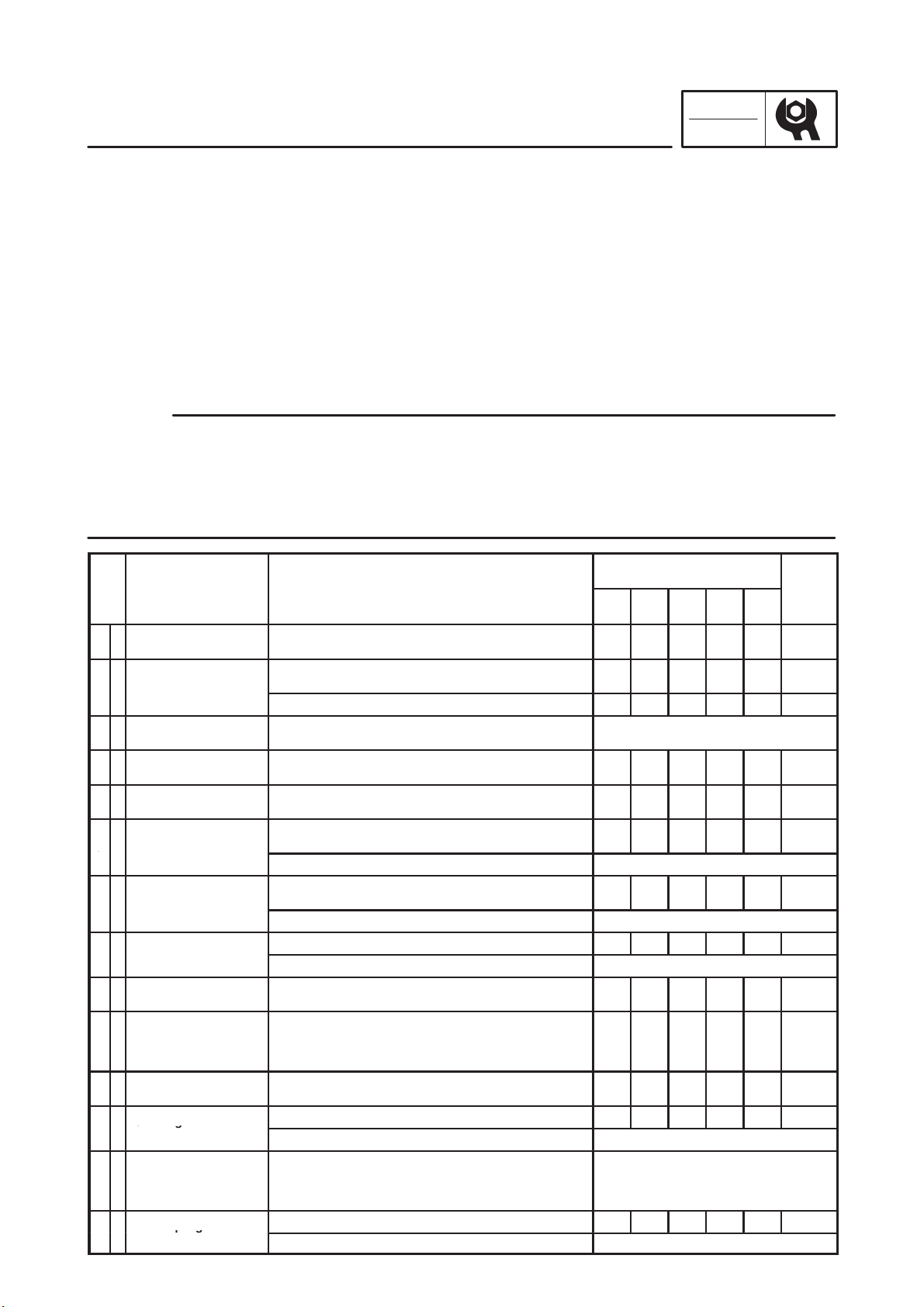

KABELFÜHRUNG

SPEC

1 Gaszüge

2 Lenkerarmaturkabel (rechts)

3 Strebe

4 Thermowachsschlauch

5 Ansaugluft-Unterdruckschlauch

6 Zusatz-Kabelbaum (Luftfilterge-

häuse)

7 Hinterrad-Bremslichtschalterkabel

8 Kühler-Ausgleichsbehälter-

schlauch

9 Ölstandschalterkabel

10 Einspritzsystemrelais

11 Kühler-Ausgleichsbehälter

12 Blinkerrelais

13 Batterie

14 Gleichrichter/Regler

15 Starterkabel

16 Batterie-Pluskabel

17 Neigungssperrschalter

18 Umgebungsdrucksensor

19 Hauptsicherung

20 Starterrelais

21 Hinteres Blinkerkabel (rechts)

22 Hinterer Blinker (rechts)

23 Rücklicht-/Bremslichtkabel

24 Rücklicht/Bremslicht

25 Hinteres Blinkerkabel (links)

26 Hinterer Blinker (links)

27 Alarm-Steckverbinder

28 Sitzschlosszug

29 Sicherungskasten

30 Batterieband

31 Batterie-Minuskabel

32 Kühlerlüfterrelais

AA

33 Anlasssperr-Relais

34 Kraftstoffpumpenkabel 2

35 Kraftstoffpumpenkabel 1

36 Zusatzkabelbaum (Drosselklap-

pengehäuse)

37 Lüftermotorkabel

38 Kabel, Zylinderkennungssensor

39 Halterung 1

40 Schlauch 1

41 AI-Systemkabel

42 Kühlmittel-Temperatursensorkabel

43 Abdeckung 2

44 Zündschlosskabel

45 Lenkerarmaturkabel (links)

46 Rahmen

47 Kabelbaum

48 Klemme

CC

BB

B

A

A

B

C

C

2-41

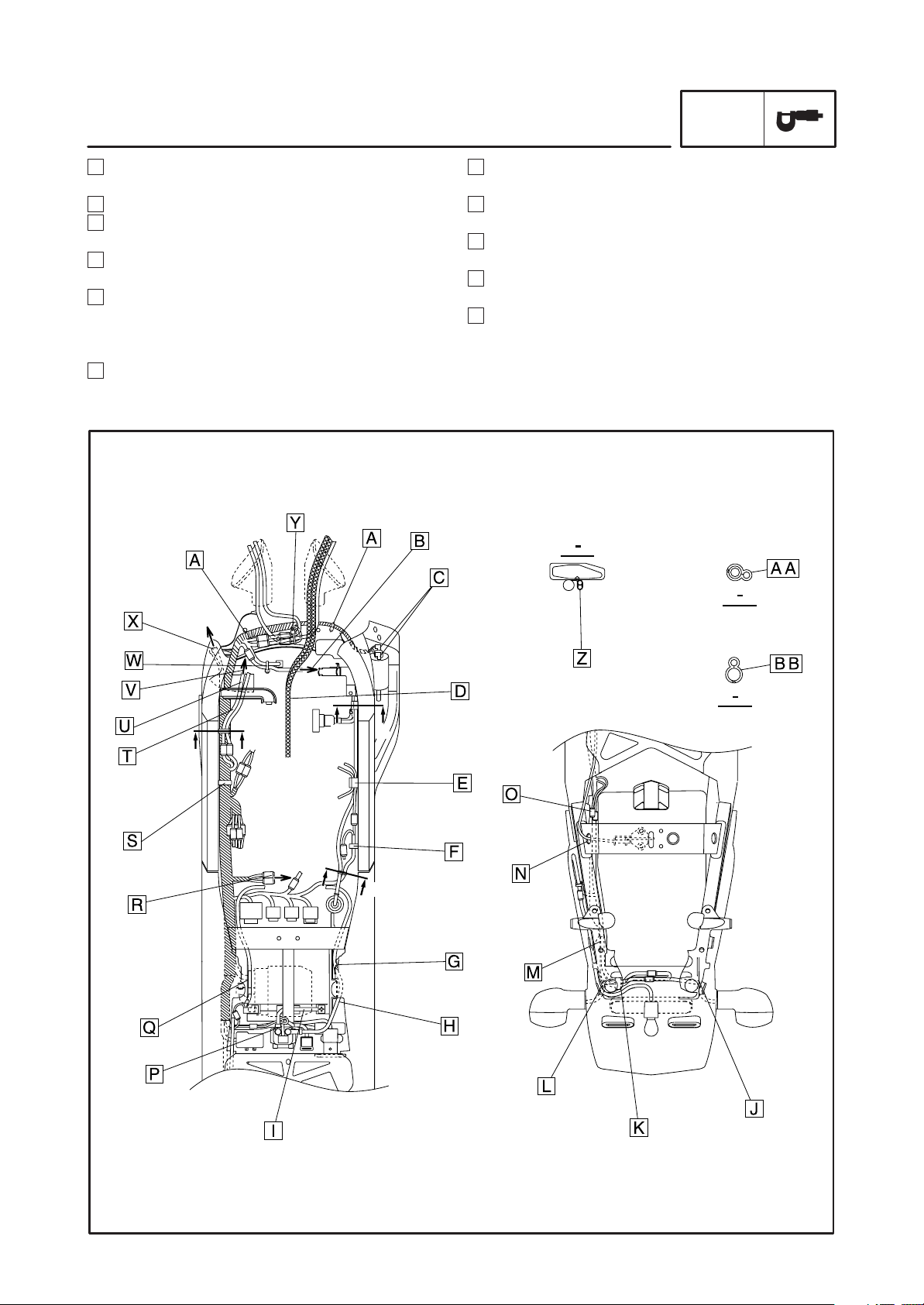

KABELFÜHRUNG

SPEC

A Kabelbaum mit Kabelbinder an der äußeren Öffnung

der Abdeckung 2 befestigen.

B AI-System

C Klemmen (linke und rechte) des Zündspulenkabels

wie abgebildet anklemmen.

D Bei den Gaszügen muss der rückzugseitige Seilzug

oben und der zugseitige Seilzug unten liegen.

E Kühler-Ausgleichsbehälterschlauch, Zusatz-Kabel-

baum (Luftfiltergehäuse) und Ansaugluft-Unterdruck-

schlauch mit Klemme innen am Rahmen befestigen.

Der Verschluss der Klemme muss nach oben weisen.

F Zusatz-Kabelbaum (Luftfiltergehäuse) mit Klemme

innen am Rahmen befestigen.

G Das Starterkabel unter dem hinteren Rahmen durch-

führen und am runden Vorsprung befestigen.

H Das Starterkabel an der rechten Seite der Batterie und

des Kühlmittel-Ausgleichsbehälters entlangführen.

I Batterie-Pluskabel unter dem Batterieband hindurch-

führen.

J Hinteres Blinkerkabel ( rechts) durch die rechte Boh-

rung in der Hinterradabdeckung führen.

K Hinteres Blinkerkabel (links und rechts) durch die

Klemme an der Hinterradabdeckung verlegen.

Die Länge des hinteren Blinkerkabels (links) durch

Falten anpassen. Dann das Kabel bündeln.

AA

CC

BB

B

A

A

B

C

C

2-42

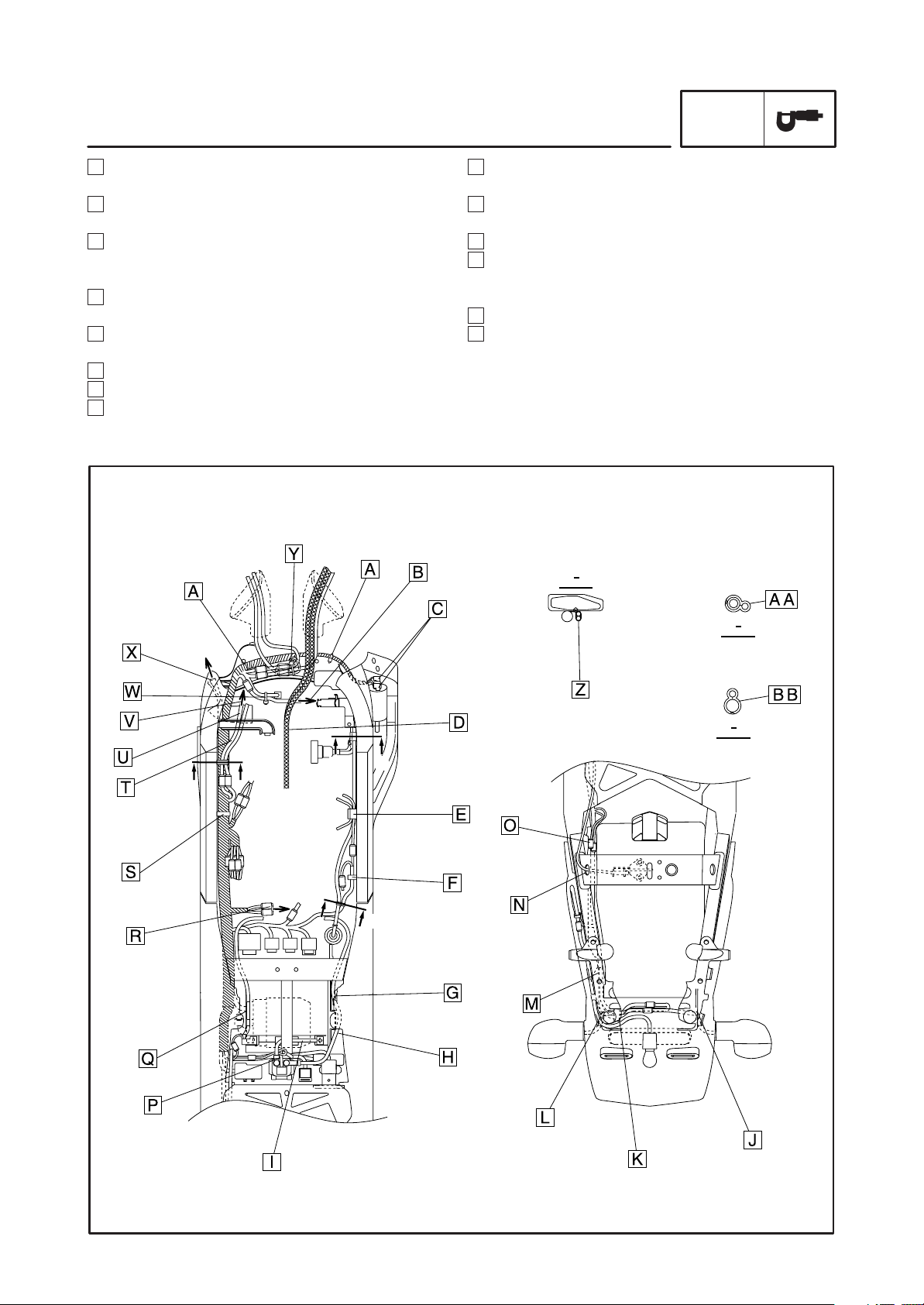

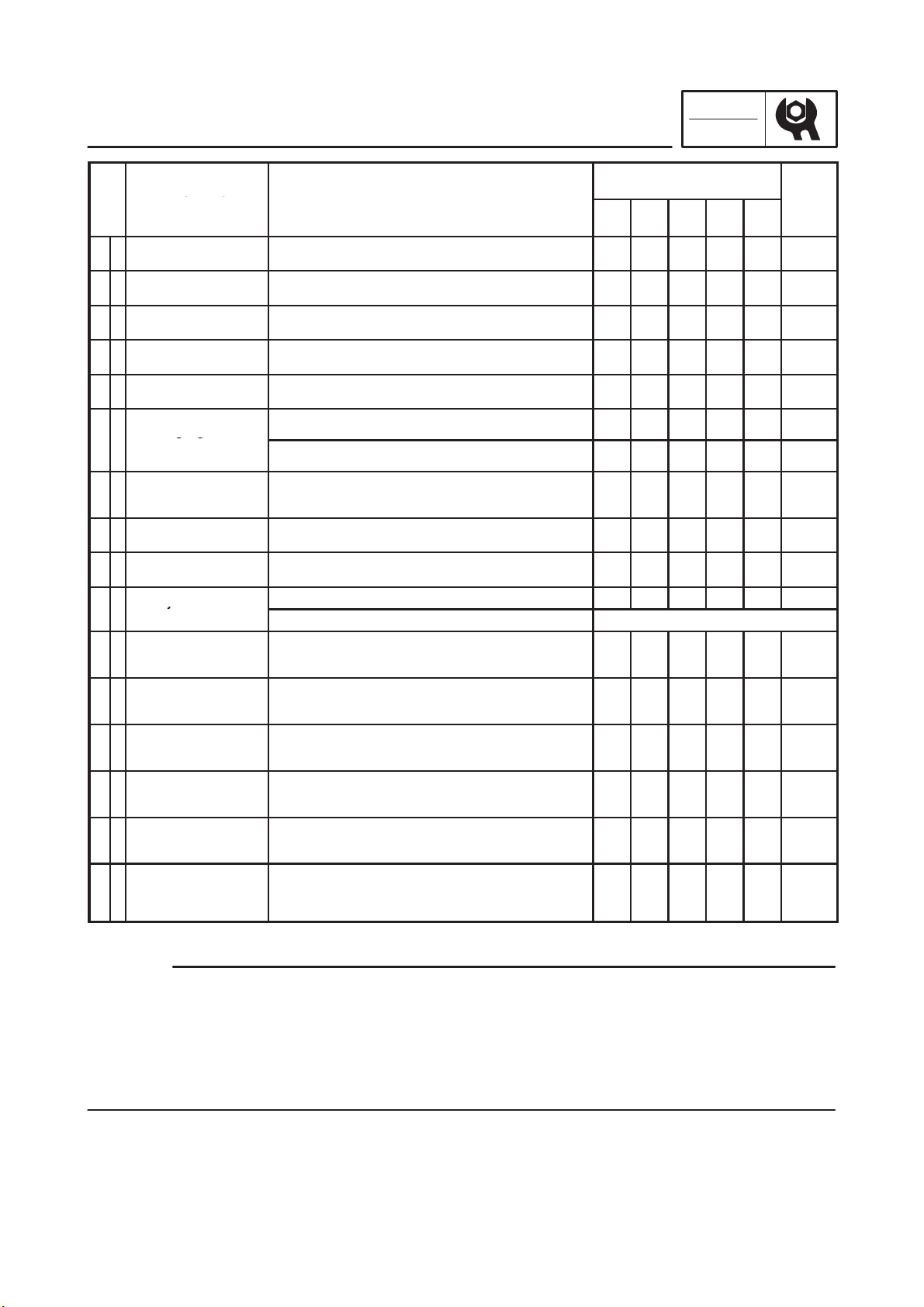

KABELFÜHRUNG

SPEC

L Hinteres Blinkerkabel (links) durch die linke Bohrung

in der Hinterradabdeckung führen.

M Hinteres Blinkerkabel (links und rechts) zwischen den

Rippen der Hinterradabdeckung verlegen.

N Sitzschlosszug durch die Öffnung in der Sitzbankhal-

terung am Heckrahmen verlegen. Das einzuführende

Seilzugende ist beliebig wählbar.

O Alarm-Steckverbinder zwischen den Rippen der Hin-

terradabdeckung einsetzen.

P Das Batterie-Pluskabel zusammen mit dem Starterre-

laiskabel, wie in der Abbildung gezeigt, verkabeln.

Q Batterie-Minuskabel oberhalb der Batterie verlegen.

R Zur Kraftstoffpumpe

S Kabelbaum mit Kabelbinder innen am Rahmen befes-

tigen.

T Kabelbaum, Kabel des Zylinderkennungssensors und

Lüftermotorkabel unterhalb von Halterung 1 verlegen.

U Kabelbaum, Kabel des Zylinderkennungssensors und

Lüftermotorkabel oberhalb von Schlauch 1 verlegen.

V Zum Kühlerlüftermotor

W Kabel von Kühlmittel-Temperatursensor und AI-Sy-

stem mit Kabelbinder bündeln. Die Kabelbinderspitze

auf 3 bis 8 mm zurückschneiden.

X Zum Scheinwerfer

Y Den Kabelbaum (Zündschlosskabel), sowie das rech-

te und linke Lenkerschalterkabel mit der Klemme ver-

binden. Die Spitze der Klemme nach vorne drehen

und zwischen die Abdeckung und den Kabelbaum le-

gen. Die Klemme an dem näheren Punkt als dem

Steckverbinder an der rechten Seite der Karosserie,

wie in der Abbildung gezeigt, positionieren.

AA

CC

BB

B

A

A

B

C

C

2-43

Z Kabel des Zylinderkennungssensors und Lüftermo-

torkabel mit Kabelbinder am Rahmen befestigen. Kabelbinderende nach unten richten.

AA Kabelbaum durch den kleineren Querschnitt und

Kühler-Ausgleichsbehälterschlauch durch den größeren Querschnitt verlegen und festklemmen.

BB Kühler-Ausgleichsbehälterschlauch oben und

Thermowachsschlauch unten positionieren und

festklemmen.

Der Verschluss der Klemme muss nach unten weisen.

KABELFÜHRUNG

AA

SPEC

CC

BB

B

A

A

B

C

C

2-44

CHK

ADJ

KAPITEL 3

REGELMÄSSIGE WARTUNGS- UND EINSTELLARBEITEN

EINFÜHRUNG 3-1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

WARTUNGSINTERVALLE UND SCHMIERDIENST 3-1. . . . . . . . . . . . . . . . . . .

SITZBANK 3-3. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

FRONTVERKLEIDUNGEN 3-4. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

KRAFTSTOFFTANK 3-5. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

KRAFTSTOFFTANK DEMONTIEREN 3-6. . . . . . . . . . . . . . . . . . . . . . . . . . . .

KRAFTSTOFFPUMPE DEMONTIEREN 3-6. . . . . . . . . . . . . . . . . . . . . . . . . .

KRAFTSTOFFPUMPE MONTIEREN 3-7. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

KRAFTSTOFFSCHLAUCH MONTIEREN 3-7. . . . . . . . . . . . . . . . . . . . . . . . .

HECKVERKLEIDUNG 3-8. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

LUFTFILTERGEHÄUSE 3-9. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

MOTOR 3-10. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

VENTILSPIEL EINSTELLEN 3-10. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

DROSSELKLAPPEN SYNCHRONISIEREN 3-15. . . . . . . . . . . . . . . . . . . . . . .

ABGASEMISSION IM LEERLAUF KONTROLLIEREN UND

EINSTELLEN 3-18. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

ABGASVOLUMEN EINSTELLEN 3-20. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

ABGASEMISSION IM LEERLAUF KONTROLLIEREN 3-22. . . . . . . . . . . . . .

LEERLAUFDREHZAHL EINSTELLEN 3-24. . . . . . . . . . . . . . . . . . . . . . . . . . .

GASZUGSPIEL EINSTELLEN 3-25. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

ZÜNDKERZEN KONTROLLIEREN 3-27. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

ZÜNDZEITPUNKT KONTROLLIEREN 3-28. . . . . . . . . . . . . . . . . . . . . . . . . . .

KOMPRESSIONSDRUCK MESSEN 3-29. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

MOTORÖLSTAND KONTROLLIEREN 3-30. . . . . . . . . . . . . . . . . . . . . . . . . . .

MOTORÖL WECHSELN 3-32. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

KUPPLUNGSZUGSPIEL EINSTELLEN 3-34. . . . . . . . . . . . . . . . . . . . . . . . . .

LUFTFILTERELEMENT KONTROLLIEREN 3-35. . . . . . . . . . . . . . . . . . . . . . .

KRAFTSTOFF- UND UNTERDRUCKSCHLÄUCHE

KONTROLLIEREN 3-36. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

KURBELGEHÄUSE-ENTLÜFTUNGSSCHLAUCH

KONTROLLIEREN 3-36. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

ABGASANLAGE KONTROLLIEREN 3-37. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

KÜHLFLÜSSIGKEITSSTAND KONTROLLIEREN 3-38. . . . . . . . . . . . . . . . . .

KÜHLSYSTEM KONTROLLIEREN 3-39. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

KÜHLFLÜSSIGKEIT WECHSELN 3-40. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

CHK

ADJ

FAHRWERK 3-43. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

VORDERRADBREMSE EINSTELLEN 3-43. . . . . . . . . . . . . . . . . . . . . . . . . . .

HINTERRADBREMSE EINSTELLEN 3-44. . . . . . . . . . . . . . . . . . . . . . . . . . . .

BREMSFLÜSSIGKEITSSTAND PRÜFEN 3-45. . . . . . . . . . . . . . . . . . . . . . . .

SCHEIBENBREMSBELÄGE VORN UND HINTEN

KONTROLLIEREN 3-46. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

HINTERRAD-BREMSLICHTSCHALTER EINSTELLEN 3-47. . . . . . . . . . . . .

BREMSSCHLÄUCHE VORN UND HINTEN KONTROLLIEREN 3-47. . . . .

HYDRAULISCHE BREMSANLAGE ENTLÜFTEN 3-48. . . . . . . . . . . . . . . . . .

FUSSSCHALTHEBEL EINSTELLEN 3-49. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

ANTRIEBSKETTEN-DURCHHANG EINSTELLEN 3-50. . . . . . . . . . . . . . . . .

ANTRIEBSKETTE SCHMIEREN 3-51. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

LENKKOPFLAGER KONTROLLIEREN UND EINSTELLEN 3-52. . . . . . . . .

TELESKOPGABEL KONTROLLIEREN 3-55. . . . . . . . . . . . . . . . . . . . . . . . . . .

TELESKOPGABEL EINSTELLEN 3-55. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

HINTERRAD-FEDERBEIN EINSTELLEN 3-57. . . . . . . . . . . . . . . . . . . . . . . . .

REIFEN KONTROLLIEREN 3-59. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

RÄDER KONTROLLIEREN 3-61. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SEILZÜGE KONTROLLIEREN SCHMIEREN 3-62. . . . . . . . . . . . . . . . . . . . .

HAND- UND FUSSHEBEL SCHMIEREN 3-62. . . . . . . . . . . . . . . . . . . . . . . . .

SEITENSTÄNDER SCHMIEREN 3-62. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SCHWINGE SCHMIEREN 3-62. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

ELEKTRISCHE ANLAGE 3-63. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

BATTERIE KONTROLLIEREN UND LADEN 3-63. . . . . . . . . . . . . . . . . . . . . .

SICHERUNGEN KONTROLLIEREN 3-68. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SCHEINWERFERLAMPE ERNEUERN 3-70. . . . . . . . . . . . . . . . . . . . . . . . . . .

SCHEINWERFER EINSTELLEN 3-71. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

EINFÜHRUNG/WARTUNGSINTERVALLE UND

NR

AUSZUFÜHRENDE ARBEITEN

ÜBER

(Siehe Seite 3-27)

6

(Siehe Seite 3-45)

(Siehe Seite 3-45)

8

*

12

*

Sg

14

*

pg

SCHMIERDIENST

EAS00036

CHK

ADJ

REGELMÄSSIGE WARTUNGS- UND EINSTELLARBEITEN

EINFÜHRUNG

In folgendem Kapitel sind alle Tätigkeiten beschrieben, die zur Durchführung der empfohlenen Wartungsund Einstellarbeiten erforderlich sind. Regelmäßige Wartung und Pflege sind Voraussetzungen für hohe

Zuverlässigkeit und lange Lebensdauer des Fahrzeugs und helfen, teure Instandsetzungsarbeiten zu vermeiden. Die Angaben gelten sowohl für Neufahrzeuge als auch für ausgelieferte Maschinen. Jeder Servicetechniker sollte sich mit den Wartungsdaten vertraut machen.

GAS00037

WARTUNGSINTERVALLE UND SCHMIERDIENST

HINWEIS:

S Die jährlichen Inspektionen sind einmal pro Jahr durchzuführen, sofern das Motorrad keiner kilo-

meterspezifischen Inspektion unterzogen wird.

S Ab 50.000 km sind alle Wartungsarbeiten/-intervalle ab der 10.000 km-Inspektion zu wiederholen.

S Mit einem (*) gekennzeichnete Arbeiten erfordern Spezialwerkzeuge und besondere Kenntnisse und

müssen vom Yamaha-Händler durchgeführt werden.

.

1 *

2

3 *

4

5

6 *

7 *

*

9 *

10 *

11 *

*

13

*

BAUTEILE/

BAUGRUPPE

Kraftstoffleitung

(Siehe Seite 3-36)

Zündkerzen

Ventile

(Siehe Seite 3-10)

Luftfilterelement

(Siehe Seite 3-35)

Kupplung

(Siehe Seite 3-34)

Vorderradbremse

Hinterradbremse

Bremsschläuche

(Siehe Seite 3-47)

Räder

(Siehe Seite 3-61)

Reifen

(Siehe Seite 3-59)

Radlager

(Siehe Seite 4-3)

Schwinge

(Siehe Seite 4-72)

Antriebskette

(Siehe Seite 3-50)

Lenkkopflager

(Siehe Seite 3-52)

KILOMETERSTAND ( 1000 km)

1 10 20 30 40

S Kraftstoffschläuche auf Risse oder Beschädigung prüfen. Ǹ Ǹ Ǹ Ǹ Ǹ

S Zustand prüfen.

S Reinigen, ggf. Elektrodenabstand korrigieren.

S Erneuern. Ǹ Ǹ

S Ventilspiel prüfen.

S Einstellen.

S Erneuern. Ǹ

S Funktion prüfen.

S Einstellen.

S Funktion und Bremsflüssigkeitsstand, Anlage auf

Undichtigkeit prüfen.

S Bremsbeläge erneuern. Wenn die Verschleißgrenze erreicht ist

S Funktion und Bremsflüssigkeitsstand, Anlage auf

Undichtigkeit prüfen.

S Bremsbeläge erneuern. Wenn die Verschleißgrenze erreicht ist

S Auf Risse und Beschädigung prüfen. Ǹ Ǹ Ǹ Ǹ Ǹ

S Erneuern. Alle 4 Jahre

S Auf Schlag und Beschädigung prüfen. Ǹ Ǹ Ǹ Ǹ

S Profiltiefe und auf Beschädigung prüfen.

S Ggf. erneuern.

S Reifendruck prüfen.

S Ggf. korrigieren.

S Lager auf Spiel und Beschädigung prüfen. Ǹ Ǹ Ǹ Ǹ

S Funktion und auf übermäßiges Spiel prüfen. Ǹ Ǹ Ǹ Ǹ

S Mit Lithiumseifenfett fetten. Alle 50.000 km

S Durchhang kontrollieren.

S Sicherstellen, dass das Hinterrad ordnungsgemäß

ausgerichtet ist.

S Reinigen und schmieren.

S Auf Spiel und Leichtgängigkeit kontrollieren. Ǹ Ǹ Ǹ Ǹ Ǹ

S Mit Lithiumseifenfett fetten. Alle 20.000 km

Ǹ Ǹ

Alle 40.000 km

Ǹ Ǹ Ǹ Ǹ Ǹ

Ǹ Ǹ Ǹ Ǹ Ǹ Ǹ

Ǹ Ǹ Ǹ Ǹ Ǹ Ǹ

Ǹ Ǹ Ǹ Ǹ Ǹ

Alle 1000 km bzw. nach der Fahrzeugwä-

sche und nach einer Fahrt im Regen.

JÄHRLI-

CHE

PRÜ-

FUNG

3-1

-

EINFÜHRUNG/WARTUNGSINTERVALLE UND

NR

U/

AUSZUFÜHRENDE ARBEITEN

ÜBER

20

*

gg

24

*

y

SCHMIERDIENST

CHK

ADJ

.

BAUGRUPPE

Schraubverbindungen

15 *

(Siehe Seite 2-22)

Seitenständer

16

(Siehe Seite 3-62)

Seitenständerschalter

17 *

(Siehe Seite 8-4)

Teleskopgabel

18 *

(Siehe Seite 3-55)

Federbein

19 *

(Siehe Seite 3-57)

Umlenkhebel- und

Übertragungs-

*

hebelgelenke

(Siehe Seite 3-62)

Elektronische

21 *

Kraftstoffeinspritzung

(Siehe Seite 3-15)

Motoröl

22

(Siehe Seite 3-30)

Ölfilterelement

23

(Siehe Seite 3-32)

Kühlsystem

*

(Siehe Seite 3-38)

Vorder- und Hinterrad-

25 *

Bremslichtschalter

(Siehe Seite 3-47)

Dreh-/Gleitteile und

26

Seilzüge

(Siehe Seite 3-62)

Sekundärluft-System

27 *

(Siehe Seite 7-39)

Gasdrehgriffgehäuse

28 *

und Gaszug

(Siehe Seite 3-25)

Schalldämpfer und

29 *

Abgaskrümmer

(Siehe Seite 3-37)

Leuchten,

Signallichter und

30 *

Schalter

(Siehe Seite 3-71)

BAUTEILE/

KILOMETERSTAND ( 1000 km)

1 10 20 30 40

S Alle Muttern, Bolzen und Schrauben auf festen Sitz

prüfen.

S Funktion prüfen.

S Schmieren.

S Funktion prüfen. Ǹ Ǹ Ǹ Ǹ Ǹ Ǹ

S Funktion und Dichtigkeit überprüfen. Ǹ Ǹ Ǹ Ǹ

S Funktion, Stoßdämpfer auf Undichtigkeit prüfen. Ǹ Ǹ Ǹ Ǹ

S Funktion prüfen. Ǹ Ǹ Ǹ Ǹ

S Mit Lithiumseifenfett fetten. Ǹ Ǹ

S Leerlaufdrehzahl einstellen, Vergaser synchronisieren. Ǹ Ǹ Ǹ Ǹ Ǹ Ǹ

S Wechseln.

S Ölstand und auf Undichtigkeit prüfen.

S Erneuern. Ǹ Ǹ Ǹ

S Kühlflüssigkeitsstand und auf Undichtigkeit prüfen. Ǹ Ǹ Ǹ Ǹ Ǹ

S Wechseln. Alle 3 Jahre

S Funktion prüfen. Ǹ Ǹ Ǹ Ǹ Ǹ Ǹ

S Schmieren. Ǹ Ǹ Ǹ Ǹ Ǹ

S Luftsperrventil, Lamellenventil und Schlauch auf

Schäden untersuchen.

S Ggf. das gesamte System erneuern.

S Funktion und Spiel prüfen.

S Ggf. Gaszugspiel einstellen.

S Gasdrehgriffgehäuse und Gaszug schmieren.

S Anschlussschelle auf fest Sitz überprüfen. Ǹ Ǹ Ǹ Ǹ Ǹ Ǹ

S Funktion prüfen.

S Scheinwerfer einstellen.

Ǹ Ǹ Ǹ Ǹ Ǹ

Ǹ Ǹ Ǹ Ǹ Ǹ

Ǹ Ǹ Ǹ Ǹ Ǹ Ǹ

Ǹ Ǹ Ǹ Ǹ Ǹ

Ǹ Ǹ Ǹ Ǹ Ǹ

Ǹ Ǹ Ǹ Ǹ Ǹ Ǹ

JÄHRLI-

CHE

PRÜ-

FUNG

-

HINWEIS:

D Luftfilter müssen in übermäßig feuchten oder staubigen Gebieten öfter gewechselt werden.

D Wartung der hydraulische Bremsanlage

S Regelmäßig den Bremsflüssigkeitsstand prüfen und ggf. korrigieren.

S Alle zwei Jahre die inneren Bauteile der Hauptbremszylinder und der Bremssättel erneuern und die

Bremsflüssigkeit wechseln.

S Bremsschläuche bei Beschädigung/Rissbildung, spätestens jedoch alle vier Jahre erneuern.

EAU03884

3-2

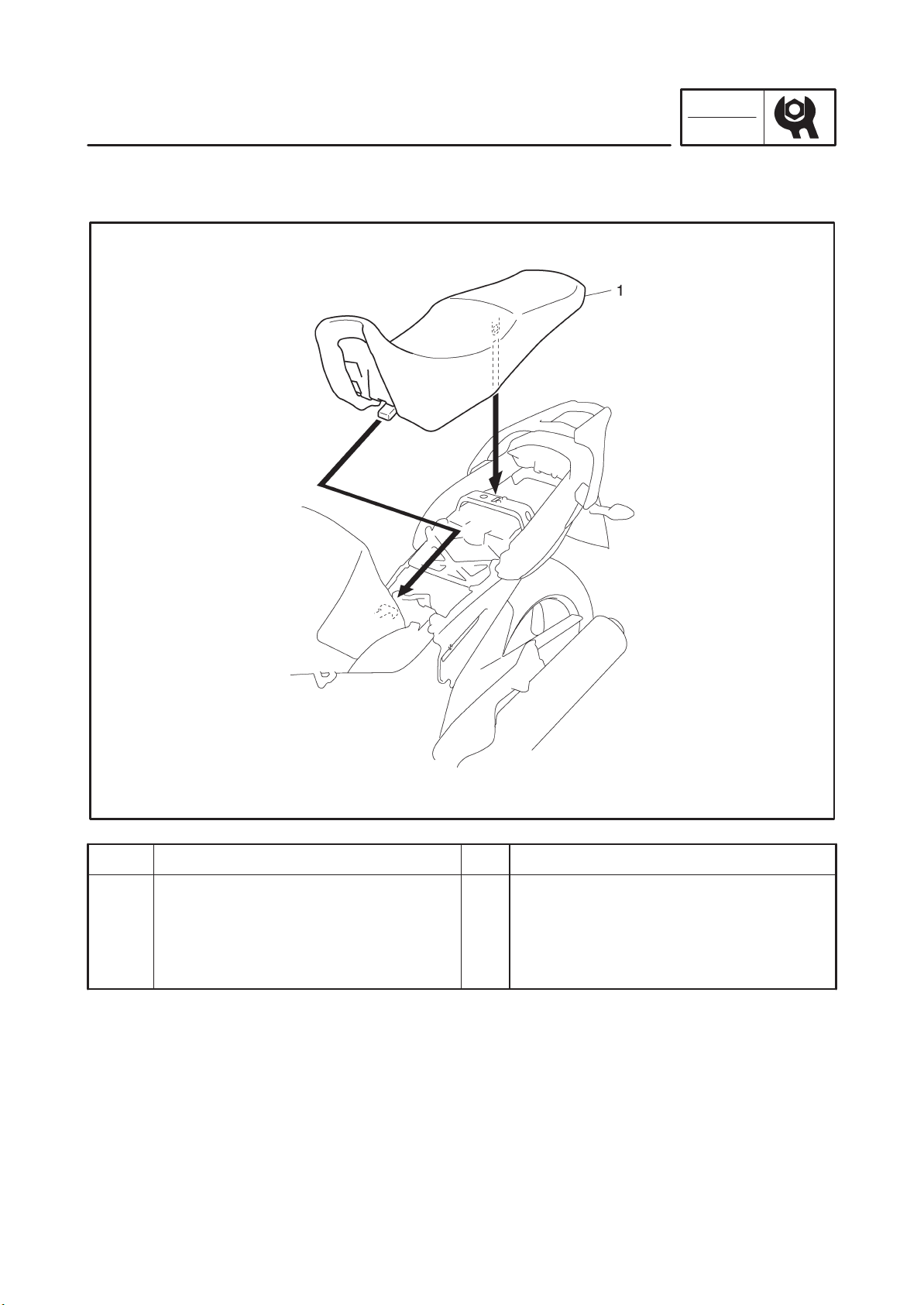

EAS00038

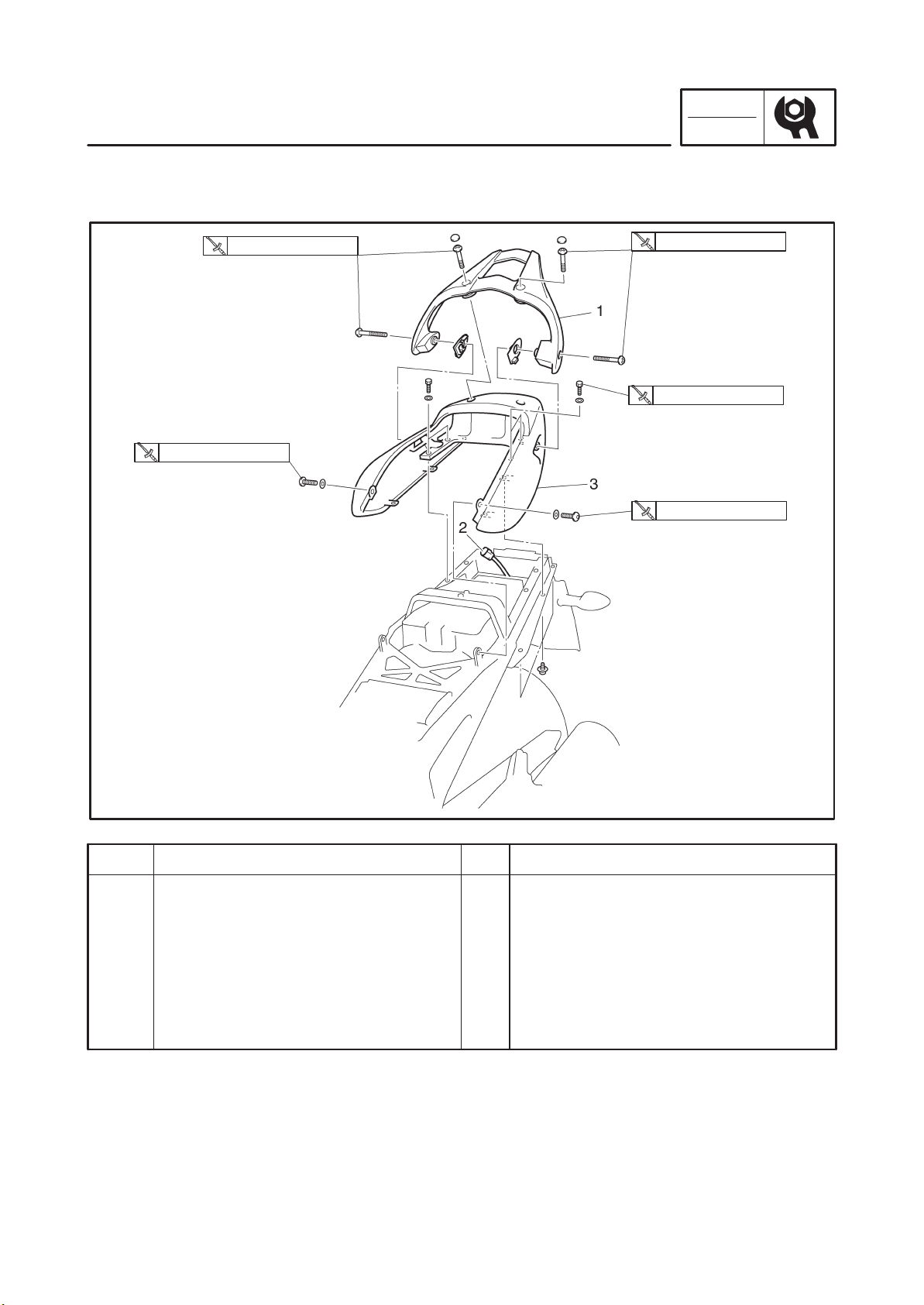

SITZBANK

SITZBANK

CHK

ADJ

Reihen-

folge

1

Arbeitsschritt/Bauteile

Sitzbank demontieren

Sitzbank 1

Anzahl

3-3

Bemerkungen

Die Demontage in der angegebenen

Reihenfolge durchführen.

Die Montage erfolgt in umgekehrter

Reihenfolge.

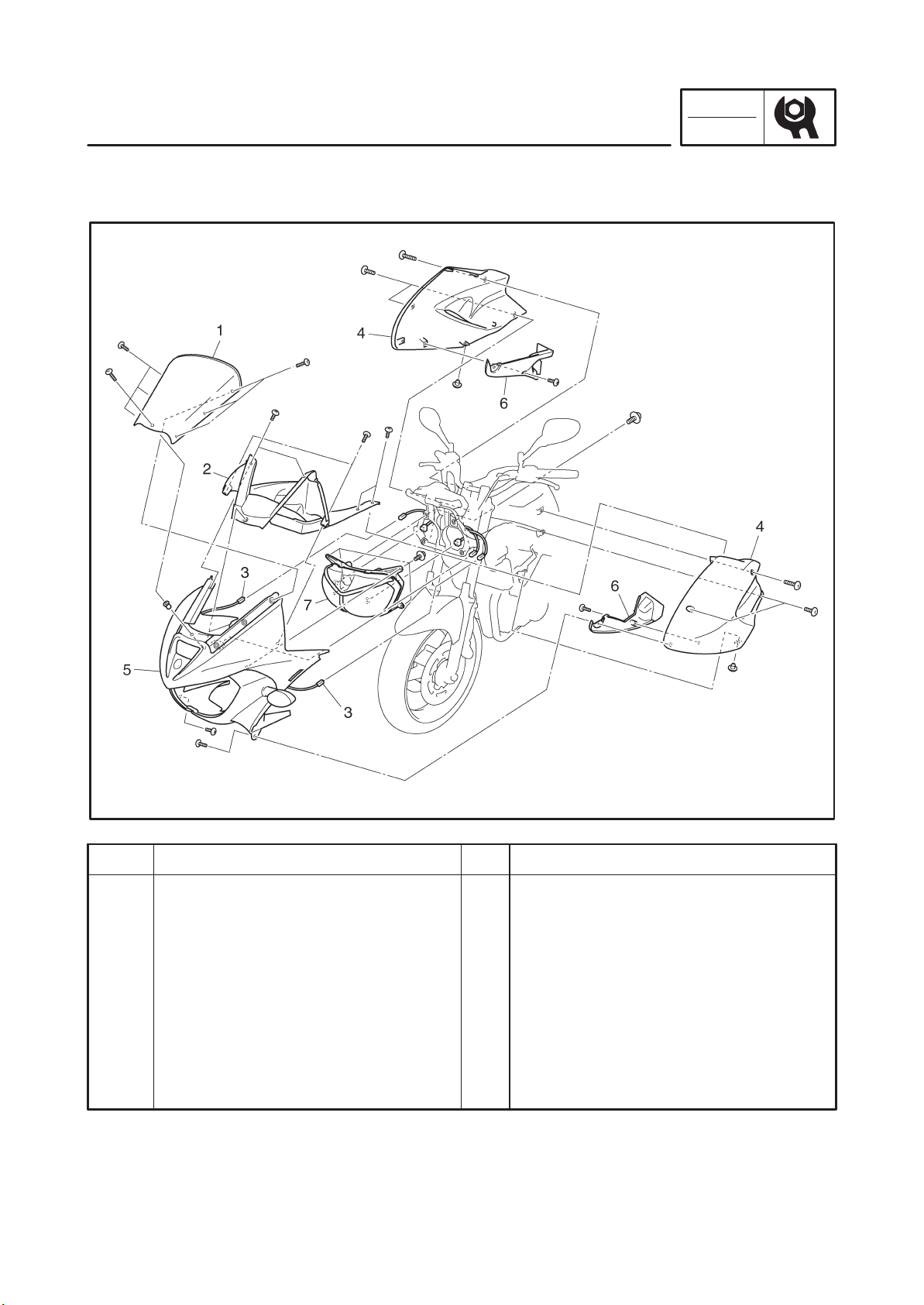

FRONTVERKLEIDUNGEN

FRONTVERKLEIDUNGEN

CHK

ADJ

Reihen-

folge

1

2

3

4

5

6

7

Arbeitsschritt/Bauteile

Frontverkleidungen demontieren

Windschutzscheibe

Innere Verkleidung

Blinkerleuchten-Steckverbinder

Seitenverkleidungen (links und rechts)

Frontverkleidung

Lufteinlassgrill

Scheinwerfer

3-4

Anzahl

1

1

2

2

1

2

1

Bemerkungen

Die Demontage in der angegebenen

Reihenfolge durchführen.

Lösen.

Die Montage erfolgt in umgekehrter

Reihenfolge.

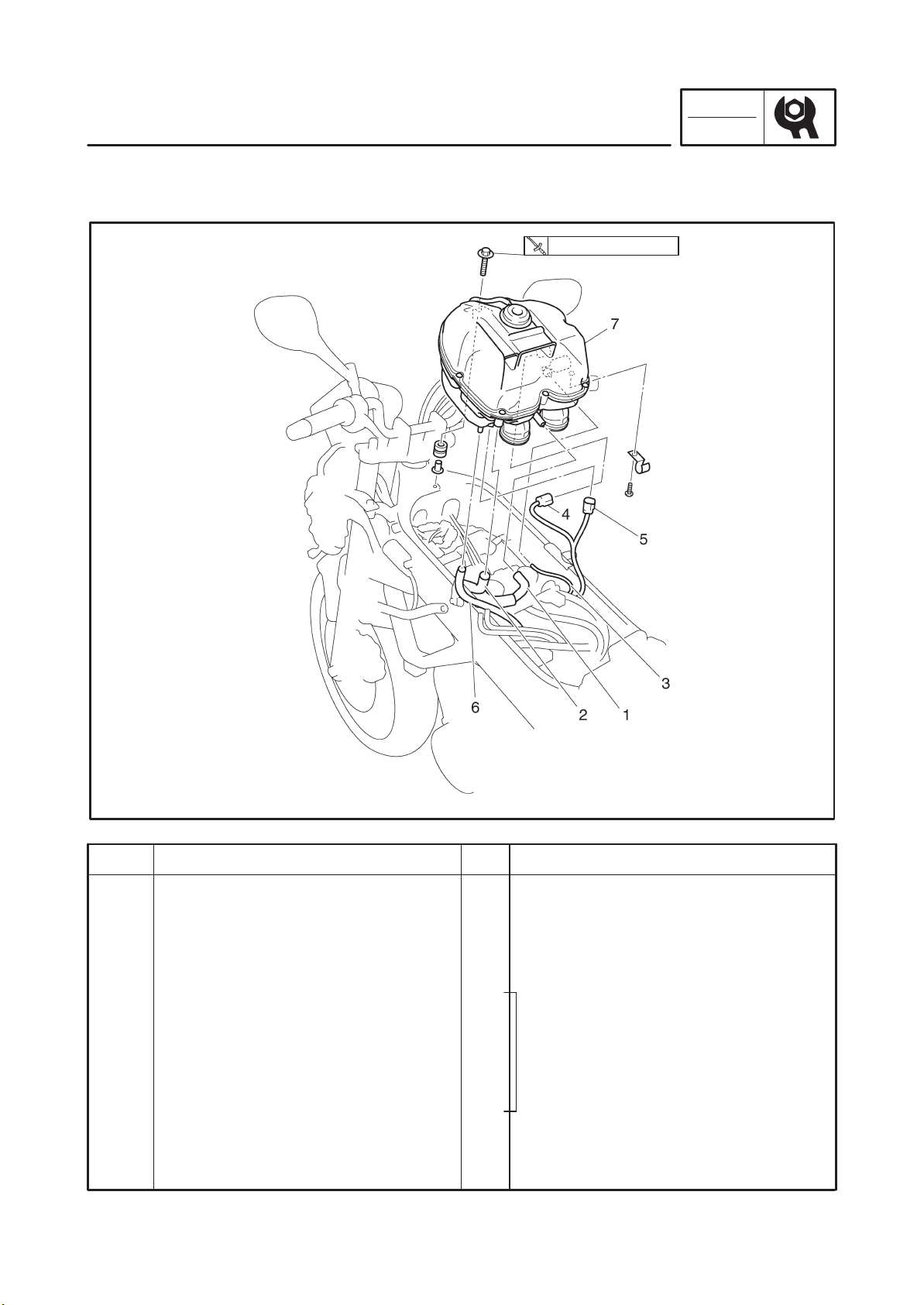

EAS00040

KRAFTSTOFFTANK

16 Nm (1,6 mSkg)

4 Nm (0,4 mSkg)

KRAFTSTOFFTANK

16 Nm (1,6 mSkg)

CHK

ADJ

7 Nm (0,7 mSkg)

4 Nm (0,4 mSkg)

Reihen-

folge

1

2

3

4

5

6

Arbeitsschritt/Bauteile

Kraftstofftank demontieren

Sitzbank

Seitenverkleidung

Seitendeckel

Kraftstoffschlauch

Kraftstofftank-Belüftungsschlauch

Kraftstoffpumpen-Steckverbinder

Kraftstoffstandgeber-Steckverbinder

Kraftstofftank

3-5

Anzahl

2

2

2

1

1

1

Bemerkungen

Die Demontage in der angegebenen

Reihenfolge durchführen.

Siehe unter “SITZBANK”.

Siehe unter “FRONTVERKLEIDUNGEN”.

Lösen.

Die Montage erfolgt in umgekehrter

Reihenfolge.

KRAFTSTOFFTANK DEMONTIEREN/

KRAFTSTOFFPUMPE DEMONTIEREN

KRAFTSTOFFTANK DEMONTIEREN

1. Den Kraftstoff durch die Tankverschlussöff-

nung mit einer Pumpe absaugen.

2. Demontieren:

S Kraftstoffrücklaufschlauch

S Kraftstoffschlauch

ACHTUNG:

Selbst wenn der Kraftstoff abgesaugt wurde,

ist beim Abziehen der Kraftstoffschläuche

Vorsicht geboten, da sich noch Kraftstoffreste

im Tank befinden könnten.

HINWEIS:

Vor dem Abziehen der Schläuche einige Lappen

unterlegen.

CHK

ADJ

3. Demontieren:

S Kraftstofftank

HINWEIS:

Keinesfalls den Kraftstofftank auf die unten am

Tank befindliche Montagefläche für die Kraftstoffpumpe ablegen. Den Kraftstofftank stets aufrecht

stehend anlehnen.

KRAFTSTOFFPUMPE DEMONTIEREN

1. Demontieren:

S Kraftstoffpumpe

ACHTUNG:

S Die Kraftstoffpumpe vor Fall und Stoß schüt-

zen.

S Keinesfalls den Sockel des Kraftstoffstand-

gebers berühren.

3-6

KRAFTSTOFFPUMPE MONTIEREN/

KRAFTSTOFFSCHLAUCH MONTIEREN

KRAFTSTOFFPUMPE MONTIEREN

1. Montieren:

S Kraftstoffpumpe

HINWEIS:

S Beim Einbau der Kraftstoffpumpe keinesfalls die

Montageflächen des Kraftstofftanks beschädigen.

S Stets eine neue Kraftstoffpumpendichtungen

verwenden.

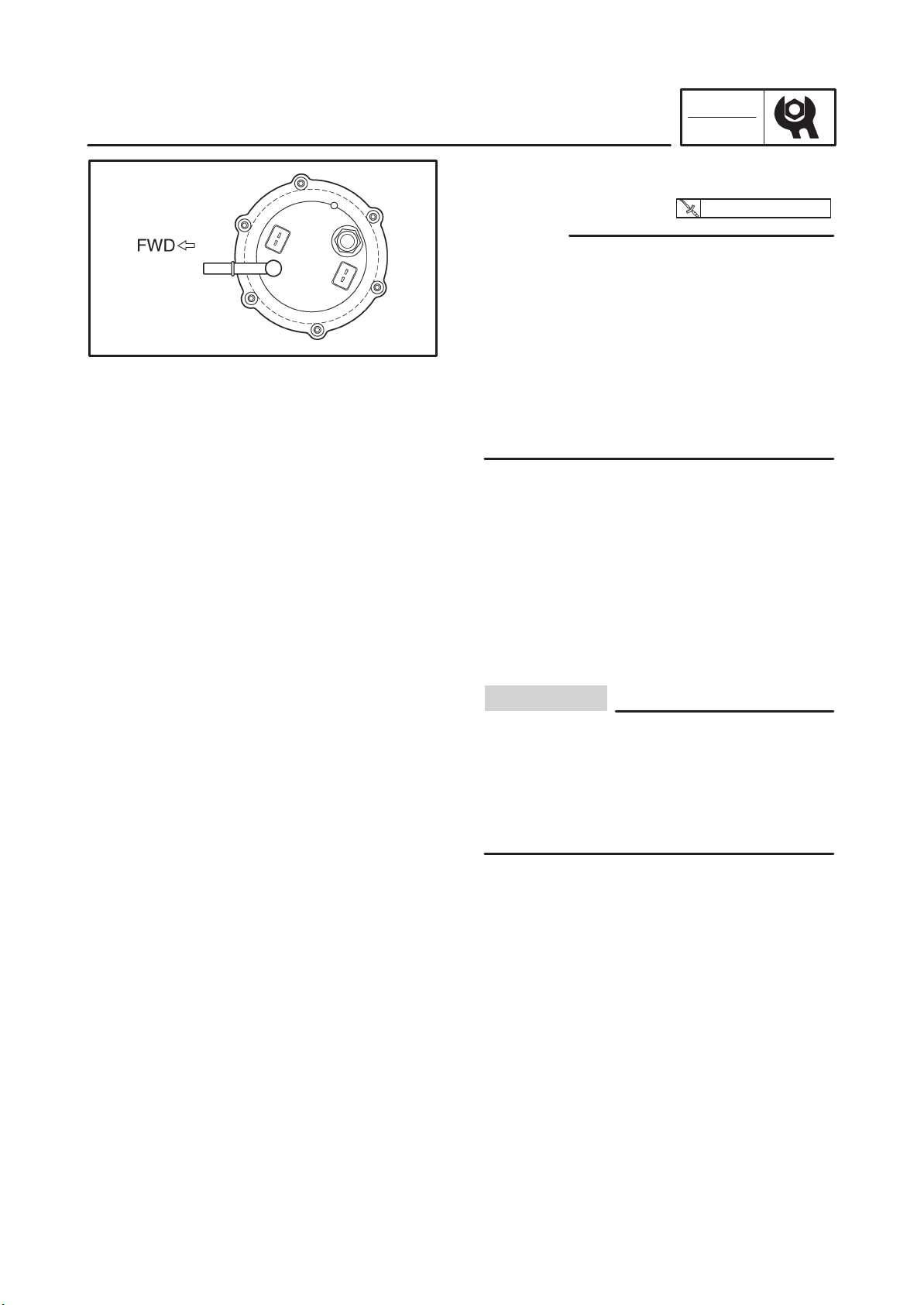

S Die Kraftstoffpumpe gemäß der Abbildung mon-

tieren.

S Die Kraftstoffpumpenschrauben schrittweise

über Kreuz mit dem vorgeschriebenen Anzugsmoment festziehen.

CHK

ADJ

4 Nm (0,4 mSkg)

KRAFTSTOFFSCHLAUCH MONTIEREN

1. Montieren:

S Kraftstoffschlauch

S Kraftstoffschlauchhalter

ACHTUNG:

Bei der Montage des Kraftstoffschlauchs sicherstellen, dass er ordungsgemäß angeschlossen ist und dass die Kraftstoffschlauchhalter korrekt positioniert sind.

Andernfalls können Undichtigkeiten die Folge

sein.

3-7

EAS00042

HECKVERKLEIDUNG

HECKVERKLEIDUNG

CHK

ADJ

23 Nm (2,3 mSkg)

7 Nm (0,7 mSkg)

23 Nm (2,3 mSkg)

19 Nm (1,9 mSkg)

7 Nm (0,7 mSkg)

Reihen-

folge

1

2

3

Arbeitsschritt/Bauteile

Heckverkleidung demontieren

Sitzbank

Haltebügel

Rücklicht/Bremslicht-Steckverbinder

Heckverkleidung

3-8

Anzahl

1

1

1

Bemerkungen

Die Demontage in der angegebenen

Reihenfolge durchführen.

Siehe unter “SITZBANK”.

Lösen.

Die Montage erfolgt in umgekehrter

Reihenfolge.

EAS00043

LUFTFILTERGEHÄUSE

LUFTFILTERGEHÄUSE

7 Nm (0,7 mSkg)

CHK

ADJ

Reihen-

folge

1

2

3

4

5

6

7

Arbeitsschritt/Bauteile

Luftfiltergehäuse demontieren

Seitenverkleidungen

Sitzbank

Kraftstofftank

Zylinderkopf-Belüftungsschlauch

Sekundärluft-Systemschlauch

Magnetventilschlauch

Magnetventil-Steckverbinder

UmgebungsdruckfühlerSteckverbinder

Ablassschlauch

Luftfiltergehäuse

3-9

Anzahl

1

1

1

1

1

1

1

Bemerkungen

Die Demontage in der angegebenen

Reihenfolge durchführen.

Siehe unter “SITZBANK”.

Siehe unter “KRAFTSTOFFTANK”.

Lösen.

Die Montage erfolgt in umgekehrter

Reihenfolge.

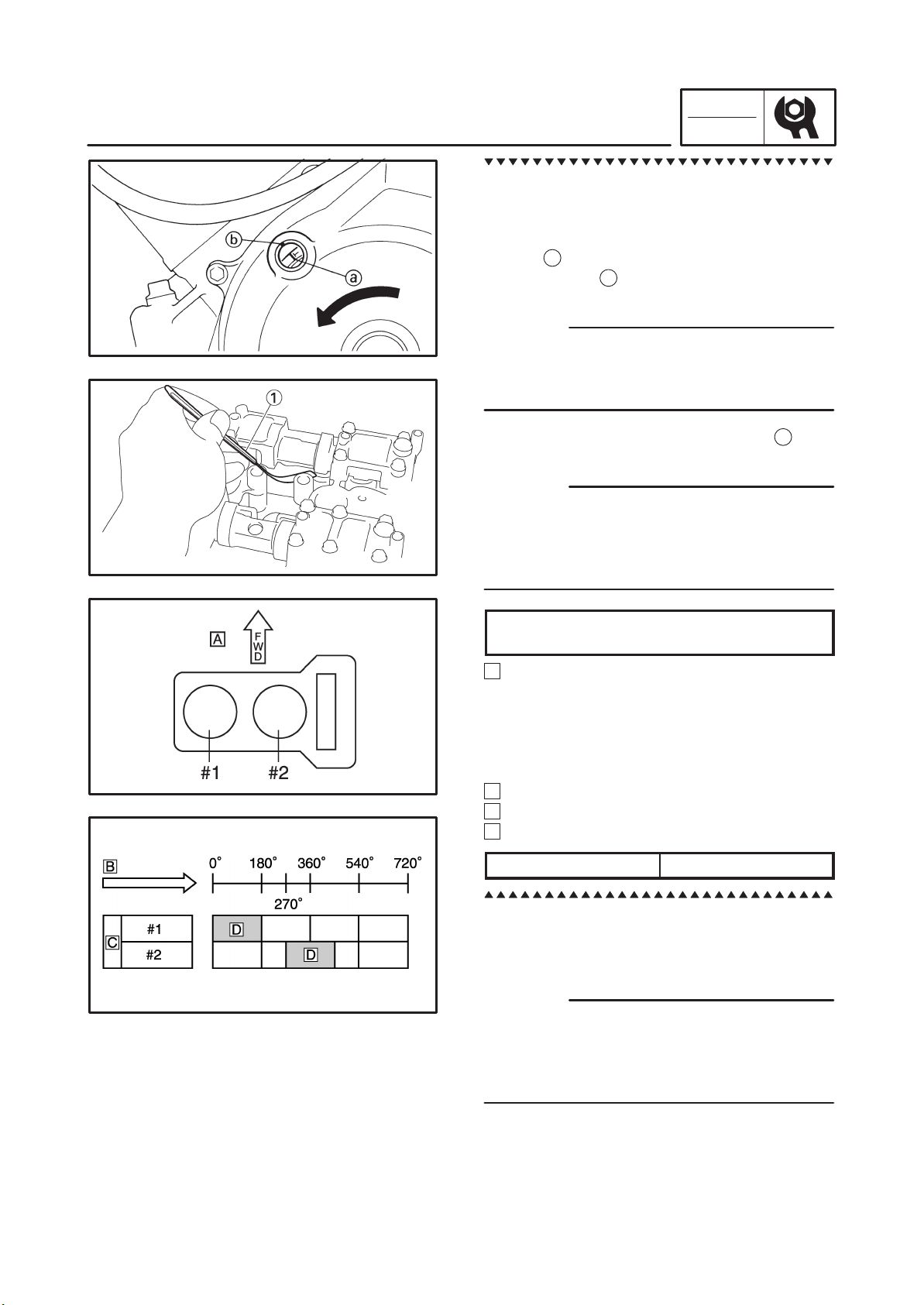

VENTILSPIEL EINSTELLEN

EAS00045

MOTOR

VENTILSPIEL EINSTELLEN

Folgender Arbeitsablauf gilt für sämtliche Ventile.

HINWEIS:

S Das Ventilspiel sollte bei kaltem Motor und

Raumtemperatur eingestellt werden.

S Bei Messung oder Einstellung des Ventilspiels

muss der Kolben am oberen Totpunkt (OT) des

Verdichtungstakts stehen.

1. Demontieren:

S Sitzbank

Siehe unter “SITZBANK”.

S Seitenverkleidungen

Siehe unter “FRONTVERKLEIDUNGEN”.

S Kraftstofftank

Siehe unter “KRAFTSTOFFTANK”.

S Luftfiltergehäuse

Siehe unter “LUFTFILTERGEHÄUSE”.

2. Demontieren:

S Luftsperrventil

Siehe unter “LUFTSPERRVENTIL UND LA-

MELLENVENTIL” in Kapitel 7.

3. Ablassen:

S Kühlflüssigkeit

Siehe unter “KÜHLFLÜSSIGKEIT WECH-

SELN”.

4. Demontieren:

S Kühler

Siehe unter “KÜHLER” in Kapitel 6.

S Thermostat

Siehe unter “KÜHLER” in Kapitel 6.

5. Demontieren:

S Zylinderkopfdeckel

Siehe unter “ZYLINDERKOPFDECKEL” in Ka-

pitel 5.

S Schließwinkel-Kontrollstopfen

S Gewindestopfen

6. Messen:

S Ventilspiel

Nicht im Sollbereich ! Einstellen.

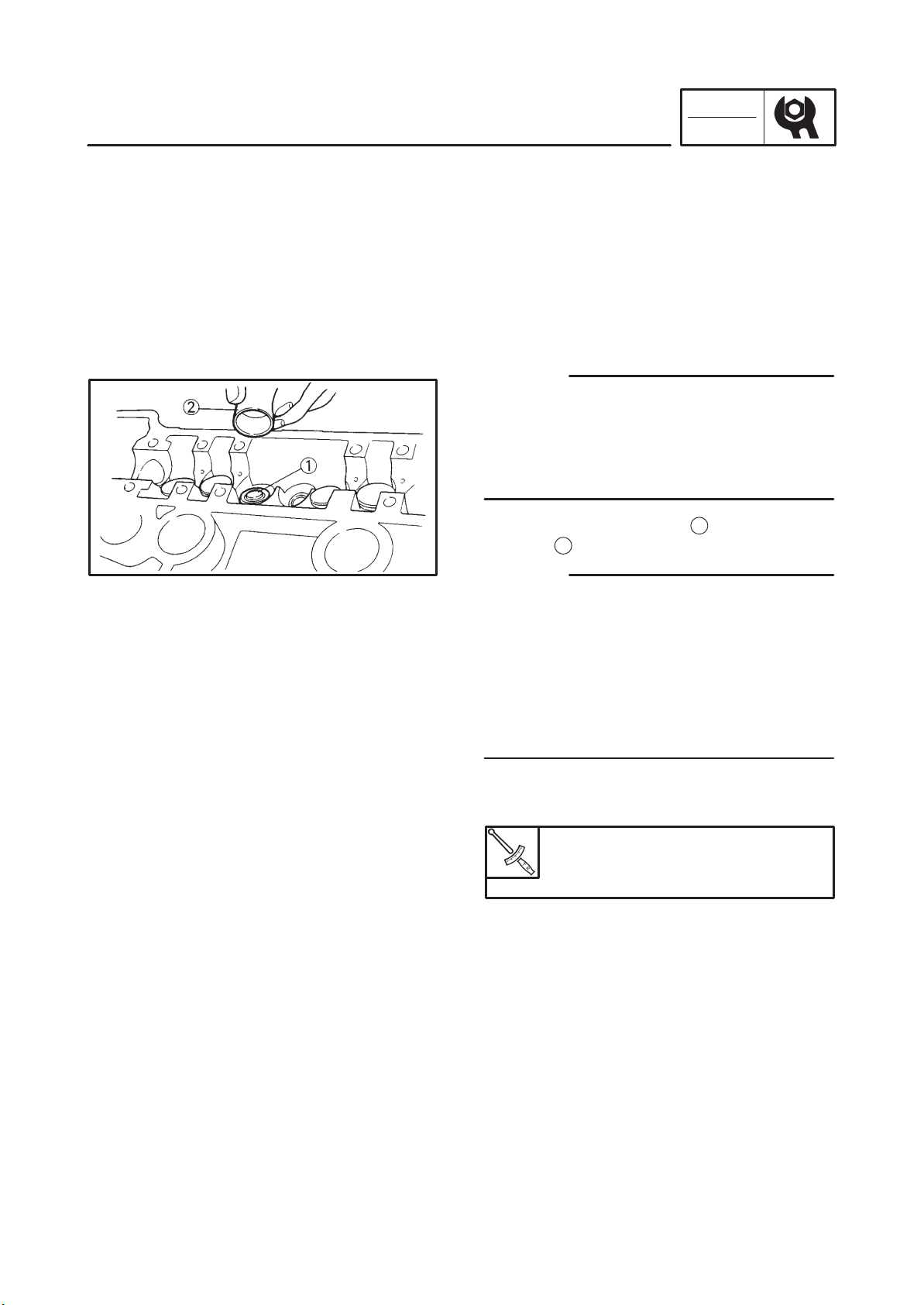

2

CHK

ADJ

1

3-10

Ventilspiel (kalt)

Einlassventil

0,15 X 0,20 mm

Auslassventil

0,23 X 0,28 mm

VENTILSPIEL EINSTELLEN

a. Die Kurbelwelle gegen den Uhrzeigersinn dre-

hen.

b. Wenn sich Kolben Nr. 1 in OT-Stellung des Ver-

dichtungshubs befindet, muss die “T”-Markie-

a

rung

Markierung

fluchten.

HINWEIS:

Der Kolben befindet sich in OT-Stellung des Verdichtungshubs, wenn die Nockenwellennocken in

entgegengesetzte Richtungen weisen.

auf dem Lichtmaschinenrotor mit der

b des Kurbelgehäusedeckels

CHK

ADJ

c. Das Ventilspiel mit einer Fühlerlehre

sen.

HINWEIS:

S Falls das Ventilspiel nicht der Vorgabe ent-

spricht, den Messwert notieren.

S Das Ventilspiel in der beschriebenen Reihenfol-

ge messen.

Ventilspiel-Meßreihenfolge

Zylinder Nr. 1 ! Nr. 2

Vorn

A

d. Um das Ventilspiel des anderen Zylinders zu

kontrollieren, die Kurbelwelle vom OT des Zylinders Nr. 1 aus jeweils um den in der nachfolgenden Tabelle angegebenen Winkel im Gegenuhrzeigersinn drehen.

Kurbelwellen-Drehwinkel im Gegenuhrzeigersinn

B

Zylinder

C

Verbrennungstakt

D

Zylinder Nr. 2 270_

1 mes-

7. Demontieren:

S Einlass-Nockenwelle

S Auslass-Nockenwelle

HINWEIS:

S Siehe unter “NOCKENWELLE” in Kapitel 5.

S Beim Ausbau der Steuerkette und der Nocken-

wellen die Steuerkette mit einem Draht sichern,

damit sie nicht ins Kurbelgehäuse rutscht.

3-11

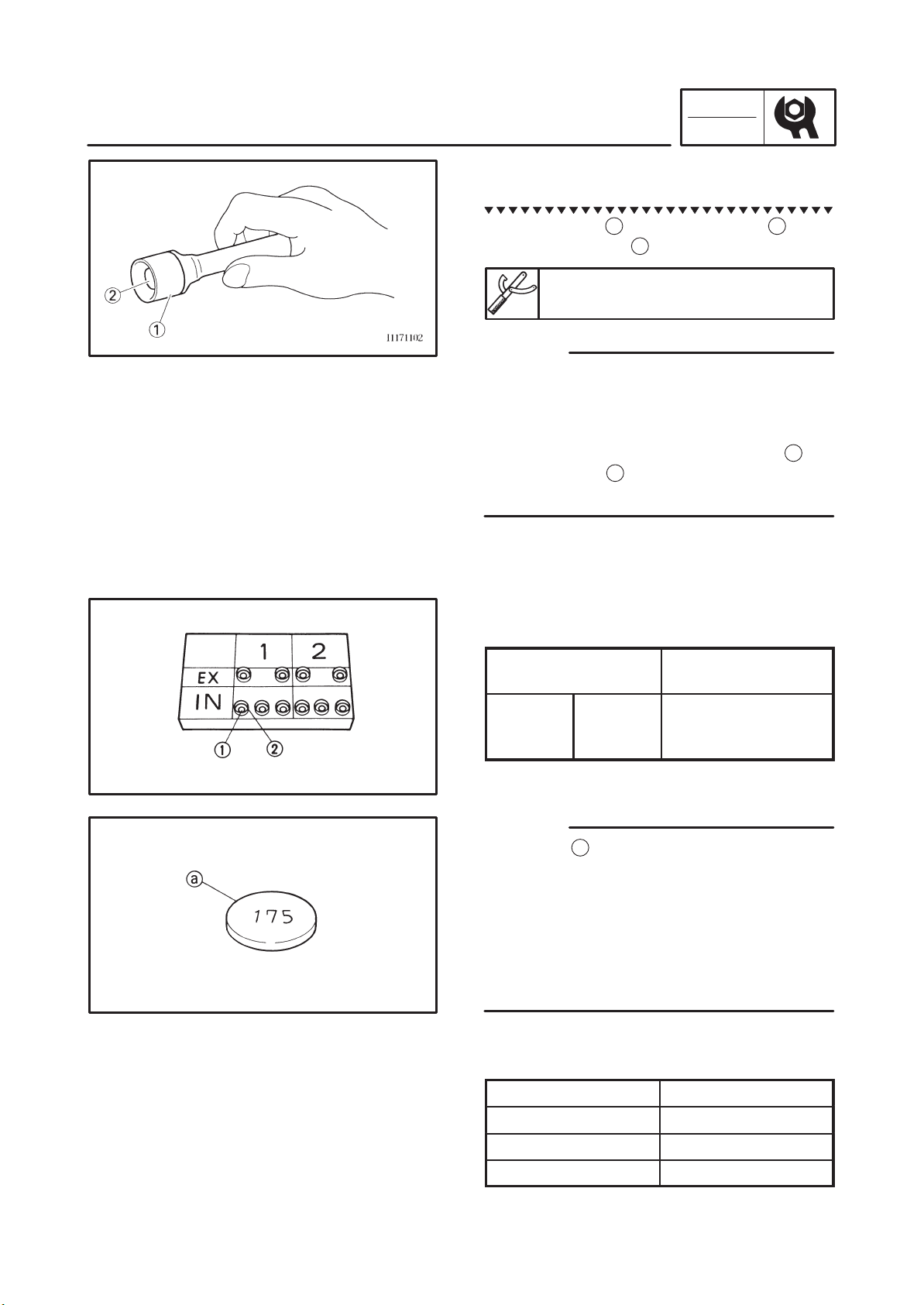

VENTILSPIEL EINSTELLEN

8. Einstellen:

S Ventilspiel

a. Tassenstößel 1 und Ventilplättchen 2 mit ei-

nem Ventilläpper

Ventilläpper

90890-04101

HINWEIS:

S Die Öffnung des Steuerkettengehäuses mit ei-

nem Putzlappen abdecken, damit das Ventilplättchen nicht in das Kurbelgehäuse fallen

kann.

S Die Einbaupositionen aller Tassenstößel

Ventilplättchen

notieren.

3 demontieren.

2 für korrekten Wiedereinbau

CHK

ADJ

1 und

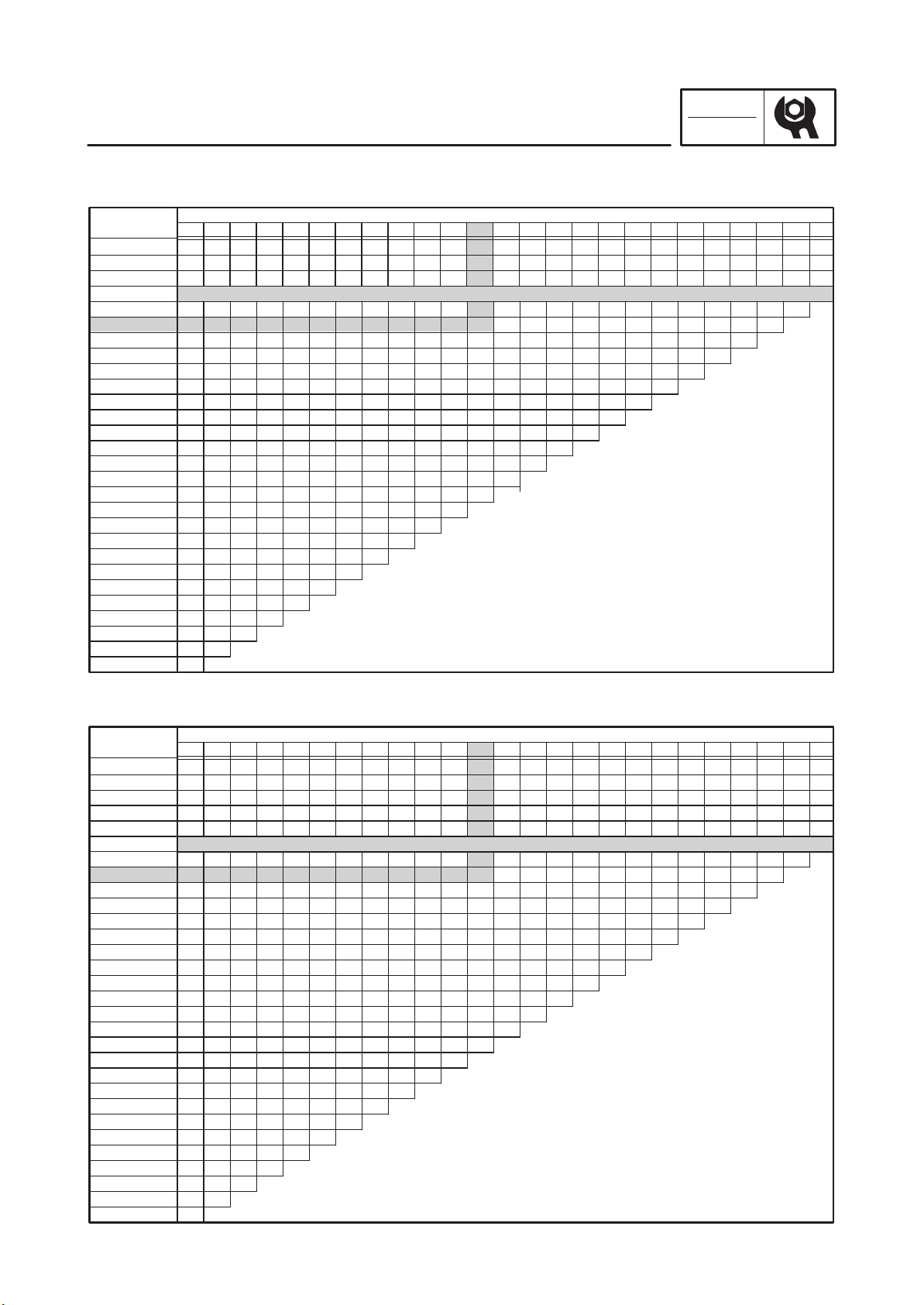

b. Aus der folgenden Tabelle ein passendes Ven-

tilplättchen auswählen.

Ventilplättchen-

Stärkebereich

Nr.

120 X

240

HINWEIS:

S Die Stärke

Hunderstel-Millimetern auf der stößelzugewandten Seite der Plättchens vermerkt.

S Da werkseitig auch Ventilplättchen in anderen

Abstufungen verwendet werden, müssen die

Plättchennummern so gerundet werden, dass

die Stärke der Ersatzplättchen möglichst genau

der Stärke der Originalplättchen entspricht.

c. Die Nummer der Original-Ventilplättchen ent-

sprechend der folgenden Tabelle runden.

1,20 X

2,40 mm

a

der einzelnen Ventilplättchen ist in

Verfügbare

Ventilplättchen

25 Stärken in

Abstufungen von

0,05 mm

3-12

Letzte Ziffer

0 oder 2 0

5 5

8 10

Gerundeter Wert

VENTILSPIEL EINSTELLEN

BEISPIEL:

Original-Ventilplättchennummer = 148 (Stärke

=1,48 mm)

Gerunderter Wert = 150

d. In der Ventilplättchen-Auswahltabelle den ge-

rundeten Wert des Original-Ventilplättchens

und den Wert des gemessenen Ventilspiels suchen. Aus dem Schnittpunkt der beiden Koordinaten ergibt sich die neue VentilplättchenNummer bzw. -Stärke.

HINWEIS:

Die Nummer/Stärke des neuen Ventilplättchens

ist nur ein Annäherungswert. Das Ventilspiel erneut messen und die obigen Schritte wiederholen,

falls das Ventilspiel immer noch nicht dem Vorgabewert entspricht.

CHK

ADJ

e. Das neue Ventilplättchen

stößel

HINWEIS:

S Das Ventilplättchen mit Molbdändisulfidfett

schmieren.

S Den Tassenstößel mit Molbdändisulfidöl schmie-

ren.

S Der Tassenstößel muss sich leichtgängig mit den

Fingern drehen lassen.

S Tassenstößel und Ventilplättchen an der korrek-

ten Stelle einsetzen.

f. Auslass- und Einlassnockenwelle, Steuerkette

und Nockenwellen-Lagerdeckel montieren.

2 einsetzen.

Nockenwellen-Lagerdeckel,

Schraube

10 Nm (1,0 mSkg)

1 und den Tassen-

3-13

EINLASS

VENTILSPIEL EINSTELLEN

CHK

ADJ

GEMESSENES

VENTILSPIEL

0,00 X 0,04 120 125 130 135 140 145 150 155 160 165 170 175 180 185 190 195 200 205 210 215 220 225

0,05 X 0,09 120 125 130 135 140 145 150 155 160 165 170 175 180 185 190 195 200 205 210 215 220 225 230

0,10 X 0,14 120 125 130 135 140 145 150 155 160 165 170 175 180 185 190 195 200 205 210 215 220 225 230 235

0,15 X 0,20

0,21 X 0,25 125 130 135 140 145 150 155 160 165 170 175 180 185 190 195 200 205 210 215 220 225 230 235 240

0,26 X 0,30 130 135 140 145 150 155 160 165 170 175 180 185 190 195 200 205 210 215 220 225 230 235 240

0,31 X 0,35 135 140 145 150 155 160 165 170 175 180 185 190 195 200 205 210 215 220 225 230 235 240

0,36 X 0,40 140 145 150 155 160 165 170 175 180 185 190 195 200 205 210 215 220 225 230 235 240

0,41 X 0,45 145 150 155 160 165 170 175 180 185 190 195 200 205 210 215 220 225 230 235 240

0,46 X 0,50 150 155 160 165 170 175 180 185 190 195 200 205 210 215 220 225 230 235 240

0,51 X 0,55 155 160 165 170 175 180 185 190 195 200 205 210 215 220 225 230 235 240

0,56 X 0,60 160 165 170 175 180 185 190 195 200 205 210 215 220 225 230 235 240

0,61 X 0,65 165 170 175 180 185 190 195 200 205 210 215 220 225 230 235 240

0,66 X 0,70 170 175 180 185 190 195 200 205 210 215 220 225 230 235 240

0,71 X 0,75 175 180 185 190 195 200 205 210 215 220 225 230 235 240

0,76 X 0,80 180 185 190 195 200 205 210 215 220 225 230 235 240

0,81 X 0,85 185 190 195 200 205 210 215 220 225 230 235 240

0,86 X 0,90 190 195 200 205 210 215 220 225 230 235 240

0,91 X 0,95 195 200 205 210 215 220 225 230 235 240

0,96 X 1,00 200 205 210 215 220 225 230 235 240

1,01 X 1,05 205 210 215 220 225 230 235 240

1,06 X 1,10 210 215 220 225 230 235 240

1,11 X 1,15 215 220 225 230 235 240

1,16 X 1,20 220 225 230 235 240

1,21 X 1,25 225 230 235 240

1,26 X 1,30 230 235 240

1,31 X 1,35 235 240

1,36 X 1,40 240

120 125 130 135 140 145 150 155 160 165 170 175 180 185 190 195 200 205 210 215 220 225 230 235 240

NUMMER DES EINGESETZTEN PLÄTTCHENS

VENTILSPIEL-SOLLWERT

VENTILSPIEL (kalt):

0,15 X 0,20 mm

Beispiel: Plättchen 175 ist eingesetzt

Gemessenes Ventilpiel beträgt 0,27 mm

Plättchen 175 durch Plättchen 185 ersetzen

Ventilplättchennummer: (Beispiel)

Plättchen Nr. 175 = 1,75 mm

Plättchen Nr. 185 = 1,85 mm

AUSLASS

GEMESSENES

VENTILSPIEL

0,00 X 0,02 120 125 130 135 140 145 150 155 160 165 170 175 180 185 190 195 200 205 210 215

0,03 X 0,07 120 125 130 135 140 145 150 155 160 165 170 175 180 185 190 195 200 205 210 215 220

0,08 X 0,12 120 125 130 135 140 145 150 155 160 165 170 175 180 185 190 195 200 205 210 215 220 225

0,13 X 0,17 120 125 130 135 140 145 150 155 160 165 170 175 180 185 190 195 200 205 210 215 220 225 230

0,18 X 0,22 120 125 130 135 140 145 150 155 160 165 170 175 180 185 190 195 200 205 210 215 220 225 230 235

0,23 X 0,28

0,29 X 0,33 125 130 135 140 145 150 155 160 165 170 175 180 185 190 195 200 205 210 215 220 225 230 235 240

0,34 X 0,38 130 135 140 145 150 155 160 165 170 175 180 185 190 195 200 205 210 215 220 225 230 235 240

0,39 X 0,43 135 140 145 150 155 160 165 170 175 180 185 190 195 200 205 210 215 220 225 230 235 240

0,44 X 0,48 140 145 150 155 160 165 170 175 180 185 190 195 200 205 210 215 220 225 230 235 240

0,49 X 0,53 145 150 155 160 165 170 175 180 185 190 195 200 205 210 215 220 225 230 235 240

0,54 X 0,58 150 155 160 165 170 175 180 185 190 195 200 205 210 215 220 225 230 235 240

0,59 X 0,63 155 160 165 170 175 180 185 190 195 200 205 210 215 220 225 230 235 240

0,64 X 0,68 160 165 170 175 180 185 190 195 200 205 210 215 220 225 230 235 240

0,69 X 0,73 165 170 175 180 185 190 195 200 205 210 215 220 225 230 235 240

0,74 X 0,78 170 175 180 185 190 195 200 205 210 215 220 225 230 235 240

0,79 X 0,83 175 180 185 190 195 200 205 210 215 220 225 230 235 240

0,84 X 0,88 180 185 190 195 200 205 210 215 220 225 230 235 240

0,89 X 0,93 185 190 195 200 205 210 215 220 225 230 235 240

0,94 X 0,98 190 195 200 205 210 215 220 225 230 235 240

0,99 X 1,03 195 200 205 210 215 220 225 230 235 240

1,04 X 1,08 200 205 210 215 220 225 230 235 240

1,09 X 1,13 205 210 215 220 225 230 235 240

1,14 X 1,18 210 215 220 225 230 235 240

1,19 X 1,23 215 220 225 230 235 240

1,24 X 1,28 220 225 230 235 240

1,29 X 1,33 225 230 235 240

1,34 X 1,38 230 235 240

1,39 X 1,43 235 240

1,44 X 1,48 240

120 125 130 135 140 145 150 155 160 165 170 175 180 185 190 195 200 205 210 215 220 225 230 235 240

NUMMER DES EINGESETZTEN PLÄTTCHENS

VENTILSPIEL-SOLLWERT

VENTILSPIEL (kalt):

0,23 X 0,28 mm

Beispiel: Plättchen 175 ist eingesetzt

Gemessenes Ventilpiel beträgt 0,35 mm

Plättchen 175 durch Plättchen 185 ersetzen

Ventilplättchennummer: (Beispiel)

Plättchen Nr. 175 = 1,75 mm

Plättchen Nr. 185 = 1,85 mm

3-14

VENTILSPIEL EINSTELLEN/

DROSSELKLAPPEN SYNCHRONISIEREN

HINWEIS:

S Siehe unter “NOCKENWELLEN” in Kapitel 5.

S Nockenwellenlager, Nocken und Nockenwellen-

Lagerzapfen schmieren.

S Zuerst die Auslass-Nockenwelle montieren.

S Die Markierungen der Nockenwelle muss mit

den Markierungen der Lagerdeckel fluchten.

S Die Kurbelwelle mehrmals vollständig gegen

den Uhrzeigersinn drehen, damit sich die Bauteile setzen.

g. Ventilspiel erneut messen.

h. Falls das Ventilspiel immer noch nicht dem

Sollwert entspricht, müssen die beschriebenen Arbeitsschritte wiederholt werden, bis das

vorgeschriebene Ventilspiel resultiert.

9. Auftragen:

S Dichtmittel

(auf den Zylinderkopfdeckel)

CHK

ADJ

Yamaha Bond No.1215

90890-85505

10. Montieren:

S Zylinderkopfdeckel

GAS00050

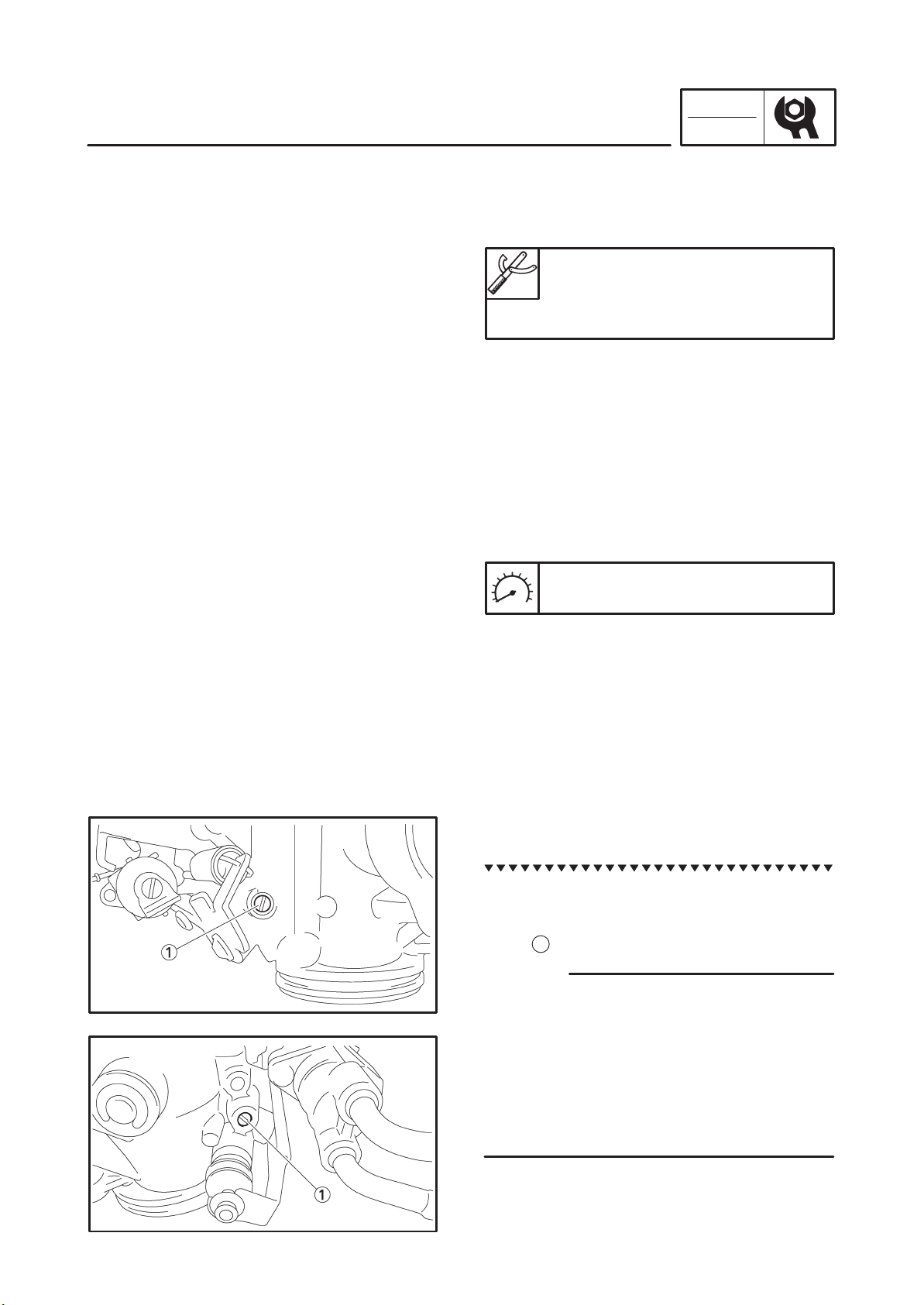

DROSSELKLAPPEN SYNCHRONISIEREN

HINWEIS:

Vor dem Synchronisieren der Drosselklappen

müssen Leerlaufdrehzahl, Ventilspiel und Zündzeitpunkt vorschriftsmäßig eingestellt sein.

A

1. Das Motorrad auf ebenen Grund stellen.

HINWEIS:

Das Motorrad auf einen geeigneten Ständer stellen.

2. Demontieren:

S Fahrersitz

Siehe unter “SITZBANK”.

B

S Kraftstofftank

Siehe unter “KRAFTSTOFFTANK”.

S Luftfiltergehäuse

Siehe unter “LUFTFILTERGEHÄUSE”.

3. Demontieren:

S Kappe

S Schlauch

Zylinder Nr. 1

A

Zylinder Nr. 2

B

1

2

10 Nm (1,0 mSkg)

3-15

DROSSELKLAPPEN SYNCHRONISIEREN

4. Montieren:

S Drehzahlmesser

(an Zündkabel des Zylinders Nr. 1)

S Synchronuhr (an Drosselklappengehäuse)

Synchronuhr

90890-03094

Drehzahlmesser

90890-03113

5. Montieren:

S Kraftstofftank

Siehe unter “KRAFTSTOFFTANK”.

6. Den Motor starten und einige Minuten warmlaufen lassen.

7. Kontrollieren:

S Leerlaufdrehzahl

Nicht im Sollbereich ! Einstellen.

Siehe unter “LEERLAUFDREHZAHL EINSTELLEN”.

CHK

ADJ

Leerlaufdrehzahl

1100 X 1200 U/min

8. Einstellen:

S Drosselklappen-Synchronisation

a. Bei standardmäßig eingestelltem Drosselklap-

pengehäuse Nr. 1 das Drosselklappengehäuse Nr.2 mit den Luftregulierschrauben einstellen

1.

HINWEIS:

S Nach jedem Arbeitsschritt den Motor zwei- bis

dreimal kurz hochdrehen (jeweils weniger als eine Sekunde), danach die Synchronisation erneut kontrollieren.

S Wenn die Luftregulierschraube ausgebaut war,

die Schraube um eine 3/4-Umdrehung hineindrehen und dann die Drosselklappen synchronisieren.

3-16

Loading...

Loading...