Telwin SUPERIOR TIG 242 Instruction Manual

Cod. 953238

TIG (DC) (AC/DC) HF/LIFT • MMA

GB I F D E P

NL DK SF N S GR RU

INSTRUCTION MANUAL

MANUALE D’ISTRUZIONE

MANUEL D'INSTRUCTIONS

BEDIENUNGSANLEITUNG

MANUAL DE INSTRUCCIONES

INSTRUCTIEHANDLEIDING

INSTRUKTIONSMANUAL

OHJEKIRJA

BRUKERVEILEDNING

BRUKSANVISNING

РУКОВОДСТВО ПОЛЬЗОВАТЕЛЯ

MANUAL DE INSTRUÇÕES

HASZNÁLATI UTASÍTÁS

MANUAL DE INSTRUCŢIUNI

INSTRUKCJA OBSŁUGI

NÁVOD K POUŽITÍ

PRIRUČNIK ZA UPOTREBU

INSTRUKCIJŲ KNYGELĖ

KASUTUSJUHEND

ΕΓΧΕΙΡΙΔΙΟ ΧΡΗΣΗΣ

NÁVOD NA POUŽITIE

PRIROČNIK Z NAVODILI ZA UPORABO

ROKASGRĀMATA

РЪКОВОДСТВО С ИНСТРУКЦИИ

H RO PL CZ SK SI

HR/SCG LT EE LV BG

Professional TIG (DC) (AC/DC) HF/LIFT, MMA welding machines with inverter.

Saldatrici professionali ad inverter TIG (DC) (AC/DC) HF/LIFT, MMA.

Postes de soudage professionnels à inverseur TIG (CC) (CA/CC) HF/LIFT, MMA.

Professionelle Schweißmaschinen WIG (DC) (AC/DC) HF/LIFT, MMA mit Invertertechnik.

Soldadoras profesionales con inverter TIG (DC) (AC/DC) HF/LIFT, MMA.

Aparelhos de soldar profissionais com variador de freqüência TIG (DC) (AC/DC) HF/LIFT, MMA.

Professionele lasmachines met inverter TIG (DC) (AC/DC) HF/LIFT, MMA.

Professionelle svejsemaskiner med inverter TIG (DC) (AC/DC) HF/LIFT, MMA.

Ammattihitsauslaitteet vaihtosuuntaajalla TIG (DC) (AC/DC) HF/LIFT, MMA.

Profesjonelle sveisebrenner med inverter TIG (DC) (AC/DC) HF/LIFT, MMA.

Professionella svetsar med växelriktare TIG (DC) (AC/DC) HF/LIFT, MMA.

Επαγγελματικοί συγκολλητές με ινβέρτερ TIG (DC) (AC/DC) HF/LIFT, MMA.

Профессиональные сварочные аппараты с инвертером TIG (DC) (AC/DC) HF/LIFT, MMA.

Professzionális TIG (DC) (AC/DC) HF/LIFT, MMA inverthegesztők.

Aparate de sudură cu invertor pentru sudura TIG (DC) (AC/DC) HF/LIFT, MMA destinate uzului profesional.

Profesjonalne spawarki inwerterowe TIG (DC) (AC/DC) HF/LIFT, MMA.

Profesionální svařovací agregáty pro svařování TIG (DC) (AC/DC) HF/LIFT, MMA.

Profesionálne zváracie agregáty pre zváranie TIG (DC) (AC/DC) HF/LIFT, MMA.

Profesionalni varilni aparati s frekvenènim menjalnikom TIG (DC) (AC/DC) HF/LIFT, MMA.

Profesionalni stroj za varenje sa inverterom TIG (DC) (AC/DC) HF/LIFT, MMA.

Profesionalūs suvirinimo aparatai su Inverteriu TIG (DC) (AC/DC) HF/LIFT, MMA.

Inverter TIG (DC) (AC/DC) HF/LIFT, MMA professionaalsed keevitusaparaadid.

Profesionālie metināšanas aparāti ar invertoru un līdzstrāvas TIG (DC) (AC/DC) HF/LIFT, MMA metināšanai.

Професионални инверторни електрожени за заваряване ВИГ (TIG) (DC) (AC/DC) HF/LIFT, MMA.

- 1 -

- 2 -

DANGER OF ELECTRIC SHOCK - PERICOLO SHOCK ELETTRICO - RISQUE DE CHOC ÉLECTRIQUE - STROMSCHLAGGEFAHR - PELIGRO DESCARGA ELÉCTRICA - PERIGO DE

CHOQUE ELÉTRICO - GEVAAR ELEKTROSHOCK - FARE FOR ELEKTRISK STØD - SÄHKÖISKUN VAARA - FARE FOR ELEKTRISK STØT - FARA FÖR ELEKTRISK STÖT -

ΚΙΝΔΥΝΟΣ ΗΛΕΚΤΡΟΠΛΗΞΙΑΣ - ОПАСНОСТЬ ПОРАЖЕНИЯ ЭЛЕКТРИЧЕСКИМ ТОКОМ - ÁRAMÜTÉS VESZÉLYE - PERICOL DE ELECTROCUTARE - NIEBEZPIECZEŃSTWO

SZOKU ELEKTRYCZNEGO - NEBEZPEČÍ ZÁSAHU ELEKTRICKÝM PROUDEM - NEBEZPEČENSTVO ZÁSAHU ELEKTRICKÝM PRÚDOM - NEVARNOST ELEKTRIČNEGA UDARA OPASNOST STRUJNOG UDARA - ELEKTROS SMŪGIO PAVOJUS - ELEKTRILÖÖGIOHT - ELEKTROŠOKA BĪSTAMĪBA - ОПАСНОСТ ОТ ТОКОВ УДАР

GB EXPLANATION OF DANGER, MANDATORY AND PROHIBITION SIGNS. RO LEGENDĂ INDICATOARE DE AVERTIZARE A PERICOLELOR, DE

OBLIGARE ŞI DE INTERZICERE.

I LEGENDA SEGNALI DI PERICOLO, D’OBBLIGO E DIVIETO.

PL OBJAŚNIENIA ZNAKÓW OSTRZEGAWCZYCH, NAKAZU I ZAKAZU.

F LÉGENDE SIGNAUX DE DANGER, D'OBLIGATION ET

CZ VYSVĚTLIVKY K SIGNÁLŮM NEBEZPEČÍ, PŘÍKAZŮM A ZÁKAZŮM.

D'INTERDICTION.

SK VYSVETLIVKY K SIGNÁLOM NEBEZPEČENSTVA, PRÍKAZOM A

D LEGENDE DER GEFAHREN-, GEBOTS- UND VERBOTSZEICHEN.

ZÁKAZOM.

E LEYENDA SEÑALES DE PELIGRO, DE OBLIGACIÓN Y PROHIBICIÓN.

SI LEGENDA SIGNALOV ZA NEVARNOST, ZA PREDPISANO IN

P LEGENDA DOS SINAIS DE PERIGO, OBRIGAÇÃO E PROIBIDO.

PREPOVEDANO.

NL LEGENDE SIGNALEN VAN GEVAAR, VERPLICHTING EN VERBOD.

HR/SCG LEGENDA OZNAKA OPASNOSTI, OBAVEZA I ZABRANA.

DK OVERSIGT OVER FARE, PLIGT OG FORBUDSSIGNALER.

LT PAVOJAUS, PRIVALOMŲJŲ IR DRAUDŽIAMŲJŲ ŽENKLŲ

SF VAROITUS, VELVOITUS, JA KIELTOMERKIT.

PAAIŠKINIMAS.

N SIGNALERINGSTEKST FOR FARE, FORPLIKTELSER OG FORBUDT.

EE OHUD, KOHUSTUSED JA KEELUD.

S BILDTEXT SYMBOLER FÖR FARA, PÅBUD OCH FÖRBUD.

LV BĪSTAMĪBU, PIENĀKUMU UN AIZLIEGUMA ZĪMJU PASKAIDROJUMI.

GR ΛΕΖΑΝΤΑ ΣΗΜΑΤΩΝ ΚΙΝΔΥΝΟΥ, ΥΠΟΧΡΕΩΣΗΣ ΚΑΙ ΑΠΑΓΟΡΕΥΣΗΣ.

BG ЛЕГЕНДА НА ЗНАЦИТЕ ЗА ОПАСНОСТ, ЗАДЪЛЖИТЕЛНИ И ЗА

RU ЛЕГЕНДА СИМВОЛОВ БЕЗОПАСНОСТИ, ОБЯЗАННОСТИ И

ЗАБРАНА.

ЗАПРЕТА.

H A VESZÉLY, KÖTELEZETTSÉG ÉS TILTÁS JELZÉSEINEK FELIRATAI.

DANGER OF WELDING FUMES - PERICOLO FUMI DI SALDATURA - DANGER FUMÉES DE SOUDAGE - GEFAHR DER ENTWICKLUNG VON RAUCHGASEN BEIM SCHWEISSEN PELIGRO HUMOS DE SOLDADURA - PERIGO DE FUMAÇAS DE SOLDAGEM - GEVAAR LASROOK - FARE P.G.A. SVEJSEDAMPE - HITSAUSSAVUJEN VAARA - FARE FOR

SVEISERØYK - FARA FÖR RÖK FRÅN SVETSNING - ΚΙΝΔΥΝΟΣ ΚΑΠΝΩΝ ΣΥΓΚΟΛΛΗΣΗΣ - ОПАСНОСТЬ ДЫМОВ СВАРКИ - HEGESZTÉS KÖVETKEZTÉBEN KELETKEZETT FÜST

VESZÉLYE - PERICOL DE GAZE DE SUDURĂ - NIEBEZPIECZEŃSTWO OPARÓW SPAWALNICZYCH - NEBEZPEČÍ SVAŘOVACÍCH DÝMŮ - NEBEZPEČENSTVO VÝPAROV ZO

ZVÁRANIA - NEVARNOST VARILNEGA DIMA - OPASNOST OD DIMA PRILIKOM VARENJA - SUVIRINIMO DŪMŲ PAVOJUS - KEEVITAMISEL SUITSU OHT - METINĀŠANAS

IZTVAIKOJUMU BĪSTAMĪBA - ОПАСНОСТ ОТ ПУШЕКА ПРИ ЗАВАРЯВАНЕ

DANGER OF EXPLOSION - PERICOLO ESPLOSIONE - RISQUE D'EXPLOSION - EXPLOSIONSGEFAHR - PELIGRO EXPLOSIÓN - PERIGO DE EXPLOSÃO - GEVAAR ONTPLOFFING SPRÆNGFARE - RÄJÄHDYSVAARA - FARE FOR EKSPLOSJON - FARA FÖR EXPLOSION - ΚΙΝΔΥΝΟΣ ΕΚΡΗΞΗΣ - ОПАСНОСТЬ ВЗРЫВА - ROBBANÁS VESZÉLYE - PERICOL DE

EXPLOZIE - NIEBEZPIECZEŃSTWO WYBUCHU - NEBEZPEČÍ VÝBUCHU - NEBEZPEČENSTVO VÝBUCHU - NEVARNOST EKSPLOZIJE - OPASNOST OD EKSPLOZIJE - SPROGIMO

PAVOJUS - PLAHVATUSOHT - SPRĀDZIENBĪSTAMĪBA - ОПАСНОСТ ОТ ЕКСПЛОЗИЯ

WEARING PROTECTIVE CLOTHING IS C OMPULSORY - OBBLIGO INDOSSARE INDUMENTI PROTETTIVI - PORT DES VÊTEMENTS DE PROTECTION OBLIGATOIRE - DAS TRAGEN

VON SCHUTZKLEIDUNG IST PFLICHT - OBLIGACIÓN DE LLEVAR ROPA DE PROTECCIÓN - OBRIGATÓRIO O USO DE VESTUÁRIO DE PROTEÇÃO - VERPLICHT BESCHERMENDE

KLEDIJ TE DRAGEN - PLIGT TIL AT ANVENDE BESKYTTELSESTØJ - SUOJAVAATETUKSEN KÄYTTÖ PAKOLLISTA - FORPLIKTELSE Å BRUKE VERNETØY - OBLIGATORISKT ATT

BÄRA SKYDDSPLAGG - ΥΠΟΧΡΕΩΣΗ ΝΑ ΦΟΡΑΤΕ ΠΡΟΣΤΑΤΕΥΤΙΚΑ ΕΝΔΥΜΑΤΑ - ОБЯЗАННОСТЬ НАДЕВАТЬ ЗАЩИТНУЮ ОДЕЖДУ - VÉDŐRUHA HASZNÁLATA KÖTELEZŐ -

FOLOSIREA ÎMBRĂCĂMINTEI DE PROTECŢIE OBLIGATORIE - NAKAZ NOSZENIA ODZIEŻY OCHRONNEJ- POVINNÉ POUŽITÍ OCHRANNÝCH PROSTŘEDKŮ - POVINNÉ POUŽITIE

OCHRANNÝCH PROSTRIEDKOV - OBVEZNO OBLECITE ZAŠČITNA OBLAČILA - OBAVEZNO KORIŠTENJE ZAŠTITNE ODJEĆE - PRIVALOMA DĖVĖTI APSAUGINĘ APRANGĄ -

KOHUSTUSLIK KANDA KAITSERIIETUST - PIENĀKUMS ĢĒRBT AIZSARGTĒRPUS - ЗАДЪЛЖИТЕЛНО НОСЕНЕ НА ПРЕДПАЗНО ОБЛЕКЛО

WEARING PROTECTIVE GLOVES IS COMPULSORY - OBBLIGO INDOSSARE GUANTI PROTETTIVI - PORT DES GANTS DE PROTECTION OBLIGATOIRE - DAS TRAGEN VON

SCHUTZHANDSCHUHEN IST PFLICHT - OBLIGACIÓN DE LLEVAR GUANTES DE PROTECCIÓN - OBRIGATÓRIO O USO DE LUVAS DE SEGURANÇA - VERPLICHT BESCHERMENDE

HANDSCHOENEN TE DRAGEN - PLIGT TIL AT BRUGE BESKYTTELSESHANDSKER - SUOJAKÄSINEIDEN KÄYTTÖ PAKOLLISTA - FORPLIKTELSE Å BRUKE VERNEHANSKER OBLIGATORISKT ATT BÄRA SKYDDSHANDSKAR - ΥΠΟΧΡΕΩΣΗ ΝΑ ΦΟΡΑΤΕ ΠΡΟΣΤΑΤΕΥΤΙΚΑ ΓΑΝΤΙΑ - VÉDŐKESZTYŰ

ОБЯЗАННОСТЬ НАДЕВАТЬ ЗАЩИТНЫЕ ПЕРЧАТКИ -

HASZNÁLATA KÖTELEZŐ - FOLOSIREA MĂNUŞILOR DE PROTECŢIE OBLIGATORIE - NAKAZ NOSZENIA RĘKAWIC OCHRONNYCH - POVINNÉ POUŽITÍ OCHRANNÝCH RUKAVIC -

POVINNÉ POUŽITIE OCHRANNÝCH RUKAVÍC - OBVEZNO NADENITE ZAŠČITNE ROKAVICE - OBAVEZNO KORIŠTENJE ZAŠTITNIH RUKAVICA - PRIVALOMA MŪVĖTI APSAUGINES

PIRŠTINES - KOHUSTUSLIK KANDA KAITSEKINDAID - PIENĀKUMS ĢĒRBT AIZSARGCIMDUS - ЗАДЪЛЖИТЕЛНО НОСЕНЕ НА ПРЕДПАЗНИ РЪКАВИЦИ

DANGER OF ULTRAVIOLET RADIATION FROM WELDING - PERICOLO RADIAZIONI ULTRAVIOLETTE DA SALDATURA - DANGER RADIATIONS ULTRAVIOLETTES DE SOUDAGE GEFAHR ULTRAVIOLETTER STRAHLUNGEN BEIM SCHWEISSEN - PELIGRO RADIACIONES ULTRAVIOLETAS - PERIGO DE RADIAÇÕES ULTRAVIOLETAS DE SOLDADURA GEVAAR ULTRAVIOLET STRALEN VAN HET LASSEN - FARE FOR ULTRAVIOLETTE SVEJSESTRÅLER - HITSAUKSEN AIHEUTTAMAN ULTRAVIOLETTISÄTEILYN VAARA - FARE FOR

ULTRAFIOLETT STRÅLNING UNDER SVEISINGSPROSEDYREN - FARA FÖR ULTRAVIOLETT STRÅLNING FRÅN SVETSNING - ΚΙΝΔΥΝΟΣ ΥΠΕΡΙΩΔΟΥΣ ΑΚΤΙΝΟΒΟΛΙΑΣ ΑΠΟ

ΣΥΓΚΟΛΛΗΣΗ - ОПАСНОСТЬ УЛЬТРАФИОЛЕТОВОГО ИЗЛУЧЕНИЯ СВАРКИ - HEGESZTÉS KÖVETKEZTÉBEN LÉTREJÖTT IBOLYÁNTÚLI SUGÁRZÁS VESZÉLYE - PERICOL DE

RADIAŢII ULTRAVIOLETE DE LA SUDURĂ - NIEBEZPIECZEŃSTWO PROMIENIOWANIA NADFIOLETOWEGO PODCZAS SPAWANIA - NEBEZPEČÍ ULTRAFIALOVÉHO ZÁŘENÍ ZE

SVAŘOVÁNÍ Í - NEBEZPEČENSTVO ULTRAFIALOVÉHO ŽIARENIA ZO ZVÁRANIA - NEVARNOST SEVANJA ULTRAVIJOLIČNIH ŽARKOV ZARADI VARJENJA - OPASNOST OD

ULTRALJUBIČASTIH ZRAKA PRILIKOM VARENJA - ULTRAVIOLETINIO SPINDULIAVIMO SUVIRINIMO METU PAVOJUS - KEEVITAMISEL ERALDUVA ULTRAVIOLETTKIIRGUSEOHT

- METINĀŠANAS ULTRAVIOLETĀ IZSTAROJUMA BĪSTAMĪBA - ОПАСНОСТ ОТ УЛТРАВИОЛЕТОВО ОБЛЪЧВАНЕ ПРИ ЗАВАРЯВАНЕ

WEARING A PROTECTIVE MASK IS COMPULSORY - OBBLIGO USARE MASCHERA PROTETTIVA - PORT DU MASQUE DE PROTECTION OBLIGATOIRE - DER GEBRAUCH EINER

SCHUTZMASKE IST PFLICHT - OBLIGACIÓN DE USAR MÁSCARA DE PROTECCIÓN - OBRIGATÓRIO O USO DE MÁSCARA DE PROTEÇÃO - VERPLICHT GEBRUIK VAN

BESCHERMEND MASKER - PLIGT TIL AT ANVENDE BESKYTTELSESMASKE - SUOJAMASKIN KÄYTTÖ PAKOLLISTA - FORPLIKTELSE Å BRUKE VERNEBRILLER OBLIGATORISKT ATT BÄRA SKYDDSMASK - ΥΠΟΧΡΕΩΣΗ ΝΑ ΦΟΡΑΤΕ ΠΡΟΣΤΑΤΕΥΤΙΚΗ ΜΑΣΚΑ - ОБЯЗАННОСТЬ ПОЛЬЗОВАТЬСЯ ЗАЩИТНОЙ МАСКОЙ - VÉDŐMASZK

HASZNÁLATA KÖTELEZŐ - FOLOSIREA MĂŞTII DE PROTECŢIE OBLIGATORIE - NAKAZ UŻYWANIA MASKI OCHRONNEJ - POVINNÉ POUŽITÍ OCHRANNÉHO ŠTÍTU - POVINNÉ

POUŽITIE OCHRANNÉHO ŠTÍTU - OBVEZNOST UPORABI ZAŠČITNE MASKE - OBAVEZNO KORIŠTENJE ZAŠTITNE MASKE - PRIVALOMA UŽSIDĖTI APSAUGINĘ KAUKĘ -

KOHUSTUSLIK KANDA KAITSEMASKI - PIENĀKUMS IZMANTOT AIZSARGMASKU - ЗАДЪЛЖИТЕЛНО ИЗПОЛЗВАНЕ НА ПРЕДПАЗНА ЗАВАРЪЧНА МАСКА

USERS OF VITAL ELECTRICAL AND ELECTRONIC DEVICES MUST NOT USE THE WELDING MACHINE - VIETATO L’USO DELLA SALDATRICE AI PORTATORI DI APPARECCHIATURE

ELETTRICHE ED ELETTRONICHE VITALI - UTILISATION DU POSTE DE SOUDAGE INTERDIT AUX PORTEURS D'APPAREILS ÉLECTRIQUES ET ÉLECTRONIQUES MÉDICAUX TRÄGERN LEBENSERHALTENDER ELEKTRISCHER UND ELEKTRONISCHER GERÄTE IST DER GEBRAUCH DER SCHWEISSMASCHINE UNTERSAGT - PROHIBIDO EL USO DE LA

SOLDADORA A LOS PORTADORES DE APARATOS ELÉCTRICOS Y ELECTRÓNICOS VITALES - È PROIBIDO O USO DA MÁQUINA DE SOLDA POR PORTADORES DE

APARELHAGENS ELÉTRICAS E ELETRÔNICAS VITAIS - HET GEBRUIK VAN DE LASMACHINE IS VERBODEN AAN DE DRAGERS VAN VITALE ELEKTRISCHE EN ELEKTRONISCHE

APPARATUUR - DET ER FORBUDT FOR DEM, DER ANVENDER LIVSVIGTIGT ELEKTRISK OG ELEKTRONISK APPARATUR, AT BENYTTE SVEJSEMASKINEN - HITSAUSKONEEN

KÄYTTÖ KIELLETTY HENKILÖILLE, JOILLA ON ELIMISTÖÖN ASENNETTU SÄHKÖINEN TAI ELEKTRONINEN LAITE - FORBUDT Å BRUKE SVEISEBRENNEREN FOR PERSONER

SOM BRUKER LIVSVIKTIGE ELEKTRISKE OG ELEKTRONISKE APPARATER - FÖRBJUDET FÖR PERSONER SOM BÄR ELEKTRISKA OCH ELEKTRONISKA LIVSUPPEHÅLLANDE

APPARATER ATT ANVÄNDA SVETSEN - ΑΠΑΓΟΡΕΥΕΤΑΙ Η ΧΡΗΣΗ ΤΟΥ ΣΥΓΚΟΛΛΗΤΗ ΣΕ ΑΤΟΜΑ ΠΟΥ ΦΕΡΟΥΝ ΗΛΕΚΤΡΙΚΕΣ ΚΑΙ ΗΛΕΚΤΡΟΝΙΚΕΣ ΣΥΣΚΕΥΕΣ ΖΩΤΙΚΗΣ ΣΗΜΑΣΙΑΣ

- ЗАПРЕЩАЕТСЯ ИСПОЛЬЗОВАНИЕ СВАРОЧНОГО АППАРАТА ЛИЦАМ С ЖИЗНЕННОВАЖНОЙ ЭЛЕКТРИЧЕСКОЙ И ЭЛЕКТРОННОЙ АППАРАТУРЫ - TILOS A HEGESZTŐGÉP

HASZNÁLATA MINDAZOK SZÁMÁRA, AKIK SZERVEZETÉBEN ÉLETFENNTARTÓ ELEKTROMOS VAGY ELEKTRONIKUS KÉSZÜLEK VAN BEÉPÍTVE- SE INTERZICE FOLOSIREA

APARATULUI DE SUDURĂ DE CĂTRE PERSOANE PURTĂTOARE DE APARATURĂ ELECTRICĂ ŞI ELECTRONICĂ VITALE - ZABRONIONE JEST UŻYWANIE SPAWARKI OSOBOM

STOSUJĄCYM URZĄDZENIA ELEKTRYCZNE I ELEKTRONICZNE WSPOMAGAJĄCE FUNKCJE ŻYCIOWE - ZÁKAZ POUŽITÍ SVAŘOVACÍHO PŘÍSTROJE NOSITELŮM

ELEKTRICKÝCH A ELEKTRONICKÝCH ŽIVOTNĚ DŮLEŽITÝCH ZAŘÍZENÍ - ZÁKAZ POUŽÍVANIA ZVÁRACIEHO PRÍSTROJA OSOBÁM POUŽÍVAJÚCIM ELEKTRICKÉ A

ELEKTRONICKÉ ŽIVOTNE DÔLEŽITÉ ZARIADENIA - PREPOVEDANA UPORABA VARILNE NAPRAVE ZA OSEBE, KI UPORABLJAJO ELEKTRIČNE IN ELEKTRONSKE ŽIVLJENJSKO

POMEMBNE NAPRAVE - ZABRANJENO JE KORIŠTENJE STROJA ZA VARENJE NOSITELJIMA ELEKTRIČNIH I ELEKTRONSKIH APARATA - ASMENIMS, SU GYVYBIŠKAI SVARBIAIS

ELEKTRINIAIS AR ELEKTRONINIAIS PRIETAISAIS, SUVIRINIMO APARATU NAUDOTIS DRAUDŽIAMA - KEEVITUSAPARAADI KASUTAMINE ON KEELATUD ISIKUTELE, KES

KANNAVAD MEDITSIINILISI ELEKTRIINSTRUMENTI JA ELUSTAMISSEADMEID - ELEKTRISKO VAI ELEKTRONISKO MEDICĪNISKO IERĪČU LIETOTĀJIEM IR AIZLIEGTS IZMANTOT

METINĀŠANAS APARĀTU - ЗАБРАНЕНО Е ИЗПОЛЗВАНЕТО НА ЕЛЕКТРОЖЕНА ОТ ЛИЦА - НОСИТЕЛИ НА ЕЛЕКТРИЧЕСКИ И ЕЛЕКТРОННИ МЕДИЦИНСКИ УСТРОЙСТВА

DANGER OF NON-IONISING RADIATION - PERICOLO RADIAZIONI NON IONIZZANTI - DANGER RADIATIONS NON IONISANTES - GEFAHR NICHT IONISIERENDER STRAHLUNGEN PELIGRO RADIACIONES NO IONIZANTES - PERIGO DE RADIAÇÕES NÃO IONIZANTES - GEVAAR NIET IONISERENDE STRALEN - FARE FOR IKKE-IONISERENDE STRÅLER IONISOIMATTOMAN SÄTEILYN VAARA - FARE FOR UJONISERT STRÅLNING - FARA FÖR ICKE JONISERANDE - ΚΙΝΔΥΝΟΣ ΜΗ ΙΟΝΙΖΟΝΤΩΝ ΑΚΤΙΝΟΒΟΛΙΩΝ - ОПАСНОСТЬ НЕ

ИОНИЗИРУЮЩЕЙ РАДИАЦИИ - NEM INOGEN SUGÁRZÁS VESZÉLYE - PERICOL DE RADIAŢII NEIONIZANTE - ZAGRO ENIE PROMIENIOWANIEM NIEJONIZUJ CYM - NEBEZPEČÍ

NEIONIZUJÍCÍHO ZÁŘENÍ - NEBEZPEČENSTVO NEIONIZUJÚCEHO ZARIADENIA - NEVARNOST NEJONIZIRANEGA SEVANJA - OPASNOST NEJONIZIRAJUĆIH ZRAKA -

NEJONIZUOTO SPINDULIAVIMO PAVOJUS - MITTEIONISEERITUDKIIRGUSTE OHT - NEJONIZĒJOŠA IZSTAROJUMA BĪSTAMĪBA - ОПАСТНОСТ ОТ НЕ ЙОНИЗИРАНО

ОБЛЪЧВАНЕ

Ż Ą

GENERAL HAZARD - PERICOLO GENERICO - DANGER GÉNÉRIQUE - GEFAHR ALLGEMEINER ART - PELIGRO GENÉRICO - PERIGO GERAL - ALGEMEEN GEVAAR - ALMEN FARE YLEINEN VAARA - GENERISK FARE STRÅLNING - ALLMÄN FARA - ΓΕΝΙΚΟΣ ΚΙΝΔΥΝΟΣ - ОБЩАЯ ОПАСНОСТЬ - ÁLTALÁNOS VESZÉLY - PERICOL GENERAL - OGÓLNE

NIEBEZPIECZEŃSTWO - VŠEOBECNÉ NEBEZPEČÍ -VŠEOBECNÉ NEBEZPEČENSTVO - SPLOŠNA NEVARNOST - OPĆA OPASNOST - BENDRAS PAVOJUS - ÜLDINE OHT VISPĀRĪGA BĪSTAMĪBA - ОБЩИ ОПАСТНОСТИ

Symbol indicating separation of electrical and electronic appliances for refuse collection. The user is not allowed to dispose of these appliances as solid, mixed urban refuse, and

must do it through authorised refuse collection centres. - Simbolo che indica la raccolta separata delle apparecchiature elettriche ed elettroniche. L'utente ha l'obbligo di non smaltire

questa apparecchiatura come rifiuto municipale solido misto, ma di rivolgersi ai centri di raccolta autorizzati. - Symbole indiquant la collecte différenciée des appareils électriques et

électroniques. L'utilisateur ne peut éliminer ces appareils avec les déchets ménagers solides mixtes, mais doit s'adresser à un centre de collecte autorisé. - Symbol für die getrennte

Erfassung elektrischer und elektronischer Geräte. Der Benutzer hat pflichtgemäß dafür zu sorgen, daß dieses Gerät nicht mit dem gemischt erfaßten festen Siedlungsabfall entsorgt

wird. Stattdessen muß er eine der autorisierten Entsorgungsstellen einschalten. - Símbolo que indica la recogida por separado de los aparatos eléctricos y electrónicos. El usuario

tiene la obligación de no eliminar este aparato como desecho urbano sólido mixto, sino de dirigirse a los centros de recogida autorizados. - Símbolo que indica a reunião separada

das aparelhagens eléctricas e electrónicas. O utente tem a obrigação de não eliminar esta aparelhagem como lixo municipal sólido misto, mas deve procurar os centros de recolha

autorizados. - Symbool dat wijst op de gescheiden inzameling van elektrische en elektronische toestellen. De gebruiker is verplicht deze toestellen niet te lozen als gemengde vaste stadsafval,

maar moet zich wenden tot de geautoriseerde ophaalcentra. - Symbol, der står for særlig indsamling af elektriske og elektroniske apparater. Brugeren har pligt til ikke at bortskaffe dette apparat

som blandet, fast byaffald; der skal rettes henvendelse til et autoriseret indsamlingscenter. - Symboli, joka ilmoittaa sähkö- ja elektroniikkalaitteiden erillisen keräyksen. Käyttäjän velvollisuus on

kääntyä valtuutettujen keräyspisteiden puoleen eikä välittää laitetta kunnallisena sekajätteenä. - Symbol som angir separat sortering av elektriske og elektroniske apparater. Brukeren må

oppfylle forpliktelsen å ikke kaste bort dette apparatet sammen med vanlige hjemmeavfallet, uten henvende seg til autoriserte oppsamlingssentraler. - Symbol som indikerar separat

sopsortering av elektriska och elektroniska apparater. Användaren får inte sortera denna anordning tillsammans med blandat fast hushållsavfall, utan måste vända sig till en auktoriserad

insamlingsstation. - Σύμβολο που δείχνει τη διαφοροποιημένη συλλογή των ηλεκτρικών κια ηλεκτρονικών συσκευών. Ο χρήστης υποχρεούται να μην διοχετεύει αυτή τη συσκευή σαν μικτό

στερεό αστικό απόβλητο, αλλά να απευθύνεται σε εγκεκριμένα κέντρα συλλογής. - Символ, указывающий на раздельный сбор электрического и электронного оборудования.

Пользователь не имеет права выбрасывать данное оборудование в качестве смешанного твердого бытового отхода, а обязан обращаться в специализированные центры сбора

отходов. - Jelölés, mely az elektromos és elektronikus felszerelések szelektív hulladékgyűjtését jelzi. A felhasználó köteles ezt a felszerelést nem a városi törmelékhulladékkal együttesen

gyűjteni, hanem erre engedéllyel rendelkező hulladékgyűjtő központhoz fordulni. - Simbol ce indică depozitarea separată a aparatelor electrice şi electronice. Utilizatorul este obligat să nu

depoziteze acest aparat împreună cu deşeurile solide mixte ci să-l predea într-un centru de depozitare a deşeurilor autorizat. - Symbol, który oznacza sortowanie odpadów aparatury elektrycznej

i elektronicznej. Zabrania się likwidowania aparatury jako mieszanych odpadów miejskich stałych, obowiązkiem użytkownika jest skierowanie się do autoryzowanych ośrodków gromadzących

odpady. - Symbol označující separovaný sběr elektrických a elektronických zařízení. Uživatel je povinen nezlikvidovat toto zařízení jako pevný smíšený komunální odpad, ale obrátit se s ním na

autorizované sběrny. - Symbol označujúci separovaný zber elektrických a elektronických zariadení. Užívateľ nesmie likvidovať toto zariadenie ako pevný zmiešaný komunálny odpad, ale je

povinný doručiť ho do autorizovaný zberní. - Simbol, ki označuje ločeno zbiranje električnih in elektronskih aparatov. Uporabnik tega aparata ne sme zavreči kot navaden gospodinjski trden

odpadek, ampak se mora obrniti na pooblaščene centre za zbiranje. - Simbol koji označava posebno sakupljanje električnih i elektronskih aparata. Korisnik ne smije odložiti ovaj aparat kao

običan kruti otpad, već se mora obratiti ovlaštenim centrima za sakupljanje. - Simbolis, nurodantis atskirų nebenaudojamų elektrinių ir elektroninių prietaisų surinkimą. Vartotojas negali išmesti

šių prietaisų kaip mišrių kietųjų komunalinių atliekų, bet privalo kreiptis į specializuotus atliekų surinkimo centrus. - Sümbol, mis tähistab elektri- ja elektroonikaseadmete eraldi kogumist.

Kasutaja kohustuseks on pöörduda volitatud kogumiskeskuste poole ja mitte käsitleda seda aparaati kui munitsipaalne segajääde. - Simbols, kas norāda uz to, ka utilizācija ir jāveic atsevišķi no

citām elektriskajām un elektroniskajām ierīcēm. Lietotāja pienākums ir neizmest šo aparatūru municipālajā cieto atkritumu izgāztuvē, bet nogādāt to pilnvarotajā atkritumu savākšanas centrā. Символ, който означава разделно събиране на електрическата и електронна апаратура. Ползвателят се задължава да не изхвърля тази апаратура като смесен твърд отпадък в

контейнерите за смет, поставени от общината, а трябва да се обърне към специализираните за това центрове.

- 3 -

ISTRUZIONI PER L’USO E LA MANUTENZIONE .. ................................................pag. 8

ATTENZIONE! PRIMA DI UTILIZZARE LA SALDATRICE LEGGERE ATTENTAMENTE IL MANUALE DI ISTRUZIONE!

INSTRUCTIONS D'UTILISATION ET D'ENTRETIEN ..............................................pag. 12

ATTENTION! AVANT TOUTE UTILISATION DU POSTE DE SOUDAGE, LIRE ATTENTIVEMENT LE MANUEL D’INSTRUCTIONS!

INSTRUCTIONS FOR USE AND MAINTENANCE .................................................pag. 4

WARNING! BEFORE USING THE WELDING MACHINE READ THE INSTRUCTION MANUAL CAREFULLY!

BETRIEBS- UND WARTUNGSANLEITUNG...............................................................s. 16

ACHTUNG! VOR GEBRAUCH DER SCHWEISSMASCHINE LESEN SIE BITTE SORGFÄLTIG DIE BETRIEBSANLEITUNG!

INSTRUCCIONES PARA EL USO Y MANTENIMIENTO .........................................pág.20

ATENCIÓN! ANTES DE UTILIZAR LA SOLDADORA LEER ATENTAMENTE EL MANUAL DE INSTRUCCIONES!

INSTRUÇÕES DE USO E MANUTENÇÃO ............................................................pág.24

CUIDADO! ANTES DE UTILIZAR A MÁQUINA DE SOLDA LER CUIDADOSAMENTE O MANUAL DE INSTRUÇÕES !

INSTRUCTIES VOOR HET GEBRUIK EN HET ONDERHOUD..............................pag.28

OPGELET! VOORDAT MEN DE LASMACHINE GEBRUIKT MOET MEN AANDACHTIG DE INSTRUCTIEHANDLEIDING LEZEN!

BRUGS- OG VEDLIGEHOLDELSESVEJLEDNING ................................................. sd.32

GIV AGT! LÆS BRUGERVEJLEDNINGEN OMHYGGELIGT, FØR MASKINEN TAGES I BRUG!

KÄYTTÖ- JA HUOLTO-OHJEET................................................................................ s. 36

HUOM! ENNEN HITSAUSKONEEN KÄYTTÖÄ LUE HUOLELLISESTI KÄYTTÖOHJEKIRJA!

INSTRUKSER FOR BRUK OG VEDLIKEHOLD ........................................................ s. 40

ADVARSEL! FØR DU BRUKER SVEISEBRENNEREN MÅ DU LESE BRUKERVEILEDNINGEN NØYE!

INSTRUKTIONER FÖR ANVÄNDNING OCH UNDERHÅLL ................................. sid.44

VIGTIGT! LÄS BRUKSANVISNINGEN NOGGRANNT INNAN NI ANVÄNDER SVETSEN!

ΟΔΗΓΙΕΣ ΧΡΗΣΗΣ ΚΑΙ ΣΥΝΤΗΡΗΣΗΣ....................................................................σελ.48

ΠΡΟΣΟΧΗ! ΠΡΙΝ ΧΡΗΣΙΜΟΠΟΙΗΣΕΤΕ ΤΟ ΣΥΓΚΟΛΛΗΤΗ ΔΙΑΒΑΣΤΕ ΠΡΟΣΕΚΤΙΚΑ ΤΟ ΕΓΧΕΙΡΙΔΙΟ ΧΡΗΣΗΣ!

ИНСТРУКЦИИ ПО РАБОТЕ И ТЕХОБСЛУЖИВАНИЮ...................................... 52

ВНИМАНИЕ! ПЕРЕД ТЕМ, КАК ИСПОЛЬЗОВАТЬ МАШИНУ, ВНИМАТЕЛЬНО ПРОЧИТАТЬ РУКОВОДСТВО ПОЛЬЗОВАТЕЛЯ!

I

F

GB

D

E

P

N

S

NL

DK

SF

GR

RU

GUARANTEE AND CONFORMITY - GARANZIA E CONFORMITÀ - GARANTIE ET CONFORMITÉ - GARANTIE UND KONFORMITÄT - GARANTÍA Y

CONFORMIDAD GARANTIA E CONFORMIDADE - GARANTIE EN CONFORMITEIT - GARANTI OG OVERENSSTEMMELSESERKLÆRING TAKUU

JA VAATIMUSTENMUKAISUUS' - GARANTI OG KONFORMITET - GARANTI OCH ÖVERENSSTÄMMELSE- ΕΓΓΥΗΣΗ ΚΑΙ ΣΥΜΜΟΡΦΩΣΗ ΣΤΙΣ

ΔΙΑΤΑΞΕΙΣ - ГАРАНТИЯ И СООТВЕТСТВИЕ - GARANCIA ÉS A JOGSZABÁLYI ELŐÍRÁSOKNAK VALÓ MEGFELELŐSÉG - GARNŢIE ŞI

CONFORMITATE - GWARANCJA I ZGODNOŚĆ - ZÁRUKA A SHODA - ZÁRUKA A ZHODA - GARANCIJA IN UDOBJE - GARANCIJA I SUKLADNOST

- GARANTIJA IR ATITIKTIS - GARANTII JA VASTAVUS - GARANTIJA UN ATBILSTĪBA - ГАРАНЦИЯ И СЪОТВЕТСТВИЕ ..........................................107

стр.

H

RO

PL

CZ

SK

SI

HR

LT

EE

LV

BG

SCG

HASZNÁLATI UTASÍTÁSOK ÉS KARBANTARTÁSI SZABÁLYOK ....................oldal 56

FIGYELEM: A HEGESZTŐGÉP HASZNÁLATÁNAK MEGKEZDÉSE ELŐTT OLVASSA EL FIGYELMESEN A HASZNÁLATI UTASÍTÁST!

INSTRUCŢIUNI DE FOLOSIRE ŞI ÎNTREŢINERE.................................................pag. 60

ATENŢIE: CITIŢI CU ATENŢIE ACEST MANUAL DE INSTRUCŢIUNI ÎNAINTE DE FOLOSIREA APARATULUI DE SUDURĂ!

INSTRUKCJE OBSŁUGI I KONSERWACJI ..........................................................str. 64

UWAGA: PRZED ROZPOCZĘCIEM SPAWANIA NALEŻY UWAŻNIE PRZECZYTAĆ INSTRUKCJĘ OBSŁUGI!

NÁVOD K POUŽITÍ A ÚDRŽBĚ .............................................................................str. 68

UPOZORNĚNÍ: PŘED POUŽITÍM SVAŘOVACÍHO PŘÍSTROJE SI POZORNĚ PŘEČTĚTE NÁVOD K POUŽITÍ!

NÁVOD NA POUŽITIE A ÚDRŽBU . ...................................................................... str. 72

UPOZORNENIE: PRED POUŽITÍM ZVÁRACIEHO PRÍSTROJA SI POZORNE PREČÍTAJTE NÁVOD NA POUŽITIE!

NAVODILA ZA UPORABO IN VZDRŽEVANJE......................................................str. 76

POZOR: PRED UPORABO VARILNE NAPRAVE POZORNO PREBERITE PRIROČNIK Z NAVODILI ZA UPORABO!

UPUTSTVA ZA UPOTREBU I SERVISIRANJE ......................................... ...........str. 80

POZOR: PRIJE UPOTREBE STROJA ZA VARENJE POTREBNO JE PAŽLJIVO PROČITATI PRIRUČNIK ZA UPOTREBU!

EKSPLOATAVIMO IR PRIEŽIŪROS INSTRUKCIJOS...........................................psl. 84

DĖMESIO: PRIEŠ NAUDOJANT SUVIRINIMO APARATĄ, ATIDŽIAI PERSKAITYTI INSTRUKCIJŲ KNYGELĘ!

KASUTUSJUHENDID JA HOOLDUS ....................................................................lk. 88

TÄHELEPANU: ENNE KEEVITUSAPARAADI KASUTAMIST LUGEGE KASUTUSJUHISED TÄHELEPANELIKULT LÄBI!

IZMANTOŠANAS UN TEHNISKĀS APKOPES ROKASGRĀMATA .....................lpp. 92

UZMANĪBU: PIRMS METINĀŠANAS APARĀTA IZMANTOŠANAS UZMANĪGI IZLASIET ROKASGRĀMATU!

ИНСТРУКЦИИ ЗА УПОТРЕБА И ПОДДРЪЖКА ...............................................стр. 96

ВНИМАНИЕ: ПРЕДИ ДА ИЗПОЛЗВАТЕ ЕЛЕКТРОЖЕНА, ПРОЧЕТЕТЕ ВНИМАТЕЛНО РЪКОВОДСТВОТО С ИНСТРУКЦИИ ЗА

ПОЛЗВАНЕ.

IINVERTER WELDING MACHINES FOR TIG AND MMA WELDING DESIGNED FOR

INDUSTRIAL AND PROFESSIONAL USE.

Note: In the following text the term “welding machine" will be used.

- This welding machine complies with the requirements of the technical

1. GENERAL SAFETY CONSIDERATIONS FOR ARC

standard for the product for use only and exclusively in industrial

WELDING

environments and for professional purposes. It is not guaranteed to meet

The operator should be properly trained to use the welding machine safely and

electromagnetic compatibility requirements in the home.

should be informed about the risks related to arc welding procedures, the

associated protection measures and emergency procedures.

(Refer also to the “IEC TECHNICAL SPECIFICATION or CLC/TS 62081”:

INSTALLATION AND USE OF EQUIPMENT FOR ARC WELDING).

EXTRA PRECAUTIONS

WELDING OPERATIONS:

- In environments with increased risk of electric shock.

- In confined spaces.

- In the presence of flammable or explosive materials.

- Avoid direct contact with the welding circuit: the no-load voltage supplied by

MUST BE evaluated in advance by an “Expert supervisor” and must always be

the welding machine can be dangerous under certain circumstances.

carried out in the presence of other people trained to intervene in

- When the welding cables are being connected or checks and repairs are

emergencies.

carried out the welding machine should be switched off and disconnected

Technical protection measures MUST BE taken as described in 5.10; A.7; A.9.

from the power supply outlet.

of the “IEC TECHNICAL SPECIFICATION or CLC/TS 62081”.

- Switch off the welding machine and disconnect it from the power supply outlet

- The operator MUST NOT BE ALLOWED to weld in raised positions unless

before replacing consumable torch parts.

safety platforms are used.

- Make the electrical connections and installation according to the safety rules

- VOLTAGE BETWEEN ELECTRODE HOLDERS OR TORCHES: working with

and legislation in force.

more than one welding machine on a single piece or on pieces that are

- The welding machine should be connected only and exclusively to a power

connected electrically may generate a dangerous accumulation of no-load

source with the neutral lead connected to earth.

voltage between two different electrode holders or torches, the value of which

- Make sure that the power supply plug is correctly connected to the earth

may reach double the allowed limit.

protection outlet.

An expert coordinator must use measuring instruments to determine the

- Do not use the welding machine in damp or wet places and do not weld in the

existence of a risk and should take suitable protection measures as detailed in

rain.

5.9 of the “IEC TECHNICAL SPECIFICATION or CLC/TS 62081”.

- Do not use cables with worn insulation or loose connections.

RESIDUAL RISKS

- IMPROPER USE: it is hazardous to use the welding machine for any work other

- Do not weld on containers or piping that contains or has contained flammable

than that for which it was designed (e.g. de-icing mains water pipes).

liquid or gaseous products.

- Do not operate on materials cleaned with chlorinated solvents or near such

substances.

2. INTRODUCTION AND GENERAL DESCRIPTION

- Do not weld on containers under pressure.

2.1 INTRODUCTION

- Remove all flammable materials (e.g. wood, paper, rags etc.) from the working

This welding machine is a power source for arc welding, made specifically for TIG (DC)

area.

(AC/DC) welding with HF or LIFT strike and MMA welding with coated electrodes (rutile,

- Provide adequate ventilation or facilities for the removal of welding fumes

acid, basic).

near the arc; a systematic approach is needed in evaluating the exposure

The particular features of this welding machine (INVERTER), such as high-speed and

limits for the welding fumes, which will depend on their composition,

precise adjustment, result in excellent quality welds.

concentration and the length of exposure itself.

The inverter system of regulation at the power supply input (primary) also leads to a

- Keep the gas bottle (if used) away from heat sources, including direct

drastic decrease in the volume of both the transformer and the levelling reactance so

sunlight.

that it is possible to build a considerably smaller, lighter welding machine, highlighting its

advantages of easy handling and transport.

2.2 OPTIONAL ACCESSORIES

- Argon bottle adapter.

,

*

- Welding current return cable complete with earth clamp.

- Manual remote control with 1 potentiometer.

- Use adequate electrical insulation with regard to the electrode, the work piece

- Manual remote control with 2 potentiometers.

and any (accessible) earthed metal parts in the vicinity.

- Pedal remote control.

This is normally achieved by wearing gloves, shoes, head coverings and

- TIG Pulse remote control.

clothing designed for this purpose and by using insulating platforms or mats.

- MMA welding kit.

- Always protect your eyes using masks or helmets with special actinic glass.

- TIG welding kit.

Use special fire-resistant protective clothing and do not allow the skin to be

- Self-darkening mask: with fixed or adjustable filter.

exposed to the ultraviolet and infrared rays produced by the arc; other people

- Gas connector and pipe for hook-up with Argon bottle.

in the vicinity of the arc should be protected by shields of non-reflecting

- Pressure reducing valve with gauge.

curtains.

- Torch for TIG welding.

3. TECHNICAL DATA

3.1 DATA PLATE (FIG. A)

The most important data regarding use and performance of the welding machine are

- The electromagnetic fields generated by the welding process may interfere

summarised on the rating plate and have the following meaning:

with the operation of electrical and electronic equipment.

1- Protection rating of the covering.

Users of vital electrical or electronic devices (e.g. pace-makers, respirators

2- Symbol for power supply line:

etc.) should consult a doctor before stopping in the vicinity of areas where this

1~: single phase alternating voltage;

welding machine is used.

3~: three phase alternating voltage.

Users of vital electrical or electronic devices should not use the welding

3- Symbol S: indicates that welding operations may be carried out in environments with

machine.

heightened risk of electric shock (e.g. very close to large metallic volumes).

4- Symbol for welding procedure provided.

5- Symbol for internal structure of the welding machine.

1. GENERAL SAFETY CONSIDERATIONS FOR ARC WELDING...................... 4

5.4CONNECTION OF THE WELDING CABLES............................................. 6

5.4.1 TIG welding........................................................................................ 6

2. INTRODUCTION AND GENERAL DESCRIPTION......................................... 4

5.4.2 MMA WELDING................................................................................. 6

2.1INTRODUCTION ........................................................................................ 4

2.2OPTIONAL ACCESSORIES....................................................................... 4

6. WELDING: DESCRIPTION OF THE PROCEDURE........................................ 6

6.1TIG WELDING ............................................................................................ 6

3. TECHNICAL DATA.......................................................................................... 4

6.1.1 HF and LIFT strike ............................................................................. 7

3.1DATA PLATE ............................................................................................... 4

6.1.2 TIG DC welding.................................................................................. 7

3.2OTHER TECHNICAL DATA......................................................................... 5

6.1.3 TIG AC welding ................................................................................. 7

4. DESCRIPTION OF THE WELDING MACHINE ............................................... 5

6.1.4 Procedure .......................................................................................... 7

4.1BLOCK DIAGRAM ...................................................................................... 5

6.2MMA WELDING.......................................................................................... 7

4.2 CONTROL, ADJUSTMENT AND CONNECTION DEVICES..................... 5

6.2.1 Procedure .......................................................................................... 7

4.2.1 BACK PANEL ..................................................................................... 5

7. MAINTENANCE .............................................................................................. 7

4.2.2 FRONT PANEL .................................................................................. 5

7.1ROUTINE MAINTENANCE......................................................................... 7

5. INSTALLATION ............................................................................................... 6

7.1.1 Torch .................................................................................................. 7

5.1PREPARATION ........................................................................................... 6

7.2EXTRAORDINARY MAINTENANCE.......................................................... 7

5.1.1 Assembling the return cable-clamp.................................................... 6

8. TROUBLESHOOTING..................................................................................... 7

5.1.2 Assembling the welding cable-electrode holder clamp...................... 6

5.2POSITION OF THE WELDING MACHINE.................................................. 6

5.3CONNECTION TO THE MAIN POWER SUPPLY ....................................... 6

5.3.1 Plug and outlet................................................................................... 6

INDEX

ENGLISH

page page

- 4 -

6- EUROPEAN standard of reference, for safety and construction of arc welding

machines.

7- Manufacturer's serial number for welding machine identification (indispensable for

technical assistance, requesting spare parts, discovering product origin).

8- Performance of the welding circuit:

6b TIG, MMA.

- U : maximum no-load voltage (open welding circuit).

0

- I /U : current and corresponding normalised voltage that the welding machine can

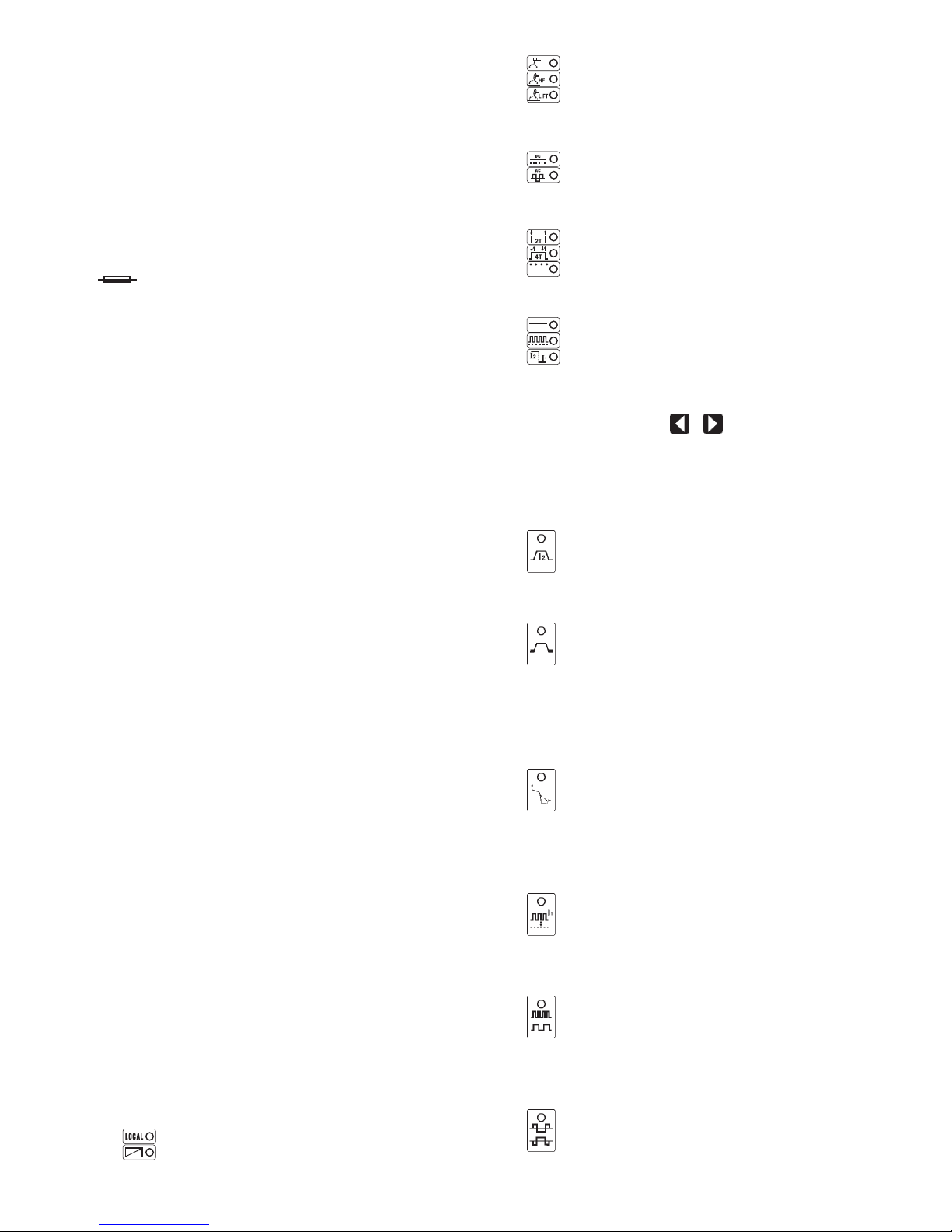

2 2

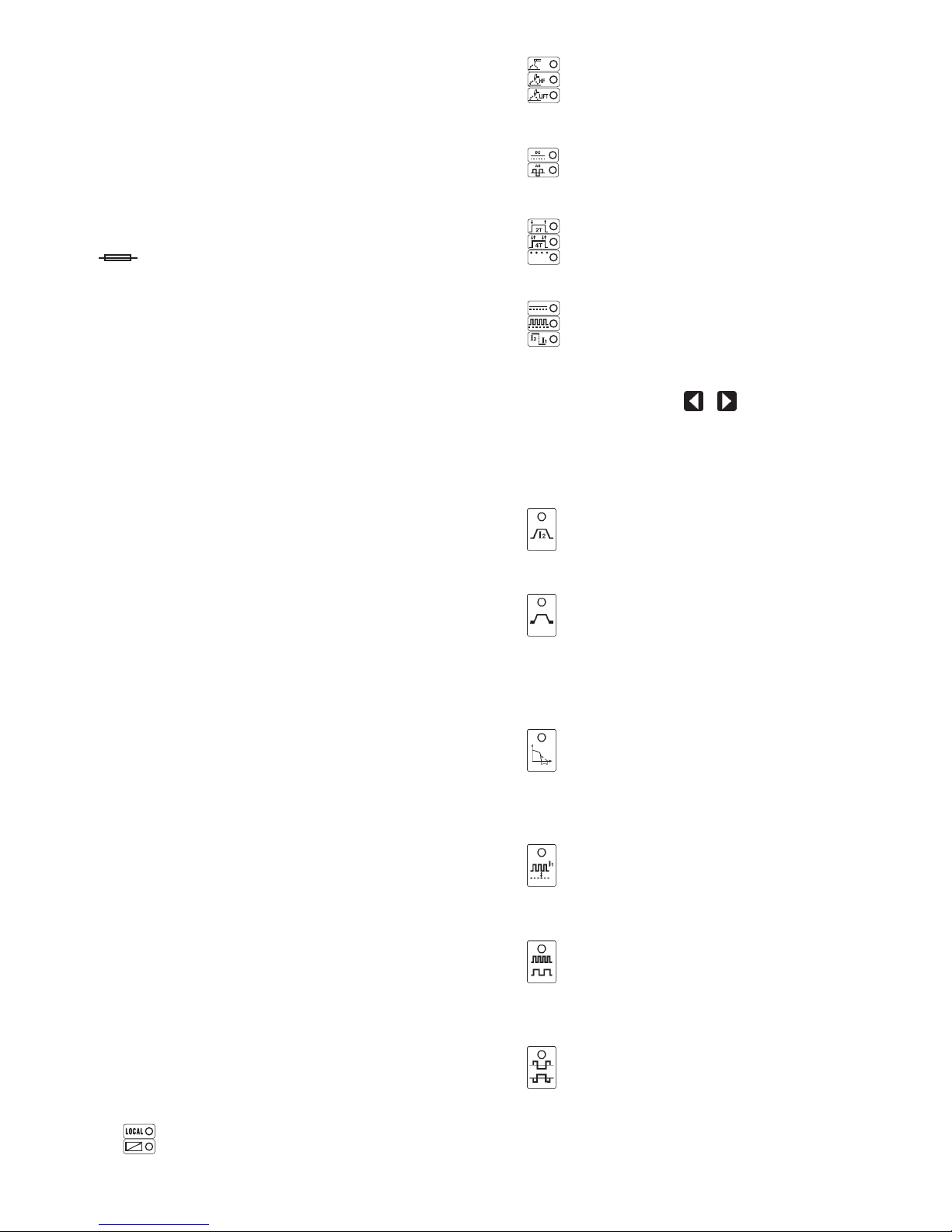

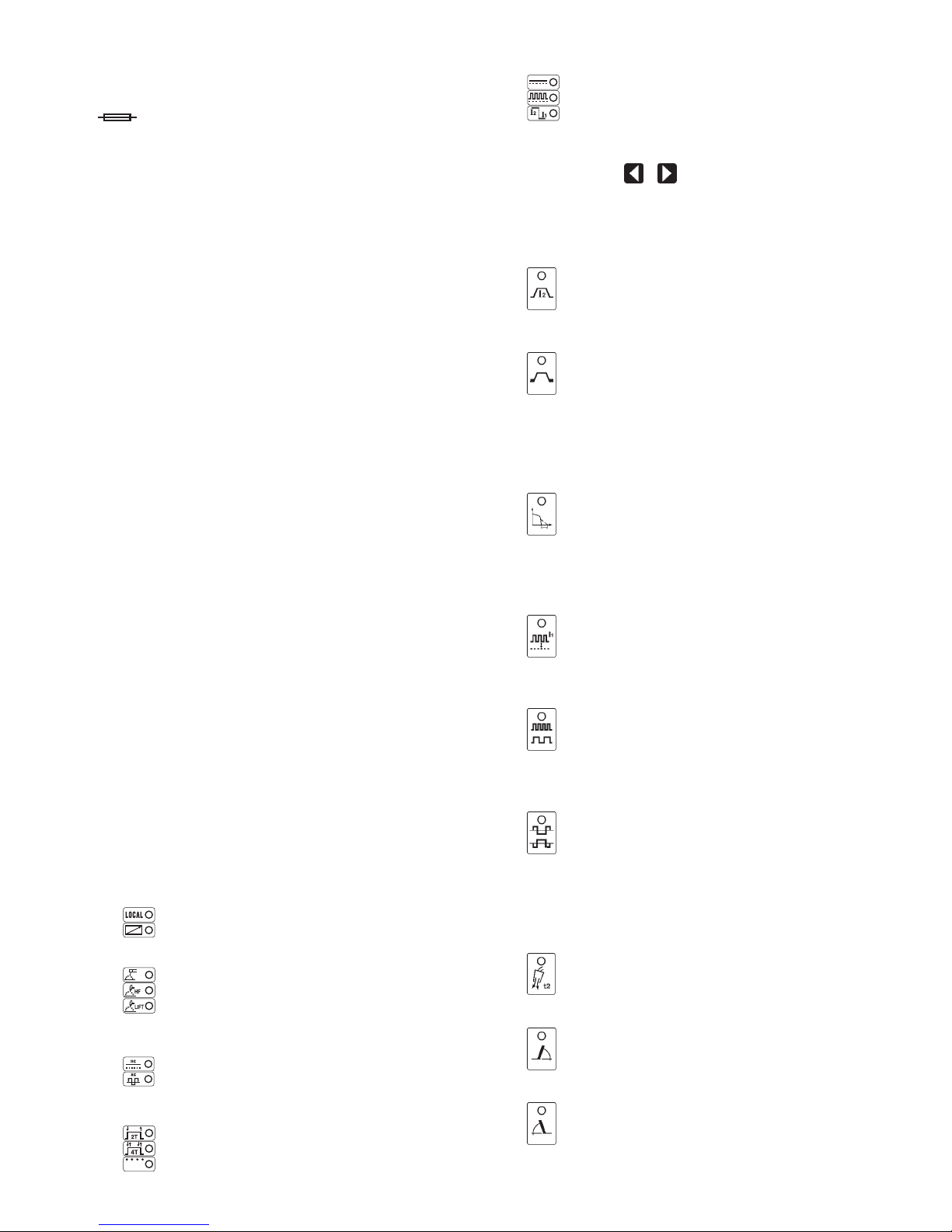

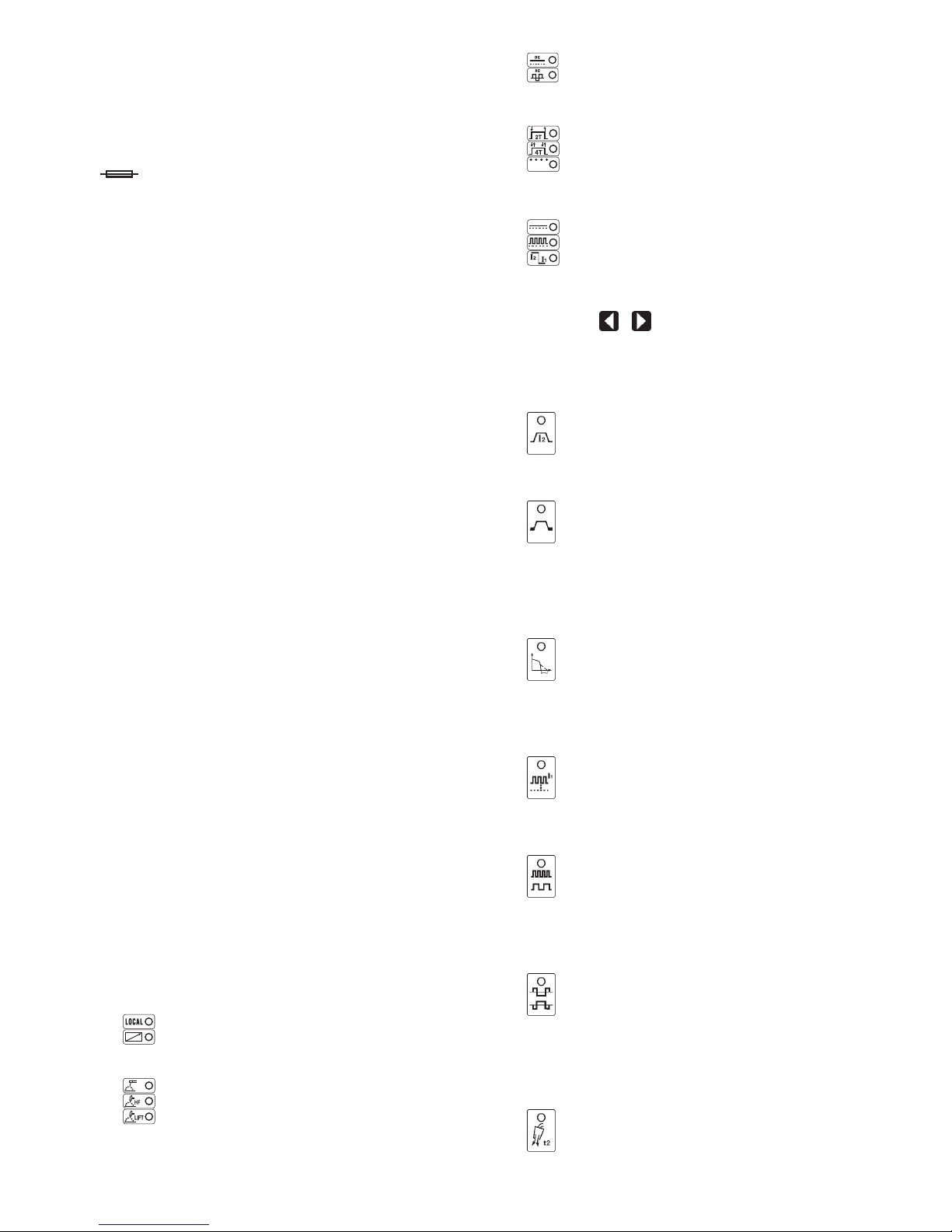

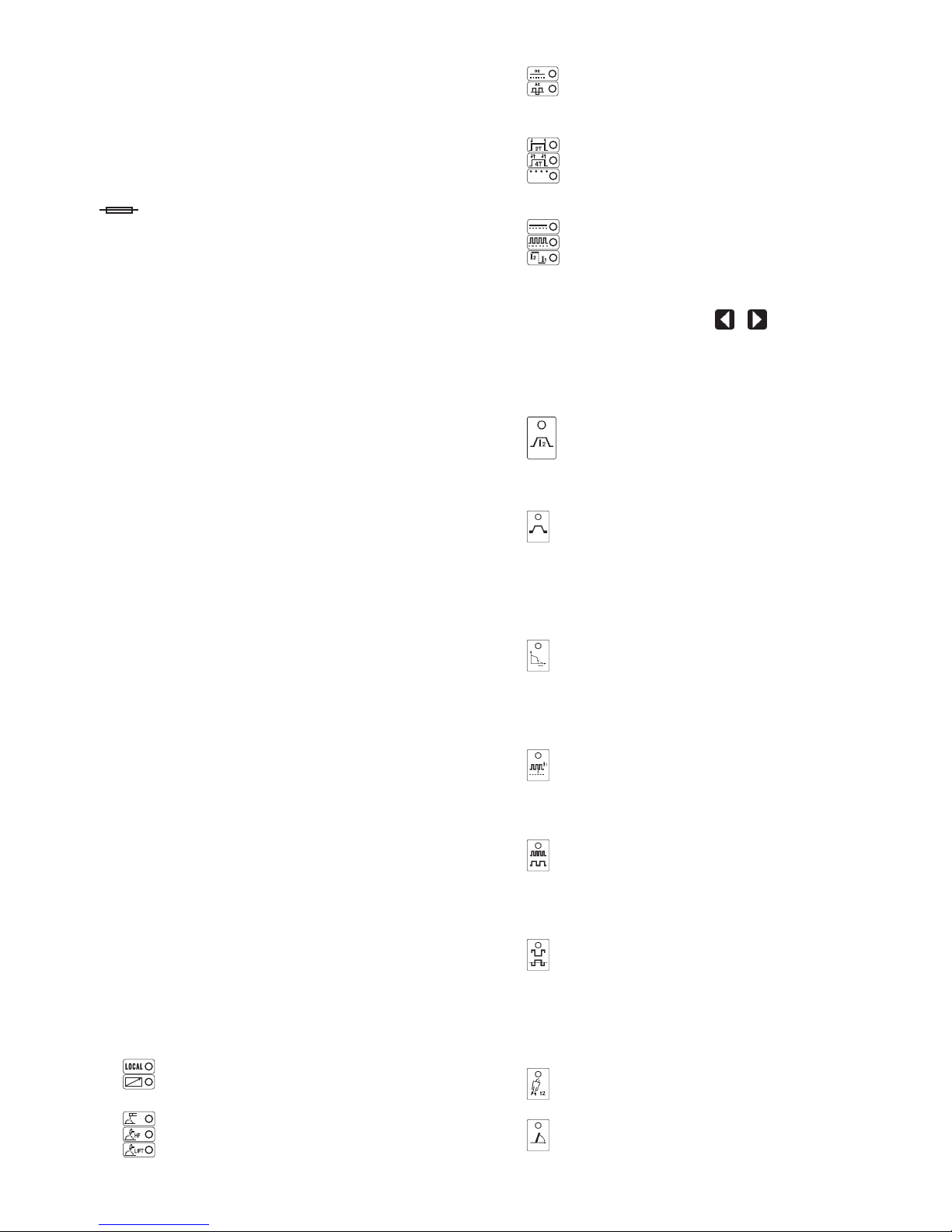

Choose the operating mode between welding with coated electrode (MMA),

supply during welding.

TIG welding with high frequency arc strike (TIG HF) and TIG welding with

- X : Duty cycle: indicates the time for which the welding machine can supply the

contact arc strike (TIG LIFT).

corresponding current (same column). It is expressed as %, based on a 10 minutes

cycle (e.g. 60% = 6 minutes working, 4 minutes pause, and so on).

If the usage factors (on the plate, referring to a 40°C environment) are exceeded,

the thermal safeguard will trigger (the welding machine will remain in standby until

6c AC/DC.

its temperature returns within the allowed limits).

When the machine is in TIG mode it is possible to choose between direct

- A/V-A/V: shows the range of adjustment for the welding current (minimum

current welding (DC) and alternating current welding (AC) (this type of

maximum) at the corresponding arc voltage.

operation is only present for AC/DC models).

9- Technical specifications for power supply line:

- U : Alternating voltage and power supply frequency of welding machine (allowed

1

limit ±10%).

- I : Maximum current absorbed by the line.

1 max

- I : : Effective current supplied.

1eff

6d 2T, 4T, SPOT.

10- : Size of delayed action fuses to be used to protect the power line.

11- Symbols referring to safety regulations, whose meaning is given in chapter 1

With the machine in TIG mode, it allows to choose among a 4-step or a 2-step

“General safety considerations for arc welding”.

control or with spot timer.

Note: The data plate shown above is an example to give the meaning of the symbols and

numbers; the exact values of technical data for the welding machine in your possession

must be checked directly on the data plate of the welding machine itself.

6e DC, DC PULSE, BI-LEVEL.

3.2 OTHER TECHNICAL DATA

- WELDING MACHINE: see table 1 (TAB.1).

When the machine is in TIG mode it is possible to choose between welding

- TORCH: see table 2 (TAB.2).

with constant, pulsed or bi-level current.

The welding machine weight is shown in table 1 (TAB. 1).

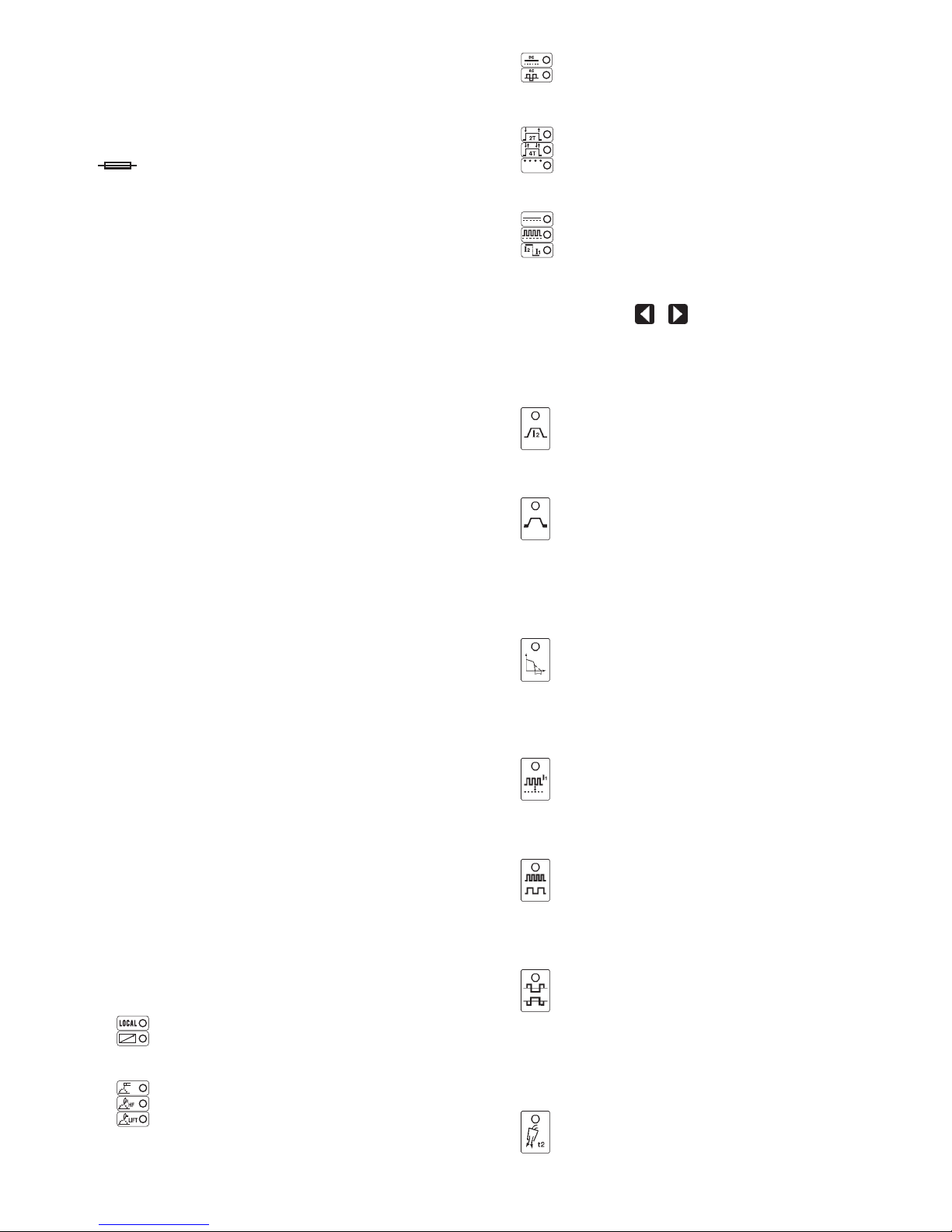

7- Keys for selecting welding parameters.

4. DESCRIPTION OF THE WELDING MACHINE

The right and left direction arrows are used to select one of the

4.1 BLOCK DIAGRAM

The welding machine consists basically of power and control modules made on PCB's

following parameters. Settings and changes to the welding parameters are made

and optimised to achieve perfect reliability and reduced maintenance.

using the digital knob that changes the parameter and simultaneously shows its

This welding machine is controlled by a microprocessor that allows a large number of

value on the display. The LED's above the display indicate the unit of measurement

parameter settings so as to achieve perfect welding in any condition and with any

of the value on display.

material. However, to make the best use of its properties it is necessary to be fully aware

Even though on the panel it is possible to set every welding parameter freely, there

of its possibilities.

are particular parameter combinations that may have no meaning from the

electrical or welding point of view. In any case this will not damage the welding

Description (FIG. B)

machine but it may not function according to the anomalous setting.

1- Single phase power supply input, rectifier unit and levelling capacitors.

2- Transistor (IGBT) switching bridge and drivers; commutes the rectified power

supply voltage to high frequency alternating voltage and adjusts the power

according to the required welding current/voltage.

3- High frequency transformer; the voltage converted by block 2 powers the

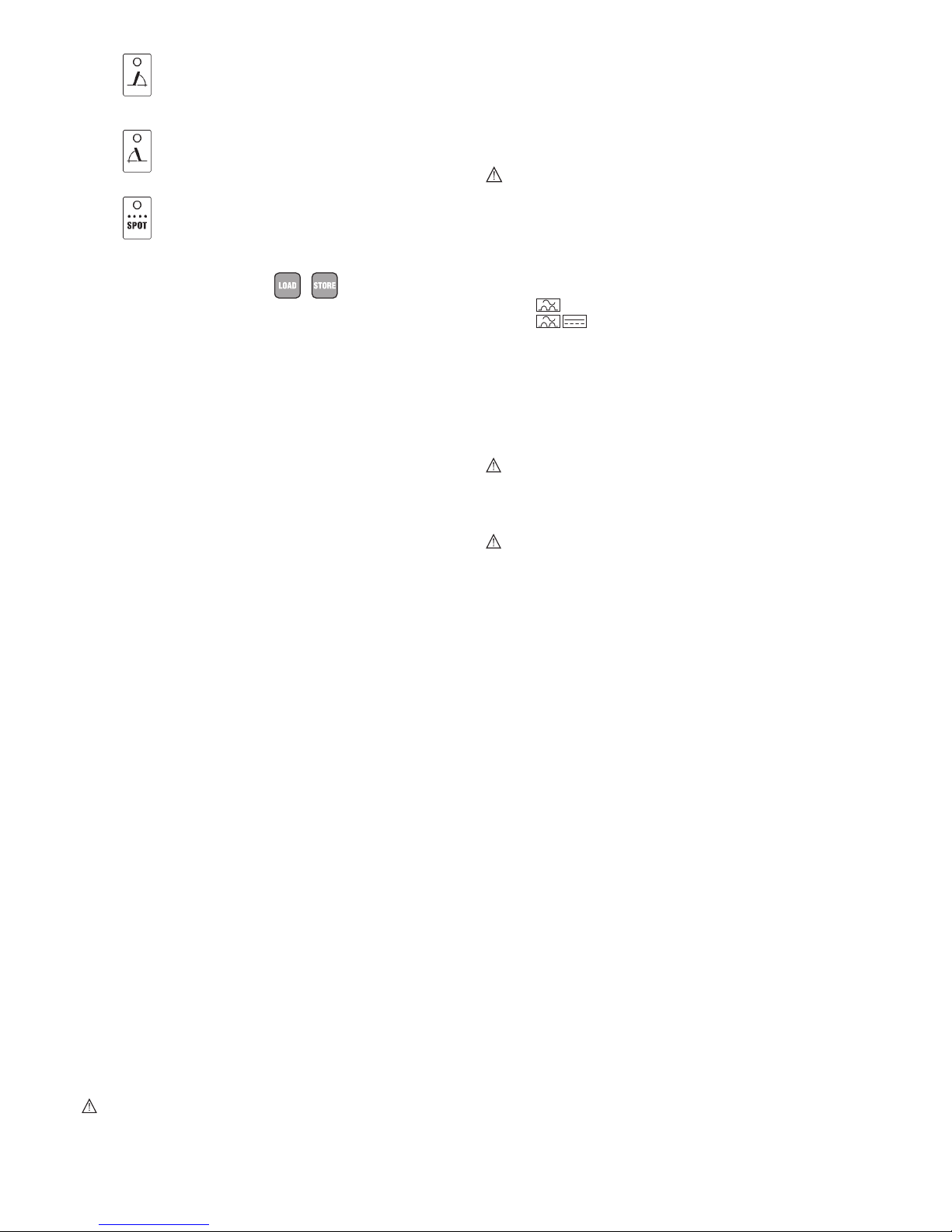

7a MAIN CURRENT.

primary winding; its function is to adjust the voltage and current to the values

In TIG AC/DC and MMA modes it adjusts the value of the output current. In

needed for the arc welding procedure and at the same time to form galvanic

pulsed and BI-LEVEL modes it is the highest current level (maximum). The

separation of the welding circuit from the power supply line.

parameter is measured in amps.

4- Secondary rectifier bridge with levelling inductance; commutes the alternating

voltage / current supplied by the secondary winding into very low ripple direct

current / voltage.

5- Transistor (IGBT) switching bridge and drivers; transforms the secondary

output current from DC to AC for TIG AC welding.

7b INITIAL AND FINAL CURRENT.

6- Control and adjustment electronics; controls the welding current value

instantaneously and compares it with the operator's setting; modulates the control

In TIG 4-stroke mode this is the initial and final current that is maintained all the

impulses from the IGBT drivers that make the adjustment.

time the torch button is pressed. In TIG 2-stroke mode, if the setting for the

7- Welding machine operation control logic; sets the welding cycles, controls the

downslope value is greater than the minimum (> 0.1 sec.) it is possible to make

actuators, supervises the safety systems.

a setting for the parameter and it takes on the meaning of final current. The

8- Settings panel and display of parameters and operating modes.

value can vary between the minimum ( 5A in DC, 7A in AC ) and the value of

9- HF strike generator.

the main welding current. The two parameters use the same LED and can be

10- Protective gas solenoid valve EV.

identified on the display. The start current is indicated by "I " and the final

Str

11- Welding machine cooling fan.

current is indicated by "I ".

END

12- Remote control.

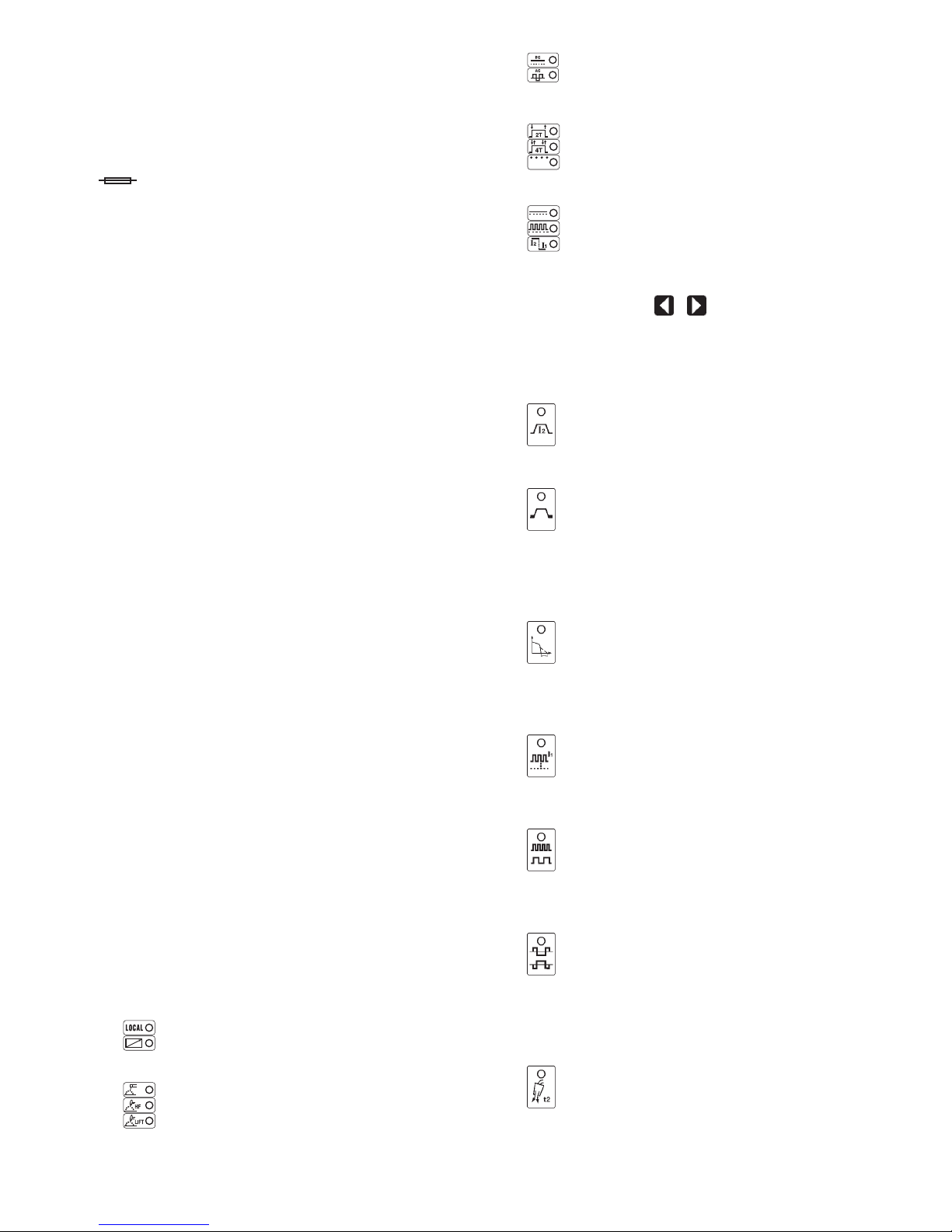

4.2 CONTROL, ADJUSTMENT AND CONNECTION DEVICES

4.2.1 BACK PANEL (FIG. C)

7c ARC-FORCE/PRE-GAS.

1- Power supply cable 2P + (P.E); 3P + (P.E).

2- Main switch O/OFF - I/ON.

In MMA mode this regulates the dynamic overcurrent ("Arc-Force" adjustment

3- Gas pipe connector (bottle pressure reducing valve welding machine).

0-100%) and the display shows the percentage increase with respect to the

4- Remote control connector:

pre-selected welding current value. This adjustment improves welding fluidity

Using the special 14-pin connector on the back, it is possible to attach 3 different

and prevents the electrode from sticking to the piece. In TIG/HF mode it

types of remote control to the welding machine. Each device will be recognised

regulates "Pre-Gas" time in seconds (adjustment from 0-5 sec). The display

automatically and can be used to adjust the following parameters:

identifies the parameter as "Pre-Gas".

- Remote control with one potentiometer:

turning the potentiometer knob will change the main current from the minimum to

the maximum. The main current is adjusted only and exclusively by the remote

control.

- Pedal remote control:

7d BASE CURRENT.

The current value is determined by the position of the pedal. In addition, in TIG 2STROKE mode pressing the pedal gives the start command to the machine

In TIG 4-stroke bi-level mode and in TIG pulsed mode this parameter

instead of the torch button.

represents the current value that can be alternated with the main current value

- Remote control with two potentiometers:

during welding. Its value can vary between the minimum (5A in DC, 7A in AC)

the first potentiometer adjusts the main current. The second potentiometer

and the main welding current value.

adjusts another parameter, depending on the active welding mode. When this

potentiometer is turned the display will show the changing value of the parameter

(which can no longer be controlled with the knob on the panel). The second

potentiometer has the following meaning: ARC FORCE in MMA mode and POST

GAS in TIG mode.

7e FREQUENCY.

4.2.2 FRONT PANEL (FIG. D)

In TIG pulsed mode this parameter represents the pulsation frequency and

1- Positive quick plug (+) to connect welding cable.

can take on values between 0.2Hz and 999 Hz. In addition, for AC/DC models,

2- Negative quick plug (-) to connect welding cable.

in TIG AC mode (with pulsation disabled), the parameter represents the

3- Connector for torch push button cable.

frequency of the alternating current and can take on values between 10Hz and

200Hz

4- Connector for TIG torch gas pipe.

5- Control panel.

6- Welding mode setting keys.

7f BALANCE.

6a REMOTE CONTROL.

In TIG pulsed mode this parameter represents the time for which the current is

It allows to switch the control of welding parameters to the remote control.

at the higher level (main welding current) as a percentage of the total pulsation

SPOT

- 5 -

period. It can take on values between 1% (lower average current) and 99%

ELECTRICAL CONNECTIONS WITH THE WELDING MACHINE COMPLETELY

(higher average current). In addition, for AC/DC models, in TIG AC mode (with

SWITCHED OFF AND DISCONNECTED FROM THE POWER SUPPLY OUTLET.

pulsation disabled), the parameter represents the time for which the current

THE ELECTRICAL CONNECTIONS MUST BE MADE ONLY AND EXCLUSIVELY BY

polarity is EN (electrode negative) as a percentage of the total alternating

AUTHORISED OR QUALIFIED PERSONNEL.

_____________________________________________________________________________________________________________________

current period

5.1 PREPARATION

Unpack the welding machine, assemble the separate parts contained in the package.

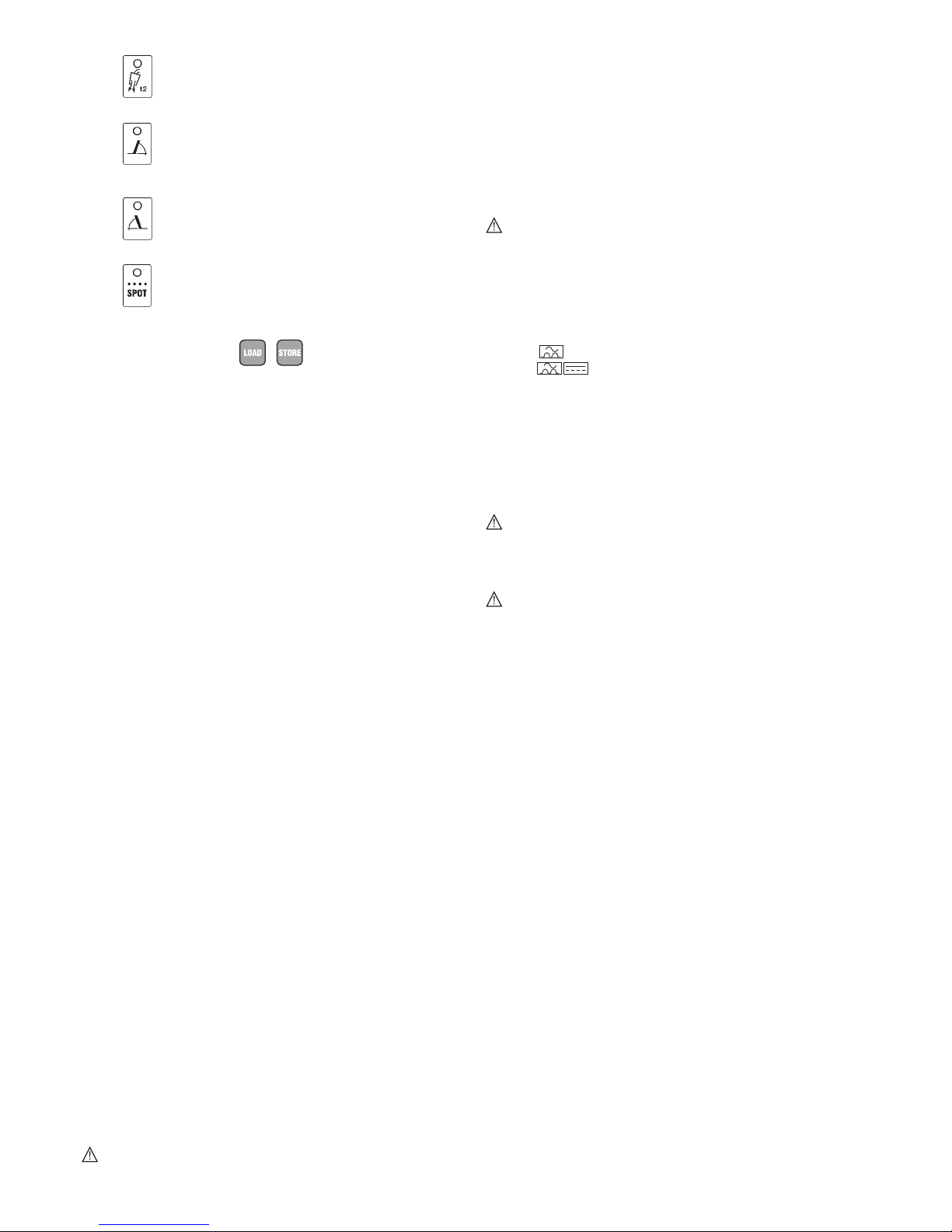

5.1.1 Assembling the return cable-clamp (FIG. E)

7g POST-GAS.

5.1.2 Assembling the welding cable-electrode holder clamp (FIG. E)

In TIG is the post-gas time measured in seconds and it varies ranging from 0.1

to 25 seconds.

5.2 POSITION OF THE WELDING MACHINE

Choose the place to install the welding machine so that the cooling air inlets and outlets

are not obstructed (forced circulation by fan, if present); at the same time make sure that

conductive dusts, corrosive vapours, humidity etc. will not be sucked into the machine.

Leave at least 250mm free space around the welding machine.

7h START SLOPE UP.

_____________________________________________________________________________________________________________________

This is the time for the initial current slope up in 4-stroke mode and varies from

WARNING! Position the welding machine on a flat surface with sufficient

0.1 to 10 sec.

carrying capacity for its weight, to prevent it from tipping or moving hazardously.

_____________________________________________________________________________________________________________________

5.3 CONNECTION TO THE MAIN POWER SUPPLY

- Before making any electrical connection, make sure the rating data of the welding

7i FINAL SLOPE DOWN.

machine correspond to the mains voltage and frequency available at the place of

installation.

This is the time for the final current slope down and varies from 0.1 to 10 sec.

- The welding machine should only be connected to a power supply system with the

neutral conductor connected to earth.

- To ensure protection against indirect contact use residual current devices of the

following types:

7l SPOT TIME.

- Type A ( ) for single phase machines;

- Type B ( ) for 3-phase machines.

Length of spot welding time in TIG and varies between 0.1 and 10 seconds.

- To comply with the requirements of the EN 61000-3-11 (Flicker) standard we

recommend connecting the welding machine to interface points of the power supply

that have an impedance of less than Zmax = 0.228ohm (1~), Zmax = 0.283ohm (3~).

8- “LOAD” and “STORE” keys :

PROGRAMMING

5.3.1 Plug and outlet

A program consists of the welding mode with the setting of all parameters. The

Connect a normalised plug (2P + T (1~)), (3P + T (3~)) - having sufficient capacity- to

active program is stored and loaded automatically each time the machine is

the power cable and prepare a mains outlet fitted with fuses or an automatic circuit-

switched off.

breaker; the special earth terminal should be connected to the earth conductor (yellow-

In order to simplify the use of the machine, the operator can store the panel settings

green) of the power supply line. Table (TAB.1) shows the recommended delayed fuse

in 15 programs. Furthermore, the welder is supplied with 15 pre-set programs

sizes in amps, chosen according to the max. nominal current supplied by the welding

illustrating some of the typical operational possibilities of the machine.

machine, and the nominal voltage of the main power supply.

To load a program press the key LOAD; the word "load" appears on the display

_____________________________________________________________________________________________________________________

and the led "PRG" will switch on. Immediately after, the word "P 01" will be

displayed indicating program 1. By rotating the knob you will shift onto other user's

WARNING! Failure to observe the above rules will make the (Class 1) safety

programs ranging from P 01 to P 15 and subsequently onto the pre-set programs

system installed by the manufacturer ineffective with consequent serious risks

ranging from PF 16 to PF 30.

to persons (e.g. electric shock) and objects (e.g. fire).

The mode LED's show the setting for the program on the display, while the

_____________________________________________________________________________________________________________________

particular parameters for the program can be displayed by pressing the selection

keys.

5.4 CONNECTION OF THE WELDING CABLES

To load a program, keep key "LOAD" pressed for a few seconds until the word

_____________________________________________________________________________________________________________________

"DONE" is displayed. At this time, the program is loaded and it is readily available

for use. Should you do not want to load the program but instead you would want to

WARNING! BEFORE MAKING THE FOLLOWING CONNECTIONS MAKE

exit from the programming mode and going back to the starting point, it is sufficient

SURE THE WELDING MACHINE IS SWITCHED OFF AND DISCONNECTED FROM

to briefly press the key "LOAD"; the word "NO" will be displayed and the panel will

THE POWER SUPPLY OUTLET.

go back to its original state.

2

Table (TAB. 1) gives the recommended values for the welding cables (in mm )

To store a program, follow the same procedure: the desired parameters are set

depending on the maximum current supplied by the welding machine.

from the panel. We advise to run a welding test in order to ensure that the

_____________________________________________________________________________________________________________________

parameter settings meet indeed your work requirements. Then, press the key

"STORE": the word "stor" will be displayed, the led "PRG" will blink and the word "P

5.4.1 TIG welding

01" will appear indicating that the machine is on program 01. By rotating the knob

Connecting the torch

you will shift onto other user's programs ranging from P 01 to P 15. Should you do

- Insert the torch current cable into the appropriate quick terminal (-)/~. Connect the

not want to store the program but instead you want to exit from the programming

three-pin connector (torch button) to the appropriate socket. Connect the torch gas

mode and going back to the starting point, it is sufficient to briefly press the key

pipe to the appropriate connector.

"STORE"; the word "NO" will be displayed for a few seconds and the panel will go

Connecting the welding current return cable

back to its original state. Once you have chosen the program on which you will want

- This is connected to the piece to be welded or to the metal bench on which it rests, as

to store the information, press for a few seconds the key "STORE" and the word

close as possible to the joint being made.

"sure?" will appear on the display. Press briefly the key “STORE" to confirm the

This cable is connected to the terminal with the (+) symbol (~ for TIG machines

programming. If instead you do not want to confirm, wait for a few seconds until the

designed for AC welding).

machine will exit from the programming mode immediately after the word "no" has

Connecting the gas bottle

appeared on the display.

- Screw the pressure reducing valve to the gas bottle valve, first inserting the special

TABLE 3A - 3B - 3C - 13D

reduction accessory supplied when argon gas is used.

- Connect the gas inflow hose to the pressure reducing valve and tighten the hose

RESET

clamp supplied.

CAREFUL! This procedure cancelles all user's programs

- Loosen the ringnut for adjusting the pressure reducing valve before opening the valve

A reset procedure which stores the 15 programs provided into the user's 15

on the bottle.

programs is available. Turn the machine on by pressing simultaneously keys LOAD

- Open the valve on the bottle and adjust the quantity of gas (l/min) according to the

and STORE; the word "RES" will appear on the display. If you press keys LOAD and

suggestions for use given in the table (TAB. 4); if it is necessary to adjust the gas flow

STORE simultaneously for a second time all user's programs will be stored and the

during welding this should always be done by adjusting the ring nut on the pressure

word "DONE" will appear on the diplay whereas if you press the two keys one at the

reduction valve. Make sure there are no leaks in the piping and connectors.

time, the machine will go back to its normal state.

WARNING! Always close the gas bottle valve at the end of the job.

STORING AND DISPLAYING THE ALARMS

5.4.2 MMA WELDING

When there is an alarm event the machine memory stores its current operating

Almost all coated electrodes are connected to the positive pole (+) of the power source;

status. It is possible to recall the machine status for the 10 most recent alarm

as an exception to the negative pole (-) for acid coated electrodes.

events, using the following procedure: when the LOAD and STORE keys are

Connecting the electrode-holder clamp welding cable

pressed simultaneously the message "A0-X" is displayed, where X stands for the

On the end take a special terminal that is used to close the uncovered part of the

type of alarm record ( 1,2,etc.) . Turning the knob will shift through the alarms from

electrode.

A0 (the most recent) to A9. The mode LED's show the machine settings at the time

This cable is connected to the terminal with the symbol (+)

when the alarm shown on the display occurred, while the operating parameters can

Connecting the welding current return cable

be shown by just pressing the selection keys. Pressing one of the two keys briefly

This is connected to the piece being welded or to the metal bench supporting it, as close

will return to normal mode.

as possible to the join being made.

9- Encoder knob for setting welding parameters that can be selected with key (7).

This cable is connected to the terminal with the symbol (-)

10- Alphanumeric display.

Warnings:

11- Red LED, indicating measuring unit.

- Turn the welding cable connectors right down into the quick connections (if present),

12- Green LED, power on.

to ensure a perfect electrical contact; otherwise the connectors themselves will

13- Yellow LED, normally off. When on it indicates one of the following faults:

overheat, resulting in their rapid deterioration and loss of efficiency.

“AL. 1”: fault in primary power supply: the power supply voltage is 15% above or

- The welding cables should be as short as possible.

below the rating plate value.

- Do not use metal structures which are not part of the workpiece to substitute the

WARNING: Exceeding the upper voltage limit, as above, will cause serious

return cable of the welding current: this could jeopardise safety and result in poor

damage to the device.

welding.

“AL. 2”: one of the safety thermostats has triggered because the machine is

overheated.

6. WELDING: DESCRIPTION OF THE PROCEDURE

“AL. 3”: phase failure (present on 3-phase power supply versions).

6.1 TIG WELDING

14- Red LED, programming.

TIG welding is a welding procedure that exploits the heat produced by the electric arc

that is struck, and maintained, between a non-consumable electrode (tungsten) and the

5. INSTALLATION

piece to be welded. The tungsten electrode is supported by a torch suitable for

_____________________________________________________________________________________________________________________

transmitting the welding current to it and protecting the electrode itself and the weld pool

from atmospheric oxidation, by the flow of an inert gas (usually argon: Ar 99.5) which

WARNING! CARRY OUT ALL INSTALLATION OPERATIONS AND

- 6 -

flows out of the ceramic nozzle (FIG. G).

and the most suitable current.

To achieve a good weld it is absolutely necessary to use the exact electrode diameter

- The welding current must be regulated according to the diameter of the electrode in

use and the type of the joint to be carried out: see below the currents corresponding

with the exact current, see the table (TAB. 4).

to various electrode diameters:

The electrode usually protrudes from the ceramic nozzle by 2-3mm, but this may reach

8mm for corner welding.

ø Electrode (mm) Welding current (A)

Welding is achieved by fusion of the edges of the joint. For properly prepared thin pieces

min. max.

(up to about 1mm) weld material is not needed (FIG. H).

For thicker pieces it is necessary to use filler rods of the same composition as the base

2 40 - 80

2.5 60 - 110

material and with an appropriate diameter, preparing the edges correctly (FIG. I). To

3.2 80 - 160

achieve a good weld the pieces should be carefully cleaned and free of oxidation, oil,

4 120 - 200

grease, solvents etc.

5 150 - 280

6.1.1 HF and LIFT strike

- The user must consider that, according to the electrode diameter, higher current

HF strike:

values must be used for flat welding, whereas for vertical or overhead welds lower

The electric arc is struck without contact between the tungsten electrode and the piece

current values are necessary.

being welded, by means of a spark generated by a high frequency device. This strike

- As well as being determined by the chosen current intensity, the mechanical

mode does not entail either tungsten inclusions in the weld pool or electrode wear and

characteristics of the welded join are also determined by the other welding

gives an easy start in all welding positions.

parameters i.e. arc length, working rate and position, electrode diameter and quality

Procedure:

(to store the electrodes correctly, keep them in a dry place protected by their

Press the torch button, bringing the tip of the electrode close to the piece (2 -3mm), wait

packaging or containers).

for the arc strike transferred by the HF pulses and, when the arch has struck, form the

- The properties of the weld also depend on the ARC-FORCE value (dynamic

weld pool on the piece and proceed along the joint.

behaviour) of the welding machine. The setting for this parameter can be made either

If there are difficulties in striking the arc even though the presence of gas is confirmed

on the panel or using the remote control with 2 potentiometers.

and the HF discharges are visible, do not insist for long in subjecting the electrode to HF

- It should be noted that high ARC-FORCE values achieve better penetration and allow

action, but check the integrity of the surface and the shape of the tip, dressing it on the

welding in any position typically with basic electrodes, low ARC-FORCE values give a

grinding wheel if necessary. At the end of the cycle the current will fall at the slope down

softer, spray-free arc typically with rutile electrodes.

setting.

The welding machine is also equipped with HOT START and ANTI STICK devices to

LIFT strike:

guarantee easy starts and to prevent the electrode from sticking to the piece.

The electric arc is struck by moving the tungsten electrode away from the piece to be

welded. This strike mode causes less electrical-radiation disturbance and reduces

6.2.1 Procedure

tungsten inclusions and electrode wear to a minimum.

- Holding the mask IN FRONT OF THE FACE, strike the electrode tip on the workpiece

Procedure:

as if you were striking a match. This is the correct strike-up method.

Place the tip of the electrode on the piece, using gentle pressure. Press the torch button

WARNING: do not hit the electrode on the workpiece, this could damage the

right down and lift the electrode 2-3mm with a few moments' delay, thus striking the arc.

electrode and make strike-up difficult.

Initially the welding machine supplies a current I , after a few moments the welding

LIFT

- As soon as arc is ignited, try to maintain a distance from the workpiece equal to the

current setting will be supplied. At the end of the cycle the current will fall to zero at the

diameter of the electrode in use. Keep this distance as much constant as possible for

slope down setting.

the duration of the weld. Remember that the angle of the electrode as it advances

should be of 20-30 grades.

6.1.2 TIG DC welding

- At the end of the weld bead, bring the end of the electrode backward, in order to fill the

TIG DC welding is suitable for all low- and high-carbon steels and the heavy metals,

weld crater, quickly lift the electrode from the weld pool to extinguish the arc

copper, nickel, titanium and their alloys.

(CHARACTERISTICS OF THE WELD BEAD - FIG. N).

For TIG DC welding with the electrode to the (-) terminal the electrode with 2% thorium

(red band) is usually used or else the electrode with 2% cerium (grey band).

It is necessary to sharpen the tungsten electrode axially on the grinding wheel, as

7. MAINTENANCE

_____________________________________________________________________________________________________________________

shown in FIG. M, making sure that the tip is perfectly concentric to prevent arc deviation.

It is important to carry out the grinding along the length of the electrode. This operation

WARNING! BEFORE CARRYING OUT MAINTENANCE OPERATIONS MAKE

should be repeated periodically, depending on the amount of use and wear of the

electrode, or when the electrode has been accidentally contaminated, oxidised or used

SURE THE WELDING MACHINE IS SWITCHED OFF AND DISCONNECTED FROM

incorrectly. In TIG DC mode 2-stroke (2T) and 4-stroke(4T) operation are possible.

THE MAIN POWER SUPPLY.

_____________________________________________________________________________________________________________________

6.1.3 TIG AC welding

7.1 ROUTINE MAINTENANCE

This type of welding can be used to weld metals such as aluminium and magnesium,

ROUTINE MAINTENANCE OPERATIONS CAN BE CARRIED OUT BY THE

which form a protective, insulating oxide on their surface. By reversing the welding

OPERATOR.

current polarity it is possible to “break” the surface layer of oxide by means of a

mechanism called “ionic sandblasting”. The voltage on the tungsten electrode

7.1.1 Torch

alternates between positive (EP) and negative (EN). During the EP period the oxide is

- Do not put the torch or its cable on hot pieces; this would cause the insulating

removed from the surface (“cleaning”or “pickling”) allowing formation of the pool. During

materials to melt, making the torch unusable after a very short time.

the EN period there is maximum heat transfer to the piece, allowing welding. The

- Make regular checks on the gas pipe and connector seals.

possibility of varying the balance parameter in AC means that it is possible to reduce the

- Accurately match collet and collet body with the selected electrode diameter in order

EP current period to a minimum, allowing quicker welding.

to avoid overheating, bad gas diffusion and poor performance.

It is possible to vary the balance from 20% to 90% (EN as a percentage of total time).

- At least once a day check the terminal parts of the torch for wear and make sure they

Higher balance values give quicker welding, greater penetration, a more concentrated

are assembled correctly: nozzle, electrode, electrode-holder clamp, gas diffuser.

arc, a narrower weld pool and limited heating of the electrode. Lower values give a

cleaner piece. If the balance value is too low this will widen the arc and the de-oxidised

7.2 EXTRAORDINARY MAINTENANCE

part, overheat the electrode with consequent formation of a sphere on the tip making it

EXTRAORDINARY MAINTENANCE OPERATIONS SHOULD BE CARRIED OUT

more difficult to strike the arc and control its direction. If the balance value is too high this

ONLY AND EXCLUSIVELY BY SKILLED OR AUTHORISED ELECTRICAL-

will create a “dirty” weld pool with dark inclusions.

MECHANICAL TECHNICIANS.

The table (TAB. 4) summarises the effects of parameter changes in AC welding.

_____________________________________________________________________________________________________________________

In TIG AC mode 2-stroke (2T) and 4-stroke (4T) operation are possible.

The instructions for this welding procedure are also valid.

WARNING! BEFORE REMOVING THE WELDING MACHINE PANELS AND

The table (TAB. 3) shows suggested values for welding on aluminium; the most suitable

WORKING INSIDE THE MACHINE MAKE SURE THE WELDING MACHINE IS

electrode is a pure tungsten electrode (green band).

SWITCHED OFF AND DISCONNECTED FROM THE MAIN POWER SUPPLY

OUTLET.

6.1.4 Procedure

_____________________________________________________________________________________________________________________

- Use the knob to adjust the welding current to the desired value; if necessary adjust

If checks are made inside the welding machine while it is live, this may cause

during welding to the actual required heat transfer.

serious electric shock due to direct contact with live parts and/or injury due to

- Press the torch button and make sure the gas flow from the torch is correct; if

direct contact with moving parts.

necessary, adjust pre-gas and post-gas times; these times should be adjusted

- Inspect the welding machine regularly, with a frequency depending on use and the

according to operating conditions, the post-gas delay in particular should be long

dustiness of the environment, and remove the dust deposited on the transformer,

enough to allow the electrode and weld pool to cool at the end of welding without

reactance and rectifier using a jet of dry compressed air (max. 10 bar).

coming into contact with the atmosphere (oxidation and contamination).

- Do not direct the jet of compressed air on the electronic boards; these can be cleaned

TIG mode with 2T sequence:

with a very soft brush or suitable solvents.

- Press the torch button (P.T.) right down to strike the arc, keeping 2-3mm away from

- At the same time make sure the electrical connections are tight and check the wiring

the piece.

for damage to the insulation.

- To interrupt welding, release the torch button so that either the current gradually

- At the end of these operations re-assemble the panels of the welding machine and

decreases (if the FINAL SLOPE DOWN parameter has been enabled) or the arc is

screw the fastening screws right down.

extinguished immediately, followed by post-gas.

- Never, ever carry out welding operations while the welding machine is open.

TIG mode with 4T sequence:

- The first time the button is pressed it will strike the arc with a current equal to ISTART.

8. TROUBLESHOOTING

When the button is released the current will increase according to the START SLOPE

UP setting to the welding current value; this value is maintained even with the button

IN CASE OF UNSATISFACTORY FUNCTIONING, BEFORE SERVICING MACHINE

is released. When the button is pressed again the current will decrease according to

OR REQUESTING ASSISTANCE, CARRY OUT THE FOLLOWING CHECK:

the FINAL SLOPE DOWN setting, until it reaches I . The I current will be

- Check that the welding current is correct for the diamter and electrode type in use.

END END

- Check that when general switch is ON the relative lamp is ON. If this is not the case

maintained until the button is released to terminate the welding cycle and start the

then the problem is located on the mains (cables, plugs, outlets, fuses, etc.).

post-gas phase. If, on the other hand, the button is released while the FINAL SLOPE

- Check that the yellow led (ie. thermal protection interruption- either over or

DOWN function is proceeding, the welding cycle will terminate immediately and the

undervoltage or short circuit) is not lit.

post-gas phase will start.

- Check that the nominal intermittance ratio is correct. In case there is a thermal

TIG mode with 4T and BI-LEVEL sequence:

protection interruption, wait for the machine to cool down, check that the fan is

- The first time the button is pressed it will strike the arc with a current equal to .

working properly.

When the button is released the current will increase according to the START SLOPE

- Check the mains voltage: if the value is too high or too low the welding machine will be

UP setting to the welding current value; this value is maintained even when the button

stopped.

is released. Now, every time the button is pressed (the time between pressure and

- Check that there is no short-circuit at the output of the machine: if this is the case

release should be short) the current will change between the setting for the BI-LEVEL

eliminate the incovenience.

I parameter and the main current value I .

1 2

- Check that all connections of the welding circuit are correct, particularly that the work

- When the button is kept pressed down for a longer space of time the current will

clamp is well attached to the workpiece, with no interferring material or surface-

decrease according to the FINAL SLOPE DOWN setting, until it reaches I . The I

END END

coverings (ie. Paint).

current will be maintained until the button is released to terminate the welding cycle

- Protective gas must be of appropriate type (Argon 99,5%) and quantity.

and start the post-gas phase. If, on the other hand, the button is released while the

FINAL SLOPE DOWN function is proceeding, the welding cycle will terminate

immediately and the post-gas phase will start (FIG.M).

6.2 MMA WELDING

- It is most important that the user refers to the maker's instructions indicated on the

stick electrode packaging. This will indicate the correct polarity of the stick electrode

ISTART

1.6 25 - 50

6 200 - 350

- 7 -

- 8 -

INDICE

ITALIANO

pag. pag.

SALDATRICI AD INVERTER PER LA SALDATURA TIG ED MMA PREVISTE PER

Non è assicurata la rispondenza alla compatibilità elettromagnetica in

USO INDUSTRIALE E PROFESSIONALE.

ambiente domestico.

Nota: Nel testo che segue verrà impiegato il termine “saldatrice”.

1. SICUREZZA GENERALE PER LA SALDATURA AD

PRECAUZIONI SUPPLEMENTARI

ARCO

LE OPERAZIONI DI SALDATURA:

L'operatore deve essere sufficientemente edotto sull'uso sicuro della saldatrice

- In ambiente a rischio accresciuto di shock elettrico

ed informato sui rischi connessi ai procedimenti per saldatura ad arco, alle

- In spazi confinati

relative misure di protezione ed alle procedure di emergenza.

- In presenza di materiali infiammabili o esplodenti

(Fare riferimento anche alla "SPECIFICA TECNICA IEC o CLC/TS 62081”:

DEVONO essere preventivamente valutate da un “Responsabile esperto" ed

INSTALLAZIONE ED USO DELLE APPARECCHIATURE PER SALDATURA AD

eseguiti sempre con la presenza di altre persone istruite per interventi in caso

ARCO).

di emergenza.

DEVONO essere adottati i mezzi tecnici di protezione descritti in 5.10; A.7; A.9.

della “SPECIFICA TECNICA IEC o CLC/TS 62081”.

- DEVE essere proibita la saldatura con operatore sollevato da terra, salvo

eventuale uso di piattaforme di sicurezza.

- Evitare i contatti diretti con il circuito di saldatura; la tensione a vuoto fornita

- TENSIONE TRA PORTAELETTRODI O TORCE: lavorando con più saldatrici su

della saldatrice può essere pericolosa in talune circostanze.

di un solo pezzo o su più pezzi collegati elettricamente si può generare una

- La connessione dei cavi di saldatura, le operazioni di verifica e di riparazione

somma pericolosa di tensioni a vuoto tra due differenti portaelettrodi o torce,

devono essere eseguite a saldatrice spenta e scollegata dalla rete di

ad un valore che può raggiungere il doppio del limite ammissibile.

alimentazione.

E' necessario che un coordinatore esperto esegua la misura strumentale per

- Spegnere la saldatrice e scollegarla dalla rete di alimentazione prima di

determinare se esiste un rischio e possa adottare misure di protezione

sostituire i particolari d'usura della torcia.

adeguate come indicato in 5.9 della “SPECIFICA TECNICA IEC o CLC/TS

- Eseguire l'installazione elettrica secondo le previste norme e leggi

62081”.

antinfortunistiche.

- La saldatrice deve essere collegata esclusivamente ad un sistema di

alimentazione con conduttore di neutro collegato a terra.

RISCHI RESIDUI

- Assicurarsi che la presa di alimentazione sia correttamente collegata alla terra

di protezione.

- USO IMPROPRIO: è pericolosa l'utilizzazione della saldatrice per qualsiasi

- Non utilizzare la saldatrice in ambienti umidi o bagnati o sotto la pioggia.

lavorazione diversa da quella prevista (es. scongelazione di tubazioni dalla

- Non utilizzare cavi con isolamento deteriorato o con connessioni allentate.

rete idrica).

2.INTRODUZIONE E DESCRIZIONE GENERALE

2.1 INTRODUZIONE

Questa saldatrice è una sorgente di corrente per la saldatura ad arco, realizzata

- Non saldare su contenitori, recipienti o tubazioni che contengano o che

specificatamente per la saldatura TIG (DC) (AC/DC) con innesco HF oppure LIFT e la

abbiano contenuto prodotti infiammabili liquidi o gassosi.

saldatura MMA di elettrodi rivestiti (rutili, acidi, basici).

- Evitare di operare su materiali puliti con solventi clorurati o nelle vicinanze di

Le caratteristiche specifiche di questa saldatrice (INVERTER), quali alta velocità e

dette sostanze.

precisione della regolazione, le conferiscono eccellenti qualità nella saldatura.

- Non saldare su recipienti in pressione.

La regolazione con sistema "inverter" all'ingresso della linea di alimentazione

- Allontanare dall'area di lavoro tutte le sostanze infiammabili (p.es. legno,

(primario) determina inoltre una riduzione drastica di volume sia del trasformatore che

carta, stracci, etc.).

della reattanza di livellamento permettendo la costruzione di una saldatrice di volume e

- Assicurarsi un ricambio d'aria adeguato o di mezzi atti ad asportare i fumi di

peso estremamente contenuti esaltandone le doti di maneggevolezza e trasportabilità.

saldatura nelle vicinanze dell'arco; è necessario un approccio sistematico per

la valutazione dei limiti all'esposizione dei fumi di saldatura in funzione della

2.2 ACCESSORI A RICHIESTA

loro composizione, concentrazione e durata dell'esposizione stessa.

- Adattatore bombola Argon.

- Mantenere la bombola al riparo da fonti di calore, compreso l'irraggiamento

- Cavo di ritorno corrente di saldatura completo di morsetto di massa.

solare (se utilizzata).

- Comando a distanza manuale 1 potenziometro.

- Comando a distanza manuale 2 potenziometri.

- Comando a distanza a pedale.

- Comando a distanza Tig Pulse.

- Kit saldatura MMA.

,

- Kit saldatura TIG.