Telwin INVERPULSE 425 MIG TIG MMA, INVERPULSE 625 MIG TIG MMA User manual

GB I F D E P

NL DK SF N S GR RU H RO PL CZ SK SI HR/SCG LT EE LV BG

INSTRUCTION MANUAL |

Cod.953552 |

|

|

MANUALE D’ISTRUZIONE |

|

MANUEL D’INSTRUCTIONS |

|

BEDIENUNGSANLEITUNG |

|

MANUAL DE INSTRUCCIONES |

|

MANUAL DE INSTRUÇÕES |

|

INSTRUCTIEHANDLEIDING |

|

INSTRUKTIONSMANUAL |

|

OHJEKIRJA |

|

BRUKERVEILEDNING |

|

BRUKSANVISNING |

|

ΕΓΧΕΙΡΙΔΙΟ ΧΡΗΣΗΣ |

|

РУКОВОДСТВО ПОЛЬЗОВАТЕЛЯ |

|

HASZNÁLATI UTASÍTÁS |

|

MANUAL DE INSTRUCŢIUNI |

|

INSTRUKCJA OBSŁUGI |

|

NÁVOD K POUŽITÍ |

|

NÁVOD NA POUŽITIE |

|

PRIROČNIK Z NAVODILI ZA UPORABO |

|

PRIRUČNIK ZA UPOTREBU |

|

INSTRUKCIJŲ KNYGELĖ |

|

KASUTUSJUHEND |

|

ROKASGRĀMATA |

|

РЪКОВОДСТВО С ИНСТРУКЦИИ |

|

MIG-MAG • TIG • MMA

MIG-MAG SYNERGIC SYSTEMS MULTI PROCESS SYSTEMS

Professional wire welding machines

Professional wire welding machines

Saldatrici a filo professionali

Saldatrici a filo professionali

Postes de soudure à fil professionnels

Postes de soudure à fil professionnels

Professionelle Draht-Schweißmaschinen

Professionelle Draht-Schweißmaschinen

Soldadoras de hilo profesionales

Soldadoras de hilo profesionales

Aparelho de soldar de fio profissional

Aparelho de soldar de fio profissional

Professionele draadlasmachines

Professionele draadlasmachines

Professionelle trådsvejsemaskiner

Professionelle trådsvejsemaskiner

Ammattikäyttöön tarkoitetut lankahitsauslaitteet

Ammattikäyttöön tarkoitetut lankahitsauslaitteet

Sveisebrenner med trå for profesionelt bruk

Sveisebrenner med trå for profesionelt bruk

Professionella varmtrådssvetsar

Professionella varmtrådssvetsar

Επαγγελματικές συγκολλητικές μηχανές σύρματος

Επαγγελματικές συγκολλητικές μηχανές σύρματος

Профессиональные сварочные аппараты с использованием проволоки

Профессиональные сварочные аппараты с использованием проволоки

Professzionális huzalhegesztők

Professzionális huzalhegesztők

Aparate de sudură cu sârmă destinate uzului profesional

Aparate de sudură cu sârmă destinate uzului profesional

Profesjonalne spawarki do spawania drutem

Profesjonalne spawarki do spawania drutem

Profesionální svařovací přístroje pro svařování drátem

Profesionální svařovací přístroje pro svařování drátem

Profesionálne zváracie prístroje

Profesionálne zváracie prístroje  Profesionalni varilni aparati z žico

Profesionalni varilni aparati z žico

Profesionalni strojevi za varenje na žicu

Profesionalni strojevi za varenje na žicu

Profesionalūs aparatai suvirinimui viela

Profesionalūs aparatai suvirinimui viela

Professionaalsed traatkeevitusaparaadid

Professionaalsed traatkeevitusaparaadid

Profesionālie metināšanas aparāti ar stiepli

Profesionālie metināšanas aparāti ar stiepli

Професионални електрожени за заваряване с електродна тел

Професионални електрожени за заваряване с електродна тел

- 1 -

GB |

|

|

EXPLANATION OF DANGER, MANDATORY AND PROHIBITION SIGNS. |

H |

A VESZÉLY, KÖTELEZETTSÉG ÉS TILTÁS JELZÉSEINEK FELIRATAI. |

|

I |

|

|

LEGENDA SEGNALI DI PERICOLO, D’OBBLIGO E DIVIETO. |

RO |

LEGENDĂ INDICATOARE DE AVERTIZARE A PERICOLELOR, DE OBLIGARE ŞI |

|

F |

|

|

LÉGENDE SIGNAUX DE DANGER, D’OBLIGATION ET D’INTERDICTION. |

PL |

DE INTERZICERE. |

|

D |

|

|

LEGENDE DER GEFAHREN-, GEBOTSUND VERBOTSZEICHEN. |

OBJAŚNIENIA ZNAKÓW OSTRZEGAWCZYCH, NAKAZU I ZAKAZU. |

||

E |

|

|

LEYENDA SEÑALES DE PELIGRO, DE OBLIGACIÓN Y PROHIBICIÓN. |

CZ |

VYSVĚTLIVKY K SIGNÁLŮM NEBEZPEČÍ, PŘÍKAZŮM A ZÁKAZŮM. |

|

P |

|

|

LEGENDA DOS SINAIS DE PERIGO, OBRIGAÇÃO E PROIBIDO. |

SK |

VYSVETLIVKY K SIGNÁLOM NEBEZPEČENSTVA, PRÍKAZOM A ZÁKAZOM. |

|

NL |

|

|

LEGENDE SIGNALEN VAN GEVAAR, VERPLICHTING EN VERBOD. |

SI |

LEGENDA SIGNALOV ZA NEVARNOST, ZA PREDPISANO IN PREPOVEDANO. |

|

DK |

|

|

OVERSIGT OVER FARE, PLIGT OG FORBUDSSIGNALER. |

HR/SCG |

LEGENDA OZNAKA OPASNOSTI, OBAVEZA I ZABRANA. |

|

SF |

|

|

VAROITUS, VELVOITUS, JA KIELTOMERKIT. |

LT |

PAVOJAUS, PRIVALOMŲJŲ IR DRAUDŽIAMŲJŲ ŽENKLŲ PAAIŠKINIMAS. |

|

N |

|

|

SIGNALERINGSTEKST FOR FARE, FORPLIKTELSER OG FORBUDT. |

EE |

OHUD, KOHUSTUSED JA KEELUD. |

|

S |

|

|

BILDTEXT SYMBOLER FÖR FARA, PÅBUD OCH FÖRBUD. |

LV |

BĪSTAMĪBU, PIENĀKUMU UN AIZLIEGUMA ZĪMJU PASKAIDROJUMI. |

|

GR |

|

|

ΛΕΖΑΝΤΑ ΣΗΜΑΤΩΝ ΚΙΝΔΥΝΟΥ, ΥΠΟΧΡΕΩΣΗΣ ΚΑΙ ΑΠΑΓΟΡΕΥΣΗΣ. |

BG |

ЛЕГЕНДА НА ЗНАЦИТЕ ЗА ОПАСНОСТ, ЗАДЪЛЖИТЕЛНИ И ЗА ЗАБРАНА. |

|

RU |

|

|

ЛЕГЕНДА СИМВОЛОВ БЕЗОПАСНОСТИ, ОБЯЗАННОСТИ И ЗАПРЕТА. |

|

|

|

|

|

|

|

|

||

|

|

|

|

DANGER OF ELECTRIC SHOCK - PERICOLO SHOCK ELETTRICO - RISQUE DE CHOC ÉLECTRIQUE - STROMSCHLAGGEFAHR - PELIGRO DESCARGA ELÉCTRICA - PERIGO |

||

|

|

|

|

DE CHOQUE ELÉTRICO - GEVAAR ELEKTROSHOCK - FARE FOR ELEKTRISK STØD - SÄHKÖISKUN VAARA - FARE FOR ELEKTRISK STØT - FARA FÖR ELEKTRISK STÖT - |

||

|

|

|

|

ΚΙΝΔΥΝΟΣ ΗΛΕΚΤΡΟΠΛΗΞΙΑΣ - ОПАСНОСТЬ ПОРАЖЕНИЯ ЭЛЕКТРИЧЕСКИМ ТОКОМ - ÁRAMÜTÉS VESZÉLYE - PERICOL DE ELECTROCUTARE - NIEBEZPIECZEŃSTWO |

||

|

|

|

|

SZOKU ELEKTRYCZNEGO - NEBEZPEČÍ ZÁSAHU ELEKTRICKÝM PROUDEM - NEBEZPEČENSTVO ZÁSAHU ELEKTRICKÝM PRÚDOM - NEVARNOST ELEKTRIČNEGA UDARA |

||

|

|

|

|

- OPASNOST STRUJNOG UDARA - ELEKTROS SMŪGIO PAVOJUS - ELEKTRILÖÖGIOHT - ELEKTROŠOKA BĪSTAMĪBA - ОПАСНОСТ ОТ ТОКОВ УДАР. |

||

|

|

|

|

|

||

|

|

|

|

DANGER OF WELDING FUMES - PERICOLO FUMI DI SALDATURA - DANGER FUMÉES DE SOUDAGE - GEFAHR DER ENTWICKLUNG VON RAUCHGASEN BEIM SCHWEISSEN |

||

|

|

|

|

- PELIGRO HUMOS DE SOLDADURA - PERIGO DE FUMAÇAS DE SOLDAGEM - GEVAAR LASROOK - FARE P.G.A. SVEJSEDAMPE - HITSAUSSAVUJEN VAARA - FARE FOR |

||

|

|

|

|

SVEISERØYK - FARA FÖR RÖK FRÅN SVETSNING - ΚΙΝΔΥΝΟΣ ΚΑΠΝΩΝ ΣΥΓΚΟΛΛΗΣΗΣ - ОПАСНОСТЬ ДЫМОВ СВАРКИ - HEGESZTÉS KÖVETKEZTÉBEN KELETKEZETT |

||

|

|

|

|

FÜST VESZÉLYE - PERICOL DE GAZE DE SUDURĂ - NIEBEZPIECZEŃSTWO OPARÓW SPAWALNICZYCH - NEBEZPEČÍ SVAŘOVACÍCH DÝMŮ - NEBEZPEČENSTVO VÝPAROV |

||

|

|

|

|

ZO ZVÁRANIA - NEVARNOST VARILNEGA DIMA - OPASNOST OD DIMA PRILIKOM VARENJA - SUVIRINIMO DŪMŲ PAVOJUS - KEEVITAMISEL SUITSU OHT - METINĀŠANAS |

||

|

|

|

|

IZTVAIKOJUMU BĪSTAMĪBA - ОПАСНОСТ ОТ ПУШЕКА ПРИ ЗАВАРЯВАНЕ. |

|

|

|

|

|

|

|

||

|

|

|

|

DANGER OF EXPLOSION - PERICOLO ESPLOSIONE - RISQUE D’EXPLOSION - EXPLOSIONSGEFAHR - PELIGRO EXPLOSIÓN - PERIGO DE EXPLOSÃO - GEVAAR ONTPLOFFING |

||

|

|

|

|

- SPRÆNGFARE - RÄJÄHDYSVAARAFARE FOR EKSPLOSJON - FARAFÖR EXPLOSION - ΚΙΝΔΥΝΟΣ ΕΚΡΗΞΗΣ - ОПАСНОСТЬ ВЗРЫВА - ROBBANÁS VESZÉLYE - PERICOL DE |

||

|

|

|

|

EXPLOZIE - NIEBEZPIECZEŃSTWO WYBUCHU - NEBEZPEČÍ VÝBUCHU - NEBEZPEČENSTVO VÝBUCHU - NEVARNOST EKSPLOZIJE - OPASNOST OD EKSPLOZIJE - SPROGIMO |

||

|

|

|

|

PAVOJUS - PLAHVATUSOHT - SPRĀDZIENBĪSTAMĪBA - ОПАСНОСТ ОТ ЕКСПЛОЗИЯ |

|

|

|

|

|

|

|

||

|

|

|

|

WEARING PROTECTIVE CLOTHING IS COMPULSORY - OBBLIGO INDOSSARE INDUMENTI PROTETTIVI - PORT DES VÊTEMENTS DE PROTECTION OBLIGATOIRE - DAS |

||

|

|

|

|

TRAGEN VON SCHUTZKLEIDUNG IST PFLICHT - OBLIGACIÓN DE LLEVAR ROPA DE PROTECCIÓN - OBRIGATÓRIO O USO DE VESTUÁRIO DE PROTEÇÃO - VERPLICHT |

||

|

|

|

|

BESCHERMENDE KLEDIJ TE DRAGEN - PLIGT TIL AT ANVENDE BESKYTTELSESTØJ - SUOJAVAATETUKSEN KÄYTTÖ PAKOLLISTA - FORPLIKTELSE Å BRUKE VERNETØY |

||

|

|

|

|

- OBLIGATORISKT ATT BÄRA SKYDDSPLAGG - ΥΠΟΧΡΕΩΣΗ ΝΑ ΦΟΡΑΤΕ ΠΡΟΣΤΑΤΕΥΤΙΚΑ ΕΝΔΥΜΑΤΑ - ОБЯЗАННОСТЬ НАДЕВАТЬ ЗАЩИТНУЮ ОДЕЖДУ - VÉDŐRUHA |

||

|

|

|

|

HASZNÁLATA KÖTELEZŐ - FOLOSIREA ÎMBRĂCĂMINTEI DE PROTECŢIE OBLIGATORIE - NAKAZ NOSZENIA ODZIEŻY OCHRONNEJ - POVINNÉ POUŽITÍ OCHRANNÝCH |

||

|

|

|

|

PROSTŘEDKŮ - POVINNÉ POUŽITIE OCHRANNÝCH PROSTRIEDKOV - OBVEZNO OBLECITE ZAŠČITNAOBLAČILAOBAVEZNO KORIŠTENJE ZAŠTITNE ODJEĆE - PRIVALOMA |

||

|

|

|

|

DĖVĖTI APSAUGINĘ APRANGĄ - KOHUSTUSLIK KANDA KAITSERIIETUST - PIENĀKUMS ĢĒRBT AIZSARGTĒRPUS - ЗАДЪЛЖИТЕЛНО НОСЕНЕ НА ПРЕДПАЗНО ОБЛЕКЛО. |

||

|

|

|

|

|

||

|

|

|

|

WEARING PROTECTIVE GLOVES IS COMPULSORY - OBBLIGO INDOSSARE GUANTI PROTETTIVI - PORT DES GANTS DE PROTECTION OBLIGATOIRE - DAS TRAGEN VON |

||

|

|

|

|

SCHUTZHANDSCHUHENISTPFLICHT-OBLIGACIÓNDELLEVARGUANTESDEPROTECCIÓN-OBRIGATÓRIOOUSODELUVASDESEGURANÇA-VERPLICHTBESCHERMENDE |

||

|

|

|

|

HANDSCHOENEN TE DRAGEN - PLIGT TIL AT BRUGE BESKYTTELSESHANDSKER - SUOJAKÄSINEIDEN KÄYTTÖ PAKOLLISTA - FORPLIKTELSE Å BRUKE VERNEHANSKER - |

||

|

|

|

|

OBLIGATORISKT ATT BÄRA SKYDDSHANDSKAR - ΥΠΟΧΡΕΩΣΗ ΝΑ ΦΟΡΑΤΕ ΠΡΟΣΤΑΤΕΥΤΙΚΑ ΓΑΝΤΙΑ - ОБЯЗАННОСТЬ НАДЕВАТЬ ЗАЩИТНЫЕ ПЕРЧАТКИ - VÉDŐKESZTYŰ |

||

|

|

|

|

HASZNÁLATA KÖTELEZŐ - FOLOSIREA MĂNUŞILOR DE PROTECŢIE OBLIGATORIE - NAKAZ NOSZENIA RĘKAWIC OCHRONNYCH - POVINNÉ POUŽITÍ OCHRANNÝCH |

||

|

|

|

|

RUKAVIC - POVINNÉ POUŽITIE OCHRANNÝCH RUKAVÍC - OBVEZNO NADENITE ZAŠČITNE ROKAVICE - OBAVEZNO KORIŠTENJE ZAŠTITNIH RUKAVICA - PRIVALOMA MŪVĖTI |

||

|

|

|

|

APSAUGINES PIRŠTINES - KOHUSTUSLIK KANDA KAITSEKINDAID - PIENĀKUMS ĢĒRBT AIZSARGCIMDUS - ЗАДЪЛЖИТЕЛНО НОСЕНЕ НА ПРЕДПАЗНИ РЪКАВИЦИ. |

||

|

|

|

|

|

||

|

|

|

|

DANGER OF ULTRAVIOLET RADIATION FROM WELDING - PERICOLO RADIAZIONI ULTRAVIOLETTE DA SALDATURA - DANGER RADIATIONS ULTRAVIOLETTES DE SOUDAGE |

||

|

|

|

|

- GEFAHR ULTRAVIOLETTER STRAHLUNGEN BEIM SCHWEISSEN - PELIGRO RADIACIONES ULTRAVIOLETAS - PERIGO DE RADIAÇÕES ULTRAVIOLETAS DE SOLDADURA - |

||

|

|

|

|

GEVAAR ULTRAVIOLET STRALEN VAN HET LASSEN - FARE FOR ULTRAVIOLETTE SVEJSESTRÅLER - HITSAUKSEN AIHEUTTAMAN ULTRAVIOLETTISÄTEILYN VAARA - FARE |

||

|

|

|

|

FOR ULTRAFIOLETT STRÅLNING UNDER SVEISINGSPROSEDYREN - FARAFÖR ULTRAVIOLETT STRÅLNING FRÅN SVETSNING - ΚΙΝΔΥΝΟΣ ΥΠΕΡΙΩΔΟΥΣΑΚΤΙΝΟΒΟΛΙΑΣΑΠΟ |

||

|

|

|

|

ΣΥΓΚΟΛΛΗΣΗ - ОПАСНОСТЬ УЛЬТРАФИОЛЕТОВОГО ИЗЛУЧЕНИЯ СВАРКИ - HEGESZTÉS KÖVETKEZTÉBEN LÉTREJÖTT IBOLYÁNTÚLI SUGÁRZÁS VESZÉLYE - PERICOL |

||

|

|

|

|

DE RADIAŢII ULTRAVIOLETE DE LA SUDURĂ - NIEBEZPIECZEŃSTWO PROMIENIOWANIA NADFIOLETOWEGO PODCZAS SPAWANIA - NEBEZPEČÍ ULTRAFIALOVÉHO ZÁŘENÍ |

||

|

|

|

|

ZE SVAŘOVÁNÍ Í - NEBEZPEČENSTVO ULTRAFIALOVÉHO ŽIARENIA ZO ZVÁRANIA - NEVARNOST SEVANJA ULTRAVIJOLIČNIH ŽARKOV ZARADI VARJENJA - OPASNOST OD |

||

|

|

|

|

ULTRALJUBIČASTIH ZRAKAPRILIKOM VARENJAULTRAVIOLETINIO SPINDULIAVIMO SUVIRINIMO METU PAVOJUS - KEEVITAMISELERALDUVAULTRAVIOLETTKIIRGUSEOHT |

||

|

|

|

|

- METINĀŠANAS ULTRAVIOLETĀ IZSTAROJUMA BĪSTAMĪBA - ОПАСНОСТ ОТ УЛТРАВИОЛЕТОВО ОБЛЪЧВАНЕ ПРИ ЗАВАРЯВАНЕ. |

||

|

|

|

|

|

||

|

|

|

|

DANGER OF FIRE - PERICOLO INCENDIO - RISQUE D’INCENDIE - BRANDGEFAHR - PELIGRO DE INCENDIO - PERIGO DE INCÊNDIO - GEVAAR VOOR BRAND - BRANDFARE - |

||

|

|

|

|

TULIPALON VAARA - BRANNFARE - BRANDRISK - ΚΙΝΔΥΝΟΣ ΠΥΡΚΑΓΙΑΣ - ОПАСНОСТЬ ПОЖАРА - TŰZVESZÉLY - PERICOL DE INCENDIU - NIEBEZPIECZEŃSTWO POŻARU |

||

|

|

|

|

- NEBEZPEČÍ POŽÁRU - NEBEZPEČENSTVO POŽIARU - NEVARNOST POŽARA - OPASNOST OD POŽARA - GAISRO PAVOJUS - TULEOHT - UGUNSGRĒKA BĪSTAMĪBA - |

||

|

|

|

|

ОПАСНОСТ ОТ ПОЖАР. |

|

|

|

|

|

|

|

||

|

|

|

|

DANGER OF BURNS - PERICOLO DI USTIONI - RISQUE DE BRÛLURES - VERBRENNUNGSGEFAHR - PELIGRO DE QUEMADURAS - PERIGO DE QUEIMADURAS - GEVAAR |

||

|

|

|

|

VOOR BRANDWONDEN - FARE FOR FORBRÆNDINGER - PALOVAMMOJEN VAARA - FARE FOR FORBRENNINGER - RISK FÖR BRÄNNSKADA - ΚΙΝΔΥΝΟΣ ΕΓΚΑΥΜΑΤΩΝ - |

||

|

|

|

|

ОПАСНОСТЬ ОЖОГОВ - ÉGÉSI SÉRÜLÉS VESZÉLYE - PERICOL DE ARSURI - NIEBEZPIECZEŃSTWO OPARZEŃ - NEBEZPEČÍ POPÁLENIN - NEBEZPEČENSTVO POPÁLENÍN |

||

|

|

|

|

- NEVARNOST OPEKLIN - OPASNOST OD OPEKLINA - NUSIDEGINIMO PAVOJUS - PÕLETUSHAAVADE SAAMISE OHT - APDEGUMU GŪŠANAS BĪSTAMĪBA - ОПАСНОСТ ОТ |

||

|

|

|

|

ИЗГАРЯНИЯ. |

|

|

DANGER OF NON-IONISING RADIATION - PERICOLO RADIAZIONI NON IONIZZANTI - DANGER RADIATIONS NON IONISANTES - GEFAHR NICHT IONISIERENDER STRAHLUNGEN - PELIGRO RADIACIONES NO IONIZANTES - PERIGO DE RADIAÇÕES NÃO IONIZANTES - GEVAAR NIET IONISERENDE STRALEN - FARE FOR IKKE-IONISERENDE STRÅLER - IONISOIMATTOMAN SÄTEILYN VAARA - FARE FOR UJONISERT STRÅLNING - FARA FÖR ICKE JONISERANDE - ΚΙΝΔΥΝΟΣ ΜΗ ΙΟΝΙΖΟΝΤΩΝ ΑΚΤΙΝΟΒΟΛΙΩΝ - ОПАСНОСТЬ НЕ ИОНИЗИРУЮЩЕЙ РАДИАЦИИ - NEM INOGEN SUGÁRZÁS VESZÉLYE - PERICOL DE RADIAŢII NEIONIZANTE - ZAGROŻENIE PROMIENIOWANIEM NIEJONIZUJĄCYM - NEBEZPEČÍ NEIONIZUJÍCÍHO ZÁŘENÍ - NEBEZPEČENSTVO NEIONIZUJÚCEHO ZARIADENIA - NEVARNOST NEJONIZIRANEGA SEVANJA - OPASNOST NEJONIZIRAJUĆIH ZRAKA - NEJONIZUOTO SPINDULIAVIMO PAVOJUS - MITTEIONISEERITUDKIIRGUSTE OHT - NEJONIZĒJOŠA IZSTAROJUMA BĪSTAMĪBA - ОПАСТНОСТ ОТ НЕ ЙОНИЗИРАНО ОБЛЪЧВАНЕ.

GENERAL HAZARD - PERICOLO GENERICO - DANGER GÉNÉRIQUE - GEFAHR ALLGEMEINER ART - PELIGRO GENÉRICO - PERIGO GERAL - ALGEMEEN GEVAAR - ALMEN FARE - YLEINEN VAARA - GENERISK FARE STRÅLNING - ALLMÄN FARA - ΓΕΝΙΚΟΣ ΚΙΝΔΥΝΟΣ - ОБЩАЯ ОПАСНОСТЬ - ÁLTALÁNOS VESZÉLY - PERICOL GENERAL - OGÓLNE NIEBEZPIECZEŃSTWO - VŠEOBECNÉ NEBEZPEČÍ - VŠEOBECNÉ NEBEZPEČENSTVO - SPLOŠNA NEVARNOST - OPĆA OPASNOST - BENDRAS PAVOJUS - ÜLDINE OHT - VISPĀRĪGA BĪSTAMĪBA - ОБЩИ ОПАСТНОСТИ.

WARNING: MOVING PARTS - ATTENZIONE ORGANI IN MOVIMENTO - ATTENTION ORGANES EN MOUVEMENT - VORSICHT BEWEGUNGSELEMENTE - ATENCIÓN ÓRGANOS EN MOVIMIENTO - CUIDADO ÓRGÃOS EM MOVIMENTO - OPGELET ORGANEN IN BEWEGING - PAS PÅ DELE I BEVÆGELSE - VARO LIIKKUVIA OSIA - ADVARSEL: BEVEGELIGE DELER - VARNING FÖR ORGAN I RÖRELSE - ΠΡΟΣΟΧΗ ΟΡΓΑΝΑ ΣΕ ΚΙΝΗΣΗ - ВНИМАНИЕ, ЧАСТИ В ДВИЖЕНИИ - VIGYÁZAT: GÉPALKATRÉSZEK MOZGÁSBAN VANNAK - ATENŢIE PIESE ÎN MIŞCARE - UWAGA: RUCHOME CZĘŚCI MASZYNY - POZOR NA POHYBUJÍCÍ SE SOUČÁSTI - POZOR NA POHYBUJÚCE SA SÚČASTI - POZOR, NAPRAVE DELUJEJO - POZOR DIJELOVI U POKRETU - DĖMESIO! JUDANČIOS DETALĖS - TÄHELEPANU! LIIKUVAD MASINAOSAD - UZMANĪBU KUSTĪGĀS DAĻAS - ВНИМАНИЕ ДВИЖЕЩИ СЕ МЕХАНИЗМИ.

MIND YOUR HANDS, MOVING PARTS - ATTENZIONE ALLE MANI, ORGANI IN MOVIMENTO - ATTENTION AUX MAINS, ORGANES EN MOUVEMENT - AUF DIE HÄNDE ACHTEN, BEWEGUNGSELEMENTE - ATENCIÓN A LAS MANOS, ÓRGANOS EN MOVIMIENTO - CUIDADO COM AS MÃOS, ÓRGÃOS EM MOVIMENTO - OPGELET VOOR DE HANDEN, ORGANEN IN BEWEGING - PAS PÅ HÆNDERNE, DELE I BEVÆGELSE - SUOJAA KÄDET LIIKKUVILTA OSILTA - FORSIKTIG MED HENDENE, BEVEGELIGE DELER - AKTA HÄNDERNA, ORGAN I RÖRELSE - ΠΡΟΣΟΧΗ ΣΤΑ ΧΕΡΙΑ, ΟΡΓΑΝΑ ΣΕ ΚΙΝΗΣΗ - ОПАСНОСТЬ ДЛЯ РУК, ЧАСТИ В ДВИЖЕНИИ - VIGYÁZAT A KEZEKRE, GÉPALKATRÉSZEK MOZGÁSBAN VANNAKATENŢIE LA MÂINI, PIESE ÎN MIŞCARE - CHRONIĆ RĘCE PRZED RUCHOMYMI CZĘŚCIAMI MASZYNY - POZOR NA RUCE, POHYBUJÍCÍ SE SOUČÁSTI - POZOR NA RUKY, POHYBUJÚCE SA SÚČASTI - PAZITE NA ROKE, NAPRAVE DELUJEJO - POZOR SA RUKAMA, DIJELOVI U POKRETU - SAUGOTI RANKAS, JUDANČIOS DETALĖS - TÄHELEPANU KÄTELE, LIIKUVAD MASINAOSAD - UZMANĪBU KUSTĪGĀS DAĻAS - UZMANĪBU SEKOJIET TAM, LAI ROKAS NEPIESKARTOS KUSTĪGAJĀM DAĻĀM - UZMANĪBU SEKOJIET TAM, LAI ROKAS NEPIESKARTOS KUSTĪGAJĀM DAĻĀM - ВНИМАНИЕ ПАЗЕТЕ РЪЦЕТЕ ОТ ДВИЖЕЩИТЕ СЕ МЕХАНИЗМИ.

EYE PROTECTIONS MUST BE WORN - OBBLIGO DI INDOSSARE OCCHIALI PROTETTIVI - PORT DES LUNETTES DE PROTECTION OBLIGATOIRE - DAS TRAGEN EINER SCHUTZBRILLEISTPFLICHT-OBLIGACIÓNDEUSARGAFASDEPROTECCIÓN-OBRIGAÇÃODEVESTIRÓCULOSDEPROTECÇÃO-VERPLICHTDRAGENVANBESCHERMENDE BRIL - PLIGT TILAT ANVENDE BESKYTTELSESBRILLER - SUOJALASIEN KÄYTTÖ PAKOLLISTA - DET ER OBLIGATORISK Å HA PÅ SEG VERNEBRILLEN - OBLIGATORISKT ATT ANVÄNDASKYDDSGLASÖGON - ΥΠΟΧΡΕΩΣΗ ΝΑ ΦΟΡΑΤΕ ΠΡΟΣΤΕΤΕΥΤΙΚΑ ΓΥΑΛΙΑ - ОБЯЗАННОСТЬ НОСИТЬ ЗАЩИТНЫЕ ОЧКИ - VÉDŐSZEMÜVEG VISELETE KÖTELEZŐ - ESTE OBLIGATORIE PURTAREAOCHELARILOR DE PROTECŢIE - NAKAZ NOSZENIAOKULARÓW OCHRONNYCH - POVINNOST POUŽÍVÁNÍ OCHRANNÝCH BRÝLÍ - POVINNOSŤ POUŽÍVANIA OCHRANNÝCH OKULIAROV - OBVEZNA UPORABA ZAŠČITNIH OČAL - OBAVEZNA UPOTREBA ZAŠTITNIH NAOČALA - PRIVALOMA DIRBTI SU APSAUGINIAIS AKINIAIS - KOHUSTUS KANDA KAITSEPRILLE - PIENĀKUMS VILKT AIZSARGBRILLES - ЗАДЪЛЖИТЕЛНО ДА СЕ НОСЯТ ПРЕДПАЗНИ ОЧИЛА.

NO ENTRY FOR UNAUTHORISED PERSONNEL - DIVIETO DI ACCESSO ALLE PERSONE NON AUTORIZZATE - ACCÈS INTERDIT AUX PERSONNES NON AUTORISÉES - UNBEFUGTENPERSONENISTDERZUTRITTVERBOTEN-PROHIBIDOELACCESOAPERSONASNOAUTORIZADAS-PROIBIÇÃODEACESSOÀSPESSOASNÃOAUTORIZADAS - TOEGANGSVERBOD VOOR NIET GEAUTORISEERDE PERSONEN -ADGANG FORBUDT FOR UVEDKOMMENDE - PÄÄSY KIELLETTYASIATTOMILTAPERSONER SOM IKKE ER AUTORISERTE MÅ IKKE HAADGANG TILAPPARATEN - TILLTRÄDE FÖRBJUDET FÖR ICKE AUKTORISERADE PERSONER - ΑΠΑΓΟΡΕΥΣΗ ΠΡΟΣΒΑΣΗΣ ΣΕ ΜΗ ΕΠΙΤΕΤΡΑΜΕΝΑ ΑΤΟΜΑ - ЗАПРЕТ ДЛЯ ДОСТУПА ПОСТОРОННИХ ЛИЦ - FEL NEM JOGOSÍTOTT SZEMÉLYEK SZÁMÁRA TILOS A BELÉPÉS - ACCESUL PERSOANELOR NEAUTORIZATE ESTE INTERZIS - ZAKAZ DOSTĘPU OSOBOM NIEUPOWAŻNIONYM - DOSTOP PREPOVEDAN NEPOOBLAŠČENIM OSEBAM - ZÁKAZ VSTUPU NEPOVOLANÝM OSOBÁM - ZABRANAPRISTUPANEOVLAŠTENIM OSOBAMAPAŠALINIAMS ĮEITI DRAUDŽIAMASELLEKS VOLITAMATAISIKUTEL ON TÖÖALAS VIIBIMINE KEELATUD - NEPIEDEROŠĀM PERSONĀM IEEJA AIZLIEGTA - ЗАБРАНЕН Е ДОСТЪПЪТ НА НЕУПЪЛНОМОЩЕНИ ЛИЦА.

WEARING A PROTECTIVE MASK IS COMPULSORY - OBBLIGO USARE MASCHERA PROTETTIVA - PORT DU MASQUE DE PROTECTION OBLIGATOIRE - DER GEBRAUCH EINER SCHUTZMASKE IST PFLICHT - OBLIGACIÓN DE USAR MÁSCARA DE PROTECCIÓN - OBRIGATÓRIO O USO DE MÁSCARA DE PROTEÇÃO - VERPLICHT GEBRUIK VAN BESCHERMEND MASKER - PLIGT TIL AT ANVENDE BESKYTTELSESMASKE - SUOJAMASKIN KÄYTTÖ PAKOLLISTA - FORPLIKTELSE Å BRUKE VERNEBRILLER - OBLIGATORISKT ATT BÄRA SKYDDSMASK - ΥΠΟΧΡΕΩΣΗ ΝΑ ΦΟΡΑΤΕ ΠΡΟΣΤΑΤΕΥΤΙΚΗ ΜΑΣΚΑ - ОБЯЗАННОСТЬ ПОЛЬЗОВАТЬСЯ ЗАЩИТНОЙ МАСКОЙ - VÉDŐMASZK HASZNÁLATA KÖTELEZŐ - FOLOSIREA MĂŞTII DE PROTECŢIE OBLIGATORIE - NAKAZ UŻYWANIA MASKI OCHRONNEJ - POVINNÉ POUŽITÍ OCHRANNÉHO ŠTÍTU - POVINNÉ POUŽITIE OCHRANNÉHO ŠTÍTU - OBVEZNOST UPORABI ZAŠČITNE MASKE - OBAVEZNO KORIŠTENJE ZAŠTITNE MASKE - PRIVALOMA UŽSIDĖTI APSAUGINĘ KAUKĘ - KOHUSTUSLIK KANDA KAITSEMASKI - PIENĀKUMS IZMANTOT AIZSARGMASKU - ЗАДЪЛЖИТЕЛНО ИЗПОЛЗВАНЕ НА ПРЕДПАЗНА ЗАВАРЪЧНА МАСКА.

- 2 -

USERS OF VITAL ELECTRICAL AND ELECTRONIC DEVICES MUST NOT USE THE WELDING MACHINE - VIETATO L’USO DELLA SALDATRICE AI PORTATORI DI APPARECCHIATURE ELETTRICHE ED ELETTRONICHE VITALI - UTILISATION DU POSTE DE SOUDAGE INTERDIT AUX PORTEURS D’APPAREILS ÉLECTRIQUES ET ÉLECTRONIQUES MÉDICAUX - TRÄGERN LEBENSERHALTENDER ELEKTRISCHER UND ELEKTRONISCHER GERÄTE IST DER GEBRAUCH DER SCHWEISSMASCHINE UNTERSAGT - PROHIBIDO EL USO DE LA SOLDADORA A LOS PORTADORES DE APARATOS ELÉCTRICOS Y ELECTRÓNICOS VITALES - È PROIBIDO O USO DA MÁQUINA DE SOLDA POR PORTADORES DE APARELHAGENS ELÉTRICAS E ELETRÔNICAS VITAIS - HET GEBRUIK VAN DE LASMACHINE IS VERBODEN AAN DE DRAGERS VAN VITALE ELEKTRISCHE EN ELEKTRONISCHE APPARATUUR - DET ER FORBUDT FOR DEM, DER ANVENDER LIVSVIGTIGT ELEKTRISK OG ELEKTRONISK APPARATUR, AT BENYTTE SVEJSEMASKINEN - HITSAUSKONEEN KÄYTTÖ KIELLETTY HENKILÖILLE, JOILLA ON ELIMISTÖÖN ASENNETTU SÄHKÖINEN TAI ELEKTRONINEN LAITE - FORBUDT Å BRUKE SVEISEBRENNEREN FOR PERSONER SOM BRUKER LIVSVIKTIGE ELEKTRISKE OG ELEKTRONISKE APPARATER - FÖRBJUDET FÖR PERSONER SOM BÄR ELEKTRISKA OCH ELEKTRONISKA LIVSUPPEHÅLLANDE APPARATER ATT ANVÄNDA SVETSEN - ΑΠΑΓΟΡΕΥΕΤΑΙ Η ΧΡΗΣΗ ΤΟΥ ΣΥΓΚΟΛΛΗΤΗ ΣΕ ΑΤΟΜΑ ΠΟΥ ΦΕΡΟΥΝ ΗΛΕΚΤΡΙΚΕΣ ΚΑΙ ΗΛΕΚΤΡΟΝΙΚΕΣ ΣΥΣΚΕΥΕΣ ΖΩΤΙΚΗΣ ΣΗΜΑΣΙΑΣ - ЗАПРЕЩАЕТСЯ ИСПОЛЬЗОВАНИЕ СВАРОЧНОГО АППАРАТА ЛИЦАМ С ЖИЗНЕННОВАЖНОЙ ЭЛЕКТРИЧЕСКОЙ И ЭЛЕКТРОННОЙ АППАРАТУРЫ - TILOS A HEGESZTŐGÉP HASZNÁLATA MINDAZOK SZÁMÁRA, AKIK SZERVEZETÉBEN ÉLETFENNTARTÓ ELEKTROMOS VAGY ELEKTRONIKUS KÉSZÜLEK VAN BEÉPÍTVE - SE INTERZICE FOLOSIREA APARATULUI DE SUDURĂ DE CĂTRE PERSOANE PURTĂTOARE DE APARATURĂ ELECTRICĂ ŞI ELECTRONICĂ VITALE - ZABRONIONE JEST UŻYWANIE SPAWARKI OSOBOM STOSUJĄCYM URZĄDZENIA ELEKTRYCZNEIELEKTRONICZNEWSPOMAGAJĄCEFUNKCJEŻYCIOWE-ZÁKAZPOUŽITÍSVAŘOVACÍHOPŘÍSTROJENOSITELŮMELEKTRICKÝCH A ELEKTRONICKÝCH ŽIVOTNĚ DŮLEŽITÝCH ZAŘÍZENÍ - ZÁKAZ POUŽÍVANIA ZVÁRACIEHO PRÍSTROJA OSOBÁM POUŽÍVAJÚCIM ELEKTRICKÉ A ELEKTRONICKÉ ŽIVOTNE DÔLEŽITÉ ZARIADENIA - PREPOVEDANA UPORABA VARILNE NAPRAVE ZA OSEBE, KI UPORABLJAJO ELEKTRIČNE IN ELEKTRONSKE ŽIVLJENJSKO POMEMBNE NAPRAVE - ZABRANJENO JE KORIŠTENJE STROJA ZA VARENJE NOSITELJIMA ELEKTRIČNIH I ELEKTRONSKIH APARATA - ASMENIMS, SU GYVYBIŠKAI SVARBIAIS ELEKTRINIAIS AR ELEKTRONINIAIS PRIETAISAIS, SUVIRINIMO APARATU NAUDOTIS DRAUDŽIAMAKEEVITUSAPARAADI KASUTAMINE ON KEELATUD ISIKUTELE, KES KANNAVAD MEDITSIINILISI ELEKTRIINSTRUMENTE JA ELUSTAMISSEADMEID - ELEKTRISKO VAI ELEKTRONISKO MEDICĪNISKO IERĪČU LIETOTĀJIEM IR AIZLIEGTS IZMANTOT METINĀŠANAS APARĀTU - ЗАБРАНЕНО Е ИЗПОЛЗВАНЕТО НА ЕЛЕКТРОЖЕНА ОТ ЛИЦА - НОСИТЕЛИ НА ЕЛЕКТРИЧЕСКИ И ЕЛЕКТРОННИ МЕДИЦИНСКИ УСТРОЙСТВА.

PEOPLE WITH METAL PROSTHESES ARE NOT ALLOWED TO USE THE MACHINE - VIETATO L’USO DELLA MACCHINA AI PORTATORI DI PROTESI METALLICHE - UTILISATION INTERDITE DE LA MACHINE AUX PORTEURS DE PROTHÈSES MÉTALLIQUES - TRÄGERN VON METALLPROTHESEN IST DER UMGANG MIT DER MASCHINE VERBOTEN - PROHIBIDO EL USO DE LA MÁQUINA A LOS PORTADORES DE PRÓTESIS METÁLICAS - PROIBIDO O USO DA MÁQUINA AOS PORTADORES DE PRÓTESES METÁLICAS - HET GEBRUIK VAN DE MACHINE IS VERBODEN AAN DE DRAGERS VAN METALEN PROTHESEN - DET ER FORBUDT FOR PERSONER MED METALPROTESER AT BENYTTE MASKINEN - KONEEN KÄYTTÖ KIELLETTY METALLIPROTEESIEN KANTAJILTA - BRUK AV MASKINEN ER IKKE TILLATT FOR PERSONER MED METALLPROTESER - FÖRBJUDET FÖR PERSONER SOM BÄR METALLPROTES ATT ANVÄNDA MASKINEN - ΑΠΑΓΟΡΕΥΕΤΑΙ Η ΧΡΗΣΗ ΤΗΣ ΜΗΧΑΝΗΣ ΣΕ ΑΤΟΜΑ ΠΟΥ ΦΕΡΟΥΝ ΜΕΤΑΛΛΙΚΕΣ ΠΡΟΣΘΗΚΕΣ - ИСПОЛЬЗОВАНИЕ МАШИНЫ ЗАПРЕЩАЕТСЯ ЛЮДЯМ, ИМЕЮЩИМ МЕТАЛЛИЧЕСКИЕ ПРОТЕЗЫ - TILOS A GÉP HASZNÁLATA FÉMPROTÉZIST VISELŐ SZEMÉLYEK SZÁMÁRA - SE INTERZICE FOLOSIREA MAŞINII DE CĂTRE PERSOANELE PURTĂTOARE DE PROTEZE METALICE - ZAKAZ UŻYWANIA URZĄDZENIA OSOBOM STOSUJĄCYM PROTEZY METALOWE - ZÁKAZ POUŽITÍ STROJE NOSITELŮM KOVOVÝCH PROTÉZ - ZÁKAZ POUŽITIASTROJAOSOBÁM S KOVOVÝMI PROTÉZAMI - PREPOVEDANAUPORABASTROJAZANOSILCE KOVINSKIH PROTEZ - ZABRANJENA UPOTREBA STROJA OSOBAMA KOJE NOSE METALNE PROTEZE - SU SUVIRINIMO APARATU DRAUDŽIAMA DIRBTI ASMENIMS, NAUDOJANTIEMS METALINIUS PROTEZUS - SEADET EI TOHI KASUTADA ISIKUD, KES KASUTAVAD METALLPROTEESE - CILVĒKIEM AR METĀLA PROTĒZĒM IR AIZLIEGTS LIETOT IERĪCI - ЗАБРАНЕНА Е УПОТРЕБАТА НА МАШИНАТА ОТ НОСИТЕЛИ НА МЕТАЛНИ ПРОТЕЗИ.

DO NOT WEAR OR CARRY METAL OBJECTS, WATCHES OR MAGNETISED CARDS - VIETATO INDOSSARE OGGETTI METALLICI, OROLOGI E SCHEDE MAGNETICHE - INTERDICTION DE PORTER DES OBJETS MÉTALLIQUES, MONTRES ET CARTES MAGNÉTIQUES - DAS TRAGEN VON METALLOBJEKTEN, UHREN UND MAGNETKARTEN IST VERBOTEN - PROHIBIDO LLEVAR OBJETOS METÁLICOS, RELOJES, Y TARJETAS MAGNÉTICAS - PROIBIDO VESTIR OBJECTOS METÁLICOS, RELÓGIOS E FICHAS MAGNÉTICAS - HET IS VERBODEN METALEN VOORWERPEN, UURWERKEN EN MAGNETISCHE FICHES TE DRAGEN - FORBUD MOD AT BÆRE METALGENSTANDE, URE OG MAGNETISKE KORT - METALLISTEN ESINEIDEN, KELLOJEN JA MAGNEETTIKORTTIEN MUKANA PITÄMINEN KIELLETTY - FORBUDT Å HA PÅ SEG METALLFORMÅL, KLOKKER OG MAGNETISKE KORT - FÖRBJUDET ATT BÄRA METALLFÖREMÅL, KLOCKOR OCH MAGNETKORT - ΑΠΑΓΟΡΕΥΕΤΑΙ ΝΑ ΦΟΡΑΤΕ ΜΕΤΑΛΛΙΚΑ ΑΝΤΙΚΕΙΜΕΝΑ, ΡΟΛΟΓΙΑ ΚΑΙ ΜΑΓΝΗΤΙΚΕΣ ΠΛΑΚΕΤΕΣ - ЗАПРЕЩАЕТСЯ НОСИТЬ МЕТАЛЛИЧЕСКИЕ ПРЕДМЕТЫ, ЧАСЫ ИЛИ МАГНИТНЫЕ ПЛАТЫЮ - TILOS FÉMTÁRGYAK, KARÓRÁK VISELETE ÉS MÁGNESES KÁRTYÁK MAGUKNÁL TARTÁSA - ESTE INTERZISĂ PURTAREA OBIECTELOR METALICE, A CEASURILOR ŞI A CARTELELOR MAGNETICE - ZAKAZ NOSZENIA PRZEDMIOTÓW METALOWYCH, ZEGARKÓW I KART MAGNETYCZNYCH - ZÁKAZ NOŠENÍ KOVOVÝCH PŘEDMĚTŮ, HODINEK A MAGNETICKÝCH KARET - ZÁKAZ NOSENIA KOVOVÝCH PREDMETOV, HODINIEK A MAGNETICKÝCH KARIET - PREPOVEDANO NOŠENJE KOVINSKIH PREDMETOV, UR IN MAGNETNIH KARTIC - ZABRANJENO NOŠENJE METALNIH PREDMETA, SATOVA I MAGNETSKIH ČIPOVA - DRAUDŽIAMA PRIE SAVĘS TURĖ TI METALINIŲ DAIKTŲ, LAIKRODŽIŲ AR MAGNETINIŲ PLOKŠTELIŲ - KEELATUD ON KANDA METALLESEMEID, KELLASID JA MAGENTKAARTE - IR AIZLIEGTS VILKT METĀLA PRIEKŠMETUS, PULKSTEŅUS UN ŅEMT LĪDZI MAGNĒTISKĀS KARTES - ЗАБРАНЕНО Е НОСЕНЕТО НА МЕТАЛНИ ПРЕДМЕТИ, ЧАСОВНИЦИ И МАГНИТНИ СХЕМИ.

NOT TO BE USED BY UNAUTHORISED PERSONNEL - VIETATO L’USO ALLE PERSONE NON AUTORIZZATE - UTILISATION INTERDITE AU PERSONNEL NON AUTORISÉ - DER GEBRAUCH DURCH UNBEFUGTE PERSONEN IST VERBOTEN - PROHIBIDO EL USO A PERSONAS NO AUTORIZADAS - PROIBIDO O USO ÀS PESSOAS NÃO AUTORIZADAS - HET GEBRUIK IS VERBODEN AAN NIET GEAUTORISEERDE PERSONEN - DET ER FORBUDT FOR UVEDKOMMENDE AT ANVENDE MASKINEN - KÄYTTÖ KIELLETTY VALTUUTTAMATTOMILTA HENKILÖILTÄ - BRUK ER IKKE TILLATT FOR UAUTORISERTE PERSONER - FÖRBJUDET FÖR ICKE AUKTORISERADE PERSONER ATT ANVÄNDA APPARATEN - ΑΠΑΓΟΡΕΥΣΗ ΧΡΗΣΗΣ ΣΕ ΜΗ ΕΠΙΤΕΤΡΑΜΕΝΑ ΑΤΟΜΑ - ИСПОЛЬЗОВАНИЕ ЗАПРЕЩАЕТСЯ ЛЮДЯМ, НЕ ИМЕЮЩИМ РАЗРЕШЕНИЯ - TILOS A HASZNÁLATA A FEL NEM JOGOSÍTOTT SZEMÉLYEK SZÁMÁRA - FOLOSIREA DE CĂTRE PERSOANELE NEAUTORIZATE ESTE INTERZISĂ - ZAKAZ UŻYWANIA OSOBOM NIEAUTORYZOWANYM - ZÁKAZ POUŽITÍ NEPOVOLANÝM OSOBÁM - ZÁKAZ POUŽITIA NEPOVOLANÝM OSOBÁM - NEPOOBLAŠČENIM OSEBAM UPORABA PREPOVEDANA - ZABRANJENA UPOTREBA NEOVLAŠTENIM OSOBAMA - PAŠALINIAMS NAUDOTIS DRAUDŽIAMA - SELLEKS VOLITAMATA ISIKUTEL ON SEADME KASUTAMINE KEELATUD - NEPILNVAROTĀM PERSONĀM IR AIZLIEGTS IZMANTOT APARĀTUЗАБРАНЕНО Е ПОЛЗВАНЕТО ОТ НЕУПЪЛНОМОЩЕНИ ЛИЦА.

Symbol indicating separation of electrical and electronic appliances for refuse collection. The user is not allowed to dispose of these appliances as solid, mixed urban refuse, and must do it through authorised refuse collection centres. - Simbolo che indica la raccolta separata delle apparecchiature elettriche ed elettroniche. L’utente ha l’obbligo di non smaltire questa apparecchiatura come rifiuto municipale solido misto, ma di rivolgersi ai centri di raccolta autorizzati. - Symbole indiquant la collecte différenciée des appareils électriques et électroniques. L’utilisateur ne peut éliminer ces appareils avec les déchets ménagers solides mixtes, mais doit s’adresser à un centre de collecte autorisé. - Symbol für die getrennte Erfassung elektrischer und elektronischer Geräte. Der Benutzer hat pflichtgemäß dafür zu sorgen, daß dieses Gerät nicht mit dem gemischt erfaßten festen Siedlungsabfall entsorgt wird. Stattdessen muß er eine der autorisierten Entsorgungsstellen einschalten. - Símbolo que indica la recogida por separado de los aparatos eléctricos y electrónicos. El usuario tiene la obligación de no eliminar este aparato como desecho urbano sólido mixto, sino de dirigirse a los centros de recogida autorizados. - Símbolo que indica a reunião separada das aparelhagens eléctricas e electrónicas. O utente tem a obrigação de não eliminar esta aparelhagem como lixo municipal sólido misto, mas deve procurar os centros de recolha autorizados. - Symbool dat wijst op de gescheiden inzameling van elektrische en elektronische toestellen. De gebruiker is verplicht deze toestellen niet te lozen als gemengde vaste stadsafval, maar moet zich wenden tot de geautoriseerde ophaalcentra. - Symbol, der står for særlig indsamling af elektriske og elektroniske apparater. Brugeren har pligt til ikke at bortskaffe dette apparat som blandet, fast byaffald; der skal rettes henvendelse til et autoriseret indsamlingscenter. - Symboli, joka ilmoittaa sähköja elektroniikkalaitteiden erillisen keräyksen. Käyttäjän velvollisuus on kääntyä valtuutettujen keräyspisteiden puoleen eikä välittää laitetta kunnallisena sekajätteenä. - Symbol som angir separat sortering av elektriske og elektroniske apparater. Brukeren må oppfylle forpliktelsen å ikke kaste bort dette apparatet sammen med vanlige hjemmeavfallet, uten henvende seg til autoriserte oppsamlingssentraler. - Symbol som indikerar separat sopsortering av elektriska och elektroniska apparater. Användaren får inte sortera denna anordning tillsammans med blandat fast hushållsavfall, utan måste vända sig till en auktoriserad insamlingsstation. - Σύμβολο που δείχνει τη διαφοροποιημένη συλλογή των ηλεκτρικών κια ηλεκτρονικών συσκευών. Ο χρήστης υποχρεούται να μην διοχετεύει αυτή τη συσκευή σαν μικτό στερεό αστικό απόβλητο, αλλά να απευθύνεται σε εγκεκριμένα κέντρα συλλογής. - Символ, указывающий на раздельный сбор электрического и электронного оборудования. Пользователь не имеет права выбрасывать данное оборудование в качестве смешанного твердого бытового отхода, а обязан обращаться в специализированные центры сбора отходов. - Jelölés, mely az elektromos és elektronikus felszerelések szelektív hulladékgyűjtését jelzi. A felhasználó köteles ezt a felszerelést nem a városi törmelékhulladékkal együttesen gyűjteni, hanem erre engedéllyel rendelkező hulladékgyűjtő központhoz fordulni. - Simbol ce indică depozitarea separată a aparatelor electrice şi electronice. Utilizatorul este obligat să nu depoziteze acest aparat împreună cu deşeurile solide mixte ci să-l predea într-un centru de depozitare a deşeurilor autorizat. - Symbol, który oznacza sortowanie odpadów aparatury elektrycznej i elektronicznej. Zabrania się likwidowania aparatury jako mieszanych odpadów miejskich stałych, obowiązkiem użytkownika jest skierowanie się do autoryzowanych ośrodków gromadzących odpady. - Symbol označující separovaný sběr elektrických a elektronických zařízení. Uživatel je povinen nezlikvidovat toto zařízení jako pevný smíšený komunální odpad, ale obrátit se s ním na autorizované sběrny. - Symbol označujúci separovaný zber elektrických a elektronických zariadení. Užívateľ nesmie likvidovať toto zariadenie ako pevný zmiešaný komunálny odpad, ale je povinný doručiť ho do autorizovaný zberní. - Simbol, ki označuje ločeno zbiranje električnih in elektronskih aparatov. Uporabnik tega aparata ne sme zavreči kot navaden gospodinjski trden odpadek, ampak se mora obrniti na pooblaščene centre za zbiranje. - Simbol koji označava posebno sakupljanje električnih i elektronskih aparata. Korisnik ne smije odložiti ovaj aparat kao običan kruti otpad, već se mora obratiti ovlaštenim centrima za sakupljanje. - Simbolis, nurodantis atskirų nebenaudojamų elektrinių ir elektroninių prietaisų surinkimą. Vartotojas negali išmesti šių prietaisų kaip mišrių kietųjų komunalinių atliekų, bet privalo kreiptis į specializuotus atliekų surinkimo centrus. - Sümbol, mis tähistab elektrija elektroonikaseadmete eraldi kogumist. Kasutaja kohustuseks on pöörduda volitatud kogumiskeskuste poole ja mitte käsitleda seda aparaati kui munitsipaalne segajääde. - Simbols, kas norāda uz to, ka utilizācija ir jāveic atsevišķi no citām elektriskajām un elektroniskajām ierīcēm. Lietotāja pienākums ir neizmest šo aparatūru municipālajā cieto atkritumu izgāztuvē, bet nogādāt to pilnvarotajā atkritumu savākšanas centrā. - Символ, който означава разделно събиране на електрическата и електронна апаратура. Ползвателят се задължава да не изхвърля тази апаратура като смесен твърд отпадък в контейнерите за смет, поставени от общината, а трябва да се обърне към специализираните за това центрове.

- 3 -

|

|

|

INSTRUCTIONS FOR USE AND MAINTENANCE................................................... |

pag. 5 |

||

|

|

|

||||

|

|

|

WARNING! BEFORE USING THE WELDING MACHINE READ THE INSTRUCTION MANUAL CAREFULLY! |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ISTRUZIONI PER L’USO E LA MANUTENZIONE.................................................. |

pag. 12 |

|

|

|

|

|

|

|||

|

|

|

ATTENZIONE! PRIMA DI UTILIZZARE LA SALDATRICE LEGGERE ATTENTAMENTE IL MANUALE DI ISTRUZIONE! |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

INSTRUCTIONS D’UTILISATION ET D’ENTRETIEN............................................. |

pag. 19 |

||

|

|

|

||||

|

|

|

ATTENTION! AVANT TOUTE UTILISATION DU POSTE DE SOUDAGE, LIRE ATTENTIVEMENT LE MANUEL D’INSTRUCTIONS! |

|||

|

|

|

||||

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

BETRIEBSUND WARTUNGSANLEITUNG............................................................... |

s. 26 |

||

|

|

|

||||

|

|

|

ACHTUNG! VOR GEBRAUCH DER SCHWEISSMASCHINE LESEN SIE BITTE SORGFÄLTIG DIE BETRIEBSANLEITUNG! |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

INSTRUCCIONES PARA EL USO Y MANTENIMIENTO........................................ |

pág. 33 |

||

|

|

|

||||

|

|

|

ATENCIÓN! ANTES DE UTILIZAR LA SOLDADORA LEER ATENTAMENTE EL MANUAL DE INSTRUCCIONES! |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

INSTRUÇÕES DE USO E MANUTENÇÃO ........................................................... |

pág. 40 |

||

|

|

|

||||

|

|

|

CUIDADO! ANTES DE UTILIZAR A MÁQUINA DE SOLDA LER CUIDADOSAMENTE O MANUAL DE INSTRUÇÕES ! |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

INSTRUCTIES VOOR HET GEBRUIK EN HET ONDERHOUD............................. |

pag. 47 |

||

|

|

|

||||

|

|

|

OPGELET! VOORDAT MEN DE LASMACHINE GEBRUIKT MOET MEN AANDACHTIG DE INSTRUCTIEHANDLEIDING LEZEN! |

|||

|

|

|

||||

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

BRUGSOG VEDLIGEHOLDELSESVEJLEDNING.................................................. |

sd. 54 |

||

|

|

|

||||

|

|

|

GIV AGT! LÆS BRUGERVEJLEDNINGEN OMHYGGELIGT, FØR MASKINEN TAGES I BRUG! |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

KÄYTTÖJA HUOLTO-OHJEET................................................................................. |

s. 61 |

||

|

|

|

||||

|

|

|

HUOM! ENNEN HITSAUSKONEEN KÄYTTÖÄ LUE HUOLELLISESTI KÄYTTÖOHJEKIRJA! |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

INSTRUKSER FOR BRUK OG VEDLIKEHOLD........................................................ |

s. 68 |

||

|

|

|

||||

|

|

|

ADVARSEL! FØR DU BRUKER SVEISEBRENNEREN MÅ DU LESE BRUKERVEILEDNINGEN NØYE! |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

INSTRUKTIONER FÖR ANVÄNDNING OCH UNDERHÅLL ................................. |

sid. 75 |

||

|

|

|

||||

|

|

|

VIKTIGT! LÄS BRUKSANVISNINGEN NOGGRANT INNAN NI ANVÄNDER SVETSEN! |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ΟΔΗΓΙΕΣ ΧΡΗΣΗΣ ΚΑΙ ΣΥΝΤΗΡΗΣΗΣ................................................................... |

σελ. 82 |

||

|

|

|

||||

|

|

|

ΠΡΟΣΟΧΗ! ΠΡΙΝ ΧΡΗΣΙΜΟΠΟΙΗΣΕΤΕ ΤΟ ΣΥΓΚΟΛΛΗΤΗ ΔΙΑΒΑΣΤΕ ΠΡΟΣΕΚΤΙΚΑ ΤΟ ΕΓΧΕΙΡΙΔΙΟ ΧΡΗΣΗΣ! |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ИНСТРУКЦИИ ПО РАБОТЕ И ТЕХОБСЛУЖИВАНИЮ..................................... |

стр. 89 |

||

ВНИМАНИЕ! ПЕРЕД ТЕМ, КАК ИСПОЛЬЗОВАТЬ МАШИНУ, ВНИМАТЕЛЬНО ПРОЧИТАТЬ РУКОВОДСТВО ПОЛЬЗОВАТЕЛЯ!

|

|

|

HASZNÁLATI UTASÍTÁSOK ÉS KARBANTARTÁSI SZABÁLYOK..................... |

oldal 96 |

|

|

|

||

|

|

|

FIGYELEM: A HEGESZTŐGÉP HASZNÁLATÁNAK MEGKEZDÉSE ELŐTT OLVASSA EL FIGYELMESEN A HASZNÁLATI UTASÍTÁST! |

|

|

|

|

||

|

|

|

||

|

|

|

|

|

|

|

|

INSTRUCŢIUNI DE FOLOSIRE ŞI ÎNTREŢINERE............................................... |

pag. 103 |

|

|

|

||

|

|

|

ATENŢIE: CITIŢI CU ATENŢIE ACEST MANUAL DE INSTRUCŢIUNI ÎNAINTE DE FOLOSIREA APARATULUI DE SUDURĂ! |

|

|

|

|

||

|

|

|

||

|

|

|

|

|

|

|

|

INSTRUKCJE OBSŁUGI I KONSERWACJI ........................................................... |

str. 110 |

|

|

|

||

|

|

|

UWAGA: PRZED ROZPOCZĘCIEM SPAWANIA NALEŻY UWAŻNIE PRZECZYTAĆ INSTRUKCJĘ OBSŁUGI! |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

NÁVOD K POUŽITÍ A ÚDRŽBĚ ............................................................................. |

str. 117 |

|

|

|

||

|

|

|

UPOZORNĚNÍ: PŘED POUŽITÍM SVAŘOVACÍHO PŘÍSTROJE SI POZORNĚ PŘEČTĚTE NÁVOD K POUŽITÍ! |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

NÁVOD NA POUŽITIE A ÚDRŽBU ........................................................................ |

str. 124 |

|

|

|

||

|

|

|

UPOZORNENIE: PRED POUŽITÍM ZVÁRACIEHO PRÍSTROJA SI POZORNE PREČÍTAJTE NÁVOD NA POUŽITIE! |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

NAVODILA ZA UPORABO IN VZDRŽEVANJE...................................................... |

str. 131 |

|

|

|

||

|

|

|

POZOR: PRED UPORABO VARILNE NAPRAVE POZORNO PREBERITE PRIROČNIK Z NAVODILI ZA UPORABO! |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

UPUTSTVA ZA UPOTREBU I SERVISIRANJE ..................................................... |

str. 138 |

|

|

|

||

|

|

|

POZOR: PRIJE UPOTREBE STROJA ZA VARENJE POTREBNO JE PAŽLJIVO PROČITATI PRIRUČNIK ZA UPOTREBU! |

|

|

|

|

||

|

|

|

||

|

|

|

|

|

|

|

|

EKSPLOATAVIMO IR PRIEŽIŪROS INSTRUKCIJOS.......................................... |

psl. 144 |

|

|

|

||

|

|

|

DĖMESIO: PRIEŠ NAUDOJANT SUVIRINIMO APARATĄ, ATIDŽIAI PERSKAITYTI INSTRUKCIJŲ KNYGELĘ! |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

KASUTUSJUHENDID JA HOOLDUS ...................................................................... |

lk. 151 |

|

|

|

||

|

|

|

TÄHELEPANU: ENNE KEEVITUSAPARAADI KASUTAMIST LUGEGE KASUTUSJUHISED TÄHELEPANELIKULT LÄBI! |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

IZMANTOŠANAS UN TEHNISKĀS APKOPES ROKASGRĀMATA .................... |

lpp. 158 |

|

|

|

||

|

|

|

UZMANĪBU: PIRMS METINĀŠANAS APARĀTA IZMANTOŠANAS UZMANĪGI IZLASIET ROKASGRĀMATU! |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ИНСТРУКЦИИ ЗА УПОТРЕБА И ПОДДРЪЖКА.............................................. |

стр. 165 |

ВНИМАНИЕ: ПРЕДИ ДА ИЗПОЛЗВАТЕ ЕЛЕКТРОЖЕНА, ПРОЧЕТЕТЕ ВНИМАТЕЛНО РЪКОВОДСТВОТО С ИНСТРУКЦИИ ЗА ПОЛЗВАНЕ.

GUARANTEE AND CONFORMITY - GARANZIA E CONFORMITÀ - GARANTIE ET CONFORMITÉ - GARANTIE UND KONFORMITÄT - GARANTÍA Y CONFORMIDAD GARANTIA E CONFORMIDADE - GARANTIE EN CONFORMITEIT - GARANTI OG OVERENSSTEMMELSESERKLÆRING TAKUU JA VAATIMUSTENMUKAISUUS’ - GARANTI OG KONFORMITET - GARANTI OCH ÖVERENSSTÄMMELSEΕΓΓΥΗΣΗ ΚΑΙ ΣΥΜΜΟΡΦΩΣΗ ΣΤΙΣ ΔΙΑΤΑΞΕΙΣ - ГАРАНТИЯ И СООТВЕТСТВИЕ - GARANCIA ÉS A JOGSZABÁLYI ELŐÍRÁSOKNAK VALÓ MEGFELELŐSÉG - GARNŢIE ŞI CONFORMITATE - GWARANCJAI ZGODNOŚĆ - ZÁRUKAASHODAZÁRUKAAZHODAGARANCIJAIN UDOBJE - GARANCIJAI SUKLADNOST

- GARANTIJA IR ATITIKTIS - GARANTII JA VASTAVUS - GARANTIJA UN ATBILSTĪBA - ГАРАНЦИЯ И СЪОТВЕТСТВИЕ ........................... |

179-180 |

- 4 -

ENGLISH

INDEX

1. GENERAL SAFETY CONSIDERATIONS FOR ARC WELDING |

page |

5.5.1.2 Connecting the torch |

page |

5 |

9 |

||

2. INTRODUCTION AND GENERAL DESCRIPTION..................................................... |

6 |

5.5.1.3 Connecting the welding current return cable................................... |

9 |

2.1 INTRODUCTION................................................................................................... |

6 |

5.5.2 TIG WELDING........................................................................................... |

9 |

2.2 METAL WELDABILITY.......................................................................................... |

6 |

5.5.2.1 Connection to the gas bottle........................................................... |

9 |

2.3 STANDARD ACCESSORIES................................................................................ |

6 |

5.5.2.2 Connecting the welding current return cable................................... |

9 |

2.4 OPTIONAL ACCESSORIES.................................................................................. |

6 |

5.5.2.3 Connecting the torch....................................................................... |

9 |

3. TECHNICAL DATA...................................................................................................... |

6 |

5.5.3 MMA WELDING WITH COATED ELECTRODE......................................... |

9 |

3.1 DATA PLATE.......................................................................................................... |

6 |

5.5.3.1 Connecting the electrode-holder clamp........................................... |

9 |

3.2 OTHER TECHNICAL DATA................................................................................... |

6 |

5.5.3.2 Connecting the welding current return cable................................... |

9 |

4. DESCRIPTION OF THE WELDING MACHINE........................................................... |

6 |

5.5.4 WARNINGS................................................................................................ |

9 |

4.1 CONTROL DEVICES, ADJUSTMENT AND CONNECTION................................. |

6 |

5.6 LOADING THE WIRE REEL.................................................................................. |

9 |

4.1.1 Welding machine.......................................................................................... |

6 |

5.7 REPLACING THE LINER IN THE TORCH............................................................ |

9 |

4.1.2 Wire feeder................................................................................................... |

6 |

5.7.1 Coiled hose for steel wires.......................................................................... |

9 |

4.2 WELDING MACHINE CONTROL PANEL............................................................. |

6 |

5.7.2 Synthetic hose for aluminium wires............................................................. |

9 |

4.2.1 CONTROL PANEL OF THE WIRE FEEDER................................................ |

7 |

6. WELDING: DESCRIPTION OF THE PROCEDURE................................................... |

9 |

4.3 RECALLING AND STORING PROGRAMS........................................................... |

8 |

6.1 MIG-MAG WELDING............................................................................................ |

9 |

4.3.1 RECALLING MANUFACTURER’S PRE-STORED PROGRAMS................ |

8 |

6.1.1 SHORT ARC TRANSFER MODE............................................................... |

9 |

4.3.1.1 MIG-MAG SYNERGIC programs.................................................... |

8 |

6.1.2 SPRAY ARC TRANSFER MODE.............................................................. |

10 |

4.3.1.2 OPERATION IN MANUAL MODE (“PRG 0”)................................... |

8 |

6.1.3 PULSE ARC TRANSFER MODE.............................................................. |

10 |

4.3.2 STORING AND RECALLING CUSTOMISED MIG-MAG PROGRAMS....... |

8 |

6.1.4 ADJUSTING THE WELDING PARAMETERS IN MIG-MAG.................... |

10 |

4.3.2.1 Introduction...................................................................................... |

8 |

6.1.4.1 Protective gas................................................................................ |

10 |

4.3.2.2 Storage capacity for customised MIG-MAG programs.................... |

8 |

6.1.4.2 Welding current............................................................................. |

10 |

4.3.2.3 Storage procedure (SAVE).............................................................. |

8 |

6.1.4.3 Arc voltage and arc pinch-off......................................................... |

10 |

4.3.2.4 Procedure for recalling a customised program (RECALL).............. |

8 |

6.1.5 BI-LEVEL AND PULSE ON PULSE OPERATION..................................... |

10 |

5. INSTALLATION........................................................................................................... |

8 |

6.2 TIG (DC) WELDING............................................................................................ |

10 |

5.1 PREPARATION..................................................................................................... |

8 |

6.2.1 LIFT strike.................................................................................................. |

10 |

5.2 HOW TO LIFT THE WELDING MACHINE............................................................ |

8 |

6.3 MMA WELDING WITH COATED ELECTRODES............................................... |

10 |

5.3 POSITION OF THE WELDING MACHINE............................................................ |

9 |

6.4 WELD QUALITY.................................................................................................. |

10 |

5.4 CONNECTION TO THE MAIN POWER SUPPLY................................................ |

9 |

7. MAINTENANCE......................................................................................................... |

10 |

5.4.1 Note............................................................................................................. |

9 |

7.1 ROUTINE MAINTENANCE................................................................................. |

10 |

5.4.2 Plug and outlet............................................................................................. |

9 |

7.1.1.Torch.......................................................................................................... |

10 |

5.5 CONNECTION OF THE WELDING CABLES...................................................... |

9 |

7.1.2 Wire feeder............................................................................................... |

10 |

5.5.1 MIG-MAG WIRE WELDING......................................................................... |

9 |

7.2 EXTRAORDINARY MAINTENANCE.................................................................. |

11 |

5.5.1.1 Connecting the gas bottle............................................................... |

9 |

8. TROUBLESHOOTING............................................................................................... |

11 |

|

|

|

|

CONTINUOUS WIRE WELDING MACHINES FOR MIG-MAG AND FLUX TIG, MMA ARC WELDING DESIGNED FOR PROFESSIONAL AND INDUSTRIAL USE. Note: In the following text the term “welding machine” will be used.

1. GENERAL SAFETY CONSIDERATIONS FOR ARC WELDING

The operator should be properly trained to use the welding machine safely and should be informed about the risks related to arc welding procedures, the associated protection measures and emergency procedures.

(Refer also to the “IEC TECHNICAL SPECIFICATION or CLC/TS 62081”: INSTALLATION AND USE OF EQUIPMENT FOR ARC WELDING).

-Avoid direct contact with the welding circuit: the no-load voltage supplied by the welding machine can be dangerous under certain circumstances.

-When the welding cables are being connected or checks and repairs are carried out the welding machine should be switched off and disconnected from the power supply outlet.

-Switch off the welding machine and disconnect it from the power supply outlet before replacing consumable torch parts.

-Make the electrical connections and installation according to the safety rules and legislation in force.

-The welding machine should be connected only and exclusively to a power source with the neutral lead connected to earth.

-Make sure that the power supply plug is correctly connected to the earth protection outlet.

-Do not use the welding machine in damp or wet places and do not weld in the rain.

-Do not use cables with worn insulation or loose connections.

-If the welding machine has a liquid cooling unit the filling operations should be carried out with the welding machine switched off and disconnected from the power supply outlet.

-Do not weld on containers or piping that contains or has contained flammable liquid or gaseous products.

-Do not operate on materials cleaned with chlorinated solvents or near such substances.

-Do not weld on containers under pressure.

-Remove all flammable materials (e.g. wood, paper, rags etc.) from the working area.

-Provide adequate ventilation or facilities for the removal of welding fumes near the arc; a systematic approach is needed in evaluating the exposure limits for the welding fumes, which will depend on their composition, concentration and the length of exposure itself.

-Keep the gas bottle (if used) away from heat sources, including direct sunlight.

-Use adequate electrical insulation with regard to the electrode, the work piece and any (accessible) earthed metal parts in the vicinity.

This is normally achieved by wearing gloves, shoes, head coverings and clothing designed for this purpose and by using insulating platforms or mats.

-Always protect your eyes using masks or helmets fitted with appropriate lenses.

Use special fire-resistant protective clothing and do not allow the skin to be exposed to the ultraviolet and infrared rays produced by the arc; other people in the vicinity of the arc should be protected by shields of non-reflecting curtains.

-Noise level: If particularly intensive welding operations cause a personal daily exposure level (LEPd) that is greater than or equal to 85db(A), the use of suitable personal protectors is compulsory.

-The flow of the welding current generates electromagnetic fields (EMF) around the welding circuit.

Electromagnetic fields can interfere with certain medical equipment (e.g. Pacemakers, respiratory equipment, metallic prostheses etc.).

Adequate protective measures must be adopted for persons with these types of medical apparatus. For example, they must be forbidden access to the area in which welding machines are in operation.

This welding machine conforms to technical product standards for exclusive use in an industrial environment for professional purposes. It does not assure compliance with the basic limits relative to human exposure to electromagnetic fields in the domestic environment.

The operator must adopt the following procedures in order to reduce exposure to electromagnetic fields:

-Fasten the two welding cables as close together as possible.

-Keep head and trunk as far away as possible from the welding circuit.

-Never wind welding cables around the body.

-Avoid welding with the body within the welding circuit. Keep both cables on the same side of the body.

-Connect the welding current return cable to the piece being welded, as close as possible to the welding joint.

-Do not weld while close to, sitting on or leaning against the welding machine (keep at least 50 cm away from it).

-Do not leave objects in ferromagnetic material in proximity of the welding circuit.

-Minimum distance d: 20 cm (Fig. N).

-Class A equipment:

This welding machine conforms to technical product standards for exclusive use in an industrial environment and for professional purposes. It does not assure compliance with electromagnetic compatibility in domestic dwellings and in premises directly connected to a low-voltage power supply system feeding buildings for domestic use.

EXTRA PRECAUTIONS

-WELDING OPERATIONS:

-In environments with increased riskof electric shock

-In confined spaces

-In the presence of flammable or explosive materials

MUST BE evaluated in advance by an “Expert supervisor” and must always be carried out in the presence of other people trained to intervene in emergencies. Technical protection measures MUST BE taken as described in 5.10; A.7; A.9. of the “IEC TECHNICAL SPECIFICATION or CLC/TS 62081”.

-Welding MUST NOT be allowed if the welding machine or wire feeder is supported by the operator (e.g. using belts).

-The operator MUST NOT BE ALLOWED to weld in raised positions unless safety platforms are used.

-VOLTAGE BETWEEN ELECTRODE HOLDERS OR TORCHES: working with more than one welding machine on a single piece or on pieces that are connected electrically may generate a dangerous accumulation of no-load voltage between two different electrode holders or torches, the value of which may reach double the allowed limit.

An expert coordinator must use measuring instruments to determine the existence of a risk and should take suitable protection measures as detailed in 5.9 of the “IEC TECHNICAL SPECIFICATION or CLC/TS 62081”.

- 5 -

RESIDUAL RISKS

-OVERTURNING: position the welding machine on a horizontal surface that is able to support the weight: otherwise (e.g. inclined or uneven floors etc.) there is danger of overturning.

-Never lift the trolley assembled with the welding machine, wire feeder and cooling system (when present).

-The only permitted lifting method is that described in the “INSTALLATION” section of this manual.

-IMPROPER USE: it is hazardous to use the welding machine for any work other than that for which it was designed (e.g. de-icing mains water pipes).

-MOVING THE WELDING MACHINE AND ITS TROLLEY: always secure the gas bottle with appropriate equipment, to prevent it falling accidentally.

The safety guards and moving parts covers of the welding machine and of the wire feeder should be in their proper positions before connecting the welding machine to the power supply.

WARNING! Any manual operation carried out on the moving parts of the wire feeder, for example:

-Replacing rollers and/or the wire guide

-Inserting wire in the rollers

-Loading the wire reel

-Cleaning the rollers, the gears and the area underneath them

-Lubricating the gears

SHOULD BE CARRIED OUT WITH THE WELDING MACHINE SWITCHED OFF AND DISCONNECTED FROM THE POWER SUPPLY OUTLET.

2. INTRODUCTION AND GENERAL DESCRIPTION

2.1 INTRODUCTION

This welding machine consists of a power source with an integrated wire feeder. The power source is a multi-procedure (continuous and pulsed MIG-MAG SYNERGIC, TIG and MMA) 3-phase powered rectifier with microprocessor controlled electronic regulation (switch-mode), with primary side whole bridge.

The wire feeder is equipped with a 4-roller motorised wire puller unit with independent adjustment of pulling pressure; the digital control panel is integrated with the microprocessor adjustment board and it contains fundamentally three condensed functions:

a)PARAMETER SETTINGS AND ADJUSTMENTS

With this user interface it is possible to set and adjust the operating parameters, select previously stored programs, view parameter status and values on the display.

b)RECALLING PRE-STORED SYNERGIC PROGRAMS FOR MIG-MAG WELDING These programs are pre-defined and stored by the manufacturer (so cannot be modified); when the user recalls one of these programs, he can select a specific job point (corresponding to a set of various independent welding parameters), adjusting a single magnitude. This is the SINERGY concept, which makes it extremely easy to achieve perfect adjustment of the welding machine depending on each specific operating condition.

c)STORING/RECALLING CUSTOMISED PROGRAMS

This function is available when working within a synergic program and also when in manual mode (in this case the setting for all the welding parameters is at the discretion of the operator). This mode of operation allows the user to store and later recall a specific welding procedure.

2.2 METAL WELDABILITY

MIG-MAG The welding machine is suitable for MIG welding of aluminium and its alloys, MIG brazing is typically carried out on galvanised plate and MAG welding on carbon, low alloy and stainless steels.

MIG welding of aluminium and its alloys should be carried out using core wire with a composition that is compatible with the material being welded and pure Ar (99.9%) protective gas.

MIG brazing can be carried out, typically, on galvanised plate using core wire in copper alloy (e.g. copper silicon or copper aluminium) with pure Ar (99.9%) protective gas. MAG welding with carbon and low alloy steels should be done using core wire with a composition that is compatible with the material to be welded and with CO2, or with an Ar/CO2 or Ar/CO2-O2 mixture, as the protective gas (Argon normally > 80%).

For welding stainless steel, Ar/O2 or Ar/CO2 gas mixtures are normally used (Ar normally> 98%).

TIG The welding machine is suitable for TIG welding with direct current (DC). with contact arc strike (LIFT ARC mode), and is suitable for use with all steels (carbon, low and high alloys) and heavy metals (copper, nickel, titanium and their alloys) with pure Ar (99.9%) protective gas or, for particular operations, with Argon/Helium mixtures.

MMA The welding machine is suitable for MMA electrode welding in direct current (DC) with all types of coated electrodes.

2.3STANDARD ACCESSORIES

- ARGON bottle adapter

- Return cable complete with earth clamp.

- Pressure reducing valve, 2 pressure gauges. - 1.5 m. cable connection kit

- G.R.A. water cooling system (only for R.A. version).

- MIG torch

(the R.A. version is water cooled). - Wire feeder

- Coil cover kit. - Trolley

2.4OPTIONAL ACCESSORIES

-Remote control 1 potentiometer (only TIG and MMA).

-Manual remote control, 2 potentiometers.

-Pedal remote control (only TIG and MMA).

-G.R.A water cooling system

(standard accessories only for the R.A. version).

-R.A. connecting cable kit, 4m, 10m, 30m.

-Connecting cable kit, 4 or 10 m.

-Wire feeder wheel kit.

-Aluminium welding kit

-Flux-core wire welding kit.

-MMA 600A welding kit.

-MIG torch 5m 500A.

-MIG torch 3m 500A R.A.

(standard accessory only for the R.A. version).

-MIG torch 5m 500A R.A.

-TIG torch 4 or 8m, 220A.

-TIG torch 4 or 8m 350A R.A.

-MIG/TIG UP/DOWN torch with/without potentiometer.

-PUSH PULL torch.

-Torch with serial 485.

-Double bottle kit.

3.TECHNICAL DATA

3.1 DATA PLATE (FIG. A)

The most important data regarding use and performance of the welding machine are summarised on the rating plate and have the following meaning:

1- Protection rating of the covering.

2- Symbol for power supply line:

1~: single phase alternating voltage; 3~: three phase alternating voltage.

3- Symbol S: indicates that welding operations may be carried out in environments with heightened risk of electric shock (e.g. very close to large metallic volumes).

4- Symbol for welding procedure provided.

5- Symbol for internal structure of the welding machine.

6- EUROPEAN standard of reference, for safety and construction of arc welding machines.

7- Manufacturer’s serial number for welding machine identification (indispensable for

8- |

technical assistance, requesting spare parts, discovering product origin). |

|

Performance of the welding circuit: |

||

|

- U0 : maximum no-load voltage (open welding circuit). |

|

|

- I2/U2: current and corresponding normalised voltage that the welding machine can |

|

|

|

supply during welding. |

|

- X : Duty cycle: indicates the time for which the welding machine can supply |

|

|

|

the corresponding current (same column). It is expressed as %, based on a 10 |

|

|

minutes cycle (e.g. 60% = 6 minutes working, 4 minutes pause, and so on). |

|

|

If the usage factors (on the plate, referring to a 40°C environment) are exceeded, |

|

|

the thermal safeguard will trigger (the welding machine will remain in standby until |

|

|

its temperature returns within the allowed limits). |

|

- A/V-A/V: shows the range of adjustment for the welding current (minimum |

|

9- |

|

maximum) at the corresponding arc voltage. |

Technical specifications for power supply line: |

||

|

- U1: Alternating voltage and power supply frequency of welding machine (allowed |

|

|

|

limit ±10%). |

|

- I1 max: Maximum current absorbed by the line. |

|

|

- |

I1eff: : Effective current supplied. |

10- |

: Size of delayed action fuses to be used to protect the power line. |

|

11- Symbols referring to safety regulations, whose meaning is given in chapter 1 “General safety considerations for arc welding”.

Note: The data plate shown above is an example to give the meaning of the symbols and numbers; the exact values of technical data for the welding machine in your possession must be checked directly on the data plate of the welding machine itself.

3.2 OTHER TECHNICAL INFORMATION:

- |

WELDING MACHINE: |

see table (TAB.1) |

- |

TORCH: |

see table (TAB.2A) |

- |

WIRE FEEDER: |

see table (TAB.2B) |

4. WELDING MACHINE DESCRIPTION

4.1 CONTROL DEVICES, ADJUSTMENT AND CONNECTION 4.1.1 Welding machine (FIG. B1)

on front:

1- Control panel (see description).

2- Negative (-) quick connector for welding current cable (earth cable for MIG and MMA, torch cable for TIG).

3- Gas connector for TIG torch.

4- 3p connector for TIG TORCH control cable

5- 14p connector for remote control connection (optional). 6- Positive (+) quick connector for TIG welding earth cable.

at the back:

7- Main ON/OFF switch.

8- Gas pipe connector (bottle) for TIG welding.

9- Positive (+) quick connector for connecting the welding current cable to the wire feeder.

1014p connector for wire feeder control cable.

11Power supply cable with cable gland.

125p connector for water cooling system.

13Fuse.

14USB socket.

4.1.2 Wire feeder (FIG. B2) on front:

1- Control panel (see description).

2- 14p connector for remote control connection.

3- Quick connectors for MIG torch water pipes.

4- Centralised connection for MIG torch (Euro). at the back:

5- 14p connector for control cable connection with the welding machine.

6- Positive (+) quick connector for connecting the welding current cable to the welding machine.

7- Gas pipe connector (bottle) for MIG welding.

8- Quick connectors for connecting the cooling water delivery and return pipes. 9- Fuse.

4.2 WELDING MACHINE CONTROL PANEL (FIG. C)

The control panel is enabled (i.e. the commands and signals are active) only if the welding machine is not connected to the wire feeder, or if the MMA or TIG process is set. Should the welding machine be connected to the wire feeder, or the function set is MIG, the latter automatically takes complete control and the word “feed” appears on the welding machine display (3).

1- LED indicating ALARM (machine output is disabled). An alarm message appears on the display (3).

The welding machine is reset automatically when the cause for alarm has been

- 6 -

removed.

2- LED indicating voltage presence at output (output active). 3- 3-digit alphanumeric display. This shows:

-The welding current in amperes.

The indicated value is the set value when the machine is in no-load mode, and is the true value during operation.

-An alarm message with the following code:

- ”AL1” |

: thermal relay cut in for primary circuit. |

- ”AL2” |

: thermal relay cut in for secondary circuit. |

- ”AL3” |

: overvoltage safeguard one power line triggered. |

- ”AL4” |

: undervoltage safeguard on power line triggered. |

- ”AL5” |

: model with GRA: safeguard triggered due to insufficient pressure |

|

in water-cooled circuit in torch. Reset is not automatic. |

|

model without GRA: no connection between the polarisation |

- “AL9” |

connector and the machine (FIG. E). |

: magnetic components safeguard triggered. |

-“AL10” : fault in serial line: serial line disconnected.

-“AL11” : phase failure safeguard on power line triggered.

-“AL12” : fault in serial line: data error.

-“AL13” : too much dust deposited inside welding machine, reset by

-cleaning inside the machine;

-key for selecting the parameters on the control panel.

The signal “AL11” and “OFF” may appear for a few seconds when the welding machine is being switched off.

3a, 3b, 3c – LED’s indicating current unit of measurement (amperes, seconds, percentage).

4- Encoder control knob.

Makes it possible to adjust the welding parameters (4a).

: Welding current in TIG/MMA mode.

: In tig mode it is used to reduce the current gradually when the

torch button is released (adjustment range 0-3 seconds) and the

torch button is released (adjustment range 0-3 seconds) and the

LED (3b) on.

: In TIG mode this parameter corresponds to “Post-gas”, and is used to adjust the time for which protective gas will flow after welding stops (adjustment range 0.1-10 seconds and LED (3b) on).

: This is enabled only and exclusively if the “SPOT” mode has been selected with key (7). It is used for TIG spot welding with welding time control (adjustment range 0.1-10 seconds and LED (3b) on).

: With MMA electrode operation, the parameter takes the value of “;Arc force”, so that it is possible to make the setting for dynamic

overcurrent (adjustment range 0-100% and LED (3c) on).

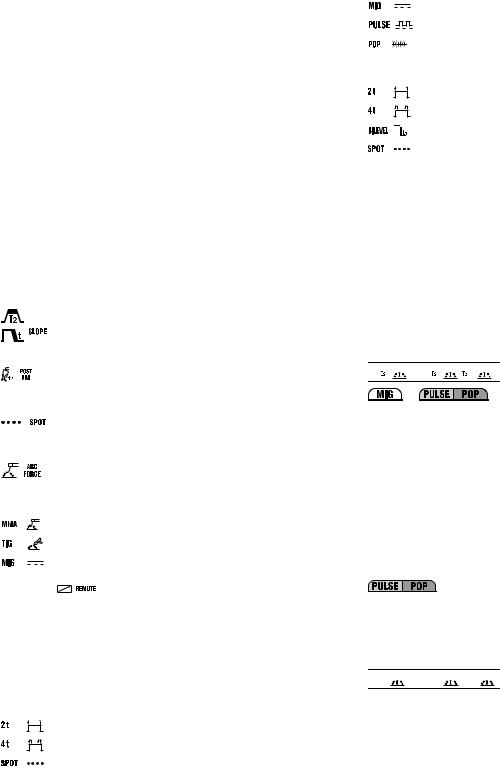

5- Key for selecting welding procedure.

When this key is pressed the LED corresponding to the intended welding mode will light up:

: |

MMA” coated electrode |

: TIG-DC with arc striking at contact (LIFT-ARC). |

|

: |

MIG. |

6- Key for switching on the remote control. |

|

With LED |

on, adjustments can only be by remote control i.e.: |

a)Single potentiometer control: it is used to adjust the welding current in TIG/ MMA mode.

b)Control by two potentiometers: it is used to adjust the TIG/MMA welding current and adjust the SLOPE DOWN in TIG or ARC FORCE in MMA (automatic LED parameter selection).

c)Pedal control: it is used to adjust the welding current in TIG/MMA mode. NOTE: It is only possible to select REMOTE if a remote control is actually connected to the socket.

7- Key for selecting TIG torch button control mode.

Pressing the key lights up the LED that corresponds to:

: 2-stroke operation, ON-OFF with pushbutton pressed.

: 4-stroke operation, ON-OFF with pushbutton released.

: TIG spot welding.

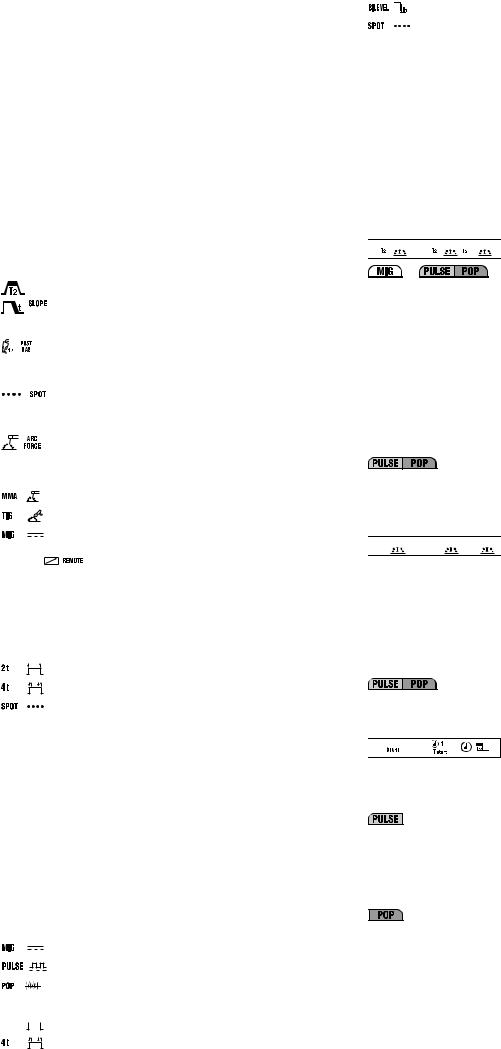

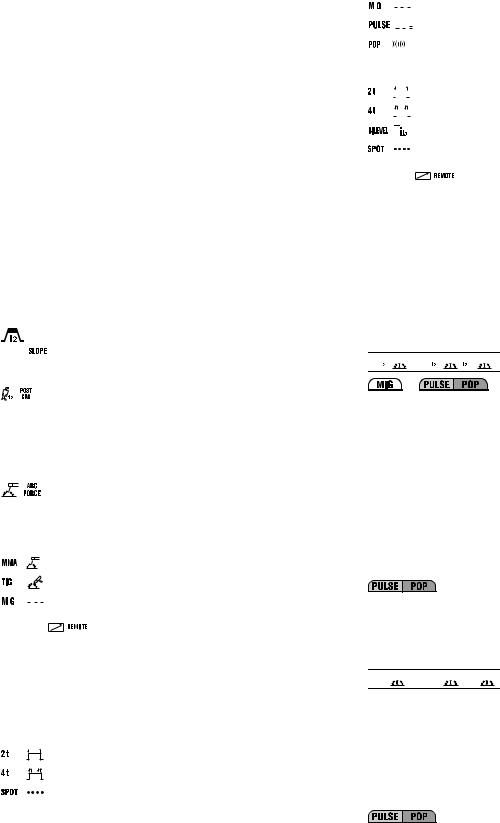

4.2.1 CONTROL PANEL OF THE WIRE FEEDER (FIG. D) 1- ALARM signalling LED (machine output is blocked).

Resetting is automatic when the reason for alarm activation has ceased. Exclusive alarm messages indicated on displays (15) and (16):

-“AL7” : overcurrent safeguard intervention during MIG-MAG welding.

-“AL8” : serial line fault: torch is shorting.

For the remaining messages refer to “WELDING MACHINE CONTROL PANEL” (par. 4.2).

2- VOLTAGE PRESENT IN THE TORCH OR AT THE ELECTRODE signalling LED.

3- WELDING MACHINE PROGRAMMING signalling LED.

4 - RECALL key of the personalised welding programs (see section 4.3.2.4). 5- SAVE key of the personalised welding programs (see section 4.3.2.3). 6- Welding program selection key and 2 digit display.

The display shows the numbers between “0” and “36” when the key is pressed in succession. A synergic welding program is associated with each number from “1” to “36” (see TAB. 3) while manual operation of the welding machine is associated with the number “0”, in which all the parameters can be set by the operator (only in MIG-MAG short and spray arc).

7- Welding procedure selection key.

When this key is pressed the LED corresponding to the intended welding mode will light up:

: MIG-MAG with “SHORT/SPRAY ARC” mode.

: MIG-MAG with “PULSE ARC” mode.

: MIG-MAG with “PULSE ON PULSE” mode.

8- Key for selecting MIG-MAG torch button control mode.

When this key is pressed the LED will light up corresponding to:

: 2- stroke operation, ON-OFF with button pressed.

: 2- stroke operation, ON-OFF with button pressed.

: 4- stroke operation, ON-OFF with button released.

: bi-level operation for MIG-MAG, TIG.

: MIG-MAG (SPOT) welding.

9- Key for switching on remote control.

When LED

is on, adjustments can only be made by remote control, i.e.:

is on, adjustments can only be made by remote control, i.e.:

-control by two potentiometers: replaces the function of encoder knobs (14) and (13).

NOTE: It is only possible to select REMOTE if a remote control is actually connected to the corresponding socket.

10Key for selecting welding parameters.

Pressing the key repeatedly will light up one of the LED’s from (10a) to (10h), each associated with a specific parameter. Settings of the value of each activated parameter can be carried out using the knob (13) and shown on the display (15). During these settings the knob (14) adjusts the main welding level shown on the display (16) either current or wire feed rate (see description at point (14)), except for (10b).

Knob (14) can only be used to adjust the secondary level when LED (10b) is on (see description of LED (10b)).

Note: Parameters that cannot be modified by the operator, depending on whether you are working with a synergic programme or in manual mode (“PRG” 0) are automatically excluded so that they cannot be selected; the corresponding LED will not light up.

10a-

This parameter is displayed automatically during MIG-MAG welding operations, and shows the actual arc voltage (LED (15a) is on).

Adjustments:

Short arc

Short arc

When setting a MIG-MAG Short Arc synergic programme this parameter is used to set the correction to be made to the arc length as calculated in synergy (range from -5% to +5%) (LED (15c) on).

In the same mode, setting bi-level mode will cause the parameter to take the value of arc length correction at the main welding level as calculated in synergy as above (range from -5% to +5%) (LED (15c) on).

Short arc “PRG 0”

Short arc “PRG 0”

Also in MIG-MAG ShortArc mode, manual programming “PRG 0”, this parameter is used to set the actual arc voltage (range 10-40) (LED (15a) on).

In the same mode, setting bi-level mode will cause the parameter to take the value of actual arc length at the main welding level as calculated in synergy as above (range 10-40) (LED (15a) on).

When setting a MIG-MAG Pulse Arc synergic programme this parameter is used to set the correction to be made to the arc length as calculated in synergy (range from -5% to +5%) (LED (15c) on).

In the same mode, setting bi-level, pulse on pulse or Tstart mode will cause the parameter to take the value of arc length correction at the main welding level as calculated in synergy as above (range from -5% to +5%) (LED (15c) on).

10b-

Short arc

Short arc

For synergic MIG-MAG short arc programmes, setting bi-level mode will make it possible to adjust the current/wire feed rate (using knob (14)) and to correct arc length (using knob (13)) for the secondary welding level as calculated in synergy (range from -5% to +5%) (LED (15c) on).

Short arc “PRG 0”

Short arc “PRG 0”

When manual programming “PRG 0” is selected with bi-level mode, this parameter is used to adjust wire feed rate (using knob (14), (LED 16c) on) and actual arc voltage (using knob (13)) for the secondary welding level I1 (range 1040) ((LED (15a) on).

In MIG-MAG pulse arc mode, setting bi-level, pulse on pulse or Tstart mode will enable adjustment of currents I1 and IS (Istart) (using knob (14)) and correction of arc length (using knob (13)) for the secondary welding level, as calculated in synergy (range from -5% to +5%)(LED (15c) on).).

10c-

Short arc “PRG 0”

Short arc “PRG 0”

In manual mode, “PRG 0”, this parameter is used to adjust wire feed rate as welding starts, in order to optimise arc strike (adjustment 1-100% and LED (15c) on).

In MIG-MAG Pulse Arc 2-STROKE mode this parameter is used to adjust the length of start current time (Tstart). If the parameter is set to zero, the function is disabled, while with any setting greater than zero (adjustment range 0.1- 3 seconds) it is possible to select LED (10b) in order to set the arc voltage correction and the start current value (secondary level). The start current can be set at a higher or lower value than the main welding value; a higher start current is very useful, especially when welding aluminium and its alloys, making it possible to heat the piece more quickly (“Hot start”).

In MIG-MAG Pulse on Pulse mode the parameter can be used to adjust the length of main welding current time (adjustment range 0.1-10 seconds and LED (15b) on).

10d-

Short arc “PRG 0”

Short arc “PRG 0”