Rothenberger ROWELD P 800 B Instructions For Use Manual

ROWELD P 800 B

ROWELD P 800 B

DE Bedienungsanleitung

EN Instructions for use

ES Instrucciones de uso

PT Instruções de serviço

www.rothenberger.com

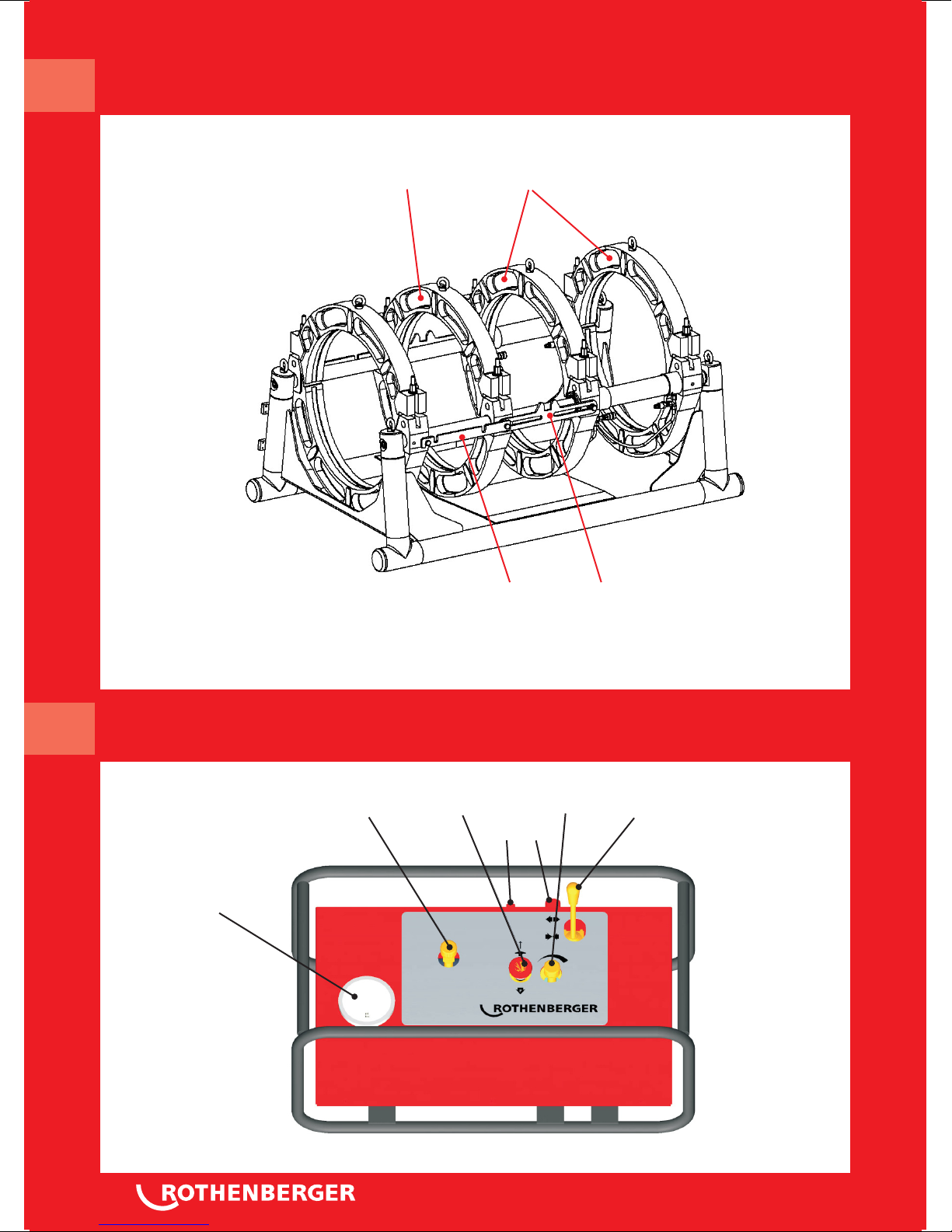

A Basic Unit

2 1

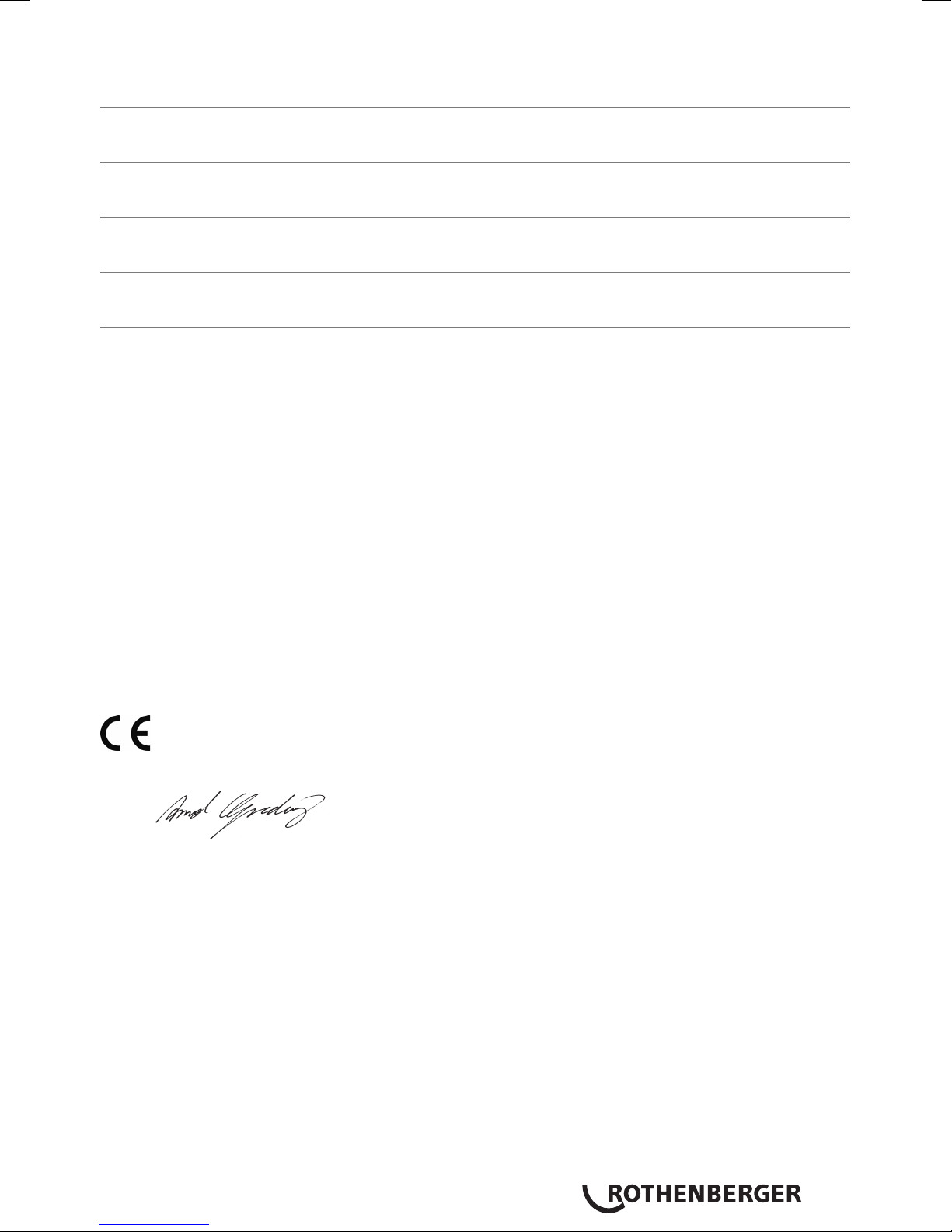

B Hydraulik Unit

1

5

3

3 4

7

2

4

6

Intro

DEUTSCH - Originalbetriebsanleitung! Seite 2

Bedienungsanleitung bitte lesen und aufbewahren! Nicht wegwerfen!

Bei Schäden durch Bedienungsfehler erlischt die Garantie! Technische Änderungen vorbehalten!

ENGLISH page 13

Please read and retain these directions for use. Do not throw them away! The warranty does not cover damage

caused by incorrect use of the equipment! Subject to technical modifications!

ESPAÑOL página 24

¡Por favor, lea y conserve el manual de instrucciones! ¡No lo tire! ¡En caso de daños por errores de manejo, la

garantía queda sin validez! Modificaciones técnicas reservadas!

PORTUGUES pagina 35

Queiram ler e guardar o manual de instruções! Não deitar fora! Em caso de avarias por

utilização incorrecta, extingue-se a garantia! Reservado o direito de alterações técnicas!

CE-KONFORMITÄTSERKLÄRUNG

Wir erklären in alleiniger Verantwortung, dass dieses Produkt mit den angegebenen Normen und Richtlinien übereinstimmt.

EC-DECLARATION OF CONFORMITY

We declare on our sole accountability that this product conforms to the standards and guidelines stated.

DECLARACION DE CONFORMIDAD CE

Declaramos, bajo nuestra responsabilidad exclusiva, que este producto cumple con las normas y directivas

mencionadas.

DECLARAÇÃO DE CONFORMIDADE CE

Declaramos, sob responsabilidade exclusiva, que o presente produto está conforme com as Normas e

Directivas indicadas.

2004/108/EG, 2006/42/EG, 2011/65/EU,

EN 61029-1, EN 60335-2-45, EN 55014-1,

EN 55014-2, EN 61000-3-2, EN 61000-3-3,

EN ISO 4413

ppa. Arnd Greding Kelkheim, 29.07.2013

Head of R&D

Technical file at:

ROTHENBERGER Werkzeuge GmbH

Spessartstraße 2-4, D-65779 Kelkheim/Germany

1

2 DEUTSCH

Inhalt Seite

1 Hinweise zur Sicherheit 3

1.1 Bestimmungsgemäßer Gebrauch 3

1.2 Allgemeine Sicherheitshinweise 3

2 Technische Daten 5

3 Funktion des Gerätes 6

3.1 Gerätebeschreibung 6

3.1.1 Grundmaschine (A) 6

3.1.2 Hydraulikaggregat (B) 6

3.2 Bedienungsanleitung 7

3.2.1 Inbetriebnahme 7

3.2.2 Maßnahmen zur Vorbereitung der Schweißung 8

3.2.3 Schweißvorgang 10

3.2.4 Außerbetriebnahme 10

3.3 Allgemeine Anforderungen 11

3.4 Wichtige Hinweise zu den Schweißparametern 11

4 Pflege und Wartung 11

4.1 Maschinen - und Werkzeugpflege 12

5 Zubehör 12

6 Entsorgung 12

Kennzeichnungen in diesem Dokument

Gefahr

Dieses Zeichen warnt vor Personenschäden.

Achtung

Dieses Zeichen warnt vor Sach- oder Umweltschäden.

Aufforderung zu Handlungen

DEUTSCH 3

1 Hinweise zur Sicherheit

1.1 Bestimmungsgemäßer Gebrauch

Die ROWELD P800B Professional ist nur für das Herstellen von Schweißverbindungen von PE -

und PP Rohren, gemäß den technischen Daten, zu verwenden.

1.2 Allgemeine Sicherheitshinweise

ACHTUNG! Beim Gebrauch von Elektrowerkzeugen sind zum Schutz gegen elektrischen

Schlag, Verletzungs- und Brandgefahr folgende grundsätzliche Sicherheitsmaßnahmen zu

beachten.

Lesen Sie alle diese Hinweise, bevor Sie dieses Elektrowerkzeug benutzen, und

bewahren Sie die Sicherheitshinweise gut auf.

Wartung und Instandhaltung:

1 Regelmäßige Reinigung, Wartung und Schmierung. Vor jeglicher Einstellung,

Instandhaltung oder Instandsetzung Netzstecker ziehen.

2 Lassen Sie Ihr Gerät nur von qualifiziertem Fachpersonal und nur mit Original-

Ersatzteilen reparieren. Damit wird sichergestellt, dass die Sicherheit des Gerätes erhalten

bleibt.

Sicheres Arbeiten:

1 Halten Sie Ihren Arbeitsbereich in Ordnung. Unordnung im Arbeitsbereich kann Unfälle

zur Folge haben.

2 Berücksichtigen Sie Umgebungseinflüsse. Setzen Sie Elektrowerkzeuge nicht dem Regen

aus. Benützen Sie Elektrowerkzeuge nicht in feuchter oder nasser Umgebung. Sorgen Sie für

gute Beleuchtung des Arbeitsbereichs. Benutzen Sie Elektrowerkzeuge nicht, wo Brand- oder

Explosionsgefahr besteht.

3 Schützen Sie sich vor elektrischem Schlag. Vermeiden Sie Körperberührung mit geerdeten

Teilen (z.B. Rohren, Radiatoren, Elektroherden, Kühlgeräten).

4 Halten Sie andere Personen fern. Lassen Sie andere Personen, insbesondere Kinder, nicht

an das Elektrowerkzeug oder das Kabel berühren. Halten Sie sie von dem Arbeitsbereich fern.

5 Bewahren Sie unbenutzte Elektrowerkzeuge sicher auf. Unbenutzte Elektrowerkzeuge

sollten an einem trockenen, hochgelegenen oder abgeschlossenen Ort, außerhalb der

Reichweite von Kindern, abgelegt werden.

6 Überlasten Sie ihr Elektrowerkzeug nicht. Sie arbeiten besser und sicherer im

angegebenen Leistungsbereich.

7 Benutzen Sie das richtige Elektrowerkzeug. Verwenden sie keine leistungsschwachen

Maschinen für schwere Arbeiten. Benutzen Sie das Elektrowerkzeug nicht für solche Zwecke,

für die es nicht vorgesehen ist. Benutzen Sie z.B. keine Handkreissäge zum Schneiden von

Baumästen oder Holzscheiten.

8 Tragen Sie geeignete Kleidung. Tragen Sie keine weite Kleidung oder Schmuck, sie

könnten von beweglichen Teilen erfasst werden. Bei Arbeiten im Freien ist rutschfestes

Schuhwerk empfehlenswert. Tragen Sie bei langen Haaren ein Haarnetz.

9 Benutzen Sie Schutzausrüstung. Tragen Sie eine Schutzbrille. Verwenden Sie bei

stauberzeugenden Arbeiten eine Atemmaske.

10 Schließen Sie die Staubabsaug-Einrichtung an. Falls Anschlüsse zur Staubabsaugung und

Auffangeinrichtung vorhanden sind, überzeugen Sie sich, dass diese angeschlossen und

richtig benutzt werden.

11 Verwenden Sie das Kabel nicht für Zwecke, für die es nicht bestimmt ist. Benützen Sie

das Kabel nicht, um den Stecker aus der Steckdose zu ziehen. Schützen Sie das Kabel vor

Hitze, Öl und scharfen Kanten.

12 Sichern Sie das Werkstück. Benützen Sie Spannvorrichtungen oder einen Schraubstock, um

das Werkstück festzuhalten. Es ist damit sicherer gehalten als mit Ihrer Hand.

4 DEUTSCH

13 Vermeiden Sie abnormale Körperhaltung. Sorgen Sie für sicheren Stand und halten Sie

jederzeit das Gleichgewicht.

14 Pflegen Sie Ihre Werkzeuge mit Sorgfalt. Halten Sie die Schneidwerkzeuge scharf und

sauber, um besser und sicherer arbeiten zu können. Befolgen Sie die Hinweise zur

Schmierung und zum Werkzeugwechsel. Kontrollieren Sie regelmäßig die Anschlussleitung

des Elektrowerkzeugs und lassen Sie diese bei Beschädigung von einem anerkannten

Fachmann erneuern. Kontrollieren Sie die Verlängerungsleitungen regelmäßig und ersetzen

Sie diese, wenn sie beschädigt sind. Halten Sie Handgriffe trocken, sauber und frei von Fett

und Öl.

15 Ziehen Sie den Stecker aus der Steckdose. Bei Nichtgebrauch des Elektrowerkzeugs, vor

der Wartung und beim Wechsel von Werkzeugen wie z. B. Sägeblatt, Bohrer, Fräser.

16 Lassen Sie keine Werkzeugschlüssel stecken. Überprüfen Sie vor dem Einschalten, dass

Schlüssel und Einstellwerkzeug entfernt sind.

17 Vermeiden Sie unbeabsichtigten Anlauf. Vergewissern Sie sich, dass der Schalter beim

Einstecken des Steckers in die Steckdose ausgeschaltet ist.

18 Benutzen Sie Verlängerungskabel für den Außenbereich. Verwenden Sie im Freien nur

dafür zugelassene und entsprechend gekennzeichnete Verlängerungskabel.

19 Seien Sie Aufmerksam. Achten Sie darauf, was Sie tun. Gehen Sie mit Vernunft an die

Arbeit. Benutzen Sie das Elektrowerkzeug nicht, wenn Sie unkonzentriert sind.

20 Überprüfen Sie das Elektrowerkzeug auf eventuelle Beschädigungen. Vor weiterem

Gebrauch des Elektrowerkzeugs müssen Schutzvorrichtungen oder leicht beschädigte Teile

sorgfältig auf ihre einwandfreie und bestimmungsgemäße Funktion untersucht werden.

Überprüfen Sie, ob die beweglichen Teile einwandfrei funktionieren und nicht klemmen oder

ob Teile beschädigt sind. Sämtliche Teile müssen richtig montiert sein und alle Bedingungen

erfüllen, um den einwandfreien Betrieb des Elektrowerkzeugs zu gewährleisten.

Beschädigte Schutzvorrichtungen und Teile müssen bestimmungsgemäß durch eine

anerkannte Fachwerkstatt repariert oder ausgewechselt werden, soweit nichts anderes in der

Gebrauchsanweisung angegeben ist. Beschädigte Schalter müssen bei einer Kundenwerkstatt

ersetzt werden.

Benutzen Sie keine Elektrowerkzeuge, bei denen sich der Schalter nicht ein- und ausschalten

lässt.

21 Achtung. Der Gebrauch anderer Einsatzwerkzeuge und anderen Zubehörs kann

Verletzungsgefahr für Sie bedeuten.

22 Lassen Sie ihr Elektrowerkzeug durch eine Elektrofachkraft reparieren. Dieses

Elektrowerkzeug entspricht den einschlägigen Sicherheitsbestimmungen. Reparaturen dürfen

nur von einer Elektrofachkraft ausgeführt werden, indem Original Ersatzteile verwendet

werden; andernfalls können Unfälle für den Benutzer entstehen.

DEUTSCH 5

2 Technische Daten

Grundmaschine Nr.: 54191

Rohr – Schweißbereich (mm) ..................... 500-800

Rohr - Schweißleistung ................................. SDR Reihen siehe Schweißtabellen + max. Druck

Hydraulikaggregat beachten

Max. Zylinderhub (mm) ................................. 380

Zylinderflächen (cm²) .................................... 23,56

Hauptabmessungen:

Länge (mm) ............................................ 2150

Breite (mm) ............................................ 1260

Höhe (mm) ............................................. 1150

Gewicht (kg) ................................................. 475

Fräseinrichtung Nr.: 54192

Elektrischer Anschluss ................................... 400V, 50/60Hz, 6,4A

Aufnahme-/Abgabeleistung (W) .................... 3700 / 3000

Motordrehzahl (min-1) .................................. 1400 / 70

Leerlaufdrehzahl ( Fräserscheibe ) (min-1) ...... 23

Schutzklasse / Schutzart ................................ I / IP20

Schalldruckpegel db(A) LpA ¦ KpA ............... 73 ¦ 3

Schallleistungspegel db(A) LWA ¦ KWA ............. 84 ¦ 3

Gewicht (kg) ................................................. 178,0

Heizelement Nr.: 54193

Elektrischer Anschluss ................................... 400V, 50/60Hz, 12000W

Heizelement – Durchmesser (mm) ................. 850

Schutzklasse / Schutzart ................................ I / IP20

Gewicht (kg) ................................................. 52

Einstellkasten Nr.: 54194

Gewicht (kg) ................................................. 160

Hydraulikaggregat Nr.: 54177

Elektrischer Anschluss ................................... 400V, 50/60Hz

Aufnahme-/Abgabeleistung (W) .................... 1800 / 1500

Pumpenfördermenge (l/min) .......................... 10,3

Öl – Tankinhalt (l) ......................................... 4,75

Max. Druck (bar) ........................................... 0 - 138

Hydraulik - Öl ............................................... HLP – 46 (Art. Nr.: 53649)

Abmessungen (LxBxH, mm) ........................... 750 x 360 x 380

Schutzklasse / Schutzart ................................ I / IP54

Schalldruckpegel db(A) LpA ¦ KpA ............... 83 ¦ 3

Schallleistungspegel db(A) LWA ¦ KWA ............. 94 ¦ 3

Gewicht (kg) ................................................. 41

Steuerschrankmodul Nr.: 54195

Elektrischer Anschluss ................................... 400V, 3~ N, 50/60 Hz, 32A

Abmessungen (LxBxH, mm) ........................... 400x210x500

Gewicht (kg) ................................................. 18

Gesamtanlage Nr. 54190

Elektrischer Gesamtanschlusswert (kW) ......... 17

6 DEUTSCH

Abmessungen der Transportkiste

Grundmaschine Einstellkasten+Fräseinrichtung

+Heizelement

Länge (mm) .................................................. 1500 ...................... 850

Breite (mm) .................................................. 2250 ...................... 1300

Höhe (mm) ................................................... 1850 ...................... 1920

Der Geräuschpegel beim Arbeiten kann 85 dB (A) überschreiten. Gehörschutz tragen!

Messwerte ermittelt entsprechend EN 61029-1:2010.

3 Funktion des Gerätes

3.1 Gerätebeschreibung

Die ROWELD P800B Professional ist eine kompakte, transportable Heizelement

Stumpfschweißmaschine, die speziell für den Einsatz im Bereich von Baustellen - und hier speziell

in Rohrgräben - konzipiert wurde. Selbstverständlich ist auch ein Einsatz der Maschine im

Werkstattbereich möglich.

Durch die Vielseitigkeit der Schweißmaschinen „Typ ROWELD“ können in allen Einsatzgebieten

die folgenden Schweißverbindungen von PE - und PP Rohren mit Außendurchmessern von 500800mm sicher hergestellt werden:

I. Rohr - Rohr

II. Rohr - Rohrbogen

III. Rohr - T - Stück

IV. Rohr - Vorschweißbund

Die Maschine besteht im Wesentlichen aus:

Grundmaschine, Reduktionsspanneinsätzen, Hydraulikaggregat, Fräseinrichtung, Heizelement,

Einstellkasten mit Steuerschrankmodul.

Beim Verschweißen von Vorschweißbunden ist die als Zubehör erhältliche Vierbacken -

Spannscheibe zu verwenden.

Zum Ein- und Ausheben von Fräser und Heizelement kann die als Zubehör erhältliche elektrische

Aushebevorrichtung verwendet werden.

3.1.1 Grundmaschine (A)

1

Bewegliche Spannelemente

3

Distanzstück mit Arretierungskerben

2

Verschiebbares Spannelement

4

Heizelementabzugsvorrichtung

3.1.2 Hydraulikaggregat (B)

1

Öleinfüllstutzen und Peilstab

5

Manometer

2

Schnellkupplung Stecker

6

Steuerhebel drücken = zusammenfahren,

ziehen = auffahren

3

Druckentlastungsventil

7

Druckeinstellventil

4

Schnellkupplung Muffe

Das Hydraulikaggregat ermöglicht die mit den folgenden Symbolen gekennzeichneten

Bedienungen der Schweißmaschine:

Zum Zusammenfahren der Spannelemente den Steuerhebel drücken.

Zum Auseinanderfahren der Spannelemente den Steuerhebel ziehen.

Druckeinstellventil für Fräsdruck, Angleich-, Anwärm- und Fügedruck. Der

eingestellte Druck wird auf dem Manometer angezeigt.

DEUTSCH 7

Druckentlastungsventil, durch Ziehen wird der Druck verringert.

Öleinfüllstutzen Verschlusskappe mit Öl – Peilstab

3.2 Bedienungsanleitung

Die Schweißmaschine darf nur von hierzu berechtigten und angemessen

qualifizierten Fachkräften gemäß DVS 2212 Teil 1 bedient werden.

Die Maschine darf nur von ausgebildeten und autorisierten Bedienern benutzt

werden!

3.2.1 Inbetriebnahme

Bitte lesen Sie die Betriebsanleitung und die Hinweise zur Sicherheit vor der

Inbetriebnahme der Stumpfschweißmaschine aufmerksam durch!

Das Heizelement nicht in explosionsgefährdeter Umgebung verwenden und

nicht mit leicht brennbaren Stoffen in Berührung bringen.

Sicheren Abstand zur Maschine halten, nicht in die Maschine stellen oder

greifen. Halten sie andere Personen vom Arbeitsbereich fern.

Vor jeder Inbetriebnahme Ölstand des Hydraulikaggregats prüfen, der Ölstand

muss zwischen der min. max. Markierung am Öleinfüllstopfen mit Peilstab

liegen, gegebenenfalls Hydrauliköl HLP 46 nachfüllen.

Hydraulikaggregat nur waagerechter Position transportieren und abstellen, bei

Schrägstellung tritt Öl aus dem Be- und Entlüftungsstopfen mit Peilstab.

Die Grundmaschine und das Hydraulikaggregat mit den beiden Hydraulikschläuchen

verbinden.

Schnellkupplungen vor Verschmutzung schützen. Undichte Kupplungen sind sofort

auszutauschen!

Den Netzstecker von Steuerschrankmodul an die Stromversorgung, entsprechend auf dem

Typenschild angegeben, anschließen.

Die Stecker von Fräseinrichtung, Hydraulikaggregat und Heizelement an das

Steuerschrankmodul anschließen.

Hauptschalter am Steuerschrankmodul einschalten.

Die gewünschte Temperatur einstellen.

Das Aufheizen des Heizelementes wird durch die rote Kontrollleuchte im Temperaturregler

angezeigt.

Die Anzeige im Display zeigt in der Regel den tatsächlichen Ist-Wert der Temperatur an. Laut

DVS ist das Heizelement 10 Minuten nach erstmaligem Erreichen der Soll-Temperatur

einsatzbereit. Die Temperatur mit einem Temperaturmessgerät kontrollieren.

Verbrennungsgefahr! Das Heizelement kann eine Temperatur bis zu 300° C

erreichen und ist unmittelbar nach Gebrauch in den dafür vorgesehenen

Einstellkasten zurückzustellen!

Die Schweißmaschine ist mit einem digitalen Temperaturregler Typ 400 ausgestattet.

Der digitale Temperaturregler ist werkseitig optimal konfiguriert und eingestellt. Zur

Temperatureinstellung muss lediglich die F Taste gedrückt werden bis die Anzeige „_SP“

8 DEUTSCH

zeigt. Jetzt kann die Solltemperatur im Bereich von 0-300°C mit den Pfeiltasten verändert

werden.

Werden keine weiteren Tasten gedrückt, zeigt die Anzeige wieder die Ist-Temperatur, der Regler

stellt automatisch die neugewählte Temperatur ein. Solange die Ist-Temperatur geringer ist, als

die eingestellte Solltemperatur blinkt der rote Pfeil (low). Ist die Ist-Temperatur größer blinkt der

rote Pfeil (high). Entspricht der eingestellte Sollwert dem Istwert, leuchtet der grüne Balken. Sollte

die tatsächliche Oberflächentemperatur am Heizelement nicht dem angezeigten Istwert

entsprechen, so kann ein „Offset“ eingegeben werden. Dazu F Taste gedrückt halten, bis

„InP“ im Display erscheint (ca.7sek); F Taste loslassen. Danach F Taste so oft tippen, bis

„oFS“ erscheint. Diesen Wert dann entsprechend anpassen. Zum Abschließen der Änderung

F Taste so lange drücken, bis der Istwert wieder angezeigt wird

Achtung ! Alle anderen Parameter sollten nicht verändert werden!

Werkseinstellung:

Menü „CFG“

„S.tu“ 0

„h.Pb“ 1.0

„h.lt“ 0.68

„h.dt“ 0.17

„h.P.H“ 100

„rst“ 0

„P.rE“ 0

„SoF“ 0

„Lb.t“ 0

„Lb.P“ 25

„FA.P“ 0

Menü „InP“

„Ctr“ 8

„tYP“ 16

„FLt“ 0.1

„FLd“ 0.5

„dP.S.“ 0

„Lo.S“ 0

„HI.S“ 300

„oFS“ xx

„HI.A“ 0

„Lo.L“ 0

„HI.L“ 280

Menü „Out“

„AL.n“ 0

„r.o.1“ 0

„r.o.2“ 0

„Ct.1“ 20

„Ct.2“ 20

„rEL.“ 0

Menü „PAS“

„Prot“ 32

Bem: Durch die Autotuning-Funktion können die Angaben unter CFG geringfügig abweichen. Sollten

größere Regelschwingungen auftreten, so kann die Autotuning-Funktion bei kaltem Heizelement

aktiviert werden (Im Menü CFG den Punkt „S.tu“ auf 2 einstellen; Rückstellung auf 0 erfolgt

automatisch).

Zum Heben von Fräseinrichtung und Heizelement die Aushebevorrichtung 53410 bzw. 53323

oder geeignetes Werkzeug benutzen.

3.2.2 Maßnahmen zur Vorbereitung der Schweißung

Bei Rohren die kleiner sind als der max. zu verschweißende Durchmesser der Maschine sind

die Reduktionseinsätze des zu verarbeitenden Rohrdurchmessers mit den im Zubehör

befindlichen Sechskantschrauben zu montieren.

Der Satz besteht aus je 6 Halbschalen mit breiter und 2 Halbschalen mit schmaler

Spannfläche.

Hierbei ist zu beachten, dass die Halbschalen mit der schmalen Spannfläche in die beiden

äußeren unteren Grundspannelemente einzusetzen sind. Nur bei Rohr / RohrbogenVerbindung werden diese in das linke Grundspannelement unten und oben eingesetzt.

Die zu verschweißenden Kunststoffrohre oder Formstücke in die Spannvorrichtung einlegen

(bei längeren Rohren über 2,5m müssen Rollenböcke verwendet werden) und die

Messingmuttern an den oberen Spannwerkzeugen festziehen. Unrundheiten der Rohre

können durch Festziehen oder Lösen der Messingmuttern ausgeglichen werden.

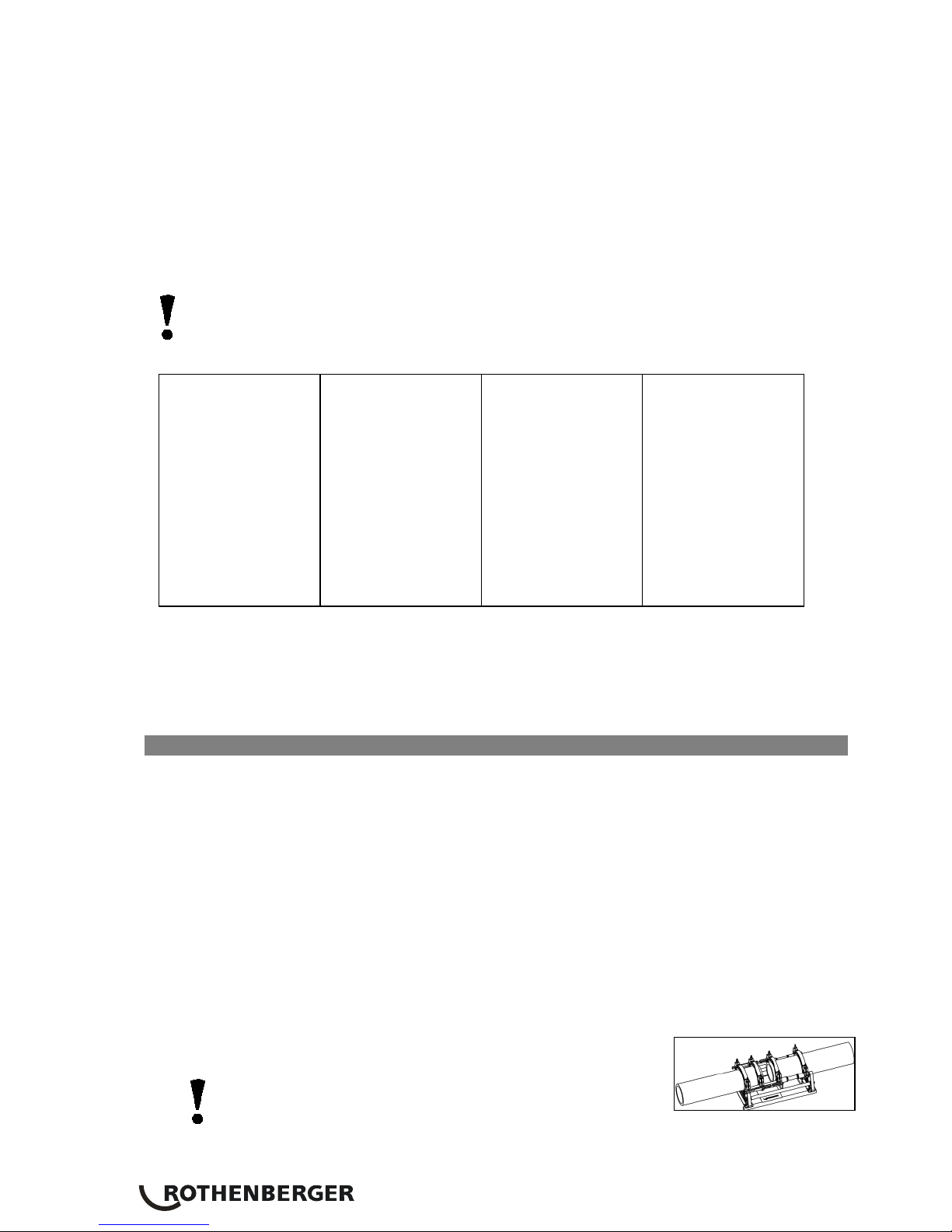

Bei Rohr / Rohr – Verbindungen müssen die Distanzstücke in die

beiden linken Spannelemente eingerastet sein (Lieferzustand).

Achtung: Die Distanzstücke dürfen auf keinen Fall

diagonal versetzt montiert werden!

Die Rohre werden jeweils von zwei Spannelementen gehalten.

DEUTSCH 9

Bei Rohr / Fitting – Verbindungen müssen die Distanzstücke

umgeschwenkt und in das mittlere Spannelement eingerastet

werden.

Achtung: Die Distanzstücke dürfen auf keinen Fall

diagonal versetzt montiert werden!

Das Rohr wird in drei Spannelemente eingelegt und das Fitting von einem Spannelement

gehalten. Hierbei kann das verschiebbare Spannelement so auf der Stange verschoben

werden, wie es die Platzverhältnisse beim Spannen und Schweißen erfordern.

Durch das Zusammenfahren der Werkstücke prüfen, ob diese im Spannwerkzeug festsitzen.

Sicheren Abstand zur Maschine halten, nicht in die Maschine stellen oder

greifen. Halten sie andere Personen vom Arbeitsbereich fern.

Ebenfalls ist zu prüfen, ob das Heizelement seine Betriebstemperatur erreicht hat.

Bitte beachten!!! Um eine gleichmäßige Wärmeverteilung über das gesamte Heizelement

zu gewährleisten, darf das Heizelement frühestens 10 Minuten nach Erreichen der

Solltemperatur eingesetzt werden. Die Temperatur mittels eines Messgerätes überprüfen und

gegebenenfalls nachregeln!

Die elektrische Fräseinrichtung zwischen die zu verschweißenden Werkstücke einsetzen.

Drehrichtungen prüfen! Werkseitig sind die Maschinen rechtsdrehend angeklemmt.

Fräseinrichtung einschalten. Die Hobelscheiben müssen in Schneidrichtung laufen, ansonsten

den Phasenwender am Netzstecker mit geeignetem Werkzeug umschalten.

Verletzungsgefahr! Während des Betriebes der Fräseinrichtung sicheren Abstand

zur Maschine halten und nicht in die rotierenden Messer greifen. Fräser nur im

eingesetzten Zustand (Arbeitsposition) betätigen und anschließend in den dafür

vorgesehenen Einstellkasten zurücksetzen. Die Funktionsfähigkeit des

Sicherheitsschalters in der Fräseinrichtung muss jederzeit gewährleistet sein, um

ein unbeabsichtigtes Anlaufen außerhalb der Maschine zu vermeiden.

Das Druckeinstellventil entgegen dem Uhrzeigersinn ganz heraus drehen.

Den Steuerhebel drücken und den Fräsdruck langsam bis auf den optimalen Wert (max.

20bar) erhöhen.

Zu hoher Fräsdruck kann zur Überhitzung und Beschädigung des Fräserantriebes

führen. Bei Überlastung bzw. Stillstand des Fräserantriebes die Maschine

auffahren und den Druck reduzieren.

Nachdem der Hobelspan mit einer Spandicke < = 0,2mm ununterbrochen aus dem Fräser

austritt, den Steuerhebel ziehen und die Maschine auseinanderfahren.

Fräseinrichtung ausschalten, warten bis die Hobelscheiben still stehen. Fräseinrichtung aus der

Grundmaschine entnehmen und in den Einstellkasten absetzen.

Werkstücke zusammen fahren, Druck durch Ziehen des Druckentlastungsventils ablassen.

Prüfen, ob die Schweißflächen plan, parallel und axial fluchtend sind.

Ist dieses nicht der Fall, muss der Fräsvorgang wiederholt werden. Der axiale Versatz zwischen

den Werkstückenden darf (gem. DVS) nicht größer als 10% der Wanddicke und der max.

Spalt zwischen den Planflächen nicht größer als 1,0mm sein. Mit einem sauberen Werkzeug

(z.B. Pinsel) die eventuell vorhandenen Späne im Rohr entfernen.

Bitte beachten! Die gefrästen, zum Schweißen vorbereiteten Oberflächen dürfen nicht mit

den Händen berührt werden und müssen frei von jeglicher Verschmutzung sein!

10 DEUTSCH

3.2.3 Schweißvorgang

Quetschgefahr! Beim Zusammenfahren der Spannwerkzeuge und Rohre

grundsätzlich sicheren Abstand zur Maschine halten. Niemals in die Maschine

stellen!

Während eines erneuten Zusammenfahrens der Werkstückenden ist auf dem Manometer der

Hydraulikeinheit der Werkstückbewegungsdruck (Schleppdruck) abzulesen.

Als Werkstückbewegungsdruck (Schleppdruck) bezeichnet man den minimalsten Druck, der

notwendig ist, um das Werkstück - abhängig von Länge und Gewicht - axial zu bewegen.

Dieser Wert ist sehr genau zu ermitteln, hierbei ist es erforderlich die Maschine mehrmals

Auf- und Zufahren zu lassen und das Druckeinstellventil so lange einzustellen, bis die

Maschine kurz vor dem Stehenbleiben ist. Dieser ermittelte Schleppdruck ist dem Angleich-,

Durchwärm- und Fügedruck hinzu zurechnen.

Das Heizelement zwischen die beiden Werkstücke in die Grundmaschine einsetzen und

darauf achten, dass die Auflagen der Heizplatte in den Kerben der Abzugsvorrichtung sitzen.

Maschine zusammenfahren, erforderlichen Angleichdruck plus Schleppdruck einstellen und

halten.

Sobald die erforderliche Wulsthöhe gleichmäßig am gesamten Umfang beider Rohre erreicht

ist, den Druck durch langsames Ziehen des Entlastungsventils ablassen.

Den Druck so einstellen, dass noch ein gleichmäßiges, nahezu druckloses Anliegen der

Werstückenden am Heizelement gewährleistet wird (Anwärmen).

Nun das Entlastungsventil wieder schließen. Hierbei ist darauf zu achten, dass die

Werkstückenden nicht den Kontakt zum Heizelement verlieren.

Nach Ablauf der Anwärmzeit werden die Werkstücke wieder auseinandergefahren, das

Heizelement entnommen und die Werkstückenden zusammengefahren. Der Druck ist nun

möglichst linear auf den entsprechenden Fügedruck zu erhöhen und über die gesamte

Abkühlzeit zu halten.

Regelmäßig den Druck kontrollieren und gegebenenfalls nachpumpen. Bei übermäßigem

Druckverlust Hydrauliksystem überprüfen lassen.

Achtung: Während der ersten 20 bis 100 Sekunden den Steuerhebel gedrückt halten

und danach loslassen (in Mittelstellung).

Heizelement in den Einstellkasten zurücksetzen.

Nachdem die Abkühlzeit abgelaufen ist, Druck durch Ziehen des Entlastungsventils vollständig

zurücknehmen und die verschweißten Werkstücke ausspannen und entnehmen.

Grundmaschine auseinanderfahren, Protokoll erstellen. Die Maschine ist bereit für den

nächsten Schweißzyklus.

Die gesamten Schweißparameter können den beiliegenden Schweißtabellen entnommen werden.

3.2.4 Außerbetriebnahme

Heizelement ausschalten

Heizelement abkühlen lassen bzw. so verstauen, das keine angrenzenden Stoffe

entzündet werden können!!

Stecker von Fräseinrichtung, Heizelement und Hydraulikaggregat aus der Steckdose ziehen

und Kabel aufwickeln.

Netzstecker von Schaltschrankmodul aus der Steckdose ziehen und Kabel aufwickeln.

Hydraulikaggregat nur waagerechter Position transportieren und abstellen, bei

Schrägstellung tritt Öl aus dem Be- und Entlüftungsstopfen mit Peilstab!

Hydraulikschläuche abkuppeln und aufwickeln.

Achtung! Kupplungen vor Schmutz schützen!

DEUTSCH 11

3.3 Allgemeine Anforderungen

Da Witterung - und Umgebungseinflüsse die Schweißung entscheidend beeinflussen, sind

unbedingt die entsprechenden Vorgaben in den DVS - Richtlinien 2207 Teil 1, 11 und 15

einzuhalten. Außerhalb Deutschlands gelten die entsprechenden nationalen Richtlinien.

(Die Schweißarbeiten sind ständig und sorgfältig zu überwachen!)

3.4 Wichtige Hinweise zu den Schweißparametern

Alle erforderlichen Schweißparameter wie Temperatur, Druck und Zeit sind den DVS - Richtlinien

2207 Teil 1, 11 und 15 zu entnehmen. Außerhalb Deutschlands gelten die entsprechenden

nationalen Richtlinien.

Bezug: DVS Media GmbH, Aachener Str. 172, 40223 Düsseldorf

Postfach 10 19 65, 40010 Düsseldorf, Tel.: +49 (0) 211 / 15 91 – 0

Email: media@dvs-hg.de internet: www.dvs-media.info

Im Einzelfall sind unbedingt die materialspezifischen Bearbeitungsparameter der Rohrhersteller

einzuholen.

Die in beigefügten Schweißtabellen genannten Schweißparameter sind Anhaltswerte, für die die

Firma ROTHENBERGER keine Gewähr übernimmt!

Die in den Schweißtabellen angegebenen Werte für den Angleich - und Fügedruck wurden nach

folgender Formel berechnet:

Schweißdruck P [bar] =

Schweißfläche A [mm²] x Schweißfaktor SF [N/mm²]

Zylinderfläche Az [cm²] x 10

Schweißfaktor (SF): PE = 0,15 N/mm², PP = 0,10 N/mm²

(Die Gesamtzylinderfläche der ROWELD P 800 B beträgt 23, 56 cm²)

4 Pflege und Wartung

Zur Erhaltung der Funktionsfähigkeit der Maschine sind folgende Punkte zu beachten:

Die Führungsstangen müssen frei von Schmutz gehalten werden. Bei Beschädigungen an der

Oberfläche sind die Führungsstangen auszutauschen, da dies evtl. zu Druckverlust führen

kann.

Fräseinrichtung, Heizelement und Hydraulikaggregat dürfen nur mit der auf dem Typenschild

angegebenen Spannung betrieben werden.

Um einwandfreie Schweißergebnisse zu erhalten, ist es notwendig, das Heizelement sauber

zuhalten. Bei Beschädigungen der Oberfläche muss das Heizelement neu beschichtet bzw.

ausgetauscht werden. Materialrückstände auf dem Heizspiegel vermindern die Antihafteigenschaften und sollten mit einem nicht fasernden Papier und Spiritus (nur bei kaltem

Heizelement!) entfernt werden.

Der Ölstand des Hydraulikaggregates ist vor jeder Inbetriebnahme zu prüfen (der Ölstand

sollte zwischen den min- und max- Markierungen liegen). Gegebenenfalls ist Hydraulik - Öl

(HLP – 46, Art. Nr.: 53649) nachzufüllen.

Das Hydraulik - Öl (HLP – 46, Art. Nr.: 53649) ist alle 6 Monate zu wechseln.

Um Funktionsstörungen zu vermeiden, ist das Hydraulikaggregat regelmäßig auf Dichtheit,

festen Sitz der Verschraubungen sowie einwandfreien Zustand des Elektrokabels zu

überprüfen.

Die Hydraulikschnellkupplung am Hydraulikaggregat und am Schlauchpaket sind vor

Verschmutzung zu schützen. Bei Verschmutzung sind diese vor dem Anschließen zu reinigen.

Die Fräseinrichtung ist mit zwei doppelseitig angeschliffenen Messern ausgerüstet. Bei

nachlassender Schnittleistung können die Messer gewendet bzw. durch neue ersetzt werden

12 DEUTSCH

Es ist stets darauf zu achten, dass die zu bearbeitenden Rohr – bzw. Werkstückenden,

insbesondere die Stirnflächen, frei von Verschmutzung sind, da sonst die Lebensdauer der

Messer vermindert wird.

Eine jährliche Überprüfung der Schweißmaschine, ist gemäß DVS 2208, durch

den Hersteller oder einer von Ihm autorisierten Service - Station durchführen zu

lassen. Bei Maschinen mit überdurchschnittlicher Belastung sollte der Prüfzyklus

verkürzt werden.

4.1 Maschinen - und Werkzeugpflege

(Wartungsvorschriften Pkt. 4 beachten!)

Scharfe und saubere Werkzeuge erzeugen bessere Arbeitsergebnisse und sind sicherer.

Stumpfe, zerbrochene oder verlorengegangene Teile unverzüglich auswechseln. Prüfen, ob das

Zubehör sicher mit der Maschine verbunden ist.

Bei Wartungsarbeiten nur Original - Ersatzteile verwenden. Reparaturen dürfen nur durch fachlich

qualifiziertes Personal ausgeführt werden.

Bei Nichtbenutzung, vor Pflege- und Wartungsarbeiten und vor dem Wechseln von

Zubehörteilen, Maschinen vom Stromnetz trennen.

Vor dem Wiederanschluss an das Stromnetz ist sicherzustellen, dass die Maschine und das

Zubehörwerkzeug ausgeschaltet sind.

Bei Verwendung von Verlängerungskabeln sind diese auf ihre Sicherheit und Funktionsfähigkeit

zu prüfen. Es dürfen nur für den Außeneinsatz zugelassene Kabel verwendet werden.

Nicht benutzen darf man Werkzeuge und Maschinen, wenn Gehäuse oder Handgriffe, besonders

solche aus Kunststoff, gerissen bzw. verzogen sind.

Schmutz und Feuchtigkeit in solchen Rissen leiten den elektrischen Strom. Dies kann zu einem

elektrischen Schlag führen, falls im Werkzeug bzw. in der Maschine ein Isolationsschaden auftritt.

Anmerkung: Weiterhin verweisen wir auf die Unfallverhütungsvorschriften.

5 Zubehör

Geeignetes Zubehör und ein Bestellformular finden Sie ab Seite 46.

6 Entsorgung

Teile des Gerätes sind Wertstoffe und können der Wiederverwertung zugeführt werden. Hierfür

stehen zugelassene und zertifizierte Verwerterbetriebe zur Verfügung. Zur umweltverträglichen

Entsorgung der nicht verwertbaren Teile (z.B. Elektronikschrott) befragen Sie bitte Ihre zuständige

Abfallbehörde.

Nur für EU-Länder:

Werfen Sie Elektrowerkzeuge nicht in den Hausmüll! Gemäß der Europäischen Richtlinie

2012/19/EG über Elektro- und Elektronik-Altgeräte und ihrer Umsetzung in nationales

Recht müssen nicht mehr gebrauchsfähige Elektrowerkzeuge getrennt gesammelt und

einer umweltgerechten Wiederverwertung zugeführt werden.

ENGLISH 13

Contens page

1 Safety information 14

1.1 Intended use 14

1.2 General safety rules 14

2 Technical data 16

3 Equipment function 17

3.1 Description 17

3.1.1 Basic unit (A) 17

3.1.2 Hydraulic unit (B) 17

3.2 Operating instructions 18

3.2.1 Putting into operation 18

3.2.2 Welding preparations 19

3.2.3 Welding 21

3.2.4 Putting out of operation 21

3.3 General requirements 22

3.4 Important information on welding parameters 22

4 Care and maintenance 22

4.1 Machine and tool care 23

5 Accessories 23

6 Disposal 23

Markings in this document

Danger

This sign warns against the danger of personal injuries.

Caution

This sign warns against the danger of property damage and damage to the

environment.

Call for action

14 ENGLISH

1 Safety information

1.1 Intended use

ROWELD P800B Professional is solely designed for producing weld joints on PE and PP pipes

according to the technical data.

1.2 General safety rules

ATTENTION! When using electric tools, the following fundamental safety measures must

be taken to prevent electric shock, injury or fire.

Read all of these instructions before you use the electric tool, and store the safety

instructions properly.

Service and maintenance:

1 Regular cleaning, maintenance and lubrication. Always pull the electrical plug before any

adjustment, maintenance or repair.

2 Have your device repaired only by qualified experts and only with original

replacement parts. This ensures the continued safety of the device.

Working safely:

1 Keep your work area orderly. A messy work area can cause accidents.

2 Consider environmental influences. Do not expose electric tools to rain. Do not use

electric tools in damp or wet environments. Keep the work area well lit. Do not use electric

tools where there is a risk of fire or explosion.

3 Protect yourself from electric shock. Avoid physical contact with earthed parts (such as

pipes, radiators, electric stoves or cooling devices).

4 Keep other people away. Do not let other people — especially children — touch the

electric tool or its cable. Keep them clear of the work area.

5 Store electric tools safely when they are not in use. Unused electric tools should be kept

in a dry, high or closed area, out of reach of children.

6 Do not overload your electric tool. Work is better and safer within the performance range

indicated.

7 Use the right electric tool. Don't use low-performance machines for heavy-duty jobs. Do

not use the electric tool for purposes for which it was not intended. For example, do not use

a portable circular saw for cutting tree branches or logs.

8 Wear proper clothing. Do not wear loose clothing or jewellery, as they can get caught in

moving parts. When working outdoors, wear slip-resistant shoes. Wear a hairnet over long

hair.

9 Use protective gear. Wear safety glasses. Wear a breathing mask during work that creates

dust.

10 Connect the dust extraction equipment. If there are connections to dust extraction and

collection equipment, make sure that they are connected and properly used.

11 Do not use the cable for purposes for which it was not intended. Never use the cable

to pull the plug from the socket. Protect the cable from heat, oil and sharp edges.

12 Secure the work piece. Use clamps or a vice to hold the work piece firmly. They will hold it

more securely than your hand can.

13 Avoid abnormal postures. Make sure to stand securely and always keep your balance.

Loading...

Loading...