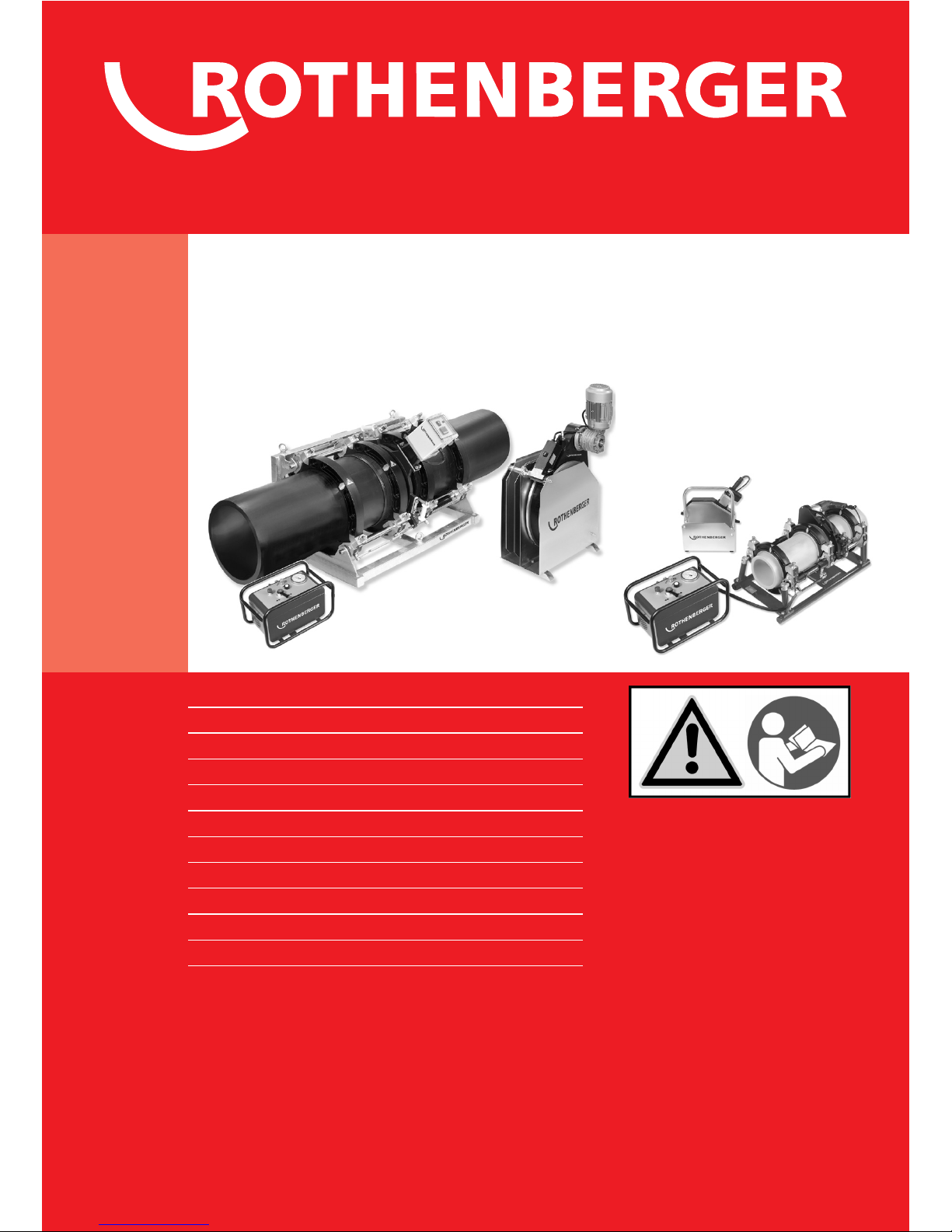

Rothenberger ROWELD P160-630B/Plus, ROWELD P5-24B/Plus Instructions For Use Manual

ROWELD P160-630B/Plus

ROWELD P5-24B/Plus

ROWELD P160-630B/Plus

ROWELD P5-24B/Plus

www.rothenberger.com

Bedienungsanleitung

Instructions for use

Instruction d’utilisation

Instrucciones de uso

Istruzioni d’uso

Gebruiksaanwijzing

Instruções de serviço

Brugsanvisning

Instrukcja obslugi

Návod k používání

Kezelési útmutató

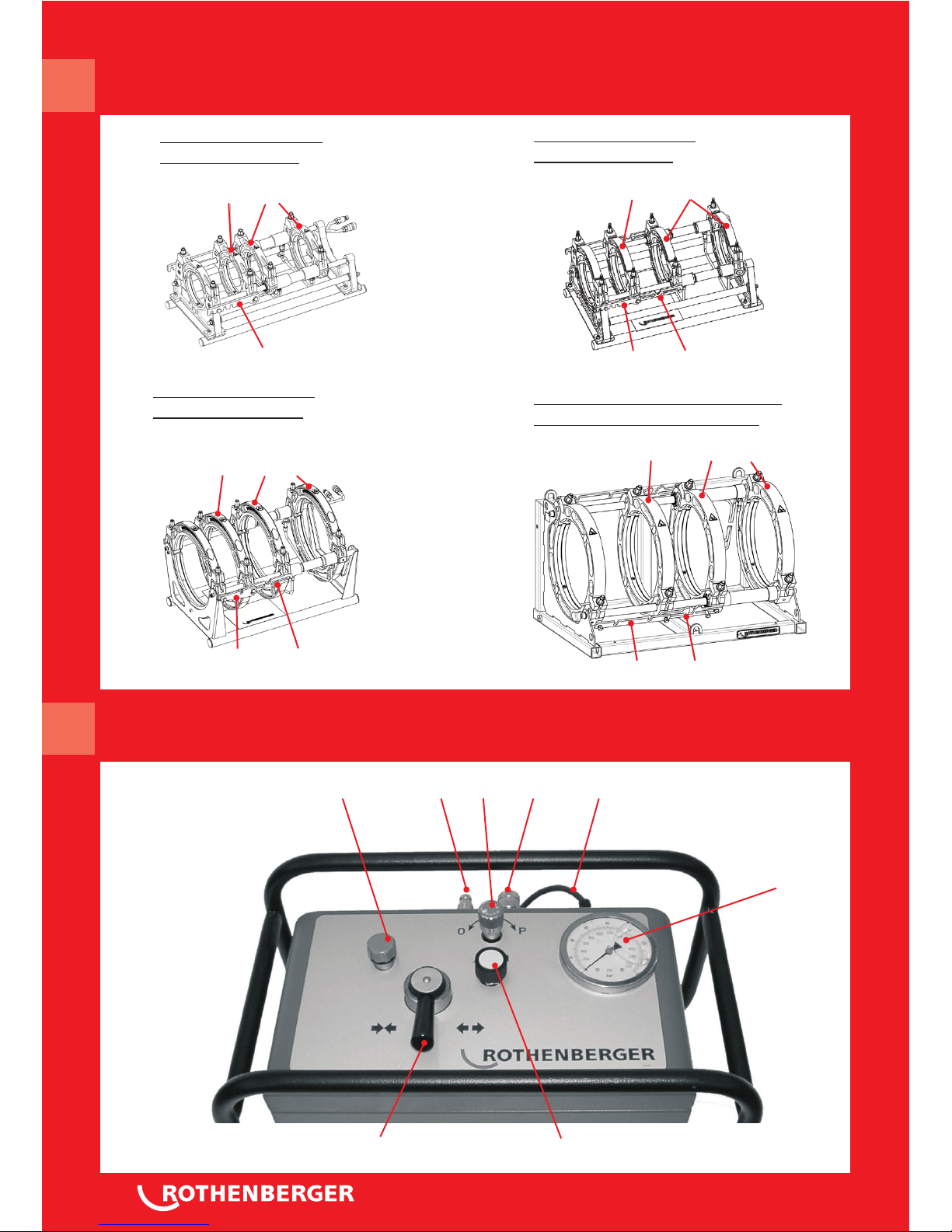

A Basic Unit

B Hydraulik Unit

1

ROWELD P 160 B

ROWELD P 5 B

ROWELD P 355 B

ROWELD P 12 B

ROWELD P 500-630 B Plus

ROWELD P 18-24 B Plus

ROWELD P 250 B

ROWELD P 8 B

2 3 4 5

7

8

6

231

1

4

2

3

1

3

2

1

1

4

3 4

2 1

Intro

1

2004/108/EG, 2006/42/EG, 2011/65/EU,

EN 61029-1, EN 60335-2-45, EN 55014-1,

EN 55014-2, EN 61000-3-2, EN 61000-3-3,

EN ISO 4413

ppa. Arnd Greding Kelkheim, 30.09.2013

Head of R&D

Technical file at:

ROTHENBERGER Werkzeuge GmbH

Spessartstraße 2-4, D-65779 Kelkheim/Germany

CE-KONFORMITÄTSERKLÄRUNG

Wir erklären in alleiniger Verantwortung, dass dieses

Produkt mit den angegebenen Normen und Richtlinien

übereinstimmt.

EC-DECLARATION OF CONFORMITY

We declare on our sole accountability that this product

conforms to the standards and guidelines stated.

DECLARATION CE DE CONFORMITÉ

Nous déclarons sous notre propre responsabilité que ce

produit est conforme aux normes et directives indiquées.

DECLARACION DE CONFORMIDAD CE

Declaramos, bajo nuestra responsabilidad exclusiva,

que este producto cumple con las normas y directivas

mencionadas.

DICHARAZIONE DI CONFORMITÀ CE

Dichiariamo su nostra unica responsabilità, che questo

prodotto è conforme alle norme ed alle direttive indicate.

EC-KONFORMITEITSVERKLARING

Wij verklaren in eigen verantwoordelijkheid dat dit

product overeenstemt met de van toepassing zijnde

normen en richtlijnen.

DECLARAÇÃO DE CONFORMIDADE CE

Declaramos, sob responsabilidade exclusiva, que o

presente produto está conforme com as Normas e

Directivas indicadas.

DEUTSCH - Originalbetriebsanleitung! Seite 2

Bedienungsanleitung bitte lesen und aufbewahren! Nicht wegwerfen!

Bei Schäden durch Bedienungsfehler erlischt die Garantie! Technische Änderungen vorbehalten!

ENGLISH page 15

Please read and retain these directions for use. Do not throw them away! The warranty does not cover

damage caused by incorrect use of the equipment! Subject to technical modifications!

FRANÇAIS page 27

Lire attentivement le mode d’emploi et le ranger à un endroit sûr! Ne pas le jeter ! La garantie est

annulée lors de dommages dûs à une manipulation erronée ! Sous réserve de modifications techniques!

ESPAÑOL página 40

¡Por favor, lea y conserve el manual de instrucciones! ¡No lo tire! ¡En caso de daños por errores de

manejo, la garantía queda sin validez! Modificaciones técnicas reservadas!

ITALIANO pagina 53

Per favore leggere e conservare le istruzioni per l´uso! Non gettarle via! In caso di danni dovuti ad errori

nell´uso, la garanzia si estingue! Ci si riservano modifiche tecniche!

NEDERLANDS bladzijde 66

Lees de handleiding zorgvuldig door en bewaar haar goed! Niet weggooien! Bij schade door

bedieningsfouten komt de garantieverlening te vervallen! Technische wijzigingen voorbehouden!

PORTUGUES pagina 79

Queiram ler e guardar o manual de instruções! Não deitar fora! Em caso de avarias por utilização

incorrecta, extingue-se a garantia! Reservado o direito de alterações técnicas!

DANSK side 92

Læs betjeningsvejledningen, og gem den til senere brug! Smid den ikke ud! Skader, som måtte opstå som

følge af betjeningsfejl, medfører, at garantien mister sin gyldighed! Ret til tekniske ændringer forbeholdes!

POLSKI strony 104

Lees de handleiding zorgvuldig door en bewaar haar goed! Niet weggooien! Bij schade door

bedieningsfouten komt de garantieverlening te vervallen! Technische wijzigingen voorbehouden!

CESKY stránky 117

Návod k obsluze si prosím přečtěte a uschovejte jej! Nevyhazujte jej!

V prípade poškození zpusobeném chybnou obsluhou zaniká záruka! Technické změny jsou vyhrazeny!

MAGYAR oldaltól 129

Kérjük, olvassa el és őrizze meg a kezelési utasítást! Ne dobja el!

A helytelen kezelésből származó károsodások esetén megszûnik a jótállás! Mûszaki változtatások fenntartva!

CE-KONFORMITETSERKLÆRING

Vi erklærer som eneansvarlig, at dette produkt er i

overensstemmelse med anførte standarder, retningslinjer og

direktiver.

DEKLARACJA ZGODNOÚCI CE

Oúwiadczamy z peùnà odpowiedzialnoúcià, ýe produkt

ten odpowiada wymaganiom astæpujàcych norm i

dokumentów normatywnych.

CE-PROHLÁŠENÍ O SHODÌ

Se vší zodpovìdností prohlašujeme, že tento výrobek

odpovídá následujícím normám a normativním

dokumentùm.

CE-AZONOSSÁGI NYILATKOZAT

Teljes felelősségünk tudatában kijelentjük, hogy jelen

termék megfelel a következő szabványoknak vagy

szabványossági dokumentumoknak.

DEUTSCH2

Kennzeichnungen in diesem Dokument:

Gefahr!

Dieses Zeichen warnt vor Personenschäden.

Achtung!

Dieses Zeichen warnt vor Sach- oder Umweltschäden.

Aufforderung zu Handlungen

Inhalt Seite

1 Hinweise zur Sicherheit 3

1.1 Bestimmungsgemäßer Gebrauch 3

1.2 Allgemeine Sicherheitshinweise für Elektrowerkzeuge 3

2 Technische Daten 5

3 Funktion des Gerätes 6

3.1 Gerätebeschreibung 6

3.1.1 Grundmaschine (Abb. A) 7

3.1.2 Hydraulikaggregat (Abb. B) 7

3.2 Bedienungsanleitung 7

3.2.1 Inbetriebnahme 7

3.2.2 Maßnahmen zur Vorbereitung der Schweißung 9

3.2.3 Schweißvorgang 11

3.2.4 Außerberiebnahme 12

3.3 Allgemeine Anforderungen 12

3.4 Wichtige Hinweise zu den Schweißparametern 12

4 Pflege und Wartung 13

4.1 Maschinen - und Werkzeugpflege 13

5 Zubehör 14

6 Entsorgung 14

DEUTSCH 3

1 Hinweise zur Sicherheit

1.1 Bestimmungsgemäßer Gebrauch

Die ROWELD P160-630/5-24B Plus sind nur für das Herstellen von Schweißverbindungen von PE

- PP und PVDF Rohren, gemäß den technischen Daten, zu verwenden.

1.2 Allgemeine Sicherheitshinweise für Elektrowerkzeuge

ACHTUNG! Beim Gebrauch von Elektrowerkzeugen sind zum Schutz gegen elektrischen

Schlag, Verletzungs- und Brandgefahr folgende grundsätzliche Sicherheitsmaßnahmen zu

beachten.

Lesen Sie alle diese Hinweise, bevor Sie dieses Elektrowerkzeug benutzen, und

bewahren Sie die Sicherheitshinweise gut auf.

Wartung und Instandhaltung:

1 Regelmäßige Reinigung, Wartung und Schmierung. Vor jeglicher Einstellung,

Instandhaltung oder Instandsetzung Netzstecker ziehen.

2 Lassen Sie Ihr Gerät nur von qualifiziertem Fachpersonal und nur mit Original-

Ersatzteilen reparieren. Damit wird sichergestellt, dass die Sicherheit des Gerätes erhalten

bleibt.

Sicheres Arbeiten:

1 Halten Sie Ihren Arbeitsbereich in Ordnung. Unordnung im Arbeitsbereich kann Unfälle

zur Folge haben.

2 Berücksichtigen Sie Umgebungseinflüsse. Setzen Sie Elektrowerkzeuge nicht dem Regen

aus. Benützen Sie Elektrowerkzeuge nicht in feuchter oder nasser Umgebung. Sorgen Sie für

gute Beleuchtung des Arbeitsbereichs. Benutzen Sie Elektrowerkzeuge nicht, wo Brand- oder

Explosionsgefahr besteht.

3 Schützen Sie sich vor elektrischem Schlag. Vermeiden Sie Körperberührung mit geerdeten

Teilen (z.B. Rohren, Radiatoren, Elektroherden, Kühlgeräten).

4 Halten Sie andere Personen fern. Lassen Sie andere Personen, insbesondere Kinder, nicht

an das Elektrowerkzeug oder das Kabel berühren. Halten Sie sie von dem Arbeitsbereich fern.

5 Bewahren Sie unbenutzte Elektrowerkzeuge sicher auf. Unbenutzte Elektrowerkzeuge

sollten an einem trockenen, hochgelegenen oder abgeschlossenen Ort, außerhalb der

Reichweite von Kindern, abgelegt werden.

6 Überlasten Sie ihr Elektrowerkzeug nicht. Sie arbeiten besser und sicherer im

angegebenen Leistungsbereich.

7 Benutzen Sie das richtige Elektrowerkzeug. Verwenden sie keine leistungsschwachen

Maschinen für schwere Arbeiten. Benutzen Sie das Elektrowerkzeug nicht für solche Zwecke,

für die es nicht vorgesehen ist. Benutzen Sie z.B. keine Handkreissäge zum Schneiden von

Baumästen oder Holzscheiten.

8 Tragen Sie geeignete Kleidung. Tragen Sie keine weite Kleidung oder Schmuck, sie

könnten von beweglichen Teilen erfasst werden. Bei Arbeiten im Freien ist rutschfestes

Schuhwerk empfehlenswert. Tragen Sie bei langen Haaren ein Haarnetz.

9 Benutzen Sie Schutzausrüstung. Tragen Sie eine Schutzbrille. Verwenden Sie bei

stauberzeugenden Arbeiten eine Atemmaske.

10 Schließen Sie die Staubabsaug-Einrichtung an. Falls Anschlüsse zur Staubabsaugung

und Auffangeinrichtung vorhanden sind, überzeugen Sie sich, dass diese angeschlossen und

richtig benutzt werden.

DEUTSCH4

11 Verwenden Sie das Kabel nicht für Zwecke, für die es nicht bestimmt ist. Benützen

Sie das Kabel nicht, um den Stecker aus der Steckdose zu ziehen. Schützen Sie das Kabel vor

Hitze, Öl und scharfen Kanten.

12 Sichern Sie das Werkstück. Benützen Sie Spannvorrichtungen oder einen Schraubstock, um

das Werkstück festzuhalten. Es ist damit sicherer gehalten als mit Ihrer Hand.

13 Vermeiden Sie abnormale Körperhaltung. Sorgen Sie für sicheren Stand und halten Sie

jederzeit das Gleichgewicht.

14 Pflegen Sie Ihre Werkzeuge mit Sorgfalt. Halten Sie die Schneidwerkzeuge scharf

und sauber, um besser und sicherer arbeiten zu können. Befolgen Sie die Hinweise zur

Schmierung und zum Werkzeugwechsel. Kontrollieren Sie regelmäßig die Anschlussleitung

des Elektrowerkzeugs und lassen Sie diese bei Beschädigung von einem anerkannten

Fachmann erneuern. Kontrollieren Sie die Verlängerungsleitungen regelmäßig und ersetzen

Sie diese, wenn sie beschädigt sind. Halten Sie Handgriffe trocken, sauber und frei von Fett

und Öl.

15 Ziehen Sie den Stecker aus der Steckdose. Bei Nichtgebrauch des Elektrowerkzeugs, vor

der Wartung und beim Wechsel von Werkzeugen wie z. B. Sägeblatt, Bohrer, Fräser.

16 Lassen Sie keine Werkzeugschlüssel stecken. Überprüfen Sie vor dem Einschalten, dass

Schlüssel und Einstellwerkzeug entfernt sind.

17 Vermeiden Sie unbeabsichtigten Anlauf. Vergewissern Sie sich, dass der Schalter beim

Einstecken des Steckers in die Steckdose ausgeschaltet ist.

18 Benutzen Sie Verlängerungskabel für den Außenbereich. Verwenden Sie im Freien nur

dafür zugelassene und entsprechend gekennzeichnete Verlängerungskabel.

19 Seien Sie Aufmerksam. Achten Sie darauf, was Sie tun. Gehen Sie mit Vernunft an die

Arbeit. Benutzen Sie das Elektrowerkzeug nicht, wenn Sie unkonzentriert sind.

20 Überprüfen Sie das Elektrowerkzeug auf eventuelle Beschädigungen. Vor weiterem

Gebrauch des Elektrowerkzeugs müssen Schutzvorrichtungen oder leicht beschädigte Teile

sorgfältig auf ihre einwandfreie und bestimmungsgemäße Funktion untersucht werden.

Überprüfen Sie, ob die beweglichen Teile einwandfrei funktionieren und nicht klemmen oder

ob Teile beschädigt sind. Sämtliche Teile müssen richtig montiert sein und alle Bedingungen

erfüllen, um den einwandfreien Betrieb des Elektrowerkzeugs zu gewährleisten.

Beschädigte Schutzvorrichtungen und Teile müssen bestimmungsgemäß durch eine

anerkannte Fachwerkstatt repariert oder ausgewechselt werden, soweit nichts anderes in der

Gebrauchsanweisung angegeben ist. Beschädigte Schalter müssen bei einer Kundenwerkstatt

ersetzt werden.

Benutzen Sie keine Elektrowerkzeuge, bei denen sich der Schalter nicht ein- und ausschalten

lässt.

21 Achtung. Der Gebrauch anderer Einsatzwerkzeuge und anderen Zubehörs kann

Verletzungsgefahr für Sie bedeuten.

22 Lassen Sie ihr Elektrowerkzeug durch eine Elektrofachkraft reparieren. Dieses

Elektrowerkzeug entspricht den einschlägigen Sicherheitsbestimmungen. Reparaturen dürfen

nur von einer Elektrofachkraft ausgeführt werden, indem Original Ersatzteile verwendet

werden; andernfalls können Unfälle für den Benutzer entstehen.

DEUTSCH 5

2 Technische Daten

P160B P250B P355B P500B P630B/Plus

P5B P8B P12B P18B P24B/Plus

Grundmaschine Art-Nr:

55252 55161 1200000322 53401 53305/1200000714

1200000963 1200000964 1200000965 1200000966 1200000967/1200000980

Rohr – Schweißbereich Ø (mm) ..40-160 ....... 90-250 ........ 90-355 ....... 200-500 ........ 315-630

Rohr – Schweißbereich Ø (zoll) ...1 1/4 - 5“ ... 5 - 8“ .......... 5 - 12“ ....... 8 - 18“ .......... 8 - 24“

Rohr - Schweißleistung ............... Druckstufen und SDR Reihen siehe Seite 144 / 145

Max. Zylinderhub (mm) .............. 100 ............ 166 ............. 150 ............ 200 ............... 200

Gesamt – Zylinderflächen (cm²) .. 3,53 ........... 6,26 ............ 6,26 ........... 14,13 ............ 14,13/ 22,38

Zylinder Innendurchmesser ......... 25mm ........ 32mm ......... 32mm ........ 50mm ........... 50/55mm

Kolbenstangen - Durchmesser .... 20mm ........ 25mm ......... 25mm ........ 40mm ........... 40mm

Hauptabmessungen (LxBxH) ....... 780x370x ... 910x520x .... 795x600x ... 1300x900x .... 1300x1060x

(mit Stahlrohruntergestell) 300mm 440mm 535mm 800mm 920mm

Gewicht (kg) .............................. 31,8 ........... 62,7 ............ 56,4 ........... 195 ............... 245/250,5

Fräseinrichtung Art-Nr:

55253 1200000802 1200000323 53405 53310

Elektrischer Anschluss ................. 230V .......... 230V ........... 230V .......... 400V, 3~ ....... 400V, 3~

50/60 Hz 50/60 Hz 50/60 Hz 50/60 Hz 50/60 Hz

2,9A 3,5A 3,5A 1,75A 2,55A

Aufnahme-/Abgabeleistung (W) . 630/425 ..... 750/470 ...... 750/470 ..... 1210/750 ...... 1770/1100

Motordrehzahl (min

-1

) ................. 550 ............ 660 ............ 660 ............ 140 ............... 140

Leerlaufdrehzahl (min

-1

) .............. 105 ............ 85 ............... 60 .............. 31 ................. 24

(Fräserscheibe)

Schutzklasse / Schutzart ............. I / IP20 ........ I / IP20 ........ I / IP20 ........ I / IP54 ........... I / IP54

Schalldruckpegel dB (A) .............. 83 .............. 82 ............... 82 .............. 48 ................. 52

Gewicht (kg) .............................. 7,9 ............ 15 .............. 22,2 .......... 68 ................ 123

Heizelement Art-Nr:

054346H 055180H 1200000324 53406 53311

Elektrischer Anschluss ................. 230V .......... 230V ........... 230V .......... 400V ............. 400V

50/60 Hz 50/60 Hz 50/60 Hz 50/60 Hz 50/60 Hz

800W 1500W 2500W 4000W 8000W

Temperatursteuerung ................. elektronisch geregelt

Heizelement - Durchmesser ........ 200mm ...... 300mm ....... 380mm ...... 540mm ......... 660mm

Schutzklasse / Schutzart ............. I / IP20 ........ I / IP20 ........ I / IP20 ........ I / IP20 ........... I / IP20

Gewicht (kg) .............................. 3,3 ............. 5,5 .............. 9,1 ............. 32 ................. 49

Einstellkasten Art-Nr:

55298 55167 1200000327 53407 53312

Gewicht (kg) .............................. 4,7 ............. 8,2 .............. 9,6 ............. 55 ................. 70

Hydraulikaggregat Art. Nr.:

55115 53309

Elektrischer Anschluss ................. 230V – 50 Hz - 2,5 A ........................ 230V – 50 Hz - 5,6 A

Aufnahme-/Abgabeleistung (W) . 580 / 370 .......................................... 1290 / 750

Motordrehzahl (min

-1

) ................. 2800 ................................................. 2800

Pumpenfördermenge (l/min) ....... 2,8 .................................................... 5,65

Öl – Tankinhalt (l) ....................... 0,7 .................................................... 0,7

max. Druck (bar) ......................... 100 ................................................... 100

Hydraulik - Öl ............................. HLP – 46 (Art. Nr.: 53649)

Abmessungen (LxBxH, mm) ........ 540 x 340 x 340 ................................ 540 x 340 x 340

Schutzklasse / Schutzart ............. I / IP20 ............................................... I / IP20

Schalldruckpegel dB (A) .............. 74 ..................................................... 77

Gewicht (kg) .............................. 28 ..................................................... 29

DEUTSCH6

Hydraulikaggregat Art. Nr.: 1200000905 1200000906

Elektrischer Anschluss ................ 230V – 60 Hz - 2,5 A ...........................230V – 60 Hz - 5,6 A

Aufnahme-/Abgabeleistung (W) .670 / 370 .............................................1200 / 750

Motordrehzahl (min

-1

) ................ 3260 ....................................................3384

Pumpenfördermenge (l/min) ....... 2,45 ..................................................... 5,1

Öl – Tankinhalt (l) ....................... 0,7 ....................................................... 0,7

max. Druck (bar) ........................ 100 ......................................................100

Hydraulik - Öl ............................. HLP – 46 (Art. Nr.: 53649)

Abmessungen (LxBxH, mm) ........ 540 x 340 x 340 ...................................540 x 340 x 340

Schutzklasse / Schutzart ............. I / IP20 .................................................I / IP20

Schalldruckpegel dB (A) .............. 74 ........................................................ 77

Gewicht (kg) .............................. 28 ........................................................ 29

Gesamtanlage: P160B P250B P355B P500B P630B/Plus

P5B P8B P12B P18B P24B/Plus

Elektrische

Gesamtaufnahmeleistung(kW) ... 2,1 ............. 2,9 ..............3,9 .................6,7 ............. 11,3

Gesamtgewicht (kg) ................... 122 ........... 180 .............217 ................860 ............911/916,5

(

komplette Maschine ohne Sonderzubehör mit Standardreduktionsspanneinsätzen und Transportkiste)

Abmessungen der Transportkiste:

Länge (mm) ................................ 1200 .......... 1200 ...........1200 ..............2240 ..........2240

Breite (mm) ................................ 800 ............ 800 .............800 ................1300 ..........1300

Höhe (mm) ................................. 900 ............ 900 .............900 ................1500 ..........1500

Der Geräuschpegel beim Arbeiten kann 85 dB (A) überschreiten. Gehörschutz tragen!

Messwerte ermittelt entsprechend EN 61029-1:2010!

3 Funktion des Gerätes

3.1 Gerätebeschreibung

Die ROWELD P160-630/5-24B Plus sind kompakte, transportable Heizelement

Stumpfschweißmaschinen, die speziell für den Einsatz im Bereich von Baustellen - und hier

speziell in Rohrgräben - konzipiert wurden. Selbstverständlich ist auch ein Einsatz der Maschinen

im Werkstattbereich möglich.

Durch die Vielseitigkeit der Schweißmaschinen „Typ ROWELD“ können in allen Einsatzgebieten

die folgenden Schweißverbindungen von PE - PP und PVDF Rohren mit Außendurchmessern von

40-630mm/ 1 1/4“-24“ sicher hergestellt werden:

I. Rohr - Rohr

II. Rohr - Rohrbogen

III. Rohr - T - Stück

IV. Rohr - Vorschweißbund

Die Maschinen bestehen im Wesentlichen aus:

Grundmaschine, Reduktionsspanneinsätzen, Hydraulikaggregat, Fräseinrichtung, Heizelement,

Einstellkasten.

Beim Verschweißen von Vorschweißbunden ist die als Zubehör erhältliche Vierbacken Spannscheibe zu verwenden.

ROWELD P160-250/5-8B: Beim Verschweißen von Rohrbögen mit engem Radius des max.

Durchmessers der Maschine, ist das als Zubehör erhältliche angeschrägte Spannwerkzeug

Oberteil zu verwenden.

ROWELD P500-630/18-24B Plus: Zum Ein- und Ausheben von Fräser und Heizelement kann die

als Zubehör erhältliche elektrische Aushebevorrichtung verwendet werden.

DEUTSCH 7

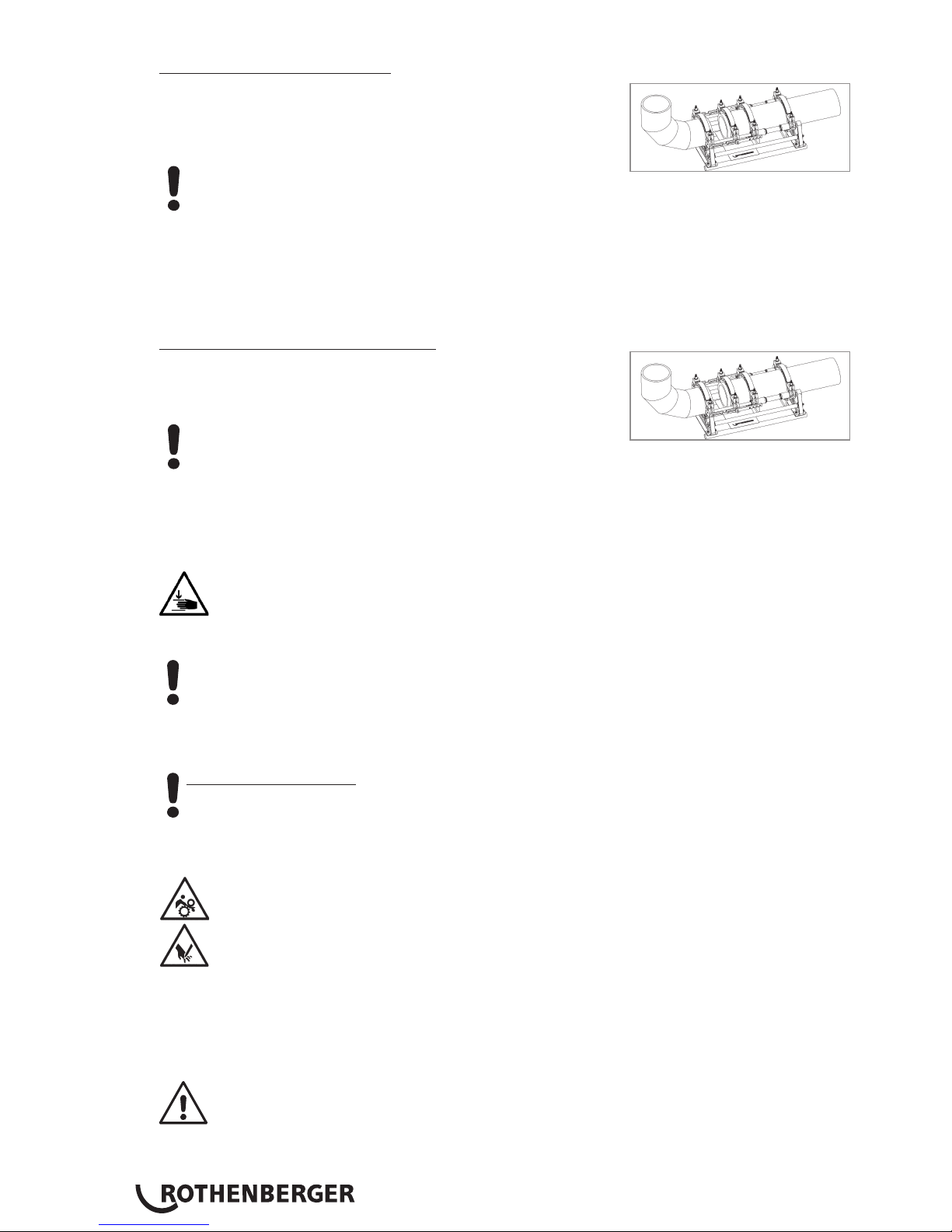

3.1.1 Grundmaschine (Abb. A)

1 Bewegliche Spannelemente 3 Distanzstück mit Arretierungskerben

2 Verschiebbares Spannelement 4 Heizelementabzugsvorrichtung

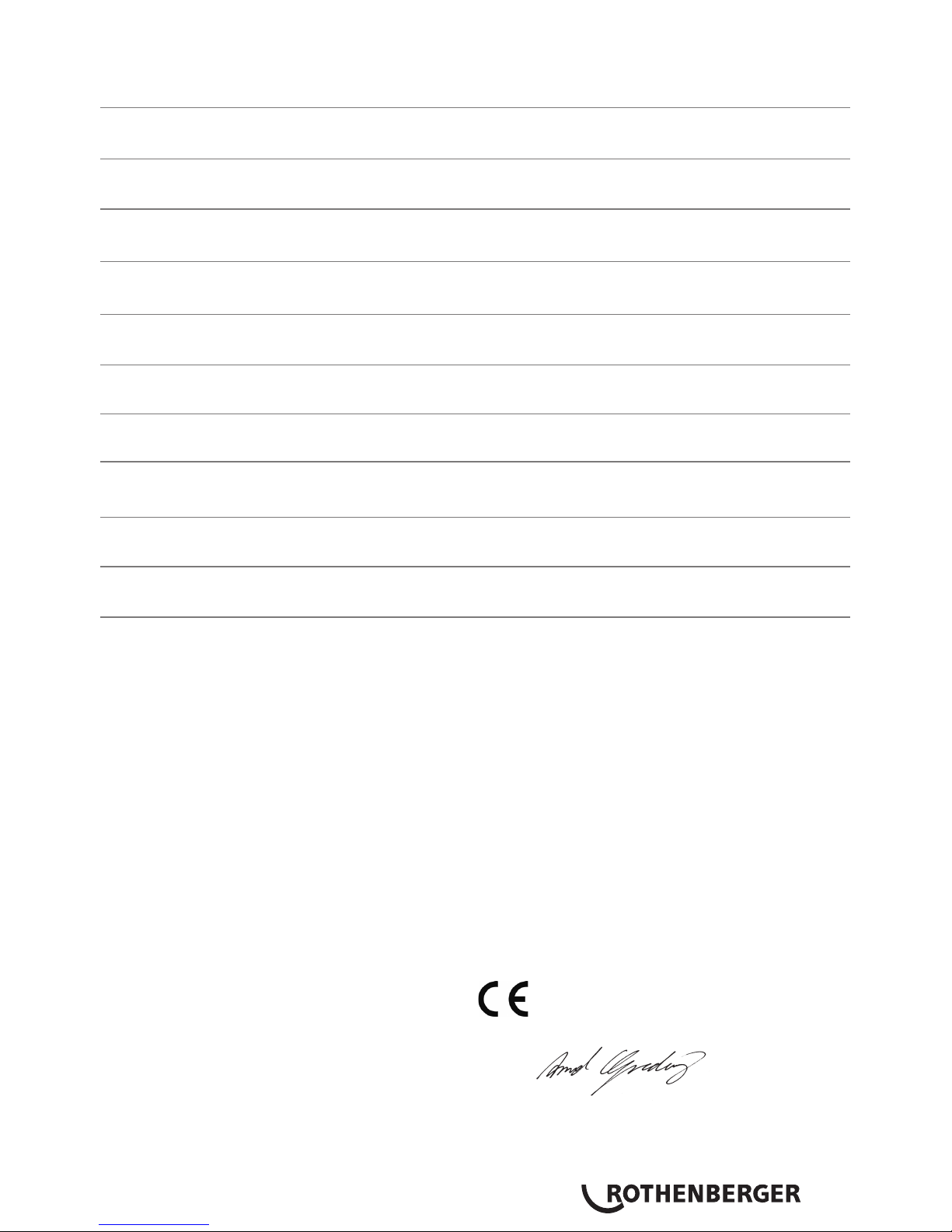

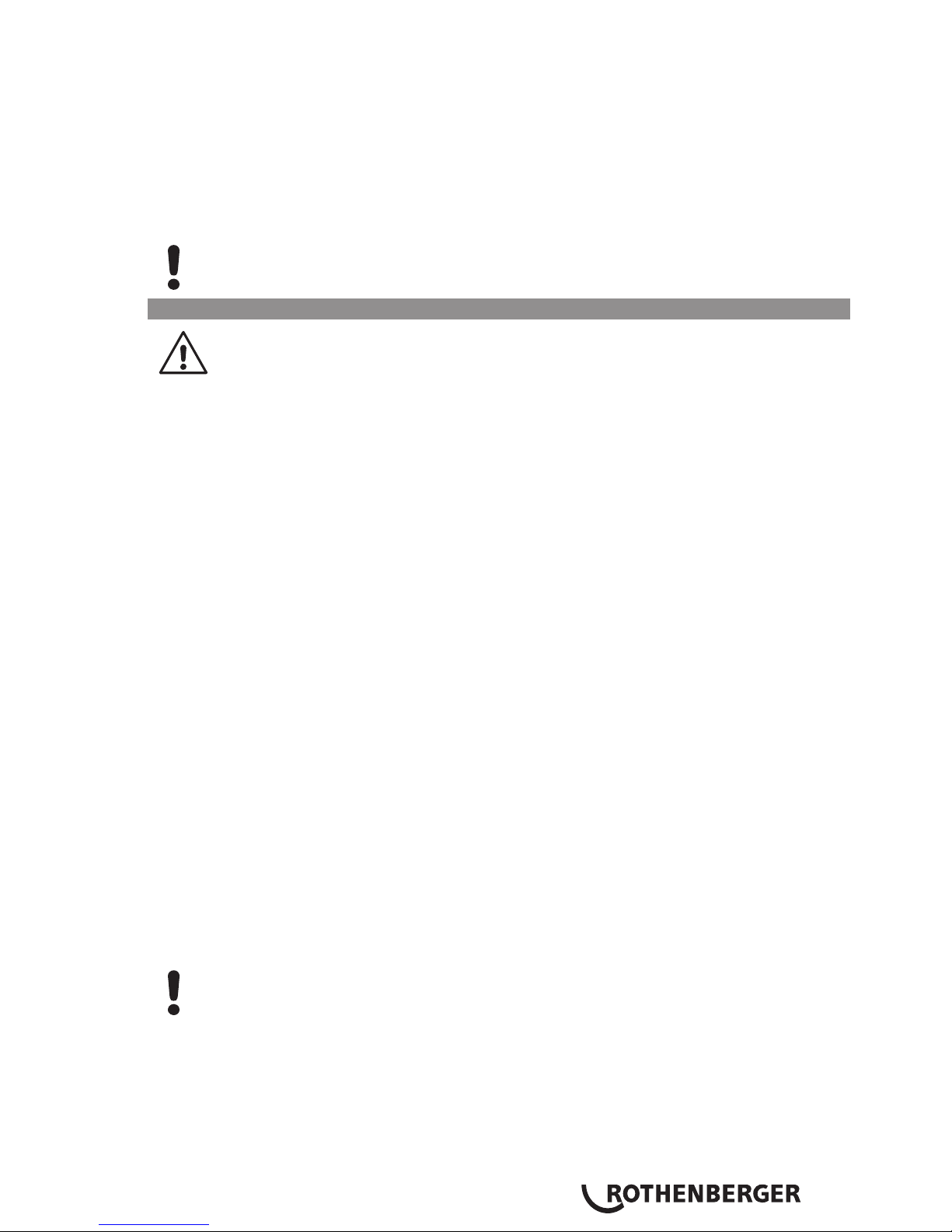

3.1.2 Hydraulikaggregat (Abb. B)

1 Öleinfüllstutzen und Peilstab 5 Netzkabel

2 Schnellkupplung Stecker 6 Manometer

3 Druckentlastungsventil 7 Steuerhebel Links-zufahren, Rechts-auffahren

4 Schnellkupplung Muffe 8 Druckeinstellventil

Das Hydraulikaggregat ermöglicht die mit den folgenden Symbolen gekennzeichneten

Bedienungen der Schweißmaschine:

Zum Zusammenfahren der Spannelemente den Steuerhebel links drücken. Die

Verfahr- und Druckaufbaugeschwindigkeit abhängig vom Drehwinkel.

Zum Auseinanderfahren der Spannelemente den Steuerhebel rechts drücken. Die

Verfahrgeschwindigkeit ist abhängig vom Drehwinkel.

Druckeinstellventil für Fräsdruck, Angleich-, Anwärm- und Fügedruck. Der

eingestellte Druck wird auf dem Manometer angezeigt.

Druckentlastungsventil, durch Linksdrehung kann der Druck abgesenkt werden. Die

Absenkgeschwindigkeit ist abhänging von der Anzahl der Drehungen.

Rechtsdrehung – Druck halten.

OIL

Öleinfüllstutzen Verschlusskappe mit Öl – Peilstab

3.2 Bedienungsanleitung

Die Schweißmaschine darf nur von hierzu berechtigten und angemessen

qualifizierten Fachkräften gemäß DVS 2212 Teil 1 bedient werden!

Die Maschine darf nur von ausgebildeten und autorisierten Bedienern benutzt

werden!

3.2.1 Inbetriebnahme

Bitte lesen Sie die Betriebsanleitung und die Hinweise zur Sicherheit vor der

Inbetriebnahme der Stumpfschweißmaschine aufmerksam durch!

Das Heizelement nicht in explosionsgefährdeter Umgebung verwenden und nicht

mit leicht brennbaren Stoffen in Berührung bringen.

Sicheren Abstand zur Maschine halten, nicht in die Maschine stellen oder greifen.

Halten sie andere Personen vom Arbeitsbereich fern.

Vor jeder Inbetriebnahme Ölstand des Hydraulikaggregats prüfen, der Ölstand

muss zwischen der min. max. Markierung am Öleinfüllstopfen mit Peilstab liegen,

gegebenenfalls Hydrauliköl HLP 46 nachfüllen.

Hydraulikaggregat nur waagerechter Position transportieren und abstellen, bei

Schrägstellung tritt Öl aus dem Be- und Entlüftungsstopfen mit Peilstab.

Die Grundmaschine und das Hydraulikaggregat mit den beiden Hydraulikschläuchen

verbinden.

Schnellkupplungen vor Verschmutzung schützen. Undichte Kupplungen sind sofort

auszutauschen!

DEUTSCH8

Die Netzstecker von Fräseinrichtung, Hydraulikaggregat und Heizelement an die

Stromversorgung, entsprechend auf dem Typenschild angegeben, anschließen.

Bei P160-250/5-8B:

Heizelement einschalten (der Schalter leuchtet bei Spannungsversorgung grün auf) und die

gewünschte Temperatur (160°C - 280°C) mit Schraubendreher einstellen.

Das Aufheizen des Heizelementes wird durch eine gelbe Kontrollleuchte am Heizelement

angezeigt. Kurz vor erreichen der eingestellten Temperatur beginnt die Leuchte zu blinken.

Nach weiteren 10 Minuten ist das Heizelement einsatzbereit. Die Temperatur mit einem

Temperaturmessgerät kontrollieren.

Verbrennungsgefahr! Das Heizelement kann eine Temperatur bis zu 300° C

erreichen und ist unmittelbar nach Gebrauch in den dafür vorgesehenen

Einstellkasten zurückzustellen!

Bei P355/12B:

Hauptschalter der Steuerbox einschalten, der Schalter leuchtet grün auf und die Ist-

Temperatur der Heizplatte wird im Display angezeigt. Mit den Tasten – und + die gewünschte

Temperatur zwischen 160 bis 270°C einstellen.

Bei Erreichen der eingestellten Temperatur springt die Anzeige von „set“ auf „actual“ und

die Anzeige „heat“ blinkt. Das Heizelement ist nach weiteren 10 Minuten einsatzbereit. Die

Temperatur mit einem Temperaturmessgerät kontrollieren.

Der Temperaturregler ist werkseitig optimal eingestellt, sollte die tatsächliche

Oberflächentemperatur am Heizelement nicht dem angezeigten Wert entsprechen, so kann

ein Offset durchgeführt werden. Dazu den Wippenschalter auf 0, die Tasten – und + drücken

und den Wippenschalter ein schalten im Display erscheint „OFF“, „SET“ und dann der

eingestellte Offset-Wert. Mit der – und + Taste den Offset entsprechend einstellen und durch

Drücken der – und + Taste speichern, danach wird wieder der Ist-Wert angezeigt.

Bei P500-630/18-24B Plus:

Hauptschalter am Heizelement einschalten (der Schalter leuchtet grün auf). Die gewünschte

Temperatur einstellen (siehe Temperaturregler).

Die Anzeige im Display zeigt in der Regel den tatsächlichen Ist-Wert der Temperatur an.

Laut DVS ist das Heizelement 10 Minuten nach erstmaligem Erreichen der Soll-Temperatur

einsatzbereit. Die Temperatur mit einem Temperaturmessgerät kontrollieren.

Verbrennungsgefahr! Das Heizelement kann eine Temperatur bis zu 300° C

erreichen und ist unmittelbar nach Gebrauch in den dafür vorgesehenen

Einstellkasten zurückzustellen!

Die Schweißmaschine ist mit einem digitalen Temperaturregler Typ 400 ausgestattet.

Der digitale Temperaturregler ist werkseitig optimal konfiguriert und eingestellt. Zur

Temperatureinstellung muss lediglich die F Taste gedrückt werden bis die Anzeige „_SP“

zeigt. Jetzt kann die Solltemperatur im Bereich von 0-300°C mit den Pfeiltasten verändert werden.

Werden keine weiteren Tasten gedrückt, zeigt die Anzeige wieder die Ist-Temperatur, der Regler

stellt automatisch die neugewählte Temperatur ein. Solange die Ist-Temperatur geringer ist, als die

eingestellte Solltemperatur blinkt der rote Pfeil (low). Ist die Ist-Temperatur größer blinkt der rote

Pfeil (high). Entspricht der eingestellte Sollwert dem Istwert, leuchtet der grüne Balken. Sollte die

tatsächliche Oberflächentemperatur am Heizelement nicht dem angezeigten Istwert entsprechen,

so kann ein „Offset“ eingegeben werden. Dazu F Taste gedrückt halten, bis „InP“ im Display

erscheint (ca.7sek); F Taste loslassen. Danach F Taste so oft tippen, bis „oFS“ erscheint.

Diesen Wert dann entsprechend anpassen. Zum Abschließen der Änderung F Taste so lange

drücken, bis der Istwert wieder angezeigt wird

Achtung! Alle anderen Parameter sollten nicht verändert werden!

DEUTSCH 9

Werkseinstellung:

Menü „CFG“

„S.tu“ 0

„h.Pb“ 1.0

„h.lt“ 0.68

„h.dt“ 0.17

„h.P.H“ 100

„rst“ 0

„P.rE“ 0

„SoF“ 0

„Lb.t“ 0

„Lb.P“ 25

„FA.P“ 0

Menü „InP“

„Ctr“ 8

„tYP“ 16

„FLt“ 0.1

„FLd“ 0.5

„dP.S.“ 0

„Lo.S“ 0

„HI.S“ 300

„oFS“ xx

„HI.A“ 0

„Lo.L“ 0

„HI.L“ 280

Menü „Out“

„AL.n“ 0

„r.o.1“ 0

„r.o.2“ 0

„Ct.1“ 20

„Ct.2“ 20

„rEL.“ 0

Menü „PAS“

„Prot“ 32

Bem:

Durch die Autotuning-Funktion können die Angaben unter CFG geringfügig abweichen. Sollten

größere Regelschwingungen auftreten, so kann die Autotuning-Funktion bei kaltem Heizelement

aktiviert werden (Im Menü CFG den Punkt „S.tu“ auf 2 einstellen; Rückstellung auf 0 erfolgt

automatisch).

Zum Heben von Fräseinrichtung und Heizelement die Aushebevorrichtung Art.-Nr. 53410 bzw.

53323 oder geeignetes Werkzeug benutzen.

3.2.2 Maßnahmen zur Vorbereitung der Schweißung

Bei Rohren die kleiner sind als der max. zu verschweißende Durchmesser der Maschine

sind die Reduktionseinsätze des zu verarbeitenden Rohrdurchmessers mit den im Zubehör

befindlichen Innensechskantschrauben zu montieren.

ROWELD P160-355/5-12B: bestehend aus je 6 Halbschalen mit breiter und 2 Halbschalen mit

schmaler Spannfläche.

ROWELD P500-630/18-24B Plus: bestehend aus, bis Durchmesser 450mm je 6 Halbschalen

mit breiter und 2 Halbschalen mit schmaler Spannfläche, ab 500mm 8 Halbschalen mit breiter

Spannfläche.

Hierbei ist zu beachten, dass die Halbschalen mit der schmalen Spannfläche in die beiden

äußeren unteren Grundspannelemente einzusetzen sind. Nur bei Rohr / RohrbogenVerbindung werden diese in das linke Grundspannelement unten und oben eingesetzt.

Die zu verschweißenden Kunststoffrohre oder Formstücke in die Spannvorrichtung

einlegen (bei längeren Rohren über 2,5m müssen Rollenböcke verwendet werden) und die

Messingmuttern an den oberen Spannwerkzeugen festziehen. Unrundheiten der Rohre

können durch Festziehen oder Lösen der Messingmuttern ausgeglichen werden.

Bei Rohr / Rohr – Verbindungen müssen die Distanzstücke in

die beiden linken Spannelemente eingerastet sein

(Lieferzustand).

Achtung: Die Distanzstücke dürfen auf keinen Fall

diagonal versetzt montiert werden!

Die Rohre werden jeweils von zwei Spannelementen gehalten.

Rohr / Fitting P160/5B:

Bei Rohr / Fitting – Verbindungen müssen die Distanzstücke in

die beiden mittleren Spannelemente eingerastet werden.

Achtung: Die Distanzstücke dürfen auf keinen Fall

diagonal versetzt montiert werden!

Das Rohr wird in drei Spannelemente eingelegt und das Fitting von einem Spannelement

gehalten. Hierbei kann das verschiebbare Spannelement so auf der Stange verschoben

werden, wie es die Platzverhältnisse beim Spannen und Schweißen erfordern.

DEUTSCH10

Rohr / Fitting P250-355/8-12B:

Bei Rohr / Fitting – Verbindungen müssen die Distanzstücke in

die beiden mittleren Spannelemente eingerastet und die

Heizelementsabzugsvorrichtung in die linken Spannelemente

eingehängt werden.

Achtung: Die Distanzstücke dürfen auf keinen Fall

diagonal versetzt montiert werden!

Das Rohr wird in drei Spannelemente eingelegt und das Fitting von einem Spannelement

gehalten. Hierbei kann das verschiebbare Spannelement so auf der Stange verschoben

werden, wie es die Platzverhältnisse beim Spannen und Schweißen erfordern.

Beim Verarbeiten von einigen Fittings in bestimmten Lagen z.B. Bogen waagerecht,

Vorschweißbunden ist es erforderlich die Heizelementsabzugsvorrichtung zu entfernen.

Rohr / Fitting P500-630/18-24B Plus:

Bei Rohr / Fitting – Verbindungen müssen die Distanzstücke

umgeschwenkt und in das mittlere Spannelement eingerastet

werden.

Achtung: Die Distanzstücke dürfen auf keinen Fall

diagonal versetzt montiert werden!

Das Rohr wird in drei Spannelemente eingelegt und das Fitting von einem Spannelement

gehalten. Hierbei kann das verschiebbare Spannelement so auf der Stange verschoben

werden, wie es die Platzverhältnisse beim Spannen und Schweißen erfordern.

Durch das Zusammenfahren der Werkstücke prüfen, ob diese im Spannwerkzeug festsitzen.

Sicheren Abstand zur Maschine halten, nicht in die Maschine stellen oder greifen.

Halten sie andere Personen vom Arbeitsbereich fern.

Ebenfalls ist zu prüfen, ob das Heizelement seine Betriebstemperatur erreicht hat.

Bitte beachten!!! Um eine gleichmäßige Wärmeverteilung über das gesamte Heizelement zu

gewährleisten, darf das Heizelement frühestens 10 Minuten nach Erreichen der

Solltemperatur eingesetzt werden. Die Temperatur mittels eines Messgerätes überprüfen und

gegebenenfalls nachregeln!

Die elektrische Fräseinrichtung zwischen die zu verschweißenden Werkstücke einsetzen..

P500-630/18-24B Plus: Drehrichtungen prüfen! Werkseitig sind die Maschinen

rechtsdrehend angeklemmt.

Fräseinrichtung einschalten. Die Hobelscheiben müssen in Schneidrichtung laufen, ansonsten

den Phasenwender am Netzstecker mit geeignetem Werkzeug umschalten.

Verletzungsgefahr! Während des Betriebes der Fräseinrichtung sicheren Abstand

zur Maschine halten und nicht in die rotierenden Messer greifen. Fräser nur im

eingesetzten Zustand (Arbeitsposition) betätigen und anschließend in den dafür

vorgesehenen Einstellkasten zurücksetzen. Die Funktionsfähigkeit des

Sicherheitsschalters in der Fräseinrichtung muss jederzeit gewährleistet sein, um

ein unbeabsichtigtes Anlaufen außerhalb der Maschine zu vermeiden.

Das Druckeinstellventil entgegen dem Uhrzeigersinn ganz heraus drehen.

Den Steuerhebel nach links drücken und den Fräsdruck langsam bis auf den optimalen Wert

erhöhen.

Bei Überlastung bzw. Stillstand des Fräserantriebes die Maschine auffahren und

den Druck reduzieren.

Nachdem der Hobelspan mit einer Spandicke < = 0,2mm ununterbrochen aus dem Fräser

austritt, den Steuerhebel nach rechts drücken und die Maschine auseinanderfahren.

DEUTSCH 11

Fräseinrichtung ausschalten, warten bis die Hobelscheiben still stehen. Fräseinrichtung aus der

Grundmaschine entnehmen und in den Einstellkasten absetzen.

Werkstücke zusammen fahren, Druck durch Öffnen des Druckentlastungsventils ablassen.

Prüfen, ob die Schweißflächen plan, parallel und axial fluchtend sind.

Ist dieses nicht der Fall, muss der Fräsvorgang wiederholt werden. Der axiale Versatz zwischen

den Werkstückenden darf (gem. DVS) nicht größer als 10% der Wanddicke und der max.

Spalt zwischen den Planflächen nicht größer als 0,5mm sein. Mit einem sauberen Werkzeug

(z.B. Pinsel) die eventuell vorhandenen Späne im Rohr entfernen.

Bitte beachten! Die gefrästen, zum Schweißen vorbereiteten Oberflächen dürfen nicht mit

den Händen berührt werden und müssen frei von jeglicher Verschmutzung sein!

3.2.3 Schweißvorgang

Quetschgefahr! Beim Zusammenfahren der Spannwerkzeuge und Rohre

grundsätzlich sicheren Abstand zur Maschine halten. Niemals in die Maschine

stellen!

Während eines erneuten Zusammenfahrens der Werkstückenden ist auf dem Manometer der

Hydraulikeinheit der Werkstückbewegungsdruck (Schleppdruck) abzulesen.

Als Werkstückbewegungsdruck (Schleppdruck) bezeichnet man den minimalsten Druck, der

notwendig ist, um das Werkstück - abhängig von Länge und Gewicht - axial zu bewegen.

Dieser Wert ist sehr genau zu ermitteln, hierbei ist es erforderlich die Maschine mehrmals

Auf- und Zufahren zu lassen und das Druckeinstellventil so lange einzustellen, bis die Maschine kurz vor dem Stehenbleiben ist. Dieser ermittelte Schleppdruck ist dem Angleich-,

Durchwärm- und Fügedruck hinzu zurechnen.

Das Heizelement zwischen die beiden Werkstücke in die Grundmaschine einsetzen und

darauf achten, dass die Auflagen der Heizplatte in den Kerben der Abzugsvorrichtung sitzen.

Maschine zusammenfahren, erforderlichen Angleichdruck plus Schleppdruck einstellen und

halten.

Sobald die erforderliche Wulsthöhe gleichmäßig am gesamten Umfang beider Rohre erreicht

ist, den Druck durch langsames Öffnen des Entlastungsventils ablassen.

Den Druck so einstellen, dass noch ein gleichmäßiges, nahezu druckloses Anliegen der Werstückenden am Heizelement gewährleistet wird (Anwärmen).

Nun das Entlastungsventil wieder schließen. Hierbei ist darauf zu achten, dass die

Werkstückenden nicht den Kontakt zum Heizelement verlieren.

Nach Ablauf der Anwärmzeit werden die Werkstücke wieder auseinandergefahren, das

Heizelement entnommen und die Werkstückenden zusammengefahren. Der Druck ist nun

möglichst linear auf den entsprechenden Fügedruck zu erhöhen und über die gesamte

Abkühlzeit zu halten.

Regelmäßig den Druck kontrollieren und gegebenenfalls nachpumpen. Bei übermäßigem

Druckverlust Hydrauliksystem überprüfen lassen.

Achtung: Während der ersten 20 bis 100 Sekunden den Steuerhebel gedrückt halten

und danach loslassen (in Mittelstellung).

Heizelement in den Einstellkasten zurück setzen.

Nachdem die Abkühlzeit abgelaufen ist, Druck durch Öffnen des Entlastungsventils vollständig

zurücknehmen und die verschweißten Werkstücke ausspannen und entnehmen.

Grundmaschine auseinanderfahren, Protokoll erstellen. Die Maschine ist bereit für den

nächsten Schweißzyklus.

Die gesamten Schweißparameter können den beiliegenden Schweißtabellen entnommen werden.

DEUTSCH12

3.2.4 Außerberiebnahme

Heizelement ausschalten.

Heizelement abkühlen lassen bzw. so verstauen, das keine angrenzenden Stoffe

entzündet werden können!

Netzstecker von Fräseinrichtung, Heizelement und Hydraulikaggregat aus der Steckdose

ziehen und Kabel aufwickeln.

Hydraulikaggregat nur waagerechter Position transportieren und abstellen, bei

Schrägstellung tritt Öl aus dem Be- und Entlüftungsstopfen mit Peilstab!

Hydraulikschläuche abkuppeln und aufwickeln.

Achtung! Kupplungen vor Schmutz schützen!

3.3 Allgemeine Anforderungen

Da Witterung - und Umgebungseinflüsse die Schweißung entscheidend beeinflussen, sind

unbedingt die entsprechenden Vorgaben in den DVS - Richtlinien 2207 Teil 1, 11 und 15

einzuhalten. Außerhalb Deutschlands gelten die entsprechenden nationalen Richtlinien.

(Die Schweißarbeiten sind ständig und sorgfältig zu überwachen!)

3.4 Wichtige Hinweise zu den Schweißparametern

Alle erforderlichen Schweißparameter wie Temperatur, Druck und Zeit sind den DVS - Richtlinien

2207 Teil 1, 11 und 15 zu entnehmen. Außerhalb Deutschlands gelten die entsprechenden

nationalen Richtlinien.

Bezug: DVS Media GmbH, Aachener Str. 172, 40223 Düsseldorf

Postfach 10 19 65, 40010 Düsseldorf, Tel.: +49 (0) 211 / 15 91 – 0

Email: media@dvs-hg.de internet: www.dvs-media.info

Im Einzelfall sind unbedingt die materialspezifischen Bearbeitungsparameter der Rohrhersteller

einzuholen.

Die in beigefügten Schweißtabellen genannten Schweißparameter sind Anhaltswerte, für die die

Firma ROTHENBERGER keine Gewähr übernimmt!

Die in den Schweißtabellen angegebenen Werte für den Angleich - und Fügedruck wurden nach

folgender Formel berechnet:

Schweißdruck P [bar] =

Schweißfläche A [mm²] x Schweißfaktor SF [N/mm²]

Zylinderfläche Az [cm²] x 10

Schweißfaktor (SF): PE = 0,15 N/mm², PP = 0,10 N/mm², PVDF = 0,10 N/mm²

(Die Gesamtzylinderfläche der ROWELD P 160/5 B beträgt 3, 53 cm²)

(Die Gesamtzylinderfläche der ROWELD P 250/8 B beträgt 6, 26 cm²)

(Die Gesamtzylinderfläche der ROWELD P 355/12 B beträgt 6, 26 cm²)

(Die Gesamtzylinderfläche der ROWELD P 500/18 B und P 630/24 B beträgt 14, 13 cm²)

(Die Gesamtzylinderfläche der ROWELD P 630/24 B Plus beträgt 22, 38 cm²)

DEUTSCH 13

4 Pflege und Wartung

Zur Erhaltung der Funktionsfähigkeit der Maschine sind folgende Punkte zu beachten:

• Die Führungsstangen müssen frei von Schmutz gehalten werden. Bei Beschädigungen an der

Oberfläche sind die Führungsstangen auszutauschen, da dies evtl. zu Druckverlust führen

kann.

• Fräseinrichtung, Heizelement und Hydraulikaggregat dürfen nur mit der auf dem Typenschild

angegebenen Spannung betrieben werden.

• Um einwandfreie Schweißergebnisse zu erhalten, ist es notwendig, das Heizelement sauber

zuhalten. Bei Beschädigungen der Oberfläche muss das Heizelement neu beschichtet bzw.

ausgetauscht werden. Materialrückstände auf dem Heizspiegel vermindern die Antihafteigenschaften und sollten mit einem nicht fasernden Papier und Spiritus (nur bei kaltem

Heizelement!) entfernt werden.

• Der Ölstand des Hydraulikaggregates ist vor jeder Inbetriebnahme zu prüfen (der Ölstand

sollte zwischen den min- und max- Markierungen liegen). Gegebenenfalls ist Hydraulik - Öl

(HLP – 46, Art. Nr.: 53649) nachzufüllen.

• Das Hydraulik - Öl (HLP – 46, Art. Nr.: 53649) ist alle 6 Monate zu wechseln.

• Um Funktionsstörungen zu vermeiden, ist das Hydraulikaggregat regelmäßig auf Dichtheit,

festen Sitz der Verschraubungen sowie einwandfreien Zustand des Elektrokabels zu

überprüfen.

• Die Hydraulikschnellkupplung am Hydraulikaggregat und am Schlauchpaket sind vor

Verschmutzung zu schützen. Bei Verschmutzung sind diese vor dem Anschließen zu reinigen.

• Die Fräseinrichtung ist mit zwei doppelseitig angeschliffenen Messern ausgerüstet. Bei

nachlassender Schnittleistung können die Messer gewendet bzw. durch neue ersetzt werden

• Es ist stets darauf zu achten, dass die zu bearbeitenden Rohr – bzw. Werkstückenden,

insbesondere die Stirnflächen, frei von Verschmutzung sind, da sonst die Lebensdauer der

Messer vermindert wird.

Eine jährliche Überprüfung der Schweißmaschine, ist gemäß DVS 2208, durch den

Hersteller oder einer von Ihm autorisierten Service - Station durchführen zu

lassen. Bei Maschinen mit überdurchschnittlicher Belastung sollte der Prüfzyklus

verkürzt werden.

4.1 Maschinen - und Werkzeugpflege

(Wartungsvorschriften Pkt. 4 beachten!)

Scharfe und saubere Werkzeuge erzeugen bessere Arbeitsergebnisse und sind sicherer.

Stumpfe, zerbrochene oder verlorengegangene Teile unverzüglich auswechseln. Prüfen, ob das

Zubehör sicher mit der Maschine verbunden ist.

Bei Wartungsarbeiten nur Original - Ersatzteile verwenden. Reparaturen dürfen nur durch fachlich

qualifiziertes Personal ausgeführt werden.

Bei Nichtbenutzung, vor Pflege- und Wartungsarbeiten und vor dem Wechseln von

Zubehörteilen, Maschinen vom Stromnetz trennen.

Vor dem Wiederanschluss an das Stromnetz ist sicherzustellen, dass die Maschine und das

Zubehörwerkzeug ausgeschaltet sind.

Bei Verwendung von Verlängerungskabeln sind diese auf ihre Sicherheit und Funktionsfähigkeit

zu prüfen. Es dürfen nur für den Außeneinsatz zugelassene Kabel verwendet werden.

DEUTSCH14

Nicht benutzen darf man Werkzeuge und Maschinen, wenn Gehäuse oder Handgriffe, besonders

solche aus Kunststoff, gerissen bzw. verzogen sind.

Schmutz und Feuchtigkeit in solchen Rissen leiten den elektrischen Strom. Dies kann zu einem

elektrischen Schlag führen, falls im Werkzeug bzw. in der Maschine ein Isolationsschaden auftritt.

Anmerkung: Weiterhin verweisen wir auf die Unfallverhütungsvorschriften.

5 Zubehör

Geeignetes Zubehör und ein Bestellformular finden Sie ab Seite 142.

6 Entsorgung

Teile des Gerätes sind Wertstoffe und können der Wiederverwertung zugeführt werden. Hierfür

stehen zugelassene und zertifizierte Verwerterbetriebe zur Verfügung. Zur umweltverträglichen

Entsorgung der nicht verwertbaren Teile (z.B. Elektronikschrott) befragen Sie bitte Ihre zuständige

Abfallbehörde.

Nur für EU-Länder:

Werfen Sie Elektrowerkzeuge nicht in den Hausmüll! Gemäß der Europäischen Richtlinie

2012/19/EG über Elektro- und Elektronik-Altgeräte und ihrer Umsetzung in nationales

Recht müssen nicht mehr gebrauchsfähige Elektrowerkzeuge getrennt gesammelt und

einer umweltgerechten Wiederverwertung zugeführt werden.

Nur für Deutschland gültig:

Die Entsorgung Ihres erworbenen ROTHENBERGER Gerätes übernimmt ROTHENBERGER für

Sie - kostenlos! Bitte geben Sie dies bei Ihrem nächsten ROTHENBERGER Service Express Händler

ab. Wer Ihr ROTHENBERGER Service Express Händler in Ihrer Nähe ist, erfahren Sie auf unserer

Homepage unter www.rothenberger.com

ENGLISH 15

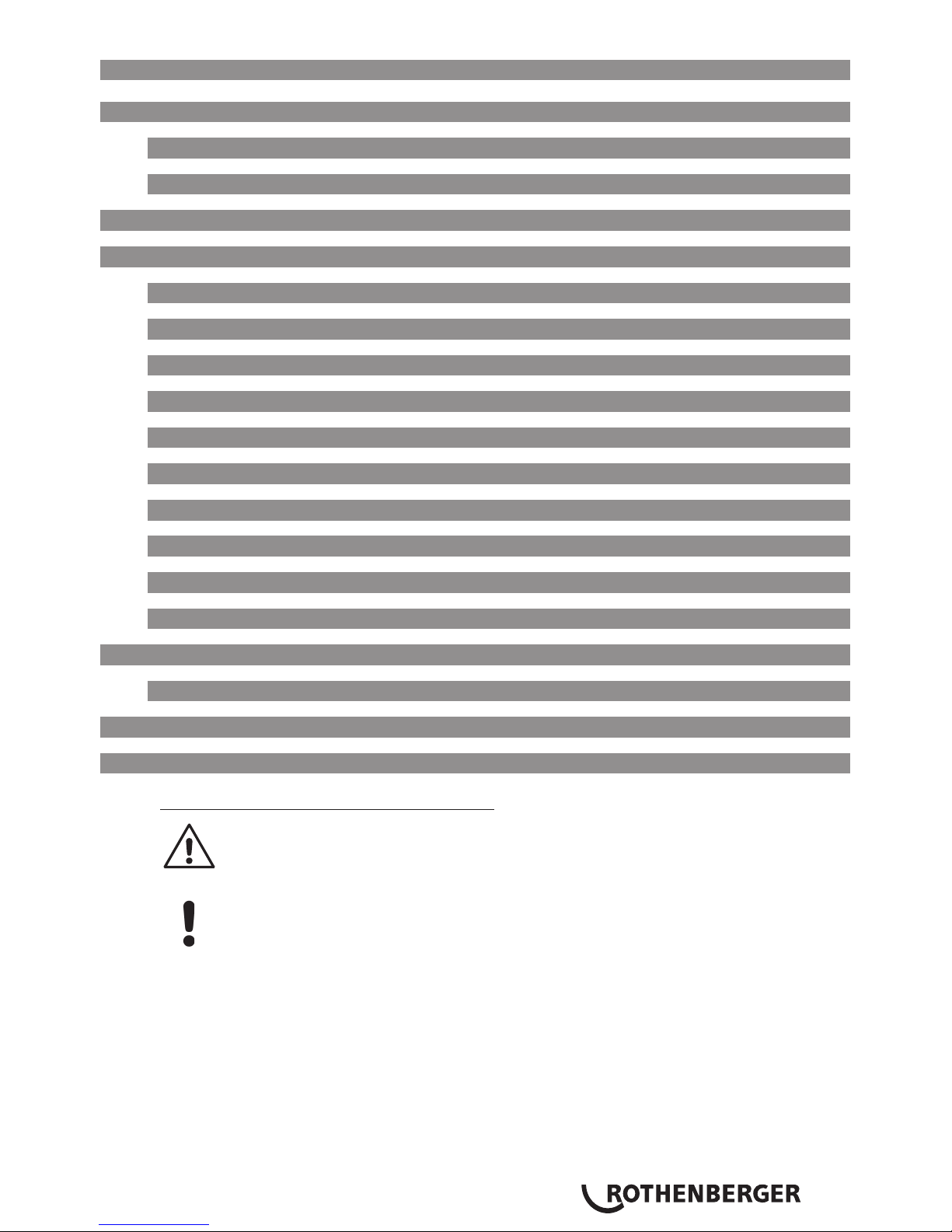

Contens page

1 Safety Instructions 16

1.1 Proper usage 16

1.2 General safety rules 16

2 Technical data 18

3 Equipment function 19

3.1 Description 19

3.1.1 Basic unit (fig. A) 20

3.1.2 Hydraulic unit (fig. B) 20

3.2 Operating instructions 20

3.2.1 Putting into operation 20

3.2.2 Welding preparations 22

3.2.3 Welding 24

3.2.4 Putting out of operation 25

3.3 General requirements 25

3.4 Important information on welding parameters 25

4 Care and maintenance 25

4.1 Machine and tool care 26

5 Accessories 26

6 Disposal 26

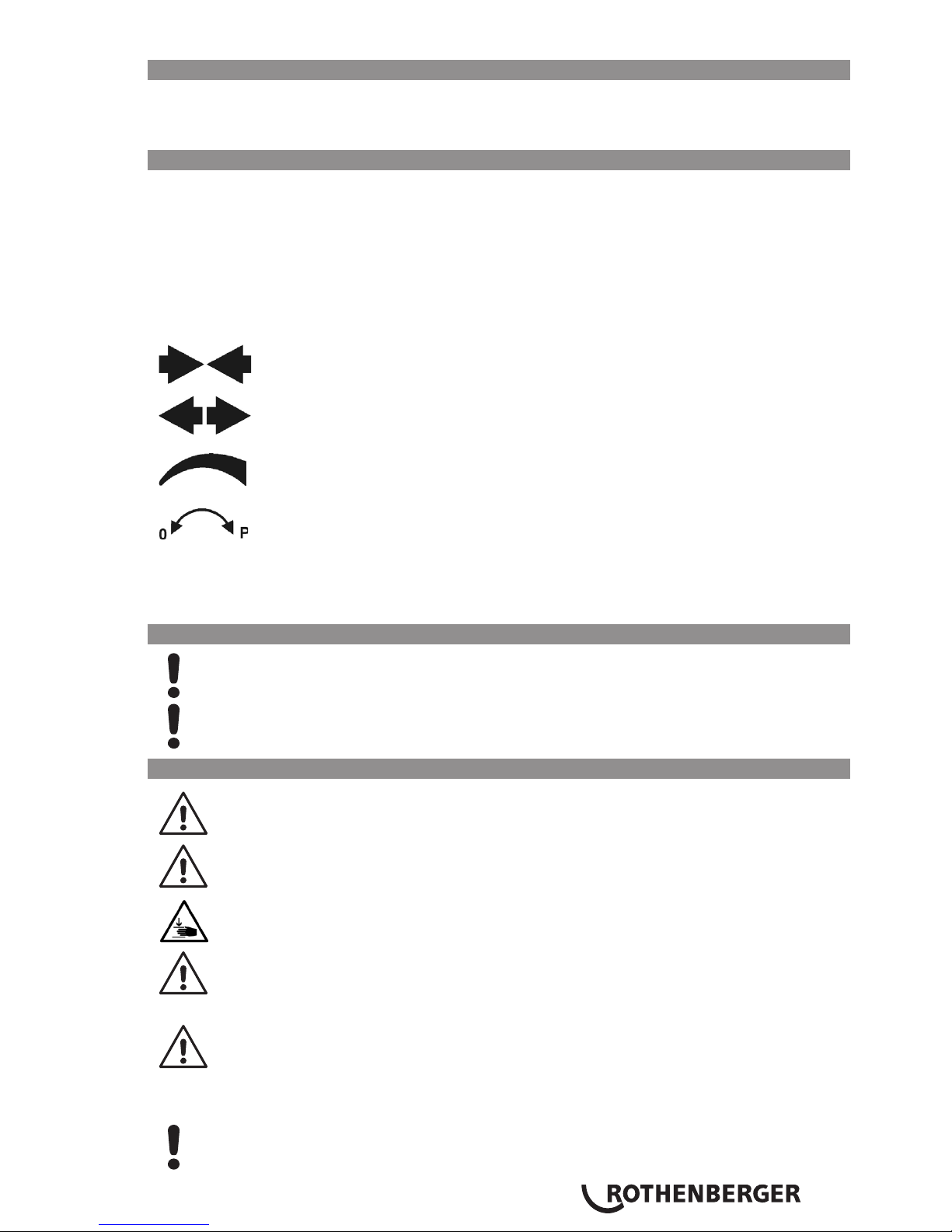

Markings in this document:

Danger!

This sign warns against the danger of personal injuries.

Caution!

This sign warns against the danger of property damage and damage to the

environment.

Call for action

ENGLISH16

1 Safety Instructions

1.1 Proper usage

ROWELD P160-630/5-24B Plus models are only to be used for producing welded joints on PE -

PP and PVDF tubes according to the technical data.

1.2 General safety rules

ATTENTION! When using electric tools, the following fundamental safety measures must

be taken to prevent electric shock, injury or fire.

Read all of these instructions before you use the electric tool, and store the safety

instructions properly.

Service and maintenance:

1 Regular cleaning, maintenance and lubrication. Always pull the electrical plug before any

adjustment, maintenance or repair.

2 Have your device repaired only by qualified experts and only with original

replacement parts. This ensures the continued safety of the device.

Working safely:

1 Keep your work area orderly. A messy work area can cause accidents.

2 Consider environmental influences. Do not expose electric tools to rain. Do not use

electric tools in damp or wet environments. Keep the work area well lit. Do not use electric

tools where there is a risk of fire or explosion.

3 Protect yourself from electric shock. Avoid physical contact with earthed parts (such as

pipes, radiators, electric stoves or cooling devices).

4 Keep other people away. Do not let other people — especially children — touch the

electric tool or its cable. Keep them clear of the work area.

5 Store electric tools safely when they are not in use. Unused electric tools should be kept

in a dry, high or closed area, out of reach of children.

6 Do not overload your electric tool. Work is better and safer within the performance range

indicated.

7 Use the right electric tool. Don’t use low-performance machines for heavy-duty jobs. Do

not use the electric tool for purposes for which it was not intended. For example, do not use

a portable circular saw for cutting tree branches or logs.

8 Wear proper clothing. Do not wear loose clothing or jewellery, as they can get caught in

moving parts. When working outdoors, wear slip-resistant shoes. Wear a hairnet over long

hair.

9 Use protective gear. Wear safety glasses. Wear a breathing mask during work that creates

dust.

10 Connect the dust extraction equipment. If there are connections to dust extraction and

collection equipment, make sure that they are connected and properly used.

11 Do not use the cable for purposes for which it was not intended. Never use the cable

to pull the plug from the socket. Protect the cable from heat, oil and sharp edges.

12 Secure the work piece. Use clamps or a vice to hold the work piece firmly. They will hold it

more securely than your hand can.

13 Avoid abnormal postures. Make sure to stand securely and always keep your balance.

ENGLISH 17

14 Maintain your tools with care. For better and safer work, keep cutting tools sharp and

clean. Follow the instructions for lubrication and changing tools. Regularly inspect the electric

tool’s connection cable, and if it is damaged, have it replaced by an authorized expert.

Regularly check extension cords, and replace them if they are damaged. Keep the handles dry,

clean and free of oil and grease.

15 Pull the plug from the socket. When not using the electric tool, before maintenance or

when changing tools, such as saw blades, drills and cutting bits.

16 Do not leave any tool keys inserted. Before switching on, check to see that keys and

adjustment tools have been removed.

17 Avoid unintentional activation. When plugging the tool in, make sure that the switch is

turned off.

18 Use outdoor extension cords. When outdoors, use only extension cords that are approved

and appropriately marked.

19 Be alert. Pay attention to what you do. Approach your work sensibly. Do not use the electric

tool when you are distracted.

20 Check the electric tool for damage. Before using the electric tool, you must inspect safety

equipment or slightly damaged parts carefully to ensure that they work properly and as

intended. Check to see that the moving parts operate freely and don’t stick, and to make

sure no parts are damaged. All parts must be mounted properly and meet all the conditions

for ensuring trouble-free operation of the electric tool.

Damaged safety equipment and parts must be properly repaired or replaced by a professional

facility, unless otherwise indicated in the user manual. Damaged switches must be replaced

by a customer service facility.

Never use an electric tool whose switch cannot be turned on and off.

21 Caution. Using other insertion tools and accessories may cause injury.

22 Have your tool repaired by an electrical expert. This electric tool meets applicable safety

requirements. Repairs must be made only by an electrical expert using original replacement

parts. Otherwise accidents many occur.

ENGLISH18

2 Technical data

P160B P250B P355B P500B P630B/Plus

P5B P8B P12B P18B P24B/Plus

Basic unit no:

55252 55161 1200000322 53401 53305/1200000714

1200000963 1200000964 1200000965 1200000966 1200000967/1200000980

Pipe welding range Ø (mm) ........ 40-160 ....... 90-250 ........90-355 ....... 200-500 ........ 315-630

Pipe welding range Ø (inch) ........ 1 1/4 - 5“ ... 5 - 8“ .......... 5 - 12“ ....... 8 - 18“ .......... 8 - 24“

Pipe capacity .............................. Pressure stages and SDR series see page 144 / 145

Cylinder stroke, max (mm) ..........100 ............ 166 ............. 150 ............ 200 ............... 200

Total cylinder surface (cm²) ......... 3,53 ........... 6,26 ............ 6,26 ........... 14,13 ............ 14,13/ 22,38

Cylinder inner diameter .............. 25mm ........ 32mm ......... 32mm ........ 50mm ........... 50/55mm

Piston rod diameter .................... 20mm ........ 25mm ......... 25mm ........ 40mm ........... 40mm

Leading dimensions (LxWxH) ...... 780x370x ... 910x520x .... 795x600x ... 1300x900x .... 1300x1060x

(tubular frame included) 300mm 440mm 535mm 800mm 920mm

Weight (kg) ................................ 31,8 ........... 62,7 ............ 56,4 ........... 195 ............... 245/250,5

Trimmer unit no.:

55253 1200000802 1200000323 53405 53310

Power supply .............................. 230V .......... 230V ........... 230V .......... 400V, 3~ ....... 400V, 3~

50/60 Hz 50/60 Hz 50/60 Hz 50/60 Hz 50/60 Hz

2,9A 3,5A 3,5A 1,75A 2,55A

Rated power input/output (W) .... 630/425 ..... 750/470 ...... 750/470 ..... 1210/750 ...... 1770/1100

Rotary speed (min

-1

) .................... 550 ............ 660 ............ 660 ............ 140 ............... 140

Idle running speed (min

-1

) ........... 105 ............ 85 ............... 60 .............. 31 ................. 24

(milling disc)

Protection / Protection class ........ I / IP20 ........ I / IP20 ........I / IP20 ........ I / IP54 ........... I / IP54

Noise level dB (A) ....................... 83 .............. 82 ............... 82 .............. 48 ................. 52

Weight (kg) ................................ 7,9 ............ 15 .............. 22,2 .......... 68 ................ 123

Heating plate no.:

054346H 055180H 1200000324 53406 53311

Power supply .............................. 230V .......... 230V ........... 230V .......... 400V ............. 400V

50/60 Hz 50/60 Hz 50/60 Hz 50/60 Hz 50/60 Hz

800W 1500W 2500W 4000W 8000W

Temperature regulation .............. electronically controlled

Heating plate - diameter ............. 200mm ...... 300mm ....... 380mm ...... 540mm ......... 660mm

Protection / Protection class ........ I / IP20 ........ I / IP20 ........I / IP20 ........ I / IP20 ........... I / IP20

Weight (kg) ................................ 3,3 ............. 5,5 .............. 9,1 ............. 32 ................. 49

Carrying frame no.:

55298 55167 1200000327 53407 53312

Weight (kg) ................................ 4,7 ............. 8,2 .............. 9,6 ............. 55 ................. 70

Hydraulic unit no,:

55115 53309

Power supply .............................. 230V – 50 Hz - 2,5 A ........................ 230V – 50 Hz - 5,6 A

Rated power input/output (W) .... 580 / 370 .......................................... 1290 / 750

Rotary speed (min

-1

) .................... 2800 ................................................. 2800

Pump capacity (l/min) ................. 2,8 .................................................... 5,65

Oil tank capacity (l) ..................... 0,7 .................................................... 0,7

Pressure max. (bar) ..................... 100 ................................................... 100

Hydraulik - Öl ............................. HLP – 46 (no.: 53649)

Dimensions (LxWxH, mm) ........... 540 x 340 x 340 ................................ 540 x 340 x 340

Protection / Protection class ........ I / IP20 ............................................... I / IP20

Noise level dB (A) ....................... 74 ..................................................... 77

Weight (kg) ................................ 28 ..................................................... 29

ENGLISH 19

Hydraulic unit no: 1200000905 1200000906

Power supply ............................. 230V – 60Hz - 2,5A .............................230V – 60Hz - 5,6A

Rated power input/output (W) ... 670/370 ............................................... 1200/750

Rotary speed (min

-1

) ................... 3260 .................................................... 3384

Pump capacity (l/min) ................. 2,45 ..................................................... 5,1

Oil tank capacity (l) ..................... 0,7 ....................................................... 0,7

Pressure max. (bar) ..................... 100 ...................................................... 100

Hydraulic-oil ............................... HLP – 46 (no. 53649)

Dimensions (LxWxH, mm) ........... 540 x 340 x 340 ...................................540 x 340 x 340

Protection / Protection class ........ I / IP20 ................................................. I / IP20

Noise level dB (A) ....................... 74 ........................................................ 77

Weight (kg) ................................ 28 ........................................................ 29

Overall length: P160B P250B P355B P500B P630B/Plus

P5B P8B P12B P18B P24B/Plus

Total connected load (kW) .......... 1,95 ........... 2,5 ..............3,5 .................5,9 .............10,2

Total weight (kg) ........................ 122 ........... 180 .............217 ................860 ............911/916,5

(

integrated machine with standard adaptor clamping

inserts and transport case, without optional accessories)

Transport case dimensions:

Length (mm) .............................. 1200 .......... 1200 ...........1200 .............. 2240 .......... 2240

Width (mm) ............................... 800 ............ 800 .............800 ................1300 .......... 1300

Height (mm) ............................... 900 ............ 900 .............900 ................1500 ..........1500

The noise level during operation can exceed 85 dB (A). Wear ear protection!

Measurements found in compliance with EN 61029-1:2010!

3 Equipment function

3.1 Description

ROWELD P160-630/5-24B Plus are compact, portable heating plate butt fusion welding

machines that were specially designed for use at the construction sites and in particular in pipe

trenches. Of course, the tools are very well suited for use in the workshop.

The versatility of the ROWELD welding machines allows the operator to securely join 40–630 mm/

1 1/4-24” (outer dimensions) PE - PP and PVDF pipes for all plumbing and sanitation applications

as listed below:

I. pipe - pipe

II. pipe - pipe bends

III. pipe - T-joints

IV. pipe - welding neck

The essential machine components are:

basic unit, reduction clamp insets, hydraulic unit, trimmer unit, heating plate, carrying frame.

When joining welding necks always use the flange adapter (optional accessory, must be ordered

separately).

ROWELD P160-250/5-8B: When welding pipe bends with a narrow radius of the maximum

diameter of the machine, this bevelled upper clamping tool should be used as an accessory.

ROWELD P500-630/18-24B Plus: To insert and remove the trimmer and the heating plate we

recommend using the electrical hoist (optional accessory, must be ordered separately).

ENGLISH20

3.1.1 Basic unit (fig. A)

1 Movable clamps 3 Spacer with locking notch

2 Sliding clamps 4 Heating element take-off device

3.1.2 Hydraulic unit (fig. B)

1 filler neck and dip stick 5 mains cable

2 fast-on connector 6 manometer

3 relief valve 7 control lever, left-close- right-open

4 fast-on coupling sleeve 8 pressure adjustment valve

The hydraulic unit allows the operator to operate the welding machine and perform the functions

indicated by the following symbols:

To close the clamps press the control lever to the left. The moving and pressure

build-up speed dependent on the angle of rotation.

To open the clamps press the control lever to the right. The moving speed

dependent on the angle of rotation.

Pressure adjusting valve for milling pressure, beat forming pressure, heating

pressure and cooling pressure. The manometer provides information on the

regulated pressure.

Pressure relief valve. Anti-clockwise turn can lowered the pressure. The lowering

speed dependent from the number of turns. Right turn pressure hold.

OIL

Filler neck, cap with oil dip stic

3.2 Operating instructions

In accordance with national or EU ordinances and guidelines, e. g. DVS 2212,

Section I, only duly qualified and authorised personnel are allowed to operate the

ROWELD welding machines!

Only trained and authorised welders are allowed to operate the machine!

3.2.1 Putting into operation

Please read through the operating instructions and safety instructions attentively

before you put the butt fusion welding machine into operation!

Do not use the heating element in explosive environments or bring it into contact

with easily flammable materials.

Stay a safe distance away from the machine. Do not stand or reach into the

machine. Keep other people away from the work area.

Before every start-up, check the oil level of the hydraulic unit. The oil level must

be between the min. and max. marking on dipstick in the oil filler cap. If

necessary, add HLP 46 hydraulic oil.

Transport and set the hydraulic unit only in a horizontal position. If it is set at an

angle, oil escapes from the vented plugs with the dipstick.

Connect the hydraulic unit to the basic unit with both hydraulic hoses.

Protect the quick couplings from contamination. Replace leaky couplings

immediately!

ENGLISH 21

Connect the trimmer unit, hydraulic unit and heating plate mains plugs to the power outlet/

supply specified on the type plates.

For P160-250/5-8B:

Switch on heating plate (the switch lights green when power supply properly connected) and

set required temperature (160°C – 280°C) with screwdriver.

The rise in temperature is indicated by a yellow signal lamp on the heating plate. The lamp

flashes shortly before reaching the set temperature. The heating element is ready after a

further 10 minutes. Verify heating plate temperature with a temperature meter.

Risk of serious injury! The heating plate can reach temperatures of over 300°C

(575°F)! We highly recommend storing the heating plate in the designated

carrying frame immediately after use!

For P355/12B:

Turn on the main switch of the control box. The switch lights up green and the actual

temperature of the hotplate is shown on the display. Use the – and + keys to set the desired

temperature between 160°C and 270°C.

When the set temperature is reached, the display jumps from “set” to “actual”, and the

“heat” display blinks. The heating element is ready to use after another 10 minutes. Check

the temperature with a temperature measurement device.

The temperature regulator is optimally set at the factory. If the actual surface temperature on

the heating element does not reflect the temperature shown, an offset can be performed.

For this, set the rocker switch to 0, press the – and + keys, and turn the rocker switch on. The

display shows “OFF”, “SET” and then the set offset value. Use the – and + keys to set the

offset appropriately, and save it by pressing – and +. Then the current value is shown again.

For P500-630/18-24B Plus:

Switch on master switch in the control box / heating plate (the switch lights green when

power supply properly connected). Set required temperature (cf. temperature controller).

The display generally indicates the actual temperature value. In accordance with national

ordinances and guidelines, e. g. DVS, the heating plate is ready after maintaining the setpoint

temperature for at least 10 minutes. Verify heating plate temperature with a temperature

meter.

Risk of serious injury! The heating plate can reach temperatures of over 300°C

(575°F)! We highly recommend storing the heating plate in the designated

carrying frame immediately after use!

The welding machine is equipped with a Type 400 digital temperature controller.

The digital temperature controller has been ideally configured and set before leaving our factory.

To set temperature simply press the Fkey until “_SP” is indicated in the display. The operator

can now adjust the setpoint temperature between 0-300°C with the arrow keys.

If no keys are pressed, the display indicates the actual temperature, the controller automatically

sets the new temperature parameter. As long as the actual temperature is lower than the setpoint

temperature, the red arrow flashes (low). If the actual value is larger than the setpoint value, the

red arrow flashes (high). If the actual temperature corresponds with the setpoint temperature, the

green bar illuminates. Should the actual surface temperature of the heating plate not correspond

with the actual temperature indicated, it is possible to enter an “offset”. To define the offset,

press and hold the F key until “InP” appears in the display (approx. 7 sec.); release F key,

then press the F key as many times as required until “oFS” appears. Correct this value as

required. To save the new settings, press and hold F key until the actual value reappears in

the display.

Warning! Do not change any other heating plate parameters!

ENGLISH22

Factory settings:

Menü „CFG“

„S.tu“ 0

„h.Pb“ 1.0

„h.lt“ 0.68

„h.dt“ 0.17

„h.P.H“ 100

„rst“ 0

„P.rE“ 0

„SoF“ 0

„Lb.t“ 0

„Lb.P“ 25

„FA.P“ 0

Menü „InP“

„Ctr“ 8

„tYP“ 16

„FLt“ 0.1

„FLd“ 0.5

„dP.S.“ 0

„Lo.S“ 0

„HI.S“ 300

„oFS“ xx

„HI.A“ 0

„Lo.L“ 0

„HI.L“ 280

Menü „Out“

„AL.n“ 0

„r.o.1“ 0

„r.o.2“ 0

„Ct.1“ 20

„Ct.2“ 20

„rEL.“ 0

Menü „PAS“

„Prot“ 32

Note:

The autotuning function could cause the details under “CFG” to deviate minutely. Should hunting

occur, the autotuning function can be activated while the heating plate is cold (set the menue item

“S.tu” to “2” (two) in CFG menue, the system automatically resets the parameter to “0” (zero).

For lifting the milling equipment and the heating element, use lifting device 53410 or 53323, or a

suitable tool.

3.2.2 Welding preparations

Pipes smaller than the maximum welding range (diameter) of the machine, mount the

adapter clamping inserts suited for the pipe diameter with the Allen screws found in the

accessories kit.

ROWELD P160-355/5-12B: consisting of six wide-surface shells and two small-surface shells.

ROWELD P500-630/18-24B Plus: consisting of six wide-surface shells and two small-surface

shells (for diameters up to 450 mm) or 8 wide-surface shells (for diameters >500 mm).

In so doing, please observe that the small-surface shells are mounted to the two lower

external main clamps. These are used in the left basic clamping element below and above

only for pipe to pipe bend connections.

Insert the plastic pipe or fitting in the clamping device (use dolly with longer pipe < 2,5m

sections) and tighten brass nut on the upper clamps. Adjust brass nuts (tighten or loosen) to

compensate for any ovalness.

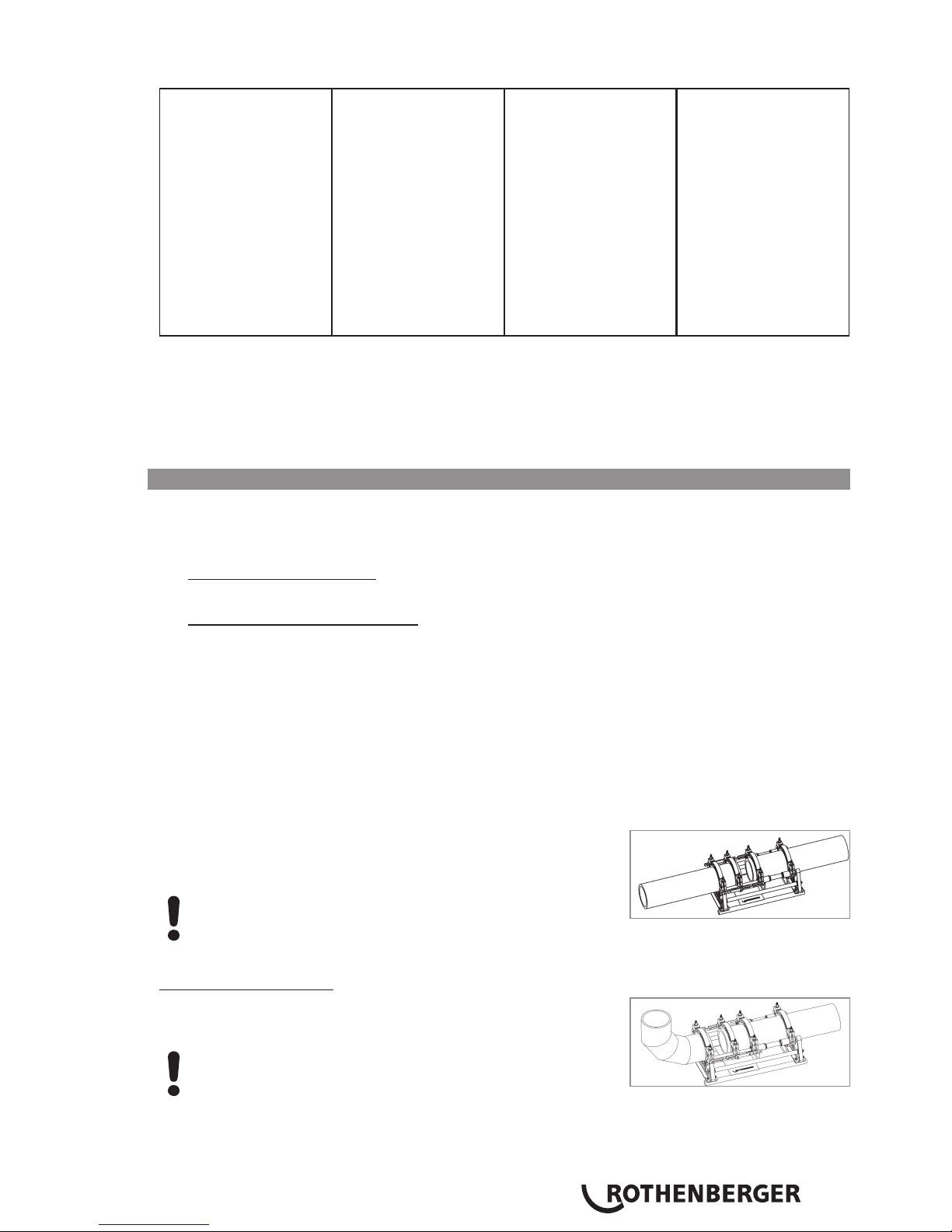

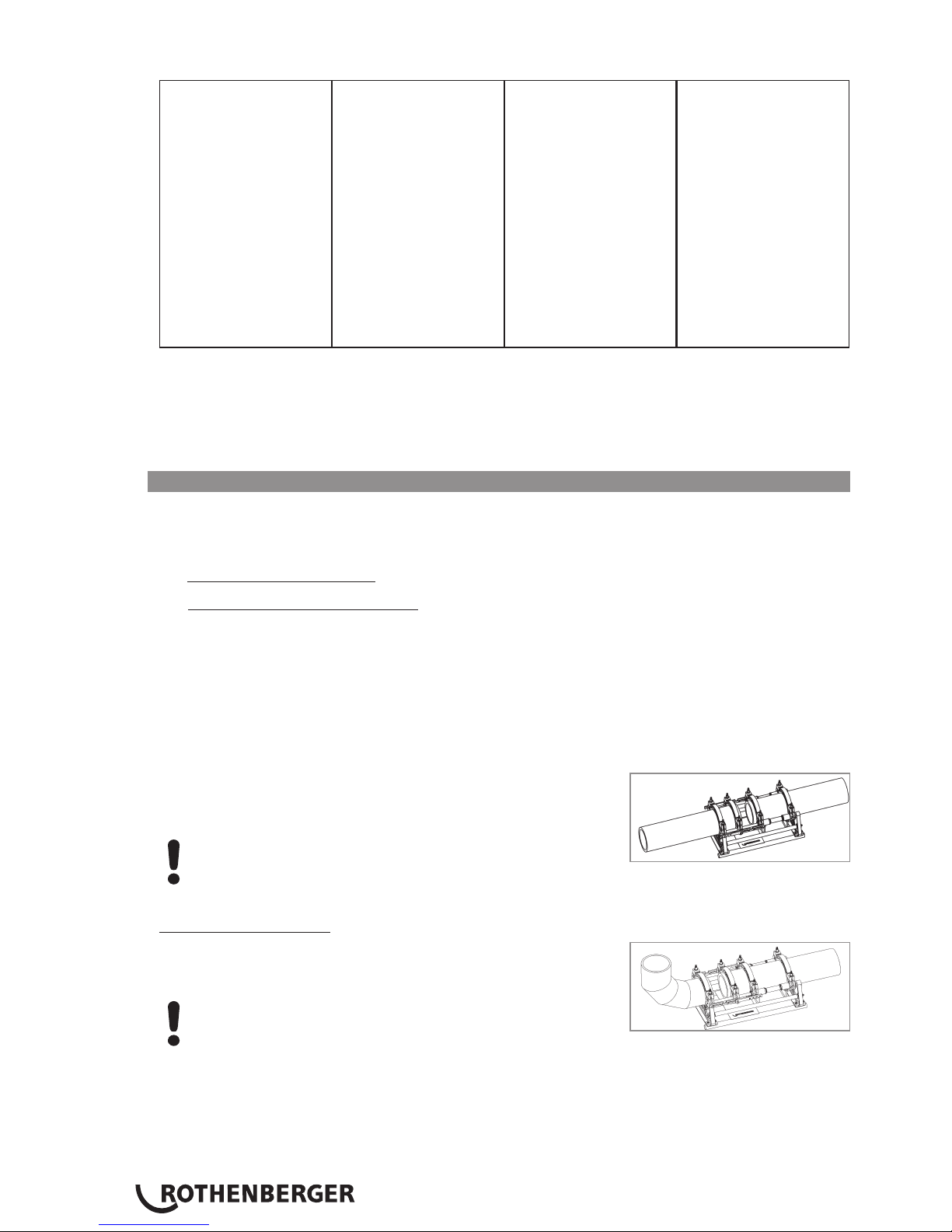

For pipe-to-pipe connections, the two spacers must be

engaged in both left clamping elements (standard

configuration at delivery).

Attention: Under no circumstances should the spacers be

installed diagonally offset!

The pipes are each held by two clamping elements.

Pipe / Fitting P160/5B:

For pipe-to-fitting connections, the two spacers must be

engaged in both middle clamping elements.

Attention: Under no circumstances should the spacers be

installed diagonally offset!

The pipe is inserted into three clamping elements, and the fitting is held by one clamping

element. Thus, the movable clamping element can be shifted on the rod as space

requirements demand during clamping.

ENGLISH 23

Pipe / Fitting P250-355/8-12B:

For pipe-to-fitting connections, the two spacers must be

engaged in both middle clamping elements, and the heating

element take-off device is suspended into the left clamping

elements.

Attention: Under no circumstances should the spacers be installed diagonally offset!

The pipe is inserted into three clamping elements, and the fitting is held by one clamping

element. Thus, the movable clamping element can be shifted on the rod as space

requirements demand during clamping.

When some fittings are being processed in certain positions, such as horizontal bends or

welding necks, it is necessary to remove the heating element take-off device.

Pipe / Fitting P500-630/18-24B Plus:

For pipe-to-fitting connections, the spacers must be swivelled

to the other side and engaged in the middle clamping

elements.

Attention: Under no circumstances should the spacers be installed diagonally offset!

The pipe is inserted into three clamping elements, and the fitting is held by one clamping

element. Thus, the movable clamping element can be shifted on the rod as space

requirements demand during clamping.

Verify secure fit by moving the workpieces together.

Stay a safe distance away from the machine. Do not stand or reach into the

machine. Keep other people away from the work area.

Check to ensure that the heating plate has reached the setpoint operating temperature.

CAUTION!!! To guarantee uniform heat distribution over the entire heating element,

the heating element must not be used until at least 10 minutes after it reaches the

target temperature. Check and verify the temperature with a temperature meter and

readjust if necessary!

Position the electrical trimmer between the two workpieces.

P500-630/18-24B Plus: Verify the direction of rotation! The machines were polarised

to turn clockwise before leaving our factory!

Switch on trimmer unit. The planing discs should turn in the cutting direction; if not, use

suitable tools to change over the phase inverter in the mains plug.

Risk of serious injury! During operation trimmer unit, stay a safe distance away

from the machine, and do not reach into the rotating knife. Use trimmer in

working position only and return it into the designated carrying frame

immediately after use. Ensure that the safety switch functions properly at all

times to avoid any accidental starting of the trimmer away from the basic

machine.

Turn the pressure adjustment valve counter-clockwise all the way.

Press the control lever leftward and slowly increase the milling pressure to the optimal value.

When the milling drive is overloaded or at rest, raise the machine and reduce the

pressure.

ENGLISH24

Once shavings with a thickness of < = 0.2mm are steadily exiting the milling machine, press

the control lever rightward and guide the machine apart.

Turn off the milling equipment, and wait for the planing disks to stop. Remove the milling

equipment from the basic machine, and place it in the storage case.

Bring the work pieces together, and let up on the pressure by opening the pressure release

valve.

Check to see that the welding surfaces are flat, parallel and axially aligned.

Should the joint surfaces show any misalignment, repeat the trimming procedure. For

best results the workpiece ends should not be mismatched by more than 10% of the wall

thickness and the maximum gap between the joint surfaces no more than 0.5 mm. This

recommendation does not release you from your obligation to observe national welding

guidelines. Clear away any remaining shavings with a clean brush.

CAUTION! Do not touch the trimmed, ready to weld surfaces. Ensure that the

surfaces are free of any and all containments and foreign objects!

3.2.3 Welding

Risk of injury! Keep a safe distance from the machine when mechanically closing

clamps and moving workpieces. Keep hands, limbs and objects such as clothing,

tools etc. away from running machine!

While moving workpiece ends to welding position, read the workpiece drag pressure from the

manometer on the hydraulic unit.

The workpiece drag pressure is the minimum amount of pressure required to set the workpiece – depending on weight and length – in axial motion. This value must be precisely determined; it will be necessary to engage and disengage the machine and workpieces several

times and to set the pressure adjustment valve until the machine almost comes to a standstill.

Add the drag pressure to the conformation, heat-penetration and joint pressure.

Insert the heating plate into the basic unit between the two workpiece ends and make sure

that the heating plate’s supports are seated in the notches on the take-off device.

Engage the machine, set and maintain the required conformation pressure plus drag pressure.

As soon as sufficient bead has formed around the entire circumference of the workpiece

ends, slowly release the pressure by slowly opening the relief valve.

Set the pressure so that workpiece ends have uniform almost pressureless contact to the

heating plate (warm up).

Now close the relief valve. Ensure that the workpiece ends still have contact with the heating

plate.

After the warm-up phase, disengage workpieces, remove the heating plate and re-engage

the workpieces. Increase the pressure linear to the respective joint pressure and maintain that

pressure until the joint is fully cooled.

Regularly check the pressure and pump it back up when necessary. If the pressure loss is

excessive, have the hydraulic system checked.

CAUTION: Press and hold the control lever for the first 20 to 100 seconds then release

(neutral switch position).

Put the heating element back into the storage case.

After the joint has fully cooled, slowly release the pressure by opening the relief valve,

unclamp the workpieces and remove from the machine.

Disengage the basic unit, write protocol. The machine is now ready for the next welding

cycle.

All welding parameters can be found in the enclosed welding tables.

ENGLISH 25

3.2.4 Putting out of operation

Switch off heating plate.

Let the heating element cool or stow it in such a way that no adjacent materials

can be ignited!

Remove trimmer unit, heating plate and hydraulic unit mains plugs from power outlet and roll

up cables.

Transport and set the hydraulic unit only in a horizontal position. If it is set at an

angle, oil escapes from the vented plugs with the dipstick!

Disconnect and roll up hydraulic hoses.

Important! Protect couplings from damage and dirt!

3.3 General requirements

As weather and ambient conditions can seriously effect welding procedures and joints, it is

essential to duly observe national welding guidelines and ordinances, e. g. DVS Guideline 2207,

Sections 1, 11 and 15.

(Welding requires continuous and due supervision and monitoring!)

3.4 Important information on welding parameters

For welding parameters such as temperature, pressure and time, consult your national welding

guidelines and ordinances, e. g. DVS Guideline 2207, Sections 1, 11 and 15.

Ordering: DVS Media GmbH, Aachener Str. 172, 40223 Düsseldorf

Postfach 10 19 65, 40010 Düsseldorf, Tel.: +49 (0) 211 / 15 91 – 0

Email: media@dvs-hg.de internet: www.dvs-media.info

In the event of doubt, consult the pipe manufacturer for material-specific welding parameters.

The welding parameters specified in the welding tables are strictly reference values.

ROTHENBERGER cannot assume any liability for their accuracy or completeness!

The compensation and joint pressure values specified in the welding tables were calculated using

the following formula:

pressure P [bar] = welding surface A [mm²] x welding factor SF [N/mm²]

surface of cylinder Az [cm²] x 10

Welding factors (SF): PE = 0,15 N/mm², PP = 0,10 N/mm², PVDF = 0,10 N/mm²

(ROWELD P 160/5 B: the total cylinder surface is 3.53 cm²)

(ROWELD P 250/8 B: the total cylinder surface is 6.26 cm²)

(ROWELD P 355/12 B: the total cylinder surface is 6.26 cm²)

(ROWELD P 500/18 B and P 630/24 B: the total cylinder surface is 14.13 cm²)

(ROWELD P 630/24 B Plus: the total cylinder surface is 22.38 cm²)

4 Care and maintenance

To ensure that the welding machine functions properly, observe the following maintenance

recommendations:

• The guide rods must be kept free of dirt and grime. Replace guide rods whenever surface

shows signs of erosion or damage, otherwise hydraulic system may loose pressure.

• Trimmer unit, heating plate, hydraulic unit may only be supplied with the voltage specified on

the type plates.

• To achieve perfect welding results, it is essential to keep the heating plate clean. If the surface

is damaged or shows signs of erosion, the surface must be recoated or replaced. Material

residues on the heating plate surface reduces the non-sticking properties of the coating.

Remove all residues with non-linting paper and alcohol (heating plate must be cool!).

ENGLISH26

• Before every start-up, check the oil level of the hydraulic unit (oil level should lie between full

and empty marks). Replenish hydraulic oil whenever necessary (HLP – 46, no.: 53649).

• Change hydraulic oil (HLP – 46, no.: 53649) every six months.

• To avoid malfunctions, regularly check the hydraulic unit for leaks, proper fit of connections

as well as the power cable for signs of damage or wear.

• Protect the fast-on couplings on both the hydraulic unit as well as the hydraulic hoses from

dirt and grime. Remove any dirt or foreign objects prior to connecting.

• The trimmer unit is equipped with two bi-directional blades. Rotate or replace blades

whenever trimming performance is no longer up to expectations.

• Always ensure that the pipe and workpiece ends, in particular the butt surfaces are clean.

Dirt or other foreign substances will shorten the serviceable life of the blades considerably

Pursuant to welding guidelines the welding machine must be inspected annually

by the manufacturer or an authorised service workshop. Machines subjected to

above average use or strain should be inspected at shorter intervals.

4.1 Machine and tool care

(Follow the maintenance instructions in item 4!)

Sharp and clean tools produce better work results and are safer.

Replace blunt, broken or lost parts immediately. Check whether the accessories are securely

connected to the machine.

Use only original spare parts from the manufacturer for maintenance work. Repairs must be

carried out only by professionally qualified personnel.

Disconnect the machine from the mains when it is not in use, prior to care and maintenance

work and before changing accessory parts.

Prior to reconnection to the mains, it must be ensured that the machine and the accessory tools

are switched off.

When extension cables are used, they must be checked for their safety and operativeness. Only