ROTHENBERGER ROWELD P250-630 B Plus Premium CNC User Manual [en, ru, de, es, fr, pl]

ROWELD P250-630/8-24B

Plus Premium CNC SA/VA

ROWELD P250-630/8-24B

Plus Premium CNC SA/VA

Bedienungsanleitung

Instructions for use

Instruction d’utilisation

Instrucciones de uso

Gebruiksaanwijzing

Instruções de serviço

Brugsanvisning

Bruksanvisning

Bruksanvisning

Käyttöohje

Instrukcja obslugi

Kullanim kilavuzu

Kezelési útmutató

Navodilo za uporabo

Návod na obsluhu

Инструкция за експлоатация

Инструкция по использованию

www.rothenberger.com

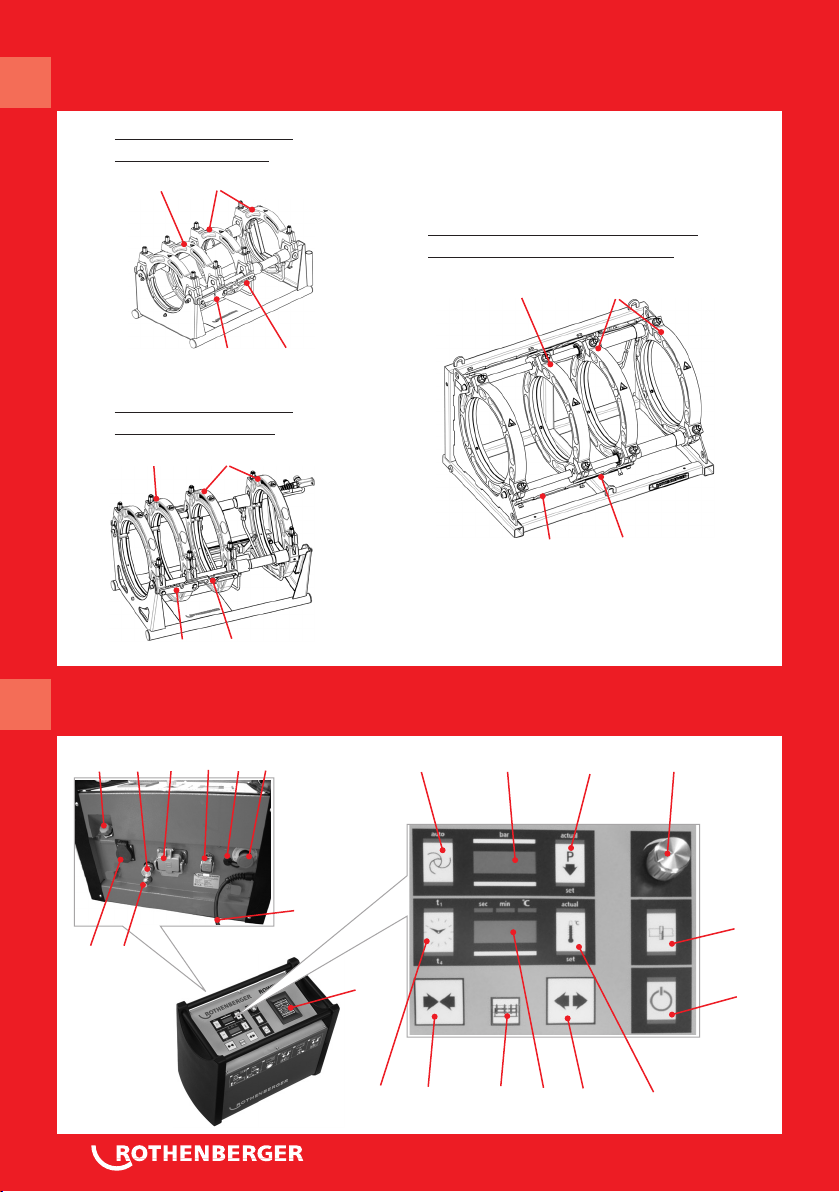

A Basic Unit

ROWELD P 250 B:

ROWELD P 8 B:

1

2

ROWELD P 500-630 B Plus:

ROWELD P 18-24 B Plus:

3

ROWELD P 355 B:

ROWELD P 12 B

2

314

4

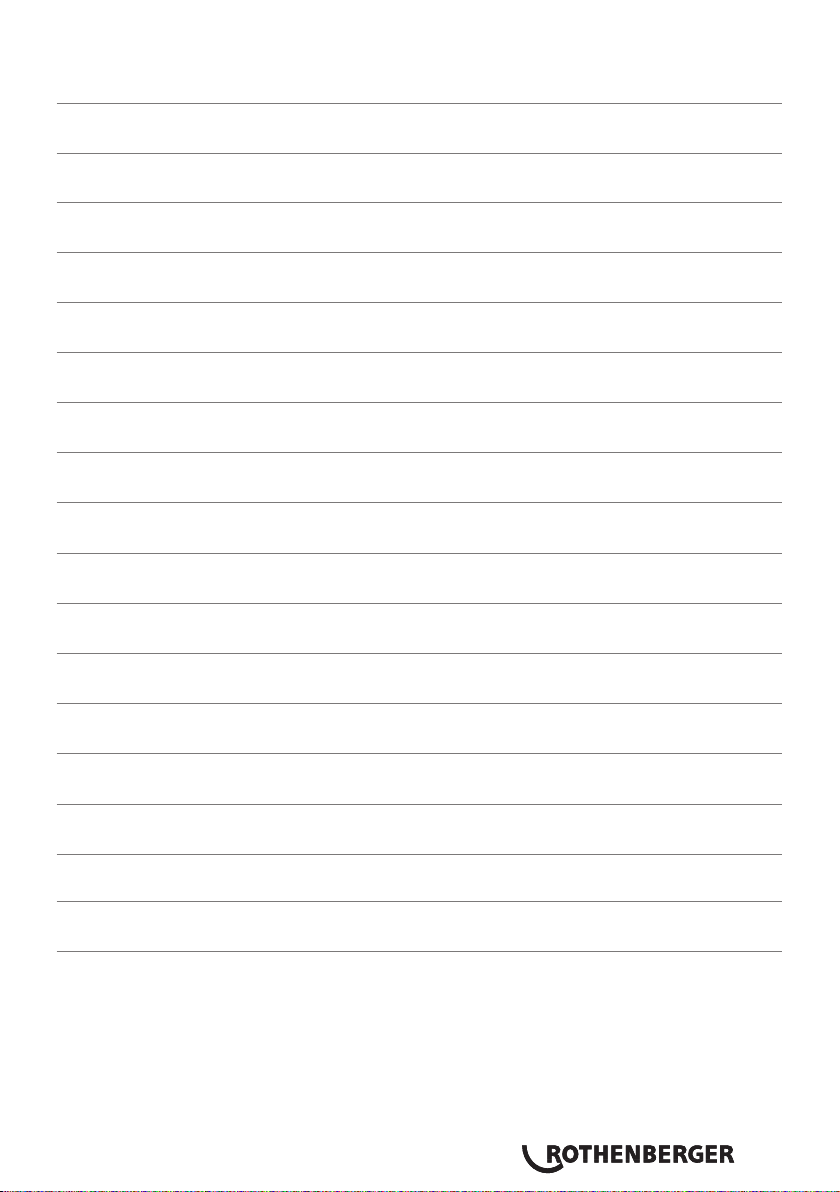

B Hydraulik Unit

20

14 16 18

2122

2

3

1 2 3 4

1

4

13

15

17

19

5

6

1112

10

9

78

Intro

DEUTSCH - Originalbetriebsanleitung! Seite 2

Bedienungsanleitung bitte lesen und aufbewahren! Nicht wegwerfen!

Bei Schäden durch Bedienungsfehler erlischt die Garantie! Technische Änderungen vorbehalten!

ENGLISH page 29

Please read and retain these directions for use. Do not throw them away! The warranty does not cover

damage caused by incorrect use of the equipment! Subject to technical modifications!

FRANÇAIS page 55

Lire attentivement le mode d’emploi et le ranger à un endroit sûr! Ne pas le jeter ! La garantie est

annulée lors de dommages dûs à une manipulation erronée ! Sous réserve de modifications techniques!

ESPAÑOL página 82

¡Por favor, lea y conserve el manual de instrucciones! ¡No lo tire! ¡En caso de daños por errores de

manejo, la garantía queda sin validez! Modificaciones técnicas reservadas!

NEDERLANDS bladzijde 109

Lees de handleiding zorgvuldig door en bewaar haar goed! Niet weggooien! Bij schade door

bedieningsfouten komt de garantieverlening te vervallen! Technische wijzigingen voorbehouden!

PORTUGUES pagina 135

Queiram ler e guardar o manual de instruções! Não deitar fora! Em caso de avarias por utilização

incorrecta, extingue-se a garantia! Reservado o direito de alterações técnicas!

DANSK side 161

Læs betjeningsvejledningen, og gem den til senere brug! Smid den ikke ud! Skader, som måtte opstå som

følge af betjeningsfejl, medfører, at garantien mister sin gyldighed! Ret til tekniske ændringer forbeholdes!

SVENSKA sida 187

Läs igenom bruksanvisningen och förvara den väl! Kasta inte bort den! Garantin upphör om apparaten

har använts eller betjänats på ett felaktigt sätt! Med reservation för tekniska ändringar!

NORSK side 213

Les bruksanvisningen og oppbevar den vel! Ikke kast den! Oppstår skader på grunn av betjeningsfeil

opphører garantiens gyldighet! Tekniske forandringer forbeholdes!

SUOMI sivulta 239

Lue ja säilytä tämä käyttöohje! Älä heitä pois!

Takuu ei kata käyttövirheistä aiheutuvia vahinkoja! Oikeudet teknisiin muutoksiin pidätetään!

POLSKI strony 265

Instrukcjê obslugi prosze przeczytac i przechowac! Nie wyrzucac!

Przy uszkodzeniach wynikajacych z blêdów obslugi wygasa gwarancja! Zmiany techniczne zastrzezone!

TÜRKÇE sayfa 292

Kullanim açiklamalarini lütfen dikkatlice okuyunuz ve bir yerde muhafaza ediniz! Çöpe atmayiniz!

Kullaniminda yapilan hatalar, garantinin silinmesine neden olur! Teknik deðiþiklikler yapma hakkimiz saklidir!

MAGYAR oldaltól 318

Kérjük, olvassa el és őrizze meg a kezelési utasítást! Ne dobja el!

A helytelen kezelésből származó károsodások esetén megszûnik a jótállás! Mûszaki változtatások fenntartva!

SLOVENŠČINA Stran 345

Preberite navodila za uporabo in jih shranite! Ne odvrzite jih!

Ob poškodbah zaradi napak v uporabi preneha veljati garancija! Pridržujemo si pravico do tehničnih sprememb!

SLOVENSKÝ Strana 371

Prečítajte si prosím návod na obsluhu a uschovajte ho! Návod nezahadzujte!

Pri poškodeniach v dôsledku chýb pri obsluhe zaniká záruka! Technické zmeny vyhradené!

БЪЛГАРСКИ Страница 397

Прочетете внимателно и запазете инструкцията за експлоатация! Не я захвърляйте или унищожавайте! При настъпили дефекти вследствие на

неправилно обслужване гаранцията отпада! Технически изменения по уреда са изключително в компетенцията на фирмата производител!

PУCCKИЙ Страница 424

Прочтите инструкцию по эксплуатации и сохраняйте её для дальнейшего использования! B случае поломки инструмента

из-за несоблюдения инструкции клиент теряет право на обслуживание по гарантии! Bозможны технические изменения!

1

1

Inhalt Seite

1 Hinweise zur Sicherheit 3

1.1 Bestimmungsgemäßer Gebrauch 3

1.2 Allgemeine Sicherheitshinweise für Elektrowerkzeuge 3

2 Technische Daten, siehe Heft „technische Daten“

3 Funktion des Gerätes 5

3.1 Gerätebeschreibung 5

3.1.1 Grundmaschine (Abb. A) 5

3.1.2 Hydraulikaggregat (Abb. B) 5

3.2 Bedienungsanleitung 6

3.2.1 Inbetriebnahme 6

3.2.2 Maßnahmen zur Vorbereitung der Schweißung 9

3.2.3 Schweißvorgang 13

3.2.4 Schweißung im Premium Modus 16

3.2.4.1 Schweißvorgang Premium-Modus 19

3.2.5 Außerbetriebnahme 22

3.3 Allgemeine Anforderungen 22

3.4 Wichtige Hinweise zu den Schweißparametern 22

3.5 Parameter einstellen 23

3.6 Datum und Uhrzeit einstellen 24

3.7 Maschinenkonfigurationen anlegen- auswählen 26

3.8 Fehlermeldungen 27

4 Pflege und Wartung 27

4.1 Maschinen - und Werkzeugpflege 28

5 Zubehör 28

6 Entsorgung 28

Kennzeichnungen in diesem Dokument:

Gefahr!

Dieses Zeichen warnt vor Personenschäden.

Achtung!

Dieses Zeichen warnt vor Sach- oder Umweltschäden.

Aufforderung zu Handlungen

DEUTSCH2

1 Hinweise zur Sicherheit

1.1 Bestimmungsgemäßer Gebrauch

Die ROWELD P250-630/8-24B Plus Premium CNC sind nur für das Herstellen von Schweißverbindungen von PE, PP und PVDF Rohren, gemäß den technischen Daten, zu verwenden.

1.2 Allgemeine Sicherheitshinweise für Elektrowerkzeuge

ACHTUNG! Beim Gebrauch von Elektrowerkzeugen sind zum Schutz gegen elektrischen

Schlag, Verletzungs- und Brandgefahr folgende grundsätzliche Sicherheitsmaßnahmen zu

beachten.

Lesen Sie alle diese Hinweise, bevor Sie dieses Elektrowerkzeug benutzen, und

bewahren Sie die Sicherheitshinweise gut auf!

Wartung und Instandhaltung:

1 Regelmäßige Reinigung, Wartung und Schmierung. Vor jeglicher Einstellung,

Instandhaltung oder Instandsetzung Netzstecker ziehen.

2 Lassen Sie Ihr Gerät nur von qualifiziertem Fachpersonal und nur mit Original-

Ersatzteilen reparieren. Damit wird sichergestellt, dass die Sicherheit des Gerätes erhalten

bleibt.

Sicheres Arbeiten:

1 Halten Sie Ihren Arbeitsbereich in Ordnung. Unordnung im Arbeitsbereich kann Unfälle

zur Folge haben.

2 Berücksichtigen Sie Umgebungseinflüsse. Setzen Sie Elektrowerkzeuge nicht dem Regen

aus. Benützen Sie Elektrowerkzeuge nicht in feuchter oder nasser Umgebung. Sorgen Sie für

gute Beleuchtung des Arbeitsbereichs. Benutzen Sie Elektrowerkzeuge nicht, wo Brand- oder

Explosionsgefahr besteht.

3 Schützen Sie sich vor elektrischem Schlag. Vermeiden Sie Körperberührung mit geerdeten

Teilen (z.B. Rohren, Radiatoren, Elektroherden, Kühlgeräten).

4 Halten Sie andere Personen fern. Lassen Sie andere Personen, insbesondere Kinder, nicht

an das Elektrowerkzeug oder das Kabel berühren. Halten Sie sie von dem Arbeitsbereich fern.

5 Bewahren Sie unbenutzte Elektrowerkzeuge sicher auf. Unbenutzte Elektrowerkzeuge

sollten an einem trockenen, hochgelegenen oder abgeschlossenen Ort, außerhalb der

Reichweite von Kindern, abgelegt werden.

6 Überlasten Sie ihr Elektrowerkzeug nicht. Sie arbeiten besser und sicherer im

angegebenen Leistungsbereich.

7 Benutzen Sie das richtige Elektrowerkzeug. Verwenden sie keine leistungsschwachen

Maschinen für schwere Arbeiten. Benutzen Sie das Elektrowerkzeug nicht für solche Zwecke,

für die es nicht vorgesehen ist. Benutzen Sie z.B. keine Handkreissäge zum Schneiden von

Baumästen oder Holzscheiten.

8 Tragen Sie geeignete Kleidung. Tragen Sie keine weite Kleidung oder Schmuck, sie

könnten von beweglichen Teilen erfasst werden. Bei Arbeiten im Freien ist rutschfestes

Schuhwerk empfehlenswert. Tragen Sie bei langen Haaren ein Haarnetz.

9 Benutzen Sie Schutzausrüstung. Tragen Sie eine Schutzbrille. Verwenden Sie bei

stauberzeugenden Arbeiten eine Atemmaske.

10 Schließen Sie die Staubabsaug-Einrichtung an. Falls Anschlüsse zur Staubabsaugung

und Auffangeinrichtung vorhanden sind, überzeugen Sie sich, dass diese angeschlossen und

richtig benutzt werden.

DEUTSCH 3

11 Verwenden Sie das Kabel nicht für Zwecke, für die es nicht bestimmt ist. Benützen

Sie das Kabel nicht, um den Stecker aus der Steckdose zu ziehen. Schützen Sie das Kabel vor

Hitze, Öl und scharfen Kanten.

12 Sichern Sie das Werkstück. Benützen Sie Spannvorrichtungen oder einen Schraubstock, um

das Werkstück festzuhalten. Es ist damit sicherer gehalten als mit Ihrer Hand.

13 Vermeiden Sie abnormale Körperhaltung. Sorgen Sie für sicheren Stand und halten Sie

jederzeit das Gleichgewicht.

14 Pflegen Sie Ihre Werkzeuge mit Sorgfalt. Halten Sie die Schneidwerkzeuge scharf

und sauber, um besser und sicherer arbeiten zu können. Befolgen Sie die Hinweise zur

Schmierung und zum Werkzeugwechsel. Kontrollieren Sie regelmäßig die Anschlussleitung

des Elektrowerkzeugs und lassen Sie diese bei Beschädigung von einem anerkannten

Fachmann erneuern. Kontrollieren Sie die Verlängerungsleitungen regelmäßig und ersetzen

Sie diese, wenn sie beschädigt sind. Halten Sie Handgriffe trocken, sauber und frei von Fett

und Öl.

15 Ziehen Sie den Stecker aus der Steckdose. Bei Nichtgebrauch des Elektrowerkzeugs, vor

der Wartung und beim Wechsel von Werkzeugen wie z. B. Sägeblatt, Bohrer, Fräser.

16 Lassen Sie keine Werkzeugschlüssel stecken. Überprüfen Sie vor dem Einschalten, dass

Schlüssel und Einstellwerkzeug entfernt sind.

17 Vermeiden Sie unbeabsichtigten Anlauf. Vergewissern Sie sich, dass der Schalter beim

Einstecken des Steckers in die Steckdose ausgeschaltet ist.

18 Benutzen Sie Verlängerungskabel für den Außenbereich. Verwenden Sie im Freien nur

dafür zugelassene und entsprechend gekennzeichnete Verlängerungskabel.

19 Seien Sie Aufmerksam. Achten Sie darauf, was Sie tun. Gehen Sie mit Vernunft an die

Arbeit. Benutzen Sie das Elektrowerkzeug nicht, wenn Sie unkonzentriert sind.

20 Überprüfen Sie das Elektrowerkzeug auf eventuelle Beschädigungen. Vor weiterem

Gebrauch des Elektrowerkzeugs müssen Schutzvorrichtungen oder leicht beschädigte Teile

sorgfältig auf ihre einwandfreie und bestimmungsgemäße Funktion untersucht werden.

Überprüfen Sie, ob die beweglichen Teile einwandfrei funktionieren und nicht klemmen oder

ob Teile beschädigt sind. Sämtliche Teile müssen richtig montiert sein und alle Bedingungen

erfüllen, um den einwandfreien Betrieb des Elektrowerkzeugs zu gewährleisten.

Beschädigte Schutzvorrichtungen und Teile müssen bestimmungsgemäß durch eine

anerkannte Fachwerkstatt repariert oder ausgewechselt werden, soweit nichts anderes in der

Gebrauchsanweisung angegeben ist. Beschädigte Schalter müssen bei einer Kundenwerkstatt

ersetzt werden.

Benutzen Sie keine Elektrowerkzeuge, bei denen sich der Schalter nicht ein- und ausschalten

lässt.

21 Achtung. Der Gebrauch anderer Einsatzwerkzeuge und anderen Zubehörs kann

Verletzungsgefahr für Sie bedeuten.

22 Lassen Sie ihr Elektrowerkzeug durch eine Elektrofachkraft reparieren. Dieses

Elektrowerkzeug entspricht den einschlägigen Sicherheitsbestimmungen. Reparaturen dürfen

nur von einer Elektrofachkraft ausgeführt werden, indem Original Ersatzteile verwendet

werden; andernfalls können Unfälle für den Benutzer entstehen.

2 Technische Daten, siehe Heft „technische Daten“

DEUTSCH4

3 Funktion des Gerätes

3.1 Gerätebeschreibung

Die ROWELD P250-630/8-24B Plus Premium CNC sind kompakte, transportable Heizelement

Stumpfschweißmaschinen mit CNC-Modul zur exakten Steuerung, Einhaltung und zum Speichern

der Schweißparametern nach DVS Richtlinie, Protokollübertragung über USB-Anschluß, die speziell

für den Einsatz im Bereich von Baustellen - und hier speziell in Rohrgräben - konzipiert wurden.

Selbstverständlich ist auch ein Einsatz der Maschinen im Werkstattbereich möglich.

Durch die Vielseitigkeit der Schweißmaschinen „Typ ROWELD“ können in allen Einsatzgebieten

die folgenden Schweißverbindungen von PE, PP und PDF Rohren mit Außendurchmessern von 90630mm/5-24“ sicher hergestellt werden:

I. Rohr - Rohr

II. Rohr - Rohrbogen

III. Rohr - T - Stück

IV. Rohr - Vorschweißbund

Die Maschinen bestehen im Wesentlichen aus:

Grundmaschine, Reduktionsspanneinsätzen, Hydraulikaggregat mit CNC-Modul, Fräseinrichtung,

Heizelement, Einstellkasten.

Beim Verschweißen von Vorschweißbunden ist die als Zubehör erhältliche Vierbacken - Spannscheibe zu

verwenden.

ROWELD P250/8B: Beim Verschweißen von Rohrbögen mit engem Radius des max. Durchmessers der

Maschine, ist das als Zubehör erhältliche angeschrägte Spannwerkzeug Oberteil zu verwenden.

ROWELD P500-630/18-24B Plus: Zum Ein- und Ausheben von Fräser und Heizelement kann die als

Zubehör erhältliche elektrische Aushebevorrichtung verwendet werden.

3.1.1 Grundmaschine (Abb. A)

1 Bewegliche Spannelemente 3 Distanzstück mit Arretierungskerben

2 Verschiebbares Spannelement 4 Heizelementabzugsvorrichtung

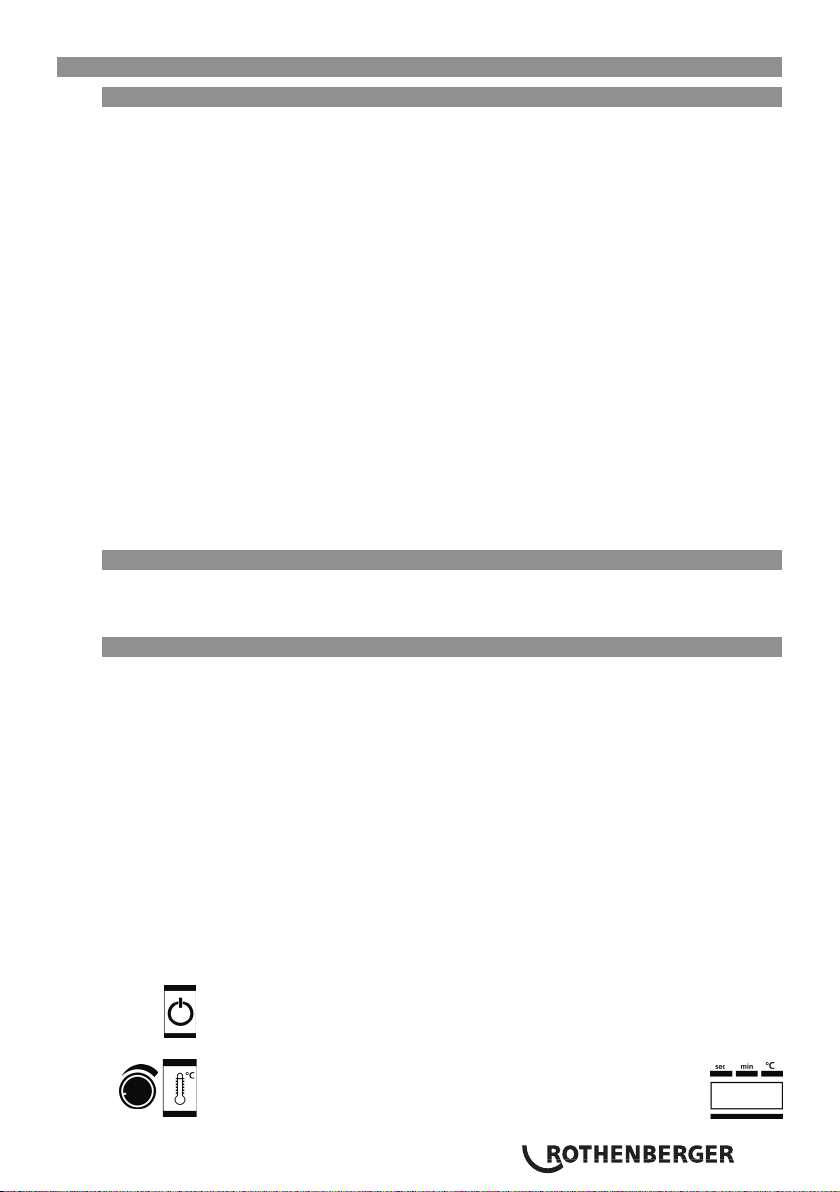

3.1.2 Hydraulikaggregat (Abb. B)

1 Taste Automatik 12 Taste Timer (Zeit)

2 Anzeige Druck 13 Steckdose Fräseinrichtung

3 Taste Druck ablassen 14 Schnellkupplung Muffe

4 Drehknopf 15 Schnellkupplung Stecker

5 Taste Fräsen 16 Steckvorrichtung Heizelement

6 Taste Ein-Ausschalten 17 Netzstecker

7 Taste Heizung 18 Not-Aus

8 Maschine „Auffahren“ 19 Touch-PC

9 Anzeige Temperatur und Zeit 20 Öleinfüllstutzen mit Peilstab

10 Freigabetaste 21 USB-Anschluss

11 Maschine „Zufahren“ 22 Steckvorrichtung Grundmaschine

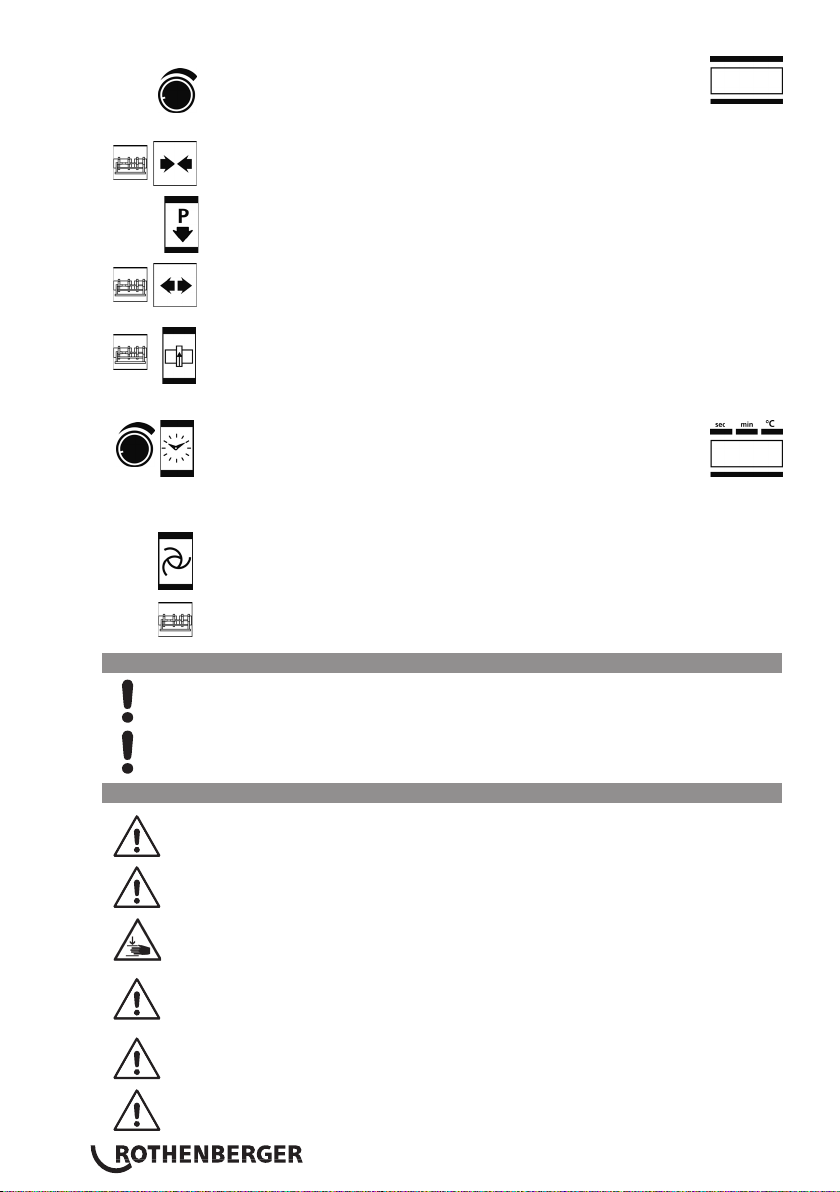

Das Hydraulikaggregat ermöglicht die mit den folgenden Symbolen gekennzeichneten

Bedienungen der Schweißmaschine:

Taste Hydraulikaggregat Ein- und Ausschalten

Durch Drücken der Taste „Heizung“ Heizelement einschalten. Gewünschte Temperatur des Heizelements durch Drücken der Taste „Heizung“ und

Drehen des Drehknopfes einstellen, der Wert wird in der Anzeige Temperatur angezeigt, danach wird wieder der Istwert angezeigt.

DEUTSCH 5

Am Drehknopf den Druck zum Fräsen, Angleichen, Anwärmen und Fügen einstellen, Wert wird in der Anzeige „Druck“ angezeigt. 3 Sekunden

nach dem Einstellen wird der Istwert angezeigt. Durch Drücken des Drehknopfes werden die Serviceparameter gezeigt und eingestellt.

Zum Zusammenfahren der Spannelemente die Freigabetaste und Maschine

„Zufahren“ Drücken.

Taste zum Druck ablassen

Zum Auseinanderfahren der Spannelemente die Freigabetaste und Maschine

„Auffahren“ Drücken.

Die Freigabetaste und Taste Fräsen drücken, um Steckdose Fräseinrichtung einzuschalten, Druck wird automatisch auf 10 bar eingestellt und kann mit dem Drehknopf auf maximal 20 erhöht werden. (Im Sonderanwendungsfall z.B Hanglage kann

durch Veränderung des P004 auf maximal 50bar eingestellt werden)

Timer durch einmaliges Drücken der Taste aktivieren. Bei Drücken der

Taste und Drehen des Drehknopfes kann die Zeit t1 in Sekunden eingestellt werden. Bei längerem Drücken der Taste wird auf t4 umgeschaltet.

Bei Drücken der Taste und Drehen des Drehknopfes kann die Zeit t4 in

Minuten eingestellt werden. Durch kurzes Drücken der Timertaste, wenn

die Timeranzeige t1 oder t2 leuchtet, wird der Timer manuell gestartet.

Durch Drücken der Taste Automatik wird der eingestellte Druck während des

Anwärmens (Timer t1 aktiv) und Fügevorganges (Timer t4 aktiv) überwacht und

eventuell nachgeregelt.

Freigabetaste für die Bestätigung der Serviceparameter

3.2 Bedienungsanleitung

Die Schweißmaschine darf nur von hierzu berechtigten und angemessen

qualifizierten Fachkräften gemäß DVS 2212 Teil 1 bedient werden!

Die Maschine darf nur von ausgebildeten und autorisierten Bedienern benutzt

werden!

3.2.1 Inbetriebnahme

Bitte lesen Sie die Betriebsanleitung und die Hinweise zur Sicherheit vor der

Inbetriebnahme der Stumpfschweißmaschine aufmerksam durch!

Das Heizelement nicht in explosionsgefährdeter Umgebung verwenden und nicht

mit leicht brennbaren Stoffen in Berührung bringen.

Sicheren Abstand zur Maschine halten, nicht in die Maschine stellen oder greifen.

Halten sie andere Personen vom Arbeitsbereich fern.

Vor jeder Inbetriebnahme Ölstand des Hydraulikaggregats prüfen, der Ölstand

muss zwischen der min. max. Markierung am Öleinfüllstopfen mit Peilstab (20)

liegen, gegebenenfalls Hydrauliköl HLP 46 nachfüllen.

Hydraulikaggregat nur waagerechter Position transportieren und abstellen, bei

Schrägstellung tritt Öl aus dem Be- und Entlüftungsstopfen mit Peilstab.

Bei Gefahr Not-Aus Schalter (18) drücken. Vor jeder Inbetriebnahme sicherstellen,

dass der Not-Aus nicht arretiert ist!

DEUTSCH6

Die beiden Hydraulikschläuche der Grundmaschine mittels Schnellkupplung (14,15) am

Hydraulikaggregat verbinden.

Schnellkupplungen vor Verschmutzung schützen. Undichte Kupplungen sind sofort

auszutauschen!

Netzstecker Fräseinrichtung an Steckdose (13) , Stecker Heizelement an Steckvorrichtung (16)

und Stecker Grundmaschine an Steckvorrichtung (22) anschließen.

Netzstecker Hydraulikaggregat (17) an die Stromversorgung, entsprechend auf dem

Typenschild angegeben, anschließen. Wenn der Startbildschirm nicht erscheint, Not-Aus

Schalter entriegeln, es ertönt ein Signalton und in der Anzeige (2) leuchtet ein Punkt.

Bei Erstinbetriebnahme Datum und Uhrzeit prüfen. Dazu die Taste GO drücken. (Zum Ändern

siehe Pkt. 3.6) . Zum Schliessen des Menüs EXIT drücken.

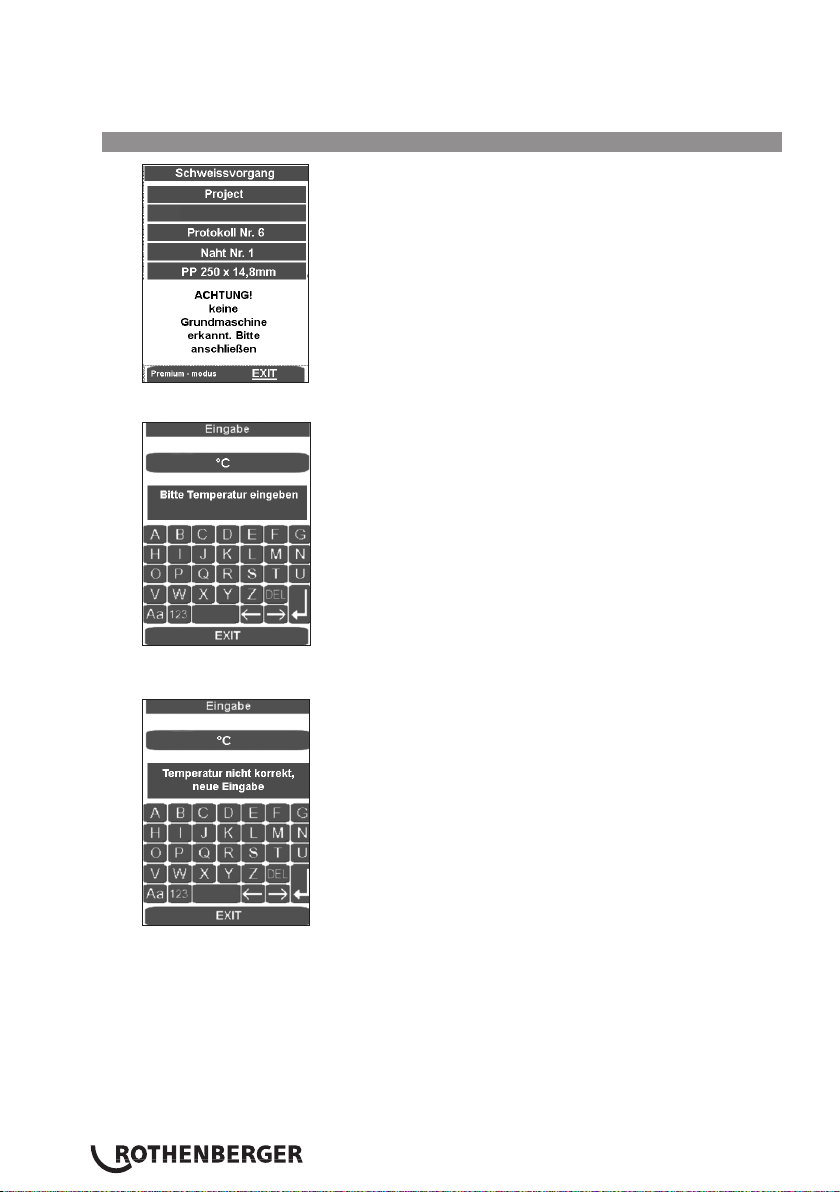

Wenn Taste GO gedrückt wurde und keine Grundmaschine angeschlossen ist erscheint

folgende Meldung:

„Achtung! Keine Grundmaschine erkannt. Bitte anschließen“

Wenn nach dem Anschließen die Fehlermeldung immer noch erscheint, dann ist die

Verbindung defekt, aber es besteht die Möglichkeit im Premiummodus zu schweißen und zu

protokollieren (siehe 3.2.4).

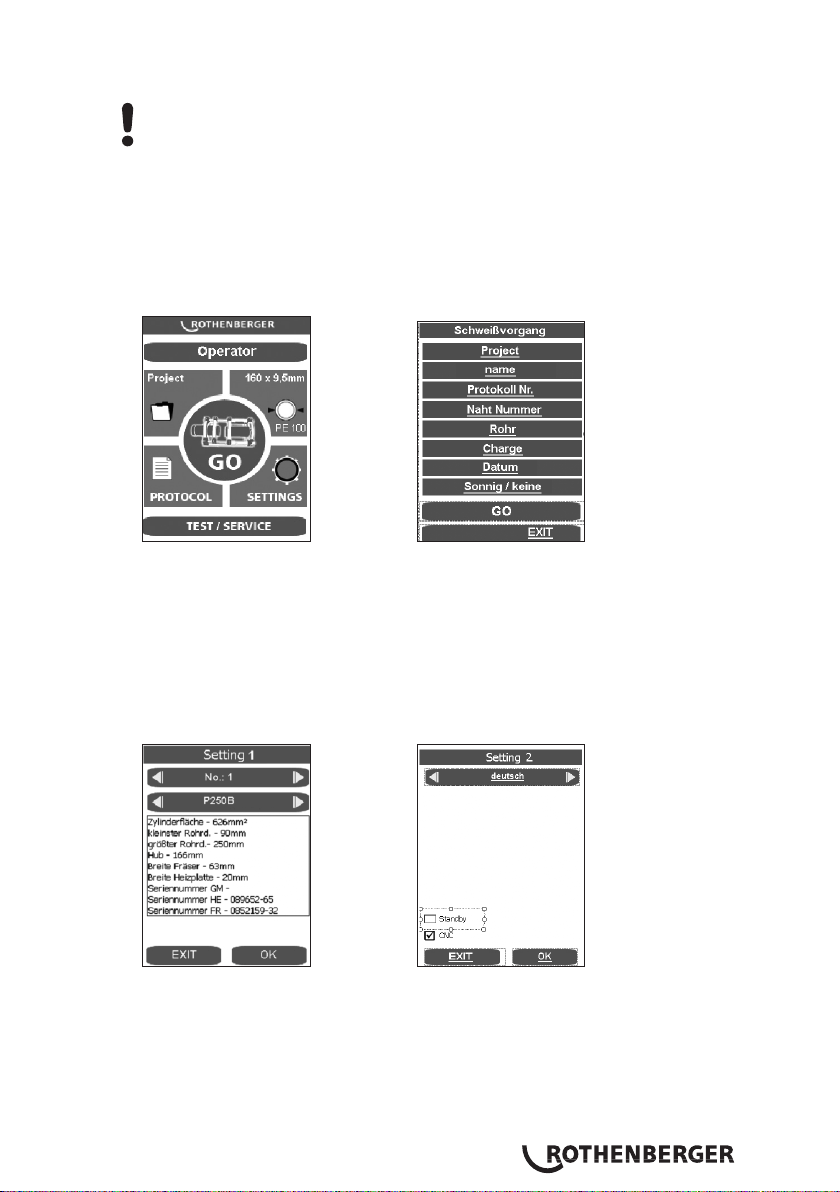

Bei Erstinbetriebnahme Sprache einstellen, Werkseitig ist deutsch eingestellt. Zum Ändern

Settings drücken und mit OK in Setting 2 wechseln.

Mit den Pfeiltasten die gewünschte Sprache auswählen und mit OK bestätigen. Die gewählte

Sprache wird nach dem ersten Schweißprozess gespeichert.

Es ist möglich den Bildschirm in einen Standby Modus zu schalten, der Bildschirmschoner wird

aktiv wenn die Hydraulik mit der Taste (6) ausgeschaltet wird.

Hydraulikaggregat einschalten (Taste (6) drücken).

Nach dem Einschalten heizt sich das Heizelement auf.

DEUTSCH 7

Auf der Anzeige (9) wird die aktuelle Temperatur angezeigt. Die Regelung ist aktiv wenn in

der Anzeige ein Punkt leuchtet. Bei Erreichen der eingestellten Temperatur leuchten beide

LED’s (actual & set) auf. Nach weiteren 10 Minuten ist das Heizelement einsatzbereit. Die

Temperatur mit einem Temperaturmessgerät kontrollieren.

Um die Temperatur des Heizelementes abzugleichen, siehe Pkt. 3.5.

Verbrennungsgefahr! Das Heizelement kann eine Temperatur bis zu 300° C

erreichen und ist unmittelbar nach Gebrauch in den dafür vorgesehenen

Einstellkasten zurückzustellen!

Durch längeres Drücken der Taste (7) kann die Heizung ausgeschaltet werden, der Punkt in

der Anzeige (9) erlischt, erneutes Drücken schaltet die Heizung wieder ein.

Hydraulik ROWELD P500-630/18-24B Plus: Drehrichtungen prüfen! Werkseitig sind die

Maschinen rechtsdrehend angeklemmt. Grundmaschine mit Hydraulikaggregat auf oder zu

fahren, wenn keine Bewegung erfolgt, den Phasenwender am Netzstecker mit geeignetem

Werkzeug umschalten!

Hinweis: Bei falscher Drehrichtung die Hydraulik nicht einschalten (Zerstörungsgefahr)

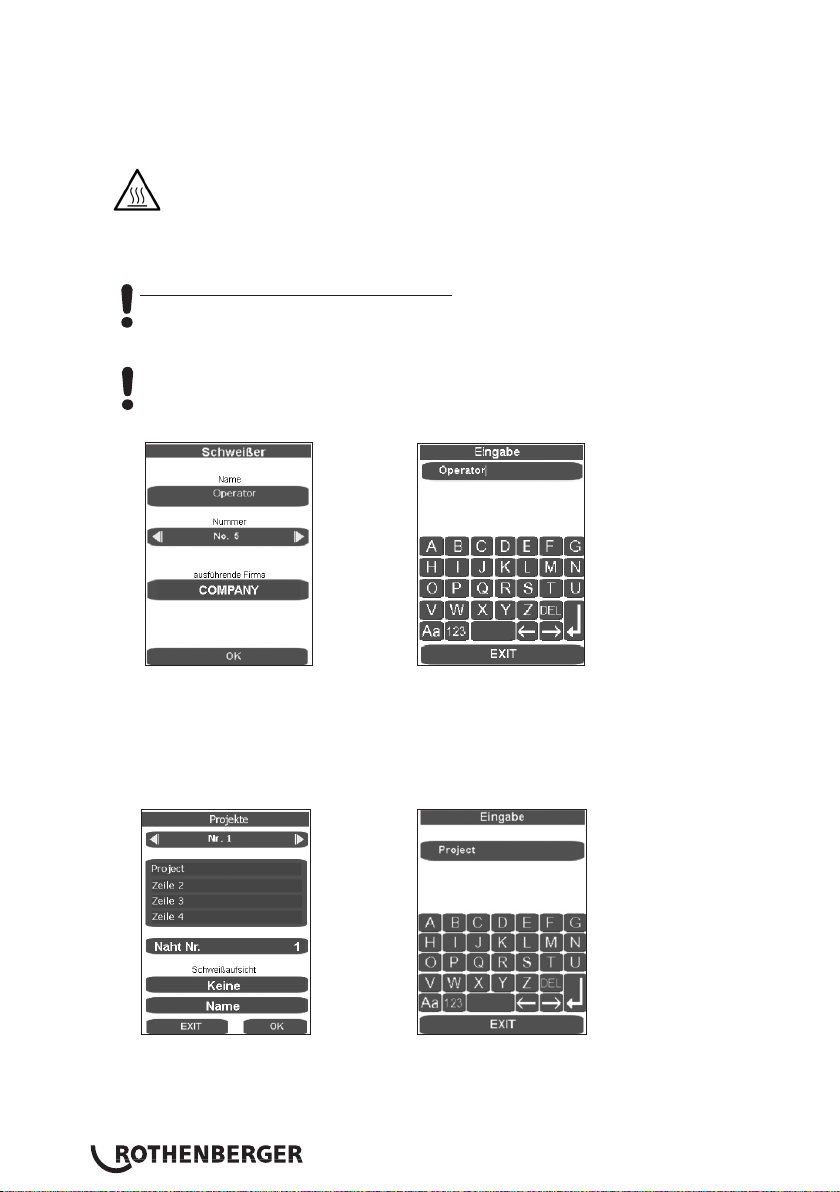

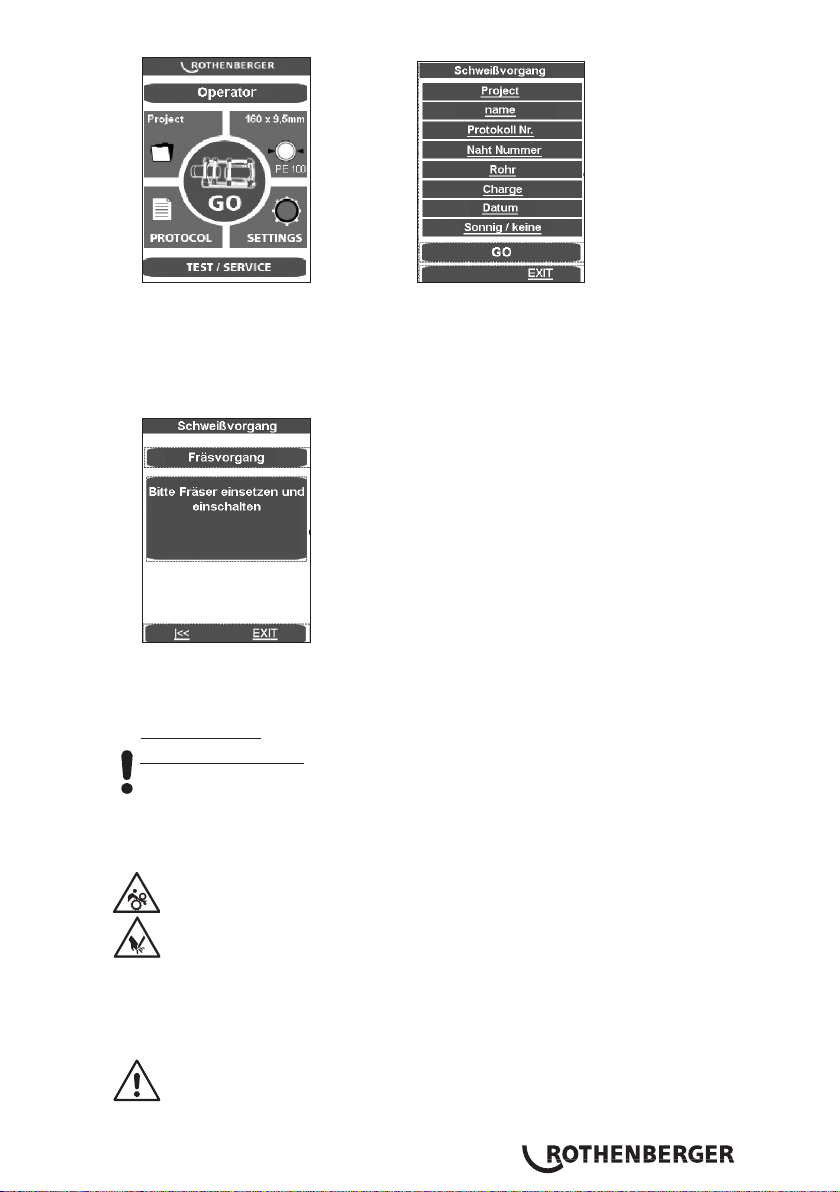

Schweißername „Operator“ eingeben oder auswählen.

Mit den Eingabemasken können gespeicherte Schweißer ausgewählt, neue Schweißernamen

eingegeben oder bestehende mit DEL gelöscht und neu eingegeben werden. Alle

Eingabemasken werden mit der ENTER oder OK-Taste bestätigt und gespeichert, es wird der

nächste Programmschritt aufgerufen. Mit der EXIT Taste wird die Eingabemaske ohne zu

speichern geschlossen.

Projekt anlegen oder auswählen.

Mit den Eingabemasken können gespeicherte Projekte ausgewählt, neue Projektnamen

eingegeben werden. Schliessen und Speichern mit der ENTER-Taste.

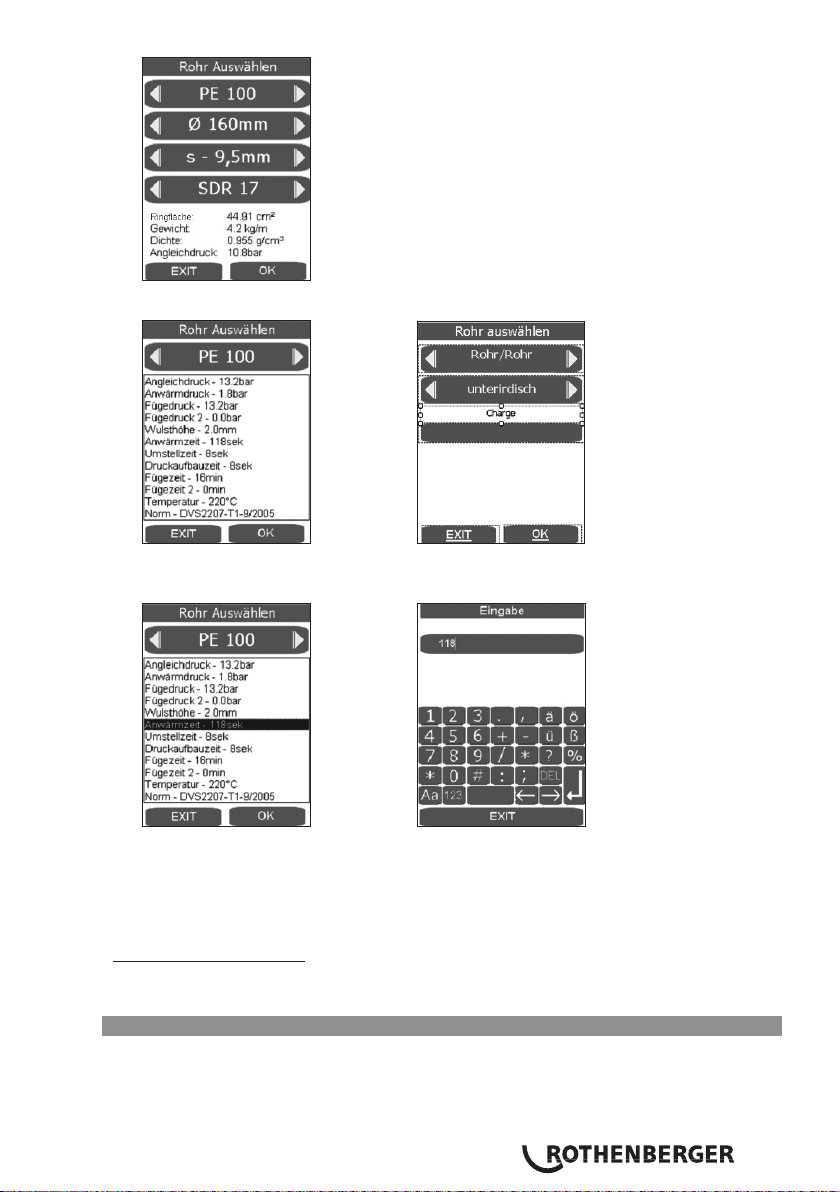

Rohr auswählen.

DEUTSCH8

Mit den Pfeiltasten das gewünschte Rohr auswählen und mit OK bestätigen.

In dieser abschließenden Übersicht der Rohrparameter werden die Rohrdaten gemäß DVSRichtlinie angezeigt, durch OK wird das Fenster für die Schweißteile und Verlegeart angezeigt.

Es können normabweichende Änderungen, durch Druck auf das entsprechende Anzeigefeld,

vorgenommen und mit ENTER gespeichert werden. Im Punkt Norm ändert sich dann die

Bezeichnung, diese kann später vor Ausdruck des Protokolls am PC im Feld Bemerkung

eingegeben werden. Nachdem die Rohrdaten mit OK bestätigt und gespeichert wurden

erscheint das Hauptmenü.

Bei P500-630/18-24B Plus: Zum Heben von Fräseinrichtung und Heizelement die

Aushebevorrichtung Art.-Nr. 53410 (P500/18B) bzw. 53323 (P630/24B-Plus) oder geeignetes

Werkzeug benutzen.

3.2.2 Maßnahmen zur Vorbereitung der Schweißung

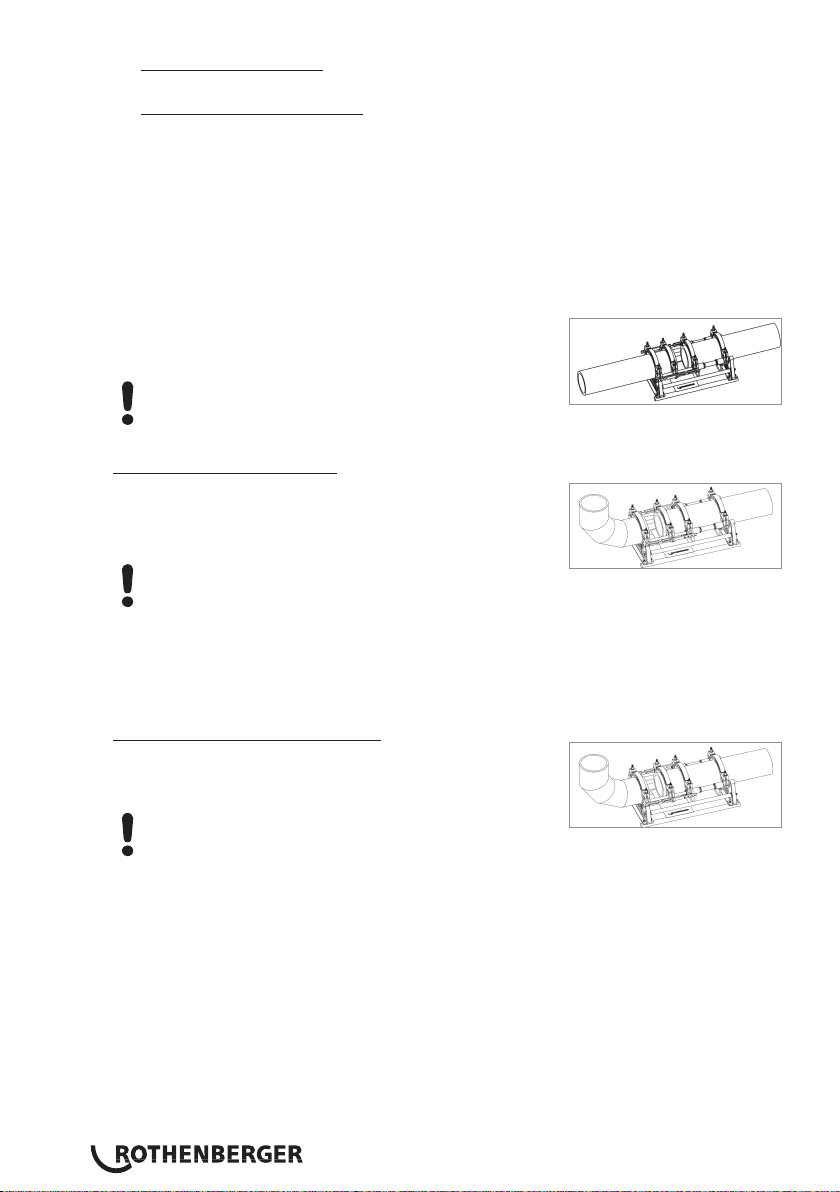

Bei Rohren die kleiner sind als der max. zu verschweißende Durchmesser der Maschine

sind die Reduktionseinsätze des zu verarbeitenden Rohrdurchmessers mit den im Zubehör

befindlichen Innensechskantschrauben zu montieren.

DEUTSCH 9

ROWELD P250-355/8-12B: bestehend aus je 6 Halbschalen mit breiter und 2 Halbschalen mit

schmaler Spannfläche

ROWELD P500-630/18-24B Plus: bestehend aus, bis Durchmesser 450mm je 6 Halbschalen

mit breiter und 2 Halbschalen mit schmaler Spannfläche, ab 500mm 8 Halbschalen mit breiter

Spannfläche.

Hierbei ist zu beachten, dass die Halbschalen mit der schmalen Spannfläche in die beiden

äußeren unteren Grundspannelemente einzusetzen sind. Nur bei Rohr / RohrbogenVerbindung werden diese in das linke Grundspannelement unten und oben eingesetzt.

Die zu verschweißenden Kunststoffrohre oder Formstücke in die Spannvorrichtung

einlegen (bei längeren Rohren über 2,5m müssen Rollenböcke verwendet werden) und die

Messingmuttern an den oberen Spannwerkzeugen festziehen. Unrundheiten der Rohre

können durch Festziehen oder Lösen der Messingmuttern ausgeglichen werden.

Bei Rohr / Rohr – Verbindungen müssen die Distanzstücke in

die beiden linken Spannelemente eingerastet sein

(Lieferzustand).

Achtung: Die Distanzstücke dürfen auf keinen Fall

diagonal versetzt montiert werden!

Die Rohre werden jeweils von zwei Spannelementen gehalten.

Rohr / Fitting P250-355/8-12B:

Bei Rohr / Fitting – Verbindungen müssen die Distanzstücke in

die beiden mittleren Spannelemente eingerastet und die

Heizelementsabzugsvorrichtung in die linken Spannelemente

eingehängt werden.

Achtung: Die Distanzstücke dürfen auf keinen Fall

diagonal versetzt montiert werden!

Das Rohr wird in drei Spannelemente eingelegt und das Fitting von einem Spannelement

gehalten. Hierbei kann das verschiebbare Spannelement so auf der Stange verschoben

werden, wie es die Platzverhältnisse beim Spannen und Schweißen erfordern.

Beim Verarbeiten von einigen Fittings in bestimmten Lagen z.B. Bogen waagerecht,

Vorschweißbunden ist es erforderlich die Heizelementsabzugsvorrichtung zu entfernen.

Rohr / Fitting P500-630/18-24B Plus:

Bei Rohr / Fitting – Verbindungen müssen die Distanzstücke

umgeschwenkt und in das mittlere Spannelement eingerastet

werden.

Achtung: Die Distanzstücke dürfen auf keinen Fall

diagonal versetzt montiert werden!

Das Rohr wird in drei Spannelemente eingelegt und das Fitting von einem Spannelement

gehalten. Hierbei kann das verschiebbare Spannelement so auf der Stange verschoben

werden, wie es die Platzverhältnisse beim Spannen und Schweißen erfordern.

Den Schweißvorgang durch GO starten.

DEUTSCH10

In dieser abschließenden Übersicht lassen sich letzte Änderungen durch Klick auf den

jeweiligen Unterpunkt vornehmen, bestätigen mit GO.

Im CNC-Betrieb wird die Steuerung durch den Touch-PC ausgeführt. Alle Funktionen

außerhalb des Touch-PCs, bis auf den Drehknopf (4) und die Ein-Aus Taste (6), sind blockiert.

Der Schweißvorgang kann mit der Ein-Aus Taste oder EXIT abgebrochen werden, die

Tastensperre ist dann aufgehoben und es erscheint die entsprechende Meldung im Display.

Mit den Pfeiltasten fährt die Grundmaschine auf, mit EXIT springt das Programm ohne zu

speichern in das Hauptmenü.

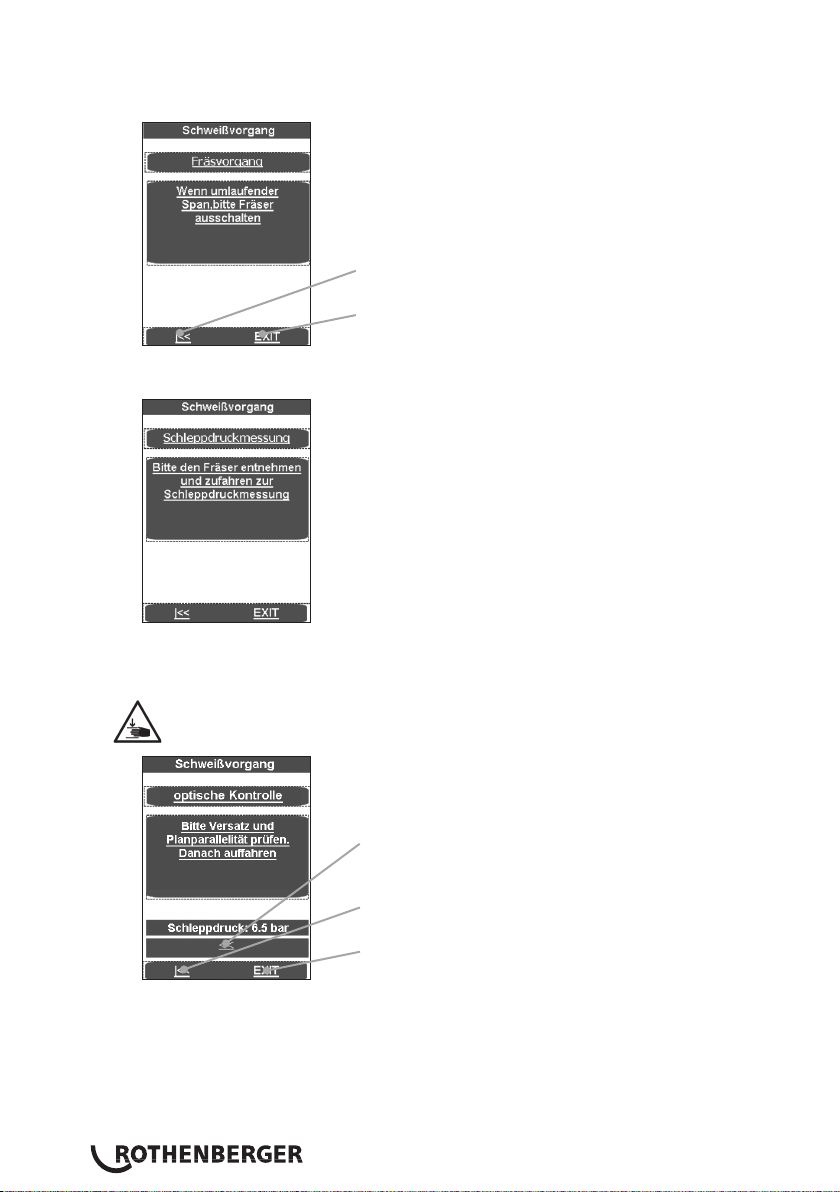

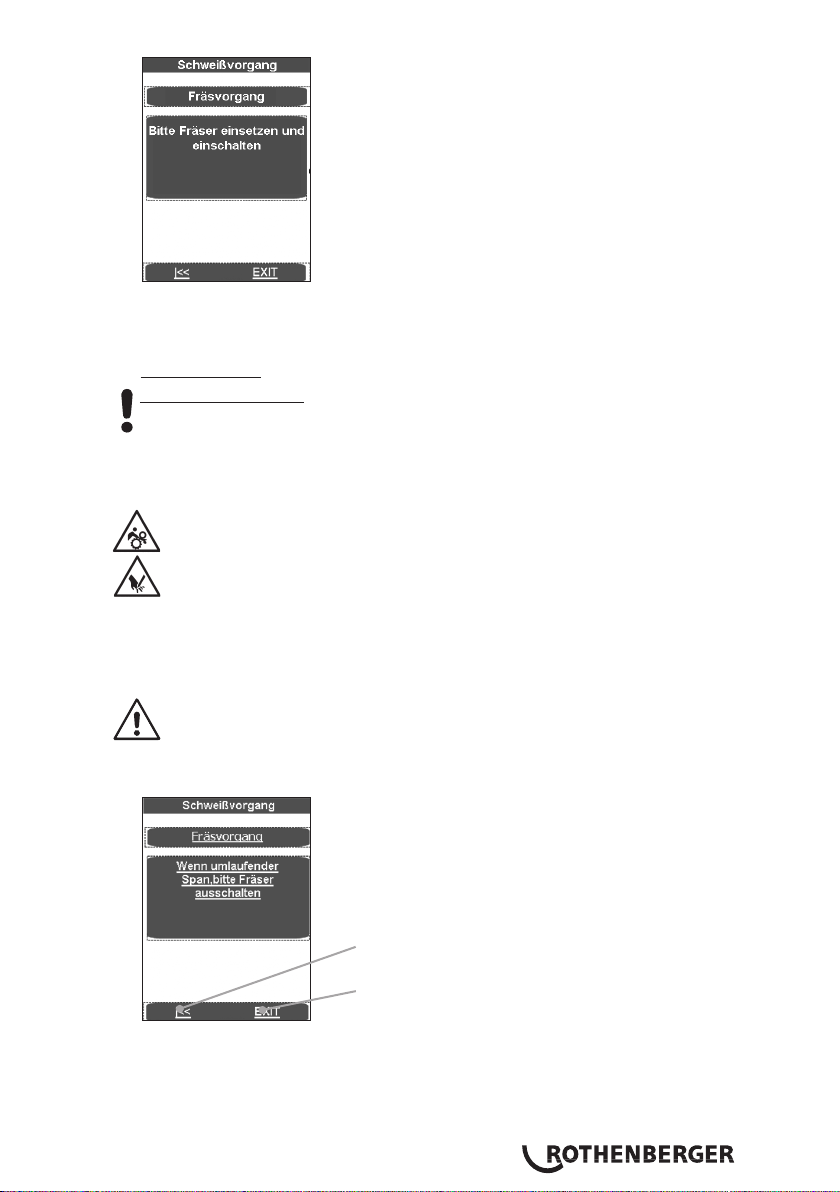

Die elektrische Fräseinrichtung zwischen die zu verschweißenden Werkstücke einsetzen.

P250-355/8-12B: Fräsermotor einschalten und Schalter arretieren.

P500-630/18-24B Plus: Drehrichtungen prüfen! Werkseitig sind die Maschinen

rechtsdrehend angeklemmt.

Fräseinrichtung durch Druck auf das Textfeld einschalten. Die Hobelscheiben müssen in

Schneidrichtung laufen, ansonsten den Phasenwender am Netzstecker mit geeignetem

Werkzeug umschalten.

Verletzungsgefahr! Während des Betriebes der Fräseinrichtung sicheren Abstand

zur Maschine halten und nicht in die rotierenden Messer greifen. Fräser nur im

eingesetzten Zustand (Arbeitsposition) betätigen und anschließend in den dafür

vorgesehenen Einstellkasten zurücksetzen. Die Funktionsfähigkeit des

Sicherheitsschalters in der Fräseinrichtung muss jederzeit gewährleistet sein, um

ein unbeabsichtigtes Anlaufen außerhalb der Maschine zu vermeiden.

Spannelemente fahren automatisch zusammen. Der Fräsdruck kann mit dem Drehknopf

(4) erhöht werden. Standardmäßig bis 20bar möglich, der Fräsdruck kann bis 50bar erhöht

werden, siehe Pkt. 3.5.

Zu hoher Fräsdruck kann zur Überhitzung und Beschädigung des Fräserantriebes

führen. Bei Überlastung bzw. Stillstand des Fräserantriebes die Maschine

auffahren und den Druck reduzieren (s. Pkt. 3.5).

DEUTSCH 11

Nachdem der Hobelspan mit einer Spandicke < = 0,2mm ununterbrochen aus dem Fräser

austritt, auf das Textfeld drücken, Fräseinrichtung wird ausgeschaltet und die Spannelemente

fahren auf.

Mit den Pfeiltasten springt das Programm zurück „Bitte

Fräser einsetzen…“

Mit EXIT springt das Programm ohne zu speichern in

das Hauptmenü

Warten bis die Hobelscheiben still stehen. Fräseinrichtung aus der Grundmaschine entnehmen

und in den Einstellkasten absetzen.

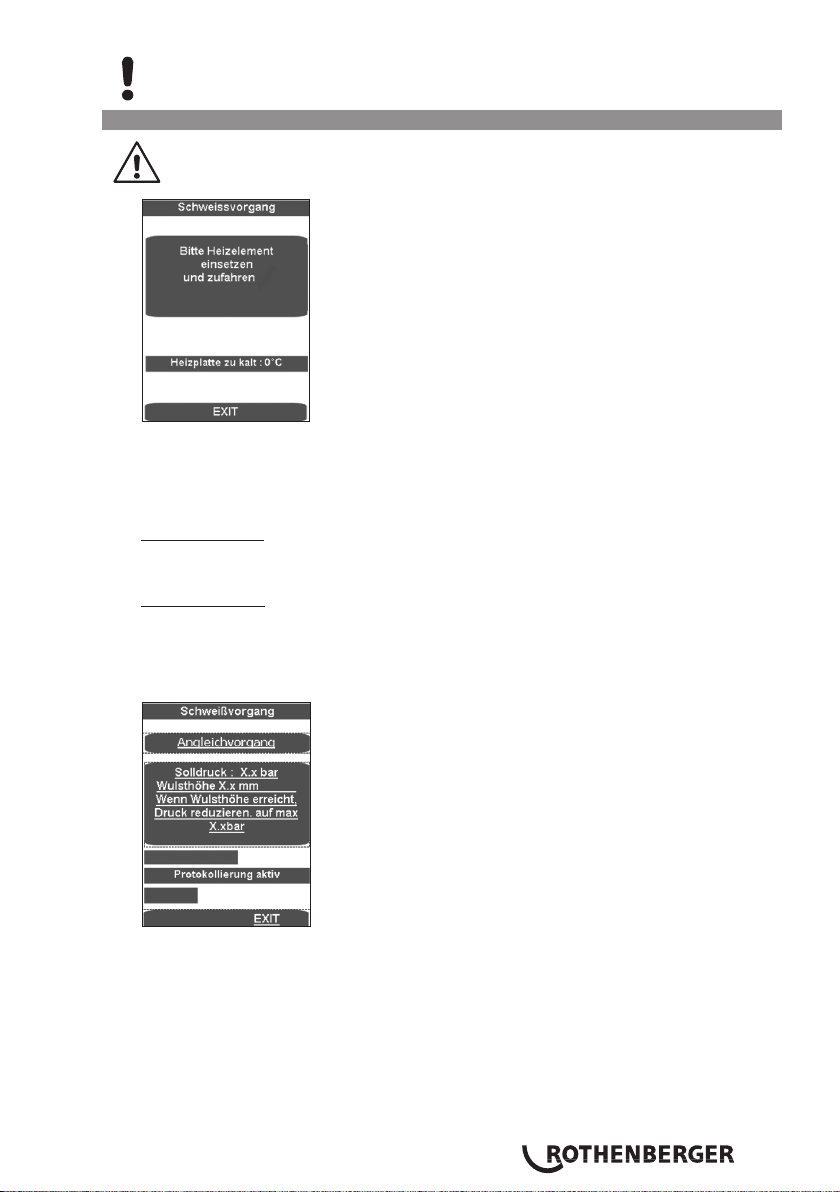

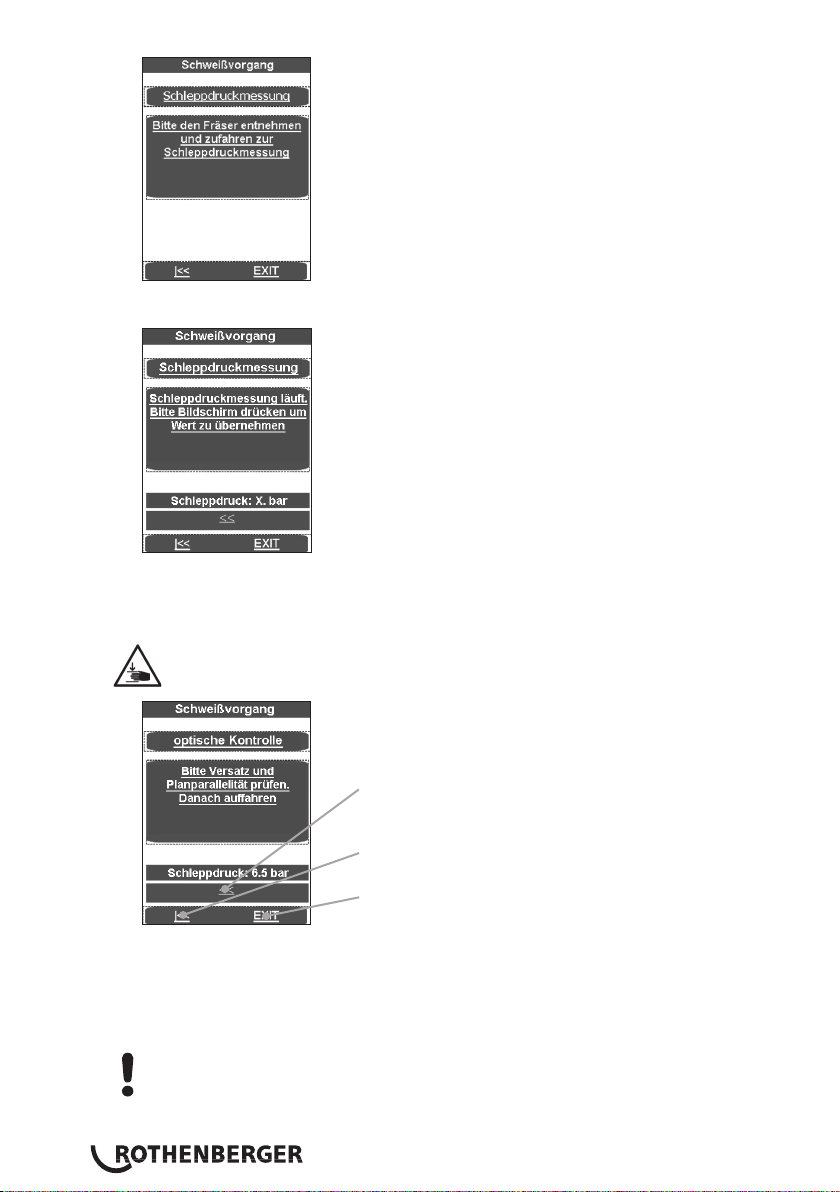

Textfeld drücken, die Werkstücke fahren zusammen und der Schleppdruck wird gemessen.

Der gemessene Schleppdruck wird automatisch dem Angleich-, Durchwärm- und Fügedruck

zu addiert.

Sicheren Abstand zur Maschine halten, nicht in die Maschine stellen oder greifen.

Halten sie andere Personen vom Arbeitsbereich fern.

Mit den Pfeiltasten springt das Programm zurück

„Schleppdruckmessung“

Mit den Pfeiltasten springt das Programm zurück „Bitte

Fräser einsetzen…“

Mit EXIT springt das Programm ohne zu speichern in

das Hauptmenü

Prüfen, ob die Rohre fest in den Spannelementen sitzen, ob die Schweißflächen plan, parallel

und axial fluchtend sind.

Ist dieses nicht der Fall, muss der Fräsvorgang wiederholt werden. Der axiale Versatz zwischen

den Werkstückenden darf (gem. DVS) nicht größer als 10% der Wanddicke und der max.

Spalt zwischen den Planflächen nicht größer als 0,5mm sein. Mit einem sauberen Werkzeug

(z.B. Pinsel) die eventuell vorhandenen Späne im Rohr entfernen.

DEUTSCH12

Bitte beachten! Die gefrästen, zum Schweißen vorbereiteten Oberflächen dürfen nicht mit

den Händen berührt werden und müssen frei von jeglicher Verschmutzung sein!

3.2.3 Schweißvorgang

Quetschgefahr! Beim Zusammenfahren der Spannwerkzeuge und Rohre

grundsätzlich sicheren Abstand zur Maschine halten. Niemals in die Maschine

stellen!

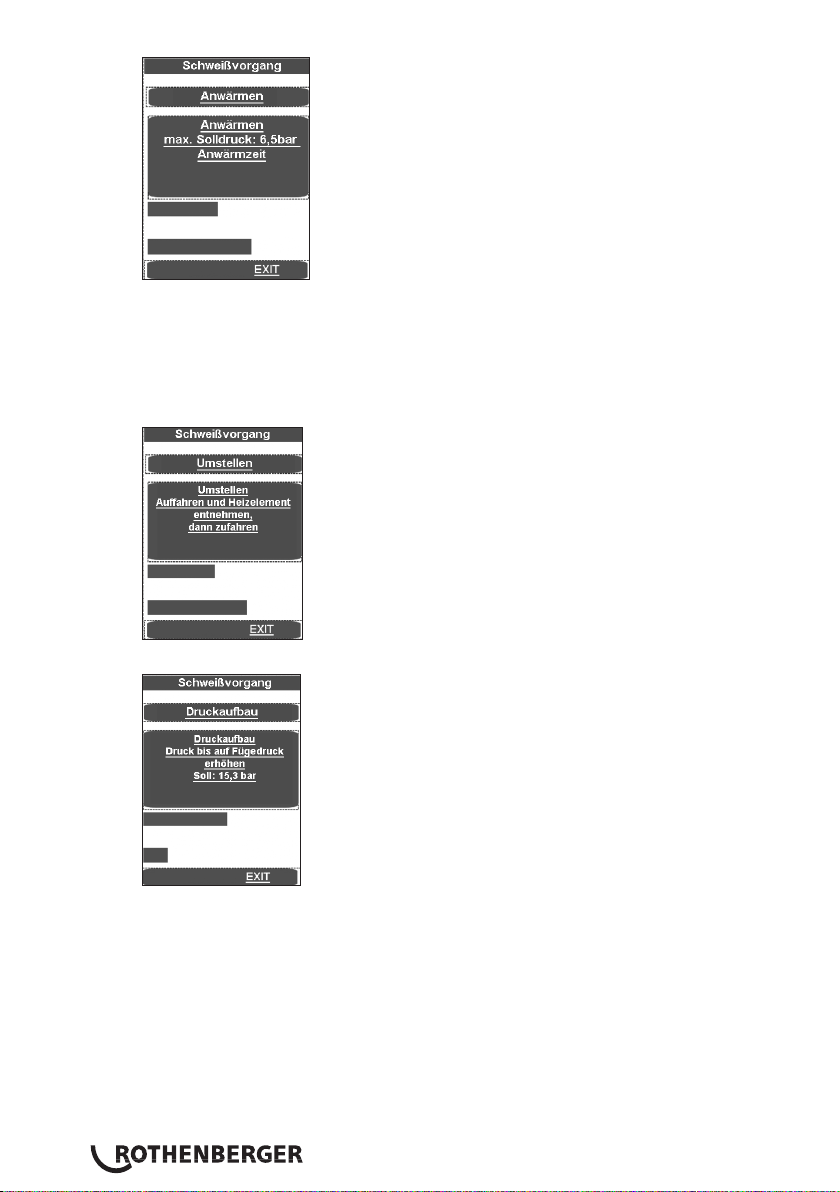

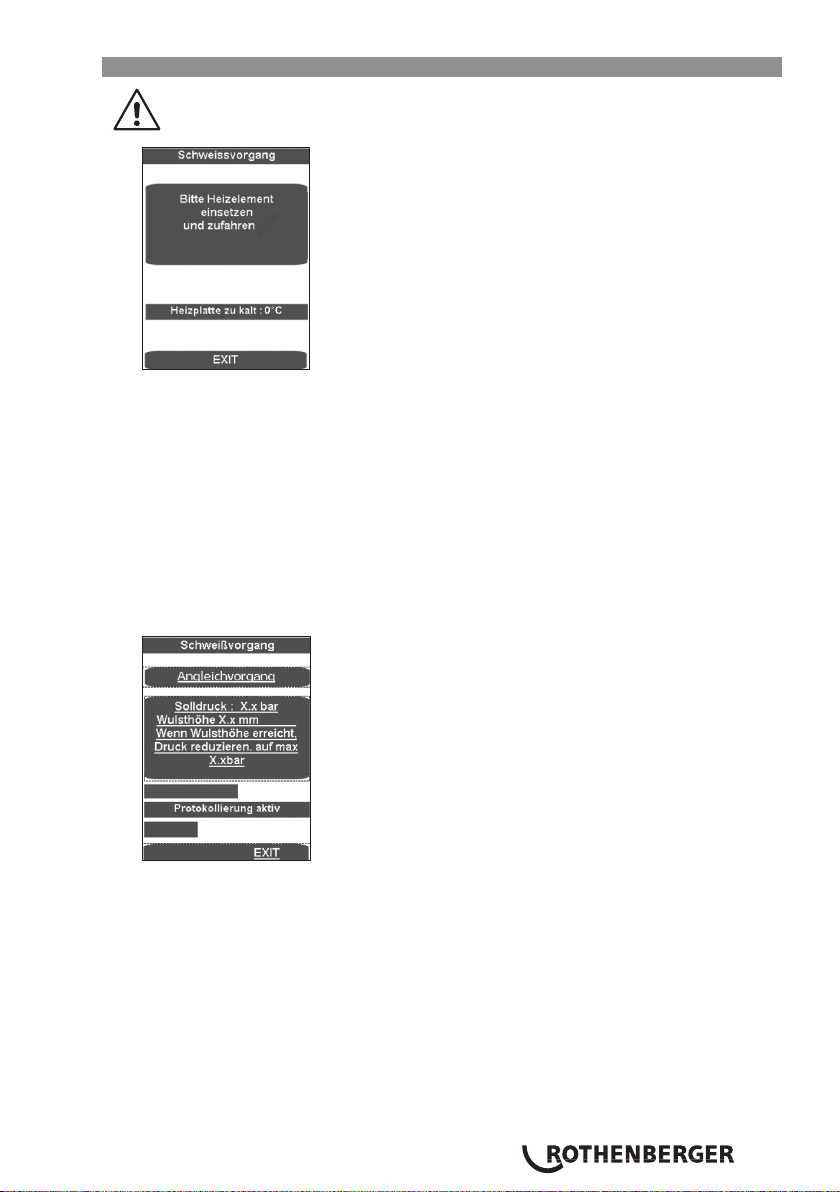

In der Maske wird die Temperatur der Heizplatte angezeigt.

Der Anzeigebalken erscheint wenn die Temperatur zu niedrig ist in blau, wenn sie zu hoch ist

in rot und wenn sie im Sollbereich ist in grün.

Die Maschine kann nur im grünen Sollbereich zugefahren werden.

Heizelement SA: Das Heizelement zwischen die beiden Werkstücke in die Grundmaschine

einsetzen und darauf achten, dass die Auflagen der Heizplatte in den Kerben der

Abzugsvorrichtung sitzen.

Heizelement VA: Das Heizelement auf die beiden Aufnahmen in der Grundmaschine

einsetzen und die Heizplatte zwischen die Rohre einschwenken.

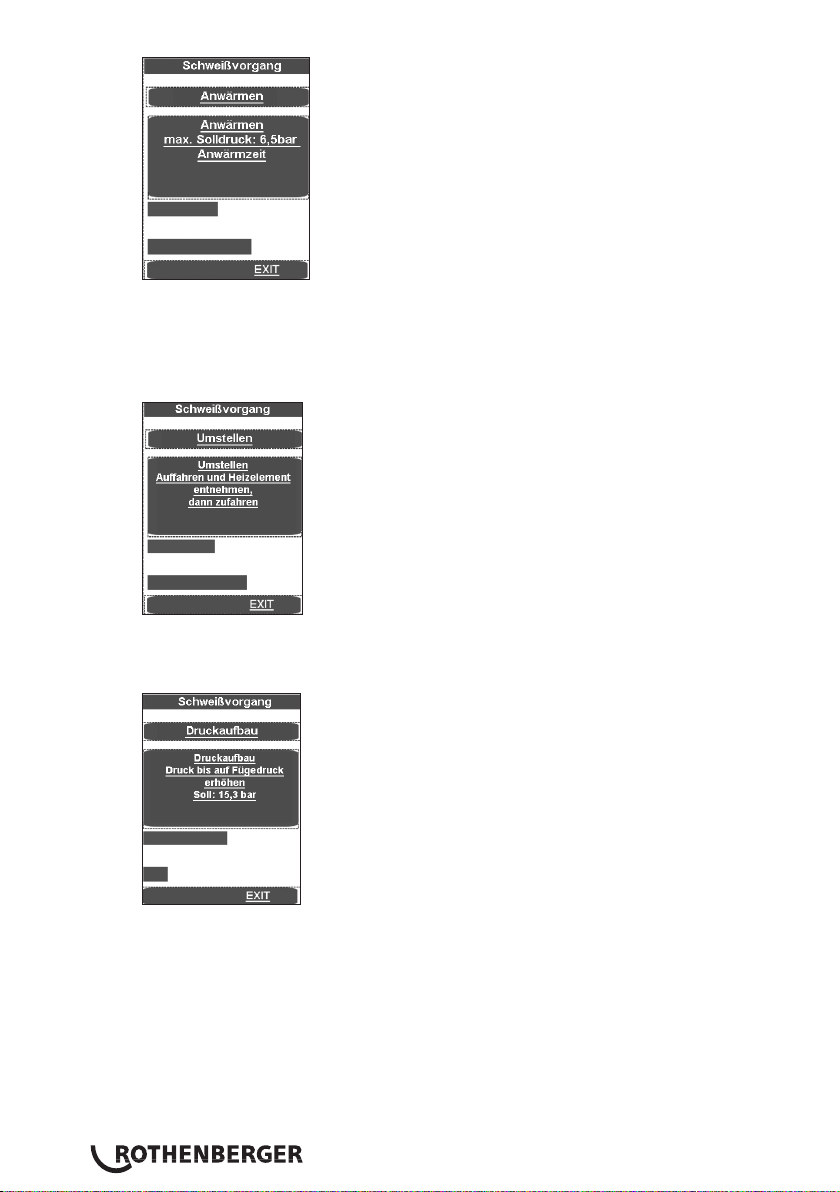

Maschine durch Drücken auf das Textfeld zusammenfahren, der Angleichdruck wird

automatisch eingestellt und gehalten.

Jetzt werden alle Schweißparameter gespeichert, Protokollierung aktiviert.

Der obere Laufbalken zeigt an ob der Druck im richtigen Bereich (grün) oder im zulässigen

(gelb) Toleranzbereich oder außerhalb (rot) des Toleranzbereichs liegt. Der tatsächliche Druck

wird in der Anzeige (2) angezeigt.

Sobald die erforderliche Wulsthöhe gleichmäßig am gesamten Umfang beider Rohre erreicht

ist, wird der Druck automatisch abgelassen und der Anwärmvorgang startet.

DEUTSCH 13

Der Druck wird so eingestellt, dass noch ein gleichmäßiges, nahezu druckloses Anliegen der

Werkstückenden am Heizelement gewährleistet ist.

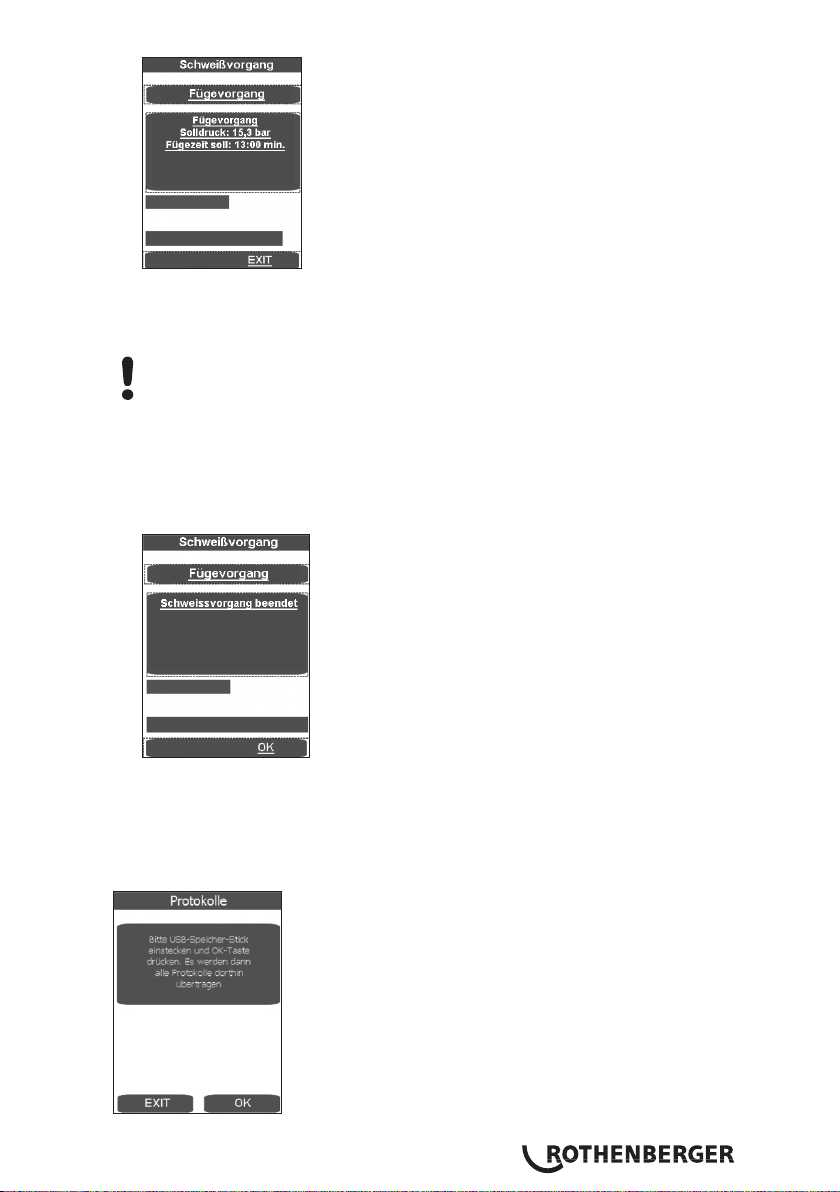

Kurz vor Ende der Anwärmzeit ertönt ein Signal.

Nach Ablauf der Anwärmzeit fahren die Werkstücke automatisch auseinander, das

Heizelement SA muss entnommen werden, bzw. das Heizelement VA wird automatisch

ausgeschwenkt und die Werkstückenden fahren zusammen.

Der Druck wird linear auf den entsprechenden Fügedruck erhöht.

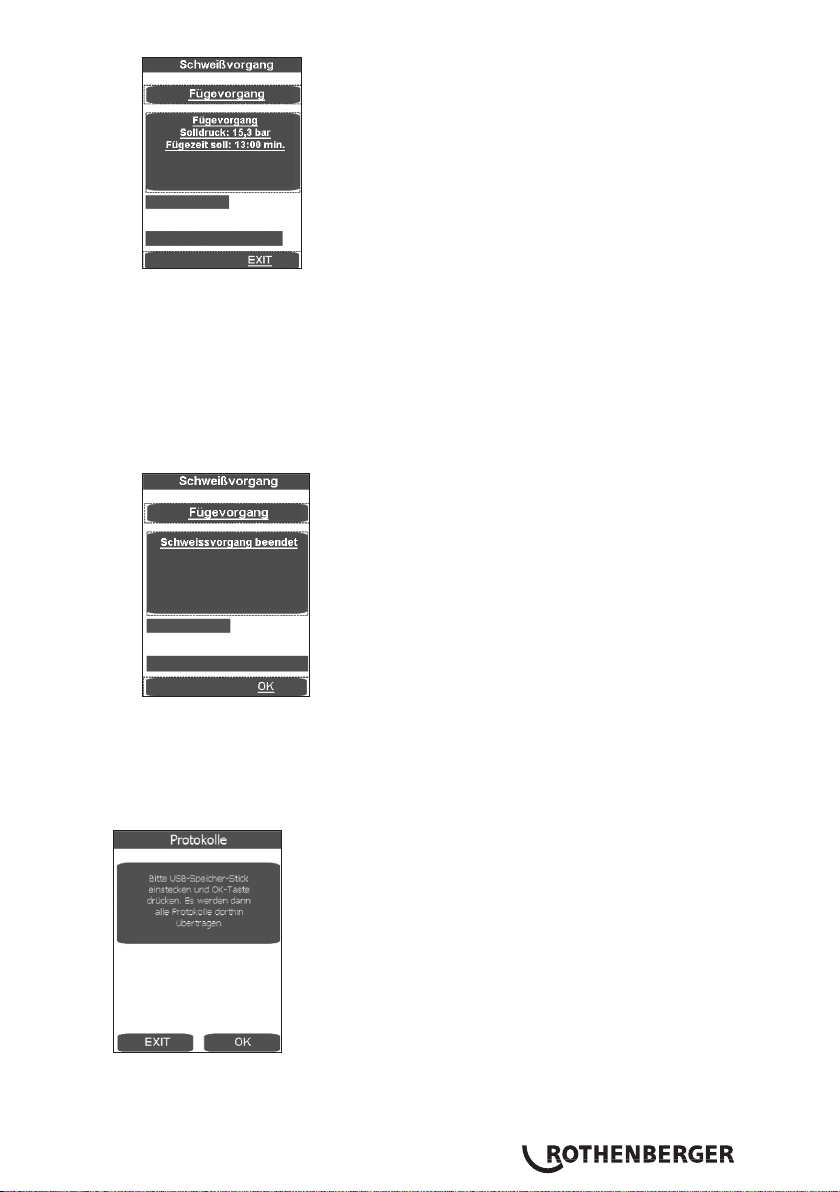

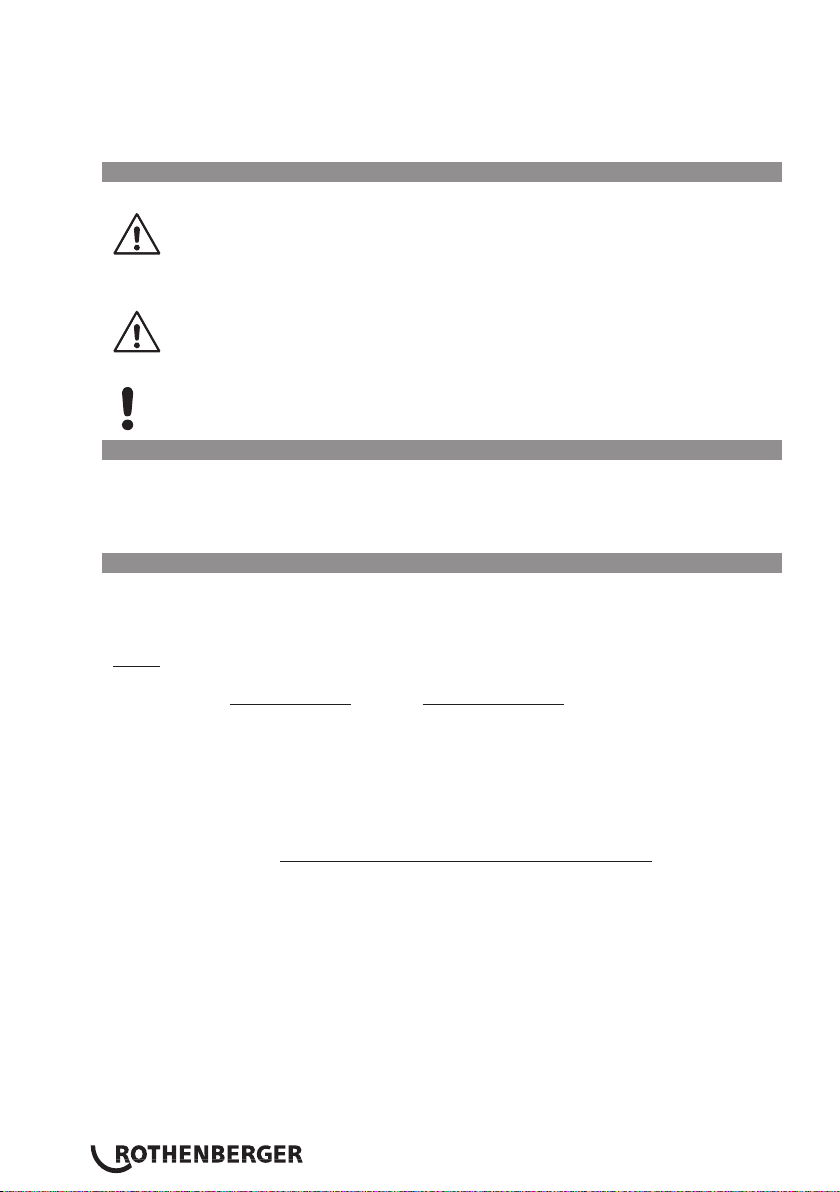

Bei Erreichen des Fügedruckes springt das Programm automatisch in den Fügevorgang und

der Timer t4 startet.

DEUTSCH14

Der obere Laufbalken zeigt an ob der Druck im richtigen Bereich (grün) oder im zulässigen

(gelb) Toleranzbereich oder außerhalb (rot) des Toleranzbereichs liegt. Der untere zeigt den

Zeitablauf an. Der tatsächliche Druck wird in der Anzeige (2) und die restliche Fügezeit t4 in

der Anzeige (9) angezeigt.

Der Druck wird automatisch überwacht und nachreguliert. Bei übermäßig häufigem

Nachpumpen (hoher Druckverlust) das Hydrauliksystem überprüfen lassen.

Heizelement in den Einstellkasten zurücksetzen

Nachdem die Abkühlzeit abgelaufen ist wird der Schweißprozess beendet, gespeichert, es

ertönt ein Signal und der Druck wird automatisch abgelassen.

Das Schweißmenü mit OK beenden.

Druck mit Taste (3) vollständig ablassen.

Die verschweißten Werkstücke ausspannen und entnehmen.

Grundmaschine auseinanderfahren. Die Maschine ist bereit für den nächsten Schweißzyklus.

Übertragung der Protokolle:

Im Menüpunkt Protokolle lassen sich diese, sowie ein USB-Stick angeschlossen ist, mit OK

abspeichern. Das Fenster schließt danach automatisch.

DEUTSCH 15

Diese Protokolldatei ist mit der ROTHENBERGER Dataline 2-Software und einem Computer zu

bearbeiten.

Die gesamten Schweißparameter können den beiliegenden Schweißtabellen entnommen werden.

3.2.4 Schweißung im Premium Modus

Taste Premium-modus drücken.

Temperatur eingeben und bestätigen mit Enter Taste. Wenn die Temperatur nicht korrekt

eingegeben wurde erscheint:

DEUTSCH16

Mit den Pfeiltasten fährt die Maschine auf, mit EXIT springt das Programm ohne zu speichern

in das Hauptmenü.

Die elektrische Fräseinrichtung zwischen die zu verschweißenden Werkstücke einsetzen.

P250-355/8-12B: Fräsermotor einschalten und Schalter arretieren.

P500-630/18-24B Plus: Drehrichtungen prüfen! Werkseitig sind die Maschinen

rechtsdrehend angeklemmt.

Fräseinrichtung einschalten, Tasten (10) und (5) am Hydraulikaggregat drücken. Die

Hobelscheiben müssen in Schneidrichtung laufen, ansonsten den Phasenwender am

Netzstecker mit geeignetem Werkzeug umschalten.

Verletzungsgefahr! Während des Betriebes der Fräseinrichtung sicheren Abstand

zur Maschine halten und nicht in die rotierenden Messer greifen. Fräser nur im

eingesetzten Zustand (Arbeitsposition) betätigen und anschließend in den dafür

vorgesehenen Einstellkasten zurücksetzen. Die Funktionsfähigkeit des

Sicherheitsschalters in der Fräseinrichtung muss jederzeit gewährleistet sein, um

ein unbeabsichtigtes Anlaufen außerhalb der Maschine zu vermeiden.

Spannelemente zusammenfahren (Taste 10 + 11 drücken). Den Fräsdruck mit dem Drehknopf

(4) einstellen. Standardmäßig bis 20bar möglich, der Fräsdruck kann bis 40bar erhöht

werden, siehe Pkt. 3.5.

Zu hoher Fräsdruck kann zur Überhitzung und Beschädigung des Fräserantriebes

führen. Bei Überlastung bzw. Stillstand des Fräserantriebes die Maschine

auffahren und den Druck reduzieren (s. Pkt. 3.5).

Nachdem der Hobelspan mit einer Spandicke < = 0,2mm ununterbrochen aus dem Fräser

austritt Taste Fräsen (5) drücken, die Spannelemente auffahren (Taste 10 + 8 drücken).

Mit den Pfeiltasten springt das Programm zurück „Bitte

Fräser einsetzen…“

Mit EXIT springt das Programm ohne zu speichern in

das Hauptmenü

Warten bis die Hobelscheiben still stehen. Fräseinrichtung aus der Grundmaschine entnehmen

und in den Einstellkasten absetzen.

DEUTSCH 17

Werkstücke mit geringem Druck zusammenfahren (Taste 10 + 11 drücken) und Schleppdruck

mit Drehknopf (4) einstellen.

Wenn die Maschine mit langsamer Geschwindigkeit fährt, Bildschirm drücken. Der gemessene

Schleppdruck wird automatisch dem Angleich-, Durchwärm- und Fügedruck zu addiert.

Spannelemente zusammenfahren, dem Rohr entsprechenden Druck einstellen und prüfen ob

die Werkstücke in den Spannwerkzeugen festsitzen.

Sicheren Abstand zur Maschine halten, nicht in die Maschine stellen oder greifen.

Halten sie andere Personen vom Arbeitsbereich fern.

Mit den Pfeiltasten springt das Programm zurück

„Schleppdruckmessung“

Mit den Pfeiltasten springt das Programm zurück „Bitte

Fräser einsetzen…“

Mit EXIT springt das Programm ohne zu speichern in

das Hauptmenü

Prüfen, ob die Schweißflächen plan, parallel und axial fluchtend sind.

Ist dieses nicht der Fall, muss der Fräsvorgang wiederholt werden. Der axiale Versatz zwischen

den Werkstückenden darf (gem. DVS) nicht größer als 10% der Wanddicke und der max.

Spalt zwischen den Planflächen nicht größer als 0,5mm sein. Mit einem sauberen Werkzeug

(z.B. Pinsel) die eventuell vorhandenen Späne im Rohr entfernen.

Bitte beachten! Die gefrästen, zum Schweißen vorbereiteten Oberflächen dürfen nicht mit

den Händen berührt werden und müssen frei von jeglicher Verschmutzung sein!

DEUTSCH18

3.2.4.1 Schweißvorgang Premium-Modus

Quetschgefahr! Beim Zusammenfahren der Spannwerkzeuge und Rohre

grundsätzlich sicheren Abstand zur Maschine halten. Niemals in die Maschine

stellen!

In der Maske wird die Temperatur der Heizplatte angezeigt.

Der Anzeigebalken erscheint wenn die Temperatur zu niedrig ist in blau, wenn sie zu hoch ist

in rot und wenn sie im Sollbereich ist in grün.

Das Heizelement zwischen die beiden Werkstücke in die Grundmaschine einsetzen und

darauf achten, dass die Auflagen der Heizplatte in den Kerben der Abzugsvorrichtung sitzen.

Maschine zusammenfahren, der Angleichdruck wird automatisch eingestellt und Druck

halten.

Jetzt werden alle Schweißparameter gespeichert, Protokollierung aktiviert.

Wird der Schweißprozess mit EXIT abgebrochen, erscheint die Meldung „Abbruch durch

Bediener“, der Druck wird abgelassen und die Schweißparameter gespeichert. Die Meldung

mit OK bestätigen, das Programm springt ins Hauptmenü.

Der obere Laufbalken zeigt an ob der Druck im richtigen Bereich (grün) oder im zulässigen

(gelb) Toleranzbereich oder außerhalb (rot) des Toleranzbereichs liegt. Der tatsächliche Druck

wird in der Anzeige (2) angezeigt.

Sobald die erforderliche Wulsthöhe gleichmäßig am gesamten Umfang beider Rohre erreicht

ist, Druck mit Taste Automatik (1) ablassen. Die Anwärmzeit t1 beginnt zu laufen.

DEUTSCH 19

Der Druck wird so eingestellt, dass noch ein gleichmäßiges, nahezu druckloses Anliegen der

Werkstückenden am Heizelement gewährleistet ist.

Kurz vor Ende der Anwärmzeit ertönt ein Signal.

Nach Ablauf der Anwärmzeit Werkstücke auseinanderfahren, das Heizelement entnehmen

und die Werkstückenden zusammenfahren.

Kurz vor dem Kontakt der Werkstückenden (ca.1cm) das Zusammenfahren durch Loslassen

der Tasten stoppen und sofort wieder drücken. Der Druck wird linear auf den entsprechenden

Fügedruck erhöht.

Bei Erreichen des Fügedruckes springt das Programm automatisch in den Fügevorgang und

der Timer t4 startet.

DEUTSCH20

Der obere Laufbalken zeigt an ob der Druck im richtigen Bereich (grün) oder im zulässigen

(gelb) Toleranzbereich oder außerhalb (rot) des Toleranzbereichs liegt. Der untere zeigt den

Zeitablauf an. Der tatsächliche Druck wird in der Anzeige (2) und die restliche Fügezeit t4 in

der Anzeige (9) angezeigt.

Achtung: Tasten Freigabe (10) und Maschine Zu (11) solange gedrückt halten bis der

Fügedruck erreicht ist, danach schaltet sich die Hydraulik aus und die Tasten können

losgelassen werden.

Der Druck wird überwacht und automatisch nachreguliert. Bei übermäßig häufigem

Nachpumpen (hoher Druckverlust) das Hydrauliksystem überprüfen lassen.

Heizelement in den Einstellkasten zurücksetzen

Nachdem die Abkühlzeit abgelaufen ist wird der Schweißprozess beendet, gespeichert, es

ertönt ein Signal und der Druck wird automatisch abgelassen.

Das Schweißmenü mit OK beenden.

Druck mit Taste (3) vollständig ablassen.

Die verschweißten Werkstücke ausspannen und entnehmen.

Grundmaschine auseinanderfahren. Die Maschine ist bereit für den nächsten Schweißzyklus.

Übertragung der Protokolle:

DEUTSCH 21

Im Menüpunkt Protokolle lassen sich diese, sowie ein USB-Stick angeschlossen ist, mit OK

abspeichern. Das Fenster schließt danach automatisch.

Diese Protokolldatei ist mit der ROTHENBERGER Dataline 2-Software und einem Computer zu

bearbeiten.

Die gesamten Schweißparameter können den beiliegenden Schweißtabellen entnommen werden.

3.2.5 Außerbetriebnahme

Hydraulikaggregat mit Taste (6) ausschalten.

Heizelement abkühlen lassen bzw. so verstauen, das keine angrenzenden Stoffe

entzündet werden können!

Stecker von Fräseinrichtung, Heizelement und Hydraulikaggregat aus den Steckdosen ziehen

und Kabel aufwickeln.

Hydraulikaggregat nur waagerechter Position transportieren und abstellen, bei

Schrägstellung tritt Öl aus dem Be- und Entlüftungsstopfen mit Peilstab!

Hydraulikschläuche abkuppeln und aufwickeln.

Achtung! Kupplungen vor Schmutz schützen!

3.3 Allgemeine Anforderungen

Da Witterung - und Umgebungseinflüsse die Schweißung entscheidend beeinflussen, sind

unbedingt die entsprechenden Vorgaben in den DVS - Richtlinien 2207 Teil 1, 11 und 15

einzuhalten. Außerhalb Deutschlands gelten die entsprechenden nationalen Richtlinien.

(Die Schweißarbeiten sind ständig und sorgfältig zu überwachen!)

3.4 Wichtige Hinweise zu den Schweißparametern

Alle erforderlichen Schweißparameter wie Temperatur, Druck und Zeit sind den DVS - Richtlinien

2207 Teil 1, 11 und 15 zu entnehmen. Außerhalb Deutschlands gelten die entsprechenden

nationalen Richtlinien.

Bezug: DVS Media GmbH, Aachener Str. 172, 40223 Düsseldorf

Postfach 10 19 65, 40010 Düsseldorf, Tel.: +49 (0) 211 / 15 91 – 0

Im Einzelfall sind unbedingt die materialspezifischen Bearbeitungsparameter der Rohrhersteller

einzuholen.

Die in beigefügten Schweißtabellen genannten Schweißparameter sind Anhaltswerte, für die die

Firma ROTHENBERGER keine Gewähr übernimmt!

Die in den Schweißtabellen angegebenen Werte für den Angleich - und Fügedruck wurden nach

folgender Formel berechnet:

Schweißdruck P [bar] =

Zylinderfläche Az [cm²] x 10

Schweißfaktor (SF): PE = 0,15 N/mm², PP = 0,10 N/mm², PVDF= 0,10 N/mm²

(Die Gesamtzylinderfläche der ROWELD P 250/8 B beträgt 6, 26 cm²)

(Die Gesamtzylinderfläche der ROWELD P 355/12 B beträgt 6, 26 cm²)

(Die Gesamtzylinderfläche der ROWELD P 500/18 B und P 630/24 B beträgt 14, 13 cm²)

(Die Gesamtzylinderfläche der ROWELD P 630/24 B Plus beträgt 22, 38 cm²)

Email: media@dvs-hg.de internet: www.dvs-media.info

Schweißfläche A [mm²] x Schweißfaktor SF [N/mm²]

DEUTSCH22

3.5 Parameter einstellen

Parameter mit Berechtigung „Schweißer“ einstellen:

Drehknopf (4) lang (ca. 3 Sek.) drücken, bis P001 in oberer Anzeige (2) blinkt.

Mit Drehknopf (4) gewünschten Parameter P001 bis P009 auswählen. Wenn dieser Wert

verstellt bzw. angezeigt werden soll, kurz den Drehknopf (4) drücken, der Wert (default)

blinkt in unterer Anzeige (9).

Wert mit Drehknopf (4) einstellen und Drehknopf (4) wiederum kurz drücken, danach blinkt

wieder der Parameter in der oberen Anzeige (2).

Zum Beenden des Menüs Freigabetaste (10) drücken, Werte werden gespeichert.

Parameter mit Berechtigung „Meister“ einstellen:

Drehknopf (4) länger (ca. 6 Sek.) drücken, erst blinkt der Parameter P001 in oberer Anzeige

(2), dann „CodE“ und in der unteren Anzeige (9) blinkt der Strich in der ersten Stelle.

Mit Drehknopf (4) den Code eingeben und kurz den Drehknopf (4) drücken (Code = 8001 –

bei Erstinbetriebnahme, über Parameter P100 kann der Code beliebig geändert werden).

Mit Drehknopf (4) gewünschten Parameter P101 bis P114 auswählen. Wenn dieser Wert

verstellt bzw. angezeigt werden soll kurz den Drehknopf (4) drücken, der Wert (default) blinkt

in unterer Anzeige (9).

Wert mit Drehknopf (4) einstellen und Drehknopf (4) wiederum kurz drücken, danach blinkt

wieder der Parameter in der oberen Anzeige (2).

Zum Beenden des Menüs Freigabetaste (10) drücken, Werte werden gespeichert.

Parametername

P001 Energiesparfunktion Restzeit 99 min 0 99 Schweißer

P002* Leistungssparfunktion aktiv 0 0 3 Schweißer

P003 Offset Heizplattentemperatur 5 °C -25 25 Schweißer

P004 Pmax zum Fräsen 20 bar 10 50 Schweißer

P005 Solldruck 1/10bar Schweißer

P006 Solltemperatur 210 °C P103 P104 Schweißer

P007 Timer T1 Sollwert 45 sek 1 1500 Schweißer

P008 Timer T4 Sollwert 6 min 1 99 Schweißer

P009 Pstart zum Fräsen 10 bar 0 P004 Schweißer

P101 Abweichung zum Nachpumpen 5 % 1 50 Meister

P102 Auffahrzeit nach Fräsen 10 1/10sek 0 100 Meister

P103 Einstelltemperatur (min) 160 °C 0 300 Meister

P104 Einstelltemperatur (max) 270 °C 0 300 Meister

P105 Taste-Verriegelung (Ja/Nein) 5 sek 0 50 Meister

P106 Druck zum Auffahren 135 10 160 Meister

P107 Vorlaufzeit zum Schalten des

P100 Code ändern 8001 Meister

* P002 - Leistungssparfunktion:

Bezeichnung default Einheit min max Berechtigung

50 1/10sek 0 200 Meister

Summers

0 - keine,

1 - wenn Fräser läuft wird Heizelement ausgeschaltet,

2 - wenn Hydraulikmotor läuft wird Heizelement ausgeschaltet,

3 - wenn t4 läuft wird Heizelement ausgeschaltet.

DEUTSCH 23

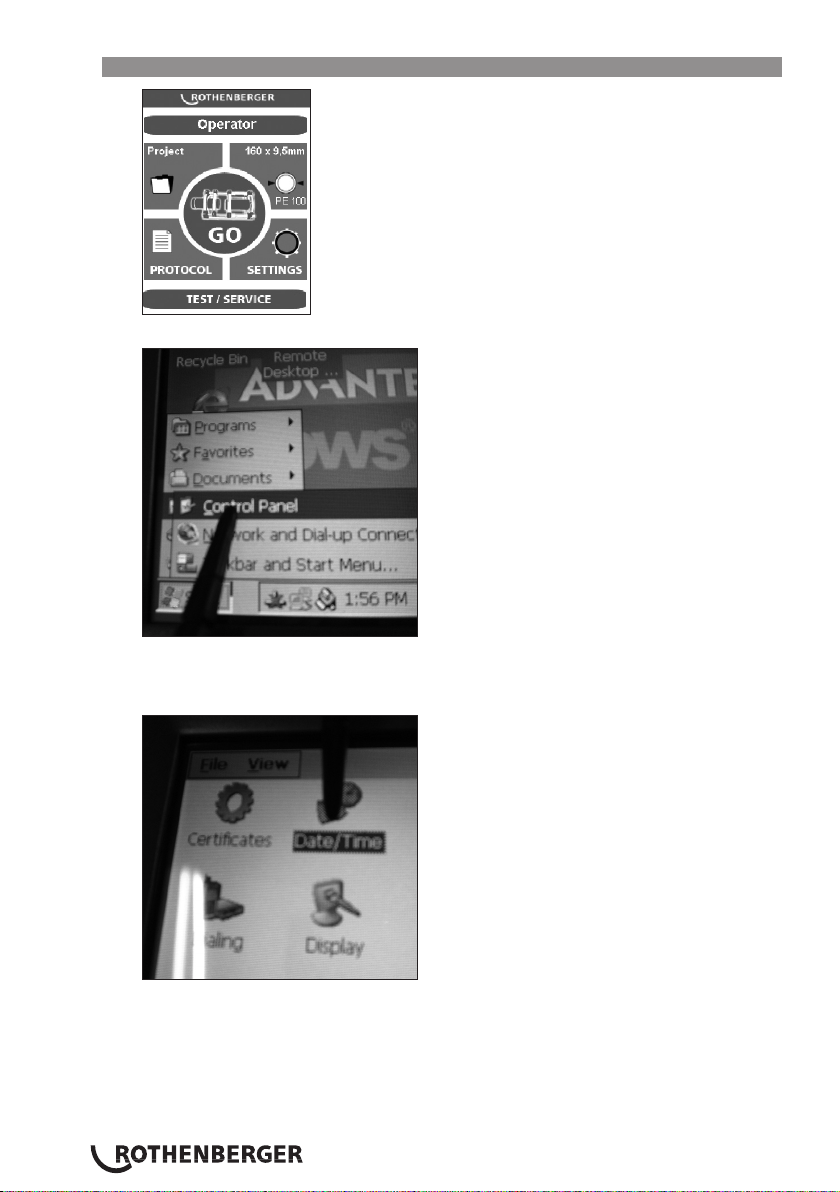

3.6 Datum und Uhrzeit einstellen

Programm durch Klicken in die obere linke Ecke schliessen.

Start, Setting und anschließend Control Panel drücken.

Die Startleiste ist ausgeblendet und kann durch Drücken auf die untere linke Ecke aufgerufen

werden.

Date/Time klicken

DEUTSCH24

Eingabemaske durch Berühren und Verschieben der Date/Time-Leiste einrichten.

Entsprechende Zeitzone auswählen oder die Uhrzeit Current Time eingeben.

Achtung! AM / PM beachten! 1:58:09 PM = 13:58:09 / 1:58:09 AM = 01:58:09

Bestätigen mit „Apply“ und „OK“. Controlpanel mit X schliessen.

Die Tasten „Start“ und „Run“ drücken.

DEUTSCH 25

Auf erscheinender Tastatur reboot eingeben und „OK“ drücken, der PC startet neu.

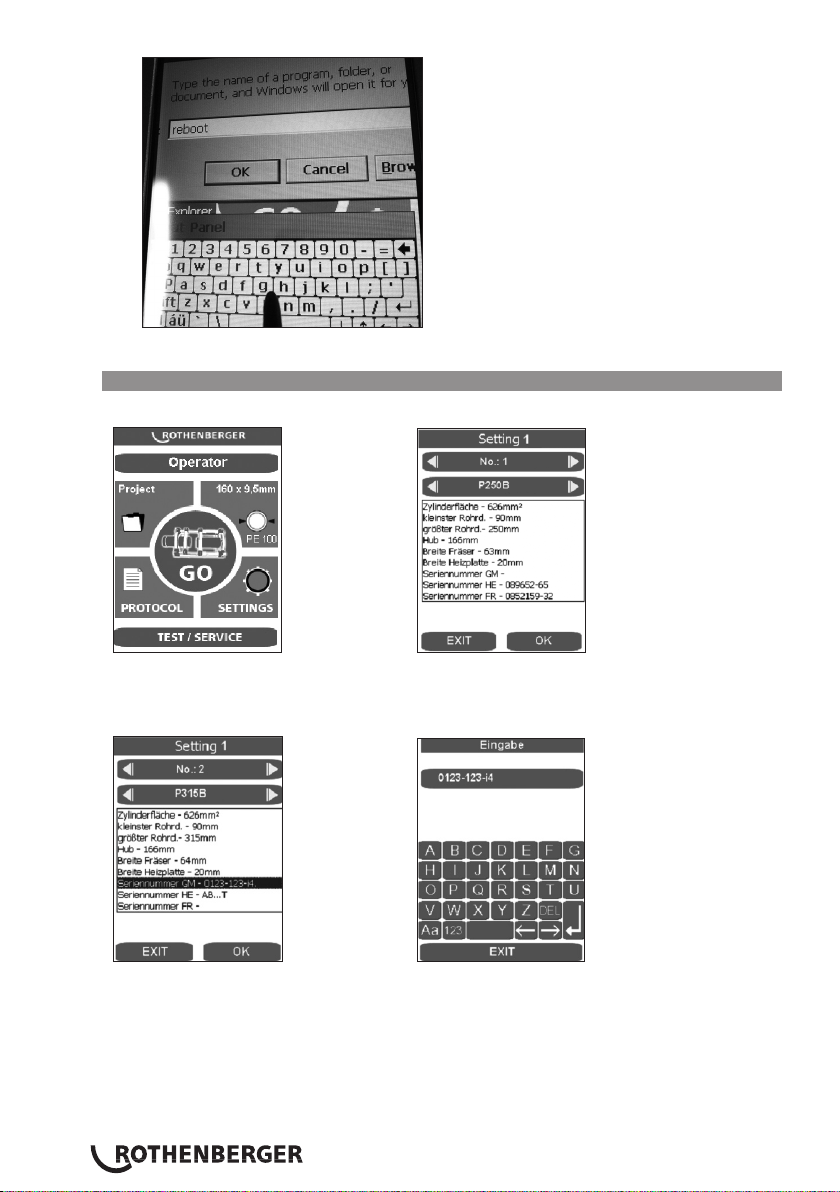

3.7 Maschinenkonfigurationen anlegen- auswählen

Um Maschinenkonfigurationen auszuwählen oder anzulegen die Taste SETTINGS drücken.

Mit den Pfeiltasten kann die gewünschte Maschinenkonfiguration ausgewählt werden.

Um eine neue Konfiguration anzulegen mit der Pfeiltaste nach rechts die nächste No. z.B. 2

starten.

Durch Druck auf das entsprechende Anzeigefeld erscheint die Eingabemaske. Die Daten können

mit DEL gelöscht und neue eingegeben werden, diese Daten werden später in das Protokoll

übernommen.

DEUTSCH26

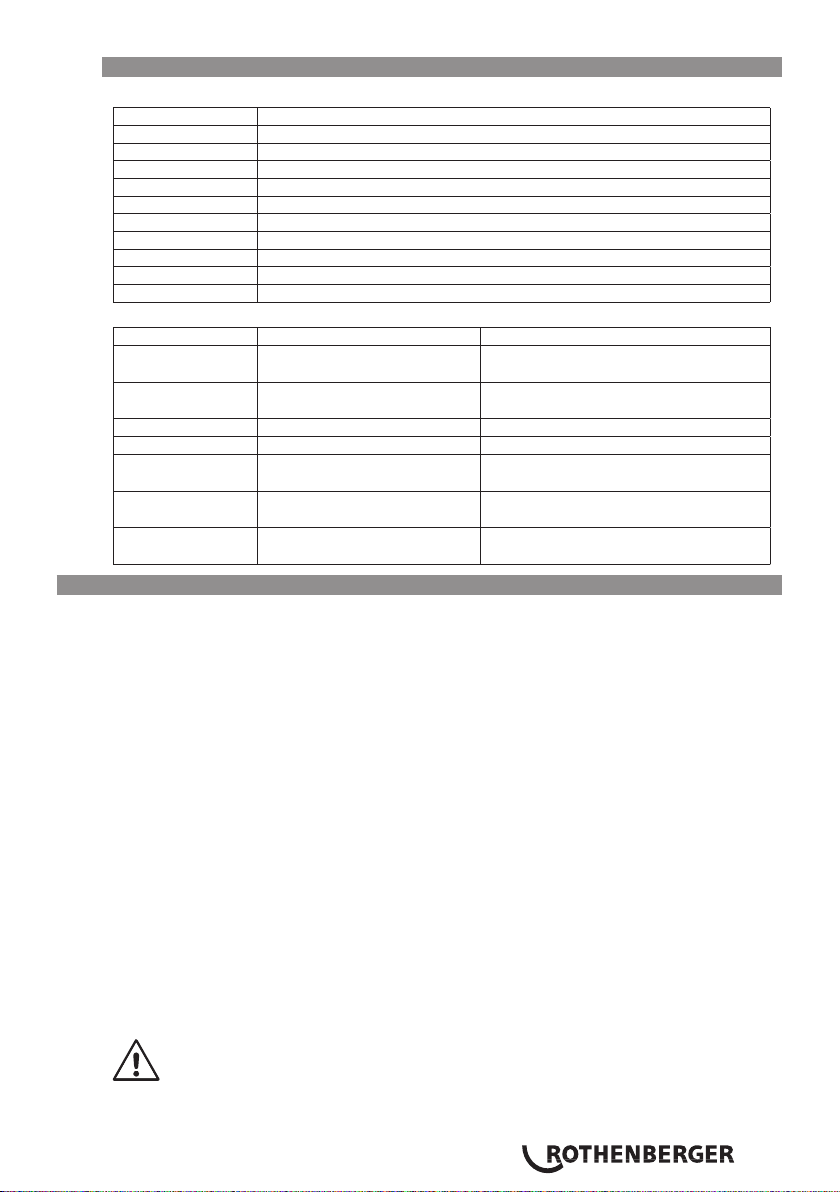

3.8 Fehlermeldungen

Touch-PC und Protokoll:

Fehlermeldung Benennung

Code 1 Angleichdruck zu gross

Code 2 Angleichdruck zu klein

Code 4 Anwärmdruck zu gross

Code 64 Umstellzeit zu lang

Code 128 Druckaufbauzeit zu lang

Code 256 Fügedruck zu gross

Code 512 Fügedruck zu klein

Code 2048 Heizelement zu kalt

Code 4096 Abbruch durch Bediener

Code 131072 Heizelement zu warm

Steuerung:

Fehlermeldung Benennung Störungsbeseitigung

SER Servicedatum erreicht,

Service fällig

ERR1 Absoluter Druck wird nicht

erreicht

PE-2 Drucksensor -24V defekt Drucksensor tauschen

ERR5 Öltemperatur 70°C – Stop! Warten bis Öltemperatur unter 50°C

HE-1 Heizelement nicht

angeschlossen, Fühlerbruch

HE-0 Heizelement zu warm Temperatur nachmessen, Einstellung

HE-2 Heizelement zu kalt Temperatur nachmessen, Einstellung

4 Pflege und Wartung

Zur Erhaltung der Funktionsfähigkeit der Maschine sind folgende Punkte zu beachten:

• Die Führungsstangen müssen frei von Schmutz gehalten werden. Bei Beschädigungen an der

Oberfläche sind die Führungsstangen auszutauschen, da dies evtl. zu Druckverlust führen

kann.

• Um einwandfreie Schweißergebnisse zu erhalten, ist es notwendig, das Heizelement sauber

zuhalten. Bei Beschädigungen der Oberfläche muss das Heizelement neu beschichtet bzw.

ausgetauscht werden. Materialrückstände auf dem Heizspiegel vermindern die Antihafteigenschaften und sollten mit einem nicht fasernden Papier und Spiritus (nur bei kaltem

Heizelement!) entfernt werden.

• Das Hydraulik - Öl (HLP – 46, Art. Nr.: 53649) ist alle 12 Monate zu wechseln.

• Um Funktionsstörungen zu vermeiden, ist das Hydraulikaggregat regelmäßig auf Dichtheit,

festen Sitz der Verschraubungen sowie einwandfreien Zustand des Elektrokabels zu

überprüfen.

• Die Hydraulikschnellkupplung am Hydraulikaggregat und am Schlauchpaket sind vor

Verschmutzung zu schützen. Bei Verschmutzung sind diese vor dem Anschließen zu reinigen.

• Die Fräseinrichtung ist mit zwei doppelseitig angeschliffenen Messern ausgerüstet. Bei

nachlassender Schnittleistung können die Messer gewendet bzw. durch neue ersetzt werden

• Es ist stets darauf zu achten, dass die zu bearbeitenden Rohr – bzw. Werkstückenden,

insbesondere die Stirnflächen, frei von Verschmutzung sind, da sonst die Lebensdauer der

Messer vermindert wird.

Eine jährliche Überprüfung der Schweißmaschine, ist gemäß DVS 2208, durch den

Hersteller oder einer von Ihm autorisierten Service - Station durchführen zu

lassen. Bei Maschinen mit überdurchschnittlicher Belastung sollte der Prüfzyklus

verkürzt werden.

Service durchführen lassen

Ölstand prüfen, Drucksensor prüfen,

Ventile defekt, Motor defekt

Fühler austauschen

kontrollieren, Fühler austauschen

kontrollieren, Fühler austauschen

DEUTSCH 27

4.1 Maschinen - und Werkzeugpflege

(Wartungsvorschriften Pkt. 4 beachten!)

Scharfe und saubere Werkzeuge erzeugen bessere Arbeitsergebnisse und sind sicherer.

Stumpfe, zerbrochene oder verlorengegangene Teile unverzüglich auswechseln. Prüfen, ob das

Zubehör sicher mit der Maschine verbunden ist.

Bei Wartungsarbeiten nur Original - Ersatzteile verwenden. Reparaturen dürfen nur durch fachlich

qualifiziertes Personal ausgeführt werden.

Bei Nichtbenutzung, vor Pflege- und Wartungsarbeiten und vor dem Wechseln von

Zubehörteilen, Maschinen vom Stromnetz trennen.

Vor dem Wiederanschluss an das Stromnetz ist sicherzustellen, dass die Maschine und das

Zubehörwerkzeug ausgeschaltet sind.

Bei Verwendung von Verlängerungskabeln sind diese auf ihre Sicherheit und Funktionsfähigkeit

zu prüfen. Es dürfen nur für den Außeneinsatz zugelassene Kabel verwendet werden.

Nicht benutzen darf man Werkzeuge und Maschinen, wenn Gehäuse oder Handgriffe, besonders

solche aus Kunststoff, gerissen bzw. verzogen sind.

Schmutz und Feuchtigkeit in solchen Rissen leiten den elektrischen Strom. Dies kann zu einem

elektrischen Schlag führen, falls im Werkzeug bzw. in der Maschine ein Isolationsschaden auftritt.

Anmerkung: Weiterhin verweisen wir auf die Unfallverhütungsvorschriften.

5 Zubehör

Geeignetes Zubehör und ein Bestellformular finden Sie ab Seite 451.

6 Entsorgung

Teile des Gerätes sind Wertstoffe und können der Wiederverwertung zugeführt werden. Hierfür

stehen zugelassene und zertifizierte Verwerterbetriebe zur Verfügung. Zur umweltverträglichen

Entsorgung der nicht verwertbaren Teile (z.B. Elektronikschrott) befragen Sie bitte Ihre zuständige

Abfallbehörde.

Nur für EU-Länder:

Werfen Sie Elektrowerkzeuge nicht in den Hausmüll! Gemäß der Europäischen Richtlinie

2012/19/EU über Elektro- und Elektronik-Altgeräte und ihrer Umsetzung in nationales

Recht müssen nicht mehr gebrauchsfähige Elektrowerkzeuge getrennt gesammelt und

einer umweltgerechten Wiederverwertung zugeführt werden.

Nur für Deutschland gültig:

Die Entsorgung Ihres erworbenen ROTHENBERGER Gerätes übernimmt ROTHENBERGER für

Sie - kostenlos! Bitte geben Sie dies bei Ihrem nächsten ROTHENBERGER Service Express Händler

ab. Wer Ihr ROTHENBERGER Service Express Händler in Ihrer Nähe ist, erfahren Sie auf unserer

Homepage unter www.rothenberger.com

DEUTSCH28

Loading...

Loading...