Page 1

ESSAIS

PRESENTATION

MOTEURS DIESEL

MOTEURS ESSENCE

EMBRAYAGE

B. V. MECANIQUE

ESSIEUX AV./AR.

SUSPENSION AV

SUSPENSION AR

GEOMETRIE

DIRECTION

FREINS

EQUIPEMENT ELECTRIQUE

CARROSSERIE

CARNET DE BORD

GRAISSAGE ET ENTRETIEN

LISTE DES ETUDES

FICHES RÉGLA'TECH

Page 2

ETUDE

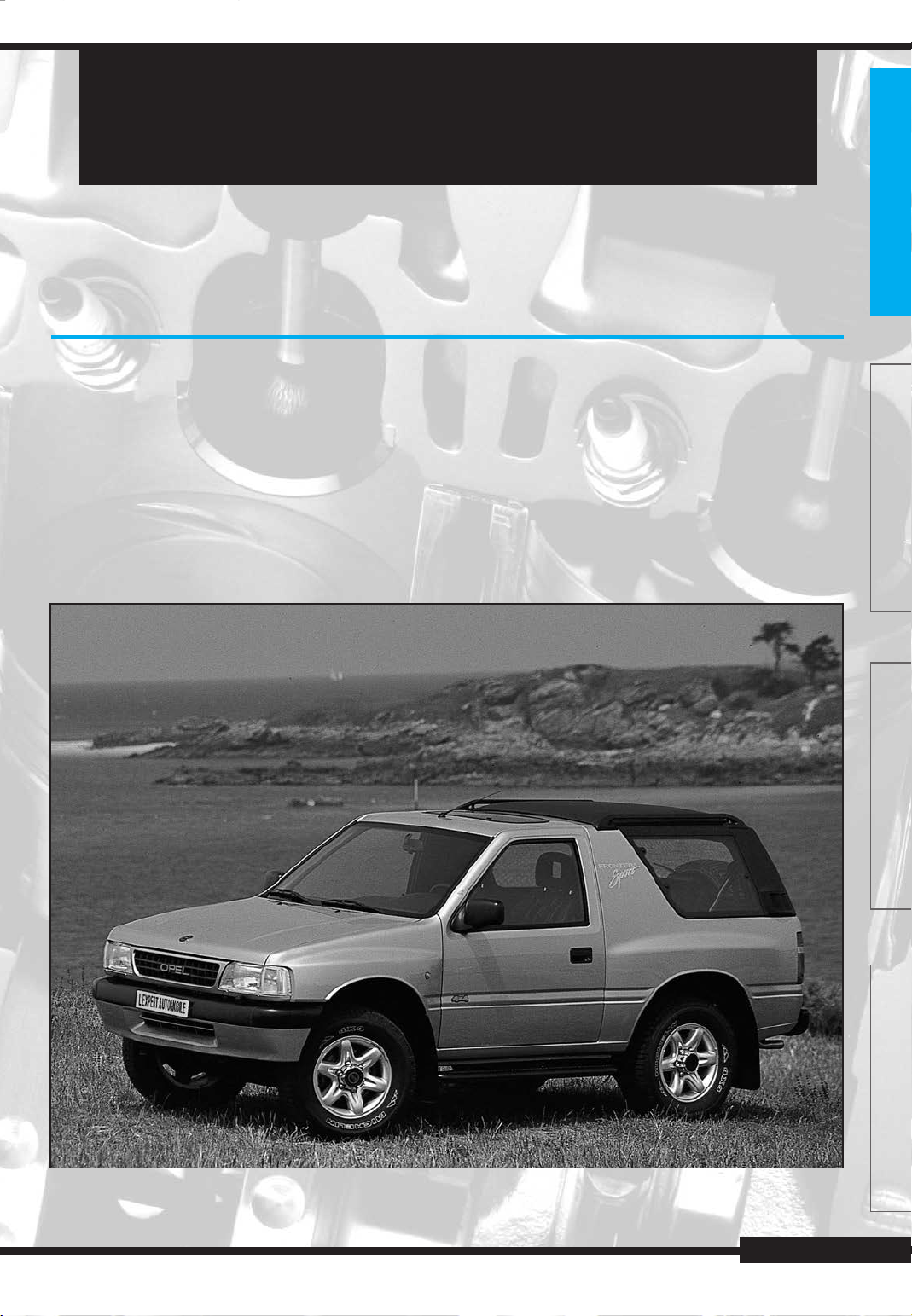

OPEL FRONTERA

’étude OPEL FRONTERA présentée dans les pages qui suivent a été réalisée grâce au

L

concours des Services Techniques et des Relations Presse de OPEL, que nous remercions

ici de leur aimable collaboration.

Cette étude comprend :

•Les caractéristiques, cotes de tolérance et couples de serrage, les méthodes de réparation

mécanique, électricité et carrosserie.

•Une table analytique, en fin d’étude, permet de retrouver, sans difficulté, les différents

chapitres traités.

GÉNÉRALITÉS

MÉCANIQUE

page 1

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

Page 3

GÉNÉRALITÉS

NOS ESSAIS

MÉCANIQUE

epuis son lancement en 1991, le Frontera s’est imposé comme un des véritables leaders européen du marché des véhicules

de loisirs. Son efficacité, tant sur les routes que sur les chemins, a su séduire et attirer de nombreux automobilistes, tandis

D

que son look ravageur achevait de convaincre les plus exigeants.

extrêmes comme par exemple la descente

PRÉSENTATION

Opel a fait évoluer en profondeur la

famille Frontera. Car il s’agit véritablement

d’une famille qui compte désormais 3

variantes de carrosseries et 3 motorisations différentes. Amélioration de l’agrément de conduite et de la maniabilité, des

performances et de la consommation, du

confort et de la commodité, ainsi que de

l’aptitude au hors piste, ne sont que

ÉQUIPEMENT ÉLECTRIQUE

quelques-uns des points forts de l’Opel

Frontera.

Ces progrès résultent directement de

l’introduction de nouveaux moteurs, du

développement d’une nouvelle suspension

AR multi-bras, et de l’adoption d’un

nouveau système de freinage confié à 4

disques et pouvant être contrôlé par un

dispositif antiblocage des roues. Si l’apparence extérieure du Frontera n’évolue

pratiquement pas, il en va autrement de

l’habitacle qui hérite de nouvelles selleries

et de nouveaux matériaux.

Les ingénieurs Opel ont donc porté leur

effort sur le comportement routier du

Frontera sur route et en hors piste. Leur

CARROSSERIE

objectif était de faire du Frontera un

véhicule dont la conduite se rapproche

encore davantage de celle d’une voiture

particulière, mais dont les aptitudes soient

encore meilleures dans des conditions

de cols alpins ou le franchissement de

profondes ornières en conditions toutterrain.

L’offre produit proposée à la clientèle a

également été élargie avec notamment

l’arrivée d’un nouveau 4 cylindres turbo

diesel à injection directe 2,8 litres. Proposé

à la fois sur les Frontera Sport et Cabrio

ainsi que sur le Frontera à empattement

long, cette motorisation d’origine Isuzu

constitue véritablement la plus grosse

attente de la part des automobilistes. Ce

bloc 2,8 litres remplace l’ancien 2,3 TD qui

n’était disponible que sur le Frontera 4

portes.

Développant 83 kW/113 ch, ce moteur

présente un couple très élevé de 242 Nm à

seulement 2 100 tr/mn. Sa technologie fait

appel à l’injection directe ce qui lui confère

un appétit des plus raisonnables en regard

de sa cylindrée puisque le Frontera Sport

2,8 TDI ne consomme que 9 litres de

carburant aux 100 kilomètres (moyenne

Euromix).

Dans le même temps, Opel propose

pour la première fois sur un de ses

véhicules de loisirs, un moteur essence

issu du programme de développement de

nouvelles motorisations ECOTEC (Emission,

Consommation, Optimisation, TEChnologie).

Un nouveau bloc 2,2 litres de 100

kW/136 ch est proposé uniquement sur le

Frontera long.Comparé au moteur 2,4 litres

qu’il remplace, ce dernier-né des moteurs

multisoupapes Opel confère au Frontera

non seulement une vitesse maximum de

161 km/h, mais également une grande

sobriété avec une consommation de

seulement 10,0 l/100 km au lieu de 11,2

l/100 km (Euromix).

Évolution moteur également pour le 4

cylindres 2,0 litres des Frontera Sport et

Cabrio. Ce moteur développe une puissance de 85 kW/115 ch à 5 200 tr/mn et un

couple de 172 Nm à 2 800 tr/mn. Mais un

des points les plus appréciables concerne

sa consommation revue à la baisse. Le

travail des ingénieurs a porté sur la gestion

électronique et sur l’injection ce qui se

traduit par une consommation en moyenne

Euromix de 10,4 litres/100 km - par rapport

à 10,9 litres/100 km pour l’ancienne

version. Les performances restent dans le

même temps inchangées, à savoir une

vitesse maximum de 158 km/h, et une

accélération de 0 à 100 km/h départ arrêté

réalisée en 15,6 secondes.

La famille Frontera comporte trois types

de carrosseries différentes basées sur le

châssis court et le châssis long. Il s’agit des

Frontera Sport et Cabrio (2 portes) et du

Frontera (4 portes). Le modèle Sport reste

équipé d’un pavillon rigide en plastique

SMC, et la version Cabrio d’une capote

souple et de vitres amovibles.

page 2

Page 4

PRÉSENTATION

CARACTÉRISTIQUES

Caractéristiques dimensionnelles et pondérales

CARROSSERIE

Frontera sport (3 portes)

- 2,0 l essence (C20NE)............................

- 2,0 l essence (X20SE).............................

- 2,8 l diesel (4JB1-TC)..............................

- 2,5 l diesel (VM41B)................................

Frontera (5 portes)

- 2,4 l essence (C24NE)............................

- 2,2 l essence (X22XE).............................

- 2,3 l diesel (23DTR) ................................

- 2,8 l diesel (4JB1-TC)..............................

- 2,5 l diesel (VM41B)................................

DIMENSIONS (en mm)

Châssis

- Empattement 2760 2330 2760 2330

- Voie avant 1440 1485 1455 1455

- Voie arrière 1445 1490 1460 1460

Carrosserie

- Longueur (hors-tout) 4480 4207

- Largeur (hors-tout) 1728 1780 1764 1780

• Rétroviseurs compris 1950 1952 1950 1952

• Avec roues et pneus optionnels 1764

- Hauteur, hors tout (à vide) 1715 1698 1753 1721 1692

• Avec roues et pneus optionnels 1739 1722

Hauteur au sol 191 196 191 197 200 199

- Avec roues et pneus optionnels 215 220 215

Types P.A.

mines

52SUD2 11

55SUD2 11

5BSUD2 11

5KSUD2 10

53MWL4 14

54MWL4 13

5JMWL4 9

5BMWL4 11

5KMWL4 10

Jusqu'à l'année-modèle 95

Frontera

(5 portes)

C24NE 23 DTR Hard top Soft top

Caractéristiques pratiques

CAPACITÉS (en l)

- Réservoir carburant........................................................... 80

- Carter d'huile moteur avec échange du filtre :

• moteur C20NE.............................................................. 4,50

• moteur C24NE.............................................................. 5,50

• moteur X20SE.............................................................. 5,00

• moteur X22XE.............................................................. 5,00

• moteur 23DTR.............................................................. 5,70

• moteur 4JB1T............................................................... 5,50

• moteur VM41B.............................................................. 6,25

- Circuit de refroidissement :

• moteur C20NE.............................................................. 7,20

• moteur C24NE.............................................................. 7,80

• moteur X20SE.............................................................. 8,30

• moteur X22XE.............................................................. 8,30

• moteur 23DTR............................................................ 10,90

• moteur 4JB1T............................................................... 8,80

• moteur VM41B.............................................................. 8,80

1

/2 A partir de l'année-modèle 95

Frontera Sport Frontera

(3 portes) (5 portes)

(1)

4692 4192

Frontera Sport

(3 portes)

GÉNÉRALITÉS

1

/2

MÉCANIQUE

1) Roue de secours comprise

POIDS ET CHARGES (en kg)

- Les accessoires pesants et les équipements optionnels

augmentent la masse à vide en ordre de marche du véhicule

et réduisent la charge utile.

Frontera sport Frontera

C20NE X20SE

Masse totale autorisée en charge 2100 2200 2510 2400 2510 2550 2600

Charge admissible sur l'essieu avant

Charge admissible sur l'essieu arrière

Masse à vide en ordre de marche 1561 1639

Charge utile 464 561

Charge admissible sur la galerie

1) Les charges sur l'essieu avant et sur l'essieu arrière combinées ne doivent

pas dépasser la masse totale autorisée en charge.

2) La charge sur la galerie comprend la masse de la galerie elle-même et celle

de la charge. Pour des raisons de sécurité, il est recommandé de répartir la

charge transportée sur la galerie de façon équilibrée et de ne pas dépasser

120 km/h lors du transport d'une charge sur la galerie.

3) Soft top

4) Hard top.

Sur route 60 4) 60 4) 60 4) 100 100 100 100

Tous terrains 30

1) 1000 1000 1250 1150 1250 1150 1250

1)) 1450 1450 1550 1600 1550 1700 1550

2)

4) 30 4) 30 4) 50 50 50 50

- Boîte de vitesses et de transfert MSG ........................... 4,40

- Boîte de vitesses MUA................................................... 2,95

- Boîte de transfert MUA ................................................... 1,45

- Pont avant

• version 3 portes............................................................ 0,90

• version 5 portes............................................................ 1,70

4JB1 et

VM41B VM1B

3)/1696 4) 1787 3)/1828 4) 1723 1803 1784 1920

3)/504 4) 723 3)/682 4) 602 708 691 680

- Pont arrière

• différentiel standard...................................................... 2,40

• différentiel à glissement limité...................................... 1,90

C24NE X22XE 23DTR

4JB1 et

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

page 3

Page 5

PRÉSENTATION

PERFORMANCES ET CONSOMMATIONS

Jusqu'à AM 97

Vi-

Moteur tesse

C20NE 157 12,1 8,5 12,1 10,9 9,3 14,3

C24NE 153 13,3 8,6 11,7 9,9 11,3 16,5

23DTR 147 10,3 8,1 11,2 11,2 11,8 19,3

GÉNÉRALITÉS

X20SE 158 12,7 7,6 10,9 10,4 10,4 15,6

X22SE 161 12,0 7,4 10,5 10,0 10,0 13,6

4JB1-TC 149

1) 3 portes

2) 5 portes

maxi.

km/h

ROUES ET PNEUS

Modèle Type de roue Taille de pneu Taille de jante Pression de gonflage en Bars

Jusqu'à l'année modèle 95

Consommation de carburant Temps d'accél.

Cycle 90 120 Euro

urbain km/h km/h mix

9,5 1) 7,1 1) 10,5 1) 9,0 1) 9,8 1) 16,0 1)

9,8 2) 7,4 2) 11,0 2) 9,4 2) 10,4 2) 16,8 2)

1/2 :

l/100 km

de 0 de 0

à 80 à 100

en sec. en sec.

A partir de AM 97

Vi-

Moteur tesse sion

X20SE 158 15,5 9,6 11,8 279 10,0 15,6

X22XE 161 15,0 9,4 11,4 270 8,9 13,6

VM41B

maxi.

km/h

1511) 12,8 1) 8,4 1) 10,0 1) 266 1)

150 2) 13,0 2) 8,6 2) 10,2 2) 270 2)

Consommation de

carburant l/100 km

Cycle

Cycle

urbain

non

urbain

Hors

tout

Emis-

CO

g/km

2

Temps d'accél.

de 0 de 0

à 80 à 100

en sec. en sec.

--

Charge Pleine

normale charge

AV AR AV AR

MÉCANIQUE

Frontera Alliage 255/75 R15-104S 7J x 015 1,7 1,7 1,7 2,4

Acier 225/75 R15-102S 6J x 15 1,7 1,7 1,7 2,4Frontera Sport et

A partir de l'année modèle 95

Frontera Sport Acier 235/70 R16 105 T 6

1/2 :

1/2 J x 16 2,0 2,2 2,0 2,5

Alliage 255/65 R16 109T 7J x 16 2,0 2,2 2,0 2,5

Frontera Acier 235/70 R16 105T 6

1/2 J x 16 2,0 2,2 2,0 2,2

Alliage 255/65 R16 109T 7J x16 2,0 2,2 2,0 2,2

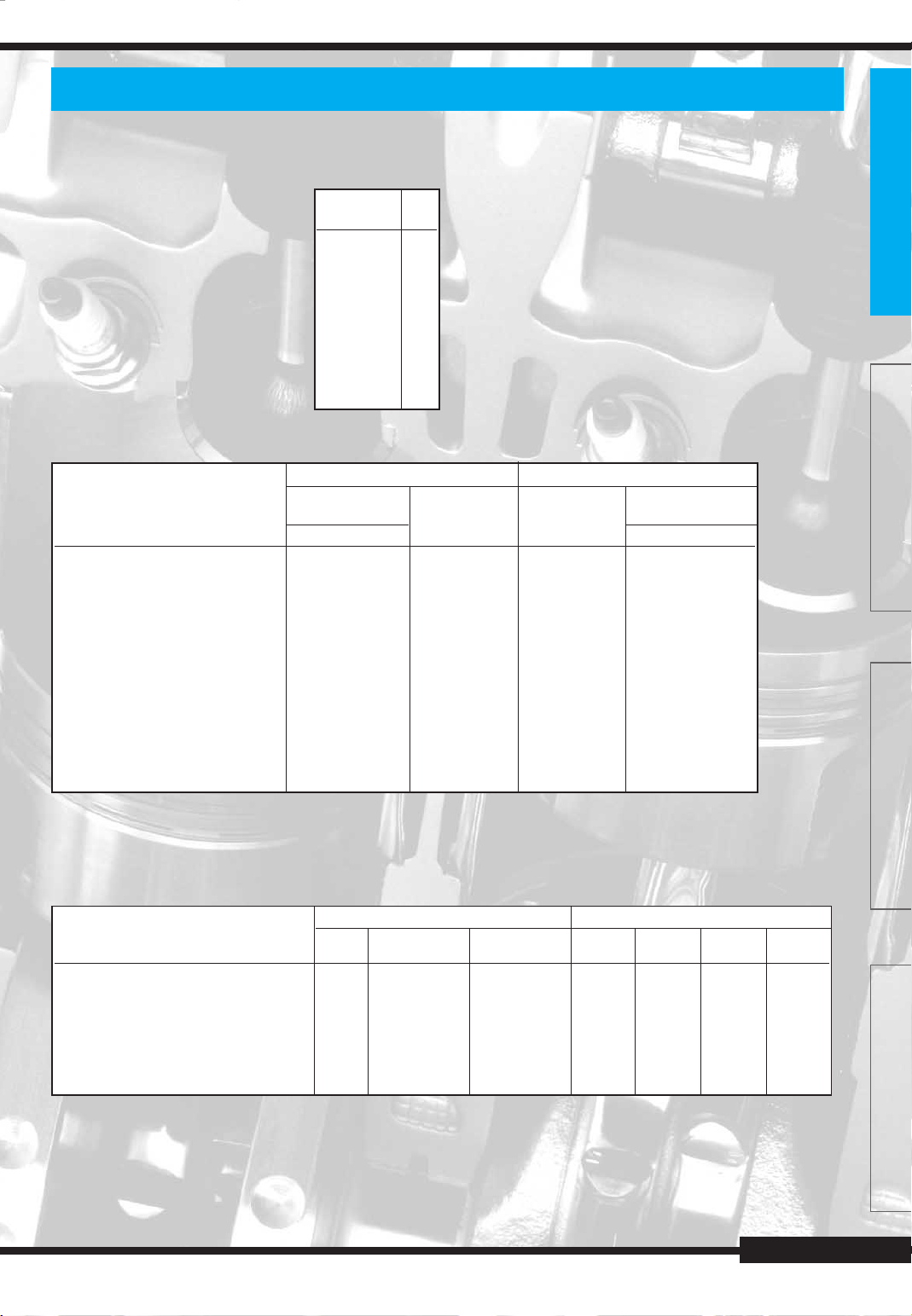

Identifications intérieures

Plaque d'identification et de poids (plaque constructeur)

- La plaque comportant le numéro d'identification du véhicule et

les poids est sur le côté droit du panneau de gâche de capot.

- La plaque est un document qui contient des informations de

nature légale conformément aux directives de la Communauté

européenne 76/114/CEE jusqu'à 78/507/CEE incluse. Cette

plaque ne doit donc en aucun cas être enlevée, altérée ou

recouverte.

- Les informations contenues sur la plaque sont les suivantes :

• Numéro d'homologation du type (TA No.).

ÉQUIPEMENT ÉLECTRIQUE

• Numéro d'identification du véhicule (VIN).

• Poids brut du véhicule (GVW).

Plaque d'identification des pièces pour le service aprèsvente

- La plaque d'identification des pièces pour le service après-

vente est fixée au tablier, dans le compartiment moteur.

- Les informations contenues sur cette plaque sont les

suivantes :

• Numéro de série du modèle.

• Numéro de série du châssis.

• Code de destination.

• Codes des options.

• Code d'équipement.

• Code de peinture.

• Code de finition.

• Poids brut combiné (GCW).

• Charge brute sur l'essieu avant (Essieu 1) en kg.

• Charge brute autorisée sur l'essieu arrière (Essieu 2) en kg.

• Numéro du type (Type).

Numéro d'identification du véhicule (NIV)

- Le NIV est frappé sur le longeron droit du châssis.

CARROSSERIE

page 4

Page 6

Identification du modèle

FRONTERA

2.8

TDI

4

4

x

- Les 3 premiers chiffres du numéro de 17 chiffres d'identification du véhicule représentent le code d'index mondial du

constructeur p. ex. SED. La description des 14 numéros

restants est la suivante :

Position Chiffre Description

454 roues motrices Frontera

52Moteur à essence 2,0 l C20NE

3 Moteur à essence 2,4 l C24NE

J Moteur diesel 2,3 l 23DTR

4 Moteur à essence 2,2 l X22XE

5 Moteur à essence 2,0 l X20SE

B Moteur diesel 2,8 l 4JB1-TC

K Moteur diesel 2,5 l VM41B

6MEmpattement moyen

S Empattement court

7 & 8 UD Modèles Sport avec soft top ou hard top amovible

WL Berline avec toit profilé

923-portes

4 5-portes

10 N Année-modèle 1992

P Année-modèle 1993

R Année-modèle 1994

S Année-modèle 1995

T Année-modèle 1996

V Année-modèle 1997

11 V Usine de construction V = Luton Royaume-Uni

12 à 17 Numéro de série du châssis

Identifications extérieures

PRÉSENTATION

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

page 5

Page 7

MOTEUR ESSENCE

CARACTÉRISTIQUES

Généralités

- Moteur à quatre temps, quatre cylindres en ligne, placé

longitudinalement sur l'essieu avant.

- Bloc-cylindres en fonte et culasse en alliage.

- Vilebrequin tournant sur cinq paliers.

GÉNÉRALITÉS

- Arbre à cames en tête entraîné par courroie crantée (moteurs

2,0 l) ou par chaîne (moteur 2,4 l) ; double arbres à cames en

tête entraîné par courroie crantée (moteur 2,2 l)

- Soupapes en tête mues par des compensateurs hydrauliques

fonctionnant sous pression d'huile.

- Lubrification assurée par pompe à huile entraînée directement

par le vilebrequin.

- Refroidissement liquide assuré par une pompe à eau

entraînée par la courroie crantée de distribution.

- Système d'allumage/injection Bosch Motronic.

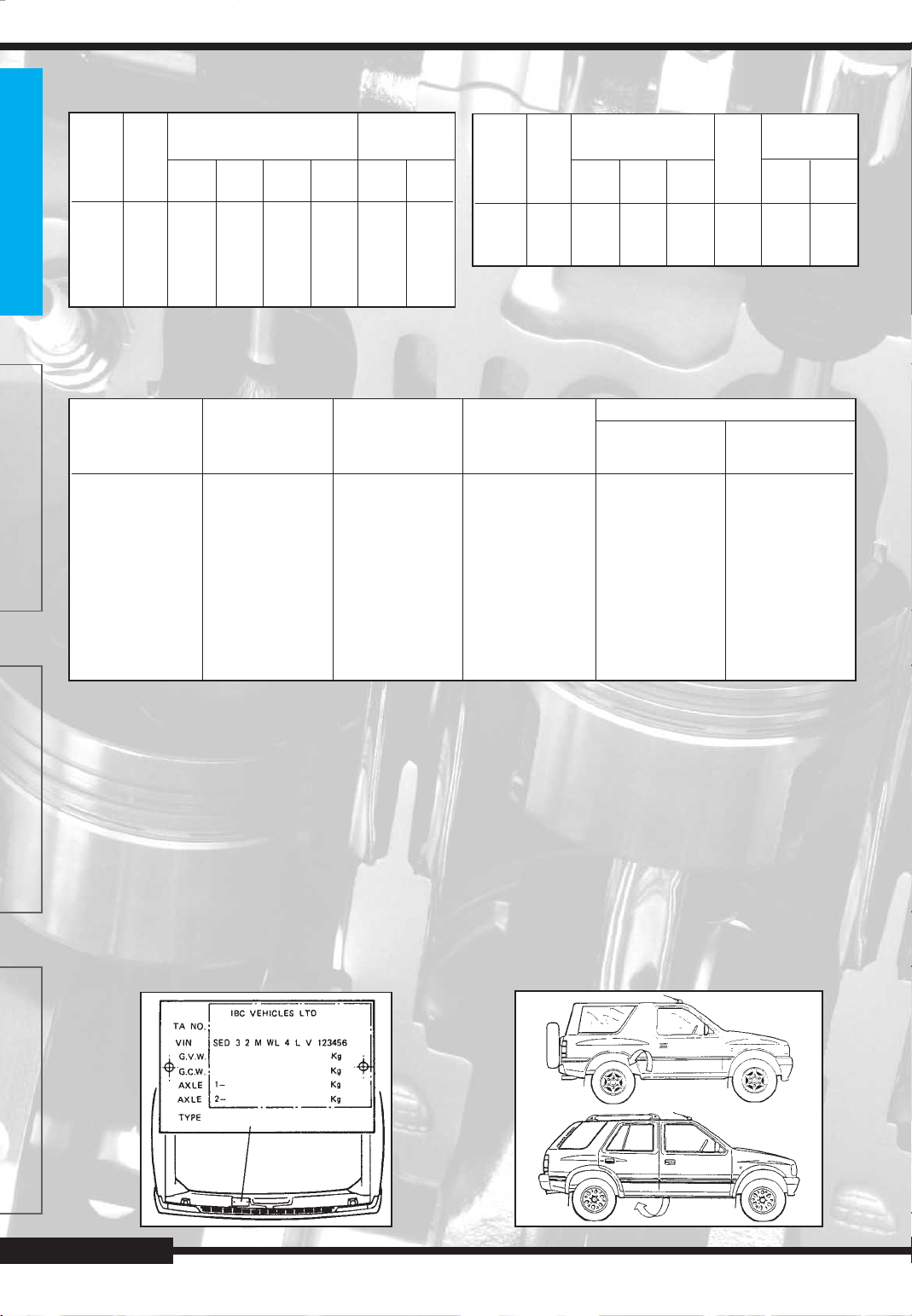

SPÉCIFICATIONS GÉNÉRALES

- Type du moteur.................

- Cylindrée (cm

- nombre de cylindres .........

- Alésage (mm) ...................

- Course (mm) .....................

- Rapport volumétrique .......

MÉCANIQUE

- Puissance maxi (kw/ch)....

- Régime à la puissance

maxi (tr/mm)......................

- Couple maxi (Nm).............

- Régime au couple

maxi (tr/mm)......................

- Carburant..........................

3

).................

C20NE X20SE C24NE X22XE

1 998 1 998 2 410 2 198

4444

86 86 95 86

86 86 85 94,6

9,2 10 9,2 10,5

85/115 85/115 92/125 100/136

5 200 5 200 4 800 5 200

170 172 195 202

2 600 2 800

Eurosuper 95 mini

2 400-

2 600

2 600

- Moteur C24NE :

Cylindre Pistons disponibles

Alésage Coefficient Piston

de cylindre d’alésage de corres-

Ø en mm cylindre sur pondant

± 0,005 vilebrequin Ø en mm

1 94,95 5 94,92 6

94,96 6 94,92 6

94,97 7 94,94 8

94,98 8 94,94 8

94,99 99 94,96 00

95,00 0 94,96 00

2 95,01 01 94,98 02

95,02 02 94,98 02

95,03 03 95,00 04

95,04 04 95,00 04

95,05 05 95,02 06

95,06 06 95,02 06

3 95,07 07 95,04 06

95,08 08 95,04 06

95,09 09 95,04 06

95,47 95,47 95,43 7 + 0,5

Majoré 95,48 95,48 95,44 8 + 0,5

0,5 mm 95,49 95,49 95,45 9 + 0,5

95,50 95,50 95,46 0 + 0,5

- Le diamètre de piston doit être mesuré en 'D'.,

Coefficient

sur tête deCote

piston

Éléments constitutifs du moteur

COTE DE RECTIFICATION DES CYLINDRES ET COTES DES PISTONS

- Moteurs C20NE, X20SE et X22XE :

Cylindre Piston

Cote Alésage de cylindre Indice d'alésage Piston correspon-

ÉQUIPEMENT ÉLECTRIQUE

Production 1 85,975 85,985 8 85,955 85,965 8

2 86,005 86,015 01 85,985 85,995 01

Réparation 86,465 86,475 7 + 0,5 86,445 86,455 7 + 0,5

Majoré 86,475 86,485 8 + 0,5 86,455 86,465 8 + 0,5

0,5 mm 86,485 86,495 9 + 0,5 86,465 86,475 9 + 0,5

dia. en mm cylindrique sur carter dant dia. en mm

sup.à jusqu'à

85,985 85,995 99 85,965 85,975 99

85,995 86,005 00 85,975 85,985 00

86,015 86,025 02 85,995 86,005 02

86,495 86,505 0 + 0,5 86,475 86,485 0 + 0,5

vilebrequin

sup.à jusqu'à

CARROSSERIE

ØD

Indice de couronne

de piston

page 6

Page 8

MOTEURS ESSENCE

BLOC-CYLINDRES/PISTONS

- Cote majorée admissible jusqu'à 0,5 mm.

- Après alésage, annuler le chiffre repère original et frapper le

nouveau chiffre repère de cote majorée.

- Ovalisation et conicité admissible

• moteurs C20NE, X20SE et X22XE..................... 0,013 mm

• moteur C24NE.................................................... 0,005 mm

- Jeu piston cylindre....................................... 0,02 à 0,04 mm

- Dépassement de piston au-dessus du bord supérieur du bloc-

cylindres :

• moteur C20NE...................................................... 0,40 mm

• moteurs X20SE, X22XE et C24NE............................ 0 mm

SEGMENTS

Moteurs C20NE, X20SE et X22XE

- Segment rectangulaire (mm) :

• épaisseur........................................................................ 1,5

• jeu à la coupe........................................................ 0,3 à 0,5

- Segment intermédiaire (mm) :

• épaisseur........................................................................ 1,5

• jeu à la coupe........................................................ 0,3 à 0,5

- Segment racleur (mm) :

• épaisseur........................................................................... 3

• jeu à la coupe.................................................. 0,40 à 1,40*

- Répartition des coupes** ............................................... 180°

* Jeu à la coupe segment en bande d'acier.

** Il convient toutefois de noter que la coupe du segment de

bande d'acier supérieur doit être orientée de 25 à 50 mm vers

la gauche et celle du segment inférieur de 25 à 50 mm vers

la droite par rapport à la coupe du segment intermédiaire.

Moteur C24NE

- Segments de compression 1 et 2 (mm)

• épaisseur....................................................... 1,478 à 1,490

• jeu à la coupe.................................................... 0,40 à 0,65

- Segment racleur (mm) :

• épaisseur....................................................... 2,975 à 2,990

• jeu à la coupe.................................................... 0,30 à 0,60

- Tierçage des segments.................................................. 180°

AXES DE PISTON

X22XE

X20SE

C24NE

0,016

- Longueur (mm)...........

- Diamètre (mm)...........

- Type constructif ..........

- Jeu (mm) :

• dans piston ..............

• dans bielle................

C20NE

61,5 61,5 65

21 21 22

serré dans serré dans libre dans

la bielle la bielle la bielle

0,011 à 0,003 à 0,006 à

0,014 0,010 0,013

sans sans 0,005 à

BIELLES

Moteurs C20NE, X20SE et X22XE

- Écart de poids de bielle toléré, sans piston ni coussinet, en

place dans le moteur : 8g.

- Étant donné que les bielles n'ont pas de compensation de

poids, la rectification est interdite.

- Les bielles peuvent être uniquement être remplacées par jeu

complet.

Moteur C24NE

- Sur les moteurs CIH, des bielles de catégorie de poids supé-

rieure sont occasionnellement fournies. La catégorie de poids

des bielles montées sur le moteur est indiquée par un code

couleur sur la bielle. Le tourillon devra être allégé par enlèvement de matière lorsque la bielle est adaptée à la catégorie

de poids.

- Variations de poids admissible des bielles avec pistons et des

coussinets de palier dans un moteur : 8 g

Catégorie de poids

- noir 648 à 656 g

- bleu 652 à 660 g

- vert 656 à 664 g

- blanc 664 à 672 g

- gris 668 à 676 g

GÉNÉRALITÉS

MÉCANIQUE

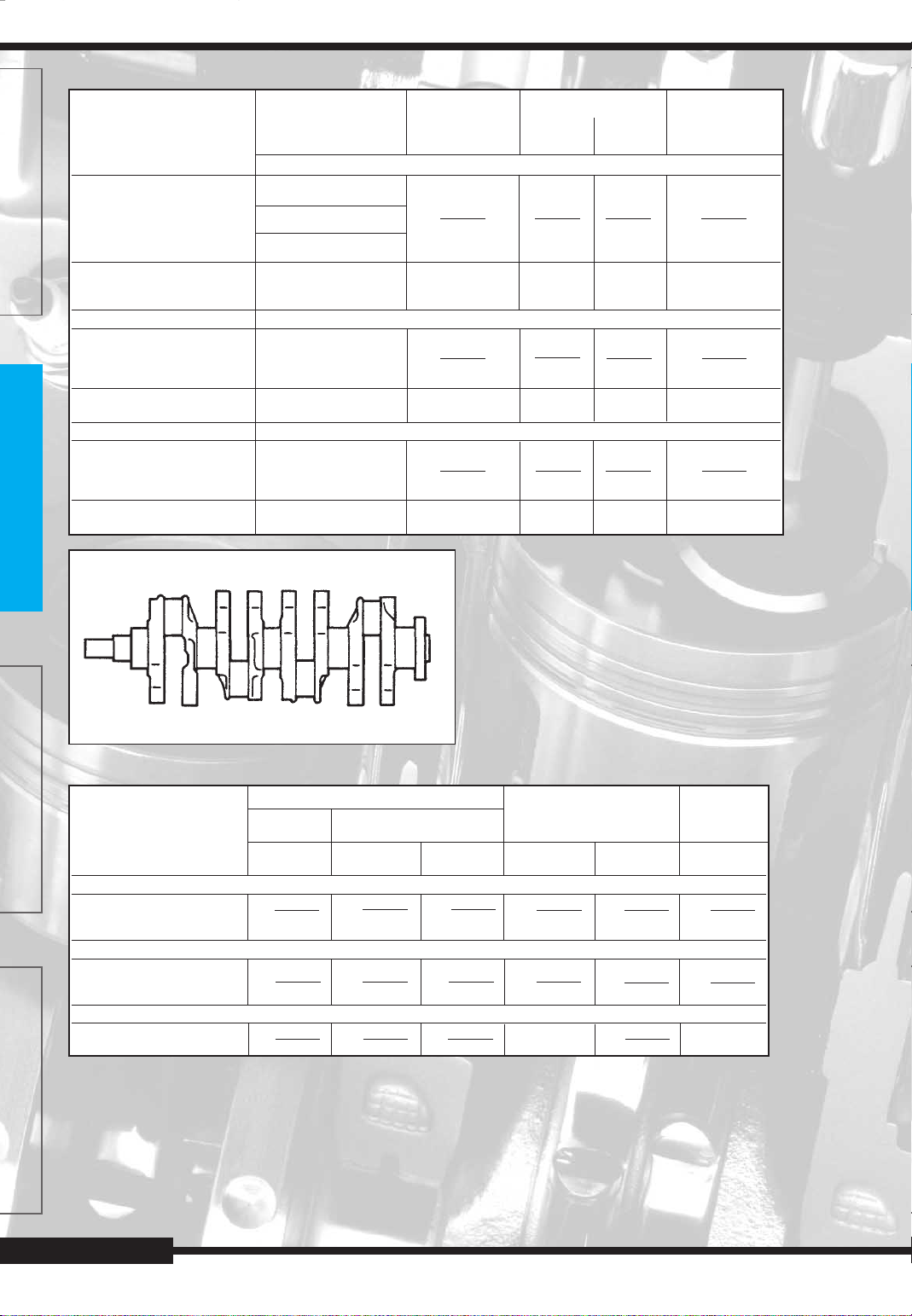

VILEBREQUIN

- Cotes de rectification du vilebrequin

• Moteur C20NE

Palier de vilebrequin Palier de guidage Palier de bielle Largeur de bielle

I, II, IV, V III 1 à 4

Diamètre largeur Diamètre largeur

mm mm mm mm

Cote origine

Tour illon de palier à 57,9885 25,900 48,988 26,580 26,390

et code couleur > 57,9885 marron 25,850 48,970 26,460 26,338

Identification de coussinets

de palier - Code couleur et

identification gravée

Tour illon de palier à 57,7385 bleu 26,100 48,738 26,580

et code couleur > 57,7385 marron 26,050 48,720 26,460

Identification de coussinets

de palier - Code couleur et

identification gravée

Tour illon de palier à 57,4885 bleu 26,300 48,488 26,580

et code couleur > 57,4885 marron 26,250 48,470 26,460

Identification de coussinets

de palier - Code couleur et

identification gravée

de 57,9820 vert

à 57,9950

marron - 662 N marron - 655 N

vert - 663 N vert - 656 N

Minoration 0,25 mm

de 57,7320 vert

à 57,7450 bleu

marron/bleu - 664 A marron/bleu - 657 A

vert/bleu - 665 A vert/bleu - 658 A

Minoration 0,25 mm

de 57,4820 vert

à 57,4950 bleu

marron/blanc - 666 B marron/bleu - 659 B

vert/blanc - 667 B vert/bleu - 660 B

mm

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

page 7

Page 9

MOTEURS ESSENCE

• Moteurs X20SE et X22XE

Palier de vilebrequin Palier guide Palier de bielle Largeur de bielle

I, II, IV, V III 1 à 4

Diamètre largeur Diamètre largeur

mm mm mm mm

Cote standard pour production et service

de 57,974 blanc

Tour illon, maneton de 57,982 vert 26,002 48,988 26,580 26,390

et code couleur à 57,988 25,950 48,970 26,460 26,338

GÉNÉRALITÉS

Code couleur et marron - 662 N marron - 665 N

Identification gravée ver t - 663 N vert - 656 N

des coussinets blanc - 528 N blanc - 126 N

Tour illon, maneton à 57,738 bleu 26,202 48,738 26,580 26,390

et code couleur > 57,738 marron/ 25,150 48,720 26,460 26,338

Code couleur et identifica- marron/bleu - 664 A marron/bleu - 657 A bleu 624 A

tion gravée des coussinets vert/bleu - 665 A vert/bleu - 658 A

Tour illon de palier à 57,488 bleu 26,402 48,488 26,580 26,390

et code couleur sup. à 57,488 marron 26,350 48,470 26,460 26,338

Code couleur et identifica- marron/bleu - 666 N marron/bleu - 659 B

tion gravée des coussinets vert/bleu - 667 N vert/bleu - 660 B

à 57,981

de 57,988 marron

à 57,995

Minoration 0,25 mm

de 57,732 vert/

à 57,745 bleu

Minoration 0,25 mm

de 57,482 vert/

à 57,495 bleu

625 B

MÉCANIQUE

Moteur C24NE

- Tourillons et manetons du vilebrequin, ovalisation

admissible (mm) ........................................................... 0,004

1

I III

II

2

4

IV

3

V

- Conicité admissible (mm)............................................. 0,005

- Ovalisation admissible du tourillon de palier central du vilebrequin

lors du montage du vilebrequin dans le bloc-cylindres.. 0,03

- Jeu longitudinal admissible (mm) .................... 0,050 à 0,152

- Jeu de palier principal admissible (mm).............. 0,02 à 0,06

- Jeu longitudinal de bielle admissible (mm) ..... 0,034 à 0,079

- jeu longitudinal de bielle admissible (mm) .......... 0,11 à 0,24

mm

• Moteur C24NE

Tourillons de palier de vilebrequin Tourillons de bielle Largeur de

N° N°.V tous

I à IV Palier de guidage

Diamètre Largeur Diamètre Largeur Diamètre

mm mm mm mm mm

ÉQUIPEMENT ÉLECTRIQUE

- Cote normale des coussinets de 58,003 de 27,512 de 58,003 de 25,080 de 51,990 de 24,890

de vilebrequin et de bielles à 57,987 à 27,450 de 57,987 à 25,000 à 51,971 à 24,838

- Recouvrement palier de vilebrequin

Ø 0,25 mm - Cote minorée

- Coussinets de paliers de vile- de 57,503 de 27,912 de 57,503

brequin à 57,487 à 27,850 à 57,487 à 51,471

NNN

de 57,753 de 27,712 de 57,753 de 25,280 de 51,740 de 25,090

à 57,737 à 27,650 à 57,737 à 25,200 à 51,721 à 25,038

Cote Normale

Cote minorée de 0,25 mm

Cote minorée de 0,5 mm

-

de 51,490

Moteurs C20NE, X20SE et X22XE

- Diamètre du tourillon du vilebrequin et manetons, ovalisation

autorisée (mm) ............................................................... 0,04

- Faux-rond, écart permis du tourillon médian du vilebrequin

lorsque celui-ci est déposé dans le bloc-cylindres (mm).... 0,03

CARROSSERIE

- Jeu axial admissible (mm)................................. 0,05 à 0,152

- Jeu admissible dans palier principal (mm)...... 0 015 à 0,040

- Jeu admissible dans palier de bielle (mm)...... 0,006 à 0,031

- Jeu longitudinal admissible de bielle (mm) ......... 0,07 à 0,24

page 8

bielle

tous

mm

-

Page 10

MOTEURS ESSENCE

CULASSE

- Hauteur totale de la

culasse entre faces

d'étanchéité (mm)......

- Hauteur de montage

guides de soupapes

(mm) ..........................

- Épaisseur du joint de

culasse monté (mm)..

- Largeur de siège de

soupape (mm) :

• admission.................

• échappement...........

- Jeu de queue de

soupape (mm) :

• admission.................

• échappement...........

- Excentricité admissi-

ble entre queue et

guide (mm) :

• admission.................

• échappement...........

- Dépassement queue

de soupape (mm).......

Moteurs Moteur Moteur

C20NE X22XE C24NE

et X20SE

96,00 ± 0,25 135,63 ± 0,05 102,70 ± 0,25

83,50 à 83,80 13,70 à 14,00 NC

1,15 à 1,30 1,15 à 1,25 0,80 à 0,90

1,00 à 1,50 1,00 à 1,40 1,15 à 1,65

1,70 à 2,20 1,40 à 1,80 1,50 à 2,00

0,018 à 0,052 0,03 à 0,057 0,035 à 0,073

0,038 à 0,072 0,04 à 0,067 0,045 à 0,085

0,03 0,03 0,04

0,03 0,03 0,03

17,85 à 18,25 39,20 à 39,80 -

Distribution

- La distribution est assurée par l'intermédiaire d'un (moteur 2,0 l)

ou deux (moteur 2,2 l) arbre(s) à cames en tête entraîné(s)

par courroie crantée.Sur moteur 2,4 l, l'arbre à cames en tête

est entraîné par chaîne. Le jeu des soupapes est corrigé en

permanence et automatiquement par des compensateurs

hydrauliques.

ARBRE À CAMES

- Lettre d'identifi-

cation ...................

- Couleur code :

• grandeur

normale.............

• cote minorée

0,1 mm..............

- Faux-rond (mm)...

- Jeu longitudinal

(mm) ...................

- Levée de came

(mm) ...................

C20NE X20SE X22XE C24NE

JH-U

- - - bleu/brun

violet violet - violet

0,03 0,04 0,06 0,025

0,09 à 0,21 0,09 à 0,21 0,04 à 0,144 0,1 à 0,2

6,67 6,67 10,00 6,86

SOUPAPES

Dimensions des soupapes sur moteurs C20NE et X20SE (mm)

longueur diamètre

de la de

1) 2) tête Nor mal K

Soupape d'admission 104,2 103,8 41,8

Soupape d'échappement 104,0 103,6 36,5

Alésage de queue de

soupape à 7,030 à 7,105 à 7,180 à 7,280

--

de 7,012 de 7,087 de 7,162 de 7,262

à 6,998 à 7,073 à 7,148 à 7,248

de 6,992 de 7,087 de 7,142 de 7,242

à 6,978 à 7,053 à 7,128 à 7,228

de 7,050 de 7,125 de 7,200 de 7,300

diamètre de queue

Majorée K1 Majorée K2 Majorée A

0,075 0,150 0,250

angle

portée

44°

44°

-

GÉNÉRALITÉS

MÉCANIQUE

1) Fabrication - 2) Service après-vente

Dimensions des soupapes sur moteur X22XE (mm)

longueur diamètre

1) 2)

Soupape d'admission

Soupape d'échappement

Alésage de queue de

soupape à 6,000 à 6,075 à 6,150

1) production - 2) service

102,0 101,7 32 ± 0,1

92,0 91,8 29 ± 0,01

--

de la Standard K Majoration K1 Majoration K2 de

tête 0,075 0,150 portée

de 5,970 de 6,045 de 6,120

à 5,955 à 6,030 à 6,105

de 5,960 de 6,035 de 6,110

à 5,945 à 6,020 à 6,095

-

de 6,012 de 6,090 de 6,165

diamètre de queue

Dimensions des soupapes sur moteur C24NE (mm)

diamètre de queue

Majoré 1 Majoré 2 Majoré 3

0,075 0,150 0,300

longueur

diamètre

de la de

tête Normal

sans blanc vert sans

Admission 123 45

Échappement 123,7 40

Alésage de queue de

soupape à 9,025 à 9,100 à 9,175 à 7,325

--

de 8,990 de 9,065 de 9,140 de 9,290

à 8,977 à 9,052 à 9,127 à 9,277

de 8,980 de 9,055 de 9,130 de 9,280

à 8,965 à 9,040 à 9,115 à 9,265

de 9,050 de 9,125 de 9,200 de 9,350

angle

44° 40'

44° 40'

-

angle

portée

44°

44°

-

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

page 9

Page 11

MOTEURS ESSENCE

Diamètre des tourillons et alésage des logements (en mm)

- Moteurs C20NE et X20SE

Palier Tourillon de palier Logement

Normal - 0,1 mm Normal - 0,1 mm

1 de 42,470 de 42,370 de 42,525 de 42,425

à 42,455 à 42,355 à 42,500 à 42,400

2 de 42,720 de 42,620 de 42,775 de 42,675

à 42,705 à 42,605 à 42,750 à 42,650

3 de 42,970 de 42,870 de 43,025 de 42,925

GÉNÉRALITÉS

MÉCANIQUE

à 42,955 à 42,855 à 43,000 à 42,900

4 de 43,220 de 43,120 de 43,275 de 43,175

à 43,205 à 43,105 à 43,250 à 43,150

5 de 43,470 de 43,370 de 43,525 de 43,425

à 43,455 à 43,355 à 43,500 à 43,400

- Moteur X22XE

• Diamètre de tourillon ................................. 27,960 à 27,939

• Alésage de logement................................ 28,021 à 28,000

- Moteur C24NE

Palier Tourillon de palier

Normal - 0,1 mm Normal - 0,1 mm

1* de 48,970 de 48,870 de 53,640 de 53,350

à 48,955 à 48,855 à 53,600 à 53,500

2 de 48,720 de 48,620 de 53,390 de 53,280

à 48,705 à 48,605 à 53,350 à 53,250

3 de 48,595 de 48,495 de 53,140 de 53,030

à 48,580 à 48,480 à 53,100 à 53,000

4 de 48,470 de 48,370 de 52,890 de 52,780

à 48,455 à 48,355 à 52,850 à 52,750

* Côté pompe à eau

Diamètre extérieur

des coussinets

Lubrification

- Lubrification moteur par circulation d'huile forcée par pompe à

engrenages

- Jeu d'entre-dents (mm) ........................................... 0,1 à 0,2

- Retrait des pignons par rapport au corps de pompe

(mm) ................................................................... 0,03 à 0,10

- Pression d'huile au ralenti (bar)........................................ 1,5

- Capacité après vidange et échange du filtre à huile (l)

• moteur C20NE................................................................ 4,5

• moteurs X20SE et X22XE.............................................. 5,0

• moteur C24NE................................................................ 5,5

- Capacité entre mini et maxi (l) ......................................... 1,0

ÉQUIPEMENT ÉLECTRIQUE

- Le refroidissement est assuré par un liquide antigel, une

pompe à eau, un thermostat, un motoventilateur et un radiateur.

- Contenance du circuit (avec chauffage) (l) :

• moteur C20NE................................................................ 7,2

• moteurs X20SE et X22XE.............................................. 8,3

• moteur C24NE................................................................ 7,8

- Pression d'ouverture du bouchon de vase d'expansion

(bar) ....................................................................... 1,2 à 1,4

- Thermocontact de motoventilateur (sur moteurs X20SE et

X22XE) :

• Température d'enclenchement (°C)............................... 100

• Température de déclenchement (°C) .............................. 95

- Thermostat

CARROSSERIE

• Température de début d'ouverture (°C)........................... 92

• Température de pleine ouverture (°C) ........................... 107

Refroidissement

Injection - Allumage

- Injection électronique multipoint Motronic 1.5 sur moteurs

C20NE et C24NE ; Motronic M1.5.4 avec module d'allumage

direct (DIS), contrôle du cliquetis et système de recyclage des

gaz d'échappement (EGR) sur moteurs X20SE et X22XE.

POMPE À CARBURANT

- Moteurs C20NE et C24NE :

• Débit de refoulement sous 11,5 V mini (l/h).......... 96 à 144

• Pression de carburant à la rampe (bar) :

• au ralenti............................................................. 3,0 ± 0,2

• avec 0,5 bar de dépression sur le régulateur..... 3,6 ± 0,4

- Moteurs X20SE et X22XE :

• Débit de refoulement sous 12 V (l/h)............................. 100

• Pression de carburant à la rampe au ralenti (bar) :

• flexible de dépression branché ........................... 1,7 à 2,2

• flexible de débranché et obturé.......................... 2,5 à 3,0

RÉGLAGE

- Régime de ralenti (tr/min) :

• moteurs C20NE................................................... 720 à 880

• moteur X20SE.................................................... 700 - 1000

• moteur C24NE .................................................... 820 à 880

• moteur X22XE................................................... 700 à 1000

BOUGIES

- écartement des électrodes (mm) ............................ 0,7 à 0,8

- type de bougie :

• moteur C20NE........................................... Bosch WR8DC

• moteur C24NE............................................ Bosch WR7DC

• moteurs X20SE et X22XE......................... Bosch FR8LDC

Couples de serrage (en daN.m)

- Vis de culasse (vis neuves) :

• moteurs C20NE, X20SE et X22XE.... 2,5 + 90° + 90° + 90°

• moteur C24NE............................................... 6 + 90° + 35°

- Chapeaux de bielles :

• moteur C20NE (vis neuves)................................. 3,5 + 45°

• moteurs X20SE et X22XE (vis neuves)....... 3,5 + 45° +15°

• moteur C24NE................................................................ 4,3

- Chapeaux de vilebrequin :

• moteur C20NE (vis neuves).................................... 6 + 45°

• moteur X20SE et X22XE (vis neuves)........... 5 + 45° + 15°

• moteur C24NE................................................................. 11

- Chapeaux d'arbre à cames .............................................. 0,8

- Pignon d'arbre à cames :

• moteurs C20NE, X20SE et X22XE................................ 4,5

• moteur C24NE................................................................ 2,5

- Pignon de courroie crantée sur vilebrequin

(vis neuve) ............................................................... 13 + 45°

Pignon de chaîne sur vilebrequin..................................... 2,5

Galet tendeur de courroie crantée.................................... 2,5

Tendeur de chaîne de distribution ....................................... 5

- Volant moteur sur vilebrequin :

• moteur C20NE (vis neuve)............................................. 6,5

• moteurs X20SE et X22XE (vis neuve)........ 6,5 + 30° + 15°

• moteurs C24NE................................................................. 6

- Bouchon de vidange du carter d'huile :

• moteurs C20NE et X22XE ............................................. 4,5

• moteur X20SE................................................................ 5,5

- Collecteur d'échappement et d'admission sur culasse

• moteurs C20NE, X20SE et X22XE................................ 2,2

• moteur C24NE................................................................ 3,5

- Pompe à eau :

• moteurs C20NE, X20SE et X22XE................................ 2,5

• moteur C24NE................................................................ 1,5

page 10

Page 12

MOTEURS ESSENCE

- Carter d'huile :

• moteur C20NE (utiliser du mastic-frein) ......................... 0,8

• idem avec joint vulcanisée............................................. 1,5

• moteur X20SE (utiliser du mastic-frein)......................... 1,5

• moteurs X20SE et X22XE (à partir de l'A.M. 97) ........... 2,0

• moteur C24NE................................................................ 0,8

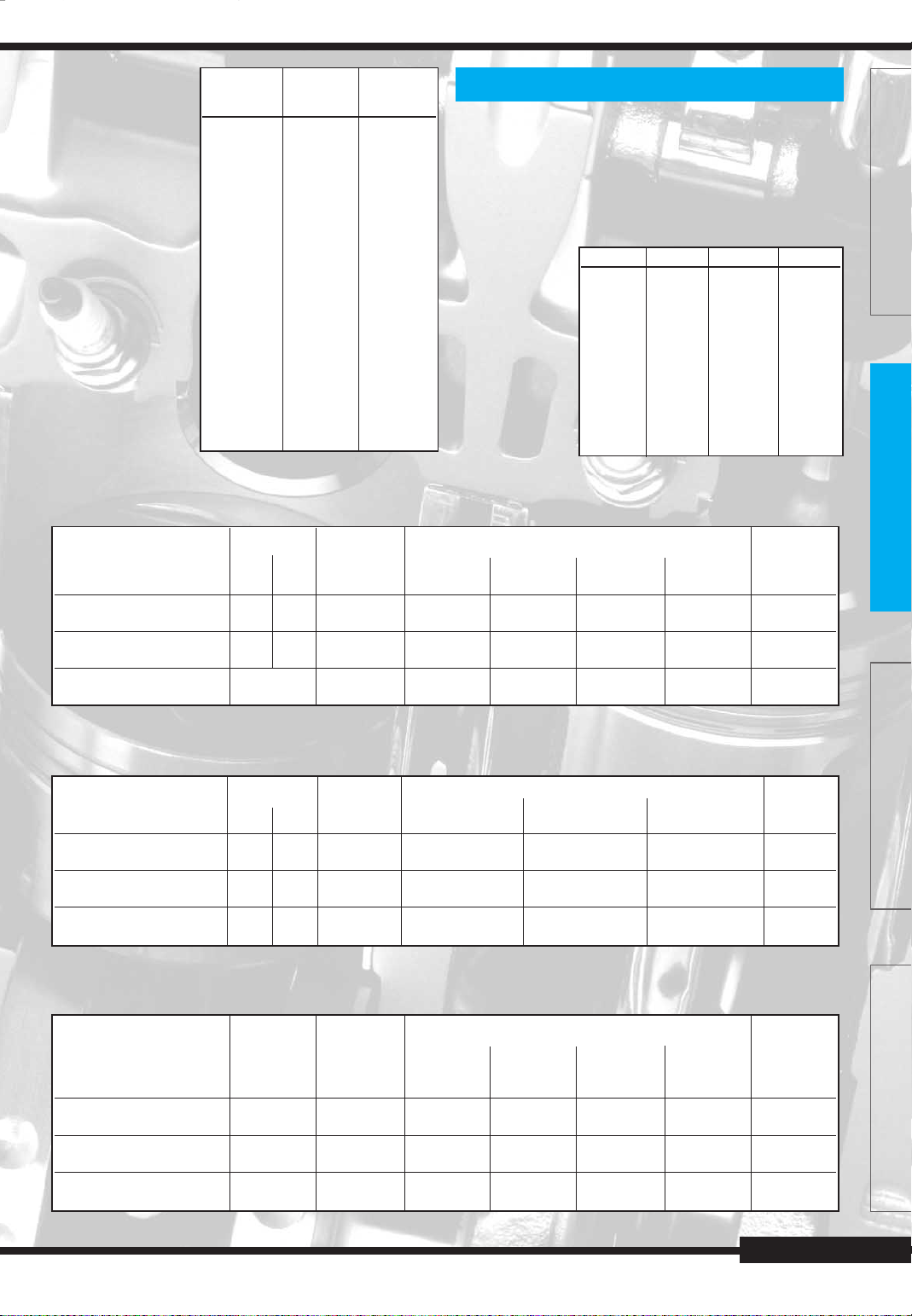

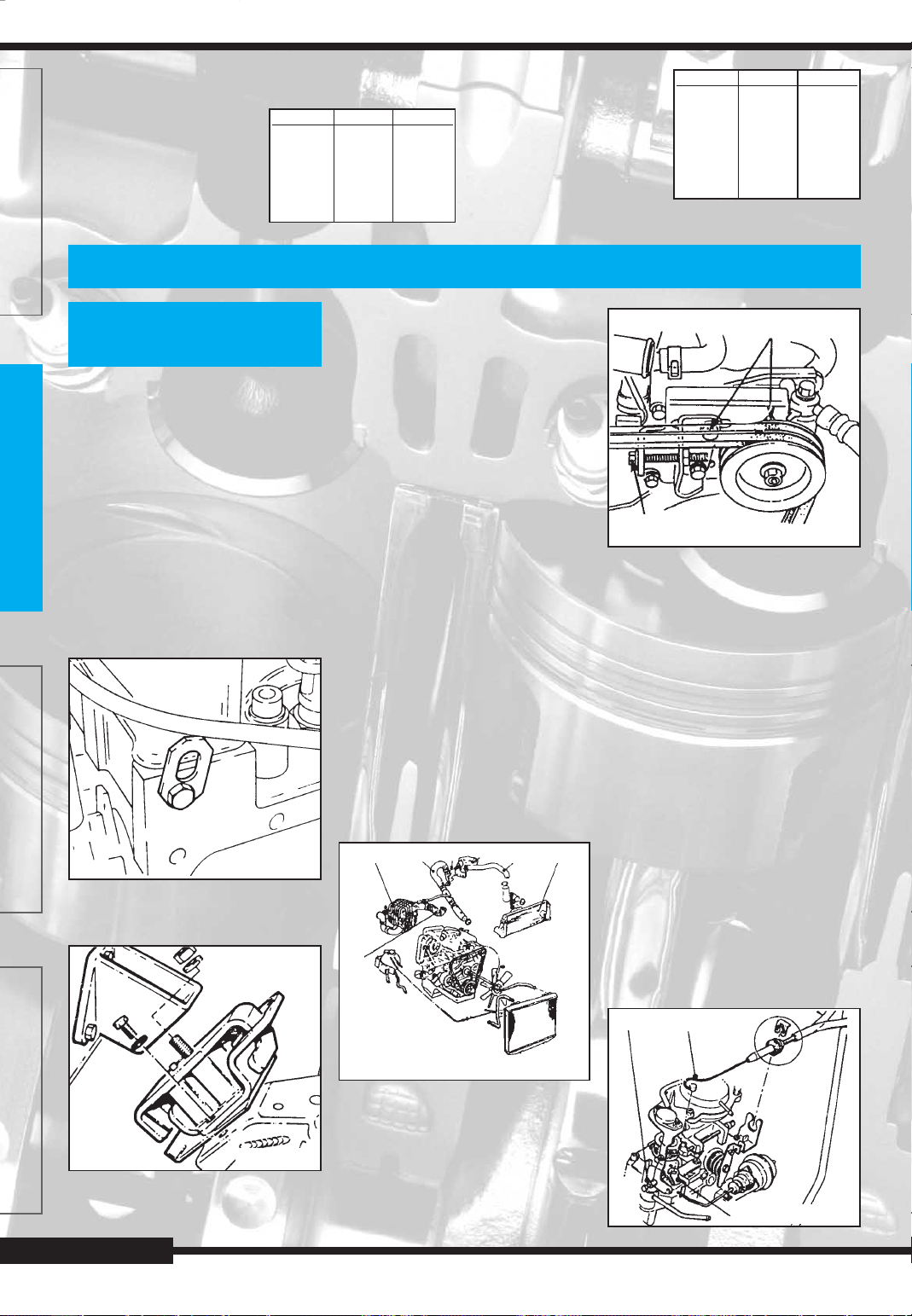

MÉTHODES DE RÉPARATION

Dépose - repose du

moteur

- Méthode basée sur le moteur X22XE.

DÉPOSE

- Déposer la batterie.

- Vidanger le liquide de refroidissement

moteur (récupérer le liquide de refroidissement).

- Déposer le capot moteur.

- Débrancher :

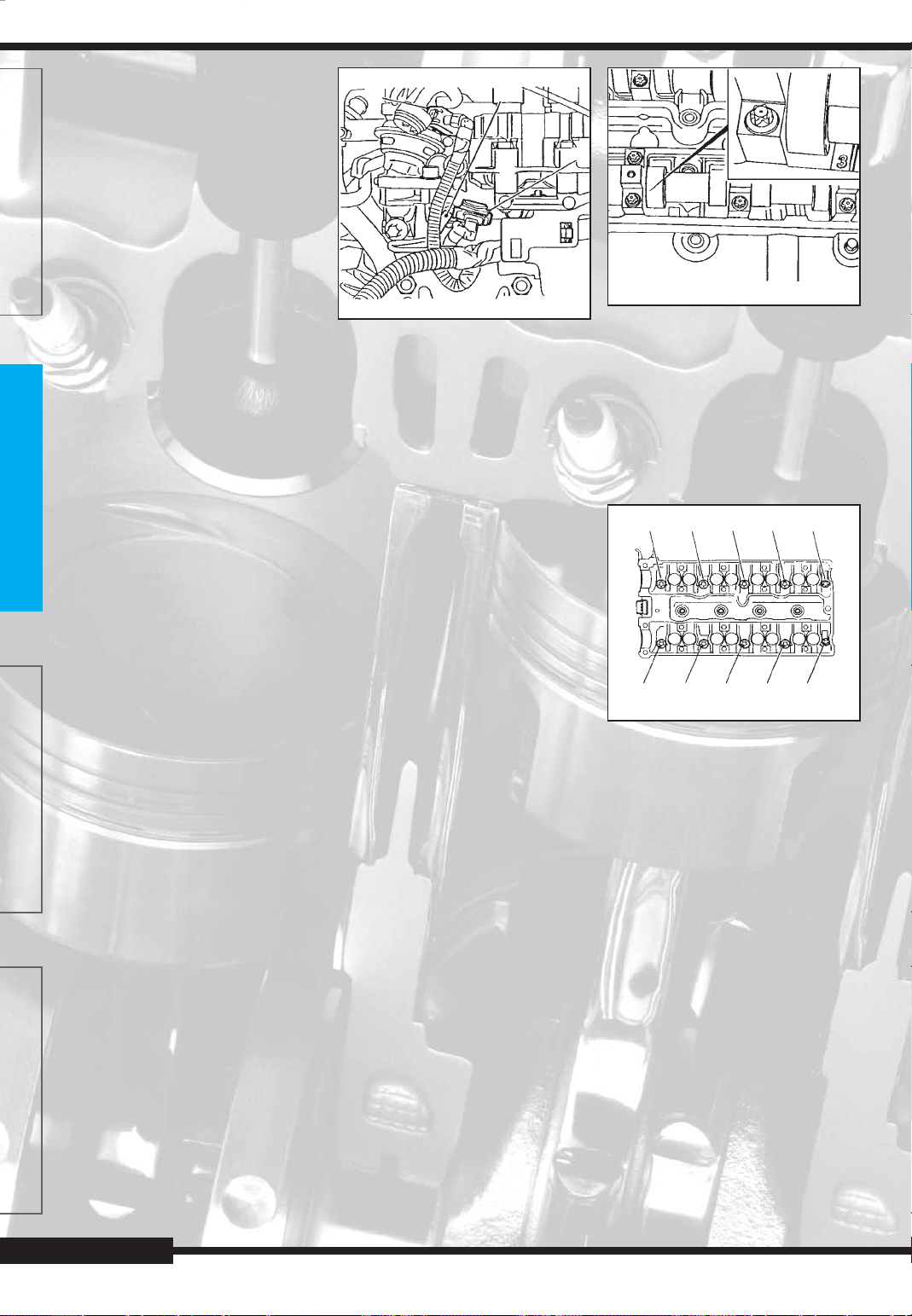

• Les durits de radiateurs (3, 4 et 5) (fig.

Mot. 1).

• La durit au raccord d'arrivée d'eau du

collecteur d'admission et au vase

d'expansion - (6).

• La durit de retour d'eau du collecteur

d'admission - (1).

• Les durits d'arrivée et de retour du

chauffage - (7 et 8).

2

1

8

7

6

3

• De la prise multiple et des connec-

teurs au faisceau secondaire sur le

côté avant droit du moteur.

• De la boîte à fusibles.

• Du thermocontact.

• Du ventilateur de refroidissement.

• Du capteur de température d'air et du

débitmètre d'air.

• De la sonde lambda.

- Déposer l'ensemble radiateur et ventila-

teur de radiateur

- Déposer la courroie trapézoïdale, en

utilisant le galet tendeur. Noter le sens

de rotation de la courroie.

- Déposer la pompe d'assistance de direction (Ne pas débrancher les flexibles

hydrauliques de la pompe d'assistance

de direction).

- Suspendre la pompe de façon appropriée.

- Déposer le compresseur de climatisation (Ne pas débrancher les flexibles de

réfrigérant).

- Suspendre le compresseur de climatisation de façon appropriée.

- Décrocher le câble d'accélérateur.

- Débrancher le flexible à dépression du

collecteur d'admission.

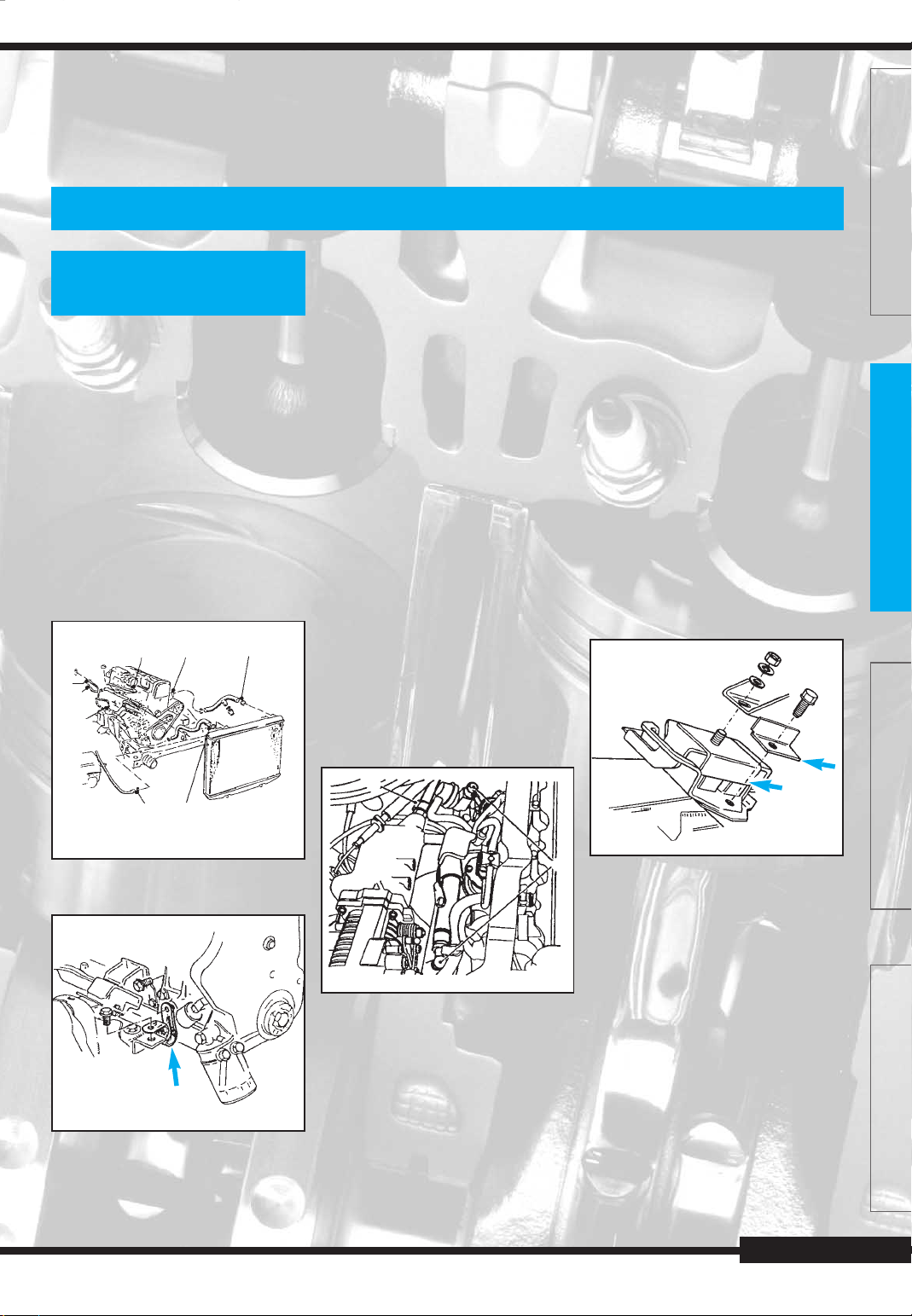

- Déposer la canalisation à dépression

de servofrein (1) du collecteur d'admission) (fig. Mot.3).

- Déposer les canalisations de carburant

(2) de la rampe d'injection de carburant.

- Bougies d'allumage :

• moteurs C20NE, X20SE et X22XE................................ 2,5

• moteur C24NE................................................................ 4,0

- Support élastique sur suppor t moteur.............................. 8,5

- Support élastique sur longeron ........................................ 5,2

- Déposer le boîtier de papillon du

collecteur d'admission (4 écrous).

- Déposer les boulons du tuyau d'échappement avant.

- Déposer l'ensemble boîte de vitesses et

boîte de transfert (voir "Boîte de vitesses").

- Déposer les supports élastiques des

supports moteur.

- Soulever le moteur hors du compartiment moteur avec un équipement de

levage approprié.

Nota : s'assurer que les pièces de

fixation du moteur ne sont pas endommagées.

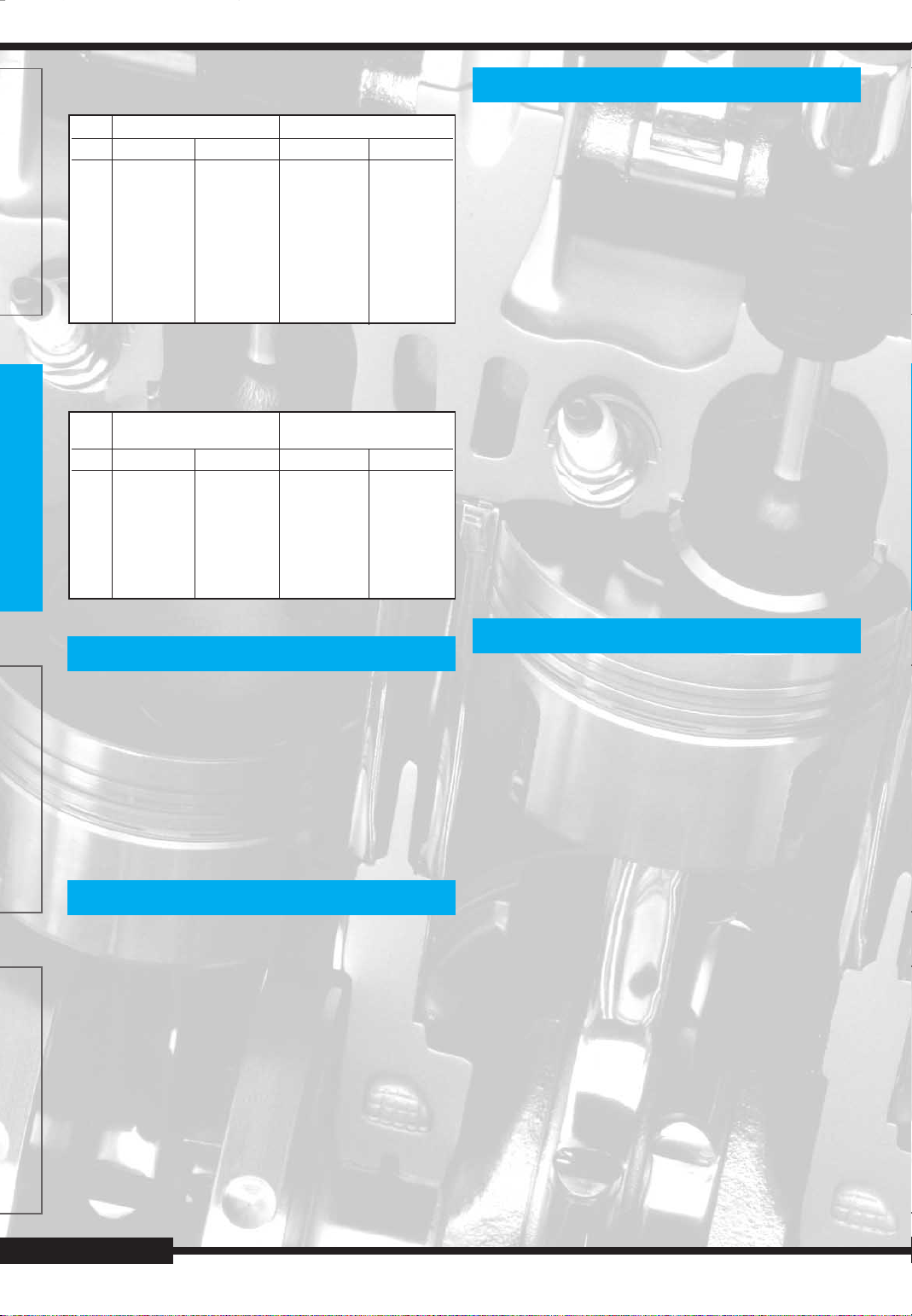

REPOSE

- Descendre le moteur dans le compar-

timent moteur

- Fixer les supports moteur aux blocs

moteurs (serrage à 5 daN.m), s'assurer

que la protection contre la chaleur

(flèche) est correctement placée sur le

côté gauche du bloc moteur (fig. Mot.4).

GÉNÉRALITÉS

MÉCANIQUE

4

5

fig. Mot. 1

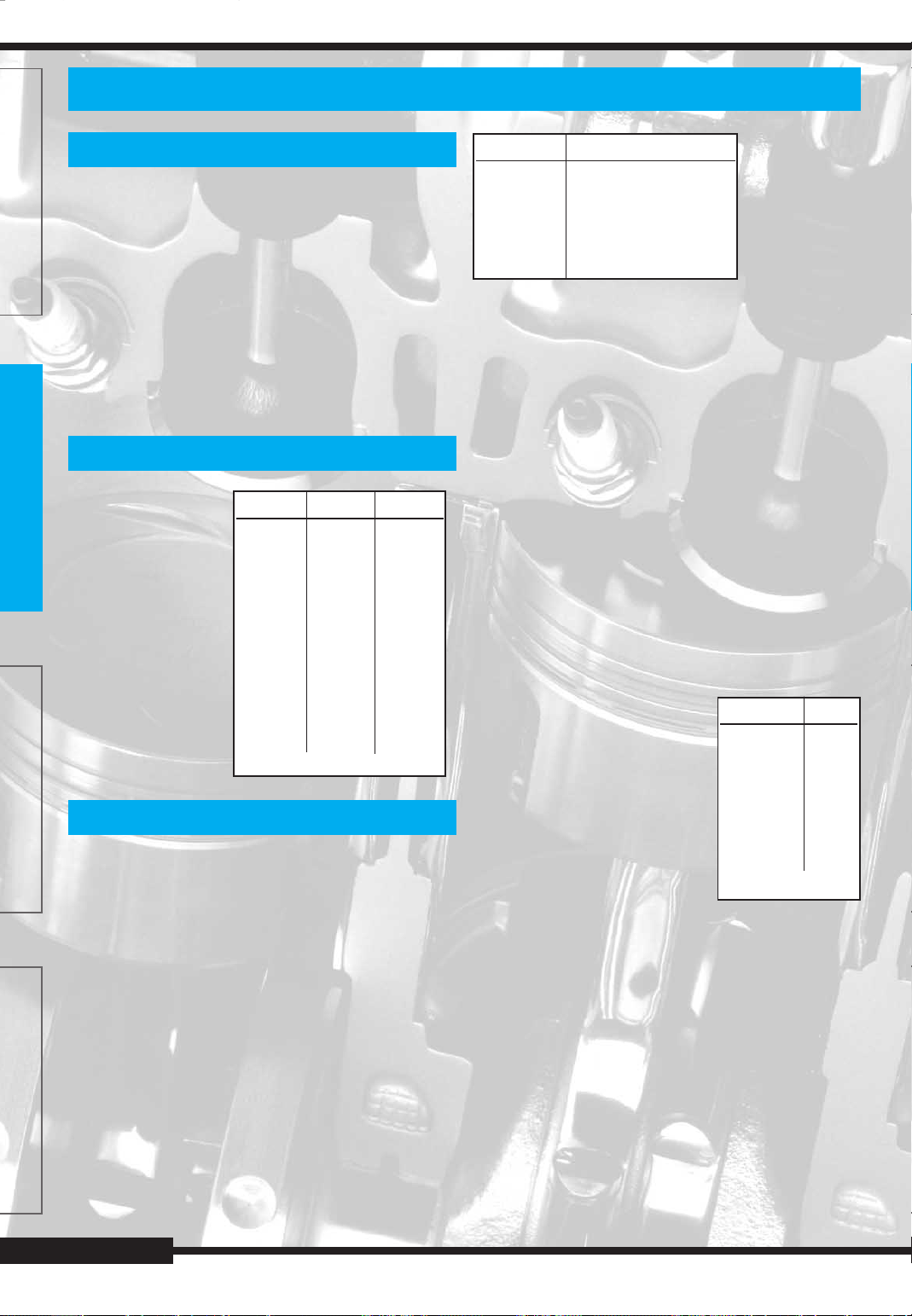

- Débrancher le câble de mise à la masse

du moteur (fig. Mot.2).

fig. Mot. 2

- Débrancher le faisceau de câblage

moteur :

• De la prise multiple et des connecteurs au tablier.

1

2

fig. Mot. 3

Nota : Faire chuter la pression en

utilisant le manomètre de pression de

carburant KM-J-34730-91 branché sur

le raccord de contrôle - récupérer les

écoulements de carburant dans un bac

approprié.

- Déposer les tuyaux du refroidisseur

d'huile du support de filtre à huile.

- Débrancher les durits de refroidissements du boîtier de papillon.

- Débrancher le flexible à dépression

allant au clapet de purge de cartouche

du boîtier de papillon.

fig. Mot. 4

- Raccorder la durit de refroidissement à

l'adaptateur du module d'allumage DIS.

- Raccorder la durit de refroidissement

au tuyau de refroidissement.

- Reposer la boîte de vitesses (voir

"Boîte de vitesses").

- Reposer le tuyau d'échappement avant

équipé d'un joint neuf sur le collecteur

d'échappement (serrage à 2 daN.m).

- Brancher le connecteur de la sonde

lambda.

- Raccorder les canalisations de carburant équipées de bagues d'étanchéité

neuves à la rampe d'injection.

- Raccorder la canalisation à dépression

du servo de frein au collecteur d'admission (serrage à 2 daN.m).

- Raccorder le flexible à dépression au

collecteur d'admission.

- Accrocher le câble d'accélérateur au

support de câble.

- Raccorder le flexible d'arrivée d'air à la

chambre du papillon d'admission.

page 11

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

Page 13

MOTEURS ESSENCE

- Sur les modèles climatisés, reposer le

compresseur de climatisation (serrage

des vis de support à 3,5 daN.m).

- Reposer la pompe d'assistance de

direction (fig. Mot.5).

• Reposer la vis de fixation (1) sur la

pompe d'assistance de direction (serrage à 2 daN.m)

• Reposer les vis de fixation (2) sur la

pompe d'assistance de direction (serrage à 2,5 daN.m).

GÉNÉRALITÉS

1

- Reposer la courroie trapézoïdale.

- Reposer le radiateur et le ventilateur de

radiateur.

MÉCANIQUE

- Brancher le connecteur au moteur de

ventilateur.

- Reposer les durits de refroidissement

(fig. Mot. 1).

- Brancher les connecteurs :

• Du capteur de température d'air et du

débitmètre d'air.

• Du thermocontact.

• De la boîte à fusibles.

• Brancher la prise multiple et les con-

necteurs au tablier et au faisceau

secondaire sur le côté avant droit du

moteur.

- Reposer la tresse de mise à la masse

du moteur (fig. Mot.2).

- Reposer le capot moteur.

- Reposer la plaque et la tôle de protec-

tion inférieure (serrage vis à 4,7 daN.m)

(fig. Mot.6).

- Remplir le système de refroidissement

et le purger.

- Vérifier le niveau d'huile moteur.

ÉQUIPEMENT ÉLECTRIQUE

fig. Mot. 5

Mise au point du moteur

Jeu aux soupapes

RÉGLAGE SUR MOTEURS

C20NE, X20SE ET X22XE

- Le jeu aux soupapes est réglé auto-

matiquement par des poussoirs hydrauliques alimentés par la pompe à huile

du circuit de lubrification du moteur. Il

n'y donc pas lieu de régler le jeu aux

soupapes.

RÉGLAGE SUR MOTEUR

C24NE

2

- Déposer le couvre culasse

- Moteur en marche à sa température de

fonctionnement (huile à plus de 80°).

- Desserrer l'écrou de réglage jusqu'à ce

que le culbuteur commence à cliqueter

(fig. Mot.7).

fig. Mot. 7

- Resserrer l'écrou de réglage jusqu'à ce

qu'il n'y ait plus de jeu, c'est à dire

jusqu'à ce que le culbuteur ne cliquette

plus.

- Serrer ensuite la vis de réglage d'un 1/4

de tour et attendre env. 10 sec. jusqu'à

ce que le moteur refonctionne normalement.Resserrer la vis de réglage de 3

tours d'après le même principe.

- Reposer le couvre culasse.

Distribution

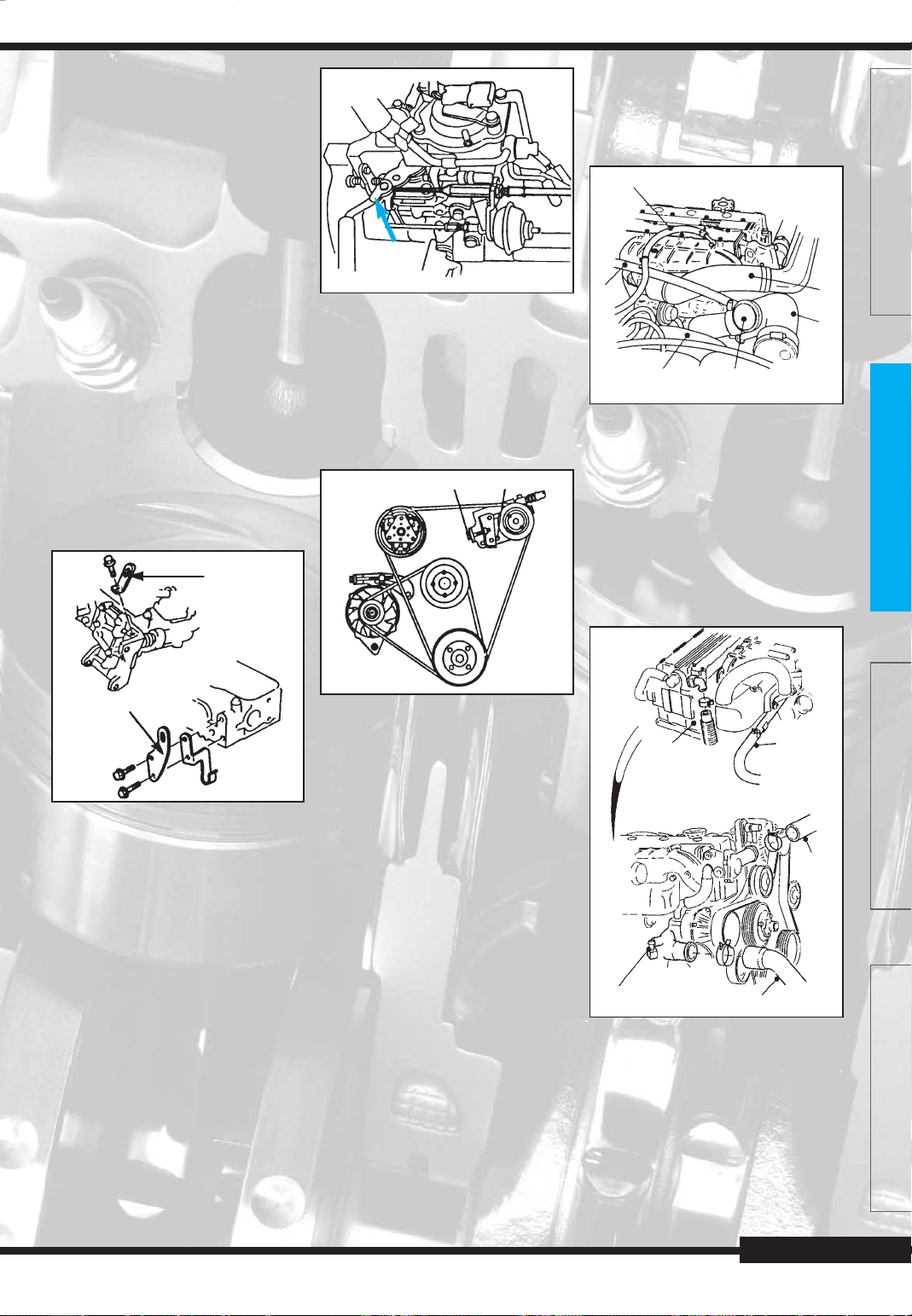

Moteur C20NE

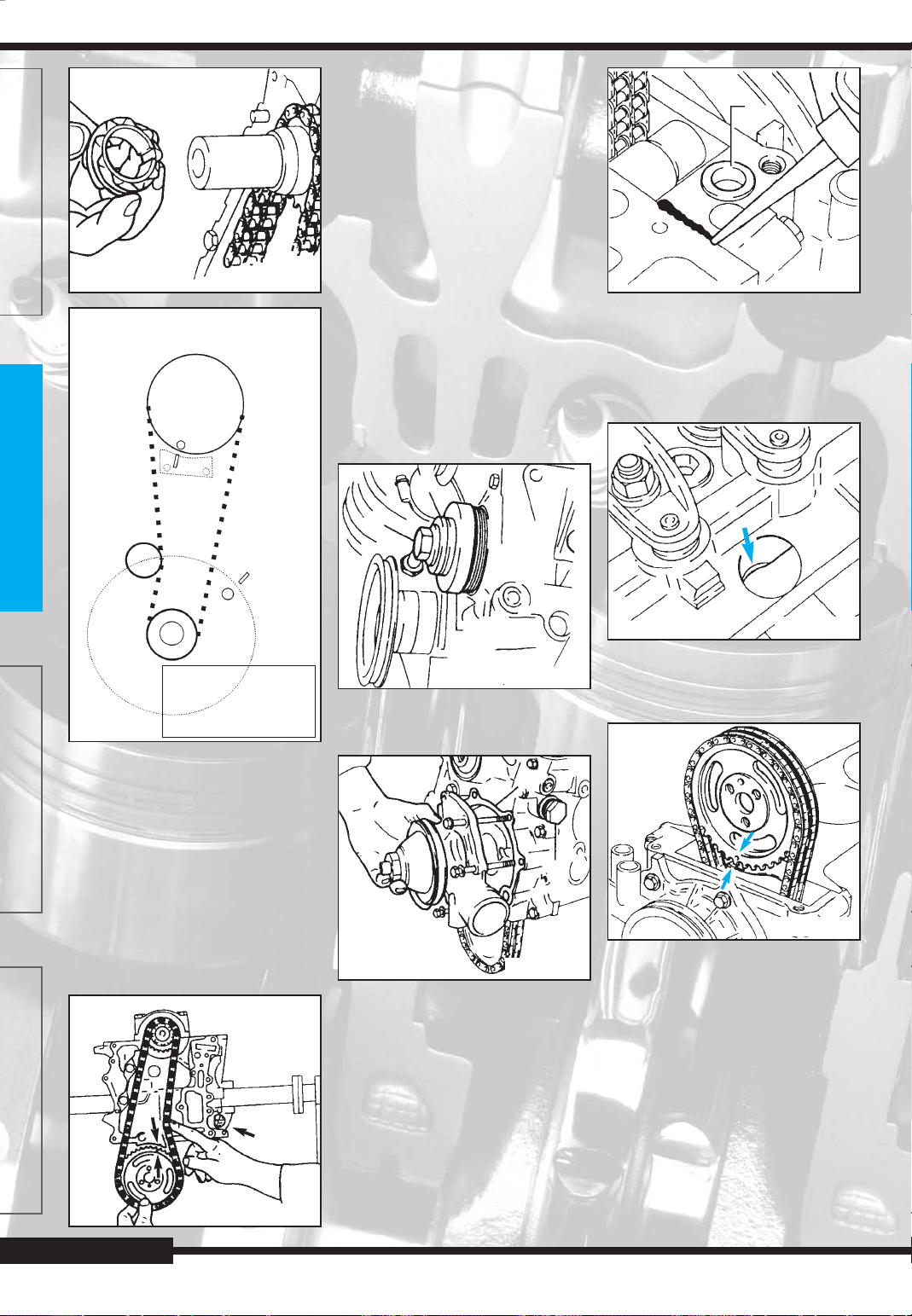

CONTRÔLE DU CALAGE

- Déposer le couvercle de protection de

courroie crantée avant.

- Placer l'encoche de la poulie du vilebrequin sur l'index (fig. Mot. 8).

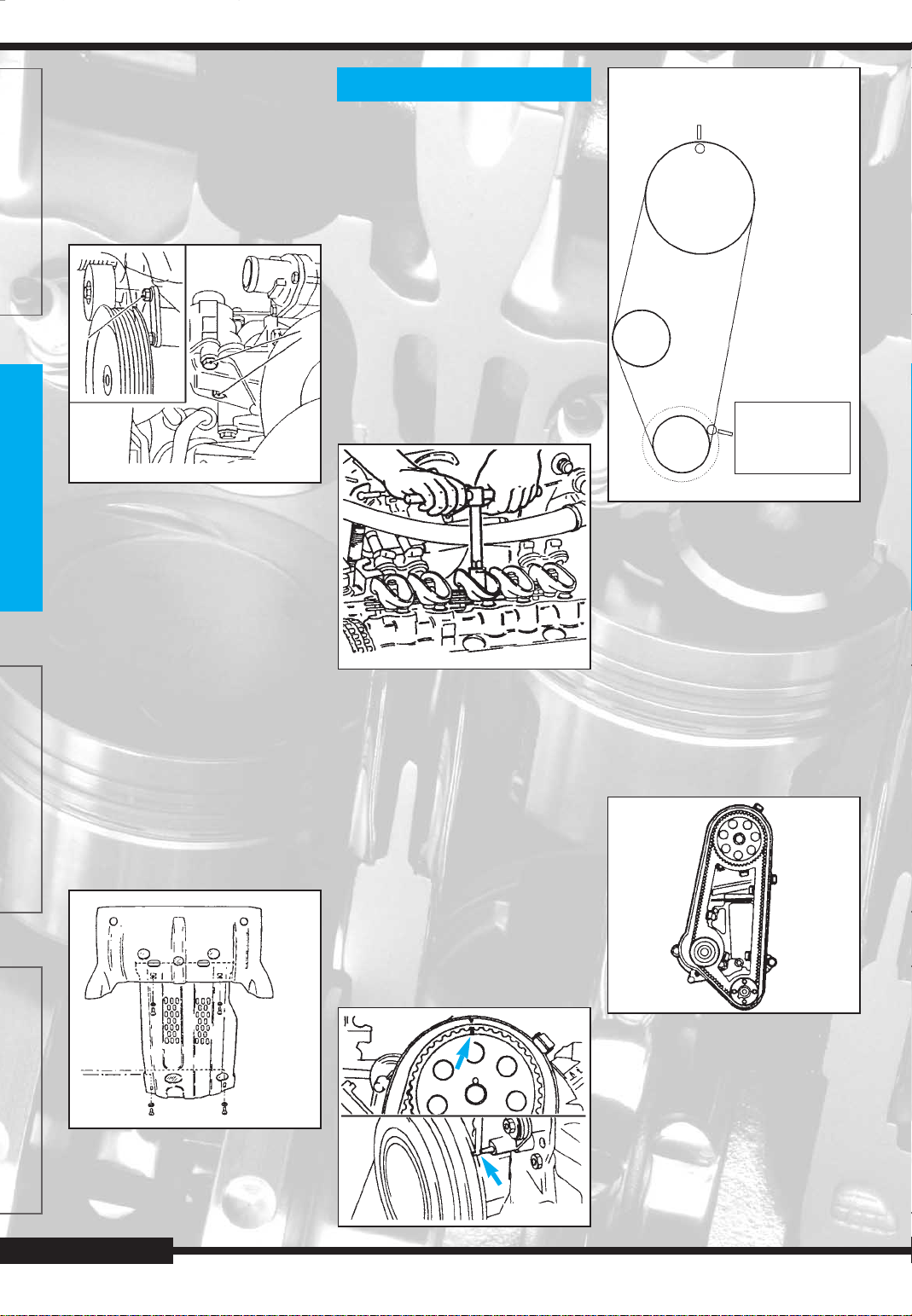

Calage de distribution

(moteur 2,0 l sans galet tendeur)

AAC

Nota : c’est la pompe

PPE

eau

V

- En même temps, les repères pignon

d'arbre à cames/couvercle de protection de courroie crantée doivent se

trouver en regard.

- Si cet alignement simultané n'est pas

possible après deux tours moteur, c'est

que la distribution est décalée : la

dépose est alors nécessaire.

- Reposer le couvercle de protection de

courroie crantée avant.

DÉPOSE-REPOSE DE LA

COURROIE

- Méthode pour la version sans galet

tendeur (fig. Mot. 9). Si le moteur est

équipé d'un galet tendeur, voir "moteur

X20SE".

à eau qui fait office

de tendeur

Repère à l’AR de la

poulie de vilebrequin, en regard du

pointeau sur bloc

moteur

fig. Mot. 9

CARROSSERIE

page 12

fig. Mot. 6

fig. Mot. 8

- Déposer le visco-embrayage avec

ventilateur et capot de refoulement de

ventilateur.

- Déposer la courroie trapézoïdale de

l'alternateur et la courroie trapézoïdale

de la pompe de direction assistée.

- Déposer la poulie du ventilateur (vis Torx.)

- Déposer la partie supérieure du cou-

vercle avant de la courroie crantée

- Planter l'encoche de la poulie vilebrequin sur l'index. Les repères du pignon

d'arbre à cames doivent se trouver en

regard (fig. Mot.8).

Page 14

MOTEURS ESSENCE

- Déposer la poulie de vilebrequin

(bloquer sur le boulon de fixation du

pignon d'attaque de la courroie crantée).

- Déposer la partie inférieure du couvercle avant de la courroie crantée.

- Desserrer les boulons de fixation (1) et

tourner la pompe à eau dans le sens de

la flèche (utiliser KM-637) fig. Mot.10).

fig. Mot. 10

- Déposer la courroie crantée de la roue

d'arbre à cames.

- Si nécessaire, faire correspondre le repère

du pignon d'arbre à cames avec le

repère sur le couvercle.

- Reposer la courroie crantée.

- Tendre légèrement la courroie crantée

en tournant la pompe à eau puis serrer

les boulons de fixation.

- Tendre le brin de traction de la courroie

crantée, en tournant d'au moins 90° le

vilebrequin dans le sens de marche du

moteur (en sens horaire). Placer

l'appareil de mesure KM-510-A arrêté

sur le vide entre le pignon de la pompe

à eau et le pignon de l'arbre à cames et

détendre lentement (fig. Mot.11)

fig. Mot. 11

- La courroie crantée doit passer entre

les points A, B et C. le tendeur C doit

engrener dans un entredent (fig. Mot.

12).

A

C

B

fig. Mot. 12

- En tapant légèrement, le frottement dans

l'appareil est pratiquement éliminé.

- Relever la tension de la courroie

crantée :

• neuve à froid................................. 4,5

• neuve à chaud.............................. 7,5

• réutilisée à froid ............................ 2,5

• réutilisée à chaud......................... 7,0

- Desserrer la pompe à eau et la pivoter -

utiliser la clé de réglage KM-637.

- La tension est abaissée en déplaçant le

levier vers le haut.

- Serrer légèrement les vis de la pompe à

eau.

- Enlever l'appareil de contrôle et

continuer à tourner l'arbre à came d'un

tour complet dans le sens de rotation du

moteur.

- Replacer l'appareil de contrôle et relever la valeur de contrôle.

- La correction de la tension de la

courroie crantée doit être effectuée

jusqu'à ce qu'il apparaisse une valeur

de contrôle stable.

- Serrer les vis de la pompe à eau à 2,5

daN.m.

- Reposer :

• la poulie de vilebrequin sur pignon

d'entraînement de courroie crantée

(serrage à 2 daN.m)

• la partie inférieure et supérieure du

couvercle avant de la courroie crantée

(serrage à 0,4 daN.m)

• la poulie du ventilateur (vis Torx.)

• la courroie d'entraînement pour alter-

nateur/pompe de direction assistée.

• le visco-embrayage a vec ventilateur et

capot.

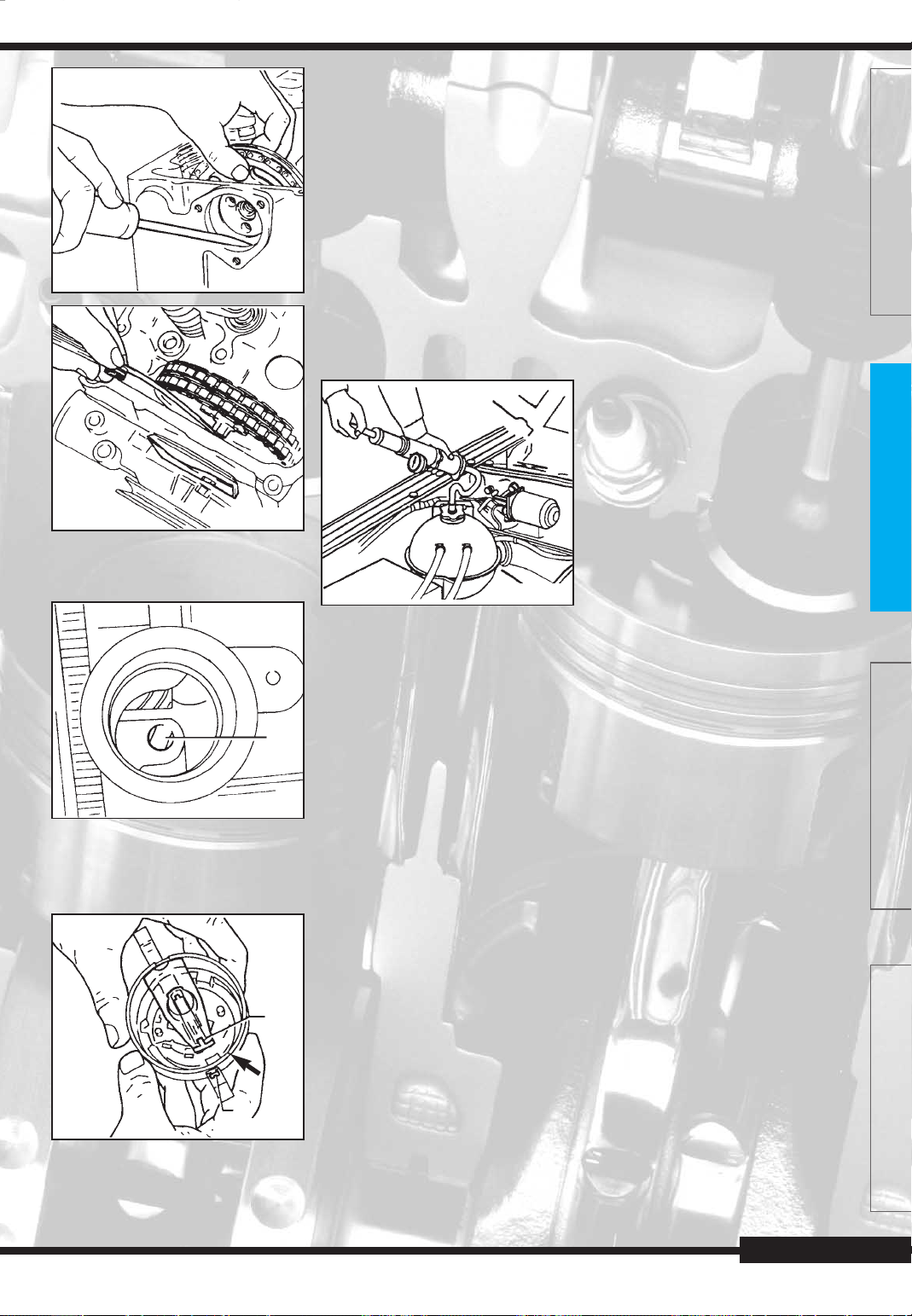

Moteur X20SE

CONTRÔLE DU CALAGE

- Débrancher le câble de masse de la

batterie

- Déposer la courroie trapézoïdale et la

carter de la courroie de distribution.

- Aligner les repères d'arbres à cames (1)

et de poulie de vilebrequin (2) (fig. Mot.

13).

- Si cet alignement simultané n'est pas

possible après deux tours moteurs,

c'est que la distribution est décalée : la

dépose est alors nécessaire.

DÉPOSE DE LA COURROIE

- Débrancher le câble de masse de la

batterie.

- Déposer la courroie trapézoïdale à

nervures.

- Déposer le recouvrement inférieur du

compartiment moteur.

- Déposer la poulie de vilebrequin (amortissement de vibrations).

- Déposer le carter avant de distribution.

- Aligner les repères d'arbre à cames (1)

et du pignon de vilebrequin (2) (fig.Mot.

13).

- Dévisser la vis de fixation du galet

tendeur de la courroie crantée et

tourner l'excentrique de réglage dans le

sens de la flèche (dans le sens des

aiguilles d'une montre) jusqu'à ce que

l'index (1) adhère à la butée gauche

(fig. Mot. 14)

- Enlever la courroie crantée de la roue

d'arbres à cames.

1

2

fig. Mot. 13

1

fig. Mot. 14

REPOSE DE LA COURROIE

- Placer la courroie crantée, s'assurer

que le côté tirant (A) soit tendu (fig.Mot.

15).

(A)

fig. Mot. 15

- Tenir compte des repères des temps de

distribution (fig. Mot.13).

- Régler la tension de la courroie crantée

(voir opérations correspondantes).

- Reposer le carter avant de distribution.

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

page 13

Page 15

MOTEURS ESSENCE

- Reposer :

• la poulie de vilebrequin et serrer au

couple de 2 daN.m,

• le recouvrement inférieur du compartiment moteur;

• la courroie trapézoïdale à nervures.

- Rebrancher le câble de masse de la

batterie.

RÉGLAGE DE LA TENSION DE

LA COURROIE CRANTÉE

GÉNÉRALITÉS

Nota : le réglage s'effectue sur moteur

froid.Température ambiante.

- Aligner les repères d'arbres à cames et

de pignon de vilebrequin (fig. Mot.13).

- Le bossage sur la pompe à eau doit

être en regard avec la pièce correspondante du bloc-cylindres (fig. Mot.

16).

MÉCANIQUE

2

1

fig. Mot. 17

- Tourner le vilebrequin de deux tours

(720°) à la vis de fixation de la roue

d'entraînement de la courroie crantée

dans le sens de la marche du moteur

jusqu'à ce que les repères (2) et (1) se

retrouvent en regard (fig. Mot.13).

- Desserrer légèrement la vis de fixation

du galet tendeur de la courroie crantée,

tourner l'excentrique de réglage dans le

sens de la flèche (dans le sens des

aiguilles d'une montre), jusqu'à ce que

l'index (1) et l'encoche (2) se trouvent

en regard (fig. Mot.18).

2

Important : - le réglage de la tension de

courroie crantée sur une courroie

réutilisée n'est pas admissible.

- P our toutes les opér ations qui e xigent la

dépose de la courroie crantée, il doit

toujours être reposé une courroie

neuve.

DÉPOSE DE LA COURROIE

- Débrancher le câble de masse de la

batterie.

- Déposer :

• la courroie trapézoïdale à nervures

• le carter avant de distribution.

- Déposer le recouvrement inférieur du

moteur.

- Déposer la poulie de vilebrequin

(amortissement de vibrations).

- Aligner les repères d'arbres à cames (1)

et pignon de vilebrequin (2) (fig. Mot.

20).

1

- Dévisser la vis de fixation du galet

tendeur de la courroie crantée.

- Tendre le galet tendeur de la courroie

crantée par l'excentrique de réglage (1)

dans le sens de la flèche (en sens

inverse des aiguilles d'une montre)

jusqu'à ce que l'index (2) adhère à la

butée de droite (fig. Mot.17).

- Serrer la vis de fixation du galet

tendeur de la courroie crantée.

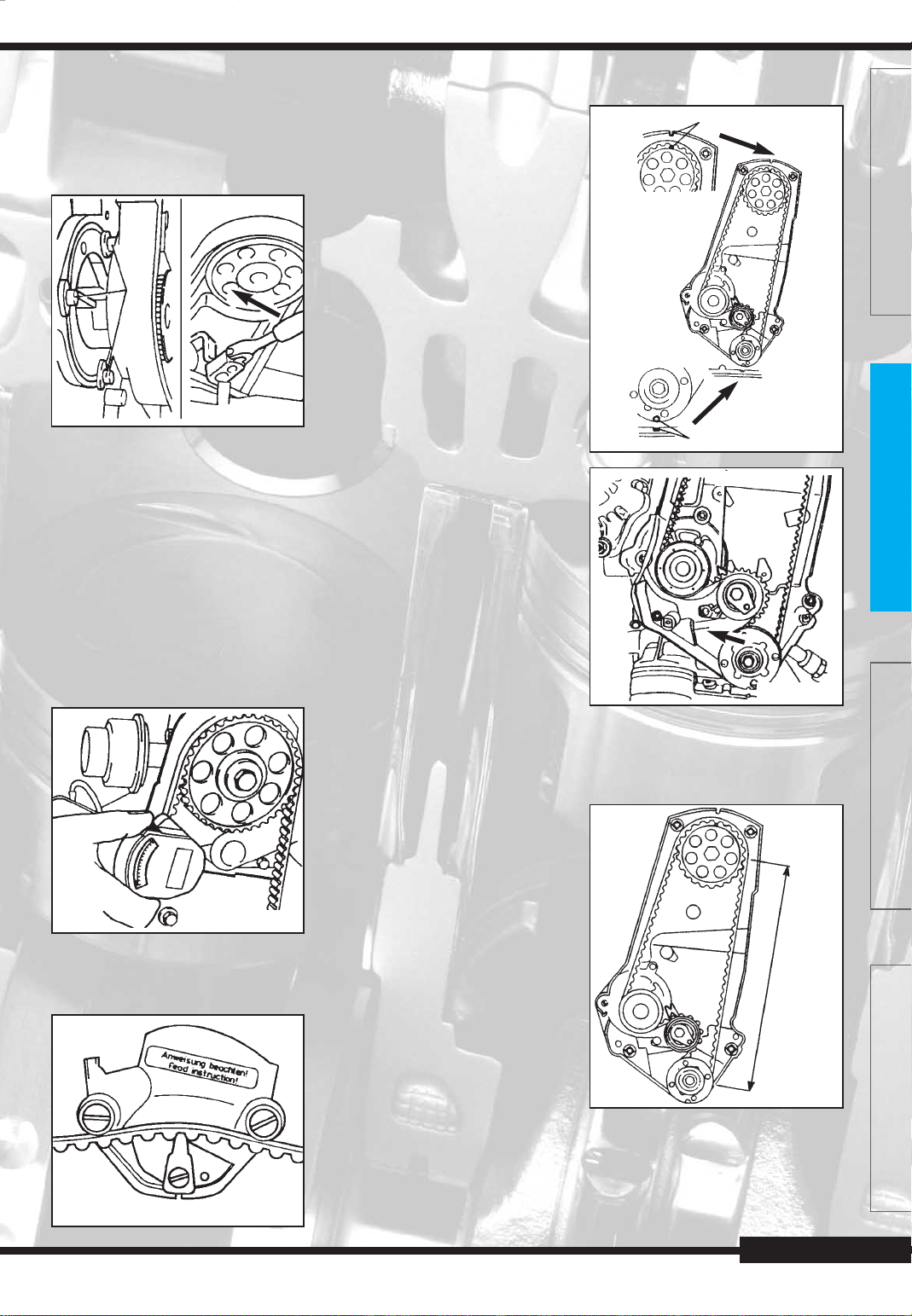

Calage de distribution

(moteur 2,0 l avec galet tendeur)

ÉQUIPEMENT ÉLECTRIQUE

PPE

eau

AAC

TDR

1

V

Aligner le repère à

l’AR de la poulie de

vilebrequin, en regard

du pointeau sur bloc

moteur

CARROSSERIE

Aligner le repère du

pignon de vilebrequin

avec le repère sur

carter.

fig. Mot. 16

1

fig. Mot. 18

- Tour ner le vilebrequin encore une fois

de deux tours (720°) dans le sens de

marche du moteur et contrôler le

réglage, corriger si nécessaire.

- Serrer la vis de fixation du galet tendeur

au couple de 2,5 daN.m.

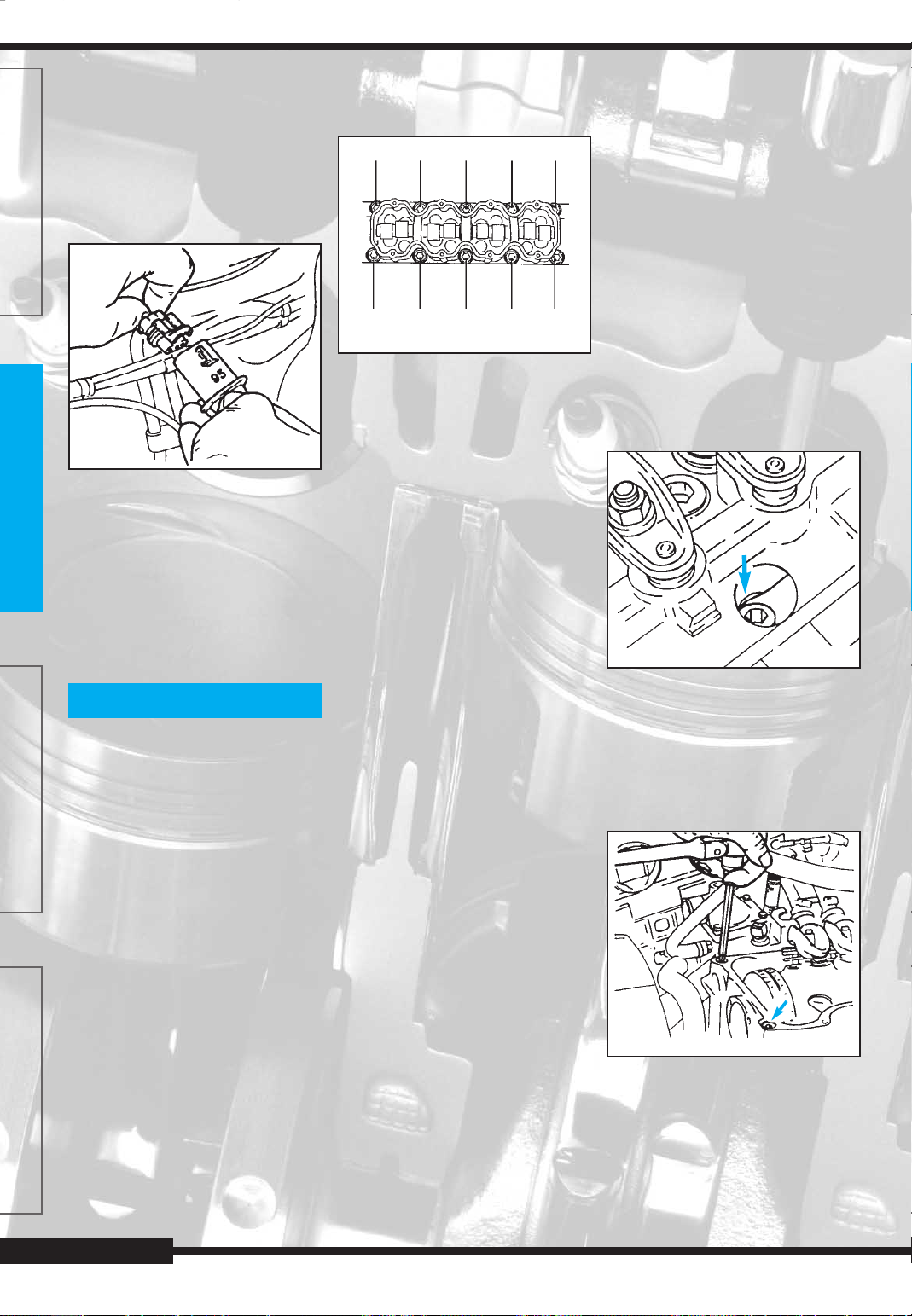

Moteur X22XE

CONTRÔLE DU CALAGE

- Débrancher le câble de masse de la

batterie.

- Déposer la courroie trapézoïdale ainsi

que le carter avant de distribution.

- Amener la poulie de vilebrequin sur le

repère, en la tournant dans le sens de

marche du moteur.En même temps, les

repères des pignons d'arbres à cames

et du couvercle de culasse doivent se

trouver en regard (fig. Mot.19).

fig. Mot. 19

fig. Mot. 20

2

- Dévisser la vis de fixation du galet

tendeur de courroie crantée et tourner

l'excentrique de réglage dans le sens

de la flèche (dans le sens des aiguilles

d'une montre), jusqu'à ce que l'index (1)

adhère à la butée gauche (fig. Mot.14).

- Enlever la courroie crantée.

REPOSE DE LA COURROIE

- Placer la courroie crantée, s'assurer

que le côté tirant (A) soit tendu (fig.Mot.

21)

- Tenir compte des repères des temps de

distribution;

- Régler la tension de la courroie crantée

(voir opérations correspondantes).

(A)

fig. Mot. 21

page 14

Page 16

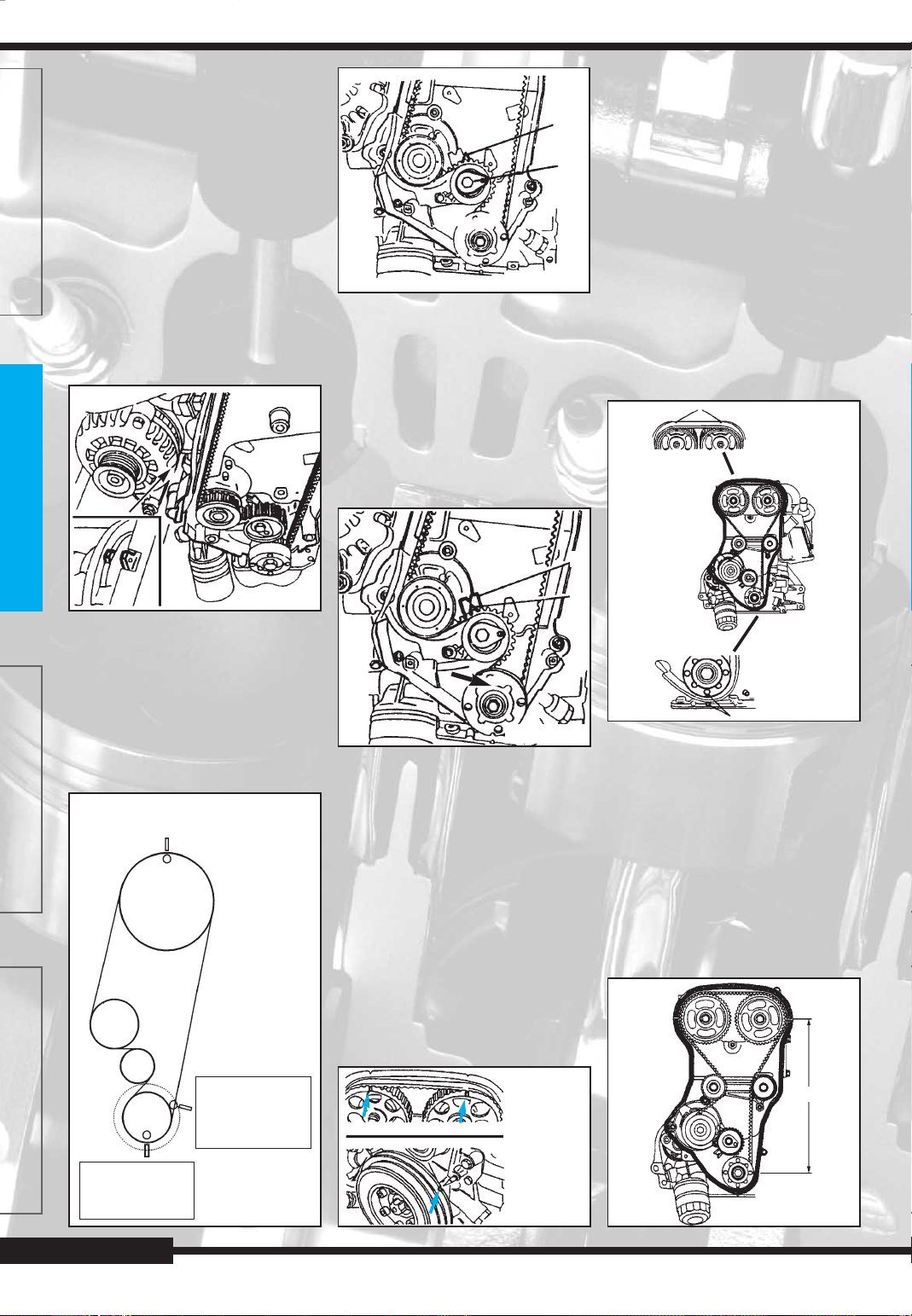

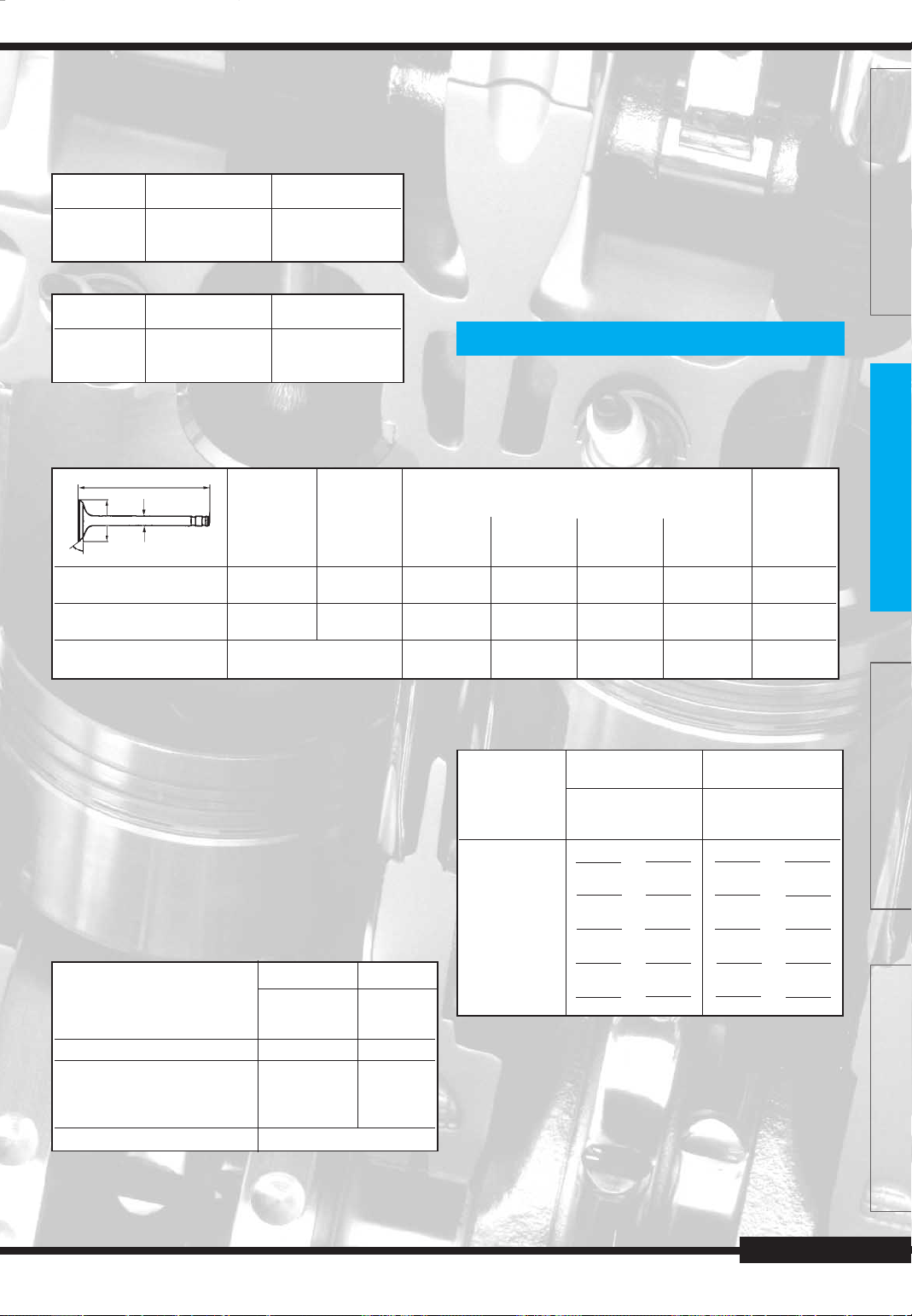

CALAGE DE DISTRIBUTION (moteur 2,2 l 16 V)

MOTEURS ESSENCE

I

AAC

TDR

2

PPE

eau

TDR

1

Nota : seul le tendeur

1 est actif pour la

tension de la courroie crantée.

- Reposer :

• la poulie de vilebrequin et serrer au

couple de 2 daN.m,

• le recouvrement inférieur du compartiment moteur,

• le carter avant de distribution,

• la courroie trapézoïdale à nervures.

- Rebrancher le câble de masse de la

batterie.

RÉGLAGE DE LA TENSION DE

LA COURROIE CRANTÉE

Nota : Le réglage s'effectue sur moteur

froid, température ambiante.

- Aligner les repères d'arbres à cames et

de poulie vilebrequin (fig. Mot.20).

- Le repère de la pompe à eau doit se

trouver en regard du repère de la pièce

opposée du bloc-cylindres (fig. Mot.22)

AAC

TDR

3

Aligner le repère de la poulie de

vilebrequin avec le point sur

bloc moteur.

V

Aligner le repère du pignon de

vilebrequin avec le repère sur

carter.

- Tendre le galet tendeur de courroie

crantée à l'excentrique de réglage (1)

dans le sens de la flèche (dans le sens

inverse des aiguilles d'une montre),

jusqu'à ce que l'index (2) adhère à la

butée droite (fig. Mot.17).

- Serrer la vis de fixation du galet tendeur

de la courroie crantée;

- Tourner le vilebrequin de deux tours

(720°) dans le sens de marche du

moteur par la vis de fixation des roues

d'entraînement de la courroie crantée,

jusqu'à ce que le repère (2) et (1) se

trouvent en regard (fig. Mot.20).

- Desserrer légèrement la vis de fixation

du galet tendeur, tourner l'excentrique

de réglage (dans le sens des aiguilles

d'une montre), jusqu'à ce que l'index (1)

et l'encoche (2) se trouvent en regard

(fig. Mot. 18)

- Tourner le vilebrequin encore une fois

de deux tours (720°) dans le sens de

rotation du moteur et contrôler le

réglage, corriger si nécessaire.

- Serrer la vis de fixation du galet tendeur

au couple de 2,5 daN.m.

II

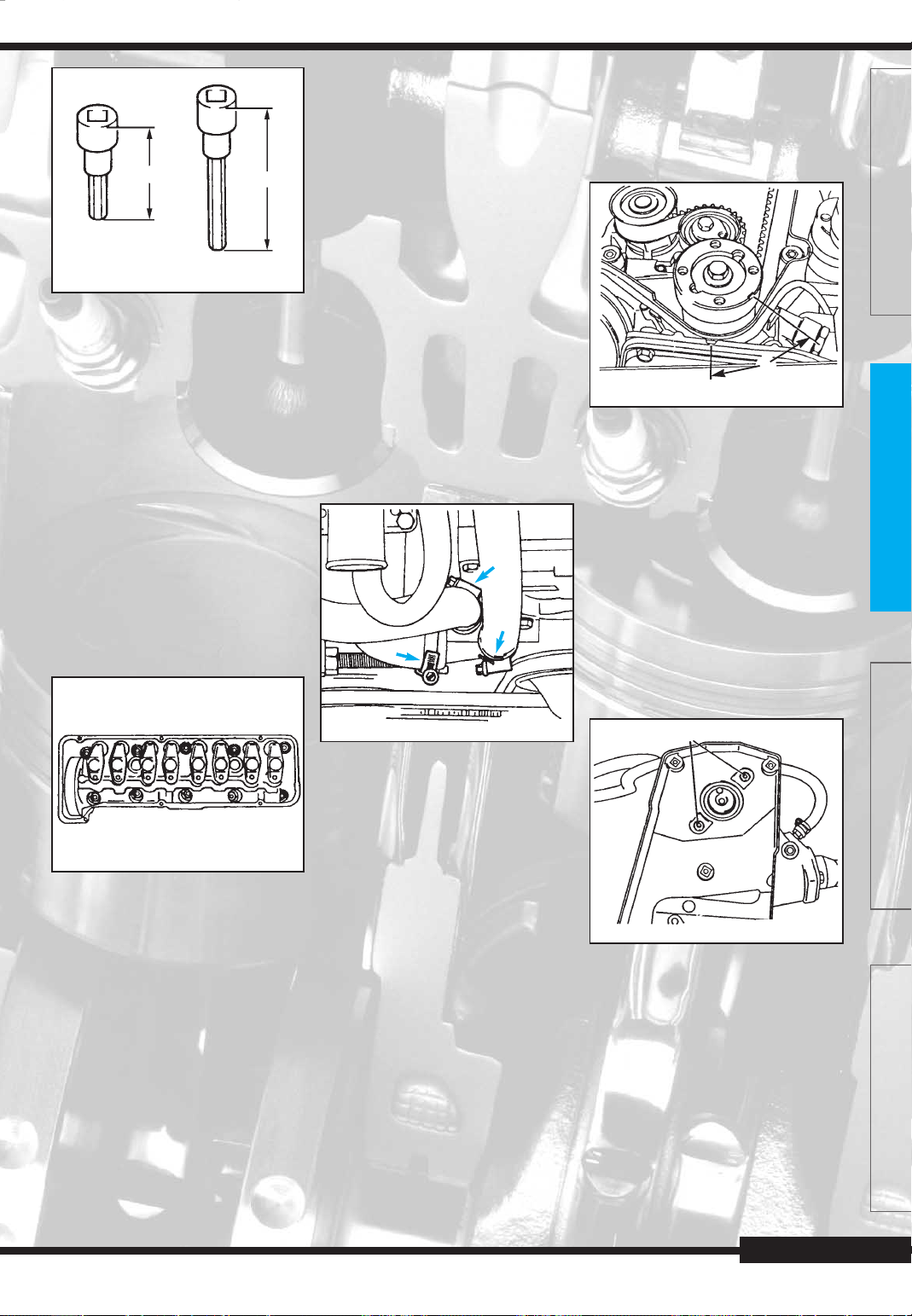

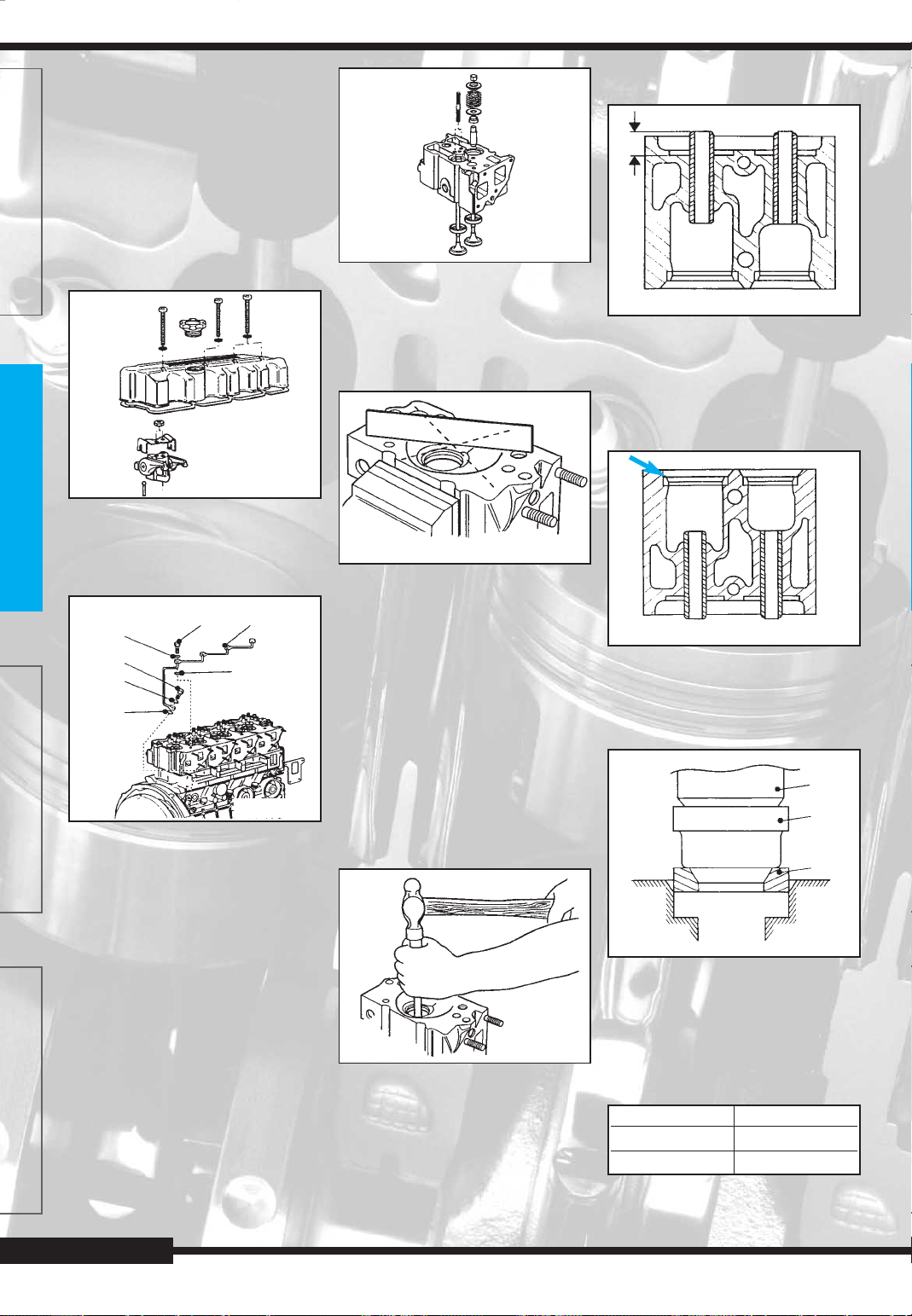

Moteur C24NE

DÉPOSE DE LA CHAÎNE

- Déposer le moteur (voir “dépose-repose

du moteur”).

- Placer le moteur sur le support KM412

à l'aide de l'adaptateur KM412-4.

- Vidanger l'huile moteur.

- Déposer la culasse (voir “révision de la

culasse”).

- Déposer le visco-coupleur (la vis du

ventilateur est pourvue d'un filet à

gauche).

- Déposer l'alternateur avec son support.

- Déposer le distributeur d'allumage

- Déposer la poulie de vilebrequin

(bloquer le volant moteur à l'aide de

l'outil KM-139-A).

- Déposer la pompe à eau.

- Déposer le tendeur de chaîne.

- Déposer le carter de distribution (fig.

Mot. 23).

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

fig. Mot. 22

- Dévisser la vis de fixation du galet

tendeur de courroie crantée.

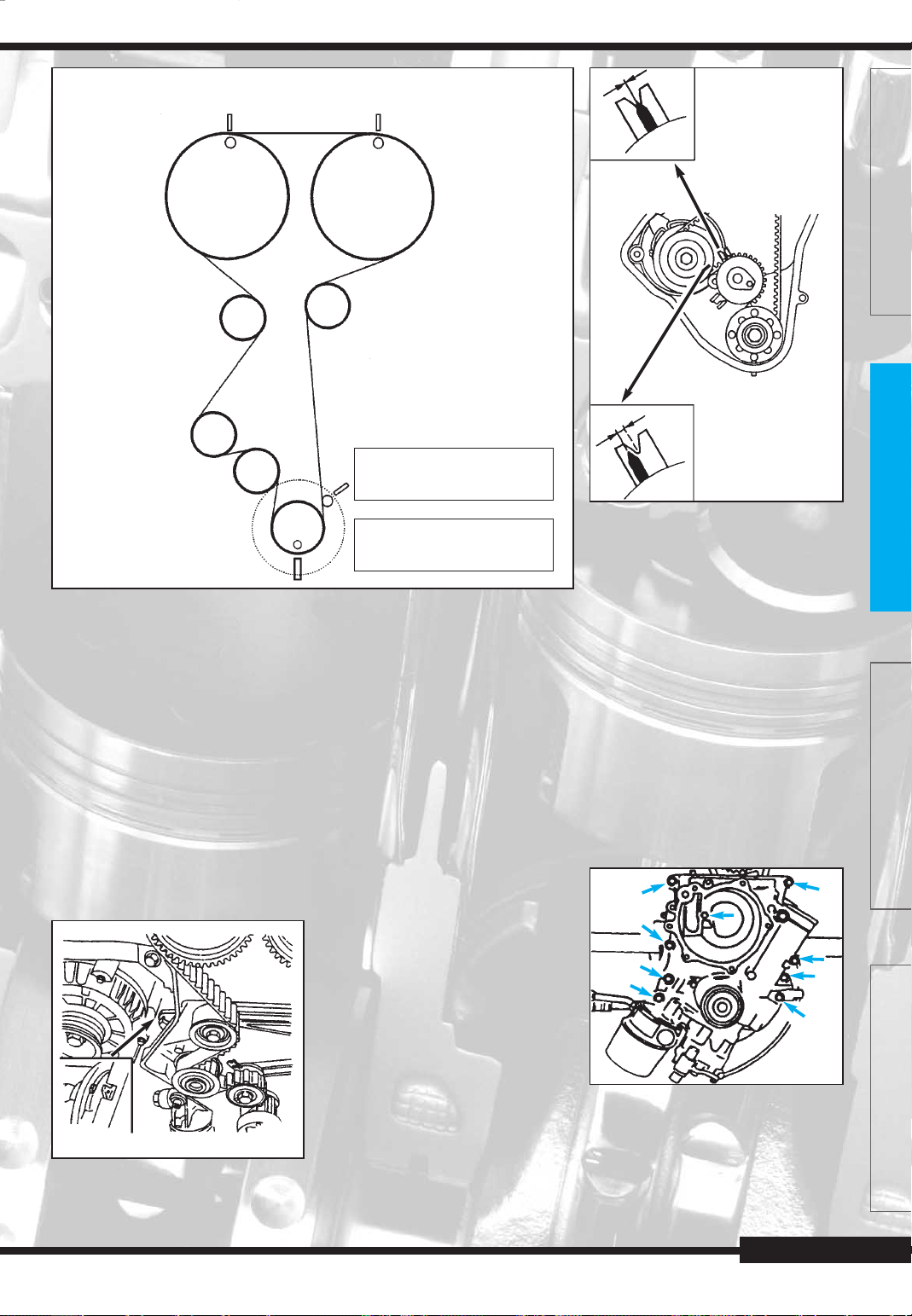

CONTRÔLE DE LA TENSION

SUR MOTEURS AVEC GALET

TENDEUR

- La tension d'une courroie crantée

neuve est réglée correctement quand la

pointe et le milieu de l'encoche sont en

regard (I).

- La tension d'une courroie crantée

usagée (quel que soit le kilométrage

effectué) est réglée correctement

quand la pointe se situe à 4 mm à

gauche du centre de l'encoche (II).

fig. Mot. 23

- Déposer le carter de l'huile.

- Déposer le pignon hélicoïdal du

distributeur d'allumage haute tension

(fig. Mot.24)

- Déposer la chaîne de distribution avec

pignon d'arbre à came - repérer la

chaîne à l'extrémité avant pour que le

sens de traction demeure maintenu.

page 15

CARROSSERIE

Page 17

MOTEURS ESSENCE

GÉNÉRALITÉS

Calage de distribution

(moteur 2,4 l)

AAC

fig. Mot. 24

Nota : S'assurer que les repères se

trouvent en regard après blocage du

pignon d'arbre à cames.

- Reposer les joints du carter de distribution sur le bloc-cylindres en utilisant

de la graisse.

- Reposer le carter de distribution (tenir

compte de la vis du corps de pompe à

eau). Serrer les vis du carter de

distribution au couple 1,5 daN.m.

- Remplacer la cartouche de filtre à huile

- enduire le joint avec de l'huile moteur

propre.

- Déposer la bague d'étanchéité du

carter de distribution - extraire à l'aide

d'un tournevis.

- Reposer une bague d'étanchéité neuve

dans le carter de distribution.

- Enduire de graisse la lèvre de la bague

d'étanchéité.

- Enfoncer la bague d'étanchéité à l'aide

de l'outil de montage KM-289.

- Utiliser également la rondelle (A) et la

vis (B) de la poulie d'arbres à cames

(fig. Mot. 26).

A

A

fig. Mot. 28

- Avant de mettre en place la culasse,

vérifier que les soupapes du premier

cylondre sont fermées et que celles du

quatrième cylindre sont en opposition.

- Les évidements (flèche) des vis de

culasse dans l’arbre à cames doivent

être libres (fig. Mot.29).

MÉCANIQUE

TDR

1

OT

V

vérifier que le cylindre n°1

est bien au PMH (repère

"OT" du volant se trouve en

face du pointeur du carter

d'embrayage).

REPOSE DE LA CHAÎNE

- Tour ner le vilebrequin en position PMH,

la bille sur le volant moteur affleure

avec l'index (flèche 1) (fig.Mot. 25).

- Reposer la chaîne de distribution et

pignon d'arbre à came (repérer la

position de montage).

- Tourner le pignon d'arbre à cames dans

ÉQUIPEMENT ÉLECTRIQUE

la chaîne de manière à ce que le repère

du pignon d'arbre à cames se trouve en

regard du repère du logement du

pignon d'arbre à cames lorsque la

chaîne passe parallèlement au guidage

(flèche 2).

2

CARROSSERIE

1

fig. Mot. 25

B

KM-289

fig. Mot. 26

- Reposer la pompe à eau avec bague

d'étanchéité neuve (A) (fig. Mot. 27).

Serrer les vis au couple de 1,5 daN.m.

A

B

fig. Mot. 27

- Reposer la vis dans le tendeur de

chaîne (B) avec quelques rotations.

- Reposer la vis de poulie de vilebrequin.

Serrer au couple de 12 daN.m.

- Couper le joint de carter de distribution

débordant au niveau des plans de joint.

- Placer sur les surfaces côté gauche et

côté droit, entre le carter de distribution

et le bloc-cylindres, un cordon de

mastic-frein de 3 mm de largeur environ

(fig. Mot.28).

- Reposer la bague d'étanchéité en

caoutchouc (A) de la canalisation

d'arrivée d'eau dans l'évidement du

carter de distribution.

fig. Mot. 29

- Contrôler les repères sur le pignon

d’arbre à cames et le logement du

pignon d’arbre à cames (si nécessaire,

corriger le réglage (fig. Mot. 30).

fig. Mot. 30

- Reposer la culasse (voir “Révision de la

culasse”).

- Serrer le pignon d'arbre à cames et les

vis à l'aide de la clé polygonale KM-320

au couple de 2,5 daN.m (fig. Mot.31).

- Reposer le couvercle.

- Mesurer le jeu entre les faces de butées

du couvercle et la vis de limitation en

matière plastique (utiliser la jauge

d'épaisseur) (fig. Mot.32).

- Pour compenser un jeu plus important,

enlever le couvercle et régler à la f ace de

butée à l'aide d'un mandrin émoussé.

- Serrer la vis sur tendeur de chaîne à 5

daN.m.

- Reposer l'alternateur.

page 16

Page 18

MOTEURS ESSENCE

fig. Mot. 31

fig. Mot. 32

- Tourner la commande de la pompe à

huile (A) jusqu'à la position représentée

(fig. Mot 33).

A

fig. Mot. 33

- Reposer le distributeur d'allumage à

haute tension sur la carter de distribution.

- S’assurer que le doigt rotatif (A) indique

vers la vis de fixation (B) (fig. Mot. 34).

A

B

fig. Mot. 34

- Lors d'un montage correct, le doigt

rotatif (A) tourne dans la direction de la

marque de distribution (flèche) du

cylindre N°1.

- Serrer la vis de serrage du distributeur.

- Reposer le visco-coupleur de ventilateur.

- Reposer le carter d'huile (serrage à 2

daN.m).

- Reposer le moteur (voir “Dépose-repose

du moteur”).

- Remplir d'huile moteur jusqu'au repère

de la jauge "MAX".

Refroidissement

CONTRÔLE DE L'ÉTANCHÉITÉ

DU CIRCUIT

- Établir correctement le niveau de

liquide de refroidissement. Remplacer

le bouchon tournant du vase d'expansion par un appareil de contrôle des

radiateurs livrable dans le commerce

(fig. Mot 35).

fig. Mot. 35

- Monter l'outil KM-471 entre le vase

d'expansion et l'appareil de contrôle,

puis faire monter la pression à 1 bar.

- Les fuites éventuelles se repèrent aux

écoulements de liquide de refroidissement.

- Le circuit doit demeurer étanche durant

au moins 3 mn.

- Après l'opération de contrôle, enlever

l'appareil de contrôle et l'outil KM-471 et

fermer le système de refroidissement.

REMPLISSAGE ET PURGE DU

CIRCUIT

Attention : Le radiateur et le dispositif de

chauffage sont en aluminium : afin

d'éviter la corrosion, ne remplir qu'avec

de l'antigel anticorrosif.

- Remplir le circuit jusqu'au repère

"KALT" (froid) du vase d'expansion.

- Après fermeture du système de refroidissement, faire tourner le moteur

jusqu'à ce que le thermostat s'ouvre

(température de liquide de refroidissement environ 90°C).

- Le système de refroidissement se

purge pendant la phase de réchauffage

du moteur.

- Laisser refroidir le moteur, faire éventuellement l'appoint de liquide de refroidissement jusqu'au repère "KALT" (froid).

Lubrification

CONTRÔLE DE LA PRESSION

D'HUILE

- Déposer la tôle de protection inférieure.

- Débrancher le connecteur du manocon-

tact d'huile.

- Déposer la manocontact de pression

d'huile. Placer un bac de vidange.

- Visser dans le trou taraudé destiné au

manocontact de pression d'huile, la

manomètre de pression d'huile avec le

raccord (outils KM-498-B et KM-135).

- Mesurer la pression d'huile.

- La pression d'huile au ralenti ne doit

pas descendre en dessous de 0.3 bar

(1 bar sur C24NE) à la température de

80°C.

- Dévisser le manomètre et le raccord.

- Visser le manocontact (serrage à 4 daN.m).

- Rebrancher le câble électrique.

- Contrôler le niveau d'huile moteur.

- Reposer la tôle de protection inférieure

(serrage à 5,7 daN.m).

Injection

CONTRÔLE DU RALENTI

- Régime non réglable, déterminé par le

variateur rotatif de ralenti, commandé

par le calculateur. (Le régime ne peut

être augmenté qu'à l'aide du contrôleur

Tech 1).

- Régime ralenti, température normale de

fonctionnement (tr/min) :

• moteur C20NE .................. 720 à 880

• moteur C24NE .................. 820 à 880

• moteurs X20SE et X22XE.. 700 à 1000

CONTRÔLE ANTIPOLLUTION

- Le dispositif ne comporte pas de vis de

réglage de richesse.

- La régulation de richesse est effectuée

en permanence par le calculateur, en

fonction du signal de la sonde à

oxygène.

- L'indice de CO ne peut être modifié qu'à

l'aide du contrôleur Tec h 1.

CONTRÔLE DE LA PRESSION

DE CARBURANT

Attention : Respecter les prescriptions

de sécurité lors d'interventions sur le

circuit d'alimentation.

- Brancher le manomètre de pression de

carburant KM-J-34730-91 sur la connexion de contrôle.

- Moteur au ralenti, purger le manomètre

de pression de carburant. Récupérer le

carburant qui s'écoule dans un réservoir adéquat.

- La pression de carburant doit être de

(bar) :

• moteurs C20NE et C24NE

• au ralenti........................... 3,0 ± 0,2

• avec 0,5 bar de dépression sur le

régulateur.......................... 3,6 ± 0,4

• moteurs X20SE et X22XE

• flexible à dépression du régulateur

de pression du carburant :

• branché........................... 1,7 à 2,2

• débranché et obturé .......... 2,5 à 3

GÉNÉRALITÉS

MÉCANIQUE

ÉQUIPEMENT ÉLECTRIQUE

CARROSSERIE

page 17

Page 19

MOTEURS ESSENCE

RÉGLAGE DE L'INDICE

D'OCTANE

- Sur les moteurs C20NE et C24NE, le

réglage de l'indice d'octane est possible.

- Débrancher la fiche du faisceau de

câbles (fig. Mot.36).

- Rebrancher la fiche d'indice d'octane de

manière que l'indice d'octane désiré

apparaisse à la fenêtre (2 possibilités

par fiche).

GÉNÉRALITÉS

Allumage

CONTRÔLE AVANCE

MÉCANIQUE

ALLUMAGE

- Contrôler la conformité des bougies.

- Le développement de l'avance à allu-

mage est défini par le calculateur en

fonction des cartographes en mémoire

et des informations reçues.

- Aucun réglage n'est possible.

Révision de la culasse

Moteur C20NE

DÉPOSE

- Ne déposer la culasse que sur moteur

froid (température ambiante).

- Déposer le câble de masse de batterie.

- Ouvrir la vis de vidange du liquide de

refroidissement, récupérer le liquide de

refroidissement.

- Déposer le flexible d'admission d'air.

ÉQUIPEMENT ÉLECTRIQUE

- Déposer le câble d'accélérateur au

papillon et la courroie de l'alternateur.

- Déposer le couvercle de protection

avant de la courroie crantée.

- Amener le piston du 1er cylindre au

"PMH"

- Déposer la courroie de distribution (voir

"Distribution).

- Déposer le pignon d'arbre à cames.

- Déposer les vis supérieures de protec-

tion arrière de la courroie crantée.

- Déposer le tuyau d'échappement du

collecteur d'échappement.

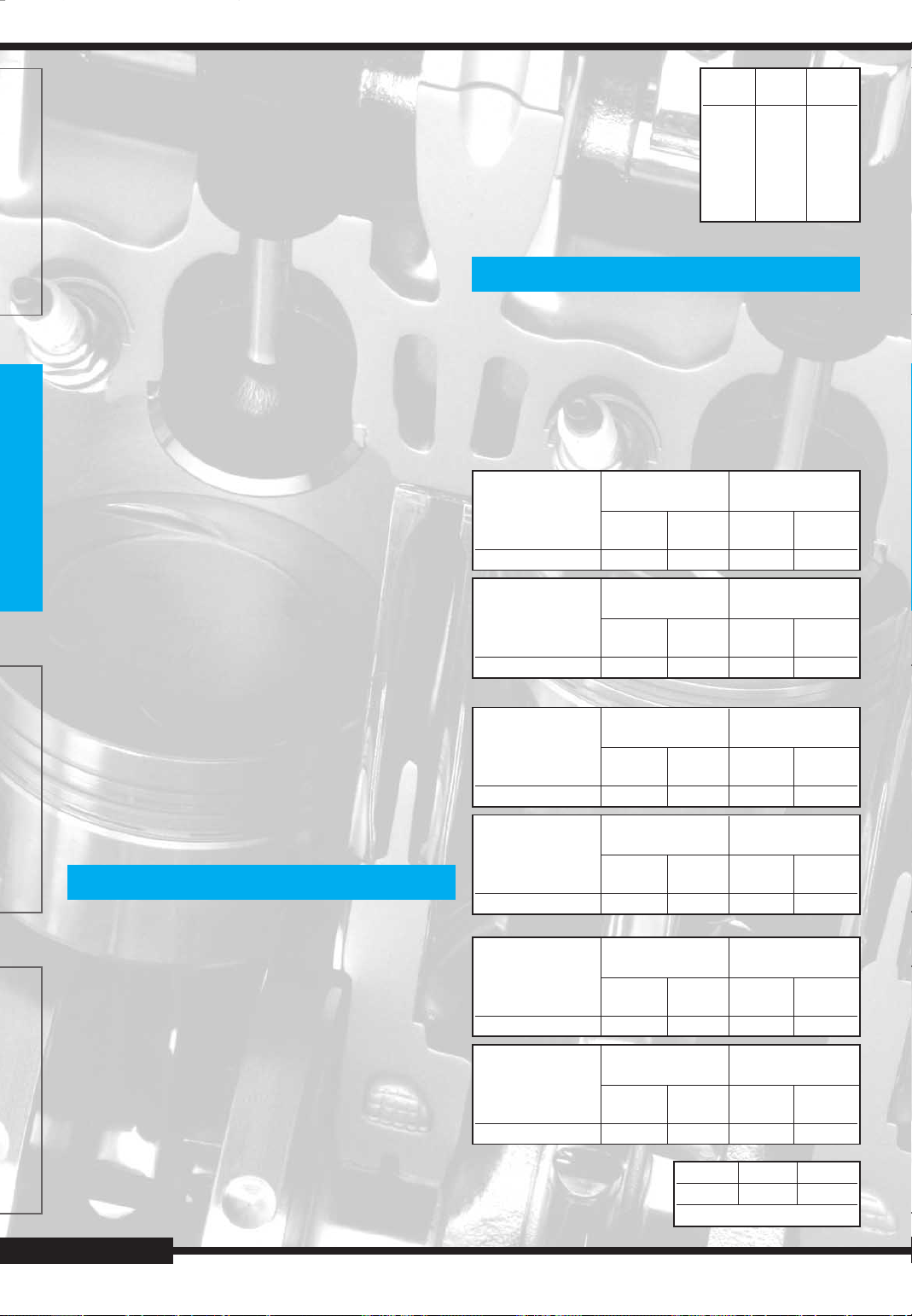

- Déposer la culasse - dévisser les vis en

spirale de l'extérieur vers l'intérieur

(d'abord 1/4 de tour puis d'1/2 tour).(fig.

Mot. 37).

CARROSSERIE

- Déposer le carter d'arbres à cames de

la culasse.

- Enlever les culbuteurs , pièces de pression

et compensateur hydraulique du jeu des

soupapes.

A

fig. Mot. 36

- Nettoyer toutes les faces d'étanchéité,

tous les alésages de vis de culasse.

- Contrôler la planéité du bloc-cylindres

de le culasse.

2

61073

1

5984

fig. Mot. 37

REPOSE

- Reposer le joint de culasse - repère

“OBEN/TOP”vers le haut et vers le côté

de la distribution du moteur.

- Reposer la culasse sur le bloc-cylindres.

- Mettre en place les compensateurs

hydrauliques du jeu des soupapes, les

pièces de pression et les culbuteurs

(enduire de pâte au bisulfure de

molybdène)

- Placer le centre d'arbres à cames

(appliquer du mastic d'étanchéité).

- Utiliser des vis de culasse neuves.

- Visser les vis jusqu'en butée.

- Serrer les vis de culasse en spirale en

quatre serrages successifs de l'intérieur

vers l'extérieur :

• 1er passe : 2,5 daN.m

• 2ème, 3ème et 4ème passe : 90° +

90° + 90°

- Reposer le couvercle de protection

arrière de la courroie crantée sur le

carter d'arbres à cames.

- Reposer le pignon d'arbre à cames sur

l'arbre à cames (serrage à 4,5 daN.m).

- Reposer la courroie de distribution (voir

"Distribution")

- Reposer le couvercle du carter à

cames, le couvercle de protection avant

de la courroie crantée.

- Rebrancher à la culasse les connexions

de câbles, tous les flexibles et toutes le

conduites.

- Replacer le câble d'accélération sans

jeu.

- Reposer la courroie de l'alternateur.

- Reposer le flexible d'admission d'air, le

tuyau d'échappement avant.

- Reposer le câble de masse à la

batterie.

- Remplir et purger le système de

refroidissement .

Important : Après la phase de mise en

température du moteur, resserrer les vis

de culasse de 30° en spirale de l'intérieur vers l'extérieur.

Moteur C24NE

DÉPOSE

- Ne déposer la culasse que lorsque le

moteur est froid.

- Déposer le tuyau d'échappement du

collecteur.

- Déposer le câble du pôle négatif de la

batterie.

- Déposer le flexible d'admission d'air.

- Vidanger le circuit de refroidissement

(récupérer le liquide de refroidissement).

- Déposer toutes les durites du boîtier de

thermostat et de la pompe à eau.

- Décrocher le câble d'accélérateur.

- Déposer les fiches des injecteurs et du

potentiomètre de papillon.

- Déposer le câble de masse du collecteur d'admission.

- Déposer les conduites de carburant (les

repérer avant).

Important : les conduites de carburant

peuvent être sous pression.

- Déposer le couvre culasse.

- Déposer les cosses de bougie d'allu-

mage.

- Amener le cylindre N°1 en position

PMH. L'évidement de l'arbre à cames

doit se trouver dans la position représentée sur la fig. Mot.38.

fig. Mot. 38

- Déposer le recouvrement avant de la

distribution de la culasse.

- Dévisser la vis de limitation en matière

plastique de l'arbre à cames.

- Déposer le pignon d'arbre à cames de

l'arbre à cames (utiliser la clé à cannelures MKM-320).

- Déposer les vis de blocage du carter de

distribution de la culasse (fig. Mot.39).

fig. Mot. 39

- Pour dévisser les vis de culasse arrière,

utiliser la clé à douille SW10 aux dimensions suivantes (fig. Mot.40).

- Vis de culasse arrière côté droit avec la

clé (A).

- Vis de culasse arrière côté gauche avec

la clé (B).

- Dévisser toutes les vis de culasse en

spirale de l'extérieur vers l'intérieur ;

d'abord d'un 1/4 de tour, puis d'un 1/2 tour .

page 18

Page 20

MOTEURS ESSENCE

A

A = 73 mm

B = 103 mm

- Dégager la culasse du bloc-cylindres à

l'aide du levier de montage.

- Soulever la culasse hors du compartiment moteur.

- Nettoyer les faces d'étanchéité du bloccylindres et de la culasse (utiliser un

racloir plat).

- Nettoyer les alésages des vis de

culasse à l'aide d'air comprimé.

- Appliquer un cordon de mastic de 3 mm

d'épaisseur sur les jointures côté

gauche et côté droit du bloc-cylindres,

et du carter de distribution.

B

fig. Mot. 40

REPOSE

- Reposer la bague de caoutchouc neuve

(A) dans l'évidement (fig. Mot.28).

- Poser un joint neuf sur le bloc-cylindres.

- Reposer la culasse - tenir compte des

douilles de guidage.

- Utiliser des vis de culasse neuves.

- Serrer les vis de culasse à 6 daN.m

dans l'ordre représenté (fig. Mot.41).

10

1

3

8

6

- Jeu admissible - 0,1 à 0,2 mm.

- Lors d'un jeu plus important, enlever le

couvercle et régler la face butée avec

un mandrin émoussé.

- Reposer :

• un joint neuf sur couvercle de culasse

• utiliser du Pattex pour étancher, s'as-

surer que les faces sont dégraissées.

• le couvercle de culasse.

• les cosses de bougies d'allumage.

• le dispositif d'aération du carter sur

collecteur d'admission.

• les conduites de carburant.

• le câble de masse sur collecteur d'a-

dmission.

• les fiches sur injecteurs, potentiomètre

de papillon.

• le câble d'accélérateur.

• les conduites à dépression.

• les flexibles de liquide de refroidis-

sement - s'assurer que les colliers de

serrage sont montées comme représenté sur la fig. Mot.42.

• le flexible d'admission d'air.

• le tuyau d'échappement avant sur le

collecteur - utiliser de la pâte lubrifiante

MoS2.

• le câble du pôle négatif à la batterie.

fig. Mot. 42

- Déposer le carter avant de courroie

crantée.

- Avant de déposer la courroie crantée tourner la vis de fixation de la roue

d'entraînement de la courroie crantée

pour amener le vilebrequin à 60° avant