Page 1

HD 7/16-4 ST

HD 7/16-4 ST-H

HD 9/18-4 ST

HD 9/18-4 ST-H

HD 13/12-4 ST

HD 13/12-4 ST-H

Deutsch 3

English 18

Français 33

Italiano 48

Nederlands 63

Español 78

Português 93

Dansk 108

Norsk 123

Svenska 138

Suomi 153

59637700 08/14

Page 2

2

Page 3

Lesen Sie vor der ersten Benut-

zung Ihres Gerätes diese Originalbetriebsanleitung, handeln Sie danach

und bewahren Sie diese für späteren Gebrauch oder für Nachbesitzer auf.

Vor erster Inbetriebnahme Sicherheitshinweise Nr. 5.956-309.0 unbedingt lesen!

Inhaltsverzeichnis

Umweltschutz . . . . . . . . . . . . . DE 1

Sicherheitshinweise. . . . . . . . . DE 1

Bestimmungsgemäße Verwen-

dung. . . . . . . . . . . . . . . . . . . . . DE 2

Funktion. . . . . . . . . . . . . . . . . . DE 3

Geräteelemente. . . . . . . . . . . . DE 4

Bedienung . . . . . . . . . . . . . . . . DE 4

Transport . . . . . . . . . . . . . . . . . DE 5

Lagerung des Gerätes. . . . . . . DE 5

Pflege und Wartung. . . . . . . . . DE 5

Hilfe bei Störungen . . . . . . . . . DE 7

Technische Daten . . . . . . . . . . DE 9

Zubehör . . . . . . . . . . . . . . . . . . DE 11

Anlageninstallation . . . . . . . . . DE 13

EG-Konformitätserklärung . . . . DE 14

Zubehör und Ersatzteile . . . . . DE 14

Garantie. . . . . . . . . . . . . . . . . . DE 14

Kundendienst. . . . . . . . . . . . . . DE 15

Umweltschutz

Die Verpackungsmaterialien

sind recyclebar. Bitte werfen Sie

die Verpackungen nicht in den

Hausmüll, sondern führen Sie

diese einer Wiederverwertung

zu.

Altgeräte enthalten wertvolle recyclingfähige Materialien, die einer Verwertung zugeführt werden sollten. Batterien, Öl und

ähnliche Stoffe dürfen nicht in

die Umwelt gelangen. Bitte entsorgen Sie Altgeräte deshalb

über geeignete Sammelsysteme.

Bitte Motorenöl, Heizöl, Diesel und Benzin

nicht in die Umwelt gelangen lassen. Bitte

Boden schützen und Altöl umweltgerecht

entsorgen.

Hinweise zu Inhaltsstoffen (REACH)

Aktuelle Informationen zu Inhaltsstoffen finden Sie unter:

www.kaercher.de/REACH

Sicherheitshinweise

– Jeweilige nationale Vorschriften des

Gesetzgebers für Flüssigkeitsstrahler

beachten.

– Jeweilige nationale Vorschriften des

Gesetzgebers zur Unfallverhütung beachten. Flüssigkeitsstrahler müssen regelmäßig geprüft und das Ergebnis der

Prüfung schriftlich festgehalten werden.

– Sicherheitshinweise, die den verwen-

deten Reinigungsmitteln beigestellt

sind (i. d. R. auf dem Verpackungsetikett) beachten.

– Das Gerät darf nur von einem Fachbe-

trieb nach den jeweiligen nationalen

Vorschriften installiert werden.

– Das Gerät darf nur an einen elektri-

schen Anschluss angeschlossen werden, der von einem Elektroinstallateur

gemäß IEC 60364-1 ausgeführt wurde.

– Beschädigte Netzanschlussleitung un-

verzüglich durch autorisierten Kundendienst/Elektro-Fachkraft austauschen

lassen.

– Vor Arbeiten am Gerät immer zuerst

den Netzstecker ziehen.

– Netzstecker und Steckdose müssen

auch nach der Installation frei zugänglich sein.

– Die Anlage muss durch einen Fehler-

stromschutzschalter mit einem Auslösestrom kleiner oder gleich 30 mA abgesichert werden.

– Das Gerät darf nur von Personen be-

nutzt werden, die in der Handhabung

unterwiesen sind oder ihre Fähigkeiten

zum Bedienen nachgewiesen haben

und ausdrücklich mit der Benutzung beauftragt sind.

– Das Gerät darf nicht von Kindern oder

Jugendlichen betrieben werden.

Symbole auf dem Gerät

Hochdruckstrahlen können bei

unsachgemäßem Gebrauch gefährlich sein. Der Strahl darf nicht auf Personen, Tiere, aktive elektrische Ausrüstung

oder auf das Gerät selbst gerichtet werden.

Verbrennungsgefahr durch

heiße Oberflächen!

Verletzungsgefahr! Warnung

vor gefährlicher elektrischer

Spannung.

Gefahrenstufen

GEFAHR

Hinweis auf eine unmittelbar drohende Gefahr, die zu schweren Körperverletzungen

oder zum Tod führt.

몇 WARNUNG

Hinweis auf eine möglicherweise gefährliche Situation, die zu schweren Körperverletzungen oder zum Tod führen kann.

몇 VORSICHT

Hinweis auf eine möglicherweise gefährliche Situation, die zu leichten Verletzungen

führen kann.

ACHTUNG

Hinweis auf eine möglicherweise gefährliche Situation, die zu Sachschäden führen

kann.

Arbeitsplätze

An der Pumpeneinheit wird die Anlage nur

ein- und ausgeschaltet. Weitere Arbeitsplätze sind je nach Anlagenaufbau an den

Zubehörgeräten (Spritzeinrichtungen), die

an den Zapfstellen angeschlossen werden.

Persönliche Schutzausrüstung

Beim Reinigen geräuschverstärkender Teile Gehörschutz zur Vorbeugung

von Gehörschäden tragen.

– Zum Schutz vor zurückspritzendem

Wasser oder Schmutz geeignete

Schutzkleidung und Schutzbrille tragen.

Sicherheitseinrichtungen

Sicherheitseinrichtungen dienen dem

Schutz des Benutzers und dürfen nicht außer Betrieb gesetzt oder in ihrer Funktion

umgangen werden.

Geräteschalter

Dieser verhindert das unbeabsichtigte Anlaufen des Gerätes. Bei Arbeitspausen

oder beim Beenden des Betriebs ausschalten.

Sicherungsraste

Die Sicherungsraste an der Handspritzpistole verhindert unbeabsichtigtes Einschalten des Gerätes.

Überströmventil mit Druckschalter

– Beim Reduzieren der Wassermenge

mit der Druck-/Mengenregulierung öffnet das Überströmventil und ein Teil

des Wassers fließt zur Pumpensaugseite zurück.

– Wird der Hebel an der Handspritzpisto-

le losgelassen, schaltet der Druckschalter die Pumpe ab, der Hochdruckstrahl stoppt. Wird der Hebel gezogen,

schaltet die Pumpe wieder ein.

Überströmventil und Druckschalter sind

werkseitig eingestellt und plombiert. Einstellung nur durch den Kundendienst.

- 1

3DE

Page 4

Wicklungsschutzkontakt

Der Wicklungsschutzkontakt in der Motorwicklung des Pumpenantriebs schaltet den

Motor bei thermischer Überbelastung ab.

(Nur bei HD 13/12-4 ST...).

Bereitschaftszeit

Wird das Gerät länger nicht benützt (einstellbar 5...120 Minuten) schaltet das Gerät

ab.

Schlauchbruchsicherung

Überschreitet die Betriebszeit (ohne Arbeitsunterbrechung) einen einstellbaren

Wert (5...120 Minuten) schaltet das Gerät

ab.

Motorschutzschalter

Bei zu hoher Stromaufnahme schaltet der

Motorschutzschalter das Gerät ab.

Leckageüberwachung

Bei Undichtigkeiten im Hochdrucksystem

wird das Gerät abgeschaltet.

Druckentlastung (Option)

Nach Ablauf der Betriebsbereitschaftszeitöffnet ein Magnetventil im Hochdrucksystem und lässt den Druck ab.

Wassermangelsicherung (Option)

Die Wassermangelsicherung im Schwimmerbehälter verhindert Trockenlauf der

Hochdruckpumpe bei Wassermangel.

Bestimmungsgemäße

Verwendung

– Dieses Gerät fördert Wasser unter ho-

hem Druck zu nachgeschalteten Hochdruckreinigungs-Einrichtungen. Bei Bedarf wird Reinigungsmittel angesaugt

und dem Wasser beigemischt.

– Die Anlage wird in einem trockenen,

frostfreien Raum fest installiert. Die

Verteilung des Hochdruckwassers erfolgt über ein festinstalliertes Rohrnetz.

Alternativ kann eine Handspritzpistole

mit einem Hochdruckschlauch direkt

am Hochdruckausgang des Gerätes

angeschlossen werden.

– Die Anlage muss so an einer Wand

montiert werden, dass die hintere Öffnung durch die Wand verschlossen ist.

GEFAHR

Verletzungsgefahr! Beim Einsatz an Tankstellen oder anderen Gefahrenbereichen

entsprechende Sicherheitsvorschriften beachten.

Bitte mineralölhaltiges Abwasser nicht ins

Erdreich, Gewässer oder Kanalisation gelangen lassen. Motorenwäsche und Unterbodenwäsche deshalb bitte nur an geeigneten Plätzen mit Ölabscheider durchführen.

Anforderungen an die

Wasserqualität

ACHTUNG

Als Hochdruckmedium darf nur sauberes

Wasser verwendet werden. Verschmutzungen führen zu vorzeitigem Verschleiß

oder Ablagerungen im Gerät.

Wird Recyclingwasser verwendet, dürfen

folgende Grenzwerte nicht überschritten

werden.

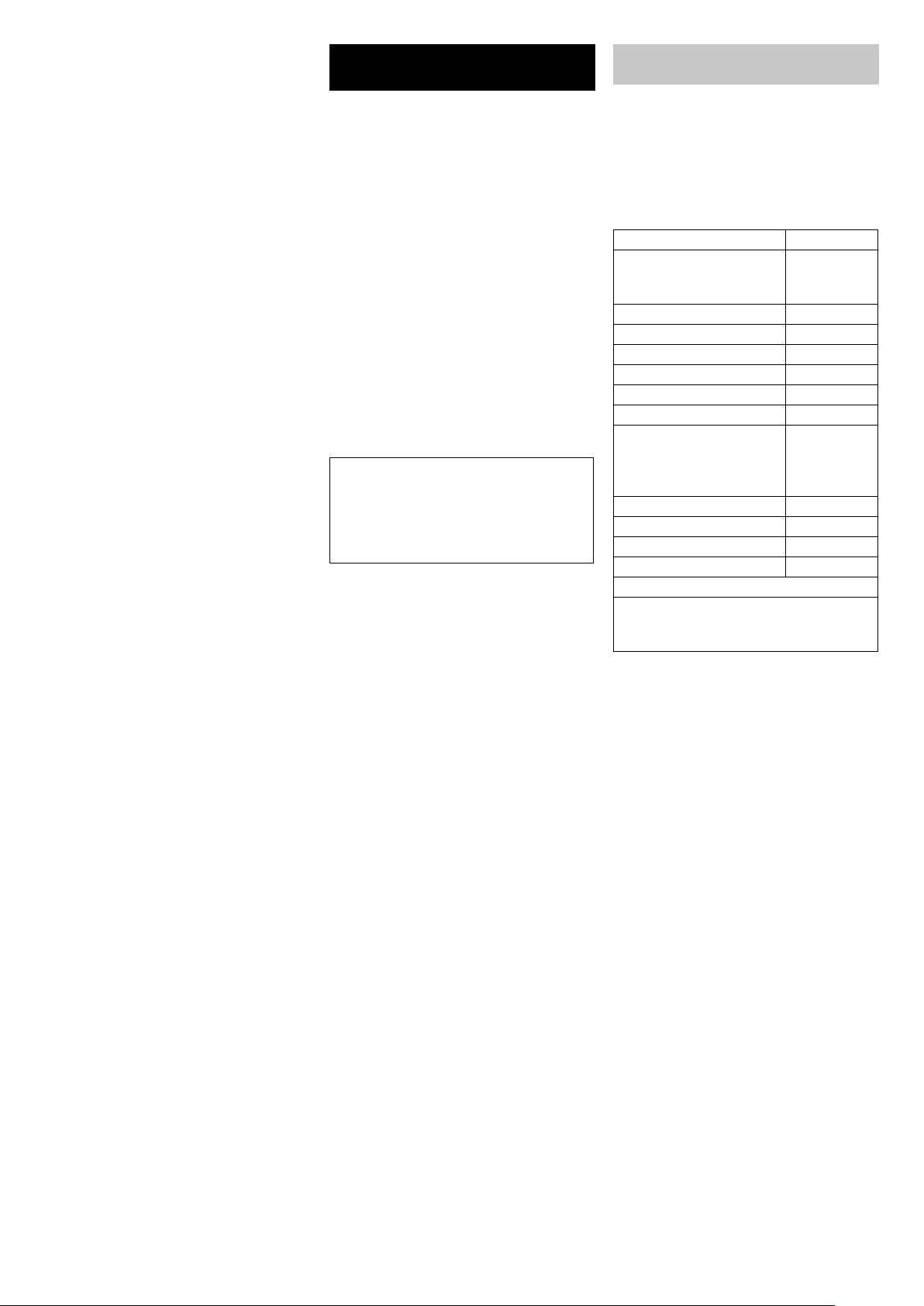

pH-Wert 6,5...9,5

elektrische Leitfähigkeit * Leitfähigkeit

Frischwasser

+1200 μS/cm

absetzbare Stoffe ** < 0,5 mg/l

abfiltrierbare Stoffe *** < 50 mg/l

Kohlenwasserstoffe < 20 mg/l

Chlorid < 300 mg/l

Sulfat < 240 mg/l

Kalzium < 200 mg/l

Gesamthärte < 28 °dH

< 50 °TH

< 500 ppm

(mg CaCO

Eisen < 0,5 mg/l

Mangan < 0,05 mg/l

Kupfer < 2 mg/l

Aktivchlor < 0,3 mg/l

frei von üblen Gerüchen

* Maximum insgesamt 2000 μS/cm

** Probevolumen 1 l, Absetzzeit 30 min

*** keine abrasiven Stoffe

3

/l)

4 DE

- 2

Page 5

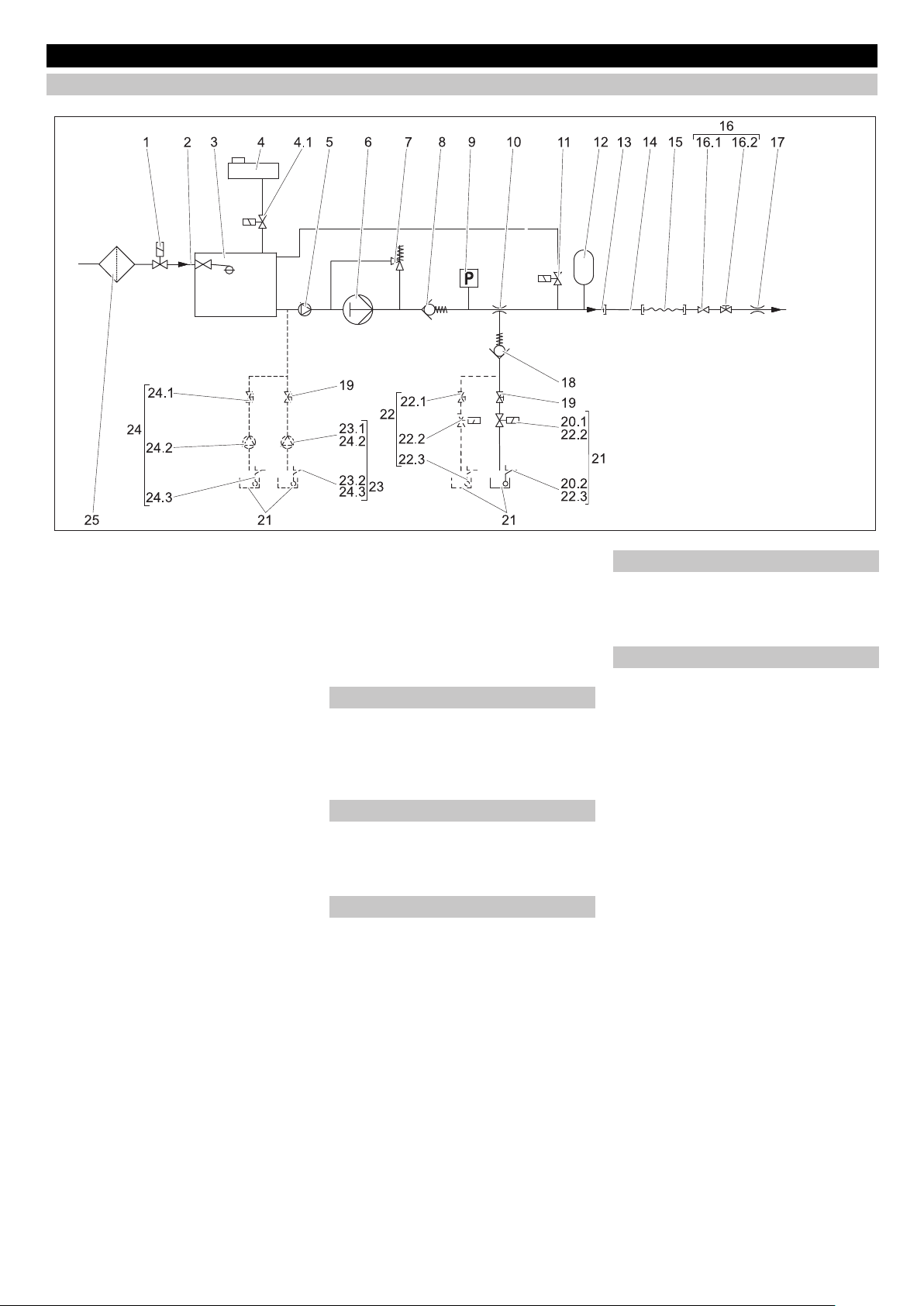

Funktion

Fließschema

1 Magnetventil Wasserzufuhr (Anbau-

satz, Option)

2 Wassereingang

3 Schwimmerventil

4 Behälter Enthärterflüssigkeit

mit Magnetventil (4.1), nur bei Ausfüh-

rung ST-H (Option bei Ausführung ST)

5 Vordruckpumpe, nur bei Ausführung

ST-H

6 Hochdruckpumpe

7 Überströmventil

8 Rückschlagventil

9 Druckschalter

10 Reinigungsmittel-Injektor

11 Druckentlastungsventil (Anbausatz,

Option)

12 Schwingungsdämpfer

13 Hochdruckausgang

14 Rohrleitungssystem (Option)

15 Hochdruckschlauch

16 Handspritzpistole

mit Absperrventil (16.1) und Druck-/

Mengenregulierung (16.2)

17 Hochdruckdüse (Dreifachdüse)

18 Rückschlagventil Reinigungsmittel-An-

saugung im Niederdruck

19 Reinigungsmittel-Dosierventil

20 Niveaufühler Reinigungsmittel (Anbau-

satz, Option)

bestehend aus 1 Reinigungsmittel-Ma-

gnetventil (20.1) und 1 Reinigungsmit-

tel-Niveaufühler (20.2).

21 Reinigungsmittelbehälter

22 Reinigungsmittel-Dosierung 2. Reini-

gungsmittel, (Anbausatz, Option) be-

stehend aus 1 Reinigungsmittel-Dosier-

ventil (22.1), 1 Reinigungsmittel-Mag-

netventil (22.2), 1 Reinigungsmittel-Ni-

veaufühler (22.3)

23 Reinigungsmittel-Dosierung im Hoch-

druck (Anbausatz, Option) bestehend

aus 1 Reinigungsmittel-Pumpe (23.1)

und 1 Reinigungsmittel-Niveaufühler

(23.2)

24 Reinigungsmittel-Dosierung zweifach

im Hochdruck (Anbausatz, Option) bestehend aus 1 Reinigungsmittel-Dosierventil (24.1) 2 Reinigungsmittel-Pumpe

(24.2) und 2 Reinigungsmittel-Niveaufühler (24.3)

25 Wasserfilter (Option)

Volle Pumpenleistung

Bei Abnahme der gesamten Wassermenge

fließt das Wasser über Wassereingang,

Schwimmerbehälter, Vordruckpumpe

Heißwasser und Hochdruckpumpe zum

Hochdruckausgang.

Teilentnahme

Wird nur ein Teil der von der Pumpe geförderten Wasserleistung benötigt, fließt die

Restmenge über die Mengenregelung zurück zur Saugseite der Hochdruckpumpe.

Reinigungsmittel

Reinigungsmittel wird über den Reinigungsmitteinjektor angesaugt und mit dem

Reinigungsmittel-Dosierventil zudosiert.

Zur Aktivierung der Ansaugung muss die

Mehrfachdüse auf „CHEM“ (NiederdruckFlachstrahl) gestellt sein.

Mit dem Anbausatz Reinigungsmittel-Zudosierung im Hochdruck (Option) kann Reinigungsmittel durch eine Reinigungsmittelpumpe zugeführt werden.

Automatischer Pumpenstart

Sinkt der Systemdruck während der Bereitschaftszeit durch Öffnen eines Verbrauchers, dann schaltet der Druckschalter die

Hochdruckpumpe ein.

Enthärtungssystem

Durch Zudosierung von Flüssigenthärter

wird die Bildung von Kalkablagerungen bei

Betrieb mit Heißwasser verhindert. Ab einem Härtebereich „Mittel“ (8,4 - 14 °dH)

und einer Zulauftemperatur von über 60°C

muss der Anbausatz Wasserenthärtung

(DGT) eingebaut werden oder eine externe

Wasserenthärtungsanlage vorhanden

sein. ST-H Geräte sind für den Heißwasserbetrieb bis 85 °C, ST-Geräte bis 70°

Wasserzulauftemperatur geeignet.

- 3

5DE

Page 6

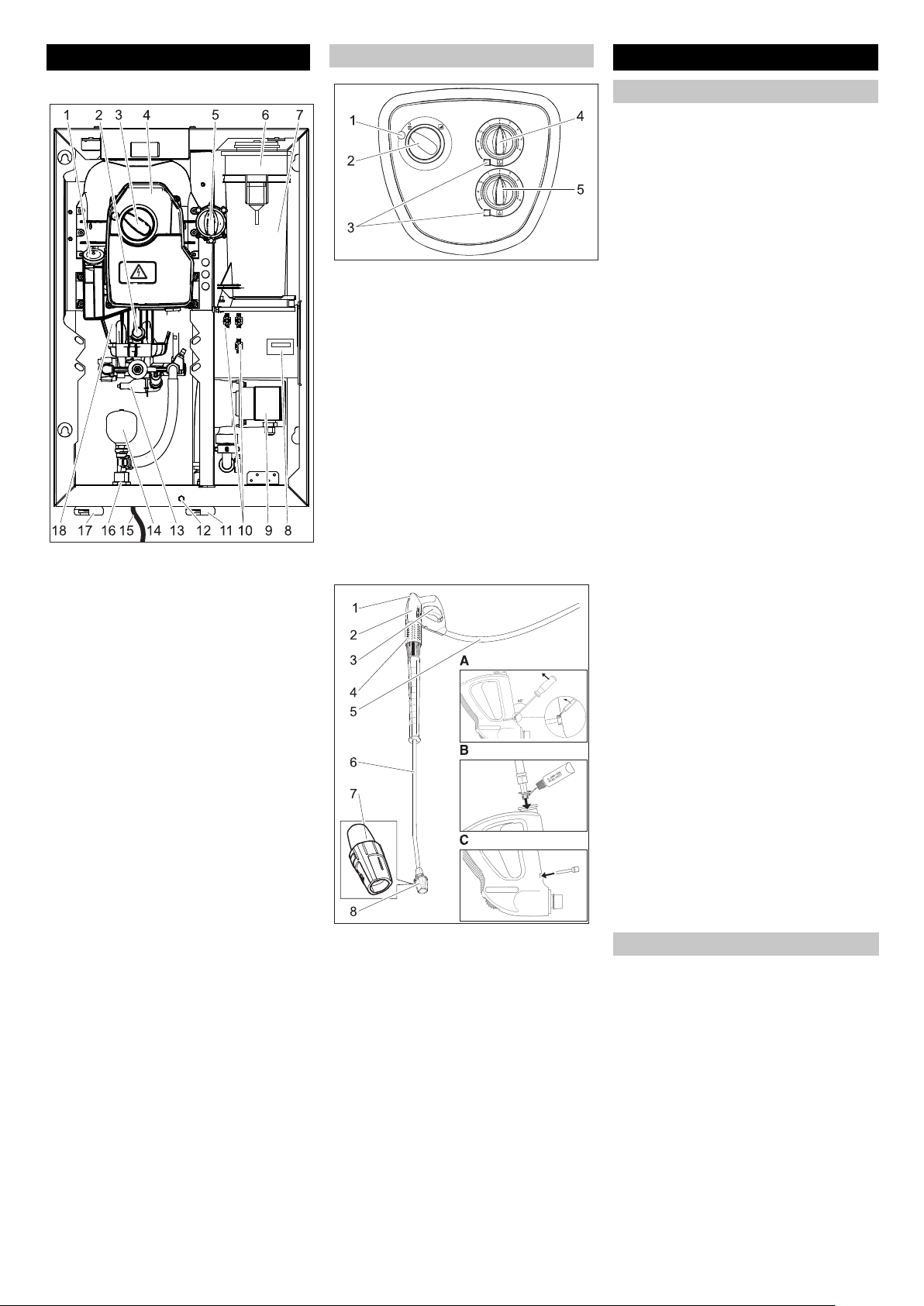

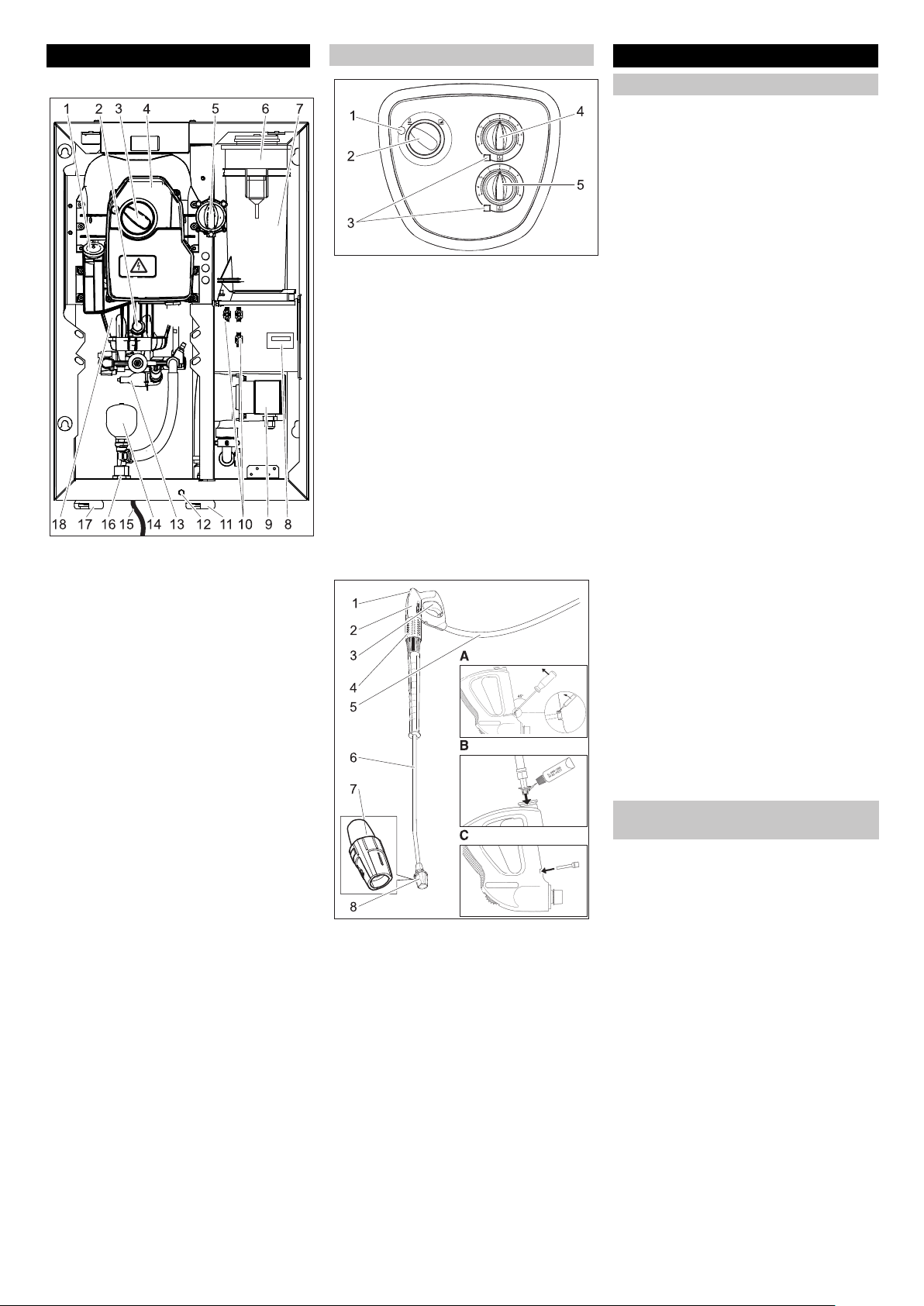

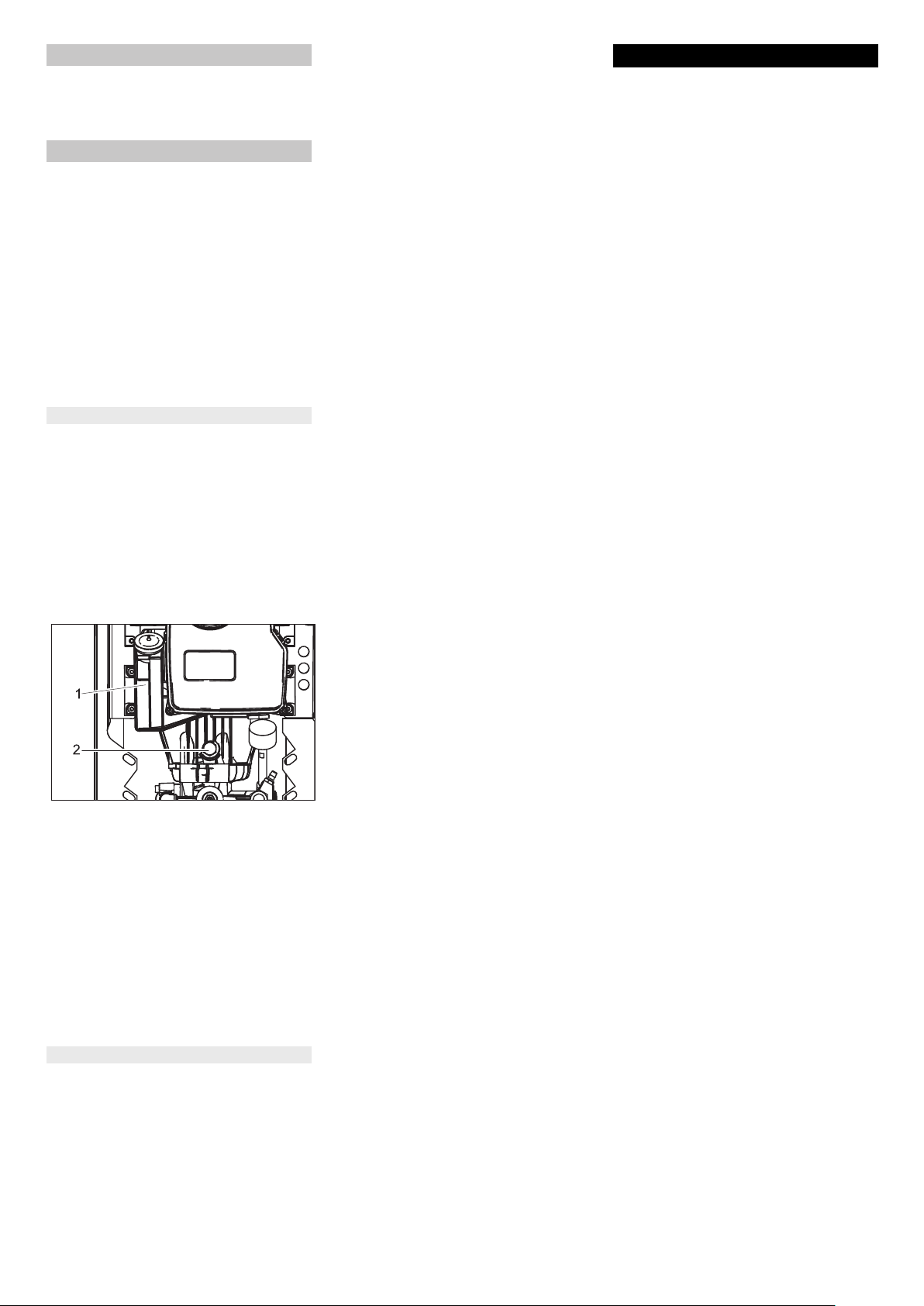

Geräteelemente

Gerätehaube abgenommen.

1 Ölbehälter

2 Ölablassschraube

3 Geräteschalter

4 Elektrokasten

5 Reinigungsmittel-Dosierventil

6 Behälter Enthärterflüssigkeit (Option)

7 Schwimmerbehälter

8 Betriebsstundenzähler (Option)

9 Vordruckpumpe (nur Ausführung ST-H)

10 Steckverbindungen für Anbausätze

11 Wassereingang (HD 7/16, HD 8/19)

12 Befestigungsschraube Gerätehaube

13 Druckschalter

14 Schwingungsdämpfer

15 Netzkabel mit Netzstecker

(nicht bei allen Geräteausführungen)

16 Hochdruckausgang

17 Wassereingang (HD 13/12)

18 Hochdruckpumpe

Bedienelemente

1 Kontrolllampe

Leuchtet grün: Gerät betriebsbereit.

Blinkt grün: Bereitschaftszeit abgelau-

fen oder Maximalzeit für Dauerbetrieb

überschritten (Schlauchbruchsicherung).

Leuchtet gelb: Enthärterflüssigkeit

nachfüllen (Option).

Blinkt gelb: Wassermangel (Option)

Leuchtet rot: Undichtigkeit im Hoch-

drucksystem.

2 Geräteschalter

3 Kontrolllampe Reinigungsmittel

Leuchtet bei leerem Reinigungsmittel-

kanister (Option).

4 Reinigungsmittel-Dosierventil I

5 Reinigungsmittel-Dosierventil II (Opti-

on)

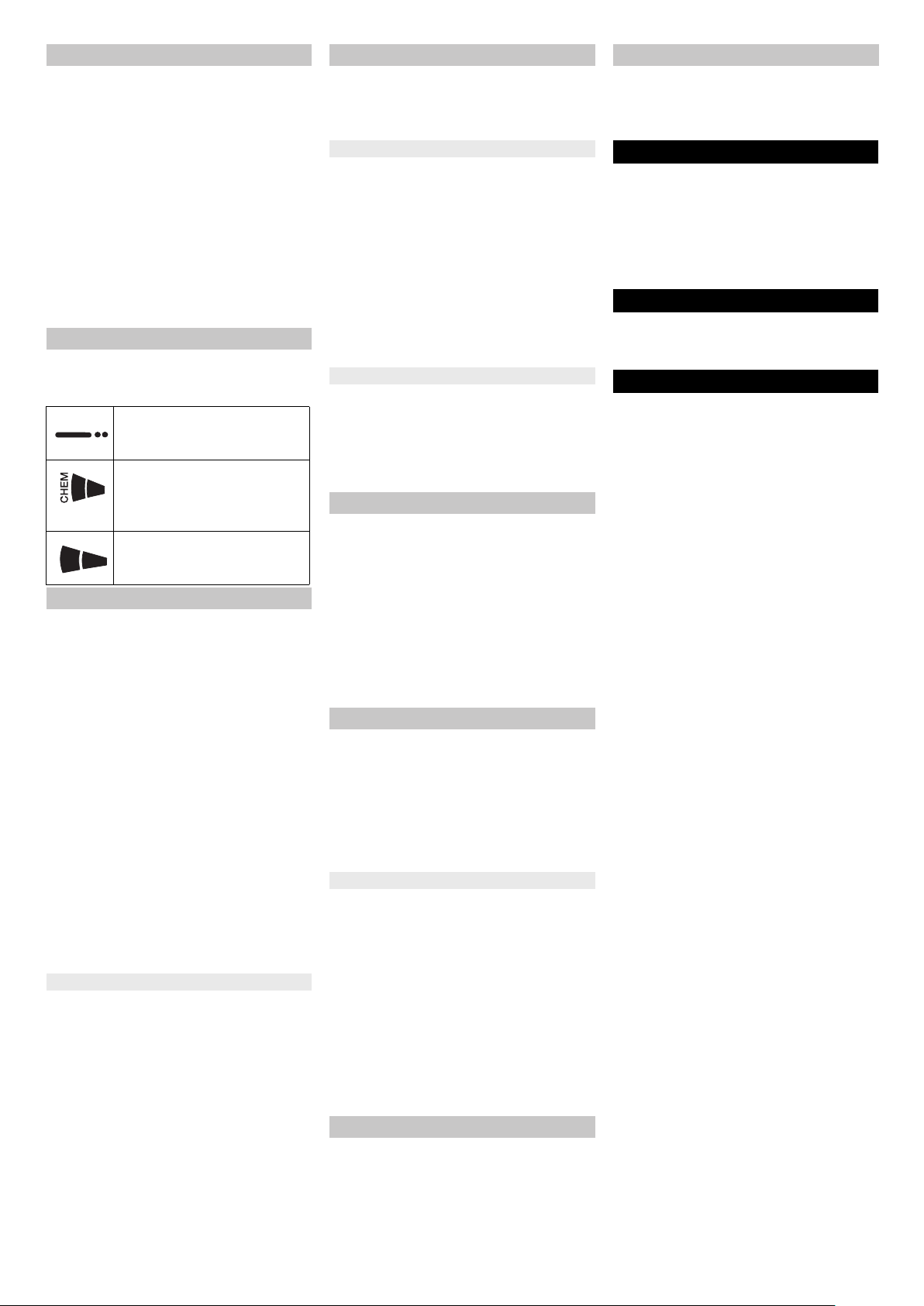

1 Sicherungshebel

2 Handspritzpistole

3 Hebel der Handspritzpistole

4 Druck-/Mengenregulierung (Option)

5 Hochdruckschlauch

6 Strahlrohr

7 Markierung der Dreifachdüse

8 Dreifachdüse

Bedienung

Sicherheitshinweise

Der Benutzer hat das Gerät bestimmungsgemäß zu verwenden. Er hat die örtlichen

Gegebenheiten zu berücksichtigen und

beim Arbeiten mit dem Gerät auf Personen

im Umfeld zu achten.

Das Gerät niemals unbeaufsichtigt lassen,

solange das Gerät in Betrieb ist.

GEFAHR

– Gerät nur mit geschlossener Gerä-

tehaube betreiben.

–

Verletzungsgefahr! Gerät, Zuleitungen,

Hochdruckschlauch und Anschlüsse

müssen in einwandfreiem Zustand sein.

Falls der Zustand nicht einwandfrei ist,

darf das Gerät nicht benutzt werden.

GEFAHR

– Den Strahl nicht auf andere oder sich

selbst richten, um Kleidung oder

Schuhwerk zu reinigen.

– Verletzungsgefahr durch wegfliegende

Teile! Wegfliegende Bruchstücke oder

Gegenstände können Personen oder

Tiere verletzen. Den Wasserstrahl nie

auf zerbrechliche oder lose Gegenstände richten.

GEFAHR

Längere Benutzungsdauer des Gerätes

kann zu vibrationsbedingten Durchblutungsstörungen in den Händen führen.

Eine allgemein gültige Dauer für die Benutzung kann nicht festgelegt werden, weil

diese von mehreren Einflussfaktoren abhängt:

– Persönliche Veranlagung zu schlechter

Durchblutung (häufig kalte Finger, Fingerkribbeln).

– Niedrige Umgebungstemperatur. War-

me Handschuhe zum Schutz der Hände tragen.

– Festes Zugreifen behindert die Durch-

blutung.

– Ununterbrochener Betrieb ist schlech-

ter als durch Pausen unterbrochener

Betrieb.

Bei regelmäßiger, langandauernder Benutzung des Gerätes und bei wiederholtem

Auftreten entsprechender Anzeichen (zum

Beispiel Fingerkribbeln, kalte Finger) empfehlen wir eine ärztliche Untersuchung.

Betriebsbereitschaft herstellen

GEFAHR

Verletzungsgefahr durch austretenden,

eventuell heißen Wasserstrahl!

Hochdruckschlauch, Rohrleitungen, Ar-

maturen und Strahlrohr vor jeder Be-

nutzung auf Beschädigung prüfen.

Undichte Bauteile sofort erneuern und

undichte Verbindungsstellen abdichten.

Schlauchkupplung auf festen Sitz und

Dichtheit überprüfen.

ACHTUNG

Beschädigungsgefahr durch Trockenlauf.

Füllstand des Reinigungsmittelbehäl-

ters überprüfen und bei Bedarf Reini-

gungsmittel nachfüllen.

Enthärterflüssigkeitsstand überprüfen

und bei Bedarf nachfüllen.

6 DE

- 4

Page 7

Betrieb mit Hochdruck

Hinweis:

Das Gerät ist mit einem Druckschalter ausgestattet. Der Motor läuft nur an, wenn der

Hebel der Pistole gezogen ist.

Wasserzulauf öffnen.

Netzstecker einstecken.

(Nur bei Gerätevarianten mit Netzkabel

und Netzstecker).

Geräteschalter auf „I“ stellen.

Die Kontrolllampe leuchtet grün.

Handspritzpistole entriegeln und Hebel

der Pistole ziehen.

Arbeitsdruck und Wassermenge durch

Drehen (stufenlos) an der Druck- und

Mengenregulierung (Option) einstellen(+/-)

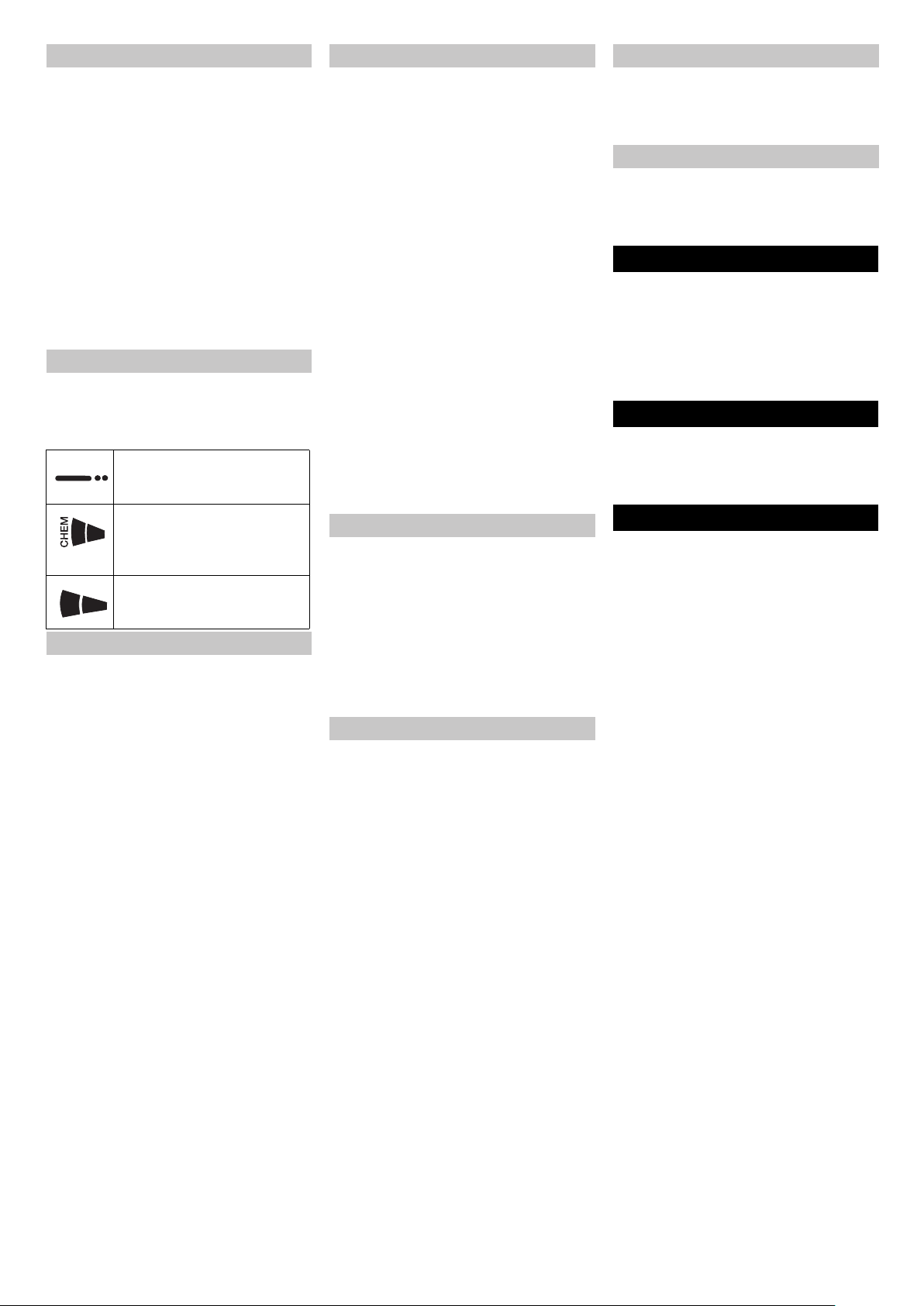

Strahlart wählen

Handspritzpistole schließen.

Gehäuse der Düse drehen, bis das ge-

wünschte Symbol mit der Markierung

übereinstimmt:

Hochdruck-Rundstrahl (0°) für

besonders hartnäckige Verschmutzungen

Niederdruck-Flachstrahl

(CHEM) für den Betrieb mit

Reinigungsmittel oder Reinigen

mit geringem Druck

Hochdruck-Flachstrahl (25°) für

großflächige Verschmutzungen

Betrieb mit Reinigungsmittel

몇 VORSICHT

Ungeeignete Reinigungsmittel können das

Gerät und das zu reinigende Objekt beschädigen. Nur Reinigungsmittel verwenden, die von Kärcher freigegeben sind. Dosierempfehlung und Hinweise, die den Reinigungsmitteln beigegeben sind, beachten.

Zum Schonen der Umwelt sparsam mit

Reinigungsmitteln umgehen

Sicherheitshinweise auf den Reinigungsmitteln beachten.

Kärcher-Reinigungsmittel garantieren ein

störungsfreies Arbeiten. Bitte lassen Sie

sich beraten oder fordern Sie unseren Katalog oder unsere Reinigungsmittel-Informationsblätter an.

Reinigungsmittelkanister unter das Ge-

rät stellen.

Reinigungsmittel-Saugschlauch in den

Reinigungsmittelkanister hängen.

Düse auf „CHEM“ stellen.

Reinigungsmittel-Dosierventil auf ge-

wünschte Konzentration stellen.

Empfohlene Reinigungsmethode

Reinigungsmittel sparsam auf die tro-

ckene Oberfläche sprühen und einwirken (nicht trocknen) lassen.

Gelösten Schmutz mit dem Hochdruck-

strahl abspülen.

Nach dem Betrieb Filter in klares Was-

ser tauchen. Dosierventil auf höchste

Reinigungsmittel-Konzentration drehen. Gerät starten und eine Minute lang

klarspülen.

Betrieb unterbrechen

Hebel der Handspritzpistole loslassen,

das Gerät schaltet ab.

Hebel der Handspritzpistole erneut zie-

hen, das Gerät schaltet wieder ein.

Bereitschaftszeit

Mit dem Schließen der Handspritzpistole

startet die Bereitschaftszeit. Nach Ablauf

der Bereitschaftszeit (5...120 Minuten)

kann das Gerät nicht mehr durch Ziehen

des Hebels an der Handspritzpistole gestartet werden.

Die Kontrolllampe blinkt grün.

Zum Neustart den Geräteschalter kurz

auf „0“ und anschließend wieder auf „I“

drehen.

Hinweis:

Die Bereitschaftszeit kann durch den Kundendienst eingestellt werden.

Bereitschaftszeit neu starten

Geräteschalter auf „0“ stellen.

Kurz warten.

Geräteschalter auf „I“ stellen.

oder

Entsprechenden Schalter an der Fern-

bedienung (Option) betätigen.

Gerät ausschalten

Geräteschalter auf „0“ stellen.

Netzstecker aus der Steckdose ziehen.

(Nur bei Gerätevarianten mit Netzkabel

und Netzstecker).

Wasserzulauf schließen.

Handspritzpistole betätigen, bis das

Gerät drucklos ist.

Sicherungshebel der Handspritzpistole

betätigen, um Hebel der Pistole gegen

unabsichtliches Auslösen zu sichern.

Frostschutz

ACHTUNG

Frost zerstört das nicht vollständig von

Wasser entleerte Gerät.

Das Gerät soll in frostgeschützten Räumen

aufgestellt werden. Bei Frostgefahr, z. B.

bei Installationen im Außenbereich, muss

das Gerät entleert und mit Frostschutzmittel durchgespült werden.

Gerät entleeren

Wasserzulaufschlauch am Gerät ab-

schrauben.

Hochdruckschlauch vom Gerät ab-

schrauben.

Gerät laufen lassen, bis sich Pumpe

und Leitungen entleert haben (max. 1

Minute).

Bei längeren Betriebspausen:

Handelsübliches Frostschutzmittel in

Schwimmerbehälter bis oben hin einfül-

len.

Auffangbehälter unter den Hochdruck-

Ausgang stellen.

Gerät einschalten und so lange laufen

lassen, bis das Gerät komplett durch-

spült ist.

Ausschalten im Notfall

Not-Aus-Hauptschalter auf „0“ drehen.

Wasserzulauf schließen.

Handspritzpistole betätigen, bis das

Gerät drucklos ist.

Gerätehaube abnehmen

Befestigungsschraube der Gerätehau-

be herausdrehen.

Gerätehaube leicht anheben und nach

vorne abnehmen.

Transport

몇 VORSICHT

Verletzungs- und Beschädigungsgefahr!

Gewicht des Gerätes beim Transport beachten.

Beim Transport in Fahrzeugen Gerät

nach den jeweils gültigen Richtlinien

gegen Rutschen und Kippen sichern.

Lagerung des Gerätes

몇 VORSICHT

Verletzungs- und Beschädigungsgefahr!

Gewicht des Gerätes bei Lagerung beachten.

Pflege und Wartung

GEFAHR

Verletzungsgefahr! Bei allen Wartungsund Reparaturarbeiten Geräteschalter ausschalten.

Netzstecker ziehen und gegen Widereinstecken sichern

GEFAHR

Verletzungsgefahr durch austretenden,

eventuell heißen Wasserstrahl!

Bei allen Arbeiten:

– Absperrventil Frischwasser schließen.

– Heiße Anlagenteile abkühlen lassen.

– Anlage durch Öffnen aller Handspritz-

pistolen drucklos machen.

Grundlage für eine betriebssichere Anlage

ist die regelmäßige Wartung nach folgendem Wartungsplan.

Verwenden Sie ausschließlich Original-Ersatzteile des Herstellers oder von ihm empfohlene Teile, wie

– Ersatz- und Verschleißteile

– Zubehörteile

– Betriebsstoffe

– Reinigungsmittel

- 5

7DE

Page 8

Sicherheitsinspektion/

Wartungsvertrag

Mit Ihrem Händler können Sie eine regelmäßige Sicherheitsinspektion vereinbaren

oder einen Wartungsvertrag abschließen.

Bitte lassen Sie sich beraten.

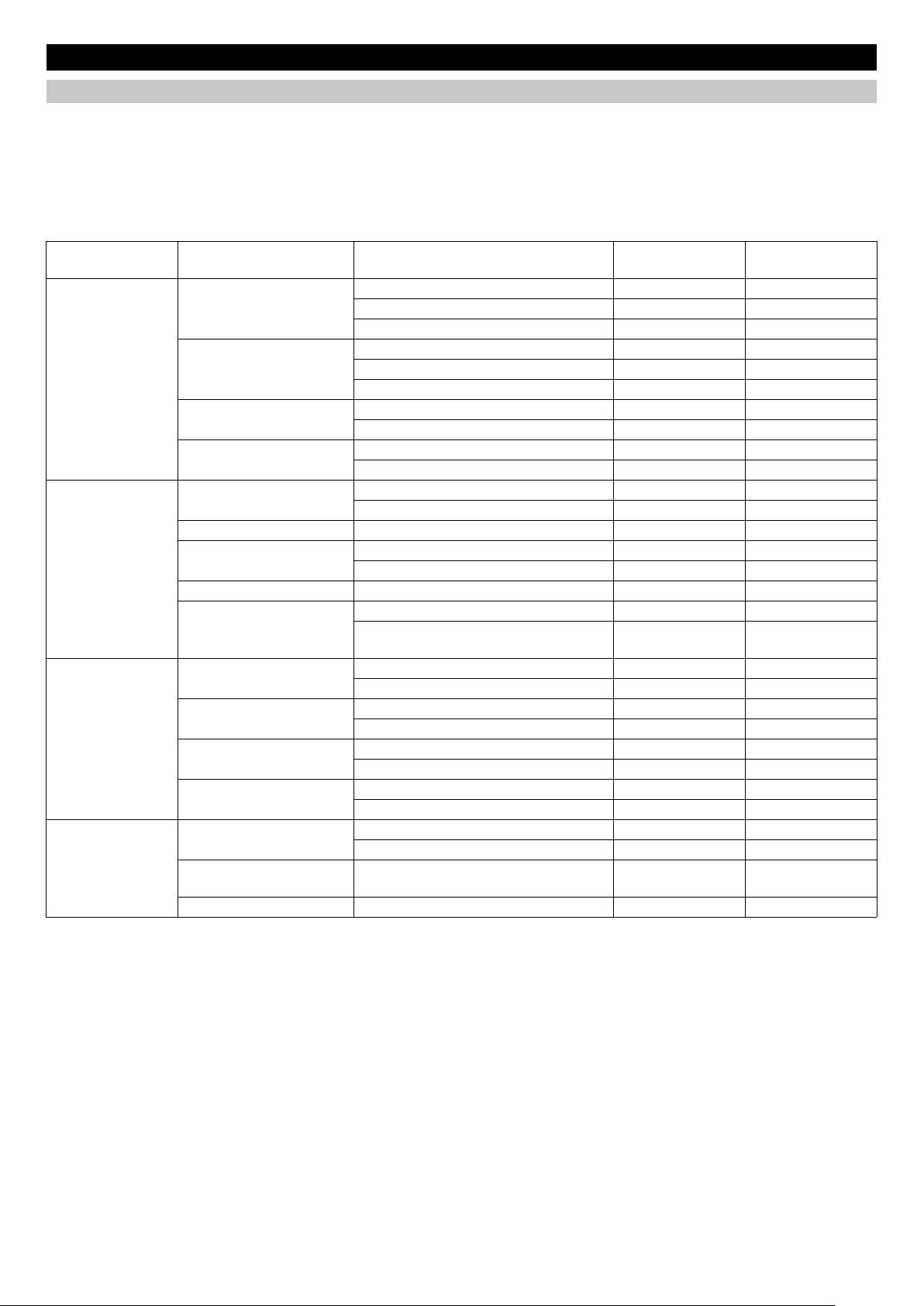

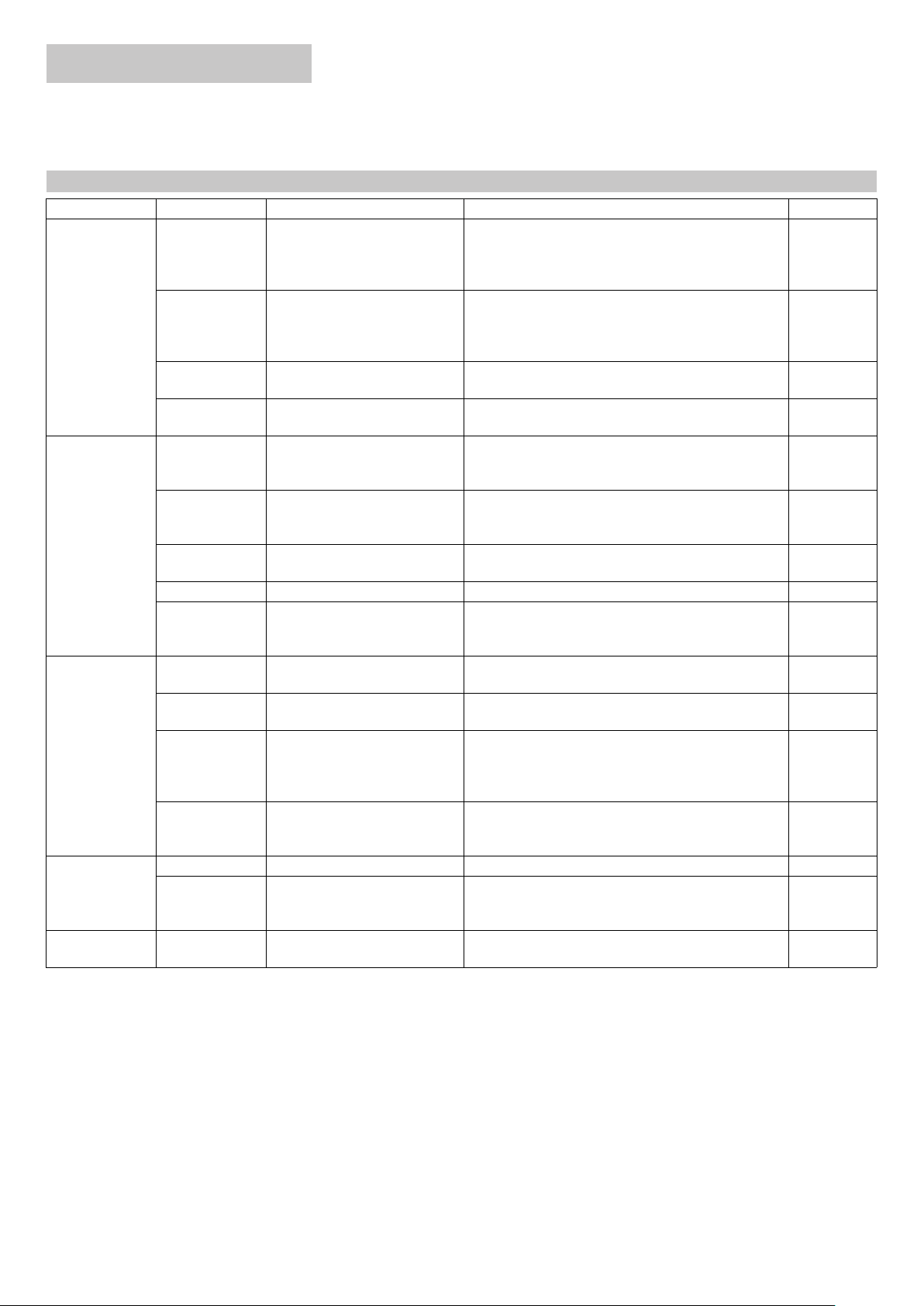

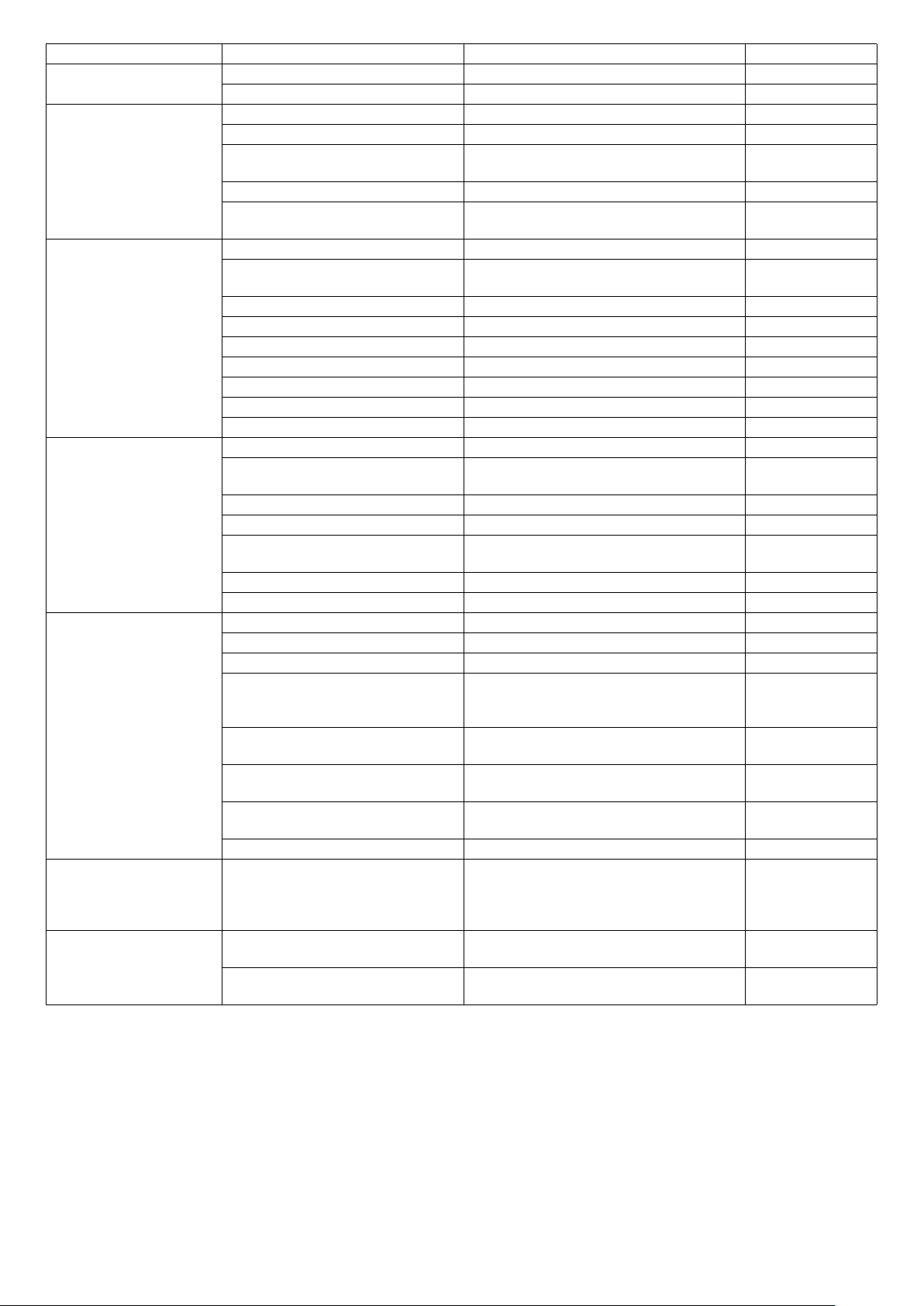

Wartungsplan

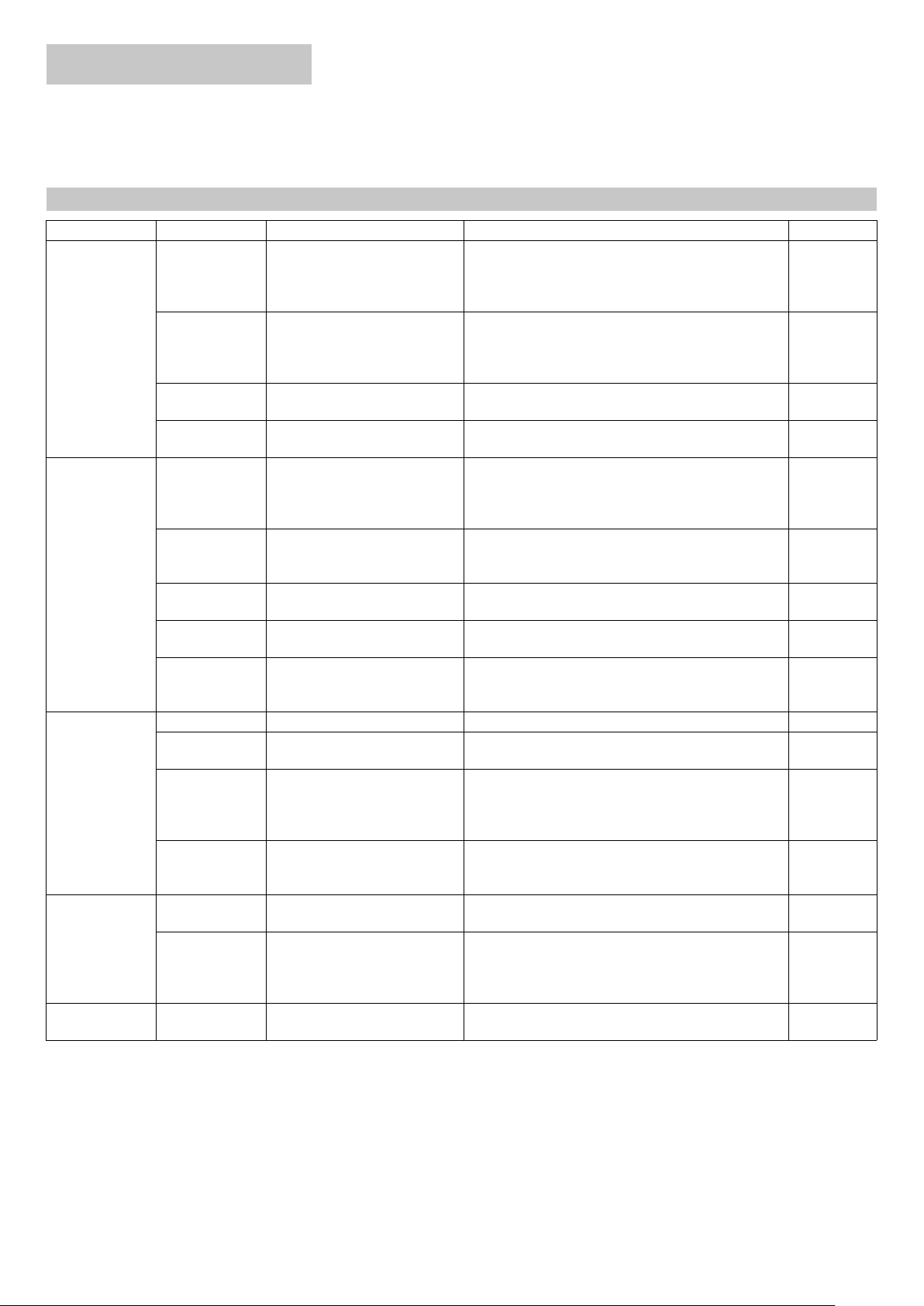

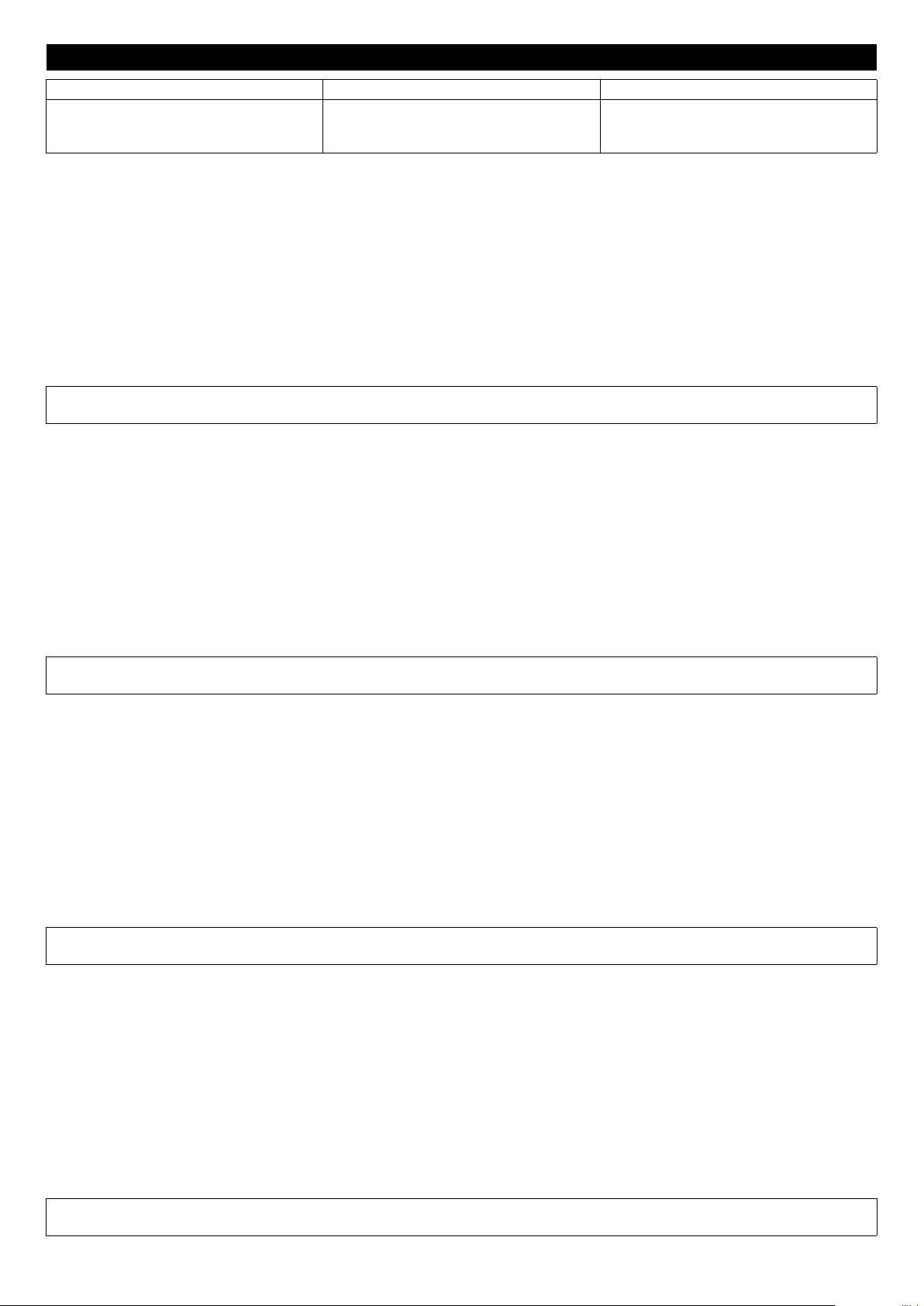

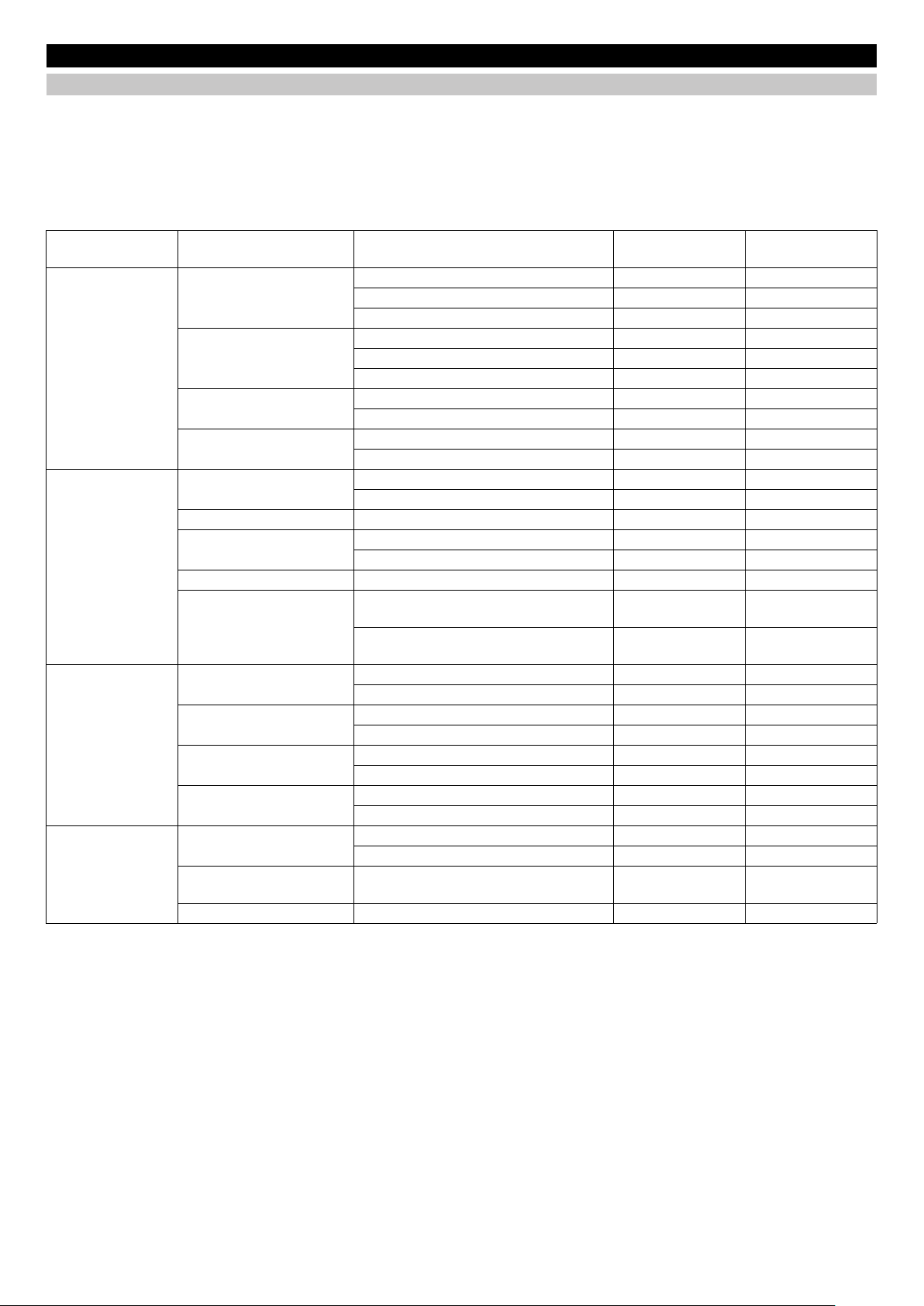

Zeitpunkt Tätigkeit betroffene Baugruppe Durchführung von wem

täglich Handspritzpisto-

le prüfen

prüfen Netzkabel

Füllstand prüfen Reinigungsmittelbehälter, An-

HochdruckSchläuche prüfen

wöchentlich oder

nach 40 Betriebsstunden

monatlich oder

nach 200 Betriebsstunden

jährlich oder

nach 1000 Betriebsstunden

jährlich Sicherheitsüber-

Dichtheit der Anlage prüfen

Ölzustand prüfen Ölbehälter an der Pumpe Ist das Öl milchig, muss es gewechselt werden.

Ölstand überprüfen

Filter reinigen Filter am Reinigungsmittel-

Schwingungsdämpfer prüfen

Sieb reinigen Sieb im Wassereingang Sieb ausbauen und reinigen. Betreiber

Schwimmerven-

til prüfen

Automatische

Einschaltung

prüfen

Schlauchschellen nachziehen

Ölwechsel Hochdruckpumpe Öl ablassen. Neues Öl einfüllen. Füllstand am Ölbe-

Anlage auf Verkalkung prüfen

prüfung

Handspritzpistole Überprüfen, ob Handspritzpistole dicht schließt.

Funktion der Sicherung gegen unbeabsichtigte Bedienung prüfen. Defekte Handspritzpistolen austauschen.

Netzkabel regelmäßig auf Beschädigung untersu(Nur bei Gerätevarianten mit

Netzkabel und Netzstecker).

bausatz Enthärter (Option)

Ausgangsleitungen, Schläuche

zum Arbeitsgerät

gesamte Anlage Pumpe und Leitungssystem auf Undichtigkeit prüfen.

Ölbehälter an der Pumpe Ölstand der Pumpe überprüfen. Bei Bedarf Öl (Best.-

Saugschlauch

Schwingungsdämpfer Bei erhöhter Vibration der Pumpe ist der Schwin-

Schwimmerbehälter Bei geschlossenem Schwimmerventil darf kein Was-

Druckschalter Pumpe steht, da keine Wasserabnahme vorhanden

alle Schlauchschellen Schlauchschellen mit Drehmomentschlüssel nach-

gesamtes Wassersystem Funktionsstörungen von Ventilen oder Pumpen kön-

gesamte Anlage Sicherheitsüberprüfung nach den Richtlinien für

chen, wie z.B. auf Rissbildung oder Alterung. Falls

eine Beschädigung festgestellt wird, muss das Kabel

vor weiterem Gebrauch ersetzt werden.

Füllstand prüfen, bei Bedarf nachfüllen. Betreiber

Schläuche auf Beschädigung untersuchen. Defekte

Schläuche sofort auswechseln. Unfallgefahr!

Bei Ölverlust oder bei Undichtigkeit von mehr als 10

Tropfen Wasser pro Minute, Kundendienst benach-

richtigen.

Empfehlenswert ist es, in diesem Fall ebenfalls die

Öldichtung der Pumpe zu wechseln (Kundendienst).

Nr. 6.288-016) nachfüllen.

Filter am Reinigungsmittel-Saugschlauch reinigen. Betreiber

gungsdämpfer defekt. Schwingungsdämpfer erset-

zen.

ser am Überlauf austreten.

ist. Handspritzpistole öffnen. Sinkt der Druck im

Hochdrucknetz unter 3 MPa, muss die Pumpe ein-

schalten.

ziehen. Anzugsdrehmoment bis 28 mm Nenndurch-

messer = 2 Nm, ab 29 mm = 6 Nm.

hälter kontrollieren.

nen auf Verkalkung hinweisen. Gegebenenfalls Ent-

kalkung durchführen.

Flüssigkeitsstrahler.

Betreiber

Betreiber/

Kundendienst

Betreiber

Betreiber/

Kundendienst

Betreiber/

Kundendienst

Betreiber

Kundendienst

Betreiber

Betreiber

Betreiber

Betreiber

Betreiber mit

Einweisung

für Entkalkung

Sachkundiger

8 DE

- 6

Page 9

Wartungsvertrag

Um einen zuverlässigen Betrieb der Anlage

zu gewährleisten, empfehlen wir Ihnen einen Wartungsvertrag abzuschließen. Wenden Sie sich bitte an Ihren zuständigen

Kärcher-Kundendienst.

Wartungsarbeiten

Wer darf Wartungsarbeiten durchführen?

Betreiber

Arbeiten mit dem Hinweis „Betreiber“

dürfen nur von unterwiesenen Personen durchgeführt werden, die Hochdruckanlagen sicher bedienen und

warten können.

Elektro-Fachkräfte

Ausschließlich nur Personen mit einer

Berufsausbildung im elektrotechnischen Bereich.

Kundendienst

Arbeiten mit dem Hinweis „Kundendienst“ dürfen nur von Kärcher Kundendienst-Monteuren durchgeführt

werden.

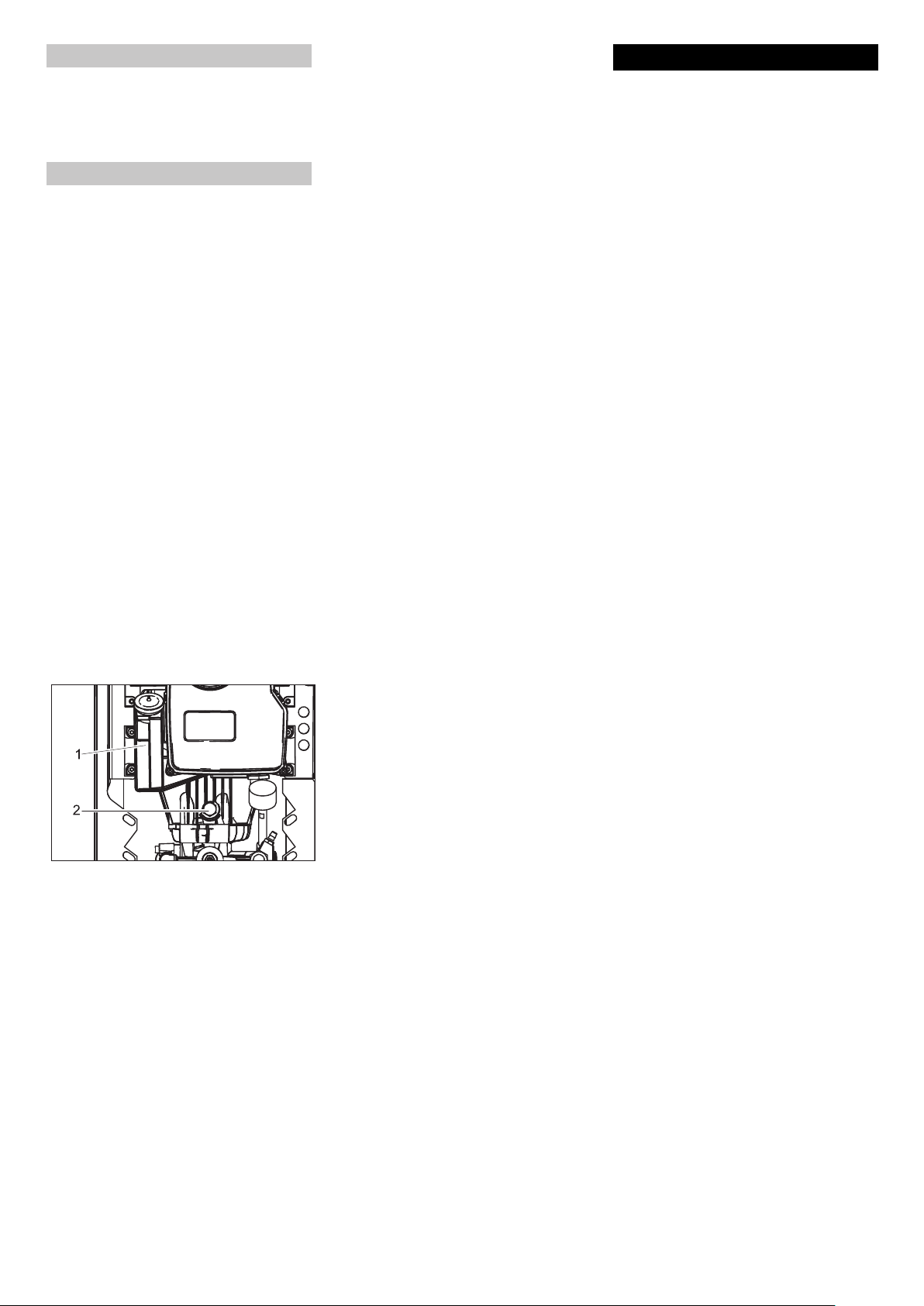

Ölwechsel

WARNUNG

Verbrennungsgefahr durch heißes Öl und

heiße Anlagenteile. Pumpe vor Ölwechsel

15 Minuten abkühlen lassen.

Hinweis:

Altöl darf nur von den dafür vorgesehenen

Sammelstellen entsorgt werden. Bitte geben Sie anfallendes Altöl dort ab. Verschmutzen der Umwelt mit Altöl ist strafbar.

Ölsorte und Füllmenge siehe Technische Daten.

1 Ölbehälter

2 Ölablassschraube

Auffangbehälter unter die Ölablass-

schraube stellen.

Deckel des Ölbehälters abnehmen.

Ölablassschraube herausdrehen und

Öl auffangen.

Ölablassschraube eindrehen und fest-

ziehen.

Neues Öl langsam bis zur „MAX“ Mar-

kierung am Ölbehälter einfüllen.

Deckel des Ölbehälters anbringen.

Altöl umweltgerecht entsorgen oder an

einer autorisierten Sammelstelle abgeben.

Entkalken

Kalkablagerungen führen zu:

– größeren Rohrleitungswiderständen

– evtl. zum Ausfall verkalkter Bauteile

GEFAHR

– Explosionsgefahr durch brennbare Ga-

se! Beim Entkalken ist Rauchen verboten. Für gute Belüftung sorgen.

– Verätzungsgefahr durch Säure!

Schutzbrille und Schutzhandschuhe

tragen.

Hinweis:

– Unfallverhütungsvorschrift BGV A1 be-

achten.

– Anwendungshinweise auf dem Gebin-

deetikett des Entkalkers beachten.

Zur Entfernung dürfen nach gesetzlichen

Vorschriften nur geprüfte Kesselsteinlösemittel mit Prüfzeichen benutzt werden.

– RM 100 (Best.-Nr. 6.287-008) löst Kalk-

stein und einfache Verbindungen aus

Kalkstein und Waschmittelrückständen.

– RM 101 (Best.-Nr. 6.287-013) löst Abla-

gerungen, die mit RM 100 nicht ablös-

bar sind.

Hinweis:

Wir empfehlen zum Korrosionsschutz und

zur Neutralisierung der Säurereste anschließend eine alkalische Lösung (z. B.

RM 81) über den Reinigungsmittelbehälter

durch das Gerät zu pumpen.

Zuerst Schwimmerbehälter entkalken:

Wasserzulauf schließen.

Deckel des Schwimmerbehälters ab-

nehmen.

Schlauch von der Saugseite der Pumpe

zum Schwimmerbehälter auf der Pum-

penseite lösen.

Freies Ende des Schlauches verschlie-

ßen.

7-prozentige Entkalkungslösung einfül-

len.

Nach dem Entkalken Rückstände voll-

ständig aus dem Behälter entfernen.

Entkalken der Hochdruck-Anlage:

Hochdruckschlauch an der Netzein-

speisung abnehmen und in den

Schwimmerbehälter hängen.

Mit dem im Behälter vorbereiteten Kalk-

lösesäure-Gemisch kurzzeitig im Kreis-

laufbetrieb fahren, einwirken lassen,

spülen.

Hilfe bei Störungen

GEFAHR

Gefahr durch elektrischen Schlag.

Verletzungsgefahr! Bei allen Wartungsund Reparaturarbeiten Geräteschalter ausschalten.

Netzstecker ziehen und gegen Widereinstecken sichern

GEFAHR

Verletzungsgefahr durch austretenden,

eventuell heißen Wasserstrahl!

GEFAHR

Unfallgefahr bei Arbeiten an der Anlage!

Bei allen Arbeiten:

– Absperrventil Frischwasser schließen.

– Heiße Anlagenteile abkühlen lassen.

– Anlage durch Öffnen aller Handspritz-

pistolen drucklos machen.

Wer darf Störungen beseitigen?

Betreiber

Arbeiten mit dem Hinweis „Betreiber“

dürfen nur von unterwiesenen Personen durchgeführt werden, die Hochdruckanlagen sicher bedienen und

warten können.

Elektro-Fachkräfte

Ausschließlich nur Personen mit einer

Berufsausbildung im elektrotechnischen Bereich.

Kundendienst

Arbeiten mit dem Hinweis „Kundendienst“ dürfen nur von Kärcher Kundendienst-Monteuren durchgeführt

werden.

- 7

9DE

Page 10

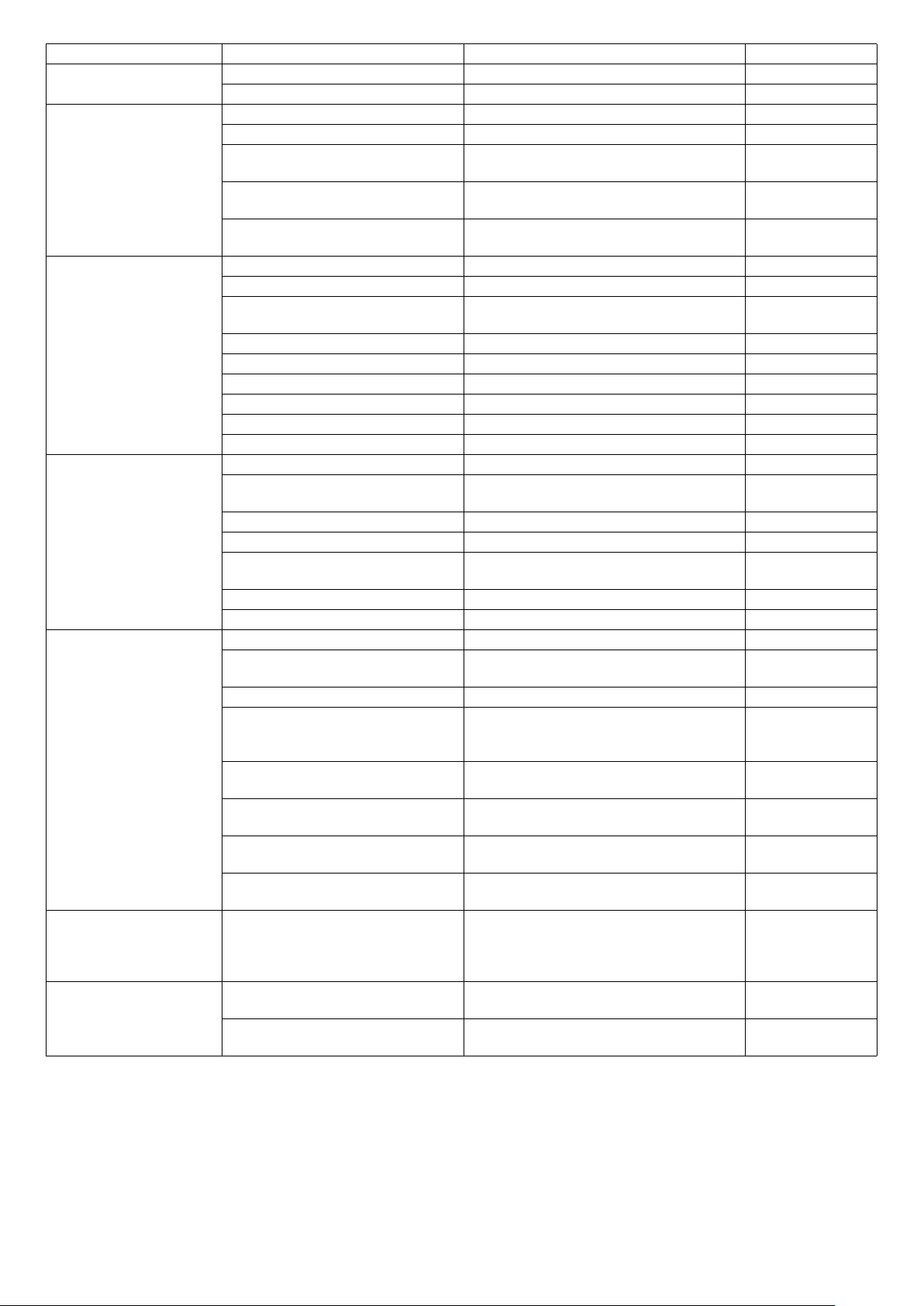

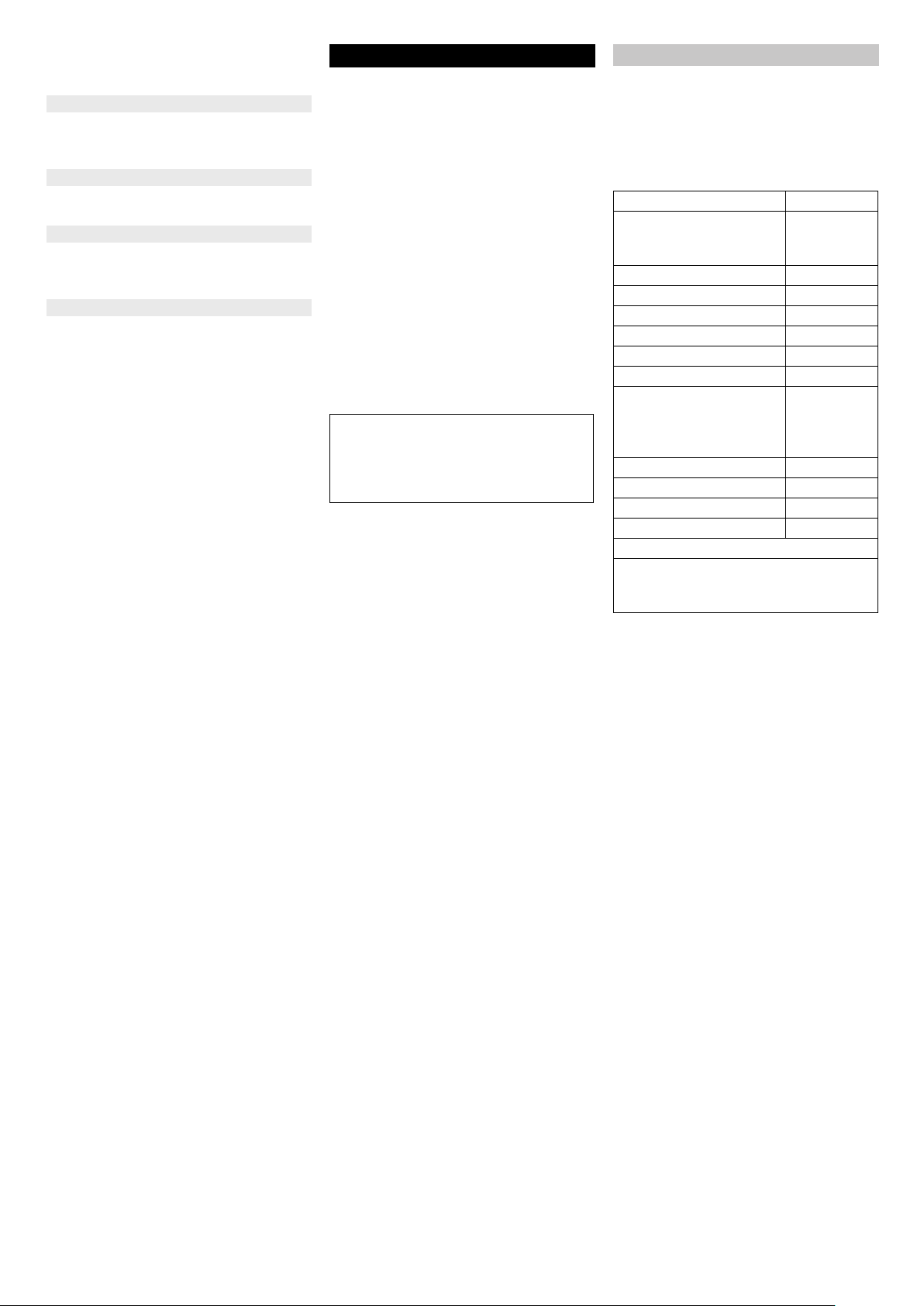

Störung Mögliche Ursache Behebung von wem

Wasserstrahl ist ungleichmäßig

Ungenügende oder keine

Reinigungsmittelförderung

Pumpe kommt nicht auf

Druck

Hochdruckpumpe klopft,

Manometer (Option)

schwingt stark

Anlage läuft beim Einschalten oder beim Drücken der

Fernbedienung (Option)

nicht an

Pumpe startet während der

Bereitschaftszeit nicht durch

Öffnen der Handspritzpistole

Anlage schaltet nicht ab Pumpe saugt Luft über entleerten Rei-

Düse verstopft. Düse reinigen. Betreiber

Wasserzulaufmenge zu gering Wasserversorgung prüfen. Betreiber

Dosierung zu gering eingestellt. Dosierung erhöhen. Betreiber

Düse ist auf Hochdruck eingestellt. Düse auf „CHEM“ stellen. Betreiber

Saugfilter im Reinigungsmittelbehälter

verschmutzt.

Reinigungsmittel-Saugschlauch un-

dicht.

Manuelles Reinigungsmittel-Dosier-

ventil verstopft, defekt.

Düse ist auf „CHEM“ eingestellt Düse auf „Hochdruck“ stellen. Betreiber

Luft in der Hochdruckpumpe Gerät entlüften (siehe „Anlageninstallation“). Betreiber

Saugseitiges Rohrleitungssystem un-

dicht.

Nicht genügend Wasser. Für ausreichende Wasserzufuhr sorgen. Betreiber

Sieb im Wassereingang verschmutzt. Sieb reinigen. Betreiber

Hochdruckschlauch undicht. Hochdruckschlauch ersetzen. Kundendienst

Rohrleitungssystem undicht. Rohrleitungssystem instandsetzen. Kundendienst

Mengenregelung defekt. Mengenregelung prüfen, instandsetzen. Kundendienst

Ventil in der Pumpe defekt. Ventil austauschen. Kundendienst

Schwingungsdämpfer defekt. Schwingungsdämpfer austauschen. Betreiber

Wasserpumpe saugt geringfügig Luft an. Saugsystem überprüfen und Undichtheit be-

Reinigungsmittelbehälter leer Reinigungsmittelbehälter nachfüllen. Betreiber

Wasserzulauftemperatur zu hoch. Wassertemperatur senken. Betreiber

Wasserzulauf verstopft. Sieb im Wassereingang reinigen, Wasserzu-

Ventilteller oder Ventilfeder defekt. Teile austauschen. Kundendienst

Vordruckpumpe verkalkt oder defekt. Vordruckpumpe überprüfen. Betreiber

Geräteschalter ist ausgeschaltet. Einschalten Betreiber

Bauseitige Stromversorgung unterbro-

chen.

Druckschalter defekt Druckschalter ersetzen. Kundendienst

Motorschutzschalter hat durch Über-

strom oder Ausfall einer Phase des

Stromnetzes ausgelöst.

Motorschutzschalter ist falsch eingestellt.

Motorschutzschalter für Steuerung und

Vordruckpumpe hat ausgelöst.

Steuersicherung am Transformator defekt.

Steuerplatine defekt. Steuerplatine prüfen, bei Bedarf austau-

Druckschalter oder Kabel zum Druckschalter defekt.

nigungsmittelbehälter.

Druckschalter defekt. Druckschalter ersetzen. Elektro-Fachkraft/

Saugfilter reinigen. Betreiber

Saugschlauch ersetzen. Kundendienst

Prüfen, reinigen, bei Bedarf auswechseln. Kundendienst

Verschraubungen und Schläuche prüfen. Betreiber

Betreiber

heben.

Betreiber

lauf überprüfen.

Einschalten Betreiber

Spannung der 3 Phasen prüfen. Elektro-Fachkraft/

Kundendienst

Nach Stromlaufplan einstellen. Elektro-Fachkraft/

Kundendienst

Motorschutzschalter prüfen. Elektro-Fachkraft/

Kundendienst

Ursache prüfen, Steuersicherung austauschen.

schen.

Druckschalter oder Kabel erneuern. Kundendienst

Reinigungsmittelbehälter nachfüllen, Saugleitung entlüften.

Elektro-Fachkraft/

Kundendienst

Kundendienst

Betreiber

Kundendienst

10 DE

- 8

Page 11

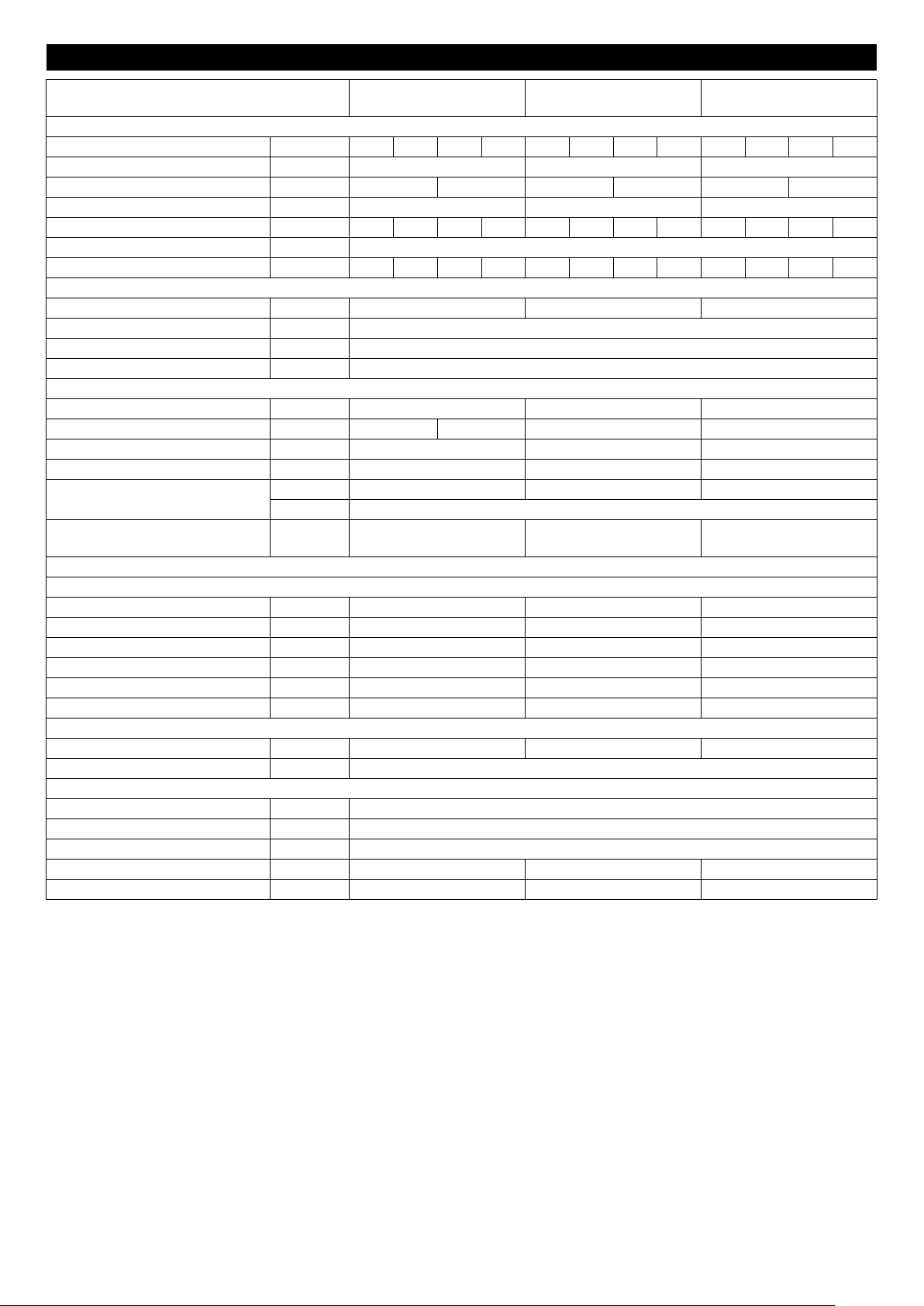

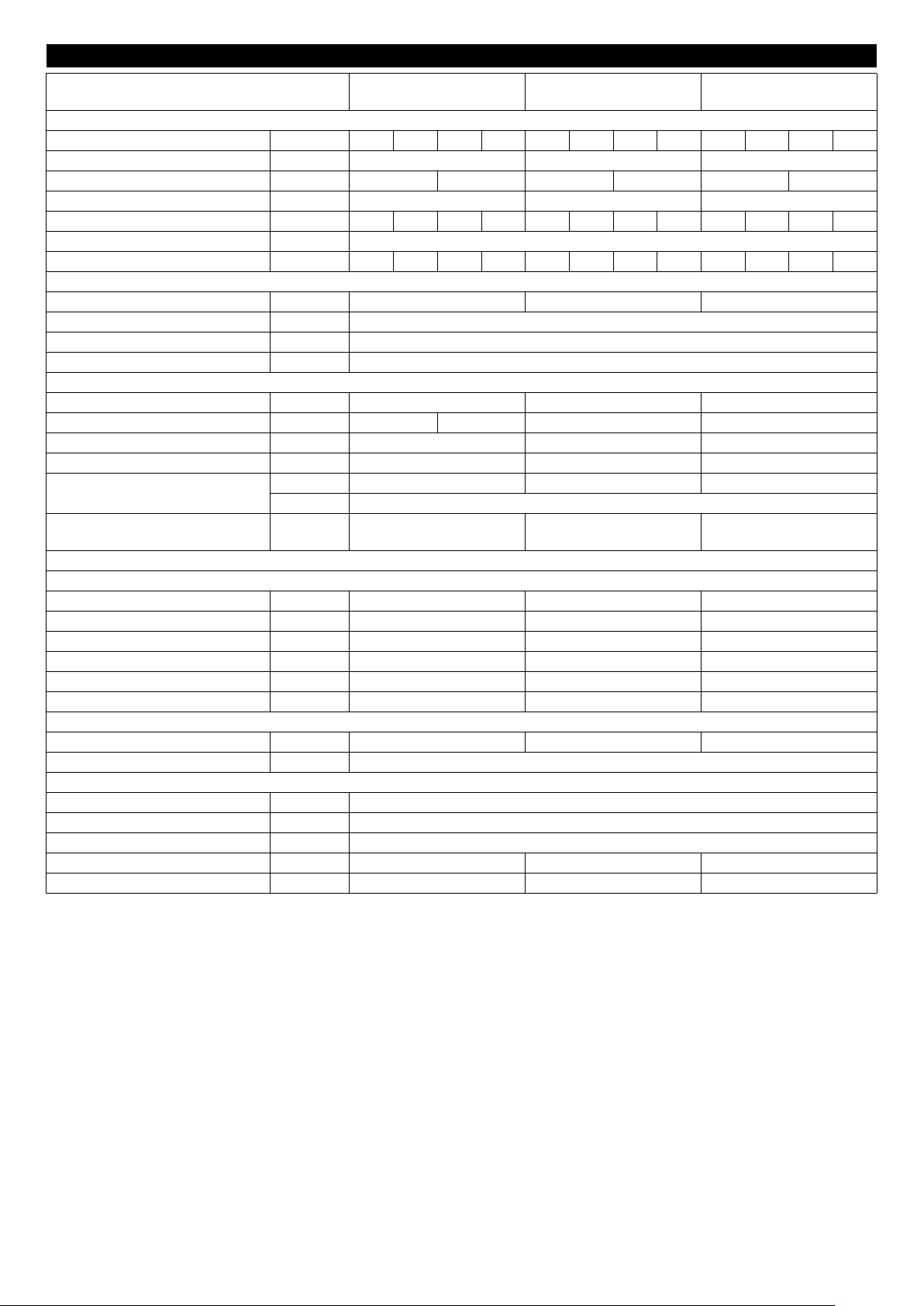

Technische Daten

HD 7/16-4 ST

HD 7/16-4 ST-H

HD 9/18-4 ST

HD 9/18-4 ST-H

HD 13/12-4 ST

HD 13/12-4 ST-H

Elektrischer Anschluss

Spannung V 400 230 440 220 400 230 440 220 400 230 440 220

Stromart -- 3~ 3~ 3~

Frequenz Hz 50 60 50 60 50 60

Anschlussleistung kW 5,0 6,8 7,3

Elektrische Absicherung (träge) A 16 25 16 25 16 25 16 25 16 25 16 25

Schutzart IPX5

Elektrozuleitung mm

2

2,5 4 2,5 4 2,5 4 2,5 4 2,5 4 2,5 4

Wasseranschluss

Zulaufmenge (min.) l/h (l/min) 800 (13,3) 1000 (16,7) 1400 (23,3)

Zulaufdruck (max.) MPa (bar) 1,0 (10)

Zulauftemperatur (max.), ST °C 70

Zulauftemperatur (max.), ST-H °C 85

Leistungsdaten

Arbeitsdruck MPa (bar) 3...16 (30...160) 4...18 (40...180) 3...12 (30...120)

Düsengröße 043 040 055 098

Max. Betriebsüberdruck MPa (bar) 19 (190) 20 (200) 15 (150)

Fördermenge l/h (l/min) 300...700 (5...11,7) 460...900 (7,7..15) 650...1300 (10,8...21,7)

Reinigungsmittelansaugung l/h (l/min) 0...42 (0...0,7) 0...54 (0...0,9) 0...78 (0...1,3)

% 0...6

Rückstoßkraft der Strahlpistole

N354756

(max.)

Ermittelte Werte gemäß EN 60335-2-79

Hand-Arm Vibrationswert

Handspritzpistole m/s

Strahlrohr m/s

Unsicherheit K m/s

Schalldruckpegel L

Unsicherheit K

pA

pA

2

2

2

1,7 3,0 2,1

3,0 4,2 2,8

0,3 0,3 0,3

dB(A) 70 71 74

dB(A) 3 3 3

Garantierter Schallleistungspegel dB(A) 87 88 91

Betriebsstoffe

Ölmenge l 0,5 0,75 1,25

Ölsorte -- SAE 90 Hypoid

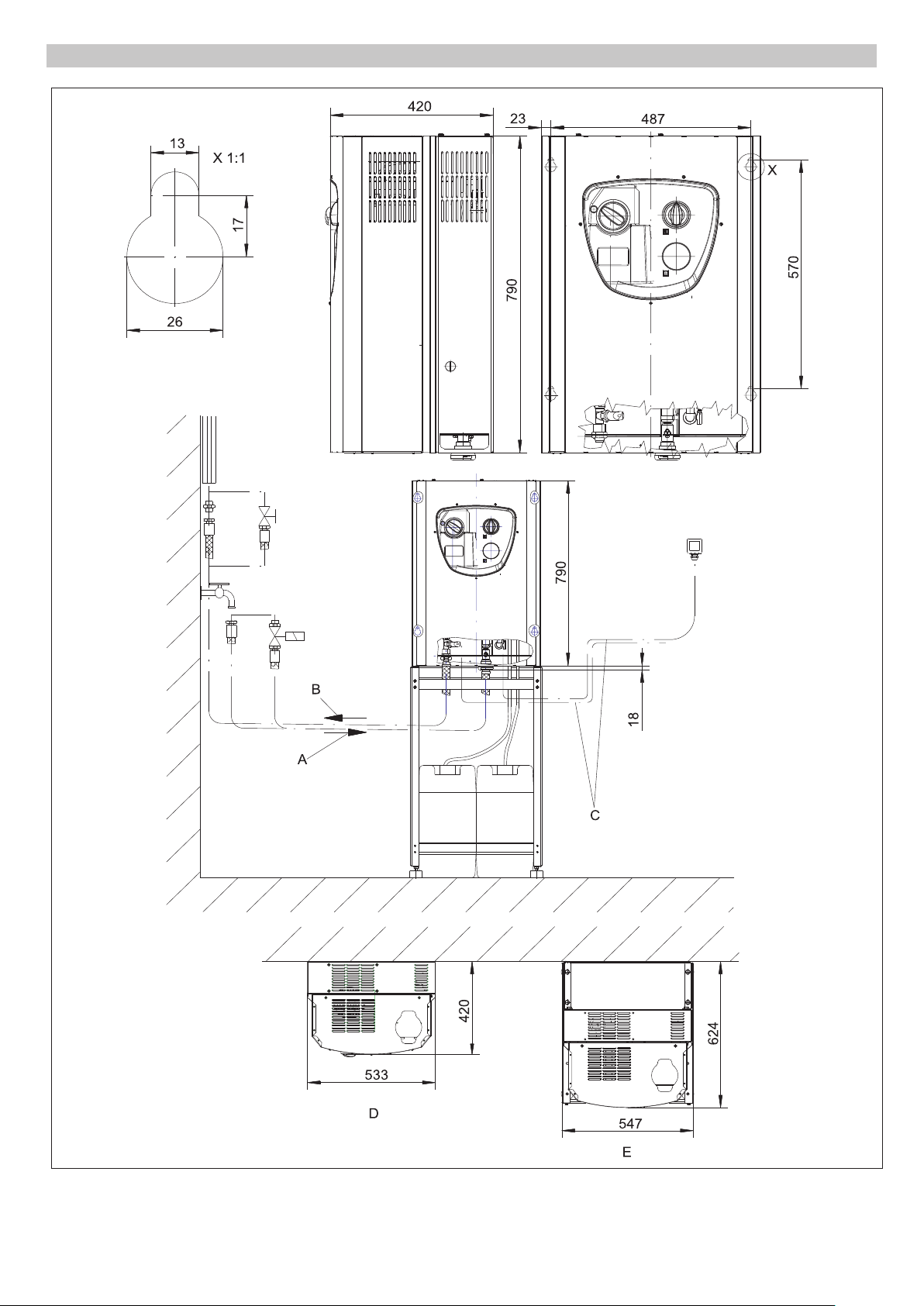

Maße und Gewichte

Breite mm 533

Höhe mm 790

Tiefe mm 420

Gewicht, Basisgerät, ST kg 58 65 78

Gewicht, Basisgerät, ST-H kg 62 69 82

- 9

11DE

Page 12

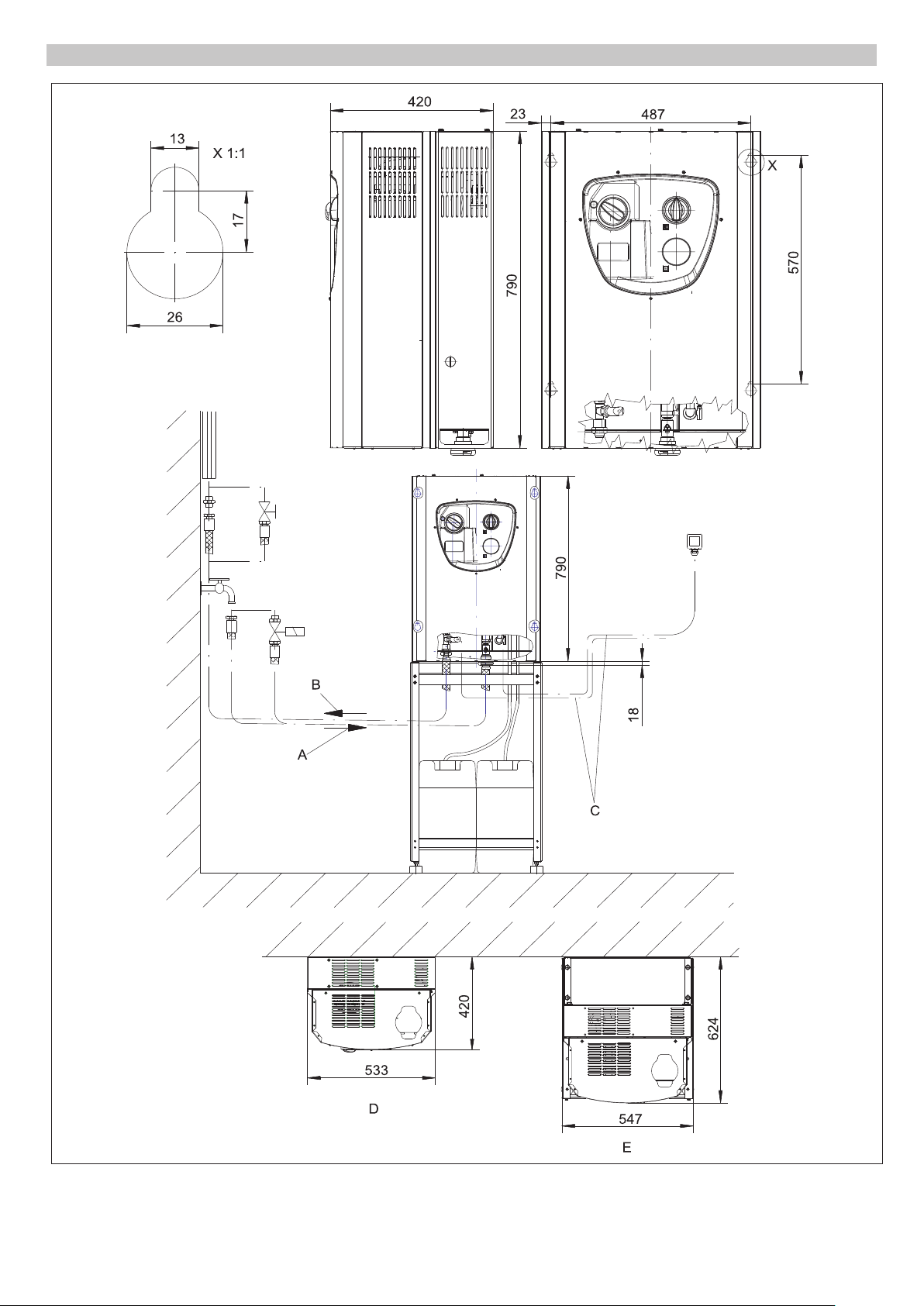

Maßblatt

A Wassereingang 3/4“

B Hochdruckausgang M 22x1,5

C Elektrischer Anschluss von unten

D Wandbefestigung

E Auf Gestell

12 DE

- 10

Page 13

Reinigungsmittel erleichtern die Reinigungsaufgaben. In der Tabelle ist eine

Auswahl von Reinigungsmitteln dargestellt.

Vor Verarbeitung von Reinigungsmitteln

müssen unbedingt die Hinweise auf der

Verpackung beachtet werden.

Zubehör

Reinigungsmittel

Folgende Reinigungsmittel-Typen sind

nicht zulässig, da sie zur Beschädigung

des Gerätes führen:

– Salpetersäurehaltige Reinigungsmittel

– Aktivchlorhaltige Reinigungsmittel

Anwendungsbereich Zielgruppe Reinigungsmittel Kärcher-Bezeich-

nung

Schäumen Nahrungsmittelindustrie/

Zerlegebetriebe

Getränke-/Kellereibetriebe Schaumreiniger, alkalisch RM 58 ASF 1-2%

Kommune Schaumreiniger außen, neutral RM 57 1-2%

Landwirtschaft Desinfektionsreiniger RM 732 1-3%

Hochdruckreinigung Getränke-/Kellereibetriebe Universalreiniger RM 55 0,5-8%

Kommune Aktivwäsche, alkalisch RM 81 1-5%

Landwirtschaft Aktivwäsche, alkalisch RM 31 1-5%

Schiffsausrüstung Aktivwäsche, alkalisch RM 81 1-5%

Auto-/Lkw-Werkstatt Aktivreiniger, alkalisch (Motor/Teile) RM 31 1-5%

Bodenreinigung Nahrungsmittelindustrie/

Zerlegebetriebe

Getränke-/Kellereibetriebe,

Kommune

Auto-/Lkw-Werkstatt Intensivgrundreiniger RM 750 1-5%

Schiffsausrüstung Intensivgrundreiniger RM 750 1-5%

Waschbürste Kommune Aktivwäsche außen, alkalisch RM 81 1-5%

Auto-/Lkw-Werkstatt Aktivwäsche, alkalisch (Fahrzeug Ober-/

Schiffsausrüstung Aktivwäsche außen, alkalisch RM 81 1-5%

* = nur für kurzen Einsatz, Zweischrittmethode, mit Klarwasser nachspülen

** = ASF = abscheidefreundlich

*** = zum Vorsprühen eignet sich FoamStar 2000

Desinfektionsreiniger RM 732 1-3%

Desinfektionsmittel RM 735 0,75-7%

Schaumdesinfektionsreiniger, alkalisch RM 734 2-5%

Schaumreiniger, sauer RM 59 ASF 1-2%

Schaumdesinfektionsreiniger, alkalisch RM 734 2-5%

Desinfektionsreiniger innen RM 732 1-3%

Desinfektionsmittel RM 735 0,75-7%

Schaumdesinfektionsreiniger, alkalisch RM 734 2-5%

Aktivwäsche, alkalisch RM 81 1-5%

Aktivwäsche, alkalisch (Fahrzeug Ober-/

Unterwäsche)

Intensivgrundreiniger RM 750 1-5%

Bodengrundreiniger RM 69 0,5-1%

Intensivgrundreiniger RM 750 1-5%

Bodengrundreiniger RM 69 0,5-1%

Bodengrundreiniger RM 69 0,5-1%

Bodengrundreiniger RM 69 0,5-1%

Universalreiniger RM 55 0,5-8%

Unterwäsche)

RM 81 1-5%

RM 81 1-5%

Dosierung

- 11

13DE

Page 14

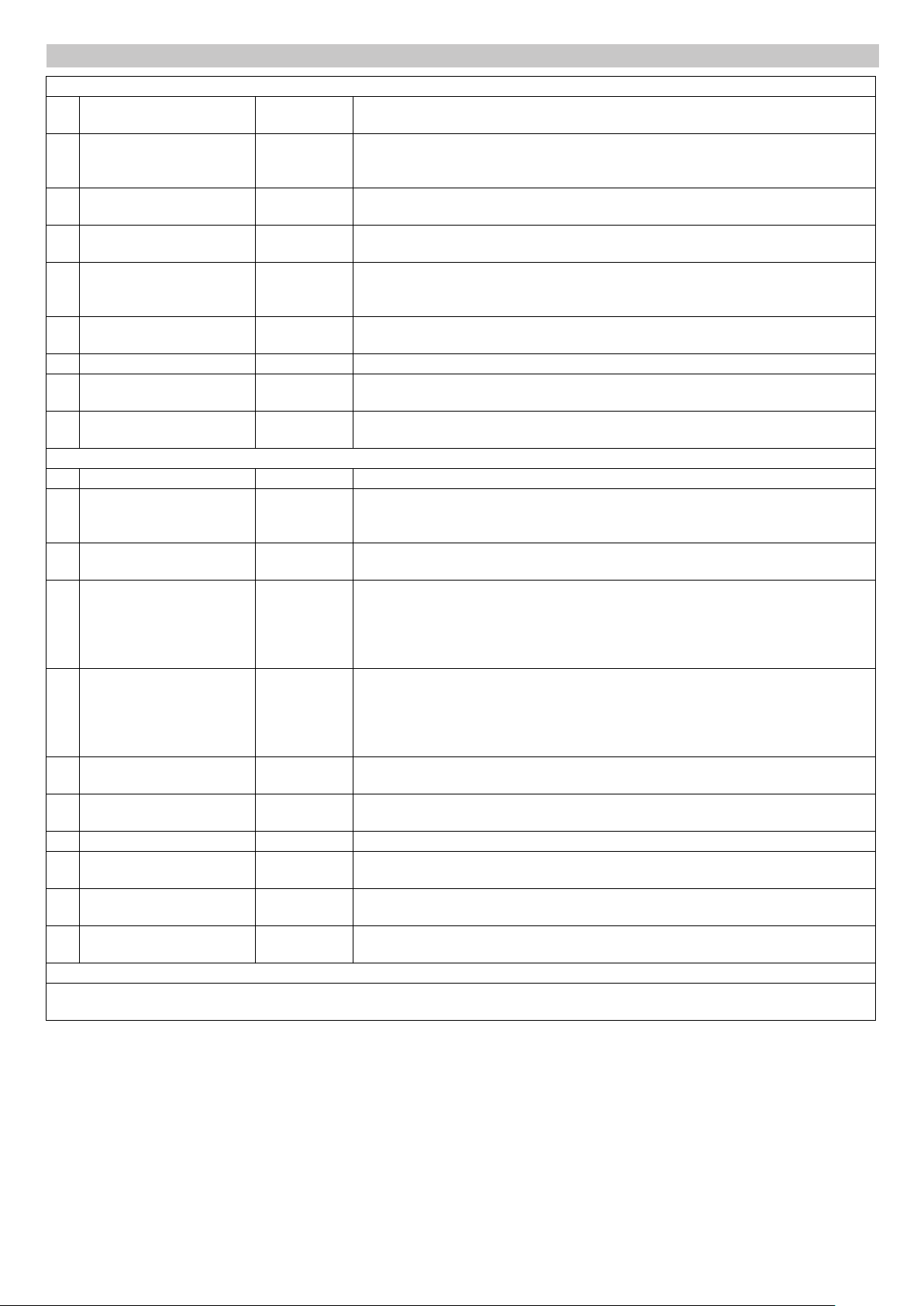

Anbausätze

Fernbedienungen

1 Anbausatz Fernentriegelung* 2.637-491.0 1 Bedienstelle. Wiederherstellung der Betriebsbereitschaft nach Ablauf der Bereit-

schaftszeit. Einsatz mehrerer Bedienstellen parallel möglich.

2 Anbausatz Fernbedienung

HD einfach*

3 Anbausatz Münzfernbedie-

nung*

4 Anbausatz Prioritätenschal-

ter*

5 Anbausatz Steuerelektronik

Mehrfachfernbedienung*

6 Anbausatz Bedienstelle

Mehrfachfernbedienung

7 Anbausatz Not-Aus* 2.744-002.0 Unterbricht die Stromversorgung der Anlage.

8 Anbausatz Verteilerdose 2.744-798.0 Wird für den Anschluss der Anbausätze (Pos. 1) bis (Pos. 7) am Gerät benötigt. Fertig

9 Anbausatz Anschlußdose

Fernentriegelung

Anbausätze

1 Anbausatz Druckentlastung 2.209-773.0 Nach Ablauf der Bereitschaftszeit wird das Hochdrucksystem drucklos gesetzt..

2 Anbausatz 1-fach Reini-

gungsmittel im Niederdruck

*

3 Anbausatz 2-fach Reini-

gungsmittel im Niederdruck*

4 Anbausatz 1-fachReini-

gungsmittel im Hochdruck *

5 Anbausatz 2-fach Reini-

gungsmittel im Hochdruck *

6 Anbausatz Wasserenthär-

tung (DGT)

7 Anbausatz Betriebsstun-

denzähler

8 HWE 860 3.070-036.0 Erhitzt das Zulaufwasser durch einen elektrisch beheizten Boiler.

9 Anbausatz Bodengestell St 2.210-058.0 Zum Aufstellen des Gerätes, wenn Wandmontage nicht möglich ist.

10 Anbausatz Bodengestell VA 2.210-059.0 Zum Aufstellen des Gerätes, wenn Wandmontage nicht möglich ist.

11 Anbausatz Magnetventil

Wasserzulauf

* zusätzlich Anbausatz Verteilerdose notwendig

**Das Gerät ist serienmäßig mit einer Reinigungsmittelzudosierung im Niederdruck ausgestattet, die durch Umschalten der Dreifachdü-

se aktiviert wird.

2.744-014.0 1 Bedienstelle. Ansteuerung der Hochdruckpumpe und bis zu zwei Reinigungsmitteln. Einsatz von 2 Bedienstellen oder eine Bedienstelle und eine Münzfernbedienung

(Pos. 3) in Verbindung mit Prioritätenschalter (Pos. 4).

2.642-422.0 Münzfernbedienung. Ansteuerung der Hochdruckpumpe und bis zu zwei Reinigungsmitteln nach Münzeinwurf.

2.638-200.0 Umschaltung zwischen 2 Fernbedienungen (Pos. 2) oder einer Fernbedienung (Pos.

2) und einer Münzfernbedienung (Pos 3).

2.744-036.0 Ansteuerung der Hochdruckpumpe und von zwei Reinigungsmitteln von bis zu 6 Bedienstellen (Pos. 6) aus. Zusätzliche Anschlussmöglichkeit für eine Münzfernbedienung (Pos. 3).

2.744-015.0 Bedienstelle für Mehrfachfernbedienung (Pos. 5).

verdrahtet, Anschluss über Steckverbindungen am Gerät.

2.209-807.0 Notwendig für den Anschluß der Anbausätze Fernentriegelung (Pos. 1) und Not-Aus

(Pos. 7).

2.209-779.0 Notwendig bei Auswahl von 1 Reinigungsmittel über Fernbedienung. Besteht aus 1

Magnetventil und 1 Niveaufühler**.

2.209-780.0 Notwendig bei Auswahl eines zweiten Reinigungsmittels über Fernbedienung (wahlweise zu (Pos 5). Besteht aus 1 Magnetventil, 1 Niveaufühler und 1 Dosierventil.

2.209-799.0 Ermöglicht die Zudosierung von Reinigungsmittel im Hochdruckbetrieb. Wird zur Ansteuerung von einem Reinigungsmittel über eine Fernbedienung benötigt. Das Gerät

besitzt serienmäßig eine Reinigungsmittelzudosierung im Niederdruckbetrieb, welche

durch Umschalten der Dreifachdüse aktiviert wird. Bei Einbau dieses Anbausatzes

entfällt die Umschaltung mit der Dreifachdüse.

2.209-800.0 Ermöglicht die Zudosierung von Reinigungsmittel im Hochdruckbetrieb. Wird zur Ansteuerung eines zweiten Reinigungsmittels über eine Fernbedienung benötigt. Das

Gerät besitzt serienmäßig eine Reinigungsmittelzudosierung im Niederdruckbetrieb,

welche durch Umschalten der Dreifachdüse aktiviert wird. Bei Einbau dieses Anbausatzes entfällt die Umschaltung mit der Dreifachdüse.

2.209-777.0 Verhindert Verkalkung bei Heißwasserbetrieb durch Zudosierung von Enthärterflüssigkeit.

2.209-778.0 Erfasst die Betriebsdauer des Gerätes zur Einhaltung der Wartungsintervalle.

Ausführung Stahl, lackiert.

Ausführung Edelstahl, rostfrei.

2.209-788.0 Unterbricht die Wasserzufuhr bei Gerätestillstand.

14 DE

- 12

Page 15

Anlageninstallation

!

Nur für autorisiertes Fachpersonal!

Auspacken

– Packungsinhalt beim Auspacken prü-

fen.

– Bei Transportschaden sofort Händler

informieren.

– Bohrschablone auf dem Karton zur

Montage des Gerätes aufbewahren.

Aufstellung

Hinweis:

Der Wasseranschluss, das Hochdrucknetz

sowie der elektrische Anschluss dürfen nur

von autorisierten Fachleuten unter Beachtung der örtlichen Vorschriften durchgeführt werden.

– Die Anlage soll in trockener, nicht ex-

plosionsgefährdeter Umgebung aufgestellt werden.

– Die Aufstellung soll auf festem und ebe-

nem Untergrund erfolgen.

– Die Anlage soll für Wartungsarbeiten

gut zugänglich sein.

Folgende Arten der Aufstellung sind möglich:

– Wandmontage

– Aufstellung mit dem Anbausatz Boden-

gestell (Option)

Gerät an der Wand befestigen

몇 VORSICHT

Verletzungs- und Beschädigungsgefahr!

Gewicht des Gerätes bei der Montage beachten.

ACHTUNG

Beschädigungsgefahr! Gefrierendes Wasser im Gerät kann Teile des Gerätes zerstören.

Das Gerät soll in frostgeschützten Räumen

aufgestellt werden. Bei Frostgefahr, z. B.

bei Installationen im Außenbereich, muss

das Gerät entleert und mit Frostschutzmittel durchgespült werden.

Wand auf Tragfähigkeit prüfen.

Mit Hilfe der Bohrschablone auf der

Verpackung Markierungen an der

Wand anbringen.

Bohrungen in die Wand bohren.

Geeignetes Befestigungsmaterial an

der Wand anbringen.

Gerätehaube abnehmen.

Gerät aufhängen und gegen Herunter-

fallen sichern.

Gerätehaube wieder aufsetzen und

festschrauben.

Elektrischer Anschluss

– Anschlusswerte siehe Technische Da-

ten und Typenschild.

– Die für den Betrieb der Anlage notwen-

dige Stromversorgung muss für Dauerbetrieb ausgelegt sein.

– Der elektrische Anschluss muss von ei-

nem Elektroinstallateur ausgeführt werden und IEC 60364-1 entsprechen.

– Stromführende Teile, Kabel und Geräte

im Arbeitsbereich müssen in einwandfreiem Zustand strahlwassergeschützt

sein.

Wasserversorgung

– Wasserzulauf für Dauerbetrieb ausle-

gen.

– Die Wasserzuleitung ist mit einer Ab-

sperrarmatur zu versehen und über einen Druckschlauch beweglich an die

Hochdruckanlage anzuschließen.

– Zu geringer Leitungsquerschnitt oder

zu geringer Vordruck hat Wassermangel zur Folge.

– Bei zu hohem Vordruck oder Druckspit-

zen im Leitungssystem unbedingt einen

Druckminderer vorschalten.

– Am Aufstellungsort muss ein Wasser-

abfluss vorhanden sein.

Hochdruckinstallation

Bei der Montage sind die Vorgaben des

VDMA-Einheitsblattes 24416 „Hochdruckreiniger; Festinstallierte Hochdruckreinigungssysteme; Begriffe, Anforderungen,

Installation, Prüfung“ zu beachten (zu beziehen beim Beuth Verlag, Köln,

www.beuth.de).

– Die Verbindung zwischen dem festins-

tallierten Rohrnetz und dem Gerät ist

als Hochdruck-Schlauchleitung auszuführen.

– Das festinstallierte Rohrnetz ist mög-

lichst geradlinig zu verlegen. Hochdruck-Rohrleitungen sind vorschriftsmäßig und unter Berücksichtigung der

Längenänderung infolge von Wärmeund Druckeinwirkung mit gedämpften

Los- und Festschellen zu verlegen.

– Um die Druckverluste in den Hoch-

druckleitungen möglichst gering zu halten, sollten folgende Empfehlungen

eingehalten werden:

Rohrleitungen: Nennweite DN 15 (1/2“).

Schlauchleitungen: Nennweite DN 8.

Bei den oben genannten Richtwerten muss

selbstverständlich noch die Rohrleitungslänge und die Anzahl der Richtungsänderungen und Armaturen berücksichtigt werden.

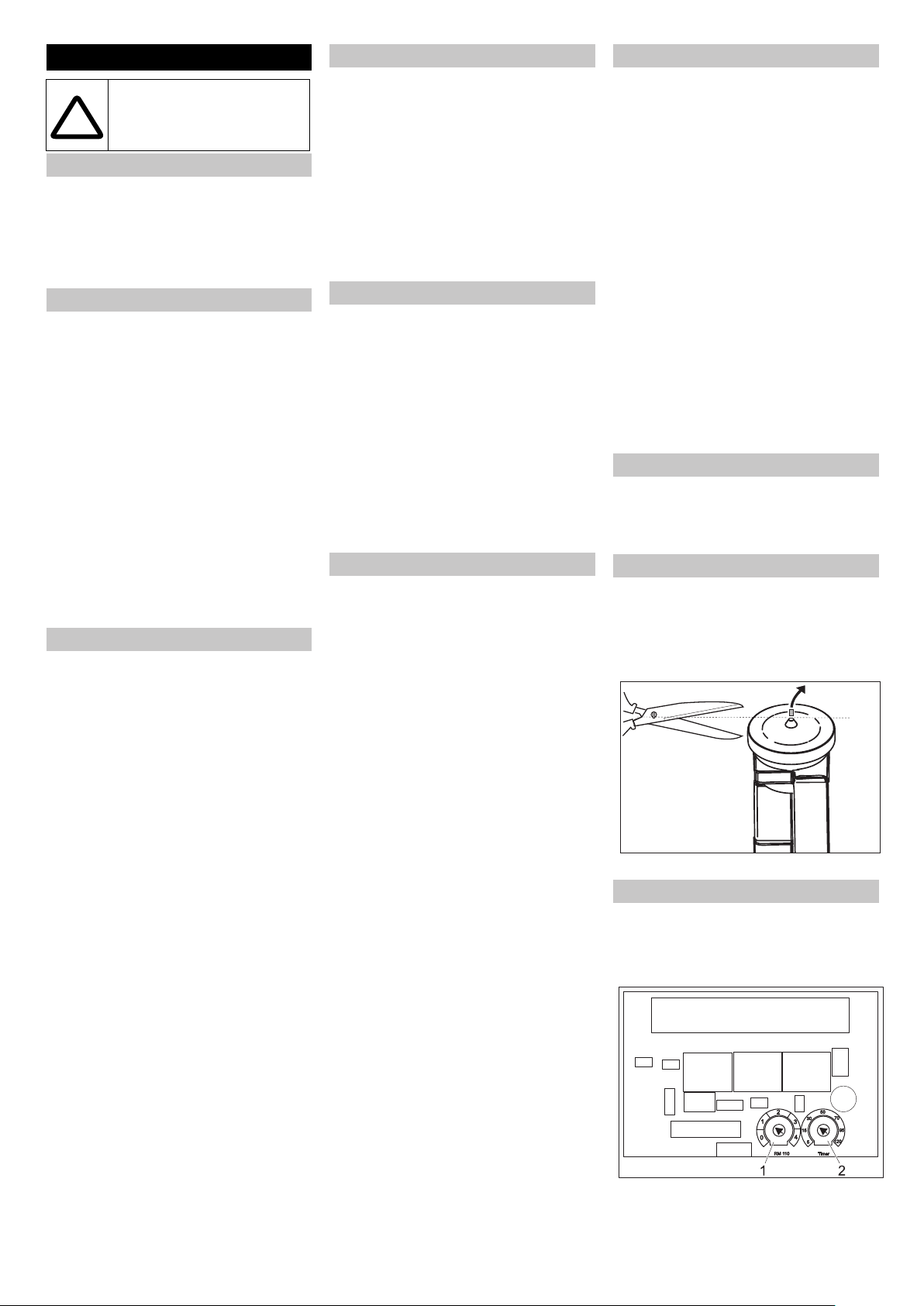

Zubehör montieren

Bild siehe „Bedienelemente“.

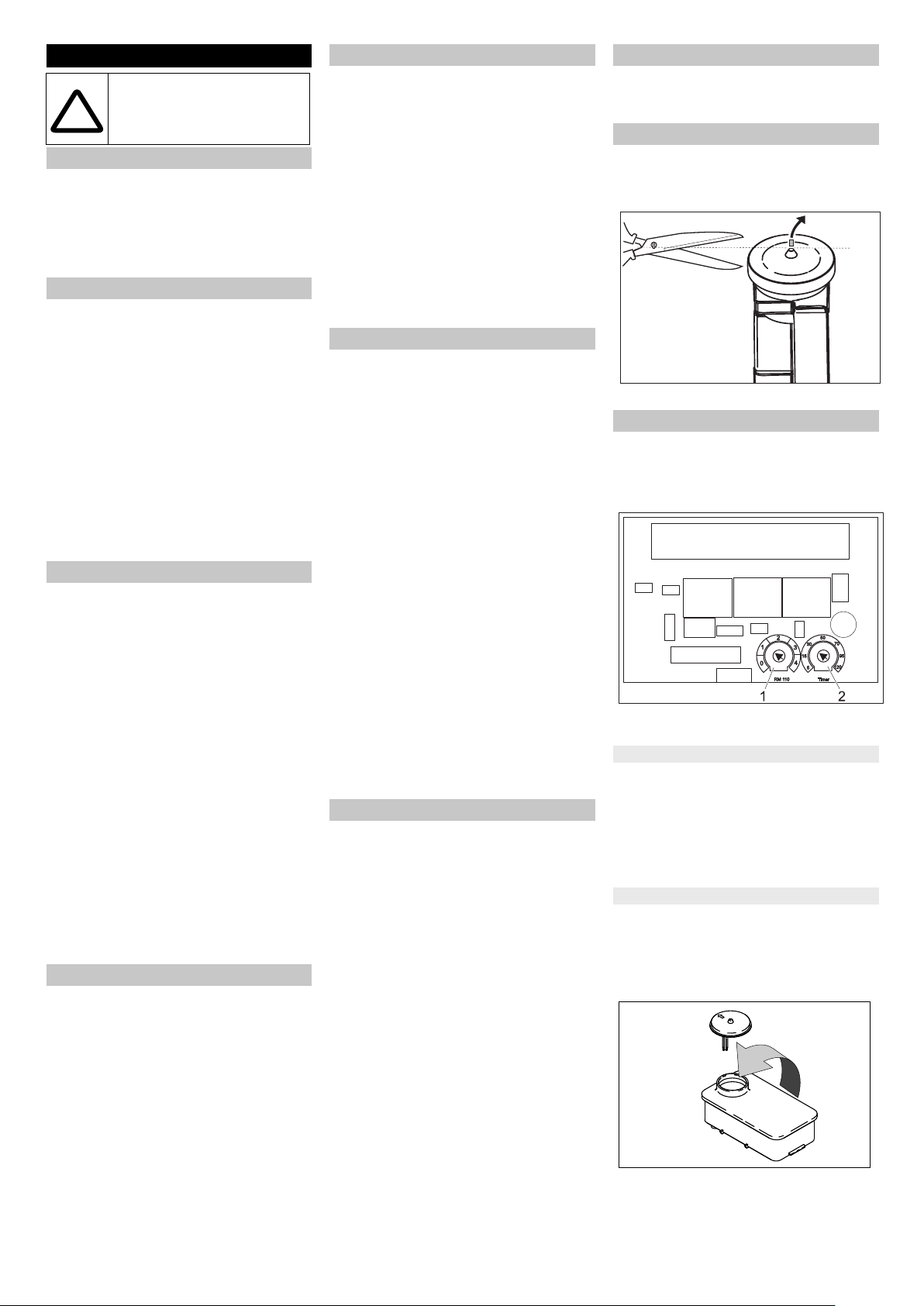

Düse auf das Strahlrohr montieren

(Markierungen auf dem Stellring oben).

Strahlrohr mit der Handspritzpistole

verbinden.

Sicherungsklammer der Handspritzpis-

tole mit einem Schraubendreher heraushebeln (Bild A).

Handspritzpistole auf den Kopf stellen

und das Ende des Hochdruckschlauchs

bis zum Anschlag einstecken. Darauf

achten, dass die lose Scheibe auf dem

Schlauchende ganz nach unten fällt

(Bild B).

Sicherungsklammer wieder in die

Handspritzpistole drücken. Bei richtiger

Montage kann der Schlauch höchstens 1

mm herausgezogen werden. Andernfalls

ist die Scheibe falsch montiert (Bild C).

Hochdruckschlauch am Hochdruckaus-

gang des Gerätes oder am Hochdruckrohrleitungsnetz anschließen.

Reinigungsmittelbehälter aufstellen

Der Reinigungsmittelbehälter ist so aufzustellen, dass sich der Boden des Behälters

nicht mehr als 1,5 m unter dem Gerät befindet.

Erstinbetriebnahme

Wasserzulauf auf erforderliche Förder-

menge und zulässige Temperatur überprüfen.

Ölstand der Hochdruckpumpe überprü-

fen.

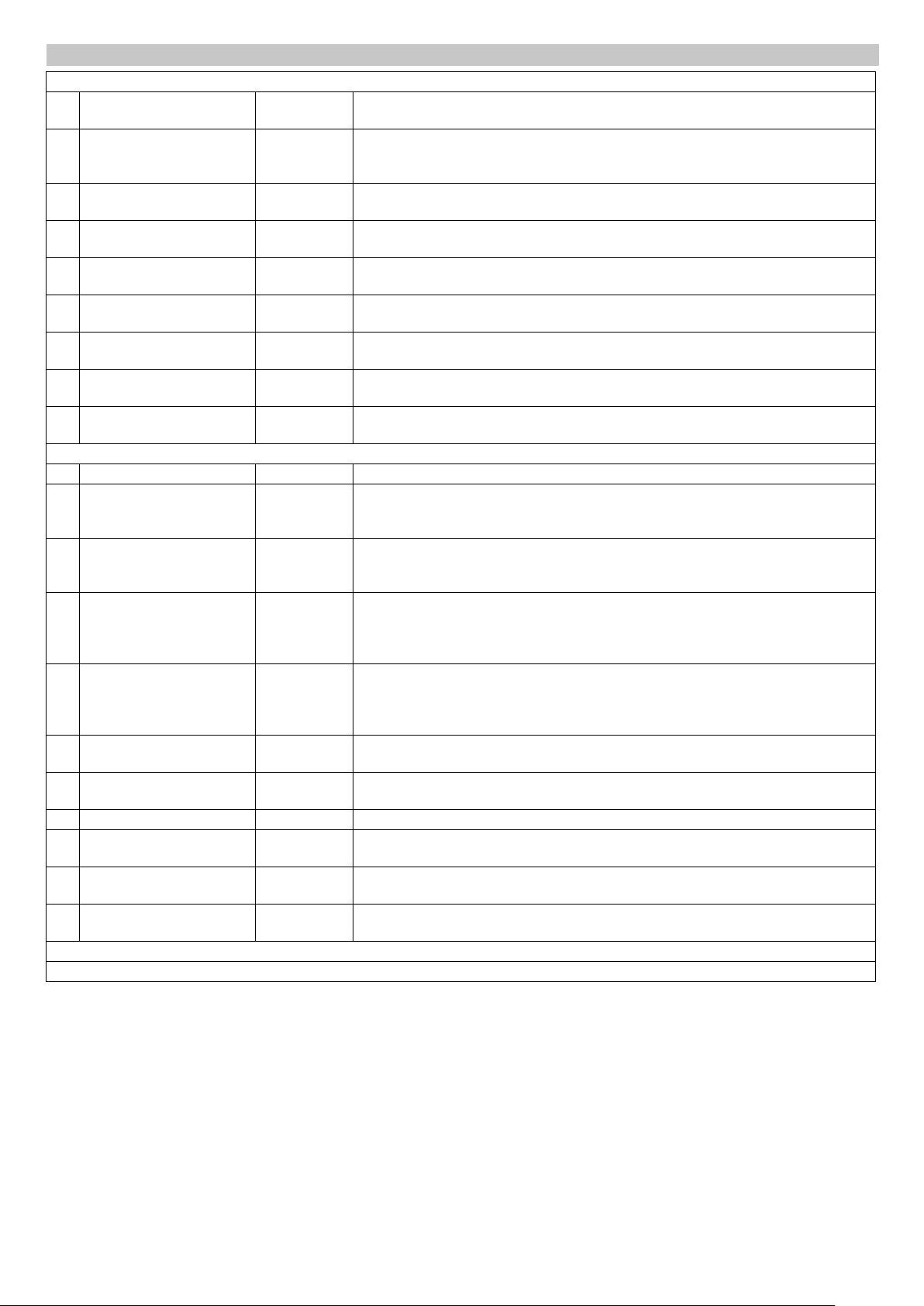

Spitze der Ölbehälters abschneiden.

Einstellungen

Einstellungen werden auf der Steuerplatine

vorgenommen.

Die Steuerplatine befindet sich im Elektrokasten der Hochdruckpumpe.

- 13

1 Potentiometer Wasserhärte

2 Potentiometer Bereitschaftszeit

15DE

Page 16

Bereitschaftszeit

Bereitschaftszeit mit dem Potentiome-

ter auf der Steuerelektronik einstellen.

Werkseinstellung:

10 Minuten

Die Zeit kann zwischen 5 und 120 Minuten

eingestellt werden. Auf der Steuerplatine

ist eine einfache Skala mit Richtwerten aufgedruckt.

Anbausatz Enthärter (Option)

Als Verkalkungsschutz bei Heißwasserbetrieb mit hartem Wasser. Dosiert dem Wasser Enthärter hinzu. Die Dosiermenge kann

dem Härtegrad des Wassers angepasst

werden.

Behälter mit Kärcher-Enthärterflüssig-

keit RM 110 (Best.-Nr. 2.780-001) fül-

len.

Die örtliche Wasserhärte ermitteln:

– Über das örtliche Versorgungsunter-

nehmen,

– mit einem Härteprüfgerät (Best.-Nr.

6.768-004).

GEFAHR

Gefährliche elektrische Spannung! Einstellung darf nur durch eine Elektro-Fachkraft

erfolgen.

Drehpotentiometer auf der Enthärter-

platine je nach Wasserhärte einstellen.

Die Skala zeigt die Härtebereiche 1 bis

4 an.

Gerät entlüften

Düse abschrauben.

Gerät so lange laufen lassen bis das

Wasser blasenfrei austritt.

Eventuell Gerät 10 Sekunden laufen

lassen – ausschalten. Vorgang mehr-

mals wiederholen.

Gerät ausschalten und Düse wieder

aufschrauben.

EG-Konformitätserklärung

Hiermit erklären wir, dass die nachfolgend

bezeichnete Maschine aufgrund ihrer Konzipierung und Bauart sowie in der von uns

in Verkehr gebrachten Ausführung den einschlägigen grundlegenden Sicherheitsund Gesundheitsanforderungen der EGRichtlinien entspricht. Bei einer nicht mit

uns abgestimmten Änderung der Maschine

verliert diese Erklärung ihre Gültigkeit.

Produkt: Hochdruckreiniger

Typ: 1.524-xxx

Einschlägige EG-Richtlinien

2006/42/EG (+2009/127/EG)

2004/108/EG

Angewandte harmonisierte Normen

EN 55014–1: 2006+A1: 2009+A2: 2011

EN 55014–2: 1997+A1: 2001+A2: 2008

EN 60335–1

EN 60335–2–79

EN 61000–3–2: 2006+A1: 2009+A2: 2009

EN 61000–3–3: 2013

EN 62233: 2008

Die Unterzeichnenden handeln im Auftrag

und mit Vollmacht der Geschäftsführung.

CEO

Dokumentationsbevollmächtigter:

S. Reiser

Alfred Kärcher GmbH & Co. KG

Alfred-Kärcher-Str. 28 - 40

71364 Winnenden (Germany)

Tel.: +49 7195 14-0

Fax: +49 7195 14-2212

Winnenden, 2014/01/01

Head of Approbation

Zubehör und Ersatzteile

– Es dürfen nur Zubehör und Ersatzteile

verwendet werden, die vom Hersteller

freigegeben sind. Original-Zubehör und

Original-Ersatzteile bieten die Gewähr

dafür, dass das Gerät sicher und störungsfrei betrieben werden kann.

– Eine Auswahl der am häufigsten benö-

tigten Ersatzteile finden Sie am Ende

der Betriebsanleitung.

– Weitere Informationen über Ersatzteile

erhalten Sie unter www.kaercher.com

im Bereich Service.

Garantie

In jedem Land gelten die von unserer zuständigen Vertriebs-Gesellschaft herausgegebenen Garantiebedingungen. Etwaige

Störungen an dem Gerät beseitigen wir innerhalb der Garantiefrist kostenlos, sofern

ein Material- oder Herstellungsfehler die

Ursache sein sollte.

Die Garantie tritt nur dann in Kraft, wenn Ihr

Händler die beigefügte Antwortkarte beim

Verkauf vollständig ausfüllt, abstempelt

und unterschreibt und Sie die Antwortkarte

anschließend an die Vertriebs-Gesellschaft

Ihres Landes schicken.

Im Garantiefall wenden Sie sich bitte mit

Zubehör und Kaufbeleg an Ihren Händler

oder die nächste autorisierte Kundendienststelle.

16 DE

- 14

Page 17

Kundendienst

Anlagentyp: Herstell-Nr.: Inbetriebnahme am:

Prüfung durchgeführt am:

Befund:

Unterschrift

Prüfung durchgeführt am:

Befund:

Unterschrift

Prüfung durchgeführt am:

Befund:

Unterschrift

Prüfung durchgeführt am:

Befund:

Unterschrift

- 15

17DE

Page 18

Please read and comply with

these original instructions prior

to the initial operation of your appliance and

store them for later use or subsequent owners.

Before first start-up it is definitely necessary to read the safety indications Nr.

5.956-309.0!

Contents

Environmental protection. . . . . EN 1

Safety instructions . . . . . . . . . . EN 1

Proper use . . . . . . . . . . . . . . . . EN 2

Function. . . . . . . . . . . . . . . . . . EN 3

Device elements . . . . . . . . . . . EN 4

Operation. . . . . . . . . . . . . . . . . EN 4

Transport . . . . . . . . . . . . . . . . . EN 5

Storing the device . . . . . . . . . . EN 5

Maintenance and care . . . . . . . EN 5

Troubleshooting. . . . . . . . . . . . EN 7

Technical specifications. . . . . . EN 9

Accessories . . . . . . . . . . . . . . . EN 11

Installing the plant . . . . . . . . . . EN 13

EC Declaration of Conformity . EN 14

Accessories and Spare Parts . EN 14

Warranty . . . . . . . . . . . . . . . . . EN 14

Customer Service . . . . . . . . . . EN 15

Environmental protection

The packaging material can be

recycled. Please do not throw

the packaging material into

household waste; please send it

for recycling.

Old appliances contain valuable

materials that can be recycled;

these should be sent for recycling. Batteries, oil, and similar

substances must not enter the

environment. Please dispose of

your old appliances using appropriate collection systems.

Please do not release engine oil, fuel oil,

diesel and petrol into the environment Protect the ground and dispose of used oil in

an environmentally-clean manner.

Notes about the ingredients (REACH)

You will find current information about the

ingredients at:

www.kaercher.com/REACH

Safety instructions

– Please follow the national rules and

regulations for fluid spray jets of the respective country.

– Please follow the national rules and

regulations for accident prevention of

the respective country. Fluid spray jets

must be tested regularly and the results

of these tests must be documented in

writing.

– Please follow the safety instructions

which are attached to the used detergents (normally on the packing label).

– The device may only be installed by a

specialized company according to the

national regulations.

– The appliance may only be connected

to an electrical supply which has been

installed by an electrician in accordance with IEC 60364.

– If the power cord is damaged, please

arrange immediately for the exchange

by an authorized customer service or a

skilled electrician.

– First remove the mains plug before do-

ing any job on the device

– Power plug and receptacle must be

freely accessible after the installation.

– The plant must be secured through a

wrong current protection switch with a

triggering current lesser than or equal to

30 mA.

– The appliance may only be used by per-

sons who have been instructed in handling the appliance or have proven

qualification and expertise in operating

the appliance or have been explicitly

assigned the task of handling the appliance.

– The appliance must not be operated by

children, young persons or persons

who have not been instructed accordingly.

Symbols on the machine

High-pressure jets can be dan-

gerous if improperly used. The

jet may not be directed at persons, animals,

live electrical equipment or at the appliance

itself.

Risk of burns on account of hot

surfaces!

Risk of injury! Beware of dangerous electrical current.

Hazard levels

DANGER

Pointer to immediate danger, which leads

to severe injuries or death.

몇 WARNING

Pointer to a possibly dangerous situation,

which can lead to severe injuries or death.

몇 CAUTION

Pointer to a possibly dangerous situation,

which can lead to minor injuries.

ATTENTION

Pointer to a possibly dangerous situation,

which can lead to property damage.

Work-stations

The unit is turned on and off only at the

pump unit. Depending on the plant installation, the work-stations are located at the

accessories (spraying units) connected to

the feeder points.

Personal safety gear

Wear ear plugs to protect

your ears against hearing

loss while cleaning parts

that produce high sound

levels.

– Wear protective clothing and safety

goggles to protect against splash back

containing water or dirt.

Safety Devices

Safety devices serve to protect the user

and must not be rendered in operational or

their functions bypassed.

Power switch

The switch prevents unintented starting of

the appliance. Stop the appliance during

breaks or after operation.

Safety catch

The safety catch on the trigger gun prevents the appliance from being switched on

unintentionally.

Overflow valve with pressure switch

– While reducing the water supply/quanti-

ty regulation at the pump head, the

overflow valve opens and part of the

water flows back to the pump suck side.

– If the lever on the trigger gun is re-

leased the pressure switch turns off the

pump, the high pressure jet is stopped.

If the lever is pulled the pump is turned

on again.

The overflow valve and pressure switch are

set and sealed at the factory. Setting only

by customer service.

Winding protection contact

The winding proctection contact in the motor winding of the pump drive switches off

the engine when there is a thermal overload.

(With HD 13/12-4 ST only...).

Operational readiness period

If the appliance is not used for an extended

period of time (adjustable 5...120 minutes),

the appliance will shut off.

Hose break protection

18 EN

- 1

Page 19

If the operating time (without interruption of

work) exceeds an adjustable value (5...120

minutes), the appliance will shut off.

Motor protection switch

The motor protection switch switches off

the device if the power consumption is

high.

Leakage monitoring

In case of leaks in the high pressure system, the appliance is shut off.

Pressure relief (option)

After the operation readiness period, a solenoid valve opens in the high pressure

system and relieves the pressure.

Lack of water fuse (option)

The lack of water fuse in the float container

prevents the high pressure pump from running dry in case of a lack of water.

Proper use

– This equipment produces water under

high pressure downstream to high pressure cleaning devices. If required the

detergent is drawn in and added to the

water.

– The high pressure module is perma-

nently installed in a dry, frost-free room.

The high pressure water is distributed

through a fixed network of pipes.

Alternatively, a hand spray gun with a

high pressure hose can be connected

directly to the high pressure outlet of the

appliance.

– The high pressure model must be in-

stalled at a wall in such a way that the

rear opening is sealed by the wall.

DANGER

Risk of injury! Follow the respective safety

regulations when operating at gas stations

or other dangerous areas.

Please do not let mineral oil contaminated

waste water reach soil, water or the sewage system. Perform engine cleaning and

bottom cleaning therefore only on specified places with an oil trap.

Water quality requirements

ATTENTION

Only clean water may be used as high

pressure medium. Impurities will lead to increased wear and tear or formation of deposits in the appliance.

If recycled water is used, the following limit

values must not be exceeded.

pH value 6,5...9,5

electrical conductivity * Conductivity

fresh water

+1200 μS/cm

settleable solids ** < 0,5 mg/l

total suspended solids *** < 50 mg/l

Hydrocarbons < 20 mg/l

Chloride < 300 mg/l

Sulphate < 240 mg/l

Calcium < 200 mg/l

Total hardness < 28 °dH

< 50 °TH

< 500 ppm

(mg CaCO

Iron < 0,5 mg/l

Manganese < 0,05 mg/l

Copper < 2 mg/l

Active chloride < 0,3 mg/l

free of bad odours

* Maximum total 2000 μS/cm

** Test volume 1 l, settling time 30 min

*** no abrasive substances

/l)

3

- 2

19EN

Page 20

Function

Flow pattern

1 Solenoid valve water supply (upgrade

kit, optional)

2 Water inlet

3 Swimmer valve

4 Container of softener liquid

with solenoid valve (4.1), only with mod-

el ST-H (option with model ST)

5 Prepressure pump, only with model ST-

H

6 High pressure pump

7 Overflow valve

8 Back up valve

9 Pressure switch

10 Detergent injector

11 Pressure relief valve (upgrade kit, op-

tion)

12 Vibration dampener

13 High-pressure outlet

14 Pipe system (option)

15 High pressure hose

16 Trigger gun

with shutoff valve (16.1) and pressure/

volume regulation (16.2)

17 High pressure nozzle (triple nozzle)

18 Backflow valve, detergent suction un-

der low pressure

19 Dosage valve for detergent

20 Level sensor detergent (upgrade kit,

optional)

consisting of 1 detergent solenoid valve

(20.1) and 1 detergent level sensor

(20.2).

21 Cleaning agent container

22 Detergent dosing 2nd detergent, (up-

grade kit, option), consisting of 1 deter-

gent dispensing valve (22.1), 1 deter-

gent solenoid valve (22.2), 1 detergent

level sensor (22.3)

23 Detergent dosing 2nd detergent under

high pressure (upgrade kit, option),

consisting of 1 detergent pump (23.1),

and 1 detergent level sensor (23.2)

24 Detergent dosing, double under high

pressure (upgrade kit, option), consisting of 1 detergent dispensing valve

(24.1), 2 detergent pumps (24.2), and 2

detergent level sensor (24.3)

25 Water filter (option)

Full pump capacity

With the decrease in total water flow the

water runs through the water inlet, the

swimmer tank, advance pressure pump hot

water and through the high-pressure pump

to the high-pressure outlet.

Parts removal

If only a part of the water capacity fed from

the pump is needed, the rest of the flow

runs through the flow regulator back to the

suction site of the high-pressure pump.

Detergent

Detergent is suctioned via the detergent injector and metered using the detergent dispensing valve.

In order activate the suction, the multi-nozzle must be set to "CHEM" (low pressure

flat jet).

With the upgrade kit "Detergent dosing in

high pressure mode (option)", detergent

can be added via a detergent pump.

Automatic pump start

If the system pressure sinks during the

standby period due to the opening of one of

the consumers, the pressure switch will

switch on the high pressure pump.

Softener system

Adding liquid softener will prevent the buildup of lime when operating with hot water.

Starting with a hardness range of "medium"

(8.4 - 14 °dH) and a supply temperature of

more than 6C, the upgrade kit for water softening (DGT) must be installed, or an external water softening system must be present. ST-H appliances are suitable for hot

water operation of up to 85°C; ST appliances are suitable for supply water temperatures of up to 70°C.

20 EN

- 3

Page 21

Device elements

Appliance cover removed.

1 Oil tank

2 Oil drain screw

3 Power switch

4 Electronics system

5 Dosage valve for detergent

6 Container of softener liquid (option)

7 Float tank

8 Hourmeter (option)

9 Prepressure pump (model ST-H only)

10 Connectors for upgrade kits

11 Water input (HD 7/16, HD 8/19)

12 Fastening screw for device hood

13 Pressure switch

14 Vibration dampener

15 Mains cable with mains plug

(not with all appliance versions)

16 High-pressure outlet

17 Water inlet (HD 13/12)

18 High-pressure pump

Operating elements

1 Indicator lamp

Glows green: Appliance ready to oper-

ate.

Blinks green: Readiness period

elapsed or maximum time for continuous operation exceeded (hose break

fuse).

Glows yellow: Fill in softener liquid

(option).

Blinks yellow: Lack of water (option)

Glows red: Leaks in the high pressure

system.

2 Power switch

3 Indicator lamp for detergent

Glows if detergent container is empty

(option).

4 Dosage valve I for detergent

5 Dosage valve II for detergent (optional)

1 Safety lever

2 Trigger gun

3 Lever for trigger gun

4 Pressure/quantity regulation (option)

5 High pressure hose

6 Spray lance

7 Marking of the triple nozzle

8 Triple nozzle

Operation

Safety instructions

The operator must use the appliance correctly. When working with the appliance, he

must consider the local conditions and pay

due care and attention to other persons, in

particular children, who are nearby.

Never leave the appliance unattended

when it is in operation.

DANGER

– Only operate the equipment with the

front cover closed.

– Risk of injury! Device, tubes, high pres-

sure hose and connections must be in

faultless condition. If they are not in a

perfect state then the appliance must

not be used.

DANGER

– The jet must not be directed at other

persons or directed by the user at him/

herself to clean clothing or footwear.

– Risk of injury from parts flying off! Fly-

ing-off fragments or objects can injure

people or animals. Never direct the water jet on fragile or loose objects.

DANGER

Long hours of using the appliance can

cause circulation problems in the hands on

account of vibrations.

It is not possible to specify a generally valid

operation time, since this depends on several factors:

– Proneness to blood circulation deficien-

cies (cold, numb fingers).

– Low ambient temperature. Wear warm

gloves to protect hands.

– A firm grip impedes blood circulation.

– Continuous operation is worse than an

operation interrupted by pauses.

In case of regular, long-term operation of

the device and in case of repeated occurrence of the symptoms (e.g. cold, numb fingers) please consult a physician.

Making the plant ready for

operations

DANGER

Risk of injury on account of the emanating

water jet that could be hot!

Check high pressure hose, pipe con-

nections, fittings and water jet for dam-

age every time before use.

Replace leaky components immediate-

ly and seal all leaky connection points

immediately.

Check hose coupling to ensure that it

sits firmly and is leak-proof.

ATTENTION

Risk of damage on account of dry running.

Check filling level of the detergent tank

and refill if required.

Check softener fluid level and refill if

necessary.

- 4

21EN

Page 22

High pressure operation

Note:

The appliance is equipped with a pressure

switch. The motor starts up only when the

lever of the pistol is pulled

Open the water supply.

Plug in the mains plug.

(Only with appliance versions with power cable and mains plug).

Set the appliance switch to "I".

The indicator lamp glows green.

Unlock the trigger gun and pull the lever

of the gun.

Set working pressure and water quanti-

ty by turning (rungless) at the pressure

and quantity regulation (option) (+/-).

Select spray type

Close the hand spray gun.

Turn the casing of the nozzle till the de-

sired symbol matches the marking.

High pressure circular spray

(0°) for specially stubborn dirt

Flat low pressure spray

(CHEM) for operating using detergents or cleaning at low

pressure.

High pressure flat spray (25°)

for large dirt areas

Operation with detergent

몇 CAUTION

Unsuitable detergents can cause damage

to the appliance and to the object to be

cleaned. Use only those detergents that

have been approved by Kärcher. Observe

the dosage and other instructions provided

with these detergents. For considerate

treatment of the environment use detergent

economically.

Follow the safety instructions for using detergents.

Kärcher detergents ensure smooth functioning. Please consult us or ask for our catalogue or our detergent information sheets.

Place the detergent can under the de-

vice.

Hang in the detergent hose into the de-

tergent can.

Set nozzle to "CHEM".

Set dosing value for detergent to the

desired concentration.

Recommended cleaning method

Spray the detergent sparingly on the

dry surface and allow it to react, but not

to dry.

Spray off loosened dirt with the high-

pressure ray.

After operations, dip the filter in clear

water. Turn the dosing valve to the

highest detergent concentration. Start

the appliance and rinse for one minute.

Interrupting operation

Release the lever of the trigger gun; the

device will switch off.

Release again the lever of the trigger

gun; the device will switch on again.

Operational readiness period

The operational readiness period starts

when the hand-spray gun is closed. The

device can no longer be started by tightening the lever of the hand-spray gun if this

operational readiness period (5 to 0.120

minutes) expires.

The indicator lamp blinks green.

To restart, turn the device switch briefly

to "0" and then again to "I".

Note:

Customer service can set the operational

readiness period.

Restart the operation readiness time

Set the appliance switch to "0".

Wait for a while.

Set the appliance switch to "I".

or

Use the respective button on the re-

mote control (option).

Turn off the appliance

Set the appliance switch to "0".

Disconnect the mains plug from the

socket.

(Only with appliance versions with power cable and mains plug).

Shut off water supply.

Activate trigger gun until device is pres-

sure-less.

Press the safety lever of the trigger gun

to secure the lever of the pistol against

being released accidentally.

Frost protection

ATTENTION

Frost will destroy the not completely water

drained device.

The machine should be stored in frost-free

rooms. In case there is frosting risk, for e.g.

if the machine is installed in open areas,

then the machine must first be emptied and

flushed using an anti-freezing agent.

Emptying the appliance

Remove the water inlet hose on the ap-

pliance.

Unscrew the high pressure hose from

the appliance.

Let the appliance run till the pump and

pipes are empty (max. 1 minute).

In case of longer operational breaks:

Fill in normal anti-frost agents in the

swimmer tank right until the top.

Place the collection trough unter the

high pressure exit.

Turn on the equipment and let it run un-

til the equipment is completely rinsed.

Switch-off in case of emergency

Turn the emergency-stop switch to "0".

Shut off water supply.

Activate trigger gun until device is pres-

sure-less.

Remove the appliance cover

Unscrew the fastening screw of the ap-

pliance cover.

Slightly lift up the appliance cover and

remove it toward the front.

Transport

몇 CAUTION

Risk of injury and damage! Observe the

weight of the appliance when you transport

it.

When transporting in vehicles, secure

the appliance according to the guidelines from slipping and tipping over.

Storing the device

몇 CAUTION

Risk of injury and damage! Note the weight

of the appliance in case of storage.

Maintenance and care

DANGER

Risk of injury! Switch off the power switch

with all maintenance and repair work.

Pull the mains plug and secure it against

being plugged in again

DANGER

Risk of injury on account of the emanating

water jet that could be hot!

During all tasks:

– Close locking tap of fresh water.

– Let the hot parts of the plant cool down.

– Depressurise the plant by opening all

hand-spray guns.

The bases of a safe operating of the equipment is thr regularly maintenance according to the following maintenance plan.

Use exclusively original parts of the manufacturer or those parts recommended by

him like

– replacement and wear parts

– Accessory parts

– Fuel

– Detergent

22 EN

- 5

Page 23

Safety inspection/ maintenance

contract

You can sign with your dealer a contract for

regular safety inspection or even sign a

maintenance contract. Please take advice

on this matter.

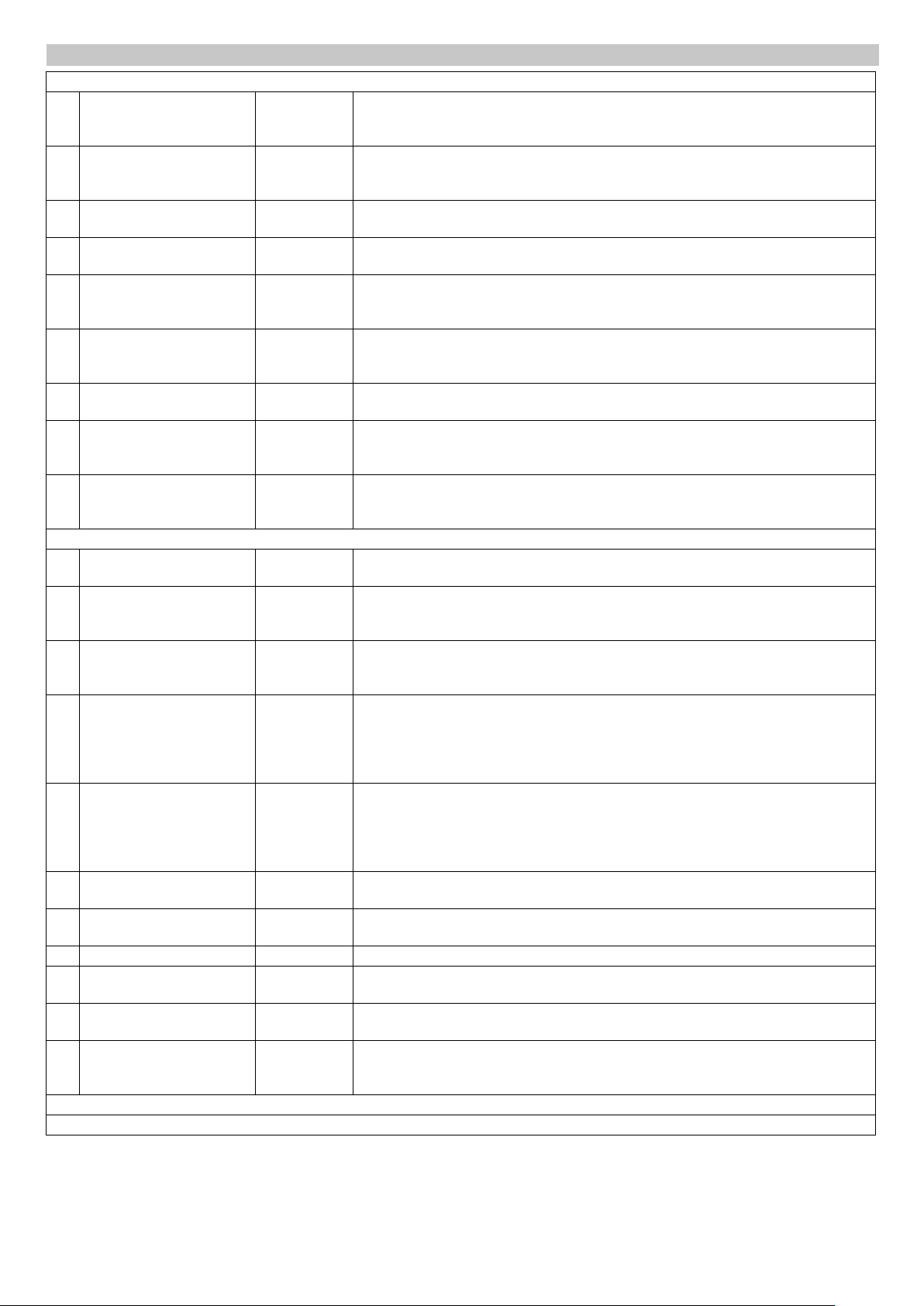

Maintenance schedule

Time Activity Assembly affected Performance of whom

daily Check hand-

spray gun

opinion Power cord

Test fill level Detergent tank, Installation wa-

Check high pressure hoses

weekly or after

40 operating

hours

monthly or after

200 operating

hours

annually or after

1000 operating

hours

annual Safety check Entire plant Safety check according to the guidelines for fluid

Check the unit for

leaks

Check oil level Oil tank at the pump If the oil is milky, it needs to be replaced. It is recom-

Check oil level Oil tank at the pump Check oil level of the pump. Refill oil if required (Or-

Clean filter Filter at the detergent suck hose Clean filter at the detergent suck hose. Operator

Test vibration

dampener

Cleaning the

sieve

Test swimmer

valve

Test automatic

start

Tighten hose

clips

Oil change High-pressure pump Drain off oil. Refill oil. Check oil level in the oil tank. Operator

Check unit for

calcium deposits.

Hand spray gun Check whether the hand-spray gun closes tightly

without any leaks. Check the protection mechanism

against accidental switching. Replace defective

hand-spray guns.

Check the mains cable regularly for damage such as

(Only with appliance versions

with power cable and mains

plug).

ter softener (optional)

Outlets, hoses towards working

machine

Entire plant Check pumps and pipes for leaks. Inform Customer

Vibration dampener If the vibration of the pump increases it indicates that

Sieve in water inlet Check, dismantle sieve and clean it. Operator

Float tank When the swimmer valve is closed no water can es-

Pressure switch Pump is at a standstill, because no water removal

All hose clips Tighten the hose clips using a torque wrench. Tight-

entire water system Improper functioning of valves or pumps can be an

aging or formation of cracks. If you find a damage,

then the cable must be replaced before using it any

further.

Check filling level, refill if necessary. Operator

Check hoses to see if there are damages. Replace

defect hoses immediately. Danger of accident!

Service if there is oil loss or if there is a leakage of

more than 10 drops of water per minute.

mended likewise in this case that the pump's oil seal

be changed (Customer Service).

der no. 6.288-016)

the pressure tank is defective. Replace the vibration

dampener.

cape the overflow.

has taken place. Turn on the hand spray gun. If the

pressure in the high pressure network falls below 3

MPa, the pump must be turned on.

ening torque up to a diameter of 28 mm = 2Nm, from

29 mm = 6 Nm.

indication of calcium deposits. If necessary decalcify.

spraying equipment.

Operator

Operator/

Customer

Service

Operator

Operator/

Customer

Service

Operator/

Customer

Service

Operator

Customer

Service

Operator

Operator

Operator

Operator

trained in decalcification

Technical expert

- 6

23EN

Page 24

Maintenance contract