Page 1

HF1211 S/H

MANUEL D’ATELIER

HF1211

63 J92 F02 0809

INTRODUCTION

Ce manuel couvre la construction, le fonctionnement et l’entretien des tondeuses

auto-portées HONDA HF1211.

L’observation attentive de ces instructions permettra de bénéficier d’une meilleure

qualité des travaux d’entretien et d’en garantir la sécurité.

Toutes les informations, illustrations, directives et caractéristiques contenues dans cette

publication sont basées sur les dernières données disponibles sur le produit au moment

de l’autorisation de mise sous presse.

Honda France Manufacturing S.A.S. se réserve le droit d’effectuer des modifications à

tout moment sans autre avertissement et sans aucune obligation de sa part. Aucune

partie de cette publication ne peut être reproduite sans autorisation écrite.

Honda France Manufacturing S.A.S.

Département Publication

-1-

Page 2

INDEX

5

1. CARACTERISTIQUES TECHNIQUES...........................3

1.1 Caractéristiques générales ..................................3

1.2 Schéma électrique ........................................4

1.3 Dimensions ..............................................6

1.4 Récapitulatif des couples de serrage ..........................7

HF1211 S/H

1.5 Calendrier d’entretien ......................................7

1.6 Temps d’intervention .......................................8

2. NORMES GENERALES ......................................9

2.1 Précautions au cours du travail ...............................9

2.2 Elingage .................................................9

2.3 Soulèvement .............................................9

2.4 Renversement latéral de la machine ..........................10

2.5 Outillage ...............................................11

2.6 Outils spéciaux ..........................................11

2.7 Niveau de préparation du personnel ..........................12

2.8 Récapitulatif des principales valeurs de montage et de vérifications .....12

2.9 Ouverture du couvre-roues .................................17

2.10 Conseils pratiques ........................................18

3. ENTRETIEN ..............................................19

4. REGLAGES ET MISES AU POINT ............................19

4.1 Réglage de l’embrayage de la lame ..........................19

4.2 Réglage du frein de la lame .................................20

4.3 Réglage du frein .........................................21

4.4 Réglage de la courroie de traction ............................22

4.5 Réglage du levier de la traction ..............................23

4.6 Alignement du plateau de coupe .............................25

4.7 Réglage du jeu du volant ...................................26

4.8 Réglage de la géométrie du train avant .......................27

4.9 Contrôle de l’alignement de lame ............................28

4.10 Aiguisage et équilibrage de lame ............................29

4.11 Réglage du guide de la goulotte d’éjection .....................30

5. DEMONTAGE DES PARTIES EXTERNES ET DES GROUPES

PRINCIPAUX .............................................31

5.1 Démontage des protections de la colonne de direction ............31

5.2 Démontage du marchepied .................................31

5.3 Démontage du couvre-roues ................................32

5.4 Démontage de la plaque arrière .............................33

5.5 Démontage de la goulotte d’éjection ..........................34

5.6 Démontage du moteur ....................................35

5.7 Démontage de l’axe arrière ................................36

5.8 Démontage du plateau de coupe.............................37

6. INTERVENTIONS DE REPARATION...........................38

6.1 Remplacement des pneus et des roues .......................38

6.2 Remplacement des roulements des roues avant ................38

-2-

6.3 Remplacement des composants de la direction .................39

6.4 Remplacement de la courroie de traction ......................39

6.5 Remplacement de la courroie de la lame ......................40

6.6 Remplacement du support de l’arbre de lame ...................41

6.7 Remplacement de l’accélérateur .............................42

6.8 Remplacement des plaquettes et du disque de frein .............42

6.9 Remplacement du groupe levier traction .......................43

6.10 Remplacement du câble retour levier .........................44

6.11 Remplacement des disques de friction du dispositif d’embrayage . . . 44

6.12 Remplacement du câble de déblocage de la transmission .........45

7. SYSTEME ELECTRIQUE....................................46

7.1 Tableau récapitulatif des interventions des dispositifs de sécurité . . . 46

7.2 Guide d’identification des anomalies causées par le système

électrique ..............................................46

7.3 Contrôle du fonctionnement des micros de sécurité ..............48

7.4 Contrôle de l’alimentation à la barrette de connexion .............49

7.5 Contrôle du fonctionnement du relais d’allumage ................49

7.6 Contrôle du fonctionnement de la carte électronique .............50

7.7 Contrôle du circuit de rechargement ..........................51

7.8 Montage des microcontacteurs de sécurité .....................51

7.9 Soin et entretien de la batterie étanche .......................52

SUPPLEMENT MANUEL D’ATELIER - HF1211K1 (8200001 ~ 8299999) . . 53

SUPPLEMENT MANUEL D’ATELIER - HF1211K2 (8300001 ~ 8399999) . . 65

SUPPLEMENT MANUEL D’ATELIER - HF1211K2

(8400001 ~ 8499999 / 1000001 ~ 1104802)..........................85

SUPPLEMENT MANUEL D’ATELIER - HF1211K2 (1104803 ~) .........91

Transmission mécanique

Transmission hydrostatique

Partie moteur : se reporter au manuel d’atelier GXV390K1 DCA

CONSIGNES DE SECURITE

Faire attention à ces symboles et à leur signification :

Signale un important risque de blessures corporelles graves, voire un danger

mortel, si les instructions ne sont pas respectées.

NOTE

: Source d’informations utiles

PRÉCAUTION :

•

Signale une possibilité de blessures corporelles ou de détérioration de l’équipement si

les instructions ne sont pas respectées.

Page 3

1. CARACTERISTIQUES

1.1 Caractéristiques générales

CHÂSSIS

Installation électrique

HF1211 S/H

Batterie

Pneus avant 11x4-4

Pneus arrière 15x6-6

Pression de gonflage avant

Pression de gonflage arrière

Poids

Vitesse de déplacement

Diamètre interne du braquage à gauche

Hauteur de coupe

Largeur de coupe

Capacité du sac de ramassage

Niveau de puissance acoustique garanti dB

Niveau de pression acoustique à l’oreille del’utilisateur selon directive81/1051/EEC dB

Valeur effective de l’accélération au siège. Cettevaleur a étérelevée au nombrede tout nominal avec

opérateur assis sur une surface de cimentlisse et uniformeselon EN1031/02.93

MOTEUR

Modèle GXV340 DCA1

Type 4 temps, soupape en tête, mono cylindre

Cylindrée

Alésage et course

Puissance maximum

Couple maximum

taux de compression 7.7:1

Consommation d’essence

Système de refroidissement A air forcé

Système d’allumage magnéto transistorisé

Réglage d’allumage 20 ± 2° PMH

Bougie d’allumage BPR5ES (NGK), W16EPR-U (NIPPONDENSO)

Carburateur Type horizontal, soupapes à papillon

Filtre à air Double élément

Régulateur Régulateur mécanique centrifuge

Système de graissage A projectionet forcée

Contenance en huile

Système de démarrage Démarreur électrique

Système d’arrêt Miseà la masse du circuitprimaire

Capacité du réservoir

Carburant utilisé Essence automobile (octane 86, sans plomb)

Rotation d’arbre PdF Sens horaire inversé (du côté PTO)

MODELES HF1211

TYPES S H

12

18

1.5

1.0

3 ÷ 8

71

170

100

337

82x64

8.1 / 3600 rpm

22.5 / 2500rpm

313

1.1

2.3

en 1

en 2

en 3

en 4

en 5

V

Ah

bar

bar

e

e

e

e

e

Kg

Km/h

Km/h

Km/h

Km/h

Km/h

m

167 177

1.5 0 à 8.3

2.7

4.0

4.4

6.7

1.4 1.4

cm

cm

l

m/s

cm

(A)

(A)

2

3

86 85

0.6 0.6

mm

kW

N.m

g/kWh

l

l

NOTE : Les caractéristiques sont susceptibles d’être modifiées sans préavis.

-3-

Page 4

HF1211 S/H

2

1

BZ

CN1

CN2

CN3

CN5

BK

RE

12

WH

WH

9

10

-

c

+

4

a

3

BK

RE

RE

11

8

RE

RE

WH

VI

BR

BK

C

NO

BL

7

BR

WH

VI

BR

GY

BL

6

VI

BR

BK

C

NO

NC

14

13

WH

15

BK

WH

BK

GY

GY

+

AVV.

Batt.

5

WH

BL

16

C

NC

C

NO

C

NO

C

NO

NO =

C

NC =

C

-4-

1.2 Schéma électrique

•

1 Carte électronique avec buzzer 5 Relaismoteur

2 Fusible 6,3 Amp. T 6 Contacteurà clef

3 Moteur 7 Interrupteurdes phares

3a Alternateur 8 Interrupteurde siège

3c Arrêtmoteur 9 Interrupteurde présence dubac

4 Batterie 10 Interrupteurpoint mort

11 Indicateurbac plein BK Noir

12 Interrupteurdes freins BL Bleu

13 Relais BR Marron

14 Régulateur/ redresseur GY Gris

15 Fusible15 Amp. T RE Rouge

16 Voyantde démarreur VI Violet

WH Blanc

Page 5

HF1211 S/H

2

1

+

AVV.

Batt.

COM.

N.C.

10

5

c

+

a

3

BZ

CN1

CN2

CN3

CN4

RE

GY

BR

VI

BR

BL

WH

VI

BR

BK

RE

6

15

7

9

8

-

BK

RE

RE

RE

WH

BL

VI

BR

BK

C

NO

4

13

12

WH

WH

BK

BK

WH

GY

GY

14

BL

11

NC

C

C

NO

C

NO

NO =

C

NC =

C

5

•

1 Carte électronique avec buzzer 5 Relaismoteur

2 Fusible 6,3 Amp. T 6 Contacteurà clef

3 Moteur 7 Interrupteurdes phares

3a Alternateur 8 Interrupteurde siège

3c Arrêtmoteur 9 Interrupteurde présence dubac

4 Batterie 10 Interrupteurpoint mort

11 Indicateurbac plein BK Noir

12 Relais BL Bleu

13 Régulateur/ redresseur BR Marron

14 Fusible15 Amp. T GY Gris

15 Voyantde démarreur RE Rouge

VI Violet

WH Blanc

-5-

Page 6

HF1211 S/H

[1]

[2]

[3]

[4]

[5]

[6]

[7]

[8]

-6-

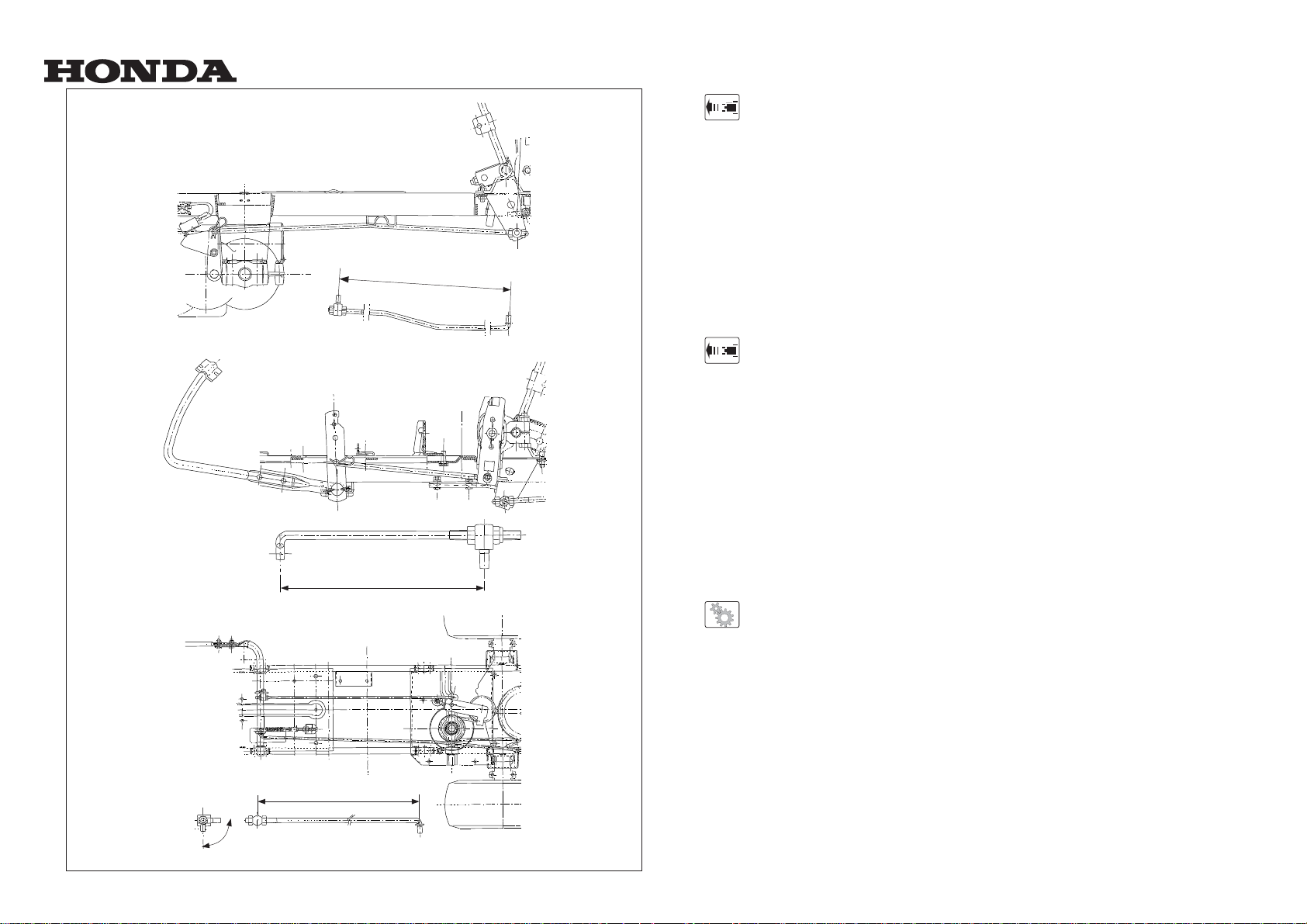

1.3 Dimensions

SH

[1] (mm) 708

[2] (mm) 750

[3] (mm) 760

[4] (mm) 1100

[5] (mm) 860

[6] (mm) 1130

[7] (mm) 1546

[8] (mm) 1863

Page 7

1.4 Récapitulatif des couples de serrage

1.5 Calendrier d’entretien

N° Chap. ELEMENT

Ecrous de fixation arrêt leviers 8 ÷ 11 Nm

Vis fixation couronne 25 ÷ 30 Nm

Contre-écrous des articulations 25 ÷ 30 Nm

Ecrous de fixation des articulations 45 ÷ 50 Nm

Vis de fixation lame 45 ÷ 50 Nm

Vis autotaraudeuse fixation marchepied 6,5 Nm

Vis autotaraudeuses couvre-roues 6,5 Nm

Vis M6 couvre-roues 8 ÷ 10 Nm

Vis charnière plaquearrière 8 ÷ 10 Nm

Vis de fixation de la plaque arrière 25÷ 30Nm

Vis de fixation de la poulie moteur 45 ÷ 50Nm

Vis de fixation du moteur 25 ÷ 30 Nm

Vis de fixation de l’axe arrière 25 ÷ 30 Nm

Vis autotaraudeuses de l’axe arrière 25÷ 30 Nm

Vis de fixation étriers de l’axe arrière 25 ÷ 30 Nm

Ecrous de fixation des poulies 25 ÷ 30 Nm

Vis de fixation des poulies de renvoi 25 ÷30 Nm

Vis de fixation des poulies des lames 25 ÷ 30 Nm

Ecrous de fixation des supports flasqués 25 ÷ 30 Nm

Ecrous support réservoir 25 ÷ 30 Nm

Ecrous support levier traction 25 ÷30 Nm

Ecrous secteur levier traction 10 ÷ 15 Nm

HF1211 S/H

4.5

4.7

4.8

4.8

4.10

5.2

5.3

5.3

5.4

5.4

5.6

5.6

5.7

5.7

5.7

6.4

6.5

6.5 - 6.6

6.6

6.9

6.9

6.11

COUPLE DE

SERRAGE

ELEMENT

Entretien à effectuer à chaque

intervalle mensuel ou horaire indiqué

(prendre l’échéance la plus proche)

Huile moteur

Filtre à air

INTERVENTION

Vérifier le niveau

A

chaque

emploi

l

Changer l(1) l

Vérifier

l

Nettoyer

1er

mois ou

20

heures

INTERVALLE

Tous les

3 mois

ou 50

heures

Tous les

6 mois ou

o

100

heures

Tousles

ansou

300

heures

Remplacer l

Grille de la prise d’air de

refroidissement

Pot d’échappement Vérifier

Vérifier

l

l

Grille de ventilateur de refroidissement Vérifier l

Batterie

Vérifier

Charger ²

l

Pression des pneus Vérifier l

Courroie du plateau de coupe Vérifier l

Courroie de transmission Vérifier l

Etat des garnitures Vérifier

Serrage des biellettes de

freins et d’embrayage

Frein

Course libre de la pédale de

frein

Vérifier

Vérifier - Régler

l

l(1) l(2)

l

Frein à main Vérifier l

Etat des boulons de lame Inspecter l

Serrage des boulons de la lame Vérifier ll

Etat de la lame Vérifier l

Graissage de l’essieu avant et arrière

Bougie

Un coup de pompe à

graisse

Vérifier et nettoyer

l

l

Remplacer l

Course libre de la pédale d’embrayage Vérifier &régler l

Câble des gaz Vérifier& régler l

Réservoir à essence, durite et filtre

Vérifier et remplacer

au besoin

l

Jeu de soupapes Vérifier & régler l

Ailettes et capot du moteur Nettoyer l

Chaîne Vérifier l

Axe de pédale d’embrayage Graisser l

o Nettoyer le filtre à air plus souvent lorsque la tondeuse est utilisée dans un endroit

poussiéreux.

(1) Intervalle pour le premier entretien seulement.

(2) Intervalle pour le deuxième entretien et les suivants.

² Toujours recharger la batterie avant les longues périodes de stockage et juste avant le

début de saison.

-7-

Page 8

1.6 Temps d’intervention

Réglages et mises au point

Réglage de l’embrayage de lame 0.1

Réglage du frein de lame 0.1

Réglage du frein 0.1

HF1211 S/H

Réglage de la courroie de la traction(modèles à transmissionmécanique) 0.1

Réglage du levier de la traction

(modèles à transmission hydrostatique)

Alignement du plateau de coupe 0.2

Réglage du jeu du volant 0.2

Réglage de la géométrie du train avant 0.2

Contrôle de l’alignement de la lame 0.1

Aiguisage et équilibrage de la lame 0.2

Réglage du guide de la goulotte d’éjection 0.1

Démontage des groupes principaux (remontage exclu)

Démontage des protections de la colonne dedirection 0.1

Démontage du marchepied 0.1

Démontage du couvre-roues 0.2

Démontage de la plaque arrière 0.1

Démontage de la goulotte d’éjection 0.1

Démontage du moteur 0.2

Démontage de l’axe arrière 0.3

Démontage du plateau de coupe 0.1

Interventions de réparation et/ou de remplacement

Changement des pneus et des roues (chaque) 0.1

Changement des roulements des roues avant (chaque) 0.1

Démontage des composants de la direction 0.1

Changement de la courroie de traction 0.1

Changement de la courroie de la lame 0.1

Changement du support et de l’arbre dela lame

Changement de l’accélérateur 0.1

Changement des plaquettes et du disque dufrein 0.1

Changement du groupe levier traction (modèles àtransmission hydrostatique) 0.3

Changement du câble retour levier (modèles àtransmission hydrostatique) 0.1

Changement des disques de friction du dispositifd’embrayage (modèles àtransmission hydrostatique) 0.2

Remplacement du câble de déblocage de latransmission 0.1

-8-

Temps (1/100h)

Réglage de la position de “point mort” 0.1

Réglage de la tige de déblocage dudispositif d’embrayage 0.1

Réglage du dispositif d’embrayage 0.1

Réglage du câble de retour du levier 0.1

Réglage de la position arrêt des leviers 0.1

Seulement le support 0.2

En démontant les roulements et arbres 0.3

Page 9

HF1211 S/H

[1]

[2]

[3]

2. NORMES GENERALES

2.1 Précautions au cours du travail

En règle générale, les interventionssur la machine ne comportent pas de situations

particulièrement dangereuses en plus de celles qui sont normalement liées à toute

interventionmécaniquequellesqu’ellessoient,et que l’on peut prévenir en adoptant

l’attention et la prudence normales qui devraient toujours accompagner ce type de

travail.

En plus du respect des normes habituelles de prévention des accidents de travail

propres à tout Atelier Mécanique, il est recommandé de:

- Retirer la clé de démarrage avant d’entreprendre toute intervention.

- Porter des gants de travail adéquats notamment pour les opérations effectuées

sur la lame ou lors de la manipulation des pièces en tôle.

- Vérifier que l’intervention ne provoque aucune fuite ou perte d’essence, même

accidentelles.

- Ne pas fumer à proximité du moteur ni du réservoir.

- S’assurer qu’aucune autre personne ne peut effectuer par inadvertance des

opérationsrisquantdecompromettrela sécurité de la personne qui est au travail.

2.2 Elingage

Lamachinenedoitjamais être soulevée à l’aide d’un palan ou de tout autremoyende

soulèvement prévoyant l’utilisation de câbles.

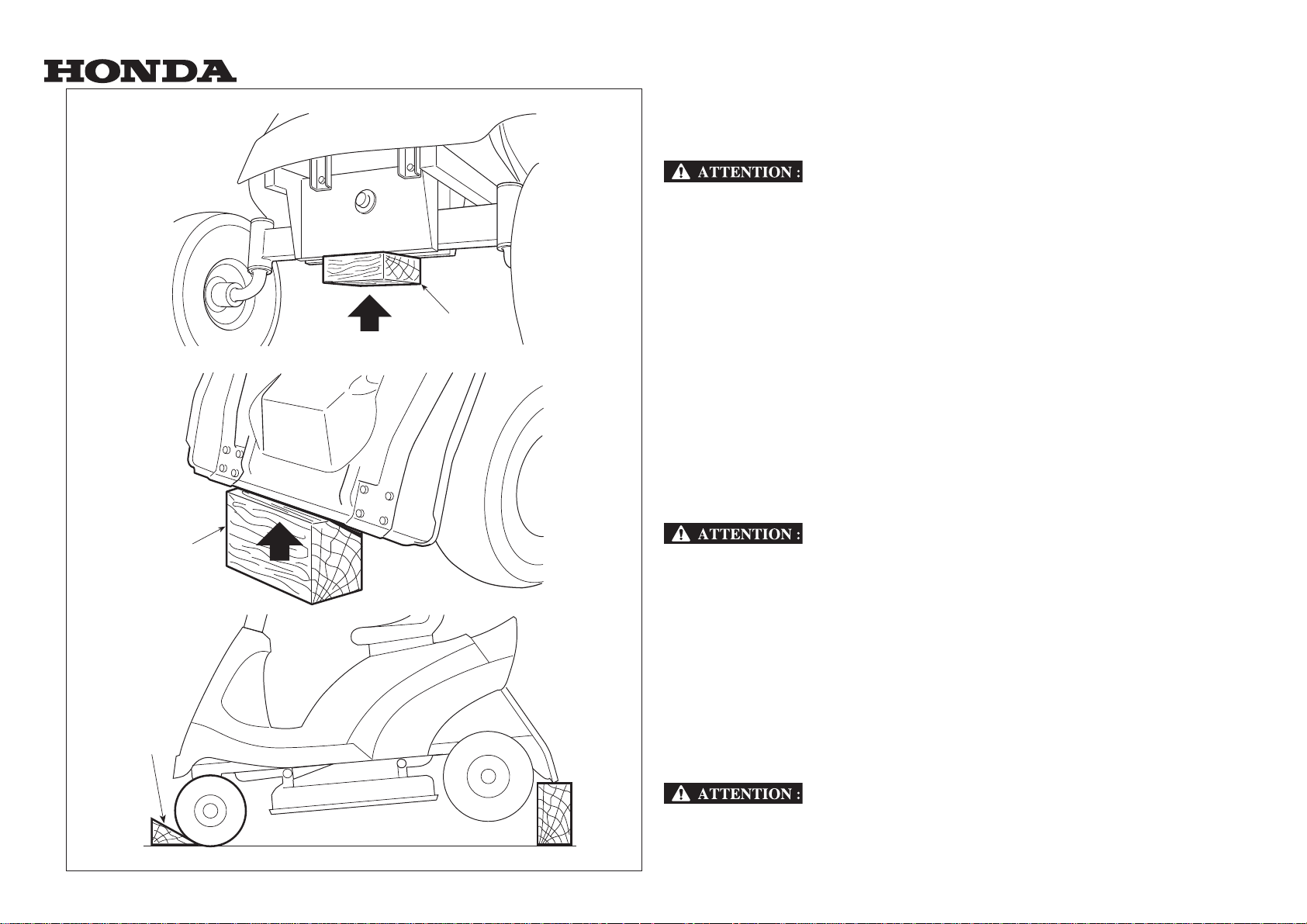

2.3 Soulèvement

a. Partie avant

UNE FOIS LE FREIN DE STATIONNEMENT INSÉRÉ, la machine peut être soulevée

à l’aide d’un vérin agissant sur la partie inférieure du châssis, en plaçant une cale en

bois [1] entre la base du vérin et le châssis et en prenant soin de ne pas empêcher le

balancier antérieur d’osciller librement.

b. Partie arrière

Placer une cale appropriée [2] sous le bord inférieur de la plaque.

Danstous les cas, bien veillerà placeruncoinde bois [3] aux dimensionsadéquates

derrière les roues opposées, de manière à éviter que la machine ne recule

accidentellement.

-9-

Page 10

HF1211 S/H

[2]

[1]

-10-

2.4 Renversement latéral de la machine

Pour exécuter cette opération deux personnes sont nécessaires.

Pendant le renversement latéral, la prise doit être exercée uniquement sur des

parties offrant une solidité adéquate (volant, siège, châssis, etc.) et JAMAIS sur les

parties en plastique de la carrosserie.

Avant de renverser la machine, il faut vider complètement le réservoir du carburant.

Placer la machine sur une surface plane etsolide, enlever le bac, enclencherle frein de

stationnement et porter le plateau de coupe sur la hauteur maximum.

Le renversement latéral doit être effectué exclusivement vers la droite, en posant le

siège [1] sur l’un des éléments angulaires du bac [2] de la façon indiquée. Pour

exécuter cette opération, saisir solidement le volant et le siège et incliner la machine

jusqu’à ce qu’elle s’appuie sur le bac, en veillant à ne pas endommager les pièces en

plastique de la carrosserie.

Avantd’effectuer tout type d’intervention s’assurerque lamachineestbien stable et

éviter d’exécuter des opérations qui pourraient la faire tomber.

Page 11

HF1211 S/H

[4]

[2]

[1]

[3]

[5]

60

60

20

20

20

20

26

32

32

26

60

60

[1] [2]

Æ 40÷45

15

Æ 21

Æ 30

78

[3]

75

3

Æ 40÷42

Æ 28

Æ 30

64

11

[4]

22

M16

58

30

20

>50

Ø 7.2

M8

55

152

110

40

[5]

< 8.5

Ø10

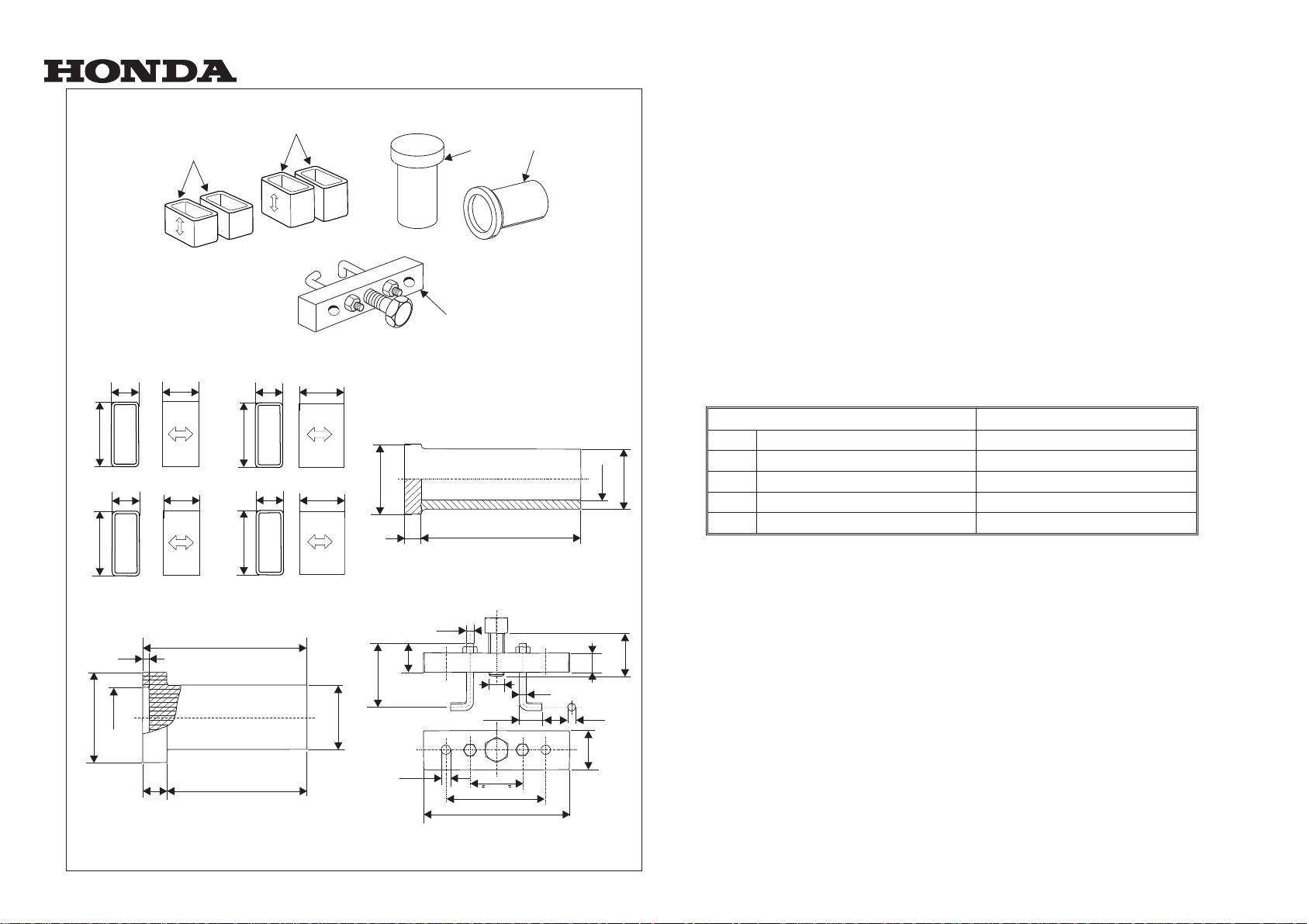

2.5 Outillage

Il est possible d’effectuer toutes les opérations à l’aide des outils habituellement

disponibles dans un bon Atelier Mécanique.

Il est cependant opportun de posséder une série d’outils spéciaux (1 ÷ 5) pouvant être

construits suivant les indications fournies dans le chap. 2.6.

2.6 Outils spéciaux

Nom d’outils REF.

[1] Cales CG60700000H0 (Acier)

[2] Cales CG60700001H0 (Acier)

[3] Guide CG60800030H0 (Acier)

[4] Guide CG60800031H0 (Nylon)

[5] Testeurs CG60253000H0 (Acier)

-11-

Page 12

153

57

30.8

970

160

830

520 87

80

170

682

280

90

831

430

60

318

330

[1]

A

B

B

A

156

175

74

93

260 218

74

30

260

99

99

74

213

154

132

160

-12-

2.7 Niveau de préparation du personnel

Toutes les opérations d’entretien, de démontage et de réparation de la tondeuse

auto-portée doivent être effectuées par des mécaniciens spécialisés, qui connaissent

toutes les normes de sécurité et de prévention des accidents, et qui ont observé les

procédures indiquée dans ce manuel.

HF1211 S/H

[2]

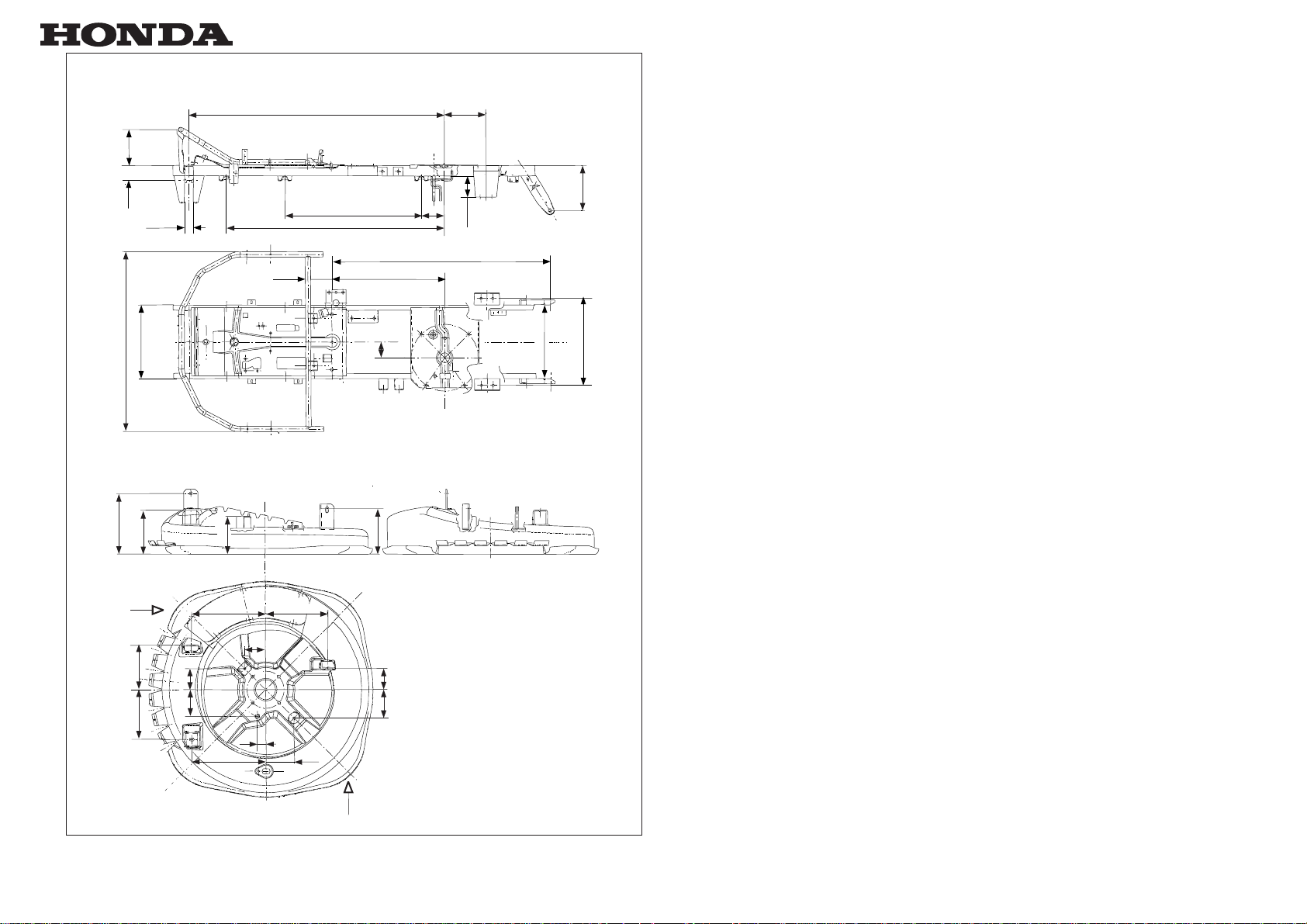

2.8 Récapitulatif des principales valeurs de montage et de vérifications

[1] CHÂSSIS

[2] PLATEAU DE COUPE

Page 13

HF1211 S/H

430

5

[3] GÉOMÉTRIE DU TRAINAVANT

[3]

[4] DÉVELOPPEMENT COURROIE DETRACTION

[4]-1

[4]- 1

[4]-2

[4]-2

-13-

Page 14

-14-

663 + 665

8

0,5

200,5 + 201,5

5

HF1211 S/H

[5]

[6]

[5] DÉVELOPPEMENT COURROIE DELA LAME

[6] MONTAGE TIRANT DIRECTION

[7]

[7]

MONTAGE TIGE LEVIER BOÎTE DE VITESSES

Page 15

544 + 546

[8]

168,5 + 169,5

9

0

°

604,3 -606,3

5

HF1211 S/H

[8]

MONTAGE TIGE LEVIER / GROUPE HYDROSTATIQUE

[9]

[10]

[9]

MONTAGE TIGE LEVIER / PÉDALE

[10]

MONTAGE TIGE PÉDALE EMBRAYAGE

-15-

Page 16

HF1211 S/H

448 - 449

172,5 - 173,5

-16-

[11]

[11] MONTAGE TIGE LEVIEREMBRAYAGE LAME

[12]

[12] MONTAGE TIGE FREINLAME

Page 17

HF1211 S/H

[1]

[2]

[3]

[4]

[5]

[6]

[7]

[8]

[9]

[8]

[10]

[9]

[8]

5

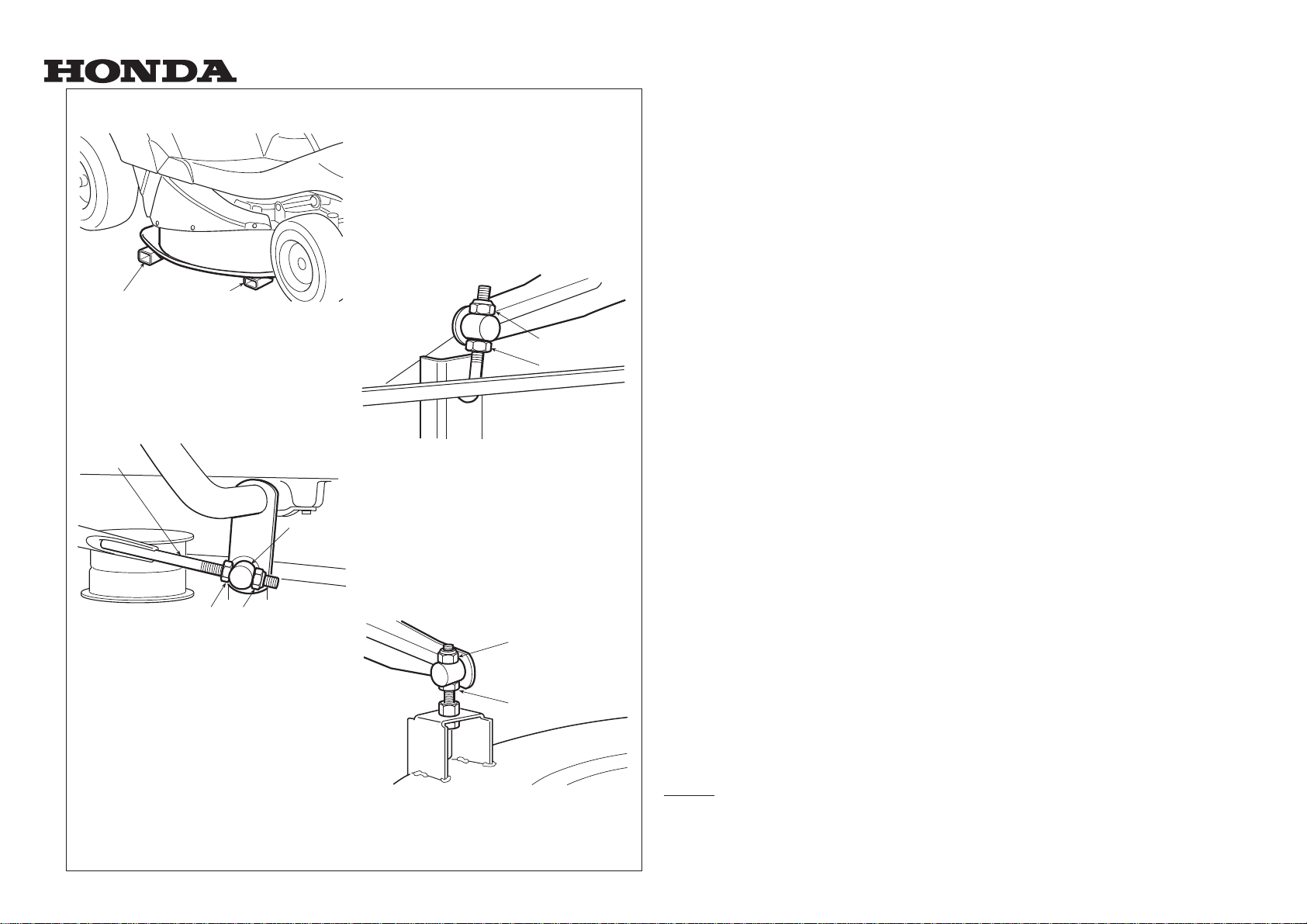

2.9 Ouverture du couvre-roues

En renversant le couvre-roues [1], on peut accéder au moteur et aux groupes

mécaniques situés au-dessous du couvre-roues.

La procédure pour l’ouverture ne comporte aucune manoeuvre particulière et doit être

exécutée conformément aux indications reportées ci-après ainsi que dans le manuel

d’instructions.

1. Enlever le bac ou le pare-pierres et placer la machine sur un sol plan, porter le

plateau de coupe en position de hauteur maximum et introduire des cales [5]

d’environ 65 - 70 mm sous le bord, de manière à soutenir le plateau pendant les

opérations suivantes.

Enclencher le frein de stationnement,

Mettre le levier de déblocage de la transmission sur la position “ENCLENCHE”, car,

pour garantir la nécessaire mobilité au levier de réglage de la vitesse, il faut que le

frein de stationnement soit déclenché.

2. Dévisser la poignée du levier [2] et le mettre au point mort “N” (dans les modèles à

transmission mécanique) ou sur la position “R” (dans les modèles à transmission

hydrostatique).

3. Ouvrir latrappe d’accès [3] et dévisser l’écrou de fixation [4] avec une clé de 13mm.

4. Relâcher le levier [7] de façon à ce que le plateau s’appuie sur les cales et maintenir

le levier, déplacé latéralement afin qu’il ne soit engagé dans aucun des crans

d’arrêt : Saisir la base du siège [6] et renverser à l’arrière le couvre-roues.

5. Lors de la fermeture, s’assurer que la goulotte [8] est bien positionnée sur le

support [10] et en appui sur le guide droit. Mettre le levier [2] en position “R” et

abaisser le couvre-roues [1] au niveau des leviers [2] et [7].

6. Introduire d’abord le levier [7] dans son logement puis le levier [2], abaisser le

couvre-roues jusqu’à centrer la vis de fixation, si l’opération a été exécutée

correctement et que le guide [10] est bien positionné, l’ouverture de la goulotte

s’introduit facilement dans le trou de la plaque [9], sans aucune nécessité d’intervenir

manuellement pour la guider.

Si l’introduction ne s’effectue pas facilement et régulièrement, régler l’introduction

(voir ch. 4.11).

7. Serrer à fond l’écrou [4], porter le levier [7] sur la position “7" en l’engageant dans le

cran d’arrêt correspondant, enlever les cales [5] et remonter la poignée du levier [2]

et la trappe [3].

-17-

Page 18

HF1211 S/H

[1]

[2]

[1]

[3]

[4]

[5]

[4]

[3]

[5]

[4]

-18-

2.10 Conseils pratiques

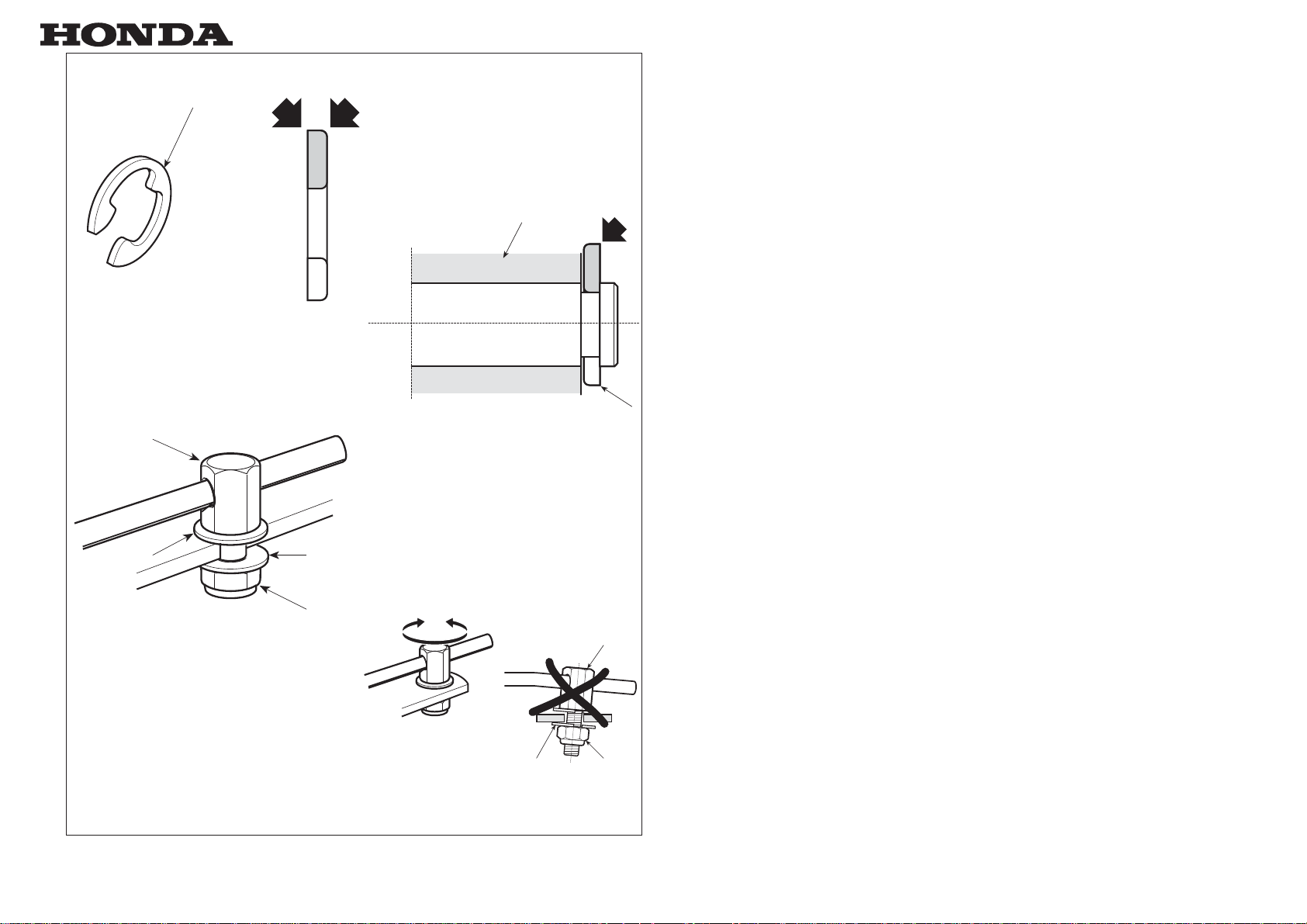

a. Montage bagues élastiques

1. Les baguesélastiques [1]sont caractérisées par uncôté avec arêtes chanfreinées et

l’autre avec arêtes vives.

2. Afin de garantir l’étanchéité maximale, il faut que le côté chanfreiné soit orienté vers

l’élément à retenir [2], en laissant vers l’extérieur le côté avec les arêtes vives.

b. Pivots d’articulation

1. De nombreux pivots d’articulation sont présents sur la machine, normalement ils

sont reliés à des tiges qui nécessitent une certaine possibilité d’orientation.

2. La situation typique prévoit que le pivot [3] soit fixé avecun écrouauto-freiné [5]avec

l’interposition de deux rondelles anti-friction [4] entre le pivot [3] et l’élément de

support et entre ce dernier et l’écrou [5].

3. Etant donné qu’il s’agit d’articulations, il ne faut jamais que l’écrou soit serré à fond,

mais qu’il soit vissé de façon à garantir une bonne liberté de rotation du pivot sur son

axe, sans cependant créer des jeux excessifs qui pourraient provoquer un

désaxement et un mauvais fonctionnement des pièces concernées.

Page 19

[5]

[4]

[1]

[2]

[A]

[3]

[6]

[2]

[7]

[5]

[1]

[2]

[A]

[8]

[7]

[2]

[7]

1mm

[5]

[8]

8800001 ~ 8999999

HF1211 S/H

8000001 ~ 8799999

3. ENTRETIEN

Le Livret d’Instructions prévoit une série d’interventions effectuées par le Client et visant à

assurer un minimum d’entretien de base ainsi que d’autres opérations qui ne sont pas

toujours à sa portée.

C’est pour cette raison que le concessionnaire HONDA devrait prendre à sa charge de

maintenir l’efficacité parfaite de la machine, en suivant deux lignes d’intervention :

1. Exécuter une mise au point de la machine dès que l’occasion s’en présente.

2. Proposer au Client un programme périodique d’entretien, qu’il convient d’effectuer à

intervalles pré-établis (par exemple en fin de saison ou en prévision d’une longue

période d’inactivité).

4. REGLAGES ET MISES AU POINT

Ce chapitre est consacré aux réglages à effectuer pour faire face aux problèmes de

fonctionnement les plus fréquents qu’il est généralement possible de résoudre à l’aide de

contrôles et de mises au point rapides.

4.1 Réglage de l’embrayage de la lame

Le moteur transmet le mouvement à la lame par l’intermédiaire d’une courroie

trapézoïdale ; la lame est embrayée à l’aide d’un tendeur qui est actionné avec le levier.

Après un certain temps d’utilisation, les éventuels changements des dimensions de la

longueur de la courroie peuvent rendrele fonctionnementirrégulier, ce qui revient à dire que:

- La courroie patine = la courroie s’est allongée,

- Difficulté à débrayer, durcissement du levier, avec la lame qui ne s’arrête pas = la

courroie s’est raccourcie.

Dans un cas comme dans l’autre, il est nécessaire de régler le tendeur.

1. Le réglage de la longueur du ressort [1] du tendeur de l’embrayage de lame

s’effectue à l’aide de la tige [2] de liaison au levier d’embrayage [3]. Ce réglage doit

être exécuté avec le plateau en position “1", car dans d’autres positions les valeurs

de longueur varient sensiblement.

8800001 ~ 8999999

2. Débrayer la lame pour décharger le ressort [1].

3. Enlever la goupille [4] et enlever la tige [2] du pivot [5]. Desserrer l’écrou [6] et visser

ou dévisser la tige [2] sur l’articulation [7] de ce qu’il faut pour obtenir une cote [A] de

la longueur du ressort [1], mesurée sur l’extrémité des spires, après avoir rétabli la

liaison de la tige [2] et embrayé la lame.

[A] 93 mm

4. Une fois le réglage exécuté, remonter la tige [2] et la goupille [4] et bloquer à fond

l’écrou [6].

8000001 ~ 8799999

1. Sans enlever la tige [2], desserrer les écrous [7] et [8], puis les visser ou les dévisser

sur la tige de commande [2] de ce qu’il faut pour obtenir la cote [A], mesurée sur la

partie externe des spires.

[A] 88 mm

2. Une fois le réglage effectué, bloquer de nouveau les écrous [7] et [8] en laissant un

jeu de 1 mm entre les écrous [7] et le pivot [5].

: Après le réglage de l’embrayage de lame, il est toujours recommandé de vérifier

NOTE

l’efficacité du frein de lame (voir ch. 4.2).

-19-

Page 20

HF1211 S/H

[3]

[2]

[1]

[A]

-20-

4.2 Réglage du frein de lame

NOTE : Le débrayage de la lame provoque l’intervention d’un frein, dont la tâche est

d’arrêter la rotation en 5 secondes.

Des délais plus longs ne sont pas conformes aux normes de sécurité, mais unréglage

qui produirait l’arrêt trop rapidement pourrait entraîner le frottement de la courroie sur

le patin, avec une surchauffe et une odeur caractéristique de caoutchouc brûlé.

1. Vérifier que le patin du frein [1] n’est pas déformé et que la tige de liaison [2] ne

présente pas des déformations pouvant modifier l’entraxe (voir ch. 2.8.[12]).

2. Débrayer la lame pour décharger le ressort et régler l’entraxe en agissant

opportunément sur les écrous [3] jusqu’à obtenir une cote [A].

[A] 172,5 -173,5 mm

3. Une fois le réglage exécuté, en débrayant la lame, le patin doit s’appuyer

adéquatement sur la courroie et arrêter la rotation avant 5 secondes après le

débrayage.

Page 21

[A]

[4]

[3]

[7]

[5]

[2] [1]

[11]

[9]

[12]

[10]

[8]

[A]

[4]

[5]

[2]

[5]

[6]

12 mm

8800001 ~ 8999999

HF1211 S/H

8000001 ~ 8799999

4.3 Réglage du frein

On récupère la diminution de la capacité de freinage en réglant le ressort de la tige du

frein, accessible après avoir soulevé le couvre-roues.

1. Soulever le capot moteur (voir ch. 2.9).

2. Ce réglage doit être exécuté avec le frein de stationnement enclenché ; il consiste à

ramener la longueur du ressort [2] àla mesure optimale, en vissant l’écrou sur la tige

(et donc en raccourcissant la cote du ressort), on augmente ainsi la capacité de

freinage.

8800001 ~ 8999999

3. Agir sur l’écrou [1] jusqu’à obtenir une longueur [A] du ressort [2] mesurée à

l’intérieur des rondelles.

[A] 58-60mm

8000001 ~ 8799999

3. Desserrer l’écrou [8] qui fixe l’étrier [9] et agir sur l’écrou [10] jusqu’à obtenir une

longueur [A] du ressort [2], mesuré à l’intérieur des rondelles.

Une fois le réglage effectué, bloquer l’écrou [8].

[A] 46-48mm

NOTE : Il est de règle de ne jamais descendre en dessous de ces valeurs, pour éviter de

surcharger le groupe frein.

PRECAUTION :

•

Si le freinage est encore faible ou irrégulier après que le réglage ait été effectué, avec la

pédale complètement relâchée, démonter le pivot [3] ou [11] de la tige de commande [4]

du levier [5] et contrôler que ce dernier présente bien une course à vide de 12 mm avant

de commencer l’action de freinage. En cas contraire, il est possible de régler la course à

vide avec l’écrou [6], à moins que les plaquettes ou le disque du frein ne soient usés au

point qu’il sera nécessaire de les remplacer (voir ch. 6.8).

•

Relier la tige [4] et contrôler ensuite de nouveau la longueur du ressort [2].

8800001 ~ 8999999

•

Lors du remontage du pivot [3], veiller à NE PAS SERRER à fond l’écrou [7] afin de

laisser au pivot une liberté de rotation suffisante quand le frein est actionné.

8000001 ~ 8799999

•

Avec le pivot [11], équipé d’une butée, il faut SERRER à fond l’écrou [12].

•

Quand les réglages ont été effectués, le frein de stationnement doit permettre de

maintenir la machine immobile sur un terrain dont la pente est de 30% (16°), avec

l’opérateur assis sur la tondeuse.

4. Refermer le capot moteur (voir ch. 2.9).

-21-

Page 22

-22-

[3]

[1]

[2]

[

A

]

[1]

[3]

90°

5

4.4 Réglage de la courroie de traction

Si l’on trouvait des irrégularités de l’avancement après une période d’emploi

prolongée, ou après que l’on a changé la courroie, ces irrégularités pourraient être

causées par la variation de la longueur de la courroie.

HF1211 S/H

- Une courroie relâchée diminue le rendement de la transmission et réduit la capacité

d’avancement,

- Une courroie trop tendue augmente le bruit etprovoque des secousses ou des cabrages

au moment de l’embrayage.

Dans de tels cas, il faut régler le tendeur.

1. Le tendeur est accessible depuis la trappe située à la base du siège.

2. Régler la tension duressort [1] en agissant opportunément sur les écrous [2]jusqu’à

obtenir la cote [A] mesurée sur l’extrémité des spires, avec les commandes de la

transmission en condition de repos.

[A] 86 mm

3. Dans cette condition, le levier de commande [3] devrait se trouver en position

parfaitement verticale.

4. Une fois le réglage effectué, bloquer les écrous [2].

NOTE :

Aucun réglage de la courroie de traction n’est prévu.

Page 23

4.5 Réglages du levier de traction

[2]

[3]

1

8mm

[12]

[13]

[14]

[15]

[5]

[4]

[10]

[11]

[9]

0,5 mm

9

0

°

[1]

N

[7]

[6]

[3]

[1]

[8]

NOTE : Il est conseillé d’effectuer ces réglages à chaque fois que l’on intervient sur le

groupe du levier de traction ou quel’on démonte l’axe de la pédale, l’axe arrière ou le câble

de retour du levier.

HF1211 S/H

Les principales indications de mauvais fonctionnement sont les suivantes :

- Levier qui ne revient pas en appuyant sur la pédale = câble relâché,

- Levier qui n’atteint pas la fin de course, avec réduction des performances = câble trop

tendu,

- Durcissement du levier = ressort du dispositif d’embrayage mal réglé,

- Levier trop souple qui ne reste pas en position sous effort = ressort du dispositif

d’embrayage mal réglé ou présence d’huile sur les disques de friction,

- Machine qui tend à se déplacer avec le levier au “point mort” = réglage erroné de la tige

de liaison.

a. Réglage de la position de “point mort”

1. La condition “point mort” du groupe hydrostatique est celle dans laquelle le levier [1]

se trouve parfaitement vertical, avec une tolérance de±1mm(±0,8°).

2. Démonter la roue arrière droite (voir ch. 6.1).

3. Maintenir le levier [1] bloqué en position de “point mort” et, avec le couvre-roues

fermé et bien fixé, agir sur les écrous [2] de la tige [3] jusqu’à centrer le levier de

commande [4] dans la fente centrale [5] du couvre-roues.

4. Débloquer le levier [1] du groupe hydrostatique et contrôler si, en déplaçant le levier

de commande de la traction aussi bien en avant qu’en arrière, on entend

l’intervention du micro-contacteur [6].

5. En cas contraire, desserrer les écrous [7] de fixation du micro-contacteur [6] et le

déplacer pour pouvoir engager correctement le palpeur dans la came [8] de façon à

entendre le déclic des contacts aussi bien dans la condition de “libre” que dans celle

de “appuyé”.

b. Réglage de la tige de déblocage du dispositif d’embrayage

Avec la pédale du frein relâchée, agir sur les écrous [9] jusqu’à obtenir un jeu de

0,5 mm entre le patin [10] et le levier [11] de déblocage.

c. Réglage du dispositif d’embrayage

1. Pendant la marche, le levier est retenu dans la position choisie par un dispositif

d’embrayage constitué d’un secteur [12] coulissant entre deux disques de

friction [13], comprimés par un ressort [14].

2. La charge du ressort [14] peut être réglée à l’aide de l’écrou [15] jusqu’à obtenir une

longueur de 18 mm, avec la pédale relâchée.

3. Contrôler que les disques de friction [13] sont intègres et sans traces d’huile; en cas

contraire, il faut les remplacer (voir ch. 6.11).

-23-

Page 24

HF1211 S/H

[A]

[1]

[2]

[B ]

[3]

[4]

[7]

[5]

[6]

[8]

[5]

[9]

[7]

-24-

d. Réglage du câble de retour du levier

1. Soulever le couvre-roues (voir ch. 2.9).

2. Avec le levier de commande enposition de “point mort” et la pédale relâchée,vérifier

la cote du ressort [1] et agir opportunément sur le dispositif de réglage [2] jusqu’à

obtenir une longueur [A], mesurée à l’extrémité des oeillets.

[A] 74-76mm

3. Une fois ce réglage exécuté, avec le frein de stationnement enclenché, il doit y avoir

un jeu [B] entre le levier [3] et l’arrêt [4].

[B] 0,5 à 1 mm

e. Réglage de la position de l’arrêt des leviers

1. Dans le cas où le crochet d’arrêt a été démonté ou remplacé, il faut régler la position

de l’élément terminal [5] par rapport aux leviers [6] et [7].

2. Cette position doit empêcher à l’élément terminal [5] d’interférer avec le mouvement

oscillatoire du levier [6] et bloquer en même temps le levier [7].

3. Soulever le couvre-roues (voir ch. 2.9).

4. Mettre lelevier de commande au “point mort” et enclencher le frein de stationnement.

5. Avec les deux écrous [9] desserrés, fermer les deux leviers [7] et [8] de façon à ce

que l’élément terminal [5] soit bloqué entre eux,le pousser leplus possible à l’arrière,

puis serrer les deux écrous [9].

[9] ECROUS DE FIXATIONARRÊT LEVIERS

COUPLE DE SERRAGE : 8à11Nm

Page 25

4.6 Alignement du plateau de coupe

[7]

[8]

[10]

[9]

[6]

[5]

[3]

[4]

[2]

[1]

La descente du plateau de coupe est commandée par un levier et est guidée par une bielle

antérieure et par une bielle postérieure droite; une troisième bielle, en position antérieure

gauche, est reliée au plateau par un système de réglage.

La condition essentielle pour obtenir une coupe régulière est que le plateau soit parallèle au

terrain en sens transversal, et légèrement abaissé en avant.

HF1211 S/H

Le système d’articulation du plateau permet d’exécuter deux réglages:

- Réglage combiné du parallélisme et de la hauteur minimale antérieure et postérieure

- Réglage seulement du parallélisme transversal

Vérifier que la pression des pneus est correcte. Si l’on a changé un pneu ou plusieurs

pneus, et qu’il y a des différences de diamètre, il ne faut pas essayer de compenser ces

différences en variant les pressionsde gonflage; mais il faut exécuter les réglages qui sont

indiqués aux points “a.”et“b.”.

a. Réglage combiné du parallélisme et de la hauteur minimale antérieure et

postérieure

1. Après avoir placé la machine sur une surface plate, solide et régulière (par exemple

sur un banc de travail), placer des cales sous le plateau de coupe:

- à l’avant, de 26 mm [1] CG60700000H0

- à l’arrière, de 32 mm [2] CG60700001H0

2. Amener le levier de réglage de la hauteur de tonte sur la position “1" en l’engageant

dans le cran prévu à cet effet et desserrer les écrous [3] - [5] - [7] et les

contre-écrous [4] - [6] - [8] de façon à ce que le plateau s’appuie de manière stable

sur les cales.

3. Visser l’écrou [3] jusqu’à sentir un début de soulèvement de la partie arrière du

plateau, puis bloquer le contre-écrou [4] correspondant de façon à déterminer un

point fixe de référence pour les phases suivantes.

4. Agir sur l’écrou [5] defaçon à ce qu’il pousse le pivot [9] et provoque undéplacement

en avant de la tige [10] jusqu’à annuler tous les jeux et à sentir un début de

soulèvement de la partie avant droite du plateau.

5. Contrôler que la tige ne puisse pas se déplacer longitudinalement. Bloquer le

contre-écrou [6].

6. Visser l’écrou [7] du dispositif de réglage transversal jusqu’à sentir un début de

soulèvement de la partie avant gauche et bloquer le contre-écrou [8].

b. Réglage uniquement du parallélisme transversal

1. On peut compenser une certaine différence de hauteur par rapport au terrain entre le

bord droit et le bord gauche du plateau en agissant opportunément sur l’écrou [7] et

le contre-écrou [8] du point de liaison avant gauche.

NOTE :

contre-écrous quand on a effectué les réglages en laissant aux pivots la liberté de rotation

nécessaire (voir ch. 2.10.b).

Il faut toujours bien se rappeler de bloquer tous les écrous et tous les

-25-

Page 26

HF1211 S/H

[6]

[7]

[3]

[8]

[2]

[4]

[6]

[5]

[8]

[4]

[6]

[7]

[5]

[9]

[1]

[9]

[1]

-26-

4.7 Réglage du jeu du volant

Pour ne pas nuire à la précision de la conduite, le jeu du volant ne devrait jamais être

excessif.

Vérifier que le jeu ne soit pas dû au desserrage des écrous de la tiranterie et serrer à

fond tous les écrous des tirants et des articulations sphériques.

Si le jeu est dû à l’accouplement pignon/couronne, il faut modifier la position en

hauteur de la couronne, en introduisant des cales à l’intérieur du moyeu.

1. Démonter les protections arrière et avant de la colonne de direction (voir ch. 5.1).

2. Démonter le marchepied (voir ch. 5.2).

3. Décrocher le clip élastique [1] et soulever la colonne de direction [2] du volant de ce

qu’il faut pour pouvoir enlever la goupille [3] et le pignon [4].

4. Dévisser la vis [5] et extraire la couronne [6].

5. Placer uneou deux cales [7] de 11 x 17 x 0,5 mm, CG12520031H0 (selon le besoin) à

l’intérieur du moyeu de façon à ce que la couronne soit soulevée par rapport au

pignon.

6. Aligner les roues avant et remonter la couronne [6] avec la flèche orientée en avant,

puis serrer à fond la vis [5].

PRECAUTION :

Tourner la colonne de direction de façon à ce que le trou de la goupille [3] soit

•

perpendiculaire par rapport à l’axe longitudinal de la machine et monter le pignon [4] de

façon à ce que la fiche soit bien introduite dans son logement.

7. Pousser à fond l’élément terminal de la colonne de direction [2] dans le trou de la

douille [8],contrôler que la denture de la couronne, dans la nouvelle position, agisse

correctement par rapport à celle du pignon. Remonter enfin la rondelle [9] et le clip

élastique [1].

8. Si après avoir enlevé toutes les cales le jeu n’a pas été éliminé, vérifier et,

éventuellement, remplacer le groupe pignon / couronne (voir ch. 6.3), ou bien

rechercher d’autres causes possibles.

[5] VIS FIXATION COURONNE

COUPLE DE SERRAGE : 25à30Nm

Page 27

HF1211 S/H

[2]

[2]

[A]

[B ]

[1]

[1]

[4]

[3]

[1]

[5]

4.8 Réglage de la géométrie du train avant

La géométrie correcte du train avant est donnée par les valeurs d’entraxe des deux

tirants de liaison roues. D’éventuelles anomalies dues à des chocs ou à des causes

accidentelles provoquent une détérioration de la précision de conduite ainsi qu’une

plus forte usure des pneus.

Il est possible de résoudre ces anomalies de la manière suivante :

- Usure anormale ou assymétrique des pneus avant = réglage du parallélisme,

- Machine ne suivant plus une trajectoire rectiligne lorsque le volant est droit = réglage

des tirants.

NOTE

: S’assurer avant tout que les fixations des articulations sphériques ne sont pas

desserrées.

a. Réglage parallélisme

1. On obtient le parallélisme exact avec un entraxe [A]. Celui-ci doit être mesuré entre

les centres des articulations [1] des fusées obtenues lorsque l’entraxe entre les

articulations des deux tirants [1] - [2] est de [B]. (voir ch. 2.8.[3]).

[A] 429 - 431 mm

[B] 200,5 -201,5 mm

2. Si on relève une cote différente, vérifier si l’erreur est attribuable à l’un ou aux deux

tirants. Démonter l’élément concerné, desserrer le contre-écrou [3] et visser ou

dévisser l’articulation sur la tige [4] jusqu’à obtenir la cote exacte.

NOTE

: Les deux tirants doivent toujours être réglés à la même longueur.

3. Lors du montage, serrer à fond les contre-écrous [3] et les écrous [5] de fixation des

articulations.

b. Réglage de la position du volant

1. Avant tout, contrôler le parallélisme (point “a.”) et mettre les roues avant en

alignement.

2. Si le volant n’est pas droit, contrôler que les deux tirants ont le même entraxe entre

les articulations [1] - [2] (voir ch. 2.8.[6]).

3. Une fois déterminé l’élément qui présente une cote différente, procéder au réglage

de la façon indiquée au point “a.”

4. Lors du montage, serrer à fond les contre-écrous [3] et les écrous [5] de fixation des

articulations.

5. Une fois le réglage effectué, contrôler la valeur du parallélisme de la façon indiquée

au point “a.”

[3] CONTRE-ÉCROUS ARTICULATIONS

COUPLE DE SERRAGE : 25à30Nm

[5] ECROUS FIXATION ARTICULATIONS

COUPLE DE SERRAGE : 45à50Nm

-27-

Page 28

HF1211 S/H

[2]

[1]

[2]

[1]

A

B

-28-

4.9 Contrôle de l’alignement de la lame

Des vibrations excessives au cours de la tonte et une coupe irrégulière peuvent être

causées par un non alignement de la lame dû à des déformations de la flasque ou de

l’arbre à cause de chocs accidentels.

1. Renverser latéralement la machine (voir ch. 2.4).

Pour manipuler la lame, porter toujours des gants de travail.

2. Débrayer la lame, poser une règle métallique [1] sur un point du bord du plateau [2],

faire tourner à la main la lame et contrôler la distance entre la règle et les deux

extrémités “A” et “B”; la distance devrait toujours être la même et, dans tous les cas,

une éventuelle différence ne doit pas dépasser2-3mm.

3. Si l’on trouve des valeurs supérieures, il fautvérifier que la lame n’est pas déformée.

Si elle est en bon état, il faut contrôler et éventuellement remplacer le support ou

l’arbre de la lame (voir ch.6.6), et contrôlerle plan d’appuide la flasquesur le plateau

de coupe.

PRÉCAUTION :

Changer toujours la lame endommagée et ne pas essayer de la redresser ou de la

•

réparer. N’utiliser que des lames d’origine!

Page 29

4.10 Aiguisage et équilibrage de la lame

[1]

[2]

max 10 mm

[2]

[1]

[4]

[2]

[1]

[4]

[3]

Une lame mal aiguisée entraîne le jaunissement de la pelouse et réduit la capacité

de ramassage, en outre, si elle n’est pas équilibrée, elle provoque des vibrations

excessives au cours de la tonte.

HF1211 S/H

Porter toujours des gants de travail pour manipuler la lame et se protéger les yeux

pendant l’aiguisage.

Pour démonter une lame, il est nécessaire de la saisir fermement et de dévisser la vis

centrale [1].

a. Aiguisage

1. Aiguiser toujours les deux tranchants de la lame [2], en utilisant une meule à grain

moyen. L’aiguisage doit être exécuté que du côté émoussé, en enlevant le moins de

matière possible.

2. Il faudra changer la lame quand le tranchant sera usé de 10 mm.

b. Equilibrage

1. Contrôler l’équilibrage à l’aide de l’instrument prévu à cet effet, jusqu’à ce que l’on

obtienne une différence maximale de 1 gramme entre un côté et l’autre.

PRÉCAUTION :

•

Lors du montage, veiller à ce que la clavette [3] soit positionnée correctement sur l’arbre,

que les ailettes soient orientées vers l’intérieur du plateau et que la partie concave du

disque élastique [4] soit en appui sur la lame.

[1] VIS DE FIXATIONLAME

COUPLE DE SERRAGE : 45à50Nm

-29-

Page 30

HF1211 S/H

[3]

[2]

[1]

~3mm

[3]

[2]

30 mm

-30-

4.11 Réglage du guide de la goulotte d’éjection

Ce réglage doit être exécuté après chaque intervention sur le guide de la goulotte et

quand on démonte la plaque arrière.

L’importance de ce réglage consiste à éviter qu’une introduction erronée de la bouche

de la goulotte dans le trou de laplaque empêche la fermeture correctedu couvre-roues

(voir ch. 2.7) et puisse permettre le passage d’herbe coupée dans l’espace moteur,

avec les problèmes qui pourraient en découler.

1. Monter la goulotte (voir ch. 5.5).

2. Porter leplateau de coupe en position “1" dans cette condition, la goulotte [1] doit être

bien en appui sur le guide [2].

3. Si le guide estplus bas ou tend à trop soulever la goulotte,desserrer la vis [3] et faire

coulisser le guide jusqu’à le repositionner correctement.

4. Lors de la fermeture du couvre-roues vérifier toujours, selon la procédure indiquée

(voir ch. 2.9), que l’introduction de la goulotte dans le trou de la plaque s’effectue

toujours régulièrement de façon automatique et sans devoir intervenir manuellement

pour la faciliter.

Page 31

5. DEMONTAGE DES PARTIES EXTERNES ET DES GROUPES

[2b]

[8]

[7]

[2a]

[1]

[5]

[3]

[4]

[8]

[6]

[2]

[1]

[3]

[5]

[4]

[9]

[8]

[7]

[9]

[8]

[7]

[6]

PRINCIPAUX

Afin d’exécuter les opérations les plus difficiles, il peut parfois s’avérer nécessaire

d’avoir une meilleure accessibilité. Pour ceci il faut démonter le groupe intéressé pour

travailler sur le banc, ou bien ôter les couvre-roues ou d’autres éléments externes.

HF1211 S/H

L’utilité ou non d’effectuer ces opérationsest laissée àla discrétion età l’expérience du

mécanicien

5.1 Démontage des protections de la colonne de direction

Le démontage de la protection avant de la colonne de direction rendplus accessibles:

- La batterie.

1. Enlever la protection arrière [1], fixée avec une vis centrale [2a] (du matricule

8800001 au 8899999), ou avec deux vis latérales [2b] (à partir du matricule

8900001).

2. Démonter le bloc de démarrage [3] et enlever le voyant de signalisation [4].

3. Démonter le volant [5] après avoir extrait la goupille [6] à l’aide d’un pointeau.

4. Une fois les deux vis latérales de fixation [7] dévissées, la protection avant [8] peut

être enlevée depuis le haut.

5.2 Démontage du marchepied

Le démontage du marchepied rend accessibles:

- Le pignon et la couronne de la direction.

Enlever les protections de la colonne de direction (voir ch. 5.1).

1. Démonter la pédale [1] en dévissant les deux écrous [2] et dévisser la poignée [3] du

frein de stationnement.

2. Dévisser l’écrou [4] pour soulever légèrement le couvre-roues [5].

3. Le marchepied [6] est fixé au châssis avec quatre vis internes [8] et quatre vis

externes [7] plus longues munies de rondelles [9] pour l’appui à l’élément tubulaire

de support.

4. Lors du montage, exécuter dans l’ordre inverse les opérations décrites, en se

rappelant de remettre les rondelles [9] sous les vis [7].

5. Remonter les protections de la colonne de direction (voir ch. 5.1).

[7] VIS AUTOTARAUDEUSES EXTERNES

COUPLE DE SERRAGE : 6,5 Nm

[8] VIS AUTOTARAUDEUSES INTERNES

COUPLE DE SERRAGE : 6,5 Nm

-31-

Page 32

HF1211 S/H

[1]

[2]

[3]

[4]

[7]

[6]

[5]

[8]

[9]

[6]

[10]

[11]

[12]

5

-32-

5.3 Démontage du couvre-roues

Le démontage du couvre-roues peut être nécessaire pour:

- Améliorer l’accessibilité autour du moteur;

- Enlever la plaque arrière.

1. Démonter la poignée [1] de l’accélérateur.

Dévisser la poignée [2] du levier des vitesses.

Dévisser la poignée [2] de la traction.

2. Débrancher le connecteur [3] du micro-contacteur du siège et démonter le siège en

dévissant les deuxpivots [4]. Libérer le ressort [5] du capotfixe du bac [6] en dévissant

les vis [7] qui fixent la plaquette [8].

3. Dévisser lesdeux vis autotaraudeuses [9] et desserrer lesdeux vis [10] avec écrou qui

fixent le couvre-roues à la plaque arrière.

Soulever le couvre-roues (voir ch. 2.9).

4. Dévisser les six vis accessibles depuis la partie inférieure, les deux avant plus

courtes [11] et les quatre plus longues [12] pour le fixation à l’élément tubulaire.

PRÉCAUTION :

Lors du montage, ne pas oublier de brancher de nouveau le connecteur [3] du siège et de

•

vérifier son fonctionnement.

[9] VIS AUTOTARAUDEUSESCOUVRE-ROUES (2)

COUPLE DE SERRAGE : 6,5 Nm

[10] VIS COUVRE-ROUES,M6 (2)

COUPLE DE SERRAGE : 8à10Nm

[11] VIS AUTOTARAUDEUSESCOUVRE-ROUES (2)

COUPLE DE SERRAGE : 6,5 Nm

[12] VIS AUTOTARAUDEUSESCOUVRE-ROUES (4)

COUPLE DE SERRAGE : 6,5 Nm

Page 33

HF1211 S/H

[1]

[4]

[2]

[3]

[9]

[5]

[6]

[7]

[8]

5.4 Démontage de la plaque arrière

Le démontage de la plaque arrièren’est pas nécessaire pour exécuter d’autres interventions.

La procédure ci-après se réfère à l’éventuelle nécessité de remplacement.

Enlever le couvre-roues (voir ch. 5.3).

1. Refermer le châssis du couvre-roues, en bloquant l’écrou de fixation [1].

2. Débrancher les connexions électriques du micro-contacteur “présence bac” [2], du

micro-contacteur “bac plein” [3], le câblede masse [4] et détacher le câble d’arrêt [5].

Enlever le câble de la commande de déblocage de la transmission (voir

ch. 6.12).

La plaque est articulée avec des charnières à la base du châssis de la machine avec

deux plaquettes [6] fixées chacune par quatre vis [7] et elle est fixée au châssis du

couvre-roues avec quatre vis [8].

3. Dévisser d’abord les quatre vis supérieures [8] et démonter ensuite les deux

plaquettes inférieures [6], en veillant à garantir la stabilité nécessaire au châssis du

couvre-roues qui, en enlevant la plaque, n’a aucun support du côté arrière.

4. Pour remonter la plaque, commencer par les deux charnières inférieures, puis

procéder à la fixation de la partie supérieure au châssis du couvre-roues.

5. S’assurer que le châssis du couvre-roues est bien fixé à l’avant avec l’écrou [1] et

régler les deux vis de réglage [9] de façon à ce que leur tête effleure le châssis.

PRÉCAUTION :

•

Rétablir tous les branchements électriques et vérifier le fonctionnement des

micro-contacteurs.

[7] VIS CHARNIÈREPLAQUE ARRIÈRE

COUPLE DE SERRAGE : 8à10Nm

[8] VIS FIXATIONPLAQUE ARRIÈRE

COUPLE DE SERRAGE : 25à30Nm

-33-

Page 34

HF1211 S/H

[3]

[1]

[2]

-34-

5.5 Démontage de la goulotte d’éjection

Le démontage de la goulotte est nécessaire pour:

- la vidange de l’huile du moteur,

- accéder au côté droit du moteur.

Renverser le couvre-roues (voir ch. 2.9).

La goulotte [1] peut être enlevée en enlevant l’une des deux goupilles [2] et en enlevant le

pivot [3].

Page 35

HF1211 S/H

[1]

[4]

[2]

[3]

[5]

5

S.TOOL

5.6 Démontage du moteur

Tenant compte dela possibilité d’utiliser des motorisations différentes, nous décrivonsici les

phases qui se réfèrent aux opérations qui sont communes à tous les moteurs ou semblables

pour tous les moteurs.

1. Renverser le couvre-roues (voir ch. 2.9).

2. Débrayer la lame, pour relâcher la courroie relative. Il est, de plus, important de

relâcher également la courroie de transmission.

Pour ceci il faut:

insérer le frein de stationnement.

desserrer le ressort [1] du tendeur.

3. Desserrer la vis centrale [2], et extraire la poulie [3] de l’arbre.

Si l’extraction est difficile, il faut utiliser l’extracteur spécial inséré dans les trous [4] de

la poulie, en ayant soin de ne pas desserrer complètement la vis [2], pour que

l’extracteur fasse force sur la tête de la vis et n’abîme pas le trou fileté de l’arbre.

EXTRACTEUR SPECIAL....................... CG60253000H0

Enlever la protection de l’échappement [5] (différemment configurée selon les

différentes motorisations), déconnecter lacommande à câble de l’accélérateur et tous

les câbles électriques.

Fermerle robinet decarburantet détacher le tuyaud’alimentation, en veillant ànepas

provoquer des fuites d’essence.

Quand toutes les vis de fixationdu moteur au châssis ont été trouvées et desserrées, prendre

le moteur de façon sûre et le soulever avec une grande attention, en tenant compte que le

poids est d’environ 25 - 35 kg.

: Certains types de moteur peuvent prévoir la fixation avec des vis de longueur et de

NOTE

position différente. Il faut donc les marquer, pour ne pas créer des erreurs de montage.

Pour le remontage, serrer à fond les vis de fixation du moteur et de la poulie sur les valeurs

prescrites.

PRÉCAUTION :

•

Se rappeler de repositionner les petits colliers de serrage du tube de carburant, et

contrôler qu’il n’y ait aucune fuite.

Rétablir soigneusement tous les contacts électriques et la masse, et remonter la

protection [5].

Repositionner le ressort [1] du tendeur.

Rétablir le câble de l’accélérateur et régler la position de “RALENTI” (voir ch. 6.7).

[2] VIS DEFIXATION DE LA POULIE MOTEUR

COUPLE DE SERRAGE : 45à50Nm

- VIS DE FIXATION DU MOTEUR

COUPLE DE SERRAGE : 25à30Nm

-35-

Page 36

[1]

[2]

[2]

[2]

[8]

[7]

[5]

[4]

[6]

[10]

[15]

[14]

[13]

[12]

[9]

[3]

[11]

[11]

[20]

[18]

[19]

[16]

[17]

5

5

HF1211 S/H

-36-

5.7 Démontage de l’axe arrière

L’axe arrière (Transaxle) est constitué par un groupe monobloc scellé, qui comprend le

groupe de transmission (mécanique ou hydrostatique) et la boîte de différentiel, et qui ne

requiert aucun entretien.

Il n’est nécessaire dele démonterque quand il faut le remplacer ou bien faire larévision chez

un concessionnaire HONDA.

1. Enlever la goulotte d’éjection (voir ch. 5.5).

2. Placer deux cales [1] d’environ 150 mm sous les deux extrémités de la plaque arrière

et démonter les roues arrière.

3. Démonter le pivot [2] de la tige du frein. Il est également opportun que la courroie de

transmission soit relâchée.

Pour ceci il faut:

insérer le frein de stationnement.

détacher le ressort [3] du tendeur.

Une fois ces opérations exécutées:

Détacher la tige [4] de commande de la boîte de vitesses en enlevant la goupille [5] et

débrancher les câbles du micro-contacteur [6] de signalisation de la position de “point

mort”. Démonter également la poulie [7] retenue par une bague élastique [8].

Déconnecter la tige [9] decommande del’enclenchement dela traction,en enlevantla

goupille [10], détacher le câble [11] dela commande de déblocage de la transmission,

dévisser la vis [12] qui fixela plaquette [13] et dégager la poulie [14] de la courroie [15].

Le groupe est fixé au châssis [16] par quatre vis [17] et, à travers deux étriers [18], par lesvis

[19] et [20].

4. Commencer en desserrant les quatre vis [17], puis, après avoir desserré les deux

vis [20] pour permettre un minimum d’oscillation aux étriers [18], dévisser avec soin

les deux vis [19] et enfin les quatre vis[17], en soutenant adéquatementle groupe pour

empêcher qu’il tombe et en tenant compte du poids d’environ 15 - 22 kg.

5. Pour le montage, exécuter les opérations indiquées ci-dessus en ordre inverse, en

faisant particulièrement attention aux deux vis [19] du type autotaraudeuses qui, si

vous ne les vissez pas correctement, pourraient abîmer les filetages internes, en

provoquant le risque d’une fixation incorrecte.

Rétablir toutes les connexions, puis contrôler l’efficacité du frein (voir ch. 4.3).

Remonter le ressort [3] du tendeur et, si la tige de commande a été remplacée ou

complètement démontée, régler la course et la position de “point mort” du levier

(voir ch. 4.5.a).

[17] VIS DEFIXATION DE L’AXE ARRIÈRE

COUPLE DE SERRAGE : 25à30Nm

[19] VIS AUTOTARAUDEUSES

COUPLE DE SERRAGE : 25à30Nm

[20] VIS DEFIXATION ÉTRIERS

COUPLE DE SERRAGE : 25à30Nm

Page 37

HF1211 S/H

[1]

[4]

[3]

[2]

[5]

[6]

[8]

[7]

5.8 Démontage du plateau de coupe

Le démontage du plateau de coupepermet d’effectuer plus facilement et plus commodément

toutes les opérations concernant la révision et le remplacement du moyeu, des roulements

ou de l’arbre de la lame.

Avec une certaine expérience, il est possible d’effectuer ces opérations même lorsque le

plateau est monté.

1. Retirer la goulotte d’éjection (voir ch. 5.5)

2. Démonter la poulie du moteur (voir ch. 5.6) pour dégager la courroie.

3. Détacher la tige [1] de l’embrayage de lame et, avec le levier de réglage de la hauteur

de tonte en position “1", dévisser l’écrou [2] pour pouvoir ensuite enlever le pivot [3] du

levier de soulèvement antérieur gauche [4].

4. Dévisser l’écrou [5] du pivot du levier postérieur droit [6] et enlever la goupille

élastique [7] de blocage du pivot sur le levier antérieur droit [8], en veillant à ne pas

toucher les écrous et contre-écrous de façon à retrouver, lors du montage, les mêmes

conditions d’alignement.

5. Après avoir vérifié qu’il n’y a pas d’empêchements, le plateau peut être démonté,

d’abord en ledéplaçant vers la gauche de façon à faire sortir les pivots des logements,

puis en l’extrayant du côté droit.

6. Lors du montage, vérifier que les pivots peuvent suffisamment se déplacer

(voir ch. 2.10.b), puis remonter la poulie du moteur et serrer la vis centrale selon les

valeurs prescrites (voir ch. 5.6).

7. Remonter la goulotte (voir ch. 5.5).

8. Vérifier l’alignement du plateau (voir ch. 4.6).

-37-

Page 38

HF1211 S/H

[1]

[2]

[3]

[4]

[5]

[3]

S.TOOL

-38-

6. INTERVENTIONS DE RÉPARATION

Ce chapitre est consacré aux opérations les plus complexes, liées au remplacement ou à la

réparation de pièces usées ou fonctionnant mal. Les descriptions suivent obligatoirement

une séquence logique, et peuvent s’appliquer également à des opérations qui ne sont pas

nécessairement liées à un type d’intervention spécifique.

Dans ce cas, une lecture attentive de toute la procédure pourra vous aider à éviter toutes les

opérations qui ne sont pas liées à la situation que vous devez affronter, sans pour autant

courir le risque de négliger ce qu’il est nécessaire de faire.

Les temps prévus pour ces interventions sont reportés au chap.1.6.

6.1 Remplacement des pneus et des roues

a. Pneus

Les pneus utilisés sont du type “Tubeless”. Par conséquent, à la suite d’une crevaison, la

réparation doit être effectuée par un réparateur de pneus spécialisé, selon les modalités

prévues pour ce type de pneu.

Après avoir changé un ou plusieurs pneus ou les roues, il faut toujours vérifier la pression de

gonflage et effectuer un contrôle de l’alignement du plateau de coupe (voir ch. 4.6).

Remplacerlesjantesdéformées,pour ne pas abaisser le niveau de tenue des pneus.

b. Roues

Les roues sont retenues par une bague élastique [1] qu’il est possible d’enlever à l’aide d’un

tournevis.

NOTE :

débloquant, en dirigeant la pulvérisation autour du trou de jonction.

Pour le montage, appliquer de la graissesur l’arbre pourfaciliter le prochaindémontage de la

roue, repositionner la rondelle de butée [2] et la bague élastique [1] avec le chanfrein tourné

vers l’intérieur.

Au cas où une roue resterait bloquée sur l’arbre, il faudra appliquer un spray

Pressions de

gonflage

Avant

Arrière

1,5 Bar

1,0 Bar

6.2 Remplacement des roulements des roues avant

1. Démonter la roue avant (voir ch. 6.1).

2. Les roulements des roues avant [3] sont calés et bloqués dans le moyeu des roues

avant.

3. Pour enlever un roulement, il est nécessaire d’utiliser un rond [4] de 10 - 12 mm de

diamètre engagé par le côté opposé, et de taper avec un marteau tout autour de la

circonférence intérieure du roulement.

4. Le nouveau roulement doit être monté à l’aide d’un petit maillet en plastique et d’un

tampon en nylon [5] en agissant uniquement sur la bague extérieure du roulement.

TAMPON EN NYLON .........................CG60800031H0

Page 39

HF1211 S/H

[1]

[2]

[3]

[4]

[7]

[8]

[9]

5

5

6.3 Remplacement des composants de direction

a. Démontage du pignon et de la couronne

1. Suivre la procédure déjà indiquée pour le réglage du jeu (voir ch. 4.7).

b. Démontage de l’arbre de direction

1. Après avoirdémonté le pignon et la couronne dela façon décrite au point “a.”, enlever

la bague élastique [1] du logement de l’arbre [2] et extrairel’arbre des douilles [3] en le

tirant vers le bas.

2. Après avoir remonté tous les composants, il faut régler lejeu entre pignon et couronne

(voir ch. 4.7), en se rappelant qu'avec de nouveaux pignon et couronne il n'est pas

nécessaire d'introduire les cales à l'intérieur du moyeu.

3. Contrôler le parallélisme et l'alignement du volant (voir ch. 4.8).

6.4 Remplacement de la courroie de traction

Démonter la poulie du moteur (voir ch. 5.6) pour dégager la courroie.

Soulever le couvre-roues (voir ch. 2.9).

Il est également opportun que la courroie de transmission soit relâchée.

Pour cela, il faut:

Enclencher le frein de stationnement

Détacher le ressort [4] du tendeur

Démonter la poulie du tendeur [5], fixée avec l'écrou [6].

Enlever la bague élastique [7] et soulever la poulie [8] de ce qu'il faut pour dégager la

courroie [9].

A ce point, la courroie peut être enlevée.

Lors du montage, veiller à positionner correctement la courroie [9] par rapport aux

poulies et aux guides de maintien (voir ch. 2.8.[4]).

Une fois le montage effectué, fermer le couvre-roues (voir ch. 2.9).

Effectuer le réglage de l'embrayage de traction (voir ch. 4.5).

[6] ECROU DEFIXATION POULIE

COUPLE DE SERRAGE : 25à30Nm

-39-

Page 40

HF1211 S/H

[7]

[6]

[4]

[1]

[5]

[3]

[4]

[2]

-40-

6.5 Remplacement de la courroie de la lame

1. Démonter la poulie moteur (voir ch. 5.6) ou la dégager suffisamment pour libérer la

courroie.

2. Positionner le plateau de coupe dans une position intermédiaire afin de pouvoir mieux

accéder aussi biendepuis le haut que depuis le bas et mettre le levier d'embrayagede

la lame dans la position d'embrayage pour libérer le frein [1].

3. Desserrer la vis [2] dont l'écrou [3] correspondant se trouve à l'intérieur du plateau de

façon à pouvoir déplacer la poulie [4] de ce qu'il faut pour dégager la courroie [5], en

évitant de la dévisser complètement pour ne pas risquer de perdre le centrage des

leviers situés au-dessous.

4. Démonter la poulie [6] de l'arbre de la lame qui est fixée avec la vis [7].

5. A ce point, la courroie peut être enlevée et remplacée.

6. Lors du montage, veiller à positionner correctement la nouvelle courroie par rapport

aux guides de maintien (voir ch. 2.8.[5]) et, après avoir serré l'écrou [3], s'assurer que

les leviers coulissent correctement.

7. Une fois le montage exécuté, il est opportun d'effectuer le réglage de l'embrayage de

lame (voir ch. 4.1).

8. Contrôler l'efficacité du frein de lame (voir ch. 4.2).

[3] ECROU DEFIXATION DE POULIE DE RENVOI

COUPLE DE SERRAGE : 25à30N

[7] VIS DEFIXATION DE POULIE DE LAME

COUPLE DE SERRAGE : 25à30Nm

Page 41

HF1211 S/H

[3]

[1]

[2]

[5]

[4]

[5]

[6]

[4]

[7]

[7] [10]

[11] [9]

[8]

[12]

[4]

[13]

[4]

S.TOOL

6.6 Remplacement du support de l'arbre de la lame

1. Enlever le plateau de coupe (voir ch. 5.8).

NOTE :

d'expérience, il est possible d'effectuer le démontage du support du plateau sans enlever ce

dernier, dans ce cas, il est opportun de le positionner dans une position intermédiaire afin de

mieux accéder aussi bien depuis le haut que depuis le bas.

2. Mettre le levier d'embrayage de la lame en position d'embrayage pour libérer le

3. Démonter la lame (voir ch. 4.10) et enlever le moyeu.

4. Démonter le support à flasque [4] en dévissant les quatre écrous de fixation [5].

5. Tout le support [4], avec les arbres et les roulements, est disponible en pièce de

6. Au cas où l'on souhaiterait ne changer que l'arbre ou les roulements enlever la

7. Après avoirôté l'anneau deretenue Seeger[8], lepare-poussière [9]et la clavette[10],

8. Le deuxième roulement resté à l'intérieur du siège doit être ôté en tapant de l'intérieur

9. Au cours du montage, avant tout, introduire l'arbre dans le trou du roulement inférieur

10. Ensuite, monter le roulement supérieur en utilisant le fourreau approprié [13] qui agit

Cette opération n'est pas strictement nécessaire, dans la mesure où, avec un peu

frein [1], ou éloigner manuellement le frein [1] et démonter la poulie [2] de l'arbre de la

lame qui est fixée avec la vis [3].

rechange comme un groupe pré-assemblé.

clavette [6] et taper avec un petit maillet en plastique sur l'arbre, du côté de la poulie, de

façon à ôter l'arbre avec le roulement inférieur [7].

le roulement [7] calé sur l'arbre peut être démonté à l'aide d'un extracteur normal. Ne

pas oublier de fermer le trou fileté [11] à l'aide d'une vis, pour éviter que la pointe de

l'extracteur ne puisse abîmer le filetage.

du support flasqué à l'aide d'un rond de 12 à 15 mm de diamètre [12].

et insérer le tout dans le support.

surlabagueintérieure. Taper uniformément àl'aide d'un maillet jusqu'à l'introduction

totale du roulement.

FOURREAU .................................CG60800030H0

11. Monter le support flasqué sur le plateau, en serrant les écrous [5] à fond.

[3] VIS DEFIXATION DE POULIE DE LAME

COUPLE DE SERRAGE : 25à30Nm

[5] ECROUS DEFIXATION DU SUPPORT FLASQUÉ

COUPLE DE SERRAGE : 25à30Nm

-41-

Page 42

HF1211 S/H

[1]

[6]

[3]

[2]

[5]

[4]

[8]

[15]

[14]

[16]

[11]

[13]

[12]

[10]

[7]

[7]

[7]

[8]

[9]

[9]

[10]

-42-

6.7 Remplacement de l'accélérateur

1. Démonter la poignée [1] du levier de l'accélérateur.

2. Détacher l'extrémité du câble [2] du serre-câble [3] de raccord sur le moteur.

3. Enlever le collier [4], dévisser les deux vis [5] de fixation et enlever l'accélérateur avec

le câble.

4. Pour le remontage, mettre le levier de l'accélérateur dans la position de "RALENTI",

indiquée sur la plaquette, relier l'extrémité du câble [2] à la borne [3] du moteur, après

avoir placé le curseur [6] dans la position de "RALENTI" qui est spécifique pour chaque

type de moteur, et qui est indiquée dans le Livret d'Instructions relatif.

6.8 Remplacement des plaquettes et du disque de frein

1. Démonter la roue arrière gauche (voir ch. 6.1).

2. Démonter le pivot [7] du levier [8] et dévisser les deux vis [9]qui fixent le support [10].

3. Le support [10] contient une plaquette [11], qui est séparée des pistons de

commande [12] par une plaque [13].

4. L'autre plaquette [16] est accessible après que l'on ait ôté le disque [14].

5. Si les plaquettes ont des tâches d'huile, il faut les nettoyer avec un solvant et les

essuyer avec un tissu abrasif fin.

PRÉCAUTION :

•

Il faut toujours remplacer les deux plaquettes, si l'épaisseur de chaque plaquette est

inférieureà5mm.

•

Remplacer le disque s'il est abîmé, déformé, ou si son épaisseur est inférieure à 4 mm.

6. Pour le montage, faire attention à bien positionner tous les composants et à remonter

le support complet.

NOTE :

centrale [15], pour ne pas compromettre le tarage de la came d'actionnement des petits

pistons.

7. En cas contraire, il faut vérifier la course à vide du levier (voir ch. 4.3).

8. Quand le montage est terminé, contrôler le réglage du frein (voir ch. 4.3).

Pendant toutes les opérations, il vaut mieux ne pas dévisser ou desserrer la vis

Page 43

HF1211 S/H

[3]

[4]

[2]

[1]

[6]

[5]

[8]

[10]

[9]

[7]

[10]

[11]

[14]

[15]

[16]

[12]

[13]

6.9 Remplacement du groupe levier traction

1. Avec la pédale relâchée, démonter la tige [1] de liaison à l'axe arrière en dévissant

l'écrou du pivot [2] et latige [3] de liaison à la pédale en dévissant l'écrou du pivot [4].

2. Enlever le barillet [5] et détacher le câble de retour [6].

3. Desserrer les deux écrous inférieurs arrière [7] du support [8] du réservoir et dévisser

l'écrou inférieur avant [9] de façon à pouvoir incliner vers l'arrière tout le support avec le

réservoir et libérer l'un des deux trous du support [10], dévisser ensuite la vis [11] afin

de pouvoir enlever tout le groupe du levier.Le groupe complet est disponible comme

pièce de rechange prémontée.

4. Monter le nouveau groupe en le maintenant tout déplacé vers la droite, en le fixant de

manière stable, avec le support du réservoir, à l'aide de l'écrou [9] et de la vis [11].

5. Accrocher le barillet [5] du câble [6] et remonter les pivots [2] et [4] sans bloquer

complètement les écrous correspondants et après avoir desserré les écrous de

réglage des tiges [1] et [3].

6. Vérifier que l'élément terminal [12] du crochet est positionné de façon à ne pas

interférer avec le mouvement oscillatoiredu levier[13] etqu'il bloquele mouvementdu

levier [14].

7. Si nécessaire, desserrer seulement la vis postérieure [15] et déplacer de ce qu'il faut

l'élément terminal [12] jusqu'à obtenir la condition susmentionnée.

8. Si, par inadvertance, on desserre les deux vis [15] et [16] en perdant la position

d'origine, il faut procéder au réglage de l'arrêt (voir ch. 4.5.e).