Page 1

GE

Sensing

Principales ventajas

Su interfaz digital (RS-232) garantiza la integridad

•

de los datos.

Los higrómetros de espejo frío se utilizan en

laboratorios de metrología y normalización, así

como en aplicaciones industriales que requieren

un alto grado de precisión y reproducibilidad en

el control y medida de la humedad. La estabilidad

a largo plazo y la precisión inherentes al sistema

presentan muchas ventajas sobre otras tecnologías

que también miden la humedad.

Su diseño compacto y resistente facilita la

•

instalación y prolonga la vida útil.

El registrador de datos integrado permite

•

registrar datos históricos.

El sensor se conecta fácilmente en un chasis

•

montado en la pared de la planta, lo que hace

innecesario el tendido de cables.

Los sensores se pueden conectar mediante

•

cables a distancias de hasta 91 m para

operaciones remotas.

Muestra y transmite un gran número de

•

parámetros como el punto de rocío, la humedad

relativa, la temperatura de bulbo seco y húmedo,

la humedad absoluta, la relación de volumen y

la relación de masa, garantizando así la máxima

flexibilidad de uso.

El ciclo patentado PACER

•

el espejo para garantizar la integridad de la medida.

El software PanaViewTM transfiere los datos del

•

medidor a un ordenador para su almacenamiento

y visualización gráfica.

El panel delantero facilita la configuración y

•

operación.

Las medidas de la humedad están homologadas

•

por el National Institute of Standards and

Traceability (NIST).

®

limpia automáticamente

Aplicaciones

Cámaras de pruebas ambientales

•

Celdas de prueba de motores

•

Salas limpias

•

Pruebas de serpentines de intercambio térmico y

•

aire acondicionado

Laboratorios de metrología

•

OptiSonde™

Higrómetro de espejo frío

de General Eastern

General Eastern Instruments se ha unido a otras

divisiones de sensores de alta tecnología de

GE bajo un nuevo nombre: GE Sensing.

Page 2

GE

Sensing

El higrómetro de espejo frío OptiSonde es un aparato

de gran calidad y homologado por el National Institute

of Standards and Technology (NIST) para medir y

transferir valores de humedad. Es un analizador

compacto y resistente que se conecta a un sensor de

espejo frío de una o dos fases y PRTD. Los espejos fríos

son los mejores sensores de humedad para medidas de

laboratorio y de procesos que requieren una precisión

elevada y sin deriva a largo plazo. Una pantalla LCD

muestra simultáneamente dos parámetros configurados

por el usuario. OptiSonde ofrece también dos salidas

analógicas (4 a 20 mA) configuradas por el usuario.

Las teclas del panel delantero y la pantalla permiten

configurar el analizador de forma rápida y sencilla.

OptiSonde registra fácilmente datos de humedad y

temperatura de una gran variedad de aplicaciones.

El analizador cuenta con un registrador de datos capaz

de grabar durante 100 días con un tiempo de muestreo

de 1 segundo y está equipado con un reloj interno de

tiempo real. Los datos guardados se transfieren a un

ordenador como texto ASCII delimitado usando software

de terminal, lo que permite utilizar Excel® y otros programas

de hojas de cálculo para reducir los datos, representarlos

gráficamente o realizar análisis estadísticos.

Principio de funcionamiento

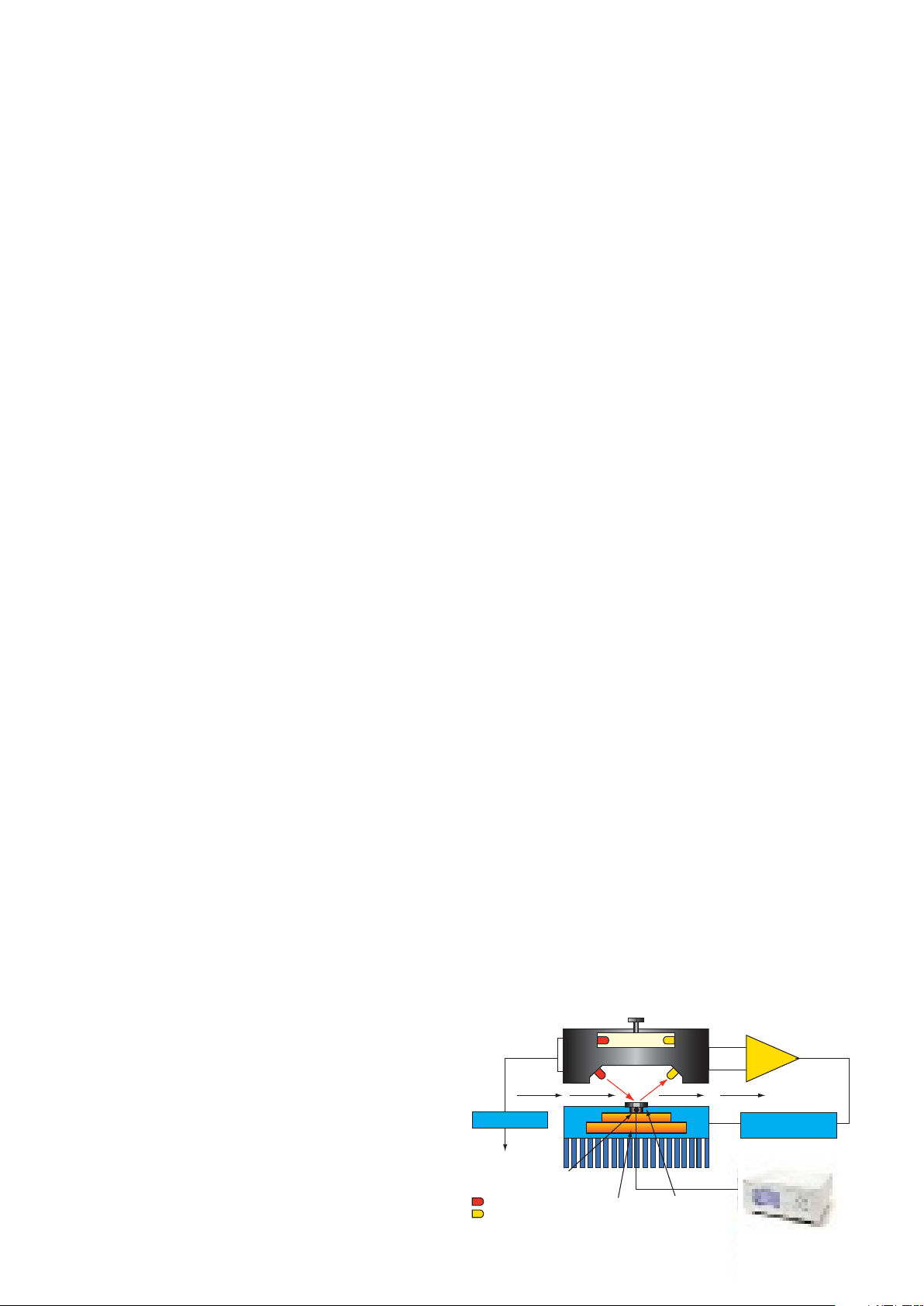

En general, los espejos fríos miden la temperatura

del punto de rocío o de escarcha controlando una

superficie reflectante a una temperatura de equilibrio

entre la formación y evaporación de rocío/escarcha y

midiendo con precisión la temperatura del espejo en ese

punto. Los espejos fríos de GE consisten en un pequeño

espejo pulido hexagonal de rodio o platino adherido a

un módulo de enfriamiento termoeléctrico (TEC).

El servocontrolador de OptiSonde aplica corriente al TEC,

lo que hace que el espejo se enfríe. El espejo se ilumina

con un transmisor regulado de arseniuro de galio (GaAs)

que transmite luz en el espectro infrarrojo y un fotodetector recibe la luz reflejada por el espejo. Cuando en

el espejo se condensa vapor de agua en forma de agua

o escarcha (cristales de hielo), la cantidad de luz que

recibe el fotodetector se reduce debido a la dispersión.

Esto hace que el servocontrolador reduzca la potencia,

lo que causa un ligero calentamiento del espejo.

El sistema de control de OptiSonde modula la cantidad

de corriente que circula por el TEC para mantener una

temperatura a la que el índice de condensación y

evaporación de moléculas de agua y la masa de agua

en el espejo sean constantes. La temperatura del espejo

en ese momento es, por definición, igual a la temperatura

del punto de rocío o de escarcha. La temperatura se mide

mediante un RTD de platino de cuatro hilos integrado en

el espejo. Se ha verificado una precisión en la medida

de ±0,2º C del punto de rocío/escarcha.

La temperatura de bulbo seco se mide con un RTD de

platino de cuatro hilos con una resistencia de 100Ω.

El monitor de OptiSonde acondiciona y amplifica las

señales de resistencia del RTD para mostrar y transmitir

el punto de rocío/escarcha y la temperatura de bulbo

seco.

Las medidas básicas del punto de rocío/escarcha y de

la temperatura de bulbo seco, junto con las constantes

de presión y peso molecular, se utilizan para calcular

mediante ecuaciones psicométricas otros parámetros de

humedad como son la humedad relativa, la temperatura

de bulbo húmedo, la relación de volumen (ppmv), la relación de masa (ppmw), la humedad absoluta y la presión

de vapor de agua.

El sensor RTD, que va integrado en el espejo frío, nunca

entra en contacto con el entorno de proceso o de prueba.

Las partes que se humedecen son el espejo de platino o

de rodio, la barrera de vapor de acero inoxidable o Mylar®

y el sellador epóxico. El resultado es una medida de la

humedad sin deriva y que mantiene durante muchos años

el grado de precisión especificado.

Los espejos fríos requieren que circule un determinado

caudal nominal por el espejo para alcanzar niveles

óptimos de formación de rocío/escarcha y de tiempo de

respuesta. El sensor debe estar instalado en un conducto

con aire en movimiento o equipado con una bomba de

muestreo. El caudal óptimo oscila entre 0,5 y 2,5 SCFH

(0,25 y 1,2 L/min). GE suministra sistemas de muestreo

que permiten acondicionar la temperatura, regular la

presión y filtrar el aire de proceso antes de que llegue

al espejo frío. Nuestros ingenieros de aplicaciones

estarán encantados de discutir en detalle su aplicación

y le recomendarán el sistema que mejor se adapte a sus

necesidades.

Equilibrio óptico

OP

AMP

Flujo de gas

Regulación de LED

Fuente de alimentación

PRTD de platino de cuatro hilos

Precision 4-wire PRTD

Diodos emisores

de luz (LED)

Fotodetectores

Módulo de

Thermo

enfriamiento

Cooling Module

tric

termoeléctrico

Espejo de rodio

Rhodium or

o platino

Platinum Mirror

Control termoeléctrico

de la bomba de calor

Page 3

GE

Sensing

Control de contaminación y

espejos con autolimpieza

En entornos con contaminantes físicos como polvo,

niebla de aceite o polen se recomienda usar un sistema

de muestreo con algún medio filtrante. Este medio tiene

que ser hidrofóbico para que no absorba ni libere vapor

de agua en el flujo de prueba. Las partículas pueden

dañar o desgastar el espejo con el paso del tiempo,

modificando así sus características de dispersión de

la luz. Los espejos de GE se pueden sustituir in situ y el

espejo estándar de rodio se puede cambiar por otro

de platino para aplicaciones industriales. Los sensores

de dos fases también utilizan superficies húmedas de

acero inoxidable.

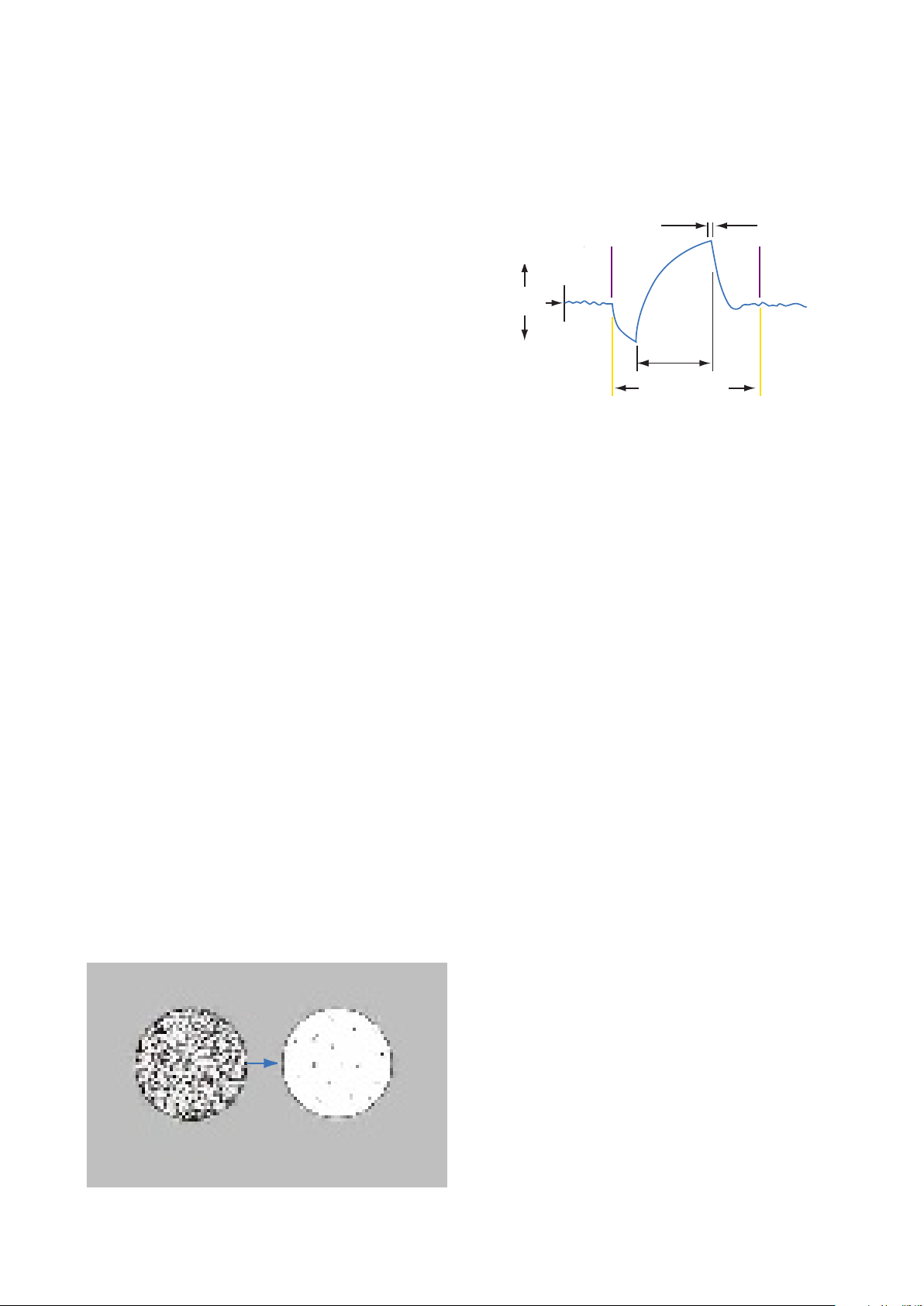

GE ha desarrollado un sistema patentado denominado

PACER (Program Automatic Error Reduction) para compensar el efecto de la contaminación. El ciclo PACER se

puede iniciar de forma manual o bien programando un

ciclo cronometrado. El ciclo comienza con la captura de

datos (durante el ciclo PACER se puede transmitir un valor

constante a través de las salidas analógicas) y con el

enfriamiento del espejo hasta muy por debajo del punto

de rocío, de manera que sobre él se forme una gruesa

capa de rocío.

A continuación se somete el espejo a un rápido

calentamiento durante el cual se evapora una cantidad

importante de la contaminación soluble y una parte de

la no soluble. La contaminación que queda en el espejo

tiende a acumularse en “islas secas” o “manchas” (como

cuando se saca un vaso del lavavajillas). Este proceso

deja limpio aproximadamente un 85% del espejo.

La señal luminosa que recibe el fotodetector se compara

con la de un LED/fotodetector de referencia y ambas

señales se “equilibran”, lo que en la práctica cancela el

efecto de la contaminación residual que queda en el

espejo.

Ajuste automático

del sistema óptico

Optical system

a la reflectancia correcta

automatically adjusts

(5 segundos)

for correct reflectance

(5 seconds)

End

Fin

of Cycle

del ciclo

Mirror returns

to dew point

(60 seconds)

Vuelta del espejo

al punto de rocio

(60 segundos)

Calentamiento

Cooling

Punto de

Prevailing

rocío

dew point

dominante

Heating

Enfriamiento

Inicio

del ciclo

Start

of Cycle

Mirror cools

and coalesces

(30 seconds)

Enfriamiento y

unificación del

espejo

(30 segundos)

Calentamiento del

espejo hasta

secarse

Mirror heats to dry

(90 segundos)

state (90 seconds)

Data is sampled

Muestreo y

s)

retención de datos

(3 minutos)

Ciclo PACER tipico

El ciclo PACER funciona muy bien, pero antes o después

puede ser necesario proceder a una limpieza manual.

Todos los espejos fríos de GE son de fácil acceso para

este proceso. La limpieza consiste simplemente en

frotar el espejo con un bastoncillo de algodón humedecido en una solución limpiadora o en agua destilada.

Servicios de calibración

Una buena calibración es fundamental para garantizar

la precisión de las medidas efectuadas con el equipo.

La comparación y correspondiente ajuste de la salida

de un dispositivo o sensor con un estándar de referencia

es la mejor garantía de precisión, fiabilidad y reproducibilidad.

Disponemos de servicios integrales de puesta en servicio,

programación y verificación, así como calibraciones

planificadas. La frecuencia de calibración depende de

los requisitos de cada aplicación, por lo que le ofrecemos

un contrato adaptado a sus necesidades durante varios

años.

Antes del Después del

ciclo PACER ciclo PACER

Realizamos calibraciones in situ para que no tenga que

sacar el equipo de sus instalaciones y pueda reducir al

mínimo el tiempo de parada. Si dispone de más de un

equipo, una buena alternativa puede ser enviar uno de

ellos a alguno de nuestros avanzados centros para que

lo calibremos en un ambiente más controlado y homologado por el NIST.

Page 4

GE

Sensing

Especificaciones de OptiSonde

8.84 in

(224.5 mm)

8 in

(203.2 mm)

8.17 in

(207.5 mm)

10.48 in

(266 mm)

Sobremesa

4.49 in

(114 mm)

3.3 in

(83.8 mm)

Ø 0.38 in

(9.7 mm)

4 X

3.7 in

(94 mm)

2.86 in

(72.6 mm)

7.8 in

(198.1 mm)

Otros parámetros de humedad

El rango y precisión de las medidas de humedad absoluta (mH20/v) y relativa (e/e

básicas del punto de rocío y la temperatura. El rango y

precisión de las relaciones de masa (ppm

(ppmv) se calculan a partir de la medida básica del punto

) dependen de las medidas

sat

) y volumen

w

de rocío y las constantes de presión y peso molecular.

Precisión de la temperatura

±0,15º C

Reproducibilidad

0,05º C

Pantalla

Dos parámetros simultáneos con una resolución de

0,01º C. Indicadores de “Espesor de capa de rocío”,

“Control”, “Alarma” y “Servicio”.

Salida analógica

Dos parámetros lineales simultáneos. 0/4 a 20 mA

(aislada) con 250Ω de carga máxima.

Alarma

Forma C (SPDT) 7 A, 30 V cc (carga resistiva)

Interfaz digital

RS-232

Montaje en pared

Alimentación eléctrica

• 100 - 240 V ca, 50 a 60 Hz, 60 W

• 18-32 V cc (sólo sobremesa)

Material de cierre

• Montaje en pared: aluminio fundido

• Sobremesa: cuerpo de aluminio con marco

delantero de plástico

Dimensiones

• Montaje en pared: 26,6 x 20,8 x 11,4 cm

(alt. x anch. x prof.)

• Sobremesa: 9,4 x 20,3 x 22,4 cm (alt. x anch. x prof.)

Peso

• Montaje en pared: 2,4 kg

• Sobremesa: 1,4 kg

Grado de protección

• Montaje en pared: IP-65

• Sobremesa: IP-20

Teclas del panel delantero

• Teclas de función de caucho que se pueden

bloquear por software

Rango del punto de rocío

Según el sensor empleado

Rapidez de respuesta de enfriamiento

1,5º C/s

Autolimpieza y equilibrado

Con ciclo patentado PACER, que puede estar programado

para que se ejecute todos los días o después de un cierto

tiempo.

Temperatura de operación

Analizador: -10º C a 60º C

Registrador de datos

Con capacidad para registrar ocho parámetros, fecha y

hora durante un mínimo de 100 días con un tiempo de

muestreo de 1 s.

Humedad de operación

0 a 95% de humedad relativa sin condensación

Tiempo medio entre fallos (MTBF)

Cinco años de operación continua

Certificaciones

Aprobación de la CE

E/S eléctrica

Alimentación: receptáculo IEC CA para sobremesa y

bloques de terminales atornillados para montaje en

pared. Sensor de espejo frío: cable/conector con llave.

Sensor de temperatura: cable/conector con llave. RS-232:

SUB-D-9. Salidas analógicas: terminales atornillados.

Precisión del punto de rocío

±0,2º C del punto de rocío/escarcha

Reproducibilidad del punto de rocío

0,1º C

Maleta de transporte

Maleta dura opcional con espuma recortada para unidad de sobremesa y accesorios.

Page 5

GE

Sensing

Especificaciones del espejo frío

1111H de una fase

3.5 in

Ø1.2 in

(30 mm)

0.62 in

(16 mm)

100

(89 mm)

75

50

25

0

1 in

(25.4 mm)

2.57 in

(65 mm)

Depresión

del espejo

NPT

1.23 in

(31 mm)

Temperatura de operación

-15º C a 80º C

Presión de operación

0,8 a 15 bar (-3 a 200 psig)

Alimentación eléctrica

Derivada del analizador

Cuerpo del sensor

Aluminio con recubrimiento epóxico

Filtro

Filtro de PTFE opcional (de serie en 1111H-GE)

Espejo

Cobre chapado en rodio (platino macizo opcional)

Barrera de vapor

Mylar

Material húmedo del sensor

Aluminio con recubrimiento epóxico, cobre-rodio, Mylar

Conector eléctrico

Conector multipin de estilo MS

Peso

• 1,4 kg (1111H)

• 1,8 kg (1111H-GE)

-25

-50

Dewfrost Point Temperature (°C)

-75

Temperatura del punto de rodio / escarcha (°C)

-100

-50 -25 0 25 50 75 100

Temperatura del cuerpo del sensor (°C)

Sensor Body Temperature (°C)

Elemento sensor

PRT de 4 hilos 1/3 Clase A DIN 43760, 100Ω a 0º C

Precisión del punto de rocío/escarcha

±0,2º C

Depresión

45º C a 25º C, 1 atmósfera para aire estándar

Rango típico de medida del punto de rocío

-15º C a 25º C Td a 25º C, 1 atmósfera para aire estándar.

(Equivalente a 6-100% de humedad relativa)

Caudal de muestreo

0,25 a 1,25 L/min (0,5 a 2,5 SCFH)

Accesorios

• MB-11: soporte para montaje en pared (1111H)

• PTFE-GE: filtro de PTFE

• Espejo de platino

• O111D: cierre de presión (celda de flujo)

1111 H-GE

Page 6

GE

Sensing

Especificaciones del espejo frío

D2 de dos fases

Ø 0.107 in (4.75 mm)

por 4 sitios

0.25 in (6.35 mm)

compresión

acero inoxidableacero inoxidable

4.5 in (114 mm)

perpendicular

Elemento sensor

PRT de 4 hilos 1/3 Clase A DIN 43760, 100Ω a 0º C

Precisión del punto de rocío/escarcha

±0,2º C

Depresión

65º C a 25º C, 1 atmósfera para aire estándar

Rango típico de medida del punto de rocío

-35º C a 25º C Td a 25º C, 1 atmósfera para aire

estándar. (Equivalente a 1-100% de humedad relativa)

Caudal de muestreo

0,25 a 1,25 L/min (0,5 a 2,5 SCFH)

Temperatura de operación

-25º C a 85º C

Presión de operación

1 a 11 bar (0 a 150 psig)

Alimentación eléctrica

Derivada del analizador

4 in (102 mm)

100

75

50

25

0

-25

-50

Dewfrost Point Temperature (°C)

-75

Temperatura del punto de rodio / escarcha (°C)

-100

-50 -25 0 25 50 75 100

Depresión

del espejo

Temperatura del cuerpo del sensor (°C)

Sensor Body Temperature (°C)

Mirilla

Mirilla iluminada para observar el espejo

Cuerpo del sensor

Aluminio fundido con celda de flujo 314 SS

Espejo

Cobre chapado en rodio (platino macizo opcional)

Barrera de vapor

Acero inoxidable

Material húmedo del sensor

Acero inoxidable 302, 314, 316, junta tórica de aluminio,

vidrio BK-7, espejo de cobre chapado en rodio o de

platino, aluminio, cobre-rodio, Mylar, PTFE

Entrada/salida

Racores de 0,25 pulgadas (6,35 mm) de diámetro externo

Conector eléctrico

SUB-D-15

Peso

1,8 kg

Accesorios

Espejo de platino

Page 7

GE

Sensing

Especificaciones del espejo frío

1211H de dos fases

1/4 in (6.35mm)

Racor de compresión

3.1 in

(78.7 mm)

(91.44 mm)

5.7 in

(144.8 mm)

3.6 in

GE Infrastructure

Sensing

1211H

Elemento sensor

PRT de 4 hilos 1/3 Clase A DIN 43760, 100Ω a 0º C

Precisión del punto de rocío/escarcha

±0,2º C

Depresión

65º C a 25º C, 1 atmósfera para aire estándar

Rango típico de medida del punto de rocío

-35º C a 25º C Td a 25º C, 1 atmósfera para aire

estándar. (Equivalente a 6-100% de humedad relativa)

Caudal de muestreo

0,25 a 1,25 L/min (0,5 a 2,5 SCFH)

Temperatura de operación

-25º C a 100º C

Presión de operación

1 a 21 bar (0 a 300 psig)

Alimentación eléctrica

Derivada del analizador

Cuerpo del sensor

Aluminio fundido con celda de flujo 314 SS

5 in

(127 mm)

100

75

50

25

0

-25

-50

Dewfrost Point Temperature (°C)

-75

Temperatura del punto de rodio / escarcha (°C)

-100

-50 -25 0 25 50 75 100

Depresión

del espejo

Temperatura del cuerpo del sensor (°C)

Sensor Body Temperature (°C)

Espejo

Cobre chapado en rodio (platino macizo opcional)

Barrera de vapor

Mylar

Material húmedo del sensor

Acero inoxidable 302, 314, 316, junta tórica de silicona,

espejo de cobre chapado en rodio o de platino

Entrada/salida

Racores de 0,25 pulgadas (6,35 mm) de diámetro

externo

Conector eléctrico

Conector multipin de tipo MS

Peso

1,8 kg

Accesorios

Espejo de platino

Barrera de vapor de acero inoxidable

Page 8

GE

Sensing

Espejo de temperatura PRTD de

4 hilos T-100

Cable de politetrafluoroetileno,

150°C, 3 m de longitud

Conector

6.35 mm NPT

7.5 in

(190.5 mm)

Elemento sensor

PRT de 4 hilos 1/3 Clase A DIN 43760, 100Ω a 0º C

Precisión

0,15º C

Ø 0.25 in

(6.35 mm)

Información para pedidos

Analizador

1 Sobremesa

2 Montaje en pared

Alimentación eléctrica

1 100-240 CA, 50-60 Hz

2 18-32 CC

Sensor de espejo frío

0 Ninguno

1 1111H Una fase con acoplamiento NPT

2 1111H-GE Una fase con brida Mt

3 D2 Dos fases

4 1211H Dos fases (alta presión y temperatura)

Tipo de espejo frío

1 Rodio

2 Platino

Barrera de vapor del sensor de espejo frío

1 Mylar

2 Acero inoxidable

Cable entre el analizador y

el sensor de espejo frío

0 1111H montado en pared

1 3 m estándar

2 7,6 m

3 15 m

4 30,5 m

5 61 m

6 91,5 m

- - - - - -

sin cable

Sensor de temperatura

0 T-100 de montaje

en pared

1 T-100 w con cable de 3 m

(estándar)

2 T-100 w con cable de 7,6 m

3 T-100 w con cable de 15 m

4 T-100 w con cable de 30,5 m

5 T-100 w con cable de 61 m

6 T-100 w con cable de 91,5 m

Rango

-100º C a 100º C

Tiempo de respuesta

7 segundos para cambio escalonado de 25º C a 70º C

en fluido

Material del cuerpo del sensor

Acero inoxidable

Cable

Cable de PTFE para 150º C, 3 m de longitud, protección

contra tirones (Strain Relief)

Alimentación eléctrica

Baja tensión derivada del analizador

Peso

0,9 kg

Notas:

1 Los sensores 1111H sólo están disponibles con barreras de vapor de Mylar.

2 Los sensores D2 sólo están disponibles con barreras de vapor de acero inoxidable.

3 El cable entre el analizador y el sensor depende del tipo de analizador

(de sobremesa o de pared) y de sensor que se pida.

4 La precisión estándar de todos los sistemas es de ±0,2º C Td para el punto de

rocío y de ±0,15º C Ta para la temperatura.

5 Para montar el 1111H en pared se debe seleccionar 1111H y la unidad de

montaje en pared.

6 Para montar el T-100 en pared se debe seleccionar el analizador de montaje

en pared.

7 La fuente de alimentación de 18-32 V cc sólo están disponible para analizadores

de sobremesa.

Accesorios:

• PTFE-GE: FILTRO para sensor 1111H

• Maleta de transporte dura para unidad de sobremesa

con accesorios

• Servicios de calibración

• Garantía ampliada

©2008 GE. Todos los derechos reservados.

920-423A_SP

Todas las especificaciones pueden ser modificadas sin previo aviso por mejoras del producto.

®

y Excel® son marcas registradas de DuPont y Microsoft Corporration, respectivamente.

Mylar

®

es una marca registrada de General Electric Co. Todos los productos señalados con ® o ™

GE

son marcas comerciales o marcas registradas de GE.

www.gesensing.com

Loading...

Loading...