Daikin D-EIMAH00105-15 Operation manuals [it]

Manuale di installazione

uso e manutenzione

Professional

D-EIMAH00105-15_01IT

To download this manual in other

languages, scan the QR code or visit

the web site

https://www.daikin.eu/en_us/products/d-ahu-professional.html

Traduzione delle istruzioni originali

REV 00

DATA Aprile 2021

SOSTITUISCE D-EIMAH00105-15_00IT

Daikin Applied Europe S.p.A – Diritti riservati

Questo Manuale di Installazione, Uso e Manutenzione è affidato agli utenti dell’Unità

Professional, per l’istruzione dei tecnici addetti all’ installazione e alla manutenzione.

Le istruzioni contenute nel presente manuale sono di natura tecnica riservata e non

possono essere riprodotti e/o divulgati, né completamente né parzialmente, senza

specifica autorizzazione scritta da parte dell’azienda.

Si fa esplicito divieto ai tecnici e agli operatori addetti di diffondere le notizie contenute e di utilizzare il presente manuale per scopi diversi da quelli strettamente legati

alla corretta installazione e manutenzione del prodotto.

Daikin Applied Europe non può essere ritenuta responsabile o perseguibile per danni arrecati dall’uso errato della documentazione.

Installazione 36

Indice

Avvertenze importanti 4

Avvertenze per l’ operatore 5

Assistenza 5

Scopo del manuale 5

Destinazione d’uso della macchina 5

Norme di sicurezza 6

Cosa fare in caso di infortunio? 8

Proprietà delle informazioni 8

Rischi residui 9

Dispositivi di sicurezza 10

Generalità sulla sicurezza 11

Misure di sicurezza passive 12

Segnaletica di sicurezza 13

Misure di sicurezza attive 14

Componenti presenti nell’unità

di trattamento aria 14

Formazione 14

Opzionale 14

Caratteristiche della macchina 15

Fase 1: posizionare le unità 38

Fase 2: Procedura di accoppiamento

delle sezioni 39

Fase 3: fissare le unità a terra (facoltativo) 43

Fase 4: procedura montaggio tetti 45

Fase 5: effettuare i collegamenti 48

Fase 6: effettuare un collaudo 74

Istruzioni di controllo

e preparazione

all’avviamento dell’unità

e della sua manutenzione 75

Generale 75

Batteria ad acqua 76

Resistenze elettriche 77

Ventilatori ad azionamento

indiretto (cinghie e pulegge) 78

Umidificatori 82

Scambiatori a flusso incrociato e

in controcorrente 83

Sezione ventilante 15

Sezione filtrante 18

Recuperatori 22

Batterie 23

Sezione di umidificazione 23

Serrande 24

Silenziatori 25

Lampade UVC 25

Ricevimento dei colli 28

Leggere i simboli dell’imballo 28

Trasporto 29

Sollevamento 29

Sollevamento tramite ganci 30

Sollevamento tramite transpallet 32

Sollevamento di apparecchiature

senza pallet 32

Disimballo e verifica integrità 33

Dopo il disimballo 33

Lettura della

targa matricola (numero di serie) 34

Stoccaggio nell’attesa dell’installazione 35

Scambiatori di calore rotativi 83

Regolazione allineamento

recuperatore di calore rotativo 90

Controllo dei dispositivi di

sicurezza della macchina 93

Uso della macchina 94

Connessione elettrica sezioni

per unità Digital Plug & Play 94

Indicatori LED schede digitali 95

Configurazione prese

di pressione (come da fabbrica) 96

Manutenzione 102

Prescrizioni di sicurezza

per la manutenzione 102

Manutenzione ordinaria 103

Manutenzione straordinaria 106

Diagnostica 108

Assistenza 108

Tabella individuazione guasti 109

Scheda di registrazione

interventi di riparazione 113

1

Le macchine oggetto del presente manuale rappresentano un ottimo investimento e meritano

attenzioni e cure sia per una corretta installazione sia per mantenerle in buone condizioni di

funzionamento.

Avvertenze importanti

Il pittogramma indica una situazione di pericolo immediato o una situazione pericolosa che potrebbe causare

lesioni o decesso.

Il pittogramma indica che è necessario adottare comportamenti adeguati per evitare di mettere a repentaglio la

sicurezza del personale e causare danni all’apparecchiatura.

Il pittogramma indica informazioni tecniche di rilevante importanza che dovrebbero essere tenute in considerazione da chi installa o utilizza l’apparecchiatura.

IMPORTANTE

La corretta manutenzione del macchinario è indispensabile ai ni della sicurezza e dell’adabilità dello stesso. Tutte le operazioni di installazione, montaggio, collegamenti alla rete elettrica e manutenzione ordinaria/straordinaria devono essere eseguite unicamente da tecnici

che rispettino i requi siti di legge.

AVVERTENZA

Prima di installare l’unità, leggere attentamente questo manuale. Se non si comprendono

chiaramente le istruzioni di questo manuale, è assolutamente vietato mettere in funzione la

macchina.

IMPORTANTE

Nel presente manuale vengono descritte le caratteristiche e le procedure comuni a tutta la

serie di unità.

Tutte le unità vengono spedite corredate di disegno generale, con dimensioni e pesi caratteristici della macchina specica.

IL DISEGNO SPECIFICO DEVE ESSERE CONSIDERATO PARTE INTEGRANTE DEL PRESENTE MANUALE.

In caso di discordanza tra il presente manuale ed il disegno fa fede quanto riportato sul disegno.

4

Avvertenze per l’ operatore

• PRIMADELL’UTILIZZODELL’UNITÀLEGGEREILPRESENTEMANUALEDIUSOEMANUTENZIONE

• L’OPERATOREDEVEESSEREISTRUITOEADDESTRATOALL’USODELL’UNITÀ

• L’OPERATOREDEVEOSSERVARESCRUPOLOSAMENTETUTTELEISTRUZIONI,

LENORMEDISICUREZZAEDILIMITID’USODELL’UNITÀ.

Assistenza

Prima di effettuare interventi di riparazione è consigliabile rivolgersi a personale autorizzato, soprattutto

nel caso fosse necessario intervenire per interventi di manutenzione straordinaria.

Scopo del manuale

Questo manuale è stato redatto allo scopo di fornire agli operatori e ai tecnici addetti all’installazione e

manutenzione della macchina le informazioni e le istruzioni indispensabili ed essenziali per operare correttamente e in condizioni di sicurezza.

Lo scopo del presente manuale è quello di permettere all’installatore ed all’operatore qualificato l’installazione, la manutenzione ed un uso corretto e sicuro dell’apparecchiatura: per questo motivo, è fatto

obbligo a tutto il personale addetto all’installazione, alla manutenzione ed alla supervisione della

macchina, la lettura di questo manuale.

Contattare il Costruttore se vi fossero punti poco chiari o poco comprensibili.

All’interno di questo manuale sono riportate informazioni relative a:

- Caratteristiche tecniche della macchina;

- Istruzioni per il trasporto, movimentazione, installazione e montaggio;

- Messa a punto dopo l’installazione e utilizzo;

- Informazioni per l’istruzione del personale addetto all’uso;

- Interventi di manutenzione e demolizione;

Tutte le informazioni riportate si riferiscono ad una qualsiasi unità Professional. Tutte le unità vengono spedite corredate da un disegno tecnico, indicante peso e dimensioni specifiche della macchina ricevuta:

esso deve essere considerato parte integrante del presente libretto e quindi va conservato con la massima

cura in tutte le sue parti.

In caso di smarrimento del libretto o del disegno, è importante richiederne una copia al Costruttore specificando il numero di matricola dell’unità e la data di acquisto rilevabile dalla fattura.

Destinazione d’uso della macchina

Questo apparecchio ha la funzione di trattare l’aria destinata al condizionamento di ambienti civili ed industriali: qualsiasi altro impiego non è conforme all’uso previsto e pertanto pericoloso.

Questa gamma è stata creata per l’utilizzo in ambienti NON esplosivi.

Nel caso la macchina fosse applicata in situazioni critiche, per tipologia d’impianto o per contesto ambientale, il committente dovrà individuare ed adottare gli accorgimenti tecnici ed operativi per evitare danni

di qualsiasi natura.

5

Norme di sicurezza

Competenze richieste per l’installazione della macchina

Gli installatori devono effettuare le operazioni in base alla propria qualifica professionale: tutte le attività escluse dalla

propria competenza (es. allacciamenti elettrici), devono essere eseguite da operatori specifici e qualificati in modo da

non mettere in pericolo la propria sicurezza e quella degli altri operatori che interagiscono con l’apparecchiatura.

Operatore di trasporto e movimentazione della macchina: persona autorizzata, con riconosciuta competenza

nell’uso dei mezzi di trasporto e sollevamento.

Installatore tecnico: tecnico esperto, inviato o autorizzato dal fabbricante o il suo mandatario con adeguate com-

petenze tecniche e formazione per l’installazione della macchina.

Assistente: tecnico soggetto a obblighi di diligenza nell’esercizio del sollevamento e montaggio attrezzatura. Esso

deve essere adeguatamente formato e informato sulle operazioni da svolgere e sul piani di sicurezza del cantiere/

luogo di installazione.

Nel presente manuale, per ogni operazione, viene specificato il tecnico competente al suo compimento.

Competenze richieste per l’uso e la manutenzione della macchina

Operatore generico: ABILITATO alla conduzione della macchina per mezzo dei comandi posti sulla pulsantiera del

quadro elettrico di comando. Esegue solo operazioni di comando della macchina, accensione/spegnimento

Manutentore meccanico (qualificato): ABILITATO ad effettuare interventi di manutenzione, regolazione, sostitu-

zione e riparazione di organi meccanici. Deve essere una persona competente in sistemi meccanici, quindi in grado

di eseguire la manutenzione meccanica in modo soddisfacente e sicuro, deve possedere preparazione teorica ed

esperienza manuale. NON ABILITATO ad interventi su impianti elettrici.

Tecnico del costruttore (qualificato): ABILITATO ad eseguire operazioni di natura complessa in ogni situazione.

Opera in accordo con l’utilizzatore.

Manutentore elettrico (qualificato): ABILITATO ad effettuare interventi di natura elettrica, di regolazione, di manu-

tenzione e di riparazione elettrica. ABILITATO ad operare in presenza di tensione all’interno di quadri e scatole di derivazione. Deve essere una persona competente in elettronica ed elettrotecnica, quindi in grado di intervenire sui sistemi elettrici in modo soddisfacente e sicuro, deve possedere preparazione teorica e comprovata esperienza. NON

ABILITATO ad interventi di tipo meccanico.

Gli installatori, utilizzatori e manutentori della macchina devono inoltre:

- essere persone adulte, responsabili ed esperte, senza menomazioni fisiche e in perfette condizioni psico- fisiche;

- avere la padronanza del ciclo di funzionamento della macchina, quindi aver seguito un training di preparazione teorico/pratico in

affiancamento ad un operatore o conduttore di macchina esperto, oppure in affiancamento ad un tecnico del costruttore.

Nel presente manuale, per ogni operazione, viene specificato il tecnico competente al suo compimento.

6

Prima dell’installazione, dell’uso e della manutenzione della macchina leggere attentamente il

presente manuale e conservarlo con cura per ogni ulteriore consultazione futura da parte dei

vari operatori. Non asportare, strappare o riscrivere per alcun motivo parti del presente manuale.

Tutte le operazioni di installazione, montaggio, collegamenti alla rete elettrica e manutenzione

ordinaria/straordinaria devono essere eseguite unicamente da personale qualicato ed auto-

rizzato dal Rivenditore o dal Costruttore dopo aver spento elettricamente l’unità e utilizzando

strumenti di protezione personale (es. guanti, occhiali protettivi, ecc...), secondo le norme in vigore

nel Paese di utilizzo e rispettando le norme relative agli impianti e alla sicurezza sul lavoro.

Un’installazione, un uso o una manutenzione diversi da quelle indicate nel manuale possono

provocare danni, lesioni o incidenti mortali, fanno decadere la garanzia e sollevano il Costruttore da qualsiasi responsabilità.

Durante la movimentazione o l’installazione dell’apparecchio è obbligatorio l’impiego di indu-

menti protettivi e di mezzi idonei allo scopo, al fine di prevenire infortuni e garantire la salvaguardia della propria sicurezza e quella altrui. Durante il montaggio o la manutenzione della

macchina, NON è permesso il transito o la permanenza di persone non addette all’installazione

nei pressi dell’area di lavoro.

Prima di eseguire qualunque intervento di installazione o manutenzione scollegare l’ap-

parecchiatura dall’alimentazione elettrica.

Prima di installare l’apparecchiatura, verificare che gli impianti siano conformi alle normative

vigenti nel Paese di utilizzo e a quanto riportato sulla targhetta matricolare.

Sarà cura dell’utilizzatore/installatore assicurarsi della stabilità statica e dinamica relativa all’in-

stallazione e a predisporre gli ambienti in modo che le persone non competenti ed autoriz-

zate NON abbiano accesso alla macchina o ai comandi della stessa.

Sarà cura dell’utilizzatore/installatore accertarsi che le condizioni atmosferiche non pregiudichi-

no la sicurezza delle persone e delle cose durante le fasi di installazione, utilizzo e manutenzione.

Assicurarsi che l’aspirazione dell’aria non avvenga in prossimità di scarichi, fumi di combustione

o altro elementi contaminanti.

NON installare l’apparecchiatura in luoghi esposti a forti venti, salsedine, fiamme libere o tempe-

rature superiori ai 50°C o 122°F con radiazione solare indiretta.

Al termine dell’installazione, istruire l’utilizzatore sul corretto utilizzo della macchina.

Se l’apparecchiatura non funziona o si notano alterazioni funzionali o strutturali, disconnetterla

dall’alimentazione elettrica e contattare un centro di assistenza autorizzato dal Costruttore o

dal Rivenditore senza tentare di ripararla autonomamente. Per eventuali sostituzioni, richiedere

esclusivamente l’utilizzo di ricambi originali.

Interventi, manomissioni o modifiche non espressamente autorizzati che non rispettino quanto

riportato nel presente manuale faranno decadere la garanzia e possono provocare danni, lesioni

o incidenti anche mortali.

La targhetta matricolare presente sull’unità fornisce importanti informazioni tecniche: esse risul-

tano indispensabili in caso di richiesta di intervento per una manutenzione o una riparazione

della macchina: si raccomanda pertanto di non asportarla, danneggiarla o modificarla.

Si consiglia, per assicurare una condizione di utilizzo corretta e sicura, di sottoporre l’unità a

manutenzione e controllo da parte di un centro autorizzato dal Costruttore o da Rivenditore

almeno annualmente.

La non osservanza di queste norme può provocare danni e lesioni anche mortali, fa de-

cadere la garanzia e solleva il Costruttore da qualsiasi responsabilità.

7

Proprietà delle informazioni

Questo Manuale contiene informazioni di proprietà riservata. Tutti i diritti sono riservati.

Questo manuale non può essere riprodotto o fotocopiato, in tutto o in parte, senza il preventivo consenso

scritto del Fabbricante.

L’uso di questo materiale documentale è consentito solo al cliente cui il manuale è stato fornito come corredo della macchina e solo per scopi di installazione, uso e manutenzione della macchina cui il manuale

si riferisce.

Il Fabbricante dichiara che le informazioni contenute in questo manuale sono congruenti con le specifiche tecniche e di sicurezza della macchina cui il manuale si riferisce.

I disegni, gli schemi e i dati tecnici riportati sono aggiornati alla data di pubblicazione di questo documento e valgono esclusivamente per la macchina alla quale sono stati allegati.

Il Fabbricante si riserva il diritto di apportare modifiche o miglioramenti senza preavviso a questo materiale documentale. Il Fabbricante non si assume alcuna responsabilità per danni diretti o indiretti a persone,

cose o animali domestici conseguenti all’uso di questo materiale documentale o della macchina in condizioni diverse da quelle previste.

8

Rischi residui

Nonostante siano state prese ed adottate tutte le misure di sicurezza previste dalle normative di riferimento, permangono rischi residui. In particolare, in alcune operazioni di sostituzione, regolazione e attrezzaggio, va prestata sempre la massima attenzione al fine di lavorare nella migliore condizione possibile.

Elenco operazioni con presenza di rischi residui

Rischi per personale qualificato (elettrico e meccanico)

- Movimentazione - nella fase di scarico e movimentazione occorre porre attenzione a tutte le fasi elencate nel presente manuale

relativamente ai punti di riferimento

- Installazione - nella fase di installazione occorre porre attenzione a tutte le fasi elencate nel presente manuale relativamente ai punti

di riferimento. Inoltre sarà cura dell’installatore assicurarsi sulla stabilità statica e dinamica del sito di installazione della macchina.

- Manutenzione - Nella fase di manutenzione occorre porre attenzione a tutte le fasi elencate nel presente manuale ed in particolare

alle alte temperature che possono essere presenti nelle linee dei fluidi termovettori da/per l’unità.

- Pulizia - La pulizia della centrale deve essere effettuata a macchina spenta, agendo sull’interruttore predisposto dall’impiantista

elettrico e sull’interruttore posto sull’unità. La chiave di interruzione della linea elettrica deve essere tenuta dall’operatore sino al

termine delle operazioni di pulizia. La pulizia interna della centrale deve essere effettuata utilizzando le protezioni previste dalle normative vigenti. Nonostante l’interno della centrale non presenti asperità critiche, occorre porre la massima attenzione affinché non

si verifichino incidenti durante la pulizia. Le batterie di scambio termico che presentano un pacco alettato potenzialmente tagliente

devono essere pulite utilizzando guanti idonei per il maneggio di metalli ed occhiali protettivi.

Nelle fasi di regolazione, manutenzione e pulizia sussistono rischi residui di variabile entità, essendo operazioni che vanno eseguite a protezioni disinserite, occorre porre particolare attenzione onde evitare danni alle persone ed alle cose.

Porre sempre molta attenzione nell’esecuzione delle operazioni sopra specificate.

Si rammenta che l’esecuzione di queste operazioni deve essere tassativamente eseguita da personale

specializzato ed autorizzato.

Tutti i lavori dovranno essere eseguiti in conformità alle disposizioni legislative inerenti alla sicurezza del

lavoro.

Si ricorda che l’unità in oggetto è parte integrante di un sistema più ampio che prevede altri componenti,

in funzione alle caratteristiche finali di realizzazione e dalle modalità di utilizzo; pertanto compete all’utilizzatore e assemblatore ultimo la valutazione dei rischi residui e le rispettive misure preventive.

Per ulteriori informazioni sui possibili rischi si rimanda alla lettura del DVR (Documento Valutazione dei Rischi) disponibile su richiesta al Costruttore.

9

Dispositivi di sicurezza

Per ciascuna delle operazioni descritte nel presente manuale sono indicati i mezzi di protezione che il

personale addetto è tenuto a utilizzare e le norme di comportamento che consentono di salvaguardare

la sicurezza degli operatori stessi.

Prestare sempre attenzione alla simbologia di sicurezza presente sulla macchina. Quest’ultima deve

funzionare unicamente con i dispositivi di sicurezza attivi e con i carter di protezione fissi o mobili

installati correttamente e nella sede prevista.

Se durante l’installazione, l’uso o la manutenzione, fossero stati temporaneamente tolti o ridotti

i dispositivi di sicurezza, è necessario che ad operare sia unicamente il tecnico qualificato che

ha effettuato tale modifica: impedire obbligatoriamente l’accesso alla macchina ad altre per-

sone. Al termine dell’operazione, ripristinare i dispositivi al più presto.

Per le operazioni di installazione, manutenzione e demolizione è obbligatorio l’utilizzo dei seguen-

ti dispositivi di protezione individuale:

Indumenti di protezione idonei:

Elmetto di sicurezza

Calzature di sicurezza

Occhiali di sicurezza

Guanti anti-taglio

10

Per ciascuna delle operazioni descritte nel presente manuale sono indicati i mezzi di protezione

che il personale addetto è tenuto a utilizzare (eventualmente in aggiunta a quelli che il personale

è tenuto a indossare nel luogo di installazione della macchina) e le norme di comportamento che

consentono di salvaguardare la sicurezza degli operatori stessi.

Generalità sulla sicurezza

Criteri di Progettazione

Per la progettazione della macchina sono stati adottati i principi e i concetti contenuti nelle norme armonizzate indicate nella Tabella 2.

INTERVENTI PERIODICITÀ

Sicurezza del macchinario - Concetti fondamentali, prin-

UNI EN ISO 12100: 2010

UNI EN ISO 13857: 2019

cipi generali di progettazione - Parte 1: Terminologia di

base, metodologia

Sicurezza del macchinario - Distanze di sicurezza per im-

pedire il raggiungimento di zone pericolose con gli arti

superiori e inferiori

UNI EN ISO 14120: 2015

CEI EN 60204-1: 2018

Tabella 2 – Principali norme armonizzate utilizzate nella progettazione delle unità di trattamento aria

L’osservanza dei paragrafi pertinenti delle suddette norme armonizzate ha permesso di eliminare o ridurre i rischi nel miglior modo possibile, sia durante il normale funzionamento, sia durante le operazioni di

regolazione e di manutenzione, per tutto il ciclo di vita della macchina.

La componentistica utilizzata è stata scelta accuratamente tra quella disponibile sul mercato, i materiali

costituenti la macchina e gli strumenti accessori della stress) sono privi di rischi per la salute e l’integrità

delle persone. Tutte le parti fornite da terzi sono marcate CE (quando previsto) e conformi alle relative

direttive di riferimento. Tutti i particolari sono stati severamente controllati in conformità agli standard

qualitativi prescritti dalle norme vigenti.

Per la macchina sono state adottate, inoltre, le misure di avvertenza e protezione necessarie nei confronti

dei rischi residui (si vedano, in merito, le misure di sicurezza attive passive qui Avanti descritte).

Sicurezza del macchinario - Requisiti generali per la pro-

gettazione e la costruzione dei ripari (fissi, mobili)

Sicurezza del macchinario - Equipaggiamento elettrico

delle macchine - Parte 1: Regole generali

11

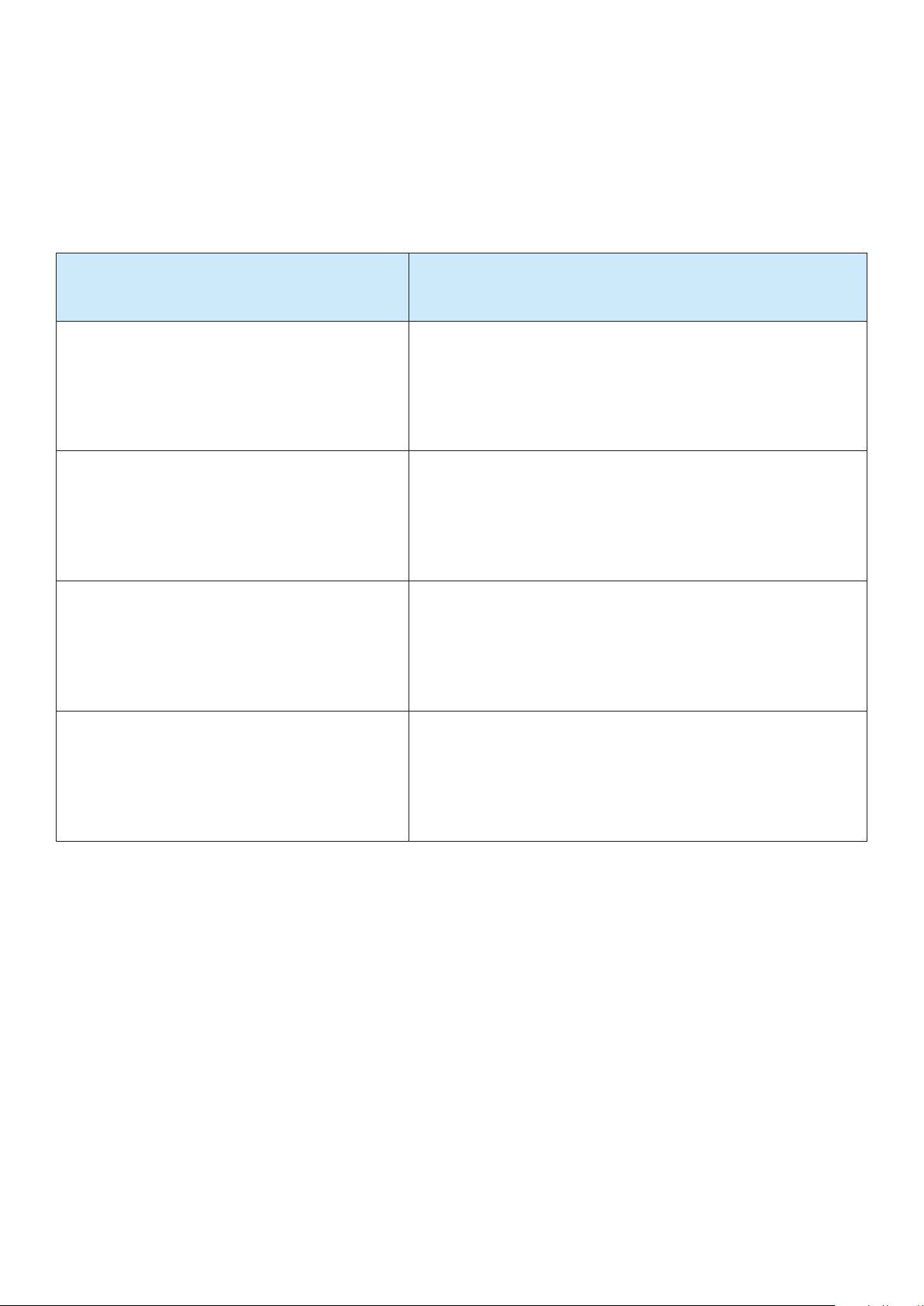

Misure di sicurezza passive

Struttura in metallo che racchiude le singole parti presenti sulla macchina.

Maniglie antipanico con apertura anche dall’ interno

dell’unità

Rete metallica o carter di protezione a riparo del gruppo

ventilante e dei corrispondenti organi di trasmissione.

Segnaletica di sicurezza in corrispondenza della struttura esterna dell’unità

Segnaletica informativa

Fresh air right

62x62 mm

Exhaust

air

right

62x62 mm

Air supply

right

62x62 mm

Return air

right

62x62 mm

Cold water

inlet

62x62 mm

Fresh air

left

62x62 mm

Exhaust

air

left

62x62 mm

Air supply

left

62x62 mm

Return air

left

62x62 mm

Heat

recuperator

62x62 mm

Damper

62x62 mm

Drop

separator

62x62 mm

Fans

62x62 mm

Electric

coil

62x62 mm

Liquid

coolant

inlet

62x62 mm

Cold water

outlet

62x62 mm

Hot water

outlet

62x62 mm

Filter

62x62 mm

Heat

exchange

coil

62x62 mm

Moving

parts

62x62 mm

Condensate

drain

62x62 mm

Antifrost

62x62 mm

Daikin

310x70 mm

Unit label

102x102 mm

12

Hot water

inlet

62x62 mm

Humidification

62x62 mm

Vapour

coolant

outlet

62x62 mm

Silencer

62x62 mm

Eurovent

135x45 mm

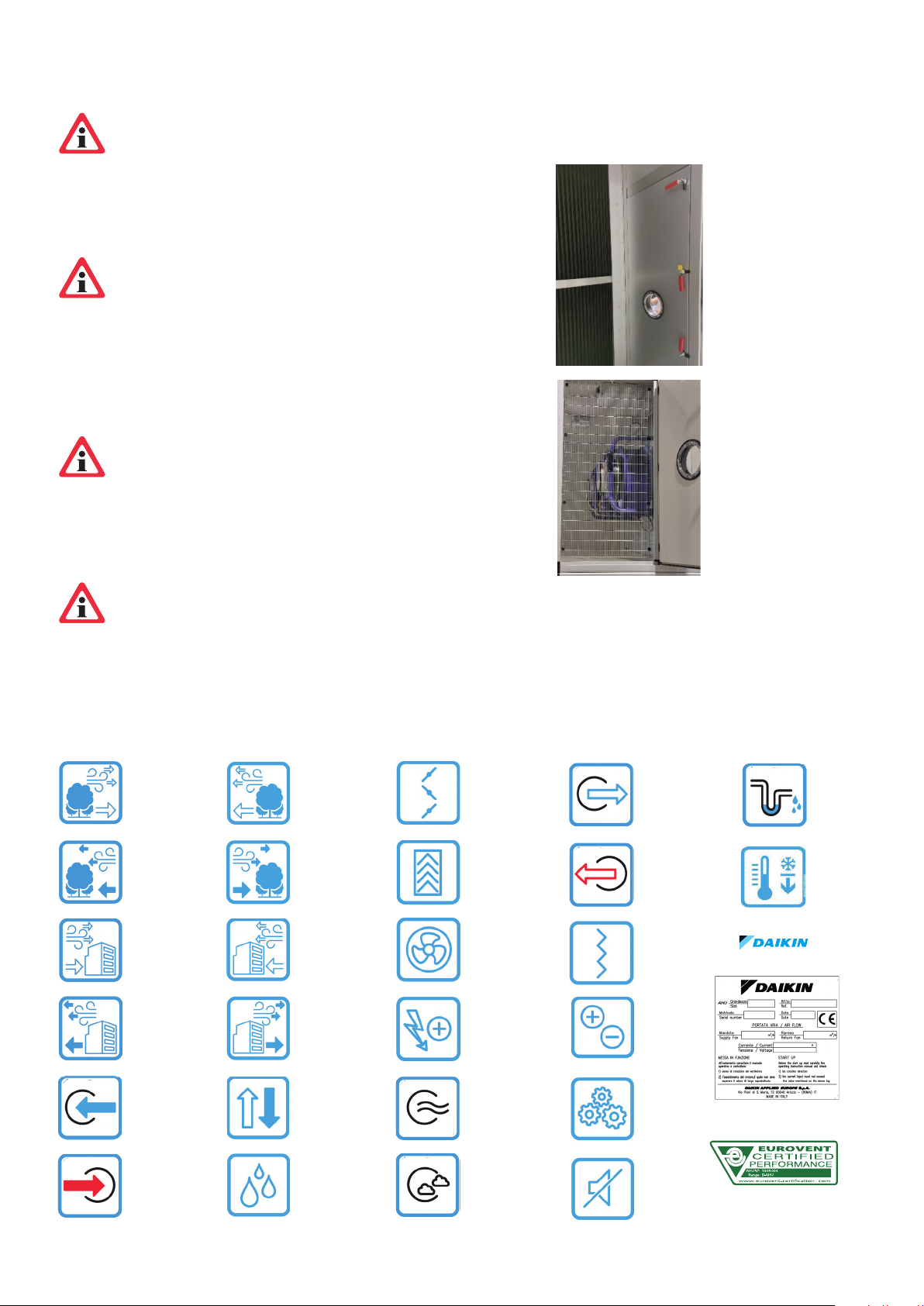

Segnaletica di sicurezza

Sollevamento

Pressione

POSITIVE PRESSURE

SAFETY HANDLE

FIRE RISK

CLOGGED FILTERS

INFLAMMABLE

DANGER D’INCENDIE

FILTRES EMPOUSSIERES

INFLAMMABLES

PELIGRO DE INCENDIO

FILTROS COLMATADOS

INFLAMABLES

PERICOLO DI INCENDIO

FILTRI INTASATI

INFIAMMABILI

BRANDGEFAHR

VERSCHMUTZTE

FILTER ENTFLAMMBAR

ORGANI IN

MOVIMENTO

MOVING

MACHINERY

BEWEGLICHE

CLEAR ELECTRIC SUPPLY

VOR ÖFFNEN DER TÜR

ANLAGE SPANNUNGSLOS

MOTORE

SOTTO TENSIONE

ELECTRIC

SUPPLY LIVE

MOTOR UNTER

TEILE

SPANNUNG

TOGLIERE CORRENTE

PRIMA DI APRIRE

BEFORE OPENING

SCHALTEN

positiva

maniglia

sicurezza

AHATFIREDANGER

Pericolo di

incendio

Pericolo

elettrico

AHATELECDANGER

Remove IMMEDIATELY

the lms at receiving

the machine

Remove the lms within 4

mounth of receiving the

machine

Tensionamento

20-45°

cinghia

AHABSTICKER0048

Rimozione pellicola

dal tetto

AHABSTICKER0057

Rimuovere

pellicola dai

pannelli

AHABSTICKER0054

BEFORE USE

HEATWHEEL

Rimozioni blocchi

heat wheel prima

del primo avvio

dell’ unità

ON

1

0

OFF

123

180 s

Rischio di

brasare il

sensore di

temperatura

Messa a terra

Rischio shock

elettrico

Pericolo

ventilatori

in funzione

OPEN

Segnalazioni relative alla sicurezza presenti sull’imballo

Sul packaging della macchina sono presenti le targhette di segnalazione qui di seguito

1

2

OK!

3

OK!

REMOVE SCREW

CODICE

Rimozione stocchi di

54

OK!

legno dal soffitto

OK NONO OK NONO

Cinghie carico UTA

OK!

OK!

max

ø 55 mm

OK!

min. 20 cm

OK!

ø 60 mm

OK!

Movmentazione sicura UTA

REMOVE BEFORE

INSTALLATION

CODICE

13

Misure di sicurezza attive

Pulsante di emergenza posizionato in corrispondenza del quadro di comando.

Microinterruttori magnetici installati in corrispondenza degli sportelli di accesso delle sezioni ventilanti presenti sulla macchina (su esplicita richiesta del cliente)

Qualora la macchina disponga di una batteria elettrica di scambio termico sono presenti un termostato in grado di rilevare la temperatura della batteria stessa ed un termostato di sicurezza a

riarmo manuale.

Porte a doppio scatto in corrispondenza delle sezioni a pressione positiva.

Componenti presenti nell’unità di trattamento aria

La macchina è progettata e costruita per il trattamento dell’aria. In generale, nessun materiale presente

sulla macchina risulta pericoloso per gli operatori addetti alla gestione della macchina stessa. Tuttavia è

necessario porre attenzione alle operazioni di manipolazione dei filtri, che potrebbero determinare fenomeni di allergia o irritazioni agli operatori.

L’utilizzatore della macchina deve fornire, quindi, adeguati DPI (per esempio, occhiali, maschere, guanti o

indumenti di protezione), indipendenti dalla fornitura della macchina stessa, agli operatori che lavorano a

contatto o nel raggio d’azione dei materiali che generano pericoli del tipo sopra indicato.

I prodotti di rifiuto o di scarico derivanti dalla normale attività manutentiva sulla macchina devono essere

smaltiti dall’acquirente della macchina secondo le norme vigenti nel paese di installazione della macchina

stessa. Lo smaltimento deve essere eseguito in modo da non recare danno all’ambiente, alle persone e

agli animali, in conformità alle disposizioni legislative in materia.

Formazione

È obbligo dell’acquirente/utilizzatore della macchina effettuare un’adeguata istruzione e l’addestramento

degli operatori addetti all’utilizzo della macchina.

Opzionale

In casi concordati, potrà essere fornito un ulteriore addestramento tramite l’affiancamento degli addetti

interessati al personale tecnico del costruttore.

14

2

La MACCHINA è progettata e costruita per il trattamento dell’aria e può presentare diverse configurazioni

in funzione del tipo di trattamento richiesto dal cliente. In questo senso, la MACCHINA è costituita da diverse sezioni, ognuna delle quali con una funzione specifica, che possono essere o meno presenti rispetto

al tipo di trattamento richiesto.

La struttura portante è costituita da profili ricavati mediante estrusione di lega di alluminio. Le viti di fissaggio in acciaio inox sono a scomparsa nel profilo stesso in modo da avere, all’interno, superfici lisce.

I pannelli della struttura sono costituiti da due lamiere zincate presso-piegate a scatola e iniettate con

poliuretano. In alternativa, come isolante, può essere utilizzata la lana minerale. Dove necessario, lungo

le pannellature, sono installati portelli con maniglie a chiave e/o oblò per ispezionare l’interno della macchina.

Di seguito vengono riportate le principali sezioni presenti sulla macchina.

Caratteristiche della macchina

Sezione ventilante

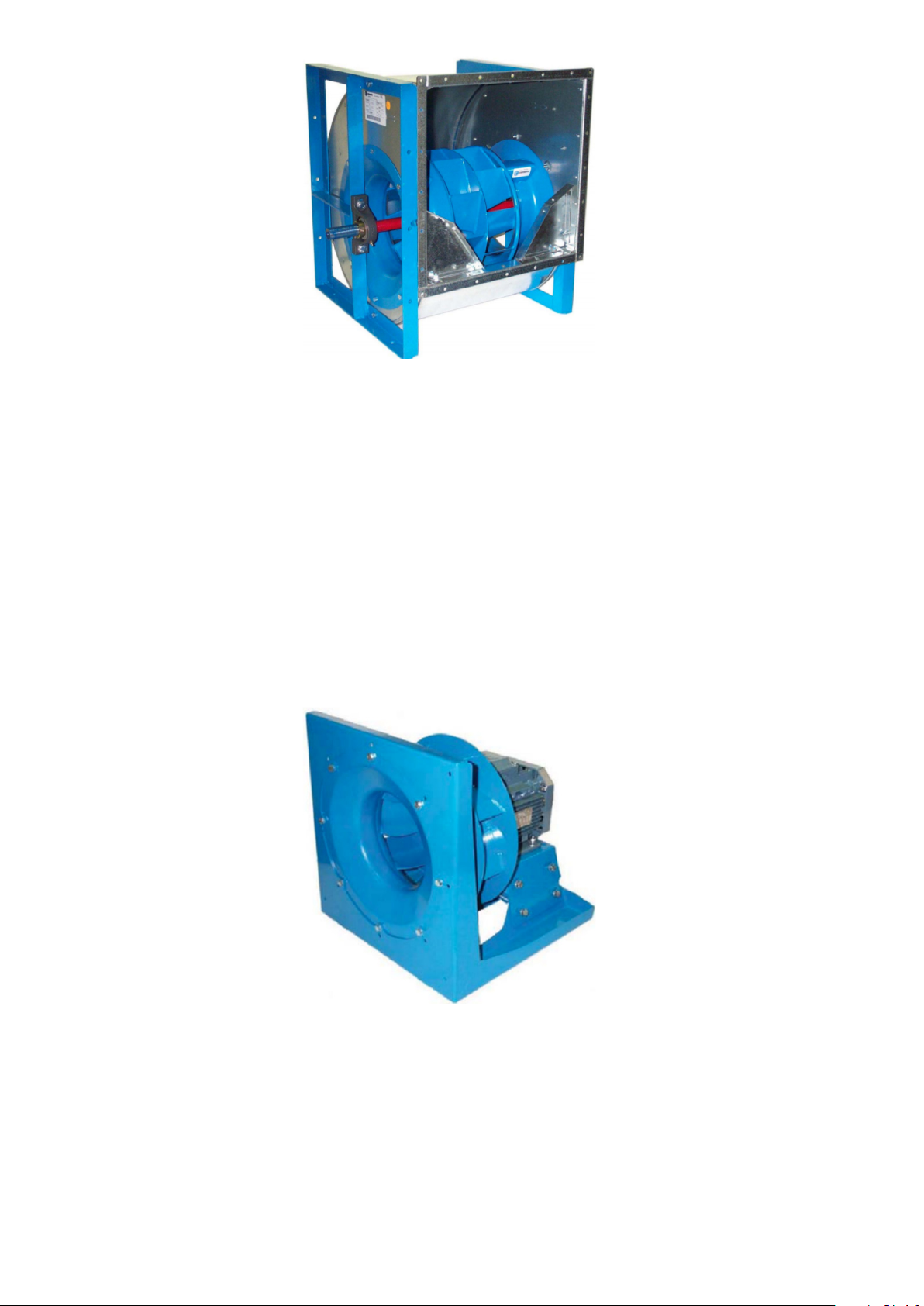

La costruzione standard prevede l’impiego di ventilatori centrifughi a doppia aspirazione, singoli o binati.

Il cliente ha la possibilità di selezionare il modello, in base alle proprie esigenze. Le opzioni disponibili sono:

Ventilatori centrifughi a doppia aspirazione a pale rovesce o a profilo alare

I ventilatori centrifughi a doppia aspirazione appartenenti a questa gamma hanno la girante in acciaio

con pale curve all’indietro di tipo piano o a profilo alare, saldate e verniciate, cono di ingresso con l’indice

brevettato, taglio trapezoidale e cuscinetto a sfere a bassa manutenzione. In particolare, le coclee sono

costruite con lamiera d’acciaio zincato e sono graffate con il metodo Pittsbourgh, il quale assicura alta

qualità, perfetta tenuta e robustezza. I boccagli di ingresso sono costruiti in lamiera d’acciaio, verniciati

e sono fissati alle fiancate della coclea. Una serie di fori standard è predisposta sulle fiancate in modo da

permettere il fissaggio dei telai. Le giranti sono calettate all’albero tramite mozzi in alluminio o in acciaio

muniti di linguetta e vite di serraggio. Tutti gli alberi sono dimensionati con un elevato coefficiente di

sicurezza e sono costruiti in acciaio al carbonio, torniti e rettificati. Gli alberi hanno una sede linguetta

in corrispondenza del mozzo della girante ed un’altra ad ogni estremità. Tutti gli alberi sono rivestiti con

una vernice protettiva. Infine, i ventilatori devono essere fissati su di un telaio di base in modo da evitare

deformazioni causate dal tiro cinghia.

Ventilatore con pale rovesce piane

15

Ventilatore con pale rovesce a

profilo alare

Plug Fan

Questa gamma di ventilatori è costituita da giranti centrifughe libere (senza coclea) e sono adatte al trattamento di aria con bassa polverosità.

Si distinguono giranti con pale piane curvate all’indietro o con pale curvate all’indietro a profilo alare. Le

giranti vengono calettate tramite mozzi in alluminio o in acciaio muniti di sede linguetta e viti di serraggio.

Le giranti vengono calettate direttamente all’albero motore, che viene selezionato e dimensionato, tenendo conto dell’inerzia di avviamento, della potenza nominale assorbita e della velocità di rotazione del

ventilatore nel punto di lavoro.

16

EC Fan

Questi ventilatori utilizzano dei motori elettronicamente commutati, meglio noti appunto come EC, in

grado di lavorare sempre alla massima efficienza e consentire un notevole risparmio energetico, rispetto

ai tradizionali motori asincroni (ossia in corrente alternata).

Questa tecnologia permette di integrare sui ventilatori alimentati in CA (corrente alternata) un motore in

CC (corrente continua), estremamente silenzioso e dalle elevate performance, che consente una regolazione molto precisa della velocità, per ottenere la portata d’aria richiesta, abbassando la potenza assorbita.

Questo semplifica la componentistica necessaria per tali funzioni, rispetto ai ventilatori con motori tradizionali. Le possibilità di controllo dei giri del ventilatore sono: segnale 0 -10 V DC / 4-20 mA, PWM, oppure

tramite il protocollo di comunicazione MODBUS seriale RS485

Principali vantaggi dei ventilatori EC rispetto ai motori convenzionali:

• Ecienza energetica superiore

• Minori costi di esercizio

• Basso livello di rumorosità

• Controllo e regolazione precise della velocità

• Prestazioni aerauliche superiori

• Protezione elettronica integrata nel motore

Accessori a corredo con i ventilatori

Le logiche di controllo delle unità prevedono l’impiego di componenti atti a misurare la pressione o il

flusso dell’aria. In base alla selezione del cliente, possono essere impiegati:

pressostati differenziali, Magnhelic, Minhielic, trasduttori di pressione per controllo ventilatori in portata o

in pressione.

Per motivi di sicurezza, è inoltre possibile selezionare degli accessori, quali griglie di protezione applicate

direttamente sulle giranti o sull’ispezione della sezione e sezionatori collegati direttamente al motore per

eventuali interruzioni di alimentazione elettrica.

17

Sezione filtrante

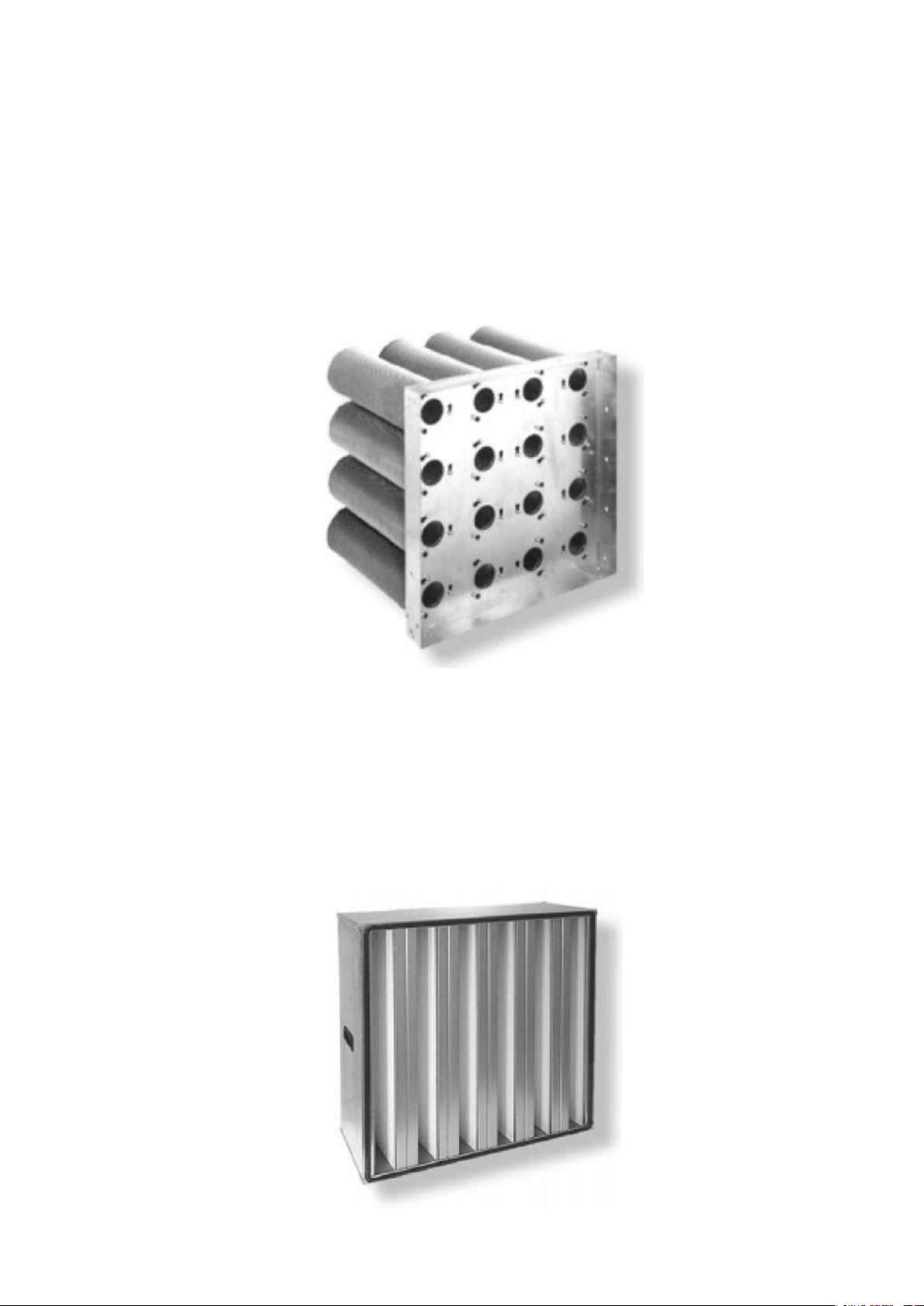

Filtri a tasche rigide

I filtri a tasche rigide sono costituiti da fibra di vetro posata a umido, resistente all’umidità libera nell’atmosfera. Il materiale è fabbricato con due strati: fibre più grossolane sul lato di entrata dell’aria e fibre più fini

sul lato di uscita. I due strati sono incollati ai lati delle celle mediante sigillante all’uretano.

Il design a doppia densità consente di raccogliere particelle di sporco per l’intera profondità del pacchetto, sfruttando il pieno potenziale di filtraggio del supporto e massimizzando la tenuta della polvere.

Massimizzare la capacità di trattenere la polvere prolunga la durata del filtro e minimizza i costi operativi.

I separatori termoplastici mantengono una spaziatura uniforme tra le pieghe per consentire un flusso

d’aria ottimale all’interno e attraverso il filtro. I separatori assicurano inoltre un’ampia area media efficace

per ridurre al minimo la caduta di pressione.

I lati della testata e della cella del filtro sono realizzati in polistirene ad alto impatto (HIPS). Il design, che

racchiude un pacchetto di supporti fissi, crea un filtro robusto che resiste ai danni durante la spedizione, la

movimentazione e il funzionamento, con un design salvaspazio che riduce i costi di trasporto, stoccaggio

e movimentazione. Tutti i componenti del filtro sono completamente inceneribili (temperatura operativa

massima 70°C). I livelli di filtrazione disponibili sono conformi alle normative europee vigenti (ISO 16890).

18

Filtri a tasche flosce

I filtri a tasche flosce sono costituiti da un telaio in acciaio galvanizzato e un materiale sintetico come

mezzo filtrante. La temperatura massima operativa è di 70 °C e risultano conformi alle normative igieniche

vigenti.

Filtri compatti

Questi filtri vengono utilizzati, sia come prefiltri, che come filtri principali.

I telai della cella filtrante sono realizzati in polistirene ad alto impatto. Tutti i componenti del filtro sono

completamente inceneribili e non corrosivi (temperatura massima operativa pari a 70°C). I separatori hot

melt mantengono una spaziatura uniforme tra ciascuna curva per consentire una circolazione dell’aria ottimale all’interno e attraverso il filtro. Questo filtro è disponibile anche con fluidi con effetto batteriostatico.

Il filtro è conforme alle normative igieniche vigenti (ISO 16890).

19

Filtri ai carboni attivi

Questi filtri sono impiegati per la deodorizzazione ed assorbimento di sostanze inquinanti presenti nell’aria nei sistemi di condizionamento civili e industriali, dove è richiesto il controllo degli inquinanti gassosi. I

filtri ai carboni attivi utilizzano micro-granuli di carbone attivo minerale. Esistono diverse tipologie di granuli trattati ed additivati, idonei per l’adsorbimento di specifiche sostanze gassose. La struttura portante è

costituita da una piastra di supporto in acciaio zincato o inox, dotata di fori per l’installazione rapida della

cartuccia. Le cartucce cilindriche sono ricaricabili, con maglie in acciaio espanso e guarnizione in neoprene sul bordo di connessione.

Filtri HEPA

Il mezzo filtrante utilizzato per questi filtri è fibra di vetro idrorepellente piegata con spaziatura di calibrazione costante. La separazione degli strati avviene tramite filetti termoplastici continui. Il telaio impiegato

è in acciaio zincato, completo di maniglie laterali. Viene inoltre utilizzato un sigillante poliuretanico e una

guarnizione monopezzo, per garantire la tenuta.

20

Pre-filtri per i recuperatori cubici e rotativi

Il mezzo filtrante utilizzato per questi filtri è fibra di vetro idrorepellente piegata con spaziatura di calibrazione costante. La separazione degli strati avviene tramite filetti termoplastici continui. Il telaio impiegato

è in acciaio zincato, completo di maniglie laterali. Viene inoltre utilizzato un sigillante poliuretanico e una

guarnizione monopezzo, per garantire la tenuta.

Accessori per filtri

A richiesta del cliente è possibile aggiungere dei componenti accessori per la misura dell’intasamento delle celle filtranti. A questo scopo, possono essere selezionati: pressostati differenziali, Magnhelic, Minihelic.

Altri accessori opzionali sono: le lampade (che possono essere anche direttamente cablate), le porte di

ispezione dotate di oblo in policarbonato.

21

Recuperatori

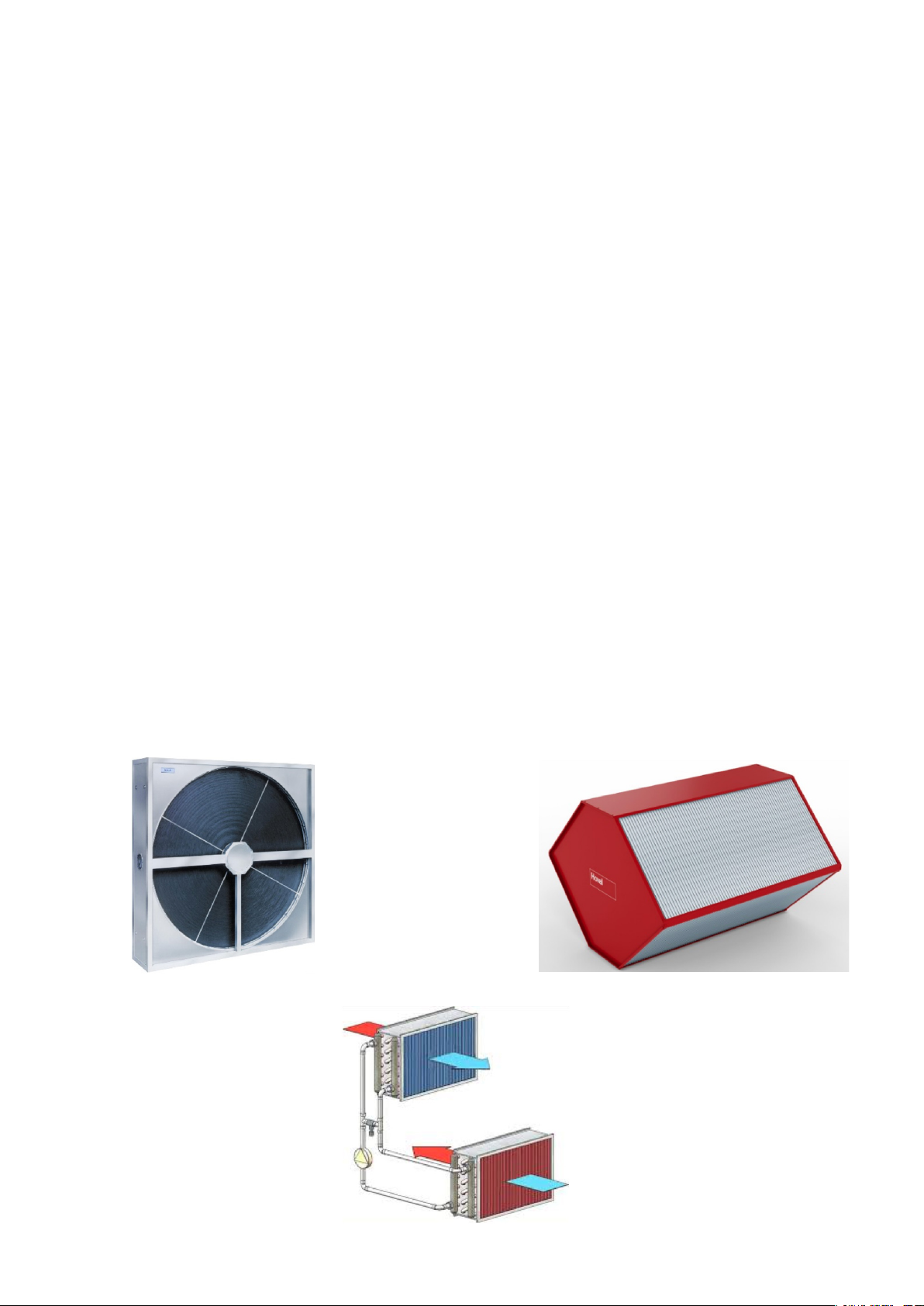

Le unità Professional possono essere equipaggiate da recuperatori di calore statici o rotativi, grazie ai quali

si ottiene un considerevole risparmio energetico.

Recuperatori statici a piastre

Nei recuperatori statici, le lamiere in alluminio di elevato spessore autodistanziate costituiscono il pacco

di scambio. Tali lamiere sono opportunamente sigillate tra di loro alle estremità al fine di non permettere

la contaminazione dell’aria di ricambio da parte dell’aria di espulsione. L’involucro è di lamiera zincata o di

alluminio. Solitamente i recuperatori a piastre sono equipaggiati con una serranda di bypass che esclude

dal trattamento di recupero una parte o tutta l’aria esterna.

Recuperatori rotativi

I recuperatori rotativi sono essenzialmente costituiti da un pacco di scambio rotante, formato da sottili fogli di alluminio pieghettati, racchiusi in un telaio anch’esso di alluminio, acciaio zincato o aluzinc. I pannelli

dell’involucro sono facilmente smontabili; ciò permette una comoda manutenzione e pulizia. Il recuperatore può essere corredato di un regolatore che permette di variare il numero di giri del pacco rotante e

quindi la quantità di calore scambiata.

Recuperatori statici run-around

I recuperatori run-around sono costituiti da due batterie cortocircuitate in cui il fluido termovettore è rappresentato da acqua glicolata o non, che trasporta il calore dal flusso di aria di ripresa a quello di mandata

o viceversa

Recuperatore rotativo

Recuperatore statico a piastre

22

Recuperatore statico run-around

Batterie

Le batterie di scambio termico sono utilizzate per il riscaldamento dell’aria con alimentazione ad acqua

calda o surriscaldata o vapore, oppure per il raffreddamento alimentate con acqua refrigerata, soluzioni

incongelabili, miscele di acqua e glicole oppure ad espansione diretta. In alternativa possono essere utilizzate anche batterie elettriche dove l’aria viene riscaldata passando in prossimità di resistenze elettriche.

Batterie ad acqua e ad espansione diretta

Le batterie ad acqua e ad espansione diretta possono essere dotate di:

- Vasca di drenaggio in acciaio inox SS430, SS304 o SS316

- Valvole modulanti a due o a tre vie

- Termostato di protezione antigelo

- Sifone in plastica DN40-32

Batterie elettriche

Le batterie elettriche possono essere dotate di pressostato differenziale collegato idraulicamente al ventilatore, per la logica di attivazione della batteria, basato sul flusso d’aria che investe la batteria.

Sezione di umidificazione

L’ aria elaborata dall’UTA può essere umidificata a mezzo di:

Umidificazione isoterma a vapore con distributori per vapore di rete o

auto-podotto con produttori di vapore

Il vapore può essere prodotto centralmente con generatori di vapore indiretti, che producono vapore

sterile, trasportato con tubazioni in acciaio inox ai distributori di vapore di rete installati a bordo unità.

Il vapore può essere autoprodotto con produttori di vapore a resistenze o ad elettrodi immersi. I primi

portano ad ebollizione l’acqua contenuta nel produttore grazie al calore fornito dalle resistenze immerse

nell’acqua, mentre Il funzionamento degli umidificatori a elettrodi immersi si basa su un principio fisico

molto semplice.

Poiché la comune acqua potabile contiene una certa quantità di sali minerali disciolti, ed è quindi leggermente conduttiva, applicando una tensione a degli elettrodi metallici immersi in essa, si ottiene un

passaggio di corrente elettrica che la riscalda (effetto Joule) fino all’ebollizione, producendo vapore.

La quantità di vapore prodotto è proporzionale alla corrente elettrica, la quale a sua volta è proporzionale

al livello dell’acqua.

La corrente elettrica viene misurata da un trasformatore amperometrico.

Controllando il livello dell’acqua per mezzo dell’elettrovalvola di riempimento e dell’evaporazione stessa,

si modula la corrente e di conseguenza, la produzione di vapore.

A causa dell’evaporazione il livello dell’acqua diminuisce e quindi il cilindro essere deve reintegrato.

Poiché il vapore non trasporta sali minerali, l’acqua aumenta la propria concentrazione salina e quindi

23

la conducibilità, e viene automaticamente e periodicamente diluita, scaricandone una parte per mezzo

dell’elettrovalvola o della pompa di scarico e sostituendola con acqua nuova.

Rispetto agli umidificatori a resistenze immerse o a gas, a cui sono complementari, gli umidificatori a elettrodi immersi:

• funzionano con acqua potabile (non completamente demineralizzata né addolcita);

• richiedono la sostituzione (o pulizia) periodica del cilindro;

• hanno una modulazione adatta per applicazioni comfort o industriali senza requisiti estremi.

Umidificatore adiabatico ad acqua

Il funzionamento del pacco evaporante o del sistema ad ugelli (lavatore o umidificatore a bassa e ad alta

pressione) avviene tramite un processo naturale: lo scambio di energia tra acqua e aria.

Il sistema di pompaggio posto in cima al pacco bagna in modo uniforme la superficie del pacco stesso,

mentre i sistemi con ugelli polverizzano l’acqua in minuscole goccioline.

Quando l’acqua scorre all’interno del pacco umidificante o viene nebulizzata, l’energia necessaria per l’evaporazione dell’acqua viene prelevata dall’aria che attraversa il sistema di umidificazione.

L’aria che attraversa il pacco o la camera di umidificazione fornisce il calore necessario al processo di evaporazione dell’acqua stessa.

Per un corretto funzionamento del sistema di umidificazione l’aria deve essere opportunamente pre-riscaldata, in quanto a contatto con il pacco o con l’acqua nebulizzata questa si raffredda in misura proporzionale all’incremento di umidità specifica.

Serrande

Le serrande sono costituite da un’intelaiatura e una serie di alette in acciaio zincato o estruse in alluminio.

Il comando della serranda può essere manuale o motorizzato.

Per le serrande possono essere presenti microinterruttori, posizionati sulle serrande stesse, in grado di comunicare la corretta apertura di queste ultime prima dell’avvio della macchina. In alternativa, qualora sulla

macchina siano presenti serrande motorizzate, un temporizzatore permette l’arresto (avvio) automatico

del ventilatore alla chiusura (apertura) delle serrande.

In base al tipo di serranda (con apertura manuale, motorizzata on/off, modulante), si distinguono diversi

tipi di attuatori, che vengono riportati nella figura in basso:

24

Silenziatori

I silenziatori r appresentano la soluzione standard per l’abbattimento del rumore generato negli impianti

lungo le canalizzazioni aria. I modelli utilizzati nelle unità sono di forma rettangolare.

Ogni setto è costituito da un doppio materassino di lana minerale incombustibile, rivestito con una pellicola di fibra di vetro antierosione.

Le prestazioni dei silenziatori sono certificate e conformi alle normative igieniche in vigore. E’ disponibile

l’opzione con silenziatori estraibili.

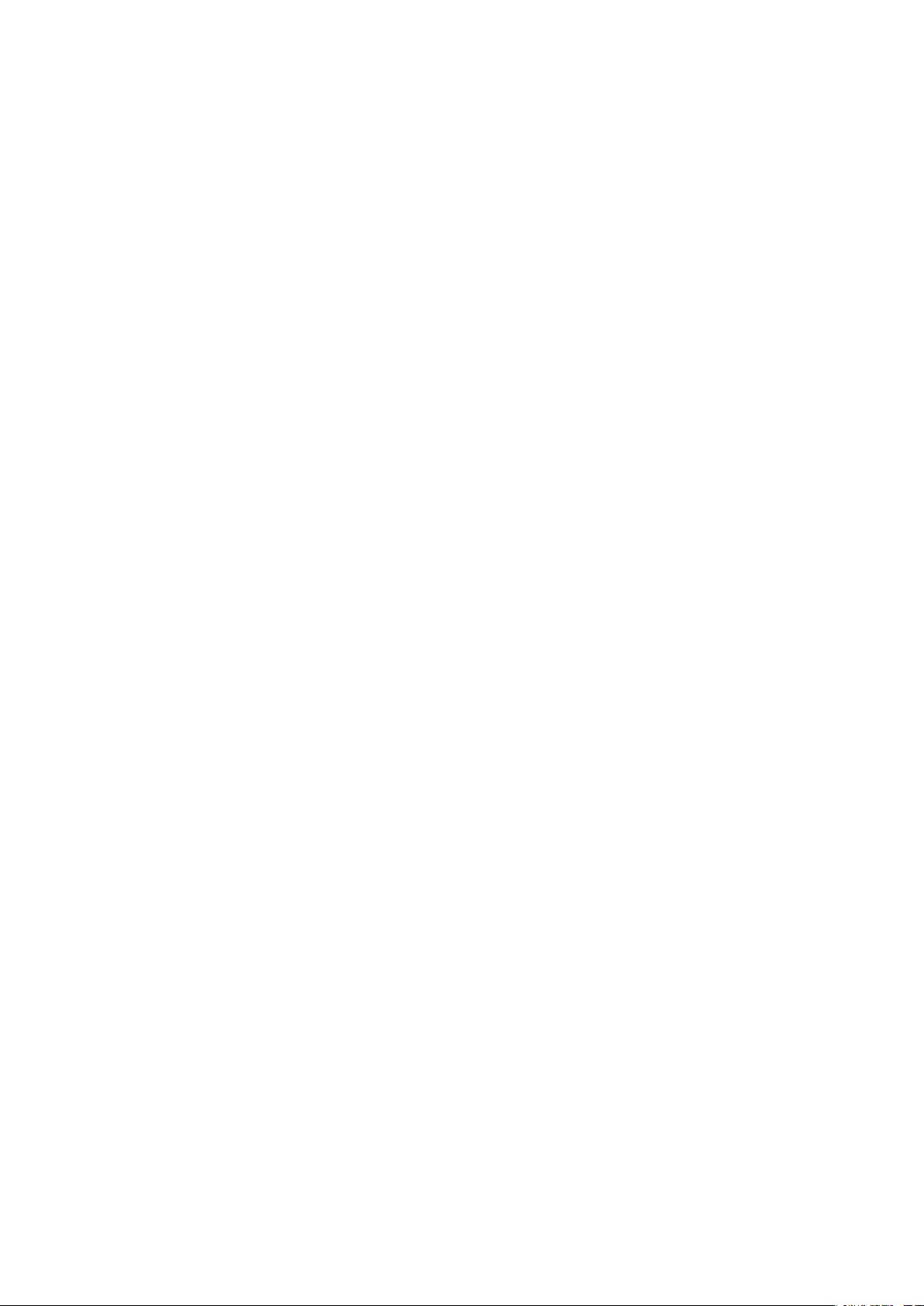

Lampade UVC

L’emissione delle lampade UVC è utilizzata per inibire la crescita di funghi, batteri, ecc., in particolare sulle

superfici delle batterie di raffreddamento, che essendo umide, possono creare condizioni favorevoli alla

crescita ed alla proliferazione di questi elementi patogeni.

La presenza di tali lampade nelle unità di trattamento aria di Daikin Applied Europe S.p.A. porta i seguenti

benefici al sistema:

• Riduce i costi energetici degli impianti di climatizzazione e ventilazione, in quanto mantiene pulite le

superfici di scambio, lasciando inalterato il trasferimento termico.

• L’utilizzo dei raggi germicidi UVC è ecace come metodo di inattivazione per virus, batteri e mue.

• Consente di ridurre od eliminare costosi programmi di pulizia ed igienizzazione, mediante l’utilizzo di

sostanze nocive, di prodotti chimici e disinfettanti, programmi che devono essere altresì realizzati per la

disinfezione delle batterie, delle bacinelle di raccolta condensa, dei plenum e dei canali.

• Non produce ozono in misura apprezzabile, od agenti contaminanti secondari.

• Migliora la qualità dell’aria interna degli edici (IAQ).

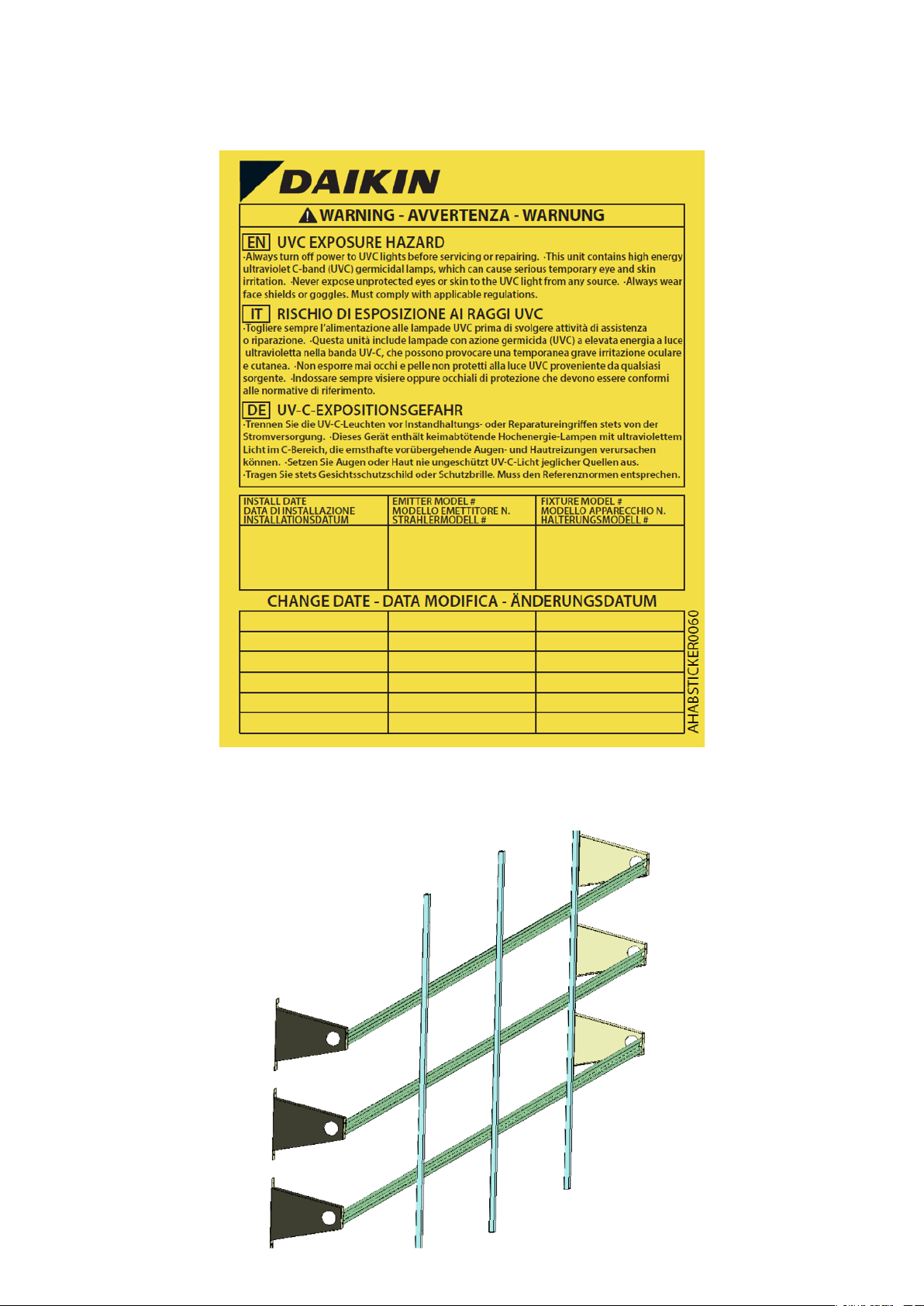

La sezione lampade UV è equipaggiata con quadro elettrico, il cui schema è consegnato a corredo dell’unità e qui avanti riportato, dedicato, sia all’alimentazione delle lampade, che al collegamento dei componenti ausiliari di sicurezza (microswitch porta d’ispezione sezione lampade UV e pressostato con funzione

di flussostato.

L’intervento di questi elementi provoca lo spegnimento immediato delle lampade in caso di fermo del

ventilatore di mandata o in caso di apertura accidentale della porta d’ispezione della sezione lampade UV.

25

E‘ a cura di chi effettua il primo avvio compilare i campi presenti sull’etichetta applicata sulla sezione delle

lampade UV di cui sotto:

Prima dell’installazione delle lampade, verificare che la struttura di supporto sia integra e che non abbia

subito danni durante il trasporto.

26

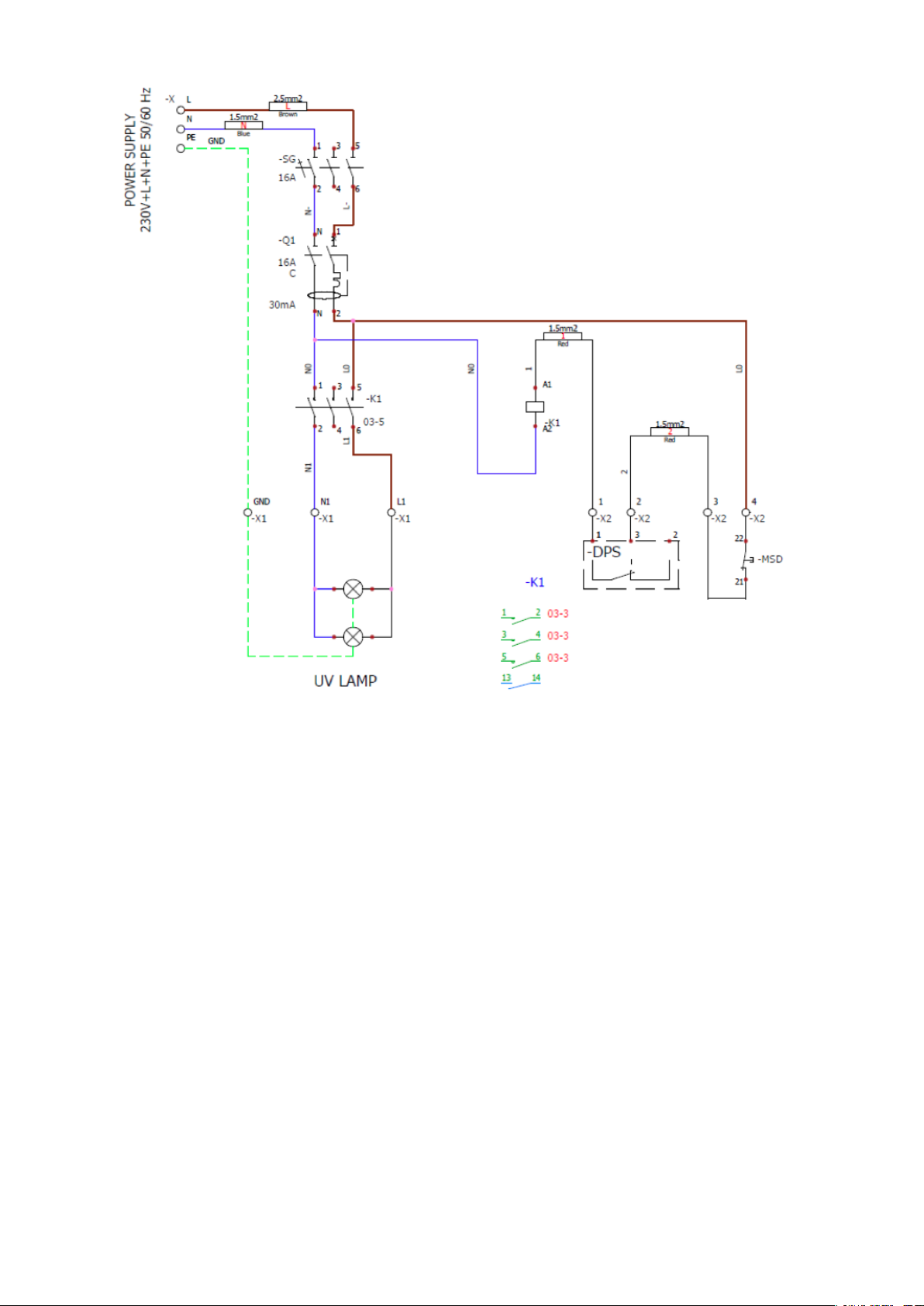

Schema elettrico di collegamento lampade UV (quadro fornito a corredo e cablato)

Legenda:

SG = sezionatore generale (16 A)

Q1 = Magnetotermico differenziale (16 A – 0,03 A)

K1 = relè contatto accensione lampade

DPS = Pressostato differenziale con funzione di flussostato

MSD = Microswitch porta ispezione sezione lampade UV.

Le lampade devono essere sostituite dopo 9.000 h di funzionamento e l’operazione è da registrare sull’etichetta sopra riportata.

27

3

Il mezzo e il modo di trasporto devono essere scelti dall’operatore di trasporto in base alla tipologia, al peso e all’ingombro della

macchina. Se necessario, redigere un “piano di sicurezza” per garantire l’incolumità delle persone direttamente coinvolte.

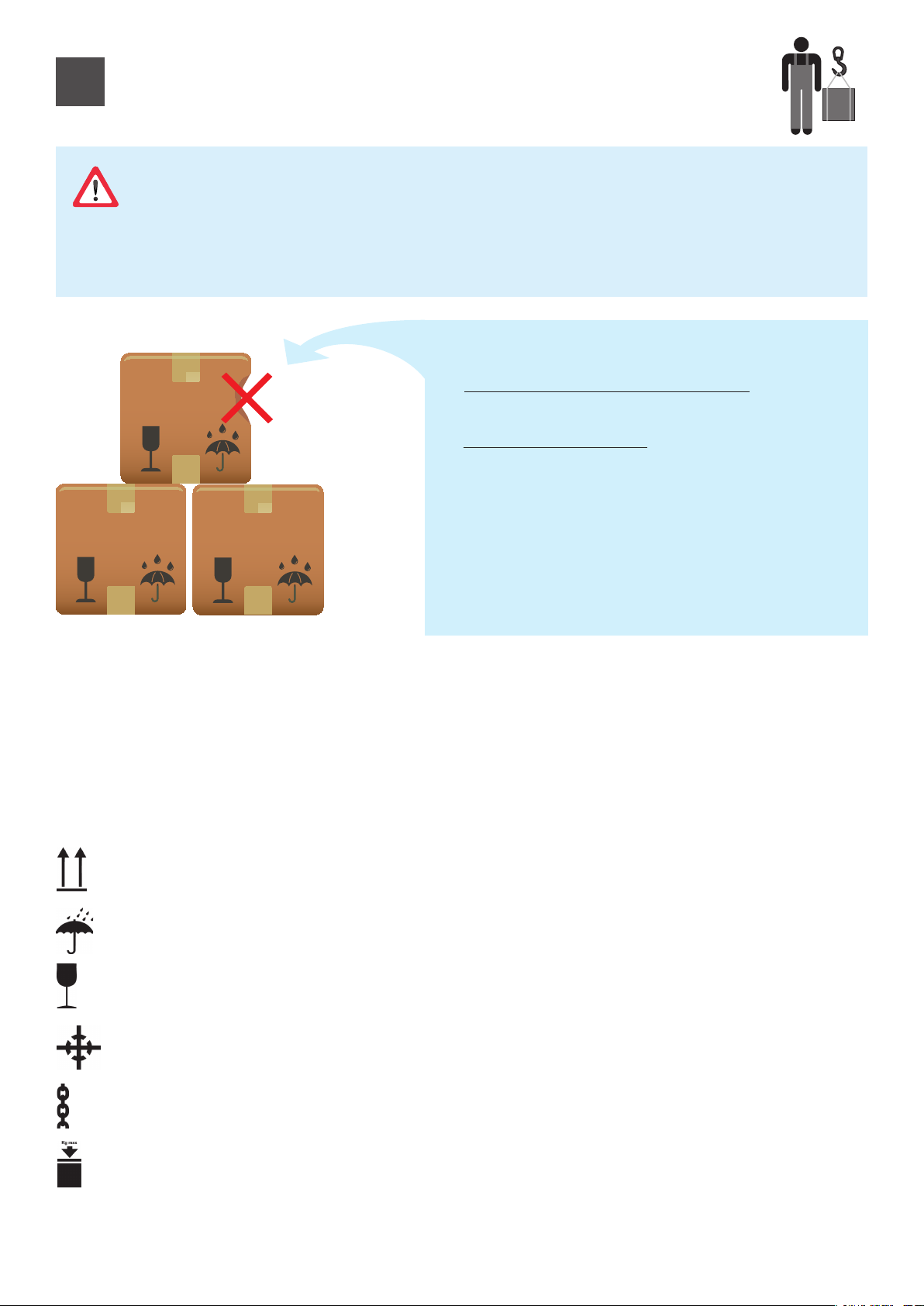

Ricevimento dei colli

Movimentare l’apparecchiatura seguendo le indicazioni del Costruttore, riportate sugli imballi e su questo manuale.

Utilizzare sempre protezioni di sicurezza personali.

Al momento del ricevimento della macchina controllare l’integrità

degli imballi e la quantità dei colli inviati:

A) vi sono dei danni visibili/manca qualche collo: non procedere

all’installazione, ma avvisare tempestivamente il Costruttore ed il

trasportatore che ha effettuato la consegna.

B) NON vi sono dei danni visibili: procedere con il trasporto della

macchina nel luogo di installazione.

N.B. : L’imballo è garantito per un periodo di 6 mesi dalla data di

realizzazione dello stesso (etichetta indicativa posta sull’imballo).

L’azienda non sarà ritenuta responsabile di eventuali danneggiamenti, dovuti ad ossidazione, formazione di ruggine su qualsiasi

parte o componente dell’unità, trascorso tale periodo. La garanzia

di 6 mesi è comunque subordinata al perfetto stato di conservazione dell’involucro costituente l’imballo.

Leggere i simboli dell’imballo

L’imballo, nella parte esterna, riporta tutte le informazioni necessarie per effettuare correttamente il trasporto dell’apparecchiatura: il rispetto di tali indicazioni garantisce la sicurezza degli altri operatori coinvolti ed evita danneggiamenti all’apparecchiatura.

La figura mostra i simboli applicati all’imballo:

indica l’alto e il basso dell’imballo

indica che il pacco deve essere conservato in un luogo asciutto, perché il suo contenuto è

sensibile all’umidità

indica che la confezione deve essere maneggiata con cura perché il suo contenuto è fragile

indica il baricentro della confezione

mostra la posizione dei cablaggi per un corretto sollevamento del pacco

28

indica il peso massimo sovrapponibile all’imballo

4

Nelle fasi di sollevamento e di trasporto sono presenti rischi connessi a:

Trasporto

Operazioni sulla macchina da parte di personale non qualificato, non formato, non informato o

non correttamente equipaggiato.

Errata scelta o errato utilizzo dei mezzi di trasporto e di movimentazione (per esempio, gru, paranco, montacarichi, carrello elevatore a forche) dei componenti della macchina;

schiacciamento degli operatori addetti alla movimentazione;

perdita di stabilità del carico durante le operazioni trasporto e movimentazione;

proiezione di parti mobili della macchina non rimovibili o non fissabili opportunamente;

urti di parti o componenti della macchina con persone o cose a causa di spostamenti inattesi

della macchina stessa o di comportamenti scorretti da parte degli addetti all’operazione;

urto o caduta da parte di componenti della macchina, con danneggiamento della macchina stessa e delle relative protezioni;

posizioni insalubri o sforzi eccessivi per gli operatori addetti al trasporto e alla movimentazione

dei componenti della macchina.

Gli imballi possono essere trasportati con un gancio di sollevamento o con un transpallet di adeguata capacità, resta responsabilità dell’operatore di trasporto la scelta del mezzo e del modo più

adeguati.

L’area operativa deve rimanere perfettamente sgombra da oggetti o persone non coinvolte nell’operazione di trasporto.

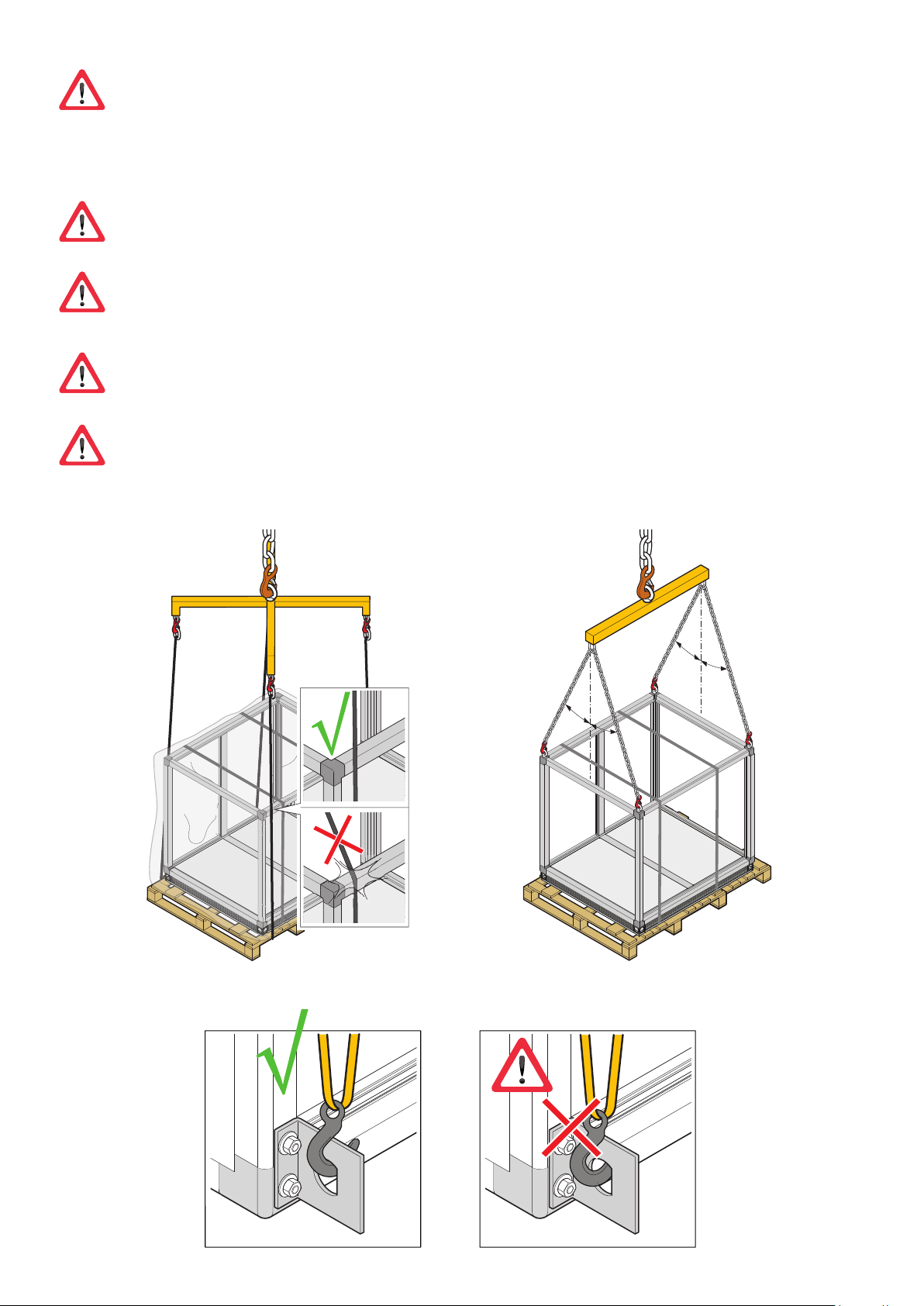

Se l’unità viene movimentata con ganci, utilizzate delle barre distanziatrici i tra i cavi di sollevamento per evitare danni all’unità e garantire che non ci siano pressioni eccessive ai pannelli laterali.

Sollevamento

Non utilizzare mai due mezzi di sollevamento contemporaneamente.

Non sostare mai al di sotto di carichi sospesi.

Se si usano funi di acciaio, applicare sempre l’occhio di estremità al gancio di sollevamento.

Se si usano funi di acciaio, fare attenzione a non creare pieghe acute, ovvero con raggio di curvatura inferiore a quello degli occhielli di estremità delle funi.

Utilizzare funi di lunghezza adeguata, in modo che l’angolo tra le funi e l’orizzontale sia sempre >=

75° (angolo tra le funi <= 30°).

29

Se sono provvisti golfari di sollevamento, i grilli di estremità delle funi devono essere avvitati con

le mani ed orientati nel senso di lavoro delle stesse.

Sollevamento tramite ganci

Utilizzare ganci di portata e materiale adeguato al peso dell’imballo da sollevare. Assicurarsi che la chiu-

sura di sicurezza sia in posizione corretta durante la fase di sollevamento.

NON maneggiare l’apparecchiatura se il campo di visibilità è scarso o in presenza di ostacoli lungo il

percorso (es. cavi elettrici, architravi, ecc...) Quando i carichi vengono sollevati il raggio di azione dei

mezzi di sollevamento deve essere tenuto libero da persone.

Utilizzare ganci, catene o cavi in acciaio in perfetta efficienza, di portata e materiali adeguati e

senza giunzioni o prolungamenti. Effettuare controlli periodici al fine di garantire l’efficienza.

Assicurarsi che il terreno dove poggia il mezzo di sollevamento sia stabile e non soggetto a cedimenti. Verificare il grado di planarità del terreno. Non movimentare assolutamente il mezzo di sollevamento durante l’elevazione della macchina.

Sollevamento con funi Sollevamento con golfari

OK!

Sollevamento con staffa + gancio

OK!

15°

15°

15°

15°

30

Loading...

Loading...