Page 1

CENTRE INTERNATIONAL DE FORMATION CITROËN

PRESENTATION

MOTEUR SOFIM 2.8

AUTOMOBILES CITROËN

S.A. au capital de 16 000 000 €

R.C.S. Paris 642 050 199

Siège Social : Immeuble Colisée III – 12, rue Fructidor

75835 Paris Cedex 17 France

Tél. : 01.58.79.79.79 – www.citroen.fr

_________________

Centre International de Formation CITROËN

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans

l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Edition Juin 2003

_________________

D/AC/PER/CIFC/021

Date du formulaire 26/06/2003

Page 2

Page 3

CITROËN

CENTRE INTERNATIONAL DE FORMATION CITROËN

61 rue Arago 93585 Saint-Ouen cedex

TECHNIQUE

Centre de formation de :

PRESENTATION MOTEUR SOFIM 2.8

FORMATEUR(TRICE)

Nom :

DATES DU STAGE

Du : Au :

PARTICIPANT(E)S

__________________________ ____________________________

__________________________ ____________________________

__________________________ ____________________________

__________________________ ____________________________

__________________________ ____________________________

__________________________ ____________________________

Indice du document : M 00 06/2003

D/AC/PER/CIFC/022 © AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire 26/06/2003

Page 4

CITROËN

AVIS AUX LECTEURS

Le présent document est un support pédagogique.

En conséquence, il est strictement réservé à l’usage des stagiaires lors de la formation, et ne

peut être en aucun cas utilisé comme document après-vente.

D/AC/PER/CIFC/022 © AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire 26/06/2003

Page 5

CITROËN

CONTENU SYNTHETIQUE DE LA BROCHURE

PRESENTATION MOTEUR SOFIM 2.8

La brochure a pour but de présenter les caractéristiques et points particuliers du moteur

SOFIM 2.8.

Dans ce document seront abordés les thèmes suivants :

- Présentation du moteur.

- Constitution et particularités du moteur.

- Les caractéristiques et les spécificités techniques.

- La distribution.

- La lubrification.

- Le circuit de refroidissement.

- L'alimentation en comburant.

- L'alimentation en carburant.

- Le système d'injection HDI Bosch EDC 15C7.

D/AC/PER/CIFC/022 © AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire 26/06/2003

Page 6

CITROËN

D/AC/PER/CIFC/022 © AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire 26/06/2003

Page 7

CITROËN

SOMMAIRE

CHAPITRE 1 : PRESENTATION MOTEUR SOFIM 2.8 ............... PAGE 1

I - DESCRIPTION ................................................................................ PAGE 1

II - IDENTIFICATION ............................................................................ PAGE 2

III - CARACTERISTIQUES .................................................................... PAGE 2

CHAPITRE 2 : CONSTITUTION ET PARTICULARITES ........... PAGE 7

I - CARTER-CYLINDRES .................................................................... PAGE 7

II - ATTELAGE MOBILE........................................................................ PAGE 9

III - CHEMISES - PISTONS ................................................................... PAGE 15

IV - CULASSE ........................................................................................ PAGE 17

V - DISTRIBUTION ................................................................................ PAGE 24

VI - LUBRIFICATION.............................................................................. PAGE 27

CHAPITRE 3 : REFROIDISSEMENT MOTEUR ......................... PAGE 31

I - CIRCUIT DE REFROIDISSEMENT ................................................ PAGE 31

CHAPITRE 4 : ALIMENTATION COMBURANT ........................ PAGE 35

I – CIRCUIT D’ALIMENTATION D’AIR ................................................. PAGE 35

II - CIRCUIT D’ALIMENTATION EGR .................................................. PAGE 37

III - THERMODEMARREUR 2.8 TDI/HDI SANS EGR

(FLAME START) ............................................................................. PAGE 47

IV - BRIDE CHAUFFANTE 2.8 HDI ....................................................... PAGE 50

CHAPITRE 5 : ALIMENTATION CARBURANT ........................ PAGE 55

I - CIRCUIT ALIMENTATION CARBURANT MOTEUR 2.8 HDI ......... PAGE 55

II - CIRCUIT HAUTE PRESSION CARBURANT .................................. PAGE 58

CHAPITRE 6 : SYSTEME D’INJECTION EDC 15C7 ................. PAGE 63

I - GENERALITES ................................................................................ PAGE 63

II - STRATEGIES DE GESTION DU SYSTEME D’ALIMENTATION ... PAGE 63

III - CALCULATEUR D’INJECTION BOSCH EDC15 C7 ....................... PAGE 69

IV - PARTICULARITES DES CAPTEURS ............................................. PAGE 73

D/AC/PER/CIFC/022 © AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire 26/06/2003

Page 8

Page 9

CITROËN Chapitre 1

1

PRESENTATION MOTEUR SOFIM 2.8

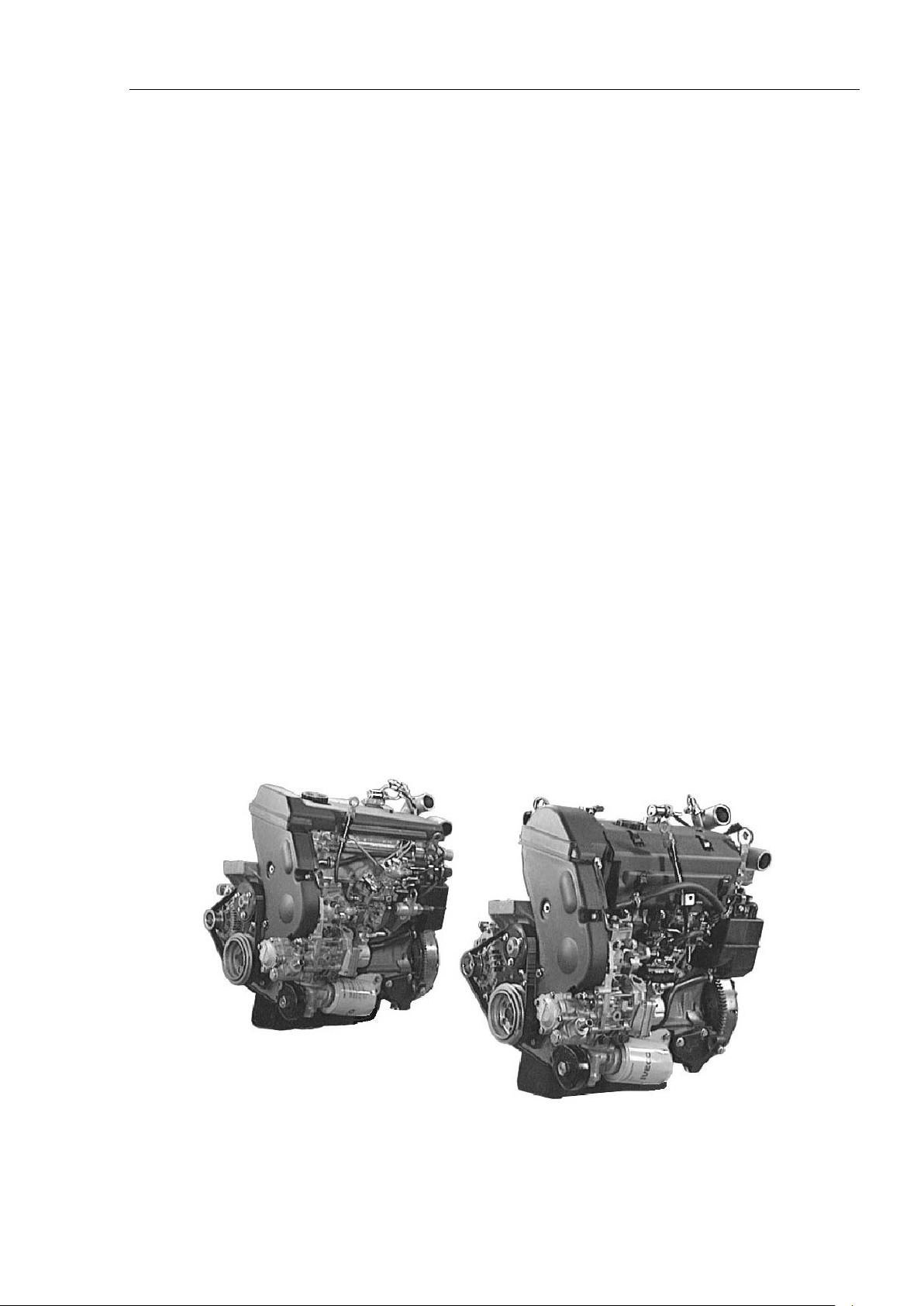

I - DESCRIPTION

Le moteur SOFIM 2.8 est un moteur 4 cylindres en ligne produit par la Société

Franco Italienne de Moteurs. Il équipe les véhicules de différents constructeurs et

notamment pour CITROËN, la gamme JUMPER.

Il existe en différentes versions. Les quatre variantes retenues pour CITROËN se

distinguent par leur système d’injection :

• Moteur SOFIM 2.8D

• Moteur SOFIM 2.8 TD

• Moteur SOFIM 2.8 TDI

• Moteur SOFIM 2.8 HDI

Le moteur SOFIM se caractérise par la position externe de ses accessoires

pompe à huile, à eau, d’injection ou haute pression, à vide pour l’assistance de

freinage, pompe d’assistance de direction.

Suivant la catégorie du véhicule à équiper (utilitaire ou transport de personnes),

les normes de dépollution diffèrent.

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 10

CITROËN Chapitre 1

2

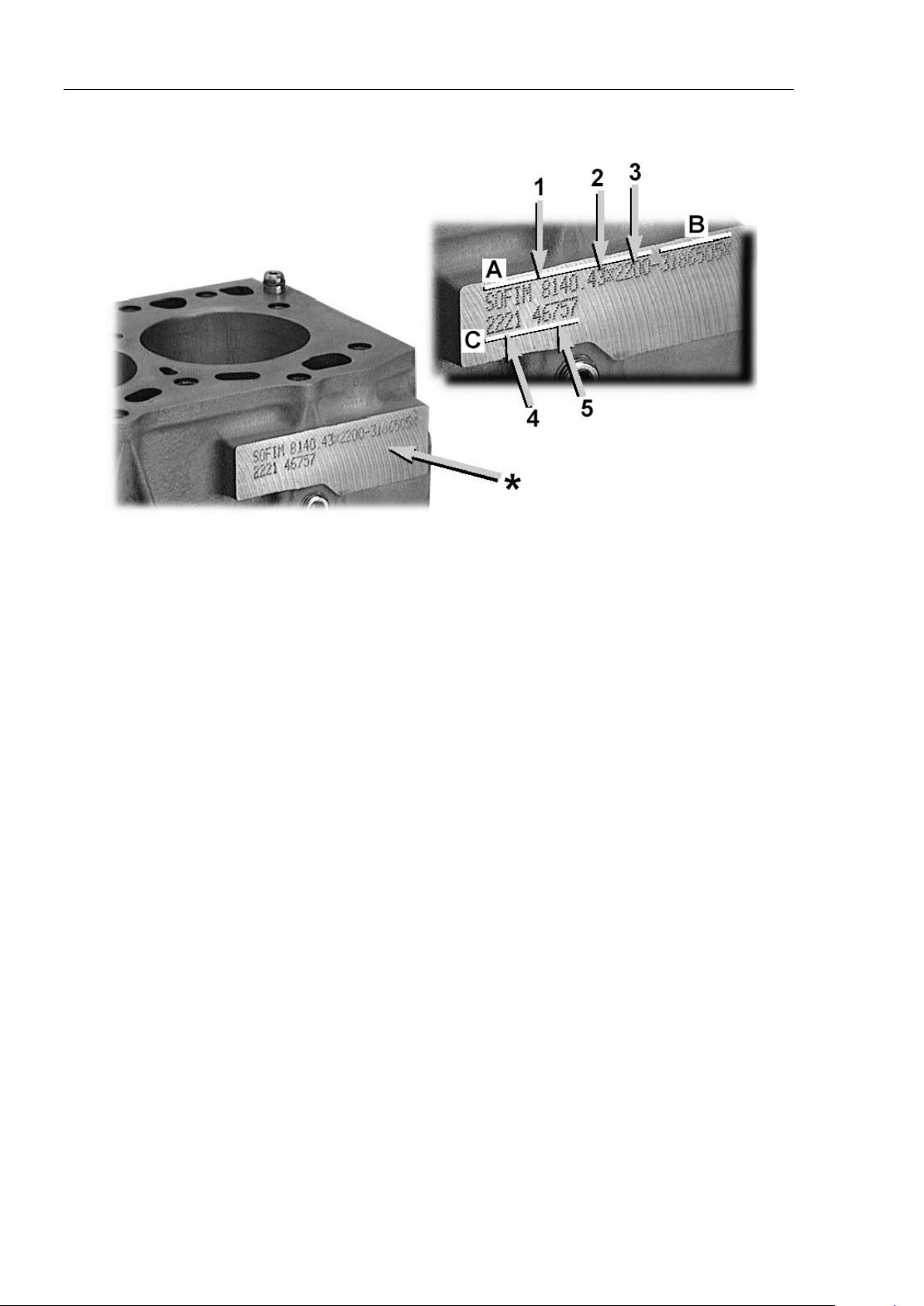

II - IDENTIFICATION

A type moteur

B numéro de série

C complément d’information

(1) famille

8 type

1 usine de fabrication

4 nombre de cylindres

0 véhicule routier

(2) Genre

43 C suralimenté injection directe mécanique

et air refroidi (2.8 TDI)

43 S suralimenté injection directe électronique et air refroidi (2.8 HDI)

63 injection indirect mécanique (2.8 D)

(3) Variante

équipement (EGR ou non, climatisation)

(4) complément de variante

Sous variante (thermodémarreur ou heat-lange)

(5) numéro de fabrication

III - CARACTERISTIQUES

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

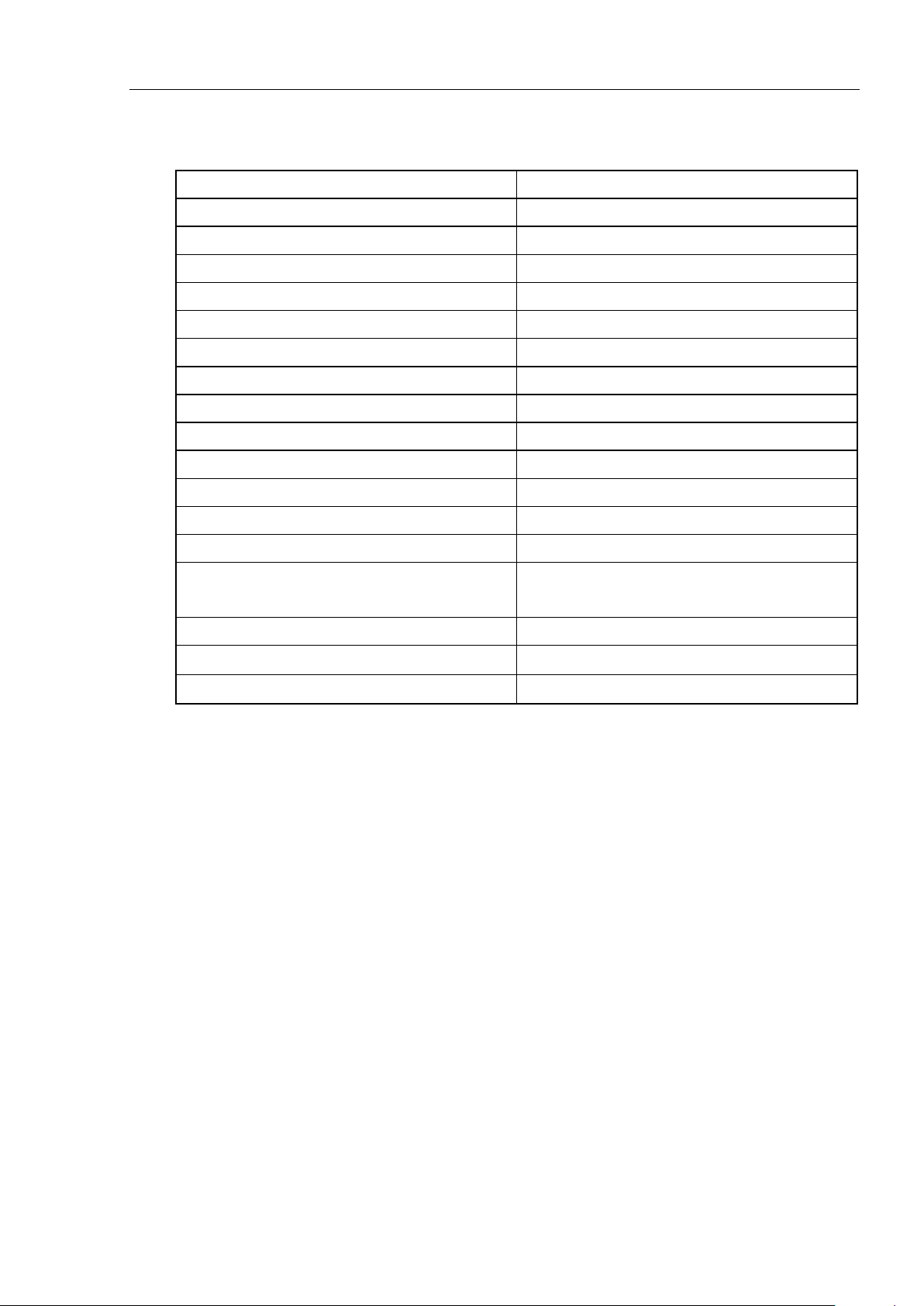

Page 11

CITROËN Chapitre 1

3

A - MOTEUR SOFIM 2.8 D

Type réglementaire 8140.63

Nombre de cylindres 4

Cylindrée (cm3) 2800

Alésage x course (mm) 94,4 x 100

Rapport volumétrique 21,7/1

Puissance maxi C.E.E. (DIN) 64 kW (87 ch)

Régime correspondant 3800 tr/mn

Couple maxi C.E.E. (DIN) 18 m.daN (18,3)

Régime correspondant 2000 tr/mn

Norme de dépollution W3

Carburant Gazole

Turbocompresseur Non

Echangeur thermique Non

Pot catalytique Oui

Système d’injection Mécanique - indirecte

Fournisseur BOSCH

Type de pompe d’injection VE 4 R812

Régime de ralenti

Régime maximal

750 ± 50 tr/mn

4400 ± 50 tr/mn

Nota : Norme de dépollution W3 égale à EURO 2.

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 12

CITROËN Chapitre 1

4

B - MOTEUR SOFIM 2.8 TDI

Type réglementaire 8140.43C

Nombre de cylindres 4

Cylindrée (cm3) 2800

Alésage x course (mm) 94,4 x 100

Rapport volumétrique 19/1

Puissance maxi C.E.E. (DIN) 90 kW (122 ch)

Régime correspondant 3600 tr/mn

Couple maxi C.E.E. (DIN) 28,5 m.daN (29)

Régime correspondant 1800 tr/mn

Norme de dépollution 13 modes / W3

Carburant Gazole

Turbocompresseur Oui

Echangeur thermique Oui

Pot catalytique Oui

Système d’injection Mécanique - directe

Fournisseur BOSCH

Type de pompe d’injection VE 4 R779

Régime de ralenti

Régime maximal

750 ± 25 tr/mn

4200 ± 50 tr/mn

Nota : Le moteur SOFIM 2.8 TD se caractérise par la suppression de

l’échangeur Air/Air par rapport au 2.8 TDI.

Dépollution 13 modes : cycle d’homologation pour les véhicules ne

disposant pas du système EGR et de catalyseur.

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 13

CITROËN Chapitre 1

5

C - MOTEUR SOFIM 2.8 HDI

Version Type réglementaire

De base avec direction assistée de série 8140.43.S2220

De base avec bride chauffante 8140.43.S2200

De base avec bride chauffante et climatisation 8140.43.S2209

De base avec EGR 8140.43.S2210

De base avec climatisation 8140.43.S2229

De base avec EGR et climatisation 8140.43.S2219

Nombre de cylindres 4

Cylindrée (cm3) 2800

Alésage x course (mm) 94,4 x 100

Rapport volumétrique

Puissance maxi C.E.E. (DIN) 93,5 kW (127 ch)

Régime correspondant 3600 tr/mn

Couple maxi (C.E.E.) 30 m.daN

Régime correspondant 1800 tr/mn

Norme de dépollution W4 / 13 modes

Carburant Gazole

Turbocompresseur Oui

Echangeur thermique Oui

Pot catalytique Oui

Système d’injection Injection directe HDI (*)

Fournisseur BOSCH

Type de pompe d’injection Radialjet à 3 pistons radiaux

Régime de ralenti

Régime maximal 5400 tr/mn

18 ± 0,5

750 ± 50 tr/mn

(*) HDI = haute pression diesel injection

Nota : Système d’injection BOSCH EDC 15 C7

Norme de dépollution W4 égale à EURO 3.

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 14

CITROËN Chapitre 1

6

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 15

7

B1CP08BD

CITROËN Chapitre 2

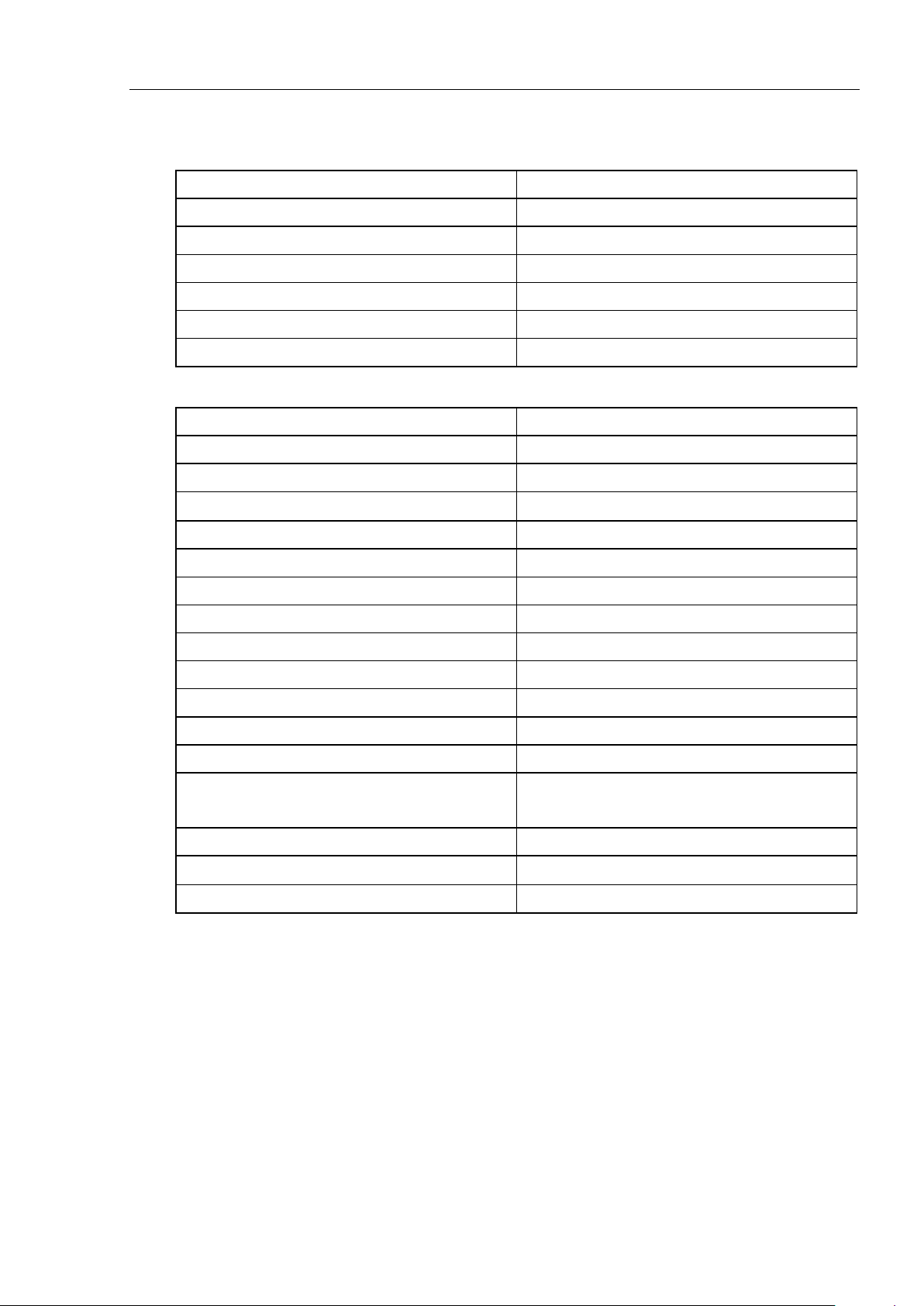

CONSTITUTION ET PARTICULARITES

I - CARTER-CYLINDRES

A - DESCRIPTION

(1) carter-cylindres en fonte

(2) joints

(3) carter chapeaux de paliers de vilebrequin

Les chemises sont du type sèches et usinées après emmanchement serré

dans le carter-cylindres.

Le carter chapeaux de paliers de vilebrequin en fonte intègre les 5 chapeaux

de paliers.

Le carter chapeaux de paliers de vilebrequin est fixé sur le carter-cylindres par

10 vis M14x1,5.

L’étanchéité entre carters est assurée par un joint en deux parties.

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 16

8

B1CP06KD

CITROËN Chapitre 2

B - CARACTERISTIQUES

Nota : Le cylindre N°1 est situé côté distribution.

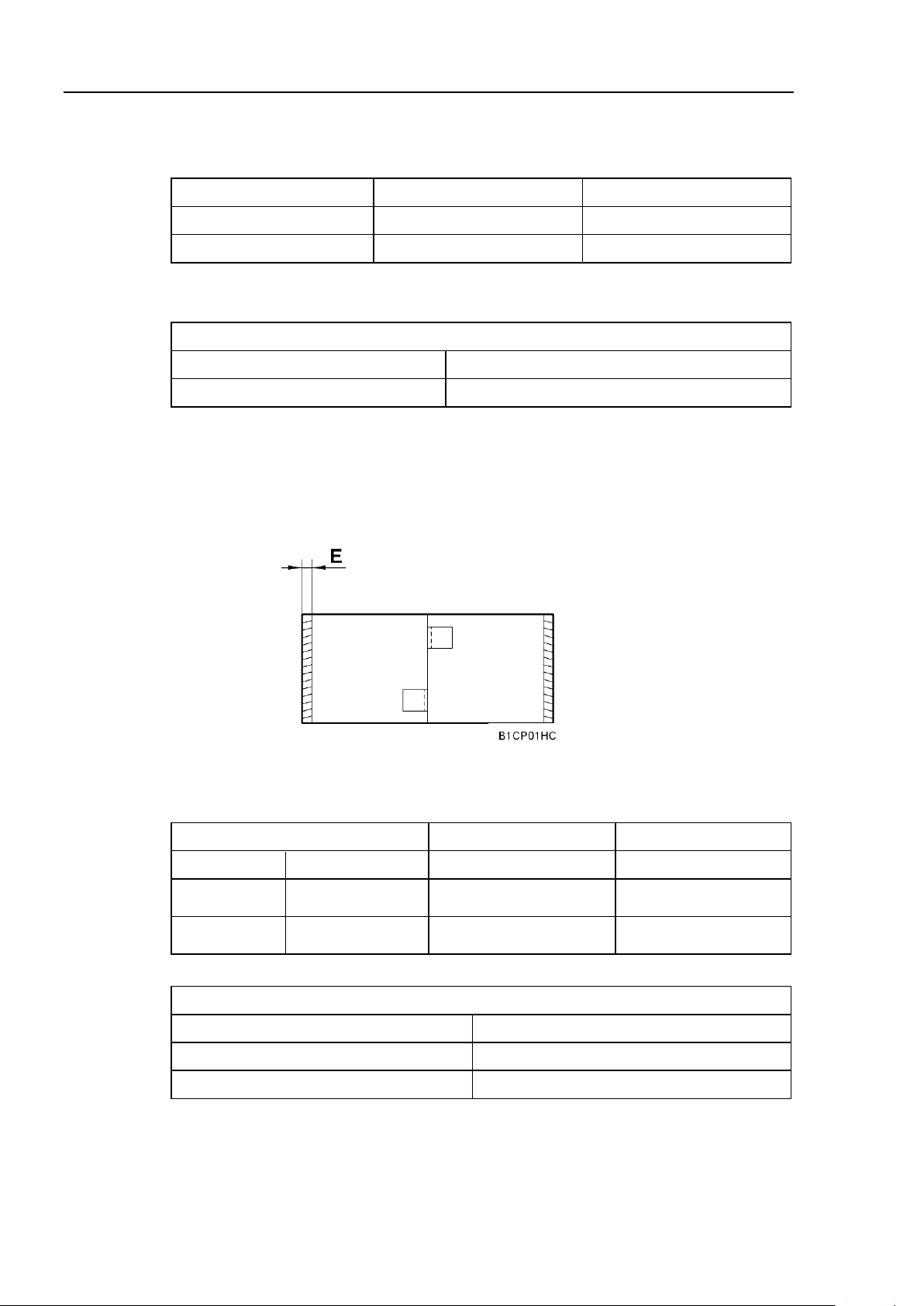

1 - Hauteur du carter cylindres

Hauteur H :

Moteur 2.8 D TDI HDI

Cote nominale

Défaut de planéité admis 0,1 mm

2 - Alésage des cylindres

Diamètre A :

Moteur 2.8 D TDI HDI

Cote nominale 97,390 (+ 0,060 ; 0) mm

Cote réparation 97,590 (+ 0,060 ; 0) mm

261 ± 0,10 mm

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 17

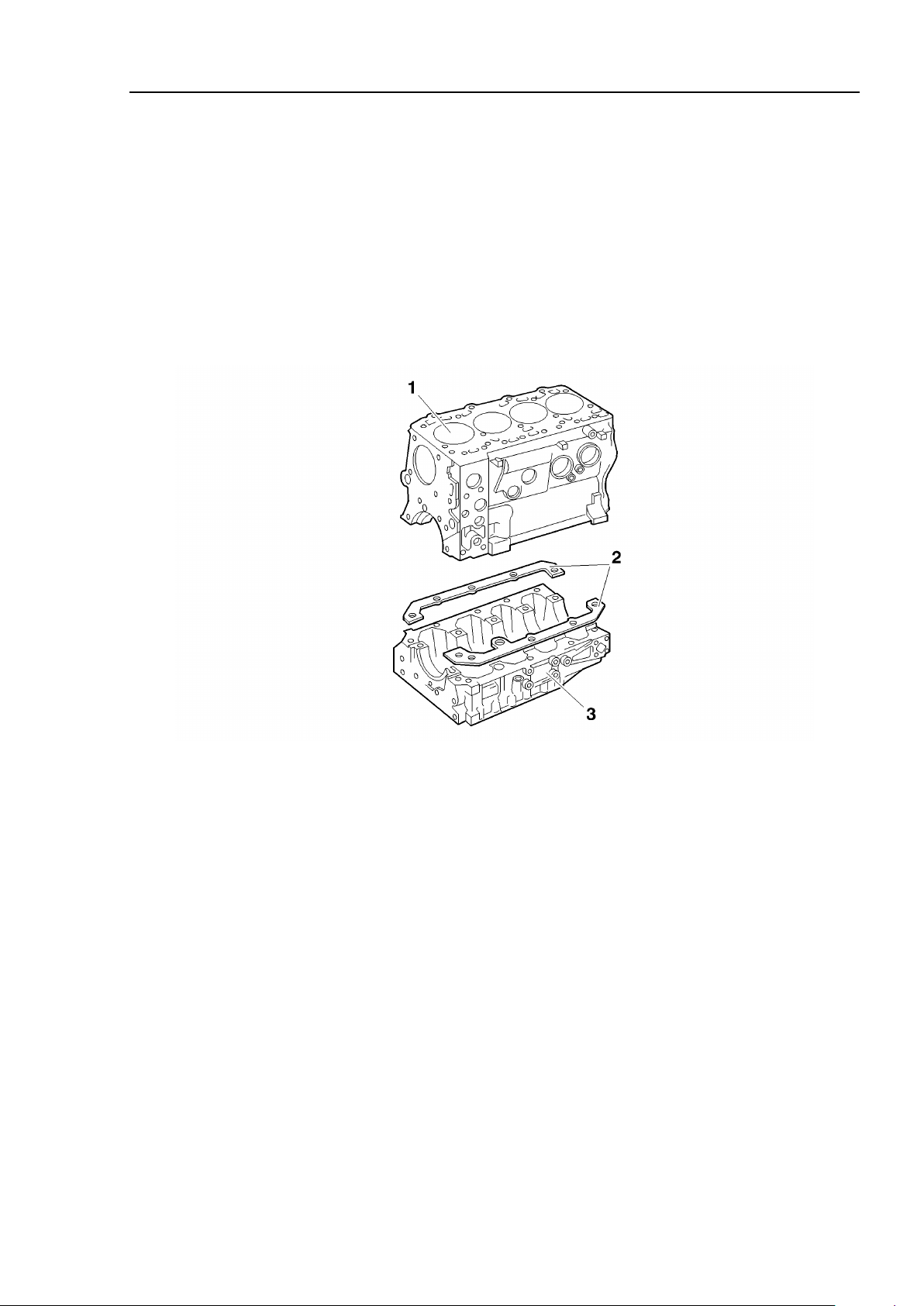

9

B1CP08CD

CITROËN Chapitre 2

II - ATTELAGE MOBILE

(4) vilebrequin

(5) demi-coussinets inférieurs de palier de vilebrequin

(6) demi-coussinets supérieurs de palier de vilebrequin

(7) demi-coussinets avec épaulement (palier N°5, côté volant moteur)

(8) piston

(9) jonc d’arrêt

(10) coussinet de pied de bielle

(11) bielle

(12) demi-coussinets de tête de bielle

(13) axe de piston

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 18

10

CITROËN Chapitre 2

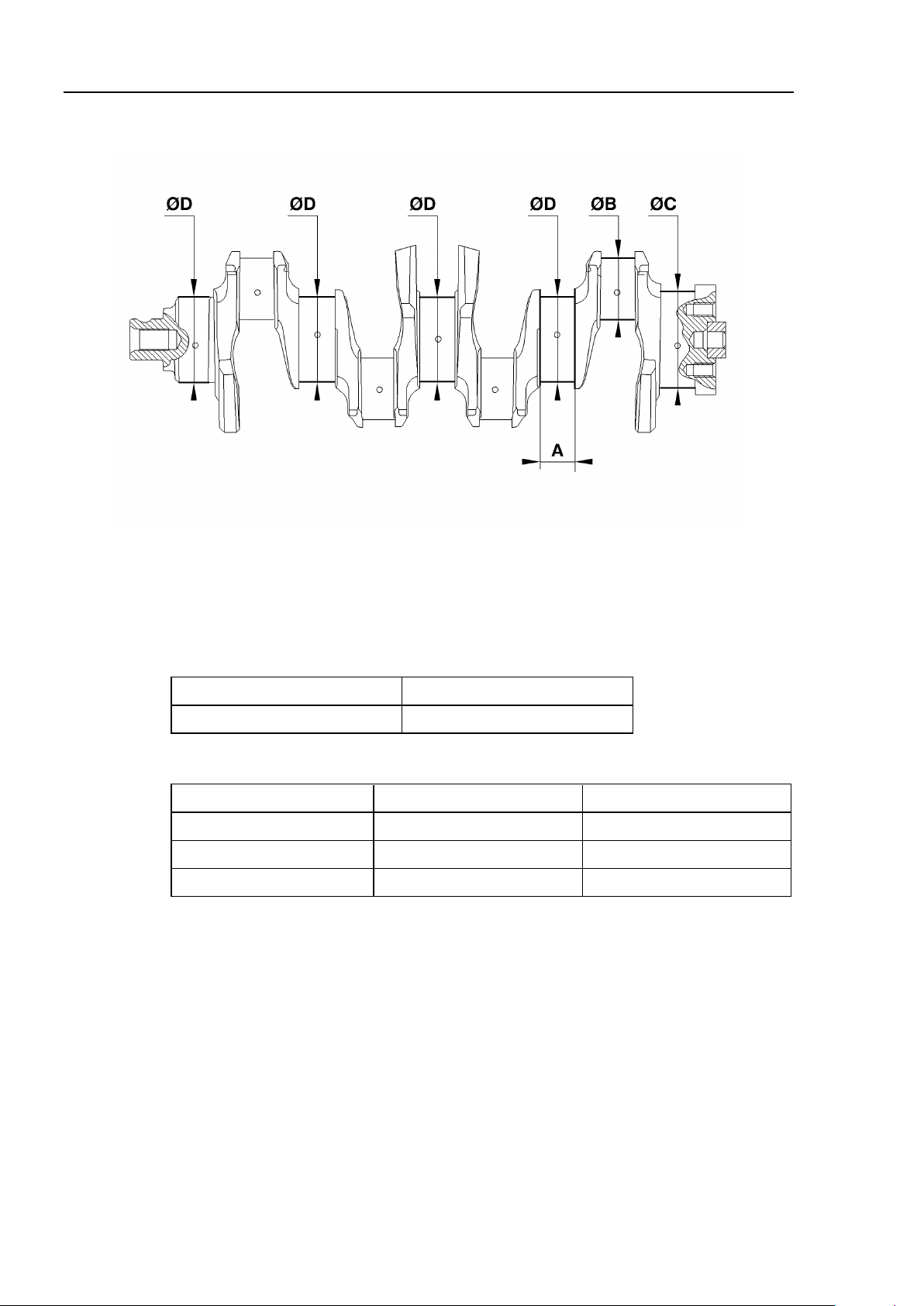

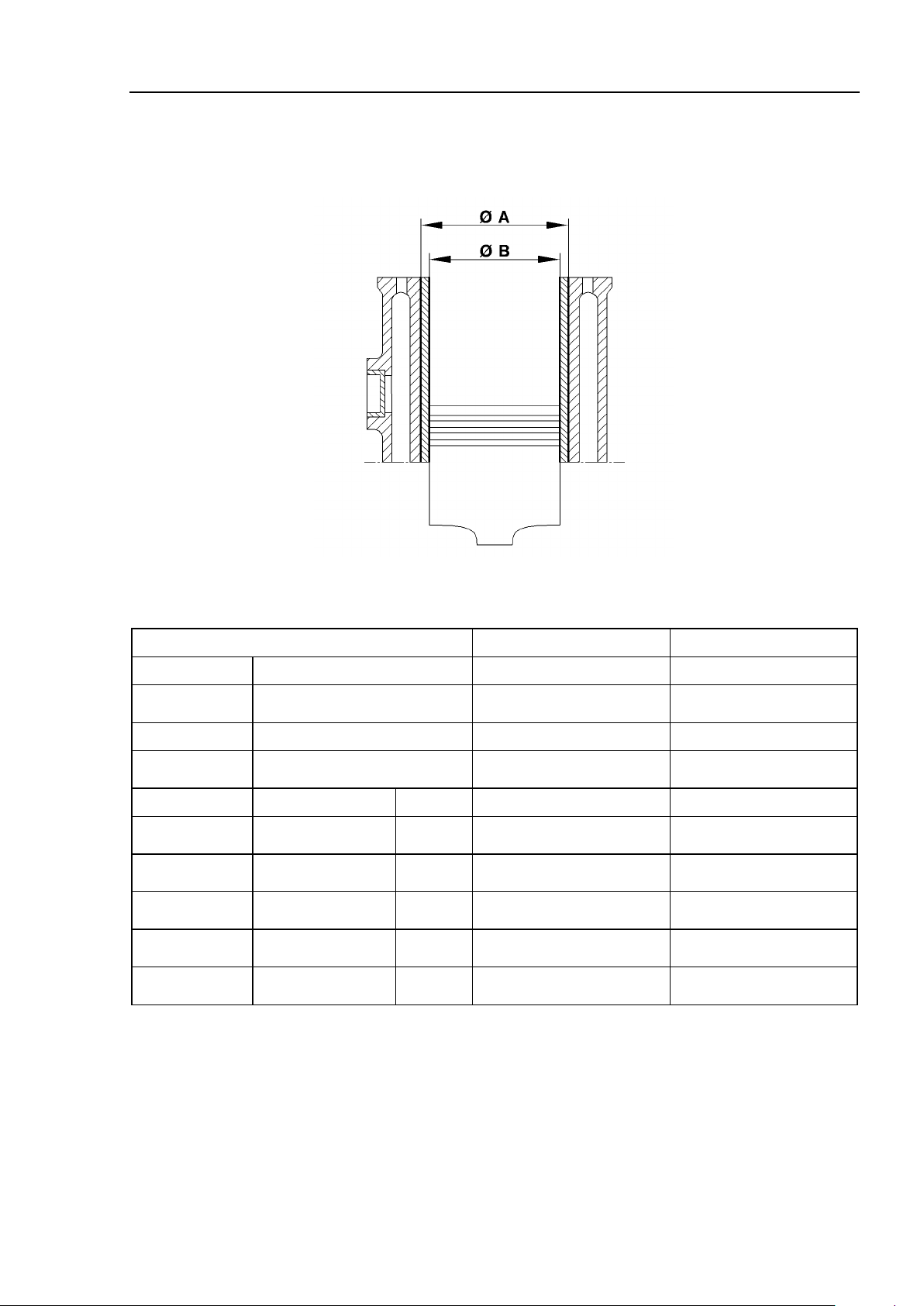

A - VILEBREQUIN

Le vilebrequin est en acier à 5 paliers équilibré par 4 contrepoids.

Le jeu latéral de vilebrequin se règle par les flasques intégrés aux demi-

coussinets du palier N°5.

1 - Largeur de palier

Moteur 2.8 D TDI HDI

Largeur palier ”A” 31 (+ 0,10 ; 0) mm

2 -- Diamètre Ø B :

Moteur 2.8 D et TDI 2.8 HDI

Cote nominale 56,515 (+ 0,023 ; 0) mm 56,515 (+ 0,023 ; 0) mm

Cote réparation 1 56,361 (+ 0,023 ; 0) mm 56,261 (+ 0,023 ; 0) mm

Cote réparation 2 56,107 (+ 0,023 ; 0) mm 56,007 (+ 0,023 ; 0) mm

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 19

11

CITROËN Chapitre 2

3 - Tourillons de vilebrequin

Diamètre Ø C :

Moteur 2.8 D TDI HDI

Cote nominale 86,182 (+ 0,026 ; 0) m m

Diamètre Ø D :

Moteur 2.8 D TDI HDI

Cote nominale 80,182 (+ 0,026 ; 0) m m

Cote réparation 1 79,928 (+ 0,026 ; 0) mm

Cote réparation 2 79,675 (+ 0,026 ; 0) mm

4 - Coussinets de palier de vilebrequin

Nota : Le palier N°1 est situé côté distribution.

Demi-coussinets lisses (côté carter chapeaux de paliers de vilebrequin).

Demi-coussinets rainurés (côté carter-cylindres).

Epaisseur des coussinets

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 20

12

CITROËN Chapitre 2

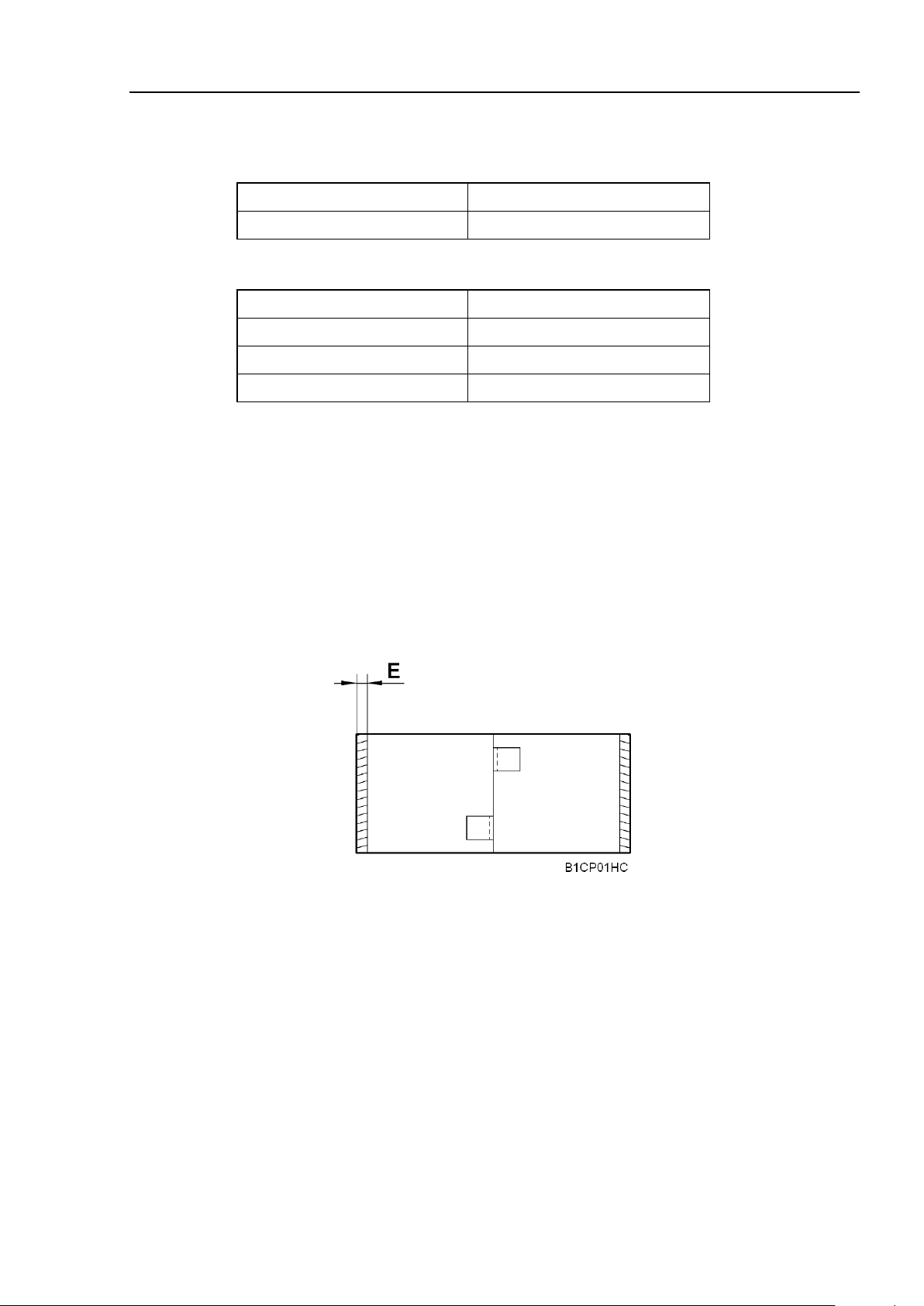

Epaisseur E :

Moteur 2.8 D TDI 2.8 HDI

Cote nominale 2,165 (+ 0,09 ; 0) mm 2,165 (+ 0,09 ; 0) mm

Cote réparation 1 2,292 (+ 0,09 ; 0) mm 2,319 (+ 0,09 ; 0) mm

Cote réparation 2 2,419 (+ 0,09 ; 0) mm 2,573 (+ 0,09 ; 0) mm

Largeur du coussinet avec épaulement (palier N°5)

Les coussinets du palier N° 5 permettent de régler le jeu latéral de

villebrequin.

Largeur :

Moteur 2.8 D TDI HDI

F 30,900 (+ 0,050 ; 0) mm

Remarque : Le jeu latéral de villebrequin doit être compris entre 0,06 mm

et 0,21 mm (0,06 et 0,31 mm HDI).

Il existe une seule côte de cale latérale.

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 21

13

B1CP06NC

CITROËN Chapitre 2

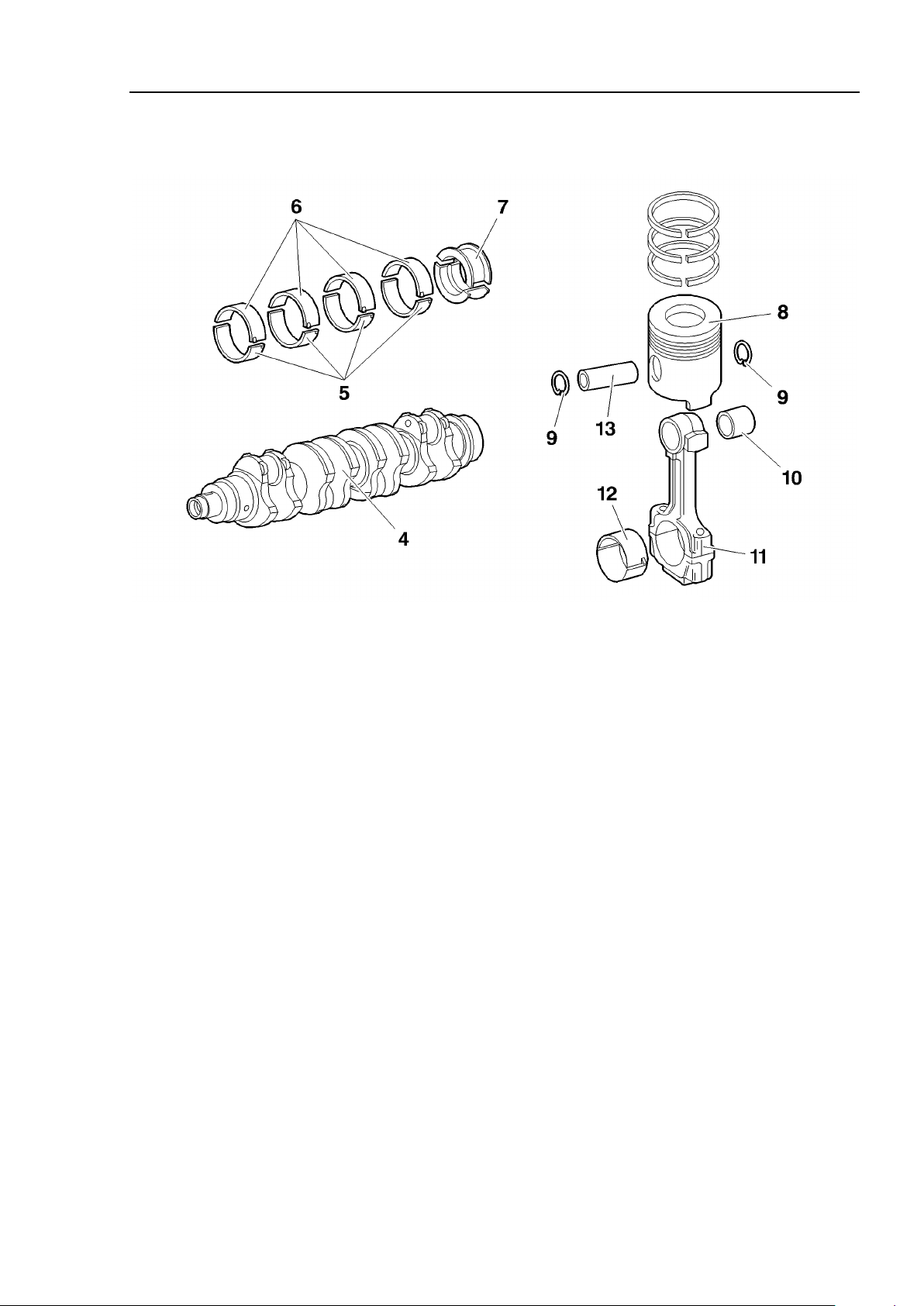

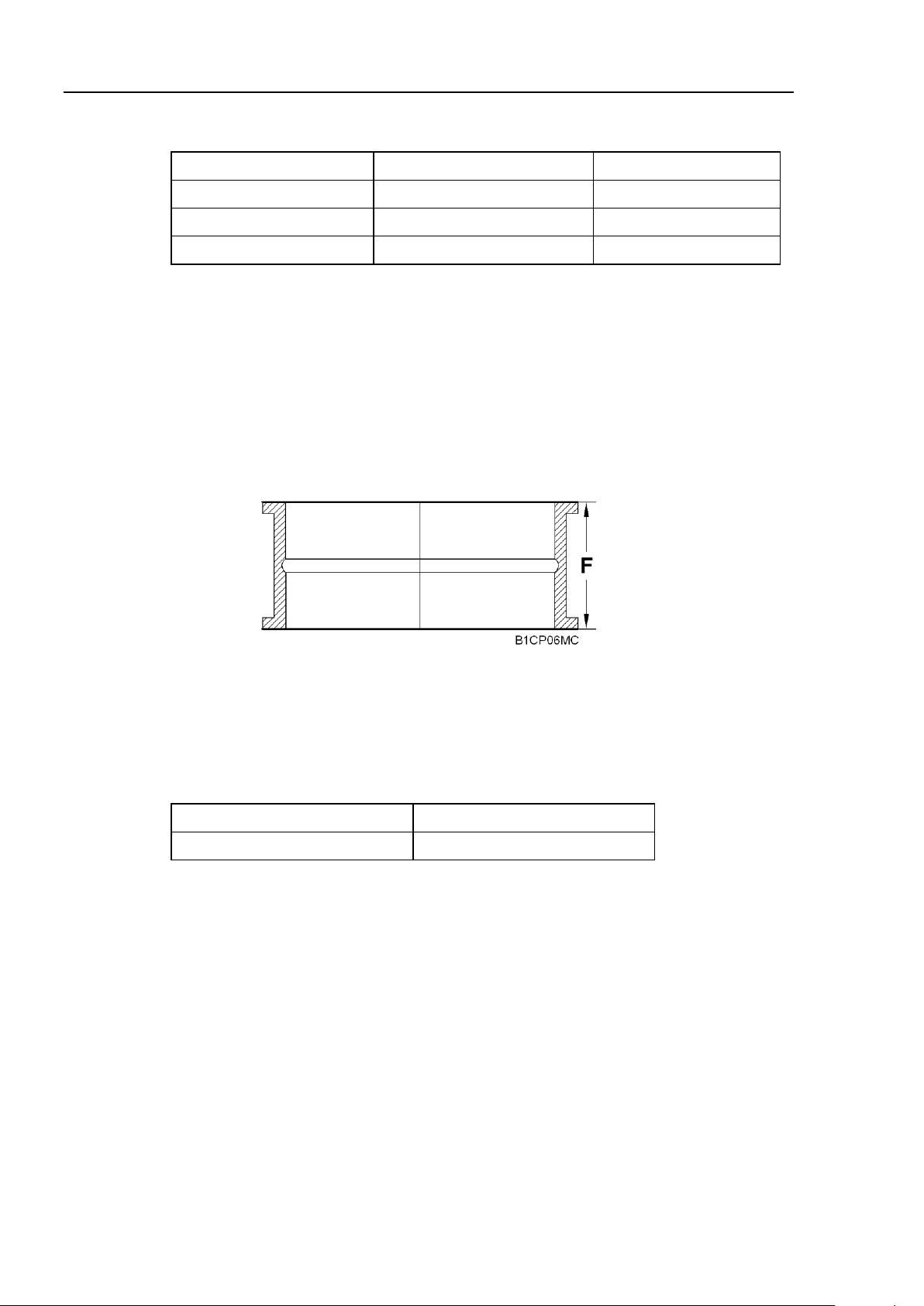

B - Bielles

Répartition de la matière à enlever pour égaliser le poids des bielles :

• zone a : 1/3

• zone b : 2/3

1 - Caractéristiques

Moteur 2.8 D 2.8 TDI

Ø A 60,333 (+ 0,015 ; 0) mm 60,333 (+ 0,015 ; 0) mm

Ø B 35,460 (+ 0,030 ; 0) mm 34,860 (+ 0,030 ; 0) mm

Différence de poids admise

entre les bielles

2,5 grammes 2,5 grammes

Moteur 2.8 HDI

Ø A Cote nominale 60,333 (+ 0,007 ; 0) mm

Cote réparation 60,341 (+ 0,007 ; 0) mm

Ø B 35,460 (+ 0,030 ; 0) mm

Différence de poids admise entre les bielles 2,5 grammes

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 22

14

CITROËN Chapitre 2

2 - Coussinets de pieds de bielles

Moteur 2.8 D 2.8 TDI

Ø C 35,575 (+ 0,020 ; 0) mm 34,970 (+ 0,040 ; 0) mm

Ø D 32,010 (+ 0,010 ; 0) mm 32,010 (+ 0,010 ; 0) mm

Moteur 2.8 HDI

Ø C 35,570 (+ 0,025 ; 0) mm

Ø D 32,010 (+ 0,010 ; 0) mm

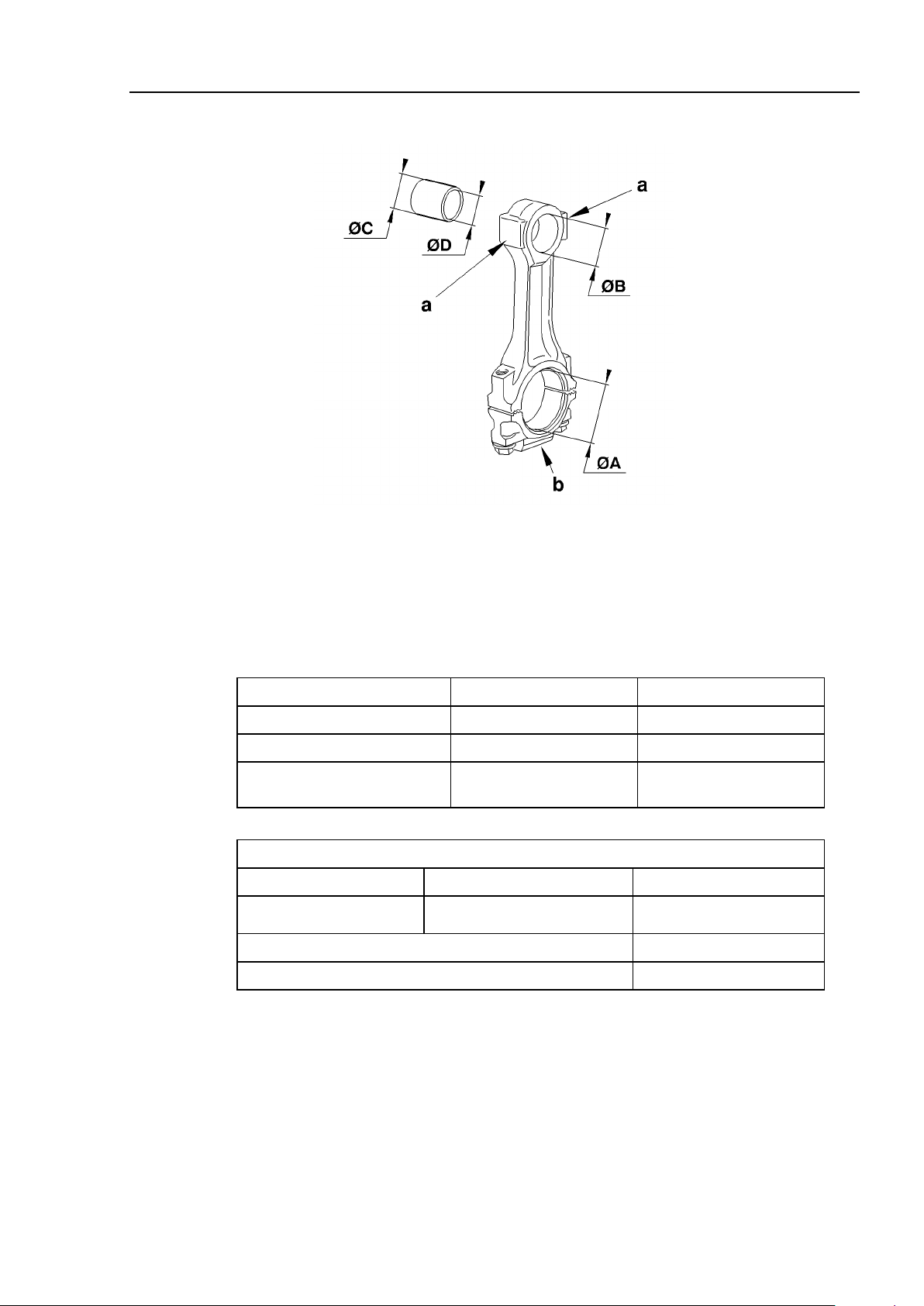

3 - Coussinets de têtes de bielles

Les demi-coussinets sont équipés d’un ergot de positionnement.

Moteur 2.8 D 2.8 TDI

Epaisseur E Cote nominale 1,875 (+ 0,005 ; 0) mm 1,875 (+ 0,009 ; 0) mm

Cote réparation 1 2,002 (+ 0,005 ; 0) mm 2,002 (+ 0,009 ; 0) mm

Cote réparation 2 2,129 (+ 0,005 ; 0) mm 2,129 (+ 0,009 ; 0) mm

Moteur 2.8 HDI

Cote nominale 1,875 (+ 0,009 ; 0) mm

Cote réparation 1 2,129 (+ 0,009 ; 0) mm

Cote réparation 2 2,483 (+ 0,009 ; 0) mm

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 23

15

B1CP06QC

CITROËN Chapitre 2

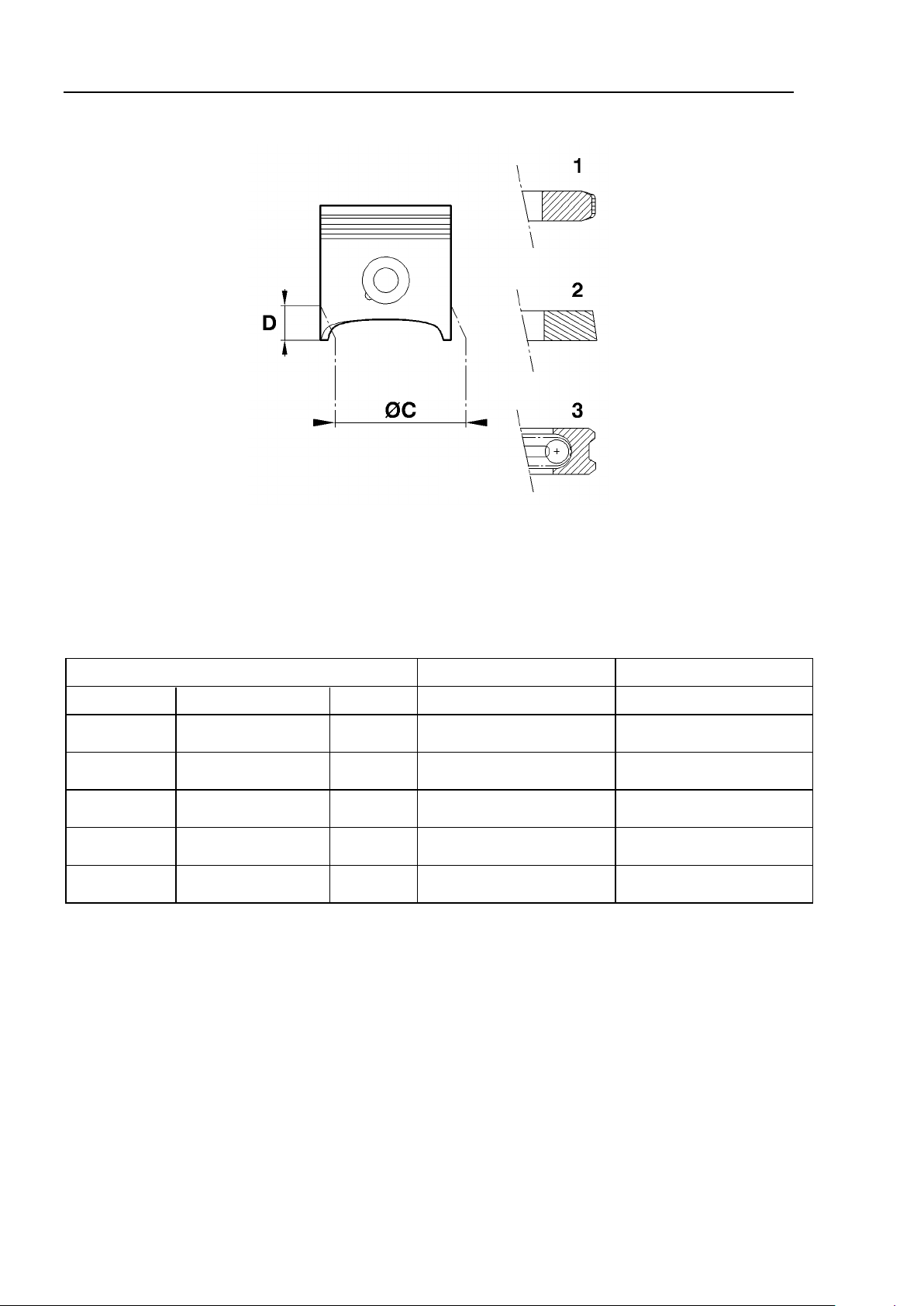

III - CHEMISES - PISTONS

A - CHEMISES

Ø A : diamètre extérieur de la chemise du bloc cylindres.

Ø B : diamètre intérieur de la chemise du bloc cylindres.

Moteur 2.8 D 2.8 TDI HDI

Ø cylindres Cote nominale 97,390 (+ 0,060 ; 0) mm 97,390 (+ 0,060 ; 0) mm

Cote réparation 97,590 (+ 0,060 ; 0) mm 97,590 (+ 0,060 ; 0) mm

Ø A Cote nominale 97,470 (+ 0,030 ; 0) mm 97,470 (+ 0,030 ; 0) mm

Cote réparation 97,670 (+ 0,030 ; 0) mm 97,670 (+ 0,030 ; 0) mm

Ø B Cote nominale Classe 1 94,402 (+ 0,010 ; 0) mm 94,402 (+ 0,010 ; 0) mm

Classe 2 94,412 (+ 0,010 ; 0) mm 94,413 (+ 0,009 ; 0) mm

Classe 3 94,422 (+ 0,010 ; 0) mm 94,423 (+ 0,009 ; 0) mm

Cote réparation Classe 1 94,802 (+ 0,010 ; 0) mm 94,802 (+ 0,010 ; 0) mm

Classe 2 94,812 (+ 0,010 ; 0) mm 94,813 (+ 0,009 ; 0) mm

Classe 3 94,822 (+ 0,010 ; 0) mm 94,823 (+ 0,009 ; 0) mm

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 24

16

B1CP06RC

CITROËN Chapitre 2

B - PISTONS

(1) segment coup de feu

(2) segment d’étanchéité

(3) segment racleur

Nota : Le diamètre ”C” du piston doit être mesuré à partir d’une cote

D = 10 mm.

Moteur 2.8 D HDI 2.8 TDi

Ø C Cote nominale Classe 1 94,310 (+ 0,010 ; 0) mm 94,320 (+ 0,010 ; 0) mm

Classe 2 94,320 (+ 0,010 ; 0) mm 94,330 (+ 0,010 ; 0) mm

Classe 3 94,330 (+ 0,010 ; 0) mm 94,340 (+ 0,010 ; 0) mm

Cote réparation Classe 1 94,710 (+ 0,010 ; 0) mm 94,720 (+ 0,010 ; 0) mm

Classe 2 94,720 (+ 0,010 ; 0) mm 94,730 (+ 0,010 ; 0) mm

Classe 3 94,730 (+ 0,010 ; 0) mm 94,740 (+ 0,010 ; 0) mm

Nota : L’axe de piston est monté libre.

La classe est marquée sur les têtes de piston.

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 25

17

B1DP17KP

CITROËN Chapitre 2

IV - CULASSE

A - DESCRIPTION

Arbre à cames à attaque directe sur les poussoirs de soupapes munis de grains

de réglage.

1 - Moteur 2.8 D

1 - couvre-culasse et joint

2 - chapeaux de paliers d’arbre à cames

3 - arbre à cames

4 - bougies de préchauffage

5 - brides de serrage des injecteurs diesel

6 - injecteurs diesel

7 - grains de réglage

8 - poussoirs de soupapes

9 - carter avant d’arbre à cames et joint

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 26

18

CITROËN Chapitre 2

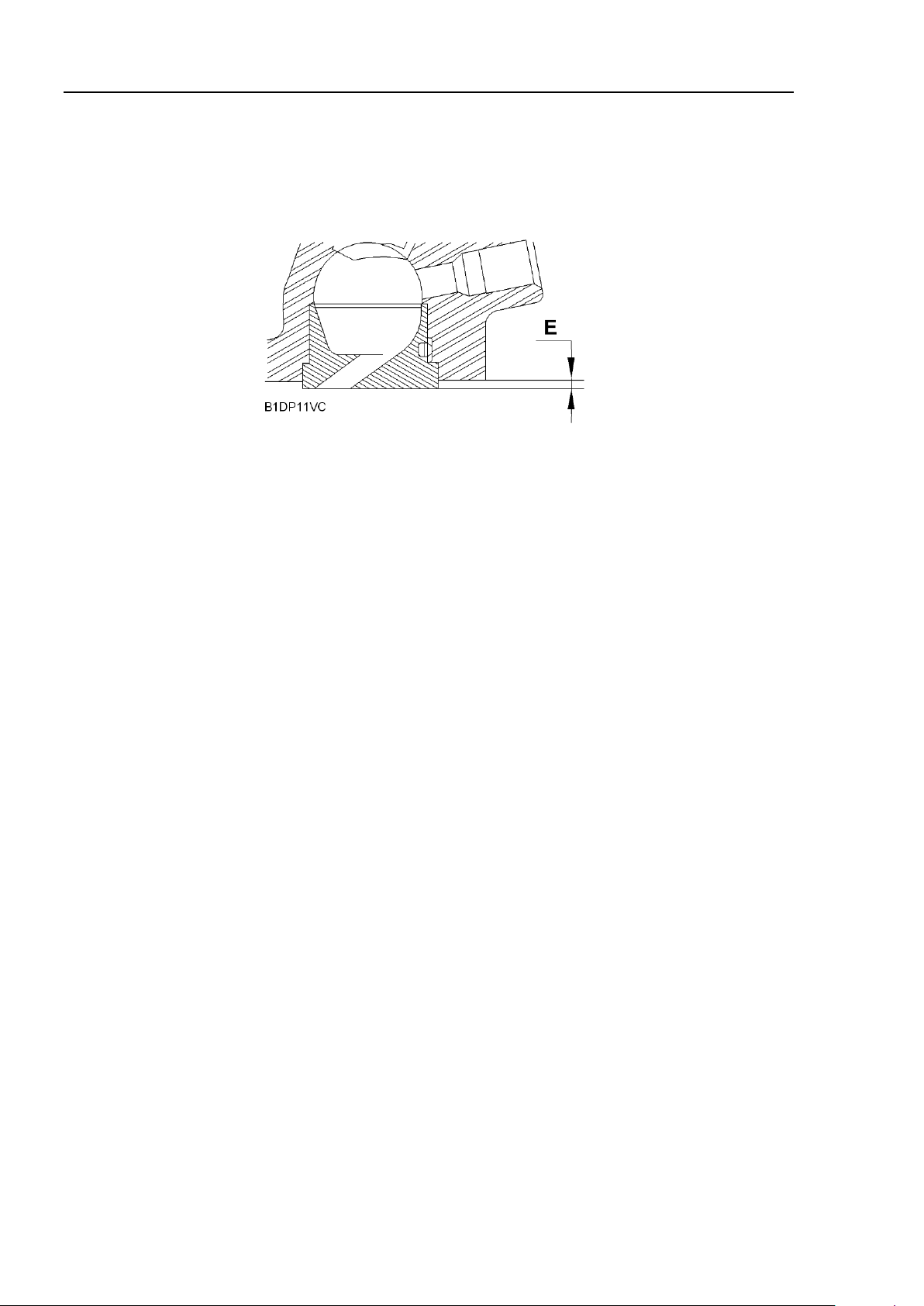

CHAMBRES DE TURBULENCE (MOTEUR 2.8 D)

Nota : Le moteur SOFIM 2.8 D dispose de chambres de pré-combustion

insérées dans la culasse.

Dépassement : E = 0,5 mm (maximum).

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 27

19

B1DP1CHP

CITROËN Chapitre 2

2 - Moteur 2.8 HDI

1 - couvre-culasse et joint

2 - brides de serrage des injecteurs diesel

3 - injecteurs diesel

4 - rampe

5 - grains de réglage

6 - poussoirs de soupapes

7 - arbre à cames

8 - carter avant d’arbre à cames et joint

9 - chapeaux de paliers d’arbre à cames

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 28

20

CITROËN Chapitre 2

B - CARACTERISTIQUES

1 - Hauteur de la culasse

H : hauteur de la culasse.

Moteur 2.8 D TDI HDI

Hauteur de la culasse neuve

Défaut de planéité admis 0,1 mm

Rectification du plan de joint 0,4 mm

150 ± 0,01 mm

Remarque : Les culasses sont spécifiques à chaque moteur.

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 29

21

CITROËN Chapitre 2

2 - Joint de culasse

”a” marquage de l’épaisseur du joint de culasse.

Moteur 2.8 D

Dépassement des pistons Epaisseur du joint

0,75 à 0,85 mm 1,60 mm

0,86 à 0,95 mm 1,70 mm

0,96 à 1,05 mm 1,80 mm

Moteur 2.8 TDI et HDI

Dépassement des pistons Epaisseur du joint

0,40 à 0,50 mm 1,20 mm

0,51 à 0,60 mm 1,30 mm

0,61 à 0,70 mm 1,40 mm

0,71 à 0,80 mm 1,50 mm

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 30

22

B1DP17HC

CITROËN Chapitre 2

3 - Jeux aux soupapes

La mesure de jeu de fonctionnement s’effectue moteur à froid.

Jeu de fonctionnement :

soupape d’admission : 0,50 ± 0,05 mm

soupape d’échappement : 0,50 ± 0,05 mm

4 - Réglage du jeu aux soupapes

La mesure du jeu J s’effectue moteur froid.

(1) grain de réglage.

(2) poussoir.

Remarque : Le contrôle du jeu aux soupapes s’effectue suivant le plan

d’entretien :

- standard : 120 000 kms pour 2.8 TDI et HDI.

- sévérisé : 90 000 kms pour 2.8 TDI et 80 000 kms pour

HDI.

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 31

23

CITROËN Chapitre 2

Si les valeurs de jeux ”J” relevées sont incorrectes effectuer les opérations

suivantes :

• mesurer l’épaisseur ”E” du grain de réglage (1)

• déterminer l’épaisseur des grains de réglage (1) à monter en se

reportant à l’exemple ci-dessous (colonne A ou B)

Jeu de fonctionnement 0,50 mm 0,50 mm

Jeu relevé ”J” 0,35 mm 0,70 mm

Différence - 0,15 mm + 0,20 mm

Epaisseur E 3,80 mm 3,70 mm

Grains à monter 3,65 mm 3,90 mm

Jeu obtenu 0,50 mm 0,50 mm

A B

Légende :

A : jeu ”J” inférieur au jeu de fonctionnement

B : jeu ”J” supérieur au jeu de fonctionnement

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 32

24

B1BP2DED

CITROËN Chapitre 2

V - DISTRIBUTION

A - DESCRIPTION

(14) galet tendeur

(15) poulie d’arbre à cames

(16) galet enrouleur

(17) poulie de pompe d’injection

(18) poulie de vilebrequin

(19) tendeur dynamique

1 - Courroie de distribution

Largeur

Nombre de dents * 152/153/154

Matière HSN

30 ± 0,8 mm

(*) : 2.8 HDI 152 dents, 2.8 D 153 dents et 2.8 TDI 154 dents.

Remarque : Périodicité d’échange de la courroie de distribution :

- entretien standard : 120 000 kms ou 10 ans pour 2.8 TDI

et HDI,

- entretien sévérisé : 80 000 kms ou 10 ans pour 2.8 HDI

et D et 90 000 kms ou 10 ans pour 2.8 TDI.

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 33

25

B1BP1Y6D

[10] pige poulie de pompe

CITROËN Chapitre 2

2 - Epure de distribution

Epure avec jeu théorique de 0,8 mm aux soupapes.

Moteur 2.8 D 2.8 TDI HDI

Avance ouverture admission

Retard fermeture admission

Avance ouverture échappement

Retard fermeture échappement

3 - Calage de la distribution

Moteurs 2.8 D et TDI

- 8° - 8°

+ 48° + 37°

- 48° - 48°

+ 8° + 8°

d’injection

(X) repère sur poulie d’arbre à

cames

(Y) repère sur couvre-culasse

(66) poulie d’arbre à cames

(67) poulie de pompe d’injection

Le repère a sur le pignon de villebrequin

doit être positionné vers le bas et

aligné avec l’axe du moteur

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 34

26

B1BP2KED

CITROËN Chapitre 2

Moteur 2.8 HDI

Le repère de villebrequin se trouve sur le carter

de distribution

(V) repère sur poulie d’arbre à

cames

(W) repère sur couvre-culasse

(61) poulie d’arbre à cames

(64) poulie de pompe d’injection

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 35

27

CITROËN Chapitre 2

VI - LUBRIFICATION

A - DESCRIPTION

(20) manocontact de pression d’huile

(21) gicleur de fond de piston

(22) crépine d’aspiration d’huile

(23) cartouche de filtre à huile

”b” : canal de lubrification des paliers d’arbre à cames

”c” : canaux de lubrification du vilebrequin

”d” : canal de lubrification du turbocompresseur

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 36

28

CITROËN Chapitre 2

Ensemble pompe à huile

(23) cartouche de filtre à huile

(24) échangeur thermique eau/huile

(25) pignon fou

(26) couvercle avant de l’ensemble pompe à huile

(27) poulie de pompe d’injection

(28) arbre primaire

(29) ensemble pompe à huile

(30) arbre de pompe à huile

(31) arbre avec pignon

(32) clapet de surpression d’huile

(33) pompe à vide

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 37

29

CITROËN Chapitre 2

B - CARACTERISTIQUES :

Régime moteur Pression d’huile

Ralenti Supérieure à 0,8 bar

Régime maximal Supérieure à 3,5 bars

Capacité d’huile (litres)

Capacité totale (1er remplissage) 7,6

Entretien, sans échange du filtre à huile 5,9

Entretien, avec échange du filtre à huile 7

Remarque : Une huile spécifique est utilisée pour la lubrification :

- moteurs 2.8 TDI et HDI :

. TOTAL ACTIVA ( Q uartz 9000) 5W40

. TOTAL ACTIVA ( Q uartz 7000) 10W40 et 15W50*

- moteur 2.8 D :

. TOTAL ACTIVA ( Q uartz 9000) 5W30 et 5W40.

. TOTAL ACTIVA ( Q uartz 7000) 10W40 et 15W50*

(*) Concerne pays chauds.

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 38

30

CITROËN Chapitre 2

C - CIRCUIT DE LUBRIFICATION

Graissage sous pression assuré par une pompe à huile à engrenages.

La pompe à huile est entraînée par des pignons.

1 - Echangeur thermique

Un échangeur thermique eau/huile (relié au circuit de graissage) assure le

refroidissement de l’huile moteur.

L’échangeur thermique est situé à l’avant du moteur et fixé sur un suppor t

commun avec la cartouche d’huile.

2 - Lubrification de la culasse

La lubrification de l’arbre à cames et des poussoirs de soupapes s’effectue

par bain d’huile.

L’arbre à cames est traversé par un canal, des perçages situés au niveau

de chaque paliers d’arbre à cames assurent leur lubrification.

3 - Refroidissement fond de piston

Des gicleurs, placés sur la rampe de graissage principale assurent le

refroidissement du fond des pistons.

Les pistons possèdent une canalisation circulaire sous la tête qui favorise

leur refroidissement.

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 39

31

B1GP07YP

CITROËN Chapitre 3

REFROIDISSEMENT MOTEUR

I - CIRCUIT DE REFROIDISSEMENT

A - DESCRIPTION

(1) vase d’expansion.

(2) pompe à eau.

(3) groupe de chauffage.

(4) calorstat.

(5) échangeur thermique eau/huile.

”a” circuit de dégazage.

”b” circuit de retour du liquide de refroidissement au moteur.

”c” circuit d’arrivée du liquide de refroidissement au radiateur.

La pompe à eau est entraînée par la courroie d’entraînement des accessoires.

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 40

32

CITROËN Chapitre 3

B - CARACTERISTIQUES

Moteur 2.8 HDI

Capacité totale du circuit 10 li tres (sans EGR)

10,7 litres (avec EGR)

Surface radiateur 25 dm2

Pressurisation 1 ± 0,1 bars

Ouverture du régulateur

thermostatique

Motoventilateur Avec climatisation Sans climatisation

Nombre x puissance électrique 1 x 350 W + 1 x 150 W 2 x 150 W

Démarrage Coupure

1ère vitesse 95°C 91°C

2ème vitesse 99°C 95°C

Alerte 110°C 110°C

Post-refroidissement Non Non

82±2°C

Remarque : Périodicité d’échange du liquide de refroidissement tous les

120 000 kms ou 5 ans.

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 41

33

CITROËN Chapitre 3

C - EQUIPEMENT D’INFORMATION

1 - Moteurs 2.8 D et TDI

Fonction Capteur Emplacement

Logo et alerte de température

d’eau moteur

Déclenchement des

motoventilateurs

2 - Moteurs 2.8 HDI

Fonction Capteur Emplacement

Logo et alerte de température

d’eau moteur

Déclenchement des

motoventilateurs

Thermistance + thermocontact Boîtier de sortie d’eau

Connecteur 2 voies noir

Thermocontact Base radiateur (côté gauche)

Connecteur 3 voies noir

Thermistance + thermocontact Boîtier de sortie d’eau

Connecteur 2 voies noir

Thermistance B oîtier de sortie d’eau

Connecteur 2 voies vert

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 42

34

CITROËN Chapitre 3

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 43

35

B1HP1DTD

CITROËN Chapitre 4

ALIMENTATION COMBURANT

I – CIRCUIT D’ALIMENTATION D’AIR

A - DESCRIPTION

1 - Moteur 2.8 HDI

(1) turbocompresseur

(2) manchon de connexion du filtre à air (3) au turbocompresseur (1)

(3) filtre à air

(4) prise d’air

(5) manchon de connexion du turbocompresseur (1) à l’échangeur

thermique (6)

(6) échangeur thermique

(7) manchon de connexion de l’échangeur thermique (6) au collecteur

d’admission (8)

(8) collecteur d’admission d’air

(9) collecteur d’échappement

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 44

36

B1HP1DUD

CITROËN Chapitre 4

2 - Turbocompresseur 2.8 HDI

La suralimentation en air est assurée par un turbocompresseur à

géométrie fixe. La pression est régulée par une soupape régulatrice.

Marque MITSUBISHI KKK

Type TD 04L K03

(6) échangeur thermique

(10) moteur

(11) ressort

(12) soupape de régulation

(13) turbine

(14) compresseur

”a” : admission

”b” : échappement

”c” : pression de suralimentation

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 45

37

B1KP00RD

CITROËN Chapitre 4

II - CIRCUIT D’ALIMENTATION EGR

A - PARTICULARITES DE L’EGR MOTEUR 2.8 D

1 - Description

(1) calculateur EGR

(2) capteur de dépression (intégré au calculateur EGR)

(3) capteur de pression atmosphérique

(4) pompe à vide

(5) capteur régime moteur

(6) sonde de température d’eau moteur

(7) potentiomètre de levier de charge

(8) collecteur d’admission d’air

(9) collecteur d’échappement

(10) vanne EGR

(11) filtre à air de l’électrovanne de régulation EGR

(12) électrovanne de régulation EGR

Le dispositif de recyclage des gaz d’échappement permet d’envoyer une

partie de ceux-ci à l’admission du moteur dans certaines conditions de

fonctionnement.

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 46

38

CITROËN Chapitre 4

Le dispositif de recyclage est commandé par un calculateur EGR (1) qui

reçoit en entrée les signaux des capteurs suivants :

• capteur de régime moteur (5)

• sonde de température d’eau moteur (6)

• potentiomètre de levier de charge (7)

Le calculateur EGR envoie en sortie un signal de commande à

l’électrovanne de régulation EGR (12).

L’électrovanne de régulation EGR (12) est reliée à la pompe à vide (11) et

à l’atmosphère par l’intermédiaire du filtre (4).

Lorsque la dépression est suffisante, la vanne EGR s’ouvre et met en

communication le collecteur d’échappement (9) avec le collecteur

d’admission (8).

Les cartographies mémorisées dans le calculateur EGR permettent de

modifier la quantité de gaz d’échappement recyclé en régulant l’ouverture

de la vanne EGR (10).

Le recyclage des gaz d’échappement est désactivé dans les conditions de

fonctionnement moteur suivantes :

valeurs prédéterminées de température du liquide de refroidissement

conditions de fonctionnement en altitude supérieure à un certain seuil

Nota : EGR : dispositif de recyclage des gaz d’échappement.

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 47

39

B1KP00SD

CITROËN Chapitre 4

2 - Architecture électrique

(1) calculateur EGR

(2) capteur de dépression (intégré au calculateur EGR)

(3) capteur de pression atmosphérique

(4) pompe à vide

(5) capteur régime moteur

(6) sonde de température d’eau moteur

(7) potentiomètre de levier de charge

(10) vanne EGR

(11) filtre à air de l’électrovanne de régulation EGR

(12) électrovanne de régulation EGR

(13) relais d’alimentation des bougies de préchauffage

(14) fusible 60 A

(15) bougies de préchauffage

(16) témoin de préchauffage

(17) sonde thermostatique

(18) relais de commande de la sonde thermostatique

(19) fusible de protection centrale

(20) contacteur de démarrage

(21) prise diagnostic

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 48

40

CITROËN Chapitre 4

3 - Le calculateur EGR

Implantation : le calculateur EGR est situé à l’arrière du filtre à air. Il est de

type numérique à microprocesseur.

Signaux d’entrée :

Le calculateur EGR reçoit les signaux d’entrées des capteurs suivants :

• potentiomètre de levier de charge

• capteur régime moteur

• sonde de température d’eau

• capteur de pression atmosphérique

• relais d’alimentation des bougies de préchauffage

Signaux de sortie :

Le calculateur EGR pilote les éléments suivants :

• électrovanne de régulation EGR

• relais du groupe de réfrigération (suivant option)

• relais d’alimentation des bougies de préchauffage

• témoin de préchauffage

• relais de commande de la sonde thermostatique

• compte-tours

4 - Composants

• Sonde de température d’eau moteur

Connecteur 2 voies.

Le calculateur EGR alimente la sonde de température d’eau moteur

sous une tension de 5 V (voie 2 du calculateur EGR).

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 49

41

CITROËN Chapitre 4

• Caractéristiques de la sonde de température d’eau

X : température d’eau moteur (°C).

Y : temps (secondes).

• Potentiomètre de levier de charge

Implantation : sur le levier de charge de la pompe d’injection.

Le potentiomètre de charge moteur informe le calculateur EGR de la

quantité de carburant injectée (position angulaire du levier

d’accélérateur).

Le calculateur EGR détermine le fonctionnement du moteur en fonct ion

de la valeur de charge moteur et de sa vitesse de rotation.

Le calculateur EGR alimente le potentiomètre sous une tension de 5 V

(voie 9 du calculateur EGR).

Le signal de tension du potentiomètre augmente en fonction de l’angle

de rotation du levier d’accélérateur.

Le signal de tension (0,25 à 4,75 V) est transmis au calculateur EGR

(voie 3 du calculateur EGR).

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 50

42

CITROËN Chapitre 4

• Capteur de pression atmosphérique

Implantation : à l’arrière du filtre à air.

Le calculateur EGR alimente le capteur de pression atmosphérique

sous une tension de 5 V (voie 9 du calculateur EGR).

Le capteur de pression informe le calculateur EGR de la pression

atmosphérique.

En fonction de cette information, le calculateur EGR effectue les

commandes suivantes :

− mise hors circuit du recyclage des gaz d’échappement au-dessus

d’un seuil défini

− mise hors circuit de l’avance à l’injection à froid

− définition des temps de prépostchauffage

• Capteur régime moteur

Implantation : carter d’embrayage au niveau de la couronne dentée du

volant moteur.

L’entrefer est compris entre : 0,25 et 1,3 mm.

• Vanne EGR

La vanne EGR est pilotée par la dépression générée par la pompe à

vide et modulée par l’électrovanne de régulation EGR.

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 51

43

CITROËN Chapitre 4

• Electrovanne de régulation EGR

”c” entrée de pression atmosphérique

”d” étrier de fixation de l’électrovanne de régulation EGR

”e” sortie dépression modulée d’alimentation de la vanne EGR

”f” entrée de dépression provenant de la pompe à vide

”g” connecteur électrique

(11) filtre à air

Implantation : à gauche de la vanne EGR.

L’électrovanne de régulation EGR module l’ouverture de la vanne EGR

par le mixage de la dépression provenant de la pompe à vide en ”f”, et

de la pression atmosphérique en ”c”.

La dépression délivrée en ”e” est mesurée par le capteur de dépression

(intégré au calculateur EGR) afin de l’adapter en fonction des données

du calculateur EGR.

L’entrée de pression atmosphérique ”c” est munie d’un filtre (11).

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 52

44

CITROËN Chapitre 4

5 - Fonctionnement

Charge moteur

Le calculateur EGR détermine la charge moteur en fonction de la position

angulaire du levier de charge.

La fonction EGR est exclue dans les cas suivants :

• régimes moteur inférieurs à 700 tr/min ou supérieurs à 3800 tr / min

• valeurs de sortie du potentiomètre du levier de charge inférieures à 0,5

V ou supérieures à 4,8 V

Température d’eau moteur

Température d’eau moteur inférieure à 29°C : mise hors circuit du

recyclage des gaz d’échappement.

Température d’eau moteur comprise entre 29°C et 32°C : ouverture de la

vanne EGR variable de 0 à 100 %.

Pression atmosphérique

La vanne EGR est ouverte au-dessus de la pression atmospérique.

La vanne EGR est fermée en-dessous d’une pression d’environ 900 mb.

Contrôle de l’avance à l’injection à froid

Le contrôle de l’avance à l’injection à froid s’obtient par l’intermédiaire du

pilotage d’un relais.

Le fonctionnement du relais dépend des paramètres suivants :

• régime moteur

• température d’eau moteur

• pression atmosphérique

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 53

45

B1IP00AC

CITROËN Chapitre 4

L’avance à l’injection à froid est enclenchée en fonction des conditions

suivantes :

• altitude inférieure à 1200 mètres et température du liquide de

refroidissement inférieure à 25°C

• altitude supérieure à 1200 mètres et température du liquide de

refroidissement inférieure à 5°C

Postchauffage des bougies : moteur 2.8 D

X : température (°C)

Y : temps (secondes)

Zone ”A” : période avec témoin de préchauffage allumé et préchauf fage

enclenché.

Zone ”B” : champ de tolérance, témoin éteint avec préchauffage

enclenché.

Zone ”C” : période avec préchauffage enclenché et témoin de

préchauffage éteint. Cette phase de 10 secondes de

fonctionnement est décomptée à partir de l’extinction du

témoin.

Zone ”D” : période postchauffage avec témoin de préchauffage éteint.

Cette phase de 15 à 20 secondes de fonctionnement est

décomptée à partir de la fin de la phase de démarrage.

Zone ”E” : période avec témoin de préchauffage éteint et préchauffage

éteint.

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 54

46

B1KP00YD

CITROËN Chapitre 4

B - PARTICULARITES DE L’EGR MOTEUR 2.8 HDI

1 - Description

(8) collecteur d’admission d’air.

(9) collecteur d’échappement.

(15) bride chauffante (selon version).

(16) échangeur thermique EGR.

(17) canalisation liquide de refroidissement pour l’échangeur thermique

EGR.

(18) soupape EGR.

(19) canalisation de liaison avec le collecteur d’échappement.

La présence d’un dispositif de recyclage des gaz d’échappement EGR est

conditionnée par le niveau de la norme de dépollution rattachée à la

qualité du véhicule (exemple : transport de personnes).

2 - Fonctionnement

Le calculateur d’injection commande l’ouverture de l’électrovanne EGR, en

fonction des signaux des capteurs suivants :

• potentiomètre sur pédale d’accélérateur

• capteur de régime moteur

• capteur de température du liquide de refroidissement

La commande d’ouverture de l’EGR est de type proportionnel.

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 55

47

B1HP1DVC

CITROËN Chapitre 4

III - THERMODEMARREUR 2.8 TDI/HDI SANS EGR (FLAME START)

Le dispositif de démarrage à froid est implanté au niveau du collecteur d’admission

et permet le démarrage du moteur à basses températures.

A - DESCRIPTION

• marque : BERU

• type : 0.101.223

(20) tube d’alimentation carburant

(21) clapet de régulation pression carburant

(22) tube de retour carburant

(23) thermodémarreur

(24) tube de liaison électrovanne - thermodémarreur

(25) électrovanne d’alimentation carburant

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 56

48

CITROËN Chapitre 4

B - ARCHITECTURE ELECTRIQUE (2.8 TDI)

(1) thermodémarreur

(3) électrovanne d’alimentation carburant

(7) calculateur thermodémarreur

(8) alternateur

(9) relais de commande thermodémarreur

(10) démarreur

(11) batterie

(12) contacteur de démarrage

(13) fusible

(14) témoin thermodémarreur

Remarque : Pour la motorisation 2.8 HDI, c’est le calculateur d’injection qui

gère la fonction thermodémarreur.

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 57

49

CITROËN Chapitre 4

C - FONCTIONNEMENT

A la mise en service du combiné le témoin du réchauffeur s’allume 0.5’’ afin de

permettre le contrôle du système.

1 - Phase de préchauffage

Par la suite si les conditions ci-après sont réunies, à savoir :

• température extérieure < 0 °C

• tension de batterie > 5 V

la phase de préchauffage pourra débuter : suivant la température

extérieure elle durera entre 19’’ et 30’’.

Au cours de cette phase la bougie de préchauffage du « Flame start » se

réchauffe jusqu’à la température nécessaire pour enflammer le gazole, le

témoin du réchauffeur restant allumé.

Une fois le temps de préchauffage écoulé, le témoin du réchauffeur

s’éteint alors que la bougie reste allumée pendant encore 12,5’’ (phase de

« distraction » pendant laquelle le conducteur doit démarrer le moteur

sous peine de devoir recommencer toute la procédure).

Attention : Le démar rage ne devra pas intervenir avant la fin de la phase

de préchauffage (signalée par l’allumage du témoin du

réchauffeur) sinon on interrompra le préchauffage

2 - Phase de démarrage

Pour le démarrage le conducteur devra tourner la clé.

La bougie de préchauffage reste allumée pendant la durée du démarrage

et l’électrovanne d’alimentation en gazole du Flame Start est mise en

service. De cette façon le thermodémarreur pourra chauf fer l’air aspiré par

le moteur afin de faciliter le démarrage. L’électrovanne reste ouverte

jusqu’à ce que les 200 tr/mn soient dépassés (on considère alors que le

moteur est lancé). Le témoin du réchauffeur reste éteint.

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 58

50

CITROËN Chapitre 4

3 - Phase de post-chauffage

Si le démarrage réussit et que le moteur atteint les 900 tr/mn environ,

commencera alors la phase de post-chauffage ; celle-ci durera entre 60 et

110’’ suivant la température extérieure. Pendant cette phase le témoin de

réchauffeur reste éteint, la bougie allumée et l’électrovanne (r éactivée en

début de phase) ouverte ; on permettra ainsi au réchauffeur de chauffer

l’air aspiré afin de faciliter l’alimentation et la mise en service du moteur.

Au terme de cette phase la bougie s’éteint et l’électrovanne est

désactivée.

4 - Etat des composants au cours des différentes phases de

fonctionnement

Phase Durée

Préchauffage 19’’ ; 30’’ ON ON OFF

Distraction 12,5 OFF ON OFF

Démarreur > 200 tr/mn OFF ON ON

Post-chauffage 60’’ ; 110’’ OFF ON ON

Témoin

réchauffeur

Bougie de

préchauffage

Electrovanne

IV - BRIDE CHAUFFANTE 2.8 HDI

Le dispositif de démarrage à froid est implanté au niveau du collecteur d’admission

et permet le démarrage du moteur à basses températures.

Selon le véhicule, une bride chauffante est montée en remplacement du

thermodémarreur.

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 59

51

D4AP01ZC

CITROËN Chapitre 4

A - DESCRIPTION

Marque : DENSO.

Le système se compose des éléments suivants :

• une résistance chauffante

• un relais

L’activation / désactivation du système s’effectue par l’intermédiaire du relais

commandé par le calculateur d’injection.

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 60

52

CITROËN Chapitre 4

B - FONCTIONNEMENT

A la mise du + APC, le témoin du réchauffeur s’allume 0.5’’ afin de permet tre

le contrôle du système.

1 - Phase de préchauffage

Par la suite si les conditions ci-après sont réunies, à savoir :

• température extérieure < 0 °C

• tension de batterie > 5 V

la phase de préchauffage pourra débuter, suivant la température

extérieure, elle durera entre 7’’ et 20’’. La résistance est alimentée (et

se réchauffe) tout au long de cette phase alors que le témoin du

réchaffeur restera allumé.

Le témoin s’éteindra à la fin de cette phase mais la résistance restera

encore en fonction pendant 12,5’’, laps au cours duquel le conducteur

devra procéder au démarrage sous peine de devoir recommencer toutes

les opérations.

Attention : Le démar rage ne devra pas intervenir avant la fin de la phase

de préchauffage (signalée par l’allumage du témoin du

réchauffeur) sinon on interrompra le préchauffage

2 - Phase de démarrage

Pour le démarrage le conducteur devra tourner la clé.

Pendant le démarrage, quel que soit l’instant où celui-ci ait lieu, la

résistance restera en service 5’’ avant de s’éteindre ; le témoin du

réchauffeur restera éteint.

3 - Phase de post-chauffage

Si le démarrage réussit et que le moteur atteint les 900 tr/mn environ,

commencera alors la phase de post-chauffage ; celle-ci durera entre 60 et

110’’ suivant la température extérieure. Pendant cette phase le témoin de

réchauffeur reste éteint alors que la résistance continuera d’être alimentée

pour réchauffer l’air aspiré afin de faciliter l’alimentation et la mise en

service du moteur.

Au terme de cette phase la résistance s’éteint.

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 61

53

CITROËN Chapitre 4

4 - Etat des composants au cours des différentes phases de

fonctionnement

Phase Durée Témoin réchauffeur Bride chauffante

Préchauffage 7’’ ; 20’’ ON ON

Distraction 12,5 OFF ON

Démarreur 5’’ OFF ON

Post-chauffage 60’’ ; 110’’ OFF ON

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 62

54

CITROËN Chapitre 4

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 63

55

CITROËN Chapitre 5

ALIMENTATION CARBURANT

I - CIRCUIT ALIMENTATION CARBURANT MOTEUR 2.8 HDI

Le système d’alimentation en carburant est de type à injection directe diesel.

Principales caractéristiques :

• possibilité de moduler la pression d’injection de 150 à 1350 bars

• possibilité de fonctionner à un régime moteur élevé (6000 tr/mn)

• précision de la commande d’injection diesel

• réduction de la consommation de carburant

• réduction des émissions de polluants

Nota : Avant toute intervention sur le circuit de carburant, se référer à la

documentation après-vente pour les consignes de sécurité et les

précautions d’usage.

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 64

56

B1HP1DWC

CITROËN Chapitre 5

A - POMPE DE GAVAGE (BASSE PRESSION)

(12) moteur à courant continu.

(13) pompe à rouleaux.

(14) rotor.

(15) clapet de sécurité.

”a” : sortie carburant.

”b” : entrée carburant.

Marque BOSCH

Type EKP3. 1D

Pression de refoulement 2,5 bars

Débit de carburant injecté Supérieur à 155 l/h

Alimentation 13,5V / inférieure à 5 A

Résistance bobine

28,5 ohms à 20°C

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 65

57

B1HP1DXC

CITROËN Chapitre 5

B - FILTRE A CARBURANT

(16) élément thermostatique

(17) capteur de température carburant

(18) cartouche filtrante

(19) bouchon comportant un capteur de présence d’eau dans le carburant

”c” : sortie carburant (vers pompe haute pression carburant)

”d” : retour réservoir à carburant

”e” : arrivée carburant

1 - Cartouche filtrante

Degré de filtration : 5 microns.

2 - Elément thermostatique

Lorsque la température du carburant est inférieure à 6°C, une résistance

électrique le réchauffe jusqu’à une température de 15°C avant de

l’envoyer à la pompe haute pression.

3 - Capteur de présence d’eau dans le carburant

Le capteur de présence d’eau est fixé à la base de la cartouche du filtr e à

carburant.

En cas de présence d’eau dans le carburant, un témoin s’allume au

tableau de bord.

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 66

58

B1HP1DYC

CITROËN Chapitre 5

II - CIRCUIT HAUTE PRESSION CARBURANT

A - POMPE HAUTE PRESSION CARBURANT

(20) pompe haute pression carburant.

(21) désactivateur du 3ème piston de pompe haute pression carburant.

(22) régulateur haute pression carburant.

”f” : sortie haute pression carburant (vers la rampe d’injection comm une haute

pression carburant).

”g” : retour réservoir à carburant.

”h” : alimentation carburant.

Marque BOSCH

Type CP1, Radialjet à 3 pistons radiaux

Cylindrée 0,657 cm3

Commande Courroie de distribution (sans

nécessité de calage)

Lubrification Carburant

Refroidissement Carburant

Pression de débit maximale 1350 bars

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 67

59

CITROËN Chapitre 5

Fonction du désactivateur du 3ème piston :

La fonction du désactiveur du 3

ème

piston de pompe haute pression, est en cas

de faible utilisation à faible charge de :

• réduire la cylindrée totale de la pompe haute pression carburant

• réduire la puissance absorbée par la pompe haute pression carburant

B - REGULATEUR HAUTE PRESSION CARBURANT

1 - Fonction

Le régulateur haute pression carburant permet de réguler la pression de

carburant en sortie de pompe haute pression carburant.

2 - Implantation

Le régulateur haute pression carburant est fixé sur la pompe haute

pression carburant.

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 68

60

CITROËN Chapitre 5

C - RAMPE D’INJECTION COMMUNE HAUT E PRESSION CARBURANT

1 - Description

(23) rampe d’injection commune haute pression carburant.

(24) capteur haute pression carburant.

”j” : sorties vers les injecteurs diesel.

”k” : alimentation en haute pression carburant.

2 - Fonction

Rôle de la rampe d’injection commune haute pression carburant :

• stocker la quantité de carburant nécessaire au moteur quelque soit la

phase d’utilisation

• amortir les pulsations créées par les injections de carburant

Volume de la rampe d’injection commune haute pression carburant : 29

cm3.

3 - Implantation

La rampe d’injection commune haute pression carburant placée entre la

pompe haute pression carburant et les injecteurs diesel est rappor tée sur

la culasse.

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 69

61

CITROËN Chapitre 5

D - INJECTEURS DIESEL

Marque : BOSCH.

Type : CRI 2 (DSLA 136 P).

(25) connecteur de l’électrovanne de l’injecteur diesel.

(26) électrovanne de commande de l’injecteur diesel.

”l” : circuit retour réservoir.

”m” : alimentation en haute pression carburant (rampe d’injection commune

haute pression carburant).

Les injecteurs diesel sont commandés électriquement par le calculateur

d’injection.

La quantité de carburant injectée dépend des paramètres suivants :

• durée de la commande électrique (calculateur d’injection)

• vitesse d’ouverture de l’injecteur diesel

• débit hydraulique de l’injecteur diesel (nombre et diamètre des trous)

• pression de carburant dans la rampe d’injection commune haute pression

carburant

Les injecteurs diesel sont reliés entre eux par le circuit retour carburant.

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 70

62

CITROËN Chapitre 5

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 71

63

CITROËN Chapitre 6

SYSTEME D’INJECTION

EDC 15C7

I - GENERALITES

Le calculateur d’injection EDC 15C7 traite les signaux provenant des différents

capteurs en appliquant les algorithmes logiciels dont il est équipé et pilote les

actuateurs (notamment les injecteurs et le régulateur de pression) afin d’optimiser

le fonctionnement du moteur.

II - STRATEGIES DE GESTION DU SYSTEME D’ALIMENTATION

Le calculateur comprend plusieurs stratégies qui gèrent chacune une fonction

précise de contrôle du système.

Grâce aux renseignements fournis par les différents capteurs-sondes (entrée),

chaque stratégie traite une série de paramètres en se basant sur les cartographies

sauvegardées dans la mémoire du calculateur. Ce dernier commande ensuite les

actionneurs du système (sortie), c’est-à-dire les dispositifs qui permettent au

moteur de fonctionner.

Les stratégies de gestion ont pour objectif principal de calculer la quantité exacte

de carburant à injecter dans les cylindres (temps d’injection) avec un calage

(avance à l’injection) et une pression visant à obtenir un comportem ent optimal en

termes de puissance, consommation, rejet de f umées, émissions et maniabilité du

véhicule.

Les stratégies de gestion du dispositif sont les suivantes :

• contrôle de la quantité de carburant injectée,

• contrôle de l’avance à l’injection,

• contrôle de la pression d’injection,

• contrôle de la pompe de gavage,

• contrôle d’injection en phase de décélération,

• contrôle du régime de ralenti,

• contrôle de la limitation du régime maxi,

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 72

64

CITROËN Chapitre 6

• contrôle de limitation du couple maximum

• auto-diagnostic,

• contrôle de l’équilibrage des cylindres au ralenti,

• contrôle anti-à-coups,

• contrôle de la suralimentation,

• contrôle de la température du liquide de refroidissement du moteur,

• contrôle des fumées à l’échappement,

• contrôle du recyclage des gaz d’échappement (EGR),

• contrôle de l’enclenchement du système de climatisation,

• contrôle de la fonction anti-démarrage.

A - CONTROLE DE LA QUANTITE DE CARBURANT INJECTEE

Le calculateur se base sur les signaux émis par le potentiomètre de la pédale

d’accélérateur, le débitmètre et le capteur régim e moteur pour commander le

régulateur de pression de carburant et les injecteurs.

Le calage et la séquence d’injection sont définis au démarrage du moteur à

l’aide des signaux provenant du capteur régime et de phase (phase de

synchronisation). Puis, le calage de l’injection est effectué uniquement sur la

base du signal du capteur régime moteur et en utilisant la séquence d’injection

1 – 3 – 4 – 2.

Le calculateur est chargé de neutraliser l’injection dans les cas suivants :

• valeur de pression de carburant supérieure à 1500 bars,

• valeur de pression de carburant inférieure à 120 bars,

• régime du moteur supérieur à 5000 tr/mn.

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 73

65

CITROËN Chapitre 6

B - CONTROLE DE L’AVANCE A L’INJECTION

Le calculateur détermine l’avance à l’injection en se basant principalement sur

la quantité de carburant à injecter et le régime moteur.

Ensuite, l’avance à l’injection est corrigée en fonction de la température du

liquide de refroidissement du moteur afin de compenser, pendant la phase de

montée en température l’augmentation du retard à l’allumage consécutif aux

basses températures régnant dans les chambres de combustion.

C - CONTROLE DE LA PRESSION D’INJECTION

Ce contrôle est particulièrement important dans la mesure où la pression de

l’injection influence les paramètres suivants :

• la quantité de carburant introduite dans les cylindres, à temps d’injection

égal,

• la pulvérisation du carburant injecté,

• la pénétration du jet,

• le décalage entre la commande électrique fournie à l’injecteur et le début

effectif de l’injection,

• la durée de l’injection de carburant dans la chambre de combustion.

Ces paramètres influent de façon sensible sur le comprotement du moteur,

surtout en ce qui concerne la puissance délivrée, les émissions à

l’échappement, le niveau sonore et la maniabilité du véhicule.

En se basant sur la charge et le régime moteur, le calculateur pourra

commander avec précision le régulateur de pression afin d’obtenir en

permanence une pression optimale.

Moteur froid, la pression d’injection est corrigée en fonction du régime et de la

température du liquide de refroidissement du moteur, ceci afin de répondre

aux besoins du moteur à toutes les températures de fonctionnement.

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 74

66

CITROËN Chapitre 6

D - CONTROLE DE LA POMPE DE GAVAGE

La pompe de gavage immergée, dans le réservoir, est alimentée par le

calculateur via un relais lorsque la clé est placée en + APC.

La pompe n’est plus alimentée dès que survient l’une des conditions

suivantes :

• après que la clé de contact soit restée un certain temps sur + APC sans

que le moteur n’ait démarré,

• si l’interrupteur à inertie se déclenche.

E - CONTROLE DE L’INJECTION EN PHASE DE DECELERATION

La stratégie de coupure du carburant est activée dès que le calculateur reçoit

de la part du potentiomètre l’information de pédale d’accélérateur relâchée.

Dans ces conditions, le calculateur coupe l’alimentation des injecteurs pour la

rétablir juste avant le régime de ralenti. Le régulateur de pression de carburant

est lui aussi commandé.

F - CONTROLE DU REGIME DE RALENTI

Le calculateur se base sur les signaux émis par le capteur régime et la sonde

de température moteur pour commander le régulateur de pression et moduler

les temps de pilotage des injecteurs, garantissant ainsi une stabilité constante

du régime de ralenti.

G - CONTROLE DE LIMITATION DU REGIME MAXIMUM

Le calculateur limite le régime maximum en fonction du nombre de tours en

intervenant de deux manières :

• lorsque le régime maxi est en passe d’être atteint (4200 tr/mn), elle diminue

la quantité de carburant injectée en réduisant la pression de débit,

• au-delà de 5000 tr/mn, elle coupe le fonctionnement des injecteurs.

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 75

67

CITROËN Chapitre 6

H - CONTROLE DE LIMITATION DU COUPLE MAXIMUM

C’est en fonction du nombre de tours du moteur que le calculateur détermine

les paramètres de couple-limite et de taux de fumées maxi admis en se basant

pour cela sur des cartographies établies au préalable et sauvegardées en

mémoire. Elle corrige ensuite les paramètres en question avec les données de

température du liquide de refroidissement moteur et de vitesse du véhicule.

Les données ainsi obtenues lui servent à doser la quantité de carburant à

injecter par l’intermédiaire du régulateur de pression et des injecteurs.

I - CONTROLE DE LA TEMPERATURE DU CARBURANT

Le calculateur est tenu informé en permanence de la température du

carburant par la sonde placée sur le filtre à carburant.

Si la température du carburant dépasse un certain seuil (environ 85 ; 90 °C),

le calculateur réduira la pression de débit en intervenant sur le régulateur de

pression et en conservant les mêmes temps d’injection.

J - CONTROLE DE TEMPERATURE DU LIQUIDE DE REFROIDISSEMENT

MOTEUR

Le calculateur est tenu informé en permanence de la température du liquide

de refroidissement moteur par la sonde placée sur le boîtier d’eau.

Si la température du liquide de refroidissement moteur dépasse certains

seuils, la centrale réagit de la manière suivante :

• il réduit la quantité de carburant injectée en intervenant sur le régulateur de

pression et sur les injecteurs (réduction de puissance),

• il commande le ventilateur de refroidissement moteur.

K - CONTROLE DES FUMEES A L’ECHAPPEMENT

Le calculateur limite les fuméées à l’échappement susceptibles de se produire

en cas de forte accélération.

Pour ce faire, le calculateur traite les signaux fournis par le potentiomètre de la

pédale d’accélérateur, le capteur régime et le débitmètre. Le calculateur

commande le régulateur de pression de carburant et les injecteurs en dosant

la quantité de carburant à injecter dans la chambre de combustion, réduisant

ainsi les fumées à l’échappement.

L - CONTROLE DU RECYCLAGE DES GAZ D’ECHAPPEMENT

A partir des signaux délivrés par les capteurs-sondes de régime moteur, du

débitmètre de température du liquide de refroidissement moteur et de position

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 76

68

CITROËN Chapitre 6

de pédale d’accélérateur, le calculateur détermine les temps de pilotage de

l’électrovanne EGR afin d’obtenir un recyclage partiel des gaz d’échappement,

ceci uniquement dans certaines conditions de fonctionnement du moteur.

M - FONCTI ONS ANNEXES

1 - Contrôle d’enclenchement du climatiseur

Le calculateur gère la commande du compresseur de climatisation suivant

une logique particulière destinée à ne pas nuire aux performances du

moteur.

Dès la mise en service du compresseur, le calculateur augmente la

quantité de carburant au ralenti pour ajuster le moteur à la demande de

puissance plus importante et coupe l’alimentation du compresseur en cas

de :

• demande de puissance moteur élevée (forte accélération),

• température excessive du liquide de refroidissement du moteur.

2 - Contrôle de fonctionnement de l’anti-démarrage

Le système est équipé d’une fonction anti-démarrage. Cette fonction est

assurée par une centrale spéciale (Fiat CODE 2) qui dialogue avec le

calculateur d’injection et une clé électronique, dotée d’un transpondeur

chargé de transmettre le code d’identification. Chaque fois que l’on place

la clé sur STOP, le système Fiat CODE 2 désactive entièrement le

calculateur d’injection.

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 77

69

CITROËN Chapitre 6

Lorsque la clé est placée sur + APC, le système engage les opérations

dans l’ordre suivant :

• le calculateur d’injection (qui conserve en mémoire un code secret)

demande à la centrale Fiat CODE 2 de fournir le code secret

nécessaire au déverrouillage des fonctions,

• la centrale Fiat CODE 2 répond en envoyant le code secret, mais pas

avant d’avoir reçu le code d’identification transmis par la clé de contact,

• l’identification du code secret permet de neutraliser le blocage du

calculateur d’injection et de le remettre en service.

3 - Auto-diagnostic

Il est possible d’effectuer un diagnostic électronique du système en reliant

les outils LEXIA ou PROXIA à la prise de diagnostic.

Le circuit est également équipé d’une fonction d’auto-diagnostic qui

détecte, mémorise et signale les anomalies.

III - CALCULATEUR D’INJECTION BOSCH EDC15 C7

A - DESCRIPTION

PRESENTATION MOTEUR SOFIM 2.8

© AUTOMOBILES CITROËN Toute reproduction ou traduction même partielle sans l'autorisation écrite d'AUTOMOBILES CITROËN est interdite et constitue une contrefaçon

Date du formulaire : 26/03/2003

Page 78

70

commande relais thermodémarreur ou résistance

CITROËN Chapitre 6

Position des voies sur les connecteurs : 1 à 121.

Le calculateur d’injection EDC15 C7 traite les signaux provenant des capteurs

et commande les actuateurs pour obtenir le meilleur fonctionnement possible