Bosch MM100 Installation Instructions For Installers

MM100

1

2

3

4

5

6

7

8

9

10

0

EMS 2

EMS plus

5

6

4

7

3

8

2

9

1

100

6 720 808 385-00.1O

[de] Installationsanleitung für das Fachhandwerk 2

[en] Installation instructions for Installers 11

[es] Manual de instalaciones para el técnico especializado 20

[fl] Installatiehandleiding voor de installateur 31

[fr] Notice d’installation pour le professionnel 40

[it] Istruzioni per l'installazione per tecnici specializzati 51

[nl] Installatiehandleiding voor de installateur 62

[pt] Instruções de instalação para os técnicos especializados 71

[zh] 专业人员安装说明书 82

6 720 813 621 (2014/12)

2 | Inhaltsverzeichnis

Inhaltsverzeichnis

1 Symbolerklärung und Sicherheitshinweise . . . . . . . . 2

1.1 Symbolerklärung . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

1.2 Allgemeine Sicherheitshinweise . . . . . . . . . . . . . . 2

2 Angaben zum Produkt . . . . . . . . . . . . . . . . . . . . . . . . . . 3

2.1 Wichtige Hinweise zur Verwendung . . . . . . . . . . . . 4

2.2 Lieferumfang . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

2.3 Technische Daten . . . . . . . . . . . . . . . . . . . . . . . . . . 4

2.4 Reinigung und Pflege . . . . . . . . . . . . . . . . . . . . . . . 5

2.5 Ergänzendes Zubehör . . . . . . . . . . . . . . . . . . . . . . . 5

3 Installation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

3.1 Vorbereitung für die Installation im

Wärmeerzeuger . . . . . . . . . . . . . . . . . . . . . . . . . . . .6

3.2 Installation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

3.3 Elektrischer Anschluss . . . . . . . . . . . . . . . . . . . . . . 6

3.3.1 Anschluss BUS-Verbindung und

Temperaturfühler (Kleinspannungsseite) . . . . . . .6

3.3.2 Anschluss Spannungsversorgung, Pumpe,

Mischer und Temperaturwächter

(Netzspannungsseite) . . . . . . . . . . . . . . . . . . . . . . .6

3.3.3 Überblick Anschlussklemmenbelegung . . . . . . . . 7

3.3.4 Anschlusspläne mit Anlagenbeispielen . . . . . . . . . 8

4 Inbetriebnahme . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

4.1 Kodierschalter einstellen . . . . . . . . . . . . . . . . . . . . 9

4.2 Inbetriebnahme der Anlage und des Moduls . . . . 9

4.2.1 Einstellungen für Heizkreis . . . . . . . . . . . . . . . . . . . 9

4.2.2 Einstellungen für Speicherladekreis . . . . . . . . . . . 9

5 Störungen beheben . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

6 Umweltschutz/Entsorgung . . . . . . . . . . . . . . . . . . . . . 10

1

Symbolerklärung und Sicherheitshinweise

1.1 Symbolerklärung

Warnhinweise

Warnhinweise im Text werden mit einem

Warndreieck gekennzeichnet.

Zusätzlich kennzeichnen Signalwörter die Art

und Schwere der Folgen, falls die Maßnahmen

zur Abwendung der Gefahr nicht befolgt werden.

Folgende Signalwörter sind definiert und können im vorliegenden Dokument verwendet sein:

• HINWEIS bedeutet, dass Sachsch äden auftreten können.

• VORSICHT bedeutet, dass leichte bis mittelschwere

Personenschäden auftreten können.

• WARNUNG bedeutet, da ss schwere bis lebensgefährliche

Personenschäden auftreten können.

• GEFAHR bedeutet, dass schwere bis lebensgefährliche

Personenschäden auftreten werden.

Wichtige Informationen

Wichtige Informationen ohne Gefahren für

Menschen oder Sachen werden mit dem nebenstehenden Symbol gekennzeichnet.

Weitere Symbole

Symbol Bedeutung

▶Handlungsschritt

Querverweis auf eine andere Stelle im Dokument

• Aufzählung/Listeneintrag

– Aufzählung/Listeneintrag (2. Ebene)

Tab. 1

1.2 Allgemeine Sicherheitshinweise

Diese Installationsanleitung richtet sich an Fachleute für Wa sserinstallationen, Heizungs- und Elektrotechnik.

▶ Installationsanleitungen (Wärmeerzeuger, Module, usw.)

vor der Installation lesen.

▶ Sicherheits- und Warnhinweise beachten.

▶ Nationale und regionale Vorschriften, technische Regeln

und Richtlinien beachten.

▶ Ausgeführte Arbeiten dokumentieren.

Bestimmungsgemäße Verwendung

▶ Produkt ausschließlich zur Regelung von Heizungsanlagen

in Ein- oder Mehrfamilienhäusern verwenden.

6 720 813 621 (2014/12) MM100

Jede andere Verwendung ist nicht bestimmungsgemäß. Daraus resultierende Schäden sind von der Haftung ausgeschlossen.

Installation, Inbetriebnahme und Wartung

Installation, Inbetriebnahme und Wartung darf nur ein zugelassener Fachbetrieb ausführen.

▶ Nur Originalersatzteile einbauen.

Elektroarbeiten

Elektroarbeiten dürfen nur Fachleute für Elektroinstallationen

ausführen.

▶ Vor Elektroarbeiten:

– Netzspannung (allpolig) spannungsfrei schalten und

gegen Wiedereinschalten sichern.

– Spannungsfreiheit feststellen.

▶ Produkt benötigt unterschiedliche Spannungen.

Kleinspannungsseite nicht an Netzspannung anschließen

und umgekehrt.

▶ Anschlusspläne weiterer Anlagenteile ebenfalls beachten.

Übergabe an den Betreiber

Weisen Sie den Betreiber bei der Übergabe in die Bedienung

und die Betriebsbedingungen der Heizungsanlage ein.

▶ Bedienung erklären – dabei besonders auf alle sicherheits-

relevanten Handlungen eingehen.

▶ Darauf hinweisen, dass Umbau oder Instandsetzungen nur

von einem zugelassenen Fachbetrieb ausgeführt werden

dürfen.

▶ Auf die Notwendigkeit von Inspektion und Wartung für den

sicheren und umweltverträglichen Betrieb hinweisen.

▶ Installations- und Bedienungsanleitungen zur Aufbewah-

rung an den Betreiber übergeben.

Schäden durch Frost

Wenn die Anlage nicht in Betrieb ist, kann sie einfrieren:

▶ Hinweise zum Frostschutz beachten.

▶ Anlage immer eingeschaltet lassen, wegen zusätzlicher

Funktionen, z. B. Warmwasserbereitung oder Blockierschutz.

▶ Auftretende Störung umgehend beseitigen.

Angaben zum Produkt | 3

2Angaben zum Produkt

Im Folgenden wird ein Heiz-, Konstantheizoder Kühlkreis im Allgemeinen nur Heizkreis

genannt.

Funktion

max. 4 Heizkreise oder

max. 8 Heizkreise

hydraulische Anbindung

mehrerer Heizkreise

Vorlauftemperaturfühler – System (an T0) (z. B.

an einer hydraulischen Weiche)

mögliche Heizkreisfunktionen

Taupunktwächter (an MD1) für Heizkreisfunktion

Kühlen

externes Signal für Wärmeanforderung (an MD1),

Heizungspumpe ein/aus für Konstantheizkreis

Speicherladekreis 1 oder 2

Zirkulationspumpe –

Tab. 2 Funktionen des Moduls in Kombination mit Wärme-

pumpe ( ) oder anderem Wärmeerzeuger ( )

1) Nicht mit allen Bedieneinheiten möglich.

2) Maximal ein ungemischter Heizkreis empfohlen

3) In den Anlagenbeispielen nicht dargestellt.

4) Für konstante Vorlauftemperatur z. B. Pool- oder Warmluftheizung.

5) Warmwasserspeicher nach hydraulischer Weiche.

• Das Modul dient zur Ansteuerung

– eines Heizkreises (bei Wärmepumpen auch Kühlkreis)

mit einer Heizungspumpe und mit oder ohne Mischermotor

– eines Speicherladekreises mit getrennter Speicherla-

depumpe und Zirkulationspumpe (Zirkulationspumpe

optional).

• Das Modul dient zur Erfassung

– der Vorlauftemperatur im zugeord neten Heizkreis oder

der Temperatur des Warmwasserspeichers

–

der Temperatur an einer hydraulischen Wei che (optional)

gemischt

1)

ungemischt

2)

hydraulische Weiche –

Pufferspeicher

Heizen

Konstantheizkreis

Kühlen –

5)

3)

4)

–

–

–

–

6 720 813 621 (2014/12)MM100

4 | Angaben zum Produkt

– des Steuersignals eines Temperaturwächters im zuge-

ordneten Heizkreis (bei ungemischtem Heizkreis optional).

– des Steuersignals eines Taupunktwächters im zugeord-

neten Kühlkreis

• Blockierschutz:

– Die angeschlossene Pumpe wird überwacht un d nach

24 Stunden Stillstand automatisch für kurze Zeit in Betrieb genommen. Dadurch wird ein Festsitzen der Pumpe verhindert.

– Der angeschlossene Mischermotor wird überwacht

und nach 24 Stunden Stillstand automatisch für kurze

Zeit in Betrieb genommen. Dadurch wird ein Festsitzen

des Mischers verhindert.

Unabhängig von der Anzahl anderer BUS-Teilnehmer, sind je

nach installierter Bedieneinheit maximal 6 oder 10 MM100 in

einer Anlage erlaubt.

Im Auslieferungszustand ist der Kodierschalter auf Position 0.

Nur wenn der Kodierschalter auf einer gültigen Position für

Heizkreis oder Speicherladekreis (meist hinter der hydraulischen Weiche) steht, ist das Modul in der Bedieneinheit angemeldet.

Ein Anlagenbeispiel mit 3 gemischten Heizkreisen, einem ungemischten Heizkreis und einem Speicherladekreis ist in Bild 24

auf Seite 103 dargestellt. Ein weiteres Beispiel mit 3 und mehr

Heizkreisen und 2 Speicherladekreisen ist in Bild 27 auf

Seite 106 dargestellt.

2.1 Wichtige Hinweise zur Verwendung

WARNUNG: Verbrühungsgefahr!

▶ Wenn Warmwassertemperaturen über

60 °C eingestellt werden oder die thermische Desinfektion eingeschaltet ist, muss

eine Mischvorrichtung installiert werden.

HINWEIS: Schäden am Fußboden!

▶ Fußbodenheizung nur mit zusätzlichem

Temperaturwächter betreiben.

HINWEIS: Anlagenschaden!

Wenn ein Heizkreis in Verbindung mit einer

Wärmepumpe (Heizen/Kühlen) installiert ist,

kann Kondensat an kühlen Anlagenteilen zu

Schäden Führen.

▶ Diesen Heizkreis nur mit Taupunktwächter

betreiben.

Das Modul kommuniziert über eine EMS 2/EMS plus Schnittstelle mit anderen EMS 2/EMS plus fähigen BUS-Teilnehmern.

• Das Modul darf ausschließlich an Bedieneinheiten mit BUSSchnittstelle EMS 2/EMS plus (Energie-Management-System) angeschlossen werden.

• Der Funktionsumfang ist von der installierten Bedieneinheit abhängig. Genaue Angaben zu Bedieneinheiten entnehmen Sie bitte dem Katalog, den Planungsunterlagen

und der Webseite des Herstellers.

• Der Installationsraum muss für die Schutzart gemäß den

technischen Daten des Moduls geeignet sein.

2.2 Lieferumfang

Bild 1, Seite 91:

[1] Modul

[2] Brücke zum Anschluss an MC1, wenn kein Temperatur-

wächter im zugeordneten (ungemischten) Heizkreis

[3] Beutel mit Zugentlastungen

[4] Installations-Set Vorlauftemperaturfühler

[5] Installationsanleitung

2.3 Technische Daten

Dieses Produkt entspricht in Konstruktion und

Betriebsverhalten den europäischen Richtlinien

gen. Die Konformität wurde mit der CE-Kennzeichnung nachgewiesen. Sie können die Konformitätserklärung des Produkts

anfordern. Wenden Sie sich dazu an die Adresse auf der Rückseite dieser Anleitung.

Technische Daten

Abmessungen

(B×H×T)

Maximaler Leiterquerschnitt

• Anschlussklemme

• Anschlussklemme

Nennspannungen

•BUS

• Spannungsversor-

• Bedieneinheit

•Pumpe u. Mischer

Sicherung 230 V, 5 AT

BUS-Schnittstelle EMS 2/EMS plus

Tab. 3

sowie den ergänzenden nationalen Anforderun-

151 × 184 × 61 mm (weitere

Maße Bild 2, Seite 91)

230 V

•2,5 mm

•1,5 mm

2

2

Kleinspannung

• 15 V DC (verpolungssicher)

• 230 V AC, 50 Hz

gung des Moduls

• 15 V DC (verpolungssicher)

• 230 V AC, 50 Hz

6 720 813 621 (2014/12) MM100

Angaben zum Produkt | 5

Technische Daten

Leistungsaufnahme –

Standby

maximale Leistungsabgabe

• pro Anschluss (PC1)

• pro Anschluss (VC1)

Messbereich Temperaturfühler

• untere Fehlergrenze

•Anzeigebereich

•obere Fehlergrenze

zulässige Umgebungstemperatur

Schutzart

• bei Einbau in Wärmeerzeuger

• bei Wandinstallation

Schutzklasse I

Ident.-Nr. Typschild ( Bild 18, Seite 97)

Tab. 3

°C °C °C

8 25065 38 7174 68 2488

14 19170 44 5730 74 2053

20 14772 50 4608 80 1704

26 11500 56 3723 86 1421

32 9043 62 3032 – –

Tab. 4 Messwerte Vorlauftemperaturfühler (im Lieferum-

fang enthalten)

< 1 W

• 400 W (Hocheffizienzpumpen zulässig; max. 40 A/s)

• 100 W

•<– 10°C

• 0 ... 100 °C

• > 125 °C

0 ... 60 °C

• wird von Schutzart des Wärmeerzeugers bestimmt

•IP44

2.4 Reinigung und Pflege

▶ Bei Bedarf mit einem feuchten Tuch das Gehäuse abreiben.

Dabei keine scharfen oder ätzenden Reinigungsmittel verwenden.

2.5 Ergänzendes Zubehör

Genaue Angaben zu geeignetem Zubehör entnehmen Sie bitte

dem Katalog.

• Für gemischten, ungemischten Heizkreis und Konstantheizkreis:

– Heizungspumpe; Anschluss an PC1

– Vorlauftemperaturfühler – System (optional; nicht mit

allen Bedieneinheiten möglich); Anschluss an T0

– Temperaturwächter; Anschluss an MC1; unterbricht

bei Überschreiten der Grenztemperatur die Spannungsversorgung an Anschlussklemme 63 - PC1; wenn

kein Temperaturwächter im ungemischten Heizkreis

oder im Konstantheizkreis, Brücke ( Bild 1 [2],

Seite 91) an MC1 anschließen.

• Zusätzlich für gemischten Heizkreis:

– Mischermotor; Anschluss an VC1

– Vorlauftemperaturfühler im zugeordneten Heizkreis;

Anschluss an TC1

• Zusätzlich für einen Heizkreis in Verbindung mit einer Wärmepumpe (Heizen/Kühlen):

– Taupunktwächter; Anschluss an MD1; sendet bei Errei-

chen des Taupunkts ein Signal an die Regelung, um

Kondensatbildung durch weiteres Abkühlen zu vermeiden und stoppt die Heizungspumpe

•Zusätzlich für einen Konstantheizkreis:

–externes Signal für Wärmeanforderung; Anschluss an

MD1 (nur wenn die externe Wärmeanforderung an der

Bedieneinheit freigegeben ist, wird die Pumpe einge-

schaltet)

– Mischermotor (optional); Anschluss an VC1

– Vorlauftemperaturfühler im zugeordneten Heizkreis

(optional); Anschluss an TC1

• Für Speicherladekreis (z. B. nach hydraulischer Weiche):

– Speicherladepumpe; Anschluss an PC1; Brücke

( Bild 1 [2], Seite 91) an MC1 anschließen

– Zirkulationspumpe (optional); Anschluss an VC1

(Anschlussklemme 43: Zirkulationspumpe Phase /

Anschlussklemme 44: nicht belegt)

– Vorlauftemperaturfühler hydraulische Weiche

(optional; nicht mit allen Bedieneinheiten möglich);

Anschluss an T0

– Speichertemperaturfühler; Anschluss an TC1.

Installation des ergänzenden Zubehörs

▶ Ergänzendes Zubehör entsprechend den gesetzlichen Vor-

schriften und der mitgelieferten Anleitungen installieren.

Wenn in der mitgelieferten Anleitung des Taupunktwächters

oder der Wärmepumpe nicht anders gefordert:

▶ Taupunktfühler möglichst nahe am Pufferspeicher oder an

der kühlsten Stelle der Anlage installieren.

▶ Maximal 4 Taupunktwächter parallel an MD1 anschließen.

6 720 813 621 (2014/12)MM100

6 | Installation

3 Installation

GEFAHR: Stromschlag!

▶ Vor Installation dieses Produktes: Wär-

meerzeuger und alle weiteren BUS-Teilnehmer allpolig von der Netzspannung

trennen.

▶ Vor Inbetriebnahme: Abdeckung anbringen

( Bild 17, Seite 96).

3.1 Vorbereitung für die Installation im Wärmeerzeuger

▶ Über die Installationsanleitung des Wärmeerzeugers über-

prüfen, ob dieser die Möglichkeit bietet, Module (z. B.

MM100) im Wärmeerzeuger zu installieren.

▶ Wenn das Modul ohne Hutschiene im Wärmeerzeuger ins-

talliert werden kann, Modul vorbereiten ( Bild3 und5,

Seite 92).

▶ Wenn das Modul mit Hutschiene im Wärmeerzeuger instal-

liert werden kann, Bild 8 und 11, Seite 94 beachten.

3.2 Installation

▶ Modul an einer Wand ( Bild 3 bis Bild 7, Seite 93 und

Seite 14), an einer Hutschiene ( Bild 8, Seite 93) oder

im Wärmeerzeuger installieren. Bei der Installation des Moduls in einem Wärmeerzeuger, die Anleitung des Wärmeerzeugers beachten.

▶ Beim Entfernen des Moduls von der Hutschiene Bild 8 auf

Seite 93 beachten.

▶ Vorlauftemperaturfühler im zugeordneten gemischten

Heizkreis installieren.

3.3 Elektrischer Anschluss

▶ Unter Berücksichtigung der geltenden Vorschriften für den

Anschluss mindestens Elektrokabel der Bauart H05 VV-...

verwenden.

3.3.1 Anschluss BUS-Verbindung und Temperaturfühler

(Kleinspannungsseite)

▶ Bei unterschiedlichen Leiterquerschnitten Verteilerdose

für den Anschluss der BUS-Teilnehmer verwenden.

▶ BUS-Teilnehmer [B] über Verteilerdose [A] in Stern

( Bild 15, Seite 96) oder über BUS-Teilnehmer mit zwei

BUS-Anschlüssen in Reihe ( Bild 19, Seite 98) schalten.

Wenn die maximale Gesamtlänge der BUS-Verbindungen zwischen allen BUS-Teilnehmern

überschritten wird oder im BUS-System eine

Ringstruktur vorliegt, ist die Inbetriebnahme

der Anlage nicht möglich.

Maximale Gesamtlänge der BUS-Verbindungen:

• 100 m mit 0,50 mm

• 300 m mit 1,50 mm

2

Leiterquerschnitt

2

Leiterquerschnitt

▶ Um induktive Beeinflussungen zu vermeiden: Alle

Kleinspannungskabel von Netzspannung führenden Kabeln

getrennt verlegen (Mindestabstand 100 mm).

▶ Bei induktiven äußeren Einflüssen (z. B. von PV-Anlagen)

Kabel geschirmt ausführen (z. B. LiYCY) und Schirmung

einseitig erden. Schirmung nicht an Anschlussklemme für

Schutzleiter im Modul anschließen, sondern an Hauserdung, z. B. freie Schutzleiterklemme oder Wasserrohre.

Nur einen Temperaturfühler T0 pro Anlage installieren. Wenn mehrere Module vorhanden

sind, ist das Modul für den Anschluss des Temperaturfühlers T0 frei wählbar.

Bei Verlängerung der Fühlerleitung folgende Leiterquerschnitte verwenden:

• Bis 20 m mit 0,75 mm

• 20 m bis 100 m mit 1,50 mm

2

bis 1,50 mm2 Leiterquerschnitt

2

Leiterquerschnitt

▶ Kabel durch die bereits vormontierten Tüllen führen und

gemäß den Anschlussplänen anklemmen.

3.3.2 Anschluss Spannungsversorgung, Pumpe, Mischer

und Temperaturwächter (Netzspannungsseite)

Die Belegung der elektrischen Anschlüsse ist

von der installierten Anlage abhängig. Die in

Bild 11 bis 14, ab Seite 94 dargestellte Beschreibung ist ein Vorschlag für den Ablauf des

elektrischen Anschlusses. Die Handlungsschritte sind teilweise nicht schwarz dargestellt. Damit ist leichter zu erkennen, welche

Handlungsschritte zusammengehören.

▶ Nur Elektrokabel gleicher Qualität verwenden.

▶ Auf phasenrichtige Installation des Netzanschlusses

achten.

Netzanschluss über einen Schutzkontaktstecker ist

nicht zulässig.

▶ An den Ausgängen nur Bauteile und Baugruppen gemäß

dieser Anleitung anschließen. Keine zusätzlichen

Steuerungen anschließen, die weitere Anlagenteile

steuern.

▶ Kabel durch die Tüllen führen, gemäß den Anschlussplänen

anklemmen und mit den im Lieferumfang enthaltenen Zugentlastungen sichern ( Bild 11 bis 14, ab Seite 94).

6 720 813 621 (2014/12) MM100

Installation | 7

0

1

2

3

4

5

6

7

8

9

10

Die maximale Leistungsaufnahme der angeschlossenen Bauteile und Baugruppen darf die

in den technischen Daten des Moduls angegebene Leistungsabgabe nicht überschreiten.

▶ Wenn die Netzspannungsversorgung nicht

über die Elektronik des Wärmeerzeugers

erfolgt, bauseits zur Unterbrechung der

Netzspannungsversorgung eine allpolige

normgerechte Trennvorrichtung (nach

EN 60335-1) installieren.

VC1

120/230 V AC

N7475

NL

M

PW2*

120/230VAC 120/230VAC

N L N N 43 N 6344 15 16L

230 V AC 230 V AC

4

NMN

VC1

PW2*

43 44

M

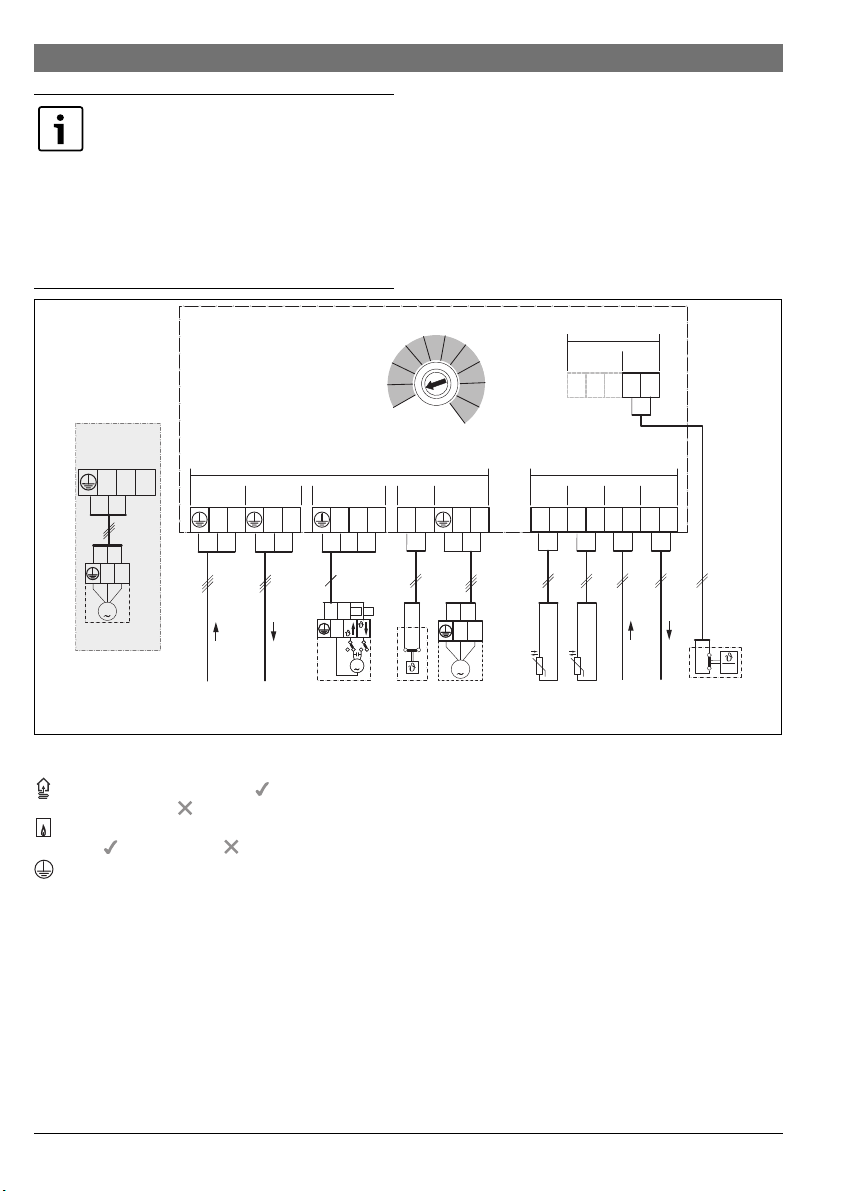

3.3.3 Überblick Anschlussklemmenbelegung

Dieser Überblick zeigt, welche Anlagenteile angeschlossen

werden können. Die mit * gekennzeichneten Bauteile der Anlage sind alternativ möglich. Je nach Verwendung des Moduls

(Kodierung am Modul und Konfiguration über die Bedieneinheit) wird eines der Bauteile an der Anschlussklemme angeschlossen (z. B. „PC1“ oder „PW1“ an der Anschlussklemme

„PC1“). Die Anlagenteile sind gemäß dem jeweiligen Anschlussplan anzuschließen ( Tab „Anschlusspläne mit Anlagenbeispielen“).

MM100

1)

10

≤ 24V

OC131MD1

12 2

≤ 24V

MC1VC1 PC1

PC1

MC1

PW1*

T0 BUS

1212 12

NL

M

TC1

TW1*

BUS

12

BUS BUST0 TC1

MD1

6 720 810 981-01.2O

%-rel

Legende zum Bild oben und zu Bild 19 bis 27, ab Seite 98:

mit Wärmepumpe möglich ( ) oder nicht möglich

()

mit anderen Wärmeerzeugern als Wärmepumpen

möglich ( ) oder nicht möglich ( )

Schutzleiter

Temperatur/Temperaturfühler

LPhase (Netzspannung)

N Neutralleiter

Anschlussklemmenbezeichnungen:

230 V AC Anschluss Netzspannung

BUS Anschluss BUS-System EMS 2

MC1 Temperaturwächter (Monitor Circuit)

MD1 Potentialfreier Kontakt (Monitor Dew point):

bei Kühlen (Kühlfunktion): Taupunkt erreicht/Tau-

punkt nicht erreicht (%rel)

bei Konstantheizkreis: externes Signal für Wärmeanforderung () – Heizungspumpe ein/aus

( Ergänzendes Zubehör)

OC1 ohne Funktion

PC1 Anschluss Pumpe (Pump Circuit)

T0 Anschluss Temperaturfühler an der hydraulischen

Weiche oder am Pufferspeicher (Temperature sensor)

TC1 Anschluss Temperaturfühler Heizkreis oder Spei-

chertemperaturfühler (Temperature sensor Circuit)

VC1 Anschluss Mischermotor (Valve Circuit):

Anschlussklemme 43: Mischer auf (bei Heizung

wärmer; bei Kühlen (Kühlfunktion): kälter)

Anschlussklemme 44: Mischer zu (bei Heizung

kälter; bei Kühlen (Kühlfunktion): wärmer)

6 720 813 621 (2014/12)MM100

8 | Installation

-oder-

Anschluss Zirkulationspumpe im Warmwasserkreis

(Kodierschalter auf 9 oder 10):

Anschlussklemme 43: Zirkulationspumpe Phase

Anschlussklemme 44: nicht belegt

Bestandteile der Anlage:

230 V AC Netzspannung

BT Pufferspeicher (Buffer Tank)

BUS BUS-System EMS 2/EMS plus

CON Bedieneinheit EMS 2/EMS plus (Control)

HS... Wärmeerzeuger (Heat Source)

HS1: Heizgerät, z. B. Gas-Brennwertgerät

HS2: Heizkessel, z. B. Gas-Heizwertkessel

HS3: Wärmepumpe, z. B. Luft-Wasser-Wärmepumpe

IC1 Schaltkontakt für externe Wärmeanforderung

()im zugeordnetenHeizkreis, Ergänzendes

Zubehör

MC1 Temperaturwächter im zugeordneten Heizkreis

MD1 Taupunktwächter (%rel) im zugeordneten Heiz-

MM100 Modul MM100

PC1 Heizungspumpe im zugeordneten Heizkreis

PW1 Speicherladepumpe im zugeordneten Speicherla-

PW2 Zirkulationspumpe im zugeordneten Warmwasser-

T0 Vorlauftemp eraturfühler an der hydraulischen Wei-

TC1 Vorlauftemperaturfühler im zugeordneten Heizkreis

TW1 Speichertemperaturfühler im zugeordneten Spei-

VC1 Mischermotor im zugeordneten gemischten Heiz-

Temperaturwächter, Brücke ( Bild 1 [2],

Seite 91) an Anschlussklemme MC1 anschließen

kreis, Ergänzendes Zubehör

dekreis, z. B. nach hydraulischer Weiche (Kodierschalter auf 9 oder 10)

system (Kodierschalter auf 9 oder 10)

che oder am Pufferspeicher optional

cherladekreis (Kodierschalter auf 9 oder 10)

kreis

(bei ungemischtem Heizkreis optional; wenn kein

1) Je nach installierter Bedieneinheit maximal 4 oder 8

3.3.4 Anschlusspläne mit Anlagenbeispielen

Die hydraulischen Darstellungen sind nur schematisch und geben einen unverbindlichen Hinweis auf eine mögliche hydraulische Schaltung.

▶ Sicherheitseinrichtungen nach den gültigen Normen und

örtlichen Vorschriften ausführen.

▶ Weitere Informationen und Möglichkeiten den Planungsun-

terlagen oder der Ausschreibung entnehmen.

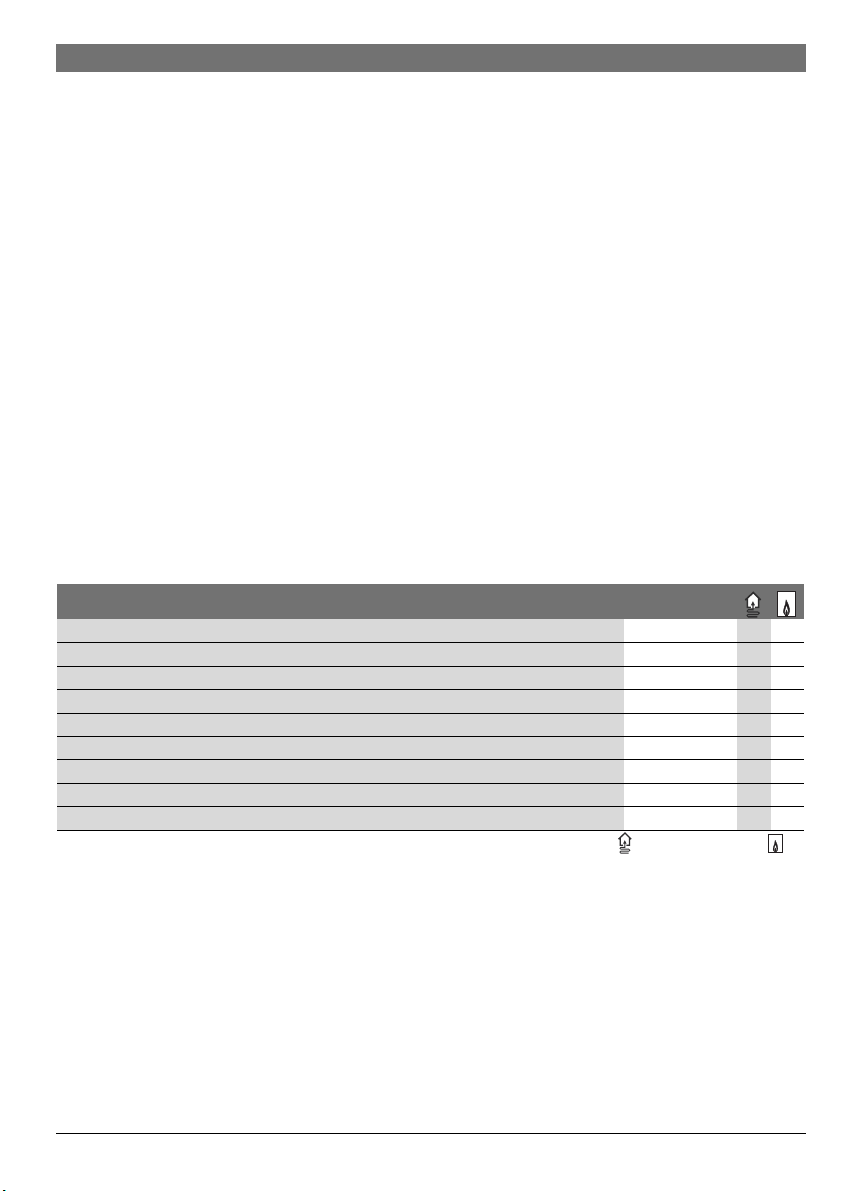

Funktion Heizkreis Bild / Seite

gemischt 19 / 98

Heizen/Kühlen 20 / 99 –

ungemischt 21 / 100

Speicherladekreis mit getrennter Speicherladepumpe1) und Zirkulationspumpe 22 / 101 –

konstant 23 / 102 –

1 ungemischt, 3 gemischt, 1 Speicherladekreis mit Heizgerät 24 / 103 –

1 ungemischt, 3 gemischt, 1 Speicherladekreis mit Heizkessel 25 / 104 –

1 ungemischt, 3 gemischt, Warmwasser mit Wärmepumpe 26 / 105 –

1 ungemischt, 2 oder mehr gemischt, 2 Speicherladekreise mit Heizgerät 27 / 106 –

Tab. 5 Anschlusspläne mit Anlagenbeispielen für das Modul in Kombination mit Wärmepumpe ( ) oder anderem Wärmeerzeu-

ger ( )

1) z. B. nach hydraulischer Weiche

6 720 813 621 (2014/12) MM100

Inbetriebnahme | 9

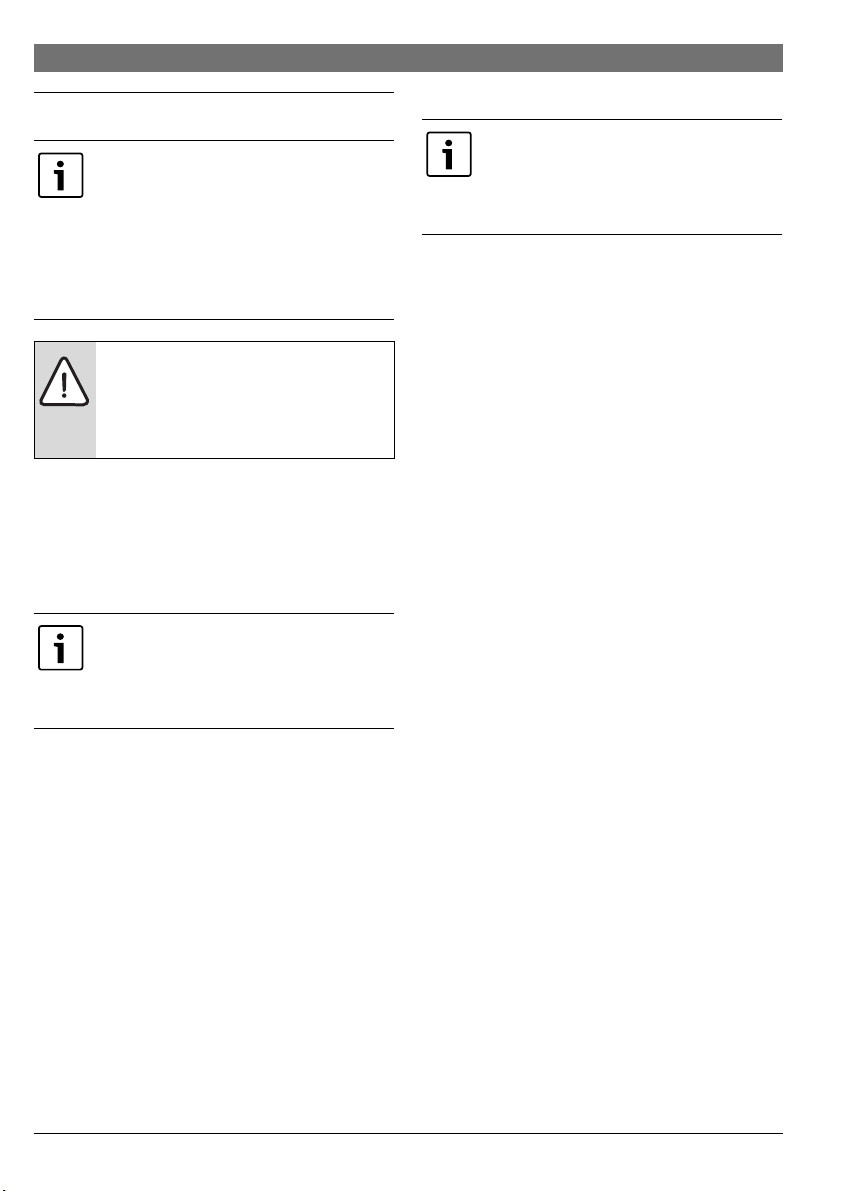

4Inbetriebnahme

Alle elektrischen Anschlüsse richtig anschließen und erst danach die Inbetriebnahme

durchführen!

▶ Installationsanleitungen aller Bauteile und

Baugruppen der Anlage beachten.

▶ Darauf achten, dass nicht mehrere Module

gleich kodiert sind.

▶ Spannungsversorgung nur einschalten,

wenn alle Module eingestellt sind.

HINWEIS: Nach dem Einschalten können angeschlossene Pumpen sofort zu laufen beginnen, solange die Regelung das Modul nicht

erkannt hat.

▶Vor dem Einschalten die Anlage befüllen,

damit die Pumpen nicht trocken laufen.

4.1 Kodierschalter einstellen

Wenn der Kodierschalter auf einer gültigen Position steht,

leuchtet die Betriebsanzeige dauerhaft grün. Wenn der Kodierschalter auf einer ungültigen Position oder in Zwischenstellung

steht, leuchtet die Betriebsanzeige zunächst nicht und beginnt

dann rot zu blinken.

Heizkreise über Kodierschalter zuordnen:

Wenn ein Heizkreis direkt am Wärmeerzeuger

angeschlossen ist, darf an keinem Modul der

Kodierschalter auf 1 gestellt werden. Der erste

Heizkreis hinter der hydraulischen Weiche ist

in diesem Fall Heizkreis 2.

Wenn ein Speicherladekreis direkt am Wärmeerzeuger angeschlossen ist, darf an keinem Modul

der Kodierschalter auf 9 gestellt werden. Der

Speicherladekreis hinter der hydraulischen

Weiche ist in diesem Fall Speicherladekreis 2.

• 1 Speicherladekreis: Kodierschalter auf 9

• 2 Speicherladekreise:

Speicherladekreis 1 = Kodierschalter auf 9;

Speicherladekreis 2 = Kodierschalter auf 10

4.2 Inbetriebnahme der Anlage und des Moduls

4.2.1 Einstellungen für Heizkreis

1. Modul einem Heizkreis zuordnen (je nach installierter Bedieneinheit 1 ... 8).

2. Ggf. Kodierschalter an weiteren Modulen einstellen.

3. Der gesamten Anlage die Netzspannung zuschalten.

Wenn die Betriebsanzeige des Moduls dauernd grün leuchtet:

4. Bedieneinheit gemäß beiliegender Installationsanleitung in

Betrieb nehmen und entsprechend einstellen.

4.2.2 Einstellungen für Speicherladekreis

1. Modul einem Speicherladekreis (9 ... 10) zuordnen.

2. Ggf. Kodierschalter an weiteren Modulen einstellen.

3. Der gesamten Anlage die Netzspannung zuschalten.

Wenn die Betriebsanzeige des Moduls dauernd grün leuchtet:

4. Bedieneinheit gemäß beiliegender Installationsanleitung in

Betrieb nehmen und entsprechend einstellen.

•1 Heizkreis:

Kodierschalter auf 1

•2 Heizkreise:

Heizkreis 1 = Kodierschalter auf 1;

Heizkreis 2 = Kodierschalter auf 2

•3 Heizkreise:

Heizkreis 1 = Kodierschalter auf 1;

Heizkreis 2 = Kodierschalter auf 2;

Heizkreis 3 = Kodierschalter auf 3 u.s.w.

Speicherladekreis (1 oder 2) über Kodierschalter zuordnen:

6 720 813 621 (2014/12)MM100

10 | Störungen beheben

0

1

2

3

4

5

6

7

8

9

10

6 720 645 409-20.1o

5 Störungen beheben

Die Betriebsanzeige zeigt den Betriebszustand des Moduls.

Nur Originalersatzteile verwenden. Schäden,

die durch nicht vom Hersteller gelieferte Ersatzteile entstehen, sind von der Haftung ausgeschlossen.

Wenn sich eine Störung nicht beheben lässt,

bitte an den zuständigen Servicetechniker

wenden.

Betriebsanzeige Mögliche Ursache Abhilfe

dauernd aus Kodierschalter auf 0 ▶ Kodierschalter einstellen.

Spannungsversorgung unterbrochen. ▶ Spannungsversorgung einschalten.

Sicherung defekt ▶ Bei ausgeschalteter Spannungsversorgung Sicherung austau-

Kurzschluss in der BUS-Verbindung ▶ BUS-Verbindung prüfen und ggf. instandsetzen.

dauernd rot interne Störung ▶ Modul austauschen.

rot blinkend Kodierscha lter auf ungültiger Position

oder in Zwischenstellung

Temperaturbegrenzer an MC1 (15-16)

ist nicht angeschlossen

grün blinkend maximale Kabellänge BUS-Verbindung

überschritten

Störungsanzeige im Display der

Bedieneinheit

dauernd grün keine Störung Normalbetrieb

Tab. 6

Wenn am Modul eine Störung auftritt, wird der Mischer im angeschlossenen gemischten Heizkreis auf eine vom Modul festgelegte Position gestellt. Dadurch ist es möglich, die Anlage mit

reduzierter Wärmeleistung weiter zu betreiben.

Einige Störungen werden auch im Display der dem Heizkreis

zugeordneten und ggf. der übergeordneten Bedieneinheit angezeigt.

schen ( Bild 16, Seite 96).

▶ Kodierschalter einstellen.

▶ Brücke oder Temperaturbegrenzer an MC1 anschließen.

▶ Kürzere BUS-Verbindung herstellen.

▶ Zugehörige Anleitung der Bedieneinheit und das Servicehand-

buch enthalten weitere Hinweise zur Störungsbehebung.

Alle verwendeten Verpackungsmaterialien sind umweltverträg-

6 Umweltschutz/Entsorgung

Umweltschutz ist ein Unternehmensgrundsatz der Bosch Gruppe.

Qualität der Produkte, Wirtschaftlichkeit und Umweltschutz

sind für uns gleichrangige Ziele. Gesetze und Vorschriften zum

Umweltschutz werden strikt eingehalten.

Zum Schutz der Umwelt setzen wir unter Berücksichtigung

wirtschaftlicher Gesichtspunkte bestmögliche Technik und

Materialien ein.

Verpackung

Bei der Verpackung sind wir an den länderspezifischen Verwer-

lich und wiederverwertbar.

Elektro- und Elektronik-Altgeräte

Nicht mehr gebrauchsfähige Elektro- oder

Elektronikgeräte müssen getrennt gesammelt

und einer umweltgerechten Verwertung zugeführt werden (Europäische Richtlinie über

Elektro- und Elektronik-Altgeräte).

Nutzen Sie zur Entsorgung von Elektro- oder

Elektronik-Altgeräten die länderspezifischen

Rückgabe- und Sammelsysteme.

tungssystemen beteiligt, die ein optimales Recycling gewährleisten.

6 720 813 621 (2014/12) MM100

Contents | 11

Contents

1 Key to symbols and safety instructions . . . . . . . . . . 11

1.1 Key to symbols . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

1.2 General safety instructions . . . . . . . . . . . . . . . . . 11

2 Product details . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

2.1 Important notices on usage . . . . . . . . . . . . . . . . . 13

2.2 Standard delivery . . . . . . . . . . . . . . . . . . . . . . . . . 13

2.3 Technical data . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

2.4 Cleaning and care . . . . . . . . . . . . . . . . . . . . . . . . . 14

2.5 Supplementary accessories . . . . . . . . . . . . . . . . . 14

3 Installation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

3.1 Preparation for installation in the heat source . . 15

3.2 Installation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

3.3 Electrical connection . . . . . . . . . . . . . . . . . . . . . . 15

3.3.1 Connecting the BUS connection and

temperature sensor (extra-low voltage side) . . . 15

3.3.2 Connecting the power supply, pump and

mixing valve and temperature switch

(mains voltage side) . . . . . . . . . . . . . . . . . . . . . . . 15

3.3.3 Overview of the terminal assignment . . . . . . . . . 16

3.3.4 Connection diagrams with system schematics . 17

4 Commissioning . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

4.1 Setting the coding card . . . . . . . . . . . . . . . . . . . . 18

4.2 System and module commissioning . . . . . . . . . . 18

4.2.1 Settings for heating circuit . . . . . . . . . . . . . . . . . 18

4.2.2 Settings for cylinder primary circuit . . . . . . . . . . 18

5 Troubleshooting . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 19

6 Environment / disposal . . . . . . . . . . . . . . . . . . . . . . . . 19

1 Key to symbols and safety instructions

1.1 Key to symbols

Warnings

Warnings in this document are identified by

a warning triangle printed against a grey

background.

Keywords at the start of a warning indicate

the type and seriousness of the ensuing risk

if measures to prevent the risk are not taken.

The following keywords are defined and can be used in this

document:

• NOTI CE indicates a situation that could result in damage to

property or equipment.

• CAUT ION indicates a situation that could result in minor to

medium injury.

• WARNING indicates a situation that could result in severe

injury or death.

• DANGER indicates a situation that will result in severe

injury or death.

Important information

This symbol indicates important information

where there is no risk to people or property.

Additional symbols

Symbol Explanation

▶ Step in an action sequence

Cross-reference to another part of the document

• List entry

– List entry (second level)

Table 1

1.2 General safety instructions

These installation instructions are intended for a competent

person.

▶ Read the installation instructions (heat appliances,

modules, etc.) before installation.

▶ Observe safety instructions and warnings.

▶ Observe national and regional regulations, techn ical rules

and guidelines.

▶ Keep a record of any work carried out.

6 720 813 621 (2014/12)MM100

12 | Product details

Determined use

▶ The product must only be used for controlling heating

systems.

Any other use is considered improper. Any damage that may

result is excluded from liability.

Installation, commissioning and maintenance

Installation, commissioning and maintenance must only be

carried out by a suitably qualified engineer.

▶ Only genuine spare parts must be installed.

Electrical work

Electrical work must only be carried out by qualified

electricians.

▶ Before carrying out electrical work:

– Isolate all poles of the mains voltage and secure against

reconnection.

– Using suitable means, test the power supply is

disconnected.

▶The product requires different voltages.

Do not connect the low voltage side to the mains voltage or

vice versa.

▶ Also observe connection diagrams of other system

components.

Handover to the end user

When handing over the heating system, explain the operating

conditions to the user.

▶ Explain how to operate the heating system, with particular

emphasis on all safety-related actions.

▶ Explain that conversions or maintenance must only be

carried out by a suitably qualified engineer.

▶ Point out the need for inspections and maintenance for

safe and environmentally friendly operation.

▶ The installation and operating instructions must be given to

the end user for safekeeping.

Damage caused by frost

The system can freeze if it is switched off:

▶ Observe the notices regarding frost protection .

▶ Due to the additional functions, e.g. DHW heating or anti-

seizing protection, the system should always be left on.

▶ Correct any faults immediately.

2 Product details

In the following, a heating circuit, constant

heating circuit is generally referred to simply

as a heating circuit.

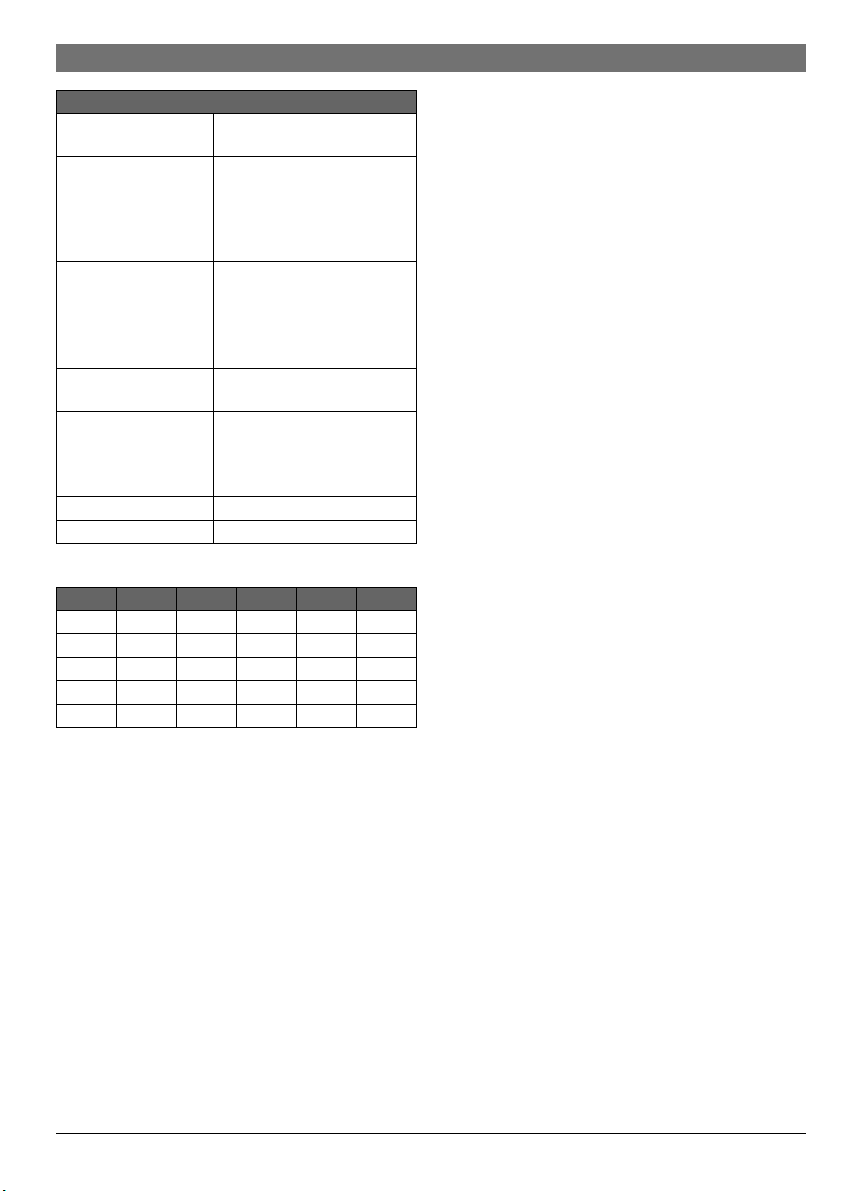

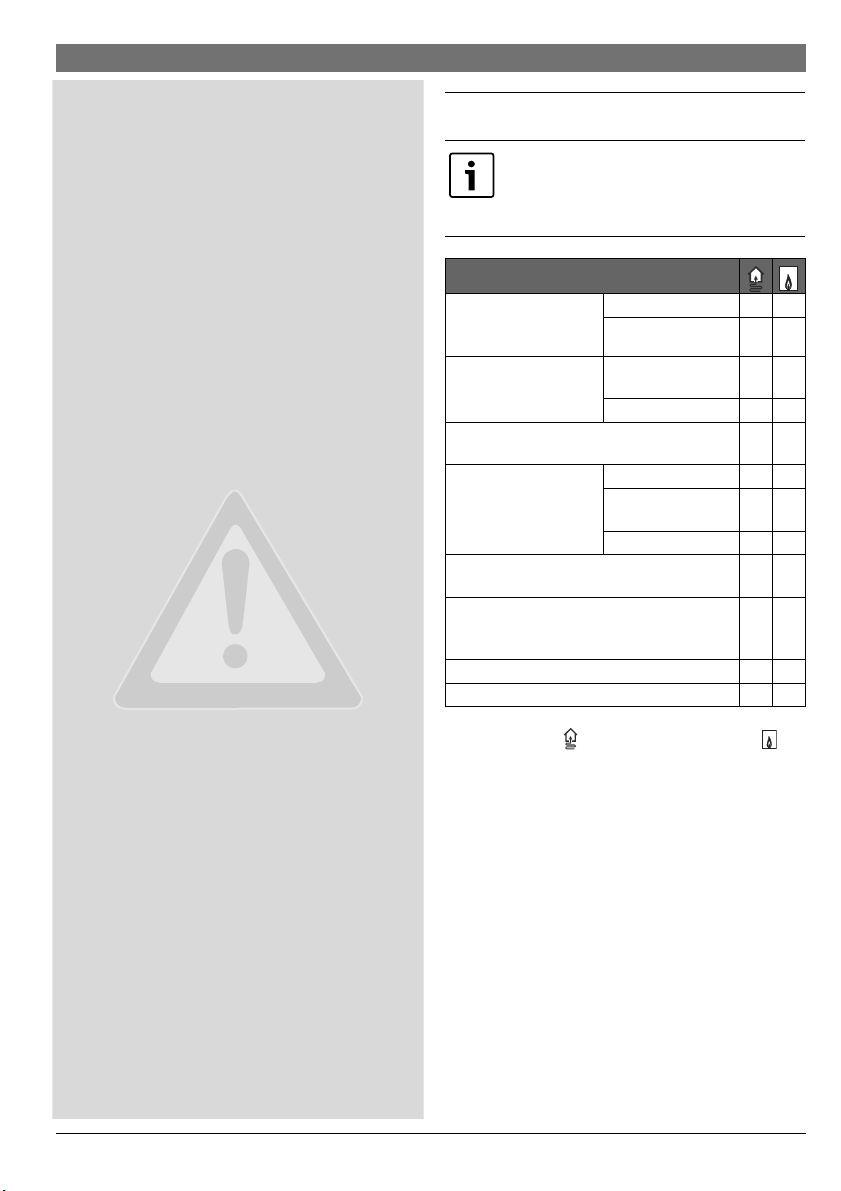

Function

Max. 4 heating circuits with mixer

without mixer

Multiple heating circuit

hydraulic connection

low loss header –

Buffer cylinder

Flow temperature sensor – system (to T0)

(e.g. on low-loss header)

Possible heating circuit

functions

Heating

Constant heating

circuit

Cooling –

External signal for heat requirements (to MD1),

heating pump on/off for a constant heating circuit

Cylinder primary circuit 1 or 2

4)

DHW circulation pump –

Table 2 Functions of module in combination with heat pump

( ) or other heat source ( )

1) Max. one heating circuit without mixer recommended

2) Not shown in the system schematics.

3) For constant flow temperature, e.g. swimming pool or hot

air heating.

4) DHW cylinder downstream of low loss header.

• The module is used to activate

– A heating circuit with a heating pump; with or without

mixing valve actuator

– A cylinder primary circuit with separate cylinder

primary pump and DHW circulation pump (DHW

circulation pump optional).

• The module is used to record

– The flow temperature in the assigned heating circuit or

the temperature of the DHW cylinder

– The temperature at a low loss header (optional)

7716 192 614

– The control signal from a temperature switch in the

assigned heating circuit (optional for a heating circuit

without mixer).

1)

2)

3)

–

–

–

6 720 813 621 (2014/12) MM100

Product details | 13

• Anti-seize protection:

– The connected pump is monitored and exercised for a

short while after 24 hours of non-activity. This

prevents the pump from seizing.

– The connected mixing valve actuator is monitored and

run automatically for a short period after 24 hours of

non-activity. This prevents the mixer from seizing up.

A maximum of 6 MM100 modules are permitted in one system

irrespective of the number of other BUS nodes.

As delivered, the coding card is in position 0. The module will

only be registere d in the user interface i f the coding card is in a

valid position for the heating circuit or cylinder primary circuit

(usually behind the low loss header).

A system schematic with 3 heating circuits with mixing valves,

one heating circuit without mixing valve and one primary

cylinder circuit is shown in Fig. 24 on page 103. A further

example with 3 or more heating circuits and 2 primary cylinder

circuits is shown in Fig. 27 on page 106.

2.1 Important notices on usage

WARNING: Risk of scalding!

▶ If DHW temperatures above 60 °C are set

or thermal disinfection is switched on, a

mixing valve must be installed at the DHW

outlet or at the DHW draw off points.

NOTICE: Floor damage!

▶ Underfloor heating systems must only be

operated with an additional temperature

limiter (MC1 connection).

The module communicates via an EMS 2/EMS plus interface

with other EMS 2/EMS-plus-enabled BUS nodes, such as

Greenstar boilers.

• The m odu le mu st o nly b e co nnected to user interf aces with

the EMS 2/EMS plus (Energy Management System) BUS

interface.

• The functional scope depends on the user interface

installed. Detailed informat ion about user interfaces can be

found in the catalogue and technical guides and on the

manufacturer's website.

• The installation space must be suitable for the IP rating

stated in the module specification.

2.2 Standard delivery

Fig. 1, page 91:

[1] Module

[2] Jumper for connection to MC1 if there is no temperature

switch in the assigned heating circuit (without mixer)

[3] Bag with strain relief

[4] Installation set flow temperature sensor

[5] Installation instructions

2.3 Technical data

The design and operation of this product comply

with European Directives and the supplementary

demons trated by th e CE marking . You can ask for a copy of the

declaration of conformity for this product. For this see the

contact address on the back cover of these instructions.

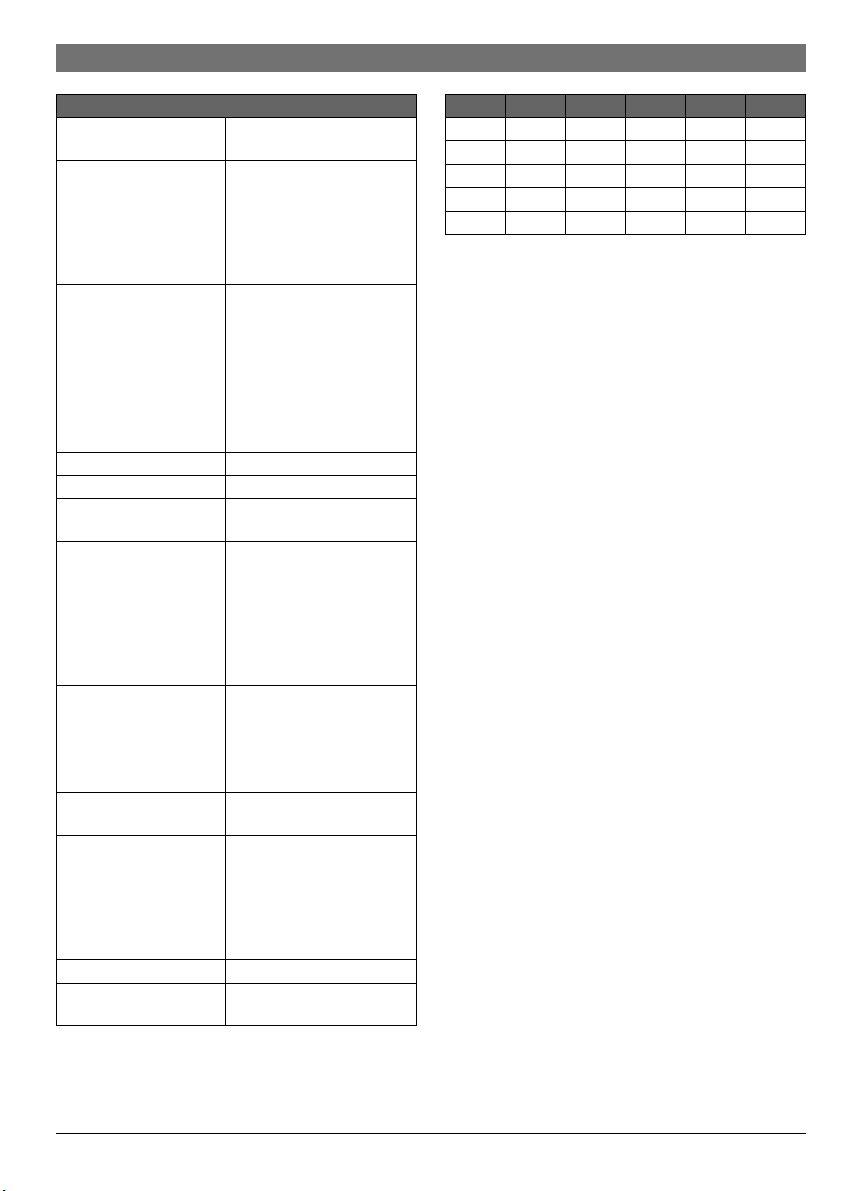

Technical data

Dimensions (W×H×D) 151×184 ×61mm (further

Maximum conductor

cross-section

• 230 V terminal

•Extra-low voltage

Rated voltages

•BUS

• Module power supply

•User interface

•Pump and mixer

Circuit breaker 230 V, 5 AT

BUS interface EMS 2/EMS plus

Power consumption on –

standby

Maximum output

• Per connection (PC1

• Per connection

Temperature sensor

capturing range

• lower fault limit

•display range

• upper fault limit

Table 3

national requirements. Its conformity is

dimensions Fig. 2, page 91)

•2.5mm

•1.5mm

terminal

• 15 V DC (reverse-polarity-

• 230 V AC, 50 Hz

• 15 V DC (reverse-polarity-

• 230 V AC, 50 Hz

<1W

• 400 W (high-efficiency

Pump Connection)

•100W

(VC1 Mixing Valve

Connection)

•<– 10°C

•0-100°C

• > 125 °C

2

2

protected)

protected)

pumps permissible;

max. 40 A/s)

6 720 813 621 (2014/12)MM100

14 | Product details

Technical data

Permissible ambient

temperature

IP rating

• for installation in heat

source

• for wall-mounted

installation

Protection class I

ID no. Data plate ( Fig. 18, page 97)

Table 3

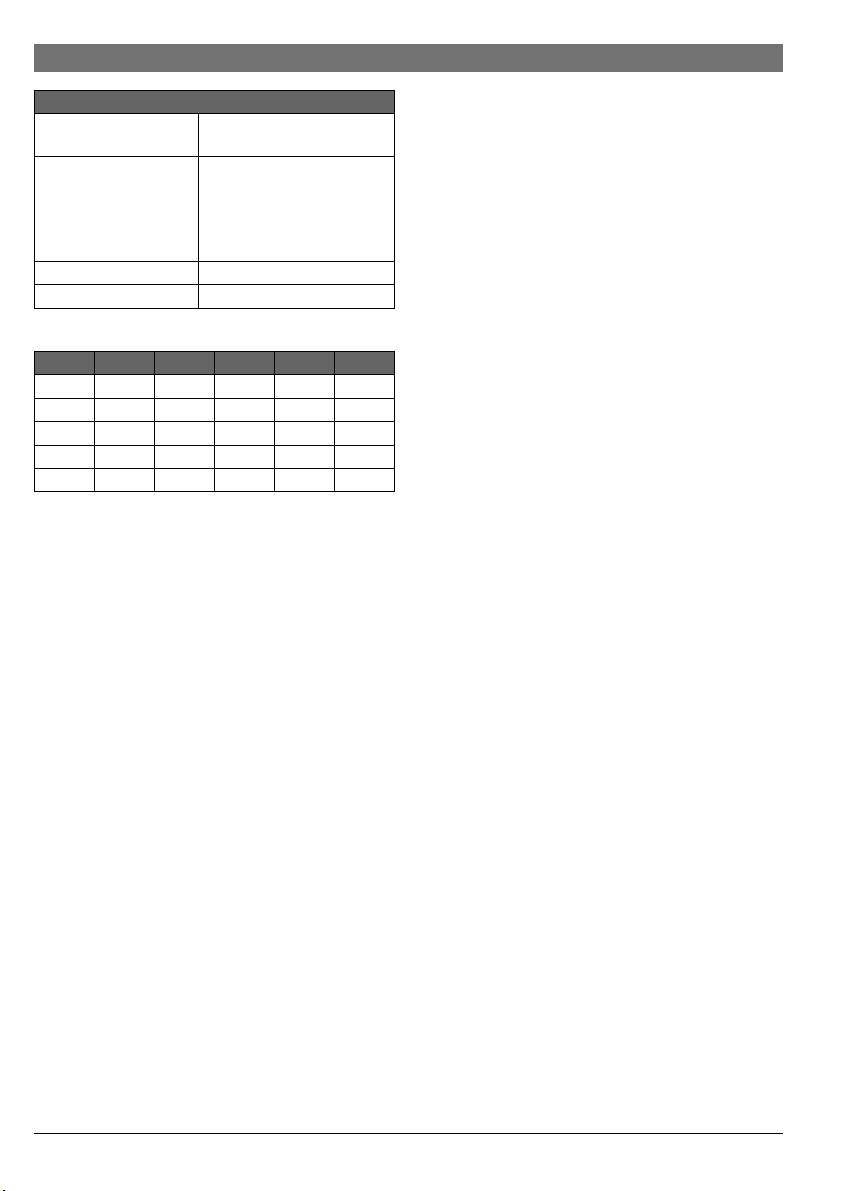

°C °C °C

8 25065 38 7174 68 2488

14 19170 44 5730 74 2053

20 14772 50 4608 80 1704

26 11500 56 3723 86 1421

32 9043 62 3032 – –

Table 4 Test measurements for the flow temperature sensor

(included in scope of delivery)

0 - 60 °C

• Determined by the IP rating

of the heat source

•IP44

2.4 Cleaning and care

▶ If required, wipe the enclosure with a damp cloth. Never

use chemically aggressive or acidic cleaning agents.

2.5 Supplementary accessories

• For heating circuits with or without mixer:

– Heating pump; connection to PC1

– Flow temperature sensor – system for low loss header

(optional; not possible with all user interfaces);

connection to T0

– Temperature switch; connection to MC1; when limit

temperature is exceeded, power supply to terminal 63

- PC1 is interrupted; if there is no temperature switch in

the heating circuit without mixer or in the constant

heating circuit, connect jumper ( Fig. 1 [2],

page 91) to MC1 (included in standard delivery).

• Additional accessories for heating circuit with mixer:

– Mixing valve actuator; connection to VC1

– Flow temperature sensor in assigned heating circuit;

connection to TC1

• Additionally, for a constant heating circuit:

– External signal for heat requirement; con nection to

MD1 (the pump is only switched on if the external heat

requirement is enabled on the user interface)

– Mixing valve actuator (optional); connection to VC1

– Flow temperature sensor in assigned heating circuit

(optional); connection to TC1

• For cylinder primary circuit (e.g. after low loss header):

– Cylinder primary pump; connection to PC1; connect

jumper ( Fig. 1 [2], page 91) toMC1

– DHW circulation pump (optional); connection to VC1

(terminal 43: DHW circulation pump phase/terminal

44: not assigned)

– Flow temperature sensor for low loss header (optional;

not possible with all user interfaces); connection to T0

– Cylinder temperature sensor; connection to TC1.

Installation of additional accessories

▶ Install additional accessories according to legal

requirements and the instructions supplied.

6 720 813 621 (2014/12) MM100

Installation | 15

3 Installation

DANGER: Risk of electric shock!

▶Before installing this product: completely

disconnect heat appliances and all other

BUS nodes from the mains voltage.

▶ Before commissioning: fit the cover

( Fig. 17, page 96).

3.1 Preparation for installation in the heat source

▶ Refer to the installation instructions of the heat source to

determine whether modules (such as the MM100) can be

installed in the heat source.

▶ If the module can be installed in the heat source without a

mounting rail, prepare the module ( Fig. 3 and 5,

page 92).

▶ If the module can be installed in the heat source with a

mounting rail, refer to Fig. 8 and 11, page 94.

3.2 Installation

▶ Install the module on a wall ( Fig. 3 to Fig. 7, page 93 and

page 14), on a mounting rail ( Fig. 8, page 93), or in a

heat source. When installing the module in a heat source,

please follow the instructions for the heat source.

▶ When removing the module from the mounting rail, refer to

Fig. 8 on page 93.

▶ Install the flow temperature sensor in the assigned heating

circuit with mixer.

3.3 Electrical connection

▶ Observe current regulations applicable to power

connections, and use at least cable type H05 VV-…

3.3.1 Connecting the BUS connection and temperature

sensor (extra-low voltage side)

▶ If the conductor cross-sections are different, use the

junction box to connect the BUS nodes.

▶ Connect BUS nodes [B] via junction box [A] in star

( Fig. 15, page 96) or via BUS nodes with two BUS

connections in series ( Fig. 19, page 98).

If the maximum total length of the BUS

connections between all BUS nodes is exceeded,

or if the BUS system is realised as a ring structure,

the system cannot be commissioned.

Maximum total length of BUS connections:

• 100 m at 0.50 mm

• 300 m at 1.50 mm

2

conductor cross-section

2

conductor cross-section

▶ All low voltage leads must be routed separately from cables

carrying mains voltage to avoid inductive interference

(minimum separation 100 mm).

▶ In the case of external inductive interferences (e.g. from PV

systems), use shielded cables (e.g. LIYCY) and earth the

shield on one side. The shield should be connected to the

building's earthing system, e.g. to a free earth conductor

terminal or water pipe, and not to the grounded terminal in

the module.

Only one temperature sensor T0 must be installed

per system. If there are several modules available,

the module that the temperature sensor T0 is

connected to can be freely selected.

When sensor leads are extended, apply the followin g lead

cross-sections:

• Up to 20 m with 0.75 mm

section

• 20 m up to 100 m with 1.50 mm

2

to 1.50 mm2 conductor cross-

2

conductor cross-section

▶ Route cables through the grommets provided and connect

them as shown in the connection diagrams.

3.3.2 Connecting the power supply, pump and mixing

valve and temperature switch (mains voltage side)

The assignment of the electrical connections

depends on the system installed. The description

shown in Fig. 11 to Fig. 14, from page 94

onwards, suggests a possible process for

assigning the electrical connections. Some of the

steps are not shown in black. This makes it easier

to see which steps belong together.

▶ Only use cable of comparable quality.

▶ Ensure the power supply is connected to the correct

phases.

A power supply via an earthed safety plug is not

permissible.

▶ Only connect components and assemblies to the outputs in

accordance with these instructions. Do not connect

additional control units that regulate other system

components.

▶ Route cables through the grommets provided, connect

them as shown in the connection diagrams and secure

them with the strain reli ef supplied in the scope of delivery

( Fig. 11 to 14, from page 94 onwards).

6 720 813 621 (2014/12)MM100

16 | Installation

0

1

2

3

4

5

6

7

8

9

10

The maximum power consumption of the

connected components and assemblies must not

exceed the output stated in the module

specification.

▶ If the mains voltage is not supplied via the

heat source electronic system, install a

standard isolator (in accordance with

EN 60335-1) on site to disconnect all poles

from the power supply.

VC1

120/230 V AC

N7475

NL

M

PW2*

120/230VAC 120/230VAC

N L N N 43 N 6344 15 16L

230 V AC 230 V AC

4

NMN

VC1

PW2*

43 44

M

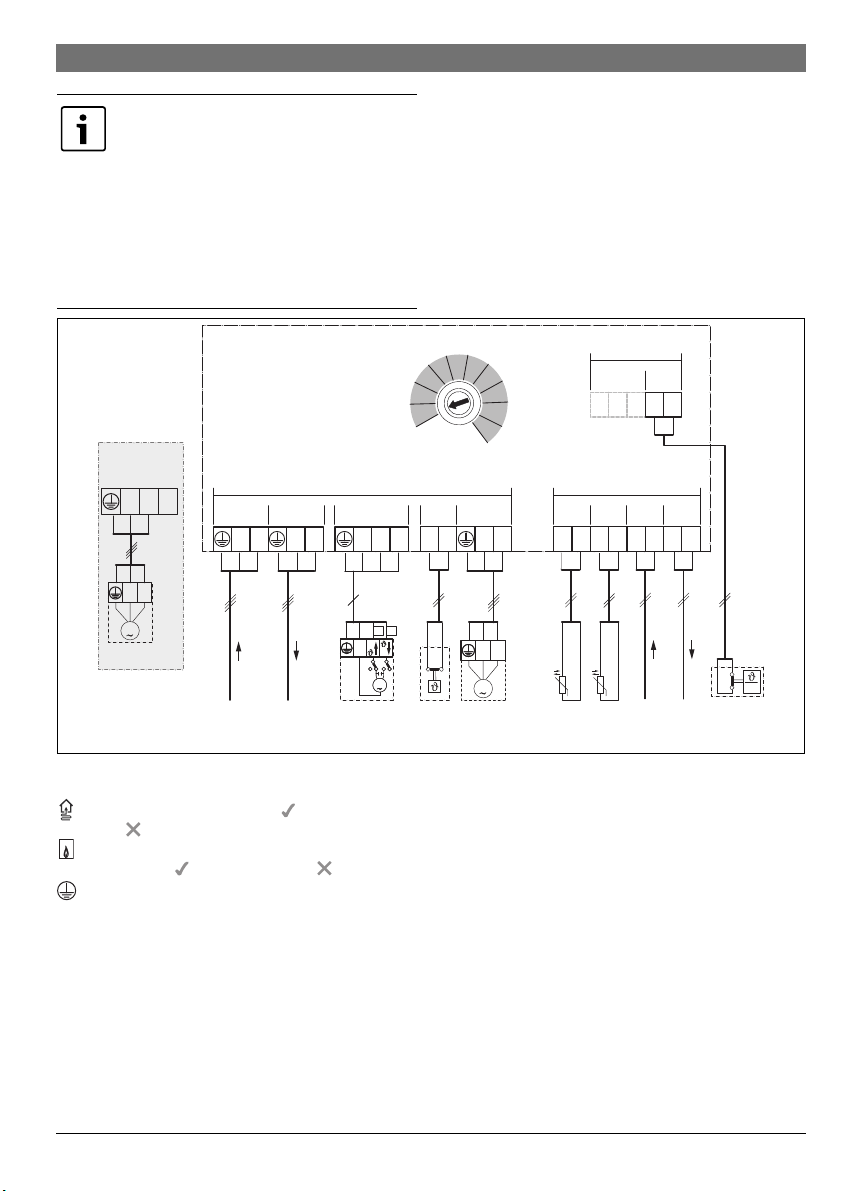

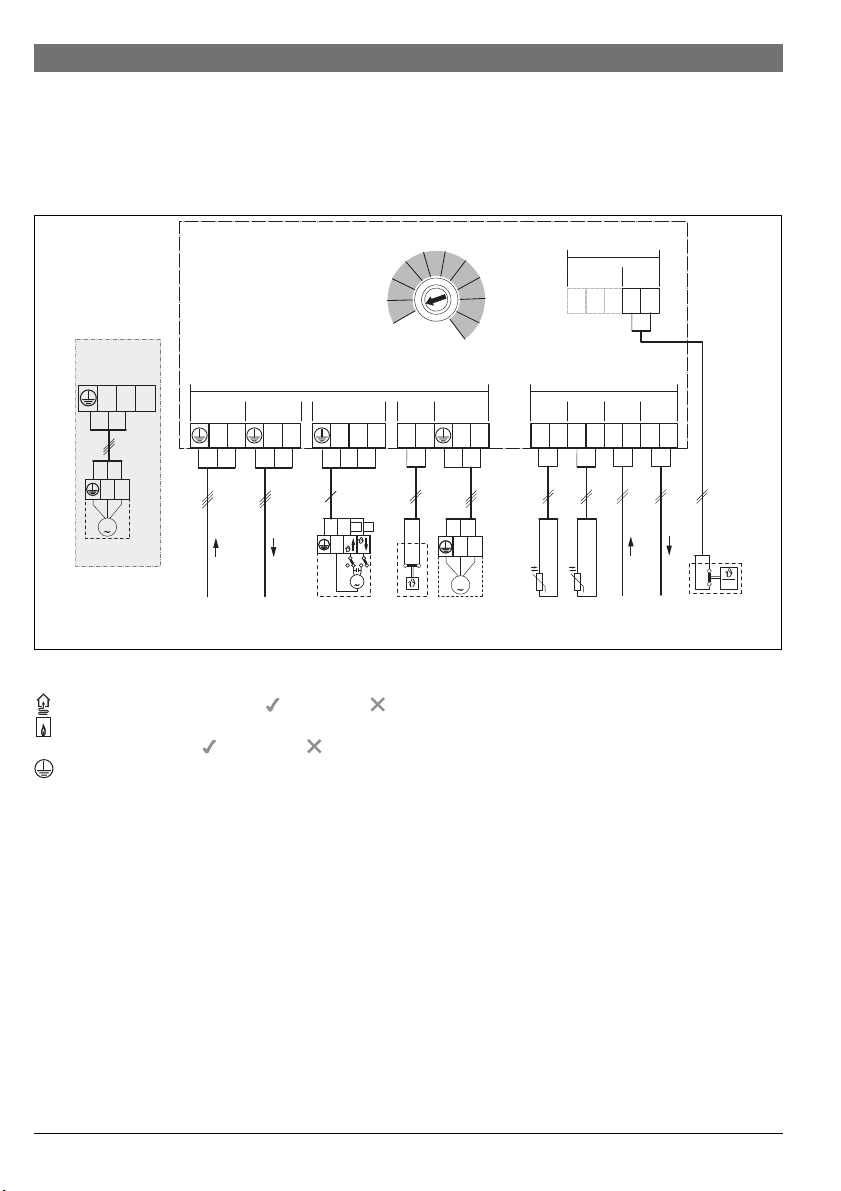

3.3.3 Overview of the terminal assignment

This overview shows which system parts can be connected.

The system components identified with an asterisk (*) are

possible alternatives. Depending on the use of the module

(encoding on the module and configuration with the remote

control), one of the components is connected to the terminal

(such as “PC1” or “PW1” to terminal “PC1”). Connect the

system parts according to the wiring diagram ( Tab “Wiring

diagrams with system schematics”).

MM100

1)

10

≤ 24V

OC131MD1

12 2

≤ 24V

MC1VC1 PC1

PC1

MC1

PW1*

T0 BUS

1212 12

NL

M

TC1

TW1*

BUS

12

BUS BUST0 TC1

MD1

6 720 810 981-01.2O

%-rel

Legend to the above figure and Fig. 19 to 27 from page 98:

Pos sible with a heat pump ( ) o r not possi ble wi th

a heat pump ( )

Possible with other heat sources as heat pumps

( ) or not possible ( )

Earth lead

Temperature/temperature sensor

L Phase (mains voltage)

N Neutral conductor

Terminal designations:

230 V AC Mains voltage connection

BUS BUS system connection EMS 2

MC1 Temperature switch (monitor circuit)

MD1 Volt free contact for constant heating circuit:

external signal for heat requirement ()– heating

pump on/off ( additional accessories)

OC1 No function

PC1 Pump connection (pump circuit)

T0 Temperature sensor connection to low loss header

TC1 Connection for heating circuit flow temperature

or a buffer cylinders (temperature sensor)

sensor or cylinder temperature sensor

(temperature sensor circuit)

VC1 Mixing valve actuator connection (valve circuit):

Terminal 43: mixer open (for warmer heating; for

cooler cooling (cooling function)

Terminal 44: mixer closed (for cooler heating; for

warmer cooling (cooling function)

-or-

DHW circulation pump connection in DHW circuit

(coding card on 9 or 10):

Terminal 43: DHW circulation pump phase

Terminal 44: not assigned

6 720 813 621 (2014/12) MM100

Installation | 17

System components:

230 V AC Mains voltage

BT Buffer cylinder (Buffer Tank)

BUS BUS system EMS 2/EMS plus

CON User interface EMS 2/EMS plus (Control)

HS... Heat Source

HS1: heating appliance such as a wall mounted

Greenstar gas condensing boiler

HS2: boiler such as a gas heating boiler

HS3: heat pumps such as an air to water heat pump

IC1 Switching contact for external heat requirement ()

in the associated heating zone, additional

accessories

MC1 Temperature switch in assigned heating circuit

(optional for heating circuit without mixer; if there is

MM100 module MM100

PC1 Heating pump in the assigned heating circuit

PW1 Cylinder primary pump in assigned cylinder primary

PW2 Recirculation pump in the associated hot water

T0 Flow temperature sensor on the low loss header or

TC1 Flow temperature sensor in assigned heating circuit

TW1 Cylinder temperature sensor in the assigned

VC1 Mixing valve actuator in assigned heating circuit

no temperature switch, connect jumper ( Fig. 1

[2], page 91) to terminal MC1)

circuit, e.g. after low loss header (coding card on 9

or 10)

system (code switch on 9 or 10)

the buffer cylinder

cylinder primary circuit (coding card on 9 or 10)

with mixer

1) Depending on the user interface installed,

maximum 4

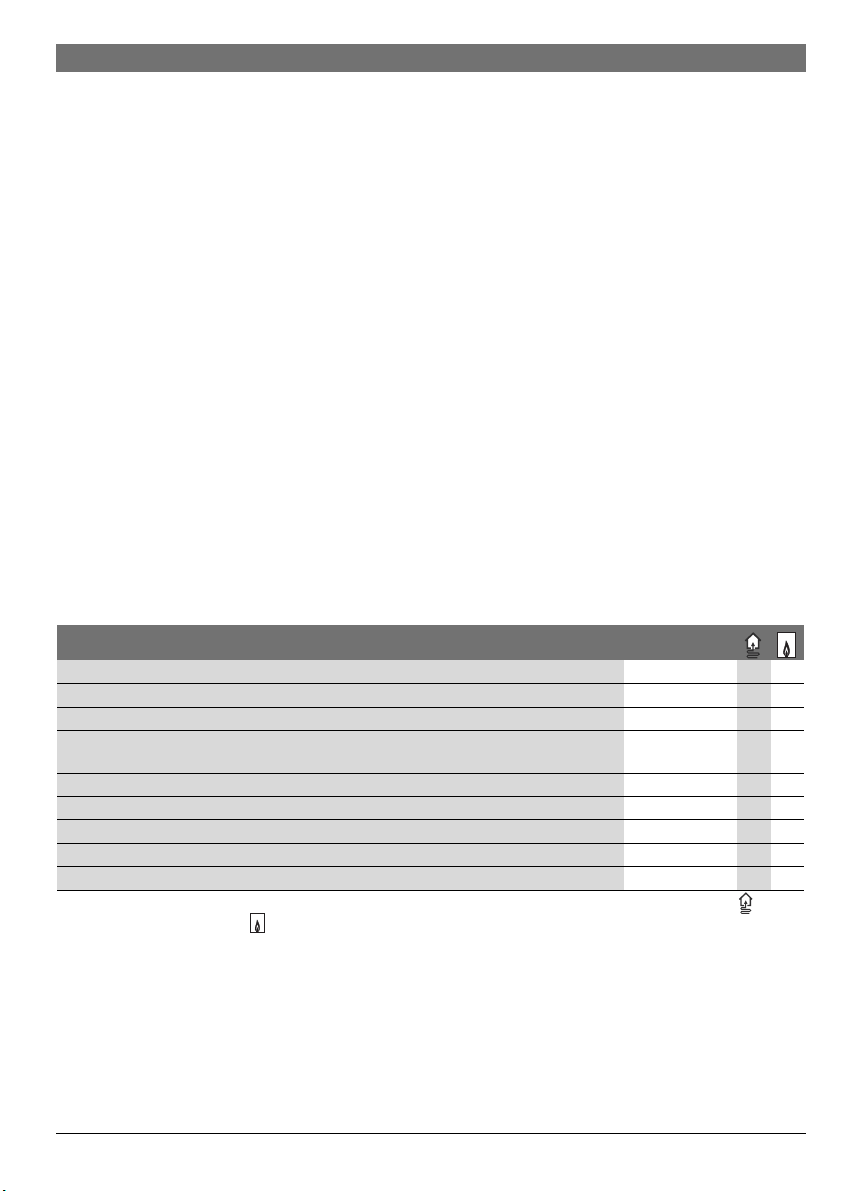

3.3.4 Connection diagrams with system schematics

The hydraulic diagrams are only schematic illustrations and

provide a non-binding indication of a possible hydraulic circuit.

▶ Install safety equipment in accordance with applicable

standards and local regulations.

▶ For further information and options, refer to the technical

guides or tender specification.

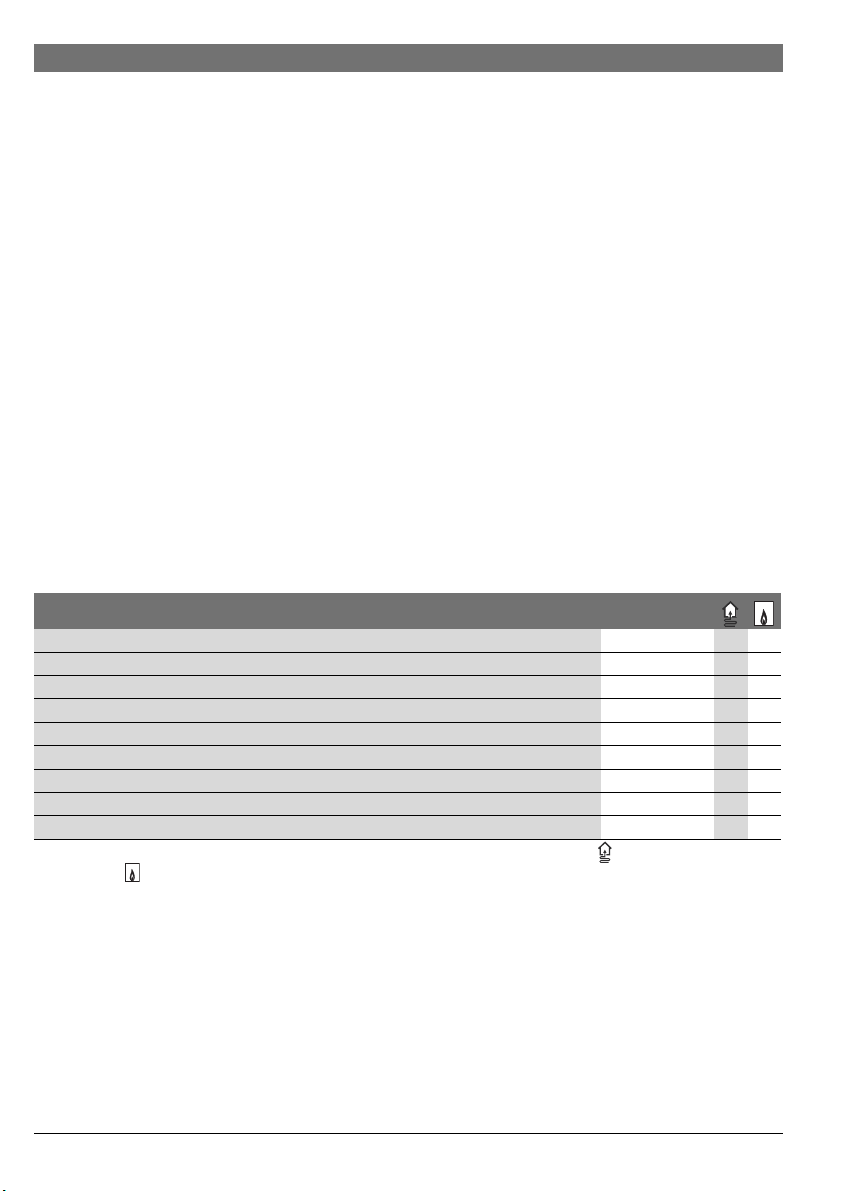

Heating circuit function Fig. / Page

with mixer 19 / 98

Heating 20 / 99 –

without mixer 21 / 100

Cylinder primary circuit with se parate cylinder primary pump1) and DHW circulation pump 22 / 101 –

constant 23 / 102 –

1 unmixed, 3 mixed, 1 cylinder primary circuit with heating appliance 24 / 103 –

1 unmixed, 3 mixed, 1 cylinder primary circuit with boiler 25 / 104 –

1 unmixed, 3 mixed, hot water with heat pump 26 / 105 –

1 unmixed, 2 or more mixed, 2 cylinder primary circuit with heating appliance 27 / 106 –

Table 5 Wiring diagrams with system examples for the module in combination with heat pump ( ) or other heat source ( )

1) e.g. downstream of low loss header

6 720 813 621 (2014/12)MM100

18 | Commissioning

4 Commissioning

First make all electrical connections and then

carry out the commissioning!

▶ Follow all installation instructions for all

components and assemblies in the system.

▶ Make sure that multiple modules do not

have the same coding.

▶ Only switch on the power supply when all

modules are set up.

NOTICE: Connected pumps can start as soon

as the system is switched on unless the control

unit has detected the module.

▶ Fill the system before switching it on so

that the pumps do not run dry.

4.1 Setting the coding card

When the coding card is in a valid position, the indicator lights

up green continuously. When the coding card is in an invalid

position or an intermediate position, the indicator does not

light up initially. It then starts to flash red.

Assigning heating circuits via coding card:

When a heating circuit is connected directly to the

heat appliance, the coding card must not be set to

1 on any of the modules. In this case, the first

heating circuit after the low loss header is heating

circuit 2.

Assigning cylinder primary circuit (1 or 2) via coding card:

When a cylinder primary circuit is connected

directly to the heat source, the coding card must

not be set to 9 on any of the modules. In this case,

the cylinder primary circuit behind the low loss

header is cylinder primary circuit 2.

• 1 cylinder primary circuit: coding card on 9

• 2 cylinder primary circuits:

Cylinder primary circuit 1 = coding card on 9;

Cylinder primary circuit 2 = coding card on 10

4.2 System and module commissioning

4.2.1 Settings for heating circuit

1. Assign the module to a heating circuit (1-4).

2. Set the coding card on other modules as applicable.

3. Connect the entire system to the mains voltage.

When the module indicator lights up green continuously:

4. Commission and set up the user interface as described in

the accompanying installation instructions.

4.2.2 Settings for cylinder primary circuit

1. Assign the module to a cylinder primary circuit (9 or 10).

2. Set the coding card on other modules as applicable.

3. Connect the entire system to the mains voltage.

When the module indicator lights up green continuously:

4. Commission and set up the user interface as described in

the accompanying installation instructions.

•1 heating circuit:

Coding card on 1

•2 heating circuits:

Heating circuit 1 = coding card on 1;

heating circuit 2 = coding card on 2

•3 heating circuits:

Heating circuit 1 = coding card on 1;

heating circuit 2 = coding card on 2;

heating circuit 3 = coding card on 3 etc.

6 720 813 621 (2014/12) MM100

Troubleshooting | 19

0

1

2

3

4

5

6

7

8

9

10

6 720 645 409-20.1o

5Troubleshooting

The indicator shows the operating condition of the module.

Only use genuine parts. Any damage resulting

from spare parts that are not supplied by the

manufacturer is excluded from liability.

If a fault cannot be rectified, please contact the

responsible service enginee r.

If a fault occurs on the module, the mixing valve in the

connected heating circuit will be set to a position determined

by the module. This means that it is possible to continue

operating the system with a reduced output.

Certain faults are also shown on the display of the user

interface assigned to the heating circuit, and on the display of

the higher-level user interface where applicable.

Indicator Possible cause Remedy

Constantly OFF Coding card on 0 ▶ Set the coding card.

Power supply interrupted. ▶ Switch on the power supply.

Fuse is defective ▶ When the power supply is switched off, replace the fuse

Short circuit in the BUS connection ▶ Check BUS connection and repair if required.

Constantly red Internal fault ▶ Replace module.

Flashing red Coding card in invalid position or in

intermediate position

Temperature limiter on MC1 (15-16) is

not connected

Flashing green Maximum cable length for BUS

connection exceeded.

Fault shown on user interface display ▶ The user interface instructions and the service manual contain

Constantly green No fault Standard operation.

Table 6

( Fig. 16, page 96).

▶ Set the coding card.

▶ Connect the jumper (supplied) or a temperature limiter to

MC1.

▶ Make shorter BUS connection.

further information on troubleshooting.

6 Environment / disposal

Environmental protection is a fundamental corporate strategy

of the Bosch Group.

The quality of our products, their efficiency and environmental

safety are all of equal importance to us and all environmental

protection legislation and regulations are strictly observed.

We use the best possible technology and materials for

protecting the environment taking into account of economic

considerations.

Packaging

We participate in the recycling programmes of the countries in

which our products are sold to ensure optimum recycling.

All of our packaging materials are environmentally friendly and

can be recycled.

Old electrical and electronic appliances

Electrical or electronic devices that are no

longer serviceable must be collected

separately and sent for environmentally

compatible recycling (in accordance with the

European Waste Electrical and Electronic

Equipment Directive).

To dispose of old electrical or electronic

devices, you should use the return and

collection systems put in place in the country

concerned.

6 720 813 621 (2014/12)MM100

20 | Índice

Índice

1 Explicación de la simbología y instrucciones de

seguridad . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20

1.1 Explicación de los símbolos . . . . . . . . . . . . . . . . . 20

1.2 Indicaciones generales de seguridad . . . . . . . . . . 20

2 Datos sobre el producto . . . . . . . . . . . . . . . . . . . . . . . . 21

2.1 Avisos importantes sobre el uso . . . . . . . . . . . . . 22

2.2 Material que se adjunta . . . . . . . . . . . . . . . . . . . . . 22

2.3 Datos técnicos . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

2.4 Limpieza y conservación . . . . . . . . . . . . . . . . . . . . 23

2.5 Accesorio adicional . . . . . . . . . . . . . . . . . . . . . . . . 23

3 Instalación . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24

3.1 Preparación para la instalación en el

generador de calor . . . . . . . . . . . . . . . . . . . . . . . 24

3.2 Instalación . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24

3.3 Conexión eléctrica . . . . . . . . . . . . . . . . . . . . . . . . 24

3.3.1 Conectar conexión de BUS y sonda de

temperatura (lado de baja tensión) . . . . . . . . . . 24

3.3.2 Conexión de alimentación de tensión, bomba,

mezclador y controlador de temperatura

(lado de tensión de red) . . . . . . . . . . . . . . . . . . . 25

3.3.3 Vista general del estado de ocupación de

los bornes de conexión . . . . . . . . . . . . . . . . . . . . 26

3.3.4 Esquemas de conexiones con ejemplos de

instalaciones . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27

1

Explicación de la simbología y instrucciones

de seguridad

1.1 Explicación de los símbolos

Advertencias

Las advertencias están marcadas en el texto

con un triángulo.

Adicionalmente las palabras de señalización indican el tipo y la gravedad de las consecuencias

que conlleva la inobservancia de las medidas

de seguridad indicadas para evitar riesgos.

Las siguientes palabras de señalización están definidas y pueden utilizarse en el presente documento:

• AVIS O advierte sobre la posibilidad de que se produzcan

daños materiales.

• ATENCIÓN advierte sobre la posibilidad de que se produz-

can daños personales de leves a moderados.

• ADVERTENCIA advierte sobre la posibilidad de que se pro-

duzcan daños personales de graves a mortales.

• PELIGRO advierte sobre daños personales de graves a

mortales.

Información importante

La información importante que no conlleve

riesgos personales o materiales se indicará

con el símbolo que se muestra a continuación.

4 Puesta en marcha . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28

4.1 Ajustar la ruleta codificadora . . . . . . . . . . . . . . . . 28

4.2 Puesta en marcha de la instalación y del módulo 28

4.2.1 Ajustes para circuito de calefacción . . . . . . . . . . 28

4.2.2 Ajustes para el circuito de carga del acumulador 28

5 Subsanación de las averías . . . . . . . . . . . . . . . . . . . . . 29

Otros símbolos

Símbolo Significado

▶Procedimiento

Referencia cruzada a otro punto del documento

• Enumeración/punto de la lista

– Enumeración/punto de la lista (2.º nivel)

Tab. 7

1.2 Indicaciones generales de seguridad

6 Protección del medio ambiente/reciclaje . . . . . . . . . 30

6 720 813 621 (2014/12) MM100

Este manual de instalación se dirige a los técnicos de instalaciones hidráulicas, técnica calefactora y en electrotécnica.

▶ Leer los manuales de instalación (generador de calor,

módulos, etc.) antes de la instalación.

▶

Tener en cuenta las advertencias e indicaciones de seguridad.

▶ Tener en cuenta la normativa nacional y regional y las

normas y directivas técnicas.

▶ Documentar los trabajos que se efectúen.

Datos sobre el producto | 21

Uso conforme al empleo previsto

▶ Utilizar el producto únicamente para la regulación de insta-

laciones de calefacción en casas unifamiliares o plurifamiliares.

Cualquier otro uso se considera inapropiado. La empresa no

asume ninguna responsabilidad por los daños causados por el

uso inapropiado del controlador.

Instalación, puesta en marcha y mantenimiento

La instalación, la puesta en marcha y el mantenimiento únicamente puede efectuarlos una empresa autorizada.

▶ Instalar únicamente piezas de repuesto originales.

Trabajos eléctricos

Los trabajos eléctricos deben realizarlos únicamente técnicos

especializados.

▶ Antes de realizar trabajos eléctricos:

– Desconectar la tensión de red (en todos los polos) y

asegurar el aparato contra una reconexión.

– Comprobar que la instalación está sin tensión.

▶ El producto requiere diferentes tensiones.

No conectar el lado de muy baja tensión a la tensión de

red y viceversa.

▶ Tener en cuenta en todo caso los planos de conexión de

otras partes de la instalación.

Entrega al usuario

En el momento de la entrega instruir al usuario sobre el

manejo y las condiciones de servicio de la instalación de calefacción.

▶ Aclarar las condiciones - poner especial énfasis en las

acciones relevantes para la seguridad.

▶ Advertir de que las modificaciones o reparaciones solo

pueden llevarlas a cabo un servicio técnico autorizado.

▶ Advertir de la necesidad de inspección y mantenimiento

para un servicio seguro y ambientalmente sostenible.

▶ Entregar los manuales de servicio y de instalación al

usuario para su conservación.

Daños por heladas

La instalación puede congelarse si no está en funcionamiento:

▶ Tenga en cuenta los avisos para el anticongelante.

▶ Dejar la instalación siempre conectada debido a las funcio-

nes adicionales, p. ej. producción de agua caliente y sistema antibloqueo.

▶ Solucionar de inmediato las averías que surjan.

2 Datos sobre el producto

En lo sucesivo se hablará de circuito de calefacción en general cuando se haga referencia a

un circuito de refrigeración, de calefacción o

de calefacción constante.

Función

Máx. 4 circuitos de calefacción o máx. 8 circuitos

de calefacción

1)

Conexión hidráulica de

varios circuitos de calefacción

Sistema de sonda de temperatura de impulsión

(en T0) (p. ej. en un compensador hidráulico)

Posibles funciones del circuito de calefacción

Sensor de condensación (en MD1) para función

del circuito de calefacción Enfriar

Señal externa para demanda calorífica (en MD1),

bomba de calefacción conectada/desconectada

para circuito de calefacción constante

Circuito de carga de acumulador 1 o 2

Bomba de recirculación –

Tab. 8 Funciones del módulo en combinación con bomba

de calor ( ) u otros generadores de calor ( )

1) No es posible con todos los controles externos.

2) Se recomienda como máximo un circuito de calefac ción

directo

3) No representado en el ejemplo de instalaciones.

4) Para un temperatura de impulsión constante, p. ej. calefacción de piscina o de aire caliente.

5) Acumulador de agua caliente tras compensador hidráulico.

• El módulo sirve para la activación

– de un circuito de calefacción (en bombas de calor tam-

bién un circuito de refrigeración) con una bomba de

calefacción y con o sin motor mezclador

– de un circuito de carga de acumulador con bomba de

carga del acumulador separada y bomba de recirculación (bomba de recirculación opcional).

Con mezcladora

2)

Directo

Compensador

–

hidráulico

Acumulador auxiliar

3)

Calentar

Circuito de calefac-

ción constante

–

4)

Enfriar –

–

–

5)

–

6 720 813 621 (2014/12)MM100

22 | Datos sobre el producto

• El módulo sirve para el registro

– de la temperatura de impulsión en el circuito de cale-

facción asignado o de la temperatura del acumulador

de agua caliente

– de la temperatura en un compensador hidráulico

(opcional)

– de la señal de control de un controlado r de temperatura

en el circuito de calefacción asignado (opcional en circuito de calefacción directo).

– de la señal de control de un sensor de condensación en

el circuito de refrigeración asignado

•Sistema antibloqueo:

– La bomba conectada será controlada y, después de

24 horas de inactividad, puesta en funcionamiento

automáticamente durante un corto periodo de tiempo.

Así se evitará que la bomba se estanque.

– El motor mezclador conectado será controlado y, des-

pués de 24 horas de inactividad, puesto en funcionamiento automáticamente durante un corto periodo de

tiempo. Así se evitará que el mezclador se estanque.

Independientemente del número de otras unidades conectadas al BUS, se permite un máximo de 6 o 10 MM100 en una instalación, dependiente del control externo instalado.

En el estado de suministro la ruleta codificadora de dirección

se encuentra en la posición 0. Solo cuando el interruptor codificador se encuentra en una posición válida para el circuito de

calefacción o para al circuito de carga del acu mulador (normalmente detrás del compensador hidráulico) el módulo se

encuentra registrado en el control externo.

En la fig. 24 de la pág. 103 se muestra un ejemplo de instalaciones con 3 circuitos de calefacción con mezcladora, un

circuito de calefacción directo y un circuito de carga del acumulador. Otro ejemplo con 3 y más circuitos de calefacción y

2 circuitos de carga del acumulador se muestran en la fig. 27

de la pág. 106.

2.1 Avisos importantes sobre el uso

ADVERTENCIA: ¡Peligro de quemadura!

▶ Cuando las temperaturas del agua caliente

están ajustadas por encima de los 60 °C o la

desinfección térmica antilegionella está conectada, debe instalarse un dispositivo de

mezcla.

AVISO: Daños en el suelo.

▶ Poner en marcha la calefacción por suelo

radiante solo con un controlador de temperatura adicional.

AVISO: Daños en la instalación.

Cuando un circuito de calefacción está instala-

do en combinación con una bomba de calor

(calor/frío), el condensado de las piezas de la

instalación frías puede provocar daños.

▶ Poner en marcha este circuito de calefac-

ción solo con un sensor de condensación.

El módulo se comunica a través de una interfaz EMS 2/

EMS plus con otras unidades de BUS compatibles con EMS 2/

EMS plus.

• El módulo solo puede conectarse a controles externos con

interfaz de BUS EMS 2/EMS plus (sistema de gestión de

energía).

• El alcance de la función depende del control externo instalado. Encontrará los datos detallados de los controles

externos en el catálogo, en la documentación de planificación y en la página web del fabricante.

• El lugar d e instalación debe ser apto para la clase de protección correspondiente a los datos técnicos del módulo.

2.2 Material que se adjunta

Fig. 1, pág. 91:

[1] Módulo

[2] Cable de conexión para conectar a MC1 cuando no hay

controlador de temperatura en el circuito de calefacción

(directo) asignado

[3] Bolsa con retenedores de cable

[4]

Set de instalación de la sonda de temperatura de impulsión

[5] Manual de instalación

2.3 Datos técnicos

La construcción y el funcionamiento de este producto cumplen con las directivas europeas, así

nales. La conformidad se ha probado con el marcado CE.

Puede solicitar la declaración de conformidad del producto.

Para ello, diríjase a la dirección que se encuentra en la página

posterior de estas instrucciones.

como con los requisitos complementarios nacio-

6 720 813 621 (2014/12) MM100

Datos sobre el producto | 23

Datos técnicos

Dimensiones (A × H × P) 151 × 184 × 61 mm (otras

dimensiones fig. 2, pág. 91)

Sección transversal de

cable máxima

• Borne de conexión

230 V

• Borne de conexión baja

•2,5mm

•1,5mm

2

2

tensión

Tensiones nominales

•BUS

• 15 V CC (a prueba de

polarización inversa)

•Alimentación de

• 230 V CA, 50 Hz

tensión de módulo

•Termostato

• 15 V CC (a prueba de

polarización inversa)

• Bomba y mezclador

• 230 V CA, 50 Hz

Protección 230 V, 5 AT

Interfaz de BUS EMS 2/EMS plus

Consumo de potencia –

< 1 W

modo de espera

Potencia suministrada

máxima

• Por cada conexión

(PC1)

• 400 W (bombas de alta

eficiencia permitidas;

máx. 40 A/s)

• Por cada conexión

• 100 W

(VC1)

Rango de medición de la

sonda de temperatura

• Límite infe rior de error

• Rango de indicación

• Límite superior de error

Temperatura ambiente

• < – 10 °C

• 0 ... 100 °C

•>125°C

0 ... 60 °C

admisible

Clase de protección

• En el montaje en el

generador de calor

• Queda fija da por la clase de

protección del generador

de calor

• En la instalación en

•IP44

pared

Clase de protección I

N.º ident. Placa de características

( fig. 18, pág. 97)

Tab. 9

°C °C °C

8 25065 38 7174 68 2488

14 19170 44 5730 74 2053

20 14772 50 4608 80 1704

26 11500 56 3723 86 1421

32 9043 62 3032 – –

Tab. 10 Valor de medición sonda de temperatura de impul-

sión (contenida en el volumen de suministro)

2.4 Limpieza y conservación

▶ En caso necesario, frotar con un paño húmedo. No utilizar

productos de limpieza fuertes o corrosivos.

2.5 Accesorio adicional

Encontrará información más precisa respecto a los accesorios

adecuados en el catálogo.

• Para circuito de calefacción mezclado, directo y constante:

– Bomba de calefacción; conexión a PC1

– Sistema de sonda de temperatura de impulsión (opcio-

nal; no es posible con todos los controles externos);

conexión a T0

– Controlador de temperatura; conexión a MC1; al supe-

rar la temperatura límite s e interrumpe la alimentación

de tensión al borne de conexión 63 - PC1; si no hay

controlador de temperatura en el circuito de calefacción directo o en el circuito de calefacción constante,

conectar cable de conexión ( fig. 1 [2], pág. 91) a

MC1.

• Adicional para circuito de calefacción mezclado:

– Motor mezclador; conexión a VC1

– Sonda de temperatura de impulsión e n el circuito de

calefacción asignado; conexión a TC1

• Adicional para un circuito de calefacción conectado a una

bomba de calor (calor/frío):

– Sensor de condensación; conexión a MD1; al alcanzar

el punto de rocío envía una señal a la regulación para

evitar la formación de condensado debida a la refrigeración y detiene la bomba de calefacción

• Adiciona para un circuito de calefacción constante:

– Señal externa para demanda calorífica; conexión a

MD1 (la bomba solo se conecta cuando la demanda

calorífica externa está habilitada en el control externo)

– Motor mezclador (opcional); conexión a VC1

– Sonda de temperatura de impulsión e n el circuito de

calefacción (opcional) asignado; conexión a TC1

6 720 813 621 (2014/12)MM100

24 | Instalación

• Para circuito de carga del acumulador (p. ej. tras compensador hidráulico):

– Bomba de carga del acumulador; conexión a PC1;

conectar tubo de conexión ( fig. 1 [2], pág. 91) a

MC1

– Bomba de recirculación (opcional); conexión a VC1

(borne de conexión 43: bomba de recirculación fase/

borne de conexión 44: no ocupado)

– Sonda de temperatura de impulsión compensador

hidráulico (opcional; no es posible con todos los controles externos); conexión a T0

– Conexión sonda de temperatura del acumulado r a TC1.

Instalación de los accesorios adicionales

▶ Instalar los accesorios adicionales según las disposiciones

legales y las instrucciones de instalación suministradas.

Si en las instrucciones suministradas con el controlador de

condensación o con la bomba de calor no se indica lo contrario:

▶ Instalar el sensor de punto de rocío lo más cerca posible del

acumulador de inercia auxiliar o en el punto más frío de la

instalación.

▶ Conectar como máximo 4 sensores de condensación para-

lelos al MD1.

3Instalación

PELIGRO: ¡Electrocución!

▶ Antes de la instalación de este producto: des-

conectar todos los polos del generador de

calor y del resto de las unidades de BUS de la

tensión de red.

▶ Antes de la puesta en marcha: colocar re-

cubrimiento ( fig. 17, pág. 96).

3.1 Preparación para la instalación en el generador de calor

▶ Comprobar por medio del manual de instalación del gene-

rador de calor si existe la posibilidad de instalar módulos