Page 1

MT3240E AND MT3240G

CONVEYOR OVENS

INSTALLATION -- OPERATION -- MAINTENANCE

MT3240E ET MT3240G

FOURS À BANDE TRANSPORTEUSE

MANUEL D’INSTALLATION -- FONCTIONNEMENT -- ENTRETIEN

BLODGETT OVEN COMPANY

www.blodgettcorp.com

50 Lakeside Avenue, Box 586, Burlington, Vermont 05402 USA Telephone (800) 331-5842, (802) 860-3700 Fax: (802)864-0183

PN M4194 Rev A (2/00)

E 2000 --- G.S. Blodgett Corporation

Page 2

IMPORTANT

WARNIN G:IMP RO P ERINS TALLATI O N,AD JUS TMEN T,ALTERATION,SERVI CEOR

MAINTENAN C ECANCAUSE PROPERTYDAMAGE,IN JURYORD EATH. READTHE

INSTALLA TION,OPERATING AND MAINTENANCE INSTRUCTIONS THOROUGHLY

BEFORE INSTALLING OR SERVICING THIS EQUIPMENT

AVERTI SSEMEN T: UNE INSTA LLATION, UN AJUS TEMENT, UNE ALTÉRATIO N , UN

SERVICEOUUNENTRETIENNONCONFO RMEA UXNO RMESPEUTCAUSERDES

DOMMAGESÀLAPROPRIÉTE,DESBLESSURESOULAMORT. LISEZATTENTIVEMENTLES DIRECTIVESD’INST ALLATION,D’OPÉRATIONET D’ENTRETIENAVANT

DE FAIRE L’IN S TALLATIO N OU L’ENTRETIEN DE CET ÉQUIPEMENT.

INSTRUCTIONS TO BE FOLLOWED IN THE EVENT THE USER SMELLS GAS

MUST BE POSTED IN A PROMINENT LOCATION. THIS INFORMATION MAY BE

OBTAINED BY CONTACTING YOUR LOCAL GAS SUPPLIER.

LES INSTRUCTIONSÀ RESPECTER AUCAS OÙ L’UTILISATEUR PERÇOITUNE

ODEURDE GAZ DOIVENTÊTRE AFFICHÉES DANS UN ENDROIT BIENVISIBLE.

VOUS POUVEZ VOUS LES PROCURER AUPRÈS DE VOTRE FOURNISSEUR DE

GAZ LOCAL.

FORYOURSAFETY

Do not store or use gasoline or other flammable vapors or liquids in the vicinity

of this or any other appliance.

AVERTISSEMENT

Ne pas entreposer ni utiliser de l’essence ni d’autres vapeurs ou liquides inflammables dans le voisinage de cet appariel, ni de tout autre appareil.

The information contained in thismanual isimportant for the properinstallation,

use,and maintenanceofthis oven. Adherenceto theseproceduresand instructions will result in satisfactory baking results and long, trouble free service.

Please read this manual carefully and retain it for future reference.

Les informatio nsdonnées dans le présent manuel sont importantes pour installer,

utiliseret entret enircorrectementce four. Le respectde ces instruct ions et procédurespermettrad’obtenir de bonsrésultatsde cuissonetune longue durée de service sans problèmes. Veuillez lire le présent manuel et le conserver pour pouvoir

vous y reporter à l’avenir.

Errors: Descriptive, typographic or pictorial errorsare subjectto correction.Specifica-

tions are subject to change without notice.

Erreurs:Les erreurs de description, de typographie ou d’illustration font l’objet de

corrections. Les caractéristiques sont sujettes à modifications sans préavis.

Page 3

THE REPUTATION YOU CAN COUNT ON

UNE RÉPUTATION SUR LAQUELLE VOUS POUVEZ COMPTER

Forovera century and a half,The BlodgettOven Companyhas been building

ovensand nothing but ovens. We’veset theindustry’s quality standard for all

kinds of ovens for every foodservice operation regardless of size, application

or budget. In fact, no one offers more models, sizes, and oven applications

than Blodgett;gas andelectric, full-size,half-size, countertopand deck, convection, Cook’n Hold,Combi-Ovens and the industry’s highest qualityPizza

Oven line. F ormore information on the full line of Blodgett ovens contact your

Blodgett representative.

Celafaitmaintenant dessus unsiècle etdemique Blodgettsespécialisedans

la fabrication de fours. Nous avons établi les normes de qualité qui s’appliquent dans l’industrie à tous les types de fours utilisés dans les services alimentaires,quelqu’en soitla taille,l’exploitationoule budget.En fait, nin’offre

plus de modèles, de tailles et d’applications de fours que Blodgett. À gaz et

électriques. De tailles différentes, sur plan de travail et superposables. Qu’il

s’agisse de fours à convection,des modèles Cook’n Holdet Combi-Oven,ou

de la gamme de foursà pizzasde la plus haute qualitéofferte sur le marché.

Pourde plusamples informations sur la gammecomplète de fours Blodgett,

veuillez contacter votre représentant Blodgett.

Page 4

Your Service Agency’s Address:

Adressedevotreagencedeservice:

Model/Modèl:

Serial Number/Numéro de série:

Your oven was installed by/

Installateur de votre four:

Your oven’s installation was checked by/

Contrôleur de l’installation de votre four:

Page 5

Table of Contents/Table des Matières

Introduction

Oven Description and Specifications 2....

Oven Components 3....................

Installation

Delivery and Inspection 4...............

Oven Location and Ventilation 5..........

Oven Assembly 6......................

Oven Supports and Casters 6..........

Stacking the Ovens 6..................

Conveyor Belt Support 7...............

Conveyor Belt 8......................

Conveyor Belt Tensioner 10.............

Crumb Pans 10........................

Optional Remote Computer Control 10...

Utility Connections ---

Standards and Codes 11.................

Gas Connection 12......................

Electrical Connection 15.................

Introduction

Description et Spécifications du Four 28....

Éléments du Four 29.....................

Installation

Livraison et Inspection 31................

Implantation et aération du four 32........

Montage du Four 33.....................

LesSupportsduFouretlesRoulettes 33.

Superposition des Fours 33.............

Support de Bande Transporteuse 34.....

La Bande Transporteuse Métallique 35...

Tendeurs du Tapis 37...................

Plateaux pour Miettes 37...............

L’Ordinateur de Cuisson Détaché 37.....

Branchements de Service --- Normes et

Codes 38...............................

Branchement de Gaz 39.................

Raccordement Électrique 42..............

Operation

Safety Information 16....................

Cooking Computer 17...................

Oven Adjustments for Cooking 19.........

Maintenance

Cleaning 20............................

Box Component Locations 23.............

Troubleshooting Guide 25................

Utilisation

Informations de Sécurité 43...............

L’Ordinateur de Cuisson 44...............

Réglages du Four Pour la Cuisson 46......

Entretien

Nettoyage 47...........................

Emplacements des composants du boîtier de

commande 50..........................

GuidedeDétectiondesPannes 52........

Page 6

Introduction

Oven Description and Specifications

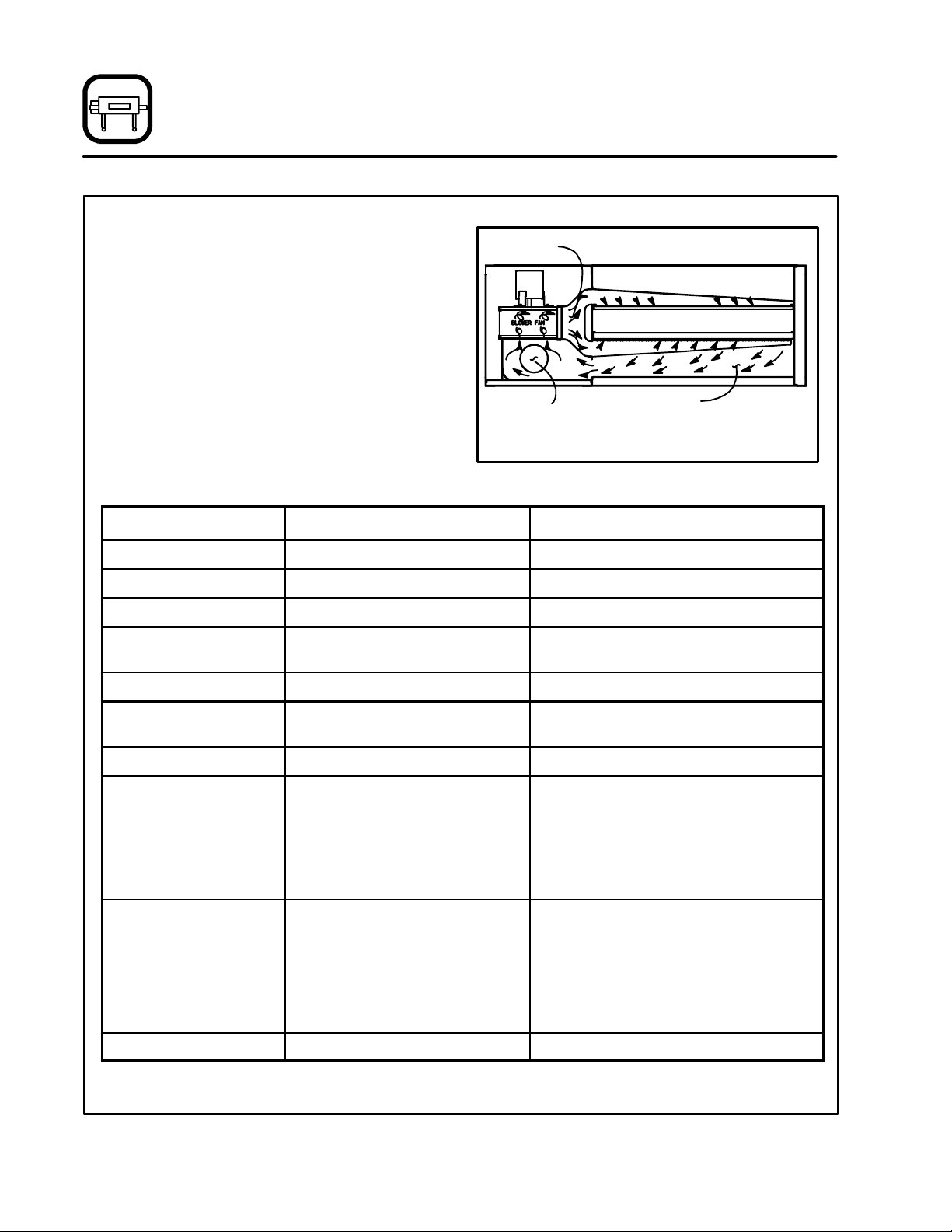

Cooking in a conveyor oven differs from cooking

ina conventionaldeckor rangeovensinceheated

Heated Air

air is constantly recirculated over the product by

afan inan enclosedchamber.Themovingaircontinually strips away the layer of cool air surroundingthe product, quicklyallowing theheat to penetrate. The result is a high quality product, cooked

at alower temperature in a shorter amountof time.

Nozzle

Blodgett conveyor ovens represent the latest a dvancement in energy efficiency, reliability, and

ease of operation. Heat normally lost, is recirculated within the cooking chamber before being

vented from the oven: resulting in substantial re-

Combustion

Chamber

AirFlowPatternforBlodgettConveyorOvens

Return Air

ductions in energy consumption, a cooler kitchen

environment and enhanced oven performance.

SPECIFICATIONS

MT3240G MT3240E

Figure 1

Belt Width 32” (81 cm) 32” (81 cm)

Cooking Zone Length 40” (102 cm) 40” (102 cm)

Baking Area 8.89 Sq. Ft. (0.83 m2) 8.89 Sq. Ft. (0.83 m2)

Dimensions

(single unit)

72” x 56” x 20”

(183 cm x 142 cm x 51 cm)

72” x 56” x 20”

(183 cm x 142 cm x 51 cm)

Air P late

Conveyor

Maximum Input 100,000 BTU/Hr. (24 kW/Hr.) 24 kW/Hr.

Maximum Operating

600_F (315_C) 600_F (315_C)

Temperature

Product Clearance 3.5” (6.4 cm) 3.5” (6.4 cm)

Power Supply U.S. and Canadian

120/208-240VAC, 1Φ,60Hz,

5amp,3wire

General Export

220-240VAC, 1Φ, 50Hz, 4 amp

3wire

Gas Supply Natural Gas:

U.S. and Canadian

208VAC, 3Φ, 60Hz, 67 amp, 3 wire

240VAC, 3Φ, 60Hz, 58 amp, 3 wire

General Export

220/380, 3Φ, 50Hz, 37 amp, 3 wire

240/415VAC, 3Φ, 50Hz, 34 amp, 3 wire

None

4.5” W.C. (1.1 kPa) minimum

10.5” W.C. (2.61 kPa) maximum

Propane:

11.0” W.C. (2.74 kPa) minimum

13.0” W.C. (3.2 kPa) maximum

GasSupplyConnection 3/4” NPT None

2

Page 7

Introduction

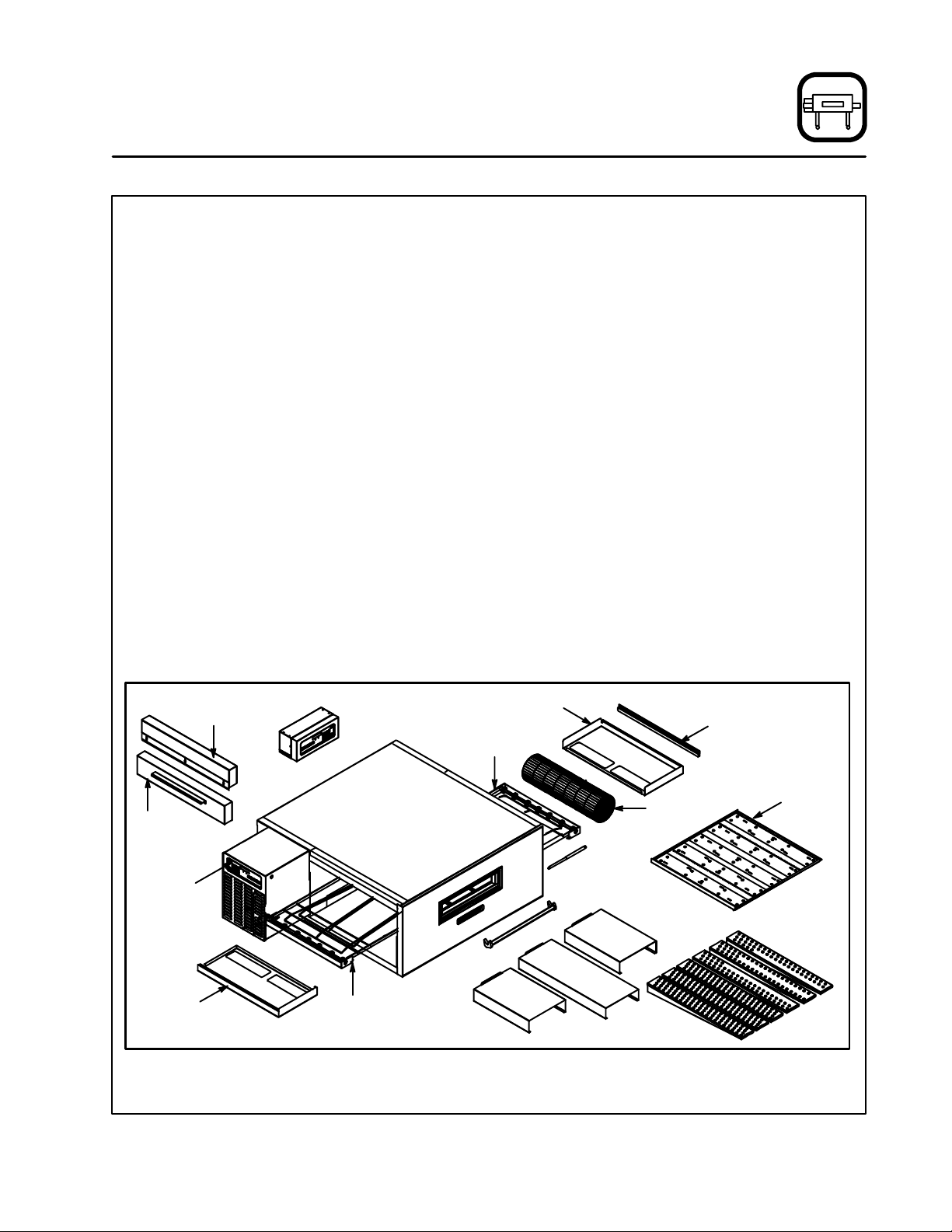

Oven Components

Conveyor Belt --- stainless steel chain link (con-

veyor) belt that carries product through the oven.

ConveyorBelt MasterLinks --- allow easy remov-

al of the conveyor belt for maintenance and cleaning. Identifiedby locating doublespaces between

regular links on belt.

Conveyor Belt Support Assembly (drive & idle

sides) --- locatedonbothendsofovendeck.Drive

side support drives conveyor belt.

Conveyor Belt Tensioners --- maintain tensionon

theendoftheconveyorbelt.

Control Box --- contains electricalw iring, cooling

fan, drive motor and drive chain.

Drive Motor --- provides power to move the con-

veyor belt.

Drive Chain --- connects thedrive motor sprocket

to the drive side conveyor belt support sprocket.

Baking Chamber --- products pass through the

bakingchamber on the conveyorbelt for cooking.

Nozzles --- distribute heated air to the bottom of

the baking chamber. Located inside the oven, under the conveyor belt.

Nozzle Hold-Down Bracket --- holdsthe frontend

ofthenozzlesin position. Located inside theoven.

Return Air Diverters --- diverts return air from the

baking chamber back to the combustion chamber . Ensures even baking throughout oven. Located inside the oven, beneath the nozzles.

Upper End Plug --- keeps heat in the baking

chamber. Locatedon eachend abovethe conveyor belt.

Lower End Plug --- helps keep heat in the baking

chamber. Located at each end below the conveyor belt.

Crumb Pan --- catches crumbs from products on

theconveyor. Locatedunder conveyorbeltatboth

ends of the baking chamber.

Air Flow Plate --- distributes heated air to top of

bakingchamber.Located insideof ovenat the top

of baking chamber.

Emergency Shut Down Switch --- allows user to

turn oven and conveyor off in an emergency. Do

not use for general shut down.

Lower

End Plug

Integral

Computer

Control

Crumb

Pan

Upper

End Plug

Remote

Computer

Control

Conveyor

Support

Conveyor

Support

Figure 2

Crumb

Pan

Belt

Tensioner

Handle

Air Diverters

Conveyor

Belt

Product Stop

Air Flow

Plate

Nozzles

3

Page 8

Installation

Delivery and Inspection

All Blodgett ovens are shipped in containers to

preventdamage. Upondeliveryof yournew oven:

D

Inspecttheshippingcontainerforexternaldamage. Any evidenceof damage should be noted

onthe deliveryreceipt which mustbe signed by

the driver.

D

Uncrate the oven and check for internal damage. Carriers will accept claims for concealed

damage if notified within fifteendays ofdelivery

and the shipping container is retained for inspection.

Part Description

Main oven body 1

Left conveyor support assembly 1

Right conveyor support assembly 1

Belt tensioners 2

Rolledwireconveyorbelt 1

Crumb pans 2

Air flow plate 1**

Nozzles 6**

Packetcontaining: 1/2-13 alignment

pins

Air diverters 3**

Upper end plugs 2**

Lower end plugs 2**

Product stop 1

Qty.

1*

The Blodgett Oven Company cannot assume

responsibility for loss or damage suffered in

transit. The carrier assumed full responsibility

for delivery in good order when the shipment

was accepted. We are, however, prepared to

assist you if filing a claim is necessary.

The oven can now be moved to the installation

site.Check the followinglistwith Figure 2 on page

3 to be sure all items were received.

Part Description Qty.

Packet containing: 12 3/8 x 16 hex

head bolts

Packet containing: Conveyor belt

innerandoutermasterlinks

Extra piece of wire conveyor belt 1*

Owner’s manual 1*

Optional remote cooking computer 1

Optional computer cables 1

Packetcontaining:optionalcomput-

er cable clamps

NOTE: * Item not shown.

** Shipped installed

1*

1*

1

4

Page 9

Installation

Oven Location and Ventilation

LOCATION

The well planned and proper placement of your

oven will result in longterm operator convenience

and satisfactoryperformance.

The following clearances mustbe maintained between the ovenand any combustible or non-combustible construction.

MT3240G

D

Oven body sides --- 18” (46 cm)

D

Oven body back --- 2” (5 cm)

MT3240E

D

Oven body sides --- 20” (51 cm)

D

Oven body back --- 2” (5 cm)

Thefollowing clearancesmust beavailable forservicing.

All units

D

Oven body sides --- 38” (97 cm)

D

Oven body back --- 28” (71 cm)

NOTE: Ongas models,routineservicingcanusu-

ally be accomplished within the limited

movement provided by the gas hose restraint. If the oven needs to be moved further from the wall, the gas must first be

turned off and disconnected from theoven

before removing the restraint. Reconnect

the restraint after the oven has been returned to its regular position.

It is essential that an adequate air supply to the

oven be maintained to provide a sufficient flow of

combustion and ventilation air.

D

Place the oven in an area that is free of drafts.

D

Keeptheovenareafreea nd clearof allcombustiblessuchaspaper,cardboard,andflammable

liquids and solvents.

D

Do not place the ovenon a curb baseor seal to

awall.Thiswill restricttheflow of air and prevent

proper ventilation to the blower motors. This

condition must be corrected to prevent permanent damage to the oven.

VENTILATION

Ongasmodelsthenecessityforaproperlydesigned and installed ventilationsystem cannotbe

over emphasized. This s ystem allows the oven to

function properly while removing unwanted vaporsand productsof combustionfrom theoperating area.

This oven must be vented with a properly designed mechanically driven exhaust hood. The

hood should be sized to completely cover the

equipment plus an overhang ofat least 6” (15cm)

on all sides not adjacent to a wall. The distance

from the floor to the lower edgeof thehood should

not exceed 7’ (2.1m). The capacity of the hood

should be sized appropriately and provisions

should be made for adequate makeup air.

U.S. and Canadian installations

Refer to your local ventilation codes. In the absence of localcodes, refer to the Nationalventilation code titled, “Standard for the Installation of

Equipment for the Removal of Smoke and Grease

Laden Vapors from Commercial Cooking Equipment”, NFPA-96-Latest Edition.

General export installations

Installationmust conform with Local and National

installation standards. Local installation codes

and/or requirements may vary. If you have any

questionsregarding the proper installationand/or

operation of your Blodgett oven, please contact

yourlocaldistributor. If youdonot havea localdistributor,please calltheBlodgettOvenCompanyat

0011-802-860-3700.

WARNING:

Failure to properly vent the oven can be

hazardous to the health of the operator

and may result in operational problems,

unsatisfactory baking and possible damage to the equipment.

Damage sustained asa directresult ofimproper ventilation will not be covered by

the Manufacturer’s warranty.

5

Page 10

Installation

Oven Assembly

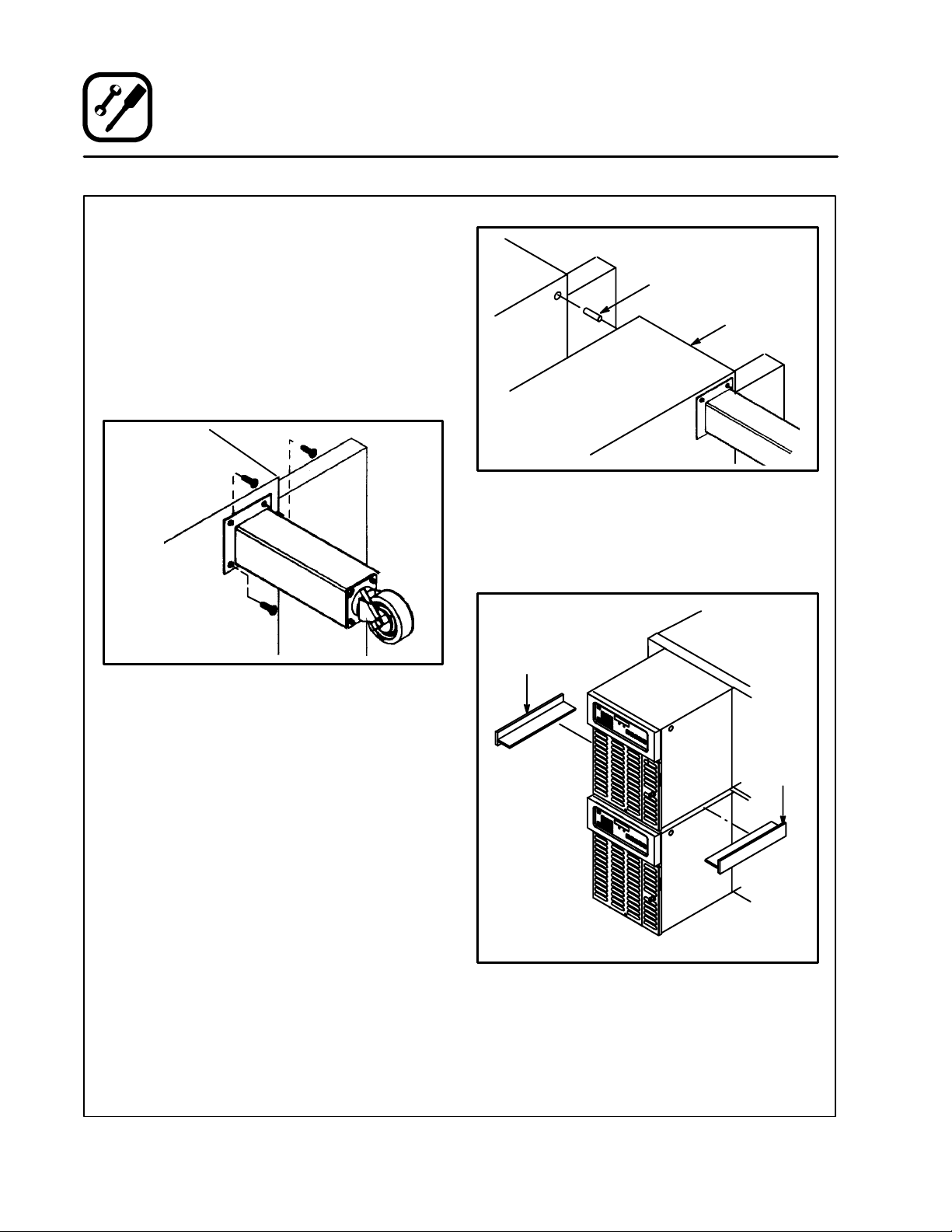

OVEN SUPPORTS AND CASTERS

1. Bolt the supports to the oven with 3/8-16 hex

head bolts.

NOTE: Install the locking casters on the front

of the oven.

2. Carefully place the oven onto casters. Have

several persons lift the oven off the pallet and

set it onto the casters.

3. Engage the brakes on the front casters.

Alignment Pin

Bottom oven

Figure 4

6. Install the stacking rails between the control

boxes.Onerailwillbeonthefrontofthecontrol box and the other at the back of the box.

Securewith screwsat thetopofthe lowerbox.

Figure 3

STACKING THE OVENS

1. Installthe legs on the bottom unit.

2. Rest the top oven on its back.

3. Install the four oven alignment pins into the

holes provided on the bottom of the oven.

NOTE: See Figure 4 for location of alignment

pins.

4. Carefully lift the upper oven off the pallet and

place it on the lower oven. Have several personslifttheovenoffthepalletandsetitonto

the casters.

5. Locate alignment pins with holes in frame of

the bottom oven.

Rear

Stacking

Rail

Front

Stacking

Rail

Figure 5

6

Page 11

Installation

Oven Assembly

CONVEYOR BELT SUPPORT

1. Slidethe left conveyor support (with sprocket

ontheendoftheshaft) intothesupporttracks.

The sprocket must be inside the control box

after being pushed into the oven.

Figure 6

2. Install t he drive chain around the drive motor

and the sprocket on the conveyor support.

Push the support back to tighten the chain.

Figure 7

3. Tighten the four bolts on the control box.

4. Slide the right conveyor support into the support tracks until it touches the left stop.

7

Page 12

Installation

Oven Assembly

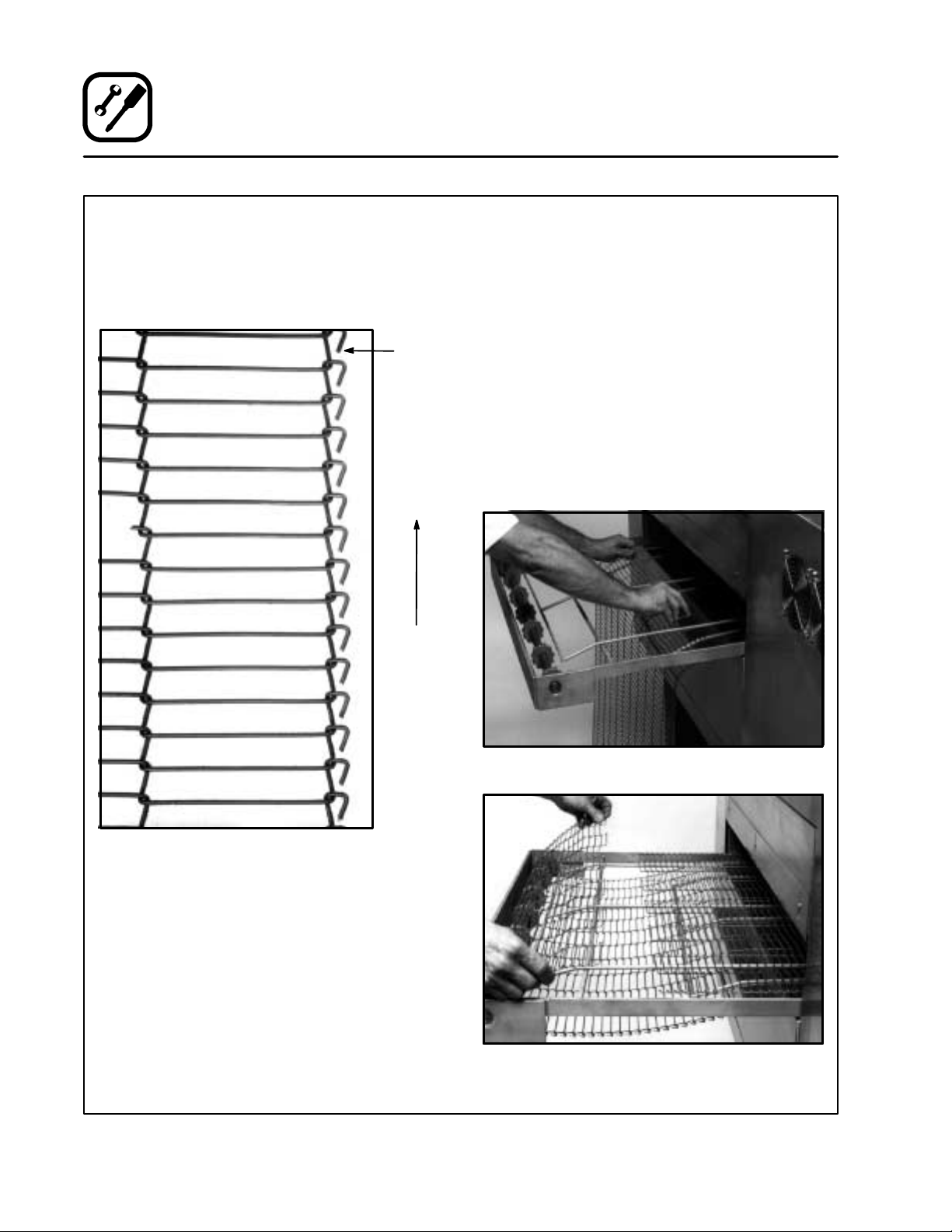

CONVEYOR BELT

Besure toinstallthe beltfromleft toright.The conveyorbelt has loopson both sides. The loopsmust

travel back wards on the conveyor support. See

Figure 8.

Belt Top

Direction of

Conveyor Travel

To thread the conveyor belt

1. Startfromthe right hand sideof the oven,low erlevelfirst.Unrollthebeltasshownin

Figure 9, otherwise the belt will be upside

down. Leave about one foot hanging out on

the left side

NOTE: If belt travel is from left to right, start

fromtheleftsideoftheoven.

2. Tak e the remainder of the belt, loop it around

the right shaft. Push through onthe upper level.

3. The two ends of the belt should be approximately6-9 inches past the left shafton the upper levelof the belt support. Rightshaft ifright

to left travel is required.

Figure 8

Unlessspecified otherwise, conveyortravel is factory set for left to right operation when facing the

front of the oven. To change direction:

D

Reverse the polarity of the drive motor. Interchange the black and white motor leads at the

D.C. controller located in the control panel.

D

Installthe conveyorbelt from the leftside of the

oven.

Figure 9

Figure 10

8

Page 13

Installation

Oven Assembly

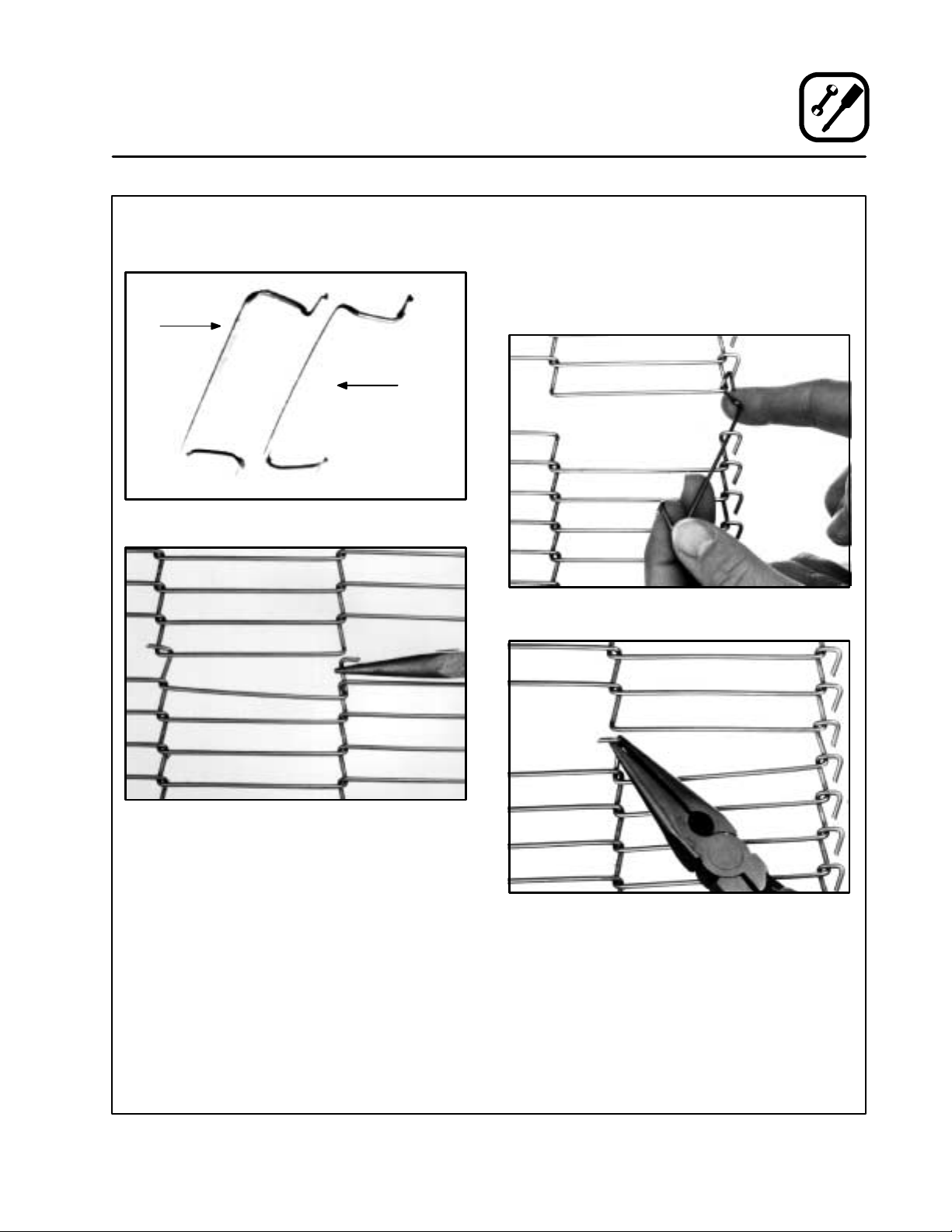

4. Install inner master links. See Figure 11 and

Figure 12.

Upside-down

Proper

Position

Figure 11

5. Install the outer master links. See Figure 13

and Figure 14

NOTE: Theextra pieceof wire beltcanbe usedto

makeadditionalmaster links if the original

links are lost or damaged.

Figure 13

Figure 12

Figure 14

9

Page 14

Installation

Oven Assembly

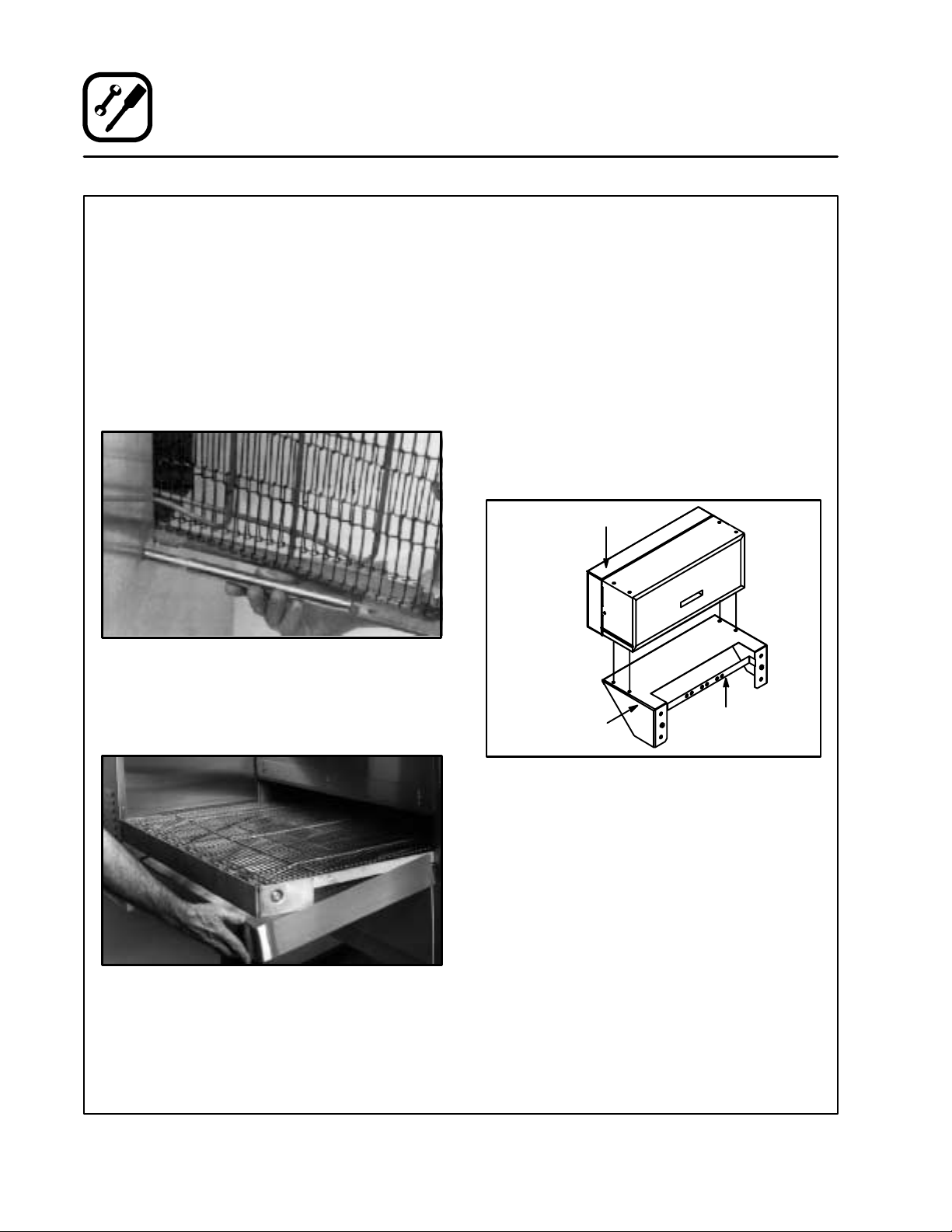

CONVEYOR BELT TENSIONER

NOTE: Each tensioner installs between the idle

endof theconveyor(theside opposite the

drive) and the lower end plug.

1. Compress the tensioner assembly spring by

hand.

2. Engage the tensioner pin with the hole in the

lower end plug.

3. Lifttoengagethe pinonthe oppositesidewith

the conveyor.

Figure 15

OPTIONAL REMOTE COMPUTER CONTROL

1. Drill the mounting holes for the cooking com puter support base.

2. Mount the support base and cable support

bracket to the wall.

3. Stackthecookingcomputer(s)on the support

base. Connect the cables at the rear of the

controller .

4. Securethe cablesto the cable clampsupport

bracketandtothe rearof theovenusingcable

clamps and screws.

NOTE: DO NOT overtighten the cable

clamps. Damage to the wires may occure causing the computer to fail.

Cooking Computer

CRUMB PANS

1. Installcrumb pans undereach end of thecon veyor.

Figure 16

Cooking Computer

SupportBase

Cable Clamp

SupportBracket

Figure 17

10

Page 15

Installation

Utility Connections --- Standards and Codes

THE INSTALLATION INSTRUCTIONS CONTAINED HEREIN ARE FOR THE USE OF QUALIFIEDINSTALLATIONANDSERVICEPERSONNEL

ONLY. INSTALLATION OR SERVICE BY OTHER

THAN QUALIFIED PERSONNEL MAY RESULT IN

DAMAGE TO THE OVEN AND/OR INJURY TO

THE OPERATOR.

Qualified installation personnel are individuals, a

firm, a corporation, or a company which either in

person or through a representative are engaged

in, and responsible for:

D

the installation or replacement of gas piping

and the connection, installation, repair or servicing of equipment.

D

the installation ofelectrical wiring from the electric meter, main control box or service outlet to

the electric appliance.

Qualified installation personnel must be experienced in such work, familiar with all precautions

required,and havecompliedwith allrequirements

of state or local authorities having jurisdiction.

U.S. and Canadian installations

Installation must conform with local codes, or in

the absence of localcodes, with the National Fuel

Gas Code, NFPA54/ANSI Z223.1---Latest Edition,

the Natural Gas Installation Code CAN/CGAB149.1 or the Propane Installation Code, CAN/

CGA-B149.2 as applicable.

All ovens, when installed, must be electrically

groundedinaccordancewith localcodes,orinthe

absenceoflocalcodes, withtheNationalElectrical

Code, ANSI/NFPA70---Latest Edition and/or Canadian National Electric Code C22.2 as applicable.

General export installations

Installationmust conform with Local and National

installation standards. Local installation codes

and/or requirements may vary. If you have any

questionsregarding the proper installationand/or

operation of your Blodgett oven, please contact

yourlocaldistributor. If youdonot havea localdistributor,please calltheBlodgettOvenCompanyat

0011-802-860-3700.

11

Page 16

Installation

L

t

h

p

g

Gas Connection

GAS PIPING

Aproperlysized gassupply systemis essentialfor

maximum oven performance. Piping should be

sized to provide a supplyof gassufficient to meet

themaximumdemand ofall applianceson the line

without loss of pressure at the equipment.

Example:

NOTE: BTU values in the following example are

for natural gas.

You purchase a MT3240G conveyor oven to add

to your existing cook line.

1. Addthe BTUratingofyourcurrentappliances.

Pitco Fryer 120,000 BTU

6 Burner Range 60,000 BTU

Deck Oven 50,000 BTU

Total 230,000 BTU

2. Add the BTU rating of the new oven to the total.

Previous Total 230,000 BTU

MT3240G 100,000 BTU

New Total 330,000 BTU

3. Measure the distance from the gas meter to

the cook line. This is the pipelength. Let’s say

thepipelengthis30’(9.14m)andthepipe

size is 1” (2.54 cm).

4. Usethe appropriatetable todetermine the total capacity of your current gas piping.

The total capacity for this example is 375,000

BTU. Since the total required gas pressure,

330,000 BTU is less than 375,000 BTU, the

current gas piping will not have to be increased.

NOTE: TheBTU capacitiesgiven in the tables are

for straight pipe lengths only. Any elbows

orother fittings willdecreasepipecapacities. Contactyour local gas supplier if you

have any questions.

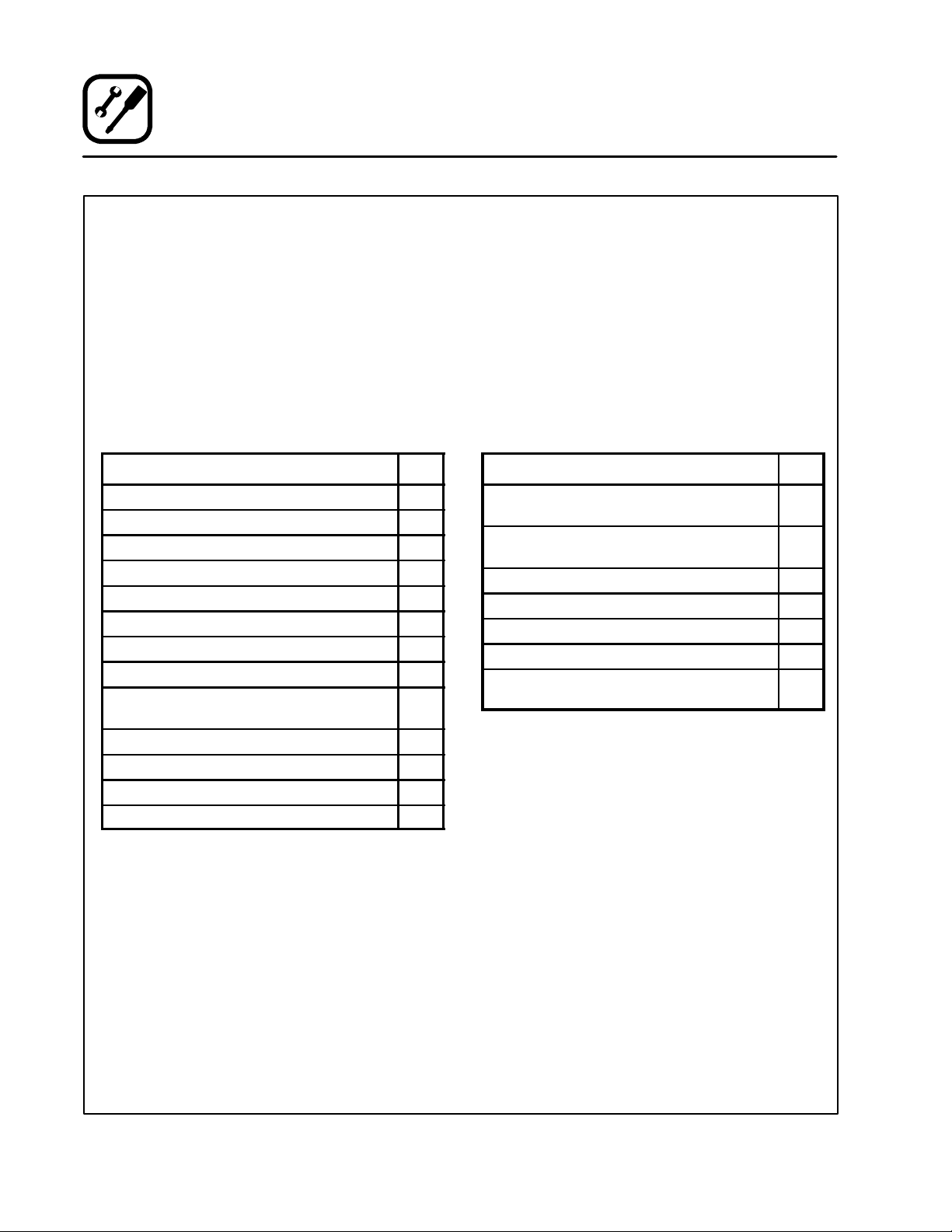

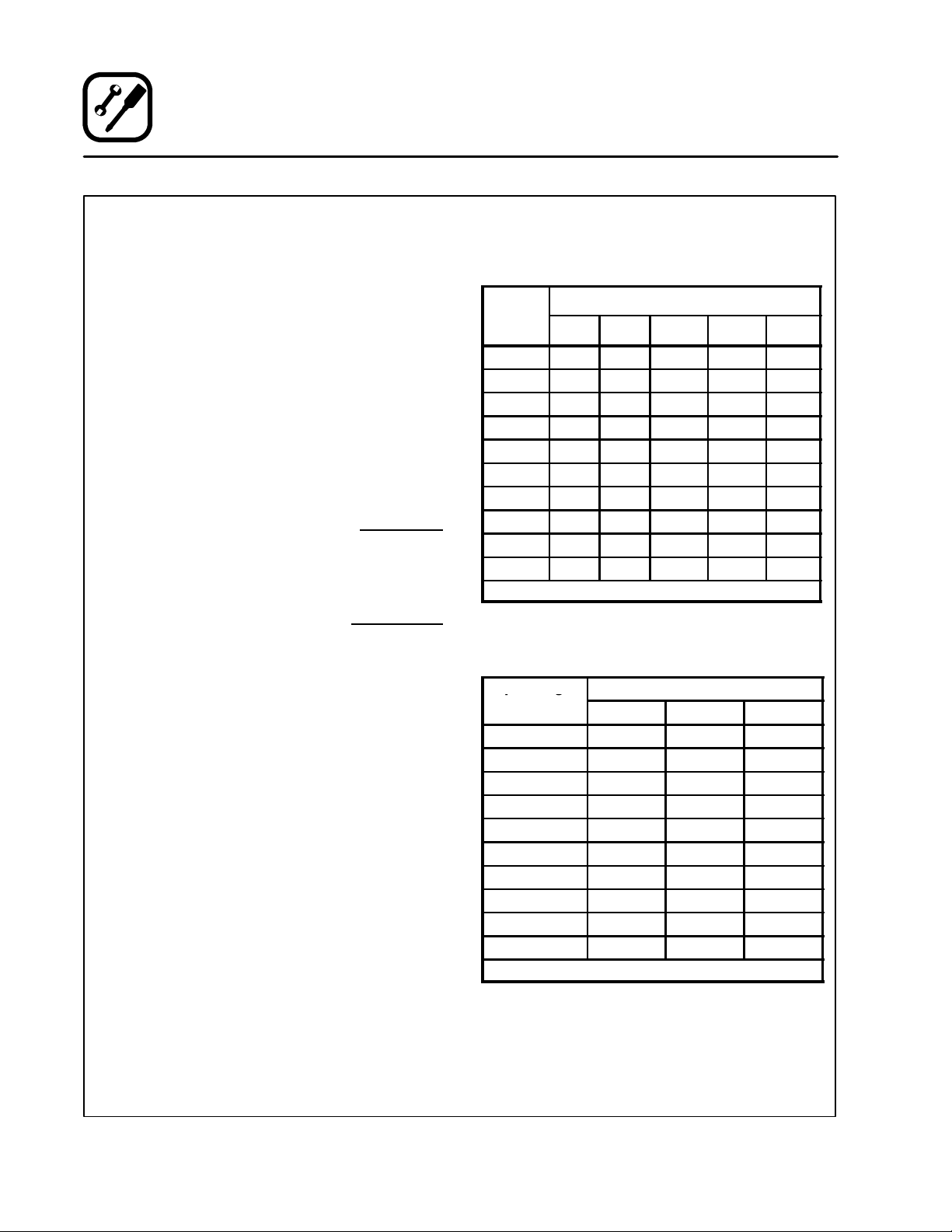

Maximum Capacity of Iron Pipe in Cubic Feet

of Natural Gas Per Hour

(Pressure drop of 0.5 Inch W.C.)

Pipe

eng

(ft)

10 360 680 1400 2100 3950

20 250 465 950 1460 2750

30 200 375 770 1180 2200

40 170 320 660 990 1900

50 151 285 580 900 1680

60 138 260 530 810 1520

70 125 240 490 750 1400

80 118 220 460 690 1300

90 110 205 430 650 1220

100 103 195 400 620 1150

From the National Fuel Gas Code Part 10 Table 10-2

Maximum Capacity of Pipe in Thousands of

BTU/hr of Undiluted P.P. Gas at 11” W.C.

Pipe Length

From the National Fuel Gas Code Part 10 Table 10-15

3/4” 1” 1 -1/4” 1-1/2” 2”

(Pressure drop of 0.5 Inch W.C.)

(ft)

10 608 1146 3525

20 418 788 2423

30 336 632 1946

40 287 541 1665

50 255 480 1476

60 231 435 1337

70 215 404 1241

80 198 372 1144

90 187 351 1079

100 175 330 1014

Nominal Size, Inches

Outside Diameter, Inches

3/4” 1” 1-1/2”

12

Page 17

Installation

Gas Connection

PRESSURE REGULATION AND TESTING

MT3240G ovens are rated at 100,000 BTU/Hr. (24

kW/Hr.) Eachoven hasbeen adjusted at the factory to operate with the type of gas specified on the

rating plate a ttached to the left side of the control

panel.

Each oven issupplied with a regulator tomaintain

thepropergaspressure.The regulator isessen-

tial to the proper operation of the oven and

shouldnotberemoved.Itis preset to providethe

oven with 3.5” W.C. (0.87 kPa) for natural gas and

10.0” W.C. (2.50 kPa)for Propanewhile the flame

is on. The regulator is located on top of the gas

valve, between the manual shutoff and solenoid

valves.

DO NOT INSTALL AN ADDITIONAL REGULATOR

WHERE THE OVEN CONNECTS TO THE GAS

SUPPLY UNLESS THE SUPPLY EXCEEDS THE

MAXIMUM.

NOTE: The maximum gas supplypressure to the

oven is 10.5” W.C. (2.61 kPa) for natural

gas and 13” W.C. (3.2 kPa) for Propane

gas.The minimum gassupply pressure to

the oven is 4.5” W.C. (1.1 kPa) for natural

gasand 11.0”W.C.(2.74kPa) for Propane

gas.

Installation must conform with local codes, or in

the absence of localcodes, with the National Fuel

Gas Code, NFPA54/ANSI Z223.1---Latest Edition,

the Natural Gas Installation Code CAN/CGAB149.1 or the Propane Installation Code, CAN/

CGA-B149.2 as applicable.

The oven and its individual shutoff valve must be

disconnected from the gas supply piping system

during any pressure testing of that system at test

pressuresinexcessof1/2psig(3.45kPa).

The oven must be isolated from the gas supply

piping system by closing its individual manual

shutoff valve during any pressure testing of the

gas piping system at test pressures equal or less

than 1/2 psig (3.45kPa).

13

Page 18

Installation

Gas Connection

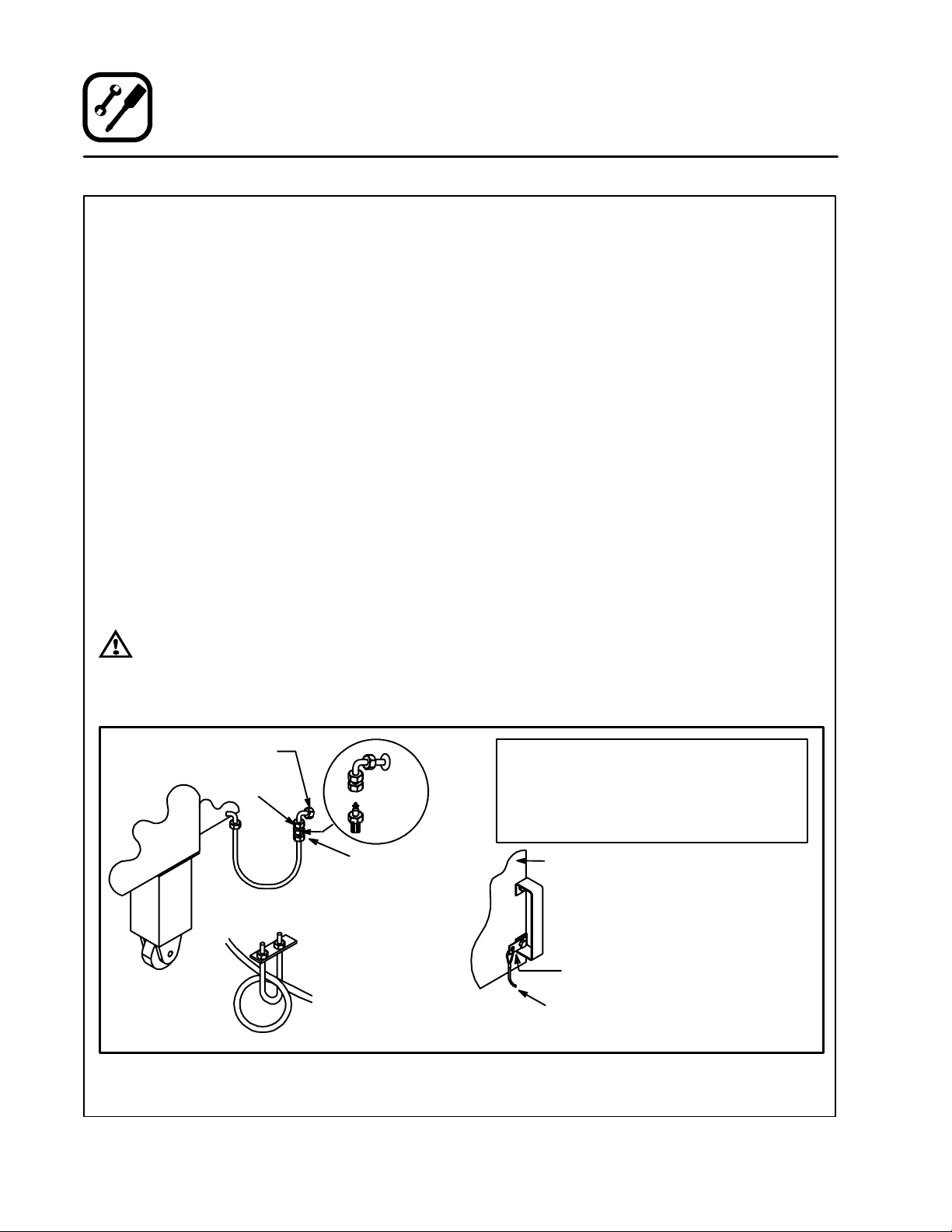

GAS HOSE RESTRAINT

If the oven is mounted on casters, a commercial

flexible connector with a minimum of3/4” (1.9 cm)

inside diameter must be used along with a quick

connect device.

The restraint, supplied with the oven, must be

used to limit the movement of the unit s o that no

strain is placed upon the flexible connector. The

restraint should be fastened to the base frame of

the oven as close to the flexibleconnector as possible. It should be short enough to prevent any

strain on the connector. With the restraint fully

stretched the connector should be easy to install

and quick connect.

Therestraint (ie:heavygauge cable)shouldbe attached without damaging the building. DO NOT

use the gas piping or electrical conduit for the attachment of the permanent end of the restraint!

Use a nchor bolts in concrete or cement block. On

wooden walls, drive hi test wood lag screws into

the studs of the wall.

WARNING!!

If the restraint is disconnected for any

reason it must be reconnected when the

oven is returned to its original position.

U.S. and Canadian installations

The connector mustcomply with the Standard for

Connectors for Movable Gas Appliances, ANSI

Z21.69 or Connectors For Moveable Gas Appliances CAN/CGA-6.16 and a quick disconnect

device that complies with the Standard for QuickDisconnect Devices for Use With Gas Fuel, ANSI

Z21.41or Quick Disconnect For UseWithGasFuel

CAN 1-6.9. Adequate means must be provided to

limit the movement of the appliance without depending on theconnection and the quick disconnect device or its associated piping.

A drip leg must be used at each appliance. Refer

to NFPA54/ANSI Z223.1 - Latest Edition (National

Fuel Gas Code) for proper drip leg installation.

General export installations

The restraint and quick connect must conform

withLocal and Nationalinstallationstandards. Local installation codes and/or requirements may

vary.Ifyouhaveanyquestionsregardingtheproper installation and/or operation of your Blodgett

oven, please contact your local distributor. If you

do not have a local distributor, please call the

Blodgett Oven Company at 0011-802-860-3700.

Gas Supply Line

Socket

Gas

Hose

VIEW A

Tighten after

adjustment

Installation of Gas Hose and Restraint

Socket

Plug

Quick Connect

Figure 18

IMPORTANT:

Cable restraintshouldbe fastened as close as possible to flexible connector and short enough to prevent any strain on flexible connect. At maximum

stretchofshortenedrestraintthe flexibleconnector

should be easy to install and quick connect.

BackPanel

Flexible Restraint Installation

Attachment Plate.

(Securewith spacer bracket mountingbolt)

(See VIEW A)

14

Page 19

Before making any electrical connections to this

unit, check that the power supply is adequate for

the voltage, amperage, and phase requirements

stated on the rating plate.

Wiring diagrams accompanies this manual and

are attached inside the control box.

MT3240G

U.S. and Canadian installations

The MT3240G requires a 15 Amp, 60HZ, 1Φ,

208-240VAC, 4 wire service consisting of L1, L2,

neutraland ground.Wiringfromthe power source

totheseunitsmustbe aminimumof#16AWGCU.

stranded wire or larger.

Single phase units MUST NOT be connected to

the highleg of a three phase system. The high leg

refers to a potential of 240 volts between one

phase and neutral. The remaining two legs have

a potential of 120 volts between each phase and

neutral.

General export installations

The MT3240G requires a 15 Amp, 50Hz, 1Φ,

220-240VAC, 3 wire service consisting of L1, neutral and ground. Use 90_Cwireandsizewireaccording to local codes.

Installation

Electrical Connection

WARNING!!

Incorrect single phase wiring may result

in extensive damage to electrical components and fire in the control panel.

MT3240E

U.S. and Canadian installations

The MT3240E requires a 80 amp, 60 HZ, 3Φ,

208-240 VAC 4 wire service consisting of L1, L2,

L3,and ground.Use 90_C wireand size toNational Electric or local codes.

General export installations

The MT3240E requires a 56 amp, 50 HZ, 3Φ,

220-240 VAC, 4 wire service consisting of L1, L2,

L3andground.Use 90_Cwire andsizetoNational

Electric or local codes.

THE BLODGETT OVEN COMPANY CANNOT ASSUMERESPONSIBILITYFORLOSSORDAMAGE

SUFFEREDAS ARESULTOFIMPROPERINSTALLATION.

MT3240G

L1

120

N

120

L2

U.S. and Canadian Installations

L1

N

GeneralExport Installations General Export Installations

208-240

220-240

OvenSupply

U.S. and Canadian Installations

L1

L2

L3

OvenSupply

N

L1

L2

L3

415/380

415/380

MT3240E

208-240

415/

380

Figure 19

15

240/

220

OvenSupply

OvenSupply

Page 20

Operation

Safety Information

THE INFORMATION CONTAINED IN THIS SECTIONISPROVIDEDFORTHEUSE OFQUALIFIED

OPERATING PERSONNEL.QUALIFIED OPERATING PERSONNEL ARE THOSE WHO HAVE

CAREFULLY READ THE INFORMATION CONTAINED IN THIS MANUAL, ARE FAMILIAR WITH

THE FUNCTIONS OF THE OVEN AND/OR HAVE

HAD PREVIOUS EXPERIENCE WITH THE OPERATIONOFTHE EQUIPMENTDESCRIBED.ADHERENCE TO THE PROCEDURES RECOMMENDED HEREIN WILL ASSURE THE

ACHIEVEMENT OF OPTIMUM PERFORMANCE

AND LONG, TROUBLE-FREE SERVICE.

Please take the time to read the following safety

andoperatinginstructions. Theyare thekey tothe

successful operation of your Blodgett conveyor

oven.

SAFETY TIPS

For your safety read before operating

What to do if you smell gas:

D

DO NOT try to light any appliance.

D

DO NOT touch any electrical switches.

D

Use an exterior phone to callyour gas supplier

immediately.

D

If you cannot reach your gas supplier, call the

fire department.

What to do in the event of a power failure:

D

Turn all switches to off.

D

DO NOT attempt to operate the oven until the

power is restored.

NOTE: In the event of ashut-down of any kind, al-

low a five (5) minute shutoff period before

attempting to restart the oven.

What to do for emergency shut down:

D

For ovens with remote control, the unit is

equippedwithanemergency shutdownswitch.

Should you need to stop the belt, fans, or heat

press the emergency switch. DO NOT use the

emergency s witch as a general on/off switch.

General safety tips:

D

DO NOT use tools to turn off the gas control. If

thegas cannotbe turned offmanuallydonot try

to repair it. Call a qualified service technician.

D

If the oven needs to be moved for any reason,

the gas must be turned off and disconnected

from the unit before removing the restraint

cable. Reconnect the restraint after the oven

has been returned to its original location.

D

DO NOT remove the control box cover unless

the oven is unplugged.

16

Page 21

Operation

Cooking Computer

CONTROL DESCRIPTION

1. DIGITAL DISPLAY --- displays the time, tem-

perature and controller related information.

2. OVEN ON/OFF --- controlspower to the oven.

3. NUMERIC KEYS --- used to enter numbers in

the programming mode.

4. CLEAR KEY --- clears the display if an error is

made in the programming mode.

5. SET TEMP KEY --- press to view or program

the temperature setpoint.

6. ACT TEMP KEY --- press to view the current

oven temperature.

7. TIME KEY --- press to view or program the

cook time.

8. PROG/ENTER KEY --- press to enter and exit

the programming mode and lock in programmed settings.

9. STATUS LAMPS --- when lit indicate the fanor

burners are operating.

PROGRAMMING

Programming the Cook Time:

1. Press the PROGRAM/ENTER key (8).

2. Pressthe TIME key (7). The displayreads SET

D

TIME-?.

3. Use the NUMERIC keys (3) to enter the desired cook time. If an error is made, press the

CLEAR key (4) and re -enter the number.

4. Press the PROGRAM/ENTER key (8) to store

the new cooktime in the computer’s memory.

Programming the Temperature:

1. Press the PROGRAM/ENTER key (8).

2. Press the SET TEM P key (5). The display

D

reads SET

3. Use the NUMERIC keys (3) to enter the desired temperature set point. If an error is

made, press the CLEAR key (4) and re-enter

the number.

4. Press the PROGRAM/ENTER key (8) to store

the new temperature setpoint in the computer’s memory.

TEMP-?.

1

9

45678

Figure 20

17

2

3

Page 22

Operation

Cooking Computer

OPERATION

To turn the oven on:

1. Turnthemanualgasvalve toON.(Gasmodels

only)

2. Press and hold the ON/OFF key (2). The display reads OFF when the oven is idle.

3. The STATUS LAMPS (9) light. The fans begin

to run. The heat rises to the temperature setting stored in the computer’s memory. The

conveyor belt begins to travel at the speed

stored in memory.

4. The display flashes WAIT

D

mmss until the oven reaches the pro-

D

LOWDSETDTIME

grammed bake temperature.

5. The display reads READY andthe HEAT lamp

(9)goes out. The oven is now ready toaccept

product.

To view the cook time setting:

1. Press the TIME key (7). The LED on the key

lights and the display flashes SET

D

TIME

mmss.

To display the actual oven temperature:

1. Press the ACT TEMP key (6). The LED on the

key lights and the display flashes ACTUAL

nnn_F.

To view the temperature set point:

1. Press the SET TEMP key (5). The LED ont he

key lights and the display flashes SET

D

nnn_F.

D

TEMP

To turn the oven off:

1. Press the ON/OFF key (2). The oven is

equipped with a cool-down feature for motor

shaft and bearing protection. This enables the

blower motor(s) to run regardless of the controller status. The blower(s) continue to run

until the oven cools to a safe temperature.

DISPLAY INFORMATION

WAIT

D

LOW --- the present oven temperature is

lower than the set point temperature. When the

oven reaches the set point temperature the display changes to READY.

READY --- the oven is ready to accept product.

SET

D

TIMEDmmss --- the current cook time set-

ting.

D

HIGH

TEMP --- the temperature is above t he set

point. Wait until the display reads ready before

loading product.

HIGH

D

TEMPDLIMIT ---the oven temperature ex-

ceeds the high limit. The Over TemperatureA larm

buzzer sounds. Shut the oven offand wait forthe

unit t o cool down.

HIGH

D

TEMPDPANEL --- the control area reaches

an excessive temperature. Shut the oven off and

wait for the unit to cool down.

PROBE

D

D

OPENDPROBEDSHORT --- the tempera-

ture sensor has failed. The Alarm buzzer sounds.

Shut the oven off and contact a servicerepresentative.

D

18

Page 23

Operation

Oven Adjustments for Cooking

Thecombination oftime, temperature,and airflow

are important for achieving quality results from

your Blodgett conveyor oven. Use the following

guidelines to adjust the time, temperature and air

flow of yourunit. The ovenwill hold these settings

andrequires nofurther adjustmentuntil a different

product is cooked. If you have questions regarding adjustments for your product, contact your local Blodgett sales representative for assistance.

NOTE: For pizza, oven adjustments do not need

tobe changed basedon thesizeor quantityof toppings on the pie. Thesettings may

need to be adjusted when switching from

onetypeofpizzatoanother.(i.e.,thincrust

to pan style)

TEMPERATURE

The internal temperature of your product should

be taken as soon as the product completelyexits

the cooking chamber. A multiple topping pizza,

will be cooked if the internal temperature is over

160-165_F (71-74_C).Forasingletopping,such

as cheese, the temperature should be greater

than 170-180_F (77-82_C).

CONVEYOR SPEED VS. TEMPERATURE

Typically as the temperature increases, the time

decreases. Conversely, as the temperature decreases, the time increases. To find a good bake

time and temperature, one should remain constant. For example, if the temperature is 480

(248_C) and the belt speed is 7 minutes 30 seconds, but the pizza is not as brown as desired,

keepthetimethesameandincreasethetemperature to 500

_

F (260_C).

_

F

AIR FLOW ADJUSTMENTS

Since different products can be cooked in this

oven, a special setting for the air flow above and

below the conveyor must be made for your product. Unless specified, Blodgett conveyor ovens

are shipped from the factory with partial air flow

above and full air flowbelow the conveyor. Most of

the upper air flow holes are blocked-off via steel

strips which stop the heatedair from reaching the

product.Thesestrips, orblock-offplates,caneasilybe moved to regulatethe air flow for yourparticular needs.

The following examples illustrate air flow regulation. Keep in mind that the first half of the oven is

used for t he initial baking of the product and the

last half is used for browning.

EXAMPLE: A good bake time and temperature

has been established, but more browning on top

of the pizza is desired. Move one of the block-off

plates above the beltto open more of the holes toward the exit end of the oven.

EXAMPLE: The bottom of the pizza is golden

brown, but the top is a little too dark. Close off

some of the air flow from the top at the exit end of

the oven.

EXAMPLE: The top of the pie is too dark, buteither

the bottom is not done, the center of the pie is

doughy, or the ingredients are not fully cooked.

Opensomeofthe rows ofholesabovetheconveyor at the entry half of the oven and close off the

holes at the exit.

WARNING!!

If the oven needs to be moved, the gas

mustbeturned offand disconnectedfrom

theunit before removing the restraint. Reconnect the restraint after the oven has

been returned to its original location.

19

Page 24

Maintenance

Cleaning

WARNING!!

Always disconnect the power supply be-

fore cleaning or servicing the oven.

WARNING!!

If the oven needs to be moved, the gas

mustbeturned offand disconnectedfrom

theunit before removing the restraint. Reconnect the restraint after the oven has

been returned to its original location.

Follow this recommended cleaning schedule for

proper oven performance.

Daily:

1. Cleantheconveyorbelt using awire brush.Allowanyforeignmaterialtodropintothecrumb

pans.

2. Empty and clean the crumb pans.

3. Make sure cooling fans are operating.

Every Three Months:

1. Brush and clean the guards of the cooling

fans.

Every Six Months:

1. Unplugthe oven. Disconnectthe gas connections.

2. Remove the crumb pans, product stop and

belttensioners from the ends of the conveyor.

3. Remove both upper end plugs. Loosen the

wing nuts on the bottom of each end plug.

4. Remove both lower end plugs.

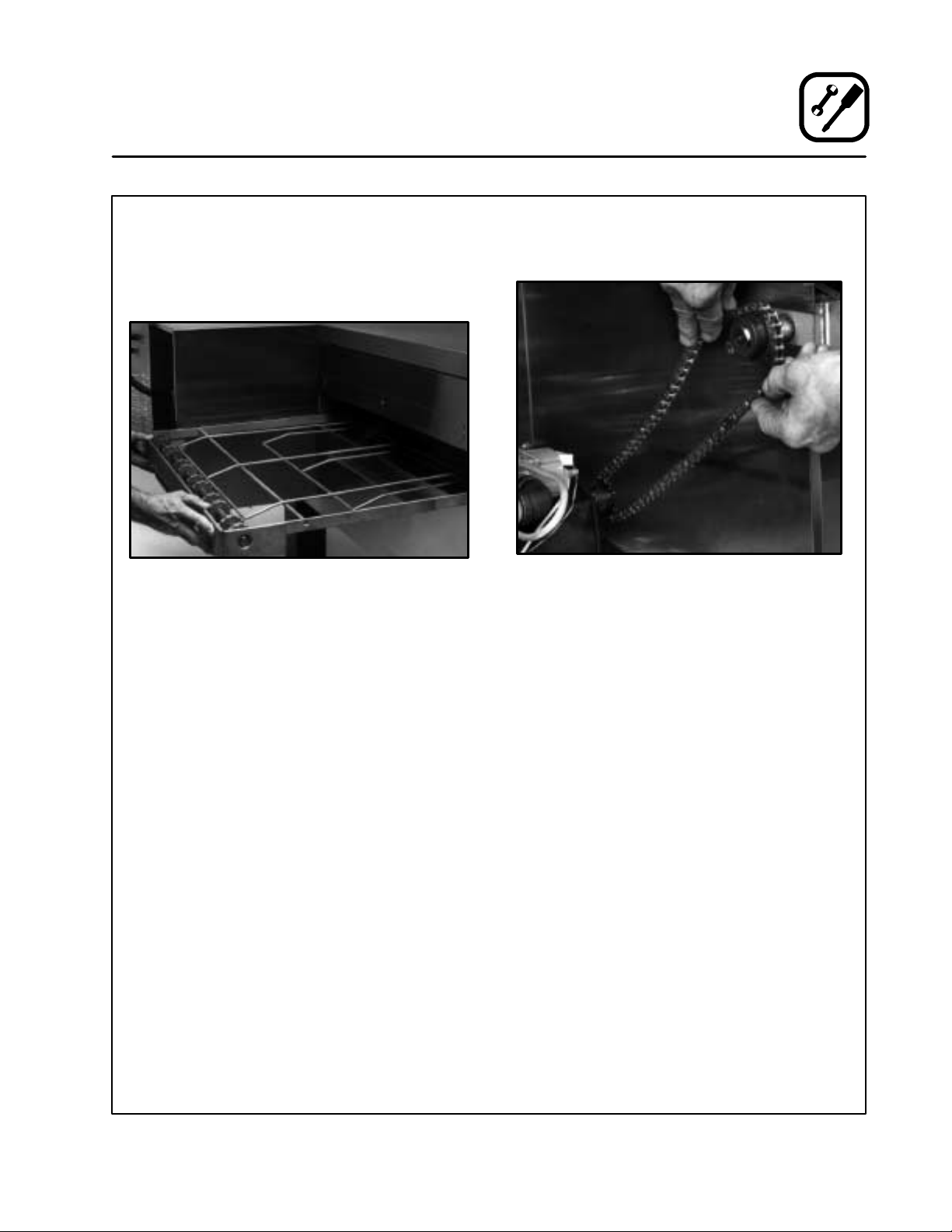

5. Remove the conveyor belt as follows:

a.) U se needle-nose pliers to remove the

conveyor belt master links.

b.) Slidethe beltout fromone end. Be sure to

rollthe belt as shown in Figure 22. Otherwisethebeltwillbeupsidedownwhenrethreading.

Figure 22

6. Remove the non-driveside conveyorsupport.

7. Remove the drive side conveyor support as

follows:

a.) Remove the 1/4” hex bolt and nut (inside

control box), that fastens the drive side

conveyor support to the control box. See

Figure 23.

b.) Remove the drivechain from thesprocket

by pushing the conveyor assembly in to

loosenthe chain.Ifunableto pushassembly, loosen motor mounts.

c.) Slide the conveyor support out of the

oven.

Figure 21

20

Page 25

Figure 23

8. Using the handle supplied with the oven, pull

out the air plate.

Figure 24

9. Remove the nozzles as follows:

a.) Loosen the bolts from the lower nozzle

support.

Figure 25

Maintenance

Cleaning

b.) Liftthe frontend of each nozzle off the pin

on the nozzle support. Pull the nozzle toward the front of the oven and remove.

Figure 26

10. Slide the three return air diverters out of the

oven.

11. Soak the conveyor in a hot water/detergent

mix.

12. Clean the crumb pans, return air diverters,

nozzles, air plates, and end plugs with a hot

water/detergent mix. Rinse with clean water.

For difficult cleaning use a heavy duty degreaserorovencleanerthatissafeforaluminum.

NOTE: DO NOTimmerse theendplugs. They

contain insulation.

13. Clean the oven interior with an all purpose

cleaneroranovencleanerthatissafeforaluminum.

14. Move the oven to clean underneath. DO NOT

damagethe gashose orelectricalcordswhen

moving.

15. Reverse steps 1---10 to reassemble.

Slidethe return air diverters intothe ovencav-

ity. Push untilthe divertersline up withthe rectangular cutout at the rear of the oven. The

long diverter goesin the middle.The short diverters go on the outsides.

Besure thenozzles areinstalled correctly. RefertoFigure27.

21

Page 26

Cleaning

Maintenance

M4601

M6869

LefttoRightBeltTravel

M4603

M4602

Every 12 Months:

A factory authorized service person should:

1. Openandcleanthe insideofthe controlpanel.

2. Check and tighten all electrical connections.

3. Check DC gear motor brushes for wear.

4. Check conveyor drive chain for cleanliness

and proper lubrication.

If maintenance is required contact your local service company, a factory representative or the

Blodgett Oven company.

WARNING!!

Always disconnect the power supply be-

fore cleaning or servicing the oven.

M4603

M4602

M4601

RighttoLeftBeltTravel

Figure 27

M6869

WARNING!!

If the oven needs to be moved, the gas

mustbeturned offand disconnectedfrom

theunit before removing the restraint. Reconnect the restraint after the oven has

been returned to its original location.

22

Page 27

MT3240G

Maintenance

Box Component Locations

Burner

Ignition Box

Cooling Fan

NOTE: Fan may run at any time.

Burner Blower

Head Module

Burner Blower

Assembly

Combination Pilot

Valve Regulator

Conveyor

Drive Motor

Figure 28

23

Page 28

Maintenance

Control Box Component Locations

MT3240E

Cooling

Fans

Mercury

Contactor

Step Down

Transformer

Terminal

Block

Heating

Elements

Conveyor

Drive Motor

24

Page 29

Maintenance

Troubleshooting Guide

POSSIBLE CAUSE(S) SUGGESTED REMEDY

SYMPTOM: Blower motors not running

S

Computer control turned OFF

S

No power to oven

S

Motor circuit breaker open

S

Control circuit breaker open

S

Motor(s) burned out

SYMPTOM: Computer control displays: High Temp limit, Probe Open, or Probe Short

S

Control not properly installed

S

Internal problem with control

S

Loose thermocouple connections at control

S

Short in thermocouple

S

Press ON/OFF key

S

Replace main fuses or reset breakers

S

Reset breaker

S

Reset breaker

S

*

S

Reinstall

S

*

S

*

S

*

SYMPTOM: Burner will not fire

S

Control turned OFF

S

Blower motor(s) not running

S

Control not set above ambient temperature

S

Manual gas valve closed

S

Cooling fan not working properly

S

Defective control

SYMPTOM: Conveyor belt will not run

S

Conveyor control switch in OFF position

S

Control circuit fuse blown

S

Belt hooked on something in oven

S

Defectiveconveyordrivemotor

S

Defectiveconveyordrivemotorcontroller

*Denotes remedy is a difficult operation and should be performed by qualified personnel only. It is recommended, however, that

Allrepairs and/or adjustmentsbe done by your local Blodgett service agency and not by the owner/operator. Blodgett cannot assume responsibility for damage as a result of servicing done by unqualified personnel.

WARNING!!

Always disconnect the power supply before cleaning or servicing the oven.

S

Press ON/OFF key

S

Blower motor(s) must be running. Check circuit

breakers

S

Set to desired temperature

S

Open valve

S

*

S

*

S

Turn to ON position

S

Replace fuse

S

Turn oven OFF. Unhook and resolve problem

S

*

S

*

25

Page 30

Maintenance

Troubleshooting Guide

POSSIBLE CAUSE(S) SUGGESTED REMEDY

SYMPTOM: Oven will not reach desired temperature

S

Gas pressure to oven is too low

S

Heat control switch OFF

S

No power to oven

S

Blower motor(s) not running

S

Defective heating element relay (Electricovens)

S

Shorted thermocouple

S

Heating element(s) burned out (Electric ovens)

S

Temperature hi-limit switch out of adjustment or

defective

S

Internal problem with control

S

Cooling blower not working properly

SYMPTOM: Burner operates sporadically

S

Contact local gas representatives

S

Turn to ON position

S

Replace main fuses

S

Check control switch and/or fuses

S

*

S

*

S

*

S

*

S

*

S

*

S

Air pressure switch out of adjustment

*Denotes remedy is a difficult operation and should be performed by qualified personnel only. It is recommended, however, that

Allrepairs and/or adjustmentsbe done by your local Blodgett service agency and not by the owner/operator. Blodgett cannot assume responsibility for damage as a result of servicing done by unqualified personnel.

WARNING!!

Always disconnect the power supply before cleaning or servicing the oven.

S

*

26

Page 31

MT3240E ET MT3240G

Fours à Bande Transporteuse

Manuel D’Installation --- Fonctionnement --- Entretien

27

Page 32

Introduction

Description et Spécifications du Four

La cuisson dans un four à bande transporteuse

diffèrede lacuissondans un fourde cuisineordinaire en ce sens que de l’air chaud circule en permanence autourde l’aliment cuit, sous l’effetd’ un

ventilateur enfermé dans une enceinte spéciale.

Le mouvement continu de l’air, en éliminant

constammentla couched’air froidquiseformerait

autrement autour de l’aliment, permet la pénétration plus rapide de la chaleur. Il en résulte un alimentdequalitécomparableàceux préparésdans

un four ordinaire, mais cuit à température inférieure et en moins de temps.

Le four à bande transporteuse représentece qu’il

y a de plusperfectionné entermes de rendement

énergétique, de fiabilité et de facilité d’emploi.

Commela source thermique setrouve à l’intérieur

même de la chambre de cuisson, d’importantes

économies d’énergie peuvent être réalisées en

même temps que d’excellents résultats de cuis son.

Ventilateurs

de refroidissement

Chambrede

combustion

Circulation de l’air dans les

Fours à Bande Transporteuse

Air chaud

Plateau d’air

Bande transporteuse

Embouts

Retour

d’air

Figure 29

SPÉCIFICATIONS

MT3240G MT3240E

Largeurdelabande 81 cm 81 cm

Longueurdelazone decuisson 102 cm 102 cm

Surfacedecuisson 0.83 m

2

0.83 m

2

Dimensions (Appareil simple) 183 cm x 142 cm x 51 cm 183 cm x 142 cm x 51 cm

Puissance maximum à l’entrée 100,000 BTU/Hr. (24 kW/Hr.) 24 kW/Hr.

Température de

315_C 315_C

fonctionnement maximum

Alimentation 120/208-240VAC, 1Φ,60Hz,

5 ampéres, 3 fils

Alimentation de gaz Gaz Naturel:

208VAC,3Φ, 60Hz,67amp.,3fils

240VAC,3Φ, 60Hz,58amp.,3fils

Aucune

4.5” W.C. min/10.5” W.C. max

Propane:

11.0” W.C. min/13.0” W.C. max

Dégagement du produit 6.4 cm 6.4 cm

Branchement d’alimentation

1.9 cm Aucune

en gaz

28

Page 33

Introduction

Éléments du Four

Bande transporteuse --- bande (transporteuse)

articulée en acier inoxydable qui transporte les

produits dans le four.

Maillons de liaison de la bande transporteuse

--- facilitent l’enlèvement de la bande transporteuse pour des besoins d’entretien et de nettoyage. Sont identifiés en situant les doubles espaces entre les maillons standard de la bande.

Ensemble de support de la bande transporteuse(côtés d’entraînement etde brin mené) ---

situéaux deuxextrémités dela plateformedu four.

Le support du côté de l’entra”nement entra”ne la

bande transporteuse.

Tendeurs de la bande transporteuse --- maintiennentla tension à l’extrémité de la bande transporteuse.

Boîtier de commande --- contient les câblages

électriques, ventilateur de refroidissement ou volets, moteur d’entraînementet chaîne d’entra”nement.

Moteurd’entraînement --- fournitla puissancequi

actionne la bande transporteuse.

Chaîne d’entraînement --- connecte le pignon du

moteur d’ entra”nement au pignon de support de

labande transporteuseducôté del’entraînement.

Chambredecuissondufour--- pour cuire, les

produits sur la bande transporteuse, traversentla

chambredecuisson.

Buses --- distribuent l’air chaud dans la chambre

de cuisson. Situés à l’intérieur du four, s ous la

bande transporteuse.

Étrierde support de buse --- maintient l’avant des

buses en position. Situé à l’intérieur du four.

Déviateurs de l’air en retour (2, côté de l’entraînementetcôtémené) --- dévientl’air deretour

duhautverslebas àl’avantdelachambredecuisson. Assurent une cuisson régulière dans tout le

four. Situés à l’intérieur du four, au-dessous des

buses.

Arrêtoir supérieur --- aide à conserver la chaleur

dans la chambre de cuisson. Situés de chaque

côté au-dessus de la bande transporteuse.

Arrêtoir inférieur --- aide à conserver la chaleur

dans la chambre de cuisson. Situés de chaque

côté au-dessous de la bande transporteuse.

Plateau à miettes --- récupère les miettes provenant des produits sur la bande transporteuse. Situé sous la bande transporteuse des deux côtés

de la chambre de cuisson.

Plaques du débit d’air --- distribuent l’air chaud

enhaut de la chambre decuisson.Situées àl’intérieurdufourenhautdelachambredecuisson.

Interrupteur d’arrêt d’urgence --- permet, en cas

d’urgence, à l’utilisateur d’arrêter le four et la

bande transporteuse. Ne pas utiliser pour l’arrêt

normal.

29

Page 34

Introduction

Éléments du Four

supérieur

Arrêtoir

inférieur

L’ordinateur

de cuisson

Plateau pour

miettes

Arrêtoir

l’Ordinateur

de Cuisson

Détaché

Le support de

bande

transporteuse

Le support de

bande

transporteuse

Plateau

pour miettes

Poignée

Déviateurs de l’air

en retour

Arrêtedu produit

Bande en fil machine

Tendeurs du tapis

Plaques du

débit d’air

Figure 30

30

Buses

Page 35

Installation

Livraison et Inspection

Tous les fours sont expédiés en conteneurs. A la

réception de votre four Blodgett vous devez:

D

Vérifierque les emballagesne sontpasabimés.

Toute défection dans l’emballage doit être notée sur l’accusé de reception de la marchandise; celui-ci doit être signé par le chauffeur.

D

Sortir le four de son emballage et vérifier son

bon état. Les transporteurs n’acceptent les réclamations et plaintes que si elles sont faites

dans les quinze jours qui suivent la livraison et

sil’emballage a été conservéafin d’être inspecté.

Description des Pièces Qté.

Partie principale du four 1

Assemblage de support gauche de

bande transporteuse

Assemblage de support droit de bande

transporteuse

Tendeurs du tapis 2

Bande en fil machine 1

Plateau pour miettes 2

Le plateau de circulation d’ air 1**

Buses 6**

Divertisseur d’air 3**

Arrêtoir supérieur 2**

Arrêtoir inférieur 2**

Arrête du produit 1

1

1

La B lodgett Oven Co., n’est pas responsa ble

des dégâts subis pendant le transport. Le

transporteur est seul responsable de la livraison du matériel en bon état lorsque l’expéditiona été acceptée. Néanmoins, nous sommes

à votre disposition pour vous aider à composer

votre dossier de réclamation.

Le four peut alors être déplacé jusqu’à son lieu

d’installation. Comparez la liste ci-dessous à la

Figure 2, page 3 pour vous assurer que vousavez

reçu toutes les pièces.

Description des Pièces Qté.

Packet containing: 1/2-13 alignment

pins

Paquet contenant: des boulons de 3/8

po.-16 (pour supports de four)

Paquet contenant: les liaisons principales internes et externes de la bande

transporteuse

Longueur supplémentaire de bande

transporteuse métallique

Manuel d’utilisation 1*

L’ordinateur de cuisson détaché 1

Paquet contenant: les câbles d’ordina-

teur de cuisson détaché

Paquet contenant: les crampon du

câblel’ordinateurdecuissondétaché

NOTE: * Article non illustré.

** Livré installé

1*

1*

1*

1*

1

1

31

Page 36

Installation

Implantation et aération du four

IMPLANTATION DU FOUR

L’implantation correcte et bien étudiée du four

seraàl’avantageàlongtermedel’opérateuret

permettra d’obtenir un rendement satisfaisant.

Lesespaces de dégagement ci---dessous doivent

êtreprévusentrelefour ettouteconstructioncombustible ou non.

MT3240G

D

Côté du four --- 46 cm

D

Arrière du four ---5 cm

MT3240E

D

Côté du four --- 51 cm

D

Arrière du four --- 5 cm

Les espaces de dégagement ci-dessous doivent

êtrepossiblepourpermettrel’entretien.

D

Côté du four --- 97 cm

D

Arrière du four --- 71 cm

NOTE: L’entretienrégulierpeut engénéral êtreef-

fectué dans les limites du déplacement

quepermetlachaînederetenue.Silefour

doitêtre plus écartédu mur,l’alimentation

en gaz doit être coupée et la canalisation

débranchée du four avant d’enlever la

chaîne. Celle-ci doit être utilisée pour

empêcherd’exercer toutecontrainte surle

coupleur de gaz.

Il est essentiel qu’une circulation d’air adéquate

aufoursoit maintenuepourapporterun débitd’air

de combustion et de ventilation suffisant.

D

L’emplacement ne doit pas avoir de courants

d’air.

D

Maintenez la zone du four libre et dégagée de

tous matériaux combustibles telsque lepapier,

le carton, ainsi que les liquides et solvants inflammables.

D

NE placez PAS le four sur un socle à bordure.

L’unecommel’autredeces installationsgênera

lacirculationd’airvers lecompartimentde combustion et empêchera une bonne ventilation

des moteurs de soufflantes. Une telle situation

doit être rectifiée si l’on veut empêcher que le

four ne soit définitivement endommagé.

AÉRATION DU FOUR

On ne saurait trop insister sur la nécessité de prévoir un système d’aération bien conçu. Un tel

système permettra au four de bien fonctionner,

tout en évacuant les vapeurs et produits de combustion gênants de la zone d’utilisation.

L’extractiondes fumées decombustion del’appareil doit se faire au moyen d’un groupe d’aspirationà commande mécanique. Celui-cidoit êtredimensionné de façon à ce qu’il recouvre

entièrement l’appareil, tout en dépassant d’au

moins15cmdetouslescôtésquinesontpascontigüs à un mur. La distance entre le sol et le bord

inférieur du groupe d’aspiration ne doit pas dépasser2,10mètres.Le groupedoitavoirlacapacitéquiconvientetunappointd’airadéquatdoit

être prévu.

Se reporter aux codes locaux de laventilation. En

l’absencedecodeslocaux,sereporteraucode

national de la ventilation intitulé “Normes pour

l’installation d’équipements pour l’enlèvementdes

fumées et vapeurs grasses provenant d’équipements commerciauxpour la cuisine”,NFPA---96--Édition la plus récente.

AVERTISSEMENT!!

Une mauvaise extraction des fumées de

combustion du four peut mettre en danger la santé de l’opérateur. Elle aura

également pour résultats des problèmes

de fonctionnement, une cuisson laissant

àdésirer etde possibles dégâts subispar

le matériel.

Les dégâts résultant directement d’une

aération inadéquate ne seront pas couvertspar la garantieofferteparlefabricant.

32

Page 37

LESSUPPORTSDUFOURETLESROULETTES

1. Boulonnez les supports du four à celui-ci au

moyen de boulons de 3/8 -16 à tête plate.

NOTE: Les roulettes freinées doivent être

tournées vers le devant du four

2. Faites reposer avec précaution le four sur les

roulettes. Il sera nécessaire de le faire soulever de la palette et de le faire reposer sur les

roulettes par plusieurs personnes.

3. Serrez les freins des roulettes avant.

Installation

Montage du Four

Broche d’alignement

Fond du four

Figure 32

6. Installer les rails de superposition entre les

boîtiers de contrôle. Un rail sera à l’avant du

boîtier de contrôle et l’autre à l’arrière. Fixer

avec des vis sur le haut du boîtier inférieur.

Figure 31

SUPERPOSITION DES FOURS

1. Installer les pieds sur l’unité du bas.

2. Coucherlefourduhautsurledos.

3. Installer les quatre broches d’alignement du

four dans les trous prévus au fond du four.

NOTE: Voir la Figure 32 pour l’emplacement

des broches d’alignement.

4. Avec précautions, soulever le four supérieur

hors de la palette et le placer sur le four inférieur. Il faut plusieurs personnespour retirer le

four de la palette et leplacer sur les roulettes.

5. Situerles brochesd’alignementavec lestrous

dans le bâti du four du bas.

Rail de

superposition

arrière

Rail de

superposition

avant

Figure 33

33

Page 38

Installation

Montage du Four

SUPPORT DE BANDE TRANSPORTEUSE

1. Faites glisser le support de bande transporteuse (avec le pignon à l’extrémité de l’arbre)

dans les glissièresd’appui. Le pignon doit se

trouver à l’intérieur du boîte de commande

après avoir été enfoncé dans le four.

Figure 34

2. Installez la chaîne d’entraînement autour du

moteur d’entraînement, puis autour du pignon du support de bande transporteuse.

Poussez le bande transporteuse en arrière

pour tendre la chaîne.

Figure 35

3. Serrer les quatre boulons sur le bo”tier de

commande.

4. Faites glisser le support droit de bande transporteuse dans les glissières d’ appui jusqu’à

ce qu’il touche le support gauche.

34

Page 39

Installation

Montage du Four

LA BANDE TRANSPORTEUSE MÉTALLIQUE

S’assurer d’installer la bande transporteuse de la

gauche vers la droite. La bande transporteuse a

des bouclessur lesdeux côtés. Les boucles doivent se déplacer en marche arrière sur le support

de la bande transporteuse. Voir Figure 36.

Dessus de la

Bande

la bande transporteuse

Sens de déplacement de

Pour installer la bande transporteuse

1. Insérez la bandetransporteuse métalliqueen

partant du côté droit dufour,en commençant

parle bas.Déroulez labandecomme indiqué,

Figure 37. Sinon, elle sera à l’envers. Laissezen pendre 30 cm environ du côté gauche

NOTE: Sila courroiesedéplacedelagauche

versla droite, partirducôtégauchedu

four.

2. Prenez le reste de la bandeet enroulez-leau-

tourde l’arbredroit, puis enfoncez-la en haut.

3. Lesdeuxextrémitésdelabandedoiventse

trouver à environ 15-22,5 cm au-delà de

l’arbre gauche sur le dessus du support de

bande. De l’arbre droit si le déplacement de

droite à gauche s’avère nécessaire.

Figure 36

Sauf indication contraire, le déplacement de la

bande transporteuse est réglé à l’usine pour se

faire de gauche à droite lorsqu’on regarde le devant du four. Si un changement de sens s’a vère

nécessaire:

D

La polarité du moteur d’entraînement doit être

inversée. Ilsuffit d’intervertir les fils noir et blanc

du moteur au niveau du régulateur de courant

continu,quise trouve dans lepanneau de commande.

D

La bande transporteuse doit d’ autre part être

installéedepuislagauchedufouraulieudela

droite.

Figure 37

Figure 38

35

Page 40

Installation

Montage du Four

4. Installez les liaisons principales internes. Reportez-vous aux Figure 39 et Figure 40.

Àl’envers

Position

correcte

Figure 39

5. Installez les liaisons principales externes. Reportez-vous aux Figure 41 et Figure 42

NOTE: Le morceau supplémentaire de bande

métalliquepeutservir à confectionnerdes

liaisons principales supplémentaires en

cas de perte ou d’égarement des liaisons

d’origine.

Figure 41

Figure 40

Figure 42

36

Page 41

Installation

Montage du Four

TENDEURS DU TAPIS

NOTE: Chaque tendeur doit se trouver entre le

brinmouduconvoyeur(enfacedumécanisme d’entraînement) et le côté du ventre

du four.

1. Comprimer à la mainle ressort del’ensemble

tendeur.

2. Mettrelabrochedutendeurenpriseavecl’orifice du côté du ventre du four.

3. Puis la soulever pour l’enclencher sur le côté

opposé avec le convoyeur.

Figure 43

L’ORDINATEUR DE CUISSON DÉTACHÉ

1. Percerlestrousdemontagepourlabasede

support de l’ordinateur de cuisson.

2. Monteraumur,la basedesupportet l’étrierde

support de câble.

3. Monter l’ordinateur de cuisson sur le support

de base. Brancher le câble de raccordement

à l’arrière du contrôleur.

4. Attacher les câbles au crochet de support de

câble et à l’arrière du four en utilisant les attaches de câble et des vis.

NOTE: NE PASsurserrer les serre-câble.Les

fils peuvent être endommagés causant une défaillance de l’ordinateur.

Ordinateur

de cuisson

PLATEAUX POUR MIETTES

1. Installez des plateaux pour miettes souschaque extrémité de la bande transporteuse.

Figure 44

Base de support de

l’ordinateur de cuisson

Étrierde support

de serre-câble

Figure 45

37

Page 42

Installation

Branchements de Service --- Normes et Codes

LES CONSEILS D’INSTALLATION ET D’ENTRETIEN CONTENUS DANS CE MANUEL NE

S’ADRESSENT QU’Á UN PERSONNEL QUALIFIÉ. UN PERSONNEL NON QUALIFIE PEUT SE

BLES SER ET/OU ABÎMER LE FOUR LORS DE

SON INSTALLATION ET/OU SON ENTRETIEN.

Un personnel d’installationqualifié est représenté

soit par des personnes physiques, soitpar un société, une usine, une corporationquien personne

oupar l’intermédiaire d’un représentant s’engage

à et est responsable de:

D

l’installation oule remplacementdeconduits de

gaz, ou le branchement, l’installation, la réparation ou l’entretien de l’équipement.

D

l’installation du câblage électrique reliant le

compteurd’électricité,l’armoireélectriqueoula

prise de courant à l’appareil électrique.

Lepersonneld’installationqualifiédoitêtreexpérimentédanscetypedetravail,s’êtrefamiliarisé

avec toutes les précautions requises etrespecter

tous les réglements promulgués par les autorités

provinciales ou locales compétentes.

Les branchements de gaz doivent être en accord

avec les codes locaux, ou en l’absence de codes

locaux, avec le Code National du Gaz de Chauf-

fage, ANSI Z223.1 le Code d’Installation du Gaz

NaturelCAN/CGA-B149.1ou leCoded’Installation

du Propane CAN/CGA-B149.2 si applicable.

L’installation doivent être en accord avec les

codes locaux, ou en l’absence de codes locaux,

avec le Code ÉlectriqueNational (NationalElectri-

cal Code), ANSI/NFPA 70---Dernière édition et/or

Code Électrique Canadien CSA C22.2 si applica-

ble.

38

Page 43

Installation

d

i

t

i

tpied

Branchement de Gaz

CONDUIT DE GAZ

Un système d’alimentationen gaz de bon calibre

est essentiel pour obtenir le meilleur rendement

du four. Les conduits doivent être calibrés pour

fournir suffisamment de gaz pour alimenter tous

lesappareilssur leconduit sansperte de pression

à l’équipement.

Exemple:

NOTE: Les valeurs en BTU de l’exemple suivant

sont pour le gaz naturel.

Achat d’un four à convection MT3240G qui doit

être ajouté sur la conduite de cuisson existante.

1. Additionnerles valeursnominalesenBTU des

appareils utilisés.

Friteuse Pitco 120,000 BTU

Cuisinière 6 brûleurs 60,000 BTU

Four 50,000 BTU

Total 230,000 BTU

2. À ce total, ajouter la valeur nominale en BTU

du nouveau four.

Total précédent 230,000 BTU

MT3240G 100,000 BTU

Nouveau total 330,000 BTU

3. Mesurer ladistance entrelecompteurà gazet

la conduite de cuisson. Ceci est la longueur

de tuyau. Disons quela longueurde tuyau est

de 9,1 mètres (30’) et le calibre du tuyau est

de 2,54 cm (1”).

4. Se reporter au tableau approprié pour déterminerlacapacitétotaledelaconduitedegaz

actuelle.

Pour cette exemple, la capacité totale est de

375,000 BTU, la conduite de gaz actuelle n’a

pas besoin d’être augmentée.

NOTE: Les capacités en BTU données sur les

tableaux sont uniquement pour des longueurs droites de tuyaux.Touslescoudes

et autres raccords diminuent la capacités

de la conduite. Pour toute autre question,

prendre contactavec la compagnie locale

de distribution du gaz.

Capacité maximum du tuyau métallique en

pieds cubiques de gaz naturel à l’heure.

(chutedepressionde13mm(0,5po)

à la colonne d’eau)

Longeur

econdu

pieds (ft)

10 360 680 1400 2100 3950

20 250 465 950 1460 2750

30 200 375 770 1180 2200

40 170 320 660 990 1900

50 151 285 580 900 1680

60 138 260 530 810 1520

70 125 240 490 750 1400

80 118 220 460 690 1300

90 110 205 430 650 1220

100 103 195 400 620 1150

Du Code national du gaz carburant Partie 10 Tableau 10-2

Capacité maximum du tuyau en milliers de

BTU/hr de gaz L.P. non-dilué à 28 cm à la

(chutedepressionde13mm(0,5po)

Longeur de

condu

(ft)

10 608 1146 3525

20 418 788 2423

30 336 632 1946

40 287 541 1665

50 255 480 1476

60 231 435 1337

70 215 404 1241

80 198 372 1144

90 187 351 1079

100 175 330 1014

Du Code national du gaz carburant Partie 10 Tableau 10-15

Dimensions nominales

3/4” 1” 1-1/4” 1-1/2” 2”

colonne d’eau.

à la colonne d’eau)

Diamètre extérieur

s

3/4” 1” 1-1/2”

39

Page 44

Installation

Branchement de Gaz

RÉGLAGEETTESTDEPRESSION

Chaque sectiondu four MT3240G opère àrégime

nominal de 100,000 BTU/heure (XX kw). Tous les

fours sont réglés en usine en fonction du type de

gaz spécifié sur la plaque signalétique. Cette

plaque est fixée au côté gauche du panneau de

commande.

Pourmaintenir la bonne pressionde gaz, chaque

fourest livréavecun régulateur.Le régulateur est

essentiel pour le fonctionnement correct du

four et il ne doit pas être retiré. Il est préréglé

pour alimenter le four avec une pression de gaz

naturel au collecteur de 0,87 kPa (3,5” WC [à la

colonne d’eau]) et une pression de propane au

collecteur de 2,50 kPa (10,5 WC).

NE P AS INSTALLER DE RÉGULATEUR SUPPLÉMENTAIREOÙLEFOURSECONNECTESUR

L’ALIMENTATIONDEGAZSAUFSILAPRESSION

D’ENTRÉE EST AU---DESSUS DU MAXIMUM.

NOTE: La pression maximum à la colonne d’eau

de l’alimentation en gaz est 10.5” W.C.

pour le gaz naturel et 13” W.C.pour le propane. La pression minimum à la colonne

d’eau de l’alimentation en gaz est 4.5”

W.C.pour le gaz naturel et 11.0” W.C.pour

le propane.

Les branchements de gaz doivent être en accord

avec les codes locaux, ou en l’absence de codes

locaux, avec le Code National du Gaz de Chauf-

fage, ANSI Z223.1 le Code d’Installation du Gaz

NaturelCAN/CGA-B149.1ou leCoded’Installation

du Propane CAN/CGA-B149.2 si applicable.

Lefouret sa vanned’arrêt individuelledoiventêtre

déconnectésdusystèmed’alimentationencasde

test des conduites à pression manométrique supérieure à 1/2 psi(13.85 poà la colonne d’eau ou

3.45 kPa).

Encasdetest àpressionmanométriquede1/2 psi

(13.85 po à la colonne d’eau ou 3.45 kPa) ou

moindre, le four doit être isolé du système par la

fermeture de sa vanne d’arrêt manuelle individuelle.

40

Page 45

RETENUE DU TUYAU DE GAZ

Si le four est monté sur roulettes, un connecteur

commercial flexible ayant un diamètre intérieur

minimum de 1,9 cm (3/4”) doit être utilisé avec un

dispositif de connexion rapide.

Laretenue, fournieavecle four, doitservir à limiter

les mouvements de l’unité de façon qu’aucune

tension ne soit placée sur le connecteur flexible.

Le cable de retenue doit être fixé aussi près que

possibledu coupleursouple et êtresuffisamment

courtpour empécher toute contrainte exercéesur

le coupleur souple. Quand la retenue est entièrement étendue, le connecteur doit être facile à installer et à connecter rapidement.

Cedispositif (qui consiste en un câble de gros calibre) doit être accroché au mur pour empêcher

d’endommagercelui-ci. NEvous servezPASde la

canalisationde gaz nid’une canalisationd’électricité pour y accrocher l’extrémité fixée à demeure

du dispositif de retenue ! Servez-vous de boulons

d’ancrage dans lebéton ou les parpaings. Sur les

murs en bois, utilisez des tire-fond à bois à résistance élevée que vous enfoncez dans les montants du mur.

Installation

Branchement de Gaz

AVERTISSEMENT!!

Si la retenue est déconnectée, quelqu’en

soit la raison, elle doit être reconnectée

quandle four est remis à sa positiond’origine.

Le coupleur doit être conforme à la Norme Applicable aux Coupleurs pour Appareils à Gaz Mobiles, ANSI Z21.69 ou Coupleurs pour Appareils à

Gaz Mobiles CAN/CGA-6.16.Ilconvientd’utiliser

égalementun dispositifde débranchementrapide

conformeà laNormeApplicableauxDispositifsde

Débranchement Rapide pour Combustibles Gazeux, ANSI Z21.41 ou Dispositifs de Débranchement Rapide pour Combustibles Gazeux CAN

1-6.9. Une entrave fixée à une surface immobile

doitêtre prévue pour limiterle mouvementdu four

et éviter les tensions au niveau du connecteur.

Un élément d’égouttage doit être utilisé pour chaque appareil. Reportez-vous au réglement

NFPA54/ANSIZ223.1 -Dernière édition (Code National d’Alimentation en Gaz) pour l’installation

correcte d’un élément d’égouttage.

Plaque de Fixation

(La fixer au moyen

du boulon de fixation

de pied)

Canalisation

d’alimentation

en gaz

Manchon

Manchon

Flexible

de Gaz

(Voir Vue A)

Installation du Flexible de Gaz et du Dispositif de Retenue

Raccord

Male

Coupleur Rapide

Plaque de Fixation