BFT ZARA BTL2 Installation Manual

ZARA BTL2

D812059 00100_02 31-10-14

ZARA BTL2

QUADRO COMANDO

CONTROL PANEL

CENTRALE DE COMMANDE

SELBSTÜBERWACHENDE STEUERUNG

CUADRO DE MANDOS

BEDIENINGSPANEEL

ISTRUZIONI DI INSTALLAZIONE

INSTALLATION MANUAL

INSTRUCTIONS D’INSTALLATION

MONTAGEANLEITUNG

INSTRUCCIONES DE INSTALACION

INSTALLATIEVOORSCHRIFTEN

Attenzione! Leggere attentamente le “Avvertenze” all’interno! Caution! Read “Warnings” inside carefully! Attention! Veuillez lire attentivement les Avertissements qui se trouvent à l’intérieur! Achtung! Bitte lesen Sie

aufmerksam die „Hinweise“ im Inneren! ¡Atención¡ Leer atentamente las “Advertencias”en el interior! Let op! Lees de “Waarschuwingen”tigre aan de binnenkant zorgvuldig!

www.BFTGateOpeners.com | (800) 878-7829

2 - ZARA BTL2

D812059 00100_02

A

C

0,75

0,75

0,75

0,75

*

*

3x2,5 mm

2

*

3x2,5 mm

2

D

JP3

725150 70

24V ~

2

1

TX1

2

1

RX1

4

5

3

DIP 3 = OFF

ELS

Y #

F2 4 AT

F1 1.25 AT(220-230V)

F1 2.5 AT (120V)

ANT.

ANT

SHIELD

230V

(*)

24V

(*) 110V

220

S4

T1 T2 T3

T4

PWR ON

FLT2

FLT1

PHOT

STOP

OPEN

START

SW02

SW01

SWC2

SWC1

BAR

10

11

M1

14 15

20

21

28 29

40

41

42

43

44

45 50

51

52

60 61

62

70

71

72

73

74 75

M2

24V

24V -

24V +

24 VSafe+

COM

NO

NO

NC

NC

NC

24V-max15W

max 25W

SW2

-

+

-

+

SW1

JP5 JP2

JP4

+

+

+

+

S3

X1

START

S3

X1

STOP

START

L N

L

N

220-230V ~

*

START

OPEN

COM

PHOT

STOP

FAULT 1

BAR

FAULT 2

S1

S2

S3

RADIO

EER

SET

INSTALLAZIONE VELOCE-QUICK INSTALLATION

INSTALLATION RAPIDE

- INSTALACIÓN RÁPIDA

PREDISPOSIZIONE TUBI, TUBE ARRANGEMENT, PRÉDISPOSITION DES TUYAUX, VORBEREITUNG DER LEITUNGEN,

DISPOSICIÓN DE TUBOS, VOORBEREIDING LEIDINGEN.

Vedere specica motore

See motor specications

Consultez les caractéristiques du moteur

Siehe Motordaten

Véase especicaciones motor

Zie motorspecicatie

Antenna

Antenne

Antena

Antenne

Sicurezze

Safety devices

Sécurités

Sicherheitsvorrichtungen

Dispositivos de seguridad

Veiligheden

Collegamento di 1 coppia di fotocellule non vericate

Connection of 1 pair of non-tested photocells

Connexion 1 paire photocellules no vériées

Anschluss von einem Paar nicht überprüften Fotozellen

Conexión de 1 par fotocélulas no comprobadas

Aansluiting van 1 paar fotocellen anders dan “trusted device”

Comandi / Commands

Commandes/Bedienelemente

Mandos/ Commando’s

Alimentazione accessori

Accessories power supply

Alimentation des accessoires

Stromversorgung Zubehör

Alimentación accesorios

Voeding accessoires

Ingressi necorsa

Limit switch inputs

Entrées des ns de course

Eingänge Anschlag

Entradas nales de carrera

Ingangen

Elettroserratura / Solenoid lock

Serrure électrique / Elektroschloss

Cerradura eléctrica / Elektrisch slot

Lampeggiante / Blinker / Clignotant

Warnblinkleuchte / Bombilla / Knipperlicht

Motore / Motor / moteur

Motor /Eindaanslag/Encoder

Altre tensioni disponibili a richiesta

Other voltages available on request

Autres tensions disponibles sur demande

Weitere Spannungen auf Anfrage erhältlich

Otras tensiones disponibles a petición

Andere spanningen op aanvraag beschikbaar

ZARA BTL2 - 3

D812059 00100_02

ENGLISH FRANÇAIS ESPAÑOL

NEDERLANDS

DEUTSCHITALIANO

E

F

START

OK

S1

S1

S1

x1

S1 S2 S3

RADIO RADIO RADIO

=

5s

S1 S2 S3

S2S1 S3

SET

S2S1 S3

SET

S2S1 S3

SET

OK KO

AUTO OPEN

AUTO CLOSE

AUTO OPEN

AUTO CLOSE

G

A

B

MEMORIZZAZIONE RADIOCOMANDO/MEMORIZING REMOTE CONTROLS/MÉMORISATION RADIOCOMMANDE

ABSPEICHERUNG DER FERNBEDIENUNG /MEMORIZACIÓN DEL RADIOMANDO/MEMORIZAÇÃO DO RADIOCOMANDO

LEGENDA - KEY - LÉGENDE - LEGENDE - LEYENDA - LEGENDA

Fisso

Steadily lit

Fixe

Ununterbrochen an

Fijo

Continu

Lampeggio continuo

Continuous ashing

Clignotement continu

Kontinuierliches Blinken

Parpadeo continuo

Continu knipperen

Lampeggio intermittente

Intermittent ashing

Clignotement intermittent

intermittierendes Blinken

Parpadeo intermitente

Met intervallen knipperen

REGOLAZIONE AUTOSET, ADJUSTING AUTOSET

RÉGLAGE AUTOSET , EINSTELLUNG AUTOSET

REGULACIÓN AUTOSET, REGULAÇÃO AUTOSET.

4 - ZARA BTL2

D812059 00100_02

H

50

51

52

70

71

72

73

74 75

24V -

24V +

24 VSafe+

COM

PHOT

BAR

STOP

FAULT 1

FAULT 2

NC

NC

NC

PHOT

1

2

1

2

3

4

5

51

TX1 RX1

1

2

1

2

3

4

5

52

50

TX1 RX1

1

2

1

2

3

4

5

TX1 RX1

1

2

1

2

3

4

5

TX2 RX2

1

2

1

2

3

4

5

TX1 RX1

1

2

1

2

3

4

5

TX1 RX1

1

2

1

2

3

4

5

TX1 RX1

1

2

1

2

3

4

5

TX2 RX2

1 PHOT / 1 PHOT CL

1 PHOT / 1 PHOT CL

2 PHOT / 2 PHOT CL

BAR 8K2

50

52

50

52

50

51

50

51

50

51

50

51

50

70

72

70

72

73

70

70

72

73

BAR

Bar 1

1

2

3

4

5

6

Bar 1

1

2

3

4

5

Bar 2

1

2

3

4

5

Bar 1

1

2

3

4

5

6

6

6

Bar 1

1

2

3

4

5

6

Bar 1

1

2

3

4

5

Bar 2

1

2

3

4

5

Bar 1

1

2

3

4

5

6

6

6

BAR 8K2

1 BAR

1 BAR

2 BAR

51

51

50

51

50

51

50

52

52

52

74

70

74

70

75

74

70

51

50

70

75

70

74

8,2Kohm 5%

SAFETY EDGE

SAFETY EDGE

DIP2 OFF

DIP4 OFFDIP4 ON

DIP2 ON

DIP3 OFFDIP3 ON

1

2

3

4

5

ZARA BTL2 - 5

D812059 00100_02

ITALIANO

MANUALE PER L’INSTALLAZIONE

AVVERTENZE PER L’INSTALLATORE

Tutto quello che non è espressamente previsto nel manuale d’installazione, non è permesso. ll buon funzionamento dell’operatore è garantito

solo se vengono rispettati i dati riportati. La ditta non risponde dei danni

causati dall’inosservanza delle indicazioni riportate in questo manuale.

Lasciando inalterate le caratteristiche essenziali del prodotto, la Ditta

si riserva di apportare in qualunque momento le modiche che essa

ritiene convenienti per migliorare tecnicamente, costruttivamente

e commercialmente il prodotto, senza impegnarsi ad aggiornare la

presente pubblicazione.

ATTENZIONE! Importanti istruzioni di sicurezza. Leggere e seguire attentamente tutte le avvertenze e le istruzioni che accompagnano il prodotto

poiché un’installazione errata può causare danni a persone, animali o cose.

Le avvertenze e le istruzioni forniscono importanti indicazioni riguardanti la

sicurezza, l’installazione, l’uso e la manutenzione. Conservare le istruzioni

per allegarle al fascicolo tecnico e per consultazioni future.

SICUREZZA GENERALE

Questo prodotto è stato progettato e costruito esclusivamente per l’utilizzo

indicato in questa documentazione. Usi diversi da quanto indicato potrebbero

essere causa di danni al prodotto e di pericolo.

- Gli elementi costruttivi della macchina e l’installazione devono essere in accordo

con le seguenti Direttive Europee, ove applicabili: 2004/108/CE, 2006/95/CE,

2006/42/CE, 89/106/CE, 99/05/CE e loro modiche successive. Per tutti i Paesi

extra CEE, oltre alle norme nazionali vigenti, per un buon livello di sicurezza è

opportuno rispettare anche le norme citate.

- La Ditta costruttrice di questo prodotto (di seguito “Ditta”) declina qualsiasi

responsabilità derivante da un uso improprio o diverso da quello per cui è

destinato e indicato nella presente documentazione nonché dall’inosservanza

della Buona Tecnica nella costruzione delle chiusure (porte, cancelli, ecc.) e dalle

deformazioni che potrebbero vericarsi durante l’uso.

- L’installazione deve essere eseguita da personale qualicato (installatore professionale, secondo EN12635), nell’osservanza della Buona Tecnica e delle norme

vigenti.

- Prima di installare il prodotto apportare tutte le modiche strutturali relative

alle realizzazione dei franchi di sicurezza a alla protezione o segregazione di

tutte le zone di schiacciamento, cesoiamento, convogliamento e di pericolo in

genere, secondo quanto previsto dalle norme EN 12604 ed 12453 o eventuali

norme locali di installazione. Vericare che la struttura esistente abbia i necessari

requisiti di robustezza e stabilità.

- Prima di iniziare l’installazione vericare l’integrità del prodotto.

- La Ditta non è responsabile della inosservanza della Buona Tecnica nella costruzione e manutenzione degli inssi da motorizzare, nonché delle deformazioni

che dovessero intervenire nell’utilizzo.

- Vericare che l’intervallo di temperatura dichiarato sia compatibile con il luogo

destinato all’installazione dell’automazione.

- Non installare questo prodotto in atmosfera esplosiva: la presenza di gas o fumi

inammabili costituisce un grave pericolo per la sicurezza.

- Togliere l’alimentazione elettrica, prima di qualsiasi intervento sull’impianto.

Scollegare anche eventuali batterie tampone se presenti.

- Prima di collegare l’alimentazione elettrica, accertarsi che i dati di targa corrispondano ai quelli della rete di distribuzione elettrica e che a monte dell’impianto

elettrico vi siano un interruttore dierenziale e una protezione da sovracorrente

adeguati. Prevedere sulla rete di alimentazione dell’automazione, un interruttore

o un magnetotermico onnipolare che consenta la disconnessione completa nelle

condizioni della categoria di sovratensione III.

- Vericare che a monte della rete di alimentazione, vi sia un interruttore dierenziale con soglia non superiore a 0.03A e a quanto previsto dalle norme vigenti.

- Vericare che l’impianto di terra sia realizzato correttamente: collegare a terra

tutte le parti metalliche della chiusura (porte, cancelli, ecc.) e tutti i componenti

dell’impianto provvisti di morsetto di terra.

- L’installazione deve essere fatta utilizzando dispositivi di sicurezza e di comandi

conformi alla EN 12978 e EN12453.

- Le forze di impatto possono essere ridotte mediante l’utilizzo di bordi deformabili.

- Nel caso in cui le forze di impatto superino i valori previsti dalle norme, applicare

dispositivi elettrosensibili o sensibili alla pressione.

- Applicare tutti i dispositivi di sicurezza (fotocellule, coste sensibili, ecc.) necessari

a proteggere l’area da pericoli di impatto, schiacciamento, convogliamento,

cesoiamento. Tenere in considerazione le normative e le direttive in vigore,

i criteri della Buona Tecnica, l’utilizzo, l’ambiente di installazione, la logica di

funzionamento del sistema e le forze sviluppate dall’automazione.

- Applicare i segnali previsti dalle normative vigenti per individuare le zone

pericolose (i rischi residui). Ogni installazione deve essere identicata in modo

visibile secondo quanto prescritto dalla EN13241-1.

- Successivamente al completamento dell’installazione, applicare una targa

identicativa della porta/cancello

- Questo prodotto non può essere installato su ante che incorporano delle porte

(a meno che il motore sia azionabile esclusivamente a porta chiusa).

- Se l’automazione è installata ad una altezza inferiore a 2,5 m o se è accessibile,

è necessario garantire un adeguato grado di protezione delle parti elettriche e

meccaniche.

- Installare qualsiasi comando sso in posizione tale da non causare pericoli e

lontano da parti mobili. In particolare i comandi a uomo presente devono essere

posizionati in vista diretta della parte guidata, e, a meno che non siano a chiave,

devono essere installati a una altezza minima di 1,5 m e in modo tale da non

essere accessibili al pubblico.

- Applicare almeno un dispositivo di segnalazione luminosa (lampeggiante) in

posizione visibile, ssare inoltre alla struttura un cartello di Attenzione.

- Fissare in modo permanente una etichetta relativa al funzionamento dello sblocco

manuale dell’automazione e apporla vicino all’organo di manovra.

- Assicurarsi che durante la manovra siano evitati o protetti i rischi meccanici ed

in particolare l’impatto, lo schiacciamento, il convogliamento, il cesoiamento tra

parte guidata e parti circostanti.

- Dopo aver eseguito l’installazione, assicurarsi che il settaggio dell’automazione

motore sia correttamente impostato e che i sistemi di protezione e di sblocco

funzionino correttamente.

- Usare esclusivamente parti originali per qualsiasi manutenzione o riparazione.

La Ditta declina ogni responsabilità ai ni della sicurezza e del buon funziona-

mento dell’automazione se vengono impiegati componenti di altri produttori.

- Non eseguire alcuna modica ai componenti dell’automazione se non espressamente autorizzata dalla Ditta.

- Istruire l’utilizzatore dell’impianto per quanto riguarda gli eventuali rischi residui,

i sistemi di comando applicati e l’esecuzione della manovra apertura manuale

in caso di emergenza: consegnare il manuale d’uso all’utilizzatore nale.

- Smaltire i materiali di imballo (plastica, cartone, polistirolo, ecc.) secondo quanto

previsto dalle norme vigenti. Non lasciare buste di nylon e polistirolo alla portata

dei bambini.

COLLEGAMENTI

ATTENZIONE! Per il collegamento alla rete utilizzare: cavo multipolare di sezione

minima 5x1,5mm

2

o 4x1,5mm2 per alimentazioni trifase oppure 3x1,5mm2 per

alimentazioni monofase (a titolo di esempio, il cavo può essere del tipo H05 VV-F

con sezione 4x1.5mm2). Per il collegamento degli ausiliari utilizzare conduttori

con sezione minima di 0,5 mm2.

- Utilizzare esclusivamente pulsanti con portata non inferiore a 10A-250V.

- I conduttori devono essere vincolati da un ssaggio supplementare in prossi-

mità dei morsetti (per esempio mediante fascette) al ne di tenere nettamente

separate le parti in tensione dalle parti in bassissima tensione di sicurezza.

-

Il cavo di alimentazione, durante l’installazione, deve essere sguainato in modo da

permettere il collegamento del conduttore di terra all’appropriato morsetto lasciando

però i conduttori attivi il più corti possibile. Il conduttore di terra deve essere l’ultimo

a tendersi in caso di allentamento del dispositivo di ssaggio del cavo.

ATTENZIONE! i conduttori a bassissima tensione di sicurezza devono essere

sicamente separati dai conduttori a bassa tensione.

L’accessibilità alle parti in tensione deve essere possibile esclusivamente per il

personale qualicato (installatore professionale)

VERIFICA DELL’AUTOMAZIONE E MANUTENZIONE

Prima di rendere denitivamente operativa l’automazione, e durante gli interventi

di manutenzione, controllare scrupolosamente quanto segue:

- Vericare che tutti i componenti siano ssati saldamente;

- Vericare l’operazione di avvio e fermata nel caso di comando manuale.

- Vericare la logica di funzionamento normale o personalizzata.

-

Solo per cancelli scorrevoli: vericare il corretto ingranamento cremagliera pignone con un gioco di 2 mm lungo tutta la cremagliera; tenere la rotaia di

scorrimento sempre pulita e libera da detriti.

-Solo per cancelli e porte scorrevoli: vericare che il binario di scorrimento del

cancello sia lineare, orizzontale e le ruote siano idonee a sopportare il peso del

cancello.

-Solo per cancelli scorrevoli sospesi (Cantilever): vericare che non ci sia abbas-

samento o oscillazione durante la manovra.

-Solo per cancelli a battente: vericare che l’asse di rotazione delle ante sia

perfettamente verticale.

- Solo per barriere: prima di aprire la portina la molla deve essere scarica

(asta verticale).

- Controllare il corretto funzionamento di tutti i dispositivi di sicurezza (fotocellule,

coste sensibili, ecc) e la corretta regolazione della sicurezza antischiacciamento

vericando che il valore della forza d’impatto misurato nei punti previsti dalla

norma EN 12445, sia inferiore a quanto indicato nella norma EN 12453.

- Le forze di impatto possono essere ridotte mediante l’utilizzo di bordi deformabili.

- Vericare la funzionalità della manovra di emergenza ove presente.

- Vericare l’operazione di apertura e chiusura con i dispositivi di comando applicati.

- Vericare l’integrità delle connessioni elettriche e dei cablaggi, in particolare lo

stato delle guaine isolanti e dei pressa cavi.

- Durante la manutenzione eseguire la pulizia delle ottiche delle fotocellule.

- Per il periodo di fuori servizio dell’automazione, attivare lo sblocco di emergenza

(vedi paragrafo “MANOVRA DI EMERGENZA”) in modo da rendere folle la parte

guidata e permettere così l’ apertura e la chiusura manuale del cancello.

- Se il cavo di alimentazione è danneggiato, esso deve essere sostituito dal co-

struttore o dal suo servizio di assistenza tecnica o comunque da una persona

con qualica similare, in modo da prevenire ogni rischio.

- Se si si installano dispositivi di tipo “D” (come deniti dalla EN12453), collegati

in modalità non vericata, prescrivere una manutenzione obbligatoria con

frequenza almeno semestrale.

- La manutenzione come sopra descritta deve essere ripetuta con frequenza

almeno annuale o ad intervalli di tempo minori qualora le caratteristiche del

sito o dell’installazione lo richiedessero.

ATTENZIONE!

Ricordarsi che la motorizzazione è una facilitazione dell’uso del cancello/porta e non

risolve problemi a difetti e decienze di installazione o di mancata manutenzione.

DEMOLIZIONE

L’eliminazione dei materiali va fatta rispettando le norme vigenti. Non

gettate il vostro apparecchio scartato, le pile o le batterie usate nei

riuti domestici. Avete la responsabilità di restituire tutti i vostri riuti

da apparecchiature elettriche o elettroniche lasciandoli in un punto di

raccolta dedicato al loro riciclo.

SMANTELLAMENTO

Nel caso l’automazione venga smontata per essere poi rimontata in altro sito bisogna:

- Togliere l’alimentazione e scollegare tutto l’impianto elettrico.

- Togliere l’attuatore dalla base di ssaggio.

- Smontare tutti i componenti dell’installazione.

- Nel caso alcuni componenti non possano essere rimossi o risultino danneggiati,

provvedere alla loro sostituzione.

LA DICHIARAZIONE DI CONFORMITÀ PUÒ ESSERE CONSULTATA SUL SITO:

WWW.BFT.IT NELLA SEZIONE PRODOTTI.

AVVERTENZE PER L’INSTALLATORE D811766_12

6 - ZARA BTL2

D812059 00100_02

MANUALE PER L’INSTALLAZIONE

1) GENERALITÁ

Il quadro comandi ZARA BTL2 viene fornito dal costruttore con settaggio standard.

Qualsiasi variazione, deve essere impostata mediante congurazione dei TRIMMER

e DIP SWITCH.

Supporta completamente il protocollo EELINK.

Le caratteristiche principali sono:

- Controllo di 1 o 2 motori 24V BT

Nota: Devono essere utilizzati 2 motori dello stesso tipo.

- Regolazione elettronica della coppia con rilevamento ostacoli

- Ingressi separati per le sicurezze

- Ricevitore radio incorporato rolling-code con clonazione trasmettitori.

La scheda è dotata di una morsettiera di tipo estraibile per rendere più agevole

la manutenzione o la sostituzione. Viene fornita con una serie di ponti precablati

per facilitare l’installatore in opera.

I pon ti ri guard ano i mor setti : 70-71, 70-72, 70-74. Se i morsetti sopraindicati

vengono utilizzati, togliere i rispettivi ponti.

VERIFICA

Il quadro

ZARA BTL2

eettua il controllo (verica) dei relè di marcia e dei dispo-

sitivi di sicurezza (fotocellule), prima di eseguire ogni ciclo di apertura e chiusura.

In caso di malfunzionamenti vericare il regolare funzionamento dei dispositivi

collegati e controllare i cablaggi.

2) DATI TECNICI

Alimentazione 220-230V 50/60 Hz*

Isolamento rete/bassa tensione > 2MOhm 500V

Temperatura di funzionamento -20 / +55°C

Protezione termica Software

Rigidità dielettrica rete/bt 3750V~ per 1 minuto

Corrente di commutazione relè motore

10A

Potenza massima motori 40W + 40W (24V

)

Alimentazione accessori

24V ~ (0,2A assorbimento max)

24V ~ safe

Elettroserratura 24V ~ 15W max

Lampeggiante 24V 25W max

Fusibili vedi Fig. C

N° combinazioni 4 miliardi

N° max radiocomandi memorizzabili

63

Tempo lavoro massimo 3 minuti

Potenza massima 130W

Ciclo massimo S3 13s -1-13s-1x30

pausa

90 min.

(* altre tensioni disponibili a richiesta)

Versioni trasmettitori utilizzabili:

Tutti i trasmettitori ROLLING CODE compatibili con

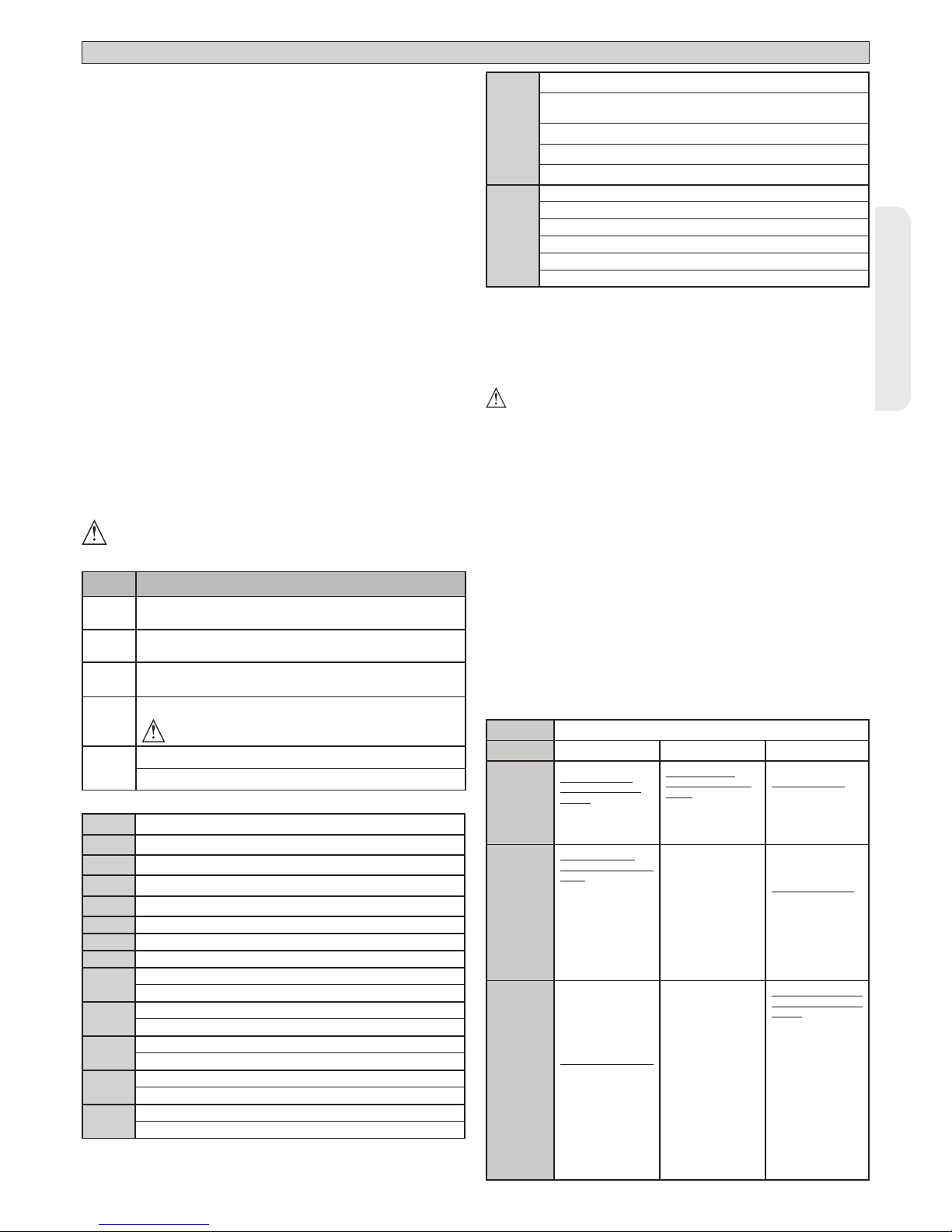

3) PREDISPOSIZIONE TUBI Fig. A

Predisporre l’impianto elettrico facendo riferimento alle norme vigenti per gli

impianti elettrici CEI 64-8, IEC364, armonizzazione HD384 ed altre norme nazionali.

4) COLLEGAMENTI MORSETTIERA Fig. C

AVVERTENZE - Nelle operazioni di cablaggio ed installazione riferirsi alle norme

vigenti e comunque ai principi di buona tecnica.

I conduttori alimentati con tensioni diverse, devono essere sicamente separati,

oppure devono essere adeguatamente isolati con isolamento supplementare

di almeno 1mm.

I conduttori devono essere vincolati da un ssaggio supplementare in prossimità

dei morsetti, per esempio mediante fascette.

Tutti i cavi di collegamento devono essere mantenuti adeguatamente lontani

dal dissipatore.

ATTENZIONE! Per il collegamento alla rete, utilizzare cavo multipolare di

sezione minima 3x1.5mm

2

e del tipo previsto dalle normative vigenti.

Per il collegamento dei motori, utilizzare cavo di sezione minima 1,5 mm

2

e del tipo previsto dalle normative vigenti. A titolo di esempio, se il cavo

è all’esterno (all’aperto), deve essere almeno pari a H07RN-F mentre, se

all’interno (in canaletta), deve essere almeno pari a H05 VV

Morsetto Denizione Descrizione

Alimentazione

L FASE

Alimentazione monofase

220-230V ~ 50/60 Hz*

N NEUTRO

JP2

PRIM TRASF

Collegamento primario trasformatore, 220-230V ~

*

JP5

JP4 SEC TRASF

Alimentazione scheda:

24V~ Secondario trasformatore

24V= Alimentazione da batteria tampone

Motore

10 MOT 1 +

Collegamento motore 1. Sfasamento ritardato in chiusura. (T4)

11 MOT 1 14 MOT 2 +

Collegamento motore 2. Sfasamento ritardato in apertura. 2s

15 MOT 2 -

Aux

20

Lampeggiante

24V

(1A MAX)

Uscita lampeggiante 24V max 25W. Il contatto rimane chiuso durante la movimentazione dell’anta .

21

28

Elettroserratura

24V ~ 15W max

29

Finecorsa

40 Non utilizzato

41 Non utilizzato

42 SW1 Finecorsa motore 1

43 SW2 Finecorsa motore 2

44 Non utilizzato

45 Non utilizzato

Alim.

Accessori

50 24V-

Uscita alimentazione accessori.

51 24V+

52 24 Vsafe+

Uscita alimentazione per dispositivi di sicurezza vericati (trasmettitore fotocellule e trasmettitore costa sensibile).

Uscita attiva solo durante il ciclo di manovra.

Comandi

60 Comune Comune ingressi START, OPEN

61 START

Pulsante di comando START (N.O.)

Funzionamento secondo logiche “3-4 PASSI”

62 OPEN

Pulsante di comando OPEN (N.O.)

Il comando esegue un’apertura. Se il l’ingresso rimane chiuso, le ante rimangono aperte no all’apertura del

contatto. A contatto aperto l’automazione chiude dopo il tempo di tca, se attivato.

Sicurezze

70 Comune Comune ingressi STOP, PHOT e BAR

71 STOP

Il comando interrompe la manovra. (N.C.)

Se non si utilizza lasciare il ponticello inserito.

72

PHOT (*

*)

Ingresso FOTOCELLULA (N.C.)

Funzionamento secondo le logiche “FOTOCELLULA/ FOTOCELLULA IN CHIUSURA”. Se non si utilizza lasciare il

ponticello inserito.

73 FAULT 1 Ingresso verica dispositivi di sicurezza collegati al PHOT.

74

BAR (*

*)

Ingresso costa sensibile BAR (N.C.).

Congurabile secondo le logiche “BAR/ 8K2”.

Il comando inverte il movimento per 2 sec.

Se non si utilizza lasciare il ponticello inserito.

75 FAULT 2 Ingresso verica dispositivi di sicurezza collegati al BAR.

Antenna

Y ANTENNA

Ingresso antenna.

Usare una antenna accordata sui 433MHz. Per il collegamento Antenna-Ricevente usare cavo coassiale RG58. La

presenza di masse metalliche a ridosso dell’antenna, può disturbare la ricezione radio. In caso di scarsa portata del

trasmettitore, spostare l’antenna in un punto più idoneo.

# SHIELD

(*) Altre tensioni disponibili a richiesta

(**) Se si si installano dispositivi di tipo “D” (come deniti dalla EN12453), collegati in modalità non vericata, prescrivere una manutenzione obbligatoria con frequenza almeno semestrale.

ZARA BTL2 - 7

D812059 00100_02

ITALIANO

MANUALE PER L’INSTALLAZIONE

5) COMANDI LOCALI Fig.C

La pressione del tasto S3 comanda uno START. Un ulteriore pressione del tasto,

mentre l’automazione è in movimento, viene comandato uno STOP.

6) DISPOSITIVI DI SICUREZZA

Nota: utilizzare solamente dispositivi di sicurezza riceventi con contatto

in libero scambio.

6.1) DISPOSITIVI VERIFICATI Fig. H

6.2) COLLEGAMENTO DI 1 COPPIA DI FOTOCELLULE NON VERIFICATE Fig. D

7) MEMORIZZAZIONE RADIOCOMANDO Fig. E

RADIO

- NOTA IMPORTANTE: CONTRASSEGNARE IL PRIMO TRASMETTITORE MEMORIZZATO CON IL BOLLINO CHIAVE (MASTER).

Il primo trasmettitore, nel caso di programmazione manuale, assegna il CODICE

CHIAVE DELLA RICEVENTE; questo codice risulta necessario per poter eettuare

la successiva clonazione dei radiotrasmettitori.

La ricevente di bordo incorporato Clonix dispone inoltre di alcune importanti

funzionalità avanzate:

• Clonazione del trasmettitore master (rolling-code o codice sso).

• Clonazione per sostituzione di trasmettitori già inseriti nella ricevente.

Per l’utilizzo di queste funzionalità avanzate fate riferimento alle istruzioni del programmatore palmare universale ed alla Guida generale programmazioni riceventi.

8) REGOLAZIONE AUTOSET Fig. F

Consente di eettuare il settaggio automatico della Coppia motori.

Se viene a mancare l’alimentazione, al ripristino l’automazione eseguirà le manovre

a velocità di autoset no all’individuazione dei ne corsa.

ATTENZIONE!! L’operazione di autoset va eettuata solo dopo aver vericato

l’esatto movimento dell’anta (apertura/chiusura) ed il corretto posizionamento

dei blocchi meccanici.

Si deve eettuare un autoset ogni volta che si modica la forza motore (T2) lo

spazio di rallentamento (T3).

ATTENZIONE! Durante la fase di autoset la funzione di rilevamento ostacoli non

è attiva, quindi l’installatore deve controllare il movimento dell’automazione e

impedire a persone e cose di avvicinarsi o sostare nel raggio di azione dell’automazione.

ATTENZIONE: i valori di coppia impostati dall’autoset sono riferiti alla forza motore

impostata durante l’autoset. Se si modica la forza motore occorre eseguire una

nuova manovra di autoset.

ATTENZIONE: vericare che il valore della forza d’impatto misurato nei punti

previsti dalla norma EN12445, sia inferiore a quanto indicato nella norma EN 12453.

Un’errata impostazione della sensibilità può creare danni apersone, animali o cose.

ELETTROSERRATURA

ATTENZIONE: Nel caso di ante di lunghezza superiore a 3m,

risulta indispensabile l’installazione di una elettroserratura.

TASTI

TASTI Descrizione

S1

Aggiungi Tasto start

associa il tasto desiderato al comando Start

S2

Aggiungi Tasto pedonale

associa il tasto desiderato al comando pedonale

S2

>5s

Convalida le modiche apportate alla regolazione dei parametri e

alle logiche di funzionamento.

S1+S2

>10s

Elimina Lista

ATTENZIONE! Rimuove completamente dalla memoria della

ricevente tutti i radiocomandi memorizzati.

S3

La pressione BREVE comanda uno START.

La pressione PROLUNGATA (>5s) attiva l’ AUTOSET.

SEGNALAZIONI LEDS:

POWER

Rimane acceso: - Presenza di rete - Scheda alimentata - Fusibile

F1 integro

START

Acceso: attivazione ingresso START

OPEN

Acceso: attivazione ingresso pedonale OPEN

STOP

Spento: attivazione ingresso STOP

PHOT

Spento: attivazione ingresso fotocellula PHOT

FAULT 1

Diagnostica dell’ingresso verica sicurezze ingresso PHOT

BAR

Spento: attivazione ingresso costa BAR

FAULT 2

Diagnostica dell’ingresso verica sicurezze ingresso BAR

SWC1

Acceso: il necorsa chiusura del motore 1 è libero

Spento: Attivazione ingresso necorsa chiusura del motore 1

SWO1

Acceso: il necorsa apertura del motore 1 è libero

Spento: Attivazione ingresso necorsa apertura del motore 1

SWC2

Acceso: il necorsa chiusura del motore 2 è libero

Spento: Attivazione ingresso necorsa chiusura del motore 2

SWO2

Acceso: il necorsa apertura del motore 2 è libero

Spento: Attivazione ingresso necorsa apertura del motore 1

ERR

SPENTO: nessun errore

ACCESO: vedi tabella diagostica errori

RADIO

(VERDE)

Spento: programmazione radio disattiva

Lampeggiante solo led Radio: Programmazione radio attiva, atte-

sa tasto nascosto.

Lampeggiante sincrono con led Set: Cancellazione radiocomandi in corso

Acceso: programmazione radio attiva, attesa tasto desiderato.

Acceso 1s: attivazione canale della ricevente radio

SET

Acceso: tasto Set premuto / Autoset concluso positivamente

Triplice lampeggio: Autoset in corso

Lampeggio Veloce: Autoset Fallito

Lampeggiante sincrono con led Radio: cancellazione radiocoman-

di in corso

Acceso 1s: start/stop per attivazione tasto S3

Acceso 10s: autoset concluso correttamente

9 PROCEDURA DI REGOLAZIONE

Prima dell’accensione vericare i collegamenti elettrici.

Eseguire l’impostazione dei seguenti parametri: Tempo Chiusura Automatica,

forza motore, spazio di rallentamento .

Eseguire l’impostazione delle logiche.

Eseguire la procedura di autoset.

ATTENZIONE! Un’errata impostazione può creare danni a persone, animali

o cose.

ATTENZIONE: Verificare che il valore della forza d’impatto

misurato nei punti previsti dalla norma EN12445, sia inferiore a quanto

indicato nella norma EN 12453.

Per ottenere un risultato migliore, si consiglia di eseguire l’autoset con motori a

riposo (cioè non surriscaldati da un numero considerevole di manovre consecutive).

10) SEQUENZA VERIFICA INSTALLAZIONE

1. Eseguire la manovra di AUTOSET (*)

2. Vericare le forze di impatto: se rispettano i limiti (**) vai al punto 9 della

sequenza altrimenti

3. Adeguare eventualmente il parametro sensibilità (forza): vedi tabella parametri.

4. Rivericare le forze di impatto: se rispettano i limiti (**) vai al punto 9 della

sequenza altrimenti

5. Applicare una costa passiva

6. Rivericare le forze di impatto: se rispettano i limiti (**) vai al punto 9 della

sequenza altrimenti

7. Applicare dispositivi di protezione sensibili alla pressione o elettrosensibili (per

esempio costa attiva) (**)

8. Rivericare le forze di impatto: se rispettano i limiti (**) vai al punto 9 della

sequenza altrimenti

9. Assicurarsi che tutti i dispositivi di rilevamento presenza nell’area di manovra

funzionino correttamente

(*) Prima di eseguire l’autoset assicurarsi di avere eettuato correttamente tutte

le operazioni di montaggio e di messa in sicurezza come prescritto dalle av-

vertenze per l’installazione del manuale della motorizzazione.

(**) In funzione dell’analisi dei rischi potrebbe essere necessario comunque

ricorrere alla applicazione di dispositivi di protezione sensibili

ATTENZIONE! Un’errata impostazione può creare danni a persone, animali

o cose.

LED ERR:

Led ERR

Led SET Acceso

Lampeggiante

lento

Lampeggiante veloce

Spento

Inversione per

ostacolo, Amperostop

- Vericare eventuali ostacoli lungo il

percorso

Test Fotocellule,

Costa o Costa 8k2

fallito

- Vericare collegamento fotocellule

e/o impo stazioni

logiche

Termica

- Attendere il rareddamento dell’automazione

Acceso

Errore interno di

controllo supervisione sistema

- Provare a spegnere e riaccendere

la scheda. Se il

problema persiste

contattare l’assistenza tecnica.

Errore necorsa

- vericare collegamenti dei necorsa

Lam-

peg-

giante

lento

Errore test hardware scheda

- Vericare collegamenti al motore

- Problemi hardware alla scheda (contattare l’assistenza

tecnica)

Modicati parametri

e/o Logiche di funzionamento

- Se viene modicato lo

“spazio di rallentamento”, eseguire un nuovo

Autoset per convalidare la nuova impostazione.

- Se vengono modicati gli altri parametri o/e

le logiche di funzionamento premere per 5s

S2 per convalidare.

NOTA: L’autoset convalida comunque tutte

le modiche apportate

alla scheda

8 - ZARA BTL2

D812059 00100_02

MANUALE PER L’INSTALLAZIONE

TABELLA “A” PARAMETRI

TRIMMER Parametro

+

min.

+

max.

Descrizione

T1

Tempo chiusura

automatica [s]

0 120

Tempo di attesa prima della chiusura automatica.

NOTA: Impostare a 0 se non utilizzato.

T2 Forza ante [%] 10 100

Forza esercitata dall’anta/e. Rappresenta la percentuale di forza erogata, oltre quella memorizzata durante l’autoset (e successivamente aggiornata), prima di generare un allarme ostacolo.

ATTENZIONE: Inuisce direttamente nella forza di impatto: vericare che con il valore impostato vengano rispettate le norme di sicurezza vigenti (*). Installare se necessario dispositi-

vi di sicurezza antischiacciamento.

T3

Spazio

rallentamento

[%]

5 50

Imposta lo spazio di rallentamento in percentuale alla corsa totale. Questo spazio viene eseguito a velocità bassa.

Nota: modicando questo paramentro, va eseguito un nuovo Autoset per convalidarlo.

T4

Tempo di

ritardo chiusura

motore 1 [s]

0 25

Tempo di ritardo alla chiusura del motore 1 rispetto al motore 2.

NOTA: impostare a 0 per funzionamento un solo motore attivo (anta 1).

(*) Nell’Unione Europea applicare la EN12453 per i limiti di forza, e la EN12445 per il metodo di misura.

TABELLA “B” LOGICHE

DIP Logica Default

Barrare il settaggio

eseguito

Descrizione

1

Programmazione

radiocomandi

ON

ON

Abilita la memorizzazione via radio dei radiocomandi:

1-

Premere in sequenza il tasto nascosto e il tasto normale (T1-T2-T3-T4) di un radiocomando già memorizzato in modalità standard attraverso il menu radio.

2- Premere entro 10s il tasto nascosto ed il tasto normale (T1-T2-T3-T4) di un radiocomando da memorizzare.

La ricevente esce dalla modalità programmazione dopo 10s, entro questo tempo è

possibile inserire ulteriori nuovi radiocomandi.

Questa modalità non richiede l’accesso al quadro comando.

IMPORTANTE: Abilita l’inserimento automatico di nuovi radiocomandi, cloni e replay.

OFF

Disabilita la memorizzazione via radio dei radiocomandi e l’inserimento automatico dei

cloni. I radiocomandi vengono memorizzati solo utilizzando l’apposito menu Radio o

in automatico con i replay.

IMPORTANTE: Disabilita l’inserimento automatico di nuovi radiocomandi, cloni

2 BAR / 8K2 OFF

ON

Ingresso congurato come Bar 8k2 (Fig.H, rif.5). Ingresso per bordo resistivo 8K2.

Il comando inverte il movimento per 2 sec.

OFF

Ingresso congurato come Bar, costa sensibile (Fig.H, rif.3-4).

Il comando inverte il movimento per 2 sec.

3

Verica ingresso

fotocellula

OFF

ON

Abilita la verica delle sicurezze sull’ingresso PHOT

OFF

Verica delle sicurezze sull’ingresso PHOT non abilitata

4 Verica ingresso costa OFF

ON Abilita la verica delle sicurezze sull’ingresso BAR

OFF Verica delle sicurezze sull’ingresso BAR non abilitata.

5

Fotocellule in

chiusura

OFF

ON

In caso di oscuramento è escluso il funzionamento della fotocellula in apertura. In fase

di chiusura, inverte immediatamente.

OFF

In caso di oscuramento, le fotocellule sono attive sia in apertura che in chiusura. Un oscuramento della fotocellula in chiusura, inverte il moto solo dopo il disimpegno della fotocellula.

6 Chiusura rapida OFF

ON

Chiude dopo 3 secondi dal disimpegno delle fotocellule prima di attendere il termine

del TCA impostato

OFF Logica non attiva

7

Blocca impulsi in

apertura

OFF

ON L’impulso di start non ha eetto durante l'apertura.

OFF L’impulso di start ha eetto durante l'apertura.

8 Logica 3 passi ON

ON

Abilita la logica 3 passi, lo

start durante la fase di chiusura inverte il movimento.

3 passi 4 passi

CHIUSA

apre

apre

IN CHIUSURA stop

APERTA chiude chiude

IN APERTURA stop + TCA stop + TCA

DOPO STOP apre apre

OFF Abilita la logica 4 passi.

9

Colpo di ariete in

apertura

OFF

OFF Logica non attiva

ON

Prima di eettuare l’apertura il cancello spinge per circa 2 secondi in chiusura. Questo

consente lo sgancio più agevole dell’elettroserratura.

IMPORTANTE - In assenza di adeguati fermi d’arresto meccanici, non usare

questa funzione.

10

Pressione

necorsa chiusura

OFF

OFF

Il movimento viene fermato esclusivamente dall’intervento del necorsa di chiusura,

in questo caso è necessario provvedere ad una precisa regolazione dell’intervento del

necorsa di chiusura (Fig.G Rif.B).

ON

Da utilizzare in presenza di fermo meccanico di chiusura.

Questa funzione attiva la pressione delle ante sul fermo meccanico, senza che questo

venga considerato come ostacolo dal sensore amperostop.

Lo stelo continua quindi la sua corsa per alcuni secondi dopo l’intercettazione del

necorsa di chiusura o no all’arresto meccanico. In questo modo, anticipando leggermente l’intervento dei necorsa di chiusura, si avrà la perfetta battuta delle ante

sul fermo di arresto (Fig.G Rif.A).

ZARA BTL2 - 9

D812059 00100_02

ENGLISH

INSTALLATION MANUAL

INSTALLER WARNINGS

Anything that is not explicitly provided for in the installation manual is not allowed. The operator’s proper operation can only be

guaranteed if the information given is complied with. The Firm shall

not be answerable for damage caused by failure to comply with the

instructions featured herein.

While we will not alter the product’s essential features, the Firm reserves

the right, at any time, to make those changes deemed opportune to

improve the product from a technical, design or commercial point of

view, and will not be required to update this publication accordingly.

WARNING! Important safety instructions. Carefully read and comply with

all the warnings and instructions that come with the product as incorrect

installation can cause injury to people and animals and damage to property.

The warnings and instructions give important information regarding safety,

installation, use and maintenance. Keep hold of instructions so that you can

attach them to the technical le and keep them handy for future reference.

GENERAL SAFETY

This product has been designed and built solely for the purpose indicated herein.

Uses other than those indicated herein might cause damage to the product and

create a hazard.

- The units making up the machine and its installation must meet the requirements

of the following European Directives, where applicable: 2004/108/EC, 2006/95/

EC, 2006/42/EC, 89/106/EC, 99/05/EC and later amendments. For all countries

outside the EEC, it is advisable to comply with the standards mentioned, in addition to any national standards in force, to achieve a good level of safety.

- The Manufacturer of this product (hereinafter referred to as the “Firm”) disclaims

all responsibility resulting from improper use or any use other than that for

which the product has been designed, as indicated herein, as well as for failure

to apply Good Practice in the construction of entry systems (doors, gates, etc.)

and for deformation that could occur during use.

- Installation must be carried out by qualied personnel (professional installer,

according to EN 12635), in compliance with Good Practice and current code.

- Before installing the product, make all structural changes required to produce

safety gaps and to provide protection from or isolate all crushing, shearing and

dragging hazard areas and danger zones in general in accordance with the

provisions of standards EN 12604 and 12453 or any local installation standards.

Check that the existing structure meets the necessary strength and stability

requirements.

- Before commencing installation, check the product for damage.

- The Firm is not responsible for failure to apply Good Practice in the construction

and maintenance of the doors, gates, etc. to be motorized, or for deformation

that might occur during use.

- Make sure the stated temperature range is compatible with the site in which the

automated system is due to be installed.

- Do not install this product in an explosive atmosphere: the presence of ammable

fumes or gas constitutes a serious safety hazard.

- Disconnect the electricity supply before performing any work on the system.

Also disconnect buer batteries, if any are connected.

- Before connecting the power supply, make sure the product’s ratings match the

mains ratings and that a suitable residual current circuit breaker and overcurrent

protection device have been installed upline from the electrical system. Have

the automated system’s mains power supply tted with a switch or omnipolar

thermal-magnetic circuit breaker with a contact separation that provide full

disconnection under overvoltage category III conditions.

- Make sure that upline from the mains power supply there is a residual current

circuit breaker that trips at no more than 0.03A as well as any other equipment

required by code.

- Make sure the earth system has been installed correctly : earth all the metal parts

belonging to the entry system (doors, gates, etc.) and all parts of the system

featuring an earth terminal.

- Installation must be carried out using safety devices and controls that meet

standards EN 12978 and EN 12453.

- Impact forces can be reduced by using deformable edges.

- In the event impact forces exceed the values laid down by the relevant standards,

apply electro-sensitive or pressure-sensitive devices.

- Apply all safety devices (photocells, safety edges, etc.) required to keep the

area free of impact, crushing, dragging and shearing hazards. Bear in mind the

standards and directives in force, Good Practice criteria, intended use, the installation environment, the operating logic of the system and forces generated by

the automated system.

- Apply all signs required by current code to identify hazardous areas (residual

risks). All installations must be visibly identied in compliance with the provisions

of standard EN 13241-1.

- Once installation is complete, apply a nameplate featuring the door/gate’s data.

- This product cannot be installed on leaves incorporating doors (unless the motor

can be activated only when the door is closed).

- If the automated system is installed at a height of less than 2.5 m or is accessible,

the electrical and mechanical parts must be suitably protected.

- Install any xed controls in a position where they will not cause a hazard, away

from moving parts. More specically, hold-to-run controls must be positioned

within direct sight of the part being controlled and, unless they are key operated,

must be installed at a height of at least 1.5 m and in a place where they cannot

be reached by the public.

- Apply at least one warning light (ashing light) in a visible position, and also

attach a Warning sign to the structure.

- Attach a label near the operating device, in a permanent fashion, with information on how to operate the automated system’s manual release.

- Make sure that, during operation, mechanical risks are avoided or relevant

protective measures taken and, more specically, that nothing can be banged,

crushed, caught or cut between the part being operated and surrounding parts.

- Once installation is complete, make sure the motor automation settings are

correct and that the safety and release systems are working properly.

- Only use original spare parts for any maintenance or repair work. The Firm disclaims all responsibility for the correct operation and safety of the automated

system if parts from other manufacturers are used.

- Do not make any modications to the automated system’s components unless

explicitly authorized by the Firm.

- Instruct the system’s user on what residual risks may be encountered, on the

control systems that have been applied and on how to open the system manually in an emergency. give the user guide to the end user.

- Dispose of packaging materials (plastic, cardboard, polystyrene, etc.) in accordance with the provisions of the laws in force. Keep nylon bags and polystyrene

out of reach of children.

WIRING

WARNING! For connection to the mains power supply, use: a multicore cable with

a cross-sectional area of at least 5x1.5mm

2

or 4x1.5mm2 when dealing with threephase power supplies or 3x1.5mm2 for single-phase supplies (by way of example,

type H05 VV-F cable can be used with a cross-sectional area of 4x1.5mm2). To connect auxiliary equipment, use wires with a cross-sectional area of at least 0.5 mm2.

- Only use pushbuttons with a capacity of 10A-250V or more.

- Wires must be secured with additional fastening near the terminals (for example,

using cable clamps) in order to keep live parts well separated from safety extra

low voltage parts.

- During installation, the power cable must be stripped to allow the earth wire

to be connected to the relevant terminal, while leaving the live wires as short

as possible. The earth wire must be the last to be pulled taut in the event the

cable’s fastening device comes loose.

WARNING! safety extra low voltage wires must be kept physically separate from

low voltage wires.

Only qualied personnel (professional installer) should be allowed to access

live parts.

CHECKING THE AUTOMATED SYSTEM AND MAINTENANCE

Before the automated system is nally put into operation, and during maintenance

work, perform the following checks meticulously:

- Make sure all components are fastened securely.

- Check starting and stopping operations in the case of manual control.

- Check the logic for normal or personalized operation.

- For sliding gates only: check that the rack and pinion mesh correctly with 2 mm

of play along the full length of the rack; keep the track the gate slides on clean

and free of debris at all times.

- For sliding gates and doors only: make sure the gate’s running track is straight

and horizontal and that the wheels are strong enough to take the weight of the

gate.

- For cantilever sliding gates only: make sure there is no dipping or swinging

during operation.

- For swing gates only: make sure the leaves’ axis of rotation is perfectly vertical.

-For barriers only: before opening the door, the spring must be decompressed

(vertical boom).

- Check that all safety devices (photocells, safety edges, etc.) are working properly

and that the anti-crush safety device is set correctly, making sure that the force

of impact measured at the points provided for by standard EN 12445 is lower

than the value laid down by standard EN 12453.

- Impact forces can be reduced by using deformable edges.

- Make sure that the emergency operation works, where this feature is provided.

- Check opening and closing operations with the control devices applied.

- Check that electrical connections and cabling are intact, mak ing extra sure that

insulating sheaths and cable glands are undamaged.

- While performing maintenance, clean the photocells’ optics.

- When the automated system is out of service for any length of time, activate the

emergency release (see “EMERGENCY OPERATION” section) so that the operated

part is made idle, thus allowing the gate to be opened and closed manually.

-

If the power cord is damaged, it must be replaced by the manufacturer or their

technical assistance department or other such qualied person to avoid any risk .

- If “D” type devices are installed (as dened by EN12453), connect in unveried

mode, foresee mandatory maintenance at least every six months

- The maintenance described above must be repeated at least once yearly or at

shorter intervals where site or installation conditions make this necessary.

WARNING!

Remember that the drive is designed to make the gate/door easier to use and

will not solve problems as a result of defective or poorly performed installation

or lack of maintenance

SCRAPPING

Materials must be disposed of in accordance with the regulations in

force. Do not throw away your discarded equipment or used batteries

with household waste. You are responsible for taking all your waste

electrical and electronic equipment to a suitable recycling centre.

DISMANTLING

If the automated system is being dismantled in order to be reassembled at another

site, you are required to:

- Cut o the power and disconnect the whole electrical system.

- Remove the actuator from the base it is mounted on.

- Remove all the installation’s components.

- See to the replacement of any components that cannot be removed or happen

to be damaged.

THE DECLARATION OF CONFORMITY CAN BE VIEWED ON THIS WEBSITE:

WWW.BFT.IT IN THE PRODUCT SECTION.

AVVERTENZE PER L’INSTALLATORE D811766_12

10 - ZARA BTL2

D812059 00100_02

INSTALLATION MANUAL

1) GENERAL INFORMATION

The ZARA BTL2 control panel comes with standard factory settings. Any change

must be set by means of the TRIMMER and DIP SWITCH settings.

The Control unit completely supports the EELINK protocol.

Its main features are:

- Control of 1 or 2 24V BT motors

Note: 2 motors of the same type must be used.

- Electronic torque control with obstacle detection

- Separate inputs for safety devices

- Built-in radio receiver rolling code with transmitter cloning.

The board has a terminal strip of the removable kind to make maintenance

or replacement easier. It comes with a series of prewired jumpers to make the

installer’s job on site easier.

The jumpers concern terminals: 70-71, 70-72, 70-74. If the above-mentioned

terminals are being used, remove the relevant jumpers.

TESTING

TheZARA BTL2 panel controls (checks) the start relays and safety devices (pho-

tocells) before performing each opening and closing cycle.

If there is a malfunction, make sure that the connected devices are working

properly and check the wiring.

2) TECHNICAL SPECIFICATIONS

Power supply 220-230V 50/60 Hz*

Low voltage/mains insulation > 2MOhm 500V

Operating temperature range -20 / +55°C

Thermal overload protection Software

Dielectric rigidity mains/LV 3750V~ for 1 minute

Motor relay switching current

10A

Maximum motor power 40W + 40W (24V

)

Accessories power supply

24V ~ (demand max. 0,2A)

24V ~ safe

Solenoid lock 24V ~ max. 15W

Flashing light 24V max. 25W

Fuses see Fig. C

N° of combinations 4 billion

Max.n° of transmitters that can be memorized 63

Maximum work time 3 minutes

Maximum power 130W

Maximum cycle

S3 13s -1-13s-1x30

pause

90 min.

(*other voltages to order)

Usable transmitter versions:

All ROLLING CODE transmitters compatible with

3) TUBE ARRANGEMENT Fi g. A

Install the electrical system referring to the standards in force for electrical systems

CEI 64-8, IEC 364, harmonization document HD 384 and other national standards.

4) TERMINAL BOARD WIRING Fig. C

WARNINGS - When performing wiring and installation, refer to the standards in

force and, whatever the case, apply good practice principles.

Wires carrying dierent voltages must be kept physically separate from each other,

or they must be suitably insulated with at least 1mm of additional insulation.

Wires must be secured with additional fastening near the terminals, using devices

such as cable clamps.

All connecting cables must be kept far enough away from the dissipater.

WARNING! For connection to the mains power supply, use a multicore cable

with a cross-sectional area of at least 3x1.5mm2 of the kind provided for by

the regulations in force.

To connect the motors, use a cable with a cross-sectional area of at least

1.5mm2 of the kind provided for by the regulations in force. By way of example,

if the cable is run outside (unprotected), it must be at least type H07RN-F,

while if it is run inside (in a raceway), it must be at least type H05 VV-F.

Terminal Denition Description

Power supply

L LINE

Single-phase power supply

220-230V ~50/60 Hz*

N NEUTRAL

JP2

TRANSF PRIM

Transformer primary winding connection, 220-230V

~*

JP5

JP4 TRANSF SEC

Board power supply:

24V~ Transformer secondary winding

24V= Buer battery power supply

Motor

10 MOT 1 +

Connection motor 1. Time lag during closing. (T4)

11 MOT 1 14 MOT 2 +

Connection motor 2. Time lag during opening. 2s

15 MOT 2 -

Aux

20

BLINKER

24V

(MAX. 1A)

Flashing light 24V output max. 25W. Contact stays closed while leaf is operating.

21

28

Solenoid lock

24V ~ max. 15W

29

Limit switches

40 Not used

41 Not used

42 SW1 Limit switch motor 1

43 SW2 Limit switch motor 2

44 Not used

45 Not used

Accessories

power

supply

50 24V-

Accessories power supply output.

51 24V+

52 24 Vsafe+

Tested safety device power supply output (photocell transmitter and safety edge transmitter).

Output active only during operating cycle.

Commands

60 Common START and OPEN inputs common

61 START

START command button (N.O.).

Operation according to “3/4-STEP” logic

62 OPEN

OPEN command button (N.O.).

Gate opened with this command. If the input stays closed, the leaves stay open until the contact is opened.

When the contact is open, the automated device closes following the TCA time, where activated.

Safety devices

70 Common STOP, PHOT and BAR inputs common

71 STOP

The command stops movement. (N.C.)

If not used, leave jumper inserted.

72 PHOT (**)

PHOTOCELL input (N.C.).

Operation according to “PHOTOCELL/PHOTOCELL DURING CLOSING” logic. If not used, leave jumper inserted.

73 FAULT 1 Test input for safety devices connected to PHOT.

74 BAR (**)

BAR safety edge input (N.C.).

Congurable according to the “BAR/ 8K2” logic.

The command reverses movement for 2 sec.

If not used, leave jumper inserted.

75 FAULT 2 Test input for safety devices connected to BAR.

Antenna

Y ANTENNA

Antenna input.

Use an antenna tuned to 433MHz. Use RG58 coax cable to connect the Antenna and Receiver. Metal bodies

close to the antenna can interfere with radio reception. If the transmitter’s range is limited, move the antenna

to a more suitable position.

# SHIELD

(*) Other voltages available on request

(*) If “D” type devices are installed (as dened by EN12453), connect in unveried mode, foresee mandatory maintenance at least every six months.

ZARA BTL2 - 11

D812059 00100_02

ENGLISH

INSTALLATION MANUAL

5) LOCAL COMMANDS Fig. C

Pressing the S3 key commands one START. By pressing the key again while the

automated device is moving a STOP is commanded.

6) SAFETY DEVICES

Note: only use receiving safety devices with free changeover contact.

6.1) TESTED DEVICES Fig. H

6.2

CONNECTION OF 1 PAIR OF NON-TESTED PHOTOCELLS Fig. D

7 MEMORIZING TRANSMITTERS FIG. E

RADIO

- IMPORTANT NOTE: THE FIRST TRANSMITTER MEMORIZED MUST BE

IDENTIFIED BY ATTACHING THE KEY LABEL (MASTER).

In the event of manual programming, the rst transmitter assigns the RECEIVER’S

KEY CODE: this code is required to subsequently clone the radio transmitters. The

Clonix built-in on-board receiver also has a number of important advanced features:

• Cloning of master transmitter (rolling code or xed code).

• Cloning to replace transmitters already entered in receiver.

To use these advanced features, refeXr to the universal handheld programmer’s

instructions and to the general receiver programming guide.

8 AUTOSET ADJUSTMENT FIG. F

Enables Motor Torque to be set automatically.

If the power is suddenly disconnected and then restored the automation performs

the operations at autoset speed till the travel limits are identied.

WARNING!! The autoset operation must be performed only once you have checked that the leaf is moving accurately (opening/closing) and that the mechanical

stops are positioned correctly. You must run an autoset cycle whenever the motor

force (T2), the slow-down distance (T3) .

WARNING! While the autoset function is running, the obstacle detection function

is not active. Consequently, the installer must monitor the automated device’s

movements and keep people and property out of range of the automated device.

WARNING: the torque values set by the autoset function refer to the motor force

set during the autoset cycle. If motor force is edited, an autoset opening and

closing cycle will need to be performed again.

WARNING: check that the force of impact measured at the points provided for

by standard EN 12445 is lower than the value laid down by standard EN 12453.

Setting sensitivity incorrectly can result in damage to property and injury to

people and animals.

SOLENOID LOCK

WARNING: In the case of leaves longer than 3m, it is essential to install

a solenoid lock.

KEYS

KEYS Description

S1

Add Start Key

associates the desired key with the Start command.

S2

Add Pedestrian Key

associates the desired key with the pedestrian command.

S2

>5s

Conrms the changes made to parameter settings and operating

S1+S2

>10s

Erase List

WARNING! Erases all memorized transmitters from the

receiver’s memory.

S3

Pressed BRIEFLY, it gives the START command.

HELD DOWN (>5 sec.), it activates the AUTOSET function.

LED INDICATORS:

POWER Steadily lit: - Mains power on - Board powered - Fuse F1 intact

START Lit: START input activated

OPEN Lit: OPEN pedestrian input activated

STOP Unlit: STOP input activated

PHOT Unlit: PHOT photocell input activated

FAULT 1 PHOT input safety device test input diagnostics

BAR Unlit: BAR safety edge input activated

FAULT 2 BAR input safety device test input diagnostics

SWC1

Lit: the limitswitch closing of motor 1 is free

Unlit: motor 1 closing limit switch input activated

SWO1

Lit: the limitswitch opening of motor 1 is free

Unlit: motor 1 opening limit switch input activated

SWC2

Lit: the limitswitch closing of motor 2 is free

Unlit: motor 2 closing limit switch input activated

SWO2

Lit: the limitswitch opening of motor 2 is free

Unlit: motor 2 opening limit switch input activated

ERR

Unlit: no error

LIT: see error diagnostics table

RADIO

(GREEN)

Unlit: remote programming not active

Radio LED only ashing: Remote programming active, waiting for

hidden key.

Flashing in sync with Set LED: Transmitter deletion in progress

Lit: remote programming active, waiting for desired key.

Lit 1s: Radio receiver channel activated

SET

Lit: Set key pressed / Autoset completed successfully

Flashes three times: Autoset in progress

Fast ashing 10s: Autoset failed

Flashing in sync with Radio LED: Transmitter deletion in progress

Lit 1s: Start/Stop after key S3 pressed

Lit 10s: Autoset completed correctly

9 ADJUSTMENT PROCEDURE

Before turning the unit on, check electrical connections.

- Set the following parameters: Automatic Closing Time, motor force, slow-down

distance.

- Set the logics.

- Run the autoset function.

WARNING! Incorrect settings can result in damage to property and injury

to people and animals.

WARNING: Check that the force of impact measured at the points

provided for by standard EN 12445 is lower than the value laid down

by standard EN 12453.

For best results, it is advisable to run the autoset function with the motors idle (i.e.

not overheated by a considerable number of consecutive operations)

10) INSTALLATION TEST PROCEDURE

1. Run the AUTOSET cycle (*)

2. Check the impact forces: if they fall within the limits (**) skip to point 9 of the

procedure, otherwise

3. Where necessary, adjust the sensitivity (force) parameter: see parameters table.

4. Check the impact forces again: if they fall within the limits (**) skip to point 9

of the procedure, otherwise

5. Apply a shock absorber prole

6. Check the impact forces again: if they fall within the limits (**) skip to point 9

of the procedure, otherwise

7. Apply pressure-sensitive or electro-sensitive protective devices (such as a

safety edge) (**)

8. Check the impact forces again: if they fall within the limits (**) skip to point 9

of the procedure, otherwise

9. Make sure all devices designed to detect obstacles within the system’s operating

range are working properly

(*) Before running the autoset function, make sure you have performed all the

assembly and make-safe operations correctly, as set out in the installation

warnings in the drive’s manual.

(**)

Based on the risk analysis, you may nd it necessary to apply sensitive protective

devices anyway

WARNING! Incorrect settings can result in damage to property and injury

to people and animals.

LED ERR:

Led ERR

Led SET Lit slow ashing fast ashing

Unlit:

Reverse due to

obstacle - Amperostop

- Check for obstacles in path

Photocell test,

Costa o Costa 8k2

failed

- Check photocell

connection and/or

logic settings

Thermal cutout

- Allow automated

device to cool

Lit

Internal system

supervision control

error.

- Try switching the

board o and back

on again.

If the problem

persists, contact

the technical

assistance department.

Limit switch error

- Check limit

switch connections

slow

ashing

Photocell test failed

- Check photocell

connection and/or

logic settings

Parameters and/

or Operating Logic

edited

- If the “Slow-down

distance” is edited,

run a new Autoset

cycle to conrm

the new setting.

- If other parameters and/or operating logic are edited, hold down S2

for 5s to conrm.

NOTE: In any case,

the Autoset function conrms all

changes made to

the board.

Loading...

Loading...