Page 1

ISTRUZIONI D’USO E DI INSTALLAZIONE

INSTALLATION AND USER’S MANUAL

INSTRUCTIONS D’UTILISATION ET D’INSTALLATION

INSTALLATIONS-UND GEBRAUCHSANLEITUNG

INSTRUCCIONES DE USO Y DE INSTALACION

INSTALLATIEVOORSCHRIFTEN

ATTUATORE PER CANCELLI SCORREVOLI A CREMAGLIERA

ACTUATOR FOR RACK SLIDING GATES

ACTIONNEUR POUR PORTAILS COULISSANTS A CREMAILLERE

ANTRIEB FÜR ZAHNSTANGEN-SCHIEBETORE

SERVOMOTOR PARA CANCELAS CORREDERAS DE CREMALLERA

ACTUATOR VOOR SCHUIFHEKKEN MET TANDHEUGEL

Attenzione! Leggere attentamente le “Avvertenze” all’interno! Caution! Read “Warnings” inside carefully! Attention! Veuillez lire attentivement les Avertissements qui se trouvent à l’intérieur!

Achtung! Bitte lesen Sie aufmerksam die „Hinweise“ im Inneren! ¡Atención¡ Leer atentamente las “Advertencias”en el interior! Let op! Lees de “ Waarschuwingen” aan de binnenkant zorgvuldig!

D811972 00100_01 30-09-13

DEIMOS BT A 400

DEIMOS BT A 600

Page 2

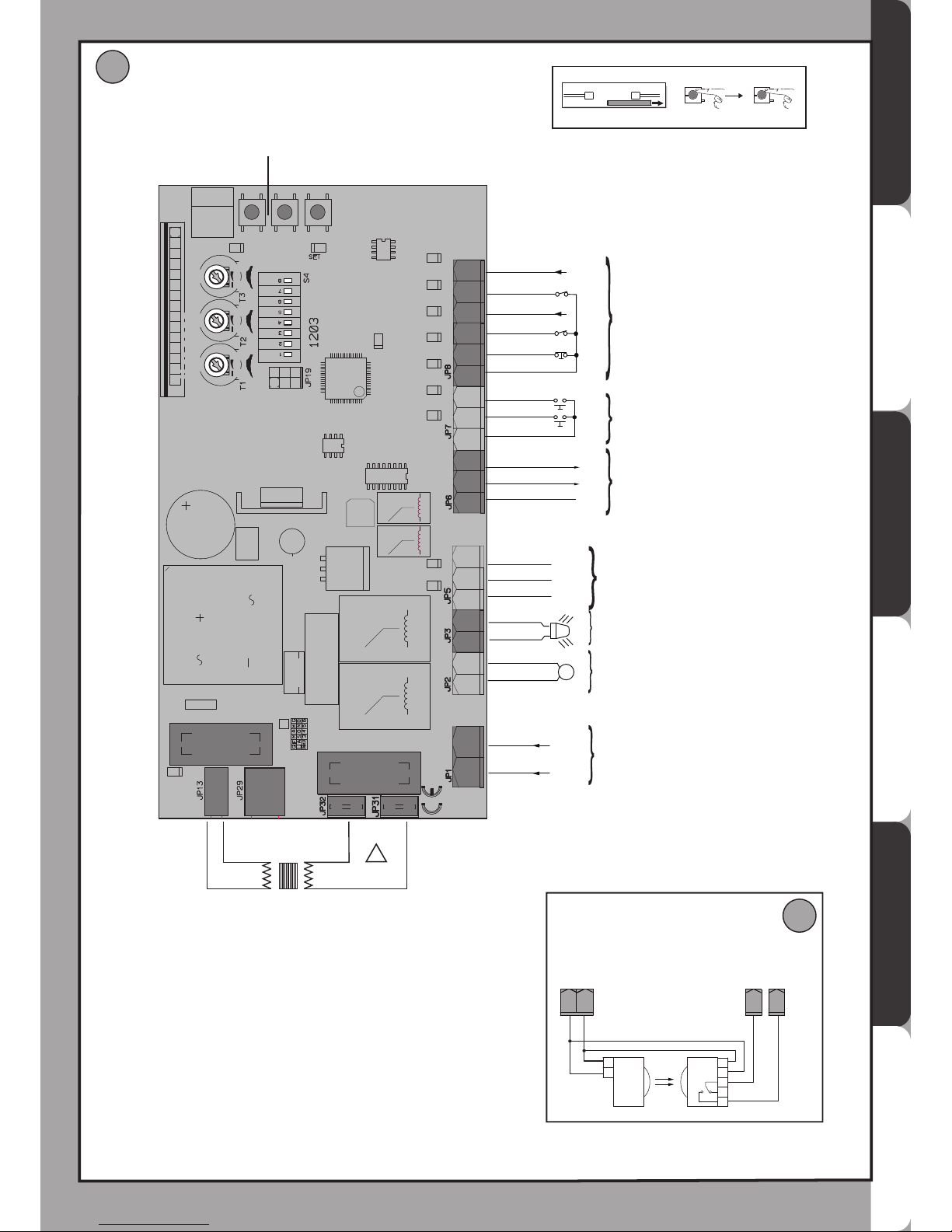

INSTALLAZIONE VELOCE-QUICK INSTALLATION-INSTALLATION RAPIDE

SCHNELLINSTALLATION-INSTALACIÓN RÁPIDA - SNELLE INSTALLATIE

2x0.75mm

2

3x1.5mm

2

RG58

3x1.5mm

2

3x1.5mm

2

5x0,75mm

2

2x1.5mm

2

Predisposizione fissaggio motore, Preparation for motor mounting,

Aménagement fixation moteur, Vorbereitung Motorbefestigung,

Disposición fijación del motor, Voorbereiding bevestiging motor.

17mm + “X”

“X”=Cremagliera (FIG J), Rack (FIG J),

Crémaillère (FIG J), Zahnstange (FIG J),

Cremallera (FIG J), Tandheugel (FIG J)

Montaggio motore,

Mounting the motor,

Montage moteur,

Montage Motor,

Montaje del motor,

Montage motor.

Montaggio accessori trasmissione, Mounting drive accessories,

Montage accessoires transmission, Montage Antriebszubehör,

Montaje de accesorios transmisión, Montage accessoires overbrenging.

Y + 50 mm

> 10mm

> 25mm

60-70mm

A

D

B

E

E1

PREDISPOSIZIONE TUBI,

TUBE ARRANGEMENT,

PRÉDISPOSITION DES TUYAUX, VORBEREITUNG DER LEITUNGEN,

DISPOSICIÓN DE TUBOS, VOORBEREIDING LEIDINGEN.

1

2

C

3A 3B

4

3

Y

Fissaggio staffe finecorsa (dx e sx), Fastening limit switch brackets (RH/LH),

Fixation étriers fin de course (drt et gch), Befestigung Bügel Anschläge (rechts und links),

Fijación abrazaderas final de carrera (der. e izq.),

Bevestiging stangen aanslag (rechts en links).

F

2 - DEIMOS BT A 400 - DEIMOS BT A 600

D811972 00100_01

Page 3

ITALIANO ENGLISH

FRANÇAIS

DEUTSCH

ESPAÑOL

NEDERLANDS

G

Tasti programmazione,

Programming keys,

touches de programmation,

Programmierungstasten,

botones de programacion,

Toetsen programmeur.

F3 1,25A T

F1 0,63A T (220-230V

F1 1,6A T (120V)

Connettore necorsa

Limit switch connector

Connecteur de n de course

Steckverbindung Endschalter

Conector nal de carrera

Connector eindaanslag

JP283

RADIO

+

+

+

24V -

24V +

24 VSafe+

COM

START

OPEN

NO

NO

Alimentazione accessori

Accessories power supply

Alimentation des accessoires

Stromversorgung Zubehör

Alimentación accesorios

Voeding accessoires

Comandi / Commands

Commandes/Bedienelemente

Mandos/ Commando's

PHOT

STOP

COM

FAULT 1

BAR

FAULT 2

NC

NC

NC

Sicurezze

Safety devices

Sécurités

Sicherheitsvorrichtungen

Dispositivos de seguridad

Veiligheden

Alimentazione / Power supply

Alimentation / Stromversorgung

Alimentación /Voeding

L

N

220-230V ~

*

M1

+

-

Motore / Motor / moteur

Motor /Eindaanslag/Encoder

Lampeggiante / Blinker / Clignotant

Warnblinkleuchte / Bombilla / Knipperlicht

+ REF SWE

SWC **

SWO **

10L N 11 20 21 41 42 43

50 51 52 60 61 62 70 71 72 73 74 75

S1 S2 S3

ERR

FAULT2

FAULT1

PHOT

STOP

OPEN

START

BAR

H

JP3

24V

Collegamento di 1 coppia di fotocellule non vericate,

Connection of 1 pair of non-tested photocells,

Connexion 1 paire photocellules no vériées,

Anschluss von einem Paar nicht überprüften Fotozellen,

Conexión de 1 par fotocélulas no comprobadas,

Aansluiting van 1 paar fotocellen anders dan “trusted device”.

2

1

TX1

2

1

RX1

4

5

3

50 51

70 72

**Con logica inversione direzione di apertura = 000 (DIR=DX)

**With reverse logic, opening direction = 000 (DIR=right)

** Avec logique inversion direction d’ouverture = 000 (DIR=DRT )

**Mit Inversionslogik Ö nungsrichtung = 000 (DIR=rechts)

**Con lógica inversión dirección de apertura = 000 (DIR=DER)

**Met logica omkering openingsrichting = 000 (DIR=R)

24V

!

24V~

220-230V~*

DIP7=OFF

POWER

SWO

SWC

START

+ +

S3 S3

X1X1

START STOP

DEIMOS BT A 400 - DEIMOS BT A 600 - 3

D811972 00100_01

Page 4

J

I

I1

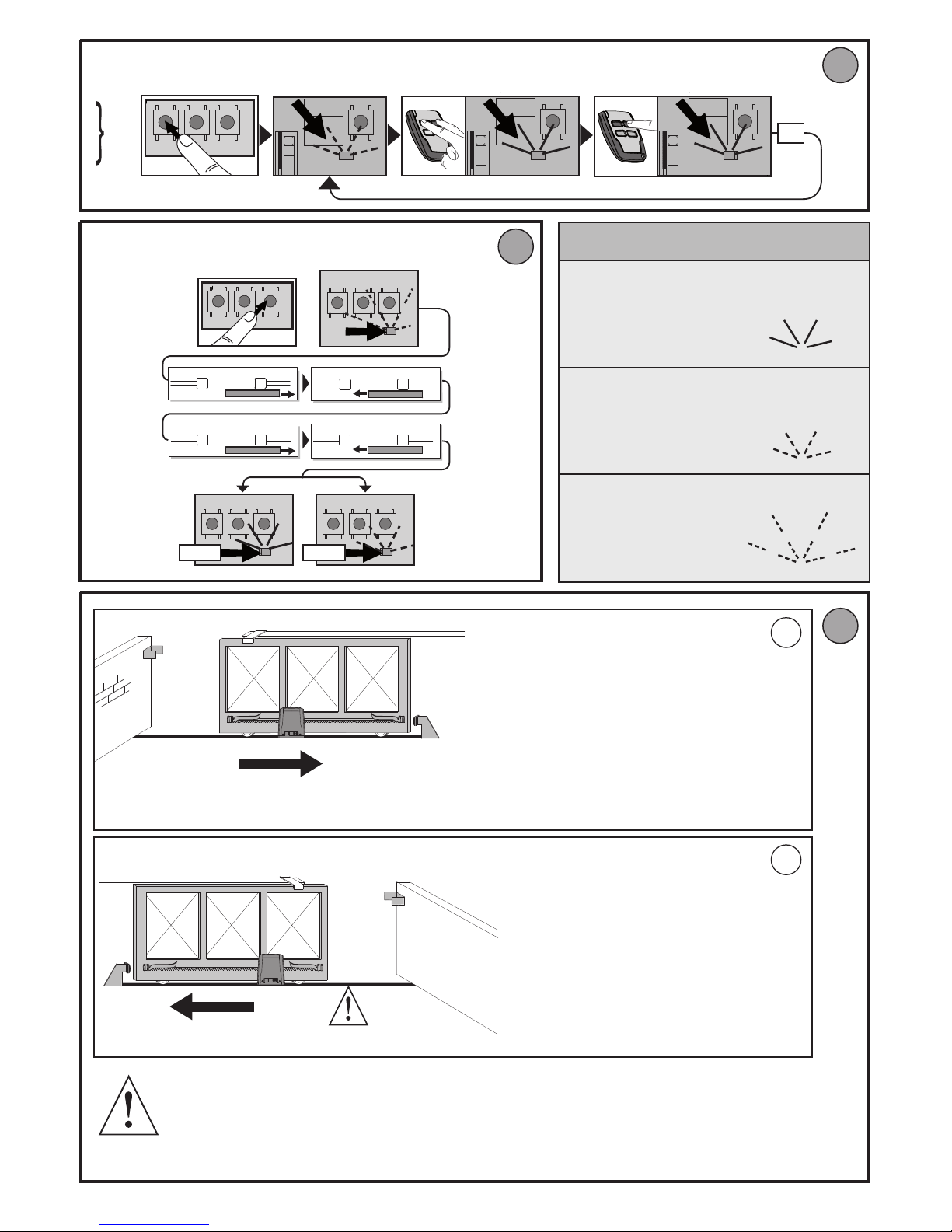

1

- Nel passaggio di congurazione logica da apertura destra/sinistra, non invertire il collegamento originale dei morsetti 42-43.

- When switching logic conguration from right to left opening, do not swap over original connection of terminals 42-43.

- Lors du passage de conguration logique de l’ouverture droite/gauche, n’inversez pas la connexion d’origine des bornes 42-43

- Bei der Änderung der Logik Önung rechts/links nicht den Originalanschluss der Klemmen 42-43 verändern.

- En el paso de conguración lógica de apertura derecha/izquierda no invertir la conexión original de los bornes 42-43.

- Bij de overgang van de logica conguratie van rechts/links openen, de oorspronkelijke aansluiting van de klemmen 42-43 niet omdraaien.

Inversione direzione di apertura: OFF

Open in other direction: OFF

Inversion direction de l'ouverture: OFF

Richtungsumkehrung Önung: OFF

Inversión dirección de apertura: OFF

Openingsrichting omdraaien: OFF

DIP 5

DIP 5

DIP 5

DIP 5

DIP 5

DIP 5

DIP 5

DIP 5

DIP 5

DIP 5

DIP 5

DIP 5

verso di apertura: destra

opening direction: right

sens de l’ouverture : droite

Önungsrichtung: rechts

sentido de apertura: derecha

openingsrichting: rechtsverso

2

Inversione direzione di apertura: ON

Open in other direction: ON

Inversion direction de l'ouverture: ON

Richtungsumkehrung Önung: ON

Inversión dirección de apertura: ON

Openingsrichting omdraaien: ON

verso di apertura: sinistra

opening direction: left

sens de l’ouverture : gauche

Önungsrichtung: links

sentido de apertura: izquierda

openingsrichting: links

START

OK

S1

S1

S1

MEMORIZZAZIONE RADIOCOMANDO/MEMORIZING REMOTE CONTROLS/MÉMORISATION RADIOCOMMANDE

ABSPEICHERUNG DER FERNBEDIENUNG /MEMORIZACIÓN DEL RADIOMANDO/MEMORIZAÇÃO DO RADIOCOMANDO

x1

S1 S2 S3

RADIO RADIO RADIO

Fisso

Steadily lit

Fixe

Ununterbrochen an

Fijo

Continu

Lampeggio continuo

Continuous ashing

Clignotement continu

Kontinuierliches Blinken

Parpadeo continuo

Continu knipperen

Lampeggio intermittente

Intermittent ashing

Clignotement intermittent

intermittierendes Blinken

Parpadeo intermitente

Met intervallen knipperen

LEGENDA - KEY - LÉGENDE

LEGENDE - LEYENDA - LEGENDA

=

AUTO OPEN

AUTO CLOSE

AUTO OPEN

AUTO CLOSE

5s

S1 S2 S3

S2S1 S3

SET

S2S1 S3

SET

S2S1 S3

SET

OK KO

REGOLAZIONE AUTOSET, ADJUSTING AUTOSET, RÉGLAGE AUTOSET ,

EINSTELLUNG AUTOSET, REGULACIÓN AUTOSET, REGULAÇÃO AUTOSET.

4 - DEIMOS BT A 400 - DEIMOS BT A 600

D811972 00100_01

Page 5

CP

X= 37

30

12

CVZ

28

60

X= 33

30

8

CVZ-S

6

X= 40

NO

OK

N1

39

50

255

120

135

164

287

K

L

M

N

P

P1

50

>25

>100

17

2mm

O

Q

S

Q1

Q3

Q2

DEIMOS BT A 400 - DEIMOS BT A 600 - 5

D811972 00100_01

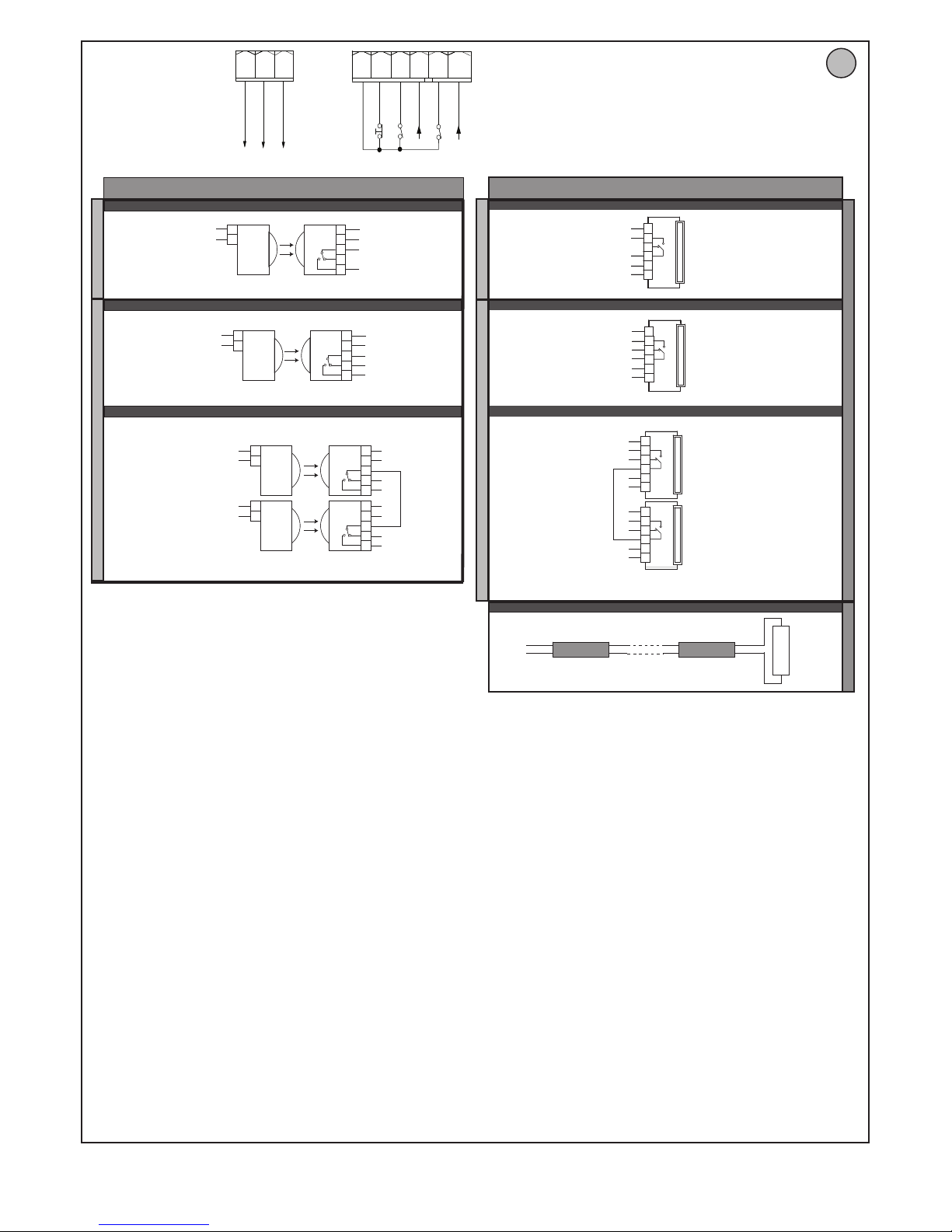

Page 6

R

50

51

52

70

71

72

73

74 75

24V -

24V +

24 VSafe+

COM

PHOT

BAR

STOP

FAULT 1

FAULT 2

NC

NC

NC

PHOT

1

2

1

2

3

4

5

51

TX1 RX1

1

2

1

2

3

4

5

52

50

TX1 RX1

1

2

1

2

3

4

5

TX1 RX1

1

2

1

2

3

4

5

TX2 RX2

1

2

1

2

3

4

5

TX1 RX1

1

2

1

2

3

4

5

TX1 RX1

1

2

1

2

3

4

5

TX1 RX1

1

2

1

2

3

4

5

TX2 RX2

1 PHOT / 1 PHOT CL

1 PHOT / 1 PHOT CL

2 PHOT / 2 PHOT CL

BAR 8K2

50

52

50

52

50

51

50

51

50

51

50

51

50

70

72

70

72

73

70

70

72

73

BAR

Bar 1

1

2

3

4

5

6

Bar 1

1

2

3

4

5

Bar 2

1

2

3

4

5

Bar 1

1

2

3

4

5

6

6

6

Bar 1

1

2

3

4

5

6

Bar 1

1

2

3

4

5

Bar 2

1

2

3

4

5

Bar 1

1

2

3

4

5

6

6

6

BAR 8K2

1 BAR

1 BAR

2 BAR

51

51

50

51

50

51

50

52

52

52

74

70

74

70

75

74

70

51

50

70

75

70

74

8,2Kohm 5%

SAFETY EDGE

SAFETY EDGE

DIP2 OFF

DIP7 OFFDIP7 ON

DIP2 ON

DIP7 OFFDIP7 ON

6 - DEIMOS BT A 400 - DEIMOS BT A 600

D811972 00100_01

Page 7

ITALIANO

AVVERTENZE PER L’INSTALLATORE

Tutto quello che non è espressamente previsto nel manuale d’installazione, non è permesso. ll buon funzionamento dell’operatore è garantito

solo se vengono rispettati i dati riportati. La ditta non risponde dei danni

causati dall’inosservanza delle indicazioni riportate in questo manuale.

Lasciando inalterate le caratteristiche essenziali del prodotto, la Ditta

si riserva di apportare in qualunque momento le modiche che essa

ritiene convenienti per migliorare tecnicamente, costruttivamente

e commercialmente il prodotto, senza impegnarsi ad aggiornare la

presente pubblicazione.

ATTENZIONE! Importanti istruzioni di sicurezza. Leggere e seguire attentamente tutte le avvertenze e le istruzioni che accompagnano il prodotto

poiché un’installazione errata può causare danni a persone, animali o cose.

Le avvertenze e le istruzioni forniscono importanti indicazioni riguardanti la

sicurezza, l’installazione, l’uso e la manutenzione. Conservare le istruzioni

per allegarle al fascicolo tecnico e per consultazioni future.

SICUREZZA GENERALE

Questo prodotto è stato progettato e costruito esclusivamente per l’utilizzo

indicato in questa documentazione. Usi diversi da quanto indicato potrebbero

essere causa di danni al prodotto e di pericolo.

- Gli elementi costruttivi della macchina e l’installazione devono essere in accordo

con le seguenti Direttive Europee, ove applicabili: 2004/108/CE, 2006/95/CE,

2006/42/CE, 89/106/CE, 99/05/CE e loro modiche successive. Per tutti i Paesi

extra CEE, oltre alle norme nazionali vigenti, per un buon livello di sicurezza è

opportuno rispettare anche le norme citate.

- La Ditta costruttrice di questo prodotto (di seguito “Ditta”) declina qualsiasi

responsabilità derivante da un uso improprio o diverso da quello per cui è

destinato e indicato nella presente documentazione nonché dall’inosservanza

della Buona Tecnica nella costruzione delle chiusure (porte, cancelli, ecc.) e dalle

deformazioni che potrebbero vericarsi durante l’uso.

- L’installazione deve essere eseguita da personale qualicato (installatore professionale, secondo EN12635), nell’osservanza della Buona Tecnica e delle norme

vigenti.

- Prima di installare il prodotto apportare tutte le modiche strutturali relative

alle realizzazione dei franchi di sucurezza a alla protezione o segregazione di

tutte le zone di schiacciamento, cesoiamento, convogliamento e di pericolo in

genere, secondo quanto previsto dalle norme EN 12604 ed 12453 o eventuali

norme locali di installazione. Vericare che la struttura esistente abbia i necessari

requisiti di robustezza e stabilità.

- Prima di iniziare l’installazione vericare l’integrità del prodotto.

- La Ditta non è responsabile della inosservanza della Buona Tecnica nella costruzione e manutenzione degli inssi da motorizzare, nonché delle deformazioni

che dovessero intervenire nell’utilizzo.

- Vericare che l’intervallo di temperatura dichiarato sia compatibile con il luogo

destinato all’installazione dell’automazione.

- Non installare questo prodotto in atmosfera esplosiva: la presenza di gas o fumi

inammabili costituisce un grave pericolo per la sicurezza.

- Togliere l’alimentazione elettrica, prima di qualsiasi intervento sull’impianto.

Scollegare anche eventuali batterie tampone se presenti.

- Prima di collegare l’alimentazione elettrica, accertarsi che i dati di targa corrispondano ai quelli della rete di distribuzione elettrica e che a monte dell’impianto

elettrico vi siano un interruttore dierenziale e una protezione da sovracorrente

adeguati. Prevedere sulla rete di alimentazione dell’automazione, un interruttore

o un magnetotermico onnipolare che consenta la disconnessione completa nelle

condizioni della categoria di sovratensione III (apertura dei contatti uguale o

superiore a 3 mm).

- Vericare che a monte della rete di alimentazione, vi sia un interruttore dierenziale con soglia non superiore a 0.03A e a quanto previsto dalle norme vigenti.

- Vericare che l’impianto di terra sia realizzato correttamente: collegare a terra

tutte le parti metalliche della chiusura (porte, cancelli, ecc.) e tutti i componenti

dell’impianto provvisti di morsetto di terra.

- L’installazione deve essere fatta utilizzando dispositivi di sicurezza e di comandi

conformi alla EN 12978 e EN12453.

- Le forze di impatto possono essere ridotte mediante l’utilizzo di bordi deformabili.

- Nel caso in cui le forze di impatto superino i valori previsti dalle norme, applicare

dispositivi elettrosensibili o sensibili alla pressione.

- Applicare tutti i dispositivi di sicurezza (fotocellule, coste sensibili, ecc.) necessari

a proteggere l’area da pericoli di impatto, schiacciamento, convogliamento,

cesoiamento. Tenere in considerazione le normative e le direttive in vigore,

i criteri della Buona Tecnica, l’utilizzo, l’ambiente di installazione, la logica di

funzionamento del sistema e le forze sviluppate dall’automazione.

- Applicare i segnali previsti dalle normative vigenti per individuare le zone

pericolose (i rischi residui). Ogni installazione deve essere identicata in modo

visibile secondo quanto prescritto dalla EN13241-1.

- Successivamente al completamento dell’installazione, applicare una targa

identicativa della porta/cancello

- Questo prodotto non può essere installato su ante che incorporano delle porte

(a meno che il motore sia azionabile esclusivamente a porta chiusa).

- Se l’automazione è installata ad una altezza inferiore a 2,5 m o se è accessibile,

è necessario garantire un adeguato grado di protezione delle parti elettriche e

meccaniche.

- Installare qualsiasi comando sso in posizione tale da non causare pericoli e

lontano da parti mobili. In particolare i comandi a uomo presente devono essere

posizionati in vista diretta della parte guidata, e, a meno che non siano a chiave,

devono essere installati a una altezza minima di 1,5 m e in modo tale da non

essere accessibili al pubblico.

- Applicare almeno un dispositivo di segnalazione luminosa (lampeggiante) in

posizione visibile, ssare inoltre alla struttura un cartello di Attenzione.

- Fissare in modo permanente una etichetta relativa al funzionamento dello sblocco

manuale dell’automazione e apporla vicino all’organo di manovra.

- Assicurarsi che durante la manovra siano evitati o protetti i rischi meccanici ed

in particolare l’impatto, lo schiacciamento, il convogliamento, il cesoiamento tra

parte guidata e parti circostanti.

- Dopo aver eseguito l’installazione, assicurarsi che il settaggio dell’automazione

motore sia correttamente impostato e che i sistemi di protezione e di sblocco

funzionino correttamente.

- Usare esclusivamente parti originali per qualsiasi manutenzione o riparazione.

La Ditta declina ogni responsabilità ai ni della sicurezza e del buon funziona-

mento dell’automazione se vengono impiegati componenti di altri produttori.

- Non eseguire alcuna modica ai componenti dell’automazione se non espressamente autorizzata dalla Ditta.

- Istruire l’utilizzatore dell’impianto per quanto riguarda gli eventuali rischi residui,

i sistemi di comando applicati e l’esecuzione della manovra apertura manuale

in caso di emergenza: consegnare il manuale d’uso all’utilizzatore nale.

- Smaltire i materiali di imballo (plastica, cartone, polistirolo, ecc.) secondo quanto

previsto dalle norme vigenti. Non lasciare buste di nylon e polistirolo alla portata

dei bambini.

COLLEGAMENTI

ATTENZIONE! Per il collegamento alla rete utilizzare: cavo multipolare di sezione

minima 5x1,5mm

2

o 4x1,5mm2 per alimentazioni trifase oppure 3x1,5mm2 per

alimentazioni monofase (a titolo di esempio, il cavo può essere del tipo H05 V V-F

con sezione 4x1.5mm2). Per il collegamento degli ausiliari utilizzare conduttori

con sezione minima di 0,5 mm2.

- Utilizzare esclusivamente pulsanti con portata non inferiore a 10A-250V.

- I conduttori devono essere vincolati da un ssaggio supplementare in prossi-

mità dei morsetti (per esempio mediante fascette) al ne di tenere nettamente

separate le parti in tensione dalle parti in bassissima tensione di sicurezza.

-

Il cavo di alimentazione, durante l’installazione, deve essere sguainato in modo da

permettere il collegamento del conduttore di terra all’appropriato morsetto lasciando

però i conduttori attivi il più corti possibile. Il conduttore di terra deve essere l’ultimo

a tendersi in caso di allentamento del dispositivo di ssaggio del cavo.

ATTENZIONE! i conduttori a bassissima tensione di sicurezza devono essere

sicamente separati dai conduttori a bassa tensione.

L’accessibilità alle parti in tensione deve essere possibile esclusivamente per il

personale qualicato (installatore professionale)

VERIFICA DELL’AUTOMAZIONE E MANUTENZIONE

Prima di rendere denitivamente operativa l’automazione, e durante gli interventi

di manutenzione, controllare scrupolosamente quanto segue:

- Vericare che tutti i componenti siano ssati saldamente;

- Vericare l’operazione di avvio e fermata nel caso di comando manuale.

- Vericare la logica di funzionamento normale o personalizzata.

-

Solo per cancelli scorrevoli: vericare il corretto ingranamento cremagliera pignone con un gioco di 2 mm lungo tutta la cremagliera; tenere la rotaia di

scorrimento sempre pulita e libera da detriti.

-Solo per cancelli e porte scorrevoli: vericare che il binario di scorrimento del

cancello sia lineare, orizzontale e le ruote siano idonee a sopportare il peso del

cancello.

-Solo per cancelli scorrevoli sospesi (Cantilever): vericare che non ci sia abbas-

samento o oscillazione durante la manovra.

-Solo per cancelli a battente: vericare che l’asse di rotazione delle ante sia

perfettamente verticale.

- Solo per barriere: prima di aprire la portina la molla deve essere scarica

(asta verticale).

- Controllare il corretto funzionamento di tutti i dispositivi di sicurezza (fotocellule,

coste sensibili, ecc) e la corretta regolazione della sicurezza antischiacciamento

vericando che il valore della forza d’impatto misurato nei punti previsti dalla

norma EN 12445, sia inferiore a quanto indicato nella norma EN 12453.

- Le forze di impatto possono essere ridotte mediante l’utilizzo di bordi deformabili.

- Vericare la funzionalità della manovra di emergenza ove presente.

- Vericare l’operazione di apertura e chiusura con i dispositivi di comando applicati.

- Vericare l’integrità delle connessioni elettriche e dei cablaggi, in particolare lo

stato delle guaine isolanti e dei pressa cavi.

- Durante la manutenzione eseguire la pulizia delle ottiche delle fotocellule.

- Per il periodo di fuori servizio dell’automazione, attivare lo sblocco di emergenza

(vedi paragrafo “MANOVRA DI EMERGENZA”) in modo da rendere folle la parte

guidata e permettere così l’ apertura e la chiusura manuale del cancello.

- Se il cavo di alimentazione è danneggiato, esso deve essere sostituito dal co-

struttore o dal suo servizio di assistenza tecnica o comunque da una persona

con qualica similare, in modo da prevenire ogni rischio.

- Se si si installano dispositivi di tipo “D” (come deniti dalla EN12453), collegati

in modalità non vericata, prescrivere una manutenzione obbligatoria con

frequenza almeno semestrale.

- La manutenzione come sopra descritta deve essere ripetuta con frequenza

almeno annuale o ad intervalli di tempo minori qualora le caratteristiche del

sito o dell’installazione lo richiedessero.

ATTENZIONE!

Ricordarsi che la motorizzazione è una facilitazione dell’uso del cancello/porta e non

risolve problemi a difetti e decienze di installazione o di mancata manutenzione.

DEMOLIZIONE

L’eliminazione dei materiali va fatta rispettando le norme vigenti. Nel caso di

demolizione dell’automazione non esistono particolari pericoli o rischi derivanti

dall’automazione stessa.

È opportuno, in caso di recupero dei materiali, che vengano separati per tipologia

(parti elettriche - rame - alluminio - plastica - ecc.).

SMANTELLAMENTO

Nel caso l’automazione venga smontata per essere poi rimontata in altro sito bisogna:

- Togliere l’alimentazione e scollegare tutto l’impianto elettrico.

- Togliere l’attuatore dalla base di ssaggio.

- Smontare tutti i componenti dell’installazione.

- Nel caso alcuni componenti non possano essere rimossi o risultino danneggiati,

provvedere alla loro sostituzione.

LA DICHIARAZIONE DI CONFORMITÀ PUÒ ESSERE CONSULTATA SUL SITO:

WWW.BFT.IT NELLA SEZIONE PRODOTTI.

AVVERTENZE PER L’INSTALLATORE D811766_10

DEIMOS BT A 400 - DEIMOS BT A 600 - 7

D811972 00100_01

Page 8

1) GENERALITÀ

L’attuatore DEIMOS BT A ore un’ampia versatilità d’installazione, grazie alla

posizione estremamente bassa del pignone, alla compattezza dell’attuatore e alla

regolazione dell’altezza e profondità di cui dispone. Il limitatore di coppia elettronico, regolabile, garantisce la sicurezza contro lo schiacciamento. La manovra

manuale d’emergenza si eettua con estrema facilità tramite una leva di sblocco.

L’arresto a ne corsa è controllato da microinterruttori elettromeccanici.

Il quadro comandi HAMAL viene fornito dal costruttore con settaggio standard.

Qualsiasi variazione, deve essere impostata mediante congurazione dei TRIMMER e DIP SWITCH.

Le caratteristiche principali sono:

- Controllo di 1 motore in bassa tensione

- Rilevamento ostacoli

- Ingressi separati per le sicurezze

- Ricevitore radio incorporato rolling-code con clonazione trasmettitori.

La scheda è dotata di una morsettiera di tipo estraibile per rendere più agevole la

manutenzione o la sostituzione. Viene fornita con una serie di ponti precablati per

facilitare l’installatore in opera.I ponti riguardano i morsetti: 70-71, 70-72, 70-74.

Se i morsetti sopraindicati vengono utilizzati, togliere i rispettivi ponti.

VERIFICA

Il quadro

HAMAL

eettua il controllo (verica) dei relè di marcia e dei dispositivi di

sicurezza (fotocellule), prima di eseguire ogni ciclo di apertura e chiusura.

In caso di malfunzionamenti vericare il regolare funzionamento dei dispositivi

collegati e controllare i cablaggi.

2)DATI TECNICI

MOTORE

400 600

Alimentazione

120V 60Hz

220-230V 50/60 Hz(*)

120V 60Hz

220-230V 50/60 Hz(*)

Motore 24V

24V

Potenza assorbita 50W 70W

Corrente assorbita max

0,5A (230V~) - 1A (110V~) 0,5A (230V~) - 1A (110V~)

Modulo pignone

(standard)

4mm (14 denti) 4mm (14 denti)

Velocità anta (standard) 12m/min 12m/min

Peso anta max-standard** 4000N (≈400kg)

6000N (~600kg)

Modulo pignone (veloce) 4mm (18 denti) 4mm (18 denti)

Velocità anta (veloce) 15,5m/min 15,5m/min

Peso anta max-veloce** 3000N (≈300kg) 3600N (≈360kg)

Coppia max 20Nm 30Nm

Reazione all’urto

Limitatore di

coppia elettronico

Limitatore

di coppia elettronico

Lubricazione Grasso permanente Grasso permanente

Manovra manuale

Sblocco meccanico

a leva

Sblocco meccanico

a leva

Tipo di utilizzo intensivo intensivo

Batterie tampone (opzionali)

2 batterie da12V 1, 2Ah 2 batterie da12V 1, 2Ah

Condizioni ambientali da -20°C a + 55°C da -20°C a + 55°C

Grado di protezione IP44 IP44

Rumorosità <70dBA <70dBA

Peso operatore 7kg (≈70N) 7kg (≈70N)

Dimensioni Vedi Fig. K Vedi Fig. K

CENTRALE

Isolamento

rete/bassa tensione

> 2MOhm 500V

Temperatura di

funzionamento

-20 / +55°C

Protezione termica Software

Rigidità dielettrica rete/bt 3750V~ per 1 minuto

Alimentazione accessori 24V

(0,2A assorbimento max) 24V safe

AUX 0 - Lampeggiante Contatto alimentato 24V

N.O. (1A max)

Fusibili Fig. G

Radioricevente

Rolling-Code incorporata

frequenza 433.92MHz

Impostazione parametri

e logiche

TRIMMER + DIP SWITCH

N.° Combinazioni 4 miliardi

MANUALE PER L’INSTALLAZIONE

N.°max.radiocomandi

memorizzabili

63

Tempo lavoro massimo 3 minuti

(*) Tensioni speciali di alimentazione a richiesta.

** Non sono previste dimensioni minime o massime per la parte guidata che

può essere utilizzata

Versioni trasmettitori utilizzabili:

Tutti i trasmettitori ROLLING CODE compatibili con

3) PREDISPOSIZIONE TUBI FIG.A

Predisporre l’impianto elettrico facendo riferimento alle norme vigenti per gli

impianti elettrici CEI 64-8, IEC364, armonizzazione HD384 ed altre norme nazionali.

4) PREDISPOSIZIONE FISSAGGIO MOTORE FIG.B

• Predisporreunoscavodoveeseguirelapiazzoladicementodoveandranno

posizionati i tasselli ad espansione rispettando le quote riportate in (FIG.B).

5) RIMOZIONE CARTER DI COPERTURA Fig.C

• Svitareledueappositevitifrontali(FIG.C-rif.1)

• Spingerecomeindicatoingura(FIG.C-rif.2-rif.3)persganciareilcarterdai

due blocchetti posteriori (FIG.C - rif.3A e FIG.C - rif.3B).

• Sollevareilcarter(FIG.C-rif.4).

6) MONTAGGIO MOTORE FIG.D

7) MONTAGGIO ACCESSORI TRASMISSIONE FIG.E-E1

Tipi di cremagliera consigliati (g.J)

8) CENTRAGGIO CREMAGLIERA RISPETTO AL PIGNONE FIG.M-N1-O

PERICOLO - L’operazione di saldatura va eseguita da persona capace e

dotata di tutti i dispositivi di protezione individuali previsti dalle norme

di sicurezza vigenti FIG.L.

9) FISSAGGIO STAFFE FINECORSA FIG.F

10) FERMI D’ARRESTO FIG.P

PERICOLO - Il cancello deve essere dotato dei fermi d’arresto meccanici

sia in apertura che sia in chiusura, in modo da impedire la fuoriuscita

del cancello dalla guida superiore. E devono essere solidamente ssati a

terra, qualche centimetro oltre il punto d’arresto elettrico.

Nota: la costa attiva P1 deve essere installata in modo da non essere attivata

dai fermi d’arresto meccanici.

11) SBLOCCO MANUALE (Vedi MANUALE D’USO -FIG.3).

Attenzione Non spingere VIOLENTEMENTE l’anta del cancello, ma

ACCOMPAGNARLA per tutta la sua corsa.

12) COLLEGAMENTO MOSETTIERA FIG. G-Q

Passati gli adeguati cavi elettrici nelle canalette e ssati i vari componenti

dell’automazione nei punti prescelti, si passa al loro collegamento secondo le

indicazioni e gli schemi riportati nei relativi manuali istruzione. Eettuare la

connessione della fase, del neutro e della terra (obbligatoria). Il cavo di rete va

bloccato nell’apposito pressacavo (FIG.Q-rif.Q1) e nel passacavo (FIG.Q-rif.Q2),

il conduttore di protezione (terra) con guaina isolante di colore giallo/verde, deve

essere collegato nell’apposito serralo (FIG.Q-rif.S), i conduttori in bassissima

tensione vanno fatti passare nell’apposito passacavo

(FIG.Q rif.Q3).

AVVERTENZE - Nelle operazioni di cablaggio ed installazione riferirsi alle norme

vigenti e comunque ai principi di buona tecnica. I conduttori alimentati con

tensioni diverse, devono essere sicamente separati, oppure devono essere

adeguatamente isolati con isolamento supplementare di almeno 1mm.

I conduttori devono essere vincolati da un ssaggio supplementare in prossimità

dei morsetti, per esempio mediante fascette. Tutti i cavi di collegamento devono

essere mantenuti adeguatamente lontani dai dissipatori.

8 - DEIMOS BT A 400 - DEIMOS BT A 600

D811972 00100_01

Page 9

ITALIANO

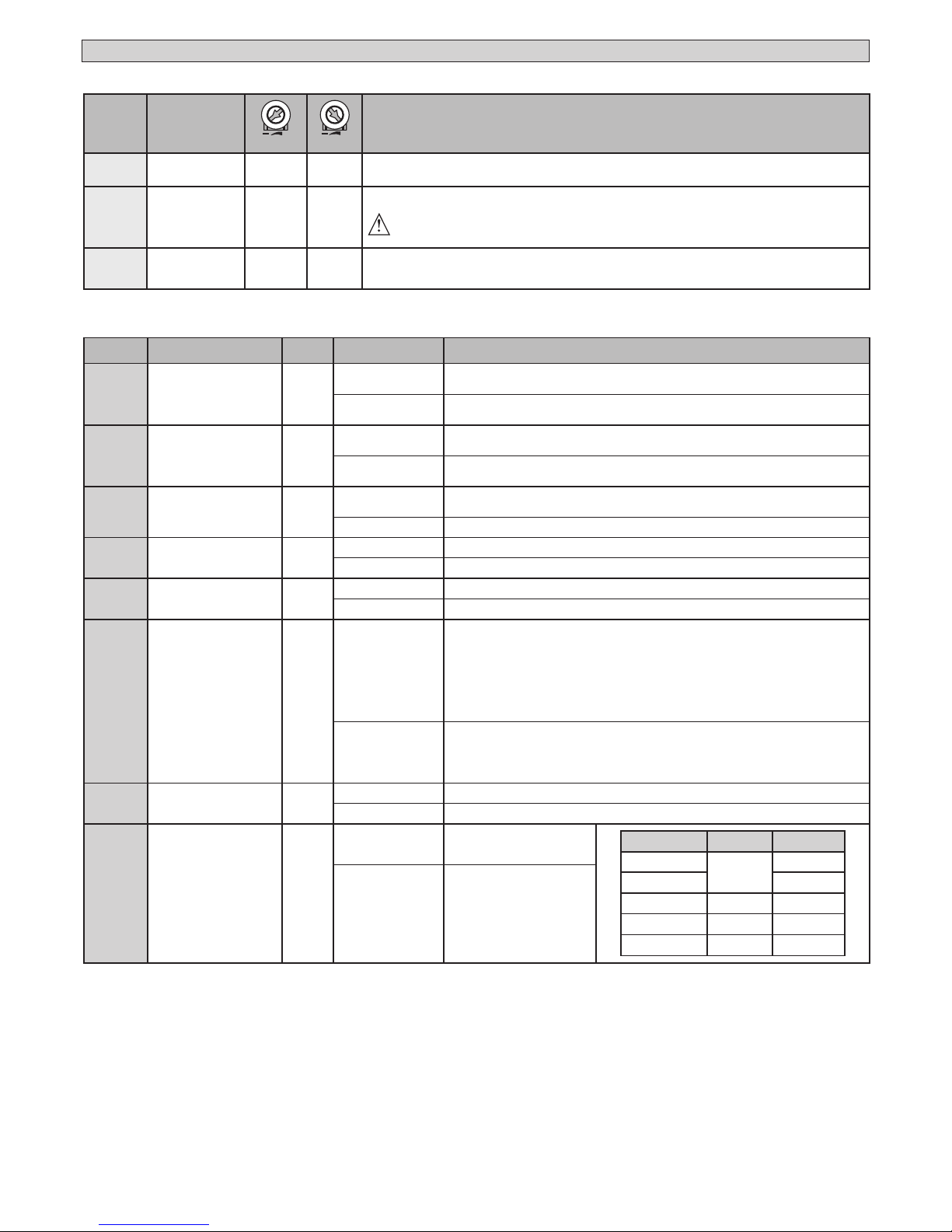

Morsetto Denizione Descrizione

Alimentazione

L FASE

Alimentazione monofase

220-230V ~ 50/60 Hz*

N NEUTRO

JP31

PRIM TRASF Collegamento primario trasformatore, 220-230V ~.

JP32

JP13 SEC TRASF

Alimentazione scheda:

24V~ Secondario trasformatore

Motore

10 MOT +

Collegamento motore

11 MOT -

Aux

20

AUX 0 - Lampeggiante

24V (N.O.) (1A MAX)

Il contatto rimane chiuso durante la movimentazione dell’anta .

21

Finecorsa

41 +REF SWE

Comune necorsa

42 SWC Finecorsa di chiusura SWC (N.C.).

43 SWO

Finecorsa di apertura SWO (N.C.).

Alim.

Accessori

50 24V-

Uscita alimentazione accessori.

51 24V+

52 24 Vsafe+

Uscita alimentazione per dispositivi di sicurezza vericati (trasmettitore fotocellule e trasmettitore costa sensibile).

Uscita attiva solo durante il ciclo di manovra.

Comandi

60 Comune Comune ingressi START, OPEN

61 START

Pulsante di comando START (N.O.)

Funzionamento secondo logiche “3-4 PASSI”

62 OPEN

Pulsante di comando OPEN (N.O.)

Il comando esegue un’apertura. Se il l’ingresso rimane chiuso, le ante rimangono aperte no all’apertura del

contatto. A contatto aperto l’automazione chiude dopo il tempo di tca, se attivato.

Sicurezze

70 Comune Comune ingressi STOP, PHOT e BAR

71 STOP

Il comando interrompe la manovra. (N.C.)

Se non si utilizza lasciare il ponticello inserito.

72 PHOT (*)

Ingresso FOTOCELLULA (N.C.)

Funzionamento secondo le logiche “FOTOCELLULA/ FOTOCELLULA IN CHIUSURA”. Se non si utilizza lasciare il

ponticello inserito.

73 FAULT 1 Ingresso verica dispositivi di sicurezza collegati al PHOT.

74 BAR (*)

Ingresso costa sensibile BAR (N.C.).

Congurabile secondo le logiche “BAR/ 8K2”.

Il comando inverte il movimento per 2 sec.

Se non si utilizza lasciare il ponticello inserito.

75 FAULT 2 Ingresso verica dispositivi di sicurezza collegati al BAR.

Antenna

Y ANTENNA

Ingresso antenna.

Usare una antenna accordata sui 433MHz. Per il collegamento Antenna-Ricevente usare cavo coassiale RG58. La

presenza di masse metalliche a ridosso dell’antenna, può disturbare la ricezione radio. In caso di scarsa portata del

trasmettitore, spostare l’antenna in un punto più idoneo.

# SHIELD

(*) Se si si installano dispositivi di tipo “D” (come deniti dalla EN12453), collegati in modalità non vericata, prescrivere una manutenzione obbligatoria con frequenza

almeno semestrale.

MANUALE PER L’INSTALLAZIONE

12.1) COMANDI LOCALI Fig.G

La pressione del tasto S3 comanda uno START. Un ulteriore pressione del tasto,

mentre l’automazione è in movimento, viene comandato uno STOP.

13) DISPOSITIVI DI SICUREZZA

Nota: utilizzare solamente dispositivi di sicurezza riceventi con contatto

in libero scambio.

13.1) DISPOSITIVI VERIFICATI Fig. R

13.2) COLLEGAMENTO DI 1 COPPIA DI FOTOCELLULE NON VERIFICATE Fig. H

14) MEMORIZZAZIONE RADIOCOMANDO Fig. I

RADIO

- NOTA IMPORTANTE: CONTRASSEGNARE IL PRIMO TRASMETTITORE MEMORIZZATO CON IL BOLLINO CHIAVE (MASTER).

Il primo trasmettitore, nel caso di programmazione manuale, assegna il CODICE

CHIAVE DELLA RICEVENTE; questo codice risulta necessario per poter eettuare

la successiva clonazione dei radiotrasmettitori.

La ricevente di bordo incorporato Clonix dispone inoltre di alcune importanti

funzionalità avanzate:

•Clonazionedeltrasmettitoremaster(rolling-codeocodicesso).

•Clonazionepersostituzioneditrasmettitorigiàinseritinellaricevente.

•Gestionedatabasetrasmettitori.

•Gestionecomunitàdiricevitori.

Per l’utilizzo di queste funzionalità avanzate fate riferimento alle istruzioni del programmatore palmare universale ed alla Guida generale programmazioni riceventi.

15 REGOLAZIONE AUTOSET FIG. I1

Consente di eettuare il settaggio automatico della Coppia motori.

Se viene a mancare l’alimentazione, al ripristino l’automazione eseguirà le manovre

a velocità di autoset no all’individuazione dei ne corsa.

ATTENZIONE!! L’operazione di autoset va eettuata solo dopo aver vericato

l’esatto movimento dell’anta (apertura/chiusura) ed il corretto posizionamento

dei blocchi meccanici.

Si deve eettuare un autoset ogni volta che si modica la forza motore (T2) lo

spazio di rallentamento (T3).

ATTENZIONE! Durante la fase di autoset la funzione di rilevamento ostacoli

non è attiva, quindi l’installatore deve controllare il movimento dell’automazione e impedire a persone e cose di avvicinarsi o sostare nel raggio di azione

dell’automazione.

ATTENZIONE: i valori di coppia impostati dall’autoset sono riferiti alla forza motore

impostata durante l’autoset. Se si modica la forza motore occorre eseguire una

nuova manovra di autoset.

ATTENZIONE: vericare che il valore della forza d’impatto misurato nei punti

previsti dalla norma EN12445, sia inferiore a quanto indicato nella norma EN 12453.

Un’errata impostazione della sensibilità può creare danni apersone, animali o cose.

16) INVERSIONE DELLA DIREZIONE DI APERTURA (Fig.J)

TASTI

TASTI Descrizione

S1

Aggiungi Tasto start

associa il tasto desiderato al comando Start

S2

Aggiungi Tasto pedonale

associa il tasto desiderato al comando pedonale

S2

>5s

Convalida le modiche apportate alla regolazione dei parametri e

alle logiche di funzionamento.

S1+S2

>10s

Elimina Lista

ATTENZIONE! Rimuove completamente dalla memoria della

ricevente tutti i radiocomandi memorizzati.

S3

La pressione BREVE comanda uno START.

La pressione PROLUNGATA (>5s) attiva l’ AUTOSET.

DEIMOS BT A 400 - DEIMOS BT A 600 -

9

D811972 00100_01

Page 10

TABELLA “A” PARAMETRI

TRIMMER Parametro

+

min.

+

max.

Descrizione

T1

Tempo chiusura

automatica [s]

0 120

Tempo di attesa prima della chiusura automatica.

NOTA: Impostare a 0 se non utilizzato.

T2 Forza ante [%] 10 90

Forza esercitata dall’anta/e. Rappresenta la percentuale di forza erogata, oltre quella memorizzata durante l’autoset (e successivamente aggiornata), prima di generare un allarme ostacolo.

ATTENZIONE: Inuisce direttamente nella forza di impatto: vericare che con il valore impostato vengano rispettate le norme di sicurezza vigenti (*). Installare se necessario dispositi-

vi di sicurezza antischiacciamento.

T3

Spazio

rallentamento

[%]

5 50

Imposta lo spazio di rallentamento di apertura in percentuale alla corsa totale. Questo spazio viene

eseguito a velocità bassa.

Nota: modicando questo paramentro, va eseguito un nuovo Autoset per convalidarlo.

(*) Nell’Unione Europea applicare la EN12453 per i limiti di forza, e la EN12445 per il metodo di misura.

TABELLA “B” LOGICHE

DIP Logica Default

Barrare il settaggio

eseguito

Descrizione

1

Fotocellule in

chiusura

OFF

ON

In caso di oscuramento è escluso il funzionamento della fotocellula in apertura. In fase

di chiusura, inverte immediatamente.

OFF

In caso di oscuramento, le fotocellule sono attive sia in apertura che in chiusura. Un oscuramento della fotocellula in chiusura, inverte il moto solo dopo il disimpegno della fotocellula.

2 BAR / 8K2 OFF

ON

Ingresso congurato come Bar 8k2 (Fig.D, rif.5). Ingresso per bordo resistivo 8K2.

Il comando inverte il movimento per 2 sec.

OFF

Ingresso congurato come Bar, costa sensibile (Fig.D, rif.4).

Il comando inverte il movimento per 2 sec.

3 Chiusura rapida OFF

ON

Chiude dopo 3 secondi dal disimpegno delle fotocellule prima di attendere il termine

del TCA impostato

OFF Logica non attiva

4

Blocca impulsi in

apertura

OFF

ON L’impulso di start non ha eetto durante l'apertura.

OFF L’impulso di start ha eetto durante l'apertura.

5

Inversione direzione

di apertura

OFF

ON Inverte il moto dell’anta rispetto al funzionamento standard.(FIG.J, rif.2)

OFF Funzionamento standard (FIG.J, rif.1)

6

Programmazione

radiocomandi

ON

ON

Abilita la memorizzazione via radio dei radiocomandi:

1-

Premere in sequenza il tasto nascosto e il tasto normale (T1-T2-T3-T4) di un radiocomando già memorizzato in modalità standard attraverso il menu radio.

2- Premere entro 10s il tasto nascosto ed il tasto normale (T1-T2-T3-T4) di un radiocomando da memorizzare.

La ricevente esce dalla modalità programmazione dopo 10s, entro questo tempo è

possibile inserire ulteriori nuovi radiocomandi.

Questa modalità non richiede l’accesso al quadro comando.

IMPORTANTE: Abilita l’inserimento automatico di nuovi radiocomandi, cloni e replay.

OFF

Disabilita la memorizzazione via radio dei radiocomandi e l’inserimento automatico dei

cloni.

I radiocomandi vengono memorizzati solo utilizzando l’apposito menu Radio o in automatico con i replay.

IMPORTANTE: Disabilita l’inserimento automatico di nuovi radiocomandi, cloni

7 Verica sicurezze OFF

ON

Abilita la verica delle sicurezze sugli ingressi PHOT e BAR

OFF

Verica delle sicurezze non abilitata

8 Logica 3 passi ON

ON

Abilita la logica 3 passi, lo

start durante la fase di chiusura inverte il movimento.

3 passi 4 passi

CHIUSA

apre

apre

IN CHIUSURA stop

APERTA chiude chiude

IN APERTURA stop + TCA stop + TCA

DOPO STOP apre apre

OFF Abilita la logica 4 passi.

MANUALE PER L’INSTALLAZIONE

10 - DEIMOS BT A 400 - DEIMOS BT A 600

D811972 00100_01

Page 11

ITALIANO

MANUALE PER L’INSTALLAZIONE

SEGNALAZIONI LEDS:

POWER

Rimane acceso: - Presenza di rete - Scheda alimentata - Fusibile

F1 integro

START

Acceso: attivazione ingresso START

OPEN Acceso: attivazione ingresso pedonale OPEN

STOP Spento: attivazione ingresso STOP

PHOT Spento: attivazione ingresso fotocellula PHOT

FAULT 1 Diagnostica dell’ingresso verica sicurezze ingresso PHOT

BAR Spento: attivazione ingresso costa BAR

FAULT 2 Diagnostica dell’ingresso verica sicurezze ingresso BAR

SWC

Spento: anta tutta chiusa

Acceso: il necorsa del motore è libero

SWO

Spento: anta tutta aperta

Acceso: il necorsa del motore è libero

ERR

SPENTO: nessun errore

ACCESO: vedi tabella diagostica errori

RADIO

(VERDE)

Spento: programmazione radio disattiva

Lampeggiante solo led Radio: Programmazione radio attiva, atte-

sa tasto nascosto.

Lampeggiante sincrono con led Set: Cancellazione radiocomandi in corso

Acceso: programmazione radio attiva, attesa tasto desiderato.

Acceso 1s: attivazione canale della ricevente radio

SET

Acceso: tasto Set premuto / Autoset concluso positivamente

Triplice lampeggio: Autoset in corso

Lampeggio Veloce: Autoset Fallito

Lampeggiante sincrono con led Radio: cancellazione radiocoman-

di in corso

Acceso 1s: start/stop per attivazione tasto S3

Acceso 10s: autoset concluso correttamente

17 PROCEDURA DI REGOLAZIONE

Prima dell’accensione vericare i collegamenti elettrici.

Eseguire l’impostazione dei seguenti parametri: Tempo Chiusura Automatica,

forza motore, spazio di rallentamento .

Eseguire l’impostazione delle logiche.

Eseguire la procedura di autoset.

ATTENZIONE! Un’errata impostazione può creare danni a persone, animali

o cose.

ATTENZIONE: Verificare che il valore della forza d’impatto

misurato nei punti previsti dalla norma EN12445, sia inferiore a quanto

indicato nella norma EN 12453.

Per ottenere un risultato migliore, si consiglia di eseguire l’autoset con motori a

riposo (cioè non surriscaldati da un numero considerevole di manovre consecutive).

18) SEQUENZA VERIFICA INSTALLAZIONE

1. Eseguire la manovra di AUTOSET (*)

2. Vericare le forze di impatto: se rispettano i limiti (**) vai al punto 9 della

sequenza altrimenti

3. Adeguare eventualmente il parametro sensibilità (forza): vedi tabella parametri.

4. Rivericare le forze di impatto: se rispettano i limiti (**) vai al punto 9 della

sequenza altrimenti

5. Applicare una costa passiva

6. Rivericare le forze di impatto: se rispettano i limiti (**) vai al punto 9 della

sequenza altrimenti

7. Applicare dispositivi di protezione sensibili alla pressione o elettrosensibili (per

esempio costa attiva) (**)

8. Rivericare le forze di impatto: se rispettano i limiti (**) vai al punto 9 della

sequenza altrimenti

9. Assicurarsi che tutti i dispositivi di rilevamento presenza nell’area di manovra

funzionino correttamente

(*) Prima di eseguire l’autoset assicurarsi di avere eettuato correttamente tutte

le operazioni di montaggio e di messa in sicurezza come prescritto dalle av-

vertenze per l’installazione del manuale della motorizzazione.

(**) In funzione dell’analisi dei rischi potrebbe essere necessario comunque

ricorrere alla applicazione di dispositivi di protezione sensibili

ATTENZIONE! Un’errata impostazione può creare danni a persone, animali

o cose.

LED ERR:

Led ERR

Led SET Acceso

Lampeggiante

lento

Lampeggiante

veloce

Spento

Inversione per

ostacolo, Amperostop

- Vericare eventuali ostacoli lungo

il percorso

Test Fotocellule,

Costa o Costa 8k2

fallito

- Vericare collegamento fotocellule

e/o impo stazioni

logiche

Termica

- Attendere il

rareddamento

dell’automazione

Acceso

Errore interno di

controllo supervisione sistema

- Provare a spegnere e riaccendere

la scheda. Se il

problema persiste

contattare l’assistenza tecnica.

Errore necorsa

- vericare

collegamenti dei

necorsa

Lampeg-

giante

lento

Errore test hardware scheda

- Vericare collegamenti al motore

- Problemi hardware alla scheda (contattare l’assistenza

tecnica)

Modicati parametri e/o Logiche

di funzionamento

- Se viene modicato lo “spazio

di rallentamento”,

eseguire un nuovo

Autiset per convalidare la nuova

impostazione.

- Se vengono modicati gli altri

parametri o/e le

logiche di funzionamento premere

per 5s S2 per convaldare.

NOTA: L’autoset

convalida comunque tutte le modiche apportate

alla scheda

DEIMOS BT A 400 - DEIMOS BT A 600 -

11

D811972 00100_01

Page 12

INSTALLER WARNINGS

Anything that is not explicitly provided for in the installation manual is not allowed. The operator’s proper operation can only be

guaranteed if the information given is complied with. The Firm shall

not be answerable for damage caused by failure to comply with the

instructions featured herein.

While we will not alter the product’s essential features, the Firm reserves

the right, at any time, to make those changes deemed opportune to

improve the product from a technical, design or commercial point of

view, and will not be required to update this publication accordingly.

WARNING! Important safety instructions. Carefully read and comply with

all the warnings and instructions that come with the product as incorrect

installation can cause injury to people and animals and damage to property.

The warnings and instructions give important information regarding safety,

installation, use and maintenance. Keep hold of instructions so that you can

attach them to the technical le and keep them handy for future reference.

GENERAL SAFETY

This product has been designed and built solely for the purpose indicated herein.

Uses other than those indicated herein might cause damage to the product and

create a hazard.

- The units making up the machine and its installation must meet the requirements

of the following European Directives, where applicable: 2004/108/EC, 2006/95/

EC, 2006/42/EC, 89/106/EC, 99/05/EC and later amendments. For all countries

outside the EEC, it is advisable to comply with the standards mentioned, in addition to any national standards in force, to achieve a good level of safety.

- The Manufacturer of this product (hereinafter referred to as the “Firm”) disclaims

all responsibility resulting from improper use or any use other than that for

which the product has been designed, as indicated herein, as well as for failure

to apply Good Practice in the construction of entry systems (doors, gates, etc.)

and for deformation that could occur during use.

- Installation must be carried out by qualied personnel (professional installer,

according to EN 12635), in compliance with Good Practice and current code.

- Before installing the product, make all structural changes required to produce

safety gaps and to provide protection from or isolate all crushing, shearing and

dragging hazard areas and danger zones in general in accordance with the

provisions of standards EN 12604 and 12453 or any local installation standards.

Check that the existing structure meets the necessary strength and stability

requirements.

- Before commencing installation, check the product for damage.

- The Firm is not responsible for failure to apply Good Practice in the construction

and maintenance of the doors, gates, etc. to be motorized, or for deformation

that might occur during use.

- Make sure the stated temperature range is compatible with the site in which the

automated system is due to be installed.

- Do not install this product in an explosive atmosphere: the presence of ammable

fumes or gas constitutes a serious safety hazard.

- Disconnect the electricity supply before performing any work on the system.

Also disconnect buer batteries, if any are connected.

- Before connecting the power supply, make sure the product’s ratings match the

mains ratings and that a suitable residual current circuit breaker and overcurrent

protection device have been installed upline from the electrical system. Have

the automated system’s mains power supply tted with a switch or omnipolar

thermal-magnetic circuit breaker with a contact separation that provide full

disconnection under overvoltage category III conditions (contact opening equal

or greater than 3mm).

- Make sure that upline from the mains power supply there is a residual current

circuit breaker that trips at no more than 0.03A as well as any other equipment

required by code.

- Make sure the earth system has been installed correctly: earth all the metal parts

belonging to the entry system (doors, gates, etc.) and all parts of the system

featuring an earth terminal.

- Installation must be carried out using safety devices and controls that meet

standards EN 12978 and EN 12453.

- Impact forces can be reduced by using deformable edges.

- In the event impact forces exceed the values laid down by the relevant standards,

apply electro-sensitive or pressure-sensitive devices.

- Apply all safety devices (photocells, safety edges, etc.) required to keep the

area free of impact, crushing, dragging and shearing hazards. Bear in mind the

standards and directives in force, Good Practice criteria, intended use, the installation environment, the operating logic of the system and forces generated by

the automated system.

- Apply all signs required by current code to identify hazardous areas (residual

risks). All installations must be visibly identied in compliance with the provisions

of standard EN 13241-1.

- Once installation is complete, apply a nameplate featuring the door/gate’s data.

- This product cannot be installed on leaves incorporating doors (unless the motor

can be activated only when the door is closed).

- If the automated system is installed at a height of less than 2.5 m or is accessible,

the electrical and mechanical parts must be suitably protected.

- Install any xed controls in a position where they will not cause a hazard, away

from moving parts. More specically, hold-to-run controls must be positioned

within direct sight of the part being controlled and, unless they are key operated,

must be installed at a height of at least 1.5 m and in a place where they cannot

be reached by the public.

- Apply at least one warning light (ashing light) in a visible position, and also

attach a Warning sign to the structure.

- Attach a label near the operating device, in a permanent fashion, with informa-

tion on how to operate the automated system’s manual release.

- Make sure that, during operation, mechanical risks are avoided or relevant

protective measures taken and, more specically, that nothing can be banged,

crushed, caught or cut between the part being operated and surrounding parts.

- Once installation is complete, make sure the motor automation settings are

correct and that the safety and release systems are working properly.

- Only use original spare parts for any maintenance or repair work. The Firm dis-

claims all responsibility for the correct operation and safety of the automated

system if parts from other manufacturers are used.

- Do not make any modications to the automated system’s components unless

explicitly authorized by the Firm.

- Instruct the system’s user on what residual risks may be encountered, on the

control systems that have been applied and on how to open the system manually in an emergency. give the user guide to the end user.

- Dispose of packaging materials (plastic, cardboard, polystyrene, etc.) in accord-

ance with the provisions of the laws in force. Keep nylon bags and polystyrene

out of reach of children.

WIRING

WARNING! For connection to the mains power supply, use: a multicore cable with

a cross-sectional area of at least 5x1.5mm

2

or 4x1.5mm2 when dealing with three-

phase power supplies or 3x1.5mm

2

for single-phase supplies (by way of example,

type H05 VV-F cable can be used with a cross-sectional area of 4x1.5mm2). To connect auxiliary equipment, use wires with a cross-sectional area of at least 0.5 mm

2

.

- Only use pushbuttons with a capacity of 10A-250V or more.

- Wires must be secured with additional fastening near the terminals (for example,

using cable clamps) in order to keep live parts well separated from safety extra

low voltage parts.

- During installation, the power cable must be stripped to allow the earth wire

to be connected to the relevant terminal, while leaving the live wires as short

as possible. The earth wire must be the last to be pulled taut in the event the

cable’s fastening device comes loose.

WARNING! safety extra low voltage wires must be kept physically separate from

low voltage wires.

Only qualied personnel (professional installer) should be allowed to access

live parts.

CHECKING THE AUTOMATED SYSTEM AND MAINTENANCE

Before the automated system is nally put into operation, and during maintenance

work, perform the following checks meticulously:

- Make sure all components are fastened securely.

- Check starting and stopping operations in the case of manual control.

- Check the logic for normal or personalized operation.

- For sliding gates only: check that the rack and pinion mesh correctly with 2 mm

of play along the full length of the rack; keep the track the gate slides on clean

and free of debris at all times.

- For sliding gates and doors only: make sure the gate’s running track is straight

and horizontal and that the wheels are strong enough to take the weight of the

gate.

- For cantilever sliding gates only: make sure there is no dipping or swinging

during operation.

- For swing gates only: make sure the leaves’ axis of rotation is perfectly vertical.

-For barriers only: before opening the door, the spring must be decompressed

(vertical boom).

- Check that all safety devices (photocells, safety edges, etc.) are working properly

and that the anti-crush safety device is set correctly, making sure that the force

of impact measured at the points provided for by standard EN 12445 is lower

than the value laid down by standard EN 12453.

- Impact forces can be reduced by using deformable edges.

- Make sure that the emergency operation works, where this feature is provided.

- Check opening and closing operations with the control devices applied.

- Check that electrical connections and cabling are intact, making extra sure that

insulating sheaths and cable glands are undamaged.

- While performing maintenance, clean the photocells’ optics.

- When the automated system is out of service for any length of time, activate the

emergency release (see “EMERGENCY OPERATION” section) so that the operated

part is made idle, thus allowing the gate to be opened and closed manually.

-

If the power cord is damaged, it must be replaced by the manufacturer or their

technical assistance department or other such qualied person to avoid any risk .

- If “D” type devices are installed (as dened by EN12453), connect in unveried

mode, foresee mandatory maintenance at least every six months

- The maintenance described above must be repeated at least once yearly or at

shorter intervals where site or installation conditions make this necessary.

WARNING!

Remember that the drive is designed to make the gate/door easier to use and

will not solve problems as a result of defective or poorly performed installation

or lack of maintenance

SCRAPPING

Materials must be disposed of in accordance with the regulations in force. There

are no particular hazards or risks involved in scrapping the automated system. For

the purpose of recycling, it is best to separate dismantled parts into like materials

(electrical parts - copper - aluminium - plastic - etc.).

DISMANTLING

If the automated system is being dismantled in order to be reassembled at another

site, you are required to:

- Cut o the power and disconnect the whole electrical system.

- Remove the actuator from the base it is mounted on.

- Remove all the installation’s components.

- See to the replacement of any components that cannot be removed or happen

to be damaged.

THE DECLARATION OF CONFORMITY CAN BE VIEWED ON THIS WEBSITE:

WWW.BFT.IT IN THE PRODUCT SECTION.

AVVERTENZE PER L’INSTALLATORE D811766_10

12 - DEIMOS BT A 400 - DEIMOS BT A 600

D811972 00100_01

Page 13

ENGLISH

INSTALLATION MANUAL

1) GENERAL INFORMATION

The DEIMOS BT A actuator is highly versatile in terms of installation options due

to the extremely low position of the pinion, the actuator’s compact nature and the

height and depth adjustment features it oers. The adjustable electronic torque

limiter provides anti-crush safety. Manual emergency operation is extremely easy

to perform using just a release lever.

Stopping at end of travel is controlled by electromechanical microswitches.

The HAMAL control panel comes with standard factory settings.

Any change must be set by means of the TRIMMER and DIP SWITCH settings.

Its main features are:

- Control of 1 low-voltage motor

- Obstacle detection

- Separate inputs for safety devices

- Built-in radio receiver rolling code with transmitter cloning.

The board has a terminal strip of the removable kind to make maintenance

or replacement easier. It comes with a series of prewired jumpers to make the

installer’s job on site easier. The jumpers concern terminals: 70-71, 70-72, 70-74.

If the above-mentioned terminals are being used, remove the relevant jumpers.

TESTING

The HAMAL panel controls (checks) the start relays and safety devices (photocells)

before performing each opening and closing cycle.

If there is a malfunction, make sure that the connected devices are working

properly and check the wiring.

2) TECHNICAL SPECIFICATIONS

MOTOR

400 600

Power supply

120V 60Hz

220-230V 50/60 Hz(*)

120V 60Hz

220-230V 50/60 Hz(*)

Motor 24V

24V

Power input 50W 70W

Max. current demand

0,5A (230V~) - 1A

(110V~)

0,5A (230V~) - 1A

(110V~)

Pinion module (standard) 4mm (14 teeth) 4mm (14 teeth)

Leaf speed (standard) 12m/min 12m/min

Max. leaf weight - standard** 4000N (≈400kg) 6000N (≈600kg)

Pinion module (fast) 4mm (18 teeth) 4mm (18 teeth)

Leaf speed (fast) 15.5m/min 15.5m/min

Max. leaf weight - fast** 3000N (≈300kg) 3600N (≈360kg)

Max. torque 20Nm 30Nm

Impact reaction

Electronic torque

limiter

Electronic torque

limiter

Lubrication Lifetime greased Lifetime greased

Manual operation

Lever-operated

mechanical release

Lever-operated

mechanical release

Type of use intensive intensive

Buffer batteries (optional

extras)

Two 12V 1.2Ah batteries

Two 12V 1.2Ah bat-

teries

Environmental conditions from -20°C to +55°C from -20°C to +55°C

Protection rating IP44 IP44

Noise level <70dBA <70dBA

Operator weight 7kg (≈70N) 7kg (≈70N)

Dimensions See Fig. K See Fig. K

CONTROL UNIT

Low voltage/mains insulation > 2MOhm 500V

Operating temperature range -20 / +55°C

Thermal overload protection Software

Dielectric rigidity mains/LV 3750V~ for 1 minute

Accessories power supply 24V

(demand max. 0,2A) 24V safe

AUX 0 - BLINKER NO 24V

powered contact (max.1A)

Fuses Fig. G

Built-in Rolling-Code

radio-receiver

frequency 433.92MHz

Setting of parameters and

logics

TRIMMER + DIP SWITCH

N° of combinations 4 billion

Max. n° of remotes that can

be memorized

63

Maximum work time 3 minutes

(*) Special supply voltages to order.

** There are no minimum or maximum dimension restrictions for the guided

part that can be used

Usable transmitter versions:

All ROLLING CODE transmitters compatible with

.

3) TUBE ARRANGEMENT Fig.A

Install the electrical system referring to the standards in force for electrical systems

CEI 64-8, IEC 364, harmonization document HD 384 and other national standards.

4) PREPARATION FOR MOTOR MOUNTING FIG.B

Make a hole in the ground to accommodate the concrete pad, with anchors

embedded in the base plate for fastening the gearbox assembly, keeping to the

distances featured in FIG.B.

5) REMOVING THE COVER Fig.C

• Unscrewtherelevanttwofrontscrews(FIG.C-rif.1)

• Pushasillustrated(FIG.C -rif.2- rif.3)torelease thecoverfromthetworear

blocks (FIG.C - rif.3A e FIG.C - rif.3B).

• Liftthecover(FIG.C-rif.4).

6) MOUNTING THE MOTOR FIG.D

7) MOUNTING DRIVE ACCESSORIES FIG.E-E1

Recommended rack types (FIG.L)

8) RACK CENTRING WITH RESPECT TO PINION FIG.M-N1-O

DANGER - Welding must be performed by a competent person issued

with the necessary personal protective equipment as prescribed by

the safety rules in force FIG.L.

9) FASTENING LIMIT SWITCH BRACKETS FIG.F

10) STOPS FIG.P

DANGER - The gate must be tted with mechanical stops to halt its

travel both when opening and closing, thus preventing the gate from

coming o the top guide. Said stops must be fastened rmly to the ground,

a few centimetres beyond the electric stop point.

Note: the safety edge P1 must be installed so that it is not triggered by the

mechanical stops.

11) MANUAL RELEASE (See USER GUIDE -FIG.3-).

Warning Do not JERK the gate open and closed, instead push it GENTLY to

the end of its travel.

12) TERMINAL BOARD WIRING Fig. G-Q

Once suitable electric cables have been run through the raceways and the automated device’s various components have been fastened at the predetermined

points, the next step is to connect them as directed and illustrated in the diagrams contained in the relevant instruction manuals. Connect the live, neutral

and earth wire (compulsory).The mains cable must be clamped in the relevant

cable gland (FIG.Q-ref.Q1) and in the grommet (FIG.Q-ref.Q2), while the earth

wire with the yellow/green-coloured sheath must be connected in the relevant

terminal (FIG.Q-ref.S) and the extra low voltage wires must be run through the

relevant grommet (FIG.Q ref.Q3).

WARNINGS - When performing wiring and installation, refer to the standards

in force and, whatever the case, apply good practice principles. Wires carrying

dierent voltages must be kept physically separate from each other, or they must

be suitably insulated with at least 1mm of additional insulation.

Wires must be secured with additional fastening near the terminals, using devices such as cable clamps. All connecting cables must be kept far enough away

from dissipaters.

DEIMOS BT A 400 - DEIMOS BT A 600 - 13

D811972 00100_01

Page 14

INSTALLATION MANUAL

Terminal Denition Description

Power supply

L LINE

Single-phase power supply

220-230V ~50/60 Hz*

N NEUTRAL

JP31

TRANSF PRIM

Transformer primary winding connection, 220-230V

~.

JP32

JP13 TRANSF SEC

Board power supply:

24V~ Transformer secondar y winding

Motor

10 MOT +

Connection motor 1

11 MOT -

Aux

20

AUX 0 -BLINKER

24V (N.O.) (MAX. 1A)

Contact stays closed while leaf is operating.

21

Limit switches

41 +REF SWE Limit switch common

42 SWC Closing limit switch SWC (N.C.)

43 SWO Opening limit switch SWO (N.C.)

Accessories

power

supply

50 24V-

Accessories power supply output.

51 24V+

52 24 Vsafe+

Tested safety device power supply output (photocell transmitter and safety edge transmitter).

Output active only during operating cycle.

Commands

60 Common START and OPEN inputs common

61 START

START command button (N.O.).

Operation according to “3/4-STEP” logic

62 OPEN

OPEN command button (N.O.).

Gate opened with this command. If the input stays closed, the leaves stay open until the contact is opened.

When the contact is open, the automated device closes following the TCA time, where activated.

Safety devices

70 Common STOP, PHOT and BAR inputs common

71 STOP

The command stops movement. (N.C.)

If not used, leave jumper inserted.

72 PHOT (*)

PHOTOCELL input (N.C.).

Operation according to “PHOTOCELL/PHOTOCELL DURING CLOSING” logic. If not used, leave jumper inserted.

73 FAULT 1 Test input for safety devices connected to PHOT.

74 BAR (*)

BAR safety edge input (N.C.).

Congurable according to the “BAR/ 8K2” logic.

The command reverses movement for 2 sec.

If not used, leave jumper inserted.

75 FAULT 2 Test input for safety devices connected to BAR.

Antenna

Y ANTENNA

Antenna input.

Use an antenna tuned to 433MHz. Use RG58 coax cable to connect the Antenna and Receiver. Metal bodies

close to the antenna can interfere with radio reception. If the transmitter’s range is limited, move the antenna

to a more suitable position.

# SHIELD

*) If “D” type devices are installed (as dened by EN12453), connect in unveried mode, foresee mandatory maintenance at least every six months.

12.1) LOCAL COMMANDS Fig. G

Pressing the S3 key commands one START. By pressing the key again while the

automated device is moving a STOP is commanded.

13) SAFETY DEVICES

Note: only use receiving safety devices with free changeover contact.

13.1) TESTED DEVICES Fig.R

13

.2 CONNECTION OF 1 PAIR OF NONTESTED PHOTOCELLS FIG. H

14 MEMORIZING TRANSMITTERS FIG. I

RADIO

- IMPORTANT NOTE: THE FIRST TRANSMITTER MEMORIZED MUST BE

IDENTIFIED BY ATTACHING THE KEY LABEL (MASTER).

In the event of manual programming, the rst transmitter assigns the RECEIVER’S

KEY CODE: this code is required to subsequently clone the radio transmitters.

The Clonix built-in on-board receiver also has a number of important advanced

features:

• Cloningofmastertransmitter(rollingcodeorxedcode).

• Cloningtoreplacetransmittersalreadyenteredinreceiver.

• Transmitterdatabasemanagement.

• Receivercommunitymanagement.

To use these advanced features, refer to the universal handheld programmer’s

instructions and to the general receiver programming guide.

15 AUTOSET ADJUSTMENT FIG. I1

Enables Motor Torque to be set automatically.

If the power is suddenly disconnected and then restored the automation performs

the operations at autoset speed till the travel limits are identied.

WARNING!! The autoset operation must be performed only once you have checked that the leaf is moving accurately (opening/closing) and that the mechanical

stops are positioned correctly.

You must run an autoset cycle whenever the motor force (T2), the slow-down

distance (T3) .

WARNING! While the autoset function is running, the obstacle detection function

is not active. Consequently, the installer must monitor the automated device’s

movements and keep people and property out of range of the automated device.

WARNING: the torque values set by the autoset function refer to the motor force

set during the autoset cycle. If motor force is edited, an autoset opening and

closing cycle will need to be performed again.

WARNING: check that the force of impact measured at the points provided for

by standard EN 12445 is lower than the value laid down by standard EN 12453.

Setting sensitivity incorrectly can result in damage to property and injury to

people and animals.

16)REVERSING THE OPENING DIRECTION (Fig.S)

KEYS

KEYS Description

S1

Add Start Key

associates the desired key with the Start command.

S2

Add Pedestrian Key

associates the desired key with the pedestrian command.

S2

>5s

Conrms the changes made to parameter settings and operating

S1+S2

>10s

Erase List

WARNING! Erases all memorized transmitters from the

receiver’s memory.

S3

Pressed BRIEFLY, it gives the START command.

HELD DOWN (>5 sec.), it activates the AUTOSET function.

14 - DEIMOS BT A 400 - DEIMOS BT A 600

D811972 00100_01

Page 15

ENGLISH

INSTALLATION MANUAL

TABLE “A” PARAMETERS

TRIMMER Parameter

+

min.+max.

Description

T1

Automatic

closing time [s]

0 120

Waiting time before automatic closing.

NOTE: Set to 0 if not used.

T2 Leaf force [%]

10 90

Force exerted by leaf/leaves.This is the percentage of force delivered, beyond the force stored during the

autoset cycle (and subsequently updated), before an obstacle alarm is generated.

WARNING: It aects impact force directly: make sure that current safety requirements are met

with the set value (*). Install anti-crush safety devices where necessary.

T3

Slow-down

distance [%]

5 50

Set opening slow-down speed as a percentage of total travel. This distance is travelled at low speed.

NOTE: When this parameter is edited, a new Autoset cycle must be run to conrm it.

(*) In the European Union, apply standard EN 12453 for force limitations, and standard EN 12445 for measuring method.

TABLE “B” LOGICS

DIP Logic Default

Cross out

setting used

Description

1

Photocells

during closing

OFF

ON

In the event beam is broken, photocell operation is disabled during opening. During closing,

movement is reversed immediately.

OFF

When beam is broken, photocells are active during both opening and closing. When beam is broken during closing, movement is reversed only once the

photocell is cleared.

2 BAR / 8K2 OFF

ON

Input congured as Bar 8k2 (Fig.D, ref.5). Input for resistive edge 8K2.

The command reverses movement for 2 sec.

OFF

Input congured as Bar, safety edge (Fig.D, ref.4).

The command reverses movement for 2 sec..

3 Fast closing OFF

ON Closes 3 seconds after the photocells are cleared before waiting for the set TCA to elapse.

OFF Logic not enabled

4

Block pulses

during opening

OFF

ON The start pulse has no eect during opening.

OFF The start pulse has eect during opening.

5

Open in other

direction

OFF

ON Reverses movement of leaf in opposite direction to standard operation. (Fig.J, ref.2).

OFF

Standard operating mode.

(Fig.J, ref.1).

6

Transmitter

programming

ON

ON

Enables wireless memorizing of transmitters:

1- Press in sequence the hidden key and normal key (T1-T2-T3-T4) of a transmitter that has already

been memorized in standard mode via the radio menu.

2-

Press within 10 sec. the hidden key and normal key (T1-T2-T3-T4) of a transmitter to be memorized.

The receiver exits programming mode after 10 sec.: you can use this time to enter other new

transmitters.

This mode does not require access to the control panel.

IMPORTANT: Enables the automatic addition of new transmitters, clones and replays.

OFF

Disables wireless memorizing of transmitters and automatic addition of clones.

Transmitters are memorized only using the relevant Radio menu or automatically with replays.

IMPORTANT: Disables the automatic addition of new transmitters and clones

7

Safety device

testing

OFF

ON

Enables safety device testing on PHOT and BAR inputs

OFF

Safety device testing not enabled

8 3-step logic OFF

ON

Switches to 3-step logic; during closing, start

reverses movement.

3 step 4 step

CLOSED

opens

opens

DURING CLOSING stop

OPEN closes closes

DURING OPENING

stop +

TCA

stop +

TCA

AFTER STOP opens opens

OFF Switches to 4-step logic.

DEIMOS BT A 400 - DEIMOS BT A 600 -

15

D811972 00100_01

Page 16

INSTALLATION MANUAL

LED INDICATORS:

POWER Steadily lit: - Mains power on - Board powered - Fuse F1 intact

START Lit: START input activated

OPEN Lit: OPEN pedestrian input activated

STOP Unlit: STOP input activated

PHOT Unlit: PHOT photocell input activated

FAULT 1 PHOT input safety device test input diagnostics

BAR Unlit: BAR safety edge input activated

FAULT 2 BAR input safety device test input diagnostics

SWC

Unlit: leaf fully closed

Lit: motor limit switch is disengaged

SWO

Unlit: leaf fully open

Lit: motor limit switch is disengaged

ERR

Unlit: no error

LIT: see error diagnostics table

RADIO

(GREEN)

Unlit: remote programming not active

Radio LED only ashing: Remote programming active, waiting for

hidden key.

Flashing in sync with Set LED: Transmitter deletion in progress

Lit: remote programming active, waiting for desired key.

Lit 1s: Radio receiver channel activated

SET

Lit: Set key pressed / Autoset completed successfully

Flashes three times: Autoset in progress

Fast ashing 10s: Autoset failed

Flashing in sync with Radio LED: Transmitter deletion in progress

Lit 1s: Start/Stop after key S3 pressed

Lit 10s: Autoset completed correctly

17 ADJUSTMENT PROCEDURE

Before turning the unit on, check electrical connections.

- Set the following parameters: Automatic Closing Time, motor force, slow-down

distance.

- Set the logics.

- Run the autoset function.

WARNING! Incorrect settings can result in damage to property and injury

to people and animals.

WARNING: Check that the force of impact measured at the points

provided for by standard EN 12445 is lower than the value laid down

by standard EN 12453.

For best results, it is advisable to run the autoset function with the motors idle (i.e.

not overheated by a considerable number of consecutive operations)

18) INSTALLATION TEST PROCEDURE

1. Run the AUTOSET cycle (*)

2. Check the impact forces: if they fall within the limits (**) skip to point 9 of the

procedure, otherwise

3. Where necessary, adjust the sensitivity (force) parameter: see parameters table.

4. Check the impact forces again: if they fall within the limits (**) skip to point 9

of the procedure, otherwise

5. Apply a shock absorber prole

6. Check the impact forces again: if they fall within the limits (**) skip to point 9

of the procedure, otherwise

7. Apply pressure-sensitive or electro-sensitive protective devices (such as a

safety edge) (**)

8. Check the impact forces again: if they fall within the limits (**) skip to point 9

of the procedure, otherwise

9. Make sure all devices designed to detect obstacles within the system’s operating

range are working properly

(*) Before running the autoset function, make sure you have performed all the

assembly and make-safe operations correctly, as set out in the installation

warnings in the drive’s manual.