Page 1

WDD 81V

Betriebsanleitung - Mode d’emploi - Gebruiksaanwijzing - Istruzioni per l’uso - Operating

Instructions - Instruktionsbok - Manual de uso - Betjeningsvejledning - Manual do utilizador Käyttöohjeet - √‰ËÁ›Â˜ §ÂÈÙÔ˘ÚÁ›·˜ - Kullan∂m k∂lavuzu -

Návod k pouÏití - Instrukcja obs∏ugi Üzemeltetési utasítás - Návod na pouÏívanie - Navodila za uporabo - Kasutusjuhend Naudojimo instrukcija - Lieto‰anas instrukcija -

Ръководство за работа - Manual de exploatare -

Naputak za rukovanje

Page 2

TR

GR

D

F

NL

I

GB

S

E

FIN

P

DK

Inhaltsverzeichnis Seite

1. Achtung! 1

2. Beschreibung 1

3. Inbetriebnahme Technische Daten 2

4. Potentialausgleich 3

5. Arbeitshinweise 3

6. Zubehörliste 4

7. Lieferumfang 4

Table des matières Page

1. Attention! 5

2. Description 5

3. Mise en service Caractéristiques techniques 6

4. Equilibrage de potentiel 7

5. Instruction d'emploi 7

6. Accessoires 8

7. Fournitures 8

Inhoud Pagina

1. Attentie! 9

2. Beschrijving 9

3. Ingebruikname Technische gegevens 10

4. Potentiaal compensatie 11

5. Werkaanwijzingen 11

6. Toebehoren 12

7. Leveromvang 12

Indice Pagina

1. Attenzione! 13

2. Descrizione 13

3. Messa in esercidio Dati tecnici 14

4. Equalizzazione dei potenziali 15

5. Indicazioni per l’uso 15

6. Accessori 16

7. Volume di fornitura 16

Table of contents Page

1. Caution! 17

2. Description 17

3. Commissioning Technical data 18

4. Equipotential bonding 19

5. Instruction for use 19

6. Accessories 20

7. Scope of supply 20

Innehållsförteckning Sidan

1. Observera! 21

2. Beskrivning 21

3. Idrigttagning Tekniska data 22

4. Potentialutjämning 23

5. Arbetsanvisningar 23

6. Tillbehör 24

7. Leveransomfång 24

Indice Página

1. Atencion! 25

2. Descripción 25

3. Puesta en funcionamiento Datos técnicos 26

4. Compensación de potencial 27

5. Indicaciones para el trabajo 27

6. Accesorios 28

7. Extensión del suministro 28

Indholdsfortegnelse Side

1. Forsigtig! 29

2. Beskrivelse 29

3. Ibrugtagning Tekniske data 30

4. Potentialudligning 31

5. Arbejdshenvisninger 31

6. Tilbehør 32

7. Leveringsomfang 32

Índice Página

1. Atençao! 33

2. Descrição 34

3. Colocação em funcionamento Dados técnicos 34

4. Ligação equipotencial 35

5. IInstruções de trabalho 35

6. Acessórios 36

7. Volume de entrega 36

Sisällysluettelo Sivu

1. Huomio! 37

2. Kuvaus 38

3. Käyttöönotto Tekniset tiedot 38

4. Potentiaalintasaus 39

5. Työohjeet 39

6. Lisätarvikkeet 40

7. Toimituksen laajuus 40

¶›Ó·Î·˜ ÂÚȯÔÌ¤ÓˆÓ ™ÂÏ›‰·

1. ¶ÚÔÛÔ¯‹! 41

2. ¶ВЪИБЪ·К‹ 42

3. ∞Ъ¯ИО‹ ı¤ЫЛ ЫВ ПВИЩФ˘ЪБ›· ΔВ¯УИО¿ ЫЩФИ¯В›· 42

4. ∂͛ۈÛË ‰˘Ó·ÌÈÎÔ‡ 43

5. √‰ËÁ›Â˜ ÂÚÁ·Û›·˜ 44

6. ™˘ÌÏËڈ̷ÙÈο ÂÍ·ÚÙ‹Ì·Ù· 45

7. ª¤ÁÂıÔ˜ Ù˘ ·Ú¿‰ÔÛ˘ 45

Íçindekiler Sayfa

1. Dikkat! 46

2. Tasvir 47

3. Kullanıma alı¸s Teknik veriler 46

4. Potansiyel denkleme 48

5. Kullanımla ilgili notlar 48

6. Aksam listesi 49

7. Satı¸s kapsamı 49

Page 3

SLO

CZ

PL

H

SK

LV

LT

EST

BG

RO

HR

Turinys Puslapis

1. Dòmesio! 74

2. Apra‰ymas 75

3. Pradedant naudoti Techniniai duomenys75

4. Potencial˜ i‰lyginimas 76

5. Darbo nurodymai 76

6. Pried˜ sàra‰as 77

7. Tiekiamas komplektas 77

Satura rÇd¥tÇjs

1. Uzman¥bu! 78

2. Apraksts 79

3. Darb¥bas uzsÇk‰ana Tehniskie dati 79

4. PotenciÇla izl¥dzinljana 80

5. Lieto‰anas noteikumi 80

6. Piederumu saraksts 81

7. PiegÇdes apjoms 81

Съдържание страница

1. Внимание! 82

2. Описание 82

3. Започване на работа Технически данни 83

4. Изравняване на потенциалите 84

5. Инструкции за работа 84

6. Спецификация на принадлежностите 85

7. Обем на доставката 85

Cuprins Pagina

1. Atenție! 86

2. Descriere 86

3. Punerea în funcțiune Date tehnice 87

4. Egalizarea de potențial 88

5. Instrucțiuni de lucru 88

6. Lista de accesorii 89

7. Pachetul de livrare 89

Sadržaj Stranica

1. Pažnja! 90

2. Opis Tehnički podaci 90

3. Puštanje u pogon 91

4. Izjednačavanje potencijala 92

5. Upute za rad 92

6. Popis pribora 93

7. Popratna oprema 93

Obsah Strana

1. Pozor! 50

2. Popis 50

3. Uvedení do provozu Technické údaje 51

4. Vyrovnání potenciálÛ 52

5. Pracovní pokyny 52

6. Seznam pfiíslu‰enství 53

7. Rozsah dodávky 53

Spis treÊci Strona

1. Uwaga! 54

2. Opis 54

3. Uruchomienie Dane techniczne 55

4. Wyrównanie potencja∏u 56

5. Wskazówki dot. pracy 56

6. Lista akcesoriów 57

7. Zakres wyposa˝enia 57

Tartalomjegyzék Oldal

1. Figyelem! 58

2. Leírás 58

3. Üzembevétel Mıszaki adatok 59

4. Potenciálkiegyenlítés 60

5. Munkautasítások 60

6. Tartozéklista 61

7. Szállítási terjedelem 61

Obsah Strana

1. Pozor! 62

2. Opis 62

3. Uvedenie do prevádzky Technické údaje63

4. Vyrovnanie potenciálov 64

5. Pracovné pokyny 64

6. Zoznam príslu‰enstva 65

7. Objem dodávky 65

Vsebina Stran

1. Pozor! 66

2. Tehniãni opis 66

3. Pred uporabo Tehniãni podatki 67

4. Izenaãevanje potenciala 68

5. Navodila za delo 68

6. Seznam pribora 69

7. Obseg dobave 69

Sisukord Lehekülg

1. Tähelepanu! 70

2. Kirjeldus 70

3. Kasutuselevõtmine Tehnilised andmed 71

4. Potentsiaalide ühtlustamine 72

5. Tööjuhised 72

6. Lisavarustuse nimekiri 73

7. Tarne maht 73

Page 4

NLF

1. Netschakelaar

2. Digitaaldisplay

3. ”Up” toets

4. ”Down” toets

5. Optische regelcontrole

6. Hoofdfilter

7. Equipotentiaalbus

8. Vacuümaansluiting

9. Aansluitbus voor soldeerbout

10. Netaansluiting

11. Netzekering

12. Persluchtaansluiting

13. Geluidsdemper

1. Interrupteur secteur

2. Afficheur numérique

3. Touche "Up"

4. Touche "Down"

5. Contrôle visuel du réglage

6. Filtre principal

7. Prise d’équipotentialité

8. Raccord d’aspiration

9. Prise pour fer à souder

10. Raccordement secteur

11. Fusible secteur

12. Raccord d’air comprimé

13. Silencieux

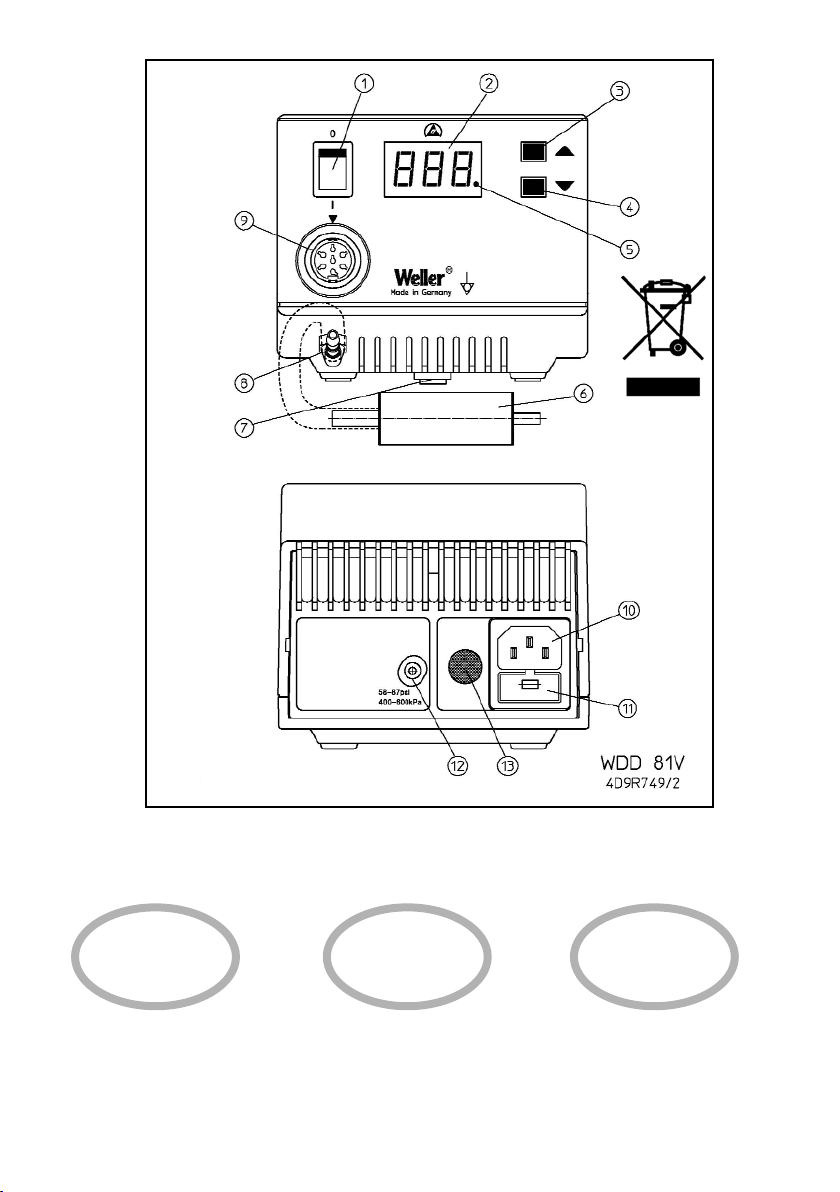

D

1. Netzschalter

2. Digitalanzeige

3. „UP“-Taste

4. „DOWN“-Taste

5. Optische Regelkontrolle

6. Hauptfilter

7. Potentialausgleichsbuchse

8. Vakuum-Anschluss

9. Anschlussbuchse für Lötkolben

10. Netzanschluss

11. Netzsicherung

12. Druckluftanschluss

13. Schalldämpfer

Page 5

HPL

CZ

TR

1. Febeke gerilimi

2. Dijital gösterge

3. "Yukarı" tuflu

4. "Aflaπı" tuflu

5. Optik ayar kontrolü

6. Ana filtre

7. Potansiyel dengeleme prizi

8. Vakum baπlantısı

9. Lehim havyası için baπlantı prizi

10. Febeke baπlantısı

11. Febeke sigortası

12. Basınçlı hava baπlantısı

13. Susturucu

P

1. Interruptor de rede

2. Mostrador digital

3. Tecla "Up"

4. Tecla "Down"

5. Controlo visual da regulação

6. Filtro principal

7. Tomada de ligação equipotencial

8. Ligação de vácuo

9. Tomada de ligação para ferro de

soldar

10. Ligação à rede

11. Fusível de rede

12. Conector para ar comprimido

13. Insonorização

FIN

1. Verkkokytkin

2. Digitaalinen näyttö

3. "UP"-näppäin

4. "DOWN"-näppäin

5. Optinen säätökontrolli

6. Pääsuodatin

7. potentiaalin tasaus

8. alipaineliitäntä

9. juottokolvin liitäntä

10. Verkkoliitäntä

11. Verkkosulake

12. Paineilmaliitäntä

13. Äänenvaimennin

DK

1. Netafbryder

2. Digitalvisning

3. “UP”-taste

4. “DOWN”-taste

5. Optisk regulatorkontrol

6. Hovedfilter

7. Potentialudligningsbøsning

8. Vakuumtilslutning

9. Tilslutningsbøsning til loddekolber

10. Nettilslutning

11. Netsikring

12. Tryklufttilslutning

13. Lyddæmper

E

SGB

I

1. Power cable

2. Digital display

3. UP button

4. DOWN button

5. Optical regulator

6. Main Filter

7. Equipotential bonding socket

8. Vacuum connection

9. Connecting socket for soldering iron

10. Power supply connector

11. Fuse

12. Compressed Air Connection

13. Silencer

1. Nätströmbrytare

2. Digitalindikation

3. UP-tangent

4. DOWN-tangent

5. Optisk regleringskontroll

6. Huvudfilter

7. Potentialutjämningsuttag

8. Vakuumanslutning

9. Anslutningsuttag för lödkolv

10. Nätanslutning

11. Nätsäkring

12. Anslutning för tryckluft

13. Ljuddämpare

GR

1. Interruttore di rete

2. Display digitale

3. Tasto "Up"

4. Tasto "Down"

5. Controllo di regolazione ottico

6. Filtro principale

7. Presa per equalizzazione dei potenziali

8. Collegamento del vuoto

9. Boccola di collegamento per stilo dissaldante

10. Collegamento a rete

11. Fusibile di rete

12. Attacco dell’aria compressa

13.

Silenziatore

1. Interruptor de red

2. Indicación digital

3. Tecla ”UP”

4. Tecla ”DOWN”

5. Control óptico de regulación

6. Filtro principal

7. Conector (hembra) para compensación de potencial

8. Toma de vacío

9. Conector (hembra) para soldadores

10. Conexión de red

11. Fusible de red

12. Toma de aire comprimido

13. Silenciador

1. ∏ПВОЪИОfi˜ ‰И·ОfiЩЛ˜

2. æËÊȷ΋ ¤Ó‰ÂÈÍË

3. ¶Ï‹ÎÙÚÔ „UP“

4. ¶Ï‹ÎÙÚÔ „DOWN“

5. √ЩИОfi˜ Ъ˘ıМИЫЩИОfi˜ ¤ПВБ¯Ф˜

6. ∫‡ÚÈÔ Ê›ÏÙÚÔ

7. АФ‰Ф¯‹ ИЫФЫЩ¿ıМИЫЛ˜ ‰˘У·МИОФ‡

8. ™‡Ó‰ÂÛË ÎÂÓÔ‡

9. АФ‰Ф¯‹ Ы‡У‰ВЫЛ˜ ОФППЛЩЛЪИФ‡

10. ™‡У‰ВЫЛ ЫЩФ ЛПВОЩЪИОfi ЪВ‡М·

11. ∏ПВОЩЪИО‹ ·ЫК¿ПВИ·

12. ™‡Ó‰ÂÛË ÙÔ˘ ÂÈÂṲ̂ÓÔ˘ ·¤Ú·

13.

™ÈÁ·ÛÙ‹Ú·˜

1. SíÈov˘ vypínaã

2. Displej

3. Tlaãítko UP

4. Tlaãítko DOWN

5. Optická kontrola regulace

6. Hlavní filtr

7. Zdífika pro vyrovnání potenciálÛ

8. Pfiípojka podtlaku

9. Zásuvka pro pfiipojení pájeãky

10. SíÈová pfiípojka

11. SíÈová pojistka

12. Pfiívod stlaãeného vzduchu

13. Tlumiã hluku

1. W∏àcznik

2. Wskaênik cyfrowy

3. Przycisk UP

4. Przycisk DOWN

5. Optyczna kontrola regulacji

6. Filtr g∏ówny

7. Gniazdo wyrównania potencja∏u

8. Przy∏àcze pró˝ni

9. Gniazdo przy∏àczeniowe kolby

lutowniczej

10. Przy∏àcze sieciowe

11. Bezpiecznik sieciowy

12. Przy∏àcze spr ˝onego powietrza

13. T∏umik

1. hálózati kapcsoló

2. digitális kijelzŒ

3. UP gomb

4. DOWN gomb

5. optikai szabályozóellenŒrzŒ

6. FŒszırŒ

7 PotenciálkiegyenlítŒ hüvely

8. vákuum-csatlakozó

9. forrasztópáka csatlakozóhüvelye

10. Hálózati csatlakozás

11. hálózati biztosíték

12. SırítettlevegŒ-csatlakoztatás

13. Hangtompító

Page 6

HR

1. Mrežna sklopka

2. Digitalni zaslon

3. Tipka „UP“

4. Tipka „DOWN“

5. Optička kontrola upravljanja

6. Glavni filtar

7. Utičnica za izjednačavanje potencijala

8. Priključak za vakuum

9. Priključna utičnica za lemilo

10. Mrežni priključak

11. Mrežni osigurač

12. Priključak za komprimirani zrak

13. Prigušivač buke

LVLT

SLO

SK

EST

1. SieÈov˘ vypínaã

2. Digitálny ukazovateº

3. Tlaãidlo UP

4. Tlaãidlo DOWN

5. Optická kontrola regulácie

6. Hlavn˘ filter

7. Prípojka pre vyrovnanie napätia

8. Prípojka pre vákuum

9. Pripájacia zásuvka pre spájkovaã

ku

10. SieÈová prípojka

11. SieÈov˘ istiã

12. Prívod stlaãeného vzduchu

13. Tlmiã hluku

1. OmreÏno stikalo

2. Digitalni prikaz

3. Tipka UP (gor)

4. Tipka DOWN (dol)

5. Vizualna kontrola krmiljenja

6. Glavni filter

7. Pu‰a za izenaãevanje potenciala

8. Prikljuãek za podtlak

9. Prikljuãna doza za spajkalnik

10. OmreÏni prikljuãek

11. OmreÏna varovalka

12. Prikljuãek za komprimirani zrak

13. Du‰ilnik zvoka

1. Võrgulüliti

2. Digitaalnäidik

3. "UP" klahv

4. "DOWN" klahv

5. Optiline reguleerimiskontroll

6. Peafilter

7. Potentsiaalide ühtlustuspuks

8. Vaakumi ühenduspuks

9. Jootekolvi ühenduspuks

10. Võrgupistik

11. Võrgukaitse

12. Suruõhuühendus

13. Mürasummuti

1. Tinklo jungiklis

2. Skaitmeninis indikatorius

3. Mygtukas „UP"

4. Mygtukas „DOWN"

5. Optinò valdymo kontrolò

6. Pagrindinis filtras

7. Potencial˜ i‰lyginimo lizdas

8. Vakuumo jungtis

9 . Lituoklio jungimo lizdas

10 Lizdas elektros tinklo prijungimui

11. Tinklo saugiklis

12. Suspausto oro jungtis

13. Garso slopintuvas

1. Elektr¥bas t¥kla slïdzis

2. DigitÇlie rÇd¥jumi

3. "UP" tausti¿‰

4. "DOWN" tausti¿‰

5. OptiskÇ regulï‰ana

6. Galvenais filtrs

7. PotenciÇlu izl¥dzinljanas bukse

8. Vakuuma pieslïgums

9. LodÇmura kontaktvieta

10. Pieslïgums t¥klam

11. Elektr¥bas t¥kla dro‰¥bas elements

12. SaspiestÇ gaisa pieslïgums

13. Trok‰¿u slÇpïtÇjs

RO

BG

1. Мрежов прекъсвач

2. Цифрова индикация

3. Бутон “UP”

4. Бутон “DOWN”

5. Оптичен контрол на

регулирането

6. Главен филтър

7. Букса за изравняване на

потенциали

8. Присъединител за вакуума

9. Съединителна букса за поялника

10. Букса за включване в мрежата

11. Мрежов предпазител

12. Присъединител за сгъстен въздух

13. Шумозаглушител

1 Comutator de rețea

2. Afișaj digital

3. Tasta „UP“

4. Tasta „DOWN“

5. Controlul optic al setării

6. Filtru principal

7. Mufă pentru egalizarea de potențial

8. Racord de vid

9. Priză de racordare pentru

ciocanul de lipit

10. Racord la rețea

11. Siguranță de rețea

12. Racord de aer comprimat

13. Amortizor de zgomot

Page 7

WDD 81V

Page 8

1

Deutsch

Wir danken Ihnen für das mit dem Kauf der Weller

Entlötstation WDD 81V erwiesene Vertrauen. Bei der

Fertigung wurden strengste Qualitäts-Anforderungen zugrunde gelegt, die eine einwandfreie Funktion des Gerätes

sicherstellen.

1. Achtung!

Vor Inbetriebnahme des Gerätes lesen Sie bitte diese

Betriebsanleitung und die beiliegenden Sicherheitshinweise

aufmerksam durch. Bei Nichteinhaltung der

Sicherheitsvorschriften droht Gefahr für Leib und Leben.

Für andere, von der Betriebsanleitung abweichende Verwendung, sowie bei eigenmächtiger Veränderung, wird von

Seiten des Herstellers keine Haftung übernommen.

Die Weller Entlötstation WDD 81V entspricht der EG

Konformitätserklärung gemäß den grundlegenden

Sicherheitsanforderungen der Richtlinien 2004/108/EG,

2006/95/EG und 2011/65/EU (RoHS).

2. Beschreibung

2.1 Steuergerät

Die mikroprozessorgeregelte Entlötstation WDD 81V gehört

einer Gerätefamilie an, die für die industrielle Fertigungstechnik, sowie den Reparatur- und Laborbereich entwickelt

wurde. Die digitale Regelelektronik und eine hochwertige

Sensor- und Wärmeübertragungstechnik im Lötwerkzeug

gewährleistet ein präzises Temperaturregelverhalten an der

Lötspitze. Höchste Temperaturgenauigkeit und ein optimales

dynamisches Temperaturverhalten im Belastungsfall wird

durch eine schnelle und präzise Messwerterfassung im

geschlossenen Regelkreis erreicht. Die Lötwerkzeuge selbst

werden von der WDD 81V automatisch anerkannt und die

entsprechenden Regelparameter zugeordnet. Das zum

Entlöten benötigte Vakuum wird durch einen internen wartungsfreien Druckluftwandler erzeugt und über einen integrierten Fingerschalter am Entlötkolben aktiviert.

Verschiedene Potentialausgleichsmöglichkeiten zur

Lötspitze, Nullspannungsschaltung sowie antistatische

Ausführung von Steuergerät und Kolben ergänzen den hohen

Qualitätsstandard. Die Anschlussmöglichkeit eines externen

Eingabegerätes erweitert die Funktionsvielfalt dieser

Entlötstation. Mit den als Option erhältlichen Eingabegeräten

WCB 1 und WCB 2 können unter anderem Zeit und

Verriegelungsfunktionen realisiert werden. Ein integriertes

Temperaturmeßgerät und eine PC-Schnittstelle gehören zum

erweiterten Umfang des Eingabegerätes WCB 2.

Die gewünschte Temperatur kann im Bereich von 50°C 450°C (150°F - 850°F) über 2 Tasten (UP / DOWN) eingestellt

werden. Soll- und Istwert werden digital angezeigt. Das

Erreichen der vorgewählten Temperatur wird durch Blinken

einer roten LED in der Anzeige signalisiert, die zur optischen

Regelkontrolle dient. Dauerndes Leuchten bedeutet, dass

das System aufheizt.

2.2 Lötwerkzeug

DSX 80: Entlötkolben 80 W. Konisches Befestigungs-

system der Saugdüse. Ein breites

Saugdüsenprogramm ermöglicht ein optimales

Absaugen von Lötzinn an unterschiedlichsten

Lötstellen. Der Zinnsammelbehälter ist einfach

und ohne Werkzeug wechselbar. CSF Entlötstempel sind als Zubehör erhältlich. Sie

dienen zum Entlöten von oberflächenmontierten

Bauteilen. Integrierter Fingerschalter zur

Aktivierung des Vakuums.

DXV 80: Entlötkolben 80 W. Konisches Befestigungs-

system der Saugdüse. Inline Ausführung (senk rechte Arbeitshaltung). Der Zinnsammelbehälter

ist im Griff integriert. Er ist einfach und ohne

Werkzeug auswechselbar. Breites CSF (SMD

Auslötstempel)- und Saugdüsenprogramm. Das

Vakuum wird mittels Fingerschalter aktiviert.

WTA 50: Die Entlötpinzette WTA 50 wurde speziell zum

Auslöten von SMD-Bauteilen konzipiert. Zwei

Heizelemente (2 x 25 W) mit jeweils eigenen

Temperatursensor sorgen für gleiche

Temperaturen an beiden Schenkeln.

LR 82: Leistungsfähiger 80 W Lötkolben für Lötarbeiten

mit großem Wärmebedarf. Die Befestigung der

Lötspitze erfolgt über einen Bajonettverschluss,

der einen positionstreuen Spitzenwechsel

ermöglicht.

WP 80: Unser „Standard“ Lötkolben.Der Lötkolben

WSP 80 WP 80 / WSP 80 zeichnet sich durch sein

blitzschnelles und präzises Erreichen der

Löttemperatur aus. Durch sein schlanke

Bauform und einer Heizleistung von 80 W ist ein

universeller Einsatz von extrem feinen

Lötarbeiten bis hin zu solchen mit hohem

Wärmebedarf möglich. Nach Wechsel der

Lötspitze ist ein unmittelbares Weiterarbeiten

möglich, da die Betriebstemperatur in kürzester

Zeit wieder erreicht ist.

Weiter anschließbare Werkzeuge siehe Zubehörliste.

Page 9

2

Deutsch

3. Inbetriebnahme

Das Lötwerkzeug in der Sicherheitsablage ablegen.

Druckluftschlauch mit Außendurchmesser 6 mm in die

Schnellkupplung für Druckluftanschluss (12) einstecken.

Druckluftversorgung mit 400 - 600 (58 - 87 psi) trockener,

ölfreier Druckluft herstellen. Die elektrische

Verbindungsleitung des Lötwerkzeugs in die 7 pol.

Anschlussbuchse (9) an der Frontplatte einstecken und arretieren. Hauptfilter (6) mit Schlauchstück zwischen

Vakuumanschluss (8) und Vakuumschlauch des

Entlötkolbens einsetzen. Überprüfen, ob die Netzspannung

mit der Angabe auf dem Typenschild übereinstimmt und der

Netzschalter (1) sich im ausgeschalteten Zustand befindet.

Steuergerät mit dem Netz verbinden (10). Gerät am

Netzschalter (1) einschalten. Beim Einschalten des Gerätes

wird ein Selbsttest durchgeführt, bei dem alle

Anzeigeinstrumente (2) in Betrieb sind.

Anschließend wird kurzzeitig die eingestellte Temperatur

(Sollwert) und die Temperaturversion (°C / °F) angezeigt.

Danach schaltet die Elektronik automatisch auf die

Istwertanzeige um. Roter Punkt (5) in der Anzeige (2) leuchtet. Dieser Punkt dient als optische Regelkontrolle.

Dauerndes Leuchten bedeutet System heizt auf. Blinken signalisiert das Erreichen der Betriebstemperatur. Das zum

Entlöten benötigte Vakuum wird durch den integrierten

Fingerschalter am Entlötkolben aktiviert.

Temperatureinstellung

Grundsätzlich zeigt die Digitalanzeige (2) den

Temperaturistwert an. Durch Betätigen der „UP“ oder

„DOWN“-Taste (3) (4) schaltet die Digitalanzeige (2) auf den

derzeit eingestellten Sollwert um. Der eingestellte Sollwert

(blinkende Anzeige) kann nun durch Antippen oder permanentes Drücken der „UP“ oder „DOWN“-Taste (3) (4) in entsprechender Richtung verändert werden. Wird die Taste permanent gedrückt, verändert sich der Sollwert im

Schnelldurchlauf. Ca. 2 sec. nach dem Loslassen schaltet die

Digitalanzeige (2) automatisch wieder auf den Istwert um.

Standardsetback

Bei Nichtgebrauch des Lötwerkzeuges wird die Temperatur

nach 20 min. automatisch auf den Stand by Wert von 150°C

(300°F) abgesenkt. Nach dreifacher Setbackzeit (60 min.)

wird die „AUTO OFF“ Funktion aktiviert. Der Lötkolben wird

abgeschalten.

Einschalten der Standardsetback-Funktion: Während des

Einschaltens des Gerätes die „UP“ Taste (3) gedrückt halten

bis in der Anzeige „ON“ erscheint. Beim Loslassen der “UP”

Taste wird die Einstellung abgespeichert. Gleiches Verfahren

zum Ausschalten. In der Anzeige erscheint „OFF“

(Auslieferungszustand).

Bei der Verwendung von sehr feinen Lötspitzen kann die

Sicherheit der Setback-Funktion beeinträchtigt sein.

Vakuumverzögerung

Nach Loslassen des Fingerschalters bleibt das Vakuum noch

ca. 2 sec. aktiv.

Einstellung: Während des Einschaltens die „DOWN“ - Taste

(4) gedrückt halten bis ON oder OFF in der Anzeige erscheint.

Beim Loslassen der “DOWN” Taste wird Einstellung abgespeichert. Zum Verändern Vorgang wiederholen.

Wartung

Um gute Entlötergebnisse zu erzielen, ist es wichtig den

Entlötkopf regelmäßig zu reinigen. Dazu gehört das

Entleeren des Zinnsammelbehälters, das Auswechseln des

Glasrohrfilters, sowie die Überprüfung der Dichtungen.

Einwandfreie Dichtheit der Stirnflächen des Glaszylinders

gewährleisten volle Saugleistung. Verschmutzte Filter beeinflussen den Luftdurchsatz durch den Entlötkolben. Daher ist

der Hauptfilter (6) (Schlauchfilter am Vakuumschlauch)

Technische Daten

Abmessungen (mm): 180 (L) x 115 (B) x 101 (H)

(in.): 7,1 (L) x 4,53 (B) x 4 (H)

Netzspannung (10): 230 V / 50 Hz, 120 V / 60 Hz (siehe Typenschild)

Leistungsaufnahme: 95 W

Schutzklasse: 1 (Steuergertä); 3 (Lötwerkzeug)

Sicherung (11): T 500 mA (230 V); T 1A (120 V) (siehe Typenschild)

Temperaturregelung: digital 50°C - 450°C (122°F - 842°F)

Genauigkeit: ± 9°C (± 17°F)

Druckluft: Eingangsdruck 400 - 600 kPA (58-87 psi) ölfreie, trockene

Druckluft

Druckluftwandler: Luftverbrauch 35 l / min; max Unterdruck 55 kPA (8 psi)

Druckluftanschluss: Druckluftschlauch Außendurchmesser 6 mm (0,24“)

Potentialausgleich (7): Über 3,5 mm Schaltklinkenbuchse an der Geräteunterseite

(Auslieferungszustand hart geerdet, Klinkenstecker nicht gesteckt).

Page 10

regelmäßig zu kontrollieren und gegebenenfalls zu wechseln. Hierzu eine neue original Weller- Filterkartusche verwenden.

Zur Reinigung der Saugdüsenbohrung und des Saugrohres

das Reinigungswerkzeug (5 13 500 99) benützen. Durch eine

kurze Drehbewegung (ca. 45°) können die Saugdüsen einfach und schnell gewechselt werden. Bei starken

Schmutzablagerungen im Konusbereich lässt sich eine neue

Saugdüse nicht mehr einsetzen. Diese Ablagerungen lassen

sich mit dem Reinigungseinsatz für den Heizkörperkonus

entfernen.

Warnung: Arbeiten ohne Filter zerstört den

Druckluftwandler.

Bild: Reinigungswerkzeug, Reinigungsvorgang und

Auswechseln der Saugdüse siehe Seite 95.

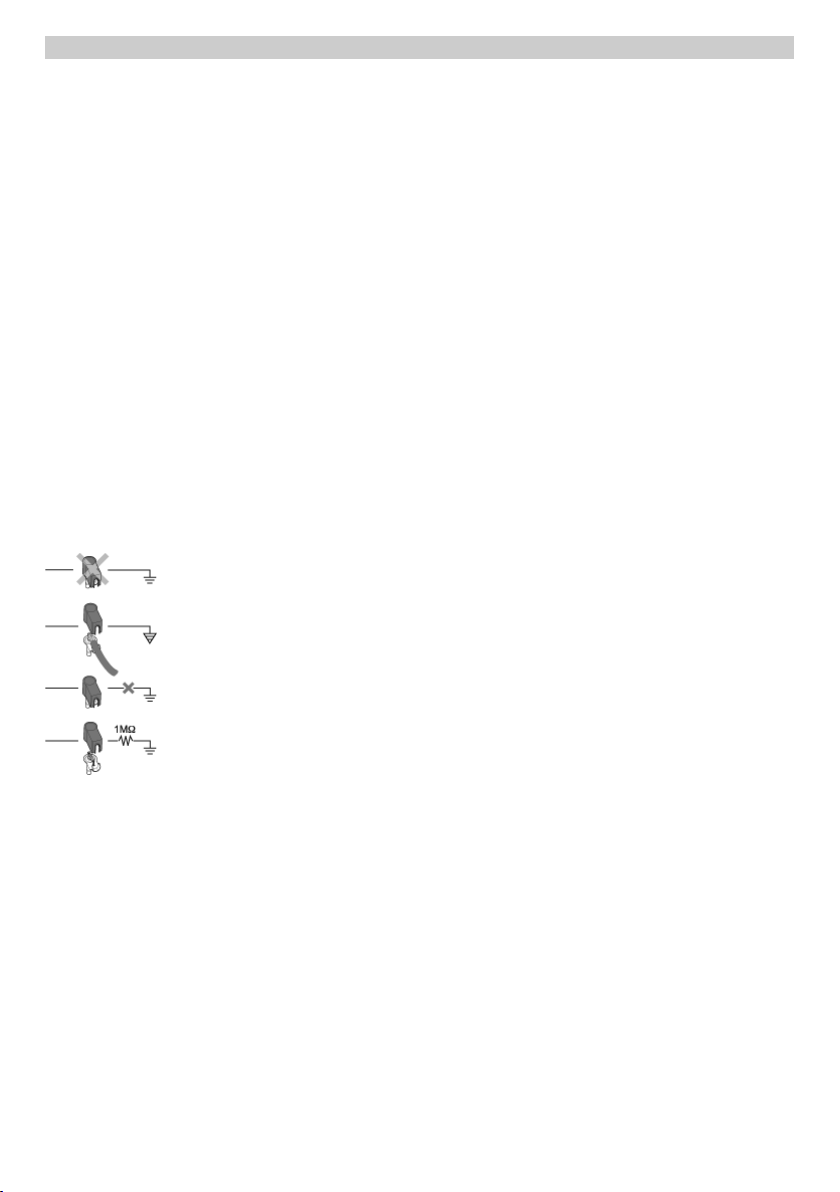

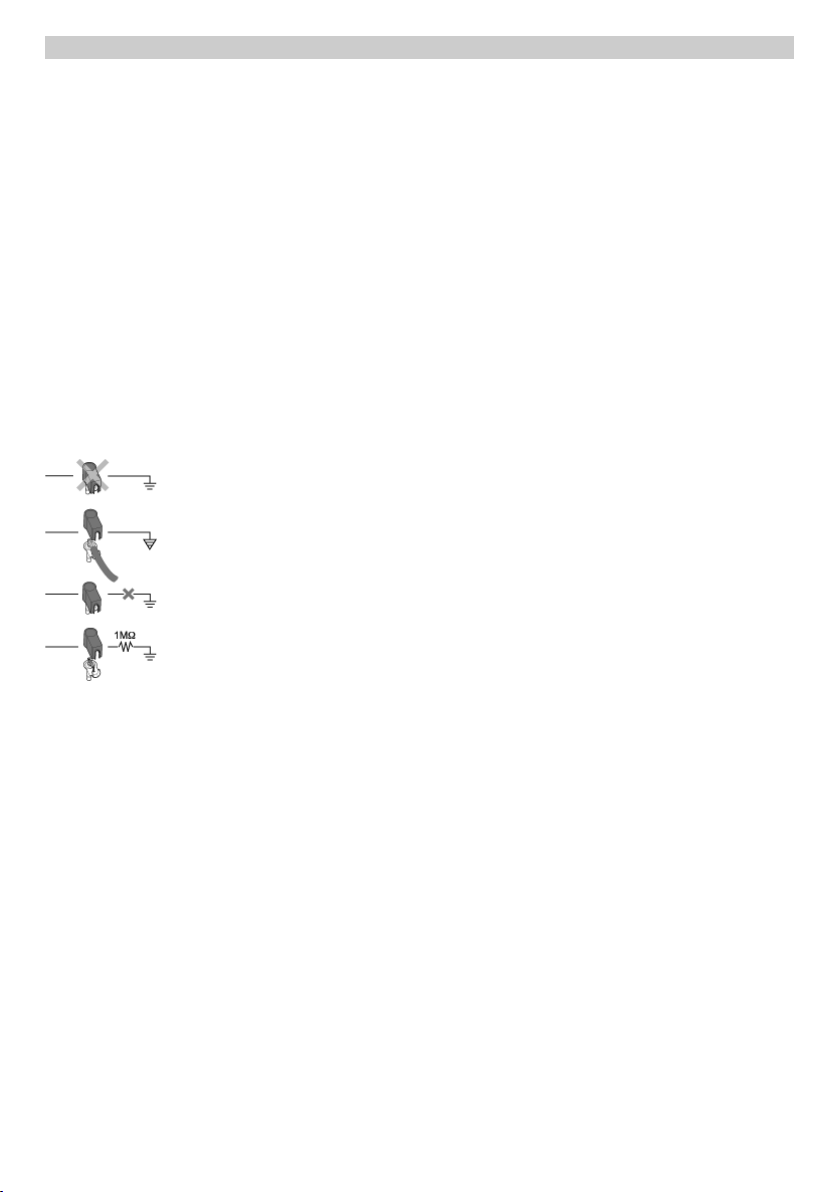

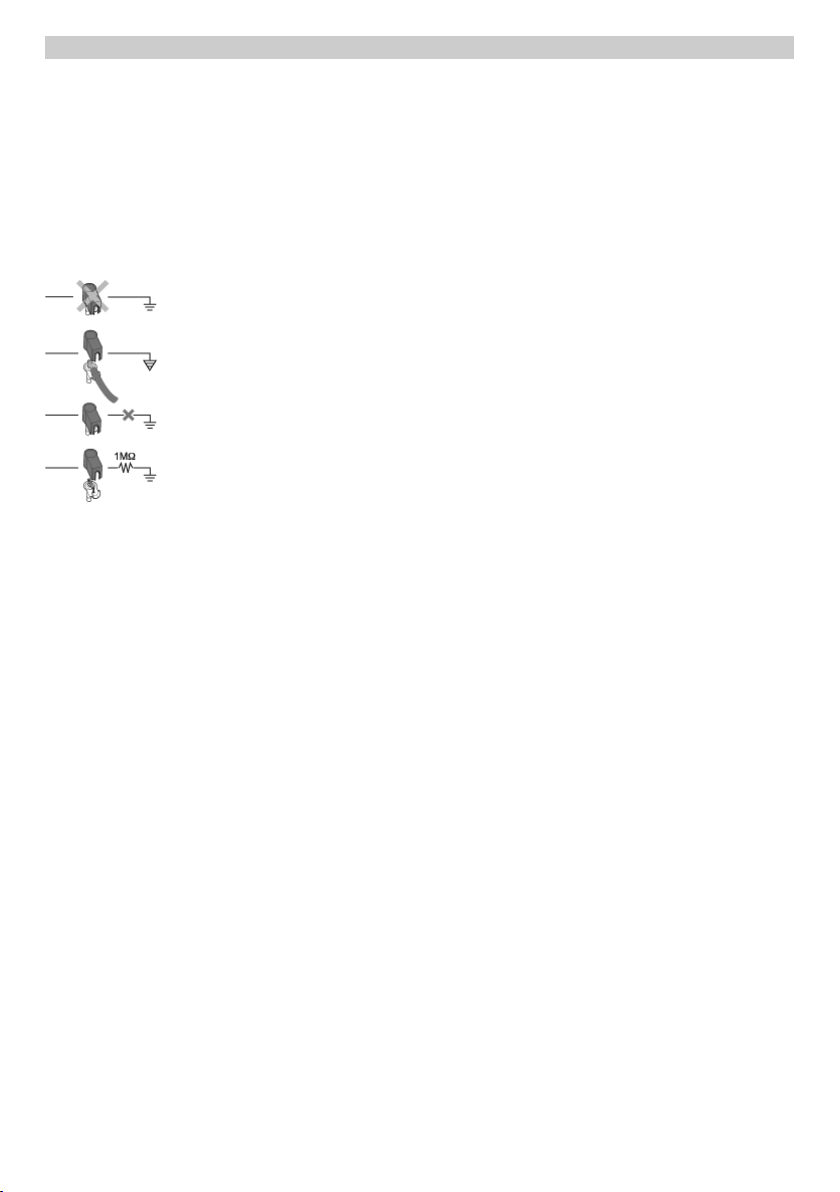

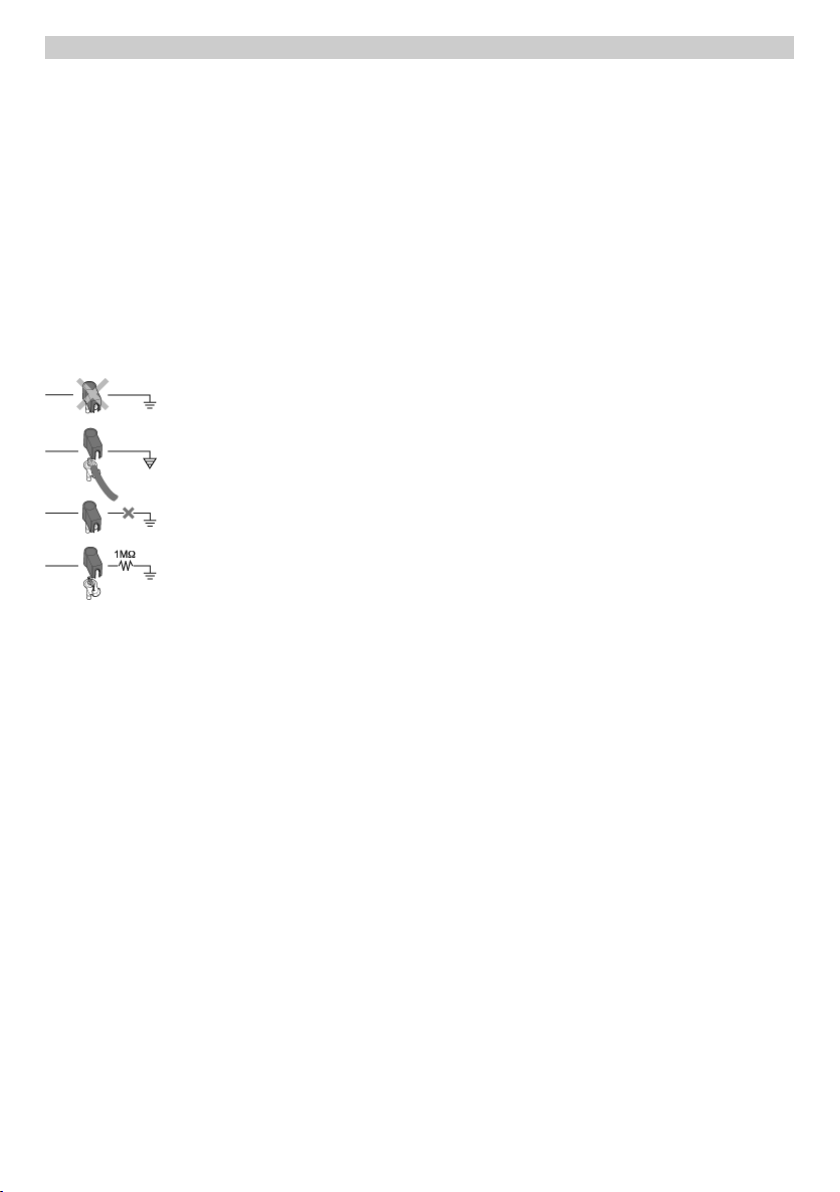

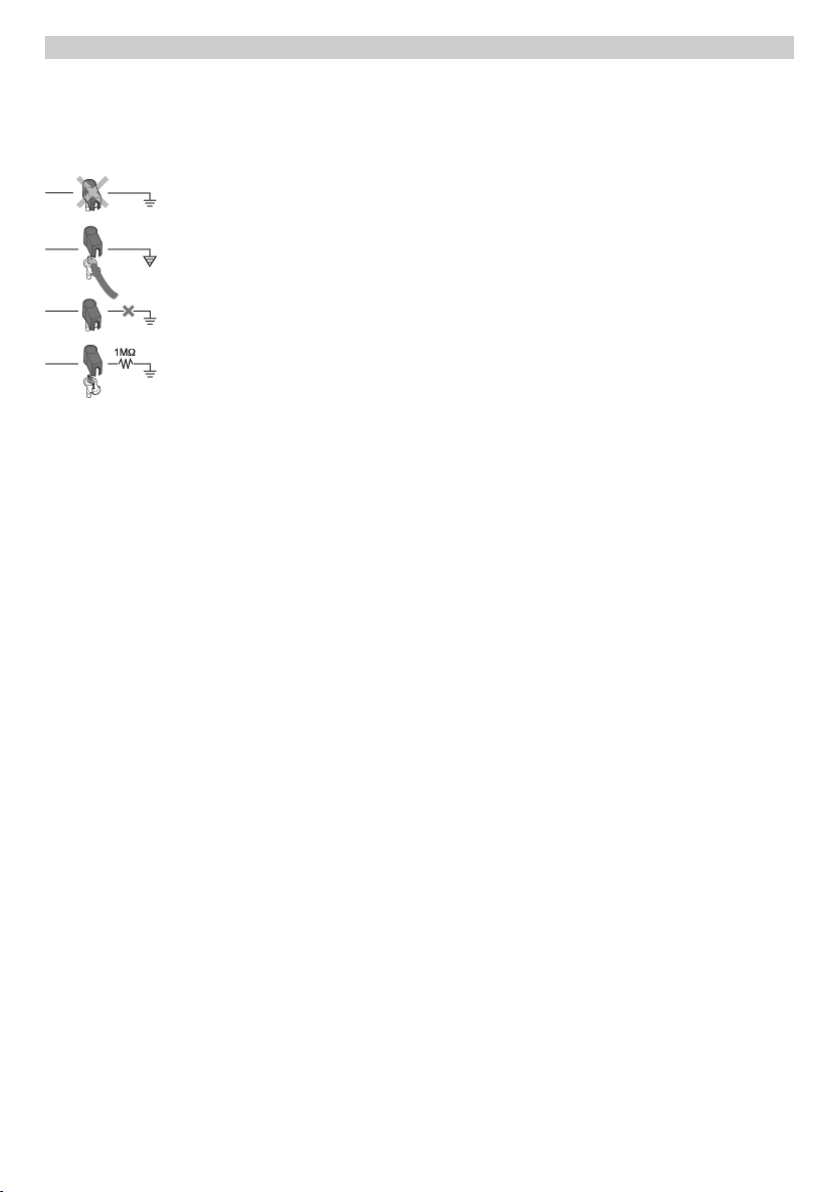

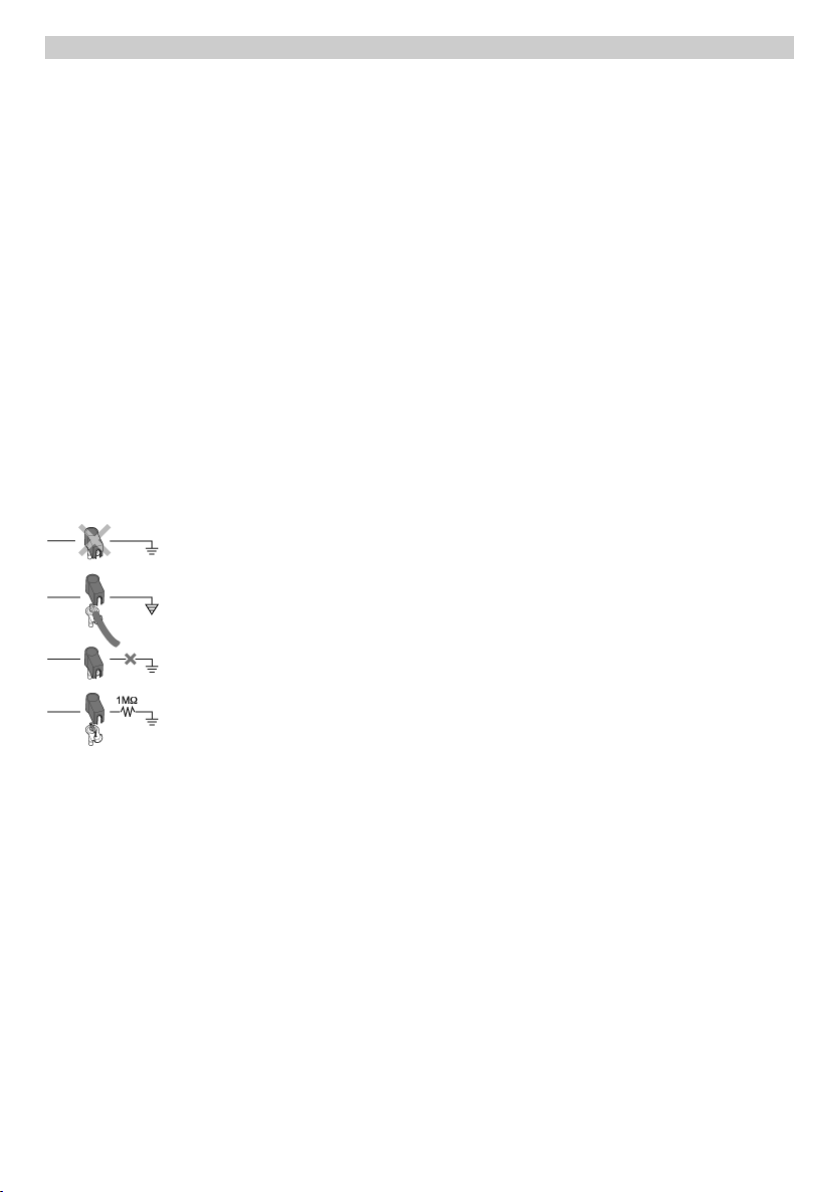

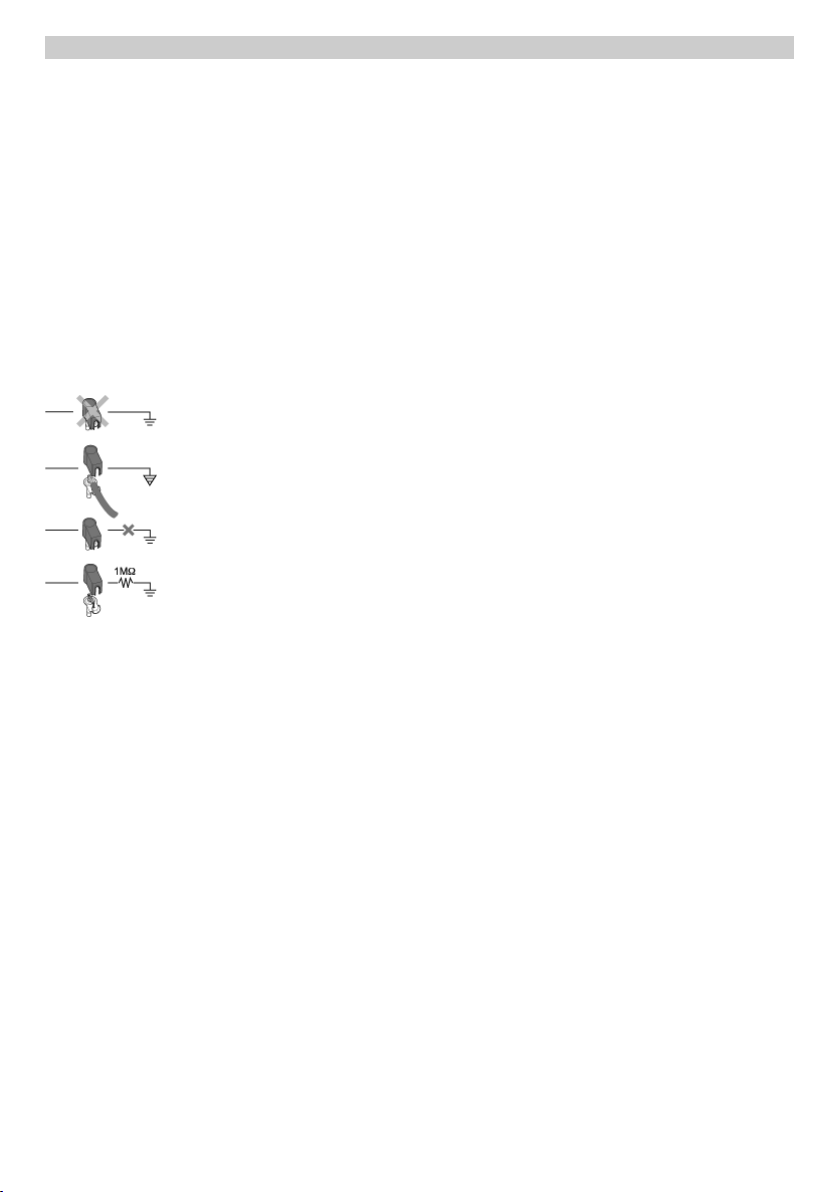

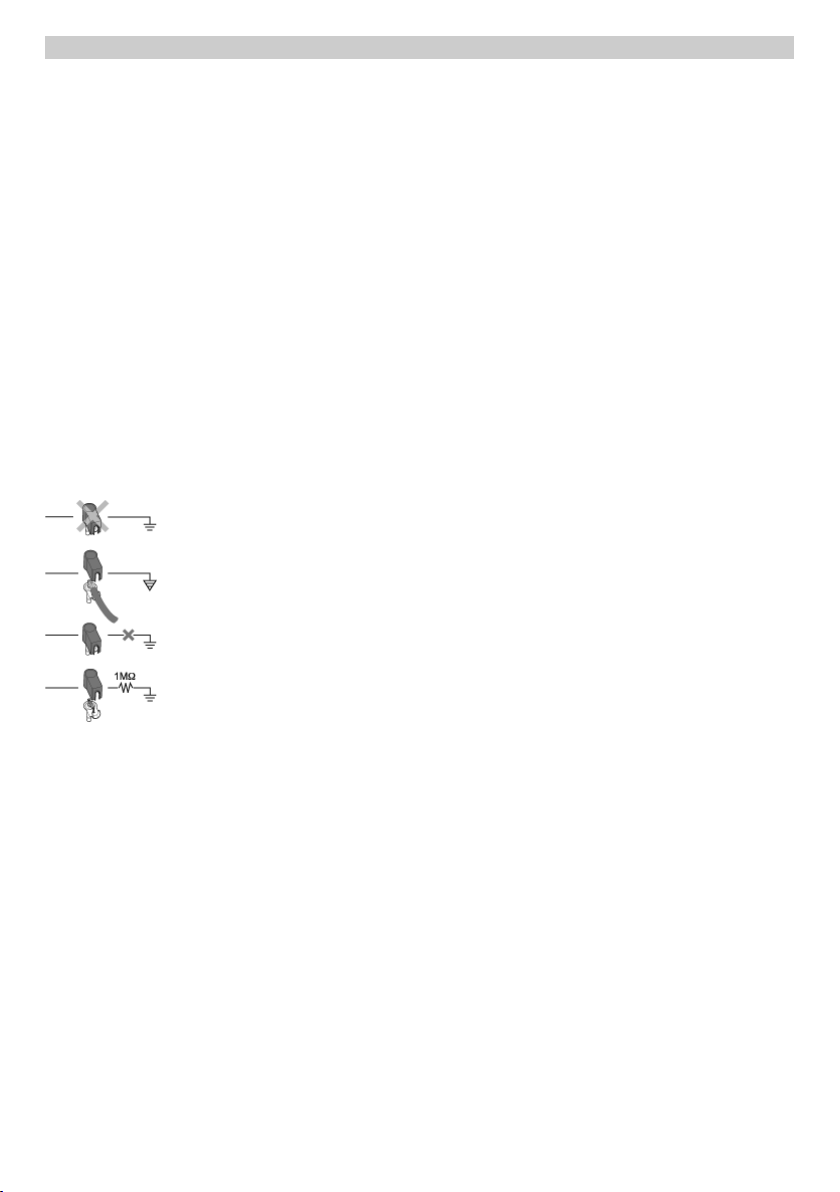

4. Potentialausgleich

Durch unterschiedliche Beschaltung der 3,5 mm

Schaltklinkenbuchse (7) sind 4 Variationen realisierbar:

Hart geerdet:

Ohne Stecker (Auslieferungszustand)

Potentialausgleich (Impedanz 0 Ohm):

Mit Stecker, Ausgleichsleitung am

Mittelkontakt

Potentialfrei:

Mit Stecker

Weich geerdet:

Mit Stecker und eingelötetem

Widerstand. Erdung über den gewählten

Widerstandswert

5. Arbeitshinweise

Verschiedene Saugdüsen lösen viele Entlötprobleme.

Das passende Werkzeug für den Saugdüsenwechsel ist im

Reinigungswerkzeug integriert. Beim Einsetzen und

Arretieren die Saugdüse leicht gegen den Heizkörper drükken.

Wichtig beim Entlöten ist die Verwendung von zusätzlichem

Lötdraht. Dadurch wird eine gute Benetzungsfähigkeit der

Saugdüse, sowie bessere Fließeigenschaften des Altlotes

gewährleistet. Es ist darauf zu achten, dass die Saugdüse

senkrecht zur Platinenebene steht, um die optimale

Saugleistung zu erreichen. Das Lot muss ganz flüssig sein.

Während des Ablötvorgangs ist es wichtig, den Anschlusspin

des Bauteils in der Bohrung kreisförmig zu bewegen. Ist einmal das Lot nach dem Absaugvorgang nicht vollständig entfernt, so sollte vor erneutem Entlöten die Lötstelle neu verzinnt werden.

Wichtig ist die richtige Auswahl der Saugdüsengröße.

Als Faustregel gilt: Der Innendurchmesser der Saugdüse sollte mit dem Durchmesser der Platinenbohrung übereinstimmen.

Beim ersten Aufheizen die Saugdüse bzw. Lötspitze mit Lot

benetzen. Dadurch werden lagerbedingte Oxydschichten und

Unreinheiten der Lötspitze beseitigt. Bei Lötpausen und vor

dem Ablegen des Lötwerkzeugs immer darauf achten, dass

die Lötspitze bzw. Saugdüse gut verzinnt ist. Kein zu aggressives Flussmittel verwenden.

Die Entlötstation wurde für eine mittlere Saugdüse bzw.

Lötspitze justiert. Temperaturabweichungen durch verschiedene Spitzenformen können entstehen.

Achtung: Immer auf ordnungsgemäßen Sitz der

Lötspitze achten.

Externes Eingabegerät WCB 1 und WCB 2 (Option)

Bei der Verwendung eines externen Eingabegerätes stehen

folgende Funktionen zur Verfügung.

Offset:

Die reale Lötspitzentemperatur kann durch die Eingabe eines

Temperaturoffsets um ± 40°C (72°F) verändert werden.

Setback:

Herabsetzung der eingestellten Solltemperatur auf

150°C/300°F (standby). Die Setbackzeit, nachdem die

Lötstation in den Standbymodus wechselt, ist von 0-99

Minuten einstellbar. Der Setbackzustand wird durch eine

blinkende Istwertanzeige signalisiert. Nach dreifacher

Setbackzeit wird die „AUTO-OFF“ aktiviert. Das Lötwerkzeug

wird abgeschaltet (blinkender Strich in der Anzeige). Durch

Drücken einer Taste oder Fingerschalterdruck wird der

Setbackzustand bzw. AUTO-OFF Zustand beendet. Dabei

wird kurzzeitig der eingestellte Sollwert angezeigt.

Lock:

Verriegelung von Solltemperatur und Temperaturfenster.

Nach dem Verriegeln sind an der Lötstation keine

Einstelländerungen möglich.

°C/°F:

Umschalten der Temperaturanzeige von °C in °F und umgekehrt. Drücken der „DOWN“ Taste während des Einschaltens

zeigt die aktuelle Temperaturversion an.

3

Deutsch

Page 11

4

Window:

Einschränkung der Temperaturbereichs auf max. +/-99°C

ausgehend von einer durch die „LOCK“ Funktion verriegelten Temperatur. Die verriegelte Temperatur stellt somit die

Mitte des einstellbaren Temperaturbereiches dar.

Bei Geräten mit potentialfreiem Kontakt (Optokopplerausgang) dient die „WINDOW“ Funktion zur Einstellung eines

Temperaturfensters. Liegt die Isttemperatur innerhalb des

Temperaturfensters wird der potentialfreie Kontakt (Optokopplerausgang) durchgeschalten.

Cal:

Neujustierung der Lötstation (nur WCB 2) und Factory setting

FSE (Rücksetzen aller Einstellwerte auf 0, Temperatursollwert 350°C/660°F).

PC-Schnittstelle:

RS 232 (nur WCB 2)

Temperaturmeßgerät:

Integriertes Temperaturmeßgerät für Thermoelement Typ K

(nur WCB 2)

6. Zubehörliste

T005 29 180 99 Lötkolben WP 80

T005 33 125 99 Lötkolbenset WSP 80

T005 33 112 99 Lötkolbenset LR 21 antistatisch

T005 33 113 99 Lötkolbenset LR 82

T005 33 133 99 Entlötset WTA 50

T005 13 181 99 Entlötset DXV 80

T005 33 138 99 Entlötset DSX 80

T005 33 131 99 Lötkolbenset MPR 80

T005 33 155 99 Lötkolbenset WMP

T005 27 028 99 Vorheizplatte WHP 80

T005 31 181 99 Externes Eingabegerät WCB 1

T005 31 180 99 Externes Eingabegerät WCB 2

T005 13 500 99 Reinigungswerkzeug

7. Lieferumfang

WDD 81V Power Unit

PUD 81V Steuergerät Steuergerät

Entlötset DSX 80 Netzkabel

Netzkabel Klinkenstecker 3,5 mm

Sicherheitsablage WDH 30 Betriebsanleitung

Klinkenstecker 3,5 mm Hauptfilter

Betriebsanleitung Sicherheitshinweise

Hauptfilter

Sicherheitshinweise

Bild Saugdüsen siehe Seite 94

Bild Schaltplan siehe Seite 96

Bild Explozeichnung siehe Seite 97-99

Technische Änderungen vorbehalten!

Die aktualisierten Betriebsanleitungen finden Sie unter

www.weller-tools.com.

Deutsch

Page 12

5

Nous vous remercions de la confiance que vous nous avez

accordée en achetant la station de dessoudage à microprocesseur WDD 81V. Lors de la fabrication, des exigences de

qualité très sévères assurant un fonctionnement parfait de

l’appareil, ont été appliquées.

1. Attention!

Avant la mise en service de l’appareil, veuillez lire attentivement ce mode d’emploi et les consignes de sécurité ci-jointes. Dans le cas du non-respect des consignes de sécurité,

il y a danger pour le corps et danger de mort.

Le fabricant décline toute responsabilité pour les utilisations

autres que celles décrites dans le mode d’emploi de même

que pour les modifications effectuées par l’utilisateur.

La station de dessoudage à microprocesseur WDD 81V

correspond à la déclaration de conformité européenne en

application des exigences de sécurité fondamentales de la

directive 2004/108/CE, 2006/95/CE et 2011/65/EU (RoHS)..

2. Description

2.1. Appareil de commande

La station de dessoudage à microprocesseur WDD 81V

appartient à une série d’appareil dévloppée pour la fabrication industrielle de même que pour les réparations et le laboratoire. L’électronique numérique de régulation et un système sophistiqué de capteur et de tranfert de chaleur dans

l’outil de soudage garantissent une grande précision de température au niveau de la panne. Une précision maximale de

la température et un comportement dynamique thermique

optimal en service sont rendus possibles par un système de

mesure rapide et précis au sein d’une boucle de régulation.

Les outils de soudage sont reconnus automatiquement par

la WDD 81V qui leur attribue les paramètres de régulation

correspondants. La dépression nécessaire pour le dessoudage est produite par un système venturi interne, sans

entretien et activé par un switch sur le fer à dessouder.

Différentes possibilités d’équilibrage du potentiel avec la

panne, un commutateur à tension nulle de même qu’une

version antistatique du bloc d‘alimentation et du fer complètent le haut niveau de qualité atteint. La possibilité de raccorder un boîtier de câlibrage élargit en outre les fonctions

de cette station de dessoudage. Les boîtiers de câlibrage

WCB 1 et WCB 2, disponibles en option, permettent de réaliser entre autres des fonctions de durée et de verrouillage. Un

système intégré de mesure de la température et une interface pour PC font partie des possibilités élargies de l’appareil d’entrée WCB 2.

La température souhaitée peut être réglée dans une plage

de 50°C à 450°C (150°F à 850°F) à l’aide de 2 touches

(Up/Down). La valeur de consigne et la valeur réelle sont

affichées de manière numérique. Lorsque la température

présélectionnée est atteinte, une LED rouge qui sert au

contrôle visuel du réglage clignote sur l’afficheur. Elle est

allumée en permanence pour signaler que le système

chauffe.

2.2 Outil de soudage

DSX 80: Fer à dessouder de 80 W. Système de fixation

conique de la buse d’aspiration. Une vaste

gamme de buses autorise une aspiration opti

male de l’étain aux différents points de sou

dure. Le réceptacle à étain se change très

facilement, sans outil. Des pannes de des

soudage CSF sont disponibles en accessoires

pour dessouder les composants montés en

surface. Un switch est intégré au manche

pour activer l’aspiration.

DXV 80: Fer à dessouder de 80 W. Système de fixation

conique de la buse d’aspiration. Version In line (travail en position verticale). Le récepta

cle à étain intégré à a poignée se change faci

lement, sans outil. Vaste gamme de pannes

de dessoudage CSF (SMD) et de buses d’asp ration. L’aspiration est activée par un switch

intégré.

WTA 50: La pince à dessouder WTA 50 a été spéciale

ment conçue pour dessouder les composants

montés en surface. Deux éléments chauffants

(2 x 25 watts) équipés chacun de leur propre

sonde assurent une même température aux

deux extrémités de la pince.

LR 82: Un puissant fer à souder de 80 watts pour les

travaux nécessitant une source de chaleur

importante. La fixation de la panne est assu

rée par un système à baïonnette garantissant

un parfait positionnement de la panne en cas

de remplacement de celle-ci.

WP 80: Notre fer à souder "standard". Le fer à souder

WSP 80 WP 80 / WSP 80 se distingue par la grande

rapidité et la précision avec lesquelles il

atteint la température de soudage. Grâce à sa

forme éfilée et à sa puissance de 80 W, son

utilisation est universelle et va des travaux de

soudage de très grande précision à ceux

requérant une source de chaleur importante.

Après un changement de panne, il est

possible de continuer de travailler sans

interruption dans la mesure ou la

température de service est atteinte très

rapidement.

Pour les autres outils pouvant être raccordés, voir la

liste des accessoires.

Français

Page 13

6

3. Mise en service

Placer l’outil de soudage dans le repose fer. Relier le flexible

d’air comprimé de diamètre extérieur 6 mm au raccord rapide d’air comprimé (12). Etablir l’alimentation en air comprimé de 400-600 kPa (58-87 psi), sec et sans huile. Brancher

le cordon du fer sur la prise à 7 pôles (9) à l’avant et le verrouiller. Mettre en place le filtre principal (6) avec la tubulure

entre le raccord d’aspiration (8) et le flexible d’aspiration du

fer à dessouder. Vérifier si la tension du secteur correspond

à celle indiquée sur la plaque signalétique et si l’interrupteur

secteur (1) est coupé. Brancher l’unité de commande au secteur (10). Mettre l’appareil en marche avec l’interrupteur

secteur (1). Lors de la mise sous tension de l’appareil, celuici effectue un auto-test au cours duquel tous les instruments

d’affichage (2) s’allument.

La température de consigne et l‘unité de température (°C /

°F) sont ensuite brièvement affichés, après quoi l’électronique active automatiquement l’affichage de la valeur réelle.

Le point rouge (5) s’allume en permanence lorsque le système chauffe et clignote pour signaler que la température de

consigne est atteinte. La dépression nécessaire pour dessouder est activée avec le switch intégré au fer à dessouder.

Réglage de la température

L’afficheur numérique (2) indique en principe la température

réelle. En actionnant la touche «Up» ou «Down» (3) (4), l’afficheur numérique (2) indique la température de consigne. La

valeur prescrite réglée (affichage clignotant) peut alors être

augmentée ou réduite en exerçant une pression brève ou

permanente sur la touche «Up» ou «Down» (3) (4). Lorsque la

touche est actionnée en permanence, la valeur prescrite

change à vitesse rapide. 2 secondes environ après avoir

relâché la touche, l’afficheur numérique (2) revient automatiquement à la valeur réelle. Lorsque la station de dessouda

ge est verrouillée (Lock), il n’est pas possible de modifier le

réglage.

Réduction de température standard

Lorsque l’appareil de soudage n’est pas utilisé, la température est ramenée automatiquement à la valeur standard de

150°C (300°F) au bout de 20 minutes. Au bout de trois fois

cette durée (60 minutes), la fonction “AUTO OFF” est activée.

Le fer à souder s’éteint.

Activation de la fonction de réduction de température

Setback standard: maintenir la touche “UP” (3) enfoncée

durant la mise en marche de l’appareil jusqu’à ce que

l’afficheur indique “ON”. Le relâchement de la touche "UP"

entraîne l’enregistrement du réglage. Procéder de la même

manière à l’extinction. L’afficheur indique “OFF”

(état d’origine).

La fonction Setback peut être altérée lors de l’utilisation de

très fines pannes.

Temporisation de la dépression

Lorsque le commutateur a été relâché, la dépression reste

active pendant encore env. 2 s.

Réglage: Pendant la mise en marche, maintenir la touche

”DOWN” (4) enfoncée jusqu’à ce que l’afficheur indique ON

ou OFF. Le relâchement de la touche "DOWN" entraîne

l’enregistrement du réglage. Répéter cette opération pour

modifier.

Entretien

Pour un bon dessoudage, il est important de nettoyer

régulièrement la tête de dessoudage, de vider le réceptacle

à étain, de changer le filtre du tube de verre et de vérifier les

joints. Une parfaite étanchéité du tube en verre est

nécessaire pour avoir la pleine capacité d’aspiration.

L’encrassement des filtres se répercute sur le débit d’air à

travers le fer à dessouder. Le filtre principal (6) (filtre sur le

flexible d’aspiration) doit donc être contrôlé régulièrement et

changé si nécessaire. Utiliser pour ce faire une cartouche filtrante WELLER d’origine neuve. Pour le nettoyage de l’ouverture de la buse d’aspiration et du tuyau d’aspiration, utiliser

Français

Caractéristiques techniques

Dimensions (mm): 180 (L) x 115 (l) x 101 (h)

(in.): 7,1 (L) x 4,53 (l) x 4 (h)

Tension d’alimentation (10): 230 V / 50 Hz, 120 V / 60 Hz (cf. plaque signalétique)

Puissance absorbée: 95 W

Classe de protection: 1 (bloc d‘alimentation); 3 (outil de soudage)

Fusible (11): T 500 mA (230 V); T 1A (120 V) (cf. plaque signalétique)

Plage de température: numérique 50°C - 450°C (122°F - 842°F)

Précision: ± 9°C (± 17°F)

Air comprimé: pression d’entrée 400-600 kPa (58-87 psi), air comprimé sans huile, sec

Système Venturi: consommation d’air 35 l/mn; dépression maxi. 55 kPa (8 psi)

Raccord d’air comprimé: flexible d’air comprimé de diamètre extérieur 6 mm (0,24")

Compensation du potentiel (7): par une prise jack de 3,5 mm au bas de l’appareil. (Mise à la

terre dure d’origine, fiche jack débranchée)

Page 14

l’outil de nettoyage (5 13 500 99).

Les buses d’aspiration peuvent être changées rapidement et

facilement par une courte rotation (env. 45°).

Les accumulations importantes de saletés au niveau du cône

empêchent la mise en place d’une buse d’aspiration neuve.

Ces dépôts peuvent être retirés ave l’insert de nettoyage

pour cône d’élément chauffant.

Attention: Le fonctionnement sans filtre détruit le

système venturi.

Figure: outil de nettoyage, opération de nettoyage et

changement de la buse d’aspiration voir la page 95.

4. Equilibrage de potentiel

4 variantes d‘equilibrage de potentiel peuvent être réalisées

suivant le branchement de la prise jack de 3,5 mm (7):

Mise à la terre directe:

Pas de fiche (état d'origine).

Equilibrage de potentiel

(impédance 0 ohm):

Avec fiche, reliée au contact central.

Libre de potentiel:

Avec fiche

Mise à la terre indirecte:

Avec fiche et résistance soudée. Mise à

la terre par l'intermédiaire de la valeur

de la résistance choisie.

5. Instructions d'emploi

Les différentes buses d’aspiration proposées permettent de

résoudre de nombreux problèmes de dessoudage.

L’outil permettant de changer la buse d’aspiration est intégré

à l’outil de nettoyage. Lors de la mise en place et du serrage, pousser légèrement la buse d’aspiration contre l’élément

chauffant.

Il est important pour le dessoudage d’utiliser en plus de

l‘étain. Ceci améliore la capacité de mouillage de la buse

d’aspiration et les caractéristiques de fluidité de l’ancienne

soudure. La buse d’aspiration doit être verticale par rapport

au plan de la carte pour que la capacité d’aspiration soit optimale. La soudure doit être entièrement liquide. Il est important, pendant le dessoudage, de faire tourner la patte du

composant. Si la soudure n’est pas entièrement retirée après

l’aspiration, ré-étamer le point de soudure avant de dessouder une nouvelle fois. Il est important d’utiliser la buse d’aspiration de la bonne taille. Règle empirique: le diamètre

intérieur de la buse d’aspiration doit correspondre au diamètre du trou de la carte.Lors de la première mise en température, étamer la buse d’aspiration ou la panne pour supprimer

les couches d’oxyde consécutives au stockage et les impuretés présentes sur la panne. Lors des arrêts du travail et

avant de poser l’outil de soudage, s’assurer toujours que la

panne ou la buse d’aspiration est bien étamée. Ne pas utiliser de décapant trop agressif.

La station de dessoudage a été réglée pour une buse d’aspiration ou une panne moyenne. Des différences de température sont possibles avec d’autres formes de pannes.

Attention: S’assurer toujours de la bonne fixation de la

panne.

Programmateurs WCB 1 et WCB 2 (option)

Les fonctions ci-après sont disponibles si un programmateur

est utilisé:

Offset:

La température réelle de la panne peut être modifiée de ±

40°C (72°F) en entrant un offset de température.

Setback:

Réduction de la température prescrite réglée à 150°C /

300°F (standby). Le temps de Setback au bout duquel la station de soudage se met en standby est réglable entre 0 et 99

minutes. L’état de Setback est sig nalé par le clignotement

de l’affichage de valeur réelle. Après le triple temps de

Setback, „Auto-Off“ est activé. L’outil de soudage n‘est plus

alimenté (trait clignotant sur l’afficheur). En appuyant sur une

touche ou sur le commutateur, l’état de Setback ou l’état

Auto-Off est terminé et la valeur prescrite réglée est brièvement indiquée.

Lock:

Vérrouillage de la température de consigne. Après le vérrouillage, aucune modification du réglage n'est possible sur la

station de soudage.

°C/°F:

Sélection de l'affichage de la température en °C ou en °F.

Window:

Limitation de la plage de température à +/-99°C maxi. à partir d’une température verrouillée avec la fonction “LOCK”. La

température verrouillée représente alors le milieu de la plage

de température réglable. Sur les appareils avec contact libre

de potentiel (sortie sur coupleur optoélectronique), la fonction “WINDOW” sert au réglage d’une fenêtre de températures. Lorsque la température réelle se situe dans la plage de

températures, le contact libre de potentiel

(sortie sur coupleur optoélectronique) est commuté.

7

Français

Page 15

8

Cal:

Recâlibrage de la station de soudage (uniquement WCB 2).

Interface PC:

RS232 (uniquement WCB 2).

Thermomètre:

Thermomètre intégré pour thermocouple type K (uniquement

WCB 2).

6. Accessoires

T005 29 180 99 Kit fer à souder WP 80

T005 33 125 99 Fer à souder WSP 80

T005 33 112 99 Kit fer à souder LR 21 antistatique

T005 33 113 99 Kit fer à souder LR 82

T005 33 133 99 Kit de dessoudage WTA 50

T005 13 181 99 Kit de dessoudage DXV 80

T005 33 138 99 Nécessaire de dessoudage DSX 80

T005 33 131 99 Kit fer à souder MPR 80

T005 33 155 99 Kit fer à souder WMP

T005 27 028 99 Platine chauffante WHP 80

T005 31 181 99 Boîtier de contrôle WCB 1

T005 31 180 99 Boîtier de contrôle WCB 2

T005 13 500 99 Outil de nettoyage

7. Fournitures

WDD 81V Power Unit

PUD 81V Bloc d‘alimentation Bloc d‘alimentation

Kit de dessoudage DSX 80 Cordon secteur

Cordon secteur Fiche jack 3,5 mm

Repose fer WDH 30 Mode d’emploi

Fiche jack 3,5 mm Filtre principal

Mode d’emploi Consignes de sécurité

Filtre principal

Consignes de sécurité

Figure: Buses d’aspiration, voir la page 94

Figure: Schéma électrique, voir la page 96

Figure: Vue éclatée, voir la page 97-99

Sous réserve de modifications techniques!

Vous trouverez les manuels d'utilisation actualisés sur

www.weller-tools.com.

Français

Page 16

We danken u voor de aankoop van de WELLER soldeerstation WDD 81V en het door u gestelde vertrouwen in ons

product. Bij de productie werd aan de strengste kwaliteitsvereisten voldaan om een perfecte werking van het toestel

te garanderen.

1. Attentie!

Gelieve voor de ingebruikneming van het toestel deze

gebruiksaanwijzing en de bijgeleverde veiligheidsvoorschriften aandachtig door te nemen. Bij het niet naleven van de

veiligheidsvoorschriften dreigt gevaar voor leven en goed.

Voor ander, van de gebruiksaanwijzing afwijkend gebruik,

alsook bij eigenmachtige verandering, wordt door de fabrikant geen aansprakelijkheid overgenomen.

De WELLER soldeerstation WDD 81V is conform de EG-conformiteitsverklaring volgens de fundamentele veiligheidsvereisten van de richtlijnen 2004/108/EG, 2006/95/EG en

2011/65/EU (RoHS).

2. Beschrijving

2.1 Regelapparaat

Het microprocessorgestuurde soldeerstation WDD 81V

behoort tot een toestelfamilie die werd ontwikkeld voor de

industriële productietechniek, voor reparatieafdelingen en

laboratoria.De digitale regeltechniek en een hoogwaardige

sensor- en warmte overdrachttechniek in het soldeergereedschap verzekeren een nauw keurig temperatuurregelgedrag

aan de soldeerpunt. Een maximale temperatuurnauwkeurigheid en een optimaal dynamisch temperatuurgedrag bij belasting worden verzekerd door een snelle en nauwkeurige

meet-waarderegistratie in gesloten regelkring. De soldeergereedschappen zelf worden door de WDD 81V automatisch

her kend en de overeenkomstige regelparameters worden

toegewezen. Het voor het losmaken van de verbinding benodigde vacuüm wordt door een interne, onderhoudsvrije persluchtomvormer opgewekt en via een geïntegreerde vingerschakelaar op de soldeerruimer geactiveerd.

Verschillende equipotentiaalmogelijkheden voor soldeerstift,

nulspanningsschakelaar alsmede antistatische uitvoering

van regelapparaat en soldeerbout verhogen de hoge kwaliteitsstandaard. De aansluitingsmogelijkheid van een extern

invoerapparaat vergroot de vele functies van dit soldeerruimstation. Met de als optie te verkrijgen invoerapparaten

WCB 1 en WCB 2 kunnen onder andere tijd en vergrendelingsfuncties gerealiseerd worden. Een geïntegreerd temperatuurmeetapparaat en een PC-interface behoren tot de verdere omvang van het invoerapparaat WCB 2.

De gewenste temperatuur kan tussen de 50°C - 450°C

(150°F - 850°F) via 2 toetsen (Up/Down) ingesteld worden.

Gewenste en werkelijke waarden worden digitaal aangegeven. Het bereiken van de gekozen temperatuur wordt door

het knipperen van een rode LED op het display gesignaleerd

dat als optische regelcontrole dient. Als het lichtje voortdurend brandt, betekent dat dat het systeem aan het opwarmen

is.

2.2 Soldeerapparaten

DSX 80: Soldeerruimer 80 W. Conisch bevestigingssy

steem van de zuigmond. Door een breed pro

gramma van zuigmonden is een optimaal

wegzuigen van soldeertin op de meest ver

schillende plaatsen mogelijk. De soldeertin

vergaarbak is eenvoudig en zonder gereed

schap te vervangen. CSF-soldeerstempels zijn

als toebehoren verkrijgbaar, die voor het los

maken van de verbinding van op de oppervl

akte gemonteerde onderdelen dienen.

Geïntegreerde vingerschake-laar voor active

ring van het vacuüm.

DXV 80: Soldeerruimer 80 W. Conisch bevestigingssy

steem van de zuigmond. In-line uitvoering

(verticale werkhouding). Soldeertinvergaarbak

in de greep geïntegreerd eenvoudig en zonder

gereedschap te vervangen. Breed CSF-(SMD soldeerruimstempel) en zuigmondprogramma.

Het vacuüm wordt door de vingerschakelaar

geactiveerd.

WTA 50: De soldeerruimpincet WTA 50 is speciaal voor

het solderen van SMD-onderdelen geconcipi

eerd. Twee verwarmingselementen (2 x 25 W)

met ieder een eigen temperatuursensor zor

gen voor een gelijke temperatuur aan beide

benen.

LR 82: Een krachtig 80 W soldeerapparaat voor sol

deerwerk waarbij een hoge temperatuur nodig

is. Het bevestigen van de soldeerpunt gaat via

een bajonetsluiting waardoor het verwisselen

van de punt op exact de juiste plaats

geschiedt.

WP 80: Onze ”standaard” soldeerbout.

WSP 80 Het soldeerapparaat WP 80 / WSP 80

onderscheidt zich doordat de soldeer temperatuur razendsnel en exact bereikt

wordt. Door zijn slanke vorm en een

verhittingsvermogen van 80 W kan hij

universeel gebruikt worden, van extre em fijn soldeerwerk tot soldeerwerk met zeer

hoge temperaturen. Na het wisselen van de

soldeerpunt kan direct verder gewerkt worden

omdat de bedrijfstemperatuur zeer snel weer

bereikt is.

Zie voor verdere, aan te sluiten apparatuur de lijst mettoebehoren.

9

Nederlands

Page 17

10

Nederlands

3. Ingebruikname

Het soldeerapparaat in de veiligheidshouder leggen.

Persluchtslang met buitendiameter 6 mm in de snelkoppeling voor persluchtaansluiting (12) steken. Zorg voor persluchttoevoer met 400-600 kPa (58-87 psi) droge, olievrije

perslucht. De elektrische verbindingsleiding van het soldeerapparaat in de 7-polige aansluitbus (9) op de frontplaat steken en vastzetten. Hoofdfilter (6) met slangstuk tussen vacuümaansluiting (8) en vacuümslang van het soldeerruimapparaat zetten. Controleer of de netspanning overeenkomt met

de gegevens op het typeplaatje en de netschakelaar (1) zich

in uitgeschakelde toestand bevindt. Regelapparaat met het

elektriciteitsnet verbinden (10). Apparaat met de netschakelaar (1) inschakelen. Bij het inschakelen van het apparaat

wordt een zelftest uitgevoerd waarbij alle displayinstrumenten (2) in bedrijf zijn.

Daarna wordt kort de ingestelde temperatuur (gewenste

waarde) en de temperatuurversie (°C / °F) aangegeven. Dan

schakelt de elektronica automatisch over op de werkelijke

waarde. Rode punt (5) op het display (2) brandt. Deze punt

dient als optische regelcontrole. Voortdurend branden betekent dat het systeem opwarmt. Knipperen signaleert het

bereiken van de bedrijfstemperatuur. Het voor het losmaken

van de verbinding benodigde vacuüm wordt door de geïntegreerde vingerschakelaar op de soldeerruimer geactiveerd.

Temperatuurinstelling

In principe geeft het digitale display (2) de werkelijke temperatuurwaarde aan. Door de ”Up” of ”Down” toetsen (3) (4)

te gebruiken schakelt het digitale display (2) op de ingestelde gewenste waarde om. De ingestelde gewenste waarde

(knipperende indicatie) kan alleen in de betreffende richting

veranderd worden door de ”Up” of ”Down” toets (3) (4) aan

te raken of permanent in te drukken. Als de toets permanent

wordt ingedrukt, verandert de gewenste waarde in snel

tempo. Ca. 2 seconden nadat de toets is losgelaten, schakelt

de digitale indicatie (2) automatisch weer op de werkelijke

waarde. Als het soldeerstation vergrendeld is (Lock), zijn

geen veranderingen in de instelling mogelijk.

Standaardsetback

Wanneer het soldeergereedschap niet wordt gebruikt, wordt

de temperatuur na 20 minten automatisch verlaagd naar de

standby-waarde van 150°C (300°F). Na een drievoudige set

back-tijd (60 min) wordt de ”AUTO OFF” functie geactiveerd.

De soldeerbout wordt uitgeschakeld.

Inschakelen van de standaardsetback-functie: Tijdens het

inschakelen van het toestel de ”UP” toets (ingedrukt houden

tot op de display ”ON” verschijnt. Bij het loslaten van de

"UP"-toets wordt de instelling opgeslagen. De functie wordt

opdezelfde manier uitgeschakeld. Op de display verschijnt

”OFF” (toestand bij levering).

Als zeer fijne soldeerpunten worden gebruikt, kan de standaardsetback-functie beïnvloe zijn.

Vacuümvertraging

Nadat de vingerschakelaar is losgelaten, blijft het vacuüm

nog ca. 2 seconden actief.

Instelling: houd tijdens het inschakelen de ”DOWN”-toets (4)

ingedrukt tot ON of OFF op het display verschijnt. Bij het loslaten van de "DOWN"-toets wordt de instelling opgeslagen.

Herhaal procedure voor wijzigingen.

Onderhoud

Om goede resultaten bij het losmaken van de verbinding te

verkrijgen is het belangrijk de soldeerruimkop regelmatig te

reinigen. Daartoe behoort het legen van de soldeertinvergaarbak, het vervangen van het glasbuisfilter alsmede de

controle van de afdichtingen. Een perfecte dichtheid van de

stootvlakken van de glascilinder garanderen de volledige

zuigcapaciteit. Vuile filters beïnvloeden de luchtdoorvoer

door de soldeerruimer. Daarom moet het hoofdfilter (6)

(slangfilter op de vacuümslang) regelmatig gecontroleerd en

eventueel vervangen worden. Hiertoe een nieuwe, originele

Technische gegevens

Afmetingen (mm): 180 (l) x 115 (b) x 101 (h)

(inch): 7,1 (l) x 4,53 (b) x 4 (h)

Netspanning (10): 230 V / 50 Hz, 120 V / 60 Hz (zie typeplaatje)

Capaciteit: 95 W

Beschermklasse: 1 (regelapparaat); 3 (soldeergereedschap)

Zekering (11): T 500 mA (230 V); T 1A (120 V) (zie typeplaatje)

Temperatuurregeling: digitaal 50°C - 450°C (122°F - 842°F)

Precisie: ± 9°C (± 17°F)

Perslucht: Ingangsdruk 400-600 kPa (58-87 psi) olievrije, droge perslucht.

Persluchtomvormer: Luchtverbruik 35 l/min; max. onderdruk 55 kPa (8 psi)

Persluchtaansluiting: Persluchtslang buitendiameter 6mm (0,24”)

Equipotentiaal (7): Via 3,5 mm klinkbus aan de onderzijde van het toestel. (Toestand bij levering hard geaard,

klinkstekker niet ingestoken.)

Page 18

11

WELLER-filtercartouche gebruiken. Gebruik het reinigingsapparaat (5 13 500 99) voor het reinigen van het zuigmondstukgat en de zuigbuis.

Door een korte draaibeweging (ca. 45°) kunnen de zuigmonden eenvoudig en snel worden verwisseld.

Bij sterke vuilafzettingen in het conusgedeelte kan een nieuwe zuigmond niet meer worden geplaatst. Deze afzettingen

kunnen worden verwijderd met het reinigingsinzetstuk voor

de verwarmingselementconus.

Waarschuwing: werken zonder filter maakt de persluchtomvormer kapot.

Afbeelding: Reinigingsapparaat, reinigen en vervangen

van de zuigmondstukken 95.

4. Potentiaalcompensatie

Door de diverse soorten bedrading van de 3,5 mm schakelklikbus (7) zijn 4 variaties mogelijk:

Hard geaard:

zonder stekker (positie af fabriek)

Potentiaalcompensatie (impedantie 0

Ohm):

met stekker, compensatiesnoer aan

middelste contact

Potentiaalvrij:

met stekker

Zacht geaard:

met stekker en vastgesoldeerde

weerstand. Aarde via de gekozen

weerstandswaarde.

5. Werkaanwijzingen

Verschillende zuigmondstukken lossen veel problemen bij

het soldeerruimen op. De uiteenlopende zuigmonden bieden

oplossingen voor talrijke soldeerruimproblemen. Het passende gereedschap voor de zuigmondwissel is geïntegreerd in

het reinigingsgereedschap. Bij het plaatsen en vergrendelen

de zuigmonden lichtjes tegen het verwarmingselement

duwen.

Belangrijk bij het losmaken van de verbinding is het gebruik

van extra soldeerdraad. Daardoor wordt een goede bevochtingsgraad van het zuigmondstuk alsmede betere vloeieigenschappen van het oude soldeertin gegarandeerd. Er

moet op gelet worden dat het zuigmondstuk loodrecht op het

printplaatoppervlak staat om de optimale zuigcapaciteit te

bereiken. Het soldeertin moet helemaal vloeibaar zijn. Tijdens

het losmaken van de verbinding is het belangrijk de aanslu-

itpin van het onderdeel in het gat cirkelvormig te bewegen.

Als het soldeertin na het afzuigen niet geheel verwijderd is,

moet de soldeerplaats voor het opnieuw losmaken van de

verbinding weer van soldeertin voorzien worden. Belangrijk

is de juiste keuze van het formaat zuigmondstuk. Als vuistregel geldt: de binnendiameter van het zuigmondstuk moet

met de diameter van het printplaatgat overeenkomen.

Bevochtig zuigmondstuk c.q. soldeerstift met soldeertin, als

deze voor de eerste keer verwarmd worden. Daardoor worden door opslag veroorzaakte oxidatielagen en vuil van de

soldeerstift verwijderd. Bij pauzes tussen het solderen en

voordat het soldeerapparaat wordt weggelegd er altijd op letten dat de soldeerstift c.q. het zuigmondstuk goed van soldeertin voorzien is. Geen agressieve vloeimiddelen

gebruiken.

Het soldeerruimstation is voor een gemiddeld zuigmondstuk

c.q. soldeerstift uitgelijnd. Er kunnen temperatuurafwijkingen

ontstaan door de verschillende stiftvormen.

Let op: zorg altijd dat de soldeerstift correct zit.

Extern invoerapparaat WCB 1 en WCB 2 (optie)

Bij gebruik van een extern invoerapparaat zijn de volgende

functies beschikbaar.

Offset:

De reële temperatuur van de soldeerpunt kan door de invoer

van een temperatuuroffset met ± 40°C (72°F) veranderd

worden.

Setback:

Terugstellen van de ingestelde gewenste temperatuur op

150°C/300°F (stand-by). Nadat het soldeerstation op de

standby-modus is gezet kan de setbacktijd van 0-99 minuten ingesteld worden. De setbacktoestand wordt gesignaleerd door een knipperende werkelijke waarde indicatie.

Nadat drie keer de setbacktijd is geactiveerd, wordt ”AutoOff” geactiveerd. Het soldeerapparaat wordt uit geschakeld

(knipperde streep op het display). Door op een toets te drukken of door vingerschakeldruk wordt de setbacktoestand c.q.

de Auto-off toestand beëindigd. Daarbij wordt kort de ingestelde gewenste waarde aangegeven.

Lock:

Vergrendeling van de gewenste temperatuur. Na het vergrendelen kan op het soldeerstation de instelling niet meer

veranderd worden.

°C/°F:

Omschakelen van de temperatuuraanwijzing van °C naar °F

en omgekeerd.

Nederlands

Page 19

12

Window:

Beperking van het temperatuurbereik tot max. +-99°C uitgaande van een door de “LOCK” functie vergrendelde temperatuur. De vergrendel de temperatuur vormt daardoor het

middenpunt van het instelbare temperatuurbereik. Bij toestellen met potentiaalvrij contact (uitgang optische koppeling) dient de ”WINDOW” functie om een temperatuurvenster

in te stellen. Als de reële temperatuur binnen het temperatuurvenster ligt, wordt het potentiaalvrije contact (uitgang optische koppeling) doorgeschakeld.

Cal:

Opnieuw uitlijnen van het soldeerstation (alleen WCB 2)

PC-interface:

RS232 (alleen WCB 2)

Temperatuurmeetapparaat:

Geïntegreerd temperatuurmeetapparaat voor thermoelement type K (alleen WCB 2)

6. Toebehoren

T005 29 180 99 Soldeerset WP 80

T005 33 125 99 Soldeerboutset WSP 80

T005 33 112 99 Soldeerset LR 21 antistatisch

T005 33 113 99 Soldeerset LR 82

T005 13 181 99 Soldeerruimset DXV 80

T005 33 138 99 Soldeerruimset DSX 80

T005 33 133 99 Soldeerruimset WTA 50

T005 33 131 99 Soldeerset MPR 80

T005 33 155 99 Soldeerset WMP

T005 27 028 99 Opwarmplaat WHP 80

T005 31 181 99 Extern invoerapparaat WCB 1

T005 31 180 99 Extern invoerapparaat WCB 2

T005 13 500 99 Reinigingsgereedschap

7. Leveromvang

WDD 81V Power unit

PUD 81V regelapparaat regelapparaat

soldeerruimset DSX 80 elektriciteitskabel

elektriciteitskabel stekker 3,5 mm55

veiligheidshouder WDH 30 gebruikshandleiding

stekker 3,5 mm hoofdfilter

gebruikshandleiding veiligheidsinstructies

hoofdfilter

veiligheidsinstructies

Afbeelding: Zzuigmondstukken, zie pagina 94

Afbeelding: Schakelschema, zie pagina 96

Afbeelding: Explotekening, zie pagina 97 - 99

Technische wijzigingen voorbehouden!

De geactualiseerde gebruiksaanwijzingen vindt u bij

www.weller-tools.com.

Nederlands

Page 20

13

Grazie per la fiducia accordataci acquistando la stazione dissaldante WELLER WDD 81V. È stato prodotto nel rispetto dei

più severi requisiti di qualità, così da garantire un funzionamento perfetto dell’apparecchio.

1. Attenzione!

Prima di mettere in funzione l’apparecchio, leggere accuratamente queste Istruzioni per l’uso e le Norme di sicurezza

allegate. La mancata osservanza delle norme di sicurezza

può causare pericolo per la vita e la salute.

Il costruttore non è responsabile per un uso dell’apparecchio

diverso da quello previsto nelle presenti Istruzioni per l’uso

né per eventuali modifiche non autorizzate.

La stazione dissaldante WELLER WDD 81V corrisponde alla

Dichiarazione di conformità CE, ai sensi dei requisiti fondamentali per la sicurezza delle direttive 2004/108/CE,

2006/95/CE e 2011/65/EU (RoHS).

2. Descrizione

2.1 Unità di controllo

La stazione dissaldante con microprocessore WDD 81V

appartiene ad una famiglia di apparecchi sviluppata per un

uso di tipo industriale e per applicazioni da officina o da

laboratorio. La centralina elettronica digitale, il sensore e la

resistenza di calore di alta qualità di cui sono dotati gli utensili garantiscono una precisa regolazione della temperatura.

Una rilevazione dei valori di misura più rapida e precisa in

circuito chiuso permettono una massima precisione di temperatura ed un comportamento termico dinamico ottimale.

Gli utensili vengono riconosciuti automaticamente dall’unità

di controllo, che provvede ad assegnare loro i corretti parametri di regolazione.

Il vuoto necessario per la dissaldatura viene creato attraverso un venturimetro interno e viene attivato attraverso un

microinterruttore posto sull‘impugnatura dello stilo dissaldante; il venturimetro non necessita di manutenzione.

Lo standard qualitativo viene ulteriormente migliorato da

numerose possibilità per equalizzare i potenziali, dall’interruttore a tensione 0, cosìccome dall‘antistaticità della unità

di controllo e dello stilo. La possibilità di collegamento di una

unità di calibrazione esterna amplia la funzionalità della stazione. Collegando alla stazione gli apparecchi di programmazione e calibrazione quali il WCB 1 e il WCB 2 è possibile fra

l’altro realizzare funzioni di interblocco e temporali. Nella

WCB 2 sono integrati inoltre le funzioni di termometro e di

interfaccia PC.

La temperatura desiderata può essere impostata tramite due

tasti „up“ e „down“ fra 50°C e 450°C (150-850°F).

Il valore impostato e quello reale vengono indicati su un

display digitale. Il raggiungimento della temperatura preimpostata viene segnalato dal lampeggio di un LED rosso sul

display che serve al controllo ottico della regolazione. Se

esso rimane acceso a luce fissa significa che il sistema è in

fase di riscaldamento.

2.2. Stili saldanti e dissaldanti

DSX 80: Stilo dissaldante da 80 W. Sistema di fissagio

conico dell’ugello di aspirazione. Un‘ampia

gamma di ugelli permette di aspirare in

maniera ottimale lo stagno da differenti punti

di saldatura. Il contenitore per la raccolta dello

stagno può essere sostituito facilmente senza

alcun bisogno di utensili. Sono disponibili

opzionalmente teste dissaldanti CSF per la

dissaldatura di componenti superficiali.

Dotato di microinterruttore sull‘impugnatura

per l’attivazione del vuoto.

DXV 80: Stilo dissaldante da 80 W „in linea“ (posizione

di lavoro verticale). Sistema di fissaggio coni

co dell’ugello di aspirazione. Contenitore dello

stagno integrato nell’impugnatura sostituibile

velocemente e senza utensili. Ampia gamma

di teste CSF e di ugelli. Il vuoto viene attivato

mediante il microinterruttore posto

sull‘impugnatura dello stilo.

LR 82: Potente stilo saldante da 80 W ideale per

lavori di saldatura dove è necessario un forte

apporto termico. Il fissaggio della punta sal

dante avviene tramite un innesto a baionetta

che permette una veloce sostituzione.

WP 80: Stilo saldante „standard“. Lo stilo saldante

WSP 80 WP 80 / WSP 80 si contraddistingue per la sua

precisione e la sua velocità nel

raggiungimento della temperatura di lavoro.

Grazie alla sua forma maneggevole e alla sua

potenza di 80 W è possibile utilizzarlo sia per

inissimi lavori di saldatura sia per lavori che

necessitano di un forte apporto termico.

Dopo la sostituzione della punta saldante è

possibile ricominciare a lavorare poichè la

temperatura di sercizio viene raggiunta

immediatamente.

Per ulteriori utensili collegabili vedere la lista degli

accessori.

Italiano

Page 21

14

3. Messa in funzione

Riporre lo stilo dissaldante nel supporto. Inserire il tubo dell’aria compressa con diametro esterno 6 mm nel raccordo

rapido (12). Creare il collegamento con aria compressa filtrata a 400-600 kPa (/58-87 psi). Inserire la spina dello stilo

nella presa a 7 poli (9) che si trova nella parte frontale e bloccarlo in posizione. Inserire il filtro principale (6) con il tronco

di tubo fra l’attacco per il vuoto (8) e il tubo del vuoto dello

stilo dissaldante. Controllare che la tensione di rete corrisponda ai dati riportati sulla targhetta di omologazione e che

l’interruttore principale (1) sia spento. Collegare l’apparecchio alla rete elettrica (10).

Accendere l’apparecchio azionando l’interruttore principale

(1). Al momento dell’accensione viene eseguito un autotest

durante il quale tutte le spie luminose (2) sono accese. Per

un breve momento vengono indicate la temperatura impostata e l’unità di misura della temperatura (°C / °F).

Successivamente il display passa automaticamente ad indicare il valore attuale. Il LED (5) sul display (2) si accende.

Questo LED serve come controllo ottico della regolazione. Se

la spia rimane fissa significa che il sistema si trova in fase di

riscaldamento. Il lampeggio significa che la temperatura di

esercizio è stata raggiunta.

Il vuoto necessario per la dissaldatura viene attivato mediante un microinterruttore posto sull‘impugnatura dello stilo.

Impostazione della temperatura

Normalmente il display digitale (2) mostra il valore reale della

temperatura. Azionando i tasti “Up” oppure “Down” (3) (4) il

display (2) mostra il valore attualmente impostato. Il valore

impostato (indicatore lampeggiante) può essere modificato

sia digitando sia tenendo premuto tasti “Up” e “Down” (3)

(4). Se un tasto viene tenuto premuto, il valore cambia più

rapidamente. Ca. 2 secondi dopo aver rilasciato tasto, il

display (2) torna automaticamente al valore reale di temperatura. Se la stazione è bloccata (Lock) non è possibile effettuare alcuna modifica delle impostazioni.

Setback standard

Se l’utensile non viene utilizzato per 20 minuti, la temperatura viene portata automaticamente sul valore di standby di

150°C (300°F). Alla scadenza di un tempo triplo del tempo di

setback (60 min) viene attivata la funzione di autospegnimento “AUTO OFF”, e lo stilo viene spento.

Accensione della funzione standard-setback: Durante l’accensione dell’apparecchio tenere premuto il tasto “UP” (3)

sino a che nell’indicatore non compare “ON”. Rilasciando il

tasto "UP" l’impostazione viene memorizzata. Lo stesso va

fatto per spegnerla. In tal caso, nell’indicatore comparirà

“OFF” (stato di fornitura).

Se vengono usate punte molto fini é possibile che la funzione Setback non sia più sicura.

Manutenzione

Per ottenere buoni risultati è importante pulire regolarmente la testa dissaldante. Questo comporta lo svuotamento del

contenitore di raccolta dello stagno, la sostituzione del filtro

per tubo vetro e il regolare controllo delle guarnizioni. La

tenuta stagna del tubo di vetro garantisce il buon rendimento dell‘aspirazione. Filtri intasati influiscono negativamente

sul flusso dell’aria che passa attraverso lo stilo dissaldante.

Per questo motivo è necessario sostituire ad intervalli regolari il filtro principale (6) meglio se con una cartuccia originale WELLER.

Per la pulizia del foro dell’ugello di aspirazione e del tubo di

aspirazione stesso utilizzare l’utensile di pulizia (5 13 500

99).

Gli ugelli di aspirazione possono essere sostituiti in maniera

rapida e semplice ruotandoli leggermente (ca. 45°).

In caso di forti depositi di sporco nella zona conica non é più

possibile inserire un nuovo ugello. Questi depositi possono

essere rimossi usando l’inserto di pulizia per la sede conica

dell’elemento riscaldante.

Attenzione: se si lavora senza filtro si danneggia il

venturimetro!

Italiano

Dati tecnici

Dimensioni (mm): 180 (L) x 115 (L) x 101 (A)

Tensione di rete (10): 230V / 50 Hz, 120V / 60 Hz (vedi targhetta di omologazione)

Assorbimento di sicurezza: 95 W

Classe di protezione: 1 (centralina), 3 (stilo saldante)

Fusibile (11): T500 mA (230 V); T 1A (120 V) (vedi targhetta di omologazione)

Regolazione della temperatura: digitale 50°C – 450°C (150-850°F)

Precisione: ± 9°C (±17°F)

Aria compressa: Press. di ingresso 400-600 kPa (58-87 psi) di aria pulita e senza olio

Venturimetro: Portata max 35 l / min; depressione max 55 kPa

Attacco aria compressa: Tubo per aria compressa con diametro esterno 6 mm

Equalizzazione del potenziale: tramite boccola tipo jack da 3,5 mm sul fondo dell’apparecchio (stato di fornitura:

collegamento a terra forte, boccola non inserita)

Page 22

15

do formatisi durante tempo di stoccaggio dello stilo. Durante

pause di lavoro e prima di riporre gli utensili nell‘apposito

supporto fare sempre attenzione che la punta o l‘ugello

siano ben ricoperti di stagno. Non usare flussanti troppo

aggressivi.

La stazione dissaldante è stata regolata per un ugello o per

una punta di medie dimensioni. È possibile che si verifichino

scarti di temperatura a causa di forme differenti delle punte.

Importante: fare sempre attenzione che la punta sia ben

innestata nello saldante.

Unità esterne di calibrazione WCB 1 e WCB 2 (opzionali)

Mediante l‘utilizzo delle unità esterne di inserimento dati

sono disponibili le seguenti funzioni:

Offset:

La temperatura reale della punta saldante può essere modificata di ± 40°C (72°F) tramite l'inserimento di un offset di

temperatura.

Setback:

Riduzione della temperatura impostata a 150°C (standby). Il

tempo di setback, dopo il quale la stazione saldante passa

alla modalità standby, è impostabile da 0 a 99 minuti. Lo

stato setback viene segnalato dal lampeggio sul display del

valore attuale. Dopo un triplice tempo di setback viene attivato l’”Auto-Off”. Lo stilo saldante viene spento

automaticamente (lineetta lampeggiante sul display).

Premendo un tasto o il microinterruttore lo stato setback o

Auto-Off viene terminato. Contemporaneamente viene indicato per breve tempo il valore di temperatura impostata.

Lock:

Blocco della temperatura al valore impostato. Dopo il blocco

non è possibile apportare modifiche sulla stazione saldante a meno che si intervenga ancora con l‘unità esterna.

°C/°F:

Commutazione dell‘unità di misura delle temperature da °C

a °F e viceversa.

Window:

Limitazione del campo di temperatura a max. +-99°C, riferiti ad una temperatura di „interblocco“ impostata mediante la

funzione “LOCK”. La temperatura interbloccata va a rappresentare dunque il „centro“ del campo di temperatura

impostabile.

In apparecchi dotati di contatto libero da potenziale potenziale, la funzione“WINDOW” può essere usata per impostare

un intervallo (finestra) di temperatura. Se la temperatura

effettiva si trova all’interno di tale intervallo, il contatto libero da potenziale viene attivato.

Italiano

Figura: Utensile di pulizia, operazione di pulzia e sostituzione dell’ugello (vedere a pag. 95).

4. Equalizzazione del potenziale

L‘equalizzazione dei potenziali sulla punta saldante può

essere realizzata tramite un apposito spinotto (7) collegato

sotto il frontale dell‘apparecchiatura.

Collegamento a massa:

Senza spinotto inserito (come fornito da

stabilimento) (di rete)

Equalizzazione dei potenziali

(Impedenza 0 Ohm):

Spinotto inserito, collegamento al

terminale centrale dello spinotto

Potenziale libero:

Con spinotto inserito

Collegamento a massa del banco di

lavoro:

Con spinotto inserito. Collegamento a

massa tramite resistenza saldata

all‘interno dello spinotto.

5. Istruzioni per l‘uso

Grazie all‘ampia gamma di ugelli è possibile risolvere molti

problemi di dissaldatura. Negli utensili per la pulizia sono

contenuti gli utensili necessari per la sostituzione degli ugelli di aspirazione. Al momento di inserire e bloccare in posizione l’ugello di aspirazione, premere leggermente contro

l’elemento riscaldante.

E‘ importante usare filo di stagno addizionale durante le fasi

di dissaldatura. In tal modo si migliorano la bagnabilità

dell‘ugello e la fluidità dei residui di stagno. È necessario fare

attenzione che l‘ugello venga tenuto perpendicolare al piano

della scheda, al fine di raggiungere la massima capacità di

aspirazione. Lo stagno deve essere completamente fluido.

Durante il processo di dissaldatura è importante muovere in

maniera circolare nel foro della scheda il reoforo del componente. Se dopo l’aspirazione lo stagno non è stato completamente rimosso allora, prima di procedere ad una nuova dissaldatura, si dovrebbe ricoprire nuovamente il punto in questione con stagno. La scelta della corretta dimensione dell’ugello di aspirazione è molto importante. Il diametro interno

dell‘ugello dovrebbe corrispondere al diametro del foro della

scheda.

Durante la prima fase di riscaldamento è necessario ricoprire di stagno l‘ugello o la punta dello stilo saldante. In tale

maniera è possibile rimuovere le impurità e gli strati di ossi-

Page 23

16

Cal:

Ricalibrazione della stazione apparecchiatura saldante (solo

per WCB 2)

Interfaccia

PC:Interfaccia seriale RS232 (solo per WCB 2)

Misuratore di temperatura:

Termometro integrato collegabile ad una termocoppia di tipo

K (solo per WCB 2)

6. Accessori

T005 29 180 99 Set stilo saldante WP 80

T005 33 125 99 Set stilo saldatore WSP 80

T005 33 112 99 Set stilo saldante LR 21 antistatico

T005 33 113 99 Set stilo saldante LR 82

T005 33 133 99 Pinza termica WTA 50

T005 13 181 99 Set stilo dissaldante DXV 80

T005 33 138 99 Set stilo dissaldante DSX 80

T005 33 131 99 Set stilo saldante MPR 80

T005 33 155 99 Set stilo saldante WMP

T005 27 028 99 Piastra di preriscaldo WHP 80

T005 31 181 99 Unità esterna di calibrazione WCB 1

T005 31 180 99 Unità esterna di calibrazione WCB 2

T005 13 500 99 Set di pulizia

7. Volume di fornitura

WDD 81V Unità

PUD 81V Unità di controllo Unità di controllo

Set stilo dissaldante DSX 80 Cavo di alimentazione

Cavo di alimentazione Spina jack 3,5 mm

Supporto WDH 30 Istruzioni d’uso

Spina jack 3,5 mm Filtro principale

Istruzioni d’uso Norme di sicurezza

Filtro principale

Norme di sicurezza

Figura: Ugelli (vedere a pag. 94)