Page 1

Produit de qualité constante due

au contrôle précis du process

Avantages pour

vos productions

I Le process en continu permet de fortes capacités de

production avec une haute précision. Les lignes de

cuisson en continu STEPHAN sont basées sur un

concept modulaire. Des solutions spécifiques adaptées

au client sont développées en combinant ces modules

en fonction des exigences du projet.

Les interventions humaines sur la ligne sont limitées

grâce au niveau élevé d’automation. Le système de

contrôle précis du process assure une qualité

constante du produit. I

Niveau élevé d’automation

Qualité constante du produit

Contrôle du process précis

Interventions humaines réduites

Production sécurisée

Grande facilité de nettoyage CIP

Solutions adaptées aux besoins du client

Solutions clef en main

SSoolluuttiioonnss cclleeff eenn

mmaaiinn ppeerrssoonnnnaalliissééeess!!

STEPHAN Conti-Lines

Lignes de cuisson en continu avec la qualité STEPHAN

L&S 06.06. ‘0,5f 1013

STEPHAN Conti-Line Mayonnaise

Les lignes de traitement en continu pour la mayonnaise

incluent le dosage adapté des liquides, du pré-mélange,

de la dispersion des poudres et de l’émulsion. I

Données techniques

Capacité

Température, max.

Module de dosage des

liquides

Module de mélange

Module de dosage

des poudres

Module de pré-mélange

[l/h]

[

0

C]

Type

5000

95 (140)

standard

standard

optionnel

optionnel

Conti-Line

CL 5000

Conti-Line

CL 10000

10000

95 (140)

standard

standard

optionnel

optionnel

Module émulsion

Module chauffage direct

Module chauffage indirect

Module de refroidissement

Module de vidange

Système de gestion général

Type

Conti-Line

CL 5000

Conti-Line

CL 10000

optionnel

optionnel

optionnel

optionnel

optionnel

optionnel

optionnel

optionnel

optionnel

optionnel

optionnel

optionnel

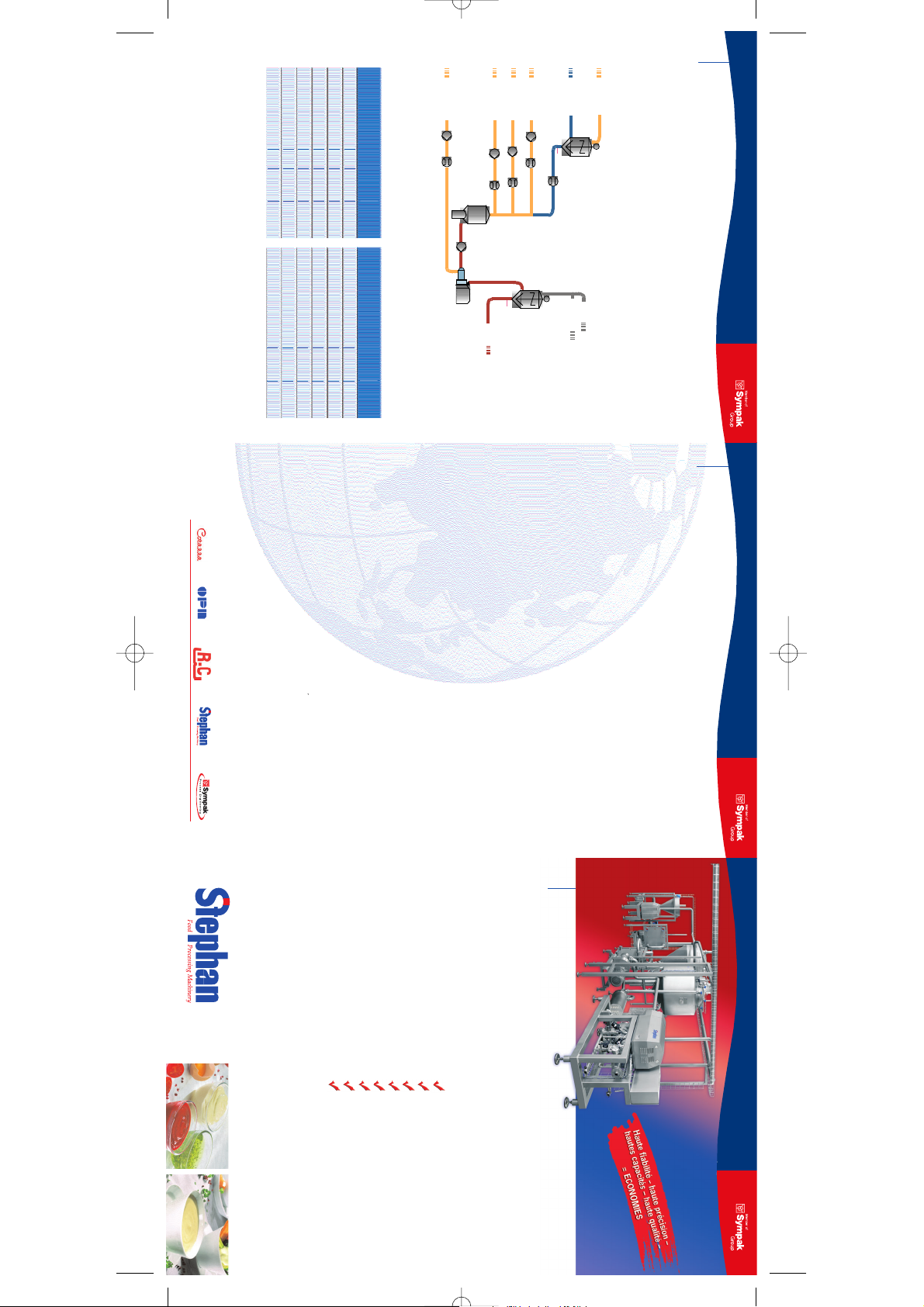

M

M

sel, épices,

sucre

eau

solution

d’amidon

jaune d’oeuf

huile

vinaigre

débitmètre

pompe

débitmètre

pompe

débitmètre

débitmètre

pompe

pompe

débitmètre

pompe

aération

azote

saumure

pré-

émulsion-

neur

bac

tampon

émulsion-

neur

produit

final

Exemple:

mayonnaise allégée

I La mayonnaise est composée traditionnellement

d’une phase aqueuse et d’une phase grasse. Le jaune

d’œuf ou la poudre de jaune d’œuf est utilisé comme un

émulsifiant.

Essais

I Il est possible de réaliser des essais sur vos produits ou d’assister à des démonstrations sur notre site de Hameln

(Allemagne). I

Stephan Machinery - à votre service dans le monde entier

SYMPAK BRANDS

Siège social:

Stephan Machinery GmbH & Co.

Stephanplatz 2

31789 Hameln • ALLEMAGNE

tél: +49 (0) 51 51 / 5 83 - 0 • fax: +49 (0) 51 51 / 5 83 - 1 89

info@stephan-machinery.com

www.stephan-machinery.com

Filiales/Représentants:

Stephan bvba

Sluis 11

9810 Nazareth • BELGIQUE

tél: +32 (0) 9 / 3 85 83 55 • fax: +32 (0) 9 / 3 85 81 87

info@stephan-belgium.be

Sympak France Sarl - Stephan Division -

ZAC du Mandinet

1-3, rue des Campanules

77185 Lognes • FRANCE

tél: +33 (0) 1 / 64 80 54 30 • fax: +33 (0) 1 / 60 06 74 14

sympak-france@sympak.com • www.stephan-france.fr

Sympak Asia Pacific Pte. Ltd. - Stephan Division -

23 Tagore Lane

#03-12 Tagore 23 Warehouse

Singapore 787601 • SINGAPOUR

tél: +65 / 64 55 / 76 70 • fax: +65 / 64 55 / 62 20

sympak-asiapacific@sympak.com

Sympak Inc. - Stephan Division -

1385 Armour Boulevard

Mundelein, IL 60060 • ETATS UNIS

tél: +1 / 8 47 / 2 47 01 82 • fax: +1 / 8 47 / 2 47 01 84

stephansales-usa@sympak.com

Stephan UK Ltd.

PO Box 162

Deeside

CH5 3XS • GRANDE BRETAGNE

tél: +44 (0) 8 45 / 4 56 08 23 • fax: +44 (0) 8 45 / 4 56 08 24

info@stephan-uk.co.uk

Stephan Nederland B.V.

Plesmanweg 15

7602 PD Almelo • PAYS BAS

tél: +31 (0) 5 46 / 87 41 11 • fax: +31 (0) 5 46 / 86 45 46

info@stephan.nl

Stephan Machinery GmbH & Co.

Représentant pour la Suisse

M Marcel Heeb

Gewerbehaus Tüfiwies

Schickmattweg 8

8332 Russikon • SUISSE

tél: +41 (0) 44 / 9 55 06 08 • fax: +41 (0) 44 / 9 55 06 88

stephan-machinery@bluewin.ch

OOO Sympak Moscow Head Office - Stephan Division -

Business centre “Danilovskaya manufactura”

Varshavskoye shosse 9, bld.1, office 249

Moscow, 117105 • RUSSIE

tél: +7 / 4 95 / 7 8 0 58 65 • fax: +7 / 4 95 / 7 80 58 65

sympak-russia@sympak.com

OOO Sympak St. Petersburg Branch Office - Stephan Division -

Business Center "Evro-Auto” 3rd Floor, Office 332

Levashovskiy Pr. Dom 13, Litera G

St. Petersburg, 197110 • RUSSIE

tél: +7 / 8 12 / 1 0 2 11 84 • fax: +7 / 8 12 / 1 02 11 87

sympak-stpetersburg-russia@sympak.com

Stephan Machinery Polska Sp. z o.o.

Borówiec, ul. Lesna 148

62-023 Gadki • POLOGNE

tél: +48 (0) 61 / 8 17 12 01 • fax: +48 (0) 61 / 8 17 12 01

rosik@stephan-machinery.com

Sympak Process Engineering GmbH

Meiereistr. 3

21493 Schwarzenbek • ALLEMAGNE

tél: +49 (0) 41 51 / 89 87 - 0 • fax: +49 (0) 41 51 / 89 87 - 10

info@sympak.de

www.sympak.com

Lynkin’ Ltd.

Av. Dr. Cardoso de Melo, 1470 - Cj. 1101/1102

04548-005 Vila Olimpia - Sao Paulo, SP • BRESIL

tél: +55 (11) 30 44 44 21 • fax: +55 (11) 38 42 53 02

marco@sympak.com.br

Tous les documents sont la propriété de Stephan Machinery GmbH & Co. et sont

protégés par copyright. Les contenus ne peuvent être ni copiés, ni stockés, ni

publiés ou distribués sans l'autorisation de Stephan Machinery GmbH & Co.

Cont. Linien franz. 14.06.2006 12:16 Uhr Seite 1

Page 2

Conception des lignes

de process en continu STEPHAN

I Les STEPHAN Conti-Lines sont basées sur un

système modulaire, elles peuvent donc être aisément

adaptées aux besoins du client.

Dans son exécution standard, les liquides sont dosés

et mélangés en continu. Un STEPHAN Microcut

®

peut

également être intégré pour une homogénéisation en

ligne.

Le produit peut être chauffé indirectement par des

échangeurs de chaleur ou directement avec la

technique d’injection de vapeur directe STEPHAN. Les

Conti-Lines peuvent être nettoyées par CIP. I

Applications et process réalisables

I La ligne en continu STEPHAN pour la fabrication de

ketchup peut gérer des productions avec ou sans

morceaux. Les lignes de production sont adaptées au

exigences des clients. Notre technologie spéciale de

STEPHAN Conti-Line Ketchup

fabrication assure un traitement très doux des matières

premières. Avoir la même qualité de matière première

conduit à une plus haute qualité du produit final qu’avec

l’utilisation de technologies conventionnelles. I

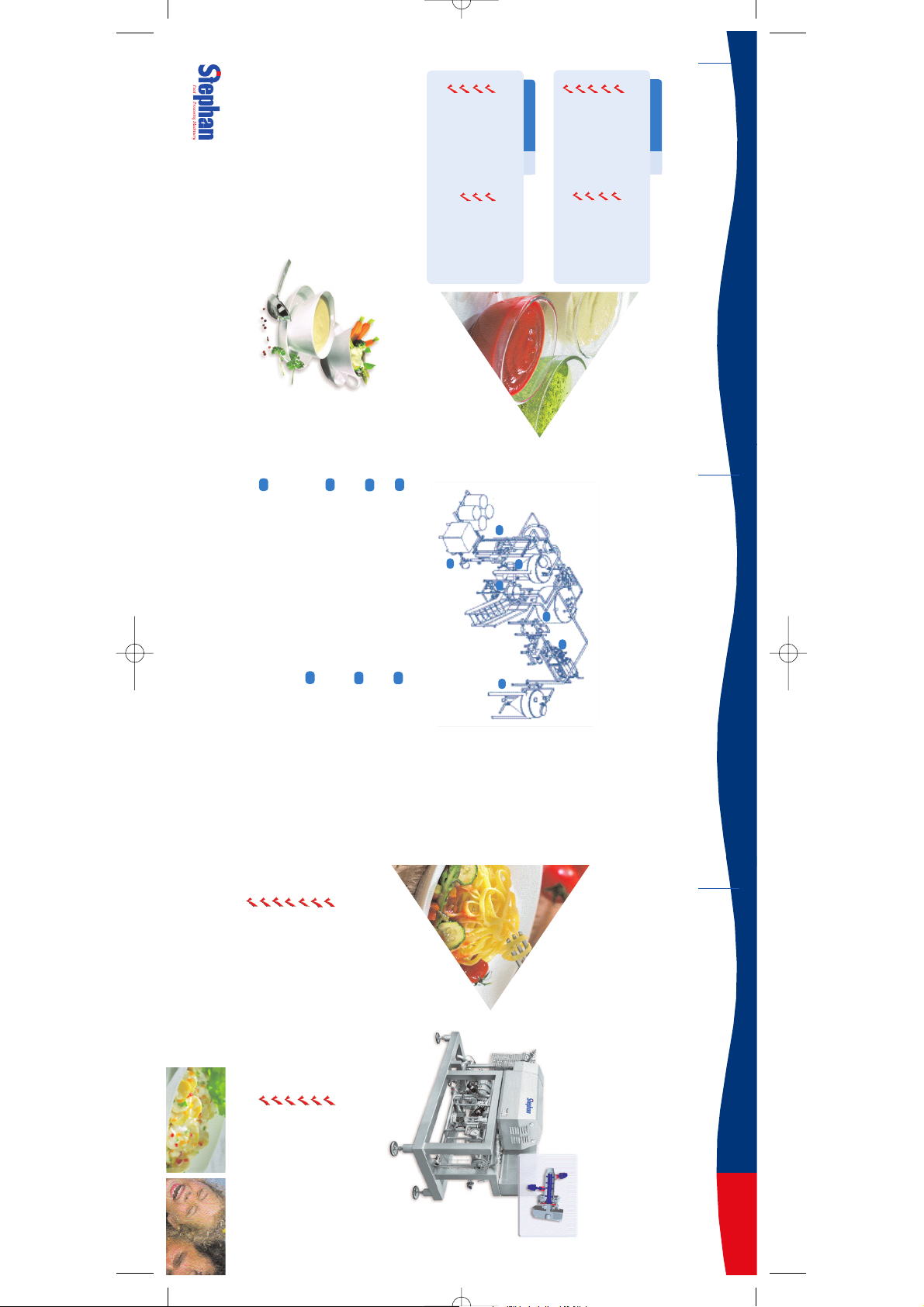

Composant clé: STEPHAN Continuous Cooker

CCuuiissssoonn eenn ccoonnttiinnuu

ddee hhaauuttee qquuaalliittéé!!

Exemple d’une ligne compacte

STEPHAN pour la fabrication de

ketchup. La ligne de traitement

présentée a une conception

modulaire.

1. Module de dosage de vinaigre

2. Module de vidange

3. Module de dosage de pâte de

tomate

4. Module de poudre

5. Module de pré-mélange

6. Module du cuiseur en continu

7. Module bac tampon

Applications: (quelques exemples)

Mayonnaise

Sauces salade

Ketchup

Sauces

Potages, soupes

Sauces épaisses

Baby food

Produits Mixés

Purée de légumes

Process réalisables:

Dosage adapté

Mélange en continu

Emulsion

Homogénéisation

Chauffage direct

Chauffage indirect

Refroidissement

I

Le STEPHAN Continuous Cooker est composé d’un

mélangeur broyeur équipé de buses d’injection de

vapeur directe. Le produit est chauffé instantanément

par condensation de la vapeur.

STEPHAN Continuous Cooker

Dispositifs:

Buses d’injection de vapeur directe

Outils de mélange et d’émulsion

Chauffage jusqu’à 95 °C

Contrôle de débit

Température contrôlée

Temps de chauffe courts

Vitesse variable du rotor

Avantages pour votre production:

Chauffage instantané

Pas de sur-cuisson du produit

Traitement des morceaux

Process respectueux des arômes

Process respectueux des couleurs

Peu de produit résiduel

La sur-cuisson du produit est ainsi évitée. Les temps

courts de chauffage respectent la couleur et l’arôme du

produit.

I

1

2

3

4

1

5

6

7

1. Module vinaigre: le vinaigre est dosé directement

depuis le fût par un système de dosage électromagné-

tique dans une cuve de pré-mélange.

2. Module de vidange: le système spécial de

vidange assure une vidange rapide et aisée des bacs

de sauce tomate. Il y a peu de résidus grâce au design

spécifique.

3. Module de dosage de pâte de tomate: ce module

est composé d’une cuve spéciale de stockage avec un

système de dosage. La conception particulière de la

cuve de stockage assure une alimentation optimale de

la pompe de transfert en produit. Relié à un débitmètre

ce système permet d’obtenir une très grande exactitude

dans le dosage.

4. Module de poudre: les ingrédients secs sont

alimentés via une trémie conçue pour les poudres. Ils

sont dispersés dans la phase aqueuse par le système

de dispersion du Microcut et transférés à la cuve de

pré-mélange.

5. Module de pré-mélange: ce module est composé

d’un système de cuve en tandem. Les matières

premières sont dosées en fonction du produit et

également mélangés.

6. Module du cuiseur en continu: le pré-mélange est

chauffé directement dans ce module par injection de

vapeur directe. Le chauffage agit instantanément et

évite ainsi d’endommager le produit par une longue

phase de chauffage par échange de chaleur.

7. Module bac tampon: après l’injection de vapeur

directe le produit est amené au bac tampon.

Le système de traitement peut être nettoyé par CIP. La

ligne de production peut être aménagée en fonction de

besoins spécifiques. L’automation du process peut

également être complétée par un système de gestion

des recettes. Une implantation de cette ligne dans un

système de gestion général est possible.

Cont. Linien franz. 14.06.2006 12:16 Uhr Seite 2

Loading...

Loading...