Page 1

293 Wright Street, Delavan, WI 53115

Phone: 1-888-782-7483

Fax: 1-800-426-9446

Web Site: Sta-Rite.com

OWNER’S MANUAL

Convertible Deep Well Jet Pumps

NOTICE D’UTILISATION

Pompe à éjecteur transformables

pour puits profonds

MANUAL DEL USUARIO

Bombas convertibles tipo “jet” para

pozos profundos

Installation/Operation/Parts

For further operating, installation, or

maintenance assistance:

Call 1-888-782-7483

English...........Pages 2-12

© 2011 S920 (7/25/2011)

Installation/Fonctionnement/Pièces

Pour plus de renseignements

concernant l’utilisation,

l’installation ou l’entretien,

Composer le 1 (888) 782-7483

Français.........Pages 13-23

Instalación/Operación/Piezas

Para mayor información sobre el

funcionamiento, instalación o

mantenimiento de la bomba:

Llame al 1-888-782-7483

Español ....... Paginas 24-34

Page 2

Safety 2

Important Safety Instructions

SAVE THESE INSTRUCTIONS - This manual contains

important instructions that should be followed during

installation, operation, and maintenance of the product.

Save this manual for future reference.

This is the safety alert symbol. When you see this

symbol on your pump or in this manual, look for one of

the following signal words and be alert to the potential

for personal injury!

indicates a hazard which, if not avoided, will

result in death or serious injury.

indicates a hazard which, if not avoided,

could result in death or serious injury.

indicates a hazard which, if not avoided,

could result in minor or moderate injury.

NOTICE addresses practices not related to

personalinjury.

Carefully read and follow all safety instructions in this

manual and on pump.

Keep safety labels in good condition.

Replace missing or damaged safety labels.

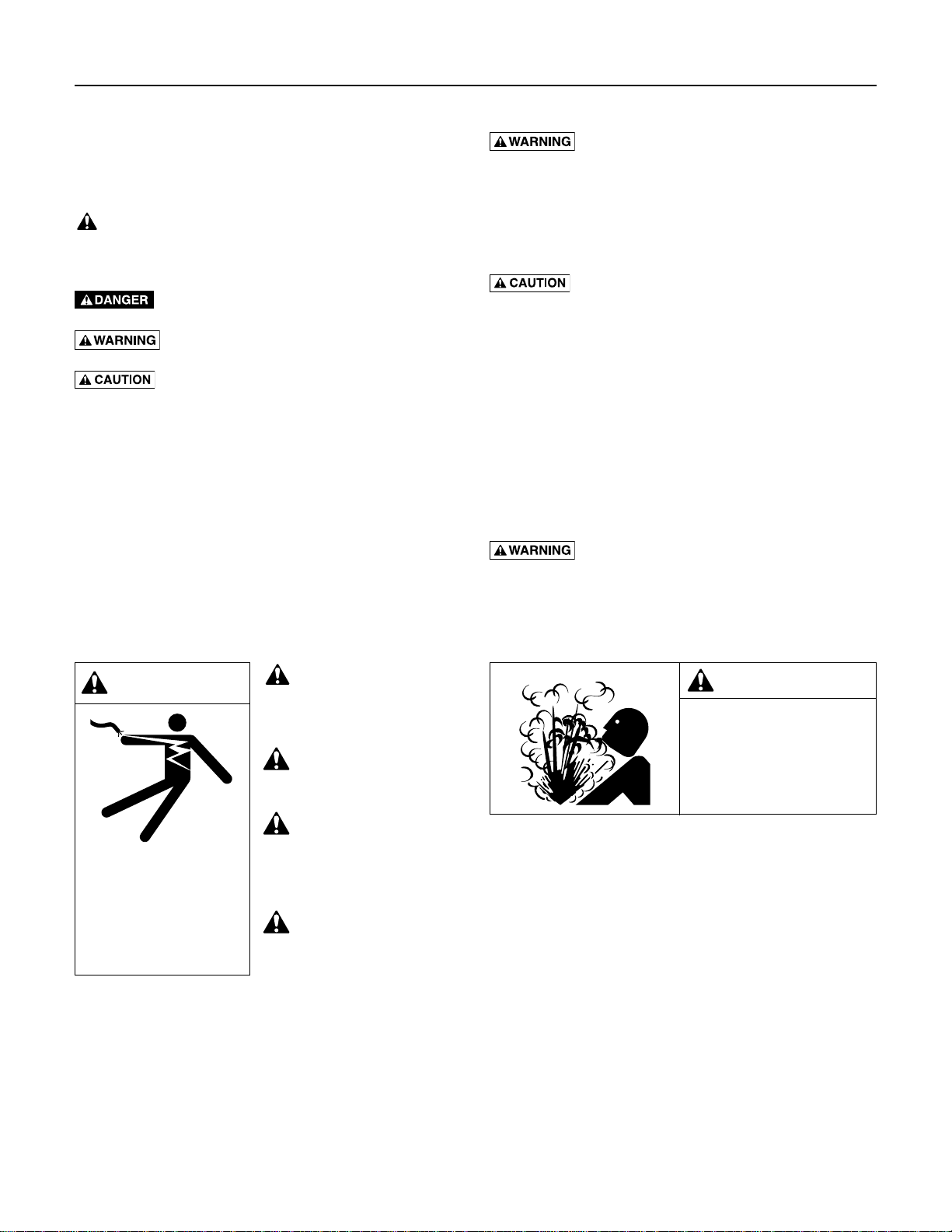

Electrical Safety

Risk of electrical shock. Capacitor voltage

may be hazardous. To discharge motor capacitor, hold

insulated handle screwdriver BY THE HANDLE and

short capacitor terminals together. Do not touch metal

screwdriver blade or capacitor terminals. If in doubt,

consult a qualifiedelectrician.

General Safety

Risk of burns. Do not touch an operating

motor. Motors are designed to operate at high

temperatures. To avoid burns when servicing pump,

allow it to cool for 20minutes after shut-down

beforehandling.

Do not allow pump or any system component to freeze.

To do so will void warranty.

Pump water only with this pump.

Periodically inspect pump and system components.

Wear safety glasses at all times when working on pumps.

Keep work area clean, uncluttered and properly lighted;

store properly all unused tools and equipment.

Keep visitors at a safe distance from the work areas.

Risk of explosion. Pump body may explode

if used as a booster pump unless relief valve capable of

passing full pump flow at 75 psi is installed.

WARNING

Hazardous voltage.

Can shock, burn, or cause

death.

Ground pump before

connecting to power

supply. Disconnect power

before working on pump,

motor or tank.

Wire motor for correct

voltage. See “Electrical”

section of this manual

and motor nameplate.

Ground motor before

connecting to power

supply.

Meet National Electrical

Code, Canadian

Electrical Code, and

local codes for all

wiring.

Follow wiring

instructions in this

manual when

connecting motor to

power lines.

WARNING

Hazardous pressure!

Install pressure relief

valve in discharge pipe.

Release all pressure on

system before working on

any component.

Page 3

Warranty 3

Limited Warranty

STA-RITE warrants to the original consumer purchaser (“Purchaser” or “You”) of the products listed below, that they will be free

from defects in material and workmanship for the Warranty Period shown below.

Product Warranty Period

Water Systems Products — jet pumps, small centrifugal pumps,

submersible pumps and related accessories

Pro-Source™ Composite Tanks 5 years from date of original installation

Pro-Source™ Steel Pressure Tanks 5 years from date of original installation

Pro-Source™ Epoxy-Lined Tanks 3 years from date of original installation

Sump/Sewage/Effluent Products

Our warranty will not apply to any product that, in our sole judgement, has been subject to negligence, misapplication, improper

installation, or improper maintenance. Without limiting the foregoing, operating a three phase motor with single phase power

through a phase converter will void the warranty. Note also that three phase motors must be protected by three-leg, ambient

compensated, extra-quick trip overload relays of the recommended size or the warranty is void.

Your only remedy, and STA-RITE’s only duty, is that STA-RITE repair or replace defective products (at STA-RITE’s choice). You must

pay all labor and shipping charges associated with this warranty and must request warranty service through the installing dealer

as soon as a problem is discovered. No request for service will be accepted if received after the Warranty Period has expired. This

warranty is not transferable.

STA-RITE SHALL NOT BE LIABLE FOR ANY CONSEQUENTIAL, INCIDENTAL, OR CONTINGENT DAMAGES WHATSOEVER.

THE FOREGOING WARRANTIES ARE EXCLUSIVE AND IN LIEU OF ALL OTHER EXPRESS AND IMPLIED WARRANTIES,

INCLUDING BUT NOT LIMITED TO THE IMPLIED WARRANTIES OF MERCHANTABILITY AND FITNESS FOR A PARTICULAR

PURPOSE. THE FOREGOING WARRANTIES SHALL NOT EXTEND BEYOND THE DURATION EXPRESSLY PROVIDED HEREIN.

Some states do not allow the exclusion or limitation of incidental or consequential damages or limitations on the duration of an

implied warranty, so the above limitations or exclusions may not apply to You. This warranty gives You specific legal rights and

You may also have other rights which vary from state to state.

This Limited Warranty is effective June 1, 2011 and replaces all undated warranties and warranties dated before June 1, 2011.

STA-RITE INDUSTRIES

293 Wright Street • Delavan, WI U.S.A. 53115

Phone: 1-888-782-7483 • Fax: 1-800-426-9446 • Web Site: Sta-Rite.com

whichever occurs first:

12 months from date of original installation,

or 18 months from date of manufacture

12 months from date of original installation, or

18 months from date of manufacture

Page 4

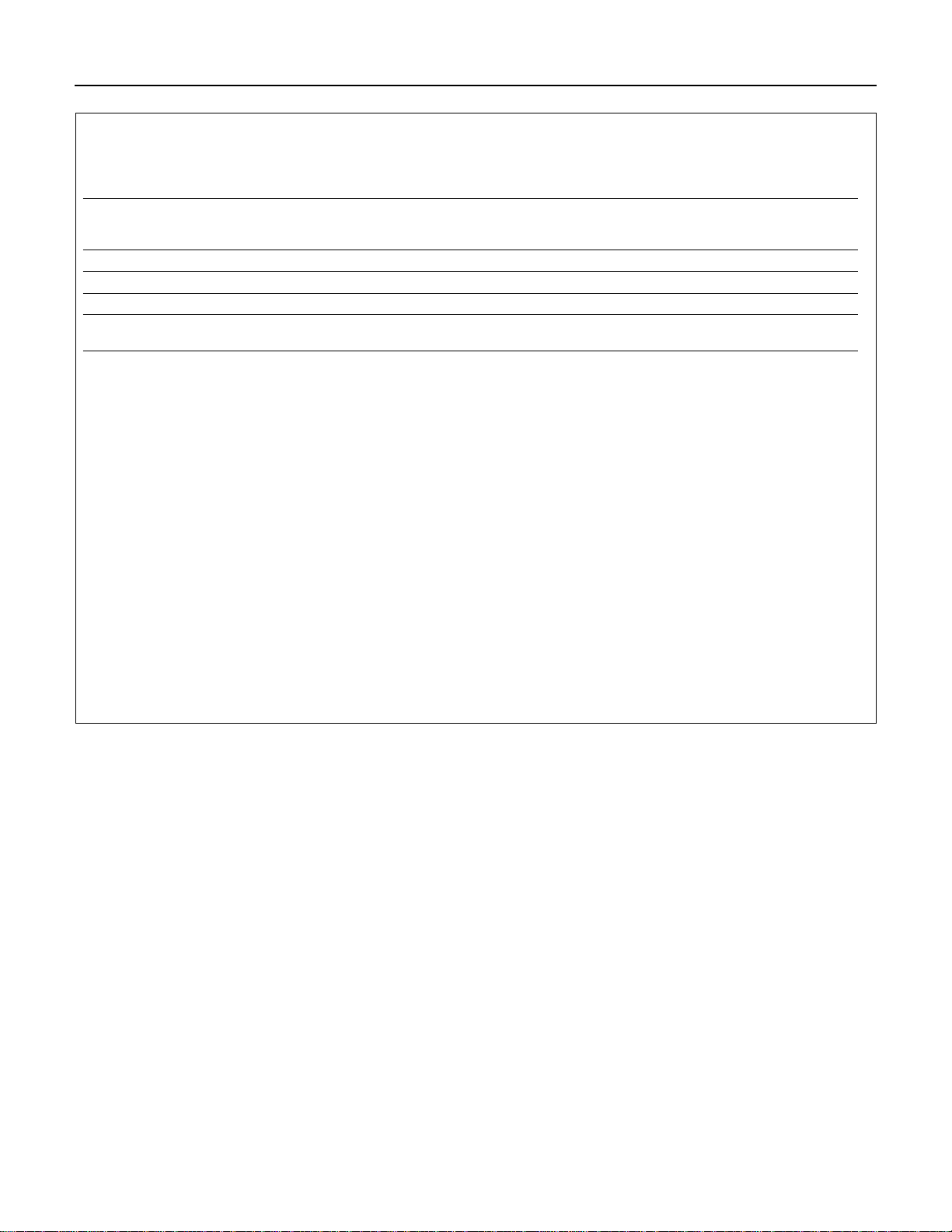

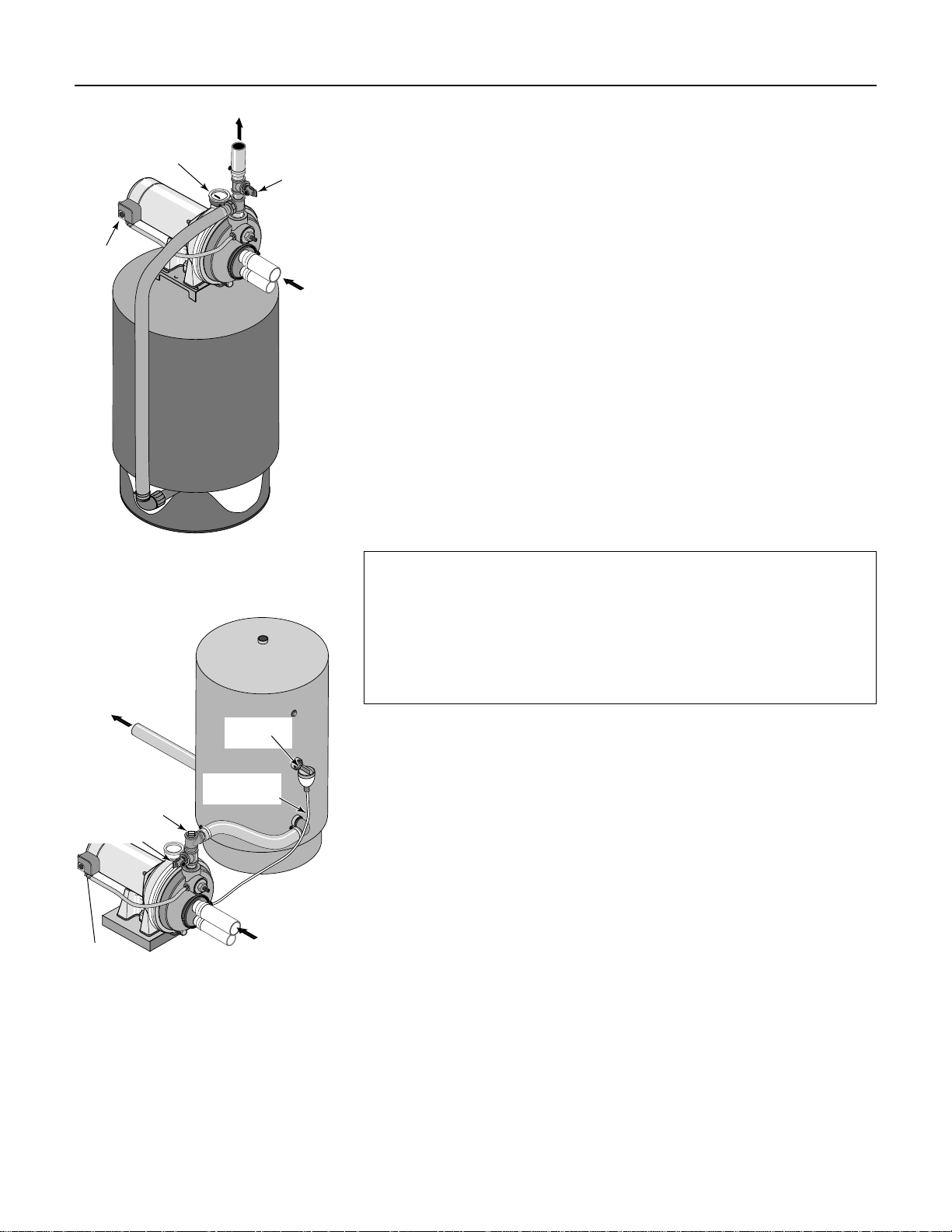

Typical Installations 4

Piping omitted

for clarity

Drive

over

Suction

Figure 1: Drive and Suction Functions

Suction

(Larger)

Pipe

Figure 2: Reversed Connections

to Well

Discharge

Drive Pipe

sends water

down the well

to drive water

up through the

Suction Pipe

to Pump Suction

If well head and pump

dont match, use a

reversing adapter or

twist reinforced flexible

pipe to connect pump

to well head.

Drive

(Smaller)

Pipe

328 0395

Well

Head

Tap clamp

to seat it

Suction

over

Drive

819 0495

To Household

Water System

Air Volume

Control

Standard

Tank

Air Volume

Priming Tee

and Plug

Control Tube

Relief Valve

1835 0695

Suction Pipe

From Well

Pressure

Switch

Drive Pipe

To Well

Figure 4: Typical Deep Well Installations

To Household

Water System

Pressure Gauge

and Priming Port

Relief Valve

Drive

Point

"Double Pipe"

(4" and Larger

Diameter Well)

Suction (Larger)

Pipe from Well

Cased

Well

"Single Pipe"

Diameter Well)

Drive

(Smaller)

Pipe to

Well

Well

Head

Well Casing

serves as

Drive Pipe

Venturi

Ejector

Nozzle

Foot Valve

Strainer

Leather

Cup Seals

1834 0695

Suction Pipe

From Well

(2" and 3"

24

J 2P

ET NO

1

Open

Water

A

Install venturi

in larger port

in front

of pump.

Figure 3: Mount Ejector –

Shallow Well

820 0495

Built-in

Check

Valve

Pre-Charged

Priming

Tee and

Plug

Check

Valve

Tank

Drive point

below water

level

Drive

Coupling

Drive

Point

Figure 5: Typical Shallow Well Installations

Foot

Valve

Strainer

Priming

Tee and

Plug

Sanitary

Well Seal

Well

Casing

10'

Min.

5–10'

Screen

Foot

Valve

1836 0695

Page 5

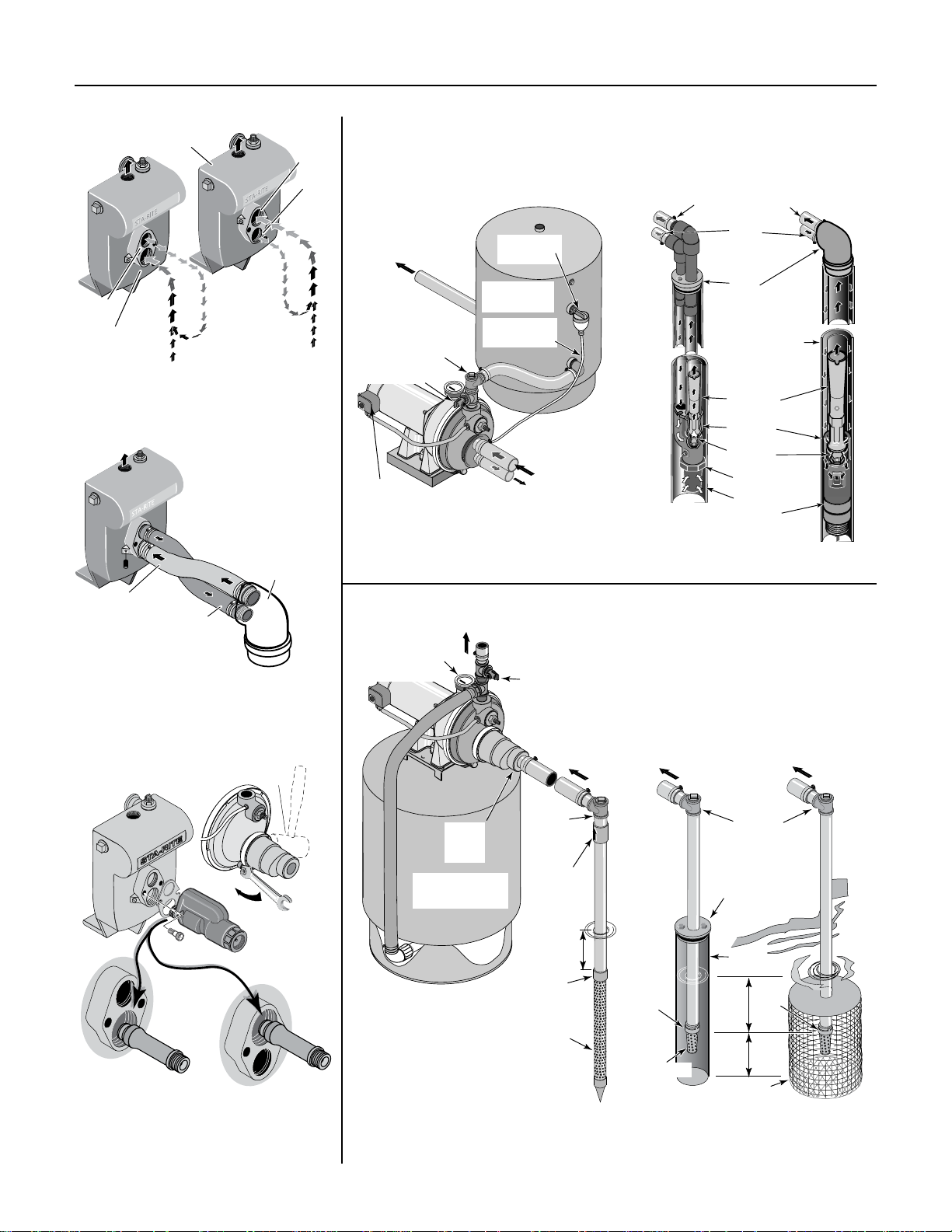

Discharge Pipe and Pressure Tank Connections 5

Pressure Gauge

and Priming

Plug

Pressure

Switch

Figure 6: Pre-charged Tank

Connections

To Household

Water System

Air Volume

Control

To Household

Water System

Relief

Valve

From

Well

Pre-Charge Tank Connection (Figure 6)

If your system uses a pre-charged tank, it should be connected to the pump

as shown in Figure 6. The relief valve must be capable of passing the entire

pump capacity at 100 PSI pressure.

Check the pre-charge of air in the tank with an ordinary tire gauge. the precharge is measured when there is no water pressure in the tank. Disconnect

power to the pump and drain the tank before checking the pre-charge.

Your pump has a 30/50 PSI switch, so the tank pre-charge pressure should

be 28PSI (that is, it should be 2 PSI lower than the cut-in pressure of the

pressure switch.

No AVC is required for a pre-charged tank; the 1/8” NPT AVC port on the

pump body should be plugged.

Standard Tank Connection (Figure 7)

If your system uses a standard tank, connect it to the pump as shown in

Figure 7. The relief valve used with a standard tank must be capable of

passing the entire pump capacity at 75 PSI pressure.

Connect the Air Volume Control (AVC) tube to the 1/8” NPT AVC port

on the pump body. Run the tubing from the pump’s AVC port to the AVC

mounted on the tank. See the instructions provided with tank and AVC

fordetails.

Sealing Pipe Joints

Use only PTFE pipe thread sealant tape or PTFE-based joint compounds

for making all threaded connections to the pump itself. Do not use pipe

joint compounds on plastic pumps: they can react with the plastic in

pump components. Make sure that all pipe joints in the suction pipe are

air tight as well as water tight. If the suction pipe can suck air, the pump

will not be able to pull water from the well.

Air Volume

P

Control Tube

276 0395

From

Well

Priming Tee

and Plug

Relief Valve

Pressure

Switch

Figure 7: Standard Tank Connections

Page 6

Electrical 6

Disconnect power before working on pump, motor, pressure switch, or wiring.

Motor Switch Settings

NOTICE: 1/3 and 1/2 HP motors are dual voltage and are factory set to 115V. 3/4 & 1 HP motors are also dual

voltage, but are factory set to 230V. Motor terminal board (located under the motor end cover) should look like that

shown below. Use the instructions to set your motor to match your power source.

Never connect a motor set to 115V to a 230V power source.

Plug Type Voltage Selector

Voltage is set to 230V. To change to 115V:

Power Connections

Voltage Change Plug

Ground Wire Connection

Figure 8: Voltage set to 230 V, Plug Type

1. Make sure power is off.

2. Pull the voltage change plug off of the tabs.

3. Move the voltage change plug to the 115 V position.

The plug will now cover 2 metal tabs and the arrow

on the plug will line up with the 115V arrow on the

label (see Figure 9).

Pressure Switch

Dial Type Voltage Selector

Voltage is set to 230V. To change to 115V:

Power Supply Connections

Voltage

Change

Dial

Pressure Switch

Ground Wire Connection

Figure 10: Voltage set to 230 V, Dial Type

1. Make sure power is off.

2. Turn the dial counter-clockwise until 115 shows in

the dial window as shown in Figure 11.

Figure 9: Voltage set to 115 V, Plug Type

4. Attach the incoming power leads to the two outer

screws on the pressure switch as shown in Figure 8.

5. Attach the ground wire to one of the grounding

connections, shown in Figure 8.

6. If there are other wires, they should be capped.

7.

Reinstall the motor end and pressure switch covers.

Figure 11: Voltage set to 115 V, Dial Type

3. Attach the incoming power leads to the two outer

screws on the pressure switch as shown in Figure 10.

4. Attach the ground wire to the grounding connections

as shown in Figure 10.

5. If there are other wires, they should be capped.

6.

Reinstall the motor end and pressure switch covers.

Page 7

Electrical 7

Hazardous voltage. Can shock, burn, or

kill. Connect ground wire before connecting power

supply wires. Use the wire size (including the ground

wire) specified in the wiring chart. If possible, connect

the pump to a separate branch circuit with no other

appliances on it.

Explosion hazard. Do not ground to a gas

supply line.

Wiring Connections

Fire hazard. Incorrect voltage can cause

a fire or seriously damage the motor and voids the

warranty. The supply voltage must be within ±10% of the

motor nameplate voltage.

NOTICE: Dual-voltage motors may be set for 115V

or 230V. If necessary, reset the motor to the desired

voltage, as shown. Do not alter the wiring in single

voltagemotors.

Install, ground, wire, and maintain your pump in

compliance with the National Electrical Code (NEC) or

the Canadian Electrical Code (CEC), as applicable, and

with all local codes and ordinances that apply. Consult

your local building inspector for code information.

Connection Procedure:

1. Connect the ground wire first as shown in Figure 8.

The ground wire must be a solid copper wire at least

as large as the power supply wires.

2. There must be a solid metal connection between the

pressure switch and the motor for motor grounding

protection. If the pressure switch is not connected

to the motor, connect the green ground screw in the

switch to the green ground screw under the motor

end cover. Use a solid copper wire at least as large

as the power supply wires.

3. Connect the ground wire to a grounded lead in a

service panel, to a metal underground water pipe, to

a metal well casing at least ten feet (3m) long, or to

a ground electrode provided by the power company

or the hydro authority.

4. Connect the power supply wires to the pressure

switch as shown in Figure 8.

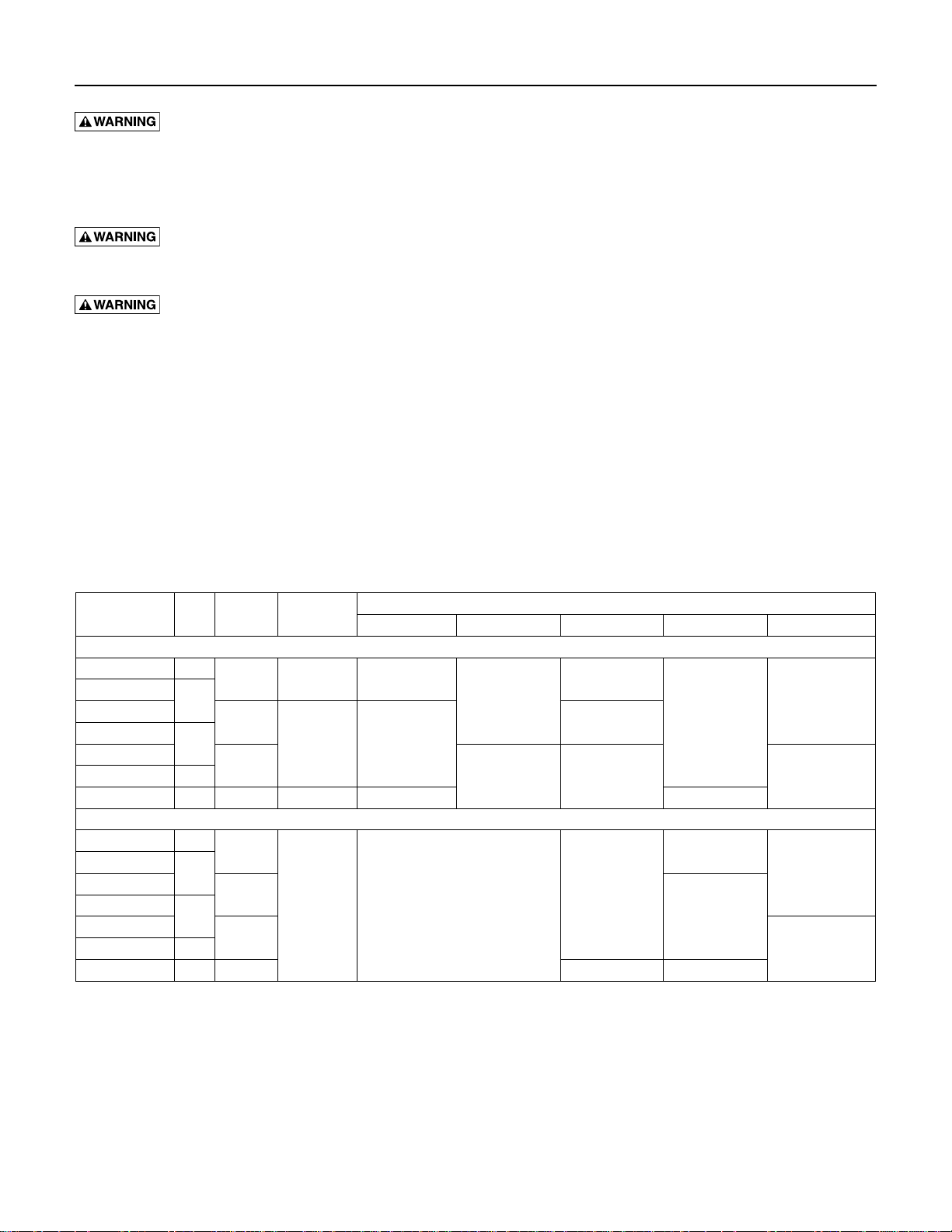

Wiring Chart – Recommended Wire and Fuse Sizes

Model HP

115 Volts:

PLB 1/3

PLC

FLC, FSLCH

PLD

FLD, FSLDH

PLF 1-1/2 19.2 25 10 (5.5) 4 (21)

230 Volts:

PLB 1/3

PLC

FLC, FSLCH

PLD

FLD, FSLDH

PLF 1-1/2 9.6 12 (3) 10 (5.5)

Max Load

Amps

9.4 15 14 (2)

1/2

12.2

3/4

14.8

4.7

1/2

6.1

3/4

7.4

Branch Fuse

Rating Amps

20 12 (3)

15 14 (2)

0-100 (0-30) 101-200 (31-61) 201-300 (62-91) 301-400 (92-122) 401-500 (123-152)

Distance in Feet (Meters); Wire Size AWG (mm

10 (5.5)

10 (5.5)

8 (8.4)

8 (8.4) 6 (14) 4 (21)PLE 1

14 (2)

6 (14)

14 (2)

12 (3)

2

)

6 (14)

12(3)

10 (5.5)PLE 1

Page 8

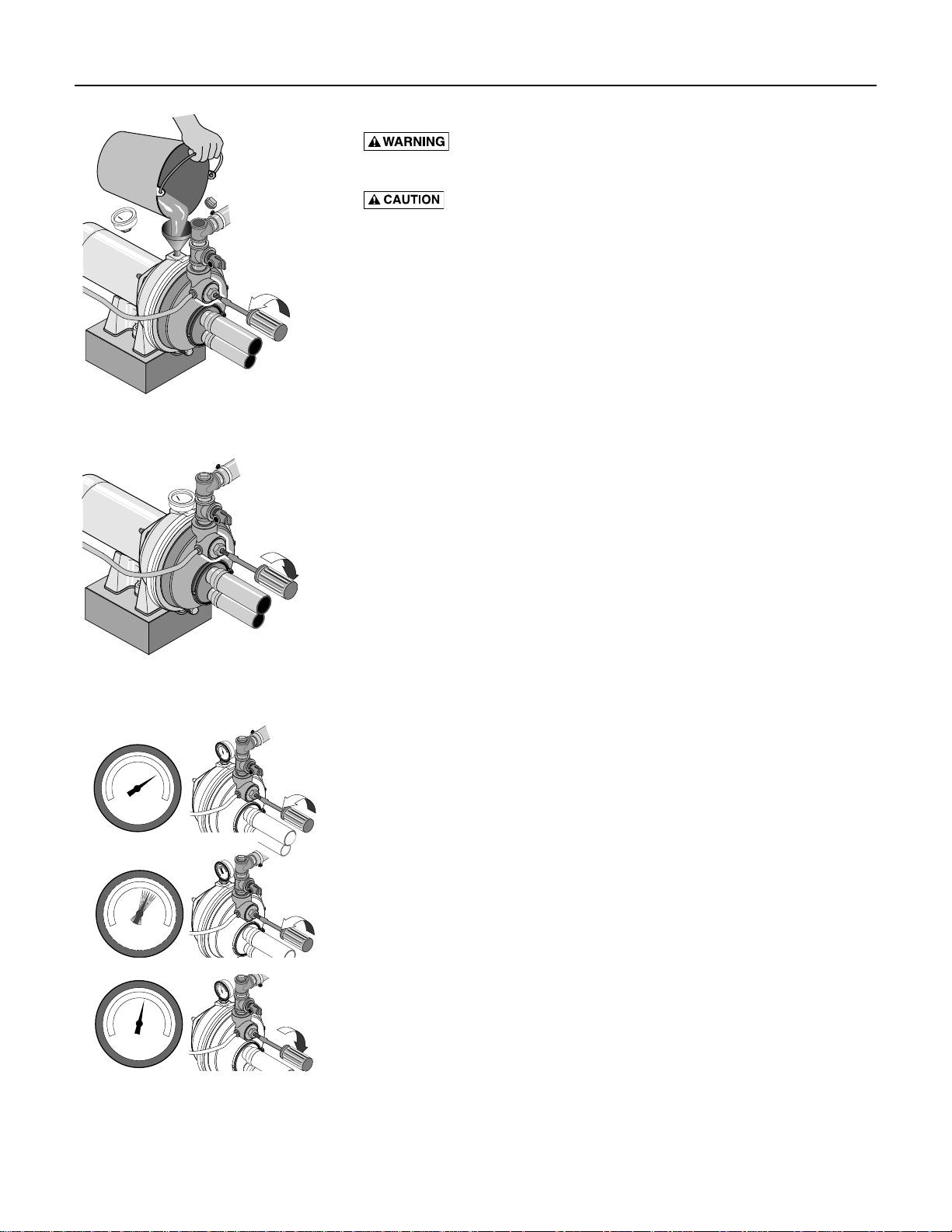

Preparing to Start the Pump - Deep Well 8

P

Figure 12: Fill Pump

556 0395

Figure 13: Prime Pump

A-Open Control Valve

Open control valve

as far as possible

and fill pump and

piping through

priming port

or priming tee.

280 0395

Replace all

fill plugs and

close control

valve completely.

Priming

Explosion hazard. Never run pump against closed discharge.

To do so can boil water inside pump, causing hazardous pressure in unit,

risk of explosion and possibly scalding persons handling pump.

Risk of burns. Never run pump dry. Running pump without

water may cause pump to overheat, damaging seal and possibly causing

burns to persons handling pump. Fill pump with water before starting.

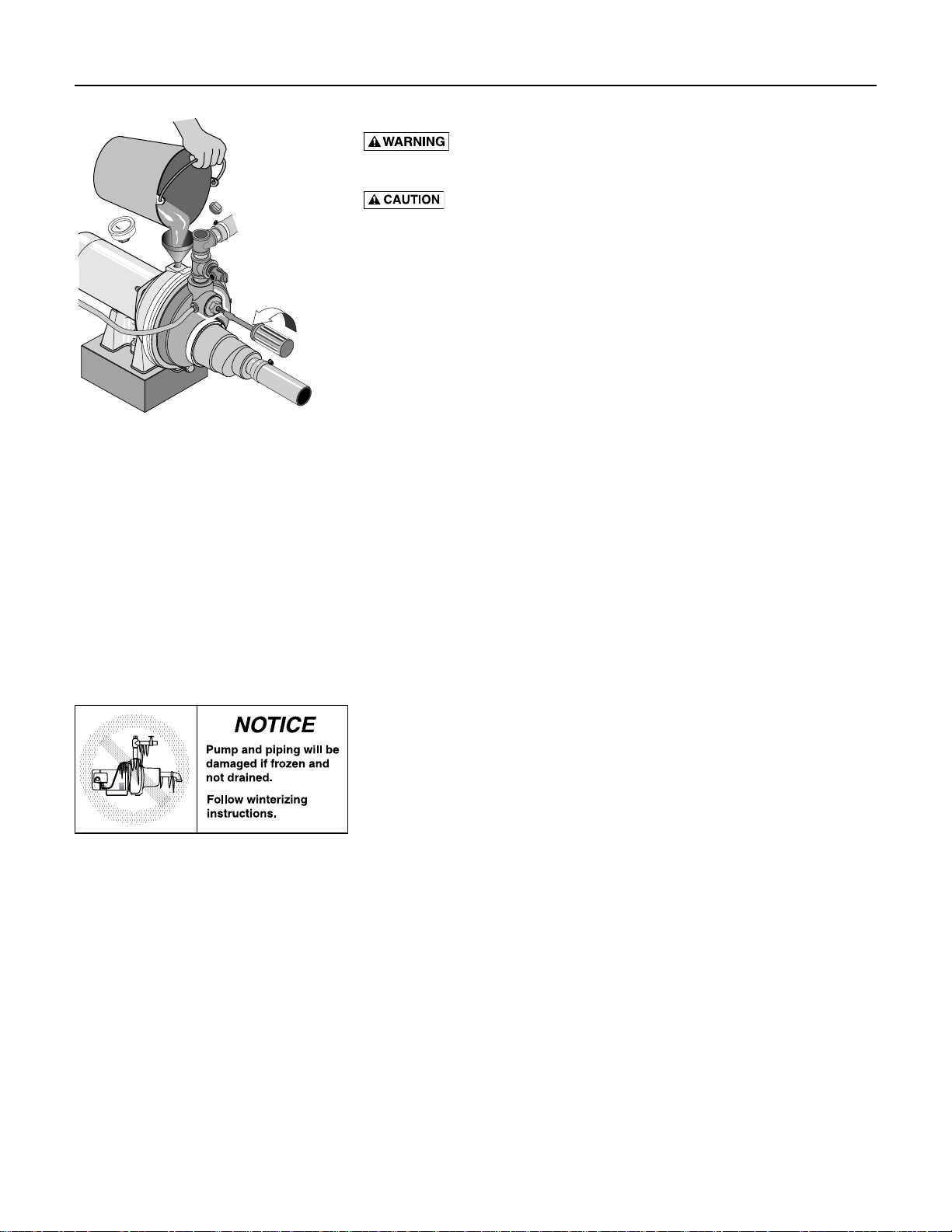

1. Open the control valve as far as possible (see Figure 12). Then remove

the priming plug from the pump and fill the pump, fill all piping

between the pump and the well, and make sure that all piping in

the well is full. If you have also installed a priming tee in the suction

piping, remove the plug from the tee and fill the suction piping.

2. Replace all fill plugs and close the control valve completely (Figure 13).

3. Power on! Start the pump and watch the pressure gauge. The pressure

should build rapidly to 50 PSI as the pump primes.

4. After 2 or 3 minutes, the gauge should show pressure. If not, stop the

pump, remove the fill plugs, reopen the control valve, and refill the

pump and piping. You may have to repeat this two or three times in

order to get all the trapped air out of the piping. Don’t forget to close

the control valve each time before you start the pump.

5. When pressure has built up and stabilized at about 50 PSI, slowly open

the control valve (see Figure 14) and let the pressure drop until the

pressure gauge needle starts to flutter. When the needle flutters, close

the valve just enough to stop the flutter (see Figure 14). Your pump is

now operating at its most efficient point.

6. After the pump has built up pressure in the system and shut off, check

the pressure switch operation by opening a faucet or two and running

enough water out to bleed off pressure until the pump starts. The pump

should start when pressure drops to 30 PSI and stop when pressure

reaches 50 PSI. Run the pump through one or two complete cycles to

verify correct operation. This will also help clean the system of dirt and

scale dislodged during installation.

7. (PL Series pumps only). Check for leaks around band clamp. If pump is

leaking, tighten clamp nut 1-2 turns. Do not overtighten.

NOTICE: Due to normal irregularities in the cup seal leather and the inner

walls of the casing, packer jets do not form a perfect seal. In a dormant

system, pressure will leak off over time, causing pump to cycle periodically

to maintain system pressure level.

B-Watch for Pressure Gauge to Flutter

P

C-Close Control Valve until Pressure

Stabilizes

Figure 14: Set Control Valve

281 0395

Page 9

Preparing to Start the Pump – Shallow Well 9

Priming

Open control valve

as far as possible

and fill pump and

piping through

priming port

or priming tee.

P

284 0395

Figure 15: Open Control Valve

To do so can boil water inside pump, causing hazardous pressure in unit,

risk of explosion and possibly scalding persons handling pump.

water may cause pump to overheat, damaging seal and possibly causing

burns to persons handling pump. Fill pump with water before starting.

1. Open the control valve as far as possible (see Figure 15). Then remove

the priming plug from the pump and fill the pump, fill all piping

between the pump and the well, and make sure that all piping in

the well is full. If you have also installed a priming tee in the suction

piping, remove the plug from the tee and fill the suction piping.

2. Replace all fill plugs. Leave the control valve open (in a shallow well

installation, the control valve always stays open).

3. Power on! Start the pump. The pump should pump water in two or

three minutes.

4. If you don’t have water after 2 or 3 minutes, stop the pump and remove

the fill plugs. Refill the pump and piping. You may have to repeat this

two or three times in order to get all the trapped air out of the piping.

The control valve remains open throughout this procedure.

5. After the pump has built up pressure in the system and shut off, check

the pressure switch operation by opening a faucet or two and running

enough water out to bleed off pressure until the pump starts. The pump

should start when pressure drops to 30 PSI and stop when pressure

reaches 50 PSI. Run the pump through one or two complete cycles to

verify correct operation. This will also help clean the system of dirt and

scale dislodged during installation.

6. (PL Series pumps only). Check for leaks around band clamp. If pump is

leaking, tighten clamp nut 1-2 turns. Do not overtighten.

Explosion hazard. Never run pump against closed discharge.

Risk of burns. Never run pump dry. Running pump without

Winterizing the Pump

To prepare the pump for freezing temperatures:

1. Shut off power to the pump.

2. Relieve system pressure. Open a faucet and let it drain until water

stopsflowing.

3. Drain the pump. Your pump may have a separate drain plug. Remove

this plug and let it drain.

Your pump may only have a plug or connection on the side of the

pump. Remove this and let the pump drain. Some water will remain in

the pump. A small amount of water left in the pump will not harm it if

it freezes.

Page 10

Troubleshooting 10

Symptom Possible Cause(s) Corrective Action

Disconnect switch is off Be sure switch is on.

Fuse is blown or circuit breaker tripped Replace fuse or reset circuit breaker.

Starting switch is defective DISCONNECT POWER; Replace starting switch.

Refer to instructions on wiring (Page 9). DISCONNECT POWER; check and

Motor will not run

Motor runs hot and overload

kicks off

Motor runs but no water is

delivered*

* Stop pump; then check

prime before looking for

other causes. Unscrew

priming plug and see if

water is in priming hole.

Pump does not deliver water to

full capacity (Also check point 3

immediately above)

Pump delivers water but does

not shut off or pump cycles too

frequently

Air spurts from faucets

Wires at motor are loose, disconnected, or

wired incorrectly

Pressure switch contacts are dirty DISCONNECT POWER and file contacts with emery board or nail file.

Motor is wired incorrectly Refer to instructions on wiring.

Voltage is too low

Pump cycles too frequently See section below on too frequent cycling.

Pump in new installation did not pick up

prime through:

1. Improper priming

2. Air leaks

3. Leaking foot valve or check valve

Pump has lost prime through:

1. Air leaks

2. Water level below suction pipe inlet

Foot valve or strainer is plugged Clean foot valve or strainer.

Ejector or impeller is plugged Clean ejector or impeller.

Check valve or foot valve is stuck shut Replace check valve or foot valve.

Pipes are frozen Thaw pipes. Bury pipes below frost line. Heat pit or pump house.

Foot valve and/or strainer are buried in

sand or mud

Water level is too low for shallow well

setup to deliver water

Water level in well is lower than estimated A new nozzle and venturi combination may be needed.

Steel piping (if used) is corroded or limed,

causing excess friction

Piping is too small in size Use larger piping.

Pressure switch is out of adjustment or

contacts are welded together

Faucets have been left open Close faucets.

Venturi, nozzle or impeller is clogged Clean venturi, nozzle or impeller.

Standard pressure tank is waterlogged and

has no air cushion

Pipes leak Check connections.

Foot valve leaks Replace foot valve.

Pressure switch is out of adjustment Adjust or replace pressure switch.

Air charge too low in pre-charged tank

Pump is picking up prime When pump has picked up prime, it should pump solid water with no air.

Leak in suction side of pump Suction pipe is sucking air. Check joints for leaks with soapy water.

Well is gaseous Consult factory about installing a sleeve in the well.

Intermittent over-pumping of well. (Water

drawn down below foot valve.)

tighten all wiring.

Hazardous voltage. Capacitor voltage may be hazardous. To

discharge capacitor, hold insulated handle screwdriver BY THE HANDLE and

short capacitor terminals together. Do not touch metal screwdriver blade or

capacitor terminals. If in doubt, consult a qualified electrician.

Check with power company. Install heavier wiring if wire size is too small (See

Electrical / Wiring Chart).

In new installation:

1. Re-prime according to instructions.

2. Check all connections on suction line, AVC, and ejector with soapy water or

shaving cream.

3. Replace foot valve or check valve.

In installation already in use:

1. Check all connections on suction line and shaft seal.

2. Lower suction line into water and re-prime. If receding water level in well

exceeds 25’ (7.6M), a deep well pump is needed.

Raise foot valve and/or strainer above bottom of water source. Clean foot valve

and strainer.

A deep well jet will be needed if your well is more than 25’ (7.6M) depth to

water.

Replace with plastic pipe where possible, otherwise with new steel pipe.

DISCONNECT POWER; adjust or replace pressure switch.

Drain tank to air volume control port. Check AVC for defects. Check all

connections for air leaks.

DISCONNECT POWER and open faucets until all pressure is relieved. Using

tire pressure gauge, check air pressure in tank at valve stem located on the tank.

If less than pressure switch cut-in setting (30-50 PSI), pump air into tank from

outside source until air pressure is 2 PSI less than cut-in setting of switch. Check

air valve for leaks (use soapy solution) and replace core if necessary.

Lower foot valve if possible, otherwise restrict pump discharge.

Page 11

1

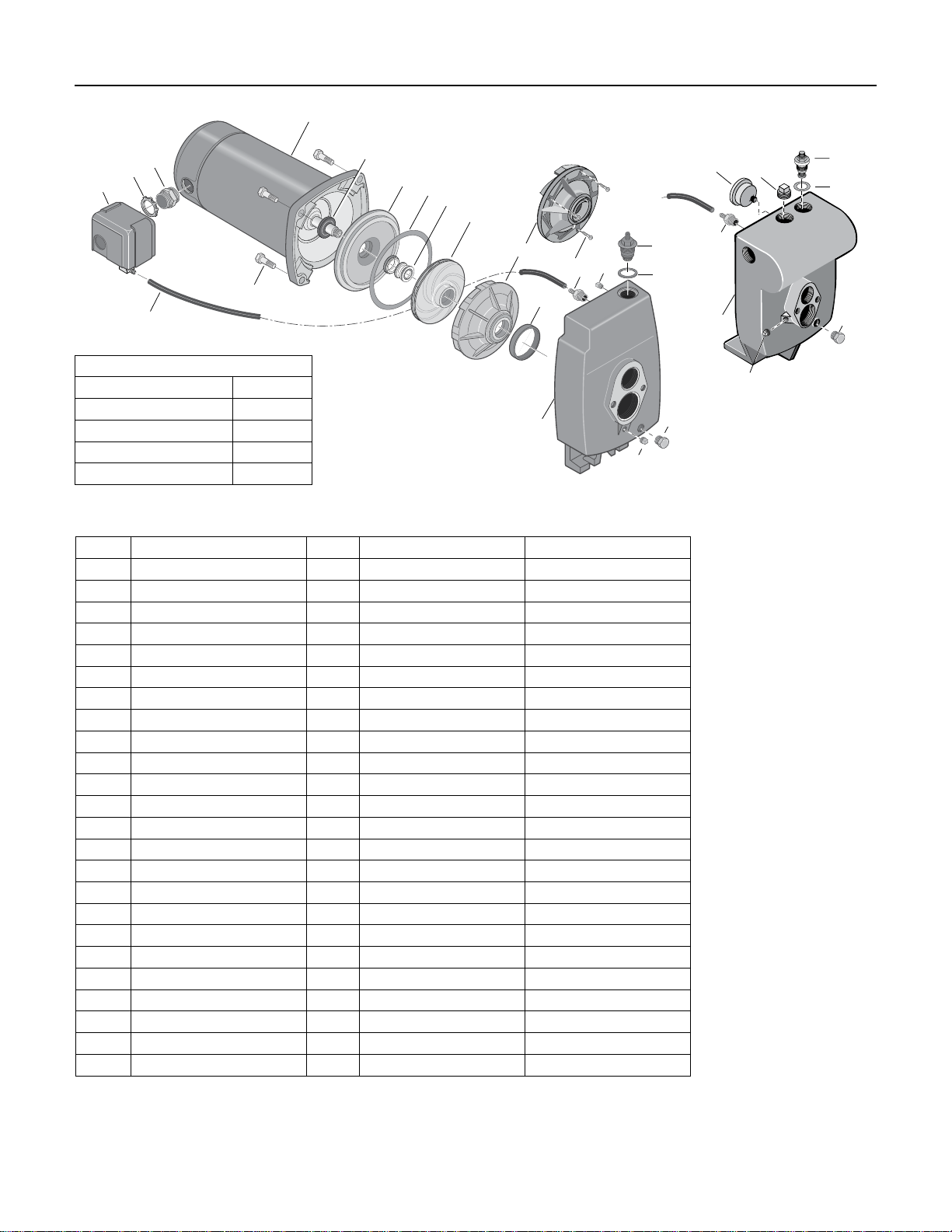

Repair Parts 11

7

Diffuser

(AL Series)

9

16

8

11

10

20

19

18

21

17

Service Kits:

Seal and Gasket Kit PP1500

Overhaul Kit: 1/3 and 1/2 HP PP1560

Overhaul Kit: 3/4HP PP1565

2

3

4

5

6

Diffuser

(FSL/FL

Series)

Pressure Gauge Kit PP2102

Pressure Switch Kit PP2151

FSL/FL

Series

Repair Parts – Cast Iron Jet Pumps

Ref. Part Description Qty. FSLCH-L, FLC-L 1/2 HP FSLDH-L, FLD-L 3/4 HP

1 Motor 1 J218-582A-115-PKG A100DLL

2 Water Slinger 1 17351-0009 17351-0009

3 Seal Plate 1 N3-1043P N3-1043P

4 Seal Plate Gasket 1 N20-35 N20-35

5 Shaft Seal 1 U109-6A U109-6A

6 Impeller 1 J105-40P J105-86P

7 Diffuser 1 L1-25P L1-48P

8 Diffuser, Screws 3 – –

9 Diffuser Ring 1 L21-1 L21-1

10 Barbed Fitting – Straight 1 U111-211T U111-211T

11 Pipe Plug, 1/8” Sq. Hd 1 U78-56ZPS U78-56ZPS

12 Control Valve Assembly 1 01322 01322

13 Control Valve Gasket 1 L20-39 L20-39

14 Drain Plug U78-941ZPV U78-941ZPV

15 Priming Plug 1 U78-959T U78-959T

16 Pump Body 1 L76-44 L76-44

17 Switch Tube 1 U37-672P U37-672P

• Barbed Fitting – Elbow 1 – –

18 Pressure Switch 1 U217-1202 U217-1202

19 Lock Nut 1 U36-112ZP U36-112ZP

20 Connector 1 L43-5C L43-5C

21 3/8-16x1-1/2” Capscrews 4 U30-75ZP U30-75ZP

22 Pressure Gauge – –

23 Pipe Plug, 1/2” Sq. Hd. 1 _ _

• Not illustrated.

22

23

12

13

15

10

16

AL

11

Series

14

12

13

14

Page 12

Repair Parts 12

1

2

21

20

19

18

21

22

21

22

17

16A

22

60

40

80

3A

20

100

3

3B

4

P

P

5

5

3

3

6

6

L

L

16

5

6

6A

6B

7

8

9

10

11

15

14

13

Seal and Gasket Kit PP1500

Overhaul Kit: 1/3 and 1/2 HP PP1511

Overhaul Kit: 3/4HP PP1512

Overhaul Kit: 1 HP PP1513

Overhaul Kit: 1-1/2 HP PP1514

Pressure Gauge Kit PP2102

Pressure Switch Kit PP2151

12

Repair Parts – Corrosion Resistant Jet Pumps

Ref. Part Description Qty. PLB-2L 1/3 HP PLC-2L 1/2 HP PLD-2L 3/4 HP PLE-2L 1 HP PLF-2L 1-1/2 HP

1 Motor 1 J218-582A-115-PKG J218-582A-115-PKG A100DLL A100ELL A100FLL

2 Water Slinger 1 17351-0009 17351-0009 17351-0009 17351-0009 17351-0009

3 Seal Plate 1 L176-47P L176-47P L176-47P L176-47P L176-47P

3A Pressure Gauge 1 U239-3 U239-3 U239-3 U239-3 U239-3

3B Reducer, 1/2x1/8 NPT 1 U78-107PT U78-107PT U78-107PT U78-107PT U78-107PT

4 Shaft Seal 1 U109-6A U109-6A U109-6A U109-6A U109-6A

5 Impeller 1 J105-40PE J105-40PE J105-42PT J105-8PAN J105-22PA

6 Diffuser 1 J1-39P J1-39P J1-39P J1-40P J1-40PA

6A Diffuser Screws 5 U30-542SS U30-542SS U30-542SS U30-542SS U30-542SS

6B Washer, #8 5 U43-21SS U43-21SS U43-21SS U43-21SS U43-21SS

7 Diffuser O-Ring 1 U9-199 U9-199 U9-199 U9-199 L21-1

8 O-Ring, V-Clamp Assembly 1 U9-399 U9-399 U9-399 U9-399 U9-399

9 “V” Clamp Assembly 1 C19-54SS C19-54SS C19-54SS C19-54SS –

10 Pump Body 1 L76-37P L76-37P L76-37P L76-37P L76-37P

11 Gasket 1 L20-40 L20-40 L20-40 L20-40 L20-40

12 Regulator 1 J198-20 J198-20 J198-20 J198-20 J198-20

13 Pipe Plug 1 WC78-41T WC78-41T WC78-41T WC78-41T WC78-41T

Service Kits:

14 Drain Plug 1 U78-941ZPV U78-941ZPV U78-941ZPV U78-941ZPV U78-941ZPV

15 Barbed Fitting – Straight 1 U111-211T U111-211T U111-211T U111-211T U111-211T

16 Base 1 C4-42P C4-42P C4-42P C4-42P C4-42P

16A Motor Pad 1 C35-11 C35-11 C35-11 C35-11 C35-11

17 Switch Tube 1 U37-671P U37-671P U37-671P U37-671P U37-677P

• Barbed Fitting – Elbow 1 U111-212T – – – –

18 Pressure Switch 1 U217-1216 U217-1202 U217-1202 U217-1202 U217-1202

19 Lock Nut 1 U36-112ZP U36-112ZP U36-112ZP U36-112ZP U36-112ZP

20 Connector 1 L43-5C L43-5C L43-5C L43-5C L43-5C

21 Hex Nut, 5/16 - 18 4 U36-37ZP U36-37ZP U36-37ZP U36-37ZP U30-75ZP

22 Washer, 5/16 2 U43-61ZP U43-61ZP U43-61ZP U43-61ZP U43-61ZP

• Not illustrated.

Page 13

Sécurité 13

Di rectives de sécurité

importantes

Conservez ces directives – Ce manuel renferme d’importantes

directives qu’il faut suivre durant l’installation et l’entretien de

lapompe.

Ce symbole

symbole apparaît sur la pompe ou dans cette Notice, rechercher

une des mises en garde qui suivent, car elles indiquent un

potentiel de blessures corporelles!

Le mot signal

évité, causera la mort ou des blessures graves.

Le mot signal

pourrait causer la mort ou des blessures graves.

Le mot signal

évité, pourrait causer des blessures mineures ou modérées.

Le mot AVIS est utilisé pour les pratiques qui ne sont pas reliées

aux blessures personnelles.

Lire attentivement toutes les consignes de sécurité contenues dans

cette Notice ou collées sur la pompe.

Garder les autocollants de sécurité en bon état;

les remplacer s’ils manquent ou s’ils ont été endommagés.

Sécurité concernant l’électricité

du moteur, tenir un tournevis à manche isolé PAR LE MANCHE et

mettre en court-circuit les bornes du condensateur. Ne pas toucher

la lame métallique du tournevis ni les bornes du condensateur. En

cas de doute, consulter un électricien qualifié.

indique qu’il faut être prudent. Lorsque ce

indique un danger qui, s’il n’est pas

indique un risque qui, s’il n’est pas évité,

indique un risque qui, s’il n’est pas

Tension dangereuse. Pour décharger le condensateur

Sécurité générale

Risque de brûlures. Ne pas toucher un moteur

qui fonctionne. Les moteurs sont conçus pour fonctionner par

des températures élevées. Pour ne pas se brûler lorsque l’on

interviendra sur la pompe, la laisser refroidir pendant 20 minutes

après l’avoir arrêtée avant de latoucher.

Ne pas laisser geler la pompe ni aucun autre élément du système,

sinon la garantie sera annulée.

Ne pomper que de l’eau avec cette pompe.

Périodiquement, inspecter la pompe et tous les éléments

dusystème.

Toujours porter des lunettes de sécurité lorsque l’on intervient sur

une pompe.

Garder la zone de travail propre, non encombrée et bien éclairée;

tous les outils et tout l’équipement non utilisés doivent être

entreposés correctement.

Ne pas laisser les visiteurs s’approcher de la zone detravail.

Risque d’explosion. Le corps de la pompe peut

exploser si la pompe est utilisée en tant que pompe de surpression,

à moins qu’une soupape de sûreté pouvant laisser passer le débit

maximum de la pompe à 75 lb/po² soit posée.

AVERTISSEMENT

Câbler le moteur en

fonction de la bonne

tension. Voir la Section

«Électricité» de cette

Notice et la plaque

signalétique du moteur.

Mettre à la terre le

moteur avant de le

Tension dangereuse. Risque

de secousses électriques, de

brûlures, voire de mort.

Mettre à la terre la pompe

avant de la brancher sur le

courant électrique. Couper

l’arrivée de courant avant

d’intervenir sur la pompe,

sur le moteur ou sur

leréservoir.

brancher sur le courant

électrique.

Conforme au Code

national de l’électricité,

au Code canadien de

l’électricité et aux codes

municipaux pour tous

les câblages.

Respecter les instructions de câblage figurant dans

cette Notice lorsque l’on branche le moteur sur

une ligne haute tension.

AVERTISSEMENT

Pression dangereuse!

Poser une soupape de sûreté

sur le tuyau de refoulement.

Dissiper toute la pression

du système avant d’intervenir

sur un élément.

Page 14

Garantie 14

Garantie limitée

STA-RITE garantit au consommateur initial (ci-après appelé l’« Acheteur ») que les produits énumérés dans les présentes sont exempts de

défaut de matériau et de fabrication pendant la durée des garanties à compter de la durée des garanties indiquées ci-dessous.

Produits Durée des garanties

Produits de systèmes d’eau — Pompes à éjecteur, petites pompes

centrifuges, pompes submersibles et tous les accessoires connexes

Réservoirs composites Pro-Source™ 5 ans à compter de la date de la première installation

Réservoirs sous pression en acier Pro-Source™ 5 ans à compter de la date de la première installation

Réservoirs revêtus d’époxyde Pro-Source™ 3 ans à compter de la date de la première installation

Produits de puisard/d’égout/d’effluents

Nos garanties ne s’appliquent pas aux produits ayant fait l’objet de négligence, d’une mauvaise utilisation, d’une mauvaise installation

ou d’un manque d’entretien adéquat. Sans aucune limitation des présentes, la garantie des moteurs triphasés submersibles sera nulle

et non avenue si ces moteurs sont branchés et fonctionnent sur le courant monophasé par l’intermédiaire d’un déphaseur. Il faut

également noter que les moteurs triphasés doivent être protégés par un relais de surcharge tripolaire thermocompensé à déclenchement

extrêmement rapide du calibre recommandé, sinon la garantie sera nulle et non avenue.

Le seul recours de l’Acheteur et la seule responsabilité de STA-RITE consistent à réparer ou à remplacer (au choix de STA-RITE) les

produits qui se révéleraient défectueux. L’Acheteur s’engage à payer tous les frais de main d’œuvre et d’expédition du produit couvert

par sa garantie et de s’adresser au concessionnaire-installateur ayant procédé à l’installation dès qu’un problème est découvert pour

obtenir un service sous garantie. Aucune demande de service en vertu de sa garantie ne sera acceptée après expiration de la durée de sa

garantie. Ces garanties ne sont pas transférables.

STA-RITE DÉCLINE TOUTE RESPONSABILITÉ POUR TOUT DOMMAGE INDIRECT OU FORTUIT QUEL QU’IL SOIT.

LA GARANTIE LIMITÉE SUSMENTIONNÉE EST EXCLUSIVE ET REMPLACE TOUTES LES AUTRES GARANTIES EXPRESSES ET TACITES, Y

COMPRIS, MAIS SANS S’Y LIMITER, LES GARANTIES DE QUALITÉ MARCHANDE ET D’ADAPTATION À UN USAGE PARTICULIER. LA

GARANTIE LIMITÉE SUSMENTIONNÉE NE DOIT PAS ÊTRE PROLONGÉE AU-DELÀ DE LA DURÉE PRÉVUE AUX PRÉSENTES.

Certains états, territoires et certaines provinces ne permettent pas l’exclusion ou la limitation des dommages indirects ou fortuits, ni les

limitations relatives à la durée des garanties tacites. Par conséquent, il se peut que les limitations ou les exclusions stipulées dans les

présentes ne s’appliquent pas dans ce cas. Ces garanties accordent des droits juridiques précis, bien que l’on puisse bénéficier d’autres

droits, selon la province, le territoire ou l’état dans lequel on réside.

La présente garantie limitée est entrée en vigueur le 1er juin 2011 et remplace toute garantie non datée ou antérieure à cette date.

STA-RITE INDUSTRIES

293 Wright Street • Delavan, WI U.S.A. 53115

Tél. : 1 888-782-7483 • Télécopieur : 1 800 426-9446 •Site Web : Sta-Rite.com

Selon le premier terme atteint :

12 mois à compter de la date de la première installation ou

18 mois à compter de la date de fabrication

12 mois à compter de la date de la première installation ou

18 mois à compter de la date de fabrication

Page 15

Installations typiques

Tuyauterie non montrée pour plus de clarté

Eau

motrice,

puis

aspiration

Figure 1 : Fonctions eau motrice

etaspiration

Tuyau

d’aspiration

(le plus gros)

Figure 2 : Branchement inversé

dans le puits

Refoulement

Tuyau d’eau

motrice

Renvoie l’eau dans

le puits où elle est

refoulée dans le

tuyau d’aspiration, puis

aspirée par la pompe

Si la tête du puits et la pompe

ne s’assortissent pas, utiliser un

adaptateur inverseur ou bien

croiser le tuyau souple renforcé

pour brancher la pompe sur la

tête du puits.

Tuyau d’eau

motrice

(le plus petit)

328 0395

Tête du

puits

Aspiration,

puis eau

motrice

819 0495

15

Vers le système

d’eau de la maison

Contrôleur

d’air

Réservoir

standard

Tube du

contrôleur d’air

1835 0695

Tuyau d’aspiration

provenant du puits

Té d’amorçage

Soupape de sûreté

Manocontacteur

et bouchon

Tuyau d’eau

motrice

vers le puits

Figure 4 : Installations typiques dans

un puits profond

Vers le système

d’eau de la maison

Manomètre et orifice

d’amorçage

Soupape de sûreté

«Deux tuyaux» «Un seul tuyau»

(puits de 4 po de dia. (puits de

et plus grand) 2 et 3 po)

Tuyau d’aspiration

(le plus gros) provenant

du puits

Tuyau d’eau

motrice (le plus

petit) vers le

puits

Tête du

puits

Tubage du puits

servant de tuyau

d’eau motrice

Venturi

Éjecteur

Buse

Clapet de pied

Crépine

Coupelles d’étanchéité

en cuir

1834 0695

24

J 2P

ET NO

1

Taper légèrement sur le

collier pour le faire reposer

Installer le venturi

dans l’orifice le

plus gros, à

l’avant de la

pompe.

820 0495

Figure 3 : Montage de l’éjecteur -

puits peu profonds

F

Clapet

de pied

Crépine

Puits à

tubage

Tuyau d’aspiration

provenant du puits

Joint sanitaire

du puits

Tubage du

Minimum

de 10 pi

5 à

10 pi

Tamis

Clapet

anti-retour

incorporé

Réservoir

Conaire

Pas

à

l’échelle

1837 0695

Té

d’amorçage

et bouchon

Clapet

Pointe filtrante

plus basse que

le niveau de

l’eau

Tube

d’enfoncement

de la pointe

Pointe

filtrante

Pointe

filtrante

Figure 5 : Installations typiques dans un puits peu profond

Té

d’amorçage

et bouchon

puits

Clapet

de pied

1836 0695

Eau à ciel

ouvert

Page 16

Branchements du tuyau de refoulement et du réservoir sous pression 16

Vers le système

d’eau de la maison

Mano-

contacteur

Manomètre et

bouchon

d’amorçage

Figure 6 : Branchements sur un

réservoir préchargé

Soupape

de sûreté

provenance

du puits

En

Branchement sur un réservoir préchargé (Figure 6)

Si le système est branché sur un réservoir préchargé, il devra être branché sur la pompe,

comme il est illustré à la Figure 6. La soupape de sûreté doit pouvoir laisser passer tout

le débit de la pompe à une pression de 100 lb/po².

Vérifier la précharge d’air dans le réservoir avec un manomètre pour pneu. La précharge

se mesure lorsque le réservoir n’est pas sous pression d’eau. Couper le courant

électrique parvenant à la pompe et vider le réservoir avant de vérifier la précharge.

Cette pompe neuve est équipée d’un manocontacteur de 30-50 lb/po²; la pression de

précharge du réservoir devra donc être réglée à 28lb/po², ce qui représente 2 lb/po² de

moins que le réglage de la pression d’enclenchement du manocontacteur de la pompe.

Aucun contrôleur d’air n’est requis dans le cas d’un réservoir préchargé; l’orifice de

1/8 de pouce NPT prévu pour le contrôleur d’air et pratiqué dans le corps de la pompe

devra être bouché.

Branchement sur un réservoir standard (Figure 7)

Si le système est branché sur un réservoir standard, le brancher sur la pompe comme il

est illustré à la Figure 7. La soupape de sûreté utilisée avec un réservoir standard doit

pouvoir laisser passer tout le débit de la pompe à une pression de 75 lb/po².

Brancher le tube du contrôleur d’air sur l’orifice de 1/8 de pouce NPT pratiqué dans le

corps de la pompe. Amener le tube de l’orifice du contrôleur d’air de la pompe jusqu’au

contrôleur d’air monté sur le réservoir. Pour plus de détails, se reporter aux instructions

fournies avec le réservoir et le contrôleur d’air.

Étanchéité des raccords des tuyaux

N’utiliser que du ruban d’étanchéité en PTFE pour filetage à base de PTFE pour

procéder à tous les raccords filetés sur la pompe. Ne pas utiliser de pâte pour

raccords filetés sur les pompes en plastique : cette pâte peut réagir avec les

éléments en plastiques de la pompe. S’assurer que tous les raccords du tuyau

d’aspiration sont bien étanches, aussi bien à l’air qu’à l’eau. Si le tuyau d’aspiration

aspire de l’air, la pompe ne pompera pas l’eau du puits.

Vers le système

d’eau de la maison

Contrôleur

d’air

Tube du

contrôleur d’air

Té d’amorçage

et bouchon

Soupape de sûreté

Manocontacteur

276 0395

En provenance

Figure 7 : Branchements sur un

réservoir standard

du puits

Page 17

Électricité 17

Débrancher le courant électrique avant d’intervenir sur la pompe, le moteur, le manostat ou le câblage.

Réglages de l’interrupteur du moteur

AVIS : Les moteurs de 1/3 cheval et 1/2 cheval sont des moteurs bitension. Ils ont été réglés en usine pour fonctionner sur le courant de

115 V. Les moteurs de 3/4 et de 1 cheval sont des moteurs bitension. Ils ont été réglés en usine pour fonctionner sur le courant de 230 V.

La plaquette de connexions des moteurs (logée sous le couvercle arrière du moteur) ressemble à une de celles illustrées ci-dessous. Se

reporter aux instructions pour régler le moteur conformément à la source d’énergie.

Ne jamais brancher un moteur réglé à 115 V à une source d’alimentation de 230 V.

Sélecteur de tension à fiche

La tension est réglée en usine à 230 V. Pour passer au courant de 115 V :

Bornes de

Fiche de sélection de tension

Borne du fil de mise à la terre

Figure 8 : Tension réglée à 230 V sur sélecteur à fiche

1. S’assurer que le courant est coupé.

2. Décrocher la fiche de sélection de tension de ses pattes.

3. Déplacer la fiche sur le courant de 115 V. Sur cette position,

la fiche couvre 2 pattes métalliques et la flèche sur la prise est

alignée sur la flèche 115V de l’étiquette (figure 9).

branchement électrique

Manocontacteur

Sélecteur de tension à cadran

La tension est réglée à 230 V. Pour passer au courant de 115 V :

Bornes de branchement électrique

Cadran de

sélection de

tension

Manocontacteur

Borne du fil de mise à la terre

Figure 10 : Tension réglée à 230 V sur sélecteur à cadran

1. S’assurer que le courant est coupé.

2. Tourner le cadran dans le sens des aiguilles d’une montre

jusqu’à ce que le nombre 115 soit visible dans la fente du

cadran (figure 11).

Figure 9 : Tension réglée à 115 V sur sélecteur à fiche

4. Fixer les fils d’arrivée de courant aux deux vis extérieures du

manostat (figure 8).

5. Relier le fil de terre à l’une des bornes de mise à la terre

(figure 8).

6. S’il y a d’autres fils, leurs bouts doivent être isolés.

7. Reposer les couvercles d’extrémité du moteur et du manostat.

Figure 11 : Tension réglée à 115 V sur sélecteur à cadran

3. Fixer les fils d’arrivée de courant aux deux vis extérieures du

manostat (figure 10).

4. Relier le fil de terre aux bornes de raccord de mise à la terre

(figure 10).

5. S’il y a d’autres fils, leurs bouts doivent être isolés.

6. Vuelva a instalar las cubiertas del extremo del motor y del

manóstato.

Page 18

Électricité 18

Tension dangereuse. Risque de secousses électriques,

de brûlures, voire la mort. Brancher le fil de terre avant de

brancher les fils de tension. Utiliser des fils de calibre spécifié (y

compris le fil de terre) dans le tableau de câblage. Dans la mesure

du possible, brancher la pompe sur un circuit séparé, sur lequel

aucun autre appareil ne sera branché.

Risque d’explosion. Ne pas mettre à la terre sur une

conduite de gaz.

Méthodes de connexion :

1 ° Brancher tout d’abord le fil de mise à la terre, comme il est

illustré à la Figure8. Le fil de mise à la terre doit être un fil

de cuivre massif d’un diamètre au moins aussi gros que le

diamètre des fils de tension.

2 ° Il doit y avoir un raccordement en métal solide entre le

manostat et le moteur pour une protection à la terre du

moteur. Si le manostat n’est pas branché sur le moteur,

brancher la vis verte de mise à la terre du manostat sur la vis

Connexions des fils

Risque d’incendie. L’utilisation d’une mauvaise tension

risque de causer un incendie ou d’endommager gravement le

moteur et d’annuler la garantie. La tension d’alimentation doit

correspondre à ± 10 % de la tension figurant sur la plaque

signalétique du moteur.

AVIS : Les moteurs bi-tension peuvent fonctionner sur le courant

de 115 ou de 230 V. Au besoin, régler le moteur sur la tension

désirée, comme il est indiqué. Ne pas modifier le câblage des

moteurs fonctionnant sur une tension.

verte de mise à la terre qui se trouve sous le couvercle du

moteur. Utiliser un fil de cuivre massif ayant un diamètre au

moins aussi gros que celui des fils de tension.

3 ° Brancher le fil de mise à la terre sur le fil de mise à la terre du

tableau de distribution, sur un tuyau métallique d’eau enterré,

sur le tubage d’un puits en métal ayant au moins 10 pieds

(3mètres) de long, ou sur une électrode de mise à la terre

que fournira la compagnie d’électricité.

4 ° Brancher les fils de tension sur le manostat, comme il est

illustré à la Figure8.

Installer la pompe, la mettre à la terre, la câbler et l’entretenir

conformément au National Electrical Code (NEC) ou au

Code canadien de l’électricité, selon le cas, et conformément

à tous les codes et décrets en vigueur de la municipalité.

Consulter l’inspecteur des bâtiments de la localité pour plus de

renseignements sur les codes.

Tableau de câblage - Câbles et diamètres des fusibles recommandés

Modèle ch

115 Volts:

PLB 1/3

PLC

FLC, FSLCH

PLD

FLD, FSLDH

PLF 1-1/2 19.2 25 10 (5.5) 4 (21)

230 Volts:

PLB 1/3

PLC

FLC, FSLCH

PLD

FLD, FSLDH

PLF 1-1/2 9.6 12 (3) 10 (5.5)

Charge

max. en

ampères

9.4 15 14 (2)

1/2

12.2

3/4

14.8

4.7

1/2

6.1

3/4

7.4

Fusible

Intensité

enampères

20 12 (3)

15 14 (2)

0-100 (0-30) 101-200 (31-61) 201-300 (62-91) 301-400 (92-122) 401-500 (123-152)

Distance en pieds (mètres); Diamètre des fils - calibre AWG (mm2)

10 (5.5)

10 (5.5)

8 (8.4)

8 (8.4) 6 (14) 4 (21)PLE 1

14 (2)

6 (14)

14 (2)

12 (3)

6 (14)

12(3)

10 (5.5)PLE 1

Page 19

Préparations avant le démarrage de la pompe - Puits profond 19

Ouvrir la vanne

de réglage au

maximum et faire

le plein de la pompe

et des tuyauteries par

l’orifice d’amorçage

ou le té d’amorçage.

P

280 0395

Figure 12 : Remplissage de la pompe

Reposer tous les

bouchons de remplissage

et bien fermer la

vanne de réglage.

556 0395

Figure 13 : Amorçage de la pompe

A-Ouvrir la vanne de réglage

P

Amorçage

Risque d’explosion.

refoulement fermé, sinon l’eau risque de bouillir à l’intérieur de la pompe, une

accumulation dangereuse de pression risque de se produire, un danger d’explosion

risque de s’ensuivre et les personnes qui manipuleront la pompe pourront peut-être

êtreébouillantées.

Risque de brûlures. Ne jamais faire fonctionner la pompe à sec.

Faire fonctionner la pompe sans eau risque de causer une surchauffe de la pompe,

d’endommager les joints et, possiblement, causer des brûlures aux personnes qui

manipuleront la pompe. Faire le plein d’eau de la pompe avant de la démarrer.

1 ° Ouvrir au maximum la vanne de réglage (voir la Figure 12), déposer le bouchon

d’amorçage de la pompe, puis faire le plein de la pompe, de toutes les tuyauteries

entre la pompe et le puits et s’assurer que toutes les tuyauteries du puits sont

pleines d’eau. Si un té d’amorçage a été posé sur le tuyau d’aspiration, déposer le

bouchon du té et faire le plein de la tuyauterie d’aspiration.

2 ° Reposer tous les bouchons de remplissage et fermer complètement la vanne de

réglage (voir la Figure 13).

3 ° Établir le courant! Démarrer la pompe et surveiller le manomètre. Au fur et à

mesure que la pompe s’amorce, la pression doit rapidement monter jusqu’à

50lb/po².

4 ° Après 2 ou 3 minutes, le manomètre doit indiquer la pression. Sinon, arrêter la

pompe, déposer les bouchons de remplissage, rouvrir la vanne de réglage et refaire

le plein de la pompe et des tuyauteries. Il sera peut-être nécessaire de répéter cette

opération deux ou trois fois de façon à chasser tout l’air pouvant être emprisonné

dans les tuyauteries. Ne pas oublier de refermer la vanne de réglage avant de

redémarrer la pompe.

5 ° Lorsque la pression s’est accumulée et stabilisée à environ 50 lb/po², ouvrir

lentement la vanne de réglage (voir la Figure 14) et laisser chuter la pression jusqu’à

ce que l’aiguille du manomètre commence à osciller. Pendant que l’aiguille oscille,

fermer suffisamment la vanne de réglage pour arrêter l’aiguille d’osciller (voir la

Figure 14). La pompe fonctionne maintenant à son point le plus efficace.

6 ° Après que la pression se sera accumulée dans le système et que la pompe se

sera arrêtée, vérifier le fonctionnement du manocontacteur en ouvrant un ou

deux robinets du système; laisser couler suffisamment d’eau pour dissiper la

pression jusqu’à ce que la pompe redémarre. La pompe doit redémarrer lorsque

la pression chute à 30 lb/po² et s’arrêter lorsque la pression atteint 50 lb/po². Faire

fonctionner la pompe pendant un ou deux cycles complets pour confirmer son bon

fonctionnement. Ceci permettra également de nettoyer le système de toute la saleté

et de tout le tartre qui se seront détachés pendant l’installation.

7 ° (Pompes de la série PL seulement). S’assurer qu’il n’y a pas de fuite autour du

collier de serrage. Si la pompe fuit, resserrer l’écrou de 1 ou 2 tours. Ne pas

tropserrer.

AVIS : À cause des irrégularités normales du cuir du joint de la coupelle et des parois

intérieures du carter, les éjecteurs ne forment pas un joint parfait. Dans le cas d’un

système qui ne fonctionne pas souvent, la pression fuira avec le temps, et la pompe

cyclera périodiquement pour maintenir la bonne pression dans le système.

Ne jamais faire fonctionner la pompe contre un

B-Surveiller le manomètre jusqu’à ce que l’aiguille oscille

C-Fermer la vanne de réglage jusqu’à

ce que la pression se stabilise

Figure 14 : Régler la vanne de réglage

Page 20

Préparations avant le démarrage de la pompe - Puits peu profond

20

Amorçage

Ouvrir la vanne

de réglage au

maximum et faire

le plein de la pompe

et des tuyauteries par

l’orifice d’amorçage

ou le té d’amorçage.

P

284 0395

Figure 15 : Ouvrir la vanne de réglage

refoulement fermé, sinon l’eau risque de bouillir à l’intérieur de la pompe, une

accumulation dangereuse de pression risque de se produire, un danger d’explosion

risque de s’ensuivre et les personnes qui manipuleront la pompe pourront peut-être être

ébouillantées.

Faire fonctionner la pompe sans eau risque de causer une surchauffe de la pompe,

d’endommager les joints et, possiblement, causer des brûlures aux personnes qui

manipuleront la pompe. Faire le plein d’eau de la pompe avant de la démarrer.

1 ° Ouvrir au maximum la vanne de réglage (voir la Figure 15), déposer le bouchon

2 ° Reposer tous les bouchons filetés. Laisser la vanne de réglage ouverte (dans les puits

3 ° Établir le contact! Démarrer la pompe. La pompe doit pomper l’eau dans les deux

4 ° Si la pompe ne pompe pas d’eau dans les 2 ou 3 minutes qui suivent, l’arrêter et

5 ° Après que la pression se sera accumulée dans le système et que la pompe se

6 ° (Pompes de la série PL seulement). S’assurer qu’il n’y a pas de fuite autour du

Risque d’explosion.

Ne jamais faire fonctionner la pompe contre un

Risque de brûlures. Ne jamais faire fonctionner la pompe à sec.

d’amorçage de la pompe, puis faire le plein de la pompe, de toutes les tuyauteries

entre la pompe et le puits et s’assurer que toutes les tuyauteries du puits sont

pleines d’eau. Si un té d’amorçage a été posé sur le tuyau d’aspiration, déposer le

bouchon du té et faire le plein de la tuyauterie d’aspiration.

peu profonds, la vanne de réglage reste toujours ouverte).

ou trois minutes qui suivent.

déposer les bouchons de remplissage. Faire le plein de la pompe et des tuyauteries.

Il faudra peut-être répéter cette opération deux ou trois fois de façon à chasser tout

l’air pouvant être emprisonné dans la tuyauterie. La vanne de réglage reste ouverte

pendant cette opération.

sera arrêtée, vérifier le fonctionnement du manocontacteur en ouvrant un ou

deux robinets du système; laisser couler suffisamment d’eau pour dissiper la

pression jusqu’à ce que la pompe redémarre. La pompe doit redémarrer lorsque

la pression chute à 30 lb/po² et s’arrêter lorsque la pression atteint 50 lb/po². Faire

fonctionner la pompe pendant un ou deux cycles complets pour confirmer son bon

fonctionnement. Ceci permettra également de nettoyer le système de toute la saleté

et de tout le tartre qui se seront détachés pendant l’installation.

collier de serrage. Si la pompe fuit, resserrer l’écrou de 1 ou 2 tours. Ne pas

tropserrer.

AVIS

La pompe et les tuyaux

peuvent être endommagés

s’ils gèlent parce qu’ils

n’auront pas été vidés.

Observer les instructions

concernant l’hivérisation.

Hivérisation de la pompe

Pour préparer la pompe pour l’hiver:

1° Couper le courant qui l’alimente.

2° Dissiper la pression du système. Ouvrir un robinet et attendre que l’eau cesse

decouler.

3° Vider la pompe en déposant son bouchon de vidange. Laisser toute l’eau sevider.

La pompe peut être munie d’un bouchon ou d’un branchement sur son côté.

Déposer l’un ou l’autre pour vider la pompe. Un peu d’eau peut rester dans la

pompe. Cela ne l’endommagera pas si elle vient à geler.

Page 21

Diagnostic des pannes 21

Symptômes Causes probables Remèdes

Le sectionneur est ouvert S’assurer que le sectionneur est enclenché.

Le fusible est sauté ou le disjoncteur est déclenché Remplacer le fusible ou réenclencher le disjoncteur.

L’interrupteur de démarrage est défectueux COUPER L’ARRIVÉE DE COURANT; remplacer l’interrupteur de démarrage.

Se reporter aux instructions sur le câblage (page 24). COUPER L’ARRIVÉE DE COURANT; vérifier

Le moteur ne tourne pas

Le moteur chauffe et le

dispositif de protection

contre les surcharges

sedéclenche

Le moteur fonctionne

mais la pompe ne

débitepasd’eau *

* Arrêter la pompe, puis

vérifier l’amorçage avant

de rechercher toute

autrecause.

Dévisser le bouchon

d’amorçage et voir si le

trou d’amorçage contient

de l’eau.

La pompe ne débite pas à

pleine capacité.

(Vérifier aussi les 3points

immédiatement précités)

La pompe débite mais

ne s’arrête pas ou

bien pelle fonctionne

tropfréquemment

L’air jaillit des robinets

dusystème

Les fils côté moteur sont desserrés, débranchés ou

mal branchés

Les contacts du pressostat sont sales

Le moteur est mal câblé Se reporter aux instructions concernant le câblage.

La tension est trop faible

La pompe fonctionne trop fréquemment. Se reporter ci-dessous si la pompe démarre trop fréquemment.

Dans une installation nouvelle, la pompe ne s’est

pas amorcée à cause :

1. D’un mauvais amorçage

2. De prises d’air

3. De fuites du clapet de non retour ou du clapet

de pied.

La pompe s’est désamorcée :

1. À cause de prises d’air

2. Parce que le niveau d’eau est plus bas que la

prise d’eau du tuyau d’aspiration.

Le clapet de pied ou la crépine sont bouchés Nettoyer le clapet de pied ou la crépine.

L’éjecteur ou l’impulseur sont bouchés Nettoyer l’éjecteur ou l’impulseur.

Le clapet de non retour ou le clapet de pied sont

grippés en position fermée

Les tuyauteries sont gelées.

Le clapet de pied et/ou la trémie sont enfouis dans

le sable ou la boue

Dans le cas d’un puits peu profond, le niveau de

l’eau est trop bas pour que la pompe débite

Le niveau de l’eau du puits est plus bas que

celuiestimé

La tuyauterie en acier (le cas échéant) est corrodée

ou bouchée par la chaux, ce qui cause un

frottement excessif

Le diamètre des tuyaux est trop petit Utiliser des tuyaux de plus grand diamètre.

Le pressostat est déréglé ou bien ses contacts sont

soudés ensemble

Les robinets du système sont restés ouverts Les fermer.

Le venturi, la buse ou l’impulseur sont bouchés Nettoyer le venturi, la buse ou l’impulseur.

Le réservoir sous pression standard est saturé d’eau

et n’a plus de coussin d’air

Les tuyaux fuient Vérifier les raccords.

Le clapet de pied fuit Remplacer le clapet de pied.

Le pressostat est déréglé Régler ou remplacer le pressostat.

La charge d’air dans le réservoir préchargé est

tropbasse

La pompe s’amorce Lorsque la pompe sera amorcée, tout l’air sera chassé.

Prise d’air côté aspiration de la pompe Le tuyau d’aspiration aspire de l’air. Vérifier tous les raccords. S’assurer qu’ils sont bien serrés.

Le puits est gazeux S’adresser à l’usine pour la possibilité d’installer un manchon dans le puits.

Surpompage intermittent du puits. (L’eau

estpompée plus bas que le clapet de pied.)

tout le câblage et le resserrer.

décharger le condensateur du moteur, tenir un tournevis à manche isolé PAR LE MANCHE et mettre

en court-circuit les bornes du condensateur. Ne pas toucher la lame métallique du tournevis ni les

bornes du condensateur. En cas de doute, consulter un électricien qualifié.

COUPER L’ARRIVÉE DE COURANT, puis nettoyer les contacts avec un morceau de toile émeri ou

une lame à ongles.

S’adresser à la compagnie d’électricité. Poser des câbles plus gros si le diamètre des fils est trop

petit (voir Électricité/Tableau de câblage).

Dans le cas d’une installation neuve :

1. Réamorcer la pompe conformément aux instructions.

2. Vérifier tous les raccords de la conduite d’aspiration, du régulateur de volume d’air et

del’éjecteur.

3. Remplacer le clapet de pied ou le clapet de non retour.

Dans le cas d’une installation déjà en utilisation :

1. Vérifier tous les raccords de la conduite d’aspiration et le joint de l’arbre.

2. Abaisser la conduite d’aspiration dans l’eau et réamorcer la pompe. Si, dans le puits, la surface

libre jusqu’à l’eau dépasse 7,60mètres (25pieds), utiliser une pompe pour puits profond.

Remplacer le clapet de non retour ou le clapet de pied.

Dégeler les tuyauteries. Enterrer les tuyauteries sous le point de gélivation. Chauffer la fosse ou le

bâtiment où se trouve la pompe.

Relever le clapet de pied et/ou la crépine plus haut que le fond de la source d’eau. Nettoyer le

clapet de pied et la crépine.

Utiliser un éjecteur pour puits profonds si la surface libre jusqu’à l’eau dans ce puits est supérieure

à 7,60mètres (25pieds).

Une nouvelle combinaison buse et venturi est peut-être requise.

Dans la mesure du possible, remplacer par des tuyaux en plastique, sinon poser des tuyaux en

acierneufs.

COUPER L’ARRIVÉE DE COURANT; régler le pressostat ou le remplacer.

Penser à l’idée d’utiliser une pompe à éjecteur pour puits profonds. Vider le réservoir jusqu’à

l’orifice du régulateur de volume d’air. Vérifier le régulateur de volume d’air à la recherche de

défectuosités. S’assurer que les raccords n’aspirent pas d’air.

COUPER L’ARRIVÉE DE COURANT et ouvrir les robinets du système jusqu’à ce que toute la

pression soit dissipée. À l’aide d’un manomètre pour pneus, vérifier la pression d’air dans le

réservoir par la tige de la valve qui se trouve sur le réservoir. Si la pression est inférieure au réglage

de fonctionnement du pressostat entre (206 et 344,7 kPa [30 et 50 lb/po²]), pomper de l’air dans le

réservoir à partir d’une source extérieure jusqu’à ce que la pression d’air soit de 2 lb/po² inférieure

au réglage de déclenchement du pressostat. S’assurer que la valve ne fuit pas (l’enduire d’une

solution savonneuse); remplacer l’obus de la valve au besoin.

Dans la mesure du possible, abaisser le clapet de pied. Sinon, limiter le refoulement de la pompe.

Tension dangereuse.

La tension du condensateur peut être dangereuse. Pour

Page 22

Pièces de rechange 22

1

7

(Série AL)

9

16

Série FSL/FL

Diffuseur

8

10

12

11

13

14

15

20

19

18

21

17

Nécessaires :

De joints et de bagues

PP1500

d’étanchéité

De révision : 1/3 et 1/2 ch PP1560

De révision : 3/4 de ch PP1565

De manomètre PP2102

De manocontacteur PP2151

2

3

4

5

6

Diff

Diffuseur

(Série FSL/FL)

Liste des pièces de rechange – pompes en fonte à éjecteur

Réf. Designation Qté FSLCH-L, FLC-L 1/2 ch FSLDH-L, FLD-L 3/4 ch

1 Moteur 1 J218-582A-115-PKG A100DLL

2 Déflecteur d’eau 1 17351-0009 17351-0009

3 Plaque d’étanchéité 1 N3-1043P N3-1043P

4 Joint de plaque d’étanchéité 1 N20-35 N20-35

5 Joint de l’arbre 1 U109-6A U109-6A

6 Impulseur 1 J105-40P J105-86P

7 Diffuseur 1 L1-25P L1-48P

8 Vis diffuseur 3 – –

9 Joint torique du diffuseur 1 L21-1 L21-1

10 Raccord cannelé droit 1 U111-211T U111-211T

11 Bouchon de fileté de 1/8 po 1 U78-56ZPS U78-56ZPS

12 Vanne de régulation 1 01322 01322

13 Joint du vanne de régulation 1 L20-39 L20-39

14 Bouchon de vidange U78-941ZPV U78-941ZPV

15 Bouchon d’amorçage fileté 1 U78-959T U78-959T

16 Corps de la pompe 1 L76-44 L76-44

17 Tube du manostat 1 U37-672P U37-672P

• Raccord cannelé coudé 1 – –

18 Manostat 1 U217-1202 U217-1202

19 Écrou 1 U36-112ZP U36-112ZP

20 Raccord 1 L43-5C L43-5C

Vis à chapeau de 3/8-16 x 1-1/2 po de long

21

22 Manomètre – –

23 Bouchon de fileté de 1/2 po 1 _ _

• Pièces non illustrées.

4 U30-75ZP U30-75ZP

22

23

10

16

11

12

13

14

Série AL

Page 23

Pièces de rechange 23

1

2

21

20

19

18

21

22

21

22

17

16A

22

60

40

80

3A

20

100

3

3B

4

P

P

5

5

3

3

6

6

L

L

16

5

6

6A

6B

7

8

9

10

15

14

13

De joints et de bagues d’étanchéité PP1500

De révision : 1/3 et 1/2 ch PP1511

De révision : 3/4 de ch PP1512

De révision : 1 ch PP1513

De révision : 1-1/2 ch PP1514

De manomètre PP2102

De manocontacteur PP2151

11

12

Liste des pièces de rechange – Modèles résistant à la corrosion

Réf. Designation Qté. PLB-2L 1/3 ch PLC-2L 1/2 ch PLD-2L 3/4 ch PLE-2L 1 ch PLF-2L 1-1/2 ch

1 Moteur 1 J218-582A-115-PKG J218-582A-115-PKG A100DLL A100ELL A100FLL

2 Déflecteur d’eau 1 17351-0009 17351-0009 17351-0009 17351-0009 17351-0009

3 Plaque d’étanchéité 1 L176-47P L176-47P L176-47P L176-47P L176-47P

3A Manomètre 1 U239-3 U239-3 U239-3 U239-3 U239-3

3B Réducteur, 1/2x1/8 NPT 1 U78-107PT U78-107PT U78-107PT U78-107PT U78-107PT

4 Joint de l’arbre 1 U109-6A U109-6A U109-6A U109-6A U109-6A

5 Impulseur 1 J105-40PE J105-40PE J105-42PT J105-8PAN J105-22PA

6 Diffuseur 1 J1-39P J1-39P J1-39P J1-40P J1-40PA

6A Vis diffuseur 5 U30-542SS U30-542SS U30-542SS U30-542SS U30-542SS

6B Rondelle, N° 8 5 U43-21SS U43-21SS U43-21SS U43-21SS U43-21SS

7 Joint torique du diffuseur 1 U9-199 U9-199 U9-199 U9-199 L21-1

Jo int torique, collier de

Nécessaires :

8

serrage en V

9 Collier de serrage en V 1 C19-54SS C19-54SS C19-54SS C19-54SS –

10 Corps de la pompe 1 L76-37P L76-37P L76-37P L76-37P L76-37P

11 Joint de vanne de régulation 1 L20-40 L20-40 L20-40 L20-40 L20-40

12 Vanne de régulation 1 J198-20 J198-20 J198-20 J198-20 J198-20

13 Bouchon de fileté 1 WC78-41T WC78-41T WC78-41T WC78-41T WC78-41T

14 Bouchon de vidange 1 U78-941ZPV U78-941ZPV U78-941ZPV U78-941ZPV U78-941ZPV

15 Raccord cannelé droit 1 U111-211T U111-211T U111-211T U111-211T U111-211T

16 Socle 1 C4-42P C4-42P C4-42P C4-42P C4-42P

16A Support du moteur 1 C35-11 C35-11 C35-11 C35-11 C35-11

17 Tube du manostat 1 U37-671P U37-671P U37-671P U37-671P U37-677P

• Raccord cannelé coudé 1 U111-212T – – – –

18 Manostat 1 U217-1216 U217-1202 U217-1202 U217-1202 U217-1202

19 Écrou 1 U36-112ZP U36-112ZP U36-112ZP U36-112ZP U36-112ZP

20 Raccord 1 L43-5C L43-5C L43-5C L43-5C L43-5C

21 Écrou à six pans 4 U36-37ZP U36-37ZP U36-37ZP U36-37ZP U30-75ZP

22 Rondelle, 5/16 2 U43-61ZP U43-61ZP U43-61ZP U43-61ZP U43-61ZP

• Pièces non illustrées.

1 U9-399 U9-399 U9-399 U9-399 U9-399

Page 24

Seguridad 24

In strucciones importantes

deseguridad

Guarde estas instrucciones - Este manual contiene instrucciones

importantes que se deben seguir durante la instalación y el

mantenimiento del bombas de sumidero.

Este es un símbolo de alerta sobre la seguridad. Cuando vea

este símbolo en su bomba o en este manual, busque para ver si

hay alguna de las siguientes palabras de señal y esté alerta a la

posibilidad de lesiones personales.

indica un riesgo que, de no evitarse, provocará la

muerte o lesiones de gravedad.

indica un riesgo que, de no evitarse, podría provocar

la muerte o lesiones de gravedad.

indica un riesgo que, de no evitarse, podría

provocar lesiones leves o moderadas.

AVISO hace referencia a una práctica no relacionada con una

lesión física.

Lea y siga cuidadosamente todas las instrucciones de seguridad

en este manual y en la bomba.

Mantenga las etiquetas de seguridad en buenas condiciones.

Reemplace las etiquetas de seguridad faltantes o dañadas.

Seguridad electrica

Voltaje peligroso. El voltaje del capacitor puede

ser peligroso. Para descargar el capacitor del motor, tome un

desatornillador con mango aislado POR EL MANGO y ponga en

corto las terminales del capacitor. No toque la superficie de metal

del desatornillador ni las terminales del capacitor. Si tiene alguna

duda, consulte a un electricista calificado.

Seguridad general

Riesgos de quemaduras. No toque un motor en

operación. Los motores están diseñados para operar a temperaturas

altas. Para evitar quemaduras al realizar el servicio a una bomba,

déjela enfriar por 20 minutos después de apagarla.

No permita que la bomba o cualquier componente del sistema se

congele. Hacerlo invalidará la garantía.

Utilice esta bomba sólo para agua.

Inspeccione la bomba y los componentes del

sistemaperiódicamente.

Utilice gafas de seguridad durante todo el tiempo mientras trabaje

en la bomba.

El área de trabajo se debe mantener limpia, ordenada y con

iluminación adecuada; guarde las herramientas y el equipo que no

utilice en el lugar apropiado.

Mantenga a los visitantes a una distancia segura de las áreas

detrabajo.

Peligro de explosión. El cuerpo de la bomba puede

explotar si se utiliza como una bomba propulsora a menos que se

instale una válvula de alivio que sea capaz de pasar todo el flujo

de la bomba a 75 psi.

ADVERTENCIA

Voltaje peligroso. Puede

ocasionar conmoción,

quemaduras e incluso

la muerte.

Conecte la bomba a tierra

antes de conectarla a la

alimentación eléctrica.

Desconecte la alimentación

de energía antes de trabajar

en la bomba, el motor

o el tanque.

Conecte el motor al

voltaje correcto. Vea la

sección “Electricidad”

en este manual y la

placa del motor.

Conecte el motor a

tierra antes de

conectarlo a la

alimentación de

energía.

Cumpla con las

indicaciones del Código

Nacional Eléctrico, el

de Canadá y los códigos

locales para toda la

conexión eléctrica.

Siga las instrucciones de

conexión eléctrica en

este manual al conectar

el motor a las líneas de

energía eléctrica.

ADVERTENCIA

Presión peligrosa!

Instale una válvula de alivio

de presión en la tubería

de descarga.

L bere toda la presión en el

sistema antes de trabajar en

alguno de los componentes.

Page 25

Garantia 25

Garantía limitada

STA-RITE le garantiza al comprador/consumidor original (“Comprador” o “Usted”) de los productos enumerados abajo, que estos estarán

libres de defectos en material y mano de obra durante el Período de garantía indicado a continuación.

Producto Período de garantía

Productos de sistemas de agua — bombas de chorro, pequeñas bombas

centrífugas, bombas sumergibles inicial, o y accesorios asociados

Tanques de compuesto Pro-Source™ 5 años desde la fecha de la instalación inicial

Tanques a presión de acero Pro-Source™ 5 años desde la fecha de la instalación inicial

Tanques con revestimiento epoxídico Pro-Source™ 3 años desde la fecha de la instalación inicial

Productos para sumideros/aguas residuales/efluente

Nuestra garantía no se aplicará a ningún producto que, a nuestro sólo juicio, haya sido sometido a negligencia, mal uso, instalación

inadecuada o mal mantenimiento. Sin prejuicio a lo que antecede, la garantía quedará anulada en el caso en que un motor trifásico se

haya usado con una fuente de alimentación monofásica, a través de un convertidor de fase. Es importante indicador que los motores

trifásicos deben estar protegidos por relés de sobrecarga de disparo extra-rápido, con compensación ambiental de tres etapas, del

tamaño recomendado, de lo contrario, la garantía quedará anulada.

Su único recurso, y la única obligación de STA-RITE es que STA-RITE repare o reemplace los productos defectuosos (a juicio de

STA-RITE). Usted deberá pagar todos los cargos de mano de obra y de envío asociados con esta garantía y deberá solicitar el servicio

bajo garantía a través del concesionario instalador tan pronto como se descubra un problema. No se aceptará ninguna solicitud de

servicio bajo garantía que se reciba después del vencimiento del Período de Garantía. Esta garantía no se puede transferir.

STA-RITE NO SE HARÁ RESPONSABLE DE NINGÚN DA—O CONSECUENTE, INCIDENTAL O CONTINGENTE.

LAS GARANTÍAS LIMITADAS QUE ANTECEDEN SON EXCLUSIVAS Y EN LUGAR DE TODA OTRA GARANTÍA EXPLÍCITA E

IMPLÍCITA, INCLUYENDO, PERO SIN LIMITARSE A LAS GARANTÍAS IMPLÍCITAS DE COMERCIABILIDAD E IDONEIDAD PARA UN

FIN ESPECÍFICO. LAS GARANTÍAS LIMITADAS QUE ANTECEDEN NO SE EXTENDERÁN MÁS ALLÁ DEL PERÍODO DE DURACIÓN

INDICADO EN LA PRESENTE.

Algunos estados no permiten la exclusión o limitación de daños incidentales o consecuentes o de limitaciones de tiempo sobre garantías

implícitas, de modo que es posible que las limitaciones o exclusiones que preceden no correspondan en su caso. Esta garantía le otorga

derechos legales específicos y es posible que usted también tenga otros derechos que pueden variar de un estado al otro.

Esta Garantía Limitada entra en vigor el 1 de junio de 2011 y sustituye toda garantía sin fecha o garantía con fecha anterior al 1 de junio

de 2011.

STA-RITE INDUSTRIES

293 Wright Street • Delavan, WI U.S.A. 53115

Teléfono: 1-888-782-7483 • Fax: 1-800-426-9446 •Sitio Web: Sta-Rite.com

lo que ocurra primero:

12 meses desde la fecha de la instalación, o

18 meses desde la fecha de fabricación

12 meses desde la fecha de la instalación inicial, o

18 meses desde la fecha de fabricación

Page 26

Instalación típica 26

Tubería omitida para

mayor claridad

Transmisión

encima de

succión

Descarga

La Tubería de

Transmisión envía

el agua hacia el

pozo para sacar

agua a través

de la Tubería de

Succión

Figura 1: Funciones de succión

ytransmisión

Si la cabeza del pozo y la

bomba no embonan, utilice un

adaptador inversor o tubería

flexible reforzada para conectar

la bomba a la cabeza del pozo.

Cabeza de

pozo

Tubería de

Succión

(más grande)

Tubería de

Transmisión

(más pequeña)

328 0395

Figura 2: Conexiones invertidas

hacia el pozo

Succión