Proxxon PD 250/E User guide [ml]

PD 250/E

Manual

DE

GB

FR

IT

ES

NL

DK

SE

CZ

TR

PL

RU

Deutsch |

6 |

Beim Lesen der Gebrauchsanweisung |

|

Bildseiten herausklappen. |

|

Englisch |

16 |

Fold on the picture pages |

|

when reading the user instructions. |

|

Français |

26 |

Lorsque vous lisez le manuel d’utilisation, |

|

veuillez dépiler les pages d’illustration. |

|

Italiano |

36 |

Por leggere le istruzioni per I uso |

|

aprine le pagine ripiegate contenenti le figure. |

|

Español |

46 |

Al consultar el manual de instrucciones |

|

abrir la hoja plegable. |

|

Nederlands |

56 |

Bij het lezn van de gebruiksaanwijzing |

|

pagina’s met afbeeldingen uitklappen. |

|

Dansk |

66 |

Når brugsanvisningen læses, |

|

skal billedsiderne klappes ud. |

|

Svenska |

76 |

Vid läsning av bruksanwisningen, |

|

fall ut bildsidoma. |

|

Česky |

86 |

Při čteni návodu k odsluze rozložit |

|

stránky s obrázky. |

|

Türkçe |

96 |

Kullanma Talimatının |

okunmasi esnasında |

resim sayfalarını diflan çıkartın. |

|

Polski |

106 |

Przy czytaniu instrukcji obsługi otworzyć |

|

strony ze zdjęciami. |

|

Русский |

116 |

При чтении руководства по эксплуатации просьба открывать страницы с рисунками.

- 2 -

1

23 22 1 |

2 |

21 26 |

3 |

1 |

20 |

4 4 6 |

7 8 |

9 |

19 |

|

|

2 |

18 |

|

|

Fig. 2 |

|

|

|

24 |

25 |

17 16 15 14 13 12 11 10 |

Fig. 1

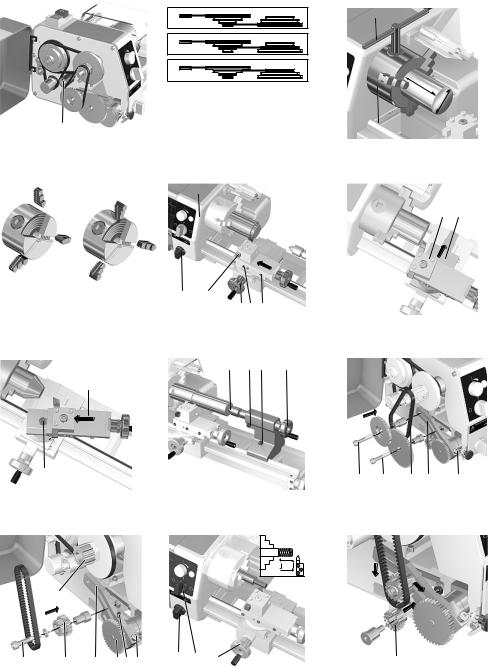

Fig. 3 2 |

1 |

3 |

1

0

I

1

21

Fig. 4 |

|

|

|

|

Fig. 5 |

|

|

|

|

|

|

|

Fig. 6 |

|

|

|

1 |

5 |

4 |

2 |

3 |

|

4 |

3 |

1 |

2 |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

a |

|

f |

e |

d |

c b |

Fig. 7 |

Fig. 8 |

|

|

Fig. 9 |

- 3 -

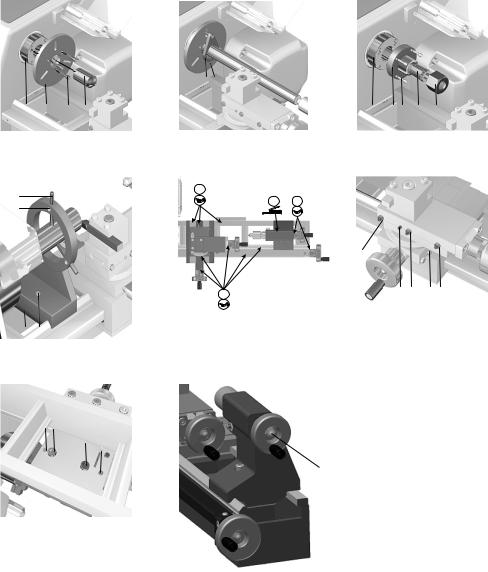

1

Fig. 10

1

1 |

1 3 |

3

3

22

Fig. 13

2

1

Fig. 16

W

2 |

Z1 / Z2 |

3 |

L 1 4 |

Fig. 19

Stufe 1

Stufe 2

Stufe 3

Fig. 11

1

3 2

1 4 5

Fig. 14

1 |

4 |

3 |

2 |

Fig. 17

3 |

2 |

1 |

Fig. 20

1

L |

|

= |

|

3 |

|

x |

|

|

D |

Ø |

D |

|

2

Fig. 12

1 2

Fig. 15

3 |

5 |

4 |

2 |

1 |

Fig. 18

3

2

1

1

Fig. 21

- 4 -

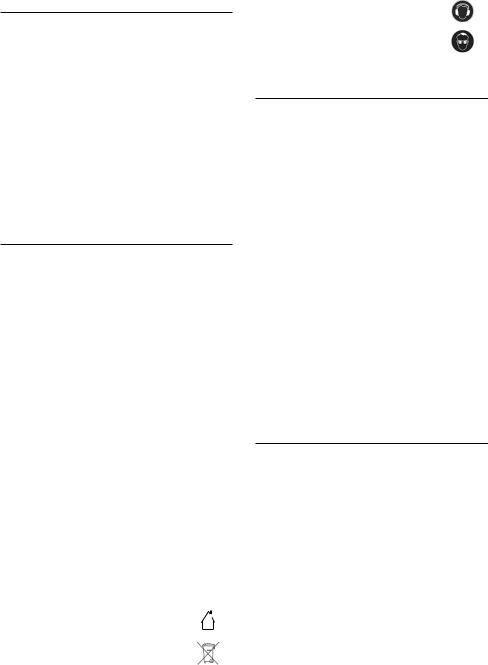

1 2 3 4

Fig. 22

2

1

3 4

Fig. 25

2 1

1

2

Fig. 28

1 |

2 |

|

|

|

|

|

|

|

1 |

2 |

3 |

5 |

4 |

Fig. 23 |

|

Fig. 24 |

|

|

|

|

A |

B |

A |

|

|

|

|

|

|

|

|

|

||

|

|

1 |

|

|

|

|

|

A |

|

|

2 |

1 |

2 1 |

Fig. 26 |

|

Fig. 27 |

|

|

|

|

1

1

2

Fig. 29

- 5 -

DE Vorwort

Sehr geehrter Kunde!

Beim Kauf der PROXXON Drehmaschine PD 250/E haben Sie sich für ein qualitativ hochwertiges Gerät entschieden. Modernste Produktionsund Prüfverfahren garantieren hohe Zuverlässigkeit dieses Gerätes.

Die vorliegende Anleitung umfasst:

•Sicherheitsvorschriften,

•Bedienung und Wartung,

•Ersatzteilliste.

Bitte beachten Sie!

Die Benutzung dieser Anleitung

•erleichtert es, das Gerät kennenzulernen,

•vermeidet Störungen durch unsachgemäße Bedienung und

•erhöht die Lebensdauer Ihres Gerätes.

Halten Sie diese Anleitung immer griffbereit.

Bedienen Sie diese Maschine nur mit genauer Kenntnis und unter Beachtung dieser Anleitung.

PROXXON haftet nicht für sichere Funktion des Gerätes

•bei Handhabung, die nicht der üblichen Benutzung entspricht,

•anderen Einsatzzwecken, die nicht in der Anleitung genannt sind,

•bei Missachtung der Sicherheitsvorschriften.

Sie haben keine Gewährleistungsansprüche bei

•Bedienungsfehlern,

•mangelnder Wartung.

Beachten Sie zu Ihrer Sicherheit bitte unbedingt die Sicherheitsvorschriften.

Nur Original PROXXON - Ersatzteile benutzen.

Weiterentwicklungen im Sinne des technischen Fortschrittes behalten wir uns vor.

Wir wünschen Ihnen viel Erfolg mit Ihrem Gerät.

PROXXON GmbH

Sicherheitshinweise:

Unordnung im Arbeitsbereich vermeiden.

Unordnung im Arbeitsbereich bedeutet immer auch ein größeres Unfallrisiko. Denken Sie daran, auch während des Betriebes den Arbeitsplatz hin und wieder von Holzspänen zu säubern.

Gerät eben und sicher auf einem festen Untergrund befestigen.

Stellen Sie in jedem Fall sicher, dass das Gerät auch während des Betriebs nicht herunterfallen oder kippen kann. Dazu sind im Fuß Bohrungen angebracht, durch die der Hobel mit dem Untergrund verschraubt werden kann.

Gerät vor jeder Benutzung auf Beschädigung prüfen.

Überprüfen Sie bitte vor jeder Inbetriebnahme die Hobelmaschine, besonders die Schneidwerkzeuge, die Schutzeinrichtungen sowie das Anschlusskabel und den Stecker. Bitte beachten Sie: Defekte Teile, insbesondere beschädigte Schutzvorrichtungen dürfen nur von einem Fachmann oder dem PROXXON-Kundendienst ausgewechselt werden Verwenden Sie nur Original-Proxxon Ersatzteile.

Manipulieren Sie Ihre Maschine nicht!

Ändern Sie an der Maschine nichts, führen Sie keine Manipulationen durch! Die mechanische und die elektrische Sicherheit könnte beeinträchtigt werden, insbesondere besteht die Gefahr eines elektrischen Schlages und die weitere Beeinträchtigung Ihrer Sicherheit. Verletzungen und Sachschaden können die Folgen sein.

Niemals ohne die vorgesehenen Schutzeinrichtungen arbeiten.

Achten Sie in jedem Falle darauf, dass der Futterschutz der Maschine beim Arbeiten heruntergeklappt wird und die Motorabschaltung beim Anheben des Futterschutzes zuverlässig funktioniert!

Achten Sie auf die Umgebungseinflüsse!

Die Maschine nur in trockener Umgebung und nie in der Nähe von brennbaren Flüssigkeiten oder Gasen benutzen. Sorgen Sie für gute Beleuchtung!

Benutzen Sie eine Schutzbrille!

Tragen Sie einen Gehörschutz!

Der Schalldruckpegel beim Arbeiten mit der Maschine kann 85 dB (A) übersteigen, deswegen nur mit Gehörschutz arbeiten!

Tragen Sie geeignete Arbeitskleidung!

Tragen Sie während des Arbeitens keine weite Kleidung wie z. B. Krawatten oder Halstücher, sie könnte sich während des Betriebs in einem der bewegten Teile oder dem automatisch bewegten Werkstück verfangen und eine Verletzung verursachen. Tragen Sie bei langen Haaren ein Haarnetz und nehmen Sie Schmuck ab.

Keine beschädigten oder verformten Drehstähle verwenden.

Bitte achten Sie unbedingt auf einen einwandfreien Zustand der Drehstähle. Kontrollieren Sie diese vor jeder Inbetriebnahme durch Sichtkontrolle auf ihre Unversehrtheit!

Kinder und unbeteiligte Personen vom Arbeitsbereich fernhalten.

Sorgen Sie dafür, dass Kinder sowie Unbeteiligte einen ausreichend großen Sicherheitsabstand einhalten! Jugendliche unter

- 6 -

16 Jahren dürfen die Maschine nur unterfachlicher Anleitung und zum Zwecke der Ausbildung benutzen. Die unbenutzte Maschine ist für Kinder unzugänglich aufzubewahren!

Überlasten Sie Ihr Werkzeug nicht.

Optimale Arbeitsergebnisse erreichen Sie natürlich nur in einem Leistungsbereich, für den die Maschine ausgelegt ist! Vermeiden Sie deswegen zu große Zustellungen! Zweckentfremden Sie die Maschine nicht und benutzen Sie sie nicht für Arbeiten, für die sie nicht bestimmt ist.

Seien Sie stets bedacht und aufmerksam!

Beobachten Sie die Maschine während der Arbeit und gehen Sie vernünftig vor. Verwenden Sie die Maschine nicht, wenn Sie unkonzentriert oder müde sind oder Alkohol getrunken haben.

Behandeln Sie das Anschlusskabel sorgfältig!

Anschlusskabel vor Hitze und scharfen Kanten schützen und so verlegen, dass es nicht beschädigt werden kann. Kabel nicht benutzen, um den Stecker aus der Steckdose zu ziehen und Gerät nicht am Kabel hochheben. Achten Sie auf Sauberkeit: Schützen Sie das Kabel vor Fett und Öl!

Nach der Arbeit Gerät gründlich reinigen!

Netzstecker ziehen!

Bei Nichtgebrauch, vor Wartung, Werkzeugwechsel, Reinigung oder Reparatur immer den Netzstecker ziehen! Zur Reinigung gehört auch das Entfernen von Spänen!

Bedienungsanleitung vor dem Gebrauch gut durchlesen und sorgfältig aufbewahren!

Inhaltsangabe

|

Seite |

Vorwort |

6 |

Sicherheitsvorschriften |

6 |

Legende |

7 |

Beschreibung der Maschine |

8 |

Technische Daten |

8 |

Montage und Aufstellen |

8 |

Handräder bedienen |

8 |

Automatischen Vorschub einschalten |

9 |

Arbeiten mit dem Reitstock |

9 |

Drehstahl auswählen |

9 |

Drehstahl in den Stahlhalter einsetzen |

9 |

Spindeldrehzahlen einstellen |

10 |

Maximale Spindeldrehzahl berechnen |

10 |

Werkstück in Drehfutter einspannen |

10 |

Tauschen der Spannbacken |

10 |

Maschine einschalten |

11 |

Längsdrehen |

11 |

Plandrehen |

11 |

Kegeldrehen |

12 |

Abstechen eines Werkstückes |

12 |

Bearbeiten längerer Werkstücke mit Reitstock |

|

und Körnerspitze |

12 |

Wechselräder für Gewindeschneiden montieren |

12 |

Gewindeschneiden mit dem Drehstahl |

13 |

Gewindeschneiden mit Hilfe des Oberschlittens |

13 |

Schneiden von Linksgewinde |

13 |

Zubehör für Drehmaschine PD 250/E |

13 |

Spitzendreheinrichtung montieren |

13 |

Körnerspitze entfernen |

14 |

Vierbackenfutter |

14 |

Spannzangeneinrichtung und Spannzangen |

14 |

Bohrfutter befestigen |

14 |

Stehlünette |

14 |

Reparatur und Wartung |

15 |

Reinigung |

15 |

Spiel der Führungen einstellen |

15 |

Spiel der Handräder einstellen |

15 |

EG-Konformitätserklärung |

15 |

Ersatzteilliste |

126 |

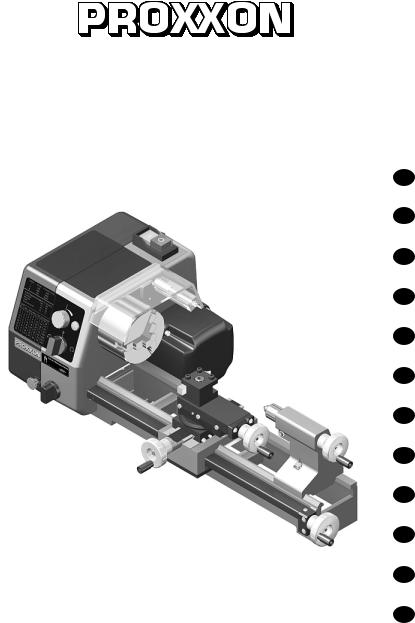

Legende (Fig.1)

1.Hauptspindel

2.Drehfutter

3.Drehstahlhalter

4.Mitlaufende Körnerspitze

5.Flanschfläche für Fräseinheit

6.Pinole

7.Klemmschraube für Pinole

8.Reitstock

9.Pinolenstellrad

10.Handrad für Leitspindel

11.Klemmschraube für Reitstock

12.Leitspindel

13.Stellrad für Oberschlitten

14.Oberschlitten

15.Support

16.Planschlitten

17.Stellrad für Planschlitten

18.Kupplungsschalter für Automatikvorschub

19.Räderkastenabdeckung mit Drehzahltabelle

20.Schalter für Linkslauf - Stop - Rechtslauf

21.Hauptschalter

22.Betriebsanzeige

23.Regelung

24 lnnensechskantschlüssel

25.Drehfutterschlüssel

26.Futterschutz

- 7 -

Beschreibung der Maschine

Die PROXXON - Drehmaschine PD 250/E ist ein ausbaufähiges System mit

•Vollwellenelektronik für hohes Drehmoment im gesamten Drehzahlbereich,

•automatischem Vorschub,

•Drehfutter und

•mitlaufender Körnerspitze

für die Bearbeitung von Stahl, Messing, Aluminium und Kunststoff.

Zum Plandrehen, Längsdrehen, Kegeldrehen und Gewindeschneiden.

Mit entsprechendem Zubehör ist die Maschine auch zum Bohren, für Fräsarbeiten und zum Nuten geeignet.

Schwingungsfreies Arbeiten durch verripptes Maschinenbett aus Grauguss mit geschliffenen Prismenführungen.

Technische Daten

Spitzenweite |

250 mm |

Spitzenhöhe |

70 mm |

Höhe über Support |

43 mm |

Spannbereich |

|

– Innenbacken |

2 - 27 mm, max. 75 mm |

– Außenbacken |

25 - 71 mm |

Planschlittenverstellung |

60 mm |

Oberschlittenverstellung |

45 mm |

Spindeldurchlass |

10,5 mm |

Kegelaufnahme, futterseitig |

MK2 |

Stahlhalter für Stähle |

8x8 mm |

Geräteabmessungen |

560x270x170 mm |

Gewicht |

ca. 12kg |

Mögliche Gewindesteigungen |

0,5/0,625/0,7/0,75 |

|

0,8/1,0/1,25 und 1,5 mm |

Spindeldrehzahlen |

|

– durch Umlegen des Riemens |

300/900/ und 3000/min |

– durch Regelung |

25% bis 100% |

Vorschub |

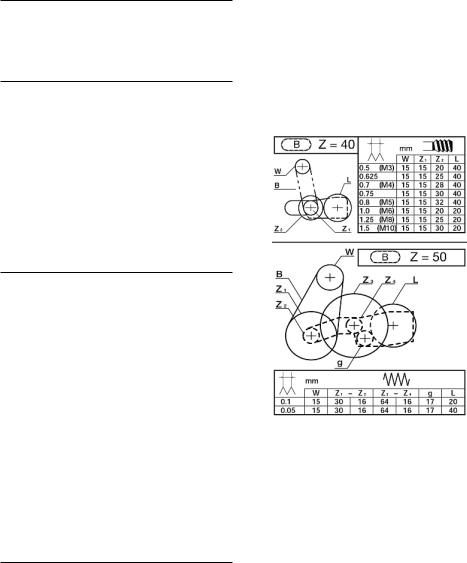

0,05 und 0,1 mm/U |

Pinolenhub |

30 mm |

Pinole für Morsekegel |

MK 1 |

Motor |

|

Spannung: |

230 Volt, 50/60 Hz,~ |

Leistungsaufnahme: |

140 Watt |

Geräuschentwicklung: |

70 dB (A) |

Nur zum Betrieb in geschlossenen Räumen!

Gerät bitte nicht über den Hausmüll entsorgen!

Bitte stets mit Gehörschutz arbeiten!

Tragen Sie eine Schutzbrille!

Montage und Aufstellen

Zur Standardausrüstung der PROXXON-Drehmaschine PD 250/E gehören folgende Teile:

•Drehmaschine komplett mit Motor, automatischem Vorschub und Dreibackenfutter mit Futterschlüssel und Futterschutz mit Zubehör,

•mitlaufende Körnerspitze,

•Werkzeugsatz,

•Satz Wechselräder zum Gewindedrehen,

•Stahlhalter

•Wechselriemen.

Die Aufstellfläche muss eben, erschütterungsfrei und stabil sein. Die Maschine muss an den vorgesehenen Bohrungen auf einer stabilen Werkbank befestigt werden.

Achtung!

Beim Anheben der Maschine darauf achten, dass die Kunststoffhaube des Räderkastens verschlossen ist. Andernfalls könnte die Kappe brechen.

Alle blanken Metallteile sind bei Lieferung mit einem Korrosionsschutz konserviert.

Diese Konservierung muss vor der ersten Benutzung mit Petroleum abgewaschen werden.

Anschließend müssen alle blanken Führungen und Spindeln gut geölt werden. Futterschutz anschrauben.

Handräder bedienen

Achtung!

Falls sich der Support nicht oder nur schwer bewegen lässt, Schraube 1 (Fig. 3) leicht lösen.

Hinweis:

Die Handräder für die Leitspindel, den Planschlitten, den Oberschlitten und die Reitstockpinole bewirken bei einer Umdrehung 1 mm Vorschub.

Achtung!

Bei eingeschaltetem automatischem Vorschub ist eine Verstellung des Supports von Hand nicht möglich.

1.Das Handrad 2 (Fig. 3) für den Planschlitten drehen, der Schlitten mit dem Stahlhalter bewegt sich quer zum Bett.

Beispiel: Eine Handradumdrehung

=1 mm Zustellung

=2 mm Durchmesserveränderung

2.Das Handrad 3 für den Oberschlitten drehen, der Oberschlitten bewegt sich parallel zum Bett.

- 8 -

3.Das Handrad 1 (Fig. 4) für die Supportverstellung drehen, der Support 2 bewegt sich in Längsrichtung.

4.Das Handrad 1 (Fig. 5) für die Pinole drehen, die Pinole bewegt sich in Längsrichtung.

Automatischen Vorschub einschalten

Achtung!

Vorschub nur im Stillstand einschalten.

1.Den Schalter 1 (Fig. 6) nach rechts drehen.

2.Zum Ausschalten des Vorschubes Schalter nach links drehen.

Bei Schwergängigkeit das Handrad der Leitspindel etwas bewegen.

Achtung!

Bei eingeschaltetem automatischem Vorschub immer darauf achten, daß Support oder Drehmeißel nicht gegen das Drehfutter oder den Reitstock laufen.

Hinweis:

Bei eingeschaltetem Vorschub verschiebt sich der Support je nach Zahnradkombination um 0,05 oder 0,1 mm pro Umdrehung.

Bitte beachten Sie zur Verstellung des Vorschubes den Aufkleber auf der Innenseite des Räderkastens.

Bei normaler Spindeldrehung (Rechtslauf) und eingeschaltetem automatischem Vorschub bewegt sich der Support immer von rechts nach links. Dies ist auch beim Drehen der reguläre Vorschub.

Der Support kann natürlich auch automatisch in die Ausgangsstellung zurückgefahren werden.

Dazu Maschine abschalten, Drehstahl etwas zurücknehmen und anschließend Schalter 2 (Fig. 2) auf Linkslauf stellen.

Arbeiten mit dem Reitstock

1.Die Klemmschraube 4 (Fig. 7) lösen, den Reitstock 2 auf der Führung in die gewünschte Position schieben und die Klemmschraube wieder festziehen.

Hinweis:

Die Pinole hat eine Aufnahme für Bohrfutter oder mitlaufende Kömerspitze mit Morsekegel Größe MK 1.

Achtung!

Aufnahmekegel müssen immer absolut sauber sein.

Schmutz und vor allem Metallspäne beeinträchtigen die Genauigkeit und können Pinole und Konus unbrauchbar machen.

2.Zum Einsetzen z. B. der Körnerspitze 1 (Fig. 7), Pinole durch Drehen des Handrades 3 ca. 10 mm ausfahren.

3.Die Körnerspitze 1 (Fig. 7) mit Konus kräftig mit der Hand in die Pinole einstecken.

Der Konus sitzt fest und kann von vorne nicht herausgezogen werden.

4.Zum Lösen eines eingesetzten Werkzeugs Handrad 3 bis zum Anschlag nach links drehen.

5.Dann gegen den Widerstand noch ca. eine Umdrehung weiterdrehen. Der Kegel löst sich und kann entnommen werden.

Hinweis:

Die Pinole kann durch Festziehen der Schraube 5 (Fig. 7) in jeder Position geklemmt werden.

Drehstahl auswählen

Achtung!

Für ordentliches Drehen ist es unerlässlich, dass:

•der richtige Drehstahl für den jeweiligen Zweck ausgewählt wurde,

•die Schneide des Drehstahls scharf ist,

•die Schneide des Drehstahls genau auf ”Mitte” steht

•und mit der richtigen Drehzahl gearbeitet wird. lnnendrehstähle (a) (Fig. 8)

•werden zum lnnenausdrehen benutzt.

Abstechstähle (b)

•zum Einstechen von Nuten und zum Abtrennen von Werkstücken.

Gewindestähle (c)

•benutzt man zum Schneiden von Außengewinde.

Schlichtoder Spitzstähle (d)

•werden eingesetzt, um bei geringer Spanabnahme eine saubere Oberfläche zu erhalten.

Rechte Seitenstähle (e)

•verwendet man, um in kurzer Zeit möglichst viel Span in rechter Bearbeitungsrichtung abzutragen, ohne Rücksicht auf die Qualität der Werkstückoberfäche (sog. “Schruppen”).

Linke Seitenstähle (f)

•verwendet man, um in kurzer Zeit möglichst viel Span in linker Bearbeitungsrichtung abzutragen, ohne Rücksicht auf die Qualität der Werkstückoberfäche.

Drehstahl in den Stahlhalter einsetzen

1.Beide Befestigungsschrauben 1 (Fig. 9) so weit herausdrehen, bis der ausgewählte Drehstahl 3 in die Aufnahme passt.

Achtung!

Drehstahl möglichst kurz einspannen. Ein großer Überstand führt zu Schwingungen, Ungenauigkeiten und unsauberer Oberfläche.

2.Den Drehstahl 3 einsetzen und die Befestigungsschrauben 1 festziehen.

3.Den Drehstahl zur Körnerspitze 4 fahren und prüfen, ob die Höhe richtig eingestellt ist.

Hinweis:

Bei Höhenabweichungen müssen Metallblättchen 2 (z.B. Ventilfühlerlehren) vollflächig untergelegt werden.

- 9 -

Der Stahlhalter bietet die Möglichkeit, gleichzeitig zwei Drehstähle einzuspannen. Dies erleichtert das Arbeiten, weil nach der Justage der Drehstähle zwischen den einzelnen Bearbeitungsgängen bei einem Werkstück bloß der Stahlhalter geschwenkt werden muss, um mit dem jeweils geeigneten Stahl zu arbeiten.

Hierzu einfach die Innensechskantschraube 5 lösen, den Stahlhalter schwenken und die Schraube 5 wieder festziehen. Natürlich kann so auch generell der Winkel des Stahls zum Werkstück reguliert werden, falls erforderlich.

Spindeldrehzahlen einstellen

Achtung!

Vor Arbeiten im Räderkasten unbedingt Netzstecker ziehen. Verletzungsgefahr!

Je nach Werkstückmaterial und Durchmesser muss die Spindeldrehzahl angepasst werden.

Maximale Spindeldrehzahl berechnen

Bei einer bekannten maximalen Schnittgeschwindigkeit, für ein bestimmtes Material kann die erforderliche Spindeldreh-zahl berechnet werden.

Maximal zulässige Spindeldrehzahl

=Schnittgeschwindigkeit x 1000 Werkstückdurchmesser x 3,14

Beispiel:

Abgedreht werden soll ein Werkstück mit einem Durchmesser von 20 mm bei einer Schnittgeschwindigkeit von 50 m/min.

50 x 1000

20 x 3,14

= 796/min

Durch Umlegen des Keilriemens (Fig. 10) ist die nächst höhere Drehzahl einzustellen. In diesem Falle 1600/min. Die richtige Geschwindigkeit wird nun über die Regelung eingestellt, wobei zu beachten ist, dass die Regelung einen Geschwindigkeitsbereich von 25% bis 100% abdeckt, in unserem Beispiel also 400/min bis 1600/min.

1.Die Klemmschraube am Räderkasten lösen und Klappe öffnen.

2.Riemenspanner 1 (Fig. 10) lösen.

3.Die entsprechende Drehzahl durch Umlegen des Keilriemens gemäß Fig. 11 einstellen.

4.Keilriemenspanner wieder anziehen. Auf angemessene Spannung des Keilriemens achten. Eine zu starke Spannung erhöht den Verschleiß von Riemen und Lager und verringert die Motorleistung.

5.Vor Beginn der Dreharbeiten Räderkasten wieder verschließen.

Werkstück in Drehfutter einspannen

Achtung!

Werden Werkstücke nur im Drehfutter ohne Gegenhalterung durch den Reitstock gespannt, darf der Überstand (Fig. 12) nicht größer sein als der dreifache Durchmesser des Materials (L = 3 x D).

Hinweis:

Das normale Drehfutter hat drei Backen aus Stahl, die sich gleichmäßig verstellen und runde Werkstücke automatisch zentrieren.

In normaler Position können Werkstücke bis zu einem Durchmesser von 35 mm gespannt werden. Nach dem Umdrehen der Backen ist ein Spannen bis zu einem Durchmesser von 68 mm möglich.

1.Das Drehfutter 2 (Fig. 12) mit Hilfe des Schlüssels 2 soweit aufdrehen, bis das Werkstück in die Aufnahme passt.

Achtung!

Schlüssel nicht im Drehfutter stecken lassen. Verletzungsgefahr!

2.Das Werkstück fest einspannen und Schlüssel wieder aus dem Futter entfernen.

3.Den Rundlauf des Werkstückes prüfen, ggf. korrigieren.

Achtung!

Wird ein längeres Werkstück eingespannt, das durch die Spindel geführt wird und nach links übersteht, besteht erhöhtes Verletzungsrisiko. Seien Sie in diesem Fall besonders vorsichtig, damit keine Gegenstände von der rotierenden Welle erfasst werden. Sichern Sie diesen Bereich gesondert ab.

Tauschen der Spannbacken (Fig. 13)

Achtung!

Netzstecker ziehen!

Achtung!

Keine Werkstücke einspannen, deren Durchmesser größer als 68 mm ist. Die Spannkraft der Backen ist dann zu gering und das Werkstück kann sich lösen. Unfallgefahr!

Um Werkstücke von außen spannen zu können (so z. B. zum Einspannen von massiven Rundeisen mit größerem Durchmesser) müssen die mitgelieferten Außenbacken anstelle der werkseitig montierten Innenbacken in das Futter eingesetzt werden.

Um die Backen umzudrehen, bzw. auszutauschen, bitte wie folgt vorgehen:

1.Netzstecker ziehen, um ein versehentliches Anlaufen der Maschine zu vermeiden

2.Die Backen mit dem Futterschlüssel soweit nach außen drehen, dass sie aus dem Futter entnommen werden können.

3.Die Backen austauschen und wieder einsetzen. Dabei bitte unbedingt auf die Kennzeichnung achten: Hier sind Ziffern (1, 2, 3) auf den Backen eingeschlagen!

4.Futter mit Futterschlüssel wieder zudrehen und Zentrizität der Backen überprüfen. Im Bedarfsfall die Position der Backen noch einmal durch Neueinsetzen in den Futterkör-

- 10 -

per korrigieren, damit die Backe in der richtigen Position der Spirale greift.

5.Wenn Sie wieder mit Innenbackenfutter arbeiten wollen, wiederholen Sie die vorher beschriebenen Schritte, jedoch in umgekehrter Reihenfolge, d.h. zuerst die Backen Nr. 1 und 2 und dann Nr. 3 einsetzen.

Achtung!

Nur im Stillstand schalten.

5.Nach Beendigung der Arbeit Maschine wieder am Hauptschalter ausschalten. Erst jetzt ist das Gerät vollständig vom Netz getrennt.

Maschine einschalten

Achtung!

Vor dem Einschalten der Maschine darauf achten, dass der Spannfutterschlüssel nicht im Futter steckt, die Drehbacken nicht überstehen und niemand in den Gefahrenbereich fasst.

Wird die Maschine eingeschaltet, solange sich noch Spannstifte in den Futterbohrungen befinden, können diese weggeschleudert werden oder beim Anlaufen verklemmen. Gefahr: Schwere Verletzungen oder Sachbeschädigungen können die Folgen sein!

Maschine nur einschalten, wenn ein Drehteil im Futter eingespannt ist. Ansonsten können sich die Backen lösen und Sie verletzen.

Achtung:

Arbeiten Sie immer im vorgesehenen Leistungsbereich! Vermeiden Sie überlastungsbedingte Blockagen der Spindel. Blockiert die Spindel während des Betriebs, bitte sofort die Maschine ausschalten und zum Weiterarbeiten den Vorschub und die Zustellung so einstellen, dass die Maschine nicht überlastet wird.

Achtung!

Vor dem Einstecken des Netzsteckers prüfen Sie bitte, ob die Angaben auf dem Typenschild mit den örtlichen Gegebenheiten Ihres Stromnetzes übereinstimmen. Beschädigungen oder Gefährdungen beim Arbeiten könnten bei Nichtübereinstimmungen die Folgen sein!

Achtung!

Bitte beim Arbeiten stets Gehörschutz und eine Schutzbrille tragen!

Achtung!

Vermeiden Sie abnormale Körperhaltung! Sorgen Sie für sicheren Stand und halten Sie das Gleichgewicht.

Achtung!

Bitte beachten Sie bei der Inbetriebnahme und beim Arbeiten der PD 250/E folgendes: Ihre Maschine ist mit einer automatischen Sicherheitsabschaltung ausgestattet und kann nur bei heruntergeklappten Futterschutz betrieben werden! Sobald der Futterschutz während des Betriebes hochgeklappt wird, schaltet sich der Motor automatisch aus!

Arbeiten Sie nur mit heruntergeklapptem Futterschutz! Ist dieser defekt, darf die Maschine nicht mehr betrieben werden!

Vermeiden Sie abnormale Körperhaltung! Sorgen Sie für sicheren Stand und halten Sie das Gleichgewicht.

1.Wahlschalter 2 (Fig. 2) auf Position ”0” stellen.

2.Hauptschalter 1 einschalten. Die Betriebsanzeige muss jetzt leuchten.

3.Für normales Drehen den Wahlschalter 2 nach rechts drehen.

4.Für Linkslauf den Wahlschalter nach links drehen.

Längsdrehen

Hinweis:

Drehen parallel zur Drehachse und Bearbeiten zylindrischer Gegenstände sind die Hauptanwendungen einer Drehmaschine.

1.Die Spindeldrehzahl gemäß Tabelle auf Ihrer Drehmaschine wählen.

2.Die erforderliche Drehzahl durch Umlegen der Riemen im Räderkasten (siehe vorhergehenden Abschnitt) einstellen.

3.Einen rechten Seitenstahl 2 (Fig. 14) in den Stahlhalter einspannen (siehe vorhergehenden Abschnitt).

4.Den automatischen Vorschub 3 abstellen.

5.Den Support von rechts nach links an das Werkstück heranfahren.

6.Mit dem Planschlitten 1 die Schnittiefe einstellen.

Achtung!

Vor Einschalten der Maschine mit der Hand prüfen, ob Spindel, Futter und Werkstück frei laufen.

Support oder Drehstahl nicht gegen das Drehfutter laufen lassen.

7.Die Maschine einschalten (Rechtslauf).

8.Vorschub manuell vornehmen oder den automatischen Vorschub 3 einschalten, dabei Maschine nicht überlasten.

Hinweis:

Wird der Oberschlitten nicht benötigt, ist es sinnvoll ihn mit der Schraube 4 (Fig. 14) zu klemmen. Durch die Eliminierung des Spiels wird das Drehergebnis verbessert.

Plandrehen

Hinweis:

Diese Arbeitsweise wird benutzt, um die Stirnseile eines Werkstückes plan abzudrehen.

1.Den rechten Seitenstahl um ca. 2° bis 3° (Fig. 15) verstellen.

2.Den Planschlitten mit Drehstahl von außen nach innen (zum Zentrum) bewegen.

Achtung!

Bei größeren Werkstückdurchmessern differiert die Schnittgeschwindigkeit von außen nach innen ganz erheblich. Deshalb Planschlitten gefühlvoll und langsam vorschieben.

- 11 -

Kegeldrehen

Der Oberschlitten (Fig. 16) ist mit einer Skala ausgerüstet und kann nach zwei Seiten zum Kegeldrehen um 45° geschwenkt werden. Dazu Befestigungsschraube 1 lösen, Oberschlitten einstellen und anschließend wieder festziehen.

Abstechen eines Werkstückes

1.Den Abstechstahl rechtwinklig in den Stahlhalter einspannen.

Achtung!

Abstechstahl möglichst kurz einspannen (halber Durchmesser des Werkstücks + 1 mm). Das Werkstück ebenfalls möglichst kurz einspannen.

Auf exakte Spitzenhöhe des Abstechstahles achten. Mit niedrigen Drehzahlen arbeiten und Schneide möglichst kühlen.

2.Den Planschlitten mit Drehstahl gefühlvoll von außen nach innen (zum Zentrum) bewegen.

Bearbeiten längerer Werkstücke mit Reitstock und Körnerspitze

Achtung!

Wenn der Futterüberstand größer als der 3-fache Werkstückdurchmesser ist, muss das Werkstück am rechten Ende durch den Reitstock mit Körnerspitze gehalten werden.

Zu diesem Zweck muss auf der rechten Seite des Werkstückes eine Zentrierbohrung gebohrt werden.

1.Dazu die rechte Stirnseite plandrehen.

2.Das Bohrfutter (Zubehör) in den Reitstock einsetzen und den Zentrierbohrer einspannen.

3.Den Reitstock mit Bohrfutter und Zentrierbohrer bis an die Stirnseite des Werkstückes fahren.

4.Die Maschine einschalten und Zentrierbohrung mit Hilfe des Pinolenvorschubes bohren.

5.Das Bohrfutter wieder gegen die mitlaufende Körnerspitze 1 (Fig. 17) austauschen

6.Die Spitze in die Zentrierbohrung einführen und den Reitstock 3 festklemmen.

7.Die Pinole so weit zustellen 2 bis jegliches Spiel eleminiert ist.

8.Die Pinole mit Hilfe der Feststellschraube 4 blockieren.

Wechselräder für Gewindeschneiden montieren

Hinweis:

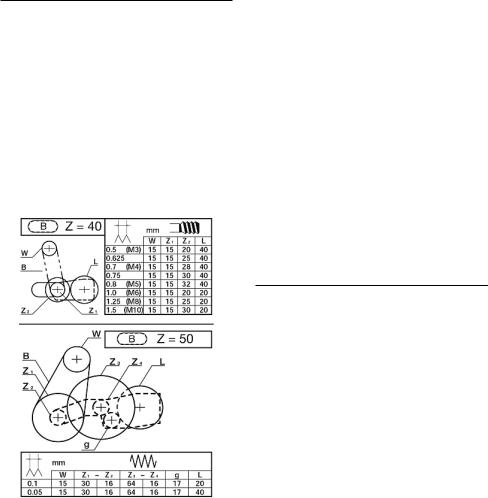

Mit der PROXXON Drehmaschine PD 250/E können metrische Gewinde mit einer Steigung von: 0.5 (M3), 0.625, 0.7 (M4), 0.75, 0.8 (M5), 1,0 (M6), 1,25 (M8), und 1,5 (M10) geschnitten werden.

Die PD 250/E wird mit montiertem Räderarm und der Wechselradkombination für den automatischen Vorschub von 0,05 mm/U geliefert. Zum Gewindeschneiden müssen lediglich die auf dem Räderarm montierten Wechselräder gewechselt werden.

1.Die Klemmschraube 1 (Fig. 18) lösen und den Räderarm 2 etwas nach oben kippen, um den Zahnriemen 4 abzunehmen.

2.Die Befestigungsschrauben 3 und 5 der normalen Räder für den automatischen Vorschub entfernen.

Hinweis:

Die Zähnezahl ist auf allen Wechselrädern eingeschlagen.

Soll zum Beispiel ein Gewinde mit einer Steigung von 1,0 mm geschnitten werden, nennt die Tabelle im Räderkasten die folgenden Daten:

W 15 - Zahnrad auf der Hauptspindel mit 15 Zähnen. Dieses Rad ist bereits auf der Welle montiert und muss nicht gewechselt werden.

Z1 15 - Z2 20 - Zwischenrad für den Zahnriemen von der Hauptspindel mit 15 Zähnen mit fest verbundenem Zahnrad zur Leitspindel mit 20 Zähnen.

L20 - Leitspindelzahnrad mit 20 Zähnen.

3.Das Wechselrad ”Z1-Z2” mit 15/20 Zähnen (Fig. 19) mit Hilfe der Schraube 2, Scheibe, Zwischenhülse und Mutter auf dem Räderarm 3 befestigen.

Hinweis:

Die Mutter der Befestigungsschraube 2 noch nicht festziehen (seitlicher Versatz muss noch möglich sein).

Das Wechselrad ”Z1-Z2” läuft frei zwischen Scheibe und Hülse.

Die Scheibe verhindert, dass der Zahnriemen vom Zahnrad ”Z1” abspringt.

4.Den Gewindestift 1 lösen, Wechselrad ”L40” abziehen und durch Wechselrad ”L20” ersetzen.

- 12 -

Hinweis:

Die Narbe des Leitspindelwechselrades ”L” muss immer zum Drehfutter zeigen.

Die Klemmung mit dem Gewindestift 1 muss am abgeflachten Teil der Welle erfolgen.

Achtung!

Damit zwischen den Wechselrädern genügend Spiel vorhanden ist, grundsätzlich beim Zusammenschieben der Wechselräder einen Zeitungspapierstreifen zwischen die Zahnung führen. Die Dicke des Papiers entspricht etwa dem unbedingt erforderlichen Zahnspiel.

5.Die Achse des Wechselrades ”Z1-Z2” auf dem Arm so verschieben, dass sie mit dem Leitspindelrad ”L” in Eingriff kommt und dann die Mutter der Befestigungsschraube 2 festziehen.

6.Für die Verbindung zwischen den Zahnrädern auf der

Hauptspindel ”W” und ”Z1” den kurzen Zahnriemen auflegen.

7.Den Räderarm 3 nach unten drücken und Klemmschraube 4 anziehen.

Gewindeschneiden mit dem Drehstahl

Hinweis:

Für folgende Arbeiten muss das Werkstück fertig bearbeitet sein und den richtigen Gewindeaußendurchmesser aufweisen. Es empfiehlt sich, am Gewindeanfang eine Fase anzudrehen. Der Gewindedrehstahl muss genau im Winkel von 90° eingespannt werden.

1.Das Werkstück einspannen.

2.Den automatischen Vorschub ausschalten und Drehstahl in Anfangsstellung bringen.

Achtung!

Beim Gewindeschneiden die kleinste Drehzahl verwenden und äußerst behutsam vorgehen.

3.Die Maschine einschalten und auf Rechtslauf stellen (Schalter 2, Fig. 20)

4.Den Drehmeißel am Planschlitten 1 zustellen und Vorschub 3 einkuppeln.

5.Nach Erreichen der gewünschten Gewindelänge Maschine abschalten 2.

Achtung!

Der automatische Vorschub muss bis zur Fertigstellung des Gewindes eingeschaltet bleiben. Ein Auskuppeln zwischen den einzelnen Arbeitsgängen macht das Weiterarbeiten unmöglich.

Motorschalter erst nach völligem Stillstand des Drehfutters umschalten. Sofortiges Umschalten bewirkt einen höheren Verschleiß und vermindert die Lebensdauer des Motors.

6.Den Drehstahl mit dem Planschlitten etwas zurückfahren.

7.Den Support in Ausgangsstellung zurückfahren, dazu Drehrichtung der Hauptspindel umschalten.

8.Den Drehstahl zustellen und die vorher beschriebenen Arbeitsgänge wiederholen, bis die erforderliche Gewindetiefe erreicht ist.

Gewindeschneiden mit Hilfe des Oberschlittens

Ein qualitativ einwandfreies Gewinde kann nur durch Einbeziehung des Oberschlittens geschnitten werden.

Die Zustellung des Gewindestahles erfolgt wie vorher beschrieben mit dem Planschlitten.

Der Oberschlitten wird dabei jedoch jeweils um 0,025 mm einmal nach links und dann nach rechts verstellt.

Der Span im Gewindegang wird also immer nur von einer Seite abgehoben.

Erst beim Erreichen der vollen Gewindetiefe wird zum Schluss noch einmal durch geringes Zustellen voll eingeschnitten.

Schneiden von Linksgewinde

Zum Schneiden von Linksgewinden muss das Zwischenzahnrad 1 (Fig. 21) zwischen ”Z1-Z2” und dem Leitspindelrad ”L1” eingebaut werden.

Dadurch wird die Drehrichtung der Leitspindel umgekehrt. Der Support läuft bei rechtsdrehendem Futter von links nach rechts.

Die Montage und Arbeitsweise bleibt die gleiche wie vorher beschrieben.

Zubehör für Drehmaschine PD 250/E

Hinweis:

Die folgenden Zubehörteile gehören nicht zum Lieferumfang.

Spitzendreheinrichtung (No. 24014) montieren

Hinweis:

Längere Werkstücke werden zwischen den Zentrierspitzen von Hauptspindel und Reitstock gespannt.

Das Werkstück muss an beiden Stirnflächen je eine Zentrierbohrung besitzen.

Ein genau zylindrisches Werkstück erhält man nur, wenn die Spitzen in waagerechter und horizontaler Position fluchten.

1.Drei Befestigungsschrauben des Dreibackenfutters herausdrehen und Futter abnehmen.

2.Die Passung für die Mitnehmerscheibe, Kömerspitze und deren Passung in der Hauptspindel gründlich reinigen.

3.Die Körnerspitze 4 (Fig. 22) in die Passung 1 der Hauptspindel einsetzen.

4.Die Mitnehmerscheibe 2 aufsetzen und mit drei Schrauben 3 befestigen.

5.Auf der linken Seite Mitnehmerstift in eines der drei Langlöcher der Mitnehmerscheibe und die Körnerspitze in die Zentrierbohrung einführen.

- 13 -

6.Das Drehherz 1 (Fig. 23) auf das Werkstück schieben (Mitnehmerstift nach außen) und die Befestigungsschraube 2 festziehen.

7.Auf der rechten Seite das Werkstück mit Hilfe des Reitstockes und fester oder mitlaufender Körnerspitze fixieren.

Achtung!

Bei Benutzung einer festen Körnerspitze im Reitstock ist laufendes Ölen der Spitze und Zentrierbohrung notwendig um ein Ausglühen zu vermeiden.

Körnerspitze entfernen

8.Einen passenden Stab aus Aluminium oder Messing von links nach rechts durch die Hauptspindel führen.

9.Die Körnerspitze festhalten und mit leichtem Schlag auf den Stab die Körnerspitze lösen.

Vierbackenfutter (No. 24036)

Hinweis:

Durch die Möglichkeit, die Backen einzeln zu verstellen, können runde, ovale, viereckige und auch irregulär geformte Werkstücke gespannt werden.

Das Spannen kann zentrisch oder auch exzentrisch erfolgen.

Im Gegensatz zum Dreibackenfutter muss die Zentrierung des Werkstückes hier manuell vorgenommen werden.

Achtung!

Netzstecker ziehen!

1.Das Dreibackenfutter abbauen und das Vierbackenfutter montieren.

2.Die vier Backen öffnen, die Auflageflächen reinigen und das Werkstück nach Augenmaß nur leicht einspannen.

3.Den Support mit Drehstahl auf die Planfläche des Werkstückes fahren.

4.Das Futter mit der Hand drehen, um Abweichungen von der Symmetrie festzustellen.

5.Eine Justierung durch Öffnen eines Backens und Nachstellen des gegenüberliegenden Backens durchführen.

6.Alle vier Backen gleichmäßig über Kreuz festziehen.

Achtung!

In normaler Position der Spannbacken dürfen nur Werkstücke mit maximal 30 mm Kantenlänge gespannt werden.

In umgekehrter Position maximal 80 mm.

Größere Werkstücke werden nicht sicher gehalten. Unfallgefahr!

Spannzangeneinrichtung und Spannzangen (No. 24038)

Hinweis:

Die Spannzangeneinrichtung eignet sich besonders zum Bearbeiten von Rundteilen mit hoher Präzision. Die Rundlauf-genau-

igkeit ist hierbei wesentlich höher als beim Arbeiten mit einem Backenfutter.

Achtung!

Netzstecker ziehen!

1.Drei Befestigungsschrauben des Dreibackenfutters herausdrehen und Futter abnehmen.

2.Die Passung für die Spannzangenaufnahme 2 (Fig. 24) und die Passung in der Hauptspindel 1 gründlich reinigen.

3.Die Spannzangenaufnahme 2 mit Hilfe von vier Befestigungsschrauben 3 montieren.

Achtung!

Immer nur die exakt zum Werkstück passende Spannzange verwenden. Zangen mit zu großem Durchmesser werden zerstört.

4.Die Spannzange 6 einsetzen und Überwurfmutter 5 nur leicht aufschrauben.

Achtung!

Die Überwurfmutter niemals festziehen, wenn kein Werkstück eingesetzt wurde.

5.Das passende Werkstück in die Spannzange einführen und Überwurfmutter 5 mit Hilfe der Stahlstifte 4 festziehen.

Bohrfutter (No. 24020) befestigen

1.Die mitlaufende Körnerspitze aus der Pinole entfernen. Konus und Futterbohrung von Fett und Schmutz gut reinigen.

2.Den Zapfen in die Pinole einsetzen und Bohrfutter kräftig aufschieben.

Hinweis:

Das Lösen des Bohrfutters erfolgt wie bei der mitlaufenden Kömerspitze.

Stehlünette (No. 24010)

Die Lünette eignet sich besonders zum Ausdrehen von längeren Werkstücken mit Durchmessern bis zu 40 mm.

1.Die Befestigungsschraube 4 (Fig. 25) lösen und Halteplatte 3 querstellen.

2.Die Lünette auf die Bettführung stellen und in gewünschte Position stellen.

3.Die Halteplatte 3 parallel zum Sockel der Lünette einschwenken und Befestigungsschraube 4 festziehen.

4.Alle Klemmschrauben 1 lösen und die einzelnen Haltebacken 2 an das Werkstück heranfahren.

Achtung!

Die Backen 2 dürfen das Werkstück nur berühren, jedoch nicht klemmen. Es besteht sonst die Gefahr, dass die Werkstückoberfläche zerkratzt und der Motor überlastet wird.

Falls das Werkstück an der Abstützstelle nicht rund und glatt ist, muss es vorher abgedreht werden.

Backen und Werkstück müssen beim Drehen laufend geölt werden.

- 14 -

5.Prüfen, dass das Werkstück spielfrei in der Lünette gelagert ist und Klemmschrauben 1 wieder anziehen.

Reparatur und Wartung

Reinigung

Achtung!

Bei allen Einstellungsund Wartungsarbeiten stets Netzstecker ziehen! Es besteht die Gefahr von schweren Verletzungen oder Beschädigungen durch ein versehentliches Anlaufen des Gerätes oder die Gefahr eines elektrischen Schlages!

1.Nach der Benutzung, Maschine von allen Spänen mit einem Pinsel oder Handfeger gründlich reinigen. Keine Pressluft zur Reinigung benutzen.

2.Alle beweglichen Teile, Spindeln und Führungen regelmäßig schmieren, bzw. ölen!

Die äußere Reinigung des Gehäuses kann dann mit einem weichen, eventuell feuchtem Tuch erfolgen. Dabei darf milde Seife oder eine anderes geeignetes Reinigungsmittel benutzt werden. Lösungsmitteloder alkoholhaltige Reinigungsmittel (z. B. Benzin, Reinigungsalkohole etc.) sind zu vermeiden, da diese die Kunststoffgehäuseschalen angreifen könnten sowie die Schmiermittel auswaschen.

Bitte beachten Sie:

Die Netzzuleitung darf nur von unserer Proxxon-Serviceabtei- lung oder einer qualifizierten Fachkraft ersetzt werden!

Spiel der Führungen einstellen (Fig. 27)

Hinweis:

Auch wenn die Führungen regelmäßig geschmiert, bzw. geölt werden, lässt es sich nicht vermeiden, dass sie verschleißbedingt nach einiger Zeit Spiel aufweisen.

Die hier am Beispiel des Oberschlittens beschriebene Vorgehensweise ist gleich für alle Führungen, daher gilt sie auch analog für die weiteren Führungen an Ihrer Drehmaschine. Deswegen werden diese hier nicht separat behandelt. Stellen Sie die Führungen nach dem Motto ein: Gerade so "stramm" wie nötig, aber so leichtgängig wie möglich!

Bedenken Sie: Werden Führungen zu eng eingestellt, bedingt dies höhere Bedienkräfte sowie einen erhöhten Verschleiß!

1.Kontermuttern 1 der Einstellschrauben 2 für den Oberschlitten 3 mit einem Maulschlüssel 5 lösen und etwas aufdrehen.

2.Die Einstellschrauben 2 mit einem Innensechskantschlüssel 4 gleichmäßig hineindrehen, bis das Spiel beseitigt ist.

3.Kontermuttern 1 wieder anziehen. Dabei die Einstellschrauben 2 mit dem Sechskantschlüssel 5 in ihrer Position festhalten, damit sie sich nicht wieder verstellen.

4.Die Maschine umdrehen und Gewindestift 22 (Fig. 28) wenig herausdrehen.

5.Anschließend prüfen, ob sich der Support noch leichtgängig verschieben lässt und ob er vollkommen spielfrei läuft.

Spiel der Handräder einstellen (Fig. 29):

Genau wie bei den Führungen auch, ist natürlich auch bei den Handrädern Verschleiß während des Betriebs nicht zu vermei-

den, der dafür sorgt, dass das Umkehrspiel langsam, aber stetig größer wird. Um dieses wieder zu minimieren, bitte vorgehen wie folgt:

1.Handrad 1 festhalten und Hutmutter 2 lösen.

2.Handrad etwas nach rechts drehen

3.Hutmutter wieder anziehen und Handrad dabei festhalten.

Bedenken Sie auch hier:

Eine gänzliche Eliminierung des Umkehrspiels und eine zu „stramme“ Einstellung ist bei den Handrädern nicht sinnvoll: Werden die Handräder allzu eng eingestellt, bedingt dies auch hier höhere Bedienkräfte sowie einen erhöhten Verschleiß!

Entsorgung:

Bitte entsorgen Sie das Gerät nicht über den Hausmüll! Das Gerät enthält Wertstoffe, die recycelt werden können. Bei Fragen dazu wenden Sie sich bitte an Ihre lokalen Entsorgungsunternehmen oder andere entsprechenden kommunalen Einrichtungen.

EG-Konformitätserklärung

Name und Anschrift: PROXXON S.A. 6-10, Härebierg L-6868 Wecker

Produktbezeichnung: |

PD 250/E |

Artikel Nr.: |

24002 |

Wir erklären in alleiniger Verantwortung, dass dieses Produkt mit den folgenden Richtlinien und normativen Dokumenten übereinstimmt:

EU-EMV-Richtlinie 2014/30/EU

DIN EN 55014-1 / 05.2012

DIN EN 55014-2 / 06.2009

DIN EN 61000-3-2 / 03.2015

DIN EN 61000-3-3 / 03.2014

EU-Maschinenrichtlinie 2006/42/EG

DIN EN 61029-1 / 01.2010

Datum: 17.10.2016

Dipl.-Ing. Jörg Wagner

PROXXON S.A.

Geschäftsbereich Gerätesicherheit

Die Person, die bevollmächtigt ist, die technischen Unterlagen zusammenzustellen, ist identisch mit dem Unterzeichner.

- 15 -

GB Translation of the Original

Operating Instructions

Foreword

Dear Customer,

By purchasing your PROXXON Lathe PD 250/E, you have chosen a good-quality, high-grade machine. The latest production and testing methods guarantee a high level of reliability for this machine.

This instruction manual covers:

•safety regulations

•operation and maintenance

•spare parts list

Please read carefully!

Using this instruction manual will

•make it easier for you to get used to the machine,

•help prevent faults occurring due to improper use and

•increase the service life of your machine.

Keep this instruction manual in an easily accessible place.

Only operate this machine if you are qualified to do so and follow the guidelines in this instruction manual.

PROXXON does not accept responsibility for the safe functioning of the machine

•if it is handled in a manner which constitutes improper use,

•if it is used for other purposes which are not specified in the instruction manual,

•if the safety regulations are not observed.

Warranty claims are invalid if

•the machine is incorrectly operated,

•the machine has not been sufficiently maintained.

In the interests of your safety, please always observe the safety regulations.

Only use genuine PROXXON spare parts.

We reserve the right to make further alterations for the purpose of technical progress.

We wish you every success with your machine.

PROXXON GmbH

Safety guidelines:

Avoid untidiness in your working area.

An untidy working area always means an increased accident risk. Remember that your working area needs to be cleaned of wood chips from time to time as well as during operation.

Fasten the device to a solid surface and make sure it is even.

Also, always make sure that the device cannot fall down or topple during operation. Drill holes in the base have been provided for this purpose so that the planer can be screwed down to the surface.

Check the device for signs of damage before each use.

Always check the cutting tools, the safety mechanisms, the connecting cable and the plug every time before you start up the planing machine.

Please note: Defective parts, particularly damaged safety mechanisms, may only be replaced by a specialist or the PROXXON customer service. Only use original Proxxon spare parts.

Do not manipulate your machine!

Do not make any changes to the machine and do not manipulate anything! Changes or manipulations could impair the mechanical and electrical safety, but your safety in particular would also be at risk due to electric shock and further adverse effects. Injuries and material damage could be the result.

Never work without the designated safety mechanisms.

Make sure in any event that the machine chuck guard is folded down while working and that the motor cutoff operates reliably when the chuck guard is lifted!

Pay attention to environmental effects!

Use the machine only in dry environments and never in the vicinity of combustible liquids or gases. Make sure you have good lighting!

Wear protective goggles! Wear hearing protection!

The sound pressure level when working with the machine can exceed 85 dB (A), therefore always work with hearing protection!

Wear suitable working clothes!

When working, never wear loose clothing, such as neckties or scarves, as this could get caught in one of the moving parts or the automatically moving workpiece during operation and cause injuries. If you have long hair, wear a hairnet and remove your jewellery.

Do not use any damaged or deformed cutting tools.

Please make absolutely sure the cutting tools are in perfect condition. Visually check for this intact condition before each use!

Keep children and non-participants away from the working area.

Make sure that children and non-participants maintain an appropriate safety distance! Youths below the age of 16 may only use the machine under professional instruction and for purposes of schooling. When not in use, keep the machine out of the reach of children!

- 16 -

Do not overstress your tool.

Of course, you will only achieve optimal work results within the performance range for which the machine is designed! Therefore, avoid making the infeed too large! Do not misuse the machine, and do not use it for work for which it is not intended.

Always be prudent and attentive!

Observe the machine during work and proceed sensibly. Do not use the machine if you are distracted, tired, or if you have consumed alcohol.

Handle the connecting cable with care!

Protect the connecting cable from heat and sharp edges, and lay the cable so that it cannot be damaged. Do not pull on the cable to disconnect the plug from the socket outlet, and do not lift the device by the cable. Ensure cleanliness: Protect the cable from grease and oil!

Clean thoroughly after work! Disconnect the mains plug!

Always unplug the mains plug when not in use, before maintenance, when changing tools, cleaning or repairing! Removing the chips is also a part of cleaning!

Carefully read the operating instructions before use and keep them in a safe place!

Contents

|

Page |

Foreword |

16 |

Safety guidelines |

16 |

Legend |

17 |

Description of the machine |

18 |

Technical data |

18 |

Installation and setting up |

18 |

Operating the handwheels |

18 |

Switching on the automatic feed |

19 |

Working with the tailstock |

19 |

Selecting the turning tool |

19 |

Inserting the cutting tool in the tool post |

19 |

Setting the spindle speeds |

20 |

Calculating the maximum spindle speed |

20 |

Clamping the work piece in the lathe chuck |

20 |

Exchanging the clamping jaws |

20 |

Switching on the machine |

20 |

Longitudinal turning |

21 |

Face turning |

21 |

Taper turning |

21 |

Cutting off a work piece |

21 |

Machining long work pieces with tailstock and centre |

21 |

Fitting change gears for thread cutting |

22 |

Thread cutting with the turning tool |

22 |

Thread cutting using the top slide |

23 |

Cutting left threads |

23 |

Accessories for Lathe PD 250/E |

23 |

Installing the centre lathe |

23 |

Removing the centre |

23 |

Four-jaw chuck |

23 |

Collet chuck unit and collet chucks |

23 |

Fastening the drill chuck |

24 |

Fixed steady |

24 |

Repair and Maintenance |

24 |

Cleaning |

24 |

Adjusting the play of the guides |

24 |

Adjusting the play of the handwheels |

24 |

EC Declaration of Conformity |

25 |

Spare parts list |

126 |

Legend (Fig.1)

1.Main spindle

2.Lathe chuck

3.Turning tool holder

4.Rotating centre

5.Flange surface for milling unit

6.Sleeve

7.Clamp screw for sleeve

8.Tailstock

9.Sleeve adjusting handwheel

10.Handwheel for leadscrew

11.Clamp screw for tailstock

12.Leadscrew

13.Adjusting handwheel for top slide

14.Top slide

15.Support

16.Cross-slide

17.Adjusting handwheel for cross-slide

18.Clutch switch for automatic feed

19.Drive gearbox cover with speed table

20.Switch for anticlockwise rotation - stop - clockwise rotation

21.Main switch

22.Function display

23.Control

24 Hollow hexagon wrench

25.Lathe chuck wrench

26.Chuck guard

- 17 -

Description of the machine

The PROXXON lathe PD 250/E is an extensible system which consists of

•solid shaft electronics for high torques over the entire speed range

•automatic feed

•lathe chuck and

•rotating centre

for machining steel, brass, aluminium and plastics.

It can also be used for face turning, longitudinal turning and thread cutting.

The machine is also suitable for boring, milling work and grooving by using the appropriate accessories.

The ribbed, grey cast iron machine bed with ground prismatic guideways ensures vibration-free work.

Technical data

Centre distance |

250 mm |

Centre height |

70 mm |

Height above support |

43 mm |

Holding capacity |

|

- Inner jaws |

2 - 27 mm, max. 75 mm |

– Outer jaws |

25 - 71 mm |

Cross-slide adjustment |

60 mm |

Top slide adjustment |

45 mm |

Spindle passage |

10.5 mm |

Nose support on chuck side |

MK2 |

Tool holder |

8x8 mm |

Machine dimensions |

560x270x170 mm |

Weight |

approx. 10 kg |

Possible thread leads |

0.5/0.625/0.7/0.75 |

|

0.8/1.0/1.25 and 1.5 mm |

Spindle speeds |

|

– by shifting the V-belt |

300/900/ and 3000 rpm |

– by control |

25% to 100% |

Feed |

0.05 and 0.1 mm/revolution |

Sleeve motion |

30 mm |

Sleeve for morse taper |

MK 1 |

Motor |

|

Voltage: |

230 Volt, 50/60 Hz,~ |

Power consumption |

140 Watt |

Noise emission |

70 dB (A) |

Only to be operated in closed rooms!

Do not dispose of the electrical device in the household waste!

Always work with hearing protection!

Wear safety glasses!

Installation and setting up

The standard equipment of the PROXXON Lathe PD 250/E consists of the following parts:

•Metal working lathe complete with motor, automatic feed and triple jaw chuck including chuck key and chuck guard and accessories.

•rotating centre

•tool kit

•change gear kit for thread turning

•tool holder,

•Removable toothed belts.

The floor space must be even, vibration-free and stable. The machine must be fastened to a stable work bench using the bores provided.

Important

When lifting the machine, ensure that the plastic cover of the drive gearbox is closed. If it is not, the cap may break.

All naked metal parts are supplied in a corrosion protection preservative.

This preservative must be washed off with paraffin oil before using for the first time.

Subsequently oil all polished guides and spindles well. Fasten the chuck guard with screws.

Operating the handwheels

Important

If the support will not move easily, release screw 1 (Fig. 3) slightly.

Note:

The handwheels for the leadscrew, cross-slide, top slide and tailstock sleeve produce a 1 mm feed when turned once.

Important

If the automatic feed is switched on, manual adjustment of the support is not possible.

1.Turn the handwheel 2 (Fig. 3) for the cross-slide, the slide and the tool holder move at right angles to the bed.

Example: One turn of the handwheel

=1 mm advance

=2 mm change in diameter

2.Turn the handwheel 3 for the top slide, the top slide moves parallel to the bed.

3.Turn the handwheel 1 (Fig. 4) for the support adjustment, the support 2 moves lengthwise.

4.Turn the handwheel 1 (Fig. 5) for the sleeve, the sleeve moves lengthwise.

- 18 -

Switching on the automatic feed

Important

Only switch on the feed when the machine is stationary.

1. Turn the switch 1 (Fig. 6) to the right.

2. Turn the switch to the left to switch off the feed. If stiff, slightly move the handwheel of the leadscrew.

Important

When the automatic feed is switched on, always ensure that the support or turning tool do not collide with the lathe chuck or tailstock.

Note:

When the automatic feed is switched on, the support is pushed by 0.05 or 0.1 mm per turn depending on the gear combination.

Please note the sticker on the inside of the drive gearbox when adjusting the feed.

The support always moves from right to left when the spindle is turning normally (clockwise rotation) and the automatic feed is switched on. This is also the normal feed when turning.

Of course, the support can also be moved back to the output position automatically.

To do so, switch off the machine, slightly draw back the turning tool and then set the switch 2 (Fig. 2) to anticlockwise rotation.

Working with the tailstock

1.Release the clamp screw 4 (Fig. 7), push the tailstock 2 on the guide into the required position and re-tighten the clamp screw.

Note:

A mount is located on the sleeve for the drill chuck or rotating centre with morse taper, size MK 1.

Important

Receiving tapers must always be perfectly clean.

Dirt, especially metal chips, affect the precision and can render the sleeve and shank taper unusable.

2.To insert a tool, e.g. the centre 1 (Fig. 7), extend the sleeve approx. 10 mm by turning the handwheel 3.

3.Firmly push the cone of the lathe center 1 (Fig. 7) by hand into the spindle sleeve.

The cone is firmly seated and cannot be pulled out from the front.

4.To release an inserted tool, turn handwheel 3 to the left to stop.

5.Then turn approx. one further turn against the resistance. The taper is released and can be removed.

Note:

The sleeve can be clamped in any position by tightening the screw 5 (Fig. 7).

Selecting the turning tool

Important

For proper turning, it is essential that:

•the correct turning tool has been selected for the appropriate purpose

•the blade of the turning tool is sharp

•the blade of the turning tool sits exactly in the "centre" position

•and is operated at the correct speed.

Inside turning tools (a) (Fig. 8)

•are used for interior diameter turning.

Cut-off tools (b)

•for plunge-cutting grooves and cutting off work pieces.

Thread tools (c)

•are used for cutting outer threads.

Finishing or tapering tools (d)

•are used to achieve a clean surface when removing small chips.

Right side tools (e)

•is used to cut as many turning chips as possible in the righthand direction of processing regardless of the quality of the work piece surface (so-called “rough-cutting”).

Left side tools (f)

•are used to remove as many chips as possible in a short time when machining towards the left, regardless of the surface quality of the work piece.

Insert the cutting tool in the tool post

1.Unscrew both fastening screws 1 (Fig. 9) until the selected turning tool 3 fits into the mount.

Important

Give the turning tool as short an overhang as possible. Allowing the tool to project too far leads to vibrations, imprecision and an unclean surface.

2.Insert the turning tool 3 and tighten the fastening screws 1.

3.Move the turning tool to the centre 4 and check whether the height has been correctly adjusted.

Note:

For height deviations, small metal sheets 2 (e.g. valve sensor gauges) must be placed beneath the complete surface.

The tool holder provides the possibility of clamping two cutting tools at the same time. This simplifies work, because after adjusting the cutting tools between the individual machining stages for a workpiece, it is only necessary to swivel the tool holder in order to work with the respectively suitable tool.

To do so, simply loosen the Allen screw 5, swivel the tool holder and then retighten the screw 5. Of course it is possible to generally regulate the angle of the tool to the workpiece in this manner, if required.

- 19 -

Setting the spindle speeds

Important

Always disconnect the mains plug before working on the drive gearbox. Risk of injury.

The spindle speed must be adjusted to suit the work piece material and diameter.

Calculating the maximum spindle speed

The required spindle speed can be calculated when the specified maximum cutting speed for a certain material is known.

Maximum permissible spindle speed

=Cutting speed x 1000 Working piece diameter x 3.14

Example:

A work piece with a diameter of 20 mm is to be turned at a cutting speed of 50 rpm.

50 x 1000

20 x 3.14 = 796/min

By shifting the V-belt (Fig. 10), set to the next highest speed. In this case, the speed is 1600 rpm. The correct speed is now set via the controls, and here is important to note that the controls cover a speed range of 25% to 100%, i.e. in our example, 400 rpm to 1600 rpm.

1.Release the clamp screw from the drive gearbox and open the flap.

2.Release V-belt tensioner 1 (Fig. 10).

3.Adjust the relevant speed by shifting the V-belt according to Fig. 11.

4.Re-tighten V-belt tensioner. Note the appropriate tension of the V-belt. Overtensioning increases the wear of the belt and bearing and reduces the motor power.

5.Close the drive gearbox before commencing turning work.

Clamping the work piece in the lathe chuck

Important

If work pieces are clamped in the lathe chuck using the tailstock without a steady, the projection (Fig. 12) must not be greater than three times the diameter of the material (L = 3 x D).

Note:

The normal lathe chuck has three steel jaws, which are uniformly adjusted and centre round work pieces automatically.

In the normal position, work pieces can be clamped up to a diameter of 35 mm. After turning the jaws, it is possible to clamp up to a diameter of 68 mm.

1.Turn the lathe chuck 2 (Fig. 12) using the wrench 1 until the work piece fits in the mount.

Important

Do not leave the wrench in the lathe chuck. Risk of injury.

2.Clamp the work piece tightly and remove the wrench from the chuck.

3.Check the running of the work piece and correct if necessary.

Important

Clamping a longer work piece which has been guided through the spindle and is projecting to the left increases the risk of injury. In this case, be particularly careful to ensure that no objects are caught in the rotating shaft. Protect this zone separately by fuse.

Exchanging the clamping jaws (Fig. 13)

Important

Remove mains plug.

Important

Do not clamp work pieces with a diameter greater than 68 mm. The clamping force of the jaws is then too small and the work piece may become loose. Danger of accident.

In order to clamp work pieces externally (e.g. for clamping solid steel bars with greater diameters, the included outside jaws must be inserted into the chuck instead of the factory-mounted inside jaws.

To reverse or exchange the jaws, please proceed as follows:

1.Disconnect the mains plug to prevent the machine from starting up unintentionally.

2.Use the chuck key to screw out the jaws as far as possible so that they can be removed from the chuck.

3.Reverse or exchange the jaws and reinsert. During the procedure, please pay attention to the identification: Numbers (1, 2, 3) have been imprinted on the jaws!

4.Screw down the chuck with the chuck key and check the centricity of the jaws. If required, correct the position of the jaws by reinserting in the chuck body so that the jaws grip the spiral in the correct position.

5.If you want to work with the inside jaw chuck again, repeat the steps described above in the reverse order, i.e. first insert jaw nos. 1 and 2, and then 3.

Switching on the machine

Important

Before switching on the machine, ensure that the jaw chuck wrench is not in the chuck, the jaws are not protruding and that there is no-one in the danger zone.

Activation of the machine while clamping pins are in the chuck holes can fling these out or lead to jamming during starting. Danger: Serious injuries or material damage may result as a consequence of this!

Only switch on the machine when the part to be turned is clamped in the chuck, as otherwise the jaws could become loose and cause injury.

Caution:

Always work within the intended performance range! Avoid spindle blockages caused by overloading. In the event of the

- 20 -

spindle blocking during operation, please switch off the machine immediately and configure the feed and infeed for further machining to avoid overloading of the machine.

Caution!

Before inserting the mains plug, please check if the information on the rating plate matches the local conditions of your mains supply. If they do not match, then damage or hazards during work could be result!

Caution!

Always wear hearing protection and protective goggles while working!

Caution!

Avoid abnormal body posture! Make sure you stand securely and can keep your balance.

Caution!

Please comply with the following when commissioning and working with the PD 250/E: Your machine is equipped with an automatic safety shutdown and can only be operated when the chuck guard is folded down! As soon as the chuck guard is folded up during operation, the motor will shut off automatically! Only work with a folded down chuck guard! If the guard is defective, the machine may no longer be operated!

Avoid unnatural body positions. Ensure that you are standing in a safe position and keep your balance.

1.Set selection switch 2 (Fig. 2) to "0" position.

2.Switch on main switch 1. The function display should now illuminate.

3.Turn the selection switch 2 to the right for normal turning.

4.Turn the selection switch to the left for anti-clockwise rotation.

Important

Only switch on when the machine is stationary.

5.When you have finished working, switch off the machine again using the main switch. Only then is the machine completely disconnected from the mains.

Longitudinal turning

Note:

Turning parallel to the rotational axis and machining cylindrical objects are the main uses of a lathe.

1.Select the spindle speed according to the table on your lathe.

2.Adjust the required speed by shifting the belt in the drive gearbox (see previous section).

3.Clamp a right side tool 2 (Fig. 14) in the tool holder (see previous section).

4.Switch off the automatic feed 3.

5.Move the support from the right to the left of the work piece.

6.Adjust the cutting depth using the cross-slide 1.

Important

Before switching on the machine, manually check whether the spindle, chuck and work piece are running free.

Do not allow the support or turning tool to collide with the lathe chuck.

7.Switch on the machine (clockwise rotation).

8.Manually feed or switch on the automatic feed 3, do not overload the machine.

Note:

If the top slide is not necessary, it is advisable to clamp it with the screw 4 (Fig. 14). The turning performance is improved by eliminating play.

Face turning

Note:

This method of working is used to turn off the face of a work piece.

1.Adjust the right side tool by approx. 2° to 3° (Fig. 15).

2.Move the cross-slide from outside inwards (to the centre) with the turning tool.

Important

The cutting speed from outside inwards differs considerably for work pieces with larger diameters. Therefore, push the cross-slide slowly and sensitively.

Taper turning

The top slide (Fig. 16) is equipped with a scale and can be swivelled by 45° on either side of zero for taper turning. To do so, release fastening screw 1, adjust top slide and then re-tighten.

Cutting off a work piece

1. Clamp the cut-off tool at right angles in the tool holder.

Important

Give the cut-off tool as short an overhang as possible (half of the diameter of the work piece + 1 mm). Similarly, give the work piece as short an overhang as possible.

Note the exact centre height of the cut-off tool. Work at low speeds and cool blade as often as possible.

2.Sensitively move the cross-slide from outside inwards (to the centre) with the turning tool.

Machining longer work pieces with tailstock and centre

Important

If the chuck projection is greater than three times the diameter of the work piece, the work piece must be held at the right end by the tailstock and centre.

For this purpose, a centre bore must be drilled on the right side of the work piece.

1.Face turn the right face.

2.Insert the drill chuck (accessories) in the tailstock and clamp the centring drill.

- 21 -

3.Move the tailstock with drill chuck and centring drill up to the face of the work piece.

4.Switch on the machine and drill centre bore using the sleeve feed.

5.Replace the drill chuck with the rotating centre 1 (Fig. 17).

6.Insert the centre in the centre bore and clamp the tailstock 3 securely.

7.Advance the sleeve 2 until all play is eliminated.

8.Secure the sleeve using a set screw 4.

Fitting change gears for thread cutting

Note:

The PROXXON Lathe PD 250/E can be used to cut metric threads with a pitch of: 0.5 (M3), 0.625, 0.7 (M4), 0.75, 0.8 (M5), 1.0 (M6), 1.25 (M8), and 1.5 (M10).

The PD 250/E is supplied with installed gear arm and the change gear combination for the automatic feed of 0.05 mm/revolution. It is only necessary to replace the change gears installed on the gear arm for thread cutting.

1.Release the clamp screw 1 (Fig. 18) and tilt the gear arm 2 slightly upwards to remove the toothed belt 4.

2.Remove the fastening screws 3 and 5 from the normal gears for the automatic feed.

Note:

The number of teeth is imprinted on all change gears.

For example, if cutting a thread with a pitch of 1.0 mm, the table on the drive gearbox will show the following data:

W 15 - gear on the main spindle with 15 teeth. This gear is already installed on the shaft and must not be replaced.

Z1 15 - Z2 20 - Intermediate gear for the toothed belt of the main spindle with 15 teeth and permanently linked gear for the leadscrew with 20 teeth.

L20 - leadscrew gear with 20 teeth.

3.Fasten the change gear "Z1-Z2" with 15/20 teeth (Fig. 19) to the gear arm 3 using the screw 2, pulley, reduction sleeve and nut.

Note:

Do not yet tighten the fastening screw nut 2 (off-centre adjustment must still be possible).

The change gear "Z1-Z2" runs freely between pulley and sleeve.

The washer prevents the toothed belt from becoming detached from the gear "Z1".

4.Release the set screw 1, remove the change gear "L40" and replace with the change gear "L20".

Note:

The grain of the leadscrew change "L" must always point to the lathe chuck.

The set screw 1 must be clamped onto the flattened part of the shaft.

Important

To ensure that there is sufficient play between the change gears, always insert a strip of newspaper between the teeth when pushing the change gears together. The thickness of the newspaper should correspond to the required tooth play.

5.Push the axle of the change gear "Z1-Z2" onto the arm so that it contacts the leadscrew gear "L" and then tighten the fastening screw nut 2.

6.Position the short toothed belt for the connection between the gears "W" and "Z1" on the main spindles.

7.Push the gear arm 3 downwards and tighten the clamp screw 4.

Thread cutting with the turning tool

Note:

For the following operations, the work piece must be machined completely and have the correct thread outer diameter. It is advisable to work out a chamfer at the beginning of the thread. The thread turning tool must be clamped at an angle of 90° exactly.

1.Clamp the work piece.

2.Switch off the automatic feed and set the turning tool to the starting position.

Important

Use the lowest speed when cutting threads and proceed with utmost caution.

3.Press button 2 (Fig. 20) to switch on the machine (clockwise rotation).

4.Advance the turning tool on the cross-slide 1 and engage feed 3.

5.Switch off the machine when the required thread length has been reached 2.

- 22 -

Important

The automatic feed must remain switched on until completion of the thread. Disengaging between individual steps renders further work impossible.

Only switch over the motor switch once the lathe chuck has come to a complete standstill. Switching over immediately increases wear and reduces the service life of the motor.

6.Move back the turning tool slightly with the cross-slide.

7.Move the support back to the output position. To do so, switch over the turning direction of the main spindle.

8.Advance the turning tool and repeat the steps described above until the required thread depth is reached.

3.Insert the centre 4 (Fig. 22) in the fit 1 of the main spindle.

4.Fit the driving disc 2 and fasten with three screws 3.

5.On the left side, insert driving pin in one of the three long holes on the driving disc and the centre in the centre bore.

6.Push the lathe carrier 1 (Fig. 23) onto the work piece (driving pin outwards) and tighten the fastening screw 2.

7.On the right side, attach the work piece using the tailstock and fixed or rotating centre.

Important

When using a centre fixed to the tailstock, regular lubrication of the centre and centre bore is necessary to prevent the temper from loosening.

Thread cutting using the top slide

A perfect, good-quality thread can only be cut by using the top slide.

Advancing the thread tool is performed using the cross-slide as described above.

However, this causes the top slide to shift by 0.025 mm to the left and the same distance to the right.

The chip in the thread is therefore always only removed from one side.

Once the full thread depth has been reached, a final full cut is made by advancing slightly.

Cutting left threads

To cut left threads, the intermediate gear 1 (Fig. 21) must be installed between "Z1-Z2" and the leadscrew gear "L1".

In doing so, the turning direction of the leadscrew is reversed. The support runs from right to left when the chuck is turning clockwise.

Installation and operation are as described above.

Accessories for Lathe PD 250/E

Note:

The following accessories are not included in the standard equipment.

Installing the centre lathe (No. 24014)

Note:

Longer work pieces are clamped between the brad points of the main spindle and tailstock.

The work piece must have a centre bore on both faces.

An exact cylindrical work piece is only achieved if the points align in the horizontal position.

1.Remove three fastening screws from the three-jaw chuck and remove chuck.

2.Thoroughly clean the fit for the driving disc and centre and its fit in the main spindle.

Removing the centre

8.Guide a suitable aluminium or brass rod through the main spindle from left to right.

9.Hold the centre and release by lightly tapping the rod.

Four-jaw chuck (No. 24036)

Note:

Round, oval, square and irregularly shaped work pieces can be clamped as it is possible to adjust the jaws individually.

Centric or eccentric clamping is possible.

Unlike the three-jaw chuck, centring of the work piece must be performed manually.

Important

Remove mains plug.

1.Detach the three-jaw chuck and attach the four-jaw chuck.

2.Open the four jaws, clean the contact faces and clamp the work piece lightly according to visual estimation.

3.Move the support and turning tool onto the plane surface of the work piece.

4.Turn the chuck by hand to establish symmetrical deviations.

5.Adjust by opening one of the jaws and re-set the opposite jaw accordingly.

6.Tighten all four jaws evenly, alternating crosswise.

Important

In the normal clamping jaw position, only work pieces with an edge of up to max. 30 mm long can be clamped. The maximum length is 80 mm in the reverse position.

Larger work pieces are not securely held. Danger of accident.

Collet chuck unit and collet chucks (No. 24038)

Note:

The collet chuck unit is especially suitable for processing round parts with great precision. The truth of running is

- 23 -

considerably greater than when working with a jaw chuck.

Important

Remove mains plug.

1.Remove three fastening screws from the three-jaw chuck and remove chuck.

2.Thoroughly clean the fit for the collet chuck mount 2 (Fig. 24) and the fit in the main spindle 1.

3.Attach the collet chuck mount 2 using four fastening screws 3.

Important

Always use the correct collet chuck to suit the work piece. Chucks with an oversized diameter are destroyed.

4. Insert the collet chuck 6 and loosely screw in the union nut 5.

Important

Never tighten the union nut when there is no work piece inserted.

5.Insert the appropriate work piece in the collet chuck and tighten the union nut 5 using the tool pins 4.

Fastening the drill chuck (No. 24020)

1.Remove the rotating centre from the sleeve. Thoroughly clean the grease and dirt from the shank taper and chuck bore.

2.Insert the journal in the sleeve and firmly push onto the drill chuck.