Serie SYSMAC CQM1H

Controllori programmabili CQM1H-CPU

Moduli Inner Board CQM1H-

Manuale di programmazione

Settembre 2001

ii

Avviso:

I prodotti OMRON sono destinati all’uso da parte di un operatore qualificato e solo per gli scopi descritti in questo manuale.

In questo manuale vengono utilizzate le seguenti convenzioni per indicare e classificare le precauzioni. Seguire sempre le informazioni ad esse relative. La mancata osservanza di tali precauzioni

potrebbe causare danni a persone o proprietà.

PERICOLO Indica una situazione di immediato pericolo che, se non evitata, può essere causa di lesioni

!

gravi o mortali.

AVVERTENZA Indica una situazione di potenziale pericolo che, se non evitata, può essere causa di lesioni

!

gravi o mortali.

Attenzione Indica una situazione di potenziale pericolo che, se non evitata, può essere causa di lesioni

!

non gravi a persone o danni a cose.

Riferimenti ai prodotti OMRON

Tutti i nomi di prodotti OMRON sono scritti in maiuscolo nel presente manuale. Anche la parola

“Modulo” è scritta in maiuscolo quando fa riferimento ad un prodotto OMRON, indipendentemente

dal fatto che faccia o meno parte del nome proprio del prodotto.

L’abbreviazione “Ch”, che compare su alcuni display e prodotti OMRON, spesso significa “word”,

abbreviata come “Wd” in questa documentazione.

L’abbreviazione “PC” significa Programmable Controller (Controllore programmabile) ed è utilizzata

esclusivamente con questo significato.

Ausili visivi

Nella colonna sinistra del manuale vengono riportate le seguenti intestazioni per facilitare l’individuazione dei diversi tipi di informazioni.

OMRON, 2001

Tutti i diritti riservati. Nessuna parte di questa pubblicazione può essere riprodotta, memorizzata in un sistema, trasmessa

in qualsivoglia formato o mezzo, meccanico, elettronico, fotocopia, registrazione od altro senza previo consenso scritto di

OMRON.

Non viene assunta alcuna responsabilità palese in relazione all’uso delle informazioni contenute nel presente manuale.

Inoltre, poiché OMRON è alla costante ricerca della migliore qualità per i propri prodotti, le informazioni contenute nel

presente manuale sono soggette a modifica senza preavviso. Il presente manuale è stato redatto con la massima attenzione

e tuttavia OMRON non assume alcuna responsabilità in relazione ad eventuali errori od omissioni, né assume alcuna

responsabilità in relazione a qualsivoglia danno derivante dalle informazioni in esso contenute.

Nota Indica informazioni di particolare rilevanza per un efficiente e vantaggioso

utilizzo del prodotto.

1, 2, 3... 1. Indica un qualche tipo di elenco, ad esempio, di procedure, checklist, ecc.

iii

iv

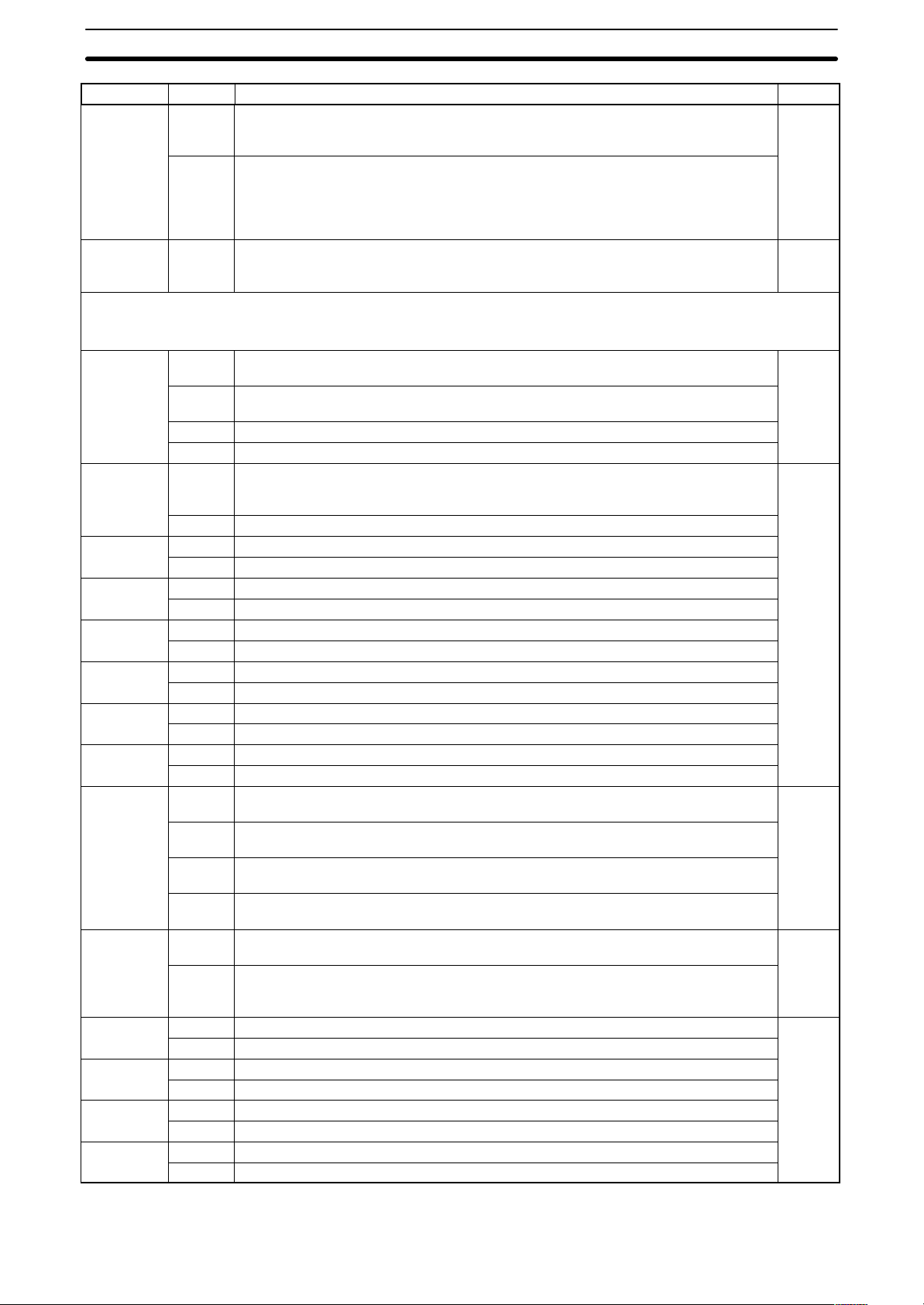

INDICE

PRECAUZIONI vii. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1 A chi si rivolge viii. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2 Precauzioni generali viii. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3 Precauzioni per la sicurezza viii. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4 Precauzioni per l’ambiente operativo x. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5 Precauzioni per le applicazioni x. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6 Conformità alle direttive CE xiii. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Capitolo 1

Setup del PLC ed altre funzioni 1. . . . . . . . . . . . . . . . . . . . .

1-1 Setup del PLC 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-2 Impostazioni per le Inner Board 8. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-3 Funzionamento di base e processi di I/O del PLC 11. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-4 Funzioni di interrupt 17. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-5 Funzioni delle uscite a treno di impulsi 39. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-6 Funzioni di comunicazione 43. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-7 Calcoli con dati binari con segno 53. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Capitolo 2

Inner Board 57. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2-1 Scheda contatori veloci 58. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2-2 Scheda I/O impulsivi 79. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2-3 Scheda di interfaccia encoder assoluti 113. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2-4 Scheda impostazioni analogiche 125. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2-5 Scheda I/O analogici 127. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2-6 Scheda di comunicazione seriale 130. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Capitolo 3

Aree di Memoria 139. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-1 Struttura dell’area di memoria 140. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-2 Area IR 142. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-3 Area SR 154. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-4 Area TR 157. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-5 Area HR 158. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-6 Area AR 158. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-7 Area LR 165. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-8 Area temporizzatori/contatori 165. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-9 Area DM 166. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-10 Area EM 167. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-11 Uso delle cartucce di memoria 168. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Capitolo 4

Programmazione in diagramma a relè 173. . . . . . . . . . . . . . .

4-1 Procedura di base 174. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-2 Terminologia relativa alle istruzioni 174. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-3 Diagrammi a relè 175. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-4 Controllo dello stato dei bit 194. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-5 Bit di lavoro (relè interni) 196. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-6 Precauzioni di programmazione 198. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-7 Esecuzione del programma 199. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-8 Assegnazione indiretta degli indirizzi alle aree DM e EM 200. . . . . . . . . . . . . . . . . . . . . . .

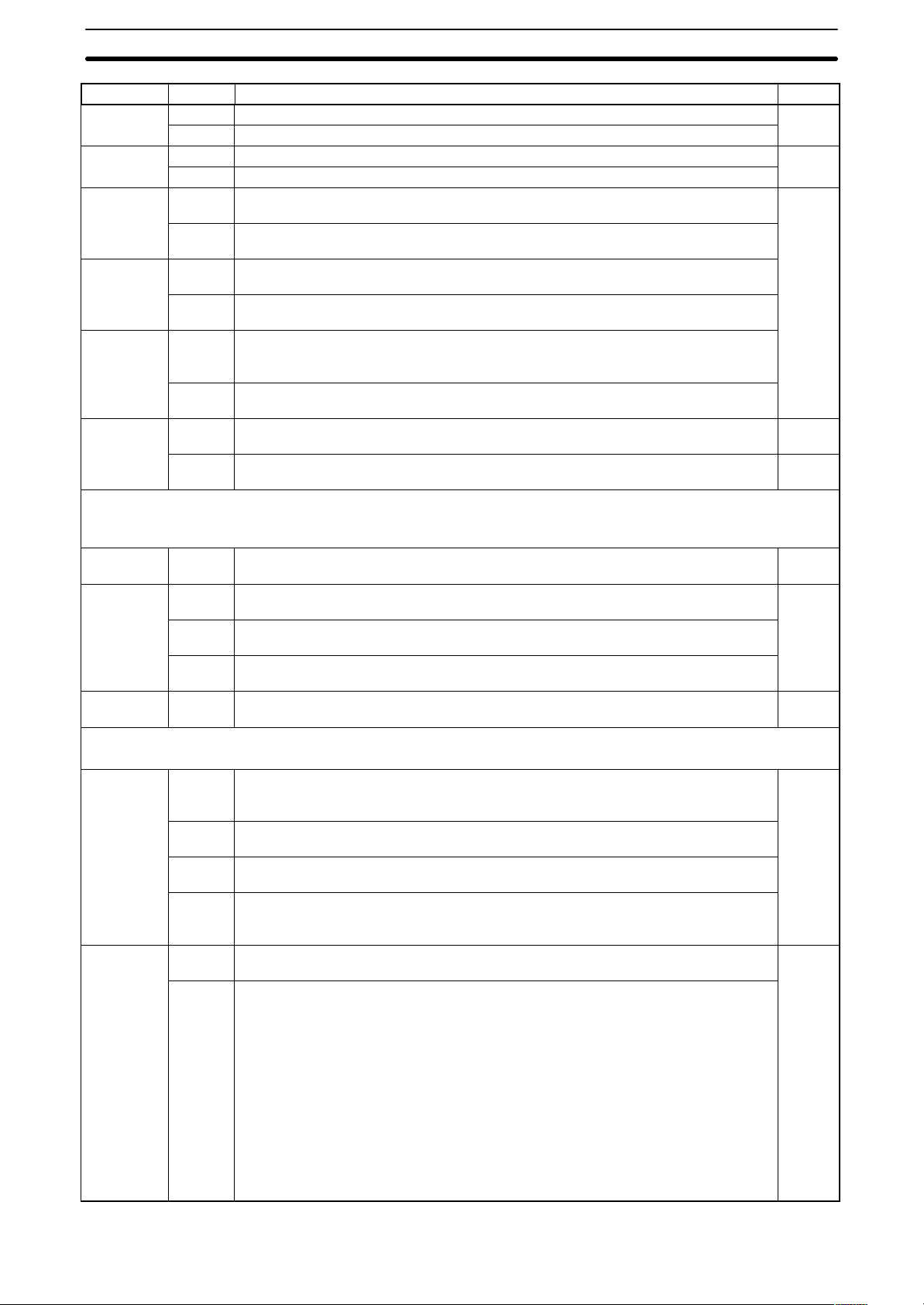

v

Indice (cont.)

Capitolo 5

Istruzioni 205. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-1 Notazioni 209. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-2 Formato delle istruzioni 209. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-3 Aree dati, valori dell’identificatore e flag 209. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-4 Istruzioni differenziali 211. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-5 Istruzioni estese 211. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-6 Codifica delle istruzioni in codice mnemonico 213. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-7 Tabelle delle istruzioni 215. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-8 Istruzioni del diagramma a relè 219. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-9 Istruzioni di controllo dei bit 221. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-10 NO OPERATION – NOP(00) 224. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-11 END – END(01) 224. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-12 INTERLOCK e INTERLOCK CLEAR – IL(02) e ILC(03) 225. . . . . . . . . . . . . . . . . . . . .

5-13 JUMP e JUMP END – JMP(04) e JME(05) 226. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-14 Istruzioni sugli errori utente:

5-15 Istruzioni di STEP:

5-16 Istruzioni per il temporizzatore ed il contatore 231. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-17 Istruzioni di scorrimento 259. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-18 Istruzioni di spostamento dei dati 267. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-19 Istruzioni di confronto 278. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-20 Istruzioni di conversione 288. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-21 Operazioni aritmetiche in BCD 313. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-22 Operazioni aritmetiche binarie 324. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-23 Istruzioni matematiche speciali 334. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-24 Istruzioni matematiche a virgola mobile 343. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-25 Istruzioni logiche 368. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-26 Istruzioni di incremento e decremento 371. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-27 Istruzioni delle subroutine 373. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-28 Istruzioni speciali 375. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-29 Istruzioni di rete 402. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-30 Istruzioni per la comunicazione 411. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5-31 Istruzioni I/O avanzate 420. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

FAILURE ALARM AND RESET – FAL(06) e

SEVERE FAILURE ALARM – FALS(07) 228. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

STEP DEFINE e STEP START–STEP(08)/SNXT(09) 229. . . . . . . . . . . . . . . . . . . . . . . . .

Capitolo 6

Comandi Host Link 433. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-1 Sommario dei comandi Host Link 434. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-2 Codici di risposta 435. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-3 Procedure di comunicazione 437. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-4 Formato del comando e delle risposte 438. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-5 Comandi Host Link 442. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Capitolo 7

Tempo di elaborazione e funzionamento del Modulo CPU 469

7-1 Funzionamento del Modulo CPU 470. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-2 Cadute di tensione 471. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7-3 Tempo di scansione 474. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

vi

Indice (cont.)

Capitolo 8

Gestione degli errori 493. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8-1 Introduzione 494. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8-2 Errori di funzionamento della console di programmazione 494. . . . . . . . . . . . . . . . . . . . . .

8-3 Errori di programmazione 495. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8-4 Allarmi programmati dall’utente 496. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8-5 Errori operativi 497. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8-6 Log degli errori 500. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8-7 Schemi di flusso della gestione degli errori 502. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Appendici

A Istruzioni di programmazione 509. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

B Flag di errore e flag aritmetici 515. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

C Aree di Memoria 519. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

D Utilizzo della funzione di clock 537. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

E Modulo di registrazione degli I/O 539. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

F Modulo di codificazione del programma 541. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

G Elenco dei numeri FAL 545. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

H ASCII esteso . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 547

Glossario 549. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Indice analitico 567. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Cronologia delle revisioni 575. . . . . . . . . . . . . . . . . . . . . . . . . .

vii

Note

Indice (cont.)

viii

Informazioni su questo manuale:

Questo manuale descrive la programmazione del PC CQM1H, inclusa la struttura e il contenuto della memoria, le istruzioni di programmazione ladder, ecc.; inoltre, include le sezioni descritte di seguito. Fare

riferimento al Manuale per l’operatore di CQM1H per informazioni sull’hardware e le procedure di funzio-

namento della console di programmazione.

Leggere attentamente questo manuale ed accertarsi di aver capito le informazioni ivi fornite prima di programmare e mettere in funzione il PC CQM1H.

Il Capitolo 1 spiega la configurazione del PC e le relative funzioni, inclusa l’elaborazione e la comunicazione degli interrupt. Il Setup del PC può essere utilizzato per verificare i parametri operativi del PC.

Il Capitolo 2 descrive i Moduli Inner Board che possono essere montati nel Modulo CPU per espanderne

le funzioni. Fare riferimento al manuale per l’operatore della Scheda di comunicazione seriale (W365) per

i dettagli relativi alla Scheda di comunicazione seriale. Una breve descrizione di questa scheda viene fornita nel Capitolo 2.

Il Capitolo 3 descrive la struttura delle aree di memoria del PC e spiega come utilizzarle. Descrive inoltre il

funzionamento delle cartucce di memoria utilizzate per trasferire i dati tra il Modulo ed una cartuccia di

memoria.

Il Capitolo 4 spiega i passi ed i concetti principali relativi alla scrittura di un programma ladder di base.

Vengono anche introdotte le istruzioni che servono per definire la struttura base di un diagramma a relè e

per controllarne l’esecuzione.

Il Capitolo 5 descrive una ad una le istruzioni di programmazione ladder che possono essere utilizzate per

programmare il CQM1H.

Il Capitolo 6 descrive i metodi e le procedure per l’uso dei comandi Host Link che possono essere usati per

la comunicazione Host Link attraverso le porte del PC.

Il Capitolo 7 descrive l’elaborazione interna dei PC ed il tempo richiesto per l’elaborazione e l’esecuzione

dei vari processi. Fare riferimento a questo capitolo per comprendere i diversi tempi relativi del funzionamento del PC.

Il Capitolo 8 descrive come diagnosticare e correggere gli errori hardware e software che possono verifi-

carsi durante il funzionamento del PC.

Vengono anche fornite le seguenti appendici: A Istruzioni di programmazione, B Flag di errore e

flag aritmetici, C Aree di memoria, D Uso della funzione di clock, E Modulo di registrazione degli

I/O, F Modulo di codificazione del programma, G Elenco dei numeri FAL e H ASCII esteso.

!

AVVERTENZA La mancata lettura o comprensione delle informazioni fornite in questo manuale

potrebbe provocare il ferimento o la morte di persone, danni al prodotto o un

malfunzionamento dello stesso. Leggere per intero ogni sezione e accertarsi di aver

capito le informazioni in essa contenute prima di avviare una qualsiasi procedura od

operazione ivi descritta.

ix

x

PRECAUZIONI

Questa sezione fornisce le precauzioni generali per l’uso dei Controllori programmabili (PLC) della serie CQM1H e dei di-

spositivi collegati.

Le informazioni contenute in questa sezione sono importanti per un utilizzo sicuro ed affidabile dei Controllori programmabili. E’ necessario leggere questa sezione e comprenderne il contenuto prima di tentar e di configurare od uti-

lizzare un PLC.

1 A chi si rivolge xii. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2 Precauzioni generali xii. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3 Precauzioni per la sicurezza xii. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4 Precauzioni per l’ambiente operativo xiv. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5 Precauzioni per le applicazioni xiv. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6 Conformità alle direttive CE xvii. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-1 Direttive applicabili xvii. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-2 Concetti xvii. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-3 Conformità alle direttive CE xviii. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6-4 Metodi di riduzione dei disturbi nelle uscite a relè xviii. . . . . . . . . . . . . . . . . . . . . . . .

xi

1 A chi si rivolge

Il presente manuale si rivolge a tecnici che devono anche avere conoscenze di

sistemi elettrici (ingegnere elettronico o preparazione equivalente).

• Tecnici responsabili dell’installazione di sistemi FA.

• Tecnici responsabili della progettazione di sistemi FA.

• Tecnici responsabili della gestione di sistemi FA e relative infrastrutture.

2 Precauzioni generali

L’utente è tenuto ad utilizzare il prodotto in base alle specifiche descritte nei ma-

nuali dell’operatore.

Prima di utilizzare il prodotto in condizioni non descritte nel manuale o di applicarlo a sis t e m i d i co ntr ol lo nucleare, sistemi ferroviari, sistemi per aviazione, veicoli, sistemi di combustione, apparecchiature medicali, macchine da Luna Park,

apparecchiature di sicurezza e qualunque altro sistema, macchina o apparecchiatura il cui errato utilizzo potrebbe avere un serio impatto sull’incolumità di

persone o protezione di cose, rivolgersi al proprio rappresentante OMRON.

Accertarsi sempre che i valori nominali e le caratteristiche di prestazione del

prodotto siano suf ficienti per i sistemi, macchine ed apparecchiature cui si andrà

ad applicarlo e dotare sempre detti sistemi, macchine e apparecchiature di doppi meccanismi di sicurezza.

Il presente manuale fornisce informazioni sulla programmazione e sul funzionamento del PLC. Si raccomanda di leggere il presente manuale prima di utilizzare

il PLC e tenerlo sempre a portata di mano durante il funzionamento.

AVVERTENZA E’ estremamente importante che il PLC e tutti suoi moduli siano utilizzati per lo

!

scopo specificato e nelle condizioni specificate, in particolare per quelle

applicazioni in cui è in gioco direttamente od indirettamente l’incolumità delle

persone. Prima di utilizzare un PLC per tali applicazioni, rivolgersi al proprio

rappresentante OMRON.

3 Precauzioni per la sicurezza

AVVERTENZA La CPU aggiorna gli I/O anche quando il programma è fermo (cioè, anche in

!

modalità PROGRAM). Verificare lo stato della sicurezza con largo anticipo

prima di modificare lo stato di qualunque parte della memoria assegnata ai

Moduli I/O, M oduli I/O speciali o ad un Modulo Inner Board. Qualunque modifica

ai dati assegnati ad un Modulo può provocare un’inattesa attivazione dei carichi

collegati a tale Modulo. Una qualunque delle seguenti operazioni può causare

variazioni dello stato della memoria.

• T rasferimento di d a ti d e ll a m em o r ia I / O d a u n Dispositivo di programmazione

alla CPU.

• Modifica degli attuali valori in memoria da un Dispositivo di programmazione.

• Set/reset forzato di bit da un Dispositivo di programmazione.

• T rasferimento d i m e m o r i a I / O d a u n c o m puter host o da un altro PLC sulla rete.

xii

AVVERTENZA Non tentare di aprire un Modulo e non toccarne le parti interne mentre il Modulo

!

è alimentato. Disattendere queste precauzioni potrebbe essere causa di scossa

elettrica.

AVVERTENZA Non toccare i terminali o le morsettiere mentre circola corrente elettrica.

!

Disattendere queste precauzioni potrebbe essere causa di scossa elettrica.

AVVERTENZA Applicare adeguate misure di sicurezza ai circuiti esterni (cioè, esterni al

!

Controllore programmabile), incluse quelle di seguito riportate, per garantire la

massima sicurezza in caso di anomalie del PLC o di altri fattori esterni che

influenzano il funzionamento del PLC. Disattendere queste precauzioni

potrebbe essere causa di gravi incidenti.

• I circuiti di controllo esterni devono essere dotati di circuiti di arresto di

emergenza, circuiti di interlock, circuiti di fine corsa ed altre simili misure di

sicurezza.

• Il PLC metterà in OFF tutte le uscite qualora la propria funzione di autodiagno-

stica rilevi un errore o qualora venga eseguita un’istruzione F ALS (allarme per

guasto grave). Come contromisura in caso di tali errori, il sistema va dotato di

misure di sicurezza esterne.

• Le uscite del PLC potrebbero rimanere ON o OFF a causa della deposizione o

bruciatura dei re l è di uscita o la distruzione dei transistor di uscita. Come con-

tromisura in caso di tali problemi, il sistema va dotato di misure di sicurezza

esterne.

• Quando l’uscita da 24 Vc.c. (alimentazione di rete del PLC) è sovraccarica o va

in corto, la tensione potrebbe abbassarsi e provocare la messa in OFF delle

uscite. Come contromisura in caso di tali problemi, il sistema va dotato di misure di sicurezza esterne.

AVVERTENZA Non tentare di smontare, riparare o modificare alcun modulo, in quanto

!

potrebbe provocare malfunzionamenti, incendi o scosse elettriche.

AVVERTENZA Non toccare l’alimentatore mentre circola corrente elettrica o subito dopo che è

!

stato messo in OFF. Disattendere queste precauzioni potrebbe essere causa di

ustioni.

Attenzione Eseguire l’online edit solo dopo aver verificato che l’estensione del tempo di ci-

!

clo non provocherà effetti negativi. In caso contrario, i segnali in ingresso potrebbero risultare illeggibili.

Attenzione Verificare la sicurezza presso il nodo di destinazione prima di trasferirvi un pro-

!

gramma o modificare il contenuto dell’area di memoria I/O. Disattendere questa

precauzione potrebbe essere causa di lesioni.

Attenzione Stringere le viti sulla morsettiera dell’alimentatore CA fino alla coppia specificata

!

nel manuale dell’operatore. Le viti non sufficientemente strette potrebbero provocare bruciature o malfunzionamenti.

xiii

4 Precauzioni per l’ambiente operativo

Attenzione Non utilizzare il sistema di controllo nei seguenti luoghi:

!

• Luoghi esposti alla luce diretta del sole.

• Luoghi soggetti a temperature o livelli di umidità non inclusi nella gamma di

valori riportata nelle specifiche tecniche.

• Luoghi soggetti alla formazione di condensa a causa di notevoli escursioni termiche.

• Luoghi esposti a gas infiammabili o corrosivi.

• Luoghi esposti alla polvere (in particolare la polvere di ferro) o ad agenti salini.

• Luoghi esposti ad acqua, olio od agenti chimici.

• Luoghi soggetti a scosse o vibrazioni.

Attenzione Applicare contromisure adeguate e sufficienti quando si installano sistemi nei

!

seguenti luoghi:

• Luoghi esposti ad elettricità statica o ad altre forme di disturbi.

• Luoghi soggetti a forti campi elettromagnetici.

• Luoghi potenzialmente esposti a radioattività.

• Luoghi prossimi a linee elettriche.

Attenzione L’ambiente in cui opera il PLC può avere un grande impatto sulla longevità ed

!

affidabilità del sistema. L ’utilizzo in ambienti operativi non appropriati può esse-

re causa di malfunzionamenti, guasti ed altri problemi imprevedibili del PLC. Accertarsi che l’ambiente operativo abbia le condizioni richieste quando vi si installa il PLC e che tali condizioni permangano nel corso della vita del sistema.

5 Precauzioni per le applicazioni

Osservare le seguenti precauzioni nell’uso del PLC.

AVVERTENZA Attenersi sempre alle seguenti precauzioni. Il mancato rispetto di tali

!

precauzioni può essere causa di lesioni gravi, anche mortali.

• Dotare se m pre il sistema di terra a 100 Ω o meno quando si installano i Moduli.

La mancata dotazione di terra a 100 Ω o meno potrebbe essere causa di scos-

se elettriche.

• Mettere sempre in OFF l’alimentazione del PLC prima di tentare di e f fettuare le

seguenti operazioni. Se non si interrompe (OFF) l’alimentazione, si rischiano

malfunzionamenti o scosse elettriche.

• Assemblaggio di moduli.

• Collegamento di cavi o cablaggio del sistema.

• Collegamento/scollegamento di connettori.

• Impostazione dei switch DIP

• Sostituzione della batteria.

xiv

Attenzione Il mancato rispetto delle seguenti precauzioni potrebbe essere causa di malfun-

!

zionamenti del PLC o del sistema o di danni al PLC o ai moduli ad esso collegate. Seguire sempre tali precauzioni.

• Il cliente è tenuto a prevedere misure di sicurezza per prevenire problemi in

caso di segnali errati, mancanti o anomali provocati da cavi segnale guasti,

interruzioni temporanee di corrente o altre cause.

• Il cliente è tenuto a prevedere misure di sicurezza per prevenire problemi nel

caso in c u i l e uscite di un Modulo di uscita rimangano ON a seguito di guasti dei

circuiti interni che possono verificarsi in relè, transistor ed altri elementi.

• Accendere (O N ) i l PLC prima accendere (ON) il sistema di controllo. Se il PLC

viene acceso dopo il sistema di controllo, potrebbero verificarsi degli errori

temporanei nei segnali del sistema di controllo, in quanto i terminali di uscita

sui Moduli in CA ed altri Moduli si accenderebero una volta acceso il PLC.

• Non spegnere (OFF) il PLC durante il trasferimento dei dati. In particolare, non

spegnere il PLC durante la lettura o scrittura su una scheda di memoria. Inoltre, non rimuovere la scheda di memoria quando l’indicatore BUSY è acceso.

Per rimuovere una scheda di memoria, premere l’interruttore di alimentazione

della scheda di memoria e poi attendere che l’indicatore BUSY si spenga pri-

ma di rimuoverla.

• Se il bit di mantenimento I/O (SR 25212) è ON, le uscite dal PLC non saranno

messe in OFF e manterranno il loro stato precedente quando il PLC passa

dalla modalità RUN o MONITOR alla modalità PROGRAM. Accertarsi che i ca-

richi esterni non provochino condizioni pericolose quando ciò accade. Quando

il funzionamento si interrompe a causa di un errore grave, inclusi gli errori prodotti con l’istruzione FALS(07), tutte le uscite del modulo di uscita verranno

messe in OFF e verrà mantenuto solo lo stato delle uscite interne.

• Installare i M oduli in modo appropriato, seguendo le istruzioni riportate nei manuali dell’operatore. Una installazione impropria dei Moduli protrebbe provo-

care malfunzionamenti.

• Montare i Moduli solo dopo aver verificato tutte le morsettiere ed i connettori.

• Quando si assemblano i Moduli o si monta il coperchio, accertarsi di fissarle

bene come m ostrato nelle illustrazioni seguenti. Se non vengono fissate bene,

il sistema potrebbe non funzionare come previsto.

• Accertarsi di montare il coperchio sul Modulo più a destra.

• Accertarsi ch e t u t t e l e viti di montaggio, le viti dei terminali e le viti dei connettori

dei cavi siano strette alla coppia specificata nei relativi manuali. Viti strette ad

una coppia non corretta potrebbero essere causa di malfunzionamenti.

• Accertarsi che le morsettiere, i moduli di memoria, le prolunghe I/O ed altri

componenti dotati di dispositivi di bloccaggio siano correttamente ”bloccati” in

posizione. L’errato bloccaggio di questi componenti potrebbe essere causa di

malfunzionamenti.

• Controllare l’orientamento e le polarità quando si collegano le morsettiere ed i

connettori.

• Durante il cablaggio, lasciare l’etichetta attaccata al Modulo. La rimozione

dell’etichetta potrebbe essere causa di malfunzionamenti, se del materiale

estraneo penetra nell’Unità.

• Una volta completato il cablaggio, rimuovere l’etichetta per garantire un’ap-

propriata dissipazione del calore. La mancata rimozione dell’etichetta potrebbe essere causa di malfunzionamenti.

• Effettuare tutti i collegamenti in modo corretto.

• Quando si fornisce corrente a 200... 240 Vc.a. da un alimentatore

CQM1-P A216, rimuovere sempre il cavallotto di metallo dai terminali selettori

di tensione. Il prodotto verrà letteralmente distrutto se alimentato con corrente

a 200... 240 Vc.a. quando il cavallotto di metallo non è stato ancora rimosso.

• Deve essere installata una terra da 100 Ω o meno quando si collegano i terminali GR e LG sull’alimentatore.

• Per il cablaggio, utilizzare terminali a crimpare. Non collegare direttamente ai

terminali fili scoperti intrecciati. Il collegamento di fili scoperti intrecciati potrebbe essere causa di bruciature.

• Non applicare tensioni ai moduli d’ingresso che siano superiori alle tensioni di

ingresso nominali. Tensioni troppo alte potrebbero essere causa di bruciature.

xv

• Non applicare tensioni o collegare carichi ai moduli di uscita oltre la capacità

massima di commutazione. Tensioni o carichi troppo alti potrebbero essere

causa di bruciature.

• Installare degli interruttori esterni od altri dispositivi di sicurezza per evitare

cortocircuiti nel cablaggio esterno. Misure di sicurezza insufficienti contro i

cortocircuiti potrebbero essere causa di bruciature.

• Usare sempre le tensioni di alimentazione specificate nei manuali dell’opera-

tore. Una tensione errata potrebbe provocare malfunzionamenti o bruciature.

• Prevedere misure adeguate per essere certi che l’alimentazione sia sempre

della tensione e frequenza nominali corrette. In particolare, fare molta attenzione in luoghi dove l’alimentazione è instabile. Un’alimentazione errata può

provocare malfunzionamenti.

• Scollegare il terminale di terra quando si eseguono test con tensioni di resistenza. Se non si scollega il terminale di terra, si rischiano bruciature.

• Verificare le impostazioni degli interruttori, il contenuto dell’area DM ed ogni

altro prerequisito prima di mettere in funzione il Modulo. Mettere in funzione il

Modulo senza le impostazioni o i dati corretti potrebbe provocare risultati imprevisti.

• Verificare il buon funzionamento del programma utente prima di eseguirlo sul

Modulo. La mancata verifica del funzionamento del programma potrebbe provocare risultati imprevisti.

• Verificare a fondo l’intero cablaggio e le impostazioni degli interruttori prima di

accendere (ON) il Modulo. Un cablaggio errato può essere causa di bruciature.

• Prima di effettuare le operazioni sotto riportate, verificare che esse non abbiano effetti negativi sul sistema. Disattendere questa precauzione potrebbe provocare risultati imprevisti.

• Modifica della modalità operativa del PLC.

• Set/reset forzato di qualunque bit nella memoria.

• Modifica del valore corrente di qualunque canale o del valore impostato

nella memoria.

• Prima di toccare un Modulo, toccare un oggetto metallico con messa a terra

per scaricare l’elettricità statica accumulata. Disattendere questa precauzione

potrebbe essere causa di malfunzionamenti o danni.

• Non tirare o piegare i cavi oltre il loro limite naturale. Ciò potrebbe provocarne

la rottura.

• Non poggiare alcun oggetto sui cavi. Ciò potrebbe provocarne la rottura.

• Rimettere in funzione solo dopo aver trasferito nella nuova CPU il contenuto

delle aree DM e HR e tutti gli altri dati necessari. Disattendere questa precauzione potrebbe provocare risultati imprevisti.

• Non mettere in corto i terminali della batteria e non caricare, smontare, riscaldare o bruciare la batteria. Non sottoporre la batteria a forti colpi estreme. Ciò

potrebbe provocare dispersioni, rotture, emissione di calore o combustione

della batte r i a . D i s f arsi di batterie che abbiano subito forti colpi (ad esempio cadendo sul pavimento). Le batterie che hanno subito forti colpi potrebbe andare

soggette a perdite durante l’uso.

• Gli standard UL richiedono che le batterie vengano sostituite solo da tecnici

esperti. Non consentire a persone non qualificate di sostituire la batteria.

• Quando si sostituiscono delle parti, accertarsi sempre che le specifiche nominali della nuova parte siano corrette. Disattendere questa precauzione potrebbe essere causa di malfunzionamenti o bruciature.

• Quando si trasportano o immagazzinano schede a circuiti, coprirle sempre

con materiale antistatico per proteggerle dall’elettricità statica e mantenere la

temperatura appropriata.

xvi

• Non toccare le schede od i componenti montati su esse con le mani nude. Sulle schede vi sono contatti appuntiti ed altre parti che, se toccate incautamente,

potrebbero provocare lesioni.

• Prima di toccare un Modulo, toccare un oggetto metallico con messa a terra

per scaricare l’elettricità statica accumulata nel proprio corpo. Disattendere

questa precauzione potrebbe essere causa di malfunzionamenti o danni.

• Posizionare il M odulo e gli altri dispositivi in uno spazio suf ficientemente libero

per garantire un’appropriata dissipazione di calore. Non coprire le aperture per

le ventole del Modulo.

• Per il cablaggio, usare terminali a crimpare della dimensione appropriata come specificato nei relativi manuali.

• Non lasciare che oggetti metallici o fili conduttori entrino inavvertitamente nel

Modulo.

• Specificare in maniera appropriata le impostazioni operative del termoregolatore in base al sistema da controllare.

• Applicare misure di sicurezza adeguate, come la protezione da surriscaldamento ed i sistemi di allarme, in circuiti separati in modo da garantire la sicurezza dell’intero sistema anche in presenza di un malfunzionamento del termoregolatore.

• Attendere almeno 10 minuti dopo l’accensione del termoregolatore per con-

sentirne il riscaldamento.

• Non utilizzare solventi per pulire il prodotto. Usare piuttosto l’alcol normalmen-

te disponibile in commercio.

• Montare il Modulo di controllo I/O sulla destra del blocco della CPU.

• Quando si usano i blocchi di espansione I/O, configurare il sistema in modo

che gli assorbimenti correnti per il blocco della CPU e ciascuno dei blocchi di

espansione I/O non superino i valori specificati e che l’assorbimento totale di

corrente non superi la capacità di corrente del Modulo di alimentazione.

• Configurare il sistema in modo che il numero di Moduli nel blocco della CPU e

nei blocchi di espansione I/O non superi il massimo numero di moduli collegabili per il blocco.

6 Conformità alle direttive CE

6-1 Direttive applicabili

• Direttive EMC

• Direttiva per le basse tensioni

6-2 Concetti

Direttive EMC

I dispositivi OMRON conformi alle Direttive CE sono altresì conformi agli standard EMC, in modo da poter essere più facilmente incorporati in altri dispositivi o

macchine. La conformità dei prodotti disponibili agli standard EMC è stata verificata (vedere la nota che segue). Tuttavia, la conformità del prodotto agli standard, una volta installato nel sistema del cliente, deve essere verificata dal cliente stesso.

Le prestazioni r elative a gli s tandard E MC d ei d ispositivi O MRON c onformi a lle D irettive CE variano a seconda della configurazione, cablaggio ed a ltre c ondizioni

dell’apparecchiatura o pannello di controllo nel quale i dispositivi OMRON sono

installati. Pertanto, il cliente deve effettuare i controlli finali per accertarsi che tali

dispositivi e la macchina nel suo complesso siano conformi agli standard EMC.

Nota Gli standard EMC (Compatibilità Elettromagnetica) sono i seguenti:

xvii

EMS (Suscettività Elettromagnetica): EN61131-2

EMI (Interferenza Elettromagnetica): EN50081-2

Direttiva sulla basse tensioni

Accertarsi sempre che i dispositivi che operano nella gamma di tensioni

50–1.000 Vc.a. o 75–1.500 V CC soddisfino gli standard di sicurezza per il PLC

(EN61131-2).

6-3 Conformità alle direttive CE

I PLC della serie CQM1H sono conformi alle Direttive CE. Per essere certi che la

macchina o il dispositivo in cui viene utilizzato un PLC della serie CQM1H sia

conforme alle Direttive CE, il PLC deve essere installato come segue:

1, 2, 3... 1. Il PLC deve essere installato in un pannello di controllo.

2. Deve essere utilizzato un isolamento rinforzato o un doppio isolamento per

gli alimentatori usati per le comunicazioni e gli alimentatori di I/O.

3. I PLC conformi alle Direttive CE sono anche conformi agli Standard sulle

emissioni generiche (EN50081-2). Quando un PLC viene incorporato in

una macchina, tuttavia, i dispositivi di commutazione che utilizzano uscite a

relè possono generare del rumore che impedisce a tutta la macchina di rimanere confo r m e a g l i S t andard. Qualora ciò si verifichi, è necessario instal-

lare dei soppressori di transienti od altri dispositivi esterni al PLC.

I metodi s otto r iportati s ono m etodi t ipici d i r iduzione d el r umore, m a i n a lcuni

casi potrebbero anche non essere sufficienti. Le contromisure necessarie

possono variare a seconda dei d ispositivi c ollegati a l p annello d i c ontrollo, del

cablaggio, della configurazione del sistema e di altre condizioni specifiche.

(Emissione irradiata: norme 10 m)

6-4 Metodi di riduzione dei disturbi nelle uscite a relè

I PLC della serie CQM1H sono conformi agli Standard per le emissioni generiche (EN50081-2) delle Direttive EMC. Tuttavia, i disturbi generati dai dispositivi

di commutazione con uscite a relè potrebbero non risultare conformi a questi

Standard. Qualora ciò si verifichi, va applicato un filtro antidisturbi dal lato carico

esternamente al PLC o vanno prese altre contromisure equivalenti.

Le contromisure da prendere per rientrare negli s tandard possono v ariare a s econda

dei dispositivi collegati dal lato carico, del cablaggio, della configurazione delle macchine, ecc. Seguono alcuni esempi di contromisure per la riduzione dei disturbi.

Contromisure

Per ulteriori dettagli, fare riferimento alla norma EN50081-2.

Non è necessaria alcuna contromisura se la frequenza di commutazione del ca-

rico per l’intero sistema, incluso il PLC, è minore di 5 volte al minuto.

Sono necessarie adeguate contromisure se la frequenza di commutazione del

carico per l’intero sistema, incluso il PLC, è di 5 volte o più al minuto.

xviii

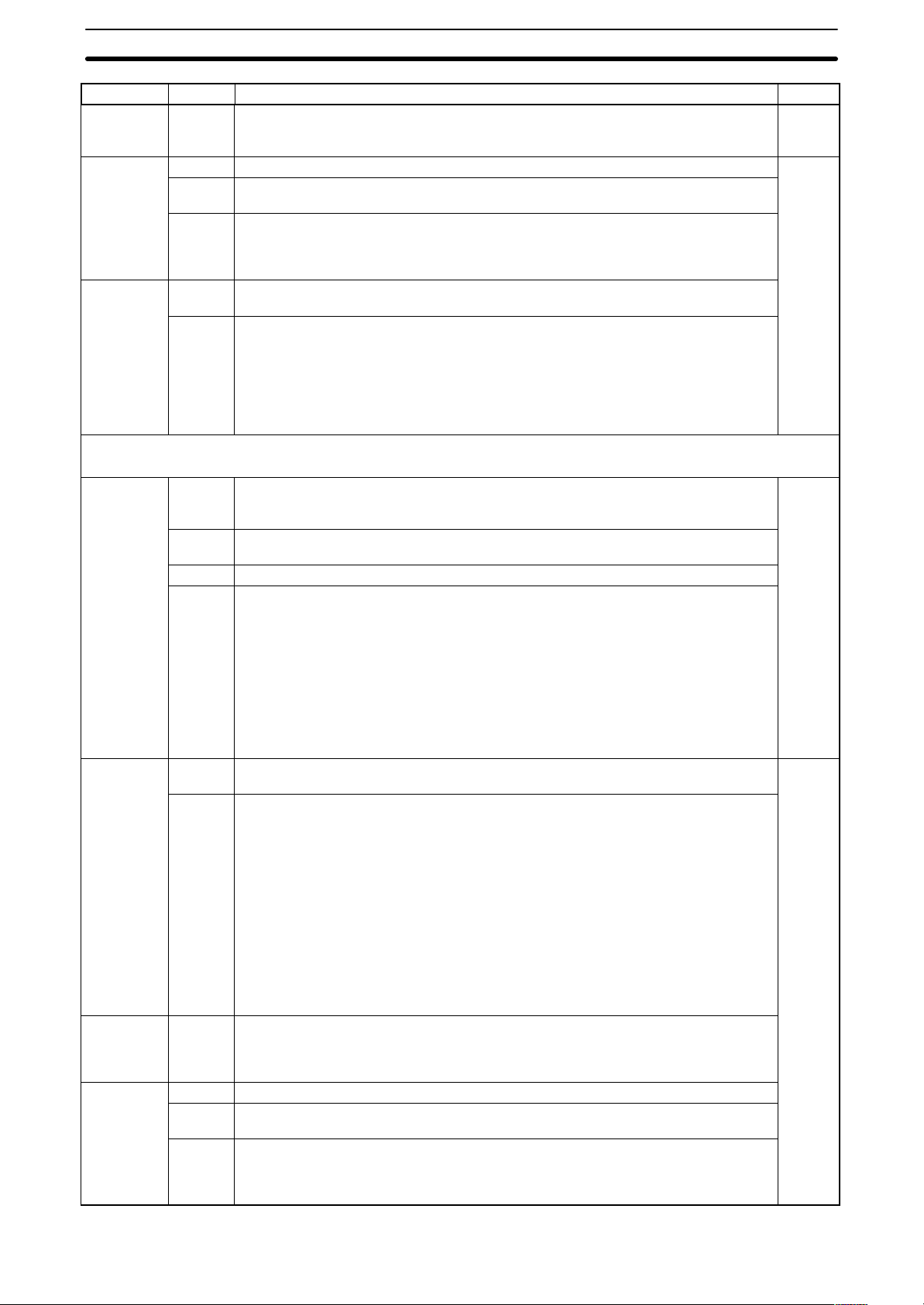

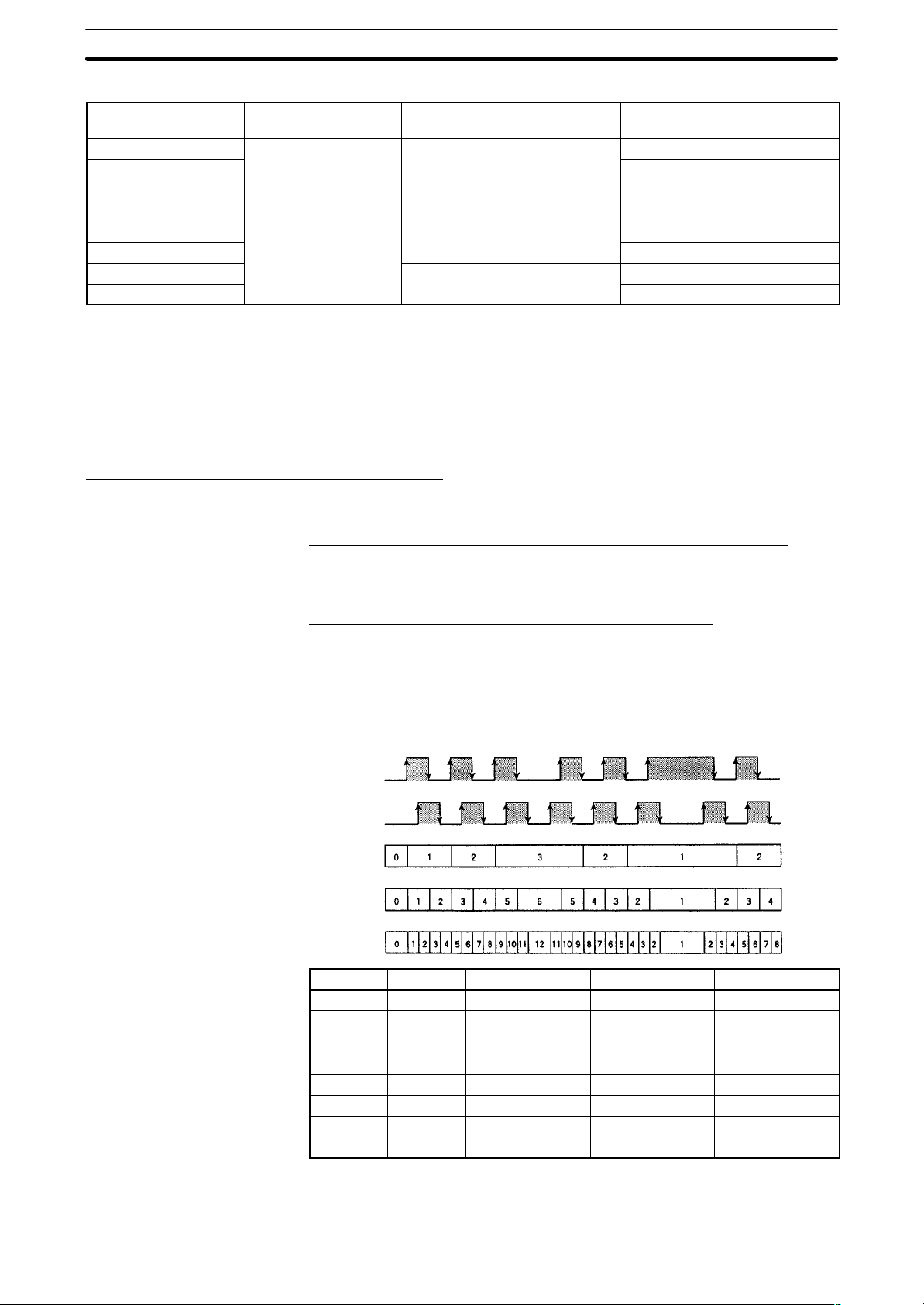

Esempi di contromisure

Circuito Corrente Caratteristica Elemento necessario

CA CC

Metodo CR

Alimentatore

Metodo con diodo

Alimentatore

Metodo con varistore

Alimentatore

Carico

lnduttivo

Carico

lnduttivo

Carico

lnduttivo

Sì Sì

No Sì

Sì Sì

Quando si commuta un carico induttivo, collegare un dispositivo di protezione

da transienti, dei diodi, ecc. in parallelo con il carico o contatto come mostrato

qui di seguito.

Se il carico è un relè o solenoide, si determina un intervallo di tempo tra il momento dell’apertura del circuito e quello

del ripristino del carico.

Se la tensione di alimentazione è 24 o

48 V, collegare il dispositivo di protezione da transienti in parallelo con il carico.

Se la tensione di alimentazione è 100 o

200 V, collegare il dispositivo di protezione da transienti tra i contatti.

Il diodo collegato in parallelo con il carico trasforma in corrente l’energia accumulata dalla bobina, corrente che poi

transita nella bobina per essere trasformata in calore dalla resistenza del carico induttivo.

L’intervallo di tempo, tra il momento in

cui il circuito viene aperto e quello in cui

il carico viene ripristinato, causato da

questo metodo è più lungo di quello

causato dal metodo CR.

Il metodo con varistore impedisce l’im-

posizione di alta tensione tra i contatti

sfruttando la tensione costante caratteristica del varistore. Intercorre un intervallo di tempo tra il momento in cui il circuito viene aperto e quello in cui il carico

viene ripristinato.

Se la tensione di alimentazione è 24 o

48 V, collegare il varistore in parallelo

con il carico. Se la tensione di alimentazione è 100 o 200 V, collegare il varistore tra i contatti.

La capacità del condensatore deve essere da 1 a 0,5 µF per una corrente di

contatto pari a 1 A e la resistenza deve

essere da 0, 5 a 1 Ω per una tensione di

contatto pari a 1 V. Tuttavia, questi valori possono variare in base al carico ed

alle caratteristiche del relè. Definire tali

valori sulla base di test e considerare

che la capacitanza sopprime la scintilla

quando i contatti vengono separati e la

resistenza limita il flusso di corrente nel

carico quando il circuito viene richiuso.

La rigidità dielettrica del condensatore

deve essere da 200 a 300 V. Se il circuito è un circuito CA, utilizzare un condensatore senza polarità.

La rigidità dielettrica inversa del diodo

deve essere almeno 10 volte maggiore

della tensione del circuito. La corrente

diretta del diodo deve essere uguale o

maggiore della corrente del carico.

La rigidita dielettrica del diodo deve essere da due a tre volte maggiore della

tensione di alimentazione, se ai circuiti

elettronici con basse t ensioni è applicato

un dispositivo d i p rotezione d a t ransienti.

---

Quando si c o m m uta un carico con una forte corrente di spunto, come in una la mpada a incandescenza, ridurre la corrente come di seguito illustrato.

Contromisura 1

OUT

R

COM

Generazione di una corrente di

riposo pari a circa un terzo del

valore nominale attraverso una

lampada a incandescenza

Contromisura 2

R

OUT

COM

Generazione di una resistenza limite

xix

xx

CAPITOLO 1

Setup del PLC ed altre funzioni

Questo capitolo descrive il Setup del PLC e le altre funzioni del CQM1H, incluso l’interrupt e le comunicazioni. Il Setup del

PLC può essere utilizzato per verificare i parametri operativi del CQM1H. Per modificare il Setup del PLC, fare riferimento al

Manuale per l’operatore del CQM1H relativo alle procedure della console di programmazione. Per informazioni sulle procedure relative a CX–Programmer, fare riferimento al Manuale per l’operatore CX-Programmer.

Se non si ha familiarità con i PLC OMRON o la programmazione ladder, è possibile consultare il paragrafo 1-4 Setup del PLC

per ottenere informazioni generali sui parametri disponibili per CQM1H e, in seguito, fare riferimento al Capitolo 3 – Aree di

memoria, il Capitolo 4 – Programmazione in diagramma a r elè e le relative istruzioni contenute nel Capitolo 5 – Istruzioni,

prima di completare la lettura di questo capitolo.

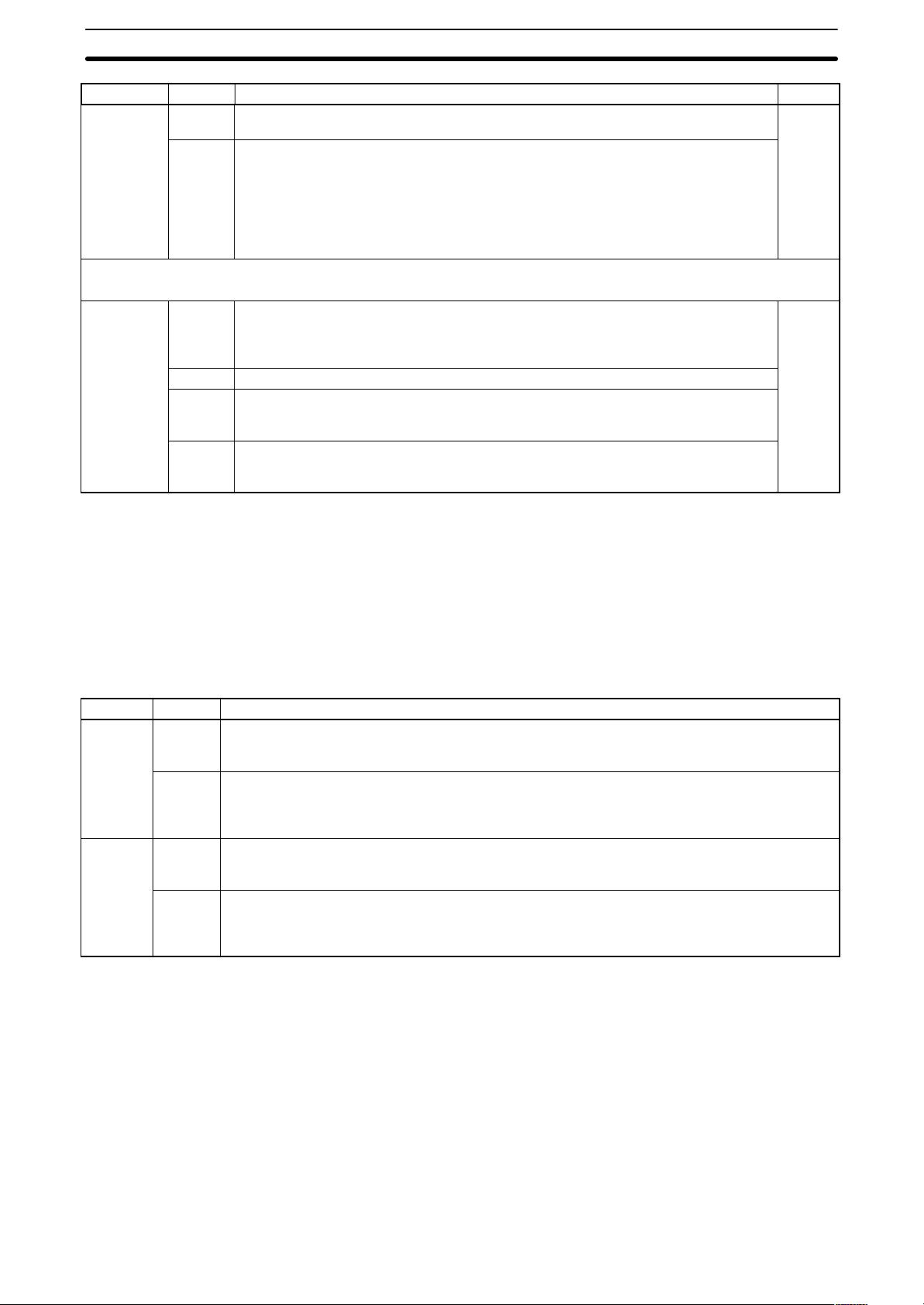

1-1 Setup del PLC 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-1-1 Come modificare il Setup del PLC 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-1-2 Impostazioni della scheda di comunicazione seriale 3. . . . . . . . . . . . . . . . . . . . . . .

1-1-3 Impostazioni del Setup del PLC 4. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-2 Impostazioni per le Inner Board 8. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-2-1 Impostazioni per una scheda di comunicazione seriale 8. . . . . . . . . . . . . . . . . . . . .

1-2-2 Impostazioni per una scheda contatori veloci 9. . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-2-3 Impostazioni per una scheda I/O impulsivi 10. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-2-4 Impostazioni per una scheda di interfaccia encoder assoluti 10. . . . . . . . . . . . . . . . .

1-2-5 Impostazioni per una scheda I/O analogici 11. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-3 Funzionamento di base e processi di I/O del PLC 11. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-3-1 Modo di avvio 11. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-3-2 Stato del bit di mantenimento 12. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-3-3 Tempo operativo per la porta RS-232C 12. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-3-4 Tempo operativo per la porta periferica 13. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-3-5 Tempo di ciclo minimo 13. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-3-6 Costanti del tempo di ingresso 13. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-3-7 Temporizzatori veloci 14. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-3-8 Digit utilizzati dagli ingressi DSW(87) e metodo di aggiornamento dell’uscita 15. .

1-3-9 Impostazioni della porta periferica 15. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-3-10 Impostazioni del log degli errori 16. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-4 Funzioni di interrupt 17. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-4-1 Tipi di interrupt 17. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-4-2 Interrupt in ingresso 19. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-4-3 Mascheramento di tutti gli interrupt 26. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-4-4 Interrupt a tempo 27. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-4-5 Interrupt per il contatore veloce 0 30. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-4-6 Condizioni di overflow/underflow per il contatore veloce 0 38. . . . . . . . . . . . . . . . .

1-5 Funzioni delle uscite a treno di impulsi 39. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-6 Funzioni di comunicazione 43. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-6-1 Impostazioni dei modi di comunicazione Host Link e Senza protocollo 44. . . . . . .

1-6-2 Procedure e impostazioni per la comunicazione Host Link 46. . . . . . . . . . . . . . . . .

1-6-3 Procedure e impostazioni per la comunicazione Senza protocollo 48. . . . . . . . . . . .

1-6-4 Data Link 1:1 50. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-6-5 Modo di comunicazione NT Link 1:1 52. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-6-6 Cablaggio delle porte 52. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-7 Calcoli con dati binari con segno 52. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-7-1 Definizione di dati binari con segno 53. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-7-2 Flag aritmetici 54. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-7-3 Inserimento di dati binari con segno mediante valori decimali 54. . . . . . . . . . . . . . .

1-7-4 Uso delle istruzioni estese per dati binari con segno 54. . . . . . . . . . . . . . . . . . . . . . .

1-7-5 Esempio di un programma utilizzando dati binari con segno 55. . . . . . . . . . . . . . . .

1

Capitolo 1 Setup del PLC ed altre funzioni

1-1 Setup del PLC

Il Setup del PLC comprende i diversi parametri operativi che controllano il funzionamento del CQM1H. Per sfruttare al meglio le funzionalità del CQM1H

quando si utilizzano gli interrupt e le funzioni di comunicazione, è possibile personalizzare il Setup del PLC in base alle condizioni operative.

Le impostazioni generali per il Setup del PLC rientrano nell’area da DM 6600 a

DM 6655 e le impostazioni per la scheda di comunicazione seriale rientrano

nell’area da D M 6550 a DM 6559. In effetti, sebbene le impostazioni relative alla

scheda di comunicazione seriale facciano parte dell’area DM a sola lettura e

non del Setup del PLC, vengono incluse in questo capitolo poiché sono simili

alle impostazioni per il Setup del PLC.

I valori predefiniti per il Setup del PLC consentono di avviare il funzionamento

standard del CQM1H senza doverne modificare le impostazioni. Tuttavia, si

consiglia di verificare tali valori predefiniti prima dell’uso.

Valori predefiniti I valori predefiniti per il Setup del PLC sono uguali a 0000 per tutti i canali.

E’ possibile reimpostare in qualsiasi momento i valori predefiniti per l’area da

DM 6600 a DM 6655 impostando SR 25210 su ON.

Attenzione Quando, mediante un dispositivo di programmazione, viene azzerata la memo-

!

ria dati (DM), anche i valori del Setup del PLC vengono azzerati.

1-1-1 Come modificare il Setup del PLC

E’ possibile accedere alle impostazioni del Setup del PLC in momenti differenti a

seconda dell’impostazione, come descritto di seguito.

• Da DM 6550 a DM 6559: verranno lette regolarmente durante il funzionamento del PLC.

• Da DM 6600 a DM 6614: verranno lette solo al momento dell’accensione del PLC.

• Da DM 6615 a DM 6644: verranno lette solo al momento dell’avvio del pro-

gramma.

• Da DM 6645 a DM 6655: verranno lette regolarmente durante il funzionamento del PLC.

Le modifiche nel Setup del PLC diventano valide solo nelle fasi appena menzionate. Quindi, sarà necessario riavviare il CQM1H per rendere valide le modifiche apportate nell’area da DM 6600 a DM 6614 e riavviare il programma per

rendere valide le modifiche apportate nell’area da DM 6615 a DM 6644.

Modifiche da un dispositivo

di programmazione

Protezione da scrittura

per il Setup del PLC

I valori del Setup del PLC possono essere letti ma non modificati da parte del

programma utente. E’ possibile modificarli solo utilizzando una console di programmazione oppure un altro dispositivo di programmazione.

L’area d a D M 6600 a DM 6644 può essere impostata o modificata solo lavoran-

do in modo PROGRAM. L’area da DM 6550 a DM 6559 e da DM 6645 a

DM 6655 può essere predisposta o modificata lavorando sia in modo PROGRAM che in modo MONITOR.

Dopo aver impostato i valori del Setup del PLC, è possibile impostare su ON il

pin 1 dello switch DIP sulla parte anteriore della CPU per evitare che il Setup del

PLC possa essere modificato da un dispositivo di programmazione. Quando il

pin 1 è attivo, il programma utente, l’area DM di sola lettura (da DM 6144 a

DM 6568) e il Setup del PLC (da DM 6600 a DM 6655) non possono essere modificati da un dispositivo di programmazione.

Errori nel Setup del PLC Se si accede ad un’impostazione del Setup del PLC non corretta, viene genera-

to un errore non grave (codice errore 9B), verrà attivato il corrispondente flag di

errore e verrà utilizzata l’impostazione predefinita.

2

DM 6555

(po )

(po )

(port 1)

Setup del PLC ed altre funzioni Capitolo 1

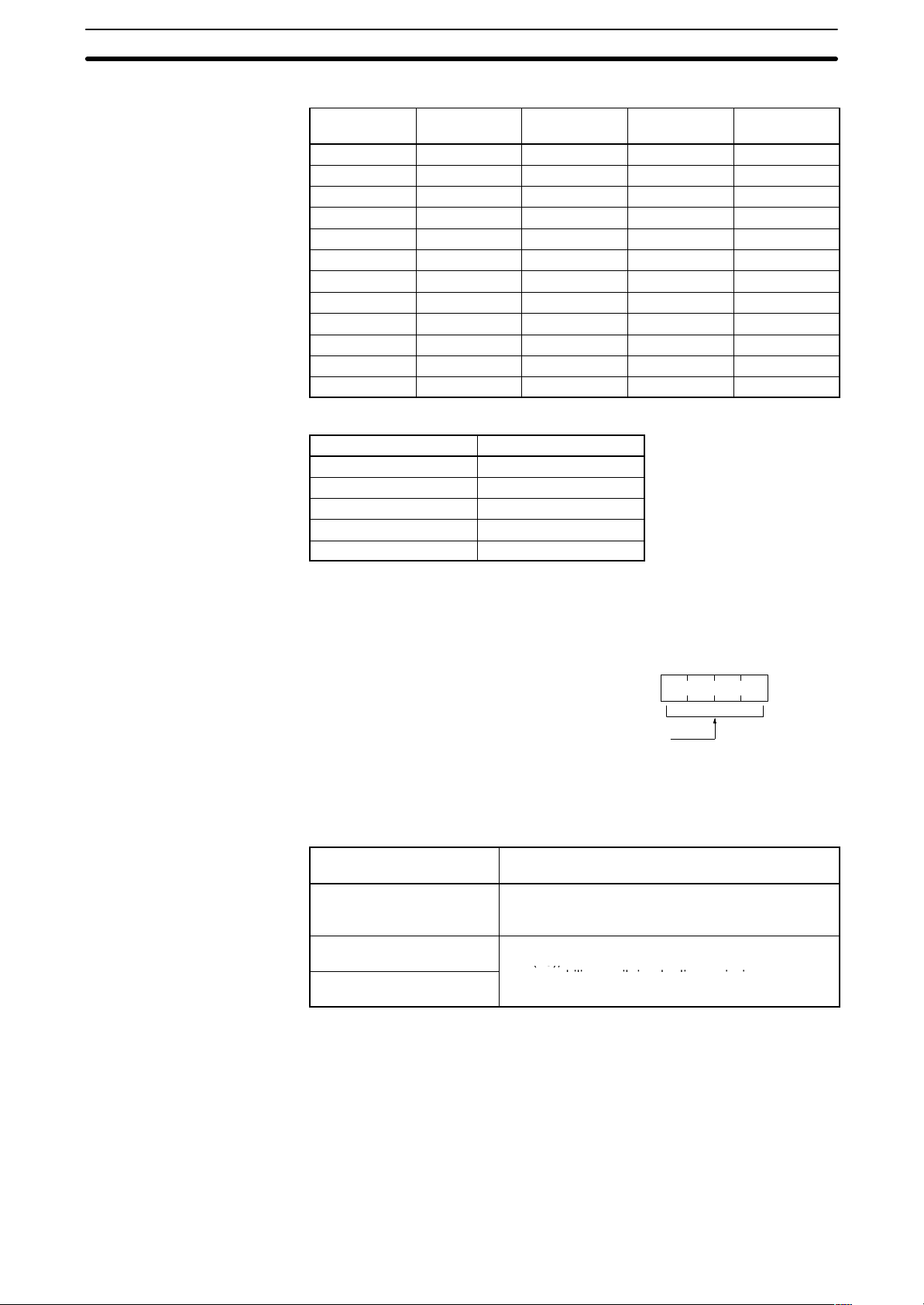

Flag Funzione

AR 2400 Diventa ON quando si verifica un errore nell’area da DM 6600 a DM 6614 (area letta al momen-

to dell’accensione del PLC).

AR 2401 Diventa ON quando si verifica un errore nell’area da DM 6615 a DM 6644 (area letta all’avvio

del programma).

AR 2402 Diventa ON quando si verifica un errore nell’area da DM 6645 a DM 6655 (area letta regolar-

mente durante il funzionamento).

AR 0400... AR 0407 Un codice di errore 10 viene scritto su questo byte quando si verifica un errore nell’area da

DM 6550 a DM 6559 (letta regolarmente durante il funzionamento).

1-1-2 Impostazioni della scheda di comunicazione seriale

Nella tabella seguente sono riportate le impostazioni della scheda di comunicazione seriale relative all’area DM. Per ulteriori informazioni, fare riferimento al

Manuale per l’operatore della scheda di comunicazione seriale.

Canali Bit Funzione

Impostazioni della scheda di comunicazione seriale

Le impostazioni di seguito riportate diventano operative dopo essere state trasferite nel PLC. Le impostazioni per la

porta 2 sono contenute nei canali da DM 6550 a DM 6554 e le impostazioni per la porta 1 sono contenute nei canali da

DM 6555 a DM 6559.

DM 6550

(porta 2)

DM 6555

(porta 1)

DM 6551

(porta 2)

DM 6556

(porta 1)

DM 6552

(porta 2)

DM 6557

(porta 1)

DM 6553

(porta 2)

DM 6558

(porta 1)

00...03 Impostazioni porta

0: Standard (1 bit di avvio, dati a 7 bit, parità pari, 2 bit di stop, 9,600 bps)

1: Impostazioni in DM 6551 (DM 6556 per la porta 1)

04... 07 Impostazioni controllo CTS

0: Disabilita; 1: Imposta

08...11 Canali di collegamento per il Data Link 1:1 (quando i bit 12... 15 sono impostati su 3)

0: da LR 00 a LR 63; 1: da LR 00 a LR 31; 2: da LR 00 a LR 15

Massimo numero di moduli terminale programmabile (quando i bit 12... 15 sono impostati su 5)

1... 7

12...15 Modo di comunicazione

0: Host Link; 1: Senza protocollo; 2: Data Link 1:1 (Slave); 3: Data Link (Master); 4: NT Link in

modo 1:1; 5: NT Link in modo 1:N; 6: Protocol Macro

00...07 Velocità

00: 1,2K; 01: 2,4K; 02: 4,8K; 03: 9,6K; 04: 19,2K

08...15 Formato del frame di trasmissione

Avvio Lunghezza Stop Parità

00: 1 bit 7 bit 1 bit Pari

01: 1 bit 7 bit 1 bit Dispari

02: 1 bit 7 bit 1 bit Nessuna

03: 1 bit 7 bit 2 bit Pari

04: 1 bit 7 bit 2 bit Dispari

05: 1 bit 7 bit 2 bit Nessuna

06: 1 bit 8 bit 1 bit Pari

07: 1 bit 8 bit 1 bit Dispari

08: 1 bit 8 bit 1 bit Nessuna

09: 1 bit 8 bit 2 bit Pari

10: 1 bit 8 bit 2 bit Dispari

11: 1 bit 8 bit 2 bit Nessuna

00... 15 Ritardo di trasmissione (Host Link o Senza protocollo)

0000... 9999 (BCD): Impostazione in unità di 10 ms, ad esempio, l’impostazione di 0001 equivale a 10 ms

00...07 Numero di nodo (Host Link)

00... 31 (BCD)

08...11 Abilitazione codice di inizio (Senza protocollo)

0: Disabilita; 1: Imposta

12...15 Abilitazione codice di fine (Senza protocollo)

0: Disabilita (numero di byte ricevuti)

1: Imposta (codice di fine specificato)

2: CR, LF

3

(po )

Capitolo 1 Setup del PLC ed altre funzioni

Canali FunzioneBit

DM 6554

(porta 2)

DM 6559

(porta 1)

00...07 Codice di inizio (Senza protocollo)

Da 00 a FF (esadecimale)

08...15 Quando i bit 12... 15 di DM 6553 o DM 6558 sono impostati su 0:

Numero di byte ricevuti

00: Impostazione predefinita (256 byte)

Da 01 a FF: 1... 255 byte

Quando i bit 12... 15 del canale DM 6553 o DM 6558 sono impostati su 1:

Codice di fine (Senza protocollo)

Da 00 a FF (esadecimale)

1-1-3 Impostazioni del Setup del PLC

Nella tabella seguente sono riportate le impostazioni del Setup del PLC relative

all’area DM. Per ulteriori informazioni, fare riferimento ai numeri di pagina indicati.

Canali Bit Funzione Pagina

Elaborazione di avvio (da DM 6600 a DM 6614)

Le impostazioni di seguito riportate diventano operative dopo essere state trasferite nel PLC e solo dopo il riavvio del PLC.

DM 6600

DM 6601

DM 6602...

DM 6603

DM 6604...

DM 6610

DM 6611...

DM 6612

DM 6613 00... 15 Impostazione del tempo operativo per la porta 2 della scheda di comunicazione

DM 6614 00... 15 Impostazione del tempo operativo per la porta 1 della scheda di comunicazione

Impostazione dell’uscita a treno di impulsi e del tempo di ciclo (DM 6615 a DM 6619)

Le impostazioni di seguito riportate diventano operative dopo essere state trasferite nel PLC la prossima volta che viene

avviata un’operazione.

DM 6615

DM 6616

DM 6617

00...07 Modo di avvio (valido quando i bit 08... 15 sono impostati su 02)

00: PROGRAM; 01: MONITOR 02: RUN

08...15 Designazione del modo di avvio

00: Dipende dal pin 7 dello switch DIP della CPU e dalle impostazioni dello switch

della console di programmazione

01: Continua nell’ultimo modo operativo utilizzato prima dello spegnimento

02: Impostazione dei bit 00... 07 in DM 6600

00...07 Non usati.

08...11 Stato bit di mantenimento di I/O (SR 25212)

0: Azzera; 1: Mantieni

12...15 Stato del bit di mantenimento con stato forzato (SR 25211)

0: Azzera; 1: Mantieni

00... 15 Impostazioni dello slot 1 per le Inner Board (per ulteriori informazioni, vedere 1-2

Impostazioni per le Inner Board)

00... 15 Non usato.

00... 15 Impostazioni dello slot 2 per le Inner Board (per ulteriori informazioni, vedere 1-2

Impostazioni per le Inner Board)

seriale

seriale

00...07 Canale utilizzato per l’uscita a treno di impulsi

00: IR 100; 01: IR101; 02: IR 102... 11: IR 111

Imposta il canale utilizzato per l’uscita a treno di impulsi da un’uscita di un Modulo di

uscita a transistor. Il treno di impulsi può essere emesso solo da un’uscita per volta.

08...15 Non usati. Impostato su 00.

00...07 Tempo operativo per la porta RS-232C (quando i bit 08... 15 sono impostati su 01)

00 - 99 (BCD): Percentuale del tempo ciclo dedicata alla porta RS–232C. Il tempo

operativo deve essere compreso tra 0,256 e 65,536 ms.

08...15 Abilitazione delle impostazioni relative al tempo operativo per la porta RS-232C

00: 5% del tempo di ciclo

01: Utilizza il tempo specificato nei bit 00... 07.

Quando si spegne il PLC, il tempo operativo resterà impostato su 10 ms.

00...07 Tempo operativo per la porta periferica (quando i bit 08.. 15 sono impostati su 01)

00 – 99 (BCD): Percentuale del tempo di ciclo usato per il tempo operativo della porta

periferica. Il tempo operativo deve essere compreso tra 0,256 e 65,536 ms.

08...15 Abilitazione delle impostazioni relative al tempo operativo per la porta periferica

00: 5% del tempo di ciclo

01: Utilizza il tempo specificato nei bit 00... 07.

Quando si spegne il PLC, il tempo operativo resterà impostato su 10 ms.

11

12

8

8

8

41

12

13

4

Setup del PLC ed altre funzioni Capitolo 1

Canali PaginaFunzioneBit

DM 6618

DM 6619 00... 15 Tempo di ciclo

Interrupt (DM 6620 - DM 6639)

Le impostazioni di seguito riportate diventano operative dopo essere state trasferite nel PLC la prossima volta che viene

avviata un’operazione.

DM 6620

DM 6621

DM 6622

DM 6623

DM 6624

DM 6625

DM 6626

DM 6627

DM 6628

DM 6629

DM 6630

DM 6631

DM 6632

DM 6633

00...07 Tempo monitoraggio del ciclo (operativo quando i bit 08... 15 sono impostati su 01,

02 o 03)

00... 99 (BCD) × Unità di impostazione (vedere i bit 08... 15)

08...15 Abilitazione monitoraggio del ciclo

00: 120 ms (impostazione nei bit 00... 07 disabilitata)

01: Unità di impostazione: 10 ms

02: Unità di impostazione: 100 ms

03: Unità di impostazione: 1 s

0000: Variabile (nessun tempo minimo)

0001... 9999 (BCD): Tempo di ciclo minimo in ms

00...03 Costante del tempo di ingresso da IR 00000 a IR 00007

0: 8 ms; 1: 1 ms; 2: 2 ms; 3: 4 ms; 4: 8 ms; 5: 16 ms; 6: 32 ms; 7: 64 ms; 8: 128 ms

04... 07 Costante del tempo di ingresso da IR 00008 a IR 00015 (impostazione corrispondente ai bit 00... 03)

08...11 Costante del tempo di ingresso per IR 001 (impostazione corrispondente ai bit 00... 03)

12...15 Non usato. Impostato su 0.

00...07 Costante di ingresso per IR 002

00: 8 ms; 01: 1 ms; 02: 2 ms; 03: 4 ms; 04: 8 ms; 05: 16 ms; 06: 32 ms; 07: 64 ms;

08: 128 ms

08...15 Costante di ingresso per IR 003 (stessa impostazione di IR 002)

00...07 Costante di ingresso per IR 004 (stessa impostazione di IR 002)

08...15 Costante di ingresso per IR 005 (stessa impostazione di IR 002)

00...07 Costante di ingresso per IR 006 (stessa impostazione di IR 002)

08...15 Costante di ingresso per IR 007 (stessa impostazione di IR 002)

00...07 Costante di ingresso per IR 008 (stessa impostazione di IR 002)

08...15 Costante di ingresso per IR 009 (stessa impostazione di IR 002)

00...07 Costante di ingresso per IR 010 (stessa impostazione di IR 002)

08...15 Costante di ingresso per IR 011 (stessa impostazione di IR 002)

00...07 Costante di ingresso per IR 012 (stessa impostazione di IR 002)

08...15 Costante di ingresso per IR 013 (stessa impostazione di IR 002)

00...07 Costante di ingresso per IR 014 (stessa impostazione di IR 002)

08...15 Costante di ingresso per IR 015 (stessa impostazione di IR 002)

00...03 Abilitazione interrupt per IR 00000

0: Ingresso normale; 1: Ingresso di interrupt nel modo Ingresso di interrupt o Contatore

04... 07 Abilitazione interrupt per IR 00001

0: Ingresso normale; 1: Ingresso di interrupt nel modo Ingresso di interrupt o Contatore

08...11 Abilitazione interrupt per IR 00002

0: Ingresso normale; 1: Ingresso di interrupt nel modo Ingresso di interrupt o Contatore

12...15 Abilitazione interrupt per IR 00003

0: Ingresso normale; 1: Ingresso di interrupt nel modo Ingresso di interrupt o Contatore.

00...07 Numero di Temporizzatori veloci TIMH(15) da aggiornare mediante interrupt

00 - 15 (BCD; ad esempio 3 indica i temporizzatori 00... 02)

08...15 Abilitazione aggiornamento mediante interrupt dei temporizzatori veloci

00: 16 temporizzatori (impostazione indicata nei bit 00... 07 è abilitata)

01: Utilizzare l’impostazione 00... 07

00...07 Primo canale aggiornamento ingresso per l’interrupt 0 di I/O: 00... 11 (BCD)

08...15 Numero di canali aggiornamento ingresso per l’interrupt 0 di I/O: 00... 12 (BCD)

00...07 Primo canale aggiornamento ingresso per l’interrupt 1 di I/O: 00... 11 (BCD)

08...15 Numero di canali aggiornamento ingresso per l’interrupt 1 di I/O: 00... 12 (BCD)

00...07 Primo canale aggiornamento ingresso per l’interrupt 2 di I/O: 00... 1 (BCD)

08...15 Numero di canali aggiornamento ingresso per l’interrupt 2 di I/O: 00... 12 (BCD)

00...07 Primo canale aggiornamento ingresso per l’interrupt 3 di I/O: 00... 11 (BCD)

08...15 Numero di canali aggiornamento ingresso per l’interrupt 3 di I/O: 00... 12 (BCD)

16

13

13

13

22

14

22

5

Capitolo 1 Setup del PLC ed altre funzioni

Canali PaginaFunzioneBit

DM 6634

DM 6635

DM 6636

DM 6637

DM 6638

DM 6639

Impostazione del contatore veloce (da DM 6640 a DM 6644)

Le impostazioni di seguito riportate diventano operative dopo essere state trasferite nel PLC la prossima volta che viene

avviata un’operazione.

DM 6640...

DM 6641

DM 6642

DM 6643...

DM 6644

Impostazioni della porta RS-232C

Le impostazioni di seguito riportate diventano operative dopo essere state trasferite nel PLC.

DM 6645 00...03 Impostazioni porta (modo Host Link o Senza protocollo)

DM 6646

00...07 Primo canale aggiornamento ingresso per il contatore veloce 1: 00... 11 (BCD)

08...15 Numero di canali aggiornamento ingresso per il contatore veloce 1: 00... 12 (BCD)

00...07 Primo canale aggiornamento ingresso per il contatore veloce 2: 00... 11 (BCD)

08...15 Numero di canali aggiornamento ingresso per il contatore veloce 2: 00... 12 (BCD)

00...07 Primo canale aggiornamento ingresso per il temporizzatore ad intervalli 0:

00... 15 (BCD)

08...15 Numero di canali aggiornamento ingresso per il temporizzatore ad intervalli 0:

00... 16 (BCD)

00...07 Primo canale aggiornamento ingresso per il temporizzatore ad intervalli 1:

00... 15 (BCD)

08...15 Numero di canali aggiornamento ingresso per il temporizzatore ad intervalli 1:

00... 16 (BCD)

00...07 Primo canale aggiornamento ingresso per il temporizzatore ad intervalli 2 per il

contatore veloce 0:

00... 15 (BCD)

08...15 Numero di canali aggiornamento ingresso per il temporizzatore ad intervalli 2 o

per il contatore veloce 0: 00... 16 (BCD)

00...07 Metodo utilizzato per l’aggiornamento dell’uscita.

Metodo utilizzato nell’aggiornamento dell’uscita: 00: Ciclico; 01: Diretto

08...15 Numero di digitutilizzato per l’istruzione DSW(87)

00: 4 digit; 01: 8 digit

00... 15 Impostazioni dello slot 1 per le Inner Board (per ulteriori informazioni, vedere 1-2

Impostazioni per le Inner Board)

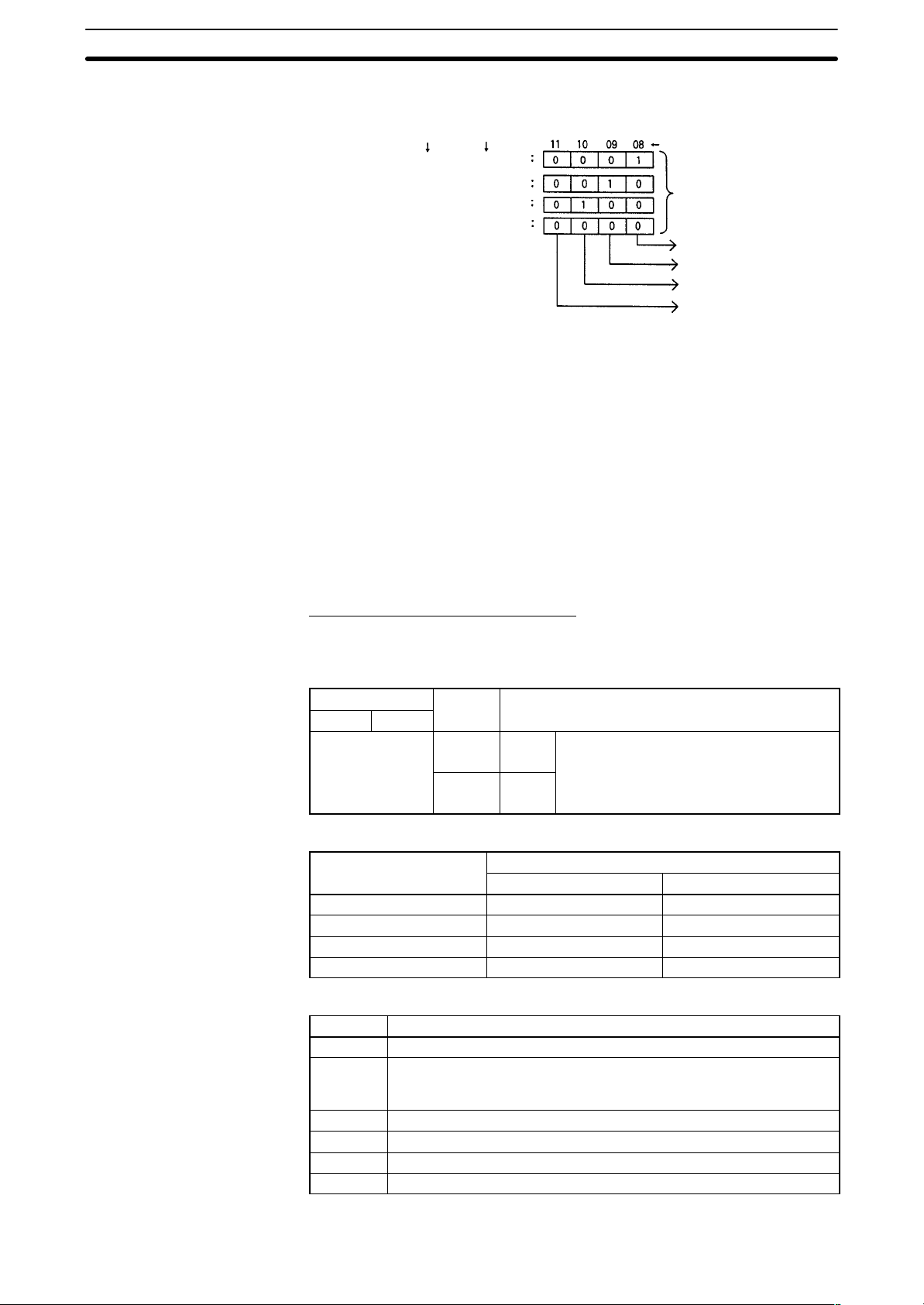

00...03 Modo Ingresso per il contatore veloce 0

0: Modo a fasi differenziali; 4: Modo incrementale

04... 07 Modo di ripristino per il contatore veloce 0

0: Fase Z e via software; 1: Solo via software

08...15 Abilitazione contatore veloce 0

00: Non utilizzare il contatore veloce 0; 01: Utilizzare il contatore veloce 0

00... 15 Impostazioni dello slot 2 per le Inner Board (per ulteriori informazioni, vedere 1-2

Impostazioni per le Inner Board)

0: Standard (1 bit di avvio, dati a 7 bit, parità pari, 2 bit di stop, 9,600 bps)

1: Impostazioni nel canale DM 6646

04... 07 Impostazioni controllo CTS (modo Host Link o Senza protocollo)

0: Disabilita; 1: Imposta

08...11 Canali di collegamento per il Data Link 1:1 (Modo Data Link Master 1:1)

0: Da LR 00 a LR 63; 1: Da LR 00 a LR 31; 2: Da LR 00 a LR 15

12...15 Modo di comunicazione

0: Host Link; 1: Senza protocollo; 2: 1:1 Data Link Slave; 3: 1:1 Data Link Master;

4: NT Link in modo 1:1

00...07 Velocità

00: 1,2 kbps, 01: 2,4 kbps, 02: 4,8 kbps, 03: 9,6 kbps, 04: 19,2 kbps

08...15 Formato del frame di trasmissione

Avvio Lunghezza Stop Parità

00: 1 bit 7 bit 1 bit Pari

01: 1 bit 7 bit 1 bit Dispari

02: 1 bit 7 bit 1 bit Nessuna

03: 1 bit 7 bit 2 bit Pari

04: 1 bit 7 bit 2 bit Dispari

05: 1 bit 7 bit 2 bit Nessuna

06: 1 bit 8 bit 1 bit Pari

07: 1 bit 8 bit 1 bit Dispari

08: 1 bit 8 bit 1 bit Nessuna

09: 1 bit 8 bit 2 bit Pari

10: 1 bit 8 bit 2 bit Dispari

11: 1 bit 8 bit 2 bit Nessuna

22

22

27, 34

15,471

15,423

8

34

8

43

43

6

Setup del PLC ed altre funzioni Capitolo 1

Canali PaginaFunzioneBit

DM 6647 00... 15 Ritardo di trasmissione (Host Link o Senza protocollo)

0000... 9999 (BCD): Impostazione in unità di 10 ms, ad esempio, l’impostazione di

0001 equivale a 10 ms

DM 6648

DM 6649

Impostazioni della porta periferica

Le impostazioni di seguito riportate diventano operative dopo essere state trasferite nel PLC.

DM 6650

DM 6651

DM 6652 00... 15 Ritardo di trasmissione (solo modo di comunicazione Senza protocollo o Host Link

DM 6653

00...07 Numero di nodo (Host Link): 00... 31 (BCD)

08...11 Abilitazione codice di inizio (Senza protocollo)

0: Disabilita; 1: Imposta

12...15 Abilitazione codice di fine (Senza protocollo)

0: Disabilita (numero di byte ricevuti)

1: Imposta (codice di fine specificato)

2: CR, LF

00...07 Codice di inizio (Senza protocollo)

Da 00 a FF (esadecimale)

08...15 Quando i bit 12... 15 del canale DM 6648 vengono impostati su 0:

Numero di byte ricevuti

00: Impostazione predefinita (256 byte)

Da 01 a FF: 1... 255 byte

Quando i bit 12... 15 del canale DM 6648 vengono impostati su 1:

Codice di fine (Senza protocollo)

Da 00 a FF (esadecimale)

00...03 Impostazioni porta (modo Host Link o Senza protocollo)

0: Standard (1 bit di avvio, dati a 7 bit, parità pari, 2 bit di stop, 9,600 bps)

1: Impostazioni nel canale DM 6651

04... 07 Impostazioni controllo CTS (modo Host Link o Senza protocollo)

0: Disabilita; 1: Imposta

08...11 Non usati.

12...15 Modo di comunicazione (quando i bit 00... 03 sono impostati su 1)

0: Host Link; 1: Senza protocollo

Quando si collega una console di programmazione alla porta periferica, il pin 7 dello

switch DIP sulla parte anteriore della CPU deve essere OFF (in questo caso, il pin 5 e

le impostazioni del Setup del PLC sono disabilitate).

Quando si collega un PLC alla porta periferica per utilizzarlo come dispositivo di programmazione, disattivare il pin 7 e impostare il modo di comunicazione su “Host Link.”

Dopo aver specificato tali impostazioni e aver configurato il computer per il funzionamento bus periferiche, per la porta periferica della CPU viene impostato automaticamente il modo di comunicazione Bus periferiche.

00...07 Velocità (modo Host Link, Bus periferiche o Senza protocollo)

00: 1,2 kbps, 01: 2,4 kbps, 02: 4,8 kbps, 03: 9,6 kbps, 04: 19,2 kbps

08...15 Formato del frame (modo Host Link o Senza protocollo)

Avvio Lunghezza Stop Parità

00: 1 bit 7 bit 1 bit Pari

01: 1 bit 7 bit 1 bit Dispari

02: 1 bit 7 bit 1 bit Nessuna

03: 1 bit 7 bit 2 bit Pari

04: 1 bit 7 bit 2 bit Dispari

05: 1 bit 7 bit 2 bit Nessuna

06: 1 bit 8 bit 1 bit Pari

07: 1 bit 8 bit 1 bit Dispari

08: 1 bit 8 bit 1 bit Nessuna

09: 1 bit 8 bit 2 bit Pari

10: 1 bit 8 bit 2 bit Dispari

11: 1 bit 8 bit 2 bit Nessuna

Slave)

0000... 9999 (BCD): Impostazione in unità di 10 ms, ad esempio, l’impostazione di

0001 equivale a 10 ms.

00...07 Numero di nodo (Host Link): 00... 31 (BCD)

08...11 Abilitazione codice di inizio (Senza protocollo)

0: Disabilita; 1: Imposta

12...15 Abilitazione codice di fine (Senza protocollo)

0: Disabilita (numero di byte ricevuti)

1: Imposta (codice di fine specificato)

2: CR, LF

43

43

15,43

43

7

Capitolo 1 Setup del PLC ed altre funzioni

Canali PaginaFunzioneBit

DM 6654

Impostazioni del log degli errori (DM 6655)

Le impostazioni di seguito riportate diventano operative dopo essere state trasferite nel PLC.

DM 6655

00...07 Codice di inizio (Senza protocollo)

Da 00 a FF (esadecimale)

08...15 Quando i bit 12... 15 del canale DM6653 vengono impostati su 0:

Numero di byte ricevuti

00: Impostazione predefinita (256 byte)

Da 01 a FF: 1... 255 byte

Quando i bit 12... 15 del canale DM6653 vengono impostati su 1:

Codice di fine (Senza protocollo)

Da 00 a FF (esadecimale)

00...03 Stile

0: Scorrimento dopo che sono stati registrati 10 eventi

1: Memorizza solo i primi 10 eventi (nessuno scorrimento)

2 - F: Nessuna memorizzazione di record

04... 07 Non usati. Impostati su 0.

08...11 Abilitazione monitoraggio del tempo di ciclo

0: Rileva cicli lunghi come errori non gravi

1: Non rilevare i cicli lunghi

12...15 Abilitazione errore batteria scarica

0: Rileva la batteria scarica come errore non grave

1: Non rileva la batteria scarica

43

16

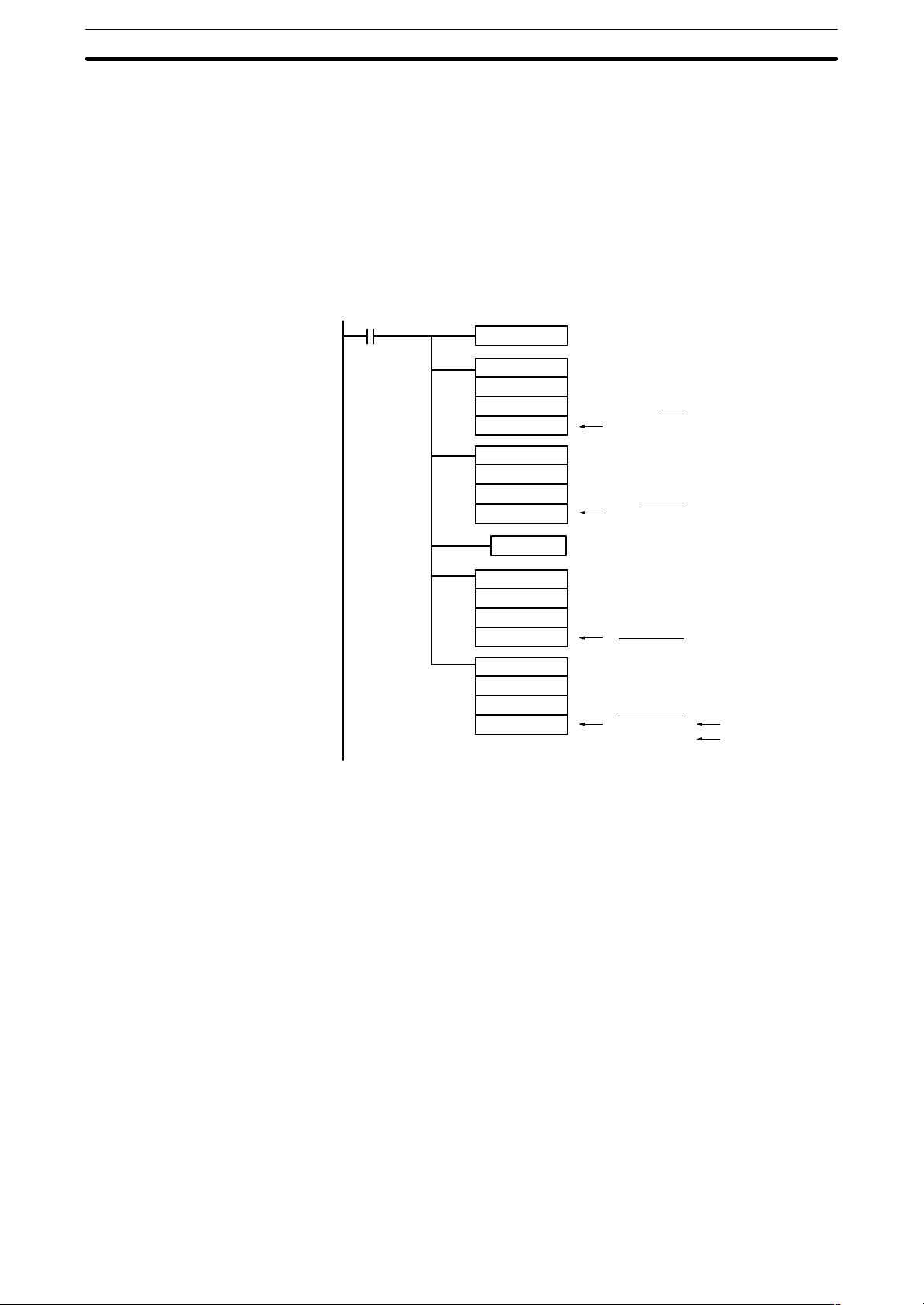

1-2 Impostazioni per le Inner Board

Questo capitolo illustra le impostazioni del Setup del PLC relative alle Inner

Board installate sugli appositi slot 1 e 2.

1-2-1 Impostazioni per una scheda di comunicazione seriale

Utilizzare le impostazioni nelle aree DM 6613 e DM 6614 per impostare il tempo

operativo di una scheda d i c omunicazione s eriale i nstallata s ullo s lot 1 p er l e I nner

Board (non è p ossibile i nstallare u na s cheda d i c omunicazione s eriale s ullo s lot 2 ).

Canale Bit Funzione

DM 6613

DM 6614

00...07 Tempo operativo per la porta 2 della scheda di comunicazione seriale (abilitato dai bit 08 a 15)

00... 99 (BCD): Imposta la percentuale del tempo di ciclo utilizzato per il funzionamento della porta

2. Il tempo operativo deve essere compreso tra 0,256 ms e 65,536 ms.

08...15 Impostazione del tempo operativo per la porta 2 della scheda di comunicazione seriale

00: Fissato al 5% del tempo di ciclo.

01: Utilizza il tempo specificato nei bit 00... 07.

Quando si spegne il PLC, il tempo operativo resterà impostato su 10 ms.

00...07 Tempo operativo per la porta 1 della scheda di comunicazione seriale (abilitato dai bit 08... 15)

00... 99 (BCD): Imposta la percentuale del tempo di ciclo utilizzato per il funzionamento della porta

1. Il tempo operativo deve essere compreso tra 0,256 ms e 65,536 ms.

08...15 Impostazione del tempo operativo per la porta 1 della scheda di comunicazione seriale

00: Fissato al 5% del tempo di ciclo.

01: Utilizza il tempo specificato nei bit 00... 07.

Quando si spegne il PLC, il tempo operativo resterà impostato su 10 ms.

8

Setup del PLC ed altre funzioni Capitolo 1

(s o )

DM 6611

DM 6643

DM 6644

gg

gg

gg

gg

1-2-2 Impostazioni per una scheda contatori veloci