Page 1

Serie SYSMAC CQM1H

CQM1H-CPUjj Controllori programmabili

CQM1H-jjjjj Schede Inner Board

Manuale dell’operatore

Giugno 2000

Page 2

Page 3

Avviso:

I prodotti OMRON sono fabbricati per essere utilizzati da operatori qualificati sulla base di procedure

appropriate ed esclusivamente per le finalità descritte nel presente manuale.

Nel presente manuale vengono utilizzati i seguenti simboli convenzionali per indicare e classificare le

precauzioni. Rispettare sempre le precauzioni suggerite. Il mancato rispetto di tali precauzioni può

essere causa di lesioni a persone o danni a cose.

PERICOLO Indica

!

AVVERTENZA Indica

!

Attenzione Indica

!

Riferimenti

Tutti

dulo” è scritta in maiuscolo quando fa riferimento ad un prodotto OMRON, indipendendemente dal

fatto che faccia o meno parte del nome proprio del prodotto.

L

’abbreviazione “Ch”, che compare su alcuni display e prodotti OMRON, spesso significa “word”, ab

breviata come “Wd” in questa documentazione.

L

’abbreviazione “PC” significa Programmable Controller (Controllore programmabile) ed è utilizzata

esclusivamente con questo significato.

Ausili

visivi

Nella

zione dei diversi tipi di informazioni.

ai prodotti OMRON

i nomi di prodotti OMRON sono scritti in maiuscolo nel presente manuale. Anche la parola “Mo

colonna sinistra del manuale vengono riportate le seguenti intestazioni per facilitare l’individua

una situazione

lesioni

gravi.

una situazione di potenziale pericolo che, se non evitata, può essere causa di morte o

lesioni

gravi.

una situazione di potenziale pericolo che, se non evitata, può essere causa di lesioni

non

gravi a persone o danni a cose.

di pericolo imminente che, se non evitata, può essere causa di morte o

-

-

-

OMRON, 1999

Tutti i diritti riservati. Nessuna parte di questa pubblicazione può essere riprodotta, memorizzata in un sistema, trasmessa

in qualsivoglia formato o mezzo, meccanico, elettronico, fotocopia, registrazione od altro senza previo consenso scritto di

OMRON.

Non viene assunta alcuna responsabilità palese in relazione all’uso delle informazioni contenute nel presente manuale.

Inoltre, poiché OMRON è alla costante ricerca della migliore qualità per i propri prodotti, le informazioni contenute nel

presente manuale sono soggette a modifica senza preavviso. Il presente manuale è stato redatto con la massima attenzione

e tuttavia OMRON non assume alcuna responsabilità in relazione ad eventuali errori od omissioni, né assume alcuna responsabilità in relazione a qualsivoglia danno derivante dalle informazioni in esso contenute.

Nota Indica

1, 2, 3...

informazioni di particolare rilevanza per

del prodotto.

zo

1. Indica

un qualche tipo di elenco, ad esempio, di procedure, checklist, ecc.

un ef

ficiente e vantaggioso utiliz

-

iii

Page 4

iv

Page 5

INDICE

PRECAUZIONI xiii. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1 A chi si rivolge questo manuale xiv.

2 Precauzioni generali xiv

3 Precauzioni per la sicurezza xiv

4 Precauzioni per l’ambiente operativo xvi

5 Precauzioni per le applicazioni xvi

6 Conformità alle direttive EC xix

6-1 Direttive applicabili xix

6-2 Concetti xix

6-3 Conformità alle direttive EC xix

6-4 Metodi di riduzione dei disturbi nelle uscite a relè xix

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . .

CAPITOLO 1

Introduzione 1. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-1 Caratteristiche 2.

1-2 Configurazione del sistema 6

1-2-1 Configurazione base 6

1-2-2 Collegamenti ai Dispositivi di programmazione 7

1-2-3 CPU 8

1-2-4 Inner Board 8

1-2-5 Moduli di comunicazione 9

1-2-6 Cassette di memoria 9

1-2-7 Alimentatori 9

1-2-8 Moduli I/O 10

1-2-9 Moduli I/O speciali 11

1-2-10 Accessori 12

1-2-11 Numero massimo di Moduli I/O e punti I/O 13

1-3 Espansione della configurazione del sistema 14

1-3-1 Sistema di comunicazioni seriali 14

1-3-2 Reti di comunicazione 20

1-4 Funzioni elencate per scopo 21

1-4-1 Contatori veloci 28

1-4-2 Uscite impulsive 29

1-5 Tabella comparativa CQM1-CQM1H 30

1-6 Procedura operativa 35

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

CAPITOLO 2

Specifiche 37. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2-1 Specifiche dei Moduli 38.

2-1-1 Alimentatori 38

2-1-2 Specifiche delle CPU 39

2-2 Specifiche dei Moduli di ingresso 45

2-2-1 Ingressi 24 Vc.c. incorporati nelle CPU 45

2-2-2 Moduli di ingresso c.c. 48

2-2-3 Moduli di ingresso c.a. 53

2-3 Specifiche dei Moduli di uscita 54

2-3-1 Modulo di uscita a contatto 54

2-3-2 Moduli di uscita a transistor 57

2-3-3 Moduli di uscita Triac 66

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

v

Page 6

CAPITOLO 3

Moduli 69. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-1 CPU 70.

3-2 Alimentatore 79

3-3 Moduli I/O 82

3-4 Inner Board 83

3-5 Dispositivi di programmazione 84

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3-1-1 Indicatori 71

3-1-2 Coperchio vano batteria 72

3-1-3 Batteria 72

3-1-4

3-1-5 Cassette di memoria 73

3-1-6 Porte per le comunicazioni seriali 76

3-1-7 Porta periferiche 76

3-1-8 Porta RS-232C incorporata 77

3-1-9 Slot 1 e 2 per Inner Board 78

3-1-10 Ingressi incorporati 79

3-2-1 Componenti dell’Alimentatore 79

3-2-2 Scelta di un Alimentatore 80

3-2-3

3-5-1 Console di programmazione 84

3-5-2 Software di programmazione 86

DIP Switch73. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Peso dei Moduli81. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

CAPITOLO 4

Installazione 91. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4-1 Circuiti di sicurezza 92.

4-2 Precauzioni per l’installazione 94

4-3 Dimensioni per il montaggio 96

4-4 Collegamento dei componenti del PLC 99

4-5 Installazione delle Inner Board 100

4-6 Installazione su Guida DIN 101

4-7 Cablaggio e collegamenti 103

4-7-1 Cablaggio dell’Alimentatore 103

4-7-2 Cablaggio dei Moduli I/O 107

4-7-3 Preparazione dei cavi per i Moduli di uscita e di ingresso a 32 punti 109

4-8 Precauzioni per il cablaggio dei Moduli I/O 111

4-9 Collegamento dei Dispositivi di programmazione 113

4-10 Collegamento dei Terminali programmabili 115

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

CAPITOLO 5

Informazioni generali sul funzionamento 117. . . . . . . . . .

5-1 Struttura interna della CPU 118.

5-1-1 Aree di memoria 118

5-1-2

5-1-3 Cassetta di memoria 119

5-2 Modalità operative 120

5-2-1 Descrizione delle modalità operative 120

5-2-2 Inizializzazione della memoria I/O 120

5-2-3 Modalità di avvio 121

5-2-4 Funzionamento senza batteria 121

DIP Switch

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

119

CAPITOLO 6

Impostazioni da DIP switch 123. . . . . . . . . . . . . . . . . . . . .

6-1 Impostazioni del DIP Switch 124.

6-2 Impostazioni della modalità di avvio e della porta comunicazioni 125

vi

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . .

Page 7

CAPITOLO 7

Uso della Console di programmazione 127. . . . . . . . . . . .

7-1 Programmazione 128.

7-2 Collegamento della Console di programmazione 128

7-2-1 Console di programmazione compatibili 130

7-2-2 Modifica della modalità del CQM1H con lo Switch della modalità 134

7-2-3 Modalità operativa all’avvio 135

7-2-4 Attività preliminari all’utilizzo 135

7-2-5 Inserimento della password 136

7-3 Operazioni della Console di programmazione 136

7-3-1 Descrizione generale 136

7-3-2 Azzeramento della memoria 138

7-3-3 Lettura e azzeramento dei messaggi di errore 139

7-3-4 Segnalatore acustico 140

7-3-5 Lettura ed assegnazione dei codici di funzione

delle istruzioni di espansione 141

7-3-6 Impostazione e lettura di un indirizzo della memoria

del programma e monitoraggio dello stato dei bit 142

7-3-7 Inserimento e modifica dei programmi 142

7-3-8 Ricerca delle istruzioni 146

7-3-9 Ricerca dei bit operandi 146

7-3-10 Inserimento e cancellazione delle istruzioni 147

7-3-11 Controllo del programma 148

7-3-12 Monitoraggio di bit, digit e word 149

7-3-13 Monitoraggio binario 151

7-3-14 Monitoraggio di tre word 151

7-3-15 Monitoraggio decimale con segno 152

7-3-16 Monitoraggio decimale senza segno 153

7-3-17 Monitoraggio della differenziazione 153

7-3-18 Modifica dell’SV del timer/contatore 154

7-3-19 Modifica dei dati BCD/esadecimali 155

7-3-20 Modifica dei dati binari 156

7-3-21 Modifica dei dati decimali con segno 157

7-3-22 Modifica dei dati decimali senza segno 157

7-3-23 Modifica dei dati di tre word 158

7-3-24 Set/reset forzato 159

7-3-25 Azzeramento del set/reset forzato 160

7-3-26 Modifica della visualizzazione esadecimale-ASCII 160

7-3-27 Visualizzazione ed impostazione dell’orologio 161

7-3-28 Visualizzazione del tempo di ciclo 161

7-4 Esempio di programmazione 162

7-4-1 Operazioni preliminari 162

7-4-2 Messaggi di errore della Console di programmazione 163

7-4-3 Esempio di programma 163

7-4-4 Procedure di programmazione 164

7-4-5 Controllo del programma 167

7-4-6 Esecuzione dei test in modalità MONITOR 169

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . .

vii

Page 8

CAPITOLO 8

Schede Inner Board 171. . . . . . . . . . . . . . . . . . . . . . . . . . . .

8-1 Scheda contatori veloci 173.

8-1-1 Modello 173

8-1-2 Funzioni 173

8-1-3 Esempio di configurazione del sistema 173

8-1-4 Slot utilizzabili per le schede Inner Board 174

8-1-5 Nomi e funzioni 174

8-1-6 Disposizione dei pin nei connettori CN1 e CN2 175

8-1-7 Esempi di cablaggio 176

8-1-8 Specifiche tecniche 180

8-1-9 Circuiti interni 183

8-2 Scheda I/O impulsivi 184

8-2-1 Modello 184

8-2-2 Funzione 184

8-2-3 Configurazione del sistema 185

8-2-4 Slot utilizzabile per la scheda Inner Board 186

8-2-5 Nomi e funzioni 186

8-2-6 Disposizione dei pin nei connettori CN1 e CN2 187

8-2-7 Esempi di cablaggio 187

8-2-8 Specifiche tecniche 192

8-3 Scheda di interfaccia encoder assoluti 194

8-3-1 Modello 194

8-3-2 Funzioni 194

8-3-3 Configurazione del sistema 195

8-3-4 Slot utilizzabili per la scheda Inner Board 195

8-3-5 Nomi e funzioni 195

8-3-6 Disposizione dei pin nei connettori CN1 e CN2 196

8-3-7 Esempi di cablaggio 197

8-3-8 Specifiche tecniche 198

8-3-9 Configurazione dei circuiti interni 199

8-4 Scheda impostazioni analogiche 199

8-4-1 Modello 199

8-4-2 Funzione 199

8-4-3 Slot utilizzabili per la scheda Inner Board 200

8-4-4 Nomi e funzioni 200

8-4-5 Specifiche tecniche 201

8-5 Scheda I/O analogici 201

8-5-1 Modello 201

8-5-2 Funzione 201

8-5-3 Configurazione del sistema 202

8-5-4 Slot utilizzabile per la scheda Inner Board 202

8-5-5 Nomi e funzioni 202

8-5-6 Disposizione dei pin nei connettori CN1 e CN2 203

8-5-7 Esempi di cablaggio 204

8-5-8 Specifiche tecniche 205

8-5-9 Configurazione dei circuiti interni 207

8-6 Scheda di comunicazione seriale 207

8-6-1 Numero di modello 207

8-6-2 Schede di comunicazione seriale 207

8-6-3 Caratteristiche 208

8-6-4 Configurazione del sistema 209

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

viii

Page 9

CAPITOLO 9

Manutenzione della batteria 211. . . . . . . . . . . . . . . . . . . . .

9-1 Sostituzione della batteria 212.

9-2 Durata della batteria 212

9-3 Procedura di sostituzione 213

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Appendice

A

Preparazione dei cavi per le schede interne 215. . . . . . . .

Glossario 217. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Indice analitico 235. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

ix

Page 10

A chi si rivolge il presente manuale:

Il CQM1H è un Controllore programmabile (PLC) compatto ad alta velocità progettato per operazioni

avanzate

che descrivono la configurazione ed il funzionamento del CQM1H:

li

presente

I/O

Il

presente manuale descrive la

inoltre

utilizzare

Il Manuale del programmatore

PLC

Leggere

prima

di controllo in sistemi che richiedono da 16 a

manuale) e

Speciali serie CQM1 Manuale dell’operatore

una spiegazione generale delle procedure operative per le Console di programmazione). Prima di

il PLC CQM1H, leggere il presente manuale.

CQM1H.

con attenzione il presente manuale ed accertarsi di averne perfettamente compreso il contenuto

di installare ed utilizzare il PLC CQM1H.

CQM1H Manuale del programmatore

configurazione del sistema e l’installazione del PLC CQM1H, fornendo

fornisce una descrizione dettagliata delle funzioni di programmazione del

256 punti I/O per PLC. Sono disponibili due manua

. E’ inoltre disponibile la pubblicazione Moduli

.

CQM1H Manuale dell’operatore

-

(il

Il Capitolo 1

sistema e le operazioni da eseguire prima di poterlo utilizzare. Questa sezione fornisce inoltre un elenco

di

funzioni CQM1H raggruppate per scopo ed un confronto tra i PLC CQM1H e CQM1.

Il Capitolo 2

funzionali delle aree di memoria.

che

Il Capitolo 3 fornisce dettagli sulle funzioni e la nomenclatura dei Moduli che costituiscono il PLC

CQM1H,

Il Capitolo 4

I/O

ed il collegamento

e le misure per il montaggio.

zione

Un’installazione non corretta può provocare malfunzionamenti del PLC.

retto.

Il Capitolo 5

struttura interna della CPU e sulle varie modalità operative.

Il Capitolo 6 descrive l’impostazione del DIP switch sulla parte anteriore della CPU. La maggior parte

operazioni del PLC sono controllate da parametri impostati nel Setup del PLC. Fare riferimento a

delle

CQM1H

Il Capitolo 7

riferimento

trebbero

Il Capitolo 8

ne seriale, Scheda contatori veloci, Scheda I/O impulsivi, Scheda di interfaccia encoder assoluto, Sche

impostazioni analogiche, Scheda I/O analogici. Fare riferimento a

da

per informazioni sull’applicazione software.

re

Il Capitolo 9

cedura

L

’Appendice descrive la preparazione dei cavi per le schede Inner Board.

descrive le funzioni e caratteristiche speciali del PLC

fornisce le specifiche tecniche

informazioni sui Dispositivi di programmazione e le specifiche di comunicazione.

descrive come installare il PLC CQM1H, incluso il montaggio dei Moduli, il cablaggio degli

dei Dispositivi di programmazione. V

Seguire attentamente le istruzioni per garantire un funzionamento cor

fornisce una panoramica generale sul funzionamento del PLC CQM1H, con dettagli sulla

Manuale del programmatore

fornisce informazioni sul collegamento e l’utilizzo della Console di programmazione. Fare

a 7-4-2 Messaggi di errore della Console di programmazione per i dettagli sugli errori che po

verificarsi durante l’utilizzo della Console di Programmazione.

fornisce informazioni hardware sulle seguenti schede Inner Board: Scheda di comunicazio

descrive la manutenzione della batteria che mantiene la memoria della CPU, inclusa la pro

di sostituzione di tale batteria.

dei Moduli che insieme formano il PLC CQM1H e le specifi

engono anche fornite le precauzioni di installa

per informazioni sul Setup del PLC.

CQM1H, nonché le configurazioni del

CQM1H Manuale del programmato

-

-

-

-

-

-

-

-

!

AVVERTENZA La

mancata lettura e comprensione delle informazioni contenute nel presente

manuale

malfunzionamenti

di averne compreso il contenuto prima di tentare qualunque procedura od

operazione

potrebbe

descritta.

essere causa di morte o lesioni gravi alle persone, danni o

del prodotto. Leggere ogni capitolo per intero ed accertarsi

xi

Page 11

xii

Page 12

PRECAUZIONI

Questa sezione fornisce le precauzioni generali per l’uso dei Controllori programmabili (PLC) della serie CQM1H e dei dis

collegati.

positivi

Le

informazioni contenute in questa sezione sono importanti per un utilizzo sicur

grammabili.

un PLC.

lizzare

1

A chi si rivolge questo manuale

2

Precauzioni generali

3

Precauzioni per la sicurezza

4

Precauzioni per l’ambiente operativo

5

Precauzioni per le applicazioni

6

Conformità alle direttive EC

E’ necessario legger

6-1

6-2 Concetti xix

6-3

6-4

Direttive applicabili

Conformità alle direttive EC

Metodi di riduzione dei disturbi nelle uscite a relè

e questa sezione e compr

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

enderne il contenuto prima di tentar

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . .

o ed affidabile dei Contr

e di configurar

ollori pr

e od uti

xiv

xiv

xiv

xvi

xvi

xix

xix

xix

xix

o-

-

-

xiii

Page 13

PrefazionePrecauzioni

1

A chi si rivolge questo manuale

2 Precauzioni

Il

presente manuale si rivolge a tecnici che devono anche avere conoscenze di

sistemi

• T

• T

• T

elettrici (ingegnere elettronico o preparazione equivalente).

ecnici responsabili dell’installazione di sistemi F

ecnici responsabili della progettazione di sistemi F

ecnici responsabili della gestione di sistemi F

A.

A.

A e relative infrastrutture.

generali

L’utente

descritte nei manuali dell’operatore.

Prima

carlo

coli,

apparecchiature

chiatura,

persone o protezione di cose, rivolgersi al proprio rappresentante OMRON.

Accertarsi sempre che i valori nominali e le caratteristiche di prestazione del

prodotto

ad

pi

Il

mento

il

è tenuto ad utilizzare il prodotto in base alle specifiche di prestazione

di utilizzare il prodotto in condizioni non descritte nel manuale o di appli

a sistemi di controllo

sistemi di combustione, apparecchiature

di sicurezza e qualunque altro sistema,

il cui errato utilizzo potrebbe avere un serio impatto sull’incolumità di

siano suf

applicarlo e dotare sempre detti sistemi, macchine e apparecchiature di

meccanismi di sicurezza.

presente manuale

del

PLC. Si raccomanda di leggere il presente manuale prima di utilizzare

PLC e tenerlo sempre a portata di mano durante il funzionamento.

ficienti per i sistemi, macchine

nucleare, sistemi ferroviari, sistemi per aviazione, vei

medicali, macchine da Luna Park,

macchina o apparec

ed apparecchiature cui si andrà

fornisce informazioni sulla programmazione e sul funziona

dop

-

-

-

-

-

AVVERTENZA E’

!

3 Precauzioni

AVVERTENZA La CPU aggiorna gli I/O anche quando il programma è fermo (cioè, anche in

!

estremamente importante che un PLC e tutti suoi Moduli siano utilizzati per lo

scopo specificato e nelle condizioni specificate, in particolare per quelle

applicazioni in cui è in gioco direttamente od indirettamente l’incolumità delle

persone. Prima di utilizzare un PLC per tali applicazioni, rivolgersi al proprio

rappresentante

OMRON.

per la sicurezza

modalità PROGRAM). Verificare lo stato della sicurezza con largo anticipo

prima di modificare lo stato di qualunque parte della memoria assegnata ai

Moduli I/O, Moduli I/O speciali o ad una scheda Inner Board. Qualunque

modifica

dei

causare

• Trasferimento

• Modifica

• Set/reset

• Trasferimento

ai dati assegnati ad un Modulo può provocare un’inattesa attivazione

carichi collegati a tale Modulo. Una qualunque delle seguenti operazioni può

variazioni dello stato della memoria.

alla

di dati della memoria I/O da un

CPU.

degli attuali valori in memoria da un Dispositivo di programmazione.

forzato di bit da un Dispositivo di programmazione.

di memoria I/O da un computer host o da

Dispositivo di programmazione

un altro PLC sulla rete.

xiv

AVVERTENZA Non

!

AVVERTENZA Non toccare i terminali o le morsettiere mentre circola corrente elettrica.

!

tentare di aprire un Modulo e non toccarne le parti interne mentre il Modulo

è

alimentato. Disattendere queste precauzioni potrebbe essere causa di scossa

elettrica.

Disattendere

queste precauzioni potrebbe essere causa di scossa elettrica.

Page 14

PrefazionePrecauzioni

AVVERTENZA Non tentare di smontare, riparare o modificare alcun Modulo. Il tentativo

!

potrebbe

AVVERTENZA Applicare adeguate misure di sicurezza ai circuiti esterni (cioè, esterni al

!

Controllore

massima sicurezza in caso di anomalie del PLC o di altri fattori esterni che

influenzano il funzionamento del PLC. Disattendere queste precauzioni

potrebbe

• I

genza,

za.

• Il

nostica

per

di

• Le

bruciatura

tromisura in caso di tali problemi, il sistema va dotato di misure di sicurezza

esterne.

• Quando

in

uscite.

ure

provocare malfunzionamenti, incendi o scosse elettriche.

programmabile), incluse quelle di seguito riportate, per garantire la

essere causa di gravi incidenti.

circuiti di controllo esterni devono essere

circuiti di interlock, circuiti di fine corsa ed altre simili misure di sicurez

PLC metterà in OFF tutte le uscite qualora la propria funzione di

rilevi un errore o qualora venga eseguita un’istruzione F

guasto grave). Come contromisura in caso di tali errori, il sistema va dotato

misure di sicurezza esterne.

uscite del PLC potrebbero rimanere ON o OFF a causa della deposizione o

dei relè di uscita o la

l’uscita da

corto, la tensione potrebbe abbassarsi e provocare la messa in OFF delle

Come contromisura in caso di tali problemi, il sistema va dotato di mis

di sicurezza esterne.

24 VCC (alimentazione di rete del PLC) è sovraccarica o va

distruzione dei transistor di uscita. Come con

dotati di circuiti di arresto di emer

autodiag

ALS (allarme

-

-

-

-

-

AVVERTENZA Non

!

Attenzione Eseguire

!

Attenzione Verificare

!

Attenzione Stringere

!

toccare l’alimentatore mentre circola corrente elettrica o subito dopo che è

stato

messo in OFF

ustioni.

l’online edit solo dopo aver verificato che l’estensione del tempo di ci

clo non provocherà effetti negativi. In caso contrario, i segnali in ingresso po-

risultare illeggibili.

trebbe

la sicurezza presso il nodo di destinazione prima di trasferirvi un pro

gramma

precauzione

ta nel manuale dell’operatore. Le viti non sufficientemente strette potrebbero

provocare

o modificare il contenuto dell’area di memoria I/O. Disattendere questa

le

viti sulla morsettiera dell’alimentatore c.a. fino alla coppia specifica

bruciature o malfunzionamenti.

. Disattendere queste precauzioni potrebbe essere causa di

potrebbe essere causa di lesioni.

-

-

-

xv

Page 15

PrefazionePrecauzioni

4

Precauzioni per l’ambiente operativo

Attenzione Non

!

Attenzione Applicare contromisure adeguate e sufficienti quando si installano sistemi nei

!

utilizzare il sistema di controllo nei seguenti luoghi:

•

Luoghi esposti alla luce diretta del sole.

• Luoghi soggetti a temperature o livelli di umidità non inclusi nella gamma di

valori

riportata nelle specifiche tecniche.

• Luoghi

• Luoghi

• Luoghi

• Luoghi

•

seguenti

•

•

•

•

soggetti alla formazione di condensa a causa di notevoli escursioni ter

miche.

esposti a gas infiammabili o corrosivi.

esposti alla polvere (in

esposti ad acqua, olio od agenti chimici.

Luoghi soggetti a scosse o vibrazioni.

luoghi:

Luoghi esposti ad elettricità statica o ad altre forme di disturbi.

Luoghi soggetti a forti campi elettromagnetici.

Luoghi potenzialmente esposti a radioattività.

Luoghi prossimi a linee elettriche.

particolare la polvere di ferro) o ad agenti salini.

-

Attenzione L’ambiente

!

5 Precauzioni

AVVERTENZA Attenersi sempre alle seguenti precauzioni. Il mancato rispetto di tali

!

in cui opera il PLC può avere un grande impatto sulla longevità ed

affidabilità del sistema. L’utilizzo in ambienti operativi non appropriati può es-

causa di malfunzionamenti, guasti ed altri problemi imprevedibili del PLC.

sere

Accertarsi che l’ambiente operativo abbia le condizioni richieste quando vi si

installa

il PLC e che tali condizioni permangano nel corso della vita del sistema.

per le applicazioni

Osservare

precauzioni

• Dotare

La mancata dotazione di terra a 100 Ω o meno potrebbe essere causa di

scosse

• Deve

minali GR e LG sull’alimentatore.

• Mettere

seguenti

malfunzionamenti

le seguenti precauzioni nell’uso del PLC.

può essere causa di lesioni gravi, anche mortali.

sempre il sistema di terra a 100 Ω o meno quando si installano le Unità.

elettriche.

essere installata una terra da 100 Ω o meno quando si collegano i ter

sempre in OFF l’alimentazione del PLC prima

operazioni. Se non si interrompe (OFF) l’alimentazione, si rischiano

o scosse elettriche.

•

Montaggio/smontaggio di Moduli I/O, CPU, Inner Board o altri Moduli.

•

Assemblaggio di Moduli.

•

Impostazione dei DIP switch o rotary switch.

•

Collegamento di cavi o cablaggio del sistema.

•

Collegamento/scollegamento di connettori.

di tentare di ef

fettuare le

-

xvi

Attenzione Il

!

mancato rispetto delle seguenti precauzioni potrebbe essere causa di malfun

zionamenti

gate. Seguire sempre tali precauzioni.

• Accendere

viene acceso dopo il sistema di controllo, potrebbero verificarsi degli errori

del PLC o

(ON) il PLC prima accendere (ON) il sistema di controllo. Se il PLC

del sistema o di danni al PLC o ai Moduli ad esso colle

-

-

Page 16

PrefazionePrecauzioni

temporanei nei segnali del

sui

Moduli in c.a. ed altri Moduli si accenderebero una volta acceso il PLC.

• Il

cliente è tenuto a prevedere misure di sicurezza per prevenire problemi nel

caso

in cui le uscite di un Modulo di uscita rimangano ON a seguito

circuiti

interni che possono verificarsi in relè, transistor ed altri elementi.

• Il cliente è tenuto a prevedere misure di sicurezza per prevenire problemi in

caso di segnali errati, mancanti o anomali provocati da cavi segnale guasti,

interruzioni

• Non

spegnere (OFF) il PLC durante il trasferimento dei dati. In particolare,

spegnere il PLC durante la lettura o scrittura su una scheda di memoria. Inoltre,

so. Per rimuovere una scheda di memoria, premere l’interruttore di alimenta

zione

prima

• Se

il bit di mantenimento I/O (SR 25212) è ON, le uscite dal PLC non saranno

messe

modalità RUN o MONIT

la

esterni non provochino condizioni pericolose quando ciò accade. Quando

chi

il

funzionamento si

dotti con l’istruzione FALS(07), tutte le uscite del Modulo di uscita verranno

messe

• Quando si fornisce corrente a 200–240 Vc.a. da un alimentatore

CQM1-PA216,

di

tensione. Il prodotto verrà letteralmente distrutto se alimentato con corrente

a

200–240 Vc.a. quando il cavallotto di metallo non è stato ancora rimosso.

• Usare

tore.

• Prevedere misure adeguate per essere certi che l’alimentazione sia sempre

della

zione in luoghi dove l’alimentazione è instabile. Un’alimentazione errata può

provocare

• Installare degli interruttori esterni od altri dispositivi di sicurezza per evitare

cortocircuiti nel cablaggio esterno. Misure di sicurezza insufficienti contro i

cortocircuiti

• Non

applicare tensioni ai Moduli

ingresso

• Non

applicare tensioni o collegare carichi ai Moduli di uscita

massima di commutazione. Tensioni o carichi troppo alti potrebbero essere

causa

• Scollegare

Se non si scollega il terminale di terra, si rischiano bruciature.

do.

• Installare i Moduli in modo appropriato, seguendo le istruzioni riportate nei

manuali

vocare

• Accertarsi

dei

cavi siano strette alla coppia specificata nei relativi manuali. V

una

coppia non corretta potrebbero essere causa di malfunzionamenti.

• Durante

tichetta potrebbe essere causa di malfunzionamenti, se del materiale estra-

penetra nell’Unità.

neo

• Una volta completato il cablaggio, rimuovere l’etichetta per garantire un’ap-

propriata dissipazione del calore. La mancata rimozione dell’etichetta potrebbe

• Per

il cablaggio, utilizzare terminali a crimpare. Non collegare direttamente ai

terminali fili scoperti intrecciati. Il collegamento di fili scoperti intrecciati potrebbe

• Ef

fettuare tutti i collegamenti in modo corretto.

temporanee di corrente o altre cause.

non rimuovere la scheda di memoria quando l’indicatore

della scheda di memoria e poi attendere che l’indicatore BUSY si

di rimuoverla.

in OFF e manterranno il loro stato precedente quando il PLC passa dal

interrompe a causa di un errore grave, inclusi gli errori pro

in OFF e verrà mantenuto solo lo stato delle uscite interne.

rimuovere sempre il cavallotto

sempre le tensioni di alimentazione specificate nei manuali dell’opera

Una tensione errata potrebbe provocare malfunzionamenti o

tensione e frequenza nominali corrette. In particolare,

malfunzionamenti.

potrebbero essere causa di bruciature.

nominali. T

di bruciature.

il terminale di

dell’operatore. Una installazione impropria dei Moduli protrebbe pro

malfunzionamenti.

che tutte le viti di montaggio, le viti dei terminali e le viti dei connettori

il cablaggio, lasciare l’etichetta attaccata all’unità. La rimozione dell’e

essere causa di malfunzionamenti.

essere causa di bruciature.

ensioni troppo alte potrebbero essere causa di bruciature.

sistema di controllo, in quanto i terminali di uscita

di guasti dei

non

BUSY è acce

spenga

OR alla modalità

d’ingresso che siano superiori alle tensioni di

terra quando si eseguono test con tensioni di collau

PROGRAM. Accertarsi che i cari

di metallo dai terminali selettori

bruciature.

fare molta atten

oltre la capacità

iti strette ad

-

-

-

-

-

-

-

-

-

-

xvii

Page 17

PrefazionePrecauzioni

• V

erificare a fondo

accendere (ON) il Modulo. Un cablaggio errato può essere causa di brucia-

ture.

• Montare

• Prima

per

potrebbe

• Accertarsi

nenti

zione.

funzionamenti.

• Verificare le impostazioni degli interruttori, il contenuto dell’area DM ed ogni

altro

Modulo

previsti.

• Verificare il buon funzionamento del programma utente prima di eseguirlo

sull’unità. La mancata verifica del funzionamento del programma potrebbe

provocare

• Prima

no

vocare

• Rimettere

delle

zione

• Non

la rottura.

•

Non poggiare alcun oggetto sui cavi. Ciò potrebbe provocarne la rottura.

• Quando si sostituiscono delle parti, accertarsi sempre che le specifiche nominali

trebbe

• Quando si trasportano o immagazzinano schede a circuiti, coprirle sempre

con

temperatura

• Non toccare le schede od i componenti montati su esse con le mani nude.

Sulle schede vi sono contatti appuntiti ed altre parti che, se toccate incautamente,

• Non

dare

potrebbe provocare dispersioni, rotture, emissione di calore o combustione

della

dendo sul pavimento). Le batterie che hanno subito forti colpi potrebbe andare

soggette

• Gli standard UL richiedono che le batterie vengano sostituite solo da tecnici

esperti.

i Moduli solo dopo aver verificato tutte le morsettiere ed i connettori.

di toccare un Modulo, toccare un oggetto metallico con messa a

scaricare l’elettricità statica accumulata. Disattendere questa precauzione

essere causa di malfunzionamenti o danni.

che le morsettiere, i Moduli di memoria, le prolunghe ed altri compo

dotati di dispositivi di bloccaggio siano correttamente ”bloccati” in posi

L

’errato bloccaggio di questi componenti potrebbe essere causa di mal

prerequisito prima di mettere in funzione il Modulo. Mettere in funzione

senza le impostazioni o i dati corretti potrebbe provocare risultati im

risultati imprevisti.

di ef

fettuare le operazioni sotto riportate, verificare che esse non

ef

fetti negativi sul sistema. Disattendere questa precauzione potrebbe

risultati imprevisti.

•

Modifica della modalità operativa del PLC.

•

Set/reset forzato di qualunque bit nella memoria.

• Modifica

la memoria.

in funzione solo dopo aver trasferito nella nuova CPU il contenuto

aree DM e HR e tutti gli altri dati necessari. Disattendere questa precau

potrebbe provocare risultati imprevisti.

tirare o piegare i

della nuova parte siano corrette. Disattendere questa precauzione po

essere causa di malfunzionamenti o bruciature.

materiale antistatico per proteggerle dall’elettricità statica e mantenere la

potrebbero provocare lesioni.

mettere in corto i terminali della batteria e non caricare, smontare, riscal

o bruciare la batteria. Non sottoporre la batteria a forti colpi estreme. Ciò

batteria. Disfarsi di batterie che abbiano subito forti colpi

a perdite durante l’uso.

Non consentire a persone non qualificate di sostituire la batteria.

l’intero cablaggio e le impostazioni degli interruttori prima di

del valore

appropriata.

corrente di qualunque word o del valore impostato nel

cavi oltre il loro limite naturale. Ciò potrebbe provocarne

(ad esempio ca

terra

abbia

pro

-

-

-

il

-

-

-

-

-

-

-

-

xviii

Page 18

PrefazionePrecauzioni

6

Conformità alle direttive EC

6-1 Direttive applicabili

• Direttive

•

Direttiva per le basse tensioni

6-2 Concetti

Direttive EMC

I

dispositivi OMRON conformi alle Direttive EC

EMC, in modo da poter essere più facilmente incorporati in altri dispositivi o

dard

macchine.

(vedere la nota che segue). T

cata

dard, una volta installato nel sistema del cliente, deve essere verificata dal

cliente

Le prestazion

rettive

dell’apparecchiatura

installati.

dispositivi

Nota

Gli standard EMC (Compatibilità Elettromagnetica) sono i seguenti:

EMS (Suscettività Elettromagnetica):

EMI (Interferenza Elettromagnetica):

Direttiva sulla basse tensioni

Accertarsi sempre che i dispositivi che operano nella gamma di tensioni

50–1.000

(EN61131-2).

EMC

sono altresì conformi agli stan

La conformità dei prodotti disponibili agli standard EMC è stata verifi

stesso.

i r

elativ

E

C v

arian

o a s

P

ertanto

e l

Vc.a. o 75–1.500

a m

, i

acchin

e agli s

econd

o p

annell

l c

lient

a nel suo c

uttavia, la conformità del

tandar

d EMC dei d

a d

ell

a c

onfigurazione

o d

i c

ontroll

e deve e

Vc.c. soddisfino gli standard di sicurezza per il PLC

ffettuar

ompless

(Emissione irradiata: norme 10-m)

ispositiv

, c

o nel q

ual

e i d

e i c

ontroll

i f

o s

ian

o c

onform

EN61131-2

EN50081-2

ablaggi

prodotto agli stan

i O

MRO

N c

o e

d a

ispositiv

inal

i per a

i agli s

onform

ltr

e c

i O

MRO

ccertars

tandar

i alle D

ondizioni

N s

ono

i che t

ali

d E

MC.

-

-

-

i-

6-3 Conformità alle direttive EC

I

PLC della serie CQM1H sono conformi alle Direttive EC. Per essere certi che la

macchina o il dispositivo in cui viene utilizzato un PLC della serie CQM1H sia

alle Direttive EC, il PLC deve essere installato come segue:

Il PLC deve essere installato in un pannello di controllo.

essere utilizzato un isolamento rinforzato o un

gli

alimentatori usati per le comunicazioni e gli alimentatori di I/O.

PLC conformi alle Direttive

Standard

na,

no

forme

pressori

I

metodi sotto riportati sono metodi tipici di riduzione del rumore, ma in alcuni

casi potrebbero anche non essere sufficienti. Le contromisure necessarie

possono

del

fiche.

(EN50081-2). Quando un PLC viene incorporato in una macchi

tuttavia, i dispositivi di

generare del rumore che impedisce a tutta la macchina di rimanere con

agli Standard.

di transienti od altri dispositivi esterni al PLC.

variare a seconda dei dispositivi collegati al

cablaggio, della configurazione del sistema

Qualora ciò si verifichi, è necessario installare dei sop

EC sono anche conformi al Common Emission

commutazione che utilizzano uscite a relé posso

1, 2, 3...

conforme

1.

2. Deve

3. I

6-4 Metodi di riduzione dei disturbi nelle uscite a relè

I PLC della serie CQM1H sono conformi ai Common Emission Standards

(EN50081-2)

positivi

questi

Standard. Qualora ciò si verifichi, va applicato un filtro antidisturbi dal lato

carico

esternamente al PLC o vanno prese altre contromisure equivalenti.

Le

contromisure da prendere per rientrare negli standard possono variare a sec

dei dispositivi collegati dal lato carico, del cablaggio, della configurazione

onda

delle Direttive EMC. T

di commutazione con uscite a relè potrebbero non risultare conformi a

uttavia, a causa dei disturbi generato dai dis

doppio isolamento per

pannello di controllo,

e di altre condizioni speci

-

-

-

-

-

-

-

xix

Page 19

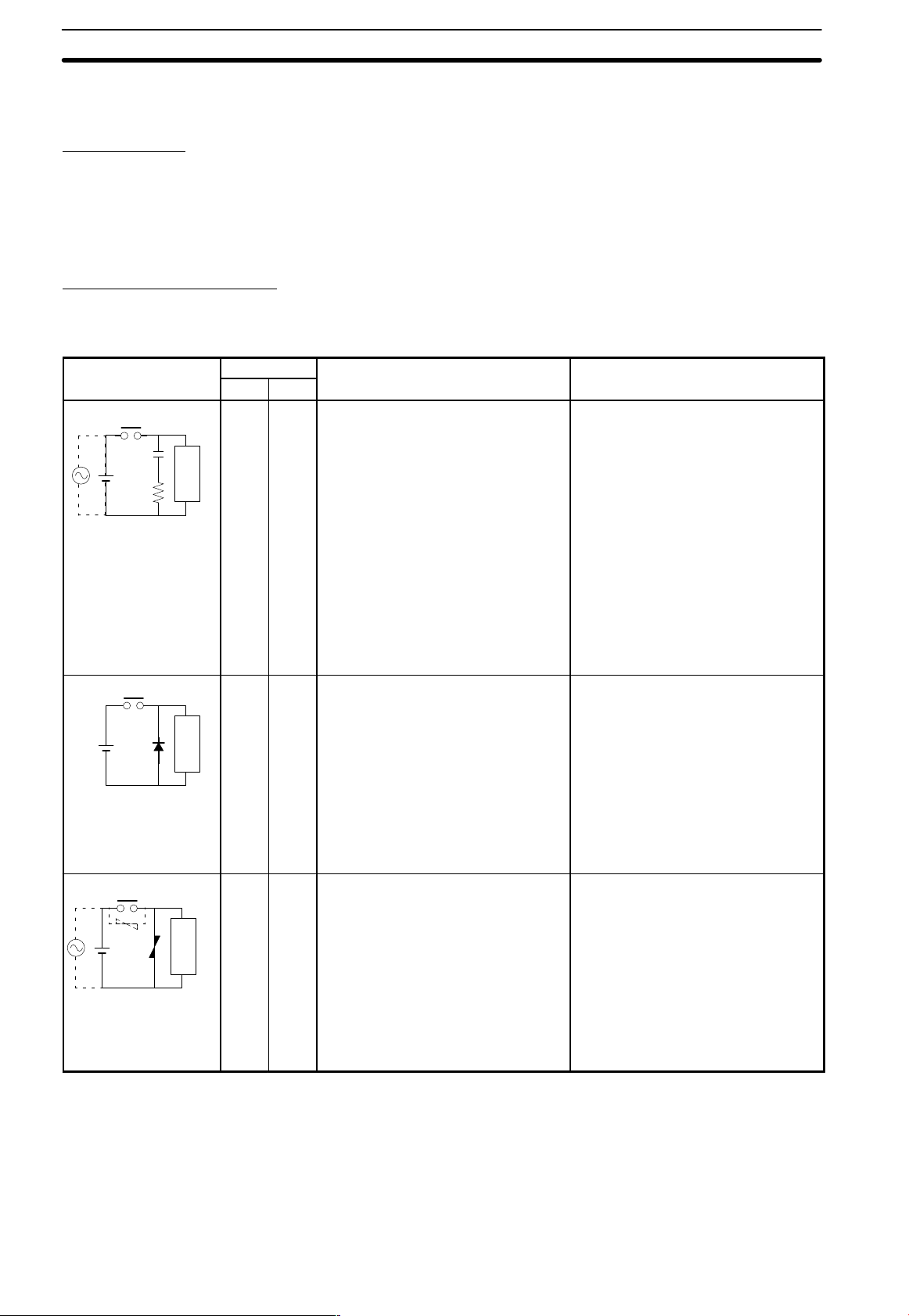

Contromisure

Esempi di contromisure

PrefazionePrecauzioni

delle macchine, ecc. Seguono alcuni esempi di contromisure per la riduzione

disturbi.

dei

Per ulteriori dettagli, fare riferimento a EN50081-2.

Non

è necessaria alcuna contromisura se la frequenza di commutazione del ca

per l’intero sistema, incluso il PLC, è minore di 5 volte al minuto.

rico

Sono

necessarie adeguate

carico

per l’intero sistema, incluso il PLC, è di 5 volte o più al minuto.

Quando

da

qui

si commuta un carico induttivo, collegare un dispositivo di protezione

transienti, dei

diodi, ecc. in parallelo con il carico o contatto come mostrato

di seguito.

contromisure se la frequenza di commutazione del

-

Circuito Corrente Caratteristica Elemento

CA CC

Metodo CR

Alimentatore

Metodo con diodo

Alimentatore

Metodo con varistore

Alimentatore

Carico

Induttivo

Carico

Induttivo

Carico

induttivo

Sì Sì

No Sì

Sì Sì

Se il carico è un relé o solenoide, si

determina un intervallo di tempo tra il

momento dell’apertura del circuito e

quello del ripristino del carico.

Se la tensione di alimentazione è 24 o

48 V

, collegare il dispositivo di prote

zione da transienti in parallelo con il

carico. Se la tensione di alimentazione

è 100 o 200 V

di protezione da transienti tra i contat

ti.

Il diodo collegato in parallelo con il ca

rico trasforma in corrente l’energia ac

cumulata dalla bobina, corrente che

poi transita nella bobina per essere

trasformata in calore dalla resistenza

del carico induttivo.

L

’intervallo di tempo, tra il momento in

cui il circuito viene aperto e quello in

cui il carico viene ripristinato, causato

da questo metodo è più lungo di quel

lo causato dal metodo CR.

Il metodo con varistore impedisce l’im

posizione di alta tensione tra i contatti

sfruttando la tensione costante carat

teristica del varistore. Intercorre un in

tervallo di tempo tra il momento in cui

il circuito viene aperto e quello in cui il

carico viene ripristinato.

Se la tensione di alimentazione è 24 o

48 V

, collegare il varistore in parallelo

con il carico. Se la tensione di alimen

tazione è 100 o 200 V

ristore tra i contatti.

, collegare il dispositivo

, collegare il va

-

-

La capacità del condensatore deve

essere da 1 a 0,5 µF per una corrente

di contatto pari a 1

deve essere da 0,5 a 1 Ω per una ten

sione di contatto pari a 1 V

lori, tuttavia, variano a seconda del

carico e delle caratteristiche del relè.

Definire tali valori sulla base di test e

considerare che la capacitanza sop

prime la scintilla quando i contatti ven

gono separati e la resistenza limita il

flusso di corrente nel carico quando il

circuito viene richiuso.

La rigidità dielettrica del condensatore

deve essere da 200 a 300 V

cuito è un circuito CA, utilizzare un

condensatore senza polarità.

-

La rigidità dielettrica inversa del diodo

-

deve essere almeno 10 volte mag

giore della tensione del circuito. La

corrente diretta del diodo deve essere

uguale o maggiore della corrente del

carico.

La rigidita dielettrica del diodo deve

essere da due a tre volte maggiore

della tensione di alimentazione, se ai

-

circuiti elettronici con basse tensioni è

applicato un dispositivo di protezione

da transienti.

-

---

-

-

-

necessario

A e la resistenza

. Questi va-

. Se il cir

-

-

-

-

-

xx

Page 20

PrefazionePrecauzioni

Quando si commuta un carico con una forte corrente di spunto, come in una

a incandescenza, ridurre la corrente come di seguito illustrato.

pada

Contromisura

USC

COM

Generazione di una corrente di ri

poso pari a circa un terzo del va

lore nominale attraverso una lam

pada a incandescenza

1

R

-

-

-

Contromisura 2

R

USC

COM

Generazione di una resistenza limite

lam

-

xxi

Page 21

PrefazionePrecauzioni

xxii

Page 22

CAPITOLO 1

Introduzione

Questo

capitolo descrive le funzioni e le caratteristiche specifiche del CQM1H, illustra le configurazioni del sistema e indica i

passi

che è necessario eseguire prima di metterlo in funzione. Fornisce inoltre l’elenco

scopo

e of

fre un confronto tra CQM1H e CQM1. E’ particolarmente importante leggere questo capitolo se non si è mai utiliz

il CQM1H.

zato

Per le informazioni sulla programmazione, consultare

CQM1H Manuale di pr

delle funzioni del CQM1H in base allo

ogrammazione.

-

1-1 Caratteristiche 2

1-2

Configurazione del sistema6. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-2-1

1-2-2

1-2-3 CPU 8

1-2-4

1-2-5

1-2-6

1-2-7 Alimentatori 9

1-2-8

1-2-9

1-2-10 Accessori 12

1-2-11

1-3

Espansione della configurazione del sistema14. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-3-1

1-3-2

1-4

Funzioni elencate per scopo21. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1-4-1

1-4-2

1-5 T

1-6

abella comparativa CQM1-CQM1H30. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Procedura operativa35. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Configurazione base6. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Collegamenti ai Dispositivi di programmazione7. . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Inner Board8. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Moduli di comunicazione9. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Cassette di memoria9. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Moduli I/O10. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Moduli I/O speciali11. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Numero massimo di Moduli I/O e punti I/O13. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Sistema di comunicazioni seriali14. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Reti di comunicazione20. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Contatori veloci28. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Uscite impulsive29. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1

Page 23

1-1 Caratteristiche

Il

municazioni ed altre funzioni avanzate; viene montato su una guida DIN per

controllare

La

cazioni seriali facilitate dalla funzione Protocol Macro, con schede installate

dall’utente (Inner Board), con comunicazioni di rete, con una vasta gamma di

metodi di impostazione e monitoraggio e con velocità e capacità più elevate.

Queste

• Per

• Per

• E’

• Velocità

•

•

Capitolo 1Introduzione

CQM1H è un Controllore programmabile (PLC) compatto che supporta le co

macchine di piccole e medie dimensioni.

flessibilità di configurazione consente di potenziare il sistema con le

funzioni consentono un controllo ottimizzato delle macchine.

aggiungere le funzioni di comunicazione e controllo, è possibile montare

un

massimo di due Inner Board.

Funzioni di comunicazione: Scheda di comunicazione seriale

Funzioni

di controllo: Scheda

contatori veloci, Scheda I/O impulsivi, Scheda di

interfaccia encoder assoluti, Scheda impostazioni analogiche e Scheda I/O

analogici

il collegamento ad una Rete Controller Link, montare un Modulo Controller

Link.

possibile collegare contemporaneamente un Dispositivo di

e un T

ne

erminale programmabile (PT).

programmazio

e capacità più elevate rispetto al modello CQM1: velocità

più

elevata, capacità del programma raddoppiata (15,2

raddoppiata

(512 punti) e capacità di memoria dati raddoppiata (12 Kword).

Kword), capacità I/O

Sono disponibili nuove istruzioni.

E’ garantita la compatibilità con i precedenti modelli di PLC.

comuni

di 1,25 volte

-

-

-

Configurazione flessibile

del sistema

Alimentatore Modulo

Velocità più elevate e

maggiore capacità

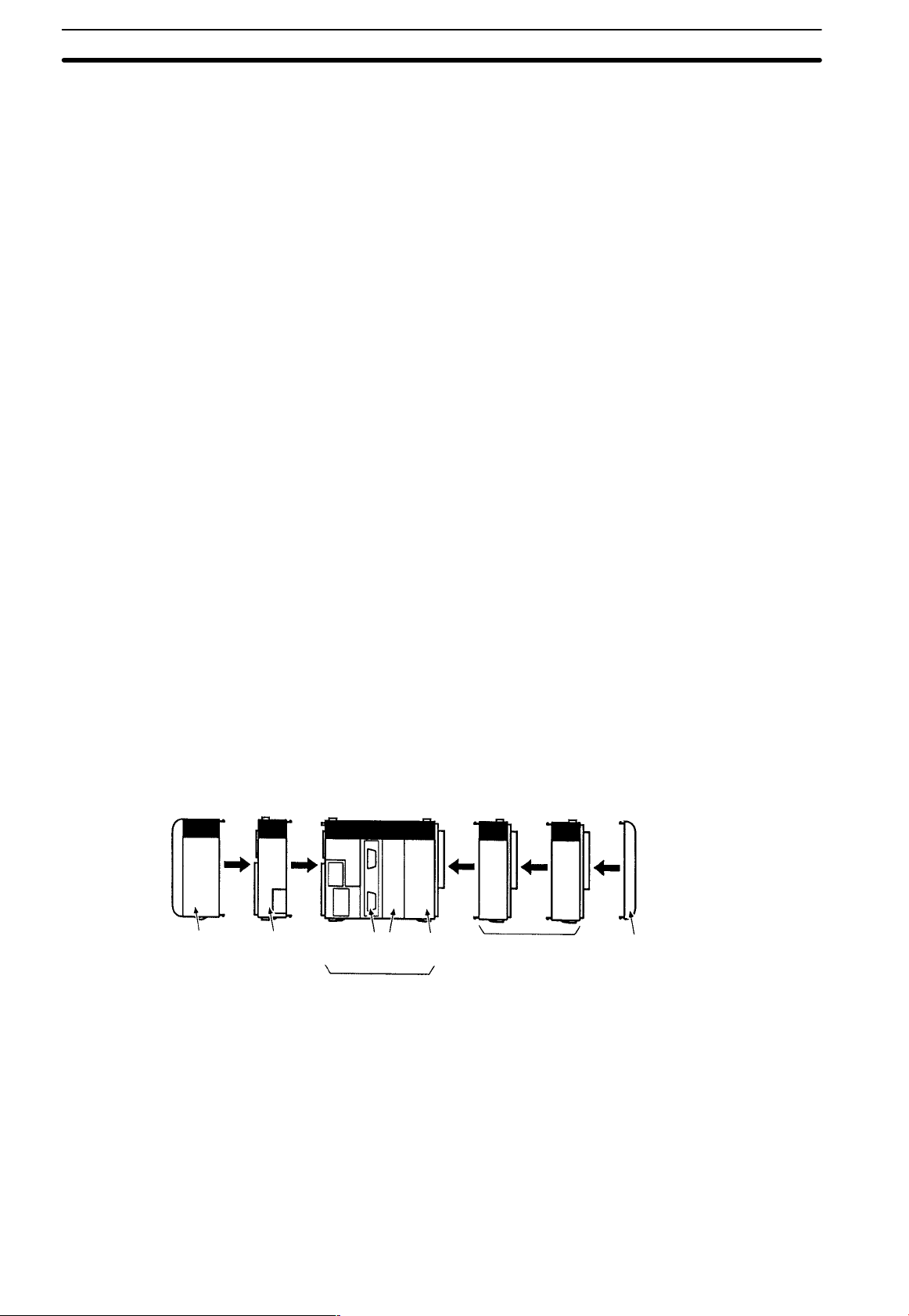

Il

CQM1H non necessita di un Backplane ed è costruito collegando i Moduli tra

i connettori posti sulla parte laterale dei Moduli stessi. In questo modo, vie

mite

garantita la massima flessibilità di configurazione. La

ne

di ingresso c.c. incorporati.

ti

inoltre possibile collegare un Modulo

e

un massimo di sette o undici Moduli I/O e Moduli I/O speciali.

Nota 1.

Controller

Link

Il CQM1H è montato su una guida DIN.

2. Solo

Moduli

le CPU CQM1H-CPU51/61 supportano le Inner Board e il Modulo Con

Link.

troller

assemblati tramite connettori laterali

Inner Board

16 ingressi

incorporati

CPU

Nella CPU è possibile montare due Inner Board. E’

Controller Link (Modulo di comunicazione)

Moduli I/O e Modu

li I/O speciali

-

Coperchio terminatore

CPU dispone di 16 pun

I tempi di esecuzione sono stati ridotti a 0,375 µs per l’istruzione LOAD (per il

modello

ma

cendo

• La

CQM1, tale valore era di 0,50

era di 23,5 µs) e a 0,60 ms per la supervisione (prima era di 0,70 ms), ridu

così il tempo di ciclo totale di circa il 25%.

capacità del programma, la capacità I/O e la capacità di memoria dati sono

state

praticamente raddoppiate. La prima è passata a

Kword

per il modello CQM1), la seconda a 512 punti (era di 256 punti) e la terza

a 6 Kword per

l’area

DM e 6 Kword per l’area EM (era di 6 Kword solo per l’area

µs),

a 17,7 µs per l’istruzione MOVE (pri

15,2 Kword (era di 7,2

DM).

• Nel CQM1H è possibile montare una Cassetta di memoria da 16 Kword per

gestire

programmi

utente particolarmente complessi e una maggiore quantità

-

-

-

-

-

-

2

Page 24

Maggiore funzionalità

con le Inner Board

Capitolo 1Introduzione

di

dati. Queste funzioni garantiscono un maggior livello di controllo delle mac

ed una maggiore facilità d’uso.

chine

Il

CQM1H può

multipunto

(uscite impulsive di accelerazione/decelerazione trapezoidali), variazioni

ce

velocità, uscite PWM (impulso variabile del Duty Cycle), ingressi per encoder

incrementale

che.

Sono disponibili una Scheda di comunicazione seriale, una Scheda contatori

veloci, una Scheda I/O impulsivi, una Scheda di interfaccia encoder assoluti,

Scheda I/O analogici e una Scheda impostazioni analogiche. Queste Inner

una

Board

possono essere combinate, montate ed utilizzate in base alla macchina

da

controllare (alcune Inner Board presentano limiti di montaggio).

Nota La CPU dispone di 16 ingressi, di funzioni di conteggio veloce e di funzioni di

interrupt

Modulo

di uscita a transistor standard.

essere dotato di Inner Board per comunicazioni seriali, ingressi

per contatori veloci (encoder incrementale), posizionamento sempli

di

assoluti,

I/O analogici (4 ingressi, 2 uscite) e impostazioni analogi

in ingresso. E’ possibile inoltre disporre di uscite impulsive tramite un

-

-

-

Posizionamento

ce della velocità, conteggio veloce

Scheda I/O impulsivi

Due uscite impul

sive (max 50 kHz)

Contatore veloce

Scheda contatori veloci

Encoder incrementale

E’ possibile collegare quattro encoder

(monofase: 50 kHz/500 kHz commutabile;

differenziale di fase: fattore di moltiplicazione

1/2/4, 25 kHz/250 kHz commutabile)

semplice, controllo sempli

Encoder incrementale

E’ possibile collegare due encoder

(monofase: 50 kHz; dif

fase: 25 kHz).

-

ferenziale di

Azionamento motore

Servomotore o

motore a passo

-

Impostazioni

analogiche

impostazioni analogiche

Scheda

Usare un cacciavite

Philips

Le 4 impostazioni sono memorizzate nell’area AR all’in-

terno della CPU e possono

essere utilizzate per impostare il timer o per altri scopi.

Ingressi per encoder assoluto

Scheda di interfaccia encoder assoluti

Encoder assoluto

E’ possibile collegare due encoder

(max 4 kHz; codice Gray binario)

Uscite impulsive supportate anche da Moduli

di uscita a transistor (da 20 Hz a 1 kHz max)

Ingressi incorporati CPU: contatore veloce (solo 1)

(monofase 5 kHz; dif

oppure

Esempio: fotomicrosensore

I/O

analogici

Scheda I/O analogici

Max 4 ingressi

analogici

Max 2 uscite

analogiche

ferenziale di fase 2,5 kHz)

Encoder

incrementale

(solo 1)

Ingressi interrupt (max 4 ingressi)

Facilità di collegamento

ai componenti delle

macchine tramite

comunicazioni seriali

E’

possibile realizzare, in modo estremamente semplice, i collegamenti a com

ponenti di apparecchiature general purpose e a controllori dedicati.

di

comunicazione seriale (una Inner Board) supporta la funzione Protocol Ma

T

ale funzione permette di creare

cro.

di

comunicazione

dati

con altri dispositivi general purpose tramite una singola istruzione PMCR.

In

questo modo è possibile stabilire una comunicazione con qualsiasi dispositi

del dispositivo esterno, rendendo così possibile lo scambio di

macro per protocolli in base alle specifiche

La

Scheda

-

-

-

3

Page 25

vo

provvisto di porta seriale, come

barre

e controllori numerici dedicati.

Capitolo 1Introduzione

ad esempio termoregolatori, lettori di codici a

Comunicazioni

Scheda di comunicazione seriale

seriali

Le comunicazioni seriali sup

portano le seguenti modalità:

S

Protocol Macro

S

Host Link

S

Senza protocollo

S

Data Link 1:1

S

NT Link (modalità 1:1/modali

tà 1:N)

RS-422A/485

Termoregolatore

-

-

RS-232C

oppure

Lettore codici a barre

Controllore dedicato

Controllo distribuito per

PLC compatti con

comunicazioni di rete

Modulo

Controller Link

CQM1H

V

elocità: 2 Mbps; distanza di trasmissione: 1 km (con velocità di 500 kbps); max n. di nodi: 32.

Il CQM1H consente di inviare un massimo di 8 Kword per nodo.

Lo scambio dati è disponibile sui PLC della serie CQM1, CQM1H, CS1, C200HX/HG/HE e CVM1/CV

Dispositivi esterni general purpose con porta RS-232C oppure RS-422A/485

Nel

CQM1H è possibile montare un

diversi

PLC è

reso possibile tramite una Rete Controller Link. I data link vengono

utilizzati

lizzata

rete.

per creare aree dati

condivise; la comunicazione a messaggi viene uti

per l’invio dei comandi

La Rete Controller Link può essere facilmente costruita utilizzando il doppi

Modulo Controller Link. Lo scambio dati tra

e dei dati tramite le istruzioni di comunicazione di

no intrecciato. Lo scambio dati è consentito anche con i PLC della serie

C200HX/HG/HE,

CS1, CVM1 e CV e con i personal computer

.

Nota E’ possibile creare data link con un altro CQM1H o con un CQM1, CPM1,

CPM1A,

CPM2A, CPM2C, SRM1, C200HX/HG/HE o

C200HS realizzando un

collegamento 1:1 tra le porte RS-232C incorporate nelle CPU.

Istruzioni di comunicazione di rete

(ad esempio, SEND, RECV e CMND)

Modulo Controller Link

Data link

Comunicazione

a messaggi

Rete Controller Link

CQM1H

.

-

-

4

Page 26

Comunicazioni a lunga

distanza/veloci con

CompoBus/S

Capitolo 1Introduzione

Nel

CQM1H può essere montato un Modulo Master CompoBus/S. Le comuni

cazioni

Slave CompoBus/S (il Modulo Master CompoBus/S è un Modulo I/O speciale

per

I/O in remoto a lunga distanza o veloci possono essere eseguite tramite

il CQM1H).

Modulo

CQM1H

Master CompoBus/S

CompoBus/S (I/O in remoto a lunga distanza o veloci)

Slave CompoBus/S

T

erminali I/O remoti, terminali connettore,

terminali sensore, terminali analogici, ecc.

-

V

asta gamma di metodi

di impostazione

e monitoraggio HMI

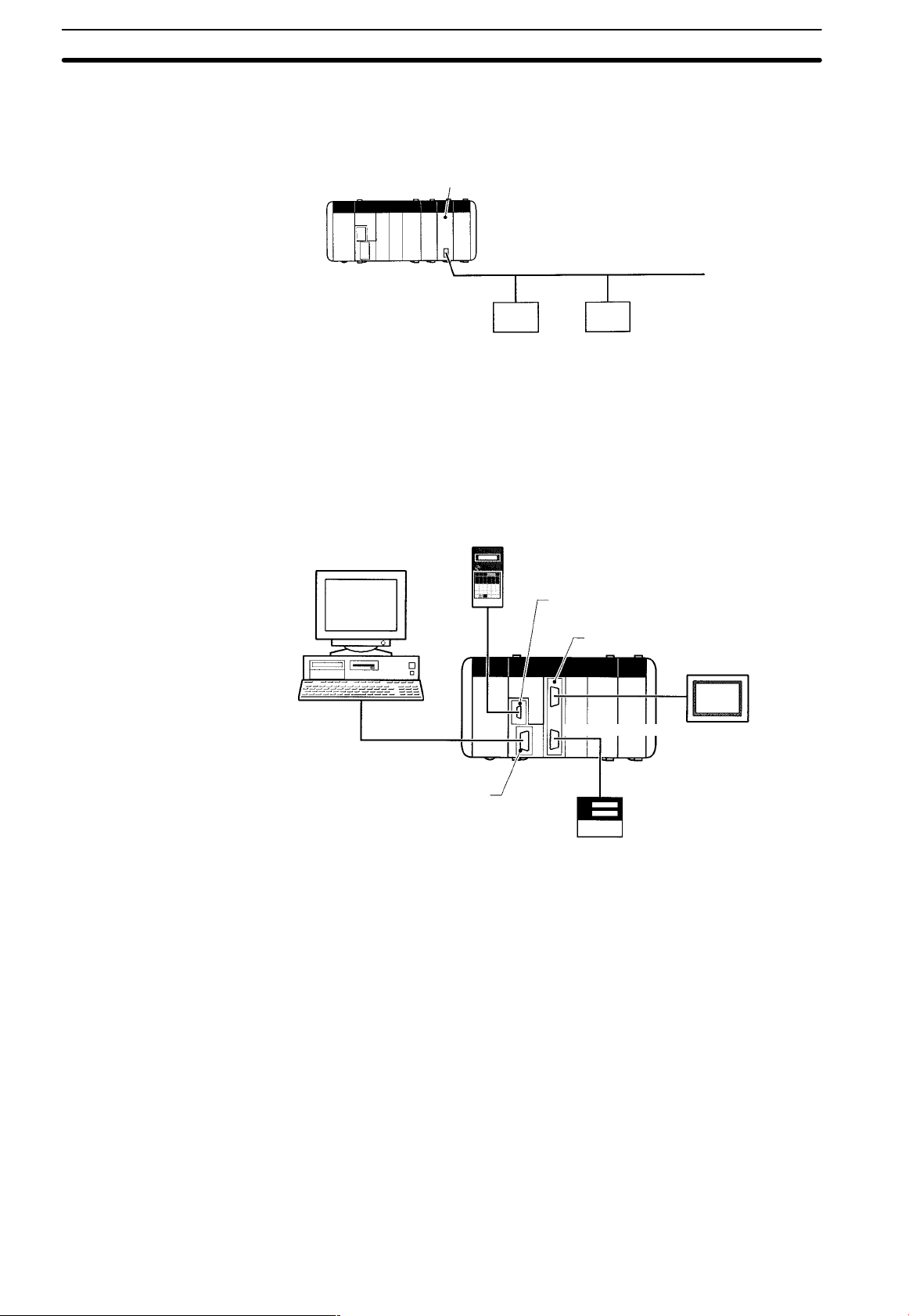

I

Dispositivi di programmazione e i T

collegati ad un massimo di quattro porte, due sulla CPU e due sulla Scheda di

re

erminali programmabili (PT) possono esse

comunicazione seriale. In questo modo è possibile impostare e monitorare il

controllo

delle macchine da un PT mentre

si eseguono operazioni di monitorag

gio o programmazione da una Console di programmazione o da un personal

computer.

Console di programmazione

Personal

computer

Porta RS-232C sulla CPU

Porta periferiche sulla CPU

Porta RS-232C sulla Scheda di

comunicazione seriale

Porta RS-422A/485

Possibilità di collegamenti simultanei

T

ermoregolatore o altro dispositivo

PT

-

-

Le

attività di programmazione e monitoraggio possono essere ef

personal

tocol

l’istruzione

computer in remoto tramite modem. Utilizzando anche la funzione Pro

Macro, è possibile chiamare il personal computer dal CQM1H utilizzando

PMCR(––)

e, una volta attivata la connessione, commutare la moda

fettuate da un

-

lità di comunicazione seriale su Host Link (per la programmazione/monitoraggio

remoto)

Se

calmente

rotazione

anteriore

Lo

zato nell’area AR. L

usando l’istruzione STUP(––).

viene

montata una Scheda impostazioni analogiche, è possibile eseguire lo

la regolazione fine delle impostazioni, come ad esempio la velocità di

e l’impostazione del timer

, utilizzando i potenziometri posti sulla parte

della Scheda.

stato ON/OFF di un pin del DIP

’impostazione

switch programmabile dall’utente è memoriz

di questo pin può essere utilizzata localmente

-

per passare dalla modalità di prova al funzionamento reale, per reimpostare i

valori o per eseguire qualsiasi altra funzione che può essere programmata in