Page 1

CB 2 exclusiv 23/25/28

CB 2 comfort 23/25/28

CB 2 basic 23/25/28

Deutsch 3

English 23

Français 43

Italiano 65

Nederlands 85

Español 106

Português 130

Dansk 153

Norsk 172

Svenska 191

Suomi 210

Ελληνικά 230

Türkçe 253

Русский 272

Polski 296

Magyar 319

Čeština 340

Slovenčina 360

Register and win!

www.kaercher.com

59617210 08/11

Page 2

2

Page 3

Lesen Sie vor der ersten Benut-

Deutsch

nalbetriebsanleitung, handeln Sie danach

und bewahren Sie diese für späteren Gebrauch oder für Nachbesitzer auf.

zung Ihres Gerätes diese Origi-

Inhaltsverzeichnis

Vor Inbetriebnahme . . . . . . DE . . 1

Anlagenbeschreibung . . . . . DE . . 4

Bedienelemente . . . . . . . . . DE . . 5

Technische Daten. . . . . . . . DE . . 7

Betrieb . . . . . . . . . . . . . . . . DE . . 7

Außerbetriebnahme . . . . . . DE . . 8

Wartung und Pflege . . . . . . DE . . 9

Störungen . . . . . . . . . . . . . . DE . 14

Vor Inbetriebnahme

Umweltschutz

Die Verpackungsmaterialien sind

recyclebar. Bitte werfen Sie die

Verpackungen nicht in den Hausmüll, sondern führen Sie diese einer Wiederverwertung zu.

Altgeräte enthalten wertvolle recyclingfähige Materialien, die einer Verwertung zugeführt werden

sollten. Batterien, Öl und ähnliche

Stoffe dürfen nicht in die Umwelt

gelangen. Bitte entsorgen Sie Altgeräte deshalb über geeignete

Sammelsysteme.

Getriebeöl nicht in die Umwelt gelangen

lassen. Bitte Boden schützen und Altöl umweltgerecht entsorgen.

Mineralölhaltiges Abwasser nicht ins Erdreich, Gewässer oder ohne Aufbereitung in

die Kanalisation gelangen lassen. Bitte örtlich geltende gesetzliche Bestimmungen

und Abwassersatzungen beachten.

In der Steuerung befindet sich

ein Akku zur Versorgung der

Systemuhr bei Stromausfall. Akkus enthalten Stoffe, die nicht in

die Umwelt gelangen dürfen.

Bitte entsorgen Sie sie deshalb

über geeignete Sammelsysteme.

Hinweise zu Inhaltsstoffen (REACH)

Aktuelle Informationen zu Inhaltsstoffen finden Sie unter:

www.kaercher.de/REACH

Sicherheitshinweise

Allgemein

Um Gefahren für Personen, Tiere und Sachen zu vermeiden, lesen Sie bitte vor dem

ersten Betreiben der Anlage:

– die Betriebsanleitung

– alle Sicherheitshinweise

– die jeweiligen nationalen Vorschriften

des Gesetzgebers

– die Sicherheitshinweise, die den ver-

wendeten Reinigungsmitteln beigestellt

sind (i.d.R. auf dem Verpackungsetikett).

Für den Betrieb dieser Anlage gelten in der

Bundesrepublik Deutschland folgende Vorschriften und Richtlinien (beziehbar über

Carl Heymanns Verlag KG, Luxemburger

Straße 449, 50939 Köln):

– Unfallverhütungsvorschrift „Allgemeine

Vorschriften“ BGV A1

– Sicherheit Fahrzeugwaschanlagen

DIN 24446

– Verordnung über Betriebssicherheit

(BetrSichV).

Vergewissern Sie sich:

– dass Sie selbst alle Hinweise verstan-

den haben

– dass alle Anwender der Anlage über die

Hinweise informiert sind und diese verstanden haben.

In dieser Betriebsanleitung werden folgende Symbole verwendet:

Gefahr

Für eine unmittelbar drohende Gefahr, die

zu schweren Körperverletzungen oder zum

Tod führt.

몇 Warnung

Für eine möglicherweise gefährliche Situation, die zu schweren Körperverletzungen

oder zum Tod führen könnte.

Vorsicht

Für eine möglicherweise gefährliche Situation, die zu leichten Verletzungen oder zu

Sachschäden führen kann.

Fahrzeugwaschanlagen

Mit dem Betätigen, Überwachen, Pflegen,

Warten und Überprüfen von Fahrzeugwaschanlagen dürfen nur Personen beauftragt werden, die mit diesen Arbeiten und

mit der Betriebsanleitung vertraut und über

die mit der Anlage verbundenen Gefahren

belehrt worden sind.

Selbstbedienung

Bei Selbstbedienungs-Fahrzeugwaschanlagen muß während der Betriebsbereitschaft eine Person erreichbar sein, die mit

der Anlage vertraut ist und im Störfall die

zur Vermeidung etwaiger Gefahren notwendigen Maßnahmen durchführen oder

veranlassen kann.Für den Benutzer der

Anlage müssen gut sichtbare Hinweise

über Bedienung und bestimmungsgemäße

Verwendung der Anlage am Waschplatz

angebracht sein.

Sachgemäße Verwendung

Um Beschädigungen an Fahrzeugen und

der Anlage zu vermeiden, dürfen nur PKW

und geschlossene Lieferwagen entsprechend den Angaben im Abschnitt „Technische Daten/Abmessungen“,

Fahrzeuggrenzmaße, gereinigt werden.

Instandhaltung

Instandhaltungsarbeiten dürfen grundsätzlich nur bei ausgeschalteter Anlage ausgeführt werden. Dabei ist der Hauptschalter

gegen Wiedereinschalten durch Unbefugte

zu sichern (Vorhängeschloß am Hauptschalter anbringen).

Gefahrenstoffe

Beim Umgang mit Reinigungsmittelkonzentraten, die gesundheitsschädliche Stoffe enthalten, sind Schutzmaßnahmen zu

treffen. Insbesondere sind Schutzbrille,

Schutzhandschuhe und Schutzkleidung zu

tragen und die dem Reinigungsmittel beigegebenen Merkblätter/Sicherheitsdatenblätter zu beachten.

Betreten der Fahrzeugwaschanlage

Unbefugten Personen ist das Betreten der

Fahrzeugwaschanlage zu verbieten. Auf

das Zutrittsverbot ist deutlich erkennbar

und dauerhaft hinzuweisen.

Rutschgefahr

In der Anlage besteht Rutschgefahr durch

Nässe auf dem Boden und auf Anlagenteilen. Bei Arbeiten an der Anlage umsichtig

bewegen und geeignetes Schuhwerk tragen. Waschkunden durch geeignete Beschilderung auf die Rutschgefahr

hinweisen.

Bedienung der Anlage

몇 Warnung

Um Gefahren durch falsche Bedienung zu

vermeiden, darf die Anlage nur von Personen bedient werden, die

– in deren Handhabung unterwiesen sind

– ihre Fähigkeiten zum Bedienen nach-

gewiesen haben

– ausdrücklich mit der Benutzung beauf-

tragt sind.

Die Betriebsanleitung muss jedem Bediener zugänglich sein. Nicht bedient werden

darf die Anlage von Personen unter 18 Jahren. Davon ausgenommen sind Auszubildende über 16 Jahren unter Aufsicht.

몇 Warnung

Stolpergefahr durch am Boden liegende

Gegenstände oder Zuleitungen.

Vor Inbetriebnahme der Anlage auf dem

Waschplatz liegende Gegenstände entfernen.

Bei Verwendung der Anlage mit Kabelschlepp am Boden muss auf sorgfältige

Nachführung der Zuleitungen geachtet

werden.

Bestimmungsgemäße Verwendung

Diese Waschanlage ist zur äußeren Reinigung von Pkws mit Serienausstattung und

geschlossenen Lieferwagen entsprechend

des Abschnitts „Technische Daten/Abmessungen“, Fahrzeuggrenzmaße, bestimmt.Zur bestimmungsgemäßen

Verwendung gehören auch:

– das Beachten aller Hinweise in dieser

Betriebsanleitung und

– die Einhaltung der Inspektions- und

Wartungshinweise.

Vorsicht

Beschädigungsgefahr. Bei Verwendung

von Carlite Bürsten muss das Fahrzeug

manuell vorgereinigt werden, wenn die Anlage nicht mit einem Anbausatz Hochdruck

ausgestattet ist!

Die Anlage muss durch qualifiziertes Fachpersonal aufgestellt werden. Bei der Aufstellung müssen die örtlich geltenden

Sicherheitsbestimmungen beachtet werden (z. B. Abstände zwischen Anlage und

Gebäude).

- 1

3DE

Page 4

몇

Warnung

Beschädigungsgefahr durch Eisbildung in

der Anlage. Bei Frostgefahr muß das Wasser aus der Anlage abgelassen werden.

Die Verkehrswege für Waschkunden müssen rutschsicher gehalten werden (z. B.

Fußbodenheizung, Kies).

Vorsicht

Erhöhte Korrosionsgefahr durch Verwendung ungeeigneter Reinigungsmittel.

Folgende Reinigungsmittel dürfen nicht

von der Anlage verarbeitet werden:

– Reinigungsmittel die für die Reinigung

der Waschhalle bestimmt sind.

– Reinigungsmittel die zur äußeren Reini-

gung der Waschanlage bestimmt sind.

– Saure Reinigungsmittel.

– Reinigungsmittel, die mit einem separa-

ten Gerät auf das Fahrzeug aufgebracht werden (z. B. Felgenreiniger).

– Mittel zur Abwasserbehandlung.

Arbeitsplatz

Die Anlage wird an der Bedienstelle für

Handfunktionen oder einem Waschkarten-/

Codeleser aus in Betrieb genommen. Das

Verlassen des Fahrzeugs während der

Wäsche ist in manchen Ländern vorgeschrieben. Bitte am Aufstellungsort geltende Vorschriften erfragen und einhalten.

Während des Waschvorgangs ist das Betreten der Anlage verboten.

Sachwidrige Verwendung

Vorsicht

Sachschäden! Bei Nichteinhalten der Fahrzeuggrenzdaten können Schäden am

Fahrzeug und der Anlage entstehen.

Nicht geeignet ist die PKW-Portalwaschanlage für die Reinigung von

– Sonder-Kfz, wie z.B., Fahrzeuge mit

nach vorn über die Windschutzscheibe

oder nach hinten über die Heckscheibe

stehenden Dach- und Alkovenaufbauten, Baumaschinen

– Fahrzeugen mit Anhänger

– Zweirad- und Dreiradfahrzeugen

– Cabrios mit offenem Verdeck

– Cabrios mit geschlossenem Verdeck

ohne Herstellernachweis der Waschanlagentauglichkeit

Wird die oben genannte Anweisung nicht

beachtet, haftet der Anlagenhersteller nicht

für hieraus resultierende

– Personenschäden

– Sachschäden

– Verletzungen an Tieren.

Gefahrenquellen

Allgemeine Gefahren

Gefahr

Verletzungsgefahr durch wegfliegende Teile! Wegfliegende Bruchstücke oder Gegenstände können Personen oder Tiere

verletzen. Deshalb muss der Hallenboden

frei von lose herumliegenden Gegenständen sein.

Bei Wartungsarbeiten Schutzbrille tragen.

Explosionsgefahr

Gefahr

Explosionsgefahr! Die Anlage darf nicht in

der Nähe von explosionsgefährdeten Räumen betrieben werden.Davon ausgenommen sind nur ausdrücklich dafür

vorgesehene und gekennzeichnete Anlagen.Als Reinigungsmittel dürfen keine explosiven, hochentzündlichen oder giftigen

Stoffe verwendet werden, wie z.B.:

– Benzin

– Heizöl und Dieselkraftstoff

– Lösungsmittel

– lösungsmittelhaltige Flüssigkeiten

– unverdünnte Säuren

– Aceton

Bei Unsicherheit Hersteller fragen.

Gehörschäden

Die von der Anlage ausgehenden Geräusche sind gefahrlos für den Waschkunden

(kurzzeitige Belastung).

An der Einfahrtseite beträgt der Schallpegel

– bei Bürstenwäsche 67 dB(A)

– bei Trocknerbetrieb 87 dB(A)

몇 Warnung

Gehörschäden für Bedienpersonal möglich. Bei Trocknerbetrieb Gehörschutz tragen.

Elektrische Gefahren

Gefahr

Gefahr durch elektrischen Schlag!

– Elektrische Kabel, Steckverbindungen

und Klemmkästen nie mit nassen Händen anfassen.

– Elektrische Anschlußleitungen oder

Verlängerungskabel dürfen nicht durch

Überfahren, Quetschen, Zerren oder

ähnliches beschädigt werden. Kabel

vor Hitze, Öl und scharfen Kanten

schützen.

– Mit beweglichem Reinigungsgerät (z.B.

mit Hochdruckreinigern) darf der Wasserstrahl nie auf elektrische Geräte

oder Anlagen gerichtet werden.

– Alle stromführenden Teile im Arbeitsbe-

reich müssen strahlwassergeschützt

sein.

– Anlagen dürfen nur an ordnungsgemäß

geerdeten Stromquellen angeschlossen werden.

– Alle Arbeiten an elektrischen Teilen der

Anlage dürfen nur von einer Elektrofachkraft ausgeführt werden.

Gefahr durch gesundheitsgefährdende

Stoffe

Gefahr

Die verwendeten Reinigungsmittel enthalten teilweise gesundheitsgefährdende

Stoffe, daher sind unbedingt die beigegebenen bzw. aufgedruckten Hinweise zu beachten.

Das von der Anlage abgegebene Wasser

nicht trinken! Durch beigemischte Reinigungsmittel besitzt es keine Trinkwasserqualität.

Wird zum Betrieb der Anlage aufbereitetes

Brauchwasser verwendet, müssen die Vorschriften zur Keimhemmung des Herstellers der Aufbereitungsanlage beachtet

werden.

Stoffe, wie sie nicht bei einer allgemein üblichen Außenreinigung von Fahrzeugen anfallen (wie z.B. Chemikalien,

Schwermetalle, Pestizide, radioaktive Stoffe, Fäkalien oder Seuchenstoffe) dürfen

nicht in die Waschanlage gelangen.

Gefahr durch Stromausfall

Ein unkontrolliertes Wiederanlaufen der

Anlage nach Stromausfall ist durch konstruktive Maßnahmen ausgeschlossen.

Umweltgefährdung durch Abwasser

Zur Abwasserentsorgung sind die örtlichen

Vorschriften zu beachten.

Instandhaltung und Überwachung

Um einen sicheren Betrieb der Anlage zu

gewährleisten und Gefahren bei Wartung,

Überwachung und Prüfung zu verhindern,

müssen die entsprechenden Anweisungen

eingehalten werden.

Instandhaltung

Wartungsarbeiten müssen durch eine

sachkundige Person zu regelmäßigen Zeitpunkten nach den Angaben des Herstellers

durchgeführt werden, dabei sind bestehende Bestimmungen und Sicherheitsanforderungen zu beachten. Arbeiten an der

Elektroanlage dürfen nur von einer Elektrofachkraft durchgeführt werden.

Gefahr

Verletzungsgefahr. Die Anlage muß abgeschaltet und gegen unbeabsichtigtes und

unbefugtes Wiedereinschalten gesichert

sein, bevor Wartungs- und Instandhaltungsarbeiten durchgeführt werden.Druckluftbehälter und Druckluftleitungen stehen

auch nach dem Abschalten der Anlage unter Druck. Vor Arbeiten an der Anlage unbedingt Druck abbauen. Anschließend

Drucklosigkeit überprüfen am Manometer

der Wartungseinheit.

Verletzungsgefahr durch unerwartet austretenden Hochdruck-Wasserstrahl. Das

Hochdrucksystem steht auch nach dem

Abschalten der Anlage unter Druck. Vor Arbeiten an der Anlage Hochdrucksystem unbedingt drucklos machen.

4 DE

- 2

Page 5

Überwachung

Diese Waschanlage muss vor der ersten

Inbetriebnahme und danach mindestens

halbjährlich von einer sachkundigen Person auf ihren sicheren Zustand überprüft

werden.

Diese Überprüfung umfasst insbesondere:

– Sichtprüfung bezüglich äußerlich er-

kennbarem Verschleiß bzw. Beschädigung

– Funktionsprüfung

– Vollständigkeit und Wirksamkeit von Si-

cherheitseinrichtungen bei Selbstbedienungsanlagen täglich vor

Betriebsbeginn, bei überwachten Anlagen nach Bedarf, jedoch mindestens

einmal monatlich.

Originalteile verwenden

Verwenden Sie ausschließlich Originalteile

des Herstellers oder von ihm empfohlene

Teile, da sonst Gewährleistungsansprüche

erlöschen. Beachten Sie alle Sicherheitsund Anwendungshinweise, die diesen Teilen beigestellt sind. Dies betrifft:

– Ersatz- und Verschleißteile

– Zuberhörteile

– Betriebsstoffe

– Reinigungsmittel.

- 3

5DE

Page 6

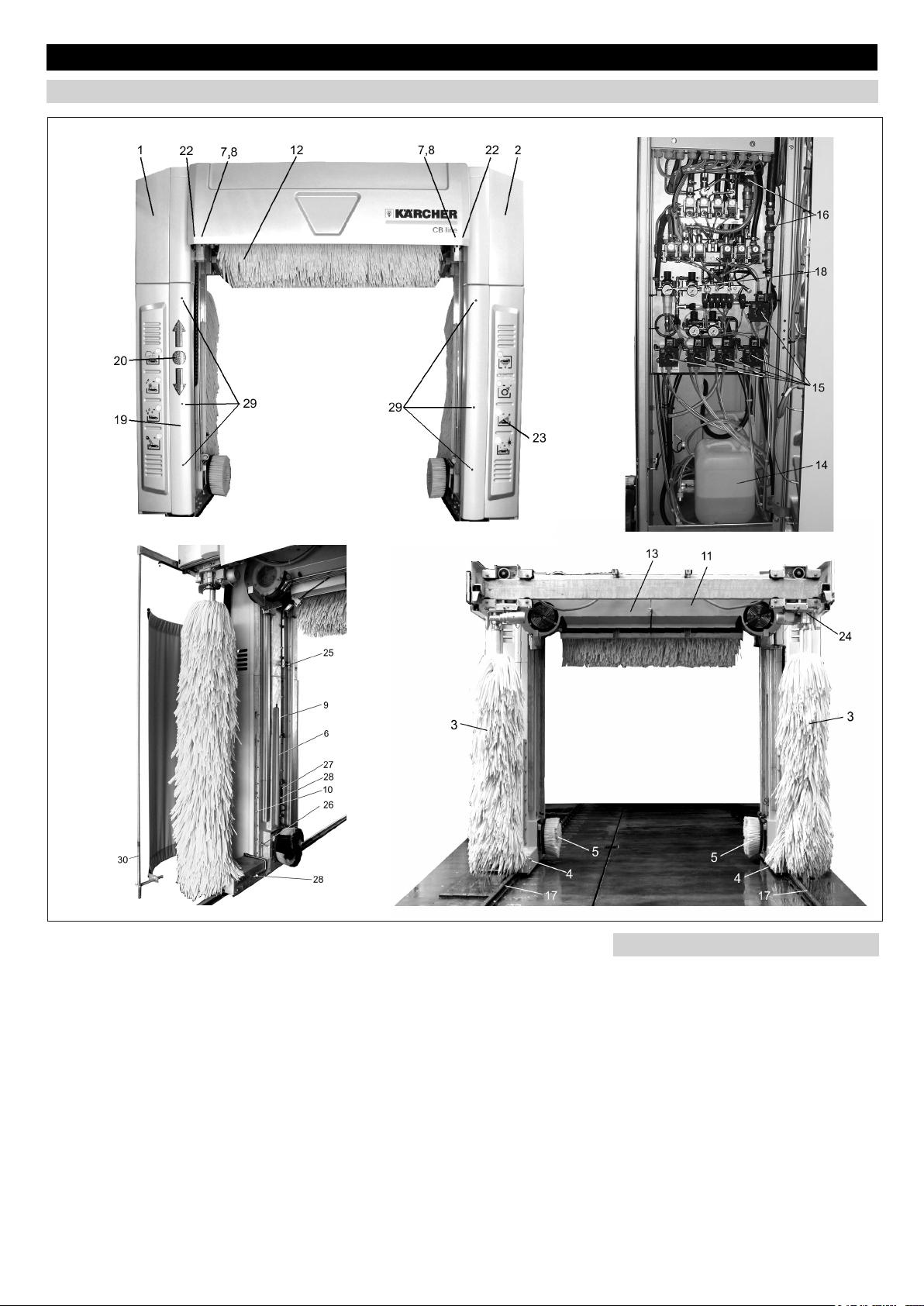

Anlagenbeschreibung

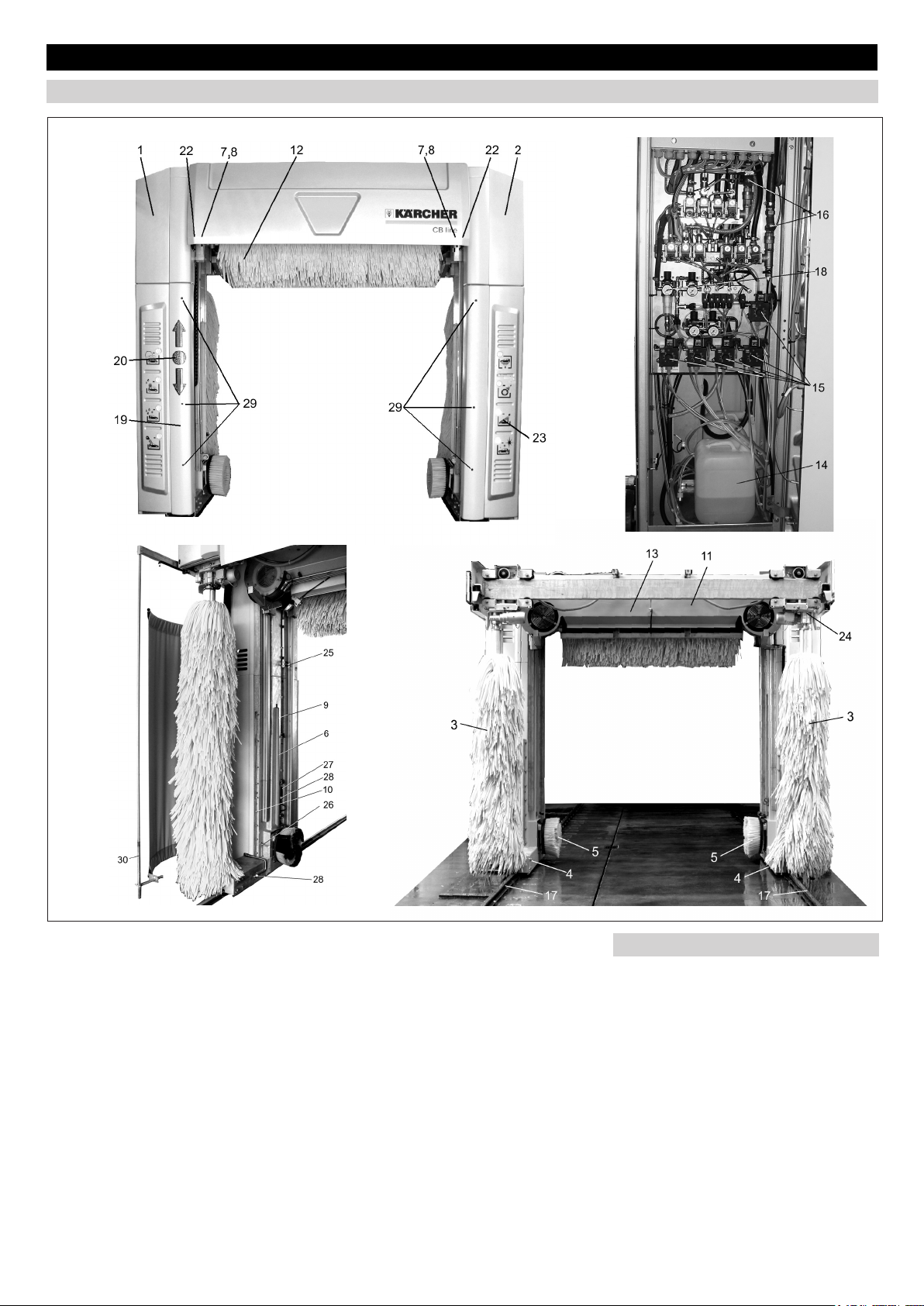

Anlagenübersicht

1 Säule 1

2 Säule 2

3 Seitenbürste

4 Fahrwerk

5 Radwascheinrichtung

6 Düsen für Shampoo, Schaum

7 Düsen für Schaum, Shampoo

8 Düsen für Bürstenbewässerung, Spü-

len, Trocknungshilfe

9 Trocknerseitendüse

10 Hochdruck-Seitenwäsche

11 Hochdruck-Dachwäsche

12 Dachbürste

13 Dachtrockner

14 Reinigungsmittelkanister

15 Dosierpumpen

16 Schmutzfänger

17 Fahrschienen

18 Druckluft-Wartungseinheit

19 Steuerschrank

20 Positionierampel

21 Typenschild

22 Düsen Heisswachs

23 Waschphasenanzeige

24 Seitenbürsten-Schwenkeinrichtung

25 Vorsprühdüsen

26 Düsen Felgenreiniger

27 Düsen Polierprogramm

28 Düsen Intensivreinigung

29 Türverriegelung

30 Sicherheitsschalter

6 DE

Standardausrüstung

Seitenbürsten

Die rotierenden Seitenbürsten reinigen das

Fahrzeug von der Seite, im Front- und

Heckbereich.

Dachbürste

Die rotierende Dachbürste befreit die Oberseite des Fahrzeugs von Schmutz.

Radwascheinrichtung (Tellerbürste)

Für eine gründliche Felgenreinigung ist die

Waschanlage mit zwei Radwascheinrichtungen ausgerüstet. Die Position der Räder

wird durch eine Lichtschranke erfaßt. Die

rotierenden Bürsten werden durch Pneumatikzylinder gegen die Felge gedrückt.

Die Bewässerung der Bürsten erfolgt durch

je eine im Zentrum angeordnete Düse.

- 4

Page 7

Düsen Bürstenbewässerung

Aus den Düsen Bürstenbewässerung wird

als Reinigungsmittel Shampoo vermischt

mit Wasser auf das Fahrzeug aufgesprüht.

Schaumwäsche

Das Reinigungsmittel zur Vorreinigung wird

zur Verlängerung der Einwirkzeit als

Schaum aufgetragen.

Schmutzfänger

Die Schmutzfänger halten Partikel zurück,

welche die Düsen verstopfen könnten.

Dosierpumpen

Die Dosierpumpen mischen dem Wasser

folgende Reinigungs- und Pflegemittel bei:

– Shampoo (RM 811)

– Trocknungshilfe, (Schaumwachs) (RM

829)

– Schaum, (Heissschaum) (RM 812)

– Vorsprühen (RM 803 oder RM 807)

– Heisswachs (RM 829)

Trocknerseitendüsen

Aus den Trocknerdüsen strömt die zum

Trockenblasen der Fahrzeugseiten benötigte Luft aus.

Dachtrocker

Der Trocknergebläsebalken wird der Kontur des Fahrzeugs entlanggeführt. Eingebaute Ventilatoren erzeugen den zum

Trocknen des Fahrzeugs notwendigen

Luftstrom.

Positionierampel

Die Positionierampel hat folglende Funktionen:

– Vor der Wäsche dient sie zum Positio-

nieren des Fahrzeuges.

– Nach der Wäsche wird die Ausfahrrich-

tung angezeigt.

– Anzeige von Störungen.

– Im Handbetrieb wird die angewählte

Gruppe angezeigt.

Lichtschranken

Mit den Lichtschranken werden erfaßt:

– Position und Konturen des Fahrzeugs

und

– die Position der Fahrzeugräder.

Reinigungsmittel

In der Säule 2 sind die Kanister für Reinigungs- und Pflegemittel untergebracht.

Typenschild

Auf dem Typenschild finden Sie die wichtigsten Anlagendaten.

Steuerschrank

Der Steuerschrank der Anlage befindet

sich in Säule 1.

Einspeiseverteiler

Auf dem Einspeiseverteiler ist der Hauptschalter der Anlage angebracht. Der Einspeiseverteiler befindet sich außerhalb der

Waschanlage im Technikraum oder einer

anderen geeigneten Stelle in der Nähe der

Waschanlage.

Not-Aus-Taste

Bei Gefahr für Personen, Sachen und Tiere

muß durch Drücken der „NOT-AUS“-Taste

die Anlage sofort ausgeschaltet werden.

Sie finden eine „NOT-AUS“-Taste

– an der Bedienstelle für Handbetrieb,

– am Waschkarten-/Codeleser.

Bedienstelle

Die Waschanlage wird ausgeliefert:

– mit einer Bedienstelle für Handbetrieb

– mit einem Waschkarten-/Codeleser

(Option)

– mit einer Comfort-Bedienstelle (Option).

– mit einer Servicebedienstelle (Option).

Kippsicherung

Eine Mechanische Sicherung hält die Anlage auch bei schwerem Fehlverhalten durch

den Waschkunden auf den Fahrschienen.

Optionen

Waschkarten-/Codeleser

Für den Betrieb der Waschanlage mit

Selbstbedienung findet der Waschkartenleser oder ein Codeleser Verwendung.

Hinweis

Die zum Betrieb benötigten Waschkarten/

Codes sind auf die jeweilige Anlage programmiert.

Brauchwasseranschluss

Ermöglicht die Verwendung von Regenwasser oder Recyclingwasser als teilweisen Ersatz von Frischwasser.

Unterboden-Waschvorrichtung

Mit der optional erhältlichen Unterbodenwaschvorrichtung kann die Fahrzeugunterseite gewaschen werden. Hierbei wird das

Wasser mit Hochdruck über zwei schwenkbare Düsenrohre auf die gesamte Unterseite gespritzt.

Vorsprühen (Insektenlösen)

Auf die vordere Hälfte des Fahrzeugs wird

heißer Schaum aufgetragen. Der Schaum

wird aus Heißwasser, Vorsprühmittel und

Druckluft erzeugt und mit den Vorsprühdüsen aufgetragen.

Intensivreinigung (nur CB 2 skandi)

Aus stationären Feindüsen wird Vorreinigungschemie auf das Fahrzeug aufgetragen.

Felgenreiniger

Aus zwei im Fahrwerk der Anlage angebrachten Düsen wird Felgenreiniger auf die

Räder aufgetragen.

Hochdruckwäsche Seite/Rundum

Mit der Hochdruckwäsche wird die Fahrzeugoberfläche von Grobschmutz befreit.

Durch Minimierung der Gefahr von Kratzspuren von Sandkörnern oder Ähnliches

trägt die HD-Reinigung einen wesentlichen

Beitrag zur lackschonenden Reinigung bei.

Es stehen 2 Ausführungen mit Betriebsdrücken von 1,6 MPa (16 bar) und 6 MPa (60

bar) zur Verfügung.

Schaumwachs

Aus den Düsen für Trocknungshilfe wird

vor dem Trocknungsvorgang Schaumwachs auf das Fahrzeug aufgetragen.

Heißwachs

Aus den Heißwachsdüsen wird heißes

Wasser vermengt mit Wachs auf das Fahrzeug gesprüht.

Frostschutzeinrichtung

Bei Frostgefahr wird das Wasser aus dem

Leitungssystem ausgeblasen. Die Waschanlage kann mit zwei verschiedenen Frostschutzeinrichtungen ausgestattet werden:

– Frostschutz manuell: Der Ausblasvor-

gang wird durch den Anlagenbediener

veranlaßt.

– Automatischer Frostschutz: Der Aus-

blasvorgang wird durch einen Thermostaten gesteuert.

Osmose

Über die Düsen für Trocknungshilfe wird

entmineralisiertes Wasser (aus einer

bauseitigen oder optionalen RO-Anlage)

oder Frischwasser mit zudosierter Trocknungshilfe auf das Fahrzeug aufgetragen.

Polierprogramm

Mit 4 stationären Feindüsen wird Polierwachs mit Hilfe von Druckluft auf das Fahrzeug gesprüht. Anschließend erfolgt ein

Poliervorgang mit den Waschbürsten.

Sicherheitsschalter

Sicherheitsschalter werden benötigt, wenn

die erforderlichen Sicherheitsabstände

zwischen der Waschanlage und fest installierten Einbauten (z. B. Wände, Säulen,

Waschbecken) nicht eingehalten werden

können. Sie verhindern das Einquetschen

von Personen zwischen Anlage und Wand.

Berührt ein Sicherheitsschalter ein Hindernis, wird die Waschanlage sofort gestoppt.

Nach Prüfung der Ursache muss der Sicherheitsschalter von autorisiertem Fachpersonal wieder zurückgesetzt werden.

Spritzschutz

An den Waschplatz angrenzende Flächen

werden vor wegspritzendem Schmutz und

Spritzwasser aus den rotierenden Seitenbürsten geschützt. Der Spritzschutz ist an

den Außenflächen der Fahrwerke und der

Säulen befestigt.

Radabweiser

Die Radabweiser haben die Aufgabe eine mittige Ausrichtung des Fahrzeugs zu gewährleisten. Sie verhindern das Abstellen des

Fahrzeuges zu weit außerhalb der Mitte.

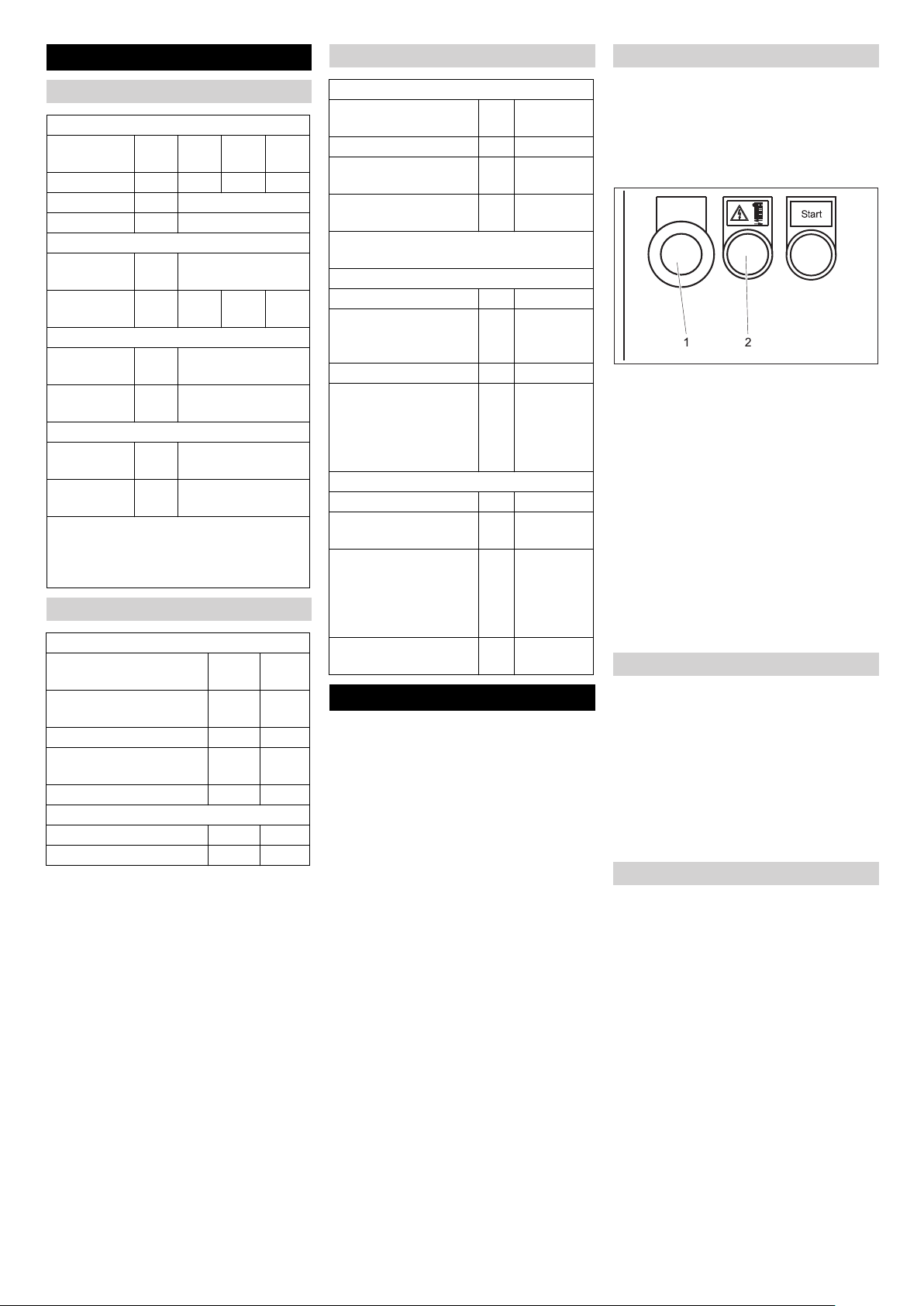

Bedienelemente

Not-Aus

Bei Gefahr für Personen, Sachen und Tiere

muß durch Drücken des Not-Aus-Tasters

die Anlage sofort ausgeschaltet werden.

Sie finden Not-Aus-Taster

– am Waschkarten-/Codeleser

– an der Bedienstelle für Handbetrieb

– am Eingang zur Waschhalle, sofern

sich nicht Bedienstelle oder Waschkarten-/Codeleser dort befinden.

- 5

7DE

Page 8

Hauptschalter

Bedienstelle für Handbetrieb

(Option)

Servicebedienstelle

1 Hauptschalter

2 Schlüsselschalter (Option ABS Zahl-

systeme)

3 Schalter Auto/Hand

Der Hauptschalter der Anlage befindet sich

am Einspeiseverteiler.

Zur Inbetriebnahme der Anlage Haupt-

schalter auf „1“ stellen.

ABS Zahlsysteme (Option)

Am Schlüsselschalter kann ausgewählt werden, von welchen Bedienstellen aus Waschprogramme gestartet werden können.

Stellung 0: Kein Programmstart möglich,

Stellung 1: Programmstart am Waschkarten-/Codeleser möglich.

Stellung 2: Programmstart am Waschkarten-/Codeleser und an der Bedienstelle

möglich.

Waschkarten-/Codeleser (Option)

Die Wahl des Waschprogramms erfolgt je

nach Ausführung des Waschkarten-/Codelesers

– durch Eingabe auf einer Tastatur,

– durch das auf der Waschkarte angege-

bene Programm,

– durch Eingabe einer Codenummer.

Weitere Hinweise finden Sie in der separaten Betriebsanleitung zum Waschkarten-/

Codeleser.

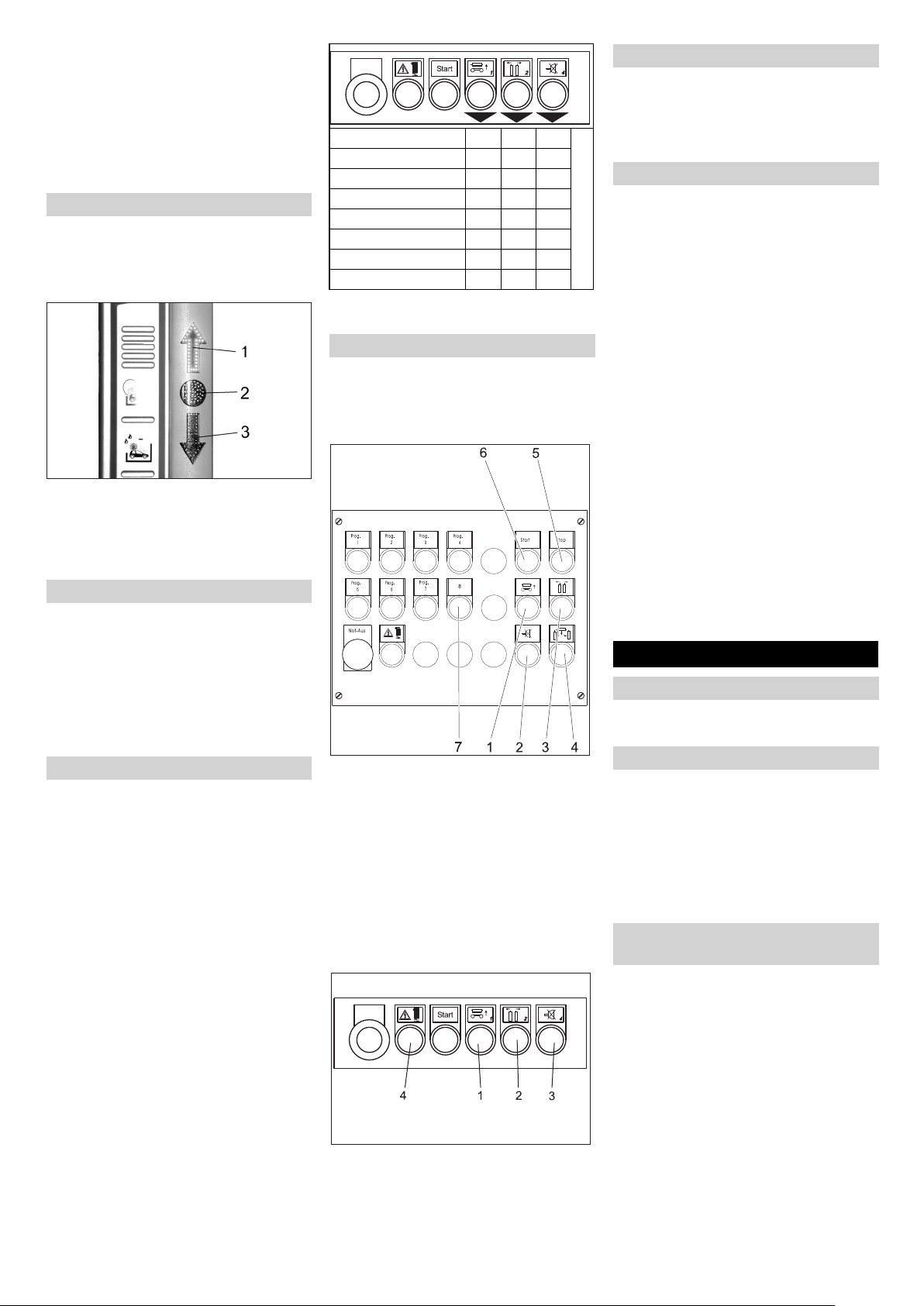

1 Not-Aus-Taster

2 Taste Steuerspannung/Grundstellung

3 Taste Start

Mit der Bedienstelle für Handbetrieb wer-

den Anlagenkomponenten zur Ausführung

von Wartungsarbeiten bewegt. Außerdem

kann in ein laufendes Waschprogramm

eingegriffen werden. Im Falle einer Störung

des Waschkarten-/Codelesers können

auch Waschprogramme gestartet werden.

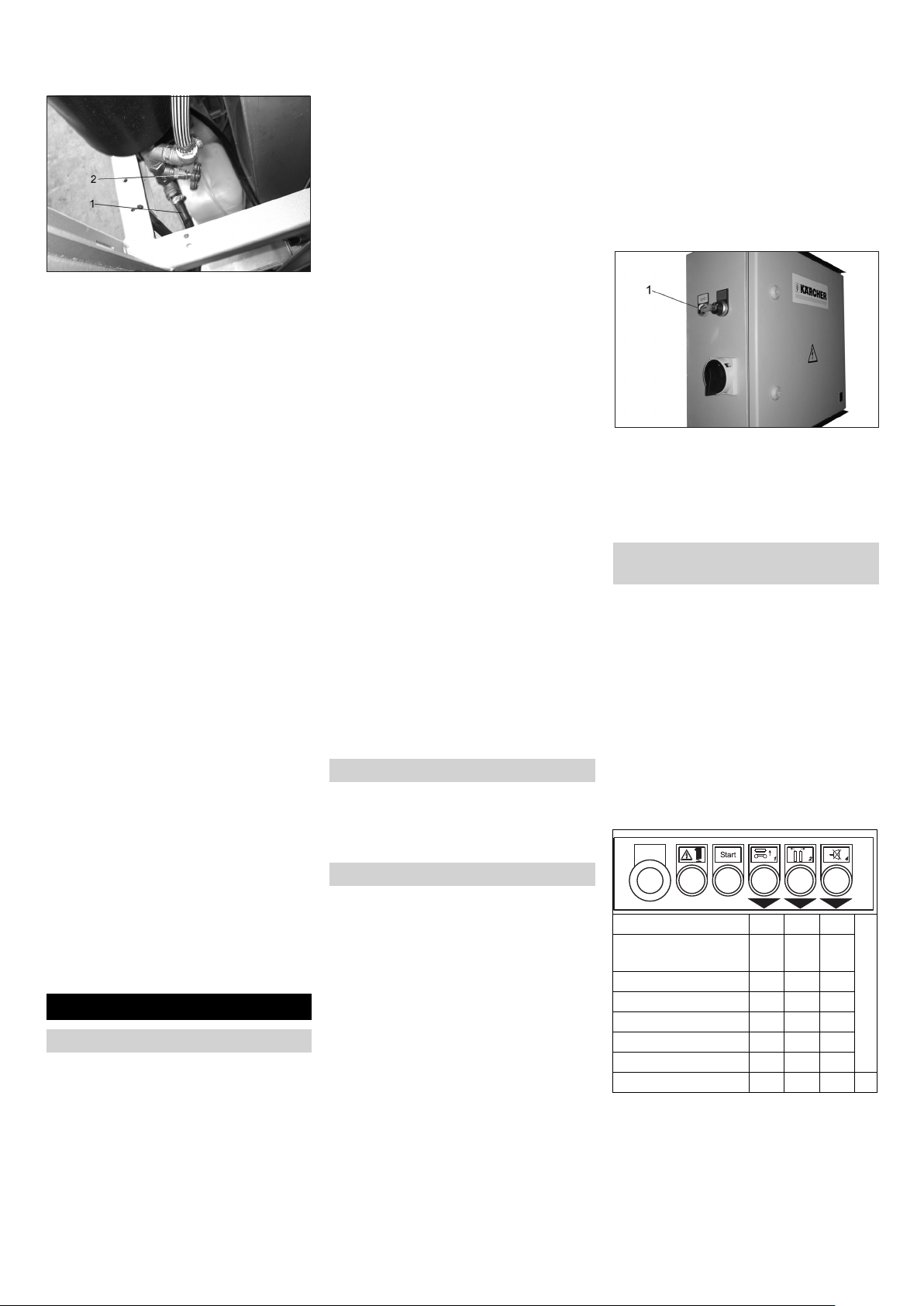

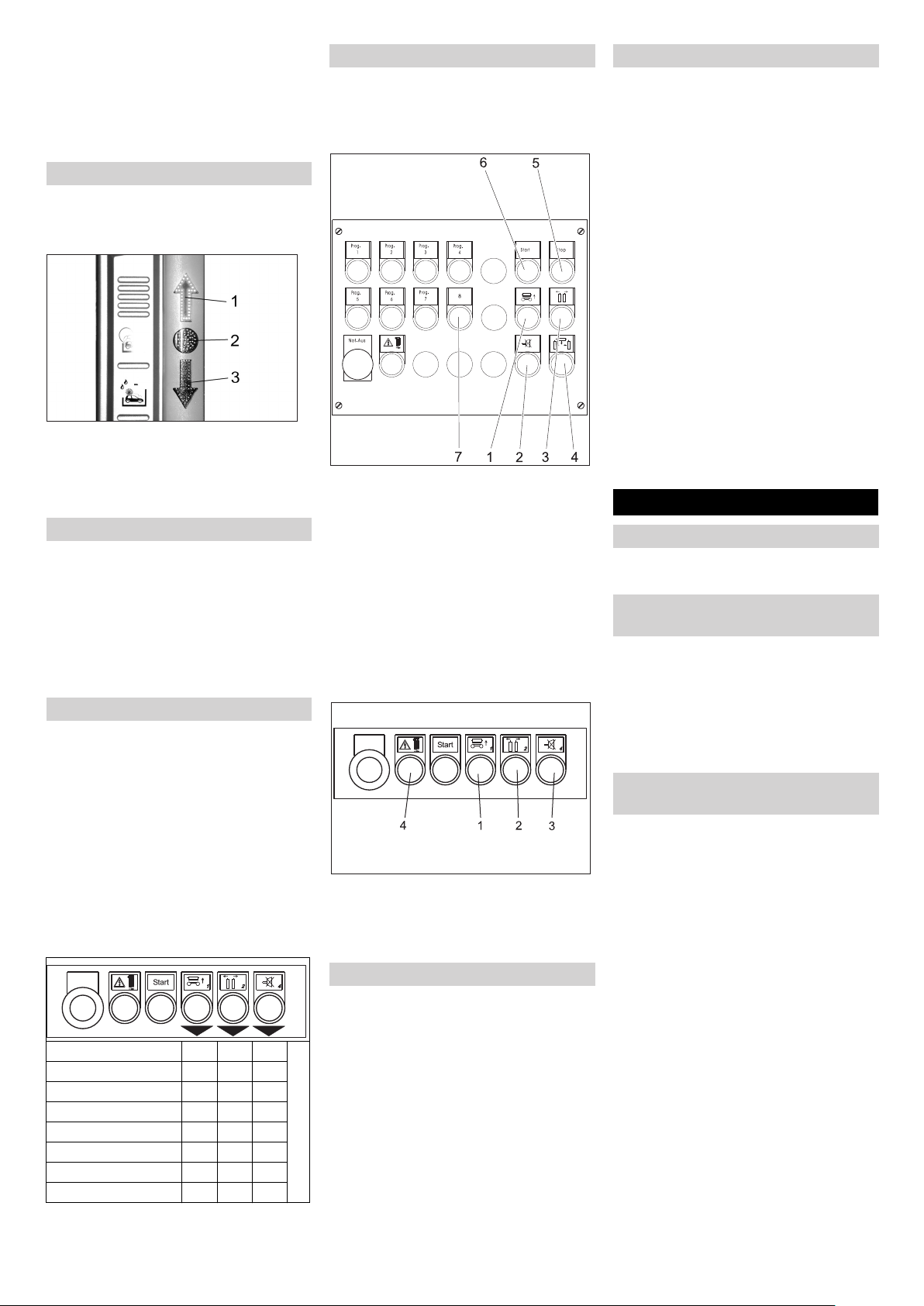

Bedienstelle Comfort (Option)

1 Not-Aus-Taster

2 Taste Steuerspannung/Grundstellung

3 Taste Dachbürste oder Dachtrockner

anheben

4 Taste Radwäsche abwählen

5 Taste Seitenbürsten ausfahren

6 Taste Arretierung lösen

7 Taste Programm unterbrechen

8 Taste Programm fortsetzen

9 Taste „8“ und Pick-Up

10 Tasten Programm 1 bis Programm 7

Mit der Bedienstelle Comfort werden

Waschprogramme gestartet und Eingriffe

in ein laufendes Waschprogramm vorgenommen. Außerdem werden die Anlagenkomponenten zur Ausführung von

Wartungsarbeiten bewegt.

Die Funktionen dieser Bedienstelle werden

in einer separaten Betriebsanleitung beschrieben. Diese Betriebsanleitung wird mit

der Servicebedienstelle mitgeliefert.

Dosierpumpen einstellen

Mit den Dosierpumpen werden dem

Wasch-Wasser die Reinigungsmittel

Shampoo (a), Trocknungshilfe/Schaumwachs (Option) (b), Schaum/Heissschaum

(Option) (c), Vorsprühen (Option) (d) und

Heißwachs (e) entsprechend dem Waschprogramm und der Ausstattung der Anlage

zudosiert.

Hinweis

Die Dosiermenge wird vom Monteur bei der

Aufstellung der Anlage optimal eingestellt.

In der Regel ist keine Neueinstellung notwendig.

Dosiermenge einstellen

Vorsicht

Dosierpumpe kann beschädigt werden.

Drehknopf (a) nur bei laufender Pumpe betätigen.

Drehknopf (a) durch Ziehen entriegeln.

Drehknopf (a) auf gewünschte Dosier-

menge drehen. Gleichzeitig Taste (b)

mehrmals drücken.

Drehknopf (a) sichern durch Eindrükken.

8 DE

- 6

Page 9

Dosierpumpe entlüften

Entlüftungsschraube (c) ca. 2 Umdre-

hungen entgegen dem Uhrzeigersinn

aufdrehen.

Taste (b) so oft betätigen, bis keine Luft-

blasen mehr im Saugschlauch vorhanden sind und das Reinigungs-/

Trocknungshilfsmittel über den Überlaufschlauch in den Behälter zurückfließt.

Entlüftungsschraube (c) wieder zudre-

hen.

Technische Daten

Abmessungen

Anlagenabmessungen

CB 2/23CB 2/25CB

2/28

Höhe mm 3215 3415 3715

Breite mm 3500

Tiefe *) mm 2020

Fahrzeuggrenzmaße **)

Waschbreite mm 2300

Waschhöhe mm 2300 2500 2800

waschbare Fahrzeuglänge ***)

ohne Sicher-

heitsabstand

mit Sicher-

heitsabstand

Hallenbreite

mit Sicher-

heitsabstand

ohne Sicher-

heitsabstand

*) rotierende Dachbürste, rotierende Sei-

tenbürsten

**) innerhalb dieser Maße können nahezu

alle Fahrzeuge gewaschen werden

***) bei Fahrschienenlänge 9000 mm

Waschbürsten

Bürstendurchmesser

Seite

Bürstendrehzahl Seite 1/min 107

Bürstendurchmesser

Dach

Bürstendrehzahl Dach 1/min 127

Portalfahrgeschwindig-

keit

Schallpegel

Bürstenwäsche dB(A) 67

Trocknerbetrieb dB(A) 87

mm 5800

mm 5270

mm 4500

mm 4050

Eigenschaften

mm 965

mm 880

m/min 0...20

Anschlusswerte

Elektrischer Anschluss

Spannung V 400/3~, P,

N

Frequenz Hz 50

Anschlussleistung Ba-

sisanlage

Vorsicherung Steuer-

schrank *

* bauseitig vorzusehen entsprechend den

örtlich geltenden Vorschriften

Wasseranschluss

Nennweite Zoll 1

Fließdruck nach DIN

1988 (bei 100 l/min)

Temperatur °C max. 50

Wasserverbrauch/

Fahrzeug bei 0,45 MPa

(programmabhängig

bei 4,5 m Fahrzeuglänge)

Druckluft Anschluss

Nennweite Zoll 1/2

Druck MPa

Verbrauch/Wäsche

(ohne Frostschutzeinrichtung, programmabhängig bei 4,5 m

Fahrzeuglänge)

Verbrauch bei Frostschutz

kW 16

A max. 35

MPa

(bar)

l 80...210

(bar)

l50

l ca. 700

0,4...0,6

(4...6)

0,6...0,8

(6...8)

Betrieb

Bei Gefahr für Personen, Sachen und Tiere

muss durch Drücken des Not-Aus-Tasters

die Anlage sofort ausgeschaltet werden.

Sie finden Not-Aus-Taster

– am Waschkarten-/Codeleser

– an der Bedienstelle für Handbetrieb

– am Eingang zur Waschhalle, sofern

sich nicht Bedienstelle oder Waschkarten-/Codeleser dort befinden.

Vorsicht

Beschädigungsgefahr für das zu reinigende Fahrzeug. Tritt nach dem Reinigungsmittelauftrag eine Störung der

Waschanlage auf, muss das Reinigungsmittel nach dem Ausschalten der Anlage

durch gründliches Abspritzen mit Wasser

entfernt werden, um mögliche Lackschäden durch zu lange Einwirkungsdauer zu

verhindern.

Hinweis

Bei Selbstbedienungsanlagen muss eine

sachkundige, mit der Anlage vertraute Person erreichbar sein, die zur Vermeidung etwaiger Gefahren notwendige Maßnahmen

durchführen bzw. veranlassen kann.

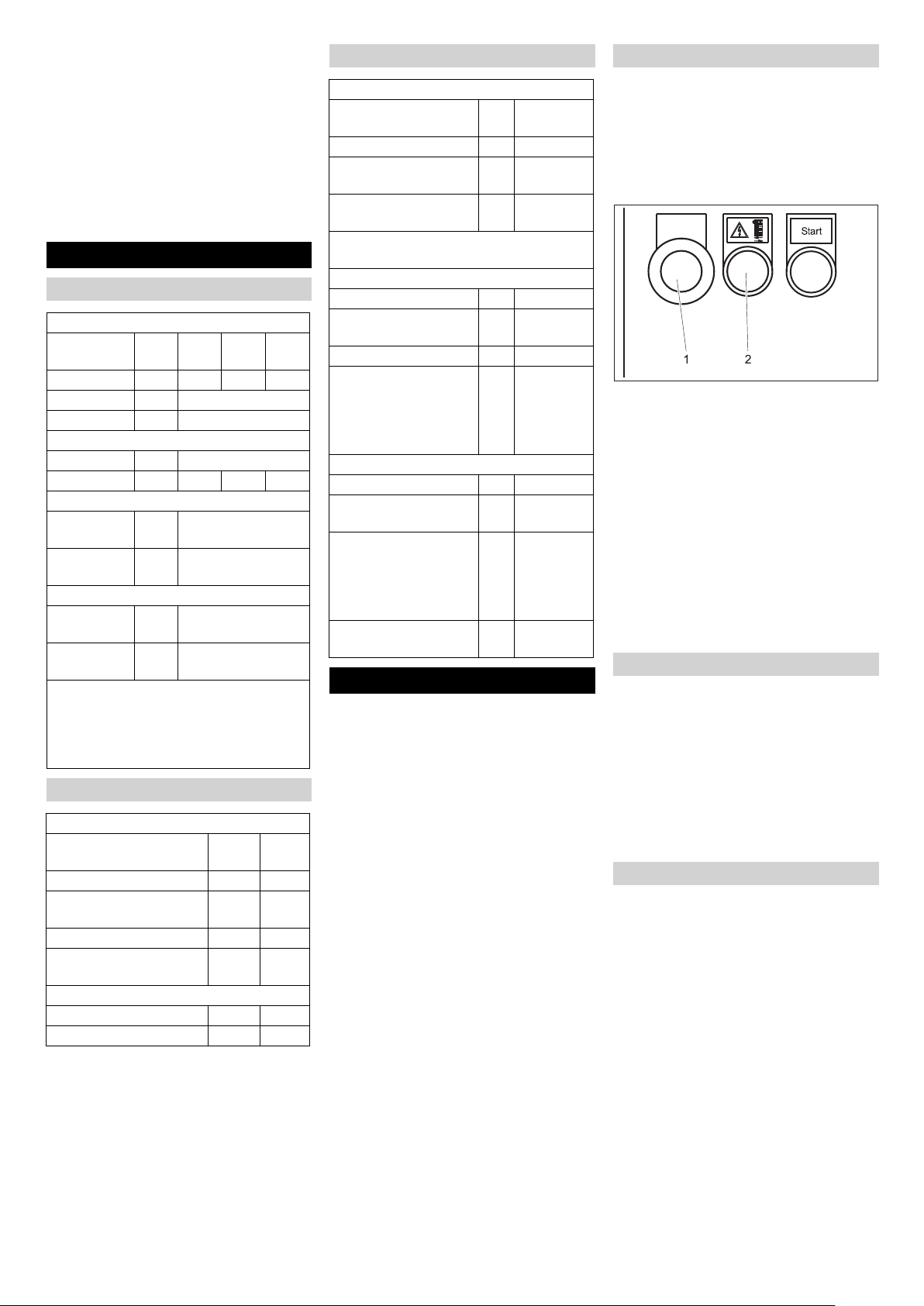

Einschalten nach Not-Aus

Hinweis

Vor dem Wiedereinschalten muß die Ursache für die Betätigung des Not-Aus-Tasters

beseitigt werden. Personen oder Tiere dürfen sich nicht im Arbeitsbereich aufhalten.

Fahrzeuge müssen aus der Anlage herausgefahren werden.

1 Not-Aus-Taster

2 Taste Steuerspannung/Grundstellung

Not-Aus-Taster durch Ziehen entrie-

geln.

Schalter Auto/Hand am Einspeisever-

teiler auf Auto stellen.

Taste Steuerspannung/Grundstellung

auf der Bedienstelle für Handbetrieb

drücken.

In der Grundstellung leuchtet die obere

grüne Signallampe „Vorwärts“ der Positionierampel auf. Die Anlage ist wieder betriebsbereit, das zu waschende Fahrzeug

kann eingefahren werden.

Inbetriebnahme

Absperrventile für Wasser und Druck-

luft öffnen.

Hauptschalter auf dem Einspeisevertei-

ler auf „1“ stellen.

Schalter Auto/Hand auf Auto stellen.

Taste Steuerspannung/Grundstellung

auf der Bedienstelle für Handbetrieb

drücken.

Die Anlage ist betriebsbereit, das zu waschende Fahrzeug kann eingefahren werden.

Fahrzeug vorbereiten

Vorsicht

Beschädigungsgefahr. Bei Verwendung

von Carlite Bürsten muss das Fahrzeug

manuell vorgereinigt werden, wenn die Anlage nicht mit einem Anbausatz Hochdruck

ausgestattet ist!

Vorsicht

Um Beschädigungen am Fahrzeug zu vermeiden, müssen vor dem Starten der

Waschanlage am Fahrzeug folgende Vorkehrungen getroffen werden:

Fenster, Türen und Dachluken schließen.

Antennen einschieben, in Richtung

Heck umklappen oder abmontieren.

Große oder weit ausladende Spiegel

einklappen.

Fahrzeug auf lose Fahrzeugteile unter-

suchen und diese demontieren, z.B.:

– Zierleisten,

– Spoiler,

- 7

9DE

Page 10

– Stoßstangen,

– Türgriffe,

– Auspuffrohre,

– Windabweiser,

– Planenseile,

– Dichtungsgummis,

– außen angebrachte Sonnenblenden,

– Gepäckträger.

Fahrzeug einfahren

Positionierampel

Die Positionierampel unterstützt den

Waschkunden bei der korrekten Positionierung des Fahrzeugs.

1 Vorwärts fahren

2 Anhalten, Position stimmt

3 Rückwärts fahren

Fahrzeug gerade und mittig zwischen

die Fahrschienen stellen.

Nach der Positionierung

Motor abstellen.

Gang einlegen. Bei Automatik-Getriebe

Stellung „P“ anwählen.

Handbremse anziehen.

Prüfen, ob Hinweise aus Abschnitt

„Fahrzeug vorbereiten“ umgesetzt sind.

Fahrzeug verlassen (alle Personen)

und Waschprogramm starten.

Programm starten

Am Waschkarten-/Codeleser (Option)

Der Betrieb mit einem Waschkarten-/Codeleser ist in der separaten Betriebsanleitung für

den Waschkarten-/Codeleser beschrieben.

Mit Bedienstelle Comfort (Option)

Programmtaste für das gewünschte Pro-

gramm (Prog. 1 bis Prog. 7) drükken.

Mit Bedienstelle für Handbetrieb

(Option)

Eine oder mehrere Tasten drücken, um

das gewünschte Waschprogramm zu

wählen. (Siehe folgende Tabelle

Programmende

Ist das Waschprogramm beendet, kann

das Fahrzeug aus der Waschanlage gefah-

ren werden. Die Positionierampel zeigt

Programm

1X

2X

3XX

4X

5XX

6XX

7XXX

Waschprogramm mit Taste Start akti-

vieren.

Handeingriff

Mit Bedienstelle Comfort (Option)

Im laufenden Waschprogramm können die

untenstehenden Handeingriffe vorgenommen werden.

Ausfahren vorwärts oder Ausfahren rück-

wärts an.

Torsteuerung (Option)

Die Hallentore werden von der PKW-Por-

talsteuerung und von einer externen Tor-

steuerung gesteuert. Es wird

unterschieden zwischen Sommer-Torsteu-

erung und Winter-Torsteuerung.

Sommer-Torsteuerung

– Vor Waschbeginn sind die Tore offen.

Das Fahrzeug kann einfahren.

– Mit Beginn der Wäsche werden die

Tore geschlossen.

– Nach Ende der Wäsche werden die

Tore geöffnet und bleiben offen.

Winter-Torsteuerung

– Vor Waschbeginn ist das Einfahrtor ge-

schlossen und muss zum Einfahren

des Fahrzeugs geöffnet werden. Dies

geschieht zum Beispiel durch Einschieben einer Waschkarte in den Waschkartenleser.

– Mit Beginn der Wäsche (z. B. Taste

„Start“ am Waschkartenleser drücken)

wird das Einfahrtor geschlossen.

– Nach Ende der Wäsche wird das Aus-

fahrtor geöffnet und nach Ausfahren

des Fahrzeugs wieder geschlossen.

Außerbetriebnahme

Kurzzeitige Außerbetriebnahme

Laufendes Waschprogramm beenden.

Hauptschalter auf „0“ stellen.

1 Dachbürste oder Dachtrockner anheben

2 Radwäsche ausschalten

3 Seitenbürsten ausfahren/arretieren

4 Arretierung lösen

5 Programm unterbrechen

6 Programm fortsetzen

7 Pick-Up

Mit Bedienstelle für Handbetrieb

(Option)

Im laufenden Waschprogramm können die

untenstehenden Handeingriffe vorgenommen werden.

1 Dachbürste oder Dachtrockner anhe-

ben/arretieren

2 Seitenbürsten ausfahren/arretieren

3 Radwäsche ausschalten

4 Arretierung lösen

Längerfristige Stilllegung

Laufendes Waschprogramm beenden.

Hauptschalter auf „0“ stellen.

Wasserzuleitung schließen.

Druckluftzuleitung schließen.

Ist für die Zeit der Stilllegung Frost zu erwarten:

Alle wasserführenden Leitungen ent-

wässern.

Außerbetriebnahme durch

Frostschutzeinrichtung (Option)

Vorsicht

Beschädigungsgefahr für die Anlage.Die

Frostschutzeinrichtung funktioniert nur bei

eingeschaltetem Hauptschalter und unbetätigten Not-Aus-Tastern.

Manuelle Frostschutzeinrichtung

Handventile und Schalter „Frostschutz Manuell“ befinden sich im Technikraum.

Handventile für Frischwasser und

Brauchwasser (Option) schließen.

Druckluft für Frostschutz durch Öffnen

des Handventils in der Druckluftleitung

freigeben.

Schalter „Frostschutz Manuell“ betäti-

gen, die Steuerung startet den Ausblasvorgang.

10 DE

- 8

Page 11

Nach abgeschlossenem Ausblasvor-

gang Handventil Druckluft für Frostschutz schließen.

1 Ablaufschlauch Boiler

2 Ablasshahn Boiler

Korrekten Sitz des Ablaufschlauchs am

Boiler prüfen.

Gefahr

Verbrühungsgefahr durch heißes Wasser.

Das heiße Wasser tritt am Fahrfuß der Anlage aus. Beim Öffnen des Ablasshahns

Füße nicht unter die Anlage stellen.

Ablasshahn des Boilers öffnen und Boi-

ler entleeren.

Ablasshahn des Boilers schließen.

Bei Erstinbetriebnahme nach manuellem

Frostschutz die Handventile für Frischwasser und Brauchwasser (Option) öffnen.

Automatische Frostschutzeinrichtung

Wurde die Mindesttemperatur unterschritten:

– wird ein evtl. laufender Waschvorgang

zu Ende geführt.

– Danach werden die Schläuche und die

Düsenrohre des Portals mit Druckluft

ausgeblasen

– Es kann kein Waschprogramm mehr

gestartet werden.

Sollen bei Stilllegung einer Anlage mit au-

tomatischem Frostschutz vorbeugend die

Frostschutzmaßnahmen eingeleitet werden, kann dazu bauseitig ein zusätzlicher

Schalter installiert werden.

Nach Ende der Frostgefahr ist die Anlage

automatisch wieder betriebsbereit.

Hinweis

Wenn der Anbausatz „Frostschutz Boiler“

installiert ist, muss nach Ende der Frostgefahr der Boiler wieder gefüllt werden:

Im Handbetrieb „Gruppe 5 Wasser“ die

Funktionen „Frischwasser“ und „Heiss-

wachs“ so lange einschalten, bis der

Boiler gefüllt ist.

Wartung und Pflege

Wartungshinweise

Grundlage für eine betriebssichere Anlage

ist die regelmäßige Wartung nach folgendem Wartungsplan.

Verwenden Sie ausschließlich Original-Ersatzteile des Herstellers oder von ihm empfohlene Teile wie

– Ersatz- und Verschleißteile,

– Zubehörteile,

– Betriebsstoffe,

– Reinigungsmittel.

Gefahr

Gefahr durch elektrischen Schlag.Anlage

spannungsfrei schalten, dazu die Anlage

am Hauptschalter auf „0“ schalten und gegen Wiedereinschalten sichern.

Verletzungsgefahr durch unerwartet austretende Druckluft. Druckluftbehälter und

Druckluftleitungen stehen auch nach dem

Abschalten der Anlage unter Druck. Vor Arbeiten an der Anlage unbedingt Druck abbauen. Dazu Druckluftzufuhr abstellen und

Radwaschanlage im Handbetrieb ein- und

ausfahren lassen bis der Druck abgebaut

ist. Anschließend Drucklosigkeit überprüfen am Manometer an der Wartungseinheit.

Verletzungsgefahr durch unerwartet austretenden Hochdruck-Wasserstrahl. Vor

Arbeiten an der Anlage Hochdrucksystem

unbedingt drucklos machen.

Gefahr von Augenverletzungen durch wegfliegende Teile oder Schmutz. Nicht in der

Nähe der rotierenden Bürsten aufhalten.

Bei Wartungsarbeiten Schutzbrille tragen.

Wer darf Inspektions-, Wartungs und Instandhaltungsarbeiten durchführen?

Betreiber

Arbeiten mit dem Hinweis „Betreiber“ dürfen nur von unterwiesenen Personen

durchgeführt werden, die die Waschanlage

sicher bedienen und warten können.

Kundendienst

Arbeiten mit dem Hinweis „Kundendienst“

dürfen nur von Kärcher KundendienstMonteuren durchgeführt werden.

Wartungsvertrag

Um einen zuverlässigen Betrieb der Anlage

zu gewährleisten, empfehlen wir Ihnen einen Wartungsvertrag abzuschließen. Wenden Sie sich bitte an Ihren zuständigen

Kärcher Kundendienst.

Verkleidungen abnehmen

Zuerst obere Verkleidung der Säulen

abnehmen.

Anschließend untere Verkleidung der

Säulen abnehmen.

Handbetrieb

Ihre eigene Sicherheit und die Sicherheit

anderer verlangt, daß die Anlage bei Wartungs- und Instandhaltungsarbeiten abgeschaltet ist.Jedoch sind nicht alle zu

wartenden Anlagenteile frei zugänglich.

Dies macht es erforderlich, bestimmte Anlagenteile während der Wartungs- und Instandhaltungsarbeiten zu bewegen. Dafür

ist die Betriebsart „Handbetrieb“ vorgesehen. Der Handbetrieb wird mit der Bedienstelle für Handbetrieb ausgeführt.

Gefahr

Verletzungsgefahr. Halten Sie zu Ihrer Sicherheit und der Sicherheit anderer die

Reihenfolge der nachfolgenden Arbeitsschritte ein.

Fahrzeug aus der Anlage herausfahren.

Sicherstellen, dass sich keine Perso-

nen oder Tiere in der Anlage befinden.

Anlage einschalten.

Handbetrieb einschalten.

Anlagenteile bewegen.

Anlage abschalten und gegen Wieder-

einschalten sichern.

Wartungs- und Instandhaltungsarbei-

ten ausführen.

Vorsicht

Beschädigungsgefahr für Anlage und Fahrzeug. Handsteuerung nicht zum Waschen

verwenden.

Handbetrieb aktivieren

1 Schalter Auto/Hand

Schalter Auto/Hand auf Stellung Hand

drehen. Bei aktiviertem Handbetrieb

blinkt an der Positionierampel Stop und

an der Bedienstelle für Handbetrieb die

Taste Steuerspannung/Grundstellung.

Handbetrieb Bedienstelle für

Handbetrieb

Hinweis

Mit der Bedienstelle für Handbetrieb können nicht alle Handfunktionen ausgeführt

werden. Zur Ausführung aller Handfunktionen wird die Bedienstelle Comfort oder die

Servicebedienstelle benötigt.

Gruppe auswählen

Die Handfunktionen sind in Gruppen aufgeteilt.

Taste oder Tastenkombination (gleich-

zeitig drücken) für die gewünschte

Gruppe drücken. Die Positionierampel

zeigt durch Blinksignal mit der Leuchte

„vorwärts“ die gewählte Gruppe an.

Gruppe

1 Dachbürste/Radwäscher

2 Seitenbürsten X

3 Trockner X X

4 Portal fahren X

5 Wasser X X

6 Pumpen X X

7 Frostschutz (Option) X X X

X

- 9

11DE

Page 12

Gruppe ausschalten

Gruppe 3 Trockner

Gruppe 7 Frostschutz (Option)

1 Taste Steuerspannung/Grundstellung

Taste Steuerspannung/Grundstellung

kurz drücken.

Funktion wählen

Taste oder Tastenkombination (gleich-

zeitig drücken) für die gewünschte

Funktion drücken.

– [ I ]: Funktion ist so lange aktiv, wie die

entsprechende Taste gedrückt wird.

– [ 0-I ]: Funktion wird beim ersten Tas-

tendruck eingeschaltet und beim

nächsten Tastendruck wieder ausge-

schaltet.

Gruppe 1 Dachbürste/Radwäscher

Trockner Dach einschalten, [ 0-I ]

Trockner Seite einschalten, [ 0-I ]

Trockner Dach senken, [ I ]

Trockner Dach heben, [ I ]

Gruppe 4 Portal fahren

Portal vorwärts, [ I ] X

Portal rückwärts, [ I ] X

Licht [0-I] X X

(Maschine initialisie-

ren) [I]

Gruppe 5 Wasser

X

XX

Frostschutz starten,

[ 0-I ]

X

X

Luftventil Hochdruck,

[ 0-I ]

Luftventil Chassiswäsche, [ 0-I ]

Luftventil Frischwasser, [ 0-I ]

Luftventil Brauchwasser, [ 0-I ]

X

X

XX

X

XX

Handbetrieb Bedienstelle Comfort

X

Dachbürste dreht

vorwärts, [ 0-I ]

Dachbürste dreht

rückwärts, [ 0-I ]

Dachbürste senken,

[ I ]

Dachbürste heben,

[ I ]

Radwäscher vorwärts, [ 0-I ]

Radwäscher rückwärts, [ 0-I ]

Radwäscher einfahren, [ 0-I ]

Gruppe 2 Seitenbürsten

Seitenbürsten drehen vorwärts, [ 0-I ]

Seitenbürsten drehen rückwärts, [ 0-I ]

Seitenbürste 1 einfahren, [ I ]

Seitenbürste 1 ausfahren, [ I ]

Seitenbürste 2 einfahren, [ I ]

Seitenbürste 2 ausfahren, [ I ]

Seitenbürsten neigen [0-I]

X

XX

XX

XXX

X

XX

XX

XXX

X

X

XX

X

X

XX

Insektenlösen, [ 0-I ] X

Dosierpumpe Fel-

genreiniger, [ 0-I ]

Schaum, [ 0-I ] X X

Brauchwasserbogen

und Shampoo, [ 0-I ]

Frischwasserbogen

und CTH, [ 0-I ]

Heißwachs, [ 0-I ] X X

Schaumwachs, [ 0-I ] X X X

Gruppe 6 Pumpen

Alarm, [ 0-I ] X

Waschbereit, [ 0-I ] X

Frostalarm, [ 0-I ] X X

Frischwasserpumpe,

[ 0-I ]

Brauchwasserpum-

pe, [ 0-I ]

Hochdruckpumpe,

[ 0-I]

Chassiswäsche, [ 0-I ] X X X

X

XX

XX

XX

1 Tasten Prog. 1 ... Prog. 7

2 Taste „8“

Gruppe auswählen

X

X

Die Handfunktionen sind in Gruppen aufgeteilt.

Taste oder Tastenkombination (gleich-

zeitig drücken) für die gewünschte

Gruppe drücken. Die Positionierampel

zeigt durch Blinksignal mit der Leuchte

„vorwärts“ die gewählte Gruppe an.

Gruppe Taste(n)

1 Dachbürste/Radwäscher Prog. 1

2 Seitenbürsten Prog. 2

3 Trockner Prog. 3

4 Portal fahren Prog. 4

5 Wasser Prog. 5

6 Pumpen Prog. 6

7 Frostschutz (Option) Prog. 7

8 Chassiswäsche Taste 8

9 Torsteuerung Prog. 2 + 8

10 Waschphasenanzeige Prog. 3 + 8

11 Kartenleser Prog. 4 + 8

12 Dosierpumpen Prog. 5 + 8

13 Hochdruck Prog. 6 + 8

12 DE

- 10

Page 13

Funktion wählen

Taste oder Tastenkombination (gleich-

zeitig drücken) für die gewünschte

Funktion drücken.

– [ I ]: Funktion ist so lange aktiv, wie die

entsprechende Taste gedrückt wird.

– [ 0-I ]: Funktion wird beim ersten Tas-

tendruck eingeschaltet und beim

nächsten Tastendruck wieder ausge-

schaltet.

Gruppe 1 Dachbürste/Radwäscher

Dachbürste dreht vorwärts, [ 0-I ] Prog. 1

Dachbürste dreht rückwärts, [ 0-I ] Prog. 2

Dachbürste senken, [ I ] Prog. 3

Dachbürste heben, [ I ] Prog. 4

Radwäscher vorwärts, [ 0-I ] Prog. 5

Radwäscher rückwärts, [ 0-I ] Prog. 6

Radwäscher einfahren, [ 0-I ] Prog. 7

Gruppe 2 Seitenbürsten Taste(n)

Seitenbürsten drehen vorwärts,

[ 0-I ]

Seitenbürsten drehen rückwärts, [ 0-I ]

Seitenbürste 1 einfahren, [ I ] Prog. 3

Seitenbürste 1 ausfahren, [ I ] Prog. 4

Seitenbürste 2 einfahren, [ I ] Prog. 5

Seitenbürste 2 ausfahren, [ I ] Prog. 6

Seitenbürsten neigen [0-I] Prog. 7

Seitenbürsten lösen ([0-I] Taste 8

Gruppe 3 Trockner Taste(n)

Trockner Dach einschalten, [ 0-I ] Prog. 1

Trockner Seite einschalten, [ 0-I ] Prog. 2

Trockner Dach senken, [ I ] Prog. 3

Trockner Dach heben, [ I ] Prog. 4

Gruppe 4 Portal fahren Taste(n)

Portal vorwärts, [ I ] Prog. 1

Portal rückwärts, [ I ] Prog. 2

Licht [0-I] Prog. 3

(Maschine initialisieren) [I] Prog. 4

Gruppe 5 Wasser Taste(n)

Insektenlösen, [ 0-I ] Prog. 1

Dosierpumpe Felgenreiniger, [ 0-I ] Prog. 2

Schaum, [ 0-I ] Prog. 3

Brauchwasserbogen und Shampoo,

[ 0-I ]

Frischwasserbogen und CTH,

[ 0-I ]

Heißwachs, [ 0-I ] Prog. 6

Schaumwachs, [ 0-I ] Prog. 7

Rawa Niederdruck [0-I] Taste 8

Taste(n)

Prog. 1

Prog. 2

Prog. 4

Prog. 5

Gruppe 6 Pumpen Taste(n)

Alarm, [ 0-I ] Prog. 1

Waschbereit, [ 0-I ] Prog. 2

Frostalarm, [ 0-I ] Prog. 3

Frischwasserpumpe, [ 0-I ] Prog. 4

Brauchwasserpumpe, [ 0-I ] Prog. 5

Hochdruckpumpe, [ 0-I] Prog. 6

Chassiswäsche, [ 0-I ] Prog. 7

Osmosewasser, [ 0-I] Taste 8

Gruppe 7 Frostschutz Taste(n)

Frostschutz starten, [ 0-I ] Prog. 1

Luftventil Hochdruck, [ 0-I ] Prog. 2

Luftventil Chassiswäsche [ 0-I ] Prog. 3

Luftventil Frischwasser, [ 0-I ] Prog. 4

Luftventil Brauchwasser, [ 0-I ] Prog. 5

Luftventil Osmosewasser, [ 0-I ] Prog. 6

Luftventil Felgenreinigen, [ 0-I ] Prog. 7

Luftventil Intensivreinger, [ 0-I ] Taste 8

Gruppe 8 Chassiswäsche Taste(n)

Chassiswäsche starten, [ I ] Prog. 1

Segment Vorne einschalten, [ 0-I ] Prog. 2

Segment Mitte einschalten, [0-I ] Prog. 3

Segment Hinten einschalten,

[0-I ]

Chassiswäsche schwenken,

[ 0-I ]

Pumpe Chassiswäsche ein-

schalten, [ 0-I ]

Gruppe 9 Torsteuerung Taste(n)

Tor 1 öffnen, [ I ] Prog. 1

Tor 1 schließen, [ I ] Prog. 2

Tor 2 öffnen, [ I ] Prog. 3

Tor 2 schließen, [ I ] Prog. 4

Tor 1 Ampel rot, [ 0-I ] Prog. 5

Tor 1 Ampel grün, [ 0-I ] Prog. 6

Tor 2 Ampel rot, [0-I] Prog. 7

Tor 2 Ampel grün, [0-I] Taste 8

Gruppe 10 Waschphasenanzeige

Schaum, [ 0-I ] Prog. 1

Bürsten, [ 0-I ] Prog. 2

Spülen, [0-I ] Prog. 3

Trocknen, [ 0-I ] Prog. 4

Chassiswäsche, [ 0-I ] Prog. 5

Radwäsche, [ 0-I ] Prog. 6

Hochdruck, [0-I] Prog. 7

Heisswachs, [0-I] Taste 8

Gruppe 11 Kartenleser Taste(n)

Waschbereit, [ 0-I ] Prog. 1

Ampel vorwärts, [ 0-I ] Prog. 2

Ampel Stop, [0-I ] Prog. 3

Ampel rückwärts, [ 0-I ] Prog. 4

Prog. 4

Prog. 5

Prog. 6

Taste(n)

Gruppe 12 Dosierpumpen Taste(n)

Dosierpumpe Schaum, [ 0-I ] Prog. 1

Dosierpumpe Shampoo, [0-I ] Prog. 2

Dosierpumpe Trocknung, [0-I ] Prog. 3

Dosierpumpe Heißwachs, [0-I ] Prog. 4

Dosierpumpe Intensivreini-

gung Front, [ 0-I ]

Dosierpumpe Poliermittel, [ 0-I ] Prog. 6

Dosierpumpe Intensivreiniger

kompl., [0-I]

Gruppe 13 Hochdruck Taste(n)

Hochdruck Dach Vorne, [ 0-I ] Prog. 1

Hochdruck Dach Hinten, [ 0-I ] Prog. 2

Hochdruck Seite, [0-I ] Prog. 3

Hochdruck Rawa, [ 0-I ] Prog. 4

Ausblasen, [ 0-I ] Prog. 6

Intensivreiniger Vorne, [0-I] Prog. 7

Intensivreiniger Hinten, [0-I] Taste 8

Prog. 5

Prog. 7

- 11

13DE

Page 14

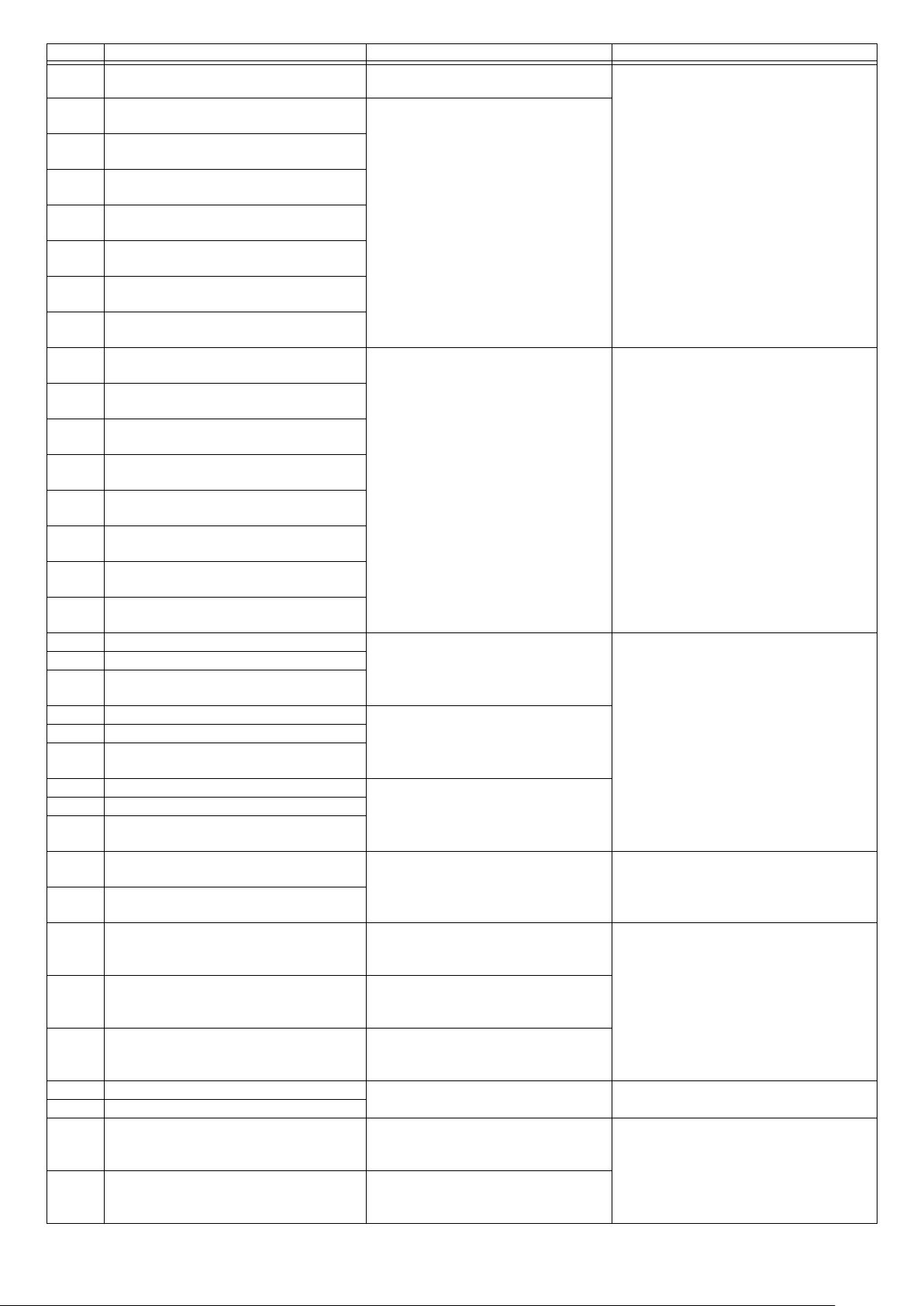

Wartungsplan

Zeitpunkt Tätigkeit Betroffene Baugruppe Behebung von wem

täglich Sicherheitseinrichtun-

gen überprüfen

Hinweise für SB-Kunden

überprüfen (nur bei SBAnlagen)

Füllstand der Reinigungsmittel überprüfen

Spritzdüsen auf Verstopfung prüfen

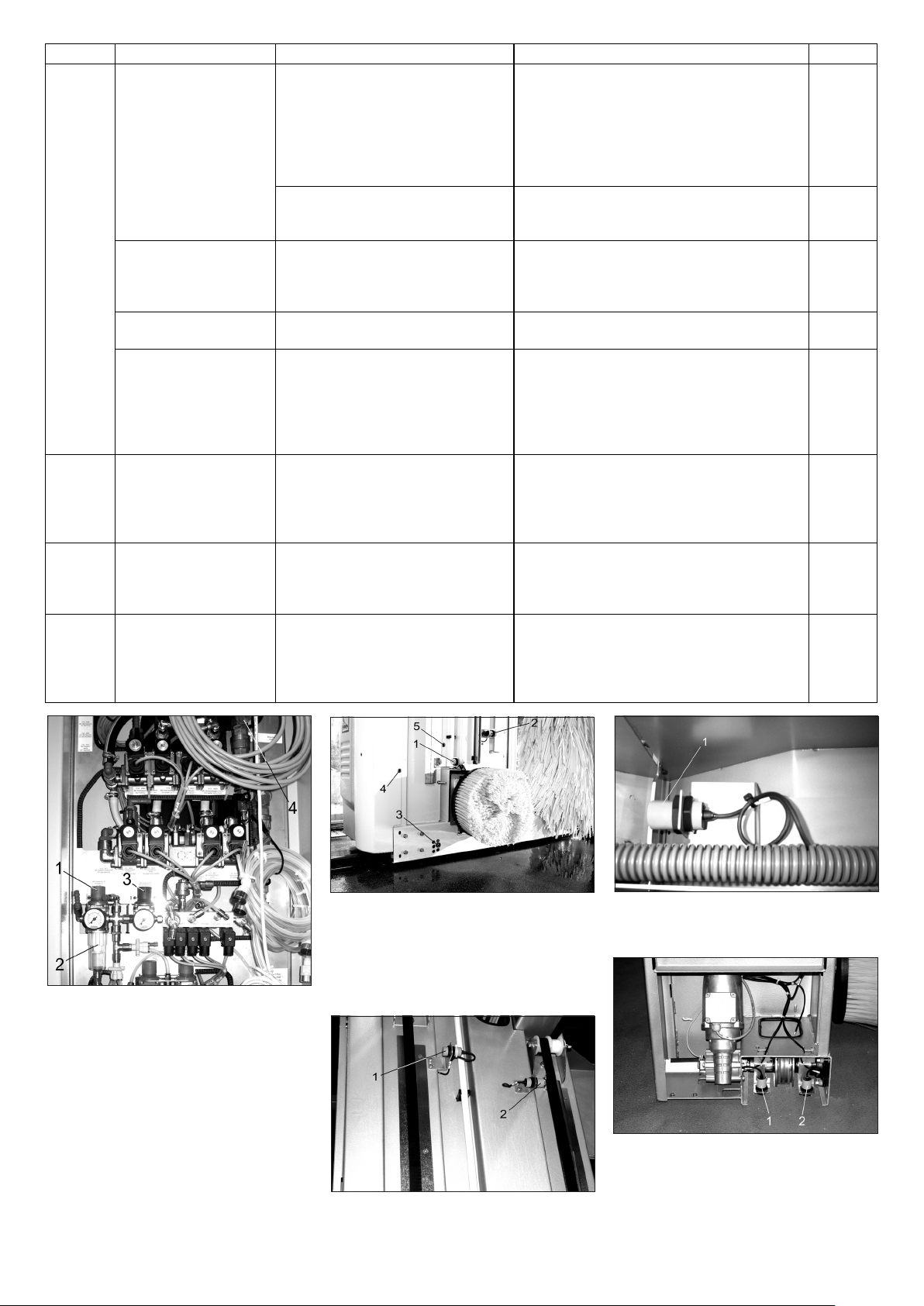

Lichtschranken reinigen Alle Lichtschranken (Bild 2 und 8) Lichtschranken mit weichem, feuchtem Lappen

Sichtprüfung Alle Endschalter (siehe Bild 3 bis 6) Prüfen auf mechanische Beschädigung und

Bürstenwalzen auf Fremdkörper prüfen

Wasserversorgung prüfen Spül- und Sprühkreise Im Handbetrieb Wasser zuschalten und über-

Funktionsprüfung Positionierampel Lichtschranken „Position 1“ und „Position 2“

wöchentlich oder

nach 500

Wäschen

nach

1000 Wäschen

Zustand der Waschbürsten prüfen

Schläuche und Verrohrung auf Dichtheit prüfen

Sichtprüfung Laufrollen der Seitenbürstenwagen

Nachstellen Schrauben der Führungsschienen

Not-Aus-Taster an Bedienstelle für

Handbetrieb, Waschkarten-/Codeleser, alle weiteren Not-Aus-Taster an

der Anlage, Sicherheitsschalter bei

kleinen Hallen

Schilder mit Bedienungshinweisen

und bestimmungsgemäßer Verwendung am Waschplatz

Behälter für Reinigungsmittel in Säule

in Fahrtrichtung rechts

Düsen im Oberteil und Düsenrohre an

den Säulen, in der Unterbodenwaschanlage (Option) sowie Hochdruckdüsen (Option)

Seitenbürsten, Dachbürste, Radbürsten Sichtprüfung, evtl. vorhandene Fremdkörper

Dachbürstenwalze und Seitenbürstenwalzen

Radwaschbürsten Bürsten nach ca. 15000 Wäschen tauschen.

Schläuche der Zuleitung und im Portal Sichtprüfung Betreiber/

(Bild 7)

(Dachbürste, Dachtrockner)

Waschprogramm starten, Not-Aus-Taster oder

Sicherheitsschalter betätigen, Anlage muss

stoppen, anschließend Taste Steuerspannung/

Grundstellung auf der Bedienstelle für Handbetrieb drücken.

Schilder auf Vollständigkeit und Lesbarkeit

überprüfen. Beschädigte Schilder ersetzen.

Wenn nötig auffüllen oder ersetzen Betreiber

Sichtprüfung (Sprühbild beurteilen), wenn nötig

reinigen. Achtung, Düsen nicht vertauschen!

Düsen einzeln abschrauben, mit Druckluft reinigen, wieder einschrauben.

ohne Reinigungsmittel unter leichtem Druck

abwischen.

festen Sitz.

entfernen, verschmutzte Bürsten mit Hochdruckreiniger reinigen.

prüfen, ob genügend Wasser für die Fahrzeugwäsche vorhanden ist. Zu wenig oder kein

Wasser kann zu Schäden am zu waschenden

Fahrzeug führen.

(siehe Bild 2) unterbrechen. Die Positionierampel muss entsprechend Signale anzeigen.

Bürstenwelle auf Geradheit prüfen, Bürste auf

festen Sitz prüfen, Bürste auf Verschleiß prüfen

(minimale Borstenlänge: Neuzustand minus 50

mm) ggf. tauschen.

Dazu: 3 Schrauben innerhalb des Borstenringes lösen, Radwaschbürste abnehmen, neue

Radwaschbürste ansetzen und mit den 3

Schrauben befestigen.

Spiel durch Bewegen der Seitenbürsten prüfen.

Bei zu großem Spiel zwischen Laufwagen und

Führung Kundendienst benachrichtigen.

Festen Sitz der Schrauben mit Innensechskantschlüssel kontrollieren, ggf. nachziehen

(Anzugsdrehmoment ca. 25 Nm)

Betreiber

Betreiber

Betreiber

Betreiber

Betreiber

Betreiber

Betreiber

Betreiber

Betreiber

Betreiber/

Kundendienst

Kundendienst

Betreiber

Betreiber/

Kundendienst

14 DE

- 12

Page 15

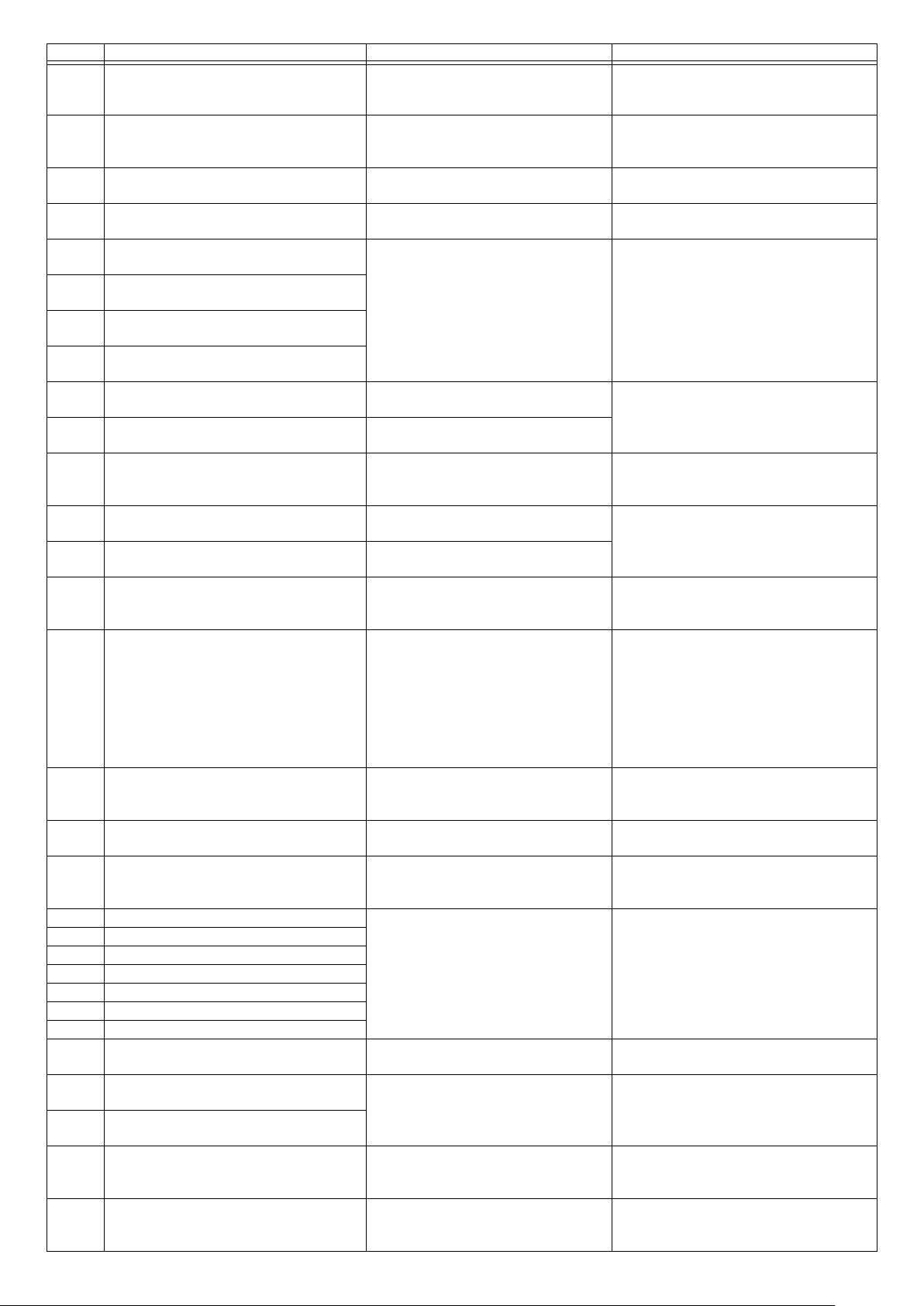

Zeitpunkt Tätigkeit Betroffene Baugruppe Behebung von wem

monatlich

oder nach

2000 Wäschen

halbjährlich oder

nach

5000 Wäschen

jährlich

oder nach

10000

Wäschen

alle 2 Jahre oder

nach

20000

Wäschen

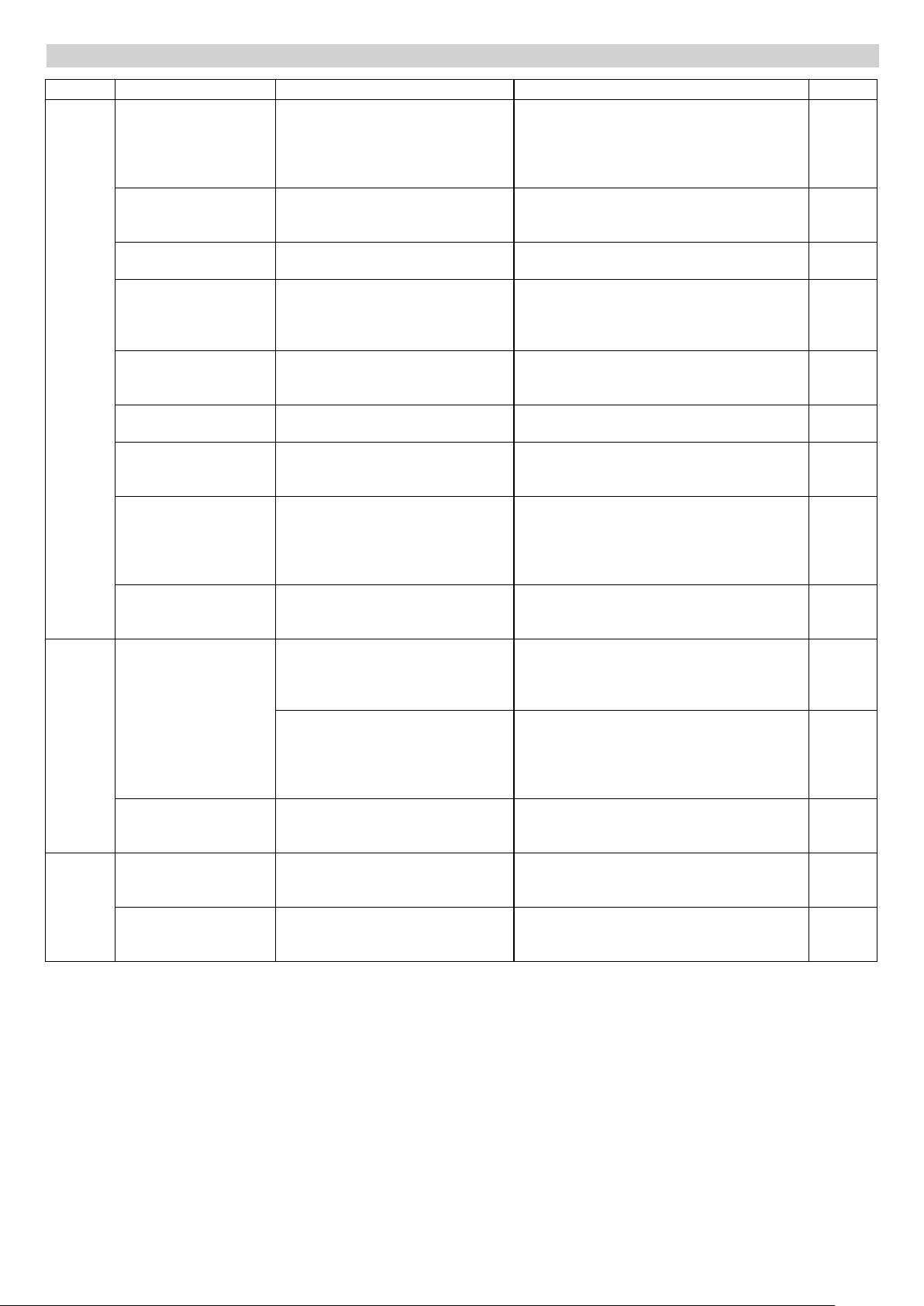

Filter reinigen In der Druckluftwartungseinheit (Bild 1) Druckluft absperren und Radwaschanlage im

Handbetrieb ein- und ausfahren lassen, bis der

Druck abgebaut ist. Anschließend Drucklosigkeit am Manometer prüfen, Filtergehäuse abschrauben, Filtereinsatz entnehmen, Filter mit

Druckluft reinigen, Filter einsetzen, Gehäuse

anschrauben.

Reinigungsmittelsaugfilter in den Behältern für Reinigungsmittel

Schmutzfänger reinigen Schmutzfänger Brauchwasser (Opti-

on), Schmutzfänger Frischwasser

(Bild 1)

Sichtprüfung Riemen

Dachbürste, Dachtrockner

Befestigung und Abstand

aller Endschalter überprüfen

Energiezuleitung prüfen Kabel und Schläuche bei:

Lauffläche überprüfen SB-Traverse Lauffläche der SB-Traverse auf Sauberkeit prü-

Riemen und Riemenscheibe austauschen

Riemen Dachbürste, Dachtrockner Sichtprüfung: Zustand der Riemen prüfen, ggf.

Alle Endschalter (Bild 2 bis 6) Überprüfung des Sollabstandes von 4mm: Ein

- Energiestütze oder

- Energiekette oder

- Kabelschlepp

Riemen und Riemenscheibe Trockner

und Dachbürste

Deckel der Reinigungsmittelbehälter abschrauben, Filter der Ansaugschläuche mit sauberem

Wasser spülen.

Wasserzulauf abstellen, Deckel der Schmutzfänger abschrauben, Filter mit Wasser ausspülen, Filter wieder einsetzen und Deckel

aufschrauben.

austauschen (Kundendienst).

4mm dickes Flachmaterial als Fühlerlehre verwenden, Abstand zwischen Endschalter und

Schaltfahne messen, Endschalter ggf. durch

Verstellen der beiden Kunststoffmuttern nachjustieren.

Sichtprüfung: Zustand der Schläuche und Kabel, Undichtigkeiten der Schläuche und Verbindungselemente. Leichtgängigkeit der

Laufwagen bei Kabelschlepp prüfen.

fen. Verschmutzungen mit Spezialreiniger (z.

B. 6.869-035) entfernen.

Riemen und Riemenscheibe austauschen Kunden-

Betreiber

Betreiber

Betreiber

Kundendienst

Kundendienst

Betreiber

Betreiber

dienst

Bild 1

1 Wartungseinheit

2 Filter

3 Druckminderer Radwäsche

4 Schmutzfänger

Bild 2

1 Endschalter Dachbürste unten (DBU)

2 Endschalter Trockner unten (TRU)

3 Lichtschranke Radwascheinrichtung

4 Lichtschranke Position 1

5 Lichtschranke Position 2

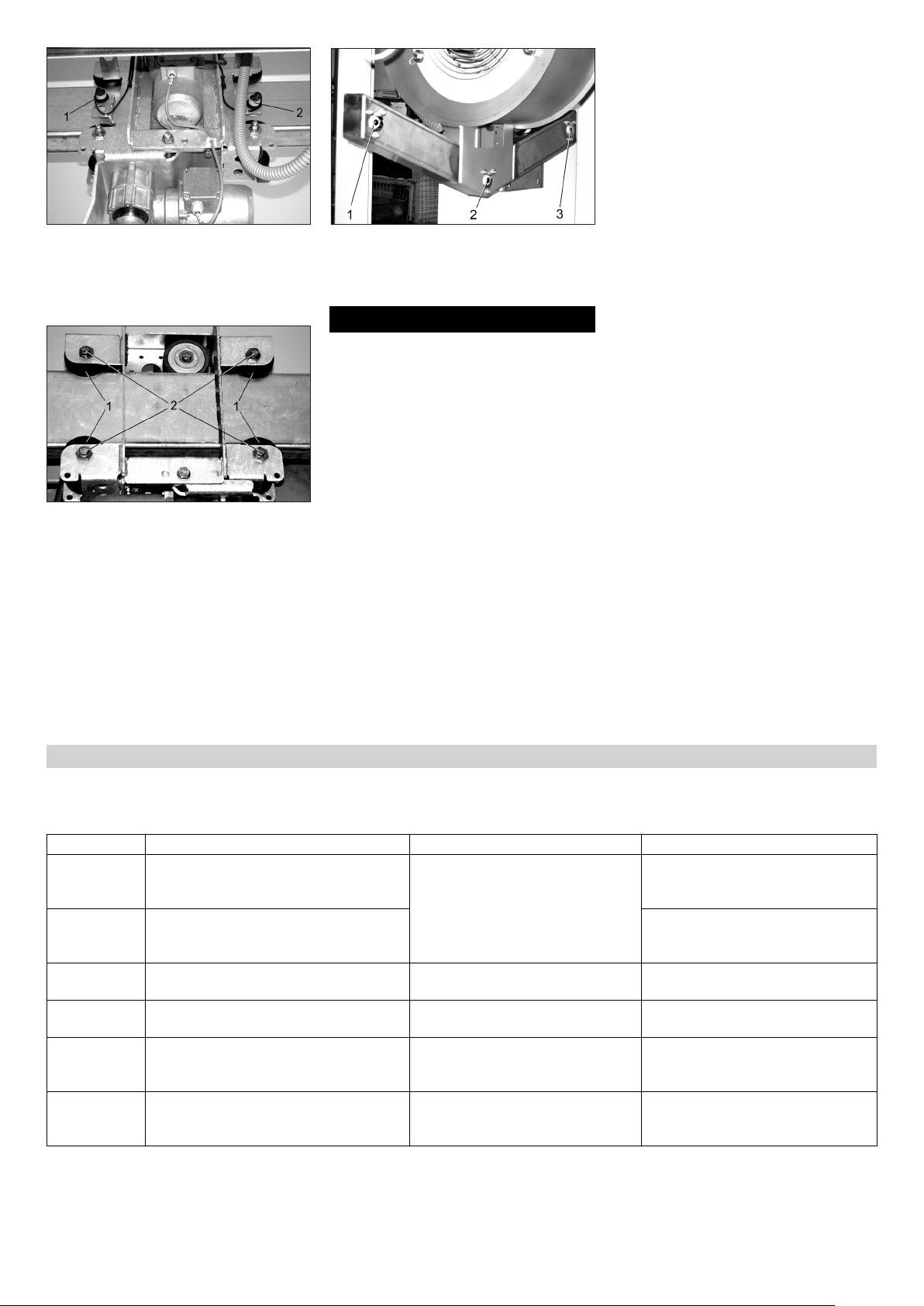

Bild 3

1 Endschalter Dachbürste oben (DBO)

2 Endschalter Dachtrockner oben (TRO)

- 13

Bild 4

1 Endschalter Dachtrockner Sicherheits-

bügel

Bild 5

1 Endschalter Fahranfang (PFA)

2 Endschalter Fahrende (PFE)

15DE

Page 16

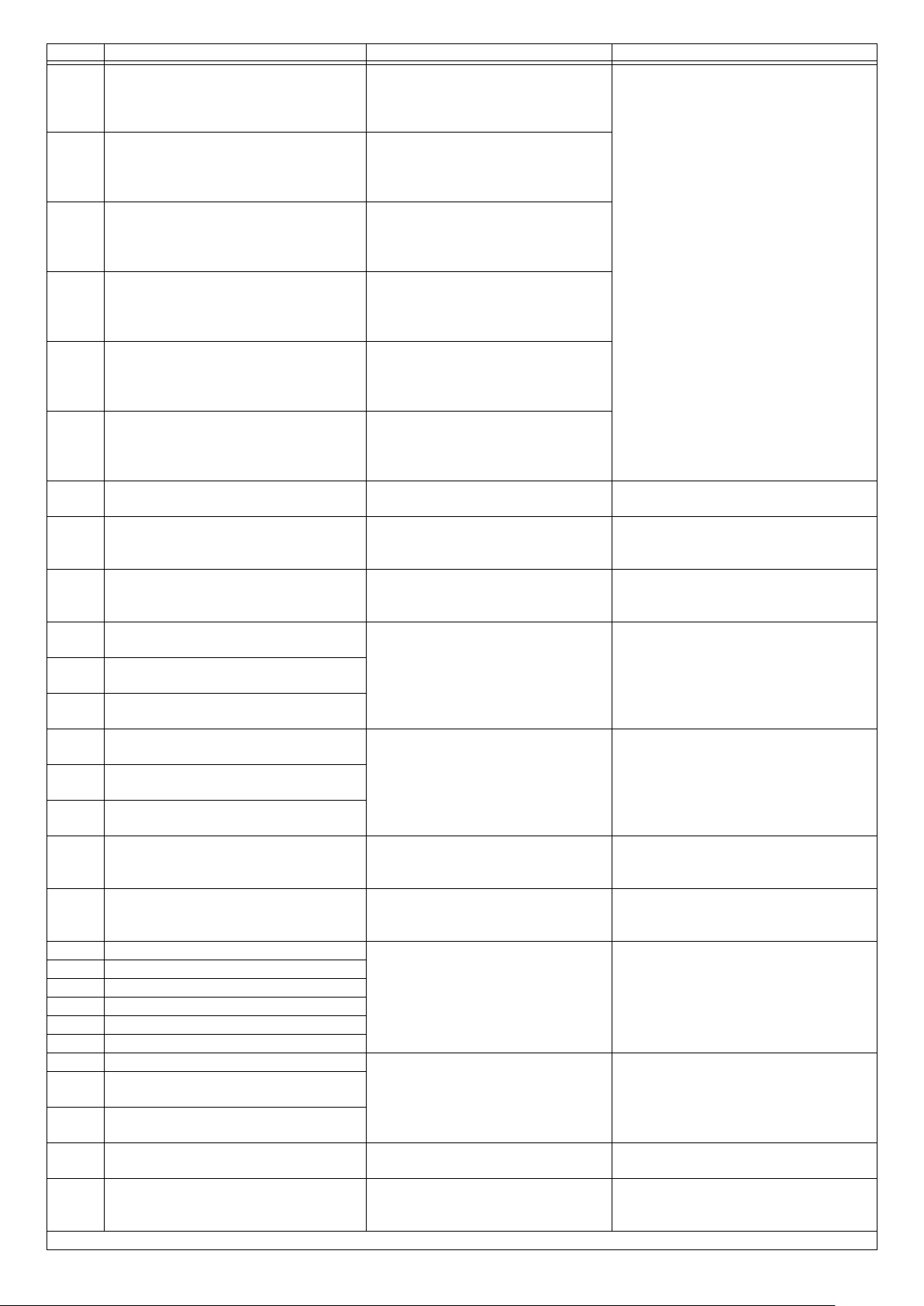

Bild 6

1 Endschalter Seitenbürste 1 Anfang

(SB1_a)

2 Endschalter Seitenbürste 1 Ende

(SB1_e)

Bild 7

1 Laufrollen

2 Exzenter

Bild 8

1 Lichtschranke Trockner vorne

2 Lichtschranke Trockner mitte

3 Lichtschranke Trockner hinten

Störungen

Gefahr

Gefahr durch elektrischen Schlag.

Arbeiten an der elektrischen Anlage dürfen

nur von Elektrofachkräften ausgeführt werden.

Bei allen Arbeiten die Anlage spannungsfrei schalten, dazu die Anlage am Hauptschalter auf „0“ schalten und gegen

Wiedereinschalten sichern.

Wer darf Störungen beseitigen?

Betreiber

Arbeiten mit dem Hinweis „Betreiber“ dürfen nur von unterwiesenen Personen

durchgeführt werden, die die Waschanlage

sicher bedienen und warten können.

Elektro-Fachkräfte

Personen mit einer Berufsausbildung im

elektrotechnischen Bereich.

Kundendienst

Arbeiten mit dem Hinweis „Kundendienst“ dürfen nur von Kärcher Kundendienst-Monteuren

beziehungsweise von Kärcher beauftragten

Monteuren durchgeführt werden.

Gefahr

Gefahr durch elektrischen Schlag.

Anlage spannungsfrei schalten, dazu die

Anlage am Hauptschalter auf „0“ schalten

und gegen Wiedereinschalten sichern.

Verletzungsgefahr durch unerwartet austretende Druckluft. Druckluftbehälter und

Druckluftleitungen stehen auch nach dem

Abschalten der Anlage unter Druck. Vor Arbeiten an der Anlage unbedingt Druck abbauen. Dazu Druckluftzufuhr abstellen und

Radwaschanlage im Handbetrieb ein- und

ausfahren lassen bis der Druck abgebaut

ist. Anschließend Drucklosigkeit überprüfen am Manometer an der Wartungseinheit.

Verletzungsgefahr durch unerwartet austretenden Hochdruck-Wasserstrahl. Das

Hochdrucksystem steht auch nach dem

Abschalten der Anlage unter Druck. Vor Arbeiten an der Anlage Hochdrucksystem unbedingt drucklos machen.

Gefahr von Augenverletzungen durch wegfliegende Teile oder Schmutz. Nicht in der

Nähe der rotierenden Bürsten aufhalten.

Bei Wartungsarbeiten Schutzbrille tragen.

Störungsanzeige Positionierampel

Blinkt das Signal „Vorwärts Fahren“ der Positionierampel, so liegt eine der unten stehenden Störungen vor.

Blinkzahl Fehler Mögliche Ursache Behebung

1 mal Radwäsche 1 nicht außen Radwäsche ist nicht in Grundstellung Druckluftversorgung überprüfen, me-

chanische Komponenten der Radwäsche 1 überprüfen

2 mal Radwäsche 2 nicht außen Druckluftversorgung überprüfen, me-

chanische Komponenten der Radwäsche 2 überprüfen

3 mal Schalter kurz/schmale Halle betätigt (Option) Schalter wurde von Personen betätigt Ein oder mehrere Schalter wurde be-

tätigt, Schalter manuell zurückstellen

4 mal Sicherheitsschalter Dachtrockner betätigt Schaltbügel und dessen Endschalter

auf Beschädigung prüfen

5 mal Frostschutz aktiv Frostschutz ist aktiv Waschbetrieb ist nicht mehr möglich

6 mal Schalter Fahrzeugbreite betätigt (Option) Fahrzeug zu breit oder falsch positio-

niert

Schalter überprüfen, Kundendienst

rufen

bis Frostschutztemperatur wieder

überschritten wird

Ein oder mehrere Schalter wurden

betätigt, Schalter zurückstellen, Fahrzeug neu positionieren

16 DE

- 14

Page 17

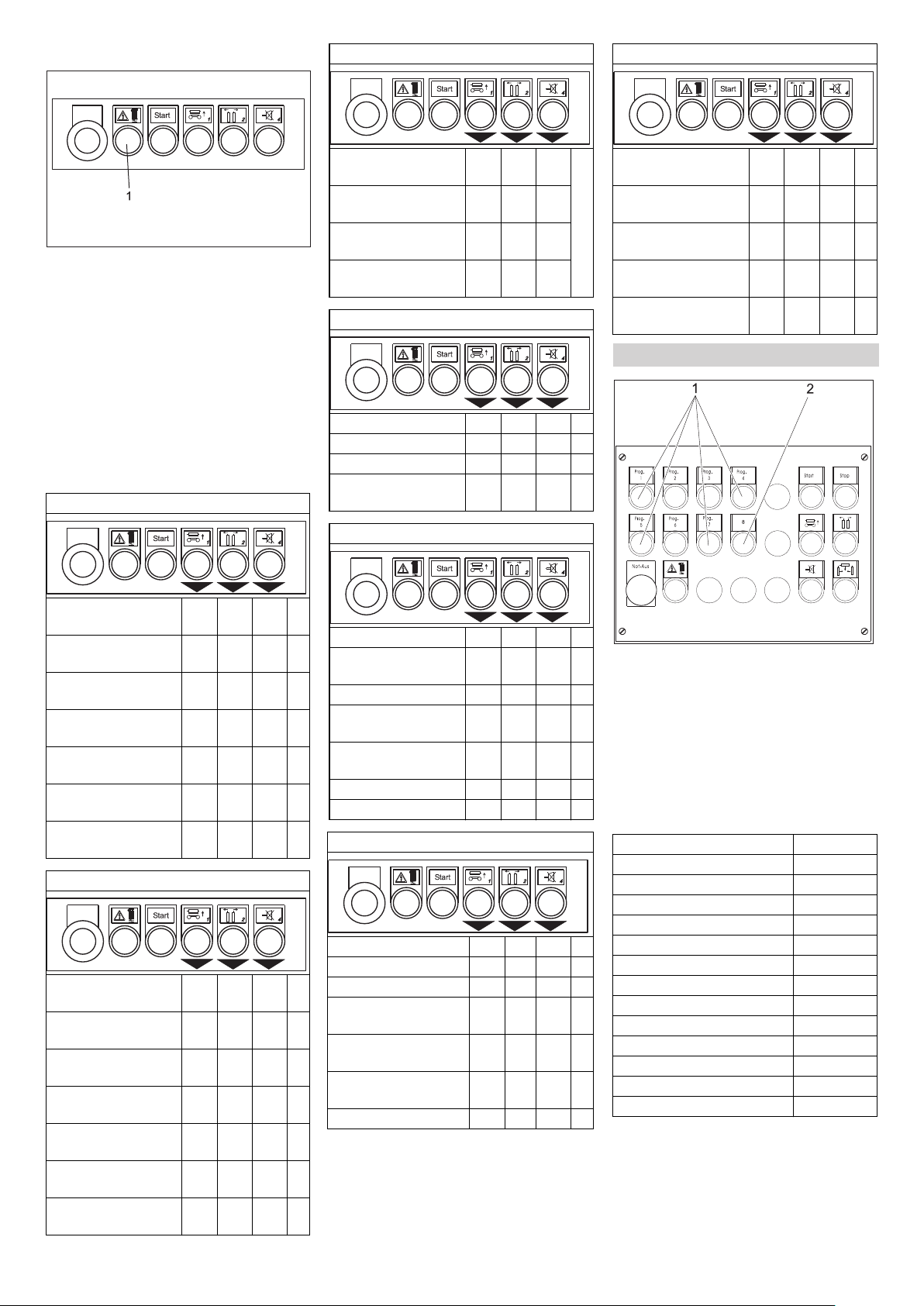

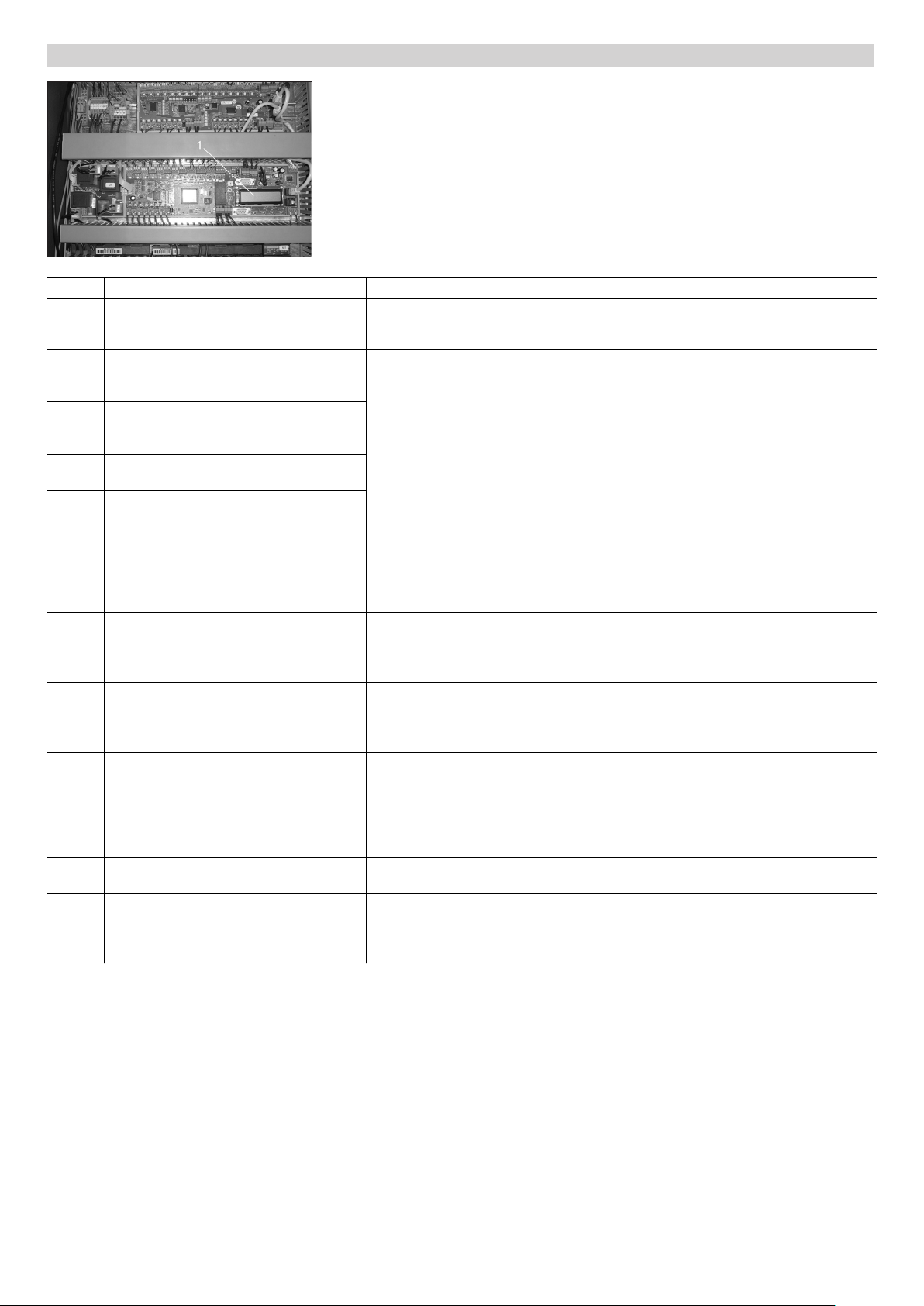

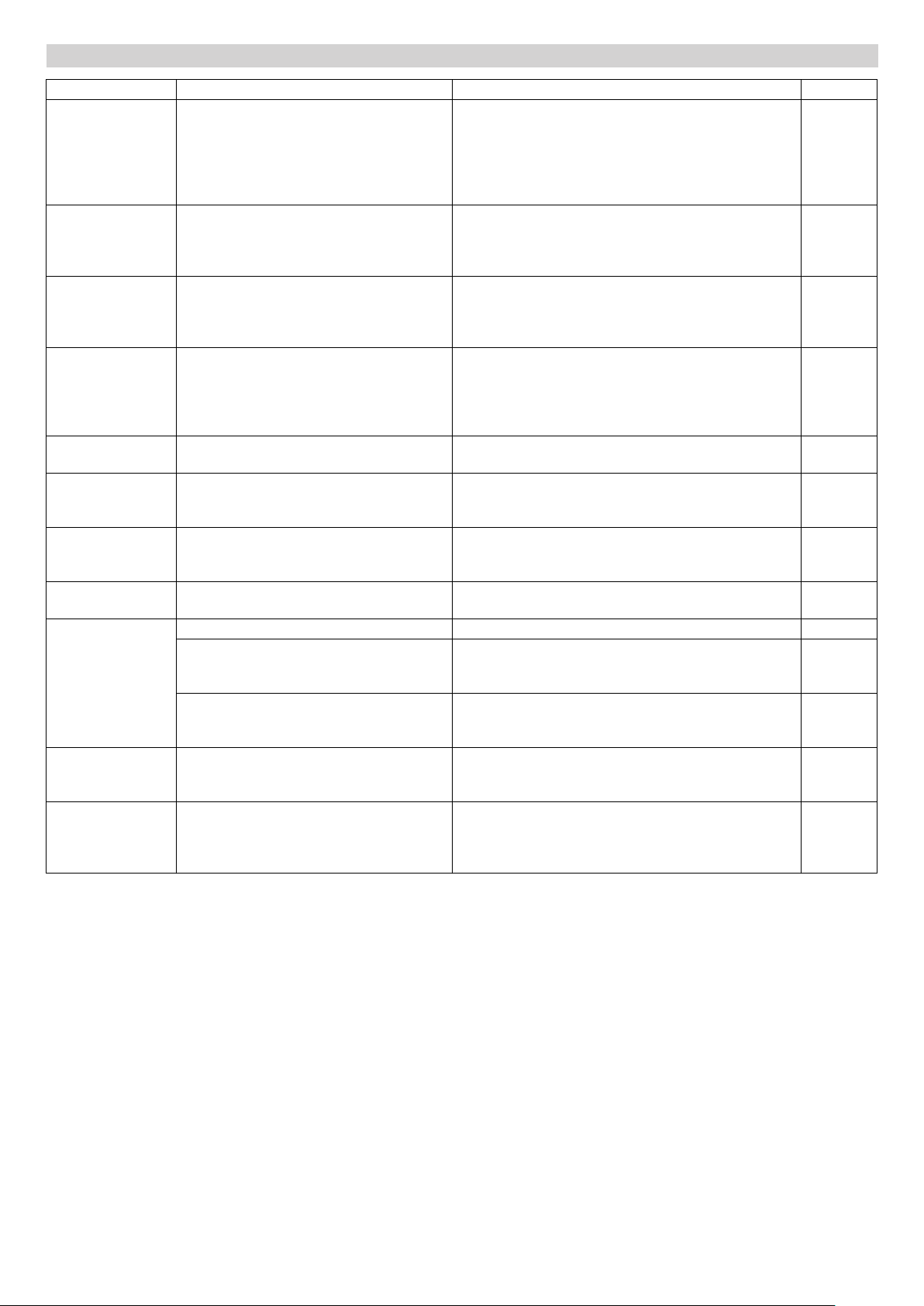

Störungsanzeige Display

1 Display

Von der Steuerung erkannte Störungen

werden im Display an der Anlage oder im

Display der Bedienstelle Comfort (Option)

angezeigt.

Hinweis

Nachfolgend sind nur Störungen angegeben, die vom Betreiber behoben werden

können. Werden andere Fehler im Display

angezeigt, bitte den Kundendienst verständigen.

Display Fehler Mögliche Ursache Behebung

1 Endschalter Portal „Fahren Anfang“ -

„Fahren Ende“ gleichzeitig belegt

4 Näherungsschalter “Seitenbürste 1 innen”

- und “Seitenbürsten 1 außen” gleichzeitig

belegt

5 Näherungsschalter “Seitenbürste 2 innen”

- und “Seitenbürste 2 außen” gleichzeitig

belegt

6 Näherungsschalter “Dachbürste oben” - und

“Dachbürste unten” gleichzeitig belegt

9 Näherungsschalter “Trockner oben” - und

“Trockner unten” gleichzeitig belegt

10 Wegzähler Portalfahren zählt nicht Zähler Portalfahren defekt, Fahrmotore

12 Wegzähler Dachbürste Heben/Senken

zählt nicht

13 Wegzähler Trockner Heben/Senken zählt

nicht

14 Frequenzumformer Portalfahren nicht bereit Störung Frequenzumformer Portalfahren Kabel und Motore Portalfahren überprü-

15 Frequenzumformer Heben/Senken nicht

bereit

16 CAN- Bus- Fehler Master kein Modul an-

sprechbar

18 CAN- Bus- Fehler keine Verbindung zur

Servicebedienstelle

Endschalter durch fremdes Metallteil

belegt oder defekt

Endschalter defekt Endschalter auf Beschädigung überprü-

Portal defekt, Endschalter Portal Fahren Anfang/Ende defekt

Wegzähler defekt, Hubmotor Dachbürste defekt, Endschalter Dachbürste

oben /unten defekt

Wegzähler defekt, Hubmotor Trockner

defekt, Endschalter Trockner oben /unten defekt

Störung Frequenzumformer Dachbürste/Trockner Heben

Verbindungskabel der Platinen lose,

Platinen defekt

Verbindungskabel von Servicebedienstelle lose oder defekt, Servicebedienstelle defekt

Fremdteil entfernen, Endschalter auf Beschädigung überprüfen, Anlage aus- und

einschalten, Waschvorgang wiederholen

fen, Anlage aus- und einschalten, Waschvorgang wiederholen

Endschalter Portalfahren auf Beschädigungen überprüfen, Metallteile auf Hallenboden entfernen, Anlage aus- und

einschalten, Waschvorgang wiederholen,

Kundendienst rufen

Endschalter Dachbürste auf Beschädigungen überprüfen, Anlage aus- und einschalten, Waschvorgang wiederholen,

Kundendienst rufen

Endschalter Trockner auf Beschädigungen überprüfen, Anlage aus- und einschalten, Waschvorgang wiederholen,

Kundendienst rufen

fen, Anlage aus- und einschalten, Waschvorgang wiederholen

Kabel und Hubmotore von Dachbürste und

Trockner überprüfen, Anlage aus- und einschalten, Waschvorgang wiederholen

Anlage aus- und einschalten, Waschvorgang wiederholen, Kundendienst rufen

Anlage aus- und einschalten, Waschvorgang wiederholen, Waschbetrieb trotz dieser Fehlermeldung möglich, Kundendienst

rufen

- 15

17DE

Page 18

Display Fehler Mögliche Ursache Behebung

19 CAN- Bus- Fehler Modul A14 keine Ver-

bindung (Wasserverteiler)

20 CAN- Bus- Fehler Modul A13 keine Ver-

bindung (Einspeiseverteiler)

21 CAN- Bus- Fehler Modul A11 keine Ver-

bindung (im Hauptschaltschrank CB2)

22 CAN- Bus- Fehler Modul A12 keine Ver-

bindung (im Hauptschaltschrank CB2)

23 CAN- Bus- Fehler Modul A7 keine Verbin-

dung (Wasserverteiler CB2)

24 CAN- Bus- Fehler Modul A21 keine Ver-

bindung (Frostschutz)

25 CAN- Bus-Fehler Modul A22 keine Ver-

bindung (Unterbodenwäsche)

26 CAN- Bus- Fehler Modul A23 keine Ver-

bindung (Torsteuerung)

27 CAN- Bus- Fehler Modul A24 keine Ver-

bindung (Torsteuerung)

28 CAN- Bus- Fehler Modul A25 keine Ver-

bindung (Waschphasenanzeige)

29 CAN- Bus- Fehler Modul A26 keine Ver-

bindung (Interface Waschkartenleser im

Einspeiseverteiler)

30 CAN- Bus- Fehler Modul A27 keine Ver-

bindung (Hochdruckpumpe)

31 CAN- Bus- Fehler Modul A28 keine Ver-

bindung (Externe Dosierpumpen)

32 Überstrom Ausgänge CAN- Bus Modul

A10 (Hauptplatine)

35 Überstrom Ausgänge CAN- Bus- Modul

A14 (Wasserverteiler)

36 Überstrom Ausgänge CAN- Bus- Modul

A13 (Einseiseverteiler)

37 Überstrom Ausgänge CAN- Bus- Modul

A11 (im Hauptschaltschrank CB1)

38 Überstrom Ausgänge CAN- Bus- Modul

A12 (im Hauptschaltschrank CB1)

40 Überstrom Ausgänge CAN- Bus- Modul

A21 (Frostschutz)

41 Überstrom Ausgänge CAN- Bus- Modul

A22 (Unterbodenwäsche)

42 Überstrom Ausgänge CAN- Bus- Modul

A23 (Torsteuerung)

43 Überstrom Ausgänge CAN- Bus- Modul

A24 (Torsteuerung)

44 Überstrom Ausgänge CAN- Bus- Modul

A25 (Waschphasenanzeige)

45 Überstrom Ausgänge CAN- Bus- Modul

A26 (Interface Waschkartenleser im Einspeiseverteiler)

46 Überstrom Ausgänge CAN- Bus- Modul

A27 (Hochdruckpumpen)

47 Überstrom Ausgänge CAN- Bus- Modul

A28 (Externe Dosierpumpen)

48 EE_prom nicht gelesen Fehler in der Hauptplatine Anlage aus- und einschalten, Waschvor49 E_prom Checksummenfehler

50 Endschalter FA (Fahren Anfang) trotz

Fahrbefehl nicht verlassen

51 Endschalter FA (Fahren Anfang) an er-

warteter Position nicht erreicht

52 Endschalter FE (Fahren Ende) trotz Fahr-

befehl nicht verlassen

53 Endschalter FE (Fahren Ende) an erwar-

teter Position nicht erreicht

Verbindungskabel der Platinen lose,

Platinen defekt

Kurzschluss, Wassereinbruch

Kurzschluss, Wassereinbruch Anlage aus- und einschalten, Waschvor-

Endschalter durch Fremdmetall belegt

oder defekt

Anlage aus- und einschalten, Waschvorgang wiederholen, Kundendienst rufen

gang wiederholen, Kundendienst rufen

gang wiederholen, Kundendienst rufen

Endschalter Portalfahren auf Beschädi-

gungen überprüfen, Metallteile auf Hallenboden entfernen, Anlage aus- und

einschalten, Waschvorgang wiederholen

18 DE

- 16

Page 19

Display Fehler Mögliche Ursache Behebung

54 Endschalter SB1A (Seitenbürste 1 außen)

trotz Fahrbefehl nicht verlassen

55 Endschalter SB1A (Seitenbürste 1 außen)

an erwarteter Position nicht erreicht

56 Endschalter SB1E (Seitenbürste 1 Einge-

fahren) trotz Fahrbefehl nicht verlassen

57 Endschalter SB1E (Seitenbürste 1 Eingefah-

ren) an erwarteter Position nicht erreicht

58 Endschalter SB2A (Seitenbürste 2 außen)

trotz Fahrbefehl nicht verlassen

59 Endschalter SB2A (Seitenbürste 2 außen)

an erwarteter Position nicht erreicht

60 Endschalter SB2E (Seitenbürste 2 Einge-

fahren) trotz Fahrbefehl nicht verlassen

61 Endschalter SB2E (Seitenbürste 2 Außen)

an erwarteter Position nicht erreicht

62 Endschalter DBO (Dachbürste oben) trotz

Fahrbefehl nicht verlassen

63 Endschalter DBO (Dachbürste oben) an

erwarteter Position nicht erreicht

66 Endschalter DBU (Dachbürste unten) trotz

Fahrbefehl nicht verlassen

67 Endschalter DBU (Dachbürste unten) an

erwarteter Position nicht erreicht

68 Endschalter TRO (Trockner oben) trotz

Fahrbefehl nicht verlassen

69 Endschalter TRO (Trockner oben) an er-

warteter Position nicht erreicht

70 Endschalter TRU (Trockner unten) trotz

Fahrbefehl nicht verlassen

71 Endschalter TRU (Trockner unten) an er-

warteter Position nicht erreicht

80 Abgleich Dachbürste zu hoch Kabel, Motor oder Getriebe Rotation

81 Abgleich Dachbürste zu niedrig

83 Leistung Dachbürste während der Wä-

sche zu niedrig

84 Abgleich Seitenbürste 1 zu hoch Kabel, Motor oder Getriebe Rotation

85 Abgleich Seitenbürste 1 zu niedrig

87 Leistung Seitenbürste 1 während der Wä-

sche zu niedrig

88 Abgleich Seitenbürste 2 zu hoch Kabel, Motor oder Getriebe Rotation

89 Abgleich Seitenbürste 2 zu niedrig

91 Leistung Seitenbürste 2 während der Wä-

sche zu niedrig

100 Radwäsche 1 nicht zurück in Grundstel-

lung gefahren

101 Radwäsche 2 nicht zurück in Grundstel-

lung gefahren

102 Dachbürste Grenze 4 zu lange überschritten Kabel, Motor oder Getriebe Rotation

103 Seitenbürste 1 Grenze 4 zu lange über-

schritten

104 Seitenbürste 2 Grenze 4 zu lange über-

schritten

105 Waschabschnitt dauert zu lange Waschanlage bewegt sich nicht mehr

106 Maximale Stillstandszeit Portal überschritten

107 Frequenzumformer Hubmotore, Abschal-

tung durch Überstrom Dachbürste heben /

senken

108 Frequenzumformer Hubmotore, Abschal-

tung durch Überstrom Trockner heben /

senken

Endschalter durch Fremdmetall belegt

oder defekt, Antriebsrad dreht durch

Endschalter defekt, Antriebsrad dreht

durch

Endschalter defekt Endschalter auf Beschädigung überprü-

Dachbürste defekt

Seitenbürste 1 defekt

Seitenbürste 2 defekt

Druckluft fehlt, Radwäsche hat sich in

Felge verklemmt

Dachbürste defekt oder Fahrzeugtyp

nicht waschbar

Kabel, Motor oder Getriebe Rotation

Seitenbürste 1 defekt oder Fahrzeugtyp

nicht waschbar

Kabel, Motor oder Getriebe Rotation

Seitenbürste 2 defekt oder Fahrzeugtyp

nicht waschbar

während Wäsche

Hubsystem Dachbürste schwergängig Hubsystem überprüfen, Anlage aus- und

Hubsystem Trockner schwergängig

Endschalter Seitenbürsten auf Beschädigungen überprüfen, obere Lauffläche des

Seitenbürstenträgers reinigen, Anlage

aus- und einschalten, Waschvorgang wiederholen

fen, Anlage aus- und einschalten, Waschvorgang wiederholen

Anlage aus- und einschalten, Waschvorgang wiederholen, Kundendienst rufen

Druckluftversorgung und Kompressor

überprüfen, Anlage ausschalten und Radwäsche aus Felge befreien, Waschvorgang wiederholen

Fahrzeug aus der Anlage fahren, Hauptschalter ausschalten, 10 Sekunden warten, Hauptschalter wieder einschalten,

Reset Taste drücken, Taste Grundstellung

drücken, Waschvorgang wiederholen

Anlage aus- und einschalten, Waschvorgang wiederholen, Kundendienst rufen

einschalten, Waschvorgang wiederholen,

Kundendienst rufen

- 17

19DE

Page 20

Display Fehler Mögliche Ursache Behebung

109 Unterspannung aufgetreten Schwankungen in der Netzspannung Spannungsversorgung überprüfen, Anla-

ge aus- und einschalten, Waschvorgang

wiederholen

110 Strömungsschalter Bürstenwäsche hat

ausgelöst

Endschalter Dachtrockner, Schwenkla-

melle liefert kein Signal

122 Schaltbügel Dachtrockner belegt Schaltbügel und dessen Endschalter

123 Schalter Kurze/Schmale Halle Seite 1 vor-

ne betätigt

124 Schalter Kurze/Schmale Halle Seite 1 hin-

ten betätigt

125 Schalter Kurze/Schmale Halle Seite 2 vor-

ne betätigt

126 Schalter Kurze/Schmale Halle Seite 2 hin-

ten betätigt

127 Schalter Fahrzeug zu breit auf Seite 1 be-

tätigt

128 Schalter Fahrzeug zu breit auf Seite 2 be-

tätigt

139 Motorschutzschalter Frischwasserpumpe

hat ausgelöst

141 Störung Frequenzumformer Hubmotore,

Abschaltung bei Betrieb Dachbürste

142 Störung Frequenzumformer Hubmotore,

Abschaltung bei Betrieb Trockner

143 Störung Intensivreiniger Motorschutzschalter im Pumpenschalt-

144 Störung Brauchwasser Störung Wasseraufbereitung Brauchwassertank und Wasseraufberei-

145 Störung Frischwasser Trockenlauf Frischwassertank Frischwassertank überprüfen, Netzwas-

146 Störung Osmosewasser Osmosewassertank leer, Osmoseanla-

147 Störung Felgenreiniger Motoschutzschalter im Pumpenschalt-

148 Füllstand Schaum zu niedrig Reinigungsmittelbehälter fast leer entsprechendes Reinigungsmittel nachfüllen

149 Füllstand Shampoo zu niedrig

150 Füllstand Trocknungshilfe zu niedrig

151 Füllstand Heißwachs zu niedrig

152 Füllstand Insektenreiniger zu niedrig

153 Füllstand Poliermittel zu niedrig

154 Füllstand Chemie 2 zu niedrig

155* Wassermangel Hochdruckpumpen Hochdruckpumpen Wasserversor-

156* Hochdruckpumpe 1 Motorschutzschalter

hat ausgelöst

157* Hochdruckpumpe 2 Motorschutzschalter

hat ausgelöst

159* Hochdruckpumpe 1 Thermoschalter hat

ausgelöst

160* Hochdruckpumpe 2 Thermoschalter hat

ausgelöst

kein Wasser während Bürstenwäsche Wasserversorgung von Frisch- und

Brauchwasser überprüfen, Waschvorgang

wiederholen

Mechanik Schwenkvorrichtung schwergängig, Endschalter defekt.

auf Beschädigung prüfen

Schalter wurde von Personen betätigt Schalter manuell zurückstellen und Start-

Fahrzeug zu breit oder zu weit links positioniert

Fahrzeug zu breit oder zu weit rechts

positioniert

Motorschutzschalter im Pumpenschaltschrank hat ausgelöst

Hubsystem Dachbürste schwergängig Hubsystem überprüfen, Anlage aus- und

Hubsystem Trockner schwergängig

schrank hat ausgelöst

ge defekt

schrank hat ausgelöst

gungstank leer

Motorschutzschalter im Pumpenschalt-

schrank hat ausgelöst

Motor von Hochdruckpumpe 1 zu heiß

oder defekt

Motor von Hochdruckpumpe 2 zu heiß

oder defekt

Mechankik gangbar machen, Endschalter

ersetzen.

Waschvorgang wiederholen, Kundendienst rufen

taste am Waschkartenleser drücken um

Wäsche fortzufahren

Fahrzeug neu positionieren, Schalter manuell zurückstellen, Wäsche mit Starttaste

an Waschkartenleser fortfahren oder

Waschvorgang wiederholen

Motorschutzschalter wieder einschalten,

Waschvorgang wiederholen, Kundendienst rufen

einschalten, Waschvorgang wiederholen,

Kundendienst rufen

Motorschutzschalter wieder einschalten,

Waschvorgang wiederholen, Kundendienst rufen

tung überprüfen, eine laufende Wäsche

wird mit Frischwasser beendet, danach

muß der Fehler mit Notaus quittiert werden, es kann dann ein Notbetrieb mit

Frischwasser gefahren werden bis die

Wasseraufbereitung repariert ist, Kundendienst rufen

serdruck überprüfen, Waschvorgang wiederholen, Kundendienst rufen

Osmoseanlage überprüfen, Kundendienst

rufen

Motorschutzschalter wieder einschalten,

Waschvorgang wiederholen, Kundendienst rufen

Wassertank überprüfen, Waschvorgang

wiederholen, Kundendienst rufen

Motorschutzschalter wieder einschalten,

Waschvorgang wiederholen, Kundendienst rufen

Waschvorgang wiederholen, Notbetrieb

mit der zweiten Hochdruckpumpe möglich,

Kundendienst rufen

Waschvorgang wiederholen, Notbetrieb

mit der ersten Hochdruckpumpe möglich,

Kundendienst rufen

20 DE

- 18

Page 21

Display Fehler Mögliche Ursache Behebung

162 Druckschalter Hochdruckpumpe hat bei

Dachdüsen vorwärts ausgelöst

163 Druckschalter Hochdruckpumpe hat bei

Dachdüsen rückwärts ausgelöst

164 Druckschalter Hochdruckpumpe hat bei

Seitendüsen ausgelöst

165 Druckschalter Hochdruckpumpe hat bei

Radwäsche ausgelöst

166 Druckschalter Hochdruckpumpe hat bei

Unterbodenwäsche ausgelöst

167 Druckschalter Hochdruckpumpe hat bei

Bodenreinigung ausgelöst

168* Druckschalter Hochdruckpumpe trotz By-

passchaltung zu hoch

172 Frostschutz aktiv (Ampel vorwärts und

rückwärts blinken 5 x)

175 Anhängekupplung erkannt Seitenbürste ist in Anhängekupplung

180 CAN- Bus- Fehler Modul A8 keine Verbin-

dung (im Hauptschaltschrank CB2)

181 CAN- Bus- Fehler Modul A9 keine Verbin-

dung (Hochdruckverteiler auf Portal)

185 CAN- Bus- Fehler Modul A29 keine Ver-

bindung (Pumpenschaltschrank)

190 Überstrom Ausgänge CAN- Bus- Modul

A8 (im Hauptschaltschrank CB2)

191 Überstrom Ausgänge CAN- Bus- Modul

A9 (Hochdruckverteiler auf Portal)

195 Überstrom Ausgänge CAN- Bus- Modul

A29 (Pumpenschaltschrank)

200 Steuerspannung fehlt Notaus betätigt, Motorschutzschalter

201 Anlage nicht in Betrieb (Betriebszeitab-

schaltung)

203 Portal nicht in Grundstellung Anlage nicht in Grundstellung Anlage in Grundstellung fahren

204 Seitenbürsten nicht außen

205 Seitenbürste 1 nicht außen

206 Seitenbürste 2 nicht außen

208 Dachbürste nicht oben

209 Trockner nicht oben

210 Radwäschen nicht außen Anlage nicht in Grundstellung oder Luft211 Radwäsche 1 nicht außen (Ampel vor-

wärts + rückwärts blinken 1 x)

212 Radwäsche 2 nicht außen (Ampel vor-

wärts + rückwärts blinken 2 x)

250 Anlage ist nicht initialisiert Vermessungsfahrt wurde noch nicht

251 Notbetrieb Brauchwasser aktiv Brauchwasseranlage hat Störung Brauchwasseranlage reparieren, Anlage

* grüne Kontrollleuchte am Schaltschrank erlischt.

Hochdruckdüsen von Dach vorwärts

verstopft oder Luftdruckversorgung

zum Portal abgestellt oder Druckschalter defekt

Hochdruckdüsen von Dach rückwärts

verstopft oder Luftdruckversorgung

zum Portal abgestellt oder Druckschalter defekt

Hochdruckdüsen von Seitenrohre verstopft oder Druckluftversorgung zum

Portal abgeschaltet oder Druckschalter

defekt

Hochdruckdüsen von Radwäschen verstopft oder Druckluftversorgung zum

Portal abgestellt oder Druckschalter defekt

Hochdruckdüsen von Unterbodenwäsche verstopft oder Druckluftversorgung abgestellt oder Druckschalter

defekt

Hochdruckdüsen von Bodenreinigung

verstopft oder Druckluftversorgung zum

Portal abgestellt oder Druckschalter defekt

Druckluftversorgung zum Portal abgestellt oder Druckschalter defekt

Frostschutz ist aktiv Waschbetrieb ist nicht mehr möglich bis

eingehakt

Verbindungskabel der Platinen lose,

Platinen defekt

Kurzschluss, Wassereinbruch Anlage aus- und einschalten, Waschvor-

ausgelöst, Resettaste wurde nicht betätigt

Nachtabschaltung der Anlage ist aktiv,