Page 1

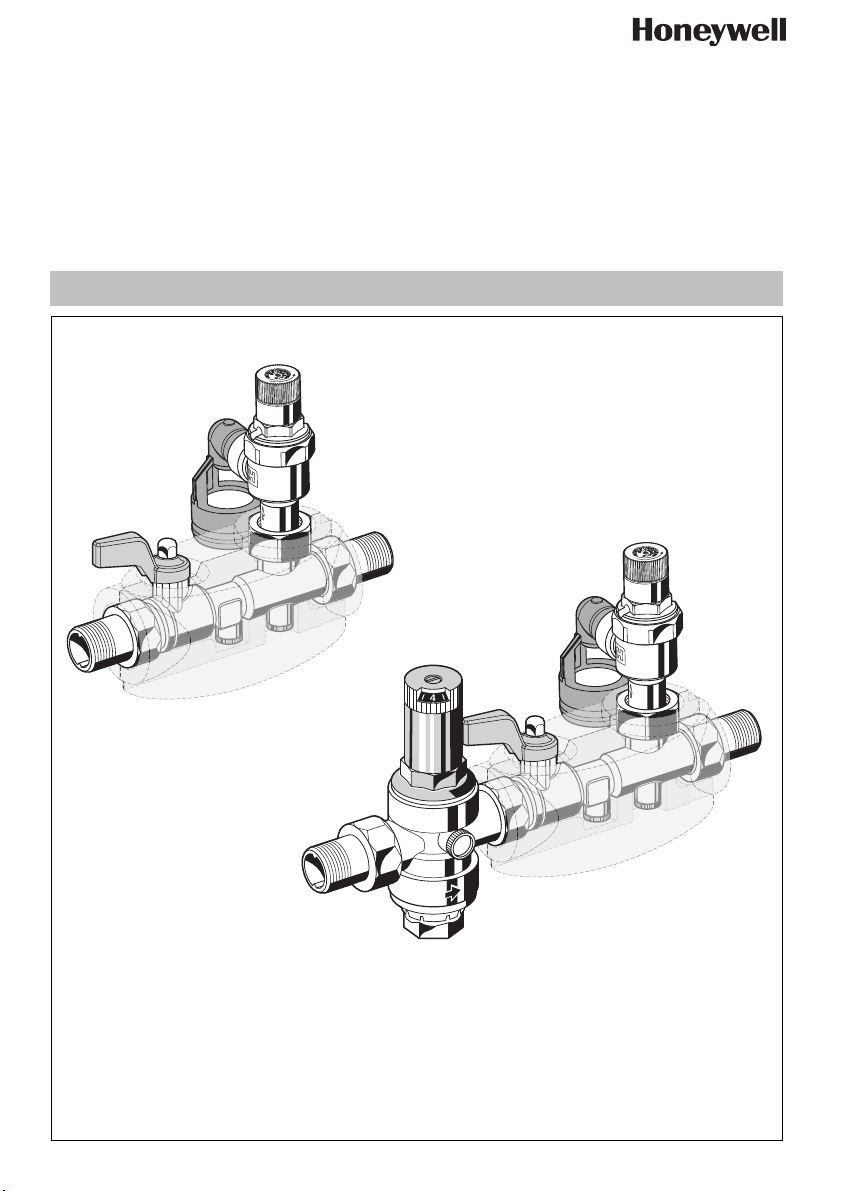

SG150/SG150D

Einbauanleitung • Insatallation instructions • Notice de montage • Istruzuioni di montaggio

SG150

Anleitung zum späteren Gebrauch aufbewahren!

Keep instructions for later use!

Conserver la notice pour usage ultérieur!

Conservare le istruzioni per uso successivo!

EB-SG150/SG150D Rev. A

SG150D

Sicherheitsgruppe

Safety Group

Vanne de sécurité combinée

Gruppo di sicurezza

Page 2

D

1. Sicherheitshinweise

1. Beachten Sie die Einbauanleitung.

2. Benutzen Sie das Gerät

• bestimmungsgemäß

• in einwandfreiem Zustand

• sicherheits- und gefahrenbewusst.

3. Beachten Sie, dass das Gerät ausschließlich für

den in dieser Einbauanleitung genannten Verwendungsbereich bestimmt ist. Eine andere oder

darüber hinausgehende Benutzung gilt als nicht

bestimmungsgemäß.

4. Beachten Sie, dass alle Montage-, Inbetriebnahme,

Wartungs- und Justagearbeiten nur durch autorisierte Fachkräfte ausgeführt werden dürfen.

5. Lassen Sie Störungen, welche die Sicherheit beeinträchtigen können sofort beseitigen.

2. Funktionsbeschreibung

Sicherheitsgruppen dieses Typs vereinigen Druckminderer (nur SG150D), Rückflussverhinderer, Absperrventil, Prüfstutzen und Membransicherheitsventil in

einem Gerät.

Entsprechend der Anordnung wird zuerst der Druckminderer durchströmt. Er arbeitet nach dem Kraftvergleichsystem d.h. einer Membrankraft wirkt die Kraft

einer Sollwertfeder entgegen. Der Eingangsdruck wirkt

weder im öffnenden noch im schließenden Sinn.

Druckschwankungen auf der Vorderseite beeinflussen deshalb den Hinterdruck nicht. Der Rückflussverhinderer hat einen beweglichen Ventilkegel, der bei

Durchfluss gegen eine Federkraft in Offenstellung

gedrückt wird.

Das nachgeschaltete Sicherheitsventil ist ein direkt

wirkendes Sicherheitsventil. Das heißt, einer

Öffnungskraft wirkt eine mechanische Kraft (Feder)

entgegen.

Das Absperrventil dient dazu, den Rückflussverhinderer zu prüfen.

3. Verwendung

Für geschlossene Wassererwärmer bis 200 l nach

DIN 4753 Teil 1 und DIN 1988. Bauteilgeprüft gemäß

TRD 721 für den Druckbereich 1 - 10 bar.

Medium Wasser

Vordruck Max. 16 bar (nur Variante SG150D)

Hinterdruck 1,5 bis 6 bar

Betriebsdruck Max. 20% unter Sicherheitsventil-

Ansprechdruck

MU1H-1355GE23 R0907 2 Honeywell GmbH

4. Technische Daten

Einbaulage Waagrecht und senkrecht

Ansprechdruck Werkseitig 6, 8 oder 10 bar

Nachträgliches Verstellen des

werkseitig eingestellten

Ansprechdrucks ist nicht zulässig

und ohne Zerstörung der Sicher-

heitskappe nicht möglich

Betriebstemperatur Max. 40 °C

Mindestdruckgefälle1 bar

1

Anschlussgrößen

/2" + 3/4"

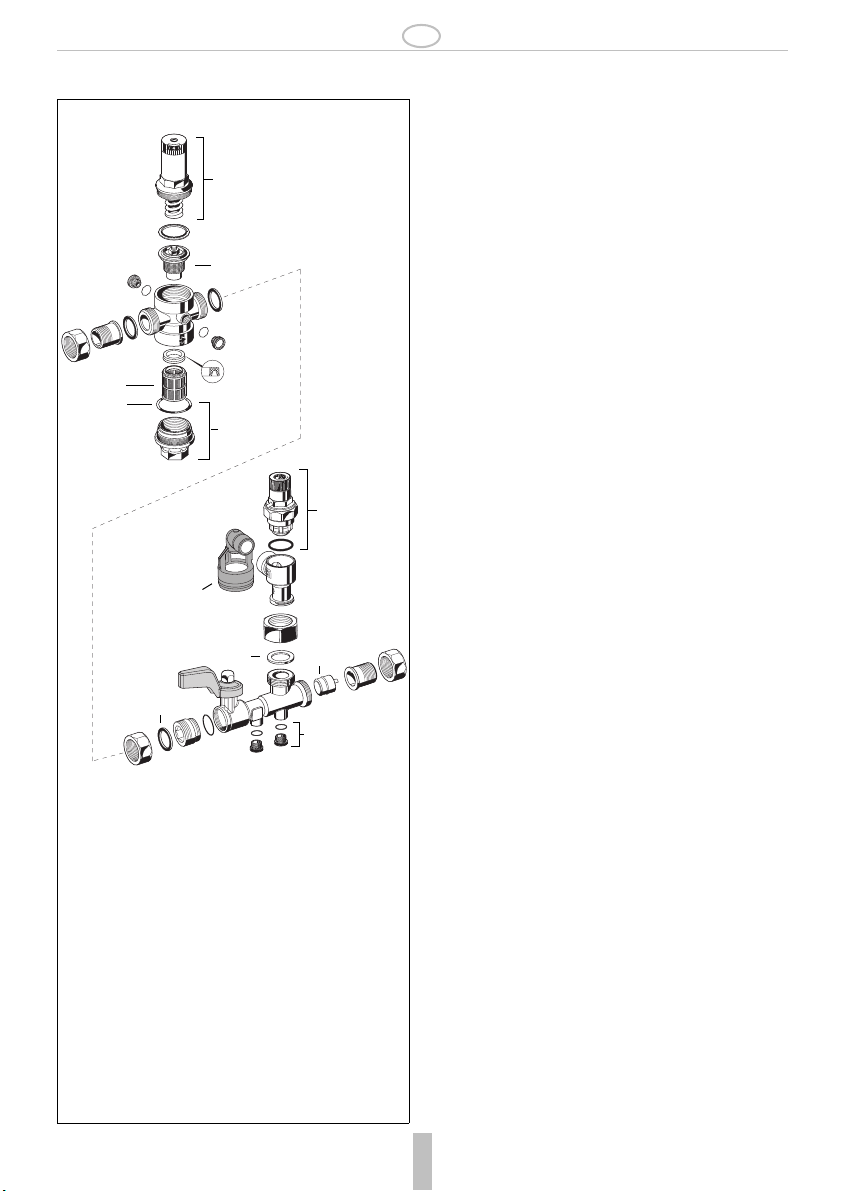

5. Lieferumfang

Die Sicherheitsgruppe besteht aus:

• Gehäuse mit Prüfstutzen G 1/4"

• Verschraubungen (Varianten AA, AB und AC)

• Absperrventil

• Kompletter Druckminderer (nur bei SG150D) mit

Feinsieb (Maschenweite 0,16 mm) und KlarsichtSiebtasse

• Einsteck-Rückflussverhinderer

• Sicherheitsventil-Austauschsatz bauteilgeprüft

• Ablauftrichter

• Dämmschale

• Manometer optional

6. Varianten

SG150- ... AA = mit Gewindetülle, 6 bar

SG150- ... AB = mit Gewindetülle, 8 bar

SG150- ... AC = mit Gewindetülle, 10 bar

SG150- ... EA = ohne Anschlussverschraubungen,

6 bar

SG150- ... EB = ohne Anschlussverschraubungen,

8 bar

SG150- ... EC = ohne Anschlussverschraubungen,

10 bar

SG150D- ... AA = mit Gewindetülle, 6 bar

SG150D- ... AB = mit Gewindetülle, 8 bar

SG150D- ... AC = mit Gewindetülle, 10 bar

SG150D- ... EA = ohne Anschlussverschraubungen,

6 bar

SG150D- ... EB = ohne Anschlussverschraubungen,

8 bar

SG150D- ... EC = ohne Anschlussverschraubungen,

10 bar

Page 3

D

7. Montage

7.1 Einbauhinweise

• Sicherheitsgruppe vor dem Wassererwärmer in die

Kaltwasserleitung einbauen

• Einbau in waagrechte und senkrechte Rohrleitung

möglich

• Der Einbau ist so vorzunehmen, dass

o sich zwischen Sicherheitsventil und Wasserer-

wärmer keine Absperrarmaturen, Verengungen

und Siebe befinden

o eine gute Zugänglichkeit für Wartungs- und

Servicearbeiten gewährleistet ist

o das Sicherheitsventil oberhalb des Wassererwär-

mers angeordnet ist, damit das Auswechseln des

Sicherheitsventil-Austauschsatzes ohne

Entleeren des Wassererwärmers möglich ist

• Ist im Aufstellungsraum keine Abflussmöglichkeit

gegeben, kann das Sicherheitsventil auch im Nachbarraum angeordnet werden. Es ist die DIN 1988

Teil 2 zu beachten

• Abstand zum Wassererwärmer ca. 1m

• Während der Beheizung muss aus Sicherheitsgründen Wasser aus der Abblasleitung austreten.

Nicht verschließen!

• Die Ablaufleitung des Membran- Sicherheitsventils

muss beobachtbar sein!

• Soll der Ablauftrichter nicht direkt mit der Sicherheitsgruppe verbunden werden, ist zwischen der

Sicherheitsgruppe und dem Ablauftrichter eine

Abblaseleitung zu installieren!

• Die Abblaseleitung muss in Größe des Sicherheitsventil-Austrittsquerschnitt ausgeführt sein und darf

nicht mehr als 2 Bögen aufweisen und höchstens 2

m lang sein!

• Werden aus zwingenden Gründen mehr Bögen

oder eine größere Länge erforderlich, so muß die

gesamte Abblaseleitung eine Nennweite größer

ausgeführt werden. Mehr als 3 Bögen sowie eine

Länge über 4 m sind unzulässig!

• Die Abblaseleitung muß mit Gefälle verlegt sein!

7.2 Montageanleitung

1. Rohrleitung gut ausblasen oder ausspülen

2. Sicherheitsgruppe in die Kaltwasserleitung

einbauen

o Durchflussrichtung beachten

o spannungs- und biegemomentfrei einbauen

Honeywell GmbH 3 MU1H-1355GE23 R0907

8. Inbetriebnahme

8.1 Hinterdruck einstellen

Ausgangsdruck min. 1 bar unter Eingangsdruck

einstellen.

1. Absperrarmatur eingangsseitig schließen

2. Ausgangsseite druckentlasten (z.B. durch Wasserzapfen)

3. Absperrarmatur ausgangsseitig schließen

4. Schlitzschraube lösen

o Schlitzschraube nicht herausdrehen

5. Druckfeder entspannen

o Verstellgriff nach links (-) bis zum Anschlag

drehen

6. Absperrarmatur eingangsseitig langsam öffnen

7. Verstellgriff drehen, bis die Einstellskala den

gewünschten Wert anzeigt

8. Schlitzschraube wieder festziehen

9. Absperrarmatur ausgangsseitig langsam öffnen

9. Instandhaltung

Entsprechend der DIN 1988, Teil 8, sollten

folgende Maßnahmen regelmäßig vorgesehen

werden. Wir empfehlen den Abschluss eines

Wartungsvertrags zwischen Betreiber und

Installationsunternehmen.

9.1 Inspektion

9.1.1 Druckminderer

Intervall: einmal jährlich

1. Absperrarmatur ausgangsseitig schließen

2. Hinterdruck mit Druckmessgerät bei Nulldurchfluss

kontrollieren

o Steigt der Druck langsam an, ist die Armatur even-

tuell verschmutzt oder defekt. Führen Sie in

diesem Fall eine Wartung und Reinigung durch

3. Absperrarmatur ausgangsseitig langsam öffnen

9.1.2 Rückflussverhinderer

Intervall: einmal jährlich

1. Absperrarmatur eingangsseitig schließen

2. Prüfventil öffnen

o Bis zur Druckentlastung wird etwas Wasser am

Prüfventil ausfließen. Nach kurzer Zeit muss der

Wasserausfluß aufhören. Tropft oder läuft das

Wasser beständig weiter, so ist der Austausch des

Rückflussverhinderers notwendig - siehe Wartung

Rückflussverhinderer

3. Prüfventil wieder schließen

4. Absperrventil wieder öffnen

Page 4

D

9.1.3 Sicherheitventil

Intervall: alle 6 Monate

9.2.2 Rückflussverhinderer

Durchführung durch ein Installationsunternehmen.

1. Anlüftvorrichtung betätigen

2. Anlüftvorrichtung loslassen

• Absperrventil schliesst

• anstehendes Wasser fließt komplett ab

Funktionsstörung:

1. Anlüftvorrichtung mehrmals betätigen, ggf. eine

Instandsetzung veranlassen

9.2 Wartung

9.2.1 Druckminderer

Intervall: 1-3 Jahre (abhängig von den örtlichen

Bedingungen)

Durchführung durch ein Installationsunternehmen.

1. Absperrarmatur eingangsseitig schließen

2. Ausgangsseite druckentlasten (z.B. durch Wasserzapfen)

3. Absperrarmatur ausgangsseitig schließen

4. Schlitzschraube lösen

o Schlitzschraube nicht herausdrehen

Vorsicht !

In der Federhaube befindet sich eine Druck-

feder. Durch Herausspringen der Druckfeder

kann es zu Verletzungen kommen.

• Stellen Sie sicher, dass die Druckfeder

entspannt ist!

5. Druckfeder entspannen

o Verstellgriff nach links (-) bis zum Anschlag

drehen

6. Federhaube abschrauben

o Doppelringschlüssel ZR06K verwenden

7. Gleitring herausnehmen

8. Ventileinsatz mit Zange herausziehen

9. Siebtasse abschrauben

o Doppelringschlüssel ZR06K verwenden

10.Nutring herausnehmen

11.Dichtscheibe, Düsenkante und Nutring auf

einwandfreien Zustand überprüfen, falls erforderlich

Ventileinsatz komplett auswechseln

12.Sieb herausnehmen, reinigen und wieder

einstecken

13.O-Ring auf Siebtasse stecken

14.Montage in umgekehrter Reihenfolge

Membrane mit Finger eindrücken, dann Gleitring

einlegen

Siebtasse handfest (ohne Werkzeug)

einschrauben

15.Einstellskala justieren und Hinterdruck einstellen

Honeywell GmbH 4 MU1H-1355GE23 R0907

1. Absperrarmatur eingangsseitig schließen

2. Ausgangsseite druckentlasten (z.B. durch Wasserzapfen)

3. Absperrarmatur ausgangsseitig schließen

4. Rückflussverhinderer austauschen

9.3 Justierung der Einstellskala

Bei Demontage des Verstellgriffs geht die Justierung

verloren. Eine Neujustierung ist mit Hilfe eines Manometers möglich.

1. Absperrarmatur eingangsseitig schließen

2. Ausgangsseite druckentlasten (z.B. durch Wasserzapfen)

3. Absperrarmatur ausgangsseitig schließen

4. Manometer montieren

5. Schlitzschraube lösen

o Schlitzschraube nicht herausdrehen

6. Absperrarmatur eingangsseitig langsam öffnen

7. Gewünschten Hinterdruck einstellen (z.B. 4 bar)

8. Skalenwert (z.B. 4) mit Markierung in Fenstermitte

in Übereinstimmung bringen

9. Schlitzschraube wieder festziehen

10.Absperrarmatur ausgangsseitig langsam öffnen

9.4 Reinigung

Vorsicht !

Zum Reinigen der Kunststoffteile keine

lösungsmittel- und/oder alkoholhaltigen Reinigungsmittel benutzen, da diese zu Wasser-

schäden führen können!

Bei Bedarf können die Siebtasse und das Sieb gereinigt werden.

Durchführung durch ein Installationsunter-

nehmen oder den Betreiber.

Es dürfen keine Reinigungsmittel in die Umwelt

oder Kanalisation gelangen!

1. Absperrarmatur eingangsseitig schließen

2. Ausgangsseite druckentlasten (z.B. durch Wasser-

zapfen)

3. Absperrarmatur ausgangsseitig schließen

4. Siebtasse abschrauben

o Doppelringschlüssel ZR06K verwenden

5. Sieb herausnehmen, reinigen und wieder

einstecken

6. O-Ring auf Siebtasse stecken

7. Siebtasse handfest (ohne Werkzeug) einschrauben

8. Absperrarmatur eingangsseitig langsam öffnen

9. Absperrarmatur ausgangsseitig langsam öffnen

Page 5

D

10. Entsorgung

• Gehäuse aus entzinkungsbeständigem Messing

• Verschraubungen aus Messing

• Druckminderer-Feinsieb aus Edelstahl

• Druckminderer-Siebtasse aus glasklarem Kunststoff

• Druckminderer-Ventileinsatz , DruckmindererFederhaube mit Verstellgriff, Absperrventile, Prüf-

Austauschsatz, Ablauftrichter aus hochwertigem

Kunststoff

• Membrane aus NBR, gewebeverstärkt

• Dichtungen aus NBR

• Dämmschale aus EPP

Die örtlichen Vorschriften zur ordnungsgemäßen Abfallverwertung bzw. Beseitigung

beachten!

stutzen, Rückflussverhinderer, Sicherheitsventil-

11. Störungen / Fehlersuche

Störung Ursache Behebung

SG150 und SG150D

Tropft Während der Aufheizung des

Wassererwärmers

Tropft ständig durch Verschmutzung Anlüftgriff mehrmals betätigen, dadurch

Rückflussverhinderer schließt

im Vorderdruckbereich nicht

dicht ab

Kein oder zu wenig Wasserdruck

Druckanstieg im Vorderdruckbereich Rückflussverhinderer austauschen

Dichtflächen verschmutzt oder

verschlissen

Absperrarmaturen vor oder hinter der

Sicherheitsgruppe nicht ganz

geöffnet

Sicherheitsgruppe nicht in Durchflussrichtung montiert

nur SG150D

Wasseraustritt aus Federhaube Membrane Ventileinsatz defekt Ventileinsatz ersetzen

Kein oder zu wenig Wasserdruck

Druckminderer nicht auf

gewünschten Hinterdruck eingestellt

Siebeinsatz Druckminderer

verschmutzt

Eingestellter Hinterdruck bleibt

nicht konstant

Siebeinsatz Druckminderer

verschmutzt oder verschlissen

Düse oder Dichtscheibe Ventilein-

satz verschmutzt oder beschädigt

Druckerhöhung auf Hinterdruckseite

(z.B. durch Wassererwärmungs-

gerät)

Ausdehnungswasser vom Warm-

wasserbereiter

kein Fehler, normale Funktion

werden Schmutzpartikel ausgespült oder

ggf. austauschen

Rückflussverhinderer austauschen

Absperrarmaturen ganz öffnen

Sicherheitsgruppe in Durchflussrichtung

montieren (Pfeilrichtung auf Gehäuse

beachten)

Hinterdruck einstellen

Siebeinsatz reinigen oder ersetzen

Siebeinsatz reinigen oder ersetzen

Ventileinsatz ersetzen

Funktion Rückflussverhinderer, Sicherheitsgruppe, usw. überprüfen

Rückflussverhinderer vor dem Warmwasseraufbereiter und ggf. Einhebelmischer

überprüfen.

Absperrventile zur Zulaufleitung Warmwasserbereiter schließen. Warmwasserzapfstelle öffnen. Bleibt Druck

konstant? Ausdehnungswasser des WWB.

Steigt Druck an? Druckminderer defekt.

MU1H-1355GE23 R0907 5 Honeywell GmbH

Page 6

D

12. Ersatzteile

8

9

Nr.Bezeichnung Nennweite Artikel-Nummer

1

SicherheitsventilAustauschsatz

6

Bauteilprüfnummer

TÜV · SV · ..* - 617 -

1

/2"+3/4"·W·p

Bauteilprüfnummer

7

10

TÜV · SV · ..* - 700 -1/2"+3/4"·W·p

6 bar

8 bar

10 bar

1

/2" A152-1/2AA

3

/4" A152-3/4AA

1

/2" A152-1/2AB

3

/4" A152-3/4AB

1

/2" A152-1/2AC

3

/4" A152-3/4AC

..* gültige Prüfnummer

2

Verschlussstopfen S06K-1/4

1

mit O-Ring R

1

/4"

(5 Stück)

3

Ablauftrichter TA160S

3

5

5

4

2

4

Einsteckrückfluss-1/2" 2166200

verhinderer

5

Dichtringsatz

(10 Stück)

6

Federhaube

3

/4" 2110200

1

/2" 0901443

3

/4" 0901444

1

/2" + 3/4" 0901515

komplett mit

Einstellskala

7

Ventileinsatz

1

/2" + 3/4"D06FA-1/2

komplett (ohne

Sieb)

8

Ersatzsieb

9

O-Ring Satz

1

/2" + 3/4" ES06F-1/2A

1

/2" + 3/4" 0901246

(10 Stück)

10

Klarsichtsiebtasse1/2" + 3/4" SK06TG-1/2

Honeywell GmbH 6 MU1H-1355GE23 R0907

Page 7

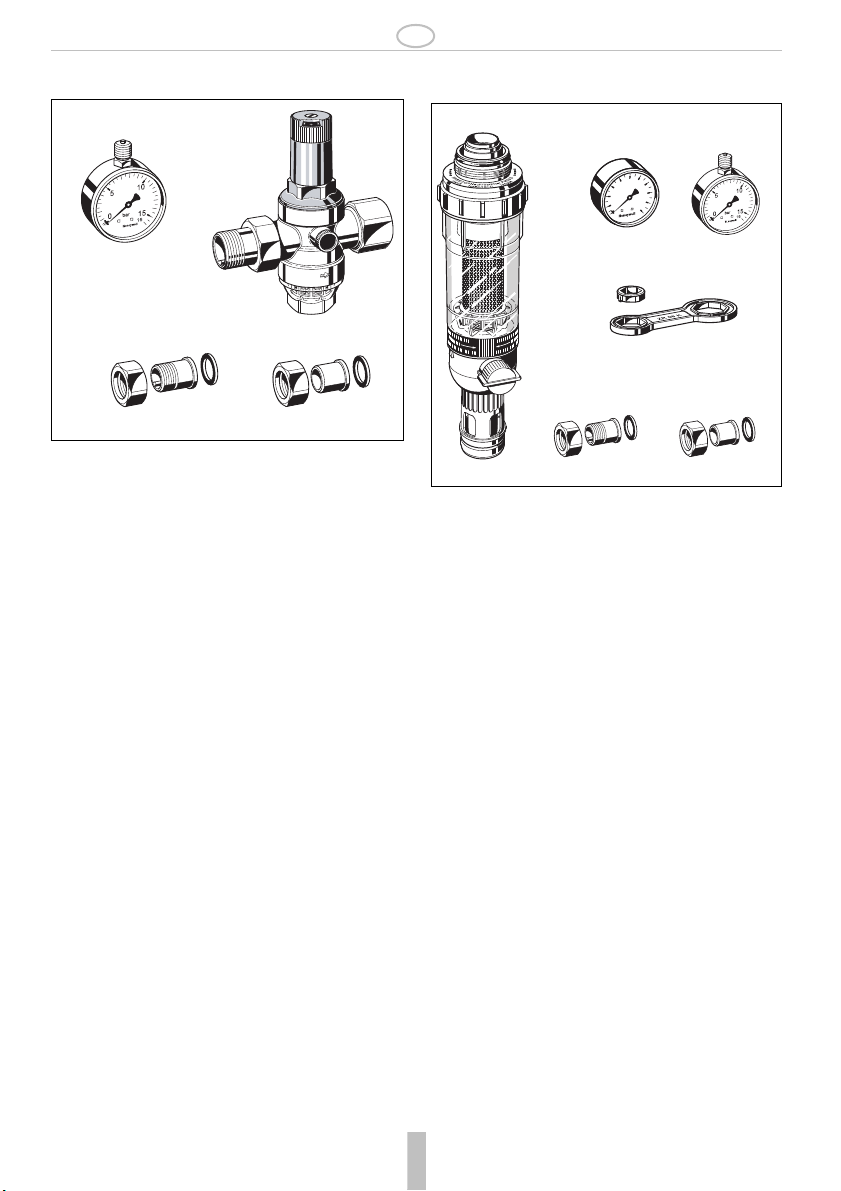

13. Zubehör

für SG150

D

für SG150D

6

4

8

2

r

ba

0

10

M08M

VST06-A

M08M Manometer

Gehäuse ∅ 50 mm, Anschlusszapfen oben

1

G

/4"

Teilung: 0-16 bar

D150 Druckminderer

Druckminderer D150-1/2 zur Ergänzung der

Sicherheitsgruppen SG150 mit Anschlussgrößen 1/2“

D160S Druckminderer

Druckminderer D160S-3/4 zur Ergänzung

der Sicherheitsgruppen SG150 mit

Anschlussgrößen 3/4“

VST06-A Anschluss-Set

Mit Gewindetülle

VST06-B Anschluss-Set

Mit Löttülle

D150/D160S

VST06-B

M07M

ZR06K

FN09S

VST06-A

FN09S HABEDO ® Nachrüstfilter

Rückspülbarer Feinfilter zum nachträglichen Umrüsten des Druckminderers zur

Filterkombination

M07M Manometer

Gehäuse ∅ 63 mm, Anschlusszapfen

1

hinten G

/4"

Teilung: 0-4 bar, 0-10 bar, 0-16 bar, 0-25 bar

Bei Bestellung Teilungs-Endwert angeben

M08M Manometer

Gehäuse ∅ 50 mm, Anschlusszapfen oben

1

/4"

G

Teilung: 0-16 bar

ZR06K Doppel-Ringschlüssel

Zum Lösen von Federhaube und Siebtasse

VST06-A Anschluss-Set

Mit Gewindetülle

M08M

VST06-B

VST06-B Anschluss-Set

Mit Löttülle

MU1H-1355GE23 R0907 7 Honeywell GmbH

Page 8

GB

1. Safety Guidelines

1. Follow the installation instructions.

2. Use the appliance

• according to its intended use

• in good condition

• with due regard to safety and risk of danger.

3. Note that the appliance is exclusively for use in the

applications detailed in these installation instructions. Any other use will not be considered to comply

with requirements and would invalidate the

warranty.

4. Please take note that any assembly, commissioning, servicing and adjustment work may only be

carried out by authorized persons.

5. Immediately rectify any malfunctions which may

influence safety.

2. Functional description

Safety groups of this type combine pressure reducing

valve (only SG150D), check valve, shutoff valve, test

point and diaphragm type safety valves in one appliance.

Flow first passes through the pressure reducing valve

which operates on a force equalising system whereby

the force of a diaphragm operates against the force of

an adjustment spring. The inlet pressure has no influence on either opening or closing of the valve and

therefore inlet pressure fluctuations have no influence

on the outlet pressure. The check valve has a movable

valve disc which pushes against a spring when flow

occurs.

The downstream safety valve is a direct operating

safety valve. That is, the opening force operates

against the force of a spring.

The shutoff valve enable the check valve to be

checked and serviced.

3. Application

For closed hot water storage units up to 200 litres

according to DIN 4753 Part 1 and DIN 1988. Tested to

TRD 721 for 1.0 to 10.0 bar pressure range.

Medium Water

Inlet pressure Max. 16 bar (SG150D only)

Outlet pressure 1.5 - 6 bar

Operating pressure Maximum at least below 20 %

opening pressure of safety

4. Technical data

Installation position Horizontal and vertical

Opening pressure Set by manufacturer at 6.0,

8.0 or 10.0 bar

Subsequent alteration of the

setting is not permitted and is

impossible without

destroying the security cap

Operating temperature Max. 40 °C

Minimum pressure drop 1 bar

1

Connection size

/2" + 3/4"

5. Scope of delivery

The safety group comprises:

• Housing with test socket G 1/4"

• Connections (versions AA, AB and AC)

• Shutoff valve

• Complete pressure reducer (only with SG150D)

with fine screen (mesh opening 0.16 mm) and clear

sighted strainer cup

• Check valve cartridge

• Approved safety valve exchange insert

• Drain connector

• Insulation shells

• Pressure gauge optional

6. Options

SG150- ... AA = With threaded male connections,

6.0 bar

SG150- ... AB = With threaded male connections,

8.0 bar

SG150- ... AC = With threaded male connections,

10.0 bar

SG150- ... EA = Without fittings, set pressure 6.0 bar

SG150- ... EB = Without fittings, set pressure 8.0 bar

SG150- ... EC = Without fittings, set pressure 10.0 bar

SG150D- ... AA =With threaded male connections,

6.0 bar

SG150D- ... AB =With threaded male connections,

8.0 bar

SG150D- ... AC =With threaded male connections,

10.0 bar

SG150D- ... EA =Without fittings, set pressure 6.0 bar

SG150D- ... EB =Without fittings, set pressure 8.0 bar

SG150D- ... EC =Without fittings, set pressure 10.0 bar

MU1H-1355GE23 R0907 8 Honeywell GmbH

Page 9

GB

7. Assembly

7.1 Installations Guidelines

• Safety group must be fitted in the cold water supply

to the hot water storage unit

• Installation in horizontal or vertical pipeline possible

• The installation must be carried out so that:

o There are no shutoff valves or fittings, narrowing

of the pipework or strainers between the water

heater and the safety valve

o Good access is provided for service and mainte-

nance

o The safety valve is fitted above the top of the water

heater to avoid the need for draining down when

exchanging the safety valve insert

• If there is no drainage facility in the room where the

heater is installed, then the safety valve may be

fitted in an adjacent area. DIN 1988, part 2 is to be

observed

• Distance to the water heater approx. 1m

• While heating, water must escape in the discharge

line for safety reasons. Do not close off!

• The drain line of the membrane safety val ve must be

viewable!

• If the drain guide is not connected directly with the

safety group, a discharge line must be installed

between the safety group and the drain guide!

• The discharge line must be performed to the size of

the safety valve discharge cross-section and may

not have more than 2 elbows and or be longer than

2m!

• If, for compelling reasons, more elbows or a greater

length becomes necessary, then the entire

discharge line must be designed to a larger nominal

width. More than 3 elbows, as well as lengths over

4m are not permitted!

• The discharge line must be installed with an incline!

7.2 Assembly instructions

1. Blow out or rinse pipe line out well

2. Install safety group in the cold water line

o Note flow direction

o Install without tension or bending stresses

8. Commissioning

8.1 Setting outlet pressure

Set outlet pressure min. 1 bar under inlet pressure.

1. Close shutoff valve on inlet

2. Release pressure on outlet side (e.g. through water

tap)

3. Close shutoff valve on outlet

4. Loosen slotted screw

o Do not remove slotted screw

5. Slacken tension in compression spring

o Turn control handle to the left (-) until it does not

move any more

6. Slowly open shutoff valve on inlet

7. Turn control handle until the setting scale shows the

desired value

8. Retighten slotted screw

9. Slowly open shutoff valve on outlet

9. Maintenance

DIN 1988, Part 8 specifies that the following

operations be carried out regularly.

A scheduled maintenance scheme is recommended.

9.1 Inspection

9.1.1 Pressure reducing valve

Interval: once a year

1. Close shut off valve on outlet

2. Check back pressure using a pressure meter when

there is zero through-flow

o If the pressure is increasing slowly, the valve may

be dirty or defective. In this instance, carry out

servicing and cleaning

3. Slowly open shutoff valve on outlet

9.1.2 Check valve

Interval: once a year

1. Close shut off valve on outlet

2. Open check valve

o Until the pressure is released, some water will flow

out of the check valve. After a short period of time

the water flow should stop. If the water continues

to drip or run, then the backflow preventer must be

replaced - see servicing of backflow preventer

3. Close check valve again

4. Open shut-off valve again

Honeywell GmbH 9 MU1H-1355GE23 R0907

Page 10

GB

9.1.3 Safety valve

Frequency: every 6 month

1. Actuate lifting device

2. Release lifting device

• Shut-off valve closes

• available water flows completely off

Malfunction:

1. Actuate lifting device multiple times, if necessary

initiate repairs

9.2 Maintenance

9.2.1 Pressure reducing valve

Frequency: every 1-3 years (depending on local

operating conditions)

To be carried out by an installation company

1. Close shutoff valve on inlet

2. Release pressure on outlet side (e.g. through water

tap)

3. Close shutoff valve on outlet

4. Loosen slotted screw

o Do not remove slotted screw

Caution !

There is a spring in the spring bonnet. It may

cause injuries if the spring is derailing.

• Make sure tension in compression spring is

slakkened!

5. Slacken tension in compression spring

o Turn control handle to the left (-) until it does not

move any more

6. Unscrew spring bonnet

o Use double ring wrench ZR06K

7. Remove slip ring

8. Remove valve insert with a pair of pliers

9. Unscrew filter bowl

o Use double ring wrench ZR06K

10.Remove slotted ring

11.Check that sealing ring, edge of nozzle and slotted

ring are in good condition, and if necessary replace

the entire valve insert

12.Remove filter, clean and reinsert

13.Place O-ring onto filter bowl

14.Reassemble in reverse order

Press in diaphragm with finger before inserting

slip ring

Screw in filter cup hand-tight (without tools)

15.Adjust setting scale and set outlet pressure

9.2.2 Check valve

To be carried out by an installation company

1. Close shutoff valve on inlet

2. Release pressure on outlet side (e.g. through water

tap)

3. Close shutoff valve on outlet

4. Replace check valve

9.3 Adjusting the setting scale

If the adjustment knob is removed, this setting is lost.

A new setting can be achieved using a pressure

gauge.

1. Close shutoff valve on inlet

2. Release pressure on outlet side (e.g. through water

tap)

3. Close shutoff valve on outlet

4. Fit manometer

5. Loosen slotted screw

o Do not remove slotted screw

6. Slowly open shutoff valve on inlet

7. Set desired outlet pressure (e.g. 4 bar)

8. Align scale (e.g. 4) in middle of viewing window

9. Retighten slotted screw

10.Slowly open shutoff valve on outlet

9.4 Cleaning

Caution !

Do not use any cleaning agents containing

solvents and/or alcohol to clean the plastic

parts!

If necessary, the filter bowl and the filter can be

cleaned.

To be carried out by an installation company or

the operator.

Detergents must not be allowed to enter the

environment or the sewerage system!

1. Close shutoff valve on inlet

2. Release pressure on outlet side (e.g. through water

tap)

3. Close shutoff valve on outlet

4. Unscrew filter bowl

o Use double ring wrench ZR06K

5. Remove filter, clean and reinsert

6. Place O-ring onto filter bowl

7. Screw in filter cup hand-tight (without tools)

8. Slowly open shutoff valve on inlet

9. Slowly open shutoff valve on outlet

Honeywell GmbH 10 MU1H-1355GE23 R0907

Page 11

GB

10. Disposal

• Dezincification resistant brass housing

• Brass threaded connections

• Stainless steel filter mesh on pressure reducing

valve

• Transparent synthetic material filter bowl on pressure reducing valve

• High grade synthetic material pressure reducing

valve insert, spring bonnet with adjuster knob,

shutoff valves, test socket, check valve, safety valve

insert and drain connector

• Fibre-reinforced NBR diaphragm

•NBR seals

• EPP insulation shells

Observe the local requirements regarding

correct waste recycling/disposal!

11. Troubleshooting

Problem Cause Remedy

SG150 and SG150D

Drips During the heating up of the water

heater

Continually drips from soiling Actuate lifting grip multiple times so that dirt

Backflow stopper does not close

off tightly in the front pressure

area.

Pressure increase in the front pressure area

Seal surfaces dirty or worn Replace backflow stopper

Too little or no water pressure Cut-off fixtures before or after the

safety group not opened entirely

Safety group not installed in the flow

direction

only SG150D

Water is escaping from the

Diaphragm in valve insert is faulty Replace valve insert

spring bonnet

Too little or no water pressure Pressure reducing valve is not set to

the desired outlet pressure

Filter in pressure reducing valve is

contaminated

The outlet pressure set does not

remain constant

Filter in pressure reducing valve is

contaminated or worn

Valve insert, sealing ring or edge of

nozzle is contaminated or worn

Rising pressure on outlet (e.g. in

boiler)

Expansion water from the hot water

purifier

no error, normal function

particles are flushed out, or replace as

necessary

Replace backflow stopper

Open the shutoff valves fully

Install safety group in flow direction

(observe arrow direction on housing)

Set outlet pressure

Clean or replace filter

Clean or replace filter

Replace valve insert

Check check valve, safety group etc.

Inspect backflow stopper before the hot

water purifier and single-lever mixing valve

if necessary.

Close shut-off valves to the hot water purifier supply line. Open hot water tap connection. Does pressure remain constant?

Expansion water of the hot water purifier.

Does pressure increase? Pressure reducer

defect.

MU1H-1355GE23 R0907 11 Honeywell GmbH

Page 12

GB

12. Spare Parts

8

9

5

No.Description Dimension Part No.

1

Safety valve

6

exchange insert

Approval No. - TÜV · SV · ..* - 617 -

1

/2"+3/4"·W·p

Approval No. - TÜV · SV · ..* - 700 -1/2"+3/4"·W·p

7

6 bar

8 bar

10 bar

10

..* valid approval No.

2

Blanking plug

1

/2" A152-1/2AA

3

/4" A152-3/4AA

1

/2" A152-1/2AB

3

/4" A152-3/4AB

1

/2" A152-1/2AC

3

/4" A152-3/4AC

S06K-1/4

with O-ring R1/4"

1

3

5

4

2

(5 pcs.)

3

Discharge tundish TA160S

4

Check valve insert1/2" 2166200

3

/4" 2110200

5

Sealing ring

(10 pcs.)

6

Spring bonnet

1

/2" 0901443

3

/4" 0901444

1

/2" + 3/4" 0901515

complete with

setting scale

7

Valve insert

1

/2" + 3/4"D06FA-1/2

complete (without

filter)

8

Replacement filter1/2" + 3/4" ES06F-1/2A

9

O-ring (10 pcs.)1/2" + 3/4" 0901246

10

Filter bowl

1

/2" + 3/4" SK06TG-1/2

Honeywell GmbH 12 MU1H-1355GE23 R0907

Page 13

13. Accessories

für SG150

GB

für SG150D

6

4

8

2

r

ba

0

10

M08M

D150/D160S

VST06-A

M08M Pressure gauge

Housing ∅ 50 mm, connecting pin above

1

G

/4"

Partition: 0-16 bar

D150 Pressure reducing valve

Pressure reducer D150-1/2 for completion of

the safety group SG 150 with connection

size 1/2”

D160S Pressure reducing valve

Pressure reducer D160S-3/4 for completion

of the safety group SG 150 with connection

size 3/4“

VST06-A Connection set

Threaded connections

VST06-B Connection set

Solder connections

VST06-B

M07M

ZR06K

FN09S

VST06-A

FN09S HABEDO ® Retrofit filter

Reverse-rinsing filter for retro-conversion

to a filter combination unit of pressure

reducing valves

M07M Pressure gauge

Housing diameter 63 mm, rear connection

thread

G1/4". Ranges: 0 - 4, 0 - 10, 0 - 16 or 0 - 25

bar. Please indicate upper value of pressure range when ordering

M08M Pressure gauge

Housing ∅ 50 mm, connecting pin above

G1/4"

Partition: 0-16 bar

ZR06K Double ring wrench

For removal of spring bonnet and filter bowl

VST06-A Connection set

Threaded connections

VST06-B Connection set

Solder connections

M08M

VST06-B

MU1H-1355GE23 R0907 13 Honeywell GmbH

Page 14

F

1. Consignes de sécurité

1. Suivre les indications de la notice de montage.

2. En ce qui concerne l'utilisation de l'appareil

• Utiliser cet appareil conformément aux données du

constructeur

• Maintenir l'appareil en parfait état

• Respectez les consignes de sécurité

3. Il faut noter que cet équipement ne peut être mis en

oeuvre que pour les conditions d'utilisation mentionnées dans cette notice. Toute autre utilisation, ou

le non respect des conditions normales d'utilisation,

serait considérée comme non conforme.

4. Observer que tous les travaux de montage, de mise

en service, d'entretien et de réglage ne pourront

être effectués que par des spécialistes autorisés.

5. Prendre des mesures immédiates en cas d'anomalies mettant en cause la sécurité.

2. Description fonctionnelle

Les vannes de sécurité combinée réunites en une

seule pièce un réducteur de pression (SG150D seulement), un clapet de non retour, des robinets d’arrêt, un

manchon de vérification et une soupape de sécurité à

membrane.

D’après le fonctionnement l’eau coule d’abord par le

réducteur de pression. Il fonctionne d’après le système

de comparaison des forces en présence ;c’est-à-dire

qu’un ressort avec une force de valeur de consigne

s’oppose à la force d’une membrane. . La pression

d’alimentation n’agit sur la soupape ni dans un sens de

fermeture ni dans un sens d’ouverture. Des variations

de pression à l’entrée n’ont pas d’effet sur la pression

à la sortie à cause de cela. Le clapet de non retour a

un cône mobile qui, lors de l’écoulement de l’eau, est

poussé contre la force d’un ressort en position ouverte.

La soupape de sécurité connectée directement après

est une soupape à action directe. C’est-à-dire qu’une

force mécanique (un ressort) s’oppose à la force

d’ouverture.

Les robinets d’arrêt servent à tester les clapets d’arrêt

de non retour et à leur maintenance.

3. Mise en oeuvre

Pour chauffe-eau fermé jusqu’à 200 l conformément

aux normes DIN 4753 section 1 et DIN 1988. Pièce

certifié conforme à la norme de construction TRD 721

pour la plage de pression 1 - 10 bar.

Fluide Eau

Pression amont Max. 16 bar (SG150D seulement)

Pression aval 1,5 bis 6 bar

MU1H-1355GE23 R0907 14 Honeywell GmbH

Pression de

service

Au max. 20% en dessous de la valeur

de régulation de la soupape de sécurité

4. Caractéristiques

Position de montageHorizontale et verticale

Pression de

réponse

Température de

fonctionnement

Chute de pression

minima

Calibres des

raccords

Réglage usine 6,8 ou 10 bar

Un réglage postérieur au réglage

de la pression en usine n’est pas

admis et n’est pas possible sans

une destruction du clapet de

sécurité!

Max. 40 °C

1 bar

1

/2" + 3/4"

5. Contenu de la livraison

La vanne de sécurité combinée se compose de:

• Carter avec des manchons de surveillance de

chaque côté G

• Filetages (Varianten AA, AB und AC)

• Robinets d’arrêt

• Réducteur de pression (seulement SG160SD) mit

Feinsieb (Maschenweite 0,16 mm) und KlarsichtSiebtasse

• Dispositif anti-reflux à emboîter

• Jeu de rechange de soupapes de sûreté, composants testés

• Cône d’écoulement

• Enveloppe isolante

• Manomètre en option

1

/4"

6. Variantes

SG150- ... AA = avec douille filetée, 6 bar

SG150- ... AB = avec douille filetée, 8 bar

SG150- ... AC = avec douille filetée, 10 bar

SG150- ... EA = sans vissage de raccordement,

6 bar

SG150- ... EB = sans vissage de raccordement,

8 bar

SG150- ... EC = sans vissage de raccordement,

10 bar

SG150D- ... AA = avec douille filetée, 6 bar

SG150D- ... AB = avec douille filetée, 8 bar

SG150D- ... AC = avec douille filetée, 10 bar

Page 15

F

SG150D- ... EA = sans vissage de raccordement,

6 bar

SG150D- ... EB = sans vissage de raccordement,

8 bar

SG150D- ... EC = sans vissage de raccordement,

10 bar

7. Montage

7.1 Dispositions à prendre

• Poser le groupe de sécurité en amont du chauffeeau sur le conduit d’eau froide

• Pose possible dans la tuyauterie verticale et horizontale

• La pose doit être effectuée de telle sorte que,

o entre la soupape de sûreté et le chauffe-eau, il n’y

ait pas de robbinetteries d’arrêt, ni de rétrécissements ni de filtres

o Accès facile garanti pour les opérations d’entre-

tien et de service après-vente

o La soupape de sûreté est disposée au-dessus du

chauffe-eau pour permettre le remplacement du

jeu de rechange de soupapes de sûreté sans avoir

à vider le chauffe-eau

• S’il n’y a pas de possibilité de vidange dans la pièce

où se trouve l’installation la soupape de sécurité doit

se trouver également dans la pièce voisine ; il faut

veiller au respect de DIN 1988 partie 2

• Distance jusqu’au chauffe-eau à peu près 1 m

• Lorsque le chauffage fonctionne l’eau doit pouvoir

sortir de la sortie de vidange, pour des raisons de

sécurité. Ne pas fermer

• Le tuyau de sortie de la soupape de sécurité à

membrane doit pouvoir être inspecté

• Si l’entonnoir de vidange ne doit pas être connecté

directement avec la vanne de sécurité combinée il

faut installer un tuyau de purge entre la vanne de

sécurité combinée et l’entonnoir de vidange

• Le tuyau de purge doit posséder au moins le

diamètre de la sortie de la soupape de sécurité,il ne

doit pas dépasser les 2 m et ne pas avoir plus de 2

coudes

• Si des raisons impératives imposent plus de coudes

l’ensemble du tuyau de purge doit être fait avec un

diamètre nominal plus grand. Plus de 3 coudes et

une longueur totale de supérieur à 4 m ne sont pas

admis

e tuyau de vidange doit être installé avec une

•L

Honeywell GmbH 15 MU1H-1355GE23 R0907

pente

7.2 Instructions de montage

1. Bien purger ou rincer la tuyauterie

2. Installer la vanne de sécurité combinée

o Vérifier le sens de passage du fluide

o Vérifier l'absence de contraintes anormales en

traction et en flexion

8. Mise en service

8.1 Réglage de la pression aval

Régler la pression de sortie min. 1 bar en

dessous de la pression d'arrivée.

1. Fermer la robinet de fermeture du côté de l'entrée

2. Dépressuriser le côté sortie (ouverture du robinet de

purge, etc.)

3. Fermer la vanne d'isolement côté sortie

4. Desserrer la vis à fente

o Ne pas retirer cette vis

5. Détendre le ressort de pression

o Tourner la poignée de réglage vers la gauche (-)

jusqu'en butée

6. Ouvrir lentement la vanne d'isolement côté entrée

7. Tourner la poignée d¡ajustage jusqu'à ce que

l'échelle indique la valeur requise

8. Revisser la vis à fente

9. Ouvrir lentement la vanne d'isolement côté sortie

9. Maintenance

D’après DIN 1988, partie 8 les mesures

suivantes devraient être faites de façon régulière. Nous conseillons de signer un contrât de

maintenance entre l’exploitant et un installateur

agréé.

9.1 Inspection

9.1.1 Décompresseur

Intervalle : une fois par an

1. Fermer le robinet de fermeture du côté sortie

2. Contrôler la pression à l'arrière avec un manomètre

avec un flux nul.

o Si la pression augmente lentement, la robinetterie

est éventuellement sale ou défectueuse. Effectuer

dans ce cas un entretien et un nettoyage

3. Ouvrir lentement la vanne d'isolement côté sortie

9.1.2 Clapet d'aspiration

Intervalle : une fois par an

1. Fermer le robinet de fermeture du côté sortie

2. Ouvrir le clapet de contrôle

o Jusqu'à la décompression, un peu d'eau s´écoule

de la valve de contrôle. L'écoulement d'eau doit

s'arrêter après quelques instants. Si l'eau goutte

Page 16

F

ou continue à couler, alors il convient de

remplacer le clapet d'aspiration - v oir maintenance

du clapet d'aspiration

15.Calibré l'échelle de réglage et réglé la pression aval

9.2.1 Clapet d'aspiration

Opération effectuée par un professionnel

3. Refermer la valve de contrôle

4. Ouvrir la valve de fermeture

9.1.3 Soupape de sécurité

Intervalle: tous les 6 mois

1. Fermer la robinet de fermeture du côté de l'entrée

2. Dépressuriser le côté sortie (ouverture du robinet de

purge, etc.)

3. Fermer la vanne d'isolement côté sortie

1. Actionner le dispositif de purge

2. Lâcher le dispositif de purge

• a soupape se ferme

• toute l’eau s’écoule

Panne de fonctionnement:

1. Actionner le dispositif de purge plusieurs fois évtllmt

procéder au remplacement de la soupape.

9.2 Maintenance

Périodicité: tous les 1 à 3 ans en fonction des

conditions d'exploitation

Opération effectuée par un professionnel

1. Fermer la robinet de fermeture du côté de l'entrée

2. Dépressuriser le côté sortie (ouverture du robinet de

purge, etc.)

3. Fermer la vanne d'isolement côté sortie

4. Desserrer la vis à fente

o Ne pas retirer cette vis

Attention !

Un ressort de pression se trouve dans la coiffe

du ressort. Risque de blessures si les ressorts

de pression viennent à sauter.

• S'assurer que les ressorts de pression sont

bien relâchés!

5. Détendre le ressort de pression

o Tourner la poignée de réglage vers la gauche (-)

jusqu'en butée

6. Dévisser la coiffe du ressort.

o Utiliser la clé polygonale double ZR06K

7. Enlever la bague

8. Enlever l'ensemble garniture de soupape

9. Dévisser le pot du tamis filtrant.

o Utiliser la clé polygonale double ZR06K

10.Retirer le joint en U à lèvres

11.Vérifier l'état de la bague d'étanchéité, de la portée

de buse et du joint à lèvres, si nécessaire remplacer

tout l'ensemble garniture de soupape

12.Retirer le filtre de remplacement, le nettoyer et le

replace

13.Enfoncer l'anneau torique sur le pot de tamisage

14.Montage dans l'ordre inverse

Mettre en place la membrane (pression avec le

doigt), puis la bague

Vissez à fond la cuve du tamis (sans outil)

Honeywell GmbH 16 MU1H-1355GE23 R0907

4. Remplacer le clapet d'aspiration

9.3 Calibrage de l'échelle de réglage

Au démontage du bouton de réglage le calibrage est

perdu. Il est possible de recalibrer à l'aide d'un

manomètre

1. Fermer la robinet de fermeture du côté de l'entrée

2. Dépressuriser le côté sortie (ouverture du robinet de

purge, etc.)

3. Fermer la vanne d'isolement côté sortie

4. Monter le manomètre

5. Desserrer la vis à fente

o Ne pas retirer cette vis

6. Ouvrir lentement la vanne d'isolement côté entrée

7. Régler la pression à la valeur souhaitée (p.e. 4 bar)

8. Faire correspondre la valeur de l'échelle avec le

point de répère au milieu de la fenêtre

9. Revisser la vis à fente

10.Ouvrir lentement la vanne d'isolement côté sortie

9.4 Nettoyage

Attention !

Pour le nettoyage des pièces en matière

synthétique, n'utilisez pas de produits solvants

ni contenant de l'alcool, car cela pourrait provo-

quer des dégâts d'eau!

Le pot de décantation et le filtre peuvent être nettoyés

si nécessaire

Réalisation par une entreprise d'installation ou

l'exploitant.

Ne pas rejeter de produit détergent dans l'envi-

ronnement ou dans les canalisations!

1. Fermer la robinet de fermeture du côté de l'entrée

2. Dépressuriser le côté sortie (ouverture du robinet de

purge, etc.)

3. Fermer la vanne d'isolement côté sortie

4. Dévisser le pot du tamis filtrant.

o Utiliser la clé polygonale double ZR06K

5. Retirer le filtre de remplacement, le nettoyer et le

replace

6. Enfoncer l'anneau torique sur le pot de tamisage

7. Vissez à fond la cuve du tamis (sans outil)

8. Ouvrir lentement la vanne d'isolement côté entrée

9. Ouvrir lentement la vanne d'isolement côté sortie

Page 17

F

10. Matériel en fin de vie

• Boîtier en laiton résistant au dézingage

• Vissages en laiton

• Filtre fin manodétendeur en acier inoxydable

• Bac filtrant-manodétendeur en plastique transparent

• Membrane en NBR, renforcé de textil

• Joints en NBR

• Enveloppe isolante en EPP

Se conformer à la réglementation pour l'élimination des équipements industriels en fin de vie

vers les filières de traitement autorisées!

• Jeu de soupapes pour manodétendeur, capot sur

ressort pour manodétendeur avec poignée de

réglage, soupapes d’arrêt, tubes de test, dispositif

anti-reflux, jeu de rechange de soupapes de sûreté,

cône d’écoulement en plastique de haute qualité

11. Défaut / recherche de panne

Panne Cause Remède

SG150 et SG150D

Goutte lors de la mise en service du chauffe-

eau

goutte en permanence à cause d’un

encrassage

Le clapet de non retour dans

la partie de l’avant pression

augmentation de l’avant pression Changer le clapet de non retour

les joints sont encrassés ou usés Changer le clapet de non retour

ne ferme pas de manière

étanche

Pression d'eau insuffisante

ou nulle

les vannes d'isolement avant ou

après la vanne ne sont pas ouverts

complètement

Vanne de sécurité combinée pas

installé dans le sens de l’écoulement

SG150D seulement

Sortie d'eau au niveau de la

coiffe du ressort

Pression d'eau insuffisante

ou nulle

Membrane défectueuse dans

l'ensemble soupape de vanne

Réglage inadapté de la pression aval

du détendeur

Tamis de remplacement détendeur

encrassé

Instabilité du niveau de pression en sortie

Tamis de remplacement détendeur

encrassé

Buse ou rondelle d'étanchéité de

l'élément soupape encrassées ou

endommagées

Elévation de pression côté aval (à

cause de l'appareil chauffe-eau, etc.)

l’eau de dilation du chauffe-eau Vérifier le clapet de non retour avant le chauffe-

MU1H-1355GE23 R0907 17 Honeywell GmbH

pas de panne, fctmt normal

actionner plusieurs fois le dispositif de purge ce

qui rince les particules de saleté

Ouvrir complètement les vannes d'isolement

Installer la vanne dans le sens de l’écoulement

Remplacer l'ensemble garnitures de soupape

Ajuster la pression en sortie

Nettoyer le tamis de remplacement

Nettoyer le tamis de remplacement

Remplacer l'ensemble garnitures de soupape

Vérifier le fonctionnement de l'élément antiretour, du dispositif de sécurité, etc.

eau et evtllmt le mélangeur à lévier

Fermer les robinets d’arrêt de l’alimentation du

chauffe-eau, ouvrir la vidange de l’eau chaude

la vidange de l’eau chaude. La pression, restet-elle constante? L’eau de dilation dans le

chauffe-eau. La pression, augmente-t-elle? Le

réducteur de pression est défectueux.

Page 18

F

12. Pièces de rechange

6

7

8

9

10

3

5

N° Désignation Largeur

nominale

1

Jeu de rechange de soupapes de

Numéro

d'article

sûreté

Numéro de contrôle de composant -

TÜV · SV · ..* - 617 -1/2"+3/4"·W·p

Numéro de contrôle de composant -

TÜV · SV · ..* - 700 -1/2"+3/4"·W·p

6 bar

8 bar

10 bar

1

/2" A152-1/2AA

3

/4" A152-3/4AA

1

/2" A152-1/2AB

3

/4" A152-3/4AB

1

/2" A152-1/2AC

3

/4" A152-3/4AC

..* Numéro de contrôle valable

2

Bouchon de

1

fermeture

S06K-1/4

avec joint torique

R1/4"

(5 pièces)

3

Cône d’écoulement TA160S

4

5

4

Dispositif antireflux à emboîter

5

2

Joints d'étanchéité1/2" 0901443

(quantité 10)

6

Ensemble complet

1

/2" 2166200

3

/4" 2110200

3

/4" 0901444

1

/2" + 3/4" 0901515

coiffe de ressort

7

Jeu de rechange

1

/2" + 3/4"D06FA-1/2

complet (sans

tamis filtrant)

8

Elément filtrant1/2" + 3/4" ES06F-1/2A

9

Joints toriques

1

/2" + 3/4" 0901246

(quantité 10)

10

Pot de tamis filtrant

1

/2" + 3/4" SK06TG-1/2

transparent

Honeywell GmbH 18 MU1H-1355GE23 R0907

Page 19

13. Accessoires

für SG150

F

für SG150D

6

4

8

2

r

ba

0

10

M08M

VST06-A

M08M Manomètre

Boitier ∅ 50 mm, raccord en haut G

Echelles: 0-16 bar

D150 Manodétendeur

Manodétendeur D150-1/2 pour compléter

les groupes de sécurité SG150 avec une

dimensions de raccordement 1/2“

D160S Manodétendeur

Manodétendeur D160S-3/4 pour compléter

les groupes de sécurité SG150 avec une

dimensions de raccordement 3/4“

VST06-A Set de raccord

Avec douille filetée

VST06-B Set de raccord

Avec douille à souder

D150/D160S

VST06-B

M07M

M08M

ZR06K

1

/4"

FN09S

VST06-A

VST06-B

FN09S HABEDO® Filtre de rechange

Filtre fin à rinçage à contre-courant pour

montage ultérieur sur un détendeur D06F à

partir de la série 1977 pour combinaison de

filtres

M07M Manomètre

Boitier 63 mm, raccord arrière G

1

/4“

Echelles: 0-4, 0-10, 0-16, 0-25 bar

M08M Manomètre

Boitier ∅ 50 mm, raccord en haut G1/4"

Echelles: 0-16 bar

ZR06K Clé polygonale double

Pour le démontage de la coiffe de ressort et

du pot de tamis filtrant

VST06-A Set de raccord

Avec douille filetée

VST06-B Set de raccord

Avec douille à souder

MU1H-1355GE23 R0907 19 Honeywell GmbH

Page 20

I

1. Avvertenze di sicurezza

1. Rispettare le istruzioni di montaggio.

2. Utilizzare l'apparecchio

• secondo la destinazione d'uso

• in uno stato perfetto

• in modo sicuro e consapevoli dei pericoli connessi

3. Si prega di considerare che l'apparecchio è realizzato

esclusivamente per il settore d'impiego riportato nelle

presenti istruzioni d'uso. Un uso differente o diverso da

quello previsto è da considerarsi improprio.

4. Osservare che tutti i lavori di montaggio, di messa in

funzione, di manutenzione e di regolazione devono

essere eseguiti soltanto da tecnici specializzati e

autorizzati.

5. I guasti che potrebbero compromettere la sicurezza

devono essere risolti immediatamente.

2. Descrizione del funzionamento

Gruppi di sicurezza di questo tipo riuniscono riduttore

di pressione (solo SG150D), dispositivo anti-riflusso,

valvola di arresto, raccordo di tubazione di prova e valvola di sicurezza a diaframma in un unico apparecchio.

Corrispondentemente alla disposizione viene attraversato per primo il riduttore di pressione. Esso lavora

secondo un sistema di comparazione delle forze. Ciò

significa che la forza di una molla di regolazione agisce

contro la forza di un diaframma. La pressione

d’ingresso non influisce sulla valvola né per l’apertura

né per la chiusura. Le fluttuazioni della pressione

d’ingresso non influenzano pertanto la pressione

d’uscita. La valvola antiriflusso ha un cono mobile che

viene premuto, durante il flusso, in posizione aperta

contro una forza elastica.

La valvola di sicurezza attivata a valle è una valvola di

sicurezza ad effetto diretto. Ciò significa che una forza

meccanica (molla) agisce contro una forza di apertura.

La valvola di chiusura serve per controllare la valvola

antiriflusso.

3. Uso

Per dispositivi di riscaldamento acqua chiusi fino a

200l secondo DIN 4753 parte 1 e DIN 1988. Pezzo

esaminato secondo TRD 721 per il campo di pressione

1-10 bar.

Mezzo acqua

Pressione a monte Max. 16 bar (solo variante

SG150D)

Pressione a valle 1,5 bis 6 bar

Pressione di esercizio Max. 20% sotto pressione di

reazione valvola di sicurezza

4. Dati tecnici

Posizione di installazione Orizzontale e verticale

Pressione di reazione In azienda 6, 8 o 10 bar

Una regolazione successiva

della pressione di reazione

impostata in azienda non è

permessa e non è possibile

senza distruggere il

coperchio di sicurezza

Temperatura di esercizio Max. 40 °C

Calo minimo di pressione 1 bar

1

Dimensioni attacchi

/2" + 3/4"

5. Fornitura

Il gruppo di sicurezza si compone di:

• Corpo con raccordo di controllo G

• Raccordi a vite (varianti AA, AB e AC)

• Valvola di arresto

• Riduttore di pressione completo (solo con SG150D)

con setaccio fine (larghezza maglia 0,16 mm) e

tazza del filtro trasparente

• Inserto valvola anti-riflusso

• Kit di sostituzione valvola di sicurezza pezzo esami-

nato

• Imbuto di scarico

• Guscio isolante

• Manometro opzionale

1

/4"

6. Varianti

SG150- ... AA = con raccordo filettato, 6 bar

SG150- ... AB = con raccordo filettato, 8 bar

SG150- ... AC = con raccordo filettato, 10 bar

SG150- ... EA = senza raccordi a vite di collegamento,

6 bar

SG150- ... EB = senza raccordi a vite di collegamento,

8 bar

SG150- ... EC = senza raccordi a vite di collegamento,

10 bar

SG150D- ... AA =con raccordo filettato, 6 bar

SG150D- ... AB =con raccordo filettato, 8 bar

SG150D- ... AC =con raccordo filettato, 10 bar

SG150D- ... EA =senza raccordi a vite di collegamento,

6 bar

SG150D- ... EB =senza raccordi a vite di collegamento,

8 bar

SG150D- ... EC =senza raccordi a vite di collegamento,

10 bar

MU1H-1355GE23 R0907 20 Honeywell GmbH

Page 21

I

7. Montaggio

7.1 Installazione

• Montare il gruppo di sicurezza davanti al dispositivo

di riscaldamento acqua nel tubo acqua fredda

• Montaggio in tubi orizzontale e verticale possibile

• Il montaggio deve essere svolto in maniera tale che

o tra valvola di sicurezza e dispositivo di riscalda-

mento acqua non vi siano armature di blocco,

restringimenti e filtri

o sia garantita una buona accessibilità per lavori di

manutenzione ed assistenza

o la valvola di sicurezza sia disposta al di sopra del

dispositivo di riscaldamento acqua, così la sostituzione del kit di sostituzione valvola di sicurezza è

possibile senza svuotamento del dispositivo di

riscaldamento acqua

• Se nel locale dell’installazione non viene data

nessuna possibilità di scarico, la valvola di sicurezza può essere montata anche nel locale adiacente. Osservare la DIN 1988 Parte 2.

• Distanza dal dispositivo di riscaldamento acqua ca.

1 m

• Durante il riscaldamento, per motivi di sicurezza,

dell’acqua deve fuoriuscire dal condotto di scarico.

Non chiudere!

• Il condotto di uscita della valvola di sicurezza a diaframma deve essere visibile!

• Se l’imbuto di scarico non può essere collegato

direttamente con il gruppo di sicurezza, si deve

installare una condotta di scarico tra il gruppo di

sicurezza e l’imbuto di scarico !

• La condotta di scarico va realizzata con la dimensione del diametro di uscita della valvola di sicurezza, non deve presentare più di due curve e deve

essere lunga al massimo 2 m!

• Se sono indispensabili più curve o una lunghezza

maggiore, allora l’intera condotta di scarico va

realizzata con un’ampiezza nominale maggiore.

Non sono, comunque, consentite più di 3 curve ed

una lunghezza maggiore di 4 m!

• La condotta di scarico deve essere montata in

pendenza!

7.2 Istruzioni di montaggio

1. Soffiare o sciacquare bene la tubazione

2. Montare il gruppo di sicurezza nella condotta

dell’acqua fredda

o Rispettare la direzione del flusso

o senza tensione e momento flettente

8. Messa in funzione

8.1 Regolazione della pressione a valle

Regolare la pressione di uscita circa 1 bar al di

sotto della pressione d'ingresso.

1. Chiudere l'armatura di chiusura lato entrata

2. Depressurizzare il lato di uscita (per es. tramite il

rubinetto dell'acqua).

3. Chiudere il raccordo di blocco sul lato di uscita.

4. Allentare la vite con intaglio.

o Non svitare la vite con intaglio.

5. Allentare la molla a pressione.

o girare la manopola di regolazione verso sinistra (-

) fino all'arresto.

6. Aprire il raccordo di blocco sul lato di ingresso.

7. Girare la manopola di regolazione finché la scala di

regolazione indica il valore desiderato.

8. Stringere nuovamente la vite con intaglio.

9. Aprire il raccordo di blocco sul lato di uscita.

9. Manutenzione

Conformemente alla DIN 1988, parte 8, i seguenti provvedimenti devono essere regolarmente eseguiti. Suggeriamo di stipulare un

contratto di manutenzione tra l’esercente e la

ditta d’installazione.

9.1 Ispezione

9.1.1 Riduttore di pressione

Frequenza: una volta l'anno

10.Chiudere il raccordo di blocco sul lato di uscita.

11.Controllare la pressione a valle con il manometro

della pressione a portata zero

o Se la pressione sale lentamente, la raccorderia è

eventualmente intasata o difettosa. Eseguire in

questo caso una manutenzione e una pulizia

12.Aprire il raccordo di blocco sul lato di uscita.

9.1.2 Dispositivo anti-riflusso

Frequenza: una volta l'anno

13.Chiudere il raccordo di blocco sul lato di uscita.

14.Aprire la valvola di controllo

o Fino al momento della depressurizzazione, uscirà

un po' di acqua dalla valvola di controllo. Dopo

breve tempo la perdita deve interrompersi. Se

l'acqua continua a gocciolare o a scorrere, allora è

necessario sostituire il dispositivo anti-riflusso - si

veda manutenzione dispositivo anti-riflusso

15.Richiudere la valvola di controllo

16.Riaprire la valvola di arresto

Honeywell GmbH 21 MU1H-1355GE23 R0907

Page 22

I

9.1.3 Valvola di sicurezza

Intervallo: ogni 6 mesi

9.3.1 Dispositivo anti-riflusso

Esecuzione ad opera di un'azienda di installazione

1. Azionare il dispositivo di scarico

2. Rilasciare il dispositivo di scarico

• La valvola di arresto si chiude

• l’acqua che rimane defluisce completamente

Avaria di funzionamento:

1. Azionare più volte il dispositivo di ventilazione,

eventualmente fare svolgere una manutenzione

9.2 Manutenzione

9.3 Manutenzione

Frequenza: ogni 1-3 anni (in base alle condizioni

presenti) Esecuzione ad opera di un'azienda di

installazione

1. Chiudere l'armatura di chiusura lato entrata

2. Depressurizzare il lato di uscita (per es. tramite il

rubinetto dell'acqua).

3. Chiudere il raccordo di blocco sul lato di uscita.

4. Allentare la vite con intaglio.

o Non svitare la vite con intaglio.

Attenzione !

Nella calotta a molla si trova una molla a pres-

sione. Se la molla a pressione salta fuori può

causare lesioni.

• Assicurarsi che la molla a pressione non sia

tesa!

5. Allentare la molla a pressione.

o girare la manopola di regolazione verso sinistra (-

) fino all'arresto.

6. Svitare la calotta a molla.

o Utilizzare una chiave ad anello doppia ZR06K

7. Estrarre l'anello di scorrimento

8. Estrarre l'inserto della valvola con una pinza

9. Svitare la tazza a vaglio.

o Utilizzare una chiave ad anello doppia ZR06K

10.Estrarre l'anello scanalato

11.Controllare se la guarnizione di tenuta, l'orlo

dell'ugello e l'anello scanalato si trovano in condizione perfetta, eventualmente, se necessario, sostituire l'inserto della valvola completo

12.Togliere il setaccio, pulirlo e inserirlo di nuovo

13.Mettere l'anello circolare sulla tazza a vaglio

14.Il montaggio ha luogo nella sequenza inversa.

Premere la membrana con il dito, poi applicare

l'anello di scorrimento

Avvitare la tazza a vaglio manualmente (senza

utensile)

15.registrare la scala graduata di regolazione e

impostare la pressione posteriore

Honeywell GmbH 22 MU1H-1355GE23 R0907

1. Chiudere l'armatura di chiusura lato entrata

2. Depressurizzare il lato di uscita (per es. tramite il

rubinetto dell'acqua).

3. Chiudere il raccordo di blocco sul lato di uscita.

4. Sostituire il dispositivo anti-riflusso

9.4 Taratura scala di regolazione

In caso di smontaggio dell'impugnatura di regolazione

la regolazione andrà persa. Una nuova regolazione è

possibile con l'ausilio di un manometro.

1. Chiudere l'armatura di chiusura lato entrata

2. Depressurizzare il lato di uscita (per es. tramite il

rubinetto dell'acqua).

3. Chiudere il raccordo di blocco sul lato di uscita.

4. Montare il manometro.

5. Allentare la vite con intaglio.

o Non svitare la vite con intaglio.

6. Aprire il raccordo di blocco sul lato di ingresso.

7. Registrare la pressione a valle desiderata (per es. 4

bar)

8. Fare in modo che il valore della scala (per es. 4)

coincida con il segno di riferimento al centro della

finestra

9. Stringere nuovamente la vite con intaglio.

10.Aprire il raccordo di blocco sul lato di uscita.

9.5 Pulizia

Attenzione !

Per pulire le parti in plastica non utilizzare alcun

detergente contenente solvente o alcol, poiché

questi potrebbero provocare danni all'acqua!

La tazza a vaglio e il vaglio possono essere puliti a

necessità

Esecuzione tramite un'impresa di installazion i o

il gestore.

Nell'ambiente o nella canalizzazione è necessario

che non venga scaricato alcun detergente!

1. Chiudere l'armatura di chiusura lato entrata

2. Depressurizzare il lato di uscita (per es. tramite il

rubinetto dell'acqua).

3. Chiudere il raccordo di blocco sul lato di uscita.

4. Svitare la tazza a vaglio.

o Utilizzare una chiave ad anello doppia ZR06K

5. Togliere il setaccio, pulirlo e inserirlo di nuovo

6. Mettere l'anello circolare sulla tazza a vaglio

7. Avvitare la tazza a vaglio manualmente (senza

utensile)

8. Aprire il raccordo di blocco sul lato di ingresso.

9. Aprire il raccordo di blocco sul lato di uscita.

Page 23

I

10. Smaltimento

• Scatola di ottone resistente alla dezincatura

• Raccordi a vite in ottone

• Filtro fine riduttore di pressione in acciaio inox

• Tazza filtro riduttore di pressione in plastica trasparente come il vetro

• Inserto valvola riduttore di pressione, calotte a molla

riduttore di pressione con impugnatura di regolazione,

valvole di arresto, raccordi di tubazione di prova, dispositivo anti-riflusso, kit di sostituzione valvola di sicurezza, imbuto di scarico in plastica pregiata

• Membrana in NBR, a tessuto rinforzato

• Guarnizioni in NBR

• Guscio isolante in EPP

Rispettare le norme locali relative al riciclaggio

o allo smaltimento a regola d'arte di rifiuti!

11. Guasti / Ricerca guasti

Guasto Causa Risoluzione

SG150 e SG150D

Gocciola Durante il riscaldamento del disposi-

tivo di riscaldamento dell’acqua

Gocciola costantemente a causa dello

sporco

Il dispositivo anti-riflusso non

chiude ermeticamente nel

settore di pressione di

entratab

La pressione dell'acqua è

poca oppure inesistente

Aumento di pressione nel settore di

pressione in entrata

Le superfici di tenuta sono sporche o

consumate

Armature di blocco davanti o dietro il

gruppo di sicurezza non interamente

aperte

Gruppo di sicurezza non montato in

direzione del flusso

solo SG150D

Fuoriuscita di acqua dalla

calotta a molla

La pressione dell'acqua è

poca oppure inesistente

Membrana nell'inserto della valvola

difettosa

Riduttore della pressione non impostato alla pressione a valle desiderata

Vaglio di riserva riduttore di pressione

sporco

La pressione a valle non resta

costante

Vaglio di riserva riduttore di pressione

sporco

Ugello o guarnizione di tenuta inserto

valvola sporchi o danneggiati

Aumento della pressione su lato della

pressione a valle (ad es. con disposi-

tivo di riscaldamento per l'acqua)

Acqua di espansione dal dispositivo di

riscaldamento dell’acqua

MU1H-1355GE23 R0907 23 Honeywell GmbH

Nessun errore, funzionamento normale

Azionare più volte l’impugnatura di ventilazione, così vengono sciacquate le particelle

di sporco o eventualmente sostituire

Sostituire il dispositivo anti-riflusso

Sostituire il dispositivo anti-riflusso

Aprire completamente i raccordi di blocco

Montare il gruppo di sicurezza in direzione

del flusso (osservare la direzione della

freccia sulla custodia)

sostituire l'inserto della valvola

Impostare la pressione a valle

Pulire il vaglio di riserva

Pulire il vaglio di riserva

sostituire l'inserto della valvola

Controllare il funzionamento del dispositivo

di blocco di riflusso, del gruppo di sicurezza,

ecc.

Controllare il dispositivo anti-riflusso davanti al

dispositivo di riscaldamento acqua ed eventualmente il miscelatore monocomando.

Chiudere la valvola di chiusura per l’alimentazione al dispositivo di riscaldamento acqua.

Aprire il punto di presa dell’acqua calda. La

pressione rimane costante? Acqua di dilatazione del WWB (dispositivo di riscaldamento

dell’acqua). La pressione aumenta? Riduttore di pressione difettoso.

Page 24

I

12. Pezzi di ricambio

8

9

3

5

N. Denominazione Larghezza

N. art.

nominale

1

Kit di ricambio valvola di sicurezza

6

Numero di omologazione componente

TÜV · SV · ..* - 617 -1/2"+3/4"·W·p

Numero di omologazione componente

1

7

6 bar

8 bar

10 bar

TÜV · SV · ..* - 700 -

10

1

..* Numero di omologazione valido

2

tappo di chiusura S06K-1/4

con guarnizione O-

ring R1/4"

/2"+3/4"·W·p

1

/2" A152-1/2AA

3

/4" A152-3/4AA

1

/2" A152-1/2AB

3

/4" A152-3/4AB

1

/2" A152-1/2AC

3

/4" A152-3/4AC

(5 pezzi)

3

Imbuto di scarico TA160S

4

Inserto dispositivo

anti-riflusso

5

4

5

Set anello di tenuta1/2" 0901443

(10 pezzi)

2

6

Calotta a molla

1

/2" 2166200

3

/4" 2110200

3

/4" 0901444

1

/2" + 3/4" 0901515

completa con scala

di regolazione

7

Inserto valvola

1

/2" + 3/4"D06FA-1/2

completo (senza

filtro)

8

Setaccio sostitu-

1

/2" + 3/4" ES06F-1/2A

tivo

9

Set anello o-ring1/2" + 3/4" 0901246

(10 pezzi)

10

Tazza di filtro tras-

1

/2" + 3/4" SK06TG-1/2

parente

Honeywell GmbH 24 MU1H-1355GE23 R0907

Page 25

13. Accessori

für SG150

I

für SG150D

6

4

8

2

r

ba

0

10

M08M

VST06-A

M08M Manometro

Corpo ∅ 50 mm, perno di raccordo sopra

G1/4"

Divisione: 0-16 bar

D150 Riduttore di pressione

Riduttore di pressione D150-1/2 per completare i gruppi di sicurezza SG150 con grandezze di collegamento 1/2“

D160S Riduttore di pressione

Riduttore di pressione D160S-3/4 per

completare i gruppi di sicurezza SG150 con

grandezze di collegamento 3/4“

VST06-A Kit di allacciamento

Con becco filettato

VST06-B Kit di allacciamento

Con becco saldato

D150/D160S

VST06-B

M07M

ZR06K

FN09S

VST06-A

FN09S HABEDO ® Filtro ausiliare

Microfiltro lavabile per la modifica successiva per la combinazione del filtro

M07M Manometro

Alloggiamento da 63 mm, rubinetto di collegamento posteriore G 1/4"

Divisione: 0-4, 0-10, 0-16, 0-25 bar

M08M Manometro

Corpo ∅ 50 mm, perno di raccordo sopra

G1/4"

Divisione: 0-16 bar

ZR06K Doppia chiave ad anello

Per allentare la calotta a molla e la tazza a

vaglio

VST06-A Kit di allacciamento

Con becco filettato

VST06-B Kit di allacciamento

Con becco saldato

M08M

VST06-B

MU1H-1355GE23 R0907 25 Honeywell GmbH

Page 26

I

Honeywell GmbH 26 MU1H-1355GE23 R0907

Page 27

I

MU1H-1355GE23 R0907 27 Honeywell GmbH

Page 28

Automation and Control Solutions

Honeywell GmbH

Hardhofweg

D-74821 Mosbach

Phone: (49) 6261 810

Fax: (49) 6261 81309

http://europe.hbc.honeywell.com

www.honeywell.com

Manufactured for and on behalf of the

Environmental and Combustion Controls Division of

Honeywell Technologies Sàrl, Ecublens, Route du

Bois 37, Switzerland by its Auth orised Representative Honeywell GmbH

MU1H-1355GE23 R0907

Subject to change

© 2007 Honeywell GmbH

Page 29

8.1

8.

4.

9.2.1

7.

5.

7.

4.

8.

13.

11.

10.

12.

6.

5.

6

4

8

2

r

a

b

0

10

9.

9.3

9.

5.

9.4

8.

7.

6

4

8

2

r

a

b

0

10

4.

4.

5.

6.

MU1H-1355GE23 R0907 Honeywell GmbH

Page 30

D

1. Sicherheitshinweise ........................... 2

2. Funktionsbeschreibung ..................... 2

3. Verwendung ....................................... 2

4. Technische Daten .............................. 2

5. Lieferumfang ...................................... 2

6. Varianten ............................................ 2

7. Montage ............................................. 3

8. Inbetriebnahme .................................. 3

9. Instandhaltung ................................... 3

10. Entsorgung ........................................ 5

11. Störungen / Fehlersuche ................... 5

12. Ersatzteile .......................................... 6

13. Zubehör .............................................. 7

F

1. Consignes de sécurité ..................... 14

2. Description fonctionnelle ................ 14

3. Mise en oeuvre ................................ 14

4. Caractéristiques .............................. 14

5. Contenu de la livraison .................... 14

6. Variantes .......................................... 14

7. Montage ........................................... 15

8. Mise en service ................................ 15

9. Maintenance .................................... 15

10. Matériel en fin de vie ....................... 17

11. Défaut / recherche de panne .......... 17

12. Pièces de rechange ......................... 18

13. Accessoires ..................................... 19

GB

1. Safety Guidelines............................... 8

2. Functional description ....................... 8

3. Application ......................................... 8

4. Technical data ................................... 8

5. Scope of delivery ............................... 8

6. Options ............................................... 8

7. Assembly ........................................... 9

8. Commissioning .................................. 9

9. Maintenance ...................................... 9

10. Disposal ........................................... 10

11. Troubleshooting ............................... 11

12. Spare Parts ...................................... 12

13. Accessories ...................................... 13

I

1. Avvertenze di sicurezza .................. 20

2. Descrizione del funzionamento ...... 20

3. Uso ................................................... 20

4. Dati tecnici ....................................... 20

5. Fornitura ........................................... 20

6. Varianti ............................................. 20

7. Montaggio ........................................ 21

8. Messa in funzione ............................ 21

9. Manutenzione .................................. 21

10. Smaltimento ..................................... 23

11. Guasti / Ricerca guasti.................... 23

12. Pezzi di ricambio ............................. 24

13. Accessori ......................................... 25

MU1H-1355GE23 R0907 Honeywell GmbH

Loading...

Loading...