Page 1

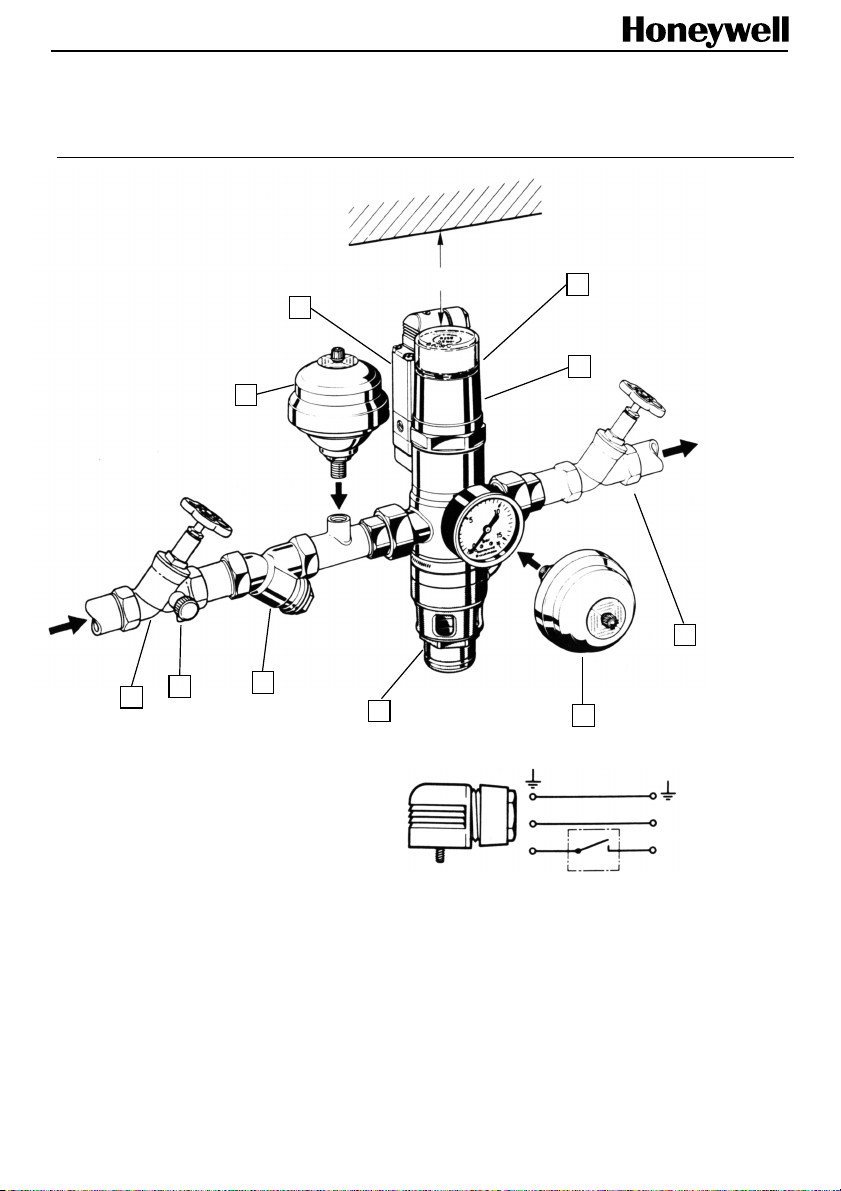

R 295 SA

Einbau-Anleitung

Amin.

7

8

9

1

2

6

Installation Instruction

4

3

5

8

1 Absperrventil

2 Schmutzfänger

3 Federhaube

4 grüne Federkappe

5 Absperrventil

6 Ablauftrichter

7 elektr. Umschaltventil

8 Druckstoßdämpfer

9 Entleerungshähnchen

EB-R295SA=B

1 Shutoff valve

2 Y strainer

3 Spring bonnet

4 Green spring cap

5 Shutoff valve

6 Discharge tundish

7 Electrical changeover valve

8 Shock arrestor

9 Small drainoff valve

1

1

2

Signalgeber

N

230 V ~ / 50 Hz

L

Page 2

D

1. Einbau

Beim Einbau sind die örtlichen Vorschriften sowie

allgemeine Richtlinien und die Einbau-Anleitung

zu beachten. Der Einbauort muss frostsicher und

gut zugänglich sein.

1.1 Installationshinweise

● Der Ansprechdruck des Rohrtrenners muss

entsprechend der abzusichernden Anlage

richtig ausgelegt werden (siehe "Der richtige

Ansprechdruck").

● Anschlussleitungen vor dem Einbau gut

durchspülen.

● Der Rohrtrenner ist zugänglich unter Beach-

tung der Durchflussrichtung einzubauen.

● Einbau des Rohrtrenners nur in waagrechte

Leitungen mit dem Ablauftrichter 6 nach

unten.

● Oberhalb des Rohrtrenners ist für Wartungs-

arbeiten ein Montageabstand Amin zu berücksichtigen.

Rp

Amin 100 mm 150 mm

● Zum Schutz der Umschaltventile und des

Rohrtrenners gegen grobe Verunreinigungen

wird empfohlen, einen Schmutzfänger 2

(z.B. FY 30) vorzuschalten.

● Vor und nach dem Rohrtrenner sind Absperr-

ventile 1 und 5 vorzusehen.

● Der beiliegende Druckstoßdämpfer 8 ist an

geeigneter Stelle (siehe Bild) vor oder am

Rohrtrenner (Manometerstutzen) anzubringen.

● Ablaufleitung am Ablauftrichter 6

(Kunststoffrohr DN 40 oder Gewinderohr R 1”)

anschließen.

● Der Manometerstutzen am Rohrtrenner ist

eingangsseitig angeordnet und erfüllt daher

die Anforderungen nach DIN 1988, Teil 2,

Pkt. 4.3.3.5

● Anschluss der elektrischen Steuerleitungen

an die entsprechenden Signalgeber unter

Beachtung der Vorschriften des VDE bzw. des

örtlichen EVU.

Besteht die Möglichkeit, dass bei Trennstellung des Rohrtrenners sich das Wasser

in der nachgeschalteten Rohrleitung

erwärmen kann, so ist ein Sicherheitsventil

für das Ausdehnungswasser vorzusehen,

damit der max. zul. Betriebsdruck nicht

überschritten werden kann.

1

/2” bis 1” 11/4” bis 2”

Bei Verwendung von Löttüllen darf der

Rohrtrenner während des Lötvorganges

nicht mit der Löttülle in Verbindung sein!

1.2 Inbetriebnahme

Im Anlieferungszustand ist das elektrische

Umschaltventil 7 geschlossen und der Rohrtrenner in Trennstellung.

Die Inbetriebnahme sollte in der nachfolgenden

Reihenfolge vorgenommen werden.

1. Elektrisches Umschaltventil 7 des

Rohrtrenners mit einem geeigneten Geber

(Druckwächter, Strömungswächter z.B. SW 295,

Wasserstandsmesser usw.) in der nachgeschalteten Anlage verbinden.

2. Stromversorgung herstellen.

3. Absperrventil 1 langsam öffnen (Rohrtrenner

geht nach Überschreiten des

versorgungsseitigen Ansprechdruckes in

Durchflussstellung).

4. Absperrventil 5 langsam öffnen, Anlage füllen

und entlüften.

5. Nach dem Füllen der Anlage bzw. wenn kein

Wasser mehr entnommen wird, muss der

Geber das elektrische Umschaltventil 7

betätigen, wodurch im Rohrtrenner eine

hydraulische Umsteuerung erfolgt und der

Rohrtrenner in die max. Trennstellung geht.

6. Fällt bei Wasserentnahme in der nachgeschal-

teten Anlage der eingangsseitige Druck auf die

Höhe des Ansprechdruckes vom Rohrtrenner

ab, so erfolgt der selbsttätige Öffnungsvorgang

bis zum vollen Belüftungsabstand von mindestens 20 mm.

7. Der Betriebszustand wird an der Federhaube 3

angezeigt.

-

Trennstellung:

Grüne Federkappe 4 ist

sichtbar

-

Durchflussstellung:

Grüne Federkappe 4 ist

nicht sichtbar

2. Inspektion

Nach DIN 1988, Teil 8 Anhang A 3 sind für

Rohrtrenner der Einbauart 2 folgende Inspektionen vorgeschrieben:

2.1 Überprüfen auf Funktion:

● Eine dem Rohrtrenner vorgeschaltete Absperr-

armatur 1 ist zu schließen.

● Der Druck im abgesperrten Teil ist durch

Öffnen des Entleerungshähnchens 9

abzubauen.

2

Page 3

D

● Durch Sichtkontrolle ist festzustellen, ob der

Rohrtrenner in Trennstellung geht.

2.2 Überprüfen auf Dichtheit:

● Sichtkontrolle, in Durchflussstellung darf

kein Wasser austreten.

Die Durchführung dieser Inspektionen ist mindestens einmal im Jahr vom Betreiber oder einem

Installationsunternehmen vorzunehmen.

(Je nach Betriebsbedingungen empfiehlt es sich,

die Inspektionen in kürzeren Abständen durchzuführen).

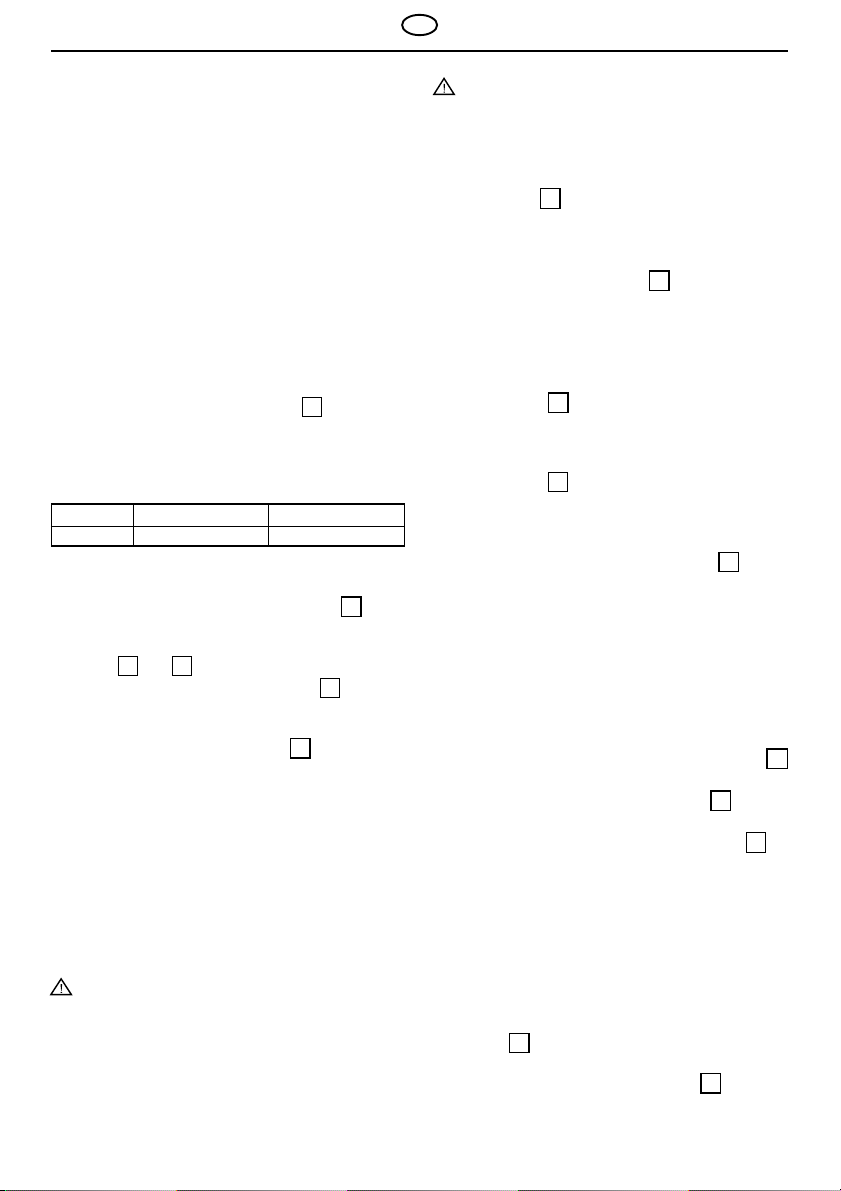

3. Der richtige Ansprechdruck

Der Ansprechdruck des Rohrtrenners wird

bestimmt durch die max. Druckhöhe in der

nachgeschalteten Anlage. Er muss um mindestens 0,5 bar höher sein als die Druckhöhe der

abzusichernden Anlage.

Befindet sich z.B. der höchstmögliche abzusichernde Schmutzwasserspiegel oder die höchste

Eintnahmestelle einer Anlage 10 m über der

Einbaustelle des Rohrtrenners, so muss der

Ansprechdruck mindestens gleich oder größer als

1,5 bar (15 mWS) sein. Der Rohrtrenner beginnt

zu öffnen, wenn der eingangsseitige Druck auf

den Ansprechdruck (in diesem Anwendungsbeispiel 1,5 bar) abfällt.

Ansprechdruck: pa > 0,5 bar zuzüglich

a) der Druckhöhe H entsprechend nachgeschalte-

ter höchstmöglicher Entnahmestelle

b) dem zulässigen Betriebsüberdruck pü im

Apparat bzw. in der Anlage

Je höher der Ansprechdruck, desto früher

wird die Trennstellung erreicht!

H

pa = pH + 0,5 bar

pü

pa = pü + 0,5 bar

4. Einbauart

Einsatzgebiete und Einbauarten sind in DIN

1988, Teil 4 ”Schutz des Trinkwassers, Erhaltung

der Trinkwassergüte” festgelegt.

Einbauart 2: R 295 SA / R 295 S-F / R 295 H /

R 295 H-F

Rohrtrenner ständig in Trennstellung. Nur

während der Wasserentnahme in Durchflussstellung.

5. Technische Daten

Verwendungsbereich: Kaltwasser

Betriebsdruck: bis 16 bar

Ansprechdruck: wahlweise 0,5; 1,0;

Elektrischer Anschluss: 230 V ~ /50Hz

Anschluss Rp1/2”

Nenndurchfluss m3/h bei ∆p = 0,8 bar 4 5,4 7,6 11,6 16,1 24,1

kvs-Wert 4,5 6 8 13 18 27

ζ-Wert 4 7 10 10 12,5 14

DIN/DVGW-Registriernummer 569 VE 570 VE 571 VE 572 VE 573 VE 574 VE

1,5 oder 2 bar

3

/4” 1”1

3

1

/4” 11/2”2”

Page 4

D

6. Wartung

Rohrtrenner von Honeywell Braukmann sind

wartungsarme Sicherungsarmaturen, die

eingebaut werden, um ein Rückfließen von

verunreinigtem Wasser in die Versorgungsleitung,

in fremde Anlagen oder andere Anlagenteile zu

verhindern. In Abhängigkeit von den jeweiligen

Einsatzbedingungen und der Beschaffenheit des

Durchflussmediums kann es erforderlich werden,

Dichtungsteile, Kolbenführungen und Sollwertfedern in gewissen Zeitabständen zu überprüfen

und, soweit erforderlich, zu erneuern, um einen

einwandfreien Betriebszustand zu gewährleisten.

7. Zubehör: SW 295

Ein wichtiges Zubehör zum Rohrtrenner SA ist

der steckerfertige Strömungswächter, über den

ein Rohrtrenner nach Einbauart 2 angesteuert

werden kann. Diese Art der Ansteuerung hat den

Vorteil, dass der Rohrtrenner völlig unabhängig

von der Steuerung der nachgeschalteten Anlage

bleibt. Dies erleichtert dem Installateur den

Einbau wesentlich und macht ihn weitgehend

unabhängig von der elektrischen Installation.

4

Page 5

GB

1. Installation

It is necessary during installation to comply with

local requirements, to follow codes of good

practice and to follow the installation instructions.

The installation location should be protected

against frost and be easily accessible.

1.1 Installation Guidelines

● The setting pressure of the backflow preventer

must correspond correctly with the installation

which is being protected (See: "The correct

opening pressure").

● Flush connecting pipework thoroughly before

installation.

● Install the backflow preventer with good

accessibility and with flow in the correct

direction.

● Install the backflow preventer only in horizontal

pipework and with the discharge tundish 6

downwards.

● A clearance of Amin must be provided above the

backflow preventer for maintenance purposes.

Rp

Amin 100 mm 150 mm

● It is recommended that a Y-strainer 2 (e.g.

FY 30) be fitted upstream to protect the

changeover valve and backflow preventer

against dirt.

● Fit shutoff valves 1 and 5 either side of the

backflow preventer.

● The shock arrestor 8 supplied should be

fitted in the appropriate position (see

illustration) either in front of or on the backflow

preventer (using the pressure gauge tapping).

● Connect discharge pipe (DN 40 plastics pipe or

R 1” threaded pipe) to discharge tundish 6 .

● The pressure gauge connection is fitted on the

inlet side of the backflow preventer and

therefore complies with the requirements of

DIN 1988, Part 4, Sections 4.3.3.5

● Connect the electrical control wiring onto the

corresponding signal emitter according to

guidelines and statutory and local regulations.

If there is a possibility, that when the

backflow preventer is in the shutoff position

the water in the downstream system may be

heated, then a safety valve must be fitted to

allow for water expansion and prevent the

pressure rising above the permitted level.

1

/2” to 1” 11/4” to 2”

If soldered union connectors are used the

backflow preventer must not be connected to

the union connectors during soldering.

1.2 Commissioning

As supplied the electrical changeover valve 7 is

closed and the backflow preventer is in the shutoff

position.

Commissioning should be in the following

sequence:

1. Connect the electrical changeover valve 7 of

the backflow preventer with the appropriate

signal emitter on the downstream system

(pressure sensor, flow sensor - e.g. SW 295 -,

water level sensor etc.).

2. Install electrical power supply.

3. Slowly open shutoff valve 1 (The backflow

preventer goes to the open position when the

supply pressure exceeds the inlet opening

pressure setting).

4. Slowly open shutoff valve 5 , fill the system

and vent.

5. After filling the system, or when no more water

is being drawn, the emitter must operate the

changeover valve 7 , whereby hydraulic

switchover occurs and the backflow preventer

goes to the maximum shutoff position.

6. If, when water is being drawn off from the

downstream system, the inlet pressure falls to

the set opening pressure of the backflow

preventer, then the backflow preventer

automatically opens to provide a minimum air

gap of 20 mm.

7. The operating position is indicated on the

spring bonnet 3

-

Shutoff position: Green spring cap 4 is

visible.

-

Flow position: Green spring cap 4 is not

visible.

2. Inspection and Testing

According to DIN 1988, Part 8, Appendix A 3

specifies that for Type 2 backflow preventers, the

following inspection and testing is required:

2.1 Testing of Function:

● Close the valve 1 fitted before the backflow

preventer.

● Relieve the pressure in the isolated section

through the small drainoff valve 9 .

● Visually check that the backflow preventer

goes to shutoff position.

5

Page 6

GB

2.2 Checking for Seal

● Visually check that no water is emitted when

backflow preventer is in the flow position

These inspections and tests should be carried out

at least once a year by the user or by a specialist

(depending on operating conditions, it may be

necessary to carry out these tests and

inspections more frequently).

3. The Correct Opening Pressure

The set opening pressure of the backflow

preventer is determined by the maximum

pressure level in the downstream system. It must

be at least 0.5 bar greater than the pressure in

the system to be protected.

If, for example, the highest possible contaminated

water level or the highest takeoff point of an

installation is 10 metres above the location of the

backflow preventer, then the set opening

pressure must be equal to, or greater than,

1.5 bar (15 metres water column). The backflow

preventer begins to open if the inlet pressure

falls to the set opening pressure (in this example

to 1.5 bar).

Set opening pressure: pa > 0.5 bar plus:

a) The pressure head difference H to the highest

possible takeoff point after the backflow

preventer

b) The permissible maximum excess pressure pü

in the appliance or installation

The higher the set opening pressure, the

sooner the shutoff position will reached.

H

pa = pH + 0,5 bar

pü

pa = pü + 0,5 bar

4. Construction Type

Installation areas and construction types are

specified in DIN 1988, Part 4 ”Protection of

drinking water, maintenance of water quality”.

Construction type 2: R 295 SA / R 295 S-F /

R 295 H / R 295 H-F

Backflow preventer permanently in shutoff

position. Only goes to flow position when water is

being drawn.

5. Technical Data

Scope of application: Cold water

Operating pressure: Maximum 16.0 bar

Opening pressure: 0.5, 1.0, 1.5 or 2.0 bar

Elektrical supply: 230 V ~ /50Hz

Connection size Rp1/2”

Nominal flow rate m3/h at ∆p = 0.8 bar 4 5.4 7.6 11.6 16.1 24.1

kvs-value (full flow) 4.5 6 8 13 18 27

ζ-value 4 7 10 10 12.5 14

DIN/DVGW approval No. 569 VE 570 VE 571 VE 572 VE 573 VE 574 VE

as required

3

/4” 1”1

6

1

/4” 11/2”2”

Page 7

GB

6. Maintenance

Honeywell Braukmann backflow preventers are

safety devices which require very little

maintenance and which are installed to prevent

backflow of uncleaned water into the supply

network, into separate systems or into other

sections of an installation. Depending on

operating and flow medium conditions, to ensure

trouble free operation it may be necessary at

fixed fime intervals to check seal components,

piston guides and rating springs and where

necessary replace them.

7. Accessory: SW 295 flow sensor

An important accessory for the SA backflow

preventer is the pre-wired SW 295 flow sensor

which can be used to control the backflow

preventer as a Type 2 device. This type of control

has the advantage that the control of the

backflow preventer is completely independent of

the control of the downstream system. This very

much simplifies fitting and substantially separates

it from the electrical installation.

7

Page 8

Honeywell AG

Hardhofweg . D-74821 Mosbach

EN1H-1207GE23 R0601

Loading...

Loading...