Page 1

NA 225 - A

Einbau-Anleitung ·

a

s

w

t

s

l

e

a

r

D

K

I

N

R 295 SA

EA 2

-

D

2

r

b

a

V

G

W

10

5

r

15

a

b

0

6

1

Installation instructions

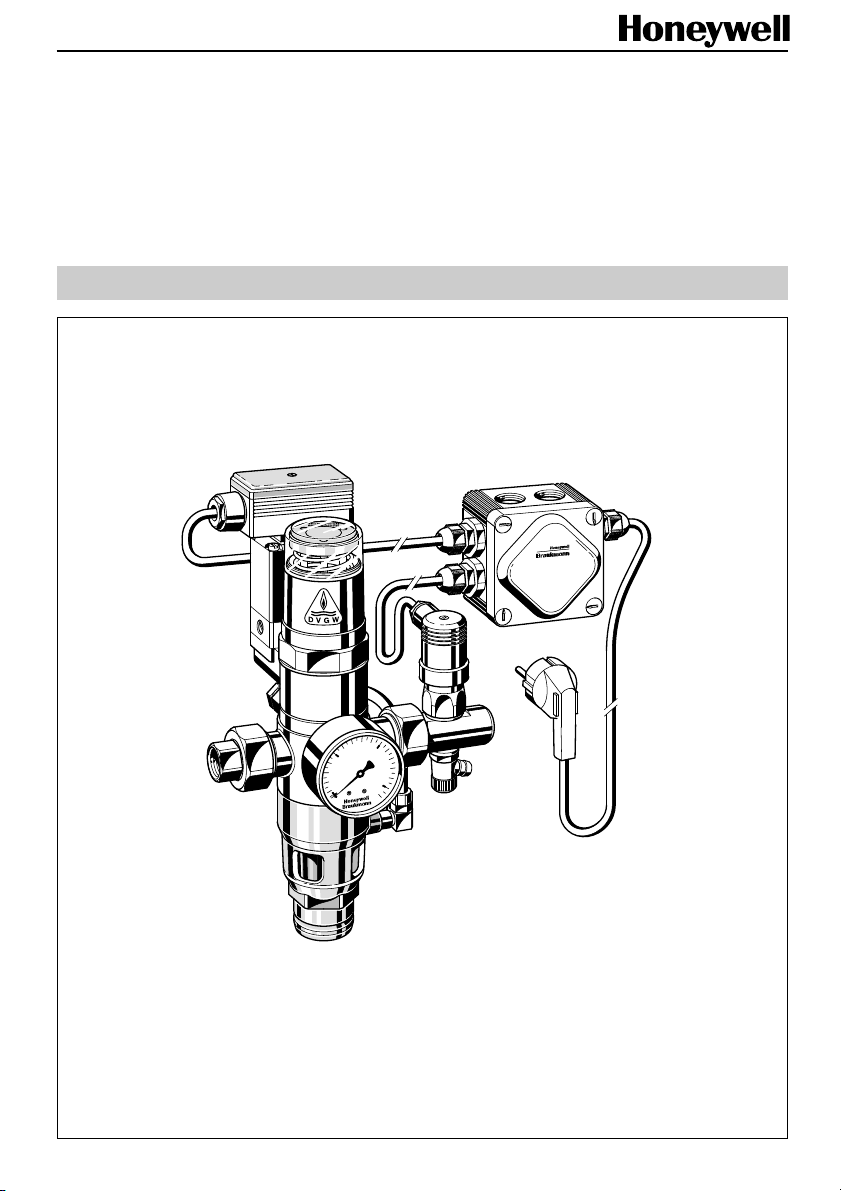

Nachfüllstation

Typ: NA225-A

CE

230V

50 / 60 HZ

20W IP65

1

0

1

0

0

1

0

1

EB-NA225-A=B

Nachfüllstation

Automatic refilling unit

1

Page 2

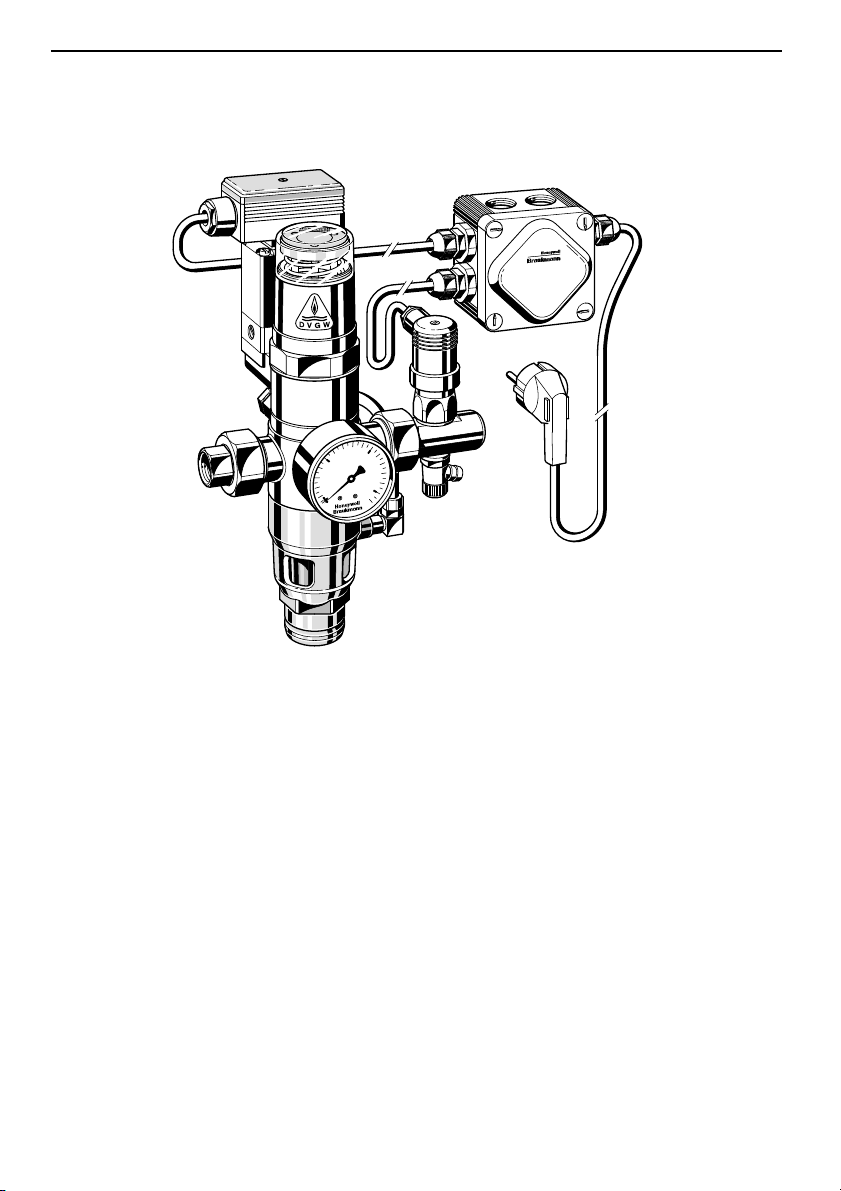

1. Ausführung

1. Construction

a

s

w

t

s

l

e

a

r

D

K

I

N

R 295 SA

EA 2

-

D

2

r

b

a

V

G

W

10

5

r

15

a

b

0

6

1

● Trinkwasser- und Anlagenanschluß mit

Gewindeanschluß nach DIN 2999 R

1

/2"

● Druckschalter für Ein- und Ausschalt-

druck einstellbar

● elektronisches Zeitrelais einstellbar

zwischen 0,5 s - 10 h zur Begrenzung

der Fülldauer

● Entleerungsventil für eventuelle Verän-

derung des Ein- oder Ausschaltdrucks

● Manometer für Zulaufdruck

● Ablauftrichter für Anschluß von

Kunststoffrohr DN 40

● Elektrischer Anschluß 230 V~ / 50/60 Hz

● 1 m Anschlußkabel, steckerfähig

Nachfüllstation

Typ: NA225-A

CE

230V

50 / 60 HZ

20W IP65

1

0

1

0

0

1

0

1

●

Drinking water and system - R1/2"

threaded connections to DIN 2999

●

Adjustable pressure switch for cut-in

and cut-out pressure

●

Electronic time relay finely adjustable

between 5 seconds and 10 hours to

limit the filling time

●

Drainoff valve for changing the cut-in or

cut-out pressure

●

Pressure gauge for inlet pressure

●

Discharge tundish for connection to a

DN 40 plastics pipe

●

Electrical connection 230V~50/60 Hz

●

One metre connection cable with plug

2

Page 3

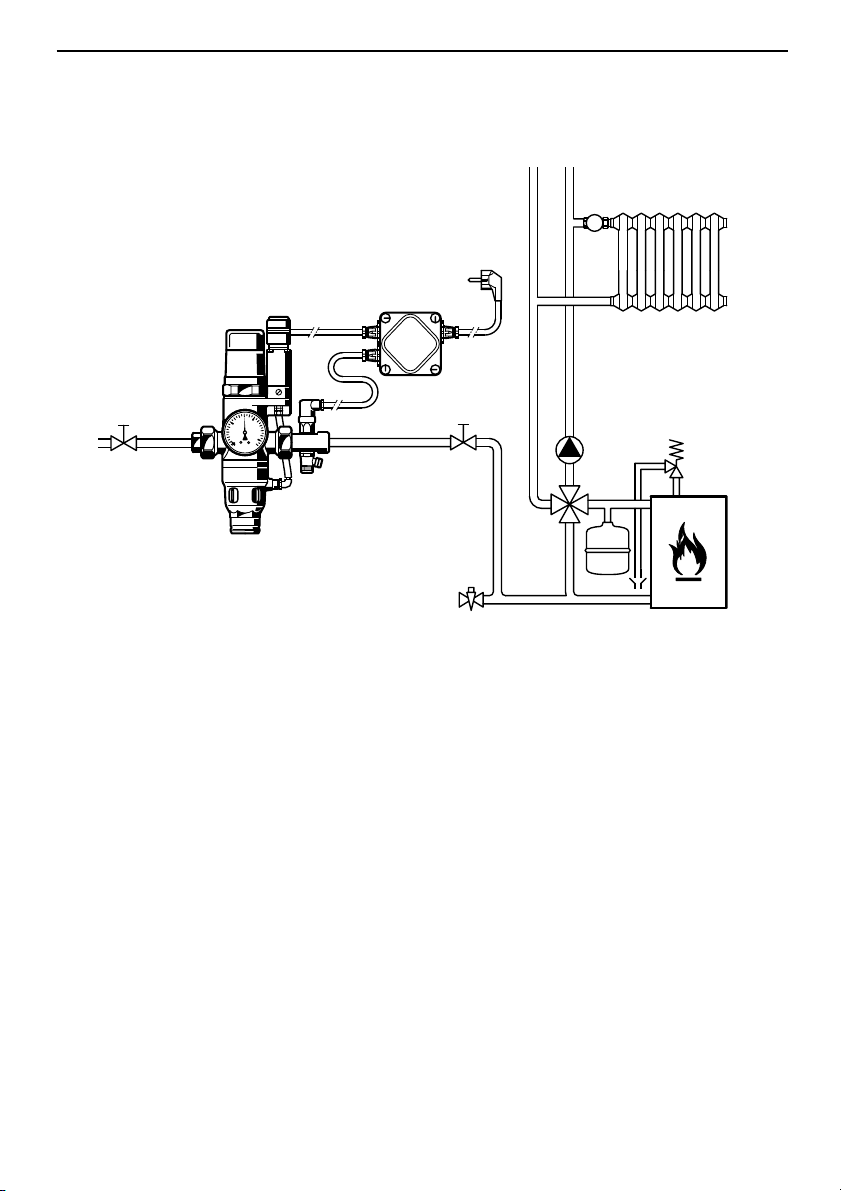

2. Aufgaben

10

5

15

0

16

Einbaubeispiel (Heizungsanlage)

Installation example (heating system)

2. Purposes

● Konstanthaltung des Systemdruckes in

geschlossenen Heiz- bzw. Kühlkreis-

läufen zwischen vorgegebenen oberen

und unteren Grenzwerten

● Verhinderung von Rückfließen, Rück-

saugen oder Rückdrücken des Heizbzw. Kühlwassers in das Trinkwassernetz

● Begrenzung der Nachfüllzeit

● Vermeidung von Dampfbildung durch

Druckabfall im System.

●

Maintaining of constant system pressure

between predetermined upper and

lower limits in closed heating or cooling

circulation systems

●

Prevention of backflow, back syphonage

or back pressures of the heating or

cooling water into the drinking water

supply network

●

Limitation of the filling time

●

Prevention of steam generation caused

by pressure drop in the system

3

Page 4

3. Verwendungsbereich

Die Nachfüllstation NA 225 A mit ihren

DVGW-bauteilgeprüften Armaturen

● Rohrtrenner Typ: R 295 SA- ½, DIN-

DVGW 569 VE

● Rückflußverhinderer Typ: RV 282- ½,

DVGW-Nr. 0572

erlaubt eine ständige feste Verbindung von

geschlossenen Heiz- bzw. Kühlkreisläufen

mit der Trinkwasseranlage. Insbesondere

gilt dies für geschlossene Heizungsanlagen nach DIN 4751, Blatt 2, sowie für

Anlagen nach DIN 4751, Blatt 3.

Für die nachgeschalteten Anlagen gelten

folgende Betriebsdaten:

Anlagendruck max. = 4 bar

Wassertemperatur an der

Nachfüllstation max. = 40 °C.

3. Scope of Application

The fully automatic NA 225 A refilling unit

with its DVGW-approved component parts:

●

R 295 SA - 1/2 backflow preventer, DINDVGW 569 VE

●

RV 282- ½ check valve, DVGW No. 0572

enables permanent fixed connection of

closed heating or cooling systems to the

drinking water network. In particular this

applies for closed heating systems to DIN

4751, Sheet 2 and for systems to DIN 4751

Sheet 3.

The following operating data applies for

the downstream systems:

System pressure: Maximum 4.0 bar

Temperature at the

refilling unit: Maximum 40 °C.

4. Technische Daten

Nachfüllen Volumenstrom

110 l/h bei ∆p = 2 bar

Fülldauer Einstellbar 0,5 s - 10 h

(werkseitig eingestellt

auf 10 min)

Einschaltdruck 2,5 bar

(werkseitig eingestellt)

Ausschaltdruck 2,8 bar

(werkseitig eingestellt)

Schaltdifferenz 0,3 bar

Wasserzulaufdruck min. 3 bar; max. 4 bar

(über 4 bar muß ein

Druckminderer vorge-

schaltet werden)

Spannungs-

~

versorgung 230 V

Leistungsaufnahme 30 W

Abmessungen Höhe 285 mm

Gewicht ca. 2,9 kg

50/60 Hz

Breite 188 mm

Tiefe 65 mm

4. Technical Data

Refilling: Flow rate

110 litres/h at 2.0 bar

differential pressure

Duration of fill: Adjustable between

0.5 seconds and 10

hours (set at 10 minutes

during manufacture)

Cut-in pressure: 2.5 bar

(set during manufacture)

Cut-out pressure: 2.8 bar

(set during manufacture)

Pressure switching

differential: 0.3 bar

Water inlet

pressure: Minimum 3.0 bar,

maximum 4.0 bar (a

pressure reducing valve

must be fitted before

the refilling unit for

pressures above 4.0 bar)

~

Electrical supply: 230 V

Electrical load: 30 W

Dimensions: Height 285 mm

Width 188 mm

Depth 65 mm

Weight: Approximately 2.9 kg

50/60 Hz

4

Page 5

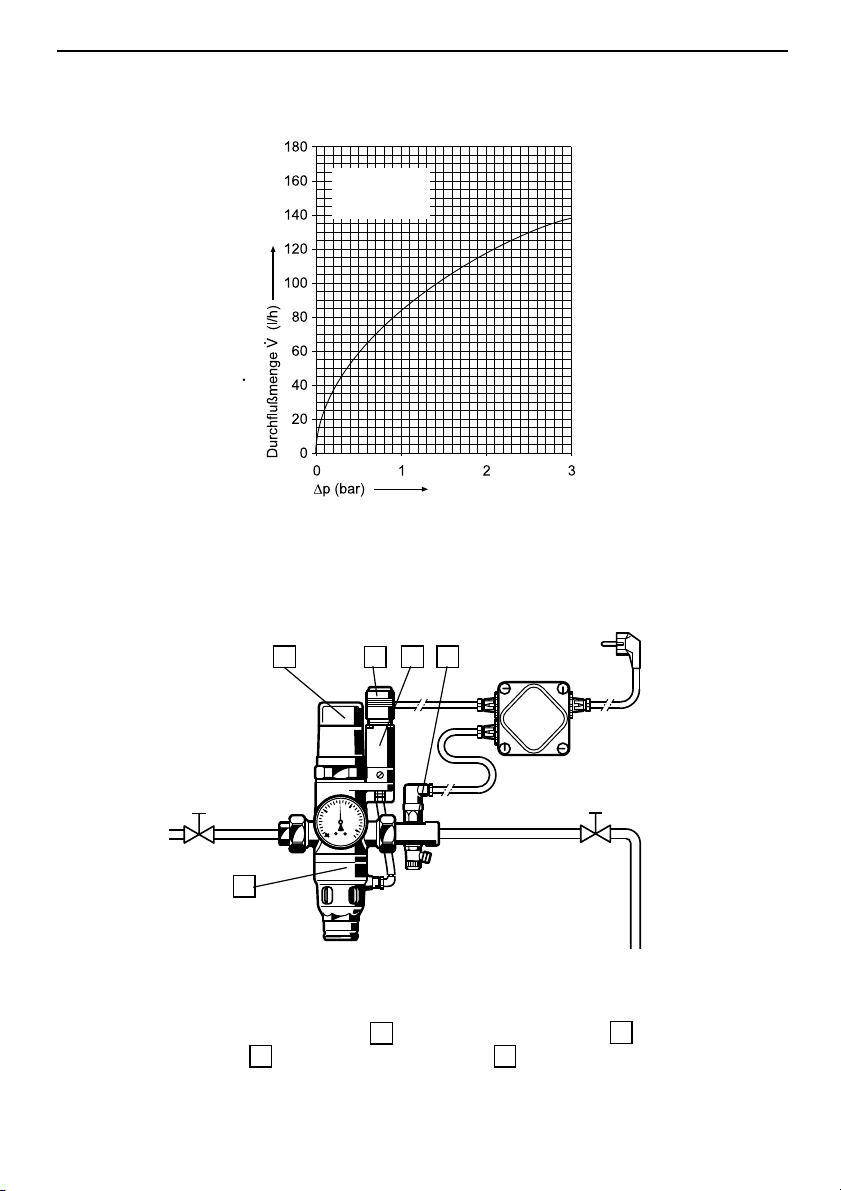

5. Durchflußdiagramm

(Wasser)

Flow rate V (litres/h)

5. Flow Diagram (water)

Nachfüllen

Refilling

6. Funktionsbeschreibung

10

5

15

0

16

5

Sinkt der Anlagendruck, z.B. durch Leckverluste, unter den eingestellten unteren

Grenzwert, so wird das Umschaltventil 3

über den Druckschalter 8 durch elektrischen Impuls geöffnet und gibt dadurch

den hydraulischen Zulauf zum Rohrtrenner

frei.

6. Method of Operation

87

310

If the system pressure falls to below the lower

set value, then an electrical impulse opens

the changeover valve

switch

8

and thereby permits fluid flow to

the backflow preventer.

5

3

above the pressure

Page 6

Der Zulaufdruck steuert den Rohrtrenner 5

in Durchflußstellung, die Anlage wird

nachgefüllt bis zur Höhe des eingestellten

oberen Grenzwertes. Die Zeitdauer des

Nachfüllvorgangs wird vom Zeitrelais 10

erfaßt. Nach Erreichen des oberen Grenzwertes schließt der Druckschalter 8 das

Umschaltventil 3 und der Rohrtrenner 5

geht in Trennstellung. Das Zeitrelais geht

zurück in die Ausgangsposition.

Sollte nach Ablauf der am Zeitrelais 10

eingestellten Zeit der gewünschte Anlagendruck noch nicht erreicht sein, geht

der Rohrtrenner in Trennstellung.

Der Grund dafür kann sein, daß die

Nachfüllzeit in Bezug auf die Größe der

Anlage zu klein eingestellt ist oder daß

eine größere Leckage im System vorliegt.

Im Zeitrelais sind zwei kleine Anzeigelämpchen integriert an denen der Betriebszustand wie folgt erkannt werden kann:

The inlet pressure moves the backflow

preventer

5

to the flow position and the

system is refilled until the pressure rises to

the upper set limit. The time period of the

10

refill is controlled by the time relay

.

Once the upper limit value has been

8

reached, the pressure switch

changeover valve

preventer

5

3

and the backflow

goes to the shutoff position

closes the

(open to atmosphere). The time relay then

returns to the outlet position.

If the required system pressure is not

10

reached after the time set on the relay

,

then the backflow preventer will go to the

shutoff position (open to atmosphere). The

reason for this can be that the refilling time

is not sufficient for the size of the system or

that significant leakage is present.

There are two small integral indicator

lamps in the time relay which indicate the

operating condition as follows:

Druck im System auf gewünschtem

Niveau, Rohrtrenner in Trennstellung

Füllvorgang, Rohrtrenner in Durchflußstellung

Eingestellte Füllzeit abgelaufen,

Rohrtrenner in Trennstellung,

Gewünschter Anlagendruck wurde

nicht erreicht.

Prüfen ob eine Leckage vorliegt

oder ob die Nachfüllzeit zu klein

Lämpchen aus

lamp off

Lämpchen brennt

lamp on

eingestellt ist.

Betriebszustand nach erfolgter

Prüfung durch Ziehen und Wiedereinstecken des Netzsteckers wieder

herstellen.

Fällt während des automatischen Nachfüllvorgangs der Zulaufdruck auf die Höhe

des Ansprechdrucks des Rohrtrenners 5

ab, so erfolgt der selbsttätige Öffnungsvor-

gang (Trennstellung) des Rohrtrenners.

Die Trennstellung des Rohrtrenners ist im

Sichtfenster 7 zu erkennen (grünes Feld

sichtbar = Trennstellung)

Pressure in system at required level,

backflow preventer in shutoff position

Filling cycle, backflow preventer in

flow position

Set time has expired, backflow

preventer is in shutoff position,

requiredd system pressure has not

been reached.

Check weather leakage is

present or weather the refilling time is

too short.

After a successful test, restore the

operating condition by pulling out the

electrical mains plug and plugging it in

again.

If the inlet pressure falls to the set pressure

of the backflow preventer

5

during the

automatic refilling operation, then the backflow preventer automatically goes to the

shutoff position (open to atmosphere). The

shutoff position of the backflow preventer is

7

indicated in the viewing window

(green

visible = shutoff position).

6

Page 7

7. Funktionselemente

7. Functional Elements

136

127 8310

10

5

15

0

16

4

2

9111 5

1 Wasseranschluß am Gerät R 1/2"

DIN 2999 zum Anschluß an das

öffentliche Wasserversorgungsnetz

2 Absperreinrichtungen sind bauseits

zu erstellen

3 Umschaltventil - stromlos geschlossen -

zur Steuerung des Rohrtrenners

4 Anlagenanschluß am Gerät R

1

/2

DIN 2999 zum Anschluß der nachgeschalteten Anlage.

5 Rohrtrenner R 295 SA- ½’’ - Einbauart 2,

DVGW-bauteilgeprüft. Befindet sich

normalerweise in Trennstellung, Umsteuerung in Durchflußstellung nur,

wenn der Systemdruck der nachgeschalteten Anlage unter den am Druckschalter 8 eingestellten unteren

Grenzwert absinkt.

6 Klemmleiste - Zusammenführung der

einzelnen elektrischen Komponenten

14

1

Water connection on the appliance

1

R

/2" to DIN 2999 for connection to

2

the public water supply main

2

Shutoff valve to be supplied and fitted

by the installer

3

Changeover valve - normally closed

when de-energised - for control of

the backflow preventer

4

R 1/2" to DIN 2999 for connection to

the downstream system

5

R 295 SA-1/2" type 2 backflow preventer,

DVGW tested. Normally in shutoff position.

Changes over to the flow position only

when the downstream system pressure

falls below the lower set limit on the

pressure switch

6

Connector strip - For connecting the

8

individual electrical components

7

Page 8

7 Sichtfenster zur Anzeige der Rohrtrenn-

erstellung

(grünes Feld sichtbar = Trennstellung).

8 Druckschalter - zur Veränderung des

Ein- und Ausschaltdruckes (unterer und

oberer Grenzwert), so daß jederzeit

eine Anpassung der Systemdrücke an

die jeweilige Anlage vorgenommen

werden kann. Erläuterungen über Verstellmöglichkeiten siehe Punkt 10.

9 Ablauftrichter - zur Ableitung geringer

Wassermengen beim Umschaltvorgang. Anschluß von Kunststoffrohr

DN 40 möglich

10 Zeitrelais- Möglichkeit zur zeitlichen

Begrenzung des Füllvorgangs, variable

Zeiteinstellungzwischeen 5 - 100 min

Nachfüllzeit

11 Manometer - zeigt den Zulaufdruck des

Versorgungsnetzes an.

12 Anschlußkabel zur Stromversorgung

der Nachfüllstation

13 Kabel-Verteilerdose

14 Entleerungsventil zum Einstellen des

Druckwächter

7

Viewing window for indicating the

operating position of the backflow

preventer

(green visible = shutoff position)

8

Pressure switch - for changing the cutin and cut-out pressures (lower and

upper limits), so that they can always

be set to suit the system pressures. See

section 10 for further information on

setting options

9

Discharge tundish - for carrying away

small quantities of water during the

changeover operation. Connection for

DN 40 plastics pipe

10

Time relay - To permit time limitation of

the filling cycle. Variable time settings

from 5 to 100 minutes filling time

11

Pressure gauge - indicates the inlet

pressure of the supply mains

12

Cable connection for electrical supply

to the automatic refilling unit

13

Wiring centre

14

Drain valve - required for setting of the

pressure limits

Achtung!

Die Montage und Inbetriebnahme ist unter

Zugrundelegung der einschlägigen

Vorschriften nur durch Sachkundige

durchzuführen.

Vom Betreiber ist eine Überstrom-Schutzeinrichtung in Form einer Sicherung mit

Grenzwert 10 A / 250 V vorzusehen.

IMPORTANT:

Assembly and commissioning must only be

carried out by specialists according to

regulations and codes of good practice.

The user should fit electrical overload

protection of 10A/250V.

8

Page 9

8. Montage und

Inbetriebnahme

8. Installation and

Commissioning

1. Gerät in Strömungsrichtung einbauen.

2. Wasserseitige Anschlüsse an das

Trinkwassernetz bzw. an die Anlage

herstellen. Für spätere Servicearbeiten

und zur leichteren Einstellung der

Druckgrenzwerte ist auf der Wasserzulaufseite ein Absperrventil und auf der

Anlagenseite ein Absperrventil vom

Betreiber vorzusehen.

3. Ablauftrichter mit Kunststoffrohr DN 40

verbinden.

4. Absperrventil der Anlagenseite öffnen.

5. Absperrventil der Wasserzulaufseite

öffnen.

6. Hydraulische Anschlüsse am Gerät auf

Dichtigkeit kontrollieren.

7. Zeiteinstellung am Zeitrelais kontrollieren

8. Elektrischen Anschluß herstellen.

9. Grundeinstellung des

Druckschalters

Der Druckschalter ist werkseitig eingestellt

auf die Werte:

Einschaltdruck = 2,5 bar

Ausschaltdruck = 2,8 bar

Schaltdifferenz = 0,3 bar

Eine kleinere Schaltdifferenz als

0,3 bar kann nicht eingestellt werden.

1. Fit appliance with flow in direction

indicated

2. Make connections to the inlet main

water supply and to the system. To

enable subsequent service work and

simplify setting of pressure limits, shutoff

valves should be fitted on both sides of

the appliance.

3. Connect the discharge tundish with a

DN 40 plastic pipe.

4. Open the shutoff valve on the system

side.

5. Open the shutoff valve on the inlet side.

6. Check connections on the appliance for

leakage.

7. Check the time setting of the time relay.

8. Make electrical connections.

9. Standard Pressure-Switch

Settings

The pressure switch is set during

manufacture to the following values:

Cut-in pressure: 2.5 bar

Cut-out pressure: 2.8 bar

Pressure differential: 0.3 bar

(This is the minimum possible

differential setting)

9

Page 10

10. Veränderung der

Druckeinstellungen

10. Changing the

Pressure Settings

ACHTUNG!

Mit Veränderung des Ausschaltdrucks

ändert sich auch der Einschaltdruck. Der

Differenzdruck ist nach oben steigend.

Der max. Ausschaltdruck muß niedriger

sein als der Schließdruck des in der

Anlage installierten Sicherheitsventiles.

Eine eventuelle Veränderung des Aussowie des Einschaltdrucks darf nur bei

Betrieb der Anlage durchgeführt werden.

Die zentrale Einstellschraube ist im

Uhrzeigersinn für Druckerhöhung oder

entgegen Uhrzeigersinn für Druckabsenkung zu verstellen.

Einstellschraube

Adjuster screw for cut-out pressure (SA)

IMPORTANT:

Alteration of the cut-out pressure also

causes the cut-in pressure to be changed.

The differential pressure increases at

higher pressure settings.

The maximum cut-out pressure must be

lower than the opening pressure of the

safety valve fitted to the system.

Any adjustment of the settings can only be

made with the system in operation.

The adjuster screw is turned clockwise for

increasing the pressure setting and anticlockwise for reducing the pressure setting.

11. Einstellung der Füllzeit

an der Zeitsteuerrung

Das Zeitrelais ist werkseitig eingestellt auf

,

das entspricht ca. 10 min. Laufzeit.

11. Adjustment of the Filling

Time on the Time Control

The time relay is set during manufacture to

setting

which corresponds to a time duration of

approximately 10 minutes.

10

Page 11

Soll die Laufzeit geändert werden, sind die

DIP-Schalter nach folgendem Stellungsbild

einzustellen:

Function selection

If it is required to change the time period,

the DIP switches should be set according

to the following:

11

ton toff

Page 12

12. Überprüfung des Ausbzw. Einschaltdruckes

12. Checking the Cut-out and

Cut-in Pressures

1. Absperrventil 2 am Rohrtrennereingang schließen.

2. Überprüfung bzw. Einstellung des

Ausschaltdruckes

2.1 Entleerungsventil 14 leicht öffnen, so

daß Druck abfällt; erkennbar am

Anlagenmanometer

2.2 Bei Erreichen des eingestellten

Einschaltdruckes wird der Rohrtrenner

in Durchflußstellung geschaltet -

grünes Feld im Sichtfenster 7 nicht

mehr sichtbar .

2.3 Entleerungsventil 14 langsam

schließen, so daß Anlagenmanometer

einen langsamen Druckanstieg zeigt.

2.4 Bei Erreichen des Ausschaltdruckes

geht der Rohrtrenner in Trennstellung

und der Druck beginnt wieder zu

sinken. Der Umkehrpunkt zwischen

Druckan- und abstieg ist der Ausschaltdruck.

2.5 Soll der Ausschaltdruck verändert

werden, so muß eine Korrektur an der

Stellschraube am Druckschalter 8 in

Drehrichtung + oder - vorgenommen

werden.

3. Überprüfung bzw. Einstellung des

Einschaltdruckes

3.1 Entleerungsventil 14 leicht öffnen, so

daß Druck abfällt; erkennbar am

Anlagenmanometer

3.2 Bei Erreichen des eingestellten

Einschaltdruckes wird der Rohrtrenner

in Durchflußstellung geschaltet -

grünes Feld im Sichtfenster 7 nicht

mehr sichtbar .

3.3 Soll der Einschaltdruck verändert

werden, so ist eine Korrektur an der

Stellschraube am Druckschalter 8 in

Drehrichtung + oder - vorzunehmen.

1. Close shutoff valve 2 on backflow

preventer

2. Checking or setting the cut-out

pressure.

2.1 Slightly open the drain valve

the pressure indicated on the pressure

gauge reduces.

2.2 On reaching the set cut-in pressure the

backflow preventer will go to the flow

position (green no longer visible in the

viewing window

2.3 Slowly close the drain valve 14 so

that the pressure gauge indicates a

slow increase in pressure.

2.4 When the cut-out pressure is reached

the backflow preventer changes over

to the shutoff position and the pressure

begins to fall again. The changeover

point between pressure rise and fall is

the cut-out pressure.

2.5 If the cut-out pressure is to be

changed, then the adjustment is made

by turning the adjuster screw

pressure switch in the „+“ or „-“

direction.

3. Checking or setting the cut-in

pressure.

3.1 Slightly open the drain valve

that the pressure indicated on the

pressure gauge reduces.

3.2 On reaching the set cut-in pressure the

backflow preventer will go to the flow

position (green no longer visible in the

viewing window

3.3 If the cut-in pressure is to be altered,

then the adjustment is made by

turning the adjuster screw in the „+“ or

„-“ direction.

7

7

14

so that

8

on the

14

so

12

Page 13

3.4 Nach der Einstellung des Druckschalters ist das Entleerungsventil 14 zu

schließen und das Absperrventil 2 zu

öffnen.

Drehrichtung + = im Uhrzeigersinn

Drehrichtung - = entgegen Uhrzeigersinn

Anlagenmanometer = Kundenseitig

einzubauen

3.4 After setting the pressure switch, close

drain off valve

valve

2

.

14

and open shutoff

Direction of rotation + = clockwise

Direction of rotation - = Anti-clockwise

System pressure gauge to be fitted by the

installer

13. Störung

Wird der Ausschaltdruck nicht erreicht

können folgende Ursachen vorliegen:

● Zeitvorgabe für das Gerät zum Errei-

chen des oberen Abschaltdruckes ist zu

klein;

● im Heizungs- bzw. Kühlsystem liegt eine

Leckstelle vor, so daß der Ausschaltdruck nicht erreicht wird.

14. Wartung

Inspektion: Rohrtrenner, Einbauart 2

und 3 alle 6 Monate

Inspektion: Rückflußverhinderer,

jährlich

Durchführung: Betreiber oder Installateur

13. Fault Indication

If the cut-out pressure is not reached, this

can be caused by the following:

●

The time period setting for the appliance

is too short for the cut-out

pressure to be reached.

●

There is a leak in the heating or cooling

system which prevents the cut-out

pressure being reached.

14. Maintenance

Inspection: Backflow preventer, types 2

and 3 - every six months

Inspection: No-return valve - once a

year

Carried out by: User or installer.

13

Page 14

15. Serviceteile - Nachfüllstation NA 225 - A

Baureihe ab 1998

Service Parts - NA 225 - A refilling unit

1998 and onwards

Bezeichnung

Druckschalter

Umschaltventil

Manometer

Ventileinsatz

Dichtungssatz

Sechskant-Stopfen

mit Dichtring (5 Stck.)

Dichtring

Rückflußverhinderer

Ablaufanschluß

Zeitrelais

Description

Pressure switch

Changeover valve

Pressure gauge

Valve insert

Seal

Hexagonal blanking plug

- With seal (Packs of 5)

Seal ring

Non-return valve

Discharge tundish

Time relay

Teilenummer

Part Number

5670500

0903417

M 07 K - A16

R 295 SAA-1D

0901015

S 06 M -1/4

5017500

RV 282 E - 3/4 A

0901340

2595700

14

Page 15

16. Verdrahtungsplan

Wiring Diagram

DRUCKSCHALTER

PRESSURE SWITCH

gelb/grün

yellow/green

braun

brown

blau

blue

ZEITRELAIS / MAGNETVENTIL

TIME RELAIS / NOID VALVE

braun

brown

blau

blue

gelb/grün

yellow/green

blau

blue

braun

brown

gelb/grün

yellow/green

NETZ

MAINS

SUPPLY

Gerät: stromlos geschlossen!

Appliance is closed when electrical supply is off

15

Page 16

Braukmann Armaturen

Honeywell AG

Hardhofweg . D-74821 Mosbach

EN1H-1520GE23 R0401

16

Loading...

Loading...