D06F, D06FH, D06FN, D06F-1/4ZA, D06FI

Einbauanleitung • Installation instructions • Notice de montage • Installatiehandleiding • Istruzioni di montaggio

Instrucciones de montaje • Asennusohje •

Инструкция по монтажу

• Instruções de montagem • Instrukcja montazu

Installasjoninstruksjon

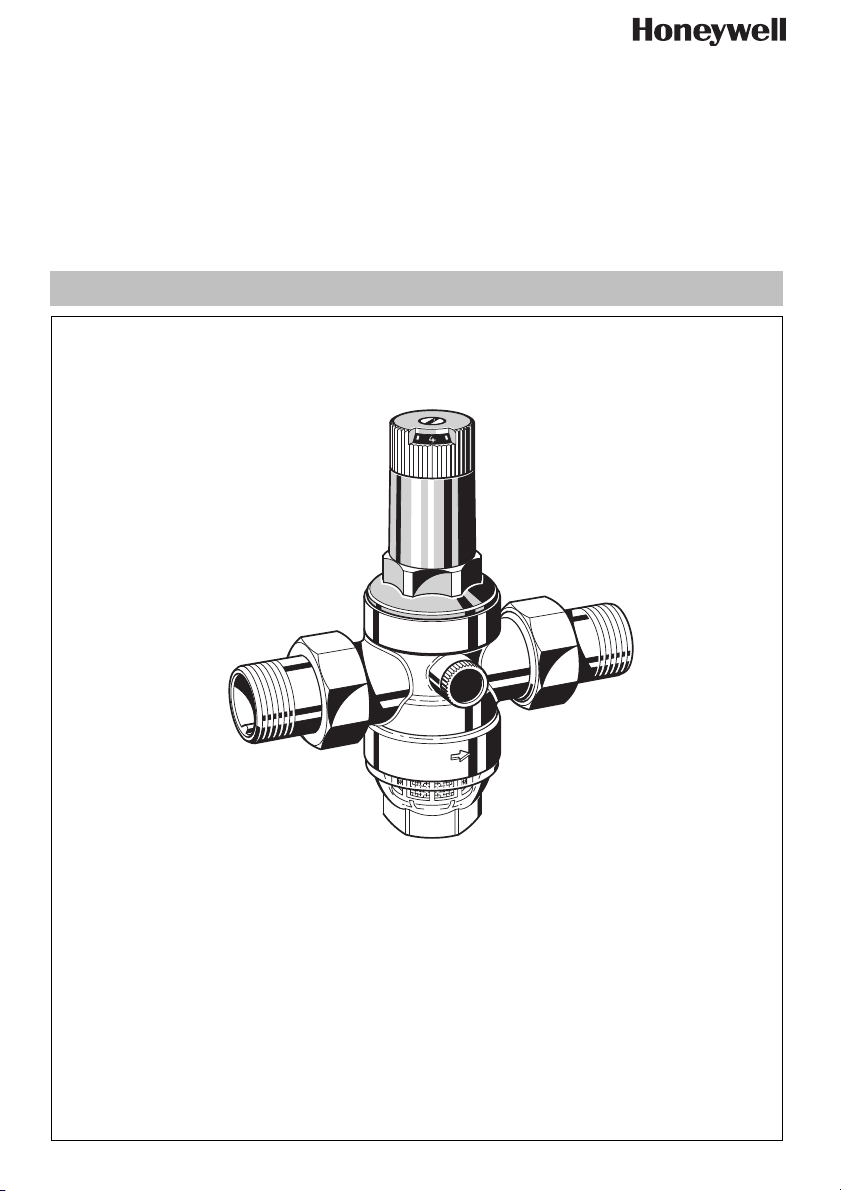

Druckminderer

Pressure Reducing Valve

Disconnecteur

Drukreduceerklep

Riduttore di pressione

Válvula reductora de presión

EB-D06F Rev. H

Paineenalennusventtiili

Редуктор давления

Reduktor ciśnienia

Redutor de pressão

Trykkreduksjonsventil

Basınç azaltıcının

D

1. Sicherheitshinweise

1. Beachten Sie die Einbauanleitung.

2. Benutzen Sie das Gerät

• bestimmungsgemäß

• in einwandfreiem Zustand

• sicherheits- und gefahrenbewusst.

3. Beachten Sie, dass das Gerät ausschließlich für den in

dieser Einbauanleitung genannten Verwendungsbereich

bestimmt ist. Eine andere oder darüber hinausgehende

Benutzung gilt als nicht bestimmungsgemäß.

4. Beachten Sie, dass alle Montage-, Inbetriebnahme,

Wartungs- und Justagearbeiten nur durch autorisierte

Fachkräfte ausgeführt werden dürfen.

5. Lassen Sie Störungen, welche die Sicherheit beeinträchtigen können sofort beseitigen.

2. Funktionsbeschreibung

Federbelastete Druckminderer arbeitet nach dem Kraftvergleichssystem. Der Membrankraft wirkt die Federkraft des

Regelventils entgegen. Sinkt infolge einer Wasserentnahme

der Ausgangsdruck (Hinterdruck) und damit die Membrankraft, so öffnet die nun größere Federkraft das Ventil. Der

Ausgangsdruck wird wieder höher, bis erneut ein Gleichgewichtszustand zwischen Membran- und Federkraft erreicht

ist.

Der Eingangsdruck (Vordruck) hat keinen Einfluss auf das

Regelventil im Druckminderer. Druckschwankungen auf der

Eingangsseite beeinflussen nicht den Hinterdruck (Vordruckkompensation).

3. Verwendung

Medium Wasser, ölfreie Druckluft* und Stickstoff* unter

Berücksichtigung der gültigen

Vordruck max. 16 bar mit Klarsicht-Siebtasse

Hinterdruck

Planungsnormen (z.B. DIN EN 12502)

max. 25 bar mit Messing- oder Edelstahl-Siebtasse

1.5-6.0 bar - D06F, D06FI (voreingestellt auf 3 bar)

0.5-2.0 bar - D06FN (voreingestellt auf 1,5 bar)

1.5-12.0 bar - D06FH (voreingestellt auf 5 bar)

0.5-3.0 bar - D06F-1/4ZA (voreingestellt auf 1 bar)

Vorsicht !

In Bereichen mit UV-Bestrahlung und Lösungsmit-

teldämpfen muss die Edelstahl-Siebtasse SI06T

verwendet werden!

4. Technische Daten

Betriebstemperatur max. 40°C mit Klarsicht-Siebtasse

Mindestdruckgefälle

Anschlussgrößen1/2" - 2" (D06F, D06FH, D06FI, D06FN)

*

Im Rahmen der Anlagenzulassung nach PED muss auch dieses

Produkt als Teil der Anlage zertifiziert werden

Honeywell GmbH 2 MU1H-1002GE23 R0108

max. 70°C mit Messing- oder EdelstahlSiebtasse

1.0 bar (D06F, D06FH, D06FI, D06F-1/4ZA)

0.5 bar (D06FN)

1

/4" (D06F-1/4ZA)

5. Lieferumfang

Der Druckminderer besteht aus:

• Gehäuse mit beidseitigem Manometeranschluss G

• Verschraubungen (Varianten A & B)

• Ventileinsatz einschließlich Membrane und Ventilsitz

• Feinsieb mit Maschenweite 0,16 mm

• Federhaube mit Verstellgriff und Einstellanzeige

• Siebtasse

• Sollwertfeder

• Venturi-Düse

o D06F, D06FH, D06FI - 1

o D06FN - 2"

• ohne Manometer (siehe Zubehör)

1

/4" + 2"

1

/4"

6. Varianten

D06F, FI-... A = Gewindetülle, mit Klarsicht-Sieb-

tasse bis 40°C

D06F, FH, FN-... B = Gewindetülle, mit Messing-Sieb-

D06F-1/4ZA = Gewindetülle, mit Messing-Sieb-

D06FI-... B = Gewindetülle, mit Edelstahl-Sieb-

D06F, FI-... E = Ohne Verschraubungen, mit Klar-

D06FN, FH... F = Ohne Verschraubungen, mit

tasse bis 70°C

tasse bis 70°C, ohne Skalenring

tasse bis 70°C

sicht-Siebtasse bis 40°C

Messing-Siebtasse bis 70°C

7. Montage

7.1 Einbauhinweise

• Einbau in waagrechte Rohrleitung mit Siebtasse nach

unten

• Absperrventile vorsehen

• Absicherung der nachgeschalteten Anlage durch ein

Sicherheitsventil (Einbau nach dem Druckminderer)

• Der Einbauort muss frostsicher und gut zugänglich sein

o Manometer gut beobachtbar

o Verschmutzungsgrad bei Klarsicht-Siebtasse gut

beobachtbar

o Vereinfacht Wartung und Reinigung

• Bei Hauswasserinstallationen bei denen ein hohes Maß

an Schutz vor Verschmutzungen erforderlich ist, sollte vor

dem Druckminderer ein Feinfilter eingebaut werden

• Beruhigungsstrecke von 5xDN hinter Druckminderer

vorsehen (Entsprechend DIN 1988, Teil 5)

7.2 Montageanleitung

1. Rohrleitung gut durchspülen

2. Venturi-Düse einstecken (nur 1

3. Druckminderer einbauen

o Durchflussrichtung beachten

o spannungs- und biegemomentfrei einbauen

1

/4" / 2")

D

8. Inbetriebnahme

8.1 Hinterdruck einstellen

Ausgangsdruck min. 1 bar unter Eingangsdruck

einstellen.

1. Absperrarmatur eingangsseitig schließen

2. Ausgangsseite druckentlasten (z.B. durch Wasserzapfen)

3. Absperrarmatur ausgangsseitig schließen

4. Schlitzschraube lösen

o Schlitzschraube nicht herausdrehen

5. Druckfeder entspannen

o Verstellgriff nach links (-) bis zum Anschlag drehen

6. Absperrarmatur eingangsseitig langsam öffnen

7. Verstellgriff drehen, bis die Einstellskala den gewünschten

Wert anzeigt

8. Schlitzschraube wieder festziehen

9. Absperrarmatur ausgangsseitig langsam öffnen

9. Instandhaltung

Wir empfehlen einen Wartungsvertrag mit einem

Installationsunternehmen abzuschließen

Entsprechend DIN 1988, Teil 8 sind folgende Maßnahmen

durchzuführen:

9.1 Inspektion

9.1.1 Druckminderer

Intervall: einmal jährlich

1. Absperrarmatur ausgangsseitig schließen

2. Hinterdruck mit Druckmessgerät bei Nulldurchfluss

kontrollieren

o Steigt der Druck langsam an, ist die Armatur eventuell

verschmutzt oder defekt. Führen Sie in diesem Fall eine

Wartung und Reinigung durch

3. Absperrarmatur ausgangsseitig langsam öffnen

9.2 Wartung

9.2.1 Druckminderer

Intervall: 1-3 Jahre (abhängig von den örtlichen Bedingungen)

Durchführung durch ein Installationsunternehmen.

1. Absperrarmatur eingangsseitig schließen

2. Ausgangsseite druckentlasten (z.B. durch Wasserzapfen)

3. Absperrarmatur ausgangsseitig schließen

4. Schlitzschraube lösen

o Schlitzschraube nicht herausdrehen

Vorsicht !

In der Federhaube befindet sich eine Druckfeder.

Durch Herausspringen der Druckfeder kann es zu

Verletzungen kommen.

• Stellen Sie sicher, dass die Druckfeder entspannt

ist!

5. Druckfeder entspannen

o Verstellgriff nach links (-) bis zum Anschlag drehen

6. Federhaube abschrauben

o Doppelringschlüssel ZR06K verwenden

7. Gleitring herausnehmen

8. Ventileinsatz mit Zange herausziehen

9. Siebtasse abschrauben

o Doppelringschlüssel ZR06K verwenden

10.Nutring herausnehmen

11.Dichtscheibe, Düsenkante und Nutring auf einwandfreien

Zustand überprüfen, falls erforderlich Ventileinsatz

komplett auswechseln

12.Sieb herausnehmen, reinigen und wieder einstecken

13.O-Ring auf Siebtasse stecken

14.Montage in umgekehrter Reihenfolge

Membrane mit Finger eindrücken, dann Gleitring

einlegen

Siebtasse handfest (ohne Werkzeug) einschrauben

15.Einstellskala justieren und Hinterdruck einstellen

9.3 Justierung der Einstellskala

Bei Demontage des Verstellgriffs geht die Justierung

verloren. Eine Neujustierung ist mit Hilfe eines Manometers

möglich.

1. Absperrarmatur eingangsseitig schließen

2. Ausgangsseite druckentlasten (z.B. durch Wasserzapfen)

3. Absperrarmatur ausgangsseitig schließen

4. Manometer montieren

5. Schlitzschraube lösen

o Schlitzschraube nicht herausdrehen

6. Absperrarmatur eingangsseitig langsam öffnen

7. Gewünschten Hinterdruck einstellen (z.B. 4 bar)

8. Skalenwert (z.B. 4) mit Markierung in Fenstermitte in Übereinstimmung bringen

9. Schlitzschraube wieder festziehen

10.Absperrarmatur ausgangsseitig langsam öffnen

MU1H-1002GE23 R0108 3 Honeywell GmbH

D

9.4 Reinigung

Vorsicht !

Zum Reinigen der Kunststoffteile keine lösungsmittel-

und/oder alkoholhaltigen Reinigungsmittel benutzen,

da diese zu Wasserschäden führen können!

Bei Bedarf können die Siebtasse und das Sieb gereinigt

werden.

Durchführung durch ein Installationsunternehmen

oder den Betreiber.

Es dürfen keine Reinigungsmittel in die Umwelt oder

Kanalisation gelangen!

1. Absperrarmatur eingangsseitig schließen

2. Ausgangsseite druckentlasten (z.B. durch Wasserzapfen)

3. Absperrarmatur ausgangsseitig schließen

4. Siebtasse abschrauben

o Doppelringschlüssel ZR06K verwenden

5. Sieb herausnehmen, reinigen und wieder einstecken

6. O-Ring auf Siebtasse stecken

7. Siebtasse handfest (ohne Werkzeug) einschrauben

8. Absperrarmatur eingangsseitig langsam öffnen

9. Absperrarmatur ausgangsseitig langsam öffnen

10. Entsorgung

Der Druckminderer besteht aus:

• Edelstahl

•Stahl

• Kunststoff

Die örtlichen Vorschriften zur ordnungsgemäßen

Abfallverwertung bzw. Beseitigung beachten!

11. Störungen / Fehlersuche

Störung Ursache Behebung

Schlagende Geräusche Druckminderer zu groß dimensioniert Technische Kundenberatung anrufen

Wasseraustritt aus Federhaube Membrane Ventileinsatz defekt Ventileinsatz ersetzen

Kein oder zu wenig Wasserdruck Absperrarmaturen vor oder hinter Druck-

minderer nicht ganz geöffnet

Druckminderer nicht auf gewünschten

Hinterdruck eingestellt

Siebeinsatz Druckminderer verschmutzt Siebeinsatz reinigen oder ersetzen

Druckminderer nicht in Durchflussrichtung

montiert

Eingestellter Hinterdruck bleibt nicht

konstant

Siebeinsatz Druckminderer verschmutzt

oder verschlissen

Düse oder Dichtscheibe Ventileinsatz

verschmutzt oder beschädigt

Druckerhöhung auf Hinterdruckseite (z.B.

durch Wassererwärmungsgerät)

Absperrarmaturen ganz öffnen

Hinterdruck einstellen

Druckminderer in Durchflussrichtung

montieren (Pfeilrichtung auf Gehäuse

beachten)

Siebeinsatz reinigen oder ersetzen

Ventileinsatz ersetzen

Funktion Rückflussverhinderer, Sicherheitsgruppe, usw. überprüfen

Honeywell GmbH 4 MU1H-1002GE23 R0108

D

12. Ersatzteile 13. Zubehör

1 Federhaube komplett

mit Einstellskala

D06F, D06FI

Federhaube komplett

mit Einstellskala

D06FH, D06F-1/4ZA

Federhaube komplett

mit Einstellskala

D06FN

2 Ventileinsatz komplett

D06F, D06FH

(ohne Sieb)

Ventileinsatz komplett

D06FN (ohne Sieb)

Ventileinsatz komplett

D06FI (ohne Sieb)

3 Dichtringsatz

(10 Stück)

4 Verschlussstopfensatz

mit O-Ring R

1

/4"

(5 Stück)

5 Ersatzsieb

D06F, D06FI 1" + 1

Ersatzsieb

D06FH, D06FN

6 O-Ring Satz

(10 Stück) 1" + 1

7 Klarsichtsiebtasse

mit O-Ring

D06F, D06FI

Messingsiebtasse

mit O-Ring

D06F, D06FH, D06FN

8 Edelstahl-Siebtasse mit

O-Ring für D06FI

1

/2" + 3/4" 0901515

1

1" + 1

/4" 0901516

1

1

/2" + 2" 0901518

1

/2" + 3/4" 0900227

1

1" + 1

/4" 0900228

1

1

/2" + 2" 0900229

1

/2" + 3/4" 0900153

1

1" + 1

/4" 0900154

1

1

/2" + 2" 0900155

1

/2" + 3/4" D06FA-1/2

1

1" + 1

/4" D06FA-1B

1

1

/2" + 2" D06FA-11/2

1

/2" + 3/4" D06FNA-1/2

1

1" + 1

/4" D06FNA-1B

1

1

/2" + 2" D06FNA-11/2

1

/2" + 3/4" D06FI-1/2

1

1" + 1

/4"D0FI-1

1

1

/2" + 2" D06FI-11/2

1

/2" 0901443

3

/4" 0901444

1" 0901445

1

1

/4" 0901446

1

1

/2" 0901447

2" 0901448

S06K-1/4

1

/2" + 3/4" ES06F-1/2A

1

/4" ES06F-1B

1

1

/2" + 2" ES06F-11/2A

1

/2" + 3/4" ES06F-1/2A

1

1" + 1

/4" ES06F-1A

1

1

/2" + 2" ES06F-11/2A

1

/2" + 3/4" 0901246

1

/4" 0901499

1

1

/2" + 2" 0901248

1

/2" + 3/4" SK06T-1/2

1

1" + 1

/4" SK06T-1B

1

1

/2" + 2" SK06T-11/2

1

/2" + 3/4" SM06T-1/2

1

1" + 1

/4" SM06T-1B

1

1

/2" + 2" SM06T-11/2

1

/2" + 3/4" SI06T-1/2

1

1" + 1

/4"SI06T-1

1

1

/2" + 2" SI06T-11/2

FN09S HABEDO ® Nachrüstfilter

Rückspülbarer Feinfilter zum nachträglichen

Umrüsten des Druckminderers zur

Filterkombination

M07M Manometer

Gehäuse ∅ 63 mm, Anschlusszapfen hinten G

Teilung: 0-4 bar, 0-10 bar, 0-16 bar, 0-25 bar

Bei Bestellung Teilungs-Endwert angeben

ZR06K Doppel-Ringschlüssel

Zum Lösen von Federhaube und Siebtasse

RV277 Vorschalt-Rückflussverhinderer

Erhältlich in den Anschlussgrößen R

VST06-A Anschluss-Set

Mit Gewindetülle

VST06-B Anschluss-Set

Mit Löttülle

VST06I-A Anschluss-Set

Mit Edelstahl-Gewindetülle

1

/2" - 2"

1

/4"

MU1H-1002GE23 R0108 5 Honeywell GmbH

GB

1. Safety Guidelines

1. Follow the installation instructions.

2. Use the appliance

• according to its intended use

• in good condition

• with due regard to safety and risk of danger.

3. Note that the appliance is exclusively for use in the applications detailed in these installation instructions. Any other

use will not be considered to comply with requirements

and would invalidate the warranty.

4. Please take note that any assembly, commissioning,

servicing and adjustment work may only be carried out by

authorized persons.

5. Immediately rectify any malfunctions which may influence

safety.

2. Functional description

Spring loaded pressure reducing valves operate by means of

a force equalising system. The force of a diaphragm operates

against the force of an adjustment spring. If the outlet pressure and therefore diaphragm force fall because water is

drawn, the then greater force of the spring causes the valve

to open. The outlet pressure then increases until the forces

between the diaphragm and the spring are equal again.

The inlet pressure has no influence in either opening or

closing of the valve. Because of this, inlet pressure fluctuation

does not influence the outlet pressure, thus providing inlet

pressure balancing.

3. Application

Medium Water, compressed air* and nitrogen* in

consideration of valid standards (e.g. DIN EN

12502)

Inlet pressure max. 16 bar with clear filter bowl

max. 25 bar with brass or stainless steel filter

bowl

Outlet pressure 1.5-6.0 bar - D06F, D06FI (preset to 3 bar)

0.5-2.0 bar - D06FN (preset to 1.5 bar)

1.5-12.0 bar - D06FH (preset to 5 bar)

0.5-3.0 bar - D06F-1/4ZA (preset to 1 bar)

Caution !

In applications where UV radiation and

solvent vapours are present, use the SM06T

brass filter bowl!

4. Technical data

Operating

temperature

Minimum pressure

drop

Connection size

*

As part of an installation being approved according to PED requirements, this product must also be certified.

Honeywell GmbH 6 MU1H-1002GE23 R0108

Maximum 40°C with clear filter bowl

Maximum 70°C with brass or stainless steel

filter bowl

1.0 bar (D06F, D06FH, D06FI, D06F-1/4ZA)

0.5 bar (D06FN)

1

/2" - 2" (D06F, D06FH, D06FI, D06FN)

1

/4" (D06F-1/4ZA)

5. Scope of delivery

The pressure reducing valve comprises:

• Housing with G

sides

• Threaded male connections (options A & B)

• Valve insert complete with diaphragm and valve seat

• Fine filter with 0.16 mm mesh

• Spring bonnet with adjustment knob and setting scale

•Filter bowl

• Adjustment spring

• Venturi-nozzle

o D06F, D06FH, D06FI - 1

o D06FN - 2"

• Pressure gauge not included (see accessories)

1

/4" pressure gauge connections on both

1

/4" + 2"

6. Options

D06F, FI-... A = With threaded male connections, clear

D06F, FH, FN-... B = With threaded male connections, brass

D06F-1/4ZA = With threaded male connections, brass

D06FI-... B = With threaded male connections, stain-

D06F, FI-... E = Without fittings, with clear filter bowl -

D06FN, FH... F = Without fittings, with brass filter bowl -

filter bowl - up to 40°C

bowl - up to 70°C

bowl - up to 70°C, without scale ring

less steel filter bowl - up to 70°C

up to 40°C

up to 70°C

7. Assembly

7.1 Installations Guidelines

• Install in horizontal pipework with filter bowl downwards.

• Install shutoff valves

• The device downstream should be protected by means of

a safety valve (installed downstream of the pressure reducing valve).

• The installation location should be protected against frost

and be easily accessible

o Pressure gauge can be read off easily

o With clear filter bowl, degree of contamination can be

easily seen

o Simplified maintenance and cleaning

• For residential applications where maximum protection

against dirt is required, install a fine filter upstream of the

pressure reducing valve

• Provide a straight section of pipework of at least five times

the nominal valve si ze after the pressure reducing valve (in

accordance with DIN 1988, Part 5)

7.2 Assembly instructions

1. Thoroughly flush pipework

2. Fit venturi nozzle (1

3. Install pressure reducing valve

o Note flow direction

o Install without tension or bending stresses

1

/4" / 2" only)

GB

8. Commissioning

8.1 Setting outlet pressure

Set outlet pressure min. 1 bar under inlet pressure.

1. Close shutoff valve on inlet

2. Release pressure on outlet side (e.g. through water tap)

3. Close shutoff valve on outlet

4. Loosen slotted screw

o Do not remove slotted screw

5. Slacken tension in compression spring

o Turn control handle to the left (-) until it does not move

any more

6. Slowly open shutoff valve on inlet

7. Turn control handle until the setting scale shows the

desired value

8. Retighten slotted screw

9. Slowly open shutoff valve on outlet

9. Maintenance

We recommend a planned maintenance contract with

an installation company

In accordance with DIN 1988, part 8, the following measures

must be taken:

9.1 Inspection

Frequency: once annually

To be carried out by an installation company or the

operator.

1. Close shutoff valve on outlet

2. Check back pressure using a pressure meter when there

is zero through-flow

o If the pressure is increasing slowly, the valve may be

dirty or defective. In this instance, carry out servicing and

cleaning

3. Slowly open shutoff valve on outlet

9.2 Maintenance

Frequency: every 1-3 years (depending on local

operating conditions)

To be carried out by an installation company

1. Close shutoff valve on inlet

2. Release pressure on outlet side (e.g. through water tap)

3. Close shutoff valve on outlet

4. Loosen slotted screw

o Do not remove slotted screw

Caution !

There is a spring in the spring bonnet. It may cause

injuries if the spring is derailing.

• Make sure tension in compression spring is slakkened!

5. Slacken tension in compression spring

o Turn control handle to the left (-) until it does not move

any more

6. Unscrew spring bonnet

o Use double ring wrench ZR06K

7. Remove slip ring

8. Remove valve insert with a pair of pliers

9. Unscrew filter bowl

o Use double ring wrench ZR06K

10.Remove slotted ring

11.Check that sealing ring, edge of nozzle and slotted ring are

in good condition, and if necessary replace the entire valve

insert

12.Remove filter, clean and reinsert

13.Place O-ring onto filter bowl

14.Reassemble in reverse order

Press in diaphragm with finger before inserting slip ring

Screw in filter cup hand-tight (without tools)

15.Set outlet pressure

9.3 Adjusting the setting scale

If the adjustment knob is removed, this setting is lost. A new

setting can be achieved using a pressure gauge.

1. Close shutoff valve on inlet

2. Release pressure on outlet side (e.g. through water tap)

3. Close shutoff valve on outlet

4. Loosen slotted screw

o Do not remove slotted screw

5. Fit manometer

6. Slowly open shutoff valve on inlet

7. Set desired outlet pressure (e.g. 4 bar)

8. Align scale (e.g. 4) in middle of viewing window

9. Retighten slotted screw

10.Slowly open shutoff valve on outlet

MU1H-1002GE23 R0108 7 Honeywell GmbH

GB

9.4 Cleaning

Caution !

Do not use any cleaning agents containing solvents

and/or alcohol to clean the plastic parts!

Cleaning agents can lead to water damage!

If necessary, the filter bowl and the filter can be cleaned.

To be carried out by an installation company or the

operator.

Detergents must not be allowed to enter the environment or the sewerage system!

1. Close shutoff valve on inlet

2. Release pressure on outlet side (e.g. through water tap)

3. Close shutoff valve on outlet

4. Unscrew filter bowl

o Use double ring wrench ZR06K

5. Remove filter, clean and reinsert

6. Place O-ring onto filter bowl

7. Screw in filter cup hand-tight (without tools)

8. Slowly open shutoff valve on inlet

9. Slowly open shutoff valve on outlet

10. Disposal

The pressure reducing valve comprises:

• Stainless steel

•Steel

• Plastic

Observe the local requirements regarding correct

waste recycling/disposal!

11. Troubleshooting

Problem Cause Remedy

Beating sounds Pressure reducing valve is too

Water is escaping from the spring

bonnet

Too little or no water pressure Shutoff valves up- or downstream of the

The outlet pressure set does not

remain constant

large

Diaphragm in valve insert is faulty Replace valve insert

pressure reducing valve are not fully open

Pressure reducing valve is not set to the

desired outlet pressure

Filter in pressure reducing valve is conta-

minated

Pressure reducing valve is not fitted in flow

direction

Filter in pressure reducing valve is conta-

minated or worn

Valve insert, sealing ring or edge of nozzle

is contaminated or worn

Rising pressure on outlet (e.g. in boiler) Check check valve, safety group etc.

Call our Technical Customer Services

Open the shutoff valves fully

Set outlet pressure

Clean or replace filter

Fit pressure reducing valve in flow direction

(note direction of arrow on housing)

Clean or replace filter

Replace valve insert

Honeywell GmbH 8 MU1H-1002GE23 R0108

GB

12. Spare Parts 13. Accessories

1 Spring bonnet complete

with setting scale

D06F, D06FI

Spring bonnet complete

with setting scale

D06FH, D06F-1/4ZA

Spring bonnet complete

with setting scale

D06FN

2 Valve insert complete

D06F, D06FH

(without filter)

Valve insert complete

D06FN (without filter)

Valve insert complete

D06FI (without filter)

3 Union seal washer

(10 pcs.)

4 Blanking plug with

1

O-ring R

/4" (5 pcs.)

5 Replacement filter insert

D06F, D06FI 1" + 1

Replacement filter insert

D06FH, D06FN

6 O-ring set for D06FI

(10 pcs.) 1" + 1

7 Clear filter bowl

with O-ring

D06F, D06FI

Brass filter bowl

with O-ring

D06F, D06FH, D06FN

Stainless steel filter bowl

with O-ring

D06FI

1

/2" + 3/4" 0901515

1

1" + 1

/4" 0901516

1

1

/2" + 2" 0901518

1

/2" + 3/4" 0900227

1

1" + 1

/4" 0900228

1

1

/2" + 2" 0900229

1

/2" + 3/4" 0900153

1

1" + 1

/4" 0900154

1

1

/2" + 2" 0900155

1

/2" + 3/4"D06FA-1/2

1

1" + 1

/4"D06FA-1B

1

1

/2" + 2" D06FA-11/2

1

/2" + 3/4" D06FNA-1/2

1

1" + 1

/4" D06FNA-1B

1

1

/2" + 2" D06FNA-11/2

1

/2" + 3/4"D06FI-1/2

1

/4"D0FI-1

1" + 1

1

/2" + 2" D06FI-11/2

1

1

/2" 0901443

3

/4" 0901444

1" 0901445

1

1

/4" 0901446

1

1

/2" 0901447

2" 0901448

S06K-1/4

1

/2" + 3/4" ES06F-1/2A

1

/4" ES06F-1B

1

1

/2" + 2" ES06F-11/2A

1

/2" + 3/4" ES06F-1/2A

1

/4" ES06F-1A

1" + 1

1

1

/2" + 2" ES06F-11/2A

1

/2" + 3/4" 0901246

1

/4" 0901499

1

/2" + 2" 0901248

1

1

/2" + 3/4" SK06T-1/2

1

1" + 1

/4" SK06T-1B

1

1

/2" + 2" SK06T-11/2

1

/2" + 3/4"SM06T-1/2

1

1" + 1

/4"SM06T-1B

1

1

/2" + 2" SM06T-11/2

1

/2" + 3/4" SI06T-1/2

1

/4" SI06T-1

1" + 1

1

/2" + 2" SI06T-11/2

1

FN09S HABEDO ® Retrofit filter

Reverse-rinsing filter for retro-conversion to a filter

combination unit of pressure reducing valves

M07M Pressure gauge

Housing diameter 63 mm, rear connection thread

1

G

/4". Ranges: 0 - 4, 0 - 10, 0 - 16 or 0 - 25 bar.

Please indicate upper value of pressure range

when ordering

ZR06K Double ring wrench

For removal of spring bonnet and filter bowl

RV277 Inlet check valve

Available in sizes R

VST06-A Connection set

Threaded connections

VST06-B Connection set

Solder connections

VST06I-A Connection set

With stainless steel threaded connections

1

/2" - 2"

MU1H-1002GE23 R0108 9 Honeywell GmbH

F

1. Consignes de sécurité

1. Suivre les indications de la notice de montage.

2. En ce qui concerne l'utilisation de l'appareil

• Utiliser cet appareil conformément aux données du

constructeur

• Maintenir l'appareil en parfait état

• Respectez les consignes de sécurité

3. Il faut noter que cet équipement ne peut être mis en oeuvre

que pour les conditions d'utilisation mentionnées dans

cette notice. Toute autre utilisation, ou le non respect des

conditions normales d'utilisation, serait considérée comme

non conforme.

4. Observer que tous les travaux de montage, de mise en

service, d'entretien et de réglage ne pourront être effectués que par des spécialistes autorisés.

5. Prendre des mesures immédiates en cas d'anomalies

mettant en cause la sécurité.

2. Description fonctionnelle

Le détendeur à ressort travaille selon le système de référence

de force. La force de ressort de la soupape de réglage réagit

à la force de la membrane. La force alors supérieure de

ressort ouvre la soupape quand la pression de sortie (pression arrière) et ainsi la force de la membrane baissent en

raison d'un prélèvement d'eau. La pression de sortie remonte

jusqu'à l'obtention d'un état équilibré entre la force de la

membrane et la force du ressort.

La pression d'entrée (pression amont) n'a pas d'effet sur

l'organe régulateur dans le détendeur. Les fluctuations éventuelles de pression à l'entrée n'ont aucune répercussion sur

la pression aval (effet de compensation de la pression

amont).

3. Mise en oeuvre

Fluide eau, air comprimé* sans huile* et azote* en tenant

compte des normes valides de planification (p.ex.

Pression

amont

Pression

aval

DIN EN 12502)

max. 16 bar, pot transparent pour tamis filtrant

max. 25 bar, pot pour tamis filtrant en laiton ou en

acier

1.5-6.0 bar - D06F, D06FI (préréglé sur 3 bars)

0.5-2.0 bar - D06FN (préréglé sur 1,5 bar)

1.5-12.0 bar - D06FH (préréglé sur 5 bars)

0.5-3.0 bar - D06F-1/4ZA (préréglé sur 1 bars)

Attention !

Dans les zones avec un rayonnement UV et des

vapeurs de solvants, veuillez utiliser la cuvette du

tamis en acier fin SIO6T !

4. Caractéristiques

Température de

fonctionnement

Chute de pression minima

Calibres des

raccords

*

Dans le cadre de l'attestation de conformité de l'installation selon la

directive PED, cet équipement doit être certifié comme constituant de

cette installation.

max. 40°C , pot transparent pour tamis filtrant

max. 70°C, pot en laiton ou en acier pour

tamis filtrant

1.0 bar (D06F, D06FH, D06FI, D06F-1/4ZA)

0.5 bar (D06FN)

1

/2" - 2" (D06F, D06FH, D06FI, D06FN)1/4"

(D06F-1/4ZA)

5. Contenu de la livraison

Le détendeur régulateur manométrique à la livraison

comprend:

• Corps de détendeur avec raccordement pour manomètre

sur les deux côtés

•Raccords

• Garniture de soupape avec membrane et siège de

soupape

• Filtre fin à maille d'environ 0,16 mm

• Coiffe de ressort avec bouton de réglage

• Pot en laiton pour tamis filtrant

• Ressort de tarage

• Buse venturi

o D06F, D06FH, D06FI - 1

o D06FN - 2"

• Sans manomètre (voir accessoires)

1

/4" + 2"

6. Variantes

D06F, FI-...A = Douille taraudée, pot transparent pour

tamis filtrant jusqu'à 40°C

D06F, FH, FN-...B = Douille taraudée, pot pour tamis filtrant

D06F-1/4ZA = Douille filetée, pot pour tamis filtrant en

D06FI-... B = Gaine filetée, pot pour tamis filtrant en

D06F, FI-...E = sans vissage de raccordement, pot

D06FN, FH...F = sans vissage de raccordement, pot en

en laiton jusqu'à 70°C

laiton jusqu’à 70ºC, sans bague graduée

acier jusqu'à 70ºC

transparent pour tamis filtrant jusqu'à

40°C

laiton pour tamis filtrant jusqu'à 70°C

7. Montage

7.1 Dispositions à prendre

• Encastrement dans la tuyauterie horizontale avec le pot de

tamisage vers le bas

• Prévoir des soupapes d'arrêt

• Protection de l'installation branchée en aval grâce à une

soupape de sûreté (encastrement après le réducteur de

pression)

• L'emplacement du montage doit être à l'abri du gel et

rester facilement accessible.

o Manomètre facile à observer

Honeywell GmbH 10 MU1H-1002GE23 R0108

F

o Degré de salissures au pot transparent de tamisage

facile à observer

o Pour simplifier l'entretien et le nettoyage

• Il faudrait monter un filtre fin devant le détendeur dans les

installations d'eau domestique où il est nécessaire d'avoir

un haut degré de protection contre les salissures

• Prévoir un parcours de stabilisation de 5xDN derrière le

détendeur (conformément à la DIN 1988, partie 5)

7.2 Instructions de montage

1. Bien rincer la conduite

2. Enficher la buse venturi (diamètre 1

3. Monter le détendeur

o Vérifier le sens de passage du fluide

o Vérifier l'absence de contraintes anormales en traction

et en flexion

1

/4" / 2")

8. Mise en service

8.1 Réglage de la pression aval

Régler la pression de sortie min. 1 bar en dessous de

la pression d'arrivée.

1. Fermer la robinet de fermeture du côté de l'entrée

2. Dépressuriser le côté sortie (ouverture du robinet de

purge, etc.)

3. Fermer la vanne d'isolement côté sortie

4. Desserrer la vis à fente

o Ne pas retirer cette vis

5. Détendre le ressort de pression

o Tourner la poignée de réglage vers la gauche (-)

jusqu'en butée

6. Ouvrir lentement la vanne d'isolement côté entrée

7. Tourner la poignée d¡ajustage jusqu'à ce que l'échelle

indique la valeur requise

8. Revisser la vis à fente

9. Ouvrir lentement la vanne d'isolement côté sortie

9. Maintenance

Nous recommandons de conclure un contrat d'entretien avec un installateur

Les opérations suivantes seront effectuées selon les recommandations de la norme DIN 1988, section 8.

9.1 Inspection

Intervalle: une fois par an.

Réalisation par une entreprise d'installation ou l'exploitant.

1. Fermer la vanne d'isolement côté sortie

2. Contrôler la pression à l'arrière avec un manomètre avec

un flux nul.

o Si la pression augmente lentement, la robinetterie est

éventuellement sale ou défectueuse. Effectuer dans ce

cas un entretien et un nettoyage

3. Ouvrir lentement la vanne d'isolement côté sortie

9.2 Maintenance

Périodicité: tous les 1 à 3 ans en fonction des conditions d'exploitation

Opération effectuée par un professionnel

1. Fermer la robinet de fermeture du côté de l'entrée

2. Dépressuriser le côté sortie (ouverture du robinet de

purge, etc.)

3. Fermer la vanne d'isolement côté sortie

4. Desserrer la vis à fente

o Ne pas retirer cette vis

Attention !

Un ressort de pression se trouve dans la coiffe du

ressort. Risque de blessures si les ressorts de pression viennent à sauter.

• S'assurer que les ressorts de pression sont bien

relâchés!

5. Détendre le ressort de pression

o Tourner la poignée de réglage vers la gauche (-)

jusqu'en butée

6. Dévisser la coiffe du ressort.

o Utiliser la clé polygonale double ZR06K

7. Enlever la bague

8. Enlever l'ensemble garniture de soupape

9. Dévisser le pot du tamis filtrant.

o Utiliser la clé polygonale double ZR06K

10.Retirer le joint en U à lèvres

11.Vérifier l'état de la bague d'étanchéité, de la portée de

buse et du joint à lèvres, si nécessaire remplacer tout

l'ensemble garniture de soupape

12.Retirer le filtre de remplacement, le nettoyer et le replace

13.Enfoncer l'anneau torique sur le pot de tamisage

14.Montage dans l'ordre inverse

Mettre en place la membrane (pression avec le doigt),

puis la bague

Vissez à fond la cuve du tamis (sans outil)

15.Ajuster la pression en sortie

9.3 Calibrage de l'échelle de réglage

Au démontage du bouton de réglage le calibrage est perdu. Il

est possible de recalibrer à l'aide d'un manomètre

1. Fermer la robinet de fermeture du côté de l'entrée

2. Dépressuriser le côté sortie (ouverture du robinet de

purge, etc.)

3. Fermer la vanne d'isolement côté sortie

4. Desserrer la vis à fente

o Ne pas retirer cette vis

5. Monter le manomètre

6. Ouvrir lentement la vanne d'isolement côté entrée

7. Régler la pression à la valeur souhaitée (p.e. 4 bar)

8. Faire correspondre la valeur de l'échelle avec le point de

répère au milieu de la fenêtre

9. Revisser la vis à fente

10.Ouvrir lentement la vanne d'isolement côté sortie

MU1H-1002GE23 R0108 11 Honeywell GmbH

F

9.4 Nettoyage

Attention !

Pour le nettoyage des pièces en matière synthétique,

n'utilisez pas de produits solvants ni contenant de

l'alcool, car cela pourrait provoquer des dégâts d'eau!

Le détergents peuvent provoquer des dégats causés

par les eaux!

Le pot de décantation et le filtre peuvent être nettoyés si

nécessaire

Réalisation par une entreprise d'installation ou

l'exploitant.

Ne pas rejeter de produit détergent dans l'environnement ou dans les canalisations!

1. Fermer la robinet de fermeture du côté de l'entrée

2. Dépressuriser le côté sortie (ouverture du robinet de

purge, etc.)

3. Fermer la vanne d'isolement côté sortie

4. Dévisser le pot du tamis filtrant.

o Utiliser la clé polygonale double ZR06K

5. Retirer le filtre de remplacement, le nettoyer et le replace

6. Enfoncer l'anneau torique sur le pot de tamisage

7. Vissez à fond la cuve du tamis (sans outil)

8. Ouvrir lentement la vanne d'isolement côté entrée

9. Ouvrir lentement la vanne d'isolement côté sortie

10. Matériel en fin de vie

Le détendeur régulateur manométrique comprend:

•Acier fin

•acier

• plastique

Se conformer à la réglementation pour l'élimination

des équipements industriels en fin de vie vers les

filières de traitement autorisées!

11. Défaut / recherche de panne

Panne Cause Remède

Bruits répétés Dimensionnement inadapté du détendeur

régulateur (capacité trop grande)

Sortie d'eau au niveau de la coiffe du

ressort

Pression d'eau insuffisante ou nulle Ouverture incomplète des vannes d'isole-

Instabilité du niveau de pression en

sortie

Membrane défectueuse dans l'ensemble

soupape de vanne

ment à l'amont et à l'aval du détendeur

Réglage inadapté de la pression aval du

détendeur

Tamis de remplacement détendeur

encrassé

Détendeur mal monté par rapport au sens

d'écoulementt

Tamis de remplacement détendeur

encrassé

Buse ou rondelle d'étanchéité de l'élément

soupape encrassées ou endommagées

Elévation de pression côté aval (à cause

de l'appareil chauffe-eau, etc.)

Contacter le service techn. clients

Remplacer l'ensemble garnitures de

soupape

Ouvrir complètement les vannes d'isolement

Ajuster la pression en sortie

Nettoyer le tamis de remplacement

Monter le détendeur régulateur dans le

sens correct (voir la flèche sur le corps du

détendeur)

Nettoyer le tamis de remplacement

Remplacer l'ensemble garnitures de

soupape

Vérifier le fonctionnement de l'élément antiretour, du dispositif de sécurité, etc.

Honeywell GmbH 12 MU1H-1002GE23 R0108

F

12. Pièces de rechange 13. Accessoires

1 Ensemble complet

coiffe de ressort

D06F, D06FI

Ensemble complet

coiffe de ressort

D06FH, D06F-1/4ZA

Ensemble complet

coiffe de ressort

D06FN

2 Jeu de rechange complet

D06F, D06FH

(sans tamis filtrant)

Jeu de rechange complet

D06FN

(sans tamis filtrant)

Jeu de rechange complet

D06FI

(sans tamis filtrant)

3 Joints d'étanchéité

(quantité 10)

4 Bouchons avec joint

1

torique R

/4" (quantité 5 )

5 Elément filtrant

D06F, D06FI

Elément filtrant

D06FH, D06FN

6 Joints toriques pour

(quantité 10)

7 Pot de tamis filtrant transpa-

rent avec joint torique

D06F, D06FI

Pot de tamis filtrant en

laiton avec joint torique

D06F, D06FH, D06FN

Cuvette du tamisen acier fin

avec joint torique pour

D06FI

1

/2" + 3/4" 0901515

1

1" + 1

/4" 0901516

1

1

/2" + 2" 0901518

1

/2" + 3/4" 0900227

1

1" + 1

/4" 0900228

1

1

/2" + 2" 0900229

1

/2" + 3/4" 0900153

1

1" + 1

/4" 0900154

1

1

/2" + 2" 0900155

1

/2" + 3/4"D06FA-1/2

1

1" + 1

/4"D06FA-1B

1

1

/2" + 2" D06FA-11/2

1

/2" + 3/4" D06FNA-1/2

1

1" + 1

/4" D06FNA-1B

1

1

/2" + 2" D06FNA-11/2

1

/2" + 3/4" D06FI-1/2

1

1" + 1

/4"D0FI-1

1

1

/2" + 2" D06FI-11/2

1

/2" 0901443

3

/4" 0901444

1" 0901445

1

1

/4" 0901446

1

1

/2" 0901447

2" 0901448

S06K-1/4

1

/2" + 3/4" ES06F-1/2A

1

1" + 1

/4" ES06F-1B

1

1

/2" + 2" ES06F-11/2A

1

/2" + 3/4" ES06F-1/2A

1

1" + 1

/4" ES06F-1A

1

1

/2" + 2" ES06F-11/2A

1

/2" + 3/4" 0901246

1

1" + 1

/4" 0901499

1

1

/2" + 2" 0901248

1

/2" + 3/4" SK06T-1/2

1

1" + 1

/4" SK06T-1B

1

1

/2" + 2" SK06T-11/2

1

/2" + 3/4" SM06T-1/2

1

1" + 1

/4" SM06T-1B

1

1

/2" + 2" SM06T-11/2

1

/2" + 3/4" SI06T-1/2

1

1" + 1

/4"SI06T-1

1

1

/2" + 2" SI06T-11/2

FN09S HABEDO® Filtre de rechange

Filtre fin à rinçage à contre-courant pour montage

ultérieur sur un détendeur D06F à partir de la

série 1977 pour combinaison de filtres

M07M Manomètre

Boitier 63 mm, raccord arrière G

Echelles: 0-4, 0-10, 0-16, 0-25 bar

ZR06K Clé polygonale double

Pour le démontage de la coiffe de ressort et du

pot de tamis filtrant

RV277 Clapet antiretour amont

In toutes diamètres de raccordement

VST06-A Set de raccord

Avec douille filetée

VST06-B Set de raccord

Avec douille à souder

VST06I-A Set de raccord

Avec douille filetée en inox

1

/4“

MU1H-1002GE23 R0108 13 Honeywell GmbH

NL

1. Veiligheidsvoorschriften

1. Lees de installatiehandleiding goed door.

2. Gebruik het apparaat

• waarvoor het is bestemd

• in goede toestand

• met aandacht voor de veiligheid en mogelijke gevaren

3. Let op dat het apparaat uitsluitend bestemd is voor het

toepassingsgebied dat in de installatiehandleiding wordt

aangegeven. Elk ander gebruik geldt als niet in overeenstemming met het doel waarvoor het is bestemd, waardoor

de garantie vervalt.

4. Houd er rekening mee dat alle montage-, ingebruikname-,

onderhouds- en aanpassingswerkzaamheden alleen

mogen worden uitgevoerd door gekwalificeerde

vakmensen.

5. Laat storingen die de veiligheid kunnen aantasten direct

verhelpen.

2. Functiebeschrijving

Veerbelaste drukverminderaar werkt volgens het krachtvergelijkingssysteem. De membraankracht werkt tegen de veerkracht van de regelklep. Daalt als gevolg van waterontname

de uitgangsdruk (achterdruk) en daarmee de membraankracht, dan opent de nu grotere veerkracht de klep. De

uitgangsdruk wordt weer hoger tot er opnieuw een evenwichtstoestand tussen membraan en veerkracht is bereikt.

De ingangsdruk (inlaatdruk) heeft geen invloed op de regelklep in de drukreduceerklep. Drukschommelingen aan de

ingangszijde hebben geen invloed op de uitlaatdruk

(compensatie van de inlaatdruk).

3. Gebruik

Medium water, olievrije perslucht* en stikstof* rekening

houdend met de geldige planningsnormen (b.v.

Inlaatdruk max. 16 bar, Transparante zeefzak

Uitlaatdruk 1.5-6.0 bar - D06F, D06FI (Vooringesteld op 3 bar)

DIN EN 12502)

max. 25 bar met geelkoperzeefzak roestvrij stalen

zeefzak

0.5-2.0 bar - D06FN (Vooringesteld op 1,5 bar)

1.5-12.0 bar - D06FH (Vooringesteld op 5 bar)

0.5-3.0 bar - D06F-1/4ZA (Vooringesteld op 1 bar)

Voorzichtigheid !

In omgevingen met UV-bestraling en oplosmiddeldampen moet de roestvrij stalen zeefzak

SI06T gebruikt worden!

4. Technische gegevens

Bedrijfstemperatuur max. 40°C, Transparante zeefzakmax. 70°C

met geelkoperzeefzak roestvrij stalen

Mininumdrukval 1.0 bar (D06F, D06FH, D06FI, D06F-1/4ZA)

Aansluitmaten

*

In het kader van de toestelgoedkeuring volgens PED moet dit product

als onderdeel van de installatie worden gecertificeerd.

Honeywell GmbH 14 MU1H-1002GE23 R0108

zeefzak

0.5 bar (D06FN)

1

/2" - 2" (D06F, D06FH, D06FI, D06FN)

1

/4" (D06F-1/4ZA)

5. Leveringsomvang

De drukreduceerklep bestaat uit:

• Huis met manometeraansluiting aan beide zijden

• Schroefverbindingen

• Klepinzetstuk incl. membraan en klepzitting

• Fijne zeef met maatwijdte ca. 0,16 mm

• Veerkap met instelbare greep en instelschaal

• Zeefzak

• Veer voor gewenste waarde

• Enturi-spuitstuk

o D06F, D06FH, D06FI - 1

o D06FN - 2"

• Zonder manometer (zie toebehoren)

1

/4" + 2"

6. Modellen

D06F, FI-... A = Schroefdraadmondstuk, met trans-

D06F, FH, FN-... B = Schroefdraadmof, met messing

D06F-1/4ZA = Schroefdraadmof, met messing

D06FI-... B = Schroefdraadmof, met roestvrij

D06F, FI-... E = Zonder schroefverbindingen, met

D06FN, FH... F = Zonder schroefverbindingen, met

parante zeefbeker tot 40°C

zeefzak tot 70°C

zeefzak tot 70°C, zonder schaalring

stalen zeefzak tot 70°C

transparante zeefbeker tot 40°C

70°C geelkoperzeefzak

7. Montage

7.1 Installatie

• Inbouw in horizontale buisleiding met zeefbeker naar

beneden

• Afsluitkleppen voorzien

• Beveiliging van de erna geïnstalleerde installatie door een

veiligheidsklep (inbouw na de drukverminderaar)

• De plaats van inbouw moet tegen vorst beschermd en

goed toegankelijk zijn

o Manometer goed observeerbaar

o Vervuilingsgraad bij transparante zeefbeker goed obser-

veerbaar

o Vereenvoudigt onderhoud en reiniging

• Bij leidingwaterinstallaties waar een hoge mate van

bescherming tegen vervuilingen vereist is, moet voor de

drukverminderaar een fijnfilter worden ingebouwd

• Stabilisatietraject van 5xDN achter de drukverminderaar

voorzien (overeenkomstig DIN 1988, deel 5)

NL

7.2 Montagehandleiding

1. Buisleiding goed doorspoelen.

2. Enturi-spuitstuk erinsteken (alleen bij 1

3. Druckreduceerklep installeren.

o Let op de doorstroomrichting

o Spannings- en buigmomentvrij installeren

1

/4" / 2")

8. Ingebruikstelling

8.1 Uitlaatdruk instellen

Uitgangsdruk ca. 1 bar onder ingangsdruk instellen.

1. Afsluitstuk ingangskant sluiten

2. Uitgangskant drukontlasten (b.v. door watertap)

3. Afsluitstuk uitgangskant sluiten.

4. Sleufschroef losdraaien.

o Sleufschroef niet volledig eruitdraaien.

5. Drukveer ontspannen.

o Verstelgreep naar links (-) tot aan de aanslag draaien.

6. Afsluitstuk ingangskant langzaam openen.

7. Verstelgreep draaien, tot de instelschaal de gewenste

waarde aangeeft

8. Sleufschroef weer vastdraaien.

9. Afsluiter aan de uitgang traag openen

9. Onderhoud

Wij raden u aan een onderhoudscontact met een

installatiebedrijf af te sluiten!

Volgens DIN 1988, deel 8 moet het volgende worden uitgevoerd:

9.1 Inspectie

Interval: eenmaal per jaar

Uitvoering door een installatiebedrijf of de exploitant.

1. Afsluitstuk uitgangskant sluiten.

2. Achterdruk met het drukmeetapparaat controleren bij

nuldoorstroming

o Als de druk langzaam stijgt, dan is de armatuur even-

tueel vervuild of defect. Voer in dit geval onderhoud en

reiniging uit

3. Afsluiter aan de uitgang traag openen

9.2 Onderhoud

Interval: om de 1-3 jaar (afhankelijk van de plaatselijke

omstandigheden)

Uit te voeren door een installatiebedrijf

1. Afsluitstuk ingangskant sluiten

2. Uitgangskant drukontlasten (b.v. door watertap)

3. Afsluitstuk uitgangskant sluiten.

4. Sleufschroef losdraaien.

o Sleufschroef niet volledig eruitdraaien.

Voorzichtigheid !

In de veerkap bevindt zich een drukveer. Als de druk-

veer eruit springt, dan kan dit verwondingen tot gevolg

hebben.

• Controleer of de drukveer ontspannen is!

5. Drukveer ontspannen.

o Verstelgreep naar links (-) tot aan de aanslag draaien.

6. Veerkap eraf schroeven.

o Dubbelringsleutel ZR06K gebruiken

7. Glijring eruit nemen

8. Klepelement met een tang eruit trekken

9. Zeefzak erafschroeven.

o Dubbelringsleutel ZR06K gebruiken

10.Gleufring eruit nemen

11.Dichtschijf, mondstukrand en gleufring controleren op

onbeschadigde toestand, indien vereist het klepelement

compleet vervangen

12.Zeef eruit nemen, reinigen en weer erin steken

13.O-ring op de zeefbeker steken

14.Montage in omgekeerde volgorde.

Membranen indrukken met een vinger, dan de glijring

erin leggen

Zeefbeker handvast (zonder gereedschap) erin

schroeven

15.Achterdruk instellen

9.3 Afstelling instelschaal

Bij demontage van de instelbare greep gaat de afstelling

verloren. Een hernieuwde afstelling is met behulp van een

manometer mogelijk.

1. Afsluitstuk ingangskant sluiten

2. Uitgangskant drukontlasten (b.v. door watertap)

3. Afsluitstuk uitgangskant sluiten.

4. Sleufschroef losdraaien.

o Sleufschroef niet volledig eruitdraaien.

5. Manometer monteren.

6. Afsluitstuk ingangskant langzaam openen.

7. Gewenste achterdruk instellen (b.v. 4 bar)

8. Schaalwaarde (b.v. 4) in overeenstemming brengen met

de markering in het midden van het venster

9. Sleufschroef weer vastdraaien.

10.Afsluiter aan de uitgang traag openen

MU1H-1002GE23 R0108 15 Honeywell GmbH

NL

9.4 Reiniging

Voorzichtigheid !

Om de kunststof delen te reinigen geen oplosmiddel-

en/of alcoholhoudende reinigingsmiddelen gebruiken, aangezien deze waterschade kunnen veroorzaken!

Reinigingsmiddelen kunnen waterschade tot gevolg

hebben!

Indien nodig kunnen de zeefbeker en de vervangingszeef

gereinigd worden.

Uitvoering door een installatiebedrijf of de exploitant.

Reinigingsmiddelen mogen niet in het milieu of de

riolering komen!

1. Afsluitstuk ingangskant sluiten

2. Uitgangskant drukontlasten (b.v. door watertap)

3. Afsluitstuk uitgangskant sluiten.

4. Zeefzak erafschroeven.

o Dubbelringsleutel ZR06K gebruiken

5. Zeef eruit nemen, reinigen en weer erin steken

6. O-ring op de zeefbeker steken

7. Zeefbeker handvast (zonder gereedschap) erin schroeven

8. Afsluitstuk ingangskant langzaam openen.

9. Afsluiter aan de uitgang traag openen

10. Afvoer

De drukreduceerklep bestaat uit:

• roestvrij staal

•Staal

• Kunststof

De plaatselijke voorschriften voor de juiste afvalrecycling resp. -afvoer moeten worden opgevolgd!

11. Storing / Opzoeken en verhelpen van fouten

Storing Oorzaak Oplossing

Slaande geluiden Afmeting van de drukreduceerklep is te

groot

Waterlekkage uit de veerkap Membraan in het klepinzetstuk defect Klepinzetstuk vervangen

Geen of te weinig waterdruk Afsluitkleppen vóór en na de drukredu-

Ingestelde uitlaatdruk blijft niet

constant - stijgt langzaam verder

ceerklep niet volledig geopend

Drukreduceerklep niet op de gewenste

uitlaatdruk ingesteld

Vervangingszeef drukverminderaar

vervuild

Drukreduceerklep in de doorstroomrich-

ting gemonteerd

Vervangingszeef drukverminderaar

vervuild

Mondstuk of dichtschijf klepelement

vervuild of beschadigd

Drukverhoging aan achterdruk (bijv. door

waterverwarmingstoestel)

Techn. klantenservice bellen

Afsluitkleppen volledig openen

Uitlaatdruk instellen

Vervangingszeef reinigen

Drukreduceerklep in doorstroomrichting

monteren (let op de richting van de pijl op

het huis)

Vervangingszeef reinigen

Klepinzetstuk vervangen

Functie terugloopstop, veiligheidsgroep,

enz. controleren

Honeywell GmbH 16 MU1H-1002GE23 R0108

NL

12. Reserveonderdelen 13. Accesoires

1 Veerkap compleet

D06F, D06FI

Veerkap compleet

D06FH, D06F-1/4ZA

Veerkap compleet

D06FN

2 Klep-vervangingsset

D06F, D06FH

(zonder zeef)

Klep-vervangingsset

D06FN (zonder zeef)

Klep-vervangingsset

D06FI 1" + 1

(zonder zeef) 1

3 Set afdichtringen

(10 stuks)

4 Set afsluitstoppen met

1

O-ring R

/4" (5 stuks)

5 Reservezeef

D06F, D06FI 1" + 1

Reservezeef

D06FH, D06FN

6 Set O-ringen

(10 stuks) 1" + 1

7 Transparante zeefzak

met O-ring

D06F, D06FI

Geelkoperzeefzak

met O-ring

D06F, D06FH, D06FN

Roestvrij stalen zeefzak

met O-ring voor D06FI

1

/2" + 3/4" 0901515

1

1" + 1

/4" 0901516

1

1

/2" + 2" 0901518

1

/2" + 3/4" 0900227

1

1" + 1

/4" 0900228

1

1

/2" + 2" 0900229

1

/2" + 3/4" 0900153

1

1" + 1

/4" 0900154

1

1

/2" + 2" 0900155

1

/2" + 3/4" D06FA-1/2

1

1" + 1

/4" D06FA-1B

1

1

/2" + 2" D06FA-11/2

1

/2" + 3/4" D06FNA-1/2

1

1" + 1

/4" D06FNA-1B

1

1

/2" + 2" D06FNA-11/2

1

/2" + 3/4" D06FI-1/2

1

/4" D06FI-1

1

/2" + 2" D06FI-11/2

1

/2" 0901443

3

/4" 0901444

1" 0901445

1

1

/4" 0901446

1

1

/2" 0901447

2" 0901448

S06K-1/4

1

/2" + 3/4" ES06F-1/2A

1

/4" ES06F-1B

1

1

/2" + 2" ES06F-11/2A

1

/2" + 3/4" ES06F-1/2A

1

1" + 1

/4" ES06F-1A

1

1

/2" + 2" ES06F-11/2A

1

/2" + 3/4" 0901246

1

/4" 0901499

1

/2" + 2" 0901248

1

1

/2" + 3/4" SK06T-1/2

1

1" + 1

/4" SK06T-1B

1

1

/2" + 2" SK06T-11/2

1

/2" + 3/4"SM06T-1/2

1

1" + 1

/4"SM06T-1B

1

1

/2" + 2" SM06T-11/2

1

/2" + 3/4" SI06T-1/2

1

1" + 1

/4" SI06T-1

1

1

/2" + 2" SI06T-11/2

FN09S HABEDO ® aanvullend filter

Terugspoelbaar fijn filter voor het ombouwen tot

een filtercombinatie

M07M Manometer

Huis 63 mm, aansluittap achter G

Indeling: 0-4, 0-10, 0-16, 0-25 bar

ZR06K Dubbelringsleutel

Voor het losdraaien van de veekap en zeefzak

RV277 Ingangskeerklep

In alle aansluitmaten

VST06-A Aansluitset

Met schroefdraadmof

VST06-B Aansluitset

Met soldeermof

VST06I-A Aansluitset

Met roestvrij stalen schroefdraadmof

1

/4"

MU1H-1002GE23 R0108 17 Honeywell GmbH

I

1. Avvertenze di sicurezza

1. Rispettare le istruzioni di montaggio.

2. Utilizzare l'apparecchio

• secondo la destinazione d'uso

• in uno stato perfetto

• in modo sicuro e consapevoli dei pericoli connessi

3. Si prega di considerare che l'apparecchio è realizzato

esclusivamente per il settore d'impiego riportato nelle

presenti istruzioni d'uso. Un uso differente o diverso da

quello previsto è da considerarsi improprio.

4. Osservare che tutti i lavori di montaggio, di messa in

funzione, di manutenzione e di regolazione devono essere

eseguiti soltanto da tecnici specializzati e autorizzati.

5. I guasti che potrebbero compromettere la sicurezza

devono essere risolti immediatamente.

2. Descrizione del funzionamento

Il riduttore di pressione a molla lavora secondo il sistema di

comparazione delle forze. La forza della molla della valvola di

regolazione agisce contro la forza di un diaframma. Se a

causa di un prelievo di acqua viene a diminuire la pressione

d'uscita (pressione a valle) e in questo modo la forza della

membrana, allora la forza della molla, diventata ora più

grande, apre la valvola. La pressione di uscita aumenta di

nuovo finché viene raggiunto di nuovo uno stato di equilibrio

tra la forza della membrana e la forza della molla.

La pressione di ingresso (pressione a monte) non ha alcun

influsso sulla valvola di regolazione nel riduttore di pressione.

Oscillazioni di pressione sul lato di ingresso non influenzano

la pressione a valle (compensazione della pressione a

monte)

3. Uso

Mezzo Acqua, aria compressa* senza olio e azoto*

Pressione

a monte

Pressione

a valle

Honeywell GmbH 18 MU1H-1002GE23 R0108

rispettando le norme di progettazione in vigore (per

es. DIN EN 12502)

max. 16 bar , tazza di vaglio trasparente

max. 25 bar, tazza del filtro in ottone con in acciaio

legato

1.5-6.0 bar - D06F, D06FI (Impostato a 3 bar)

0.5-2.0 bar - D06FN (Impostato a 1,5 bar)

1.5-12.0 bar - D06FH (Impostato a 5 bar)

0.5-3.0 bar - D06F-1/4ZA (Impostato a 1 bar)

Attenzione !

Nelle zone con irradiazione UV e vapori di solvente

deve essere impiegata la tazza del filtro in acciaio

legato SI06T!

4. Dati tecnici

Temperatura di

esercizio

Calo minimo di pressione

Dimensioni attacchi

*

Nell'ambito dell'omologazione secondo PED è necessario che

questo prodotto venga certificato come parte dell'impianto.

max. 40°C, tazza di vaglio trasparente

max. 70°C, tazza del filtro in ottone con

in acciaio legato

1.0 bar (D06F, D06FH, D06FI, D06F-1/

4ZA)

0.5 bar (D06FN)

1

/2" - 2" (D06F, D06FH, D06FI, D06FN)1/

" (D06F-1/4ZA)

4

5. Fornitura

Il riduttore di pressione è composto da:

• alloggiamento con attacco per manometro su entrambi i

lati

•viti

• inserto valvola incl. membrana e sede valvola

• microfiltro con larghezza maglie di ca. 0,16 mm

• calotta a molla con impugnatura di regolazione e scala di

regolazione

• tazza vaglio

• molla valore nominale

• ugello Venturi

o D06F, D06FH, D06FI - 1

o D06FN - 2"

• Senza manometro (si veda accessori)

1

/4" + 2"

6. Varianti

D06F, FI-... A = Boccola filettata con tazza a vaglio

trasparante fino a 40°C

D06F, FH, FN-... B = Becco filettato, con tazza di staccio

in ottone fino a 70°C

D06F-1/4ZA = Becco filettato, con tazza di staccio

D06FI-... B = Becco filettato, con tazza di staccio

D06F, FI-... E = Senza collegamenti a vite, con tazza

D06FN, FH... F = Senza collegamenti a vite, con tazza

in ottone fino a 70°C, senza anello

graduato

in acciaio fino a 70°C

a vaglio trasparente fino a 40°C

a vaglio in ottone 70°C

7. Montaggio

7.1 Installazione

• Montaggio in una tubazione orizzontale con tazza a vaglio

verso il basso

• Prevedere valvole di arresto

• Protezione dell'impianto collegato in serie tramite una

valvola di sicurezza (montaggio dopo il riduttore di pressione)

• Il luogo di montaggio deve essere resistente al gelo e ben

accessibile

I

o Il manometro ben osservabile

o Il grado di sporco della tazza a vaglio trasparante ben

osservabile

o Rende più semplice la manutenzione e la pulizia

• Nelle installazioni di acqua per uso domestico dove è

necessario un alto grado di protezione dalle impurità, si

dovrebbe montare un microfiltro prima del riduttore di

pressione

• Prevedere un percorso di stabilizzazione di 5xDN dietro il

riduttore di pressione (secondo DIN 1988, parte 5)

7.2 Istruzioni di montaggio

1. Sciacquare bene la tubazione.

2. Inserire l'ugello Venturi (solo 1

3. Montare il riduttore di pressione.

o Rispettare la direzione del flusso

o senza tensione e momento flettente

1

/4" / 2")

8. Messa in funzione

8.1 Regolazione della pressione a valle

Regolare la pressione di uscita circa 1 bar al di sotto

della pressione d'ingresso.

1. Chiudere l'armatura di chiusura lato entrata

2. Depressurizzare il lato di uscita (per es. tramite il rubinetto

dell'acqua).

3. Chiudere il raccordo di blocco sul lato di uscita.

4. Allentare la vite con intaglio.

o Non svitare la vite con intaglio.

5. Allentare la molla a pressione.

o girare la manopola di regolazione verso sinistra (-) fino

all'arresto.

6. Aprire il raccordo di blocco sul lato di ingresso.

7. Girare la manopola di regolazione finché la scala di regolazione indica il valore desiderato.

8. Stringere nuovamente la vite con intaglio.

9. Aprire il raccordo di blocco sul lato di uscita.

9. Manutenzione

Consigliamo di stipulare un contratto di manutenzione

con un'azienda di installazione

In conformità alla norma DIN 1988, parte 8 è necessario

eseguire le seguenti operazioni:

9.1 Ispezione

Intervallo: una volta l'annoEsecuzione tramite

un'impresa di installazioni o il gestore.

1. Chiudere il raccordo di blocco sul lato di uscita.

2. Controllare la pressione a valle con il manometro della

pressione a portata zero

o Se la pressione sale lentamente, la raccorderia è even-

tualmente intasata o difettosa. Eseguire in questo caso

una manutenzione e una pulizia

3. Aprire il raccordo di blocco sul lato di uscita.

9.2 Manutenzione

Frequenza: ogni 1-3 anni (in base alle condizioni

presenti) Esecuzione ad opera di un'azienda di installazione

1. Chiudere l'armatura di chiusura lato entrata

2. Depressurizzare il lato di uscita (per es. tramite il rubinetto

dell'acqua).

3. Chiudere il raccordo di blocco sul lato di uscita.

4. Allentare la vite con intaglio.

o Non svitare la vite con intaglio.

Attenzione !

Nella calotta a molla si trova una molla a pressione. Se

la molla a pressione salta fuori può causare lesioni.

• Assicurarsi che la molla a pressione non sia tesa!

5. Allentare la molla a pressione.

o girare la manopola di regolazione verso sinistra (-) fino

all'arresto.

6. Svitare la calotta a molla.

o Utilizzare una chiave ad anello doppia ZR06K

7. Estrarre l'anello di scorrimento

8. Estrarre l'inserto della valvola con una pinza

9. Svitare la tazza a vaglio.

o Utilizzare una chiave ad anello doppia ZR06K

10.Estrarre l'anello scanalato

11.Controllare se la guarnizione di tenuta, l'orlo dell'ugello e

l'anello scanalato si trovano in condizione perfetta, eventualmente, se necessario, sostituire l'inserto della valvola

completo

12.Togliere il setaccio, pulirlo e inserirlo di nuovo

13.Mettere l'anello circolare sulla tazza a vaglio

14.Il montaggio ha luogo nella sequenza inversa.

Premere la membrana con il dito, poi applicare l'anello

di scorrimento

Avvitare la tazza a vaglio manualmente (senza utensile)

15.Regolazione della pressione a valle

9.3 Taratura scala di regolazione

In caso di smontaggio dell'impugnatura di regolazione la

regolazione andrà persa. Una nuova regolazione è possibile

con l'ausilio di un manometro.

1. Chiudere l'armatura di chiusura lato entrata

2. Depressurizzare il lato di uscita (per es. tramite il rubinetto

dell'acqua).

3. Chiudere il raccordo di blocco sul lato di uscita.

4. Allentare la vite con intaglio.

o Non svitare la vite con intaglio.

5. Montare il manometro.

6. Aprire il raccordo di blocco sul lato di ingresso.

7. Registrare la pressione a valle desiderata (per es. 4 bar)

8. Fare in modo che il valore della scala (per es. 4) coincida

MU1H-1002GE23 R0108 19 Honeywell GmbH

I

con il segno di riferimento al centro della finestra

9. Stringere nuovamente la vite con intaglio.

10.Aprire il raccordo di blocco sul lato di uscita.

9.4 Pulizia

Attenzione !

Per pulire le parti in plastica non utilizzare alcun

detergente contenente solvente o alcol, poiché questi

potrebbero provocare danni all'acqua!

I detergenti possono portare a danni causati

dall'acqua!

La tazza a vaglio e il vaglio possono essere puliti a necessità

Esecuzione tramite un'impresa di installazioni o il

gestore.

Nell'ambiente o nella canalizzazione è necessario

che non venga scaricato alcun detergente!

1. Chiudere l'armatura di chiusura lato entrata

2. Depressurizzare il lato di uscita (per es. tramite il rubinetto

dell'acqua).

3. Chiudere il raccordo di blocco sul lato di uscita.

4. Svitare la tazza a vaglio.

o Utilizzare una chiave ad anello doppia ZR06K

5. Togliere il setaccio, pulirlo e inserirlo di nuovo

6. Mettere l'anello circolare sulla tazza a vaglio

7. Avvitare la tazza a vaglio manualmente (senza utensile)

8. Aprire il raccordo di blocco sul lato di ingresso.

9. Aprire il raccordo di blocco sul lato di uscita.

10. Smaltimento

Il riduttore di pressione è realizzato in:

• Acciaio legato

• acciaio

• plastica

Rispettare le norme locali relative al riciclaggio o allo

smaltimento a regola d'arte di rifiuti!

11. Guasti / Ricerca guasti

Guasto Causa Risoluzione

Rumori battenti Riduttore della pressione dimensionato

troppo

Fuoriuscita di acqua dalla calotta a

molla

La pressione dell'acqua è poca

oppure inesistente

La pressione a valle non resta

costante

Membrana nell'inserto della valvola difettosa

Raccordi di blocco davanti o dietro il riduttore di pressione non aperti completamente

Riduttore della pressione non impostato

alla pressione a valle desiderata

Vaglio di riserva riduttore di pressione

sporco

Riduttore della pressione non montato in

direzione del flusso

Vaglio di riserva riduttore di pressione

sporco

Ugello o guarnizione di tenuta inserto

valvola sporchi o danneggiati

Aumento della pressione su lato della

pressione a valle (ad es. con dispositivo di

riscaldamento per l'acqua)

Contattare telefonicamente il servizio

consulenza tecnico

sostituire l'inserto della valvola

Aprire completamente i raccordi di blocco

Impostare la pressione a valle

Pulire il vaglio di riserva

Montare il riduttore della pressione in direzione del flusso (rispettare la direzione

della freccia sull'alloggiamento)

Pulire il vaglio di riserva

sostituire l'inserto della valvola

Controllare il funzionamento del dispositivo

di blocco di riflusso, del gruppo di sicurezza, ecc.

Honeywell GmbH 20 MU1H-1002GE23 R0108

I

12. Pezzi di ricambio 13. Accessori

1 Cappucio della mola

completo

D06F, D06FI

Cappucio della mola

completo

D06FH, D06F-1/4ZA

Cappucio della mola

completo

D06FN

2 Set di ricambio completo

valvola

D06F, D06FH (senza filtro)

Set di ricambio completo

valvola

D06FN (senza filtro)

Set di ricambio completo

valvola

D06FI (senza filtro)

3 Set anello di tenuta

(10 pezzi)

4 Set tappi di chiusura con

1

O-Ring R

/4" (5 pezzi)

5 Filtro di ricambio

D06F, D06FI

Filtro di ricambio

D06FH, D06FN

6 Set O-Ring (10 pezzi)

7 Tazza a vaglio trasparente

con O-Ring

D06F, D06FI

Tazza a vaglio in ottone con

O-Ring

D06F, D06FH, D06FN

Tazza del filtro in acciaio

legato con guarnizione

circolare per D06FI

1

/2" + 3/4" 0901515

1

1" + 1

/4" 0901516

1

1

/2" + 2" 0901518

1

/2" + 3/4" 0900227

1

1" + 1

/4" 0900228

1

1

/2" + 2" 0900229

1

/2" + 3/4" 0900153

1

1" + 1

/4" 0900154

1

1

/2" + 2" 0900155

1

/2" + 3/4" D06FA-1/2

1

1" + 1

/4" D06FA-1B

1

1

/2" + 2" D06FA-11/2

1

/2" + 3/4" D06FNA-1/2

1

1" + 1

/4" D06FNA-1B

1

1

/2" + 2" D06FNA-11/2

1

/2" + 3/4" D06FI-1/2

1

1" + 1

/4" D06FI-1

1

/2" + 2" D06FI-11/2

1

1

/2" 0901443

3

/4" 0901444

1" 0901445

1

1

/4" 0901446

1

1

/2" 0901447

2" 0901448

S06K-1/4

1

/2" + 3/4" ES06F-1/2A

1

1" + 1

/4" ES06F-1B

1

1

/2" + 2" ES06F-11/2A

1

/2" + 3/4" ES06F-1/2A

1

/4" ES06F-1A

1" + 1

1

1

/2" + 2" ES06F-11/2A

1

/2" + 3/4" 0901246

1

1" + 1

/4" 0901499

1

/2" + 2" 0901248

1

1

/2" + 3/4" SK06T-1/2

1

1" + 1

/4" SK06T-1B

1

1

/2" + 2" SK06T-11/2

1

/2" + 3/4" SM06T-1/2

1

1" + 1

/4" SM06T-1B

1

1

/2" + 2" SM06T-11/2

1

/2" + 3/4" SI06T-1/2

1

1" + 1

/4" SI06T-1

1

/2" + 2" SI06T-11/2

1

FN09S HABEDO ® Filtro ausiliare

Microfiltro lavabile per la modifica successiva per

la combinazione del filtro

M07M Manometro

Alloggiamento da 63 mm, rubinetto di collegamento posteriore G

Divisione: 0-4, 0-10, 0-16, 0-25 bar

ZR06K Doppia chiave ad anello

Per allentare la calotta a molla e la tazza a vaglio

RV277 Dispositivo anti-ritorno di mandata

Tutti dimensioni attacchi

VST06-A Kit di allacciamento

Con becco filettato

VST06-B Kit di allacciamento

Con becco saldato

VST06I-A Kit di allacciamento

Con becco filettato in acciaio legato

1

/4"

MU1H-1002GE23 R0108 21 Honeywell GmbH

ES

1. Indicaciones de seguridad

1. Siga las instrucciones de montaje.

2. Utilice el aparato

• conforme a lo previsto

• en estado correcto

• teniendo en cuenta los riesgos y la seguridad.

3. Tenga en cuenta que la válvula ha sido diseñada exclusivamente para las aplicaciones indicadas en estas

instrucciones de montaje. Una utilización distinta no se

considerará conforme a lo previsto.

4. Tenga en cuenta que los trabajos de montaje, de puesta

en funcionamiento, de mantenimiento y de ajuste sólo

deben efectuarlos técnicos especialistas autorizados.

5. Solucione de inmediato los fallos que puedan afectar a la

seguridad.

2. Descripión de funcionamiento

La válvula reductora de presión por resorte trabaja según el

sistema de comparación de fuerzas. La fuerza del diafragma

reacciona a la fuerza del resorte de la válvula reguladora. Si

la presión de salida y con ello la fuerza del diafragma disminuye a causa de una extracción de agua, la fuerza de resorte

que entonces es mayor abrirá la válvula. La presión de salida

será cada vez mayor hasta que se alcance un nuevo equilibrio entre la fuerza del diafragma y la del resorte.

La presión de entrada no influye en la apertura o cierre de la

válvula. Por este motivo, las variaciones en la presión de

entrada no influyen en la presión de salida,se equilibra.

3. Rango de aplicación

Medio Agua, aire comprimido* sin aceite y nitrógeno*

teniendo en cuenta las normas vigentes (por

Presión de

entrada

Presión de

salida

ejemplo DIN EN 12502)

16 bar máx., vaso de filtro transp.

25 bar máx. como tamiz de vaso de latón o de

acero inoxidable

1.5-6.0 bar - D06F, D06FI (Predefinido en 3 bar)

0.5-2.0 bar - D06FN (Predefinido en 1,5 bar)

1.5-12.0 bar - D06FH (Predefinido en 5 bar)

0.5-3.0 bar - D06F-1/4ZA (Predefinido en 1 bar)

¡Precaución!

En áreas donde esté expuesto a radiación UV y

a vapores de disolventes hay que emplear el

tamiz de vaso S106T.

4. Datos técnicos

Temperatura de

trabajo

Pérdida de

presión mínima

Tamaños de las

conexiones

*

En el marco de la homologación del equipo según PED, este

producto ha de homologarse como parte de la instalación.

40°C máx., vaso de filtro transp.

70°C máx., como tamiz de vaso de latón o

de acero inoxidable

1.0 bar (D06F, D06FH, D06FI, D06F-1/4ZA)

0.5 bar (D06FN)

1

/2" - 2" (D06F, D06FH, D06FI, D06FN)

1

/4" (D06F-1/4ZA)

5. Suministro

La válvula reductora de presión se compone de:

• Cuerpo con conexiones para manómetro por ambos lados

• Racores

• Conjunto interno completo con diafragma y asiento

• Filtro con malla aprox. 0,16 mm

• Tapa del muelle con mando de ajuste y escala graduada

• Vaso de filtro

• Muelle de ajuste

• Boquilla venturi

o D06F, D06FH, D06FI - 1

o D06FN - 2"

• Sin manómetro (véase Accesorios)

1

/4" + 2"

6. Suministro

D06F, FI-... A = Manguito roscado, con vaso de filtro

transparente hasta 40°C

D06F, FH, FN-... B = Manguito roscado, con tamiz en vaso

de latón hasta 70°C

D06F-1/4ZA = Manguito roscado, con vaso de filtro

D06FI-... B = Manguito roscado, con tamiz en vaso

D06F, FI-... E = Sin uniones roscadas, con vaso de

D06FN, FH... F = Sin uniones roscadas, con vaso de

de latón hasta 70°C, sin anillo

graduado

de acero inoxidable hasta 70°C

filtro transparente hasta 40°C

filtro transparente hasta 70°C

7. Montaje

7.1 Instalación

• Instalar en una tubería horizontal con vaso de filtro hacia

abajo

• Prever una válvula de cierre

• El equipo conectado a la salida se ha de proteger mediante válvula de seguridad (instalación a continuación de la

válvula reductora)

• El lugar de montaje deberá estar protegido contra heladas

y ser fácilmente accesible

o Manómetro de fácil lectura

o El grado de suciedad del vaso de filtro transparente

deberá verse con facilidad

o Mantenimiento y limpieza simplificados

• Para las aplicaciones domésticas, donde se requiere una

mayor protección contra la suciedad, debería instalarse un

filtro fino antes de la válvula reductora

• Instalar un tramo de amortiguación de 5xDN detrás de la

válvula reductora (de acuerdo con DIN 1988, parte 5)

Honeywell GmbH 22 MU1H-1002GE23 R0108

ES

7.2 Instrucciones de montaje

1. Limpiar de impurezas la tubería.

2. Insertar la boquilla venturi (sólo 1

3. Instalar la válvula reductora de presión.

o Observar la dirección de paso

o Instalar libre de tensiones y flexiones

1

/4" / 2")

8. Puesta en servicio

8.1 Ajustar la presión secundaria

Ajustar la presión de salida aprox. 1 bar por debajo de

la presión de entrada.

1. Cerrar la válvula de corte lado entrada

2. Descargar de presión el lado de salida (por ejemplo, con

el grifo del agua)

3. Cerrar la válvula de corte lado salida.

4. Aflojar el tornillo superior.

o No quitar el tornillo.

5. Destensar el muelle de presión.

o Girar el mando de reglaje hacia la izquierda (-) hasta el

tope.

6. Abrir lentamente la válvula de corte lado entrada.

7. Girar el mando de ajuste hasta que la escala muestre el

valor deseado.

8. Apretar de nuevo firmemente el tornillo superior.

9. Abrir lentamente la válvula de corte lado salida.

9. Mantenimiento

Le aconsejamos contratar un servicio de mantenimiento con una empresa especializada

Según norma DIN 1988, punto 8 se tomarán las medidas

siguientes:

9.1 Inspección

Intervalo: una vez al añoSe realizará por una empresa

instaladora o por la entidad explotadora.

1. Cerrar la válvula de corte lado salida.

2. Controlar la presión trasera con el manómetro para un

caudal cero.

o Si la presión aumenta lentamente, el equipo podría estar

sucio o averiado. En este caso realice una inspección de

mantenimiento y limpieza.

3. Abrir lentamente la válvula de corte lado salida.

9.2 Mantenimiento

Intervalo: Cada 1-3 años (depende de las condiciones

de funcionamiento)

Lo deberá realizar una empresa instaladora