Honda Nx4 Falcon Manual de Treinamento CABECOTE [pt]

9. CABEÇOTE/VÁLVULAS

INFORMAÇÕES DE SERVIÇO 9-1

DIAGNÓSTICO DE DEFEITOS 9-1

DESCRIÇÃO DO SISTEMA 9-2

ÁRVORE DE COMANDO 9-5

BALANCIM, EIXOS DO BALANCIM 9-6

INSPEÇÃO DO CABEÇOTE 9-7

DESMONTAGEM DO CABEÇOTE 9-8

MOLAS DAS VÁLVULAS 9-8

VÁLVULAS 9-8

GUIAS DAS VÁLVULAS 9-9

SEDE DAS VÁLVULAS 9-11

MONTAGEM DO CABEÇOTE 9-14

LUBRIFICAÇÃO INICIAL

DA ÁRVORE DE COMANDO 9-15

INFORMAÇÕES DE SERVIÇO

• Consulte no capítulo 3, “Testes do Motor”, os procedimentos para verificação da compressão do cilindro e teste de

vazamento.

• Remova os depósitos de carvão acumulados no cabeçote dos motores de dois tempos, conforme está descrito no Manual

do Modelo Específico.

• O óleo de lubrificação da árvore de comando é alimentado através das passagens de óleo no cabeçote. Limpe as

passagens de óleo antes de montar o cabeçote.

• Limpe todas as peças desmontadas com solvente de limpeza e aplique ar comprimido para secá-las antes de iniciar a

inspeção.

• Antes de efetuar a montagem, lubrifique as superfícies deslizantes das peças(consulte o Manual do Modelo Específico

sobre a lubrificação).

• Ao desmontar, marque e guarde as peças para assegurar a montagem na posição original.

• Desaperte os parafusos do cabeçote em seqüência cruzada, em duas ou três etapas, iniciando pelos parafusos externos

com diâmetro menor para os de diâmetro maior.

• Ao reapertar os parafusos do cabeçote:

– aperte os parafusos e as porcas de acordo com o torque especificado na seqüência descrita no Manual do Modelo

Específico ou, se a seqüência não estiver especificada, aperte de acordo com a seguinte regra geral:

– aperte os parafusos e as porcas de acordo com o torque especificado, em seqüência diagonal e cruzada, em duas ou

três etapas, iniciando pelos parafusos internos com diâmetro maior.

• Se houver dúvidas sobre o posicionamento dos parafusos, coloque todos os parafusos nos orifícios e compare a parte do

parafuso que está fora do orifício. Todos os parafusos devem ter as partes expostas com o mesmo comprimento.

DIAGNÓSTICO DE DEFEITOS

Defeitos na parte superior do motor geralmente afetam o rendimento do motor, e podem ser diagnosticados por meio de

testes de compressão, de vazamento ou pela detecção de ruídos do motor utilizando-se um estetoscópio.

9-1

Baixa compressão

• Válvulas

– Ajuste incorreto de válvulas (ver capítulo 2)

– Válvulas queimadas ou tortas

– Sincronização incorreta das válvulas

– Mola da válvula quebrada

– Sede da válvula irregular

• Ajuste incorreto do descompressor

• Cabeçote

– Vazamento ou danos na junta do cabeçote

– Cabeçote empenado ou trincado

• Cilindro, pistão (consulte o capítulo 10)

– Vazamento de compressão primária da carcaça do

motor (motor de 2 tempos)

– Junta do cárter danificada

– Retentor de óleo da árvore de manivelas danificado

Fumaça branca excessiva (motor de 4 tempos)

• Desgaste da haste da válvula ou da guia da válvula

• Retentor da haste da válvula danificado

Marcha lenta irregular

• Baixa compressão do cilindro

• Ajuste incorreto do descompressor

Compressão excessivamente alta

• Acúmulo excessivo de carvão no pistão ou na câmara de

combustão

Ruído excessivo

• Regulagem incorreta da válvula

• Válvula presa ou mola da válvula quebrada

• Árvore de comando danificada ou gasta

• Corrente de comando frouxa ou gasta

• Tensor da corrente de comando gasto ou danificado

• Dentes da engrenagem de comando gastos

• Balancim e/ou eixo gastos

Dificuldade em dar partida

• Regulagem incorreta do descompressor

• Motor engripado

9

9-2

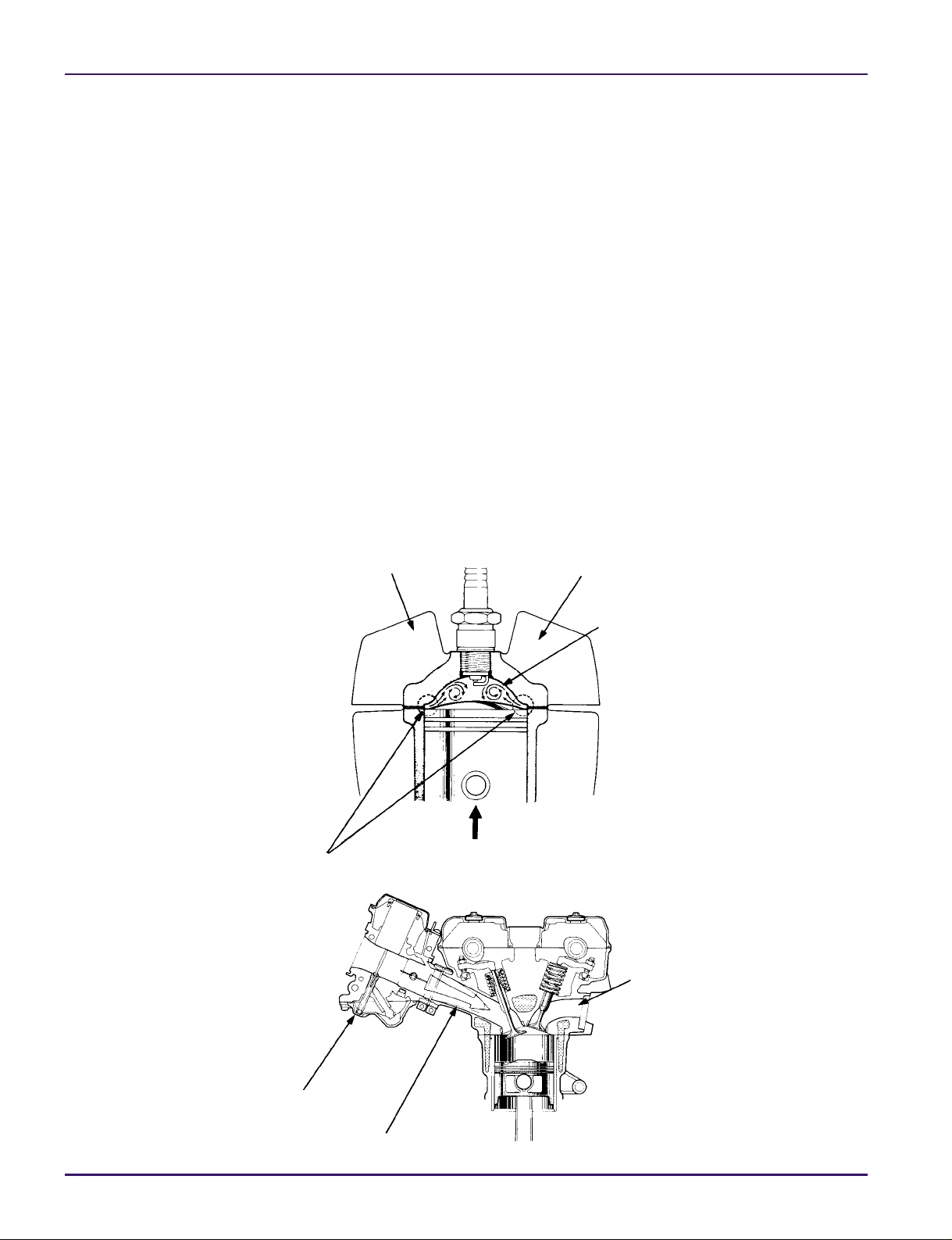

DESCRIÇÃO DO SISTEMA

CONSTRUÇÃO

Como os cabeçotes são submetidos a enorme quantidade de pressão e calor de combustão, eles são feitos de uma só peça

de alumínio fundido, com grande resistência e capacidade de dissipação de calor. Os motores arrefecidos a ar são equipados

com aletas de refrigeração e os motores arrefecidos a água dispõem de uma camisa de arrefecimento cuja função é arrefecer

o motor. O cabeçote inclui a câmara de combustão. A forma mais comum é a hemisférica, que proporciona um espaço mínimo

possível para melhoria do rendimento de combustão. Quando são utilizadas quatro válvulas por cilindro em motores de 4

tempos, a câmara de combustão tem uma configuração semelhante à de um teto abaulado, de acordo com a disposição das

válvulas. Alguns modelos tanto de motores de 2 tempos como de 4 tempos, dispõem de áreas chamadas “SQUISH” na

circunferência externa da câmara de combustão.

O efeito desta disposição é o de melhorar o rendimento de combustão no estágio final da fase de compressão. A compressão

extra da mistura de ar/combustível nas áreas de “SQUISH” entre o pistão e o cabeçote, força a mistura de ar/combustível para

o centro da câmara de combustão. Outra vantagem é a redução do acúmulo de depósitos de carvão.

A construção do cabeçote dos motores de 2 tempos é simples. Os motores de 4 tempos, entretanto, têm uma configuração

complicada, contendo peças extras, devido à necessidade dos mecanismos de acionamento de válvulas e orifícios de

escapamento. Além disso, a configuração dos orifícios de admissão/escape do motor de 4 tempos tem uma relação direta

com o rendimento do motor. Há portanto, uma tendência a adotar-se uma disposição que permita a entrada mais direta

possível de mistura ar/combustível na câmara de combustão, alinhando-se os orifícios de admissão desde o carburador até a

câmara de combustão.

CABEÇOTE/VÁLVULAS

ORIFÍCIO DE

ESCAPE

MOTORES DE 2 TEMPOS

MOTORES DE 4 TEMPOS

ALETA DE REFRIGERAÇÃO

CÂMARA DE COMBUSTÃO

ÁREAS DE “SQUISH”

PISTÃO

CARBURADOR

ORIFÍCIO DE ADMISSÃO

CABEÇOTE

CABEÇOTE/VÁLVULAS

9-3

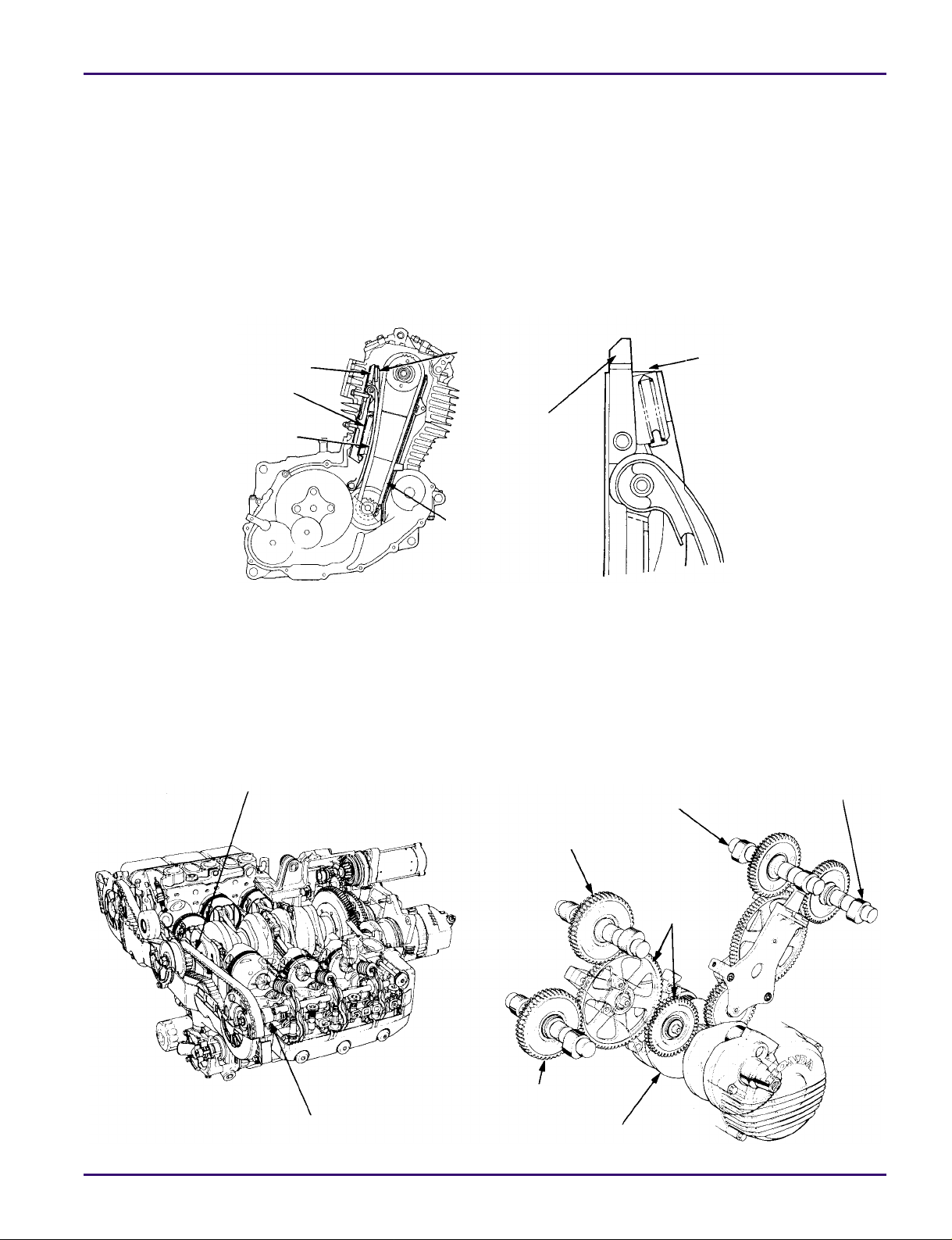

MECANISMO DE ACIONAMENTO DE VÁLVULAS

Os mecanismos de acionamento de válvulas atualmente utilizados nos motores de 4 tempos estão divididos em 3 tipos:

acionamento convencional por corrente, acionamento por correia (com redução considerável de ruídos) e acionamento por

engrenagens que são utilizadas nos veículos que exigem alto rendimento do motor.

O acionamento por corrente é o mecanismo de acionamento de válvulas mais comum empregado para os modelos atuais. A

sua construção simples permite a redução de custo de fabricação. Entretanto, são necessários alguns cuidados especiais de

manutenção porque o ruído da corrente aumenta muito quando esta afrouxa. A manutenção da corrente não será necessária

para os modelos que utilizam “tensor automático da corrente de comando”. O tensor automático da corrente de comando

consiste de um suporte de mola que pressiona a corrente no sentido da tensão e trava qualquer pressão contrária ao sentido

da tensão. Este dispositivo elimina automaticamente a folga da corrente.

O modelo GOLDWING adota um sistema de acionamento de válvulas por correia, semelhante ao que é utilizado nos

automóveis HONDA. Este tipo é usado nos motores que exigem menos ruídos. Há também modelos que usam o acionamento

de válvulas por engrenagens. Este tipo apresenta perdas mínimas de fricção para acionar as válvulas e mantém uma

regulagem precisa das válvulas, mesmo em altas rotações do motor. Conseqüentemente, esse tipo é usado em modelos

esportivos. O mecanismo de acionamento de válvulas por engrenagens entre a árvore de comando e a árvore de manivelas é

do tipo compacto e simplificado, o que permite a montagem e desmontagem mais fácil da árvore de comando e da caixa de

engrenagens em comparação com o sistema de acionamento por corrente.

Ambos os tipos não exigem manutenção e proporcionam resistência confiável e durabilidade.

ENGRENAGENS

INTERMEDIÁRIAS

CUNHA DE

RETENÇÃO

CUNHA DO TENSOR

MOLA

CUNHA DO TENSOR

CUNHA DE

RETENÇÃO

TENSOR DA

CORRENTE DE

COMANDO

CORRENTE DE

COMANDO

ÁRVORE DE

MANIVELAS

ÁRVORE DE COMANDO

DE ESCAPE DO

CILINDRO DIANTEIRO

ÁRVORE DE COMANDO

DE ESCAPE DO

CILINDRO TRASEIRO

ÁRVORE DE COMANDO

DE ADMISSÃO DO

CILINDRO DIANTEIRO

ÁRVORE DE COMANDO

DE ADMISSÃO DO

CILINDRO TRASEIRO

CORREIA DE COMANDO

ÁRVORE DE COMANDO

9-4

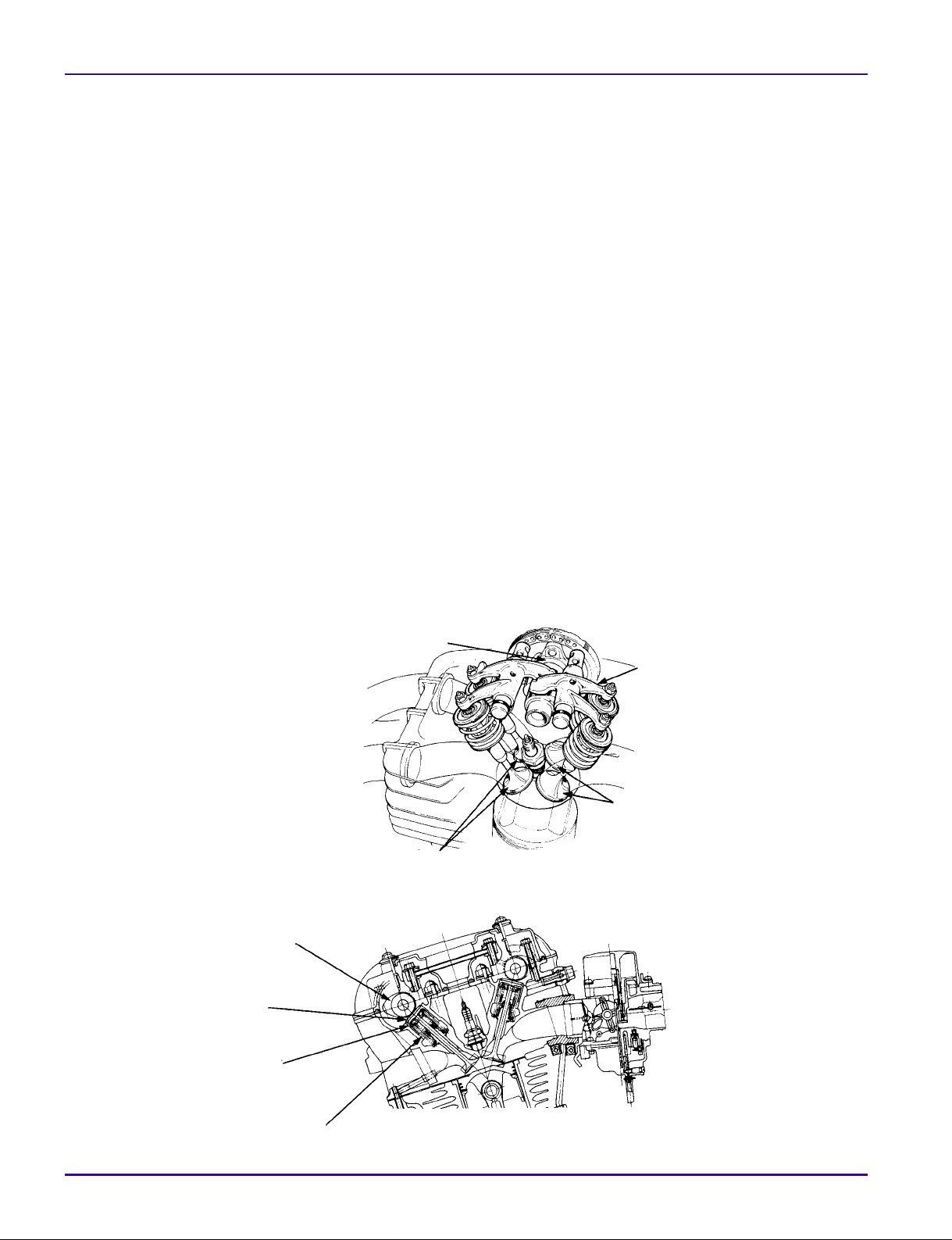

MECANISMO/DISPOSIÇÃO DOS SUSPENSORES DE VÁLVULAS

A disposição atual da árvore de comando nos motores de 4 tempos pode ser dividida em duas configurações: Comando

Simples no Cabeçote (SOHC) e Duplo Comando no Cabeçote (DOHC).

O modelo de comando simples no cabeçote segue o modelo básico dos motores de 4 tempos, acionando as válvulas de

admissão e escape através dos balancins com uma árvore de comando. Em comparação com o modelo de duplo comando

no cabeçote, o sistema de comando simples tem menor custo de fabricação e é mais fácil de ser executada a manutenção

devido ao menor número de peças. Entretanto, neste modelo pode ocorrer “flutuação da válvula” (onde a válvula não segue

exatamente o comando, quando o motor gira em alta rotação) e a válvula pode tocar no pistão, causando graves danos ao

motor. Para diminuir a massa da válvula e reduzir a possibilidade de danos ao motor durante o funcionamento em alta

velocidade, os motores de 4 tempos que exigem maior potência geralmente usam o sistema de duplo comando no cabeçote,

onde as válvulas são acionadas diretamente por duas árvores de comando separadas para as válvulas de admissão e de

escape.

A configuração da árvore de comando dupla no cabeçote pode ser de dois tipos: Um tipo que pressiona o tucho da válvula

diretamente ou o tipo que suspende a válvula através do balancim. Para o primeiro tipo, há um calço no tucho da válvula para

ajustar a folga da válvula. A folga da válvula é ajustada substituindo-se o calço. O calço normalmente fica entre o tucho e o

ressalto do comando. Alguns tipos têm um calço introduzido entre a parte inferior do tucho e a haste da válvula, permitindo a

redução do peso do mecanismo de acionamento.

Alguns tipos de comando duplo no cabeçote são equipados também com balancins, permitindo mais facilidade na regulagem

da folga das válvulas.

O sistema de comando duplo no cabeçote tem ainda outra vantagem quando ele é combinado com o motor de 4 válvulas por

cilindro. Uma área maior das válvulas pode ser proporcionada para o motor de 4 válvulas em comparação com o motor de 2

válvulas por cilindro, permitindo assim um maior volume de admissão de mistura ar/combustível e um escape mais suave. O

peso da válvula também será menor, conseqüentemente reduzirá a possibilidade de flutuação da válvula em altas rotações do

motor. Além disso, com o motor de 4 válvulas por cilindro, a vela de ignição pode ser colocada no centro da câmara de

combustão, permitindo fácil equilíbrio de propagação de chamas durante a combustão.

CABEÇOTE/VÁLVULAS

MOLA DA VÁLVULA

EXEMPLO DO SISTEMA DE COMANDO SIMPLES NO CABEÇOTE

EXEMPLO DO SISTEMA DE DUPLO COMANDO NO CABEÇOTE

COM TUCHO DE VÁLVULA

ÁRVORE DE COMANDO

ÁRVORE DE COMANDO

VÁLVULAS DE ADMISSÃO

VÁLVULAS DE ESCAPE

CALÇO

TUCHO

BALANCIM

CABEÇOTE/VÁLVULAS

9-5

ÁRVORE DE COMANDO

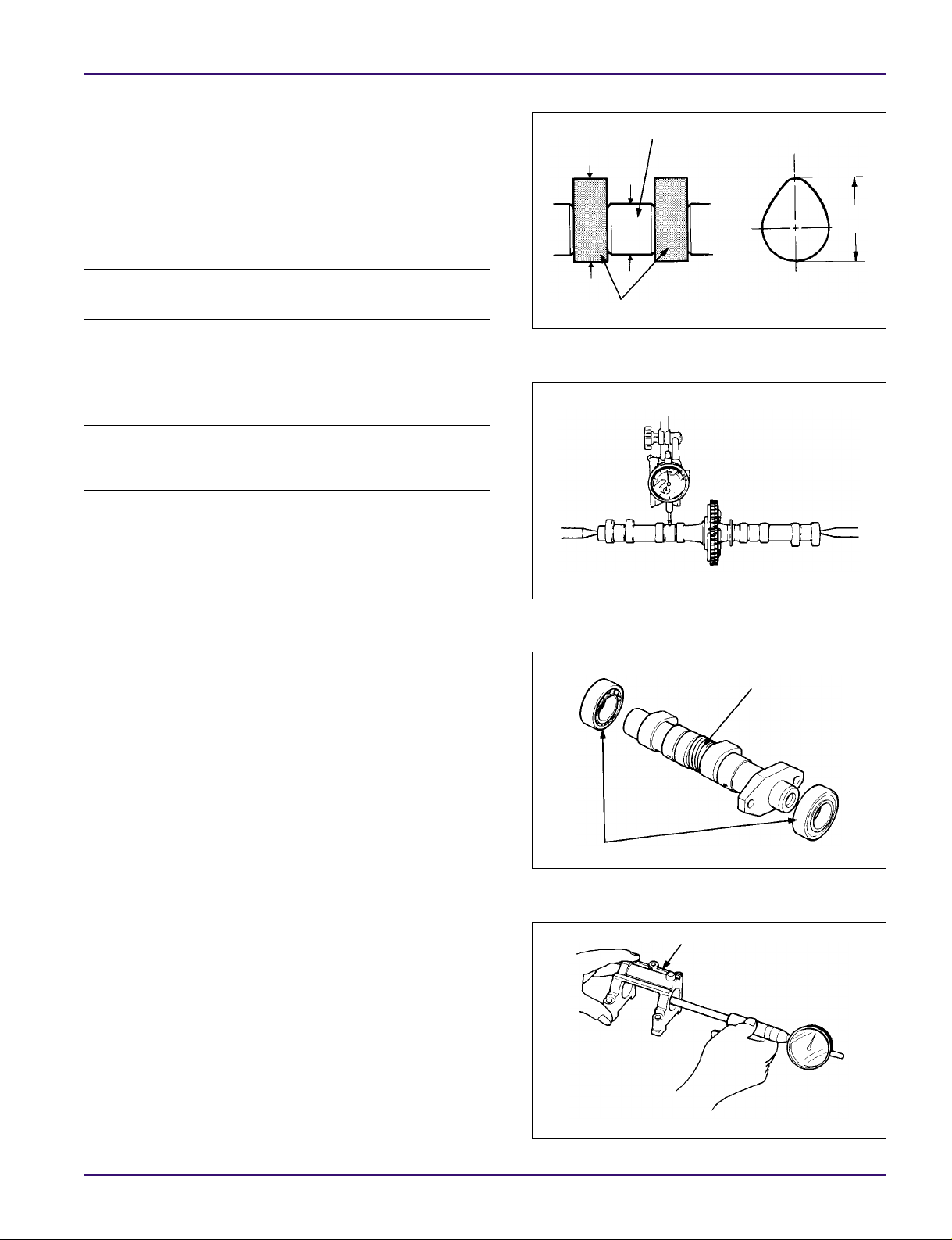

INSPEÇÃO DA ÁRVORE DE COMANDO

Verifique se os ressaltos da árvore de comando estão gastos,

arranhados ou trincados. Substitua a árvore de comando se necessário.

NOTA

Inspecione as superfícies dos munhões. Substitua as árvores de

comando que apresentarem superfícies de munhões gastas, arranhadas ou riscadas.

NOTA

Meça o diâmetro externo do munhão e a altura do ressalto.

Substitua a árvore de comando que apresentar desgastes além

dos limites de uso.

Verifique o empenamento da árvore de comando com um relógio comparador.

Apóie as extremidades da árvore de comando sobre dois suportes em V.

Verifique se as passagens de óleo e os suportes da árvore de

comando apresentam desgastes ou danos ou se a superfície

está gasta ou danificada.

Inspecione os balancins se os ressaltos da árvore de comando estiverem gastos ou danificados.

INSPEÇÃO DO ROLAMENTO DA ÁRVORE DE COMANDO

Verifique se há folgas entre as pistas internas dos rolamentos e

a árvore de comando.

Gire os rolamentos com a mão para verificar se apresentam desgaste ou danos. Os rolamentos devem girar suavemente e sem

ruídos.

INSPEÇÃO DA FOLGA DE ÓLEO DA ÁRVORE DE COMANDO

O filme de óleo é a diferença entre o diâmetro interno do suporte

e o diâmetro externo do munhão da árvore de comando.

Meça o diâmetro interno do mancal do suporte da árvore de comando com um relógio comparador.

Subtraia o valor do diâmetro externo do munhão da árvore de

comando do valor do diâmetro interno do mancal do suporte da

árvore de comando para obter a folga de óleo.

Quando exceder os limites de uso, substitua a árvore de comando e torne a verificar a folga de óleo.

Substitua o cabeçote e os suportes da árvore de comando se a

folga ainda exceder os limites de uso.

SUPORTE DA ÁRVORE DE COMANDO

MUNHÃO

RESSALTOS DO COMANDO

ÁRVORE DE COMANDO

ROLAMENTOS

ALTURA DO

RESSALTO

9-6

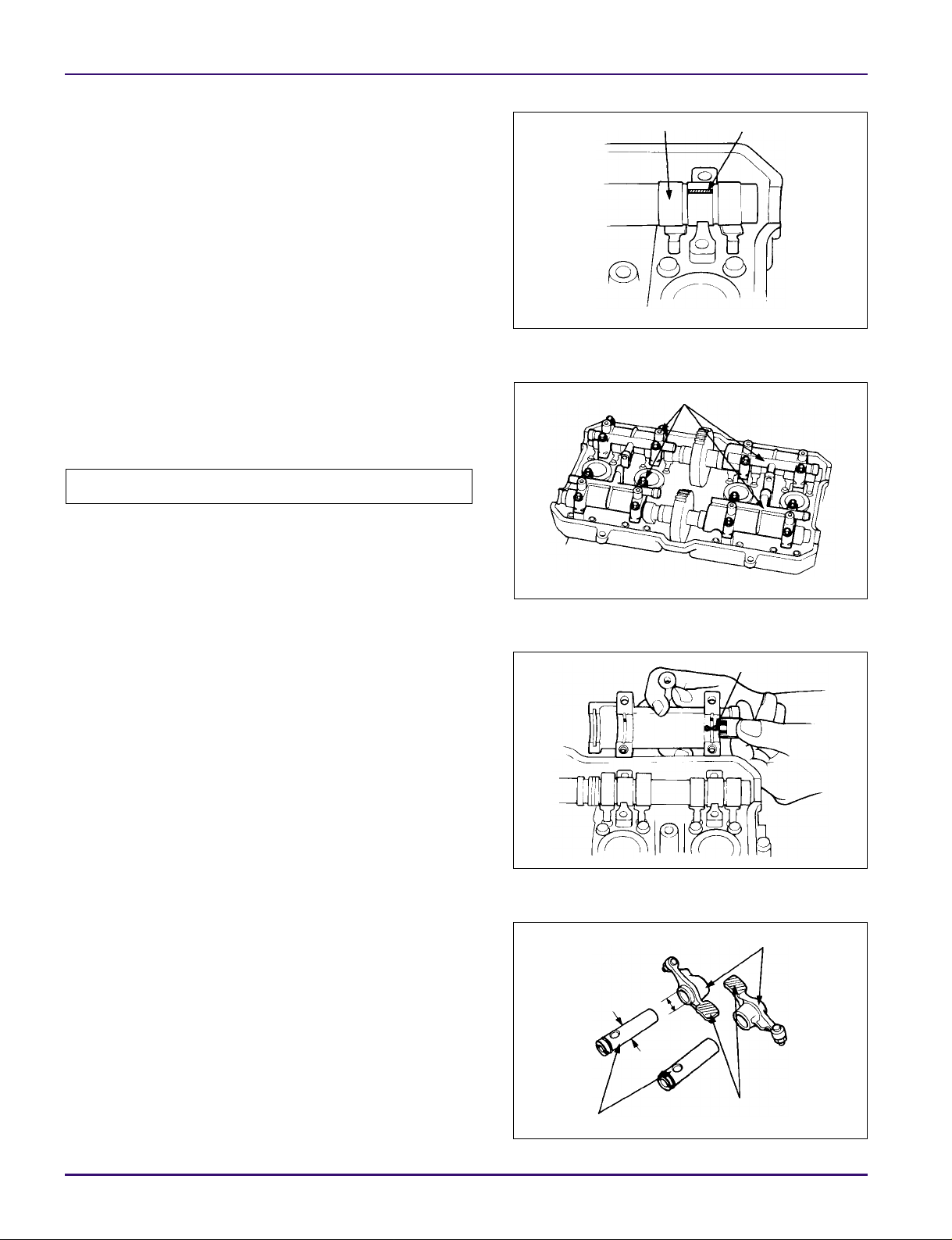

Se o relógio comparador não puder ser usado, meça as folgas

de óleo com o plastigauge:

Limpe todo o óleo dos munhões da árvore de comando.

Coloque a árvore de comando no cabeçote e coloque uma tira

de plastigauge na parte superior de cada munhão da árvore de

comando.

Instale os suportes da árvore de comando e aperte os parafusos

de fixação de acordo com o torque especificado. (Consulte o

Manual do Modelo Específico sobre a especificação de torque.)

NOTA

Não gire a árvore de comando durante a inspeção.

Retire os suportes da árvore de comando e meça a largura de

cada plastigauge. A largura maior determina a folga entre a árvore de comando e o mancal.

Quando exceder os limites de uso, substitua a árvore de comando e verifique novamente a folga de óleo entre a árvore de comando e o mancal.

Substitua o cabeçote e os suportes da árvore de comando se a

folga ainda exceder os limites de uso.

BALANCIM/EIXOS DO BALANCIM

Verifique se as superfícies de contato dos balancins com a árvore de comando apresentam desgastes ou danos, ou se há orifícios de lubrificação obstruídos.

Verifique se os balancins e os eixos dos balancins apresentam

danos ou desgaste excessivo.

Meça o diâmetro interno dos balancins e o diâmetro externo dos

eixos dos balancins. Calcule a folga entre os balancins e os eixos.

Substitua o balancim e/ou o eixo do balancim se a folga ultrapassar o limite de uso.

CABEÇOTE/VÁLVULAS

ÁRVORE DE COMANDO

PLASTIGAUGE

SUPORTES DA ÁRVORE DE COMANDO

PLASTIGAUGE

BALANCINS

EIXOS DOS BALANCINS

SUPERFÍCIE DE ATRITO

Loading...

Loading...