Page 1

Instruction Manual

Bedienungsanleitung

Page 2

EN

NOTICE

All instructions, warranties and other collateral documents are subject to change at the sole discretion of Horizon Hobby, Inc. For up-to-date

product literature, visit horizonhobby.com and click on the support tab for this product.

Meaning of Special Language

The following terms are used throughout the product literature to indicate various levels of potential harm when operating this product:

NOTICE: Procedures, which if not properly followed, create a possibility of physical property damage AND a little or no possibility of injury.

CAUTION: Procedures, which if not properly followed, create the probability of physical property damage AND a possibility of serious injury.

WARNING: Procedures, which if not properly followed, create the probability of property damage, collateral damage, and serious injury OR

create a high probability of superficial injury..

Age Recommendation: Not for children under 14 years. This is not a toy.

WARNING: Read the ENTIRE instruction manual to become familiar with the features of the product before operating. Failure to operate the

product correctly can result in damage to the product, personal property and cause serious injury.

This is a sophisticated hobby product. It must be operated with caution and common sense and requires some basic mechanical ability. Failure to

operate this Product in a safe and responsible manner could result in injury or damage to the product or other property. This product is not intended for

use by children without direct adult supervision. Do not attempt disassembly, use with incompatible components or augment product in any way without the approval of Horizon Hobby, Inc. This manual contains instructions for safety, operation and maintenance. It is essential to read and follow all the

instructions and warnings in the manual, prior to assembly, setup or use, in order to operate correctly and avoid damage or serious injury.

FLIGHT

Fly only in open areas to ensure safety. It is recommended flying be done at AMA (Academy of Model Aeronautics) approved flying sites. Consult local

laws and ordinances before choosing a location to fly your aircraft.

INTAKE/FAN

Keep loose items that can get entangled in the fan away from the intake and exhaust, including loose clothing, or other objects such as pencils and

screwdrivers. Especially keep your hands away from the intake and exhaust as injury can occur.

BATTERY WARNINGS

The Battery Charger included with your aircraft is designed to safely

charge the Li-Po battery.

CAUTION: All instructions and warnings must be followed exactly.

Mishandling of Li-Po batteries can result in a fire, personal injury, and/or

property damage.

• By handling, charging or using the included Li-Po battery, you assume

all risks associated with lithium batteries.

• If at any time the battery begins to balloon or swell, discontinue use

immediately. If charging or discharging, discontinue and disconnect.

Continuing to use, charge or discharge a battery that is ballooning or

swelling can result in fire.

• Always store the battery at room temperature in a dry area for best

results.

• Always transport or temporarily store the battery in a temperature range

of 40–120º F. Do not store battery or model in a car or direct sunlight. If

stored in a hot car, the battery can be damaged or even catch fire.

NEVER USE A Ni-Cd OR Ni-MH CHARGER. Failure to charge the battery

with a compatible charger may cause fire resulting in personal injury

and/or property damage.

• Never discharge Li-Po cells to below 3V under load.

• Never cover warning labels with hook and loop strips.

• Never leave charging batteries unattended.

• Never charge batteries outside safe temperature range.

• Never charge damaged batteries.

SAFETY PRECAUTIONS

• Check all control surfaces prior to each takeoff.

• Do not fly your model near spectators, parking areas or any other area

that could result in injury to people or damage of property.

• Do not fly during adverse weather conditions. Poor visibility can cause

disorientation and loss of control of your aircraft. Strong winds can

cause similar problems.

• Do not take chances. If at any time during flight you observe any erratic

or abnormal operation, land immediately and do not resume flight until

the cause of the problem has been ascertained and corrected. Safety

can never be taken lightly.

• Do not fly near power lines.

2

Page 3

EN

TABLE OF CONTENTS

Introduction ...............................................3

Specifications ..............................................3

Using the Manual ...........................................3

Contents of Kit/Parts Layout ...................................4

Covering Colors ............................................4

Hardware/Accessory Sizes ....................................4

Recommended Radio Equipment ...............................4

Motor Setup ...............................................4

Optional Accessories .........................................4

Optional Retracts ...........................................4

Optional Batteries ...........................................4

Required Tools and Adhesives ..................................5

Control Horn Installation ......................................5

Aileron Servo Installation .....................................7

Flap Servo Installation ......................................11

Wing Spar Installation .......................................15

Main Landing Gear Installation - Fixed Gear ......................18

Main Landing Gear Installation - Retractable Gear .................20

Optional Main Landing Gear Doors .............................24

Nose Gear Installation - Fixed Gear .............................26

Nose Gear Installation - Retracts ..............................30

Rudder Servo Installation ....................................33

Stabilizer Spar Installation ...................................35

Elevator Servo Installation ...................................38

Fan Installation ............................................41

Exhaust Tube and Speed Control Installation ......................43

6-Channel Receiver Installation ...............................45

6-channel receiver assignments ...............................46

8-Channel Receiver Installation ...............................46

8-channel receiver assignments for DX8 ........................47

Motor Battery Installation ....................................48

Canopy Assembly ..........................................48

Center of Gravity ...........................................49

Control Throws ............................................50

Preflight .................................................50

Flying Your Model ..........................................50

Range Test Your Radio ......................................51

Daily Flight Checks .........................................51

Limited Warranty ..........................................52

Compliance Information for the European Union ...................53

Warranty and Service Contact Information .......................53

Parts Contact Information ....................................53

Academy of Model Aeronautics National Model Aircraft Safety Code ...54

INTRODUCTION

E-flite takes ARF ducted fan performance and engineering to new heights

with the Habu 32 DF. Designed around the E-flite

fan unit and 2150Kv DF32 brushless motor, its hyper-efficient intake and

exhaust ducting allows this potent combo to produce large amounts of

thrust when powered with an E-flite 6S 5000 30C Li-Po pack. And it does

so without resorting to drag-inducing cheater holes. The result is a sport

EDF with exhilarating speed that will give even experienced jet jockeys

goose bumps.

As the first Platinum Series E-flite ducted fan, the Habu 32 DF also boasts

a level of fit and finish that is every bit as impressive as its performance.

Its sleek fiberglass fuselage comes pre-painted and integrates the vertical

stabilizer. The fully-sheeted wings and horizontal stabilizers are mounted

with carbon blade spars and covered with genuine UltraCote

The control surfaces are hinged for you. Just add the optional E-flite

electric retracts (sold separately), and you’ve got a sport jet that truly

stands out from the crowd.

To register your product online, visit www.e-fliterc.com

®

Delta-V® 32 80mm

®

covering.

SPECIFICATIONS

Wingspan 40.5 in (1030mm)

Wing Area 392 sq in (25.3 sq dm)

Length 49.3 in (1250mm)

Weight without Battery 5.15–5.45 lb (2.35–2.50 kg)

Weight with Battery 7.05–7.40 lb (3.20–3.35 kg)

USING THE MANUAL

This manual is divided into sections to help make assembly easier

to understand, and to provide breaks between each major section. In

addition, check boxes have been placed next to each step to keep track

of its completion. Steps with a single circle () are performed once,

while steps with two or more circles ( ) indicate the step will require

repeating, such as for a right or left wing panel, two servos, etc.

Remember to take your time and follow the directions.

3

Page 4

EN

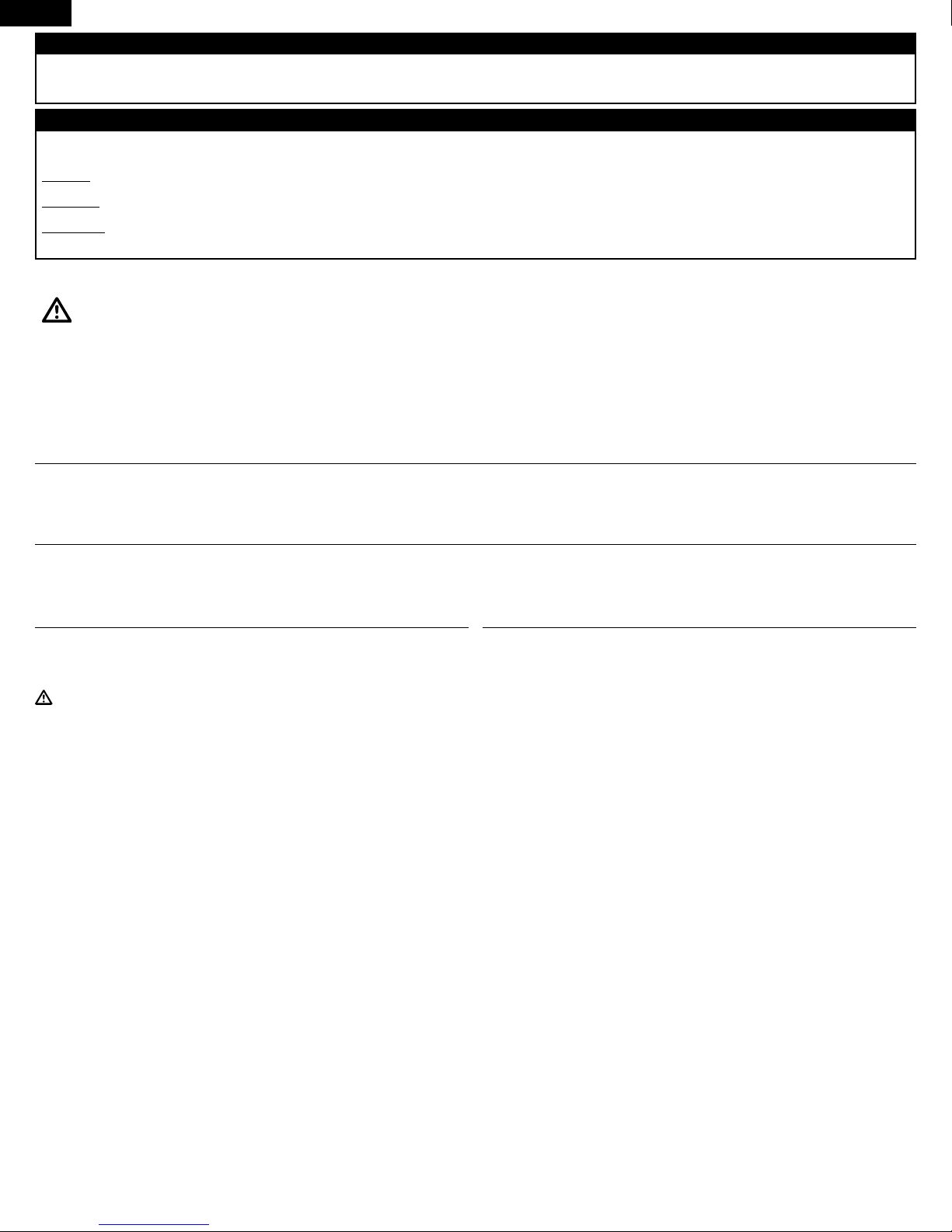

CONTENTS OF KIT/PARTS LAYOUT

Replacement Parts

EFL807501 Fuselage with Hatches and Rudder

EFL807502 Main Wing Left

EFL807503 Main Wing Right

EFL807504 Horizontal Stabilizer Left and Right

EFL807505 Main Canopy Hatch

EFL807506 Plastic Accessories

EFL807507 Thrust Tube

EFL807508 Hardware

EFL807509 Pushrod Set

EFL807510 Decal Sheet

EFL807511 Landing Gear Struts

EFL807512 Fixed Gear Mounts Main

EFL807513 Fixed Nose Gear

3

EFLAW175 Aluminum Wheel Set 1

/4-inch (44.5mm) (3)

8-channel receiver installation:

SPMAR8000 AR8000 DSM2 8-Channel Full-Range Receiver

JSP20030 MC35 Servo (7)

JRPSDS368 DS368 Premium Digital Servo, rudder

SPMA3050 3-inch (76mm) Servo Extension (5)

SPMA3051 6-inch (152mm) Servo Extension

SPMA3052 9-inch (228mm) Servo Extension

SPMA3053 12-inch (305mm) Servo Extension

SPMA3004 18-inch (457mm) Servo Extension (3)

SPMA3058 Y-Harness (2)

Note: The extensions listed for the 8-channel operation (separate ailerons

and nose gear) will require the use of mixing at the transmitter.

6-channel receiver installation:

SPMAR6200 AR6200 DSM2 6-Channel Full-Range Receiver

JSP20030 MC35 Servo (7)

JRPSDS368 DS368 Premium Digital Servo, Rudder

SPMA3050 3-inch (76mm) Servo Extension (5)

SPMA3051 6-inch (152mm) Servo Extension

SPMA3052 9-inch (228mm) Servo Extension

SPMA3053 12-inch (305mm) Servo Extension (2)

SPMA3004 18-inch (457mm) Servo Extension

SPMA3058 Y-Harness (3)

EFLRYH3 3-inch (76mm) Y-Harness, Lightweight

COVERING COLORS

HANU871 Deep Red

HANU881 Silver

HANU77 Pearl Charcoal

HARDWARE/ACCESSORY SIZES

Main wheel diameter 13/4-inch (44.5mm)

3

Nose wheel diameter 1

/4-inch (44.5mm)

Wing bolt 8-32 x 1/4-inch

Stabilizer bolt 3mm x 15mm

RECOMMENDED RADIO EQUIPMENT

You will need a minimum 5-channel transmitter, receiver and eight servos.

You can choose to purchase a complete radio system. If you are using an

existing transmitter, just purchase the other required equipment separately.

We recommend the crystal-free, interference-free Spektrum

®

8-channel system. If using your own transmitter, we recommend

DSM

the following radio equipment.

If you own the Spektrum DX8 radio, or you are using a different DSM2

™

radio, just add the AR8000 DSM2

™

SPORT

MC35 servos and one JR DS368 servo.

8-channel receiver and seven JR

™

DX8 2.4GHz

Note: The extensions listed for the 6-channel operation will require

surfaces (flaps, ailerons and steering-to-rudder) to by Y-harnessed.

MOTOR SETUP

EFLM3032DFA DF32 Brushless Motor, 2150Kv

EFLDF32 Delta-V 32 80mm EDF

EFLA1080 80-Amp Pro SB Brushless ESC

EFLB50006S30 5000mAh 6S 22.2V 30C Li-Po, 10AWG EC5

OPTIONAL ACCESSORIES

EFLC3020 Celectra™ 200W DC Multi-Chemistry Battery Charger

EFLA110 Power Meter

EFLAEC312 Charge Lead with 12-inch Wire and Jacks, 16AWG

PKZ4414 Pilot

OPTIONAL RETRACTS

EFLG230 15–25 Tricycle Electric Retracts

OPTIONAL BATTERIES

EFLB50006S50C 5000mAh 6S 22.2V 50C Li-Po, 10AWG EC5

THP50006SP45 5000mAh 6-Cell/6S 22.2V G4 Pro Power 45C Li-Po

Complete Radio System

SPM8800 DX8 DSM2 8CH system

4

Page 5

EN

REQUIRED TOOLS AND ADHESIVES

Tools & Equipment

Balancing stand Clear tape

Drill Epoxy brush

Felt-tipped pen Flat file

Glass cleaner Hemostats

Hobby scissors Low-tack tape

Mixing cup Mixing stick

Paper towels Pencil

Petroleum jelly Phillips screwdriver: #0, #1

Pin vise Pliers

Rotary tool Rubbing alcohol

Ruler Sanding block

Sanding drum Scissors

Side cutter Square

String Triangle

Trim seal tool

Ball driver: 2.5mm, 9/64-inch

Drill bit: 1/16-inch (1.5mm), 5/64-inch (2mm)

Hex wrench: 1.5mm, 2.5mm

Hobby knife with #11 blade

Medium grit sandpaper

CONTROL HORN INSTALLATION

Required Parts

Fuselage Wing panel (right and left)

Stabilizer (right and left) Fiberglass control horn (7)

Required Tools and Adhesives

Felt-tipped pen 5-minute epoxy

Mixing stick Mixing cup

Low-tack tape Medium grit sandpaper

E-tips

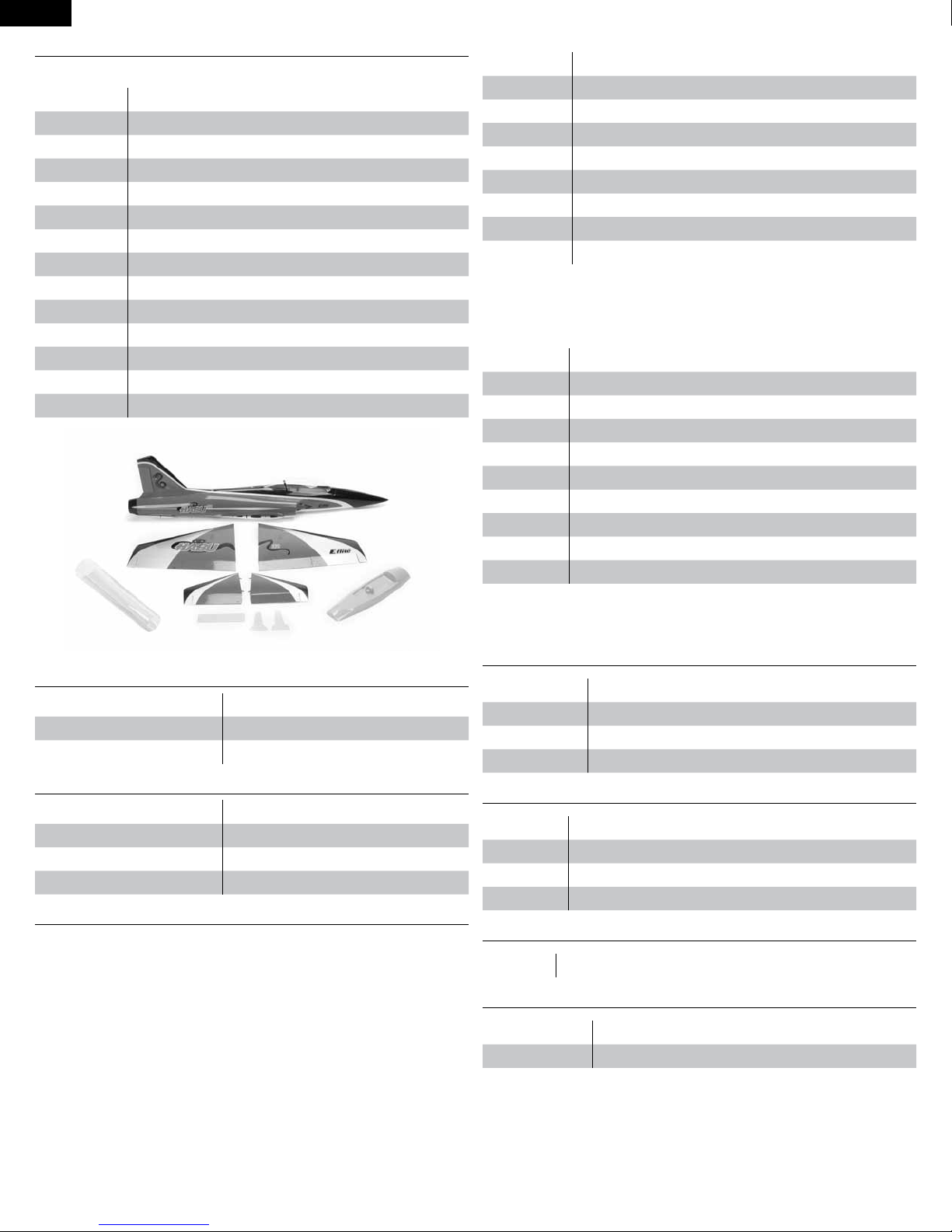

We used low-tack tape to tape the aileron at the tip and to tape the flap

to the aileron so they don’t move during the control horn installation.

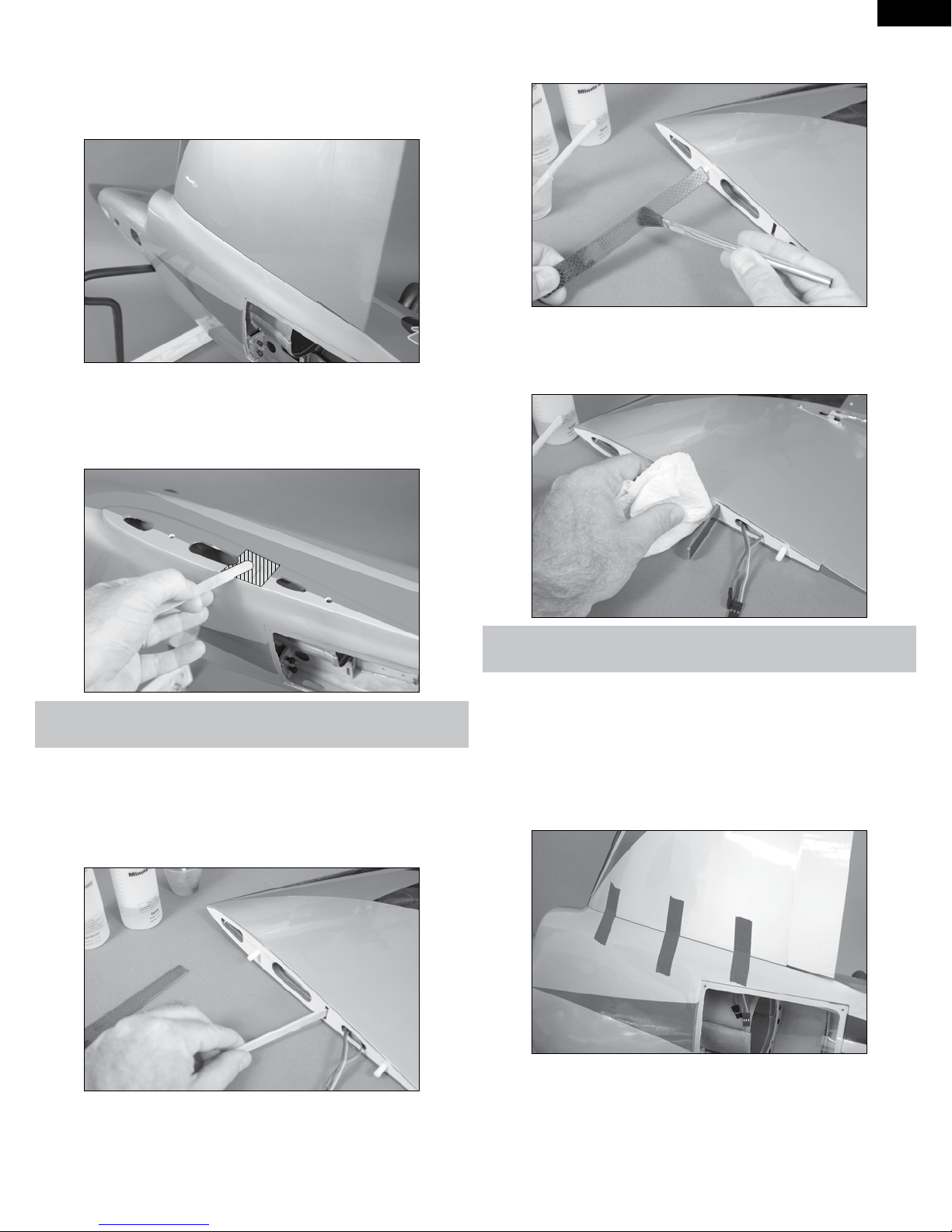

1. Check the fit of the fiberglass control horn in the slot

in the aileron. The hole in the control horn will align with the hinge line,

and the horn will fit flush in the hole. Use a felt-tipped pen to mark the

front and rear edge of the control horn on the aileron.

Adhesives

5-minute epoxy PAAPT38

15-minute epoxy MEUEPX15MIN

CA accelerator PAAPT715

Canopy glue PAAPT56

Medium CA PAAPT02

Thin CA PAAPT08

Threadlock PAAPT42

E-tips

During the course of building your model we suggest you use a soft

base for the building surface. Such things as a foam stand, large piece

of bedding foam or a thick bath towel will work well and help protect the

model from damage during assembly. This is not shown in the instructions to provide the greatest detail in the photos.

When referencing directions (up, down, left, right top and bottom) these

directions are in relationship to the pilot sitting in the cockpit of the

aircraft unless noted otherwise.

2. Apply low-tack tape around the opening for the flap

and aileron control horn. Position the tape so it is 1/32-inch (1mm) away

from the sides of the hole, as well as from the marks made in the previous

step.

5

Page 6

EN

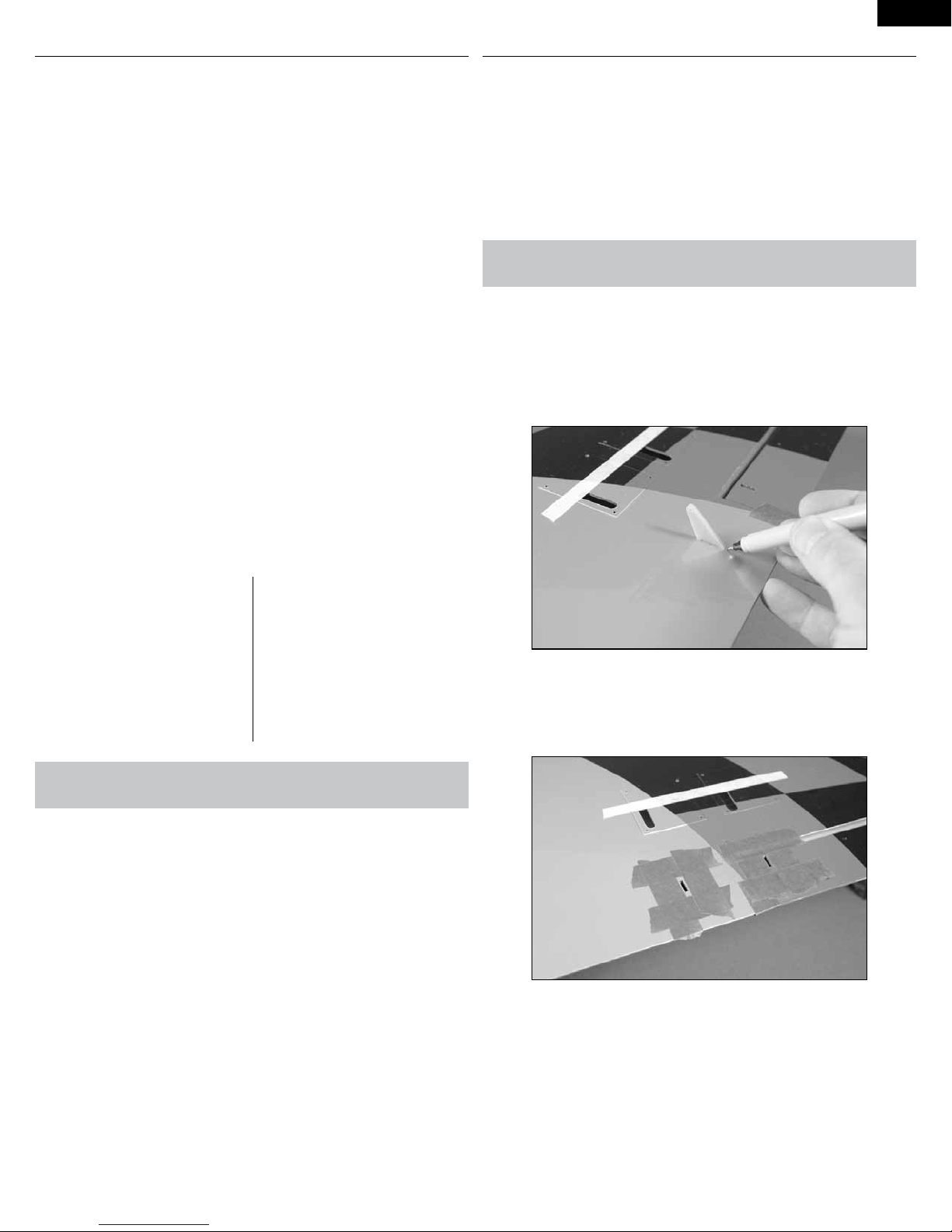

3. Use medium grit sandpaper to lightly sand the control

horns where they fit into the openings in the flap and aileron.

4. Use 5-minute epoxy to glue the control horns into the

holes for the flap and aileron. Use a square to make sure the control horn

is perpendicular to the control surface. Also check again to make sure the

hole in the control horn is directly over the hinge line.

7. Sand a slight angle on the fiberglass control horn for the elevator.

This is so the top of the horn does not distort the covering on the top of

the elevator. Test fit the fiberglass control horn in the slot in the elevator,

making sure the horn does not distort the covering on the top of the

elevator.

8. Repeat steps 1 through 5 to glue the control horns in both elevator

halves.

5. After around 3 minutes, before the epoxy cures,

carefully remove the tape from around the control horns. Pull the tape

away from the horn, being careful not to disturb the position of the control

horn. This will allow the epoxy to flow out slightly, leaving a fillet between

the control horn and control surface.

6. Repeat Steps 1 through 5 to install the remaining aileron and

flap control horn.

9. Repeat steps 1 through 5 to glue the control horn in the rudder.

6

Page 7

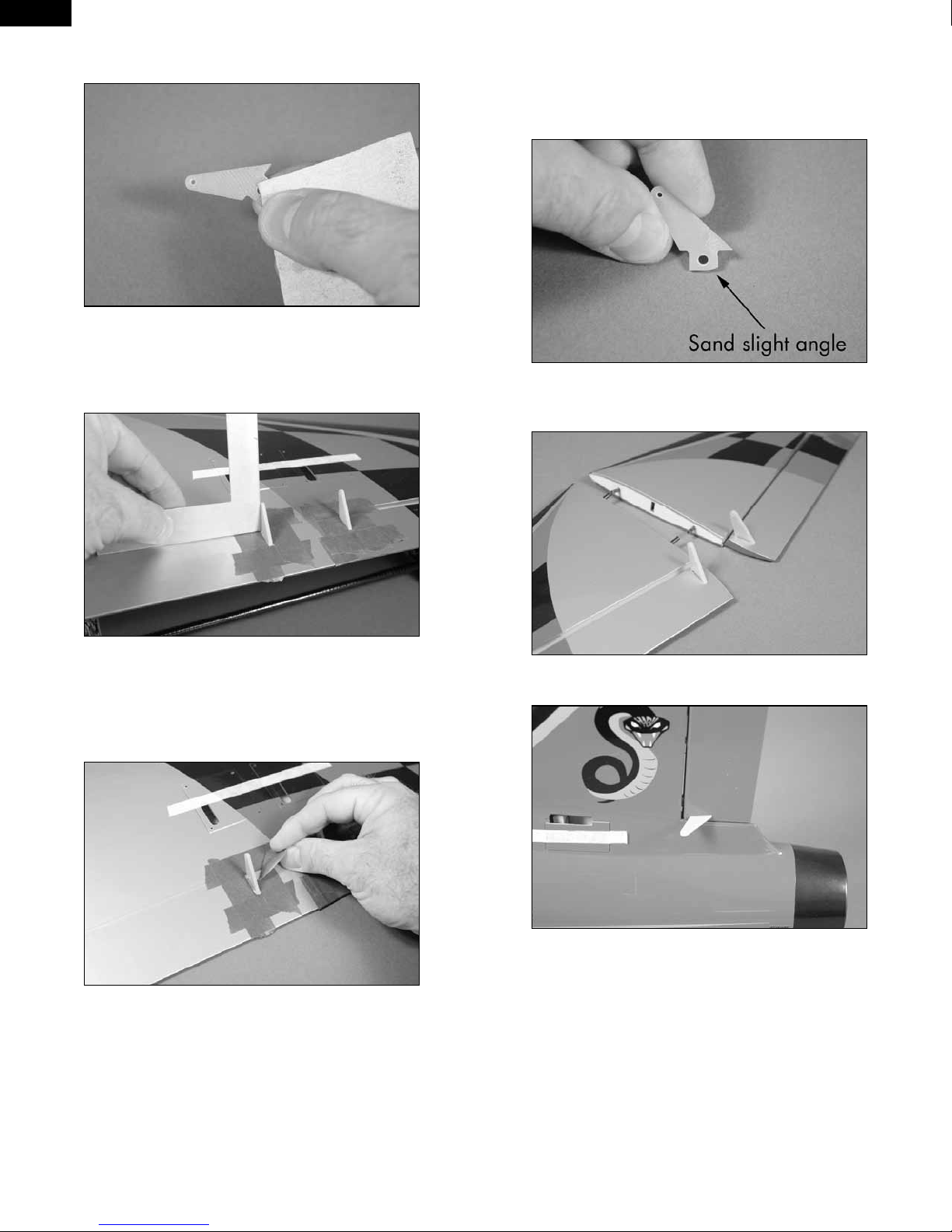

AILERON SERVO INSTALLATION

Required Parts

Wing panel (right and left) Transmitter

Receiver Receiver battery

Silicone tubing Metal clevis (4)

2mm nut (4) Servo with hardware (MC35) (2)

Servo extension, 3-inch (76mm) (2) Threaded rod, 2mm x 25mm(2)

Hardwood block,

13mm x 10mm x 7mm (4)

Required Tools and Adhesives

Ruler Phillips screwdriver: #1

Scissors Hobby knife with #11 blade

String Pencil

Thin CA 5-minute epoxy

Mixing cup Mixing stick

Drill Drill bit: 5/64-inch (2mm)

Rotary tool Sanding drum

Medium grit sandpaper

2mm x 8mm self-tapping screw

(8)

EN

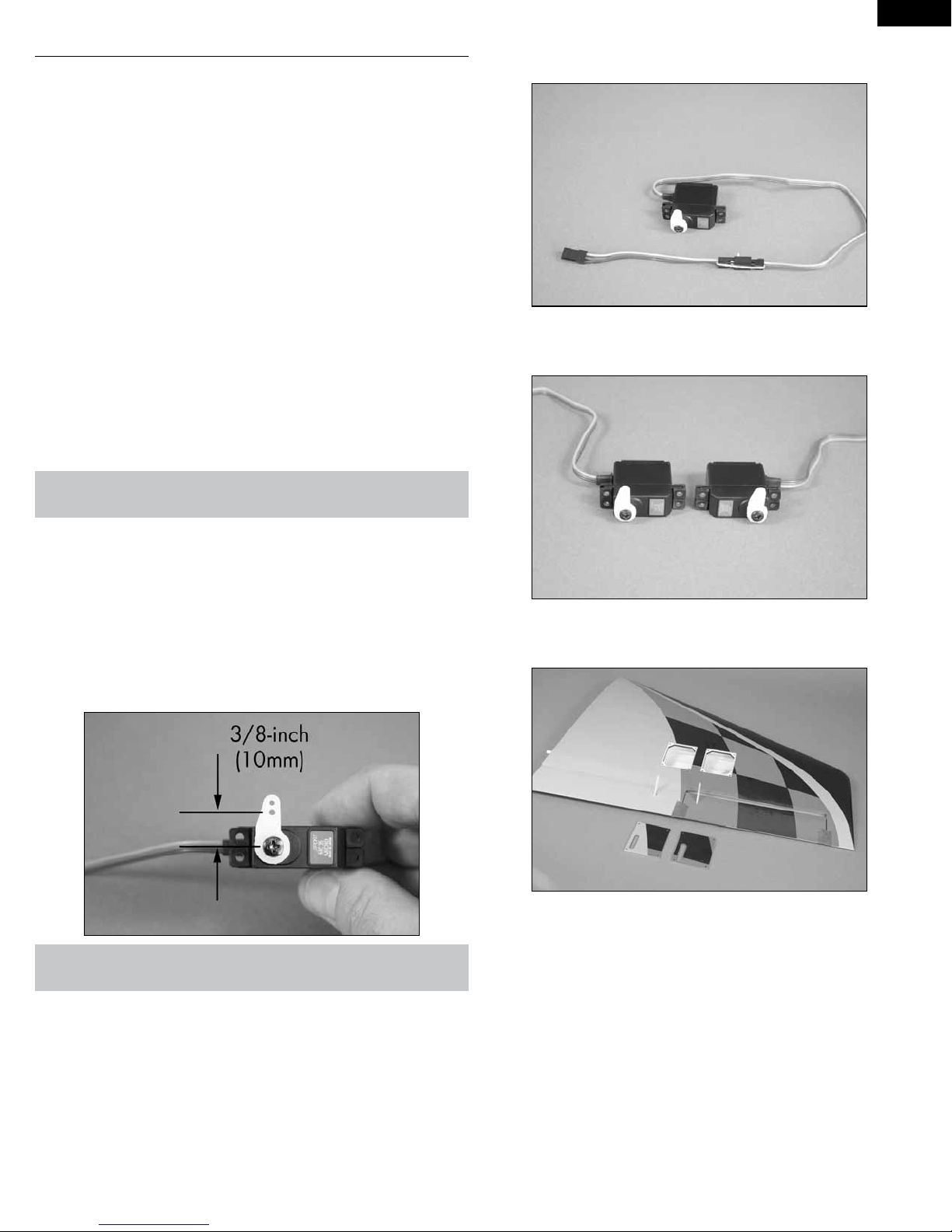

2. Secure a 3-inch (76mm) servo extension to the aileron servo lead

using string or a commercially available connector.

3. Repeat steps 1 and 2 to prepare a second aileron servo. Note the

servos will be mirror images of each other.

E-tips

Before starting the installation of the servos, we recommend centering

the trims and sticks on your transmitter. If using a computer radio, make

sure to reset a model memory and name it for this particular model. We

also recommend binding the transmitter and receiver at this time following the instructions provided with your radio system.

1. Prepare the aileron servo by installing the rubber grommets and

brass eyelets as shown in the radio or servo instructions. Center the

aileron servo using the radio system. Use side cutters to remove any arms

from the horn that may interfere with the operation of the servo.

4. Remove the cover from the wing for the flap and aileron servos.

Set the cover aside for the flap servo at this time.

E-tips

The aileron linkage will be connected to the hole in the servo horn 3/8inch (10mm) from the center of the arm as illustrated in the photo above.

7

Page 8

EN

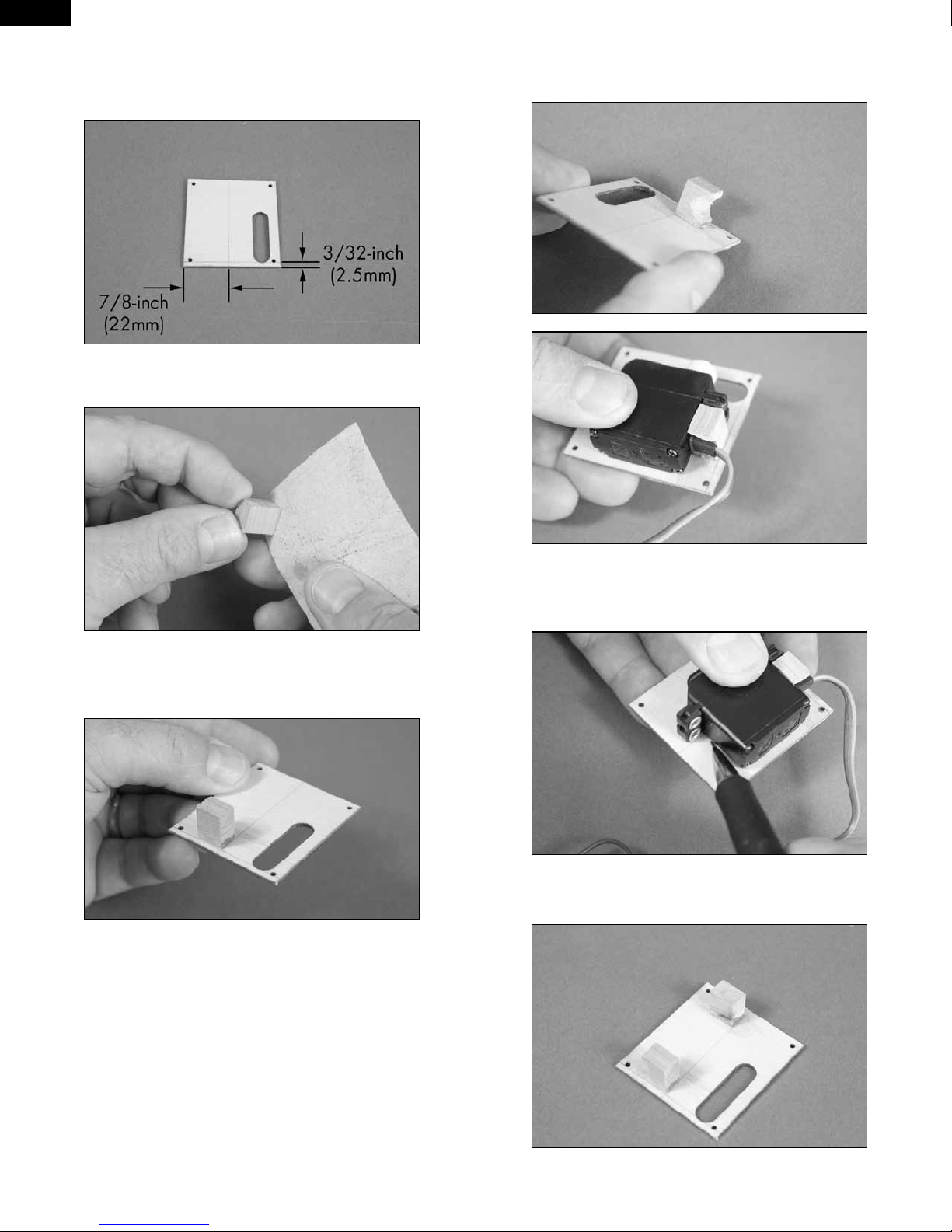

5. Use a pencil to draw two lines on the cover. The first line is along

the bottom of the cover, 3/32-inch (2.5mm) from the edge. The second line

is 7/8-inch (22mm) from the side of the cover as shown. This will center

the servo horn in the slot when using the recommended servos.

6. Sand the 10mm x 7mm end of the block using medium grit

sandpaper. This will be the end glued to the plate in the next step.

8. Use a rotary tool and small sanding drum to make a notch in the

block for the servo lead. Check the fit of the servo to make sure the servo

lead can clear the mounting block.

7. Use 5-minute epoxy to glue the 13mm x 10mm x 7mm hardwood

block to the servo cover. Make sure to glue the 10mm x 7mm end to the

surface of the plate. Allow the epoxy to fully cure before proceeding.

9. Position the aileron servo with the grommets resting on the first

mounting block and the servo parallel to the line on the cover. Use a pencil

to mark the location for the remaining servo mounting block.

10. Use 5-minute epoxy to glue the remaining block to the cover.

Don’t forget to roughen the end of the block as shown in step 6.

8

Page 9

11. Position the servo between the two blocks. Leave a small gap

between the servo and servo cover so vibrations from the airframe are not

transferred directly into the servo. Use a pencil to mark the locations for

the four servo mounting screws on the blocks.

12. Use a drill and 5/64-inch (2mm) drill bit to drill the holes for the

mounting screws. Use care not to enlarge the holes any larger than the

drill bit.

EN

14. Use the screws provided with the servo and a #1 Phillips

screwdriver to attach the servo to the mounting blocks.

15. Apply 2–3 drops of thin CA in each of the aileron servo cover

mounting holes. This will harden the surrounding wood, making the

screws more secure when they are installed.

13. Apply 2–3 drops of thin CA in each hole drilled. Also saturate

the front and rear of the block using thin CA to harden the block. This will

help keep the block from splitting when the servo mounting screws are

installed.

E-tips

Do not use a CA accelerator. Using an accelerator will not allow the CA to

soak into the fibers of the wood, hardening the blocks.

16. Tie the end of the string around the end of the aileron servo lead.

Use the string to pull the aileron servo lead into the flap servo bay.

9

Page 10

EN

17. Use four 2mm x 8mm self-tapping screws and a #1 Phillips

screwdriver to secure the aileron servo cover to the wing.

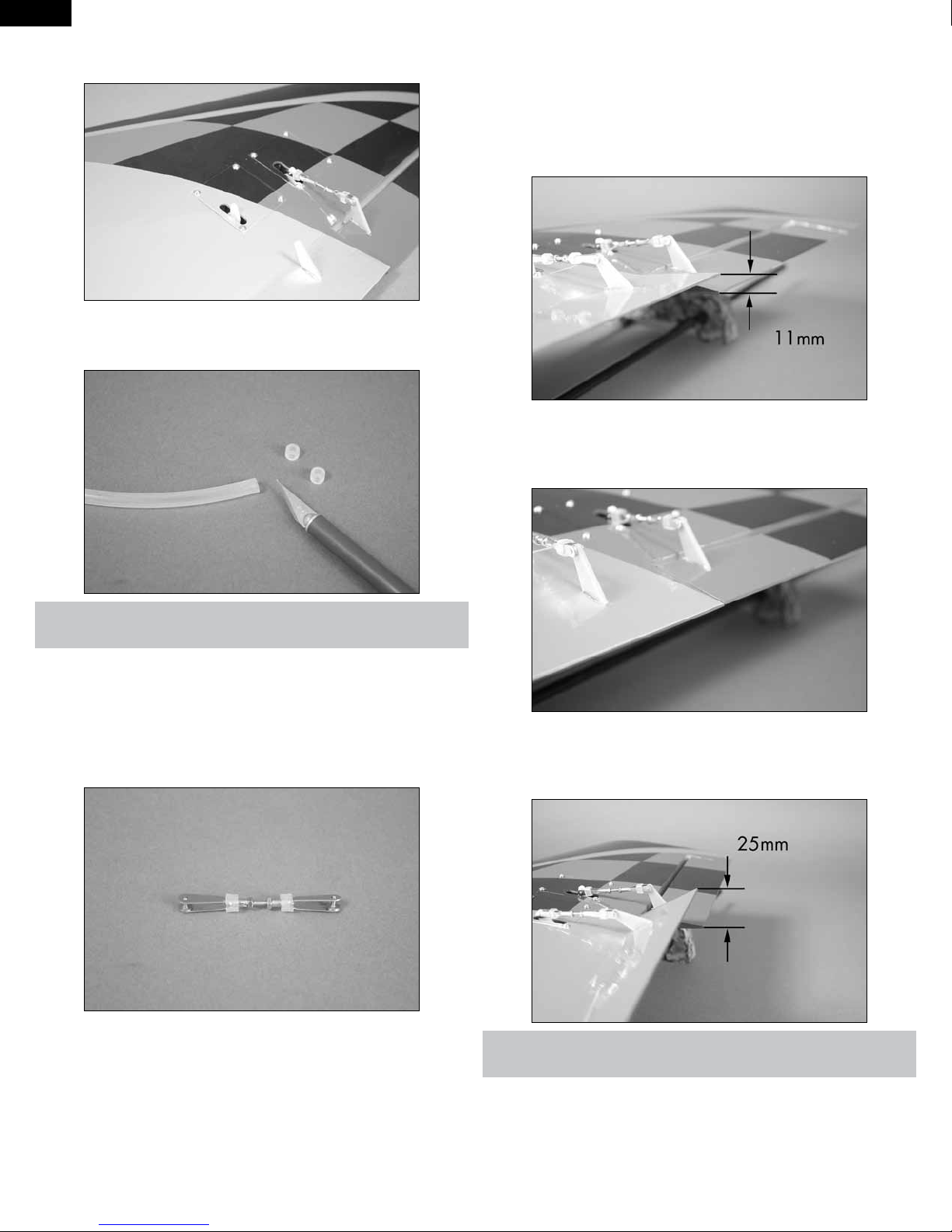

18. Use a hobby knife with a #11 blade to trim two 1/4-inch (6mm)

pieces from the silicone tubing.

20. Remove the tape holding the flap and aileron in position. Use

the radio system to center the aileron servo. Connect the metal clevis

to the inner hole of aileron servo horn. The remaining clevis connects to

the aileron control horn. Adjust the length of the linkage so the aileron is

centered when the servo is centered. Once the length of the linkage has

been adjusted, slide the tubing over the forks of the clevises to keep them

from accidentally opening in flight. Use needle nose pliers to tighten the

nuts against the metal clevises.

21. Repeat steps 4 through 20 to install the remaining aileron servo

and linkage.

E-tips

Always use threadlock on metal-to-metal fasteners to prevent them from

vibrating loose.

19. Assemble the aileron linkage using the two pieces of tubing

from the previous step, two 2mm nuts, two metal clevises and the 2mm x

25mm threaded rod. The length of the rod will be adjusted in the following

steps.

10

Page 11

FLAP SERVO INSTALLATION

Required Parts

Wing panel (right and left) Transmitter

Receiver Receiver battery

Silicone tubing Metal clevis (4)

2mm nut (4) Servo with hardware (MC35) (2)

Threaded rod, 2mm x 25mm (2) Hardwood block,

13mm x 10mm x 7mm (4)

2mm x 8mm self-tapping screw

(8)

Required Tools and Adhesives

Ruler Phillips screwdriver: #1

Scissors Hobby knife with #11 blade

String Pencil

Thin CA 5-minute epoxy

Mixing cup Mixing stick

Drill Drill bit: 5/64-inch (2mm)

Low-tack tape Rotary tool

Sanding drum

EN

2. Repeat step 1 to prepare a second flap servo. Note the servos will

be identical.

3. Use a pencil to draw two lines on the cover. The first line is along

the bottom of the cover, 3/32-inch (2.5mm) from the edge. The second line

is 7/8-inch (22mm) from the side of the cover as shown. This will center

the servo horn in the slot when using the recommended servos.

E-tips

When centering the flap servo, begin by setting the throws at the transmitter to 0% for both the up and down flap positions. This is done for

both 2- and 3-position flap switches.

1. Prepare the flap servo by installing the rubber grommets and

brass eyelets as shown in the radio or servo instructions. Center the flap

servo using the radio system. Use side cutters to remove any arms from

the horn that may interfere with the operation of the servo.

E-tips

The flap linkage will be connected to the hole in the servo horn 1/2-inch

(13mm) from the center of the arm as illustrated in the photo above.

4. Sand the 10mm x 7mm end of the block using medium grit

sandpaper. This will be the end glued to the plate in the following step.

11

Page 12

EN

5. Use 5-minute epoxy to glue the 13mm x 10mm x 7mm hardwood

block to the servo cover. Make sure to glue the 10mm x 7mm end to the

surface of the plate. Allow the epoxy to fully cure before proceeding.

8. Use 5-minute epoxy to glue the remaining block to the cover.

Don’t forget to roughen the end of the block as shown in step 6.

6. Use a rotary tool and small sanding drum to make a notch in the

block for the servo lead. Check the fit of the servo to make sure the servo

lead can clear the mounting block.

9. Position the servo between the two blocks. Leave a small gap

between the servo and servo cover so vibrations from the airframe are

not transferred directly into the servo. Use a pencil to mark the locations

for the four servo mounting screws on the blocks.

10. Use a drill and 5/64-inch (2mm) drill bit to drill the holes for the

mounting screws. Use care not to enlarge the holes any larger than the

drill bit.

7. Position the flap servo with the grommets resting on the first

mounting block and the servo parallel to the line on the cover. Use a pencil

to mark the location for the remaining servo mounting block.

12

Page 13

11. Apply 2–3 drops of thin CA in each hole drilled. Also saturate

the front and rear of the block using thin CA to harden the block. This will

help keep the block from splitting when the servo mounting screws are

installed.

EN

13. Apply 2–3 drops of thin CA in each of the flap servo cover

mounting holes. This will harden the surrounding wood, making the

screws more secure when they are installed.

E-tips

Place a piece of low-tack tape on the flap servo lead so it can be identified easily from the aileron servo lead.

14. Tie the end of the string around the end of the flap and

aileron servo leads. Use the string to pull the leads through the wing

and out at the root rib as shown.

E-tips

Do not use a CA accelerator. Using an accelerator will not allow the CA to

soak into the fibers of the wood, hardening the blocks.

12. Use the screws provided with the servo and a #1 Phillips

screwdriver to attach the servo to the mounting blocks.

E-tips

Use low-tack tape to tape the flap and aileron servo connectors together.

This will make them easier to pull through the wing.

13

Page 14

EN

15. Use four 2mm x 8mm self-tapping screws and a #1 Phillips

screwdriver to secure the flap servo cover to the wing.

16. Use a hobby knife with a #11 blade to trim two 1/4-inch (6mm)

pieces from the silicone tubing.

18. Use the radio system to center the flap servo. Connect the metal

clevis to the outer hole of flap servo horn. The remaining clevis connects

to the flap control horn. Adjust the length of the linkage so the flap is set

to the mid/takeoff position of 11mm. Once the length of the linkage has

been adjusted, slide the tubing over the forks of the clevises to keep them

from accidentally opening in flight. Use needle nose pliers to tighten the

nuts against the metal clevises.

19. Set the switch at the transmitter to the UP flap position. Adjust the

flap system values of the transmitter for the up position until the flap is

aligned with the aileron. This will be the UP flap position.

E-tips

Always use threadlock on metal-to-metal fasteners to prevent them from

vibrating loose.

17. Assemble the flap linkage using the two pieces of tubing from

the previous step, two 2mm nuts, two metal clevises and the 2mm x

25mm threaded rod. The length of the rod will be adjusted in the following

steps.

20. Set the switch at the transmitter to the DOWN flap position. Adjust

the ATV at the transmitter for the down position until the flap is 25mm

below the aileron. This will be the DOWN flap position.

E-tips

Because there can be minor differences in control horn and servo positions, do not connect the linkage as described in steps 19 and 20 to the

opposite flap until you have checked the throws. Doing so may cause the

servo to bind in the UP position, which could cause damage to the flap

servo.

14

Page 15

21. Repeat steps 3 through 18 to install the remaining flap servo and

assemble the flap linkage. Connect the flap linkage to the flap control horn

ONLY at this time.

22. Set the flap switch to the UP flap position. Connect the linkage to

the flap servo and adjust its length until the flap is aligned with the aileron.

This will be the UP flap position.

WING SPAR INSTALLATION

Required Parts

Fuselage Carbon wing spar (2)

8-32 x 1/4-inch socket head screw

(4)

Required Tools and Adhesives

Low-tack tape Phillips screwdriver: #1

15-minute epoxy Mixing cup

Paper towels Mixing stick

Epoxy brush Rubbing alcohol

Ruler Medium grit sandpaper

Petroleum jelly Felt-tipped pen

Ball driver: 9/64-inch

1. Use a #1 Phillips screwdriver to remove the four 2mm x 8mm

screws that hold the fan cover to the fuselage. Set the screws and cover

aside in a safe location.

Wing panel assembly (right and

left)

EN

E-tips

You may have to fine-tune both flap linkages up or down so they align

at all three positions: up, middle, and down. It is very important to use

servo arms positioned at the same angle on the splines of the servo so

the travel will match in all positions.

2. Slide the canopy hatch pin rearward and lift the canopy from the

fuselage. The canopy is held in place with two pins at the front. Set the

canopy aside so it doesn’t get damaged.

15

Page 16

EN

3. Use a 9/64-inch ball driver to start the four 8-32 x 1/4-inch socket

head bolts in the aluminum wing sockets inside the fuselage. Only thread

the screws in a few turns at this time. Use care not to cross-thread the

screws and damage the threads in the aluminum sockets.

6. Remove the spar from the spar pocket. Use medium grit

sandpaper to lightly sand the spar where it fits into the wing. Sand both

the front and back of the spar.

4. Locate the carbon wing spar. Use a straight edge or rest the joiner

on a flat surface. The top of the joiner is flat, while the bottom will have a

slight angle as shown in the drawing. This is necessary to conform to the

dihedral built into the model.

Top

*Not to scale

5. Slide the carbon wing spar in the spar pocket of the wing, narrow

end first. Make sure the top of the spar is to the top of the wing. The spar

will slide in easily, so don’t force it in any further than it will slide. Use a

felt-tipped pen to mark the spar at the wing root.

7. Slide the spar into the spar pocket in the fuselage. It will easily slide

into the pocket up to the line made in step 5. If not, the screws installed in

step 3 may be in the way and will need to be loosened.

8. Move the string used to pull the retract servo lead through the

wing into the wing so it doesn’t interfere with the fit of the wing to the

fuselage.

16

Page 17

9. Check the fit of the wing on the fuselage. It must rest tightly

against the fuselage. If the spar fits into the wing and fuselage spar

pockets without any problems, the fit should be perfect. Make sure to

guide the leads for the aileron and flap into the fuselage so they don’t

interfere with the fit.

10. Remove the wing and spar from the fuselage. Apply a thin coat

of petroleum jelly to the fuselage around the wing socket. This will keep

you from accidentally gluing the wing to the fuselage during the following

procedure.

EN

12. Use an epoxy brush to apply epoxy to the front, back, top and

bottom of the spar where it fits into the wing.

13. Slide the spar into the spar pocket of the wing, making sure it is

oriented correctly. Use a paper towel and rubbing alcohol to remove any

excess epoxy from the wing and spar.

E-tips

Before mixing any epoxy, make sure to read through and understand the

following steps. It is important to perform these steps before the epoxy

fully cures.

11. Mix 1/2 ounce (15mL) of 15-minute epoxy. Apply the epoxy to

the spar pocket of the wing using a mixing stick.

E-tips

Epoxy will ooze out from the spar pocket of the wing. If epoxy does not

ooze out, not enough epoxy was used to glue the spar into the wing.

14. Before the epoxy cures, slide the wing into position against the

fuselage. Keep the wing tight against the fuselage until the epoxy fully

cures. You can use a 9/64-inch ball driver to lightly tighten the screws to

secure the wing joiner in the fuselage, and low-tack tape to hold the wing

in position until the epoxy has cured.

15. Once the epoxy has cured, remove the wing panel from the

fuselage. Repeat steps 4 through 14 to install the remaining wing panel to

the fuselage.

16. Once the epoxy has fully cured and both wing panels have spars,

remove any petroleum jelly residue from the fuselage and wing using

rubbing alcohol and a paper towel.

17

Page 18

EN

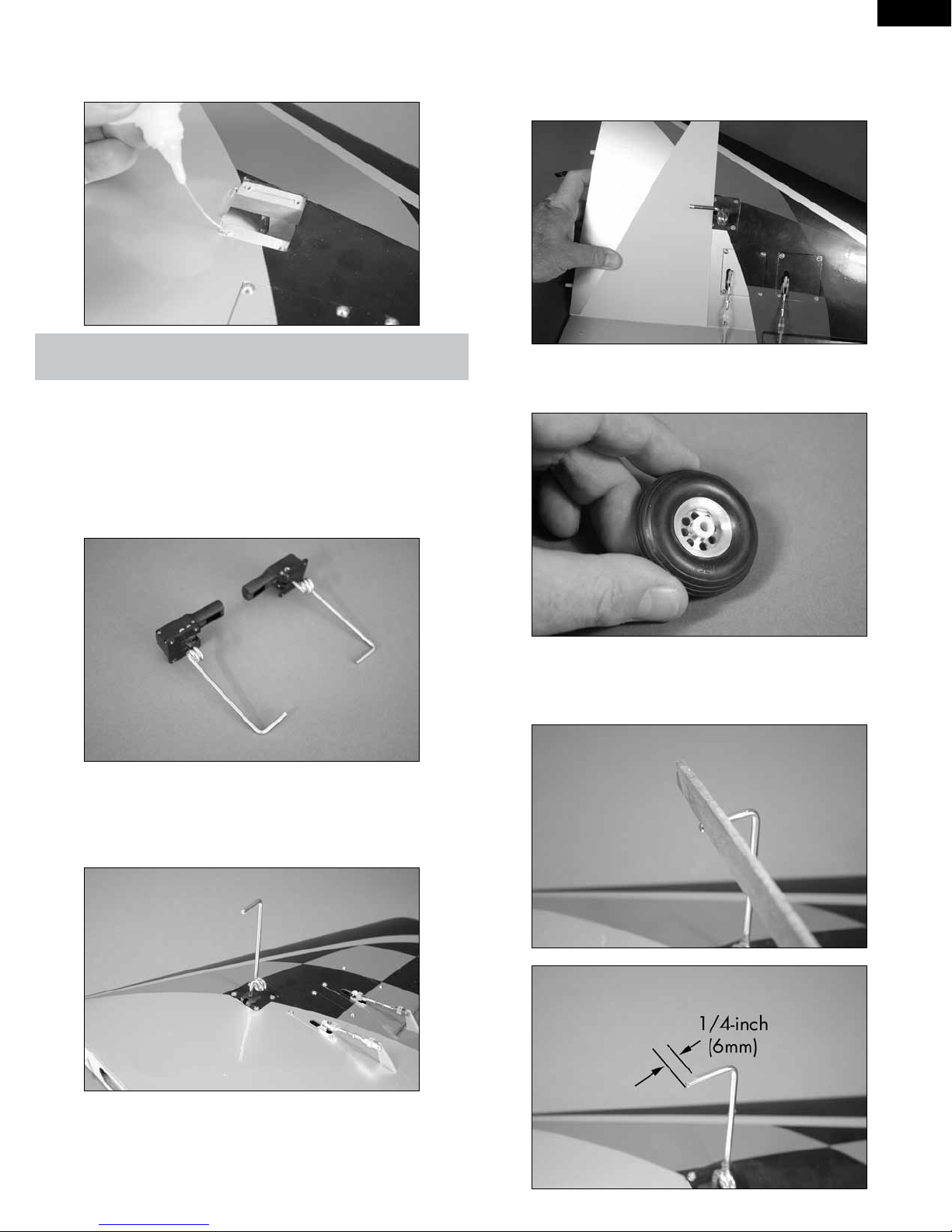

MAIN LANDING GEAR INSTALLATION -

FIXED GEAR

Required Parts

Wing panel assembly (right and

left)

Aluminum wheel spacer, 3.5mm

(2)

Wheel axle adapter set (2) Main landing gear strut (right and

Main fixed landing gear unit (2) 3mm x 14mm countersunk self-

Required Tools and Adhesives

Drill Drill bit: 5/64-inch (2mm)

Threadlock Hex wrench: 1.5mm

Thin CA Phillips screwdriver: #1

Trim seal tool Hobby knife with #11 blade

Triangle Flat file

NOTE: If you are installing retracts, skip to the next section of this manual,

Main Landing Gear Installation - Retractable Gear.

Aluminum wheel collar with

setscrew, 3.5mm (2)

3

Wheel, 1

/4-inch (44.5mm) (2)

left)

tapping screw (8)

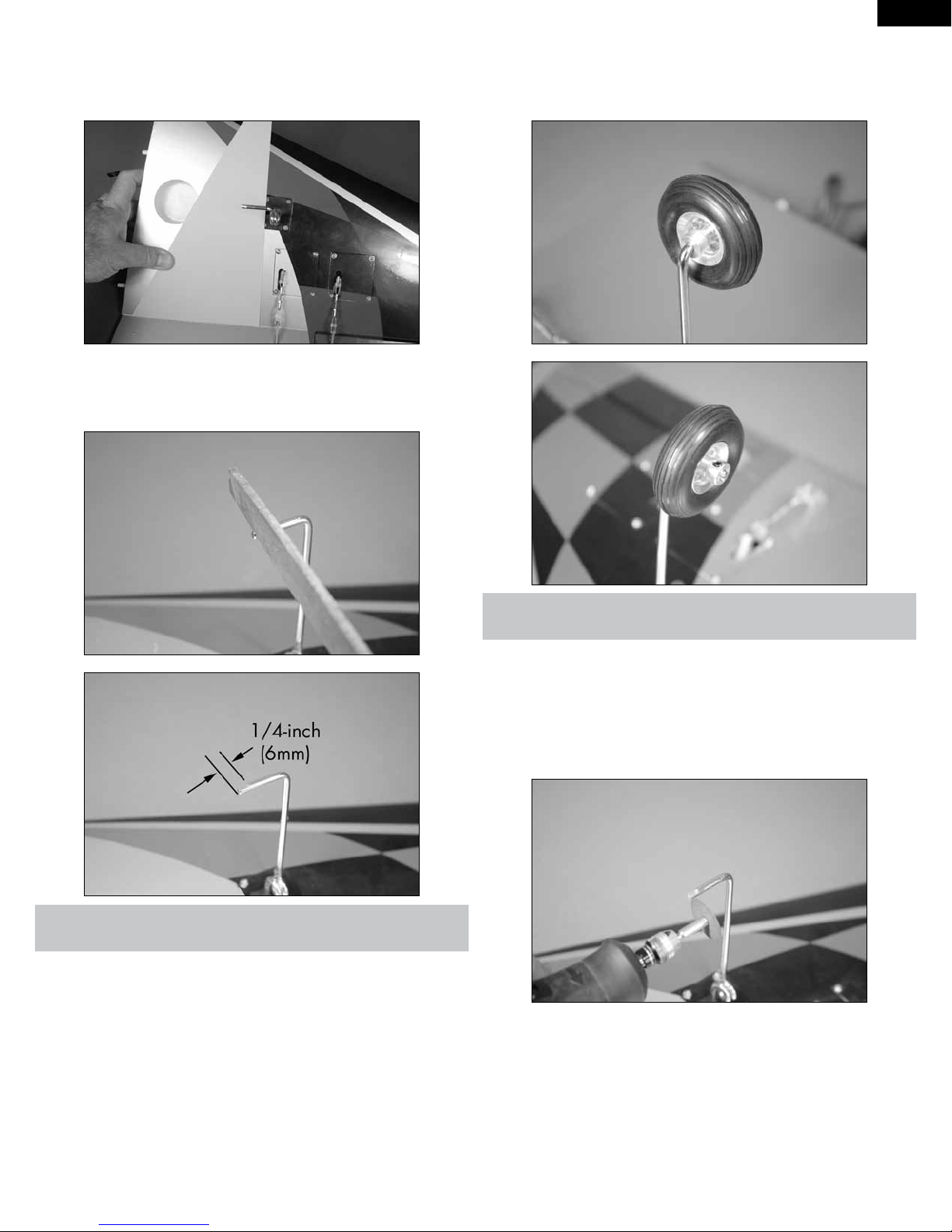

3. Prepare a 5/64-inch (2mm) drill bit by wrapping a piece of low-tack

tape around the drill bit 5/8-inch (16mm) from the end of the bit. This will

act as a marker so you don’t accidentally drill through the top of the wing.

Place the drill bit in a drill.

1. Use a hobby knife with a new #11 blade to remove the covering

to access the landing gear mounts. Leave 1/32-inch (1mm) of covering

around the inside edges. Use a trim seal tool to iron down the covering

around the edges to finish the opening.

2. Place a main landing gear block in the wing. It may distort the

covering slightly during its installation. Make sure it is resting flat on the

landing gear rails.

4. Use the drill and drill bit prepared in the previous step to drill the

four holes for the landing gear block mounting screws.

5. Remove the landing gear block from the wing. Use a #1 Phillips

screwdriver to thread a 3mm x 14mm countersunk self-tapping screw in

each hole to cut threads into the landing gear rails. Remove the screws

after threading the holes.

18

Page 19

6. Place 2–3 drops of thin CA in each of the holes. This will harden

the threads made by the screws making them more secure when the

landing gear block is installed.

EN

9. With the flap lowered, rest a square against the flap hinge line.

Look down on the axle and check that it is perpendicular to the square

as shown. If not, it may be necessary to lightly file the flat areas on the

landing gear wire to correct for any misalignment.

E-tips

Always use threadlock on metal-to-metal fasteners to prevent them from

vibrating loose.

7. Slide a main gear strut into the main landing gear block. Use the

setscrews and a 1.5mm hex wrench to secure the main gear wire in the

block. The setscrews will tighten down on each side of the flat at the top

of the strut to prevent the strut from rotating in the block. Assemble the

right and left main gear assemblies at this time.

8. Place the correct main gear assembly in position. The axle will face

to the root of the wing, and the spring will face to the trailing edge of the

wing. Use four 3mm x 14mm countersunk self-tapping screws and a #1

Phillips screwdriver to tighten the screws.

10. Select the correct adapter that fits to the landing gear strut.

Insert two adapters in either side of the hub of the wheel.

11. Use a flat file to make a 1/4-inch (6mm) wide flat area on the

gear near the end of the axle strut for the setscrew to rest. This will keep

the wheel collar from vibrating loose in flight.

19

Page 20

EN

E-tips

The end of the axles may have a slight bur on them from the factory. If

the wheel is hard to install use a file to remove this bur.

Always use threadlock on metal-to-metal fasteners to prevent them from

vibrating loose.

12. Slide a 3.5mm aluminum wheel spacer on the axle, then the

wheel with adapters. A 3.5mm wheel collar is used to secure the wheel

in position by tightening the setscrews onto the axle using a 1.5mm hex

wrench.

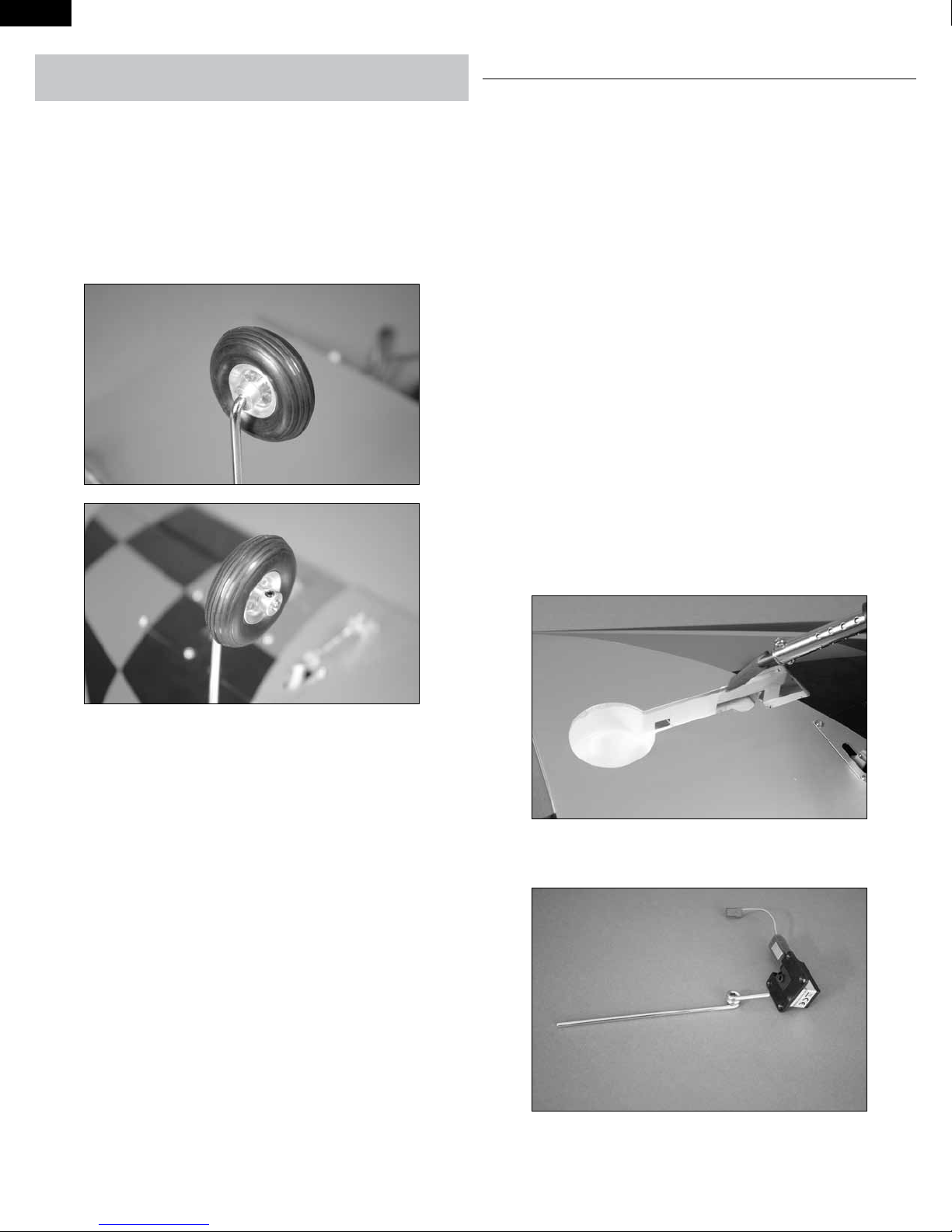

MAIN LANDING GEAR INSTALLATION -

RETRACTABLE GEAR

Required Parts

Transmitter Receiver

Receiver battery Wing panel assembly (right and

left)

Servo extension, 3-inch (76mm) (2) Aluminum wheel collar with

setscrew, 3.5mm (2)

3

Aluminum wheel spacer, 3.5mm

(2)

Wheel axle adapter set (2) Main landing gear strut (right and

Main landing gear retract (2) 3mm x 14mm countersunk self-

Required Tools and Adhesives

Drill Drill bit: 5/64-inch (2mm)

Threadlock Hex wrench: 1.5mm

Thin CA Phillips screwdriver: #1

String Scissors

Trim seal tool Hobby knife with #11 blade

Wheel, 1

left)

tapping screw (8)

/4-inch (44.5mm) (2)

13. Repeat steps 1 through 12 to install the remaining main landing

gear and wheel.

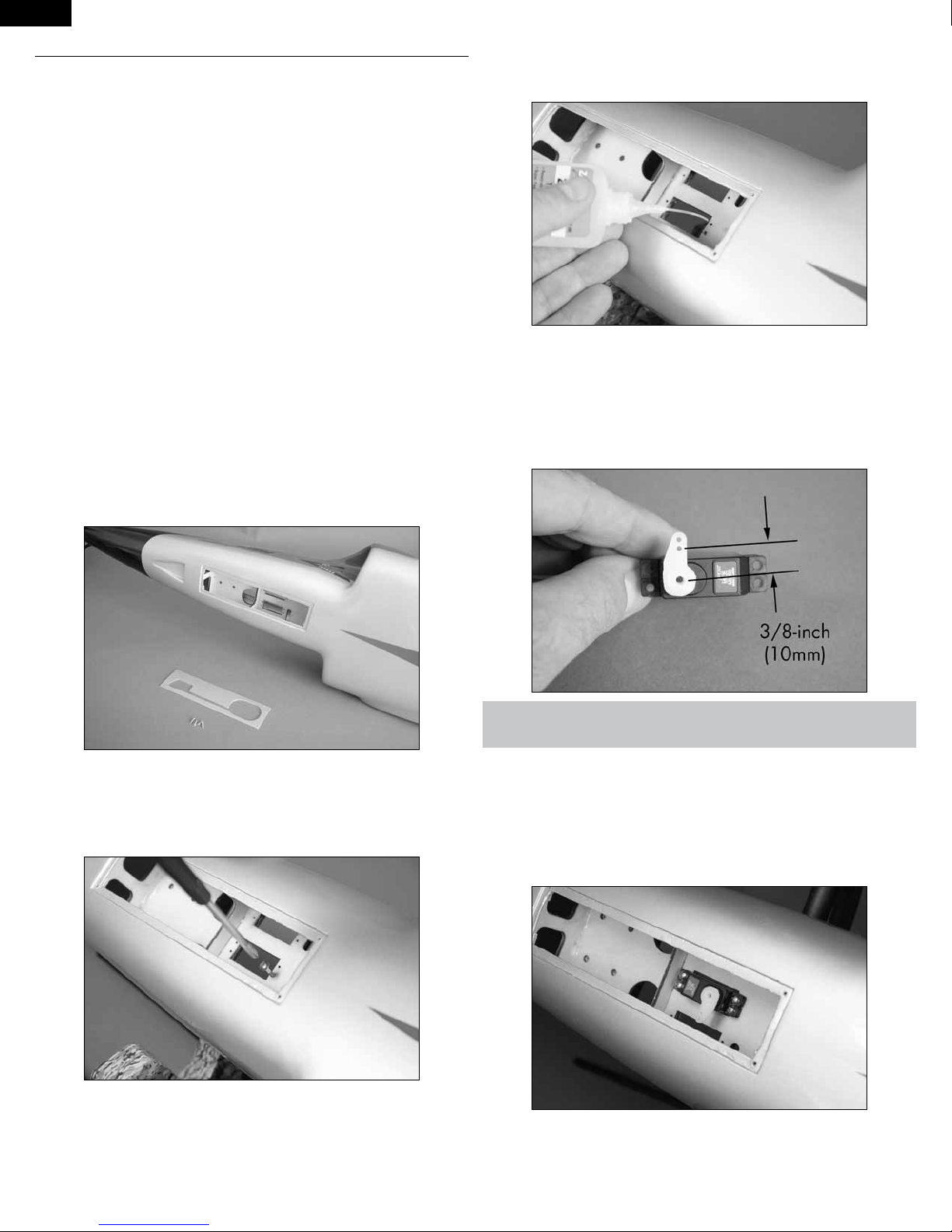

1. Use a hobby knife with a new #11 blade to remove the covering for

the retract mechanism and landing gear assembly. Leave 1/32-inch (1mm)

of covering around the inside edges. Use a trim seal tool to iron down the

covering around the edges to finish the opening.

2. Use a 1.5mm hex wrench to remove the strut from the retract

mechanism.

20

Page 21

3. Place the retract mechanism in the wing. Make sure it is resting

flat on the landing gear rails.

EN

6. Remove the retract mechanism from the wing. Use a #1 Phillips

screwdriver to thread a 3mm x 14mm countersunk self-tapping screw in

each hole to cut threads into the landing gear rails. Remove the screws

after threading the holes.

7. Place 2–3 drops of thin CA in each of the holes. This will harden

the threads made by the screws making them more secure when the

landing gear block is installed.

4. Prepare a 5/64-inch (2mm) drill bit by wrapping a piece of low-tack

tape around the drill bit 5/8-inch (16mm) from the end of the bit. This will

act as a marker so you don’t accidentally drill through the top of the wing.

Place the drill bit in a drill.

5. Use the drill and drill bit prepared in the previous step to drill the

four holes for the landing gear block mounting screws.

E-tips

We have designed the main gear struts to work with both the fixed gear

and the suggested retracts. These struts are designed for the weight and

speeds of the Habu. Use the struts supplied with the kit for the retract

assemblies.

E-tips

Always use threadlock on metal-to-metal fasteners to prevent them from

vibrating loose.

21

Page 22

EN

8. Slide a main gear strut into the retract mechanism. Use the

setscrews and a 1.5mm hex wrench to secure the main gear wire in the

mechanism. The setscrews will tighten down on the flats at the top of the

strut to prevent the strut from rotating in the block. Assemble the right and

left main gear retract assemblies at this time.

NOTE: The first shipment of EFL 15–25 size retracts were shipped with only

one setscrew holding in the main strut. This is fine for the lower weight

limits of the retracts, but for the higher end of the weight limits, we suggest

using a setscrew in each side of the strut. Future shipments will have a

setscrew in each side of the unit. If your units only have a setscrew in one

side of the unit, remove another setscrew for each of the fixed gear units

supplied with the kit.

11. Use the string to pull the lead through the wing and out at

the root rib as shown. Remove the string once the lead has been pulled

through.

12. Place the correct retract assembly in position. The axle will face to

the root of the wing, and the spring will face to the trailing edge of the wing.

Use four 3mm x 14mm countersunk self-tapping screws and a #1 Phillips

screwdriver to tighten the screws.

9. Secure a 3-inch (76mm) servo extension to the lead on the retract

mechanism using string or a commercially available connector.

10. Tie the end of the string around the end of the extension. Use

care not to pull the string from the wing.

14. Select the correct adapter that fits to the landing gear strut.

Insert two adapters in either side of the hub of the wheel.

22

Page 23

15. With the flap lowered, rest a square against the flap hinge line.

Look down on the axle and check that it is perpendicular to the square

as shown. If not, it may be necessary to lightly file the flat areas on the

landing gear wire to correct for any misalignment.

16. Use a flat file to make a 1/4-inch (6mm) wide flat area on the

gear near the end of the axle strut for the setscrew to rest. This will keep

the wheel collar from vibrating loose in flight.

EN

17. Slide a 3.5mm aluminum wheel spacer on the axle, then the

wheel with adapters. A 3.5mm wheel collar is used to secure the wheel

in position by tightening the setscrews onto the axle using a 1.5mm hex

wrench.

E-tips

Always use threadlock on metal-to-metal fasteners to prevent them from

vibrating loose.

E-tips

The end of the axles may have a slight bur on them from the factory. If

the wheel is hard to install use a file to remove this bur.

18. Check to make sure the axle is flush with the edge of the outer

wheel collar. If not, use a rotary tool and cutoff wheel to trim the axle

flush with the wheel collar. Make sure to remove the wheel so the heat

generated from the cutting does not melt the bushings in the wheel.

23

Page 24

EN

19. Check the operation of the retract using the radio system. The

wheel will retract into the center of the wheel well. If not, slightly bend

the strut so it does.

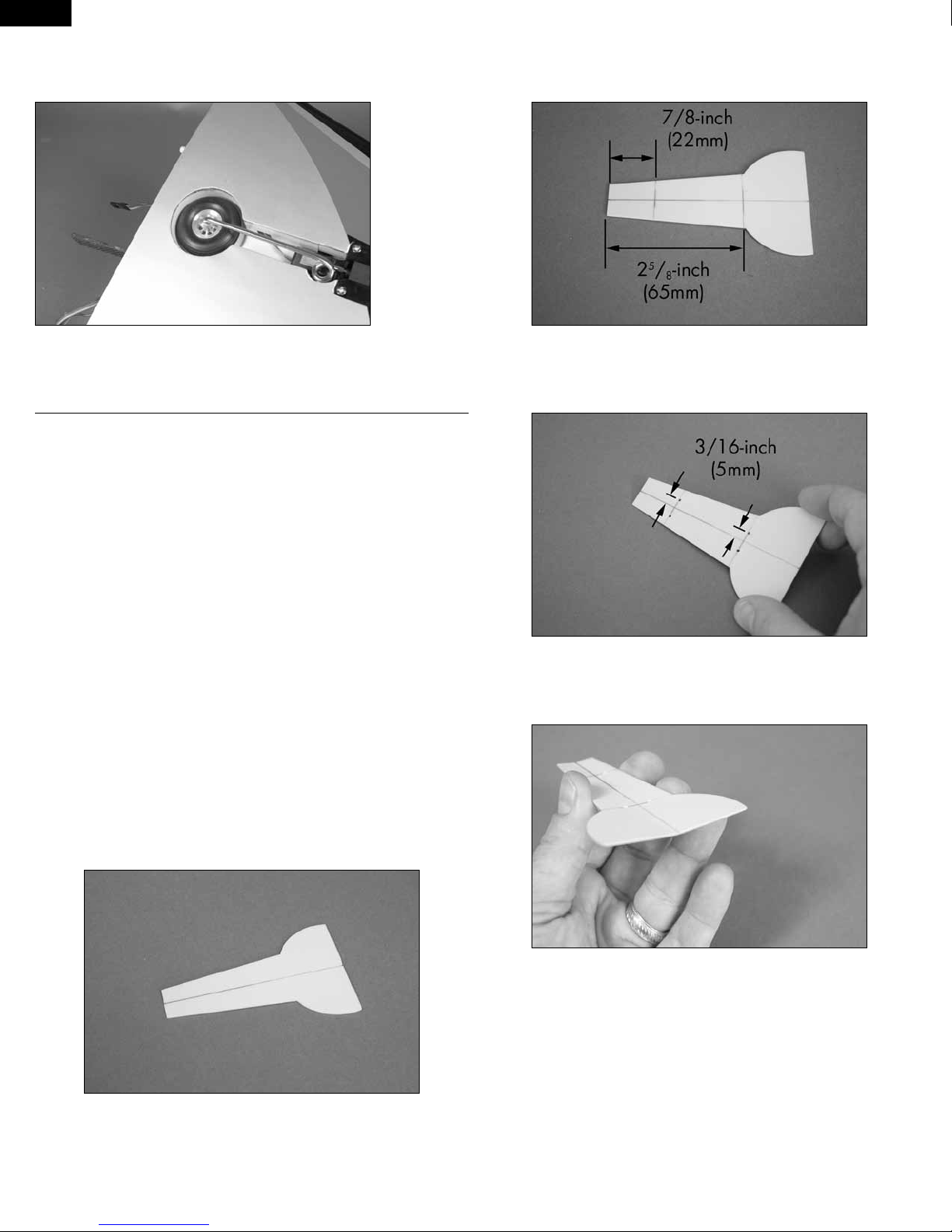

2. Draw two lines on the door that are 7/8-inch (22mm) and 25/8-

inch (65mm) from the top edge of the landing gear door as the center

lines for the mounting blocks.

20. Repeat steps 1 through 19 to install the remaining main landing

gear and wheel.

OPTIONAL MAIN LANDING GEAR DOORS

Required Parts

Wing assembly (right and left) Transmitter

Receiver Receiver battery

Landing gear door (2) 2mm x 8mm self-tapping screw

(8)

Landing gear door block (4)

Required Tools and Adhesives

Rotary tool Sanding drum

Sanding block Medium grit sandpaper

Ruler Pencil

Pin vise Drill

Canopy glue Drill bit: 1/16-inch (1.5mm)

Thin CA Side cutter

Phillips screwdriver: #0

NOTE: The installation of the landing gear doors is optional and they can

be installed at any time during the life of your model.

3. Use a pin vise and 1/16-inch (1.5mm) drill bit to drill four holes in

the landing gear door that are 3/16-inch (5mm) from the centerline along

the lines drawn in the previous step.

4. Use a straight edge or ruler to lightly bend the landing gear door

so it will rest tightly against the wing when the gear are retracted. Work

slowly to avoid cracking the paint on the outside of the landing gear door.

1. Use a pencil to draw a centerline on the unpainted side of the

landing gear door.

24

Page 25

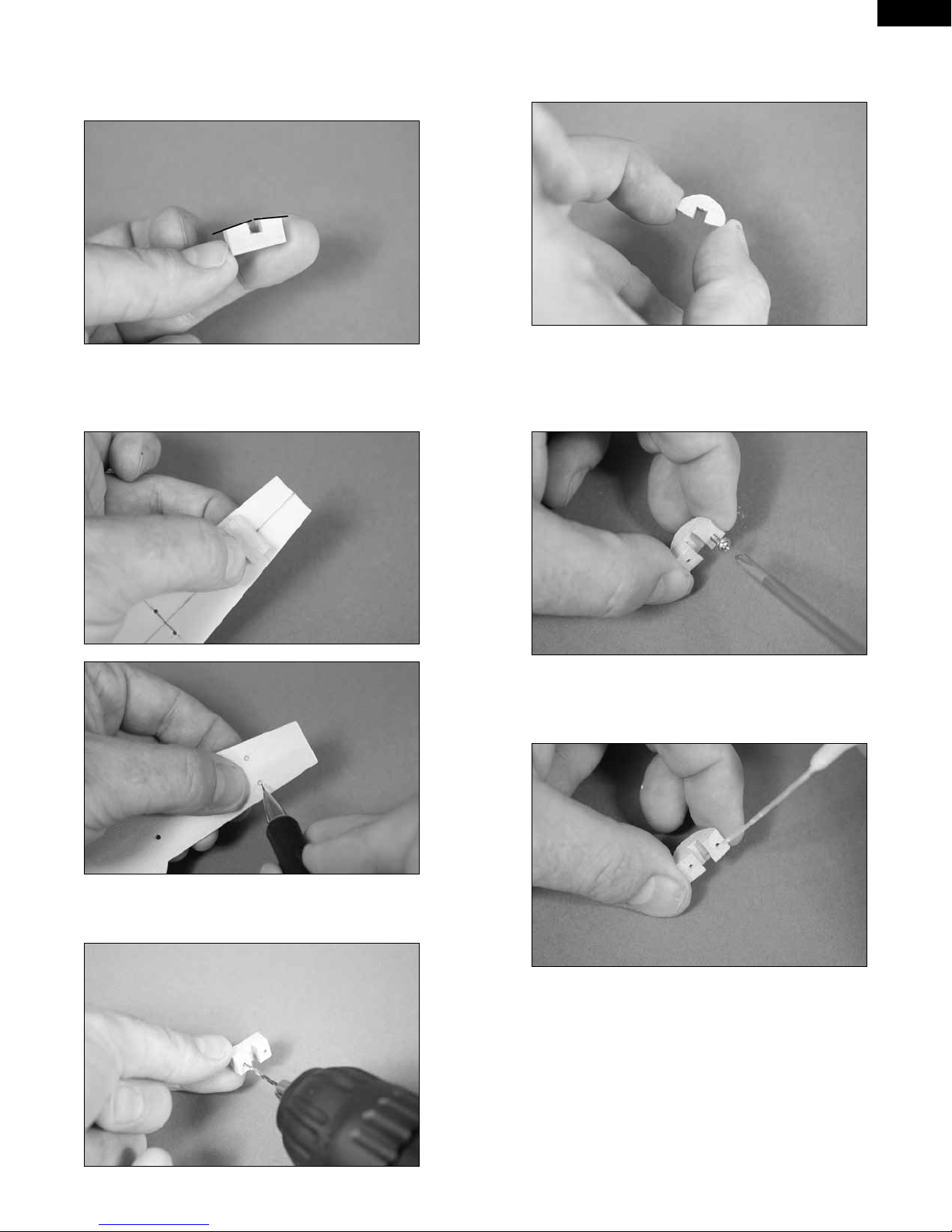

5. Locate the landing gear door blocks. Use a sanding block and

medium grit sandpaper to sand an angle on the notched side so the block

will rest flat against the angle of the landing gear door. Prepare both

blocks at this time.

6. Rest the landing gear door block on the gear door, centering it on

the lines previously drawn. Use a pencil to transfer the mounting holes

from the landing gear door onto the block.

EN

8. Use a sanding block and medium grit sandpaper to round

the back of the landing gear door block. This will allow the gear to

retract into the wing and help center the gear while it is retracting.

9. Use a #0 Phillips screwdriver to install a 2mm

x 8mm self-tapping screw in each of the mounting holes in the landing

gear door block. Remove the screws after cutting the threads in the

blocks.

7. Use a drill and 1/16-inch (1.5mm) drill bit to drill

the two mounting holes in the landing gear door block.

10. Place 2–3 drops of thin CA in each of the

mounting holes. This will harden the threads made by the screws making

them more secure when the landing gear door is installed.

11. Repeat steps 7 through 10 to prepare the second landing gear

door mounting block.

25

Page 26

EN

12. Attach the landing gear door to the strut using four 2mm x 8mm

self-tapping screws and a #0 Phillips screwdriver.

15. Retract the landing gear using the radio system. This will set the

correct angle for the landing gear door against the wing. Allow the glue to

cure overnight before moving the gear back to the down position.

E-tips

Work slowly when using a sanding drum on the screws. The screws will

heat up while sanding, which could melt the landing gear door.

13. Use side cutters and a rotary tool with a sanding drum to smooth

the ends of the screws against the inside of the blocks. If this is not done,

the screws could catch on the edges of the retract opening and cause the

gear to not retract correctly.

14. Slide the landing gear door so the top block is resting against the

coil of the landing gear strut. Apply a thin bead of canopy glue along the

front and back of the strut against the landing gear door. Rotate the door a

few times to work the glue behind the strut.

16.Repeat steps 1 through 15 to install the second landing gear door.

NOSE GEAR INSTALLATION - FIXED GEAR

Required Parts

Fuselage assembly Fixed nose gear assembly

Transmitter Receiver

Receiver battery Silicone tubing

Metal clevis (2) 2mm nut (2)

1

Threaded rod, 2

3mm x 8mm socket head screw

(4)

Aluminum wheel spacer, 3.5mm Wheel, 1

Wheel axle adapter set

Required Tools and Adhesives

Pliers Phillips screwdriver: #1

Side cutter Hobby knife with #11 blade

Clear tape Threadlock

Hex wrench: 1.5mm, 2.5mm

1. Use a #1 Phillips screwdriver to remove the four 2mm x 8mm selftapping screws that secure the nose gear cover to the fuselage. Set the

cover and screws aside until later in the section of the manual.

/4-inch (57mm) Servo with hardware (MC35)

Aluminum wheel collar with

setscrew, 3.5mm

3

/4-inch (44.5mm)

26

Page 27

2. Use a #1 Phillips screwdriver to thread a servo mounting screw into

the mounting holes for the steering servo. Remove the screw after cutting

the threads in the plywood. The opening for the steering servo is the

center opening in the forward servo tray.

NOTE: The 2 extra servo holes on each side of the nose gear servo hole

are not used and are just there if needed.

3. Place 2–3 drops of thin CA in each of the holes. This will harden the

threads made by the screws making them more secure when the steering

servo is installed.

EN

5. Install the steering servo in the fuselage using the hardware

provided with the servo and a #1 Phillips screwdriver. The servo output

faces the rear of the fuselage.

6. Use a hobby knife with a #11 blade to trim a 1/4-inch (6mm) piece

from the silicone tubing.

4. Prepare the steering servo by installing the rubber grommets and

brass eyelets as shown in the radio or servo instructions. Center the

steering servo using the radio system. Use side cutters to remove any

arms from the horn that may interfere with the operation of the servo.

Do not secure the horn to the servo, as it will need to be removed when

adjusting the steering linkage.

E-tips

Always use threadlock on metal-to-metal fasteners to prevent them from

vibrating loose.

7. Slide the piece of silicone tubing on one of the metal clevises.

Assemble the steering linkage by threading a 2mm nut and metal clevis

on either end of the 2

clevis without the tubing so the threads are barely visible between the

forks of the clevis, then use pliers to tighten the nut against the clevis to

keep the clevis from moving.

1

/4-inch (57mm) threaded rod as shown. Thread the

E-tips

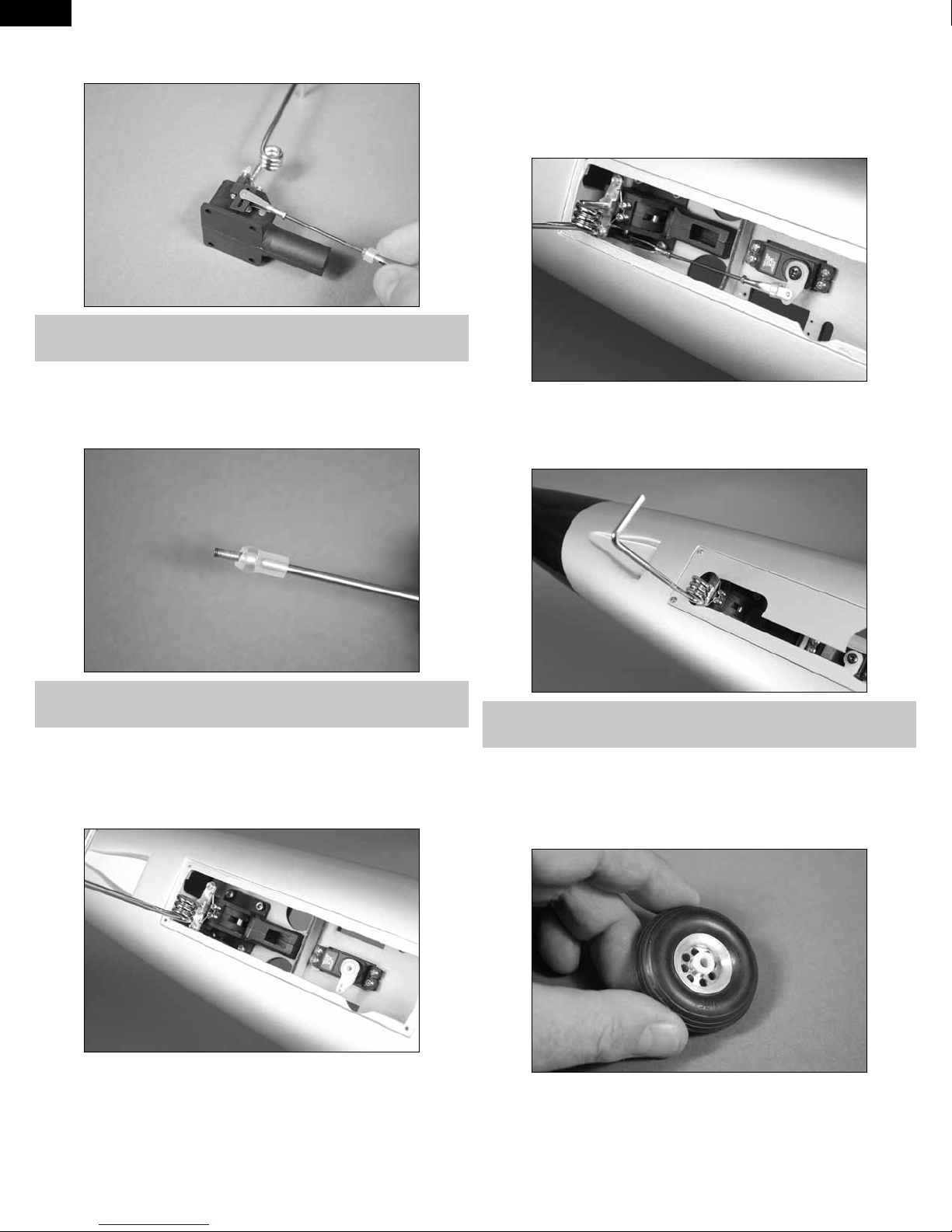

The steering linkage will be connected to the hole in the servo that is

3/8-inch (10mm) from the center of the arm as illustrated in the photo

above.

27

Page 28

EN

8. Connect the clevis without the tubing to the steering arm of the nose

gear assembly.

E-tips

Cut a 1/2-inch (13mm) piece of silicone tubing and slide it on a 2.5mm

hex wrench. The 3mm screw can then be placed in the tubing and

against the hex wrench so it can be easily installed to secure the landing

gear.

10. Remove the horn from the servo and attach the clevis to the horn.

Place the horn on the servo and check that the steering is centered when

the steering servo is centered. Once the linkage is set, tighten the 2mm

nut against the clevis using pliers so the clevis doesn’t vibrate loose. Slide

the silicone over the forks of the clevis and install the screw to secure the

servo horn to the servo using a #1 Phillips screwdriver.

11. Attach the nose gear cover to the fuselage using a #1 Phillips

screwdriver and the four 2mm x 8mm self-tapping screws removed in

step 1.

E-tips

Always use threadlock on metal-to-metal fasteners to prevent them from

vibrating loose.

9. Secure the nose gear assembly in the fuselage using four 3mm x

8mm socket head screws.

E-tips

Add clear tape to both sides of the nose gear door to help secure it to the

fuselage.

12. Select the correct adapter that fits to the landing gear strut. Insert

two adapters in either side of the hub of the wheel.

28

Page 29

13. Use a flat file to make a 1/4-inch (6mm) wide flat area on the gear

near the end of the axle strut for the setscrew to rest. This will keep the

wheel collar from vibrating loose in flight.

EN

14. Slide a 3.5mm aluminum wheel spacer on the axle, then the

wheel with adapters. A 3.5mm wheel collar is used to secure the wheel

in position by tightening the setscrews onto the axle using a 1.5mm hex

wrench.

E-tips

Always use threadlock on metal-to-metal fasteners to prevent them from

vibrating loose.

E-tips

The end of the axles may have a slight bur on them from the factory. If

the wheel is hard to install use a file to remove this bur.

29

Page 30

EN

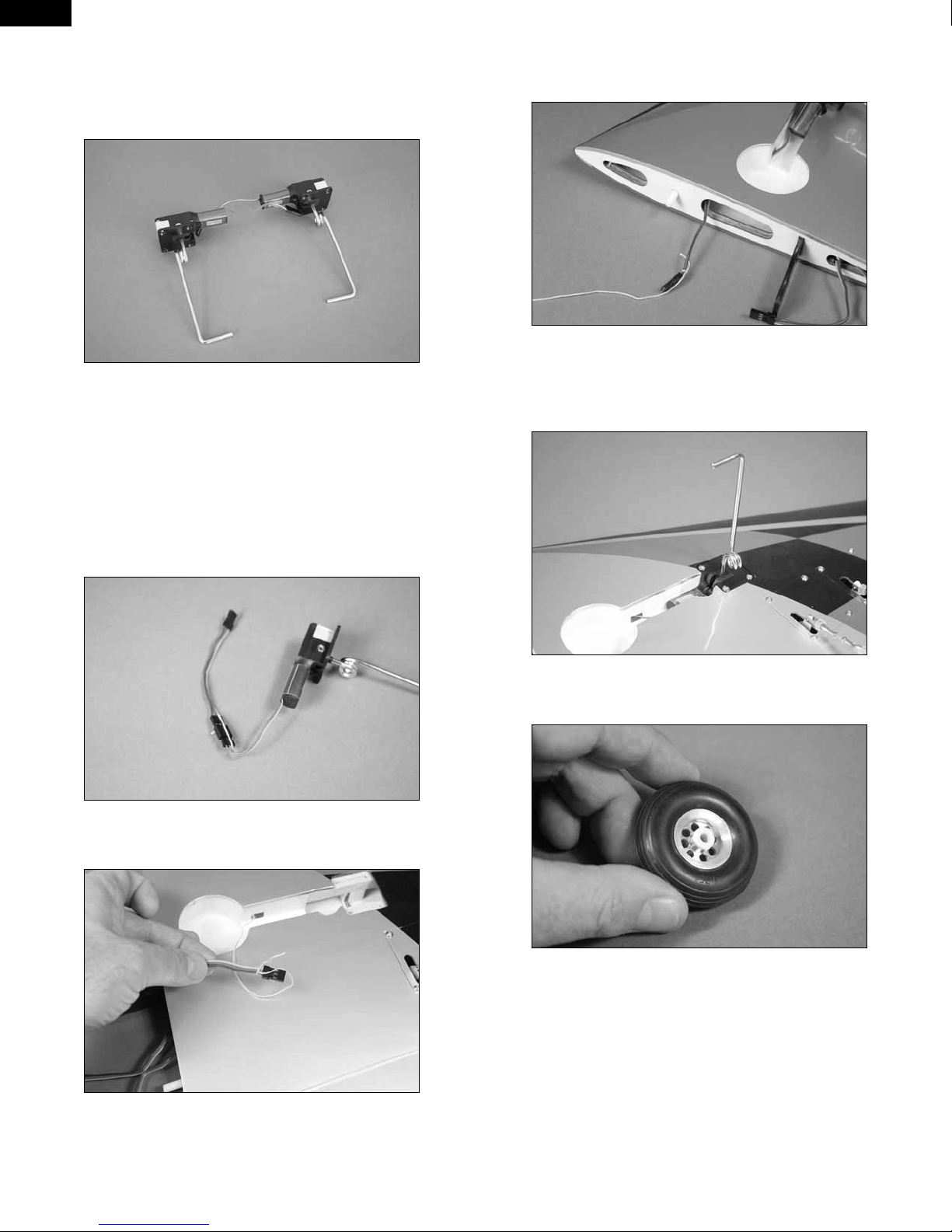

NOSE GEAR INSTALLATION - RETRACTS

Required Parts

Fuselage assembly Nose gear retract assembly

Transmitter Receiver

Receiver battery Silicone tubing

Metal clevis (2) 2mm nut (2)

1

Threaded rod, 2

3mm x 8mm socket head screw

(4)

Aluminum wheel spacer, 3.5mm Wheel, 1

Wheel axle adapter set

Required Tools and Adhesives

Pliers Phillips screwdriver: #1

Side cutter Hobby knife with #11 blade

Rotary tool Sanding drum

Threadlock Clear tape

Hex wrench: 1.5mm, 2.5mm

1. Use a #1 Phillips screwdriver to remove the four 2mm x 8mm selftapping screws that secure the nose gear cover to the fuselage. Set the

cover and screws aside until later in the section of the manual.

/4-inch (57mm) Servo with hardware (MC35)

Aluminum wheel collar with

setscrew, 3.5mm

3

/4-inch (44.5mm)

3. Place 2–3 drops of thin CA in each of the holes. This will harden the

threads made by the screws making them more secure when the steering

servo is installed.

4. Prepare the steering servo by installing the rubber grommets and

brass eyelets as shown in the radio or servo instructions. Center the

steering servo using the radio system. Use side cutters to remove any

arms from the horn that may interfere with the operation of the servo.

Do not secure the horn to the servo, as it will need to be removed when

adjusting the steering linkage.

2. Use a #1 Phillips screwdriver to thread a servo mounting screw into

the mounting holes for the steering servo. Remove the screw after cutting

the threads in the plywood. The opening for the steering servo is the

center opening in the forward servo tray.

NOTE: The 2 extra servo holes on each side of the nose gear servo hole

are not used and are just there if needed.

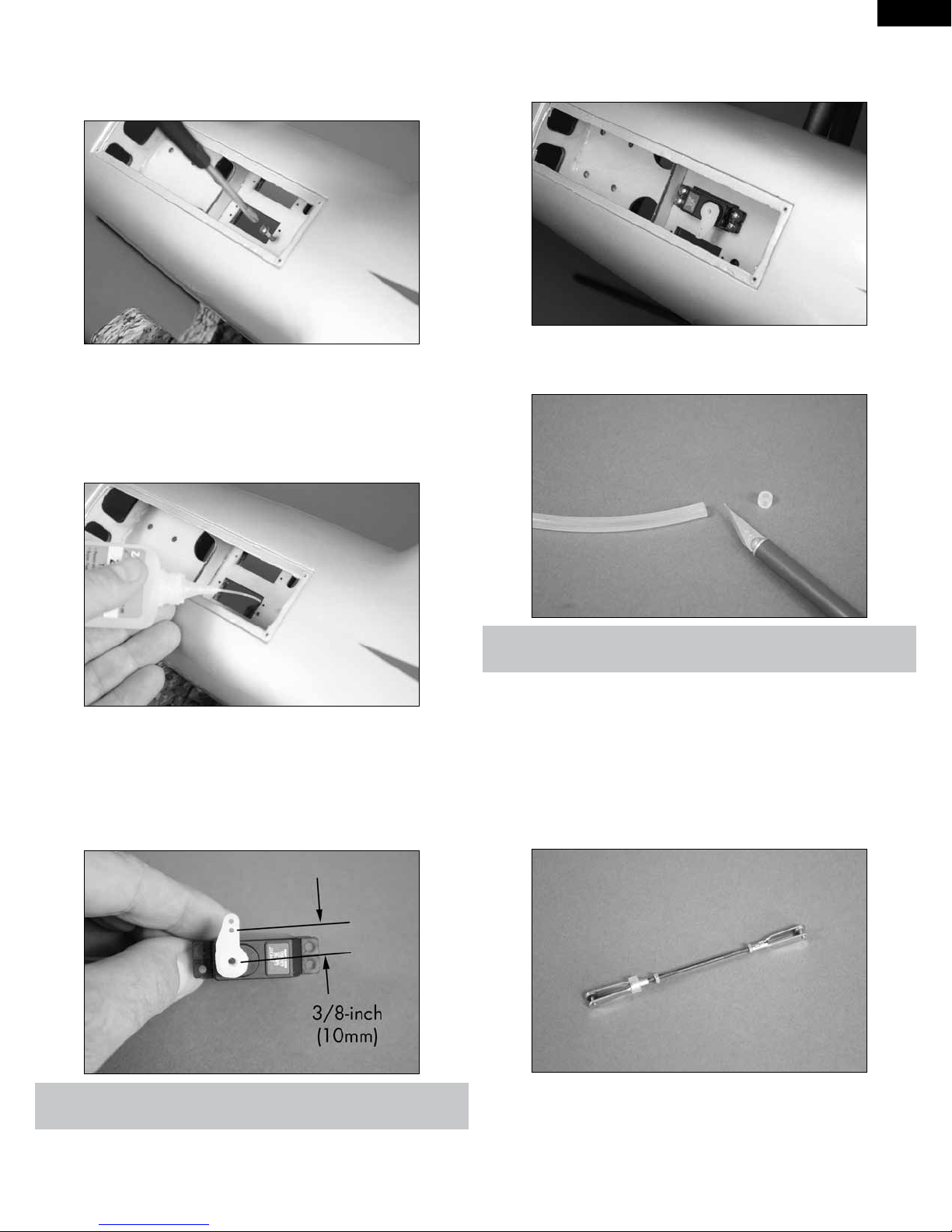

E-tips

The steering linkage will be connected to the hole in the servo that is

3/8-inch (10mm) from the center of the arm as illustrated in the photo

above.

5. Install the steering servo in the fuselage using the hardware

provided with the servo and a #1 Phillips screwdriver. The servo output

faces the rear of the fuselage.

30

Page 31

6. Use a hobby knife with a #11 blade to trim a 1/4-inch (6mm) piece

from the silicone tubing.

E-tips

Always use threadlock on metal-to-metal fasteners to prevent them from

vibrating loose.

7. Slide the piece of silicone tubing on one of the metal clevises.

Assemble the steering linkage by threading a 2mm nut and metal clevis

on either end of the 2

clevis without the tubing so the threads are barely visible between the

forks of the clevis, then use pliers to tighten the nut against the clevis to

keep the clevis from moving.

1

/4-inch (57mm) threaded rod as shown. Thread the

EN

9. Use a 1.5mm hex wrench to secure the steering arm by tightening

the setscrew on the lower flat of the nose gear strut. Make sure the arm is

positioned as shown in the photo.

10. Install the supplied nose gear strut in the retract mechanism and

tighten the setscrews using a 1.5mm hex wrench. The setscrews should

align with the flat spots on the nose gear leg.

8. Use the radio system to move the nose gear retract to the UP

position. Use a 1.5mm hex wrench to loosen the screw on the steering

arm and wheel collar to remove the strut from the mechanism.

11. Connect the clevis without the tubing to the steering arm of the

nose gear assembly.

E-tips

Cut a 1/2-inch (13mm) piece of silicone tubing and slide it on a 2.5mm

hex wrench. The 3mm screw can then be placed in the tubing and

against the hex wrench so the screw can be easily installed to secure

the landing gear.

E-tips

We have designed the main gear struts to work with both the fixed gear

and the suggested retracts. These struts are designed for the weight and

speeds of the Habu. Use the struts supplied with the kit for the retract

assembly.

Always use threadlock on metal-to-metal fasteners to prevent them from

vibrating loose.

E-tips

Always use threadlock on metal-to-metal fasteners to prevent them from

vibrating loose.

31

Page 32

EN

12. Secure the nose gear assembly in the fuselage using four 3mm x

8mm socket head screws.

15. Select the correct adapter that fits to the landing gear strut. Insert

two adapters in either side of the hub of the wheel.

13. Remove the horn from the servo and attach the clevis to the horn.

Place the horn on the servo and check that the steering is centered when

the steering servo is centered. Once the linkage is set, tighten the 2mm

nut against the clevis using pliers so the clevis doesn’t vibrate loose. Slide

the silicone over the forks of the clevis and install the screw to secure the

servo horn to the servo using a #1 Phillips screwdriver.

14. Attach the nose gear cover to the fuselage using a #1 Phillips

screwdriver and the four 2mm x 8mm self-tapping screws removed in

step 1.

E-tips

Always use threadlock on metal-to-metal fasteners to prevent them from

vibrating loose.

16. Use a flat file to make a 1/4-inch (6mm) wide flat area on the gear

near the end of the axle strut for the setscrew to rest. This will keep the

wheel collar from vibrating loose in flight.

E-tips

Add clear tape to both sides of the nose gear door to help secure it to the

fuselage.

NOTE: A solid nose gear plate has been supplied with your Habu 32 for

those who want to have a fully functional nose gear door. The installation

is not covered in the manual and is left up the modeler for installation and

operation. The installation of this plate will reduce the drag of the nose

gear and provide a slight increase in speed of your model.

32

E-tips

The end of the axles may have a slight bur on them from the factory. If

the wheel is hard to install, use a file to remove this bur.

Page 33

17. Slide a 3.5mm aluminum wheel spacer on the axle, then the

wheel with adapters. A 3.5mm wheel collar is used to secure the wheel

in position by tightening the setscrews onto the axle using a 1.5mm hex

wrench.

RUDDER SERVO INSTALLATION

Required Parts

1

Fuselage assembly Threaded rod, 2

Metal clevis (2) 2mm nut (2)

Silicone tubing Servo with hardware (JR368)

18-inch (457mm) servo extension

Required Tools and Adhesives

String Pliers

Threadlock Phillips screwdriver: #1

Side cutters Scissors

Clear tape Thin CA

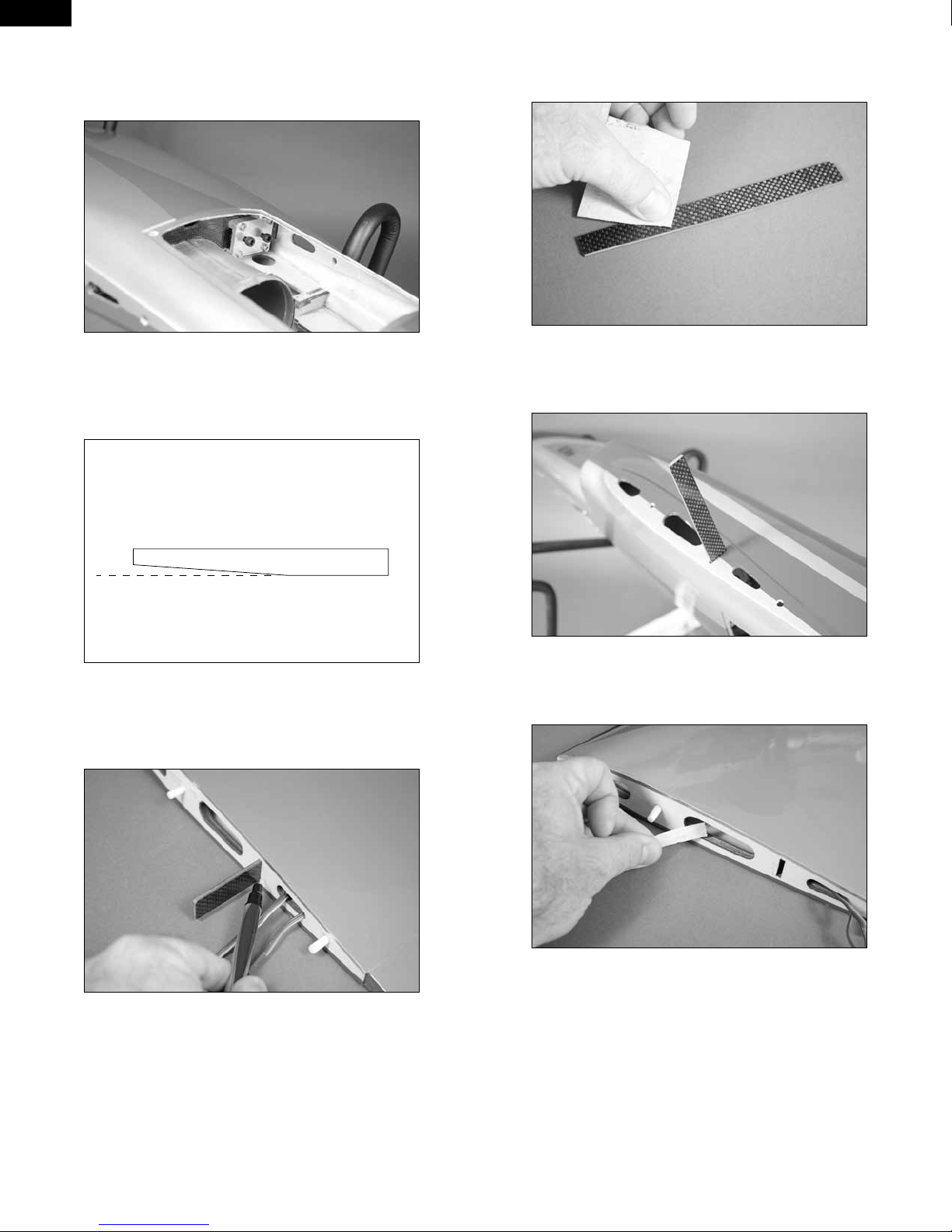

1. Secure an 18-inch (457mm) servo extension to the rudder servo

using string or a commercially available connector.

/4-inch (57mm)

EN

18. Check the operation of the nose gear retract using the radio

system. The nose gear door is precut to fit from the factory but some

minor sanding and trimming me be needed for final fit. Use a hobby knife

or rotary tool with a sanding drum for clearance.

E-tips

The end of the axles may have a slight bur on them from the factory. If

the wheel is hard to install, use a file to remove this bur.

2. Center the rudder servo using the radio system. Use side cutters to

remove any arms from the horn that may interfere with the operation of

the servo.

E-tips

The rudder linkage will be connected to the hole in the servo horn 1/2inch (13mm) from the center of the arm as illustrated in the photo above.

4. Remove the cover from the fuselage for the rudder servo. Set the

cover aside until needed later in this section of the manual.

33

Page 34

EN

5. Use a #1 Phillips screwdriver to remove the two 2mm x 8mm selftapping screws that secure the rudder servo plate to the rudder servo

mounts. Set the screws and plate aside to be installed in the next step.

9. Route the rudder servo lead through the fuselage and formers as

shown. It will run through both formers and then come out over the top of

the intakes into the front cockpit area.

6. Place 2–3 drops of thin CA in each of the holes. This will harden the

threads made by the screws making them more secure when the steering

servo is installed.

7. Test fit the servo into the mounting blocks. Due to factory tolerances

in may be necessary to shim the servo for a snug fit. If needed use tape

on the sides and ends of the servo to make sure that it fits snugly in the

blocks.

8. Place the rudder servo extension into the fuselage. The rudder

servo can then be fit into the fuselage and slid into the rudder servo

mounts. The servo is a tight fit, so work slowly when positioning the

servo. Secure the rudder servo in the fuselage using the strap and

screws removed in the previous step. Tighten the screws using a #1

Phillips screwdriver.

10. Use a hobby knife with a #11 blade to trim two 1/4-inch (6mm)

pieces from the silicone tubing.

E-tips

Always use threadlock on metal-to-metal fasteners to prevent them from

vibrating loose.

11. Slide the piece of silicone tubing on each of the metal clevises.

Assemble the steering linkage by threading a 2mm nut and metal clevis on

either end of the 2

1

/4-inch (57mm) threaded rod as shown.

34

E-tips

Always use threadlock on metal-to-metal fasteners to prevent them from

vibrating loose.

Page 35

12. Remove the low-tack tape holding the rudder to the fin. Attach the

linkage to the rudder and rudder servo. Make a slight bend in the linkage

so it doesn’t hit the fuselage when the rudder is at full throw. Adjust the

linkage so the rudder is centered when the rudder servo is centered. Slide

the silicone tubing over the forks of the clevises and tighten the 2mm nuts

against the clevises to prevent them from moving.

EN

1. Slide the carbon stabilizer spar into the fuselage. Use two 3mm

x 15mm socket head screws to secure the spar in position. Make any

necessary adjustments to the opening in the fuselage so the screws align

without binding. Note that the spar will angle to the bottom of the fuselage

when installed in the correct direction.

13. Use clear tape to secure the servo cover to the fuselage. Recheck

the operation of the rudder servo to make sure it does not hit the cover

during operation. Some final trimming of the cover may be needed for

clearance of the servo arm.

STABILIZER SPAR INSTALLATION

Required Parts

Fuselage Carbon stabilizer spar (2)

Stabilizer assembly (right and left) 3mm x 15mm socket head screw

(4)

Silicone tubing

E-tips

Cut a 1/2-inch (13mm) piece of silicone tubing and slide it on a 2.5mm

hex wrench. The 3mm screw can then be placed in the tubing and

against the hex wrench so the screw can be easily installed to secure

the landing gear.

2. Use a felt-tipped pen to mark the edge of the fuselage on the

spar.

Required Tools and Adhesives

15-minute epoxy Mixing cup

Paper towels Mixing stick

Epoxy brush Rubbing alcohol

Ruler Medium grit sandpaper

Petroleum jelly Felt-tipped pen

Low-tack tape Hobby knife with #11 blade

Ball driver: 2.5mm (long), 9/64-

inch

E-tips

If you do not have a long 2.5mm ball driver you can use a dowel and

some tape to extend the handle.

35

Page 36

EN

3. Remove the spar from the fuselage using a 2.5mm hex wrench.

Check the fit of the spar in the stabilizer. It should easily slide in up to the

line drawn on the spar in the previous step.

4. Check the fit of the stabilizer on the fuselage. It must fit tightly

against the fuselage when the screws are installed that secure the spar

to the fuselage. If the spar fits into the stabilizer and fuselage without any

problems, the fit of the stabilizer to the fuselage should be perfect.

6. Attach the wing panels to the fuselage using a 9/64-inch hex

wrench. Stand back 8–10 feet (2–3 meters) and check that the stabilizers

are positioned an equal distance from the wing. If not, the spars may need

to be sanded slightly to correct any alignment issues.

Equal distance

7. Remove the spar from the fuselage and stabilizer. Use medium

grit sandpaper to lightly sand the spar where it will fit into the stabilizer.

Sand both the front and back of the spar.

5. Repeat steps 1 through 4 to check the fit of the remaining stabilizer

to the fuselage. Both stabilizers should be positioned on the fuselage at

this time.

8. Apply a thin coat of petroleum jelly to the fuselage around the

spar socket. This will keep you from accidentally gluing the stabilizer to

the fuselage during the following procedure.

E-tips

Before mixing any epoxy, make sure to read through and understand the

following steps. It is important to perform these steps before the epoxy

fully cures.

36

Page 37

9. Mix 1/2 ounce (15mL) of 15-minute epoxy. Apply the epoxy to the

spar pocket of the stabilizer using a mixing stick.

10. Use an epoxy brush to apply epoxy to the front, back, top and

bottom of the spar where it fits into the stabilizer.

EN

12. Before the epoxy cures, slide the stabilizer into position against

the fuselage. Keep the stabilizer tight against the fuselage until the epoxy

fully cures. Install the 3mm x 15mm socket head screws that secure the

spar to the fuselage using a 2.5mm hex wrench. Use low-tack tape to hold

the stabilizer in position until the epoxy has cured. Make sure to check the

alignment of the stabilizer to the wing while the epoxy is curing to make

sure the stabilizer has not moved.

13. Repeat steps 7 through 12 to install the remaining stabilizer to the

fuselage.

11. Slide the spar into the stabilizer, making sure it is oriented

correctly. Use a paper towel and rubbing alcohol to remove any excess

epoxy from the stabilizer and spar.

14. Once the epoxy has fully cured use a 9/64-inch hex wrench to

remove the wing panels from the fuselage so it is easier to maneuver

on your workbench. Remove the elevators and clean any petroleum jelly

residue from the fuselage and stabilizers using rubbing alcohol and a

paper towel. Reattach the elevators to the fuselage.

E-tips

Epoxy will ooze out from the spar pocket of the stabilizer. If epoxy does

not ooze out, not enough epoxy was used to glue the spar into the

stabilizer.

37

Page 38

EN

ELEVATOR SERVO INSTALLATION

Required Parts

Fuselage assembly Servo with hardware (MC35) (2)

Y-harness Metal clevis (4)

2mm nut (4) Silicone tubing

Pushrod support base (2) Pushrod support standoff, L1 and

L2

Pushrod support standoff, R1 and R22mm x 8mm self-tapping screw

(4)

1

Pushrod wire, 16

(2)

Required Tools and Adhesives

String Scissors

Thin CA Medium CA

CA accelerator Pliers

Hobby knife with #11 blade Phillips screwdriver: #1

1. Prepare the elevator servo by installing the rubber grommets

and brass eyelets as shown in the radio or servo instructions. Center the

elevator servo using the radio system. Use side cutters to remove any

arms from the horn that may interfere with the operation of the servo.

/4-inch (412mm)

E-tips

The screws for the elevator servo will go in at a slight angle so they can

be accessed by the screwdriver.

3. Use a #1 Phillips screwdriver to thread a servo mounting

screw into the mounting holes for the elevator servo. Remove the screw

after cutting the threads in the plywood.

4. Place 2–3 drops of thin CA in each of the holes. This will

harden the threads made by the screws making them more secure when

the elevator servo is installed.

E-tips

The elevator linkage will be connected to the hole in the servo that is

3/8-inch (10mm) from the center of the arm as illustrated in the photo

above.

2. Repeat step 1 to prepare a second elevator servo. Note the servos

will be identical.

5. Install the elevator servo in the fuselage using the hardware

provided with the servo and a #1 Phillips screwdriver. The servo output

faces the front of the fuselage. Guide the lead from the servo over the top

of the intake and to the front of the fuselage.

38

Page 39

6. Repeat steps 3 and 4 using a 2mm x 8mm self-tapping screw and

a #1 Phillips screwdriver to prepare and harden the holes for the pushrod

support assembly. Allow the CA to soak into the wood for a minute,

then apply CA accelerator to make sure the CA has fully cured before

proceeding as the supports will need to be moved slightly when installing

the fan assembly.

EN

9. Use a hobby knife with a #11 blade to trim two 1/4-inch (6mm)

pieces from the silicone tubing.

E-tips

Always use threadlock on metal-to-metal fasteners to prevent them from

vibrating loose.

7. Assemble the pushrod support using a pushrod support base

and the L1 and L2 support standoffs. Note the position of the base in

relationship to the standoffs. L2 will be on the side of the base that is

closer to the mounting hole. They must be positioned correctly so the

pushrod aligns with the elevator servo.

10. Slide the piece of silicone tubing on a metal clevis. Thread a

2mm nut then the clevis on one end of a 16

pushrod as shown.

11. Slide the pushrod into the tube from the rear of the fuselage.

1

/4-inch (412mm) threaded

8. Slide the supports on the elevator pushrod tube. Secure the

support assembly in the fuselage using two 2mm x 8mm self-tapping

screws and a #1 Phillips screwdriver. Use a hobby knife and #11 blade to

trim the pushrod tube as close to the forward support as possible.

12. Slide the piece of silicone tubing on a metal clevis. Thread a

2mm nut then the clevis on the end of the pushrod inside the fuselage.

Connect the clevis to the elevator servo horn.

E-tips

It may be necessary to remove the horn from the elevator servo using

a #1 Phillips screwdriver to attach the clevis to the horn. Make sure the

servo is centered and the horn is perpendicular to the servo as shown in

step 1 when reattaching the horn to the servo.

39

Page 40

EN

13. Remove the tape that holds the elevator to the stabilizer. Connect

the clevis to the elevator control horn. Adjust the clevises so the elevator is

centered when the elevator servo is centered using the radio system. Use

pliers to tighten the 2mm nuts against the clevises and slide the silicone

tubing over the forks of the clevis to prevent the clevis from opening

accidentally in flight.

14. Repeat steps 3 through 13 to install the remaining elevator servo

and linkage. The pushrod support brace will be assembled using the base

and R1 and R2 standoffs as shown in the following photos. R2 will be

positioned so it is near the hole closest to the edge of the base.

E-tips

Always use threadlock on metal-to-metal fasteners to prevent them from

vibrating loose.

40

Page 41

15. Secure the Y-harness to the elevator servo leads using string or a

commercially available connector.

FAN INSTALLATION

Required Parts

Fan assembly Fuselage assembly

Exhaust tube Fan fairing

2mm x 6mm machine screw (2) 3mm x 10mm self-tapping screw

(4)

Required Tools and Adhesives

Thin CA Phillips screwdriver: #1

Low-tack tape Pin vise

Pencil Felt-tipped pen

Ruler Hobby scissors

Low-tack tape Drill bit: 5/64-inch (2mm)

EN

3. Use two 2mm x 6mm machine screws and a #1 Phillips

screwdriver to attach the fan fairing to the motor. Note that the fairing

faces to the bottom of the fan unit.

4. Use a ruler and pencil to draw two lines along on the outside of the

fan housing to indicate the location of the fan fairing.

1. Locate the fan unit. View the fan unit and use the drawing provided to

determine the top and bottom of the fan. There will be a label on the top of

the fan unit to help identify the top. This label was not available during the

production of this manual. A piece of low-tack tape on the top of the fan is

shown so the top can easily be determined during assembly.

Mounting lug

Label

Mounting lug

Fan bottom (fuselage top)

Fan centerline

2. Pass the wires through the fan fairing.

5. Remove the fan fairing from the motor using a #1 Phillips

screwdriver. Slide the exhaust tube over the fan unit. The seam on the

tube will be toward the bottom of the fan. Use low-tack tape to tape the

tube to the fan unit temporarily. Transfer the lines on the housing to the

exhaust tube using a felt-tipped pen and ruler. Also make a mark at the

edge of the fan housing to locate the position of the tube on the housing.

41

Page 42

EN

6. Measure back 1/2-inch (13mm) and 15/8-inch (42mm) from where

the edge of the fan housing fits in the tube. Use these lines and those that

aligned with the fan fairing to draw a rectangle on the tube. Carefully draw

an airfoil shape that matches the fan fairing in the rectangle.

7. Use hobby scissors to trim the exhaust tube for the fan fairing. Slot

the exhaust tube so it can be slid over the fan fairing.

9. Fit the fan housing into the fuselage. You may need to remove the

elevator servo horns and loosen the screws holding the pushrod supports

to fit the fan into the fuselage. Slide the fan forward to make sure it is fully

inserted into the intake.

8. Repeat step 2 and 3 to reattach the fan fairing to the motor. Check

the fit of the exhaust tube on the fan unit. It may be necessary to trim the

opening slightly using hobby scissors.

10. Use a pin vise and 5/64-inch (2mm) drill bit to drill the four holes

for the fan mounting screws. Make sure to drill the holes against the tabs

of the housing so the fan does not slide forward or aft in the fuselage.

E-tips

You can also mount the pin vise in a drill so it can reach down inside the

fuselage saving some time when drilling the holes.

42

Page 43

11. Use a #1 Phillips screwdriver to thread a 3mm x 10mm selftapping screw into the four holes for mounting the fan unit.

EN

EXHAUST TUBE AND

SPEED CONTROL INSTALLATION

Required Parts

Fuselage assembly Exhaust tube

Clear tape Fan access hatch

Speed control Hook and loop tape

Required Tools and Adhesives

Hobby scissors Felt-tipped pen

Hemostats

1. Carefully roll or fold the exhaust tube into the shape shown below. It

is made of a durable clear plastic and will not be harmed by doing so.

12. Place 2–3 drops of thin CA in each hole to harden the surrounding

wood. This hardens the wood, making the screws more secure.

13. Secure the fan unit in the fuselage using four 3mm x 10mm selftapping screws. Tighten the screws using a #1 Phillips screwdriver.

2. Slide the exhaust tube into the fuselage, with the wider end of the

tube entering the fuselage from the rear. It will “pop” open when it has

been inserted fully into the fuselage.

3. Position the exhaust tube so it overlaps onto the fan assembly.

14. Install the elevator servo horn and pushrod support if it was moved to

install the fan housing in the fuselage. The tape can also be removed from

the bottom of the fan housing at this time.

43

Page 44

EN

4. Use clear tape to secure the thrust tube to the fan housing.

5. Use clear tape at the bottom of the thrust tube to secure the

tube at the rear of the fuselage.

E-tips

Matching the colors between the ESC and motor when they are connected results in the correct motor direction if using all E-flite components.

8. Connect the leads from the speed control to the leads from the

motor. Use a pair of hemostats to hold the leads from the motor while you

are plugging the leads from the controller into them.

9. Remove the backing from the hook and loop tape to mount the

speed control inside the fuselage. Make sure to secure the switch inside

the fuselage where it can be easily accessed using double-dated tape.