Daikin LRLEQ5AY1, LRLEQ6AY1, LRLEQ8AY1, LRLEQ10AY1, LRLEQ12AY1 Installation manuals [es]

...

INSTALLATION MANUAL

Air Cooled Refrigeration Condensing Unit

LRLEQ5AY1(E)

LRLEQ6AY1(E)

LRLEQ8AY1(E)

LRLEQ10AY1(E)

LRLEQ12AY1(E)

LRLEQ15AY1(E)

LRLEQ20AY1(E)

LRMEQ5AY1(E)

LRMEQ6AY1(E)

LRMEQ8AY1(E)

LRMEQ10AY1(E)

LRMEQ12AY1(E)

LRMEQ15AY1(E)

LRMEQ20AY1(E)

Installation manual

Air Cooled Refrigeration Condensing Unit

Installationsanweisung

Luftgekühltes Kältemittel-Kondensatorgerät

Manuel d’installation

Unité de condensation pour réfrigération refroidie par air

Manual de instalación

Unidad de condensación de refrigeración enfriada por aire

Manuale di installazione

Unità Condensante per Refrigerazione Raffreddata ad Aria

Installatiehandleiding

Condensatie-unit met luchtgekoelde koeling

Manual de instalação

Unidade de condensação com refrigeração a ar frio

English

Deutsch

Français

Español

Italiano

Nederlands

Portugues

DAIKIN.TCF.023C3/04-2009

TÜV Rheinlard EPS B.V.

0502240101

Umeda Center Bldg., 2-4-12, Nakazaki-Nishi,

Kita-ku, Osaka, 530-8323 Japan

Low Voltage 2006/95/EC

Machinery Safety 98/37/EC

Electromagnetic Compatibility 2004/108/EC

Kazuaki Noiri

Manager Quality Control Department

1st of June 2009

DAIKIN INDUSTRIES, LTD.

LRYEQ16AY1(E),

LRMEQ5AY1(E), LRMEQ6AY1(E), LRMEQ8AY1(E), LRMEQ10AY1(E), LRMEQ12AY1(E), LRMEQ15AY1(E), LRMEQ20AY1(E),

LRLEQ5AY1(E), LRLEQ6AY1(E), LRLEQ8AY1(E), LRLEQ10AY1(E), LRLEQ12AY1(E), LRLEQ15AY1(E), LRLEQ20AY1(E)

EN60335-2-40,

3P249221-1

LRLEQ5AY1(E)

LRLEQ6AY1(E)

LRLEQ8AY1(E)

LRLEQ10AY1(E)

LRLEQ12AY1(E)

LRLEQ15AY1(E)

LRLEQ20AY1(E)

LRMEQ5AY1(E)

LRMEQ6AY1(E)

LRMEQ8AY1(E)

LRMEQ10AY1(E)

LRMEQ12AY1(E)

LRMEQ15AY1(E)

LRMEQ20AY1(E)

CONTENTS

1. FIRST OF ALL ......................................................................... 1

1-1 Safety precautions ........................................................... 1

1-2 Special notice of product................................................... 2

1-3 Disposal requirements ......................................................2

2. BEFORE INSTALLATION........................................................ 2

2-1 Standard supplied accessories ......................................... 2

2-2 Model series...................................................................... 3

2-3 Example of system configuration ...................................... 3

2-4 Indoor unit constraints....................................................... 3

3. SELECTION OF LOCATION ...................................................3

4. HANDLING THE UNIT ............................................................. 4

5. PLACING THE UNIT................................................................ 5

6. REFRIGERANT PIPING .......................................................... 5

6-1 Selection of Piping Material .............................................. 6

6-2 Protection against contamination

when installing pipes......................................................... 7

6-3 Pipe connection ................................................................ 7

6-4 Drier installation ................................................................ 7

6-5 Connecting the refrigerant piping ...................................... 7

7. FIELD WIRING ...................................................................... 10

7-1 Example of Wiring Entire System ................................... 10

7-2 Procedure for Incoming Wiring ....................................... 11

7-3 Procedure for Power Supply Wiring ................................ 11

7-4 Procedure for Wiring Inside Units ................................... 12

8. INSPECTION AND PIPE INSULATION................................. 13

8-1 Airtight Test/Vacuum Drying ...........................................13

8-2 Thermal Insulation Work ................................................. 14

8-3 Checking of device and installation conditions ............... 14

9. CHECKS AFTER WORK COMPLETION .............................. 14

10. REFRIGERANT REPLENISHMENT...................................... 15

11. TEST RUN ............................................................................. 16

1. FIRST OF ALL

• This document is an installation manual for the Daikin Air Cooled

Refrigeration Condensing Unit. Before installing the unit, read this

manual thoroughly, and following the instructions contained in it.

After installation, do a test run to make sure the unit runs properly,

and then explain how to operate and take care of the unit to the

customer, using the operation manual.

• Lastly, make sure the customer keeps this manual, along with the

operation manual, in a safe place.

•

This manual does not describe how to install the indoor unit.

Refer to the installation manual included with the indoor unit for that.

1-1 Safety precautions

Please read these “Safety precautions” carefully before installing the

condensing unit and be sure to install it correctly.

After completing installation, conduct a trial operation to check for

faults and explain to the customer how to operate the condensing unit

and take care of it with the aid of the operation manual. Ask the customer to store the installation manual along with the operation manual for future reference.

Meaning of WARNING and CAUTION notices

WARNING .....Failure to follow these instructions properly may

CAUTION......Failure to observe these instructions properly

WARNING

• Ask your dealer or qualified personnel to carry out installation

work.

Do not attempt to install the condensing unit yourself. Improper

installation may result in water leakage, electric shocks or fire.

result in personal injury or loss of life.

may result in property damage or personal

injury, which may be serious depending on the

circumstances.

Air Cooled Refrigeration Condensing Unit

Installation manual

• Install the condensing unit in accordance with the instructions in

this installation manual.

Improper installation may result in water leakage, electric shocks

or fire.

• When installing the unit in a small room, take measures against to

keep refrigerant concentration from exceeding allowable safety

limits in the event of refrigerant leakage.

Contact the place of purchase for more information. Excessive

refrigerant in a closed ambient can lead to oxygen deficiency.

• Be sure to use only the specified accessories and parts for installation work.

Failure to use the specified parts may result in the unit falling,

water leakage, electric shocks or fire.

• Install the condensing unit on a foundation strong enough to withstand the weight of the unit.

A foundation of insufficient strength may result in the equipment

falling and causing injury.

• Carry out the specified installation work after taking into account

strong winds, typhoons or earthquakes.

Failure to do so during installation work may result in the unit falling and causing accidents.

• Make sure that a separate power supply circuit is provided for this

unit and that all electrical work is carried out by qualified personnel according to local laws and regulations and this installation

manual.

An insufficient power supply capacity or improper electrical construction may lead to electric shocks or fire.

• Make sure that all wiring is secured, the specified wires are used,

and that there is no strain on the terminal connections or wires.

Improper connections or securing of wires may result in abnormal

heat build-up or fire.

• When wiring the power supply and connecting transmission wiring, position the wires so that the control box lid can be securely

fastened.

Improper positioning of the control box lid may result in electric

shocks, fire or the terminals overheating.

• If refrigerant gas leaks during installation, ventilate the area

immediately.

Toxic gas may be produced if the refrigerant gas comes into contact with fire.

• After completing installation, check for refrigerant gas leakage.

Toxic gas may be produced if the refrigerant gas leaks into the

room and comes into contact with a source of fire, such as a fan

heater, stove or cooker.

• Be sure to switch off the unit before touching any electrical parts.

• Do not directly touch refrigerant that has leaked from refrigerant

pipes or other areas, as there is a danger of frostbite.

• Do not allow children to climb on the outside unit and avoid placing objects on the unit.

Injury may result if the unit becomes loose and falls.

•

Be sure to earth the condensing unit.

Do not earth the unit to a utility pipe, lightning conductor or

telephone earth lead. Imperfect earthing may result in

electric shocks or fire.

A high surge current from lightning or other sources may cause

damage to the condensing unit.

• Be sure to install an earth leakage breaker.

Failure to install an earth leakage breaker may result in electric

shocks or fire.

CAUTION

• While following the instructions in this installation manual, install

drain piping to ensure proper drainage and insulate piping to prevent condensation.

Improper drain piping may result in indoor water leakage and

property damage.

• Install the indoor and outdoor units, power cord and connecting

wires at least 1 meter away from televisions or radios to prevent

picture interference and noise.

(Depending on the incoming signal strength, a distance of 1 meter

may not be sufficient to eliminate noise.)

English 1

• Do not install the condensing unit in the following locations:

1. Where there is a high concentration of mineral oil spray or

vapour (e.g. a kitchen).

Plastic parts will deteriorate, parts may fall off and water leakage could result.

Where corrosive gas, such as sulphurous acid gas, is produced.

2.

Corroding of copper pipes or soldered parts may result in

refrigerant leakage.

3. Near machinery emitting electromagnetic radiation.

Electromagnetic radiation may disturb the operation of the

control system and result in a malfunction of the unit.

4. Where flammable gas may leak, where there is carbon fibre or

ignitable dust suspensions in the air, or where volatile flammables such as paint thinner or gasoline are handled.

Operating the unit in such conditions may result in fire.

5. Vehicles, ships, or other places that generate vibration or

cause the condensing unit to move.

The condensing unit may malfunction or cause oxygen deficiency accidents as a result of refrigerant leakage.

6. Places with excessive voltage fluctuations.

The condensing unit may malfunction.

7. Places where fallen leaves accumulate or weeds grow thick.

8. Places that become small animals’ shelter.

Small animals coming in contact with electrical parts can

cause malfunctions, smoke, or ignition.

• The condensing unit is not intended for use in a potentially explosive atmosphere.

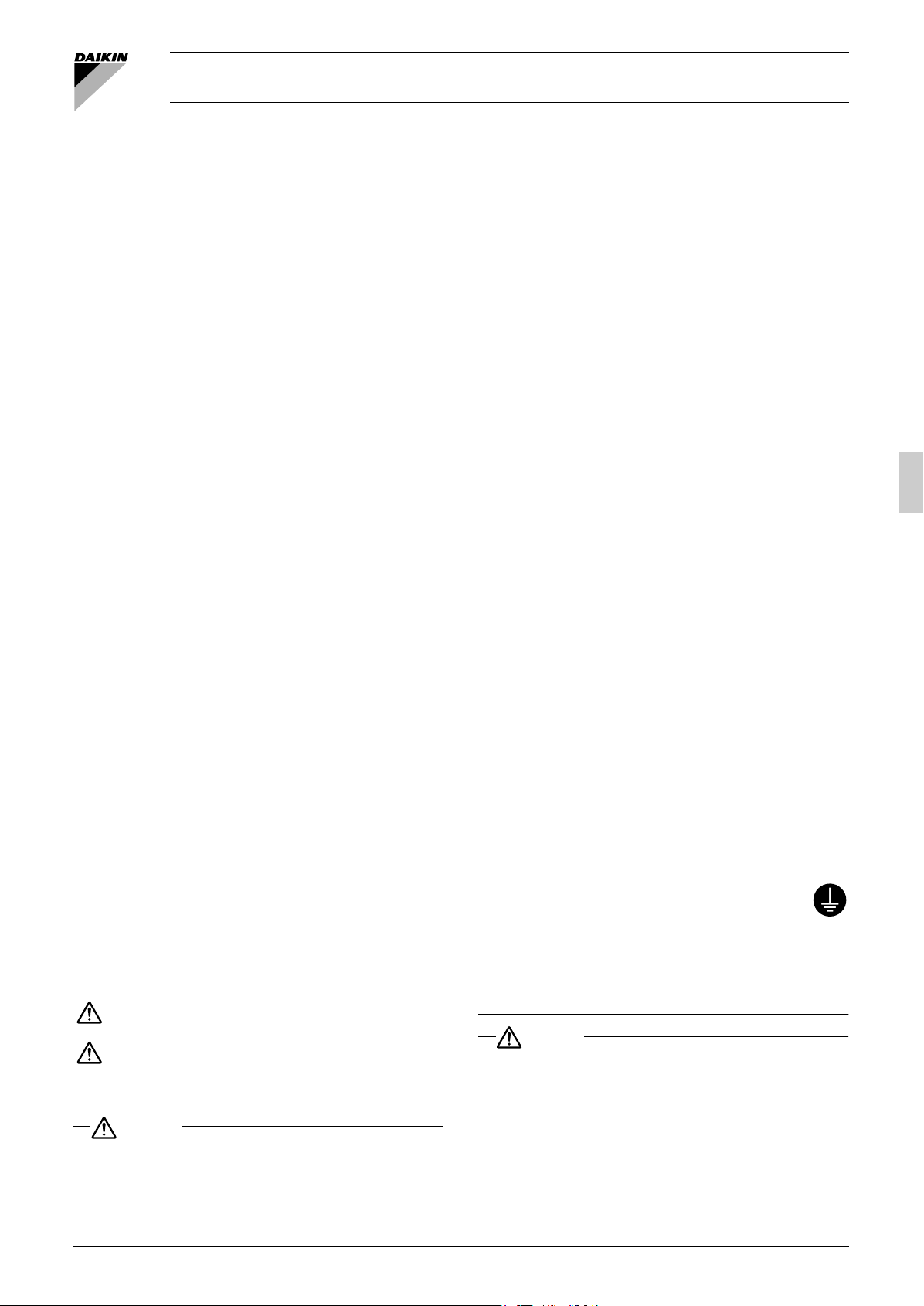

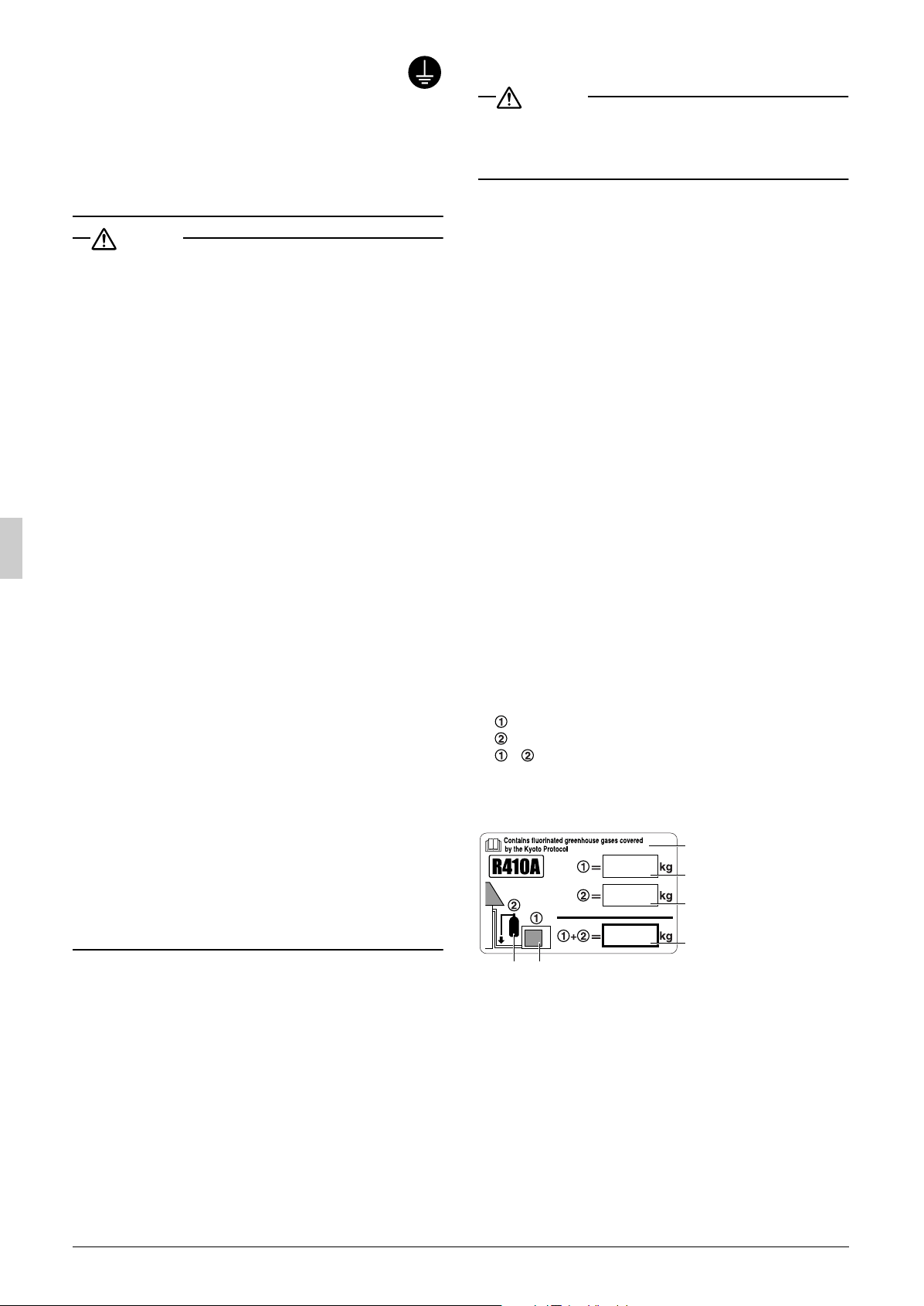

Q the factory refrigerant charge of the product,

Q the additional refrigerant amount charged in the field and

Q + the total refrigerant charge

on the refrigerant charge label supplied with the product.

The filled out label must be adhered in the proximity of the product

charging port (e.g. onto the inside of the service cover).

4

1 factory refrigerant charge

of the product : see unit

name plate

1

2 additional refrigerant

2

amount charged in the field

3 total refrigerant charge

3

4 Contains fluorinated

5

6

greenhouse gases covered

by the Kyoto Protocol

5 outdoor unit

6 refrigerant cylinder and

manifold for charging

[DESIGN PRESSURE]

Since design pressure is 3.8MPa or 38bar (for R407C units : 3.3MPa

or 33bar), the wall thickness of pipes should be more carefully

selected in accordance with the relevant local and national regulations.

1-2 Special notice of product

This condensing unit comes under the term “appliances not

accessible to the general public”.

[CLASSIFICATION]

This condensing unit comes under the term “appliances not accessible to the general public”.

[EMC CHARACTERISTICS]

This System is a class A product. In a domestic environment this

product may cause radio interference in which case the user may be

required to take adequate measures.

[REFRIGERANT]

This System use R410A refrigerant.

CAUTION

This unit is already filled with a certain amount of R410A.

Never open liquid and gas shutoff valve until the step Specified in “9.

CHECKS AFTER WORK COMPLETION”.

• The refrigerant R410A requires strict cautions for keeping the system clean, dry and tight.

Read the chapter “REFRIGERANT PIPING” carefully and follow

these procedures correctly.

A.Clean and dry

Foreign materials (including mineral oils such as SUNISO oil or

moisture) should be prevented from getting mixed into the system.

B.Tight

Take care to keep the system tight when installing.

R410A does not contain any chlorine, does not destroy the

ozone layer, and does not reduce the earth’s protection against

harmful ultraviolet radiation.

R410A can contribute slightly to the greenhouse effect if it is

released.

• Since R410A is a mixed refrigerant, the required additional refrigerant must be charged in its liquid state. If the refrigerant is

charged in a state of gas, its composition changes and the system

will not work properly.

• Be sure to perform refrigerant replenishment. Refer to

“9. CHECKS AFTER WORK COMPLETION” and the label of

instructions on refrigerant replenishment on the cover surface of

the control box,

Important information regarding the refrigerant used

This product contains fluorinated greenhouse gases covered by the

Kyoto Protocol. Do not vent gases into the atmosphere.

Refrigerant type : R410A

(1)

GWP

value : 2090

(1)

GWP = global warming potential

Please fill in with indelible ink,

1-3 Disposal requirements

Dismantling of the unit, treatment of the refrigerant, oil and eventual

other parts, should be done in accordance with the relevant local and

national regulations.

2. BEFORE INSTALLATION

CAUTION

• When installing the indoor unit, refer to the installation manual

provided for the indoor unit.

• Optional accessories are required for the installation of the product. Refer to the information on optional accessory.

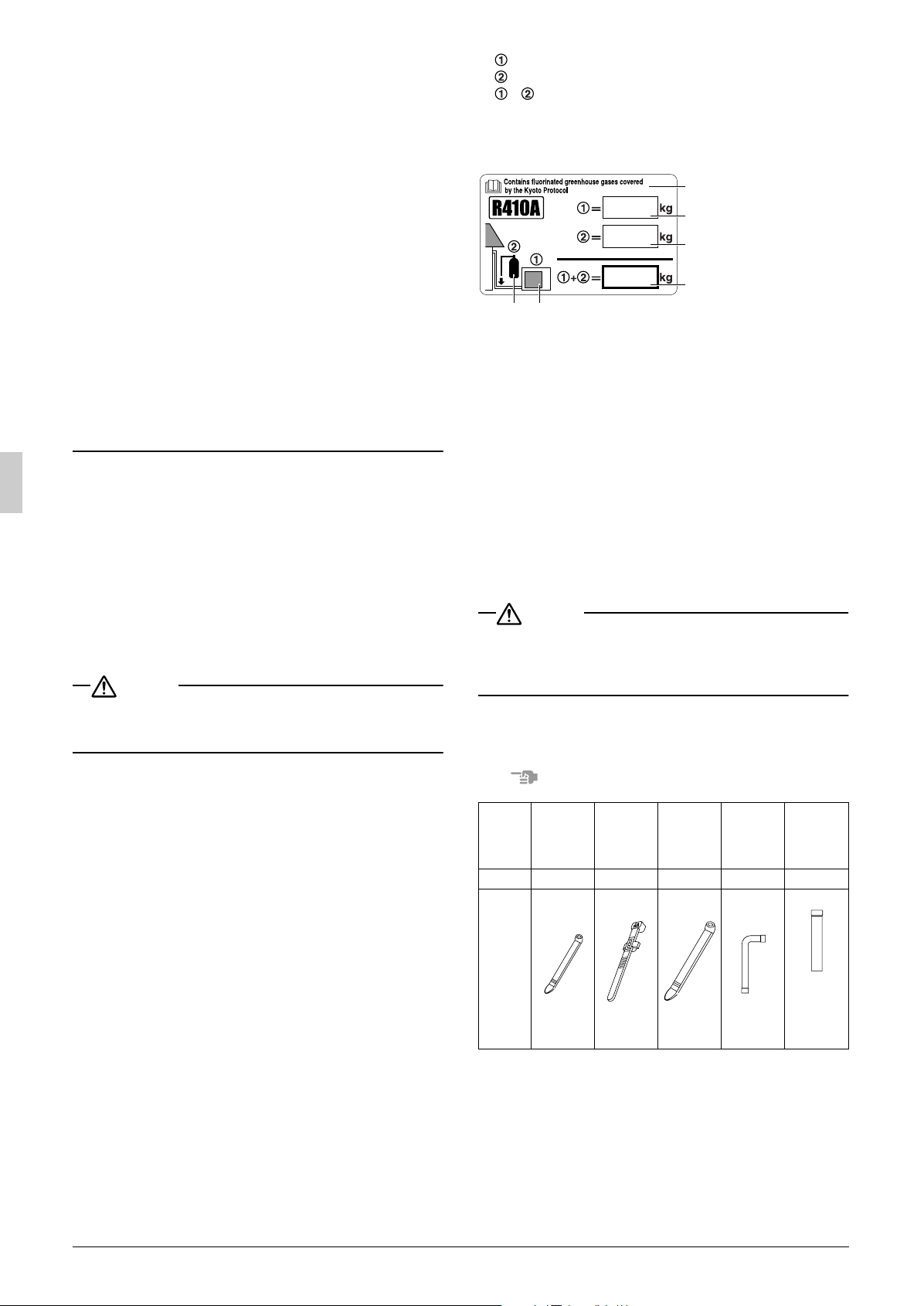

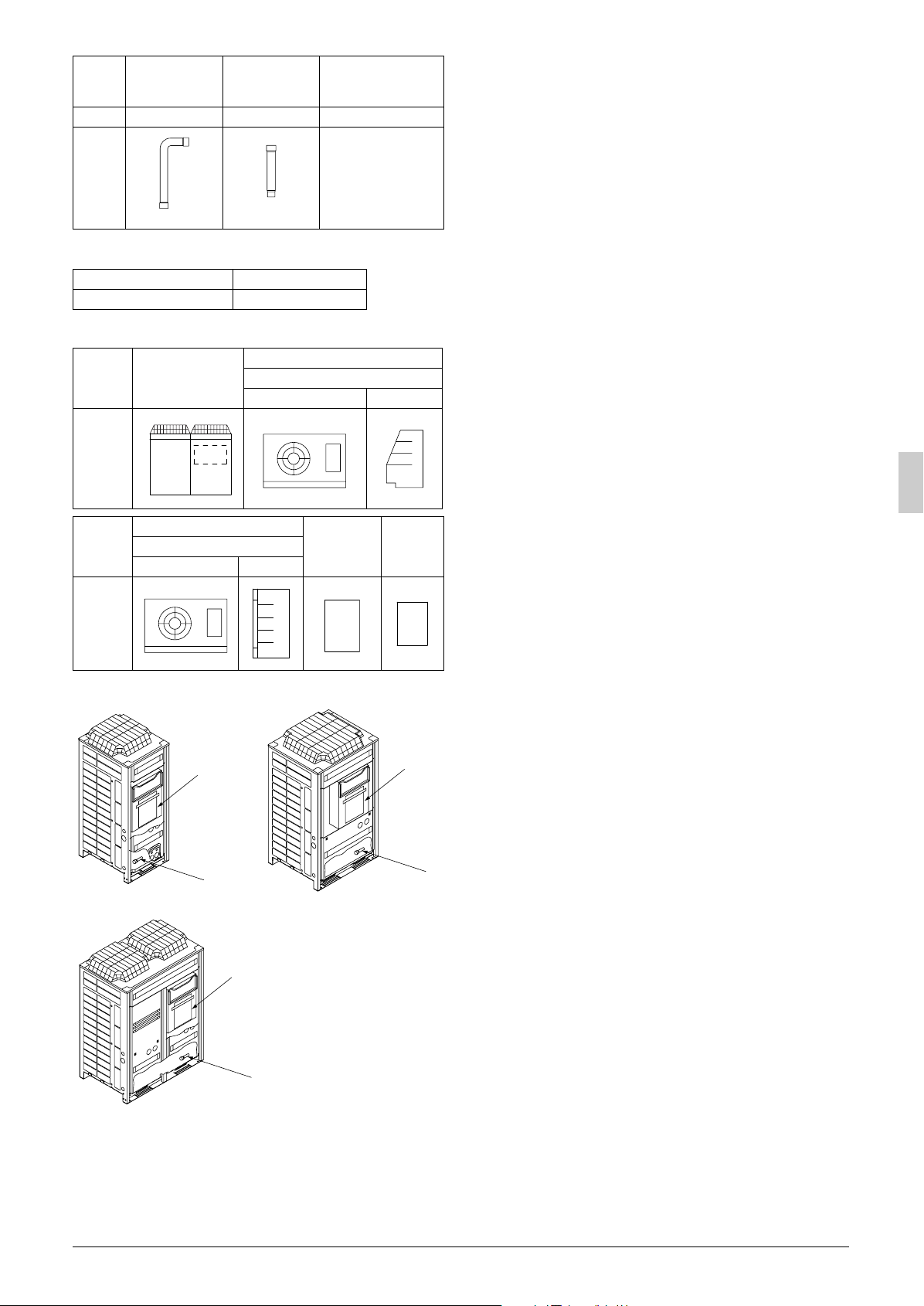

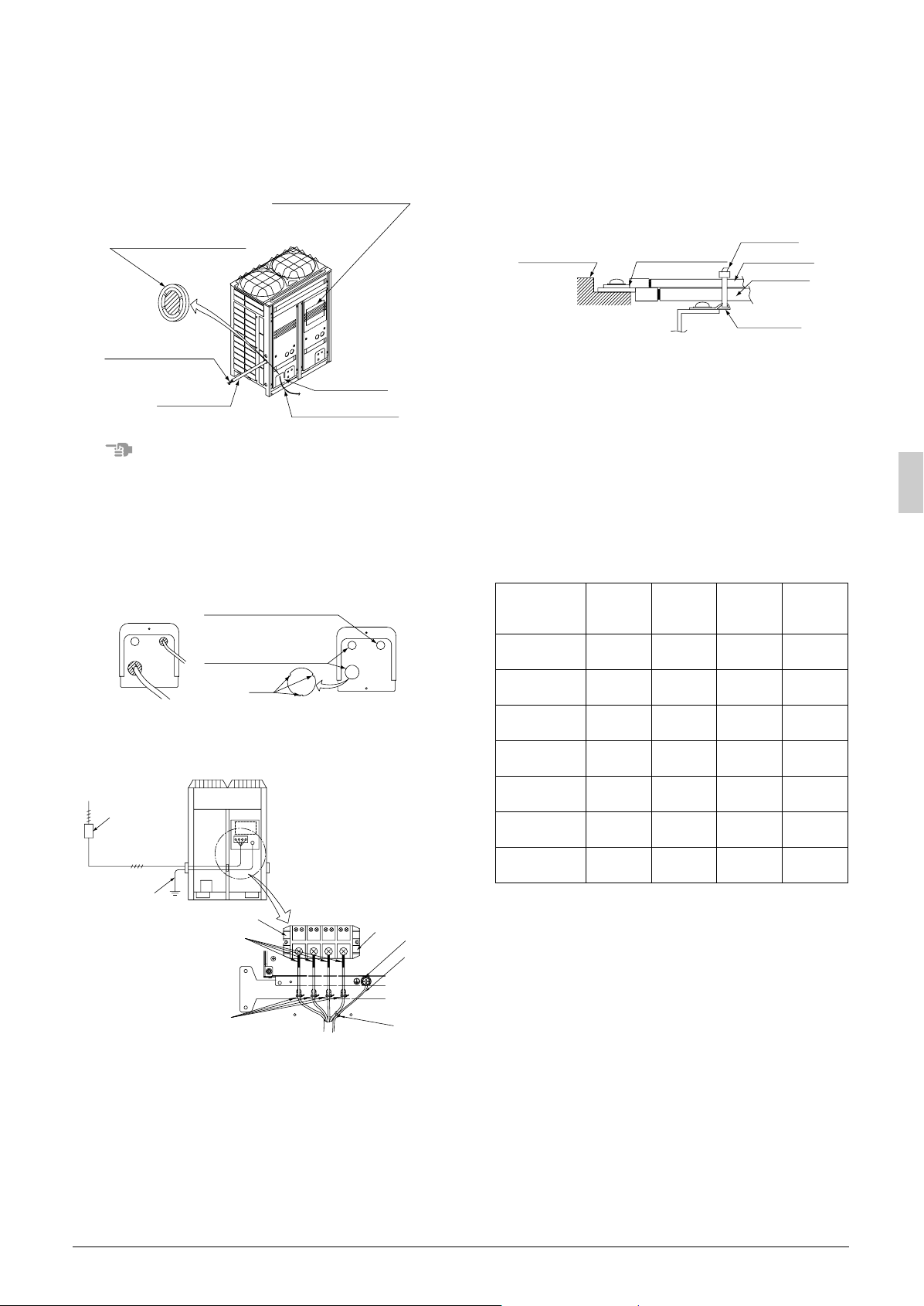

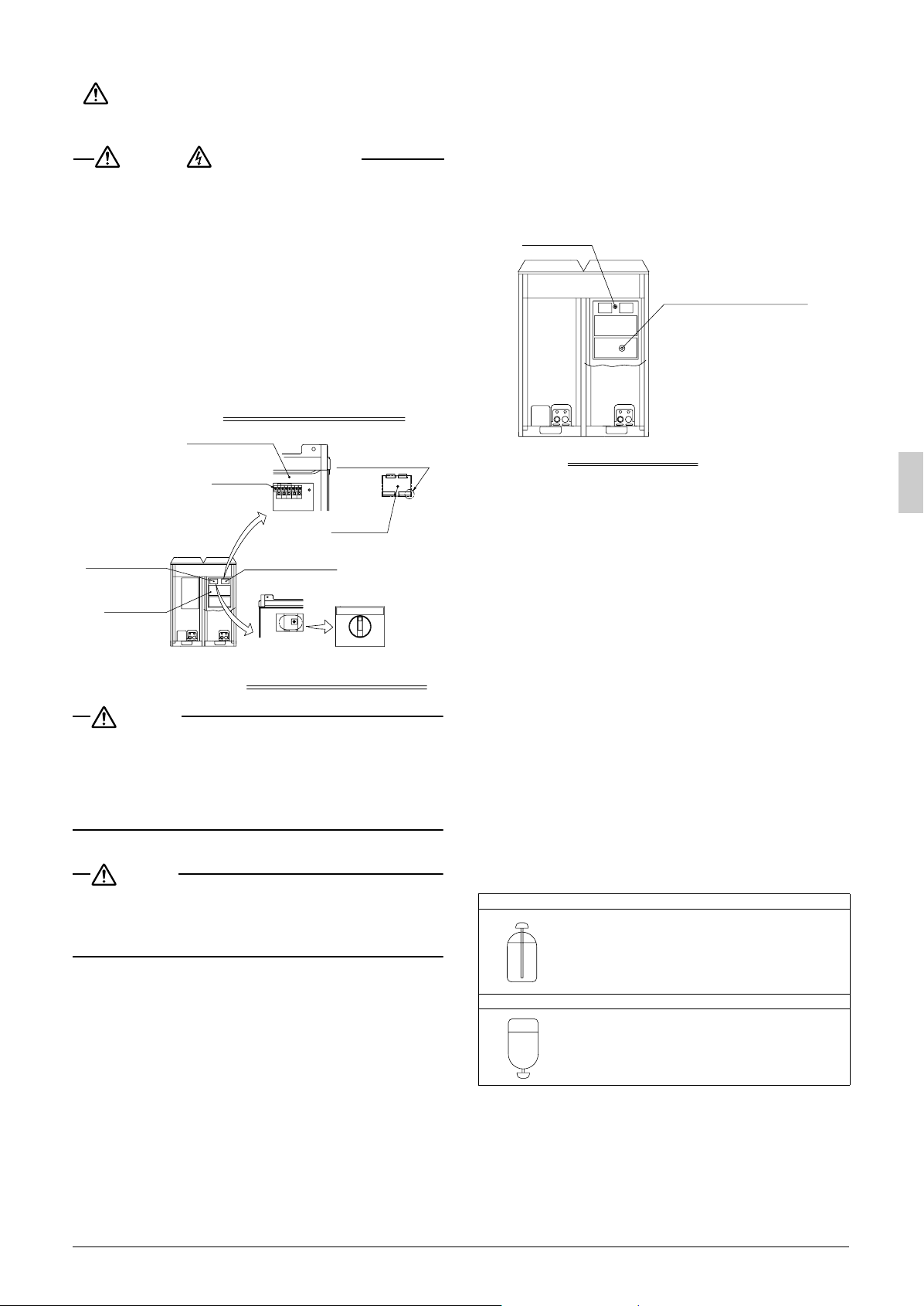

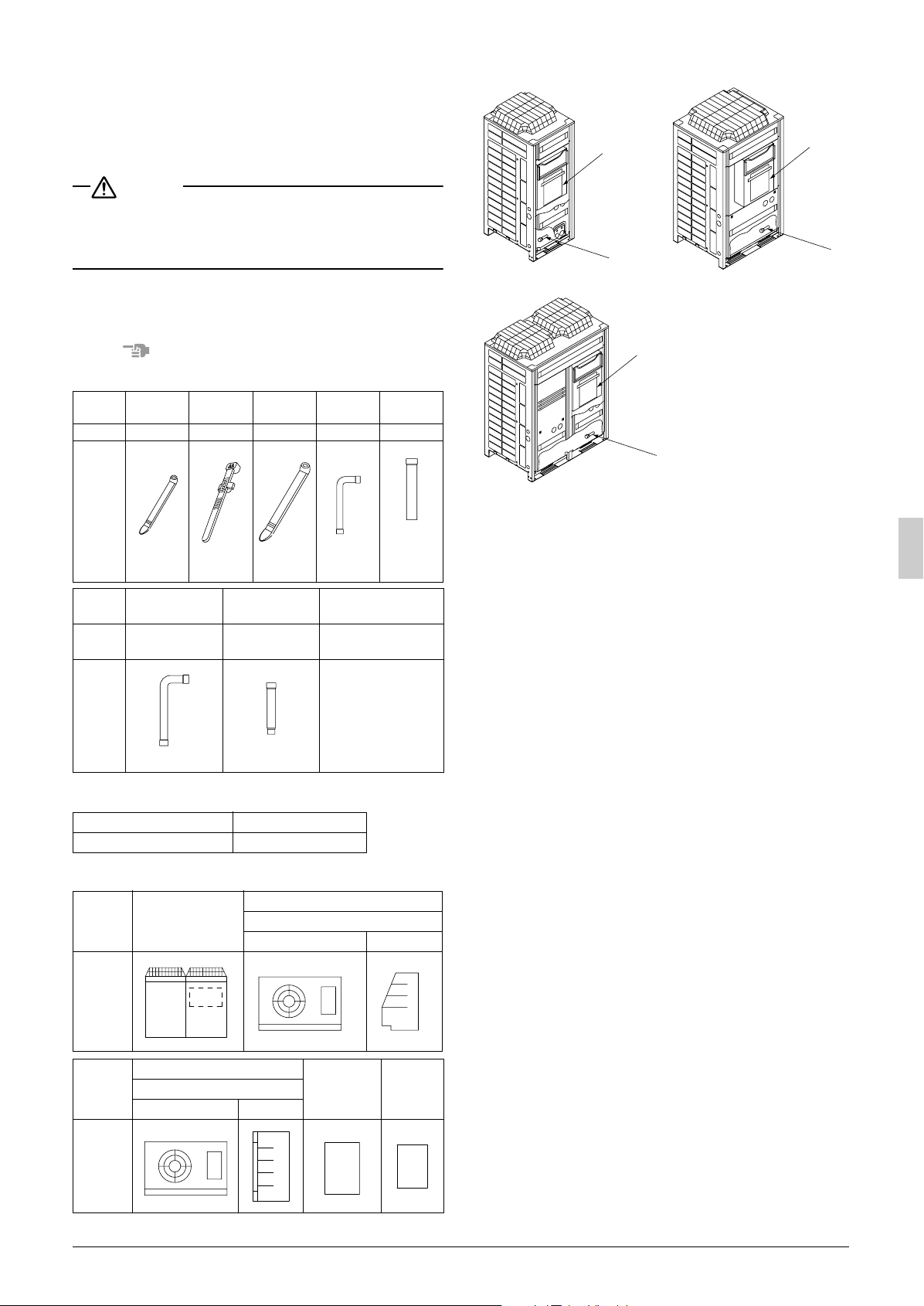

2-1 Standard supplied accessories

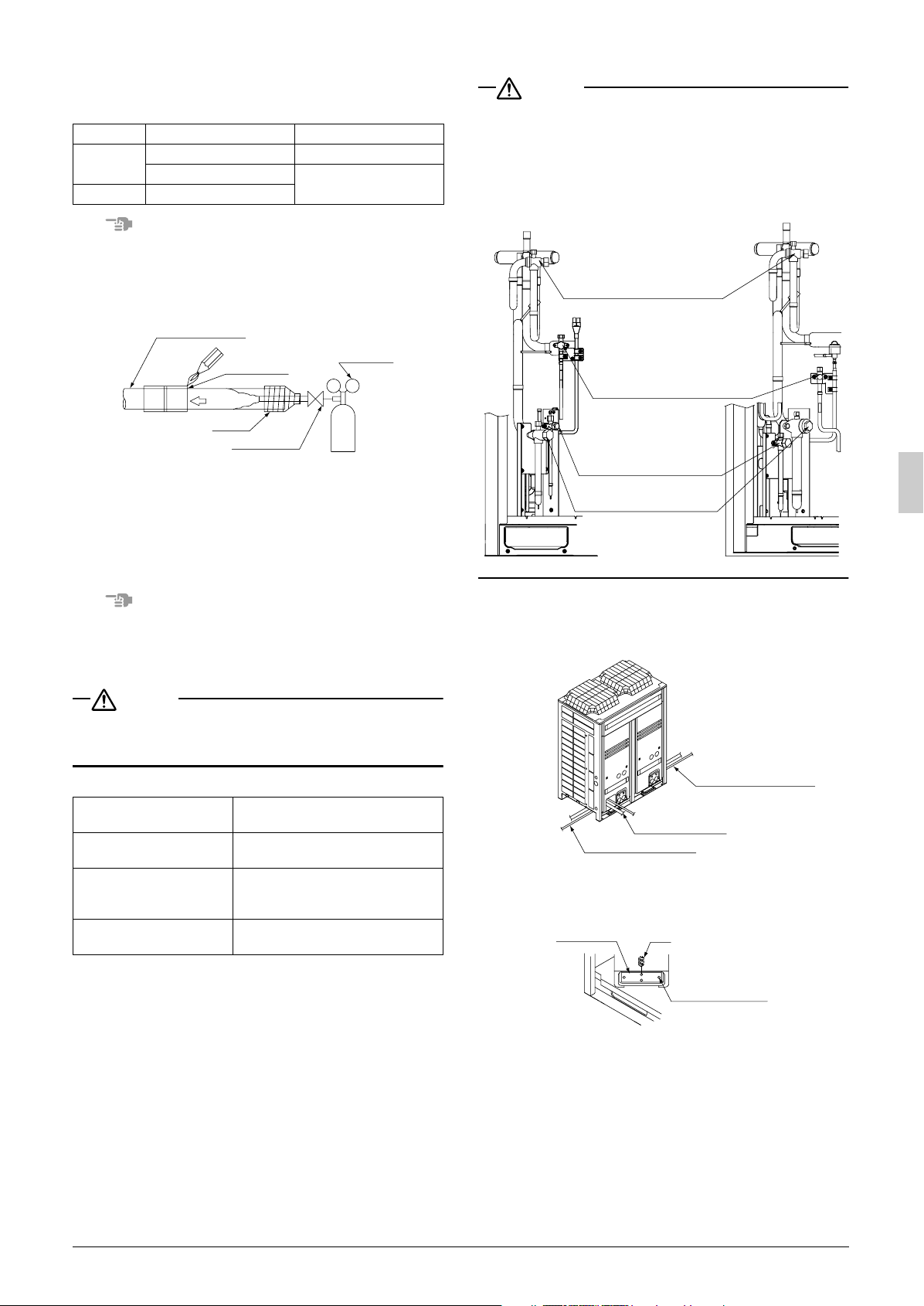

The following accessories are included. The storage location of the

accessories is shown in the figure.

Note

Do not throw away any of the accessories until installation is complete.

Gas side

acces-

sory pipe

(2)

Thick

(included

with 5.6A

type only)

Name Clamp (1) Clamp (2) Clamp (3)

Quantity

11 pcs. 1 pcs. 1 pc. 1 pc. 1 pc.

Shape

Small Large

Gas side

acces-

sory pipe

(1)

2 English

Name

Quantity

Shape

Liquid side

accessory

pipe (1)

1 pc. 1 pc. 1 pc. about each item

Liquid side

accessory

pipe (2)

Thin

• Operation manual

• Installation manual

• Declaration of conformity (PED)

• “ADDITIONAL REF.

CHARGE” label

2-2 Model series

MT (Medium Temperature) LRMEQ5~20AY1(E)

LT (Low Temperature) LRLEQ5~20AY1(E)

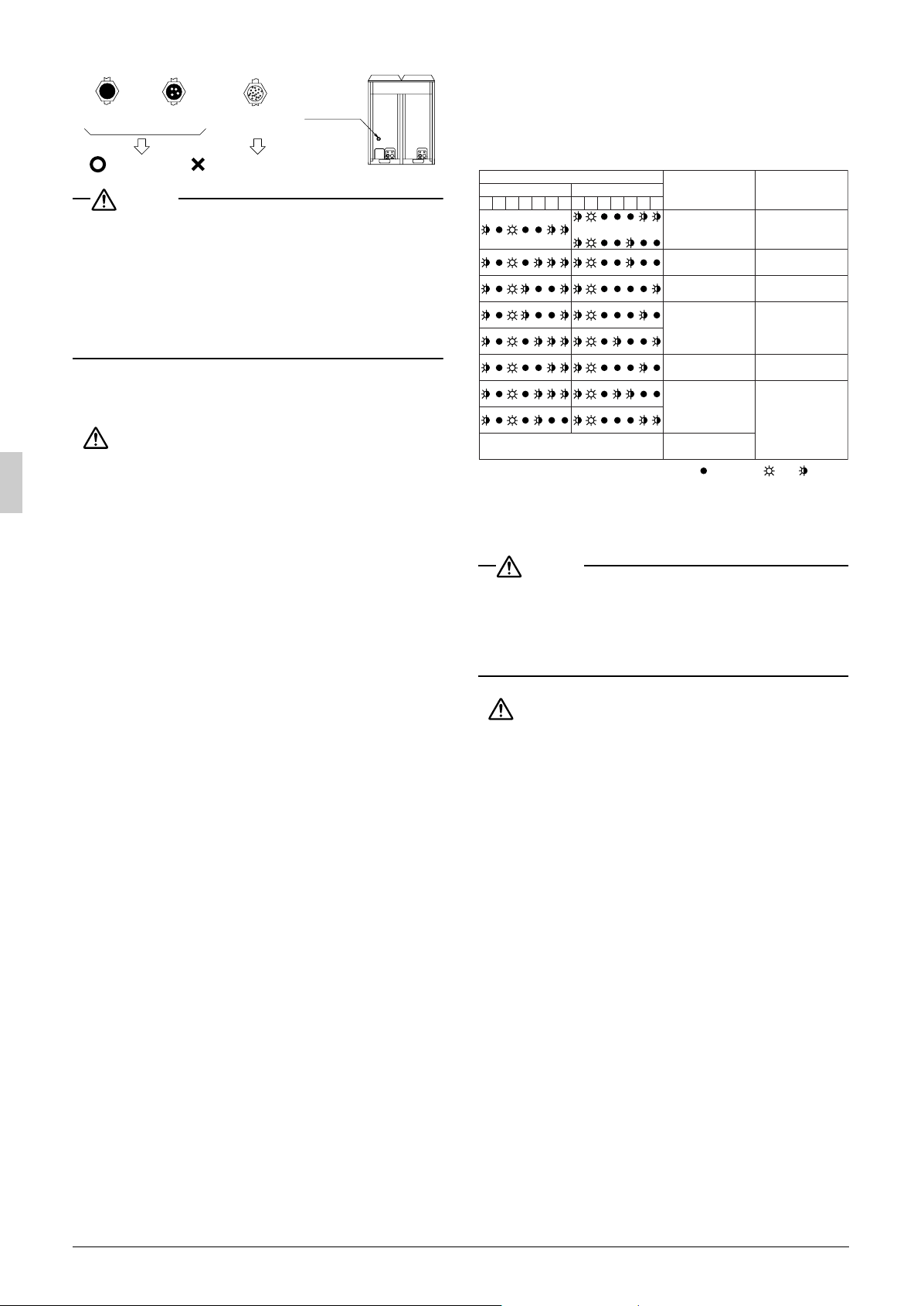

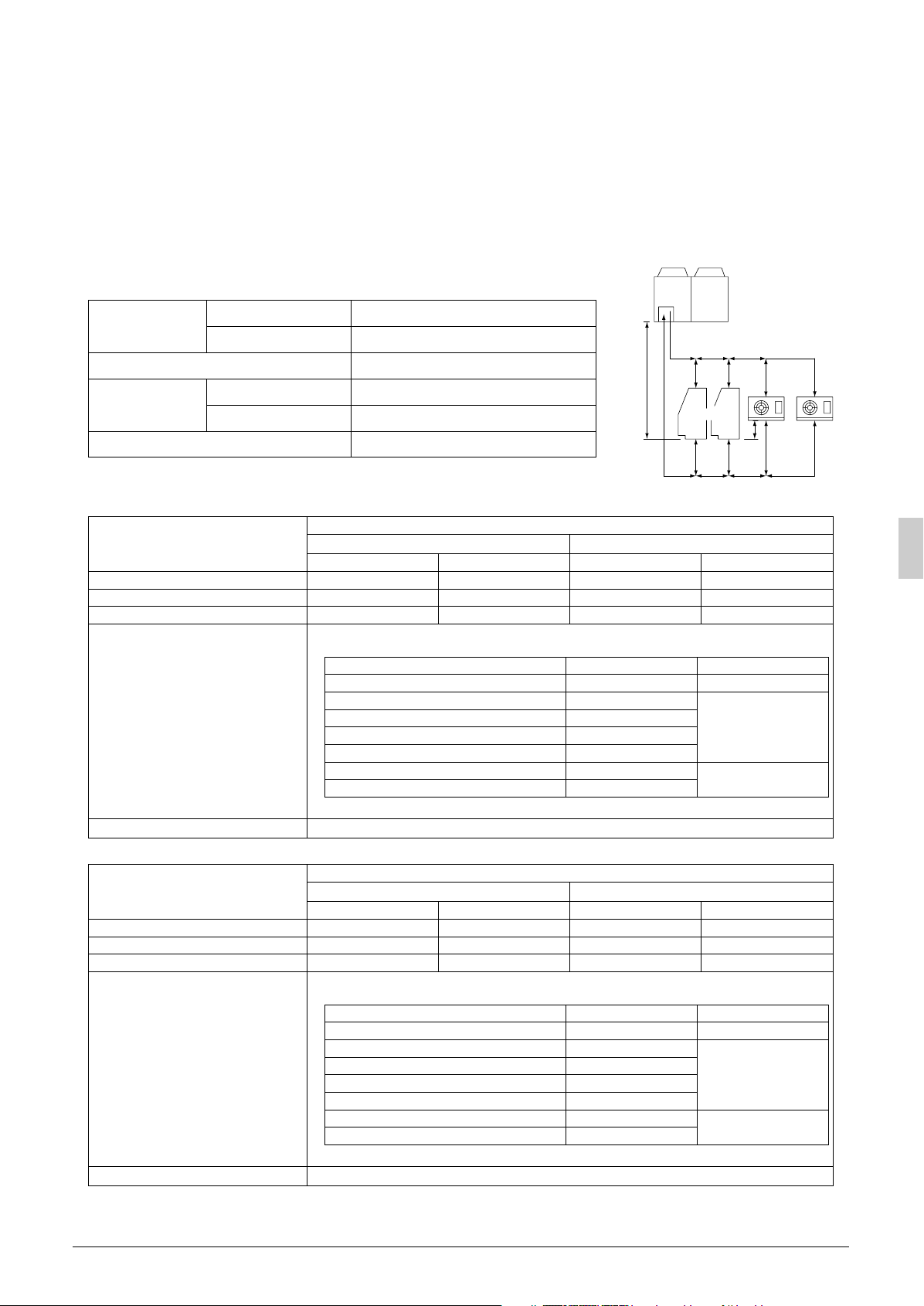

2-3 Example of system configuration

Indoor unit

Name Outdoor unit

Shape

Indoor unit

Name

Shape

[5A, 6A type] [8A, 10A, 12A type]

[15A, 20A type]

LT (Low Temperature)

Unit cooler

1, 2, 3

4

MT (Medium Temperature)

Unit cooler Showcase

Control panel

(Defrost)

Showcase

1, 2, 3

Others

Warning

panel

1, 2, 3

2-4 Indoor unit constraints

• Install an R410A mechanical thermostatic expansion valve on

each indoor unit.

• Insulate the feeler block of the mechanical thermostatic expansion valve.

• Install an R410A solenoid valve (Max. operating differential pressure of 3.5 MPa [35 bars] or over) on the primary side of the

mechanical thermostatic expansion valve described above for

each indoor unit.

• Install a filter on the primary side of the solenoid valve described

above for each indoor unit. Determine the filter mesh count based

on the size specified by the solenoid valve and mechanical thermostatic expansion valve being used.

• Route the path to the indoor unit heat exchanger so that the flow

of refrigerant is from top to bottom.

• When installing a number of indoor units, be sure to install them at

the same level.

• Use either off-cycle defrosting or electric heater defrosting as the

defrosting type. Hot-gas defrosting models cannot be used.

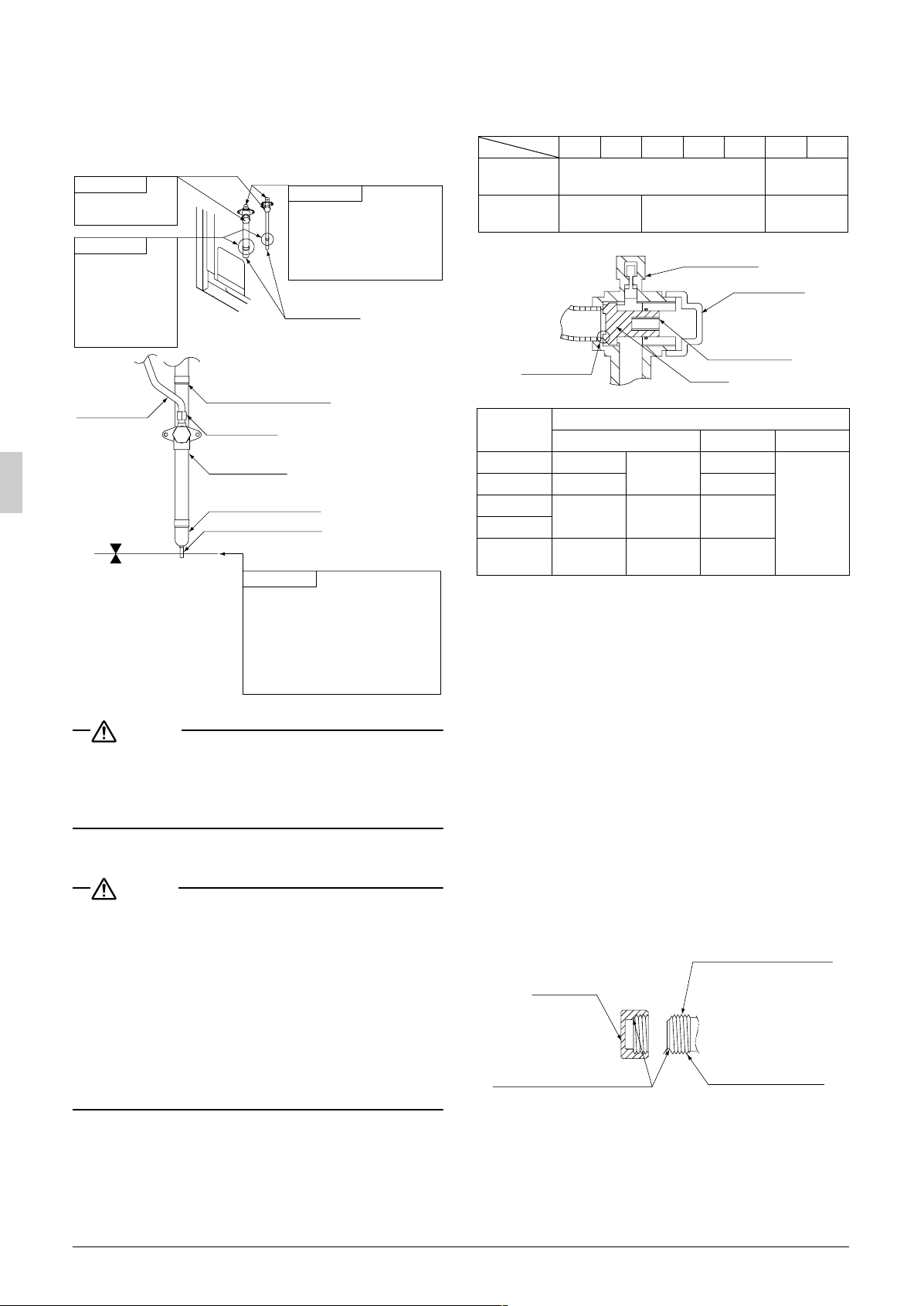

3. SELECTION OF LOCATION

Select a location for installation that meets the following conditions.

Get the customer’s permission.

1.

There is no danger of fire due to leakage of inflammable gas.

2.

Select the location of the unit in such a way that neither the discharged air nor the sound generated by the unit disturb anyone.

3.

The foundation is strong enough to support the weight of the unit

and the floor is flat to prevent vibration and noise generation.

4.

The piping length between the outdoor unit and the indoor unit

may not exceed the allowable piping length. (Refer to

“6. REFRIGERANT PIPING”)

5.

Locations where the unit’s suction vent and outlet vent do not generally face the wind.

Wind blowing directly into the suction or outlet vents will interfere

with the unit’s operation.

If necessary, install some kind of obstruction to block the wind.

6.

The space around the unit is adequate for servicing and the minimum space for air inlet and air outlet is available.

(See the “Installation Space Examples” for the minimum space

requirements.)

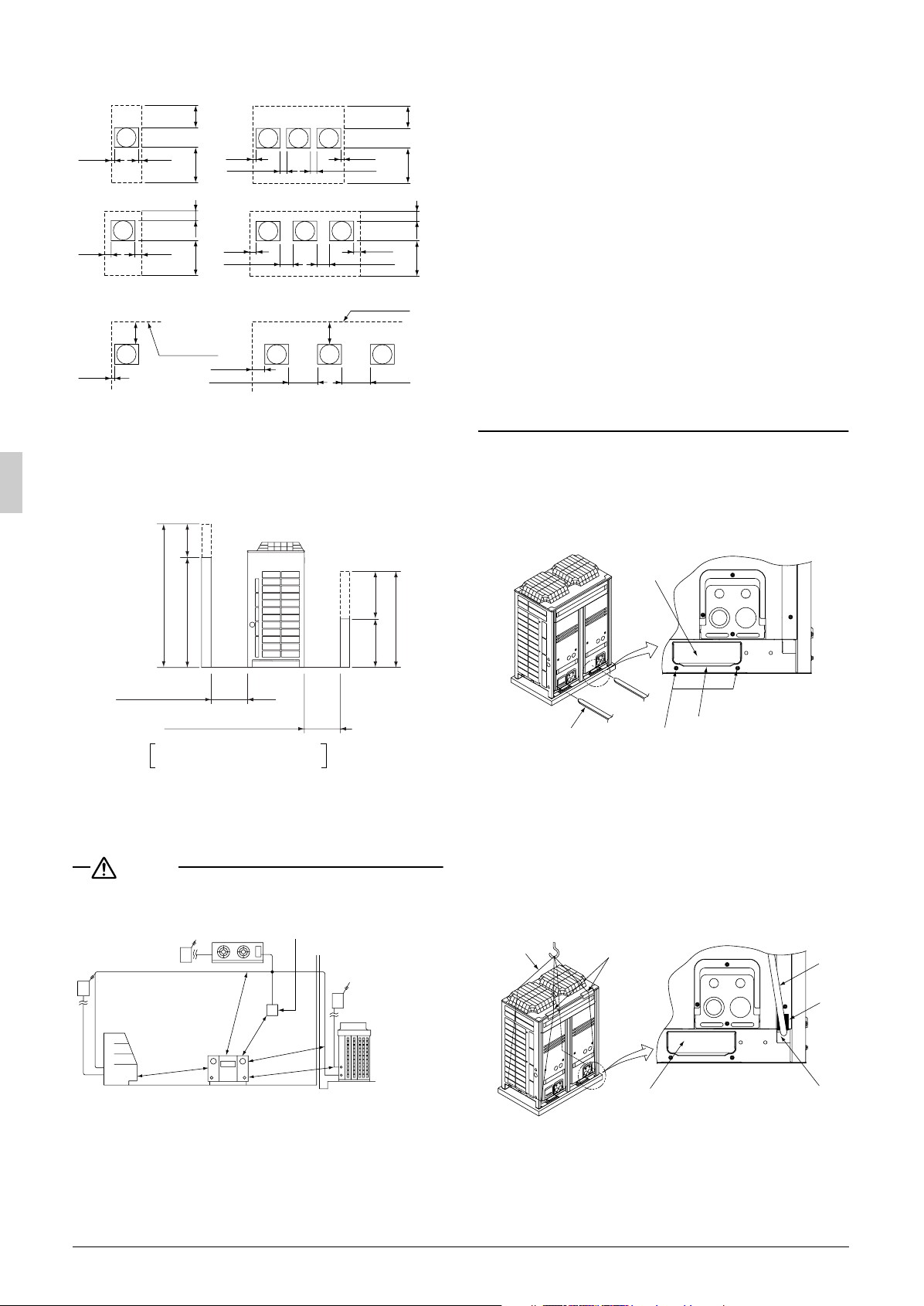

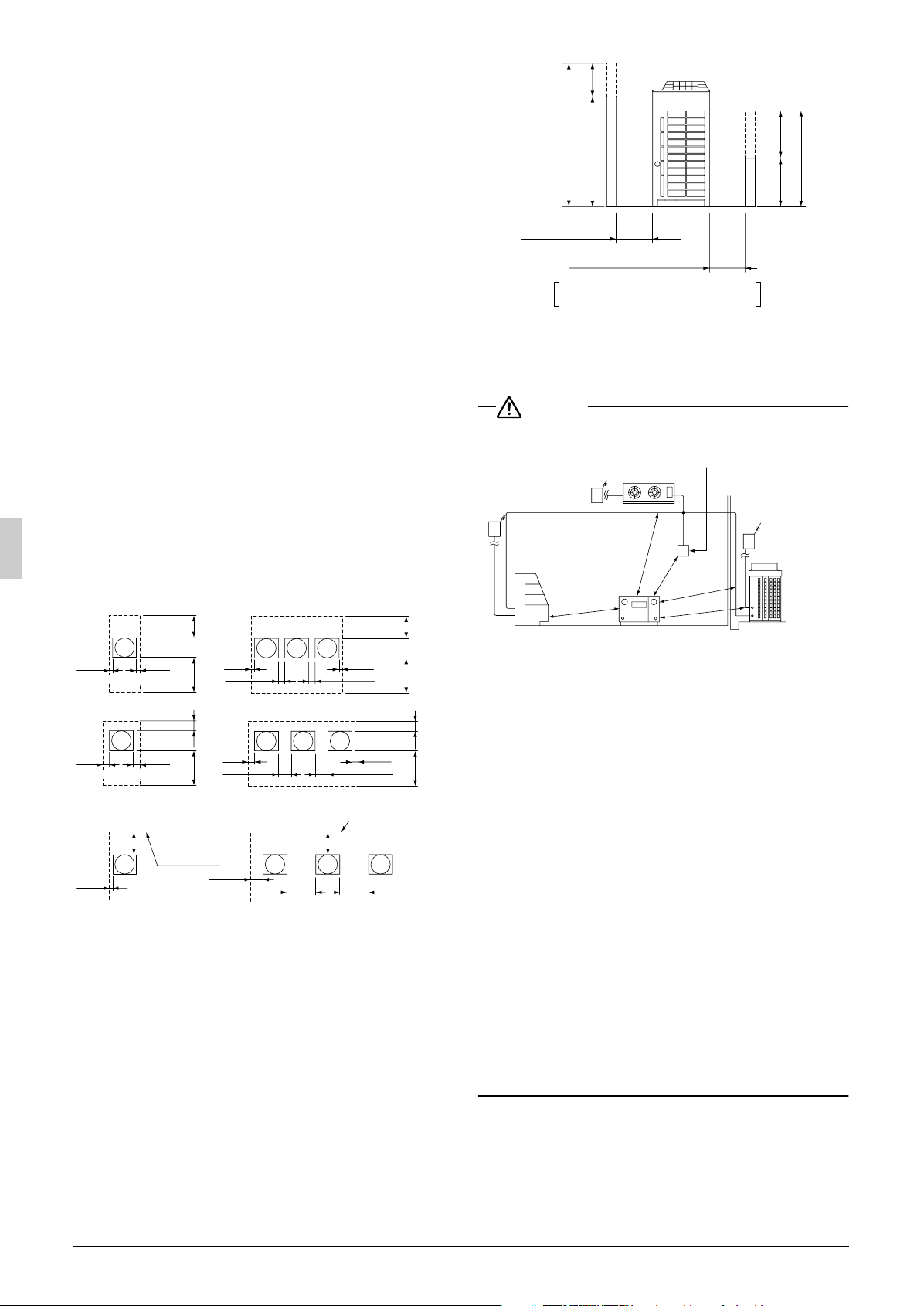

Installation Space Examples

• The installation space requirement shown in the following figure is

a reference for cooling operation when the outdoor temperature is

32°C.

If the design outdoor temperature exceeds 32°C or the heat load

exceeds maximum capacity in all the outdoor unit, take an even

large space on the intake shown in the following figure.

• During installation, install the units using the most appropriate of

4

the patterns shown in the following figure for the location in question, taking into consideration human traffic and wind.

• If the number of units installed is more than that shown in the pattern in the following figure, install the units so there are no short

circuits.

• As regards space in front of the unit, consider the space needed

for the local refrigerant piping when installing the units.

• If the work conditions in the following figure do not apply, contact

your dealer or Daikin directly.

4

1 Operation manual

2 Installation manual

3 Clamps

4 Accessory pipes (Installed on bottom frame)

English 3

<

If installed as a single unit

(Pattern 1) NOTE)

≥10 ≥10

Front

side

(Pattern 2) NOTE) (Pattern 2) NOTE)

≥50 ≥50

Front

side

(Pattern 3) (Pattern 3)

No limit to

≥300

wall height

≥200

Front side

>

<

When installed in serial

(Pattern 1) NOTE)

≥300

Service space

of suction side

≥10

≥20

≥500≥100≥500

Service space

of front side

Service space

of suction side

≥50

≥100

Service space

of front side

≥200

≥400 ≥400

Front side

Front side

≥300

Front side

≥10

≥20

≥50

≥100

No limit to

wall height

NOTE) For Patterns 1 and 2

• Wall height for front side no higher than 1500 mm.

• Wall height on the suction side no higher than 500 mm.

• Wall height for sides – no limit

• If the height is exceeded the above, calculate h1 and h2 shown

in the figure below, and add h1/2 to the service space of front

side and h2/2 to the service space of suction side.

h1

>

≥300≥500

Service space

of suction side

Service space

of front side

Service space

of suction side

≥100≥500

Service space

of front side

1.

An inverter condensing unit may cause electronic noise generated from AM broadcasting. Examine where to install the main

condensing unit and electric wires, keeping proper distances

away from stereo equipment, personal computers, etc.

Particularly for locations with weak reception, ensure there is a

distance of at least 3 meters for indoor remote controllers, place

power wiring and transmission wiring in conduits, and ground the

conduits.

2.

When installing in a locations where there is heavy snowfall,

implement the following snow measures.

• Ensure the base is high enough that intakes are not clogged

by snow.

• Mount a snow protection hood (optional accessory)

• Remove the rear intake grille to prevent snow from accumulating on the fins.

3.

If condensate may drip on downstairs (or walkway) depending on

the floor condition, take a measure such as the installation of central drain pan kit (sold separately).

4.

The refrigerant R410A itself is nontoxic, nonflammable and is

safe. If the refrigerant should leak however, its concentration may

exceed the allowable limit depending on room size. Due to this it

could be necessary to take measures against leakage.

See “Engineering Data” for details.

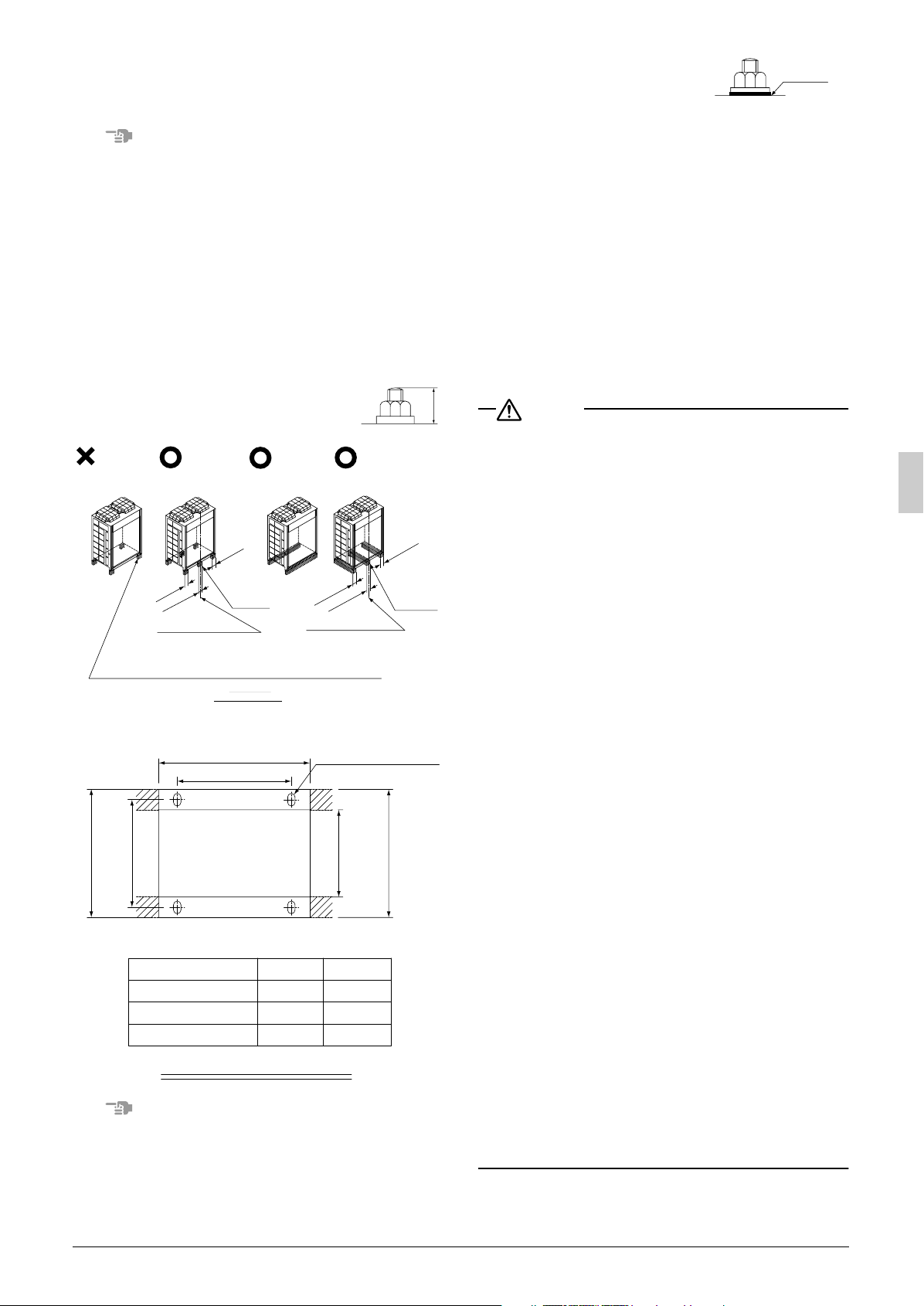

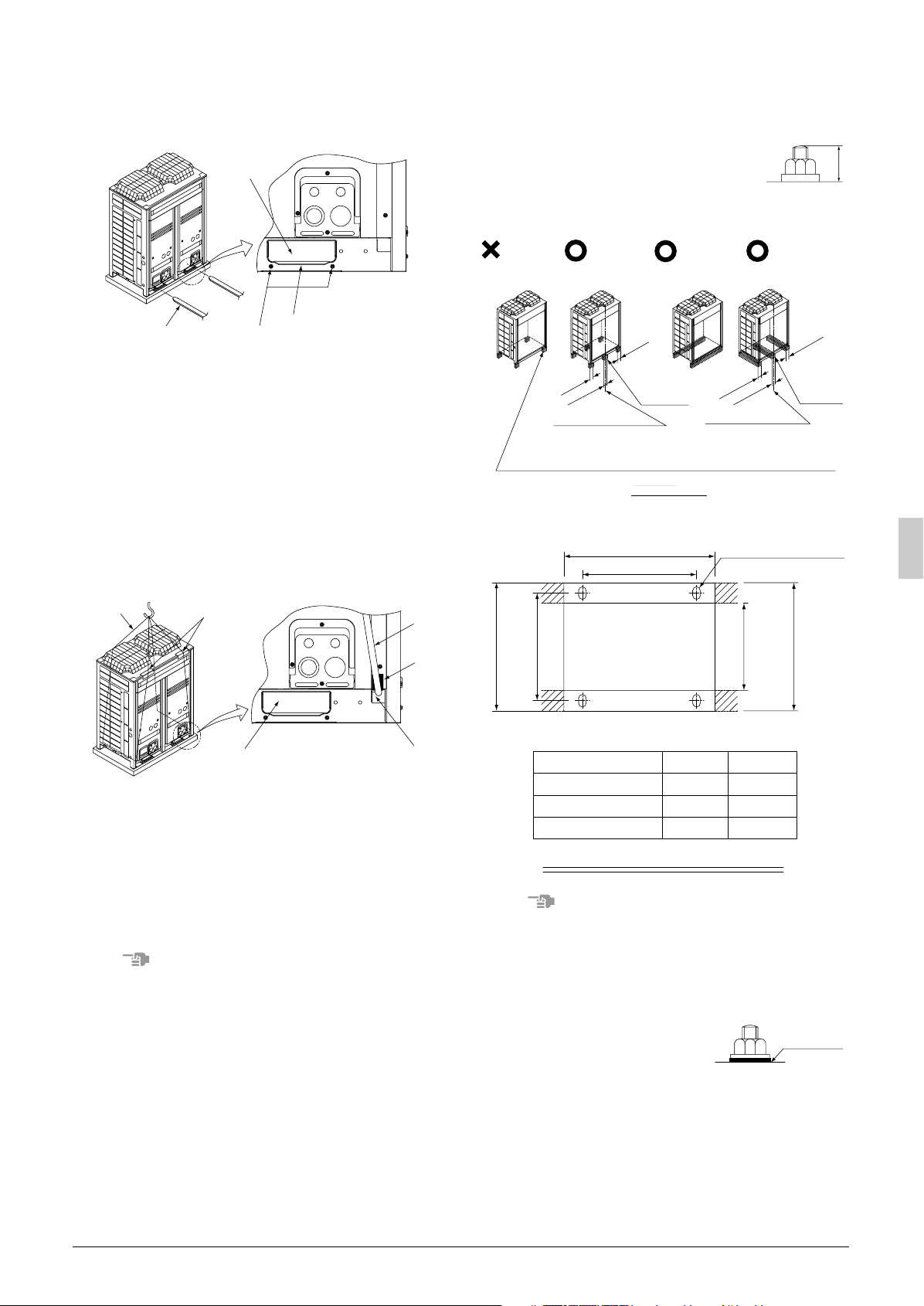

4. HANDLING THE UNIT

1.

Decide on the transportation route.

2.

If a forklift is to be used, pass the forklift arms through the large

openings on the bottom of the unit.

A

1500

Service space

Service space

h1 = A (Actual height) – 1500

h2 = B (Actual height) – 500

X = 500 + h1/2 or over

Y = 300 + h2/2 or over

(Y = 100 + h2/2 or over)

[Values in parentheses are for pattern 2]

CAUTION

Branch switch,

overcurrent breaker

(Earth leakage breaker)

Front side

Control panel

Warning panel

B

Suction side

500 h2

Branch switch,

overcurrent breaker

(Earth leakage breaker)

1

4

2

3

1 Opening (large)

2 Fork

3 Fixed screws of transportation clasp

4 Transportation clasp (yellow)

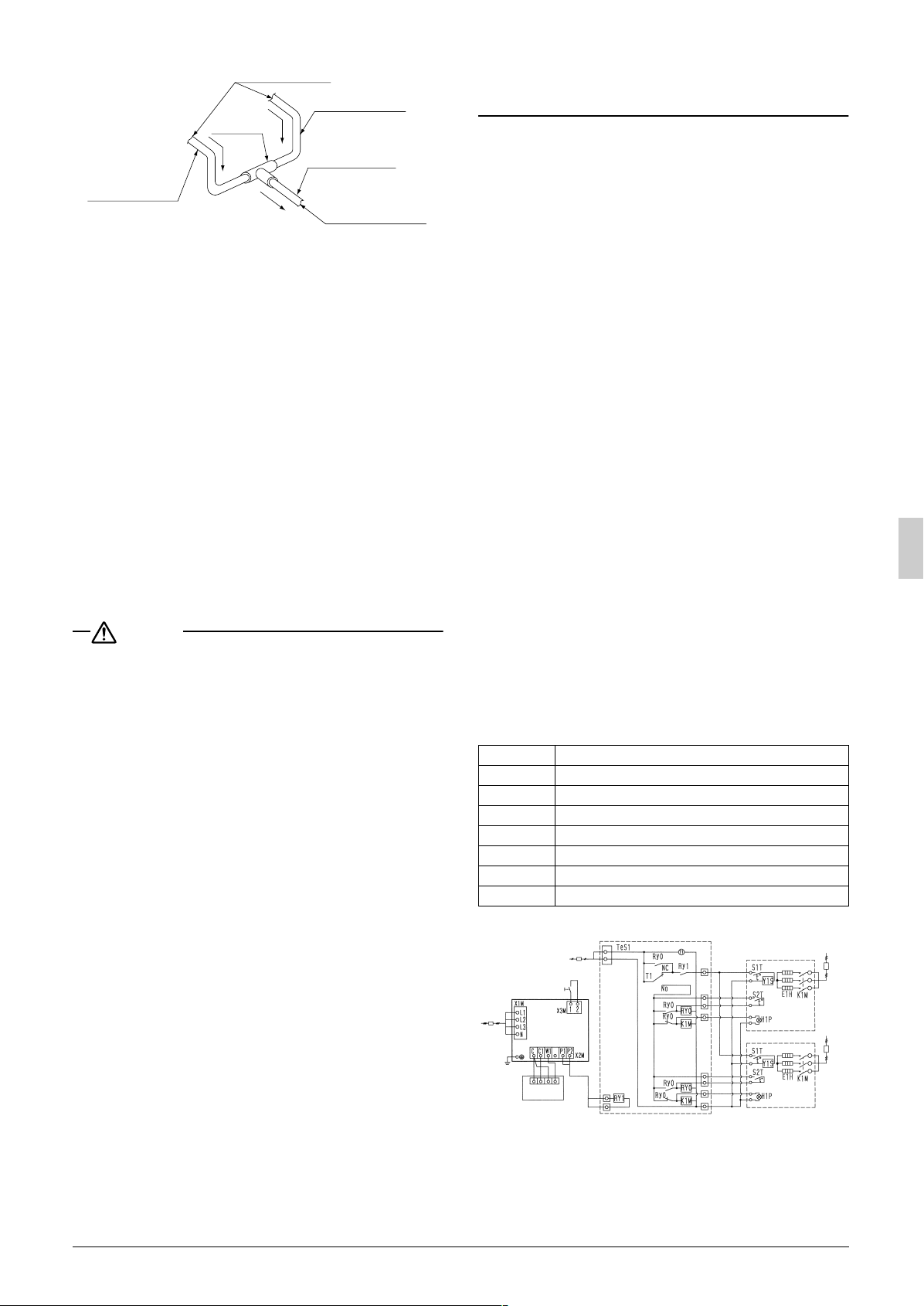

If hanging the unit, use a cloth sling to prevent damaging the unit.

Keeping the following points in mind, hang the unit following the

procedure shown in the following figure.

• Use a sling sufficiently strong to hold the mass of the unit.

• Use 2 belts of at least 8m long.

• Place extra cloth in the locations where the casing comes in

contact with the sling to prevent damage.

•

Hoist the unit making sure it is being lifted at its center of gravity.

1

2

4

5

≥1500

≥1500

≥1500

≥1500

Showcase

≥1500

(mm)

3

6

1 Belt sling

2 Patch cloth

3 Opening (large)

Used for size 5A or 6A

4 Belt sling

5 Patch cloth

4 English

6 Opening (small)

Used for size 8A, 10A, 12A, 15A, or 20A

3.

After installation, remove the transportation clasp (yellow)

attached to the large openings.

Note

Apply a filler cloth on a fork to prevent coating of the bottom frame

from coming off and rust from occurring when bringing in the unit with

anti-corrosion treatment type using a forklift.

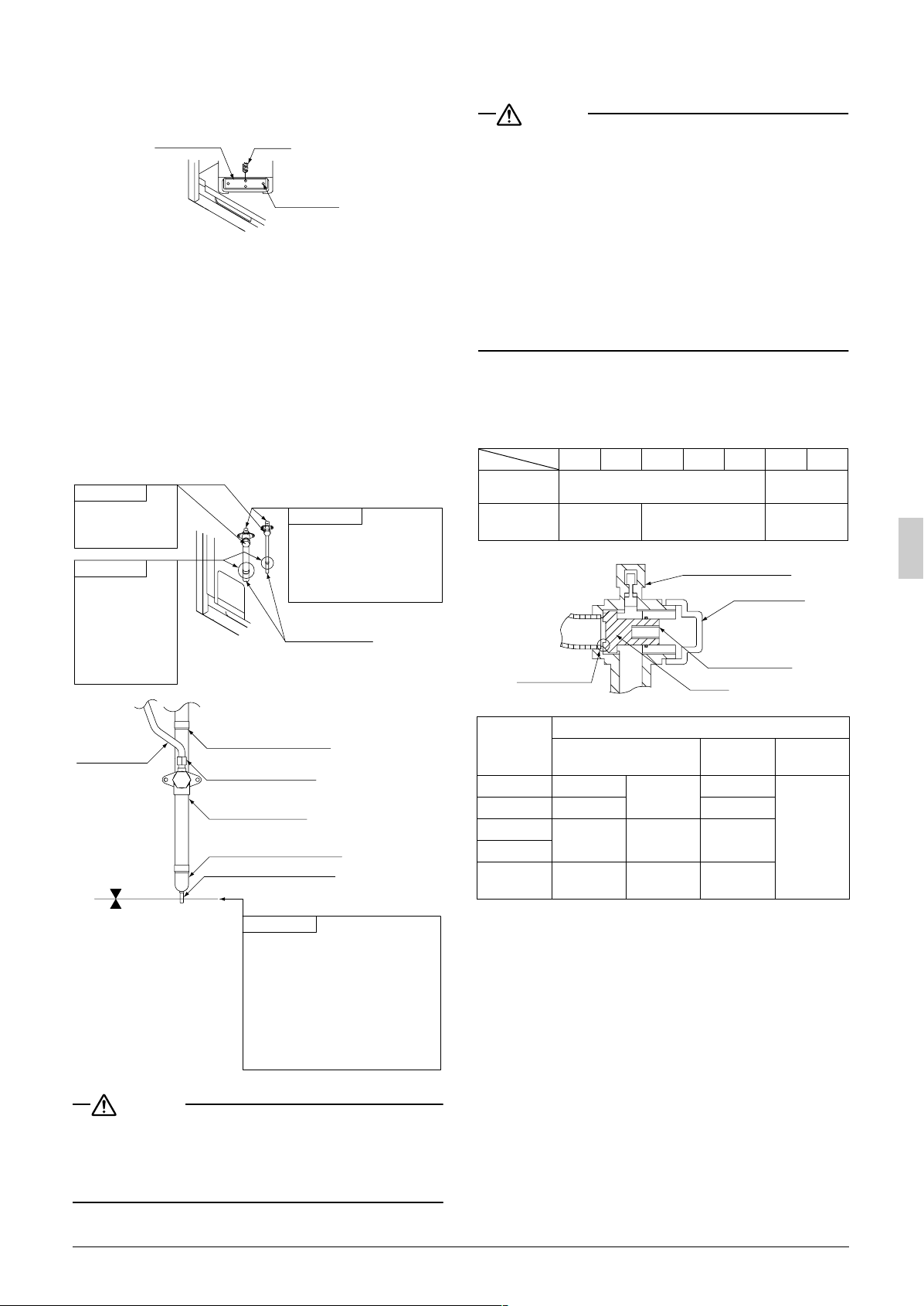

5. PLACING THE UNIT

• Make sure the unit is installed level on a sufficiently strong base to

prevent vibration and noise.

• The base should be bigger around than the width of the unit’s legs

(66 mm), and should support the unit.

If protective rubber is to be attached, attach it to the whole face of

the base.

• The height of the base should be at least 150mm from the floor.

•

Secure the unit to its base using foundation bolts. (Use four commercially available M12-type foundation bolts, nuts, and washers.)

• The foundation bolts should be inserted 20 mm.

Corner-hole

foundation

Independent

foundation

≥100

Beam

foundation

(horizontal)

Not required

≥100

≥100

Center of the product

for size

5A or 6A

Center of the product

The corner-hole foundation that secures the unit with the holes on the

four corners is not available to size 8A, 10A, 12A, 15A, 20A.

The corner-hole foundation, however, is available to size 5A and 6A.

Base form

A

B

729

765

(Depth of product)

Model A B

5A · 6A type

8A · 10A · 12A type

15A · 20A type

635

930

1240

Base width and base bolt positions

Note

• When installing on a roof, make sure the roof floor is strong

enough and be sure to water-proof all work.

• Make sure the area around the machine drains properly by setting

up drainage grooves around the foundation.

Drain water is sometimes discharged from the outdoor unit when

it is running.

Beam

foundation

(vertical)

≥100

Not required

≥100

≥100

for size

5A or 6A

Foundation bolt point

(4-15 × 22.5)

631

of the base)

of the base)

765 or more

(Inner dimension

(Outer dimension

(Unit : mm)

497

792

1102

• If the condensing unit is of brine damage resistant or heavy brine damage

resistant type, use nuts provided with

resin washers to secure the product to

the foundation bolts (see the illustration on the right-hand side).

The rustproof effect of the nut will be lost if the coatings on the

tightening portions of the nuts come off.

Resin

washers

6. REFRIGERANT PIPING

To Piping Work Contractors

• Never open the shutoff valve until the steps specified in “7. FIELD

WIRING” and “8-3 Checking of device and installation condi-

tions” of piping.

• Do not use flux at the time of brazing and connecting refrigerant

pipes. Use phosphorous copper brazing filler metal (BCuP-2),

which does not require flux. Chlorine-based flux causes piping

corrosion. Furthermore, if fluoride is contained, the flux will have

adverse influences on the refrigerant piping line, such as the deterioration of refrigerating machine oil.

20

CAUTION

• All field piping must be installed by a licensed refrigeration technician and must comply with relevant local and national regulations.

[Precautions for reuse of existing refrigerant piping / heat

exchangers]

Keep the following points in mind for the reuse of existing refrigerant piping / heat exchangers.

A malfunction may result if there is deficiency.

• Do not use the existing piping in the following cases. Perform new

piping instead.

• The piping is different in size.

• The strength of the piping is insufficient.

• The compressor of the condensing unit previously used caused

a malfunction.

An adverse influence of residual substances, such as the oxidation of refrigerant oil and the generation of scale, is considered.

• If the indoor unit or outdoor unit is disconnected from the piping

for a long time.

The intrusion of water and dust into the piping is considered.

• The copper pipe is corroded.

• The refrigerant of the condensing unit previously used was

other than R410A (e.g., R404A / R507 or R407C).

The contamination of the refrigerant with heterogeneity is considered.

• If there are welded connections midway on the local piping, make

gas leakage checks on the welded connections.

• Be sure to insulate the connection piping.

The liquid and gas pipe temperatures are as follows:

Liquid pipe arrival minimum temperature: 0°C

Gas pipe arrival minimum temperature:

–26°C (Refrigeration Series)

–46°C (Freezer Series)

In the case of thickness insufficiency, add additional insulation

material or renew the existing insulation material.

• Renew the insulation material if the insulation material is

degraded.

Keep the following points in mind for the reuse of existing heat

exchangers

• Units with insufficient design pressure (since this product is an

R410A unit) require a lower-stage design pressure of 2.5 MPa

[25 bars].

• Units for which the path to the heat exchanger has been routed so

that the flow of refrigerant is from bottom to top

• Units with copper tubing or fan corrosion

• Units that may be contaminated with foreign matter such as rubbish or other dirt

English 5

6-1 Selection of Piping Material

•

Make sure that the inner side and outer side of the piping used is clean and free of contaminants, such as sulphur, oxide, dust, chips, oil and fat, and water.

It is desirable that the maximum oil adhesion in the piping is 30 mg per 10 m.

• Use the following type of refrigerant piping.

Material: Seamless phosphorus deoxidized copper tube (C1220T-O for a maximum outer diameter of 15.9 mm and C1220T-1/2H for a mini-

Refrigerant piping size and wall thickness: Decide the size and thickness from the following table.

(This product uses R410A. The withstand pressure of O type may be insufficient if it is used for piping with a minimum diameter of

19.1 mm. Therefore, be sure to use 1/2 H type with a minimum thickness of 1.0 mm.

If O type is used for piping with a minimum diameter of 19.1 mm, a minimum thickness of 1.2 mm will be required. In that case, be

sure to perform the blazing of each joint.)

• Be sure to perform piping work within the range specified in the following table.

mum outer diameter of 19.1 mm)

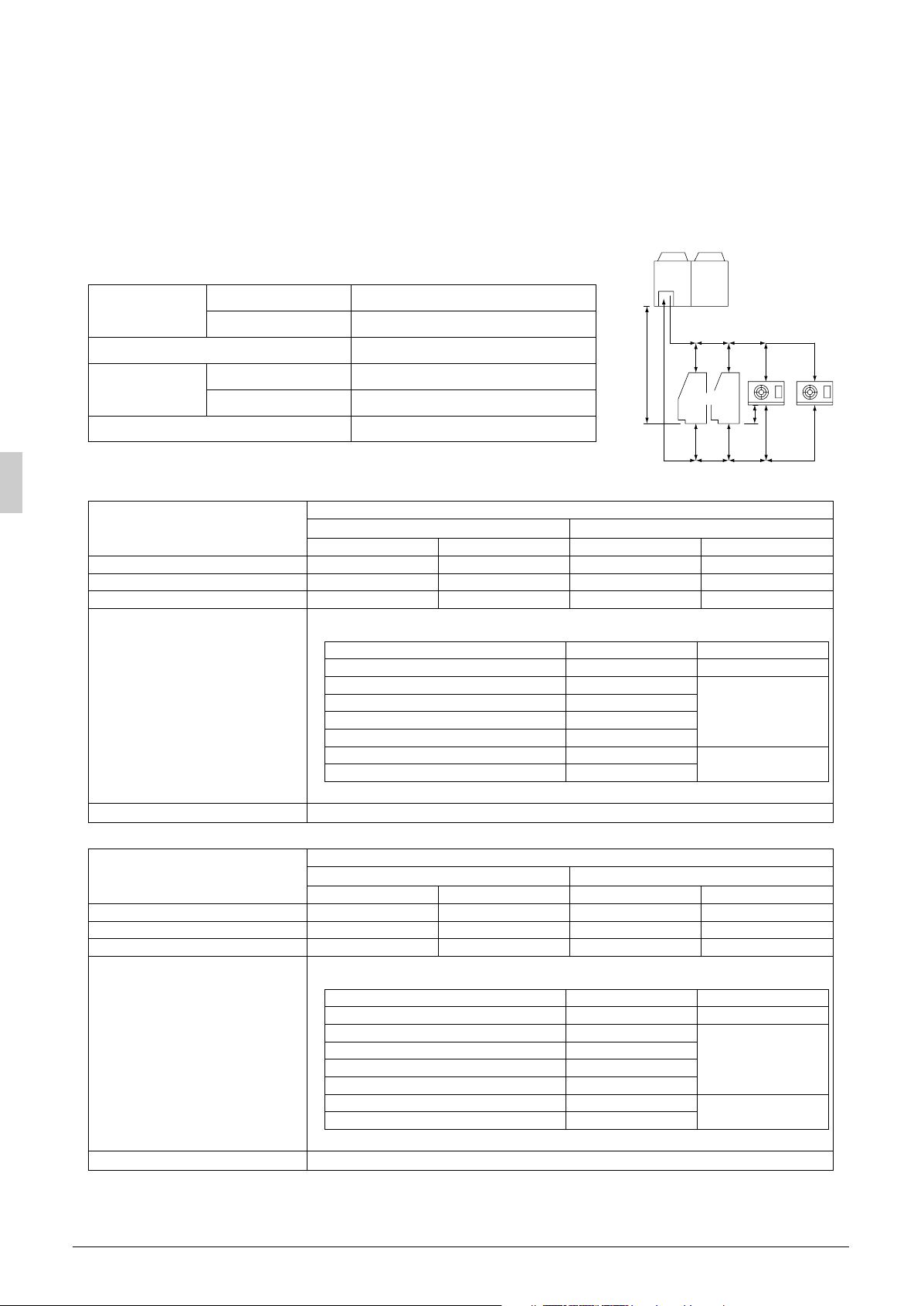

〈Refrigerant piping length〉

Max. permissible

one-way piping length

(equivalent length)

LRMEQ5~20AY1

LRLEQ5~20AY1

Max. branch piping length (actual length)

Max. difference in

height between indoor

and outdoor units

unit below outdoor unit

unit above outdoor unit

Difference in height between indoor units

Note: A trap is required at 5 m intervals from outdoor unit.

〈Refrigerant piping size〉

(MT (Medium Temperature)) LRMEQ5~20AY1

Piping size

Outdoor unit side

Liquid pipe Gas pipe

50m or less 50~130m 50m or less 50~130m

5A · 6A type

8A · 10A · 12A type

15A · 20A type

Piping between branching areas

(B, b, C, c)

φ9.5 × 0.8 (O type)

φ9.5 × 0.8 (O type)

φ12.7 × 0.8 (O type)

Select the piping from the following table in accordance with the total capacity of indoor units

connected downstream.

No size after branching can exceed the size of any upstream piping.

Piping between branching areas and each unit

Adjust the size of the piping so that it will coincide with the size of piping connecting to the indoor unit.

(LT (Low Temperature)) LRLEQ5~20AY1

Piping size

Outdoor unit side

Liquid pipe Gas pipe

50m or less 50~70m 25m or less 25~70mm

5A · 6A type

8A · 10A · 12A type

15A · 20A type

Piping between branching areas

(B, b, C, c)

φ9.5 × 0.8 (O type)

φ9.5 × 0.8 (O type)

φ12.7 × 0.8 (O type)

Select the piping from the following table in accordance with the total capacity of indoor units

connected downstream.

No size after branching can exceed the size of any upstream piping.

Piping between branching areas and each unit

Adjust the size of the piping so that it will coincide with the size of piping connecting to the indoor unit.

a + b + c + d ≤ 130m (d is d1 or d2 whichever is longer)

a + b + c + d ≤ 70m (d is d1 or d2 whichever is longer)

b + c + d ≤ 30m (d is d1 or d2 whichever is longer)

H ≤ 35m (Note)

H ≤ 10m

H1 ≤ 0.5m

φ12.7 × 0.8 (O type)

φ12.7 × 0.8 (O type)

φ15.9 × 0.8 (O type)

φ19.1 × 1.0 (1/2H type)

φ25.4 × 1.0 (1/2H type)

φ31.8 × 1.1 (1/2H type)

Total capacity of indoor units after branching

Less than 6.0 kW

6.0 kW or over and less than 9.9 kW

9.9 kW or over and less than 14.5 kW

14.5 kW or over and less than 18.5 kW

18.5 kW or over and less than 25.0 kW

25.0 kW or over and less than 31.0 kW

31.0 kW or over

φ12.7 × 0.8 (O type)

φ12.7 × 0.8 (O type)

φ15.9 × 0.8 (O type)

φ12.7 × 0.8 (O type) φ6.4 × 0.8 (O type)

φ15.9 × 1.0 (1/2H type)

φ19.1 × 1.0 (1/2H type)

φ22.2 × 1.0 (1/2H type)

φ25.4 × 1.0 (1/2H type)

φ28.6 × 1.0 (1/2H type)

φ31.8 × 1.1 (1/2H type)

φ19.1 × 1.0 (1/2H type)

φ25.4 × 1.0 (1/2H type)

φ31.8 × 1.1 (1/2H type)

Total capacity of indoor units after branching

Less than 2.3 kW

2.3 kW or over and less than 4.4 kW

4.4 kW or over and less than 6.4 kW

6.4 kW or over and less than 7.8 kW

7.8 kW or over and less than 10.8 kW

10.8 kW or over and less than 13.4 kW

13.4 kW or over

φ12.7 × 0.8 (O type) φ6.4 × 0.8 (O type)

φ15.9 × 1.0 (1/2H type)

φ19.1 × 1.0 (1/2H type)

φ22.2 × 1.0 (1/2H type)

φ25.4 × 1.0 (1/2H type)

φ28.6 × 1.0 (1/2H type)

φ31.8 × 1.1 (1/2H type)

Outdoor unit

Liquid piping

C

B

E

e

ba

H1

D2

D1

Unit

cooler

d1

c

d2

H

A

F

Gas piping

Showcase

f

(Unit : mm)

φ22.2 × 1.0 (1/2H type)

φ28.6 × 1.0 (1/2H type)

φ34.9 × 1.1 (1/2H type)

Gas pipe size Liquid pipe size

φ9.5 × 0.8 (O type)

φ12.7 × 0.8 (O type)

(Unit : mm)

φ22.2 × 1.0 (1/2H type)

φ28.6 × 1.0 (1/2H type)

φ34.9 × 1.1 (1/2H type)

Gas pipe size Liquid pipe size

φ9.5 × 0.8 (O type)

φ12.7 × 0.8 (O type)

6 English

6-2 Protection against contamination when

installing pipes

Protect the piping to prevent moisture, dirt, dust, etc. from entering

the piping.

Place Installation period Protection method

Outdoor

Indoor Regardless of the period

Note

Exercise special caution to prevent dirt or dust when passing piping

through holes in walls and when passing pipe edges to the exterior.

More than a month Pinch the pipe

Less than a month

Pinch or tape the pipe

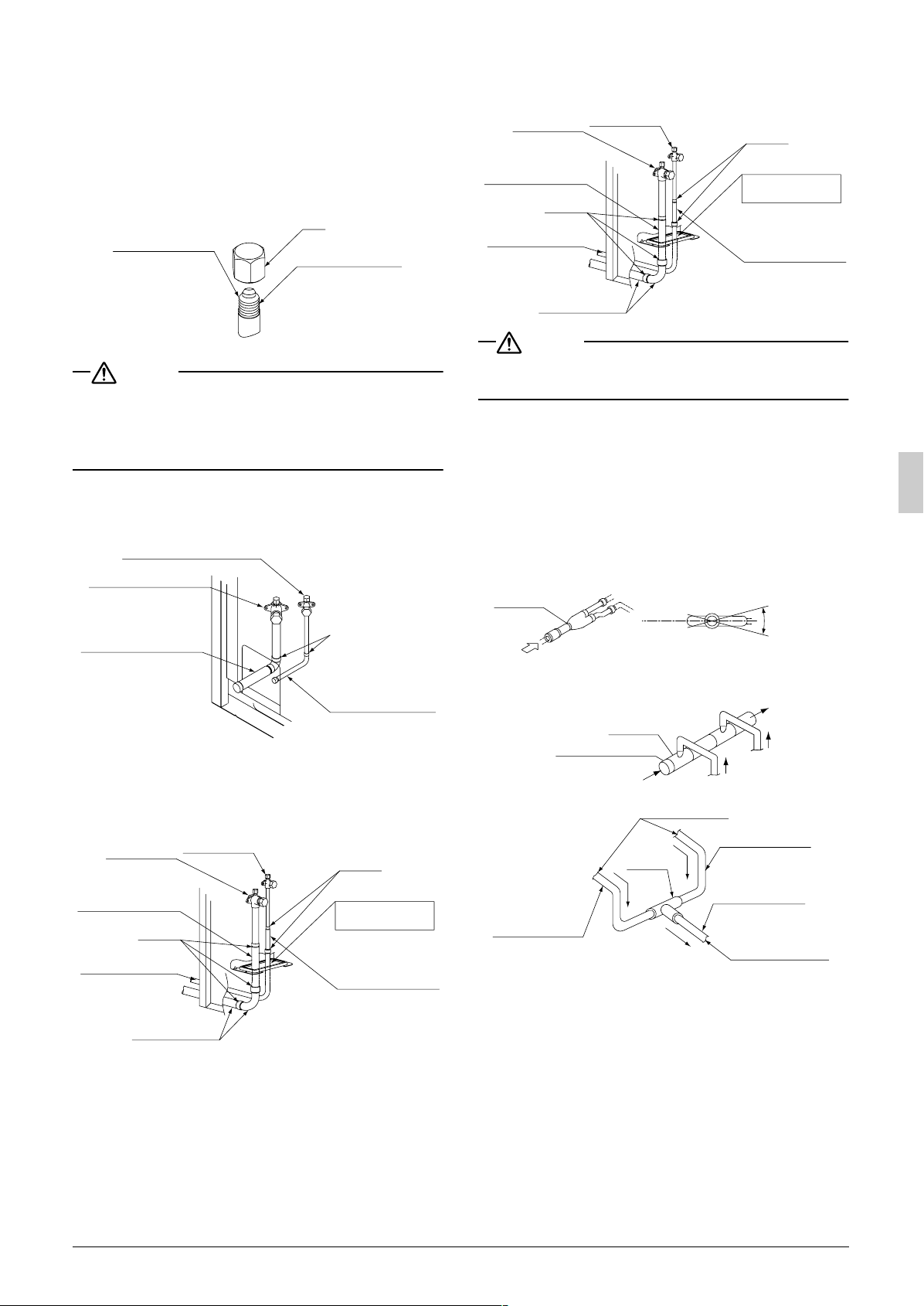

6-5 Connecting the refrigerant piping

CAUTION

• In addition to gas and liquid shutoff valves, this unit has a maintenance shutoff valve (see diagram below).

• Do not operate the maintenance shutoff valve*.

(The factory setting for the maintenance shutoff valve is “open.”

During operation, always leave this valve in the open position.

Operating the unit with the valve in the closed position may cause

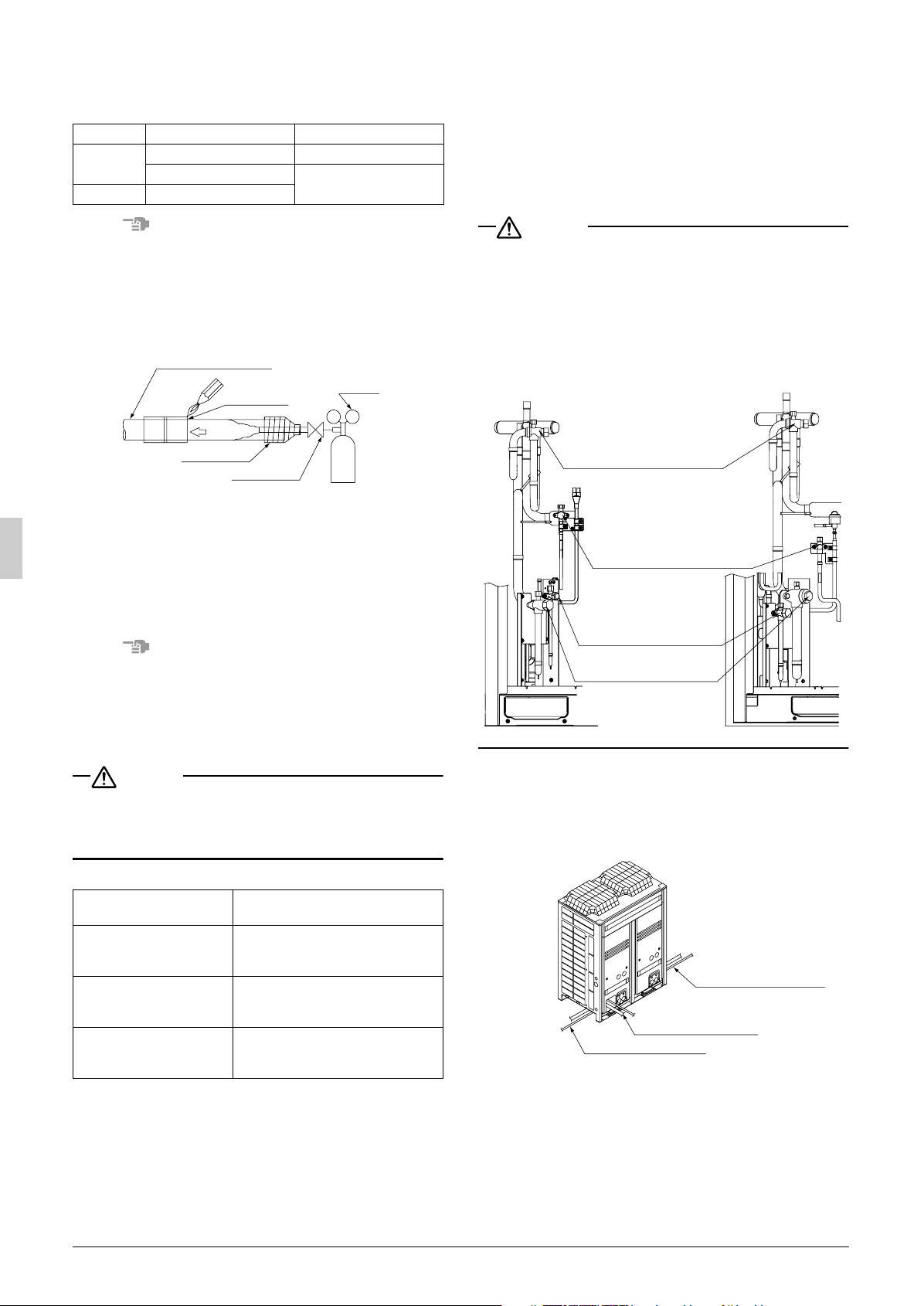

the compressor to fail.)

6-3 Pipe connection

•

Be sure to perform nitrogen permutation or nitrogen blow when brazing.

Refrigerant pipe

Location to

be brazed

Nitrogen

Taping

Handy valve

Brazing without performing nitrogen permutation or nitrogen blow

into the piping will create large quantities of oxidized film on the

inside of the pipes, adversely affecting valves and compressors in

the refrigerating system and preventing normal operation.

• The pressure regulator for the nitrogen released when doing the

brazing should be set to 0.02 MPa (about 0.2kg/cm

feel a slight breeze on your cheek).

Note

Do not use anti-oxidants when brazing the pipe joints.

Residue can clog pipes and break equipment.

Regulator

Nitrogen

2

:Enough to

6-4 Drier installation

CAUTION

This product requires that a drier be installed on liquid piping on site.

(Operating the unit without a drier installed may result in equipment

failure.)

Select a drier from the following chart:

Model

LRMEQ5AY1, LRLEQ5AY1

LRMEQ6AY1, LRLEQ6AY1

LRMEQ8AY1, LRLEQ8AY1

LRMEQ10AY1, LRLEQ10AY1

LRMEQ12AY1, LRLEQ12AY1

LRMEQ15AY1, LRLEQ15AY1

LRMEQ20AY1, LRLEQ20AY1

• Install the drier in a horizontal orientation wherever possible.

• Install the drier as close to the outdoor unit as possible.

• Remove the drier cap immediately before brazing (to prevent

absorption of airborne moisture).

• Follow instructions in the drier instruction manual concerning drier

brazing.

• Repair any burning of drier paint that occurs during drier brazing.

Contact the manufacturer for more information about paint for

repair use.

• Flow direction is specified for some type of the dryer.

Set the flow direction according to the operation manual of the

dryer.

80g (100% molecular sieve equivalent)

(DML083/DML083S : Danfoss made)

160g (100% molecular sieve equivalent)

(DML163/DML163S : Danfoss made)

160g (100% molecular sieve equivalent)

(DML164/DML164S : Danfoss made)

Required dryer core

(recommended type)

* Maintenance shutoff valve

* Maintenance shutoff valve

Liquid side shutoff valve

(provided with service port)

Gas side shutoff valve

(provided with service port)

Directions to bring out the pipes

1.

The local interunit piping can be connected either forward or to the

sides (taken out through the bottom) as shown in the following figure.

When passing out through the bottom, use the knock hole in the bottom frame.

Right-side connection

Front connection

Left-side connection

Precautions when knocking out knock holes

• Open knock hole in the base frame by drilling the 4 concave

around it with a 6mm bit.

Knock hole

• Be sure to avoid damaging the casing

• After knocking out the holes, we recommend you remove any

burrs and paint them using the repair paint to prevent rusting.

• When passing electrical wiring through the knock holes, protect

the wiring with a conduit or bushings, making sure not to damage

the wiring.

Drill

Concave section

(4 places)

English 7

Removing Pinch Piping

2.

In the case of connecting refrigerant piping to the outdoor unit,

remove the span piping as in the following procedure.

Refer to “Operation method of shutoff valve” for handling of the

shutoff valve.

Liquid side and gas side

shutoff valves

Procedure 1

Confirm the shutoff

valve is closed.

Procedure 4

Melt the brazing

material with a burner

and remove the pinch

piping (large) after the

gas in the pinch

piping is discharged.

Piping on product side

Charge hose

Service port

On-site piping

Pinch piping (Large)

Pinch piping (Small)

Cut off

WARNING

Disconnect the pinch piping after collecting the refrigerant gas

in the piping.

The piping may be blown off and injury may result by melting the

brazing filler metal unless the refrigerant gas in the piping is all collected.

Operation Method of Shutoff Valves

Follow the instructions below when operating each shutoff valve.

CAUTION

• Do not open the shutoff valve until the steps specified in

“8-3 Checking of device and installation conditions” is com-

pleted.

Do not leave the shutoff valve opened without turning the power

on, otherwise refrigerant may be condensed in the compressor

and the insulation of the main power supply circuit may be

degraded.

• Be sure to use an exclusive tool to handle the shutoff valve. The

shutoff valve is not of back sheet type. Excessive force imposed

may break the valve.

• Use a charge hose when using the service port.

• Make sure that there is no refrigerant gas leakage after the valve

cover and cap are securely tightened.

Service port

Procedure 2

Connect a charge hose to

the service port of the liquid

side and gas side shutoff

valves and remove the gas

from the pinch piping.

Pinch piping

Procedure 3

Cut off the pinch piping (small) with an

appropriate tool, such as a pipe cutter, and

open the cross section to check that there

is no residual oil.

Note: If oil comes out of the cross section,

cut off the pinch piping (large) with a pipe

cutter and remove the pinch piping.

〈Tightening torque〉

Check with the following table the sizes of shutoff valves incorporated

by each model and the tightening torque values of the respective

shutoff valves.

Shutoff valve sizes

5A type 6A type 8A type

Liquid side

shutoff valve

Gas side

shutoff valve

Sealing part

Shutoff

valve sizes

φ9.5 5.4~6.5

φ12.7 8.1~9.9 18.0~22.0

φ19.1

φ25.4

φ31.8 26.5~29.4

〈Opening method〉

1. Remove the valve cover and turn the shaft anticlockwise with a

hexagon wrench.

2. Turn the shaft until the shaft stops.

3. Tighten the valve cover securely. Refer to the above table for the

tightening torque according to the size.

〈Closing method〉

1. Remove the valve cover and turn the shaft clockwise with a hexagon wrench.

2. Tighten the shaft until the shaft comes in contact with the sealing

part of the valve.

3. Tighten the valve cover securely. Refer to the above table for the

tightening torque according to the size.

〈Handling Precautions for Valve Cover〉

• Be careful not to damage the sealing part.

• At the time of mounting the valve cover, apply a screw lock agent

to the screw thread.

• Do not apply a screw lock agent (for flare nut use) to the sealing

part.

• Be sure to tighten the valve cover securely after operating the

valve. Refer to “Operation Method of Shutoff Valves” for the

tightening torque of the valve.

Valve cover

Sealing part

Not apply a screw lock agent

φ19.1 φ25.4 φ31.8

Tightening torque N•m (closes clockwise)

Shaft (valve body) Valve cover Service port

wrench: 4mm

27.0~33.0

wrench: 8mm

wrench: 10mm

10A type 12A type 15A type 20A type

φ9.5 φ12.7

Service port

Valve cover

Hexagon hole

Shaft

Hexagon

Hexagon

Hexagon

13.5~16.5

22.5~27.5

44.1~53.9

Screw thread

Apply a screw lock agent

Shutoff valve

Part of mounting the

valve cover.

11.5~13.9

8 English

〈Handling Precautions for Service Port〉

• Work on the service port with a charge hose provided with a pushing rod.

• At the time of mounting the cap, apply a screw lock agent to the

screw thread.

• Do not apply a screw lock agent (for flare nut use) to the sealing

part.

• Be sure to tighten the cap securely after the work. Refer to “Oper-

ation Method of Shutoff Valves” for the tightening torque of the

cap.

Cap

Sealing part

Not apply a screw

lock agent

CAUTION

Apply a screw lock agent to the valve cover mount and the

screw thread of the service port.

Otherwise, dew condensation water will intrude inside and freeze.

Therefore, refrigerant gas leakage or a compressor malfunction may

result from the cap deformation or damage.

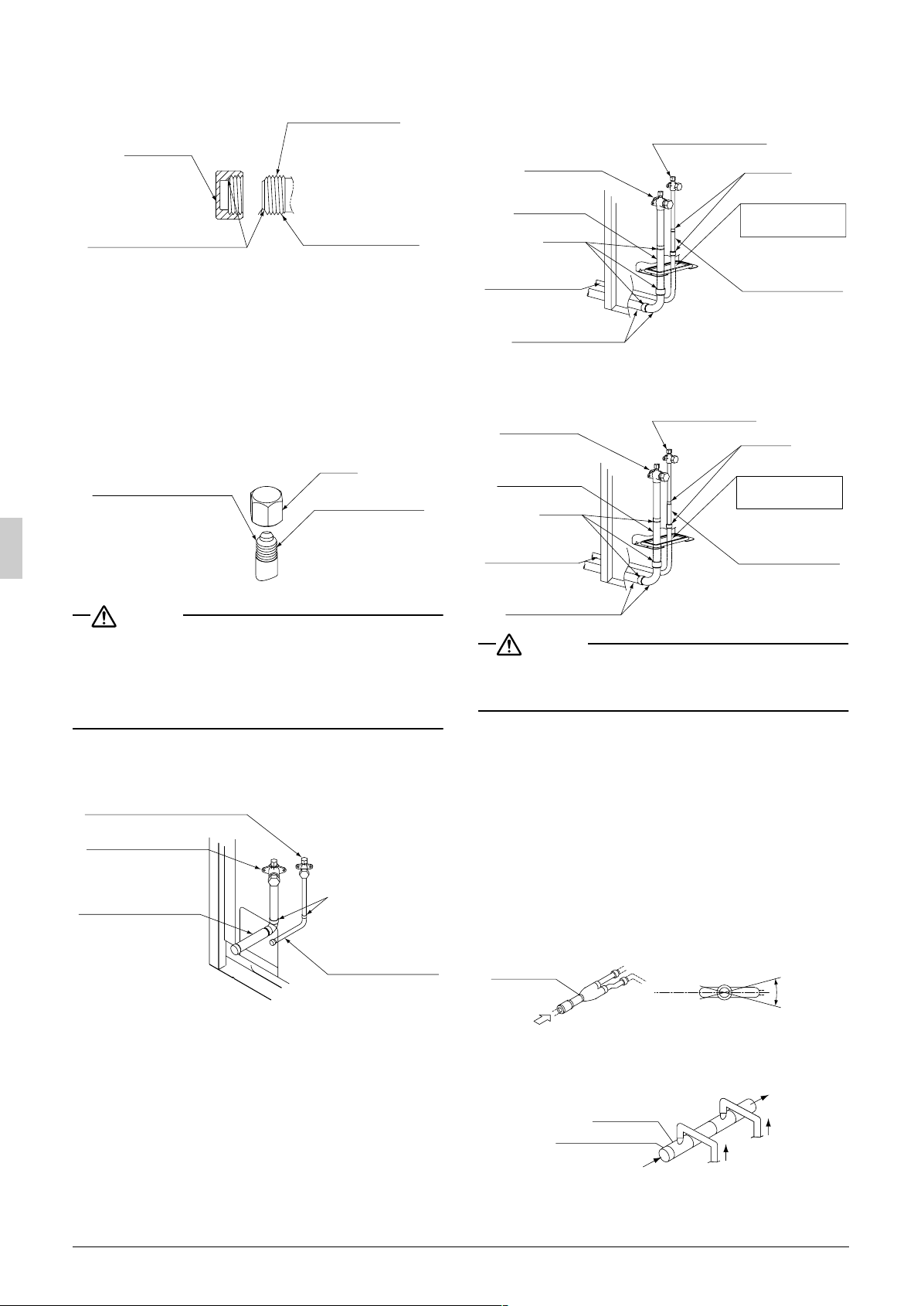

Connecting refrigerant piping to outdoor units

3.

If connected to the front

Remove the shutoff valve cover to connect.

Liquid side shutoff valve

Gas side shutoff valve

Gas side

accessory pipe (1)

When connected at lateral side (bottom)

Remove the knock hole on the bottom frame and route the piping

under the bottom frame.

[5A, 6A type]

Gas side

shutoff valve

Gas side

accessory pipe (2)

Liquid side piping

(field supply)

Gas side piping

(field supply)

Liquid side

shutoff valve

Brazing

Screw thread

Apply a screw lock

agent

Brazing

Liquid side

accessory pipe (1)

Brazing

Knockout hole

Punch the knock

hole.

Liquid side

accessory pipe (2)

[8A, 10A, 12A, 15A, 20A type]

Brazing

Main piping

Liquid side

shutoff valve

Horizontal

surface

T-joint

Indoor unit side

T-joint

Brazing

Knockout hole

Punch the knock

hole.

Liquid side

accessory pipe (2)

±30˚ or less

A-arrow view

Branch piping

Make the piping

slant downward

Main piping

Make the piping

slant downward

Outdoor unit side

Gas side

shutoff valve

Gas side

accessory pipe (1)

Liquid side piping

(field supply)

Gas side piping

(field supply)

CAUTION

• Check that the on-site piping does not come in contact with other

piping, the bottom frame, or side plate of the product.

〈Precautions for Piping〉

Perform piping branching with the following conditions kept in mind.

• At the time of branching the liquid piping, use a T-joint or Y-joint

and branch it horizontally. This will prevent an uneven flow of

refrigerant.

• At the time of branching gas piping, use a T-joint and branch it so

that the branched piping will be located above the main piping

(see the illustration below). This will prevent the stay of refrigerant

oil in the indoor unit not in operation.

• Use a Y-joint for the liquid refrigerant branch and have the piping

branch horizontally.

Y-joint

A

• Use a T-joint for the gas refrigerant branch and connect from the

top of the main piping.

Branch piping

Make the piping

slant downward

• Make sure that the horizontal portion of the gas piping slants

downward to the outdoor unit (see the illustration above).

• If the outdoor unit is located above, make a trap on the gas pipe at

5 m intervals from outdoor unit. This will ensure the smooth

returning of oil in the piping slanting upward.

English 9

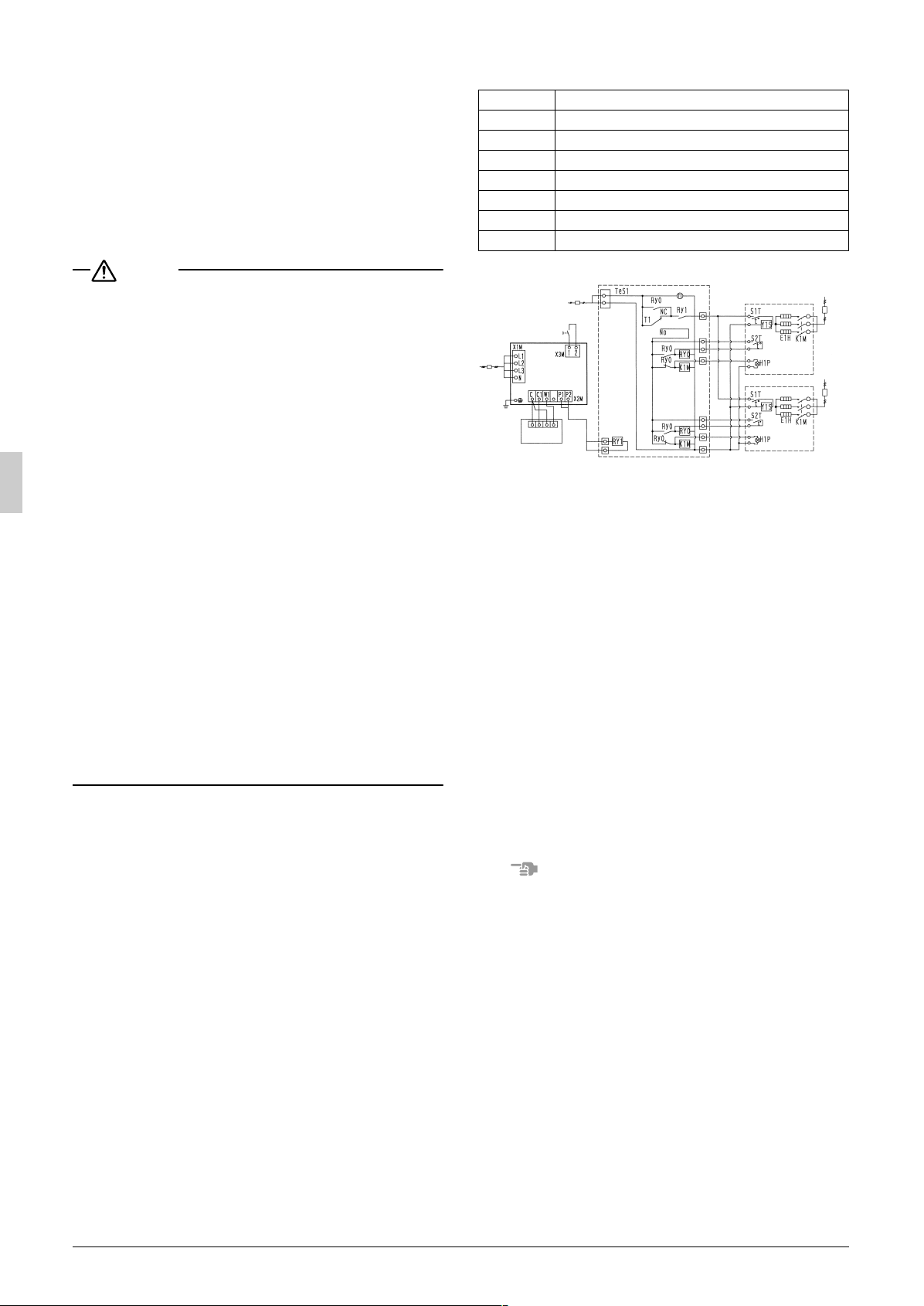

7. FIELD WIRING

7-1 Example of Wiring Entire System

To Electric Engineering Contractors

• Be sure to install an earth leakage breaker. The product incorporates inverter equipment. In order to prevent the malfunctioning of

the earth leakage breaker, make sure that the earth leakage

breaker withstands harmonic interference.

• Do not operate the condensing unit until refrigerant piping work is

completed, or otherwise the compressor will malfunction.

• Do not remove any electrical components such as thermistors or

sensors when connecting power supply wires or transmission

wires. The compressor may malfunction if the condensing unit is

operated with such electrical components removed.

CAUTION

• All field wiring and components must be installed by a licensed

electrician and must comply with relevant local and national regulations.

• Be sure to use a dedicated power circuit. Never use a power supply shared by another appliance.

• Never install a phase advancing capacitor. As this unit is equipped

with an inverter, installing a phase advancing capacitor will not

only deteriorate power factor improvement effect, but also may

cause capacitor abnormal heating accident due to high-frequency

waves.

• Only proceed with wiring work after blocking off all power.

• Always ground wires in accordance with relevant local and

national regulations.

• This machine includes an inverter device. Connect earth and

leave charge to eliminate the impact on other devices by reducing

noise generated from the inverter device and to prevent leaked

current from being charged in the outer hull of the product.

• Do not connect the ground wire to gas pipes, sewage pipes, lightning rods, or telephone ground wires.

Gas pipes: can explode or catch fire if there is a gas leak.

Sewage pipes: no grounding effect is possible if hard plastic pip-

ing is used.

Telephone ground wires and lightning rods: dangerous when

struck by lightning due to abnormal rise in electrical potential in

the grounding.

• Be sure to install an earth leakage circuit breaker.

This unit uses an inverter, so install the earth leakage circuit

breaker that be capable of handling high harmonics in order to

prevent malfunctioning of the earth leakage circuit breaker itself.

• Earth leakage circuit breaker which are especially for protecting

ground-faults should be used in conjunction with main switch or

fuse for use with wiring.

• Electrical wiring must be done in accordance with the wiring diagrams and the description herein.

• Do not operate until refrigerant piping work is completed.

(If operated before complete the piping work, the compressor may

be broken down.)

• Never remove thermistor, sensor or etc. when connecting power

wiring and transmission wiring.

(If operated with thermistor, sensor or etc. removed, the compressor may be broken down.)

• This product have reversed phase protection detector that only

works when the power is turned on. If there exists black out or the

power goes on and off which the product is operating, attach a

reversed phase protection circuit. Running the product in

reversed phase may break the compressor and other parts.

• Attach the power wire securely. Introducing power with a missing

N-phase or with a mistaken N-phase will break the unit.

• Never connect the power supply in reversed phase.

The unit can not operate normally in reversed phase.

If you connect in reversed phase, replace two of the three phases.

• Make sure the electrical unbalance ratio is no greater than 2%. If

it is larger than this, the unit’s lifespan will be reduced.

If the ratio exceeds 4%, the unit will shut down and an malfunction

code will be displayed on the indoor remote controller.

• Connect the wire securely using designated wire and fix it with

attached clamp without applying external pressure on the terminal parts (terminal for power wiring, terminal for transmission wiring and earth terminal).

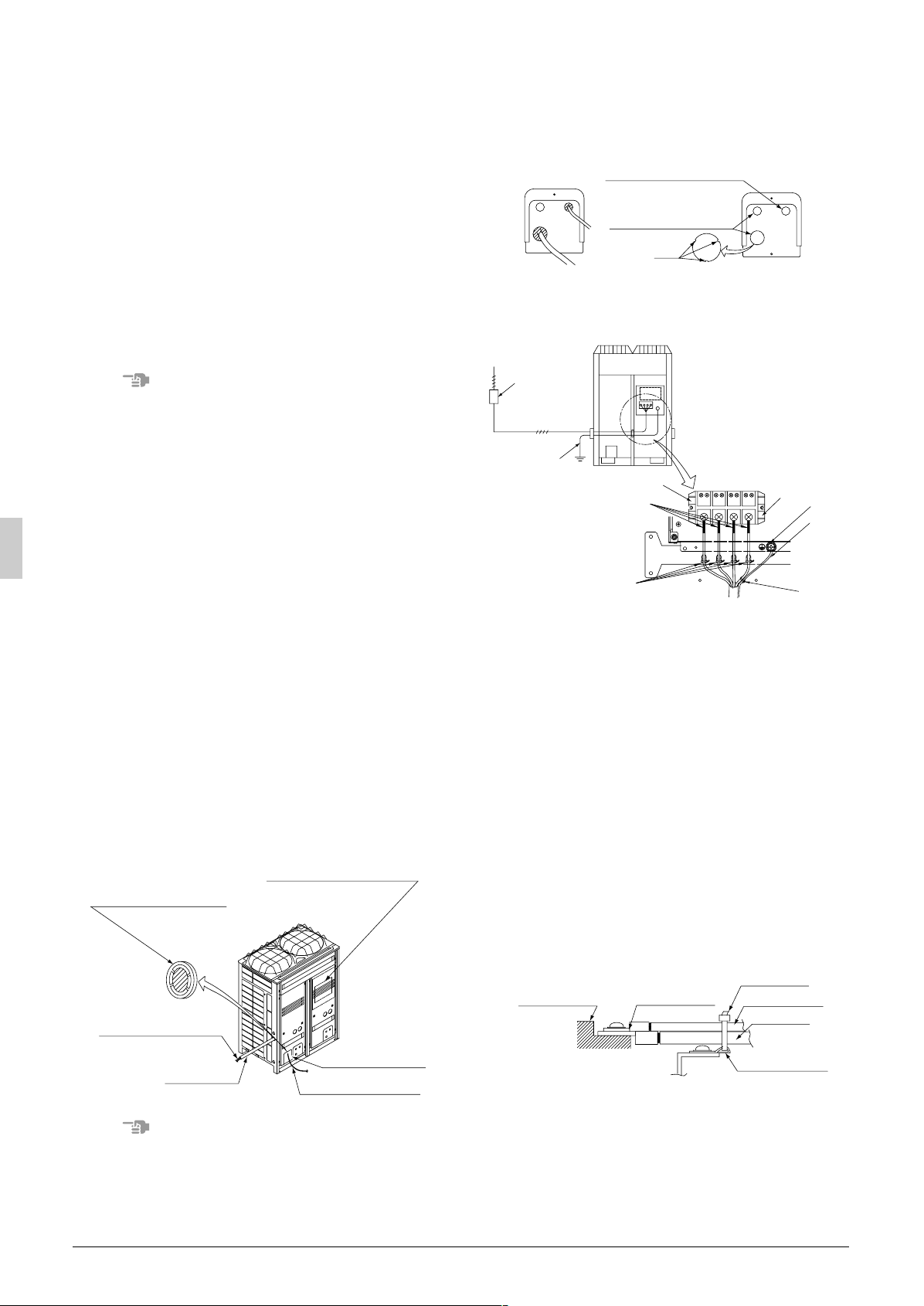

T1 Timer

Ry0, Ry1 Relay

K1M Electromagnetic contactor (Defrosting heater)

E1H Defrosting heater

S1T Thermostat for inner temperature adjustment

S2T Defrost completion thermostat

Y1S Solenoid valve

H1P Defrost lamp

9

3

4

2

1

5

687

Note: 1. For Remote switch, use non-voltage contact for

Note: 2. Total capacity for warning, alarm : 1A or less at AC 220 to

1 3 phase 380~415V

2 Outdoor unit

3 Earth leakage circuit breaker (for earth fault, overload, and short-

4 Note: 1 Remote switch

5 High-voltage AC 220~240 V (See Note 2.)

6 Warning input

7 Alarm input

8 Alarm panel

9 Control board (field supply)

10 Timer

11 Indoor unit

12 Indoor unit

13 Earth leakage circuit breaker

14 Earth leakage circuit breaker

Note

microcurrent (not more than 1mA, 12VDC)

240V.

Capacity for operation output : 1A or less at AC 220 to 240V.

Earth leakage circuit breaker (High-frequency type) (for earth

fault, overload, and short-circuit protection)

circuit protection)

Warning output

Alarm output

Operation output

• Use conduit for power supply wiring.

• Make sure the weak electric wiring (i.e. for the remote controller,

between units, etc.) and the power wiring do not pass near each

other, keeping them at least 50 mm apart.

Proximity may cause electrical interference, malfunctions, and

breakage.

• Be sure to connect the power wiring to the power wiring terminal

block and secure it as described in “7-2 Procedure for Incoming

Wiring”.

• Do not connect the power supply to the terminal block for the

transmission wiring for warning, alarm, operation output, and

remote operation switch. Otherwise the entire system will be damaged.

• Transmission wiring should be secured as described in

“7-3 Procedure for Power Supply Wiring”.

• Secure wiring with clamp such as insulation lock ties to avoid contact with piping.

• Shape the wires to prevent the structure such as the control box

lid deforming. And close the cover firmly.

10

11

12

13

14

10 English

7-2 Procedure for Incoming Wiring

• Route high-voltage wiring (power supply wiring, earth wires, and

warning/alarm/operation wiring) through wiring openings located

on the side or front of the unit (knock holes) or on the bottom

frame (knock holes).

• Route low-voltage wiring (for remote operating switches) through

wiring openings (knock holes) located on the front of the unit or

through wiring intakes.

Electric wiring label

(Rear side of control

box lid)

Through-hole cover

Cut the shaded area

8 Earth wire

Perform wiring so that the earth wire will not come in contact with

lead wires of the compressor. Otherwise, noise generated may

have a bad influence on other equipment.

9 Ground terminal

10 • When two wires are connected to a single terminal, connect

them so that the rear sides of the crimp contacts face each

other.

• Also, make sure the thinner wire is on top, securing the two

wires simultaneously to the resin hook using the accessory

clamp (1).

Clamp (1)

Terminal block

Crip style terminal

Wire: narrow

Wire: thick

Resin hook

High-voltage wiring

Piping outlet

Conduit

Low-voltage wiring

Note

• Open the knock holes with a hammer or the like.

• After knocking out the holes, we recommend you remove any

burrs and paint them using the repair paint to prevent rusting.

• When passing electrical wiring through the knock holes, protect

the wiring with a conduit or bushings, making sure not to damage

the wiring.

• If small animals might enter the unit, block off any gaps (hatching

parts) with material (field supply).

Knockout hole

(For low-voltage wiring)

Knockout hole

(For high-voltage wiring)

Burr

7-3 Procedure for Power Supply Wiring

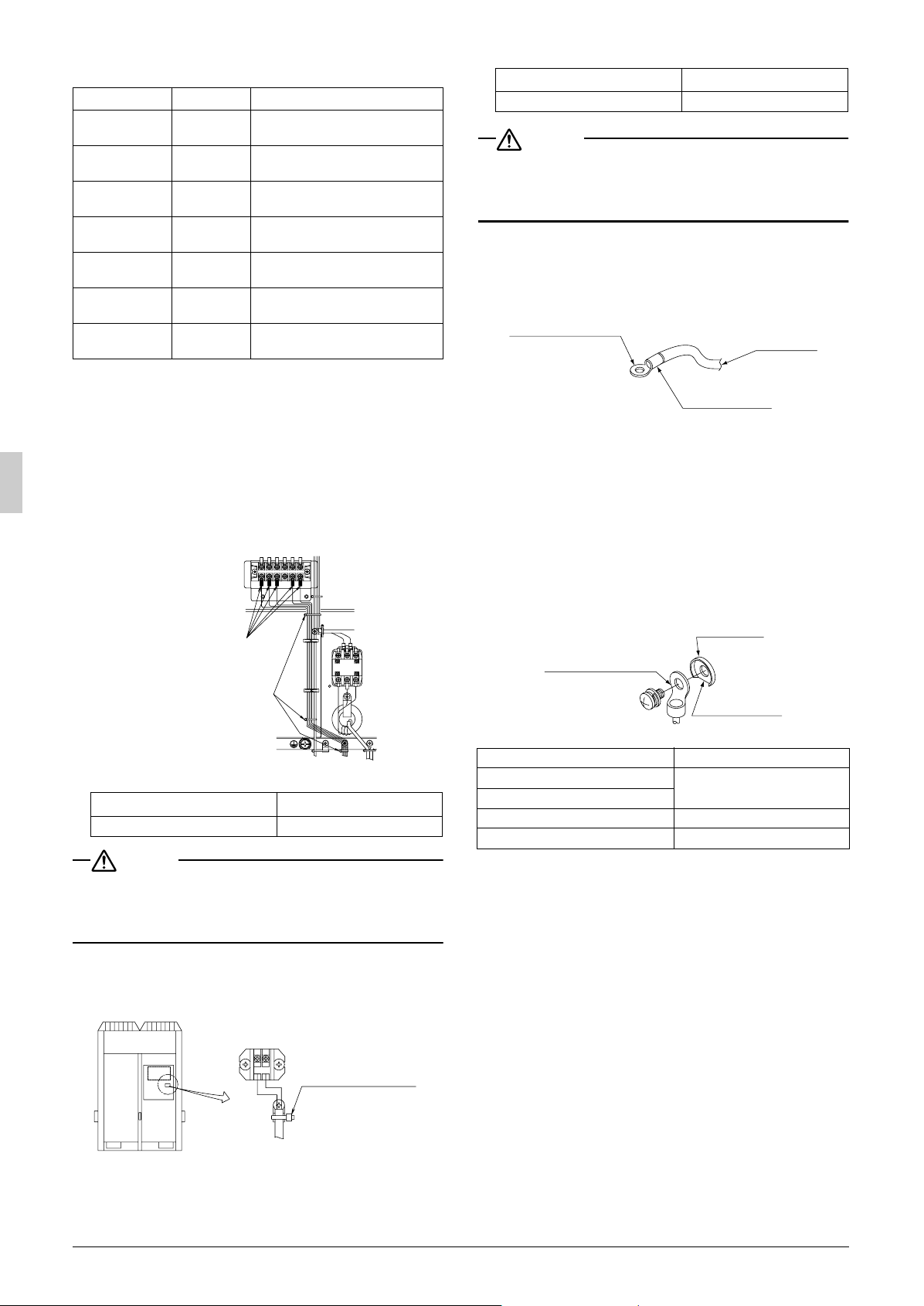

〈Procedure for Power Supply Wiring〉

1

2

B

3

4

5

6

1 Power supply (3 phase 380~415)

2 Branch switch or overcurrent circuit breaker (earth leakage circuit

breaker)

3 Earth wire

4 Power supply terminal block

5 Mount insulation sleeves

6 Fix the power supply wiring for phases L1, L2, L3, and N, respec-

tively, with the provided clamp (1) to the resin clamp.

7 Fix the earth wire to the power supply wire (phase N) with the pro-

vided clamp (1).

10

NL1 L2 L3

9

8

7

Power circuit, safety device, and cable requirements

• A power circuit (see the following table) must be provided for connection of the unit. This circuit must be protected with the required

safety devices, i.e. a main switch, a slow blow fuse on each phase

and an earth leakage circuit breaker.

• When using residual current operated circuit breakers, be sure to

use a high-speed type (1 second or less) 200mA rated residual

operating current.

• Use copper conductors only.

• Use insulated wire for the power cord.

• Select the power supply cable type and size in accordance with

relevant local and national regulations.

• Specifications for local wiring are in compliance with IEC60245.

• Use wire type H05VV when protected pipes are used.

• Use wire type H07RN-F when protected pipes are not used.

Recommended

fuses

LRMEQ5AY1

LRLEQ5AY1

LRMEQ6AY1

LRLEQ6AY1

LRMEQ8AY1

LRLEQ8AY1

LRMEQ10AY1

LRLEQ10AY1

LRMEQ12AY1

LRLEQ12AY1

LRMEQ15AY1

LRLEQ15AY1

LRMEQ20AY1

LRLEQ20AY1

Phase and

frequency

φ

3, 50Hz 380-415V 12.7A 15A

φ

3, 50Hz 380-415V 13.6A 15A

φ

3, 50Hz 380-415V 19.2A 25A

φ

3, 50Hz 380-415V 21.9A 25A

φ

3, 50Hz 380-415V 23.9A 25A

φ

3, 50Hz 380-415V 31.2A 40A

φ

3, 50Hz 380-415V 34.8A 40A

Vol tage

Minimum

circuit

amp.

Point for attention regarding quality of the public electric power

supply

This equipment complies with respectively:

EN/IEC61000-3-11

less than or equal to Z

EN/IEC61000-3-12

greater than or equal to the minimum S

(1)

provided that the system impedance Z

and

max

(2)

provided that the short-circuit power Ssc is

value

sc

sys

is

at the interface point between the user’s supply and the public system. It is the responsibility of the installer or user of the equipment to

ensure. by consultation with the distribution network operator if necessary, that the equipment is connected only to a supply with respectively:

English 11

Z

less than or equal to Z

sys

S

greater than or equal to the minimum Ssc value.

sc

Z

max

LRMEQ5AY1

LRLEQ5AY1

LRMEQ6AY1

LRLEQ6AY1

LRMEQ8AY1

LRLEQ8AY1

LRMEQ10AY1

LRLEQ10AY1

LRMEQ12AY1

LRLEQ12AY1

LRMEQ15AY1

LRLEQ15AY1

LRMEQ20AY1

LRLEQ20AY1

––

––

0.27 652KVA

0.27 896KVA

0.27 1093KVA

0.24 757KVA

0.24 941KVA

and

max

(Ω) minimum Ssc value

(1) European/International Technical Standard setting the limits for

voltage changes.

voltage llucruations and flicker in public low-voltage supply systems for equipment with rated current ≤ 75A

(2) European/International Technical Standard setting the limits for

harmonic currents produced by equipment connected to public

low-voltage systems with input current > 16A and ≤ 75A per

phase.

Warning, alarm, and operation output wiring connections

• Connect warning, alarm, and operation output wiring to the X2M

terminal block and clamp as indicated by the following diagram:

X2M

C1 W1CP2

P1

X3M wire specifications

Electric wire thickness

0.75~1.25mm

2

Max. wiring length 130m

CAUTION

• For Remote switch, use non-voltage contact for microcurrent (not

more than 1mA, 12VDC)

• If the remote operating switch will be used to start and stop the

unit, set the operating switch to “REMOTE”.

〈Precautions for Terminal Connections〉

• Be sure to use ring-type crimp-style terminals provided with insulation sleeves.

• Use specified electric wires for the wiring and secure the wiring so

that external force will not be imposed on the terminal block.

Crimp-style terminal

Power wire

Insulating sleeve

• Use an appropriate screwdriver to tighten the terminal screws.

Small-sized screwdriver will damage the screw heads and cannot

tighten the screws properly.

• Do not tighten the terminal screws in excess, otherwise the

screws may be damaged.

• Refer to the following table for the tightening torque values of the

terminal screws.

• Take out the earth wire from the notch of the cup washer and lay

the wire carefully so that other wires will not be caught by the

washer. Otherwise, the earth wire may not contact sufficiently and

the earthing effect of the wire may be lost.

• Do not finish strand wire with solder.

Mount insulation sleeves

Fix the wiring with the

provided clamp (1)

X2M wire specifications

Electric wire thickness

0.75~1.25mm

2

Max. wiring length 130m

CAUTION

• Refer to the “7-1 Example of Wiring Entire System” by all means

when connecting the operation output wiring.

A compressor failure may result if the operating output wiring is

not connected.

Remote operating switch wiring connections

• When installing a remote operating switch, clamp as indicated by

the following diagram:

Secure remote

operating switch

wiring to the resin

X3M

1

block using a clamp

2

(field supply).

Cup washer

Crimp-style terminal

Cut out section

Screw size Tightening torque (N•m)

M8 (Power supply terminal block)

M8 (Earth)

5.5 - 7.3

M4 (X2M) 2.39 - 2.91

M3.5 (X3M) 0.79 - 0.97

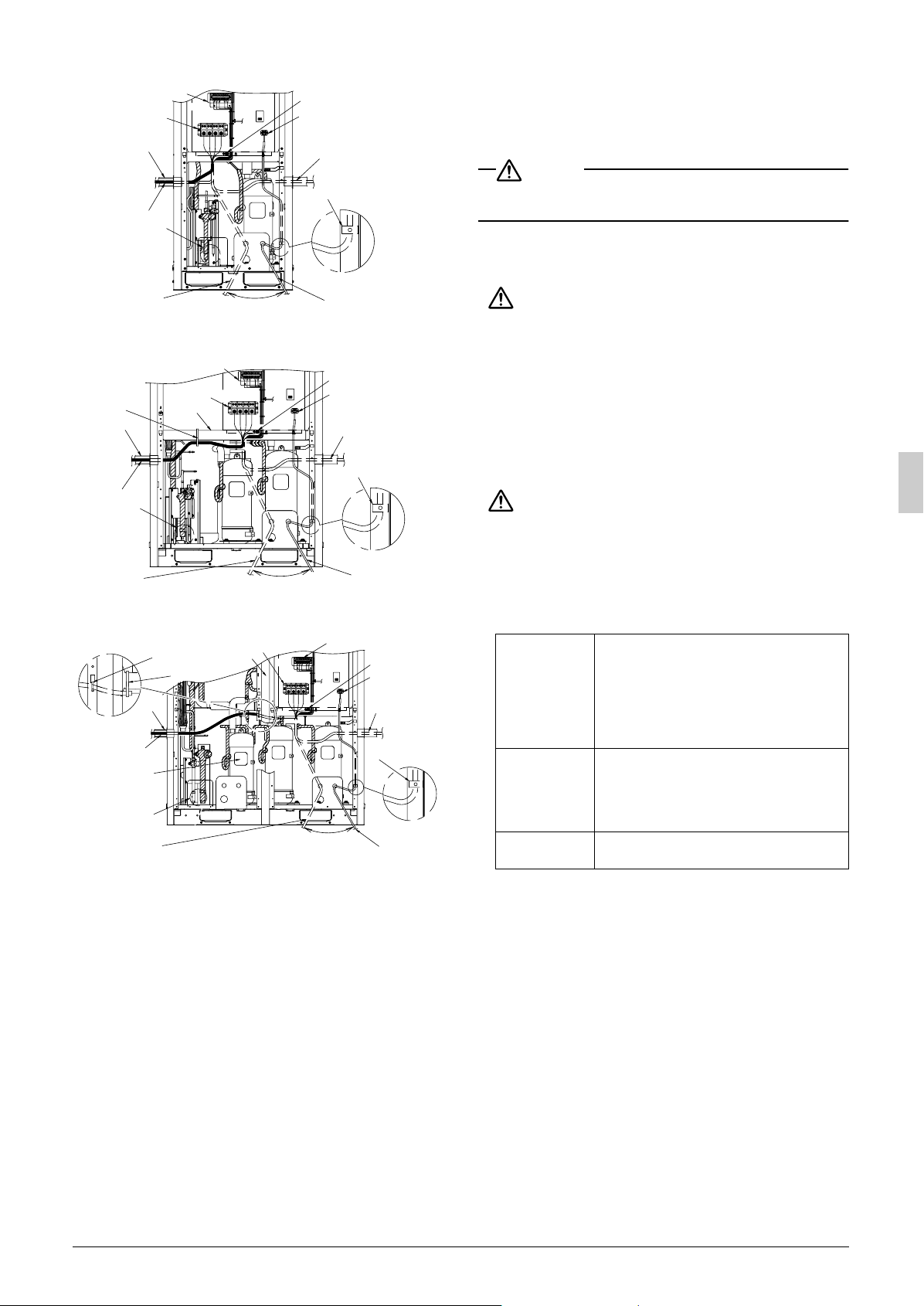

7-4 Procedure for Wiring Inside Units

• Referring to the following figure, secure and wire the power and

transmission wiring using the accessory clamp (1), (2), and (3).

• Lay the ground wire so that it will not come in contact with the lead

wires of the compressor. Other equipment will be adversely

affected if the ground wire comes in contact with the lead wires of

the compressor.

• Make sure all wiring do not contact to the pipes (hatching parts in

the figure).

• The transmission wiring must be at least 50 mm away from the

power wiring.

• After wiring work is completed, check to make sure there are no

loose connections among the electrical parts in the control box.

12 English

[5A, 6A type]

6

5

1

2

3

4

9

13

7

11

8

19

12

[8A, 10A, 12A type]

6

5

10

1

2

3

4

9

14

13

7

11

8

19

12

[15A, 20A type]

5

17

18

1

2

3

15

4

9

16

6

7

11

8

19

13

12

1 Conduit

2 Perform wiring carefully so that the wiring will not come in contact

with the port

3 When routing high-voltage wiring (power supply wiring, earth

wires, and warning/alarm/operation output wiring) from the left

side

4 Connecting local piping

5 Power supply terminal block (X1M)

6 X2M terminal block for warning, alarm, and operation output

7 Earth terminal block

8 When routing high-voltage wiring (power supply wiring, earth

wires, and warning/alarm/operation output wiring) from the right

side

9 When routing high-voltage wiring (power supply wiring, earth

wires, and warning/alarm/operation output wiring) from the front

10 Fixed to the stay with the provided clamp (3)

11 Remote operating switch terminal block (X3M)

12 When routing remote operating switch wiring through a wiring

opening

13 Separate by at least 50 mm

14 Stay

15 Perform wiring carefully so that the sound insulation of the com-

pressor will not come off

16 Support

17 Fixed to the rear side of the support with the provided clamp (1)

18 Fixed with the provided clamp (3)

19 Fixed to the rear side of the support with the provided clamp (2)

CAUTION

On completion of electrical work, check that there are no disconnected

connectors or terminals of any electrical parts in the control box.

8. INSPECTION AND PIPE INSULATION

For piping work contractor, electrical work contractor,

and trial run workers

• Never open the shutoff valve until the insulation measurement of

the main power supply circuit is finished. The measured insulation

value will become lower if the measurement is made with the

shutoff valve opened.

• On completion of inspection and refrigerant charging, open the

shutoff valve. The compressor will malfunction if the condensing

unit is operated with the shutoff valve closed.

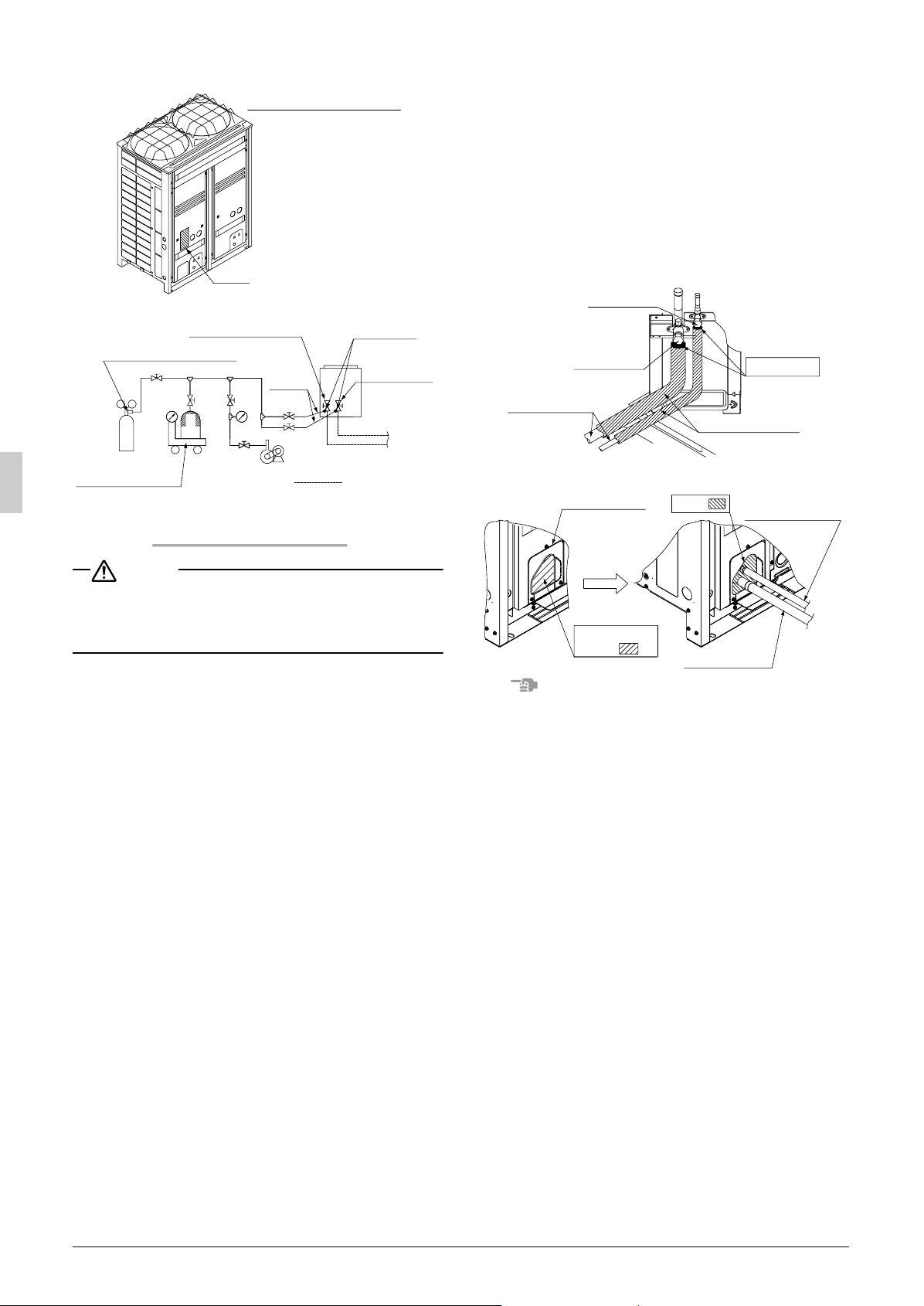

8-1 Airtight Test/Vacuum Drying

Refrigerant is enclosed in the unit.

Be sure to keep both liquid and gas shutoff valves

closed at the time of an airtight test or vacuum drying

of the local piping.

[For piping work contractor]

On completion of piping work, make the following inspection precisely.

• To ensure that the condensing unit withstand pressure properly

and prevent the penetration of foreign substances, be sure to use

R410A-dedicated tools.

• To ensure that the condensing unit withstand pressure properly and prevent the

Gauge manifold

Charge hose

Vacuum pump

Gas for airtight

test use

• Airtight

Pressurize the high-pressure section of the system (liquid piping)

to 3.8 MPa (38 bar) and the low-pressure section of the system

(gas piping) to the design pressure (*1) of the indoor unit (field

supply) from the service port (*2) (do not exceed the design pressure). The system is considered to have passed if there is no

decrease in the pressure over a period of 24 hours.

If there is a decrease in the pressure, check for and repair leaks.

• Vacuum drying

Connect a vacuum pump to the service ports (*) of both the liquid

and gas pipes for at least 2 hours and vacuum the unit down to

–100.7 kPa or below. Then leave the unit for at least 1 hour at a

pressure of –100.7 kPa or below and check that the vacuum gage

reading will not rise. If the pressure rises, there is residual water in

the system or the system has leakage.

*1 Contact the manufacturer in advance for more information about

the design pressure of the indoor unit (field supply).

penetration of foreign substances (water,

dirt, and dust), use an R410A-dedicated

gage manifold and charge hose. R410Adedicated tools and R407C-dedicated tools

are different in screw specification.

• Pay the utmost attention so that the pump

oil will not flow backward into the system

while the pump is not in operation.

• Use a vacuum pump that can vacuum

down to –100.7kPa (5 Torr or –755mmHg).

• Nitrogen gas

English 13

*2 Refer to the instruction label on the front panel of the outdoor unit

(below) for the position of the service port.

Position of instruction label

Label

Shutoff valve

service port

Liquid side

shutoff valve

Outdoor unit

To indoor

unit

Field pipingsNote:

Pressure-reducing valve

R410A

Nitrogen

Used for refrigerant

replenishment

Connection procedure for gauge

manifold and vacuum pump

Gas side shutoff valve

Charge

hose

Valve

Tank

(with siphon)

Meter

Vacuum pump

• If the dew condensation water on the shutoff valves is likely to flow

to the indoor unit side through the clearance between the insulation material and piping because the outdoor unit is installed

above the indoor unit or for some other reasons, perform appropriate treatment such as the caulking of the joints (see the illustrations below).

• Attach the cover of the piping outlet with a knock hole opened. If

there is a feature of small animals intruding through the piping

outlet, cover the piping outlet with a blocking material (field supply) on completion of the steps of “10. REFRIGERANT REPLEN-

ISHMENT” (see the illustrations below).

Use the piping outlet for jobs required during the steps of “10.

REFRIGERANT REPLENISHMENT” (e.g., a job of taking in the

charge hose).

Liquid side

shutoff valve

Gas side

shutoff valve

Indoor/Outdoor

interunit piping

Piping lead-out

hole lid

Insulation material

Block

Coking, etc.

Liquid side piping

CAUTION

• Conduct an airtight test and vacuum drying precisely through the

service ports of both liquid and gas shutoff valves.

• Use charge hoses (provided with a pushing rod each) when using

the service ports.

In case of possible water intrusion into piping

Perform the above mentioned vacuum drying for 2 hours first in the

following cases:

The product is installed in the rainy season, there is a fear of dew

condensation resulting in the piping because the installation work

period is long, or there is a fear of rainwater intrusion into the piping

for other reasons.

Then impose a pressure of up to 0.05 MPa with nitrogen gas (for

vacuum destruction) and vacuum the unit down to –100.7 kPa or

below for 1 hour with a vacuum pump (for vacuum drying).

Repeat vacuum destruction and vacuum drying if the pressure does

not reach –100.7 kPa or below after a minimum of 2 hours’ vacuuming. Leave the vacuum state for 1 hour then, and check that the vacuum gauge reading will not rise.

8-2 Thermal Insulation Work

• Be sure to perform thermal insulation of the piping after the airtight test and vacuum drying.

•

Be sure to perform the thermal insulation of the liquid and gas pipes

in the connecting piping. Otherwise, water leakage may result.

• Be sure to insulate liquid and gas connection piping. Failure to do

so may result in water leakage. Consult the following chart as a

general guide when selecting the insulation thickness.

• Liquid pipe arrival minimum temperature 0°C

Gas pipe arrival minimum temperature

–20°C (MT (Medium Temperature))

–40°C (LT (Low Temperature))

• Reinforce the insulation material for the refrigerant piping according to the environment of thermal installation. Otherwise, the surface of the insulation material may result in dew condensation.

Open a knock

hole at

Note

• After knocking out the holes, we recommend you remove burrs in

the knock holes and paint the edges and areas around the edges

using the repair paint.

8-3

Checking of device and installation conditions

Be sure to check the followings.

<For those doing electrical work>

See “7-2 Procedure for Incoming Wiring”.

1.

Make sure there is no faulty power wiring or loosing of a nut.

See “7-3 Procedure for Power Supply Wiring”.

2.

Has the insulation of the main power circuit deteriorated?

Measure the insulation and check the insulation is above regular

value in accordance with relevant local and national regulations.

<For those doing pipe work>

1.

Make sure piping size is correct.

See “6-1 Selection of Piping Material”.

2.

Make sure insulation work is done.

See “8-2 Thermal Insulation Work”.

3.

Make sure there is no faulty refrigerant piping.

See “6. REFRIGERANT PIPING”.

9.

CHECKS AFTER WORK COMPLETION

• Make sure the following works are complete in accordance with

the installation manual.

Piping work

Wiring work

Air tight test/Vacuum drying

Installation work for indoor unit

Gas side piping

14 English

10. REFRIGERANT REPLENISHMENT

For refrigerant filling contractor

Use R410A for refrigerant replenishment.

The R410A refrigerant cylinder is painted with a pink belt.

Warning Electric Shock Warning

• Securely close the control box lid before turning power on.

• Before turning power on, check through the inspection hole (on

the left-hand side) of the control box lid that the RUN switch is set

to OFF.

If the RUN switch is set to ON, the fan may rotate.

• Check the LED indicators on the PCB (A1P) of the outdoor unit

through the inspection hole (on the right-hand side) of the control

box lid after the outdoor unit is turned on (see the illustration).

(The compressor will not operate for approximately 2 minutes

after the outdoor unit is turned on.

H2P blinks for the first five seconds when the power supply is

turned on. If the equipment is normal, H2P will be turned off in five

seconds. H2P lights for abnormality.)

Inspection hole (right-hand side)

(upper right-hand side of control box)

b. [Warning/Electric Shock Warning]

Turn on the outdoor unit.

c. [Warning/Electric Shock Warning]

Turn on the RUN switch of the outdoor unit and replenish

refrigerant while the outdoor unit is in operation.

d. Turn off the RUN switch of the outdoor unit after the specified

amount of refrigerant is replenished.

e. [Caution]

Fully open the shutoff valves on the gas and liquid sides

promptly. Otherwise, a piping explosion may result from liquid

sealing.

Control box

Label of instructions on

refrigerant replenishment

Control box lid

LED

Lift up this tab and

open the cover.

(H1~8P)

Inspection

hole cover

Inspection hole

(left-hand side)

Inspection hole

(right-hand side)

RUN switch

Control box

(factory set: OFF)

REMOTE

OFF ON

Inspection hole (left-hand side)

(upper left-hand side of control box)

WARNING

• Use protective gear (e.g., protective gloves and glasses) at the

time of refrigerant filling.

• Pay attention to the rotation of the fan whenever the front panel is

opened while working.

The fan can rotate continuously for a while after the outdoor unit

stops operating.

[Refrigerant Replenishment Work]

CAUTION

• Refer to the Operation Method of Shutoff Valves for the control

method of the shutoff valves.

• Never replenish liquid refrigerant directly from a gas line.

Liquid compression may cause the compressor to fail.

The refrigerant must be noted for this product. Calculate the

1.

amount of refrigerant replenishment according to the label for the

calculation of the amount of refrigerant replenishment.

2. Take the following procedure for refrigerant replenishment.

Refer to “8-1 Airtight Test/Vacuum Drying” for the connection of

the refrigerant cylinder.

(1) Turn on the indoor unit and control panel.

Do not turn on the outdoor unit.

(2) Replenish refrigerant from the service port of the shutoff valve on

the liquid side.

(3) If the calculated amount of refrigerant cannot be filled, take the

following steps to operate the system and continue refrigerant

replenishment.

a. Open the gas shutoff valve all the way and adjust the opening

of the liquid shutoff valve (*1).

Label pasting position

*1 The cylinder’s internal pressure will drop when there is little refrig-

erant remaining in the cylinder, making it impossible to charge the

unit, even if the liquid shutoff valve opening is adjusted. In this situation, replace the cylinder with one that has more refrigerant

remaining.

Additionally, if the piping length is long, replenishing while the liquid shutoff valve is fully closed may lead to activation of the protection system, causing the unit to stop operation.

1. After the work is completed, apply a screw lock agent (for flare

nuts) to the screws of the shutoff valves and service ports.

Refer to the “Handling Precautions for Valve Cover” and “Handling

Precautions for Service Port” in “6-5 Connecting the refrigerant

piping” for the handling of the valve covers and service ports.

2. After the refrigerant replenishment is completed, fill out the item

“total amount of refrigerant replenishment” on the label of instructions on refrigerant replenishment of the outdoor unit with the

actual amount of refrigerant replenishment.

Refer to the illustration of the label pasting position for instructions

on refrigerant replenishment (see the illustration on the above).