Daikin JEHCCU0040CM1, JEHSCU0200CM1, JEHCCU0050CM1, JEHSCU0200CM3, JEHCCU0051CM1 Operation manuals [pl]

...Page 1

Podręcznik instalacji

Instrukcja obsługi

(oryginał instrukcji)

Tłokowy agregat skraplający

do zastosowań średniotemperaturowych

Seria 1 Seria 2

JEHCCU0040CM1 JEHSCU0200CM1

JEHCCU0050CM1 JEHSCU0200CM3

JEHCCU0051CM1 JEHSCU0250CM1

JEHCCU0063CM1 JEHSCU0250CM3

JEHCCU0067CM1 JEHSCU0300CM1

JEHCCU0077CM1 JEHSCU0300CM3

JEHCCU0095CM1 JEHSCU0350CM3

JEHCCU0100CM1

JEHCCU0113CM1

Seria 2 Seria 3

JEHCCU0140CM1 JEHSCU0400CM3

JEHCCU0140CM3 JEHSCU0500CM3

JEHCCU0150CM1 JEHSCU0600CM3

JEHCCU0150CM3 JEHSCU0680CM3

JEHCCU0225CM1

JEHCCU0225CM3 Seria 4

JEHCCU0300CM1 JEHSCU0800CM3

JEHCCU0300CM3 JEHSCU1000CM3

Spiralny agregat skraplający

do zastosowań średniotemperaturowych

Tłokowy agregat skraplający

do zastosowań niskotemperaturowych

Seria 1 Seria 2

JEHCCU0115CL1 JEHSCU0200CL3

9_JEHCCU PL.indd 19_JEHCCU PL.indd 1 6/28/2016 4:45:38 PM6/28/2016 4:45:38 PM

Spiralny agregat skraplający

do zastosowań niskotemperaturowych

JEHSCU0300CL3

Seria 3

JEHSCU0400CL3

JEHSCU0500CL3

JEHSCU0600CL3

Seria 4

JEHSCU0750CL3

POLSKI

Page 2

Spis treści

1.

Terminologia

2.

Zdrowie i bezpieczeństwo

Instalacja i oddawanie do

3.

eksploatacji

Wycofywanie z eksploatacji i

4.

utylizacja

5.

Lista kontrolna

6.

Serwisowanie i konserwacja

Informacje dotyczące fluorowanych

7.

gazów cieplarnianych

8.

Wykrywanie i usuwanie usterek

9.

Specyfi kacja

10.

Rysunki obrysowe

11.

Dane elektryczne

12.

Załącznik

1. Terminologia

JEH CCU 0140 MC1

CHŁODNICZY

AGREGAT

SKRAPLAJĄCY

J&E Hall

RODZAJ SPRĘŻARKI

CCU: TŁOKOWA

SCU: SPIRALNA

NOMINALNA WYDAJNOŚĆ

CHŁODZENIA W KM

(PODZIELONA PRZEZ 100)

2. Zdrowie i bezpieczeństwo

Informacje ogólne

Instalację oraz uruchomieniu układu winien przeprowadzić

wyłącznie wykwalifi kowany technik chłodniczy, który jest obeznany

z układami i podzespołami chłodniczymi, w tym ze wszystkimi

elementami sterującymi. Aby uniknąć obrażeń ciała, należy

zachować ostrożność podczas pracy przy powierzchniach cewki

oraz ostrych krawędziach metalowych szafek. Wszystkie przewody

rurowe i przewody elektryczne winny zostać zainstalowane

zgodnie z obowiązującymi lokalnymi kodeksami, unormowaniami

i przepisami.

Niniejsze urządzenie nie może być obsługiwane przez osoby (w tym

dzieci) o ograniczonych zdolnościach fi zycznych, sensorycznych i

umysłowych, a także nie posiadające stosownego doświadczenia i

wiedzy, chyba że znajdują się pod nadzorem lub otrzymały instruktaż

w zakresie obsługi urządzenia przez osobą odpowiedzialną za ich

bezpieczeństwo. Dzieci powinny znajdować się pod odpowiednim

nadzorem, aby nie mogły bawić się urządzeniem.

Sprawdzić, czy otrzymany model agregatu skraplającego

•

jest zgodny z zamówieniem i przez to nadaje się do

planowanego zastosowania.

Zapewnić czynnik chłodniczy i napięcie zasilania

•

odpowiednie do planowanego zastosowania i środowiska.

Prace instalacyjne i konserwacyjne winne być

•

wykonywane wyłącznie przez wykwalifi kowany personel,

który posiada wiedzę na temat lokalnych kodeksów i

unormowań oraz doświadczenie w obsłudze urządzeń

tego rodzaju.

Ważna uwaga

ZASTOSOWANIE

M: ŚREDNIOTEMPERATUROWE

L: NISKOTEMPERATUROWE

GENERACJA

B: Druga

C: Trzecia

2

2

2

5

5

6

6

7

8

10

13

19

ZASILANIE

1: 230 V/50 Hz/

jednofazowe

3: 400 V/50 Hz/

trójfazowe

Agregat skraplający jest wysyłany z fabryki naładowany

•

azotem na czas transportu.

Agregat skraplający zawiera ruchome części oraz

•

potencjalnie niebezpieczne podzespoły elektryczne.

Niebezpieczeństwo poważnych obrażeń ciała lub śmierci.

Rozłączyć i odciąć zasilanie przed przystąpieniem do

instalacji lub serwisowania urządzenia.

Uwalnianie czynnika chłodniczego do atmosfery jest

•

niezgodne z prawem. Należy bezwzględnie stosować

odpowiednie procedury usuwania czynnika chłodniczego,

obsługi oraz sprawdzania szczelności.

Agregat skraplający musi być uziemiony.

•

Nieprawidłowe uziemienie stwarza

niebezpieczeństwo porażenia prądem lub

wybuchu pożaru.

Bezwzględnie wyłączyć agregat skraplający przed

•

dotknięciem jakichkolwiek części elektrycznych. Dotknięcie

części będącej pod napięciem stwarza niebezpieczeństwo

porażenia prądem lub wybuchu pożaru.

Zabrania się demontażu pokryw elektrycznych oraz osłony

•

wentylatora sprężarki.

Użycie agregatu skraplającego do zastosowań

•

niezgodnych z przeznaczeniem – zarówno krótko-, jak i

długotrwałych – może być niebezpieczne oraz szkodliwe

dla agregatu.

Agregaty skraplające nie są przystosowane konstrukcyjnie

•

do wytrzymania obciążeń lub naprężeń generowanych

przez inne urządzenia lub personel. Takie zewnętrzne

obciążenia lub naprężenia mogą doprowadzić do awarii/

przecieku/obrażeń ciała.

W niektórych warunkach może zajść konieczność

•

zastosowania akumulatora ssawnego (nie wchodzi w

zakres dostawy); zapewnia on ochronę przed uderzeniami

hydraulicznymi czynnika chłodniczego podczas pracy.

Ponadto zabezpiecza on przed migracją poza cyklem

roboczym poprzez dodanie wewnętrznej objętości wolnej

po stronie niskiej układu.

Próbę należy przeprowadzić w celu ustalenia, czy ilość

•

migracji poza cyklem roboczym nie przekracza wartości

granicznej ładunku sprężarki.

Gdy tylko jest to możliwe, układ należy zainstalować

•

w taki sposób, aby pompowanie odbywało się do

dołu. W przypadku agregatów skraplających serii 1

JEHCCU040CM1 oraz JEHCCU0050CM1 zaleca

się podłączenie konfi guracji odcięcia termostatu z

wykorzystaniem dedykowanego zacisku w skrzynce

sterowniczej.

Po instalacji układ należy włączyć na 3 – 4 godziny.

•

Poziom oleju należy sprawdzić po 3 – 4 godzinach pracy;

w razie potrzeby dolać oleju. Poziom oleju nie może być

poniżej jednej czwartej na wzierniku sprężarki.

3. Instalacja i oddawanie do

eksploatacji

3.1 Lokalizacja agregatu skraplającego u klienta

W celu osiągnięcia maksymalnej wydajności chłodzenia,

•

lokalizację instalacji agregatu skraplającego u klienta

należy dobrać w sposób przemyślany.

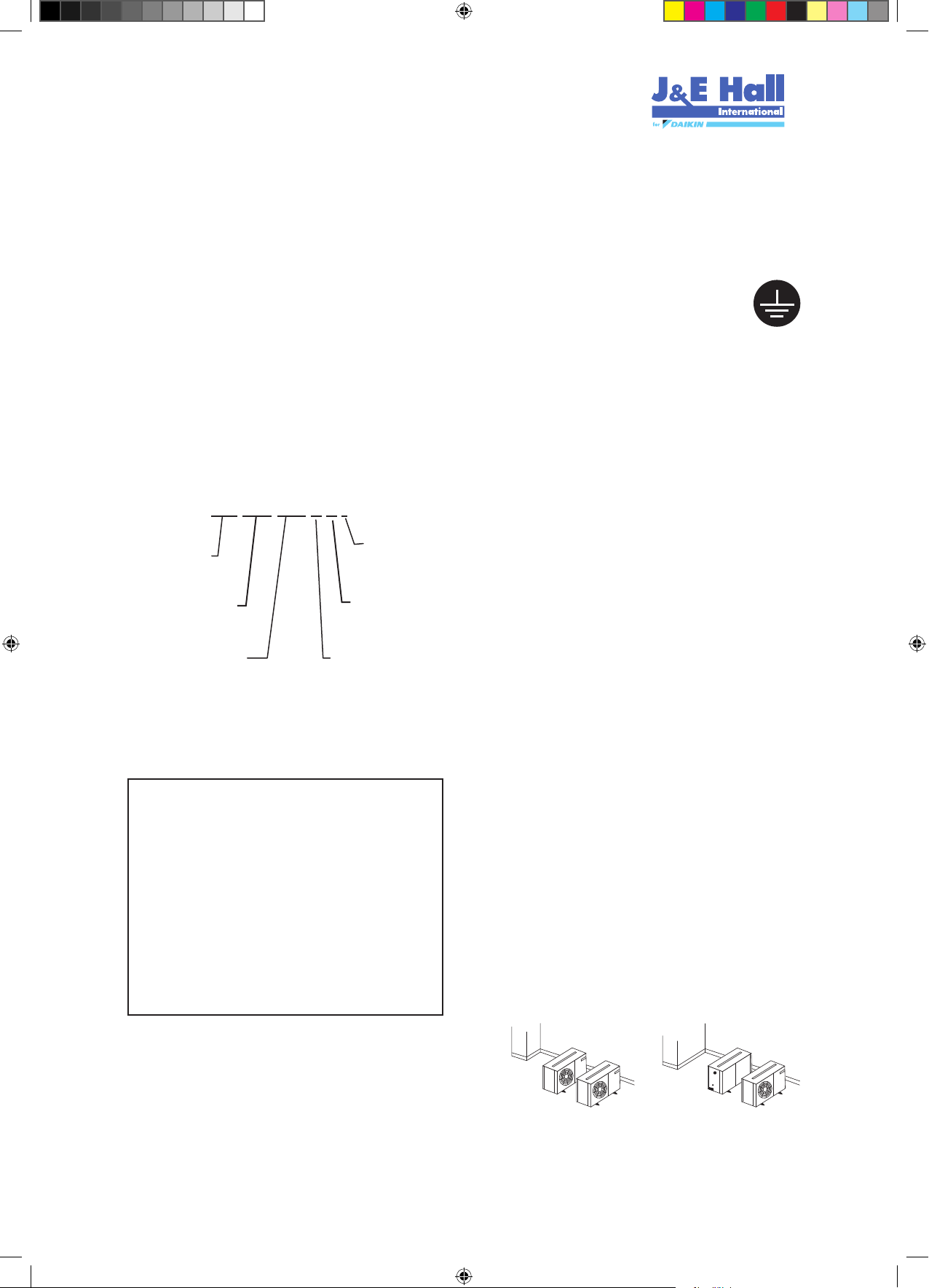

Zainstalować agregat w taki sposób, aby gorące powietrze

•

odprowadzane przez agregat nie było ponownie zasysane

(takie ryzyko zachodzi w przypadku zastosowania zbyt

krótkich przewodów rurowych do odprowadzania gorącego

powietrza). Zapewnić odpowiednie miejsce wokół agregatu

na prace konserwacyjne.

NIEPRAWIDŁOWO!

PRAWIDŁOWO!

O-CU06-JUN16-1 1-2

Zastrzega się wprowadzanie zmian do wszystkich specyfikacji przez producenta bez uprzedniego powiadomienia.

Tekst angielski jest oryginałem instrukcji. Wersje w innych językach są tłumaczeniami oryginału instrukcji.

9_JEHCCU PL.indd 29_JEHCCU PL.indd 2 6/28/2016 4:45:38 PM6/28/2016 4:45:38 PM

Page 3

Sprawdzić, czy nic nie zakłóca dopływu powietrza do

Zator

Zator

•

oraz wypływu powietrza z agregatu. Usunąć przeszkody

blokujące pobór oraz odprowadzanie powietrza.

PRAWIDŁOWO!

NIEPRAWIDŁOWO!

Lokalizacja musi być dobrze wentylowana, aby agregat

•

mógł pobierać i odprowadzać duże ilości powietrza, co

pozwoli obniżyć temperaturę skraplania.

W celu optymalizacji warunków pracy agregatu, cewkę

•

agregatu należy czyścić regularnie.

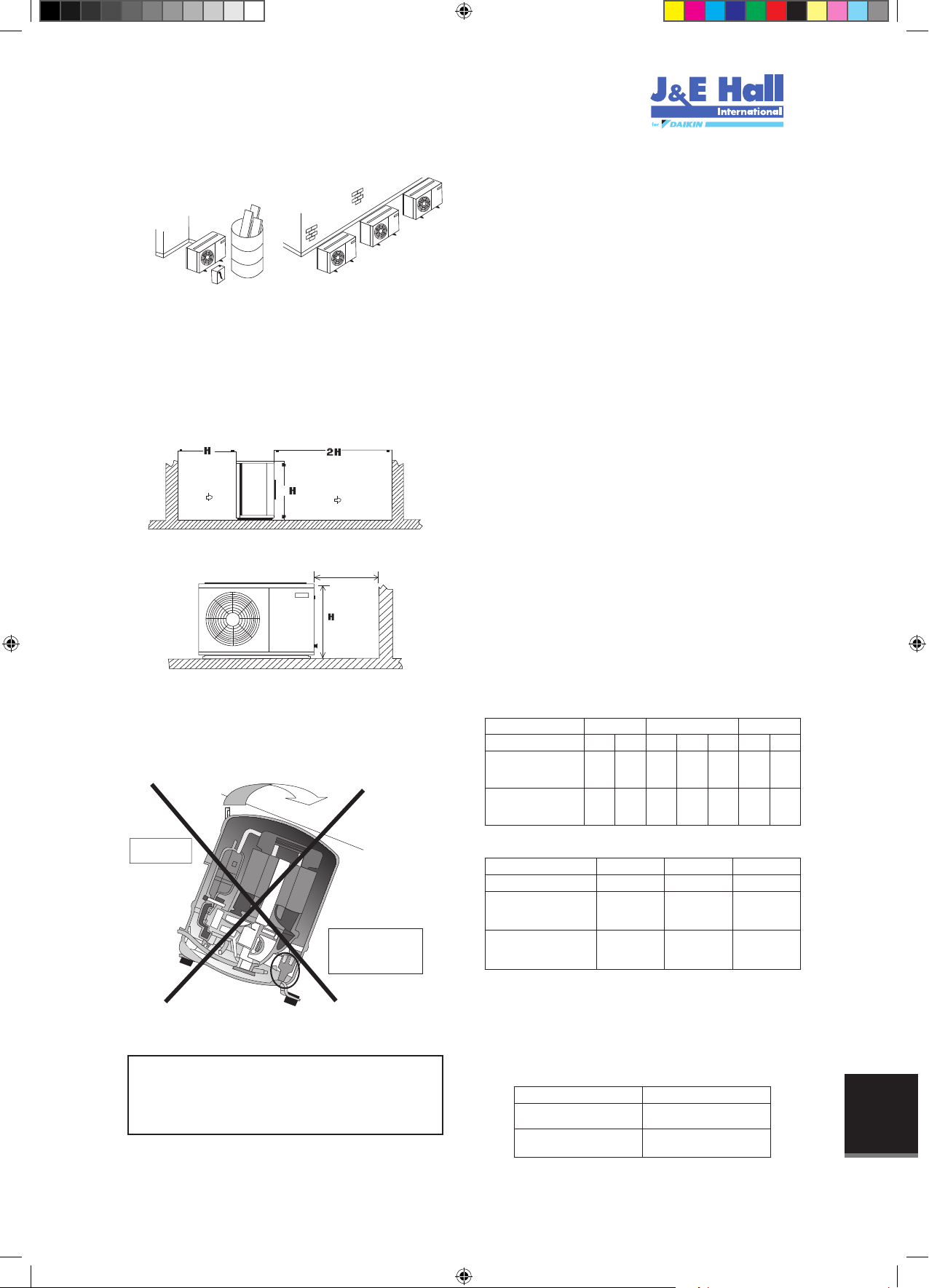

3.2 Prześwit instalacyjny

Miejsce instalacji winno zapewnić odpowiednie

•

miejsce wokół agregatu na przepływ powietrza i prace

konserwacyjne.

Zator

Wlot powietrza Odprowadzenie powietrza

Zapewnić odpowiednie miejsce na wykonywanie prac

•

serwisowych i instalacyjnych.

> 1,5 m

3.3 Obsługa sprężarki

W celu zapewnienia niezawodnej pracy sprężarki, agregatu

skraplającego i sprężarki nie należy przechylać o więcej niż 45°.

W przeciwnym razie podzespół może spaść ze sprężyny

montażowej, co spowoduje głośne drgania podczas pracy i może

doprowadzić do awarii.

Zator

W celu zapewnienia odpowiednich parametrów pracy i wydajności, należy wziąć

pod uwagę poniższe zalecenia dotyczące instalacji rurowej u klienta,

Łączyć jedną jednostkę wewnętrzną tylko z jednym zewnętrznym

•

agregatem skraplającym.

Uwolnić całość azotu z agregatu przed przystąpieniem do podłączania do

•

instalacji rurowej.

Rury połączeniowe do linii ssania i cieczy muszą być odpowiednio

•

dopasowane do agregatu skraplającego. Właściwe wymiarowanie

linii pozwoli ograniczyć spadki ciśnienia do minimum oraz utrzymać

odpowiednią prędkość gazu, co przełoży się na prawidłowy powrót oleju.

Trasy przewodów rurowych winny być jak najprostsze oraz możliwie

•

najkrótsze. W instalacji rurowej należy unikać punktów obniżonych, w

których mógłby gromadzić się olej.

Używać wyłącznie czystych, dobrze osuszonych rur miedzianych

•

przeznaczonych do czynnika chłodniczego, z kolankami o dużym

promieniu. Instalacja rurowa winna zapewniać odpowiednie promienie

skrętu.

Łączyć metodą lutowania twardego, uważając przy tym, aby lutowie nie

•

przedostało się do wnętrza rur.

W celu zapobieżenia utlenianiu, podczas lutowania twardego

•

przedmuchiwać instalację rurową azotem.

Po przeprowadzeniu próby ciśnieniowej założyć izolację na wszystkie linie

•

ssawne.

Odpowiednio podeprzeć instalację rurową, w odstępach nie krótszych niż

•

2 metry.

W sytuacji gdy zewnętrzny agregat skraplający znajduje się nad jednostką

•

wewnętrzną, różnica w wysokości pomiędzy jednostkami winna być

mniejsza niż 25 m, a ponadto należy zainstalować odolejacz na rurze

ssawnej na każdych 4 m wysokości. Rura ssawna musi być wyposażona

w syfon u dołu.

W sytuacji gdy zewnętrzny agregat skraplający znajduje się pod jednostką

•

wewnętrzną, różnica w wysokości pomiędzy jednostkami winna być

mniejsza niż 4 m, a ponadto należy zainstalować syfon na wylocie jednostki

wewnętrznej (rura ssawna).

Zalecana długość instalacji rurowej to maks. 25 m.

•

Jeżeli instalacja rurowa u klienta jest długa lub została wyposażona w

•

dodatkowe odolejacze, może zajść konieczność użycia większej ilości

oleju. Po co najmniej 2 godzinach pracy sprawdzić poziom oleju w

sprężarce; w razie potrzeby dolać oleju.

Zaleca się ponadto instalację zaworu rozprężnego MOP (ang. Maximum

•

Operation Pressure; maksymalne ciśnienie robocze) w przypadku

agregatów skraplających o średniej temperaturze odparowywania, jeżeli

robocze ciśnienie ssania podczas procedury załączania – zwłaszcza po

cyklu odszraniania – nie mieści się w przedziale podanym w tabeli.

Zalecany zakres ciśnienia roboczego sprężarki:

Średniotemperaturowe

Model sprężarki AE/AJ MTZ ZB

Czynnik chłodniczy R404A R134a R404A R134a R407C R404A R134a

Zakres ciśnienia

roboczego, strona wysoka

(barg)

Zakres ciśnienia

roboczego, strona niska

(barg)

13,2 -

27,7

1,5 -

8,3

6,7 15,8

0,1 -

3,9

13,2 -

27,7

1,0 -

7,2

7,9 15,8

0,6 -

4,7

12,5 -

29,4

1,4 -

6,6

7,14 –

27,6

1,98 -

7,14

6,6 –

15,8

0,6 -

3,8

!Û

Sprężyny

pochłaniające

drgania

3.4 Instalacja rurowa u klienta

Ważna uwaga

Wymiarowanie linii winno być przeprowadzone wyłącznie

przez wykwalifi kowany personel. Podczas instalacji instalacji

rurowej czynnika chłodniczego należy przestrzegać wszystkich

lokalnych kodeksów postępowania.

Niskotemperaturowe

Model sprężarki AJ NTZ ZF

Czynnik chłodniczy R404A R404A R404A

Zakres ciśnienia

roboczego, strona wysoka

(barg)

Zakres ciśnienia

roboczego, strona niska

(barg)

3.5 Próba ciśnieniowa

Przed przystąpieniem do próby ciśnieniowej po podłączeniu do instalacji

•

rurowej u klienta należy sprawdzić, czy jednostka jest odizolowana;

bezwzględnie stosować obojętny, suchy gaz, przykładowo azot.

W razie wykrycia spadku ciśnienia stałego należy sprawdzić pod kątem

przecieków.

Różnica ciśnień pomiędzy stroną wysoką i niską układu nie może być

•

większa niż podano poniżej.

Sprężarka Różnica ciśnień

AE/AJ

MTZ/ZB/ZF

13,2 -

27,7

0,1 -

3,3

13,2 -

27,7

1,0 -

7,2

19 barg

(275 psig)

30 barg

(435 psig)

13,2 -

27,7

0,1 -

3,3

O-CU06-JUN16-1 1-3

Zastrzega się wprowadzanie zmian do wszystkich specyfikacji przez producenta bez uprzedniego powiadomienia.

Tekst angielski jest oryginałem instrukcji. Wersje w innych językach są tłumaczeniami oryginału instrukcji.

POLSKI

9_JEHCCU PL.indd 39_JEHCCU PL.indd 3 6/28/2016 4:45:38 PM6/28/2016 4:45:38 PM

Page 4

Ciśnienia próbne zastosowane w zakładzie winny być

/6

•

jak niżej.

Ciśnienie próbne

Strona wysoka Strona niska

28 barg

(405 psig)

19 barg

(275 psig)

3.6 Wykrywanie przecieków

Sprawdzić, czy wszystkie zawory odcinające są otwarte.

•

Wykonać próbę szczelności układu używając azotu

•

zmieszanego z czynnikiem chłodniczym zatwierdzonym dla

jednostki.

Nie używać CFC do prób szczelności agregatu skraplającego,

•

jeżeli jest on przeznaczony do użytku z czynnikami

chłodniczymi HFC.

Nie zaleca się używania cieczy do prób szczelności, gdyż

•

może dojść do ich interakcji z dodatkami stosowanymi w

środkach smarnych.

3.7 Usuwanie próżni i wilgoci

Wilgoć uniemożliwia prawidłową pracę sprężarki oraz układu

Ważna uwaga

chłodniczego

Powietrze i wilgoć skracają okres trwałości użytkowej i zwiększają

ciśnienie skraplania, czego wynikiem jest anormalnie wysoka

temperatura odprowadzania, stwarzająca realne ryzyko eliminacji

właściwości smarnych oleju. Ponadto, powietrze i wilgoć zwiększają

ryzyko powstawania kwasów, czego efektem jest miedziowanie.

Wszystkie te zjawiska mogą doprowadzić do awarii mechanicznych

i elektrycznych.

Ważna uwaga

Użyć pompy próżniowej dobrej jakości w celu zassania próżni

co najmniej -0,1 barg (250 mikronów) lub mniej. Sprawdzić,

czy podczas 1 godziny po przerwaniu wprowadzania próżni

nie dojdzie do wzrostu ciśnienia. Jeżeli ciśnienie wzrośnie, to

oznacza to, iż w instalacji rurowej występuje wilgoć lub przeciek.

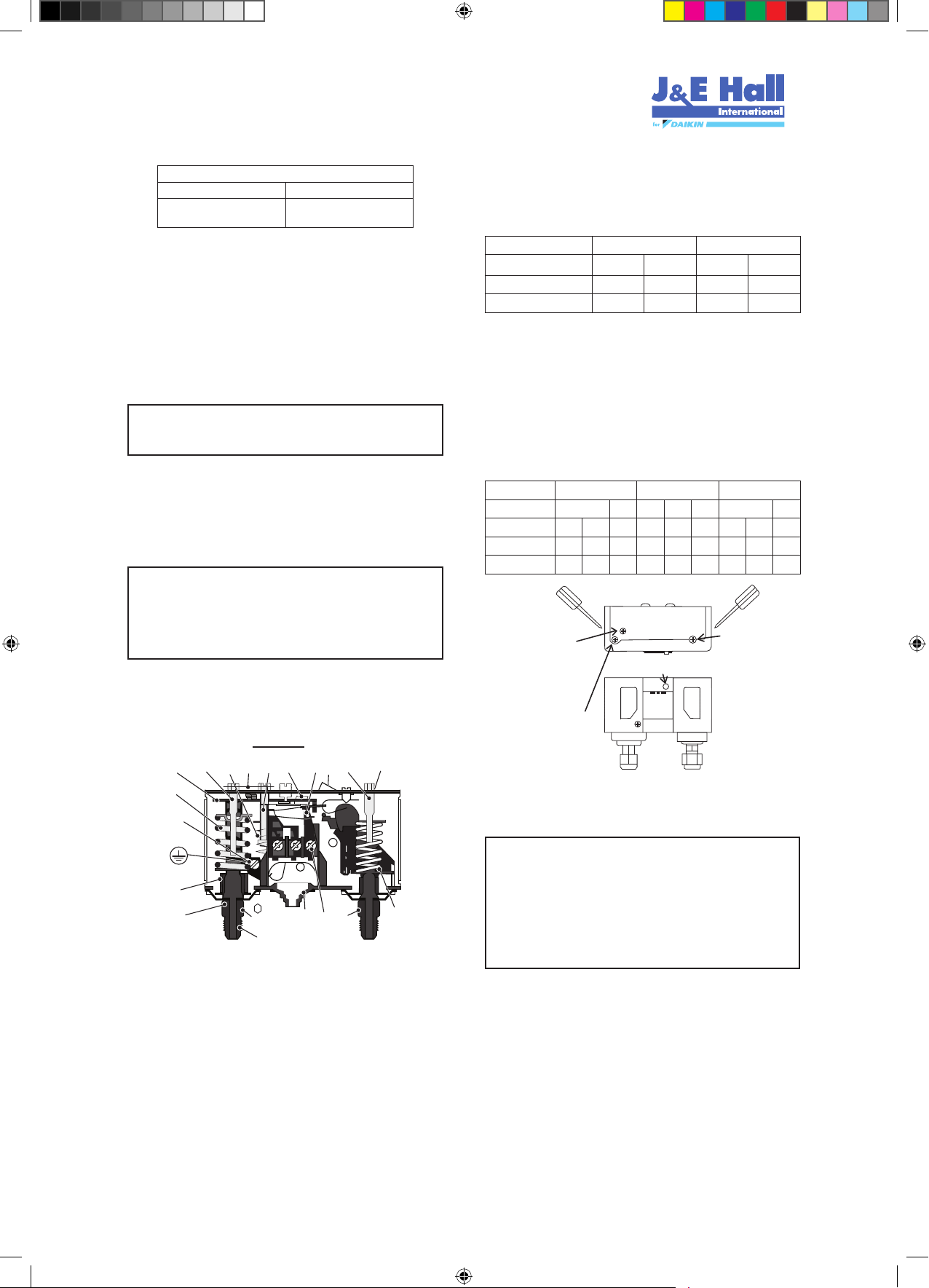

3.8 Nastawy przełącznika bezpieczeństwa ciśnienia

Przełącznik ciśnienia instalowany w agregatach

skraplających, obsługujący funkcję automatycznego

resetowania przy niskim ciśnieniu oraz ręcznego resetowania

przy wysokim ciśnieniu, NIE JEST ustawiany fabrycznie.

1

18

23

8

7

14

16

5

12

20

18

Bezpieczeństwo wysokociśnieniowe (resetowanie ręczne)

Przełącznik bezpieczeństwa wysokiego ciśnienia jest wymagany w

celu zabezpieczenia sprężarki przed pracą poza dopuszczalnym

zakresem. Przełącznik bezpieczeństwa wysokiego ciśnienia

należy nastawić na wartość równą lub niższą od wartości

podanych poniżej, w zależności od rodzaju czynnika chłodniczego,

zastosowania i warunków otoczenia.

Model AE/CAJ/TAJ MTZ/ZB/ZF

Czynnik chłodniczy R404A R134a R404A R134a

Odcięcie (barg) 27,7 18 27,7 18

Odcięcie (psig) 402 261 402 261

Bezpieczeństwo niskociśnieniowe (resetowanie automatyczne)

Przełącznik bezpieczeństwa niskiego ciśnienia zabezpiecza przed

pracą sprężarki przy zbyt niskim ciśnieniu ssania oraz w warunkach

próżni. Wartość ochronnego odcięcia przy niskim ciśnieniu nie może

być ustawiona na wartość mniejszą niż podano w poniższej tabeli.

Jeżeli stosowane jest pompowanie do dołu, to obwody elektryczne

należy ułożyć w taki sposób, aby ponowne załączenie sprężarki

zostało aktywowane na żądanie termostatu, a nie przez zresetowanie

przełącznika niskiego ciśnienia.

*

M: Średniotemperaturowe; L: Niskotemperaturowe

Model AE/CAJ/TAJ MTZ ZB/ZF

Czynnik chłodniczy R404A R134a R404A R134a R407C R404A R134a

Zastosowanie M*L*M*M*M*M*M*L*M

*

Odcięcie (barg) 1,5 0,1 0,5 1,0 0,6 1,4 2,0 0,1 0,6

Odcięcie (psig) 21,8 1,5 7,3 14,5 8,7 20,3 29,0 1,5 8,7

Śruba regulacji zakresu

po stronie niskiego

ciśnienia

W prawo: Zmniejszenie

nastawy ciśnienia

załączenia

W lewo:

Zwiększenie nastawy

ciśnienia załączenia

Śruba regulacji różnicy

ciśnień

W prawo: Zwiększenie

nastawy różnicy ciśnień

W lewo:

Zmniejszenie nastawy

różnicy ciśnień

Przełącznik resetowania

ręcznego

Złącze po stronie

niskiego ciśnienia

Złącze po stronie

wysokiego ciśnienia

Śruba regulacji

zakresu po

stronie wysokiego

ciśnienia

W prawo:

Zwiększenie

nastawy ciśnienia

odcięcia

W lewo:

Zmniejszenie

nastawy ciśnienia

odcięcia

Wartość odcięcia dla niskiego ciśnienia to nastawa

załączenia minus różnica ciśnień.

W ciągu każdej godziny sprężarka może załączać się nie

Ważna uwaga

częściej niż 10 razy. Większa liczba załączeń skróci okres

9

10

=

12mm

1

/

4

mm

in.

15 13

migotanie

11 19

trwałości użytkowej sprężarki. W razie potrzeby dodać

odpowiedni regulator czasowy do obwodu sterującego.

Zaleca się 2-minutowy czas pracy po każdym załączeniu

sprężarki oraz 3-minutowy czas bezczynności po każdym

wyłączeniu i włączeniu (jako minimum). Sprężarka może

pracować przez krótszy czas wyłącznie podczas cyklu

pompowania.

1. Nastawa niskiego ciśnienia (LP)

wrzeciono

2. Wrzeciono do ustawiania różnicy

ciśnień, LP

3. Ramię główne 14. Zacisk uziemienia

5. Nastawa wysokiego ciśnienia

(HP) wrzeciono

7. Sprężyna główna 16. Zamek

8. Sprężyna obsługująca różnicę

ciśnień

12. Przełącznik

13. Zaciski

15. Wlot przewodu

18. Płytka blokująca

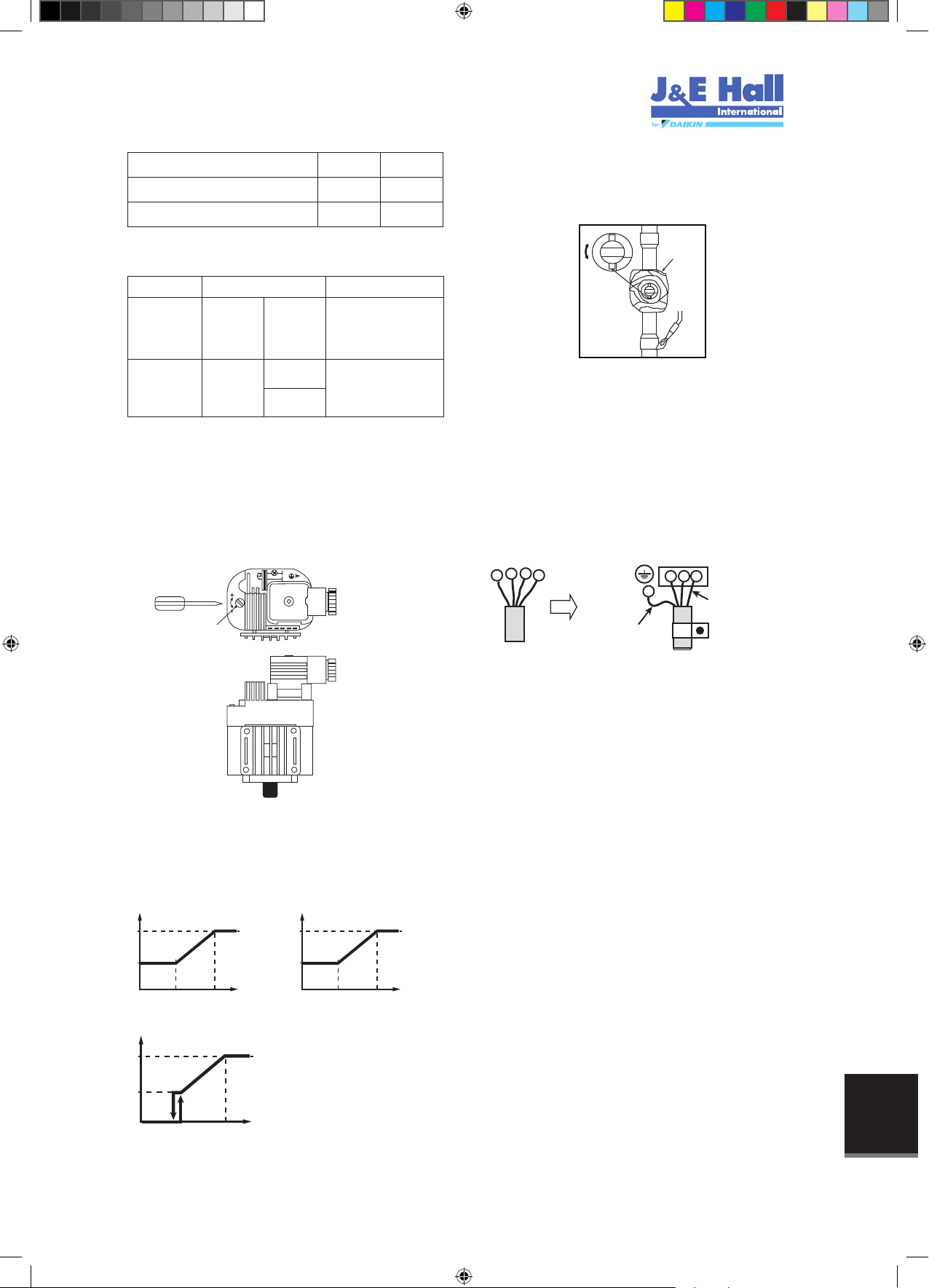

3.9 Nastawa sterownika prędkości wentylatora

Sterownik prędkości wentylatora reguluje ciśnienie głowicy

skraplającej poprzez modyfi kację prędkości w zależności

od temperatury otoczenia. Nastawa wyłączenia wentylatora

winna być ustawiona wyżej niż wartość zalecana w tabeli

poniżej, aby utrzymać odpowiedni poziom dochładzania

cieczy przed do zastosowań związanych z niską temperaturą

otoczenia.

9. Mieszek 19. Ramię

10. Połączenie niskociśnieniowe 20. Przycisk resetowania ręcznego

11. Połączenie wysokociśnieniowe

Większą wydajność energetyczną, opisaną w arkuszu

projektowym „eco”, można uzyskać w razie zastosowania

ustawienia podanego w tabeli poniżej:

O-CU06-JUN16-1 1-4

Zastrzega się wprowadzanie zmian do wszystkich specyfikacji przez producenta bez uprzedniego powiadomienia.

Tekst angielski jest oryginałem instrukcji. Wersje w innych językach są tłumaczeniami oryginału instrukcji.

9_JEHCCU PL.indd 49_JEHCCU PL.indd 4 6/28/2016 4:45:38 PM6/28/2016 4:45:38 PM

Page 5

Dla modeli z serii 1:

Czynnik chłodniczy R404A R134a

Nastawa (bar), załączenie 16* 10

Nastawa (bar), różnica ciśnień 7* 7

*Domyślne ustawienie fabryczne

Dla modeli z Serii 2 i 4:

Zastosowanie Średniotemperaturowe Niskotemperaturowe

R404A/

Czynnik

chłodniczy

R407C/

R407F/

R134a

R404A/

R407A

R407A

13

Nastawa

(barg)

19*

(Seria 2)

10

13

(Seria 4)

*Domyślne ustawienie fabryczne

Odcięcie: Silnik wentylator wyłączy się, gdy ciśnienie spadnie

poniżej wartości P

min.

Uwaga:

F.V.S. = Full Voltage Set Point (pełna nastawa napięcia;

nastawa ciśnienia dla maksymalnej prędkości)

E.P.B. = Effective Proportional Band (skuteczne pasmo

proporcjonalne; 6 bar)

min = (F.V.S. – 6)

P

1

2

3.10 Oddawanie agregatu skraplającego do eksploatacji

Podczas pierwszego uruchamiania układu sprawdzić, czy wszystkie

ręczne zawory serwisowe są całkowicie otwarte. Dotyczy to

zewnętrznych i wewnętrznych zaworów odcinających, a także

zaworu odbierającego ciesz w agregacie.

Położenie otwarte zaworu kulowego zostało pokazane poniżej:

S

0

Położenie

OTWARTE

Maks.

150°C

3.11 Oprzewodowanie elektryczne sprężarki

W celu ustalenia czy kierunek obrotu jest prawidłowy, należy sprawdzić

czy ciśnienie ssania spada oraz ciśnienie odprowadzania wzrasta po

załączeniu zasilania sprężarki. Odwrócenie kierunku sprężarki spiralnej

także skutkuje znaczącym spadkiem poboru prądu. Temperatura

ssania będzie wysoka, a temperatura odprowadzania niska, zaś

sprężarka może generować anormalny hałas.

3.12 Uziemienie agregatu skraplającego

Przewód uziemienia należy bezwzględnie podłączyć do śruby

uziemienia (oznaczona symbolem uziemienia) przed podłączeniem

przewodów prądowych. Przewód uziemienia winien być luźny (patrz

schemat poniżej).

W prawo:

Zwiększenie

nastawy ciśnienia

W lewo:

Zmniejszenie

nastawy ciśnienia

360 0 = 1 obrót

Ok. 1,5 barg

Dla modeli z serii 3

Sterownik prędkości wentylatora reguluje prędkość wentylatora

zgodnie z wymaganą temperaturą na wylocie kondensatora

i domyślnym ustawieniem fabrycznym sterownika (w oparciu o

R404A), w sposób pokazany poniżej

MODEL ŚREDNIOTEMPERATUROWY

CZYNNIK CHŁODNICZY: R404A, R407A, R407F

PRĘDKOŚĆ WENTYLATORA (OBR./MIN.)

880

352

28 42 31 45

MODEL NISKOTEMPERATUROWY

CZYNNIK CHŁODNICZY: R404A, R407A

PRĘDKOŚĆ WENTYLATORA (OBR./MIN.)

880

352

12 32

TEMPERATURA (°C)

880

352

TEMPERATURA (°C)

CZYNNIK CHŁODNICZY: R134a

PRĘDKOŚĆ WENTYLATORA (OBR./MIN.)

TEMPERATURA (°C)

Zacisk

uziemienia

Przewód zasilający

Przewód uziemienia

(luźny)

Docisk

4. Wycofywanie z eksploatacji i

utylizacja

Gdy okres trwałości użytkowej agregatu skraplającego dobiegnie

końca, winien on zostać wycofany z eksploatacji przez odpowiednio

wykwalifi kowanego technika. Czynnik chłodnicy i olej używany w

sprężarce są klasyfi kowane jako odpady niebezpieczne, w związku

z czym muszą być odzyskane i zutylizowane w odpowiedni sposób,

co obejmuje także wypełnienie stosownej dokumentacji dotyczącej

odpadów. Podzespoły agregatu mogą być zutylizowane lub poddane

recyklingowi w odpowiedni sposób.

5. Lista kontrolna

Sprawdzić, czy elementy sterujące wysokiego/niskiego

•

ciśnienia są odpowiednio skonfi gurowane.

Sprawdzić, czy grzejnik skrzyni korbowej jest zasilony

•

co najmniej 12 godzin przed uruchomieniem, a

następnie czy jest zasilany trwale.

Sprawdzić, czy czynnik chłodniczy jest dostosowany do

•

planowanego zastosowania.

Sprawdzić wszystkie połączenia elektryczne.

•

Sprawdzić, czy wszystkie połączenia i obwody

•

elektryczne zostały prawidłowo skonfi gurowane.

Sprawdzić poziom oleju sprężarki przy użyciu wziernika

•

sprężarki; poziom oleju nie może być poniżej jednej

czwartej na wzierniku.

Sprawdzić, czy parametry TXV (termostatycznych

•

zaworów rozprężnych) są zgodne ze specyfi kacją

jednostki wewnętrznej. Sprawdzić, czy TXV obsługują

wybrany czynnik chłodniczy. Sprawdzić położenie i stan

mocowania czujnika.

Obserwować wartości ciśnienia układu podczas procesu

•

ładowania oraz w początkowej fazie pracy.

POLSKI

O-CU06-JUN16-1 1-5

Zastrzega się wprowadzanie zmian do wszystkich specyfikacji przez producenta bez uprzedniego powiadomienia.

Tekst angielski jest oryginałem instrukcji. Wersje w innych językach są tłumaczeniami oryginału instrukcji.

9_JEHCCU PL.indd 59_JEHCCU PL.indd 5 6/28/2016 4:45:39 PM6/28/2016 4:45:39 PM

Page 6

Sprawdzić, czy ciśnienie ssania opada, a ciśnienie

•

odprowadzania wzrasta. Sprawdzić, czy sprężarka nie

generuje anormalnego hałasu.

Kontynuować ładowanie układu, dopóki wziernik nie

•

stanie się przezroczysty. Sprawdzić, czy ciśnienie

wysokie > 14 barg dla R404A oraz > 8 barg dla R134a

podczas wykonywania tej czynności regulacyjnej.

Ciągły przepływ czystego czynnika chłodzącego przez

wziernik, z ewentualnym pojedynczym pęcherzykiem

przy bardzo wysokiej temperaturze, wskazuje na

optymalne parametry czynnika chłodniczego.

Sprawdzić, czy ciśnienie odprowadzania i ssania

•

sprężarki mieści się w zakresie roboczym. Temperatura

odprowadzania winna wynosić od 50 do 90 °C, zaś

ciśnienie – od 15 do 26 barg (w przypadku układu

wykorzystującego R404A) oraz od 8 do 16 barg (w

przypadku układu wykorzystującego R134a).

Sprawdzić wartość prądu agregatu skraplającego w

•

celu ustalenia, czy wynosi mniej niż nastawa wyłącznika

automatycznego silnika.

Sprawdzić wentylator kondensatora; ciepłe powietrze

•

musi być odprowadzane od cewki kondensatora.

Sprawdzić, czy dmuchawa parownika generuje chłodne

•

powietrze.

Sprawdzić ciepło przegrzania ssania oraz wyregulować

•

zawór rozprężny w taki sposób, aby ciecz nie odpływała

do sprężarki. Zalecana wartość ciepła przegrzania

ssania to 5 - 20 K.

Nie pozostawić układu bez nadzoru, dopóki układ nie

•

osiągnie normalnego stanu roboczego i nie nastąpi

autoregulacja ładunku oleju w sposób zapewniający

utrzymanie prawidłowego poziomu na wzierniku.

Przez pierwszy dzień pracy okresowo sprawdzać pracę

•

sprężarki oraz wszystkie podzespoły ruchome.

Sprawdzić poziom cieczy na wzierniku oraz pracę

•

zaworu rozprężnego. W razie pojawienia się

jakichkolwiek wskazań, iż ilość czynnika chłodniczego

jest niska, należy dokładnie sprawdzić układ pod kątem

przecieków przed dolaniem czynnika chłodniczego.

6. Serwisowanie i konserwacja

Ostrzeżenie! – Przed otwarciem agregatu lub przystąpieniem

do prac serwisowych, należy bezwzględnie odłączyć zasilanie

sieciowe

Ostrzeżenie! – Przed demontażem sprawdzić, czy w układzie

czynnika chłodniczego nie ma czynnika

Ostrzeżenie! – Jeżeli przewód zasilający jest uszkodzony, to

należy bezwzględnie zlecić jego wymianę wykwalifi kowanemu

serwisantowi.

Agregaty skraplające zostały zaprojektowane w celu

zapewnienia wydłużonego okresu trwałości użytkowej przy

minimalnej konserwacji. W normalnych warunkach pracy należy

jednak przeprowadzać rutynowe kontrole oraz przestrzegać

harmonogramu prac serwisowych:

Dotyczy sprężarki spiralnej: oprzewodowanie 3-fazowe musi być

sterowane. Sekwencja faz zasilania L1, L2 i L3 wpływa na kierunek

obrotu sprężarki spiralnej (niebezpieczeństwo uszkodzenia

sprężarki).

Podczas rozruchu urządzenia winien być obecny technik

serwisowy, który sprawdzi fazy układu zasilania oraz ustali, czy

sprężarka obraca się w odpowiednim kierunku.

Zdjęcie paneli górnych, bocznych i przednich zapewni dostęp

do wszystkich części.

Ważna uwaga

Ważna uwaga

1. Sprężarka – sprawdzać w regularnych odstępach

Sprawdzać połączenia i mocowania pod kątem przecieków.

•

Sprawdzić, czy podczas pracy próbnej sprężarka nie generuje

•

anormalnego hałasu lub wibracji.

Sprawdzać poziom oleju w sprężarce; w razie potrzeby

•

dolać. Poziom oleju nie może być poniżej jednej czwartej na

wzierniku sprężarki. Nie dotyczy sprężarki AE/AJ.

2. Cewka kondensatora – czyścić i sprawdzać w regularnych

odstępach

Usuwać brud, liście, włókna itp. z powierzchni za pomocą

•

odkurzacza (zaleca się użycie szczotki lub innej miękkiej

przystawki zamiast szczotki metalowej), sprężonego

powietrza nadmuchiwanego z zewnątrz i/lub szczotki z miękką

szczeciną (nie używać szczotki drucianej!). Nie uderzać oraz

nie zadrapać cewki rurą odkurzacza, przystawką itp. Należy

zastanowić się nad możliwością wydmuchania lub zassania

wody użytej do przepłukania z MCHE w celu przyspieszenia

osuszania i zapobieżenia powstawaniu stojących kałuż.

3. Zasilanie – sprawdzać w regularnych odstępach

Sprawdzić prąd roboczy i napięcie agregatu skraplającego.

•

Sprawdzić oprzewodowanie elektryczne i w razie potrzeby

•

mocno zabezpieczyć przewody na listwach zaciskowych.

W normalnych warunkach pracy:

Czyścić cewkę kondensatora co trzy miesiące

•

W celu zabezpieczenia przed przeciekami

•

Sprawdzać stan oraz pracę wszystkich mechanizmów

•

bezpieczeństwa co trzy miesiące; sprawdzić stan grzejnik

skrzyni korbowej

Sprawdzać stan wziernika

•

Sprawdzać elementy montażowe sprężarki oraz śruby

•

mocujące agregatu skraplającego raz do roku

7. Informacje dotyczące fl uorowanych

gazów cieplarnianych

Dnia 1/1/2015 weszło w życie nowe rozporządzenie

•

w sprawie fl uorowanych gazów cieplarnianych

(UE), nr 517/2014, które zastępuje rozporządzenie

(WE) nr 842/2006. Wywiera ono wpływ na zasady

etykietowania układów, informacje dostarczane w

ramach dokumentacji, a także na sposób ustalania

częstości prób szczelności.

W przypadku układów z ładunkiem poniżej 3 kg,

•

zmiany dotyczące reżymu prób szczelności wejdą w

życie dopiero w 2017 roku. Obecnie nie ma żadnego

wymogu regularnego sprawdzania szczelności

układów o łącznym ładunku poniżej 3 kg.

Wprowadzone zostały następujące zmiany dotyczące

•

wymogów w zakresie prób szczelności:

STARA

LEGISLACJA

3-30 kg 5-50 TCO

30-300 kg 5-500 TCO

300+ kg 500 TCO

NOWA

LEGISLACJA

CZĘSTOŚĆ

SPRAWDZANIA

SZCZELNOŚCI

Eq Co 12 miesięcy, ale

2

można wydłużyć

do 24 miesięcy,

jeżeli zainstalowano

stacjonarny układ

wykrywania przecieków.

Eq Co 6 miesięcy, ale

2

można wydłużyć

do 12 miesięcy,

jeżeli zainstalowano

stacjonarny układ

wykrywania przecieków.

Eq Co 6 miesięcy –

2

jednakże automatyczny

układ wykrywania

przecieków jest

obowiązkowy, co wiąże

się z koniecznością

serwisowania co 12

miesięcy.

O-CU06-JUN16-1 1-6

Zastrzega się wprowadzanie zmian do wszystkich specyfikacji przez producenta bez uprzedniego powiadomienia.

Tekst angielski jest oryginałem instrukcji. Wersje w innych językach są tłumaczeniami oryginału instrukcji.

9_JEHCCU PL.indd 69_JEHCCU PL.indd 6 6/28/2016 4:45:39 PM6/28/2016 4:45:39 PM

Page 7

Ważne informacje dotyczące używanego czynnika

chłodniczego

Jego praca wykorzystuje fl uorowane gazy

cieplarniane

Niniejszy produkt jest fabrycznie naładowany N2.

•

Układ chłodniczy będzie naładowany fl uorowanymi gazami

•

cieplarnianymi. Nie wypuszczać gazów do atmosfery.

Wartości GWP (Global Warming Potential; potencjał ocieplenia

globalnego) dla czynników chłodniczych, które są zalecane

do użycia w niniejszym urządzeniu, wraz z trzema nowymi

wartościami granicznymi dla prób szczelności w oparciu o TCO

(odpowiednik ton CO2), wyglądają następująco:

Ładunek czynnika

Czynnik

chłodniczy

R404A 3921,6 1,3 12,7 127

R407A 2107 2,4 23,7 237

R407F 1824,5 2,7 27,4 274

R134a 1430 3,5 35,0 350

GWP (1)

chłodniczego – kg

5T 50T 500T

CO

Eq CO2Eq CO2Eq

2

2

Eq

Wypełnić etykietę ładunku czynnika chłodniczego

dołączoną do produktu przy użyciu tuszu nieścieralnego.

Całkowity ładunek czynnika chłodniczego oraz

odpowiednik TCO2 dla użytego czynnika chłodniczego.

Wypełnioną etykietę należy przymocować w pobliżu portu

ładowania produktu.

8. Wykrywanie i usuwanie usterek

W niniejszym przewodniku wykrywania i usuwania

usterek opisano niektóre standardowe awarie agregatu

skraplającego. Poradzić się wykwalifi kowanego personelu

przed podjęciem jakichkolwiek działań naprawczych.

Awaria Możliwe przyczyny

Wentylator nie

pracuje

Sprężarka nie

włącza się

Niedostateczne

chłodzenie

Ostrzeżenie! – W razie wypadku lub awarii należy

natychmiast odciąć zasilanie agregatu skraplającego.

Nieprawidłowe oprzewodowanie

Nieprawidłowe oprzewodowanie

Układ zatrzymał się wskutek

zadziałania automatycznego

mechanizmu bezpieczeństwa

Nieprawidłowy rozmiar TXV oraz

nieprawidłowa nastawa SH

Niedopasowanie jednostki

wewnętrznej

Niska ilość czynnika chłodniczego

Zabrudzona cewka kondensatora

Zator na wlocie/wylocie powietrza

Nieprawidłowa nastawa termostatu

Nieprawidłowy kierunek obrotów

sprężarki

Ważna uwaga

Zawiera fl uorowane gazy cieplarniane

Znak GWP Ładunek (kg)

R404A 3921,6

R407A 2107

R407F 1825

R134a 1430

CO2Eq.

POLSKI

O-CU06-JUN16-1 1-7

Zastrzega się wprowadzanie zmian do wszystkich specyfikacji przez producenta bez uprzedniego powiadomienia.

Tekst angielski jest oryginałem instrukcji. Wersje w innych językach są tłumaczeniami oryginału instrukcji.

9_JEHCCU PL.indd 79_JEHCCU PL.indd 7 6/28/2016 4:45:39 PM6/28/2016 4:45:39 PM

Page 8

c

1m

Ciśnienie

dB(A) przy

akustyczne

(kg)

Masa

(mm)

Wysokość

(mm)

Głębokość

(mm)

Szerokość

Ciecz

(cale)

(cale)

Ssanie

(litry)

Objętość

Odbiornik Połączenie Wymiary

/h)

3

(m

Przepływ

powietrza

b

(A)

MFA

Prąd wirnika

blokującego (A)

(A)

2

Prąd

R134a

nominalny

(A)

2

Prąd

R407F

nominalny

(A)

2

Dane elektryczne

Prąd

R407A

nominalny

(A)

2

Prąd

R404A

nominalny

Arctic 22 CC, Uniqema Emkarate RL32CF)

TM

Moc wejściowa

oleju

Rodzaj

230 V/1~/50 Hz 3,79 3,74 3,78 Nie dotyczy 19,4 10 1300 1,2 3/8” 1/4” 876 420 607 45 29

Olej A’

230 V/1~/50 Hz 7,08 6,89 7,09 5,23 40 12 2700 4,5 5/8” 3/8” 1101 444 662 68 37

Olej B’

230 V/1~/50 Hz 7,88 8,10 8,68 5,45 58 16 2700 4,5 3/4” 3/8” 1101 444 662 70 33

Olej C’

(litry)

Ładunek oleju

/h)

3

(m

Wyporność

COP/SEPRA Sprężarka

R404A R407A R407F R134a Rodzaj

Seria

9. Specyfi kacja

Średniotemperaturowe

Model

JEHCCU0050CM1 1 1,45 1,33 1,47 Nie dotyczy AE4460Z-FZ1C 1,80 0,28

JEHCCU0067CM1 1 1,61 1,37 1,49 Nie dotyczy CAJ9480Z 2,64 0,887 230 V/1~/50 Hz 3,53 3,32 3,53 Nie dotyczy 22,6 10 1300 1,2 1/2” 3/8” 876 420 607 54 28

JEHCCU0100CM1 1 1,61 1,43 1,51 Nie dotyczy CAJ9510Z 3,18 0,887 230 V/1~/50 Hz 4,26 4,00 4,21 Nie dotyczy 30 10 1300 1,2 1/2” 3/8” 876 420 607 54 28

JEHCCU0113CM1 1 1,60 1,52 1,58 Nie dotyczy CAJ9513Z 4,21 0,887 230 V/1~/50 Hz 5,27 4,88 5,11 Nie dotyczy 33,5 12 1300 1,2 1/2” 3/8” 876 420 607 55 28

JEHCCU0040CM1 1 Nie dotyczy Nie dotyczy Nie dotyczy 1,28 AE4440Y-FZ1A 1,80 0,28 230 V/1~/50 Hz Nie dotyczy Nie dotyczy Nie dotyczy 2,55 13,2 10 1300 1,2 3/8” 1/4” 876 420 607 45 29

JEHCCU0051CM1 1 Nie dotyczy Nie dotyczy Nie dotyczy 1,53 CAJ4461Y 3,18 0,887 230 V/1~/50 Hz Nie dotyczy Nie dotyczy Nie dotyczy 3,65 19 10 1300 1,2 3/8” 1/4” 876 420 607 53 29

JEHCCU0063CM1 1 Nie dotyczy Nie dotyczy Nie dotyczy 1,55 CAJ4476Y 3,79 0,887 230 V/1~/50 Hz Nie dotyczy Nie dotyczy Nie dotyczy 4,65 24 10 1300 1,2 3/8” 1/4” 876 420 607 53 29

JEHCCU0077CM1 1 Nie dotyczy Nie dotyczy Nie dotyczy 1,63 CAJ4492Y 4,51 0,887 230 V/1~/50 Hz Nie dotyczy Nie dotyczy Nie dotyczy 5,25 27 10 1300 1,2 1/2” 3/8” 876 420 607 54 29

JEHCCU0095CM1 1 Nie dotyczy Nie dotyczy Nie dotyczy 1,65 CAJ4511Y 5,69 0,887 230 V/1~/50 Hz Nie dotyczy Nie dotyczy Nie dotyczy 4,17 30 10 1300 1,2 1/2” 3/8” 876 420 607 54 29

JEHCCU0140CM1 2 1,68 1,57 1,75 Nie dotyczy CAJ4517Z 4,52 0,887 230 V/1~/50 Hz 5,90 5,19 6,07 Nie dotyczy 38,5 16 2700 4,5 5/8” 3/8” 1101 444 662 68 34

JEHCCU0140CM3 2 1,80 1,50 1,67 Nie dotyczy TAJ4517Z 4,52 0,887 400 V/3~/50 Hz 2,94 2,37 2,96 Nie dotyczy 18 10 2700 4,5 5/8” 3/8” 1101 444 662 68 34

JEHCCU0150CM1 2 1,78 1,77 1,65 1,57 MTZ18-5VM 5,26 0,95

JEHCCU0150CM1 2 1,81 1,83 1,85 1,71 MTZ18-4VM 5,26 0,95 400 V/3~/50 Hz 3,23 2,99 3,06 2,47 20 10 2700 4,5 5/8” 3/8” 1101 444 662 68 37

JEHCCU0225CM3 2 1,86 1,85 1,86 1,81 MTZ28-5VM 8,36 0,95 230 V/1~/50 Hz 11,40 9,94 10,45 8,20 51 20 2700 4,5 5/8” 3/8” 1101 444 662 70 38

JEHCCU0225CM1 2 1,90 1,92 1,93 1,82 MTZ28-4VM 8,36 0,95 400 V/3~/50 Hz 4,52 4,15 4,28 3,35 23 10 2700 4,5 5/8” 3/8” 1101 444 662 70 38

JEHCCU0300CM3 2 1,80 1,80 1,80 1,91 MTZ36-5VM 10,52 0,95 230 V/1~/50 Hz 15,66 12,14 12,60 10,68 60 25 2700 4,5 3/4” 3/8” 1101 444 662 72 39

JEHCCU0300CM1 2 1,84 1,87 1,87 1,95 MTZ36-4VM 10,52 0,95 400 V/3~/50 Hz 5,46 4,99 5,17 3,84 30 10 2700 4,5 3/4” 3/8” 1101 444 662 72 39

JEHCCU0200CM3 2 2,25 2,13 1,88 1,85 ZB15KQE-PFJ 5,90 1,24

Średniotemperaturowe

JEHCCU0200CM1 2 2,06 2,07 1,81 2,12 ZB15KQE-TFD 5,90 1,24 400 V/3~/50 Hz 3,51 3,43 3,65 2,94 26 10 2700 4,5 3/4” 3/8” 1101 444 662 70 33

JEHCCU0250CM3 2 2,00 2,01 1,79 2,14 ZB19KQE-PFJ 6,80 1,30 230 V/1~/50 Hz 9,87 9,70 10,35 6,24 61 16 2700 4,5 3/4” 3/8” 1101 444 662 72 34

JEHCCU0250CM1 2 2,07 1,95 1,79 2,13 ZB19KQE-TFD 6,80 1,36 400 V/3~/50 Hz 4,75 4,41 4,71 3,36 32 10 2700 4,5 3/4” 3/8” 1101 444 662 72 34

JEHCCU0300CM3 2 1,88 1,89 1,69 2,13 ZB21KQE-PFJ 8,60 1,45 230 V/1~/50 Hz 12,83 12,32 13,13 7,44 82 20 2700 4,5 3/4” 3/8” 1101 444 662 74 36

JEHCCU0300CM3 2 1,94 1,86 1,65 2,10 ZB21KQE-TFD 8,60 1,45 400 V/3~/50 Hz 4,97 4,80 5,66 3,75 40 10 2700 4,5 3/4” 3/8” 1101 444 662 74 36

JEHCCU0350CM3 2 2,61 Nie dotyczy Nie dotyczy 2,08 ZB26KQE-TFD 9,90 1,5 400 V/3~/50 Hz 6,43 Nie dotyczy Nie dotyczy 4,28 46 10 2700 4,5 3/4” 3/8” 1101 444 662 74 39

JEHCCU0400CM3 3 2,77 3,09 2,83 2,29 ZB29KQE-TFD 11,40 1,36 400 V/3~/50 Hz 8,20 6,20 6,31 5,20 50 16 4250 7,6 7/8” 1/2” 1353 575 872 119 37

JEHCCU0500CM3 3 2,64 2,81 2,60 2,69 ZB38KQE-TFD 14,40 2,07 400 V/3~/50 Hz 9,11 8,30 8,40 6,57 65,5 16 4250 7,6 7/8” 1/2” 1353 575 872 123 38

JEHCCU0600CM3 3 2,72 2,75 2,69 2,63 ZB45KQE-TFD 17,10 1,89 400 V/3~/50 Hz 9,56 8,62 9,21 6,87 74 16 4100 7,6 1-1/8” 1/2” 1353 575 872 125 40

JEHCCU0680CM3 3 2,65 2,65 2,59 2,57 ZB48KQE-TFD 18,80 1,8 400 V/3~/50 Hz 12,33 11,50 11,80 8,67 101 20 4100 7,6 1-1/8” 1/2” 1353 575 872 126 40

JEHCCU0800CM3 4 2,90 2,88 2,83 2,92 ZB58KCE-TFD 22,10 2,5 400 V/3~/50 Hz 13,00 12,57 12,33 12,41 95 20 8500 13,6 1-1/8” 3/4” 1348 641 1727 222 43

JEHCCU1000CM3 4 2,57 2,35 2,53 2,88 ZB76KCE-TFD 29,10 3,2 400 V/3~/50 Hz 16,20 15,67 15,76 12,60 118 25 8500 13,6 1-3/8” 3/4” 1348 641 1727 224 43

Patrz stan: Zewnętrzna temperatura otoczenia = 32°C, Temperatura odparowywania = -10°C (zastosowanie średniotemperaturowe)

MFA = Maximum Fuse Amps (maksymalna wartość bezpiecznika w amperach) (R404A)

Poziom ciśnienia akustycznego zmierzony w komorze bezpogłosowej

Olej A = Uniqema Emkarate RL32CF

Olej B = Olej poliestrowy 160PZ

a

b

c

f

Olej C = Olej poliestrowy (Copeland Ultra 22 CC, Copeland Ultra 32 CC, Copeland Ultra 32-3MAF, Mobil EAL

f

f

O-CU06-JUN16-1 1-8

Zastrzega się wprowadzanie zmian do wszystkich specyfikacji przez producenta bez uprzedniego powiadomienia.

Tekst angielski jest oryginałem instrukcji. Wersje w innych językach są tłumaczeniami oryginału instrukcji.

Uwaga: agregaty skraplające są wstępnie naładowane olejem (patrz tabela)

9_JEHCCU PL.indd 89_JEHCCU PL.indd 8 6/28/2016 4:45:39 PM6/28/2016 4:45:39 PM

Page 9

Ciśnienie

dB(A) przy

akustyczne

(kg)

Masa

Wysokość

Głębokość

Szerokość

Ciecz

Ssanie

Objętość

Odbiornik Połączenie Wymiary

3

Przepływ

powietrza

b

MFA

blokującego

Prąd wirnika

(A)

2

Prąd

nominalny

10 metrach

(mm)

(mm)

(mm)

(cale)

(cale)

(litry)

/h)

(m

(A)

(A)

R407A

Arctic 22 CC, Uniqema Emkarate RL32CF)

TM

(A)

2

Dane elektryczne

Prąd

R404A

nominalny

Moc wejściowa

oleju

Rodzaj

Ładunek

oleju (litry)

/h)

3

(m

Wyporność

CAJ2446Z 4,55 0,887 Olej A’ 230 V/1~/50 Hz 4,00 Nie dotyczy 29 10 1300 1,2 3/8” 1/4” 876 420 607 55 31

Nie dotyczy

COP/SEPR Sprężarka

R404A R407A Rodzaj

Seria

400 V/3~/50 Hz 3,30 3,22 26 10 2700 4,5 1/2” 3/8” 1101 444 662 70 32

Olej C’

Model

JEHCCU0115CL1 1 0,96

JEHCCU0200CL3 2 0,97 0,89 ZF06K4E-TFD 5,9 1,3

JEHCCU0300CL3 2 1,09 0,85 ZF09K4E-TFD 8 1,5 400 V/3~/50 Hz 4,40 4,39 40 10 2700 4,5 5/8” 3/8” 1101 444 662 70 33

Niskotemperaturowe

JEHCCU0400CL3 3 1,88 1,67 ZF13K4E-TFD 11,8 1,9 400 V/3~/50 Hz 5,79 5,39 51,5 10 4250 7,6 1-1/8” 1/2” 1353 575 872 132 37

JEHCCU0500CL3 3 1,79 1,67 ZF15K4E-TFD 14,5 1,9 400 V/3~/50 Hz 7,59 6,58 64 16 4250 7,6 1-1/8” 1/2” 1353 575 872 132 39

JEHCCU0600CL3 3 1,80 1,52 ZF18K4E-TFD 17,1 1,9 400 V/3~/50 Hz 8,51 7,00 74 16 4250 7,6 1-1/8” 1/2” 1353 575 872 133 41

JEHCCU0750CL3 4 1,82 1,51 ZF25K5E-TFD 21,40 1,9 400 V/3~/50 Hz 9,15 8,75 102 16 5750 13,6 1-1/8” 1/2” 1348 605 1727 203 41

Niskotemperaturowe

Patrz stan: Zewnętrzna temperatura otoczenia = 32°C, Temperatura odparowywania = -35°C, Temperatura zasysanego powracającego gazu = 20°C, Dochładzanie 0K (zastosowanie

MFA = Maximum Fuse Amps (maksymalna wartość bezpiecznika w amperach) (R404A)

Poziom ciśnienia akustycznego zmierzony w komorze bezpogłosowej

Olej A = Uniqema Emkarate RL32CF

Olej B = Olej poliestrowy 160PZ

niskotemperaturowe)

a

b

c

f

Olej C = Olej poliestrowy (Copeland Ultra 22 CC, Copeland Ultra 32 CC, Copeland Ultra 32-3MAF, Mobil EAL

Uwaga: agregaty skraplające są wstępnie naładowane olejem (patrz tabela)

f

f

POLSKI

O-CU06-JUN16-1 1-9

Zastrzega się wprowadzanie zmian do wszystkich specyfikacji przez producenta bez uprzedniego powiadomienia.

Tekst angielski jest oryginałem instrukcji. Wersje w innych językach są tłumaczeniami oryginału instrukcji.

9_JEHCCU PL.indd 99_JEHCCU PL.indd 9 6/28/2016 4:45:39 PM6/28/2016 4:45:39 PM

Page 10

10. Rysunki obrysowe

Seria 1

Seria 2

400

27

50

545

842

878

946

4~ø10

420

356

607

135

65

388

1040

1101

703

4~ø11

408

662

444

O-CU06-JUN16-1 1-10

Zastrzega się wprowadzanie zmian do wszystkich specyfikacji przez producenta bez uprzedniego powiadomienia.

Tekst angielski jest oryginałem instrukcji. Wersje w innych językach są tłumaczeniami oryginału instrukcji.

9_JEHCCU PL.indd 109_JEHCCU PL.indd 10 6/28/2016 4:45:39 PM6/28/2016 4:45:39 PM

Page 11

Seria 3

461

945

1276

1353

500

575

872

POLSKI

O-CU06-JUN16-1 1-11

Zastrzega się wprowadzanie zmian do wszystkich specyfikacji przez producenta bez uprzedniego powiadomienia.

Tekst angielski jest oryginałem instrukcji. Wersje w innych językach są tłumaczeniami oryginału instrukcji.

9_JEHCCU PL.indd 119_JEHCCU PL.indd 11 6/28/2016 4:45:40 PM6/28/2016 4:45:40 PM

Page 12

Seria 4

Średniotemperaturowe

522

940

1271

1348

560

641

1727

Niskotemperaturowe

522

940

1271

1348

4~ø10

560

1727

605

O-CU06-JUN16-1 1-12

Zastrzega się wprowadzanie zmian do wszystkich specyfikacji przez producenta bez uprzedniego powiadomienia.

Tekst angielski jest oryginałem instrukcji. Wersje w innych językach są tłumaczeniami oryginału instrukcji.

9_JEHCCU PL.indd 129_JEHCCU PL.indd 12 6/28/2016 4:45:40 PM6/28/2016 4:45:40 PM

Page 13

11. Dane elektryczne

Ważna uwaga: Oprzewodowanie i połączenia z agregatem skraplającym winny być

wykonane zgodnie z lokalnymi kodeksami.

Jednofazowy

JEHCCU0040CM1; JEHCCU0050CM1

F1U

BRN

BLU

B1

3

1

4

2

LN

5

6

~ 220-240V 50Hz

NASTAWA, B1

MODEL WARTOŚĆ (A)

JEHCCU0050CM1 6,0

JEHCCU0040CM1 4,0

BLU

PE

K1M

Q1M

M1C

BK

BRN

1

2

BRN

1

C

2N

C1

BLU

BLU

S

1~

3

4

M

5

6

BRN

GRN/YLW

1R

R

3.15A

5

BLK

1

BRN

1~

ROZŁĄCZYĆ POŁĄCZENIE 2 Z 3 PRZED PODŁĄCZENIEM DO STEROWNIKA WEWNĘTRZNEGO

UWAGA:

B1: WYŁĄCZNIK AUTOMATYCZNY SILNIKA

K1H: STYCZNIK

K1R: PRZEKAŹNIK ZAŁĄCZANIA

F1U: BEZPIECZNIK

C1: KONDENSATOR ZAŁĄCZANIA SPRĘŻARKI

C2: KONDENSATOR WENTYLATORA

P1: PRZEKAŹNIK ZAŁĄCZANIA

M1C: SPRĘŻARKA

M1F: WENTYLATOR KONDENSATORA

3

BLU

M

M1F

P

BLK

S1P

1

GRN/YLW

HP

BLU

GRN/YLW

BRN

BLU

BRN

BLK

BRN

S1PH

3

4

P

HP

GRN/YLW

1

P

LP

21

K1M

22

ORG

S1PL

E1HC

ORG

K1M

BLK

A1

A2

BLU

BLU

N2 N1

Q1M: ZABEZPIECZENIE PRZECIĄŻENIOWE SILNIKA

S1PH: PRZEŁĄCZNIK WYSOKIEGO CIŚNIENIA 1

S1P: PRZEŁĄCZNIK CIŚNIENIA

S1PL: PRZEŁĄCZNIK NISKIEGO CIŚNIENIA

E1HC: GRZEJNIK SKRZYNI KORBOWEJ

JEHCCU0051CM1; JEHCCU0063CM1; JEHCCU0077CM1

F1U

3.15A

3

1

BRN BRN

M1C

5

2

64

BLU

BRN

3

1

5

HP

P

BLK

1

BLK

BLUBLU

S

1~

1R

R

M

C1

C

GRN/YLW

BRN

C3

BLU

M

GRN/YLW

1~

M1F

ROZŁĄCZYĆ POŁĄCZENIE 4 Z 3 PRZED PODŁĄCZENIEM DO STEROWNIKA

UWAGA:

B1: WYŁĄCZNIK AUTOMATYCZNY SILNIKA

K1M: STYCZNIK

K1R: PRZEKAŹNIK ZAŁĄCZANIA

F1U: BEZPIECZNIK

C1: KONDENSATOR ZAŁĄCZANIA SPRĘŻARKI

C2: KONDENSATOR PRACY SPRĘŻARKI

C3: KONDENSATOR WENTYLATORA

M1C: SPRĘŻARKA

M1F: WENTYLATOR KONDENSATORA

Q1M: ZABEZPIECZENIE PRZECIĄŻENIOWE SILNIKA

BRN

BLU

B1

3

1

5

2

6

4

PE

L

N

~ 220-240V 50Hz

NASTAWA, B1

MODEL WARTOŚĆ (A)

JEHCCU0051CM1 6,0

JEHCCU0063CM1 7,0

JEHCCU0077CM1 8,0

K1M

BLU

Q1M

BRN

BLU

BRN

S1P

GRN/YLW

BLU

BLK

BRN

3

4

P

HP

1

P

LP

S1PL

BLK

3

2

A1

K1M

A2

BLU

N2 N1

21

K1M

K1M

S1PH

22

GRN/YLW

E1HC

ORG ORG

BLU

S1PH: PRZEŁĄCZNIK WYSOKIEGO CIŚNIENIA

S1P: PRZEŁĄCZNIK CIŚNIENIA

S1PL: PRZEŁĄCZNIK NISKIEGO CIŚNIENIA

E1HC: GRZEJNIK SKRZYNI KORBOWEJ

POLSKI

O-CU06-JUN16-1 1-13

Zastrzega się wprowadzanie zmian do wszystkich specyfikacji przez producenta bez uprzedniego powiadomienia.

Tekst angielski jest oryginałem instrukcji. Wersje w innych językach są tłumaczeniami oryginału instrukcji.

9_JEHCCU PL.indd 139_JEHCCU PL.indd 13 6/28/2016 4:45:41 PM6/28/2016 4:45:41 PM

Page 14

JEHCCU0067CM1; JEHCCU0095CM1; JEHCCU0100CM1; JEHCCU0113CM1, JEHCCU0115CL1

F1U

BRN

B1

BLU

531

26

4

PE

LN

~ 220-240V 50Hz

NASTAWA, B1

MODEL WARTOŚĆ (A)

JEHCCU0067CM1 6,5

JEHCCU0100CM1 7,5

JEHCCU0113CM1 9,5

JEHCCU0095CM1 8,0

JEHCCU0115CL1 5,0

K1M

BLU

BRN

1

2

BRN

4

BLU

4

1

5

2

K1R

GRN/YLW

3.15A

53

6

BRN

3

5

BLK

1

BRN

BLU

M

1~

R

M1F

ROZŁĄCZYĆ POŁĄCZENIE 2 Z 3 PRZED PODŁĄCZENIEM DO STEROWNIKA WEWNĘTRZNEGO.

UWAGA:

B1: WYŁĄCZNIK AUTOMATYCZNY SILNIKA

K1M: STYCZNIK

K1R: PRZEKAŹNIK ZAŁĄCZANIA

F1U: BEZPIECZNIK

C1: KONDENSATOR ZAŁĄCZANIA SPRĘŻARKI

C2: KONDENSATOR PRACY SPRĘŻARKI

C3: KONDENSATOR WENTYLATORA

M1C: SPRĘŻARKA

M1F: WENTYLATOR KONDENSATORA

Q1M: ZABEZPIECZENIE PRZECIĄŻENIOWE SILNIKA

BLU

C1

BLK

BLK

BRN

C2

Q1M

RED

S

BLU

C

M

1~

M1C

BLK

P

BLK

BLU

BRN

BLU

BRN

S1P

1

GRN/YLW

HP

C3

GRN/YLW

BLK

BLU

BRN

K1M

S1PH

3

4

HP

P

GRN/YLW

1

P

LP

S1PL

BLK

3

2

A1

K1M

A2

BLU

BLU

N2 N1

S1PH: PRZEŁĄCZNIK WYSOKIEGO CIŚNIENIA

S1P: PRZEŁĄCZNIK CIŚNIENIA

S1PL: PRZEŁĄCZNIK NISKIEGO CIŚNIENIA

E1HC: GRZEJNIK SKRZYNI KORBOWEJ

21

22

ORGORG

E1HC

JEHCCU0140CM1

BRN

B1

220-240V 1~ 50Hz

MODEL WARTOŚĆ (A)

JEHR/JEHCCU0140B(C)M1 10,0

1

L

NASTAWA, B1

BLU

5

3

6

42

PE

N

BLU

K1R

K1M

(1)

BLK

(2N)

4

51

2

BRN

1

24

BLU

BLU

C1

BLK

BRN

F1U

3.15A

BLK

BLK

K1M

Q1M

14

13

(3L)

BRN

2

BLU

3

BLU

C2

BLU

RED

P/R C/C

A/S

MM

1~ 1~

M1C

MOC=9.04A

UWAGA:

ROZŁĄCZYĆ POŁĄCZENIE 2 Z 1 PRZED PODŁĄCZENIEM DO STEROWNIKA

– – – TO OPRZEWODOWANIE KLIENTA

( ): ZACISK W SKRZYNCE ELEKTRYCZNEJ SPRĘŻARKI

B1: WYŁĄCZNIK AUTOMATYCZNY SILNIKA

K1M: STYCZNIK

F1U: BEZPIECZNIK

K1R: PRZEKAŹNIK ZAŁĄCZANIA

C1: KONDENSATOR ZAŁĄCZANIA

C2: KONDENSATOR PRACY

A1P

GRN/YLW

1

(4)

BLU

BRN BLK

M1F

MOC=0.85A

LRC=4.25A

BRN

C3

GRN/YLWGRN/YLW

BLU

3

4

K1M

LP

BRN

HP

P

P

BLK BLK BLK

BLU

GRY

ALM

S1PL

MAX 50 VA

N3 N1 N2

C3: KONDENSATOR WENTYLATORA

M1C: SPRĘŻARKA

M1F: WENTYLATOR KONDENSATORA

A1P: STEROWNIK PRĘDKOŚCI WENTYLATORA

S1PH: PRZEŁĄCZNIK WYSOKIEGO CIŚNIENIA

S1PL: PRZEŁĄCZNIK NISKIEGO CIŚNIENIA

E1HC: GRZEJNIK SKRZYNI KORBOWEJ

Q1M: WEWNĘTRZNE ZABEZPIECZENIE PRZECIĄŻENIOWE

3

S1PH

1

GRN/YLW

2

1

A1

A2

21

K1M

22

E1HC

ORG ORG

O-CU06-JUN16-1 1-14

Zastrzega się wprowadzanie zmian do wszystkich specyfikacji przez producenta bez uprzedniego powiadomienia.

Tekst angielski jest oryginałem instrukcji. Wersje w innych językach są tłumaczeniami oryginału instrukcji.

9_JEHCCU PL.indd 149_JEHCCU PL.indd 14 6/28/2016 4:45:41 PM6/28/2016 4:45:41 PM

Page 15

JEHCCU0150CM1, JEHCCU0225CM1, JEHCCU0300CM1

F1U

3.15A

BRN

BLU

BRN

14

K1M

13

2

GRN/YLW

1

BLKBRN

1

BRN

C3

2

M

1~

BRN

C

GRN/YLW

M1FM1C

UWAGA:

ROZŁĄCZYĆ POŁĄCZENIE 4 Z 3 PRZED PODŁĄCZENIEM DO STEROWNIKA

– – – TO OPRZEWODOWANIE KLIENTA

B1: WYŁĄCZNIK AUTOMATYCZNY SILNIKA

K1M: STYCZNIK

F1U: BEZPIECZNIK

K1R: PRZEKAŹNIK ZAŁĄCZANIA

C1: KONDENSATOR ZAŁĄCZANIA

C2: KONDENSATOR PRACY

C3: KONDENSATOR WENTYLATORA

BRN

B1

BLU

135

PE

BLU

246

LN

220-240V 1~50Hz

NASTAWA, B1

MODEL WARTOŚĆ (A)

JEHR/JEHCCU0150B(C)M1 10,0

JEHR/JEHCCU0225B(C)M1 18,0

JEHR/JEHCCU0300B(C)M1 22,0

JEHR/JEHCCU0175B(C)L1 10,0

JEHR/JEHCCU0225B(C)L1 17,5

K1R

K1

BLU

BRN

1

24

C1

BRN

5

1

2

3

C2

S

BLU

BLK

R

M

1~

BLU

JEHSCU0200CM1, JEHSCU0250CM1, JEHSCU0300CM1

A1P

GRN/YLW

5

BRN

S1PH

3

4

P

HP

1

GRN/YLW

P

LP

ALM

GRY

S1PL

4

MAX 50 VA

A1

BLK BLK BLK

3

K1M

A2

BLU

BLU BLU

N3 N2 N1

M1C: SPRĘŻARKA

M1F: WENTYLATOR KONDENSATORA

A1P: STEROWNIK PRĘDKOŚCI WENTYLATORA

S1PH: PRZEŁĄCZNIK WYSOKIEGO CIŚNIENIA

S1PL: PRZEŁĄCZNIK NISKIEGO CIŚNIENIA

E1HC: GRZEJNIK SKRZYNI KORBOWEJ

21

K1M

22

BLK

E1HC

BLK

BRN

B1

BLU

1

5

3

BLU

42

6

LN

220-240V 1~50Hz

NASTAWA, B1

MODEL

JEHS/JEHSCU0200B(C)M1 13,0

JEHS/JEHSCU0250B(C)M1 13,0

JEHS/JEHSCU0300B(C)M1 17,0

JEHS/JEHSCU0350B(C)M1 21,0

WARTOŚĆ

PE

(A)

K1M

BRN

BRN

R

C1

SC

M

1~

F1U

3.15A

BLU

3421

BRN

BLK

K1M

2

BLU

GRN/YLW

BRN

BLU

4

LP

K1M

P

P

BLK BLK BLK

5

BRN

3

HP

1

GRN/YLW

4

3

A1

A2

BLU

BRN

14

13

GRN/YLW

1

BLKBRNBRN

1

2

C2

M

1~

A1P

GRN/YLW

GRY

ALM

MAX 50 VA

BLU

S1PL

BLU BLU

M1FM1C

UWAGA:

ROZŁĄCZYĆ POŁĄCZENIE 4 Z 3 PRZED PODŁĄCZENIEM DO STEROWNIKA

– – – TO OPRZEWODOWANIE KLIENTA

B1: WYŁĄCZNIK AUTOMATYCZNY SILNIKA

K1M: STYCZNIK

F1U: BEZPIECZNIK

C1: KONDENSATOR PRACY

C2: KONDENSATOR WENTYLATORA

M1C: SPRĘŻARKA

M1F: WENTYLATOR KONDENSATORA

A1P: STEROWNIK PRĘDKOŚCI WENTYLATORA

S1PH: PRZEŁĄCZNIK WYSOKIEGO CIŚNIENIA

S1PL: PRZEŁĄCZNIK NISKIEGO CIŚNIENIA

E1HC: GRZEJNIK SKRZYNI KORBOWEJ

S1PH

21

K1

22

BLK

E1HC

GRN/YLW

BLK

N1N2N3

POLSKI

O-CU06-JUN16-1 1-15

Zastrzega się wprowadzanie zmian do wszystkich specyfikacji przez producenta bez uprzedniego powiadomienia.

Tekst angielski jest oryginałem instrukcji. Wersje w innych językach są tłumaczeniami oryginału instrukcji.

9_JEHCCU PL.indd 159_JEHCCU PL.indd 15 6/28/2016 4:45:41 PM6/28/2016 4:45:41 PM

Page 16

Trójfazowy

JEHCCU0140CM3

BRN

BLK

B1

380-415V 3N~ 50Hz

MODEL WARTOŚĆ (A)

JEHR/JEHCCU0140B(C)M3 4,0

35

1

246

L1 N

L2

NASTAWA, B1

GRY

L3

BLU

14

13

PE

K1M

(1) (2N) (3L)

Q1M

P/R

3.15A

BRN

1

2

BLK

BLKBLU

Q2M

RED

A/S C/C

M

3~

M1C

MOC=3.58A

F1U

BRN

BLU

14

K1M

13

(5)

53

BRN

(8)

GRN/YLW

1

BLK

BRN

M

1~

M1F

A1P

C3

BLU

MOC=0.85A

LRC=4.25A

GRN/YLWGRN/YLW

BRN

BLK

BLU

2

5

54

BLK

BRN

(6)

BRN

(7)

Q3M

UWAGA:

ROZŁĄCZYĆ POŁĄCZENIE 2 Z 1 PRZED PODŁĄCZENIEM DO STEROWNIKA

– – – TO OPRZEWODOWANIE KLIENTA

( ): ZACISK W SKRZYNCE ELEKTRYCZNEJ SPRĘŻARKI

B1: WYŁĄCZNIK AUTOMATYCZNY SILNIKA

K1M: STYCZNIK

F1U: BEZPIECZNIK

Q1M: ZEWNĘTRZNE ZABEZPIECZENIE PRZECIĄŻENIOWE

Q2M: ZEWNĘTRZNE ZABEZPIECZENIE PRZECIĄŻENIOWE

Q3M: WEWNĘTRZNE ZABEZPIECZENIE PRZECIĄŻENIOWE

GRY

ALM

S1PL

MAX 50 VA

(4)

N3 N2 N1

3

K1M

S1PH

GRN/YLW

4

LP

K1M

BRN

3

HP

P

1

P

BLK

2

BLK

1

A1

A2

BLU

BLU

BLU

C3: KONDENSATOR WENTYLATORA

M1C: SPRĘŻARKA

M1F: WENTYLATOR KONDENSATORA

A1P: STEROWNIK PRĘDKOŚCI WENTYLATORA

S1PH: PRZEŁĄCZNIK WYSOKIEGO CIŚNIENIA

S1PL: PRZEŁĄCZNIK NISKIEGO CIŚNIENIA

E1HC: GRZEJNIK SKRZYNI KORBOWEJ

21

22

ORG

E1HC

ORG

JEHCCU0150CM3, JEHCCU0225CM3, JEHCCU0300CM3

F1U

3.15A

K1M

5

2

6

GRY

GRN/YLW

BRN

14

13

GRN/YLW

1

BLK

1

2

C1

BRN BRN

M

1~

M1F

A1P

GRN/YLW

BRN

BLK

GRY

B1

3

1

4

2

L1 L2 L3

5

14

13

6

N

380-415V 3N~ 50Hz

NASTAWA, B1

MODEL WARTOŚĆ (A)

JEHR/CCU0150B(C)M3 4,5

JEHR/CCU0225B(C)M3 7,0

JEHR/CCU0300B(C)M3 8,0

JEHR/CCU0175B(C)L3 4,5

JEHR/CCU0225B(C)L3 8,0

PE

K1M

BRN

1

2

BRN

BLK

M

3~

M1C

3

4

BRN

BLU

GRY

ALM

MAX 50 VA

BLU

S1PL

4

LP

K1M

P

P

5

BRN

S1PH

3

HP

1

GRN/YLW

4

3

A1

BLK BLK BLK

A2

21

K1M

22

BLK

E1HC

BLK

BLU

BLU BLU

UWAGA:

ROZŁĄCZYĆ POŁĄCZENIE 4 Z 3 PRZED PODŁĄCZENIEM DO STEROWNIKA

– – – TO OPRZEWODOWANIE KLIENTA

B1: WYŁĄCZNIK AUTOMATYCZNY SILNIKA

K1M: STYCZNIK

F1U: BEZPIECZNIK

C1: KONDENSATOR WENTYLATORA

M1C: SPRĘŻARKA

M1F: WENTYLATOR KONDENSATORA

A1P: STEROWNIK PRĘDKOŚCI WENTYLATORA

S1PH: PRZEŁĄCZNIK WYSOKIEGO CIŚNIENIA

S1PL: PRZEŁĄCZNIK NISKIEGO CIŚNIENIA

E1HC: GRZEJNIK SKRZYNI KORBOWEJ

N3 N2 N1

O-CU06-JUN16-1 1-16

Zastrzega się wprowadzanie zmian do wszystkich specyfikacji przez producenta bez uprzedniego powiadomienia.

Tekst angielski jest oryginałem instrukcji. Wersje w innych językach są tłumaczeniami oryginału instrukcji.

9_JEHCCU PL.indd 169_JEHCCU PL.indd 16 6/28/2016 4:45:42 PM6/28/2016 4:45:42 PM

Page 17

JEHSCU0200CM3, JEHSCU0250CM3, JEHSCU0300CM3, JEHSCU0350CM3, JEHSCU0200CL3,

JEHSCU0300CL3

F1U

3.15A

BRN

BLU

BRN

BLK

GRY

B1

135

PE

14

13

246

L1 L2 L3 N

380-415V 3N~ 50Hz

NASTAWA, B1

MODEL WARTOŚĆ (A)

JEHS/SCU0200B2(C)M3 5,5

JEHS/SCU0250B2(C)M3 7,0

JEHS/SCU0300B2(C)M3

JEHS/SCU0350B2(C)M3

JEHS/SCU0200B2(C)L3

JEHS/SCU0300B2(C)L3

7,5

9,5

5,5

6,5

BRN

135

K1M

246

BRN

T1 T2 T3

M

3~

M1C

BLK

GRY

K1M

2

BRN

14

13

1

BLK

BRNBRN

C1

1

2

A1P

GRN/YLW

M

1~

M1F

5

K1M

S1PH

GRN/YLW

ALM

GRY

BRN

3

4

HP

P

1

P

LP

S1PL

BLKBLKBLK

4

MAX 50 VA

3

A1

BLU

K1M

A2

BLU

BLU

BLU

GRN/YLWGRN/YLW

UWAGA:

ROZŁĄCZYĆ POŁĄCZENIE 4 Z 3 PRZED PODŁĄCZENIEM DO STEROWNIKA

– – – TO OPRZEWODOWANIE KLIENTA

B1: WYŁĄCZNIK AUTOMATYCZNY SILNIKA

K1M: STYCZNIK

F1U: BEZPIECZNIK

C1: KONDENSATOR WENTYLATORA

M1C: SPRĘŻARKA

M1F: WENTYLATOR KONDENSATORA

A1P: STEROWNIK PRĘDKOŚCI WENTYLATORA

S1PH: PRZEŁĄCZNIK WYSOKIEGO CIŚNIENIA

S1PL: PRZEŁĄCZNIK NISKIEGO CIŚNIENIA

E1HC: GRZEJNIK SKRZYNI KORBOWEJ

21

22

BLK

E1HC

GRN/YLW

BLK

N1N2N3

JEHSCU0400CM3, JEHSCU0500CM3, JEHSCU0600CM3, JEHSCU0680CM3, JEHSCU0400CL3,

JEHSCU0500CL3, JEHSCU0600CL3

BRN

BLK

GRY

B1

135

14

13

246

L1 L2 L3 N

380-415V 3N~ 50Hz

NASTAWA, B1

MODEL WARTOŚĆ (A)

JEHS/JEHSCU0400B3(C)M3 11,0

JEHS/JEHSCU0500B3(C)M3 14,0

JEHS/JEHSCU0600B3(C)M3 14,0

JEHS/JEHSCU0680B3(C)M3 15,0

JEHS/JEHSCU0400B3(C)L3 10,0

JEHS/JEHSCU0500B3(C)L3 12,0

JEHS/JEHSCU0600B3(C)L3 14,5

K1M

PE

T1 T2 T3

F1U

T3.15A

BRN

135

246

BLK

BRN

3~

M

GRY

GRN/YLW

M1C

K1M

A1P

B1

GND

L1

GRN/YLW

BRN

BLU

K1M

E1HC

22

21

BRN

1

BLKBLK

GRN/YLW

4

LP

5

BRN

3

S1PH

HP

P

GRN/YLW

1

P

BLKBLKBLK

4

3

A1

14

13

BRN

ALM

GRY

L

BLU

N

BLK

BLK

BLK

R1T

-t°

2

BRN

S1PL

BLU

BRN

MAX 50 VA

K1M

A2

BL

BR

BKGYGY

C1

Y/G

M

~

M1F

GRN/YLW

UWAGA:

ROZŁĄCZYĆ POŁĄCZENIE 4 Z 3 PRZED PODŁĄCZENIEM DO STEROWNIKA

– – – TO OPRZEWODOWANIE KLIENTA

A1P: STEROWNIK PRĘDKOŚCI WENTYLATORA M1C: SPRĘŻARKA

B1: WYŁĄCZNIK AUTOMATYCZNY SILNIKA M1F: WENTYLATOR KONDENSATORA

C1: KONDENSATOR WENTYLATORA R1T: CZUJNIK TEMPERATURY LINII CIECZY

E1HC: GRZEJNIK SKRZYNI KORBOWEJ S1PH: PRZEŁĄCZNIK WYSOKIEGO CIŚNIENIA

F1U: BEZPIECZNIK S1PL: PRZEŁĄCZNIK NISKIEGO CIŚNIENIA

K1M: STYCZNIK

BLU

BLUBLU

N1N2N3

POLSKI

O-CU06-JUN16-1 1-17

Zastrzega się wprowadzanie zmian do wszystkich specyfikacji przez producenta bez uprzedniego powiadomienia.

Tekst angielski jest oryginałem instrukcji. Wersje w innych językach są tłumaczeniami oryginału instrukcji.

9_JEHCCU PL.indd 179_JEHCCU PL.indd 17 6/28/2016 4:45:42 PM6/28/2016 4:45:42 PM

Page 18

JEHSCU0800CM3, JEHSCU1000CM3

F1U

3.15A

135

BRN

BLK

GRY

B1

135

246

13

14

L1 L2 L3 N

380-415V 3N~ 50Hz

NASTAWA, B1

MODEL WARTOŚĆ (A)

JEHS&JEHSCU-0800-B4(C)-M-3 17A

JEHS&JEHSCU-1000-B4(C)-M-3 22A

K1M

PE

GRN/YLW

246

BLK

BRN BRN

M

3~

M1C

GRY

BLU

BRN

C1

M

BLK

~

GRN/YLW

GRY

GRY

M1F (TOP)

BLU

BRN

C2

M

BLK

~

GRN/YLW

GRY

GRY

M2F (BOTTOM)

BRN

BLU

BRN

BRNBRN

K1M

BLU

2

BRN

14

13

2

3

BLU

A1P

GRN/YLW

1

GRY

ALM

MAX 50 VA

S1PL

K1M

BRN

S1PH

3

4

P

HP

1

P

LP

GRN/YLW

BLK

4

BRN

A1

A2

K1M

E1HC

22

21

BLK

1

GRN/YLW

BLK

BLU

BRN

5

BLUBLU

N1 N2 N3

UWAGA:

ROZŁĄCZYĆ POŁĄCZENIE 17 Z 18 PRZED PODŁĄCZENIEM DO STEROWNIKA

– – – TO OPRZEWODOWANIE KLIENTA

A1P: STEROWNIK PRĘDKOŚCI WENTYLATORA K1M: STYCZNIK

B1: WYŁĄCZNIK AUTOMATYCZNY SILNIKA M1C: SPRĘŻARKA

C1, C2: KONDENSATOR WENTYLATORA M1F I M2F: WENTYLATOR SPRĘŻARKI

E1HC: GRZEJNIK SKRZYNI KORBOWEJ S1PH: PRZEŁĄCZNIK WYSOKIEGO CIŚNIENIA

F1U: BEZPIECZNIK S1PL: PRZEŁĄCZNIK NISKIEGO CIŚNIENIA

JEHSCU0750CL3

BLK

GRY

BRN

B1

135

2

L1 L2 L3 N

380-415V 3N~ 50Hz

MODEL WARTOŚĆ (A)

JEHS&SCU-0750-B4(C)-M-3 16,5A

46

NASTAWA, B1

14

13

K1M

GRN/YLW

3.15A

BRN

1135

246

BRN

BLK

M

3~

M1C

PE

F1U

GRY

K1M

BRN

BLU

GRY

BLU

S1PL

K1M

4

LP

To

P

P

3

BRN

HP

BLK

BRN

BLU

3

S1PH

GRN/YLW

1

4

5

A1

A2

22

K1M

21

1

BLKBLK

GRN/YLW

E1HC

BLU

BRN

13

14

2

2

BRN

A1P

ALM

GRN/YLW

BLK

BLU

BLU

C2

BRN

M

1~

M2F

MAX 50 VA

BLU

GRN/YLW

N1 N2 N3

6

C1

BRN

M

1~

M1F

GRN/YLW

UWAGA:

ROZŁĄCZYĆ POŁĄCZENIE 17 Z 18 PRZED PODŁĄCZENIEM DO STEROWNIKA

– – – TO OPRZEWODOWANIE KLIENTA

A1P: STEROWNIK PRĘDKOŚCI WENTYLATORA M1F: DOLNY WENTYLATOR KONDENSATORA

B1: WYŁĄCZNIK AUTOMATYCZNY SILNIKA M2F: GÓRNY WENTYLATOR KONDENSATORA

C1: DOLNY KONDENSATOR WENTYLATORA M1C: SPRĘŻARKA

C2: GÓRNY KONDENSATOR WENTYLATORA S1PH: PRZEŁĄCZNIK WYSOKIEGO CIŚNIENIA

E1HC: GRZEJNIK SKRZYNI KORBOWEJ S1PL: PRZEŁĄCZNIK NISKIEGO CIŚNIENIA

F1U: BEZPIECZNIK Do: TERMOSTATU ODPROWADZAJĄCEGO

K1M: STYCZNIK

O-CU06-JUN16-1 1-18

Zastrzega się wprowadzanie zmian do wszystkich specyfikacji przez producenta bez uprzedniego powiadomienia.

Tekst angielski jest oryginałem instrukcji. Wersje w innych językach są tłumaczeniami oryginału instrukcji.

9_JEHCCU PL.indd 189_JEHCCU PL.indd 18 6/28/2016 4:45:42 PM6/28/2016 4:45:42 PM

Page 19

12. Załącznik

LISTA KONTROLNA CZYNNOŚCI DO WYKONANIA PRZED ROZRUCHEM

Nr Opis Rejestr

1 Czy agregat skraplający jest w dobrym stanie oraz nie ma żadnych widocznych uszkodzeń?

2 Czy agregat skraplający był transportowany w pozycji pionowej?

3

Czy poziom oleju w skrzyni korbowej mieści się w przedziale od 1/4 do 3/4 na wzierniku sprężarki?

4 Czy zasilanie u klienta jest zgodne ze specyfi kacją agregatu?

5 Czy nie powstał zator w układzie doprowadzania powietrza?

6 Czy lokalizacja jest dobrze wentylowana?

7 Czy zapewniono wystarczającą ilość miejsca na przepływ powietrza i prace konserwacyjne?

8

Czy przed przystąpieniem do podłączania do instalacji rurowej u klienta usunięto z agregatu cały azot?

9 Czy podczas lutowania twardego przedmuchiwano azot przez rury?

10 Czy podłączono tylko jedną jednostkę wewnętrzną do CDU?

11 Czy instalacja rurowa u klienta ma tę samą średnicę, co rury wychodzące z CDU?

12 Czy rura ssąca jest zaizolowana?

13 Czy kolanka mają odpowiedni promień skrętu?

14 Czy łączna długość instalacji rurowej jest mniejsza niż 25 m?

15 Czy różnica wysokości jest zgodna ze specyfi kacją? [Patrz strona 7]

16 Czy odolejacze w pionowej linii ssawnej zostały prawidłowo ustawione? [Patrz strona 3]

17 Czy wydajność CDU jest dopasowana do wydajności jednostki wewnętrznej?

18 Czy wydajność TXV jest dopasowana do wydajności jednostki wewnętrznej?

19 Czy stan/położenie mocowania czujnika TXV jest odpowiednie?

20 Czy zainstalowano zawór rozprężny MOP? [Patrz strona 3]

21 Czy do próby ciśnieniowej użyto obojętnego, suchego gazu (np. azotu)?

22 Czy próbne wartości szczelności zostały osiągnięte?

23 Czy ciśnienie próbne utrzymało się na stabilnym poziomie po co najmniej 24 godzinach?

24 Czy udało się osiągnąć stan próżni (< -0,1 barg przez 2 godziny)?

Czy ciśnienie utrzymało się na stabilnym poziomie przez co najmniej 1 godzinę po wyłączeniu

25

pompy próżniowej?

Czy wartość bezpieczeństwa dla wysokiego/niskiego ciśnienia została prawidłowo ustawiona

26

na przełączniku ciśnienia? [Patrz strona 4]

27 Czy sterownik prędkości wentylatora został prawidłowo ustawiony? [Patrz strona 4]

28 Czy użyto prawidłowego wyłącznika automatycznego?

29 Czy przewidziano połączenie uziomowe?

30 Czy wszystkie zaciski są właściwie podłączone?

31 Czy grzejnik skrzyni korbowej był zasilony przez co najmniej 12 godzin przed włączeniem?

32 Czy czynnik chłodniczy jest dostosowany do planowanego zastosowania?

Czy podczas ładowania układu wysokie ciśnienie przekroczyło minimalną wartość graniczną?

33

[Patrz strona 5]

34 Czy załadowano odpowiednią ilość czynnika chłodniczego (wziernik przezroczysty)?

Uwagi: Układ może być włączony wyłącznie wtedy, gdy odpowiedzi na wszystkie ww. pytania brzmią „Tak”.

Tak

Tak

Tak

Tak

Tak

Tak

Tak

Tak

Tak

Tak

Tak

Tak

Tak

Tak

Tak

Tak

Tak

Tak

Tak

Tak

Tak

Tak

Tak

Tak

Tak

Tak

Tak

Tak

Tak

Tak

Tak

Tak

Tak

Tak

POLSKI

O-CU06-JUN16-1 1-19

Zastrzega się wprowadzanie zmian do wszystkich specyfikacji przez producenta bez uprzedniego powiadomienia.

Tekst angielski jest oryginałem instrukcji. Wersje w innych językach są tłumaczeniami oryginału instrukcji.

9_JEHCCU PL.indd 199_JEHCCU PL.indd 19 6/28/2016 4:45:42 PM6/28/2016 4:45:42 PM

Page 20

LISTA KONTROLNA CZYNNOŚCI DO WYKONANIA PRZED ODDANIEM DO EKSPLOATACJI

Nr Opis Rejestr

1 Czy ciśnienie ssania maleje oraz ciśnienie wyprowadzania wzrasta?

Czy kierunek obrotów sprężarki (dotyczy tylko sprężarki spiralnej) jest prawidłowy (brak

2

anormalnego hałasu)?

Czy poziom oleju w skrzyni korbowej mieści się w przedziale od 1/4 do 3/4 na wzierniku sprężarki?

3

(po 3 lub 4 godzinach pracy)

4 Czy temperatura odprowadzania mieści się we wskazanym zakresie (od 50 °C do 90 °C)?

Czy wartość ciepła przegrzania ssania mieści się we wskazanym zakresie (od 5K do 20K) podczas

5

normalnej pracy?

Czy wartość ciepła przegrzania ssania mieści się we wskazanym zakresie (od 5K do 20K) po

6

operacji odszraniania?

7 Czy wartość prądu roboczego jest poniżej wartości nastawy izolatora?

8 Czy wentylator kondensatora wydmuchuje ciepłe powietrze?

9 Czy cykl wł/wył. sprężarki jest zgodny ze specyfi kacją? [Patrz strona 4]

Uwagi: Układ może być przekazany użytkownikowi/właścicielowi wyłącznie wtedy, gdy odpowiedzi na

wszystkie ww. pytania brzmią „Tak”.

Urządzenie dodatkowe:

1. Nie pozostawić układu bez nadzoru, dopóki układ nie osiągnie normalnego stanu roboczego i nie

nastąpi autoregulacja ładunku oleju w sposób zapewniający utrzymanie prawidłowego poziomu na

wzierniku.

2. Przez pierwszy dzień pracy okresowo sprawdzać pracę sprężarki oraz wszystkie podzespoły ruchome.

3. Sprawdzić poziom cieczy na wzierniku oraz pracę zaworu rozprężnego. W razie pojawienia się

jakichkolwiek wskazań, iż ilość czynnika chłodniczego jest niska, należy dokładnie sprawdzić układ pod

kątem przecieków przed dolaniem czynnika chłodniczego.

Tak

Tak

Tak

Tak

Tak

Tak

Tak

Tak

Tak

REJESTRY PROWADZONE W LOKALIZACJI

Nazwa klienta : Nastawy u klienta

Imię i nazwisko instalatora : Nastawy przełącznika ciśnienia :

Data instalacji : Odcięcie (strona wysoka) :

Załączenie (strona niska) :

Nazwa modelu agregatu

skraplającego :

Numer seryjny agregatu

skraplającego :

Jednostka wewnętrzna :

Zawór rozprężny : Warunki pracy

Rodzaj czynnika

chłodniczego :

Temperatura otoczenia : Minimalne ciepło przegrzania ssania po

Nastawa termostatu :

Lokalizacja agregatu skraplającego/instalacja rurowa u

klienta

Długość instalacji rurowej : Ciśnienie ssania (Pe) :

Lokalizacja CDU : Powyżej/poniżej jednostki

wewnętrznej

Różnica wysokości :

Różnica ciśnień (strona niska) :

Nastawa sterownika prędkości wentylatora :

Temperatura wyprowadzania :

Ciepło przegrzania w warunkach normalnej

pracy :

operacji odszraniania :

Prąd roboczy przed odszranianiem :

Prąd roboczy po odszranianiu :

Ciśnienie w linii cieczy (Pc) :

O-CU06-JUN16-1 1-20

Zastrzega się wprowadzanie zmian do wszystkich specyfikacji przez producenta bez uprzedniego powiadomienia.

Tekst angielski jest oryginałem instrukcji. Wersje w innych językach są tłumaczeniami oryginału instrukcji.

9_JEHCCU PL.indd 209_JEHCCU PL.indd 20 6/28/2016 4:45:42 PM6/28/2016 4:45:42 PM

Loading...

Loading...