Page 1

Руководство по монтажу, эксплуатации и техническому

обслуживанию

D–EIMWC00404-14RU

Винтовые чиллеры с водяным охлаждением

EWWD 340 ÷ C18 I-SS

EWWD 360 ÷ C12 I-XS

EWLD 320 ÷ C17 I-SS

50 Гц – хладагент: R-134a

Перевод руководства с оригинала

Page 2

D–EIMWC00404-14RU - 2/88

Содержание

Содержание ...................................................................................................................................................................... 1

Общие сведения .............................................................................................................................................................. 6

Предупреждения для оператора ................................................................................................................................... 6

Поддержка ....................................................................................................................................................................... 6

Запасные части ............................................................................................................................................................... 6

Доставка агрегата ........................................................................................................................................................... 7

Проверки ......................................................................................................................................................................... 7

Назначение настоящего руководства ........................................................................................................................... 7

Важная информация относительно отработанного хладагента ................................................................................. 7

СТРУКТУРА УСЛОВНОГО ОБОЗНАЧЕНИЯ ................................................................................................................. 8

Технические характеристики ......................................................................................................................................... 9

Уровни звукового давления ......................................................................................................................................... 22

Поправочные коэффициенты звукового давления для различных расстояний ...................................................... 24

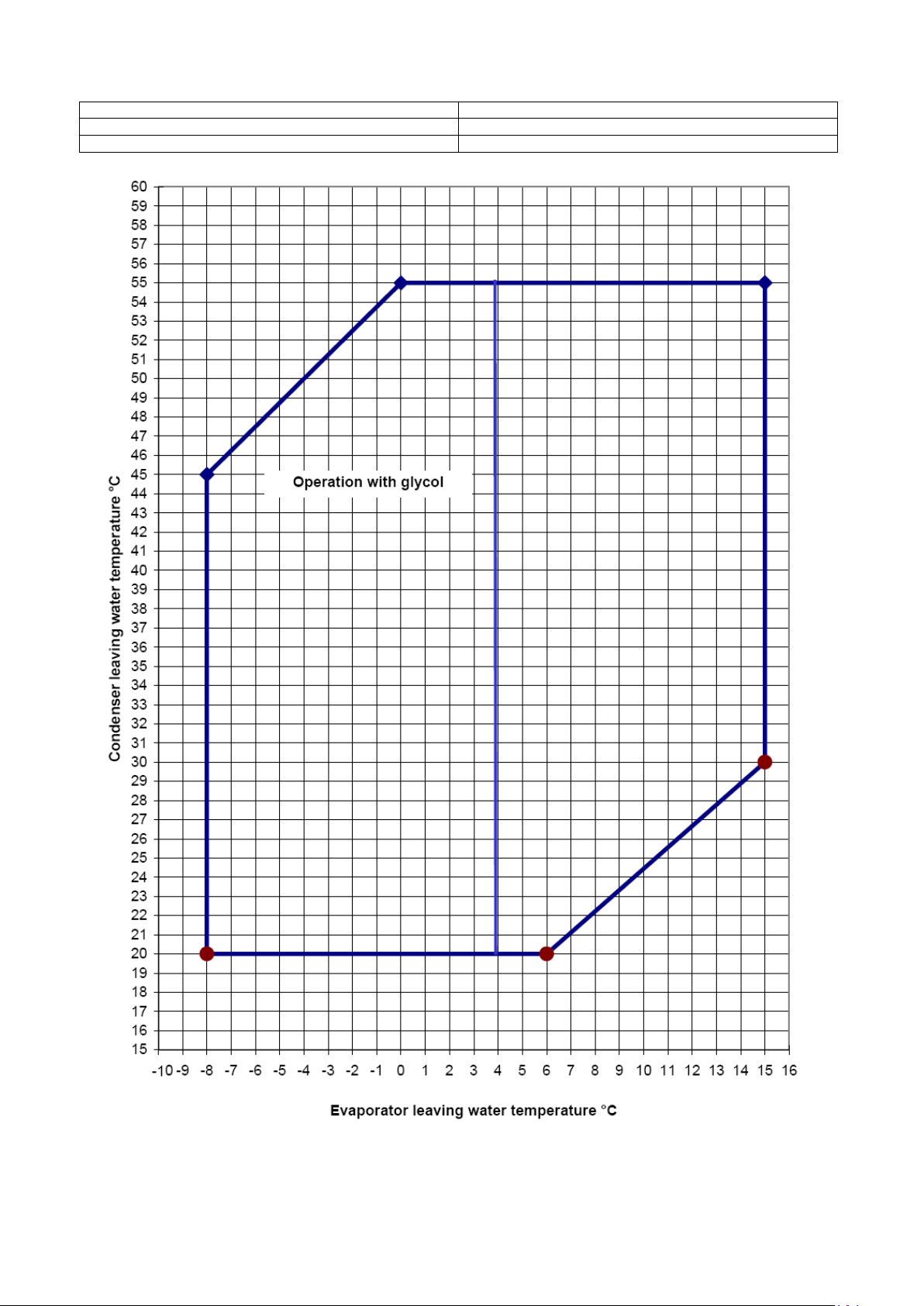

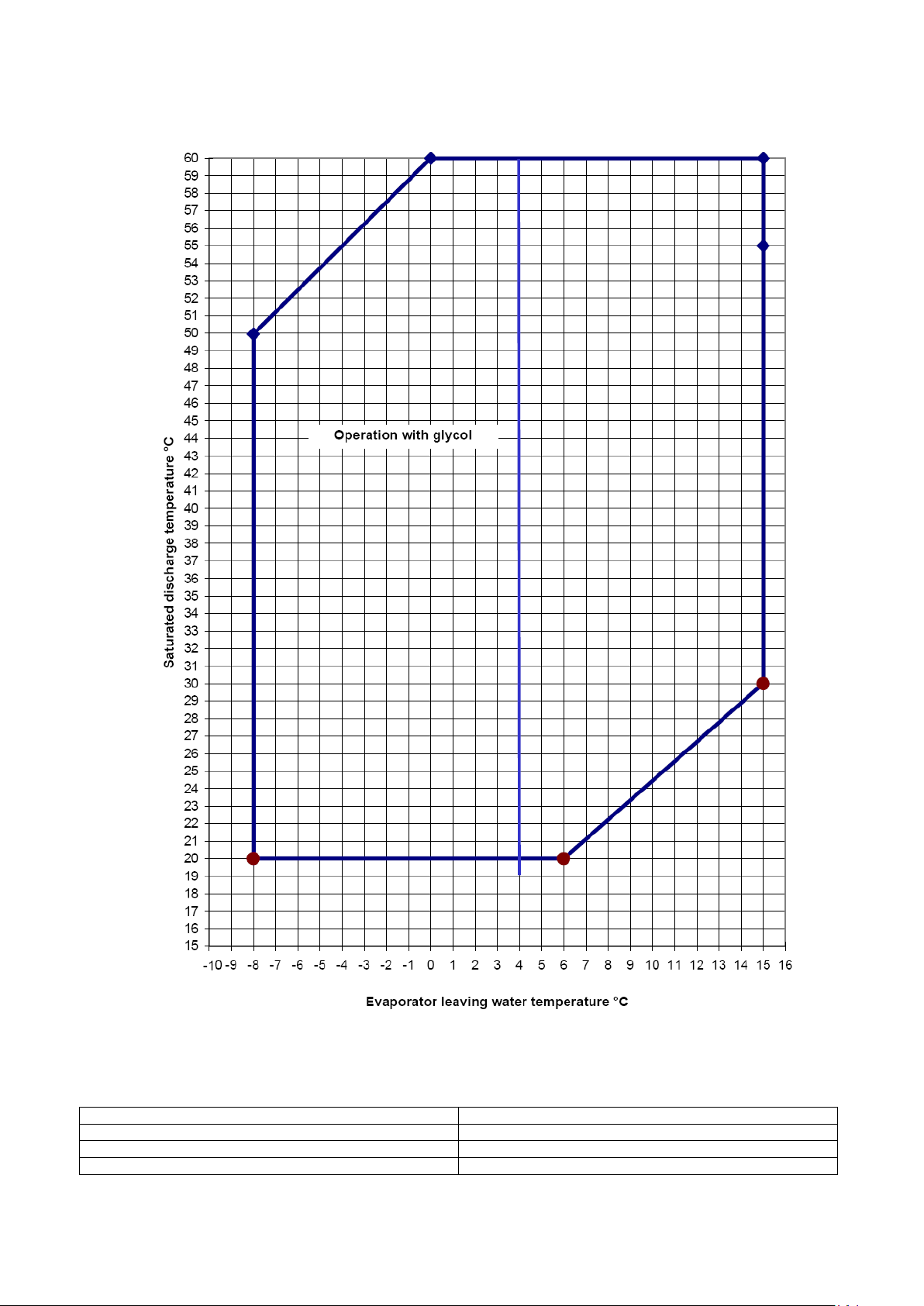

Эксплуатационные ограничения ................................................................................................................................ 25

Хранение ....................................................................................................................................................................... 25

Эксплуатация ................................................................................................................................................................ 25

Монтажные работы ....................................................................................................................................................... 28

Доставка ........................................................................................................................................................................ 28

Ответственность ........................................................................................................................................................... 28

Техника безопасности .................................................................................................................................................. 28

Перемещение и подъем ............................................................................................................................................... 28

Установка и монтаж ...................................................................................................................................................... 29

Минимальные требования к пространству ................................................................................................................. 29

Вентиляция ................................................................................................................................................................... 30

Защита от шума ............................................................................................................................................................ 30

Трубопровод воды ........................................................................................................................................................ 30

Очистка воды ................................................................................................................................................................ 32

Защита испарителя и теплообменников от замерзания ............................................................................................ 32

Установка реле расхода............................................................................................................................................... 32

Падения давления ......................................................................................................................................................... 34

Полная теплоутилизация (по запросу) ...................................................................................................................... 39

Частичная теплоутилизация (по запросу) ................................................................................................................ 41

Монтаж электрической системы................................................................................................................................. 42

Общие характеристики ................................................................................................................................................. 42

Электрические компоненты ......................................................................................................................................... 45

Электропроводка .......................................................................................................................................................... 45

Нагреватели масла....................................................................................................................................................... 45

Управление водяными насосами ................................................................................................................................ 45

Дистанционное управление включением и выключением агрегата – электропроводка ......................................... 45

Двойная уставка – электропроводка ........................................................................................................................... 45

Сброс уставки внешнего водяного насоса – электропроводка (дополнительно) .................................................... 46

Ограничения агрегата – электропроводка (дополнительно) ..................................................................................... 46

Указания по удаленной конденсаторной установки ............................................................................................... 47

Проектирование трубопроводов хладагента .............................................................................................................. 47

Определение эквивалентной длины линии ................................................................................................................ 49

Определение размеров линии жидкости .................................................................................................................... 49

Подбор размеров линии нагнетания (горячего газа) ................................................................................................. 50

Заряд масла .................................................................................................................................................................. 51

Эксплуатация ................................................................................................................................................................. 52

Обязанности оператора ............................................................................................................................................... 52

Описание агрегата ........................................................................................................................................................ 52

Описание цикла циркуляции хладагента .................................................................................................................... 52

Описание цикла охлаждения с частичной теплоутилизацией .................................................................................. 52

Регулирование контура частичной теплоутилизации и рекомендации по установке .............................................. 53

Процесс сжатия ............................................................................................................................................................ 68

Предпусковые проверки .............................................................................................................................................. 71

Общие положения ........................................................................................................................................................ 71

Агрегаты с внешним водяным насосом ...................................................................................................................... 72

Электропитание ............................................................................................................................................................ 72

Небаланс напряжения питания ................................................................................................................................... 72

Питание электронагревателей масла ......................................................................................................................... 72

Аварийный останов ...................................................................................................................................................... 72

Порядок запуска ............................................................................................................................................................ 73

Включение агрегата ...................................................................................................................................................... 73

Сезонное отключение .................................................................................................................................................. 74

Запуск после сезонного отключения ........................................................................................................................... 74

Техническое обслуживание системы ........................................................................................................................ 75

Общие положения ........................................................................................................................................................ 75

Техническое обслуживание компрессора ................................................................................................................... 75

Смазка ........................................................................................................................................................................... 75

Page 3

D–EIMWC00404-14RU - 3/88

Плановое техническое обслуживание ........................................................................................................................ 77

Замена фильтра-осушителя ........................................................................................................................................ 77

Порядок замены патрона фильтра-осушителя .......................................................................................................... 78

Замена масляного фильтра ......................................................................................................................................... 79

Компрессор Fr4200 ....................................................................................................................................................... 79

Порядок замены масляного фильтра .......................................................................................................................... 80

Заряд хладагента ......................................................................................................................................................... 80

Порядок пополнения хладагента ................................................................................................................................. 81

Стандартные проверки ................................................................................................................................................ 82

Датчики температуры и давления ............................................................................................................................... 82

Карта проверок .............................................................................................................................................................. 83

Измерения на стороне воды ........................................................................................................................................ 83

Измерения на стороне хладагента .............................................................................................................................. 83

Электрические измерения ........................................................................................................................................... 84

Гарантия на обслуживание и ограниченная гарантия ............................................................................................ 85

Периодические обязательные проверки и запуск устройств под давлением ................................................... 86

Список таблиц

Таблица 1 - Допустимые пределы качества воды ............................................................................................... 32

Таблица 2 - Эквивалентные длины (в метрах) ...................................................................................................... 49

Таблица 3 - Размеры линий жидкости...................................................................................................................... 50

Таблица 4 - Размеры линий нагнетания ................................................................................................ .................. 51

Таблица 5 – Типичные условия работы с компрессорами при нагрузке 100 % ............................................... 73

Таблица 6 – Программа планового технического обслуживания (примечание 2) ........................................... 77

Список рисунков

Рис. 5 - Регулировка защитного реле расхода ....................................................................................................... 33

Рис. 6 - Пользовательское подключение к интерфейсной клеммной колодке M3 ......................................... 46

Рис. 7 - Конденсатор расположен на одном уровне с чиллером ........................................................................ 48

Рис. 8 - Конденсатор расположен выше чиллера .................................................................................................. 48

Рис. 9 - Конденсатор расположен ниже чиллера ................................................................................................... 49

Рис. 10 - Цикл циркуляции хладагента в одноконтурном агрегате модели EWWD I-SS .............................. 54

Рис. 11 - Цикл циркуляции хладагента в одноконтурном агрегате модели EWLD I-SS ............................... 55

Рис. 12 - Цикл циркуляции хладагента в одноконтурном агрегате модели EWLD I-SS ............................... 56

Рис. 13 - Цикл циркуляции хладагента в одноконтурном агрегате модели EWWD с полной

теплоутилизацией ...................................................................................................................................................... 57

Рис. 14 - Цикл циркуляции хладагента в одноконтурном агрегате модели EWWD I-XS .............................. 58

Рис. 15 - Цикл циркуляции хладагента в двухконтурном агрегате модели EWWD I-SS .............................. 59

Рис. 16 - Цикл циркуляции хладагента в двухконтурном агрегате модели EWLD I-SS ................................ 60

Рис. 17 - Цикл циркуляции хладагента в двухконтурном агрегате модели EWLD I-SS ................................ 61

Рис. 18 - Цикл циркуляции хладагента в двухконтурном агрегате модели EWWD с полной

теплоутилизацией ...................................................................................................................................................... 62

Рис. 19 - Цикл циркуляции хладагента в двухконтурном агрегате модели EWWD I-XS .............................. 63

Рис. 20- Цикл циркуляции хладагента в трехконтурном агрегате модели EWWD I-SS .............................. 64

Рис. 21 - Цикл циркуляции хладагента в трехконтурном агрегате модели EWLD I-SS ............................... 65

Рис. 24 - Компрессор Fr4100 ........................................................................................................................................ 68

Рис. 25 - Процесс сжатия ............................................................................................................................................ 69

Рис. 26 - Механизм регулировки холодопроизводительности компрессора Fr4 ........................................... 70

Рис. 27 - Установка устройств управления для компрессора Fr4 .................................................................... 76

Page 4

D–EIMWC00404-14RU - 4/88

ВАЖНО

Настоящее руководство по монтажу и техническому обслуживанию предоставляется исключительно в

информационных целях и не является документом, накладывающим какое-либо обязательство на компанию

Daikin.

Технические характеристики могут быть изменены без предварительного уведомления. Неизменными

являются данные, предоставляемые в момент заказа в удостоверяющих документах, таких как габаритные

чертежи, электрические схемы и паспортные таблички. Компания Daikin явно отказывается от какой-либо

ответственности любой прямой или косвенный ущерб, в самом широком толковании этого слова, вызванный

использованием или интерпретацией этого руководства по монтажу и техническому обслуживанию.

ПРЕДУПРЕЖДЕНИЕ

Перед началом монтажа агрегата внимательно прочитайте это руководство. Категорически запрещается

вводить агрегат в эксплуатацию при отсутствии четкого понимания всех инструкций, содержащихся в этом

руководстве.

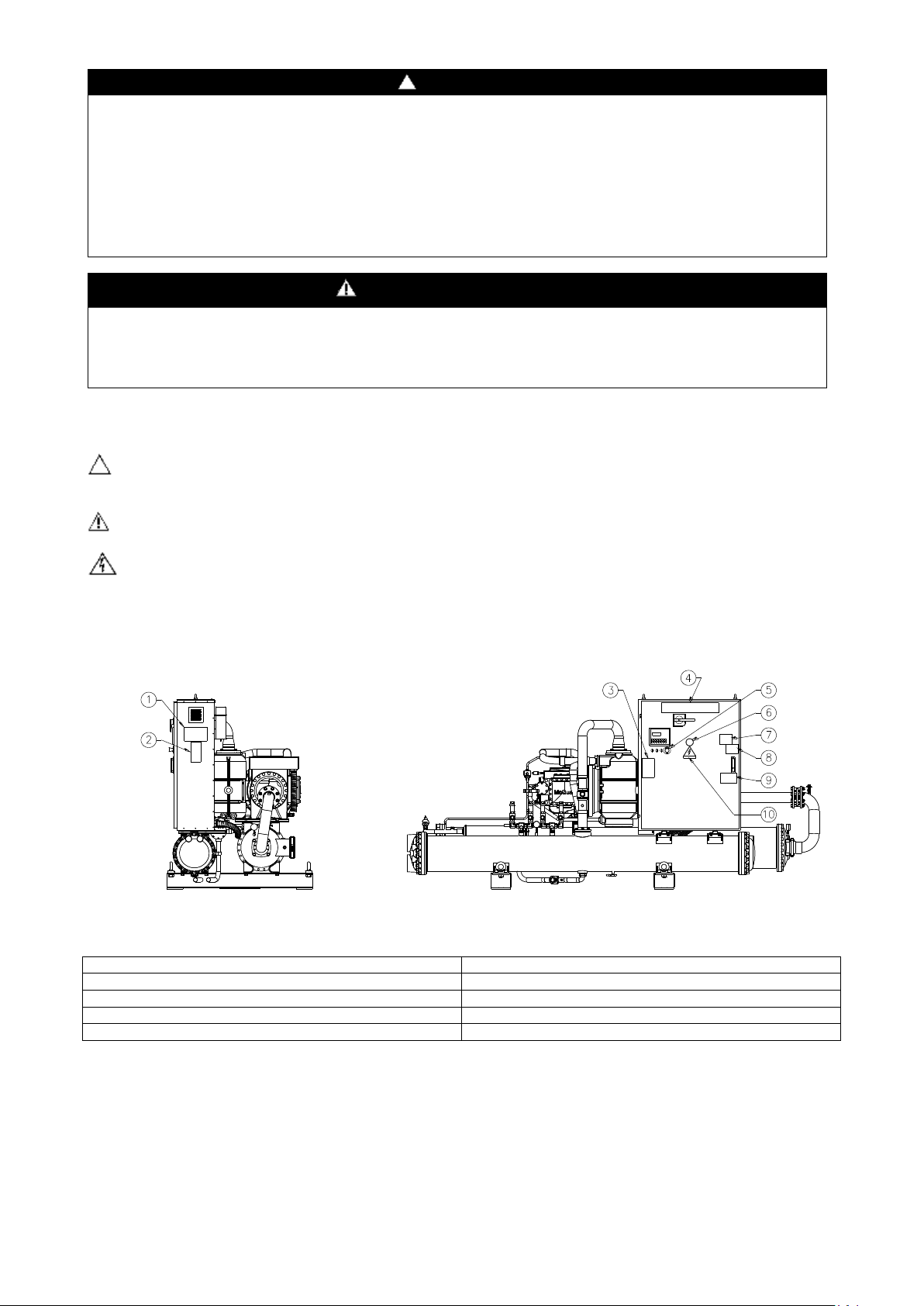

1 – Инструкции по подъему

6 – Тип газа

2 – Паспортная табличка агрегата

7 – Предупреждение об опасном напряжении

3 – Символ негорючего газа

8 – Предупреждение о натяжении кабелей

4 – Логотип производителя

9 – Предупреждение о заполнении водяного контура

5 – Кнопка аварийного останова

10 – Символ электрической опасности

Условные обозначения

Важное примечание: несоблюдение данной инструкции может привести к повреждению агрегата или

нарушению его работы

Примечание общего характера по технике безопасности или связанное с законами и нормативами

Примечание по электробезопасности

Описание этикеток на электрической панели

Однокомпрессорный агрегат

Page 5

D–EIMWC00404-14RU - 5/88

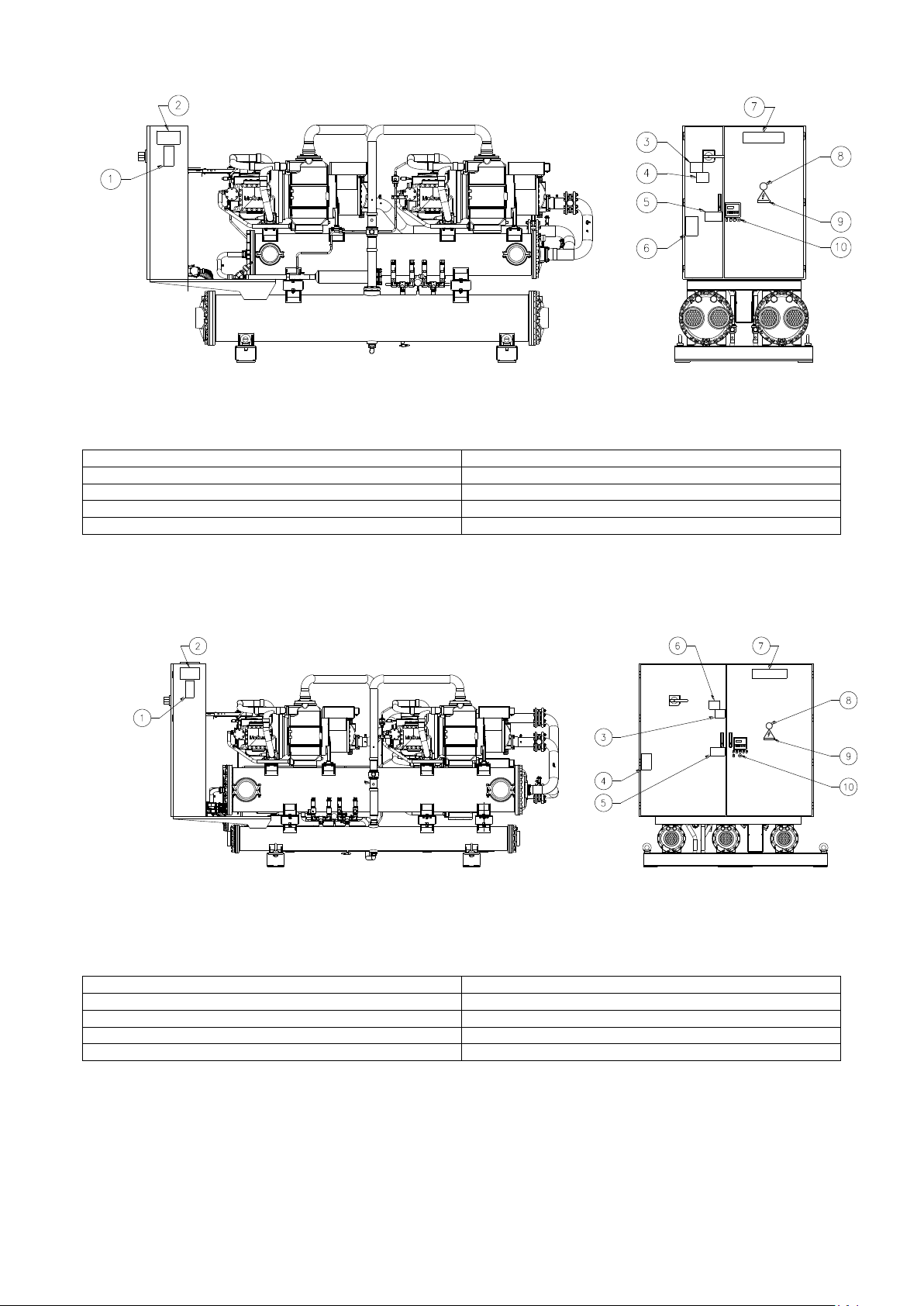

Двухкомпрессорный агрегат

1 – Паспортная табличка агрегата

6 – Символ негорючего газа

2 – Инструкции по подъему

7 – Логотип производителя

3 – Предупреждение об опасном напряжении

8 – Тип газа

4 – Предупреждение о натяжении кабелей

9 – Символ электрической опасности

5 – Предупреждение о заполнении водяного контура

10 – Кнопка аварийного останова

1 – Паспортная табличка агрегата

6 – Предупреждение об опасном напряжении

2 – Инструкции по подъему

7 – Логотип производителя

3 – Предупреждение о натяжении кабелей

8 – Тип газа

4 – Символ негорючего газа

9 – Символ электрической опасности

5 – Предупреждение о заполнении водяного контура

10 – Кнопка аварийного останова

Трехкомпрессорный агрегат

Page 6

D–EIMWC00404-14RU - 6/88

Общие сведения

ВАЖНО

Приобретение данных агрегатов представляет собой значительную инвестицию. Следовательно,

необходимо со всей серьезностью отнестись к правильности монтажа и обеспечению соответствующих

рабочих условий.

Настоятельно рекомендуется заключить договор на техническое обслуживание с уполномоченной

организацией.

ВНИМАНИЕ!

В настоящей инструкции содержится информация о возможностях и процедурах по целым сериям изделий.

Все агрегаты доставляются с завода в виде комплектов, к которым прилагаются электрические схемы и

габаритные чертежи с указанием размеров, массы и особенностей каждой модели.

ЭЛЕКТРИЧЕСКИЕ СХЕМЫ И ГАБАРИТНЫЕ ЧЕРТЕЖИ НЕОБХОДИМО СЧИТАТЬ НЕОТЪЕМЛЕМЫМИ

ЧАСТЯМИ НАСТОЯЩГО РУКОВОДСТВА

В случае разночтений между настоящей инструкцией и двумя вышеупомянутыми документами на

оборудование следует руководствоваться электрической схемой и габаритными чертежами.

ВАЖНО

Настоящее руководство по монтажу и техническому обслуживанию предоставляется исключительно в

информационных целях и не является документом, накладывающим какое-либо обязательство на компанию

Daikin.

Технические характеристики могут быть изменены без предварительного уведомления. Неизменными

являются данные, предоставляемые в момент заказа в удостоверяющих документах, таких как габаритные

чертежи, электрические схемы и паспортные таблички. Компания Daikin явно отказывается от какой-либо

ответственности любой прямой или косвенный ущерб, в самом широком толковании этого слова, вызванный

использованием или интерпретацией этого руководства по монтажу и техническому обслуживанию.

Условные обозначения

Важное примечание: несоблюдение данной инструкции может привести к повреждению агрегата или

нарушению его работы

Примечание общего характера по технике безопасности или связанное с законами и нормативами

Примечание по электробезопасности

Соблюдение приведенных в этом руководстве инструкций по работе с агрегатом и его техническому

обслуживанию является залогом предотвращения несчастных случаев в процессе эксплуатации.

По этой причине этот документ настоятельно рекомендуется внимательно прочитать, соблюдать все

приведенные в нем инструкции и хранить в безопасном месте.

Предупреждения для оператора

Прежде чем приступить к эксплуатации агрегата, оператор обязан прочитать настоящее руководство.

Оператор обязан пройти обучение правилам эксплуатации агрегата.

Оператор обязан строго соблюдать местные правила и нормы безопасности.

Оператор обязан строго соблюдать все инструкции и ограничения, относящиеся к эксплуатации агрегата.

Поддержка

При необходимости дополнительного технического обслуживания или ремонта рекомендуется перед началом

этой работы проконсультироваться у уполномоченного персонала.

Запасные части

При выполнении технического обслуживания агрегата следует использовать оригинальные запасные части.

Поэтому всегда необходимо обращаться к производителю.

Page 7

D–EIMWC00404-14RU - 7/88

Доставка агрегата

Немедленно после доставки на место окончательного монтажа агрегат необходимо проверить на отсутствие

возможных повреждений. Все компоненты, указанные в транспортной накладной, должны быть тщательно

проверены. При наличии каких-либо повреждений необходимо сообщить об этом перевозчику. Перед

заземлением агрегата проверьте по его паспортной табличке агрегата соответствие модели и напряжения

питания указанным в заказе. Производитель не несет ответственности за какие-либо повреждения после

приемки агрегата.

Проверки

Для предупреждения неукомплектованности агрегата в случае неполной поставки (отсутствия частей) или

транспортного повреждения, в процессе приемки агрегата необходимо выполнить приведенные ниже проверки.

a) До приемки агрегата проверьте каждый компонент по отдельности по накладной. Проверьте компоненты

на отсутствие повреждений.

b) Если агрегат оказался поврежден, не удаляйте поврежденный материал. Установить ответственность

помогут фотографии повреждений.

c) Немедленно сообщите о масштабах повреждений перевозчику и потребуйте от него осмотра агрегата.

d) Немедленно сообщите о масштабах повреждений представителю производителя для запроса

необходимых деталей. Устранение повреждений производится только после осмотра агрегата

представителем транспортной компании.

Назначение настоящего руководства

Назначение настоящего руководства состоит в том, чтобы предоставить специалистам, выполняющим монтаж,

а также квалифицированному оператору, возможность правильно выполнять все операции монтажа и

технического обслуживания агрегата без риска для людей, животных и оборудования.

Настоящее руководство является важным вспомогательным документом для квалифицированного персонала,

однако оно не заменяет собой указанный персонал. Все действия должны выполняться в соответствии с

местными законами и нормативами.

Важная информация относительно отработанного хладагента

В этом изделии содержатся фторсодержащие газы, вызывающие парниковый эффект и подпадающие под

действие Киотского протокола. Не выпускайте эти газы в атмосферу.

Тип хладагента: R134a

Значение ПГП

Количество используемого хладагента указано на паспортной табличке агрегата.

В соответствии с национальным и/или европейским законодательством может требоваться регулярное

проведение проверок на утечку хладагента. Для получения дополнительной информации обращайтесь к

местному дилеру.

(1) ПГП = потенциал глобального потепления

(1)

= 1300

Page 8

D–EIMWC00404-14RU - 8/88

СТРУКТУРА УСЛОВНОГО ОБОЗНАЧЕНИЯ

EWW D 340 I - S S 0 001

Тип машины

EWA = чиллер с воздушным охлаждением, только охлаждение

EWY = чиллер с воздушным охлаждением, тепловой насос

EWL = водяной чиллер с внешним конденсатором

ERA = компрессорно-конденсаторный агрегат с воздушным охлаждением

EWW = моноблочный чиллер с водяным охлаждением

EWC = чиллер с воздушным охлаждением, только охлаждение центробежным вентилятором

EWT = чиллер с воздушным охлаждением, только охлаждение, с теплоутилизацией

Хладагент

D: R-134a

P: R-407C

Q: R-410A

Класс производительности в кВт (охлаждение)

Всегда 3-цифровой код

Так же, как раньше

Серия модели

Буква A, B,…: крупная модификация

Инвертор

- = без инвертора

Z = инвертор

Уровень эффективности

S = типовая эффективность

X = высокая эффективность

P = максимальная эффективность (недоступно для этого диапазона)

Уровень шума

S = типовой шум

L = низкий шум (недоступно для этого диапазона)

R = пониженный шум (недоступно для этого диапазона)

X = сверхнизкий шум (недоступно для этого диапазона)

C = шкаф (недоступно для этого диапазона)

Гарантия

0 = 1 год

B = 2 года

C = 3 года

… = … лет

Серийный номер

000 = базовая модель

001 = первый заказ этой модели (1 или более агрегатов)

002 = второй заказ этой модели (1 или более агрегатов)

= … заказ этой модели

B01 = первый заказ этой модели + 1 год гарантии

B02 = второй заказ этой модели + 1 или более агрегатов

… = … заказ этой модели

Page 9

D–EIMWC00404-14RU - 9/88

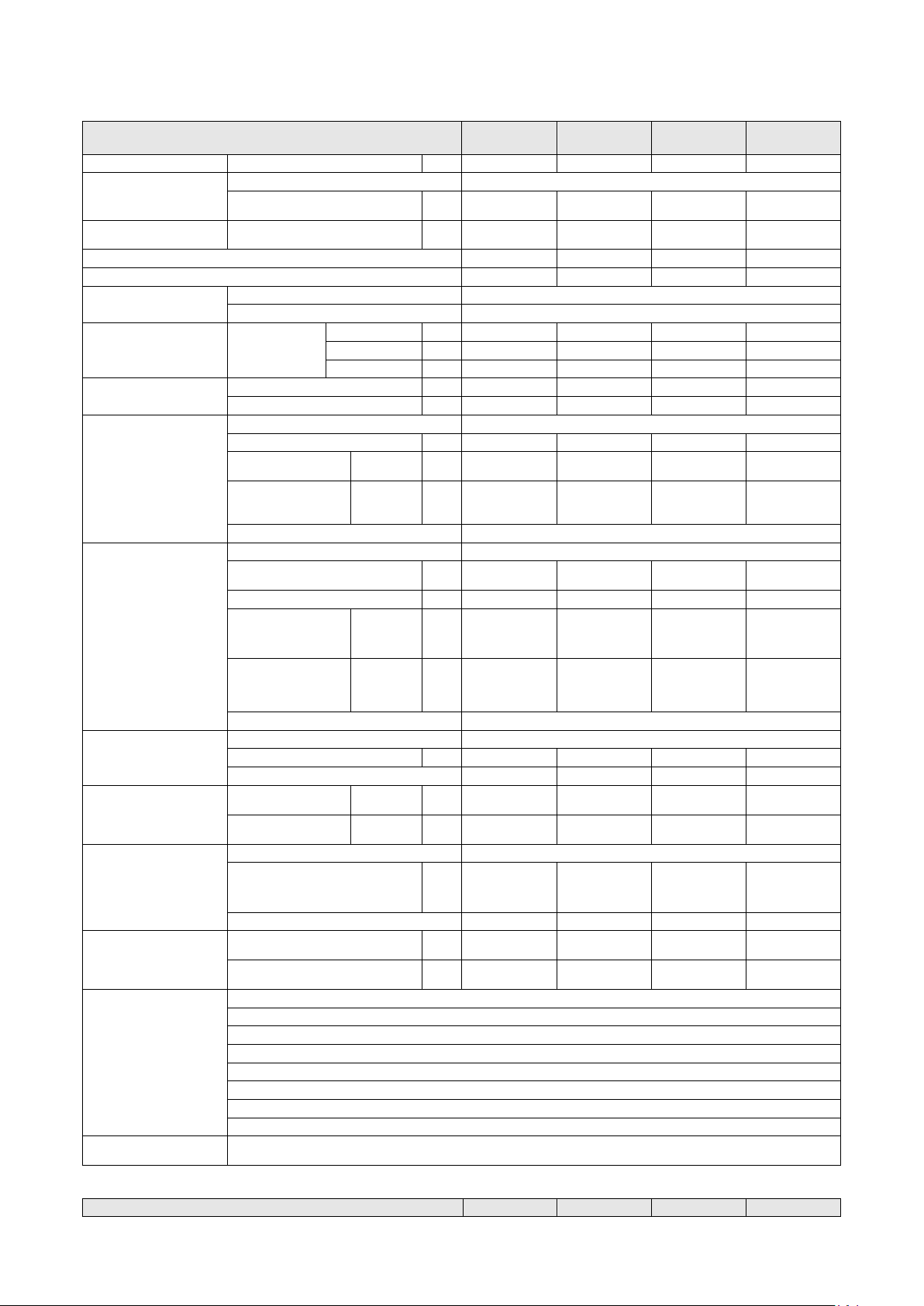

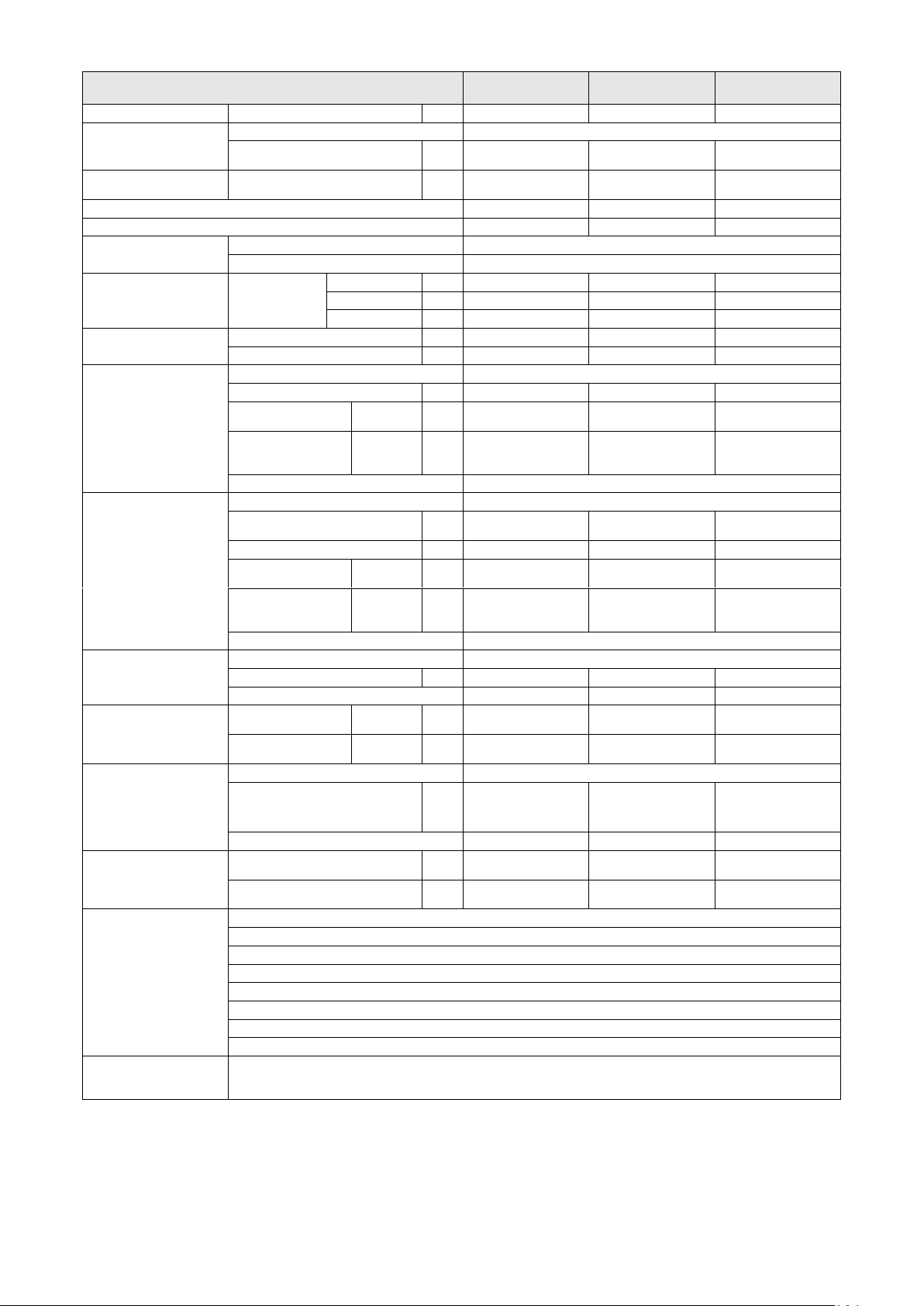

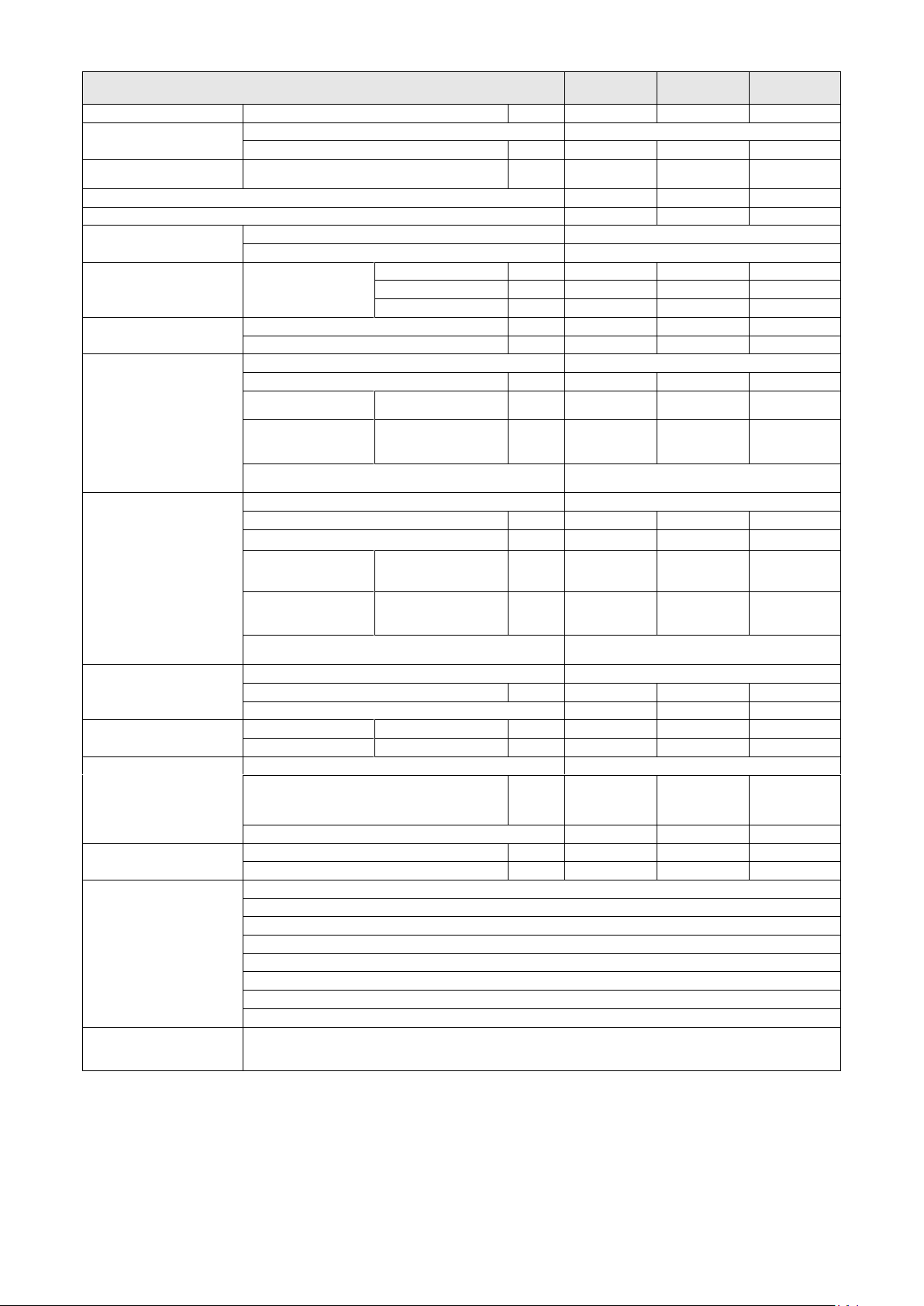

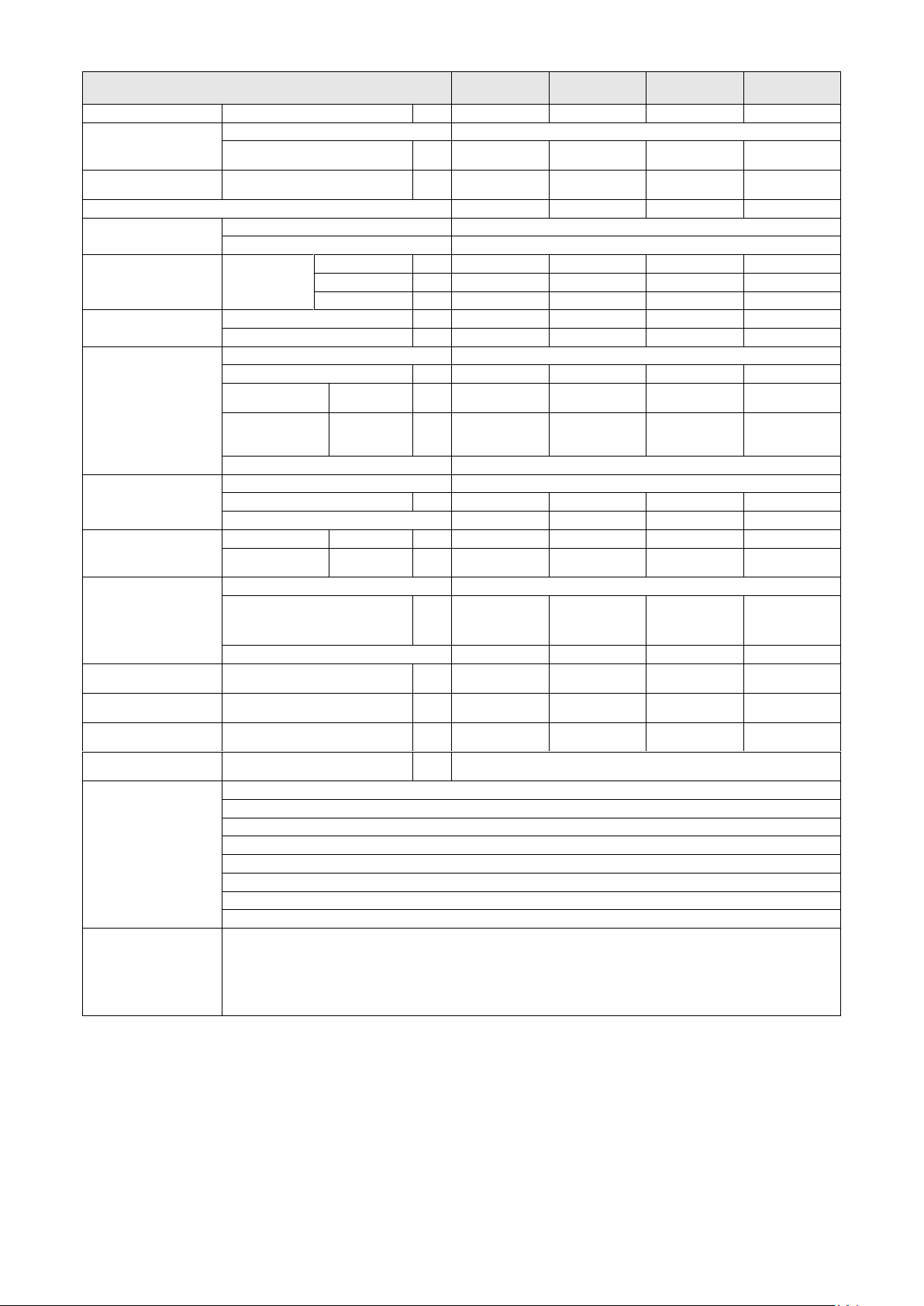

Технические характеристики

ТЕХНИЧЕСКИЕ

ХАРАКТЕРИСТИКИ

EWWD I-SS

340

400

460

550

Производительность

Охлаждение

кВт

333

394

460

538

Управление

производительностью

Тип

Бесступенчатое

Минимальная

производительность

%

25

25

25

25

Входная мощность

агрегата

Охлаждение

кВт

71,5

86,8

101

120

EER

4,66

4,59

4,56

4,47

Европейский сезонный показатель энергоэффективности

5,06

4,96

4,93

4,86

Корпус

Цвет

Ivory White (Munsell code 5Y7.5/1)

Материал

Оцинкованная и окрашенная листовая сталь

Размеры

Агрегат

Высота

мм

1821

1821

1821

1821

Ширина

мм

1430

1430

1430

1430

Глубина

мм

3398

3398

3398

3398

Масса

Агрегат

кг

2150

2160

2179

2224

Эксплуатационная масса

кг

2380

2396

2410

2457

Водяной

теплообменник

Испаритель

Тип

Кожухотрубный

Объем воды

л

193

193

183

172

Номинальный

расход воды

Охлажден

ие

л/с

15,90

18,81

21,97

25,71

Номинальное

падение давления

воды

Охлажден

ие

кПа

37

50

54

62

Изоляционный материал

Вспененный эластомер с замкнутыми ячейками

Водяной

теплообменник

Конденсатор

Тип

Кожухотрубный

Кол-во конденсаторов

Кол-

во

1 1 1

1

Объем воды

л

37

43

48

61

Номинальный

расход воды

Охлажден

ие

л/с

19,32

22,91

26,79

31,46

Номинальное

падение давления

воды

Охлажден

ие

кПа

26

28

30

26

Изоляционный материал

Вспененный эластомер с замкнутыми ячейками

Компрессор

Тип

Винтовой компрессор

Заряд масла

л

16

16

16

16

Количество

1 1 1

1

Уровень шума

Мощность звука

Охлажден

ие

дБА

93,7

96,6

96,7

96,7

Звуковое давление

Охлажден

ие

дБА

75,2

76,2

78,2

78,2

Контур циркуляции

хладагента

Тип хладагента

R134a

Заряд хладагента

кг

54

52

52

52

Количество контуров

1 1 1

1

Соединения

трубопроводов

Вода на входе/выходе в

испаритель

мм

168,3

168,3

168,3

168,3

Вода на входе/выходе в

конденсатор

дюй

мов

5"

5"

5"

5"

Защитные устройства

Высокое давление (реле давления)

Низкое давление (реле давления)

Кнопка аварийного останова

Высокая температура нагнетания компрессора

Устройство контроля фаз

Низкий коэффициент давления

Высокое падение давления масла

Низкое давление масла

Примечания

Холодопроизводительность, входная мощность агрегата при охлаждении и коэффициент

энергоэффективности приведены для следующих условий: испаритель 12°/ 7°C; конденсатор 30°/35°C.

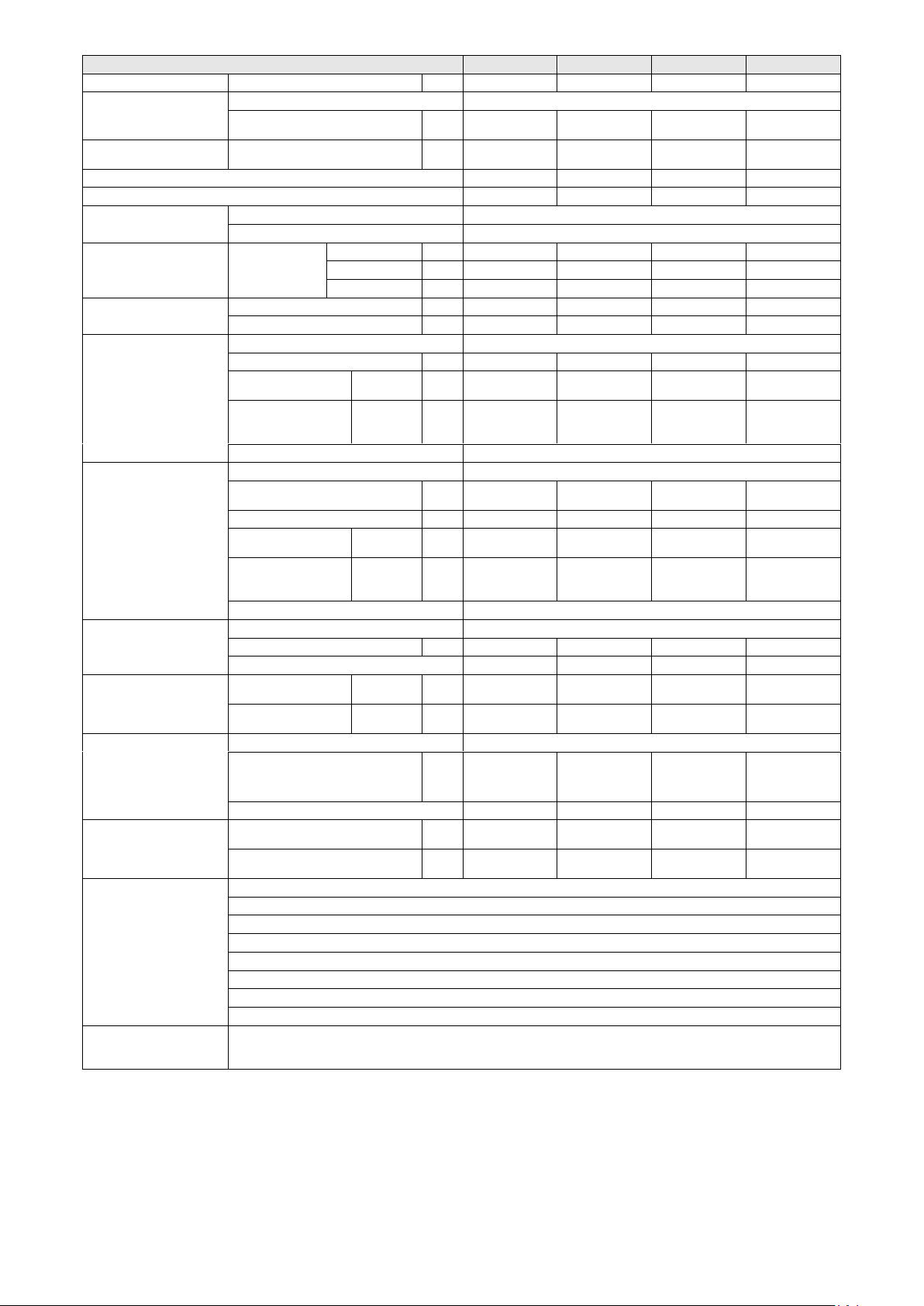

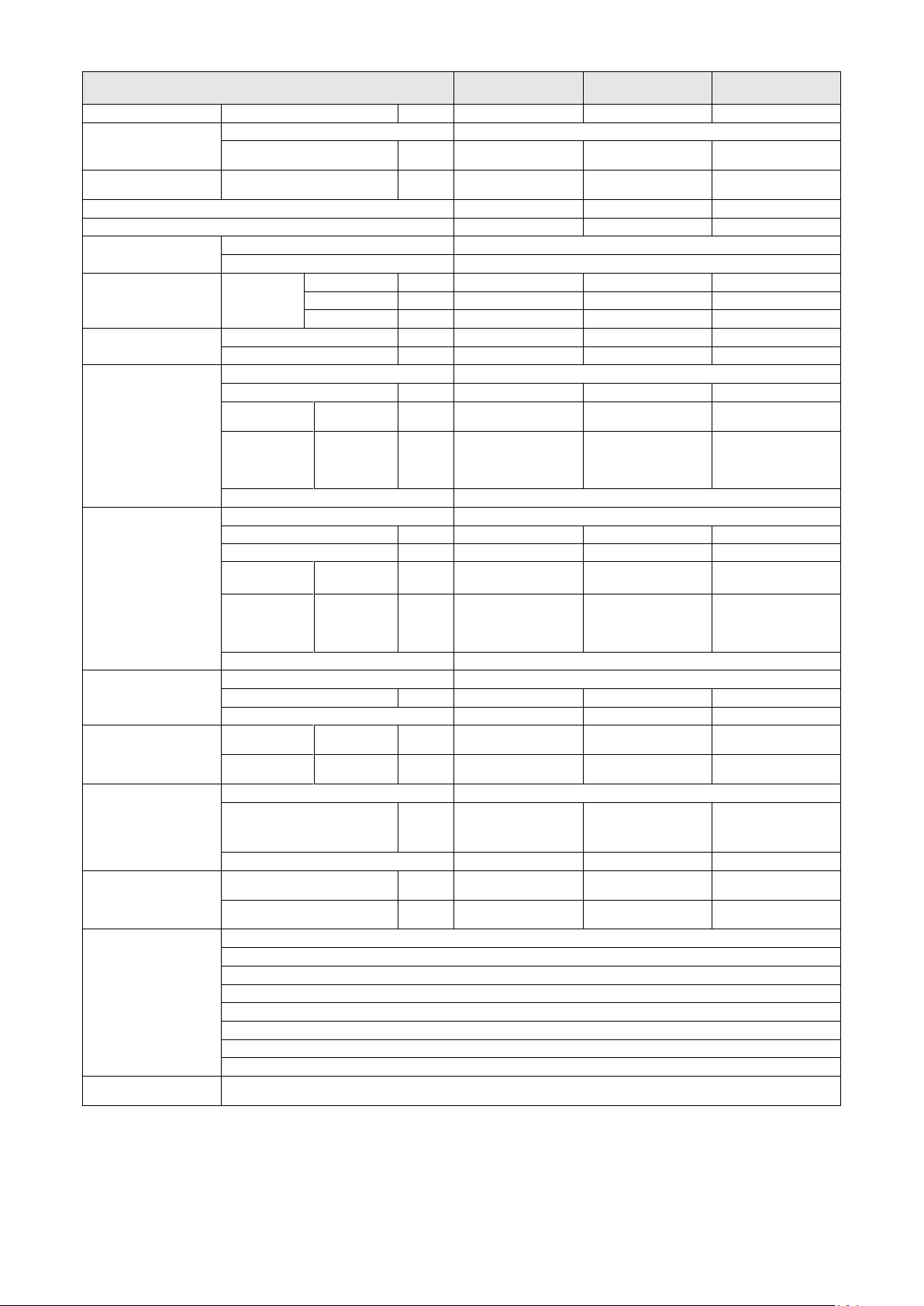

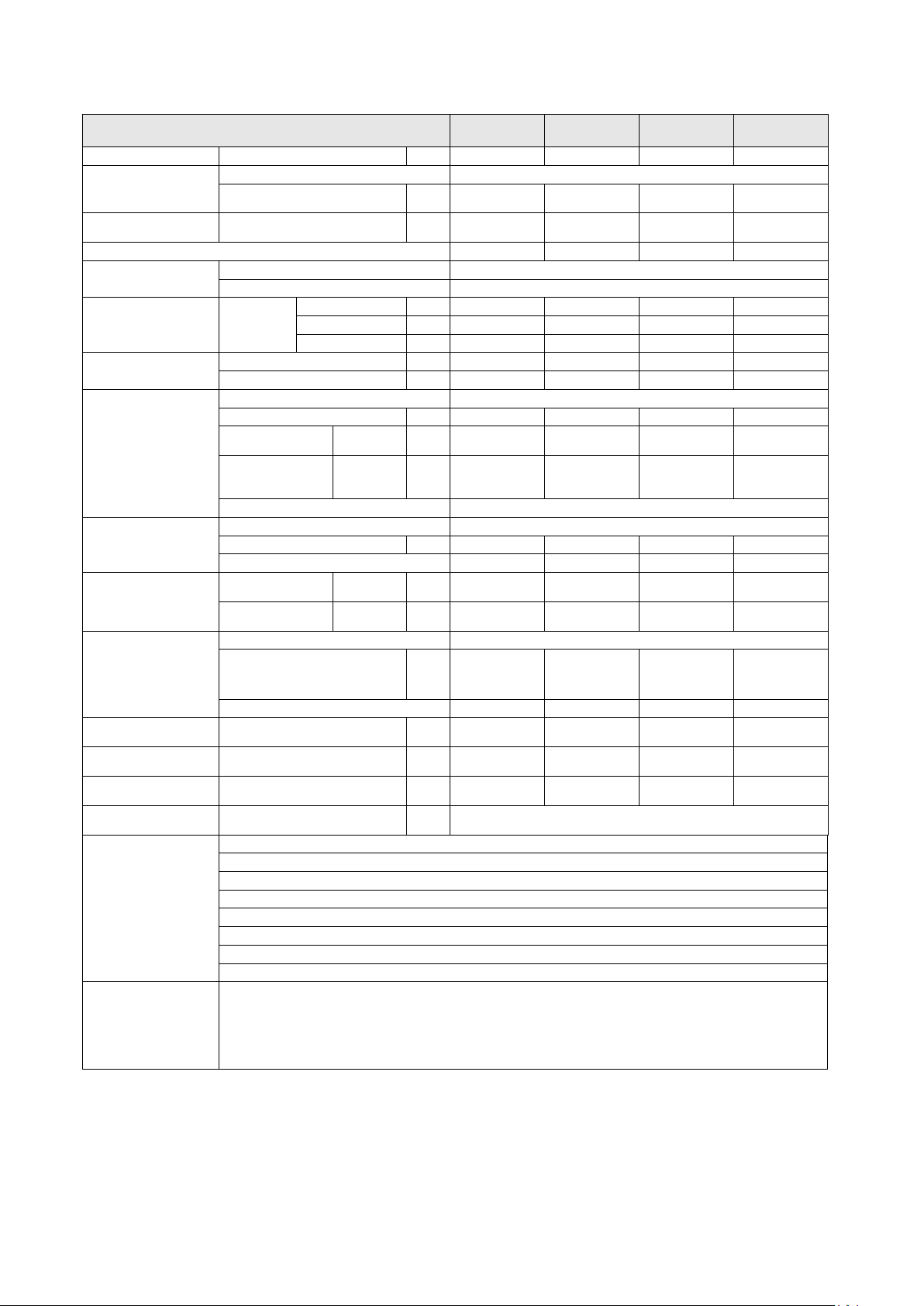

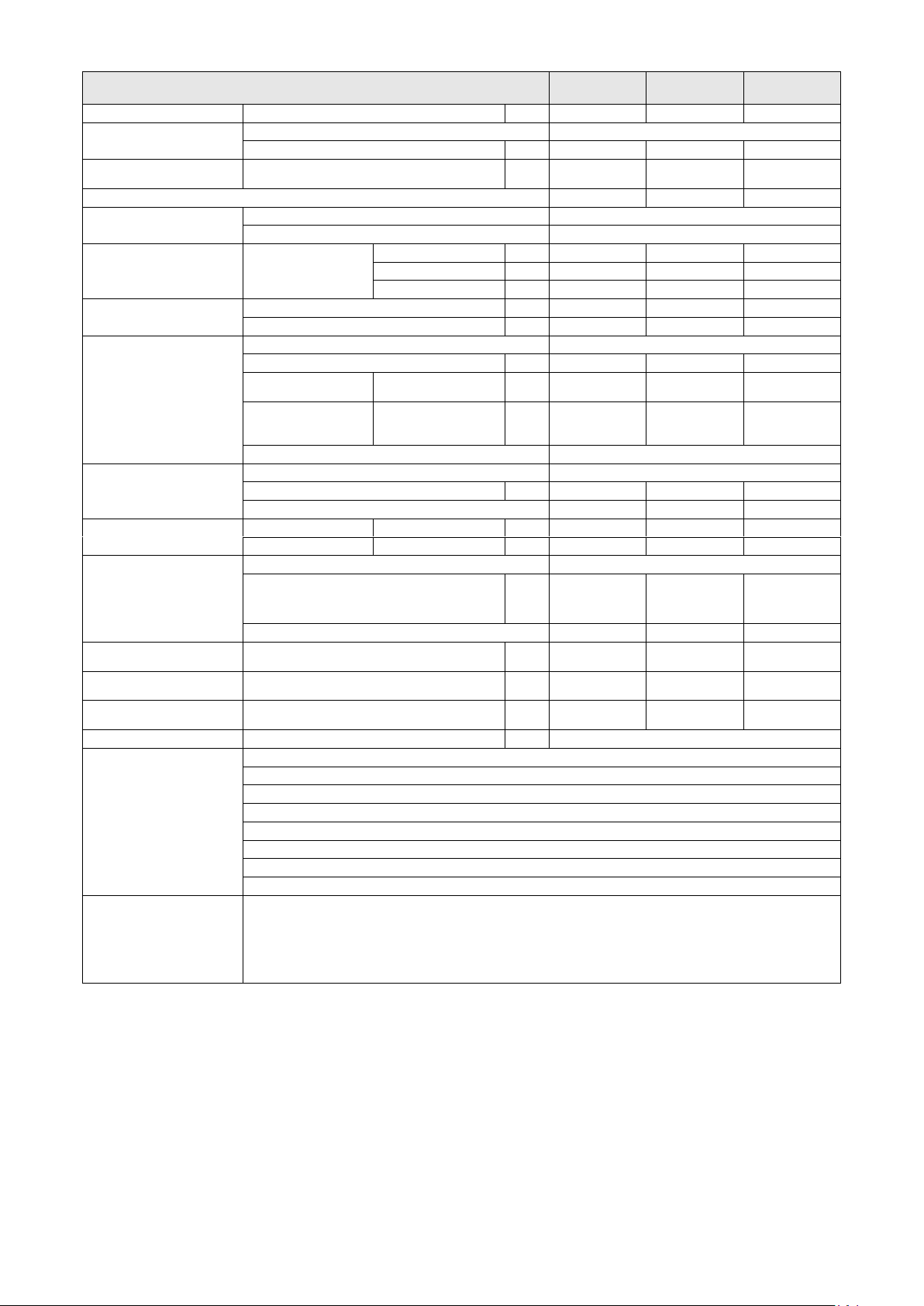

ТЕХНИЧЕСКИЕ

EWWD I-SS

650

700

800

850

Технические данные – EWWD I-SS

Page 10

D–EIMWC00404-14RU - 10/88

ХАРАКТЕРИСТИКИ

Производительность

Охлаждение

кВт

640

705

782

844

Управление

производительностью

Тип

Бесступенчатое

Минимальная

производительность

%

12,5

12,5

12,5

12,5

Входная мощность

агрегата

Охлаждение

кВт

141

156

171

186

EER

4,53

4,52

4,57

4,55

Европейский сезонный показатель энергоэффективности

5,54

5,75

5,56

5,70

Корпус

Цвет

Ivory White (Munsell code 5Y7.5/1)

Материал

Оцинкованная и окрашенная листовая сталь

Размеры

Агрегат

Высота

мм

2113

2113

2113

2113

Ширина

мм

1350

1350

1350

1350

Глубина

мм

4361

4361

4361

4361

Масса

Агрегат

кг

3909

3927

3945

3971

Эксплуатационная масса

кг

4217

4228

4243

4262

Водяной

теплообменник

Испаритель

Тип

Кожухотрубный

Объем воды

л

271

263

256

248

Номинальный

расход воды

Охлажден

ие

л/с

30,58

33,66

37,37

40,34

Номинальное

падение давления

воды

Охлажден

ие

кПа

55

44

58

53

Изоляционный материал

Вспененный эластомер с замкнутыми ячейками

Водяной

теплообменник

Конденсатор

Тип

Кожухотрубный

Кол-во конденсаторов

Кол-

во

2 2 2

2

Объем воды

л

74

80

86

93

Номинальный

расход воды

Охлажден

ие

л/с

37,33

41,11

45,56

49,21

Номинальное

падение давления

воды

Охлажден

ие

кПа

25

25

28

28

Изоляционный материал

Вспененный эластомер с замкнутыми ячейками

Компрессор

Тип

Винтовой компрессор

Заряд масла

л

16 + 16

16 + 16

16 + 16

16 + 16

Количество

2 2 2

2

Уровень шума

Мощность звука

Охлажден

ие

дБА

96,9

97,3

97,8

98,9

Звуковое давление

Охлажден

ие

дБА

77,8

78,2

78,7

79,8

Контур циркуляции

хладагента

Тип хладагента

R134a

Заряд хладагента

кг

108

106

104

104

Количество контуров

2 2 2

2

Соединения

трубопроводов

Вода на входе/выходе в

испаритель

мм

168,3

168,3

168,3

168,3

Вода на входе/выходе в

Конденсатор

дюй

мов

5"

5"

5"

5"

Защитные устройства

Высокое давление (реле давления)

Низкое давление (реле давления)

Кнопка аварийного останова

Высокая температура нагнетания компрессора

Устройство контроля фаз

Низкий коэффициент давления

Высокое падение давления масла

Низкое давление масла

Примечания

Холодопроизводительность, входная мощность агрегата при охлаждении и коэффициент

энергоэффективности приведены для следующих условий: испаритель 12°/ 7°C; конденсатор 30°/

35 °C.

Page 11

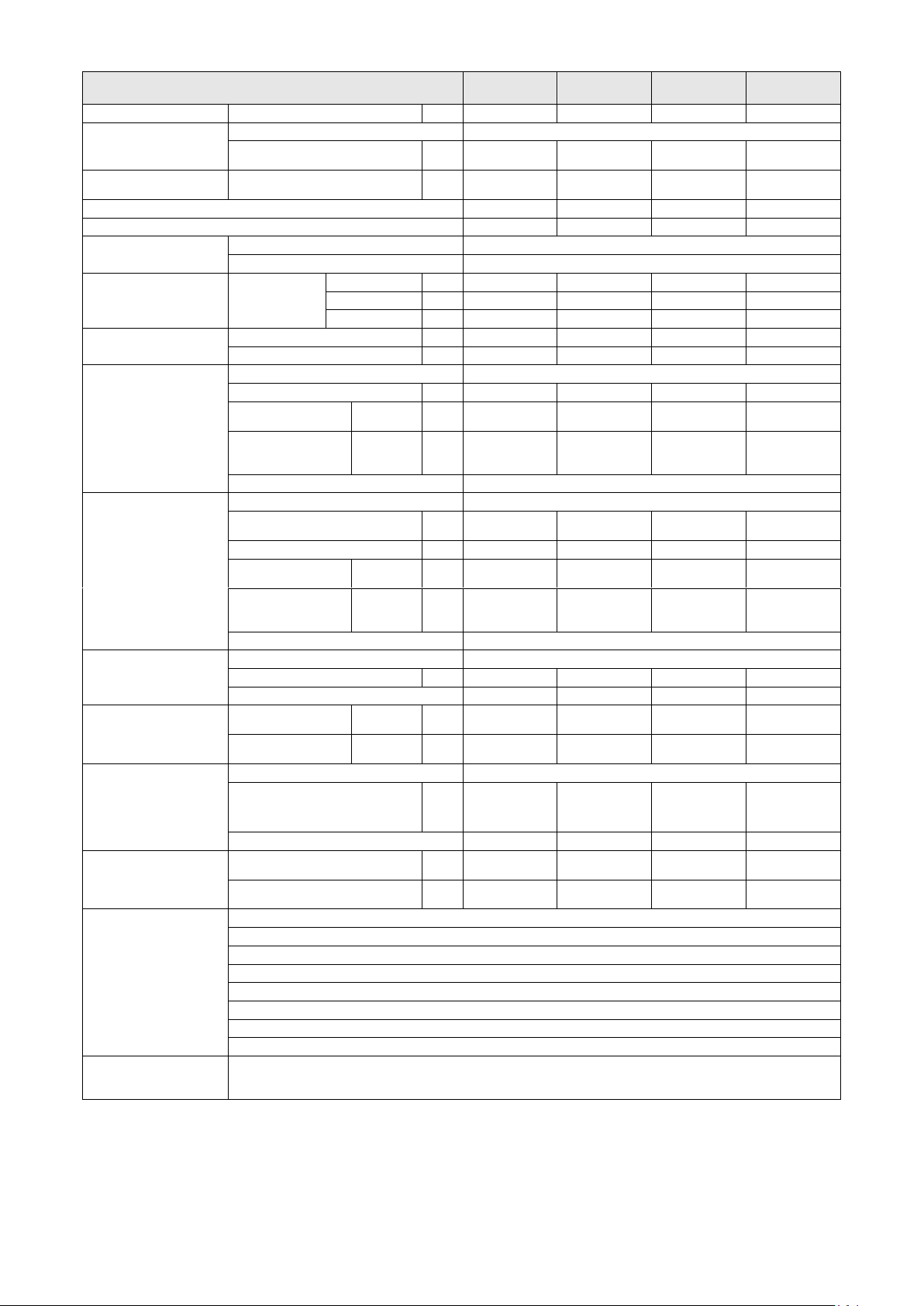

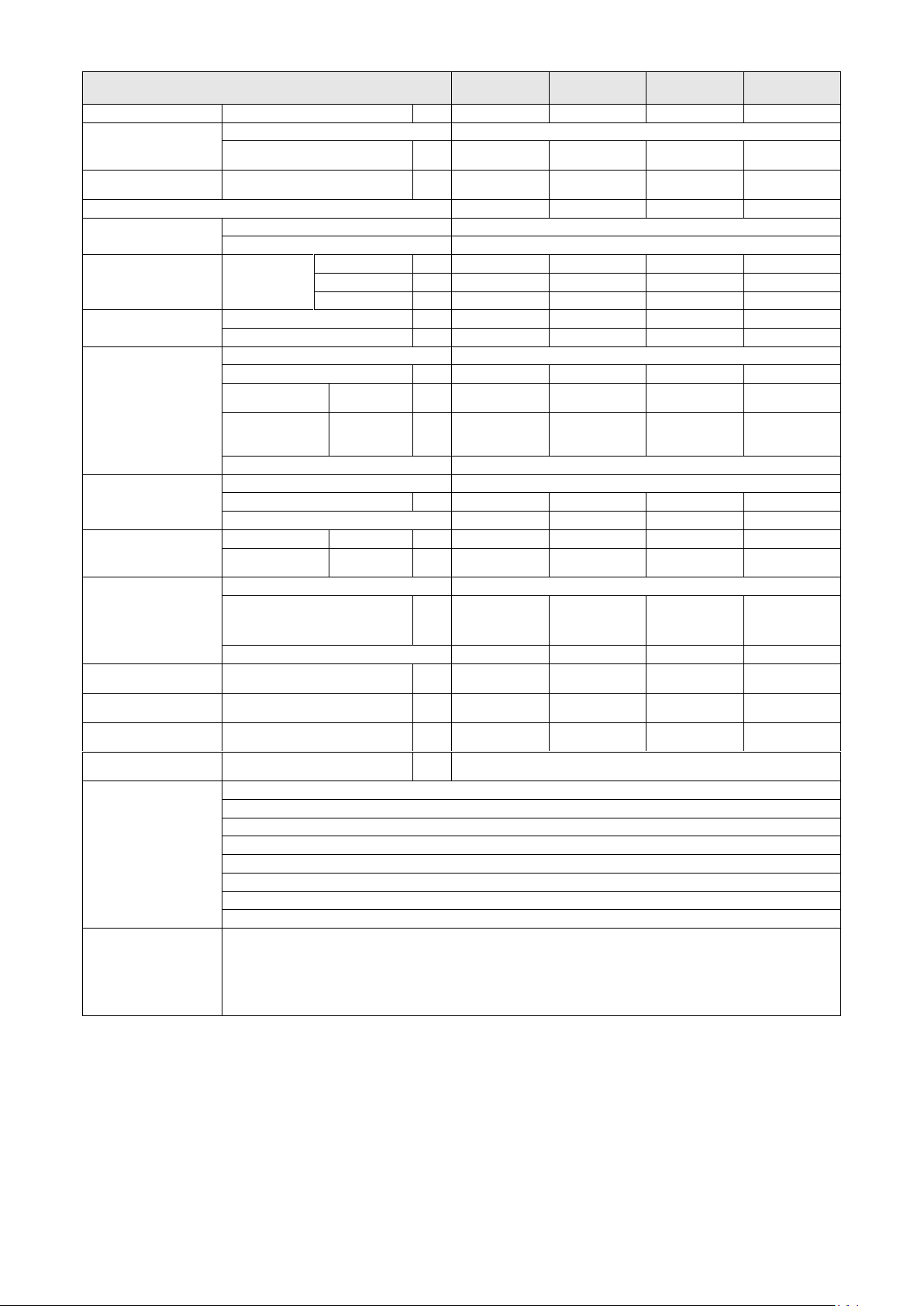

D–EIMWC00404-14RU - 11/88

ТЕХНИЧЕСКИЕ

ХАРАКТЕРИСТИКИ

EWWD I-SS

900

950

C10

C12

Производительность

Охлаждение

кВт

910

986

1027

1155

Управление

производительностью

Тип

Бесступенчатое

Минимальная

производительность

%

12,5

12,5

12,5

8,3

Входная мощность

агрегата

Охлаждение

кВт

200

218

237

254

EER

4,55

4,51

4,33

4,54

Европейский сезонный показатель энергоэффективности

5,47

5,61

5,36

5,51

Корпус

Цвет

Ivory White (Munsell code 5Y7.5/1)

Материал

Оцинкованная и окрашенная листовая сталь

Размеры

Агрегат

Высота

мм

2113

2113

2113

2323

Ширина

мм

1350

1350

1350

2135

Глубина

мм

4361

4361

4361

4426

Масса

Агрегат

кг

3996

4080

4092

6079

Эксплуатационная масса

кг

4288

4369

4386

6628

Водяной

теплообменник

Испаритель

Тип

Кожухотрубный

Объем воды

л

241

233

233

504

Номинальный

расход воды

Охлажден

ие

л/с

43,49

47,12

49,06

55,20

Номинальное

падение давления

воды

Охлажден

ие

кПа

53

66

51

52

Изоляционный материал

Вспененный эластомер с замкнутыми ячейками

Водяной

теплообменник

Конденсатор

Тип

Кожухотрубный

Кол-во конденсаторов

Кол-

во

2 2 2

3

Объем воды

л

100

117

122

135

Номинальный

расход воды

Охлажден

ие

л/с

53,04

57,56

60,38

67,35

Номинальное

падение давления

воды

Охлажден

ие

кПа

26

23

24

24

Изоляционный материал

Вспененный эластомер с замкнутыми ячейками

Компрессор

Тип

Винтовой компрессор

Заряд масла

л

16 + 16

16 + 16

16 + 16

16+16+16

Количество

2 2 2

3

Уровень шума

Мощность звука

Охлажден

ие

дБА

99,8

99,8

99,8

100,4

Звуковое давление

Охлажден

ие

дБА

80,7

80,7

80,7

80,4

Контур циркуляции

хладагента

Тип хладагента

R134a

Заряд хладагента

кг

104

104

104

156

Количество контуров

2 2 2

3

Соединения

трубопроводов

Вода на входе/выходе в

испаритель

мм

168,3

168,3

168,3

219,1

Вода на входе/выходе в

Конденсатор

дюй

мов

5”

5”

5”

5”

Защитные устройства

Высокое давление (реле давления)

Низкое давление (реле давления)

Кнопка аварийного останова

Высокая температура нагнетания компрессора

Устройство контроля фаз

Низкий коэффициент давления

Высокое падение давления масла

Низкое давление масла

Примечания

Холодопроизводительность, входная мощность агрегата при охлаждении и коэффициент

энергоэффективности приведены для следующих условий: испаритель 12°/ 7°C; конденсатор

30°/ 35°C.

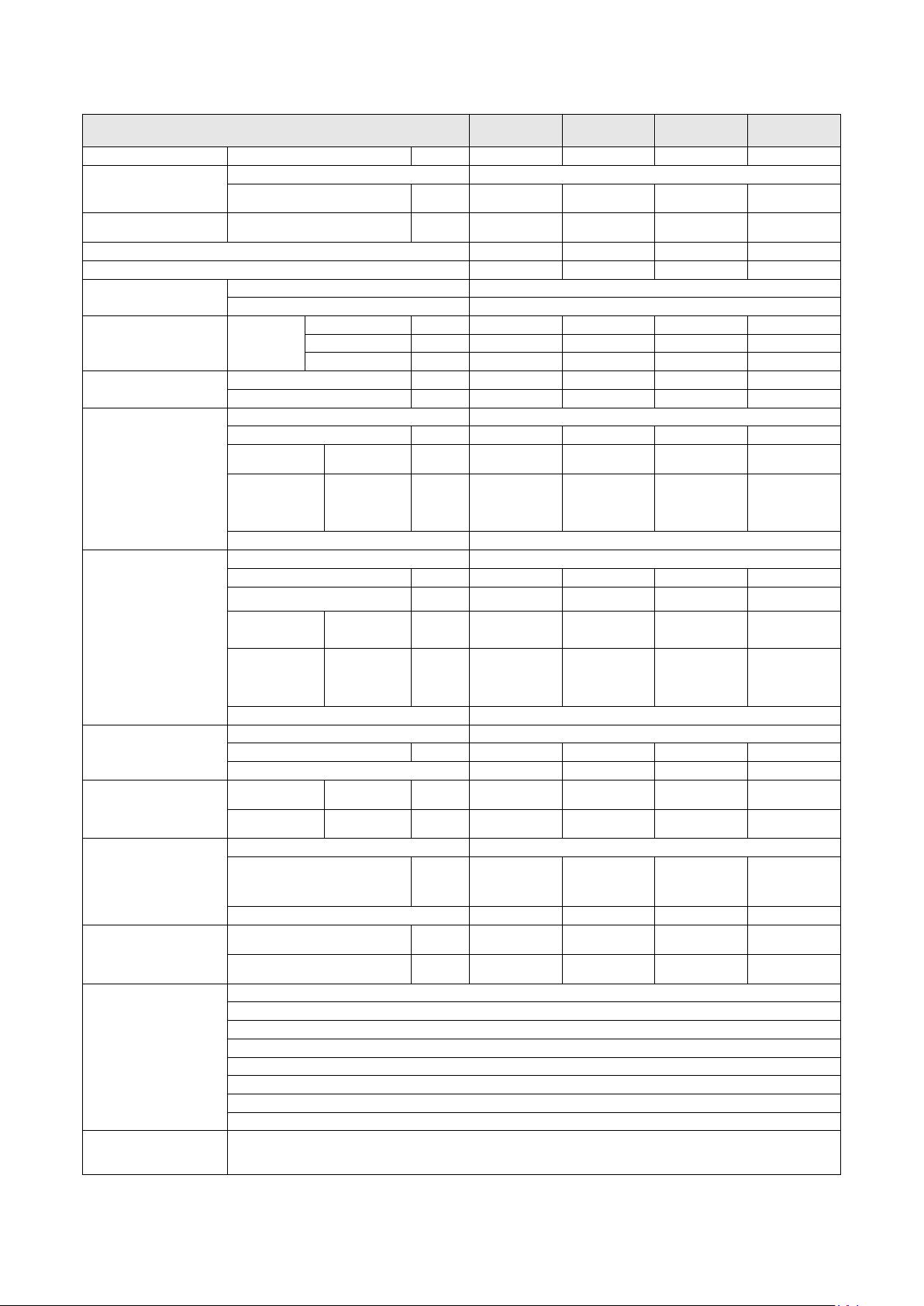

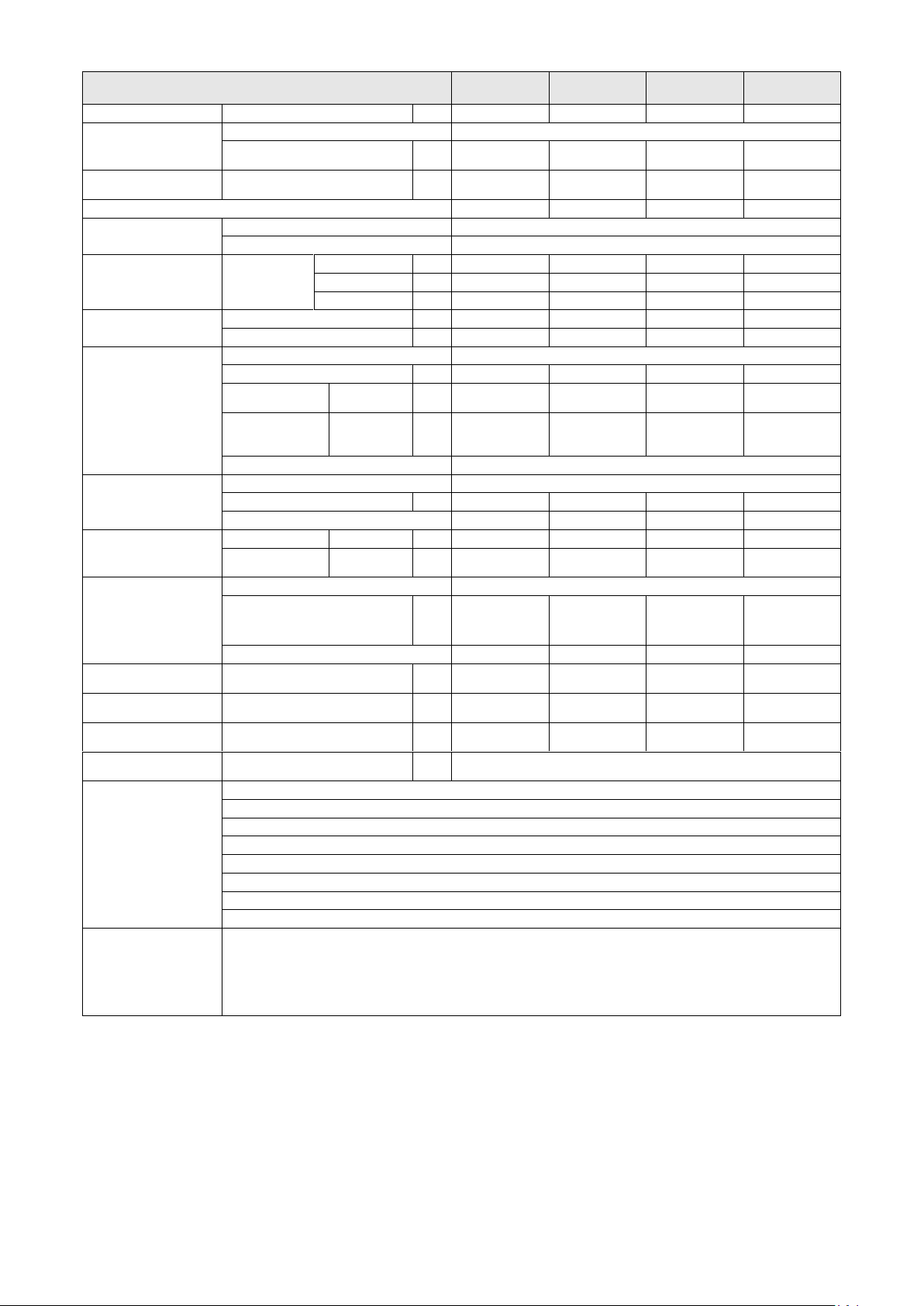

Page 12

D–EIMWC00404-14RU - 12/88

ТЕХНИЧЕСКИЕ

ХАРАКТЕРИСТИКИ

EWWD I-SS

C13

C14

C15

Производительность

Охлаждение

кВт

1204

1274

1346

Управление

производительностью

Тип

Бесступенчатое

Минимальная

производительность

%

8,3

8,3

8,3

Входная мощность

агрегата

Охлаждение

кВт

268

282

298

EER

4,50

4,51

4,51

Европейский сезонный показатель энергоэффективности

5,56

5,56

5,54

Корпус

Цвет

Ivory White (Munsell code 5Y7.5/1)

Материал

Оцинкованная и окрашенная листовая сталь

Размеры

Агрегат

Высота

мм

2323

2323

2323

Ширина

мм

2135

2135

2135

Глубина

мм

4426

4426

4426

Масса

Агрегат

кг

6097

6136

6174

Эксплуатационная масса

кг

6646

6670

6699

Водяной

теплообменник

Испаритель

Тип

Кожухотрубный

Объем воды л 504

489

472

Номинальный

расход воды

Охлажден

ие

л/с

57,53

60,87

64,32

Номинальное

падение давления

воды

Охлажден

ие

кПа

56

47

58

Изоляционный материал

Вспененный эластомер с замкнутыми ячейками

Водяной

теплообменник

Конденсатор

Тип

Кожухотрубный

Кол-во конденсаторов

Кол-

во

3 3 3

Объем воды л 143

151

159

Номинальный

расход воды

Охлажден

ие

л/с

70,32

74,36

78,57

Номинальное

падение давления

воды

Охлажден

ие

кПа

24

25

24

Изоляционный материал

Вспененный эластомер с замкнутыми ячейками

Компрессор

Тип

Винтовой компрессор

Заряд масла

л

16+16+16

16+16+16

16+16+16

Количество 3 3

3

Уровень шума

Мощность звука

Охлажден

ие

дБА

100,8

101,2

103,0

Звуковое давление

Охлажден

ие

дБА

80,8

81,2

83,0

Контур циркуляции

хладагента

Тип хладагента

R134a

Заряд хладагента

кг

156

156

156

Количество контуров

3 3 3

Соединения

трубопроводов

Вода на входе/выходе в

испаритель

мм

219,1

219,1

219,1

Вода на входе/выходе в

Конденсатор

дюй

мов

5”

5”

5”

Защитные устройства

Высокое давление (реле давления)

Низкое давление (реле давления)

Кнопка аварийного останова

Высокая температура нагнетания компрессора

Устройство контроля фаз

Низкий коэффициент давления

Высокое падение давления масла

Низкое давление масла

Примечания

Холодопроизводительность, входная мощность агрегата при охлаждении и коэффициент

энергоэффективности приведены для следующих условий: испаритель 12°/ 7 °C; конденсатор

30°/35 °C.

Page 13

D–EIMWC00404-14RU - 13/88

ТЕХНИЧЕСКИЕ

ХАРАКТЕРИСТИКИ

EWWD I-SS

C16

C17

C18

Производительность

Охлаждение

кВт

1401

1455

1510

Управление

производительность

ю

Тип

Бесступенчатое

Минимальная

производительность

%

8,3

8,3

8,3

Входная мощность

агрегата

Охлаждение

кВт

317

335

353

EER

4,43

4,35

4,28

Европейский сезонный показатель энергоэффективности

5,55

5,45

5,27

Корпус

Цвет

Ivory White (Munsell code 5Y7.5/1)

Материал

Оцинкованная и окрашенная листовая сталь

Размеры

Агрегат

Высота

мм

2323

2323

2323

Ширина

мм

2135

2135

2135

Глубина

мм

4426

4426

4426

Масса

Агрегат

кг

6192

6210

6228

Эксплуатационная масса

кг

6717

6735

6761

Водяной

теплообменник

Испаритель

Тип

Кожухотрубный

Объем воды л 472

472

472

Номинальный

расход воды

Охлаждени

е

л/с

66,93

69,54

72,15

Номинальное

падение

давления

воды

Охлаждени

е

кПа

62

66

71

Изоляционный материал

Вспененный эластомер с замкнутыми ячейками

Водяной

теплообменник

Конденсатор

Тип

Кожухотрубный

Кол-во конденсаторов

Кол-во 3 3

3

Объем воды л 167

174

183

Номинальный

расход воды

Охлаждени

е

л/с

82,05

85,53

89,01

Номинальное

падение

давления

воды

Охлаждени

е

кПа

24

24

23

Изоляционный материал

Вспененный эластомер с замкнутыми ячейками

Компрессор

Тип

Винтовой компрессор

Заряд масла

л

16+16+16

16+16+16

16+16+16

Количество 3 3

3

Уровень шума

Мощность

звука

Охлаждени

е

дБА

103,0

103,0

103,0

Звуковое

давление

Охлаждени

е

дБА

83,0

83,0

83,0

Контур циркуляции

хладагента

Тип хладагента

R134a

Заряд хладагента

кг

156

156

156

Количество контуров

3 3 3

Соединения

трубопроводов

Вода на входе/выходе в

испаритель

мм

219,1

219,1

219,1

Вода на входе/выходе в

Конденсатор

дюймо

в

5"

5"

5"

Защитные устройства

Высокое давление (реле давления)

Низкое давление (реле давления)

Кнопка аварийного останова

Высокая температура нагнетания компрессора

Устройство контроля фаз

Низкий коэффициент давления

Высокое падение давления масла

Низкое давление масла

Примечания

Холодопроизводительность, входная мощность агрегата при охлаждении и коэффициент

энергоэффективности приведены для следующих условий: испаритель 12°/ 7°C; конденсатор 30°/ 35°C.

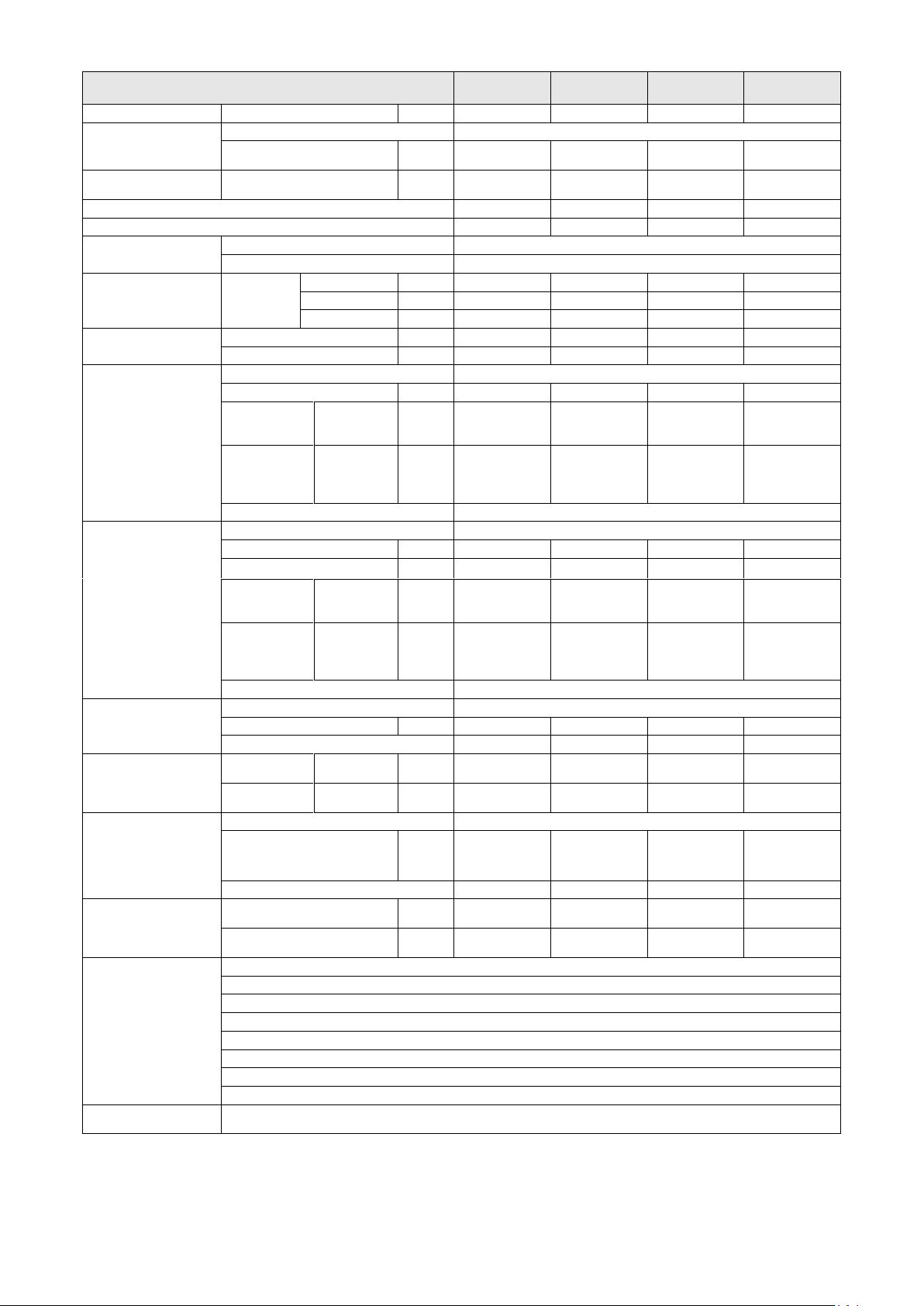

Page 14

D–EIMWC00404-14RU - 14/88

ТЕХНИЧЕСКИЕ

ХАРАКТЕРИСТИКИ

EWWD I-XS

360

440

500

600

Производительность

Охлаждение

кВт

362

433

506

573

Управление

производительностью

Тип

Бесступенчатое

Минимальная

производительность

%

25

25

25

25

Входная мощность

агрегата

Охлаждение

кВт

70,7

85,3

100

120

EER

5,12

5,08

5,06

4,76

Европейский сезонный показатель энергоэффективности

5,34

5,27

5,22

5,11

Корпус

Цвет

Ivory White (Munsell code 5Y7.5/1)

Материал

Оцинкованная и окрашенная листовая сталь

Размеры

Агрегат

Высота

мм

1883

1883

1883

1883

Ширина

мм

1430

1430

1430

1430

Глубина

мм

4081

4081

4081

4081

Масса

Агрегат

кг

2594

2667

2704

2704

Эксплуатационная масса

кг

2998

3078

3116

3116

Водяной

теплообменник

Испаритель

Тип

Кожухотрубный

Объем воды

л

326

317

308

308

Номинальный

расход воды

Охлаждение

л/с

17,28

20,69

24,19

27,38

Номинальное

падение

давления

воды

Охлаждение

кПа

64

48

54

68

Изоляционный материал

Вспененный эластомер с замкнутыми ячейками

Водяной

теплообменник

Конденсатор

Тип

Кожухотрубный

Кол-во конденсаторов

Кол-во 1 1 1 1

Объем воды

л

79

94

105

105

Номинальный

расход воды

Охлаждение

л/с

20,65

24,77

28,97

33,13

Номинальное

падение

давления

воды

Охлаждение

кПа

48

47

51

66

Изоляционный материал

Вспененный эластомер с замкнутыми ячейками

Компрессор

Тип

Винтовой компрессор

Заряд масла

л

16

16

16

16

Количество

1 1 1

1

Уровень шума

Мощность

звука

Охлаждение

дБА

93,7

96,6

96,7

96,7

Звуковое

давление

Охлаждение

дБА

75,2

76,2

78,2

78,2

Контур циркуляции

хладагента

Тип хладагента

R134a

Заряд хладагента

кг

54

52

52

52

Количество контуров

1 1 1

1

Соединения

трубопроводов

Вода на входе/выходе в

испаритель

мм

168,3

168,3

168,3

168,3

Вода на входе/выходе в

Конденсатор

дюймов

5"

5"

5"

5"

Защитные устройства

Высокое давление (реле давления)

Низкое давление (реле давления)

Кнопка аварийного останова

Высокая температура нагнетания компрессора

Устройство контроля фаз

Низкий коэффициент давления

Высокое падение давления масла

Низкое давление масла

Примечания

Холодопроизводительность, входная мощность агрегата при охлаждении и коэффициент

энергоэффективности приведены для следующих условий: испаритель 12°/ 7 °C; конденсатор

30°/ 35°C.

Технические данные – EWWD I-XS

Page 15

D–EIMWC00404-14RU - 15/88

ТЕХНИЧЕСКИЕ

ХАРАКТЕРИСТИКИ

EWWD I-XS

750

800

850

950

Производительность

Охлаждение

кВт

720

795

866

933

Управление

производительность

ю

Тип

Бесступенчатое

Минимальная

производительность

%

12,5

12,5

12,5

12,5

Входная мощность

агрегата

Охлаждение

кВт

142

156

171

185

EER

5,08

5,10

5,08

5,05

Европейский сезонный показатель энергоэффективности

6,13

6,31

6,01

6,14

Корпус

Цвет

Ivory White (Munsell code 5Y7.5/1)

Материал

Оцинкованная и окрашенная листовая сталь

Размеры

Агрегат

Высота

мм

2245

2245

2245

2245

Ширина

мм

1350

1350

1350

1350

Глубина

мм

4769

4769

4769

4769

Масса

Агрегат

кг

4964

4997

5049

5073

Эксплуатационная масса

кг

5582

5615

5671

5695

Водяной

теплообменник

Испаритель

Тип

Кожухотрубный

Объем воды

л

539

539

528

528

Номинальны

й расход

воды

Охлаждени

е

л/с

20,58

20,58

20,44

24,98

24,75

24,75

23,31

28,48

Номинальное

падение

давления

воды

Охлаждени

е

кПа

48

48

47

50

Изоляционный материал

Вспененный эластомер с замкнутыми ячейками

Водяной

теплообменник

Конденсатор

Тип

Кожухотрубный

Кол-во конденсаторов

Кол-во 2 2 2 2

Объем воды

л

157

173

188

199

Номинальны

й расход

воды

Охлаждени

е

л/с

20,58

20,58

20,44

24,98

24,75

24,75

23,31

28,48

Номинальное

падение

давления

воды

Охлаждени

е

кПа

48

48

47

50

Изоляционный материал

Вспененный эластомер с замкнутыми ячейками

Компрессор

Тип

Винтовой компрессор

Заряд масла

л

16 + 16

16 + 16

16 + 16

16 + 16

Количество 2 2 2 2

Уровень шума

Мощность

звука

Охлаждени

е

дБА

96,9

97,3

97,8

98,9

Звуковое

давление

Охлаждени

е

дБА

77,8

78,2

78,7

79,8

Контур циркуляции

хладагента

Тип хладагента

R134a

Заряд хладагента

кг

108

106

104

104

Количество контуров

2 2 2

2

Соединения

трубопроводов

Вода на входе/выходе в

испаритель

мм

219,1

219,1

219,1

219,1

Вода на входе/выходе в

Конденсатор

дюймо

в

5"

5"

5"

5"

Защитные устройства

Высокое давление (реле давления)

Низкое давление (реле давления)

Кнопка аварийного останова

Высокая температура нагнетания компрессора

Устройство контроля фаз

Низкий коэффициент давления

Высокое падение давления масла

Низкое давление масла

Примечания

Холодопроизводительность, входная мощность агрегата при охлаждении и коэффициент

энергоэффективности приведены для следующих условий: испаритель 12°/ 7°C; конденсатор 30°/ 35°C.

Page 16

D–EIMWC00404-14RU - 16/88

ТЕХНИЧЕСКИЕ

ХАРАКТЕРИСТИКИ

EWWD I-XS

C10

C11

C12

Производительность

Охлаждение

кВт

976

1038

1134

Управление

производительностью

Тип

Бесступенчатое

Минимальная производительность

%

12,5

12,5

12,5

Входная мощность

агрегата

Охлаждение

кВт

199

220

240

EER

4,90

4,72

4,73

Европейский сезонный показатель энергоэффективности

5,90

6,05

5,67

Корпус

Цвет

Ivory White (Munsell code 5Y7.5/1)

Материал

Оцинкованная и окрашенная листовая сталь

Размеры

Агрегат

Высота

мм

2245

2245

2245

Ширина

мм

1350

1350

1350

Глубина

мм

4769

4769

4769

Масса

Агрегат

кг

5097

5132

5132

Эксплуатационная масса

кг

5729

5741

5741

Водяной теплообменник

Испаритель

Тип

Кожухотрубный

Объем воды

л

528

504

504

Номинальный

расход воды

Охлаждение

л/с

46,63

49,59

54,16

Номинальное

падение давления

воды

Охлаждение

кПа

72

46

52

Изоляционный материал

Вспененный эластомер с замкнутыми

ячейками

Водяной теплообменник

Конденсатор

Тип

Кожухотрубный

Кол-во конденсаторов

Кол-во 2 2

2

Объем воды

л

209

209

209

Номинальный

расход воды

Охлаждение

л/с

28,07

28,07

27,10

33,12

32,82

32,82

Номинальное

падение давления

воды

Охлаждение

кПа

50

65

65

Изоляционный материал

Вспененный эластомер с замкнутыми

ячейками

Компрессор

Тип

Винтовой компрессор

Заряд масла

л

16 + 16

16 + 16

16 + 16

Количество

2 2 2

Уровень шума

Мощность звука

Охлаждение

дБА

99,8

99,8

99,8

Звуковое давление

Охлаждение

дБА

80,7

80,7

80,7

Контур циркуляции

хладагента

Тип хладагента

R134a

Заряд хладагента

кг

104

104

104

Количество контуров

2 2 2

Соединения

трубопроводов

Вода на входе/выходе в испаритель

мм

219,1

219,1

219,1

Вода на входе/выходе в Конденсатор

дюймов

5”

5”

5”

Защитные устройства

Высокое давление (реле давления)

Низкое давление (реле давления)

Кнопка аварийного останова

Высокая температура нагнетания компрессора

Устройство контроля фаз

Низкий коэффициент давления

Высокое падение давления масла

Низкое давление масла

Примечания

Холодопроизводительность, входная мощность агрегата при охлаждении и коэффициент

энергоэффективности приведены для следующих условий: испаритель 12°/ 7 °C; конденсатор

30°/ 35°C.

Page 17

D–EIMWC00404-14RU - 17/88

ТЕХНИЧЕСКИЕ

ХАРАКТЕРИСТИКИ

EWLD I-SS

320

400

420

500

Производительность

Охлаждение

кВт

328

391

428

504

Управление

производительность

ю

Тип

Бесступенчатое

Минимальная

производительность

%

25

25

25

25

Входная мощность

агрегата

Охлаждение

кВт

83,8

100

116

137

EER

3,91

3,90

3,70

3,67

Корпус

Цвет

Ivory White (Munsell code 5Y7.5/1)

Материал

Оцинкованная и окрашенная листовая сталь

Размеры

Агрегат

Высота

мм

1899

1899

1899

1899

Ширина

мм

1464

1464

1464

1464

Глубина

мм

3114

3114

3114

3114

Масса

Агрегат

кг

1861

1861

1869

1884

Эксплуатационная масса

кг

2054

2054

2052

2056

Водяной

теплообменник

Испаритель

Тип

Кожухотрубный

Объем воды

л

193

193

183

172

Номинальный

расход воды

Охлажден

ие

л/с

15,65

18,66

20,46

24,09

Номинальное

падение

давления воды

Охлажден

ие

кПа

34

47

47

54

Изоляционный материал

Вспененный эластомер с замкнутыми ячейками

Компрессор

Тип

Винтовой компрессор

Заряд масла

л

16

16

16

16

Количество

1 1 1

1

Уровень шума

Мощность звука

Охлажден

ие

дБА

93,7

96,6

96,7

96,7

Звуковое

давление

Охлажден

ие

дБА

75,2

76,2

78,2

78,2

Контур циркуляции

хладагента

Тип хладагента

R134a

Заряд хладагента

(1)

кг - - - -

Количество контуров

1 1 1

1

Соединения

трубопроводов

Вода на входе/выходе в

испаритель

мм

168,3

168,3

168,3

168,3

Соединения линии

жидкости

Вход

мм

42

42

42

42

Соединения линии

нагнетания газа

Выход

мм

88,9

88,9

88,9

88,9

Ресивер

(дополнительно)

Объем

л

170

Защитные

устройства

Высокое давление (реле давления)

Низкое давление (реле давления)

Кнопка аварийного останова

Высокая температура нагнетания компрессора

Устройство контроля фаз

Низкий коэффициент давления

Высокое падение давления масла

Низкое давление масла

Примечания

Холодопроизводительность и входная мощность агрегата приведены для следующих условий:

температура воды на входе/выходе испарителя 12°/ 7 °C;

температура насыщения в нагнетательной линии компрессора 45 °C для

(1) Модели EWLD предварительно заполнены азотом под давлением 2 бара. Заряд хладагента

задается только конструктором оборудования.

Технические данные – EWLD I-SS

Page 18

D–EIMWC00404-14RU - 18/88

ТЕХНИЧЕСКИЕ

ХАРАКТЕРИСТИКИ

EWLD I-SS

600

650

750

800

Производительность

Охлаждение

кВт

596

657

730

788

Управление

производительностью

Тип

Бесступенчатое

Минимальная

производительность

%

12,5

12,5

12,5

12,5

Входная мощность

агрегата

Охлаждение

кВт

165

181

198

214

EER

3,61

3,63

3,69

3,67

Корпус

Цвет

Ivory White (Munsell code 5Y7.5/1)

Материал

Оцинкованная и окрашенная листовая сталь

Размеры

Агрегат

Высота

мм

2325

2325

2325

2325

Ширина

мм

1464

1464

1464

1464

Глубина

мм

4391

4391

4391

4391

Масса

Агрегат

кг

3331

3339

3347

3356

Эксплуатационная масса

кг

3602

3602

3603

3604

Водяной

теплообменник

Испаритель

Тип

Кожухотрубный

Объем воды

л

271

263

256

248

Номинальный

расход воды

Охлаждение

л/с

28,49

31,40

34,88

37,64

Номинальное

падение

давления воды

Охлаждение

кПа

49

39

52

47

Изоляционный материал

Вспененный эластомер с замкнутыми ячейками

Компрессор

Тип

Винтовой компрессор

Заряд масла

л

16 + 16

16 + 16

16 + 16

16 + 16

Количество 2 2 2 2

Уровень шума

Мощность звука

Охлаждение

дБА

96,9

97,3

97,8

98,9

Звуковое

давление

Охлаждение

дБА

77,8

78,2

78,7

79,8

Контур циркуляции

хладагента

Тип хладагента

R134a

Заряд хладагента

(1)

кг - - - -

Количество контуров

2 2 2

2

Соединения

трубопроводов

Вода на входе/выходе в

испаритель

мм

168,3

168,3

168,3

168,3

Соединения линии

жидкости

Вход

мм

42

42

42

42

Соединения линии

нагнетания газа

Выход

мм

88,9

88,9

88,9

88,9

Ресивер

(дополнительно)

Объем

л

170

Защитные устройства

Высокое давление (реле давления)

Низкое давление (реле давления)

Кнопка аварийного останова

Высокая температура нагнетания компрессора

Устройство контроля фаз

Низкий коэффициент давления

Высокое падение давления масла

Низкое давление масла

Примечания

Холодопроизводительность и входная мощность агрегата приведены для следующих условий:

температура воды на входе/выходе испарителя 12°/ 7 °C;

температура насыщения в нагнетательной линии компрессора 45°C для

(1) Модели EWLD предварительно заполнены азотом под давлением 2 бара. Заряд хладагента

задается только конструктором оборудования.

Page 19

D–EIMWC00404-14RU - 19/88

ТЕХНИЧЕСКИЕ

ХАРАКТЕРИСТИКИ

EWLD I-SS

850

900

950

C10

Производительность

Охлаждение

кВт

850

919

966

1033

Управление

производительностью

Тип

Бесступенчатое

Минимальная

производительность

%

12,5

12,5

12,5

8,3

Входная мощность

агрегата

Охлаждение

кВт

231

252

271

279

EER

3,67

3,65

3,56

3,59

Корпус

Цвет

Ivory White (Munsell code 5Y7.5/1)

Материал

Оцинкованная и окрашенная листовая сталь

Размеры

Агрегат

Высота

мм

2325

2325

2325

2415

Ширина

мм

1464

1464

1464

2135

Глубина

мм

4391

4391

4391

4426

Масса

Агрегат

кг

3364

3412

3412

5146

Эксплуатационная масса

кг

3605

3645

3645

5667

Водяной

теплообменник

Испаритель

Тип

Кожухотрубный

Объем воды

л

241

233

233

521

Номинальный

расход воды

Охлаждение

л/с

40,61

46,14

46,14

47,91

Номинальное

падение

давления воды

Охлаждение

кПа

47

45

45

52

Изоляционный материал

Вспененный эластомер с замкнутыми ячейками

Компрессор

Тип

Винтовой компрессор

Заряд масла

л

16 + 16

16 + 16

16 + 16

16+16+16

Количество 2 2 2 3

Уровень шума

Мощность звука

Охлаждение

дБА

99,8

99,8

99,8

100,1

Звуковое

давление

Охлаждение

дБА

80,7

80,7

80,7

80,1

Контур циркуляции

хладагента

Тип хладагента

R134a

Заряд хладагента

(1)

кг - - - -

Количество контуров

2 2 2

3

Соединения

трубопроводов

Вода на входе/выходе в

испаритель

мм

168,3

168,3

168,3

219,1

Соединения линии

жидкости

Вход

мм

42

42

42

42

Соединения линии

нагнетания газа

Выход

мм

88,9

88,9

88,9

88,9

Ресивер

(дополнительно)

Объем

л

170

Защитные устройства

Высокое давление (реле давления)

Низкое давление (реле давления)

Кнопка аварийного останова

Высокая температура нагнетания компрессора

Устройство контроля фаз

Низкий коэффициент давления

Высокое падение давления масла

Низкое давление масла

Примечания

Холодопроизводительность и входная мощность агрегата приведены для следующих условий:

температура воды на входе/выходе испарителя 12°/ 7 °C;

температура насыщения в нагнетательной линии компрессора 45°C для

(1) Модели EWLD предварительно заполнены азотом под давлением 2 бара. Заряд хладагента

должен задаваться только конструктором оборудования.

Page 20

D–EIMWC00404-14RU - 20/88

ТЕХНИЧЕСКИЕ

ХАРАКТЕРИСТИКИ

EWLD I-SS

C11

C12

C13

C14

Производительность

Охлаждение

кВт

1078

1125

1188

1267

Управление

производительностью

Тип

Бесступенчатое

Минимальная

производительность

%

8,3

8,3

8,3

8,3

Входная мощность

агрегата

Охлаждение

кВт

296

312

329

347

EER

3,64

3,60

3,61

3,65

Корпус

Цвет

Ivory White (Munsell code 5Y7.5/1)

Материал

Оцинкованная и окрашенная листовая сталь

Размеры

Агрегат

Высота

мм

2415

2415

2415

2415

Ширина

мм

2135

2135

2135

2135

Глубина

мм

4426

4426

4426

4426

Масса

Агрегат

кг

5167

5167

5188

5208

Эксплуатационная масса

кг

5671

5671

5677

5680

Водяной

теплообменник

Испаритель

Тип

Кожухотрубный

Объем воды

л

504

504

489

472

Номинальный

расход воды

Охлаждение

л/с

51,51

53,73

56,78

60,53

Номинальное

падение

давления воды

Охлаждение

кПа

46

49

41

51

Изоляционный материал

Вспененный эластомер с замкнутыми ячейками

Компрессор

Тип

Винтовой компрессор

Заряд масла

л

16+16+16

16+16+16

16+16+16

16+16+16

Количество 3 3 3 3

Уровень шума

Мощность звука

Охлаждение

дБА

100,4

100,8

101,2

103,0

Звуковое

давление

Охлаждение

дБА

80,4

80,8

81,2

83,0

Контур циркуляции

хладагента

Тип хладагента

R134a

Заряд хладагента

(

1)

кг - - - -

Количество контуров

3 3 3

3

Соединения

трубопроводов

Вода на входе/выходе в

испаритель

мм

219,1

219,1

219,1

219,1

Соединения линии

жидкости

Вход

мм

42

42

42

42

Соединения линии

нагнетания газа

Выход

мм

88,9

88,9

88,9

88,9

Ресивер

(дополнительно)

Объем

л

170

Защитные устройства

Высокое давление (реле давления)

Низкое давление (реле давления)

Кнопка аварийного останова

Высокая температура нагнетания компрессора

Устройство контроля фаз

Низкий коэффициент давления

Высокое падение давления масла

Низкое давление масла

Примечания

Холодопроизводительность и входная мощность агрегата приведены для следующих условий:

температура воды на входе/выходе испарителя 12°/ 7 °C;

температура насыщения в нагнетательной линии компрессора 45 °C для

(1) Модели EWLD предварительно заполнены азотом под давлением 2 бара. Заряд хладагента

должен задаваться только конструктором оборудования.

Page 21

D–EIMWC00404-14RU - 21/88

ТЕХНИЧЕСКИЕ

ХАРАКТЕРИСТИКИ

EWLD I-SS

C15

C16

C17

Производительность

Охлаждение

кВт

1319

1370

1422

Управление

производительностью

Тип

Бесступенчатое

Минимальная производительность

%

8,3

8,3

8,3

Входная мощность

агрегата

Охлаждение

кВт

366

386

405

EER

3,60

3,55

3,51

Корпус

Цвет

Ivory White (Munsell code 5Y7.5/1)

Материал

Оцинкованная и окрашенная листовая сталь

Размеры

Агрегат

Высота

мм

2415

2415

2415

Ширина

мм

2135

2135

2135

Глубина

мм

4426

4426

4426

Масса

Агрегат

кг

5208

5208

5208

Эксплуатационная масса

кг

5680

5680

5680

Водяной теплообменник

Испаритель

Тип

Кожухотрубный

Объем воды

л

472

472

472

Номинальный

расход воды

Охлаждение

л/с

63,00

65,48

67,96

Номинальное

падение давления

воды

Охлаждение

кПа

55

59

63

Изоляционный материал

Вспененный эластомер с замкнутыми ячейками

Компрессор

Тип

Винтовой компрессор

Заряд масла

л

16+16+16

16+16+16

16+16+16

Количество

3 3 3

Уровень шума

Мощность звука

Охлаждение

дБА

103,0

103,0

103,0

Звуковое давление

Охлаждение

дБА

83,0

83,0

83,0

Контур циркуляции

хладагента

Тип хладагента

R134a

Заряд хладагента

(1)

кг 5 5

5

Количество контуров

3 3 3

Соединения

трубопроводов

Вода на входе/выходе в испаритель

мм

219,1

219,1

219,1

Соединения линии

жидкости

Вход

мм

42

42

42

Соединения линии

нагнетания газа

Выход

мм

88,9

88,9

88,9

Ресивер (дополнительно)

Объем

л

170

Защитные устройства

Высокое давление (реле давления)

Низкое давление (реле давления)

Кнопка аварийного останова

Высокая температура нагнетания компрессора

Устройство контроля фаз

Низкий коэффициент давления

Высокое падение давления масла

Низкое давление масла

Примечания

Холодопроизводительность и входная мощность агрегата приведены для следующих условий:

температура воды на входе/выходе испарителя 12°/ 7 °C;

температура насыщения в нагнетательной линии компрессора 45°C для

(1) Модели EWLD предварительно заполнены азотом под давлением 2 бара. Заряд

хладагента задается только конструктором оборудования.

Page 22

D–EIMWC00404-14RU - 22/88

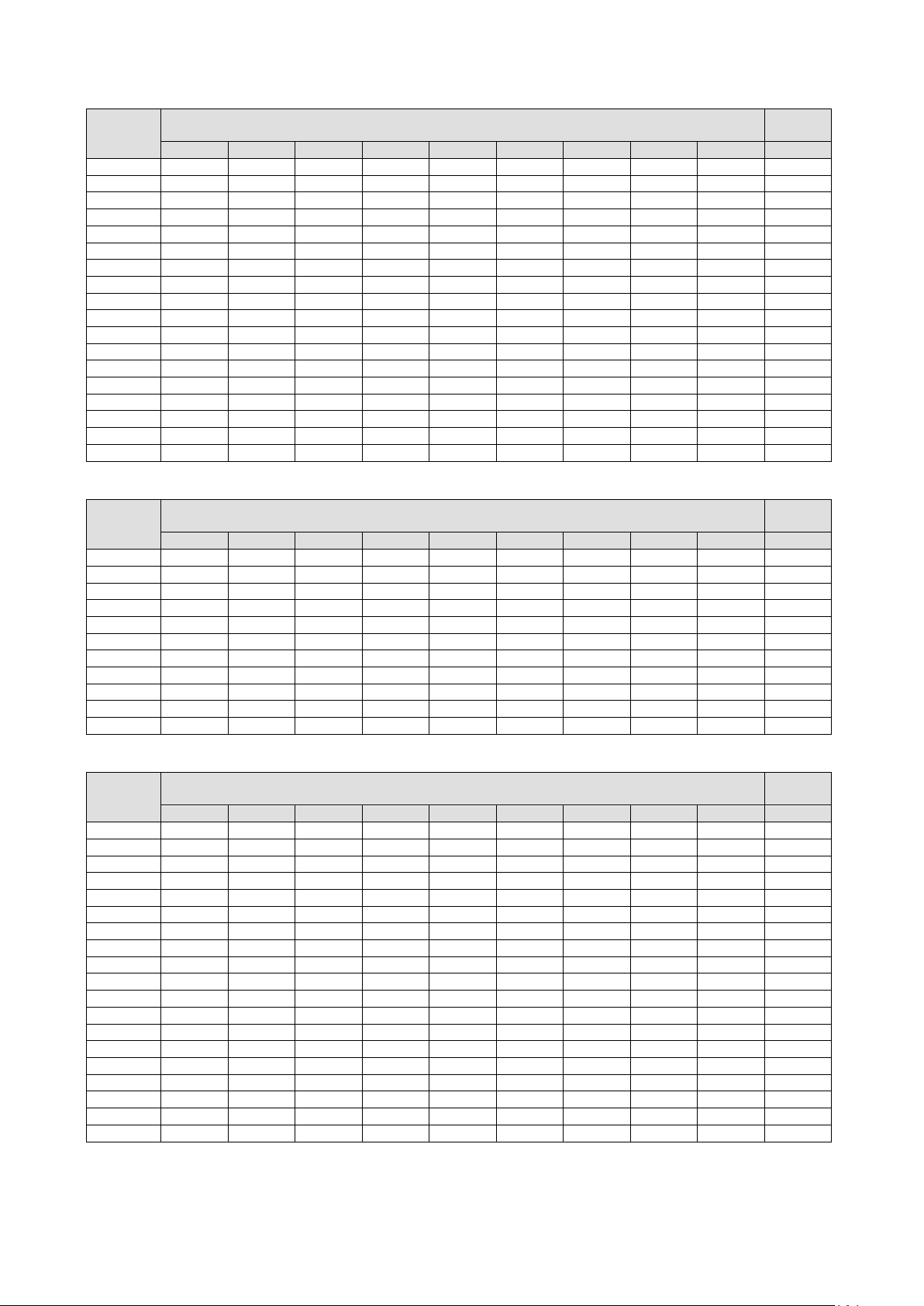

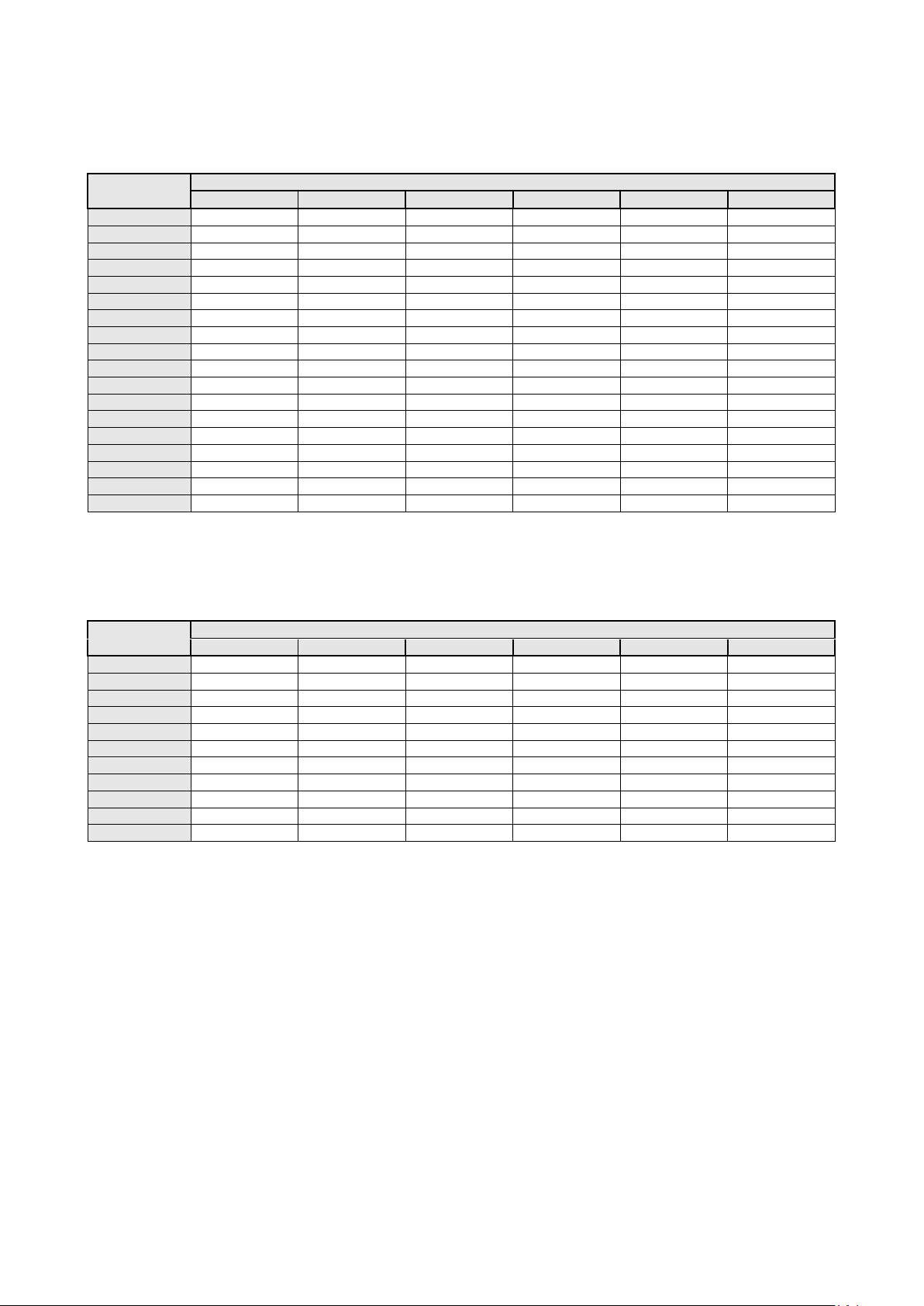

Уровни звукового давления

EWWD

I-SS

Уровень звукового давления в 1 м от агрегата в полусферическом свободном поле

(контр. фактор 2 x 10

-5

Па)

Мощно

сть

63 Hz

125 Hz

250 Hz

500 Hz

1000 Hz

2000 Hz

4000 Hz

8000 Hz

дБ(А)

дБ(А)

340

53,6

56,2

71,1

74,5

69,7

65,6

63,9

59,5

75,2

93,7

400

54,6

57,2

72,1

75,5

70,7

66,6

64,9

60,5

76,2

96,6

460

56,6

59,2

74,1

77,5

72,7

68,6

66,9

62,5

78,2

96,7

550

56,6

59,2

74,1

77,5

72,7

68,6

66,9

62,5

78,2

96,7

650

56,2

58,8

73,7

77,1

72,3

68,2

66,5

62,1

77,8

96,9

700

56,6

59,2

74,1

77,5

72,7

68,6

66,9

62,5

78,2

97,3

800

57,1

59,7

74,6

78,0

73,2

69,1

67,4

63,0

78,7

97,8

850

58,2

60,8

75,7

79,1

74,3

70,2

68,5

64,1

79,8

98,9

900

59,1

61,7

76,6

80,0

75,2

71,1

69,4

65,0

80,7

99,8

950

59,1

61,7

76,6

80,0

75,2

71,1

69,4

65,0

80,7

99,8

C10

59,1

61,7

76,6

80,0

75,2

71,1

69,4

65,0

80,7

99,8

C12

58,8

61,4

76,3

79,7

74,9

70,8

69,1

64,7

80,4

100,4

C13

59,2

61,8

76,7

80,1

75,3

71,2

69,5

65,1

80,8

100,8

C14

59,6

62,2

77,1

80,5

75,7

71,6

69,9

65,5

81,2

101,2

C15

61,4

64,0

78,9

82,3

77,5

73,4

71,7

67,3

83,0

103,0

C16

61,4

64,0

78,9

82,3

77,5

73,4

71,7

67,3

83,0

103,0

C17

61,4

64,0

78,9

82,3

77,5

73,4

71,7

67,3

83,0

103,0

C18

61,4

64,0

78,9

82,3

77,5

73,4

71,7

67,3

83,0

103,0

EWWD

I-XS

Уровень звукового давления в 1 м от агрегата в полусферическом свободном поле

(контр. фактор 2 x 10

-5

Па)

Мощно

сть

63 Hz

125 Hz

250 Hz

500 Hz

1000 Hz

2000 Hz

4000 Hz

8000 Hz

дБ(А)

дБ(А)

360

53,6

56,2

71,1

74,5

69,7

65,6

63,9

59,5

75,2

93,7

440

54,6

57,2

72,1

75,5

70,7

66,6

64,9

60,5

76,2

96,6

500

56,6

59,2

74,1

77,5

72,7

68,6

66,9

62,5

78,2

96,7

600

56,6

59,2

74,1

77,5

72,7

68,6

66,9

62,5

78,2

96,7

750

56,2

58,8

73,7

77,1

72,3

68,2

66,5

62,1

77,8

96,9

800

56,6

59,2

74,1

77,5

72,7

68,6

66,9

62,5

78,2

97,3

850

57,1

59,7

74,6

78,0

73,2

69,1

67,4

63,0

78,7

97,8

950

58,2

60,8

75,7

79,1

74,3

70,2

68,5

64,1

79,8

98,9

C10

59,1

61,7

76,6

80,0

75,2

71,1

69,4

65,0

80,7

99,8

C11

59,1

61,7

76,6

80,0

75,2

71,1

69,4

65,0

80,7

99,8

C12

59,1

61,7

76,6

80,0

75,2

71,1

69,4

65,0

80,7

99,8

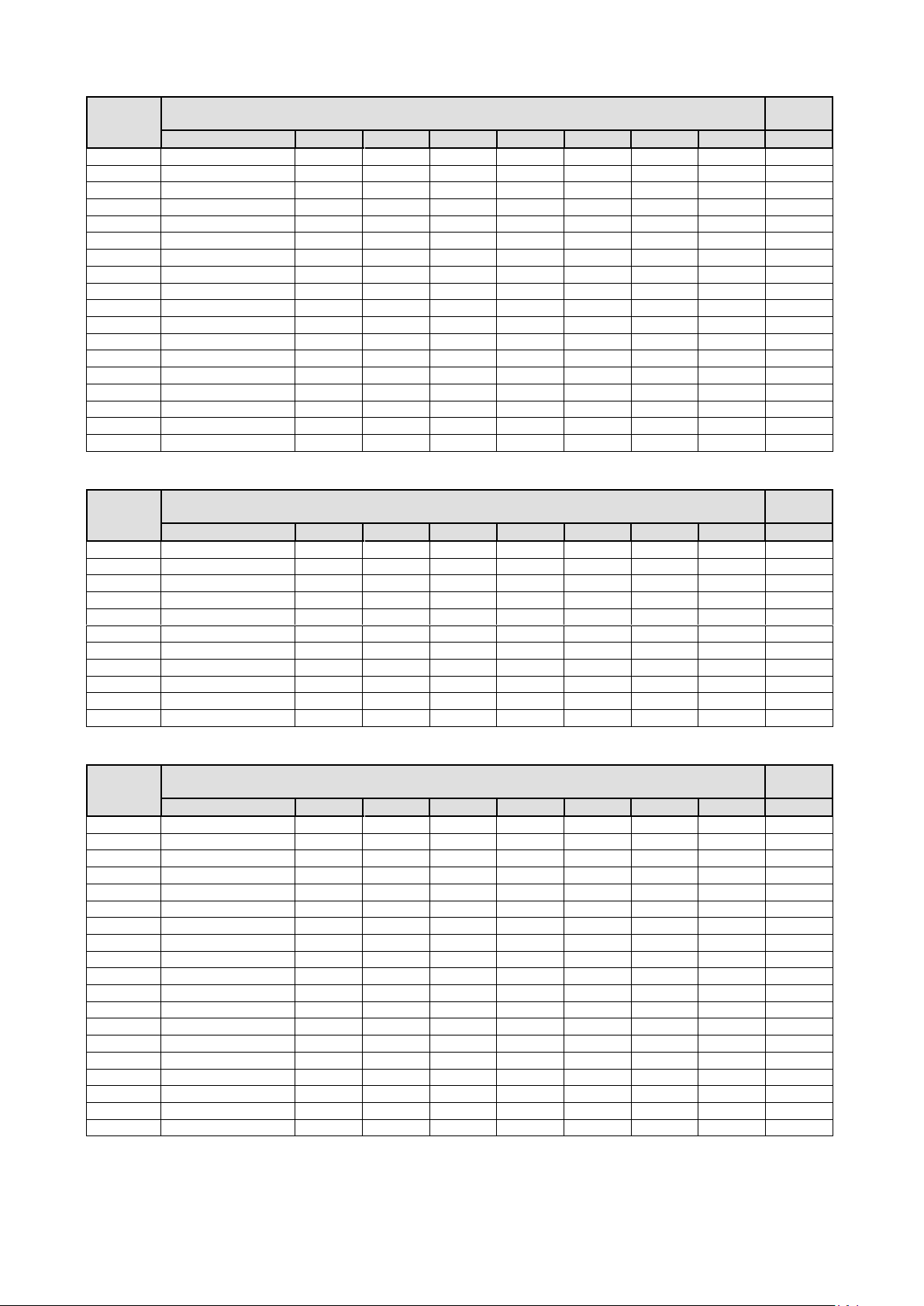

EWLD

I-SS

Уровень звукового давления в 1 м от агрегата в полусферическом свободном поле

(контр. фактор 2 x 10

-5

Па)

Мощно

сть

63 Hz

125 Hz

250 Hz

500 Hz

1000 Hz

2000 Hz

4000 Hz

8000 Hz

дБ(А)

дБ(А)

320

53,6

56,2

71,1

74,5

69,7

65,6

63,9

59,5

75,2

93,7

400

54,6

57,2

72,1

75,5

70,7

66,6

64,9

60,5

76,2

96,6

420

56,6

59,2

74,1

77,5

72,7

68,6

66,9

62,5

78,2

96,7

500

56,6

59,2

74,1

77,5

72,7

68,6

66,9

62,5

78,2

96,7

600

56,2

58,8

73,7

77,1

72,3

68,2

66,5

62,1

77,8

96,9

650

56,6

59,2

74,1

77,5

72,7

68,6

66,9

62,5

78,2

97,3

750

57,1

59,7

74,6

78,0